FACULTAD EN INDUSTRIAS ALIMENTARÍAS

ESCUELA DE FORMACIÓN PROFESIONAL DE INGENIERÍA EN INDUSTRIAS ALIMENTARÍAS

TRABAJO FINAL DE CARRERA

TÍTULO

“HARINA A PARTIR DE LOS RESIDUOS SÓLIDOS CRUDOS DEL PROCESADO DE CONSERVAS DE FILETE Y GRATED DE Colossoma macropomum (GAMITANA) POR

EL MÉTODO DE PRENSADO”

PARA OPTAR EL TÍTULO DE:

INGENIERO EN INDUSTRIAS ALIMENTARÍAS

PRESENTADO POR EL BACHILLER: NORBERTO RAMÍREZ LAVI

ASESORADO POR:

Dr. RICARDO GARCIA PINCHI. MSc. ELMER TREVEJO CHÁVEZ.

Ricardo García Pinchi, docente principal del Departamento Académico de Ciencias y Tecnología de Alimentos; y Elmer Trevejo Chávez, docente principal del Departamento Académico de Ingeniería de Alimento de la Facultad en Industrias Alimentarias de la Universidad Nacional de la Amazonia Peruana:

INFORMA: Que el Bach. Norberto Ramírez Lavi, ha realizado bajo las direcciones, el trabajo contenido en la tesis titulada “HARINA A PARTIR DE LOS RESIDUOS SÓLIDOS CRUDOS DEL PROCESADO DE CONSERVAS DE FILETE Y GRATED DE Colossoma macropomum (GAMITANA) POR EL MÉTODO DE PRENSADO”, y considerando que el mismo reúne los requisitos necesarios para ser presentado ante el Jurado Calificador, a tal efecto para la obtención del título de Ingeniero en Industrias Alimentarias.

AUTORIZO: Al citado Bachiller a presentar el Trabajo final de Carrera, para proceder a sus sustentación cumplimiento así con la normativa vigente que regula los Grados y Títulos en la Facultad en Industrias Alimentarias de la Universidad Nacional de la Amazonia Peruana.

Dr. Ricardo García Pinchi.

Tesis experimental aprobada en sustentación publica en la ciudad de Iquitos, en las instalaciones de la Oficina General de Investigación de la UNAP, llevada a cabo el día 16 de Julio del 2014. Siendo miembros del jurado calificador abajo firmantes:

Ing. Genaro Rafael Cardeña Peña Presidente

Ing. Pedro Roberto paredes Mori Miembro Titular

Ing. Wilder Prado Mendoza Miembro Titular

Ing. Félix Humberto cabrera Sánchez Miembro Suplente

Dr. Ricardo Garcia Pinchi Asesor

DEDICATORIA

Dedico este presente trabajo de investigación de tesis para obtener mi título de ingeniero, a la persona más sencilla y comprensible que me apoyo, pago mis estudios y financio mis gastos personales, durante tiempo de la investigación, que es para mí: mama, papa y hermana, con cariño y mucho amor para

LINA VICTORIA RAMÍREZ LAVI. Gracias. Utsurpaki.

Con cariño y amor

AGRADECIMIENTO

El primer lugar agradezco al Ing. Elmer Trevejo Chávez, por invitarme a participar y recomendarme en un proyecto de tesis financiado.

Agradezco de antemano al Dr. Ricardo García Pinchi, por aceptarme y ser participe del proyecto de investigación “Producción y valor agregado Arapaima gigas (paiche) y Colossoma macropomum (gamitana) para el aprovechamiento integral y sus inserción como bionegocio en la región Loreto”; y brindarme el proyecto de tesis financiado de “Harina de pescado de restos solidos de gamitana”.

Gracias por el financiamiento, facilidades y asesoramiento.

Deseo agregar y agradecer al Dr. Alenguer Alva Arévalo por sus consejos y apoyo incondicional, así también a la persona más importante de mi vida: Lysbel Katherine Delgado Álvarez, y a mis amigos: Erick Michael Serquen García, Jorge Hernán Tipa Cachique, Sergio Junior Macedo Pinedo, Brand Andy Guerra Souza y Luis Jonathan Ayala Reyes, que me apoyaron en la ejecución y puesta en marcha de los trabajos de producción y manufactura de este proyecto de tesis.

Utsurpaki.

Norberto Ramírez Lavi.

I

2.1.1.Clasificación taxonómica del Colossoma macropomum (gamitana)

2.1.2.Generalidades del Colossoma macropomum (gamitana)

A. Morfología

2.2.1.Historia de harina de pescado

A. Antecedentes de harina de pescado en el Perú

2.2.2.Definición de harina de pescado

2.2.3.Métodos de proceso para harina de pescado

A. Método de prensado

B. Método de extracción

2.2.4.Rendimiento de planta de harina de pescado

2.2.5.Clasificación de harina de pescado

A. Calidad de harina de pescado

B. Harina de pescado para consumo humano

2.2.6.Procesos industriales de fabricación de harina de pescado

B.2.Cocción (Cooker)

B.3.Prensado (Press o Squeezer)

B.4.Licor de prensa

B.5.Evaporación de agua de cola

B.6.Secado

B.6.1. Teoría del secado y desodorización

a. Teoría del secado

b. Desodorización

c. Torres lavadores de gases

B.7.Molido y presentación final

B.8.Producción y almacenamiento de aceite de pescado

30

3.1.2.Equipos de planta y laboratorio

3.1.3.Equipos de laboratorio del procesado de conservas de filete y grated de Colossoma macropomum (gamitana)

A. Descripción de las etapas de elaboración de Harina a partir de los residuos sólidos crudos del procesado de conservas de filete y grated de Colossoma macropomum (gamitana) por el método de prensado

III A.6.Envasado

A.7.Harina de pescado

A.8.Proceso alterno, derivado de harina de pescado

A.8.1. Envasado

A.8.2. Aceite de pescado

3.3.3.Control durante el proceso

A. Del caldero pirotubular

B. Flujo y temperatura de vapor de agua en la autoclave

C. Temperatura y tiempo en el secador

D. Balance de materia en las etapas de procesado

E. Tiempo total del proceso de elaboración de harina de pescado

3.3.4.Balance de materia para Harina a partir de los residuos sólidos crudos del procesado de conservas de filete y grated de Colossoma macropomum (gamitana) por el método de prensado

3.3.5.Control en el producto terminado

A. Análisis fisicoquímicos

A.6.Determinación de calorías

B. Análisis microbiológicos

B.1.Numeración de mohos y levaduras

4.2. RESULTADOS DEL MÉTODO DE PRENSADO PARA HARINA A PARTIR DE LOS RESIDUOS SOLIDOS CRUDOS DEL PROCESADO DE CONSERVAS DE FILETE Y GRATED DE Colossoma macropomum (GAMITANA): DURANTE El PROCESO

4.2.1.Metodología del proceso de elaboración de Harina a partir de residuos sólidos crudos de Colossoma macropomum (gamitana) por el método de prensado.

A. Resultados del control en el caldero pirotubular

B. Resultados del control de flujo y temperatura de vapor de agua en la autoclave

C. Resultados del control temperatura y tiempo en el secador

D. Resultados del balance de materia en las etapas de proceso

D.1.Balance de materia en los procesos de Tratamiento 1

D.2.Balance de materia en los procesos de Tratamiento 2

D.3.Balance de materia en los procesos de Tratamiento 3

D.4.Balance de materia en los procesos de Tratamiento 4

D.5.Balance de materia en los procesos de Tratamiento 5

D.6.Balance de materia en los procesos de Tratamiento 6

E. Resultados del control de tiempo total del proceso de elaboración de harina de pescado

4.3. RESULTADOS DEL BALANCE DE MATERIA DE HARINA A PARTIR

DE LOS RESIDUOS SOLIDOS CRUDOS DEL PROCESADO DE

CONSERVAS DE FILETE Y GRATED DE Colossoma macropomum

(GAMITANA)

4.3.1.Balance de materia porcentual de Harina de los residuos sólidos crudos de Colossoma macropomum (gamitana)

4.4. RESULTADOS DEL PRODUCTO TERMINADO

V C. Grasa

D. Proteínas

E. Carbohidratos

F. Calorías

4.4.2.Resultados de las pruebas de laboratorio del control microbiológico para harina a partir de los residuos sólidos crudos de Colossoma macropomum (gamitana)

A. Resultados numeración de mohos y levaduras

B. Resultados detección de salmonella

108 110 112 113

114 114 116

V. CONCLUSIONES VI. RECOMENDACIONES VII. BIBLIOGRAFÍAS VIII.ANEXO

118 122 125 132

Pág. Tabla 1. Análisis fisicoquímico del musculo de gamitana (Colossoma

macropomum).

Tabla 2. Análisis fisicoquímico del musculo gamitana (Colossoma macropomum) de la amazonia peruana.

Tabla 3. Productores de subsistencia – área de espejos de agua por provincia y distrito de la región Loreto en el 2004.

Tabla 4. Productores de menor escala – área de espejos de agua por provincia y distrito de la región Loreto en el 2004.

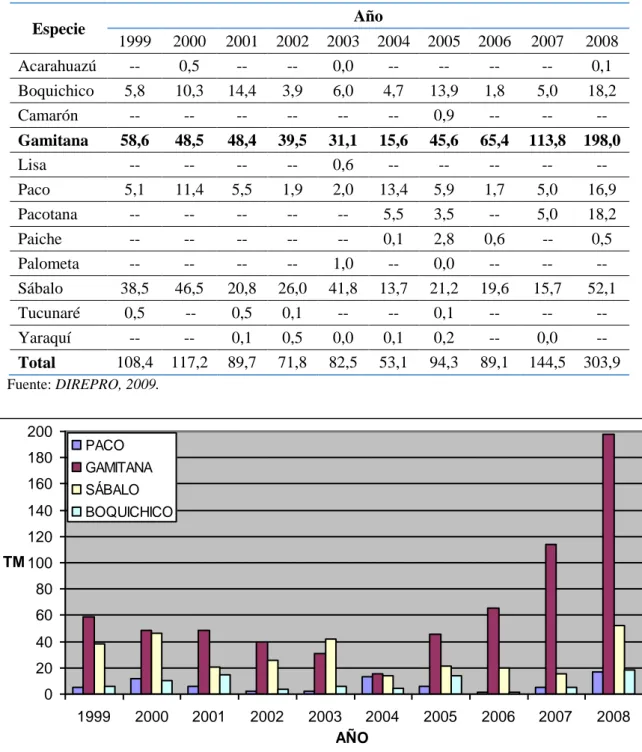

Tabla 5. Producción piscícola de la región Loreto (TM/año) de 1999 al 2008.

Tabla 6. Cosecha de recursos hidrobiológicos procedentes del acuicultura según ámbito y especie, en el 2000 – 2010 (TM).

Tabla 7. Producción mundial de cachamas en TM.

Tabla 8. Principales plantas harineras peruanas.

Tabla 9. Precio del incumplimiento a noviembre del 2009 (costo de oportunidad de baja eficiencia).

Tabla 10. Composición química de la harina de pescado.

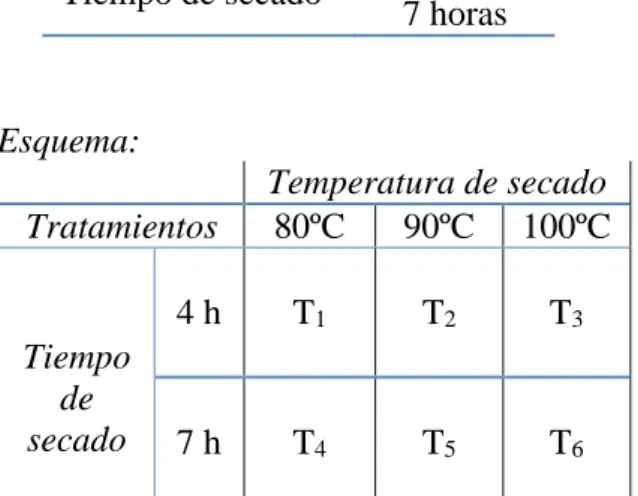

Tabla 11. Representación de factores y niveles de proceso.

Tabla 12. Resultados del balance de materia en el Tratamiento 1.

Tabla 13. Resultados del balance de materia del derivado de harina en el Tratamiento 1.

Tabla 14. Resultados del balance de materia en el Tratamiento 2.

Tabla 15. Resultados del balance de materia del derivado de harina en el Tratamiento 2.

Tabla 16. Resultados del balance de materia en el Tratamiento 3.

Tabla 17. Resultados del balance de materia del derivado de harina en el Tratamiento 3.

Tabla 18. Resultados del balance de materia en el Tratamiento 4.

VII

Tratamiento 5.

Tabla 22. Resultados del balance de materia en el Tratamiento 6.

Tabla 23. Resultados del balance de materia del derivado de harina en el Tratamiento 6.

Tabla 24. Resultados de la primera etapa de proceso para obtener los residuos sólidos crudos de gamitana (Colossoma macropomum).

Tabla 25. Resultados del proceso principal de procesamiento de harina de pescado para el tiempo de secado de 4 horas.

Tabla 26. Resultados del proceso principal de procesamiento de harina de pescado para el tiempo de secado de 7 horas.

Tabla 27. Resultados del rendimiento para los tratamientos aplicando la formula Rendieminto =Masa de harina de pescadoMasa de meteria prima .

Tabla 28. Resultados del análisis proximal a las harinas a partir de los residuos sólidos crudos de gamitana (Colossoma macropomum).

Tabla 29. Resultados de la numeración de mohos y levaduras en la harina a partir de los residuos sólidos crudos de gamitana (Colossoma macropomum).

Tabla 30. Resultados de la detección de salmonella en la harina a partir de los residuos sólidos crudos de gamitana (Colossoma macropomum).

96 97

97

98

99

99

103

104

114

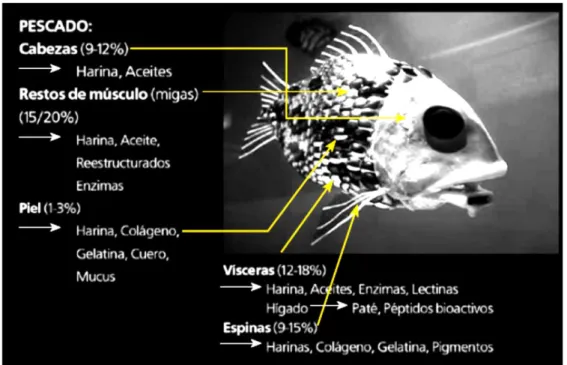

Pág. Figura 1. Valorización generalizado de gamitana (Colossoma

macropomum).

Figura 2. Valorización de los subproductos para pescado de origen marino.

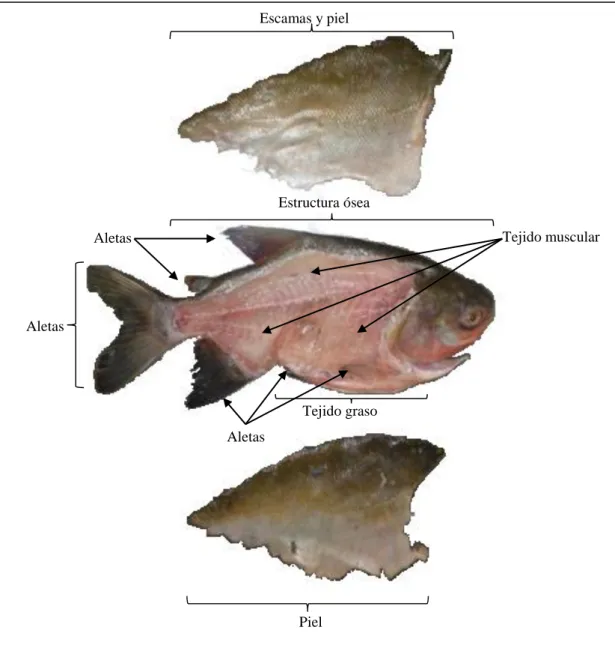

Figura 3. Valorización de los residuos sólidos crudos de gamitana (Colossoma macropomum) para proceso de elaboración de harina.

Figura 4. Estufa y balanza analítica.

Figura 5. Mufla.

Figura 6. Equipo Soxhlet.

Figura 7. Equipo semi – kjeldhal.

Figura 8. Materia prima dispuestas en bandejas metálicas previo a cocción.

Figura 9. Autoclave vertical.

Figura 10. Residuos sólidos cocidos.

Figura 11. Prensa vertical y residuos sólidos cocidos en el tambor con filtro.

Figura 12. Torta de prensa y derivado (licor de prensa).

Figura 13. Secador de lecho de bandejas.

Figura 14. Torta de prensa seca y derivado (aceite bruto).

IX

Pág. Grafica 1. Producción piscícola en la región Loreto, de 1999 al 2008.

Grafica 2. Resultados del porcentaje de humedad por tratamiento.

Grafica 3. Resultados del porcentaje de cenizas por tratamiento.

Grafica 4. Resultados del porcentaje de grasa por tratamiento.

Grafica 5. Resultados del porcentaje de proteínas por tratamiento.

Grafica 6. Resultados del porcentaje de carbohidratos por tratamiento.

Grafica 7. Resultados del porcentaje de calorías por tratamiento.

Pág. Diagrama 1. Flujo de planta de harina de pescado tipo meakin o

americano.

Diagrama 2. Flujo de planta de harina de pescado tipo atlas – stord.

Diagrama 3. Procedimiento para numeración de mohos y levaduras.

Diagrama 4. Procedimientos para detección de salmonella.

XI

Pág. Anexo 1. Flujograma de producción de harina y aceite de pescado.

Anexo 2. Balance de materia de producción de harina y aceite de pescado.

Anexo 3. Producción de aceite crudo de pescado en Perú del 2000 a 2007.

Anexo 4. Flujograma de fabricación y eliminación del aceite del ensilado de pescado.

Anexo 5. Análisis de harina de pescado (Engraulis ringens).

132 133 134

Esta investigación de Harina a partir de los residuos sólidos crudos de Colossoma macropomum (gamitana), se planteó con la finalidad de optimizar el rendimiento, con ello aporta al desarrollo de tecnologías alternativas para procesos productivos en especies de agua dulce. Los residuos sólidos se adquirieron del procesado de conservas tipo filete y grated, de la planta piloto de conservas de la Facultad en Industrias Alimentarias. El objetivo principal de investigación es obtener harina, con el diseño experimental adecuado determinándose así los parámetros tecnológicos de proceso de temperatura y tiempo de secado. Se desarrolló el balance de materia porcentual para determinar el rendimiento y eficiencia del proceso productivo; la calidad del producto terminado es importante, se propuso los análisis fisicoquímicos de humedad, cenizas, grasa, proteínas, carbohidratos y calorías; también se efectuaron los análisis microbiológicos de numeración mohos y levaduras y detección de salmonella, procedimiento similar a lo que se realizan para harina de pescado de mar. El método de prensado, se aplicó por que la materia prima contiene más de 2.5% de grasa, esto de acuerdo con las estudios bromatológicos sobre gamitana.

La harina obtenida del tratamiento 2, conto con características aceptables de buena textura granular-fina y color marrón claro; los resultados del análisis proximal arrojaron 4.44% de humedad, 21.00% de cenizas, 23.00% de grasa, 51.45% de proteínas, 0.11% de carbohidratos y 413.24 kcal de valor energético, por método A.O.A.C.; los resultados microbiológicos mostraron 5x101 ufc/g de mohos, 3.2x102 ufc/g de levaduras, por método de DIGESA y ausencia en 25 g de muestra para salmonella, por método NTP. La que determina la calidad aceptable de comercialización es el análisis de detección de salmonella y por su valor biológico y nutricional es el porcentaje de proteínas.

XIII

This investigation of Flour starting from the raw solid residuals of Colossoma macropomum (gamitana), thought about with the purpose of optimizing the yield, with it contributes it to the development of alternative technologies for productive processes in species of fresh water. The solid residuals were acquired of the one processed of preserves type fillet and grated, of the plant pilot of preserves of the Faculty in Alimentary Industries. The main objective of investigation is to obtain flour, with the appropriate experimental design being determined this way the technological parameters of process of temperature and time of drying. The balance of percentage matter was developed to determine the yield and efficiency of the productive process; the quality of the finished product is important, he/she intended the physiochemical analyses of humidity, ashy, fat, proteins, carbohydrates and calories; the microbiological analyses of numeration fungus and yeasts and salmonella detection were also made, similar procedure to what are carried out for flour of sea fish. The method of press, was applied for that the matter prime it contains more than 2.5% of fat, this of agreement with the gamitana studies.

I.

INTRODUCCIÓN

En la amazonia peruana se promueve el cultivo de Colossoma macropomum “gamitana”, Arapaima gigas “paiche”, Prochilopus nigricans “boquichico”, Piaractus brachypomus “paco”, Bricon erythropterum “sábalo de cola roja”, entre otros, en estos proyectos de piscicultura el cultivo de gamitana, está dando buenos resultados. En la región Loreto, se producen grandes cantidades de gamitana que son destinados a diferentes tipos de comercialización dentro de la región y del país, para el consumo humano directo como indirecta guardando la seguridad alimentaria adecuada de los productos. Los métodos tecnológicos de conservación se aplica con la finalidad de alargar el tiempo de vida útil del producto, el pescado sufre una transformación parcial o total, en el cual uno de los problemas son los residuos sólidos de gamitana, provenientes de los procesos de transformación, según la aplicación tecnológica a utilizar, en los procesos de producción de conservas tipo filete y grated, se llega a obtener los siguientes residuos sólidos crudos: estructura ósea, tejido muscular y graso, aletas, escamas, piel y restos viscerales de gamitana.

En este trabajo de investigación planteo la utilización de los residuos sólidos crudos de gamitana con el objeto de optimizar y maximizar el rendimiento de la materia prima en los procesos productivos, los residuos son obtenidos del proceso de elaboración de conservas tipo filete y grated de gamitana (Gracia et al, 2012). De acuerdo con lo expuesto se tiene el objetivo, obtener “Harina a partir de los residuos sólidos crudos del procesado de conservas de filete y grated de Colossoma macropomum (gamitana) por el método de prensado”, con ello desarrollar la eficacia de método aplicado, establecer los parámetros tecnológicos de elaboración, control de rendimiento de la materia prima, control fisicoquímico y microbiológico, para de esta forma establecer las condiciones de calidad necesarias para su comercialización y consumo.

2

II.

REVISIÓN BIBLIOGRÁFICA

2.1. MATERIA PRIMA

2.1.1.Clasificación taxonómica del Colossoma macropomum (gamitana)

Gery (1977) y Alcántara (1985), ubica a la especie en la siguiente escala:

Phylum : Chordata

Sub-phylum : Vertebrata

Clase : Osteichthyes

Sub-clase : Actinopterighii

Grupo : Gnatostomata

Orden : Cypriniformes

Sub-orden : Characoidei

Familia : Characidae

Sub-familia : Myleinae

Género : Colossoma

Especié : Colossoma macropomum – CUVIER, 1818.

Nombre común : “Gamitana” (Perú), “cachama negra” (Venezuela), “cachama” (Colombia), “tambaquí” (Brasil), “pacu” (Bolivia).

2.1.2.Generalidades del Colossoma macropomum (gamitana)

A.Morfología

impresionante, que consiste de amplio dientes molariformes multicúspides e incisivos. Estos dientes han evolucionado para triturar nueces duras. Otra adaptación alimenticia encontrada en la boca de gamitana es los largos y finos rastrillos branquiales que son usados, especialmente en los peces jóvenes para capturar zooplancton (Goulding, 1980).

La gamitana es de cuerpo comprimido, un auténtico pez tropical que muere si la temperatura del agua es menor a 15 ºC, es un pez muy fuerte, siendo uno de los peces de escama más grandes de la cuenca amazónica, solo superada por el paiche, Arapaima gigas, y alcanza su madurez sexual a los cuatro años (IIAP, 2000).

B.Hábitos alimenticios

La gamitana con su gran boca y sus gruesos dientes parece ser un depredador pobre y ávido, y solo ocasionalmente es lo bastante afortunado como capturar a un pez (Goulding, 1980).

La gamitana en su ambiente natural tiene una amplia selección de alimentos, algas filamentosas, partes de plantas acuáticas, tanto frescas como en descomposición, zooplancton, insectos terrestres y acuáticos así también caracoles, moluscos, frutas secas, granos duros y blandos (IIAP, 2002).

Debido a su régimen frugívoro tiene un papel importante en la dispersión de las semillas y regeneración del bosque. En cautiverio acepta diferentes alimentos artificiales y tiene buenas tasas de crecimiento y conversión alimenticia (Alcántara, 1999).

C.Reproducción

4

La reproducción de gamitana en el Perú se inicia desde noviembre hasta marzo (meses de lluvias) (IIAP, 2002).

En todo proceso de cultivo, el agua es importante y por eso este debe ser de buena calidad que garantice el buen desarrollo sexual de los reproductores, a continuación ponemos referencia de algunos de estos: temperatura 28ºC, oxígeno disuelto 7.9 mg/l; CO2 total 10 mg/l; alcalinidad total 10 mg/l, dureza total 160 mg/l; pH 6.8; transparencia (cm) 10, amoniaco 0.1 mg/l; nitritos 0.2 mg/l (Da Silva, 1981).

D.Hábitat y distribución

La gamitana habita en los cuerpos de agua de la Amazonía y de la Orinoquia. Los adultos realizan migraciones laterales y longitudinales; en el primer caso, desde la planicie de inundación hacia el canal principal; en el segundo, a lo largo del canal principal. Realiza, además, otra migración corta, de carácter reproductivo, hacia las áreas de mezcla de aguas en la confluencia de los ríos. Las larvas inician su fase de alimentación en los remansos de los ríos, en zonas con abundante vegetación en proceso de descomposición, que propicia una alta productividad de microorganismos planctónicos. Los alevinos realizan migraciones para alcanzar nuevos ambientes laterales en los que viven hasta alcanzar su estado adulto.

En su ambiente natural vive la mayor parte del tiempo en cuerpos de agua lentico o estancado de aguas negras, con pH ácido, cubierto de vegetación. Sin embargo, también se le encuentra en ambientes de aguas blancas y claras, como ocurre en la parte media y alta del Huallaga (IIAP, 2000)

E.Composición fisicoquímica

Se ha encontrado que la composición química de los pescados varía bastante de especie a especie, aunque también es común encontrar variaciones entre pescados de la misma especie, lo cual se cree que es debido a factores tales como la estación del año en que es capturado, área geográfica, edad, sexo y otras causas no identificadas (Stansby, 1954).

En la tabla 1 se agrupa la composición fisicoquímica del músculo de la gamitana en los tres tamaños estudiados.

La composición proximal de la especie para los tres tamaños, varia principalmente con el contenido de humedad y en el contenido de grasa, debido a que estos componentes varían inversamente uno con el otro.

Los valores de humedad: 81.39%; 79.39% y 73.71% para pequeño, mediano y grande respectivamente, están dentro de los valores normales que se han encontrado para pescados de agua dulce, por otros autores (Thurston y col., 1959; Pawar y Magar, 1966; Kinsella y col., 1977; González, 1980; Torrealba, 1980; Premoli, 1986; Afolabi y col., 1984 y otros) (FAO, 1992.).

La proteína de las muestras de gamitana presentaron valores de 17.42%; 17.80% y 18.11% para pequeño, mediano y grande, respectivamente, estos valores están bastante cercanos al rango en el contenido de proteínas que exponen Thurston y col. (1959), en su trabajo sobre la composición química de algunas especies de agua dulce.

6 algunas especies de agua dulce, indican que el porcentaje de proteína encontrado está dentro de un rango estrecho, desde 17 a 21.3%, pero que el valor más inversamente uno con el otro, encontrándose que los pescados considerados grasos contienen una humedad relativamente baja. Así, se ha encontrado que especies de agua dulce como el coporo (nombre común de un pescado comercial) contienen un bajo porcentaje de humedad (74%) y un 6.78% de grasa (González, 1980); la trucha de lago, también de agua dulce, contiene una humedad de 70.8% y un contenido de grasa de 9.3% (Thurston y col., 1959).

La variación en el contenido de grasa, tanto de una especie a otra, como la existente en ejemplares de la misma especie, generalmente es explicada por diferentes causas: época de captura, edad, sexo, área geográfica, (Stansby, 1954) y alimentación (Ramachandran y Gopakumar, 1981).

Durante la realización de este trabajo, se pudo constatar, que los ejemplares mayores de 3.0 Kg, presentaban acumulaciones considerables de grasa en la cavidad visceral y se notaba claramente la grasa inserta en los músculos, es decir, grasa intermuscular. Castell, 1971, realizó un estudio en el cual encontró que pescados tales como arenque, caballa y atún, presentaban sus depósitos de

Categoría/

grasa esparcidos en el músculo, mientras que en los pescados magros, tales como bacalao y “haddock”, la mayoría de los lípidos son almacenados en el hígado.

La acumulación de grasa en la gamitana podría ser un factor problema en el aprovechamiento tecnológico de esta especie, principalmente durante el almacenamiento por congelación, ya que esto traería problemas de rancidez, cambios de coloración de la carne, olores objetables, etc.

Ackman 1980, indica que la importancia del mecanismo de la deterioración del pescado congelado es determinada principalmente por el tipo y disposición de los lípidos en este. Las especies grasas están más sujetas a la oxidación y por lo tanto los mecanismos de descomposición, comienzan aún a bajas temperaturas de almacenamiento. Los cambios objetables que ocurren durante el almacenamiento, debido a la presencia de grasas, son factores que limitan la comercialización (FAO, 1992).

8

referente a aminoácidos esenciales. También una de las variables o condiciones para que esta especie posea estas características fisicoquímicas son: época o estación de captura, cuenca o lugar de captura, estado nutricional y alimentación, migración, sexo y madurez sexual. En la tabla 2 se muestran los resultados del Análisis bromatológico de gamitana especie hidrobiológicas seleccionada de la amazonia peruana.

Tabla 2. Análisis fisicoquímico del musculo de gamitana (Colossoma macropomum) de la amazonia peruana.

Fuente: Cortez, 1992; Montreuil, 2000.

F. Importancia económica

Las mayores producciones vienen principalmente de las regiones de Loreto, Ucayali y Madre de Dios, y en estos últimos años ha ido en crecimiento al igual que la es especie Piaractus brachypomus (paco), ambos de gran aceptación en el mercado regional. Es así que la producción en el año 2002 fue de 54 toneladas métricas para la gamitana y 36 toneladas métricas para el paco, en comparación al 2001, con producciones de 19 y 20 toneladas métricas respectivamente. Las cifras de producción para el 2003 indican un aumento de esta actividad, con producciones de gamitana de 86 toneladas.

Para el caso de la ciudad de Iquitos es frecuente encontrar gamitanas de 300 – 400 g, estas provienen de los estanques de cultivo a lo largo de la carretera Iquitos – Nauta, mientras que la aceptación en el mercado de Puerto Maldonado, es por especies de gamitana de 1 kg a más (FONDEPES, 2004).

La producción acuícola en región Loreto, de los registros de las autorizaciones otorgadas de la Dirección Regional del Ministerio de la Producción, se observa

Análisis Fisicoquímico/

que en la región Loreto existen un total de 504 piscicultores teniendo un total de 323,969 Ha, de ellos 156 piscicultores son considerados de tener una producción de menor escala quienes tienen en su conjunto un total de 228,5807 Ha de espejo de agua. Así mismo 348 piscicultores que son considerados de subsistencia quienes en su conjunto tienen 95,388 Ha de espejo de agua (DIREPRO, 2005).

En la tabla 3 representa los Productores de subsistencia – Área de espejo de agua por provincia y distrito de la región Loreto y el tabla 4, reporta los Productores de menor escala – Área de espejo de agua por provincia y distrito de la región Loreto.

Tabla 3. Productores de subsistencia – área de espejo de agua por provincia y distrito de la región Loreto en el 2004.

Subtotal Ramón Castilla 39 8.817

Requena Requena 12 4.024

Ucayali Contamana 7 2.025

Vargas Guerra 4 1.500

Subtotal Ucayali 11 3.525

10

Tabla 4. Productores de menor escala – área de espejo de agua por provincia y distrito de la región Loreto en el 2004.

Provincia Distrito Nº de Productores

Área (Ha)

Alto Amazonas Lagunas 2 1.306

Yurimaguas 39 48.001

Loreto Nauta 14 19.8236

Maynas

Belén 1 0.252

Fernando lores 5 5.4836

Indiana 5 5.3747

Mazan 3 2.4985

San juan 80 141.4964

Ramón Castilla Caballo Cocha 1 0.4500

Requena Requena 2 0.800

Total 156 228.5807

Fuente: DIREPRO, 2005

Tabla 5. Producción piscícola de la región Loreto (TM/Año) de 1999 al 2008

La producción y exportación de especies cultivadas en el Perú, procedentes de la acuicultura de aguas marinas y continentales está creciendo de manera acelerada en todo el mundo en los últimos años, convirtiéndose una importante fuente de empleo, ingresos y suministros de alimentos, y en una de las principales contribuciones a la seguridad alimentaria en el mundo.

0

1999 2000 2001 2002 2003 2004 2005 2006 2007 2008

12

Dicho crecimiento es mayor que el de otros sectores de productos de origen animal. Mientras la producción de la pesca de captura cesó de crecer a mediados de la década de 1980, el sector acuícola ha mantenido una tasa de crecimiento medio anual de 8.7% en todo el mundo.

En el Perú está emergiendo como un rubro de producción económico importante, por las condiciones que ofrece el territorio peruano en cuanto al clima y gran extensión de los espejos de agua propicios para actividad acuícola. La producción acuícola en nuestro país alcanzó poco más de 89000 toneladas métricas en el 2010.

En la tabla 6 se presenta la Cosecha de recursos hidrobiológicos procedentes de la acuicultura según ámbito y especie.

Tabla 6. Cosecha de recursos hidrobiológicos procedentes de la acuicultura según ámbito y especie, en el 2000 – 2010 (TM).

colombiana del casi 100% en esa particular especie. De lo anterior se desprende que la mayor parte de la producción en Colombia es de cachama blanca. Exactamente, la producción de esa especie conforma el 94% de la producción nacional.

Es importante destacar la oferta de carne de gamitana en china. La gamitana es oferta como “fresh wáter silver pomfret”, y su origen es del sur de china, comercializada en paquetes de 10 kg, con un tamaño promedio de 400 g, congelados (FONDEPES, 2004).

Uno de los peces más adaptables en la piscicultura regional se reproduce en cautiverio mediante inducción hormonal. Es un pez muy resistente al manipuleo, dócil y acepta sin problemas el alimento artificial, su rápido crecimiento lo convierte en un pez adecuado para el cultivo, su carne es de gran calidad. Se han realizado experimentaciones de ahumado, enlatado y congelado para exportación.

Tabla 7. Producción mundial de cachamas* en TM.

País 1990 2000 Acumulación 1996 – 2000

Participación %

Colombia 1100 15490 59436 59.56

Brasil 6589 30322 30.39

Venezuela 49 3000 9636 9.66

Perú 162 90 242 0.24

Honduras 3 80 0.08

Panamá 56 1 31 0.03

Costa Rica 5 30 0.03

Jamaica 3 1 13 0.01

Total 1378 25171 99790 100.00 Fuente: FONDEPES, 2004.

14 2.2. HARINA DE PESCADO

1.2.1.Historia de harina de pescado

La industria de harina y aceite de pescado empezó en el norte de Europa a principios del siglo XIX, con procesamiento de Arenque (Stansby y Karrick, 1963; Martin y Flick, 1990). La primera planta de harina de pescado tipo continuo, fue construida en el año 1891, en Inglaterra (Shirasaka y Arakaki, 1975).

En aquellas época se produciría principalmente aceite para elaborar jabones, gliceroles y para el curtimiento de pieles; los residuos se usaban como fertilizantes. Posteriormente, se procesó para obtener harina de pescado para alimentación animal. En la década de los 30´s la harina de pescado fue considerada como un importante ingrediente en alimento para pollos, fue reconocida como un suplemento de proteína animal y como una fuente de vitaminas, minerales y factores desconocidos de crecimiento. En la actualidad se sigue usando por las mismas razones y se conoce con más precisión sus componentes y su valor nutricional en la alimentación animal (Stansby y Karrick, 1963; Martin y Flick, 1990).

A.Antecedentes de harina de pescado en el Perú

Hagamos un poco de historia de la pesquería peruana. El Perú llego a ser el primer productor y exportador de harina pescado en el mundo en 1970. Y las empresas de harina de pescado fueron estatizadas por el gobierno de aquel entonces. En esos años se crearon Pesca Perú y la Empresa de Servicio Pesquero (Epsep) como ente regulador. Asimismo, se construyeron muelles artesanales y mercados mayorista de pescado, favorecieron la pesca para el consumo humano. Ese año exporto 1873000 toneladas, que a la cotización de ese entonces (102 dólares/TM) significo un ingreso de 303 millones de dólares, casi el 30 por ciento del total de las exportaciones anuales.

medio. Después de ese periodo de relativa bonanza vino una caída paulatina en los volúmenes de exportación; su punto más bajo se presentó en 1983, cuando solo se exportaron 205000 toneladas de harina de pescado, cotizada en 387 dólares la tonelada.

Está pendiente se revirtió en 1989, año en que se exportaron más de un millón de toneladas métricas, en un contexto de fuertes fluctuaciones de precios internacionales. Los últimos años de la década de 1980 estuvieron marcados por comportamientos muy diferenciados derivados de la sobrepesca de los años setenta y las terribles consecuencias del fenómeno de El Niño.

En los años noventa siguió esta tendencia. Pesca Perú había perdido terreno debido a su ineficiencia, mientras que las plantas privadas con mayor inversión lograron modernizarse y se adecuaron a las exigencias del momento.

En los últimos diez años la industria pesquera en el Perú ha experimento cambios muy importantes; por ejemplo, la sardina, ahora casi desaparecida, ha dejado de ser la principal especie explotada, y su lugar lo ocupa la anchoveta, con la cual se elaboran harinas de calidad que cuentan con mejores precios en los mercados internacionales; asimismo, se ha intensificado su aprovechamiento en la elaboración de productos de consumo.

También es importante destacar que en la actualidad las compañías productoras

se preocupan por que la materia prima de la harina de pescado se encuentra fresca, que el trabajo en la planta sea eficiente y que se aprovechen todos los residuos, incluso aquellos que antes se echaban al mar y que provocaban una elevada contaminación del medioambiente. Los factores antes mencionados han sido determinantes para que la harina tradicional comience a dar paso a las harinas de calidad prime y superprime. De esta manera, la harina de pescado es cada vez más apreciada por sus propiedades de alto valor biológico, consecuencia de ello es que en el 2010, por ejemplo, su precio llegó a casi 2000 dólares la tonelada de harina de mejor calidad.

16

bolicheras; la mayoría de ellas no cuentan con equipos de conservación a bordo. En los últimos años, con el nuevo sistema de cuotas, para ser más eficientes las empresas han construido embarcaciones de mayor capacidad y con equipos de conservación a bordo, que les permitirá elaborar harinas de primera calidad.

Las principales empresas que han participado en la producción de harina de pescado son: Pesca Perú (1970), empresa estatal cuyas plantas fueron privatizadas en 1996; Sindicato Pesquero del grupo Galsky, propietario de las plantas de Paita, Chimbote, Végueta y Pisco; Pesquera Hayduk S.A.; Grupo Promar, propietario de las plantas Productos Marinos, Palanquera Peruana y Pesquera Austral; Inversiones Carolina, propietaria de las plantas de Coishco y de Huarmey; Unión Fishing; Pesca Conservas y Derivados; Envasadora San Antonio S.A.; Fábrica de Conservas Chancay; Pesquera Malla S.A.; grupo Sotomayor S.A.; propietario de Productos Pesqueros Perú S.A.; Alimentos Americanos S.A. y Procesadora de Productos Marinos. Muchas de estas empresas han cambiado de propietarios. En el 2010 los mayores porcentajes de harina los produjeron TASA, Austral, Hayduk, Copeinca, Diamante y CFG, empresa que adquirieron la mayoría de las anteriores.

En el 2009, la Ministra de la Producción de aquel entonces planteo su preocupación por la desaparición de los pequeños y medianos productores de harina y aceite de pescado. Afirmo que en ese momento en el Perú había 110 plantas procesadoras de harina y aceite de pescado, y probablemente de esta solo quedarían las 40 plantas industriales más grandes.

2.2.2.Definición de harina de pescado

Compuesto alimenticio que está compuesto de tejido limpio, seco y molido de pescado entero o en trozos, no descompuesto, con o sin todo su aceite. No debe contener más del 10% de humedad. Si contiene más del 3% de cloruro de sodio (NaCl), la cantidad debe figurar en la etiqueta, sin exceder en ningún caso el 7% (FAO, 2003).

La manufactura de alimentos para animales caseros absorbe una proporción considerable de los excedentes de pescado de buena calidad. Sin embargo, la salida realmente importante es la fabricación de harina de pescado, un producto seco, fácilmente almacenable, que constituye un valioso ingrediente de la ración de los animales domésticos, particularmente de los cerdos jóvenes y de las aves. Sin la harina de pescado, o alguna otra fuente equivalente de proteínas de alta calidad, las dietas de estos animales, basadas principalmente en los cereales, serian inadecuadas para el crecimiento rápido y la productividad que pueden alcanzar con dietas debidamente equilibradas (Burgess y Cutting, 1987).

Es una fuente de proteínas principalmente indispensable en la formulación de alimentos balanceados para acuicultura por su valor nutricional; su disponibilidad y su calidad son factores importantes para la obtención de alimentos balanceados de buena calidad. En México, los factores no son controlados, y la variabilidad en la calidad y disponibilidad de harina de pescado se ha detectado como un problema grave en la industria de alimentos balanceados (Cruz-Suarez, 1988, 1991 a, 1991 b).

Se considera como la principal fuente de proteínas en alimentos balanceados para peces y crustáceos, ya que no se han encontrado otras fuentes de proteínas que contengan las características nutricionales que puedan substituir totalmente a la harina de pescado (Chaves, 1991).

18

Harina de pescado apta para alimentación humana 0305. 10.00.00

Harina, polvo y pellets de pescado 23.01

Harina de pescado prime 23.01.20.10.20

Harina de pescado sin desgrasar 23.01.20.10.10

Grasa y aceite de pescado y sus fracciones 15.04.20.10.00

En cuanto al aceite del pescado, este es un subproducto de la harina de pescado cuyo uso industrial es muy amplio. Se utiliza, por ejemplo, en la elaboración de aceite compuesto (aproximadamente 50% de aceite de pescado y 50% de aceite vegetal), margarina, jabón, pintura, etc. Tiene también uso farmacéutico.

El proceso de elaboración de harina y aceite de pescado es intenso con el uso de maquinaria; por ello, los principales costos del sector, además de la materia prima, lo constituyen la energía utilizada en el proceso productivo, así como el mantenimiento e inversión de maquinaria. De hecho, según la Sociedad Nacional de Minería, Petróleo y Energía, la industria harinera es una de las más perjudicadas por el incremento del precio del petróleo; sin embargo, el aumento de los costos no ha sido perjudicial gracias a la mayor cotización internacional de la harina de pescado (Kleeberg y Rojas, 2012). En la tabla 8 se amplía la información relativa de las plantas de harina y aceite de pescado.

Tabla 8. Principales plantas harineras peruanas

Empresa Lugar Capacidad (t) Productos (Sanipes) Flota

(Continuación)

Empresa Lugar Capacidad (t) Productos (Sanipes) Flota

Hayduk

Fuente: Sanipes – ITP, 2010; Kleeberg y Rojas, 2012

20

Tabla 9. Precio del incumplimiento a noviembre del 2009 (Costo de oportunidad de baja eficiencia)

Toneladas

Desembarque

Producción total de harina

Producción de harina superprime (12%) Producción de harina prime (50%)

Precio del incumplimiento (541500 x 100)

1443 1343 100 5415000 Fuente: Kleeberg y Rojas, 2012.

2.2.3.Métodos de proceso para harina de pescado

Antes de la Segunda Guerra Mundial las plantas de harina de pescado utilizaban dos métodos de procesamiento:

A.Método de prensado

Utilizado para pescado grasos de carne roja, a partir del cual se obtenía la harina ordinaria. Ejemplo: tipo Meakin o americano.

B.Método de extracción

Utilizado para pescado magro, de carne blanca. Ejemplo: tipo Schlotterhösse o Europeo.

A pesar de la buena calidad de harina que resultaba del método de extracción, ha decaído su uso debido al bajo redimiendo y a la poca eficiencia de la planta. También presentaba problemas de incendios por los solventes orgánicos que se utilizaban en la extracción.

Después de la Segunda Guerra Mundial, las plantas de harina de pescado solo han usado el método de prensado como por ejemplo los tipos, Rosedoen (Inglaterra), Atlas Stord (Dinamarca), Ono (Japón), etc.

La fábrica de Schlotterhösse (Alemania) adapto el método de prensado al método de extracción para obtener aceite de pescado (Shirasaka y Arakaki,

Flujo de algunos tipos de planta de harina de pescado:

MATERIA PRIMA

TRANSPORTADOR

CORTADORA

COCINADOR A VAPOR

PRENSA

DESINTEGRADOR

SECADOR

MOLIDO

CERNIDOR

PESAJE, EMPAQUE

AGUA DE COCINADOR

LICOR DE PRENSA

DECANTADOR

SEPARADOR DE ACEITE

PESAJE

HARINA DE PESCADO

ACEITE DE PESCADO

Fuente: Shirasaka y Arakaki, 1975.

22

2.2.4.Rendimiento de planta de harina de pescado

Una planta de harina de pescado tiene por objeto deshidratar y desengrasar la materia prima en forma continua.

Su rendimiento es la razón que existe entre el paso del producto final, harina de pescado, y el peso de la materia prima.

Rendimiento =Masa Harina de Pescado Masa Materia Prima

El rendimiento es pues, la cantidad de solidos contenidos en la materia prima. Aproximadamente el rendimiento promedio de la harina ordinaria de pescado de carne roja es de 20% y de carne blanca 16%. El rendimiento de la harina integral de pescado de carne roja es de 25% y de pescado de carne blanca 20%. En el Perú utilizando anchoveta, el rendimiento varía de 16% a 20% (1:5; 1:6).

De acuerdo a la planta de harina de pescado el tiempo que transcurre desde la materia prima a la harina de pescado varía entre 2.5 – 3 horas.

Si se valora el grado de importancia, de cada máquina de una planta de harina de pescado desde el punto de vista tiempo que permanece en ella, se tiene:

Cocinador 10%

Prensa 10%

Secador 50%

Molino 10%

Centrifuga 10%

Otros 10%

24 2.2.5.Clasificación de harina de pescado

Las harinas pueden ser calificadas según su valor nutricional y biológico en superprime, prime, tradicional y subproducto.

Las superprime y prime se caracteriza por:

Alto nivel de proteínas, en lo posible superior a 68%. Alta digestividad.

La materia prima para la producción de harina de pescado debe ser fresca y presentar bajos niveles del total de bases volátiles nitrogenadas (TVN) (valor TVN menor de 50 mg de N por 100 g).

Bajo nivel de cloruros, menor de 3%, lo que es recomendable para la nutrición de aves.

Ausencia de microorganismos patógenos como Salmonella, Shigella y hongos.

Ausencia de toxinas, como la que causa el vómito negro o erosión de molleja. Producto homogéneo en cuanto a todas sus propiedades.

Producto antioxidado (etoxiquina) en forma homogénea y en cantidad adecuada.

Proceso de producción muy bien controlado, en especial en la etapa de secado. Las harinas de calidad especial presentan exigencias de secado a vapor, vacío o aire caliente.

Garantía uniforme.

Entre los años 1994 y 1997 el precio de la harina se incrementó en el mercado internacional debido a la mejor calidad de la harina tipo prime y gracias a la mayor demanda en la alimentación acuícola.

La intención de las principales empresas es reconvertir las plantas harineras para producir una mayor cantidad de harina superprime, que otorga mayores márgenes de ganancia (Kleeberg y Rojas, 2012).

Tabla 10. Composición química de la harina de pescado Variable Harina estándar

Contenido

Nitrógeno volátil en materia prima

65% promedio

A.Calidad de harina de pescado

La calidad de la harina de pescado puede variar ampliamente dependiendo de 5 factores (Pike y Hardy, 1992):

1. Tipo de materia prima: especie, pescado entero o subproductos. 2. Frescura de la materia prima.

3. Temperatura y tiempo de secado. 4. Calidad de los lípidos.

5. Calidad microbiológica.

Por lo tanto, es necesario realizar estudios que indiquen los problemas nutricionales y biotoxicológicos que podrían causar las harinas de pescado de diferente calidad en la producción animal en general.

26

nutricional (análisis químico proximal). De acuerdo con el levantamiento bibliográfico preliminar no existen libros (bibliográficas especializadas), estudios o registros a cerca sobre este planteamiento de investigación.

B.Harina de pescado para consumo humano

La harina de pescado para uso exclusivo en la alimentación para los animales es virtualmente el único producto que se prepara en la actualidad a partir de los excedentes de pescado sobre las necesidades de consumo humano y de la fabricación de alimentos para animales caseros. En otras partes del mundo se obtienen otros productos, bien comercial o experimentalmente. Puesto que algunos de estos son de considerable interés y de posible importancia futura para la industria de harina de pescado.

Con frecuencia se aplica el término “fish flour”, a diferencia del término “fish meal” a la harina de pescado preparada para el consumo humano. Este producto normalmente se destina a aquellas zonas en las que, principalmente debido a la pobreza, la dieta de la mayoría de las personas es francamente deficiente en proteínas de buena calidad. Los peores efectos de tales dietas se observan en los niños jóvenes y en mujeres gestantes y en lactancia. Para intentar a pilar esta deficiencia mediante la introducción de alimentos suplementarios especiales, tienen que tener en cuenta las preferencias del consumidor y los hábitos culinarios locales.

En primer lugar no hay duda del valor de la harina de pescado en la dieta de tales personas; aparte de lo que se sabe por nutrición animal, se han efectuado números estudios sobre poblaciones humanas en diversas zonas deficientes en proteínas.

En segundo lugar, hay que tener en consideración que la harina de pescado es un suplemento; tiene que consumirse juntamente a otros alimentos. En tercer lugar, la harina es un alimento concentrado, siendo aproximadamente equivalente una parte de harina de pescado a cinco partes de carne de pescado; por este motivo la harina de pescado puede parecer cara al comprador no instruido. En cuarto lugar, cuanto mayor sea el refinado será más caro la harina de pescado.

en condiciones higiénicas a partir de materia prima seleccionada. De acuerdo con la preferencia local podría ser finamente molida o tamizada para separar los fragmentos óseos más grandes. Si se precisase un producto insípido e inodoro o que casi lo fuese, la materia prima o la harina producida tendrían que someterse a un proceso de extracción bastante complejo.

Es posible enmascarar cierto sabor residual añadiendo a la harina de pescado pan. Esto es un hecho recientemente en Suráfrica en un programa destinado a mejorar la nutrición del sector más pobre de la población.

Es sumamente dudosa la viabilidad de ayudas en las que la harina de pescado para consumo humano se produzca en un país de alto nivel de vida y se exporte a gran escala a regiones azotadas por la pobreza para la venta directa al por menor. Además, podría ser necesaria mucha propaganda para convencer a la gente que dicha harina de pescado vale lo que cuesta, incluso aunque solamente pagasen parte de su costo. Más prometedor sería un sistema en el que se estimulase el desarrollo de las pesquerías locales y la fabricación local de la harina de pescado para consumo humano como medio de conservar y distribuir el pescado. Tales proyectos han sido fomentados en algunas regiones por los gobiernos locales, frecuentemente bajo la guía de alguna agencia adecuada de las Naciones Unidas. Esto significa que los países más avanzados deben exportar ideas, procesos y quizás maquinaria, en lugar de productos.

Después de todo, la desecación es un método bien conocido de conservar pescado. Probablemente esto es únicamente aplicable a aquellas regiones en que existe preferencia por productos de intenso sabor, en los que la harina de pescado para consumo humano se considera más como un condimento que como un alimento de valor nutrición.

28

barato comer el pescado fresco, distribuyendo la harina a los lugares más remotos o almacenándola para las épocas de carestía de pescado fresco (Burgess y Cutting, 1987).

2.2.6.Procesos industriales de fabricación para harina de pescado

A.Materia prima

La materia prima para la elaboración de harina de pescado puede ser cualquiera pescado o molusco; el valor nutritivo de las proteínas de las especies de vertebrados se diferencian muy poco entre sí, aunque es cierto que la harina fabricada a partir de pescado entero tiene mayor contenido de proteínas que la elaborada con desperdicios de pescado.

En nuestras costas, el 98% de la materia prima para la elaboración de harina de pescado proviene de la anchoveta y la sardina entera, y una escasa cantidad del jurel, la pota y otras especies de poco valor económico; también se utilizan subproductos de la industria de enlatado y congelado para hacer harina de menor calidad (Kleeberg y Rojas, 2012).

B.Etapas de procesamiento

B.1.Almacenaje de la materia prima

El almacenaje se realiza generalmente en pozas en el caso de plantas de harina en tierra y, en bodegas de los barcos – factorías. Las dimensiones en estas pozas y bodegas dependen de la capacidad de la planta. Ambas están provistas de un fondo con un declive adecuado, que permite la salida del exudado de pescado o weep, conocido en nuestro medio como sanguaza. El weep es el exudado de una parte del líquido del cuerpo del pescado cuando se deja depositado en las pozas antes de ingresar al cocinador de una planta de harina de pescado.

El weep se diferencia del drip en que este es el jugo que exuda un pescado congelado al descongelarse, cosa que no hay que confundir.

Los objetivos de una planta de harina de pescado de almacenar la materia prima hasta una razonable frescura del pescado son:

a. Eliminar el weep o sea solo esa parte de agua y aceite. El proceso de la harina no es sino una deshidratación y un desengrasado. Eliminando el weep, se disminuye solo esa porción de agua y aceite con el consiguiente ahorro de carga de esa porción en la planta.

b. Conforme pasa el tiempo (pre – rigor, rigor mortis, post – rigor) el musculo va perdiendo su capacidad de retentividad de agua y aceite, permitiendo así su fácil extracción durante su procesamiento.

En caso de haber abundancia de peces, la fabricación se ve obligada a almacenarlo por mucho más tiempo del necesario, habiendo el peligro de que se descomponga el pescado. Para evitar ello, existen muchos métodos de conservación, siendo quizás el más práctico, económico y el que mejores resultados ha dado, el uso de una mezcla de formalina – nitrito en una proporción de 4:1; ambos desaparecen durante el procesado y el almacenaje de la harina.

En las pozas o bodegas no deberán mezclarse las diferentes especies de pescado.

30

Otros de los aspectos esenciales, son el almacenaje en depósitos adecuados para evitar la descomposición por un lado, y el pesaje o la medición exacta de la materia prima que alimenta la maquinaria, momentos antes de su utilización.

B.2.Cocinador (Cooker)

La cocción del pescado es una de las primeras y más importantes etapas en la elaboración de harina de pescado. En esta se produce la separación parcial de los tres principales componentes: solidos, aceite y agua. En esta parte del proceso de cocción el pescado alcanza la temperatura de alrededor de 100 °C, sus proteínas coagulan, lo que produce la ruptura de la membrana celular que da lugar a la liberación del aceite y del agua fisiológicamente ligada. La simple cocción libera una porción importante de líquidos celulares que, con frecuencia, es superior al 60% del total de la materia prima. En la práctica, la mayor parte de los cocinadores se han diseñado para calentadores de 95 °C a 100 °C durante 20 minutos, por lo que la cocción a temperaturas inferiores requeriría un equipo especial (Kleeberg y Rojas, 2012).

Los objetivos principales de la cocción son:

a. Separación y ablandamiento de los tejidos

Las células del tejido muscular están unidas por el tejido conectivo cuyo constituyentes principal es el colágeno. Al ser calentadas por encima de los 50 ºC, el colágeno pasa al estado de gelatina permitiendo ablandamiento y separación de los tejidos.

b.Deshidratación y desengrase del producto

El musculo del pescado está constituido principalmente por dos clases de proteínas: actomiosina y el miogeno. La actomiosina se enturbia alrededor de los 42 – 47 ºC y coagula precipitando a los 47 – 52 ºC. El miogeno se enturbia alrededor de los 55 – 60 ºC y coagula precipitando a los 60 – 65 ºC.

La temperatura de coagulación de las proteínas de la sangre del musculo de pescado es alrededor de 75 – 80 ºC.

Es decir es necesaria una temperatura superior a 80 ºC para que todas las proteínas del pescado se coagulen. La temperatura ideal del cocinador sería de 95 ºC.

Por otro lado, por acción de la temperatura, la grasa muscular del pescado pasa al estado líquido, perdiendo viscosidad, produciéndose separación del aceite.

c.Destrucción de las enzimas y acción esterilizadora en los alimentos.

d.Eliminación de elementos extraños, sangre, mucosidad, etc.

Los métodos de cocción varía según la forma como se aplique el medio de calentamiento, existe una serie de métodos solo se enumeraran los más comunes en una planta de harina de pescado.

1. Cocción por contacto indirecto. 2. Cocción por contacto directo. 3. Cocción con planchas calientes.

La estructura interna y tipos de cocinadores varían con la marca de fábrica que la produce que no se detallaran aquí (Shirasaka y Arakaki, 1975).

32

así la producción de partículas en suspensión en el líquido de prensado, lo que dificulta el proceso posterior de evaporación.

La cocción del pescado debe realizarse tomando los siguientes controles: Evitar el daño término para conservar la capacidad integral de la proteína. Usar cocinadores indirecto con doble pared en el helicoide y carcaza. Mayor largo de las paletas del helicoide y menor paso.

Menor tiempo y temperatura constante en el cocido con mecanismo regulador de velocidad del helicoide.

Sistema adicional de cocción de sanguaza. Sistema de alimentación automática.

Sistema de recuperación de condesados (regresa al condensado).

Sistema de control e inspección de la operación y el de fácil limpieza (Kleeberg y Rojas, 2012).

B.3.Prensado (Press o Squeezer)

La mayor parte del líquido de cocción se puede separar simplemente por drenaje, lo cual se consigue pasando el material cocido a lo largo de un transportador con fondo perforado o por un cedazo en vibración. Por este procedimiento antes del prensado ya se elimina un líquido, compuesto por aceite y agua, que contiene sustancias disueltas y sólidos en suspensión (Kleeberg y Rojas, 2012).

La prensa de una planta de harina de pescado es generalmente una prensa de tornillo de tipo continuo (Expeller press o Screw press). Compuesto de 4 partes principales: cuerpo de prensa (press body), tornillo rotativo (press screw), válvulas (press valva) y resorte (press spring).

El cuerpo de prensa es un cilindro cuyas paredes están con ranuras pequeñas o agujeros de forma circular o trapezoidal cuyo diámetro varia de 0.5 – 2.0 mm.

La rotación del tornillo impulsa al material hacia adelante y a medida que aumenta la presión es expulsado el líquido y escapa por las ranuras de la cuba. La operación es continúa.

Existen prensas de tornillo simple (Ono) y de tornillo doble (Atlas – Stord) según el número de tronillos de prensa.

Las válvulas de presión se encuentran en la salida de la prensa, en la zona donde sale el queque de prensa.

El resorte de prensa está en el extremo del tornillo de prensa mantiene la fuerza de prensa, y funciona como una válvula de seguridad en caso de ingresar cuerpos extraños (Shirasaka y Arakaki, 1975).

El prensado tiene por objetivo eliminar mediante presión toda el agua y aceite posible.

Después de esta operación la torta que sale de la prensa contiene 55% de humedad y 3% a 4% de aceite. La materia prima de mala calidad posee dos inconvenientes: resulta difícil de prensar y los líquidos de prensado son muy pastosos (Kleeberg y Rojas, 2012), aun con la prensa más eficiente, lo que se elimina es el agua libre durante el cocido, el resto es agua ligada que es muy difícil de eliminar mediante presión ordinaria, que se aplica en las prensas de una planta de harina de pescado.

34 B.4.Licor de prensa

Los líquidos del prensado están constituidos por una mezcla de agua, aceite y sólidos. La composición típica de un líquido de prensado podría ser: 78% de agua, 6% de sólidos y 16% de aceite. Los sólidos están constituidos por sustancias disueltas y materiales en suspensión. El propósito de esta parte del proceso es separar lo mejor posible el aceite de la fracción acuosa y concentrar, seguidamente, por un procedimiento económico, los sólidos disueltos en el agua, Son añadirlos nuevamente al producto acabado.

La primera operación consiste en filtrar el líquido de prensado para eliminar las partículas sólidas de mayor tamaño. Seguidamente, se pasa el líquido a una centrifuga de decantación o a una zaranda separadora de sólidos de menor tamaño que se hallan en suspensión. El decantador consiste en un rotor cilindro cónico que posee interiormente un transportador cilíndrico. La fuerza centrífuga ejercida obliga al líquido a trasladarse a la periferia del rotor, atravesándolo y pasando a la cara externa. El transportador de tornillo rueda con el rotor, pero a una velocidad ligeramente inferior y retira de forma continua los sólidos de la superficie. El decantador se halla dispuesto de tal forma que esto sólidos se van eliminando continuamente por un extremo mientras que, por el otro, se elimina el líquido dosificado. Los sólidos pueden ingresar de nuevo al proceso y desecarse junto con la torta de prensado. Seguidamente, el líquido de prensado se separa en dos fracciones: el aceite y la fracción acuosa conocida como “agua de cola”.

Los aceites, menos densos, permanecen en él y salen por el otro extremo mientras que el agua de cola es desplazada hacia los conos. La separación entre los conos puede ajustarse, y este ajuste permite mejorar la separación entre las dos fracciones. La última operación consiste en la purificación del líquido obtenido, que se realiza en otras centrifugas, para eliminar por completo los sólidos y la fracción acuosa, que provocaría una rápida alteración del aceite durante su almacenamiento.

Para ello se añade agua caliente (95 °C), cuidando la temperatura, ya que la densidad y la viscosidad del aceite dependen de ella. El aceite purificado se almacena en tanques limpios y secos (Kleeberg y Rojas, 2012).

B.5.Evaporación del agua de cola

El agua de cola debe contener una proporción muy baja de aceite, menos del 0.5%, y puede contener tan solo un 5% de sólidos. Sin embargo, representa alrededor del 50% del peso original de la materia prima. Aproximadamente, el 20% de la harina final provienen del agua de cola, por lo que merece la pena su recuperación. Como es mucha la proporción de agua que es preciso eliminar, es muy importante que el procedimiento empleado resulte económico en el consumo de combustible y no provoque la degradación de las proteínas y vitaminas. El agua de cola se concentra, generalmente, hasta un contenido en solidos del 30% al 50%. A veces se comercializa por separado (se conoce como soluble de pescado) pero generalmente se vuelve a añadir a la torta de prensado y se seca junto con esta para dar lugar a la harina de pescado “integral”. La concentración del agua de cola se realiza en evaporadores de múltiples efectos que funcionan pasándola por una serie de placas concentradas, reaprovechando el vapor liberado en el efecto anterior pero empleándolo ahora a una presión más baja.

Estas instalaciones no suelen poseer más de tres efectos. Cuanto mayor es el número de ellos, mayor es el costo de instalación; pero más eficaz el aprovechamiento de combustible.

36

utilización de una instalación con mayor número de efecto. En líneas generales, el consumo de vapor en las instalaciones de dos, tres o cuatro efectos será de 0.6 kilogramos a 0.4 kilogramos a 0.3 kilogramos de vapor por kilogramo de agua evaporada, aproximadamente.

En el caso de los evaporadores de triple efecto, el agua de cola suele entrar en el primero que funcione a una presión ligeramente inferior a la atmosférica y salir del último, que funciona a un vacío relativo. Puede también alimentarse el agua de cola al segundo efecto y salir del primero donde la temperatura es más elevada, lo cual significa que es el concentrado el que trata a una temperatura superior, lo que supone una ventaja pues disminuye su viscosidad y destruye cualquier bacteria patógena presente.

A veces el agua de cola, parcialmente concentrada, se centrifuga para eliminar el aceite que todavía contiene. Esto se realiza de esta forma, ya que la diferencia en densidad entre éste y las fracciones acuosas es mayor y, por tanto, la separación es más eficaz. Cuando se emplea otros métodos esta operación se verifica, además de la primera centrifugación, y luego se efectúa la evaporación. El aceite recuperado por este procedimiento suele ser de inferior calidad que el obtenido antes de la evaporación, por lo que puede ser aconsejable almacenarlo por separado.