FABRICACIÓN E INSTALACIÓN DE UN TANQUE

ESPESADOR DE 8,00 m DE DIÁMETRO X 3,00 m DE ALTURA

INFORME DE SUFICIENCIA

PARA OPTAR EL TITULO PROFESIONAL DE:

INGENIERO MECÁNICO

JUAN DAVID MORALES HUANCA

PROMOCION2001-II

LIMA

-

PERU

INTRODUCCION ... 3

1.1

ANTECEDENTES

...

.

...

.

...

.

...

..

...

.

..

3

1.2

OBJETIVOS

...

.

...

5

1.2.1

Objetivo general

...

.

...

5

1.2.2

Objetivo específico

...

.

...

5

1.3

JUSTIFICACIÓN

...

.

...

.

...

.

..

.

...

.

...

.

...

.

.

.

....

. 5

CAPIT.ULO 11 ...

.

...

..

.

...

.

..

.

....

6

PLANTA PROCESADORA DE MINERAL ...

.

...

.

.. 6

2

.

1

CONCENTRACIÓN O PROCESAMIENTO METALÚRGICO ... 6

2.2

PLANTA CONCENTRADORA CERRO LINDO

...

.

...

.

...

.

.

11

2

.

2

.

1

2

.

2.2

2.2.3

Mina ...

.

...

.

...

..

...

.

...

.

... 11

Planta de Procesos ... : ... 12

La disposición de relaves .

...

.

...

.

...

.

...

.

.

.

.

.

...

..

..

...

.

.

13

2.2.4

Diagrama de flujo de la Planta Procesadora de Cerro Lindo ... 16

2.3

ESPESAMIENTO - ESPESADO RES ... 17

2 .3 . 1

Espesado res

...

.

...

.

..

.

.

1 8

2.4

SOLDADURA ... 23

2.4.1

Concepto .

..

...

.

..

.

...

.

...

..

. 23

2.4.2

Soldadura en metales - clasificación

...

.

...

...

...

...

....

24

2.4.3

Soldadura por arco eléctrico

...

.

...

..

...

.

...

.

.

.

...

.. 26

2.4.4

Soldadura térmica en tuberías de polietileno de alta densidad (HDPE)

...

30

CAPITULO l11 ... 45

FABRICACION DE TANQUE ESPESADOR DE RELAVE ... 45

3

.1

COMPONENTES y MATERIALES ... 45

3 .2

FABRICACIÓN DE TANQUE ESPESADOR ... 48

3.3

SOLDADURA

...

.

...

.

...

.

...

.

.

.

52

3.3.1

Tipo de soldadura

...

.

...

.

..

.

...

.

...

.

...

.

...

..

.

.

.

.. 52

3 .3 .2

Material de aporte. Selección

...

.

....

.

...

.

...

..

...

...

5

3

3.3.3

Procedimiento para calificación de soldadura

... 53

CAPITULO IV ... 56

MONTAJE DE TANQUE ESPESADOR Y SISTEMAS AUXILIARES ... 56

4.1

PLAN DE ASEGURAMIENTO DE LA CALIDAD ... 56

4.2

CONTROL DIMENSIONAL ... 57

4.2.1

Equipos de Control Dimensional - Certificaciones ... 57

4.2.2

Control Dimensional ... 57

4.3

INSTALACIÓN DE EQUIPOS ... 57

4.3.1

Instalación de tanque espesador y equipos ... 57

4.3.2

Instalación de Sistemas auxiliares ... 59

CAPITULO V ... 61

PROCOLO DE PRUEBAS ... 61

5 .1

PROTOCOLO DE SOLDADURA ... 61

5 .1. 1

Protocolo de Ensayo por Tintes penetrantes ... 61

5 .1.2

Ensayo radiográfico (Rayos X) ... 65

5.2

PROTOCOLO DE PRUEBA DE ESTANQUEIDAD DE TANQUE ... 67

5.3

PROTOCOLO DE LUBRICANTES ... 68

5.4 TUBERÍAS HDPE

... 68

5.5

PROTOCOLO DE TORQUEO DE PERNOS ... 70

CAPITULO VI ... 73

COSTOS ... 73

6.1

EQUIPOS: ESPESADOR, BOMBAS UNDERFLOW, BOMBAS DE

RECIRCULACIÓN Y CAJÓN DE DISTRIBUCIÓN ... 74

6.2

OBRAS CIVILES ... 75

6.3

ALQUILER DE EQUlPOS ... 75

6.4

ESTRUCTURAS METÁLICAS ... 76

6.5

TUBERÍAS ... 76

6.6

ELECTRICIDAD: LISTA DE CANTIDADES Y ACCESORIOS ... 77

6.7

INSTRUMENTACIÓN: LISTA DE CANTIDADES Y ACCESORIOS ... 78

CONCLUSIONES ... 79

RECOMENDACIONES ... 80

BIBLIOGRAFIA ... 81

PLAN OS ... 83

En el proc.eso de separación de mineral se tiene procesos definidos desde su

remoción de estado natural hasta concentrado. Los procesos son: chancado,

molienda, flotación y filtrado. Para cumplir con estos procesos se usan equipos como

c

h

ane.adora

s

,

molinos, celdas de flotación, espesadores, filtros, etc.Para el

funcionamiento adecuado de cada proceso se necesita equipos y materiales diversos,

los cuales cumplan su función. Uno de estos equipos son los Tanques Espesadores.

Este informe muestratodos los procesos de "Fabricación yMontaje de un Tanque

Espesador de 8,00 m de diámetro x 3,00 m de altura".

En el capítulo 1, Introducción del informe, trata los antecedentes, objetivos y

justificación del trabajo de experiencia.

En el capítulo 2 se describe la Planta de Procesamiento de mineral, concentración o

proceso metalúrgico. Di

agrama de flujo de una Planta de procesos. Planta

Concentradora de Cerro Lindo. Disposición de Relaves. Espesamiento

Se continúa con el capítulo 3, Fabricación del Tanque Espesador. Soldadura.

Procedimientos, normas y selección de soldadores.

En el capítulo 4 se informa sobre el montaje del Espesador, sistemas auxiliares,

control dimensional y tolerancias.

Protocolos de fabricación, montaje de Espesador y sistemas auxiliares, pruebas en

campo de acuerdo a normas establecidas por el cliente, son tratados en el capítulo 5.

El capítulo 6 trata de los costos por concepto de fabricación, montaje del Espesador y

pruebas respectivas.

Finaliza el informe con las Conclusiones, Recomendaciones, Bibliografía, Planos y

Apéndice.

Agradezco a la Empresa VyP ICE SAC quien me dio la oportunidad de realizar el

Proyecto que estoy informando, a la par de la experiencia que he adquirido en esta

CAPITULOI

INTRODUCCIÓN

En la industria, y sobre todo minería, para la realización y finalización de un

proyecto se necesita un control y una garantía de haberse realizado los trabajos con

todas las normativas de ingeniería y conocimientos vigentes.

1.1

ANTECEDENTES

La Cia. Minera Milpo S.A.A. solicita el serv1c10 de "MONTAJE DE

ESPESADOR EN PLANTA DE PASTA" mediante Licitación con fecha 03 de

diciembre del 2008. Las empresas participantes fueron:

Abengoa S.A.

CemproTech S.A.

VyP ICE S.A.C.

El proyecto fue otorgado a la Empresa VyP ICE SAC el 06 de febrero del 2009

El proyecto se inició desde el 20 de febrero del 2009 con 48 días calendario para la

ejecución del mismo.

La empresa Outotec (Perú) S.A. provee el equipo Espesador, las especificaciones

para la instalación y montaje (planos), tolerancias, recomendaciones de

construcció�diagramas eléctricos e instrumentación para realizarlos en campo.

Los alcances para el Proyecto licitado es el Montaje Electromecánico de Espesador.

Incluye sistemas auxiliares (bombas underflow, tuberías de alimentación y descarga

de relave clasificado y rebose de agua recuperada, válvulas).

El proyecto licitado no incluye estudio de ingeniería o diseño; la Cia. Minera Milpo

S.A.A. entrega planos de ingeniería básica e ingeniería de detalle para la ejecución

del proyecto. Para las modificaciones de ingeniería se utilizan formatos establecidos:

RFI (Requestforinformátion) para solicitud de información y SCI (Solicitud de

cambio de Ingeniería) para modificaciones de diseño de ingeniería en campo.

La empresa VyP ICE SAC tiene en el rubro minero nueve años de experiencia, en las

que ha instalado diversidad de equipos desde chancadoras hasta espesadores

utilizados en el proceso minero.

En mi experiencia, es el primer tanque espesador que he fabricado, instalado y

1.2

OBJETIVOS

1.2.1

Objetivo general

El objetivo es fabricar el Espesador para Relaves y realizar el

Montaje conjuntamente con los sistemas mecánicos auxiliares.

1.2.2

Objetivo específico

Encargar a la Empresa Outotec (Perú) S.A. la habilitación del

material requerido para fabricar el tanque.

Establecer el procedimiento para soldar el tanque y calificación de

soldadores, de acuerdo a la norma ASME Section VIII.

Realizar el Control de Calidad a la soldadura y a los sistemas auxiliares,

realizar el montaje del tanque espesador, instalar los sistemas auxiliares,

llevar a cabo los Protocolos de Pruebas

1.3

JUSTIFICACIÓN

El trabajo se realizó por la adjudicación de la licitación "MONTAJE DE

ESPESADOR DE PASTA

-

UM CERRO LINDO" el cuál se celebró el 1 O de

febrero del 2010.

Como toda planta industrial, se necesita tener todo el proceso claramente

establecido con los equipos y herramientas para cumplir con su función de manera

efectiva.

2.1

CONCENTRACIÓN O PROCESAMIENTO METALÚRGICO

El mineral que se extrae de mina generalmente no se puede comercializar

por lo que hay que someterlo a un tratamiento para elevar su ley (porcentaje de

contenido metálico) para hacer posible su venta, o prepararlo para el proceso

posterior de fundición y refinación.

La concentración depende también del tipo de mineral o minerales que se encuentran

presentes, por lo que existen varios métodos para su realización.

Se denomina proceso metalúrgico al conjunto de procesos fisicos, químicos y/o

agregado de minerales y/o para purificar, fundir o refinar metales; comprende las

siguientes etapas:

Preparación mecánica, proceso por el cual se reduce de tamaño, se clasifica

y/o lava en mineral.

Metalurgia, conjunto de procesos físicos, químicos y/o fisicoquímicos que

se realizan para concentrar y/o extraer las sustancias valiosas de los

minerales.

Refinación, proceso para purificar los metales de los productos obtenidos de

los procedimientos metalúrgicos anteriores.

•

Concentración:

Es un proceso de enriquecimiento de al

gunos minerales

(sulfuros de cobre, plomo o zinc con contenidos de oro y plata), en el cual el

mineral es separado debido a procesos de reducción de tamaño ( chancado y

molienda), concentrando por un lado las partes de contenido útil, en tanto

que el material ·sin valor (relave) es descartado. El objetivo es producir un

material concentrado enriquecido de tonelaje reducido, con lo cual se ahorra

el costo de transporte a la planta metalúrgica y se reduce el costo de

tratamiento de esta. Los procesos que integran la concentración son los de

recepción de materiales, chancado, molienda, flotación y secado de

concentrados.

concentrados de plata/oro cuando las características del mineral así lo

permiten.

Cuando el producto final del proceso de concentración se obtienen uno o

más tipos de concentrados, los mismos que por sus características, toman la

denominación del metal que predomina.

Los procesos implicados habitualmente (hay otras variantes) en la

concentración son los siguientes:

RECEPCIÓN DE

CHANCADO

MOLIENDA

FLOTACIÓN

ESPESAMIENTO Y

FILTRADO

MINERAL

DISPOSICIÓN DE

RELAVES

Fig. N

º2.1 Secciones de la Planta de Procesos de Mineral

Fuente: B.A. Wills, Procesamiento de minerales, 1990

Recepción de mineral:el

mineral extraído de la mina es recibido en una

cancha o patio, acondicionados para la clasificación del mineral, que luego

pasa al proceso de chancado y los bloques de mineral demasiados grandes,

chancadora primaria. En este proceso se utilizan perforadoras, cargadores y

otros equipos necesarios con sus respectivos operadores.

Chancado:el

mineral clasificado es llevado a la chancadora pnmana en

donde se produce el primer proceso de chancado reduciendo el tamaño del

mineral a dimensiones determinadas, de allí pasa a la chancadora secundaria

en donde el mineral se reduce a diámetros menores, pasando

inmediatamente a la chancadora terciaria, en donde el mineral chancado,

queda reducido y listo para pasar al proceso de molienda.

Molienda:en

este proceso el mineral chancado mezclado con agua es

procesado en recipientes cilíndricos denominados molinos de bolas y/o

barras; convertido en polvo, pasa a la clasificadora, en donde la mezcla que

tiene consistencia muy fina también denominada finos, ingresan a las celdas

de flotación, a su vez los gruesos retornan al molino para ser nuevamente

molidos.

Fig. N

º2.2Molino de bolas 14'x23'

Flotación:el

mineral molido, mezclado con agua, cal y reactivos, mediante

un sistema de bombeo por tubos, pasa de la clasificadora a las celdas de

flotación. En estas celdas un agitador de paletas revuelve la pulpa, a la vez

que una corriente de aire que sale de la parte inferior de la celda, forma una

especie de burbujas que sale a la superficie llevando consigo partículas de

sulfuros de mineral, formando una espuma o nata que rebasa las celdas de

flotación, la que es recogida para ser espesada o sedimentada y filtrada para

obtener el concentrado final. Cuando se procesan dos o más tipos de

concentrados, el proceso de flotación pasa por tantos procesos como tipos

de concentrados se deseen obtener.

Fig. N

º2.3 Área de flotación

Fuente: COMPAÑÍA MINERA MILPO S.A.A., Unidad Cerro Lindo

Desagüe, disposición de relaves y recuperación de agua:el

material que se

descarta de las celdas de flotación se denomina relave y esto se conduce

según sea el caso a la planta de recuperación de agua o directamente a

lugares de almacenamiento acondicionados especialmente para tal fin.

Cuando la planta de concentración está ubicada en lugares donde hay

escasez de agua, suele haber una planta de recuperación de agua.

Disposición de relaves:los

desechos (relaves), tanto del proceso de flotación

como de la planta de recuperación de agua, son trasladados a canchas de

relaves en donde se almacenan bajo condiciones establecidas de acuerdo

con las disposiciones sobre el control ambiental.

2.2

PLANTA CONCENTRADORA CERRO LINDO

2.2.1

Mina

de la mina ingresaran 500000 pies cúbicos de aire fresco por minuto, por

chimeneas de ventilación, rampas y niveles de acceso para el personal y la

flota de equipos.

El mineral es transportado dentro de la mina en camiones de 3 5 toneladas

que descargan en la estación de chancado primario. Luego es llevado,

mediante fajas transportadoras, hasta el stock pile, desde donde pasa por las

etapas de chancado secundario, terciario, molienda y remolienda, para llegar

al circuito de flotación donde se obtienen concentrados de zinc, plomo y

cobre.

2.2.2

Planta de Procesos

La planta de procesos fue diseñada para el tratamiento de 5000

toneladas diarias de concentrado de zinc, cobre y plomo mediante flotación

convencional.Comprende el stock pile, el área de chancado secundario, la

planta de flotacíón, el sistema de reactivos, el sistema de espesamiento y las

instalaciones para la disposición de los relaves. Los componentes del

sistemade tratamiento son los siguientes:

Molienda:

se inicia en una chancadora de mandíbula primaria

subterránea, que produce material menor que 90 milímetros. Desde

ahí, el mineral es transportadomediante fajas, en una altura de 300

metros, hasta el edificio de chancado secundario y terciario. Este

edificio, que ha sido dotado de un puente grúa, con contiene dos

chancadoras de cono, una secundaria y otra terciaria, con sus

2.2.3

mediante fajas hasta un molino de bolas marca Marcy, de 14'x 23'.El

producto final tiene P80 de 5 5 mm.

Flotación:Se

sigue un proceso secuencial de obtención de cobre,

plomo y zinc. El circuito de cobre usa metabisulfito de sodio como

decantador, junto con thionocarbamato como colector. El plomo se

recupera usando cal, sulfato de zinc y cianuro de sodio como

decantadores, y potasio amilo xantato como colector. El zinc se

recupera con sulfato de cobre como activador, cal como decantador y

xantatoisobutílico de sodio como colector. Todos los circuitos de

flotación constan de secciones de acondicionador, espesador,

limpiador yrelimpiador.

Espesador, filtración y relleno en pasta:Se

utilizan espesadores

convencionales, seguidos por filtración a presión mediante filtros de

discos para los concentrados, y filtros de banda para los relaves, que

se depositan filtrados en la presa de relaves o como relleno en pasta en

la mina, después de añadírseles cemento.

La disposición de relaves

A fin de mitigar los impactos sociales y medioambientales del

proyecto, los relaves obtenidos del proceso de flotación se aglomeran en un

espesador de relaves y se bombea el 45% hasta una planta de filtro de

bandas para reducir su contenido de humedad hasta 12% en peso (Planta de

Relave). Luego son transportados a dos plataformas, donde, expuestos a la

utilizan como relleno en pasta para la mina subterránea (procesado en una

Planta de Relleno en Pasta), mientras que el resto se deposita en una presa

ubicada en la quebrada Pahuaypite, la cual ha sido revestida con una

membrana bituminosa y una cortina de grout para impermeabilizarla. La

presa tiene, además, una zona de transición y una zona de filtro como

mecanismos adicionales para prevenir la migración de relaves.

'..!'-. • ,

-:t ..

,,

.;,�

�

·

.

.. � ... <...::. .... .: ......,:- _.. .

Fig. N

º2.4 Planta de Relave

..-.. .,,., .

.,.

Fuente: COMPAÑiA MlNERA MILPO S.A.A., Unidad Cerro Lindo

Fig. N

º2.5 Planta de Relleno en Pasta

La ventaja de esta forma de tratar el relave es que no existen riesgos de

derrames ni de contaminación por huaicos, lluvias, desbordes o fallas. Por

otra parte, al usarse como relleno en pasta dentro de la mina, se asegura la

estabilidad de la montañ.a y disminuyen los riesgos potenciales de

derrumbes.

Una ventaja adicional es que, para hacer las labores de cierre, normalmente

es necesario esperar a que termine la explotación de la mina. Pero en este

caso, al disponer los relaves secos en forma de andenes, estos se pueden ir

cerrando a medida que se llenan, lo que evita el riesgo de pasivos

ambientales en el caso de un cierre anticipado de la mina.

Fíg. N

º2.6 Cancha de relave

2.2.4

Diagrama de flujo de la Planta Procesadora de Cerro Lindo

-

!

.�:

-

.

�

,

,

..L

u

·

.

1

r

.\

' :.

-

j

i

�

1' • 1

1 - r 1

-�

.

� � ·- - -'-_ _,

-

,

r

t

o

-o e:

:.J l.

!:

o..,

u -o� e:

!

j . \

-- - 1

j . ¡'

::::)

-<

CI')

'

. .

• 1

t

¡¡_1

"5' o

e¡: c.. -l

(l.) �

-o ro �

E

z....

�-�

o

-<

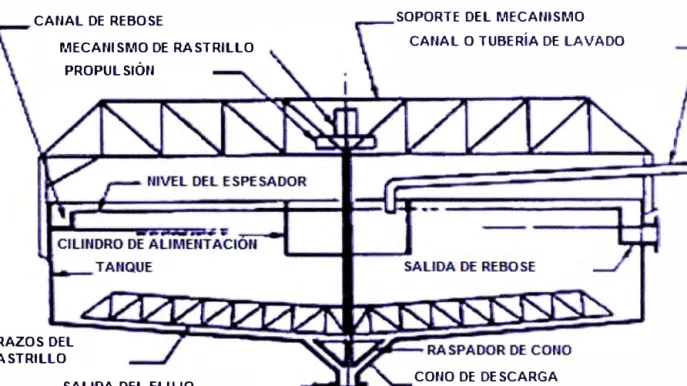

;�2.3

ESPESAMIENTO - ESPESADORES

Fig. N

º2.8 Vista de un Espesador de 22 m de diámetro

Fuente: COMPAÑÍA MINERA MILPO S.AA, Unidad Cerro Lindo2.3.1

Espesado res

Un Espesador es un aparato de separación continua de sólido

liquido, en el que los sólidos en suspensión se dejan decantar, produciendo

un rebose de agua clarificada y un lodo concentrado en la descarga.

En un Espesador, el grupo motriz se encuentra instalado en el centro de la

pasarela y mediante acoplamiento rígido, acciona el eje central en cuya

parte inferior se hallan sujetos los brazos rascadores. El barrido y transporte

de los fangos decantados hacia el centro se realiza con unas rasquetas del

tipo espina de pez.

El espesador realiza dos funciones: Decantar y espesar los lodos a fin de

conseguir la mayor concentración posible y, por tanto, el menor volumen

posible de lodos a gestionar. Obtener un líquido sobrenadante libre de

sólidos.

Según si el propósito principal es el espesamiento o la clarificación, se

orientará el proceso para acentuar ya sea el contenido de sólidos del

underflow o la claridad del overflow.

La pulpa se alimenta en el centro por un pozo de alimentación, colocado

hasta 1 m abajo de la superficie para causar la menor perturbación posible.

El líquido clarificado derrama por un canal periférico, mientras que los

sólidos que se asientan sobre el fondo del tanque se extienden como pulpas

espesas a través de una salida central.

El interior del tanque tiene 1 ó más brazos giratorios radiales, desde cada

uno de ellos está suspendida una serie de aspas acondicionadas para

arrastrar los sólidos asentados hacia el cono de descarga y mantienen la

fluidez del material decantado en el fondo.

Durante el funcionamiento se distinguen 4 zonas (Fig. N

º2.9)

ZONA D O DE COMPRESIÓN, EN LA QUE LOS SOLIDOS ELIMINAN PARTE DEL AGUA

POS COMPRESIÓN

CAW-L -\ SOLi-.EBOSALLÓ R LIMPlil.A

l

REBOSE.

� ' �

.

-

-

_,,_

'

::::4ltAL \L-

-;.�-;-;

�

��

-;

-;-;�;;

1--11--r+--===-!'�

[UCARGA DE PL LPA

3ECCIOf.l 0:

º"

[.;PESAOOR ::::orm , LOPO 51CIÓ•I DE -1 Z:::JN.t..S DE LA St)l.U ü)lt OE PlJ LP �

I

I

Io

�::11r �. .ZOl'lft. DE ZLf\lUlflCJI.C IÓ PIJ.lli>.t';. DE ESF'ESAM ':ff"O61

Ll.6'j ic.ti� 0,:�

i'IIIA l>r·

-

SE�

m.t: • l Aht. Olt · ·� � �

.z

o

A UITERMEllllti.�yj

�

.

!!; POtP, :ff COPJPEBIÓNFig. Nº 2. lOZonas de un Espesador

Fuente: B.A. Wills, Procesamiento de minerales, 1990

•

Estructura de un Espesador

fa�JO FLU�O

Cilindro de alimentación: Sirve para orientar la dirección del chorro

de pulpa de entrada, disminuir su energía cinética, e introducir el

material a una profundidad adecuada (Fig. N

º2.11 ).

Tanque: Puede ser de acero, madera o de concreto y estar en forma

elevada encima del nivel del suelo o alternativamente sobre el nivel

del mismo, con su respectivo fondo inclinado, que facilita la remoción

rebalse para recibir el agua clarificada y el túnel de acceso para

control y mantenimiento de las tuberías y accesorios underflow.La

función primordial del tanque es proporcionar el tiempo de retención

para el espesamiento y clarificación de la pulpa ingre

s

ante

.

Brazos de rastrillo: Se mueven sobre el fondo inclinado del espesador

y cumplen las siguientes fun

_

cione

s

:

1.

Conducen los sólidos sedimentados hacia el cono de descarga.

2.

Mantienen la fluidez en el material decantado en el fondo, para

asegurar su remoción hidráulica e impedir que se "cemente".

3.

Incrementa el contenido de sólidos, creando canales en la cama de

sólidos por donde se escapa el agua en la zona de compresión.

Paletas o "scrapers": Normalmente en brazos distintos a los de

rastrillos ubicados en ángulos de 90

ºcon respecto a aquellos que

sirven para remover los sólidos en el cono central de descarga y

conducir hacia el orificio de salida.

Canal de rebose:Recoge el rebose clarificado y lo lleva a su salida

correspondiente.

Mecanismo de propulsión de los rastrillos: Provee el torque que

mueve los brazos contra la resistencia de los sólidos espesados de gran

ESPESP.IDOR CANAL DE REBOSE

MECANISMO DE RASTRl1LLO

SOPORTE. DEL ME.CANl,SMO CANAL O TUBE.RÍ!A DE. LAVADO

PROPULSIÓN

BRAZOS DEL

RASTRELLO

SALJIDA DEL FLUJO CONO DE. DESCARGA

ESPESADOR CON PUEIHE Y MECANISMO DE AGITACtÓtl

Fig. N

º2.1 lElementos de un Espesador

Fuente: B.A. Wills, Procesamiento de minerales, 1990

Mecanismo de alarma automática de sobrecarga y levante de los

rastrillos:Uno de los problemas operativos más serios de los

espesadores estriba en la sobrecarga del mecanismo de rotación de los

rastrillos. Existen dispositivos de alarma visual/auditiva que advierten

contra aumentos anormales de torque y en caso de alcanzar valores

intolerables, actúan sobre mecanismos automáticos de levante de los

brazos para reducirel torque y evitar paralización de la rotación y/o

El tanque Espesador a instalar es de metal ASTM A36, soldado, por lo que

veremos a continuación la soldadura.

2.4

SOLDADURA

2.4.1

Concepto

La soldadura es un proceso de fabricación en donde se realiza la

unión de dos materiales, (generalmente metales o termoplásticos ),

usualmente logrado a través de la coalescencia (fusión), en la cual las piezas

son soldadas fundiendo ambas y pudiendo agregar un material de relleno

fundido (metal o plástico), para conseguir un baño de material fundido ( el

baño de soldadura) que, al enfriarse, se convierte en una unión fija. A veces

la presión es usada conjuntamente con el calor, o por sí misma, para

producir la soldadura. Esto está en contraste con la soldadura blanda ( en

inglés soldering) y la soldadura fuerte ( en inglés brazing), que implican el

derretimiento de un material de bajo punto de fusión entre piezas de trabajo

para formar un enlace entre ellos, sin fundir las piezas de trabajo.

Muchas fuentes de energía diferentes pueden ser usadas para la soldadura,

incluyendo una llama de gas, un arco eléctrico, un láser, un rayo de

caliente. Se profundizará la soldadura de metales y para polietileno de alta

densidad (HDPE en ingles).

2.4.2

Soldadura en metales - clasificación

Se pueden distinguir primeramente los siguientes tipos de

soldadura:

Soldadura heterogénea:Se

efectúa entre materiales de distinta

naturaleza, con o sin metal de aportación: o entre metales iguales,

pero con distinto metal de aportación. Puede ser blanda o fuerte.

Soldadura homogénea.

Los materiales que se sueldan y el metal de

aportación, si lohay, son de la misma naturaleza. Puede ser

oxiacetilénica, eléctrica (por arco voltaico o por resistencia), etc. Si

no hay metal de aportación, las soldaduras homogéneas se

Proc-eso.s de los met.:ile!S,

Por presió

•

,

i

'-elect� 5 .

E,n ;;rtfflÓs;f e�;.

. ineM::e Wolfr.unio e

�sfer.i

ire:rte-Puntos multiples il.r.ter;;;il,es

Fig Nº 2.12 Clasificación de los tipos de soldadura

Fuente: Kalpakjian&Schmid, Manufactura, ingeniería y tecnología, 2002

l

y··

ti ,pj

� ' u

.

..

,pj·�

lii 11 o ¡;_

....

� 11.i:11 Q.

Q. Q u -4.i Q

2.4.3

Soldadura por arco eléctrico

El procedimiento de soldadura por arco consiste en provocar la

fusión de los bordes que se desea soldar mediante el calor intenso

desarrollado por un arco eléctrico. Los bordes en fusión de las piezas y el

material fundido que se separa del electrodo se mezclaníntimamente,

formando, al enfriarse, una pieza única, resistente y homogénea.La más

común y usada es la soldadura por Arco Eléctrico Revestido (SMA W).

2.4.3.1 Soldadura por Arco Eléctrico Revestido (SMA W)

Este tipo de soldadura es uno de los procesos de unión de metales

más antiguos que existe, su inicio data de los años 90 de siglo XVIII. En la

que se utilizaba un electrodo de carbón para producir el arco eléctrico, pero

no es sino hasta 1907, cuando el fundador de ESAB Osear Kjellber

desarrolla el método de soldadura con electrodo recubierto, también

conocido como método SMA W (Shielded Metal Are Welding, denominado

asó por la A WS).

Fue el primer método aplicado con grandes resultados, no solo de orden

técnico, sino también de orden económico, ya que este proceso permitió el

desarrollo de procesos de fabricación mucho más eficaces, y que hasta hoy

en día solamente han sido superados por modernas aplicaciones, pero que

siguen basándose en el concepto básico de la soldadura al arco con

Gas de protección

proveniente del revestimiento de electrodo

Dirección

de avance ...

�,__

Núcleo del

electrodo

Fundente del electrodo

Gotas de metal

Metal

Base

Fig. N

º2.13 Diagrama esquemático del proceso de soldadura

Fuente: Kalpakjian&Schmid, Manufactura, ingeniería y tecnología, 2002

•

El

proceso:

Consiste en la utilización de un electro con un determinado

recubrimiento, según sea las características específicas, y que describiremos

brevemente enseguida. A través del mismo se hace circular un determinado

tipo de corriente eléctrica, ya sea esta de tipo alterna o directa. Se establece

un corto circuito entre el electrodo y el material base que se desea soldar o

unir, este arco eléctrico puede alcanzar temperaturas del orden de los

5500

ºC, depositándose el núcleo del electrodo fundido al material que se

está soldando, de paso se genera mediante la combustión del recubrimiento,

una atmosfera que permite la protección del proceso, esta protección se

circunscribe a evitar la penetración de humedad y posibles elementos

contaminantes. También se produce una escoria que recubre el cordón de

En la Fig. 2.14 se observa un operario de soldadura realizando el proceso.

Puede notarse que se equipo de trabajo especial, el cual describiremos

adelante.

Fig. N

º2.14 014 Metalización

Fuente: Kalpaltjian&Schmid, Manufactura, ingeniería y tecnología, 2002

•

El

equipo:

Podemos observar en la Fig. N

º2.15 que el eqmpo es

relativamente sencillo, y se compone básicamente de una fuente de poder,

porta electrodo, y cable de fuerza.

Fig. N

º2.15 Equipo de soldadura por arco eléctrico

•

El electrodo:

Para poder realizar este proceso de soldadura al arco con

electrodo recubierto, se dispone de una gran diversidad de tipos de

electrodos, cada uno de ellos se selecciona en base al material de que está

constituido su núcleo, así como por su tipo de recubrimjento y además por

el diámetro del electrodo. La AWS. (American WeldingSociety) ha

normalizado su diseño y utilización.

Para efectos de identificación se utiliza las siguientes siglas. Como podemos

ver enla Fig. N

º2.16. Esta identificación aparece en la parte superior de

cada electrodo. Comouna aclaración: diremos que la sigla de posiciones, se

refiere a la posición en la quese coloca el electro a la hora de estar

ejecutando el cordón de soldadura.

--

E

11

·

1

IH

Electrodo

_

_

\

_.,_...___,,I

Resistencia a la tensión

enksi

Posiciones

Tipo de recuf>rjmie

-

!11:o

·

y

·

comente

' ,- ¡ -=

Nivel de hidrógeñl>

_

_

---Cumple los° req�erimientos del

ensayo de absorción de humedad

•\. 1Fig. N

º2. l 6Especificación técnica del electrodo revestido

2.4.4

Soldadura térmica en tuberías de polietileno de alta

densidad(HDPE)

Los tubos de Polietileno (PE) pueden unirse por soldadura térmica.

Los sistemas de unión soldada más comúnmente utilizados son:

Electrofusión:

Al hacer pasar corriente eléctrica a baja tensión ( entre 8 y 48

V según modelo)

.

por las espuas metálicas de los accesonos

electrosoldables, se origina un calentamiento (efecto Joule) que suelda el

tubo con el accesorio. La gama va desde diámetro nominal 20 a 800 mm.

Soldadura a tope:

Esta técnica se emplea preferentemente a partir de 90

mm de diámetro y espesores de pared superiores a 3 mm. Consiste en

calentar los extremos de los tubos a unir con una placa calefactora que esté a

una temperatura de 210-225 ºC y a continuación comunicar una determinada

presión previamente tabulada. Se utiliza la soldadura a tope en tubos de PE

con DN 90 a 1600 mm.

Desde hace más de 40 años se están utilizando técnicas de unión por

soldadura, aprovechando las características termoplásticas del PE, tanto para

las conducciones de agua como de gas.

Dos tipos de técnicas de soldar se están utilizando principalmente:

Soldadura a tope y Electrofusión. Ambas técnicas son relativamente simples

superficies a ser soldadas y se utilicen estrictamente los parámetros de

soldar.

Si no se cumplen los procedimientos de soldadura, puede ocurnr que

uniones aparentemente buenas, sean en realidad puntos débiles que pueden

generar fracasos cuando la tubería esté en funcionamiento. Por consiguiente

una ventaja del PE, su fácil soldabilidad, puede convertirse en un problema

si los procedimientos de soldadura se infravaloran.

Hoy día el factor de evaluación no destructiva más importante de una unión

soldada de tuberías de PE, es el control y registro de las condiciones y

parámetros de soldadura (llamado trazabilidad) y el examen visual de la

misma, el bordón en el caso de soldadura a tope y el raspado y testigos en la

electro fusión.

2.4.4.1 Soldadura a tope

Esta técnica se emplea preferentemente a partir de 90 mm de

diámetro y espesores de pared superiores a 3 mm. Consiste en calentar los

extremos de los tubos a unir con una placa calefactora que esté a una

temperatura de 21 O

ºC y a continuación comunicar una determinada presión

previamente tabulada para cada máquina de soldar.

Fig. N

º2.17 Equipo de termofusión

FUENTE: AseTUB, Tuberías de Pe. Manual técnico, 2008

Las máquinas de soldar a tope tienden a ser cada día más automáticas,

aunque sigue siendo muy importantes las habilidades y formación de los

operarios.

Las máquinas de soldar a tope automáticas facilitan el proceso de soldadura

y también nos pueden dar un informe de las soldaduras realizadas con

Existen máquinas de soldar a tope para trabajar en obra y otro tipo de

máquina que se utiliza en el taller y que nos permite hacer accesonos

manipulados ( codos, tés, etc.) y pueden soldar tubos de PE desde diámetro

90 hasta 1600 mm.

-

"

·

-Fig. Nº 2.18 Accesorios manipulados de PE fabricados por soldadura a tope

FUENTE: AseTUB, Tuberías de Pe. Manual técnico, 2008

Aunque en la norma ISO 12176-1 las máquinas están clasificadas según el

tipo de presión utilizado o el grado de automatización, a título orientativo

indicamos las siguientes:

Manuales:

Aquellas en las que los parámetros de soldadura los controla el

soldador

Mecánicas:

Desde DN 40 a 160 mm

-Fig. Nº 2.19 Máquinas de soldar manuales

Hidráulicas Desde DN 90 a 1600 mm

Fig. Nº 2.20 Máquinas de soldar manuales hidraúlicas

FUENTE: AseTUB, Tuberías de Pe. Manual técnico, 2008

Automáticas:

Aquellas máquinas en las que los parámetros de soldadura los

controla la máquina y no pueden ser manipulados por el soldador

Eléctricas

Desde DN 90 a 250 mm

Fig. Nº 2.21 Máquina de soldar automática eléctrica

Hidraúlicas

Desde DN 63 a 500 mm

Fig. Nº 2.22 Máquina de soldar automática hidraúlica

FUENTE: AseTUB, Tuberías de Pe. Manual técnico, 2008

Fundamentos de la soldadura a tope

La soldadura a tope es un sistema de unión que se aplica preferentemente en

tuberías de PE 80 y PE 100 de media y alta densidad de diámetro mayor a

90 mm. Consiste en calentar los extremos de los tubos a unir por medio de

una placa calefactora que esté a una temperatura de 210-225

ºC y a

continuación se comunica una presión previamente tabulada para cada clase

de tubo.

En todos los casos la presión que hay que comunicar a los tubos a unir es

una constante de 0.15 N/mrn

2.Esta presión es prefijada, así como la

constante de la máquina de soldar ( originada por la superficie de los

pistones hidráulicos), la única variable es la superficie de la sección de los

tubos a unir, la cual determina las diferentes presiones de soldadura para

cada tubo.

y

Tubo: Fl

=

pk. Sl

Ecuación N

º001

F = Fl

p. S = pk. SI

p = pk. SI/ S

Siendo:

F - F

1 = Fuerza (Kg)

p = Presión del sistema hidráulico (manómetro en bar)

pk = Constante de presión de soldadura: 0.15 N/mm

2S = Superficie pistones hidráulicos ( cm

2)S

1 = Superficie sección transversal del tubo ( cm

2)Nota: 1 N/mm

2= 1 MPa = 10 bar

Parámetros de soldadura

t, ( ;¡

Fig. Nº 2.23 Parámetros de soldadura a tope según UNE 53394 (DVS 2207-1)

FUENTE: AseTUB, Tuberías de Pe. Manual técnico, 2008

p l

=

Presión del sistema hidráulico (manómetro en bar). Ver tabla máquina

de soldar

pk = Presión de soldadura prefijada: 0.15 N/mm

2p2 = Presión en el tiempo de calentamiento: p2

=

10% p 1

tl

=

Tiempo para la formación del cordón inicial de altura *h

t2

=

Tiempo de calentamiento en segundos

t3 = Tiempo de retirar placa en segundos

t4 = Tiempo para alcanzar la presión de soldadura en segundos

t5 = Tiempo de enfriamiento en minutos

t6 = Tiempo necesario antes de someter el tubo a presión

Los parámetros de soldadura, por orden de importancia en la calidad de las

soldaduras, se indican a continuación:

Tiempo de calentamiento (t2)

para obtener suficiente zona

fundida;

Tiempo enfriamiento (tS).

Tiempos de enfriamiento demasiado

cortos pueden dar roturas frágiles debido a tensiones internas.

Rampa de presión (t4)

Después del calentamiento, los extremos

de los tubos deben ser juntados rápidamente, pero la presión debe

ser gradual.

Retirar placa

y

cerrar (t3).

Esta operación debe ser realizada en el

menor tiempo posible, menos de 1 O segundos es lo recomendado.

Es importante que el tiempo sea pequeño para que las superficies

N/mm

2•Valores más bajos no son aconsejables cuando la fuerza de

arrastre (p2) sea alta. El valor de p 1 es el que viene en la tabla de la

máquina más la presión de arrastre. El valor de p2 suele ser un 10%

de pl.

Temperatura (T):

Puede vanar entre 200-230

ºC sm diferencia

significativa en la resistencia de la soldadura. No es posible

meJorar la resistencia de la unión subiendo la temperatura de la

placa.

La conclusión es que pequeñas variaciones de la temperatura de la placa y

de la presión tienen muy poca influencia en la calidad de las uniones

soldadas.

Procedimiento de unión por soldadura a tope

1.

Emplazar la máquina. En caso necesario, por lluvia, frío o viento,

montar una tienda o similar

2.

Colocar y alinear en la máquina los tubos o accesorios de PE

Fig. N

º2.24 Colocar la tubería HOPE

3.

Refrentar los tubos hasta que se limpie totalmente la superficie

transversal de los tubos

Fig. N

º2.25 Refrentar

FUENTE: AseTUB, Tuberías de Pe. Manual técnico, 2008

4.

Retirar el refrentador

5.

Retirar la viruta sin tocar las superficies a unir

Fig. N

º2.26 Retiro de la viruta

FUENTE: AseTUB, Tuberías de Pe. Manual técnico, 2008

6.

Controlar el paralelismo, confrontando los extremos de los tubos a

7.

Controlar desalineación (tolerancia máxima 10% del espesor del

tubo)

Fig. N

º2.27 Alineamiento

FUENTE: AseTUB, Tuberías de Pe. Manual técnico, 2008

8.

Limpiar las caras de la placa de soldar con isopropanol (alcohol).

Las placas deben estar teflonadas

9.

Comprobar con un termómetro de contacto que la temperatw-a de la

placa esté entre 210-225

ºC

1 O.

Comprobar la presión de arrastre y anotar en la ficha de soldadw-a

11.

Calcular p 1, la presión para la formación del bordón inicial

(presión de soldadura tabulada + presión de arrastre) y anotar en la

ficha

Fig. Nº 2.28 Colocación de placa

FUENTE: AseTUB, Tuberías de Pe. Manual técnico, 2008

13.

Presionar los extremos de los tubos a la placa, a la presión

calculada p 1, hasta formar un bordón inicial uniforme y de altura h

14.

Reducir la presión a p2

=

10% p 1, para el calentamiento

15.

Pasado el tiempo de calentamiento t2 (tabulado en cada máquina),

separar los tubos de la placa

Fig. Nº 2.29 Formación del bordón

16.

Retirar la placa y unir rápidamente los extremos de los tubos en un

tiempo máximo t3

Fig. N

º2.30 Retiro de placa

FUENTE: AseTUB, Tuberías de Pe. Manual técnico, 2008

17.

Aumentar progresivamente la presión, (rampa de presión) desde

cero a la presión requerida p 1, en un tiempo t4 y mantenerla

durante un tiempo t5

18.

Dejar enfriar la soldadura en esta posición sin quitar la presión p 1

ni aflojar las abrazaderas.

19.

Pasado el tiempo de enfriamiento aflojar las abrazaderas y retirar

Fig. N

º2.31 Dar presión de soldadura y mantener el tiempo

FUENTE: AseTUB, Tuberías de Pe. Manual técnico, 2008

Sistema de soldadura a tope

En la Introducción de la norma ISO 21307, podemos leer: "Con el

incremento del uso de los materiales de polietileno bimodales, como PE 80

y PE 100, cada día están apareciendo más compuestos de PE en el mercado

de tubos, acompañados de propuestas de procedimientos de soldadura a tope

que a menudo difieren dentro del mismo material. El objetivo de la

normalización es impulsar el uso de procedimientos similares para los

mismos tipos de materiales. Por todo ello, existe una necesidad de analizar,

a escala mundial, las prácticas usuales de ejecución de soldaduras a tope en

sistemas de abastecimiento y distribución de agua y gas, con objeto de

establecer los mejores procedimientos que garanticen la máxima calidad de

las soldaduras, de modo consistente y eficiente."

La norma ISO 21307 indica que se pueden soldar tubos de PE 80 y PE 100

entre 0,3 y 1,7 g/10 min con las condiciones de 190

C/5 kg, con equipos que

cumplan la ISO 12176-1 y que la instalación se realice según la ISO/TR

10839.

La norma ISO 21307: Plastics pipes and fittings

-

Butt fusion jointing

procedures for polyethylene (PE) pipes and fittings used in the construction

of gas and water distributionsystems, contempla los sistemas siguientes

(para nuestro caso):

Alta presión

Temperatura placa: 200 a 230

ºC

Presión inicial y final Pl

=

P3

=

0,52 N/mm

2Norma de referencia: ASTM D 2657 (USA)

y

P,

P5Fig. Nº 2.32 Sistema de soldadura usado

FUENTE: AseTUB, Tuberías de Pe. Manual técnico, 2008

En el anexo N

º002 se adjunta la tabla de parámetros para soldadura HDPE

usados.

La empresa VyP ICE S.A.C, ganadora de la licitación "Montaje de Tanque

Espesador de 8,00m en Planta de Pasta" es la encargada de la fabricación y montaje

de dicho equipo (ver anexo N

º001, Carta de Adjudicación).

La empresa Compañía Minera Milpo S.A.A. realizó la entrega de todos los

componentes y materiales para la fabricación del Tanque Espesador, los cuales queda

en consideración que dichos materiales están preparados para ser soldados en el local

de la Planta de Relleno en Pasta (área 820) en la fabricación respectiva.

3.1

COMPONENTES Y MATERIALES

Los componentes y materiales recibidos se muestran en la lista de partes

(Packing List, anexo N

º003) . Se realizó un conteo y verificación de cada una de las

partes y componentes.

Para iniciar la fabricación del tanque espesador, se realizó trabajos previos, tales

Cuadro N

3.1 Lista de partes montadas para la fabricación de Tanque Espesador

ITEM

MARCA(TAG)

ESTRUCTURA

PLANO

1

Placa base de columna

Tl 368-0 02

3

TK1-C1@8

Columnas

Tl368-040

4

TKl-AC-1@8

Arriostre corto

Tl368-040

5

TKl -AL -1@8

Arriostre largo

T1368-040

6

TK1-PL3-1@8

Placa base

OUT-l 19-Tl368-M03

Fuente: COMPANlA MINERA MJLPO S.A.A., Unidad Cerro Lindo

La Fig. N

º3.1 nos muestra la base del espesador; las uniones son empernadas

FIG. Nº 3. l Base del Espesador

Las partes para la fabricación del tanque se muestran en el siguiente cuadro ( cuadro

N

º3.2):

Cuadro N

º3.2 Lista de partes para fabricación de Tanque Espesador

ITEM

MARCA(TAG)

ESTRUCTURA

PLANO

Anillo

de

refuerzo

1

TK1-P3-01@04

OUT-119-Tl368-M03

inferior de casco

2

TK1-PL2-1@8

Placa de refuerzo

T1368-040

3

TKI-PLI-1@8

Placa de refuerzo

Tl368-040

4

Tl368-401

Cono de descarga

OUT-l 19-Tl368-M03

Plancha de

fondo

superi<

5

TI 368-FS-1@8

OUT-l 19-T1368-M03

de tanque

Plancha de fondo inferior

6

Tl368-Fl-1@4

OUT-119-Tl368-M03

de tanque

Plancha de fondo inferior

T1368-F2-1@4

OUT-l 19-Tl368-M03

de tanque

Plancha de fondo inferior

8

Tl368-F3-1@4

OUT-l 19-Tl368-M03

de tanque

Plancha de fondo inferior

9

Tl368-F4-1@4

OUT-l 19-Tl368-M03

de tanque

10

TK1-P2-01@04

Casco inferior de tanque

OUT-l 19-T1368-M03

11

TKI-Pl-01@04

Casco superior de tanque

OUT-l 19-Tl368-M03

12

TKI-AR-1@4

Anillo de rigidez

OUT-119-T1368-M03

13

TKl-SPl-1@2

Soportes de puente

OUT-119-Tl368-M03

14

TK1-SP2-1@2

Soportes de puente

OUT-l 19-T1368-M03

13

TKI-CD

Caja de descarga superior

OUT-119-Tl 368-M03

14

TKl-CA C-1

Canaleta

OUT-l l 9-Tl368-M03

13

TK l -CAL-1@8

Canaleta

OUT-119-T1368-M03

14

TKl-BT-1@6

Soporte de canaleta

OUT-l 19-T1368-M03

3.2

FABRICACIÓN DE TANQUE ESPESADOR

De acuerdo a la lista de partes, se estableció un orden de fabricación del

Tanque Espesador (de acuerdo a la norma ASME Section VIII) que es el siguiente:

Reconocimiento de todas las marcas asociadas a los planos (planos

OUT-119-Tl 368-M03, T1368-002 y T1368-040).

Montaje de anillo de refuerzo inferior de casco de espesor e

=40mm (marcas

TK1-P3-01@04, con sus respectivas cartelas soldadas de marcas

TK1-PL2-1@8 y TKl-PLl-TK1-PL2-1@8).

Fig. Nº 3.2 Instalación de anillo

Fijación de cono de descarga (marca Tl368-401).

Fig. N

º3 .3 Instalación de cono de descarga

Fuente: COMPAÑÍA MINERA MILPO S.A.A., Unidad Cerro Lindo

Instalación de plancha fondo superior de espesador (marca Tl 368-FS-1@8)

Fig. Nº 3.4 Instalación de plancha de fondo superior

Instalación de plancha de fondo inferior de espesador (marcas TI 368-F

1-1@4, Tl368-F2-1-1@4, T1368-F3-1-1@4, Tl368-F4-1@4)

Fig. Nº 3.5 Instalación de plancha de fondo inferior

Fuente: COMPAÑÍA MINERA MILPO S.A.A., Unidad Cerro Lindo

Instalación de casco inferior de tanque espesador (marcas TK 1-P2-01@04)

Fig. Nº 3.6 Instalación de casco inferior

Instalación de casco superior de tanque espesador (marcas TKl-Pl-01@04)

Fig. Nº 3.7 Instalación de casco superior

Fuente: COMPAÑÍA MINERA MILPO S.A.A., Unidad Cerro Lindo

Instalación del anillo de rigidez (marcas TKI-AR-1@4)

Fig. Nº 3.8 Instalación de anillo de rigidez

Instalación de soportes de puente (marcas TK 1-SP 1-1@2, TK l -SP2-1@2),

caja de descarga superior (marca TKl-CD), canaleta (marca TK l -CAC-1 y

TKl-CAL-1@8 con soportes TKl-BT-1@6).

Fig. N

º3.9 Instalación de soporte de puente y canaletas

Fuente: COMPAÑÍA MINERA MILPO S.A.A., Unidad Cerro Lindo

A raíz de la forma como se han entregado las piezas para la fabricación los cuales

vienen lista para su soldadura, a continuación se nombrará todas las consideraciones

que se tomaron para la fabricación del Tanque Espesador.

3.3

SOLDADURA

3.3.1

Tipo de soldadura

El tipo de soldadura a usar de acuerdo al cliente, es la soldadura de

electrodo revestido (SMA W).

Se tienen las consideraciones de campo como no soldar superficies húmedas

superficies, ni durante periodos de vientos fuertes a no ser que la máquina

de soldar y el área de trabajo estén debidamente protegidas. Tampoco

cuando las superficies a ser soldadas estén contaminadas con pintura, grasa

u óxido.

3.3.2

Material de aporte. Selección

Los electrodos que deben ser utilizados en la fabricación serán del

tipo E-60:XX o E-70:XX y deberán ser adquiridos en envases

herméticamente sellados o en caso contrario serán secados por lo menos dos

horas en horno a temperaturas entre 450 ºFo 500 ºF antes de ser utilizados.

Los electrodos que no sean utilizados en un lapso de 4 horas después de ser

retirados de sus envases herméticamente cerrados, deberán de ser utilizados.

Los electrodos no podrán ser resecados más de una vez.

3.3.3

Procedimiento para calificación de soldadura

Los procedimientos para la calificación de las soldaduras de

penetración total, a tope biseladas deberán estar de acuerdo con la Norma

AWS D.1.1.92. Los procedimientos para calificación de las soldaduras en

filete deberán cumplir también con la Norma A WS D.1.1.92. Todas las

soldaduras acanaladas de penetración total deberán ser inspeccionadas por

Se realizó la Especificación del Procedimiento de Soldadura (WPS por sus

siglas en ingles) pre calificado para cada junta a soldar en la fabricación del

Espesador. Para estos formatos, no se realizó Registro de Calificación de

Procedimiento (PQR) porque el cliente pidió lo necesario para la ejecución

del trabajo ( en este caso el WPS).

En el anexo N

º004 se adjunta los formatos WPS aplicados.

3.3.4

Soldadores

3.3.4.1 Requisitos y certificaciones

Para el trabajo a realizar se contó con 04 soldadores homologados

como requisito indispensable por el cliente. Sin este requisito, la supervisión

del cliente no permitió la continuación del trabajo.

Las homologaciones están de acuerdo con los requerimientos de la norma

A WS D 1.1.92. Se adjunta homologaciones en el anexo N

º005.

3.3.4.2 Denominación de soldadores

De acuerdo a sus nombres, se estableció una denominación a cada

Cuadro N

º3 .3 Denominación de soldadores

ITEM APELLlDOS Y NOMBRES HOMOLOGACION CODIGO

01

02

03

04

Nº DEL

SOLDADOR

ARPIT A GONZALES ADOLFO 6-G W-01

TURPO CHACMANA WAL TER 3-G W-02

MENDOZA GONZALES ELOYME 6-G W-03

RAMOS GUZMAN JOSE 3-G W-04

Fuente: COMPANIA MINERA MILPO S.A.A., Unidad Cerro Lindo

De acuerdo al avance del trabajo, se llevó un control del cordón de soldadura

con cada soldador. Ver fig. N

º3 .1 O

Fig. Nº 3.1 O Cordón de soldadura con denominación de soldador