Diseño de máquina recíprocante para ensayos de desgaste por deslizamiento sobre superficie plana

Texto completo

(2) Este documento es Propiedad Patrimonial de la Universidad Central “Marta Abreu” de Las Villas, y se encuentra depositado en los fondos de la Biblioteca Universitaria “Chiqui Gómez Lubian” subordinada a la Dirección de Información Científico Técnica de la mencionada casa de altos estudios. Se autoriza su utilización bajo la licencia siguiente: Atribución- No Comercial- Compartir Igual. Para cualquier información contacte con: Dirección de Información Científico Técnica. Universidad Central “Marta Abreu” de Las Villas. Carretera a Camajuaní. Km 5½. Santa Clara. Villa Clara. Cuba. CP. 54 830 Teléfonos.: +53 01 42281503-1419.

(3) Dedicatoria. Dedicatoria Este trabajo de diploma va dirigido principalmente a mi madre Zaily Hernández Felipe por haber tenido toda la paciencia y amor del mundo hacia mí, a mis abuelos Rolando y María del Carmen que también han contribuido a mi formación tanto profesional, como personal. A mi hermano Roger que me apoyó en todo momento. A mis amigos que a lo largo de esta carrera me han apoyado incondicionalmente. Les doy muchas gracias a mi familia y amigos por ser tan compresivos y apoyarme en todas las decisiones que he tomado. También le agradezco mucho a mi tutor Dr. Feliberto Fernández Castañeda al cual tuve que acudir muchas veces para poder realizar el trabajo. A todos los profesores que me han impartido clases desde el primer año de la carrera hasta el último. A todos muchas gracias por apoyarme y creer en mí..

(4) Resumen. Resumen El presente trabajo aborda un tema relacionado con la tribología y el diseño mecánico, en específico se describe el diseño de una máquina para ensayos de desgaste por deslizamiento sobre superficie plana. Se partió del estudio del desgaste, los métodos de ensayos para medirlo y las máquinas empleadas para ello. El diseño conceptual de la máquina de ensayo se basó en los requerimientos de la norma ASTM G133-05 que establece los principios de construcción, procedimientos de máquinas recíprocante para ensayos de desgaste por deslizamiento sobre superficies planas. La modelación de la máquina y elaboración de la documentación técnica se realizó empleando el software CAD SolidWorks versión 2018. En los anexos aparecen los planos y dimensiones de cada uno de los componentes.

(5) Abstract. Abstract This paper deals with a topic related to tribology and mechanical design, specifically the design of a machine for wear tests by sliding on a flat surface. It was based on the study of wear, the methods of tests to measure it and the machines used for it. The conceptual design of the testing machine was based on the requirements of the ASTM G133-05 standard that establishes the construction principles, reciprocating machine procedures for sliding wear tests on flat surfaces. The modeling of the machine and the elaboration of the technical documentation was done using CAD software SolidWorks version 2018. The annexes show the plans and dimensions of each one of the components..

(6) Índice Índice Introducción ............................................................................................................................ 1 Capítulo 1 Estado del arte sobre las máquinas tribológica recíprocante empleadas para ensayos de desgaste por deslizamiento. ................................................................................ 4 1.1 Antecedentes de la fricción y desgaste ............................................................................. 4 1.2 Concepto de fricción y desgaste ....................................................................................... 6 1.2.1 Desgaste Adhesivo..................................................................................................... 6 1.2.2 Desgaste abrasivo ...................................................................................................... 8 1.2.3 Desgaste por fatiga .................................................................................................... 9 1.2.4 Desgaste por corrosión .............................................................................................. 9 1.2.5 Métodos para determinar el Desgaste ...................................................................... 10 1.3 Topografía de superficies................................................................................................ 11 1.4 Teoría molecular de la fricción y del desgaste ................................................................ 12 1.5 Principales normas sobre métodos de pruebas de ensayos tribológicos ......................... 14 1.6 Tipos de configuración de máquinas recíprocantes ........................................................ 14 1.7 Máquinas recíprocantes para determinar el desgaste por deslizamiento ........................ 17 1.8 Conclusiones parciales ................................................................................................... 21 Capítulo II: Procedimiento para el ensayo de desgaste por deslizamiento en la configuración esfera sobre superficies planas, según la norma ASTM-G133-05......................................... 22 2.1 Procedimiento para la realización del ensayo de desgaste por deslizamiento en superficies planas tipo ESFERA SOBRE UNA SUPERFICIE PLANA. .................................................... 22 2.2 Fundamentos teóricos de la práctica de laboratorio ........................................................ 22 2.3 Terminología utilizada y definiciones............................................................................... 23 2.4 Aplicación de la carga ..................................................................................................... 23 2.5 Significado y uso de la Norma G133-05 .......................................................................... 24 2.6 Descripción del equipamiento ......................................................................................... 24 2.7 Elementos de instrumentación ........................................................................................ 26 2.8 Calibración de la máquina de ensayo ............................................................................. 27 2.9 Procedimiento de operación ........................................................................................... 28 2.10 Medición y el cálculo del desgaste ................................................................................ 30 2.11 Concepción de la Práctica de laboratorio aplicando la Norma ASTM G133-05. ............ 32 2.12 Conclusiones parciales ................................................................................................. 34 Capítulo III Diseño de máquina para ensayos de desgaste por deslizamiento sobre superficie plana ..................................................................................................................................... 35 3.1 Descripción general de la máquina recíprocante para ensayos de desgaste por deslizamiento sobre superficie plana. ................................................................................... 35.

(7) Índice 3.1.1Sistema de Porta Probeta ......................................................................................... 36 3.1.2 Sistema motriz.......................................................................................................... 37 3.1.3 Sistema de aplicación de las cargas......................................................................... 38 3.2 Criterios de selección de los materiales empleados en la máquina de ensayo. .............. 39 3.3 Valoración económica. .................................................................................................... 40 3.4 Conclusiones parciales ................................................................................................... 41 Conclusiones Generales ....................................................................................................... 42 Recomendaciones ................................................................................................................ 43 Referencias Bibliográficas .................................................................................................... 44 Anexos ................................................................................................................................. 46.

(8) Introducción. Introducción El término Tribología, viene del griego y su raíz Tribo significa frotamiento, por lo tanto, es la ciencia encargada del estudio del frotamiento. Una definición más exacta plantea que es la ciencia que estudia cómo interactúan dos o más superficies en contacto y en movimiento relativo. Las interacciones en lo que se puede denominar como interface tribológica son muchas y complejas. Su estudio requiere un amplio conocimiento en disciplinas como física, química, mecánica del estado sólido, ingeniería de materiales, diseño de maquinaría, etc. (León, 2013) Los daños ocasionados por el desgaste de piezas en los equipos industriales, llevan continuamente a cambio de partes en la maquinaria, provocando tiempos de parada de la producción generalmente grandes. Es por esto, que resulta importante realizar estudios relacionados con esta temática de la tribología. Así, cuando se aplican métodos de evaluación para los diferentes materiales y equipos de acuerdo a su ciclo de trabajo, se puede predecir fallas futuras conservando con esto la productividad, la seguridad industrial y la disminución de costos. La modelación a nivel de laboratorio de los procesos tribológicos es de gran importancia, porque posibilita la correcta selección de los materiales a usar en uniones friccionales y contribuye al ahorro de materiales e incremento de la durabilidad de los mismos. Con esta percepción de las necesidades requeridas en la industria, se han desarrollado métodos capaces de realizar pruebas que puedan ser reproducibles en cualquier lugar. Debido a esto, organizaciones como la ASTM, DIN, ISO, entre otras, han estandarizado estas técnicas, logrando con esto, el conocimiento general de las condiciones de funcionamiento de las máquinas, de sus dimensiones y de todos los parámetros de operación durante la realización de los ensayos. (Morera, 2013) Por otra parte, en el laboratorio de Resistencia de Materiales de la facultad de Ingeniería Mecánica de la Universidad Central “Marta Abreu de Las Villas” no se cuenta en la actualidad con una máquina recíprocante para ensayo de desgaste por deslizamiento de pin esférico sobre superficies planas, que permita realizar experimentos tribológicos con fines investigativos o docentes. Por lo cual surge la necesidad de desarrollar una máquina de ensayo a partir de lo que establece ASTM. 1.

(9) Introducción. Teniendo en cuenta lo anterior, se estableció como Objetivo general el siguiente: Diseñar y modelar una máquina tribológica recíprocante para ensayos de desgaste por deslizamiento en superficies planas, según la Norma G133-05 de la ASTM. Para dar cumplimiento al mismo se definieron los siguientes Objetivos específicos: 1- Realizar un análisis del estado del arte del desgaste por deslizamiento, de los métodos de ensayos para medir dicho desgaste y de las máquinas recíprocante empleadas para ello. 2- Realizar un estudio de la norma G133-05 de la ASTM relacionada con el método de prueba estándar para medir el desgaste por deslizamiento utilizando un equipo recíprocante de esfera sobre una superficie plana. 3- Desarrollar el diseño de la máquina de ensayo recíprocante para ensayo de desgaste por deslizamiento, basada en la Norma G133-05. 4- Elaborar la documentación técnica necesaria para la construcción de la máquina de ensayo para desgaste por deslizamiento, según la Norma G133-05.. Tareas 1. Hacer un análisis bibliográfico sobre el desgaste por deslizamiento, los métodos empleados para medir este desgaste, las características de las máquinas de ensayo utilizadas y los procedimientos. 2. Traducir la norma técnica ASTM G133-05 para establecer el procedimiento a seguir en la realización del ensayo de desgaste por deslizamiento. 3. Definir las características de las probetas y realización del ensayo de desgaste por deslizamiento 4. Definir el diseño preliminar y definitivo de la máquina de ensayo de desgastes por deslizamiento. 5. Modelar y simular el diseño de la máquina recíprocante de ensayo de desgaste por deslizamiento mediante el uso de un sistema CAD (SolidWorks) 6. Describir el equipo recíprocante diseñado y sus principales componentes, sus características y limitaciones, así como el grado de precisión que se garantiza en los resultados. 2.

(10) Introducción. 7. Elaborar el plano de ensamble y los planos de piezas de cada uno de los elementos que conforman el equipo diseñado, definiendo los materiales de cada uno de ellos. 8. Elaborar el documento que establece el procedimiento de ensayo de laboratorio de desgaste por deslizamiento con el uso de la máquina recíprocante diseñada.. 3.

(11) Capítulo 1 Estado del arte sobre las máquinas tribológica recíprocante empleadas para ensayos de desgaste por deslizamiento.. Capítulo 1 Estado del arte sobre las máquinas tribológica recíprocante empleadas para ensayos de desgaste por deslizamiento. El objetivo de este capítulo es realizar un estudio bibliográfico sobre el tema de investigación. Para ello se describen los antecedentes e historia de la fricción y del desgaste. Luego se definen los tipos de desgastes y se describen los métodos más utilizados para determinar el desgaste. Además, se exponen las variables que afectan al desgaste, según los resultados obtenidos por diferentes investigadores. Por último, se presentan los tipos de configuración de máquinas recíprocante. 1.1 Antecedentes de la fricción y desgaste Cuando dos sólidos están en contacto directo donde actúen fuerzas de acción y reacción en ellos, pueden decirse que sufren una interacción en la superficie. Si la superficie de esos sólidos no es perfectamente lisa, el contacto entre sus superficies sólo ocurre en ciertos puntos donde aparece un área aparente y un área real de contacto. En el área real de contacto, el esfuerzo normal aplicado es alto y por tanto se formarán uniones o juntas las cuales se romperán al iniciarse el movimiento. La fuerza necesaria para romper estas uniones es una medida de la fricción existente. A medida que se rompen las uniones aparecerán residuos de desgaste entre ambas superficies. Para comprender el desgaste, es indispensable estudiar la naturaleza de las superficies. El grado de deformación superficial de los sólidos representa una parte fundamental en el mecanismo de fricción y desgaste. Por lo que al analizar la naturaleza y cantidad de desgaste se deben estudiar los esfuerzos de contacto y los tipos de movimiento.(Álvarez, 2000) Historia de la fricción y del desgaste La primera aplicación práctica de la fricción fue para producir fuego, la cual tiene sus raíces en la prehistoria. Luego fue empleada en trineos y ruedas utilizando a menudo lubricantes líquidos con el propósito de minimizar el trabajo exigido al transportar objetos pesados, esto data desde antes de nuestra era.(Morera, 2013). Mucho después de la aplicación de la fricción, aparece su estudio científico. De hecho, el conocimiento de la fricción cinética y la fricción dinámica, data del siglo XVII con la primera Ley de Newton. 4.

(12) Capítulo 1 Estado del arte sobre las máquinas tribológica recíprocante empleadas para ensayos de desgaste por deslizamiento.. Entre los primeros investigadores de la fricción están Amontons (1699), Coulomb (1785), y Morin (1833), los cuales postularon que la fricción es debida al enclavamiento de las protuberancias mecánicas o asperezas en las superficies de los materiales en contacto, de esta manera se pudo explicar por qué la fuerza de fricción es proporcional a la carga e independiente del área de contacto. Esta explicación fue llamada hipótesis de aspereza. Sin embargo, también consideraron una explicación alternativa, la cual establece que ésta es debido a fuerzas adhesivas entre las superficies en contacto. A esta última explicación se le llamó hipótesis de adherencia, lo cual implica que la fricción es proporcional al área de contacto, lo cual es contrario a la evidencia experimental. La hipótesis de aspereza fue la más aceptada en los siglos XIX y XX. En 1920 resurge el interés de estudiar la adherencia, donde se desarrolló el estudio atómico de las superficies al inicio del siglo XX, examinando las propiedades de fricción de superficies con grados diferentes de contaminación. Las diferencias de fricción producidas al variar la contaminación parecían explicar la hipótesis de adherencia, en lugar de la hipótesis de aspereza, estas dificultades fueron aclaradas por diferentes investigadores: Holm (1938) Ernst y Merchant (1940) y Bowden y Tabor (1942). Estos investigadores señalaron que había una diferencia crucial entre el área aparente y el área real de contacto, y que sólo el área real de contacto determinaba la magnitud de la fuerza de fricción ya que el área real podría mostrar que es proporcional a la carga e independiente del área aparente. La hipótesis de adherencia puede ahora explicar los resultados experimentales, ya que la fuerza de fricción es independiente del área de la superficie aparente. Desde entonces, ha ido en aumento el interés en el proceso de la fricción y los estudios de la manera como se produce la fuerza de fricción. A partir de 1940 se comenzó a estudiar el desgaste gracias al desarrollo de la era nuclear, en la cual se crearon dispositivos radiotrazadores con dicho propósito.. 5.

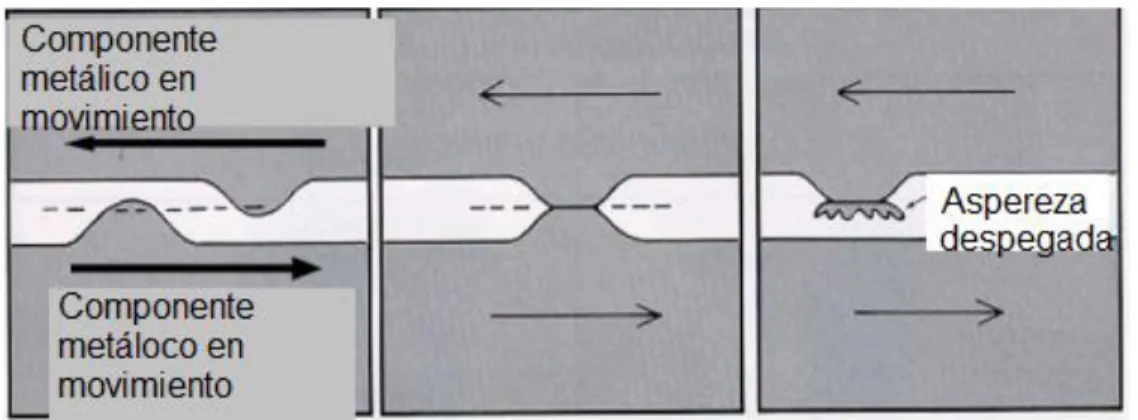

(13) Capítulo 1 Estado del arte sobre las máquinas tribológica recíprocante empleadas para ensayos de desgaste por deslizamiento.. 1.2 Concepto de fricción y desgaste El proceso de desgaste es el deterioro sufrido por dos superficies en contacto a causa de la interacción de sus rugosidades superficiales, esta interacción depende de la fuerza de presión que tiende a mantener en contacto ambas superficies. La fricción es la resistencia al movimiento que se produce cuando dos objetos sólidos en contacto, son puestos en movimiento relativo uno con respecto del otro.(Kashiev, 1976) El desgaste se clasifica de acuerdo a la naturaleza de las superficies en contacto: 1. Metal contra metal 2. Metal contra no metal 3. Metal contra fluido. Ya que la naturaleza de las superficies en contacto puede cambiar o una lubricación que era adecuada podría fallar posteriormente; por esta razón la clasificación anterior pierde validez al aplicarla en situaciones reales.(Morera, 2013) Según Burwell los tipos principales de desgaste son los siguientes: . por adhesión.. . por abrasión.. . por fatiga.. . por corrosión.. 1.2.1 Desgaste Adhesivo El desgaste adhesivo ocurre entre dos superficies que se encuentren en contacto, las cuales se adhieren fuertemente formando uniones entre ellas. Un deslizamiento producirá un desprendimiento de material de la superficie suave como se observa en la figura 1.1. Si el material es dúctil, la deformación que se produce antes de la separación de la partícula es mucho mayor, la partícula que ha sido separada de la aspereza puede permanecer unida a la otra aspereza como material transferido de una superficie a otra o puede ser liberada como partícula de desgaste. 6.

(14) Capítulo 1 Estado del arte sobre las máquinas tribológica recíprocante empleadas para ensayos de desgaste por deslizamiento.. Figura 1.1 Desgaste por adhesión. En algunos casos, el punto de cedencia es excedido y las asperezas se deforman plásticamente hasta que el área real de contacto incrementa lo suficiente para soportar la carga aplicada, de tal modo que las superficies pueden adherirse. Esto causará que la soldadura en frío tome lugar. Deslizamientos continuos causarán que las uniones entre asperezas sean cizalladas y nuevas uniones sean formadas. Algunos factores como partículas de contaminantes pueden ayudar a minimizar esta adhesión, las cuales se dispersan del área de contacto por el movimiento relativo tangencial que ocurre en la interface.(González, 2013) En condiciones de lubricación y contacto poco favorables, o cuando se trabaja en seco, las superficies en rozamiento se pueden adherir entre ellas. Esto es especialmente probable si los materiales son de una composición similar o presentan una afinidad particular entre sí. Las consecuencias son: soldadura en frío, rayas y fracturas superficiales del elemento como se muestra en la figura 1.2.(González, 2013). Figura 1.2 Ejemplo de superficie con degaste adhesivo (sin lubricación). 7.

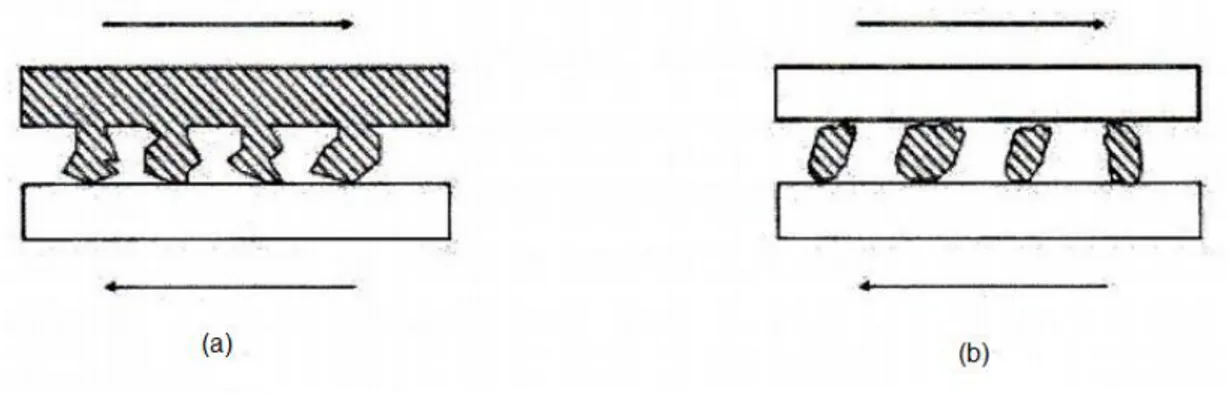

(15) Capítulo 1 Estado del arte sobre las máquinas tribológica recíprocante empleadas para ensayos de desgaste por deslizamiento.. 1.2.2 Desgaste abrasivo En el desgaste abrasivo el material es removido o desplazado de una superficie por partículas duras, de una superficie que se desliza con respecto a otra. Existen dos tipos de abrasión: por desgaste de dos cuerpos y por desgaste de tres cuerpos como se muestra en la figura 1.3. El desgaste por abrasión de dos cuerpos ocurre cuando las protuberancias duras de una superficie son deslizadas contra otra de menor dureza. Un ejemplo de esto es el pulido de una muestra con el uso de lijas. Por otra parte, el desgaste por abrasión de tres cuerpos se presenta en un sistema donde las partículas tienen Ia libertad de deslizarse o girar entre dos superficies en contacto, el caso de aceites lubricantes contaminados en un sistema de deslizamiento puede ser claro ejemplo de este tipo de abrasión. Los rangos de desgaste en la abrasión de tres cuerpos son generalmente más bajos, que el sistema de abrasión de dos cuerpos.(González, 2013). Figura 1.3 Tipos de Abrasión, (a) Abrasión de dos cuerpos, (b) Abrasión de tres cuerpos. Eliminación de material debido a partículas duras y afiladas que penetran entre las superficies de interacción. También puede estar causado por superficies duras o afiladas y picos de rugosidad en alguna de las superficies. Las consecuencias son rayas, surcos, microvirutas, cambios dimensionales y puntos brillantes en herramentales con superficie texturizada como se observa en la figura 1.4.(González, 2013). 8.

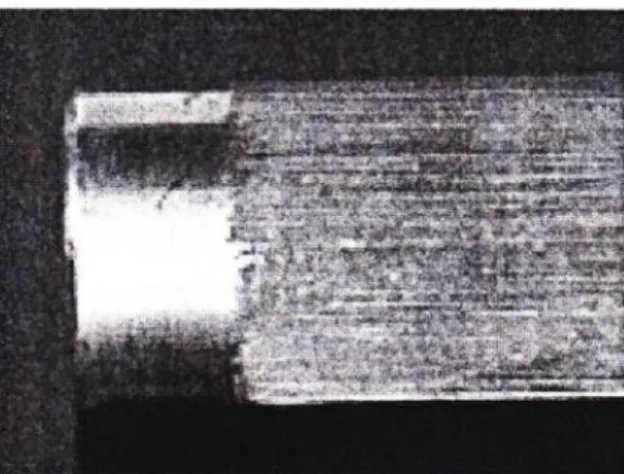

(16) Capítulo 1 Estado del arte sobre las máquinas tribológica recíprocante empleadas para ensayos de desgaste por deslizamiento.. Figura 1.4 Superficie desgastada por partículas duras y afiladas. 1.2.3 Desgaste por fatiga El desgaste por fatiga es el resultado de esfuerzos cíclicos entre las asperezas de dos superficies en contacto. El coeficiente de fricción es factor determinante ya que al estar las superficies lubricadas la adhesión es mínima pero en sistemas con altos coeficientes de fricción, se tienen zonas de intensa deformación muy cercanas a la superficie, creando grietas superficiales y sub-superficiales, las cuales, con el tiempo colapsarán, como muestra la figura 1.5.(Handbook, 1990). Figura 1.5 Daño provocado por el efecto de la fatiga. 1.2.4 Desgaste por corrosión El desgaste por corrosión se presenta cuando el movimiento relativo entre superficies actúa dentro de un medio corrosivo. Este no es el proceso de degradación superficial sin presencia de movimiento relativo entre superficies, donde el daño será por corrosión estática. Este proceso se puede observar en la figura 1.6.(González, 2013) 9.

(17) Capítulo 1 Estado del arte sobre las máquinas tribológica recíprocante empleadas para ensayos de desgaste por deslizamiento.. Figura 1.6 Daño provocado por corrosión. 1.2.5 Métodos para determinar el Desgaste Entre los métodos más utilizados para la determinación del desgaste se pueden mencionar los siguientes:(León, 2013) a) Método del peso. Consiste en pesar el componente a ser examinado, para ello dicho componente debe limpiarse cuidadosamente (generalmente se usan solventes como acetona), y luego se pesa. b) Método de medición mecánica. Utiliza un micrómetro para las mediciones necesarias para el cálculo del área dejada por la espiga. Este método es usado cuando se estudia el desgaste en componentes de gran tamaño. c) Método óptico. Consiste en hacer una pequeña indentación con un microdurómetro en la superficie a estudiar, y luego observar la reducción del tamaño de la indentación durante el deslizamiento. d) Técnicas de radiotrazadores. Se emplea para estudiar la dinámica del proceso de desgaste por deslizamiento. Así, si se desliza una superficie radiactiva sobre otra no radioactiva de mayor dureza, éste formará una capa de residuos de desgaste radiactivos sobre la superficie. Luego se reemplaza la superficie radiactiva por una no radiactiva y se reinicia el deslizamiento, al observar los residuos radiactivos con un radiotrazador, éstos son reemplazados rápidamente de la superficie no radioactiva. 10.

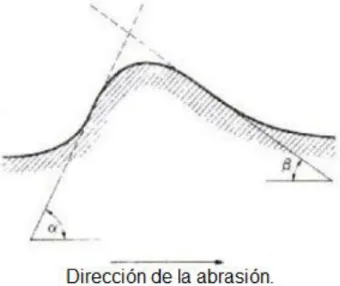

(18) Capítulo 1 Estado del arte sobre las máquinas tribológica recíprocante empleadas para ensayos de desgaste por deslizamiento.. 1.3 Topografía de superficies Es importante conocer la naturaleza original de las superficies, para comprender la interacción entre ellas, si éstas se encuentran libres de contaminantes u óxidos, lo principal para comprender los mecanismos de fricción y desgaste es conocer que no existe una superficie perfectamente plana a escala microscópica ya que éstas presentan asperezas en la forma de crestas y valles como se muestra en la figura 1.7.(Morera, 2013). Figura 1.7 Topografía de una superficie. Halliday (1955) midió con ayuda de un microscopio de reflexión electrónica los ángulos de las asperezas de una superficie. Las asperezas que han estado sujetas a abrasión, con frecuencia presentan una pendiente a distintos ángulos en relación con la superficie y en dos direcciones como se observa en la figura 1.8.. Figura 1.8 Pendiente de las asperezas, según Halliday.. 11.

(19) Capítulo 1 Estado del arte sobre las máquinas tribológica recíprocante empleadas para ensayos de desgaste por deslizamiento.. Contacto de sólidos Al presionar una superficie sobre la otra, la carga es soportada por las periferias de arriba de varias crestas en la superficie inferior, suponiendo que el miembro superior de los metales en contacto sea perfectamente plano. Por lo tanto, existe un área de contacto aparente entre las dos superficies y un área real de contacto definida por las periferias de arriba de varias crestas que soportan la carga.(León, 2013) 1.4 Teoría molecular de la fricción y del desgaste La teoría molecular de la fricción y del desgaste fue propuesta por Tomlinson (1929), al estudiar detalladamente la naturaleza de las fuerzas atómicas en una red cristalina y dedujo expresiones para la fricción y el desgaste de sólidos.(Morera, 2013) La hipótesis de Tomlinson (1929), consiste fundamentalmente en que en condiciones de equilibrio las fuerzas de repulsión entre los átomos de un sólido contrarrestan las fuerzas de cohesión. Sin embargo, cuando dos superficies se encuentran en contacto, unos de los átomos de una superficie llegarán a estar lo bastante cerca de los otros átomos de la segunda superficie que entrar al campo de repulsión. Cuando esto sucede, las dos superficies se separan causando una pérdida de energía que se manifiesta como la resistencia debida a la fricción. Variables que afectan el proceso de desgaste Los principales factores que intervienen en el desgaste pueden enumerarse de la siguiente forma:(León, 2013) 1. Variables relacionadas con los materiales en contacto: dureza, tenacidad, estructura y composición química. La disminución en el crecimiento de las uniones y por lo tanto la resistencia de los metales al rayado o desgaste se correlaciona en forma cualitativa con las solubilidades sólidas de las combinaciones metálicas.(León, 2013). Roach, Goodzeit y Hunnicutt (1956) estudiaron la resistencia al rayado de 38 metales diferentes contra el acero, friccionando muestras cuadradas de 1.56 cm sobre discos de acero girando a 23.3 m/s y variando la carga sobre las muestras hasta un máximo de 540 kg. 12.

(20) Capítulo 1 Estado del arte sobre las máquinas tribológica recíprocante empleadas para ensayos de desgaste por deslizamiento.. Para determinar la resistencia al rayado se tomó como criterio la capacidad de carga de cada una de ellas sin que se produjera adherencia. La resistencia al rayado de las muestras se clasificó en base a la carga que produjo adherencia entre las muestras. Dicha clasificación es la siguiente: . Excesiva resistencia al rayado.. . Buena resistencia al rayado.. . Regular resistencia al rayado.. . Mala resistencia al rayado.. En cuanto a la estructura cristalina, el desgaste se atribuye a la interacción plástica de los metales en cierta etapa de la vida de un par. La deformación plástica de los metales ocurre por deslizamiento, esto es, por el corte de los planos de átomos que se encuentran uno sobre otro. El deslizamiento es anisótropo y la dirección es casi siempre aquella en la que los átomos se encuentran empacados de manera más compacta. Los planos de deslizamiento también son aquellos que tienen el mayor número de átomos. Así, la dirección del deslizamiento varía de acuerdo con la estructura cristalina, para metales cúbicos de caras centradas.(Morera, 2013) 2. Variables relacionadas con el servicio: materiales en contacto, presión, velocidad, temperatura, acabado de la superficie, lubricación y corrosión. Sobre el efecto de la temperatura y la velocidad se plantea que la energía disipada debido al trabajo mecánico ocasiona un incremento momentáneo en la temperatura, la cual tiene una duración del orden de 10−4segundos. Un incremento en la carga o en la velocidad de deslizamiento aumenta la temperatura de las uniones y, en casos extremos, puede causar fusión incipiente. De igual forma, sobre el efecto de la carga y la distancia de deslizamiento se constató que el desgaste se incrementa de forma casi proporcional a la carga. Sin embargo, esta relación se pierde con el calor de fricción. Si un metal como el cobre se presiona sobre el acero, cierta cantidad de cobre se transfiere al acero, de esa manera el área de la unión podría estimarse utilizando radiotrazadores.(Morera, 2013) 13.

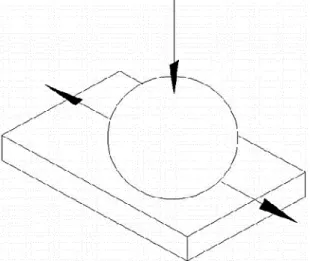

(21) Capítulo 1 Estado del arte sobre las máquinas tribológica recíprocante empleadas para ensayos de desgaste por deslizamiento.. 1.5 Principales normas sobre métodos de pruebas de ensayos tribológicos Entre la principales normas de la Association for Testing Materials, se encuentran: ASTM E112 Método de prueba para determinar el tamaño medio de grano, ASTM E1181 Método de prueba para caracterizar tamaños de grano dúplex, ASTM G40 Terminología relacionada con el desgaste y erosión, ASTM G99 Método de prueba estándar para pruebas de desgaste, de perno sobre disco, ASTM G115 Guía para medir e informar sobre los coeficientes de fricción, ASTM G117 Guía para calcular y reportar medidas de precisión, usando los datos de pruebas de erosión y desgaste de inter-laboratorios, ASTM G118 Guía para el formato recomendado de datos de ensayos de desgaste adecuado para bases de datos y la utilizada en este trabajo es la ASTM G133-05 Método de prueba estándar para medir el desgaste por deslizamiento usando un equipo recíprocante de esfera sobre una superficie plana. Por último, se destaca la norma empleada como referente en esta investigación, ASTM G133-05 Método de prueba estándar para medir el desgaste por deslizamiento usando un equipo recíprocante de esfera sobre una superficie plana. 1.6 Tipos de configuración de máquinas recíprocantes Existen cinco variantes constructivas en este tipo de máquinas recíprocantes: Perno esférico sobre placa, perno cilíndrico sobre placa, disco de cara plana sobre placa, anillo sobre placa cóncava y disco vertical sobre placa. En todos los casos, por efecto del deslizamiento, se genera una huella de desgaste lineal, ya sea sobre el disco o sobre la placa. Esfera sobre placa Una esfera metálica en movimiento produce la huella de desgaste sobre el material como se muestra en la figura 1.9. La dirección del movimiento entre las superficies deslizantes se invierte periódicamente de manera que la interacción ocurre en el avance y el retroceso. La finalidad de esta prueba es la de cuantificar el volumen de desgaste que se genera entre ambas superficies, así como medir el coeficiente de fricción y puede ser tanto en ambiente seco como lubricado.. 14.

(22) Capítulo 1 Estado del arte sobre las máquinas tribológica recíprocante empleadas para ensayos de desgaste por deslizamiento.. Figura 1.9 Configuración punta esférica sobre placa. Cilíndrico sobre placa En esta configuración, un cilindro en posición horizontal se desliza sobre una placa horizontal, mientras se somete a carga como se muestra en la figura 1.10. Tiene muchas aplicaciones, una de ellas consiste en analizar el desgaste, en función de la pérdida progresiva del material desde el costado de un cilindro. El área de contacto, va cambiando al aumentar el área de desgaste, lo que implica que la tasa de desgaste no es uniforme. En consecuencia, es posible estudiar el efecto de la dureza a diferentes profundidades del material, desde la periferia hasta el centro.. Figura 1.10 Configuración de perno cilíndrico sobre placa.. 15.

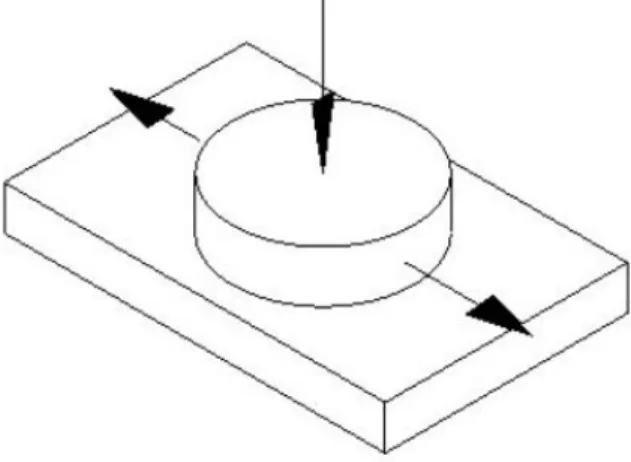

(23) Capítulo 1 Estado del arte sobre las máquinas tribológica recíprocante empleadas para ensayos de desgaste por deslizamiento.. Disco de cara plana sobre placa. Consiste en la interacción de un disco que se desliza por una de sus caras planas, sobre una placa horizontal, como lo muestra la figura 1.11. En este caso, se genera una forma de la huella de desgaste muy diferente a lo que sucede cuando ambas superficies de contacto son rectangulares; otra característica que le hace particular, es el ángulo de ataque de 90 grados de la superficie cilíndrica. Por lo general, es utilizado para realizar pruebas de desgaste en materiales para prótesis biomédicas.(Mazur, 2002). Figura 1.11 Configuración disco de cara plana sobre placa. Anillo sobre placa cóncava. Esta configuración, es conformada por la acción de un segmento de collarín sobre una placa cóncava como lo muestra la figura 1.12. Donde se describe el contacto que tienen un anillo de pistón y la camisa del cilindro. Su aplicación es, para realizar pruebas tribológicas de materiales utilizados en los motores de combustión interna, compresores de embolo, pistones neumáticos e hidráulicos. Por ello, es posible reproducir y controlar sistemáticamente, los fenómenos que ocurren en una cámara de combustión.(Chen, 1985).. 16.

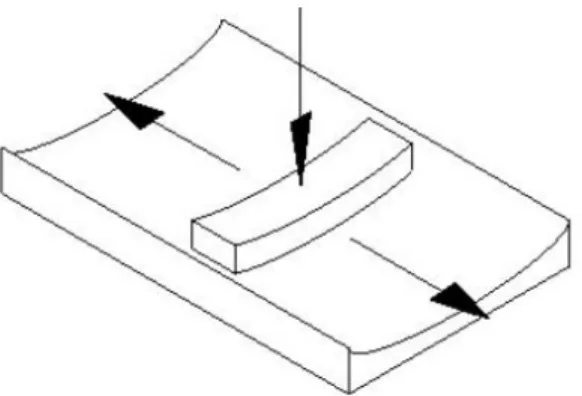

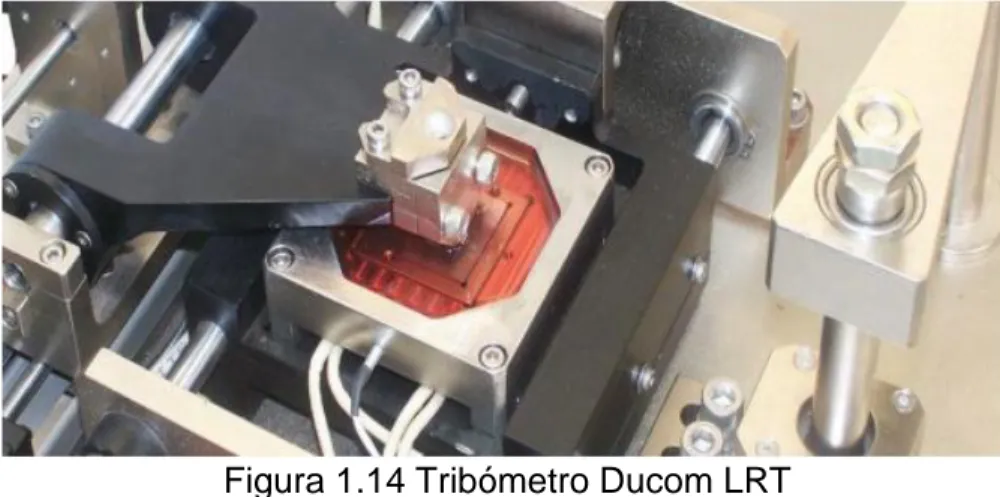

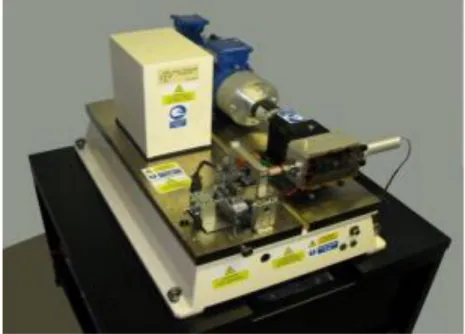

(24) Capítulo 1 Estado del arte sobre las máquinas tribológica recíprocante empleadas para ensayos de desgaste por deslizamiento.. Figura 1.12 Configuración anillo sobre placa cóncava. Disco vertical sobre placa. Esta configuración se presenta cuando un disco gira mientras soporta una placa, la cual describe un movimiento recíprocante observándose en la figura 1.13. Este tipo de deslizamiento, se puede observar en una rectificadora de superficies planas; en los rodillos de bandas transportadoras de planchas de metal, etc.(Raymond, 1994). Figura 1.13 Configuración disco vertical sobre placa. 1.7 Máquinas recíprocantes para determinar el desgaste por deslizamiento Tribómetro Recíprocante Lineal (LRT) DUCOM. LRT Ducom es un equipo estandarizado por la norma ASTM G133, el cual se muestra en la figura 1.14. Se diseñó para permitir a los usuarios caracterizar acciones tribológicas de materiales y lubricantes en una amplia gama de condiciones de funcionamiento que van desde desgaste tipo fretting a desgaste por deslizamiento de altas amplitudes. Se puede utilizar para estudiar materiales, recubrimientos, lubricantes y aditivos. Puede adaptarse a una variedad de geometrías de muestra. 17.

(25) Capítulo 1 Estado del arte sobre las máquinas tribológica recíprocante empleadas para ensayos de desgaste por deslizamiento.. Los soportes para muestras personalizadas, también se pueden adaptar a pruebas que requieran contactos conformables. Es controlado por un ordenador e incluye un software de adquisición de datos. La huella de desgaste, toma la configuración de la esfera que penetra, paulatinamente, por efecto del deslizamiento recíprocante. Durante la operación, se puede controlar las condiciones de ensayo, así como obtener repetitividad y reproducibilidad del mismo.. Figura 1.14 Tribómetro Ducom LRT Máquina recíprocante de alta frecuencia (HFRR) PCS instruments El tribómetro PCS instruments que se muestra en la figura 1.15, tiene un movimiento recíprocante controlado por un microprocesador, donde el desgaste proporciona una evaluación rápida y repetible del rendimiento de combustibles o lubricantes. Es importante utilizar en este tipo de ensayos, aceites lubricantes con una pobre capacidad de lubricación tales como el diésel y grasas. Se ajusta a las normas, ASTM D6079, ASTM D7688, CEC F- 06-A, ISO 12156, EN 590. JPI -5S- 50 e IP 450. El sistema consta de unidad mecánica, de un control automático y un software opcional. La unidad de control incluye un teclado, pantalla LCD y un microprocesador para que el ciclo de pruebas, se pueda controlar de forma automática. Alternativamente, la unidad de control se puede conectar a una PC para permitir el registro de datos, la representación gráficos de los parámetros de prueba y el almacenamiento de los mismos.. 18.

(26) Capítulo 1 Estado del arte sobre las máquinas tribológica recíprocante empleadas para ensayos de desgaste por deslizamiento.. Figura 1.15 Tribómetro PCS Instrument. UMT-2 Bruker UMT-2 Nano-Micro Tribómetro Bruker que se muestra en la figura 1.16 es un equipo muy versátil. Cuenta con una configuración múltiple, totalmente informatizado, plataforma de un solo instrumento, puede realizar prácticamente todas las pruebas tribológicas comunes en escalas manométricas y micrométricas. El UMT-2 es utilizado por una amplia variedad de industrias, como la biomedicina, microelectrónica, celulosa y papel y de recubrimientos, entre otras.. Figura 1.16 Tribómetro Bruker. TE 77 Cameron Plint Phoenix El equipo Plint TE 77 de la casa comercial Phoenix Tribology que se muestra en la figura 1.17 se emplea para ensayos de desgaste por deslizamiento con movimiento tipo vaivén. Permite generar y posteriormente cuantificar el desgaste en materiales con o sin recubrimientos duros. El sistema proporciona un control de la carga, la frecuencia y la temperatura, además de adquirir los datos. 19.

(27) Capítulo 1 Estado del arte sobre las máquinas tribológica recíprocante empleadas para ensayos de desgaste por deslizamiento.. El desgaste que produce TE77 sobre la superficie del material de prueba tiene una forma de depresión lineal. La huella de desgaste, toma la configuración de la esfera que penetra a lo largo de la prueba. Durante la operación, se puede controlar las condiciones de ensayo. Cabe mencionar que la máquina está normalizada por la ASTM d33.(ASTM, 2010). Figura 1.17 Tribómetro Phoenix. Sistema de pruebas de desgaste recíprocante RFW 160 Neoplus RFW 160 es un equipo para evaluar la fricción y el desgaste por deslizamiento sobre las características del material mediante un movimiento recíprocante el cual se observa en la figura 1.18, empleado para realizar varias condiciones de contacto en alta y baja velocidad. La adquisición de datos del Sistema RFW 160 utiliza el módulo de adquisición de datos de National Instmments que permite el control por medio de una PC, puede recoger una gran cantidad de datos que permite identificar el cambio de la fuerza de fricción y la superficie de contacto durante el ensayo de desgaste.. 20.

(28) Capítulo 1 Estado del arte sobre las máquinas tribológica recíprocante empleadas para ensayos de desgaste por deslizamiento.. Figura 1.18 Tribómetro Neoplus. 1.8 Conclusiones parciales . De la revisión bibliográfica se pudo constatar que existen distintos tipos de desgastes, tales como adhesivo, abrasivo, fatiga y corrosión.. . Existen cinco tipos de configuración de máquinas recíprocantes que son perno esférico sobre placa, perno cilíndrico sobre placa, disco de cara plana sobre placa, anillo sobre placa cóncava y disco vertical sobre placa.. . Se señala que en el Laboratorio de Resistencia de la facultad de Ing. Mecánica e Industrial de la Universidad Central Marta Abreu de Las Villas no se cuenta con una máquina tribológica recíprocante para este tipo de ensayos de desgaste por deslizamiento sobre superficie plana, según la Norma ASTM G133-05.. 21.

(29) Capítulo II: Procedimiento para el ensayo de desgaste por deslizamiento en la configuración esfera sobre superficies planas, según la norma ASTM-G133-05.. Capítulo II: Procedimiento para el ensayo de desgaste por deslizamiento en la configuración esfera sobre superficies planas, según la norma ASTM-G133-05. Uno de los ensayos más utilizados para la determinación del desgaste por deslizamiento es el de esfera sobre una superficie plana. (Ball-on-Flat Sliding.). El presente capítulo tiene como objetivo fundamental el análisis de la norma ASTM-G 133-05 para el montaje de una instalación experimental del tipo ESFERA SOBRE UNA SUPERFICIE PLANA. 2.1 Procedimiento para la realización del ensayo de desgaste por deslizamiento en superficies planas tipo ESFERA SOBRE UNA SUPERFICIE PLANA. El procedimiento para el ensayo se concibió como una práctica de laboratorio de 2 horas de duración a partir del método de prueba establecido en la Norma ASTM G133- 05 (Ver Anexo 1), con los objetivos siguientes: 1. Determinar el desgaste por deslizamiento en superficies planas con o sin lubricación. 2. Calcular el coeficiente de fricción cinético entre las superficies en contacto a partir de la determinación de la fuerza de fricción. 2.2 Fundamentos teóricos de la práctica de laboratorio Este método de prueba, aborda los procedimientos de laboratorio para determinar el desgaste por deslizamiento de materiales cerámicos, metales y otros posibles materiales resistentes. El mismo consiste en el deslizamiento de dos superficies tomadas como muestras: una superficie plana y una esférica. Estas superficies se mueven en relación unos con otros, en un movimiento lineal de ida y vuelta, en un determinado conjunto de condiciones. La dirección del movimiento relativo, entre las superficies de deslizamiento, se invierte de forma periódica de tal manera que el deslizamiento se produce de un lado a otro y en línea recta. Las entidades de mayor interés son los volúmenes de desgaste de la esfera, al ponerse en contacto con materiales o superficies planas. El coeficiente de fricción cinético también puede determinarse a partir del método descrito. Este abarca tanto los procedimientos de prueba sin lubricar, como en condiciones lubricadas. El alcance de este método de prueba no incluye las pruebas en ambientes corrosivos o químicamente agresivos. 22.

(30) Capítulo II: Procedimiento para el ensayo de desgaste por deslizamiento en la configuración esfera sobre superficies planas, según la norma ASTM-G133-05.. 2.3 Terminología utilizada y definiciones. Fuerza de fricción: Resistencia a la fuerza tangencial en la interface entre dos cuerpos cuando bajo la acción de una fuerza externa uno de los cuerpos se mueve o tiende a moverse sobre el otro. Presión de contacto Hertziana: Magnitud de la presión en cualquier lugar específico en un área de contacto hertziana, calculada a partir de las ecuaciones de Hertz de deformación elástica. Desgaste: Daño a una superficie sólida, por lo general involucrando pérdida progresiva de material debido al movimiento relativo entre una superficie y otra superficie de contacto. Tasa de desgaste: Cantidad de material removido o cambio dimensional debido al desgaste por unidad de parámetro de exposición, por ejemplo, la cantidad removida (masa, volumen, espesor) por unidad de distancia de deslizamiento o de tiempo. 2.4 Aplicación de la carga La carga se aplica verticalmente a través de la punta esférica contra superficie plana de la muestra colocada horizontalmente. La carga normal, la longitud del recorrido, la frecuencia y el tipo de oscilación, la temperatura de prueba, el lubricante (si lo hay), la duración de la prueba, y el medio ambiente atmosférico (incluido el rango de humedad relativa) se seleccionan de acuerdo una de las dos variantes de procedimientos establecidos en la Norma G133-05. (ASTM, 2010) Este método involucra un deslizamiento recíprocante, donde los cambios en la velocidad de deslizamiento y la dirección del movimiento ocurren durante la prueba. Las condiciones de velocidad constante no son mantenidas. La manera en la cual la velocidad varía con el tiempo, es determinada por el diseño del mecanismo, que permite el movimiento recíprocante entre la esfera y la superficie plana de la muestra. Los cambios dimensionales de las dos superficies: esfera y plana, son utilizados para calcular los volúmenes y las tasas de desgaste. Las fuerzas de fricción son medidas durante la prueba y puede ser utilizada para evaluar los cambios en las condiciones de contacto o el coeficiente de fricción cinética en función del tiempo. 23.

(31) Capítulo II: Procedimiento para el ensayo de desgaste por deslizamiento en la configuración esfera sobre superficies planas, según la norma ASTM-G133-05.. 2.5 Significado y uso de la Norma G133-05 Este método de prueba, regido por la Norma G133-05, está diseñado para simular la geometría de un movimiento, experimentado en muchos tipos de componentes que tienen rozamiento, cuyo contacto normal de operación resulta en inversiones periódicas en la dirección del deslizamiento relativo. El desgaste que resulta de este modo de movimiento puede ser diferente del experimentado, por los mismos materiales en deslizamiento de forma continua en una sola dirección (deslizamiento unidireccional), incluso durante períodos comparables de contacto. Las pruebas de carga y velocidad deben ser determinadas por la severidad o propósito de la prueba. 2.6 Descripción del equipamiento En la figura 2.1 se muestra el esquema de la máquina de ensayo para la prueba de desgaste de esfera sobre superficie plana. El soporte de la esfera está montado de forma rígida y tiene una punta esférica que se mueve linealmente en movimiento recíprocante, a través de la superficie plana y pulida. El uso de una punta esférica evita o disminuye los problemas asociados con la alineación de deslizamiento sobre superficies planas. Las configuraciones alternas en las cuales la superficie plana se mueve y la punta esférica está fija, también pueden ser empleadas. Se ha previsto la aplicación de una fuerza uniforme normal (carga) para el contacto entre la esfera y la superficie plana. La medición de la temperatura y la capacidad de control son proporcionadas para calentar y monitorear la superficie plana, la cual puede ser sumergida en un baño de lubricante o probada en seco (sin lubricante). La fuerza tangencial se puede medir continuamente durante el contacto oscilante y puede ser usada para obtener datos del coeficiente de fricción.. 24.

(32) Capítulo II: Procedimiento para el ensayo de desgaste por deslizamiento en la configuración esfera sobre superficies planas, según la norma ASTM-G133-05.. Figura 2.1 Esquema de la máquina recíprocante para el de ensayo de desgaste de esfera y superficie plana La fuente de energía se suministra a partir de un motor, capaz de proveer un movimiento recíproco y uniforme a la esfera y superar la resistencia friccional de las superficies en contacto, para ello una carga máxima, es requerida. Componente esférico La punta esférica puede ser un balín fijo o cualquier elemento esferoidal, siempre que el contacto deslizante sea el equivalente a una esfera sobre una superficie plana. Si un balín es usado, deberá estar lo suficientemente apretado para evitar el deslizamiento durante la prueba. El soporte para la punta esférica debe ser rígido, como para que la inversión periódica en la dirección de deslizamiento, no se traduzca en falta de alineación, de inclinación o de otro tipo de contacto. Característica de la muestra plana. La muestra rectangular se fija a la base de la máquina, para evitar deslizamiento o pandeo, durante la prueba. Una gran variedad de formas para la muestra son posibles configurar. El principal criterio es que se presenta una superficie plana y horizontal al contacto de la punta esférica.(ASTM, 2010). 25.

(33) Capítulo II: Procedimiento para el ensayo de desgaste por deslizamiento en la configuración esfera sobre superficies planas, según la norma ASTM-G133-05.. 2.7 Elementos de instrumentación . Medición de la fuerza de fricción: Una celda de carga de tensión-compresión o un dispositivo similar para medir fuerza, puede ser usado para medir las fuerzas de fricción generadas durante el deslizamiento. La calibración de las fuerzas de fricción en ambas direcciones, de avance y retroceso de deslizamiento, son necesarias. Puesto que la dirección de la fuerza de fricción cambia con rapidez durante la prueba, los registros de cuadro tradicionales, pueden ser lo demasiado lentos, para seguir estos cambios en altas frecuencias de reciprocidad. El método de detección y registro de la fuerza de fricción durante la prueba deberá ser descrito en el informe de la prueba.. Duración de la prueba. En este método de prueba, la duración es especificada en segundos (s). Para calcular la distancia de deslizamiento en metros o número de ciclos, emplear la siguiente ecuación:. 𝑥 = 0,002(𝑡)(𝑓)(𝐿). (1). 𝑁 = (𝑡)(𝑓). (2). Dónde: X = Distancia total de deslizamiento de la esfera, (m). N = Número de ciclos en la prueba. t = Tiempo de la prueba (s). f = Frecuencia de oscilación, Hz (ciclos/s) L = Longitud de carrera (mm). Un ciclo se define como dos longitudes de carrera (adelante y reversa). Los cronómetros electrónicos, se pueden utilizar para finalizar la prueba. Si un contador de ciclos está disponible, esto puede ser usado en lugar del cronómetro, en cuyo caso la ecuación 2, será usada. 26.

(34) Capítulo II: Procedimiento para el ensayo de desgaste por deslizamiento en la configuración esfera sobre superficies planas, según la norma ASTM-G133-05.. Medición de la humedad: El desgaste y la fricción de muchos materiales son significativamente afectados por la humedad en el aire. Por lo tanto, se requiere que la humedad relativa (con una precisión del ± 3%) sea medida, antes y durante la prueba. La humedad puede variar con un flujo de aire y en diferentes partes de un mismo espacio, por lo que el sensor de humedad debe estar ubicado lo más cerca de las probetas como sea razonablemente posible. De tal manera que las condiciones de movimiento del aire, sean las mismas para el sensor de humedad como para las muestras de prueba. Medición de la temperatura: La temperatura ambiente en grados Celsius (°C), será medida y reportada durante la prueba. En una inmersión total, es decir, las pruebas lubricadas por líquido, la temperatura de este serán medidas y reportadas. 2.8 Calibración de la máquina de ensayo Las partes de la máquina de ensayo que requieren calibración son las siguientes: 1. Sistemas de cargas 2. Motor (velocidad y longitud de desplazamiento) 3. Sensor de la fuerza de fricción. Sistema de carga: La carga (fuerza normal) aplicada a la muestra debe de ser chequeada periódicamente. En las máquinas en las que se aplica una carga por medio de una palanca/muelle y se ajusta la carga con un indicador, esto puede ser realizado empleando una celda de carga de compresión, y comprobando la carga aplicada indicada sobre el disco. Las cargas que son aplicadas estáticamente se mantienen constantes dentro de una desviación máxima de ± 2.0% de la carga de prueba. Por ejemplo, el error estático permitido de una fuerza normal de 25 N, sería ± 0.5 N. Durante las pruebas de oscilación, la fuerza normal puede variar ligeramente sobre el valor promedio debido a la dinámica de la máquina. Motor: La frecuencia de oscilación de la muestra en movimiento, deberá ser revisada periódicamente, para asegurarse de que la tasa de oscilación se mantenga. Sensor de la fuerza de fricción: El sensor de la fuerza de fricción debe ser calibrado periódicamente en ambas direcciones donde se aplica la carga. 27.

(35) Capítulo II: Procedimiento para el ensayo de desgaste por deslizamiento en la configuración esfera sobre superficies planas, según la norma ASTM-G133-05.. 2.9 Procedimiento de operación Preparación de Muestras: La punta esférica y la superficie plana deben estar pulidas. En este caso, las superficies deben tener los menores defectos de preparación posibles, tales como: la marca de grietas inducidas, marcas de pulido, y grano sobrepuesto. La rugosidad de la superficie debe estar entre 0.02 y 0.05 µm, Ra (rugosidad aritmética). Para ello, lo primero es limpiar las muestras mediante de la siguiente forma: Lavar con un detergente líquido desengrasante y secar con aire caliente. Si existe una considerable porosidad en las muestras, es necesario que se seque al horno durante 4 horas, a una temperatura superior a los 150°C, en un horno limpio. Limpiar las muestras con acetona y después con metanol, frotando la superficie con un algodón humedecido. Es posible que, durante el montaje, algún tipo de contaminación sea colocada inadvertidamente entre ellos. Esta limpieza final, ayudará a disminuir la contaminación. Se debe inspeccionar la punta de la esfera con una lupa, para asegurar que este sin defectos en la superficie de contacto. Bajar suavemente la punta esférica hasta hacer contacto con la superficie plana, y asegurar que el movimiento del motor sea recíprocante, horizontal y paralelo a la superficie plana. El espesor de la muestra o el montaje pueden requerir un ajuste para asegurar que se cumple esta condición. Aplicar la carga que se establece en la prueba. Confirmar que la velocidad deseada oscilante sea la establecida para el ensayo Existen dos procedimientos de ensayos, uno sin lubricación (Procedimiento A), y otro de alto esfuerzo de contacto, lubricada a una temperatura elevada (Procedimiento B). La descripción de los dos procedimientos de ensayos se expone a continuación: Procedimiento A: Prueba sin lubricación de desgaste, a temperatura ambiente. . Radio de la punta de la esfera: 4.76 mm (3/16 pulgadas).. . Fuerza normal aplicada: 25 N.. . Longitud de carrera (Amplitud): 10.0 mm,. . Frecuencia de oscilación: 5.0 Hz.. . Duración de las pruebas: 16 min 40 s 28.

(36) Capítulo II: Procedimiento para el ensayo de desgaste por deslizamiento en la configuración esfera sobre superficies planas, según la norma ASTM-G133-05.. . Distancia de deslizamiento: 100m.. . Temperatura ambiente: 22 ± 3°C.. . Humedad relativa: 40 a 60 %.. . Lubricación, no aplica.. Procedimiento B: Prueba de alta tensión lubricada a temperatura elevada. . Radio de la punta de la esfera: 4.76 mm (3/16 pulgadas).. . Fuerza normal aplicada: 200.0 N.. . Longitud de carrera (Amplitud): 10.0 mm. . Frecuencia de oscilación: 10.0 Hz.. . Duración de las pruebas: 33 min 20s. . Distancia de deslizamiento: 400m).. . Temperatura ambiente: 150 ± 2°C.. . Humedad relativa: 40 a 60 %.. . De lubricación, una inmersión total en el lubricante seleccionado.. Dejar enfriar las muestras. Para medir el desgaste, es necesario limpiar las muestras de tal manera que las características de la superficie no sean alteradas. Para las pruebas no lubricadas, un chorro concentrado de aire puede ser utilizado para disipar los restos de la zona no lubricadas. Las superficies lubricadas con líquido, un ultrasonido de limpieza puede ser usado con un adecuado disolvente. Las muestras deberán secarse completamente. Examinar la punta esférica para asegurarse de que ningún tipo de deslizamiento, ya sea por laminación o de otro tipo, haya tenido lugar. Cualquier movimiento de la esfera en el soporte durante la prueba, invalida los resultados. Del mismo modo, cualquier desviación de la superficie plana, invalida también los resultados de la prueba. El procedimiento de prueba alternativo. Para lograr ciertas condiciones de simulación, o por otras razones técnicas, los procedimientos A y B puede no ser adecuados para un determinado proyecto alternativo de pruebas de desgaste. Las modificaciones de las condiciones de prueba específicas, prescritas en los procedimientos A y B pueden ser utilizados para la realización de dichas pruebas, sin embargo, deberán justificarse y 29.

(37) Capítulo II: Procedimiento para el ensayo de desgaste por deslizamiento en la configuración esfera sobre superficies planas, según la norma ASTM-G133-05.. explicarse distintas condiciones de prueba. Con una declaración como la siguiente, “Estas pruebas no están en plena conformidad con lo dispuesto en el método de prueba G133, procedimiento A, ya que la fuerza normal en estas pruebas fue de 50 N, en lugar de 25 N, según lo prescrito por la norma, y la longitud de la carrera fue de 5 mm, en lugar de 10 mm, según lo prescrito por la norma. Todas las demás disposiciones del método de Ensayo G133 se han seguido.” 2.10 Medición y el cálculo del desgaste Dependiendo del desgaste relativo de la esfera y la superficie plana, varias suposiciones acerca de la irregularidad geométrica de las huellas se pueden hacer. En la figura 2.2, se muestran varias condiciones de desgaste posibles. En la figura 2.2a, la superficie plana es mucho más resistente al desgaste que el material de la esfera. En la figura 2.2b, el material de la esfera es mucho más resistente que la superficie plana. En la figura 2.2c, el desgaste es medible en las dos formas: plano y esfera. El desgaste de la esfera. Debido a la naturaleza de este tipo de prueba, la huella de desgaste en la esfera, no siempre puede ser circular o plana. Si al final de la prueba, la esfera tiene una apariencia plana, pero no circular, el promedio de las dimensiones máximas y mínimas de la huella, deberá ser calculada y este valor será usado como el diámetro de la huella efectiva (D). Las dimensiones de la huella del perno pueden hacerse removiendo el soporte de la esfera y colocando la porción de la huella de desgaste bajo un microscopio. Un ocular calibrado o una micrografía de magnificación conocida, pueden ser utilizados para medir las dimensiones de la huella de desgaste. El volumen de desgaste (Vp) de una huella de daño de la superficie plana con un. diámetro efectivo D (el caso de la figura 20 (a)) πh. Vp = ( 6 ) [. 3D2 4. + h2 ]. (3). Dónde: h = Altura de material removido, mm, (profundidad). Suponiendo un volumen de desgaste esférico, la altura de material removido, se puede calcular a partir de D, de la siguiente manera: 30.

(38) Capítulo II: Procedimiento para el ensayo de desgaste por deslizamiento en la configuración esfera sobre superficies planas, según la norma ASTM-G133-05.. 𝐷2 ℎ = 𝑅 − [𝑅 − ( )] 4. 1⁄ 2. (4). 2. Dónde: R = Radio de la esfera original, mm.. Figura 2.2. Situaciones posibles de desgaste para superficies esféricas y planas. Si sólo hay una ligera abrasión o algunos rasguños en la punta esférica, el término, "no hay desgaste medible", puede ser utilizado. Si la punta de la esfera es oscurecida por un depósito adherente de partículas de desgaste, ninguna medida de desgaste debe ser informada, aunque la razón por la cual no fue hecha la medición, debe ser reportada. El volumen de desgaste de la superficie plana se calcula a partir de la longitud de la carrera y el promedio de la sección transversal de la huella de desgaste, medido en puntos equidistantes a lo largo de su longitud. En la mayoría de los casos, el ancho y la profundidad de la huella del desgaste de la superficie plana, serán relativamente uniformes en toda su longitud. Si las áreas de los tres perfiles iniciales difieren en menos del 25%, tres perfiles serán suficientes. Si el desgaste es uniforme, seis perfiles de sección transversal se obtienen al calcular la pista media del área de la sección. Por lo general, en el cálculo de volumen de desgaste de la superficie plana, los errores menores geométricos asociados con la inversión de los puntos de dirección en cada extremo de la pista (zona de deslizamiento) pueden ser despreciados. 31.

(39) Capítulo II: Procedimiento para el ensayo de desgaste por deslizamiento en la configuración esfera sobre superficies planas, según la norma ASTM-G133-05.. 2.11 Concepción de la Práctica de laboratorio aplicando la Norma ASTM G133-05 Teniendo en cuenta que en la actualidad es necesario adaptar los métodos de enseñanza de la ingeniería mecánica a las condiciones de rápido desarrollo de la ciencia y la técnica. Así como comprobar experimentalmente mediante las prácticas de laboratorio los fundamentos teóricos. En específico, los ensayos de desgaste de pares tribológicos son muy necesarios en los análisis de elementos de máquinas. En este sentido, en el laboratorio de Resistencia de Materiales de la facultad de Ingeniería Mecánica de la Universidad Central “Marta Abreu de Las Villas” se necesita desarrollar equipamientos que permitan realizar ensayos de este tipo, según los principios que establecen las Normas ASTM. Por lo cual, la presente investigación relacionada con la máquina recíprocante para ensayo de desgaste por deslizamiento de punta esférica sobre superficies planas, (según la Norma ASTM G133-05) representa un pequeño aporte en este sentido. La práctica de laboratorio que se propone está relacionada con el tema de desgaste por deslizamiento en superficies planas bajo la configuración de punta esférica sobre superficies planas” El tiempo de duración que se prevé es de 2 horas. Los objetivos de la práctica serían los siguientes: 1. Determinar el desgaste por deslizamiento en superficies planas con o sin lubricación. 2. Calcular el coeficiente de fricción cinético entre las superficies en contacto a partir de la determinación de la fuerza de fricción. Sobre la organización metodológica de la práctica de laboratorio se debe considerar los siguientes aspectos: La orientación para el estudio individual previo con la elaboración de un texto donde el estudiante encontrará todo lo necesario para su preparación individual con vista al desarrollo de la práctica de laboratorio. Métodos de ensayo, procesamiento matemático y estadístico de los datos Los datos iniciales que se requieren serían los aparecen en las tablas 2.1 y 2.2. De igual forma se deben registrar los resultados como se muestran en la tabla 2.3.. 32.

(40) Capítulo II: Procedimiento para el ensayo de desgaste por deslizamiento en la configuración esfera sobre superficies planas, según la norma ASTM-G133-05.. Tabla 2.1 Características generales del material de la muestra CARACTERÍSTICAS GENERALES DEL MATERIAL DE LA MUESTRA Tecnología de elaboración de la Ej: Fundida, torneada, rectificada, Probeta fresada, cementada, nitrurada, cromada. Material de la Probeta Composición química, (%). C. Mn. Si. P. S. Cr. Ni. otros. Propiedades Mecánicas Límite de rotura, (MPa) Límite de Fluencia, (MPa) Alargamiento relativo, (%) Compresión relativa, (%) Dureza, (HB, HRC, HV) Características geométricas Forma Dimensiones (mm) y (mm2) Área de la Largo Ancho Alto sección Rectangular 50 36 4.2 1800 Materiales empleado en la limpieza de la probeta Acetona y Metanol Tabla 2.2 Condiciones de trabajo del ensayo CONDICIONES DE TRABAJO (según el procedimiento a realizar) PROCEDIMIENTO A Radio de la punta del perno Fuerza normal Longitud de carrera Frecuencia de oscilación Duración de la prueba Distancia de deslizamiento Temperatura ambiente Humedad relativa Lubricación. 4.76 mm (3/16 pulgadas) 25 N 10 mm 5.0 Hz 16 min 40 s 100 m 22 ± 3 °C 40 a 60 % no. PROCEDIMIENTO B Radio de la punta del perno Fuerza normal Longitud de carrera Frecuencia de oscilación Duración de la prueba Distancia de deslizamiento Temperatura ambiente Humedad relativa Lubricación. 4.76 mm (3/16 pulgadas) 200 N 10 mm 10.0 Hz 33 min 20 s 400 m 150 ± 2 °C 40 a 60 % Inmersión total en el lubricante 33.

(41) Capítulo II: Procedimiento para el ensayo de desgaste por deslizamiento en la configuración esfera sobre superficies planas, según la norma ASTM-G133-05.. Tabla 2.3 Resultados a registrar para el informe final. Tabla de resultados(según la variante presentada) Desgaste en la superficie esférica No. Radio de la Diámetro Altura del Lect. esfera original efectivo(D) material (R) removido(h) 1 10 Desgaste en la superficie plana No. Longitud de Ancho(b) Lect. carrera(l) 1 10. Profundidad(s). Volumen de desgaste(Vp). Volumen de desgaste(Vp). 2.12 Conclusiones parciales . La ASTM establece en sus diferentes normas, los procedimientos de ensayos tribológicos. En este sentido la norma G133-05 establece el método de ensayo que describe el procedimiento para determinar el desgaste por deslizamiento sobre superficie plana de cerámicas, metales y otros materiales, empleando una esfera de movimiento linear recíprocante sobre superficies planas.. . En este sentido, la norma G133-05 establece dos procedimientos de ensayos, uno para pruebas sin lubricación, y otra de alto esfuerzo de contacto, lubricada a una temperatura elevada.. . Según la norma pueden presentarse tres situaciones tales como: desgaste de la superficie esférica, desgaste de la superficie plana y desgaste en ambas superficies. Por lo que se necesita diseñar una maquina tribológica que sea capaz de realizar estos ensayos bajo los principios de la Norma G133-05.. 34.

(42) Capítulo III Diseño de máquina para ensayos de desgaste por deslizamiento sobre superficie plana.. Capítulo III Diseño de recíprocante para ensayos de desgaste por deslizamiento sobre superficie plana En este capítulo se realiza diseño de la máquina recíprocante para ensayos de desgaste por deslizamiento sobre superficie plana. Los principios fundamentales de dicha máquina están establecidos en la norma ASTM G 133-05. La modelación de los diferentes elementos y la simulación de la máquina se concibió con la aplicación del diseño automatizado mediante el uso de un sistema CAD. 3.1 Descripción general de la máquina recíprocante para ensayos de desgaste por deslizamiento sobre superficie plana. La máquina consta de un módulo de 24 piezas de acero, aleaciones de aluminio y PVC rígido que al ensamblarse no exceden la altura de 310 mm, un ancho de 200 mm, una longitud de 300 mm y una masa de 15.35 kg aproximadamente. Para el proyecto del diseño de forma automatizada fue empleada una de las herramientas CAD existentes en el mundo, específicamente el SOLIDWORKS 2018. Lo cual garantizó la rapidez y precisión en los cálculos y modelación de los componentes de la máquina. El modelo tridimensional desarrollado (3D) se muestra en la figura 3.1. El conjunto ensamblado que conforma la máquina recíprocante para ensayo de desgaste, se estructuró en tres sistemas: Sistema motriz, Sistema de Cargas y Sistema Porta probeta. El plano de ensamble con sus dimensiones máximas aparece en el anexo 2 y la tabla con las especificaciones técnicas en el anexo 3. El Sistema Motriz que consta de 6 piezas fundamentales: El motor, Soporte cilíndrico, biela, Tornillo y tuerca especial M6, Barra de fijación y excéntrica. El Sistema de aplicación de las cargas consta de 9 elementos principales: Las Columnas, Pesas, Soporte superior, Buje roscado, Disco centrador, Buje cónico, Tuerca especial M16 y Balín. El Sistema de Porta Probeta consta de 9 piezas fundamentales: Base pedestal, Apoyos inferiores, Placa de fijación, Rodillos guías, Placa deslizante, Soportes laterales, Porta probeta, Soportes interiores y eje roscado. 35.

(43) Capítulo III Diseño de máquina para ensayos de desgaste por deslizamiento sobre superficie plana.. Figura 3.1 Máquina recíprocante de ensayo de desgaste sobre superficie plana. 3.1.1Sistema de Porta Probeta Como se puede apreciar en la figura 3.2 los componentes del Sistema Porta probeta se encuentran montados sobre la Base pedestal (pieza No.1), que es el elemento que sirve de soporte al resto. El material de dicha base es acero AISI 1020. En el anexo 4 aparece el plano de pieza con las dimensiones necesarias para su fabricación. En la base pedestal se colocan, por medio de un ajuste con apriete, los cuatro Apoyos inferiores (piezas No.2). El plano con las dimensiones de la misma se encuentra en el anexo 5. Sobre dicha base se ubica a su vez, la Placa de fijación elaborada de aluminio (pieza No.3) unida por medio de cuatro tornillos M6 (ver anexo 6). En esta placa se colocan los cuatro Rodillos guías (pieza No.4), los cuales serán de Policloruro de Vinilo (PVC Rígido). La representación de los rodillos con sus dimensiones aparece en el anexo 7. Estos rodillos se sujetan a la placa de fijación mediante el Eje roscado (pieza No.24) de 21mm de longitud como se muestra en el anexo 28. 36.

Figure

Documento similar

CAPÍTULO 2 ESPECIFICACIONES Y ALTERNATIVAS DE DISEÑO DE UNA MÁQUINA PARA ENSAYOS DE FLEXIÓN DE SUELAS DE CALZADO DE SEGURIDAD DE ACUERDO CON LA NORMA ASTM F2412-05 En este capítulo

El método propuesto para determinar densidades máximas y mínimas es llevar a cabo las pruebas ASTM D4253 (métodos de prueba estándar para la densidad máxima de índice de los

En este trabajo se diseñó y construyó una máquina de ensayos de fatiga bajo los lineamientos de la norma ASTM E466, para determinar el número de ciclos alcanzados

Las pruebas de fatiga tratan con cargas cíclicas. En la prueba de fatiga se puede aplicar carga a un espécimen de manera que ésta parta de cero se aplique hasta un máximo y se

Entonces, en el presente proyecto realiza el diseño un tribómetro o banco de pruebas para ensayos de resistencia al desgaste abrasivo en pastillas de frenos tipo disco según la

Para ello, se creó una clase en JClic que representa al reconocedor, llamada VoiceRecognizer, donde se encuentran sus principales métodos, tales como el método que se