Análisis de la herramienta 5S en la bodega de productos frescos y congelados del Centro de Distribución Pronaca S A

Texto completo

(2) ii. FACULTAD DE INGENIERÍA INDUSTRIAL CARRERA INGENIERÍA INDUSTRIAL UNIDAD DE TITULACIÓN. CERTIFICADO PORCENTAJE DE SIMILITUD Habiendo sido nombrado ING. IND. BAQUE JIMÉNEZ OSWALDO XAVIER, MSc. tutor del trabajo de titulación certifico que el presente trabajo de titulación ha sido elaborado por ZAVALA AGUAYO BYRON LUIS con C.C: 0930719869, con mi respectiva supervisión como requerimiento parcial para la obtención del título de INGENIERO INDUSTRIAL. Se informa que el trabajo de titulación: “ANÁLISIS DE LA HERRAMIENTA 5S EN LA BODEGA DE PRODUCTOS FRESCOS Y CONGELADOS DEL CENTRO DE DISTRIBUCIÓN PRONACA S.A”, ha sido orientado durante todo el periodo de ejecución en el programa antiplagio URKUND quedando el 7 % de coincidencia.. https://secure.urkund.com/archive/download/54839589-843229-250097. _______________________________________ Ing. Ind. Baque Jiménez Oswaldo Xavier, MSc. C.C: 0920646445.

(3) iii. Declaración de autoría “La responsabilidad del contenido de este trabajo de Titulación, me corresponde exclusivamente; y el patrimonio intelectual del mismo a la Facultad de Ingeniería Industrial de la Universidad de Guayaquil”. Zavala Aguayo Byron Luis C.C: 0930719869.

(4) iv. Dedicatoria. Este triunfo se lo dedico primeramente a Dios por haberme dado la vida, la fuerza, la capacidad y la inteligencia de seguir adelante con mis metas y a nunca rendirme ante los tropiezos de la vida. A mis padres Luis Zavala y Rosa Aguayo por haber sido mi pilar fundamental y apoyo incondicional durante toda mi vida y mi carrera profesional, gracias a ellos pude cumplir el deseo de ser un ingeniero industrial y espero se sientan orgullosos de mí..

(5) v. Agradecimiento. Agradezco a papito Dios por haberme bendecido durante todo el trayecto de mi larga carrera y haber logrado obtener el título de ingeniero industrial. A mi esposa Evelyn Anastacio e hijos Aarón Zavala y Bayrito Zavala porque son mi vida y fueron quienes me motivaron y me ayudaron a no rendirme nunca para poder lograr mi meta, y deseo que mis hijos me vean como un gran ejemplo a seguir. A mis hermanos Willy Zavala y Diana Zavala porque gracias a ellos y a sus consejos escogí el camino correcto y soy una mejor persona. Agradecer a mis tutores y amigos, el ingeniero Oswaldo baque, el ingeniero Bernardo Ovalle y la ingeniera Anais Cheme por su paciencia, enseñanzas y consejos durante todo el trayecto que estuve realizando mi trabajo de titulación..

(6)

(7) Índice General. No. Descripción. Pág.. Introducción. 1. Capítulo I Diseño de la Investigación. No. Descripción. 1.1.. Antecedentes de la investigación. 2. 1.2.. Problema de investigación. 3. 1.2.1.. Planteamiento del problema.. 3. 1.2.2.. Formulación del problema de investigación.. 3. 1.2.3.. Sistematización del problema de investigación.. 3. 1.3.. Justificación de la investigación. 4. 1.4.. Objetivos de la investigación. 4. 1.4.1.. Objetivo general.. 4. 1.4.2.. Objetivos específicos.. 4. 1.5.. Marco de referencia de la investigación. 5. 1.5.1.. Marco teórico.. 5. 1.5.1.1. Sistema de gestión de calidad.. Pág.. 5. 1.5.1.2. Metodología 5S.. 10. 1.5.1.3. Herramientas de aplicación.. 16. 1.5.1.3.1. Diagrama de flujo de procesos.. 16. 1.5.1.3.2. Diagrama causa efecto.. 17. 1.5.2.. Marco referencial.. 18. 1.5.3.. Marco conceptual.. 26. 1.6.. Aspectos metodológicos de la investigación. 27. 1.6.1.. Tipo de estudio.. 27. 1.6.2.. Método de Investigación.. 27. 1.6.3.. Fuentes y técnicas para recolección de información.. 28. 1.6.4.. Tratamiento de la información.. 28. 1.6.5.. Resultados e impactos esperados.. 28.

(8)

(9) vii. Capítulo II Análisis, presentación de resultados y diagnóstico. No. Descripción. Pág.. 2.1.. Análisis de la situación actual. 29. 2.1.1.. Generalidades.. 29. 2.1.2.. Clasificación Internacional Industrial Uniforme.. 29. 2.1.3.. Localización.. 29. 2.1.4.. Aspectos filosóficos de la empresa.. 30. 2.1.4.1. Misión.. 30. 2.1.4.2. Visión.. 30. 2.1.4.3. Identidad y Valores Institucionales.. 30. 2.1.4.4. Principios organizacionales.. 30. 2.1.5.. Organización.. 31. 2.1.6.. Recursos.. 31. 2.1.6.1. Recursos humanos.. 31. 2.1.6.2. Recursos tecnológicos.. 31. 2.1.6.3. Productos y servicios.. 31. 2.1.6.4. Procesos.. 32. 2.1.6.4.1. Mapa de procesos.. 32. 2.1.6.4.2. Diagrama de operaciones.. 33. 2.1.6.4.3. Diagrama de flujo. 33. 2.2.. Análisis comparativo, evolución, tendencias y perspectivas. 33. 2.2.1.. Encuesta.. 33. 2.2.1.1. Tamaño de muestra.. 33. 2.2.1.2. Formato de las encuestas.. 34. 2.2.1.3. Desarrollo de las encuestas.. 35. 2.2.1.3.1. Pregunta Nº 1:. 35. 2.2.1.3.2. Pregunta Nº 2:. 36. 2.2.1.3.3. Pregunta N º 3:. 36. 2.2.1.3.4. Pregunta Nº 4:. 37. 2.2.1.3.5. Pregunta Nº 5:. 38. 2.2.1.3.6. Pregunta Nº 6:. 38. 2.2.1.3.7. Pregunta Nº 7:. 39.

(10) viii. No. Descripción. Pág.. 2.2.1.3.8. Pregunta Nº 8:. 40. 2.2.1.3.9. Pregunta Nº 9:. 40. 2.2.1.3.10. Pregunta Nº 10:. 41. 2.2.2.. Análisis en la bodega de productos fríos y congelados.. 42. 2.2.3.. Diagrama Causa Efecto.. 42. 2.3.. Presentación de resultados y diagnóstico. 42. Capítulo III Propuesta, conclusiones y recomendaciones. No. Descripción. Pág.. 3.1. Diseño de la propuesta. 44. 3.1.1. Objetivo de la propuesta.. 44. 3.1.2. Planteamiento de la propuesta.. 44. 3.1.3. Costo de la propuesta.. 47. 3.2. Conclusiones. 51. 3.3. Recomendaciones. 52. Anexos. 51. Bibliografia. 59.

(11) ix. Índice de Tablas. No. Descripción. Pág. 1.. Ficha técnica de generalidades de la empresa. 29. 2.. Recursos humanos del Centro de Distribución PRONACA. 31. 3.. Tamaño de muestra. 34. 4.. Análisis de la Pregunta Nº 1. 35. 5.. Análisis de la Pregunta Nº 2. 36. 6.. Análisis de la Pregunta Nº 3. 36. 7.. Análisis de la Pregunta Nº 4. 37. 8.. Análisis de la Pregunta Nº 5. 38. 9.. Análisis de la Pregunta Nº 6. 38. 10.. Análisis de la Pregunta Nº 7. 39. 11.. Análisis de la Pregunta Nº 8. 40. 12.. Análisis de la Pregunta Nº 10. 41. 13.. Actividades de la propuesta 5S. 45. 14.. Fases 5S Bodega de productos fríos y congelados. 46. 15.. Costo por contratación del personal. 48. 16.. Costo por capacitación del personal. 48. 17.. Costo por adquisición de recursos tecnológicos. 49. 18.. Costo por formatos en relación a las 5S. 49. 19.. Costo total de la propuesta. 49.

(12) x. Índice de Figuras. No. Descripción. Pág. 1.. Técnica de las 5S. Información tomada de (Ayala, 2018).. 11. 2.. Seiri. Información tomada de (Flores, 2015).. 13. 3.. Seiton. Información tomada de (Flores, 2015).. 14. 4.. Seiso. Información tomada de (Flores, 2015).. 15. 5.. Seiketsu. Información tomada de (Flores, 2015).. 15. 6.. Shitsuke. Información tomada de (Flores, 2015).. 16. 7.. Diagrama de flujo de procesos. Información tomada de (Macias A. , 2016).. 17. 8.. Diseño del Diagrama Causa Efecto. Información tomada de (Perez, 2015).. 18. 9.. Localización Centro de Distribución PRONACA.. 29. 10.. Mapa de Procesos del Centro de Distribución PRONACA S.A.. 33. 11.. Análisis de la Pregunta Nº 1. Información tomada del desarrollo de la encuesta. 35. 12.. Análisis de la Pregunta Nº 2. Información tomada del desarrollo de la encuesta. 13.. Análisis de la Pregunta Nº 3. Información tomada del desarrollo de la encuesta. 37. 14.. Análisis de la Pregunta Nº 4. Información tomada del desarrollo de la encuesta. 37. 15.. Análisis de la Pregunta Nº 5. Información tomada del desarrollo de la encuesta. 38. 16.. Análisis de la Pregunta Nº 6. Información tomada del desarrollo de la encuesta. 39. 17.. Análisis de la Pregunta Nº 7. Información tomada del desarrollo de la encuesta. 39. 18.. Análisis de la Pregunta Nº 8. Información tomada del desarrollo de la encuesta. 40. 19.. Análisis de la Pregunta Nº 9. Información tomada del desarrollo de la encuesta. 41. 20.. Análisis de la Pregunta Nº 10. Información tomada del desarrollo de la encuesta. 41. 21.. Fases de las 5S. Información tomada del desarrollo de la investigación.. 44. 22.. Tarjeta roja. Información tomada del desarrollo de la investigación.. 46. 23.. Planteamiento de la propuesta.. 47. 36.

(13) xi. Índice de Anexos. No. Descripción. Pág. 1.. Organigrama funcional de la empresa. 54. 2.. Portafolio de productos de la empresa. 55. 3.. Diagrama de operaciones de procesos logísticos. 56. 4.. Diagrama de flujo del proceso de distribución. 57. 5.. Diagrama Causa Efecto. 58. 6.. Cronograma de la propuesta. 59. 7.. Formato de auditoria 5S. 60.

(14) xii. FACULTAD DE INGENIERÍA INDUSTRIAL CARRERA INGENIERÍA INDUSTRIAL UNIDAD DE TITULACIÓN “ANÁLISIS DE LA HERRAMIENTA 5S EN LA BODEGA DE. PRODUCTOS FRESCOS Y CONGELADOS DEL CENTRO DE DISTRIBUCIÓN PRONACA S.A” Autor: Zavala Aguayo Byron Luis Tutor: Ing. Ind. Baque Jiménez Oswaldo Xavier , MSc.. Resumen En el presente trabajo se tiene como problemática el incremento de las devoluciones de los productos, planteando como objetivo analizar a través de la herramienta 5S en la bodega de productos fríos y congelados con el fin de contribuir con elementos para reducir el índice de productos no conformes en el centro de distribución PRONACA S.A, aplicando un tipo de estudio descriptivo, se aplicó una encuesta a los trabajadores de la bodega para determinar sus perspectivas, identificando que el 90% de los trabajadores consideran que el alto índice de productos no conformes se debe al desorden existente en la bodega de productos fríos y congelados, se planteó Implementar la mejora continua mediante la estructura de una propuesta en relación a las 5S en la bodega de productos fríos y congelados del centro de distribución PRONACA S.A para tener un ambiente de trabajo organizado, teniendo una inversión total de $ 35.070,90.. Palabras claves: Devoluciones, bodega, encuesta, Diagrama Causa Efecto, 5S..

(15) xiii. FACULTAD DE INGENIERÍA INDUSTRIAL CARRERA INGENIERÍA INDUSTRIAL UNIDAD DE TITULACIÓN “ANALYSIS OF THE 5S TOOL IN THE WINERY OF FRESH. AND FROZEN PRODUCTS OF THE DISTRIBUCIÓN CENTER PRONACA S.A” Author: Zavala Aguayo Byron Luis. Advisor: Ind. Eng. Baque Jiménez Oswaldo Xavier, MSc.. Abstract. In this work, the increase in product returns is considered a problem. The objective is to analyze the warehouse of cold and frozen products through the 5s tool, in order to contribute elements to reduce the index of non-conforming products in ‘’PRONACA S.A’’ distribution center. A survey was applied using a type of descriptive study to the workers of the winery to determine their perspectives, identifying that 90% of the workers consider that the high index of non-conforming products is due to existing disorder in the warehouse of cold and frozen products. It was proposed to implement continuous improvement through the structure of a proposal in relation to 5S in the warehouse of cold and frozen products of ‘’PRONACA S.A’’ distribution center to have an organized working environment, having a total investment of $ 35,070.90.. Keywords: Returns, warehouse, survey, Cause Effect Diagram, 5S..

(16)

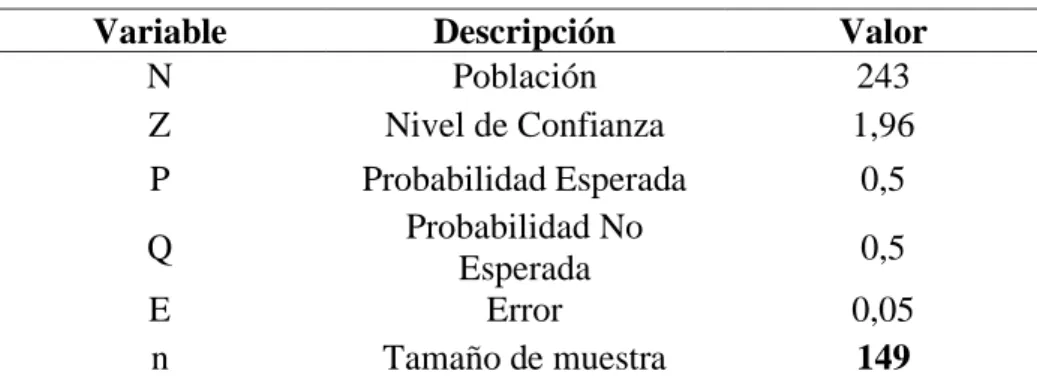

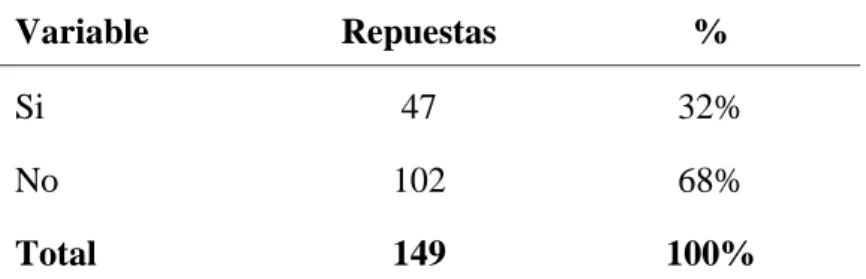

(17) Introducción El presente estudio se basa en el Análisis de la herramienta 5S en la bodega de productos frescos y congelados del Centro de Distribución PRONACA S.A, con la finalidad de tener una propuesta que reduzca los índices de productos no conformes. Este trabajo de Titulación consta de tres capítulos como se muestra a continuación: En el Capítulo I se estructura el Diseño de la investigación, donde se tiene como problema de investigación el incremento de las devoluciones de los productos, debido a la desorganización existente en el área de trabajo, no se aplica a cultura de limpieza en el área de trabajo, no existe coordinación entre los trabajadores de la bodega, inexistencia de equipos tecnológicos que faciliten el trabajo tales como traspaletas y montacargas, se plantea como objetivo general Analizar a través de la herramienta 5S en la bodega de productos fríos y congelados con el fin de contribuir con elementos para reducir el índice de productos no conformes en el centro de distribución PRONACA S.A., utilizando un tipo de estudio descriptico. En el Capítulo II se estructura el Análisis, presentación de resultados y diagnóstico, donde se analiza los diferentes procesos logísticos del Centro de Distribución de PRONACA S.A siendo diseñados mediante el respectivo diagrama de operaciones, se calculó un tamaño de muestra finito determinando que se debe encuestar a 149 trabajadores para conocer sus perspectivas sobre la situación actual de la bodega de productos fríos y congelados, donde a través de la encuesta se determinó como resultados que el 70% de los trabajadores consideran que es necesario cambiar el entorno de la bodega de productos fríos y congelados, así como se determinó que el 77% de los trabajadores consideran que los tiempos prolongados de almacenaje se deben a la desorganización existente en la bodega y el 94% de los trabajadores consideran que es necesario aplicar medidas de mejora continua en la bodega de productos fríos y congelados para reducir el índice productos no conformes, luego a través del Diagrama Causa Efecto se elaboró un análisis entre las diferentes causas problemáticas que generan el incremento de las devoluciones de los productos en el Centro de Distribución PRONACA S.A. En el Capítulo III se estructura la propuesta, conclusiones y recomendaciones, donde se diseña una propuesta Implementar la mejora continua mediante la estructura de una propuesta en relación a las 5S en la bodega de productos fríos y congelados del centro de distribución PRONACA S.A para tener un ambiente de trabajo organizado, teniendo un costo total de $ 35.070,90..

(18) Capítulo I Diseño de la Investigación 1.1. Antecedentes de la investigación Los cambios en los entornos de las organizaciones cada día son más dinámicos, la competitividad, la globalización, los cambios tecnológicos y económicos de los mercados junto a su crecimiento e integración hacen más complejas las tareas en las actividades operacionales de las empresas, necesitando aplicar sistemas integrados de gestión en diferentes áreas que incrementen la eficiencia de las empresas. A la hora de planificar la mejora de nuestras organizaciones frecuentemente nos vemos atraídos sólo por soluciones complejas. Hablar de organizar, ordenar y limpiar puede ser considerado por muchos como algo trivial o demasiado simple. Son conceptos que asociamos al ámbito doméstico y nunca al empresarial. Sin embargo, estos tres conceptos tan sencillos en una primera impresión, son el primer paso que debe dar cualquier organización en su proceso de mejora y una premisa básica e imprescindible para aumentar la productividad y obtener un entorno seguro y agradable. Cuando se infravaloran las actividades de Organización, Orden y Limpieza se desaprovecha una excelente oportunidad de mejora. Adoptando un plan sistemático de gestión que mantenga y mejore continuamente la Organización, el Orden y la Limpieza, se consigue de forma inmediata una mayor productividad y un mejor lugar de trabajo La metodología 5S consiste en la ejecución de cinco actividades que se encuentran enlazadas sistemáticamente y a la vez coordinadas, llamadas pilares donde los tres primeros son operativos, con el cuarto pilar se ayuda a mantener el estado alcanzado en las fases anteriores mediante las respectivas normalizaciones de las prácticas y el quinto permite convertir la práctica en un hábito. PRONACA es una empresa pionera en la producción de bienes para el consumo humano y animal, actualmente mantiene procesos de innovación constante que le han permitido ofrecer al consumidor más de 1.200 productos, con cerca de 30 marcas diferentes, y es la mayor generadora de empleo del país, con más de 6.000 colaboradores directos, con 62 años en el mercado desarrolla sus actividades basada en tres valores fundamentales: integridad, solidaridad y responsabilidad, y se maneja con principios éticos y de beneficio mutuo con sus colaboradores, consumidores, clientes, proveedores, socios y comunidades, y para seguir siendo una empresa competitiva tiene la necesidad de satisfacer a sus clientes y de mantener un ambiente de trabajo ordenado..

(19) Diseño de la Investigación 3. 1.2. Problema de investigación 1.2.1. Planteamiento del problema. En la actualidad PRONACA es una gran empresa que cuenta con varios centros de distribución en el país, uno de ellos es el ubicado en la ciudad de Guayaquil en el km 16.5 vía Daule donde se realiza el presente estudio, este centro de distribución dispone de una bodega para alimentos secos conformado por 6 cámaras frías para alimentos cárnicos de productos frescos y congelados, se ha observado que se tiene como problema el incremento de las devoluciones de los productos, por diferentes motivos tales como: •. Desorganización existente en el área de trabajo.. •. No se aplica a cultura de limpieza en el área de trabajo.. •. No existe coordinación entre los trabajadores de la bodega. •. Inexistencia de equipos tecnológicos que faciliten el trabajo tales como traspaletas y montacargas.. •. Muchos de los productos no están clasificados correctamente, los ítems se colocan en otros puestos.. •. Se ha observado también que existen equipos innecesarios que obstaculizan los procesos de recepción, almacenamiento y despacho. PRONACA se encuentra sumergido en un ambiente competitivo, por ese motivo tiene la necesidad de diseñar programas de mejora continua con el fin de aumentar la productividad de sus procesos, reducir el índice de productos no conformes y satisfacer a los clientes. 1.2.2. Formulación del problema de investigación. ¿En qué forma el análisis de la metodología 5s en la bodega de productos frescos y congelados permitirá identificar la desorganización existente? 1.2.3. Sistematización del problema de investigación. ¿Tiene conocimiento de la metodología de la herramienta 5S el personal de la bodega de productos frescos y congelados? ¿A través de una encuesta se podrá determinar la situación actual de la bodega de productos frescos y congelados? ¿Debido a la desorganización de la bodega de productos frescos y congelados se aumenta la cantidad de productos no conformes? ¿Mediante el aumento de la productividad de la bodega de productos frescos y congelados se reducirá el índice de productos no conformes?.

(20) Diseño de la Investigación 4. ¿Existe recursos tecnológicos que faciliten el trabajo en la bodega de productos frescos y congelados? ¿Existe coordinación entre el personal para que realice tareas de limpieza mientras realiza las actividades de almacenamiento y despacho? ¿A través de una propuesta en relación a las 5S en la bodega de productos fríos y congelados se podrá reducir el índice de productos no conformes? 1.3. Justificación de la investigación El Análisis de las 5S en la bodega de productos frescos y congelados se justifica teniendo la finalidad de reducir el índice de productos no conformes, ya que hasta la actualidad no se ha implementado esta herramienta en la bodega y se tienen incrementos de las devoluciones de los productos, así mismo se tiene el propósito de solucionar la desorganización que existe y aumentar la productividad de los procesos de recepción, almacenado y despacho de los productos. Tiene una gran importancia realizar este estudio para aumentar la satisfacción de los clientes, con el fin de contar con la bodega de productos fríos y congelados en un ambiente organizado, ordenado y limpio, teniendo como base la mejora continua en los procesos, que permita entregar a los clientes productos conformes. 1.4. Objetivos de la investigación 1.4.1. Objetivo general. Analizar a través de la herramienta 5S en la bodega de productos fríos y congelados con el fin de contribuir con elementos para reducir el índice de productos no conformes en el centro de distribución PRONACA S.A. 1.4.2. Objetivos específicos. ✓ Realizar el estado del arte acerca de la metodología de las 5S como herramienta de mejora continua mediante recopilación de información para argumentar la propuesta. ✓ Analizar la situación actual de la bodega de productos fríos y congelados mediante la aplicación de una encuesta para determinar las perspectivas de los trabajadores. ✓ Implementar la mejora continua mediante la estructura de una propuesta en relación a las 5S en la bodega de productos fríos y congelados del centro de distribución PRONACA S.A para tener un ambiente de trabajo organizado..

(21) Diseño de la Investigación 5. 1.5. Marco de referencia de la investigación 1.5.1. Marco teórico. Para describir el marco teórico de este trabajo de titulación, se procederá a la redacción de teorías relacionadas al sistema de gestión de calidad, la metodología 5S y de las herramientas de aplicación. 1.5.1.1. Sistema de gestión de calidad. Se procede a dar una pauta histórica en lo que respecta a la calidad y a los Sistemas de Gestión de Calidad. “La calidad tiene su aparición desde que el ser humano está en la faz de la tierra, debido a que por ser parte de la naturaleza y al deseo de superarse y hacer cada día mejor las cosas” (Rojas, 2015, pág. 12). En la era de las cavernas hace 60000 años el ser humano vivía en cuevas ofreciendo refugio y protección contra los efectos adversos del medio ambiente y de las bestias con las que se rodeaba, vivía de la recolección y su única labor era seleccionar aquellos productos que requería para sobrevivir. (Hernandez, 2014, pág. 23) “Al pasar el tiempo ya en la edad de los metales el hombre se dio cuenta que podía obtener alimentos de calidad mediante cambios en los métodos agrícolas, así como en la fabricación de las armas” (Hernandez, 2014, pág. 25). La primera organización formal para el control de calidad de la que se tenga memoria, apareció en China en el año 1600 a.c con la dinastía Shang en el poder, con la aparición de los primeros gremios artesanales en la Edad Media, observamos los primeros ejemplos de lo que actualmente denominamos calidad, siendo un atributo que no solo se delimita a los productos sino también a los servicios. (Maridueña, 2017, pág. 14) “En 1940 el control de la calidad tenía un límite que se centraba principalmente en la planta de producción, sin embargo, las lecciones del Dr. Juran sobre la calidad ampliaron el enfoque más allá de la simple inspección de productos” (Sandoval, 2015, pág. 11). “En el año 1950 en Japón se estableció la cultura que para no vender productos defectuosos era necesario elaborar productos correctos en calidad desde el inicio de su producción” (Sandoval, 2015, pág. 13). “En el año 1951 Deming influencia aplicaciones estadísticas en el control de la calidad como beneficio en la administración científica utilizada para el control de los productos en las empresas” (Parrales, 2016, pág. 17)..

(22) Diseño de la Investigación 6. En el siglo XVIII con la aparición de la Revolución Industrial con sus máquinas motorizadas las fabricas reemplazaron a los talleres artesanales en varios sectores como el textil y el metalúrgico y el énfasis se centraba en la fabricación masiva de producto en serie, restándole importancia a la calidad de los mismos. (Teran, 2016, pág. 19) “Desde finales del siglo XVIII se produce la incorporación de la máquina a los talleres produciéndose una reestructuración interna en las fábricas como forma de adaptarse a los requerimientos de nuevas tecnologías con la necesidad de producir productos de calidad” (Teran, 2016, pág. 21). A principios del siglo XIX desaparece totalmente la socialización que existía entre el fabricante y el cliente y se inicia el proceso de división y estandarización de las condiciones y métodos de trabajo, implicando la separación y la ejecución del trabajo con la finalidad de aumentar la productividad, trascendental cambio provoco inicialmente un perjuicio en la calidad del producto o servicio. (Palacios, 2014, pág. 43) “La calidad se define como la totalidad de los rasgos y las características de un producto o servicio que se sustenta en su habilidad para satisfacer las necesidades establecidas o implícitas” (Romero, 2015, pág. 12). La calidad de un producto o servicio que se brinde por alguna empresa se consigue diseñando, fabricando y vendiendo productos con una calidad determinada que satisfagan realmente al cliente que los use, calidad significa producir bienes y/o servicios según especificaciones que satisfagan las necesidades y expectativas de los clientes; por tanto, las necesidades del mismo llegan a ser un input clave en la mejora de la calidad. (Castillo, 2014, pág. 23) “La calidad es el liderazgo de la marca en sus resultados al satisfacer los requisitos del cliente haciendo la primera vez bien lo que se haya que hacer, siendo la medida en que un producto se ajuste a la especificación” (Gutierrez, 2017, pág. 27). La calidad se basa en satisfacer las necesidades del cliente, siendo un proceso de mejora mediante un conjunto de procedimientos, principios, políticas, estructura de apoyo y practicas destinadas a mejorar continuamente la eficiencia y la eficacia del estilo de vida, logrando la satisfacción del cliente siendo un valor agregado para la empresa por la fidelidad del mismo. (Reyes, 2016, pág. 35).

(23) Diseño de la Investigación 7. “La calidad es el grado de satisfacción que ofrecen las características del producto/servicio, en relación con las exigencias del consumidor al que se destina” (Esinoza, 2016, pág. 45). La calidad tiene varios significados que dependen del contexto en que se utilice, así existen dos tipos de calidad que son la interna, entendida como la manera cómo una organización administra la calidad de sus procesos, productos, servicios y la calidad externa, que es la percepción del cliente, consumidor o usuario que tiene respecto del producto o servicio que compra o utiliza. (Rios, 2016, pág. 28) “Los productos o servicios son de calidad cuando satisfacen las necesidades y las expectativas de los clientes o los usuarios, en función de determinados parámetros como son la seguridad, la confiabilidad y el servicio prestado” (Diaz, 2014, pág. 17). El objetivo fundamental de la calidad, como filosofía empresarial, es satisfacer las necesidades del consumidor, aunque éste es un concepto controvertido, la calidad de cualquier producto o servicio tiene muchas escalas, un producto puede conseguir una valoración elevada, en opinión del consumidor, sobre una escala, y una valoración baja en otra. (Ayala, 2017, pág. 19) “La calidad es el grado de adecuación de un determinado producto o servicio a las expectativas del usuario o a ciertos parámetros tecnológicos o científicos expresados mediante normas concretas” (Villanueva, 2015, pág. 27). A través de este recorrido por diversas definiciones de la calidad se deduce que el concepto de calidad es siempre un binomio producto/cliente, pudiéndose decir que calidad es igual a satisfacción del cliente, ahora bien, según algunos expertos, la relación entre la calidad de un proceso o servicio y el precio que el cliente debe pagar por él no está suficientemente contemplada en las anteriores definiciones y prefieren definir la calidad, de acuerdo con Druker, como aquello que el cliente está dispuesto a pagar según lo que obtiene y valora. (Villanueva, 2015, pág. 32) “La calidad es el cumplimiento de las especificaciones, los requisitos del diseño del producto o servicio” (Ruiz, 2017, pág. 19). “En la actualidad la calidad pasa a ser un requisito necesario para la competitividad de las empresas, logros importantes en la calidad de los productos en varias empresas gracias a herramientas de calidad” (Palacios, 2014, pág. 57)..

(24) Diseño de la Investigación 8. En el libro administración por la calidad se indica que: “Es esencial realizar los mejores esfuerzos, pero desafortunadamente estos esfuerzos por si solos no logran los objetivos que se planteen” (Villegas, 2015, pág. 12). Estos esfuerzos para que sean efectivos necesitan de la orientación que los encamine en una dirección correcta, para ello en necesario desarrollar Sistemas de Gestión de Calidad adecuados a las necesidades de una organización. “La calidad se basa, junto con la rentabilidad de un negocio, en satisfacer al cliente, el cual realiza un papel esencial en la negociación y excelencia permanente en todas y cada una de las acciones de la organización” (Bone, 2017, pág. 8). Con estos factores involucrados en la calidad que exigen en las empresas cumplir con las expectativas de los clientes, realizando actividades necesarias en todas las operaciones que se realicen. “La Gestión de calidad tiene un impacto estratégico en la organización y representa una oportunidad competitiva, poniendo especial énfasis en el mercado y en las necesidades del cliente” (Rodriguez, 2017, pág. 7). De esta manera, la gestión de calidad hace que las actividades que se desarrollen sean bien realizadas desde la primera vez para que no ocurran errores. El Sistema de Gestión de Calidad persigue la satisfacción de los clientes sean externos e internos, poniendo énfasis especial en la eficacia y diseñando objetivos de carácter estratégico que orienten a la empresa, debido a que no se trata de gestionar la empresa con calidad, permitiendo que el sistema de un alcance amplio a todos los niveles de una organización, con la dirección general especialmente comprometida, debido a que el compromiso de las personas se considera como fuente de una ventaja competitiva, siendo un sistema importante de aplicación en las empresas. (Román, 2016, pág. 14) Es decir que el Sistema de Gestión de Calidad es un proceso mediante el cual se busca que una organización satisfaga las necesidades de los clientes. Por otra parte, se indica que “Las diferentes partes del Sistema de Gestión de una organización pueden integrarse, utilizando elementos comunes, con el Sistema de Gestión de Calidad dentro de un Sistema de Gestión único” (Medina, 2018, pág. 19). Es decir que los objetivos que se persigan con un Sistema de Gestión de Calidad contemplan los objetivos de la organización, facilitando la planificación y establecimientos de objetivos..

(25) Diseño de la Investigación 9. El Sistema de Gestión de Calidad es un sistema que engloba características claves en una organización, debido a que definen una perspectiva global de la calidad, constituyendo la base de una metodología rigurosa, refiriéndose a las exigencias, al conformismo con las exigencias, a tener cero defectos, a la debida prevención y al costo de la no conformidad en diferentes aspectos. (Yepez, 2016, pág. 15) Es necesario establecer que un sistema de gestión de calidad se engloba a toda una organización, desde sus procesos, recursos, productos o servicios que se brinden. Un sistema de calidad sólido, con un excelente funcionamiento constituye un factor esencial para el desempeño económico, tecnológico y productivo de una organización, logrando impactos de soporte económico, científico, económico y social, debido a que las empresas necesitan concientizar idead, planificaciones, medidas y metodologías, en función de lograr una cultura de esta especialidad, entre las personas de la organización y el desarrollo espiral para obtener resultados cada vez mejores. (Vera, 2015, pág. 10) “Es necesario adoptar un Sistema de Gestión de Calidad por ser una decisión estratégica cuyo diseño se vea influenciado por las fortalezas, necesidades, oportunidades, objetivos organizacionales, productos o servicios que se brinden, personal y recursos con los que se cuente” (Siguencia, 2018, pág. 26). Es decir, que el compromiso de una organización con los clientes debe ser reconocido por la comunidad al implementar un Sistema de Gestión de Calidad en los procesos. “La organización debe establecer, documentar, implementar y mantener un Sistema de Gestión de Calidad y realiza la mejora continua de su eficacia, eficiencia y por ende de su efectividad” (Morán, 2017). Por lo tanto, al tener una gestión adecuada en lo que respecta al Sistema de Gestión de Calidad se podrá incrementar la efectividad de la empresa y ser más competitivo ante otras organizaciones. Para implementar un adecuado Sistema de Gestión de Calidad se debe identificar los procesos que permiten cumplir con la misión, se debe determinar la secuencia e interacción de estos procesos, determinando los criterios y métodos necesarios para asegurarse que la operación y control de estos procesos sean eficaces y eficientes, realizando el seguimiento, medición y análisis a los procesos. (Toala, 2015, pág. 17).

(26) Diseño de la Investigación 10. Es decir, que la implementación de un Sistema de Gestión de Calidad comienza con analizar los procesos existentes, realizando un diagnostico situacional, verificando la eficiencia de los procesos. 1.5.1.2. Metodología 5S. “El origen de la herramienta 5S es proveniente de Japón, desde su cultura como país hasta como entender a las empresas y su inculcación organizacional para el beneficio de las mismas” (Jimenez, 2015, pág. 6). “La herramienta de las 5S es una herramienta japonesa creada al inicio de los años 70 y que al pasar los años se comenzó aplicar en empresas occidentales, comenzando en la empresa de automóviles Toyota” (Salinas, 2014, pág. 16). La herramienta 5S inicialmente se creó con la finalidad de mejorar la limpieza, la ordenación y la organización de los lugares de trabajo, todo de una forma contante para tratar de obtener mayores cotas de productividad en un entorno de trabajo idóneo, poco a poco se ha do incursionando a nivel mundial en las empresas, esto debido a que se ha convertido en una gran herramienta de mejora continua, que permite agilizar los procesos sean operativos o administrativos, pues es una herramienta aplicada en cualquier áreas. (Flores, 2016, pág. 18) “La herramienta 5S fue creada por medio de la Unión Japonesa de Científicos e Ingenieros para complementar las acciones hacia la calidad total” (Flores, 2016, pág. 20). Originalmente la herramienta 5S como filosofia se encuentra desde el continente occidental evolucionando desde Japón formando personas con disciplina, haciendo un culto en la pulcritud, el orden y la limpieza en las empresas para desarrollar la mejora continua, con la meta de mejorar la calidad y aumentar la productividad al eliminar obstáculos en procesos eficientes. (Ortiz, 2016, pág. 42) “En la actualidad es necesario que el personal tenga conocimientos tecnológicos, que interactúe con sus pares, superiores, subordinados, y que sea consciente de la influencia que tiene su accionar en la utilización de los recursos” (Ortiz, 2016, pág. 62). “La metodología 5S es uno de los pilares del Kaizen, es decir del lugar de trabajo, siendo una mejora continua y sostenida basada en la eliminación de los excesos existentes en los puestos de trabajo” (Padilla, 2016, pág. 18). Por lo tanto, la metodología 5S hace referencia a manejar los despilfarros en cualquier organización teniendo área correctamente organizada..

(27) Diseño de la Investigación 11. La técnica 5S es una herramienta japonesa que tiene como fin conseguir un sistema que refleje la mejora de los niveles de clasificación, organización y limpieza, teniendo como objetivo principal el mantener y mejorar las fases establecidas de la herramienta necesarias para las condiciones de trabajo, seguridad, clima organizacional y la motivación del mismo para el incremento de la competitividad y productividad de la empresa. (Ayala, 2018, pág. 25). Figura 1. Técnica de las 5S. Información tomada de (Ayala, 2018). Elaborado por Zavala Aguayo Byron Luis. Por lo tanto, se debe indicar que la herramienta 5S es beneficiosa en muchos aspectos para la organización, tales como: Mejorar la eficiencia en el trabajo reduciendo los costos de operación, mejorar la productividad en el puesto de trabajo mediante la eliminación de pisos resbaladizos, ambientes sucios, ropa inadecuada y operaciones inseguras, incrementando la confiabilidad de máquinas y equipos y manteniendo sus funciones, reduciendo los defectos y estabilizando la calidad de los productos, fortaleciendo la confianza de los clientes en la organización, mejorando las ventas, contribuyendo a que las entregas se hagan a tiempo y fortaleciendo la cultura del mejoramiento continuo, manteniendo lo que se necesita y eliminando lo excesivo. (Mendoza, 2016, pág. 28) Por lo tanto, esta herramienta de mejora continua puede ser beneficioso en varios aspectos, pero con la finalidad de aumentar la productividad de las empresas, cabe destacar que esta herramienta se puede usar en diferentes lugares..

(28) Diseño de la Investigación 12. “La herramienta 5S es una técnica destinada a mejorar y mantener las condiciones de organización, orden y limpieza en el lugar de trabajo” (Peña, 2014, pág. 29). “La herramienta 5s tiene como metas la eliminación de desperdicios, reducción de materiales en procesos, incremento de la productividad, prevención de accidentes, la optimización de espacios y el incremento en la aplicación de mejoras” (Santos, 2017, pág. 12). La metodología 5S es una herramienta de mejora continua utilizada para cualquier tipo de organización, ya sea comercial industrial o de servicios, cualquier organización que desee iniciar el camino de la mejora continua, siendo universales y aplicándose en todo tipo de empresas y organizaciones, sea en talleres, oficinas, bodegas, incluso en lugares que aparentemente se encentran suficientemente ordenados y limpios, con la justificación de que siempre se puede evitar ineficiencias, evitando desplazamientos y eliminando despilfarros de tiempo y espacio, por ser una de las herramientas de manufactura esbelta más utilizadas en las diferentes empresas. (Miranda, 2018, pág. 22) Es decir, que la metodología 5S se puede aplicar en cualquier área para mantener un ambiente de trabajo organizado, la metodología 5S tiene como objetivo: Mejorar y mantener las condiciones de organización, orden y limpieza en el lugar de trabajo, al no ser una cuestión de estética, tratando de mejorar las condiciones de trabajo, de seguridad, el clima laboral, la motivación del personal y la eficiencia y en consecuencia la calidad, la motivación del personal y la eficiencia y en consecuencia la calidad, la productividad y la competitividad de la organización. (Macias, 2017, pág. 19) Por lo tanto, la metodología 5S no solamente mejora la calidad del ambiente laboral, sino que incrementa la productividad de las empresas, así mismo la metodología 5S también se puede definir como: Un estado ideal en el que los materiales y útiles innecesarios se han eliminado, todo se encuentra ordenado e identificado, se han eliminado las fuentes de suciedad, existe un control visual mediante el cual saltan a la vista las desviaciones o fallos, y todo o anterior se mantiene y mejora continuamente. (Medina J. , 2017, pág. 21) Es decir, que la metodología 5S se encarga de tener un área de trabajo clasificado, ordenado y limpio, aportando beneficios tales como:.

(29) Diseño de la Investigación 13. Permitir involucrar a los trabajadores en el proceso de mejora desde su conocimiento del puesto de trabajo, basándose en el trabajo en equipo, debido a que los trabajadores se comprometen, se valoran sus aportaciones y conocimientos, haciendo una tarea de todo mediante la mejora continua, manteniendo y mejorando asiduamente el nivel de las 5S consiguiendo una mayor productividad traduciéndose en menor cantidad de productos defectuosos, menor averías, menor nivel de existencias o inventarios, menor cantidad de accidentes, movimientos y traslados inútiles. (Chicaiza, 2017, pág. 14) Por lo tanto, mediante un mejor lugar de trabajo se consigue mayor espacio y mejor imagen ante los clientes, teniendo mayor responsabilidad al realizar las tareas en equipo, a continuación, se detalla la primera etapa de la metodología 5S. El seiri implica otorgar poder a los trabajadores, siendo ellos quienes determinen. cuales. son. aquellos. elementos. necesarios,. siguiendo. postulaciones que son dictadas por altos mandos, para ello es necesario colocar las etiquetas rojas de un tamaño ostensible permitiendo la respectiva visualización. (Flores, 2015, pág. 12) En conclusión, la clasificación es la primera etapa necesaria para poder tener un ambiente de trabajo agradable.. Figura 2. Seiri. Información tomada de (Flores, 2015). Elaborado por Zavala Aguayo Byron Luis. Luego de la selección, la importante cantidad de elementos innecesarios en el ambiente de trabajo, surge la interrogante de qué hacer con aquellos elementos necesarios, a continuación, se detalla la segunda etapa de la metodología 5S..

(30) Diseño de la Investigación 14. El seiton implica disponer de un sitio adecuado para cada elemento utilizado en el trabajo de rutina para facilitar su acceso y retorno al lugar, disponer de sitios identificados para ubicar elementos que se empleen con poca frecuencia, disponiendo de lugares para ubicar el material o elementos que no se usarían en el futuro, se logra que los equipos tengan protecciones visuales para facilitar la inspección autónoma y controlar la limpieza, identificando y marcando todos los sistemas auxiliares de proceso. (Flores, 2015, pág. 14) En conclusión, mediante la clasificación de los elementos se reducen los tiempos de búsqueda y el esfuerzo, disponiendo que cada elemento tenga una correcta ubicación.. Figura 3. Seiton. Información tomada de (Flores, 2015). Elaborado por Zavala Aguayo Byron Luis. Luego de ejecutar el orden en el área de trabajo, es necesario tener un ambiente de trabajo limpia, para ello a continuación se detalla la tercera etapa de la metodología 5S. El seiso implica integrar la limpieza como parte del trabajo diario, asumirse la limpieza como actividad de mantenimiento autónomo, eliminando distinción entre operario de proceso, operario de limpieza y técnico de mantenimiento, generando conocimiento sobre el equipo, eliminando suciedad y fuentes de contaminación. (Flores, 2015, pág. 15) En conclusión, mediante la limpieza del área de trabajo se obtendrá un ambiente de trabajo que puede reducir los índices de productos no conformes..

(31) Diseño de la Investigación 15. Figura 4. Seiso. Información tomada de (Flores, 2015). Elaborado por Zavala Aguayo Byron Luis. Luego de ejecutar la limpieza en el área de trabajo eliminando cualquier fuente de suciedad, es necesario estandarizar las otras etapas ejecutadas, para ello se muestra a continuación la cuarta etapa de la metodología 5S. El Seiketsu implica la estandarización, manteniendo el estado de limpieza alcanzado con las tres primeras S, enseñando al trabajador a realizar normas con el apoyo de la alta dirección y un adecuado entrenamiento, estas normas deben contener los elementos necesarios para realizar el trabajo de limpieza, tiempo empleado, medidas de seguridad a tener en cuenta y procedimiento a seguir en caso de identificar algo anormal, debiendo auditar el empleo de los estándares. (Flores, 2015, pág. 16) En conclusión, mediante la estandarización se pueden estandarizar la clasificación, el orden y la limpieza.. Figura 5. Seiketsu. Información tomada de (Flores, 2015). Elaborado por Zavala Aguayo Byron Luis.

(32) Diseño de la Investigación 16. Luego de ejecutar la estandarización, tanto de la clasificación, el orden y la limpieza, en necesario tener la disciplina en realizar las labores, para ello se muestra a continuación la quinta etapa de la metodología 5S. El shitsuke implica la disciplina por parte de los trabajadores, donde el respeto de las normas y estándares que se hayan establecido deben conservar el sitio de trabajo impecable, realizando un control personal y respeto por las normas que regulan el funcionamiento de una organización, promoviendo el hábito de auto controlar o reflexionar sobre el nivel de cumplimiento de las normas establecidas, comprendiendo la importancia del respeto por los demás. (Flores, 2015, pág. 17) En conclusión, mediante la disciplina se puede introducir a la metodología 5S como una conducta de vida diaria.. Figura 6. Shitsuke. Información tomada de (Flores, 2015). Elaborado por Zavala Aguayo Byron Luis. 1.5.1.3. Herramientas de aplicación. Para el presente estudio es necesario describir el marco teórico de las herramientas de aplicación como se muestra a continuación. 1.5.1.3.1. Diagrama de flujo de procesos. Uno de los diagramas que permiten entender los procesos de mejor manera, es el diagrama de flujo de procesos, donde: “El diagrama de flujo es la representación gráfica de flujo de un algoritmo o de secuencia de acciones rutinarias, basándose en la utilización de diversos símbolos para representar operaciones específicas” (Macias A. , 2016, pág. 21)..

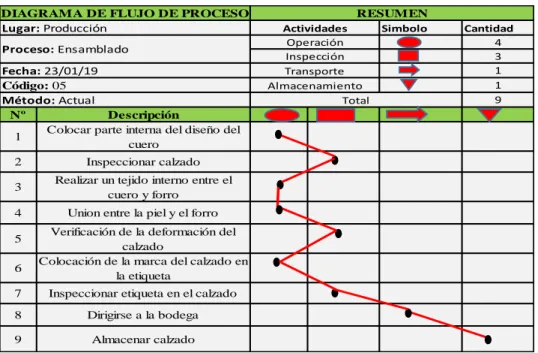

(33) Diseño de la Investigación 17. Los diagramas de flujo son representaciones gráficas que emplean símbolos para representar las etapas pasos de un proceso, la secuencia lógica en que estas se realizan, y a interacción o relación de coordinación entre los encargados de llevarlas a cabo, la expresión de los procesos en un diagrama de flujo genera valor agregado para la institución, pues la representación gráfica d los mismos permite que sean analizados por lo que tienen a su cargo su realización. (Macias A. , 2016, pág. 23) DIAGRAMA DE FLUJO DE PROCESO Lugar: Producción Proceso: Ensamblado Fecha: 23/01/19 Código: 05 Método: Actual Nº Descripción Colocar parte interna del diseño del 1 cuero 2. Inspeccionar calzado. 3. Realizar un tejido interno entre el cuero y forro. 4 5 6. RESUMEN Actividades Operación Inspección Transporte Almacenamiento Total. Simbolo. Cantidad 4 3 1 1 9. Union entre la piel y el forro Verificación de la deformación del calzado Colocación de la marca del calzado en la etiqueta. 7. Inspeccionar etiqueta en el calzado. 8. Dirigirse a la bodega. 9. Almacenar calzado. Figura 7. Diagrama de flujo de procesos. Información tomada de (Macias A. , 2016). Elaborado por Zavala Aguayo Byron Luis. 1.5.1.3.2. Diagrama causa efecto. El Diagrama causa efecto es una representación gráfica de representar las causas problemáticas de un determinado problema, donde: Para la elaboración de este diagrama es posible proceder de dos formas, con la primera se trata de enlistar los problemas identificados, mediante una lluvia de ideas, y de esta manera se intenta jerarquizar cuales son los principales problemas y causas, la otra forma consiste en identificar las ideas principales y ubicarlas directamente en los huesos primarios y después comenzar a identificar las causas secundarias que se ubicarán en los huesos pequeños que se desprenderán todos de las ramas principales de la herramienta. (Perez, 2015, pág. 13) En los procesos productivos es frecuente utilizar unos factores principales de tipo genérico denominados las 5M: materiales, mano de obra, métodos de trabajo, maquinaria..

(34) Diseño de la Investigación 18. Figura 8. Diseño del Diagrama Causa Efecto. Información tomada de (Perez, 2015). Elaborado por Zavala Aguayo Byron Luis. 1.5.2. Marco referencial. El marco referencial se describe mediante la experiencia de la aplicación de la metodología 5S en varias empresas, para ello se ha revisado trabajos de titulación del Repositorio de la Universidad de Guayaquil, Facultad de Ingeniería Industrial. Conforme (Castelo, 2016) , planteó como tema “Implementación de la metodología de mejora 5S en la empresa SUPAN S.A”, cuyo trabajo de titulación: Plantea como objetivo general lograr alta eficiencia laboral y productiva en la empresa, implementando la metodología de trabajo 5S en toda la organización, aplicando una metodología científica utilizando técnicas de Ingeniería Industrial comprendidas en el área de gestión de calidad, planteando técnicas de encuestas, encontrando causas y subcausas del problema mediante el Diagrama Causa Efecto, se grafican los diagramas de flujo en la sección de mezclado y en la sección de moldeado, donde se propuso tanto la implementación de la metodología 5S en la empresa, así como la creación y distribución de material de educación, información y promoción para todos los colaboradores de la empresa, donde se recomienda desarrollar criterios de evaluación específicos para cada área de la organización. (Castelo, 2016).

(35) Diseño de la Investigación 19. Conforme (Plaza, 2015) , planteó como tema “Mejoramiento del sistema de calidad implementando la reducción de desperdicio en la empresa KUBIEC S.A aplicando la técnica de las 5S”, cuyo trabajo de titulación: Plantea una propuesta aplicando la técnica 5S para el mejoramiento del sistema de calidad en la empresa KUBIEC S.A, la cual permitirá reducir los desperdicios y problemas existentes, se utiliza una metodología explicativa-descriptiva, por medio de la identificación de procesos y desperdicios, aplicando la herramienta de cadena de valor, se aplicó el diagrama de recorrido del proceso de plegado, así como su diagrama de flujo, para determinar las causas del problema se utilizó el Diagrama Ishikawa, así mismo se aplicó el Diagrama de Pareto, teniendo como mayor causa problemática en la cizalla intermetal, mediante una encuesta realizada se obtiene que el 86,36% determina que se deben instalar nuevas estrategias de calidad, se plantea una propuesta de mejora continua basado en la organización y control del área de trabajo, mediante la filosofía de las 5S, permitiendo desarrollar la gestión de mejora continua en todas las áreas de la organización. (Plaza, 2015) Conforme (Salazar, 2014) , planteó la “Implementación de 5S como una metodología de mejora en el área de bodega de la empresa CEYM, Compañía Eléctrica y Mecánica S.A”, donde manifiesta que: El trabajo tiene como objetivo general Implementación de 5S mediante una metodología de 5S en la bodega de la organización, para ello se realizó un análisis de situación actual de bodega mediante técnicas de la Ingeniería Industrial en el cual se determinó la falta de espacio físico e inadecuada distribución y desorganización que existe en ella, y como efecto se generan tiempos improductivos, desperdicios de materiales y herramientas, mediante la utilización de métodos estadísticos se conocieron los porcentajes de desperdicio de material, se calcularon los tiempos improductivos en la búsqueda de materiales y mediante la técnica de Pareto se determinó que la principal causa raíz que incide al problema en bodega son los desperdicios de materiales y herramientas, como propuesta se planteó la implementación de la metodología 5S, en la cual se obtuvo beneficios como mejorar la seguridad, reducir improductivos, desperdicios de materiales. (Salazar, 2014). tiempos.

(36) Diseño de la Investigación 20. Conforme (Sanchez, 2016), planteó la “Aplicación de la herramienta 5S en Frico de Colima”, donde manifiesta que: Este trabajo presenta el movimiento de las 5S como una filosofía de mejora en la empresa debido a que existe mucho desorden y falta de limpiezas en áreas de bodega y de producción, los mismos trabajadores dejan sucias las áreas de trabajo, se planteó como objetivo establecer un Programa de 5S que se aplique de manera permanente, aplicando un tipo de estudio correlacional, pretendiendo medir la productividad y diseñando un método de investigación no experimental debido a que en un periodo de 4 meses se analice el incremento de la productividad, se aplicó técnicas de campo, mediante la observación, la encuesta y fotografías de espacios a estudiar, se recomendó que todo el equipos trabajara en equipo para lograr el éxito ayudando, asi como tener capacitaciones constantes a los trabajadores sobre la herramienta 5S. (Sanchez, 2016) Mediante el Repositorio de la Universidad de Guayaquil se revisó el trabajo de titulación en el que se propuso la “Implementación de 5S como una metodología de mejora en el área de bodega de la Empresa Ispoflor S.A” (Cañarte, 2016). El objetivo de este trabajo es la implementación de la herramienta 5S como metodología de mejora en el área de bodega de la empresa, donde se analizó la situación actual de la bodega mediante técnicas de Ingeniería Industrial en la cual se determinó la falta de espacio físico y el desorden, teniendo como consecuencia la pérdida de tiempo, sobrante de materiales mostrando ineficiencia en el servicio, mediante el diagrama de Pareto se priorizaron los principales problemas como el sobrante de material, planteando la metodología 5S para obtener beneficios como reducir tiempos improductivos, logrando una óptima distribución del espacio físico brindando un ambiente de calidad, se calculó la inversión de la propuesta obteniendo un costo beneficio rentable, aumentando la eficiencia del servicio que se brinda en la bodega y demostrando la factibilidad del proyecto. (Cañarte, 2016) Mediante el Repositorio de la Universidad de Guayaquil se revisó el trabajo de titulación en el que se propuso la “Implementación de 5S como una metodología de mejora en el área de bodega de la empresa CEYM, Compañía Eléctrica y Mecánica S.A” (Salazar, 2014)..

(37) Diseño de la Investigación 21. El objetivo de este trabajo se basó en la implementación de las 5S como una metodología de mejora continua definida en las herramientas de manufactura esbelta en el área de bodega de la empresa,. donde se. identificó que existen pérdidas económicas ocasionadas por daño de materiales, debido al mal almacenamiento, tiempos improductivos del personal, se aplicó la herramienta Ishikawa identificando la pérdida de tiempo en la búsqueda de material, se propone la herramienta 5S para mejorar la calidad de atención, minimizando el tiempo perdido y la mala atención al cliente en el área de bodega. para ello se realiza una inspección visual, la cual detecta desperdicios de material, se observa falta de orden y limpieza, además se está llevando una mala organización interna; donde se recomienda el compromiso de todas las personas involucradas directa e indirectamente, desde los operarios, lideres, hasta la alta gerencia, con la finalidad de obtener a todo el personal de la empresa comprometido por la aplicación de la herramienta. (Salazar, 2014). Mediante el Repositorio de la Universidad de Guayaquil se revisó el trabajo de titulación en el que se propuso la “Implementación de las 5S en el Taller de Mantenimiento de la Constructora Etinar S.A en Guayaquil” (Garcia, 2015). Este trabajo se realizó con el fin de crear buenos hábitos y aprovechar el recurso humano en el taller de mantenimiento de la Compañía, analizando la situación actual, efectuando un análisis interno y del entorno con las respectivas técnicas para solucionar problemas, teniendo como problema principal la falta de organización, limpieza y acumulación de objetos innecesarios en el área de trabajo, se utilizó herramientas como la Cadena de Valor, el Análisis Foda, el Diagrama Ishikawa, aplicación de la. Metodología. 5S. asignando. responsabilidades. y. adquiriendo. compromisos en el área, recomendando Capacitar a todo el personal con el objetivo de optimizar tiempos y recursos en el desarrollo de los procesos, por medio de una buena disposición planificada dentro de la organización. (Garcia, 2015) Mediante el Repositorio de la Universidad de Guayaquil se revisó el trabajo de titulación en el que se propuso “Mejorar el proceso productivo en el área de chocolatería para reducir el volumen de producto no conforme en una Industria Chocolatera” (León, 2018)..

(38) Diseño de la Investigación 22. En este trabajo de titulación se plantea como objetivo general diseñar un proceso productivo en el área de chocolatería para disminuir el producto no conforme almacenado y ubicar la causa raíz de su generación para darle solución, para la determinación de los problemas se tomó en cuenta entrevista con jefes de fabricación, calidad y operadores de planta, Diagrama de proceso y Pareto, al problema se le analizó sus fuentes mediante el diagrama de Ishikawa y se calcularon los costos de perdida que se genera por reproceso. (León, 2018) Mediante el Repositorio de la Universidad de Guayaquil se revisó el trabajo de titulación en el que se propuso “Aplicación de la metodología 5S en un Taller Automotriz ubicado en la Ciudad de Guayaquil”, donde indica que: El objetivo del estudio se basa en la aplicación de la metodología 5S como una herramienta de mejora continua en un taller automotriz, utilizando métodos y herramientas de Ingeniería como el Diagrama de Pareto y el Diagrama Ishikawa para poder diagnosticar las causas que ocasionan os problemas, cuyos resultados evidenciaron el tiempo improductivo en búsqueda de herramientas. o elementos tanto en desorganización y. desorden, además de la falta de compromiso, siendo esto factores principales que afectan al sistema productivo en el taller, fallos ocasionados por la organización generando pérdidas. (Gutierrez, 2018) Mediante el Repositorio de la Universidad de Guayaquil de la Facultad de Ingeniería Industrial se revisó el Trabajo de titulación de Jefferson Omar Gutiérrez Flores, donde propuso la “Aplicación de la Metodología 5S en un Taller Automotriz ubicado en la Ciudad de Guayaquil” (Gutierrez, 2018). Este estudio tiene como problemática que los materiales utilizados y no reutilizables dan como resultado a la formación y acumulación de suciedad en los espacios de trabajo para ello se planteó el objetivo de Aplicar la metodología 5 “S” en el taller automotriz, mediante una metodología descriptiva de las actividades que se realizan, se aplicó el Diagrama de Pareto para interpretar que las demoras para encontrar una herramienta o material, construcción de dado especial y pérdida de embudo y/o saca filtro, así como la falta de stock por desorganización son los principales problemas, se propuso capacitar al personal tanto en las operaciones que se realizan. (Gutierrez, 2018).

(39) Diseño de la Investigación 23. Mediante el Repositorio de la Universidad Nacional de Chimborazo de la Facultad de Ciencias de la educación humanas y tecnologias se revisó el Trabajo de titulación de Franklin Vidal Tenezaca Quishpi, donde propuso el “Aplicar las 5S en los talleres de mecánica industrial automotriz de la Unidad Educativa Chunchi” (Tenezaca, 2016). Este trabajo de titulación se elaboró con el objetivo de mejorar la organización de los espacios físicos de los talleres de mecánica, aplicando la técnica 5S, optimizar los procedimientos, mejorar la calidad del servicio y la organización institucional a través de la aplicación de la propuesta. El tipo de investigación que se utilizo es no experimental, diagnostica y de campo, las técnicas que se emplearon para la recolección de datos fueron entrevistas, encuestas, observación directa, dentro del desarrollo de la metodología, se realiza un análisis de la situación actual de los talleres de mecánica industrial automotriz en donde se detallan las actividades que se realizan y como se las realiza para luego efectuar un diagnóstico de la zona de trabajo recomendando la adquisición de recursos necesarios para realizar actividades laborales con la mayor productividad posible recomendando capacitar continuamente. (Tenezaca, 2016) Mediante el Repositorio de la Universidad de Guayaquil de la Facultad de Ingeniería Industrial se revisó el Trabajo de titulación de Manuel Ignacio García Avilés, donde propuso el “Estudio para disminuir los desperdicios de materia prima y la demora en los procesos de trabajo en la Rectificadora Quin Master aplicando Manufactura Esbelta, donde indica que: El proyecto tiene como objetivo realizar un diagnóstico para reducir los desperdicios de materia prima y el retraso en la entrega de trabajos de la rectificadora, la cual se dedica a la rectificación de motores a gasolina, diésel, estacionarios, agrícolas y marinos, con el objetivo de optimizar los procesos productivos, se utilizó el método de manufactura esbelta, específicamente aplicando el programa KAIZEN por el sistema de las 5S, se identificó los problemas tales como la tardía al cliente de retirar su motor, la falta de maquinaria industrial, reprocesos, recomendando la aplicación del programa para la orientación de aumentar la productividad de la empresa, sugiriendo la intervención de todos los miembros de la empresa..

(40) Diseño de la Investigación 24. Mediante el Repositorio de la Universidad de Guayaquil de la Facultad de Ingeniería Industrial se revisó el Trabajo de titulación de Manuel Ignacio García Avilés, donde propuso el “Desarrollo de una propuesta de Mejora Continua al proceso operativo en la Rectificadora Fischer Mosquera”, donde indica que: El objetivo del estudio se encamino a diseñar procesos de mejora continua en la rectificadora, mediante la aplicación de una metodología científica utilizando herramientas y técnicas de Ingeniería Industrial, se priorizo los problemas como la falta de responsabilidad por parte de la dirección, la inconformidad de los clientes por fallas en los trabajos, materiales y repuestos defectuosos, se propuso capacitar al personal que labora en la empresa, implementación de un manual de calidad y procedimientos, se calculó el costo total de la propuesta. (Morales, 2016) Mediante el Repositorio de la Universidad de Guayaquil se revisó el trabajo de titulación en el que se propuso “Propuesta de reducción de mermas en las líneas mezcladoras en la empresa Brenntag Ecuador S.A” (Reinosa, 2018). En este trabajo de titulación se tiene como problemática desperdicios en los procesos de recepción de materia prima y preparación de mezclas fertilizantes, teniendo como objetivo general diseñar un plan de optimización para reducir las mermas en la línea mezcladora de fertilizantes granulares, para este estudio se diseña una metodología de tipo descriptiva donde se describe la realidad de la situación actual en los procesos de la empresa, en el registro de problemas se pudo evidenciar que se generan mermas desde el almacenamiento. (Reinosa, 2018) Mediante el Repositorio de la Universidad de Guayaquil se revisó el trabajo de titulación en el que se propuso “Mejoramiento del proceso de abastecimiento de materiales en las líneas de producción mediante equipos eléctricos industriales de traslado, en la empresa Mabe S.A” (Mora, 2017). En este trabajo de titulación se tiene como problemática los tiempos improductivos por la falta de abastecimiento de materiales en las líneas de producción de la empresa, teniendo como objetivo general mejorar el proceso de abastecimiento de los materiales de la bodega hacia las líneas de ensamble, con la finalidad de reducir tiempos, se estableció las condiciones necesarias para buscar la solución apropiada y se llevó a la conclusión que el tractor remolcador de arrastre. (Mora, 2017).

(41) Diseño de la Investigación 25. Se revisó un trabajo de titulación cuyo tema es “Propuesta para el mejoramiento de los procesos productivos de la empresa SERVIOPTICA CIA LTDA” (González, 2014). En este trabajo, se tiene como problemática que la empresa pese a que ha tenido mejoras en sus procesos de producción, aún tiene falencias en puntos demasiado importantes, especialmente los que tienen relación con la oportunidad en la entrega , es decir incumpliendo con el tiempo en que la organización se compromete a entregar los trabajos, para ello se plantea como objetivo general Diseñar o rediseñar los procedimientos para el mejoramiento de los procesos productivos, ajustados al funcionamiento actual de la organización, con la finalidad de favorecer a los tiempos de producción y satisfacer a los clientes en los estándares requeridos, se procedió a diseñar el proceso de producción en los subprocesos tales como preparación de trabajos, talla, bisel, facturación, donde se pudo observar que las operaciones pasan los trabajos en lotes que varían entre 20 trabajos simultáneamente, se propone que exista un orden de flujo de los trabajos al interior de cada operación, permitiendo eliminar toda confusión entre los trabajos que ya han pasado para la operación. (González, 2014) Se revisó un trabajo de titulación cuyo tema es “Propuesta de un plan de mejora basado en Gestión por Procesos, para incrementar la productividad en la empresa Distribuciones AYB” (Ramírez, 2017). En este trabajo, se enfoca en la elaboración de un modelo de gestión por procesos para la empresa Distribuciones A & B. La empresa está dedicada a la producción de agua de mesa embotellada en bidones con capacidad de 20 litros, y cuenta con pocos años dedicándose a este rublo del agua de mesa. El objetivo principal de esta investigación es elaborar la propuesta de un plan de mejoras basado en gestión por procesos, para incrementar la productividad. Esto se realiza utilizando, el mapa de proceso de la empresa, los diagramas de flujo, y los diagramas causa efecto correspondiente a los procesos, mejorando en el proceso de producción, las estrategias de ventas y un aumento de la satisfacción de los colaboradores, aumentando la productividad, donde se recomienda realizar capacitaciones relacionados con la Gestión por proceso, como la motivación, trabajo en equipo, liderazgo y otros. (Ramírez, 2017).

(42) Diseño de la Investigación 26. Se revisó un trabajo de titulación cuyo tema es “Diseño de un Plan de Acción para la mejora del proceso productivo en una empresa embotelladora de agua” (Medina L. , 2016). En este trabajo, surge la necesidad de identificar, analizar y reducir las fallas de la empresa que afectan a su productividad, se ha visto en la necesidad de aumentar los niveles de producción, por consiguiente, evaluar los procesos productivos, con la finalidad de detectar las fallas en el mismo, planteando mejoras para la producción actual y para que la próxima línea de producción trabaje con eficiencia y eficacia, teniendo como objetivo general el Diseñar un Plan de acción para mejorar los procesos de producción de la empresa, se describieron los diferentes procesos del área de soplado, llenado, posicionamiento de botellas, lavado, llenado, tapado, codificado, etiquetado, y empaquetado, donde se propone un Plan relacionado al adiestramiento del personal para llevar el control de las máquinas y procesos productivos en las diferentes actividades que se realizan. (Medina L. , 2016) 1.5.3. Marco conceptual. A continuación, se muestran definiciones de términos importantes a tener en cuenta para el desarrollo del trabajo de titulación Actuar: Tomar acciones para mejorar continuamente el desempeño de los procesos sean estratégicos, operativos o de apoyo. Calidad: Grado en que un conjunto de características inherentes cumple con varios requisitos legales. Hacer: Implementar los procesos Norma ISO: Son un conjunto de normas editadas y revisadas periódicamente sobre el aseguramiento de la calidad en los procesos. Planificar: Establecer objetivos y procesos necesarios para conseguir los resultados de acuerdo con los requisitos del usuario. Procesos estratégicos: Son aquellos procesos que incluyen los relacionado con el establecimiento de políticas, estrategias, fijación de objetivos, provisión de comunicación, aseguramiento de recursos y revisiones por la dirección. Procesos misionales: Son aquellos procesos que proporcionan el resultado previsto por la entidad en el cumplimiento de su objetivo social o razón de ser. Procesos de apoyo: Son aquellos procesos que proveen recursos necesarios para los procesos estratégicos, misionales y de medición, análisis y mejora..

Figure

Documento similar

17 Actualmente Bodega Peldar base su base de clientes en marcados institucionales pagando por los residuos reciclables de empresas como Postobón, Coca Cola y Bavaria; y en

Analizar el espacio doméstico de la vivienda indígena Emberá Chamí del Resguardo de Suratena, como insumo para implementar una herramienta de planificación en los territorios

La empresa Promocreditos Stevens presenta en su departamento de bodega problemas como: falta de organización en los productos almacenados, ineficiencia por parte

Dise?o de una herramienta l?gica bajo un modelo metaheur?stico para la planificaci?n de la distribuci?n de los productos en la MiPyme VIDFO Autores Wendy Concepci?n Navarro Barraza

Son 14 los productos más representativos (Tipo A), es decir que la empresa tiene la mayor inversión, estos representan el 20 % de los ítems del inventario que

del cantón Marcelino Maridueña, para ello se planteó el tema investigativo el cual¿Cómoincide la actual gestión de compras en el incremento del inventario de bodega de

Resumen El objetivo de este trabajo de titulación es analizar la competitividad de los principales productos de exportación no tradicionales del sector agroindustrial

Por la experiencia que se ha adquirido en este tipo de trabajo, se ha podido observar el incremento del pedido de reparación de dispositivos celulares que ingresan a taller,