Automatización del sistema de registro y clasificación de aves procesadas según su peso utilizando el método de pesaje dinámico

Texto completo

(2) I. DECLARACIÓN. Yo, Juan Euclides Parra Flores, declaro bajo juramento que el trabajo aquí descrito es de mí autoría, sin haber sido presentado anteriormente para ningún grado o calificación profesional, y que he consultado las referencias bibliográficas que se incluyen en este documento. A través de la presente declaración cedo mi derecho de propiedad intelectual correspondiente a este proyecto, a la Escuela Politécnica Nacional, según lo establecido por la ley de Propiedad Intelectual, por su reglamento y por la normativa institucional vigente.. Juan Euclides Parra Flores.

(3) II. CERTIFICACIÓN Certifico que el presente trabajo fue realizado por Juan Euclides Parra Flores, bajo mi supervisión. MSc. Germán Enrique Castro Macancela DIRECTOR DEL PROYECTO.

(4) III. CERTIFICACIÓN Certifico que el presente trabajo fue realizado por Juan Euclides Parra Flores, bajo mi supervisión. Ing. Shirley Elizabeth Álvarez Sandoval CODIRECTORA DEL PROYECTO.

(5) IV. AGRADECIMIENTO Al llegar a culminar el pilar fundamental de mi vida profesional, miro el camino seguido e indago en todas aquellas personas, que me ayudarón a trazarlo, las cuales han creado una identidad propia en mi crecimiento personal. Gracias madre por tu incansable sacrificio, por enseñarme el valor del trabajo y la honestidad; porque con tu cariño y amor hiciste las veces de madre y padre.. A mis abuelitos por sus consejos y su cuidado, por darme la mano cuando yo más lo necesitaba, por ser mi familia y recordar que nuestra unión es eterna. A Mariana, aunque ya no me puedas abrazar yo siente tu calor, aunque ya no me hables yo escucho tus consejos y palabras de aliento, aunque ya no te vea tu cariño y afecto jamás se fueron y viven en mi corazón.. A la Asociación Avícola AGROBEMA, por abrirme sus puertas y entregarme su confianza; principalmente al Ing. Néstor Herrera por compartir sus principios, ideas y conocimientos.. A los maestros que día a día realzan el nombre de la Escuela Politécnica Nacional, aquellos que dedican su tiempo y vida al desarrollo del país. Finalmente al Ing. Germán Castro por el apoyo brindado al desarrollo y ejecución de este proyecto. Juan.

(6) V. DEDICATORIA Este proyecto lo dedico a mis tres madres: María, Agueda y Mariana. Por su apoyo incondicional, porque su luz y calor me acompañan siempre. En especial a usted Papi Juan, porque con su bondad, sabiduría y sencillez me enseñaron que no importa las riquezas que puedas atesorar, sino lo que puedas compartir sin esperar nada a cambio. Juan.

(7) VI. CONTENIDO RESUMEN. ...……………………………………………………………………XIX. PRESENTACIÓN. .……………………………………………………………………..XX. CAPÍTULO 1 ESTUDIO DE LOS MÉTODOS DE CLASIFICACIÓN Y SISTEMAS DE PESAJE 1.1. PRINCIPALES MÉTODOS DE CLASIFICACIÓN ..................................... 2. 1.1.1. CLASIFICACIÓN. ....................................................................................... 2. 1.1.2. CLASIFICACIÓN POR PESO ..................................................................... 2. 1.1.3. CLASIFICACIÓN POR TAMAÑO ............................................................... 3. 1.1.3.1. TAMICES DE APERTURA VARIABLES .................................................... 5. 1.1.4. CLASIFICACIÓN POR FORMA .................................................................. 6. 1.1.4.1. CLASIFICADORA DE DISCOS .................................................................. 6. 1.1.4.2. CLASIFICADORA DE CILINDRO............................................................... 7. 1.1.5. PARÁMETROS DE CLASIFICACIÓN DE PRODUCTOS TERMINADOS............................................................................................ 8. 1.2. SISTEMAS DE TRANSPORTACIÓN ......................................................... 9. 1.2.1. TRANSPORTADOR POR RODILLOS........................................................ 9. 1.2.2. TRANSPORTADOR POR CINTA ............................................................. 10. 1.2.3. TRANSPORTADOR AÉREO POR CADENAS ......................................... 11. 1.3. SISTEMAS DE PESAJE .......................................................................... 12. 1.3.1. EL PESO .................................................................................................. 12. 1.3.1.1. UNIDADES DE PESO Y MASA................................................................ 13. 1.3.2. LA BALANZA ............................................................................................ 15. 1.3.2.1. GALGA EXTENSIOMÉTRICA .................................................................. 16.

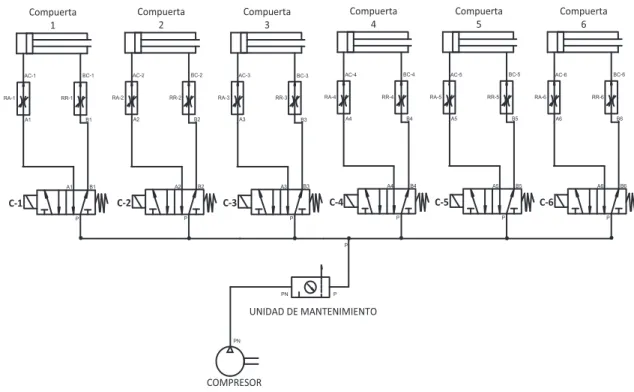

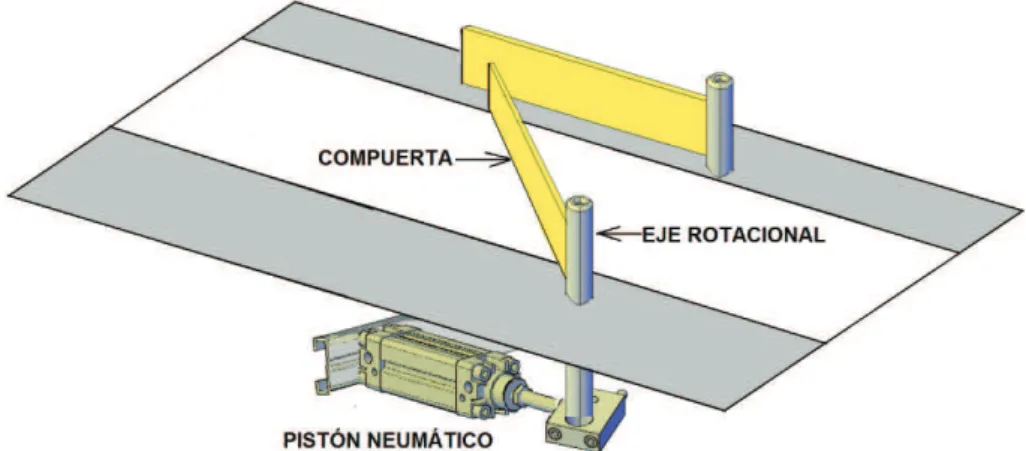

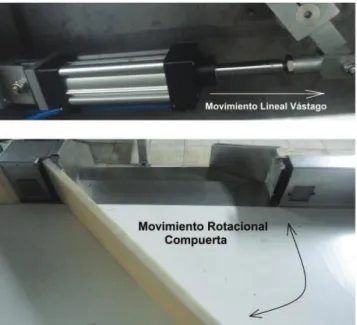

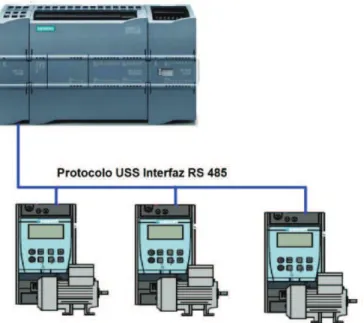

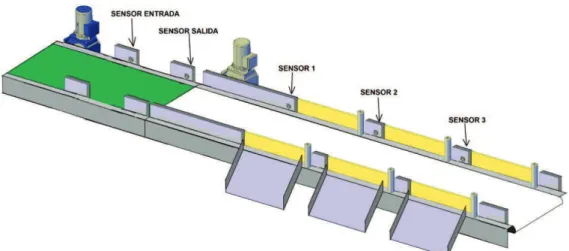

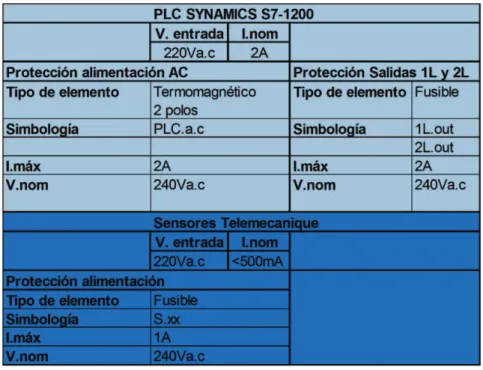

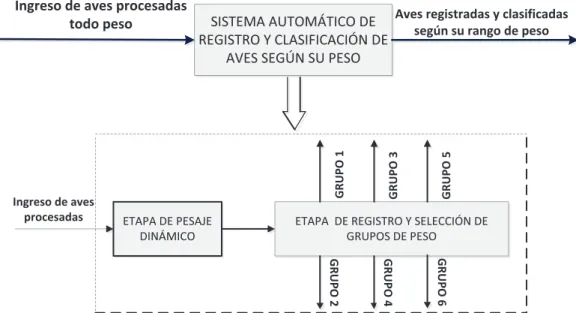

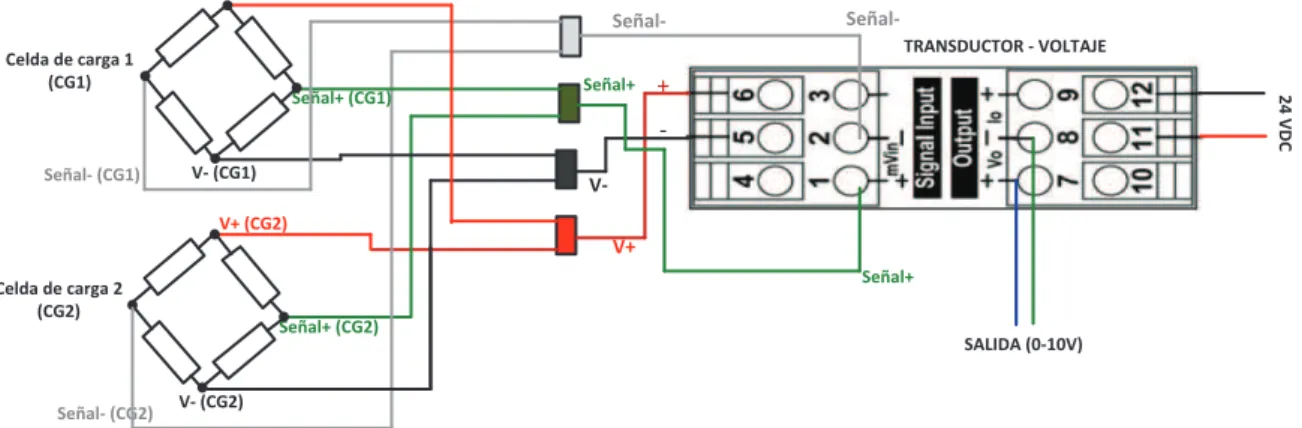

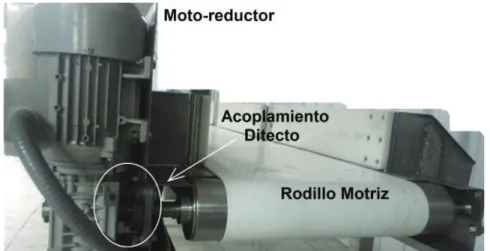

(8) VII. 1.3.3. SISTEMAS DE PESAJE ESTÁTICO ........................................................ 20. 1.3.3.1. CELDAS DE CARGA ............................................................................... 20. 1.3.4. SISTEMAS DE PESAJE DINÁMICO ........................................................ 22. 1.4. PROCESAMIENTO DE POLLOS DE CARNE EN LA ASOCIACIÓN AVÍCOLA AGROBEMA.................................................... 25. 1.4.1. FAENAMIENTO DE POLLOS DE CARNE ................................................ 26. 1.4.1.1. DEFINICIÓN DE FAENAMIENTO. ........................................................... 26. 1.4.2. RECEPCIÓN DE ANIMALES Y ESPERA ................................................. 26. 1.4.3. COLGADO, MATANZA Y DESANGRE ..................................................... 27. 1.4.4. ESCALDADO Y PELADO ......................................................................... 27. 1.4.5. EVISCERADO Y PRE-ENFRIAMIENTO .................................................. 29. 1.4.6. INYECCIÓN Y CLASIFICACIÓN .............................................................. 30. 1.4.6.1. JUSTIFICACIÓN DEL PROYECTO ......................................................... 31. 1.4.7. ENFUNDADO Y ALMACENAMIENTO. .................................................... 31. CAPÍTULO 2 2. DISEÑO DEL HARDWARE DEL SISTEMA. AUTOMÁTICO DE REGISTRO Y CLASIFICACIÓN DE AVES PROCESADAS SEGÚN SU PESO 2.1. ETAPAS DEL SISTEMA. ..........................................................................32. 2.1.1. DESCRIPCIÓN DE LA ETAPA DE PESAJE DINÁMICO (E.P.D.) ............. 34. 2.1.1.1. FUNDAMENTO MECÁNICO E.P.D. ........................................................ 35. 2.1.1.2. FUNDAMENTO ELECTRÓNICO E.P.D. ................................................. 43. 2.1.2. DESCRIPCIÓN DE LA ETAPA DE SELECCIÓN DE GRUPOS DE PESOS (E.S.G.P.) .................................................................................... 49. 2.1.2.1. FUNDAMENTO MECÁNICO (E.S.G.P.)................................................... 49. 2.1.2.2. FUNDAMENTO NEUMÁTICO Y MECANO-NEUMÁTICO ....................... 54.

(9) VIII. 2.1.2.3. FUNDAMENTO ELECTRÓNICO E.S.G.P ............................................... 59. 2.2. CONTROLADOR DEL SISTEMA DE REGISTRO Y CLASIFICACIÓN DE AVES SEGÚN SU PESO ...................................... 61. 2.2.1. SIMATIC S7-1200 CPU 1212C AC/DC/RELÉ ........................................... 61. 2.2.2. MÓDULO DE COMUNICACIÓN CM 1241 RS-485 ................................... 63. 2.3. FUENTE DE ALIMENTACIÓN DE 24VDC. .............................................. 65. 2.4. VARIADOR DE FRECUENCIA SINAMICS G110..................................... 65. 2.5. DISEÑO DEL SISTEMA DE CONTROL ELECTRÓNICO ........................ 67. 2.5.1. ASIGNACIÓN DE ENTRADAS DEL PLC ................................................. 67. 2.5.2. ASIGNACIÓN DE SALIDAS DEL PLC ...................................................... 69. 2.5.3. SISTEMA DE PROTECCIÓN ................................................................... 70. 2.5.4. RED PROFIBUS ....................................................................................... 74. 2.6. DISEÑO DEL SISTEMA DE POTENCIA .................................................. 75. 2.7. TABLERO DE CONTROL ........................................................................ 79. CAPÍTULO 3 3. DISEÑO DEL SOFTWARE DEL SISTEMA. AUTOMÁTICO DE REGISTRO Y CLASIFICACIÓN DE AVES PROCESADAS SEGÚN SU PESO 3.1. LÓGICA DEL PROCESO. ........................................................................81. 3.1.1. SISTEMA AUTOMÁTICO DE REGISTRO Y CLASIFICACIÓN................. 83. 3.2. LÓGICA DE CONTROL ........................................................................... 83. 3.2.1. CONFIGURACIÓN DE PARÁMETROS DE TRABAJO ............................ 85. 3.2.1.1. CONFIGURACIÓN DE PARÁMETROS EN VARIADORES DE FRECUENCIA. ......................................................................................... 87. 3.2.2. PESAJE DE LAS AVES. ........................................................................... 89. 3.2.3. ASIGNACIÓN DE GRUPOS DE PESOS. ................................................. 91.

(10) IX. 3.2.4. CLASIFICACIÓN DE AVES SEGÚN SU GRUPO DE PESO .................................................................................................. 94. 3.2.5. REGISTRO DE AVES SEGÚN SU GRUPO.............................................. 99. 3.2.6. LÓGICA DE CONTROL ANTE UN PARO DE EMERGENCIA DEL SISTEMA. .............................................................. 102. 3.3. CONTROL DE VELOCIDAD .................................................................. 103. 3.3.1. PROTOCOLO USS ................................................................................ 104. 3.3.2. VELOCIDAD DE TRANSFERENCIA USS .............................................. 105. 3.3.3. DIRECCIÓN USS ................................................................................... 105. 3.4. DESARROLLO DEL HMI DEL SISTEMA .............................................. 106. 3.4.1. INTRODUCCIÓN A WINCC V.11 ........................................................... 106. 3.4.1.1. CONEXIÓN CONTROLADOR HMI CON PC DE OPERADOR ........................................................................................... 108. 3.4.1.2. PANTALLA INICIAL................................................................................ 108. 3.4.1.3. MODOS DE OPERACIÓN ..................................................................... 109. 3.4.1.4. MODO DE EVALUACIÓN Y CALIBRACIÓN. ......................................... 110. 3.4.1.5. MODO DE REGISTRO Y CLASIFICACIÓN EN PROCESO .................. 112. 3.4.1.6. VISUALIZACIÓN DE DATOS DE PROCESO ........................................ 114. CAPÍTULO 4 4. PRUEBAS Y RESULTADOS. 4.1. INTRODUCCIÓN ....................................................................................115. 4.2. PRUEBAS DEL SISTEMA MECÁNICO. ................................................115. 4.2.1. PRUEBAS DEL SISTEMA DE BANDAS TRANSPORTADORAS. .......... 115. 4.3. PRUEBAS DE MEDICIÓN DEL SISTEMA DE PESAJE DINÁMICO ..... 116. 4.3.1. PRUEBAS Y RESULTADOS PARA UN PESO NETO NOMINAL DE 1KG. ....................................................................................................... 116.

(11) X. 4.3.2. PRUEBAS Y RESULTADOS PARA UN PESO NETO NOMINAL DE 2KG. ....................................................................................................... 120. 4.3.3. PRUEBAS Y RESULTADOS PARA UN PESO NETO NOMINAL DE 3KG. ....................................................................................................... 123. 4.3.4. PRUEBAS Y RESULTADOS PARA UN PESO NETO NOMINAL DE 4 KG. ...................................................................................................... 126. 4.3.5. PRUEBAS Y RESULTADOS PARA UN PESO NETO NOMINAL DE 5 KG. ...................................................................................................... 129. 4.3.6. PRUEBAS DE PRECISIÓN DEL PESAJE EN FUNCIÓN DE LA VELOCIDAD DE TRANSPORTACIÓN ................................................... 132. 4.3.7. PRUEBAS DE REGISTRO Y CLASIFICACIÓN DE AVES PROCESADAS EN PLANTA DE TRABAJO ........................................... 139. 4.3.8. ESTIMACIÓN DE PRODUCCIÓN .......................................................... 141. 4.4. RESULTADOS DE OPERACIÓN Y LÍMITES DE PLANTA DEL SISTEMA AUTOMÁTICO DE REGISTRO Y CLASIFICACIÓN DE AVES PROCESADAS SEGÚN SU PESO. ............................................. 142. 5. CAPÍTULO 5. CONCLUSIONES Y RECOMENDACIONES 5.1. CONCLUSIONES ................................................................................... 144. 5.2. RECOMENDACIONES. .......................................................................... 145. REFERENCIAS BIBLIOGRÁFICAS ANEXOS.

(12) XI. ÍNDICE DE FIGURAS CAPÍTULO 1 Figura 1.1: Clasificadora BIZERBA 3682 .................................................................... 3 Figura 1.2: Tamiz de lecho plano ................................................................................ 4 Figura 1.3: Tamiz rotativo con 3 diámetros diferentes................................................. 5 Figura 1.4: Banda transportadora con rodillos de apertura continua ........................... 6 Figura 1.5: Clasificadoras de discos ............................................................................ 7 Figura 1.6: Transportador por rodillos ....................................................................... 10 Figura 1.7: Transportador por cinta ........................................................................... 11 Figura 1.8: a: Esquema de un troley; b: Transportador de cadena .......................... 11 Figura 1.9: Galga extensiométrica............................................................................. 16 Figura 1.10: Puente de Wheatstone .......................................................................... 17 Figura 1.11: Puente de Wheatstone con una galga extensiométrica ........................ 18 Figura 1.12: Puente de Wheatstone con dos galgas extensiométricas ..................... 19 Figura 1.13: Puente de Wheatstone con 4 galgas extensiométricas ......................... 19 Figura 1.14: Celda de carga de compresión ............................................................. 21 Figura 1.15: Celda de carga tipo S ............................................................................ 21 Figura 1.16: Celda de carga de un solo punto .......................................................... 22 Figura 1.17: Celda de carga con sistema de amortiguamiento ................................. 23 Figura 1.18: Pesómetro ............................................................................................. 24 Figura 1.19: Ubicación de pesómetro en banda transportadora................................ 23 Figura 1.20: Verificador de Peso en Banda Modelo WS-897 .................................... 24 Figura 1.21: Diagrama esquemático de procesamiento de aves............................... 25 Figura 1.22: Recepción de Animales ......................................................................... 26 Figura 1.23: Entrada de aves al aturdidor ................................................................. 27 Figura 1.24:: a Escaldadora; b:salida de las aves de la escaldadora ........................ 28 Figura 1.25: a: Entrada de aves a desplumador; b: Dedos de goma; c: Desplumadora .................................................................................. 28 Figura 1.26: Aves dentro del prechiller ...................................................................... 29 Figura 1.27: Inyectadora de sales ............................................................................. 30.

(13) XII. Figura 1.28: Enfundado de las aves .......................................................................... 31. CAPÍTULO 2 Figura 2.1:Diagrama de bloques del Sistema Automático de Registro y Clasificación de aves procesadas según su peso .................................... 33 Figura 2.2: Diagrama esquemático del Sistema Automático de Registro y Clasificación de aves procesadas según su peso ................................... 33 Figura 2.3: Sistema Automático de Registro y Clasificación de aves procesadas .............................................................................................. 34 Figura 2.4: Etapa de pesaje dinámico (E.P.D.) ......................................................... 35 Figura 2.5: Recubrimiento de banda transportadora E.P.D. ..................................... 36 Figura 2.6: Longitud de banda transportadora E.P.D. .............................................. 37 Figura 2.7: Moto-reductor ortogonal de la banda transportadora E.P.D. .................. 38 Figura 2.8: Acoplamiento directo entre rodillo motriz y moto-reductor E.P.D. .......... 38 Figura 2.9: Banda transportadora E.P.D. sujeta a las celdas de carga ..................... 42 Figura 2.10: Descripción de punto de apoyo y punto de carga de las celdas de carga ................................................................................................ 42 Figura 2.11: Sensores de proximidad ubicadas en la banda transportadora E.P.D. .................................................................................................. 43 Figura 2.12: a: Sensor de proximidad fotoeléctrico Telemecanique modelo XU9M18MA230; b:Esquema de control a 2 hilos ................................. 44 Figura 2.13: Descripción del peso muerto en la E.P.D. ............................................ 45 Figura 2.14: Celda de carga Mavin tipo Unipunto ..................................................... 47 Figura 2.15: Transductor LBSC-SG14 ...................................................................... 47 Figura 2.16: Conexión de celdas de carga con transductor LBSC-SG14.................. 48 Figura 2. 17: Banda transportadora de la E.S.G.P. .................................................. 49 Figura 2.18: Cinta transportadora E.S.G.P. .............................................................. 50 Figura 2.19: Guías laterales banda transportadora E.S.G.P. ................................... 51 Figura 2.20: Moto-reductor ortogonal de la banda transportadora E.S.G.P. ............ 52 Figura 2.21: Rodillo motriz acoplado directamente al moto-reductor Banda.

(14) XIII. transportadora E.S.G.P. ...................................................................... 53 Figura 2.22: a: Compuerta de clasificación; b: Apertura de compuerta de Clasificación…………………………………………………………………54 Figura 2.23: Distribución de pistones neumáticos en banda transportadora (E.S.G.P.) ............................................................................................. 55 Figura 2.24: Pistón neumático compacto .................................................................. 55 Figura 2.25: Electroválvula 5/2 vías con su respectivo símbolo ................................ 56 Figura 2.26: Electroválvulas ubicadas por debajo de la banda transportadora (E.S.G.P.) ............................................................................................. 56 Figura 2.27: Esquema neumático de control de compuertas de clasificación ........... 57 Figura 2.28: Pistón neumático acoplado a horquilla y eje rotacional ......................... 58 Figura 2.29: Pistón neumático ubicado por debajo de la banda transportadora y acoplado al eje rotacional .................................................................. 58 Figura 2.30: Conversión de movimiento lineal del pistón en movimiento rotacional.............................................................................................. 59 Figura 2.31: Sensor de proximidad y espejo reflector banda transportadora E.S.G.P. .............................................................................................. 59 Figura 2.32: Ubicación de sensores de proximidad banda transportadora E.S.G.P. .............................................................................................. 60 Figura 2.33: Simatic S7-1200 CPU 1212C AC/DC/RELÉ ......................................... 62 Figura 2.34: Módulos de expansión Simatic S7-1200 CPU 1212C ........................... 62 Figura 2.35: Esquema de conexión CPU 1212C AC/DC/RELÉ ................................ 63 Figura 2.36: Conexión de variadores de velocidad con PLC con interfaz RS 485 .................................................................................... 64 Figura 2.37: Dimensiones de fuente SITOP .............................................................. 65 Figura 2.38: Esquema básico de un variador de frecuencia ..................................... 66 Figura 2.39: Variador de frecuencia SINAMICS G110 .............................................. 67 Figura 2.40: Sistema Automático de Registro y Clasificación de aves por peso ............................................................................................... 68 Figura 2.42: Esquema eléctrico del sistema de control ............................................. 73.

(15) XIV. Figura 2.43: Circuito neumático y circuito de control de las compuertas de clasificación E.S.G.P. .......................................................................... 74 Figura 2.44: Esquema eléctrico del sistema de potencia .......................................... 79 Figura 2.45: Esquema de cableado tablero de control .............................................. 80 Figura 2.46: Tablero de control ................................................................................. 80. CAPÍTULO 3 Figura 3.1: Diagrama de bloque del Proceso ............................................................ 81 Figura 3.2: Diagrama esquemático de proceso de registro y clasificación ................ 82 Figura 3.3: Diagrama de flujo ejecutado en modo "Registro y Clasificación en Proceso" ............................................................................................ 84 Figura 3.4: Diagrama de flujo de control Velocidad de Operación ............................ 86 Figura 3.5: Diagrama de flujo configuración de parámetros en variadores de frecuencia SINAMICS G110 ........................................... 88 Figura 3.6: Muestreo de peso de un ave de 4.5lb ..................................................... 90 Figura 3.7: Muestreo de peso en el rango 2 de la Figura 3.6 .................................... 90 Figura 3.8: Diagrama de flujo ejecutado en la subrutina "PESAJE DEL AVE" .......... 92 Figura 3.9: Límites y fronteras entre grupos de pesos .............................................. 93 Figura 3.10: Diagrama de flujo ejecutado en la subrutina "ASIGNACIÓN DE GRUPOS DE PESO" ...................................................................... 94 Figura 3.11: Asignación de zonas en banda transportadora de clasificación (E.S.G.P.) ............................................................................................. 95 Figura 3.12: Asignación de dirección y contenido en matriz de grupos de pesos ..... 97 Figura 3.13: Ilustración de sucesos del método utilizado para la clasificación de aves según su grupo de peso....................................................... 100 Figura 3.14: Diagrama de flujo ejecutado en subrutina de clasificación de aves según su grupo de peso ............................................................ 101 Figura 3.15: Diagrama de flujo ejecutado ante un paro de emergencia .................. 103 Figura 3.16: Estructura de control del software WINCC .......................................... 107 Figura 3.17: Conexión entre PC y PLC a través de puerto Ethernet ....................... 108.

(16) XV. Figura 3.18: Imagen de inicio de la HMI del sistema ............................................... 108 Figura 3.19: Imagen "MENÚ PRINCIPAL" de HMI del sistema ............................... 109 Figura 3.20: Diagrama de flujo modo de operación del sistema.............................. 109 Figura 3.21: Imagen "MENÚ DE EVALUACIÓN Y CALIBRACIÓN" de la HMI ....... 110 Figura 3.22: Imagen "EVALUACIÓN Y CALIBRACIÓN DEL SISTEMA DE PESAJE" de la HMI del sistema ........................................................ 111 Figura 3.23: a: Luz Indicadora "DETECCIÓN DE INGRESO"; b: Visualización del peso promedio .................................................... 111 Figura 3.24: Imagen Receta HMI "ERROR DE PESO PROMEDIO" ....................... 112 Figura 3.25: Imagen "PARÁMETROS DE TRABAJO" de la HMI del sistema ......... 113 Figura 3.26: a: Selección de cantidad de aves a registrar y clasificar; b: Botón "INICIALIZACIÓN DEL SISTEMA" ....................................... 114 Figura 3.27: Imagen HMI de Registro de Producción. ............................................. 114. CAPÍTULO 4 Figura 4.1: Promedio de pesos por cada muestra realizada para un peso nominal de 1Kg .................................................................................... 118 Figura 4.2: Distribución normal del total de muestras para un peso nominal de 1Kg ....................................................................................................... 118 Figura 4.3: Promedio muestra tomada para un peso nominal de 2 Kg ................... 121 Figura 4.4: Distribución normal a muestras tomadas a un peso referencial de 2 Kg ................................................................................................. 121 Figura 4.5: Promedio de pesos para cada muestra realizada para un peso nominal de 3Kg .................................................................................... 124 Figura 4.6: Distribución normal para muestras tomadas a un peso nominal de 3Kg ....................................................................................................... 124 Figura 4.7: Promedio de peso por cada muestra tomada para un peso nominal de 4Kg. ................................................................................................. 127 Figura 4.8: Distribución normal de muestras realizadas para un peso nominal de 4Kg .................................................................................................. 127.

(17) XVI. Figura 4.9: Promedio de peso de muestras tomada para un peso nominal de 5Kg. ...................................................................................................... 130 Figura 4.10: Distribución normal a muestras tomadas a un peso nominal de 5 Kg .................................................................................................... 130 Figura 4.11: Distribución normal para muestras tomadas a un peso referencial de 2 Kg al 150% de velocidad de transportación ............................... 134 Figura 4.12: Distribución normal de muestras tomadas a un peso referencial de 2 Kg al 200% de velocidad de transportación .................................... 136 Figura 4.13: Distribución normal para muestras tomadas a un peso nominal de 2 Kg al 250% de velocidad de transportación .................................... 138 Figura 4.14: Error porcentual Promedio en función de la velocidad de acarreamiento .................................................................................... 139.

(18) XVII. ÍNDICE DE TABLAS CAPÍTULO 2 Tabla 2.1: Características de moto-reductor Banda transportadora E.P.D. .............. 41 Tabla 2.2: Características técnicas sensor de proximidad ........................................ 44 Tabla 2.3: Características técnicas de celdas de carga VISHAY 1242 ..................... 47 Tabla 2.4: Características técnicas principales moto-reductor de la banda transportadora E.S.G.P. ........................................................................... 52 Tabla 2.5: Características técnicas de electroválvula 5/2 vías .................................. 56 Tabla 2.6: Características técnicas módulo CM 1241 RS-485 .................................. 64 Tabla 2.7: Asignación de entradas al PLC ................................................................ 68 Tabla 2.8: Asignación de salidas al PLC ................................................................... 69 Tabla 2.9: Características técnicas de las protecciones del sistema de control ........ 71 Tabla 2.10: Características de alimentación Variador de frecuencia SINAMICS G110 .................................................................................... 78 Tabla 2.11: Protecciones y conductores del sistema de potencia ............................. 78. CAPÍTULO 3 Tabla 3.1: Relación entre Cantidad estimada de aves y velocidad de operación .................................................................................................. 86 Tabla 3.2: Asignación de zonas a grupos de pesos y compuertas de clasificación .............................................................................................. 96 Tabla 3.3: Índice de configuración de la velocidad de comunicación USS .............. 105 Tabla 3.4: Dirección de variadores de frecuencia en red Profibus .......................... 106. CAPÍTULO 4 Tabla 4.1: Pruebas para un peso nominal de 1 Kg. ................................................ 117 Tabla 4.2: Errores porcentuales para un peso nominal de 1Kg .............................. 119 Tabla 4.3: Pruebas realizadas con un peso neto nominal de 2Kg........................... 120.

(19) XVIII. Tabla 4.4: Errores porcentuales para un peso nominal de 2Kg .............................. 122 Tabla 4.5: Pruebas para un peso nominal de 3Kg .................................................. 123 Tabla 4.6: Error promedio para un peso nominal de 3Kg ........................................ 125 Tabla 4.7: Pruebas para un peso nominal de 4Kg .................................................. 126 Tabla 4.8: Error porcentual para un peso nominal de 4Kg ...................................... 128 Tabla 4.9: Pruebas realizadas para un peso nominal de 5Kg ................................. 129 Tabla 4.10: Errores porcentuales para un peso nominal de 5Kg............................. 131 Tabla 4.11: Pruebas realizadas para un peso referencial de 2Kg, a una velocidad de transportación del 150% de su capacidad nominal ......... 133 Tabla 4.12: Pruebas y resultados de un peso referencial de 2Kg, a una velocidad de transportación del 200% de su capacidad nominal. ........ 135 Tabla 4.13: Pruebas realizadas para un peso nominal de 2Kg, a una velocidad de transportación del 250% de su capacidad nominal ......................... 137 Tabla 4.14: Promedios y errores porcentuales a diferentes velocidades de transportación....................................................................................... 138 Tabla 4.15: Registro y clasificación de un lote de 1028 aves procesadas .............. 140 Tabla 4.16: Registro y clasificación de un lote de 1336 aves procesadas .............. 140 Tabla 4.17: Registro y clasificación para un lote de 1273 aves procesadas ........... 141 Tabla 4.18: Registro y clasificación para un lote de 857 aves procesadas ............. 141 Tabla 4.19: Producción estimada ............................................................................ 142.

(20) XIX. RESUMEN En el presente proyecto, se diseña e implementa un sistema automático de registro y clasificación de aves procesadas según su peso, dentro de las instalaciones de la Asociación Avícola AGROBEMA, el cual está formado por dos etapas principales: Etapa de pesaje dinámico (E.P.D.) y Etapa de selección de grupos de pesos (E.S.G.P.). Cada etapa del sistema, utiliza una banda transportadora independiente, las cuales acarrean las aves procesadas de forma continua, sin generar retardos ni tiempos muertos de producción. Al ser independientes se obtiene dos velocidades distintas en el mismo proceso, controladas mediante variadores de frecuencia, permitiendo incrementar su rapidez, según la cantidad de aves a faenar; optimizando tiempo de proceso y elevando productividad. El peso del ave, se obtiene mediante un método de pesaje dinámico aplicado hacia una banda transportadora, permitiendo un flujo continuo sin tiempos muertos de producción; sin comprometer ni afectar en la precisión y exactitud que se requiere en la aplicación. El registro de clasificación, así como los historiales de procesamiento, se los realiza mediante HMI desarrollado con el Software SCADA WINCC, el cual permite obtener bases de datos de producción sólidas y concretas que respalden las jornadas de trabajo diarias. Este proyecto reduce horas de trabajo hombre, acelera el tiempo de ingreso de las aves a la línea de frío, garantizando un producto higiénicamente procesado y elevando los estándares de calidad y producción..

(21) XX. PRESENTACIÓN Según datos de la Corporación Nacional de Avicultores del Ecuador (Conave), el sector avícola produce 406 mil toneladas métricas de carne de pollo. Es así, que el crecimiento que ha tomado la industria avícola es del 588% desde el año 1990. Tomando en cuenta toda la cadena de producción que representa la industria avícola, se genera más de 25 mil empleos directos, y más de 500 mil plazas; contribuyendo al 13% de PIB del país. A pesar de este enorme crecimiento, la industria avícola satisface al 100% de la demanda nacional, no existe exportación de productos avícolas. El presente proyecto, constituye una solución óptima y eficiente ante las tareas de registro y clasificación de aves durante su proceso de faenamiento, reduciendo tiempos muertos de producción, horas de trabajo hombre, acelerando el tiempo de ingreso de las aves hacia la línea de frío, disminuyendo el contacto humano y elevando las normas de producción. El método utilizado para obtener el peso de las aves, es a través de un sistema de pesaje dinámico implementado en una banda transportadora, permitiendo un acarreamiento continuo optimizando tiempos de procesos. Este proyecto representa un control de registro de producción, ya que almacena los historiales de procesamiento dentro de un HMI amigable hacia el usuario; constituyendo un respaldo sólido y solvente de las jornadas de trabajo Además este proyecto está implementado y diseñado de forma modular, para facilitar su mantenimiento, con el objetivo de mejoras futuras, con la posibilidad de ser acoplado con otros subprocesos dentro de la producción de carne de pollo. A continuación se detalla la estructura y principales fundamentos que conforman el proyecto: El capítulo 1 realiza un estudio muy breve y conciso sobre los métodos de clasificación utilizados en la industria, además se exponen los principales sistemas.

(22) XXI. de pesaje dinámico que se han desarrollado durante los últimos años, los cuales constituyen el principal fundamento para la implementación del proyecto. En el capítulo 2, se detalla el diseño del hardware del sistema, el cual abarca tanto los fundamentos mecánicos de construcción del pesaje dinámico, los fundamentos mecano-neumáticos implementados para clasificar las aves, el diseño del sistema electrónico de control y de potencia. En el capítulo 3, se expone tanto la lógica de proceso, como la lógica de control y su simbiosis con la HMI desarrollada mediante el Software SCADA WINCC V.11, el cual almacena y registra los historiales de producción en un entorno amigable y comprensible hacia el operador. En el capítulo 4, se muestran los datos y resultados de las pruebas de funcionamiento realizadas, los cuales proporcionan un respaldo concreto sobre el correcto funcionamiento del sistema. En el capítulo 5 se exponen las conclusiones que se han fomentado a lo largo del desarrollo del proyecto, y recomendaciones que se plantean para un mejor desempeño de operación del proyecto. Dentro de los anexos, se encuentra la guía de usuario, la misma que facilita el mantenimiento del sistema, los catálogos y manuales de los sensores y elementos de control utilizados, y la referencia bibliográfica que respaldan los estudios y diseños implementados..

(23) CAPÍTULO 1.

(24) 1. CAPÍTULO 1 ESTUDIO DE LOS MÉTODOS DE CLASIFICACIÓN Y SISTEMAS DE PESAJE La industria de procesamiento de alimentos, sigue normas muy altas de producción para garantizar que el producto sea apto para el consumo humano, por tal motivo utiliza métodos de clasificación muy rigorosos en sus diferentes etapas de procesamiento. Un parámetro fundamental en la línea de producción es la clasificación del producto terminado. Para elevar la calidad del producto terminado, se han desarrollado métodos de clasificación, pero éstos no han logrado cubrir las expectativas del proceso, los mismos que con el auge de la electrónica y de los sistemas de automatización, han reducido sus errores en márgenes tan pequeños, que es muy difícil que un producto mal elaborado llegue al consumidor. Al implementar mejores métodos de clasificación, se han perfeccionado los sistemas de pesaje; ya que éstos se constituyen en la principal herramienta de verificación de calidad. Al requerir un sistema de pesaje rápido, sin generar tiempos muertos en las líneas de producción; se crean los sistemas de pesaje dinámicos, que mejoran considerablemente la productividad, y con un grado de precisión tan alto, que en la actualidad pueden competir con cualquier sistema de pesaje estático. A continuación se analiza, tanto los principales métodos de clasificación que se utilizan en la industria alimenticia, como los principales sistemas de pesaje dinámico desarrollados actualmente..

(25) 2. 1.1 PRINCIPALES MÉTODOS DE CLASIFICACIÓN 1.1.1 CLASIFICACIÓN Clasificar constituye la acción de ordenar o incluir, en algún grupo o clase a elementos con características comunes y similares. [1]. . La importancia de clasificar a. los objetos en grupos o clases, facilita en gran medida a distinguir entre ellos; en el ámbito industrial, la clasificación está presente en todas las etapas de producción, lo que permite mejorar la calidad del producto. La clasificación es un procedimiento continuo en toda la línea de proceso, desde la materia prima hasta el producto terminado; por lo que existen diversos métodos de clasificación, cuyas características de operación dependen del producto o sub producto al cual se aplica y del segmento de producción en el cual trabajan. Los principales métodos de clasificación, que se utilizan en la industria de procesamiento de alimentos, trabajan bajo los siguientes parámetros: ·. Clasificación por peso. ·. Clasificación por tamaño. ·. Clasificación por forma. 1.1.2 CLASIFICACIÓN POR PESO En la industria de procesamiento de alimentos; la clasificación por peso del producto terminado, se ha convertido en la principal actividad a ejecutarse para cumplir los estándares de calidad. Para la operación de estos sistemas de clasificación, son indispensables balanzas automáticas muy precisas, ya que además de medir el peso del producto, pueden calcular su precio comercial en función del peso, por lo que deben cumplir normas de regulación muy estrictas para garantizar el peso y precio justo..

(26) 3. En la Figura 1.1, se muestra un sistema de clasificación por peso comercial con 5 grupos de pesos con una productividad de 800 unidades/hora.. Figura 1.1: Clasificadora BIZERBA 3682 1.1.3 CLASIFICACIÓN POR TAMAÑO Este método de clasificación, es más conocido como tamizado o clasificación por mallas. Un tamiz es una superficie que contiene, cierto número de aperturas de igual tamaño, que puede ser plano o cilíndrico. En principio los tamices son instrumentos, para la separación de mezclas de productos pulverulentos o granulares en intervalos de tamaño; por lo que es muy utilizado en máquinas clasificadoras automáticas de frutas y verduras. También pueden ser utilizados como instrumentos de limpieza, para eliminar los contaminantes de tamaño diferente al de las materias primas. Al hacer pasar un producto a través de un tamiz, sólo pasarán los elementos de menor tamaño al del diámetro de sus poros. Existen dos tipos de tamices: de apertura fija y de apertura variable..

(27) 4. ·. Tamices De Apertura Fija. Son aquellos que mantienen su tamaño y diámetro de poros constantes, este tipo de tamices pueden ser de 2 clases: ·. Tamiz de lecho plano. ·. Tamiz de tambor. ·. Tamiz de lecho plano. Están constituidos por una serie de cribas inclinadas u horizontales, reunidas y fijadas en el interior de una armadura metálica, hermética al polvo tal como se ilustra en la Figura 1.2; que se agita por diferentes artificios.. Figura 1.2: Tamiz de lecho plano Estos tamices son muy útiles, para la limpieza de materiales finamente particulados, como la harina y las especies molidas. La principal desventaja que presenta este tipo de tamices, son que los trozos grandes de materias extrañas atrapados en el tamiz, que pueden pulverizarse por la abrasión de los contaminantes presentes en el alimento. La abrasión y el impacto producidos por el movimiento del tamiz, pueden lesionar los alimentos delicados, y la generación de polvo..

(28) 5. ·. Tamiz de tambor. También llamados tambores centrífugos. Están constituidos por unos cilindros de malla o lámina metálica perforada, que rueda en posición casi horizontal tal como se muestra en la Figura 1.3. Existen de tambores concéntricos (unos dentro de otros); paralelos (el alimento realiza un trayecto continuo de un tamiz a otro), o instalados en serie (tambor único, construido a base de distinta sección con tamaño diferente de abertura). Son muy utilizados en la industria alimenticia para la limpieza, ya que retienen materias indeseables de gran tamaño (cuerdas, hilos de sacos, piedras de pequeño tamaño, etc.).. Figura 1.3: Tamiz rotativo con 3 diámetros diferentes La principal ventaja que presentan, es que son relativamente baratos de instalar y operar. Poseen una elevada capacidad de cribado que aumenta con la velocidad de rotación. Sin embargo la limpieza de los poros es muy difícil de realizar, y en ocasiones por defectos de diseño y construcción, pueden obstruir los poros produciendo una re-contaminación.. 1.1.3.1 Tamices De Apertura Variables Estos tamices tienen aperturas que varían de forma continua, el ejemplo más común de este tipo de tamices son los seleccionadores por rodillos. Cuyo diseño consiste en un sistema transportador, con rodillos separados entre sí..

(29) 6. Esta separación aumenta de forma regular, desde el extremo de entrada hasta el de salida del sistema. Los alimentos permanecen sobre los rodillos, hasta que encuentra una apertura entre ellos, por la que puedan bajar cayendo en canales de recolección acolchados. Es un método utilizado para la selección por tamaño de frutas o tubérculos. En la Figura 1.4 se ilustra una banda transportadora de rodillos de apertura continua. Figura 1.4: Banda transportadora con rodillos de apertura continua 1.1.4 CLASIFICACIÓN POR FORMA Para clasificar un objeto por su forma, se utilizan sistemas mecánicos de discos y cilindros. Este método es muy utilizado para alimentos, que contienen impurezas similares al producto, en estos casos es posible una clasificación basada en la forma, en su longitud y diámetro combinados. 1.1.4.1 Clasificadora de discos Consiste en una serie de discos metálicos verticales, con cavidades perfectamente talladas en su superficie, que imitan la forma del grano a separar..

(30) 7. Se montan bancadas de estos discos sobre un eje horizontal móvil, de forma que la parte más baja de los discos, penetra en el depósito de los productos a seleccionar. Los granos de igual forma a los orificios de los discos, se alojan en ellos hasta que el disco alcanza la parte más alta de su giro, momento en el que se descargan. Existen discos normalizados para trigo, arroz y cebada y se pueden fabricar discos especiales para fines específicos. En la Figura 1.5 se ilustra la vista lateral, de una máquina clasificadora conformada por dos discos.. Ingreso del Disco primario. producto. Cavidades de. Disco. disco. secundario. secundario. Figura 1.5: Clasificadoras de discos 1.1.4.2 Clasificadora de cilindro Están basadas en el mismo principio que los de disco, pero en este caso es la superficie interna de un cilindro horizontal rotatorio, que contiene las oquedades de la forma adecuada..

(31) 8. 1.1.5 PARÁMETROS DE CLASIFICACIÓN DE PRODUCTOS TERMINADOS Existen varios parámetros, a considerar al momento de clasificar un producto terminado, pero el principal objetivo que comparten todos ellos, es elevar su calidad hacia el consumidor.. ·. Propiedad Del Alimento. Clasificar a un producto según sus propiedades, para que ingrese al mercado engloba 4 parámetros fundamentales: ·. Idóneo para el proceso de producción. ·. Inocuo para el consumidor. ·. Que cumpla con las normas de calidad de producción. ·. Que sea aceptado por el consumidor. ·. Idoneidad. Antes de ingresar un producto en el mercado, éste debe ser inspeccionado y verificado, la clasificación en este punto de producción, es vital para cumplir los estándares de calidad; entre los principales parámetros a ser evaluados se encuentran: ·. Carencia de defectos. ·. Color, carencia de contaminantes. ·. Carencia de partes indeseables. ·. Estándares De Calidad. Cuando un producto va a ser distribuido, éste debe ser atractivo hacia el consumidor, para ello existen infinidad de parámetros, que dan un valor comercial agregado, por lo que clasificar según estos parámetros garantiza el éxito comercial del producto. Características especiales del producto, lo hacen atrayente; como es el caso del cacao ecuatoriano que genera un mejor aroma en la elaboración de chocolatería fina, o el café colombiano..

(32) 9. Entre estos parámetros se encuentran: ·. Tamaño y forma. ·. Madurez y frescura del producto. ·. Textura. ·. Aroma y glamour: sabor y otros.. 1.2 SISTEMAS DE TRANSPORTACIÓN Los sistemas de transportación, en los procesos industriales han fomentado el crecimiento de la productividad. Sus primeros indicios surgieron en las industrias automotrices General Motors, desarrolladas por Henry Ford a principios del siglo XIX, al implementar el sistema de producción en cadena, que consistía en transportar cada parte del automotor, a diferentes estaciones de trabajo para ser ensamblado [2]. En la actualidad estos sistemas de transportación son primordiales, entre los más relevantes se encuentran las cintas o bandas transportadoras, cuyas principales ventajas que poseen son: ·. Permiten el transporte de materiales a gran distancia. ·. Se adaptan al terreno. ·. Tienen una gran capacidad de transporte. ·. Es posible la carga y la descarga en cualquier punto del trazado. ·. No altera el producto transportado. A continuación se describen, los principales tipos de bandas transportadoras que se utilizan en la industria. 1.2.1 TRANSPORTADOR POR RODILLOS Utiliza rodillos metálicos, para facilitar el manejo y traslado de una gran diversidad de objetos, este tipo de transportadoras pueden utilizar un motor que genere movimiento.

(33) 10. o pueden ser de rodillos libres, en el cual el objeto se desliza libremente por gravedad, o por transmisión de movimiento producido. En la Figura 1.6, se muestra un transportador de rodillos de deslizamiento por gravedad para movilizar cajas. Figura 1.6: Transportador por rodillos 1.2.2 TRANSPORTADOR POR CINTA Consiste en 2 o más rodillos con una cinta circulando continuamente entre ellas. Uno o ambos rodillos son motorizados, moviendo a la banda y al material encima de ella hacia delante. El rodillo motorizado es conocido como rodillo motriz mientras que el otro es conocido como rodillo conductor o rodillo de arrastre. Existen infinidad de tipos de cinta dependiendo del material a transportar, para alimentos estas cintas deben ser aprobadas por un organismo de salud competente. En la Figura 1.7 se ilustra una banda transportadora, de cinta tipo modular segmentada..

(34) 11. Figura 1.7: Transportador por cinta 1.2.3 TRANSPORTADOR AÉREO POR CADENAS Estos sistemas de transportación están formados por troleys a los largo de una cadena, y son muy utilizados para procesamiento de animales comestibles, como es el caso del procesamiento de pollos; las aves son colgadas en los troleys, y son transportados a lo largo de toda la línea de producción. En la Figura 1.8, se muestra a un transportador por cadenas utilizado en el procesamiento de pollos, y la descripción gráfica de un troley. a. b. Figura 1.8: a: Esquema de un troley; b: Transportador de cadena.

(35) 12. 1.3 SISTEMAS DE PESAJE El pesaje se define como: “La determinación del peso de un cuerpo, a través de algún tipo de mecanismo o proceso que permita cuantificar dicho peso”. [3]. .. Determinar el peso de un producto en un proceso industrial, permite tener un control en varios puntos de la producción. 1.3.1 EL PESO El peso se define como: “La Fuerza con la que la masa de un cuerpo es atraído hacia el centro de la Tierra por medio de su campo gravitatorio” [3]. Peso y masa son dos conceptos y magnitudes físicas bien diferenciadas. En el habla cotidiana, el término "peso" se utiliza a menudo erróneamente, como sinónimo de masa. El peso al ser una fuerza es una magnitud vectorial, con módulo, dirección y sentido, que depende de la intensidad del campo gravitatorio. La masa es una magnitud escalar y es una propiedad intrínseca del cuerpo, la cantidad de materia, representa la inercia o resistencia del cuerpo a los cambios de estado de movimiento (aceleración, masa inercial). La Segunda ley de Newton se encarga de cuantificar el concepto de fuerza. “La fuerza neta aplicada sobre un cuerpo, es proporcional a la aceleración que adquiere dicho cuerpo” [3]. La constante de proporcionalidad es la masa del cuerpo, de manera que podemos expresar la relación de la siguiente manera: ሬࡲറ ൌ ࢇ ሬറ Donde: ܨറ = Fuerza neta [N]. Ec 1. 1.

(36) 13. m= masa del cuerpo, cantidad de materia [Kg] ܽറ = aceleración del cuerpo [m/s2] Por medio de esta ley, el peso puede ser expresado, y al ser una fuerza ejercida por el campo gravitacional de la tierra se la relacionaría de la siguiente manera: ሬࡼ ሬറ ൌ ࢍ ሬሬറ. Donde:. Ec 1. 2. ܲሬറ= Peso del cuerpo [N]. m= masa del cuerpo, cantidad de materia [Kg] ݃റ = constante gravitacional de la tierra, cuya dirección es su centro [m/s2] 1.3.1.1 Unidades De Peso Y Masa Como el peso constituye una fuerza, se cuantifica en unidades de fuerza. Sin embargo, las unidades de peso y masa tienen una larga historia compartida, en gran parte porque su diferencia no fue bien entendida ni aceptada, cuando dichas unidades y dichos fenómenos físicos comenzaron a entenderse y a utilizarse.. ·. Sistema Internacional de Unidades (S.I.). Este sistema es el prioritario o único legal en la mayor parte de las naciones (excluidas Birmania y Estados Unidos). Se instauró en 1960, a partir de la Conferencia General de Pesos y Medidas durante la cual inicialmente se reconocieron seis unidades físicas básicas. Así, el peso se expresa en unidades de fuerza del S.I, esto es, en newtons (N): 1 N = 1 kg 1 m/s² Donde: N= Newtons, magnitud de Fuerza. [4]. ,.

(37) 14. Kg= Kilogramo, magnitud de masa m/s²= magnitud de aceleración en función de metro(m) y segundo(s) Un Kilogramo equivale a 1000 gramos (g) en el S.I., el mismo que se define como: “Un kilogramo representa la masa, contenida en un cilindro de 39 milímetros de diámetro y de altura, de una aleación constituida de 90% de platino y 10% de iridio, ubicado en la Oficina Internacional de Pesos y Medidas, en Sèvres, Francia.”.[4]. ·. Sistema inglés. El sistema inglés de unidades, es el conjunto de las unidades no métricas, que se utilizan actualmente en muchos territorios de habla inglesa, como Estados Unidos de América y el Reino Unido; como la industria Norteamericana domina el campo tecnológico y electrónico, este sistema es muy empleado y en muchos casos se impone al Sistema Internacional. En este sistema la fuerza se expresa en unidades de libra fuerza (lbf): 1 lbf = 1 lb 1 pie/s². Donde: lbf=Libra fuerza, magnitud de Fuerza lb=Libra, magnitud de masa pie/s²= magnitud de aceleración en función de pie y segundo(s) La libra (lb) es una unidad de masa usada desde la Antigua Roma. La palabra (derivada del latín) significa "escala o balanza". 1 libra equivale a 0,45359237 kilogramos (1 lb ≈ 0,4536 kg). A su vez 1 kilogramo es igual a 2,20462262 libras (1 kg ≈ 2,205 lb)[5]..

(38) 15. ·. Tipos De Peso. Al momento de determinar el peso de un cuerpo, se presentan variables ajenas a éste que afectan directa o indirectamente su determinación, en muchos casos obtener el peso de un objeto, se convierte en un complejo proceso de medición en el cual intervienen muchas variables a considerar. A continuación se definen distintos tipos de pesos, que permiten comprender las distintas variables que se presentan al momento de pesar un cuerpo: ·. Peso muerto.- Es el peso de la estructura, recipiente, envase o plataforma en la cual contiene o descansa el objeto a ser pesado, por lo general este peso es indeseado y por ende descartado de la medición.. ·. Peso neto.- Es el peso real de todo aquello que constituye el cuerpo u objeto a ser pesado; sin considerar envase, recubrimiento o envoltura.. ·. Peso bruto.- Es el peso total del cuerpo u objeto a ser pesado, tomando en cuenta tanto su envase, recubrimiento o envoltura.. 1.3.2 LA BALANZA Etimológicamente balanza se deriva del latín (bis, dos, lanx, plato), y constituye en un instrumento, que permite medir el peso de un cuerpo por medio de la gravedad terrestre ejercida sobre él. Durante siglos el principio de funcionamiento de las balanzas fue mecánico. La balanza más conocida es la de platillos, que equilibra el peso del objeto a ser medido con patrones de masa ya establecidos. Con el desarrollo de la electrónica, la balanza pudo ser creada a partir de fenómenos eléctricos, mejorando así su precisión, exactitud, tamaño y prestación; representando un pilar fundamental en la automatización de los procesos industriales..

(39) 16. ·. La balanza electrónica. Está constituida por varios circuitos electrónicos que registran, filtran, acondicionan y almacenan los valores de pesos medidos. El pilar fundamental que utiliza la balanza electrónica es un filamento muy fino llamado galga extensiométrica; cuando un cuerpo ejerce presión, torsión o tracción sobre este filamento, lo deforma alterando su resistencia eléctrica, al medir dicha variación de resistencia se obtiene el peso del cuerpo a ser medido. 1.3.2.1 Galga Extensiométrica Una galga extensiométrica se define como: “un sensor basado en el efecto piezoresistivo. Un esfuerzo que deforma a la galga producirá una variación en su resistencia eléctrica”.[6] Fue Inventada por los ingenieros Edward E. Simmons y Arthur C. Ruge en 1938 [6]. En su forma más común, consiste en un estampado de una lámina metálica, fijada a una base flexible y aislante tal como se muestra en la Figura 1.9.. Figura 1.9: Galga extensiométrica Cuando la galga sufre una presión, se acorta y ensancha reduciendo así su resistencia al paso de corriente eléctrica. De esta manera, midiendo la resistencia eléctrica de la galga, puede deducirse la magnitud del esfuerzo aplicado sobre el objeto..

(40) 17. Un parámetro fundamental de la galga extensiométrica, es su sensibilidad al esfuerzo, expresado cuantitativamente como Factor de galga (GF). El Factor de galga se define como: “la relación de la variación de su resistencia eléctrica y la variación de su longitud” [6] El Factor de galga se expresa mediante la siguiente ecuación:. ࡳࡲ ൌ. Donde:. ࢤࡾȀࡾ ࢤࡸȀࡸ. ൌ. ࢤࡾȀࡾ ࢿ. Ec 1. 3. GF= Factor de Galga [adimensional] R= Resistencia de la galga extensiométrica [Ω] L= Longitud del filamento de la galga extensiométrica [mm] ߝ= Voltaje entre los extremos de la galga extensiométrica [v] ·. Acondicionamiento de galgas extensiométricas. Existen varias formas y métodos, para medir la resistencia eléctrica, una de ellas es el método conocido como Puente de Wheatstone; fue desarrollado por Sir Charles Wheatstone en 1844. [7]. y constituye en un arreglo de 4 resistencias tal como se. muestra en la Figura 1.10.. Figura 1.10: Puente de Wheatstone.

(41) 18. Siendo el principio fundamental de una galga extensiométrica el cambio de su resistencia eléctrica, este método es el más común para su acondicionamiento. Existen tres formas de acondicionamiento de galgas extensiométricas, las cuales son: puente simple, medio puente y puente completo.. ·. Puente simple. Está formada por una sola galga extensiométrica como se muestra en la Figura 1.11, su principal desventaja es su baja sensibilidad.. Figura 1.11: Puente de Wheatstone con una galga extensiométrica La ecuación que nos permite calcular la resistencia de la galga extensiométrica para este tipo de puente es la siguiente: ࡾࡳ ൌ ࡾሺ ࢄሻ Donde: RG1= Resistencia de la galga extensiométrica [Ω] R=Resistencias de valor conocido [Ω] X= Variación de la resistencia de la galga extensiométrica[Ω]. ·. Medio puente. Al estar formado por dos galgas, tal como se muestran en la Figura 1.12;. Ec 1. 4.

(42) 19. En este tipo de arreglo se duplica la sensibilidad con respecto al puente con una sola galga, con lo que se obtiene una mejor señal de salida ante una misma deformación.. Figura 1.12: Puente de Wheatstone con dos galgas extensiométricas La ecuación que nos permite calcular la resistencia de la galga, para un medio puente es la siguiente: ࡾࡳ ൌ ࡾࡳ ൌ ࡾሺ ࢄሻ ·. Ec 1. 5. Puente completo. Está formado por cuatro galgas, tal como se muestra en la Figura 1.13, de esta manera se cuadriplica la sensibilidad con respecto al puente con una sola galga.. Figura 1.13: Puente de Wheatstone con 4 galgas extensiométricas.

(43) 20. La ecuación que nos permite calcular la resistencia de la galga, para un puente completo es la siguiente: ࡾࡳ ൌ ࡾࡳ ൌ ࡾࡳ ൌ ࡾࡳ ൌ ࡾሺ ࢄሻ. Ec 1. 6. 1.3.3 SISTEMAS DE PESAJE ESTÁTICO Un sistema de pesaje estático, es aquel que permite obtener el peso de un objeto en reposo, su principal ventaja es el grado de precisión y exactitud al momento de realizar la medición, además de la facilidad que presentan al momento de ser instalados en los procesos industriales. 1.3.3.1 Celdas De Carga Una celda de carga es un sensor de peso, formado por galgas extensiométricas, transformando una fuerza aplicada (peso) en una variación de la tensión, presente en la salida de un puente de Wheatstone. En los sistemas de pesaje, se utilizan distintos tipos de celdas de carga, con diferentes características y propiedades según el requerimiento y aplicación. A continuación se describen algunas de ellas.. ·. Celdas de carga de compresión. Como lo dice su nombre, son celdas de carga que miden según su compresión con una excelente estabilidad a largo plazo. En su mayoría, son construidas en acero inoxidable, para asegurar la fiabilidad en entornos industriales. En la Figura 1.14 puede observarse el aspecto de una de estas celdas..

(44) 21. Figura 1.14: Celda de carga de compresión. ·. Celdas de carga tipo S. Estas celdas obtienen su nombre por su forma geométrica de S. Su principal ventaja es que ofrecen rechazo de carga lateral superior, distribuyendo de mejor manera el peso sobre su superficie. En la Figura 1.15 se muestra una celda de carga tipo S.. Figura 1.15: Celda de carga tipo S. ·. Celdas de carga de un solo punto. Este tipo de celdas se usan en sistemas de pesaje comerciales e industriales. Proporcionan lecturas precisas, independientemente de la posición de la carga en la Plataforma, esta última característica las hace un poco más costosas que las anteriores. En la Figura 1.16 se muestra una celda de carga de un solo punto..

(45) 22. Figura 1.16: Celda de carga de un solo punto 1.3.4 SISTEMAS DE PESAJE DINÁMICO Los sistemas de pesaje dinámico, permiten una medición del peso de un cuerpo en movimiento, sin detenerlo y sin intervenir en su normal flujo. Las ventajas de estos sistemas de pesaje son, tanto el tiempo ahorrado en la medición, como la rapidez en el control de puntos específicos y vitales en el proceso de producción. La desventaja que presentan estos tipos de sistemas son la exactitud y precisión en sus medidas, ya que al medir el peso de un cuerpo en movimiento, se presentan varios factores que perturban dicha medición. Por tal motivo, se han desarrollado celdas de carga especiales para este tipo de requerimientos, dando así a estos sistemas los mismos grados de exactitud y precisión que los sistemas de pesaje estático.. ·. Celdas de carga con sistema de amortiguamiento. Este tipo de celdas, poseen una pequeña plataforma en el cabezal, donde se encuentra la celda de carga, y su función es acoplar y estabilizar la carga a lo largo de toda la celda, obteniendo así una mejor medición del peso. Estas celdas son muy utilizadas en sistema de pesaje aplicadas a bandas transportadoras. En la Figura 1.17 se muestra una celda de carga con sistema de amortiguamiento plano utilizado en plataformas de bandas transportadoras horizontales..

(46) 23. Figura 1.17: Celda de carga con sistema de amortiguamiento. ·. Pesómetro. Los pesómetros se instalan por debajo de las cintas transportadoras tal como se muestra en la Figura 1.18; y son utilizadas para medir el flujo másico de productos a granel acarreadas por ellas, como por ejemplo maíz, ripio, trigo, harina, etc.. Figura 1.18: Ubicación de pesómetro en banda transportadora Los pesómetros están formados por tres rodillos, los rodillos laterales se denominan móviles o locos, mientras el rodillo del medio está acoplado a una celda de carga. La forma geométrica del pesómetro es semejante a una U, con el objetivo de direccionar la mayor parte de la carga hacia el centro de la U, donde se encuentra la celda de carga; en la parte inferior se encuentra un encoder que permite obtener la.

(47) 24. velocidad de movimiento de la banda transportadora, tal como se muestra en la Figura 1.19.. Figura 1.19: Pesómetro ·. Verificadores de peso en banda. Los verificadores de peso en banda, realizan mediciones en la línea de producción de manera continua e ininterrumpida. Su función principal es verificar que el producto terminado cumpla con el peso neto específico. En la Figura 1.20 se muestra el verificador de peso en banda modelo WS-897, cuya precisión es de 0.5 gramos y de capacidad máxima de operación de 150 unidades por minuto.. Figura 1.20: Verificador de Peso en Banda Modelo WS-897.

(48) 25. 1.4 PROCESAMIENTO DE POLLOS DE CARNE EN LA ASOCIACIÓN AVÍCOLA AGROBEMA La Asociación Avícola AGROBEMA, es una empresa dedica a la crianza y procesamiento de pollos de engorde, para los restaurantes KOKO-RIKO de la ciudad de Quito. AGROBEMA posee una planta de procesamiento cuya capacidad de producción es de 800 Pollos/hora. A continuación se expone las diferentes etapas, que abarca el procesamiento de pollos de carne dentro de la Asociación Avícola AGROBEMA. En la Figura 1.21, se ilustra las etapas que constituyen el procesamiento de aves en la Asociación Avícola AGROBEMA, desde la recepción de animales hasta el almacenamiento de las aves procesadas en la línea de frío.. Recepción de Aves. Clasificación. Colgado de aves. Inyección. Sacrificio y desangre. Chiller. eviscerado. Escaldado. desplumado. Almacenamiento Cuarto Frío. Figura 1.21: Diagrama esquemático de procesamiento de aves.

(49) 26. 1.4.1 FAENAMIENTO DE POLLOS DE CARNE 1.4.1.1 Definición de Faenamiento “También conocido como proceso de matanza o beneficio, el faenamiento de una especie pecuaria comestible (bovinos, ovinos, porcinos, aves y otras), se define como el proceso ordenado sanitariamente, para el sacrificio de un animal, con el objeto de obtener su carne, en condiciones óptimas para el consumo humano”.[8] 1.4.2 RECEPCIÓN DE ANIMALES Y ESPERA La recepción consiste en la llegada de las aves desde las granjas de engorde, hasta la planta de faenamiento, tal como se muestra en la Figura 1.22. Las aves son descargadas en el momento del sacrificio. “El área de descarga de las aves debe poseer colores tenues, no debe haber presencia de ruido, todo esto con el afán de que las aves experimenten un tiempo de espera de 15 a 20 minutos, en el cual su ritmo cardiaco se relaja obteniendo así un mejor desangre en la línea de proceso” [8]. Figura 1.22: Recepción de Animales.

(50) 27. 1.4.3 COLGADO, MATANZA Y DESANGRE Después del periodo de espera, las aves son llevadas a las líneas de matanza, cada ave es colgada por las patas en la línea de sacrificio. Posteriormente las aves son conducidas hacia el aturdidor tal como se muestra en la Figura 1.23. “El proceso de matanza en la línea de sacrificio, empieza con el aturdimiento del ave, mediante un shock eléctrico cuyos parámetros se recomienda que se encuentren entre: (8-12mA 20-30Vac 30-80Hz)” [8]. El shock eléctrico bloquea el sistema nervioso produciendo, una disminución del ritmo cardiaco e insensibilizando al ave, posteriormente se procede a realizar un corte en la vena yugular, y en la arteria carótida, produciéndose así su desangre y muerte en un periodo aproximado de 1.5 a 3 minutos.” [8]. Figura 1.23: Entrada de aves al aturdidor 1.4.4 ESCALDADO Y PELADO Luego del desangre del ave, se procede a escaldar al ave con el objetivo de dilatar los folículos de la piel, y así permitir una extracción más fácil de las plumas como se observa en la Figura 1.24 a..

(51) 28. a. b. Figura 1.24:: a Escaldadora; b:salida de las aves de la escaldadora La temperatura del agua a la que se debe sumergir el ave, debe estar entre los 5052°C, la permanencia en la cuba de escaldado debe ser de 2 a 3 minutos[8]. Posteriormente el ave pasa a la sección de pelado, como se observa en la Figura 1.25a, donde ingresa a la desplumadora, la cual es una cámara conformada por discos con dedos de goma tal como se muestra en la Figura 1.25b, que al girar recolectan todas las plumas, sin producir lesiones ni golpes en la piel del ave garantizando un pelado eficiente. “El tiempo aproximado del ave en la sección de pelado es de 25 a 30 segundos, si extiende este tiempo, los dedos de goma lesionan la piel del ave y en casos extremos puede arrancarla completamente.” [8]. a. b. c. Figura 1.25: a: Entrada de aves a desplumador; b: Dedos de goma; c: Desplumadora.

(52) 29. 1.4.5 EVISCERADO Y PRE-ENFRIAMIENTO El eviscerado consiste en la extracción de menudencias de la cavidad gastrointestinal del ave. Posteriormente se segmentan y se clasifican las menudencias. ·. Vísceras comestibles: o Cabeza o Pescuezo o Patas o Molleja. ·. _Vísceras no comestibles: o Pulmones o Páncreas o Intestinos. Luego del eviscerado, el ave pasa a un tanque de inmersión llamado prechiller, que es un cilindro con un eje. central que hace girar las aspas onduladas como se. observa en la Figura 1.26. “La función principal del prechiller, es eliminar restos de sangre, plumas y restos de eviscerado, este proceso de enfriamiento dura aproximadamente 15 a 20 min”.[8]. Figura 1.26: Aves dentro del prechiller.

(53) 30. 1.4.6 INYECCIÓN Y CLASIFICACIÓN Una vez que el ave sale del prechiller, pasa a través de una línea de inyección por agujas hipodérmicas como se muestra en la Figura 1.27. Estas agujas inyectan salmueras, las mismas que ayudan a mejorar el tiempo de refrigeración del ave procesada, así como también a mejorar la calidad del sabor de la carne al momento de ser consumida. Finalmente se procede a clasificar las aves de manera manual en función de varios parámetros, los principales son: peso y calidad (golpes, rotura de alas y piernas, mal procesados, etc.). Los grupos de clasificación según el peso del ave en los cuales se trabaja en la Asociación Avícola AGROBEMA para el desarrollo de este proyecto son: ·. Grupo 1:(Pollo Bebé) Inferiores a 3.5 Libras. ·. Grupo 2: de 3.51 Libras a 4.0 Libras. ·. Grupo 3: de 4.01 Libras a 4.4 Libras. ·. Grupo 4: de 4.41 Libras a 4.8 Libras. ·. Grupo 5: Superiores a 4.81 Libras. Figura 1.27: Inyectadora de sales.

(54) 31. 1.4.6.1 Justificación del proyecto El tiempo de procesamiento que abarca la clasificación manual es alrededor de 5 horas, en la cual no se tiene datos exactos ni consistentes de las unidades en cada grupo de peso al finalizar el procesamiento. Es por aquello, que es necesario automatizar el registro y clasificación de la producción, cuyos principales objetivos sean: ·. Reducir el tiempo de proceso y el tiempo de trabajo hombre que toma la clasificación según su respectivo grupo de peso.. ·. Minimizar el contacto humano hacia las aves, elevando y garantizando un producto higiénicamente mejor procesado.. ·. Obtener un respaldo de datos de producción sólidos que respalden los historiales de productividad. ·. Acelerar el tiempo de ingreso de las aves hacia la línea de frío, para garantizar un producto fresco y en buenas condiciones.. 1.4.7 ENFUNDADO Y ALMACENAMIENTO. Las aves son enfundadas manualmente a través de conos, tal como se observa en la Figura 1.28, por medio de fundas de PEBD (Polietileno de baja densidad) y finalmente almacenadas en el cuarto frío cuya temperatura se encuentra entre los -2 a -4°C. Por un tiempo mínimo de 24 horas y un máximo de 10 días.. Figura 1.28: Enfundado de las aves..

(55) CAPÍTULO 2.

Figure

Documento similar

Como asunto menor, puede recomendarse que los órganos de participación social autonómicos se utilicen como un excelente cam- po de experiencias para innovar en materia de cauces

Fuente de emisión secundaria que afecta a la estación: Combustión en sector residencial y comercial Distancia a la primera vía de tráfico: 3 metros (15 m de ancho)..

Debido al riesgo de producir malformaciones congénitas graves, en la Unión Europea se han establecido una serie de requisitos para su prescripción y dispensación con un Plan

Como medida de precaución, puesto que talidomida se encuentra en el semen, todos los pacientes varones deben usar preservativos durante el tratamiento, durante la interrupción

•cero que suplo con arreglo á lo que dice el autor en el Prólogo de su obra impresa: «Ya estaba estendida esta Noticia, año de 1750; y pareció forzo- so detener su impresión

que hasta que llegue el tiempo en que su regia planta ; | pise el hispano suelo... que hasta que el

Abstract: This paper reviews the dialogue and controversies between the paratexts of a corpus of collections of short novels –and romances– publi- shed from 1624 to 1637:

E Clamades andaua sienpre sobre el caua- 11o de madera, y en poco tienpo fue tan lexos, que el no sabia en donde estaña; pero el tomo muy gran esfuergo en si, y pensó yendo assi