Metodología para Establecer la Comunicación de un Sistema de Identificación por Radio Frecuencia con un Sistema de Control Supervisorio y Adquisición de Datos Edición Única

Texto completo

(2) MONTERREY, NUEVO LEÓN, DICIEMBRE, 2006. INSTITITO TECNOLÓGICO Y DE ESTUDIOS SUPERIORES DE MONTERREY CAMPUS MONTERREY. DIVISIÓN DE INGENIERÍA Y ARQUITECTURA PROGRAMA DE GRADUADOS EN INGENIERÍA. Los miembros del comité de tesis recomendamos que el presente proyecto de tesis presentado por el Ing. Pedro P. Carstensen de la Garza sea aceptado como requisito parcial para obtener el grado académico de:. Maestro en ciencias con Especialidad en Automatización. Comité de Tesis:. ________________________ M.C. Armando Céspedes Mota Asesor. ________________________. ________________________. Dr. Francisco Palomera Palacios. M.C. Federico Guedea Elizalde. Sinodal. Sinodal. Aprobado:. ________________________ Dr. Francisco R. Ángel Bello A. Director de Programas de Graduados en Ingeniería. Diciembre, 2006.

(3) DEDICATORIA A Dios nuestro Señor, por haberme guiado y llenarme de bendiciones permitiéndome seguir adelante para cumplir con esta meta.. A mis padres por haberme apoyado durante toda mi vida y darme ánimos cuando más los necesite.. A mis hermanos por estar a mi lado y al pendiente de mí.. A. mi. abuelita. por. su. comprensión. y. apoyo. incondicional..

(4) AGRADECIMIENTOS. Al Ing. Armando Céspedes Mota por su apoyo y amistad. Al Dr. Francisco Palomera y al Dr. Federico Guedea por compartir sus conocimientos y sabios consejos. A mis tíos y primos por la ayuda que siempre me brindaron y por sus sabios consejos. A mis compañeros y amigos Pablo Ordóñez, Rodrigo Vargas, Luís Carlos Félix, Geovanna Rufo, Ulises Cazares, Julio Cesar Ávila, Sheyla Aguilar, Pedro Juárez, Miriam González, Claudia Quiroz, Ángel García, Ariel Cano, Jorge Claros, Joel Castillo, Jorge Jiménez, Jorge Gamboa, Juan Carlos Tudón, y a todos aquellos que por su verdadera amistad y apoyo me dieron las fuerzas para salir adelante.. A todos aquellas personas que no han sido nombradas pero que contribuyeron a este logro..

(5) Resumen. Las empresas de manufactura en la búsqueda de mejorar sus sistemas de producción en un ambiente globalizado, necesitan dar solución a los retos detectados por organizaciones e investigadores con el fin de responder en el menor tiempo a la demanda de productos especializados de la más alta calidad. Estos retos están delineados dentro de las características de los Sistemas de Manufactura de la Siguiente Generación. La integración de una empresa automatizada requiere que todos sus sistemas estén coordinados y en constante comunicación entre los distintos niveles de la planta. La comunicación entre distintos sistemas es fundamental para el buen funcionamiento del proceso de producción. Desde niveles de dispositivos de monitoreo, hasta los niveles gerenciales de una empresa la comunicación entre las partes involucradas debe ser efectiva y eficaz, para poder planificar cambios, modificar y monitorear procesos y corregir fallas. La tecnología inalámbrica ofrece un amplio rango de estándares y protocolos que pueden ayudar a las empresas de manufactura a establecer una conexión directa de comunicación a nivel global y dar solución a los retos de los Sistemas de Manufactura de la Siguiente Generación. Uno de los sistemas de tecnología inalámbrica es la Identificación por Radio Frecuencia (RFID). Actualmente esta tecnología no se ha integrado de una manera estandarizada y abierta a sistemas de control y gestión de la información dentro de los sistemas de manufactura. Las soluciones que existen actualmente son consideradas como sistemas cerrados, ya que determinados proveedores ofrecen sistemas completos de RFID y Sistema de Control, o soluciones parciales en las cuales puede ser Software para determinado Hardware específico y no existe en ambos casos una solución que sea compatible con sistemas manufacturados por otro fabricante. Lo ideal es tener una solución que se considere como un sistema abierto en el cual exista compatibilidad con cualquier tipo de fabricantes de ambos sistemas. El presente trabajo de tesis propone una forma de cómo integrar sistemas de Identificación por Radio Frecuencia (RFID, por sus siglas en inglés Radio Frequency Identification) emulados por un sistema de Red de Sensores Inalámbricos (WSN, por sus siglas en inglés Wireless Sensor Networks) como alternativa de comunicación con un sistema de control de procesos haciendo uso de una metodología secuencial, que a través de etapas, logre establecer la comunicación de ambos sistemas independientes. Las fases de la metodología van desde la planeación, análisis, diseño, desarrollo, puesta en marcha, implementación y mantenimiento. Está metodología se enfoca en la interacción de un sistema RFID con un sistema de control de procesos. Este trabajo de investigación concierne a empresas de manufactura o ensambladoras que desean implementar o sustituir un sistema de monitoreo de productos (código de barras). Dentro de las mejoras que ofrece el implementar este tipo de sistemas a una empresa es el monitoreo en tiempo real de sus productos y equipos, incluyendo estatus,. II.

(6) localidad, tipo de pieza, número de serie, horas de trabajo, etc., sin necesidad de tener operadores en planta dedicados a tomar este tipo de información. Un aspecto importante en este trabajo de investigación, es que ofrece una solución para integrar sistemas de RFID alternativos comerciales a un equipo de control y monitoreo, con características de un sistema abierto a cualquier tipo de sistema de RFID y de control. Se llevó a cabo un caso experimental para demostrar la funcionalidad de la metodología. Se utilizó una WSN comercial emulando un sistema RFID de tipo activa, reprogramable, y se integró con un sistema de control con un Controlador Lógico Programable (PLC) como dispositivo principal, mostrando los datos recibidos en una interfaz gráfica. La metodología para establecer la comunicación de una WSN (emulando a un sistema RFID) con un sistema de Control Supervisorio y Adquisición de Datos (SCADA, por sus siglas en inglés Supervisory Control and Data Acquisition), así como un caso experimental donde se implementó este procedimiento para demostrar la funcionalidad del caso y la creación de un sistema RFID emulado por una WSN monitoreada mediante un sistema de control de procesos fueron los resultados de este trabajo de investigación. Algunas de las conclusiones más relevantes que se alcanzaron al realizar este trabajo de investigación fueron entre otras que la metodología que se utilizó en el caso experimental nos mostró que es posible integrar sistemas de distintas plataformas que nos permitieron observar y experimentar la posibilidad de integrarse a sistemas de mayor complejidad, así como sugerir que la validación final del caso de aplicación deberá realizarse bajo ambientes industriales reales y hacer las adecuaciones de las variables que se deseen monitorear en los procesos específicos a través de sistemas RFID y de control.. III.

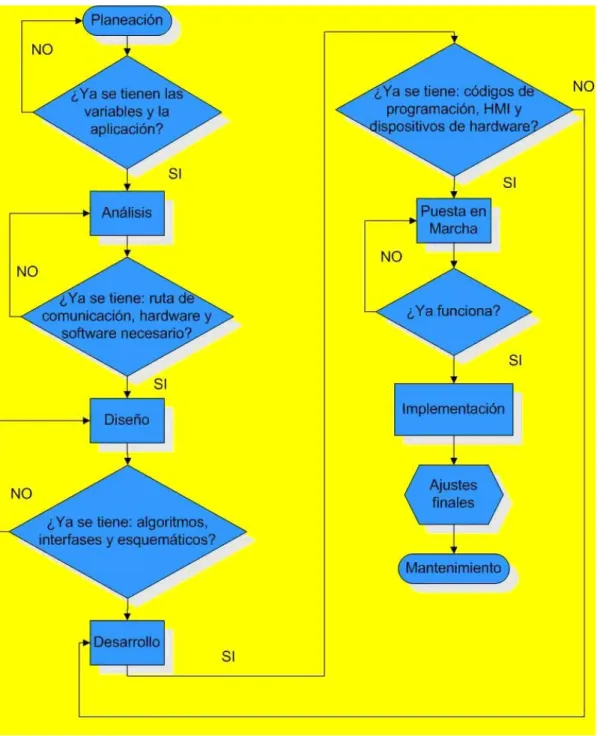

(7) Índice general. Resumen ...........................................................................................................II Índice general ..................................................................................................IV Índice de Figuras.............................................................................................VI Índice de Tablas ............................................................................................ VII Índice de Tablas ............................................................................................ VII 1. Resumen Ejecutivo ...................................................................................... 8 1.1. Introducción................................................................................................. 8 1.2. Definición del Problema ...........................................................................10 1.3. Justificación...............................................................................................11 1.4. Antecedentes .............................................................................................12 1.5. Objetivos generales ...................................................................................13 1.6. Hipótesis y Supuestos ...............................................................................13 1.7. Contenido de la Tesis................................................................................14 2. Tecnologías de Identificación por Radio Frecuencia y Redes de Sensores Inalámbricos.....................................................................................................16 2.1. 2.2. 2.3.. 2.4.. Introducción .................................................................................................16 Soluciones Integrales RFID-Sistemas de Control ..........................................17 Sistemas RFID y WSN .................................................................................19 2.3.1. Identificación por Radio Frecuencia (RFID) .................................19 2.3.2. Etiquetas pasivas ..........................................................................20 2.3.3. Etiquetas Activas..........................................................................21 2.3.4. Características de un sistema RFID...............................................21 2.3.5. Descripción de Componentes........................................................22 2.3.6. Estándares ....................................................................................24 2.3.7. RFID Seleccionado para trabajar ..................................................25 Redes de Sensores Inalámbricos ...................................................................25 2.4.1. Definición ....................................................................................26 2.4.2. Generalidades y beneficios ...........................................................26 2.4.3. Características Generales de las WSN ..........................................28 2.4.4. Retos de las WSN.........................................................................28 2.4.5. Mecanismos requeridos ................................................................29 2.4.6. Protocolos de Control de Acceso al Medio (MAC) .......................30 2.4.7. Protocolo S-MAC.........................................................................31 2.4.8. Protocolo STEM (Sparse Topology and Energy Management) .....32 2.4.9. Protocolo del dispositivo de mediación.........................................32 2.4.10. Protocolo PAMAS (Power Aware Multiaccess with Signaling) ....32 2.4.11. Protocolo LEACH (Low-Energy Adaptive Clustering Hierarchy).33 2.4.12. Hardware disponible.....................................................................34 2.4.13. WSN Seleccionada para trabajar...................................................34. 3. Metodología ............................................................................................... 36 3.1.. Método Cascada ...........................................................................................36 3.1.1. Metodología cascada aplicada para la implementación de comunicación de una WSN y un sistema SCADA.........................................38. IV.

(8) 3.2.. 3.1.2. Observaciones sobre la implementación de una WSN comunicada con un sistema SCADA ................................................................................38 Secuencia de pasos del método .....................................................................39 3.2.1. Fase 1. Planeación ........................................................................39 3.2.2. Fase 2. Análisis ............................................................................40 3.2.3. Fase 3. Diseño ..............................................................................46 3.2.4. Fase 4. Desarrollo.........................................................................46 3.2.5. Fase 5. Puesta en marcha ..............................................................46 3.2.6. Fase 6. Implementación ................................................................46 3.2.7. Paso 7. Mantenimiento .................................................................47 3.2.8. Observaciones de aplicación del método.......................................47. 4. Caso de aplicación utilizando la Metodología Cascada............................ 49 4.1.. 4.2.. Fases del método ..........................................................................................49 4.1.1. Fase 1. Planeación ........................................................................49 4.1.2. Fase 2. Análisis ............................................................................50 4.1.3. Paso 3. Diseño..............................................................................58 4.1.4. Paso 4. Desarrollo ........................................................................60 4.1.5. Paso 5. Puesta en Marcha .............................................................67 4.1.6. Paso 6. Implementación................................................................72 4.1.7. Paso 7. Mantenimiento .................................................................74 Análisis y discusión de los Resultados ..........................................................74. 5. Conclusiones y Futuras Investigaciones ................................................... 76 5.1. 5.2.. Conclusiones ................................................................................................76 Trabajos Futuros ...........................................................................................77. V.

(9) Índice de Figuras. Figura 1.1 Problemática de interconexión. .................................................................................. 11 Figura 2.1 Niveles de automatización Industrial, adaptado de [MetalPass,2006] .................. 16 Figura 2.2 Etiqueta RFID de 13.56 MHz [OMRON,2006]...................................................... 21 Figura 2.3 Etiqueta RFID UHF (867-916 MHz) [OMRON,2006] ......................................... 22 Figura 2.4 Componentes de un dispositivo sensor inalámbrico [Xbow 1,2006] ................... 24 Figura 2.5 Muestra una WSN con sus dispositivos y la forma de comunicarse entre ellos [Xbow,2006]..................................................................................................................................... 25 Figura 2.6 Dispositivo WSN de la marca Crossbow.................................................................. 33 Figura 3.1 Método Cascada aplicado a proyectos....................................................................... 35 Figura 3.2 Ruta de Comunicación desde una WSN hasta un sistema ERP............................ 36 Figura 3.3 Diagrama de flujo de la metodología......................................................................... 46 Figura 4.1 Ruta de comunicación de la WSN a la PC................................................................ 49 Figura 4.2 Comunicación entre las Computadoras 1 y 2........................................................... 49 Figura 4.3 Comunicación entre la computadora 2 y el PLC ..................................................... 50 Figura 4.4 Diagrama de Flujo diseñado para la aplicación del nodo sensor........................... 57 Figura 4.5 Plantilla de diseño para una HMI............................................................................... 58 Figura 4.6 Código en lenguaje nesC para la aplicación en los nodos sensores ...................... 59 Figura 4.7 GUI de la aplicación TinyDB ..................................................................................... 60 Figura 4.8 Ventana para cargar atributos de lugar y parte......................................................... 60 Figura 4.9 Petición de datos a la red de motes............................................................................ 61 Figura 4.10 Resultado a la petición de datos a la WSN ............................................................. 62 Figura 4.11 Tabla de la Base de datos PostgreSQL recibiendo información ......................... 63 Figura 4.12 Interfaz Gráfica realizada en WinCC....................................................................... 64 Figura 4.13 Interfaz en piso de planta.......................................................................................... 65 Figura 4.14 Diagrama de flujo de los pasos a seguir para la puesta en marcha..................... 66 Figura 4.15 Datos recibidos de la WSN....................................................................................... 66 Figura 4.16 Tabla de la Base de Datos con la información de la WSN................................... 67 Figura 4.17 Interfaz de WinCC recibiendo la información de la base de datos..................... 67 Figura 4.18 Ventana de WinCC (izq.) y monitoreo de la lista de variables del PLC (der.) enfocando el CNC (localidad 1).................................................................................................... 68 Figura 4.19 Ventana de WinCC (izq.) y monitoreo de la lista de variables del PLC (der.) enfocando el Almacén (localidad 3).............................................................................................. 68 Figura 4.20 Pantalla con el HMI de piso de planta. ................................................................... 69 Figura 4.21 Acercamiento a la pantalla de campo. ..................................................................... 70. VI.

(10) Índice de Tablas. Tabla 1.1 Sistemas de Manufactura de la Siguiente Generación, conceptos y visión, adaptado de [National Research Council, 1998b]....................................................................... 10 Tabla 2.1 Principales compañías de Automatización................................................................. 18 Tabla 2.2 Clases de RFID .............................................................................................................. 20 Tabla 2.3 Generaciones de Chips RFID...................................................................................... 20 Tabla 2.4 Características de un sistema RFID ............................................................................ 22 Tabla 2.5 Resumen de las características y aplicaciones de los rangos de frecuencia más populares en sistemas RFID.......................................................................................................... 24 Tabla 2.6 Comparación de diversos tipos de protocolos MAC, tomado de [Karl & Willig,2005]....................................................................................................................................... 33 Tabla 2.7 Comparación de cuatro distintas plataformas de sensores ...................................... 34 Tabla 3.1 Requerimientos de Hardware....................................................................................... 40 Tabla 3.2 Aspectos fundamentales en la evaluación de hardware comercial.......................... 43 Tabla 3.3 Aspectos a evaluar en el software ofrecido por el proveedor de hardware específico .......................................................................................................................................... 45 Tabla 3.4 Tabla de ponderación general para selección de proveedor....................................45 Tabla 4.1 Características de las computadoras usadas ............................................................... 53 Tabla 4.2 Aspectos fundamentales ponderados en la evaluación de hardware comercial.... 53 Tabla 4.3 Evaluación de hardware que ofrece Crossbow con respecto a la aplicación ........ 54 Tabla 4.4 Ponderación de atributos de software del proveedor de hardware específico...... 56 Tabla 4.5 Evaluación del software del proveedor de hardware Crossbow............................. 56 Tabla 4.6 Evaluación total del proveedor Crossbow ................................................................. 57 Tabla 4.7 Codificación de las localidades en el área experimental ........................................... 66 Tabla 4.8 Datos cargados en los motes........................................................................................ 67. VII.

(11) 1. 1. Resumen Ejecutivo 1.1.. Introducción. En los últimos años, varias empresas han tenido que mejorar sus sistemas de producción, informática y control, debido a las fluctuaciones en las economías mundiales, dando como resultado un ambiente altamente competitivo y globalizado. Para que las empresas puedan desarrollarse y ser exitosas requieren optimizar sus capacidades tecnológicas, administrativas y de logística [S.Y., et al,2006]. Las empresas deben además, adaptarse a los cambios, de manera que una demanda de bienes con características cambiantes pueda ser cumplida con el mismo equipo de producción en el menor tiempo posible. Las ventajas competitivas de una economía global favorecerán a las empresas que sean capaces de responder en el menor tiempo a la demanda de productos altamente especializados de la más alta calidad. Esto implica que una empresa decidida a obtener el éxito frente a la competencia debe solucionar los retos de: a) producir bienes que cada vez incrementa su variedad y complejidad, b) disminuyendo tiempos de ciclo y, c) a la vez con márgenes de ganancia mayores [Delgado, et al,2005]. Actualmente una notable cantidad del costo total de una planta de manufactura en toda su vida útil se gasta en instalación, puesta en marcha y reconfiguración. Si una planta está sujeta a cambios en su flujo de proceso o cambios debido a la introducción de equipo nuevo o reemplazos de equipo no competitivo de marcas distintas, entonces los costos de tiempo muerto y tiempo de vida de la planta se elevan drásticamente [Cardeira, et al,2004]. Es por ello que las empresas dentro de la industria manufacturera, deben emplear todas las herramientas disponibles y de ser necesario crear nuevas para aprovechar los avances que la tecnología ofrece, ya sea creando nuevas técnicas de producción, maquinaria más eficiente, tecnologías de comunicación, etc. Esto ha llevado a muchas universidades y empresas de escala mundial a unir recursos para emplearlos en la investigación y desarrollo de dichas herramientas con el fin de crear la Sistemas de Manufactura de la Siguiente Generación (NGMS, por sus siglas en inglés) [Delgado, et al,2005] con un alto grado de flexibilidad, estos sistemas permitirían responder a las demandas cambiantes del mercado.. 8.

(12) A partir de 1980 la industria manufacturera se ha visto en la necesidad de cambiar rápidamente para adaptarse a las nuevas necesidades de los clientes y a la intensa competencia que se ha dado a raíz de la globalización La complejidad de desplegar eficientemente la automatización con interoperabilidad y autonomía para control de plantas de manufactura [S.Y., et al,2006] y administración de la producción es una característica retadora. Algunos investigadores están estructurando y definiendo la siguiente generación de sistemas de manufactura abiertas, modulares, reconfigurables, mantenibles confiables y seguras [Nof, et al, 2006]. Los Sistemas de Manufactura Reconfigurables (RMS por sus siglas en ingles) corresponden a una nueva clase de sistema de manufactura que surgen como respuesta comercial a las necesidades actuales de la industria. Los RMS son diseñados para su ajuste rápido y su propiedad de reconfigurabilidad les permite adaptarse a los repetidos cambios y reestructuraciones que se dan de manera regular en los procesos de manufactura, de una manera eficiente y costeable. El modelo resultante es una amplia red de autómatas que utiliza tecnologías basadas en Web para fortalecer la distribución de la automatización en la manufactura. Pero avances adicionales requieren de una inteligencia técnica que va más allá de la transformación de datos simples e información, hasta llegar al conocimiento. Dicha inteligencia necesita estar embebida tanto en componentes de sistemas de manufactura como en los productos. Lo cual generará un potencial para poder cumplir con las necesidades de agilidad rentable, flexibilidad, respuesta a logística y manufactura emergentes. Los resultados de estudios realizados en los Estados Unidos de América para establecer los retos (tabla 1.1) visionarios de manufactura para el 2020 [National Research Council, 1998b] muestran seis apartados que representan los grandes retos a lograr y así eliminar la brecha que existe entre las prácticas actuales y las que plantea la visión de la manufactura 2020. Ante estos retos, la tecnología inalámbrica ofrece una ventana de oportunidades para ayudar a transformar a las empresas dedicadas a la manufactura en empresas que puedan mantener el ritmo de la economía actual. Esta tecnología de comunicación puede ser implementada desde niveles de alta jerarquía hasta niveles de campo (en la escala de los 5 niveles de automatización, ver figura 2.1). Tal es el caso de una WSN, sistema que integra dispositivos de tareas especificas que mediante intercomunicación forman una red, o un sistema de RFID, el cual está integrado por dispositivos que sirven para identificar objetos dentro de una nave industrial y que además su comunicación también es inalámbrica. Ambas tecnologías tienen la capacidad de aportar gran ayuda a los sistemas actuales de manufactura ya que contribuyen a la fácil reconfigurabilidad del equipo ofreciendo gran movilidad, siendo adaptables, de fácil colocación, y disminuyendo los costos de cableado y de operadores. El presente documento presenta una propuesta de la manera en como la tecnología inalámbrica enfocada en los niveles inferiores de automatización de una planta, tales como sensores y actuadores, controladores y analizadores puede ayudar a las empresas a poder mejorar sus sistemas de control y monitoreo actuales y dar un paso en la dirección de la NGMS.. 9.

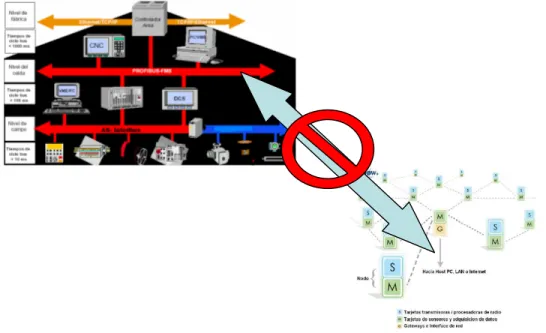

(13) Tabla 1.1 Sistemas de Manufactura de la Siguiente Generación, conceptos y visión, adaptado de [National Research Council, 1998b]. Retos. Visión. Gran Reto 1. Concurrencia en todas las operaciones Gran Reto 2. Integrar recursos humanos y técnicos para mejorar el desempeño de la fuerza de trabajo y su satisfacción Gran Reto 3. Transformar “instantáneamente” la información recopilada de una vasta colección de fuentes de datos en conocimiento útil para tomar decisiones efectivas Gran Reto 4. Reducir los desperdicios de producción y el impacto ambiental debido al producto a cero Gran Reto 5. Reconfigurar empresas manufactureras rápidamente en respuesta a necesidades y oportunidades cambiantes Gran Reto 6. Desarrollar procesos de manufactura novedosos y productos enfocándose en la miniaturización. Utilizar los recursos de manera simultanea para su mejor aprovechamiento. Habilitar sistemas tecnológicos que ayuden a la fuerza de trabajo a acceder información y conocimiento de los sistemas internos de la empresa.. 1.2.. La generación de bases de datos con información clara y precisa de los procesos y procedimientos de la empresa.. El uso eficiente de energéticos, materia prima y procesos de producción eficientes. Habilitar sistemas de producción flexibles y altamente adaptables (reconfigurables) en tiempos cortos que permitan responder a las necesidades y oportunidades de mercado. Mejoramiento de procesos mediante el desarrollo de técnicas avanzadas de producción que hagan uso eficiente del espacio.. Definición del Problema. Los sistemas RFID comerciales traen su propio sistema de monitoreo, el cual debe ser integrado con el sistema de control y monitoreo que las empresas manejan para que exista una fusión de información entre sistemas. Normalmente el sistema de control y monitoreo de las empresas incluye Controladores Lógicos Programables (PLC), microcomputadoras, sensores y actuadores.. 10.

(14) Las soluciones actuales para integrar ambos sistemas no son abiertas, sino cerradas totalmente o parciales, por lo que las empresas deben invertir en hardware y/o software para poder crear una fusión de ambos sistemas [Siemens,2006], [Telemecanique,2006]. Si las empresas deciden no invertir en las soluciones ofrecidas, entonces deben invertir en desarrolladores que hagan esa integración de sistemas lo cual genera costos adicionales para la puesta en marcha del sistema RFID.. Figura 1.1 Problemática de interconexión.. 1.3.. Justificación. Para que una empresa dedicada a la manufactura pueda llegar a convertirse en una empresa que utilice sistemas de manufactura de la siguiente generación, tiene que dar solución a varios retos y problemáticas que comprenden aspectos de producción, recursos tecnológicos, y reconfigurabilidad, entre otros. Dentro de muchos sistemas de producción continuos se generan piezas de diferentes tipos, tamaños, especificaciones, los cuales están en constante traslado de un proceso a otro. De ahí la necesidad de implementar sistemas que permitan el monitoreo de dichas piezas. . Algunas empresas utilizan recursos tecnológicos enfocados a la identificación de piezas y equipos que permiten el control y manejo de: Piezas • Historial de procesos • Ubicación • Tipo de pieza. 11.

(15) Equipos (tales como AGV, Automatic Guided Vehicle) • Ubicación • Mantenimiento • Detección de Fallas Normalmente dichas empresas utilizan un sistema de etiquetado por Código de Barras, en el cual se tiene la información del objeto en el que está adherido. La tecnología inalámbrica generó la creación del sistema RFID, el cual contiene la información del objeto y de forma inalámbrica contacta un dispositivo receptor al cual envía datos. Los dispositivos RFID se encuentran en distintas formas, y con distintas características en el ámbito comercial. Existen dispositivos que solo envían información ya que no tienen capacidad de almacenar datos, otros que tienen capacidad de recabar información de su entorno, almacenar datos pero no de analizarlos, y otros que tienen capacidad de almacenar datos y cuentan con un procesador integrado para realizar cálculos y decisiones de forma autónoma. Las WSN son dispositivos que cuentan con al menos dos de las características antes mencionadas de los RFID, además de que pueden contener una variedad de sensores en un mismo transmisor tal como sensores de temperatura, magnéticos, de intensidad de luz, GPS, de flujo, acelerómetros, entre otros. Está tecnología se está difundiendo rápidamente, sin embargo tiene un costo de implementación elevado debido a que los dispositivos son de tecnología reciente y algunas empresas son escépticas a que este tipo de dispositivos pueda funcionar de forma confiable. Sin embargo, y dependiendo de la aplicación, los costos de la cadena de suministros y manejo de inventarios pueden disminuir considerablemente hasta un punto que la inversión se vuelva rentable. De acuerdo con los precios del mercado, cada unidad RFID puede llegar a costar de 50c de dólar, hasta más de $5 dólares, siendo que una etiqueta por código de barras cuesta alrededor de 1 y 6 c de dólar [Das, et al,2006]. Es conveniente usar la tecnología inalámbrica para ambientes de producción cambiantes, donde la configuración del equipo e instrumentos deben modificarse para cumplir con los requisitos de demanda de productos especializados. Para el uso en el ámbito industrial de las RFID es necesario crear puentes de comunicación que sean lo suficientemente robustos como para soportar una implementación confiable en operaciones continuas en condiciones normales de trabajo. Es por ello que surge la necesidad de crear el enlace necesario entre un sistema RFID comercial y el sistema de control, en este caso un sistema SCADA. El cual es un sistema de recolección de datos de sensores y máquinas ubicados en planta para su manejo y control. Este tipo de integraciones pueden estandarizarse y llegar a formar parte de un kit comercial.. 1.4.. Antecedentes. En la actualidad los proveedores de sistemas de control y monitoreo ya ofrecen una solución para integrar sistemas RFID propietarias.. 12.

(16) Siemens ofrece sistemas de RFID completos totalmente integrables a sistemas de control y monitoreo propietarios. El sistema incluye etiquetas, dispositivos lectores/escritores y terminales móviles de mano, antenas, interfases de conexión a sistemas de automatización (protocolos de comunicación) y, software para integración de sistemas [Siemens,2006]. La empresa Telemecanique de Schneider Electric, también dedicada a la automatización ofrece un software que permite a un PLC comunicarse con dispositivos de terceros, incluyendo lectoras de radio frecuencia, impresoras, lectoras de código de barras e incluso otros PLCs. Sin embargo este software está diseñado para trabajar con un controlador específico propietario de Telemecanique [Telemecanique,2006]. Un trabajo de tesis realizado en el Tecnológico de Monterrey está relacionado con el trabajo de esta investigación. El trabajo de [Lozoya, 2005] se enfoca en el establecimiento de una conexión de una WSN con un PLC industrial. A diferencia del trabajo presente es que una WSN se usa para emular un sistema RFID e integrarlo a un sistema de Control.. 1.5.. Objetivos generales. El objetivo general de este trabajo es generar una ruta de comunicación confiable entre una RFID emulada por una WSN como alternativa de comunicación y un sistema SCADA, para ello se realizará una demostración de cómo utilizar las redes de sensores inalámbricos (WSN) funcionando como un sistema RFID y que esta aplicación sea monitoreada por el sistema de control como un caso experimental. Por lo tanto se debe cumplir con los siguientes objetivos particulares: • • • •. Generar una ruta de comunicación entre la WSN emulando un sistema RFID y una computadora (PC). Generar una comunicación entre aplicaciones (software) en la PC para leer la información de la WSN y transferir la información a una base de datos. Generar una interfaz gráfica que lea la información de la base de datos y la integre con el sistema de monitoreo y control (PCL). Generar el código de la aplicación embebida de la WSN.. 1.6.. Hipótesis y Supuestos. Existen diversos caminos para entablar una comunicación entre una WSN y un sistema SCADA, por lo que se realizará la ruta de comunicación buscando la mayor confiabilidad y simplicidad de desarrollo. Una WSN es posible utilizarla como un sistema RFID inteligente, programando cada nodo con una aplicación que permita guardar información sobre el objeto de interés. Esta aplicación debe permitir el acceso a esta información, ya sea para lectura, escritura o modificación (actualización) de datos.. 13.

(17) •. No será necesaria la compra de software adicional para lograr los alcances planteados.. •. El sistema WSN proveerá de suficiente información al sistema de monitoreo que siempre se tendrá conocimiento del historial de cada producto en proceso.. •. El equipo comercial de desarrollo soportará estándares que garanticen un desempeño confiable.. •. El caso de experimentación es meramente demostrativo y para fines de aplicación de la metodología propuesta.. 1.7.. Contenido de la Tesis. A continuación se describe la organización del presente documento. El capítulo 2 muestra una revisión de la literatura, donde se plantean las soluciones actuales de mercado para la problemática presentada. Además se define el concepto de Redes de Sensores Inalámbricos y Identificación por Radio Frecuencia junto con su descripción, aplicaciones y requerimientos. El capítulo 3 describe la forma en que se debe integrar un sistema RFID con un sistema de control por medio de una metodología, haciendo uso de una interfaz gráfica HMI y un PLC industrial que utiliza buses de comunicación industriales para el intercambio de datos con dispositivos. El capítulo 4 se explica un caso experimental donde se describen los pasos para desarrollar una configuración y puesta en marcha de la metodología propuesta haciendo uso de un Kit comercial de marca Crossbow como una red de sensores inalámbricos, que a su vez se comunican con una computadora personal (PC) mediante software especializado para sistemas SCADA donde integra la información recabada por la WSN y un PLC industrial de marca Siemens, el cual utilizará la información recibida para ejecutar acciones por medio de Profibus sobre un proceso de manufactura. Las conclusiones y trabajo futuro se exponen en el capítulo 5, donde se explican los resultados del caso experimental, comentarios sobre la metodología y se plantean trabajos de investigación para su desarrollo posterior.. 14.

(18) 15.

(19) 2 2.Tecnologías de Identificación por Radio Frecuencia y Redes de Sensores Inalámbricos. En este capítulo se aborda el problema identificado en el capítulo 1, y se muestra una revisión de las propuestas de solución que existen actualmente en la industria.. 2.1. Introducción Actualmente las empresas dedicadas a la automatización ofrecen soluciones integrales y parciales para sistemas RFID y monitoreo con sistemas de control de procesos. Un sistema de control de procesos es uno de los niveles de automatización de acuerdo al modelo de Purdue [MetalPass,2006].. El modelo general de automatización incluye hardware como sensores y actuadores en su nivel más bajo para medición de variables y modificación de las mismas; Controladores Lógicos Programables (PLC) y microcomputadoras para controlar la lógica funcional del proceso; mini computadoras que manejan el flujo de material y los objetivos de producción, proveen al usuario con herramientas para la supervisión y diagnostico de planta. De software manejan aplicaciones para configuración de equipo actual y nuevo compatible, sistema de base de datos para almacenamiento de información, interfases hombre-máquina (HMI), sistemas MES (Manufacturing Execution Systems), sistemas ERP (Enterprise Resource Management).. 16.

(20) Se manejan buses de comunicación de acuerdo al nivel y la cantidad de información a transmitir. En la figura 2.1 se muestra como es la jerarquía de automatización para un modelo general de empresa integrada.. Figura 2.1 Niveles de automatización Industrial, adaptado de [MetalPass,2006]. Como se puede apreciar en la figura 2.1 la cantidad de flujo de información en los niveles más bajos es poca, pero el número de componentes es mayor, ya que se desea tener un monitoreo y control de los procesos tan preciso como sea posible. Usando tecnología inalámbrica se puede tener los dispositivos de medición y actuación colocados en el proceso sin necesidad de diseñar la ruta de cableado, ya que la comunicación se hace por medio del aire. Un sistema RFID y una WSN se puede considerar que están en los niveles más bajos en la jerarquía de automatización, junto con los sensores y actuadores. Por lo tanto el sistema en el siguiente escalón debe tener la capacidad de enviar y recibir información de los dispositivos a través de los puntos receptores.. 2.2. Soluciones Integrales RFID-Sistemas de Control Un sistema RFID como su nombre lo dice, es un conjunto de dispositivos que se utilizan para identificar objetos de interés, mediante un dispositivo almacenan información y de forma remota se recuperan los datos utilizando dispositivos especiales. Existen diversas compañías que se dedican a la automatización, ellas se encargan de ofrecer al cliente dispositivos funcionales para el monitoreo, control y supervisión de procesos, logística, inventarios, etc. La integración de sistemas RFID a los sistemas de 17.

(21) control y monitoreo es un área que estas empresas están desarrollando y en la actualidad ofrecen distintos productos y servicios. La tabla 2.1 muestra 4 de las compañías de automatización de más renombre en América y Europa mostrando los productos en relación a la tecnología RFID que ofrecen. Tabla 2.1 Principales compañías de Automatización Atributo a evaluar Ofrece sistema RFID Ofrece Software. Ofrece accesorios para RFID RFID Integrable con otros sistemas. Siemens1 Si. Compañías Allen Bradley2 OMRON3 No Si. Telemecanique4 No. Si (solo para sistema RFID propietario). No (ofrece servicio de integración). Si. Si (módulos de comunicación). N/A. N/A. Si (únicamente funciona con PLC propietario y dispositivos en red TCP/IP) N/A. Si (mediante uso de accesorios). N/A. N/A. N/A. 1. [Siemens,2006] 2. [Rockwell,2006] 3. [OMRON,2006] 4. [Schneider,2006] De la tabla anterior, se puede observar que la empresa alemana Siemens cumple con los atributos, sin embargo, dentro de los productos que ofrece, cabe señalar que su sistema RFID si es compatible con otros sistemas (PLC, PC, etc.) solo mediante adaptadores y software especializado. El software que ofrecen no es oficial de Siemens, y solo funciona para su sistema RFID. Las soluciones existentes para integración de sistemas RFID con sistemas de control de procesos se pueden resumir en tres categorías: •. Sistemas RFID y Sistemas de Control distintos. Es un sistema RFID de cierta marca, distinta a la del Sistema de Control y su integración requiere de desarrollo especializado, ya que el sistema de control no provee herramientas ni soporte a este tipo de sistemas.. •. Sistemas RFID y Sistemas de Control compatibles. El sistema de control ofrece herramientas que ya sea por medio de protocolos o por medio de software logra la compatibilidad con el sistema RFID.. •. Sistemas RFID y Sistemas de Control integrados. Ambos sistemas son totalmente compatibles y su integración es totalmente transparente para el usuario.. 18.

(22) De estas 3 soluciones, en los sistemas 2 y 3 los proveedores ofrecen paquetes de hardware y/o software para su implementación, y el usuario final no requiere inversión adicional para lograr la interoperabilidad de ambos sistemas, pero tienen requisitos tales como medios de comunicación específicos, hardware específico o software dedicado. El presente trabajo de investigación se enfoca en la solución 1, en la cual los dos sistemas son de distintos fabricantes y su integración no es tan sencilla, haciendo uso de herramientas de software, se crea una integración de sistemas cerrados haciendo uso de una metodología propuesta diseñada para implementarse de forma general para cualquier sistema cerrado.. 2.3. Sistemas RFID y WSN Esta parte del capítulo entra en detalle con las características de ambos sistemas (RFID y WSN), describe sus componentes, protocolos, clasificación y capacidades. Es parte de la revisión de la literatura y aborda el tema de WSN ya que es una opción alternativa como sistema de identificación.. 2.3.1. Identificación por Radio Frecuencia (RFID) Los sistemas RFID se utilizan como un método para identificación, que basan su información en datos guardados y de forma remota se recuperan los datos usando dispositivos llamados Etiquetas. Son objetos adheridos o incorporados a algún producto, animal o persona con el propósito de identificarlo usando ondas de radio. Un sistema RFID puede consistir de distintos componentes como: etiquetas/transponder, dispositivos lectores, antenas, aplicaciones de software [Garfinkel & Rosenberg,2006]. El propósito de un sistema RFID es habilitar la transmisión de datos por un dispositivo móvil, llamado etiqueta, el cual es leído por un dispositivo lector RFID y procesado de acuerdo con las necesidades particulares de la aplicación. Los datos transmitidos por la etiqueta proveen de información como identificación o posición, datos específicos sobre el producto etiquetado, como precio, color, fecha de compra, etc. En un sistema típico de RFID, objetos son equipados con una etiqueta de bajo costo de forma individual. La etiqueta contiene un transponder (transmitter + responder) con un chip de memoria digital al cual se le ha dado un Código de Producto Digital (EPC) único. El dispositivo lector es una antena que contiene un transceiver y un decoder. Este dispositivo emite una señal para activar la etiqueta RFID para poder leer y escribir datos en él. Cuando una etiqueta RFID pasa por una zona electromagnética, detecta la señal de activación del dispositivo lector. Este decodifica los datos codificados en el circuito integrado de la etiqueta y los datos son transmitidos a la computadora anfitriona. El software de aplicación en la computadora procesa los datos, y puede realizar. 19.

(23) operaciones de filtrado para reducir el numero de lecturas redundantes de la misma etiqueta a un conjunto de datos más adecuado. La EPCglobal ha definido una serie de clases para las etiquetas RFID y generaciones de dispositivos RFID [Garfinkel & Rosenberg,2006]. En la tabla 2.2 se muestra una clasificación más específica de las clases de RFID que existen. De forma general, los tipos de dispositivos RFID más relevantes son de dos tipos, los que necesitan tener una fuente de energía y los que no necesitan. Tabla 2.2 Clases de RFID Clase de dispositivo EPC Clase tipo 0 Clase tipo 1 Clase tipo 2 Clase tipo 3 Clase tipo 4 Clase tipo 5. Definición Etiquetas pasivas de solo lectura Una sola escritura, y muchas lecturas, del tipo pasivo Etiqueta pasiva reescribible Etiqueta tipo semipasiva Etiqueta activa Dispositivos Lectores. Programación Programado por el manufacturero Programado por el usuario, y no puede ser reprogramado Reprogramable. En la tabla 2.3 se muestran las distintas generaciones de Chips para sistemas RFID y sus características principales. Tabla 2.3 Generaciones de Chips RFID Característica. Frecuencia Capacidad de memoria Programable en campo Reprogramable. Otras características. Generación 1. 860-930 MHz 64 o 96 bits Si Clase 0 – solo lectura Clase 1 – una escritura/varias lecturas NA. Generación 2. 860-960 MHz 96 – 256 bits Si NA. Lecturas más rápidas y más confiables que la generación 1. Mejor conformidad con otros estándares globales.. 2.3.2. Etiquetas pasivas Los dispositivos RFID pasivos no tienen fuente interna de energía. Cuando una corriente eléctrica es inducida en su antena debido a una señal de radio frecuencia entrante entonces está señal provee de energía suficiente para energizar los circuitos internos de la etiqueta y transmitir un mensaje. La mayoría de las etiquetas pasivas están diseñadas para recolectar energía de la señal de entrada y para transmitir por la misma antena una señal de respuesta. La respuesta de un RFID pasivo no es necesariamente un número identificador, ya que el chip contiene una memoria no volátil EEPROM para almacenar datos.. 20.

(24) La falta de una fuente de poder en la tarjeta del dispositivo da a lugar que este sea muy pequeño, actualmente se tienen dispositivos de 0.15 mm x 0.15 mm, y son mas delgados que una hoja de papel (7.5 micrómetros) [Hitachi,2006]. La antena aumenta el tamaño considerablemente (mayor a 0.15mm x 0.15mm) según los rangos de distancia de lectura que van desde los 10 cm. (ISO 14443) hasta unos cuantos metros (EPC e ISO 18000-6) dependiendo de la frecuencia de radio, el diseño y tamaño de la antena. Las etiquetas que no están hechas de silicón sino de polímetros semiconductores están siendo desarrollados por varias compañías a nivel mundial. Aún están en desarrollo pero se espera que una vez consolidadas podrán ser impresas por rodillo, tal como una revista, y mucho más económicas que las hechas por silicón.. 2.3.3. Etiquetas Activas A diferencia de las RFID pasivas, estas tienen su propia fuente de poder interna la cual usan para energizar cualquier circuito integrado (IC) que genere la señal de salida. Son mucho más confiables (tienen menos errores) que las RFID pasivas debido a su habilidad para comunicarse con el dispositivo lector. Además el hecho de tener su propia fuente de poder, pueden transmitir a niveles de potencia más altos, permitiéndoles ser más eficientes en ambientes difíciles, como en medios acuosos (incluyendo humanos/ganado), metales (contenedores, vehículos) o para distancias más largas. La distancias más usuales para RFID activos van hasta los cientos de metros (300 ft), con una duración de batería de hasta 10 años. Algunos RFID activos incluyen sensores tales como temperatura, humedad, vibración, luz y radiación [Garfinkel & Rosenberg,2006].. 2.3.4. Características de un sistema RFID Los sistemas RFID han existido desde hace tiempo, sin embargo, debido a factores tales como el costo no ha logrado un éxito comercial. La tabla 2.4 muestra una lista de características más destacables de los sistemas RFID [Raza, et al,1999].. 21.

(25) Tabla 2.4 Características de un sistema RFID Característica. Definición. Discretas. Las etiquetas RFID no necesitan estar a la vista para poder ser accesadas para lectura o escritura. Debido a que no necesitan estar a la vista, pueden estar encapsuladas dentro de materiales rugosos para protegerlas de ambientes agresivos. Esto significa que pueden ser usadas en fluidos agresivos o ambientes químicos y situaciones de manejo rudo. Las etiquetas pueden ser leídas desde distancias significativas (RFID activas) y pueden ser accesadas rápidamente. Un número de objetos etiquetados pueden ser leídos simultáneamente dentro de un campo de radio frecuencia. Debido a que pueden ser encapsuladas, son más difíciles de forzar. En la actualidad vienen con un identificador único garantizado en todo el mundo. Hay muchas más etiquetas que son capaces de ser leídas y escritas, que las que solo son capaces de ser leídas.. Robustas. Velocidad de lectura. Lectura de múltiples objetos. Seguridad. Programables. 2.3.5. Descripción de Componentes Las etiquetas RFID son el bloque básico de un sistema RFID. Cada etiqueta consiste de una antena y un pequeño chip generalmente de silicón que contiene un receptor de radio, un modulador para enviar una respuesta al dispositivo lector, lógica de control, una cantidad de memoria y un sistema de potencia. Los dispositivos lectores RFID envían un pulso de energía de radio a la etiqueta y escucha por una respuesta de la etiqueta. La etiqueta detecta esta energía y envía de vuelta una respuesta que contiene el número de serie de la etiqueta y puede enviar otra información adicional. La figura 2.2 muestra una etiqueta pasiva típica de RFID de 13.5 MHz, mostrando el diseño de la antena, la colocación del chip y su correa.. 22.

(26) Figura 2.2 Etiqueta RFID de 13.56 MHz [OMRON,2006]. El sistema de RFID más simple funciona como un interruptor on-off; en sistemas más sofisticados, el dispositivo lector envía una señal que puede contener comandos, instrucciones para lectura o escritura de memoria e incluso contraseñas. Normalmente los dispositivos lectores están encendidos, transmitiendo continuamente energía por radio y esperando que una etiqueta entre en su campo de operación. La capa física de los RFID consiste en los radios y las antenas usadas para acoplar el dispositivo lector con la etiqueta para que la información pueda ser transferida entre ambos. La energía de radio es mediada por dos características fundamentales: la frecuencia a la cual oscila y la fuerza o potencia de esas oscilaciones. La mayoría de los sistemas RFID utilizan el espectro libre o sin licencia, el cual es una parte especifica del espectro que fue separada para su uso libre [Garfinkel & Rosenberg,2006]. Bandas populares son las de baja frecuencia (LF) que van de 125 a 134.2 KHz, la banda de alta frecuencia (HF) a 13.56 MHz, y la banda de frecuencia ultra-alta (UHF) a 915 MHz y a 2.4 GHz. La figura 2.3 muestra una etiqueta RFID que utiliza la banda UHF. La tabla 2.5 muestra las distintas bandas de frecuencia usadas, junto con sus características principales y las aplicaciones más usuales [Bhuptani & Moradpour,1999].. Figura 2.3 Etiqueta RFID UHF (867-916 MHz) [OMRON,2006]. 23.

(27) Tabla 2.5 Resumen de las características y aplicaciones de los rangos de frecuencia más populares en sistemas RFID Frecuencia. Longitud de onda. Características. Aplicaciones típicas. 2400 m Baja frecuencia (LF) < 135 KHz. En uso desde los años 80. Trabaja mejor cerca de metales y líquidos. Baja tasa de transferencia de datos.. Alta 22 m frecuencia (HF) 13.56 MHz. En uso desde los 90s. Común en los estándares mundiales. Menores costos de etiquetado que LF. Pobre desempeño cerca de metales. En uso desde finales de los 90s. Mayor cobertura. Potencialmente ofrece reducción de costos de etiquetado. Incompatibilidad relacionada con regulaciones regionales. Susceptible a interferencia de líquidos y metales. En uso desde hace varias décadas. Tasas elevadas de transferencia de datos. Común en modos activo y semi-activo. Rango de lectura similar a la UHF. Pobre desempeño cerca de líquidos y metales.. Identificación de animales, automatización industrial y control de acceso. Tarjetas de crédito (Smart Cards), control de acceso, identificación de personal y monitoreo. Cadena de suplemento y logística: Control de inventarios. Manejo de almacenes. - Localización de bienes. Control de acceso. Control electrónico de peaje. Automatización industrial.. Frecuencia 32.8 cm. ultra alta (UHF) 433, 860-960 MHz. Microondas y 12.5 cm. la banda ISM (2.4GHz). 2.3.6. Estándares La Organización Internacional para la Estandarización (ISO) es una red de los institutos nacionales de estándares de 148 países, basado en un miembro por país, coordinado desde sus oficinas centrales en Geneva, Suiza. ISO establece un puente entre las necesidades para los sectores públicos y privados, enfocándose en la creación de estándares y en la construcción de un consenso universal para la aceptación de estos estándares. Entre los estándares internacionales que afectan la tecnología RFID se encuentran: •. •. ISO 11784, 11785 y 14223: Contienen la estructura del código para identificación por radio frecuencia para animales. ISO 14223 especifica la interfase de aire entre el transceiver RFID y el transponder usados para identificación de animales, basándose en la condición de probabilidad de acuerdo al ISO 11784-5. ISO 10536, 14443 y 15693: Este estándar cubre las características físicas, interfase de aire y la inicialización, la anti-colisión y el protocolo de transmisión 24.

(28) •. •. •. para tarjetas vecinas (tarjetas con circuitos integrados sin contacto, conocidas como tarjetas de identificación inteligente). También aplica a tarjetas de proximidad, cubriendo áreas tales como potencia de radio frecuencia e interfase de la señal. ISO 10374: Este estándar especifica todos los requerimientos necesarios del usuario para la identificación automática para contenedores de carga, incluyendo el sistema de identificación del contenedor, sistemas de codificación de datos, descripción de datos, criterios de desempeño, y características de seguridad. ISO 15961, 15962 y 15963: Estos estándares aplican a la identificación automática y las técnicas de captura de datos para el manejo de objetos. Incluye los lineamientos de RFID para manejo de objetos, protocolo de datos, interfase de aplicación, reglas para codificación de datos, funciones de memoria lógica, y un único identificador para etiquetas RF. ISO Series 18000: Diversos estándares en la serie 18000 se enfocan en RFID para manejo de objetos. ISO 18000 parte 1 al 6 se dirige a los parámetros de la Interfase de Comunicación por Aire para frecuencias globalmente aceptadas como la 135 KHz, 13.56 MHz, banda UHF, 2.45 GHz y 5.8 GHz. ISO 18046 se enfoca en la etiqueta RFID y el desempeño de los métodos de prueba del dispositivo lector, y el 18047 cubre los métodos de prueba para la conformidad del dispositivo.. 2.3.7. RFID Seleccionado para trabajar De acuerdo a las tablas 2.2, 2.3 y 2.5 sobre las clases, tipos, generaciones y aplicaciones de RFID, la RFID seleccionada para trabajar es la Clase 4 de 2ª generación, la cual es una etiqueta activa y dinámica (que se puede reprogramar, tiene fuente de energía propia) que utiliza el espectro de frecuencias ubicado en 867-916 MHz ó UHF y 2.4 GHz, ambas en la banda Industrial, Cientifica y Medica (ISM, por sus siglas en inglés). Ideales para aplicaciones de manejo de almacenes, localización de bienes, control de inventarios y automatización industrial.. 2.4. Redes de Sensores Inalámbricos Una red de sensores inalámbrica (WSN) es un área emergente de investigación con aplicaciones potenciales en monitoreo ambiental, vigilancia, militar, salud, seguridad y más recientemente en el área de la manufactura. Una WSN consiste de un grupo de nodos, también llamados nodos sensores, y cada uno con uno o varios sensores, un procesador embebido, y un transmisor de radio de baja potencia. Normalmente, cada nodo tiene conexión inalámbrica lo que permite desarrollar tareas de monitoreo distribuidas [Coleri, et al,2003]. La figura 2.4 muestra una imagen general de un dispositivo WSN y los componentes que lleva consigo.. 25.

(29) Figura 2.4 Componentes de un dispositivo sensor inalámbrico [Xbow 1,2006]. Estos dispositivos pueden ser colocados en lugares inaccesibles, aportando gran movilidad y topología dinámica, además tienen la facilidad de agregar más nodos sin necesidad de reconfigurar la red en comparación a sus contrapartes alambrados [Prashant, et al,2003].. 2.4.1. Definición Una WSN es un conjunto de nodos donde cada uno de ellos es un microsistema embebido con capacidad de sensar una o varias variables físicas, que a su vez posee capacidad de procesamiento y utiliza un procesador de comunicación inalámbrica para permitir el enlace con otros nodos de la misma o de mayor capacidad. Algunos de los nodos realizan la función de puente hacia otros sistemas finales que utilizan la información con fines de control o monitoreo. La figura 2.5 muestra como trabaja una WSN y los dispositivos involucrados para realizar su tarea.. 2.4.2. Generalidades y beneficios La mayoría de los sistemas de sensado consisten en un conjunto pequeño de sensores tradicionales de gran tamaño llamados macrosensores, los cuales pueden ser altamente sensibles y costosos. Los sistemas de macrosensores no son tolerantes a fallas, por lo que un sensor defectuoso puede causar que todo el sistema falle. En cambio, los microsensores son dispositivos de tamaño reducido que utilizados en una red de sensores inalámbricos se hace cada vez más factible su uso debido a su bajo costo, fácil colocación y tolerancia a fallas [Wang & Chandrakasan,2002].. 26.

(30) Figura 2.5 Muestra una WSN con sus dispositivos y la forma de comunicarse entre ellos [Xbow,2006]. La cobertura de los macrosensores tradicionalmente es limitada a cierta área física debido a las limitantes de costo e instalación en forma manual. En contraste, los microsensores quizás contengan una cantidad elevada de nodos físicamente separados que no requieren de atención humana. Aunque la cobertura de un solo nodo es pequeña, nodos distribuidos en forma densa pueden trabajar simultáneamente y colaborar de tal forma que la cobertura de la red completa sea extendida. Aun más, los nodos pueden colocarse en zonas peligrosas y pueden operar en cualquier temporal; de tal manera que, sus tareas de sensado pueden ser realizadas en cualquier momento. La alta tolerancia a fallas que ofrecen las WSN se logra a través de un mapa de nodos de sensado inalámbricos. Los datos correlacionados de los nodos vecinos en un área dada hacen a las WSN más tolerantes a fallas que los microsistemas conocidos. Si un nodo macrosensor falla, el sistema perderá completamente su funcionalidad en el área de cobertura específica. Por el contrario en una WSN, si una pequeña porción de los microsensores nodo falla, la WSN es capaz de seguir produciendo información aceptable porque los datos extraídos son lo suficientemente redundantes. Además, las rutas de comunicación alternativa pueden ser usadas en el caso de falla en alguna ruta. Aunque un macrosensor genera mediciones más precisas que un microsensor, los datos recolectados en forma masiva por una gran cantidad de sensores pequeños quizá reflejen 27.

(31) más fielmente el mundo real logrando una precisión destacable. Además, después de realizar procesamiento de datos por algoritmos apropiados, los datos correlacionados y/o agregados fortalecen la señal común y disminuyen el ruido. Es de esperarse que las WSN sean más baratas que su contraparte (los sistemas de macrosensores), debido a su tamaño reducido, bajo costo y producción en masa, así como la facilidad de instalación y colocación.. 2.4.3. Características Generales de las WSN Un nodo está comúnmente compuesto de un microcontrolador, sensores, memoria, dispositivo convertidor análogo-digital, dispositivo de comunicación y fuente de energía. Los sensores están generalmente conectados al microcontrolador el cual provee linearización de la señal análoga, corrección del error, y acceso a una red. La interfase entre el nodo sensor y el microcontrolador se vuelve importante para lograr un fácil acomodo en la zona de medición, baja potencia, bajo costo y alta confiabilidad.. 2.4.4. Retos de las WSN Para la implementación de algoritmos de procesamiento de señal y diseño de procesadores de señales digitales energéticamente eficientes para redes de microsensores existen varios retos. [Wang & Chandrakasan,2002], [Karl & Willig,2005] a) Tipo de servicio. El tipo de servicio rendido por redes de comunicación convencional es evidente (mueve bits de un lugar a otro). Para una WSN, mover bits es solo un medio para un fin, pero no el propósito. En cambio, se espera que una WSN provea de información significativa y/o acciones acerca de alguna tarea. b) Calidad del servicio. Muy relacionado al tipo de servicio de una red es la cualidad de ese servicio. Los requerimientos tradicionales para la calidad del servicio (usualmente de aplicaciones multimedia) como retraso limitado o mínimo de ancho de banda son irrelevantes cuando las aplicaciones son tolerantes al estado latente o el ancho de banda de los datos transmitidos es muy pequeño. c) Tolerancia a fallas. Debido a que los nodos pueden quedarse sin energía o se puedan dañar, o que la comunicación inalámbrica entre dos nodos puede interrumpirse permanentemente, es importante que la WSN como un todo sea capaz de tolerar tales fallas. Para soportar fallas en los nodos, es necesario colocar nodos redundantes, usando más nodos de los que hubieran sido necesarios si todos los nodos funcionaran correctamente. d) Limitados energéticamente. Conforme el número de nodos sensores aumenta, se vuelve imposible recargar las baterías de cada nodo. Para prolongar la vida de los nodos, todos los aspectos del sistema de sensores debe ser energéticamente eficiente, y su diseño debe enfocarse en minimizar el consumo tanto del procesamiento computacional como de la comunicación. Como una alternativa o suplemento a las fuentes de energía, puede ser considerada, como celdas solares que puedan recargar las baterías.. 28.

(32) e) La densidad de nodos. La alta densidad de nodos en la red provocará un flujo inmenso de datos que serán difíciles de almacenar y procesar. Una capa de protocolo de red eficiente y una aplicación de procesamiento de señales son requeridas para extraer la información más relevante de los datos enviados por los nodos sensores. f) Capacidad de ser Programable. Procesar la información no solo será necesario para los nodos, si no que ellos tendrán que reaccionar flexiblemente a los cambios en sus tareas. Estos nodos deben ser programables, y su programación deberá ser cambiable durante la operación cuando nuevas tareas sean de mayor prioridad. g) Capacidad de mantenimiento. Tanto el ambiente de una WSN como la WSN cambian, por lo que el sistema debe adaptarse. Debe monitorear su propia salud y estatus para cambiar parámetros operacionales o escoger diferentes compensaciones (ejemplo, proveer menos calidad cuando hay baja energía).. Existen varias causas por las que un nodo consume energía y hay que tener un buen diseño de software y hardware para evitar usar energía cuando no se debe. La unidad de control (el procesador) funciona al nivel de micro-watts mientras que la unidad de transmisión (radio) usualmente requiere niveles de energía del orden de los mili-watts [Prashant, et al,2003]. La fuente primaria de consumo de energía es el dispositivo de comunicación. El efecto de colisión causa que un paquete se corrompa por otro paquete. Dado que este paquete se deshecha, el consumo de energía por transmisión exitosa incrementará. El modo de escuchar de un nodo que se encuentra ocioso ocurre cuando un nodo consume energía escuchando a un canal por posible tráfico incluso cuando no hay paquetes para recibir en el canal. Sobre-escuchar es otra característica que ocurre cuando un nodo consume energía para recibir un paquete que no está destinado para él [Coleri, et al,2003].. 2.4.5. Mecanismos requeridos De acuerdo con [Karl & Willig,2005] para poder cumplir los requerimientos antes mencionados, se deben encontrar mecanismos innovadores para la comunicación de la red, al igual que arquitecturas, y protocolos. Algunos de estos mecanismos que forman parte de una WSN son: •. Comunicación inalámbrica Multihop. Mientras que la comunicación inalámbrica. •. no sea perfeccionada, la comunicación directa entre emisor y receptor enfrentara limitantes. En particular, la comunicación a través de distancias largas solo es posible con una alta potencia de transmisión, lo cual esta fuera de consideración. El uso de nodos intermediarios como relevadores puede reducir la potencia total requerida. Operación energéticamente eficiente. Para garantizar larga duración del sistema, la operación energéticamente eficiente es una técnica clave. Entre las opciones para analizar está el transporte de datos energéticamente eficiente entre dos nodos y la determinación energéticamente eficiente de información solicitada. Auto configuración. Una WSN tendrá que configurar la mayoría de sus parámetros de forma autónoma, independiente de configuración externa.. •. 29.

(33) •. •. •. •. También, la red tendrá que ser capaz de tolerar fallas de nodos o integrar nuevos nodos. Colaboración y procesamiento en red. En algunas aplicaciones, un único sensor no será capaz de decidir si un evento acaba de ocurrir, pero varios sensores tendrán que colaborar para detectar un evento y solo la conjunción de datos de distintos sensores proveerá de suficiente información. La información será procesada por la red misma en varias formas para alcanzar esta colaboración, a diferencia de que cada nodo transmita todos los datos a una red externa y que esta sea procesada en el último eslabón de la red. Centrada en datos. Las redes de comunicación tradicional están típicamente centradas en la transferencia de los datos entre dos dispositivos específicos, cada uno equipado con al menos una dirección de red (centrada en dirección). En una WSN, donde los nodos son usualmente colocados de forma redundante para protegerse contra fallas de nodos o para compensar la baja calidad de equipamiento de sensado de un solo nodo, la identidad de un nodo en particular que pueda proveer datos viene siendo irrelevante. Lo que es importante son las repuestas y los valores mismos, no la proveniencia de ellos. Lugar. Más que un mecanismo es como una guía de diseño, el principio de lugar se relaciona fuertemente con la escalabilidad. Los nodos, los cuales están limitados en recursos como memoria, deben procurar limitar el estado en el cual almacenan información durante el proceso del protocolo a únicamente la información sobre sus vecinos. Se espera que esto permita a la red escalar a un número de nodos tan grande sin tener que depender en un alto procesamiento en cada nodo. Explotar compensaciones. Similar al principio anterior, las WSN tendrán que depender en un alto grado en explotar varias compensaciones inherentes entre objetivos mutuamente contradictorios, ambos durante el diseño de sistema/protocolo y en tiempo de ejecución (gasto de energía lleva mejor exactitud, pero menor vida, etc.). 2.4.6. Protocolos de Control de Acceso al Medio (MAC) Los protocolos MAC [Ye, et al,2002] son una importante técnica que habilita la operación correcta de la red. Una tarea fundamental de un protocolo MAC es evitar colisiones para que dos nodos no transmitan al mismo tiempo y sus paquetes colisionen. Los protocolos MAC son la primera capa de protocolo hacen referencia al modelo ISO/OSI y están por encima de la capa física (PHY) y por consiguiente los protocolos MAC son altamente influenciados por sus propiedades. Existen varios protocolos MAC que han sido desarrollados para redes inalámbricas de voz y datos. Los ejemplos más comunes incluyen Acceso múltiple de división de tiempo (TDMA), Acceso múltiple de división de código (CDMA) y los protocolos basados en contención, como el IEEE 802.11. De acuerdo con [Ye, et al,2002] para diseñar un buen protocolo MAC para una WSN, los atributos a considerar son:. 30.

Figure

![Figura 2.1 Niveles de automatización Industrial, adaptado de [MetalPass,2006]](https://thumb-us.123doks.com/thumbv2/123dok_es/3218721.582591/20.918.168.782.272.573/figura-niveles-de-automatización-industrial-adaptado-de-metalpass.webp)

![Figura 2.5 Muestra una WSN con sus dispositivos y la forma de comunicarse entre ellos [Xbow,2006]](https://thumb-us.123doks.com/thumbv2/123dok_es/3218721.582591/30.918.185.711.114.557/figura-muestra-wsn-dispositivos-forma-comunicarse-xbow.webp)

Documento similar

Debido al riesgo de producir malformaciones congénitas graves, en la Unión Europea se han establecido una serie de requisitos para su prescripción y dispensación con un Plan

Como medida de precaución, puesto que talidomida se encuentra en el semen, todos los pacientes varones deben usar preservativos durante el tratamiento, durante la interrupción

Entre nosotros anda un escritor de cosas de filología, paisano de Costa, que no deja de tener ingenio y garbo; pero cuyas obras tienen de todo menos de ciencia, y aun

Habiendo organizado un movimiento revolucionario en Valencia a principios de 1929 y persistido en las reuniones conspirativo-constitucionalistas desde entonces —cierto que a aquellas

The part I assessment is coordinated involving all MSCs and led by the RMS who prepares a draft assessment report, sends the request for information (RFI) with considerations,

o Si dispone en su establecimiento de alguna silla de ruedas Jazz S50 o 708D cuyo nº de serie figura en el anexo 1 de esta nota informativa, consulte la nota de aviso de la

En cada antecedente debe considerarse como mínimo: Autor, Nombre de la Investigación, año de la investigación, objetivo, metodología de la investigación,

Es importante mencionar, que en los últimos 5 años, China ha venido mostrando un gran avance en la industria textil y de la confección, ingresando en mercados como Europa,