Procedimiento de cálculo, modelación y caracterización geométrica de molde para inyección a presión de metal para pieza tipo soporte

83

0

0

Texto completo

(2) Este documento es Propiedad Patrimonial de la Universidad Central “Marta Abreu” de Las Villas, y se encuentra depositado en los fondos de la Biblioteca Universitaria “Chiqui Gómez Lubian” subordinada a la Dirección de Información Científico Técnica de la mencionada casa de altos estudios. Se autoriza su utilización bajo la licencia siguiente: Atribución- No Comercial- Compartir Igual. Para cualquier información contacte con: Dirección de Información Científico Técnica. Universidad Central “Marta Abreu” de Las Villas. Carretera a Camajuaní. Km 5½. Santa Clara. Villa Clara. Cuba. CP. 54 830 Teléfonos.: +53 01 42281503-1419.

(3) Dedicatoria Este trabajo se lo dedico a mis padres Ana Isabel y Eduardo, quienes con cariño, amor y paciencia me han brindado estímulo y apoyo en todo momento y me han guiado sostenidamente e incansablemente por el sendero de la vida, dedicando todos sus esfuerzos a consolidar mi educación y formación como profesional. A mis hermanos, familiares, compañeros y amigos que han estado presentes en los momentos difíciles y alegres durante este periodo de preparación, siendo posible el término del presente trabajo..

(4) Agradecimientos Mi más sincera gratitud hacia mis tutores de Tesis: Dr. Ángel Rafael García Martínez y Dr. Norge I. Coello Machado, en especial al Dr. Ángel Rafael García Martínez por el constante estímulo recibido para concretar este trabajo y ser el impulsor de esta investigación.. A las personas que en la EMI Cmdte “Ernesto Che Guevara” me han apoyado y que de una forma u otra han tenido que ver en la realización de esta tesis, en especial al Ing. Alejandro Javier Almeida por su ayuda inestimable… A todos muchas gracias.

(5) Resumen. Resumen En el presente trabajo, se realiza un acercamiento al estado actual del diseño y fabricación de moldes para inyección de metales tanto a nivel nacional como internacional. Se propone, además, un procedimiento actualizado, que ayuda al especialista diseñador a optimizar el proceso de cálculo de este tipo de herramental. Donde, se ordenan un conjunto de variables, que tienen en cuenta el análisis de la muestra, prototipo o plano de pieza y del diseño de la pieza metálica. El procedimiento tiene en cuenta también, la selección del tipo de proceso a emplear, inyectora recomendada, área proyectada, canales de alimentación y bebederos, número de cavidades, mecanismo de extracción, entre otras variables. Finalmente, se obtiene el cálculo, diseño y modelado de un molde para una pieza tipo soporte. Problemática real, a la que el trabajo propone una solución, con la obtención de toda la documentación técnica que incluye los planos de taller con caracterización geométrica de la herramienta solicitada..

(6) Summary. Summary This work is about the design and production of injection molds for metals. Also there is update process who helps the specialist designer to optimize the process of calculation of this herramental type and we keep in order a group of variable like the analysis of the sample, piece plane and the design of the metallic piece. The process is about, the selection of the process type to use, projected area; feeding channels, number of cavities and extraction mechanism. Finally we get the calculation, the design of the piece type support and the whole technical documentation including geometric characterization of the mold..

(7) Índice. Índice Introducción .......................................................................................................................... 1 Actualidad nacional .............................................................................................................. 1 Actualidad internacional........................................................................................................ 1 Objeto de la investigación..................................................................................................... 2 Problema científico ............................................................................................................... 2 Hipótesis ............................................................................................................................... 2 Objetivo general ................................................................................................................... 2 Objetivos específicos ............................................................................................................ 2 Tareas de la investigación .................................................................................................... 2 Aporte esperado de la investigación ..................................................................................... 3 Novedad científica del trabajo .............................................................................................. 3 Estructura de la tesis ............................................................................................................ 3 Capítulo I Marco teórico........................................................................................................ 5 I.1 Ventajas del empleo del método de moldeo por inyección de metal ............................ 5 I.2 Aleaciones de aluminio empleadas en los procesos de inyección a presión. Siluminios .......................................................................................................................................... 6 I.3 Clasificación de los procesos de inyección de metales por presión ............................10 Conclusiones parciales capítulo 1 ....................................................................................15 Capítulo II Aspectos teóricos tratados en el diseño de moldes para inyección de metales .16 II.1 Análisis de la muestra, prototipo o plano de pieza .....................................................17 II.1.1 Selección del material a emplear y proceso de moldeo .......................................18 II.1.2 Simplificación de la pieza a fabricar .....................................................................18 II.1.3 Costo de fabricación ............................................................................................18.

(8) Índice. II.1.4 Apariencia ............................................................................................................18 II.1.5 Vida útil que se requiere. Condiciones de trabajo de la pieza ..............................18 II.2 Diseño de la pieza metálica........................................................................................19 II.2.1 Grados de tolerancia recomendados para la fabricación de la pieza a moldear ..19 II.2.2 Espesores de paredes .........................................................................................19 II.2.3 Esfuerzos y radios redondeados ..........................................................................20 II.2.4 Determinación de la línea de partición del artículo ...............................................21 II.2.5 Clasificación de la pieza a producir de acuerdo a su complejidad ......................21 II.3 Cálculo y diseño del molde de inyección ....................................................................23 II.3.1 Selección del tipo de molde .................................................................................23 II.3.2 Selección del tipo de inyectora.............................................................................25 II.3.3 Entrada del material .............................................................................................26 II.3.4 Resaltes y salientes .............................................................................................26 II.3.5 Mecanismo de extracción ....................................................................................27 II.3.6 Distribución de cavidades ....................................................................................28 II.3.7 Cálculo del número de cavidades ........................................................................28 II.3.8 Fuerza de cierre ...................................................................................................29 II.3.9 Canales de ventilación. Lavaderos ......................................................................29 II.3.10 Sistema de alimentación. Sistemas de Bebederos ............................................31 II.3.11 Acabado superficial para machos y cavidades ..................................................36 II.3.12 Cálculo del área proyectada de la pieza metálica ..............................................36 II.3.13 Cálculo del área del tubo de prensa ...................................................................36 II.3.14 Relación entre la masa de la porción vertida y el diámetro interior del vaso ......36 II.3.15 Presión específica sobre el metal ......................................................................37.

(9) Índice. II.3.16 Determinación de las contracciones ..................................................................37 II.3.17 Sistema de enfriamiento ....................................................................................38 Conclusiones parciales capítulo 2 .................................................................................40 Capítulo III Caracterización geométrica de molde para inyección de metales para pieza tipo soporte. Análisis de los resultados ......................................................................................41 III.1 Cálculo de los parámetros geométricos del molde para inyección de metales de la pieza soporte ....................................................................................................................41 III.2 Modelado del molde ..................................................................................................47 III.3 Caracterización geométrica .......................................................................................48 Conclusiones parciales capítulo 3 ....................................................................................52 Conclusiones generales ......................................................................................................53 Recomendaciones ...............................................................................................................54 Bibliografía...........................................................................................................................55 Anexos.................................................................................................................................57.

(10) Introducción. Introducción La producción actual de piezas metálicas inyectadas, por el proceso MIM (Metal Injection Moulding) mediante el empleo de moldes para inyección de aleaciones metálicas, se ha ido incrementando por años. Los procesos de fundición de metales consisten, básicamente, en el vertido del metal líquido en un molde con la geometría de la pieza a fabricar en su superficie interior, su posterior enfriamiento y solidificación en el interior de dicho molde. Las ventajas de este método, están dadas porque se pueden realizar producciones seriadas, mediante un procedimiento sin arranque de virutas, con inversión de trabajo mucho menor y un mínimo de rechazos, que además pueden ser reciclados. Este procedimiento permite además, integrar geometrías complejas, y optimizar tecnologías de maquinados dentro de las cavidades de los moldes y ahorrar tiempo de fabricación lo que repercute directamente en ahorro de energía, así como emplear ciertos materiales de difícil tratamiento que serían imposibles de aplicar en los demás procesos de fabricación. Esto está relacionado a las extraordinarias propiedades tecnológicas y físico-mecánicas que brindan las aleaciones metálicas. Actualidad nacional En Cuba, la inyección de metales por presión ha disminuido considerablemente. Debido fundamentalmente, al deterioro y obsolescencia del parque de máquinas inyectoras con que se contaba en la segunda mitad del siglo pasado. El aumento considerable de los precios de este tipo de maquinaria y su herramental, unido a la pérdida de la cultura tecnológica en nuestros talleres, han repercutido directamente en un decrecimiento considerable en la producción de piezas fundidas. Actualmente, el país realiza importantes inversiones con el objetivo de recuperar producciones tradicionales, empleando este tipo de procedimiento. Actualidad internacional El mundo ha desarrollado considerablente los procesos de obtención de piezas moldeadas a presión. Países como China y la Unión Europea realizan importantes inversiones en la creación de parques tecnológicos orientados a estos tipos de procesos de elaboración mecánica. Extendiendo para América Latina, sus inversiones en maquinaria y herramentales 1.

(11) Introducción. particularmente a México y Argentina. Objeto de la investigación Diseño de moldes de inyección a presión para aleaciones metálicas. Problema científico Está dado por la necesidad de contar en los talleres de fundición de metales, con una herramienta capaz de dar respuesta a las demandas planteadas por los clientes de aumentar la producción de piezas tipo soporte con menores costos por mecanizado y mejor calidad durante el proceso de fabricación. Hipótesis A partir de un análisis tecnológico y de factibilidad en el caso de la pieza tipo soporte, de las exigencias de aumentar la producción, disminuir costos por mecanizado y mejorar la calidad de las producciones, es posible calcular y diseñar un molde para inyección a presión para aluminio, empleando un procedimiento actualizado, para dar respuesta a la demanda planteada por las FAR. Objetivo general Establecer un procedimiento de cálculo actualizado que permita modelar y caracterizar geométricamente un molde de inyección a presión de aluminio para pieza tipo soporte. Objetivos específicos 1. Establecer el marco teórico para el proceso de moldeo por inyección a presión empleadas a nivel nacional e internacional. 2. Establecer, un procedimiento de cálculo actualizado de ayuda al diseñador, para viabilizar el proceso de cálculo y diseño de moldes para inyección de metales. 3. Calcular los parámetros de moldeo del molde para inyección de aluminio para pieza tipo soporte. 4. Modelar y caracterizar geométricamente el sistema de partes y piezas que componen el molde de inyección de aluminio para pieza tipo soporte. Tareas de la investigación 1. Recopilar y organizar información sobre el conocimiento teórico práctico de la inyección de metales por presión. 2.

(12) Introducción. 2. Caracterizar algunos tipos de aleaciones de aluminio que permitan conocer aplicaciones específicas en los procesos de moldeo a presión. 3. Procesar y actualizar un procedimiento de diseño de moldes para inyección de metales. 4. Calcular y modelar un molde para inyección de metales para pieza tipo soporte. Aporte esperado de la investigación 1. Con la actualización de un procedimiento, obtener mayor calidad y rapidez en la elaboración de los procesos de diseño de moldes para inyección de metales. 2. Actualizar un procedimiento para diseño de moldes de inyección de metales. 3. La obtención de la documentación de proyecto de un molde para inyección de aluminio para pieza tipo soporte. Novedad científica del trabajo Se propone, un procedimiento de cálculo actualizado que organiza variables de cálculo, y diseño, a partir de la recopilación de información existente en fuentes bibliográficas dispersas. Planteándose recomendaciones tecnológicas, que permiten un mejoramiento en la calidad de los procesos de fabricación de piezas de aleaciones metálicas inyectadas por presión. Estructura de la tesis La tesis está conformada por tres capítulos, conclusiones y recomendaciones, además de los anexos. El primer capítulo, describe los diferentes procesos de inyección de metales con sus ventajas y desventajas, recomendaciones de empleo, así como un breve acercamiento a las características de las diferentes aleaciones de aluminio. El segundo capítulo actualiza y propone un procedimiento para el cálculo y diseño de moldes para inyección de metales. Se realizan también, recomendaciones de carácter tecnológico que permiten ayudar al especialista diseñador en la toma de decisiones durante el proceso de creación del modelo y la caracterización geométrica. Finalmente, un tercer capítulo donde empleando el procedimiento propuesto se modela y caracteriza geométricamente un molde para inyección de metales que da respuesta a una necesidad planteada por la Dirección de. 3.

(13) Introducción. Armamento de nuestras Fuerzas Armadas Revolucionarias, de optimizar el proceso de obtención de la pieza tipo soporte. .. 4.

(14) Capítulo I Marco teórico. Capítulo I Marco teórico La fundición a presión es un proceso mecánico de colada, en el que el metal fundido es comprimido en un molde partido, metálico y permanente. El llenado, en este caso, no está sometido a la influencia de la gravedad, como ocurre en la fundición en arena o en coquilla, sino que se apoya en la transformación de energía provocado por la presión que ejerce el pistón sobre el metal fluido derivando en energía cinética. El diseño y fabricación de moldes de inyección de metales ha adquirido un desarrollo tal, que exige rapidez de la inyección, control de las temperaturas, y un ciclo de moldeo eficiente y preciso. Mediante esta combinación de variables durante los procesos de inyección, se pueden obtener productos competitivos y geométricamente complejos.[1] I.1 Ventajas del empleo del método de moldeo por inyección de metal Los procesos de moldeado por inyección de metales, permiten obtener piezas con excelentes propiedades físico mecánicas y con mejor flexibilidad en el diseño. Se pueden mencionar también otras ventajas de las piezas fundidas a presión, a saber: . Alta productividad.. . Precisión con elevada calidad de las superficies.. . Alta rentabilidad.. . Permite la integración de procesos tecnológicos dentro del sistema de partes y piezas que componen el molde.. . Permite la obtención de formas complejas, optimizadas en la matricería del conjunto.. . Con la utilización de adecuados ciclos de mantenimiento, se logran de largos períodos de vida útil en la herramienta.. . Ahorro de energía.. . En las piezas moldeadas, se pueden obtener densidades entre 95 y 98%, comparables a las propiedades del material forjado. Lográndose altos valores de resistencia mecánica, mejor resistencia a la corrosión, comparado con otros procesos de elaboración mecánica.. 5.

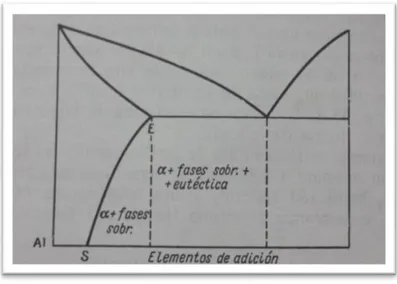

(15) Capítulo I Marco teórico. . Se pueden fabricar formas complejas como colas de milano, ranuras, muescas, roscas y superficies curvadas. Además, piezas cilíndricas con mayor proporción de largo por diámetro.. I.2 Aleaciones de aluminio empleadas en los procesos de inyección a presión. Siluminios Según el autor A Malishev, en su libro Tecnología de los metales.1975 [2], el aluminio es un metal ligero, con bajo punto de fusión, blando y deformable, con alta conductividad térmica y eléctrica (60% en relación a la conductividad eléctrica del cobre). Una serie de elementos que constituyen aleaciones de aluminio forman con él, soluciones sólidas de solubilidad limitada y con concentración variable. Las aleaciones, en las que la cantidad de elementos que se añaden es menor que la concentración del punto S, son monofásicas en estado sólido y representa la solución sólida, Figura 1. Estas, son deformables fácilmente y maquinables en frío y en caliente. Su endurecimiento se hace posible solamente por deformación en frío. Las que tienen una cantidad de elementos de concentración mayor que en punto S, precipitan de la solución sólida durante el enfriamiento las fases sobrantes: por ejemplo en las aleaciones de Al-Si precipita el silicio sobrante, el cual produce CuAl2 ; en las Al–Mg se forma el Al3 Mg 2 . Al calentarlas, por encima de la línea ES, las fases sobrantes se disuelven y se hacen monofásicas y soportan bien el prensado. Las aleaciones que se encuentran, según su composición, entre S y E se pueden endurecer por medio del tratamiento térmico; en efecto, el temple a temperatura superior a ES fija la solución del elemento en aluminio y el envejecimiento posterior contribuye a la precipitación dispersa a partir de la solución sólida de la fase sobrante. En las aleaciones que se hayan a la derecha del punto E, se forma, al solidificar la eutéctica. Estas aleaciones, en particular las próximas a la eutéctica, poseen buenas condiciones de moldeo. Las aleaciones de aluminio, se pueden dividir en dos grupos: Aleaciones de moldeo (a la derecha del punto E), y aleaciones para la deformación plástica (a la izquierda del punto E). A su vez, para la deformación plástica se pueden dividir en dos subgrupos:. 6.

(16) Capítulo I Marco teórico. los que no se endurecen con tratamiento térmico (las que se encuentran a la izquierda del punto S) y las que se endurecen por tratamiento térmico entre S y E. En la Figura 2 se indican las formas iniciales en los diagramas de equilibrio para las aleaciones de los sistemas Al-Si , Al-Cu, Al-Mg, Al –Mn, las cuales muestran la solubilidad de estos elementos en Al. Para que sea más conveniente estudiar la gran variedad de las aleaciones de aluminio hay que clasificarlas en aleaciones de composición binaria y complicada. Las aleaciones de composición binaria comprenden los sistemas Al-Si, Al-Cu, Al-Mg, Al-Zn, estas se producen por adición de un tercer o cuarto elemento a las aleaciones de composición binaria. Las aleaciones de aluminio para el moldeo son aquellas que pertenecen a los sistemas: AlSi, Al- Mn, Al- Cu, Al –Mg; y las de composición complicada las que se obtienen a base de las primeras. Las aleaciones a base de sistema Al-Si (Al2, Al4, Al5, Al6, Al9, Al10) se conocen con el nombre de siluminios.[2] Estas aleaciones, tienen como principal objetivo mejorar la dureza y resistencia del aluminio, que es en estado puro un metal muy blando, adquiriendo características mecánicas muy superiores. Desde el punto de vista físico, el aluminio puro, posee dureza y resistencia muy baja a la tracción.. Figura 1: Diagrama de equilibrio de las aleaciones de aluminio. 7.

(17) Capítulo I Marco teórico. Figura 2: Formas iniciales en los diagramas de equilibrio para las aleaciones de los sistemas Al-Si , Al-Cu, Al-Mg, Al –Mn Los principales elementos de aleación de aluminio y sus ventajas son los siguientes. . Cromo (Cr): Aumenta la resistencia mecánica cuando está combinado con otros elementos Cu, Mn, Mg.. . Cobre (Cu): Incrementa las propiedades mecánicas, pero reduce la resistencia a la corrosión.. . Hierro (Fe): Aumenta la resistencia mecánica y a la fatiga.. . Magnesio (Mg): Tiene una gran resistencia tras el conformado en frío.. . Manganeso (Mn): Incrementa las propiedades mecánicas y reduce la calidad de embutición.. . Silicio (Si): Tiene mayor resistencia mecánica, pero mejora la fluidez durante el proceso de inyección a presión.. . Titanio (Ti): Aumenta la resistencia mecánica.. . Zinc (Zn): Aumenta la resistencia a la corrosión.. Los siluminios, están formados por aleaciones de aluminio con grandes contenidos de silicio. Estas son las más difundidas para moldeo y solo se emplean en formas de piezas de fundición. En las aleaciones de aluminios al silicio las propiedades mecánicas resultan ser suficientemente altas, proporcionando amplia utilización en este proceso de colada. La densidad del metal fundido se aproxima a la del deformado, lo que se consigue aplicando 8.

(18) Capítulo I Marco teórico. una correcta tecnología de moldeado por inyección a presión. El moldeo se efectúa con gran exactitud, dejando un mínimo sobreespesor para el mecanizado. Estas aleaciones permiten el moldeo de piezas de configuración muy compleja y grandes dimensiones, siendo de gran interés para esta investigación.[3] A continuación, se caracterizan de manera general algunas de estas aleaciones. . Aleación tipo AlSi8 Cu4 , posee una buena fluidez y altas propiedades mecánicas, fácilmente se elabora por corte. Sin embargo, la resistencia a la corrosión de esta es más baja que la de los metales que no contienen cobre.. . Aleación tipo AlSi9 de composición eutéctica, posee una fluidez alta, buena resistencia a la corrosión y conductividad, es la más barata de las aleaciones para coladas. Esta se emplea principalmente en piezas fundidas de gran tamaño, complejas y de paredes finas.. . Aleación tipo AlSi9 MgO3 poco se diferencia de la aleación AlSi12 por las propiedades de fusión, pero posee propiedades mecánicas más altas, una buena elaboración por medio del corte y una alta resistencia a la corrosión. . Aleación tipo AL9 contiene magnesio y posee elevada resistencia mecánica, son empleadas para piezas que soportan grandes cargas y de configuración complejas.. El tipo de aleación a emplear depende del ambiente de trabajo y de las condiciones de trabajo de la pieza. Seguidamente, en la Tabla 1 se referencian algunas aleaciones de aluminio, comunes en los procesos de inyección a presión y el valor porcentual de la contracción volumétrica.[4]. 9.

(19) Capítulo I Marco teórico. Tabla 1 Contracción volumétrica en las aleaciones de aluminio Aleación. % de contracción. Aleación. volumétrica. % de contracción volumétrica. Al 1. 6.4 – 6.2. Al 9. 3.5 – 3.7. Al 2. 3.0 – 3.5. Al 10. –. Al 3. 4.0 – 4.5. Al 11. 4.0 – 4.5. Al 4. 3.2 – 3.4. Al 12. 6.1 – 6.9. Al 5. 4.3 – 4.4. Al 13. –. Al 6. 4.8 – 5.0. Al 14. 6.2 – 6.5. Al 7. 4.5 – 6.8. Al 19. –. Al 8. 4.8– 5.0. Al 22. 4.7. I.3 Clasificación de los procesos de inyección de metales por presión Los procesos de inyección a presión se realizan generalmente por dos métodos, a saber, por cámara fría y por cámara caliente. Siendo el método de cámara fría el más difundido en Cuba. Proceso con Cámara caliente Este método se utiliza solamente para el zinc y otras aleaciones de bajo punto de fusión (estaño y plomo), que no atacan fácilmente ni erosionan los crisoles, cilindros y pistones de metal. En las máquinas de cámara caliente, el metal se funde en un recipiente adherido a la máquina (crisol) y se inyecta en el molde usando un pistón de alta presión. Las presiones típicas de inyección son de (7 a 35 MPa).[5] La desventaja fundamental de la fundición con moldes de cámara caliente está dada porque gran parte del sistema de inyección se encuentra sumergido en el metal fundido. Por esa causa, las aplicaciones del proceso quedan limitadas a metales de bajo punto de fusión, que no atacan químicamente al pistón y a otros componentes mecánicos. En este proceso, el émbolo y el cilindro, que forman el mecanismo de inyección, se sumergen en el metal fundido que se encuentra en el crisol, que es parte integral de la máquina. Un ejemplo de estas máquinas se muestra en la Figura 3.. 10.

(20) Capítulo I Marco teórico. a. b. Figura 3: Ejemplo de máquina cámara caliente (a), ejemplo de máquina cámara fría (b) Proceso con cámara fría El proceso con cámara fría se diferencia con el de cámara caliente en cuanto a que el sistema de inyección no se encuentra sumergido en el metal líquido. En su lugar, la carga de metal fundido se transporta, mediante un alimentador, del crisol a un vaso contenedor donde un émbolo accionado hidráulicamente empuja el metal hacia el interior del molde. El material adicional se utiliza para introducir mayor cantidad de metal fundido en la cavidad del molde con el objetivo de compensar la contracción que se produce durante la solidificación. En este tipo de máquina se pueden lograr presiones de inyección de más de 70 MPa y piezas de hasta 10 kg de peso.[5] Secuencia de operación del proceso de fundición a presión en cámara fría . Se cierra el molde y el metal fundido pasa, mediante un alimentador de colada, al contenedor de la cámara fría.. . El émbolo empuja el metal fundido hacia el interior de la cavidad del molde, donde es mantenido bajo presión hasta que se solidifica.. . El molde se abre y el émbolo avanza, para garantizar que la pieza fundida permanezca en el interior del molde. 11.

(21) Capítulo I Marco teórico. . Los expulsores empujan la pieza fundida y la extraen del molde, retornando el pistón a su posición original.[6]. Algunas ventajas de la cámara fría sobre la cámara caliente . Aleaciones tales, como las de aluminio o de zinc-aluminio, y ciertas aleaciones de magnesio, pueden ser procesadas solamente en cámara fría.. . Se pueden lograr mayores presiones y velocidades de inyección que producen piezas más compactas.. . Menores costos de mantenimiento.[6]. En la Tabla 2 se detallan algunas aplicaciones de piezas obtenidas en los procesos de inyección de metales por presión.[7] Tabla 2 Aplicaciones más importantes y materiales utilizados del moldeado por inyección de metal Área. Aplicación. Material. Aeroespacial. Componentes de cohetes, bomba de. Aleaciones base Ni,. combustible, cuerpos hidráulicos,. aleaciones de titanio. turbinas Automoción. Máquinas de oficina. Ordenadores. Mecanismos de la cerradura,. Aceros tratados. sincronizadores de la transmisión,. térmicamente, inoxidables y. sensores. aleaciones base cobre. Componentes de máquinas de. Aceros Fe-Ni, , aceros y. escribir, impresoras, fotocopiadoras. materiales magnéticos. Accionadores y sujeciones del disco. Materiales cerámicos,. duro, componentes magnéticos,. nitruro de aluminio. impresoras, conectores, disipadores de calor Defensa. Armas, visores, estabilizadores de. Aleaciones de wolframio,. misiles y proyectiles, rotores. aluminio, carburo de boro,. 12.

(22) Capítulo I Marco teórico. Componentes. Componentes aislantes y de sujeción. Acero inoxidable 316,. eléctricos y. en aparatos eléctricos, disipador de. cobre, aluminio, Kovar,. electrónicos. calor, vástagos, mecanismos de cierre. Invar, aluminio, molibdeno. Armas de fuego. Pistolas, rifles, armas militares, gatillos. Aceros tratados térmicamente. Herramientas. Llaves, destornilladores, tijeras,. Aceros de herramientas,. navajas, alicates. aceros tratados térmicamente. Hogar. Copas de café y té, secadores de. Acero, porcelanas, zirconio,. pelo, cepillos eléctricos, estuches. titanio, acero inoxidable. cosméticos, monturas de gafas, cuchillos Componentes. Hornos, motores, herramientas de. Zirconio, aluminio al silicio,. industriales. corte y perforación, rodamientos,. carburos cementados,. cojinetes, abrasivos. aceros de herramientas, cromo-cobalto. Instrumentación y. Componentes de medidores de. Materiales magnéticos. sensores. precisión, sensores, componentes de. débiles, Fe-2Ni, Fe-3Si, Fe-. aparatos científicos, sistemas de. 6Si, Fe-0.4P, Fe-0.6P, Fe-. control de fluidos. 50Ni, Fe-36Co, Fe-50Co, Fe-49Co-2V. Medicina. Bisturís, herramientas para quirófano,. Aceros inoxidables,. componentes para cirugía, implantes. aleaciones de tántalo, Aleaciones base Co, Ti, W. Microelectrónica. Microprocesadores con altas. Aleaciones ferríticas, cobre-. prestaciones, disipadores de calor,. W, cobre-Mo, aleaciones. móviles, ordenadores personales. Fe-Ni y Fe-Ni-Co, Invar, Kovar, espinelas. 13.

(23) Capítulo I Marco teórico. Petrolífera y minas. Componentes para perforación,. Aceros de alta tenacidad a. minería y procesado petroquímico,. la fractura, carburos. componentes resistentes al desgaste. cementados. para corte Equipos deportivos. Tacos de zapatillas de deporte, golf,. Titanio, carburo de titanio,. dardos. wolframio, zirconio, acero inoxidable. Telecomunicaciones. Componentes vibradores, bisagras y. Wolframio y aleaciones. tapas, antenas y componentes de las. pesadas, cerámicas, acero. estaciones de transmisión, teléfonos. inoxidable, aleaciones. móviles, PDA. cobre-wolframio. 14.

(24) Capítulo I Marco teórico. Conclusiones parciales capítulo 1 1. Durante el desarrollo de la investigación se pudo profundizar y ampliar el conocimiento sobre diferentes procedimientos de inyección de metales existentes en algunas empresas de la industria cubana. 2. Los procesos de inyección a presión están altamente diversificados en la fabricación de partes y piezas de la industria mecánica. Se pudo constatar que la industria cubana realiza importantes esfuerzos para reanimar y aumentar la producción de pieza fundidas por el método de inyección de metales. 3. En el proceso de recopilación de la información se pudo conocer, que en el país existe variada información relacionada con el tema, la cual se encuentra de manera dispersa y en catálogos, elaborados de manera empírica. 4. Se determinó, que existen dos formas fundamentes de clasificación de la inyección de metales a presión, por cámara caliente y fría con predominio de esta última por las amplias posibilidades que brinda este método. 5. Durante el desarrollo del trabajo se pudo conocer de la existencia de métodos de diseño en países de primer mundo, pero estos forman parte del patrimonio de grandes empresas productoras de moldes para inyección de metales.. 15.

(25) Capítulo II Aspectos teóricos tratados en el diseño de moldes para inyección de metales. Capítulo II Aspectos teóricos tratados en el diseño de moldes para inyección de metales Al iniciar el diseño de un molde para inyección de metales, el análisis debe estar centrado en dos elementos fundamentales: el artículo que se desea obtener y el tipo de molde a emplear. Estos dos factores, estrechamente ligados deciden directamente sobre la calidad final del proyecto. En la Figura 4 se propone un procedimiento, que permite planificar por pasos y de manera ordenada el diseño de moldes para aleaciones de metal. Se incluyen, además, recomendaciones para la fabricación de piezas metálicas. Este método, permite al diseñador calcular e ir dando forma a la tarea de diseñar este tipo de herramental.[1]. 16.

(26) Capítulo II Aspectos teóricos tratados en el diseño de moldes para inyección de metales. Figura 4: Procedimiento de cálculo y diseño de moldes para la inyección de metales II.1 Análisis de la muestra, prototipo o plano de pieza La pieza a obtener se entrega al especialista diseñador en forma de muestra, partiendo de una producción establecida y que el cliente precisa que se realice moldeada. Puede, además, ser parte de un desarrollo y se establece un prototipo que requiere ser moldeado. Otra manera, puede ser mediante un plano de pieza. Cualquiera de las tres posibilidades es válida para iniciar el análisis, cálculo y diseño del molde. 17.

(27) Capítulo II Aspectos teóricos tratados en el diseño de moldes para inyección de metales. II.1.1 Selección del material a emplear y proceso de moldeo Aunque, el universo de materiales para inyección a presión es amplio, las aleaciones de aluminio se encuentran ampliamente difundidas. Las cuales, garantizan excelentes propiedades físicas, mecánicas y tecnológicas. Se emplean, generalmente dos métodos, moldeo en cámara caliente y fría. Se escoge uno u otro en correspondencia con el material de la pieza que se va a inyectar en el molde. Se recomienda, para la colada por presión de las aleaciones de Al emplear máquinas con cámara fría de prensado. Para el zinc y otras aleaciones de bajo punto de fusión como el estaño y plomo, se utilizan máquinas con cámara caliente.[8] II.1.2 Simplificación de la pieza a fabricar Optimizar la forma de la pieza a fabricar está estrechamente relacionado con la homogeneización de los espesores, colocación de nervios y refuerzos, evitando superficies gruesas, que redunden en posibles defectos. II.1.3 Costo de fabricación Para el análisis del costo de fabricación de la pieza a moldear, se debe tener en cuenta la configuración del artículo. Analizar, si son necesarios moldes de mayor o menor complejidad, lo que influye de manera significativa en el coste. Además, influyen variables como el tipo de material, la mano de obra calificada y las máquinas inyectoras a utilizar. II.1.4 Apariencia Una característica importante a tener en cuenta durante el diseño de la pieza, es la apariencia final. Para los productos, que tienen un carácter decorativo es necesario aplicarle un recubrimiento y lograr un buen acabado superficial. Una de las ventajas de los procesos de inyección de metales es que las piezas, a no ser que lo requieran por su uso, no necesitan maquinado posterior por la buena calidad superficial con que salen del molde. II.1.5 Vida útil que se requiere. Condiciones de trabajo de la pieza Para analizar este aspecto, es necesario tener en cuenta la vida útil que requiere la pieza durante la explotación. Esta exigencia se logra con una selección adecuada del material a utilizar, determinar si la pieza lleva tratamiento térmico posterior para mejorar sus 18.

(28) Capítulo II Aspectos teóricos tratados en el diseño de moldes para inyección de metales. propiedades, si está sometida a un ambiente corrosivo, así como a las diferentes solicitaciones mecánicas durante la explotación. II.2 Diseño de la pieza metálica Con todo lo anterior, se procede al diseño y caracterización geométrica de la pieza metálica. Se recomienda someter al proceso de simulación numérica las zonas críticas que lo requieran. II.2.1 Grados de tolerancia recomendados para la fabricación de la pieza a moldear La tolerancia para la fabricación de un artículo es designada por quien diseña la pieza, tomando en consideración algunos parámetros como función y costo. Cuanto menor sea la tolerancia mayor será el costo del mecanizado. En la calidad superficial que adquiera la pieza fundida influyen aspectos tales como la superficie del molde, el desgaste que esta haya tenido, la aleación utilizada y el diseño de la parte.[9] II.2.2 Espesores de paredes Este se determina con un conjunto de factores constructivos y tecnológicos, donde se tiene en cuenta el peso de la pieza y la rigidez del conjunto. Para crear coladas en las cuáles el metal se enfríe al mismo tiempo por toda la superficie se construyen paredes uniformes con un mínimo de espesor recomendado, teniendo en cuenta, que las superficies permitan liberarse de la concentración de rechupes defectos provocados por el efecto de la contracción. La direccionalidad del enfriamiento en insertos y cavidades garantizan un mejoramiento de la calidad de la pieza fundida.[10] En la Tabla 3 se muestra el valor del espesor mínimo permisibles de las paredes para diferentes aleaciones en dependencia del área de la superficie exterior de la pieza.. 19.

(29) Capítulo II Aspectos teóricos tratados en el diseño de moldes para inyección de metales. Tabla 3 Espesor mínimo de las paredes de las piezas fundidas (mm) Superficie exterior de la pieza (𝐜𝐦𝟐 ). Aleaciones Hasta 25. 25-100. 100-250. 250-500. Más de 500. Zn. 0.5. 0.8. 1. 1.5. 2. Al. 0.8. 1.2. 1.5. 2.5. 3. Mg. 1. 1.5. 2. 2.5. 3. Cu. 2. 2.5. 3. 3.5. -. Acero. 2. 3. 5. -. -. En dependencia del espesor de pared varía la densidad de las piezas y sus propiedades. Con el aumento del espesor de paredes de las piezas de aluminio fundidas por presión, la densidad y el límite de solidez disminuyen y la elongación relativa aumenta. II.2.3 Esfuerzos y radios redondeados De manera general se recomienda evitar: . Las zonas agudas de transición, lo que conlleva a peligro de formación de grietas por la concentración de tensiones.. . La diferencias en el espesor de paredes, con tendencia a formarse zonas incompletas y porosas durante el llenado.. . Paredes delgadas, por la tendencia a la formación de poros y grietas.. . Grandes superficies sin refuerzo en el borde o sin nervios.[11]. Se recomienda, además, emplear transiciones suaves y radios de redondeo entre las superficies de las piezas fundida para evitar posibles grietas y alabeos. Para determinara los radios de redondeos se recomienda tener presente las siguientes recomendaciones. Si (𝑠1⁄𝑠2 ≤ 2), entonces se recomienda. 1. 1. 𝑅 = (4 ÷ 5)(𝑠1 + 𝑠2). (II.1). Pero no debe ser menor de 0.8-1mm.. 20.

(30) Capítulo II Aspectos teóricos tratados en el diseño de moldes para inyección de metales. Si (𝑠1⁄𝑠2 > 2), entonces se recomienda, 𝑅=. s1−s2 4. (II.2). Dónde: R- radio s- espesores de pared El principio de redondeo de las transiciones y de los ángulos no se relaciona a las superficies que intercepta el plano de desacoplamiento, donde todas las aristas deben quedar con ángulos rectos y agudos. Estas aristas se pueden redondear en la pieza terminada después de eliminar el material sobrante. La magnitud del radio de redondeo depende de la aleación.[5] II.2.4 Determinación de la línea de partición del artículo La fundición de las piezas se debe hacer teniendo en cuenta la variante más económica y esto depende de la posición de los planos de desacoplamiento. En la concepción de la colada se recomienda un solo plano de desacoplamiento, para esto la pieza no debe tener rebajes interiores, ni exteriores que obstaculicen la extracción libre del molde. Si, se distribuye en ambas mitades del molde, entonces para disminuir las tensiones residuales, las paredes interiores se hacen inclinadas. La pieza dispuesta en ambas mitades, debe tener la mayor superficie del macho en la mitad móvil del molde, garantizando la salida libre del macho de la cavidad de la pieza. Se recomienda, que la cantidad de desacoplamientos y machos en el molde sean los mínimos posible. Los machos laterales aumentan la cantidad de trabajo en la fabricación del molde y disminuyen la productividad de la máquina. El plano recto de desacoplamiento resulta preferente y fundamental, para la disposición simétrica de las cavidades de trabajo en moldes de cavidades múltiples.[5] II.2.5 Clasificación de la pieza a producir de acuerdo a su complejidad Las piezas destinadas a ser fabricadas por colada con presión se pueden, dividir en cuatro grupos de complejidad,. 21.

(31) Capítulo II Aspectos teóricos tratados en el diseño de moldes para inyección de metales. Tabla 4: Clasificación de las piezas fundidas de acuerdo a su grupo de complejidad Grupo de complejidad. Características de la superficie. Ejemplos de. Exteriores. Interiores. piezas fundidas. Rectilíneas y lisas, con. No existen. Tapas, bridas,. de la pieza Simples. No complejas. Complejas. ribetes, resaltes, orificios,. manivelas, bujes,. bridas, pequeños salientes y. volantes, rejillas de. hundimientos. radiadores. Rectilíneas y curvilíneas con. Simples, con sectores lisos pulidos. Cuerpos de. presencia de nervios muy. en forma de figuras geométricas. configuración simple. reforzados, ribetes,. simples y sin sobresalientes, ni. de caja o cilindro,. soportes, con orificios y. hundimiento. soportes, bridas. hundimientos, con. perfiladas de aparatos. configuración abierta de caja. ópticos, tubos de. y cilíndrica. objetivos. Rectilíneas y curvilíneas con. Complejas, con dos planos que se. Cuerpos complejos de. una pequeña cantidad de. interceptan o con superficies. aparatos, cuerpos de. planos interceptados, con. cilíndricas, con sobresalientes y. motores de. partes sobresalientes y. hundimientos, nervios, tabiques,. motocicletas, de. hundimientos de. nervios. turbias, de reductores,. configuración compleja. de cajas de velocidades. Muy complejas y. Rectilíneas y curvilíneas que. Complejas con superficies. Cuerpos complejos de. únicas. se interceptan en ángulo,. rectilíneas y curvilíneas. turbinas y otros. que tienen partes salientes y. interceptadas, con presencia de. equipos, ruedas de. hundimientos de muy. canales profundos que se. paletas. compleja configuración. interceptan, salientes y hundimientos, nervios y tabiques. 22.

(32) Capítulo II Aspectos teóricos tratados en el diseño de moldes para inyección de metales. II.3 Cálculo y diseño del molde de inyección La correcta concepción durante el cálculo y diseño del molde garantiza eficiencia, productividad y durabilidad en la herramienta. Repercutiendo directamente en menores costos y períodos de paradas por averías. II.3.1 Selección del tipo de molde El diseño del molde depende del diseño de la pieza, de las propiedades de la aleación vertida, del tipo de máquina y del régimen de moldeo. En la Figura 5 se muestran algunas clasificaciones de los moldes. [5]. 23.

(33) Capítulo II Aspectos teóricos tratados en el diseño de moldes para inyección de metales. Figura 5: Clasificación de los moldes . Por la aleación vertida: en dependencia de la aleación vertida, los moldes se diferencian por la construcción y dimensiones del sistema de bebederos, por las matrices para las piezas conformadoras y sus tratamientos térmico y por la construcción de las piezas inyectadas y otras piezas intercambiables. Los moldes para las piezas fundidas, de las aleaciones en base a aluminio, cobre y ferrosas se fabrican con piezas de repuesto y esto permite su intercambiabilidad.. . Por el tipo de producción: este tipo de moldes es empleado principalmente para grandes y medianas series. Los moldes para la producción de pequeñas series, se 24.

(34) Capítulo II Aspectos teóricos tratados en el diseño de moldes para inyección de metales. diferencian de los moldes para grandes series en la simplificación de la construcción y en el empleo de una secuencia de operaciones manuales para sacar los insertos y la expulsión de las piezas. Son moldes, generalmente de una cavidad, de pequeñas dimensiones. En la producción de pequeñas series, muy a menudo se emplean bloques de moldes universales con piezas insertadas intercambiables. Los moldes para la producción masiva se caracterizan por la automatización completa de todas las operaciones de extracción de las varillas y la expulsión de las piezas. Como regla, tienes un sistema de enfriamiento, el cual aumenta la cadencia del trabajo y la durabilidad de las piezas insertadas. Los moldes para la producción masiva de artículos pequeños, regularmente se fabrican con muchas cavidades. Junto con estos se fabrica un conjunto de partes de repuesto. Para artículos muy pequeños, se emplean moldes con varias cavidades, esto permite economizar metal y que en un bebedero y residuo de prensado entran una gran cantidad de artículos, pero al mismo tiempo es necesario tener en cuenta que son mucho más caros. En la producción masiva de artículos de grandes dimensiones y complejos, se emplean moldes de una cavidad con un gran número de insertos móviles, y donde el empleo de varias cavidades es imposible. . Por la ubicación del mecanismo de prensado: pueden ser horizontales o verticales. . Por el grado de mecanización: el grado de mecanización del molde se determina por el carácter de la producción y la complejidad del diseño del artículo.. II.3.2 Selección del tipo de inyectora En los de los talleres de producción de piezas de inyección a presión, el parque de máquinas se debe establecer según la nomenclatura de las piezas a fundir. Una elevada calidad de las piezas fundidas se garantiza con el empleo de máquinas con cámara horizontal de prensado que tienen menos pérdidas de calor y presión en los bebederos, además de poseer una mayor productividad. Estas máquinas constan de diferentes sistemas y mecanismos que garantizan su funcionamiento. A continuación, se describen las partes más importantes:. 25.

(35) Capítulo II Aspectos teóricos tratados en el diseño de moldes para inyección de metales. . Sistema de inyección: constituido fundamentalmente por la barra inyectora, pistón de inyección, vaso y mecanismo de movimiento axial.. . Sistema de extracción: está compuesto por el mecanismo de extracción, platina porta barras, pistón hidráulico.. . Platinas soportes de columnas: soporta los mecanismos de trabajo y acople del utillaje.. . Platina fija: soporta la parte fija del molde.. . Platina móvil: soporta la parte móvil del utillaje.[12]. II.3.3 Entrada del material La posición de la entrada del metal es de vital importancia para el llenado de la cavidad. Existen dos formas de hacer llegar el material fundido desde la boquilla de la máquina de inyección hasta las cavidades del molde, y son: . Utilizando el bebedero y los canales convencionales.. . Utilizando un sistema de canales calientes.. Ambos métodos son muy utilizados, aunque existen diferencias notables entre ellos. Una vez se decida cuál de los dos utilizar, dentro de cada uno de ellos hay múltiples variables de diseño que habrá que tener en cuenta. Requisitos fundamentales para situar la entrada: . Lograr una sola línea de unión del material inyectado.. . Que esta sea longitudinal a la pieza.. . Localizada en el espesor más grueso.. . Evitar la unión del material en los espesores delgados.[13]. II.3.4 Resaltes y salientes Los resaltes perpendiculares al plano de desacoplamiento son necesarios alargarlos o colocarlos en el lado exterior de la pared, evitando cavidades. Si los ejes de los resaltes se disponen paralelamente al plano de desacoplamiento, la construcción del molde se complica por causa de partes móviles adicionales. Se recomienda simplificar la configuración de la pieza.. 26.

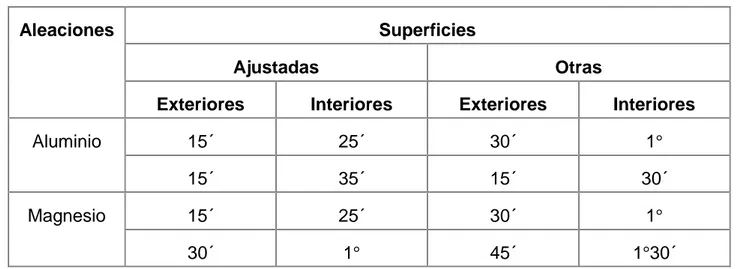

(36) Capítulo II Aspectos teóricos tratados en el diseño de moldes para inyección de metales. II.3.5 Mecanismo de extracción El mecanismo de extracción garantiza la retirada del artículo de la cavidad del molde, después de su conformación. La posición de los expulsores con relación a los artículos, debe ser seleccionada de tal manera, que con su extracción no surjan tensiones por curvaturas, cizallamiento, colocándose lo más cercano posible a las machos fijos o a los salientes del molde. [10] El trabajo de un mecanismo ordinario de expulsión, consiste en que después del prensado, la parte móvil del molde sale y el expulsor de la máquina o el cilindro hidráulico, desplazan la placa con los expulsores, los cuales separan el artículo de los insertos. El tipo de mecanismo empleado influye directamente en los costos de diseño y fabricación de los moldes. La necesidad de un sistema de desmoldeo se debe a que el material fundido, que ha llenado completamente la cavidad del molde, al enfriar tiende a contraer, quedando adherido al molde y necesitando, por tanto, ser separado del mismo. El mecanismo de extracción, suele consistir en barras expulsoras, asociadas al plato móvil de la unidad de cierre. La posición de los expulsores depende de la geometría y de las características de las cavidades del molde. Estos se deben situar en puntos en que la presión aplicada sea la óptima y no se corra el riesgo de romper la pieza, ni queden marcas. Si la fuerza aplicada se concentra en determinadas zonas, se recomienda utilizar varias barras de expulsión pues la pieza podría romperse o deformarse. Los extractores pueden estar en contacto directo con la superficie de moldeo o actuar sobre una placa extractora, a la que le transmiten la fuerza de extracción. En la cristalización del metal surgen tensiones residuales que obstaculizan la extracción de la pieza del molde. En estos casos, para facilitar la extracción, en las superficies perpendiculares al plano de desacoplamiento, se recomiendan inclinaciones de fundición en las superficies interiores, Tabla 5.. 27.

(37) Capítulo II Aspectos teóricos tratados en el diseño de moldes para inyección de metales. Tabla 5 Inclinaciones mínimas recomendadas en los insertos de los moldes. Aleaciones. Superficies Ajustadas. Aluminio. Magnesio. Otras. Exteriores. Interiores. Exteriores. Interiores. 15´. 25´. 30´. 1°. 15´. 35´. 15´. 30´. 15´. 25´. 30´. 1°. 30´. 1°. 45´. 1°30´. II.3.6 Distribución de cavidades Las cavidades pueden ser de la forma siguiente: . Una cavidad: entrada directa abierta o bebedero caliente, deben situarse recomendablemente en el centro de gravedad del artículo.. . Más de una cavidad: La distribución debe garantizar un recorrido del material metálico por todas las cavidades.[14]. Figura 6: Ejemplos de distribución de cavidades II.3.7 Cálculo del número de cavidades El cálculo del número de cavidades (N) se puede realizar por capacidad de inyección: 𝑣𝑖𝑚𝑎𝑥. N=. 𝑣𝑝. (II.3) 28.

(38) Capítulo II Aspectos teóricos tratados en el diseño de moldes para inyección de metales. Dónde: 𝑣𝑖𝑚𝑎𝑥 - Volumen de inyección máximo de la máquina (𝑚𝑚3 ) 𝑣𝑝 - Volumen de la pieza (𝑚𝑚3 )[5] II.3.8 Fuerza de cierre El esfuerzo de cierre del molde debe alcanzar el máximo, en el momento de la terminación del su reprensado, y cuando en el metal líquido surge el golpe hidráulico. Este esfuerzo, debe accionar en el período posterior a la primera etapa del prensado y hasta que en las paredes del molde se forma la costura de la fundición. El cálculo tecnológico de esfuerzo máximo de cierre o fuerza de cierre 𝐹𝑐 , contempla la posibilidad del aumento de presión con el golpe hidráulico. Teniendo en cuenta, la salida de la mitad móvil, del fijo, en una pequeña magnitud d, dada en los límites de tolerancia de las dimensiones de la pieza fundida. El esfuerzo de prensado y el golpe hidráulicos se transmiten a través del metal líquido a la parte móvil del molde y del mecanismo de cierre. . Fuerza de cierre 𝐹𝑐 = 𝐴𝑒𝑚𝑏 .pm. (II.4). 𝐴𝑒𝑚𝑏 - superficie del émbolo hidráulico (𝑚𝑚2 ) pm- presión multiplicada registrada en el manómetro (MPa) . Presión específica de cierre que se requiere 𝑘𝑔 𝑝𝑚 𝑃𝑒𝑠𝑝.𝑐 = 110 ⁄𝑑 2 ( ⁄𝑚𝑚2). (II.5). II.3.9 Canales de ventilación. Lavaderos El sistema de extracción de gases del molde representa en sí, un conjunto de canales por donde el aire y los gases que se forman con el quemado del aceite, se extraen de la cavidad conformadora con el metal que entra. El sistema de ventilación se compone de los canales denominados lavaderos y las salidas de aire. Los lavaderos sirven para la recepción de las porciones del metal, contaminadas con inclusiones gaseosas y de aire. El espesor de los canales de unión, se seleccionan de igual espesor que el alimentador o mayor que su espesor con el objetivo de facilitar la solidificación del metal.. 29.

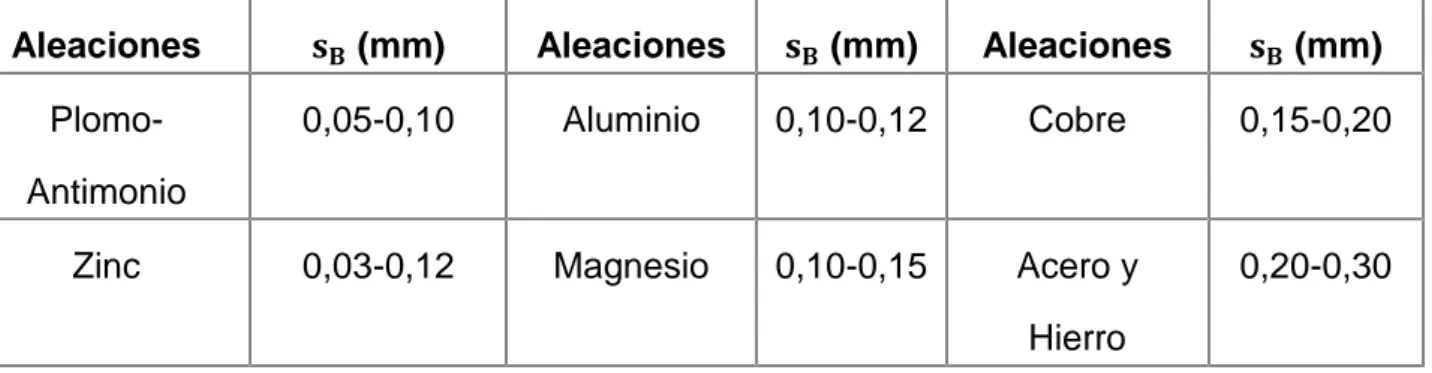

(39) Capítulo II Aspectos teóricos tratados en el diseño de moldes para inyección de metales. Los elementos principales del sistema de extracción de gases, son los canales o evacuadores de aire, los cuales se ejecutan en forma de ranuras anchas con un espesor de 0.05-0.30 mm en el plano de partición. Los canales de ventilación, se pueden orientar directamente hacia la cavidad del molde y hacia el lavadero, la cual se comunica con la cavidad por el canal de unión. [5] Una de las principales causas de la formación de poros en las piezas, es la dificultad en la extracción del aire de la cavidad conformadora ocasionado por un llenado con alta turbulencia. Por esto los sistemas de bebederos en los moldes deben garantizar la extracción gradual del aire con el flujo hacia los canales de ventilación. En este caso el aire y los gases, los cuales poseen significativamente menos inercia que el metal, no logra evacuarse a través de canales. La salida de los gases, de la cavidad del molde y la colocación de los canales de ventilación, dependen del carácter del llenado. En el moldeado con flujo ininterrumpido, estos se colocan en los lugares más alejados del alimentador. En el llenado con flujo disperso es recomendable tener canales de ventilación ubicados en el plano de desacoplamiento del molde. Ellos tienen forma rectangular, y su espesor ( 𝑠𝐵 ) depende del tipo de aleación vertida. En la Tabla 6 se bridan los valores de espesores (𝑠𝐵 ) de canales de ventilación para diferentes aleaciones. Tabla 6: Espesores recomendados para los canales de ventilación en distintas aleaciones Aleaciones. 𝐬𝐁 (mm). Aleaciones. 𝐬𝐁 (mm). Aleaciones. 𝐬𝐁 (mm). Plomo-. 0,05-0,10. Aluminio. 0,10-0,12. Cobre. 0,15-0,20. 0,03-0,12. Magnesio. 0,10-0,15. Acero y. 0,20-0,30. Antimonio Zinc. Hierro. 30.

(40) Capítulo II Aspectos teóricos tratados en el diseño de moldes para inyección de metales. El ancho de los canales depende del volumen de los gases extraídos y se determina por cálculos y no debe sobrepasar los 30 mm. Con el objetivo de aligerar las condiciones de alimentación de la rebaba en el llenado del molde. Para una mejor extracción, de los gases y el aire, los canales de ventilación se elaboran sobre el plano de desacoplamiento, en los insertos móviles y fijos y también sobre los expulsores.[2] Lavaderos Para disminuir la posibilidad de defectos de las piezas se emplean los lavaderos, es decir, formas tecnológicas, destinadas a evacuar gas y aire, las cuales se forman como resultado de una alta turbulencia y dispersión del llenado. Los lavaderos se unen con la cavidad conformadora a través de un canal. Regularmente estos se colocan del lado opuesto al alimentador. Estos conductos de aire, se unen con la cavidad conformadora, con canales de 0,2-0,25 mm de profundidad El espesor del canal depende también de muchos factores. Si, se hace igual al espesor del alimentador (𝑠𝑎𝑙𝑖𝑚 ), entonces el flujo alcanzado del canal de unión, inmediatamente lo llena con el metal, donde hay pocas burbujas gaseosas. Por tanto el espesor del canal de unión (𝑠𝑐𝑢 ) se recomienda: 𝑠𝑐𝑢 = (0,8 - 0,9) 𝑠𝑎𝑙𝑖𝑚 .. (II.6). Los lavaderos se recomiendan proyectar unidos a la cavidad del moldeo. En la proyección es necesario tener en cuenta la posible ruptura. Por esto se colocan en la parte interior del borde de la pieza y con el objetivo de disminuir la porosidad, fundamentalmente en las partes gruesas de la pieza. II.3.10 Sistema de alimentación. Sistemas de Bebederos El sistema de bebederos representa en si un conjunto de canales por los cuales el metal líquido entra de la cámara de prensado a la cavidad conformadora del molde. El sistema de bebederos en los moldes, empleados en las máquinas con cámara vertical de prensado se compone de los siguientes elementos: . Retal de prensado.. . Pozo del bebedero o bebedero cónico: une la cámara de prensado con el plano de desacoplamiento del molde. 31.

(41) Capítulo II Aspectos teóricos tratados en el diseño de moldes para inyección de metales. . Canal conductor o colector: el metal se conduce hacia la cavidad conformadora o en los moldes de muchas cavidades, hacia todas las cavidades conformadoras.. . El alimentador o canal de admisión: Este constituye el elemento principal del sistema de bebederos, que determina la dirección y velocidad del flujo.. En los sistemas de bebederos, para máquinas con cámara fría de prensado horizontal, se reduce considerablemente las longitudes de flujo de las aleaciones. Lo cual constituye una ventaja con respecto a la cámara vertical. En dependencia de la ubicación y de la salida del bebedero en la cámara de prensado, con relación a la pieza fundida los sistemas de bebederos se clasifican en tres tipos: 1- Sistema de bebedero recto: no existe el canal de trasmisión y la salida del bebedero o la cámara de prensado pasa directamente a la cavidad de la pieza. 2- Sistema de bebedero interior: la entrega del metal se realiza en el interior del contorno de la proyección de la pieza fundida sobre el plano de desacoplamiento. 3- Sistema de bebedero exterior o lateral: el metal se entrega al contorno exterior de la proyección de la pieza fundida por el plano del desacoplamiento. Sistema de bebedero recto: garantiza el llenado con un flujo ininterrumpido del metal. Este se puede usar solamente en moldes de una sola cavidad, para las piezas que no tienen orificios. En los casos de la fabricación de piezas fundidas de paredes finas, el sistema de bebedero recto da la posibilidad de disminuir la velocidad de entrada. Para espesores gruesos es permitido el empleo de altas velocidades de inyección. Sistema de bebedero interior: se emplea en los moldes de una cavidad, destinada para piezas fundidas con orificio central y dimensiones que permitan la instalación de los canales interiores de los bebederos. En los moldes, para piezas cilíndricas de poco tamaño, el metal se entrega directamente de la salida del bebedero por el alimentador de anillo y para piezas de mayores dimensiones, se emplean canales de trasmisión y alimentadores separados, los cuales se conectan con el contorno interior del orificio. El sistema de bebederos interiores permite disminuir significativamente las dimensiones de los moldes para máquinas de prensado horizontal.[5]. 32.

(42) Capítulo II Aspectos teóricos tratados en el diseño de moldes para inyección de metales. Sistema de bebedero exterior o lateral: representa en sí la variante más difundida de trasmisión del metal hacia la cavidad del molde. Esto se puede emplear en algunos casos en lugar del sistema de bebedero recto, para piezas de paredes finas sin orificio central o para las piezas con pequeño orificio central. Para moldes de muchas cavidades, el sistema de bebederos exterior resulta el único método posible de trasmisión del metal a la pieza. No se recomienda emplear sistemas de bebederos con canales que trasmiten de una cavidad hacia otra, con alimentación de una pieza a través de otra, ya que con esto el llenado de la segunda cavidad puede ser incompleto. Se debe tener en cuenta, que la dirección del llenado depende no solamente del lugar de ubicación del alimentador a la cavidad conformadora, sino también de la relación del espesor del alimentador 𝑠𝑎𝑙𝑖𝑚 y el espesor de la pieza 𝑠𝑝𝑖𝑒𝑧 . Si la relación 𝑠𝑎𝑙𝑖𝑚⁄𝑠𝑝𝑖𝑒𝑧 <1⁄2 , entonces después del golpe de chorro sobre el obstáculo, se forma un flujo inverso ininterrumpido o disperso. Si la relación 𝑠𝑎𝑙𝑖𝑚 ⁄𝑠𝑝𝑖𝑒𝑧 es. cercana a 1, entonces el chorro de metal fundido se derrama formando un flujo. ininterrumpido. Dirección del cual, concuerda con el avance del metal en el sistema de bebedero.[5] Generalmente, el área trasversal del alimentador, tiene forma rectangular y el canal de transmisión trapezoidal Figura. El área del corte transversal del canal de transmisión se calcula por la formula (𝐴𝑡) 𝐴𝑡 = 𝐴𝑎𝑙𝑖𝑚. (II.7). Dónde: 𝐴𝑎𝑙𝑖𝑚 = 𝑠𝑎𝑙𝑖𝑚 . 𝑏𝑎𝑙𝑖𝑚 - Área transversal del alimentador. 𝑏𝑎𝑙𝑖𝑚 - Ancho del alimentador. 𝑠𝑎𝑙𝑖𝑚 - Espesor del alimentador El espesor del canal de transmisión (𝑆𝑡) se puede calcular por la fórmula empírica. 𝑆𝑡 = 0.77√𝐴𝑎𝑙𝑖𝑚. (II.8). El ancho del canal de trasmisión (𝐵𝑡) 𝐵𝑡 =. 𝐴𝑡 𝑆𝑡. (II.9). 33.

(43) Capítulo II Aspectos teóricos tratados en el diseño de moldes para inyección de metales. Los bordes del alimentador y del canal de transmisión, que salen al plano de desacoplamiento del molde, no deben tener redondeos. El radio de redondeo de los bordes interiores 𝑟𝑖𝑛𝑡 debe ser menor de 1mm. Con el objetivo, de evitar las rupturas anticipadas de los alimentadores de la pieza, durante la apertura del molde y su retirada, se recomienda proyectar para la expulsión de los canales de transmisión, expulsores individuales.[5]. Figura 7: Características del canal de alimentación. a. b. 34.

(44) Capítulo II Aspectos teóricos tratados en el diseño de moldes para inyección de metales. c Figura 8 (a, b, c): Ejemplos de colocación del sistema de alimentación Tabla 7 Valores de los espesores de los canales de alimentación según el tipo de aleación Aleaciones. 𝒔𝒂𝒍𝒊𝒎 (mm). Aleaciones. 𝒔𝒂𝒍𝒊𝒎 (mm). Aleaciones. 𝒔𝒂𝒍𝒊𝒎 (mm). Plomo-Antimonio. 0.05-0.10. Aluminio. 0.10-0.12. Cobre. 0.15-0.20. Zinc. 0.03-0.12. Magnesio. 0.10-0.15. Acero. 0.20-0.30. Para el diseño de los canales de alimentación deben tenerse en cuenta las siguientes recomendaciones[14] : . Que el flujo de material llegue a las cavidades simultáneamente y con igual presión, velocidad y con una diferencia de temperatura que no afecte el llenado de las cavidades.. . Las dimensiones y formas del canal dependen principalmente del tipo de material metálico empleado, del tamaño y del peso del artículo a moldear.. . La superficie del canal debe estar bien pulida.. . El área del bebedero debe ser aproximadamente igual al área del canal primario para equilibrar el flujo dentro del molde.. . No deben existir cambios de secciones pronunciadas durante el recorrido del flujo. 35.

(45) Capítulo II Aspectos teóricos tratados en el diseño de moldes para inyección de metales. II.3.11 Acabado superficial para machos y cavidades Las cavidades y machos deben ser tratados térmicamente, rectificados y pulidos, con grados de tolerancias menores que la pieza metálica a obtener. De esta manera se facilita el llenado de la cavidad, se evitan agarres que dificulten el desmoldeo, así como se garantiza la apariencia del artículo moldeado. II.3.12 Cálculo del área proyectada de la pieza metálica 𝐴𝐹 = 𝐴𝑃 N + 𝐴𝐵 + 𝐴𝑅 (𝑚𝑚2 ). (II.10). 𝐴𝑃 – superficie transversal de la pieza N – números de cavidades del molde 𝐴𝐵 – superficie transversal del sistema de bebederos 𝐴𝑅 – superficie transversal de la rebaba II.3.13 Cálculo del área del tubo de prensa 2 𝐴𝑡𝑝 =𝜋. 𝑑 ⁄4 (𝑚𝑚2 ). (II.11). d – diámetro del tubo (cm) II.3.14 Relación entre la masa de la porción vertida y el diámetro interior del vaso Cantidad óptima a verter: 𝟐 𝝅.𝒅𝟐. 𝐶𝑜𝑝𝑡 = 𝟑 (. 𝟒. )(24 + x) 𝛾. (II.12). Cantidad aproximada a verter: 𝝅.𝒅𝟐. 𝐶𝑎𝑝𝑟𝑜𝑥 = [36 - (6 + 2)](. 𝟒. )𝛾. (II.13). d - diámetro interior del vaso (𝑚𝑚3 ). 𝛾 - peso específico (𝑔⁄𝑐𝑚3 ) Tabla 8: Valores de peso específico para algunas aleaciones a verter. Aleaciones. Peso específico. Aleaciones. 𝐠 ⁄𝐜𝐦𝟑. Peso específico 𝐠 ⁄𝐜𝐦𝟑. Aluminio. g γ= 2.5 ⁄cm3. Cobre. g γ= 8 ⁄cm3. Zinc. g γ= 6.5 ⁄cm3. Magnesio. g γ= 1.6 ⁄cm3. 36.

(46) Capítulo II Aspectos teóricos tratados en el diseño de moldes para inyección de metales. II.3.15 Presión específica sobre el metal 𝑘𝑔 4𝐹 𝑃𝑒𝑠𝑝 = 𝑐⁄𝜋𝑑 2 ( ⁄𝑚𝑚3 ). (II.14). 𝐹𝑐 - fuerza de cierre 𝐹𝑣 - fuerza de vertido d - diámetro interior del vaso II.3.16 Determinación de las contracciones En el diseño de la cavidad del molde también tenemos que considerar dos tipos de contracción: . Una inicial, que tiene lugar mientras se enfría la pieza durante el proceso.. . Otra de desmoldeo, que ocurre durante las horas siguientes al moldeo de la pieza. Los valores de ambas dependen no sólo del tipo de material, sino también de las condiciones de procesado: presión, temperaturas y tiempo de enfriamiento en el molde, e incluso depende de si la dimensión es paralela o perpendicular al flujo.. El coeficiente de contracción, aumenta cuanto mayor es la temperatura de inyección y disminuye cuando aumenta la presión de inyección o la velocidad de inyección. Las oscilaciones de la contracción de la aleación vertida, pueden provocar variaciones en las dimensiones de la pieza y dependen de un conjunto de factores como, estabilidad del proceso tecnológico, tipo de aleación, continuidad de la temperatura de trabajo del molde, temperatura de la aleación vertida y temperatura de la pieza en el momento de su extracción. También tiene en cuenta, el aumento de la temperatura del molde durante el proceso de moldeo, espesor de las paredes de la pieza, además de la posición de los canales de alimentación. Las influencias de todos estos factores sobre las dimensiones determinan las dimensiones finales de las piezas.[15] La contracción constituye una variable determinante en el moldeo, dado su carácter anisótropo. Durante los procesos de modelación y caracterización geométrica de los moldes de inyección de metales, generalmente se emplean valores isotrópicos. Facilitando al diseñador el diseño de la herramienta, pero introduciendo errores en el dimensionado de. 37.

Figure

+7

Documento similar