Obtención de recubrimiento difusivo de titanio en insertos de metal duro

Texto completo

(2) Pensamiento. PENSAMIENTO. ¨La ciencia de mecánicas es el más noble y sobre todos otros el más útil, ya que por su medio de todo cuerpo animado que tiene movimientos realizan toda su acción.¨ Leonardo da Vinci..

(3) Dedicatoria. DEDICATORIA A mis padres y Hermano, por el cariño, dedicación y dulzura que son capaces de generar y por el profundo amor que yo les tengo, que durante todos estos años me han educado y dado todo el afecto y apoyo para culminar mi carrera Y en especial a mi esposa por estar todo el tiempo a mi lado y apoyarme con su presencia. A mi hijo que es lo más grande que tengo y es lo que más quiero en este mundo..

(4) Agradecimientos. AGRADECIMIENTOS A mi tutor Ing. Carlos F. Sánchez Cabrera por estar siempre dispuesto en brindarme su colaboración y atención, sin las cuales hubiera resultado muy difícil la realización de este trabajo. A mi cariñosa esposa por su apoyo e incansable paciencia, durantes los últimos años de mis estudios. A mis padres y hermano quienes con sus esfuerzos han logrado la culminación satisfactoria de este trabajo. Quiero que sepan que estoy muy orgulloso de tener unos Padres y un Hermano como ustedes. A mis compañeros como son: Yoel que sin su ayuda no hubiera llegado hasta aquí ya que le debo mucho en el transcurso de todos estos años por los salves que siempre me tiró, ha Yolexis que si no me hubiera Tirados los cabos en tercer año no estuviera aquí, ha Yasser, Dariem, Andy, que sin su ayuda no hubiera hechos logros en mi casa, ha Kirelbis.

(5) Agradecimientos. ya que hemos compartido momentos malos y buenos en estos cinco años de universitarios. A los ingenieros Polo, Emily, Gonzalo, Alain, Yoel y Dietter. A todos los que de una forma u otra han contribuido con la realización de este trabajo de diploma..

(6) Resumen. RESUMEN En este trabajo se realiza una extensa revisión bibliográfica sobre la aplicación de recubrimiento de carburo de titanio en insertos de metal duro y sobre el empleo de recubrimientos superficiales en dichos insertos con el objetivo de incrementar su durabilidad. En el capítulo II se exponen el material y métodos empleados en el proceso de enriquecimiento con carbono, cementación sólida y del proceso de titanado para el substrato del grado K20 y además se habla de los tipos de equipos. empleados en la investigación. Por último en el capítulo III aborda el análisis de los resultados de la. investigación del proceso de cementación y de proceso de titanado a la muestra del. grado K20. Y haciendo un análisis micrográfico de la sección. transversal de la muestra cementada y valorando los resultados del proceso de cementación y los resultados de los experimentos del proceso de titanado..

(7) Summary. SUMMARY In this work an extensive bibliographical revision is made on the application of inserted titanium carbide covering in of hard metal and on the use of superficial coverings in inserted sayings with the objective increasing its durability. In chapter II they expose the material and methods used in the process of enrichment with carbon (cementation) solid and of the titanado process of of the substratum of the K20 degree and in addition are spoken of the types of equipment used in the investigation. Finally in chapter III it approaches the analysis of the results of the investigation of the process of cementation and titanado process of to the sample of the K20 degree. And making an analysis micrographical of the cross-sectional section of cemented samples and valuing the results of the cementation process and the results of the experiments of the titanado process of..

(8) Indice INDICE Introducción........................................................................................................... CAPITULO I: Revisión bibliográfica sobre la aplicación de recubrimiento de carburo de titanio en insertos de metal duro………………………………………………………………………. 1.1: Propiedades principales en los materiales de herramientas de corte de aleaciones duras………………………………………… 1.2: Recubrimientos empleados en las herramientas de corte………... 1.3: Características principales de los recubrimientos en las herramientas de corte………………………………………………… 1.4: Métodos de aplicación de los recubrimientos en las Herramientas de corte………………………………………………… 1.4.1 Deposición química por vapor (CVD)…………………………….. 1. 4 4 4 5 6 6. 1.4.2: Deposición física por vapor (PVD)……………………………….. 9. 1.4.3:Método de mezcla de polvos…………………………………….... 11. 1.5: Recubrimientos de carburos de titanio en aleaciones duras……… 12 1.6: Propiedades de las capas de carburo de titanio y parámetros fundamentales de obtención de los recubrimientos de carburos de titanio……………………………………………………... 14 1.6.1: Propiedades de las capas de carburo de titanio………………. 16 1.7: Consecuencia del empleo de un gradiente de cobalto en los Insertos recubiertos…………………………………………………… 16 1.8: Fundamento del proceso de cementación………………………….. 17 CAPITULO II: Materiales y métodos empleados en la investigación………….. 22 2.1: Materiales empleados para la obtención del substrato……………. 22. 2.2: Equipos empleados en la investigación…………………………….. 22. 2.2.1: Microdurómetro……………………………………………………. 22. 2.2.2: Balanza Analítica………………………………………………….. 23. 2.3: Proceso de cementación sólida…………………………………….... 24. 2.4: Proceso de titanado………………………………………………….... 25.

(9) Indice CAPITULO III: Análisis de los resultados de la investigación…………………... 27. 3.1 Resultados de los experimentos del proceso de cementación……………………………………………………………. 27. 3.1.1. Análisis micrográfico de la sección transversal de muestras cementadas…………………………………………... 3.1.2 Valoración de los resultados del proceso de cementación………………………………………………………. 3.2: Resultados de los experimentos del proceso de titanado……….. Conclusiones generales......................................................................................... 27 28 29 32. Recomendaciones………………………………………………………………………. 33 Bibliografía……………………………………………………………………………….. 34.

(10) Indice.

(11) Introducción. 1. INTRODUCCION Las herramientas de corte son utilizadas en muchas operaciones de mecanizado, incluyendo: componentes de turbinas para la industria de aviación en materiales súper aleados, bloque de motor del automóvil en fundición, estructuras de aluminio para la industria textil, ejes de acero, engranajes y rodamientos. El objetivo en el mecanizado es arrancar la mayor cantidad posible de material con fiabilidad. La introducción de las primeras herramientas de metal duro, también conocidas como filos de corte de metal duro, estaban soldadas en un mango de acero, proporcionando a la industria un nuevo material de corte, mucho más efectivo que el acero rápido. Sin embargo, a penas se realizaron cambios en la manipulación de la herramienta.. La introducción de la técnica de plaquitas intercambiables, significó poder disponer de un repuesto del filo de corte, o la denominada plaquita, que fue posicionada en el portaherramientas, simplificando no sólo la manipulación de las herramientas, sino también facilitando el camino a una serie de importantes innovaciones, como por ejemplo, calidades de metal duro y recubrimientos con mayor duración, formas y geometrías de plaquitas que pueden cortar con mayor facilidad, y la normalización de las herramientas.. El Metal Duro es el material de corte más importante actualmente, y las herramientas de este material son totalmente utilizadas hoy en día en las operaciones de torneado, fresado y taladrado en todas las industrias.. Puesto que la resistencia al desgaste es inversamente proporcional a la tenacidad, cualquier incremento en la resistencia al desgaste es generalmente acompañada por una disminución en la tenacidad del material de la herramienta. En términos prácticos, ésto significa que un porcentaje más elevado en el incremento de carburos incrementará la resistencia al desgaste, mientras que un mayor porcentaje de metal aglutinado mejorará la tenacidad. Esto puede representar un problema, puesto que en el mecanizado es.

(12) Introducción necesario. 2 tanto. la. resistencia. al. desgaste. como. la. tenacidad.. La solución al problema se encontró a finales de los años 60, cuando se desarrolló el proceso de recubrimiento de las plaquitas. Por ejemplo, recubriendo una plaquita con unas micras de titanio puro, el rendimiento de la vida de la herramienta se incrementó considerablemente, sin disminuir la tenacidad.. La primera generación de plaquitas recubiertas ha experimentado varios procesos de desarrollo, incorporando dos o más capas de carburos, nitruros, u óxidos, todos ellos pensados para incrementar los datos de corte y/o vida de la herramienta en varios tipos de aplicaciones de mecanizado. Como ejemplo, puede mencionarse que la operación de torneado de una barra redonda de acero de 100 mm de diámetro llevaba realizarla en un torno 100 minutos a principios de siglo, cuando el mejor material disponible era el acero al carbono endurecido. Cuando se introdujo el acero rápido, el tiempo se redujo aprox. a 26 min., y con las primeras herramientas de metal duro la misma operación se llevó a cabo en 6 minutos. Utilizando las modernas plaquitas recubiertas de metal duro el trabajo se realiza en menos de un minuto..

(13) Introducción. 3. Objetivos generales:. -. Obtener y caracterizar los recubrimientos de carburo de titanio en placas de metal duro a partir del método de mezcla de polvo.. -. Incrementar la durabilidad de insertos de aleaciones duras del grado K20 mediante la aplicación de capas difusivas de carburo de titanio.. Hipótesis: La combinación en aleaciones duras de tratamientos difusivos base titanio con procesos previos de cementación y de ataque químico permite obtener capas de carburos de titanio que poseen una elevada resistencia al desgaste abrasivo e incrementar la vida útil de estos insertos..

(14) Capítulo I. 4. Capitulo I: Revisión bibliográfica sobre la aplicación de recubrimiento de carburo de titanio en insertos de metal duro. 1.1: Propiedades principales en los materiales de herramientas de corte de aleaciones duras: Debido a las elevadas velocidades de corte, y avances que se emplean en el mecanizado moderno, aparece una serie de propiedades que son importantes en los materiales de herramientas, su alta resistencia a la rotura, al desgaste y la estabilidad química a altas temperaturas (resistencia al calor) entre otras. Debemos tener en cuenta la capacidad de resistencia del material a los efectos de choques térmicos y mecánicos, la afinidad química entre la herramienta y el material de la pieza a mecanizar, y la resistencia a la oxidación. [1, 2]. 1.2: Recubrimientos empleados en las herramientas de corte: El metal duro es un producto pulvimetalúrgico, hecho de partículas duras, generalmente carburos, unidas por un aglomerante, los carburos generalmente utilizados son, carburo de tungsteno (WC), carburo de titanio (TiC), carburo de tántalo (TaC) y carburo de Nobio (NbC), el aglomerante es el Cobalto (Co), estos metales duros varían en dependencia de los componentes utilizados por lo que tendrán unos mayor dureza que otros y otros serán mas tenaces, aquí la fase dura o sea el carburo de tungsteno es llamada fase-alfa (α) y el aglomerante cobalto fase (β), este metal duro sencillo no resistía el efecto de desgaste por cráter producido por el acero, y la reacción química del mismo sobre la cara de desprendimiento, por lo que se pasó a desarrollar un metal duro de tres fases que pudiese ser utilizado para el mecanizado del acero, adicionándose la faseganma (γ), representada por los carburos de TiC, TaC, NbC [1]. Al elevarse la cantidad de partículas duras en el metal duro hace que este sea mas resistente al desgaste y una mayor proporción de metal aglomerante hace al metal duro mas tenaz, la resistencia a la flexión que representa la tenacidad de los materiales, en la capacidad de resistirse a la rotura, es inversamente.

(15) Capítulo I. 5. proporcional a la dureza y es mayor para metales duros con un gran contenido de aglomerante. TiAlN (multicapa y monocapa) son recubrimientos extraduros (PVD) basados en nitruro de titanio aluminio que destacan por su dureza, estabilidad térmica y resistencia a ataques químicos. Protegen las aristas de corte por abrasión y adhesión así como por carga térmica. [1] Multicapa: combina la elevada tenacidad de la estructura multicapa, con su alta dureza 3.000 (Hv 0.05) y la buena estabilidad térmica, 800ºC, y química de la capa TiAlN. Así protege las herramientas de corte de acero rápido y metal duro contra el desgaste prematuro producido por tensiones severas. Debido a su estabilidad térmica, permite trabajar en mecanizados a altas velocidades e incluso en seco o con mínima cantidad de lubricante. Monocapa: desarrollado para su aplicación en fresas de metal duro utilizadas en condiciones de mecanizado severas. Su elevada dureza, 3.500 (Hv 0.05), y notable estabilidad térmica, 800ºc, y química hacen que sea óptimo para las fresas que se utilizan en el mecanizado de materiales térmicamente tratados empleados, como por ejemplo en moldes, punzones, matrices y utillajes de forja.[1]. 1.3: Características principales de los recubrimientos en las herramientas de corte: [3] •. Aumentan la dureza en los filos de corte de la herramienta.. •. Facilitan la disipación del calor acumulado en el filo de corte. •. Baja conductividad térmica que favorece la eliminación del calor a través de la viruta.. •. Aumentan. la. resistencia. a. la. abrasión,. disminuyen. la. afinidad. herramienta-pieza •. El grosor del recubrimiento varía entre 0.0001”y 0.0005”.. •. Los recubrimientos se aplican mediante deposición química de vapor o deposición física de vapor.

(16) Capítulo I. 6. 1.4: Métodos de aplicación de los recubrimientos en las herramientas de corte: En la evolución de los materiales de herramientas se dio un paso muy importante que fue precisamente cuando se introdujo el metal duro recubierto con una fina capa de carburos. La capa de carburo de titanio fue de solo unas micras de espesor pero revolucionó la industria de fabricación de herramientas de corte al cambiar el comportamiento de las herramientas de metal duro, al introducir esta capa de material recubierto la vida de la herramienta y la velocidad de corte aumentaron vertiginosamente. Para lograr las mejores propiedades de los materiales recubiertos se han desarrollado varias combinaciones de capas múltiples, estas pueden tener dos, tres e incluso mas capas, los espesores del recubrimiento sobre las plaquitas varían entre 2 y 12 micras. [1]. 1.4.1: Deposición química por vapor (CVD): La técnica de CVD consiste en la reacción de una mezcla de gases en el interior de una cámara de vacío (reactor) para dar lugar a la formación de un material en forma de capa delgada (Figura 1.1). Los subproductos de la reacción son evacuados hacia el exterior mediante un sistema de alta velocidad de bombeo (bomba 'roots' apoyada con rotatoria)..

(17) Capítulo I. 7. Figura 1.1. Deposición química en fase de vapor Los recubrimientos CVD parten de un compuesto gaseoso o fácilmente evaporable del metal a obtener en la capa, el método es realizado por medio de reacciones químicas de diferentes gases, los halogenuros y muy especialmente los cloruros son los compuestos industriales mas empleados, las placas son calentadas alrededor de los 1000 °C, temperatura a la cual reacciona el compuesto gaseoso, con un reductor también en estado gaseoso (hidrógeno) para obtener iones metálicos, los iones obtenidos in situ reaccionan a su vez con gases reactivos como nitrógeno, metano o mezclas de ambos formando el compuesto deseado, este compuesto condensa sobre la superficie del substrato difundiendo en él debido a la alta temperatura. Las ventajas de este proceso están dadas en ser un proceso sencillo de regular en lo que respecta a los diferentes gases, con el mismo equipamiento se pueden conseguir diferentes tipos de recubrimientos, es un proceso automatizado que se puede utilizar en casi todos los recubrimientos de substratos, el recubrimiento es uniforme y homogéneo, y presenta una excelente adherencia entre la capa y el substrato, además que con este método se obtienen espesores de capa de 6 9 µm, su desventaja principal es el alto costo de la instalación. [1].

(18) Capítulo I. 8. Un esquema general de un sistema de CVD, incluyendo los sistemas de calentamiento, control de presión, entrada de gases y de vacío puede verse en la Figura 1.2. [4]. El laboratorio está equipado con un amplio depósito de gases y líquidos precursores (silano, metano, amoníaco, oxígeno, hidrógeno, nitrógeno, TEOS, etc.) con objeto de depositar una gran diversidad de materiales (óxidos y nitruros de silicio, carbonitruros, carbono en forma grafítica o diamante, etc.). Los substratos utilizados son también de diferente naturaleza, como por ejemplo: obleas de silicio, probetas metálicas, discos porosos de alúmina, etc.. Figura 1.2. Esquema general de un sistema de CVD. Sistemas de capas CVD y su aplicación: [5] Las características particulares de todas las capas y sistemas de capas aplicados mediante el método CVD es la excelente adherencia sobre el material base, que se atribuye a la alta temperatura de recubrimiento. Las capas se componen de distintos materiales cuya selección y, siendo necesario, su combinación se adaptan con respecto al caso de aplicación. Los siguientes sistemas de capas son de aplicación exitosa en el sector industrial..

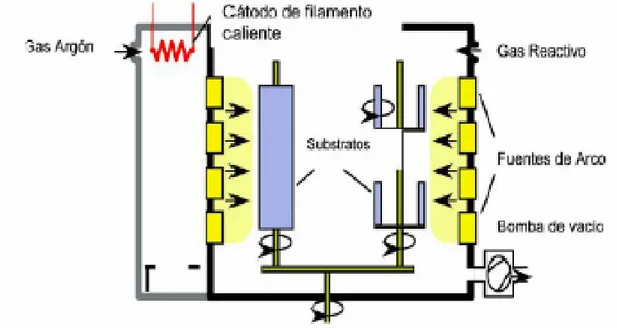

(19) Capítulo I. 9. Capa de TiC aplicada mediante CVD: [5] La capa de TiC es una capa de carburo de titanio. El carburo de titanio es depositado con una dureza de >3500 HV en capas con unos espesores de aprox. 6-9µm. Gracias a la alta dureza, esta capa es ideal en la transformación de materiales considerablemente abrasivos. Como caso de aplicación estándar es de uso en herramientas conformadoras en frío para calidades de embutición profunda. Capa de TiCN aplicada mediante CVD: [5] La capa de TiCN es una capa de carbonitruro de titanio. En comparación con la capa pura de TiC, aquí se incorpora nitrógeno a la fase dura, de tal forma que se origina carbonitruro. Debido a la composición, la dureza se reduce a unos 3000 HV (espesor de capa aprox. 6-9µm), pero al mismo tiempo se logra una mejora de las propiedades deslizantes. Esta capa se utiliza sólo allí donde se busca una solución intermedia entre una capa de TiN y una capa tipo Sandwich. Capa tipo SANDWICH aplicada mediante CVD: [5] La capa tipo Sandwich es un revestimiento de varias capas de TiC-TiCN-TiN. El espesor total de este revestimiento es también de unos 6-9µm, donde la dureza varía a través de cada uno de los componentes (TiN aprox 2.400 HV). Las ventajas particulares radican en la reducida tendencia al desgaste adhesivo, así como en las buenas propiedades deslizantes. Estas ventajas se manifiestan de forma especial en la transformación de materiales homogéneos que tienden a uniones por soldadura en frío, como p.ej. austeníticos.. 1.4.2: Deposición física por vapor (PVD): En este proceso la temperatura del mismo es la mitad del proceso de CVD es decir 500 °C. el proceso esta basado en que el material de recubrimiento es trasladado desde una fuente de material al substrato por medio de vaporización o pulverización, (Figura 1.3) por ejemplo el titanio es ionizado mediante un haz eléctrico como fuente de energía, formando un chorro de plasma que es, junto.

(20) Capítulo I. 10. con nitrógeno, depositado sobre la plaquita. Este proceso esta formado por varias etapas, primeramente la carga del reactor, el alto vacío (10-5mbar mínimo), calentamiento-desgasificación de las piezas, decapado iónico, recubrimiento, y enfriamiento y descarga. [6] Las ventajas fundamentales es que se utiliza para herramientas con formas complicadas y filos agudos de corte, es un proceso limpio y que no atenta contra el medio ambiente, los espesores de capa de que se obtienen oscilan entre 2 – 4 µm, destacándose como desventajas que la capa depositada es mas delgada que con el proceso de CVD y el alto costo de las instalaciones.. Figura 1.3 Esquema general de un sistema de PVD El avance de los recubrimientos por medio de la técnica de deposición física fase vapor (PVD) y sus aplicaciones son cada vez más específicas; su evolución contribuye ampliamente al desarrollo de películas delgadas de alta dureza en herramientas de corte. Existe un incremento en los requerimientos de herramientas con recubrimientos de superficie avanzados para alcanzar propiedades que normalmente no son posibles de obtener en el sustrato por sí mismo. La aplicación del recubrimiento produce en comparación con aceros no recubiertos un incremento en la resistencia a la fatiga, una alta dureza, baja.

(21) Capítulo I. 11. fricción, resistencia al desgaste, alta resistencia a la corrosión y mejor resistencia a altas temperaturas. Las propiedades que pueden mejorarse con el recubrimiento se agrupan en seis categorías básicas: ópticas, eléctricas, magnéticas, químicas, mecánicas y térmicas. Los recubrimientos de nitruro de titanio (TiN) son conocidos por su brillante color oro, razón por la que son utilizados también en aplicaciones decorativas. La alta dureza, baja fricción y resistencia al desgaste de las películas de TiN pueden ser directamente afectadas por los cambios en las condiciones del proceso de recubrimiento, la uniformidad del espesor y composición de la capa. Con respecto al colorido de películas delgadas, uno debe distinguir entre los coloridos inherentes (por ejemplo, en nitruros, carbonitruros o boruros) y los coloridos claros, debido a interferencia por efectos secundarios por oxidación o estequiométricos que son influenciados principalmente por el espesor y la relación de gases (por ejemplo, óxido transparente o extremadamente delgado en las películas absorbentes).[ 7 ] 1.4.3: Método de mezcla de polvos: El método de polvos es uno de los más utilizados en la actualidad en procesos de recubrimientos de aceros, precisamente por las ventajas que este método lleva consigo, entre las que podemos citar que las capas obtenidas por la mezcla de polvos son similares a las desarrolladas por los métodos de CVD, con este se pueden obtener multicapas de diferentes elementos, las instalaciones que requieren son sencillas y fáciles de encontrar en cualquier taller de tratamiento térmico del país, y su relativa factibilidad de aplicación de los pasos tecnológicos, pero si bien tiene ventajas también presenta desventajas que no debemos dejar de tomar en consideración, por citar las mas importantes, tenemos que es imposible regular los procesos gaseosos dentro del contenedor y controlar el flujo de los gases, las partículas del polvo se adhieren a la superficie de las plaquitas lo que lleva consigo una limpieza posterior, para la saturación de cavidades interiores se hace engorroso el método, el proceso de preparación de las mezclas es un proceso mas bien sucio y trabajoso. [8].

(22) Capítulo I. 12. Este método empleado para la saturación de la superficie de los aceros, aleaciones y también en la deposición en aleaciones duras consiste en colocar las placas de metal duro en un contenedor y cubrirlas con ferrotitanio en polvo, óxido de aluminio y cloruro de amonio, cerrado herméticamente. [8, 9] La temperatura del proceso varía entre 900….1100 °C, durante este calentamiento se deposita el titanio que es el elemento difundidor, en la superficie del substrato, estos elementos se trasladan en los gases que se forman producto de las reacciones isotérmicas a las elevadas temperaturas de exposición. [8, 9 10] Los polvos son mezclados adecuadamente después de comprobar que su granulometría es la indicada, la cual influye en la velocidad del proceso de saturación y en la calidad del recubrimiento, posteriormente se adiciona el activador y junto con las piezas se introducen en el contenedor de acero termo resistente y se cierra herméticamente utilizando un cierre fusible de vidrio líquido con arcilla refractaria. [8] Las plaquitas de metal duro pueden ubicarse dentro del contendor en varias capas, dependiendo de la cantidad de plaquitas y capas de las dimensiones del horno y del propio contenedor, hay que tener en cuenta que el espacio entre una capa y otra de piezas no debe ser menor de 20 mm, la mezcla puede utilizarse de 3 a 4 veces y después pueden ser reactivadas utilizando un 20 o un 30 % de mezcla nueva que incluye el activador. [8]. 1.5: Recubrimientos de carburos de titanio en aleaciones duras: Los recubrimientos monofásicos en base a carburos, nitruros, carbonitruros de los metales refractarios de los grupos IV-VI de la tabla periódica son los mas empelados, destacándose los carburos y nitruros de titanio por su fácil adquisición y que es tan complejo la obtención de sus compuestos. Estos metales de los grupos IV-VI tiene la particularidad de que existe en ellos el defecto de los electrones en las orbitas electrónicas s, p y d, lo que los hacen sensibles a la adquisición del electrón de cualquier fuente, ya sean los átomos de carbono, nitrógeno y oxígeno. [2].

(23) Capítulo I. 13. La transición de los electrones de un nivel a otro dependen de la temperatura y de la presión y se realiza debido a la mínima diferencia de energía, la mayoría de los metales de transición poseen radios suficientemente grandes de los átomos y pueden subordinarse a la regla o ley de Jegg, o sea que la relación del radio de los átomos del metaloide respecto al radio del átomo del metal rx/rm es menor al valor crítico (0.59), para los metales del grupo IV (Ti, Zr, Hf) se cumple en su totalidad la ley de Jegg, lo que conlleva a la formación de estructuras simples en las cuales prevalece el enlace metal-metal, los átomos de carbono pueden considerarse como insertados en la red de átomos de metal. La mayoría de los compuestos de los metales de transición poseen grandes zonas de homogeneidad, lo cual permite en dependencia del contenido de carbono, nitrógeno, y oxígeno variar considerablemente sus propiedades físicasmecánicas, esto permite la posibilidad de variar las propiedades del recubrimiento en dependencia de las condiciones de utilización. Otro elemento a tener en consideración es que los metales de transición y algunas de sus combinaciones poseen una temperatura de fusión muy elevada, además la máxima temperatura de fusión se obtiene en las combinaciones con estructura cúbica simple tipo NaCl, TiC, ZrC, HfC, TiN, ZrN, HfN, VC, NbC, TaC, en estos se cumple la ley del 15 % de Yun Rozeri, de acuerdo a la cual la formación de las soluciones sólidas solo es posible en aquellos casos cuando la diferencia. máxima. de. las. dimensiones. de. los. átomos. no. excede. aproximadamente el 15 %. A medida que tiene lugar la transición a las estructuras mas complejas, la diferencia entre las temperaturas de fusión del metal puro y de su compuesto disminuyen y puede ser negativa, lo cual es propio a los nitruros y óxidos de los metales del grupo V y también a los carburos, nitruros y óxidos de los metales del grupo VI del sistema periódico de elementos. [2] La causa de la disminución de la temperatura de fusión de los nitruros y óxidos de los metales de los grupo IV-VI en comparación con la temperatura de fusión de los carburos es el papel dominante de los enlaces metal-metaloide para los nitruros y óxidos en comparación con los carburos en los cuales la influencia que.

(24) Capítulo I. 14. prevalece es el enlace metal-metal, además la alta temperatura de fusión es, en la primera aproximación, la medida de la afinidad química entre el metal y el metaloide, por esto los compuestos de los metales de los grupos IV-VI que poseen la temperatura máxima de fusión pueden considerarse también como los recubrimientos mas estables (en el sentido termodinámico), capaces de contrarrestar considerablemente las reacciones de difusión de fase sólida y líquida, la corrosión y oxidación a elevadas temperaturas. [2]. 1.6: Propiedades de las capas de carburo de titanio y parámetros fundamentales de obtención de los recubrimientos de carburos de titanio: El metal duro es un producto pulvimetalúrgico, hecho de partículas duras, generalmente carburos, unidas por un aglomerante, los carburos generalmente utilizados son, carburo de tungsteno (WC), carburo de titanio (TiC), carburo de tántalo (TaC) y carburo de Nobio (NbC), el aglomerante es el Cobalto (Co), estos metales duros varían en dependencia de los componentes utilizados por lo que tendrán unos mayor dureza que otros y otros serán mas tenaces, aquí la fase dura o sea el carburo de tungsteno es llamada fase-alfa (α) y el aglomerante cobalto fase (β), este metal duro sencillo no resistía el efecto de desgaste por cráter producido por el acero, y la reacción química del mismo sobre la cara de desprendimiento, por lo que se pasó a desarrollar un metal duro de tres fases que pudiese ser utilizado para el mecanizado del acero, adicionándose la faseganma (γ), representada por los carburos de TiC, TaC, NbC .[11] Al elevarse la cantidad de partículas duras en el metal duro hace que este sea mas resistente al desgaste y una mayor proporción de metal aglomerante hace al metal duro mas tenaz, la resistencia a la flexión que representa la tenacidad de los materiales, en la capacidad de resistirse a la rotura, es inversamente proporcional a la dureza y es mayor para metales duros con un gran contenido de aglomerante. Para romper el concepto existente en los metales duros de que al aumentar la resistencia al desgaste disminuye la tenacidad, se comienzan a aplicarse sobre.

(25) Capítulo I. 15. el substrato del metal duro los recubrimientos, lográndose establecer un compromiso entre tenacidad y dureza al desgaste. Los principales materiales de recubrimientos son el carburo de titanio (TiC), nitruro de titanio (TiN), óxido de aluminio-cerámica (Al2O3) y carbo-nitruro de titanio (TiCN). El carburo de titanio y el óxido de aluminio son materiales muy duros, proporcionado una buena resistencia al desgaste y estabilidad química, produciendo una barrera contra el calor entre la herramienta y la viruta , con los recubrimientos de TiC llegan a alcanzarse durezas en la superficie alrededor de los 3000 Hv y con el Al2O3 durezas de 2300 Hv [5]. El nitruro de titanio no es en sí un material duro, pero proporciona un coeficiente de fricción muy bajo en las caras de las placas y una mayor resistencia al desgaste en cráter, este se puede aplicar a herramientas de corte a bajas temperaturas no afectando así tanto el substrato Para lograr abarcar un amplio campo de aplicación del metal duro, se han desarrollado las combinaciones de recubrimientos o sea aparecen los recubrimientos multicapas y/o multicomponentes, logrando gran resistencia al desgaste manteniendo su dureza en caliente y reduciendo su afinidad con los materiales a mecanizar. La baja conductividad térmica del recubrimiento hace que se transmita menor calor al substrato. El carbonitruro de titanio tiene buenas propiedades de unión, así como una buena resistencia al desgaste y puede ser utilizado sobre otra capa o más capas próximas al substrato de la plaquita, con el fin de mejorar el deslizamiento y aumentar la resistencia al desgaste. Las capas de recubrimiento generalmente son entre 2 y 12 micras de espesor La resistencia al desgaste aumenta cuanto mayor es el espesor del recubrimiento, pero a su vez aumenta la fragilidad de la capa pudiendo aparecer el desconchamiento del recubrimiento, un recubrimiento de menor espesor proporciona una buena tenacidad. Un aspecto que hay que tener en cuenta es el control del aglomerante en el substrato especialmente hacia la superficie, pues el aumento del contenido de.

(26) Capítulo I. 16. cobalto proporciona mayor tenacidad, pero también mayor deformación al ser mas blando el substrato, hay que lograr que la proporción de cobalto disminuya proporcionalmente en relación a la distancia desde la superficie de la plaquita, siguiendo una curva que forma inicialmente un gradiente. Otro de los efectos que se debe evitar es la descarburación del substrato durante el recubrimiento, la cual forma la fase-eta, que esta fase esta dada por la composición frágil de carbono-tungsteno-cobalto que significa contenido insuficiente de carbono.. 1.6.1: Propiedades de las capas de carburo de titanio: [5] Las capas de Carburo de titanio obtenidas fundamentalmente por el proceso CVD son capas uniformes de buena adherencia con el substrato de la plaquita, con un espesor de la capa de 6-9 µm, la microdureza medida en la capa es de 3500 Hv y presentan alta resistencia al desgaste y un bajo coeficiente de fricción, temperatura de recubrimiento aproximado 1.000ºC, alta adherencia ,unión a la herramienta, alta resistencia al desgaste y bajo coeficiente de fricción, se eleva la vida de la herramienta, mayor rendimiento, eliminación/reducción de los tiempos de parada, eliminación del desgaste abrasivo y adhesivo, reducción de engrases y lubricantes.. 1.7: Consecuencia del empleo de un gradiente de cobalto en los insertos recubiertos: A partir de finales de los años 80 comenzó a desarrollarse una tendencia en el campo del tratamiento de los insertos de aleaciones duras, con el objetivo de incrementar su resistencia a la acción de las cargas dinámicas, vinculada a la formación de un gradiente de cobalto en las zonas próximas a la superficie de los insertos recubiertos .Así por ejemplo firmas tan prestigiosas como Sanvick Coromant reportanel empleo en varios de sus grados comercializados de gradientes de cobalto. [12, 13, 14] La literatura especializada reporta el uso de diferentes variantes tecnológicas para obtener capas ricas en cobalto en las zonas sub. Superficiales de insertos.

(27) Capítulo I. 17. de aleaciones duras [13].Así por ejemplo en la patente US 4610931 se recomienda el empleo de una temperatura de sinterización entre 1370 – 1500 por un período de tiempo entre 30 – 150 minutos con un posterior enfriamiento a 40 – 70 oC por hora hasta una temperatura de 1200 oC. Como resultado del régimen antes descrito se incrementa el contenido de cobalto en alrededor de 200 % en comparación con el substrato. Otra variante desarrollada por investigadores japoneses permite obtener gradientes de cobalto combinados con la saturación con carbono de las aleaciones duras, lo cual facilita disminuir la posibilidad del surgimiento de la fase eta (fase indeseable porque disminuye las propiedades de los insertos recubiertos) durante el proceso de obtención de las capas a elevadas temperaturas [14]. 1.8: Fundamento del proceso de cementación: Para elevar la durabilidad de las piezas de máquina de mayor responsabilidad se usan ampliamente la cementación (carburación). Los métodos principales de saturación que se utilizan para el tratamiento termoquímico, se exponen a continuación [8]. 1. Saturación con mezcla de polvos (método de polvo). Merced a lo simple que es el proceso tecnológico, dicho método se aplica en la producción en serie y en pequeñas series para la cementación. 2. Método de la saturación por difusión en medios gaseoso de flujo directo y de circulación. El método de medio gaseoso de un solo paso permite regular la actividad del ambiente saturante (potencial de la atmósfera), se usa ampliamente en la producción en serie y en grandes lotes para la cementación, nitrocementación y nitruración. El método con gas asegura una alta calidad de la capa de difusión y de la superficie de las piezas que se someten a tratamientos. El método de circulación encuentra cada vez más aplicación en la saturación con metales y silicio. 3. Saturación por difusión en los metales o sales fundidos que contienen un elemento difundidor (con o sin empleo de electrólisis)..

(28) Capítulo I. 18. El método líquido posibilita reducir la duración del proceso tecnológico, pero no siempre garantiza una alta calidad de la superficie y un espesor estable de la capa de difusión. Se aplica a la producción en serie. 4. Saturación en pastas y suspensiones (método de película de suspensión). Estos procedimientos no obtuvieron gran profusión, ya que no siempre aseguran un grosor uniforme del revestimiento y una calidad buena de la capa de difusión. Sin embargo, la saturación con pasta puede ser recomendada para el endurecimiento local de la superficie y el tratamiento de piezas de gran volumen. 5. Saturación por difusión con aplicación del vacío. La saturación se lleva a cabo a partir de la fase de sublimación mediante la evaporación del elemento difundidor en el vacío a altas temperaturas. Las piezas sujetas al labrado pueden estar en contacto con la mezcla en polvo que contiene el elemento difundidor, o distar de ésta. La cementación tiene como objetivo dar a la capa superficial una alta dureza y resistencia al desgaste, elevar el límite de resistencia al contacto y el límite de fatiga durante la flexión. Para asegurar la estabilidad y calidad se recomienda que las piezas sean lavadas antes de la cementación (nitrocementación) con una solución de sosa al 3….5%. Se emplean los siguientes tipos principales de cementación: cementación con carburantes sólido, cementación con gas, cementación en sales fundidas (cementación líquida). Durante la cementación, al igual que en cualquier otro caso de tratamiento termoquímico, tiene lugar la interacción entre el medio ambiente y la pieza a tratar y se desarrolla la difusión del carbono en el hierro. Las características de la transferencia de masa dentro de los medios sólidos, líquidos y gaseosos, así como las transformaciones físicas en el proceso de formación de la capa difusiva, son parámetros de importancia de la cementación del acero. [8] En la cementación sólida las piezas se cubren con un material cementante dentro de un contenedor, el cual es hermetizado mediante el uso de un cemento refractario. Generalmente se utiliza en calidad de material cementante carbón.

(29) Capítulo I. 19. vegetal con algunos aditivos. En la caja, en los intervalos entre los trozos de carbón hay aire, cuyo oxígeno a la temperatura del proceso se combina con el carbono formando monóxido de carbono y no dióxido de carbono debido a la falta de oxígeno. Como el monóxido de carbono a estas temperaturas es inestable y al ponerse en contacto con la superficie del hierro se descompone de acuerdo con la reacción: 2COÆ CO2 + C, formándose carbono atómico, que es absorbido por la superficie a recubrir. Por lo tanto en la cementación sólida el proceso también se desarrolla con formación de fase gaseosa, es decir, la cementación se efectúa con los gases que se forman en la caja llena de cementante. Al añadirle al carbón carbonato de sodio (NaCO3)el cementante se activa, debido a que se forma anhídrido carbónico al descomponerse los carbonatos y a la reacción con el carbón (NaCO3ÆNaO + CO2; CO2 + C Æ2CO y así sucesivamente). Los cementantes que se utilizan en la industria contienen por lo general un 10 – 30 % de carbonatos. El proceso de cementación sólida es una operación larga y que según sea la profundidad de cementación que sea necesaria, suele requerir decenas de horas. Incluso para que se forme una capa de poca profundidad, por ejemplo, de 1mm la cementación debe durar varias horas. La duración del proceso se debe principalmente a la pequeña velocidad con que se transfiere el calor en el material cementante. La velocidad de cementación puede aumentarse si esta se efectúa en medios gaseosos. En la cementación gaseosa la cámara del horno cerrada herméticamente esta llena de gas cementante, lo mas frecuente es que el gas pase por ella con una velocidad determinada. La cementación gaseosa es el procedimiento principal de tratamiento de la producción seriada. La cementación gaseosa se realiza en hornos de solera corrediza, estacionarios o metódicos. El gas cementante se prepara aparte y se hace llegar a la retorta de cementación y son principalmente óxidos de carbono e hidrocarburos. [8].

(30) Capítulo I. 20. Existen varios tipos de cementación como son [8]: Cementación en descarga luminiscente (cementación iónica): Se llama descarga luminiscente una de las variedades de la descarga en un gas, en la cual el cátodo emite electrones como resultados del bombardeo con iones positivos y fotones que se generan en el gas. Los procesos principales del tratamiento en descargar luminiscente, son la pulverización catódica, es decir, el alejamiento de los átomos de las superficies del cátodo debido a su bombardeo por iones de gas, y la saturación por difusión de las capas superficiales con diversos elementos (N, C, B y otros).etc. Cementación en capa hirviente: La capa hirviente es un sistema heterogéneo en el que un flujo de gas pasa por una capa de partículas pequeñas (0.05…..0.20 mm), generalmente de cordón, creando entre estas una agitación intensa, cuyo aspecto recuerda un líquido hirviente.etc. Cementación en sales fundidas (cementación por líquido): En este caso la superficie se carbura en sales fundidas constituidas por carbonatos alcalinos y carburos de silicio. Cementación con pastas: En este caso la superficie a tratar se cubre con una capa que contiene hollín (30……70%), polvo de carbón vegetal (20….60%), ferrocianuro potásico (5……20%)y otros componentes. Cementación de los metales refractarios: Los metales refractarios Cr, W, Mo, Zr, Nb, Ta, V y sus aleaciones a veces se someten a la cementación con el fin de aumentar la dureza y resistencia de sus superficies al desgaste y a la corrosión. Como consecuencia de la cementación de los metales refractarios en su superficie se forma capas carburadas por G. V. Samsónov y G. L. Zhunkovski, han mostrado que en el titanio y molibdeno surgen capas monofásicas de TiC y Mo2C. En el proceso de cementación del vanadio, niobio, tantalio y volframio la superficie se cubre de una capa de carburo VC, NbC, tAc, WC, por debajo de la cual se forma otra de carburos V2C, Nb2C, los carburos poseen altas durezas, el espesor de las capas carburadas depende de la temperatura y del tiempo de saturación, la saturación se suele realizar a la temperatura de 1200… 1600 grado cercio ) W, Mo, V, Nb, Ta) y 900….1000.

(31) Capítulo I. 21. grado cercio (Ti, Zr), el tiempo de saturación dura 2…8h, el espesor de la capa en el molibdeno, volframio, vanadio, zirconio y titanio es de 20-60 micrómetro, a la vez que en el niobio y tantalio de 2-8 micrómetro , con un espesor mayor de 50-60 micrómetro en la capa surgen grietas y cizalladuras, debilitándose su adhesión con el metal de base. El la capa carburada aparece considerables (300….600 MPa) tensiones residuales de compresión y en el núcleo, tensiones de tracción. Al elevarse la temperatura de cementación, la dureza de las capas carburadas crece, su densidad y homogeneidad disminuye, su adhesión a la base se empeora y aumenta la fragilidad. La temperatura de cementación, por lo general, es superior a la de recristalización, lo que hace que las propiedades mecánicas de las piezas tratadas sean más bajas. En el proceso de cementación los metales refractarios se saturan no sólo con carbono, sino también con nitrógeno, oxígeno y otros elementos que hay en el espacio de reacción. Esto empeora las características mecánicas del núcleo de las piezas de tales metales como el titanio, zirconio, vanadio, cromo y otros. Antes de la cementación los metales refractarios deben someterse a un tratamiento especial para eliminar de la superficie la película de óxido. Las película de óxido se eliminan por decapado químico o electrolítico, por maquinado, bombardeo iónico u otros procedimientos. Para el proceso de cementación, al tratarse de un tratamiento termoquímico, se cumplen las leyes del crecimiento de los recubrimientos difusivos, ósea la ley del crecimiento parabólico de la capa al aumentar el tiempo de exposición y la ley del crecimiento exponencial al aumentar la temperatura del tratamiento. Pudiéndose establecer que generalmente ambos factores influyen de forma significativa sobre el espesor de las capas cementadas..

(32) Capítulo II. 22. CAPITULO II: Material y métodos empleados en la investigación 2.1: Material empleado para la obtención del substrato: En los procesos realizados se utilizó como sustrato el grado de metal duro K20, según ISO, según la literatura especializada pueden cubrir una amplia gama de aplicaciones de mecanizado después de recubiertos con carburos de titanio.. El K20 se utiliza principalmente en el torneado en desbaste con procesos de corte constante, torneado de acabado, semiacabado y acabado durante un proceso de corte constante, cuando se elabora hierro, metales no ferrosos y materiales no metálicos, y puede utilizarse en operaciones de torneado, fresado, cepillado, mandrinado, brochado, operaciones que requieran una herramienta muy tenaz, cuya composición es 94 % de carburo de tungsteno, 6.5 % de cobalto y 0.5 %Carburo de Tantalio +Niobio y sus propiedades fundamentales se muestran en la Tabla 2.1. Tabla 2.1. Propiedades Fundamentales de la aleación dura K20 empleada como sustrato.. Sustrato. K20. Limite de resistencia Peso. especifico Dureza. al doblar (Kg/mm²). (g/cm²). (HRA). No menos de 135. 14.6 ÷15.0. 88.5. Rockwell. 2.2: Equipos empleados en la investigación: 2.2.1: Microdurómetro: El incremento de la dureza superficial en la matriz del metal duro y en el recubrimiento se midió empleando un instrumento llamado microdurómetro, en este caso el SHIMADZU, Las cargas utilizadas en los ensayos de microdurometría fueron de 50g. con 10 seg. de penetración del identor de diamante. El cual es un microscopio óptico que tiene como aditamento una punta de diamante en forma de pirámide que se ilustra en la (Figura 2.1). Al.

(33) Capítulo II. 23. aplicar una carga definida, la punta de diamante se hizo incidir sobre la superficie de las capas recubiertas. Luego se retiró la punta y se midió, con la ampliación del microscopio, la diagonal de la huella que se dejó sobre la superficie. La dureza de las capas se calculó con la siguiente fórmula:. Figura 2.1. Puntas de pirámide de diamante y la huella que deja en la muestra. Si la carga se mantiene invariable la punta de diamante hará una huella grande en una muestra blanda. En una muestra más dura, por el contrario, la punta penetrará menos y la huella será menor.. donde P es la carga que se aplicó sobre la punta de diamante, L es la diagonal y K es una constante propia del equipo de medición. Si la carga aplicada no se cambia, la dureza de un material es inversamente proporcional al cuadrado de la diagonal de la huella. Si la huella es grande, la dureza es pequeña porque se trata de un material blando. Por el contrario, un material duro deja penetrar poco al diamante y sólo se forma una huella pequeña. 2.2.2: Balanza Analítica: Para realizar la medición de la masa de las materias primas a utilizar en los procesos de cementación y de titanado se utilizó una balanza analítica de.

(34) Capítulo II. 24. fabricación rusa modelo BΠKT – 500r – M, que posee una precisión de 100 mg en sus mediciones.. 2.3: Proceso de cementación sólida: La muestra de aleación dura a emplear en la investigación fue sometida a un proceso de cementación con el propósito de incorporar el carbono necesario para formar la capa de TiC y para crear un gradiente de cobalto entre las zonas próximas al recubrimiento y el substrato, posibilitando con ello un incremento de la resistencia a la acción de cargas dinámicas de los calzos tratados. Con la cementación se pretende evitar que el carbono constituyente de los carburos de volframio migre hacia la superficie para formar el recubrimiento de TiC y surja la fase eta, fase que repercute negativamente sobre los substratos al redundar en la disminución de la resiliencia de las muestras recubiertas. Para realizar este proceso las muestras a recubrir se introdujeron en un recipiente el cual contiene una mezcla de carbón vegetal hecho polvo y una proporción de un 10 % de Carbonato de Sodio. El recipiente es tapado y sellado con una mezcla de arcilla refractaria y silicato y después introducido en un horno de cámara tipo CHO3.6.2/10M1. La temperatura del horno y el tiempo de permanencia en el mismo se regulan en función del espesor de capa y la dureza que se quiera obtener, en este caso la temperatura utilizada fue de 1000 ºC y los tiempos de permanencia de 2 y 6 horas esta temperatura es recomendada por la bibliografía. consultada. [13]. donde. se. expresa. que. pueden. utilizarse. temperaturas superiores a los 1000 ºC para lograr la difusión del carbono en el metaloide y así formar la base para la formación de los carburos de titanio, la variable de salida a controlar es la micro dureza superficial la cual encuentra relacionada con la micro dureza en la sección transversal y con el espesor de la capa cementada. Una vez realizada la cementación se controlará el espesor de la capar cementada a partir de la microdureza superficial ya que este parámetro es de sencilla verificación y puede encontrarse el equipamiento en los talleres metalográficos, este control se realiza como parte de la tecnología final del proceso..

(35) Capítulo II. 25. Luego de cumplir los tiempos de permanencia el recipiente fue sacado del horno y enfriado al aire hasta temperatura ambiente. Posteriormente la muestra fue sometida a un cepillado de limpieza y a un proceso de desoxidación y desgrase.. 2.4: Proceso de titanado: Para la deposición del titanio en la aleación dura del grado K20 se escoge el método de mezclas de polvos ya que los equipos empleados en el método de deposición química de vapor (CVD) es muy costoso además que en la literatura aparece reflejado el uso del método de mezclas de polvos para aplicar recubrimientos de titanio en aleaciones duras [6,7], el cual es considerado por algunos autores como una variante del método CVD [15] La mezcla para titanar constan de tres componentes principales: 1. La fuente portadora de titanio, el aditivo inerte (generalmente alúmina) y un activador (comúnmente cloruro de amonio). La composición de la mezcla utilizada en el proceso de titanado puede ser apreciada en la tabla 2.2.. Tabla 2.2. Componentes de la mezcla empleada en los experimentos de titanado: Mezcla #. Composición. 1. 98%[36% TiO2 + 16% Al + 48% Al2O3] + 2% de NH4Cl. Donde: TiO2 – Es el elemento encargado de aportar el Titanio para el recubrimiento Al2O3- Evita la sinterización de la mezcla (elemento inerte) Al - Reductor NH4Cl- Activador del proceso. De forma posterior a la cementación la muestra se somete a un proceso de limpieza mecánica con el objetivo de eliminar el carbono que queda adherido a.

(36) Capítulo II. 26. la superficie. Posteriormente la muestra se somete a un proceso de desoxidación y desgrase, que consiste en la inmersión de la muestra en un medio ácido, en este caso se utilizó el ácido nítrico al 20 % por un tiempo de 30 minutos y luego se realizó una inmersión en un medio básico (se utilizó una disolución de Carbonato de Sodio) por un tiempo de 30 minutos. Luego se procede a la limpieza de la muestra y el secado. La mezcla se introduce en un recipiente metálico de forma cilíndrica de diámetro 43 mm, espesor 4 mm y 126 mm de altura, construido de un acero resistente a altas temperaturas. Conjuntamente con la mezcla se introducen muestras previamente desoxidadas y desgrasadas. Posteriormente se tapa el recipiente y se sella con una mezcla de arcilla refractaria y silicato. Después el recipiente se introduce en un horno de cámara tipo CHO3.6.2/10M1 a una temperatura de 580˚C permaneciendo a esta temperatura por un espacio de tiempo de una hora, proceso en el cual se lleva a cabo la evacuación de las gases. Luego se eleva la temperatura del horno hasta 1000˚C, dándole un tiempo de permanencia en el mismo de 4 horas. Al cumplirse al tiempo de exposición isotérmica del recipiente, se extrae del horno y se enfría al aire hasta temperatura ambiente. Después de extraída la muestra del recipiente se limpia mediante el cepillado..

(37) Capítulo III. 27. CAPITULO III: Análisis de los resultados de la investigación. 3.1 Resultado del experimento del proceso de cementación:. A partir de la variación de los tiempos de permanencia, empleados durante el proceso de cementación de insertos de aleaciones duras del grado K20, y manteniendo constante la temperatura, se obtienen diferentes valores de dureza en las superficies de la muestra cementada,. Figura 3.1, el estudio. realizado con los valores de durezas obtenido producto de la variación del tiempo nos permite establecer el valor máximo y mínimo de dureza en la superficie de la muestra, revelándose que para el menor tiempo de exposición se obtiene el mayor valor de dureza siendo este de aproximadamente 1236 HV(50) y para el mayor tiempo correspondiente a 6 hrs se obtiene el menor valor. Microdureza (Hv). de dureza superficial aproximadamente 1022 Hv(50). 1500 1000 500 0 2hrs. 6hrs Tiempo (hrs). Figura 3.1. Efecto del tiempo de permanencia sobre la muestra cementada de K20. 3.1.1. Análisis micrográfico de la sección transversal de muestras cementadas: A la muestra de K20 cementada empleando un régimen de 1000oC – 2h se le realizó ensayos de microscopía óptica y de microdurometría a la sección transversal de la muestra donde puede apreciarse una disminución de la.

(38) Capítulo III. 28. microdureza en las zonas superficiales (hasta ≈50 µm de la superficie) desde ≈1700 Hv hasta 1250 Hv50 (Figura 3.2.) lo que significa una disminución de aproximadamente 450 Hv50 en comparación con el substrato, efecto vinculado a la posible formación de un gradiente de cobalto en esta zona. Al examinar las muestras sin microataque no se aprecian variaciones significativas en la morfología de las zonas superficiales en comparación con el substrato (Figura 3.2).. Microdureza (Hv 50). 2000 1500 1000 500 0. 6 10 12 50 Distancia de la superficie (µ m). Figura 3.2. Perfil de microdureza para el K20 cementado. Régimen de exposición 1000oC – 2h 3.1.2 Valoración del resultado del proceso de cementación:. Una vez realizado el proceso de cementación para adicionar el suficiente carbono en la superficie de la aleación dura del grado K20 y formarse un gradiente de cobalto, podemos apreciar una disminución de los valores de microdureza a nivel superficial así como en su sección transversal, comportamiento que puede explicarse por el surgimiento del gradiente de cobalto (uno de los dos propósitos para el que fue aplicado el proceso de cementación). En este sentido resulta positivo destacar que algunos de los valores de microdureza alcanzados coinciden con los reportes de diferentes investigadores (Figura 3.2) para diferentes tratamientos destinados a obtener elevados niveles de cobalto en las zonas subsuperficiales, la formación de.

(39) Capítulo III. 29. nuevas fases ricas en carbono en las zonas que constituyen el recubrimiento pudiese ser otro factor influyente en la disminución de los valores de microdureza de la capa cementada. La variable estudiada (tiempo de permanencia) influye en los valores de microdureza, al exponer los mínimos valores para el tiempo de permanencia de 6 hrs y los máximos valores de microdureza para las 2hrs de exposición.. 3.2: Resultado del experimento del proceso de titanado:. Al comparar el resultado obtenido una vez aplicado el proceso de titanado a la muestra del grado K20 cementada podemos observar una disminución de los valores de microdureza en la sección transversal de la muestra, esta disminución varia de1250 Hv(50) valor experimentado en la muestra cementada, a 1150 Hv(50) valor de la muestra cementada-titanada ocurriendo una disminución aproximadamente en 100 Hv(50) comportamiento que se observa a lo largo de toda la sección transversal de la muestra Figura 3.3.. Esta disminución de la dureza debe referirse a la formación de la fase eta, fase que como habíamos referido es una fase indeseable porque disminuye las propiedades de los insertos recubiertos en este caso su dureza, la misma debe encontrarse en un espesor del orden de los 30 µm, (Figura 3.4)..

(40) Capítulo III. 30. 1800 1600 MICRODUREZA (HV50). 1400 1200 1000 800 600 400 CEMENTACION. 200. CEMENT+TITANADO. 0 10. 30. 75. 100. 500. DISTANCIA ( µ m ). Figura 3.3. Perfil de microdureza de muestras del grado K20. En general los perfiles de microdureza estudiado nos indican una disminución de los valores de microdureza en las zonas próximas a la superficie y un incremento gradual hasta restablecerse los valores propios del substrato.. Figura 3.4. Microfotografía de capa titanada del grado K20. Regímenes: Cementación 1000oC – 6h, titanado a 1000oC – 4h. X 500..

(41) Capítulo III. 31. Como consecuencia de la migración del carbono hacia la superficie para formar carburos de titanio y la formación de la fase eta podemos derivar que hay una insuficiente cantidad de carbono en la superficie capas de formar la cantidad necesaria de carburos de titanio, aspecto este que debemos corregir en las próximas investigaciones..

(42) Conclusiones. 32. CONCLUSIONES GENERALES 1. Es factible y económico utilizar el método de difusión por mezclas de polvos para obtener recubrimientos de carburo de titanio en aleaciones duras.. 2. Es necesario incrementar los tiempos y/o la temperatura utilizada en el proceso de cementación para facilitar el contenido de carbono necesario para la formación de la capa de TiC. 3. En la muestra de K20 cementada empleando un régimen de 1000oC – 2h puede apreciarse una disminución de la microdureza en las zonas superficiales (hasta ≈50 µm de la superficie) desde ≈1700 Hv hasta 1250 Hv50 lo que significa una disminución de aproximadamente 450 Hv50 en comparación con el substrato, efecto vinculado a la posible formación de un gradiente de cobalto en esta zona.. 4. En la muestra del grado K20 cementada después de aplicado el proceso de titanado ocurre una disminución de los valores de microdureza en la sección transversal de la muestra, esta disminución varia de 1250 Hv(50) valor experimentado en la muestra cementada, a 1150 Hv(50) valor de la muestra. cementada-titanada. ocurriendo. una. disminución. aproximadamente en 100 Hv(50) comportamiento que se observa a lo largo de toda la sección transversal y debe referirse a la formación de la fase eta..

(43) Recomendaciones. 33. RECOMENDACIONES. 1. Incrementar los valores de temperatura o de tiempo del proceso de cementación con el objetivo de aumentar la cantidad de carbono en la superficie de la aleación dura.. 2. Determinar el régimen de corte adecuado para la aleación dura K20.. 3. Realizar el diseño de experimento para cada proceso..

(44) Bibliografía. 34. BIBLIOGRAFÍA [1] Sandvik, Coromant. (1994). El Mecanizado Moderno Manual Práctico. Departamento de Ediciones Técnicas, Sandvik, Coromant. Suecia. [2] Lyakohovich, L. S. (1981). Manual del tratamiento termoquímico de los metales y aleaciones (en ruso) Mir Moscu. [3] http: //www.metalunivers.com/Tecnica/Hemeroteca/ArticuloCompleto.asp, Extraído el 17 de Mayo de 2006. [4] CVD PVD TiN TiCN TiAlN CrN, cromova aceros y tratamientos. Sitio Web, http://www.cromova.com/oberflae/oberflae.htmwww_cromova_com.htm, Extraído el 17 de Mayo de 2006. [5]http://www.metalunivers.com/Arees/altavelo/tutorial/tekniker/herramientas.htm. Extraído el 19 de Mayo de 2006. [6] Sitio Web, http://www.metalmexico.com/MOLDES-MEXICO-2.pdf, Extraído el 17 de Mayo de 2006. [7] http://www.cromova.es/oberflae/oberflae.htm, Extraído el 11 de Mayo de 2006. [8] Lajtin, Yu. M. (1987). Tratamiento químico térmico de los metales. Editorial Mir, Moscú. [9] Gordon, J. & Jorochailov, V. “Teoría y tecnología del tratamiento superficial del acero” Departamento de Información Científico Técnica del CIME, la Habana, 1988 [10] González, J. Obtención de recubrimientos difusivos de carburos complejos de cromo en aleaciones hierro-carbono a partir de cromita refractaria. Tesis para optar por el grado de Doctor en Ciencias Técnicas, 2001. [11] http://www.dorrenberg.es/recubrimientos.htm, Extraído el 10 de Mayo de 2006. [12] United States Patent, 4911989. Minoru; Nakano; Masaaki; Tobioka; Toshio; Nomura. “Surface-coated cemented carbide and a process for the production of the same”. March 27, 1990 [13] United States Patent 4610931. Nemeth; Bela J.; Grab; George P. “Preferentially binder enriched cemented carbide bodies and method of manufacture”. (1986) [14] United States Patent 4830930. Taniguchi; Yasuro; Sasaki; Ko; Ueki; Mitsuo; Kobori; Keiichi. “Surface-refined sintered alloy body and method for making the same”. (1989). [15] Kempster A. Recentent Divolopments in chemical vapor deposition. Diffusion Alloys Limited. Hatfiel England. Site Web http//www.diffusion Alloys. Demon.co.uk, 2000.

(45)

Figure

Documento similar

Debido al riesgo de producir malformaciones congénitas graves, en la Unión Europea se han establecido una serie de requisitos para su prescripción y dispensación con un Plan

Como medida de precaución, puesto que talidomida se encuentra en el semen, todos los pacientes varones deben usar preservativos durante el tratamiento, durante la interrupción

Fuente de emisión secundaria que afecta a la estación: Combustión en sector residencial y comercial Distancia a la primera vía de tráfico: 3 metros (15 m de ancho)..

En nuestra opinión, las cuentas anuales de la Entidad Pública Empresarial Red.es correspondientes al ejercicio 2010 representan en todos los aspectos significativos la imagen fiel

En nuestra opinión, las cuentas anuales de la Entidad Pública Empresarial Red.es correspondientes al ejercicio 2012 representan en todos los aspectos

La Intervención General de la Administración del Estado, a través de la Oficina Nacional de Auditoría, en uso de las competencias que le atribuye el artículo 168

La Intervención General de la Administración del Estado, a través de la Oficina Nacional de Auditoría, en uso de las competencias que le atribuye el artículo

La campaña ha consistido en la revisión del etiquetado e instrucciones de uso de todos los ter- mómetros digitales comunicados, así como de la documentación técnica adicional de