"Incremento de Productividad en Mano de Obra con Manufactura Esbelta" Edición Única

Texto completo

(2) INSTITUTO TECNOLOGICO Y DE ESTUDIOS S U P E R I O R E S DE M O N T E R R E Y C A M P U S MONTERREY ESCUELA DE GRADUADOS EN ADMINISTRACION. Y. DIRECCION DE E M P R E S A S. "INCREMENTO DE PRODUCTIVIDAD EN MANO DE O B R A C O N MANUFACTURA E S B E L T A ". TESIS PRESENTADA C O M O REQUISITO PARCIAL PARA OBTENER EL G R A D O ACADEMICO DE MAESTRO EN DIRECCION PARA LA MANUFACTURA POR: VICTOR MANUEL G O N Z A L E Z P A R A S. S A N PEDRO G A R Z A GARCIA, N. L , MEXICO. JULIO, 2009.

(3) INSTITUTO T E C N O L O G I C O SUPERIORES D E C A M P U S. Y D E. ESTUDIOS. M O N T E R R E Y. M O N T E R R E Y. TECNOLÓGICO DE MONTERREY®. ESCUELA DE GRADUADOS EN ADMINISTRACIÓN Y DIRECCION DE EMPRESAS. "INCREMENTO DE PRODUCTIVIDAD EN MANO DE OBRA CON MANUFACTURA ESBELTA" TESIS PRESENTADA COMO REQUISITO PARCIAL PARA OBTENER EL GRADO ACADÉMICO DE MAESTRO EN DIRECCIÓN PARA LA MANUFACTURA POR: VÍCTOR MANUEL GONZÁLEZ PARÁS. SAN PEDRO GARZA GARCÍA, N.L., MEXICO. JULIO, 2009.

(4) INSTITUTO TECNOLÓGICO Y DE ESTUDIOS SUPERIORES DE MONTERREY. CAMPUS MONTERREY ESCUELA DE GRADUADOS EN ADMINISTRACION Y DIRECCION DE EMPRESAS. Los miembros del comité de tesis recomendamos que el presente proyecto de tesis presentado por la Ing. Víctor Manuel González Parás sea aceptado como requisito parcial para obtener el grado académico de: Maestro en Dirección para la manufactura. Comité de Tesis:. Dr. Alberto Rodríguez Asesor. Dr. Alberto Hernández Sinodal. Dr. Carlos Romero Sinodal. Aprobado:. Dr. Federico Trigos Salazar Director del Programa de Maestría en Dirección para la Manufactura. San Pedro Garza García, N.L., México. Julio, 2009.

(5) INCREMENTO DE PRODUCTIVIDAD DE MANO DE OBRA CON MANUFACTURA ESBELTA. DEDICATORIA. A Dios, por llenarme de bendiciones y darme salud.. A mi esposa Raquenel, por apoyarme para seguir adelante, y ser mi inspiración.. A mis padres Cristina y Víctor, por darme la vida y guiarme por el buen camino.. A mis hermanos Daniel y Cristina, por estar siempre al pendiente.. A mi abuela Quique por su buen ejemplo y por siempre preocuparse por mí.. A mis suegros, cuñados, tíos, primos y demás por su apoyo incondicional.. I.

(6) INCREMENTO DE PRODUCTIVIDAD DE MANO DE OBRA CON MANUFACTURA ESBELTA. AGRADECIMIENTO. A mi esposa Raquenel por su apoyo, comprensión y compañía.. A la empresa que me dio la confianza para realizar este proyecto.. A mi asesor el Dr. Alberto Rodríguez por su apoyo y dirección a lo largo de este proyecto.. A mis sinodales el Dr. Alberto Hernández y el Dr. Carlos Romero por su comentarios y observaciones que ayudaron a enriquecer este proyecto.. II.

(7) INDICE G E N E R A L. Dedicatoria. I. Agradecimiento. II. Índice General. III. Índice de Figuras. V. Índice de Tablas. VIII. Índice de Gráficas. IX. Resumen. 1. Capítulo 1. I N T R O D U C C I O N. 3. 1.1 Antecedentes de la empresa manufacturera. 5. 1.2 Planteamiento del Problema. 7. 1.3 Objetivo. 8. 1.4 Hipótesis y Preguntas de Investigación. 9. 1.5 Justificación. 10. 1.6 Alcances. 10. Capítulo 2. M A R C O T E O R I C O 2.1. Mapa Conceptual del Marco Teórico. 12 13. 2.2 Manufactura Esbelta. 13. 2.3 Kaizen. 25. 2.4 Tiempos y Movimientos. 31. 2.5 Planeación de la Mezcla de Modelos "Demand Profile". 41. 2.6 Metodología Seleccionada. 47. III.

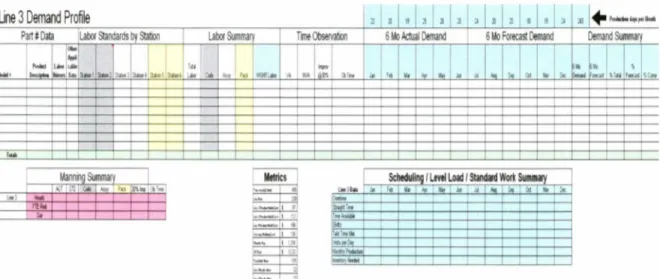

(8) Capítulo 3. APLICACIÓN D E LA M E T O D O L O G I A S E L E C C I O N A D A. 49. 3.1 S e selecciona el tema a estudiar. 50. 3.2 Crear la estructura para el proyecto. 50. 3.3 Identificar la situación actual. 52. 3.3.1 Perfil de la demanda (Demand Profile) 3.3.2 Gráficas de cargas 3.4 Diagnóstico del problema 3.4.1 Diagnóstico del perfil de la demanda. 52 55 57 57. 3.5 Formular plan de acción. 60. 3.6 Implementar mejoras. 62. 3.7 Evaluar los resultados. 62. Capítulo 4. R E S U L T A D O S D E L P R O Y E C T O. 64. 4.1 Resultados del perfil de la demanda. 65. 4.2 Resultados de gráficas de cargas. 67. 4.3 Resultados económicos del proyecto. 92. Capítulo 5 . C O N C L U S I O N E S Y R E C O M E N D A C I O N E S D E ESTUDIOS FUTUROS. 94. 5.1 Conclusiones. 95. 5.2 Recomendaciones de estudios futuros. 98. BIBLIOGRAFIAS. 100. ANEXOS. 103. IV.

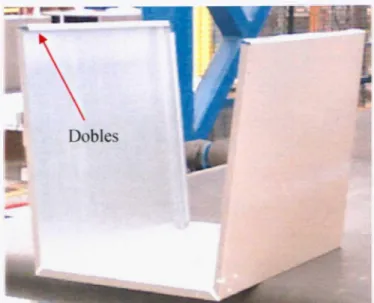

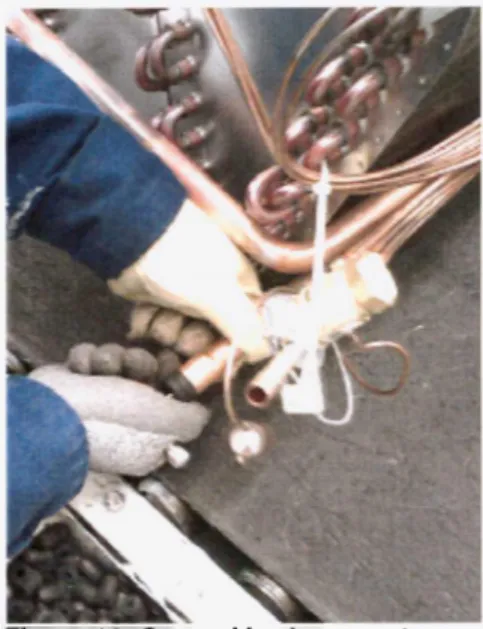

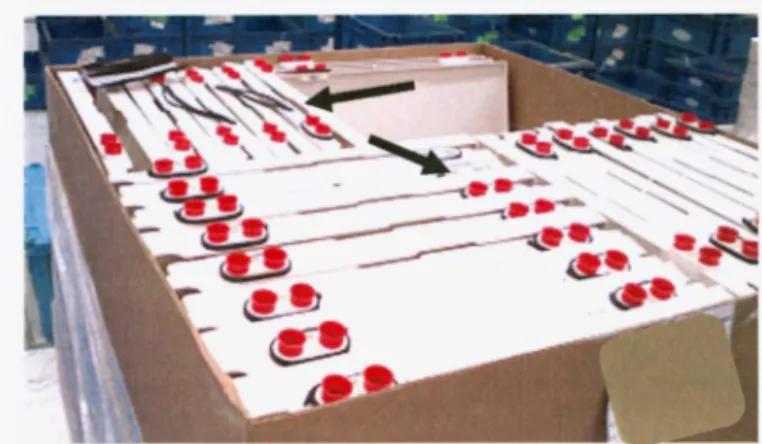

(9) INDICE DE FIGURAS. Figura 1. Diagrama de elementos de perfil de la demanda. 45. Figura 2. Layout del área de evaporadoras. 51. Figura 3. Vista frontal de máquina finpress. 56. Figura 4. Vista de dobles de gabinete. 59. Figura 5. Diferencia entre lavadoras. 59. Figura 6. Pivatic dobladora de gabinete. 60. Figura 7. Ejemplo de modelos de 3 y 2 serpentines. 66. Figura 8. Vista de operación de retumbend. 69. Figura 9. Operación de soldadura. 70. Figura 10. Operación de poner tapones. 70. Figura 11. Operación de revisión de fuga burda. 70. Figura 12. Vista de ensamble de cincho. 71. Figura 13. Vista de ensamble de charola. 71. Figura 14. Operación de escaneo de calcamonia(plis). 71. Figura 15. Vista de armado de caja. -71. Figura 16. Operación de ensamble de "padtop". 72. Figura 17. Vista de preparación de charola. 72. Figura 18. Operación de cierra y grapa la caja. 72. Figura 19. Vista de operación de entrada y salida de Brazer. 74. Figura 20. Vista de ensamble de delta. 74. V.

(10) Figura 21. Vista de operación de sub ensamble de válvula. 74. Figura 22. Vista de operación de ensamble de front deck. 75. Figura 23. Vista de operación de remachado. 75. Figura 24. Vista de ensamble de header. 78. Figura 25. Vista de ensamble de airseal. 78. Figura 26. Vista de sub ensamble de angle. 78. Figura 27. Vista de operación de flejado y estribado. 79. Figura 28. Vista de pegado de shipping label. 79. Figura 29. Vista de máquina de rolado. 79. Figura 30. Vista de fibra de collar. 80. Figura 31. Vista de punteado. 80. Figura 32. Vista de operación de expander. 82. Figura 33. Vista de operación de ponchado. 82. Figura 34. Vista de ensamble de braket. 82. Figura 35. Vista de operación de empaque. 83. Figura 36. Máquina wrapper bend. 84. Figura 37. Vista de sub ensamble de side cover. 84. Figura 38. Vista de sacador de aleta. 86. Figura 39. Vista de ensamble de serpentín. 86. Figura 40. Vista de cámara de fugas. 87. Figura 41. Vista de pegado de etiquetas. 87. Figura 42. Vista de ensamble de access cover. 87. Figura 43. Vista de operación de flejado. 88. Figura 44. Vista de ensamble de gabinete. 88. VI.

(11) Figura 45. Vista de pegado de fibra Figura 46. Vista de operación de carga de. 88 nitrógeno90. VII.

(12) INDICE DE T A B L A S. Tabla 1: Forma para toma de tiempos. 34. Tabla 2: Explicación de acomodo de modelos y operaciones. 43. Tabla 3: Ejemplo de perfil de la demanda. 44. Tabla 4: Tabla de perfil de la demanda (Demand Profile). 53. Tabla 5: Gente actual en el área de evaporadoras. 54. Tabla 6: Distribución de la reducción de operarios y ahorro. 93. VIII.

(13) INDICE DE GRÁFICAS. Gráfica 1. Ejemplo de gráfica de cargas. 23. Gráfica 2. Gráfica de cargas de línea 1. 55. Gráfica 3. Gráfica de cargas de línea 2. 55. Gráfica 4. Gráfica de cargas de línea 3. 56. Gráfica 5. Gráfica de cargas modelo 42 línea 1. 68. Gráfica 6. Gráfica de cargas futura línea 1. 73. Gráfica 7. Gráfica de cargas actual línea 2. 77. Gráfica 8. Gráfica de cargas futuro de línea 2. 80. Gráfica 9. Gráfica de cargas actual de línea 3. 84. Gráfica 10. Gráfica de cargas futuro de línea 3. 89. IX.

(14) INCREMENTO DE PRODUCTIVIDAD DE MANO DE OBRA CON MANUFACTURA ESBELTA. RESUMEN. En este documento se presenta una forma en la que se pueden utilizar las herramientas de manufactura esbelta para generar ahorros considerables en una organización manufacturera. Lo anterior se logro mediante la optimización de un área de producción en cuanto al incremento de aprovechamiento de los recursos humanos, y así generar más unidades con la misma cantidad de gente o fabricar la misma cantidad de unidades con menos cantidad de gente.. Las mejoras se hacen en tres líneas de producción mediante la aplicación de conceptos y herramientas de manufactura esbelta tales como la reducción de los desperdicios, la administración de la mezcla de modelos y el balanceo de líneas de ensamble.. Primero se toman los tiempos de todas las operaciones y de todos los modelos que se fabrican en las líneas de ensamble. Después se revisa el tiempo en el que se tarda en producirse una unidad de cada modelo y se acomodan por orden de tiempo de elaboración. Luego se verifica cada modelo con la demanda de los clientes, y se separan en tres grupos para darle a cada línea de ensamble un grupo de modelos. Y por último se balancean las tres diferentes líneas de ensamble de acuerdo a los modelos que procesa, y es así como se logra bajar la cantidad de personas que se necesitan para operar tres líneas de ensamble de. 1.

(15) INCREMENTO DE PRODUCTIVIDAD DE MANO DE OBRA CON MANUFACTURA ESBELTA. 168 operadores a 147 operadores con un ahorro de 21 operadores. Que representa un ahorro de 315 kusd anuales para la empresa manufacturera.. 2.

(16) Capítulo 1. INTRODUCCIÓN.

(17) INTRODUCCIÓN. Hoy en día todas las empresas fabricantes de aire acondicionado están en una tremenda guerra en la cual el que venda su producto con la mejor calidad y al mejor precio se queda con los clientes. Para lograr el mejor precio se tiene que aprovechar al máximo los recursos de la empresa y en la dirección correcta. En otras palabras lo que se requiere es que cada persona se aproveche al 100%. Esta forma de trabajar hace que los costos se reduzcan y se tenga más margen para bajar los precios y así poder vender más unidades lo que traerá como consecuencia que la empresa tendrá mejores utilidades.. El siguiente proyecto se refiere a una investigación aplicada para el incremento de productividad en una empresa manufacturera en la cual se fabrican evaporadores para aires acondicionados centrales de diferentes modelos y capacidades. Este proyecto está centrado en hacer la misma cantidad de unidades con menos recursos, en particular, con menos personal en las líneas de ensamble.. Para lograr que se pueda mejorar la eficiencia en las tres líneas de producción, se utiliza la metodología de manufactura esbelta la cual nos ayuda a mejorar drásticamente las líneas de producción. Dentro de la manufactura esbelta tenemos lo que es Kaizen en el cual se utiliza la toma de tiempos y movimiento, gráficas de cargas, un análisis y diseño de la planeación de la producción, reducción o eliminación de los siete desperdicios de manufactura esbelta que son: sobreproducción, esperas, transporte innecesario, sobre procesamiento, inventario excesivo, movimientos innecesarios y productos defectuosos.. 4.

(18) INTRODUCCIÓN. 1.1. Antecedentes de la empresa manufacturera. La compañía manufacturera es una empresa de origen norteamericano ubicada en Santa Catarina, Nuevo León, la cual se dedica a la fabricación, importación, exportación y comercialización de equipos y refacciones para la industria del Aire Acondicionado, Calefacción, Ventilación y Refrigeración y que pertenece a un corporativo norte americano ubicado en Farmington, Connecticut, U S A .. La empresa manufacturera pasó por varias etapas para lograr penetrar el mercado internacional. En sus inicios (1947-1969) la estrategia fue tener una empresa importadora, fabricante y comercializadora de equipos para atender exclusivamente el mercado nacional, lo cual fue realizado con gran éxito ante una situación de poca oferta, poco avance tecnológico y un entorno económico protegido con altos aranceles para la importación. Esto constituyó en su momento una ventaja competitiva, la cual le permitió operar con fluidez y libertad.. Entre 1969 y 1981 la empresa empezó a realizar algunas fabricaciones sobre pedido para el mercado más grande del mundo los Estados Unidos de Norte América (USA). Los directivos de la planta de Santa Catarina supieron aprovechar la ventaja logística que representa el estar a dos horas de la frontera y negociaron con los socios norteamericanos para que se concesionaran la fabricación de nuevas líneas de productos, tales como:. 5.

(19) INTRODUCCIÓN. >. Equipos pesados (coolers). >. Serpentines para sistemas divididos. >. Condensadores para mini-splits. De 1981 a 1999 se fijó una estrategia para tener en México una planta manufacturera de clase mundial. S e mejoró notablemente la calidad y la mercadotecnia de los productos.. Ante el crecimiento de la competencia, la apertura de los mercados y los avances tecnológicos, la estrategia en esos años se enfocó en la mercadotecnia de los productos utilizando una técnica denominada "Brand and Channel Management". Esta técnica consiste en abarrotar y saturar los diferentes canales de distribución creando nuestra propia competencia.. Para esto se utilizaron diversas marcas de productos con la táctica de "good, better, and best" esto es, tener opciones de productos básicos (austeros), intermedios (típicos), y premium (avanzados). Para lograr esto se crearon cadenas de distribución para varias marcas.. A partir de finales de 1999, la presidencia de la empresa manufacturera, tomó un nuevo rumbo, al establecer con precisión la estrategia para los años 2000-2010. Esta estrategia se basa en los siguientes puntos:. 6.

(20) INTRODUCCIÓN. 1.2. >. Mejorar notablemente la respuesta al cliente. >. Lograr una planta manufacturera de clase mundial. >. Desarrollo del liderazgo a todo nivel. >. Manejo eficiente del capital de trabajo. >. Enfoque en reducción de costos. Planteamiento del problema. Con el mercado del aire acondicionado con precios tan competidos, en la empresa manufacturera se desea que las líneas sean lo más eficientes posible, para poder bajar los precios y ser la opción número uno para nuestros clientes y traer más trabajo a nuestro país, México.. Por esto se desatan las ganas de querer hacer más cosas con menos recursos y se enfrentan varias dificultades como lo son diferencias entre modelos, algunos son fáciles otros difíciles, por otro lado hay unos que llevan pocos componentes y otros que llevan muchos. Por lo tanto el problema se enfoca en la diversidad y complejidad de modelos que son los más difíciles para procesar y lograr la productividad. Si se prepara la línea para hacer los modelos más grandes, cuando se hagan los modelos más chicos la línea estaría muy sobrada de capacidad para los modelos chicos y si la preparamos para modelos chicos la línea no cumplirá con la demanda en modelos grandes.. 7.

(21) INTRODUCCIÓN. El problema se define como:. ¿Qué se puede hacer para incrementar la productividad de mano de obra teniendo la restricción de diferencia de modelos?. Para responder a nuestra pregunta de definición del problema a continuación tenemos el planteamiento del objetivo de investigación.. 1.3. Objetivo. •. Balancear las líneas de ensamble para que puedan cumplir con la demanda reduciendo el desperdicio por la mezcla de modelos.. •. Asegurar la mejor mezcla de modelos para reducir el desperdició de tiempo en mano de obra.. •. Hacer simulaciones para asegurar que los balanceos y las mezclas de modelos sean efectivas y sostenibles.. 8.

(22) INTRODUCCIÓN. 1.4. Hipótesis y Preguntas de Investigación. El interés de la presente investigación es incrementar el aprovechamiento de la mano de obra en las líneas de ensamble de la empresa manufacturera. Para llegar a esto se obtuvieron las siguientes hipótesis:. •. H1: Al reducir los desperdicios de mano de obra generados por la mezcla de modelos en los procesos de ensamble del área de evaporadoras, el número de unidades elaboradas se mantendría y se eliminaría gente que no se requiere.. •. H2: El aumento de la productividad de las líneas de ensamble de la empresa manufacturera está relacionado con el correcto balanceo de la línea de producción y los procesos.. Para apoyar a estas hipótesis se plantean las siguientes preguntas de investigación:. •. ¿Cómo se pueden aprovechar más los recursos?. •. ¿Las operaciones están dentro del takt time requerido?. •. ¿El proceso se encuentra balanceado?. 9.

(23) INTRODUCCIÓN. •. ¿Dónde se tienen desperdicios en el proceso?. •. ¿Hay procesos donde la operación esté muy por debajo de su capacidad?. •. ¿Se tienen esperas en el proceso?. •. ¿Existe sobre transportación en el proceso?. 1.5. Justificación. Este proyecto nace de la necesidad de gastar menos para fabricar las mismas unidades, ya que el mercado del aire acondicionado cada vez es más competitivo y sólo se mantienen las empresas más productivas y con más bajos precios, El objetivo del proyecto es buscar ahorro en recursos humanos que es una parte muy delicada y es el área que se buscará hacer más eficiente en este proyecto para la empresa manufacturera en consideración.. 1.6. Alcances. El proyecto se efectúa en una empresa manufacturera ubicada en la república Mexicana en el municipio de Santa Catarina, Nuevo León en el área de evaporadoras. 10.

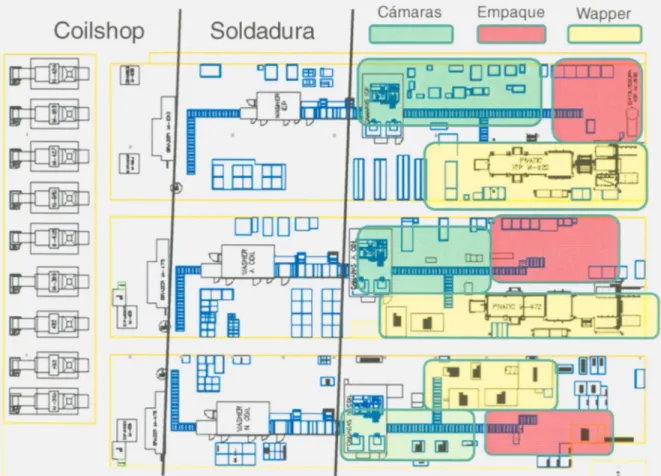

(24) INTRODUCCIÓN. para aires acondicionados centrales. Esta área cuenta con tres líneas de ensamble las cuales dividimos en cinco secciones cada línea para su mejor explicación:. •. Coilshop: es la sección donde se fabrican los serpentines hasta donde se tiene el serpentín con los codos soldados.. •. Soldadura: es la parte donde se ensambla el esqueleto y se suelda el distribuidor y el header.. •. Cámaras: que es la parte donde se verifica que la unidad no tenga fugas y se ensamblan unas piezas para evitar que fugue la humedad del condensado y para evitar fugas de aire.. •. Empaque: es la sección donde se hace el empaque para proteger la unidad y mandarla al centro de distribución.. •. Wapper: este es el sub ensamble del gabinete que va a conectar con el área de las cámaras.. 11.

(25) Capítulo 2. MARCO TEÓRICO.

(26) MARCO TEÓRICO. El objetivo principal de este capítulo es dar a conocer la información existente sobre los temas que se aplican en el proyecto. Esto ayudará a manejar de una mejor manera dicha información para el desarrollo de esta tesis, así como para dar el aprovechamiento correcto que se requiere para terminar con éxito este trabajo. Para ello este capítulo se divide en 4 partes, primero se mencionará el tema de manufactura esbelta, después el tema de Kaizen, posteriormente el de balanceo de líneas y tiempos y movimientos, y por último el de planeación de la producción con mezcla de modelos.. 2.1. Mapa Conceptual del Marco Teórico. 2.2. Manufactura Esbelta. En sus inicios, antes de que se le diera el término de Manufactura Esbelta, fue denominado como "Justo a Tiempo" (JIT) ya que buscaba que el valor fluyera hacia el. 13.

(27) MARCO TEÓRICO. cliente en forma continua, justo cuando el cliente lo requiriera y en la cantidad que él lo requiriera (Tapping, 2002).. El sistema de producción JIT surge en Toyota desde los años 30's (Womack, 1991), pero se formaliza el concepto cuando se considera como uno de los principios básicos del Sistema de Producción Toyota (TPS).. El Sistema de Producción Toyota puede ser considerado como un sistema innovador adquirido por compañías japonesas posteriormente a la crisis petrolera de 1973. Este sistema surgió como la extensión lógica del sistema Ford, el cual, fue diseñado para manejar grandes volúmenes de producción de partes que eran iguales, sin variedad (Forza,1996). Pero debido a que Toyota después de la crisis contaba con restricciones de recursos, éste decide crear su propio sistema de producción con base al sistema Ford. (Sánchez, 2005).. Éste sistema está conformado por principios básicos que son: la sobreproducción es un gasto, Justo a Tiempo, Separación del Trabajador de la Máquina (automatización) y tasas bajas de utilización (Shingo, 1993). El Sistema de Producción Toyota tiene como meta proporcionar la mejor calidad, con el menor costo y con el menor tiempo de entrega a través de la eliminación del desperdicio.. La idea principal de la manufactura esbelta se enfoca en el desperdicio, o "muda", y su objetivo es reducirlo o eliminarlo para suprimir actividades que consumen recursos pero. no agregan valor a las compañías. 14.

(28) MARCO TEÓRICO. Este sistema se volvió una metodología y filosofía de mejora continua orientada a eliminar desperdicios y todas las actividades que no le dan un valor agregado a los procesos. Todo esto enfocado para la fabricación, distribución y comercialización de los productos y servicios, aumentando el valor de cada actividad y deshaciéndose de actividades que no se necesitan. Permitiendo así a las empresas reducir $us costos, mejorar los procesos que llevan a cabo, aumentar la satisfacción de los olientes y mantener el margen de utilidad.. En su libro publicado en 1996 "Lean Thinking", James P. Womack y Daniel T. Jones, definieron un conjunto de cinco principios que caracterizan una empresa esbelta:. 1. Definir el valor desde el punto de vista del cliente: La mayoría de loé clientes quieren comprar una solución, no un producto o servicio.. 2. Identificar la corriente de valor: Eliminar desperdicios encontrando pasos que no agregan valor, algunos son inevitables y otros son eliminados inmediatamente.. 3. Crear flujo: Hacer que todo el proceso fluya suave y directamente dé un paso que agregue valor a otro, desde la materia prima hasta el consumidor.. 4. Producir el "Jale" del Cliente: Una vez hecho el flujo, serán capaces de producir por órdenes de los clientes, en vez de producir basado en pronósticos de ventas a largo plazo.. 15.

(29) MARCO TEÓRICO. 5. Perseguir la perfección: Una vez que una empresa consigue los primeros cuatro pasos, se vuelve claro para aquellos que están involucrados, que añadir eficiencia siempre es posible.. A lo largo del tiempo varios autores han propuesto diferentes definiciones de manufactura esbelta. Algunos también la han nombrado como Manufactura de Flujo, Producción Justo a Tiempo o Just in Time y también Tecnología del Flujo de la Demanda.. El autor Pedro P. Ballesteros (2008), en la revista Scientia et Technica, define a la manufactura esbelta como "una estrategia de producción, compuesta por varias herramientas administrativas cuyo principal objetivo es ayudara eliminar todas las operaciones que no le agregan valor al producto y a los procesos, reduciendo toda clase de desperdicios y mejorar las operaciones en un ambiente de respeto al trabajador.". En resumen, se puede decir que, la manufactura esbelta se fundamenta en la eliminación planeada de todos los desperdicios, el respeto por el trabajador; Kaizen y la mejora continua de la productividad y calidad.. El Sistema de Producción Toyota identifica siete tipos de desperdicios (Shingo, 1993):. 1. Sobreproducción: producir más de lo requerido.. 16.

(30) MARCO TEÓRICO. 2. Esperas para el siguiente paso: tiempos muertos, desbalanceos.. 3. Transporte innecesarios: lotes muy grandes, tiempo de proceso largo, almacenes muy grandes.. 4. Sobreprocesamiento: "por si acaso", falta de comunicación, aprobaciones redundantes.. 5. Inventario Excesivo: más de una pieza en proceso, proteger a la compañía de ¡neficiencias.. 6. Movimientos innecesarios: cualquier movimiento que no agrega valor al producto.. 7. Productos defectuosos: inspección y reparación de material en inventario.. Según Santa Cruz (2007), a través de los años la Manufactura Esbelta ha probado su gran eficiencia en el área de producción como una herramienta que garantiza la disminución de todo tipo de desperdicios dentro de una entidad, y por consecuencia, una alta eficiencia operativa.. La manufactura esbelta es obtener un proceso para hacer solamente lo que el siguiente proceso necesita y cuando lo necesita. E s decir, unir los procesos desde el cliente final hasta la materia prima, en un flujo discreto sin flujos adyacentes que haga el tiempo de. ciclo más corto, la más alta calidad y el costo más bajo. Para nuestro proyecto se 17.

(31) MARCO TEÓRICO. aplicará la manufactura esbelta en el área de producción entendiendo como clientes a la operación que le sigue y ligando toda la cadena mediante el takt time.. La Cadena de Valor de Michael Porter (1998) es un modelo que ayuda a analizar las actividades específicas con las cuales las empresas pueden crear valor y ventaja competitiva. El concepto radica en hacer el mayor esfuerzo en lograr la fluidez de los procesos centrales de la empresa, lo cual implica una interrelación funcional que se basa en la cooperación. Algunas características importantes de la cadena de valor esbelta se encuentran:. •. Takt Time. Maldonado (2006) menciona en su publicación que satisfacer la demanda que tiene el cliente sobre un determinado producto o servicio es lo que permite la existencia y permanencia de una empresa. Por ello, para seguir existiendo, es vital entender la demanda del cliente, incluyendo las características de calidad, tiempos de entrega (lead time) y precio.. El cliente es quien marca el ritmo, escoge la manera y la forma en la que se le entregarán los productos o servicios que desea, además es quien decide qué agrega y qué no agrega valor dentro de los procesos, qué es lo que genera desperdicio y por lo cual no está dispuesto a pagar.. 18.

(32) MARCO TEÓRICO. Es por eso que, de la información que se tenga de la demanda del cliente, se debe determinar el takt time, o el ritmo de producción que marca el cliente. "Takt" es una palabra en alemán que significa "ritmo". Esto quiere decir que el takt time marca el ritmo de lo que el cliente está demandando, al cual la compañía requiere producir su producto con el fin de satisfacerlo. Producir con el takt time significa que los ritmos de producción y de ventas están sincronizados, ésta es una de las metas de manufactura esbelta.. El Takt time se calcula dividiendo el tiempo de producción disponible (o el tiempo disponible de trabajo por turno) entre la cantidad total requerida (o la demanda del cliente por turno). S e calcula en unidades de tiempo, siendo los segundos los más utilizados.. Takttime =. Tiempo de producción disponible Cantidad total requerida. o. Tiempo de trabajo por turno Demanda del cliente por turno. Tiempo Takttime = Volumen Puntos clave a tomar en cuenta para el Takt Time.. >. Proveer rápida respuesta (dentro del takt time) a los problemas que se presenten en las áreas de producción y de apoyo.. >. Eliminar las causas de los tiempos caídos o fallas no programadas.. 19.

(33) MARCO TEÓRICO. >. El takt time es un rango de tiempo o ritmo en el cual una compañía debe producir sus productos para satisfacer la demanda del cliente.. >. El takt time mantiene un paso regular y predecible que forma parte del trabajo estandarizado.. >. De ser calculado antes de que las actividades puedan ser planeadas. Cada vez que el takt time cambie, las actividades del personal deben cambiar, así como muy probablemente el layout de las células de trabajo.. >. En caso de que el volumen aumente o disminuya, el takt time debe ser ajustado para que la demanda y la producción estén sincronizadas. Si la demanda disminuye, el takt time aumenta, y si la demanda aumenta, el takt time disminuye. ( Maldonado 2006). •. Usar super mercados (Kanban). Kanban es una expresión japonesa con origen en las tarjetas utilizadas por las empresas para solicitar componentes a otros equipos de una misma línea de producción, y que designa un método de fabricación en serie desarrollado por Toyota Motor Company, aplicado a los procesos de suministro, producción y distribución, según los principios del método justo a tiempo.. 20.

(34) MARCO TEÓRICO. Puede entenderse también, como un sistema de producción que determina el flujo de materiales a través de señales que indican cuando debe producirse un bien o producto y cuando debe reabastecerse de materias primas entre dos centros de trabajo que son consecutivos.. S e usa súper mercados o Kanban en las siguientes situaciones:. >. Para controlar la producción donde no se pueda aplicar un flujo continuo.. >. Cuando algunos procesos están diseñados para operar a muy altos o bajos tiempos de ciclos y necesitan cambios de modelos para servir a múltiples familias de productos.. >. Cuando algunos procesos, están muy alejados de la planta de manufactura y embarcar una pieza a la vez no es un enfoque realista.. >. Cuando algunos procesos tienen un tiempo de ciclo muy largo o son poco confiables para ponerlos junto a otro proceso en tiempo continuo.. Usando un sistema de jalar por medio de súper mercados se necesitará programar solamente un punto en su cadena de valor. A este punto se le llama marcapasos de proceso, porque en la manera que se controle la producción en este punto marcará la pauta para la programación en toda la cadena de valor.. 21.

(35) MARCO TEÓRICO. El marcapasos de proceso es normalmente la última estación de la cadena de valor. E n el diagrama de estado futuro, el marcapasos de proceso es aquel que es controlado por los requerimientos externos del cliente. (Martínez 2005). •. Balanceo de líneas. Distribuir la producción de los diferentes procesos en una cantidad igual al tiempo de trabajo del marcapasos de proceso. E s decir, se está distribuyendo la producción en diferentes operaciones en iguales cantidades durante un periodo de tiempo.. Una forma muy común para ver el balanceo de una línea es mediante las gráficas de cargas, utilizada en la empresa manufacturera de este proyecto. Las gráficas de cargas se hacen de la siguiente manera:. 1. Primero se debe de poner una columna con los diferentes procesos en los que se conforma la línea de producción.. 2. En la siguiente columna se pone el tiempo de lo que se tarda un ciclo de cada actividad.. 3. Después se gráfica en forma de barras, poniendo en el eje "x" los diferentes procesos y en el eje "y" la unidad de tiempo que se está utilizando. Así se puede entender a simple vista que actividad es lenta o muy rápida.. 22.

(36) M A R C O TEÓRICO. 4. Por último, se pone una línea a lo largo de todas las actividades en el valor que corresponde el "takt time" y así ver qué actividad está por arriba y hacer alguna optimización para que esté por debajo del "takt time". En caso de que una actividad este muy por debajo es posible que se pueda juntar con otra actividad.. 5. A continuación se presenta un ejemplo de gráfica de cargas:. Gráfica 1. Ejemplo de gráfica de cargas. Estas gráficas son de mucha utilidad porque no se requiere de mucho trabajo para identificar si la línea está sobrada o está sobrepasada en su capacidad.. •. Sistema Pulí. Pulí es un concepto lean que permite completar el desarrollo de la actividad de los procesos de la empresa, con el objetivo de satisfacer plenamente a los clientes y sus necesidades. Para entender el funcionamiento del sistema "pulí", es necesario saber 23.

(37) MARCO TEÓRICO. que la operación no produce hasta que su cliente se lo pide, realizando la operación de forma rápida y correcta.. S u uso incrementa la velocidad para conseguir la demanda del cliente, reduce la cantidad de inventario sin crear falta de producto, disminuye la cantidad de espacio requerido y mejora la calidad. Este tipo de sistema solo puede implementarse en entornos en los que se haya implementado e interiorizado una filosofía lean.. Desarrollar un "pulí inicial" liberando y retirando pequeños incrementos de trabajo en el marcapasos de proceso. Establecer un nivel de producción consistente o nivelar el ritmo de producción crea un flujo de producción predecible el cual, por su naturaleza, informa de los problemas y permite tomar una rápida acción correctiva. (Cuatrecasas 2000). •. Proceso continuo. Para lograr un proceso continuo es necesario desarrollar la habilidad de hacer cada parte todos los días. E s decir, después de cada turno, después de cada hora, después de cada producto.. En el proceso de fabricación antes del marcapasos de proceso, el tamaño del lote en las cajas de datos significa: "todas las partes, todos los días" o lo que es lo mismo "Every Part, Every Day". Después del cual se escribe el tiempo en días, semana, horas. o turnos. (Martínez 2005) 24.

(38) MARCO TEÓRICO. Como se observa a lo largo de este capítulo cada autor define de manera distinta el concepto de manufactura esbelta, sin embargo, en todas se menciona, se enfoca y coincide en la reducción y eliminación de los desperdicios.. 2.3. Kaizen. Para conocer un poco más del concepto Kaizen hay que conocer su historia, origen y desarrollo. El término Kaizen surge como consecuencia de la Segunda Guerra Mundial. Después de la derrota de Japón, quien se convirtió en un país con un futuro incierto, muchos japoneses vivían con pocos recursos naturales, sin materia prima, sin energía y con escasez de alimentos. También se encontraban en problemas por falta de inversión, componentes y mano de obra.. La industria de Japón era adversa, ni sus residentes consumían sus productos que tenían muy poca calidad. Fue entonces cuando en 1949 se formó la J U S E , que es la Unión Japonesa de Científicos e Ingenieros y que se encargaba de desarrollar y promover las ideas de control de calidad en ese país. (Osmar 2004). El Dr. William Edwards Deming, considerado uno de los grandes expertos de control de calidad y quien había desarrollado una metodología basada en métodos estadísticos. Deming insistía en no describir funciones cerradas, suprimir objetivos numéricos, no. 25.

(39) MARCO TEÓRICO. pagar por horas, romper las barreras departamentales y dar más participación a las ideas innovadoras de los trabajadores.. En 1950 Deming fue invitado a Japón para enseñar el control de calidad estadístico en seminarios de ocho horas organizados por la J U S E . Como resultado de su visita se crea el premio Deming.. En 1954 es invitado por la J U S E Joseph M. Juran para introducir un seminario sobre la administración del control de calidad. Esta fue la primera vez que el C C fue tratado desde la perspectiva general de la administración. Los aportes de Juran junto con los de Deming fueron tomados en Japón, para reestructurar y reconstruir su industria, e implantados como lo que ellos denominaron "Administración Kaizen". La mejora continua se transforma en la clave del cambio, en la principal estrategia del "management" japonés, y comienza a reemplazar en ese sentido a la inspección tradicional de productos. (Imai1998). Kaizen proviene de dos ideogramas japoneses: "Kai" que significa cambio y "Zen" que quiere decir para mejorar. Por lo que podemos definir Kaizen como un cambio para mejorar o un mejoramiento continuo. Los dos pilares que sustentan Kaizen son los equipos de trabajo y la Ingeniería Industrial, que se emplean para mejorar los procesos productivos. Kaizen se enfoca en la gente y en la estandarización de los procesos. S u práctica requiere de un equipo integrado por personal de producción, mantenimiento, calidad, ingeniería, compras y demás empleados que el equipo considere necesario.. 26.

(40) MARCO TEÓRICO. El objetivo del Kaizen es incrementar la productividad controlando los procesos de manufactura mediante la reducción de tiempos de ciclo, la estandarización de criterios de calidad y de los métodos de trabajo por operación. Además, Kaizen también se enfoca en la eliminación de desperdicio, identificado como muda, en cualquiera de sus seis formas.. Mauricio Lefcovich (2003) define la estrategia Kaizen como "el proceso continuo de análisis de situación para la adopción proactiva de decisiones creativas e innovadoras tendientes a incrementar de manera consistente la competitividad de la empresa mediante la mejora continua de los productos, servicios y procesos".. Los diez mandamientos de Kaizen según Masaaki Imai (1998) son:. 1. El desperdicio o muda es el enemigo público número uno y para eliminarlo es preciso ensuciarse las manos.. 2. Las mejoras graduales hechas continuadamente no son una ruptura puntual.. 3. Todo el mundo tiene que estar involucrado, sean parte de la alta gerencia o de los cuadros intermedios, sea personal de base, no es elitista.. 4. S e apoya en una estrategia barata, cree en un aumento de productividad sin inversiones significativas; no destina sumas astronómicas en tecnología y. consultores. 27.

(41) MARCO TEÓRICO. 5. S e aplica en cualquier lado, no sirve sólo para los japoneses.. 6. S e apoya en una gestión visual, en una total transparencia de los procedimientos, procesos, valores, hace que los problemas y los desperdicios sean visibles a los ojos de todos.. 7. Centra la atención en el lugar donde realmente se crea valor. 8. S e orienta hacia los procesos.. 9. Da prioridad a las personas, al humanware y cree que el esfuerzo principal de mejora debe venir de una nueva mentalidad y estilo de trabajo de las personas (orientación personal para la calidad, trabajo en equipo, cultivo de la sabiduría, elevación de lo moral, auto-disciplina, círculos de calidad y práctica de sugestiones individuales o de grupo).. 10. El lema esencial del aprendizaje organizacional es aprender haciendo.. Kaizen ha generado una forma de pensamiento orientada al proceso, ya que los procesos deben ser mejorados antes de que se obtengan resultados mejorados. También está orientado a las personas y por lo tanto apoya y reconoce los esfuerzos de las mismas. Esto está en agudo contraste con las prácticas administrativas de revisar estrictamente. el desempeño de las personas sobre la base de los resultados y no recompensar el 28.

(42) MARCO TEÓRICO. esfuerzo hecho. S e puede llamar a los criterios orientados a los procesos, criterios P y a los criterios basados en los resultados, criterios R.. La estrategia de Kaizen se esfuerza por dar atención íntegra tanto al proceso como al resultado, estableciendo sistemas separados de recompensas, tanto para los criterios P como para los criterios R. Para los criterios R recompensas financieras y para los criterios P reconocimientos y honores relacionados con el esfuerzo realizado. Por ejemplo, en la compañía Toyota, la recompensa más codiciada es el Premio Presidencial que no es dinero, sino una pluma fuente otorgada al ganador por el presidente de la compañía. (Osmar 2004). Los siete pasos para implantar Kaizen son:. Paso 1. Selección del tema de estudio. Paso 2. Crear la estructura para el proyecto. Paso 3. Identificar la situación actual y formular objetivos. Paso 4: Diagnóstico del problema. Paso 5: Formular plan de acción. Paso 6: Implantar mejoras 29.

(43) MARCO TEÓRICO. Paso 7: Evaluar los resultados (Imai 1998). La esencia del kaizen es la simplicidad como medio de mejorar los estándares de los sistemas productivos y de gestión. La capacidad de analizar, motivar, dirigir, controlar y evaluar, constituyen la razón de ser del kaizen. "Cuanto más simple y sencillo mejor". (Shingo 1993). Mejorar los estándares significa establecer estándares más altos. Una vez hecho esto, el trabajo de mantenimiento por la administración consiste en procurar que se observen los nuevos estándares. El mejoramiento duradero sólo se logra cuando la gente trabaja para estándares más altos. De este modo, el mantenimiento y el mejoramiento se han convertido en inseparables para la mayoría de los gerentes japoneses.. El mejoramiento continuo se logra a través de todas las acciones diarias, por pequeñas que éstas sean, que permiten que los procesos y la empresa sean más competitivas en la satisfacción del cliente. La velocidad del cambio dependerá del número de acciones de mejoramiento que se realicen día a día y de la efectividad con que éstas se realicen, por lo que es importante que el mejoramiento continuo sea una idea internalizada por completo en la conducta de todos los miembros de la organización, convirtiéndose en una filosofía de trabajo y de vida.. 30.

(44) MARCO TEÓRICO. 2.4. Tiempos y Movimientos. Fue en Francia en el siglo XVIII, con los estudios realizados por Perronet acerca de la fabricación de alfileres, cuando se inició el estudio de tiempos en la empresa, pero hasta finales del siglo XIX, con las propuestas de Taylor que se difundió y conoció esta técnica.. El padre de la administración científica comenzó a estudiar los tiempos a comienzos de la década de los 80's, allí desarrolló el concepto de la "tarea", en el que proponía que la administración se debía encargar de la planeación del trabajo de cada uno de sus empleados y que cada trabajo debía tener un estándar de tiempo basado en el trabajo de un operario muy bien calificado.. Después de un tiempo, fuel matrimonio Gilbreth el que, basado en los estudios de Taylor, ampliará este trabajo y desarrollara el estudio de movimientos, dividiendo el trabajo en 17 movimientos fundamentales llamados Therbligs (su apellido al revés). (Niebel, 1996). Objetivos del estudio de tiempos según Niebel (1996):. >. Minimizar el tiempo requerido para la ejecución de trabajos.. >. Conservar los recursos y minimizar los costos.. 31.

(45) MARCO TEÓRICO. >. Efectuar la producción sin perder de vista la disponibilidad de energéticos o de la energía.. >. Proporcionar un producto que es cada vez más confiable y de alta calidad del estudio de movimientos.. >. Eliminar o reducir los movimientos ineficientes y acelerar los eficientes.. Cuando se hace un estudio de tiempos, es necesario realizarlo con personal calificado, ya que por medio de ellos los tiempos obtenidos podrán ser confiables y consistentes.. Según Caso (2006) "El trabajador calificado es aquel que reconoce que tiene las actitudes físicas necesarias, que posee la inteligencia requerida e instrucción y que ha adquirido la destreza y conocimientos necesarios, para efectuar el trabajo en curso según normas satisfactorias de seguridad, cantidad y calidad.". S e podría decir que la calificación por velocidad es un método de evaluación de la actuación en el que solamente es tomada en cuenta la rapidez con la que se realiza el trabajo. E n el cual el observador mide la efectividad del trabajador comparándolo con el concepto de un operario normal que hace el mismo trabajo, y luego pone un porcentaje para conocer la relación de la actuación observada con la actuación normal. E s necesario que el observador conozca el trabajo antes de evaluarlo.. 32.

(46) MARCO TEÓRICO. Para poder hacer una toma de tiempos se tienen que considerar básicamente los siguientes puntos según Niebel (1996):. >. Para obtener un estándar es necesario que el operario domine a la perfección la técnica de la labor que se va a estudiar.. >. El método a estudiar debe haberse estandarizado. >. El empleado debe saber que está siendo evaluado.. >. El analista debe estar capacitado y debe contar con todas las herramientas necesarias para realizar la evaluación.. >. El equipamiento del analista debe comprender al menos un cronómetro, una planilla o formato pre impreso (ver tabla 1) y una calculadora. Algunos elementos complementarios que permiten un mejor análisis son; la video cámara y en lo posible un cronómetro electrónico y una computadora personal.. >. La actitud del trabajador y del analista debe ser tranquila y el segundo no deberá ejercer presiones sobre el primero.. Para tomar los tiempos se pueden utilizar dos métodos, el continuo y el de regresos a cero. En el método continuo deja el cronómetro correr durante el estudio. Para esta. 33.

(47) M A R C O TEÓRICO. técnica, se lee el cronómetro en el punto terminal de cada elemento de la operación y se le da un valor numérico.. Por otro lado, en el método de regresos a cero el cronómetro se lee hasta la terminación de cada elemento, y luego se regresa a cero de inmediato. Al iniciar el siguiente elemento el cronómetro empieza desde cero. El tiempo transcurrido se lee directamente en el cronómetro al terminar este elemento y se regresa a cero otra vez, y así sucesivamente durante todo el estudio.. 34.

(48) MARCO TEÓRICO. Esta forma (tabla 1) es la que se acostumbra usar en la empresa manufacturera de aires acondicionados. La forma se le pone en la parte de arriba la información requerida para identificar qué operación es y en qué línea se está tomando el tiempo también se pone el número del operador. En la parte de la izquierda se pone el número de la secuencia de la tarea que ejecuta el operador después se pone una breve explicación de la misma tarea.. En el presente proyecto se utiliza el modo continuo para tener una mejor precisión y prevenir que falte algo de tiempo en el ciclo de la operación. En el cuadro de arriba de cada operación se pone el tiempo que dice el reloj cuando termina la tarea el operador. Cuando se completa toda la forma o mínimo 7 repeticiones el siguiente paso es hacer la resta de los tiempos de la operación que se mide, menos el tiempo que dice la operación anterior y se pone en el cuadro de debajo de la tarea. Para obtener el tiempo final de cada tarea se toma el menor que se repite mas del renglón y si ninguno se repite se hace promedio.. Y a con esta forma de tiempos se puede hacer el análisis de las actividades que agregan valor y las que no agregan valor en cada uno de los movimientos.. Tal como menciona Niebel (1996), el estudio de movimientos se puede aplicar en dos formas, el estudio visual de los movimientos y el estudio de los micromovimientos. El primero se aplica más frecuentemente por su mayor simplicidad y menor costo, el segundo sólo resulta factible cuando se analizan labores de mucha actividad cuya. duración y repetición son elevadas. 35.

(49) MARCO TEÓRICO. Dentro del estudio de movimientos hay que resaltar los movimientos fundamentales, estos movimientos fueron definidos por los esposos Gilbreth y se denominan Therblig's, son 17 y se presentan a continuación: (Niebel, 1996). 1. Buscar: es elemento básico de la operación de localizar un objeto. Buscar es therblig que el analista debe tratar de eliminar siempre. Las estaciones de trabajo bien planeadas permiten que el trabajo se lleve cabo continuamente, de manera que no es preciso que el operario realice este elemento.. 2. Seleccionar: éste es el therblig que se efectúa cuando el operario tiene que escoger una pieza dentro de dos más semejantes. Este therblig sigue, generalmente, al de "buscar" y es difícil determinar exactamente, aún mediante el método detallado de los micromovimientos, cuando termina la búsqueda y empieza la selección. La selección puede clasificarse dentro de los therbligs ineficientes y debe ser eliminada del ciclo de trabajo por una mejor distribución en la estación de trabajo y un mejor control de las piezas.. 3. Tomar: éste es movimiento elemental que hace la mano al cerrar los dedos rodeando una pieza o parte para asirla en una operación. El tomar es un therblig eficiente y, por lo tanto, no puede ser eliminado, aunque en muchos casos se puede mejorar. El "tomar" casi siempre va precedido de "alcanzar" y seguido de "mover". Estudios detallados han demostrado que existen varias formas de tomar, algunas de las cuales requieren tres veces más tiempo que otras. Debe. tratarse de reducir al mínimo el número de operaciones de sujetar durante el 36.

(50) MARCO TEÓRICO. ciclo de trabajo, y las piezas a tomar o coger deben estar dispuestas a manera que pueda emplearse el tiempo más simple de tomar o agarrar.. 4. Alcanzar: el therblig "alcanzar" principia en el instante en que la mano se mueve hacia un objeto o sitio, y finaliza en cuanto se detiene el movimiento al llegar al objeto o al sitio. Este elemento va precedido casi siempre del de "soltar" y seguido del de "tomar". E s natural que el tiempo requerido para alcanzar dependa de la distancia recorrida por la mano. Dicho tiempo también depende, en cierto grado, del tipo de alcance. Como tomar, Alcanzar puede clasificarse como un therblig objetivo y, generalmente, no puede ser eliminado del ciclo de trabajo. Sin embargo, si puede ser reducido acortando las distancias requeridas para alcanzar y dando ubicación fija a los objetos.. 5. Mover: éste therblig comienza en cuanto la mano con carga se mueve hacia un sitio o ubicación general, y termina en el instante en que el movimiento se detiene al llegar a su destino. Mover esta precedido casi siempre de tomar y seguido de soltar o colocar en posición. El tiempo requerido para mover depende de la distancia, del peso que se mueve y del tipo de movimiento. Mover es un therblig objetivo y es difícil eliminarlo del ciclo de trabajo.. 6. Sostener: ésta es la división básica que tiene lugar cuando una de las dos manos soporta o ejerce control sobre un objeto, mientras la otra mano ejecuta el trabajo útil. "Sostener" es un therblig ineficiente y puede eliminarse. El sostener. 37.

(51) MARCO TEÓRICO. comienza en el instante en que una mano ejerce control sobre el objeto, y termina en el momento en que la otra completa su trabajo sobre el mismo.. 7. Soltar: comienza en el momento en el que los dedos comienzan a separase de la pieza sostenida, y termina en el instante en que todos los dedos quedan libres de ella. Este therblig va casi siempre precedido por mover o colocar en posición y seguido por alcanzar.. 8. Colocar en posición: es el elemento de trabajo que consiste en situar o colocar un objeto de modo que quede orientado propiamente en un sitio específico. El thierblig "colocar en posición" tiene efecto como duda o vacilación mientras la mano, o las manos, tratan de disponer la pieza de modo que el siguiente trabajo puede ejecutarse con más facilidad, de hecho, colocar en posición puede ser la combinación de varios movimientos muy rápidos.. 9. Precolocar en posición: éste es un elemento de trabajo que consiste en colocar un objeto en un sitio predeterminado, de manera que pueda llevarse y ser llevado a la posición en que ha de ser sostenido cuando se necesite. La precolocación en posición ocurre frecuentemente junto con otros therbligs, uno de los cuales suele ser mover. E s la división básica que dispone una pieza de manera que quede en posición conveniente a su llegada. E s difícil medir el tiempo necesario para este elemento, ya que es un therblig que difícilmente puede ser aislado.. 38.

(52) MARCO TEÓRICO. 10. Inspeccionar: éste therblig es un elemento incluido en la operación para asegurar una calidad aceptable mediante una verificación regular realizada por el trabajador que efectúa la operación. S e lleva a cabo una inspección cuando el fin principal es comparar un objeto dado con un patrón o estándar. El tiempo necesario para la inspección depende primariamente de la rigurosidad de la comparación con el estándar.. 11. Ensamblar: el elemento "ensamblar" es la división básica que ocurre cuando se reúnen dos piezas embonantes. Es otro therblig objetivo y puede ser más fácil mejorarlo que eliminarlo. El ensamblar suele ir precedido de colocar en posición o mover, y generalmente va seguido de soltar. Comienza en el instante en el que las dos piezas a unir se ponen en contacto, y termina al completarse la unión.. 12. Desensamblar:. éste elemento es precisamente lo contrario de ensamblar. Ocurre. cuando se separan piezas embonantes unidas. Esta división básica generalmente va precedida de tomar y puede estar seguida por mover o soltar. El desensamble es de naturaleza objetiva y las posibilidades de mejoramiento son más probables que la eliminación del therblig. Él desensamble comienza en el momento en el que una o ambas manos tienen el control del objeto después de cogerlo, y termina una vez que finaliza el desensamble, que generalmente lo evidencia el inicio de mover o soltar.. 13. Usar: este therblig es completamente objetivo y tiene lugar cuando una o las dos. manos controlan un objeto, durante la parte del ciclo en que se ejecuta trabajo 39.

(53) MARCO TEÓRICO. productivo. La duración de este therblig depende de la operación, así como de la destreza del operario. El usar se detecta fácilmente, ya que este therblig hace progresar la operación hacia su objetivo final.. 14. Demora (o retraso) inevitable: el atraso inevitable es una interrupción que el operario no puede evitar en la continuidad del trabajo. Corresponde al tiempo muerto en el ciclo de trabajo experimentado por una o ambas manos, según la naturaleza del proceso.. 15. Demora (o retraso) evitable: todo tiempo muerto que ocurre durante el ciclo de trabajo y del que sólo el operario es responsable, intencional o no intencionalmente, se clasifica bajo el nombre de demora retraso evitable.. 16. Planear: es el therblig "planear" es el proceso mental que ocurre cuando el operario se detiene para determinar la acción a seguir. Planear puede aparecer en cualquier etapa del ciclo y suele descubrirse fácilmente en forma de una indecisión o duda, después de haber localizado todos los componentes. Este therblig es característico de la actuación de los operarios noveles y generalmente se elimina del ciclo mediante el entrenamiento adecuado de este personal.. 17. Descanso (o hacer alto en el trabajo): esta clase de retraso aparece rara vez en un ciclo de trabajo, pero suele aparecer periódicamente como necesidad que experimenta el operario cuando está cansado. La duración del descanso para. 40.

(54) MARCO TEÓRICO. sobrellevar la fatiga variará, como es natural, según la clase de trabajo y según las características del operario que lo ejecuta.. Estos pasos dan una dirección de cuáles son los desperdicios o áreas de oportunidad de tiempos y movimientos que se pueden tener en cada una de las operaciones en nuestra empresa manufacturera. Estas áreas de oportunidad se deben de detectar y reducir al máximo y de ser posible eliminarlas.. En otras palabras, el balanceo de líneas consiste en asignar las tareas a las estaciones de trabajo de la manera más eficiente, tal que no pase del takt time esperado, pero que esté lo más cerca posible para aprovechar al máximo la operación.. 2.5. Planeación de la Mezcla de modelos "Demand Profile". La premisa básica es que los productos de modelos múltiples son manejados por cada sitio de trabajo sin parar la línea de producción en el cambio de modelo. Esto permite una secuencia al azar del lanzamiento para poder hacer productos en el orden y la mezcla que el mercado exige.. Una dificultad es que el contenido de trabajo en cada estación puede diferenciar de modelo a modelo, siguiendo de esto que el tiempo ocioso en cada estación varía en. 41.

(55) MARCO TEÓRICO. tiempo dependiendo de la secuencia de modelos a lo largo de la línea de producción (Moodie and Young, 1994).. Para poder tener una línea multi modelo, debe ser tecnológicamenta factible producir los diversos modelos en la misma línea. Debe de ser razonable intentar mezclar la producción, se debe de hablar de algunas variables del mismo producto, más bien que de productos totalmente diversos (Moodie and Young, 1994).. A continuación se presenta la herramienta llamada "demand profile" usada en la compañía manufacturera y desarrollada por el Ingeniero Ted Micca. Esta herramienta fue diseñada para entender el estado actual de la línea o celda de producción. El "demand profile" ayuda a entender la demanda del producto en relación con el trabajo para cumplir la demanda y para entender la programación y el impacto en la productividad. (Micca, 2009). Además el "demand profile" ayuda a seleccionar el producto correcto a supervisar y tomar en cuenta para llevar la línea de producción a ser esbelta. Para crear el "demand profile" primero se tienen que tener todos los modelos que se fabrican en las líneas de producción que mezclan modelos, después se debe de poner todas las operaciones que se llevan a cabo para producir cada modelo, como se muestra en la tabla a continuación.. 42.

(56) MARCO TEÓRICO. Modelos Operación 1 Operación 2 Operación 3 Mod 1 tiempo 1 -1 tiempo 2 -1 tiempo 3 -1 Mod 2 tiempo 1 - 2 tiempo 2 - 2 tiempo 3 - 2 tiempo 1 - 3 tiempo 2 - 3 tiempo 3 - 3 Mod 3 Mod 4 tiempo 1 - 4 tiempo 2 - 4 tiempo 3 - 4 tiempo 1 - 5 tiempo 2 - 5 tiempo 3 - 5 Mod 5 Mod x tiempo 1 - x tiempo 2 - x tiempo 3 - x Tabla 2. Explicación de acomodo de modelos y operaciones.. Operación x tiempo de trabajo tiempo x -1 suma de op tiempo x - 2 suma de op tiempo x - 3 suma de op tiempo x - 4 suma de op suma de op tiempo x - 5 tiempo x - x suma de op. Posteriormente se tienen que tomar todos los tiempos de todos los modelos de todas las operaciones y se ponen como en la tabla 2, el tiempo puede ser en segundos o en minutos depende de la velocidad de los procesos de la línea en la que se trabaja. Después se obtiene para cada modelo el tiempo total de elaboración sumando todos los tiempos de todas las operaciones por modelo. S e acomodan los modelos de menor tiempo de trabajo a mayor tiempo de trabajo para poder identificar cuáles son las más complicadas y cuáles son las más sencillas de producir.. Y a que se tienen los tiempos, se pueden obtener datos como los rangos de diferencia en los tiempos, la desviación estándar entre los modelos esto para ver la improductividad que tienen las líneas al correr todos esos modelos mezclados.. S e puede agregar una columna para identificar alguna familia de productos o restricciones que tengan algunos modelos como puede ser una operación extra o algún requerimiento de inspección o de validación.. Cuando ya se tiene completa la parte de la tabla de las operaciones, modelos y tiempos, se pasa a la parte de la demanda en la que se recomienda se tenga un año de. 43.

(57) M A R C O TEÓRICO. demanda pasada y un año de pronóstico de demanda futura. La demanda se pone la cantidad de unidades por modelo y se saca el porcentaje de la participación de la demanda de cada modelo.. La siguiente tabla es un ejemplo de un "demand profile" ya con todas las partes acomodadas para hacer cálculos y distribuciones.. Tabla 3. Ejemplo de perfil de la demanda (ver anexo II). Con la tabla diseñada se puede obtener información y tomar decisiones ya con el entendimiento del tiempo de trabajo y la demanda de los productos que se fabrican.. La técnica creada por Micca (2009) ayuda a entender los siguientes elementos:. 44.

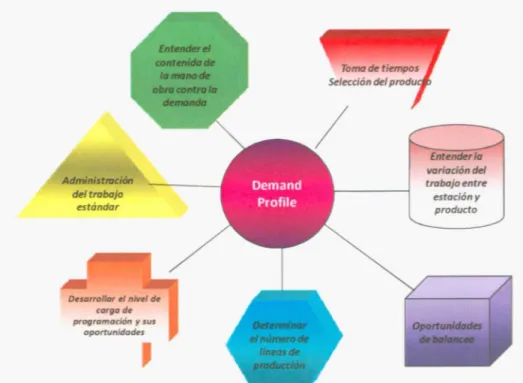

(58) M A R C O TEÓRICO. Figura 1. Diagrama de elementos de perfil de la demanda (Demand Profile). >. Toma de tiempos y selección del producto: para poder balancear un línea que mezcla modelos el "demand profile" ayuda a seleccionar el modelo al que se debe de balancear la línea, porque te da una visión de cuál es el modelo que ocupa más mano de obra.. >. Variación del trabajo entre productos: ya con la tabla hecha se puede sacar los rangos y la desviación estándar para ver la variabilidad entre los modelos y así planear como mejor convenga a la productividad.. >. Oportunidades. de Balanceo: al tener todos los modelos con los tiempos es muy. fácil identificar qué actividades se pueden balancear o hacer una gráfica de cargas de la tabla para un modelo dado.. 45.

(59) MARCO TEÓRICO. >. Determinar el número de líneas: con esta herramienta se puede analizar separando en bloques y juntando los modelos con menos variabilidad en mano de obra para tener mejor aprovechamiento de la mano de obra.. >. Desarrollar el nivel de carga de programación y sus oportunidades: se puede crear políticas de programación, gracias a que se puede ver la mejor forma de programar para aprovechar la mano de obra.. >. Administración. del trabajo estándar: se puede identificar si todas las líneas o. modelos tienen el mismo tiempo para la misma operación dada y en caso de haber diferencias hacer mejoras requeridas.. >. Entender el contenido de la mano de obra contra la demanda: se pueden tomar decisiones de dónde se requiere el mayor número de operadores y por cuánto tiempo.. Para el presente proyecto esta técnica ayuda a hacer la correcta distribución de los modelos en las tres líneas de ensamble de la empresa manufacturera de aires acondicionados para lograr la mejor productividad en las líneas con todo y la mezcla de modelos.. 46.

(60) MARCO TEÓRICO. 2.6. Metodología seleccionada. La metodología que se aplica en este proyecto es una selección de varios métodos. S e aplican los 7 pasos para "kaizen" para dar un orden en el trabajo. S e utiliza por otra parte, la planeación de producción con mezcla de productos y por último, se maneja la evaluación de tiempos y movimientos de todas las operaciones buscando identificar cuáles operaciones están sobradas y cuáles se usan en una alta proporción para tener unas líneas de producción esbeltas.. A continuación se muestran los pasos básicos que se siguen en este estudio:. 1. S e selecciona el tema a estudiar. El tema debe de nacer de una necesidad que tenga la empresa, algún problema o mejora que quiera implementar para generar más utilidad a la compañía. En otras palabras incrementar el valor agregado de la compañía hacia el cliente. Por otro lado puede ser para mejorar la calidad o para sobre salir ante la competencia.. 2. S e crea una estructura para el proyecto: Gracias al análisis del perfil de la demanda se puede identificar un área de oportunidad en el desperdicio de mano de obra por la mezcla de modelos y diseñar los pasos para la mejora (Toyota Production System y Ted Micca con Global Manufacturing).. 47.

(61) MARCO TEÓRICO. 3. S e identifica la situación actual. Utilizando análisis del perfil de la demanda se puede observar si la programación tiene desperdicios en la mano de obra. Por otro lado se hacen gráficas de carga para ver la situación actual de las líneas de ensamble.. 4. En el diagnóstico del problema. Indica el tamaño del problema y los beneficios al solucionar el problema de raíz.. 5. Formular el plan de acción. En esta etapa se revisan los pasos en los que se va a implementar las mejoras o las correcciones de los problemas diagnosticados.. 6.. Hacer Implementaciones. En este paso es donde se tiene que involucrar y convencer a toda la gente del área en la que se hace la implementación. E s aquí donde se hace real todo el plan de acción para lograr el objetivo.. 7. Evaluar los resultados. En esta etapa se toman datos de los procesos con todas las implementaciones hechas para hacer la diferencia del proceso actual con el proceso que ya se tenía, y así cuantificar los beneficios del proyecto.. La metodología que se aplica en el presente proyecto busca hacer más eficiente a la empresa manufacturera en el área de evaporadoras.. 48.

(62) Capítulo 3 APLICACION DE LA METODOLOGIA SELECCIONADA.

(63) APLICACIÓN DE LA METODOLOGÍA SELECCIONADA. En este capítulo se presenta paso por paso como se implementa la metodología que se obtuvo de la técnica de Kaizen. La cual se explica teóricamente en el capítulo II. Dentro de estas etapas se estarán aplicando las herramientas de manufactura esbelta requeridas para cumplir con el objetivo.. 3.1. S e selecciona el tema a estudiar.. Como se menciona en el capitulo número uno, el tema a estudiar es el incremento de productividad de mano de obra. La intención de este proyecto es buscar ser más competitivos, ya que los aires acondicionados cada vez pasan de ser un lujo a ser una necesidad por una parte, y por otro lado, en el mercado cada vez hay más marcas que generan una competencia mucho más fuerte.. 3.2. Crear la estructura para el proyecto. S e crea una estructura para el proyecto en la cual primero se va a entender el área en la que se va a trabajar. Después se crea el perfil de la demanda (Demand Profile) para poder analizar qué áreas de oportunidad hay. Para hacer el perfil de la demanda primero se tienen que tomar los tiempos de todas las operaciones.. 50.

(64) APLICACIÓN D E LA METODOLOGÍA S E L E C C I O N A D A. Con los tiempos se hacen dos cosas, primero se estudia el perfil de la demanda y se analiza qué modelos se pondrán bajo estudio. Tomando en cuenta dichos modelos se hacen las gráficas de carga y se analizan mediante las técnicas de balanceo de líneas y tiempos y movimiento, para después diagnosticar qué mejoras se pueden hacer.. Para poder ver el área en la que se trabaja y un mejor entendimiento, a continuación se presenta un layout con las divisiones que se van a manejar.. Figura 2. Layout del área de evaporadoras.. 51.

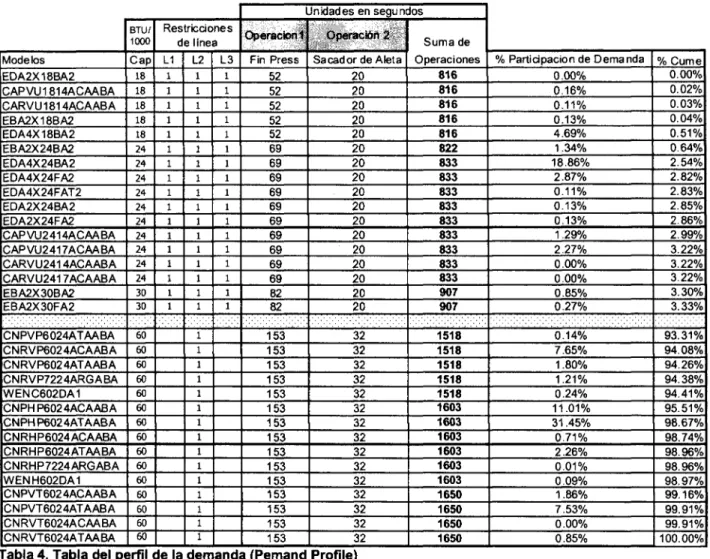

(65) APLICACIÓN DE LA METODOLOGÍA SELECCIONADA. Esta es la estructura con la que se va a trabajar en este proyecto. A continuación se explica la situación actual, cómo se encuentra el proceso en la empresa manufacturera de aires acondicionados.. 3.3. Identificar la situación actual.. En este apartado se presenta lo que se encontró en los procesos. También se explica la información que da el perfil de la demanda y lo que se puede identificar en las gráficas de cargas.. Para poder ver qué tan sobrada o qué tan ocupada está cada operación, se toman tiempos de los ciclos de operación para cada modelo. Estos tiempos se toman con un formato (tabla 1).. 3.3.1. Perfil de la demanda (Demand Profile).. C o n los tiempos que se obtuvieron de todas las operaciones se hizo una tabla del perfil de la demanda. En el lado izquierdo vienen todos los modelos y del lado derecho todas las operaciones, debajo de cada uno de ellos se encuentra el tiempo de ciclo de cada operación, como se muestra a continuación:. 52.

(66) APLICACIÓN DE LA METODOLOGIA SELECCIONADA. Unidades en segundos BTU/ 1000. Restricciones de línea. EDA2X18BA2 CAPVU1814ACAABA CARVU1814ACAABA EBA2X18BA2 EDA4X18BA2 EBA2X24BA2 EDA4X24BA2 EDA4X24FA2 EDA4X24FAT2 EDA2X24BA2 EDA2X24FA2 CAPVU2414ACAABA CAPVU2417ACAABA CARVU2414ACAABA CARVU2417ACAABA EBA2X30BA2 EBA2X30FA2. Cap 18 18 18 18 18 24 24 24 24 24 24 24 24 24 24 30 30. L1 l 1 1 1 1 1 1 l 1 1 i i 1 1 1 l. L2 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1. 1. 1. CNPVP6024ATAABA CNRVP6024ACAABA CNRVP6024ATAABA CNRVP7224ARGABA WENC602DA1 CNPH P6024ACAABA CNPH P6024ATAABA CNRHP6024ACAABA CNRHP6024ATAABA CNRHP7224ARGABA WENH602DA1 CNPVT6024ACAABA CNPVT6024ATAABA CNRVT6024ACAABA CNRVT6024ATAABA. 60 60 60 60 60 60 60 60 60 60 60 60 60 60 60. Modelos. 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1. L3 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1. Operación 1. Operación 2. Fin Press. Sacador de Aleta. 52 52 52 52 52 69 69 69 69 69 69 69 69 69 69 82 82 153 153 153 153 153 153 153 153 153 153 153 153 153 153 153. Suma de % Participación de Demanda. 20 20 20 20 20 20 20 20 20 20 20 20 20 20 20 20 20. Operaciones 816 816 816 816 816 822 833 833 833 833 833 833 833 833 833 907 907. 0.00% 0.16% 0.11% 0.13% 4.69% 1.34% 18.86% 2.87% 0.11% 0.13% 0.13% 1.29% 2.27% 0.00% 0.00% 0.85% 0.27%. % Cume 0.00% 0.02% 0.03% 0.04% 0.51% 0.64% 2.54% 2.82% 2.83% 2.85% 2.86% 2.99% 3.22% 3.22% 3.22% 3.30% 3.33%. 32 32 32 32 32 32 32 32 32 32 32 32 32 32 32. 1518 1518 1518 1518 1518 1603 1603 1603 1603 1603 1603 1650 1650 1650 1650. 0.14% 7.65% 1.80% 1.21% 0.24% 11.01% 31.45% 0.71% 2.26% 0.01% 0.09% 1.86% 7.53% 0.00% 0.85%. 93.31% 94.08% 94.26% 94.38% 94.41% 95.51% 98.67% 98.74% 98.96% 98.96% 98.97% 99.16% 99.91% 99.91% 100.00%. Tabla 4. Tabla del perfil de la demanda (Pemand Profile). Esta tabla no se encuentra completa se encuentra seccionada en la parte del centro porque es muy extensa. La línea del centro es donde cortamos la tabla para presentar el inicio y el final del demand profile. La tabla está estructurada de la siguiente manera. En las columnas del lado izquierdo se encuentran los modelos, después sigue la capacidad de enfriamiento de la unidad. Las siguientes 3 columnas marcan la restricción de la capacidad de la línea en producir ese modelo. Si está marcada con un 1, es que sí se puede producir en esa línea. Luego las columnas de las operaciones están segmentadas, sólo se encuentran 2 operaciones. La tercera es la suma de tiempo en segundos de todas las operaciones. Las últimas 2 columnas pertenecen al rubro de 53.

(67) APLICACIÓN DE LA METODOLOGÍA SELECCIONADA. la demanda. La primera de estas últimas es el porcentaje de la participación de ese modelo en particular contra el total de la demanda, y la segunda es la suma del acumulado del porcentaje de la demanda. Con esta tabla simplificada se puede entender cómo, a simple vista, hay operaciones que tienen menor tiempo de labor y otras que tienen más tiempo.. Esto demuestra que hay una gran área de oportunidad. Analizando la tabla del perfil de la demanda, se observa que hay una diferencia del tiempo de trabajo entre la más complicada, que es de 1650 segundos, y la menos complicada, que es de 816 segundos, arrojando una diferencia de 834 segundos, y una desviación estándar de 209 segundos.. Actualmente se tienen las tres líneas de producción preparadas para fabricar los modelos más complicados. De esta manera, la línea está preparada para fabricar cualquier modelo.. Area de Evapora doras Línea de producción L1 L2 Total de Gente en Línea Actual 54 53. L3 61. Total 168. Tabla 5. Gente actual en área de evaporadoras.. En la línea 1 corren los modelos que llevan 2 serpentines, hay modelos grandes y pequeños, es por esto que requiere menos gente. La línea 2 y la línea 3 corren los mismos modelos de 3 serpentines. Pero hay una diferencia de gente entre estas dos. 54.

Figure

Documento similar

Para recibir todos los números de referencia en un solo correo electrónico, es necesario que las solicitudes estén cumplimentadas y sean todos los datos válidos, incluido el

1) La Dedicatoria a la dama culta, doña Escolástica Polyanthea de Calepino, señora de Trilingüe y Babilonia. 2) El Prólogo al lector de lenguaje culto: apenado por el avan- ce de

Ciaurriz quien, durante su primer arlo de estancia en Loyola 40 , catalogó sus fondos siguiendo la división previa a la que nos hemos referido; y si esta labor fue de

Sanz (Universidad Carlos III-IUNE): "El papel de las fuentes de datos en los ranking nacionales de universidades".. Reuniones científicas 75 Los días 12 y 13 de noviembre

(Banco de España) Mancebo, Pascual (U. de Alicante) Marco, Mariluz (U. de València) Marhuenda, Francisco (U. de Alicante) Marhuenda, Joaquín (U. de Alicante) Marquerie,

6 Para la pervivencia de la tradición clásica y la mitología en la poesía machadiana, véase: Lasso de la Vega, José, “El mito clásico en la literatura española

o Si dispone en su establecimiento de alguna silla de ruedas Jazz S50 o 708D cuyo nº de serie figura en el anexo 1 de esta nota informativa, consulte la nota de aviso de la

Tejidos de origen humano o sus derivados que sean inviables o hayan sido transformados en inviables con una función accesoria.. Células de origen humano o sus derivados que