Diseño de una máquina extractora de jugo de naranja de 12 unidades por minuto de capacidad

Texto completo

(2) I. DECLARACIÓN Yo, Edison Lenin Loachamín Jarrín declaro bajo juramento que el trabajo aquí descrito es de mi autoría; que no ha sido presentado para ningún grado o calificación profesional; y que he consultado en las referencias bibliográficas que se incluye en este documento.. A través de la presente declaración cedo mis derechos de propiedad intelectual correspondientes a este trabajo, a la Escuela Politécnica Nacional, según lo establecido por la Ley de Propiedad Intelectual, por su Reglamento y por la normatividad institucional vigente.. Lenin Loachamín Jarrín.

(3) II. CERTIFICACIÓN. Certifico que el presente trabajo fue desarrollado por Edison Lenin Loachamín Jarrín bajo mi supervisión.. _______________________ Ing. Iván Zambrano DIRECTOR DE PROYECTO.

(4) III. AGRADECIMIENTOS Primero quiero agradecerle a Dios por la salud, vida, paciencia y dedicación para realizar este proyecto.. Al Ingeniero Iván Zambrano por su acertada dirección, asesoría y ayuda en el desarrollo de este proyecto.. A mis padres por el constante apoyo y soporte en mi vida y mis estudios, a mi querida esposa e hijos que han sido la fortaleza que me ha permitido llegar a la obtención de este título.. A mis suegros por su constante ayuda, a todos mis familiares y amigos..

(5) IV. DEDICATORIA. Este trabajo quiero dedicarle a mi madre que desde niño me incentivo cada día, que me dijo las palabras que me ayudaron a superar todas las adversidades y me hizo creer en mis capacidades para lograr ser un profesional.. A mi esposa por toda la paciencia y apoyo en los momentos de dificultad. A mis dos hijos por darme esas sonrisas que llenan mi alma y. son la razón de. conseguir cosas importantes para que ellos puedan disfrutar en un futuro..

(6) V. ÍNDICE GENERAL DE CONTENIDO. CAPÍTULO I ............................................................................................................ 1 GENERALIDADES .................................................................................................. 1 1.1. INTRODUCCIÓN ........................................................................................ 1. 1.2. OBJETIVOS DE LA INVESTIGACIÓN ....................................................... 2. 1.2.1. OBJETIVO GENERAL ......................................................................... 2. 1.2.2. OBJETIVOS ESPECÍFICOS ............................................................... 2. 1.3. ALCANCES ................................................................................................ 3. 1.4. JUSTIFICACIÓN......................................................................................... 3. CAPÍTULO II ........................................................................................................... 4 ANTECEDENTES ................................................................................................... 4 2.1. BASE TEÓRICA ......................................................................................... 4. 2.2. EL ZUMO DE NARANJA ............................................................................ 5. 2.2.1. CARACTERÍSTICAS DE LA NARANJA .............................................. 6. 2.2.2. ANTECEDENTES................................................................................ 7. 2.3. TIPO DE MAQUINAS DE EXTRACTORAS DE JUGO DE NARANJA ....... 8. 2.3.1. MÁQUINA DE EXTRACCIÓN MANUAL .............................................. 8. 2.3.2. MÁQUINA DE EXTRACCIÓN MANUAL - MECÁNICA........................ 9. 2.3.3. MÁQUINA DE EXTRACCIÓN MANUAL - ELÉCTRICA ...................... 9. 2.3.4. MÁQUINA DE EXTRACCIÓN MECÁNICA - ELÉCTRICA ................ 10. CAPÍTULO III ........................................................................................................ 11 PRESENTACIÓN Y SELECCIÓN DE ALTERNATIVAS ....................................... 11 3.1. DEFINICIÓN DEL PROBLEMA ............................................................... 11. 3.2. PRINCIPIO BÁSICO DE FUNCIONAMIENTO ......................................... 11. 3.2.1. DIAGRAMA DE FLUJO ..................................................................... 12.

(7) VI. 3.3. DEFINICIÓN DE LOS PARÁMETROS DE DISEÑO Y PARÁMETROS. FUNCIONALES.................................................................................................. 13 3.3.1 3.4. ESPECIFICACIONES TÉCNICAS DEL PROTOTIPO....................... 14. ESTUDIO DE ALTERNATIVAS ................................................................ 16. 3.4.1. PRIMERA ALTERNATIVA (EXPRIMIDOR NEUMÁTICO CON. CUCHILLA CIRCULAR Y TORNILLO DE HÉLICE PARA EXPULSAR RESIDUOS) ................................................................................................... 16 3.4.1.1. Elementos principales .................................................................17. 3.4.1.2. Funcionamiento...........................................................................17. 3.4.1.3. Ventajas y desventajas ...............................................................18. 3.4.2. SEGUNDA. ALTERNATIVA (EXPRIMIDOR CON CILINDROS. EXCÉNTRICOS). ........................................................................................... 20 3.4.2.1. Elementos principales .................................................................20. 3.4.2.2. Principio de funcionamiento ........................................................21. 3.4.2.3. Ventajas y desventajas. ..............................................................21. 3.4.3. 3.5. TERCERA ALTERNATIVA (APLASTAMIENTO ROTATORIO)......... 23. 3.4.3.1. Elementos principales. ................................................................23. 3.4.3.2. Principio de funcionamiento ........................................................23. 3.4.3.3. Ventajas y desventajas. ..............................................................24. EVALUACIÓN DE ALTERNATIVAS ......................................................... 25. 3.5.1. CRITERIOS DE VALORACIÓN. ........................................................ 25. 3.5.2. EVALUACIÓN. DE. LOS. PESOS. ESPECÍFICOS. DE. LAS. DISTINTAS SOLUCIONES PARA CADA CRITERIO. ................................... 27 3.6. TABLAS DE CONCLUSIONES: ............................................................... 30. CAPÍTULO IV........................................................................................................ 32 DISEÑO DETALLADO .......................................................................................... 32 4.1. PROCEDIMIENTO EXPERIMENTAL ....................................................... 32. 4.1.1. PROCEDIMIENTO: ........................................................................... 33. 4.1.1.1. Prueba de corte...........................................................................34. 4.1.1.2. Prueba de aplastamiento ............................................................34.

(8) VII. 4.2.2 RESULTADOS .................................................................................... 35 4.2.3 ANÁLISIS DE RESULTADOS ............................................................. 37 4.2. GEOMETRÍA BÁSICA DEL SISTEMA DE CORTE Y EXPRIMIDO........ 38. 4.3. DIMENSIONAMIENTO DEL MOTOR ....................................................... 39. 4.3.1. PESO DEL MOLDE HEMBRA ........................................................... 42. 4.3.2. FUERZAS Y MOMENTOS RESULTANTES EN EL MOLDE A Y B .. 44. 4.3.3. PESO DEL MOLDE MACHO ............................................................. 48. 4.3.4. FUERZAS Y MOMENTOS RESULTANTES MOLDES C Y D ......... 50. 4.3.5. ANÁLISIS DE RESULTADOS ........................................................... 53. 4.3.6. SELECCIÓN DEL MOTOR REDUCTOR .......................................... 53. 4.3.6.1 4.4. Descripción .................................................................................54. DISEÑO DEL SISTEMA DE TRANSMISIÓN ........................................... 55. 4.4.1. DISEÑO DEL REDUCTOR DE VELOCIDAD .................................... 55. 4.4.2. SISTEMA DE TRANSMISIÓN DE MOVIMIENTO ............................. 66. 4.5. DISEÑO DE LOS EJES ............................................................................ 77. 4.5.1. DISEÑO DEL EJE 1 (CONECTA AL MOTOR CON EL PIÑÓN) ....... 77. 4.5.2. CÁLCULO DE LOS DIÁMETROS MÍNIMOS ..................................... 84. 4.5.2.1. Punto A .......................................................................................85. 4.5.2.2. Punto B .......................................................................................85. 4.5.2.3. Punto C .......................................................................................85. 4.5.2.4. Punto D .......................................................................................86. 4.5.3. SELECCIÓN DE LOS RODAMIENTOS ............................................ 86. 4.5.4. CÁLCULO DE LOS CUÑEROS ......................................................... 90. 4.5.4.1. Cuña para el acoplamiento .........................................................90. 4.5.4.2. Cuña para el piñón reductor ........................................................91. 4.5.5. DISEÑO DEL EJE 2 (DONDE ASIENTAN LOS MOLDES. MACHOS) ...................................................................................................... 91 4.5.6. CÁLCULO DE LOS DIÁMETROS MÍNIMOS ..................................... 98. 4.5.6.1. Punto A .......................................................................................98. 4.5.6.2. Punto B .......................................................................................98. 4.5.6.3. Punto C .......................................................................................99. 4.5.6.4. Punto D .....................................................................................100.

(9) VIII. 4.5.6.5. Punto E .....................................................................................100. 4.5.7. SELECCIÓN DE LOS RODAMIENTOS .......................................... 101. 4.5.8. CÁLCULO DE LOS CUÑEROS ....................................................... 105. 4.5.8.1. Cuña para el engranaje E .........................................................105. 4.5.8.2. Cuña para el piñón C ................................................................105. 4.5.9. DIMENSIONAMIENTO DE LA ESTRUCTURA ............................... 106. 4.5.10 DISEÑO DE LOS MOLDES HEMBRAS Y MOLDES MACHOS ..... 107. CAPÍTULO V....................................................................................................... 109 CONSTRUCCIÓN, MONTAJE Y ANÁLISIS DE COSTOS ................................. 109 5.1. CONSTRUCCIÓN Y MONTAJE ............................................................. 109. 5.1.1. CONSTRUCCIÓN DE LOS MECANISMOS .................................... 109. 5.1.1.1. Requerimientos para la construcción ........................................110. 5.1.1.1.1 Máquinas y equipos ................................................................110 5.1.1.1.2 Herramientas de corte y marcado ...........................................110 5.1.1.1.3 Instrumentos de medición y verificación ..................................111 5.1.1.1.4 Materiales ................................................................................111 5.1.1.1.5 Elementos normalizados .........................................................111 5.1.2. PRUEBAS ....................................................................................... 111. 5.1.3. DIMENSIONES DE LA MÁQUINA................................................... 112. 5.1.4. PRUEBA EN VACIO ........................................................................ 113. 5.1.5. PRUEBA CON CARGA ................................................................... 113. 5.2. ANÁLISIS DE COSTOS ......................................................................... 114. 5.2.1. COSTO DE MATERIALES Y ELEMENTOS NORMALIZADOS ...... 114. 5.2.2. COSTO DE MAQUINADO ............................................................... 116. 5.2.3. COSTO DE DISEÑO ....................................................................... 118. 5.2.4. COSTO TOTAL ............................................................................... 118. CAPITULO VI...................................................................................................... 119 CONCLUSIONES Y RECOMENDACIONES ...................................................... 119.

(10) IX. 6.1. CONCLUSIONES .................................................................................. 119. 6.2. RECOMENDACIONES........................................................................... 120. CAPITULO VII ..................................................................................................... 121 BIBLIOGRAFÍA ................................................................................................... 121 CONSULTAS WEB ............................................................................................. 121 ANEXOS ............................................................................................................. 123.

(11) X. ÍNDICE DE TABLAS Tabla 3. 1.- Diagrama de Flujo de Proceso ........................................................... 13 Tabla 3. 2.- Especificaciones Técnicas ................................................................. 15 Tabla 3. 3.- Ventajas y Desventajas del Exprimidor Neumático ............................ 19 Tabla 3. 4.- Ventajas y Desventajas del Exprimidor con Cilindros Excéntricos ..... 22 Tabla 3. 5.- Ventajas y Desventajas del Exprimidor de Aplastamiento Rotatorio .. 24 Tabla 3. 6.- Criterios de valoración de alternativas ............................................... 25 Tabla 3. 7.- Resultados de la ponderación de las alternativas según los criterios 30 Tabla 3. 8.- Multiplicado por el peso específico de cada criterio ........................... 30 Tabla 4. 1.- Diámetros de las naranjas utilizadas .................................................. 33 Tabla 4. 2.- Resultados de la prueba de corte....................................................... 36 Tabla 4. 3.- Resultados de la prueba de aplastamiento ........................................ 36 Tabla 4. 4.- Valores de la fuerza a ser utilizados................................................... 38 Tabla 4. 5.- Fuerzas sobre el molde A .................................................................. 45 Tabla 4. 6.- Componentes y momentos sobre el molde A ..................................... 46 Tabla 4. 7.- Fuerzas y momentos resultantes sobre el molde A............................ 46 Tabla 4. 8.- Fuerzas sobre el molde B .................................................................. 47 Tabla 4. 9.- Componentes y momentos sobre el molde B ..................................... 47 Tabla 4. 10.- Fuerzas y momentos resultantes sobre el molde B.......................... 47 Tabla 4. 11.- Fuerzas sobre el molde macho C..................................................... 51 Tabla 4. 12.- Componentes y momentos sobre el molde C .................................. 51 Tabla 4. 13.- Fuerzas y momentos resultantes sobre el molde C ......................... 51 Tabla 4. 14.- Fuerzas sobre el molde macho D..................................................... 52 Tabla 4. 15.- Componentes y momentos sobre el molde D .................................. 52.

(12) XI. Tabla 4. 16.- Fuerzas y momentos resultantes sobre el molde D ......................... 52 Tabla 4. 17.- Fuerzas netas y momentos aplicados sobre los moldes .................. 53 Tabla 4.18.- Resumen de los resultados de los cálculos para el dimensionamiento del eje 1 que acopla al motor con el piñón reductor. ............................................ 89 Tabla 5. 1.- Verificación de las dimensiones de la máquina ................................ 112 Tabla 5. 2.- Pruebas en vacío ............................................................................. 113 Tabla 5. 3.- Prueba con carga ............................................................................. 113 Tabla 5. 4.- Capacidad de aplastamiento ............................................................ 114 Tabla 5. 5.- Materiales y elementos normalizados para el prototipo ................... 115 Tabla 5. 6.- Costo de materiales indirectos ......................................................... 116 Tabla 5. 7.- Tiempos de preparación de las máquinas herramientas .................. 117 Tabla 5. 8.- Costo de Maquinado ........................................................................ 117 Tabla 5. 9.- Costo de mano de obra .................................................................... 118 Tabla 5. 10.- Costo total de la Máquina Extractora de Jugo de Naranja ............. 118.

(13) XII. ÍNDICE DE FIGURAS. Figura 2. 1.- Extracción Manual............................................................................... 8 Figura 2. 2.- Extracción Manual-Mecánica .............................................................. 9 Figura 2. 3.- Extracción Manual-Eléctrica ................................................................ 9 Figura 2. 4.- Extractor Mecánico-Eléctrico ............................................................ 10 Figura 3. 1.- Exprimidor Neumático ....................................................................... 16 Figura 3. 2.- Diferentes vistas del Exprimidor Neumático ...................................... 18 Figura 3. 3.- Exprimidor con cilindros excéntricos ................................................. 20 Figura 3. 4.- Alternativa Aplastamiento Rotatorio .................................................. 23 Figura 4. 1.- Medición de diámetro de la naranja .................................................. 33 Figura 4. 2.- Prueba de corte de la naranja ........................................................... 34 Figura 4. 3.- Molde macho y molde hembra utilizados en la Prueba. .................... 35 Figura 4. 4.- Prueba de aplastamiento de la naranja............................................. 35 Figura 4. 5.- Aplastamiento con 70 kg de fuerza ................................................... 37 Figura 4. 6.- Geometría Básica ............................................................................. 39 Figura 4. 7.- Fuerzas ejercidas sobre los moldes .................................................. 40 Figura 4. 8.- Angulo de aplicación de las fuerzas .................................................. 41 Figura 4. 9.- Molde Hembra................................................................................... 42 Figura 4. 10.- Punto de aplicación de las Fuerzas sobre los moldes hembras ..... 44 Figura 4. 11.- Molde Macho................................................................................... 48 Figura 4. 12.- Punto de aplicación de las fuerzas sobre los moldes machos ........ 50 Figura 4. 13.- Motor reductor Ortogonal ............................................................... 54 Figura 4. 14.- Diseño de los engranajes reductores .............................................. 58 Figura 4. 15.- Distancia entre centros de los engranajes de transmisión .............. 67.

(14) XIII. Figura 4. 16.- Disposición del Eje 1 ....................................................................... 78 Figura 4. 17.- Diagrama de cuerpo libre del Eje 1 ................................................. 78 Figura 4. 18.- Plano horizontal, dirección z ........................................................... 80 Figura 4. 19.- Plano vertical, dirección y .............................................................. 81 Figura 4. 20.- Diagrama de Configuración del eje que conecta al motor con el piñón ..................................................................................................................... 83 Figura 4. 21.- Selección de rodamiento para el punto D ....................................... 88 Figura 4. 22.- Disposición del Eje 2 ....................................................................... 91 Figura 4. 23.- Diagrama del cuerpo libre del Eje 2 ................................................ 92 Figura 4. 24.- Plano vertical dirección y ................................................................ 93 Figura 4. 25.- Plano horizontal dirección z ............................................................ 95 Figura 4. 26.- Selección de rodamiento para el punto D ..................................... 102 Figura 4. 27.- Selección de rodamiento para el punto D ..................................... 103 Figura 4. 28.- Diseño del Tambor Hembra en Inventor ....................................... 107 Figura 4. 29.- Molde macho................................................................................. 108.

(15) XIV. ÍNDICE DE ANEXOS. ANEXO I.................................................................................................................. I GRAFICAS Y TABLAS PARA EL DISEÑO ............................................................ I ANEXO 1. PROPIEDADES DEL NYLON 6 ............................................................. II ANEXO 2. CARACTERÍSTICAS DEL MOTOR REDUCTOR SELECCIONADO .. IV ANEXO 3. FÓRMULAS PARA CARACTERÍSTICAS DE DIENTES DE ENGRANAJE, PARA UN ÁNGULO DE PRESIÓN DE 20°....... .......................... VIII ANEXO 4. FACTORES DE CARGA SUGERIDOS, KO .......................................... X ANEXO 5. MÓDULOS NORMALIZADOS, M ....................................................... XII ANEXO 6. FACTORES DE TAMAÑOS SUGERIDOS, KS .................................. XIV ANEXO 7. FACTOR DE ESPESOR DE BORDE, KB .......................................... XVI ANEXO 8. FACTOR DE PROPORCIÓN DEL PIÑÓN, CPF ............................... XVIII ANEXO 9. FACTOR DE ALINEAMIENTO DEL ENGRANADO, CMA ................... XX ANEXO 10. FACTOR DINÁMICO, KV ................................................................ XXII ANEXO 11. NÚMEROS DE CALIDAD RECOMENDADOS, QV ....................... XXIV ANEXO 12. FACTOR GEOMÉTRICO, J .......................................................... XXVI ANEXO 13. CONFIABILIDAD DE DISEÑO, KR...............................................XXVIII ANEXO 14. VIDA DE DISEÑO RECOMENDADA, L......................................... XXX ANEXO 15. FACTOR POR CICLOS DE ESFUERZO, YN .............................. XXXII ANEXO 16. COEFICIENTE ELÁSTICO, CP ................................................... XXXIV ANEXO 17. FACTOR DE GEOMETRÍA RESISTENCIA PICADURA………XXXVI ANEXO 18. RESISTENCIA A LA FATIGA, SN ............................................. XXXVII ANEXO 19. FACTOR DE TAMAÑO, CS ........................................................ XXXIX.

(16) XV. ANEXO 20. FACTOR DE CONFIABILIDAD, CR................................................. XLI ANEXO II........................................................................................................... XLIII PROFORMAS DE COSTOS ............................................................................. XLIII ANEXO III.......................................................................................................... XLIX ANÁLISIS DE ESFUERZOS DE LOS TAMBORES MACHOS Y TAMBORES HEMBRAS ........................................................................................................ XLIX ANÁLISIS DEL MOLDE HEMBRA .......................................................................... L ANÁLISIS DE LA BOLA ........................................................................................ LII ANÁLISIS DEL HEXÁGONO............................................................................... LVI ANEXO IV ........................................................................................................... LIX ANÁLISIS DE LA ESTRUCTURA ...................................................................... LIX ANEXO V ............................................................................................................. LX PLANOS DE TALLER Y MONTAJE ................................................................... LX.

(17) XVI. SIMBOLOGÍA UTILIZADA A = área [m2] a = altura de cabeza [mm] b = altura de pie [mm] C = distancia entre centros [mm] C = Capacidad de carga básica [N] c = holgura [mm] CH = factor de relación de durezas Comp = componente de una fuerza [N] Cma = factor de alineamiento del engranado Cpf = factor de proporción del piñón Cp = coeficiente elástico D = diámetro [m] E = módulo de elasticidad [MPa] F = fuerza [N] F = ancho de cara [mm] h = altura [mm] h = duración de diseño [h] ht = profundidad del diente [mm] I = factor de geometría i = relación de transmisión J = factor geométrico Ks = factor de tamaño. KB = factor de espesor de orilla Km = factor de distribución de carga Ko = factor de carga KR = factor de confiabilidad Kv = factor dinámico L = longitud [mm] L = Duración nominal en horas de servicio[h] M = momento flector [N-mm] m = masa [kg].

(18) XVII. m = módulo [mm] mB = relación de respaldo. n = velocidad de rotación [rpm] N = número de dientes. NC = número de ciclos por carga [ciclos] N = factor de carga P = peso [N] P = potencia [W] Pdis = potencia de diseño [W] q = número de aplicación de carga por revolución. R = fuerza de reacción [N] r = radio [mm]. Stp = esfuerzo del piñón [MPa] Sy = resistencia a la fluencia. [MPa] Su = resistencia a la tracción. [MPa] Sat = esfuerzo flexionante admisible [MPa] St = esfuerzo flexionante esperado [MPa] SF = factor de seguridad Sc = esfuerzo de contacto esperado [MPa] Sac = esfuerzo de contacto admisible [MPa] Sn = resistencia a la fatiga [MPa] Sn”= resistencia modificada a la fatiga [MPa] T = torque. [N-mm] tR = espesor de orilla [mm] t = duración de diseño [h] V = volumen [cm3] VR = relación de velocidad nominal vt = velocidad de la línea de paso [m/s] Wt = carga transmitida [N] YN = factor por ciclos de esfuerzo ZN = factor de resistencia a la picadura.

(19) XVIII. RESUMEN. El objetivo de esta tesis es diseñar una Máquina Extractora de Jugo de Naranja que sea capaz de cortar, exprimir y separar las cáscaras de naranja de una manera automática, continua, rápida, eficiente y de un costo accesible para la economía actual.. Inicialmente se recopila información acerca de la naranja, sus propiedades y beneficios, luego acerca de los métodos de extracción de jugo de naranja y se concluye que el mejor dispositivo de extracción es el mecánico - eléctrico.. Se plantea 3 alternativas de dispositivos mecánico – eléctricos que cumplan con los requisitos especificados, se analiza las ventajas y desventajas de cada uno de estos en los diferentes sistemas que tiene la máquina y también como conjunto. Una vez analizadas las alternativas se elije. la. máquina de aplastamiento. rotatorio en el cual se utiliza moldes machos y hembras que son los que realizan el proceso de corte y aplastamiento.. Se procede al diseño de la máquina, algunos elementos son diseñados mediante cálculo y otros son seleccionados de catálogos existentes en el mercado. . Después del diseño de los elementos que constituyen la máquina se realiza un análisis económico para obtener el costo aproximado de la máquina extractora de naranja para lo cual se cotizo elementos y materiales existentes en Quito.. Los objetivos y alcances que se plantearon al inicio de este proyecto fueron cubiertos al ir desarrollando cada capítulo y se obtiene como conclusión que es viable la construcción de este tipo de máquinas en nuestro país.. Al final se presenta toda la documentación que se utilizó para el desarrollo del proyecto..

(20) XIX. ESPECIFICACIONES TÉCNICAS DE LA MÁQUINA. Dimensiones Generales: 894*505*455 mm Fuerza de corte: 196 N Fuerza de aplastamiento: 686 N Potencia del motor reductor: ¼ Hp Diámetro de la naranja: 65-85 mm Capacidad: 12 naranjas por minuto Peso: 35 Kg.

(21) XX. PRESENTACIÓN La necesidad de comercializar productos alimenticios han crecido con el paso del tiempo igual que el desarrollo industrial lo cual ha obligado a buscar nuevos métodos, técnicas y máquinas que simplifiquen procesos, en este caso la extracción del jugo de naranja. El uso de este tipo de máquinas es mantener la calidad del producto y disminuir el tiempo de producción.. Ecuador es un país productor de naranjas lo que hace que esta sea una de las frutas más comerciales y de fácil acceso, esto ayuda a que exista una gran demanda de la misma.. El consumo de jugo de naranja recién exprimido mejora sustancialmente la salud, debido a la cantidad de nutrientes que posee esta y es uno de los mejores hábitos alimenticios.. Por lo tanto el presente proyecto está encaminado al Diseño de Máquina extractora de Jugo de Naranja ligera, de fácil transportación, ergonómica y de un costo accesible a la economía actual..

(22) 1. CAPÍTULO I GENERALIDADES. 1.1. INTRODUCCIÓN. En el mercado nacional existen diferentes máquinas para la extracción de zumo de naranja que pueden ser: manual, manual - mecánica, manual – eléctrica, mecánica - eléctrica. Siendo estas últimas las que brindan mejores prestaciones para los usuarios, pero este tipo de máquinas posee un costo demasiado elevado para la economía actual por lo que el siguiente proyecto tiene como propósito el diseño de una máquina extractora de jugo de naranja que nos permita obtener el zumo de naranja de forma automática, eficiente y continua. Pero todas estas prestaciones a un costo que sea accesible para la economía del Ecuador.. En este trabajo se muestran y analizan diferentes tipos de sistemas y componentes de tres alternativas de máquinas con diferentes formas de transmisión de movimiento, alimentación de naranjas, corte de naranja, exprimido de naranja, remoción de cáscaras, almacenamiento del jugo. Se eligió la alternativa que satisface los requerimientos de diseño previamente establecidos.. Una de las partes críticas del proyecto fue la obtención de las fuerzas necesarias para el corte y exprimido de la naranja, estos datos fueron obtenidos experimentalmente mediante la utilización de la máquina Universal y este fue el punto de partida para el cálculo y selección de los diferentes elementos de todos los sistemas de la máquina.. La sincronización de los elementos dependió directamente de la cantidad de naranjas que se requería exprimir por minuto y para este caso son 12 naranjas por minuto..

(23) 2. Finalmente se realizó una evaluación del costo aproximado de la máquina para saber si sería posible su construcción en el futuro.. El proyecto está enfocado en el área de diseño sin embargo se tuvieron que aplicar conocimiento de estática, resistencia de materiales y mecánica aplicada. Además se tomó en cuenta materiales existentes en el mercado ecuatoriano lo cual nos va a permitir obtener una máquina de alta calidad y de un costo acorde con la economía de nuestro país.. El desarrollo pretende satisfacer las exigencias de los consumidores con una importante disminución en el costo y en el tiempo de producción del zumo.. 1.2 OBJETIVOS DE LA INVESTIGACIÓN. 1.2.1. OBJETIVO GENERAL. Diseñar una Máquina Extractora de Jugo de Naranja. 1.2.2. OBJETIVOS ESPECÍFICOS. Diseñar una máquina Extractora de Jugo de Naranja que sea capaz de cortar, exprimir y separar las cáscaras de naranja de una manera automática, continua, rápida y eficiente.. Obtener una máquina que brinde seguridad y ergonomía para el usuario mediante una fácil carga de las naranjas y que los elementos sean desmontables para su debida limpieza.. Establecer elementos que no sean corrosivos, ni que sufran oxidación de los componentes de la máquina, ya que el producto final es para el consumo humano.. Obtener una máquina cuyo costo se encuentre acorde a la economía del Ecuador..

(24) 3. Realizar el diseño con elementos, materiales disponibles en Quito y que tengan un bajo costo y peso.. 1.3. ALCANCES •. Se recopilará información general acerca de la naranja y las diferentes formas de extracción del jugo.. •. Se creará y estudiará las alternativas.. •. Se seleccionará y desarrollará la mejor alternativa.. •. Se seleccionará los materiales más apropiados para el diseño, de manera que la máquina extractora sea segura, resistente, ligera y económica.. •. Se obtendrá un costo aproximado de la máquina.. •. Se elaborará planos de conjunto y taller.. 1.4 JUSTIFICACIÓN En la actualidad existen máquinas similares en el mercado pero son importadas y de costo muy elevado, por lo que se plantea el diseño de máquina de un costo mucho menor.. Ecuador es un país productor de naranjas lo que hace que esta sea una de las frutas más comerciales y de fácil acceso, esto ayuda a que exista una gran demanda de la misma.. El consumo de jugo de naranja recién exprimido mejora sustancialmente la salud, debido a la cantidad de nutrientes que posee esta y es uno de los mejores hábitos alimenticios.. Por estas razones se emprendió el diseño de una máquina con un costo de fabricación moderado y que cumpla con los objetivos inicialmente planteados..

(25) 4. CAPÍTULO II ANTECEDENTES 2.1 BASE TEÓRICA La naranja es un cítrico que procede del lejano Oriente, se originó hace unos 20 millones de años en el sureste asiático, el esparcimiento de los cítricos desde sus orígenes se debió a los grandes movimientos migratorios ya que la gente iba de un lugar a otro y en esos cambios ellos llevaban consigo frutos entre ellos la naranja, razón por la cual esta fruta se produce en diferentes partes del mundo. En el siglo XX se descubrieron las virtudes de la vitamina C, algunas décadas han pasado desde este hallazgo, y hoy en día esta fruta, que cruzó los mares del océano índico, es indispensable cuando las bajas temperaturas empiezan a arreciar. 1. La naranja es una fuente de riqueza y nos proporciona un sinfín de vitaminas necesarias para nuestra salud, fortalece las defensas generales de nuestro organismo, mejora la cicatrización de heridas, alivia las encías sangrantes, es excelente para combatir problemas circulatorios, y su consumo resulta realmente positivo para los diabéticos tipo 1, ya que el consumo de una naranja previene una hipoglucemia. 2. La naranja tiene una corteza gruesa y adherente, tiene una porción dividida por membranas radiales en gajos o segmentos. Cada gajo está formado por vesículas que contienen el jugo, además de una cantidad variable de semillas las cuales son de color blanco y testa rugosa. 3. 1 2 3. http://etimologias.dechile.net/?naranja http://www.alimentacionsana.com. http://www.soyagricultora.com/naranja.html.

(26) 5. Su aporte calórico apenas se aprecia, en una pieza contiene tan sólo 70 calorías, y su consumo facilita la metabolización de las grasas y reduce los niveles de colesterol. 2. Bajo muchas maneras, podemos incluir a la naranja en nuestra dieta, tres piezas es la cantidad recomendada. Se pueden tomar, enteras como un refrigerio rápido y refrescante, en zumo para empezar de una forma saludable el día. Es versátil, su sabor es muy agradable, no engorda, protege nuestra salud. 2. Consumir naranjas constituye una forma saludable de asegurar la dosis diaria de vitamina C que el cuerpo necesita, pero sin ningún género de duda es mucho mejor y más saludable comerse una naranja que su zumo, como también lo es exprimirse su propio zumo que consumir el envasado comercialmente. 2. 2.2 EL ZUMO DE NARANJA En la actualidad existe auge de popularidad de bebidas de zumos, entre los que destaca muy en cabeza el de naranja. En Ecuador esta industria es de las más poderosas si tenemos en cuenta que el desayuno tradicional incluye un vaso, o dos de zumo de naranja, lo cual puede dar idea de la magnitud del consumo.. Vale la pena subrayar que los zumos comerciales son nutricionalmente muy inferiores al zumo fresco que uno mismo puede obtener exprimiendo la fruta, pero aún así existen notables diferencias entre el uno y la otra.. 2. http://www.alimentacionsana.com..

(27) 6. 2.2.1. CARACTERÍSTICAS DE LA NARANJA. La naranja posee varias propiedades que se detallan a continuación:. Tabla 2.1.- Propiedades de la naranja NARANJA Valores nutricionales por 100 g2 Agua. 86,75 g. Cenizas. 0,44 g. Carbohidratos. 11,75 g. Azúcares. 9,35 g. Fibras. 2,4 g. Valor Energético. 47 Kcal. Proteínas. 940 mg. Líquido. 120 mg. Oligoelementos Potasio. 181 mg. Fósforo. 14 mg. Hierro. 100 µg. Cobre. 45 µg. Calcio. 40 mg. Magnesio. 10 mg. Zinc. 70 µg. Sodio. 0 mg. Vitaminas Vitamina C. 53,2 mg. Vitamina B2. 40 µg. Vitamina B5. 250 µg. Vitamina B9. 0 µg. Vitamina A. 225 Ul. Vitamina E. 0,18 µg. Vitamina B1. 87 µg. Vitamina B3. 282 µg. Vitamina B6. 60 µg. Vitamina B12. 0 µg. Retinol. 0 µg. Vitamina K. 0 µg. Ácidos grasos Saturados. 15 mg. Poli-insaturados. 25 mg. Mono-insaturados. 23 mg. Colesterol. 0 mg. Elaboración: Propia Fuente: http://es.wikipedia.org/wiki/Naranja.

(28) 7. 2.2.2. ANTECEDENTES. La necesidad de comercializar productos alimenticios han crecido con el paso del tiempo igual que el desarrollo industrial lo cual ha obligado a buscar nuevos métodos, técnicas y máquinas que simplifiquen procesos, en este caso la extracción del jugo de naranja. Lo que se busca es mantener la calidad del producto y disminuir el tiempo de producción, de igual forma reducir el gasto al prescindir de una persona que se encargue de producir el zumo en una forma manual.. La máquina que se quiere obtener es una máquina ligera para una fácil transportación, ergonómica y de un costo accesible.. Los materiales que van a estar en contacto con el producto deben tener un alto grado alimenticio por lo que se propone usar acero inoxidable, grilón o nylon 6 la elección va a depender del análisis del diseño y costo.. Otro requerimiento importante es que las piezas que están en contacto con el producto tienen que ser necesariamente desmontables para su debida limpieza, por lo que estas tienen que ser de ensamble sencillo para que cualquier persona pueda acoplar y desacoplar de una forma fácil, rápida y segura.. Para que la máquina sea de fácil transportación las medidas deben tener las siguientes restricciones espaciales: 1m de alto, 0,60 m de ancho y 0,60 de largo y un peso máximo de 35 Kg..

(29) 8. 2.3 TIPO DE MAQUINAS DE EXTRACTORAS DE JUGO DE NARANJA Actualmente existen diferentes tipos de máquinas extractoras de naranja las cuales permiten extraer el zumo de la fruta, pero utilizan dispositivos diferentes y se clasifican en: •. Manual. •. Manual – mecánico. •. Manual – eléctrico. •. Mecánico – eléctrico. 2.3.1. MÁQUINA DE EXTRACCIÓN MANUAL. El dispositivo manual figura 2.1 fue el primero que surgió en el cual la persona que deseaba obtener el zumo tenía que cortar y exprimir manualmente la naranja utilizando sus manos mediante giros circulares alrededor del dispositivo.. Este tipo de exprimidores no es muy higiénico ya que la persona está en contacto con la fruta.. Figura 2. 1.- Extracción Manual Fuente: http://es.wikipedia.org/wiki/Naranja.

(30) 9. 2.3.2. MÁQUINA DE EXTRACCIÓN MANUAL - MECÁNICA. El dispositivo manual - mecánico es el más usado figura 2.2 y en este el operario solo tiene que cortar la naranja ubicarla en el dispositivo y ejercer una presión sobre el brazo para así obtener el zumo.. Figura 2. 2.- Extracción Manual-Mecánica Fuente: www.ambientar.com.ar/.../39/47391839_1362.jpg 2.3.3. MÁQUINA DE EXTRACCIÓN MANUAL - ELÉCTRICA. El dispositivo manual – eléctrico figura 2.3 se ha hecho muy popular en los hogares debido a su tamaño y costo. La naranja debe ser partida y presionar sobre el dispositivo, al igual que el primer caso esto no es muy higiénico ya que el operario tiene contacto con la fruta.. Figura 2. 3.- Extracción Manual-Eléctrica Fuente: www.mercadolibre.com.mx/jm/img?s=MLM&f=295625.

(31) 10. 2.3.4. MÁQUINA DE EXTRACCIÓN MECÁNICA - ELÉCTRICA. El equipo mecánico – eléctrico figura 2.4 es utilizado en negocios medianos y grandes que buscan agilizar el proceso y de esa forma obtener mayores beneficios. Los tamaños de estas dependen la producción requerida y el espacio disponible esta es la forma más higiénica de obtener el zumo ya que el proceso es realizado de forma automática, el producto está listo para ser ingerido. Debido a que el proceso es automático este tipo de máquinas tienen un costo elevado en comparación a las descritas anteriormente.. Figura 2. 4.- Extractor Mecánico-Eléctrico Fuente: Zumex of America.

(32) 11. CAPÍTULO III PRESENTACIÓN Y SELECCIÓN DE ALTERNATIVAS Ante la necesidad de diseñar una máquina extractora de jugo de naranja se establecen una serie de exigencias que se tiene que cumplir en el diseño, razón por la cual en este capítulo se definirá las especificaciones técnicas de la máquina, para posteriormente plantear alternativas de solución las cuales se analizarán por sistemas y como conjunto. Se definirá el principio de funcionamiento, sus ventajas y desventajas. Finalmente se obtendrá la mejor alternativa a ser desarrollada. Para la desarrollo de este capítulo de utilizará como referencia el libro Diseño Concurrente de RIBA Carles, enero 2002 del cual se tomará todo el fundamento teórico.. 3.1 DEFINICIÓN DEL PROBLEMA En el Ecuador existen máquinas similares pero el costo es muy elevado por lo que se plantea el diseño de una máquina Extractora de Jugo de Naranja mucho más acorde con la economía de nuestro país.. 3.2 PRINCIPIO BÁSICO DE FUNCIONAMIENTO Este sistema debe permitir cortar y exprimir naranjas de un diámetro entre 65 mm hasta 85 mm que es un rango de la naranja que se puede conseguir en el mercado nacional. El elemento donde se va a almacenar las naranjas debe tener una capacidad de por lo menos 5 kg (más o menos unas 20 naranjas) ya que el objetivo de la máquina es prescindir de una persona que realice todo el proceso en forma manual, las naranjas tienen que ser alimentadas una por una por lo que en el diseño del sistema de alimentación debe tener una geometría que asegure que estas no queden atascadas unas con otras..

(33) 12. El proceso corte y exprimido de la naranja tiene que ser continuo para que el tiempo requerido en esta operación sea mucho menor que el utilizado cuando se lo realiza en una forma manual, se espera obtener en un minuto entre un litro a litro y medio de jugo de naranja es decir una capacidad de extracción de 12 naranjas por minuto.. Los materiales a ser utilizados deben ser nacionales, de bajo costo pero que posean muy buenas propiedades para garantizar seguridad y funcionalidad del equipo. Los materiales que van a estar en contacto con la fruta tienen que ser materiales que tengan un alto grado alimenticio es decir que no afecten al ser humano. Otro requerimiento a tomar en cuenta es el peso ya que se desea obtener una máquina que tenga un peso razonable para un fácil cambio de lugar de operación.. Los elementos en contacto con la fruta tienen que ser desmontables para su debida limpieza para que la persona encargada pueda acoplar y desacoplar estos elementos de la máquina de una manera sencilla y en un tiempo corto. Otro requerimiento es que el jugo de naranja no se quede estancado dentro de la máquina ya que esto produce fermentación por lo que el diseño debe permitir que todo el jugo caiga en un recipiente por la fuerza de gravedad. Los desechos no tienen que estar en contacto con el jugo y deben ser almacenados en un recipiente de recolección.. El accionamiento de la máquina será mediante un interruptor encendido-apagado según la cantidad de jugo requerido.. 3.2.1. DIAGRAMA DE FLUJO. Es importante presentar un diagrama de flujo de proceso tabla 3.1 para tener una idea más clara de los diferentes sistemas y procesos que tiene que tener la máquina para cumplir con el objetivo de obtener el zumo de naranja de una manera automática..

(34) 13. Tabla 3. 1.- Diagrama de Flujo de Proceso Almacenamiento de la naranja. Alimentación. Corte. Exprimido. Remoción de desechos. Almacenamiento de jugo. Elaboración: Propia Fuente: Propia. 3.3 DEFINICIÓN. DE. LOS. PARÁMETROS. DE. DISEÑO. Y. PARÁMETROS FUNCIONALES Una vez definido el principio básico de funcionamiento se procede a dar las especificaciones técnicas de la máquina que nos van a ayudar a plantear las diferentes alternativas para posteriormente materiales a ser utilizados en la máquina.. elegir los mejores elementos y.

(35) 14. Primeramente se toma en cuenta el entorno de funcionamiento de la máquina:. Ubicación: Se lo utilizará sobre una barra o mesa de un local de expendio de bebidas naturales, la máquina estará dispuesta de una forma fija pero firme con el objetivo de evitar cualquier caída o derrame, pudiendo ser fácilmente cambiada de lugar de operación.. Usuarios: Esta máquina debe brindar seguridad y ergonomía para el usuario mediante una fácil carga de las naranjas y que los elementos sean desmontables para la limpieza, que tenga un bajo costo y peso.. Energía: La fuente de energía deberá ser un voltaje de 120 V, corriente alterna y una frecuencia de 60 Hz.. Tiempo de funcionamiento: el tiempo de funcionamiento va a depender de la cantidad de jugo requerida por lo que es importa la selección de un motor reductor que tenga la capacidad de encenderse y apagarse varias veces en el día.. Otros usos: La máquina podría ser utilizada para exprimir otros cítricos, siempre y cuando cumplan con el rango de dimensión que se obtenga del diseño, estas frutas pueden ser toronjas o limones.. 3.3.1. ESPECIFICACIONES TÉCNICAS DEL PROTOTIPO. Las especificaciones que se detallan a continuación son la base para el desarrollo de un prototipo y son las variables a tener en cuenta en el diseño de la máquina extractora..

(36) 15. Tabla 3. 2.- Especificaciones Técnicas Empresa Cliente:. Fecha Inicial: 20/05/09 Producto. EPN. Ultima revisión:09/12/09. Prototipo Empresa. de. de. una. Ingeniería: Máquina Extractora de. Facultad de. Página 1/1. Jugo de Naranja. Ing. Mecánica Especificaciones Concepto. Fecha. Propone. R/D. Descripción. Función. 20/05/09. C. R. Cortar,. exprimir. y. separar. desechos de la naranja de. los una. manera automática y continua D+I. D. Almacenar 2 litros de jugo.. D. D. Capacidad de almacenar 20 naranjas en una tolva.. Dimensiones. 20/05/09. I+D. R. La máquina debe permitir naranjas entre 65mm a 85mm de diámetro. Materiales. 20/05/09. D+I. R. Alto grado alimenticio, bajo costo y bajo peso. Energía. 20/05/09. M. R. Voltaje de la línea convencional. 20/05/09. M. R. Funcionamiento con corriente alterna de 60 Hz. Mantenimiento 20/05/09. C+D. R. Los elementos que están en contacto con la fruta deben ser desmontables para su respectiva limpieza. Seguridad. y 20/05/09. ergonomía. I+D. R. Sistema exprimidor cubierto.. C. D. Bajo peso para fácil transportación, Mantenerse fijo durante el proceso de extracción.. Propone: C = Cliente; D = Diseño; I = Ingeniería; M = Marketing. R/D: R = Requerimiento; D = Deseo Elaboración: Propia Fuente: Propia.

(37) 16. Una vez planteadas las especificaciones técnicas se procede a tomar en cuenta los diferentes sistemas de la máquina que ayudan a la selección de alternativas con sus respectivas ventajas y desventajas para posteriormente hacer un análisis como conjunto y así llegar a la mejor alternativa de máquina.. Los sistemas utilizados para la obtención del jugo de naranja son: •. Sistema de alimentación de naranjas. •. Sistema de transmisión de movimiento. •. Sistema de corte de naranja. •. Sistema de exprimido de naranja. •. Sistema de remoción de desechos. 3.4 ESTUDIO DE ALTERNATIVAS En el estudio de alternativas se describe las partes principales y el principio de funcionamiento de cada una de las alternativas lo cual permite realizar un análisis de las ventajas y las desventajas de cada alternativa de máquina 3.4.1. PRIMERA ALTERNATIVA (EXPRIMIDOR NEUMÁTICO CON CUCHILLA CIRCULAR Y TORNILLO DE HÉLICE PARA EXPULSAR RESIDUOS). Figura 3. 1.- Exprimidor Neumático. Fuente: Diseño de una Extractora de Jugo de Naranja.

(38) 17. 3.4.1.1 Elementos principales. Tubo guía para las naranjas, cuchilla circular, 2 pistones neumáticos, un tornillo helicoidal, engranes para reducción de velocidad, 3 poleas, colector para el jugo, cernidero, motor eléctrico, un sistema de compresión de aire, sensores y actuadores.. 3.4.1.2 Funcionamiento. El motor gira y transmite su movimiento hacia el eje de la cuchilla mediante un sistema de bandas y poleas. Simultáneamente se hace girar al tornillo helicoidal a una velocidad menor utilizando un sistema reductor de velocidad.. La naranja cae por gravedad a través de un tubo guía y es cortada en dos partes por la cuchilla circular, una vez cortada desciende hasta la parte inferior del tubo donde cada mitad es conducida hacia la cámara de compresión.. Los pistones son accionados mediante un sistema de aire comprimido donde se exprime la naranja, el jugo es extraído y cernido y cae a un colector, la pulpa que no puede pasar a través del cernidero cae cuando la parte inferior de la cámara se retrae con el pistón.. Hay que hacer notar que el motor se deberá accionar únicamente para cortar la naranja controlando también el paso de estas hacia la cámara de compresión (se utiliza sensores).. Una vez que el pistón llega a su punto inicial, la base de la cámara vuelve a la posición original, y se acciona nuevamente el motor para realizar un nuevo ciclo de operación.. Los residuos de naranja son arrastrados hacia un compartimiento de desperdicios en un costado de la máquina mediante el tornillo..

(39) 18. A continuación se muestran las partes del exprimidor neumático.. Figura 3. 2.- Diferentes vistas del Exprimidor Neumático Fuente: Diseño de una Extractora de Jugo de Naranja 3.4.1.3 Ventajas y Desventajas. En la siguiente tabla se muestran las ventajas y desventajas que tiene este tipo de máquina para cada uno de los sistemas..

(40) 19. Tabla 3. 3.- Ventajas y Desventajas del Exprimidor Neumático. SISTEMA Transmisión. VENTAJAS. DESVENTAJAS. Utiliza mecanismo de Sistema poleas. de. de. fácil independiente. construcción.. transmisión. del. sistema. de. exprimido.. Transmisión. de Se tiene que reducir la velocidad para. movimiento directo al mover al tornillo helicoidal. tornillo helicoidal Alimentación. Utiliza menos espacio. La. alimentación. no. es. continua. debido a que no posee una tolva de almacenamiento. Corte. Gran. velocidad. de Muy complejo para hacer girar la. corte.. cuchilla se necesita poleas. Corta en partes desiguales ya que esto depende del tamaño de la naranja. Sistema muy costoso.. Exprimido. Gran. fuerza. de Necesita un sistema adicional de aire. exprimido. comprimido para exprimir la naranja. Alto costo. Remoción. Expulsión continua de El sistema es muy complejo solo para desperdicios Facilidad. almacenar los desechos en. el. mantenimiento Almacenamiento Directo al vaso para Mínima ingerirlo. capacidad. almacenamiento. Elaboración: Propia Fuente: Diseño de una Extractora de Jugo de Naranja. de.

(41) 20. 3.4.2. SEGUNDA ALTERNATIVA (EXPRIMIDOR CON CILINDROS EXCÉNTRICOS).. Figura 3. 3.- Exprimidor con cilindros excéntricos. Fuente: Orangenius Manual Ver. 1.0 November 2006 3.4.2.1 Elementos Principales. Motor eléctrico, tubo guía para las naranjas, mecanismo de cuatro barras para el corte de la naranja, cuchilla plana, cilindro exterior, cilindro interior (con paredes tipo cernidero), ducto y colector de jugo, colector de desechos..

(42) 21. 3.4.2.2 Principio de funcionamiento. El motor transmite un movimiento giratorio al cilindro exterior el mismo que está conectado a un cilindro interior que está excéntrico.. La naranja es alimentada a través de un ducto y llega hacia unos brazos tipo levas que tienen un movimiento de vaivén que es suministrado por un mecanismo de cuatro barras los cuales impulsan la naranja contra la cuchilla la cual divide la naranja en dos mitades.. Cada una de estas mitades cae dentro de dos cilindros rotatorios de acero inoxidable donde estos son exprimidos.. La parte exterior de la naranja es presionada en contra del cilindro exprimidor exterior mientras que el lado plano o lado cortado es presionado contra la pared perforada (tipo tamiz) de un cilindro exprimidor interior lo que permite que solo la pulpa pase a la parte exterior del cilindro donde es almacenado el jugo de naranja.. La cáscara con su aceite amargo pasa a través de un canal interno hacia un receptor de desechos. La esencia de la naranja pasa a través de un cernidero hacia un recipiente donde se almacena el jugo de naranja.. Cuando el contenedor de desechos está lleno suena una alarma que avisa que debe ser vaciado. 3.4.2.3. Ventajas y Desventajas.. En la siguiente tabla se muestran las ventajas y desventajas que tiene este tipo de máquina para cada uno de los sistemas..

(43) 22. Tabla 3. 4.- Ventajas y Desventajas del Exprimidor con Cilindros Excéntricos SISTEMA Transmisión. VENTAJAS Se utiliza el movimiento Dificultad rotatorio para. Alimentación. DESVENTAJAS para. transmitir. el. cortar y movimiento del cilindro exterior al. exprimir la naranja.. interior.. Utiliza menos espacio.. Poca capacidad de alimentación.. Alimentación continua. Corte. Cuchilla fija. Se necesita presión en la fruta a cortar. La cuchilla debe estar bien afilada. Corte en plano al azar. Exprimido. Gran fuerza de exprimido. Toda la naranja es exprimida por lo que se corre el riesgo de que la parte amarga de la cáscara se ponga en contacto con el jugo. Pérdida. de. contacto. de. los. cilindros cuando existe algún tipo de atascamiento Mantenimiento difícil Remoción. Expulsión. continua. desperdicios. de Se necesita constante limpieza del cilindro interior ya que este se tapa por su forma tipo cernidero.. Almacenamiento Almacenamiento. interior Necesita de un sensor que detiene. ocupa menos espacio. Sensor. que. el funcionamiento de la máquina. permite ya que el almacenamiento es. regular la cantidad de jugo interno por lo que el costo de la almacenado.. Elaboración: Propia Fuente: Propia. máquina aumenta..

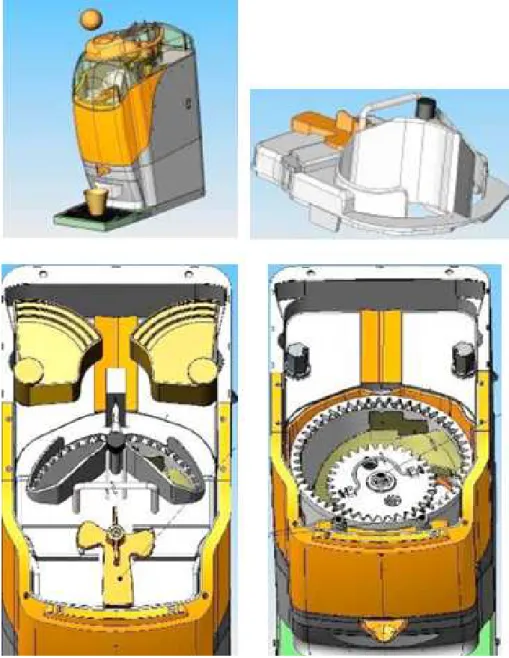

(44) 23. 3.4.3. TERCERA ALTERNATIVA (APLASTAMIENTO ROTATORIO). Figura 3. 4.- Alternativa Aplastamiento Rotatorio Elaboración: Propia Fuente: Propia. 3.4.3.1 Elementos Principales.. Motorreductor, mecanismo de engranajes para trasmisión de movimiento, exprimidores superiores, cuchilla, exprimidores inferiores, removedores de desechos, colector de jugo y colector de desechos.. 3.4.3.2 Principio de Funcionamiento. El Motor reductor transmite el movimiento a través de un par de engranajes rectos al sistema de ejes-engranajes el cual a su vez hace girar a los moldes tanto hembras como machos para que estos realicen la extracción del jugo de las naranjas. La naranja pasa a través de un ducto de alimentación para depositarse en el exprimidor superior derecho..

(45) 24. Como los exprimidores superiores son iguales y su movimiento es sincronizado estos hacen que la naranja pase a través de la cuchilla y se divida en dos partes.. A continuación se deposita la mitad de la naranja en los exprimidores superiores y es en ese momento en el que entran en contacto con los exprimidores inferiores y se obtiene el jugo que es depositado en el colector de jugo. Una vez exprimido los desechos son obligados a pasar por los removedores donde son depositados en los recolectores de desechos. 3.4.3.3 Ventajas y Desventajas.. En la siguiente tabla se muestran las ventajas y desventajas que tiene este tipo de máquina para cada uno de los sistemas.. Tabla 3. 5.- Ventajas y Desventajas del Exprimidor de Aplastamiento Rotatorio SISTEMA Transmisión. VENTAJAS Se. utiliza. DESVENTAJAS. el. movimiento Se necesita de engranajes y. rotatorio para. alimentar, ejes lo que aumenta el costo y. cortar y exprimir la naranja. Movimiento. el peso.. giratorio. constante Alimentación. Buena. capacidad. de Utiliza más espacio. almacenamiento. Corte. Posición. definida. de. cuchilla en todo momento.. la Se necesita presión en la fruta a cortar. La cuchilla debe estar bien afilada. Corte en plano al azar. Exprimido. Remoción. Gran. capacidad. de Necesitan. estar. bien. esprimido.. sincronizados los exprimidores. Fácil mantenimiento.. superiores con los inferiores.. Automática no existe riesgo Un poco difícil la construcción. de atasco de las partes.

(46) 25. Almacenamiento Facilidad para adaptar varios Aumento recipientes. ya. que. en. el. volumen. el ocupado por la maquina.. almacenamiento es exterior.. No posee sensor que advierta. Adaptabilidad de recipientes que el recipiente está lleno. existentes en el mercado.. Elaboración: Propia Fuente: Propia. 3.5 EVALUACIÓN DE ALTERNATIVAS La evaluación de las alternativas se la realiza con el método ordinal corregido de criterios ponderados que permite integrar los resultados de los criterios de valoración que se describen a continuación.. 3.5.1. CRITERIOS DE VALORACIÓN.. Cada sistema tendrá diferentes criterios de valoración dependiendo de su función, de los cuales se buscara el que mayores ventajas ofrezca al conjunto y los criterios de valoración se muestran en la siguiente tabla:. Tabla 3. 6.- Criterios de valoración de alternativas. Nº CRITERIO. JUSTIFICACIÓN. 1. Se busca un producto. Costo. CALIF. /10. PONDERACIÓN. 9. 0,152. 8. 0,135. asequible a la economía actual del país. 2. Funcionalidad. La. máquina. debe. ser. capaz de cortar, exprimir y separar las cáscaras de naranja de. una manera. continua,. rápida. eficiente. y.

(47) 26. 3. Facilidad. de La máquina debe ser de. uso 4. Facilidad. 6. 0,102. 7. 0,118. 4. 0,067. 7. 0,118. 6. 0,102. 7. 0,118. 5. 0,085. 59. 1. fácil manejo. de Partes que se encuentran. mantenimiento en contacto con la naranja deben ser desmontables para su debida limpieza. Facilidad. de. mantenimiento. 5. Versatilidad. El. equipo. deberá. adecuarse a factores no esperados. y. perturbaciones. del. ambiente. 6. Seguridad. La. máquina. segura. debe. para. cualquier. tipo. ser evitar de. accidente. 7. Peso. El conjunto debe poderse transportar fácilmente y al mismo tiempo quedarse fijo en el lugar de trabajo. 8. Repuestos. Los. materiales. usados. tienen que ser nacionales para facilitar el cambio de alguna de sus partes de ser necesario. 9. Estética. La forma de la máquina debe ser atractiva a la vista del cliente. TOTAL. Elaboración: Propia Fuente: Propia.

(48) 27. 3.5.2. EVALUACIÓN DE LOS PESOS ESPECÍFICOS DE LAS DISTINTAS SOLUCIONES PARA CADA CRITERIO. Evaluación del peso específico del criterio costo. Solución C>Solución B>Solución A. COSTO. Solución A. Solución B. Solución C. ∑+1. Ponderada. 0. 0. 1,0. 0,167. 0. 2,0. 0,333. 3,0. 0,500. 6,0. 1. Solución A Solución B. 1. Solución C. 1. 1 SUMA. Evaluación del peso específico del criterio funcionalidad. Solución C>Solución B=Solución A. FUNCIONALIDAD. Solución A. Solución B. Solución C. ∑+1. Ponderada. 1. 1. 3,0. 0,500. 0,5. 1,5. 0,250. 1,5. 0,250. 6,0. 1. Solución A Solución B. 0. Solución C. 0. 0,5 SUMA. Evaluación del peso específico del criterio fácil uso. Solución A=Solución =Solución C. FACIL USO. Solución A. Solución A Solución B. 0,5. Solución C. 0,5. Solución B. Solución C. ∑+1. Ponderada. 0,5. 0,5. 2,0. 0,333. 0,5. 2,0. 0,333. 2,0. 0,333. 6,0. 1. 0,5 SUMA.

(49) 28. Evaluación del peso específico del criterio mantenimiento. Solución C=Solución B> Solución A. Mantenimiento Solución A Solución A Solución B. 1. Solución C. 1. Solución B. Solución C. ∑+1. Ponderada. 0. 0. 1,0. 0,1666. 0,5. 2,5. 0,4167. 2,5. 0,4167. 6,0. 1. 0,5 SUMA. Evaluación del peso específico del criterio versatilidad. Solución A=Solución B=Solución C. Versatilidad. Solución A. Solución A Solución B. 0,5. Solución C. 0,5. Solución B. Solución C. ∑+1. Ponderada. 0,5. 0,5. 2,0. 0,333. 0,5. 2,0. 0,333. 2,0. 0,333. 6,0. 1. 0,5 SUMA. Evaluación del peso específico del criterio seguridad. Solución B=Solución C> Solución A. Seguridad. Solución A. Solución A Solución B. 1. Solución C. 1. Solución B. Solución C. ∑+1. Ponderada. 0. 0. 1,0. 0,1666. 0,5. 2,5. 0,4167. 2,5. 0,4167. 6,0. 1. 0,5 SUMA.

(50) 29. Evaluación del peso específico del criterio peso. Solución B>Solución C> Solución A. Peso. Solución A. Solución A Solución B. 1. Solución C. 1. Solución B. Solución C. ∑+1. Ponderada. 0. 0. 1,0. 0,167. 1. 3,0. 0,500. 2,0. 0,333. 6,0. 1. 0 SUMA. Evaluación del peso específico del criterio repuestos. Solución C=Solución A> Solución B. Repuestos. Solución A. Solución A Solución B. 0. Solución C. 0,5. Solución B. Solución C. ∑+1. Ponderada. 0,5. 0,5. 2,0. 0,4167. 0. 1,0. 0,1666. 2,0. 0,4167. 6,0. 1. 0,5 SUMA. Evaluación del peso específico del criterio estética. Solución B=Solución C>Solución A. Estética. Solución A. Solución A Solución B. 1. Solución C. 1. Solución B. Solución C. ∑+1. Ponderada. 0. 0. 1,0. 0,1666. 0,5. 2,5. 0,4167. 2,5. 0,4167. 6,0. 1. 0,5 SUMA. Elaboración: Propia Fuente: Propia.

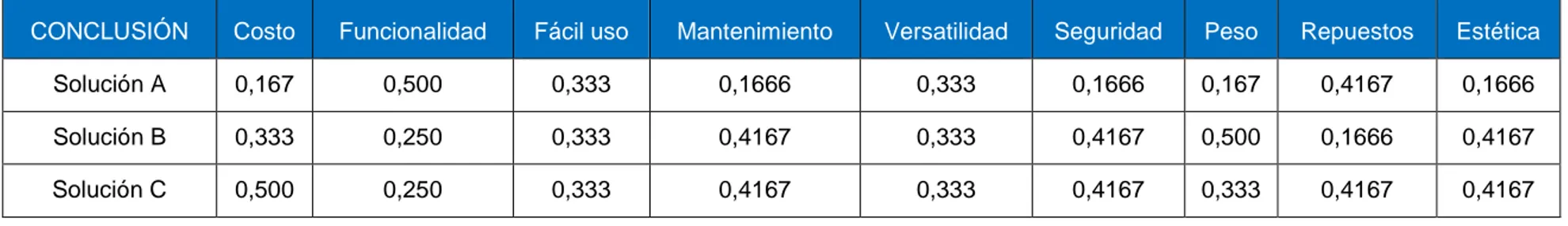

(51) 30. 3.6 TABLAS DE CONCLUSIONES: Tabla 3. 7.- Resultados de la ponderación de las alternativas según los criterios. CONCLUSIÓN. Costo. Funcionalidad. Fácil uso. Mantenimiento. Versatilidad. Seguridad. Peso. Repuestos. Estética. Solución A. 0,167. 0,500. 0,333. 0,1666. 0,333. 0,1666. 0,167. 0,4167. 0,1666. Solución B. 0,333. 0,250. 0,333. 0,4167. 0,333. 0,4167. 0,500. 0,1666. 0,4167. Solución C. 0,500. 0,250. 0,333. 0,4167. 0,333. 0,4167. 0,333. 0,4167. 0,4167. Elaboración: Propia Fuente: Propia. Tabla 3. 8.- Multiplicado por el peso específico de cada criterio CONCLUSIÓN Costo Funcionalidad Fácil uso Mantenimiento Versatilidad Seguridad Peso Repuestos Estética. ∑. Ponderación Priori. Solución A. 0,025. 0,068. 0,034. 0,019. 0,022. 0,019. 0,017. 0,049. 0,014. 0,272. 0,272. 3. Solución B. 0,050. 0,033. 0,034. 0,049. 0,022. 0,049. 0,051. 0,019. 0,035. 0,342. 0,342. 2. Solución C. 0,076. 0,033. 0,034. 0,049. 0,022. 0,049. 0,033. 0,049. 0,035. 0,376. 0,376. 1. 1,000. 1,000. Elaboración: Propia Fuente: Propia.

(52) 31 Luego de realizar un análisis de ponderación de las alternativas según los criterios se llega a la conclusión que la mejor opción es la Máquina Extractora de Jugo de Naranja de exprimidor rotatorio con cuchilla fija y expulsión de residuos automático por giro.. Una vez definida la alternativa en los capítulos posteriores se procede a realizar todo el diseño y los cálculos necesarios para definir los materiales, dimensiones de cada uno de los elementos de la máquina..

(53) 32. CAPÍTULO IV DISEÑO DETALLADO En este capítulo se realiza un análisis experimental de la fuerza necesaria para cortar y aplastar la naranja mediante la Máquina Universal, con estos datos se procede a calcular el torque que se produce sobre los moldes machos, moldes hembras y sobre los ejes para posteriormente elegir un motor reductor que exista en el mercado nacional.. Con el valor de potencia y de velocidad del motor reductor se definirá las cargas a las que están sometidos los demás elementos de la máquina para especificar todas sus características y dimensiones mediante el diseño.. Algunos elementos son diseñados mediante cálculo y otros son seleccionados de catálogos existentes en el mercado.. Para la realización de los cálculos se utiliza como referencia el libro Diseño de Elementos de Máquinas de MOTT Robert; cuarta edición; año 2006 del cual se toman todas las ecuaciones, gráficas y fundamento teórico.. 4.1 PROCEDIMIENTO EXPERIMENTAL. En el procedimiento experimental se seleccionó diez naranjas en una forma aleatoria y se midió el diámetro. Posteriormente se sometió a cada una de las naranjas a una prueba de corte y a cada mitad de naranja a una prueba de aplastamiento con el objetivo de obtener las fuerzas que debe entregar la máquina para. el. proceso. de. corte. y. aplastamiento.. Estos. datos. se. obtuvieron. experimentalmente mediante la utilización de la Máquina Universal del Laboratorio de Análisis de Esfuerzos y Vibraciones de la Escuela Politécnica Nacional..

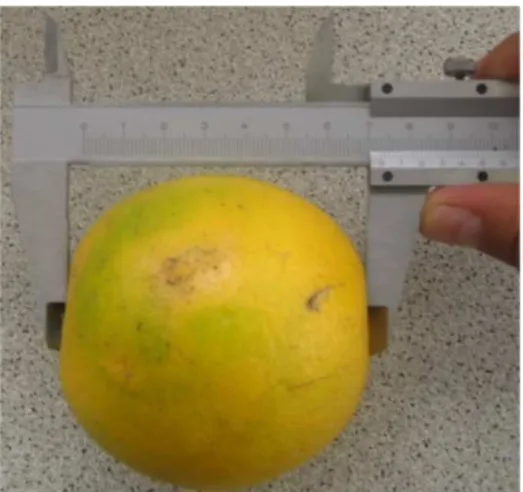

(54) 33 4.1.1. PROCEDIMIENTO:. Para las pruebas se utilizaron 10 naranjas elegidas en una forma aleatoria, utilizando un calibrador pie de Rey se midió los diámetros de cada naranja como se muestra en la figura 4.1. Cabe señalar que el peso promedio de las naranjas es 0.27 kg.. Figura 4. 1.- Medición de diámetro de la naranja Fuente: Propia. La tabla 4.1 muestra los diámetros de las naranjas seleccionadas para las pruebas. Tabla 4. 1.- Diámetros de las naranjas utilizadas # Naranja Diámetro (mm). Elaboración: Propia. 1. 75.38. 2. 71.81. 3. 70.16. 4. 73.9. 5. 72.23. 6. 80.75. 7. 79.5. 8. 75. 9. 77.8. 10. 75.05.

(55) 34 4.1.1.1 Prueba de Corte. La prueba de corte figura 4.2 consistió en colocar una cuchilla apoyada en unos soportes de madera, sobre la cuchilla se colocó la naranja y procedió a aplicar la carga de compresión hasta cortar la naranja. Este procedimiento se realizó a las 10 naranjas y el corte se realizó en diferentes posiciones ya que en la máquina las naranjas caen en una posición aleatoria lo que puede producir que la fuerza necesaria de corte sea mayor o menor para cada caso.. Figura 4. 2.- Prueba de corte de la naranja Fuente: Propia 4.1.1.2 Prueba de Aplastamiento Para la prueba de aplastamiento se utilizó modelos en forma de macho y hembra como se muestra en la figura 4.3, estos simulan a los modelos que se utilizarán en la máquina. Para esto se coloca cada mitad de naranja entre el molde macho y el hembra, posteriormente se procedió a aplicar la carga de compresión figura 4.4 y se obtuvo la fuerza necesaria para exprimir la naranja..

(56) 35. Figura 4. 3.- Molde macho y molde hembra utilizados en la Prueba.. Fuente: Propia. Figura 4. 4.- Prueba de aplastamiento de la naranja. Fuente: Propia 4.2.2. RESULTADOS.

(57) 36 La tabla 4.2 muestra los resultados obtenidos en la prueba de corte y la tabla 4.3 muestra los resultados de la prueba de aplastamiento.. Tabla 4. 2.- Resultados de la prueba de corte Prueba Diámetro (mm) Corte (kg) 1. 75.38. 10. 2. 71.81. 4.0. 3. 70.16. 6.5. 4. 73.9. 5.5. 5. 72.23. 4.5. 6. 80.75. 7.5. 7. 79.5. 8.0. 8. 75. 15. 9. 77.8. 6.5. 10. 75.05. 5.5. Elaboración: Propia. Tabla 4. 3.- Resultados de la prueba de aplastamiento Prueba Diámetro (mm) Aplastamiento (kg) 1. 75.38. 135. 95. 2. 71.81. 52.5. 76. 3. 70.16. 30. 52. 4. 73.9. 142. 40. 5. 72.23. 59. 120. 6. 80.75. 84. 171. 7. 79.5. 67.5. 67. 8. 75. 70. 104. 9. 77.8. 62.5. 190. 10. 75.05. 70.5. 92.5. Elaboración: Propia.

(58) 37 4.2.3 ANÁLISIS DE RESULTADOS. De los datos obtenidos anteriormente en la prueba de corte se elige el de mayor valor 10 kg y a este se le aumenta un porcentaje para asegurar un corte rápido y eficiente de cualquier tipo de naranja. Como resultado la fuerza de corte que se va a utilizar es de 20 kg.. De la prueba de aplastamiento se obtuvo como resultado que un valor de fuerza de hasta 60 kg era muy poca ya que no exprimía la naranja en su totalidad, existe un desperdicio pero se mantiene el sabor del fruto. En el caso de una fuerza mayor a 80 kg la naranja se exprimió en su totalidad pero la cáscara también comenzó a romperse lo cual produjo que exista una mayor cantidad de jugo pero que su sabor no sea agradable.. Por lo anteriormente mencionado se seleccionó un valor de 70 kg la fuerza de aplastamiento ya que con esta fuerza se puede exprimir la naranja en un 90 a 95 % pero manteniendo un sabor muy agradable para los consumidores como se muestra en la figura 4.5.. Figura 4. 5.- Aplastamiento con 70 kg de fuerza Fuente: Propia En la tabla 4.4 se muestran los valores de corte y aplastamiento de la naranja que se eligieron luego del un análisis y que se van a utilizar para los diferentes cálculos posteriores..

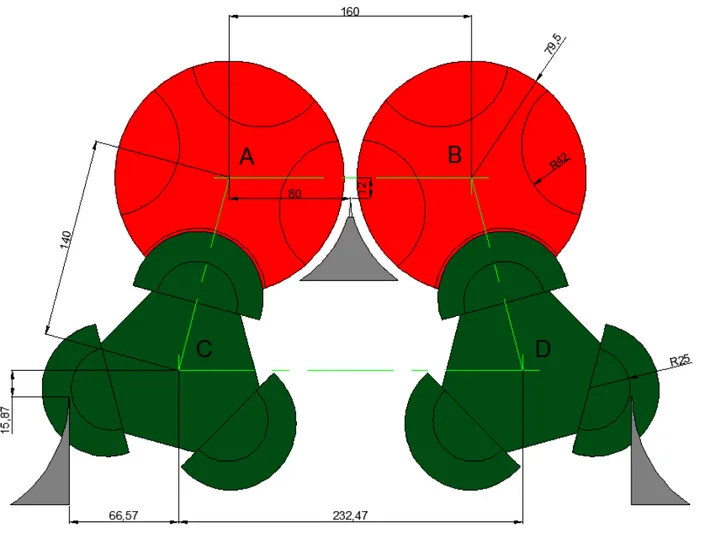

(59) 38 Tabla 4. 4.- Valores de la fuerza a ser utilizados Fuerza de Corte Fuerza de Aplastamiento [Kg]. [Kg]. 20. 70. Elaboración: Propia. 4.2 GEOMETRÍA. BÁSICA. DEL. SISTEMA. DE. CORTE. Y. EXPRIMIDO. Esta es la geometría más importante de la máquina ya que en esta posición se fijan los moldes hembras y los moldes machos que realizarán el corte y exprimido de la naranja (con la ayuda de una cuchilla que se encuentra en una posición fija), estos moldes no tienen un movimiento de desplazamiento solo tienen un movimiento de rotación con eje en el centro de cada molde. Como cada naranja es de diferente diámetro se debe asegurar que no exista ninguna interferencia entre elementos así como ningún atascamiento. Con estas dimensiones se calcularán los momentos que se generan debido a las fuerzas que actúan sobre los moldes, posteriormente se calcula la potencia requerida para el corte y el aplastamiento de la naranja y se selecciona un motor reductor que sea capaz de vencer estos momentos y así asegurar un correcto funcionamiento de la máquina.. En la figura 4.6 muestra la ubicación de los moldes hembras, moldes machos, y la distancia de centros, la ubicación de la cuchilla y removedores. Estas ubicaciones son resultado de un análisis de interferencia..

(60) 39. Figura 4. 6.- Geometría Básica Elaboración: Propia Fuente: Propia. 4.3 DIMENSIONAMIENTO DEL MOTOR. Para el dimensionamiento del motor es necesario saber el torque que tiene que vencer el motor, en la figura 4.7 se muestran todas las fuerzas que actúan sobre los moldes hembras y moldes machos que son los que realizan el trabajo de corte y aplastamiento de la naranja..

(61) 40. Figura 4. 7.- Fuerzas ejercidas sobre los moldes Elaboración: Propia Fuente: Propia. En la figura 4.8 se presentan los ángulos a los que están aplicadas las diferentes fuerzas..

(62) 41. Figura 4. 8.- Ángulos de aplicación de las fuerzas. Elaboración: Propia Fuente: Propia En este punto es necesario definir el material de los moldes machos y moldes hembras para obtener el peso, el material utilizado es Nylon 6 en el ANEXO 1 se muestran sus propiedades. La densidad del nylon 6 es de 1.14 kg/cm3..

Figure

Documento similar

[r]

Luis Miguel Utrera Navarrete ha presentado la relación de Bienes y Actividades siguientes para la legislatura de 2015-2019, según constan inscritos en el

Fuente de emisión secundaria que afecta a la estación: Combustión en sector residencial y comercial Distancia a la primera vía de tráfico: 3 metros (15 m de ancho)..

La campaña ha consistido en la revisión del etiquetado e instrucciones de uso de todos los ter- mómetros digitales comunicados, así como de la documentación técnica adicional de

No había pasado un día desde mi solemne entrada cuando, para que el recuerdo me sirviera de advertencia, alguien se encargó de decirme que sobre aquellas losas habían rodado

Habiendo organizado un movimiento revolucionario en Valencia a principios de 1929 y persistido en las reuniones conspirativo-constitucionalistas desde entonces —cierto que a aquellas

diabetes, chronic respiratory disease and cancer) targeted in the Global Action Plan on NCDs as well as other noncommunicable conditions of particular concern in the European

o Si dispone en su establecimiento de alguna silla de ruedas Jazz S50 o 708D cuyo nº de serie figura en el anexo 1 de esta nota informativa, consulte la nota de aviso de la