FACULTAD DE INGENIERIA CIVIL

TESIS

“VARIACIÓN DEL TIEMPO DE COLOCACION DE CONCRETOS DE

MEDIANA A ALTA RESISTENCIA UTILIZANDO CEMENTO TIPO I Y UN

ADITIVO RETARDANTE”

PARA OBTENER EL TÍTULO PROFESIONAL DE INGENIERO CIVIL

ELABORADO POR

DANNY JONATHAN GUEVARA PEREZ

ASESOR

Ing. CARLOS BARZOLA GASTELÚ

LIMA – PERÚ

© 2017, Universidad Nacional de Ingeniería. Todos los derechos reservados “El autor autoriza a la UNI a reproducir del Informe de Suficiencia en su totalidad o en parte, con fines estrictamente académicos.”

DEDICATORIA

A Dios padre y la Madre Divina por Todo lo que me dan en la vida.

A mi querida familia por brindarme, Cariño, Confianza y Apoyo incondicional

AGRADECIMIENTOS

A Dios por haberme dado la vida y ayudarme a superar difíciles obstáculos.

Un agradecimiento especial a mi asesor de Tesis Ing. Carlos A. Barzola Gastelú por sus enseñanzas y guía.

Al personal administrativo y técnico del laboratorio de concreto del Laboratorio de ensayo de materiales LEM – UNI, por su apoyo en la realización del trabajo de investigación.

A mi querida familia por ser mi fuente de motivación en la vida, por su comprensión, paciencia y su apoyo incondicional desde siempre.

A mi querida UNI, mi alma mater por ser un cobijo y apoyo constante durante toda mi carrera universitaria, a la cual siempre estaré infinitamente agradecida.

A mis entrañables amigos que en las buenas y en las malas me han ayudado de diferentes modos y de la mejor forma que han sabido hacerlo.

A usted por tenerlo en sus manos y haberse dado el tiempo de leer esta página.

A todos aquellos que me impulsaron a continuar y finalizar.

ÍNDICE

RESUMEN 6

ABSTRACT 7

PRÓLOGO 8

LISTA DE CUADROS 9

LISTA DE TABLAS 14

LISTA DE GRÁFICOS 15

LISTA DE SÍMBOLOS Y SIGLAS 19

CAPÍTULO I. INTRODUCCIÓN 20

1.1 GENERALIDADES 20

1.2 PROBLEMÁTICA 21

1.3 OBJETIVOS 21

1.3.1 Objetivo General 21

1.3.2 Objetivo Específicos 21

1.4 HIPÓTESIS 21

CAPÍTULO II: FUNDAMENTO TEÓRICO 22

2.1 AGREGADOS 22

2.1.1 Propiedades Físicas de los Agregados 22

2.1.1.1 Peso Unitario 22

2.1.1.2 Peso Específico 22

2.1.1.3 Absorción 23

2.1.1.4 Contenido de Humedad 23

2.1.1.5 Granulometría 23

2.1.1.6 Módulo de Finura 25

2.2 CEMENTO 25

2.2.1 Definición 25

2.3 ADITIVO 25

2.3.1 Clasificación 26

CAPÍTULO III: CARACTERÍSTICAS DE LOS MATERIALES EMPLEADOS 27

3.1 RESUMEN DE PROPIEDADES: AGREGADO FINO 27

3.2 RESUMEN DE PROPIEDADES: AGREGADO GRUESO 27

3.3 GRANULOMETRÍA DEL AGREGADO FINO 28

3.4 GRANULOMETRÍA DEL AGREGADO GRUESO 29

3.5 AGREGADO GLOBAL 30

3.7 CEMENTO USADO 34

3.8 EL AGUA 34

CAPÍTULO IV: DISEÑO DE MEZCLAS 35

4.1 DISEÑO DEL CONCRETO PATRÓN 35

4.1.1 Procedimiento de Diseño del Agregado Global 35 4.1.2 Procedimiento para obtener el Agua de Diseño 37 4.1.3 Procedimiento para obtener la Arena – Piedra patrón 39 4.1.4 Diseño final para los concretos patrones con a/c: 0.55, 0.50 y 0.45 43

4.2 DISEÑO DEL CONCRETO PATRÓN CON ADITIVO 44

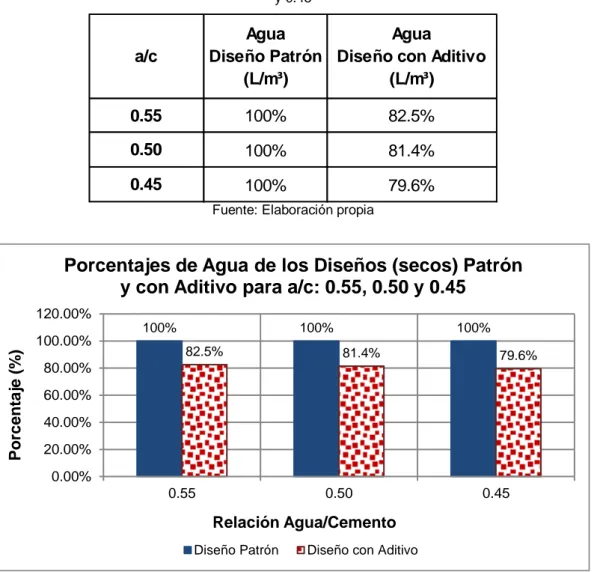

4.2.1 Diseño del Concreto Patrón con Aditivo para a/c: 0.55 44 4.2.2 Diseño del Concreto Patrón con Aditivo para a/c: 0.50. 45 4.2.3 Diseño del Concreto Patrón con Aditivo para a/c: 0.45. 45 4.2.4 Comparación y Variación (%) de las cantidades de agua usadas en

los Diseños Secos: Patrón y con Aditivo para a/c: 0.55, 0.50 y 0.45. 46

CAPÍTULO V: PROPIEDADES DEL CONCRETO EN ESTADO FRESCO 48

5.1 PROPIEDADES DEL CONCRETO EN ESTADO FRESCO 48

5.1.1 Asentamiento 48

5.1.2 Peso Unitario 48

5.1.3 Fluidez 48

5.1.4 Contenido de Aire 48

5.1.5 Tiempo de Fraguado 49

5.2 DATOS Y RESULTADOS OBTENIDOS EN EL CONCRETO EN ESTADO FRESCO

49

5.2.1 Asentamiento 49

5.2.1.1 Asentamiento para a/c: 0.55 49

5.2.1.2 Asentamiento para a/c: 0.50 50

5.2.1.3 Asentamiento para a/c: 0.45 51

5.2.2 Peso Unitario Compactado del Concreto Fresco (P.U.C.) 51 5.2.2.1 Peso Unitario Compactado del Concreto Fresco, a/c: 0.55 52 5.2.2.2 Peso Unitario Compactado del Concreto Fresco, a/c: 0.50 52 5.2.2.3 Peso Unitario Compactado del Concreto Fresco, a/c: 0.45 53

5.2.3 Fluidez 54

4.2.3.1 Ensayo de Fluidez, a/c: 0.55 54

4.2.3.2 Ensayo de Fluidez, a/c: 0.50 55

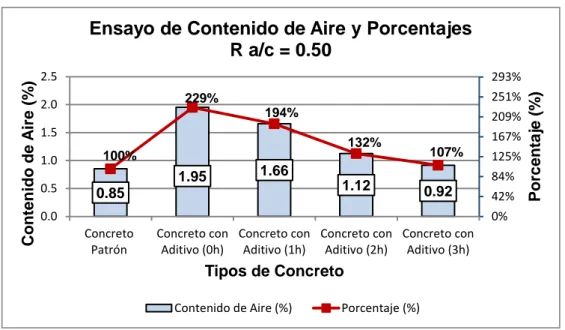

5.2.4 Contenido de Aire 56

5.2.4.1 Contenido de Aire, a/c: 0.55 56

5.2.4.2 Contenido de Aire, a/c: 0.50 57

5.2.4.3 Contenido de Aire, a/c: 0.45 58

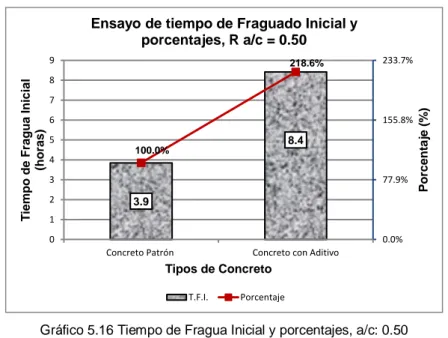

5.2.5 Tiempo de Fraguado 58

5.2.5.1 Tiempo de Fraguado Inicial – Final, a/c: 0.55 58

5.2.5.2 Tiempo de Fraguado Inicial – Final, a/c: 0.50 60

5.2.5.3 Tiempo de Fraguado Inicial – Final, a/c: 0.45 62

CAPÍTULO VI: PROPIEDADES DEL CONCRETO EN ESTADO ENDURECIDO

65

6.1 PROPIEDADES DEL CONCRETO EN ESTADO ENDURECIDO 65

6.1.1 Resistencia a la Compresión 65

6.1.2 Resistencia a la Tracción por Compresión Diametral 65

6.1.3 Módulo Elástico 65

6.2 DATOS Y RESULTADOS OBTENIDOS EN EL CONCRETO EN ESTADO ENDURECIDO

66

6.2.1 Resistencia a la Compresión 66

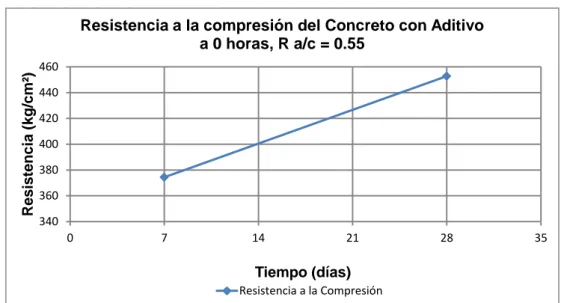

6.2.1.1 Resistencia a la compresión - concreto patrón, a/c: 0.55 66 6.2.1.2 Resistencia a la compresión - Concreto con Aditivo a 0 horas, a/c:

0.55

66

6.2.1.3 Resistencia a la compresión - Concreto con Aditivo a 1 hora, a/c:

0.55

67

6.2.1.4 Resistencia a la compresión - Concreto con Aditivo a 2 horas, a/c:

0.55

68

6.2.1.5 Resistencia a la compresión - Concreto con Aditivo a 3 horas, a/c:

0.55

68

6.2.1.6 Comparación de Resistencias a la Compresión a distintos días de

curado

69

6.2.1.7 Resistencia a la compresión - concreto patrón, a/c: 0.50 71 6.2.1.8 Resistencia a la compresión - Concreto con Aditivo a 0 horas, a/c:

0.50

72

6.2.1.9 Resistencia a la compresión - Concreto con Aditivo a 1 hora, a/c:

0.50

73

6.2.1.10 Resistencia a la compresión - Concreto con Aditivo a 2 horas, a/c:

0.50

6.2.1.11 Resistencia a la compresión - Concreto con Aditivo a 3 horas, a/c:

0.50

74

6.2.1.12 Comparación de Resistencias a la Compresión a distintos días de

curado

75

6.2.1.13 Resistencia a la compresión - concreto patrón, a/c: 0.45 77 6.2.1.14 Resistencia a la compresión - Concreto con Aditivo a 0 horas, a/c:

0.45

78

6.2.1.15 Resistencia a la compresión - Concreto con Aditivo a 1 hora, a/c:

0.45

78

6.2.1.16 Resistencia a la compresión - Concreto con Aditivo a 2 horas, a/c:

0.45

79

6.2.1.17 Comparación de Resistencias a la Compresión a distintos días de

curado, para Concretos con a/c: 0.45

80

6.2.1.18 Comparación de Resistencias a la Compresión del Concreto

Patrón para a/c: 0.55, 0.50 y 0.45

82

6.2.1.19 Comparación de Resistencias a la Compresión del Concreto Con

Aditivo a 0 horas para a/c: 0.55, 0.50 y 0.45

83

6.2.1.20 Comparación de Resistencias a la Compresión del Concreto Con

Aditivo a 1 hora para a/c: 0.55, 0.50 y 0.45

84

6.2.1.21 Comparación de Resistencias a la Compresión del Concreto Con

Aditivo a 2 horas para a/c: 0.55, 0.50 y 0.45

84

6.2.1.22 Comparación de Resistencias a la Compresión del Concreto Con

Aditivo a 3 horas para a/c: 0.55, 0.50 y 0.45

85

6.2.2 Resistencia a la Tracción por Compresión Diametral 86 6.2.2.1 Resistencia a la Tracción por compresión diametral a 28 días de

curado, para Concretos con a/c: 0.55

86

6.2.2.2 Resistencia a la Tracción por compresión diametral a 28 días de

curado, para Concretos con a/c: 0.50

87

6.2.2.3 Resistencia a la Tracción por compresión diametral a 28 días de

curado, para Concretos con a/c: 0.45

87

6.2.2.4 Porcentajes de Resistencia a la Tracción a 28 días de curado, para

Concretos con a/c: 0.55

88

6.2.2.5 Porcentajes de Resistencia a la Tracción a 28 días de curado, para

Concretos con a/c: 0.50

6.2.2.6 Porcentajes de Resistencia a la Tracción a 28 días de curado, para

Concretos con a/c: 0.45

89

6.2.2.7 Resistencia a la Tracción por compresión diametral a 28 días de

curado, para Concretos con a/c: 0.55, 0.50 y 0.45

90

6.2.2.8 Porcentajes de Resistencias a la Tracción por compresión

diametral a 28 días de Curado, para Concretos con a/c: 0.55, 0.50

y 0.45

91

6.2.3 Módulo Elástico 91

6.2.3.1 Módulo Elástico de los diferentes tipos de concreto, a/c: 0.55 92 6.2.3.2 Módulo Elástico de los diferentes tipos de concreto, a/c: 0.50 93 6.2.3.3 Módulo Elástico de los diferentes tipos de concreto, a/c: 0.45 94

CAPÍTULO VII: ANÁLISIS DE RESULTADOS 95

7.1 PORCENTAJE DE AGUA EN DISEÑOS DE MEZCLAS DE C+A RESPECTO AL CP PARA A/C: 0.55, 0.50 Y 0.45

95

7.2 PROPIEDADES DEL CONCRETO EN ESTADO FRESCO 96

7.2.1 Asentamiento o Slump 96

7.2.2 Peso Unitario del Concreto Fresco 97

7.2.3 Fluidez 98

7.2.4 Contenido de aire 99

7.2.5 Tiempo de Fragua Inicial 100

7.2.6 Tiempo de Fragua Final 101

7.3 PROPIEDADES DEL CONCRETO EN ESTADO ENDURECIDO 102

7.3.1 Resistencia a la Compresión 102

7.3.1.1 Resistencia a la compresión, a/c: 0.55 102

7.3.1.2 Resistencia a la compresión, a/c: 0.50 103

7.3.1.3 Resistencia a la compresión, a/c: 0.45 104

7.4.2 Resistencia a la Tracción por compresión diametral 105 7.4.2.1 Resistencia a la Tracción por compresión diametral – concreto

Curado a 28 días, a/c: 0.55, 0.50 y 0.45

105

7.4.3 Módulo Elástico 106

7.4.3.1 Módulo Elástico de concretos Curados a los 28 días, a/c: 0.55, 0.50

y 0.45

106

CONCLUSIONES 108

RECOMENDACIONES 112

REFERENCIAS BIBLIOGRÁFICAS 113

RESUMEN

En la presente Tesis se presenta el estudio y análisis de las propiedades del Concreto cuando se varía el tiempo de colocación del concreto, usando un cemento Sol (Portland Tipo I) y el Aditivo Retardante (RRPLAST/z aditivos) en la proporción de 1.5% del peso del cemento para relaciones a/c de 0.55, 0.50 y 0.45 y para diferentes tiempos de vaciado del concreto (0, 1, 2 y 3 horas).

Esta investigación comprende un desarrollo progresivo en los diseños de mezcla el concreto, tanto al estado fresco como endurecido, empleando el Método del Agregado Global, el cual se requiere hallar el agua patrón y agregados patrón que garanticen la máxima compacidad y resistencia a la compresión, realizando en laboratorio diversos ensayos de propiedades de los agregados (arena, piedra) y de los diferentes tipos de concreto al estado fresco (Asentamiento, Fluidez, Contenido de Aire, P.U.C. y Tiempos de Fragua Inicial y Final) como al estado endurecido (Resistencia a la compresión, Tracción Diametral, Módulo elástico). Para estos últimos ensayos se elaboraron en total 545 probetas sometidas a los ensayos respectivos. Los materiales empleados fueron: Aditivo Retardante, Agregados fino y grueso.

El análisis muestra que al añadir el Aditivo Retardante al concreto patrón para las diferentes relaciones a/c y para el tiempo de vaciado de 3 horas después de realizada la mezcla se obtiene ligeros incrementos de resistencia a la Compresión y a la Tracción Diametral respecto al concreto patrón. Al estado fresco los Asentamientos y Tiempos de Fragua Inicial/Final de los concretos con aditivo incrementan respecto al concreto patrón.

ABSTRACT

In this thesis the study and analysis of concrete properties are presented when the concrete placement time is varied using a Sol cement (Portland Type I) and Retardant Additive (RRPLAST / z additives) in the proportion of 1.5% of the weight of the cement for a / c ratios of 0.55, 0.50 and 0.45 and for different casting times of the concrete (0, 1, 2 and 3 hours).

This research involves a progressive development in the designs of mixing the concrete, both in the fresh and hardened state, using the Global Aggregate Method, which is required to find the standard water and standard aggregates that guarantee the maximum compactness and resistance to compression, (sand, stone) and of the different types of concrete in the fresh state (Settlement, Fluidity, Air Content, PUC and Initial and Final Forge Times) and in the hardened state (Resistance to compression, Diametral Traction, Elastic Module). For these last tests a total of 545 specimens were prepared in the respective tests. The materials used were: Retardant additive, fine and coarse aggregates.

The analysis shows that by adding the retardant additive to the standard concrete for the different a / c ratios and for the casting time of 3 hours after the mixing is performed slight increases in Compressive Strength and Diametral Traction are obtained with respect to the standard concrete. In the fresh state the Settlements and Initial / Final Forge Times of concrete with additive increase with respect to the standard concrete.

PRÓLOGO

La exigente demanda del sector construcción, han necesitado al pasar de los años de estructuras cada vez más complejas y estructuras no convencionales que muchas están ubicadas en lugares muy alejados de las canteras y las condiciones de transporte pueden llegar a ser muy complicadas.

Realmente no se conoce con exactitud los efectos que se puedan producir directamente en la resistencia del concreto dentro del proceso de fraguado, a consecuencia de la adición de un aditivo Retardante.

Dada su importancia, la presente tesis va dirigida a los ingenieros, constructores y público en general que quieran actualizar sus conocimientos y mejorar sus técnicas constructivas.

Ing. Carlos A. Barzola Gastelú

LISTA DE CUADROS

Cuadro 3.1 Resumen de propiedades físicas del agregado fino 27 Cuadro 3.2 Resumen de propiedades físicas del agregado grueso 27 Cuadro 3.3 Granulometría del agregado fino de la cantera “La Molina” 28 Cuadro 3.4 Granulometría del agregado grueso de la cantera “UNICON” 29

Cuadro 3.5 Resultado del ensayo de compacidad 30

Cuadro 3.6 Análisis granulométrico del Agregado Global (51% Piedra / 49% Arena)

31

Cuadro 4.1 Resumen de Propiedades de los Agregados 35

Cuadro 4.2 Resumen de diseño R a/c: 0.55 37

Cuadro 4.3 Agua patrón usada en cada a/c, buscando el slump 4’’ 37 Cuadro 4.4 Resistencia a la compresión a los 7 días de curado para a/c:

0.55

39

Cuadro 4.5 Resistencia a la compresión a los 7 días de curado para a/c: 0.50

40

Cuadro 4.6 Resistencia a la compresión a los 7 días de curado para a/c: 0.45

42

Cuadro 4.7 Diseño final seco para 1 m3 de concreto patrón, a/c: 0.55 43 Cuadro 4.8 Diseño final seco para 1 m3 de concreto patrón, a/c: 0.50 43 Cuadro 4.9 Diseño final seco para 1 m3 de concreto patrón, a/c: 0.45 44 Cuadro 4.10 Comparación de datos encontrados y empleados para los

diseños finales de concreto patrón con a/c: 0.55, 050 y 0.45

44

Cuadro 4.11 Diseño final para 1m³ de concreto con aditivo, a/c: 0.55 45 Cuadro 4.12 Diseño final para 1m³ de concreto con aditivo, a/c: 0.50 45 Cuadro 4.13 Diseño final para 1m³ de concreto con aditivo, a/c: 0.45 46 Cuadro 4.14 Cuadro comparativo de las cantidades de agua usadas en

los diseños seco: patrón y con aditivo para a/c: 0.55, 0.50 y 0.

46

Cuadro 4.15 Porcentajes de Agua de los Diseños (secos) Patrón y con Aditivo para a/c: 0.55, 0.50 y 0.45

47

Cuadro 5.6 Resultados del ensayo de P.U.C. y Porcentajes, R a/c: 0.45 53 Cuadro 5.7 Resultados del ensayo de Fluidez y Porcentajes, a/c: 0.55 54 Cuadro 5.8 Resultados del ensayo de Fluidez y Porcentajes, a/c: 0.50 55 Cuadro 5.9 Resultados del ensayo de Fluidez y Porcentajes, a/c: 0.45 55 Cuadro 5.10 Resultados del Contenido de Aire y Porcentajes, a/c: 0.55 56 Cuadro 5.11 Resultados del Contenido de Aire y Porcentajes, a/c: 0.50 57 Cuadro 5.12 Resultados del Contenido de Aire y Porcentajes, a/c: 0.45 58 Cuadro 5.13 Tiempo de Fragua Inicial y Final, a/c: 0.55 58 Cuadro 5.14 Tiempo de Fragua Inicial y Porcentajes, a/c: 0.55 59 Cuadro 5.15 Tiempo de Fragua Final y porcentajes, a/c: 0.55 59 Cuadro 5.16 Tiempo de Fragua Inicial y Final, a/c: 0.55 60 Cuadro 5.17 Tiempo de Fragua Inicial y Final, a/c: 0.50 60 Cuadro 5.18 Tiempo de Fragua Inicial y porcentaje, a/c: 0.50 60 Cuadro 5.19 Tiempo de Fragua Final y porcentajes, a/c: 0.50 61 Cuadro 5.20 Tiempo de Fragua Inicial y Final, a/c: 0.50 62 Cuadro 5.21 Tiempo de Fragua Inicial y Final, a/c: 0.45 62 Cuadro 5.22 Tiempo de Fragua Inicial y porcentajes, a/c: 0.45 62 Cuadro 5.23 Tiempo de Fragua Final y porcentajes, a/c: 0.45 63 Cuadro 5.24 Tiempo de Fragua Inicial y Final, a/c: 0.45 64 Cuadro 6.1 Resistencia a la compresión del concreto Patrón, a/c: 0.55 66 Cuadro 6.2 Resistencia a la compresión del concreto con Aditivo a 0

horas, a/c: 0.55

66

Cuadro 6.3 Resistencia a la compresión del concreto con Aditivo a 1 hora, a/c: 0.55

67

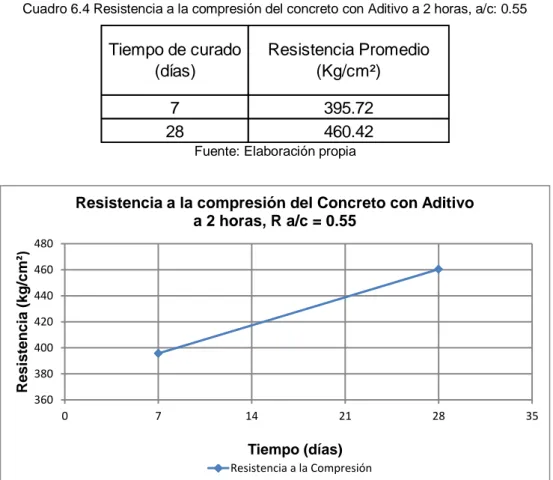

Cuadro 6.4 Resistencia a la compresión del concreto con Aditivo a 2 horas, a/c: 0.55

68

Cuadro 6.5 Resistencia a la compresión del concreto con Aditivo a 3 horas, a/c: 0.55

68

Cuadro 6.6 Comparación de Resistencias a la Compresión a distintos días de curado, para Concretos con a/c: 0.55

69

Cuadro 6.7 Porcentajes de Resistencias a la compresión a distintos días de curado, para Concretos con a/c: 0.55

70

Cuadro 6.8 Resistencias a la compresión a 28 días de Curado, para Concretos con a/c: 0.55

Cuadro 6.9 Porcentajes de Resistencias a la comprensión a 28 días de Curado, para Concretos con a/c: 0.55

71

Cuadro 6.10 Resistencia a la compresión del concreto Patrón, a/c: 0.50 71 Cuadro 6.11 Resistencia a la compresión del concreto con Aditivo a 0

horas, a/c: 0.50

72

Cuadro 6.12 Resistencia a la compresión del concreto con Aditivo a 1 hora, a/c: 0.50

73

Cuadro 6.13 Resistencia a la compresión del concreto con Aditivo a 2 horas, a/c: 0.50

73

Cuadro 6.14 Resistencia a la compresión del concreto con Aditivo a 3 horas, a/c: 0.50

74

Cuadro 6.15 Comparación de Resistencias a la Compresión a distintos días de curado, para Concretos con a/c: 0.50

75

Cuadro 6.16 Porcentajes de Resistencias a la compresión a distintos días de curado, para Concretos con a/c: 0.50

75

Cuadro 6.17 Resistencias a la compresión a 28 días de Curado, para Concretos con a/c: 0.50

76

Cuadro 6.18 Porcentajes de Resistencias a la comprensión a 28 días de Curado, para Concretos con a/c: 0.50

76

Cuadro 6.19 Resistencia a la compresión del concreto Patrón, a/c: 0.45 77 Cuadro 6.20 Resistencia a la compresión del concreto con Aditivo a 0

horas, a/c: 0.45

78

Cuadro 6.21 Resistencia a la compresión del concreto con Aditivo a 1 hora, a/c: 0.45

78

Cuadro 6.22 Resistencia a la compresión del concreto con Aditivo a 2 horas, a/c: 0.45

79

Cuadro 6.23 Comparación de Resistencias a la Compresión a distintos días de curado, para Concretos con a/c: 0.45

80

Cuadro 6.24 Porcentajes de Resistencias a la compresión a distintos días de curado, para Concretos con a/c: 0.45

81

Cuadro 6.25 Resistencias a la compresión a 28 días de Curado, para Concretos con a/c: 0.45

81

Cuadro 6.26 Porcentajes de Resistencias a la comprensión a 28 días de Curado, para Concretos con a/c: 0.45

Cuadro 6.27 Comparación de Resistencias a la Compresión del concreto patrón, para a/c: 0.55, 0.50 y 0.45

82

Cuadro 6.28 Comparación de Resistencias a la Compresión del concreto con Aditivo a 0 horas, para a/c: 0.55, 0.50 y 0.45

83

Cuadro 6.29 Comparación de Resistencias a la Compresión del concreto con Aditivo a 1 hora, para a/c: 0.55, 0.50 y 0.45

84

Cuadro 6.30 Comparación de Resistencias a la Compresión del concreto con Aditivo a 2 horas, para a/c: 0.55, 0.50 y 0.45

84

Cuadro 6.31 Comparación de Resistencias a la Compresión del concreto con Aditivo a 3 horas, para a/c: 0.55, 0.50 y 0.45

85

Cuadro 6.32 Resistencia a la Tracción por compresión diametral a 28 días de curado, para Concretos con a/c: 0.55

86

Cuadro 6.33 Resistencia a la Tracción por compresión diametral a 28 días de curado, para Concretos con a/c: 0.50

87

Cuadro 6.34 Resistencia a la Tracción por compresión diametral a 28 días de curado, para Concretos con a/c: 0.45

87

Cuadro 6.35 Resistencia a la Tracción por compresión diametral a 28 días de curado, para Concretos con a/c: 0.45

88

Cuadro 6.36 Porcentajes de Resistencias a la Tracción a 28 días de Curado, para Concretos con a/c: 0.55

88

Cuadro 6.37 Porcentajes de Resistencias a la Tracción a 28 días de Curado, para Concretos con a/c: 0.50

89

Cuadro 6.38 Porcentajes de Resistencias a la Tracción a 28 días de Curado, para Concretos con a/c: 0.45

89

Cuadro 6.39 Resistencia a la Tracción a 28 días de Curado, para Concretos con a/c: 0.55, 0.50 y 0.45

90

Cuadro 6.40 Porcentajes de Resistencias a la Tracción por compresión diametral a 28 días de

91

Cuadro 6.41 Módulo Elástico a 28 días de Curado, para Concretos con a/c: 0.55

92

Cuadro 6.42 Módulo Elástico y Porcentajes a 28 días de Curado, para Concretos con a/c: 0.55

92

Cuadro 6.43 Módulo Elástico a 28 días de Curado, para Concretos con a/c: 0.50

Cuadro 6.44 Módulo Elástico y Porcentajes a 28 días de Curado, para Concretos con a/c: 0.50

93

Cuadro 6.45 Módulo Elástico a 28 días de Curado, para Concretos con a/c: 0.45

94

Cuadro 6.46 Módulo Elástico y Porcentajes a 28 días de Curado, para Concretos con a/c: 0.45

94

Cuadro 7.1 Leyenda 95

Cuadro 7.2 Porcentaje de Agua en diseños de mezcla de C+A respecto al CP

95

Cuadro 7.3 Asentamiento del concreto fresco 96

Cuadro 7.4 Peso Unitario del Concreto Fresco 97

Cuadro 7.5 Fluidez del Concreto Fresco (%) 98

Cuadro 7.6 Contenido de Aire del concreto fresco (%) 99

Cuadro 7.7 Tiempo de Fragua Inicial 100

Cuadro 7.8 Tiempo de Fragua Final 101

Cuadro 7.9 Resistencia a la Compresión, a/c: 0.55 102 Cuadro 7.10 Resistencia a la Compresión, a/c: 0.45 104 Cuadro 7.11 Resistencia a la Tracción por compresión diametral 105

LISTA DE TABLAS

LISTA DE GRÁFICOS

Gráfico 3.1 Granulometría del agregado fino de la cantera “La Molina” 28 Gráfico 3.2 Granulometría del agregado grueso de la cantera “Unicon” 30 Gráfico 3.3 Resistencia a la compresión Vs. % Arena para a/c: 0.55 31

Gráfico 4.1 Agua patrón para a/c: 0.55 38

Gráfico 4.2 Agua patrón para a/c: 0.50 38

Gráfico 4.3 Agua patrón para a/c: 0.45 38

Gráfico 4.4 Resistencia a la compresión Vs. % Arena para a/c: 0.55 39 Gráfico 4.5 Superposición de gráficas para obtener la mejor combinación

de agregados y una buena resistencia, para a/c: 0.55

40

Gráfico 4.6 Resistencia a la compresión Vs. % Arena para a/c: 0.50 41 Gráfico 4.7 Superposición de gráficas para obtener la mejor combinación

de agregados y una buena resistencia, para a/c: 0.50

41

Gráfico 4.8 Resistencia a la compresión Vs. % Arena para a/c: 0.45 42 Gráfico 4.9 Superposición de gráficas para obtener la mejor combinación

de agregados y una buena resistencia, para a/c: 0.45

42

Gráfico 4.10 Comparación de las cantidades de agua usadas en los diseños seco: patrón y con aditivo para a/c 0.55, 0.50 y 0.45

46

Gráfico 4.11 Porcentajes de Agua de los Diseños (secos) Patrón y con Aditivo para a/c: 0.55, 0.50 y 0.45

47

Gráfico 5.16 Tiempo de Fragua Inicial y porcentajes, a/c: 0.50 61 Gráfico 5.17 Tiempo de Fragua Final y porcentajes, a/c: 0.50 61 Gráfico 5.18 Tiempo de Fragua Inicial y Final, a/c: 0.50 62 Gráfico 5.19 Tiempo de Fragua Inicial y porcentajes, a/c: 0.45 63 Gráfico 5.20 Tiempo de Fragua Final y porcentajes, a/c: 0.45 63 Gráfico 5.21 Tiempo de Fragua Inicial y Final, a/c: 0.45 64 Gráfico 6.1 Resistencia a la compresión del Concreto Patrón, a/c: 0.55 66 Gráfico 6.2 Resistencia a la compresión del concreto con Aditivo a 0

horas, a/c: 0.55

67

Gráfico 6.3 Resistencia a la compresión del concreto con Aditivo a 1 hora, a/c: 0.55

67

Gráfico 6.4 Resistencia a la compresión del concreto con Aditivo a 2 horas, a/c: 0.55

68

Gráfico 6.5 Resistencia a la compresión del concreto con Aditivo a 3 horas, a/c: 0.55

69

Gráfico 6.6 Comparación de Resistencias a la Compresión a distintos días de curado, para Concretos con a/c: 0.55

69

Gráfico 6.7 Porcentajes de Resistencias a la compresión a distintos días de curado, para Concretos con a/c: 0.55

70

Gráfico 6.8 Resistencias a la compresión y Porcentajes a 28 días de Curado, para Concretos con a/c: 0.55

71

Gráfico 6.9 Resistencia a la compresión del Concreto Patrón, a/c: 0.50 72 Gráfico 6.10 Resistencia a la compresión del concreto con Aditivo a 0

horas, a/c: 0.50

72

Gráfico 6.11 Resistencia a la compresión del concreto con Aditivo a 1 hora, a/c: 0.50

73

Gráfico 6.12 Resistencia a la compresión del concreto con Aditivo a 2 horas, a/c: 0.50

74

Gráfico 6.13 Resistencia a la compresión del concreto con Aditivo a 3 horas, a/c: 0.50

74

Gráfico 6.14 Comparación de Resistencias a la Compresión a distintos días de curado, para Concretos con a/c: 0.50

75

Gráfico 6.15 Porcentajes de Resistencias a la compresión a distintos días de curado, para Concretos con a/c: 0.50

Gráfico 6.16 Resistencias a la compresión y Porcentajes a 28 días de Curado, para Concretos con a/c: 0.50

77

Gráfico 6.17 Resistencia a la compresión del Concreto Patrón, a/c: 0.45 77 Gráfico 6.18 Resistencia a la compresión del concreto con Aditivo a 0

horas, a/c: 0.45

78

Gráfico 6.19 Resistencia a la compresión del concreto con Aditivo a 1 hora, a/c: 0.45

79

Gráfico 6.20 Resistencia a la compresión del concreto con Aditivo a 2 horas, a/c: 0.45

79

Gráfico 6.21 Resistencia a la compresión del concreto con Aditivo a 3 horas, a/c: 0.45

80

Gráfico 6.22 Comparación de Resistencias a la Compresión a distintos días de curado, para Concretos con a/c: 0.45

80

Gráfico 6.23 Porcentajes de Resistencias a la compresión a distintos días de curado, para Concretos con a/c: 0.45

81

Gráfico 6.24 Resistencias a la compresión y Porcentajes a 28 días de Curado, para Concretos con a/c: 0.45

82

Gráfico 6.25 Comparación de Resistencias a la Compresión del concreto patrón, para a/c: 0.55, 0.50 y 0.45

83

Gráfico 6.26 Comparación de Resistencias a la Compresión del concreto con Aditivo a 0 horas, para a/c: 0.55, 0.50 y 0.45

83

Gráfico 6.27 Comparación de Resistencias a la Compresión del concreto con Aditivo a 1 hora, para a/c: 0.55, 0.50 y 0.45

84

Gráfico 6.28 Comparación de Resistencias a la Compresión del concreto con Aditivo a 2 horas, para a/c: 0.55, 0.50 y 0.45

85

Gráfico 6.29 Comparación de Resistencias a la Compresión del concreto con Aditivo a 3 horas, para a/c: 0.55, 0.50 y 0.45

85

Gráfico 6.30 Resistencia a la Tracción por compresión diametral a 28 días de curado, para Concretos con a/c: 0.55

86

Gráfico 6.31 Resistencia a la Tracción por compresión diametral a 28 días de curado, para Concretos con a/c: 0.50

87

Gráfico 6.32 Porcentajes de Resistencias a la Tracción a 28 días de Curado, para Concretos con a/c: 0.55

88

Gráfico 6.33 Porcentajes de Resistencias a la Tracción a 28 días de Curado, para Concretos con a/c: 0.50

Gráfico 6.34 Porcentajes de Resistencias a la Tracción a 28 días de Curado, para Concretos con a/c: 0.45

90

Gráfico 6.35 Resistencia a la Tracción a 28 días de Curado, para Concretos con a/c: 0.55, 0.50 y 0.45

90

Gráfico 6.36 Porcentajes de Resistencias a la Tracción por compresión diametral a 28 días de Curado, para Concretos con a/c: 0.55, 0.50 y 0.45

91

Gráfico 6.37 Porcentajes a 28 días de Curado, para Concretos con a/c: 0.55

92

Gráfico 6.38 Porcentajes a 28 días de Curado, para Concretos con a/c: 0.50

93

Gráfico 6.39 Porcentajes a 28 días de Curado, para Concretos con a/c: 0.45

94

Gráfico 7.1 Porcentaje de Agua en diseños de mezcla de C+A respecto al CP

95

Gráfico 7.2 Asentamiento del Concreto Fresco 96

Gráfico 7.3 Peso Unitario del Concreto Fresco (%) 97

Gráfico 7.4 Fluidez del Concreto Fresco (%) 98

Gráfico 7.5 Contenido de Aire del concreto fresco (%) 99

Gráfico 7.6 Tiempo de Fragua Inicial (%) 100

Gráfico 7.7 Tiempo de Fragua Final (%) 101

Gráfico 7.8 Resistencia a la Compresión, a/c: 0.55 102 Gráfico 7.9 Resistencia a la Compresión, a/c: 0.50 103 Gráfico 7.10 Resistencia a la Compresión, a/c: 0.45 104 Gráfico 7.11 Resistencia a la Tracción por compresión diametral 105

LISTA DE SÍMBOLOS Y SIGLAS

C : Cemento

CP : Concreto Patrón

CP+A : Concreto Patrón con Aditivo

CP+A(0h) : Concreto Patrón con Aditivo vaciado a 0 horas.

CP+A(1h) : Concreto Patrón con Aditivo vaciado a 1 hora.

CP+A(2h) : Concreto Patrón con Aditivo vaciado a 2 horas.

CP+A(3h) : Concreto Patrón con Aditivo vaciado a 3 horas.

Números color : Valores mínimos

Números en Negrita : Valores Máximos

CAPÍTULO I. INTRODUCCIÓN

1.1 GENERALIDADES

A través de los años en la ejecución de obras civiles, las construcciones emplean diversos materiales y dentro de ellos los que se utilizan para la preparación del concreto, el mismo que es de uso masivo en la actualidad. Es por ello que la necesidad de saber sus características físicas, químicas y cuantificarlas se ha vuelto indispensable al pasar los años.

Los avances tecnológicos así como una exigente demanda de los clientes del sector construcción, ha derivado en propuestas de estructuras cada vez más complejas, estructuras no convencionales o también llamadas especiales que no pueden ser llevadas a cabo mediante métodos comunes; ubicadas en lugares muy alejados de las canteras y las condiciones de transporte pueden llegar a ser muy complicadas; y las demoras al vaciar el concreto luego de su preparación son muy latentes, optándose por añadir a la mezcla un aditivo retardador de fragua o simplemente mediante la adición de agua para finalmente poder vaciar el concreto. Se sabe que disminuye la resistencia, pero no se ha cuantificado en que porcentaje, y es que cuando el cemento y el agua entran en contacto, se inicia una reacción química exotérmica que determina el paulatino endurecimiento de la mezcla. Al pasar el tiempo se presenta en la mezcla un estado en el que pierde apreciablemente su plasticidad y se vuelve difícil de manejar; tal estado corresponde al fraguado inicial de la mezcla, que con la adición de un aditivo retardador el fraguado puede llegar a prolongarse. Las condiciones externas entonces son importantes, porque directamente puede definir la magnitud de la demora.

A continuación se mencionaran diversos motivos de la demora en el tiempo de vaciado del concreto en obras:

- La distancia que separa entre la obra y el lugar donde se prepara el concreto.

1.2 PROBLEMÁTICA

El concreto es el material constituido por la mezcla en ciertas proporciones de cemento, agua, agregados y opcionalmente aditivos; que inicialmente presenta una estructura plástica y moldeable, y que posteriormente adquiere una consistencia rígida con propiedades aislantes y resistentes; lo que lo hace un material ideal para la construcción.

Dicho concreto debe ser trabajable y colocado dentro de un periodo de tiempo determinado. Este intervalo de tiempo permitido para su colocación se establece determinando el tiempo de fraguado del concreto, considerando lo siguiente:

- Tiempo de fraguado inicial. - Tiempo de fraguado final.

Realmente no se conoce con exactitud los efectos que se puedan producir directamente en la resistencia del concreto dentro del proceso de fraguado, a consecuencia de la adición de un aditivo retardante. A fin de conocer dichos efectos que se puedan producir; surge la motivación para el estudio de la variación del tiempo en la colocación de concretos de mediana y alta resistencia y poder llegar a cuantificar la variación en la resistencia del concreto utilizando un aditivo retardante para diferentes tiempos de vaciado.

1.3 OBJETIVOS

1.3.1 Objetivo General

Cuantificar la variación en la resistencia del concreto cuando se varía el tiempo de colocación del concreto, añadiéndole un aditivo retardante para diferentes tiempos de vaciado del concreto.

1.3.2 Objetivo Específicos

- Estudiar las propiedades físicas y mecánicas del concreto a través del tiempo. - Emplear las herramientas científicas básicas para conocer y evaluar el comportamiento del concreto.

1.4 HIPÓTESIS

CAPÍTULO II: FUNDAMENTO TEÓRICO

2.1 AGREGADOS

Se entiende por agregado al “conjunto de partículas de origen natural o artificial, que pueden ser tratados o elaborados” (NTP 400.011, 2013, p.2). Los agregados conforman el esqueleto granular del concreto y ocupan alrededor de las ¾ partes del volumen total, sus características físicas y químicas tienen influencia en prácticamente todas las propiedades del concreto (Vilca, 2008, p. 19, párr. 1). Se clasifican en:

- Agregado fino: Se define como agregado fino al proveniente de la disgregación natural o artificial de las rocas, que pasa por el tamiz normalizado 9.5mm (3/8”) y que cumple con los límites establecidos en la NTP 400.037 (NTP 400.011, 2013, p. 4, párr. 2)

- Agregado grueso: Se define como agregado grueso al “material retenido en el tamiz normalizado 4.75mm (N°4), proveniente de la disgregación natural o artificial de las rocas y que cumple con los límites establecidos en la NTP 400.037” (NTP 400.011, 2013, p. 4, párr. 4)

- Agregado Global: “Mezcla de agregado fino y agregado grueso, normalizado por una granulometría” (NTP 400.011, 2013, p. 4, párr. 3) En esta investigación, se utilizó agregado fino de la cantera “La Molina” y agregado grueso de la cantera “UNICON”, ver Anexo F (figura f.1).

2.1.1 Propiedades Físicas de los Agregados 2.1.1.1 Peso Unitario

El Peso unitario es el peso (Masa) que alcanza determinado volumen, el cual incluye el volumen de las partículas individuales y el volumen de vacíos entre partículas. "El peso unitario está influenciado por la gravedad específica, granulometría, perfil y textura superficial, contenido de humedad, y de factores externos como: grado de compactación impuesto, diámetro nominal máximo en relación con el volumen" (Vilca, 2008, p. 19, párr. 5) De acuerdo al tipo de consolidación hay dos tipos de peso unitario: suelto y compactado. Los pesos unitarios para los agregados finos y gruesos utilizados fueron determinados según la NTP 400.017 (2013), ver Anexo F (figuras f.2 y f.3).

2.1.1.2 Peso Específico

mezclas. El peso es también un indicador de la calidad del agregado que se usa en la preparación de concretos" (Vilca, 2008, p. 20, párr. 3). Los pesos específicos para el agregado fino y grueso utilizados en la investigación fueron determinados según la NTP 400.022 (2013), ver Anexo F (figuras f.4 y f.5). 2.1.1.3 Absorción

La absorción es el valor de la humedad del agregado cuando está en la condición de saturado superficialmente seco. Se utiliza generalmente en los cálculos de dosificación para elaborar el concreto. Si la humedad es inferior a la absorción, se deberá agregar más agua al concreto para compensar la que absorberán los agregados. Por el contrario, si la humedad supera a la absorción, habrá que quitar agua al concreto ya que los agregados estarán aportando agua. La absorción de los agregados fino y grueso utilizados fueron determinados según la NTP 400.022 (2013), ver Anexo F (figura f.4 y f.5).

2.1.1.4 Contenido de Humedad

"Es la cantidad de agua que posee el material en estado natural, es importante debido a que puede hacer variar la relación a/c del diseño de mezcla y por tanto influye en la resistencia y otras propiedades del concreto. En consecuencia es necesario controlar la dosis de agua" (Vilca, 2008, p. 21, párr. 1). El contenido de humedad de los agregados fino y grueso utilizados fueron determinados según la NTP 339.185 (2013).

2.1.1.5 Granulometría

Tabla 2.1 Límites Granulométricos del agregado fino

Fuente: Norma Técnica Peruana 400.037 (2014)

Tabla 2.2 Límites Granulométricos del agregado grueso

Fuente: Norma Técnica Peruana 400.037 (2014)

"La importancia de la granulometría del agregado global en el concreto se debe a que por razones de economía, mayor resistencia y mayor estabilidad volumétrica, pues conviene que los agregados ocupen la mayor masa de concreto, compatible con la trabajabilidad. Esto se logra tratando que la mezcla de agregados sea lo más compacta posible, es decir, que la cantidad de huecos dejado por los agregados sea la mínima, esto se logra con la máxima compacidad" (Vilca, 2008, p. 23, párr. 2).

9.5 mm (3/8 pulg) 100

4.75 mm (Nº 4) 95 a 100 2.36 mm (Nº 8) 80 a 100 1.18 mm (Nº 16) 50 a 85

600 µm (Nº 30) 25 a 60 300 µm (Nº 50) 5 a 30 150 µm (Nº 100) 0 a 10

Tamiz

Malla Porcentaje que Pasa

37.5 mm 25 mm 19 mm 12.5 mm 9.5 mm 4.75 mm 2.56 mm 1.25 mm 1 1/2" 1" 3/4" 1/2" 3/8" Nº 4 Nº 8 Nº 16

- 20 a 55 0 a 10 0 a 5

-- 0 a 10 -

-100 90 a 100 20 a 55 0 a 15 0 a 5 -

-19 mm a 9.5 mm 3/4" a 3/8"

19 mm a 4.75 mm 3/4" a N°4

100 90 a 100 20 a 25

90 a 100

100 40 1 85

100

-95 a 100

-100 90 a 100

Porcentaje que Pasa por los Tamices Normalizados Tamaño Nominal

25 mm a 12.5 mm 1" a 1/2"

25 mm a 9.5 mm 1" a 3/8"

25 mm a 4.75 mm 1" a N°4

0 a 10 0 a 5 - -

-10 a 40 0 a 15 0 a 5 -

Tabla 2.3 Límites Granulométricos del agregado global

Fuente: Norma Técnica Peruana 400.037 (2014)

2.1.1.6 Módulo de Finura

El módulo de finura es un número adimensional que representa el tamaño promedio ponderado de las partículas de los agregados, se utiliza para controlar uniformidad de los agregados, este valor se obtiene a través de la suma de los porcentajes retenidos acumulados de los tamices 1 ½”, ¾”, 3/8”, N°4, N°8, N°16, N°30, N°50 y N°100 respectivamente (NTP 400.012, 2013, p. 9, párr. 4)

2.2 CEMENTO 2.2.1 Definición

Según la norma Técnica Peruana (NTP 334.009), el cemento Portland es un cemento hidráulico producido mediante la pulverización del Clinker compuesto esencialmente por silicatos de calcio hidráulico y que contiene generalmente una o más de las formas sulfato de calcio como adición durante la molienda, es decir:

Cemento Portland = Clinker Portland + Yeso

El cemento Portland es un polvo muy fino de color verdoso. Al mezclarlo con agua forma una masa (pasta) muy plástica y moldeable que luego de fraguar y endurecer, adquiere gran resistencia y durabilidad.

2.3 ADITIVO

Los aditivos son productos que se adicionan en pequeña proporción al concreto durante el mezclado en porcentajes entre 0.1% y 5% (según el producto o el

Tamaño Nominal Tamaño Nominal Tamaño Nominal 37.5 mm (1 1/2") 19 mm (3/4") 9.5 mm (3/8") 50 mm (2") 100

37.5 mm (1 1/2") 95 a 100 100

-25 mm (1") 95 a 100 100

-19 mm (3/4") 45 a 80 95 a 100

-12.5 mm (1/2") - - 100

9.5 mm (3/8") - 95 a 100

4.75 mm (Nº 4) 25 a 50 35 a 55 30 a 65

2.36 mm (Nº 8) - 20 a 50

1.18 mm (Nº 16) - 15 a 40

600 µm (Nº 30) 8 a 30 10 a 35 10 a 30

300 µm (Nº 50) - - 5 a 15

150 µm (Nº 100) 0 a 8* 0 a 8* 0 a 8*

Porcntaje que Pasa por Tamices Normalizados Tamiz

efecto deseado) de la masa o peso del cemento, con el propósito de producir una modificación en algunas de sus propiedades originales o en el comportamiento del concreto en su estado fresco y/o en condiciones de trabajo en una forma susceptible de ser prevista y controlada.

2.3.1 Clasificación

Clasificación según Norma ASTM-C494: a) TIPO A: Reductor de Agua

b) TIPO B: Retardante de Fraguado c) TIPO C: Acelerante

d) TIPO D: Reductor de Agua y Retardante e) TIPO E: Reductor de agua y Acelerante f) TIPO F: Reductor de Agua de Alto Rango

CAPÍTULO III: CARACTERÍSTICAS DE LOS MATERIALES

EMPLEADOS

En este capítulo se desarrollaran las características de los materiales empleados para la presente tesis, como son: Agregado Fino (cantera La Molina), Agregado Grueso (cantera UNICON), Cemento (Sol tipo I), Aditivo Retardante (Z aditivos RRPLAST). El análisis de los resultados de las propiedades de los agregados aquí mostrados se encuentran más explícitos en el Anexo A

3.1 RESUMEN DE PROPIEDADES: AGREGADO FINO

El agregado fino tiene como procedencia: Cantera “La Molina”, sus propiedades físicas se muestran en Cuadro 3.1

Cuadro 3.1 Resumen de propiedades físicas del agregado fino

Fuente: Elaboración propia

3.2 RESUMEN DE PROPIEDADES: AGREGADO GRUESO

El agregado fino tiene como procedencia: cantera “UNICON”, sus propiedades físicas se muestran en Cuadro 3.2

Cuadro 3.2 Resumen de propiedades físicas del agregado grueso

Fuente: Elaboración propia

PROPIEDAD UNIDAD RSULTADO

Peso Unitario suelto Kg/m3 1597

Peso Unitario compactado Kg/m3 1692

Peso específico Kg/m3 2648

Porcentaje de absorción % 0.819

Contenido de humedad % 1.204

Porcentaje que pasa la malla N°200 % 3.766

Módulo de finura 3.08

PROPIEDAD UNIDAD RSULTADO

Peso Unitario suelto Kg/m3 1401

Peso Unitario compactado Kg/m3 1567

Peso específico Kg/m3 2682

Porcentaje de absorción % 1.027

Contenido de humedad % 0.503

Porcentaje que pasa la malla N°200 % 0.968

3.3 GRANULOMETRÍA DEL AGREGADO FINO (NTP 400.037)

A continuación se muestra el análisis granulométrico que se realizó al agregado fino tal como se muestra en el Cuadro 3.3

Cuadro 3.3 Granulometría del agregado fino de la cantera “La Molina”

Fuente: Elaboración propia

El Gráfico 3.1 muestra la granulometría del agregado fino, y que podemos observar que cumple con la NTP 400.037

Gráfico 3.1 Granulometría del agregado fino de la cantera “La Molina”

Fuente: Elaboración propia

TAMIZ PESO RETENIDO RETENIDOS PORCEMTAJE

N° PROMEDIO (g) ACUMULADOS (%) QUE PASA (%)

4 11.93 2.39 2.39 97.61

8 76.37 15.27 17.66 82.34

16 127.70 25.54 43.20 56.80

30 103.40 20.68 63.88 36.12

50 73.93 14.79 78.67 21.33

100 59.60 11.92 90.59 9.41

Fondo 47.07 9.41 100.00 0.00

Total 500.00 MF: 2.964

RETENIDO (%)

0 20 40 60 80 100

0.1 1 10

Porcentaje

Reten

ido

A

cu

mu

lado

(%

)

Tamiz (mm)

Granulometría del Agregado Fino

3.4 GRANULOMETRÍA DEL AGREGADO GRUESO (NTP 400.037)

El análisis granulométrico que se realizó al agregado grueso se muestra en el Cuadro 3.4, considerando lo siguiente:

Tamaño Máximo del agregado: "Es el que corresponde al menor tamiz por el que pasa toda la muestra de agregado grueso" (NTP 400.037, 2014, p. 6, párr. 4).

Tamaño Máximo Nominal del agregado: "Es el que corresponde al menor tamiz de la serie utilizada que produce el primer retenido" (NTP 400.037, 2014, p. 6, párr. 5).

Cuadro 3.4 Granulometría del agregado grueso de la cantera “UNICON”

Fuente: Elaboración propia

Diámetro(Ø) (mm)

1" 25 90.43 1.13 1.13 98.87

3/4" 19 3624.67 45.31 46.44 53.56

1/2" 12.5 3142.00 39.28 85.71 14.29

3/8" 9.5 1011.00 12.64 98.35 1.65

1/4" 6.35 70.83 0.89 99.24 0.76

Nº 4 FONDO 61.07 0.76 100.00 0.00

8000.0 100.0 MF: 7.45

TM: 1 1/2"

TMN: 1"

TOTAL

TAMIZ PESO

RETENIDO

(gr)

% RETENIDO

% RET. ACUM.

Gráfico 3.2 Granulometría del agregado grueso de la cantera “Unicon”

Fuente: Elaboración propia

3.5 AGREGADO GLOBAL

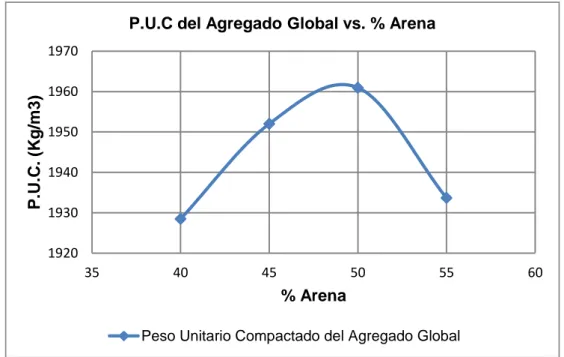

El parámetro que definirá la mejor combinación de los agregados será el Máximo Peso Unitario Compactado (M.P.U.C.), para ello se realizan diferentes mezclas de arena y piedra variando en +/- 5% respectivamente, las cuales darán diferentes valores de P.U.C., ver Cuadro 3.5 y Gráfico 3.3 en el cual se proyecta el M.P.U.C. El mayor acomodo de los agregados en el concreto, permite obtener la menor cantidad de vacíos en el Concreto, necesitando menor cantidad de pasta de cemento.

Cuadro 3.5 Resultado del ensayo de compacidad

Fuente: Elaboración propia

En la Gráfica 3.3 se observa que el máximo P.U.C. es 1962 Kg/m3 al emplear % Arena = 49% y para % Piedra = 51%.

0 10 20 30 40 50 60 70 80 90 100 110

1 10 100

Porcen

ta

je

Ret

en

id

o

A

cu

m

ul

ad

o

(%

)

Tamiz (mm)

Granulometría del Agregado Grueso

Agregado Grueso Huso NTP 1''- 3/8'' ASTM 56

40 60 1928.47

45 55 1952.02

50 50 1960.96

55 45 1933.65

P.U.C (Kg/m3) % En Peso de

Arena

Gráfico 3.3 Resistencia a la compresión Vs. % Arena para a/c: 0.55

Fuente: Elaboración propia

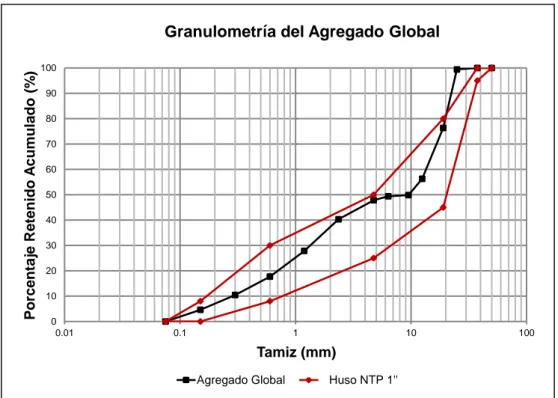

Por lo cual el agregado global está constituido de 51% Piedra y 49% Arena (obtenidos del P.U.C del agregado global). Y con estas proporciones se procederá a realizar el Análisis Granulométrico del Agregado Global (Gráfico 3.6)

Cuadro 3.6 Análisis granulométrico del Agregado Global (51% Piedra / 49% Arena)

Fuente: Elaboración propia 1920

1930 1940 1950 1960 1970

35 40 45 50 55 60

P

.U

.C

.

(K

g/m

3)

% Arena

P.U.C del Agregado Global vs. % Arena

Peso Unitario Compactado del Agregado Global

2" 0.0 0.0 0.00 0.00 100.0

1 1/2" 0.0 0.0 0.00 0.00 100.0

1" 1.13 0.58 0.58 0.58 99.4

3/4" 45.31 23.11 23.11 23.68 76.3

1/2" 39.28 20.03 20.03 43.71 56.3

3/8" 12.64 6.45 6.45 50.16 49.8

1/4" 0.89 0.45 0.45 50.61 49.4

Nº 4 0.76 0.39 2.4 1.2 1.56 52.17 47.8

Nº 8 15.3 7.5 7.48 59.65 40.3

Nº 16 25.5 12.5 12.51 72.17 27.8

Nº 30 20.7 10.1 10.13 82.30 17.7

Nº 50 14.8 7.2 7.25 89.55 10.5

Nº 100 11.9 5.8 5.84 95.39 4.6

< Nº 100 9.4 4.6 4.61 100.00 0.0

TOTAL 51.0 49.0 100.0 MF: 5.251

TM: 1 1/2"

TMN: 1"

MALLA % RETEN.

FINO 51%

PIEDRA % RETEN.

GRUESO

% RETEN. 49% ARENA

% RETEN. ACUMUL.

Gráfico 3.3 Granulometría del agregado global con relación Arena/Piedra de 49/51

Fuente: Elaboración propia

La curva granulométrica se encuentra dentro del huso establecido por la NTP 400.037, pero se observa que no es tendida a lo largo del gráfico, lo cual indica que puede presentar problemas en el manejo del agua de mezclado, pero en la realización de la tesis se diseñó con el ensayo de máxima compacidad por lo cual se dio mayor prioridad a la mejor combinación del agregado fino y grueso. 3.6 ADITIVO USADO

Para la presente tesis se usó el súper plastificante reductor de agua RRPLAST, este aditivo cumple con la Norma ASTM C – 494, pertenece al tipo A y D (los cuales actúan como reductores de agua y retardadores de fragua).

a) Descripción

Aditivo líquido Polifuncional plastificante, reductor de agua con efecto retardante en el concreto especialmente en climas cálidos permitiendo un aumento en el tiempo de trabajabilidad, mayor durabilidad y reduce la contracción por fragua y la permeabilidad, además como plastificante proporciona a la mezcla del concreto un incremento en el asentamiento (slump) sin necesidad de agregar más agua.

0 10 20 30 40 50 60 70 80 90 100

0.01 0.1 1 10 100

Porcentaje

Reten

ido

A

cu

mu

lado

(%

)

Tamiz (mm)

Granulometría del Agregado Global

b) Ventajas

- Se obtiene mayor manejo de los tiempos de fragua y acabado. - Mayor trabajabilidad especial para concretos caravista.

- No necesita aumentar el contenido de cemento por m3. - Aumenta la resistencia final.

- Disminuye los agrietamientos. - Reduce juntas frías

- Aumenta el asentamiento (slump).

c) Características

- Proporciona manejabilidad para bobear las mezclas a distancia.

- Permite que el concreto sea transportado a distancia sin perder trabajabilidad.

- Por el asentamiento (slump) que proporciona al concreto permite una buena colocación del mismo evitando las cangrejeras.

- Especial para plantas concreteras dado que es polifuncional funcionando como retardante–plastificante y/o retardante–súper plastificante (dependiendo de la dosificación).

d) Usos

- En la colocación de grandes cantidades de concreto. - Pisos y pavimentos.

- Cisternas, canales, represas y toda estructura de concreto armado. - Especial para concretos que resulte dificultoso el transporte y colocación

del mismo.

- Para bombear concreto.

e) Aplicación

- Como Plastificante vine listo para ser agregado al agua del amasado, reducir proporcionalmente el agua según la cantidad de aditivo a usar. - Como reductor de agua puede reducir n un10% a 20% el agua (opcional)

de su diseño, manteniendo constante el asentamiento y logrando altas resistencias en todas las edades, obteniendo concretos impermeables. - Como Súper plastificante proporciona a la mezcla un incremento en el

f) Datos Técnicos

Densidad: 1.195 0.01 g/cm3 Rendimientos:

- Como plastificante: usar de 0.3% a 1% del peso del cemento.

- Como súper plastificante: usar de 1% a 1.5% del peso del cemento (esta proporción fue usada para la presente tesis)

g) Almacenamiento

Debe ser almacenado en un lugar seco, fresco y bajo techo. En estas condiciones tiene una duración de 12 meses a partir de la fecha de producción, en su envase original cerrado.

3.7 CEMENTO USADO

El cemento usado es el Cemento Portland Tipo I Sol, en presentación de bolsas de 42.5 Kg. Cumple con NTP 334.009 y ASTM C-150. El peso específico considerado en la tesis para el cemento es de 3110 Kg/m3. Se obtiene de la molienda de Clinker y yeso, desarrolla resistencia a la compresión a temprana edad, se usa para concretos de muchas aplicaciones. Se recomienda un curado cuidadoso, protegerlo del aire húmedo así como evitar almacenar en pilas de más de 10 bolsas para evitar la compactación.

3.8 EL AGUA

El agua empleada en la preparación y curado del concreto deberá cumplir con los requisitos de la Norma NTP 339.088 (ver Tabla 2.7) y ser de preferencia potable.

Tabla 3.1 Límites químicos para el agua en ppm

Fuente: NTP 339.088 (2014)

Sustancia Química Máximo Permisible

Cloruros 300 ppm

Sulfatos 300 ppm

Sales de Magnesio 150 ppm

Sales solubles totales 1500 ppm

PH Mayor de 7

Sólidos en suspención 1500 ppm

CAPÍTULO IV: DISEÑO DE MEZCLAS

El diseño de mezcla estará comprendido en: Concreto Patrón y Concreto con aditivo los cuales serán detallados a continuación:

4.1 DISEÑO DEL CONCRETO PATRÓN

El diseño usado tiene que ser aquel que atreves de una dosificación óptima cumpla con las siguientes condiciones: trabajabilidad y resistencia.

Los diseños de mezcla del concreto patrón consiste en mezclas de arena, piedra, cemento y aguas patrones para relaciones a/c: 0.55, 0.50, 0.45 con asentamientos de 4’’ +- ½’’, siguiendo el procedimiento de diseño del agregado global.

4.1.1 Procedimiento de Diseño del Agregado Global

Este procedimiento tiene conceptos de las Tesis: Laura (1991), Andaluz (1992), Cachay (1995) y Badillo (1998). A continuación se explica una secuencia de diseño utilizando el método del agregado global, tomando como referencia la relación a/c: 0.55, la cual servirá de idea general para los demás diseños de las relaciones a/c: 0.50 y 0.45. Se Utilizarán los valores del Cuadro 4.1

Cuadro 4.1 Resumen de Propiedades de los Agregados

Elaboración propia

Procedimiento: a) Relación a/c: 0.55

b) El asentamiento para la obtención del agua patrón: un valor entre 3” y 4”. c) Estimación del aire atrapado:

Para T.M.N de 1’’ es de 1.5%

d) Se determina mediante experiencia o estimación, el agua a usar es de 210 L/m3.

PROPIEDAD UNIDAD FINO GRUESO

Peso Unitario suelto Kg/m³ 1597 1401 Peso Unitario compactado Kg/m³ 1692 1567

Peso específico Kg/m³ 2648 2682

Porcentaje de absorción % 0.819 1.027

Contenido de humedad % 1.204 0.503

Porcentaje que pasa la malla N°200 % 3.766 0.968

e) Cálculo de la cantidad de cemento:

Cantidad de cemento = agua/(a/c) = 210/0.55 = 381.82 kg/m3

f) Del análisis del Peso Unitario Compactado tenemos definidos los porcentajes de arena/piedra, siendo estos 49% y 51% respectivamente.

g) Cálculo de los volúmenes absolutos de los materiales: Vol. Cemento Sol Tipo I = Peso/P.E Cemento =381.82/3110 Vol. Agua = Peso/P.E Agua = 210/1000 = 0.21 m3

Vol. Aire = 1.5% = 0.015 m3 Luego:

Vol. Agregados = 1m3 - (Vol. Sol Tipo I + Vol. Agua + Vol. Aire) Vol. Agregados = 0.652 m3

Entonces:

Vol. Arena = 49% x 0.652 = 0.32 m3 Vol. Piedra = 51% x 0.652 = 0.333 m3

h) Cálculo del peso seco por metro cúbico del agregado fino y grueso: Peso Seco de arena = P.E. arena x Volumen arena

= 2648 x 0.32 = 846.28 Kg Peso Seco de piedra = P.E. piedra x Volumen piedra

= 2648 x 0.32 = 892.13 Kg i) Corrección de agua de diseño:

Agua de la arena = Peso seco x (%Abs. de la arena - %C.H. de la arena) = 846.28 x (0.82% – 1.2%) = - 3.22 L

Agua de la piedra = Peso seco x (%Abs. de la piedra - %C.H. de la piedra) = 892.13 x (1.03% – 0.5%) = + 4.73 L

Corrección de agua = Agua de la arena + Agua de la piedra = -3.22 L + 4.73 L = +1.51 L

Finalmente la corrección de agua para poder equilibrar su distribución en el diseño de mezcla quedaría de la siguiente manera:

Agua corregida = Agua inicial + Corrección de agua = 210 L + 1.51 L = 211.51 L

j) Corrección por humedad del agregado grueso y fino: Peso Húmedo de la arena = Peso seco (1 + %C.H. arena)

= 846.28 (1 + 1.2%) = 856.43 Kg Peso Húmedo de la piedra = Peso seco (1 + %C.H. piedra)

Los cálculos de una manera resumida la encontramos en el Cuadro 4.2

Cuadro 4.2 Resumen de diseño R a/c: 0.55

Fuente: Elaboración propia

4.1.2 Procedimiento para obtener el Agua de Diseño

Con los valores según el ensayo de Peso Unitario Compactado de arena y piedra calculadas, se busca el Agua Patrón para cada relación a/c de la siguiente manera:

Se requiere hallar la cantidad de agua necesaria para un Slump de 4’’, a dicha agua llamaremos agua patrón, que será calculada para cada relación a/c de la presente tesis. (Ver Anexo B1)

a) Para cada relación a/c, se realiza tres mezclas variando la cantidad de agua y manteniendo constante la relación a/c, estos valores se muestran en el Cuadro 4.3.

Cuadro 4.3 Agua patrón usada en cada a/c, buscando el slump 4’’

Fuente: Elaboración propia

Los datos del cuadro anterior serán presentados en los Gráficos 4.2, 4.3, 4.4.

Cemento 363.64 0.117 363.64 1.00 1.00

Agua 210.00 0.210 211.55 0.58 0.58

Arena 866.84 0.327 877.24 2.38 2.41

Piedra 913.81 0.341 918.38 2.51 2.53

Aire - 0.015 - -

-1.000 6.52

TOTAL Materiales

Dosificación por metro cúbico de concreto Peso Seco

(kg)

Volumen Absoluto

(m3)

Peso Húmedo (Kg/m3)

P.U. Seco

P.U. Húmedo

295 3.5

305 4.1

310 4.4

240 3.2

250 3.9

260 4.6

190 2.9

200 3.6

210 4.3

0.55 206 4''

0.5 251.5 4''

Slump (pulg)

4'' Agua

(L/m³)

Slump (pulg) a/c

0.45

Agua Patrón (L/m³)

Gráfico 4.1 Agua patrón para a/c: 0.55

Fuente: Elaboración propia

Gráfico 4.2 Agua patrón para a/c: 0.50

Fuente: Elaboración propia

Gráfico 4.3 Agua patrón para a/c: 0.45

Fuente: Elaboración propia

2.5 3 3.5 4 4.5 5

185 190 195 200 205 210 215

A

s

e

nt

a

mi

e

nt

o

(p

ulg)

Volumen de Agua (Litros/m3) Asentamiento Vs. Volumen de Agua, Ra/c = 0.55

49% de arena y 51% de piedra

2.5 3 3.5 4 4.5 5

235 240 245 250 255 260 265

A

s

e

nt

a

mi

e

nt

o

(p

ulg)

Volumen de Agua (Litros/m3) Asentamiento Vs. Volumen de Agua, Ra/c = 0.50

49% de arena y 51% de piedra

2.5 3 3.5 4 4.5 5

290 295 300 305 310 315

A

s

e

nt

a

mi

e

nt

o

(p

ulg)

Volumen de Agua (Litros/m3) Asentamiento Vs. Volumen de Agua, Ra/c = 0.45

4.1.3 Procedimiento para obtener la Arena – Piedra patrón

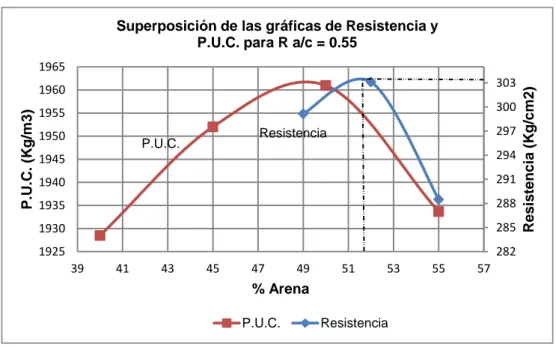

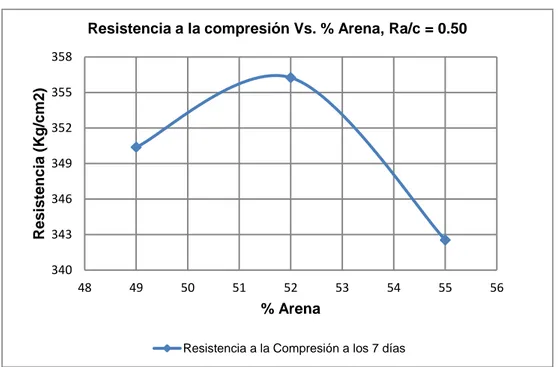

Con los valores de agua patrón obtenidos se procede a calcular los porcentajes de arena/piedra patrones para cada relación a/c, el procedimiento será de la siguiente manera: se varía los valores máximos obtenidos en el ensayo del Peso Unitario Compactado en +/- 3% manteniendo constante el valor del agua patrón para cada a/c, de esta manera se tiene 3 diseños de mezclas, se utilizará 6 probetas de 10cm x 20cm ensayadas a los 7 días de curado Ver Cuadros 4.4, 4.5, 4.6 y Gráficos 4.5, 4.7, 4.9 donde se grafican los valores de Resistencia a la Compresión promedio de cada diseño Vs. El % Arena. En los Gráficos 4.6, 4.8, 4.10 se realiza la superposición de gráficas del P.U.C y la resistencia a la compresión Vs. diferentes % arena obteniendo la mejor combinación de agregados que permitan obtener una resistencia a la compresión óptima (Ver Anexo B2).

a) Arena – Piedra Patrón para a/c: 0.55

Cuadro 4.4 Resistencia a la compresión a los 7 días de curado para a/c: 0.55

Fuente: Elaboración propia

Gráfico 4.4 Resistencia a la compresión Vs. % Arena para a/c: 0.55

Fuente: Elaboración propia

% Arena % Piedra

49 51 299.15 7

52 48 303.12 7

55 45 288.48 7

Agregados Resistencia Promedio

(Kg/cm²)

Período de curado

(días)

285 288 291 294 297 300 303 306

48 49 50 51 52 53 54 55 56

R

es

istenc

ia

(K

g/cm2)

% Arena

Resistencia a la compresión Vs. % Arena, Ra/c = 0.55

Gráfico 4.5 Superposición de gráficas para obtener la mejor combinación de agregados y una

buena resistencia, para a/c: 0.55

Fuente: Elaboración propia

Del Gráfico 4.6 se observa que los mejores resultados se obtienen para un % arena (patrón) = 51.7% y % piedra (patrón) = 48.3%.

b) Arena – Piedra Patrón para a/c: 0.50

Cuadro 4.5 Resistencia a la compresión a los 7 días de curado para a/c: 0.50

Fuente: Elaboración propia

282 285 288 291 294 297 300 303

1925 1930 1935 1940 1945 1950 1955 1960 1965

39 41 43 45 47 49 51 53 55 57

R

es

istenc

ia

(K

g/cm2)

P

.U

.C

.

(K

g/m

3)

% Arena

Superposición de las gráficas de Resistencia y P.U.C. para R a/c = 0.55

P.U.C. Resistencia Resistencia

P.U.C.

% Arena % Piedra

49 51 350.37 7

52 48 356.25 7

55 45 342.54 7

Período de curado

(días) Agregados Resistencia

Gráfico 4.6 Resistencia a la compresión Vs. % Arena para a/c: 0.50

Fuente: Elaboración propia

Gráfico 4.7 Superposición de gráficas para obtener la mejor combinación de agregados y una

buena resistencia, para a/c: 0.50

Fuente: Elaboración propia

Del Gráfico 4.7 se observa que los mejores resultados se obtienen para un % Arena (patrón) = 51.8% y % Piedra = 48.2%.

340 343 346 349 352 355 358

48 49 50 51 52 53 54 55 56

R

es

istenc

ia

(K

g/cm2)

% Arena

Resistencia a la compresión Vs. % Arena, Ra/c = 0.50

Resistencia a la Compresión a los 7 días

338 341 344 347 350 353 356

1925 1930 1935 1940 1945 1950 1955 1960 1965

39 41 43 45 47 49 51 53 55 57

R

es

istenc

ia

(K

g/cm

2)

P

.U

.C

.

(K

g/m

3)

% Arena

Superposición de las gráficas de Resistencia y P.U.C. para R a/c = 0.50

P.U.C. Resistencia P.U.C.

c) Arena – Piedra Patrón para a/c: 0.45

Cuadro 4.6 Resistencia a la compresión a los 7 días de curado para a/c: 0.45

Fuente: Elaboración propia

Gráfico 4.8 Resistencia a la compresión Vs. % Arena para a/c: 0.45

Fuente: Elaboración propia

Gráfico 4.9 Superposición de gráficas para obtener la mejor combinación de agregados y una

buena resistencia, para a/c: 0.45

Fuente: Elaboración propia

% Arena % Piedra

49 51 401.9 7

52 48 405.55 7

55 45 390.68 7

Resistencia Promedio

(Kg/cm²)

Agregados Período de

curado (días)

387 390 393 396 399 402 405 408

48 49 50 51 52 53 54 55 56

R

es

istenc

ia

(K

g/cm2)

% Arena

Resistencia a la compresión Vs. % Arena, Ra/c = 0.45

Resistencia a la Compresión a los 7 días

388 391 394 397 400 403 406

1925 1930 1935 1940 1945 1950 1955 1960 1965

39 41 43 45 47 49 51 53 55 57

R

es

istenc

ia

(K

g/cm2)

P

.U

.C

.

(K

g/m

3)

% Arena

Superposición de las gráficas de Resistencia y P.U.C. para R a/c = 0.45

P.U.C. Resistencia P.U.C.

Del Gráfico 4.10 se observa que los mejores resultados se obtienen para un % Arena (patrón) = 51.5% y % Piedra = 48.5%.

4.1.4 Diseño final para los concretos patrones con a/c: 0.55, 0.50 y 0.45

A continuación se muestran los cuadros de diseño final seco de concretos patrón para las relaciones a/c: 0.55, 0.50 y 0.45. Se realizó 35 probetas para cada uno de ellos, las cuales fueron curadas y ensayadas a los 7 y 28 días de curado. Los resultados de resistencia a la compresión se muestran en el capítulo siguiente.

a) Diseño final seco del concreto patrón, a/c:0.55

Considerando los valores obtenidos de: Arena patrón = 51.7%, Piedra patrón = 48.3% y Agua patrón = 206 L, se muestra en el Cuadro 4.7 el diseño final seco del concreto patrón para la relación a/c: 0.55.

Cuadro 4.7 Diseño final seco para 1 m3 de concreto patrón, a/c: 0.55

Fuente: Elaboración propia

b) Diseño final seco del concreto patrón, a/c:0.50

Considerando los valores obtenidos de: Arena patrón = 51.8%, Piedra patrón = 48.2% y Agua patrón = 251.5 L, se muestra en el Cuadro 4.8 el diseño final seco del concreto patrón para la relación a/c: 0.50.

Cuadro 4.8 Diseño final seco para 1 m3 de concreto patrón, a/c: 0.50

Fuente: Elaboración propia

c) Diseño final seco del concreto patrón, a/c:0.45

Considerando los valores obtenidos de: Arena patrón = 51.5%, Piedra patrón = 48.5% y Agua patrón = 303 L, se muestra en el Cuadro 4.9 el diseño final seco del concreto patrón para la relación a/c: 0.45.

Cemento (Kg) 374.55

Agua (L) 206.00

Arena (Kg) 901.59

Piedra (Kg) 853.11

Materiales para

1m³ de concreto Unidad Cantidad

Cemento (Kg) 503.00

Agua (L) 251.50

Arena (Kg) 784.27

Piedra (Kg) 739.13

Materiales para