Presentacion y sustentacion de informe de experien cia profesional y rendimiento de una prueba de conocimientos modalidad suficiencia profesional

Texto completo

(2) .Este título se lo dedico a mis padres y a mi esposa quienes me han apoyado para llegar a esta instancia de mis estudios, ya que siempre han estado presentes para apoyarme moral y psicológicamente. También se la dedico a mi hija preciosa Sofía quien es mi mayor motivación para seguir adelante y llegar a ser un ejemplo para ella.. 11.

(3) A mi adorada esposa Mirian, la cual su ayuda ha sido fundamental en la elaboración de este informe, siempre estuviste motivándome y apoyándome hasta donde tus alcances te lo permitían. Te lo agradezco mucho mi amor.. ¡¡¡.

(4) RESUMEN. En el presente informe desarrollare el Sistema de calderas (HRSG) de una planta de generación Termoeléctrica con ciclo combinado, en el cual me encuentro laborando, teniendo los aspectos electrónicos del DCS, las señales involucradas en el proceso. Del mismo modo se explicara la forma de comunicación que tienen los instrumentos de campo, válvulas actuadores, para con el proceso, así como los procedimientos de calibración de instrumentos y equipos, de igual forma su mantenimiento preventivo, teniendo de esta forma algunas recomendaciones para llevar a cabo dichos trabajos.. iv.

(5) ABSTRACT. This report will develop the boiler system in the Thermoelectric Power Plant Kallpa Combined Cycle, in which l'm working in this moment, taking the electronic aspects of DCS signals involved in the process.. Similarly, the form of communication that have field instruments are explained, valve actuators for the process as well as procedures and equipment calibration of. instruments,. preventive. maintenance,. in. which. 1 can. give. sorne. recommendations to for develop all work on site.. V.

(6) IN DICE. 1.. CURRICULUM VITAE ............................................................. 1. 1.1.. DATOS PERSONALES ......................................................... 1. 1.2.. ESTUDIOS REALIZADOS ..................................................... 1. 1.3.. CURSOS Y SEMINARIOS .................................................... 4. 1.4.. EXPERIENCIA LABORAL.................................................... 8. 2.. LA EMPRESA....................................................................... 11. 2.1.. ORGANIGRAMA DE LA EMPRESA. ...................................... 14. 2.2.. FUNCIONES EN LA EMPRESA. ........................................... 15. 2.3.. TRABAJOS REALIZADOS................................................... 15. 3.. MARCO TEORIC0 .................................................................. 17. 3.1.. TURBINA ........................................................................... 17. 3.2.. MEDIDORES DE TEMPERATURA ......................................... 22. 3.3.. SENSORES DE PRESION ................................................... 30. 3.4.. SENSOR DE FLUJO ........................................................... 37. 3.5.. SENSORES DE NIVEL. ....................................................... 40. 3.6.. MEDIDORES DE FLUJO ...................................................... 42. 3.7.. VALVULAS DE CONTROL. ................................................... 46. 3.8.. VALVULA MOTORIZADA. ...................................................... 53. vi.

(7) 4.. MARCO OPERATIVO ............................................................. 55. 4.1.'. GENERAL........................................................................ 55. 4.2.. DESCRIPCION DEL SISTEMA. ...................................... ··'... 57. 4.3.. FUNCIONAMIENTO DE LA CALDERA. .................................... 63. 4.3.1. SECCION HP ..................................................................... 63 4.3.2. SECCION RECALENTADO................................................. 70. 4.3.3. SECCION IP ...................................................................... 74 4.3.4. SECCION LP..................................................................... 79 4.3.5. SECCION BLOWDOWN .......................................................84 4.3.6. SECCION CUBIERTA. ..........................................................88 4.4.. CALIBRACION DE INSTRUMENTOS DE CAMPO ..................... 91. 4.4.1.. CALIBRACION TRANSMISOR DE POSICION ......................... 91. 4.4.2.. PROCEDIMIENTO DE CONFIGURACIÓN DE LAZO DE PRUEBA Y DE ZERO DE TRANSMISOR DE PRESION Y FLUJ0 ..................... 99. 4.4.3.. CALIBRACION DE TRANSMISOR DE TEMPERATURA ............ 103. 4.4.4.. CALIBRACION DE SENSORES DE VIBRACION ..................... 108. 4.4.5.. CALIBRACION MANUAL VALVULAS TCV ............................... 112. 4.4.6.. CONIGURACION DE POSICIONADOR C300 DE VC ................ 116. 5.. ANEXOS .................................................................... : ......... 122'. 5.1.. CONCLUSIONES ......................... .-....................................... 122. 5.2.. SEÑALES DE INSTRUMENTOS EN HRSG ............................ 123. 5.3.. SEÑALES DE INSTRUMENTOS EN STG ............................... 134. 7 ;),!::1 e. vii. '.

(8) 5.4.. SEÑALES DE INSTRUMENTOS EN ACC ............................... 147. 5.5.. GLOSARIO DE TERMINOS ................................................. 164. 5.6.. BIBLIOGRAFIA. ................................................................. 166. viii.

(9) 1. CURRICULUM VITAE. 1.1. DATOS PERSONALES. Nombres y Apellidos. : Alvaro Gonzalo Meza Yauli. Edad. : 32 años. Estado Civil. :Casado. Fecha de Nacimiento. : 17/09/1982. D.N.I.. : 41568591. Licencia de conducir. : H41568591; Tipo: A 1. Domicilio. : Urb. Paseo de la Republica Mz. K Lt. 4 Opto. 302 Chorrillos Lima. Teléfono. : 958333601. Correo electrónico. : quakealv@hotmail.com alvaritomeza@gmail.com. 1.2. ESTUDIOS REALIZADOS - Educación Escolar Primaria: C.E. 40001 "Luis H. Bouroncle" Arequipa 1988- 1993 Secundaria:.

(10) Colegio Salesianos "Don Sosco" Arequipa. 1994- 1998. - Educación Superior Universidad Nacional de San Agustín Escuela Profesional de Ingeniería Electrónica. Grado de Bachiller 2000-2007. - Estudios Complementarios •. Diplomado: BSGRUPO Diplomado Internacional en Gerencia de Proyectos 2012-2013. •. Idioma: INGLES Centro de Idiomas: Euroidiomas Nivel Alcanzado: Avanzado Lugar y Fecha: Lima, 2011 - 2012. 2.

(11) INGLES Centro de Idiomas: Centro de Idiomas de la UNSA Nivel Alcanzado: Intermedio Lugar y Fecha: Arequipa, 2003. •. INFORMATICA. CURSO AUTOCAD, ASISTIDO POR COMPUTADORA Centro de estudios. : Universidad Nacional de San Agustín. Nivel Alcanzado. :Avanzado. Lugar y Fecha. : Arequipa, 2009. CURSO AUTOCAD, ASISTIDO POR COMPUTADORA Centro de estudios. : Universidad Nacional de San Agustín. Nivel Alcanzado. :Básico. Lugar y Fecha. : Arequipa, 2009. PROGRAMACION EN LINUX Centro de estudios. : Universidad Nacional de San Agustín. Nivel Alcanzado. :Básico. Lugar y Fecha. : Arequipa, 2001. 3.

(12) PROGRAMACION BORLAND C++ Centro de estudios. : Universidad Nacional de San Agustín. Nivel Alcanzado. :Básico. Lugar y Fecha. : Arequipa, 2000. 1.3. CURSOS Y SEMINARIOS. •. Nombre del Curso: Building & Maintaining Ovation Control, Ovation Ov-200win. •. •. Dirigido por. : Emersson Process Management. Lugar y fecha. : Chilca, Lima, Noviembre 2013. Nombre del Curso. : Gas/Steam Mark Vie With Hmi. Dirigido por. : General Electric. Lugar y fecha. : Longmont, Colorado, USA, Octubre 2013. Nombre del Curso. : HRSG O&M Training. Dirigido por. : HRST. Lugar y fecha. : Chilca, Lima, Setiembre 2013. 4.

(13) •. Nombre del Curso. Actualización. Tecnológica. Actuadores. Emerson. •. Dirigido por. : Emerson Process Management. Lugar y fecha. : Lima, Febrero 2013. Nombre del Curso. : Protección Radiológica En Radiodiagnóstico Medico. Dirigido por. : Centro Superior de Estudios Nucleares (CSEN). •. Lugar y fecha. : Lima, Abril 2008. Nombre del Curso. : Capacitación. Especializada. En. Servicio. Técnico De Mantenimiento Y Reparación De Equipos Médicos: Ventilador De Transporte. •. Dirigido por. : Falcón Enterprise S.A.C. Lugar y fecha. : Arequipa, Marzo 2008. Nombre del Curso. : Capacitación. Especializada. En. Servicio. Técnico De Mantenimiento Y Reparación De Equipos Médicos: Campana De Flujo Laminar Vertical Dirigido por. : Ahseco Perú S. A. Lugar y fecha. : Arequipa, Febrero 2008 5.

(14) •. Nombre del Curso. : Capacitación. Especializada. En. Servicio. Técnico De Mantenimiento Y Reparación De Equipos Médicos: Lámpara Quirúrgica Rodable. •. Dirigido por. : Ahseco Perú S. A. Lugar y fecha. : Arequipa, Enero 2008. Nombre del Curso. : Capacitación. Especializada. En. Servicio. Técnico De Mantenimiento Y Reparación De Equipos Médicos: Centrifuga Para Micro hematocrito. •. Dirigido por. : Ahseco Perú S. A. Lugar y fecha. : Arequipa, Enero 2008. Nombre del Curso. : Capacitación. Especializada. En. Servicio. Técnico De Mantenimiento Y Reparación De Equipos Médicos: Aspirador De Secreciones Rodable. •. Dirigido por. : Ahseco Perú S. A. Lugar y fecha. : Arequipa, Enero 2008. Nombre del Curso. : Capacitación. Especializada. En. Servicio. Técnico De Mantenimiento Y Reparación De Equipos Médicos: Mesa De Partos Eléctrica Dirigido por. : Ahseco Perú S. A 6.

(15) •. Lugar y fecha. : Arequipa, Enero 2008. Nombre del Curso. : Capacitación. Especializada. En. Servicio. Técnico De Mantenimiento Y Reparación De Equipos Médicos: Cama Camilla Para Recuperación Emergencia. •. Dirigido por. : Ahseco Perú S. A. Lugar y fecha. : Arequipa, Enero 2008. Nombre del Curso. : Capacitación. Especializada. En. Servicio. Técnico De Mantenimiento Y Reparación De Equipos Médicos: Mesa De Operaciones Eléctrica De Uso Básico. •. Dirigido por. : Ahseco Perú S. A. Lugar y fecha. : Arequipa, Enero 2008. Nombre del Curso. : Capacitación. Especializada. En. Servicio. Técnico De Mantenimiento Y Reparación De Equipos Médicos. •. Dirigido por. : Representaciones Medicas MARY S.R.Ltda. Lugar y fecha. : Arequipa, Setiembre 2007. Nombre del Curso. :Control Avanzado E Inteligente De Procesos Industriales. Dirigido por. : Colegio ingenieros del Perú. Lugar y fecha. : Arequipa, Mayo 2006 7.

(16) 1.4. EXPERIENCIA LABORAL •. Kallpa Generación S.A. Ingeniero de Instrumentación y Control Efectuar, Supervisar y/o coordinar el mantenimiento preventivo, correctivo de los Sistemas de Control e Instrumentación en Planta. Coordinar con los supervisores y personal operativo trabajos de mantenimiento preventivo, correctivo y mejoras en planta. Responsable de realizar labores de Mantenimiento Preventivo y Correctivo en todo el Sistema de Instrumentación y Control de la Planta de Ciclo Combinado, tanto de las Turbinas a Gas Siemens (W501 FD2 y W501 FD3), como de la Turbina a Vapor General Electric (011), así como también del Skid de Medición de Gas Natural y de la Estación de Medición de Transferencia de Custodia. Desde 26 de Mayo del 2013 hasta la fecha. • POSCO E&C SRL Supervisor Instrumentación y Control Responsable por la supervisión de instrumentación en todas las áreas, trabajando como supervisor de campo, manejo de personal a cargo, coordinación y planificación de trabajos. Ingeniero a cargo de realizar los informes y programación de trabajos diarios,. coordinando. directamente con el cliente acerca de los trabajos realizados y 8.

(17) pendientes; también a cargo de la revisión y corrección de planos, supervisión de control de calidad respecto a la instalación, cableado, conexionado, pruebas punto a punto y pruebas de lazo, calibración de instrumentos y puesta en marcha en las diferentes áreas de acuerdo a los avances establecidos. Desde 02 Mayo 2011 hasta 25 Mayo 2013. • CAM PERU Supervisor Instrumentación y Control Responsable de la supervisión de campo, manejo de personal, coordinación de trabajos, programación de tareas, entrega de reportes diarios, desarrollo de cronogramas de trabajo, coordinación con el cliente sobre los trabajos realizados o por realizar, revisión de planos y corrección de los mismos, control de calidad en instalación, cableado y conexionado de equipos. Desde 02 Enero 2011 hasta 28 Abril 2011. • AID Ingenieros Capataz Instrumentista Capataz Instrumentista en PROYECTO DE RECUPERACION DE FE DE ESPUMAS FINAS Y FINOS DE SINTER en SHOUGANG HIERRO PERU desempeñando la labor de supervisión de montaje de 9.

(18) instrumentos y tubería, cableado de los distintos equipos y paneles e instalación de instrumentos y paneles en las diferentes áreas a cargo, así como las pruebas de pre-comisionamiento y puesta en marcha de planta. Del12 Agosto 2010 al13 Noviembre 2010. • GyM S.A.C. 1nstrumentista. Instrumentista en PROYECTO PAMPA MELCHORITA PERU LNG cumpliendo la función de Asistente de Supervisión dedicado a la labor de revisión de información técnica, lectura de planos, corrección de planos, manejo de fechas de entrega de trabajos, distribución de personal en las distintas áreas a cargo. De la misma forma en el montaje de instrumentos, cableado, conexionado de instrumentos y paneles. Pruebas de pre-comisionamiento. Control de calidad de los circuitos de instrumentación, levantamiento de observaciones Del 06 Mayo 2009 al 02 Mayo 201 O. 10.

(19) 2. LA EMPRESA. Kallpa Generación S.A. es una empresa peruana, dedicada a la generación de energía eléctrica. Se enfoca en la operación y mantenimiento de activos y en el desarrollo de proyectos de generación eléctrica en el territorio peruano. Es una empresa que, en la identificación de soluciones energéticas sostenibles, toma en cuenta factores económicos, sociales y ambientales, invirtiendo en tecnologías limpias y eficientes y operando sus centrales con los estándares más altos de la industria. El plan estratégico de la empresa al 2016 contempla satisfacer la demanda creciente de energía en el Perú, con el objetivo de mejorar la calidad de vida de su población y de proveer a la economía de la energía suficiente para sustentar su desarrollo; a través de un portafolio diversificado, balanceado, competitivo y respetuoso del medio ambiente.. Kallpa Generación S.A. (antes Globeleq Perú) fue fundada en el año 2005 con el objeto de efectuar operaciones de generación y transmisión eléctrica. A esa fecha, la empresa pertenecía a Globeleq Ud., subsidiaria de CDC Group Pie. del Reino Unido.. En Junio del 2007 lnkia Energy, subsidiaria de Israel Corporation, adquiere los activos de generación eléctrica propiedad de Globeleq Ltd. en América Latina y el Caribe, los cuales comprendían siete compañías operativas en 6. 11.

(20) países: Perú, Bolivia, El Salvador, República Dominicana, Panamá y Jamaica. A partir de ese momento cambia la razón social de Globeleq Perú a Kallpa Generación.. En Noviembre del 2009, mediante un aumento de capital, Quimpac S.A., empresa peruana de productos químicos, y uno de los cinco mayores productores de cloro-soda en Sudamérica, adquiere el 25.1% de Ka lipa Generación. El 05 de enero de 2012, Quimpac transfirió la totalidad de sus acciones en Kallpa a favor de Energía del Pacífico S.A., empresa del grupo Quimpac que centraliza las inversiones del grupo en energía.. Durante los primeros años de la compañía, se concentraron los esfuerzos en diseñar y hacer realidad el proyecto Kallpa 1, el cual consistió en la construcción y puesta en marcha de una turbina generadora a base de gas natural de Camisea, la cual inició operaciones el 1ro de Julio de 2007.. En Junio de 2009 entra en operación la segunda turbina y en Marzo de 201 O entra en operación la tercera y última turbina de este tipo.. La cuarta fase del proyecto fue la instalación de una turbina de vapor que convirtió la planta a gas de ciclo simple a ciclo combinado, alcanzando una capacidad instalada total de 870 MW. La Central Termoeléctrica de Ciclo Combinado. inició operación. comercial. el. 8. de. agosto. del. 2012, 12.

(21) convirtiéndose en la planta de generación eléctrica a gas más grande y eficiente del Perú.. El 8 de octubre de 2012, el accionista lnkia Holdings (Kallpa) Limited, poseedor del 74.9% de Kallpa Generación, cambió su denominación a I.C. Power Holdings (Kallpa) Limited.. Cuenta actualmente con tres turbinas de generación a base de gas natural y una turbina a vapor, todas en operación. Las tres unidades a gas natural se convirtieron en un Ciclo Combinado, mediante la cuarta turbina de generación a base de vapor. La inversión total de la planta es de 670 millones de dólares. Con la conversión a ciclo combinado, Kallpa se convirtió en la central termoeléctrica más grande del país aportando 870 MW al Sistema Eléctrico Interconectado Nacional (SEIN).. 13.

(22) '<:!". <(. a_. Organigrama C. T. Kallpa. _J _J. ~ <( o 0:::. <(. Total: 59 Staff Operaciones 15 Practicantes 01 Almacen. l-. o. U). w. 0:::. a_. 2. J. w. l '/·Ji ...co~~uct?~,·J~L[-~~iO,:~E!n~~es. ·] .""'""1'' •11 f"'~'"Ú"'":. w _J w. 1. 1-· _:__ ___ -J·-~-. o. AuXHiarde Ump~'eza. I. 2. <( _J. . _J{: _ .......... ..~~-.. w o. l":t~'!:.~:R.~. 0:::. <(. 2. l_ ------·. w. <(. 1-. 0:::. _J. ¡--------]. <(. 0::: 1-. z w. o. <(. l .. [-;;~~..~~ IJ r~~ ~~ll::-".:J ro;,-:-:':'-.;;;;lr,;""":'~~~~~·]. ~·:','M'C __j ;~~~j ~'"'"~-:~--- "':~-~---~!. 1. =. Supervisor EHS. l~0:;"J~~::·· l\ ___________ _. (9. z. <( (9. 0:::. o. _J. T""". w. <(. o. J. <(. 2. <(. 0:::. (9. z<( (9. 0:::. o. T""". N. llfl·---. 0::: :::::> (9 LL.

(23) 2.2. FUNCIONES EN LA EMPRESA. Las principales funciones que desempeño en la empresa son: 1. Mantenimiento preventivo de los instrumentos instalados en campo 2. Mantenimiento correctivo de los instrumentos en general con los que cuenta la planta ·3. Seguimiento del funcionamiento de los sistemas de control. 4. Elaboración de informes de mantenimientos realizados. 5. Plantear diferentes proyectos de mejora en las distintas áreas de la planta así como en la lógica del DCS. 6. Supervisión de trabajos realizados por terceros.. 2.3. TRABAJOS REALIZADOS a) Mantenimiento preventivo de los instrumentos en las indistintas áreas de la planta. b) Mantenimiento correctivo de equipos de planta e) Calibración. de Instrumentos,. en el. presente informe estaremos. detallando a profundidad los principales procedimientos de calibración de los equipos pertenecientes a la Caldera (HRSG), el presente informe se basa en este punto. d) Monitoreo de los sistemas DCS que cuenta la planta, ya sea con modificación de parámetros de acuerdo a las necesidades del proceso, 15.

(24) como la verificación del sistema DCS en su funcionamiento, en el presente informe veremos con profundidad el sistema DCS Ovation que es el que se encuentra supervisando a la caldera (HRSG), el presente informe se basa en este punto e) Instalación de generador de Hidrogeno como un proyecto de mejora en el área de turbina de vapor para así poder reducir costos en la compra de hidrógeno. f). Instalación de nuevas líneas de toma de muestreo de diferentes instrumentos.. g) Instalación de nuevos instrumentos tales como: Silicómetros, pH metros, sensores de Hidrogeno. h) Calibración. de. válvulas. de. control. después. de. su. respectivo. mantenimiento.. 16.

(25) 3. MARCO TEORICO. 3.1. TURBINA. Definición de turbina: Una turbina es una máquina formada por una rueda con varias paletas. Al recibir un líquido de manera continuada en su parte . central,. la turbina lo expulsa hacia su circunferencia y consigue. aprovechar su energía para generar una fuerza motriz.. Lo que hace una turbina, por lo tanto, es sacar provecho de la presión de un líquido para conseguir que una rueda con hélices dé vueltas y produzca un movimiento. Puede decirse, por lo tanto, que la turbina es un motor que produce energía mecánica.. Las hélices o paletas de la rueda están ubicadas en su circunferencia. El líquido que ingresa en la turbina, por lo tanto, genera la fuerza de tipo tangencial que le otorga movimiento a la rueda, haciendo que gire. Un eje, finalmente, se encarga de transferir dicha energía mecánica a otra máquina o dispositivo.. Tipos de turbina:. Las turbinas pueden clasificarse en dos subgrupos principales: hidráulicas y térmicas.. 17.

(26) • Turbinas hidráulicas. Son aquéllas cuyo fluido de trabajo no sufre un cambio de densidad considerable a través de su paso por el rodete o por el estator; éstas son generalmente las turbinas de agua, que son las más comunes, pero igual se pueden modelar como turbinas hidráulicas a los molinos de viento o aerogeneradores.. Dentro de este género suele hablarse de:. Turbinas de acción: Son aquellas en que el fluido no sufre ningún cambio de presión a través de su paso por el rodete. La presión que el fluido tiene a la entrada en la turbina se reduce hasta la presión. atmosférica. en. la. corona. directriz,. manteniéndose. constante en todo el rodete. Su principal característica es que carecen de tubería de aspiración. La principal turbina de acción es la Turbina Pelton, cuyo flujo es tangencial. Se caracterizan por tener un número específico de revoluciones bajo (ns<=30). El distribuidor en estas turbinas se denomina inyector.. Turbinas de reacción: Son aquellas en el que el fluido sufre un cambio de presión considerable en su paso por el rodete. El fluido entra en el rodete con una presión superior a la atmosférica y a la salida de éste presenta una depresión. Se caracterizan por 18.

(27) presentar una tubería de aspiración, la cual une la salida del rodete con la zona de descarga de fluido. Estas turbinas se pueden dividir atendiendo a la configuración de los álabes. Así, existen las turbinas de álabes fijos (Francis->Fiujo diagonal; Hélice->Fiujo axial) y turbinas con álabes orientables (Deriaz->Fiujo diagonal; Kaplan->Fiujo axial). El empleo de álabes orientables permite obtener rendimientos hidráulicos mayores.. El rango de aplicación (una aproximación) de las turbinas, de menor a mayor salto es: kaplan-francis-pelton. El número específico de revoluciones es un número común para todas las turbinas/bombas geométricamente semejantes (de menor a mayor es: pelton-francis-kaplan). Cuanto mayor es el número específico de revoluciones, tanto mayor es el riesgo de cavitación de la turbina, es decir, una Turbina Kaplan tiene más probabilidad de que se dé en ella el fenómeno de la cavitación que en una Turbina Francis o una Pelton.. • Turbinas térmicas. Son aquéllas cuyo fluido de trabajo sufre un cambio de densidad considerable a través de su paso por la máquina.. 19.

(28) Estas se suelen clasificar en dos subconjuntos distintos debido a sus diferencias fundamentales de diseño:. - Turbinas a vapor: su fluido de trabajo puede sufrir un cambio de fase durante su paso por el rodete; este es el caso de las turbinas a mercurio, que fueron populares en algún momento, y el de las turbinas a vapor de agua, que son las más comunes. - Turbinas a gas: En este tipo de turbinas no se espera un cambio de fase del fluido durante su paso por el rodete.. También al hablar de turbinas térmicas, suele hablarse de los siguientes subgrupos:. - Turbinas a acción: en este tipo ·de turbinas el salto entálpico ocurre sólo en el estator, dándose la transferencia de energía sólo por acción del cambio de velocidad del fluido. - Turbinas a reacción: el salto entálpico se realiza tanto en el rodete como en el estator, o posiblemente, sólo en rotor.. Igual de común es clasificar las turbinas por la presión existente en ellas en relación a otras turbinas dispuestas en el mismo grupo:. 20.

(29) - Turbinas de alta presión: son las más pequeñas de entre todas las etapas y son las primeras por donde entra el fluido de trabajo a la turbina. - Turbinas de media presión. - Turbinas de baja presión: Son las últimas de entre todas las etapas,. son las más largas y ya no pueden ser más modeladas por la descripción euleriana de las turbo máquinas.. • Turbinas eólicas. Una turbina eólica es un mecanismo que transforma la energía del viento en otra forma de energía útil como mecánica o eléctrica.. La energía cinética del viento es transformada en energía mecánica por medio de la rotación de un eje. Esta energía mecánica puede ser aprovechada para moler, como ocurría en los antiguos molinos de viento, o para bombear agua, como en el caso del molino multipala. La energía mecánica puede ser transformada en eléctrica mediante un generador eléctrico (un alternador o un dinamo). La energía eléctrica generada se puede almacenar en baterías o utilizarse directamente.. 21.

(30) 3.2. MEDIDORES DE TEMPERATURA. La temperatura es una variable crítica utilizada para controlar la calidad de los. productos en. muchos. procesos. industriales.. En. este. capítulo. examinaremos las características generales de algunos tipos de sensores electrónicos empleados comúnmente en los ambientes industriales para medir y controlar temperatura de forma precisa, incluyendo termOstatos, termo resistencias, termocuplas, pirómetros de radiación y sensores de silicio.. GENERALIDADES. Muchos procesos industriales requieren el control preciso de la temperatura para producir resultados de calidad o prevenir sobrecalentamientos, rupturas, explosiones y otros tipos de problemas. Las temperaturas elevadas, por ejemplo, son necesarias para ablandar metales y fundir plásticos antes de ser moldeados en formas específicas. Asimismo, las bajas. temperaturas. son. necesarias. para. conservar. los. productos. perecederos en una industria procesadora de alimentos. De otro lado, una condición de sobre temperatura en un sistema cerrado digamos una caldera, puede provocar una excesiva presión. También se requieren condiciones de temperatura precisas para combinar los ingredientes de productos químicos. 22.

(31) Actualmente se dispone de una gran variedad. de dispositivos e. instrumentos para la medición precisa de la temperatura, los ·cuales proporcionan una indicación visual o una señal de realimentación mecánica o eléctrica que puede ser utilizada en un sistema de lazo cerrado para permitir el control automático de procesos térmicos.. Pueden ser clasificados, dependiendo de su principio de funcionamiento:. •. Sensores bimetálicos. Popularmente conocidos como termostatos, son básicamente interruptores que producen una salida del tipo (on-off) "todo o nada" y conmutan de un estado al otro cuando se alcanza un determinado. valor. de. temperatura.. Los. termostatos. conmutan. automáticamente de un estado al otro. Constan generalmente de un bimetal, es decir una pieza formada por dos metales con distinto coeficiente de dilatación térmica, la cual se deforma según un arco circular uniforme cuando se produce un cambio de temperatura. Este tipo de sensores se fabrican para detectar temperaturas desde 75°C hasta +540oC y son también muy utilizados como dispositivos de protección en circuitos eléctricos. En este último caso, el bimetal es auto calentado por la propia corriente que se desea monitorear hasta que alcanza una temperatura límite, relacionada con la comente máxima admisible. Cuando esto sucede, acciona un contacto eléctrico que 23.

(32) interrumpe el circuito. En este principio se basan, por ejemplo, los relés térmicos. •. Sensores termo resistivo: También denominados termo resistencias, son dispositivos cuya resistencia cambia a medida que lo hace la temperatura. Los más conocidos son los detectores de temperatura resistiva o RTD (resistance temperature. detectors),. basados en. materiales metálicos como el platino y el níquel, y los termistores, basados en óxidos metálicos semiconductores.. •. Sensores termoeléctricos: Popularmente conocidos como termocuplas o termopares, son dispositivos que producen un voltaje proporcional a la diferencia de temperatura entre el punto de unión de dos alambres metálicos disímiles (unión caliente) y cualquiera de los extremos libres (unión fría). Este fenómeno se denomina efecto Seebeck.. •. Sensores monolíticos o de silicio: Son dispositivos basados en las propiedades. térmicas. de. las. uniones. semiconductoras. (PN),. particularmente la dependencia de la tensión base emisor (VBE) de los transistores bipolares con la temperatura cuando la corriente de colector es. constante.. Generalmente. incluyen. sus. propios. circuitos. de. procesamiento de señales, así como varias funciones de interface especiales con el mundo externo. 24.

(33) •. Resistencias detectoras de temperatura (RTD): Las RTD son dispositivos basados en la variación normal que experimenta la resistencia de un conductor metálico puro con la temperatura, como resultado del cambio de su resistividad y sus dimensiones. Esta variación es directa, es decir, que si la temperatura aumenta o disminuye, la resistencia también aumenta o disminuye en la misma proporción. Se dice, entonces, que son dispositivos con coeficiente de temperatura positivo (PTC).. El elemento sensor es típicamente un fino alambre de platino o una delgada película del mismo material aplicada a un sustrato cerámico. Otros metales comúnmente utilizados como elementos sensores son: el níquel, el cobre y el molibdeno.. Las RTD, principalmente las versiones de platino, se caracterizan principalmente por su precisión y su amplio rango de temperaturas de operación, el cual se extiende desde -250°C hasta +850°C. Tienen también una sensibilidad, estabilidad y repetitividad muy altas, y ofrecen una respuesta más lineal que las termocuplas o los termistores. Los valores nominales de resistencia (Ro) más comunes en los cuales se consiguen las sondas de platino son 25, 50 100, 200, 500 y 1000 O. Estos valores están definidos a. ooc.. Las populares sondas Pt 100, por. 25.

(34) ejemplo,. son. RTD. de. platino. con. una. Ro . de. 1000.. En cuanto a la disposición física, hay modelos diseñados tanto para la inmersión en fluidos como para la medición de temperaturas superficiales. Las RTD se utilizan generalmente con un acondicionadór de señales que convierte su salida a un voltaje o a una corriente proporcional a la temperatura. Esta señal de alto nivel puede ser entonces transmitida a una unidad de visualización, registro o control.. •. Termocuplas: Las termocuplas o termopares, son transductores de temperatura constituidos por dos alambres conductores hechos de metales diferentes y soldados por uno de sus extremos formando una unión. Al calentar esta última (unión de medida), se produce entre los extremos de la termocupla (uniones frías) un voltaje proporcional a la diferencia de temperaturas entre la unión caliente y cualquiera de las uniones frías, las cuales deben estar a una misma temperatura de referencia, generalmente 0°C. Este fenómeno se conoce como efecto termoeléctrico o Seebeck, en honor de Thomas J. Seebeck, quien lo descubrió en 1822. Los elementos de los termopares se fabrican a base de metales y aleaciones metálicas especiales, como platino (Pt), hierro (Fe), cobre 26.

(35) (Cu), radio (Rh), renio (Re), tungsteno (W), cromo, etc. Los mismos están protegidos mediante una funda o cubierta metálica, generalmente de acero inoxidable, cuyo espesor determina la velocidad de respuesta y la robustez de la sonda. Sensor. 1 Vaina Cabezal. ~Ac~ .JX.;•D~Jo!Oll. .Olro-(hll~). .. •r. •R. lnax.. • [!ror.<::!!. ~(en. mm}. .(er. pU19.:das}. a(enmm). .~jtn!Q. •Otro. •'f\'ITrt\'tllkT ·!"Ú:Tll."CA.. • 100 • 1001). • ~ Niq. • Nvlon • T¿Jon .&¡:¡uet.t-1. • OlN A • DlN S • OlN C. • Atum1nio • Sm C11be.:.:J. •Otoa. Figura 2: Partes de la termocupla (http://opetelperu.com/adquisidores.php?product=GR). Dependiendo de la combinación o calibración particular de metales utilizados, las termocuplas reciben diferentes nombres o designaciones (J, K, T, E, B, C, N, R, S, etc.). En la tabla se relacionan las ca-. racterísticas normalizadas de algunos de estos tipos, y en la figura siguiente, la forma como varía el voltaje de salida en función de la temperatura para los más comunes 27.

(36) r·--f 11 . ·• ¡¡Rango de lloiámetro del ~~~-~~---_j=ICIDn V I!}~Jperaturas i~O (2). ji. 1. r!F.e.m.en mV (3). 1·. ' 8----r------~~------·--,.-----·----~-·----r··------~-------,~Platino-radio 30% vs. ¡· PtRh 30%- PtRh O ... 1.500 10;35 y 0,5 mm ¡¡o ... 10,094 (13,585) !lplatino-rodio 6%. 6%. (1.800). ~--J~:;:~~~rodio 13~· vs~---~:~~~3%- Pt _lfih~~o S. ~Platino-radio. i.O'fo vs.. ____!~~~-~~mm. PtRh 10%- Pt. 0 ... 1300(1.600) 0,35 y. Fe- CUNi. -200 ... 700 (900). T. -200 ... 600 (800). 'Níquel-cromo vs. níquel (Chromel vs. Alumel) Cobre vs. constatán 1 .. E. 1. _. (15,576). 1. Hierro vs. ronstatán. 1 1 1 1 1. K. ¡0.16,0~ (20~215). 0,5~.13,155. plat1no. J. 1. •. 3 mm 1m m. 1-7.89 ... 39,130 1(51,875). 1. 1. ¡-7 .89 ... 33,096 1(45,498). NiCr- Ni. 0 ... 1000(1.300) 3 ó 2 mm. 1 0 ... 41,269 1. O ... 900 (1.200) 1,38 mm -200 ... 700 0,5 mm. ¡'. Cu- CuNi .. .. N1que -cromo vs. ronstatán N1Cr- CuN1 (Chromel vs. constatán ). 1(900). -200 ... 600 1 (800). (52,398). 0 ... 37,325 (48,828) -5,60 ... 14,86. 1(20,86) 1-9,83 ... 53,11 1(68,78). 3 mm. -8,83 ... 45,08 j(61,02) i. 1 '------1'--------'-----------'------. Figura 3: Composicion de las Termocuplas (http:l/server-die.alc.upv.es/asignaturas/LSED/200304/0.Sens_Temp/Ciasify/Termocuplas. htm). K. 50 mV. 25mV. R S B 500 'C. 1000. ·e. 1soo ·e. Figura 4: Curvas de respuesta de características de las Termocuplas (http://proton. ucti ng. udg. mx/dpto/maestros/mateos/clase/teoria/temperat ura/Temperatura.html). 28.

(37) Las termocuplas pueden ser también clasificadas de acuerdo al estilo de la unión de medida. Desde este punto de vista, se habla de termocuplas de. unión. expuesta,. aterrizada. o. no. aterrizada;. dependiendo,. respectivamente, de si la unión se extiende más allá de la cubierta metálica de protección, o está conectada o aislada eléctricamente a la misma.. Las termocuplas de unión expuesta,. en. particular,. se emplean. principalmente para realizar mediciones de temperatura en ambientes no corrosivos y donde se requieren tiempos de respuesta rápidos, particularmente gases estáticos o fluyentes no sometidos a altas presiones.. Las termocuplas de unión aterrizada, por su parte, permiten la medición de temperaturas estáticas o de gases o líquidos corrosivos en movimiento sometidos a altas presiones. Puesto que la unión está soldada a la cubierta, la respuesta térmica es más alta, pero también la susceptibilidad al ruido.. Finalmente, las termocuplas de unión no aterrizada, se emplean para medir temperatura en ambientes corrosivos o ruidosos donde se requiera un buen aislamiento eléctrico y la velocidad de respuesta no sea crítica. 29.

(38) Además del rango de temperaturas de trabajo, particularmente el límite máximo, otra especificación importante de las termocuplas es su sensibilidad o coeficiente térmico, el cual es relativamente pequeño, por ejemplo, 50 mVrC para termo-pares J. Por esta razón, las termocuplas deben ser utilizadas en conjunción con amplificadores de bajo offset para producir voltajes de salida útiles. De cualquier modo, la relación entre voltaje y temperatura no es absolutamente lineal en todo el rango de trabajo. Por tal razón, para obtener una buena precisión, deben emplearse circuitos que compensen las variaciones de temperatura en la unión fría.. 3.3. SENSORES DE PRESION. 3.3.1. Instrumento de columna de líquido Una de las formas más simples de medir presión es la de utilizar líquido en un tubo en U en que la presión que se desea medir se conecta a uno de los extremos y la presión de referencia se conecta al otro extremo. Si la presión de referencia conectada es el vacío, la presión que se mide es la presión absoluta. Si es la atmosférica se está midiendo la presión relativa y si se conecta cualquier. otra. presión. se. está. midiendo. presión. diferencial. 30.

(39) 3.3.2 Instrumentos de Bourdon El principio de funcionamiento "consiste en un tubo de sección con forma de elipse. Al ser sometido a presiones crecientes las fuerzas resultantes sobre las distintas áreas del bourdon tienden a darle forma circular, produciendo un movimiento del extremo del bourdon que es función de la presión.. 3.3.3 Instrumentos a diafragma El diafragma es una fina lámina de metal generalmente circular soportada por sus bordes y que se deforma por la aplicación de presión. Puede ser. una chapa lisa pero lo más común es que sea corrugada. La deformación que sufre la lámina es función de la presión ejercida.. 3.3.4 Instrumentos a fuelle Existen elementos huecos con forma de fuelle, cerrados en un extremo, que se utilizan para las mediciones de presión. Del fuelle se aprovecha la capacidad de generar importantes movimientos o fuerzas al ser sometido a una presión de proceso. Se utiliza como material para construcción de fuelles el cobre, el acero inoxidable y si es necesario materiales especiales.. 31.

(40) Presión ; a medir. '...~·· ~~~~~. Cápaul:a el:llltlea L_ _ __. 1 1. '. 1. --. ·----------------·----------'. Figura 5: Instrumento a Fuelle (http://www.sabelotodo.org/aparatos/manometros.html). 3.3.5 Instrumentos a pistón El uso más frecuente de este elemento primario es como presóstato. Estos instrumentos poseen un pistón que se desplaza por un cilindro donde el cabezal separa herméticamente dos cámaras. En una se aplica la presión de proceso y en la otra vacío, presión atmosférica u otra presión de proceso, de acuerdo a la función que se le quiera dar.. 3.3.6 Transmisores De Presión Existen distintas formas de transformar la información que suministra el elemento primario en señal de 4 a 20 mA o digital: Strain Gage (celda de cambio de resistencia por tracción): Si la presión se convierte en fuerza y .se aplica esta como un esfuerzo de tracción axial sobre un conductor (que puede estar soportado por algún medio elástico) la longitud del mismo aumenta y la sección disminuye. Esto produce una variación en la 32.

(41) resistencia que se puede medir (por ejemplo con un puente de Wheatstone) y transformar en una señal utilizable proporcional a la presión. •. Mecánicos: Tubo de burdon: Tubo de sección elíptica que forma un anillo casi completo, cerrado por un extremo. Al aumentar la presión en el interior del tubo, éste tiende a enderezarse y el movimiento es transmitido a la aguja indicadora, por medio de un sistema de piñón y cremallera. Material del tubo: acero inoxidable, aleación de cobre o aleaciones especiales de Hastelloy y Monel.. Bourdon tipo "C" Movimiento. Puntero. Figura 6: Manómetros tipo Tubo de Bourdon (http://www. forofrio. com/index. ph p/noticias2/340-man ometros-lo-q uehay-q ue-saber-de-ellos). 33.

(42) Elemento en espiral: Se forma arrollando el tubo Bourdon en forma de espiral alrededor de un eje común, y el helicoidal arrollando más de una espira en forma de hélice.. Engranaje piñón Resorte espiral. Sector xtremo abierto fijo. Acoplamiento ajustable. Figura 7: Elemento en Espiral (www. bfz. biz). Diafragma: En éstos, al aplicar presión, el movimiento se aproxima a una relación lineal en un intervalo de medida lo más amplio posible con un mínimo de histéresis. Material del diafragma: aleación de níquel o inconel. Utilizado para pequeñas presiones. 34.

(43) Partes del manómetro con diafragma. Enlr<lda de pres•ón. Figura 8: Tipo Diafragma. (http ://es. si id es ha re. net/F rancisco To rresHerrera/elementos-p rimariosde-medicin-elsticos). De fuelle: Parecido al anterior, solo que está conformado por una sola pieza flexible axialmente, y puede dilatarse o contraerse con un desplazamiento considerable.. Material del fuelle: bronce fosforoso.. 35.

(44) W,!YI_ i. uj1P Presión a ser medida. Figura 9: Tipo de fuelle. (http:/lyccon.blogspot.com/2015/03/instrumentacion-y-controlmaterial_ 14.html). Medidores de Presión. Consisten en un conjunto de fuelle y resorte opuesto a un fuelle sellado al vacío absoluto. El movimiento resultante de la unión de los dos fuelles equivale a la presión absoluta del fluido.. Material del fuelle: latón o acero inoxidable.. 36.

(45) Se utilizan para la medida exacta y el control preciso de bajas presiones.. Figura 1O: Manómetros (http://www.getdomainvids.com/keyword/manometros/). Observación: en la medida de presiones de fluidos corrosivos pueden emplearse elementos primarios elásticos con materiales especiales en contacto directo con el fluido. Sin embargo, la mayoría de los casos es. 37.

(46) más económico utilizar un fluido de sello cuando el fluido es altamente viscoso y obtura el elemento, o bien cuando la temperatura del proceso es demasiado alta. Tal ocurre en la medición de presión del vapor de agua en que el agua condensada aísla el tubo Bourdon de la alta temperatura del vapor. Figura 11: Tipos de conexión al proceso (http://es.slideshare.net/KepaAionsoGoikoetxea/curso-bsico-deinstrumentacih). 38.

(47) 3.4. SENSOR DE FLUJO. El sensor de flujo es un dispositivo que, instalado en línea con una tubería, permite determinar cuándo está circulando un líquido o un gas.. Estos son del tipo apagado/encendido; determinan cuándo está o no circulando un fluido, pero no miden el caudal. Para medir el caudal se requiere un caudalímetro.. Tipos de sensor de flujo:. De pistón: Es el más común de los sensores de flujo. Este tipo de sensor de flujo se recomienda cuando se requiere detectar caudales entre 0,5 LPM y 20 LPM. Consiste en un pistón que cambia de posición, empujado por el flujo circulante. El pistón puede regresar a su posición inicial por gravedad o por medio de un resorte.. El pistón contiene en su interior un imán permanente. Cuando el pistón se mueve el imán se acerca y activa un reed switch, que cierra o abre (según sea la configuración) el circuito eléctrico.. El área entre el pistón y la pared del sensor determina su sensibilidad, y por ende a qué caudal se activará el sensor. De paleta (compuerta): Este modelo es recomendado para medir grandes caudales, de más de 20 LPM. 39.

(48) Su mecanismo consiste en una paleta que se ubica transversalmente al flujo que se pretende detectar. El flujo empuja la paleta que está unida a un eje que atraviesa herméticamente la pared del sensor de flujo y apaga o enciende un interruptor en el exterior del sensor.. Para ajustar la sensibilidad del sensor se recorta el largo de la paleta.. De elevación (tapón): Este modelo es de uso general. Es muy confiable y se puede ajustar para casi cualquier caudal. Su mecanismo consiste en un tapón que corta el flujo. Del centro del tapón surge un eje que atraviesa herméticamente la pared del sensor. Ese eje empuja un interruptor ubicado en el exterior del sensor.. Para ajustar la sensibilidad del sensor se perforan orificios en el tapón. Para determinar el tipo de sensor de flujo se deben tomar en cuenta los siguientes factores:. •. Caudal de disparo: se debe seleccionar un sensor más sensible si se requiere detectar flujos muy bajos.. •. Pérdida de presión: al colocar cualquier objeto en el paso de un fluido se está reduciendo en alguna medida su presión. La presión de salida siempre va a ser menor a la de entrada, siendo el sensor de tapón el que más reduce la presión y el sensor de paleta el menos intrusivo.. 40.

(49) •. Impurezas en los fluidos: los sólidos en los fluidos pueden obstruir el sensor de pistón. En cambio, el sensor de paleta es el que menos se ve afectado por los sólidos.. •. Tipo de fluido: se debe seleccionar un sensor que esté fabricado con materiales que soporten el tipo de fluido que vamos se va a detectar. La temperatura, presión, acidez y densidad son factores que se deben tomar en cuenta para seleccionar los materiales.. 3.5. SENSORES DE NIVEL. 3.5.1 Transmisores de nivel en líquidos Desplazamiento (flotador) Presión diferencial Burbujeo Radioactiva Capacitivo Ultrasonidos Conductímetro Radar Servoposicionador. 41.

(50) 3.5.2 Nivel tubular Consiste en un tubo de vidrio con sus extremos conectador a bloques metálicos y cerrados por prensaestopas que están unidos al depósito generalmente mediante tres válvulas, dos de cierre de seguridad en los extremos del tubo para impedir el escape del líquido en caso de rotura del cristal y una de purga. El líquido sube por el tubo hasta igualar al nivel del depósito. Limitaciones: No soportan mucha presión (máx. 7 bar) No soportan mucha temperatura No son resistentes a los impactos No se pueden. usar líquidos que manchen el interior del tubo. Para presiones elevadas el cristal es grueso, de sección rectangular y está protegido por una armadura metálica. 42.

(51) Figura 12: Nivel Tubular (es.made-in-china.com). 3.5.3 Medidor de nivel de flotador. Consiste en un flotador ubicado en contacto con el fluido y conectado al exterior del depósito indicando directamente el nivel sobre un escala graduada.. 43.

(52) Figura 13: Medidor nivel Flotador (foxc.en.alibaba.com). 3.6. MEDIDORES DE FLUJO. Flujo: Es la cantidad de fluido que pasa a través de la sección por unidad de tiempo. Por ejemplo, en cierta tubería puede haber un régimen de flujo de 44.

(53) 100 galones de agua por minuto. Esto quiere decir que durante cada minuto que transcurre pasan 100 galones de agua. Si se considera el número de galones que van a pasar a partir de cierto momento, después de dos minutos 200 galones, etc. Si el régimen de flujo se mantiene con el mismo valor, después de cierto tiempo habrá pasado un número total de galones igual al régimen de flujo multiplicado por el tiempo transcurrido; por ejemplo, después de 15 minutos habrán pasado 100 x 15 = 1.500 galones.. Al contrario dividiendo el número total ·de galones entre el tiempo, se obtiene el régimen de flujo. En el ejemplo anterior 1.500/15 = 100 gallmin.. 3.6.1. Medidores de flujo de desplazamiento positivo. Los. medidores. de. desplazamiento. positivo. son. esencialmente. instrumentos de cantidad de flujo. Se utilizan frecuentemente para medida de líquidos en procesos discontinuos. Para procesos continuos se prefieren los instrumentos de caudal.. El instrumento de desplazamiento positivo, toma una cantidad o porción definida del flujo, y la conduce a través de un medidor, luego produce con la siguiente torsión y así sucesivamente. Contando las porciones pasadas por el medidor se obtiene la cantidad total pasada por este. La. 45.

(54) exactitud de los medidores de desplazamiento positivo es alta, generalmente entre O, 1 y 1 %.. 3.6.2. Medidores de corrientes de fluido. Estos medidores tienen una hélice u otro elemento giratorio, que es accionado ·por la corriente de fluido y transmite su movimiento, por engranajes, al contador. Miden la velocidad del fluido y la corriente en medidas de flujo. La figura 3-6 muestra el medidor sparling accionado magnéticamente: fabricado por Hersey-Sparling Meter Co., y del que se dispone de modelos para medidas de flujo en tuberías desde 12,25 hasta 61 cm. También se dispone de otros tipos de medidores para tuberías hasta 183 cm. Una de las ventajas de estos aparatos es la pequeña caída de presión que provocan; por ejemplo, en líneas de tubería de 20,3 cm o más, la perdida es generalmente menor que 7,6 cm de columna de agua, a velocidades normales. Generalmente el propulsor ocupa aproximadamente ocho décimas partes del diámetro de la tubería y se disponen de estas paletas rectas con el fin de reducir la tubería y asegurar un flujo suave a través del propulsor.. 46.

(55) 3.6.3. Medidores de flujo ·ultrasónicos. El medidor de flujo responde a la deflexión de las ondas ultrasónicas transmitidas a través de una corriente fluida. Un transmisor que genera sonido ultrasónico, se monta en el exterior de una tubería colocando a distancias determinadas, aguas arriba y abajo, sendos receptores de ultrasonidos opuestos al emisor. En condiciones de no-flujo, ambos receptores reciben igual cantidad de energía ultrasónica y generan tensiones iguales. En condiciones de flujo (en cualquier sentido) las ondas ultrasónicas se deflactan y como resultado los receptores generan voltajes distintos. Comparando ambos voltajes, se tiene indicación del sentido y la magnitud del flujo.. 3.6.4. Medidores de masa de flujo. Los medidores de masa de flujo diferentes de los demás en que miden directamente el peso del flujo y no su volumen. El medidor de masa de flujo mide flujos gaseosos o líquidos, por ejemplo, expresándolos directamente en libras y, por tanto no le afectan las variaciones de presión, temperatura ni densidad del fluido. La unidad completa incluye cuatro componentes básicos: el elemento sensible a la velocidad del flujo, el mecanismo del giroscopio integrador, el registrador ciclo métrico y el accionador de contactos.. 47.

(56) 3.7. VALVULA DE CONTROL. INTRODUCCIÓN. Una válvula se puede definir como un aparato mecánico con el cual se puede iniciar, detener o regular la circulación (paso) de líquidos o gases mediante una pieza movible que abre, cierra u obstruye en forma parcial uno o más orificios o conductos.. Las válvulas son unos de los instrumentos de control más esenciales en la industria. Debido a su diseño y materiales, las válvulas pueden abrir y cerrar, conectar y desconectar, regular, modular o aislar una enorme serie de líquidos y gases, desde los más simples hasta los más corrosivos o · tóxicos. Sus tamaños van desde una fracción de pulgada hasta 30 ft (9 m)· o más de diámetro. Pueden trabajar con presiones que van desde el vació hasta más de 20000 lb/in 2 (140 Mpa) y temperaturas desde las criogénicas hasta 1500 OF (815 °C). En algunas instalaciones se requiere un sellado absoluto; en otras, las fugas o escurrimientos no tienen importancia.. La palabra flujo expresa el movimiento de un fluido, pero también significa para nosotros la cantidad total de fluido que ha pasado por una sección de terminada de un conducto. Caudal es el flujo por unidad de tiempo; es. 48.

(57) decir, la cantidad de fluido que circula por una sección determinada del conducto en la unidad de tiempo.. 3.7.1. Válvula de control.. La válvula automática de control generalmente constituye el último elemento en un lazo de control instalado en la línea de proceso y se comporta como un orificio cuya sección de paso varia continuamente con la finalidad de controlar un caudal en una forma determinada.. Partes de la válvula de control.. Las válvulas de control constan básicamente de dos partes que son: la parte motriz o actuador y el cuerpo.. •. ACTUADOR: el actuador también llamado accionador o motor, puede ser neumático, eléctrico o hidráulico, pero los más utilizados son los dos primeros, por ser las más sencillas y de rápida actuaciones. Aproximadamente el 90% de las válvulas utilizadas en la industria son accionadas neumáticamente. Los actuadores neumáticos constan básicamente de un diafragma, un vástago y un resorte tal como se muestra en la figura (1-a.). Lo que se busca en un actuador de tipo neumático es que cada valor de la presión recibida por la válvula corresponda una posición determinada del. 49.

(58) vástago. Teniendo en cuenta que la gama usual de presión es de 3 a 15 lbs/pulg 2 en la mayoría de los actuadores se selecciona el área del diafragma y la constante del resorte de tal manera que un cambio de presión de 12 lbs/pulg 2 , produzca un desplazamiento del vástago igual al 100% del total de la carrera.. VÁLVULA DE CONTROL CON ACTUADOR Señal desde el controlador Actuador. Tapón. cuerpo ', ·. Figura 14: Actuador de una válvula de control. (http://www.tecnoficio.com/electricidad/valvulas_instrumentacion_co ntrol.php). •. Cuerpo de la válvula: este está provisto de un obturador o tapón, los asientos del mismo y una serie de accesorios. La unión entre la válvula y la tubería puede hacerse por medio de bridas soldadas o roscadas directamente a la misma. El tapón es el encargado de controlar la cantidad de fluido que pasa a través de la válvula y. 50.

(59) puede accionar en la dirección de su propio eje mediante un movimiento angular. Está unido por medio de un vástago al actuador.. 3.7.2. Tipos de válvulas.. •. Válvulas de compuerta.. La válvula de compuerta es de vueltas múltiples, en la cual se cierra el orificio con un disco vertical de cara plana que se desliza en ángulos rectos sobre el asiento.. Válvula abierta. Válvula cenada. Figura 15: Válvula de compuerta.. (http://procesosbio.wikispaces.comNalvulas). 51.

(60) Aplicaciones. Servicio general, aceites y petróleo, gas, aire, pastas semilíquidas, líquidos espesos, vapor, gases y líquidos no condensables, líquidos corrosivos.. Ventajas. •. Alta capacidad.. •. Cierre hermético.. •. Bajo costo.. •. Diseño y funcionamiento sencillos.. •. Poca resistencia a la circulación.. • Válvulas de Aguja La válvula de Aguja es de X de vuelta, que controla la circulación por medio de un macho cilíndrico o cónico que tiene un agujero en el centro, que se puede mover de la posición abierta a la cerrada mediante un giro de 90°.. 52.

(61) 1-D-10. 1 2 3 5 6 7. 2-D-10. Volante Tuerca Arandela Prensa estopa Empaquetadura Arandela prensa estopa. 3-D-10. 8 9 10 11 12 13. Arandela de cierre Arandela de teflón Vástago Cuerpo 1-DlO Cuerpo 2-DlO Cuerpo 3 -DlO. Figura 16: Válvula de Aguja. (http://html.rincondelvago.com/valvulas_1.html). Aplicaciones. •. Servicio general, pastas semilíquidas, líquidos, vapores, gases, corrosivos.. •. Ventajas. •. Alta capacidad.. •. Bajo costo.. •. Cierre hermético.. •. Funcionamiento rápido.. 53.

(62) • Válvulas de globo. Una válvula de globo es de vueltas múltiples, en la cual el cierre se logra por medio de un disco o tapón que sierra o corta el paso del fluido en un asiento que suele estar paralelo con la circulación en la tubería.. Figura 17: Válvula de globo (http://www.tuvacol.com/valvulas/valvula-de-globo.php). Aplicaciones. Servicio. general,. líquidos,. vapores,. gases,. corrosivos,. pastas. semilíquidas. 54.

(63) Ventajas. • Estrangulación eficiente con estiramiento o erosión mínimos del disco o asiento. • Carrera corta del disco y pocas vueltas para accionarlas, lo cual reduce el tiempo y desgaste en el vástago y el bonete. • Control preciso de la circulación. • Disponible con orificios múltiples.. • VÁLVULAS DE BOLA. Las válvulas de bola son de % de vuelta, en las cuales una bola taladrada gira entre asientos elásticos, lo cual permite la circulación directa en la posición abierta y corta el paso cuando se gira la bola 90° y cierra el conducto.. 55.

(64) Figura 18: Válvula de Bola (http://www.logismarket.com.mx/vacoisa-international/22536723472709089155-c.html). Aplicaciones. Servicio general, altas temperaturas, pastas semilíquidas.. Ventajas. •. Bajo costo.. •. Alta capacidad.. •. Corte bidireccional.. •. Circulación en línea recta.. •. Pocas fugas. 56.

(65) •. Se limpia por si sola.. •. Poco mantenimiento.. •. No requiere lubricación.. •. Tamaño compacto.. •. Cierre hermético con baja torsión (par).. 3.8. VÁLVULA MOTORIZADA. Se componen de dos elementos básicos: cabezal servomotor y cuerpo de válvula del tipo apropiado a cada instalación (de asiento plano, pistón, compuerta, mariposa, etc.).. El cabezal servomotor es un grupo moto reductor que transmite al eje de salida un par torsor elevado (de hasta 20 m.kp) y una marcha lenta (de O, 1 a 6 r.p.m.) para accionar el vástago de la válvula.. Al igual que las válvulas electromagnéticas, las motorizadas pueden accionarse a distancia, manual o automáticamente.. Características:. El empleo de estas válvulas permite la regulación de caudales y, en consecuencia el mantenimiento de las variables controladas (temperatura, 57.

(66) presión, humedad, etc.) en los valores deseados, resolviendo muchos problemas de regulación automática.. Las válvulas motorizadas admiten presiones de trabajo hasta unos 16 kp/cm2 y temperaturas máximas de 120°C .El tiempo de maniobra varía entre 30 segundos y 5 minutos, según los casos.. Aplicaciones:. Estas válvulas son adecuadas para aperturas de paso parciales. Pueden aplicarse con cualquier tipo de fluido, dentro de las condiciones antes citadas: liquidas, gases, vapores, etc.. Se emplean en los mismos tipos de instalaciones que las válvulas electromagnéticas. Hay válvulas motorizadas de tres vías para la regulación progresiva de mezclas de fluidos (agua caliente y fría, agua recalentada y vapor), que mantienen una cierta temperatura o concentración.. 58.

(67) 4.. 4.1.. MARCO OPERATIVO. GENERAL. La planta de KALLPA Generación S.A. consiste en 3 turbinas que funcionan con gas natural y 1 turbina de vapor dándonos un total de generación de 850MW.. La planta está compuesta de diferentes áreas tales como: Turbinas a Gas, Generador de Vapor por recuperación de calor (HRSG), Turbina y Generador de Vapor, Condensador enfriado por Aire (ACC) y Sistema de Condensado, Sistema bypass de Vapor, Sistema cerrado de Enfriamiento, Sistema de Aire de Instrumentos, Planta de Tratamiento de Agua.. El funcionamiento general de la planta se inicia en la recepción del gas natural en el área de tratamiento de gas (Gas Yard), en esta área se calienta el gas a los niveles permisibles y necesarios para lograr una mejor combustión.. Como continuación del proceso se tiene el ingreso de gas a las turbinas de gas, la combustión de este gas permitirá el giro de las turbinas, se cuenta con 3 turbinas de gas, las cuales son independientes. 59.

(68) Los gases calientes generados por la combustión del gas son enviados hacia las calderas, permitiendo de esta forma convertir el agua que circula dentro de las calderas a vapor, en esta etapa del proceso se divide el vapor en 3 partes cada una a diferente presión. El vapor es enviado a la turbina de vapor permitiendo su funcionamiento. y pudiendo generar más energía. El vapor saliente de la turbine es enviado a un Aero enfriador condensando el vapor y enviando el agua obtenida a un tanque de almacenamiento para volver a ser enviada a las calderas parar repetir el proceso.. ALMACENAMIENTO DE AGUA 1+---------' CONDENSA. Figura 19: Diagrama de bloques de funcionamiento de la planta. 60.

(69) En la figura anterior se puede observar la Configuración del Sistema de Control existen en planta, desde los instrumentos de campo hasta las pantallas HMI en sala de control, teniendo señales analógicas, digitales, mediante las cuales podemos realizar el control de diferentes válvulas, protecciones, etc. Del mismo modo mediante estas señales podemos configurar las diferentes alarmas del sistema si es que la hubiera. A continuación se explicara más detallado los diferentes tipos de señales que se controlan en cada proceso de la planta.. 4.2.1.. Turbinas de Gas. La planta cuenta con 3 turbinas de Gas clase F SGT6-5000F, modelo 501 FD2 para la unidad Kallpa 1 y modelo 501 FD3 para las unidades Kallpa 11 y 111. Todas las turbinas de gas de Kallpa operan con único combustible (Gas natural) y son suministrados con combustores DLN (Cry Low NOx). 4.2.2.. Generación de vapor por recuperación de calor (HRSGs). Se cuenta con 3 juegos de exterior, triple presión, tipo domo, circulación natural,. generadores. de vapor. por. recuperación. de. calor. sin 62.

(70) alimentación suplementaria. Los HRSGs están operando en un modo de presión deslizante hasta aproximadamente 50% de la presión de funcionamiento máxima del domo.. Los HRSGs producen vapor sobrecalentado HP, vapor sobrecalentado por recalentamiento con vapor IP y vapor sobrecalentado LP. Los HRSGs están diseñados para 100% de carga completa de manera permanente. Los HRSG y auxiliares están diseñados para la instálación al aire libre. En el sistema de las calderas se cuenta en total con 104 entradas Analógicas, 13 Salidas Analógicas y 125 entradas digitales por cada caldera, en planta se tienen 3 calderas. A continuación se detallaran las señales involucradas en el sistema, viendo cuales son para control, alarma o indicación, en el anexo de la· página 123 se puede observar estas señales.. 4.2.3.. Turbina y Generador de Vapor. Una turbine con generador sincrónico de tipo de doble carcasa, triple presión (HP, IP y LP), recalentado, condensado, y drenaje inferior se encuentra instalada. La turbine de vapor no tiene un extractor de vapor. El vapor es de 2 polos y se utiliza un tipo de enfriamiento con 63.

(71) Hidrogeno. En el sistema de Turbina de vapor se cuenta en total con 71 entradas Analógicas, 14 Salidas Analógicas, 122 entradas digitales y 63 salidas Digitales para el control y monitoreo de la turbina de vapor y sus anexos. Todas estas señales están detalladas en el anexo de la página. 134.. 4.2.4.. Sistema de condensado enfriado por aire. El Sistema de condensado consiste en una condensador enfriado por aire con desaereador y un tanque de almacenamiento de condensado, 3. bombas. de. condensado,. un. eyector. de. arranque,. válvulas. instrumentación, etc. En este sistema se tienen diferentes tipos de señales como Análogas, digitales, ya sean entradas o salidas tal como se describirán a continuación. En el sistema de ACC se cuenta en total con 44 entradas Analógicas, 140 Señales de RTD y 187 entradas digitales para el control y monitoreo del sistema de condensado enfriado por aire. Todas estas señales están detalladas en el anexo de la página 147.. 64.

(72) 4.2.5.. Instrumentación y control Sistema De Control Distribuido En planta se tienen 3 tipos de sistemas de control distribuido siendo la configuración de la siguiente forma: •. Un Sistema de control distribuido por parte de Siemens: DCS T3000, este Sistema es utilizado para las turbinas a gas y si BOP respectivo.. •. Un Sistema de control distribuido por parte de Emerson: DCS Ovation, este Sistema es utilizado para el Sistema BOP del ciclo combinado, más adelante se desarrollara los requerimientos de instalación de este sistema, ya que una de las áreas que gobierna este sistema de control es la Caldera (HRSG) que es el área que más se desarrollara en el presente informe.. •. Un Sistema de control distribuido por parte de GE: DCS MarkVIe, este Sistema controla únicamente lo que es la turbine y generador a vapor y sus auxiliares.. 65.

(73) -1. ' ¡. 1. j. '<. J 4. l. l. ,, 1 ' ~. \. Figura 21: Distribución de controladores en Panel. 66.

(74) 4.3.. FUNCIONAMIENTO DE LA CALDERA El funcionamiento de los HRSG se divide en: •. Sección HP. •. Sección Recalentado. •. Sección IP. •. Sección LP. •. Sección Blowdown. •. Sección Cubierta. 4.3.1 Sección HP. Figura 22: Sistema HP 67.

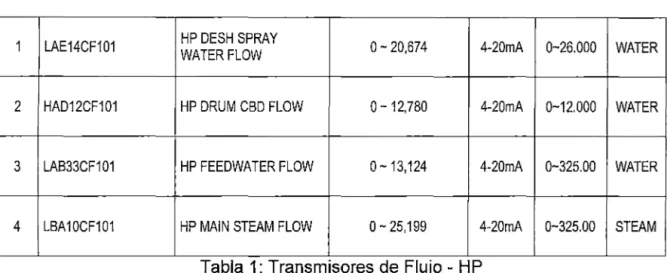

(75) Para la calibración de los instrumentos para poder enviar señales hacia el DCS se tiene las siguientes especificaciones:. Transmisor de Flujo:. 1. LAE14CF101. HP DESH SPRAY WATERFLOW. o- 20,674. 4-20mA. 0-26.000. WATER. 2. HAD12CF101. HP DRUM CBD FLOW. o- 12,780. 4-20mA. 0-12.000. WATER. 3. LAB33CF101. HP FEEDWATER FLOW. o- 13,124. 4-20mA. 0-325.00. WATER. 4. LBA10CF101. HP MAIN STEAM FLOW. o- 25,199. 4-20mA. 0-325.00. STEAM. Tabla 1: Transmisores de Flujo - HP. Todos los transmisores de Flujo envían una señal de 4-20mA, y se envían a un controlador para que este envíe la información al sistema analizando de esta forma los valores necesarios para la operación. Para los transmisores de Flujo no se presentan puntos de alarma, lo que si presentan son configuraciones para poder llevar a cabo el control de válvulas de control, en su apertura y cierre.. 68.

(76) Transmisor de nivel:. 1. HAD12CL 101A. HP DRUM LEVEL A. -800-500. o- 6350. 4-20mA. ±0.075 F.S. 0-1,300. WATER STEAM. 2. HAD12CL101B. HP DRUM LEVEL B. -800-500. o- 6350. 4-20mA. ±0.075 F.S. 0-1,300. WATER STEAM. 3. HAD12CL101C. HP DRUM LEVEL C. -800-500. o- 6350. 4-20mA. ±0.075 F.S. 0-1,300. WATER STEAM. Tabla 2: Transmisores de nivel- HP. Los transmisores de nivel envían señales análogas de corriente al sistema de 4-20mA, los transmisores de nivel nos indican el nivel en el que se encuentra el domo de Alta presión en el cual el valor de operación normal de nivel de domo es de 50mm, para lo cual tenemos diferentes grados de alarma: •. HH:350mm. •. H: 200mm. •. L: -100mm. •. LL: -650mm. Transmisor de Presión: Los Transmisores de presión envían señales al sistema en el rango de 4-20mA.. 69.

(77) De acuerdo a la ubicación de los instrumentos estos nos permitirán abrir o cerrar válvulas, o cualquier otro requerimiento que el proceso necesite. 1. 11HAD12eP101A. HP DRUM PRESS A. o- 250. 4-20mA. WATER STEAM. 2. 11HAD12eP101B. HP DRUM PRESS B. o- 250. 4-20mA. WATER STEA M. 3. 11HAD12eP101e. HP DRUM PRESS e. o- 250. 4-20mA. WATER STEAM. 4. 11LBA10eP101A. HP MAIN STEAM PRESSA. o- 250. 4-20mA. STEAM. 5. 11LBA10eP101B. HP MAIN STEAM PRESS B. o- 250. 4-20mA. STEAM. 6. 11LBA10eP101e. HP MAIN STEAM PRESS e. o- 250. 4-20mA. STEAM. Tabla 3: Transmisores de Pres1ón - HP. Estas señales no presentan alarmas en el sistema.. Transmisores de Temperatura:. Los transmisores de temperatura envían señales al sistema en el rango de 4-20mA. Con dichos transmisores podemos medir la temperatura de las diferentes etapas del proceso, permitiendo de esta forma el ingreso o no de más agua ya sea para enfriar o para que caliente más el proceso.. 70.

(78) 1. 11 LAB33eT1 01. HP FEEDWATER TEMP. Te(K). 0-350. WATER. 2. 11HAD12eT101. HP DRUM INNER METAL TEMP (Upper). Te(K). 0-500. STEAM. 3. 11 HAD12eT1 02. HP DRUM MIDDLE METAL TEMP (Upper). Te (K). 0-500. STEAM. 4. 11 HAD12eT1 03. HP DRUM MIDDLE METAL TEMP (Lower). Te (K). 0-500. WATER. 5. 11 HAD12eT1 04. HP DRUM INNER METAL TEMP (Lower). Te(K). 0-500. WATER. 6. 11HAH11eT101. HP DESH INLET TEMP. Te(K). 0-700. STEAM. 7. 11 HAH11 eT102A. HP DESH OUTLET TEMP A. Te(K). 0-700. STEAM. 8. 11 HAH11 eT102B. HP DESH OUTLET TEMP B. Te(K). 0-650. STEA M. 9. 11HAH11eT106A. HP SH#4 METAL TEMP A. Te (K). 0-700. METAL. 10. 11 HAH11 eT106B. HP SH#4 METAL TEMP B. Te (K). 0-700. METAL. 11. 11LBA10eT101A. HP MAIN STEAM TEMPA. Te(K). 0-700. STEAM. 12. 11LBA10eT101B. HP MAIN STEAM TEMP B. Te(K). 0-700. STEAM. 13. 11 LBA 10eT101 e. HP MAIN STEAM TEMP e. Te (K). 0-700. STEAM. 14. 11 HAH11 eT103. HP SH#1, #2 ORAIN TEMP. Te(K). 0-550. WATER STEAM. 15. 11 HAH11 eT104. HP SH#3 DRAIN TEMP. Te (K). 0-700. WATER STEAM 71.

(79) 16. 11 HAH11 CT105. HP SH#4 DRAIN TEMP. TC(K). 0-700. WATER STEAM. Tabla 4: Transmisores de Temperatura- HP. Los ítems 11,12 y 13 son los únicos transmisores que envían una señal de alarma al sistema, la temperatura normal del proceso en esta línea es de 561.. re las alarmas que tenemos son las siguientes:. •. HH: 573 oc. •. H:57oo. e. A continuación se puede ver el plano P&ID para una mejor comprensión del proceso.. 72.

(80) 4.3.2. Sección Recalentado (Reheater). Figura 24: Sección Recalentado. En esta sección del proceso se recalienta el vapor saliente de la turbina de vapor sección HP, así como vapor proveniente de la sección IP, se llega a recalentar el vapor de tal manera que el vapor recalentado ingresa a la turbina de vapor en la sección IP. Para esta sección se cuenta con los siguientes instrumentos:. 74.

(81) Transmisores de Presión:. Los Transmisores de presión envían señales al sistema en el rango de 4-20mA.. 1. 11L8C10CP101. CRH INLET STEAM PRESS. o- 60. 4-20mA. STEAM. 2. 11HAJ11CP101. RH DESH OUTLET PRESS. o -60. 4-20mA. STEAM. Tabla 5: Transmisores de Presión - RH. No se tienen alarmas configuradas con estos instrumentos.. Transmisores de Temperatura: Los transmisores de temperatura envían señales al sistema en el rango de 4-20mA. Todos los transmisores tienen Termocuplas del tipo K.. 1. F. 11L8C10CT101. CRH INLET STEAM TEMP. TC(K). 0-500. STEAM. 2. F. 11HAJ11CT101. RH DESH INLET TEMP. TC (K). 0-700. STEAM. 3. F. 11 HAJ11 CT1 02A. TC(K). 0-700. STEAM. 4. F. 11 HAJ11 CT1 028. TC{K). 0-700. STEAM. 5. F. 11 HAJ11CT103. TC(K). 0-650. WATER STEAM. RH DESH OUTLET TEMP A RH DESH OUTLET TEMP 8 CRH #1, 2 ORAIN TEMP. 75.

Figure

Documento similar

"No porque las dos, que vinieron de Valencia, no merecieran ese favor, pues eran entrambas de tan grande espíritu […] La razón porque no vió Coronas para ellas, sería

Además de aparecer en forma de volumen, las Memorias conocieron una primera difusión, a los tres meses de la muerte del autor, en las páginas de La Presse en forma de folletín,

Cedulario se inicia a mediados del siglo XVIL, por sus propias cédulas puede advertirse que no estaba totalmente conquistada la Nueva Gali- cia, ya que a fines del siglo xvn y en

Abstract: This paper reviews the dialogue and controversies between the paratexts of a corpus of collections of short novels –and romances– publi- shed from 1624 to 1637:

por unidad de tiempo (throughput) en estado estacionario de las transiciones.. de una red de Petri

Habiendo organizado un movimiento revolucionario en Valencia a principios de 1929 y persistido en las reuniones conspirativo-constitucionalistas desde entonces —cierto que a aquellas

Por lo tanto, en base a su perfil de eficacia y seguridad, ofatumumab debe considerarse una alternativa de tratamiento para pacientes con EMRR o EMSP con enfermedad activa

The part I assessment is coordinated involving all MSCs and led by the RMS who prepares a draft assessment report, sends the request for information (RFI) with considerations,