Construcción de una máquina para ensayos de desgaste abrasivo

Texto completo

(2) Resumen En el trabajo se abordan las particularidades de la abrasión como mecanismo fundamental de desgaste de componentes, enfatizando en las vías y aleaciones empleadas para contrarrestarlo y los diferentes tipos de ensayos que se realizan para evaluar el desgaste abrasivo de acuerdo con las norma ASTM. Se presenta un análisis preliminar para la fabricación de una máquina para ensayos de desgaste abrasivo con arena seca y mojada, basado en las particularidades de las normas ASTM G-65 y ASTM G-105 y las circunstancias específicas del Centro de Investigaciones de Soldadura. Se detalla la fabricación de los componentes esenciales de la máquina, su montaje y su validación mediante un ensayo en probetas de acero. Se presenta una técnica operatoria para la realización de ensayos con la máquina construída.. Abstract In the work we address the particularities of abrasion as a fundamental mechanism of wear of components, emphasizing the ways and alloys used to counter it and the different types of tests are performed to evaluate the abrasive wear according to the ASTM standard. We present a preliminary analysis for the manufacture of a machine for abrasive wear tests with dry sand and wet, based on the characteristics of the ASTM G-65 and ASTM G-105 and the specific circumstances of the Welding Research Center. Manufacturing details the essential components of the machine, assembly and test validation by steel samples. We present a surgical technique for testing the machine built..

(3) Introducción El desgaste constituye la principal causa de salida de servicio de componentes mecánicos, llevando a grandes pérdidas por sustitución o recuperación de componentes y a pérdidas por paradas para la reparación (Morales, 2006). Se destaca por su mayor efecto negativo el desgaste abrasivo, el cual está presente en un amplio número de sectores, como la agricultura, el sector azucarero, la minería, la construcción, entre otros (Venancio, 2007; Portal, 2009, Águila, 2012 y Abreu, 2012). De ahí la importancia que reviste la adecuada comprensión y valoración del desgaste abrasivo con el propósito de atenuarlo en la medida de lo posible en componentes bajo condiciones de trabajo concretas. Dentro de los métodos para reducir el desgaste abrasivo, la aplicación de revestimientos ha despertado gran interés debido a las grandes ventajas técnicas y económicas presentadas (Portal, 2009; Abreu, 2012). La aplicación de materiales de recargue permite reducir el precio de los elementos constructivos (Cedré, 1999, CIME, 1996). El recargue no sólo está ligado al mantenimiento, actualmente se utiliza para trabajos de fabricación de nuevas herramientas y componentes. Mediante este proceso de fabricación, podemos utilizar como material base un acero no aleado o débilmente aleado y prepararlo para trabajar bajo. condiciones de desgaste, corrosión,. a través de un recargue apropiado y. específico. Un factor decisivo para realizar un recargue con éxito, es el conocimiento de las condiciones de desgaste a las cuales estará sometida la pieza. Estos condicionamientos serán los que nos dirán el consumible apropiado. Además, debido a los posibles tratamientos térmicos (pre/post soldadura), debe tenerse en cuenta la composición química del material base. En algunos casos, la pieza puede estar sometida a varios factores. No existe el consumible que resista todas las condiciones de trabajo, pero en la práctica siempre podremos encontrar una solución apropiada desde el punto de vista técnico-económico (Cedré, 1999). En el volumen total de las aleaciones para revestimientos duros, el sistema Fe-C- Cr se hizo representar con aproximadamente 50 %, teniendo una gran aplicación para contrarrestar varios tipos de desgaste, tales como metal- metal, abrasión y erosión , siendo usados, en particular, en aplicaciones que requieren elevada resistencia a la abrasión, asociada a una gran tenacidad (Morales, 2006). En el caso específico de la soldadura, que es un proceso utilizado en la.

(4) mayoría de las aplicaciones de revestimientos duros, el 80 % de los consumibles utilizados para este tipo de aplicación se encuentran en la categoría de los hierros fundidos blancos de alto cromo (AWS A5.13, 2000). Si bien es cierto que en muchos casos prácticos se asumen la composición química y la dureza como criterios de partida para suponer el desempeño al desgaste abrasivo de los componentes. Esto resulta de apenas una orientación preliminar, que se valida con solidez si se realiza un ensayo de desgaste abrasivo que simule las condiciones de servicio del elemento. Es por ello que se han desarrollado un conjunto de ensayos estandarizados que permiten evaluar el desempeño al desgaste abrasivo de componentes (ASTM G 40, 2002; ASTM G 65, 2000; ASTM G 81, 1997; ASTM G 99, 2004; ASTM G 105, 2002; ASTM G 132, 1996; ASTM G 174, 2003). De estos ensayos normalizados para el desgaste abrasivo, el correspondiente a la norma ASTM G 65, vinculado al desgaste abrasivo a baja tensión, constituye el más difundido, ya que da un criterio bastante generalizado del desempeño, aplicable a la mayoría de los componentes sometidos a desgaste abrasivo. Una versión de ensayo a baja tensión, que en principio solo difiere en que el ensayo se realiza en ambiente húmedo, es la norma ASTM G 105. El centro de investigaciones de soldadura desde sus inicios ha desarrollado trabajos de investigación vinculados a la atenuación del desgaste abrasivo, siendo ejemplos recientes de tales esfuerzos los trabajos de (Abreu 2012, Cruz-Crespo 2012, Fernández 2012). Paralelo a la investigación, la docencia de pregrado y posgrado del centro de investigaciones de soldadura incluye asignaturas y cursos como Tribología, Recuperación de Piezas y Ciencia de los Materiales, las cuales incluyen en sus contenidos temas vinculados al desgaste. Hasta el momento, las investigaciones realizadas y la docencia non han contado con equipos para la realización de ensayos de desgaste, por lo que ha sido necesario recurrir a variantes de realización de los mismos en instalaciones fuera de la universidad (Cruz-Crespo 2012, Fernández 2012) o la utilización de alternativas, como es el caso de la realización de ensayos no estandarizados en el caso de la docencia (Cruz-Crespo 2013). De lo planteado se hace evidente la necesidad de un laboratorio que cuente con equipos para la realización de ensayos tribológicos en base a normas internacionales en el Centro de Investigaciones de Soldadura. Dada las condiciones económico-financieras del país, no hay.

(5) otra alternativa que la fabricación de estos equipos con el esfuerzo conjunto de profesores, técnicos y estudiantes, siendo la presente tesis de diploma un ejemplo de tales esfuerzos.. Hipótesis: Es posible la construcción de una máquina de ensayo, según las normas ASTM, para la evaluación al desgaste abrasivo de materiales en las condiciones del Centro de Investigaciones de Soldadura.. Objetivo general: Construir y validar una máquina de desgaste abrasivo de baja tensión con arena seca y húmeda que responda a las normas ASTM, para la evaluación de materiales en las condiciones del Centro de Investigaciones de Soldadura.. Objetivos específicos: . Construir una máquina de desgaste abrasivo de baja intensidad que responda a las normas ASTM.. . Validar el desempeño de la máquina, mediante el ensayo de una probeta de acero.. Tareas fundamentales: - Realización de una fundamentación teórica del trabajo, mediante un estudio del estado del arte sobre el desgaste abrasivo. -. Análisis de las particularidades de los ensayos estandarizados por ASTM para la realización del desgaste abrasivo.. -. Fabricación de la máquina de desgaste abrasivo a baja tensión en base a las Normas ASTM G-65 y ASTM G-105.. -. Fabricación de un dispositivo para el recubrimiento del disco de acero de la máquina con elastómero y aplicación del recubrimiento.. -. Elaboración de probetas para ensayo de desgaste abrasivo.. -. Realización del ensayo de desgaste. -. Procesamiento y análisis de los resultados de ensayo obtenidos.. -. Elaboración de la técnica operatoria para el empleo de la máquina construida..

(6) Índice Introducción…… …………………………………………………… …..1 Capítulo I. Fundamentos sobre el desgaste abrasivo 1.1 Generalidades sobre el desgaste ……………………………..………………………….. 4 1.2 El desgaste abrasivo..…………………………………………………………………4 1.3 Formas para enfrentar el desgaste abrasivo …………….………………………………11 1.3.1 El proceso de soldadura de recargue superficial para enfrentar el desgaste abrasivo………………………………………….………………………………………………...11 1.3.1.1 Características de las aleaciones recomendadas para enfrentar condiciones de desgaste abrasivo a baja presión……………………………………….…………………...13. Capítulo II. Ensayos de desgaste abrasivo 2.1 Ensayos de desgaste abrasivo………………………………………..………………….20 2.2 Ensayo de abrasión por arranque ..…………………………………...…………....20 2.3 Ensayo de abrasión a alta tensión……………...…..……………..…………………22 2.4 Ensayo de abrasión a baja tensión…………………………….…………………….24. Capítulo III. Construcción de la máquina de ensayo 3.1 Introducción……………………..…………………………………..…………….…….27 3.2 Análisis preliminar para la fabricación de la máquina de ensayo………………..27 3.3 Fabricación de la máquina de ensayo ………………………...……………………28 3.3.1 Fabricación del disco de goma………………………...…………..………………30 3.3.2 Fabricación del portamuestras………………………...…………..………………32 3.3.3 Boquilla para el suministro de arena…..……………...…………..………………33 3.3.4 Selección del motor y fabricación de la transmisión...…..………..……...………35.

(7) 3.3.5 Fabricación de la estructura y ensamblaje de la máquina de ensayo ………….38 3.4 Validación de la máquina de ensayos construida...………..………..……………...40 3.5 Técnica operatoria para el ensayo de desgaste abrasivo con la máquina construida……………………………………………………………………………..….42. Conclusiones…..……………………………………………………………..…………45 Recomendaciones..…………………………………………………………..…………….46 Bibliografía…….……………………………………………………………..……………...47.

(8) Capítulo I. Fundamentos sobre el desgaste abrasivo 1.1 Generalidades sobre el desgaste Mientras que los resultados finales producidos por el desgaste son similares, las causas que los producen son diferentes, por lo tanto es esencial entender los mecanismos involucrados antes de realizar la selección del material de construcción para determinado elemento de máquina. o. el. procedimiento. a. utilizar. para. su. reconstrucción. (Morales,. 2006;. http://www.soldadura.org.ar/main2007). En la definición del tipo o mecanismo de desgaste y su magnitud inciden una serie de factores que se pueden agrupar de la siguiente forma (Ochoa, 2006 ): a. Condiciones de explotación o de operación: carga aplicada, velocidad, temperatura, tipos de movimiento, tipo de fricción, recorrido de fricción, tiempo de trabajo, etc. b. Características de los cuerpos en contacto: materiales, composición química, dureza, dimensiones y forma, micro geometría superficial, microestructura, etc. c. Características del medio: humedad, atmósfera corrosiva, presencia de partículas abrasivas, propiedades de los lubricantes, etc. Con respecto a los tipos de mecanismos de desgaste, diferentes autores aprecian el estudio de los fenómenos de desgaste en dependencia de criterios propios, presentándose generalmente distintos esquemas de clasificación, siendo muy común encontrar la que los divide entre abrasión, adhesión, corrosivo-mecánico, fatiga superficial y cavitación. (Ochoa 2006;. http://www.soldadura.org.ar,2007; Cedré, 1999, Cruz 2012).. 1.2 El desgaste abrasivo Según plantea la literatura (Dulón, 2003), los componentes del sector azucarero. son. afectadas principalmente por el desgaste abrasivo como mecanismo principal en sus zonas de trabajo. De igual modo, este es el mecanismo fundamental de desgaste en otros sectores, como la minería, la agricultura, la construcción, etc. En lo adelante se centrará el análisis en la descripción de este mecanismo de desgaste primario. La abrasión es el mecanismo de desgaste más común en las piezas metálicas (50% de los elementos de máquinas en la industria, las máquinas agrícolas, de la construcción y el transporte) aunque en la mayoría de los casos se presente una combinación de dos o más.

(9) mecanismos (Rodríguez, 2002; http://www.soldadura.org.ar, 2007; Cedré, 1999). Por abrasión se entiende la modificación de las capas superficiales de los cuerpos sólidos producto de la acción de asperezas o partículas libres de alta dureza al deslizarse sobre otra superficie de menor resistencia mecánica. El desgaste abrasivo será entonces el resultado de la acción de este movimiento relativo con respecto a la superficie. Este es, en particular, un fenómeno complejo, ya que depende de múltiples variables del tribosistema tales como la geometría de las superficies en contacto, la temperatura del medio y de las superficies, las propiedades mecánicas de los materiales involucrados, entre otros (León, 2005; Siniawski, 2006). El desarrollo de este proceso varía substancialmente de un par material a otro. La razón de abrasión depende, entre otros factores, de la evolución de las superficies (generalmente a micro o nano escala), de los detalles internos de la interacción de las dos superficies y de las respuestas cambiantes de cada una de ellas. La abrasión es un problema en la mayoría de los ambientes de desgaste a un nivel u otro, a pesar de que inicialmente puede que no sea el mecanismo de desgaste principal (Kuhn, 2001). Este tipo de desgaste se manifiesta por daños a la superficie tales como excoriaciones, arañazos o ralladuras. Las causas del desgaste abrasivo son (Kragelsky, 1980; Rodríguez, 2007): 1). La penetración de las asperezas de alta dureza en las capas superficiales de la otra superficie en contacto. 2). La acción y/o penetración de partículas libres de alta dureza, producto del medio o del mismo proceso de desgaste, en las capas superficiales de los elementos de máquina. Bajos la acción de asperezas o partículas, dependiendo de la forma y dimensiones de las mismas, así como de la relación entre sus propiedades tales como dureza, resistencia a la rotura y fluencia, módulo de elasticidad, además de las condiciones del medio y de trabajo, de la carga aplicada y del tipo de elemento de máquinas, se pueden presentar diferentes mecanismos del desgaste abrasivo. a) Mecanismo de microcorte: Ocurre cuando la partícula abrasiva o aspereza presenta cantos vivos, la dureza del abrasivo es superior a la del material y la tensión de contacto sobrepasa el límite de rotura del material. En este caso se produce el microcorte de las superficies, generándose partículas de desgaste en forma de limallas o virutas (Figura 1.1)..

(10) b) Mecanismo de deformación plástica.- Ocurre cuando las partículas son pulidas (sin cantos vivos), hay presencia de tensiones por debajo del límite de rotura del material, bajos grados de penetración. Bajo estas condiciones se produce la deformación plástica de las capas superficiales, trayendo como consecuencia el rayado y arrugado de la superficie con poca generación de partículas de desgaste (Figura 1.2). En el desgaste abrasivo, las características de las partículas abrasivas son determinantes. Algunos factores de influencia son la forma de la partícula, el tamaño, la dureza, la resistencia a la fluencia, propiedades de fractura y la concentración. Esas características van influenciar en la severidad de la abrasión (Kuhn, 2001, Cruz, 2012).. Figura 1.1. Modelo del mecanismo de microcorte. a) Penetración, b) Corte del metal, c) Generación de partículas. Figura 1.2. Modelo de deformación plástica.. Tipos de desgaste abrasivo Existen varias subclasificaciones dentro del desgaste abrasivo, las cuales consideran diferentes factores ( Rodríguez, 2007; Ochoa, 2006). En dependencia del grado de libertad del grano abrasivo se distinguen dos tipos fundamentales de desgaste abrasivo. - Desgaste contacto-abrasivo: Producido por las asperezas o micro irregularidades superficiales de un cuerpo, al penetrar y deslizarse sobre el otro. Es conocido también como desgaste por partículas fijas. - Desgaste contaminante-abrasivo: Producido por la acción de partículas libres proveniente de diferentes medios, las cuales deforman plásticamente y/o cortan las capas superficiales..

(11) Desgaste contacto – abrasivo (entre dos cuerpos en contacto) Este tipo de desgaste se denomina también desgaste de dos cuerpos. Producto de la carga normal y en dependencia de las propiedades mecánicas de los cuerpos sólidos en contacto se produce la penetración de las asperezas del cuerpo más duros o resistente en las capas superficiales del cuerpo menos duro o resistente. Al producirse el movimiento relativo y debido a que las tensiones producto de la carga normal sobrepasan el límite de resistencia del material menos resistente se produce el microcorte de la superficie (Figura 1.3).. Figura 1.3. Modelo del desgaste contacto-abrasivo. 1- Aspereza del cuerpo duro. 2- Cuerpo blando. h - penetración R - radio de la aspereza.. Desgaste contaminante-abrasivo El desgaste contaminante abrasivo se denominará en adelante desgaste abrasivo por ser la forma más difundida de designarlo. En dependencia del mecanismo de acción de las partículas abrasiva se distinguen dos formas de destrucción de las superficies: - Forma mecánico-química de destrucción de las superficies (también denominado como desgaste abrasivo a baja tensión): En general, es el tipo de abrasión menos severa. Se caracteriza por deformaciones plásticas de las capas superficiales, su oxidación producto de la acción del medio y posterior destrucción de la capa, siendo este un proceso interrumpido de formación y destrucción de la capa de óxido, para un número alto de ciclos. En la figura 1.4 se aprecia un ejemplo de superficie sometida a este tipo de desgaste abrasivo (Catálogo CUAREPOTI, 2006). Figura 1.4. Abrasión de baja presión..

(12) La velocidad, la dureza, el filo del reborde y el tamaño de las partículas abrasivas se combinan para influir sobre el efecto de sobre la superficie. - Forma mecánica de destrucción de las superficies (también denominado desgaste abrasivo por acanalado o rayadura) se caracteriza por la penetración de la partícula abrasiva en la capa superficial y la destrucción de esta con separación de partículas (microcorte) o sin esta (deformación plástica) del material base (Kragelsky, 1980). Un ejemplo de este tipo de desgaste se encuentra en superficies donde las partículas abrasivas actúan con determinados niveles de impacto (Figura 1.5).. Figura 1.5. Ejemplo de superficie sometida a desgaste abrasivo con impacto.. En este caso puede ocurrir la remoción del material por la acción del abrasivo, cuyas partículas son de tamaño apreciable e impactan en la superficie bajo un ángulo determinado. La energía de impacto se transfiere al material y haciendo que el abrasivo produzca grandes surcos y ralladuras apreciables a simple vista. Las características de las partículas abrasivas son además importantes. Algunos factores de influencia son la forma de la partícula, el tamaño, la dureza, la resistencia a la fluencia, propiedades de fractura y la concentración. Esas características van influenciar en la severidad de la abrasión. Por otra parte, en dependencia del medio en que se produce el desgaste abrasivo este se clasifica en: - Desgaste en masa abrasiva. - Desgaste uniones de rozamiento. - Desgaste erosivo o hidroabrasivo. Desgaste en masa abrasiva. El desgaste en masa abrasiva es el más extendido y estudiado, debido a su incidencia en un gran número de máquinas agrícolas de la construcción civil y de la industria. Por lo general la.

(13) forma de destrucción de las superficies es el mecánico-químico, debido a que las partículas abrasivas ejercen bajos esfuerzos o tensiones en las capas superficiales. Se establece que para partículas abrasivas con tamaño superior a 1µm se produce el desgaste en masa abrasiva, lo que significa la existencia de este en la mayoría de los casos. Otro factor de importancia es el relacionado con la dureza de las partículas abrasivas; así cuando la relación entre la dureza del material y la de la partícula es menor que 0,5 se produce el desgaste mecánico por micro-corte y cuando esta relación es mayor que 0,7 se producen deformaciones plásticas, para luego de un gran número de ciclos de trabajo ocurrir la separación de material (fatiga superficial) (Kragelsky, 1980). Las partículas abrasivas de origen mineral se encuentran en alta cantidades en los suelos; así por ejemplo el óxido de sílice (arena de cuarzo) constituye entre el 40 - 60% de los suelos cubanos. Desgaste abrasivos en uniones de rozamiento. Abrasión de tres cuerpos. El desgaste abrasivo en uniones de rozamiento es característico de elementos de máquinas como cojinetes de deslizamiento y de rodamiento, transmisiones dentadas abiertas, etc., debido a la presencia de partículas abrasivas que provienen del medio o que son producto del desgaste del mismo par de rozamiento. También es característico de equipos de molinos de materiales de la minería, la construcción, etc. Este tipo de desgaste también se conoce como abrasión de alta presión (Figura 1.6) (Rodrigruez,2007; Ochoa, 2006).. Figura 1.6. Modelo elemento - abrasivo - elemento (E-A-E) 1 y 2 elementos del par de rozamiento, 3 Abrasivo.. La abrasión de alta tensión (Figura 1.7) implica que la partícula abrasiva es fracturada y partida durante el proceso de desgaste (Kuhn, 2001, Cruz, 2012). La magnitud del estado tensional, la cinemática de la fricción y el carácter de destrucción de las superficies dependen de las condiciones de interacción de los elementos del sistema E-A-E. En este caso es determinante la forma y dimensiones de los granos abrasivos y la posibilidad de.

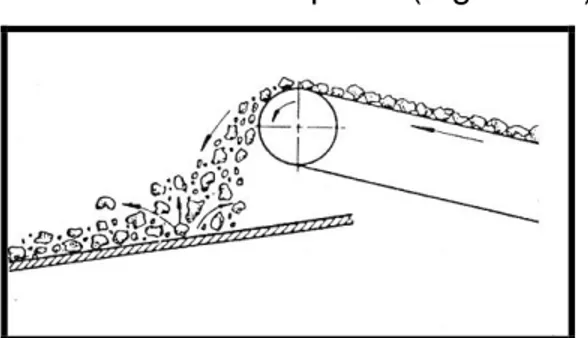

(14) penetración de las partículas, así como las propiedades mecánicas de los elementos de máquina (Cedré, 1999; http://www.esabna.com/EUWeb/AWTC/2006). Este tipo de abrasión es más intenso que el simple desgarro. Ocurre cuando pequeñas y duras partículas abrasivas son presionadas contra una superficie metálica con suficiente fuerza como para fracturar la partícula hasta triturarla. Generalmente, la fuerza de compresión la proporcionan dos componentes metálicos con el elemento abrasivo aprisionado entre ellos. La superficie se pone áspera producto del desgarro, lo que puede provocar grietas superficiales.. Figura 1.7. Ejemplo de condiciones de trabajo donde se produce la abrasión de alta presión o de tres cuerpos. Desgaste erosivo o hidroabrasivo La presencia de partículas duras en un flujo produce el desgaste de los elementos de las bombas, turbinas, etc. El desgaste erosivo se produce en condiciones de impacto de las partículas abrasivas contra la superficie de los elementos, sólo para ángulos de ataque nulos, la acción de impacto de las partículas no se produce y se pasa a otro tipo de desgaste o sea al desgaste en masa abrasiva (Rodriguez, 2007). Desde el punto de vista mecánico la resistencia al desgaste erosivo de los elementos de máquinas depende de diferentes factores tales como el tiempo que dure la acción de las partículas, las dimensiones de estas así como su velocidad en el momento del impacto, el ángulo de choque (ataque), la cantidad de partículas abrasivas y la variación de las propiedades mecánicas de los materiales debido a la acción físico-química del medio. Con el aumento de la concentración de partículas abrasivas en el fluido, se produce un incremento lineal del desgaste. Con el aumento del ángulo de ataque y la velocidad de impacto la influencia de la forma de las partículas abrasivas en la intensidad del desgaste disminuye a causa de que se incrementa la posibilidad de la fractura de las partículas..

(15) Teniendo en cuenta toda la información anterior acerca de la descripción de los diferentes mecanismos de desgaste y las condiciones de trabajo de las cuchillas cañeras puede plantearse que la zona de trabajo de esta pieza está sometida a desgaste abrasivo del tipo contaminante abrasivo, en su forma mecánico-química de destrucción de la superficie, también conocido como desgaste abrasivo a baja tensión.. 1.3 Formas para enfrentar el desgaste abrasivo Existen varias formas de combatir el desgaste abrasivo que van desde la fabricación de los componentes con aleaciones resistentes a este mecanismo de desgaste, hasta la aplicación de recubrimientos duros sobre un susbtrato de acero menos costoso. En la mayoría de los casos que se fabrican piezas de aleaciones resistentes al desgaste abrasivo, la aleación que generalmente se utiliza es fundición blanca aleada (predomina la fundición blanca aleada al Cr, del sistema Fe-C-Cr). En el caso de la aplicación de recubrimientos, existen varios métodos: procesos termoquímicos (nitruración, cromado, etc.), procesos electroquímicos (por ejemplo, la electrodeposición de aleaciones con micro o nanopartículas duras dispersas), deposición de recubrimientos por plasma, aplicación de recubrimientos por proyección metálica, aplicación de recubrimientos por soldadura.. 1.3.1 El proceso de soldadura de recargue superficial para enfrentar el desgaste abrasivo El recargue o relleno superficial consiste en la aplicación de una capa de metal sobre una superficie de trabajo mediante soldadura. Este método se emplea tanto para la producción de nuevas piezas como para recuperar aquellas que se han desechado por haber perdido sus dimensiones originales o la propiedad requerida en la superficie. En el primer caso, la fabricación de piezas nuevas con superficies rellenadas generalmente conduce a la fabricación de piezas bimetálicas, pues las características del metal que se aporta a la superficie resultan diferentes a las del metal que constituye el resto del cuerpo. En este caso se trata de aportar a la superficie rellenada determinadas propiedades de resistencia. El efecto económico que se obtiene indudablemente está dado por el volumen de metal que se requiere depositar con características especiales, su duración adecuada a las condiciones de trabajo y el volumen total de la pieza (Burgos, 1996; Burgos, 1988)..

(16) En el recubrimiento superficial que se hace a las piezas desgastadas para su recuperación, también el relleno juega un papel de importancia. Puede recuperarse simplemente con la adición de un metal de calidad semejante a la del cuerpo de la pieza y con el fin de restaurar medidas para permitir el ahorro en muchos casos de tiempo de elaboración de piezas nuevas por fundición y maquinado. El relleno superficial puede aportar a la superficie de trabajo propiedades en cuanto a la resistencia a diversas causas de destrucción o desgaste, por lo que antes de acometer un proceso tecnológico de este tipo es necesario tener algunas consideraciones, ya que existen muchas variantes del tipo de metal de aportación, proceso tecnológico de relleno y costo total de fabricación o reparación que requieren la selección de la mejor variante. En sentido general se pueden resumir en cuatro factores de análisis: 1- Condiciones de trabajo a que está sometida la pieza a rellenar. Esto implica determinar con mayor exactitud posible el tipo de desgaste que está presente en las condiciones de servicio. 2- El tipo de sistema aleante más conveniente para contrarrestar el efecto destructor de las condiciones de trabajo de la pieza. 3- El proceso tecnológico de relleno adecuado para la aplicación de la capa superficial, según las condiciones de la pieza, forma, peso, cantidad de metal a depositar, cantidad de piezas a rellenar, entre otras. 4- El procedimiento a aplicar para lograr la máxima calidad del metal de relleno según el proceso seleccionado y el metal a depositar. Con respecto al proceso de soldadura a utilizar para realizar el recargue de las superficies de trabajo, teniendo en cuenta que en la mayoría de los casos se reparan en pequeños talleres o incluso in situ, sin desarmar el conjunto, no caben dudas de que el proceso de soldadura por arco manual con electrodo revestido (SMAW) es el adecuado, sobre todo si se analiza que el equipamiento que permite la ejecución de este proceso es el de mayor disponibilidad en los talleres, no siendo así con procesos semiautomáticos (GMAW, FCAW), que garantizarían una mayor productividad y ahorro de material de aporte (Dulón, 2003). Otro aspecto que contribuye a la selección del procesos SMAW es su facilidad de maniobra cuando se trata de soldar en bordes, ya que permite un mayor control del baño de soldadura, así como fuera de posición y en espacios al aire libre, como ocurre en la reparación de componentes del sector azucarero,.

(17) de la agricultura, la construcción, la minería, entre otros, que se realiza el recargue sin realizar el desarme del conjunto (cuchillas cañeras, martillos de molinos, órgano de trabajo de aperos de labranza, dientes de excavadoras, etc.). 1.3.1.1 Características de las aleaciones recomendadas para enfrentar condiciones de desgaste abrasivo a baja presión. Es común encontrar que electrodos de recargue superficial destinados a aplicaciones frente al desgaste se clasifican generalmente según la dureza del metal que depositan (Brinell, Rockwell o Vickers); sin embargo, hay que tener en cuenta que la dureza sólo da una indicación muy relativa de la resistencia al desgaste. Un metal depositado más duro que otro puede resultar menos resistente al desgaste. También puede ocurrir que recargues que presenten la misma dureza registren comportamientos disímiles. Lo que está claro es que la microestructura es la propiedad. determinante. en. la. resistencia. frente. al. desgaste. abrasivo. (http://www.soldadura.org.ar/main 2007). En el caso del desgaste por abrasión, la naturaleza de la materia abrasiva (su dureza, fragilidad, tamaño y forma de los granos) influye decisivamente en el comportamiento del depósito y, por consiguiente, en la elección de la categoría del consumible a utilizar para realizar el recargue superficial de la pieza afectada (http://www.soldadura.org.ar/main 2007; Catálogo CUAREPOTI, 2006). Una amplia variedad de aleaciones de recargue se encuentra comercialmente disponible para la protección contra el desgaste abrasivo, donde es común encontrar los que depositan una microestructura compuesta por carburos dispersos en una matriz austenítica o martensítica. Se ha demostrado que la resistencia al desgaste está determinada por la forma, el tamaño y la distribución de los carburos, así como por la microestructura de la matriz. El tipo, volumen, cantidad de fases y su distribución dentro de la matriz controla grandemente las propiedades mecánicas y frente al desgaste abrasivo en los aceros (Chatterjee, 2003; Prakash, 2006). Propiedades tales como dureza, resistencia y tenacidad son dictadas principalmente por los microconstituyentes y las leyes de endurecimiento basadas en la teoría de dislocaciones. En el caso del desgaste abrasivo, el comportamiento del desgaste es controlado por el tamaño relativo de las ranuras de desgaste formadas por las partículas abrasivas y el tamaño de las agrupaciones o colonias de la fase más duras, además de las propiedades mecánicas y/o de.

(18) los constituyentes microestructurales. Es un hecho establecido que si el tamaño de la ranura abrasiva es superior que el tamaño de la colonia de la fase más dura, entonces se reducen las ventajas en cuanto a resistencia al desgaste dadas por la presencia de microconstituyentes de fases duras. De esta forma se plantea que cuando la estructura de la aleación está constituida por una matriz determinada en la que existen microconstituyentes tales como los carburos, el desgaste debido a partículas abrasivas progresa mediante el desgaste de la matriz debido a que las partículas van excavando y sacando material de esta. Esta acción eleva gradualmente los carburos y por tanto estos son los que soportan ahora las cargas de las partículas abrasivas. Mediante el aumento en la fracción de volumen de carburos, las proporciones de área de la matriz disminuyen y mejora la resistencia a la abrasión. Sin embargo, si el desgaste preferencial de la región de la matriz es excesivo, los carburos pierden las bases y se hacen susceptibles al astillamiento o fractura. Como la matriz es preferencialmente eliminada durante el proceso de abrasión el papel de la matriz es principalmente proveer de un soporte mecánico. Una matriz dura pero no frágil provee de mayor resistencia a la abrasión a baja tensión, bajo estas condiciones, algunos investigadores han encontrado que aumentando la fracción de volumen de los carburos aumenta la resistencia a la abrasión (Chatterjee, 2003; Prakash, 2006). La complejidad del fenómeno exige entender muy bien los mecanismos involucrados antes de seleccionar el material de recargue capaz de reconstituir una pieza desgastada. La microestructura de un depósito de soldadura de recargue duro será determinada, por la composición química del mismo, además de otros factores relacionados con el ciclo térmico a que se somete el depósito (Burgos, 1988). Por esta razón se han diseñado gran variedad de consumibles de recargue, dependiendo del sistema aleante que estos aportan, entre los cuales la gran mayoría presentan una composición química tal que favorece la formación de carburos en el depósito de recargue. La formación de carburos en el depósito se logra a partir de la aleación del acero con determinados elementos metálicos que se encuentran a la izquierda del hierro en la tabla periódica, dentro del grupo de transición. El postulado de formación de carburos plantea que: sólo son aptos para formar carburos los metales cuyo subnivel electrónico d está menos lleno que el del hierro, su actividad como formadores de carburos es tanto más intensa y la.

(19) estabilidad de las fases de carburo que se forman es mayor, cuanto menos completo está el subnivel d del átomo metálico (Guliaev, 1986). De acuerdo con esto, formarán carburos en los aceros los elementos siguientes: titanio, vanadio, cromo, manganeso, circonio, niobio, molibdeno, hafnio, tantalio y wolframio. Estos carburos se dividen en dos grupos, dado por la relación entre los radios atómicos del carbono y el metal. El grupo 1 (radio atómico carbono/metal mayor que 0.59) lo componen los carburos de Fe, Mn, Cr, Mo y W. Los del grupo 2 (fases de inserción, donde la relación radio atómico carbono/metal es menor o igual que 0.59) se forman con elementos tales como V, Ti, Nb, Ta y Zr. Generalmente los carburos no existen puros, por lo que si en el acero existen varios elementos capaces de formar carburos, también contendrán estos elementos. Los carburos de todos los elementos de aleación contienen hierro en disolución. Por ejemplo, en el acero al cromo-manganeso se forma el carburos (Cr, Mn, Fe)23C6 que lleva en disolución hierro y manganeso (Guliaev, 1986). Por esto las posibles variedades de formación de carburos son 6, como se muestra en la tabla 1.1. Tabla 1.1. Grupos de carburos metálicos que pueden formarse en el acero. Grupo I M3C; M23C6; M7C3; M6C. Grupo II (fases de inserción) MC; M2C. Lo carburos reunidos en el grupo I tienen una estructura cristalina compleja, los del grupo II tienen una red cristalina simple y cristalizan por lo general en déficit de carbono. Estos últimos son difícilmente solubles en la austenita, por lo que durante el calentamiento (incluso si es muy elevado) pueden no pasar a solución sólida. En esto se diferencian de los del grupo I, que durante el calentamiento se disuelven fácilmente en la austenita. Todas las fases de carburos poseen alta temperatura de fusión y gran dureza, siendo esto mayor para las fases de inserción (Guliaev, 1986). La norma AWS establece 26 tipos de consumibles de recargue superficial base Fe para SMAW (AWS A5.13, 2000). De ellos 22 brindan buenas propiedades de resistencia al desgaste abrasivo, en su clasificación general y de estos 7 aportan un sistema aleante con adecuada resistencia frente al desgaste abrasivo del tipo a baja presión. Los principales elementos aleantes son C, Mn, Si, Cr, Mo y en dos casos se introduce en Ni (4%) y el Ti (1,8 %) por.

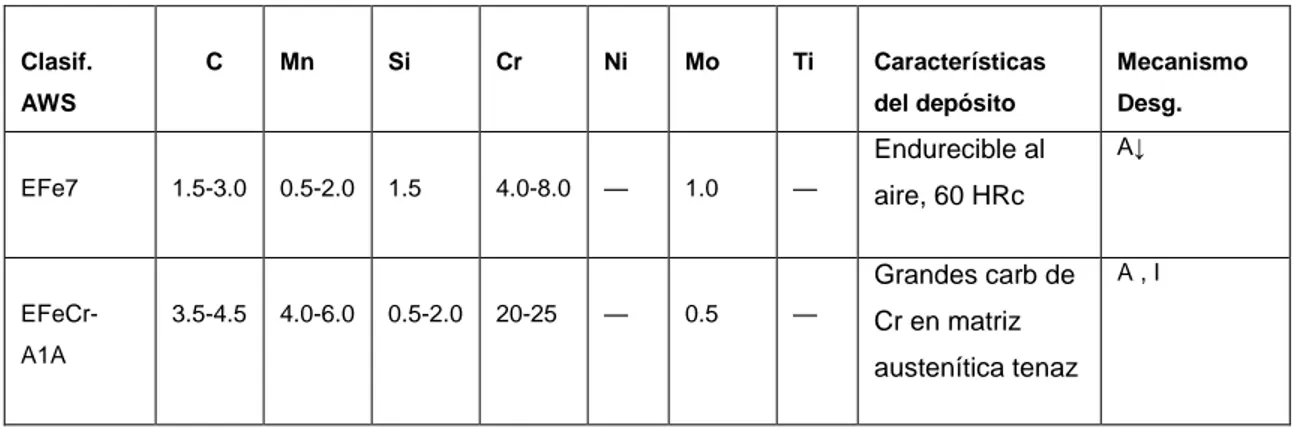

(20) separado (Lincoln. Procedure Welding Handbook, 2000; AWS A5.13, 2000). En la tabla1.2 se encuentran los sistemas aleantes recomendados para enfrentar el desgaste abrasivo a baja tensión. (http://www.aws.org/w/s/wj/,. 2007;. http://www.escocorp.com/,. 2006;. http://www.millerwelds.com/, 2007; http://www.twi.co.uk/, 2007). El sistema aleante Fe-Cr-C como se ha visto es de uso común en aplicaciones donde prevalece el desgaste abrasivo. Este sistema aporta una excepcional resistencia al desgaste abrasivo y erosivo, debido primeramente a su alta fracción de volumen de carburos duros, dentro de una matriz tenaz. Por otra parte se plantea que estas pueden considerarse entre las de costo relativamente bajo (León, 2005; Chatterjee, 2003; Bálsamo, 1995). Hierros fundidos de alto cromo, que presentan grandes cantidades de carburos compuestos de elevada dureza (M7C3: HV 1600–1800, M23C6: HV1400–1700) se aplican con éxito en estos casos. Las investigaciones microestructurales en estas aleaciones han mostrado que esos tipos de materiales pueden presentar estructuras hipoeutécticas, eutécticas e hipereutécticas. En ocasiones la austenita residual es otro constituyente de la matriz, la cual provoca una disminución en la resistencia al desgaste abrasivo. Se ha comprobado que los recubrimientos ricos en cromo con carburos primarios en matriz eutéctica presentan muy buenas propiedades frente a estas condiciones (León, 2005). El carburo del tipo M3C (esencialmente Fe3C con alguna sustitución de Cr por Fe en la red cristalina) será la fase de carburo primario por debajo de 15% de cromo, mientras que el M 7C3 (esencialmente Cr7C3 con alguna sustitución de Fe por Cr en la red cristalina) será la fase de carburo por encima del 15 % de cromo (Figura 1.8). El carburo Cr7C3 es mucho más duro que el Fe3C (aproximadamente 1300 HV). Tabla 1.2 Sistemas aleantes base hierro recomendados frente a condiciones de desgaste abrasivo a baja tensión. Clasif.. C. Mn. Si. Cr. Ni. Mo. Ti. AWS. EFe7. 1.5-3.0. 0.5-2.0. 1.5. 4.0-8.0. —. 1.0. —. Características. Mecanismo. del depósito. Desg.. Endurecible al. A↓. aire, 60 HRc Grandes carb de. EFeCrA1A. 3.5-4.5. 4.0-6.0. 0.5-2.0. 20-25. —. 0.5. —. Cr en matriz austenítica tenaz. A,I.

(21) EFeCr-A2. 2.5-3.5. 0.5-1.5. 0.5-1.5. 7.5-9.0. —. —. 1.2-. Carb. de Ti en. 1.8. matriz. A↓ y I≈. a. austenítica A↓y I↓ EFeCr-A3. 2.5-4.5. 0.5-2.0. 1.0-2.5. 14-20. —. 1.5. —. A↓- Abrasivo baja. presión,. Carb. Cr matriz. mínimo. martensítica. impacto,. 1.5-2.5. 0.5-1.5. 2.0. 24-32. 4.0. 4.0. —. I≈. Impacto. M-M y A↓ EFeCr-A5. I↓. Carb. Cr en. moderado,. matriz. M-M. austenítica EFeCr-A6. 2.5-3.5. 0.5-1.5. 1.0-2.5. 4-30. —. 0.5-2.0. —. hexagonales en EFeCr-A7. 3.5-5.0. 0.5-1.5. 0.5-2.5. 23-30. —. 2.0-4.5. —. Adhesivo.. Carb Cr A↓y I≈. matriz. Otro. austenítica 50-60. factor. importante. HRc. El Mo aumenta la. dentro de la. resist. Abrasión a. resistencia a. alta presión EFeCr-A8. 2.5-4.5. 0.5-1.5. 1.5. 30-40. —. 2.0. —. Carb. Cr hexagonales en. A↓y I↓.. la. abrasión. es. la. matriz. orientación. austenítica. 5060HRc.. de. los. carburos En ocasiones, cuando se realizan depósitos de recargue de varias pasadas, en la primera capa aparecen carburos alargados en la dirección normal a la interfase entre el recargue y el metal base. Esto irá en detrimento de la resistencia al desgaste. Para pasadas posteriores ocurre generalmente que estos no presenten una orientación especial (León, 2005)..

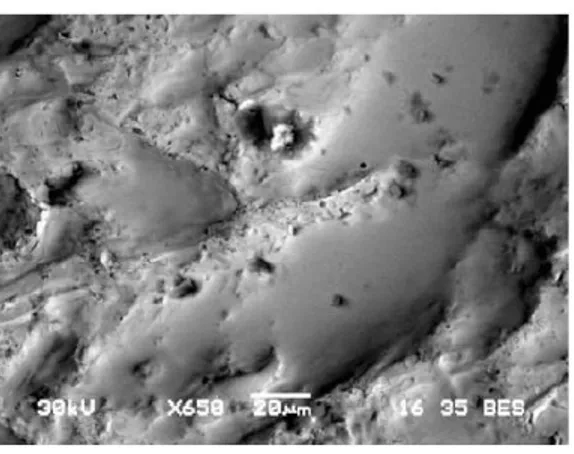

(22) Figura 1.8. Depósito de recargue de una aleación del sistema Fe-Cr-C, conteniente de carburos de cromo primarios (M7C3) sin orientación especial. La acción de freno del carburo de cromo M7C3 se muestra en la figura 1.9, en la cual una partícula abrasiva fue bloqueada mientras iba cortando la matriz. Esto juega un papel crucial en la resistencia al desgaste de los depósitos de recargue, debido a que los carburos actúan como barreras efectivas al corte y la ralladura por partículas abrasivas.. Figura 1.9. Acción de freno de los carburos de cromo del tipo M7C3 en depósitos ricos en Cr. Además de los consumibles vistos anteriormente, se recomienda especialmente para el recargue de piezas sometidas a condiciones de desgaste abrasivo a baja presión, los consumibles que depositan carburos de tungsteno (CIME, 1996; AWS A5.13, 2000; Cedré, 1999). La dureza de la matriz del depósito puede variar entre 30 y 60 HRc, en dependencia de la técnica de soldadura empleada. Estas propiedades en común aportan una resistencia a la abrasión excelente a los depósitos. Como consecuencia de su dureza y capacidad de deformación plástica (hasta cierto límite) el carburo de tungsteno M 6C (del tipo espina de pescado) contribuye además a prevenir el efecto de corte de partículas abrasivas en los depósitos ricos en W. Este tipo de carburo se hunde en la matriz y debido a esto no ocurre fractura frágil ( figura 1.10)..

(23) Figura 1.10. Deformación plástica del carburo de tungsteno tipo M6C, tipo espina de pescado obtenido en depósito de recargue ricos en tungsteno.. Electrodos que depositan carburos complejos (Cr, W, Nb,), se aplican también para aportar resistencia al desgaste abrasivo sobre determinada superficie, especialmente cuando está acompañado por otro mecanismo de desgaste (León, 2005). En el caso del niobio este se usa comúnmente en las aleaciones de recargue, generalmente el sistema C-Cr-Nb-Mo-Fe, con el fin de formar carburos del tipo NbC que sirven como centros de cristalización para los carburos de cromo, promoviendo así la nucleación de estos últimos y afinando de esta forma la microestructura, lo que le aporta mejores propiedades frente al desgaste abrasivo al depósito. El vanadio es otro elemento formador de carburos (VC), que puede tomar parte en la composición de los sistemas aleantes para recargue (≈ 10%), junto con el Cr y el Mo como endurecedores de la matriz y contenidos de carbono superiores a 2% (Chieh, 2006). Las causas de las buenas propiedades que aporta la aleación. con vanadio con vistas a la. formación de carburos en los depósitos para recargue está relacionado con la forma esferoidal típica de los carburos de vanadio del tipo VC lo que ocasiona el llamado efecto de frenado de la grieta. Cuando el requerimiento primario es la resistencia a la abrasión a baja tensión, el uso de hierros de alto cromo es recomendado si se requiere bajo costo de la aleación para el recargue (Chavanne, 1983)..

(24) Capítulo II. Ensayos de desgaste abrasivo. 2.1 Ensayos de desgaste abrasivo Existe una gran dificultad en comparar resultados de desgaste obtenidos por diversos investigadores debido a la variación de los métodos de ensayo y al bajo control de ciertos aspectos del ensayo. Considerando específicamente el desgaste abrasivo, la complejidad del fenómeno aun no permitió la determinación de un ensayo universal y frecuentemente los ensayos son hechos bajo medida para reproducir las condiciones únicas que una determinada aleación encontrará en servicio. Para simular las tres formas de desgaste abrasivo (baja tensión, alta tensión e impacto), fueron desarrollados tres equipamientos diferentes. Esto es porque una solicitación de resistencia al desgaste a baja tensión puede no ser aplicada, por ejemplo, a una situación de alta tensión.. 2.2 Ensayo de abrasión por impacto Es la forma de desgaste abrasivo más difícil de evaluar debido a las diversas variables involucradas y, por esta razón, existen más máquinas para evaluar la resistencia a la abrasión por impacto que para las otras dos formas de desgaste. El equipamiento más utilizado para simular este tipo de abrasión es el quebrantador de mandíbulas, como se muestra en la figura 1. La estandarización de este ensayo es hecha usando una de las mandíbulas como patrón y la pérdida de masa de la mandíbula de ensayo es entonces comparada con la de la mandíbula patrón. El abrasivo es introducido entre las mandíbulas y las pérdidas de masa monitoreadas, dando una relación de desgaste por impacto (ASTM G 81, 1997). Este ensayo considera la determinación de la pérdida de masa de la mandíbula estacionaria y de la móvil. Para ello se utiliza un material de referencia para la mandíbula estacionaria y otro para la móvil. Es determinada la pérdida de masa de cada mandíbula y dividida esta por la densidad para determinar la pérdida de volumen. La pérdida de volumen de la mandíbula estacionaria en estudio es dividida por la pérdida de volumen de la mandíbula estacionaria de referencia (Se obtiene la Relación de Desgaste Estacionario). Igual operación se realiza para la mandíbula móvil de estudio y de referencia (Se obtiene la Relación de Desgaste Móvil). La.

(25) relación de Desgaste Total Promedio se obtiene como la media de la Relación de Desgaste Estacionario y la Relación de desgaste Móvil (ASTM G 81, 1997).. Figura 2.1. Representación esquemática de un quebrantador de mandíbulas para ensayos de abrasión por impacto ((ASTM G 81, 1997)..

(26) 2.3 Ensayo de abrasión a alta tensión El ensayo de pin sobre disco es el más extensivamente usado para ensayos de abrasión a alta tensión. Un pin hecho de la aleación a ser ensayada es friccionado contra una rueda abrasiva (figura 2.2). La carga aplicada al pin determina el grado de abrasión a alta tensión. Abrasivos libres pueden ser adicionados al sistema (o pueden ser generados durante el ensayo), los cuales producen abrasión a tres cuerpos (figura 2.3). Aquí también son usados materiales de referencia para desarrollar una relación de abrasión a alta tensión. Este ensayo se corresponde con las Normas (ASTM G 99, 2004 y ASTM G 132, 1996).. Figura 2.2 Representación esquemática de una máquina de ensayo de abrasión a alta tensión tipo pin sobre disco.. Figura 2.3. Ensayo pin sobre disco con adición de abrasivos libres. La norma (ASTM G 99, 2004) permite evaluar el desgaste del disco y del pin, lo cual se hace por gravimetría y luego se convierte a pérdida de volumen dividiendo por la densidad. Por su.

(27) parte, la norma (ASTM G 132, 1996) es de un espectro más abarcador en lo que se refiere a configuración del tribosistema, refiriendo 4 configuraciones diferentes (Figura 2.4). Esta norma se aplica con el objetivo primario de establecer un rankin comparativo entre materiales del pin, no obstante.. Figura 2.4. Cuatro configuraciones de máquinas de abrasión tipo Pin ((ASTM G 132, 1996). La norma (ASTM G 174, 2003) concibe otro ensayo de abrasión más simple que aquéllos usados en la norma (ASTM G 132, 1996). Se utiliza una contrafase abrasiva fija. para. desgastar el material de ensayo (Figura 2.5). En el ensayo de la norma (ASTM G 174, 2003) se utilizan dos variantes para medir el volumen de desgaste: A partir de un cálculo geométrico, basado en el huella de desgaste y por la vía gravimétrica..

(28) Figura 2.5. Ensayo de desgaste por contacto abrasivo curvo (ASTM G 174, 2003). Por la vía de la dimensión de la huella de desgaste (Figura 2.6), según norma (ASTM G 174, 2003), se calcula la pérdida de volumen por la ecuación:. Figura 2.6. Medición de la huella de desgaste (ASTM G 174, 2003) 2.4 Ensayo de abrasión a baja tensión El ensayo de abrasión con rueda de goma (Figura 2.7) es el ensayo más ampliamente usado para clasificar materiales que están sujetos a abrasión a baja tensión en servicio como, por.

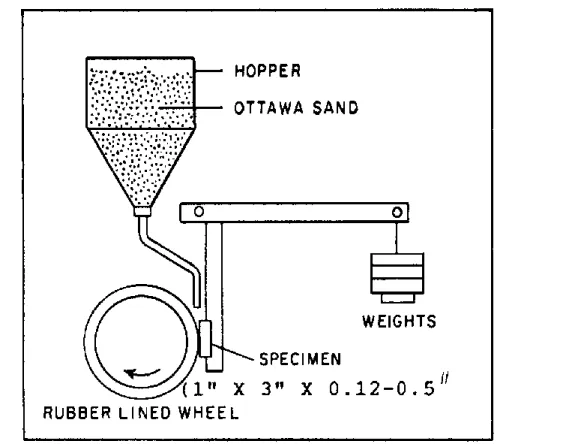

(29) ejemplo, herramientas para la agricultura, esteras transportadoras y elementos de equipos de plantas procesadoras de minerales, mesas y rodillos de molinos y equipamientos de construcción. Hay una buena correlación entre los resultados de estos ensayos y las experiencias de campo. Este ensayo tiene su procedimiento establecido por la norma (ASTM G 65, 2000) y consiste en rallar un cuerpo de prueba rectangular con arena de tamaño de grano y composición controlados. El abrasivo es introducido entre el cuerpo de prueba y la rueda de goma de dureza especificada, provocando ralladuras. La goma cede de tal forma que el abrasivo no es fragmentado y con eso las condiciones para baja tensión son mantenidas. En este ensayo el cuerpos de prueba es presionado por medio de un brazo de palanca con un peso especificado, contra la rueda de goma que rota, al tiempo que un flujo controlado de arena esmerila la superficie. Los cuerpos de prueba son pesados antes y después del ensayo y la pérdida de masa es determinada. Para posibilitar la comparación entre varios metales es necesario convertir la pérdida de masa para pérdida de volumen en milímetros cúbicos, debido a la gran diferencia en las densidades de los materiales.. Figura 2.7. Esquema simplificado del equipamiento para ensayo de desgaste abrasivo a baja tensión en seco (ASTM G 65, 2000)..

(30) A medida que la rueda de goma va siendo usada ocurre una reducción de su diámetro y la cantidad de abrasión por ralladura, desarrollada en un ensayo dado será menor. Debido a esto, la pérdida de volumen producida por esta rueda será levemente reducida y el valor de la pérdida debe ser corregido para estudios de rigor (ASTM G 65, 2000). Una variación de este ensayo es el de rueda de goma con arena húmeda según la norma (ASTM G 105, 2002), en el cual es introducida una pasta fluida (lama) conteniendo abrasivos o una suspensión de arena en agua para esmerilar el cuerpo de prueba (Figura 2.8).. Figura 2.8. Esquema del ensayo abrasivo húmedo (ASTM G 105, 2002)..

(31) Capítulo III. Fabricación de la máquina de ensayo. 3.1 Introducción Las máquinas para ensayo abrasivo son de relativa sencillez tecnológica, lo cual posibilita su fabricación en condiciones de talleres de baja especialización; al tiempo que, como ha sido planteado, estos ensayos revierten gran importancia para realizar estudios sobre las causas del desgaste; así como para valorar el desempeño de aleaciones y revestimientos en condiciones de laboratorio que simulen las de servicio de los componentes. Este capítulo aborda la fabricación de una máquina de ensayo abrasivo en las condiciones del Centro de Investigaciones de Soldadura, destinada a la realización de estudios experimentales para la docencia y la investigación en el Laboratorio de Tribología y Corrosión. 3.2 Análisis preliminar para la fabricación de la máquina de ensayo Como fue abordado en el capítulo II, la norma más usada para la realización de ensayos de desgaste abrasivo es la (ASTM G 65, 2000), siendo una variación de este ensayo el descrito por la norma (ASTM G 105, 2002), que se diferencia por la realización del ensayo con arena húmeda. Toda vez que ambas normas no muestran grandes diferencias desde el punto de vista del equipamiento y que para las condiciones concretas del Laboratorio de Tribología y Corrosión del Centro de Investigaciones de Soldadura es más conveniente contar con equipos de mayor versatilidad, en cuanto a posibilidades de ensayo, se decidió fabricar una máquina que permita la realización de ensayos en condiciones secas y mojadas. O sea, la máquina a construir integra elementos de la Norma (ASTM G 65, 2000) y de de la Norma (ASTM G 105, 2002). El hecho de combinar la vía húmeda y la vía seca brinda la posibilidad de ensayar materiales en las dos condiciones de medio con lo cual los estudios pueden ser más próximos a las condiciones reales de trabajo de los componentes. Con frecuencia un mismo elemento entra periódicamente en contacto con materiales abrasivos en condiciones secas y mojadas (equipos de extracción y procesamiento de minerales, de labranza de la tierra, equipos de perforación, equipos de dragado, entre otros) e incluso en las condiciones de humedad esta es en presencia de fluidos muy particulares que inciden sobre el desempeño frente al desgaste de la.

(32) pieza (equipos de la industria procesadora de alimentos, equipos de la industria azucarera, entre otros). Otro elemento a favor a considerar para la fabricación de la máquina es que, tanto la norma (ASTM G 65, 2000) como la (ASTM G 105, 2002) utilizan una muestra en forma de bloque rectangular: . 25,4 0,8 mm (1,00 0,03 in.) de ancho, 57,2 0,8 mm (2,25 0,03 in.) de largo y de 6,4 a 15,9 mm (0,25 a 0,625 in.) de espesor (ASTM G 105, 2002).. . 25 mm (1 in.) de ancho, 76 mm (3,0 in.) de largo y de 3,2 a 12,7 mm (0,12 a 0,50 in.) de espesor. El tamaño puede variarse según la necesidad del usuario con la restricción de que la longitud y el ancho sea suficiente para cubrir la huella de desgaste durante la realización del ensayo.. Para ambas muestras la superficie de ensayo debe ser plana con una variación máxima de 0,125 mm (0,005 in.)). Dadas las dimensiones y forma de las muestras, estas son más viables de obtener por procesos de recargue por soldadura que las muestras requeridas por otras normas de ensayo (por ejemplo el ensayo ―pin-on-disk‖ o la ―pin abrasión test‖ según las normas (ASTM G 99, 2004 y ASTM G 132, 1996) utilizan probetas cilíndricas). Precisamente, la mayor parte de los estudios vinculados al desgaste abrasivo que se realizan en el Centro de Investigaciones de Soldadura se vinculan a recubrimientos obtenidos por soldadura (Cruz, 2012 y Fernández 2012; López, 2005; Portal, 2009; Venancio, 2007). Al mismo tiempo la actuación profesional del ingeniero mecánico en la industria cubana está muy ligada a la recuperación de piezas por soldadura o a la fabricación por recargue como método fundamental de aumento de la durabilidad, por lo que tanto en la docencia, como para la respuesta a problemas concretos de la producción este sería el ensayo más demandado en el CIS.. 3.3 Fabricación de la máquina de ensayo La máquina de ensayo fue fabricada, como fue planteado en el epígrafe anterior, siguiendo los requerimientos básicos de las normas (ASTM G 65, 2000) y (ASTM G 105, 2002). En la figura 3.1 se dan los elementos esenciales que la norma. (ASTM G 65, 2000) brinda para la. construcción de la máquina. En dicha figura se hace evidente que las dimensiones del disco de acero con el aro de goma, la posición de la muestra y las dimensiones del sistema de.

(33) aplicación de la carga. constituyen elementos críticos para la construcción de la máquina.. También lo es la boquilla, cuya abertura define el flujo de arena y consecuentemente la condición de ensayo.. Figura 3.1 Máquina de ensayo con rueda de goma en seco (ASTM G 65, 2000). Toda vez que se pretende una máquina versátil que permita ensayar en condición seca (ASTM G 65, 2000), que es la condición más frecuente, y húmeda (ASTM G 105, 2002),.

(34) adicionalmente a lo mostrado en la figura 3.1 Se colocará una cubierta (como fue mostrado esquemáticamente en la figura 2.8) para que la rueda se mantenga sumergida en el líquido de ensayo y con ello se asegure la humedad de la arena. 3.3.1 Fabricación del disco de goma El disco fue fabricado en correspondencia con la norma (ASTM G 65, 2000), como se muestra en la figura 3.2. Como se observa, el disco de acero es de 215,9 mm (8,5 in.), mientras el diámetro exterior del anillo de goma es de 228,6 (9.0 in.), o sea el anillo es de 12,7 mm (0,5 in.). El espesor del disco de acero (y consecuentemente del anillo de goma) es también de 12,7 mm (0,5 in.).. Figura 3.2. Disco de goma de la máquina de ensayo abrasivo con arena seca (ASTM G 65, 2000). Cabe señalar que en relación a la norma (ASTM G 65, 2000), la (ASTM G 105, 2002) difiere en el diámetro del disco de acero (152,4 mm (6 in.)) y en el diámetro exterior del anillo de goma.

(35) (178 mm (7 in.)), o sea que entre el diámetro interior y exterior del anillo de goma hay 25,6 mm (1,0 in.). El espesor del disco en ambas normas es coincidente 12,7 mm (0,5 in.) declara la (ASTM G 65, 2000) y 13 mm (0,5 in.) declara la (ASTM G 105, 2002). El disco (figura 3.3) fue fabricado a partir de una plancha de acero AISI 1020. Este fue cortado por oxicorte a un diámetro mayor al requerido y luego fue llevado a las dimensiones de la norma (215,9 mm (8,5 in.)). Para lograr una mayor adherencia de la goma, al disco le fue realizada una depresión, de modo que se obtuvo una polea, y en el interior de dicha depresión le fueron realizado agujeros para propiciar la penetración de la goma fundida durante el proceso de vulcanizado. Para propiciar la salida de los gases, garantizando con ello la ausencia de poros en la goma, fueron realizados pequeños agujeros que comunican con los realizados en la pista de la polea.. Figura 3.3. Disco de acero con anillo de goma fabricado. Como es evidente, para la fabricación del disco fue necesario utilizar un molde que garantizara el proceso de vulcanización y adherencia de la goma al disco de acero. En la figura 3.4 se muestra el molde utilizado..

(36) (a). (b). Figura 3.4. Molde para la adherencia de la goma al disco.. 3.3.2 Fabricación del portamuestras El portamuestras fue fabricado en correspondencia con la norma (ASTM G 65, 2000), como lo muestra la figura 3.1. El aspecto más importante a considerar es que debe alojar la muestra cuyas dimensiones fueron dadas en el epígrafe 3.2. Cabe señalar, como se hace visible en dicho epígrafe, que también hay diferencias en relación a la longitud de la muestra entre las normas para el ensayo en seco y húmedo, (ASTM G 65, 2000) y (ASTM G 105, 2002), respectivamente. Esto evidentemente conduce a que haya diferencia en la longitud del portamuestras. Un aspecto muy importante a considerar es que el centro de la muestra debe coincidir con el diámetro central del disco. En la figura 3.5 se muestra en detalle el portamuestra de la máquina construída. Este fue fijado al brazo de la palanca a la que se añaden los pesos, para que la fuerza sea aplicada a lo largo de la línea diametral horizontal de la rueda (figura 3.1 y figura 3.6). El peso real requerido no se debe calcular, sino que debe ser determinado directamente. En el caso del presente trabajo, toda vez que se utilizaron las dimensiones nominales del sistema de palanca para la colocación del preso de la norma (ASTM G 65, 2000), la fuerza en la muestra es la que la norma establece en relación a los presos colocados. Un sistema de peso apropiado puede ser un recipiente con arena..

(37) Figura 3.5. Portamuestra de la máquina construída.. Fugura 3.6. Portamuestra y palanca para la aplicación de pesos de la máquina construida.. 3.3.3 Boquilla para el suministro de arena En la figura 3.7 se muestran, según la norma (ASTM G 65, 2000),. los detalles para la. fabricación de la boquilla para producir una proporción de flujo de arena exacta y la forma apropiada de cortina de arena para los procedimientos de ensayo. La boquilla puede ser de cualquier longitud que permita la conexión al depósito de alimentación de arena, mediante un tubo plástico. En las boquillas nuevas, la proporción de flujo de arena se ajusta gastando la punta de la de la boquilla para aumentar la anchura de la apertura para lograr un flujo de arena de 300 a 400 g/min..

(38) Figura 3.7. Boquilla para el suministro de arena (ASTM G 65, 2000). Diversos materiales, de los posible a soldar o tubos sin costura, pueden ser usados para la fabricación de la boquilla. Se prefiere acero inoxidable debido a su resistencia a la corrosión y su soldabilidad. Cobre y acero al carbono pueden también ser usados. La boquilla debe posicionarse inmediatamente por encima de la muestra, de modo tal que garantice la entrada uniforme de la arena entre la muestra y la rueda de goma (figura 3.8) (ASTM G 65, 2000). En la figura 3.9 se muestra la boquilla fabricada para la máquina que se ha construido, así como el detalle de su posicionamiento..

(39) Figura 3.8. Detalle del posicionamiento de la boquilla (ASTM G 65, 2000).. (a). (b). Figura 3.9. Boquilla de la máquina de ensayo fabricada. a) Boquilla, b) Boquilla colocada por encima del portamuestras.. 3.3.4 Selección del motor y fabricación de la transmisión De acuerdo con las normas (ASTM G 65, 2000) y (ASTM G 105, 2002) el motor debe ser de 0,7 a 0,75 kW (1 hp). Debe estar acoplado a un reductor de modo que entregue la relación de trsnsmisión adecuada (245 5 rpm en el caso del ensayo con arena húmeda (ASTM G 105, 2002) y 200 10 rpm en el ensayo con arena seca (ASTM G 65, 2000). Como no hay una.

(40) marcada diferencia en las revoluciones por minutos entre una y otra norma y también, como ya fue definido que las dimensiones de la rueda de goma y del portamuestras responderán al ensayo por vía seca se ha decidido adoptar como velocidad constante de la rueda de goma 200 rpm. Toda vez que las condiciones no permiten adquirir un motor y los elementos para la transmisión que cumplan con los requerimientos nominales, al tiempo que en el Centro de Investigaciones de Soldadura se cuenta con motores acoplados a equipos que se explotan muy esporádicamente, como es el caso de la peletizadora de plato (figura 3.10), se decidió usar el motor y el reductor de este equipo para su adaptación a la máquina que se construye. Para ello se partió de la premisa de no hacer modificaciones que inhabiliten el funcionamiento de la peletizadora, de tal modo que con operaciones simples de desarme se puede pasar de la peletizadora al acople de la máquina de ensayo de desgaste y viceversa. El motor de la peletizadora es un motor trifásico de ¾ hp (0,55 kW) de potencia y 1200 rpm, que se alimenta de 220/440 V, 2,9/1,5 A y 60 Hz. Este está acoplado a un reductor que entrega 34.rpm. Para el acople a la máquina de ensayo fue necesario utilizar un sistema de transmisión por correa y polea, lo cual permitió llevar las revoluciones a 200 rpm como había sido predefinido para el ensayo. En la figura 3.11 se muestran elementos de la transmisión por correa y polea que acopla el reductor a la máquina de ensayo. Fueron fabricadas dos poleas de acero por fundición y maquinado posterior. Al reductor fue acoplada una polea de 320 mm de diámetro y al eje que movimenta el disco con anillo de goma para el ensayo fue acoplada otra de diámetro 60 mm. La correa utilizada es de tipo ―A-83‖. De la polea más distante al reductor el movimiento se transmite al disco con anillo de goma mediante un eje montado en pedestales (figura 3.12). Dicho eje fue fabricado por maquinado de un laminado acero mejorable..

(41) Figura 3.10. Peletizadora, cuyo motor y reductor fue usado para el acople de la máquina de ensayo.. (a). (b). Figura 3.11. Transmisión por correa y polea para el acople del reductor a la máquina de ensayo..

(42) (a). (b). Figura 3.12. Pedestal con eje con una polea de la transmisión en un extremo y el disco con rueda de goma en el otro. a) Eje montado en el pedestal sin la polea, b) Eje con la polea colocada.. 3.3.5 Fabricación de la estructura y ensamblaje de la máquina de ensayo La estructura para el montaje de la máquina de ensayos fue fabricada de acero para estructura, con el empleo de uniones por soldadura (figura 3.13).. (a). (b). Figura 3.13. Estructura de la máquina de ensayo abrasivo fabricada.. Todos los elementos que han sido mencionados con anterioridad en este capítulo para describir su fabricación de manera independiente fueron montados en dicha estructura, siguiendo una secuencia lógica de ensamble. Luego de fabricada la estructura de 4 apoyos (figura 3.13), le fue montado el pedestal con el eje y el sistema de palanca para la colocación.

(43) del peso, a este sistema de palanca le fue colocado por soldadura el portamuestras. A la estructura le fue acoplado el sistema para el almacenamiento de agua durante el ensayo con arena húmeda; así como el soporte y el recipiente para el contenedor de arena. La estructura y los elementos acoplados fueron pintados. Al eje en el extremo externo de la máquina de ensayo le fue colocada la polea. Fue colocada la boquilla y el conducto que une de esta al contenedor de arena. Fue colocada la polea a la salida del reductor de la peletizadora. Finalmente fue acoplada la estructura construida para la máquina (figura 3.13) a la estructura de la peletizadora (figura 3.10) y le fue colocada la correa a la polea de la salida del reductor a la polea del eje de la máquina de ensayo. En la figura 3.14 se muestra la máquina luego de su montaje final.. Figura 3.14. Máquina de ensayo para desgaste abrasivo con arena húmeda y seca..

(44) 3.4 Validación de la máquina de ensayos construida A modo de validación de la máquina construida se realizó el ensayo de desgaste abrasivo de muestras variando el recorrido de ensayo en tres niveles: 1000 vueltas (718 m de recorrido), 1600 vueltas (1148,8 m de recorrido) y 2400 vueltas (1723.2 m de recorrido). Previo al ensayo fueron preparadas 3 muestras de acero AISI 1020. Se destaca que este acero no es recomendado para este tipo de desgaste, no obstante, como el objetivo es validar el funcionamiento de la máquina, se considera que el material utilizado en la elaboración de los cuerpos de prueba no es definitorio en este caso, al tiempo que simplifica significativamente el proceso de preparación de dichas probetas en comparación con probetas del material adecuado para el desgaste abrasivo. Las probetas se fabricaron a partir de planchas, mediante un proceso de corte con sierra mecánica, cuyas dimensiones se corresponden con las del portamuestras, declaradas en el epígrafe 3.3.2. En la figura 3.15 se muestra la imagen de la probeta elaborada para la realización del ensayo.. Figura 3.15. Probetas fabricadas para la realización del ensayo de desgaste abrasivo. El ensayo de desgaste abrasivo se realizó por el método de rueda de goma con una fuerza aplicada de 130 N. Este fue realizado con un tiepo diferente para cada probeta, de modo que permitiera evaluar el efecto del recorrido de ensayo sobre el desgaste. Para el ensayo fue utilizada arena de fundición del yacimiento de Casilda, la cual fue tamizada de entre los tamices de 0,2 mm y 0,3 mm en correspondencia con lo tipificado por la norma ―AFS 50/70 Test Sand‖ como bien declaran las normas (ASTM G 65, 2000) y (ASTM G 105, 2002). Previo a cada ensayo las probetas fueron enumeradas, lavadas con alcohol y pesadas en una balanza analítica en el laboratorio de farmacia (figura 3.16). En la tabla 3.1 se muestran los.

Figure

Documento similar

1.1 Esta norma establece el método de ensayo para determinar la resistencia al desgaste de los agregados gruesos de tamaños menores a 37,5 mm, usando la máquina de Los Ángeles..

CAPÍTULO 2 ESPECIFICACIONES Y ALTERNATIVAS DE DISEÑO DE UNA MÁQUINA PARA ENSAYOS DE FLEXIÓN DE SUELAS DE CALZADO DE SEGURIDAD DE ACUERDO CON LA NORMA ASTM F2412-05 En este capítulo

En este trabajo se diseñó y construyó una máquina de ensayos de fatiga bajo los lineamientos de la norma ASTM E466, para determinar el número de ciclos alcanzados

Para el análisis de este fenómeno, la universidad de Ibagué cuenta con un banco para ensayos de desgaste bajo la norma ASTM G-65 [1], el cual presenta problemas en la

(9), se muestran los resultados obtenidos tras la realización de los ensayos de desgaste y dureza para las cinco fundiciones, ordenando las muestras en función del contenido

La instalación para ensayos de desgaste abrasivo de materiales de construcción (Patente 200 267- URSS) permite realizar ensayos de desgaste en un medio abrasivo

Este capítulo aborda la fabricación de una máquina de ensayo erosivo en las condiciones de la Empresa de Materiales de la Construcción para su empleo del Centro de Investigaciones

El principal aporte práctico de esta investigación es que el diseño y fabricación de la máquina de ensayos para desgaste tipo arena seca – rueda de caucho sirve para el desarrollo