Electrodos tubulares recubiertos para la soldadura subacuatica mojada

Texto completo

(2) Índice Introducción.................................................................................................. 5 Capítulo l: Revisión Bibliográfica.................................................................. 8 1.1 Electrodos para la soldadura manual por arco eléctrico. Características ..................................................................................................................... 8 1.2 Soldadura Subacuática. Generalidades ............................................... 10 1.3 Características de la soldadura subacuática mojada ........................... 11 1.3.1 Equipamiento utilizado ...................................................................... 11 1.3.2 Electrodos para soldadura mojada y sus contenedores.................... 13 1.3.2.1 Revestimiento o Fundente ............................................................. 13 1.3.2.2 Revestimiento Impermeable........................................................... 13 1.3.3 Manipulación y transporte de los Electrodos..................................... 14 1.3.4 Clasificación de los electrodos .......................................................... 14 1.4 Problemas asociados a la soldadura subacuática mojada................... 15 1.4.1 Agrietamiento por hidrógeno de juntas soldadas subacuáticas ........ 15 1.4.2 Porosidad del metal de soldadura subacuática................................. 16 1.5 Propiedades mecánicas de la soldadura subacuática ......................... 18 1.6 Clasificación de las juntas soldadas subacuáticas............................... 19 1.7 Influencia de los elementos de aleación en las características de los depósitos de soldadura .............................................................................. 20 1.8 Microestructura de la soldadura subacuática mojada .......................... 23 Conclusiones Parciales .............................................................................. 25 Capítulo II: Desarrollo de electrodos tubulares para la soldadura subacuática ................................................................................................ 26 2.1 Materiales y métodos ........................................................................... 26 2.1.1 Selección del revestimiento y carga aleante ..................................... 26 2.

(3) 2.1.2 Capa impermeabilizante.................................................................... 28 2.1.2.1 Preparación del metal base............................................................ 28 2.1.2.2 Metodología de fabricación de los electrodos ................................ 28 2.2 Equipamiento para la realización de la soldadura................................ 30 2.3 Características operativas de los electrodos........................................ 31 2.4 Obtención de los depósitos .................................................................. 31 2.5 Inspección de la Soldadura. ................................................................. 32 2.6 Ensayos realizados a los depósitos ..................................................... 33 2.6.1 Caracterización metalográfica de los depósitos ................................ 33 2.6.2 Preparación de las muestras para realizarles un análisis químico.... 34 Conclusiones Parciales del Capitulo II....................................................... 35 Capitulo III: Análisis de los resultados........................................................ 36 3.1 Metodología utilizada para la obtención de los depósitos .................... 36 3.1.1 Caracterización metalografía de los depósitos.................................. 38 3.1.2 Valoración de los resultados obtenidos en el análisis químico ......... 40 3.1.2.1 Resultados obtenidos en el ensayo de dureza de las muestras utilizadas .................................................................................................... 42 Conclusiones Parciales del Capítulo III ...................................................... 44 Recomendaciones...................................................................................... 46 Referencia Bibliografía ............................................................................... 47. 3.

(4) Resumen La configuración estructural de los electrodos tubulares revestidos brinda un atractivo campo de investigación metalúrgica y tecnológica en la soldadura subacuática mojada. Por esta razón, en el trabajo se presentan los experimentos desarrollados con electrodos tubulares revestidos, cuya carga aleante está integrada por ferromanganeso, sínter de níquel, óxido de hierro y aluminio, usando un revestimiento rutílico (6013). Se formularon cuatro mezclas de polvos, con las cuales se fabricaron los núcleos de los alambres tubulares que posteriormente fueron revestidos mediante inmersión, siendo finalmente impermeabilizados con un barniz elaborado a partir de poliestireno expandido disuelto en un solvente orgánico. Los depósitos se realizaron en una piscina, con una capa de agua de 50 cm, empleando una fuente de corriente directa, observándose una buena estabilidad del arco eléctrico, así como un buen desprendimiento de la escoria. A los depósitos obtenidos se le realizó la caracterización química y metalográfica.. Summary. The structural configuration of the had tubular electrodes offers an attractive field of investigation metalúrgica and technological in the welding wet subacuática. For this reason, in the work the experiments are presented developed with had tubular electrodes whose it loads aleante it is integrated by ferromanganeso, nickel sínter, iron oxide and aluminum, using a lining rutílico (6013). Four mixtures of powders were formulated, with which the nuclei of the tubular wires were manufactured that later on were had by means of immersion, being finally waterproofed with a varnish elaborated starting from expanded poliestireno dissolved in an organic solvent. The deposits were carried out in a pool, with a layer of water of 50 cm, using a source of direct current, being observed a good stability of the electric arch, as well as a good detachment of the scum. To the obtained deposits he/she was carried out the chemical characterization and metalográfica.. 4.

(5) Introducción La soldadura subacuática mojada ha mostrado un desarrollo cada vez más importante en la reparación y construcción de instalaciones sumergidas, de aquí la necesidad de investigar diferentes tipos de electrodos para la soldadura subacuática. En la actualidad existen múltiples tipos de electrodos macizos que tienen una amplia aplicación en la soldadura subacuática tanto en ambiente seco como en ambiente mojado, siendo los precios a que se comercializan estos productos, en el mercado mundial, muy altos. La soldadura subacuática hoy en día puede constituir un puntal para el desarrollo económico del país, dada las posibilidades de explotación del petróleo cubano existente en aguas profundas. Con la visita a Cuba del presidente de Brasil Luis Ignacio Lula da Silva a principios de año, se firmó un memorando de entendimiento entre la estatal petrolera brasileña Petrobras y la Empresa cubana Unión Cuba petróleo (Cupet), para la participación de la primera en la “exploración y producción de petróleo y gas” en la Zona Económica Exclusiva cubana ubicada en el Golfo de México [1]. A partir de convenios de colaboración entre los dos países, Brasil colocó recursos financieros para obras de infraestructuras en Cuba, los que serán utilizados en el proyecto de desarrollo del puerto del Mariel [2]. Los presidentes de Venezuela, Hugo Chávez, y de Cuba, Raúl Castro, establecieron algunos convenios donde se firmaron 14 nuevos acuerdos, entre ellos, convenios institucionales, contratos de financiamiento y acuerdos para la constitución de empresas mixtas [3]. Los convenios anteriores reflejan la aplicación de la soldadura subacuática en la industria del petróleo y otros acuerdos de colaboración entre los países latinoamericanos.. Figura 1: Plataforma de Petróleo ubicada en el mar. 5.

(6) En el Centro de Investigaciones de Soldadura se desarrolla un electrodo tubular, cuya carga aleante está formada por ferromanganeso, sínter de níquel, aluminio, entre otros, revestido por un recubrimiento del tipo 6013 el cual mejora las propiedades operativas del electrodo, además se impermeabiliza con una solución de poliestireno expandido, el que forma una capa que protege los elementos de aleación del agua. Estos electrodos fueron probados y los depósitos obtenidos caracterizados. Problema científico No se conoce el efecto del níquel y el manganeso en combinación con la formación de inclusiones no metálicas generadas por la utilización óxido de hierro y aluminio, sobre la estructura del metal depositado en condiciones subacuática mojada, realizada con electrodos tubulares. Hipótesis La utilización del manganeso y el. níquel en combinación con óxidos en el metal. fundido, pueden favorecer la formación de ferrita acicular y por tanto, lograr cordones con mejores propiedades mecánicas. Objeto de Investigación Evaluar un prototipo de electrodo tubular revestido, que permita evaluar la influencia del níquel y manganeso sobre las características de los depósitos obtenidos en condiciones de soldadura subacuática mojada. Objetivos específicos ¾. Evaluar el comportamiento tecnológico,. en condiciones de soldadura. subacuática mojada, de electrodos tubulares revestidos con revestimiento del tipo 6013 y carga aleante formada por FeMn ó sínter de níquel, con adiciones de óxido de hierro y aluminio. ¾. Caracterizar desde el punto de vista metalográfico los depósitos obtenidos.. 6.

(7) Tareas a desarrollar 1. Realizar revisión bibliográfica acerca del tema. 2. Elaboración y preparación de electrodos tubulares recubiertos para la soldadura subacuática. 3. Obtención de los depósitos en condiciones de soldadura subacuática. 4. Realización del ensayo metalográfico y el análisis químico efectuado a los depósitos. 5. Análisis de los valores de dureza obtenidos en las muestras. 6. Valoración de los resultados obtenidos en cada muestra analizada.. 7.

(8) Capítulo l: Revisión Bibliográfica 1.1 Electrodos para la soldadura manual por arco eléctrico. Características Los electrodos macizos revestidos para la soldadura manual con electrodo revestido (SMAW) están constituidos por dos partes fundamentales: el núcleo metálico y el revestimiento, esto puede ser observado en la figura 2. El núcleo está formado por una varilla metálica de acero de bajo contenido de carbono (0.10% C como máximo), aunque en casos específicos puede estar constituido por otro tipo de acero. El aporte másico del núcleo en la formación del cordón de soldadura está entre el 80 y 95%, además es el responsable del establecimiento del arco eléctrico [4]. El revestimiento que cubre a la varilla metálica está constituido por minerales, óxidos, sales, compuestos orgánicos, hierro metálico, ferroaleaciones, entre otros, donde todos estos constituyentes son aglomerados mediante un aglutinante: silicatos de sodio y/o potasio o por compuestos orgánicos. Entre las funciones del revestimiento se circunscriben fundamentalmente: crear alrededor del baño metálico una atmósfera de gases protectores, (CO2 y otros) de la acción de los gases atmosféricos (aire fundamentalmente 21 %O2 y 75% N2), garantizar la estabilidad del arco, establecer las características metalúrgicas de la escoria y es el responsable de las propiedades del cordón de soldadura. La relación másica entre la varilla metálica y el revestimiento define una serie de funciones y objetivos del proceso de soldadura, donde esta relación puede variar en un amplio diapasón de acuerdo al tipo de electrodo. Por lo general, el revestimiento es la parte del electrodo que define el campo de aplicación del electrodo, por lo que su formulación ha sido punto de partida para el desarrollo de consumibles para la soldadura subacuatica mojada y ocasionalmente se ha incursionado sobre la composición física y química de película impermeabilizante. El desarrollo de electrodos tubulares revestidos como una alternativa de nuevos consumibles para la soldadura subacuática mojada puede convertirse en un campo atractivo, debido a que la cavidad tubular constituye una nueva zona de estudio, donde pueden realizarse combinaciones de diferentes constituyentes en forma de polvo, 8.

(9) dando la posibilidad de incursionar en el campo de la metalurgia subacuatica permitiendo por tanto disminuir la interacción del hidrógeno y el oxígeno con el metal de soldadura, además puede dar la posibilidad de aportar, adicionalmente, calor al electrodo todo lo cual debe mejorar la calidad del metal depositado y, por consiguiente, las características mecánicas del cordón.. . Figura 2: Representación esquemática de un electrodo macizo y un electrodo tubular revestido En la tabla 1 se hace una comparación en cuanto a la factibilidad de desarrollo de un electrodo macizo y uno tubular para la soldadura subacuatica mojada. En dicha tabla se puede observar que la estructura de electrodos tubulares brinda algunas ventajas adicionales sobre todo en cuanto a la posibilidad de incorporar componentes activos adicionales al electrodo, así como a su naturaleza. Tabla 1: Comparación entre los electrodos macizos y tubulares en cuanto a sus posibilidades de desarrollo para la soldadura subacuática mojada[4]. ELECTRODOS MACIZOS La adición de componentes puede realizarse sólo a través del revestimiento y/o emplear alambres aleados por lo que las vías de adición y cantidad de elementos a añadir es limitada. Proceso de fabricación más sencillo y gran experiencia industrial. Los componentes adicionados al revestimiento pueden interactuar más directamente entre si y alterar sus funciones metalúrgicas de diseño.. ELECTRODOS TUBULARES REVESTIDOS La adición de componentes puede realizarse a través del revestimiento y también en la cavidad tubular lo que permite lograr alta capacidad para la adición, combinación y distribución de elementos. Proceso de fabricación más complejo y reducida experiencia industrial. La adición de componentes en el núcleo conduce a reacciones con mecanismos metalúrgicos diferentes a los que acontecen en los revestimiento Se presentan dificultades para lograr un sellaje hermético del electrodo sin alterar sus funciones. 9.

(10) 1.2 Soldadura Subacuática. Generalidades La soldadura subacuática se inició durante La Primera Guerra Mundial, cuando La Marina Británica la utilizó para reparar naves de guerra. Las reparaciones consistieron básicamente de la soldadura de remaches y cierre de huecos. En estas reparaciones fue utilizado el proceso de soldadura subacuática con electrodo revestido (SMAW). Se consiguieron entonces cordones con resistencia equivalente a 80 % de la tensión máxima y 40 % de la ductilidad con relación a las producidas al aire. En esta época la soldadura se limitaba a una profundidad máxima de 10 metros y era considerada un trabajo de emergencia. Actualmente los avances fueron significativos y la soldadura subacuática deja de ser apenas para reparaciones pasando a ser utilizada como proceso de fabricación indispensable en el montaje de equipos sumergidos. Dependiendo de la aplicación, las soldaduras subacuáticas son realizadas en equipos donde el montaje solo puede ser realizado debajo del agua. La profundidad aumenta también significativamente alcanzando profundidades de hasta 300 metros o más [5]. La soldadura submarina puede efectuarse mediante “soldadura seca” o “soldadura húmeda”. La soldadura seca bajo el agua requiere que se elimine el agua que rodea al trabajo, normalmente, usando un compartimento sobre presionado con atmósfera y presión controladas. El proceso seco es costoso, pero produce soldaduras que generalmente son de igual calidad que las que se realizan sobre el agua [19]. La soldadura subacuática mojada se hace sin ningún cerramiento sobre presionado, en contacto directo con el agua. Se usa el proceso por arco protegido, también se le conoce como “por electrodo”. Se produce por el calor de un arco eléctrico entre un electrodo metálico –revestido con fundente y material resistente al agua- y la pieza de trabajo. En el centro del arco un intenso calor hace que gas plasma ionizado conduzca electricidad entre el electrodo y el material base, causando una reacción química entre los componentes del revestimiento fundente, el metal base y el ambiente acuático. Esa reacción produce desprendimiento de gases, estos crean un ambiente gaseoso que sostiene el arco y protege la soldadura fusionada de la contaminación de la atmósfera ambienta. 10.

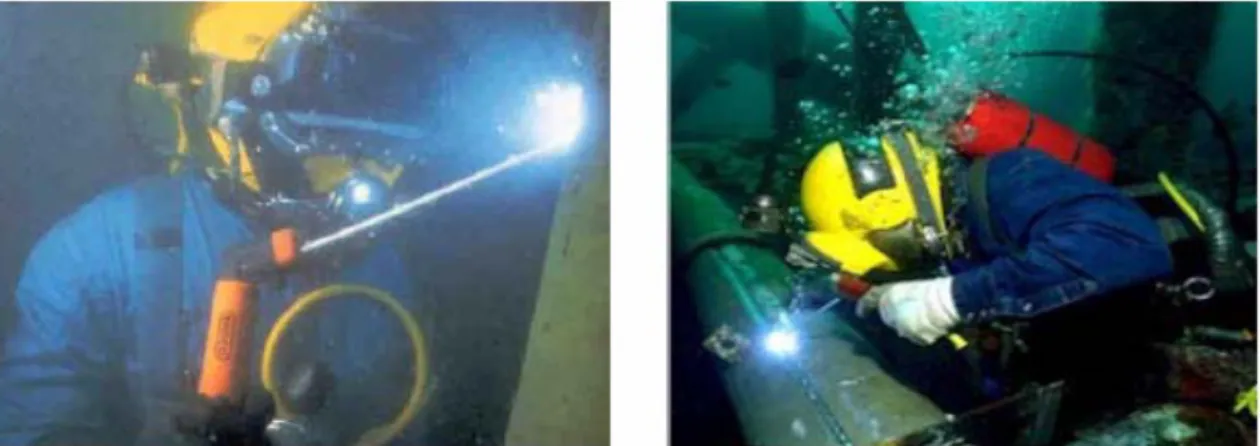

(11) El proceso de soldadura mojado es utilizado en lugares donde las necesidades de reparación son mayores – en áreas de agua salada el éxito de la soldadura mojada aumenta enormemente ya que cuanta más alta es la salinidad de las aguas, mayor es la estabilidad del método de soldadura mojada. Las sales disueltas en el agua aumentan sus cualidades electrolíticas, permitiendo de este modo un arco más caliente y una soldadura más eficiente. En la figura 3 se observan dos fotos de como se obtienen depósitos de soldadura en condiciones subacuática mojada[5].. Figura 3: Soldadura subacuática mojada. 1.3 Características de la soldadura subacuática mojada 1.3.1 Equipamiento utilizado En este campo de la soldadura subacuatica se utiliza un equipamiento muy especializado, donde deben usarse pinzas construidas para uso submarino, diseñadas para soportar la máxima corriente requerida por los electrodos a usar, existiendo numerosas marcas. Las pinza porta electrodo debe reunir los requisitos de aislamiento y durabilidad necesarios para la corriente a emplear, antes de cada uso debe ser inspeccionada en busca de partes desgastadas o dañadas. El porta electrodos, desarrollado específicamente para soldadura subacuática, facilita el cambio de electrodos. Los equipos utilizados en la soldadura subacuática deben ser proyectados de acuerdo con el ambiente de trabajo, donde el operador, normalmente, debe utilizar equipo completo para inmersión. El casco debe ser equipado con lentes para soldadura, cuyos números van de 6 a 8. Los guantes deben ser de goma, para evitar el choque eléctrico. 11.

(12) La fuente de soldadura preferida es el generador de corriente continua con capacidad de hasta 300 A. En el circuito de soldadura, donde el electrodo, debe estar conectado al polo negativo del generador, debe existir una llave que debe estar abierta todo el tiempo, excepto cuando el soldador este soldando. Fuentes de corriente alterna pueden ser utilizadas, aunque deben tomarse precauciones extras, con relación a la seguridad del soldador [5]. Los cables de soldadura extra flexibles son recomendables para la soldadura subacuática mojada, siendo recomendados diferentes diámetros de acuerdo a las condiciones donde se realiza el proceso, según se muestra a continuación [6].. 12.

(13) 1.3.2. Electrodos para soldadura mojada y sus contenedores Los electrodos utilizados tienen las características que son acero al carbono o acero inoxidable, especialmente diseñados para soldadura mojada. Estos se proveen en cajas o tubos sellados que impiden la penetración de la humedad, una etiqueta en la caja identifica los electrodos, el material de que están constituidos y vienen acompañados de una guía general de uso y datos de seguridad. Se fabrican de diferentes tamaños: 1/8” (3,2mm) - 5/32” (4,0mm) - 3/16” (4,8mm) de diámetro por unos 356 milímetros de largo. Para acero inoxidable también se pueden adquirir electrodos de 3/32” (2,4mm) [6]. 1.3.2.1 Revestimiento o Fundente El fundente cubre la barra de acero del electrodo y se compone de minerales, metales, y materiales orgánicos. Tiene varias utilidades: a). Permitir el fácil encendido y conservación del arco. b). Formar y mantener una pantalla protectora alrededor del arco. El revestimiento debe consumirse más lentamente que el núcleo y debe hacerlo concéntricamente en la soldadura para permitir el re-encendido del arco si fuera necesario. c). Debe generar gases para formar la burbuja en donde se conserva el arco. d). Previene la formación de arco hacia los costados del electrodo cuando se trabaja en esquina.. 1.3.2.2 Revestimiento Impermeable Históricamente el uso de la soldadura subacuática ha sido restringido por el mismo factor que la hace una técnica única: el agua. El agua producía que las reparaciones resultan frágiles y quebradizas. El hidrógeno contenido por el agua reaccionaba químicamente con el material aportado lo que daba como resultado soldaduras quebradizas, o que la soldadura se rajara horas o días después de realizadas, lo que limitaba la longevidad de la reparación. Asimismo el agua (por su temperatura y densidad) enfría rápidamente la pieza, causando micro estructuras debilitadas que tornaban la soldadura muy rígida.. 13.

(14) Además, los revestimientos fundentes se deterioran al sumergirse en el agua y el agua es absorbida en el fundente, el agua que penetra en los intersticios se convertirá en vapor y quitará por presión el revestimiento cuando se forme por la acción del arco. Por lo tanto, se hace imprescindible colocar un revestimiento impermeable de un grosor adecuado, que mantenga la integridad de los electrodos sumergidos. Los electrodos desarrollados actualmente, son provistos de un revestimiento impermeable que reduce notablemente los efectos del agua sobre el material soldado y aumenta y mejora las reacciones químicas con el metal base, facilitando la limpieza de la escoria resultante del proceso. El revestimiento también provee un mayor aislamiento térmico [6]. 1.3.3. Manipulación y transporte de los Electrodos Los electrodos deben usarse directamente desde su caja contenedora, y llevados al agua en cantidades que permitan su uso dentro de un tiempo razonable. Todo electrodo que halla sido introducido al agua y no usado, deberá ser descartado, un electrodo que halla estado sumergido por más de 60 minutos se descartará, ya que producirá desperfectos en el desempeño de la soldadura y en la calidad de la soldadura resultante. Es necesario asegurarse de que los electrodos sean transportados al lugar de trabajo libres de daños, y se recomienda no asegurar los electrodos juntos mediante cinta tipo “Duck Tape”, ya que esto dañaría su impermeabilidad, la mejor forma de transportarlos es mediante un tubo porta electrodos [6]. 1.3.4 Clasificación de los electrodos En nuestro país la clasificación de electrodos está dada por la American Welding Society (AWS), y es la que mas amplia difusión tiene. Esta clasificación se realiza mediante la letra “E” seguida de cuatro o mas números, y en algunos casos estos números van seguidos de letras tales como A, B, C, etc. a las que pueden seguir números como 1, 2, etc. Los dos primeros números, multiplicados por 1000 dan la resistencia a la tracción en libras por pulgada cuadrada que debe tener el material depositado. Por ejemplo el. 14.

(15) electrodo E-6010 tiene que tener una resistencia a la tracción de 60.000 libras por pulgada cuadrada, aproximadamente 42 kg/mm2. El grupo de las dos últimas cifras tomadas en su conjunto, nos indican el tipo de revestimiento, por lo tanto: 10 y 11: celulósicos, 12 y 13: rutílicos, 14 y 24: rutílicos de contacto, 15, 16 y 18: básicos, y 28: básicos de contacto. La anteúltima cifra tomada sola indica la posición para la cual el electrodo es apto. Si esa cifra es 1 indica toda posición, si es 2 o mas la posición es horizontal o plana únicamente. La última cifra indica el tipo de corriente, 0 o 5 significa que debe soldarse solo con corriente continua (polaridad positiva). Todos los demás significan que son aptos para ambas corriente, continua o alterna. Las letras y números que se agregan a continuación, indican que los electrodos tienen elementos aleados en el revestimiento, los cuales se depositarán en el cordón soldado. En soldaduras submarinas los electrodos mas comúnmente usados son los AWS E7014 y E7018 para acero y AWS E312-16 para aceros inoxidables[6].. 1.4 Problemas asociados a la soldadura subacuática mojada 1.4.1 Agrietamiento por hidrógeno de juntas soldadas subacuáticas Las grietas debidas al hidrógeno pueden existir en el conjunto soldado tanto en la ZTA, como en el metal base y en el metal de soldadura. La susceptibilidad al agrietamiento depende de la microestructura y es afectada tanto por la composición química, como por la velocidad de enfriamiento. Esta última es fuertemente afectada por el procedimiento de soldadura (aporte térmico y proyecto de la junta soldada). Cordones multipases, por ejemplo, con alto grado de superposición son benéficos para disminuir la dureza y mejorar la tenacidad [5]. La disponibilidad de hidrógeno en la soldadura subacuática es extremamente alta. Esta abundancia es debido a la disociación del agua en hidrógeno y oxígeno en la proximidad del arco de soldadura. Mucha humedad es absorbida dentro del revestimiento del electrodo y cualquier compuesto que produzca hidrógeno, será una 15.

(16) fuente suministradora al arco. El baño fundido está sujeto a gran cantidad de hidrógeno pudiendo este ser disuelto también en gran cantidad. Durante el enfriamiento existe menor solubilidad del hidrógeno en el baño fundido, por tanto, parte de este hidrógeno será liberada, combinándose en H2 y formando porosidad, siempre que no exista tiempo suficiente para escapar del baño antes de la que es libre para difundir dentro del metal solidificado. Ando y Asahina (1983)[7] observaron que el hidrógeno difusible decrece cuando la profundidad de la soldadura aumenta. Fue también determinaron que soldaduras realizadas en altas profundidades solidificación. Otra parte es absorbida dentro de la red cristalina como hidrógeno atómico presentan menores densidades, atribuidas a la formación de porosidad interna. El revestimiento del electrodo tiene efecto en la cantidad de porosidad presente en la soldadura. 1.4.2. Porosidad del metal de soldadura subacuática El aumento de la cantidad y el tamaño de poros en la soldadura asociado al aumento de la profundidad de la soldadura subacuática han sido documentados. La formación de estos poros es controlada por la solubilidad de varios gases, principalmente hidrógeno, en el metal fundido. Después del enfriamiento rápido, la solubilidad es reducida y los gases disueltos como moléculas son liberados, formando burbujas en el metal fundido. En la soldadura subacuática mojada, la solidificación es tan rápida que evita la salida de estas burbujas de la superficie del baño fundido y estas son absorbidas en el metal solidificado. Estos poros reducen la sección resistente y consecuentemente reducen la resistencia, la ductilidad y la tenacidad de la estructura [5]. Suga y Hasui (1986) [8] estudiaron el problema de la porosidad en la soldadura subacuática mojada en diversas profundidades. El nivel de porosidad resultante fue medido y mostró un aumento estable en el porciento de porosidad con el aumento de la profundidad. La porosidad no es formada hasta una presión de 0,5 atm, después de lo que aumenta hasta 9% en 6 atm. También observaron que existen dos morfologías de poros a menores y mayores presiones respectivamente. Abajo de 3,0 atm los poros son formados cerca de la línea de fusión y crecen en la dirección de las líneas de solidificación, siendo más esféricos y denominados porosidad del tipo “A” . A mayores 16.

(17) presiones (entre 3,0 y 6,0 atm) los poros tienen la tendencia a aparecer en gran número en la parte superior del baño de soldadura, siendo mas alargados en forma cilíndrica y son denominados porosidad del tipo B. Estos poros son absorbidos por el frente de solidificación. El efecto de la porosidad en el agrietamiento por hidrógeno de la ZTA no fue verificado experimentalmente, aunque se estima que la porosidad puede disminuir la susceptibilidad al agrietamiento por hidrógeno en la ZTA por reducir la tensión residual. La norma AWS D3.6 especifica la cantidad permisible de porosidad, la distribución de tamaño, y la densidad en la soldadura subacuática mojada. Poros de diámetros mayores que 5 mm no son aceptados. Poros entre 1,6 y 5 mm son restringidos a un máximo de 0,28/mm de largo de soldadura por 25,4 mm de espesor. No existen restricciones a poros menores que 1,6 mm de diámetro. Suga y Hasui (1986)[12] determinaron que los gases principales presentes en los poros son H2 (97%). Gases como CO, CO2, CH4 también fueron detectados. Los principales factores que afectan la porosidad en la soldadura subacuática son: •. profundidad de la agua (presión),. •. revestimiento del electrodo,. •. estabilidad del arco.. Los efectos de la porosidad en las propiedades mecánicas de la soldadura subacuática aún no fueron suficientemente estudiados experimentalmente. Danninger et al. (1993) [9], mostraron que el Modulo de Young, los limites de resistencia y de fluencia, la ductilidad y la tenacidad disminuyen con el aumento de la porosidad. La tenacidad y la ductilidad son más afectadas que los limites de resistencia y de fluencia. Matlock et al. (1982) [10] determinaron que los poros son ancladores efectivos de frentes de grietas, retardando la velocidad de propagación de estas grietas en fatiga con bajo factor de intensidad de tensión aplicada. Sin embargo, si el factor de intensidad de tensión es alto, el crecimiento de la grieta es acelerado en la presencia de porosidad.. 17.

(18) 1.5 Propiedades mecánicas de la soldadura subacuática Las propiedades mecánicas de soldadura subacuática mojada son inferiores a las de la soldadura en ambiente seco. La norma AWS D3.6 (5) define los ensayos para las propiedades mecánicas que deben ser realizados para cada tipo de soldadura. La soldadura mojada reduce el límite de resistencia y de fluencia, el alargamiento, la reducción de área, la ductilidad en flexión, la tenacidad al impacto Charpy en comparación a la soldadura en seco. Además de esto, los defectos, tales como inclusión de escoria, falta de penetración, falta de fusión, agrietamiento, mordedura y porosidad pueden aumentar con el aumento de la profundidad en la cual la soldadura es realizada [5]. Algunas conclusiones obtenidas por Watson et al (1994) [11] son: ¾. la porosidad siempre aumenta con el aumento de la profundidad. La porosidad reduce la sección transversal y por tanto reduce la resistencia del metal de soldadura.. ¾. la pérdida de elementos de aleación tales como Mn y Si reducen la resistencia a la tracción del metal de soldadura, cuando son realizadas a mayores profundidades. Esta pérdida puede ser minimizada adicionándose fuertes desoxidantes al electrodo.. ¾. la ductilidad en flexión y la tracción en la soldadura subacuática mojada es grandemente reducida en relación a la soldadura en seco. Este efecto es más pronunciado a mayores profundidades. Esto, probablemente, es debido a la pérdida de elementos de aleación, a las microgrietas inducidas por el hidrógeno y al aumento del nivel de defectos.. ¾. la tenacidad en el ensayo Charpy y en el ensayo de tenacidad de fractura decrece con el aumento de la profundidad. El límite superior de la energía de impacto disminuye significativamente con el aumento de la profundidad. La tenacidad a la fractura y la propiedad de inmovilización de grietas (crack arrest) se comportan dúctiles a temperaturas usuales de até -25 oC.. ¾. El pico de microdureza de la ZTA es poco afectado con el aumento de la profundidad y permanece alto. El volumen del material revenido en la ZTA, debido 18.

(19) a los múltiples pases de soldadura, es normalmente mas blando y alcanza valores del orden de 300 KHN o menos. ¾. El pico de microdureza en el metal de soldadura es siempre en la camada superficial y es usualmente menor que 300 KHN. Sub-camadas revenidas del metal de soldadura son mas blandas.. ¾. La resistencia a la fatiga y a la fatiga por corrosión en la soldadura subacuática son comparables a la soldadura en seco.. ¾. El comportamiento de las grietas de corrosión bajo tensión en la soldadura subacuática mojada no parece ser diferente del correspondiente al aire, incluso con la ZTA típicamente endurecida.. 1.6 Clasificación de las juntas soldadas subacuáticas La especificación de soldadura subacuática ANSI/AWS D3.6 brinda algunas características para el cordón de soldadura. Esta especificación es para fabricación y patrones de calidad de la soldadura subacuática. El documento se aplica para modificaciones y reparaciones de estructuras subacuáticas existentes. Los materiales base son aceros al carbono o aceros de baja aleación. La soldabilidad y los procedimientos de soldadura son establecidos mediante calificación. El principal proceso de soldadura es el SMAW (shielded metal arc welding) o soldadura con electrodo revestido. Existen tres tipos de soldadura subacuática, y cada uno tiene requisitos de calidad. Las juntas del tipo A son para aplicaciones estructurales y hechas de acuerdo con procesos calificados. Las juntas tipo B son definidas como un conjunto mecánica intermedio, con limitada aplicación estructural. Las juntas tipo C son de menos calidad y se utilizan donde las exigencias no son críticas, pero deben ser libres de grietas. De modo general, todos los tipos de juntas subacuáticas deben alcanzar los requisitos de calidad especificados por la norma ANSI/AWS D3.6. Los electrodos deben permanecer con sus propiedades. El metal base debe ser libre de puntos de corrosión y otras discontinuidades que puedan afectar la calidad o resistencia de la unión. En le reparación de discontinuidades excesivas, tales como inclusiones de escoria o refractarias, productos de la desoxidación, porosidades o cavidades (blow hole), la 19.

(20) cantidad de material retirado debe ser la mínima necesaria. Las grietas laminares pueden ser reparadas bajo determinadas condiciones [5]. 1.7 Influencia de los elementos de aleación en las características de los depósitos de soldadura Varios son los tipos de aleaciones metálicas empleadas en tuberías e instalaciones que permanecen sumergidas y que muchas veces se hace necesario realizar operaciones de reparación o mantenimiento, en las mismas, mediante soldadura. Los elementos químicos que componen los cordones de soldadura juegan un papel fundamental en la microestructura y por ende en las propiedades de las uniones soldadas que se obtienen, este papel es determinante tanto en uniones realizadas en ambiente seco como húmedo. El Carbono.- Continúa siendo, como siempre, el elemento fundamental que determina la aptitud para la soldadura de los aceros. Interviene en los aceros ferríticos, ya aumentando el poder de temple del empalme en la zona de transformación (agrietabilidad de la capa subyacente), ya dando lugar a carburos bajo la acción de los tratamientos térmicos (aceros al cromo-molibdeno). En los aceros especiales soldables debe limitarse su contenido: rara vez sobrepasa el 0,25%. A partir de cierta proporción de este elemento, es preciso tomar precauciones especiales para reducir su experiencia perjudicial. En el caso de soldadura subacutica mojada, la formación de carburo favorece el agrietamiento debido a las grandes veocidades de enfriamiento. El Manganeso. Elemento gammágeno, favorece el temple del acero, es preciso limitar su contenido, excepto en los casos especiales en que se busque obtener dureza o resistencia al desgaste. Rara vez pasa del 2,0% en los aceros soldables. El manganeso es un desoxidante enérgico y constituye un ingrediente de los electrodos o las varillas de aporte como elemento favorable por sus reacciones con el metal líquido [12]. Desde el punto de vista de la soldabilidad metalúrgica, el manganeso posee un poder templante cuatro veces menor que el carbono. En general, es necesario precalentar los aceros que contienen bastante manganeso y carbono, cuando el equivalente de 20.

(21) carbono excede del 0,45%. La relación Mn / C puede constituir así mismo, un criterio de calidad de acero y de su comportamiento en lo que respecta a la soldadura, si bien hasta ahora no se ha determinado cual ha de ser el valor de esta relación, podemos pensar que debe ser por lo menos igual a 4 para que el manganeso desempeñe plenamente su papel. El Silicio.- Elemento alfágeno es un reductor enérgico del acero al igual que el manganeso. Su contenido, que aumenta la tendencia al agrietamiento durante la soldadura y varía según el tipo de acero, el modo de elaboración y las concentraciones de carbono y de manganeso, ha de limitarse en los aceros de construcción de 0,15 a 0,30%, si bien en el metal fundido de los electrodos puede admitirse hasta un 0,40 ó 0,50%. Estos tres elementos aparecen en determinadas proporciones en los aceros, y van a variar en dependencia del campo de utilización del mismo, de igual manera existe un grupo de elementos que aparecen como impurezas en determinadas proporciones. En el caso de consumibles para la soldadura subacuatica mojada se han empleado especialmente un grupo de elementos de aleación que son capaces de mejorar las propiedades de los depósitos obtenidos. El Níquel.- Elemento gammágeno, favorece el temple, como hacen también el carbono y el manganeso. En los aceros poco carburados (C<0,15%) y sin elementos de adición puede tolerarse del 3,0 al 5,0% de este elemento sin que la fragilidad del conjunto quede fuertemente afectada. En pequeña cantidad el níquel mejora la capacidad de deformación de la soldadura, afina el grano e interviene favorablemente en la temperatura de transición de fragilidad del acero. En los aparatos de cracking debe funcionar a temperaturas muy bajas, de hasta -100ºC, sin presentar roturas frágiles, se utilizan aceros con 3,5% de níquel.. El efecto del níquel sobre las características. mecánicas es menos apreciable que el del manganeso; así para un 0,25% de carbono, un acero con 1,25% de manganeso es equivalente a uno con 2,5% de níquel (HB = 300). Este elemento fue estudiado por investigadores brasileños El Vanadio.- Aumenta rápidamente el poder de temple del acero, pero su contenido debe ser muy limitado; rara vez excede del 0,1 al 0,2%. 21.

(22) El Aluminio.- Elemento alfágeno, es un poderoso reductor en concentraciones pequeñísimas. Calmando el acero con aluminio se reduce el efecto del nitrógeno en el envejecimiento (endurecimiento secundario) por formación de nitruro de aluminio. Se añade a ciertos aceros en concentraciones grandes (del 0,5 al 1,0%), con el objeto de hacerlo más resistentes a la oxidación en caliente, en estos casos, la operación de soldar resulta embarazosa por la formación de alúmina. El Fósforo.- Impureza que favorece el agrietamiento, especialmente en presencia de azufre. La suma de titanio y boro, ha demostrado que da lugar a que se produzca la ferrita acicular en las soldaduras húmedas. La presencia de titanio permite la recuperación creciente de otros elementos como el manganeso, silicio y boro, lo que mejora las propiedades mecánicas. Para valorara la factibilidad de realizar las operaciones de soldadura en un determinado acero, se emplea el concepto de carbono equivalente, el cual es determinado mediante una expresión que considera la influencia de varios elementos químicos.. Para la reparación por soldadura en condiciones subacuática, el carbono equivalente del metal base (acero) está limitado a 0.40%, calculado a partir de la expresión siguiente: CE = %C + %Mn/6 + %(Cr+Mo+V)/5 + %(Ni+Cu)/15 Las condiciones del proceso de soldadura subacuática mojada producen altas velocidades de enfriamiento lo cual provoca cambios de estructuras, incrementa los valores de dureza, etc., lo cual va a influir directamente en las propiedades de las soldaduras realizadas [13]. Estas características hacen que la selección de los elementos de aleación a incluir en las formulaciones de los consumibles para la soldadura de aceros en condiciones subacuática mojada deba ser muy cuidadosa. 22.

(23) 1.8 Microestructura de la soldadura subacuática mojada En la soldadura subacuática mojada, debido a la alta velocidad de enfriamiento, las microestructuras consisten en fracciones de ferrita, de bainita (carburos alineados) y de martensita. La microestructura de la soldadura presenta características del proceso de solidificación con dendritas largas o crecimiento de grano por dendrita celular de la arista del baño de soldadura para el centro de la soldadura. Existen tres tipos de ferritas en la soldadura: ferrita en el contorno de grano, placas de ferrita y ferrita acicular. Pueden aparecer también otros microconstituyentes como la perlita, la cementita y la martensita. Cuanto mayor es la velocidad de enfriamiento mayor es la cantidad de estructuras del tipo bainita/carburos alineados y martensita que van a aparecer con la disminución de la cantidad de ferrita. La presencia de ferrita acicular aumenta la resistencia a la fractura por clivage en estructuras soldadas en aceros de bajo carbono. Factores que llevan al aumento de la fracción en volumen de esta ferrita, usualmente mejoran la tenacidad del metal de soldadura. Agentes de endurecimiento, tales como el manganeso, son efectivos para aumentar la cantidad de ferrita acicular en el metal de soldadura. Micro adiciones de titanio promueven también ferrita acicular intergranular. La ferrita acircular es nucleada en inclusiones sobre condiciones específicas. El electrodo de acero calmado E6013, normalmente usado en soldadura subacuática, no produce la composición necesaria del metal de soldadura para formar ferrita acicular y placas de ferrita. La formación de ferrita acicular en la soldadura subacuática es posible apenas con adiciones especiales de elementos de aleación tales como el titanio y el boro [14]. La microestructura del metal de soldadura varía con la profundidad donde se ejecute la soldadura y con la velocidad de enfriamiento. Otros factores también afectan la eficiencia térmica de soldadura subacuática. Estos factores son el tamaño del plasma y la estabilidad del arco, que deben ser completamente modelados y caracterizados. El diámetro del electrodo y el espesor del flujo son parámetros importantes para la soldadura subacuática mojada. La caracterización microestructural de la soldadura subacuática mojada debe ser hecha en función de la composición del consumible, de la profundidad y de los parámetros de soldadura. 23.

(24) Existen consideraciones a ser llevadas en cuenta en la soldadura subacuática. Factores metalúrgicos promueven cambios microestructurales debido al ambiente acuoso. La velocidad de enfriamiento de la soldadura afecta la microestructura resultante y la dureza del metal de soldadura y de la ZTA y la susceptibilidad al agrietamiento. El espesor del material, la posición de soldadura y la cantidad de calor aplicada son factores importantes para la determinación de la velocidad de enfriamiento. La temperatura y la profundidad del agua tienen el mínimo efecto en la velocidad o en el tiempo de enfriamiento. Ibarra, Grubbs y Olson, mostraron que el aumento de la profundidad aumenta el contenido de oxígeno en el metal de soldadura, al tiempo que la cantidad de desoxidante disminuye. La ZTA es afectada por la cantidad efectiva de calor aplicada, por la velocidad de enfriamiento y por los elementos de aleación (carbono equivalente). En la soldadura subacuática la velocidad de enfriamiento es muy rápida y el endurecimiento del metal base produce predominantemente martensita en la ZTA cerca de la línea de fusión. Esta zona endurecida es susceptible al agrietamiento por hidrógeno y tiene baja ductilidad [15].. 24.

(25) Conclusiones Parciales. 1. La adición de elementos de aleación a los electrodos tubulares revestidos puede realizarse a través del revestimiento y también en la cavidad tubular lo que permite lograr alta capacidad de adición, combinación y distribución de elementos.. 2. Uno de los principales problemas que se presenta en la soldadura subacuática mojada es la porosidad, la cual puede producirse por:. • la profundidad de la agua (presión) • el revestimiento del electrodo • la estabilidad del arco 3. La pérdida de elementos de aleación, tales como Mn y Si reducen la resistencia a la tracción del metal de soldadura, cuando son realizadas a mayores profundidades, la cual puede ser minimizada mediante la adición, al consumible, de desoxidantes de mayor afinidad por el oxígeno. 4. La formulación de un electrodo para realizar operaciones de soldadura en condiciones subacuática mojada exige un adecuado control de los elementos de aleación adicionados al consumible.. 25.

(26) Capítulo II: Desarrollo de electrodos tubulares para la soldadura subacuática 2.1 Materiales y métodos Con el objetivo de valorar el comportamiento tecnológico y metalúrgico de los electrodos tubulares revestidos e impermeabilizados en la soldadura subacuática mojada se prepararon, en primera instancia, 4 tipos de electrodos tubulares revestidos empleando un alambre tubular de 4 mm de diámetro externo y 350 mm de longitud, los que fueron revestidos manteniendo la misma formulación y espesor de los revestimientos. utilizados. en. los. electrodos. macizos. E 6013.. La. capa. de. impermeabilizante se aplicó por inmersión empleando poliestireno y como solvente se usó cloroformo. A partir de una formulación clásica de revestimientos de electrodos del tipo E6013 sin aglomerantes (Tabla 2.1) y con la granulometría adecuada (< 100 µm), se confeccionó una masa cruda del revestimiento a partir del silicato de sodio, y el revestimiento antes mencionado, la que fue aplicada a los alambres tubulares debidamente llenadas sus cavidades con las respectivas formulaciones. 2.1.1 Selección del revestimiento y carga aleante Para la selección del revestimiento se tuvo en cuenta que fuera un revestimiento rutílico (estabilizador), el cual tiene en su composición, elementos de bajo potencial de ionización, manteniendo con ello la ignición del arco. Este revestimiento tiene características sobresalientes ya que permite un buen funcionamiento en todas las posiciones, fácil encendido y reencendido de arco eléctrico. Permite además que la escoria desprenda con facilidad, en general este revestimiento rutílico es muy aceptado por todos los soldadores. Las formulaciones de las mezclas destinadas al interior de la cavidad del alambre tubular se variaron de la forma siguiente: •. Ferromanganeso 15 %. •. Ferromanganeso 10 %. •. Níquel 15 %. •. Níquel 10 %. 26.

(27) Tabla 2: Formulación clásica de revestimientos de electrodos rutílicos 6013 Componentes. Contenido (%). Rutilo. 40. ZrO2. 10. Componentes Polvo de otros metales Minerales alumosilicáticos Calcita. Contenido (%) 6 18. Ferromanganeso 14 3 Otras 6 CMC 1 ferroaleaciones Polvo de Fe 2 Suma Total 100 20% de adición de silicato de potasio a 100% a la masa del polvo del revestimiento. Características: r = 1,379 g/cm3; n =1,050 Pa.s; Relación molar: SiO2/K2O = 3,3. En todos los electrodos se adicionó una mezcla compuesta por polvo de aluminio metálico y cascarilla de laminación (óxido de hierro). Los polvos metálicos empleados en los electrodos utilizados fueron tamizados a una granulometría de < 100 µm. En el desarrollo de electrodos tubulares se acostumbra a utilizar un parámetro denominado coeficiente de llenado que no es mas que la relación entre la masa del polvo o ferroaleación adicionada a la cavidad del alambre tubular y la masa del tubo metálico. El valor del coeficiente de llenado de un electrodo tubular depende fundamentalmente de la sección transversal del mismo, composición y densidad de los componentes de la carga aleante. La selección de los elementos antes mencionados se basó en criterios de la bibliografía especializada. Manganeso: Elemento gammágeno, favorece el temple del acero, es preciso limitar su contenido, excepto en los casos especiales en que se busque obtener dureza o resistencia al desgaste. El manganeso es un desoxidante enérgico y constituye un ingrediente de los electrodos o las varillas de aporte como elemento favorable por sus reacciones con el metal líquido Níquel: Elemento gammágeno, favorece el temple, como hacen también el carbono y el manganeso. En los aceros poco carburados (C<0,15%) y sin elementos de adición puede tolerarse del 3,0 al 5,0% de este elemento sin que la fragilidad del conjunto 27.

(28) quede fuertemente afectada. En pequeña cantidad el níquel mejora la capacidad de deformación de la soldadura, afina el grano e interviene favorablemente en la temperatura de transición de fragilidad del acero. Aluminio: Elemento alfágeno, es un poderoso reductor en concentraciones pequeñísimas. Calmando el acero con aluminio se reduce el efecto del nitrógeno en el envejecimiento (endurecimiento secundario) por formación de nitruro de aluminio. Se añade a ciertos aceros en concentraciones grandes (del 0,5 al 1,0%), con el objeto de hacerlo más resistentes a la oxidación en caliente, en estos casos, la operación de soldar resulta embarazosa por la formación de alúmina. 2.1.2 Capa impermeabilizante Teniendo en cuenta las condiciones a que son expuestos los electrodos utilizados en la soldadura subacuática es necesario proteger el revestimiento de la humedad, por lo que se le aplica una capa impermeabilizarte. Los electrodos ya mencionados fueron protegidos con una capa impermeabilizante que su composición está compuesta por poliestireno y como solvente se eligió el cloroformo, lo que produce una aceptable impermeabilización del revestimiento de los electrodos. La colocación de esta capa se realizó de forma manual mediante inmersión. 2.1.2.1 Preparación del metal base La plancha de acero fue recortada a las siguientes dimensiones; longitud 10 cm, espesor de chapa 10 mm y ancho 5 cm, posteriormente se preparó la superficie con un sepillo de alambre hasta que estuviera totalmente libre de óxidos, para posteriormente realizar el depósito, a este acero se le realizó la caracterización química y metalográfica. 2.1.2.2 Metodología de fabricación de los electrodos Los electrodos tubulares nombrados anteriormente fueron fabricados en una máquina (Figura 5) que hay disponible en el CIS para la fabricación de alambres electrodos. Antes de revestir los electrodos, fueron sometidos a un proceso de limpieza con lija y un. 28.

(29) paño para eliminar la capa de óxido que presentaba la varilla tubular, donde posteriormente se le aplicará el revestimiento. Los electrodos con longitud de 350 mm de longitud y 4 mm de diámetro fueron revestidos, de forma manual, mediante inmersión en una mezcla formada por 500 g de polvo de revestimiento 6013 y 220 g de silicato de sodio la cual fue previamente mezclada en un mezclador eléctrico.. Figura 5. Máquina donde fueron fabricados los electrodos tubulares.. El secado fue realizado en condiciones ambientales durante 72 horas y la calcinación se realizó en una estufa, a una temperatura de 180 0C por 30 min, eliminándose la humedad que pueda quedar en el recubrimiento del electrodo, disminuyendo así la presencia del hidrógeno, generado por la disociación del agua alrededor del arco eléctrico la cual afecta considerablemente las calidad del metal. Debido a las condiciones en las que se realiza el proceso de soldadura los electrodos son impermeabilizados con poliestireno mediante el proceso de inmersión.. 29.

(30) Figura 6. Fotografía del electrodo ya terminado 2.2 Equipamiento para la realización de la soldadura. Los depósitos a obtener requieren de una buena preparación del equipamiento a utilizar por lo que inicialmente se le realizó un mantenimiento total al dispositivo de soldadura por gravedad, de ahí que se ajusto y engrasó la parte que se desliza para que no hubiera ninguna dificultad a la hora de obtenerse el cordón de soldadura, también fue reparado el recipiente donde se realizó el depósito (piscina). Para la obtención de los cordones de soldadura se utilizó un rectificador de corriente marca BDU 506.. 30.

(31) 2.3 Características operativas de los electrodos Los electrodos utilizados para realizar los depósitos en condiciones subacuáticas presentaron buenas características operativas durante el proceso, la estabilidad del arco, el desprendimiento de escorias y la forma del cordón, fueron parámetros a evaluar durante la soldadura, obteniendo resultados satisfactorios en condiciones de soldadura subacuática. 2.4 Obtención de los depósitos Para la obtención de estos depósitos se prepararon las condiciones necesarias, así como el ajuste del dispositivo, la reparación del recipiente (piscina), la preparación del metal base donde se hizo el depósito, se tuvo en cuenta la inclinación del electrodo de 60 grados con respecto al metal base, se midió la cantidad de agua con que se llevaron a cabo los depósito y se tuvieron en cuenta todas las medidas de seguridad a tener en cuenta en este proceso de soldadura donde las condiciones son adversas. Se obtuvieron cuatro depósitos de aproximadamente 10 cm de longitud y 8 mm de ancho (Figura 9), utilizándose en todos los casos una corriente de soldadura entre 130 - 150 A. En los depósitos obtenidos no se observaron visualmente grietas y poros.. Figura 9. Cordones realizados bajo el agua. 31.

(32) 2.5 Inspección de la Soldadura. Los métodos de ensayo no destructivos (END) permiten detectar defectos en las soldaduras o elementos de máquinas, conservando físicamente el elemento, o sea, sin destruir o afectar la integridad del mismo. Puede aplicarse tanto durante el proceso de fabricación o después de terminada la construcción del objeto y también en los procesos de inspección después de un determinado ciclo de trabajo para detectar los defectos que pueden aparecer como resultado de las condiciones de trabajo y diagnosticar su posible falla y posibilidad de reparación. Existen diferentes tipos de ensayos no destructivos dentro de los cuales están: Inspección visual, Inspección mediante partículas magnéticas, Inspección con líquidos penetrantes, Defectoscopía ultrasónica, y Radiografía industrial; de estos métodos el que se encuentra al alcance y el recomendado para una inspección rápida de la calidad del electrodo y el cordón es el primero, para posteriormente hacerle otros ensayos a los depósitos obtenidos [16]. Inspección visual De todos los métodos éste es el más importante y el más usado, por ser de fácil aplicación, rápido y de un costo relativamente bajo. El mismo se puede realizar a simple vista o con el auxilio de lupas cuyos aumentos oscilen entre 4 – 7 X (Aumentan el defecto de 4 – 7 veces su tamaño real). Este método se aplica al 100% del objeto a controlar. La inspección visual se efectúa antes de aplicar la soldadura, durante la labor de aplicación, y después de haberla terminado y en elementos después de un ciclo de trabajo. Mediante la inspección visual se deben controlar los siguientes aspectos: • Exactitud dimensional del conjunto. • Dimensiones de las soldaduras (acorde con planos o procedimientos). • Presencia de defectos superficiales visibles. Cuando por este método se detectan defectos no admisibles según el código o norma que se esté utilizando es necesario corregir los mismos antes de pasar a otro método de ensayo.. 32.

(33) 2.6 Ensayos realizados a los depósitos 2.6.1 Caracterización metalográfica de los depósitos La probeta con el depósito de soldadura fue limpiada con un cepillo de alambre, posteriormente fue trasladada al laboratorio de metalografía donde fue cortada con un disco, refrigerándose con agua para no dañar la estructura, se tomó la zona donde el depósito era mayor para poder tener más área a la hora de observarlo. Las muestras fueron marcadas y pulidas primero con lija y finalmente con una mota a la cual se le añade óxido de cromo facilitando así el pulido de la muestra. Ya preparada la muestra se atacó con un compuesto químico llamado Nital, el cual revela la estructura del metal. Las observaciones metalográficas se realizaron en un microscopio metalográfico marca NOVEL de modelo NJF- 120A (figura 10). Estas imágenes fueron registradas por medio de una cámara digital marca Canon, modelo A630, resolución 8 MPixel.. Figura 10. Foto de microscopio utilizado durante el ensayo metalográfico.. 33.

(34) 2.6.2 Preparación de las muestras para realizarles un análisis químico Para la obtención de las muestras para el análisis químico, se realizaron 5 cordones de soldadura uno encima de otro, para eliminar la dilución con el metal base. Posteriormente el área del depósito fue rectificada hasta lograr una superficie de aproximadamente 20 cm totalmente lisa, la que fue utilizada para realizar el análisis químico, el cual fue realizado en el laboratorio Químico de la Empresa Planta Mecánica de Santa Clara.. 34.

(35) Conclusiones Parciales del Capitulo II 1. Mediante el uso de una solución de poliestireno expandido en cloroforma es posible lograr una adecuada impermeabilización de los electrodos que se emplean en operaciones de soldadura subacuática mojada. 2. Los electrodos tubulares recubiertos presentaron un adecuado comportamiento tecnológico durante el proceso de soldadura subacuática mojada, atendiendo a estabilidad del arco y al desprendimiento de la escoria. 3. En los depósitos de soldadura, obtenidos en condiciones subacuática mojada, no se observaron visualmente defectos superficiales (grietas y poros).. 35.

(36) Capitulo III: Análisis de los resultados 3.1 Metodología utilizada para la obtención de los depósitos. Durante el proceso de soldadura subacuática se utilizaron cuatro electrodos tubulares recubiertos de composición diferente, níquel (10 y 15%), manganeso (10 y 15 %) y en todos los casos se adicionó una mezcla de cascarilla de laminación (óxido de hierro) y aluminio en polvo en proporción estequiométrica. La secuencia de trabajo seguida se muestra en la (figura 11). Caracterización y preparación de los materiales utilizados en la elaboración de los electrodos. Fabricación de los electrodos. Preparación del metal base. Preparación de los electrodos. Impermeabilización. Preparación y puesta a punto del equipamiento. Obtención de los depósitos. Caracterización metalográfica de los depósitos. Caracterización química de los depósitos. Ensayo de dureza Figura11: Secuencia de trabajo desarrollada para evaluar los electrodos tubulares revestidos.. 36.

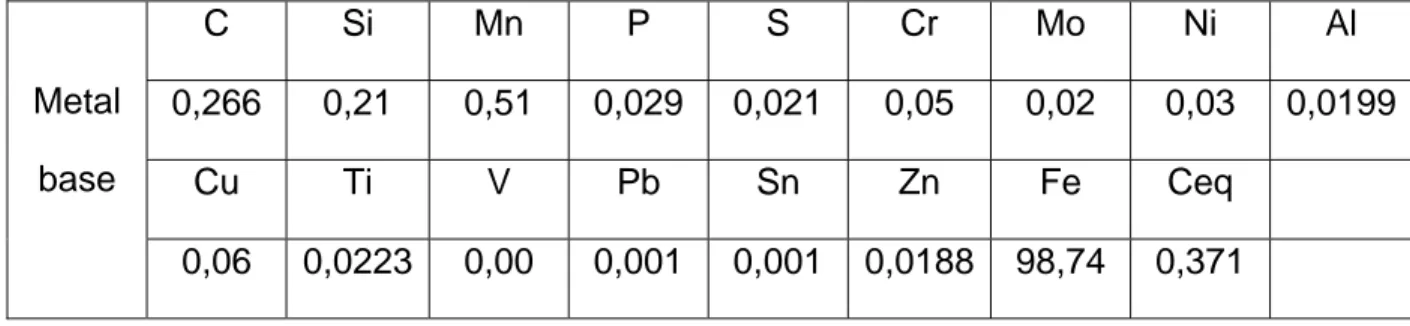

(37) 3.1.1 Caracterización del metal base La composición química del metal base se determinó mediante espectroscopia de emisión atómica en un Espectrolab, los resultados de la caracterización química se muestran en la tabla 3. Con los datos del análisis químico de la muestra se realizó una búsqueda en la Mat Web [20], determinándose que el acero utilizado clasifica como un acero AISI 1025. El metal base utilizado para hacer los depósitos fue una plancha de acero la cual tiene que cumplir un requisito indispensable por las condiciones a que está expuesto el electrodo en condiciones subacuáticas. Para la reparación por soldadura en condiciones subacuatica el carbono equivalente del metal base (acero) está limitado a 0.40%, calculado a partir de la expresión siguiente: CE = %C + %Mn/6 + %(Cr+Mo+V)/5 + %(Ni+Cu)/15 En la tabla 4 se observa que el carbono equivalente de este hacer es 0,37. Tabla 3: Composición química de la plancha donde fue realizado el depósito. C. Si. Mn. P. S. Cr. Mo. Ni. Al. Metal. 0,266. 0,21. 0,51. 0,029. 0,021. 0,05. 0,02. 0,03. 0,0199. base. Cu. Ti. V. Pb. Sn. Zn. Fe. Ceq. 0,06. 0,0223. 0,00. 0,001. 0,001. 0,0188. 98,74. 0,371. Al metal base también se le realizó la caracterización metalográfica (figura 12), observándose que el acero utilizado tiene una estructura ferritita perlitita.. 37.

(38) Figura 12: Estructura del metal base (Aumento de 200X) 3.1.1 Caracterización metalografía de los depósitos En las figura 13 y 14 se muestran las estructuras de los depósitos realizados con los electrodos anteriormente mencionados. De acuerdo a las condiciones en que se obtienen los depósitos pueden obtenerse diferentes estructuras, también tiene una marcada influencia en la estructura la composición de los electrodos. En este caso los depósitos obtenidos fueron realizados mediante el proceso de soldadura manual con electrodo revestido en condiciones subacuática mojada, donde las condiciones son adversas. La disponibilidad de hidrógeno en la soldadura subacuática es extremamente alta. Esta abundancia es debido a la disociación del agua en hidrógeno y oxígeno en la proximidad del arco de soldadura. Mucha humedad es absorbida dentro del revestimiento del electrodo y cualquier compuesto que produzca hidrógeno, será una fuente suministradora al arco. El baño fundido está sujeto a gran cantidad de hidrógeno pudiendo este ser disuelto también en gran cantidad. Las cuatro muestras fueron caracterizadas metalográficamente con un aumento de 200 y 400x, según se muestra en las figuras 13 y 14. Las muestras fueron identificadas de la siguiente forma: 1---------- Ni 10%. 3---------- Mn 10%. 2---------- Mn 15%. 4----------- Ni 15% 38.

(39) Figura 13.Fotos tomadas a las estructura de los depósitos con aumento de 200x.. Figura 14: Fotos tomadas con un aumento de 400x. 39.

(40) De la caracterización metalográfica realizada a los 4 depósitos obtenidos se puedo observar una marcada influencia de los elementos adicionados como carga aleante, donde la mayor influencia la ejerció el níquel. En las muestras 2 y 3 de la figuras 13 y 14, a las cuales les corresponde un 15 y 10% de Mn respectivamente, se observó una gran cantidad de ferrita de tipo Witmanstatten y de ferrita de contorno de grano. En las muestras 1 y 4 de las figuras 13 y 14, a las cuales le corresponde un 10 y 15% de Ni respectivamente se observa una estructura más homogénea que las estructuras obtenidas en los casos en que se adicionó el ferromanganeso, donde se ve una apreciable reducción de la cantidad de ferrita de tipo Witmanstatten, lo cual favorece un aumento de las propiedades mecánicas del depósito, este efecto se ve de manera más evidente en la muestra 4 (15% de Ni). 3.1.2 Valoración de los resultados obtenidos en el análisis químico La caracterización química de los depósitos se realizó mediante espectroscopia de emisión atómica, obteniéndose los resultados que se muestran en la tabla 4. Los contenidos de níquel en los cordones correspondientes a los electrodos donde se incluyó este elemento fue superior a un 4%, lo cual evidencia su alto coeficiente de transferencia hacia el depósito, influyendo de manera favorable en la estructura metalográfica obtenida, como se puede observar en las figuras 13 y 14. En el caso de los electrodos donde se adicionó el ferromanganeso, se pudo observar que el contenido de manganeso en el cordón fue de 0.06% para el caso del 10% y 0.32% para el caso del 15%, donde las pérdidas de este elemento durante la soldadura fueron muy altas, disminuyendo su influencia positiva sobre la estructura. En el caso de la muestra 2 de la figura 14, donde se observa una tendencia a la formación de ferrita acicular, esta puede estar favorecida por la alta presencia de inclusiones no metálicas, no por el contenido de manganeso del depósito. Las grandes pérdidas de manganeso en los depósitos obtenidos en condiciones subacuáticas pueden estar relacionadas con las condiciones del proceso, donde el contenido de oxígeno presente es muy alto, el cual proviene tanto de la descomposición 40.

(41) del agua como de los óxidos de hierro adicionados como carga aleante de los electrodos. Tabla 4: Valores obtenidos en el análisis químico C. Si. Mn. P. S. Cr. Mo. Ni. Al. Ni. 0,147. 0,02. 0,07. 0,027. 0,021. 0,06. 0,04. 4,96. 15%. Cu. Ti. V. Pb. Sn. Zn. Fe. Ceq. 0,11. 0,0221. 0,00. 0,000. 0,004. 0,0010. 94,62. 0,422. C. Si. Mn. P. S. Cr. Mo. Ni. Al. 0,141. 0,02. 0,03. 0,027. 0,024. 0,06. 0,04. 4,15. 0,0066. Cu. Ti. V. Pb. Sn. Zn. Fe. Ceq. 0,10. 0,0216. 0,00. 0,001. 0,004. 0,0010. 95,39. 0,448. C. Si. Mn. P. S. Cr. Mo. Ni. Al. Mn. 0,182. 0,08. 0,32. 0,029. 0,026. 0,14. 0,03. 0,07. 0,0084. 15%. Cu. Ti. V. Pb. Sn. Zn. Fe. Ceq. 0,10. 0,0226. 0,00. 0,001. 0,003. 0,0010. 98,99. 0,282. C. Si. Mn. P. S. Cr. Mo. Ni. Mn. 0,128. 0,03. 0,06. 0,028. 0,025. 0,10. 0,04. 1,48. 10%. Cu. Ti. V. Pb. Sn. Zn. Fe. Ceq. 0,10. 0,0222. 0,00. 0,001. 0,004. 0,0010. 97,97. 0,271. Ni 10%. 0,0081. Al 0,0066. En cuanto al contenido de carbono en la tabla 4, se observa que el mismo es ligeramente inferior en los depósitos donde se adicionó níquel en comparación con los depósitos de los electrodos con manganeso, lo cual puede estar motivado por que el manganeso presente reacciona con el oxígeno protegiendo el carbono de sus depósitos. Tendencia similar se observa en el caso del silicio. Debe destacarse de la caracterización química que el contenido de aluminio en todos los depósitos fue inferior al 0,01%, lo cual revela que la inmensa mayoría del aluminio adicionado reaccionó durante el proceso de soldadura. La reacción fundamental a ocurrir en este caso es la reducción del óxido de hierro presente en la cascarilla de 41.

(42) laminación, la cual es fuertemente exotérmica, favoreciendo el desarrollo del proceso mediante la incorporación de una cantidad de calor adicional al proceso. 3.1.2.1 Resultados obtenidos en el ensayo de dureza de las muestras utilizadas El ensayo de dureza se realizó con un durómetro Vickert marca Hecke (figura 15). La carga aplicada fue de10 kg/mm2, realizándose cinco mediciones, cuyos resultados fueron promediados. Los resultados de la determinación de la dureza en los depósitos se muestra en la tabla 5.. Figura 15. Durómetro Vickert marca Hecke Tabla 5: Valores de Dureza tomados en la zona del cordón (en Hv) Muestra 1. Muestra 2. Muestra 3. Muestra 4. Ni 10%. Mn 10%. Mn 15%. Ni 15%. 225. 132. 216. 281. 225. 144. 225. 262. 221. 158. 215. 283. 230. 157. 218. 272. 233. 172. 230. 256. 226,8. 152,6. 220,8. 270,8 42.

(43) En la tabla 5 se observa que los valores de dureza donde estaba presente el níquel son ligeramente superiores, los menores valores de dureza le correspondieron al depósito de 10% de Mn, lo cual se corresponde con los menores contenidos de elementos de aleación. De forma general se observó una adecuada correspondencia entre la estructura metalográfica, la composición química y la dureza en los cordones de soldadura, observándose una marcada influencia sobre todo del níquel en la estructura y composición de los cordones de soldadura realizados.. 43.

(44) Conclusiones Parciales del Capítulo III 1. A partir de la caracterización química del metal base se determinó que el acero utilizado en la obtención de los depósitos fue un acero AISI 1025, con un carbono equivalente de 0.37, valor inferior al límite máximo establecido para que un acero sea soldado en condiciones subacuática mojada (0.40). 2. Los 4 prototipos de electrodos tubulares revestidos evaluados en condiciones de soldadura subacuática mojada, mantuvieron un adecuado comportamiento tecnológico durante el proceso de soldadura. 3. La caracterización metalográfica realizada a los depósitos de soldadura permitió evaluar la influencia positiva del níquel sobre la estructura de los cordones realizados. 4. Se observó una adecuada correspondencia entre la composición química, la estructura y la dureza de los cordones de soldadura obtenidos, en lámina de agua, con los prototipos de electrodos tubulares evaluados.. 44.

(45) Conclusiones Generales 1. Los electrodos tubulares recubiertos presentaron un adecuado comportamiento tecnológico durante el proceso de soldadura subacuática mojada, atendiendo a estabilidad del arco y al desprendimiento de la escoria. 2. La caracterización química realizada a los depósitos de soldadura permitió conocer que el contenido de manganeso máximo en los depósitos de soldadura obtenidos en lámina de agua fue de 0,32% lo cual evidencia las grandes pérdidas de este elemento durante el proceso de soldadura, a diferencia de los elevados contenidos de Ni obtenidos en los depósitos realizados con los electrodos en los que se adicionó sínter de níquel. 3. La caracterización metalográfica realizada a los depósitos de soldadura permitió corroborar la positiva influencia del níquel en la disminución de la cantidad de ferrita de tipo Witmanstatten, lo cual debe provocar un incremento de las propiedades mecánicas de la unión soldada. 4. Los resultados de la caracterización de los realizada a los cordones de soldadura confirmaron la adecuada correspondencia entre la estructura metalográfica, la composición química y la dureza en los cordones de soldadura, así como la marcada influencia del níquel sobre la estructura y composición de los cordones de soldadura realizados.. 45.

(46) Recomendaciones. 1. Evaluar el comportamiento de los prototipos de electrodos en operaciones de soldadura de otras marcas de acero de uso frecuente en instalaciones sumergidas. 2. Formular nuevos prototipos de electrodos tubulares revestidos donde se incorpore el manganeso y el níquel en un mismo electrodo para evaluar la influencia conjunta de estos dos elementos.. 46.

Figure

Documento similar

• WIG: Conexión del conducto de corriente de soldadura del quemador WIG • Eléctrica manual: Conexión de la sujeción del electrodo o del conducto de piezas..

• Soldadura eléctrica manual: Conexión de la sujeción del electrodo o del conducto de piezas de trabajo.. • Soldadura WIG: Conexión del conducto de corriente de soldadura

PROCESOS DE CORRIENTE CONSTANTE SOLDADURA DE ARCO NORMAL ELECTRODO REVESTIDO* La Invertec se puede utilizar como una soldadora de arco de CD manual con el cable del electrodo, cable

C3: Soldar por arco eléctrico de forma manual, con electrodo revestido, diferentes aceros de bajo contenido de carbono, tales como: láminas, perfiles y tubos,

El proyecto de investigación contribuye con la validación de un proceso de soldadura de juntas a tope con electrodo revestido para demostrar la aplicación en

El metal de aportación y los medios para su protección durante el soldeo proceden del propio electrodo revestido. No es necesaria protección adicional mediante

Por ejem- plo un electrodo revestido para soldadura al arco que tenga una clasifica- cion E701 5-A1, es un bajo hidrógeno para todas las posiciones, corriente directa

CAPITULO I MARCO TEORICO 1.1 SOLDADURA POR ARCO CON ELECTRODO REVESTIDO SMAW 1.2 SOLDADURA POR ARCO CON ALAMBRE Y PROTECCION GASEOSA GMAW 1.3 SOLDADURA POR ARCO CON ALAMBRE TUBULAR