Análisis térmico durante y después de la solidificación de un lingote de acero 1045

Texto completo

(2) INSTITUTO TECNOLÓGICO Y DE ESTUDIOS SUPERIORES DE MONTERREY CAMPUS ESTADO DE MÉXICO DIVISIÓN DE GRADUADOS E INVESTIGACIÓN. DIRECCIÓN DE MAESTRÍAS EN INGENIERÍA. ANÁLISIS TÉRMICO DURANTE Y DESPUÉS DE LA SOLIDIFICACIÓN DE UN LINGOTE DE ACERO 1045 TESIS QUE PARA OPTAR EL GRADO DE MAESTRO EN SISTEMAS DE MANUFACTURA ESPECIALIDAD EN MATERIALES PRESENTA. BIBLlllTE<J(. LEONOR FALCÓN OMAÑA. Asesor:. Dr. EMIL R. LIEBERMANN G.. Comité de tesis:. Dr. EMIL R. LIEBERMANN G. Dr. ARMANDO BRAVO ORTEGA Dra. OLIMPIA SALAS. Jurado:. Dr. ARMANDO BRAVO ORTEGA Dr. PEDRO GRASA SOLER Dr. EMIL R. LIEBERMANN G.. Atizapán de Zaragoza, Estado de México, diciembre de 1995.. Presidente Secretario Vocal.

(3) 1'f5 tS. 15 12~ ·f'3 /995. 8 7 ASO 199!. t 5 DI C1997. ,¡r_: sM-CEM. O6 JUN 2000 ::W.-u.l. ,,. 1. '2.~~ \~~. , sO\C 1996.

(4) .. A G R A D E C I M I E N T O S.. ,.,.. A mi Asesor el Dr. Emil Liebermann y a mis sinodales Dr. Pedro Grasa y Dr. Armando Bravo Ortega, por el tiempo y apoyo que me dieron para terminar, al Dr. Pedro Tamayo por todo el impulso y apoyo que me brindó para estudiar la maestría, a los lng. Daría Parra, Pedro Rodríguez, Laura Hernández, al técnico Javier Hernández, y en general a todo el personal de Industrias CH, S. A., que apoyaron en alguna forma la realización experimental de esta investigación, al M: ~n. t. ~~ctor. 6. Romero por su asesoría, a la Dra. Olimpia Salas p.or su oportuna .oplnión··fespecto a • :·~ :!-f·;·. _:· ••. !". .·. mi trabajo, al lng. Ulises Figueroa por su apoyo en Industrias CH, S. A., y en general a todos mis compañeros del Centro de Manufactura del Instituto Tecnológico de Monterrey, Campus Estado de México que me apoyaron para desarrollar esta tesis. A todos Gracias..

(5) Con el amor más grande que hay en el. mundo, el de madre a Brenda Lis. Con cariño dedico esta tesis a Manuel, a. mi madre, a mi abuelita y todos mis. hermanos..

(6) ÍNDICE. LISTA DE TABLAS Y FIGURAS. viii. PREFACIO. xi. CAPITULO 1. INTRODUCCIÓN. 1. CAPÍTULO 2. SITUACIÓN EN LA EMPRESA. 2.1 Introducción 6 2.2 Secuencia del Proceso de fabricación de Billets en Industrias CH, S. A. ................................................... 6 2.3 Clasificación, Nomenclatura y Simbología de los defectos en CH.. 13 2.4 Resvisión Histórica de Datos .................................................... 15 2.4.1 Identificación de incidencia del problema ........................................... 15 2.4.2 Condiciones de producción de las coladas problema ......................... 19 a. Composición Química ...................................................... 20 b. Velocidad de Colada ...................................................... 20 c. Temperatura de Colada ...................................................... 22 d. Tiempo de Deslingoteo ...................................................... 23 2.5 Seguimiento de Coladas ...................................................... 25 2.5.1 Hornos LF y VD ...................................................... 26 2.5.2 Piso de Vaciado ...................................................... 26 a. Lingoteras ...................................................... 26 b. Metal ...................................................... 27 2.6. Observación de algunas grietas en lingotes de CH ................................. 30 2.6 Resumen ...................................................... 32. CAPÍTULO 3. GRIETAS 3.1 Introducción 3.2 Principios de Fractura 3.2.1 Fractura Dúctil 3.2.2 Fractura Frágil 3.2.3 Fractura por fatiga 3.2.4 Fractura por corrosion. ·························· ............-................ 34 ······················································ 35 ...................................................... 35 ...................................................... 36 ...................................................... 36. .............................................. :....... 37 V.

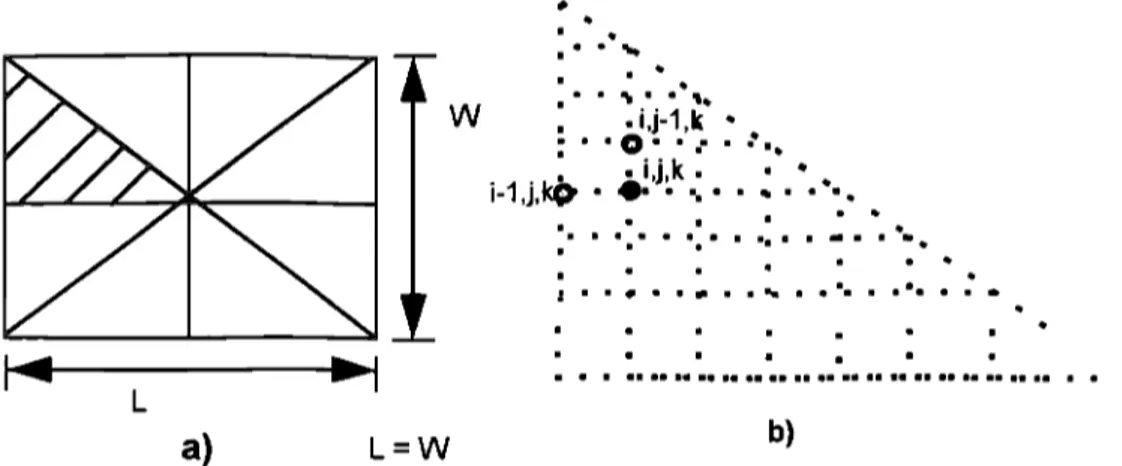

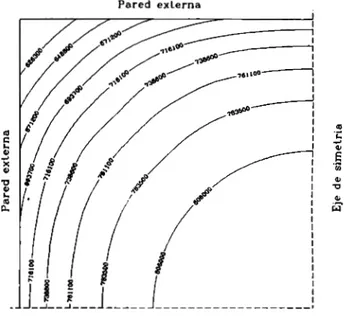

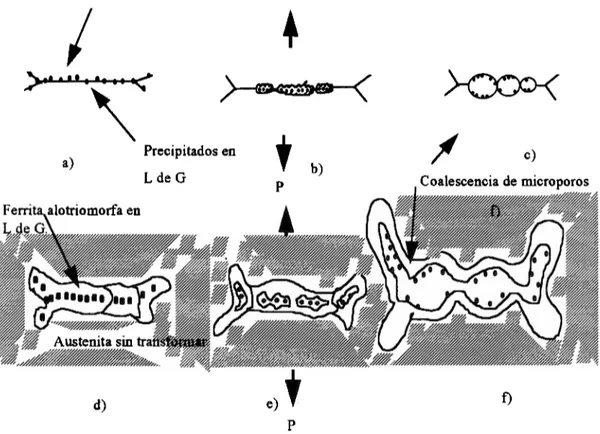

(7) 3.2.5 Esfuerzo Cohesivo ..................................................... 37 3.2.6 Factor de Intensidad de esfuerzos ..................................................... 39 3.2.7. Condiciones de Fractura ..................................................... 39 3.3 Grietas en Lingotes ...................................................... 42 3.3.1 Factores que influyen en la nucleación de grietas de estructuras de colada ...................................................... 42 3.3.2 Principales Factores que generan grietas en los lingotes ................. 47 3.3.3 Mecanismos de formación de grietas en caliente ......................... . 52 a. Zona de Fragilización ...................................................... 52 a.1 Coalescencia de microcavidades ................................................... 52 a.2 Deslizamiento de Límites de Grano ............................................... 54 b. Alta Ductilidad a Bajas Temperaturas HDL. ......................................... 55 c. Alta Ductilidad a Altas Temperaturas HDH .......................................... 57 3.4 Tensiones Térmicas ...................................................... 60 ...................................................... 64 3.5 Criterios de Fractura 3.6 Resumen ...................................................... 64. CAPÍTULO 4. ANÁLISIS TÉRMICO. 4.1 Introducción 4.2 Análisis Térmico.. ...................................................... 67 ...................................................... 68 4.2.1. Consideraciones iniciales ...................................................... 69 4.2.2. Distribución de Temperaturas ...................................................... 71 4.2.2.1. Calor transferido a la lingotera por conducción .......................... 75 4.2.2.2. transferencia de calor por conducción y radiación através de la rendija ...................................................... 77 4.2.3. Determinación de Parámetros de las ecuaciones .............................. 80 4.2.3.1. Conductividad térmica del acero 1045 en función de T .............. 80 4.2.3.2. Transferencia de calor de la lingotera al medio ambiente .......... .. 80 4.2.3.3. Cálculo de temperatura de la superficie interna de la lingotera .. 84 4.2.4 Análisis de Estabilidad ..................................................... . ...................................................... 88 86 4.3 Deformaciones Térmicas 4.4 Cálculos y Resultados ...................................................... 90 4.4.1 Temperaturas y Entalpías ..................................................... . 90 4.4.2 Coeficiente de transmitividad y distancia de la rendija entre moldelingote ............................... .. ... ...... ........... 90 · 4.4.3 Gráficas de los resultados ...................................................... 91. VI.

(8) CAPÍTULO 5. CONCLUSIONES 5.1 Proceso de Fabricación 5. 1. 1 Identificación del Problema 5.1.2 Variables del Proceso 5.2 Distribución de Temperaturas. ...................................................... 117 ······················································ 117 ...................................................... 118 ...................................................... 121. CAPÍTULO 6. RECOMENDACIONES 6.1 Recomendaciones para la planta ............................................................... 124 6.2 Recomendaciones para continuar la investigación .................................... 125. APÉNDICES: Apéndice A. Valores de Propiedades Termomecánicas del acero 1045 e Hierro Gris. ...................................................... 127 Apéndice B Codificación del Programa en Pascal ........................................ 134 Apéndice 4.011 Codificación del Programa de NCARG ................................. 144. BIBLLIOGRAFÍA. ...................................................... 147. Vll.

(9) LISTA DE FIGURAS.. Página 2.1 2.2 2.3 2.4 2. 5 2.6 2.7 2.8 2.9 2.1 O 2.11 2. 12 3.1 3.2 3.3 3.4 3.5 3.6 3. 7 4.1 4.2 4.3 4.4 4.5 4.6 4. 7 4.8 4.9 4.1 O. Secuencia del proceso de producción de palanquillas (Billets). Cantidad de material rechazado por defectos durante el primer semestre de 1993. Frecuencia de aparición de defectos en coladas. Pesos rechazados por grieta longitudinal tipo aguja en billets Desviaciones en la temperatura de vaciado de las coladas problema Diferencia de tiempos de deslingoteo de 28 estrellas Dispersión de temperaturas de vaciado. Dispersión en los tiempos de llenado. Acero 8620, Grieta ancha rodeada de una zona descarburada. Acero 4137, grieta ancha con depresión superficial. Acero 4140, traslape profundo. Acero 4137 grieta ancha poco profunda. Energía y fuerzas de enlace con respecto a la distancia interatómica. Modos básicos de carga. Distribución de esfuerzos en la vecindad de la punta de la grieta. Geometría de las dendritas. Curva de ductilidad en caliente para aceros. Coalescencia de microcavidades intergranulares. Agrietamiento por deslizamiento de límite de grano. Esquema del octante en la sección transversal del lingote y de la red trazada sobre el mismo. Diagrama de flujo del cálculo de las temperaturas y deformaciones. Coeficiente de transmitividad entre lingote y lingotera con el paso del tiempo. Distancia entre lingote y lingotera con el paso del tiempo. Distribución de Entalpías a los 25 min Condición O. Distribución de Entalpías a los 50 min Condición O. Distribución de Entalpías a los 75 min Condición O. Distribución de Entalpías a los 100 min Condición O. Distribución de Entalpías a los 11 O min Condición O. Distribución de Entalpías a los 25 min. Condición A. V1l1. 8 16 17 19 23 23 28 29 30 30 31 31. 38 41 42 51 · 53 55 56. 75 92 93 94 95 95 96 96 97 97.

(10) de Entalpías a los 50 min. Condición A. de Entalpías a los 75 min. Condición A. de Entalpías a los 100 min Condición A. de Entalpías a los 11 O min Condición A. de Entalpías a los 25 min Condición B. de Entalpías a los 50 min Condición B. de Entalpías a los 75 min Condición B. de Entalpías a los 100 min Condición B. de Entalpías a los 11 O min Condición B. de Entalpías a los 25 min Condición C. de Entalpías a los 50 min Condición C. de Entalpías a los 75 min Condición C. de Entalpías a los 100 min Condición C. de Entalpías a los 110 min Condición C. de Temperaturas a los 5 min Condición O. de Temperaturas a los 25 min Condición O. de Temperaturas a los 50 min Condición O. de Temperaturas a los 75 min Condición O. de Temperaturas a los 100 min Condición O. de Temperaturas a los 11 O min Condición O. de Temperaturas a los 5 min Condición A. de Temperaturas a los 25 min Condición A. de Temperaturas a los 50 min Condición A. de Temperaturas a los 75 min Condición A. de Temperaturas a los 100 min Condición A. de Temperaturas a los 11 O min Condición A. de Temperaturas a los 5 min Condición B. de Temperaturas a los 25 min Condición B. de Temperaturas a los 50 min Condición B. de Temperaturas a los 75 min Condición B. de Temperaturas a los 100 min Condición B. de Temperaturas a los 11 O min Condición B. de Temperaturas a los 5 min Condición C. de Temperaturas a los 25 min Condición C. de Temperaturas a los 50 min Condición C. de Temperaturas a los 75 min Condición C. de Temperaturas a los 100 min Condición C. de Temperaturas a los 110 min Condición C.. 4.11 4.12 4.13 4.14 4.15 4.16 4.17 4.18 4.19 4.20 4.21 4.22 4.23 4.24 4.25 4.26 4.27 4.28 4.29 4.30 4.31 4.32 4.33 4.34 4.35 4.36 4.37 4.38 4.39 4.40 4.41 4.42 4.43 4.44 4.45 4.46 4.47 4.48. Distribución Distribución Distribución Distribución Distribución Distribución Distribución Distribución Distribución Distribución Distribución Distribución Distribución Distribución Distribución Distribución Distribución Distribución Distribución Distribución Distribución Distribución Distribución Distribución Distribución Distribución Distribución Distribución Distribución Distribución Distribución Distribución Distribución Distribución Distribución Distribución Distribución Distribución. A.1. Coeficiente de Conductividad térmica del acero 1045 en función de la temperatura. Coeficiente de Conductividad térmica del hierro gris en función de la temperatura.. A.2. IX. 98 98 99 99 100 100 101 101 102 102 103 103 104 104 105 105 106 106 107 107 108 108 109 109 110 110 111 111 112 112 113 113 114 114 115 115 116 116. 129 129.

(11) LISTA DE TABLAS.. 2.1 2.2 2.3 2.4 2.5 2.6 2.7 2.8 2.9 2.10 2.11 A.1 A.2 A.3 A.4. Tipo de defecto y cantidad rechazada durante el primer semestre de 1993. Frecuencia con que se encontraron coladas con defectos Descomposición del "resto" de defectos poco frecuentes Aceros con mayor rechazo por grietas durante el primer semestre de 1993. Contenido de Al, especificado en los aceros con mayor problema Desviación respecto a la composición química (fuera del límite máximo o mínimo) estándar de las coladas problema. Cantidad de Estrellas llenadas dentro y fuera del tiempo (t) especificado en las coladas problema Desviaciones de la temperatura respecto a la temperatura estándar de las coladas problema. Diferencia de tiempos de deslingoteo de 28 estrellas (14 coladas con registro de tiempo). Desviaciones de temperatura y tiempo de vaciado. Temperaturas de deslingoteo a un tiempo de 150 min Acero 1541 Coeficientes de Conductividad Térmica del acero 1045 y del hierro Gris Valores ponderados de Conductividad Térmica, Densidad y Cp del acero 1045 Determinación del Coeficiente equivalente de Transferencia de calor al medio ambiente Análisis de Estabilidad para determinar el paso en el tiempo.. X. 16 17 18 18 19 20 21 22 24 28 29. 128 129 130 131.

(12) PREFACIO. En principio quiero anotar que en las conversaciones sostenidas con el Dr. Emil Liebermann a lo largo de mi trabajo, entendí y estoy de acuerdo en que la investigación tecnológica en México debe estar encaminada a resolver nuestros problemas reales y no a divagar en estudios que resuelven problemas que aún no tenemos o que tal vez no tendremos.. Percibo que hasta ahora ha imperado en la mentalidad de la industria la idea de que las instituciones educativas y de investigación están muy alejadas de sus problemas reales de producción y de que producen profesionistas que en muchos casos no considera suficientemente preparados. Por esto siento que existe la necesidad de un verdadero acercamiento industria-universidades el cual creará en los profesionistas una cultura por hacer bien las cosas y en la industria una actitud que no considere a la investigación un gasto inútil, sino un beneficio para todos.. En parte debido a ese alejamiento, la industria enfrenta serios problemas para fabricar productos de calidad a precios competitivos y todos sufrimos por la gran dependencia tecnológica que como país, tenemos del extranjero.. Es por todo lo anterior que escogí este tema, un problema real de una de las industrias mexicanas de la cual dependen muchas familias, con la finalidad de recopilar información y aplicar conocimientos del procesamiento y transformaciones que sufren los materiales metálicos, para hacer un aporte hacia el establecimiento de las causas y medidas correctivas para disminuir el número de rechazos por defectos que en ella se presentan.. XI.

(13) El trabajo se desarrolla en un marco teórico-práctico, tomando como base variables reales del proceso e idealizando otras. Sin embargo esto no debería ser el fin, hay muchos puntos que se pueden complementar y que por razones obvias de tiempo y de recursos no se abarcaron. De todos modos se ha producido una herramienta útil para aplicarse en posteriores análisis de las condiciones de agrietamiento de lingotes.. Por otro lado, el eventual desarrollo posterior de este trabajo no sólo tendrá aplicación en el problema particular que se trata, existen un sin número de componentes que están sujetos a esfuerzos no sólo térmicos sino mecánicos combinados con cambios de fase, por ejemplo en los procesos de fundición y en todos esos casos será aplicable el enfoque desarrollado en esta tesis.. Xll.

(14) CAPÍTULO 1.. INTRODUCCIÓN. 1.1 ANTECEDENTES.. Industrias CH, S. A, se dedica a la producción de semiproductos de acero en forma de billet vía laminación y vía forja. En los billets producidos a partir de lingotes de 3.1 t se presentan con frecuencia grietas lo que representa una pérdida económica por el reproceso que dichos defectos exigen y, además, el acondicionado retrasa en forma considerable su reproceso.. Las grietas longitudinales en lingotes son un problema común en la industria acerera cuando para la fabricación de sus productos utiliza el método tradicional. La causa principal son los gradientes térmicos que bajo condiciones desfavorables producen esfuerzos superiores al límite de resistencia tensil máxima del material, ocasionando su fractura.. Los factores que intensifican estos esfuerzos térmicos pueden ser internos o externos al lingote. Los internos se refiere a todos aquellos factores estructurales inherentes al material y al proceso de solidificación, entre ellos, inclusiones endógenas y exógenas,. 1.

(15) precipitados, zonas interdendríticas que presentan heterogeneidades químicas, microporosidades, gases, etc.. Los factores externos involucran deficiencias o imponderables del proceso mismo, como son estado de las lingoteras, temperatura y velocidad de colada, condiciones ambientales, etc., que inciden directamente en el acabado superficial del lingote, en su velocidad de enfriamiento, de solidificación, entre otros.. La determinación de los gradientes térmicos durante el enfriamiento posterior a la solidificación, no sólo ayuda a resolver los problemas de lingotes de acero; el conocimiento del campo de temperaturas es muy importante para atacar problemas que se presentan en planchones obtenidos por colada continua, método que ha desplazado al método tradicional, especialmente cuando se trata de aceros al carbono y baja aleación.. Desde el punto de vista metalúrgico, la estructura de colada por su naturaleza, presenta muchos puntos o zonas débiles, con diferentes propiedades termomecánicas donde se pueden concentrar esfuerzos térmicos y eventualmente generar la fractura.. 1.2 OBJETIVOS.. El objetivo general de este trabajo es aportar al conocimiento de las condiciones y causas que provocan grietas en los lingotes de acero producidos en la empresa Industrias CH, S. A.. Para alcanzarlo, se proponen los siguientes objetivos específicos:. a. Estudiar la tecnología de producción de lingotes en CH, S. A. Estudiar la importancia de los diversos defectos que se presentan durante su fabricación y determinar el tipo de lingotes y marca de aceros donde es más significativa su aparición.. 2.

(16) b. Hacer un análisis de las causas de dichos defectos (el estudio confirmó que entre los principales se hallan las grietas longitudinales). Este análisis se hará desde dos puntos de vista:. - Determinando las variables del proceso de fabricación aplicado en CH que tienen incidencia en la aparición de grietas.. - Haciendo una revisión bibliográfica sobre el mecanismo de la formación de grietas durante el enfriamiento y sobre las causas residentes en las propiedades físicas y químicas del material que influyen en la aparición del mencionado defecto.. c. Determinar el campo de temperaturas del lingote producido en CH, S. A., durante su solidificación y posterior enfriamiento, puesto que la forma y la evolución en el tiempo de dicho campo son los factores decisivos para la aparición de los esfuerzos internos los que, a su vez, son una de las causas primarias para la formación de grietas.. 1.3 METODOLOGÍA.. Se analizaron los antecedentes de fabricación de los productos de CH, S. A. revisando las hojas de proceso de un semestre, para caracterizar, desde el punto de vista estadístico, la aparición de grietas en lo que se refiere a: 1. material y producto con mayor incidencia de grietas y 2. identificar parámetros de fabricación.. Posteriormente se hicieron seguimientos de unas 20 coladas para evaluar parámetros de fabricación e identificar aquellos que pudieran influir en el origen de_ las grietas.. 3.

(17) Paralelamente con los trabajos anteriores, se hizo una revisión bibliográfica en muy diversas fuentes para presentar el estado actual del conocimiento sobre los mecanismos y posibles causas de la aparición de grietas en lingotes de acero. Este estudio se complementa con el análisis teórico del proceso de enfriamiento del lingote durante la solidificación y antes del deslingoteo por un tiempo total de 11 O min., tiempo estándar para este tamaño de lingotes, calculando las temperaturas en la parte media de las caras del lingote, como base para un cálculo futuro de esfuerzos térmicos, bajo las siguientes condiciones:. - Las temperaturas se calculan aplicando la ecuación de conservación de energía utilizando las bases que se describen a continuación:. - El método explícito de diferencias finitas, - proceso no estacionario con cambio de fase en dos dimensiones, - material continuo e isotrópico, - coeficientes de conductividad térmica correspondientes al lingote y a la lingotera, variables en función de la temperatura para fase sólida, - coeficiente de conductividad térmica constante para el acero líquido, - coeficiente equivalente de transferencia de calor al medio en función de la temperatura, - se considera la formación de la rendija entre lingote y lingotera desde el primer minuto después de la colada, para lo cual se calculan: a. Coeficiente equivalente de transmitividad entre lingote y lingotera b. Distancia de separación entre lingote y Hngotera con el paso del tiempo según el método desarrollado por Lubomír Smrha,. 1241.. - De igual forma se calcula la distribución de temperatura en la pared del molde, considerando el coeficiente de conductividad térmica y coeficiente equivalente de transferencia al medio en función de la temperatura.. 4.

(18) Por otro lado, se calcula la deformación causada por el cambio de temperatura en ese punto para el paso en el tiempo fijado, con el fin de dar una idea de la magnitud de esas deformaciones.. 5.

(19) CAPÍTULO 2.. SITUACIÓN EN LA EMPRESA. 2.1 INTRODUCCIÓN. Industrias CH, S. A.,. se dedica a la producción de aceros al carbono y de baja. aleación en forma de: . barras de diversas longitudes y secciones transversales . semiproductos en forma de billets . barras forjadas. El problema objeto de este estudio es la aparición de grietas longitudinales y tipo aguja en los semiproductos obtenidos por laminación. Su análisis requirió del conocimiento de las etapas de proceso, de una revisión de los archivos y del seguimiento de algunas coladas para evaluar parámetros de fabricación.. 2.2 CH,. SECUENCIA DEL PROCESO DE FABRICACIÓN DE BILLETS EN INDUSTRIAS S. A.. Las instalaciones son típicas de las empresas de su clase, cuenta con un área de aceración eléctrica donde funden chatarra y refinan el acero, pisos de vaciado, hornos para calentamiento de lingotes, área de desbaste vía laminación y vía forja y un área de acondicionado.. 6.

(20) El resto de la planta se dedica a la producción de perfiles de diversas secciones transversales y dimensiones vía laminación con sus respectivos hornos de tratamiento térmico.. La Fig. 2.1 muestra la secuencia de fabricación de los billets. Una descripción somera de los pasos del proceso se presenta a continuación, donde los números corresponden a los que aparecen en los bloques de la Figura.. 1 y 2.- HORNO ELÉCTRICO DE ARCO.- Se funde chatarra para las diferentes calidades de acero, la carga consiste en chatarra, cal, grafito, y molibdeno principalmente. La carga se calienta hasta alcanzar la temperatura especificada. En esta etapa se ajusta el carbono, se eliminan parcialmente el fósforo por oxidación y el azufre con adiciones de cal.. En el vaciado se agregan ferroligas, carbono para compensar el que se oxida en el trayecto, cal para formar la capa de escoria y polvo exotérmico para aislar.. 3.- METALURGIA DE OLLA (LF).- En este horno cuchara se hacen ajustes de temperatura por arco eléctrico, y composición química por adición de ferroligas, grafito y cal.. 4.- VACÍO (VD).-Se someten a este tratamiento aquellos aceros que por su composición química, son susceptibles a retener hidrógeno como son: 8620, 4140, etc. El vacío se mantiene por 18 min. a una presión menor a 5 torr.. 7.

(21) MATERIAS PRIMAS(1). FUSIÓN HORNO ELÉCTRICO DE ARC0(2). METALURGIA EN HORNO CUCHARA (3). SI. NO. HORNO DE DES GASIFICACIÓN (4) AL VACÍO. PISO DE VACIADO (5). ÁREA DE DESLINGOTE0(6). Fig. 2.1 Secuencia del proceso de producción de palanquillas (billets).. 8.

(22) Cent. Fig.2.1. A CARGA EN CALIENTE. CARGA EN FRÍO. FORJA. B. AIRE. BOTE. SÍ PASA. NO PASA. FOSAS DE CALENTAMIENTO (9). ALMACÉN. LAMINACIÓN MOLINO 34 (10). Fig. 2.1 Secuencia del proceso de producción de palanquillas (billets).. 9.

(23) Cent. Fig.2.1. EN FOSA. AL AIRE. ACONDICIONADO (13). NO PASA. CLIENTE (16). MOLINO 14-18(16). CHATARRA (17). Fig. 2.1 Secuencia del proceso de producción de palanquillas (billets).. 5.- PISO DE VACIADO.- La empresa cuenta con 5 pisos de vaciado. El vaciado se realiza en lingoteras distribuidas en una estrella de 6 brazos y coladas por el fondo, las lingoteras tienen diferentes capacidades, aunque el grueso de su producción se limita a aquellas con capacidad de 3.1 t (lingotes L31). El sistema 10.

(24) de canales verticales, "popotes" y de alimentación está armado de refractarios básicos, unidos con una mezcla de mortero y agua. La mazarota se arma en la parte superior de las lingoteras con placas exotérmicas y el fundente ("flux") contenido en bolsas de papel de 6 kg se suspende en barras en forma de T.. El vaciado se debe terminar en los tiempos establecidos en las hojas de proceso, en el caso de los lingotes L31 su tiempo estándar es de 9 min. La mazarota se llena en 3 min. Al final el metal se protege con polvo exotérmico.. 6 y 7.- DESLINGOTEO Y ENFRIAMIENTO.- Una vez completado el tiempo especificado de permanencia del metal en los moldes, se procede al deslingoteo. Si el material es para carga en caliente, pasa inmediatamente a las fosas de calentamiento (9). Si se trata de carga en frie, (7), el enfriamiento se puede hacer por dos métodos: a) al aire, en cuyo caso, únicamente se apilan los lingotes en un área para este fin, b) en bote, después de acomodados los lingotes se tapan con una caja metálica para suavizar la rapidez de enfriamiento.. 8.- Los lingotes en el almacén de enfriamiento son sometidos a una inspección visual de la superficie para detectar grietas o determinar si su acabado superficial permitirá el laminado posterior.. NOTA.- Cabe hacer notar que el deslingoteo se lleva a cabo en un área expuesta a fuertes corrientes de aire, donde no hay ninguna pared en el extremo norte de la nave.. 9.- FOSAS DE CALENTAMIENTO.- La empresa cuenta con 6 fosas de calentamiento con una capacidad de 15 lingotes cada una. En estos hornos los lingotes son calentados hasta temperatura de trabajado en caliente y reciben el calor por quemadores de gas colocados en un extremo de la fosa.. 11.

(25) 10.- MOLINO 34.- El material es deformado hasta una sección de dimensiones ya establecidas, mediante una secuencia de 18 a 24 pases.. 11.- El billet se corta con soplete a la longitud deseada y pasa a las mesas de enfriamiento si éste se realizará al aire o, en caso contrario, a las fosas.. 12.- Las barras se inspeccionan, en caso de no presentar defectos superficiales se envía directamente al cliente si asi lo requirió, se pasa a los laminadores subsecuentes o se envía a acondicionado. Otro caso es cuando el cliente requiere "viboreado" su producto, entonces forzosamente pasa al departamento de acondicionado 1/.. 13.- ACONDICIONADO.- Se "zig-zaguea" todo el material que es remitido a esta área, se elimina el defecto grietas, incrustaciones, etc., siempre que sea posible.. 14.- Se inspecciona nuevamente si el defecto se pudo eliminar sin perder dimensiones; si es así entonces se libera, en caso contrario el material se utiliza para un semiproducto de menor sección o se manda a chatarra. Si se encuentran copos de hidrógeno se rechaza la colada y el material se manda a chatarra.. 15 y 16.- Una vez aprobado el material, se envía directamente al cliente o pasa a la siguiente etapa del proceso para obtener productos terminados de diferentes secciones transversales.. 1/ "Viboreado".- Producto que fue sometido a una limpieza superficial por medio de un esmerilado. Este deja una huella superficial semejante a una víbora.. 12.

(26) 2.3 CLASIFICACIÓN, NOMENCLATURA Y SIMBOLOGÍA DE LOS DEFECTOS EN INDUSTRIAS CH.. Puesto que más adelante serán utilizados, se presenta una lista de los símbolos que utiliza la empresa.. H... A) Fuera de especificación en análisis químico. B) Fuera de tamaño de grano especificado. C) Fuera de templabilidad. D) Estructura metalográfica no deseada.. l.... Defectos Internos A) Porosidad y/o falta de reducción. B) Copos de hidrógeno C) Inclusiones D) Segregaciones E) Rechupe F) Grietas en el núcleo G) Arrastre de refractario. S.... Defectos de Superficie. A) Grieta longitudinal tipo aguja (pequeña y fina) por enfriamiento B) Grieta longitudinal (no de choque térmico) por flux C) Grietas de quemado (longitudinal y transversal) D) Grietas transversales E) Reforjaduras o traslapes F) Grieta de choque térmico G) Grieta por falta de plasticidad en caliente. H) Esmerilado profundo (debido a la eliminación de defectos de superficie) 1) Incrustaciones metálicas por salpicaduras en el lingote. 13.

(27) J) Mala superficie por incrustaciones de caspa excesiva - Acondicionar (cacarizo y grieta por falta de llenado): K) Material descarburado fuera de tolerancia L) Lingote con mala superficie M) Marcas de calibre o suaje - Acondicionar O) Marcas de enderezado R) Superficie rayada (proveniente de laminación) - Acondicionar P.... Defectos en el maquinado del material A) Superficie maquinada no completamente limpia B) Superficie maquinada con enterrones de herramental o rayas C) Superficie maquinada con acabado burdo no permisible D) Inclusiones de flux después del maquinado. G.... Defectos de geometría A) Bigote -Acondicionar B) Descentrada - Acondicionar C) Descuadrado D) Torcido E) Chueca o mal enderezado F) Tableado o mala laminación H) Ovalado o cuadrado con cantos muertos.. M.... Defectos de medida A) Alto de sección B) Bajo de sección C) Fuera de longitud. Corto D) Fuera de longitud. Larga. T.... Defectos de propiedades mecánicas. A) Dureza alta B) Dureza baja C) Dureza no uniforme en la pieza D) Dureza no uniforme en el lote.. 14.

(28) E) Propiedades de resistencia, límite de cedencia, reducción de área y elongación fuera de especificación F) Prueba Charpy fuera de especificación. C.... Revolturas en materiales A) Revoltura de calidad iguales pero diferentes vaciadas 8) Revoltura de distintas calidades C) Calidad equivocada.. CALIFICACIÓN 1) Chatarra 2) Defectos no aceptables para la orden programada pero aceptables para orden con o sin reproceso 3) Defectos aceptables par~ la orden programada sólo si se reprocesa 4) Defectos aceptables para la orden programada sin necesidad de reproceso.. 2.4 REVISIÓN HISTÓRICA DE DATOS.. Esta parte consistió en la revisión de las hojas de proceso de las áreas de Aceración, Fosas de Calentamiento y de Habilitación (estas últimas recopilan datos del Molino 34, y Acondicionado) del primer semestre de 1993, con la finalidad de establecer los tipos de aceros con mayores problemas, aislar las vaciadas con mayor rechazo y conocer las condiciones bajo las cuales fue procesado ese material. Los resultados se anotan a continuación.. 2.4.1. Identificación e incidencia del problema.. l. La revisión de las hojas de acondicionado permite hacer las siguientes observaciones y conclusiones. a). La cantidad de material rechazado por los diferentes tipo~ de defectos en los billets se muestran en la Tabla 2.1 y en la Fig 2.2. Las claves se muestran en el punto anterior.. 15.

(29) Volumen de material rechazado por diferentes defectos 60000. o. -e ~50000. ca. J:. ~40000. L... ca ·c:30000 Q). ,. ' 1J. r;, ~¡. ?h. i~ ,,¡. ~. ~20000 Q). ¡. -e 10000 ~. ~. o SA1. 511. SF1. MA3 SH1. IE1. SA2 MB2 SB1. SK2. IA1. GF1. MA2 MC1. GD1. FF1. RES. Tipo de defecto Fig. 2.2 Cantidad de material rechazado por defectos durante el primer semestre de 1993.(RES = resto, suma de otros defectos).. Se debe hacer notar que aún cuando hay otros defectos que representan un porcentaje muy alto, estos sólo afectaron una colada, no así SA1 y SI 1 que aparentemente se presentan en la mayoría de las coladas, provocando la necesidad de acondicionado, como se muestra en la Fig. 2.3 y Tabla 2.2.. Tabla 2.1 Tipo de defecto y cantidad rechazada durante el primer semestre de 1993. DEFECTO SA1 811 SF1 MA3 SH1 IE1 SA2 MB2 SB1 SH2 IA1 GF1 MA2 MC1 GD1 FF1 RES. kg. RECHAZO 59034 55150 21735 14790 13290 8591 7450 6682 6406 4640 3921 3840 2806 1970 1520 1273 3995. 16. RES IC1 SE1 SA2 IA2 GD3 SH3 MC2 GC1 101 181 CC1 IG1 TOTAL RES. kg RECHAZO 900 510 450 420 300 300 250 200 215 210 200 30 3995.

(30) Tabla 2.2, Frecuencia con que se encontraron coladas con defectos. DEFECTO $11 SA1 IE1 SH1 $81 GF1 MC1 MA3 GD1 SE1 MB2 IC1 RES. FRECUENCIA. KG. DE RECHAZO. 382 329 43 30 10 10 7 5 4 4 3 3 21. 55150 59034 8591 13290 6406 3840 1970 14790 1520 510 6682 900. Frecuencia de coladas con rechazo f r. e e u. e n e 1. a. 400 350 300 250 200 150 100 50. O Sl1. SA1. IE1. SH1 SB1 GF1 MC1 MA3 GD1 SE1 MB2 IC1 RES Tipo de defecto. Fig. 2.3. Frecuencia de aparición de defectos en coladas.. De la Tabla 2.2, se puede determinar que el 44.89% del material rechazado durante el primer semestre de 1993, se debe a grietas longitudinales, y el 38.66% a incrustaciones; sin embargo, debido a que es más costosa la eliminación de grietas, es éste problema el que requiere mayor atención. Paralelamente, se empezó un estudio, desde el punto de vista práctico, para detectar posibles fuentes de incrustaciones.. 17.

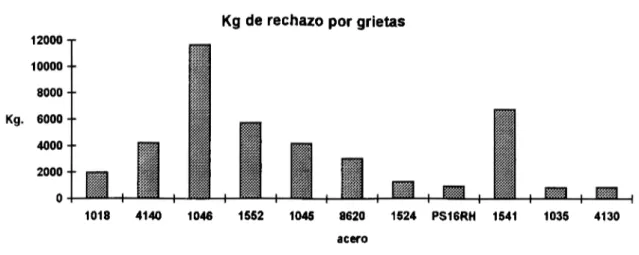

(31) Tabla 2.3 Descomposición del "resto" de defectos poco frecuentes. DEFECTO SF1 IA1 IA2 181 MA2 MC2 SH3 101 FF1 101 GC1 SA2 GD3 SH2 CC1 SA2 IG1. FRECUENCIA 2 2 2 2 1 1 1 1 1 1 1 1 1 1 1 1 1. De acuerdo a lo anterior, la frecuencia con que ocurren grietas o incrustaciones en las coladas es muy alta comparada con la de los demás defectos.. b. Los aceros con mayor volumen de rechazo por grietas se muestran en la Tabla 2.4 y laFig. 2.4.. Tabla 2.4 Aceros con mayor rechazo por grietas durante el primer semestre de 1993. Kg DE RECHAZO 1978 4222 11740 5740 4186 3097 1265 935 6806 840 850. ACERO 1018 4140 1046 1552 1045 8620 1524 PS16RH 1541 1035 4130. 18.

(32) Kg de rechazo por grietas 12000 10000 8000 Kg.. 6000 4000 2000. o. ~~~~ 1018. 4140. 1046. 1552. 1045. 8620. 1524. PS16RH. 1541. 1035. 4130. acero. Fig. 2.4 Pesos rechazados por grieta longitudinal tipo aguja en billets.. Como se puede observar de la Tabla 2.5, todos estos aceros son de bajo y medio carbono, y su contenido de aluminio especificado se encuentra en el rango de 0.02 a. 0.05%. Tabla 2.5 Contenido de Al, especificado en los aceros con mayor problema. ACERO 1046 1552 1045 8620 1018 1524 PS16RH 1541HP 1035 4140 4130. % DEAI .02- .035 .02- .035 .022- .035 .03 - .045 .03 - .045 .025 - .045 .025 - .045 .025 - .04 .02- .035 .015- .02 .025- .04. El acero 1045 es el que presentó el mayor número de coladas con grietas.. 2.4.2 Condiciones de producción de las coladas problema.. Una vez localizadas las coladas con mayor rechazo por grietas, se revisaron sus hojas de proceso. de aceración, para conocer las condiciones bajo 1a·s cuales fueron. procesadas, con los siguientes resultados:. 19.

(33) a. Composición Química:. No se observa un comportamiento generalizado en este rubro, excepto para contenidos de Al y S, en los que su cantidad está fuera del rango como se puede observar en la Tabla 2.5:. Tabla 2.6. Desviación respecto a la composición química (fuera del límite máximo o mínimo) estándard de las coladas problema.. acero 1046 1552. %C. %Mn. %Si. %P. %S .02. .002. .01 .06. 1045 8620 .01 1018 1524 PS16R H 1541 .01. %Cr. %Ni. .02. .01. .002 .002. %Mo .06. %Cu. %Al. .2. .005 .005 .002 .009. %Ti. %Sn. %8. .001. .0001 .0001 .006. .06 .03. .01 .01 .01. -.04 -.08. 1035 4140 4130. .002. .006. .012 .017. .01. .017. .003. .012. .013 .003 .005. Coladas cuya composición estuvo fuera de lo establecido:. .001. 15. En 5 coladas el contenido de azufre está por arriba de lo normal en .002 a .017 = 33%. En 9 coladas el contenido de aluminio estuvo por encima del estándard en .002 a .017 = 60% b. Velocidad de Colada:. En la Tabla 2. 7 se registran los número de estrellas con tiempos de vaciado menores, iguales o mayores que 9 minutos, que es el tiempo especificado en la. 11 B L I O T BCI Á. planta para este tipo de lingotes.. 20.

(34) Tabla 2. 7. Cantidad de Estrellas (E) llenadas dentro y fuera del tiempo (t) especificado en las coladas problema. Colada oroblema 1584 1997 2133 1624 1625 1676 2115 1998 1621 1056 1238 2130 2136 1657 1604 1607 1733 2078 2039 2070 2134 1945 1439 1952 1697 1944 1889 1607 1779 1638 1735 1758. Cantidad de E: t < 9 min. Estrellas E t=9 min. -. -. 2. -. 1 2 1 2. -. -. 1 1 -. -. 2 2 2 2 2 2 1 2 1 2. -. -. 2 2 2. -. -. -. 2 2. 2 1. E t>9 min. 1. 1. 1. 1. -. -. 1. -. 1. -. -. 2. 2 1. s/registro 2. 1 2. 1 2 2. -. -. 2. -. -. Coladas analizadas 32 (64 estrellas)= 100% Fueron vaciadas 39 estrellas a velocidad alta (tiempo de vaciado menor a 9 min). = 60.94% Se vaciaron 2 estrellas a un tiempo correcto. = 3.13% Se vaciaron 11 estrellas a bajas velocidades (tiempo de vaciado mayor a 9 min) = 17.19%. 21.

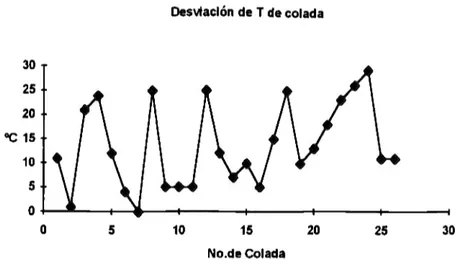

(35) El 18. 75% de las estrellas (12) restantes no presentan registro de tiempo de vaciado.. c. Temperatura de Colada: Las desviaciones de la temperatura de colada respecto a la establecida, se muestran en la Tabla 2.8:. Tabla 2.8. Desviaciones de la temperatura respecto a la temperatura estándar de las coladas problema. Cant.colada 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17. 18 19 20 21 22 23 24 25 26. No.colada 1584 1997 2133 1621 2130 2136 1657 1607 1733 2078 2039 2134 1945 1952 1697 1944 1889 1607 1779 1638 1735 1758 1624 1625 1676 1998. .:iT 11 1 21 24 12 4. o. 25 5 5 5 25 12 7 10 5 15 25 -1 13 18 23 26 29 11 11. 9 coladas fueron coladas a temperatura especificada± 5ºC = 28.125% 17 coladas se realizaron a temperatura mayor a la especificada = 53.125% Las coladas restantes se hallaron SIN REGISTRO= 18.75% No se realizaron coladas con temperatura menor a la especificada, 0%. 22.

(36) Desviación de T de colada. 30. 25 20 "C 15 10. 5 O+----~-+-----...---+~~~+-~~-+-~~--+~~~. o. 5. 15. 10. 20. 25. 30. No.de Colada. Fig. 2.5. Desviaciones en la temperatura de vaciado de las coladas problema.. d) Tiempo de deslingoteo. Se analizaron un total de 43 coladas, de las que se registraron datos, se muestran en la Tabla 2.8 y en la Fig. 2.6 la gráfica de dispersión:. Dispersión en tiempo de deslingoteo. e. e. Cantidad de Estrellas. Fig. 2.6. Diferencia de tiempos de deslingoteo de 28 estrellas (14 coladas con registro de tiempo).. 23.

(37) Tabla 2.9. Diferencia de tiempos de deslingoteo de 28 estrellas ( 14 coladas con registro de tiempo). Cantidad de estrellas 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28. dif. en tiempo de deslingoteo en min. -40. o. 10 -6 5. o -7. o. -5. o. 48 75 14 15 -36 4 11 -5 14 -1 -5 11 -2 1 48 85 15 190. Se deslingotearon antes de lo especificado 4 coladas= 9.52% Se deslingotearon después del tiempo especificado 15 coladas = 28.57% Solamente 11 coladas se deslingotearon en el tiempo especificado ± 5 min = 26.19% Las otras 15 coladas restantes no tienen registro alguno de tiempo de deslingoteo = 35.17%. 24.

(38) 2.5 SEGUIMIENTO DE COLADAS.. Como se ha hecho notar, las grietas ocurren porque el esfuerzo aplicado supera el límite máximo a la tensión del material, ya sea que éste se vea disminuido por la presencia de defectos o porque el esfuerzo real es muy alto.. Algunos defectos (inclusiones y porosidades) se originan durante el tratamiento del acero líquido y su colada, así que se hicieron las observaciones en hornos LF, VD y piso de vaciado.. El esfuerzo a que se somete el material se debe a diferencias de temperaturas durante solidificación, y enfriamiento dentro y fuera de la lingotera, es decir, que se ve influido por la temperatura de colada, el tiempo de permanencia en lingoteras, temperatura del molde y las condiciones de enfriamiento después del deslingoteo.. Tomando en cuenta lo anterior se realizaron seguimientos de algunas coladas que incluyeron observaciones desde Horno LF, VD, piso de vaciado hasta patio de deslingoteo. Las etapas subsecuentes hasta acondicionado no se analizaron en esta tesis, pués debido a la programación de la planta no se pudieron obtener datos, se anota sin embargo que para el defecto que nos ocupa, dichas etapas no revisten interés.. Los parámetros que se contemplaron durante estos seguimientos son: - Limpieza de lingoteras - Posición de lingotera - Altura de Flux - Temperatura de vaciado - Velocidad de llenado - Tiempo de permanencia en lingotera - Tipo de enfriamiento.. 25.

(39) Los resultados de estos seguimientos se anotan a continuación.. 2.5.1 Hornos LF y VD:. a) Hornos LF y VD.- Esta área es una etapa final del procesamiento del acero líquido, donde se adicionan elementos de aleación y desoxidantes y se desgasifica en caso necesario;. con la consecuente precipitación de productos de la desoxidación y/o. inclusiones, por la interacción del líquido con el medio ambiente y con los refractarios.. Además, las inclusiones también se pueden generar inclusiones por el atrapamiento de escoria y por la erosión del refractario de las ollas. Los tipos de inclusiones mencionadas se conocen como inclusiones exógenas. Por otro lado, durante el enfriamiento y solidificación, precipitan la mayoría de los sulfuros y nitruros se precipitan, y en estado sólido, carburos, carbonitruros y otros, y son conocidas como inclusiones endógenas.. En el caso práctico, se oxida para ajustar composición y temperatura, lo que hace necesaria su desoxidación posterior con Al, esto incrementa la probabilidad de que se generen inclusiones en esa etapa del proceso, así como atrapamiento de escoria durante su procesamiento. Más tarde, durante la colada, el metal entra en contacto con el aire, adquiriendo una cierta cantidad de oxígeno, lo que puede generar la precipitación de inclusiones durante el enfriamiento y solidificación.. 2.5.2 Piso de Vaciado. a. Lingoteras: - Limpieza. Generalmente es inadecuada, aunque su evaluación se realiza en forma cualitativa. Se espera que la condición superficial del molde afecte la calidad superficial del lingote, y si los defectos no son muy profundos, se eliminen con el tratamiento de recocido posterior previa al desbaste por laminación, en caso contrario, podrían servir como núcleos de grietas o incrustaciones.. 26.

(40) - Temperatura de lingoteras.- No se controla. Típicamente estuvo por debajo de 80°C, la cual se considera mínima para la vaciada. - Posición.- Se relaciona con la velocidad de enfriamiento, ya que las lingoteras del extremo sur de los pisos de vaciado se enfrían rápidamente.. Flux.- No se encontró relación de su altura con la generación de grietas. En cuanto a su humedad, se ha establecido un porcentaje máximo del 4%, sin embargo, en ningún momento se analiza para verificar que se encuentra dentro de especificación. En principio, ésta podría ser una fuente de gases que quedarían atrapados cerca de la superficie del lingote, sumado a su contenido de carbono de aproximadamente 4.5%.. b. Metal. Composición qu1m1ca.- No se encontró contenido de elementos fuera de lo especificado, excepto por los contenidos de Al, están por arriba del 0.02%, para algunas coladas está ligeramente arriba del estándar. Temperatura de vaciado.- La última temperatura que se conoce es la de salida de LF o VD. Estas temperaturas en general están por arriba de lo especificado como se aprecia en la Tabla 2.10 y la Fig. 2.7. En mediciones realizadas posteriormente, se observó que la pérdida de temperatura en el metal es de 1 a 1.5 ° C por minuto en la olla. Velocidad de colada.- Esta variable también se encuentra fuera de control. Ligeramente arriba del 50% de las estrellas observadas, se llenaron en tiempos más cortos que el estándar. Véase Tabla 2.1 O, y Fig. 2.8.. 27.

(41) Dispersión de Temperaturas de vaciado 50 40 30 20. TºC 10. o -10 -20 No. de Lectura. Fig. 2. 7 Dispersión de Temperaturas de vaciado.. Tabla 2.10 Desviaciones de temperatura y tiempo de vaciado. Colada 2241 2246 2250 2256 2260 2269 2270 2273 2274 2278 2280 2283. Cant. de mediciones 1 2 3 4 5 6 7 8 9 10 11 12. L\T ºC. Cant. de mediciones. L\t min. sec. 15 11 45 25 10 5 10. 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24. 3,21 3,35 -0,48 -1,25 0,18 -2,4 1,45 0,1 1, 16 1,03 -0,4 -1,48. o -15. o -4 10. 28. o 1,43 -0,2 -4 -2,2 -1 -2,3 -1,1 2,3 -1,1 -0,3 0,1.

(42) Dispersión en tiempos de llenado 4 3 2 1. 'e e. O-r--t-'t-+-:J'l-t-+t---'IP-t--lt---'tlr-1--tl--t-..lJ:~-+-+-+--+i,-+-\-+---±:::.,,.,. -1 -2. -3. -4 No. de lectura. Fig.2.8 Dispersión en los tiempos de llenado.. Tiempo de permanencia en lingotera.- Para los lingotes L31, el tiempo especificado es de 110 minutos en la planta, el tiempo real. pocas veces es menor, y tiende. generalmente a ser mayor. Tipo de enfriamiento.- Se lleva a cabo conforme a lo establecido, ya sea al aire o cubiertos con una caja metálica para protegerlos de las corrientes de aire. Tiempo de deslingoteo.- Como ya se mencionó, típicamente es. ~. a 110 min. Cabe. hacer notar que la temperatura de los lingotes está por arriba de los 850°C, ver Tabla 2.1 O aunque sólo se analizó una colada. Es decir, dependiendo del contenido de carbono, se está en región austenítica o en la bifásica y/o arriba o ligeramente abajo de Ac3 , zona considerada crítica para el agrietamiento por Mintz 1 5. ¡.. Obviamente el. enfriamiento generará gradientes térmicos.. Tabla 2.11. Temperaturas de deslingoteo a un tiempo de 150 min. Acero 1541.. LINGOTE 1 2 3 4 5 6. T DE DESLI NGOTEO 876 851 890 920 893 876. LINGOTE 7 8 9 10 11 12. 29. T DE DESLINGOTEO 850 890 895 885 870 862.

(43) is OBSERVACIÓN DE ALGUNAS GRIETAS EN LINGOTES DE CH. Se tomaron muestras de billets de 4 coladas diferente y distintos materiales en las que se detectaron grietas longitudinales en la etapa de acondicionado, cuyas micrografias se mestran a continuación:. Fig. 2.9. Acero 8620, atacado con nital 2%. Se observa una grieta ancha en la superficie y profundidad de .91 mm, rodeada de una zona descarburada. 90X.. Fig. 2.10 Acero 4137, atacado con nital 2%. Se observa una grieta ancha poco profunda, típicamente localizada en un depresión superficia. Se aprecia el óxido generado a altas temperaturas. 133X. 30.

(44) .. -. .... . .· '. . ../. ,:. ···~· '. .. . ......... .. .. ....,. .. ~. .. ~~. ~. .. ·• ···. "'_. · . ~. j. ... ,. -~·. ·~#~. Fig. 2.11. Acero 4140, atacado con nital 2%. En esta pieza no se localizó grieta pero si un traslape profundo, defecto generado durante el proceso de laminado, como se puede apreciar con el "atrapamiento" de la cascarilla de óxido. 133X.. Fig. 2.12. Acero 4137, atacado con nital 2%. Se observa una grieta ancha proco profunda, donde igualmente se "atrapó" óxido. 133X.. 31.

(45) 2.7 RESUMEN.. La mayor pérdida por defectos en el proceso de fabricación de billets por laminación se debe a grietas, debido al reproceso que exigen y la frecuencia con que se dan. Sin embargo, no está completamente comprobado que todas las grietas que aparecen en los semiproductos tengan su origen desde la generación del lingote, pues ha sido muy esporádica la ocasión en que se hace evidente una grieta en el lingote y cuando esto sucede se desecha.. Las características de los aceros donde se presenta con más frecuencia el problema coinciden con los antecedentes revisados, es decir: contenido medio de carbono, y contenidos de Al > 0.02%, considerado por Desai. 141 como un. contenido crítico para la. formación de grietas.. Se detectaron problemas de proceso que obviamente inciden en la generación del defecto, en lo que se refiere a: - Temperatura y velocidad de vaciado fuera de control, en general, éstas son altas. - Temperatura de la lingotera, tipicamente por abajo de lo especificado y no controlada. - Cantidad de carbono y humedad en los materiales lubricantes y aislantes no conocida ni controlada - Falta de control en la cantidad de humedad en los canales de alimentación, y no conocida. - No se controla la calidad de materias primas - Existe una falta de suministro de insumos - Carecen de mantenimiento los equipos de la planta, principalmente el preventivo.. Los dos primeros puntos tienen que ver directamente con la distribución de temperaturas dentro del lingote. Es decir, en determinado momento tienen que ver con. 32.

(46) los gradientes térmicos y por tanto con las tensiones térmicas internas generadas. Los demás puntos se relacionan con los defectos internos del lingote, que bajo cientas condiciones pueden actuar como concentradores de esfuerzos y servir como inicio de grietas.. Por los motivos expuestos, se estudiarán principalmente los mecanismos de fractura en estructuras de colada, bajo condiciones de enfriamiento, y para eso se deben conocer las distribuciones de temperaturas a lo largo de la sección del lingote.. 33.

(47) CAPITULO 3. GRIETAS 3.1 INTRODUCCIÓN:. Las grietas longitudinales en lingotes, como su nombre lo dice, son un tipo particular de grietas que aparecen en las caras longitudinales del lingote. Se encuentran en 1 ó 2 caras y rara vez en 3. Generalmente son observadas durante el desbaste primario del lingote, aunque algunas veces en el lingote mismo. De acuerdo al estudio realizado por Desai. 141,. 131, i. e. son casi superficiales.. es más frecuente que aparezcan en los. lingotes con un rango de contenido de carbono, donde las colonias de perlita están rodeadas de una red de ferrita.. La investigación realizada por Desai ha mostrado la naturaleza intergranular de las grietas y la probabilidad de que ocurran a temperaturas abajo de 850 ºC. Asimismo, este autor señala una pérdida de ductilidad del material a temperaturas alrededor de 600 ºC. 141.. En todo caso, se involucra el desarrollo de una fractura en el material, con la nucleación y crecimiento de grieta en el sitio donde la estructura es inestable, cuando la fuerza impulsora para la extensión de I~ grieta excede la resistencia del material. 34.

(48) provocándose así la propagación rápida de la grieta; de otra forma, si la fuerza impulsora es menor o igual a la resistencia del material la grieta será estable.. 3.2 PRINCIPIOS DE FRACTURA.. La fractura es la separación o fragmentación de un sólido en 2 ó más partes bajo la acción de esfuerzos, cuyo desarrollo se puede considerar en dos partes.. a) La iniciación de la grieta b) La propagación. En la etapa de propagación se identifican dos fases de crecimiento de una grieta: 1. Flujo plástico de la matriz aledaña al sitio de nucleación. 2. Flujo plástico acrecentado por la decohesión de pequeñas partículas. El paso final que lleva a la falla involucra la coalescencia de cientos de microcavidades en grandes grietas.. Por su mecanismo de crecimiento más que por su inicio, las fracturas se clasifican en: Fractura Dúctil, Fractura Frágil, Fractura por fatiga, Fractura por corrosión.. 3.2.1. Fractura Dúctil.-. Generalmente se produce por sobrecarga, y está. caracterizada por: la apariencia de desgarre del material, una gran cantidad de deformación plástica previa y por la energía consumida. La propagación de la grieta puede ser trans o intergranular siguiendo las interfases.. La fractura intergranular dúctil puede ocurrir como resultado de varios procesos que incluyen: nucleación y coalescencia de microcavidades en inclusiones o partículas de segundas fases en límites de grano, grietas en límites de grano y. formación de cavidades asociadas con esfuerzos a elevadas temperaturas, decohesión entre granos contiguos asociadas con impurezas en los límites y su asociación con agresivos, entre otros.. 35. medios.

(49) La coalescencia de microcavidades se lleva a cabo por la nucleación de éstas, seguido por su crecimiento y eventual coalescencia. La iniciación de cavidades se atribuye al agrietamiento de partículas o a una falla interfacial que puede presentarse, entre inclusión o precipitados y la matriz adyacente. Su nucleación depende de los siguientes factores: tamaño de las inclusiones y su distribución, niveles de esfuerzos y niveles de deformación y su estado de esfuerzos local.. El proceso que lleva a la falla final involucra la coalescencia de cientos de microcavidades en grandes grietas lo que significa el consumo considerable de energía.. 3.2.2. Fractura Frágil .- Se caracteriza por un rápido crecimiento de grieta y mínima o nula deformación plástica previa a la falla. La fractura frágil intergranular y generalmente se presenta en cerámicos. Ocurre por carencia de sistemas de deslizamiento. Este tipo de fractura es ocasionada por la presencia en el límite de grano de grandes fases de precipitados, por segregación de un elemento o compuesto específico, en esa región donde una red delgada de átomos como son oxígeno en níquel o hierro de alta pureza o antimonio en cobre, son suficientes para fragilizar el material.. La fractura frágil transgranular, común en hierro y aceros bajo carbono y muchos otros metales bcc y hcp, se puede originar por envejecimiento por deformación. Este tipo de fractura se ve favorecida por pequeñas no coincidencias en el límite de grano y entre más grande sea esa desacomodos entre granos, la fractura ocurre con mayor facilidad.. 3.2.3. Fractura por fatiga.- Resulta de la aplicación de esfuerzos cíclicos, donde cada uno de éstos disminuirá el esfuerzo de cedencia del material. Las variables que influyen son: la magnitud y frecuencia de aplicación del esfuerzo, la presencia de un esfuerzo medio, temperatura, tamaño y forma del espécimen, estado de esfuerzos, de. 36.

(50) los esfuerzos residuales, acabado superficial, microestructura, entre otros. En general las fracturas de este tipo son transcristalinas.. 3.2.4. Fractura por corrosión.- En este proceso se combinan un esfuerzo mecánico y ataque químico en la iniciación y propagación de la grieta. Se da como un proceso discontinuo donde se alternan el crecimiento mecánico de la grieta y la disolución química en la punta de la grieta.. No es objetivo de este trabajo estudiar todos los tipos de fractura, una mejor descripción de estos dos últimos tipos de fractura se encuentra en las referencias. 1361 y. 1371. El estudio del proceso de fractura implica las siguientes propiedades del material:. 3.2.5. Esfuerzo Cohesivo.- En términos básicos, el esfuerzo se debe a las fuerzas cohesivas entre átomos. Los materiales con grandes esfuerzos cohesivos presentan también grandes constantes elásticas, altos puntos de fusión y bajos coeficientes de expansión térmica puesto que dichas propiedades se relacionan con las características energéticas del enlace: ver Fig. 2.1. Cuanto más profundo es el "pozo energético" (mayor la energía de enlace), mayores son las fuerzas cohesivas entre át~mos.l. 11.. Considerando que la curva de las fuerzas externas para deformar un enlace (curva 4) puede aproximarse por una simetría de: 2 P = Pmáx sen ( ;. x). (3.1). donde: ). es el período de la sinusoide (~ 2 a o) x es la elongación del enlace, medida a partir del punto de equilibrio. Pmáx es la Fuerza máxima que soporta el enlace antes de su ruptura.. 37.

(51) se obtiene:. El e =2. (3.2). JrC1o. es la separación atómica de equilibrio. E es el Módulo de Young. Tomando en cuenta la energía requerida para formar las 2 nuevas superficies Ys :. r::. cr, =. r. s. (3.3). es la energía superficial. U,P. '1 1 1. 1 1. 1. \,í]. 1. \. 1 1. \. l. \ \ \. '. PMClX. \. ,,. 1. ',,. r. -. ,/. Fig. 3. 1. Energía y fuerzas de enlace con respecto a la distancia interatómica. 1. Campo energético de átomos con "pozo energético" poco profundo. (baja energía de enlace). 2. Campo energético de átomos con mayor energía de enlace. 3. Fuerza de enlace (Pen1aca). 4. Fuerza externa para deformar el enlace (P). Tomada de apuntes de clase del Dr. Liebermann.. 38.

(52) La concentración de esfuerzos en la punta de la grieta generalmente eleva el esfuerzo aplicado alcanzando valores por arriba del nivel necesario para una deformación plástica irreversible. Esta región se encuentra rodeada por una zona de deformación elástica.. 3.2.6. Factor de intensidad de esfuerzos.- Este parámetro describe el efecto de la geometría de la grieta en los niveles de los esfuerzos locales en la punta. En todos los casos este factor se incrementa al aumentar la longitud de la grieta y al disminuir su radio en la punta. La propagación de la grieta depende de su geometría y es función del esfuerzo y su longitud. Se han propuesto varias soluciones en forma polinomio en función del esfuerzo aplicado y/o estado de esfuerzos en la punta de la grieta y de su geometría. Feddersen l 2 I propone la siguiente expresión:. K= ( ~ ) ~. (3.4). W es la dimensión del espécimen a través del cual corre la grieta.. a representa. V! de la longitud de la grieta.. En la vecindad de la grieta se desarrolla una zona de deformación plástica, rodeada de una zona de deformación elástica, cuando se excede el esfuerzo de cedencia a una distancia ry. Tomando en cuenta esta zona de deformación plástica, el factor de intensidad de esfuerzos efectivo está dado por:. /ü.t+r.) W y a ~ü.t + ry. K = Y\. (3.5). Y es el factor de calibración que depende de la geometría de la grieta y del esfuerzo aplicado. En la ref.. 12 1vienen enunciados estos factores para diferentes geometrías de grieta.. 3.2.7.-Condiciones de Fractura.- Griffith estableció las relaciones necesarias de esfuerzos para la falla:. 39.

(53) Esfuerzo plano:. (3.6). Deformación plana:. 2Ers. a=. JZ"Cv(l - v). (3.7). donde v es el Módulo de Poisson.. Para metales la energía de fractura es varias veces más grande que la energía superficial, así que Orowan incluye la energía de deformación plástica YP en el proceso de fractura:. (j. =. 2E (Ys + Yp) JZ"ÜJ. como. YP >> Ys :::::). <1". 2E Ys. =. Yp. 1+Ys. JZ"ÜJ. ~2Eyp. (3.8). (3.9). JZ"ÜJ. Sin embargo, su aplicabilidad depende de la agudeza de la grieta y la deformación plástica relativa. Si el esfuerzo máximo es igual al esfuerzo cohesivo, el esfuerzo aplicado necesario para la fractura será:. a. a. =~Er, ( pJ a, Q¡. (3.10). o. p es el radio en la punta de la grieta.. De acuerdo con la teoría de lrwin. 14 I, la solución de la distribución de esfuerzos en la. punta de la grieta está asociada con la forma de carga, dando los tres modos principales se muestran en la Fig. 2.2, donde:. Modo l. Abierto o tensil, donde las superficies de las grietas se mueven apartándose entre sí.. 40.

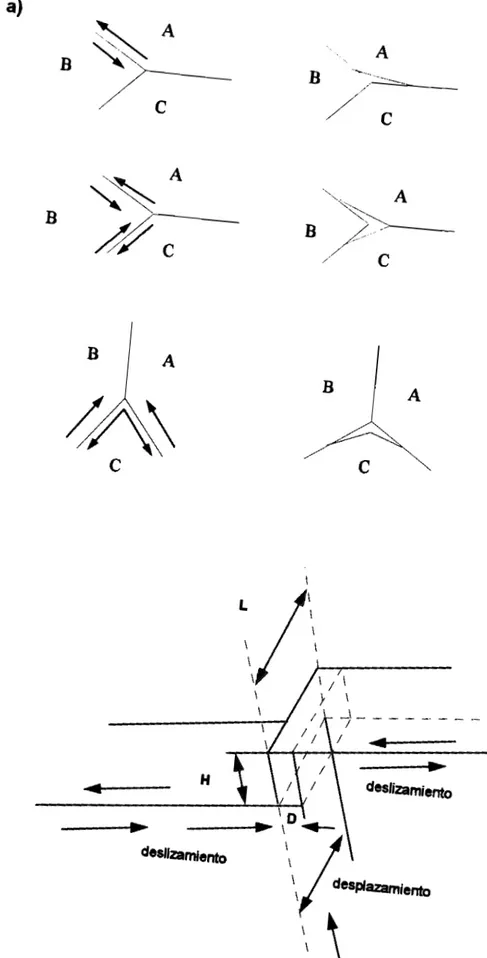

(54) Modo 11. Deslizamiento o corte en un plano, las superficies de la grieta se deslizan una sobre otra en dirección perpendicular al borde principal de la grieta. Modo 111. Desgarramiento o modo de corte.. El modo 1, es el de mayor importancia, ya que es el más común en los componentes ingenieriles.. Fig. 3.2. Modos básicos de carga.. En este caso, la distribución de esfuerzos en la vecindad de la punta de la grieta está dada por las siguientes expresiones y de acuerdo a la convención de la Fig. 3.3: 3. <rx = _K_ cos~(l + sen~ sen (}) ~21rr. 2. 2. 2. K B( O 3(}) <ry = ~Z1rr cos 2 1- sen 2 sen 2. K (. 'txy = ~Z,r r cos. O. B. 2 2 sen. 3B). sen 2. (3.11). (3.12). (3.13). Como se puede observar, los esfuerzos locales se incrementan a valores muy altos conforme r se aproxima a O, precedido por el inicio de la deformación plástica en la punta de la grieta.. 41.

(55) z. cry. <Jx. ~<Jx 1'xy. ?0,. <Jz. cry. y. e. X Fig. 3.3 Distribución de esfuerzos en la vecindad de la punta de la grieta.. 3.3 GRIETAS EN LINGOTES.. Las grietas ocurren debido a esfuerzos tensiles que se generan durante el enfriamiento del lingote. Según J. Brimacombe y otros l 17. I, las. regiones interdendríticas están. asociadas a segregaciones durante la solidificación y al menos en el caso de colada continua, está comprobado que las grietas longitudinales están asociadas a estas regiones.. De acuerdo a los resultados obtenidos por Desai l 4. 1,. las grietas longitudinales se. presentan en aceros perlíticos con una red continua de ferrita en límites de grano de la austenita, a temperaturas menores a Ac3 . Su naturaleza es intergranular, lo que sugiere que la capa delgada de ferrita es incapaz de soportar los esfuerzos desarrollados durante el enfriamiento. Los principales factores que limitan al material para resistir los esfuerzos térmicos, se enumeran a continuación.. 3.3.1 Factores que influyen en la nucleación de grietas en estructuras de colada.. Algunos autores sugieren analizar estos factores por su origen. 1351.. En forma general. los factores estructurales que influyen directamente en la formación de grietas son:. 42.

(56) Segregación. Puede tener su origen en el periodo de oxidación o reducción. El P, H y N se relacionan con la oxidación. El P facilita la nucleación y propagación de las grietas, mientras que el H y N sólo influyen en la nucleación. Sin embargo, su efecto se suma al de otros elementos, principalmente el S y otros como Mn, C y Ni. Los fosuros segregan en forma interdendrítica como eutécticos de bajo punto de fusión (950 a 970ºC) en forma de islas alargadas, las cuales debilitan los límites de grano austeníticos primarios que coinciden con las fronteras de los dendritas.. Microporosidad. Debido a la geometría en forma de "árboles" de las dendritas, éstas atrapan líquido con una concentración alta de elementos segregados entre sus ramas. Cuando estas porciones líquidas pierden contacto con el líquido de la parte central, o los canales de comunicación entre dendritas tienen una forma muy intrincada, se quedan sin la posibilidad de contrarrestar la contracción al solidificar, generándose pequeñas microcavidades que son la base de la microporosidad. Además, los canales líquidos siempre contienen gases disueltos, que bajo condiciones adecuadas de presión nuclearán burbujas de gas.. La microporosidad está en función de a) gases disueltos y b) de la diferencia de presiones entre el centro de la pieza y las regiones interdendríticas. La microporosidad se ve favorecida por un gran cambio de volumen y de longitud muy grande de las dendritas (canales muy largos y sinuosos).. Esta microporosidad se puede presentar de 2 tipos: dispersa y en capas. Su efecto perjudicial se debe a: - Concentración de esfuerzos en los poros y - Reducción del área que soporta la carga, lo cual depende de la fracción volumétrica de la porosidad. Su principal efecto es disminuir la ductilidad y la resistencia a la tensión.. 43.

(57) Inclusiones. Hasta la fecha no existe un acuerdo en la comunidad científica respecto a su clasificación, que las englobe todas y explique su origen.. La clasificación más común las agrupa como endógenas, exógenas y recientemente se habla de inclusiones de interacción cuyas características son. 1351:. Exógenas: Surgen de: a) los productos de reoxidación, b) de atrapamiento de partículas tanto de la olla como del horno, o de los polvos lubricantes, c) por la erosión química y mecánica de la olla y de los refractarios del sistema de colada. La mayoría de este tipo de inclusiones se generan por estos fenómenos.. Endógenas: Se generan durante el enfriamiento y solidificación (óxidos y sulfuros) y aún en estado sólido por la precipitación de segundas fases (carburos, carbonitruros y nitruros) y del oxígeno y azufre disueltos (óxidos y sulfuros). Se ha demostrado. 1351 que. su densidad es mínima. Al parecer no se trata sólo de un pedazo de ladrillo o escoria, sino de algún producto de reacción entre el metal líquido y el medio (escoria, revestimientos, etc.).. Inclusiones de interacción: Resultantes de la interacción entre endógenas y exógenas como son las espinelas, algunos aluminatos, silicatos, entre otras, las cuales son más comunes. en. aceros. comerciales.. Algunos. submicroscópicas, microscópicas y macroinclusiones. autores. las. clasifican. como. 1351. 11. 3. Submicroscópicas: Su concentración puede ser del orden de 1O /cm y se considera que en la mayoría de los casos estas inclusiones no son perjudiciales, sin embargo en algunos aceros, por ejemplo al Si, impiden el crecimiento de grano.. Macroinclusiones: Su fracción es muy pequeña y ocupan menos del 0.01 % del volumen total de inclusiones de todas las dimensiones, con un efecto negativo en las propiedades superficiales e internas de los aceros.. 44.

(58) Microscópicas: Influyen en las propiedades de fatiga y de impacto, y su relación volumétrica y deformabilidad, en relación con la matriz, juegan el papel más importante.. El grado de influencia de las inclusiones depende de su tipo, es decir de sus propiedades en relación con la matriz circundante. Las propiedades básicas son:. a) El módulo de elasticidad y deformabilidad plástica de la inclusión a diferentes temperaturas b) La concentración de tensiones alrededor de la inclusión en el acero, debido a las diferencias en el coeficiente de dilatación térmica o de contracción entre la matriz y la inclusión correspondiente c) Tipo y propiedades de la interfase.. Algunos autores sugieren que para medir la plasticidad se puede utilizar el índice de deformabilidad dado por:. µ. = Ee IEM. donde Ee · es EM. la Deformación real de la inclusión. es la deformación real de la matriz.. De acuerdo a este índice, las inclusiones se pueden clasificar en 5 grupos 1351.. 1. Aluminatos de Calcio y Al 2 03 que no se deforman a ninguna temperatura 2. Óxidos dobles del tipo de las espinelas, Ai 803 que no se deforman a las temperaturas correspondientes al tratamiento del acero. 3. Silicatos. No se deforman a temperatura ambiente, sin embargo lo hacen fuertemente a temperaturas elevadas, dependiendo de su composición química. 4. FeO, MnO y Fe,Mn(O), se mantienen plásticos a temperatura. ambiente, pero gradualmente pierden plasticidad a temperaturas mayores de 400 ºC. 5. El MnS se deforma fuertemente hasta 1000 ºC pero no así a mayores temperaturas.. 45.

(59) Independientemente de esta clasificación, los aluminatos y silicatos de calcio poseen una plasticidad similar a la del acero a elevadas temperaturas, en cambio los sulfuros tienen una resistencia a la deformación que disminuye con la temperatura menos marcadmente que la del acero, por eso a elevadas temperaturas, los sulfuros son partículas más duras y frágiles que la matriz, situación que las hace centros propicios para generar grietas (fragilidad en caliente).. Algunos autores han demostrado que la concentración de tensiones alrededor de la inclusión se produce por la diferencia en los coeficientes de dilatación térmica, entre matriz-inclusión, conocidas como tensiones tipo mosaico 1351.. Para conocer las tensiones alrededor de la inclusión, se define ae. y aM como. coeficientes de dilatación térmica de la inclusión y de la matriz respectivamente, cuyo efecto será de acuerdo a las siguientes relaciones:. a. ae > aM (MnS, MnSe), se forman huecos entre inclusión y matriz. b. ae. ~. aM (MnO, Zr20), no hay influencia. c. ae < aM Se forma un campo de tensiones mecánicas alrededor de la inclusión. La región afectada de la matriz es = 4r, considerando una inclusión esférica de radio r. Esta zona conduce a la zona de prefalla.. Las tensiones tangenciales tipo mosaico en la frontera inclusión-matriz se representan por: 1341. (3.14) [ 1.3Ee + ~]. ao es el esfuerzo externo. E8 y EM son Módulos de Young de la inclusión y matriz respectivamente.. 46.

Figure

Documento similar

En junio de 1980, el Departamento de Literatura Española de la Universi- dad de Sevilla, tras consultar con diversos estudiosos del poeta, decidió propo- ner al Claustro de la

E Clamades andaua sienpre sobre el caua- 11o de madera, y en poco tienpo fue tan lexos, que el no sabia en donde estaña; pero el tomo muy gran esfuergo en si, y pensó yendo assi

Sanz (Universidad Carlos III-IUNE): "El papel de las fuentes de datos en los ranking nacionales de universidades".. Reuniones científicas 75 Los días 12 y 13 de noviembre

(Banco de España) Mancebo, Pascual (U. de Alicante) Marco, Mariluz (U. de València) Marhuenda, Francisco (U. de Alicante) Marhuenda, Joaquín (U. de Alicante) Marquerie,

[r]

SVP, EXECUTIVE CREATIVE DIRECTOR JACK MORTON

Social Media, Email Marketing, Workflows, Smart CTA’s, Video Marketing. Blog, Social Media, SEO, SEM, Mobile Marketing,

Missing estimates for total domestic participant spend were estimated using a similar approach of that used to calculate missing international estimates, with average shares applied