Situación actual 1

UNIVERSIDAD DE GUAYAQUIL

FACULTAD DE INGENIERÍA INDUSTRIAL

DEPARTAMENTO ACADÉMICO DE GRADUACIÓN SEMINARIO DE GRADUACIÓN

TESIS DE GRADO

PREVIO A LA OBTENCIÓN DEL TÍTULO DE INGENIERO INDUSTRIAL

ÁREA

GESTIÓN DE LA PRODUCCIÓN

TEMA:

APLICACIÓN DE TÉCNICAS DE INGENIERÍA PARA LA REDUCCIÓN

DEL DESPERDICIO Y DE LOS TIEMPOS IMPRODUCTIVOS EN

PROCARSA.

AUTOR

VILLEGAS SEGURA CAROLINA DIONICIA

DIRECTOR DE TESIS

ING. RUIZ SÁNCHEZ TOMÁS EFIQUIO

2004–2005

“La responsabilidad de los hechos, ideas y doctrinas expuestos en esta Tesis corresponden exclusivamente al autor”.

... Villegas Segura Carolina Dionicia

Situación actual 3

DEDICATORIA.

AGRADECIMIENTO.

Agradezco a Dios Todopoderoso, por ser quien ha guiado mis pasos por el sendero del bien.

A mi padre quien ha participado en mi educación, en todas las etapas de mi vida.

Situación actual 5

PRÓLOGO.

La presente investigación tiene la finalidad de incrementar los indicadores de productividad y de eficiencia en la sección de las corrugadoras de la empresa Procarsa, para lo cual ha sido necesario utilizar las herramientas de Ingeniería Industrial referente a la Gestión del Mantenimiento enfocado hacia la calidad y la organización, con vistas a satisfacer las necesidades y exigencias del cliente.

Las fuentes principales del estudio fueron el Internet y los registros de la empresa, tomando también información de las revistas informativas de la compañía.

El trabajo se divide en dos partes: la primera parte que trata sobre la identificación de problemas, sus causas y sus efectos; y, a segunda parte que es el análisis de las soluciones y su cuantificación y evaluación económica y financiera.

El primer capítulo describe los objetivos, justificativos y la metodología de la investigación; el segundo capítulo se refiere al análisis del proceso de producción, en el tercer capítulo se efectúa el diagnóstico de la situación actual de la empresa, el cuarto capítulo describe la propuesta que se basa en la aplicación del TPM y el método de las 5 S, en el quinto capítulo se lleva a cabo la evaluación financiera de los indicadores económicos para conocer el beneficio de la propuesta y el tiempo de la recuperación de la inversión; finalmente se exponen las conclusiones y recomendaciones del estudio, seguido de la elaboración de los anexos, glosario y las referencias bibliográficas.

RESUMEN.

Tema: Aplicación de técnicas de Ingeniería para la reducción del desperdicio y de los

tiempos improductivos en PROCARSA.

Autor: Villegas Segura Carolina Dionicia.

El objetivo del estudio es incrementar la eficiencia de los procesos en el área de corrugado, en especial en la corrugadora No. 1, a través de la implementación de herramientas de Ingeniería Industrial orientadas a la Gestión de Mantenimiento.

Se ha analizado la situación actual de la empresa, con base en la observación directa de los procesos y de sus registros, utilizando los diagramas de procesos, gráficos estadísticos de pastel, barras, líneas y combinaciones de estas dos últimas, para determinar la eficiencia y la productividad actual de las actividades productivas, detectando el principal problema en el área de Gestión de Mantenimiento, cuyo efecto ha sido generar de tiempos improductivos y desperdicio, que traen como consecuencias reclamos del cliente y un índice de Aprovechamiento de los Equipos del 62,60%, que se traduce en un PTEE del 48,82% para este trabajo han sido de mucha utilidad los diagramas de Ishikawa y de Pareto, calculándose una pérdida estimada por la cantidad de $117.245,76. La propuesta para mejorar la productividad actual, consiste en la aplicación del Mantenimiento Productivo Total TPM y del método de las 5S, para lo cual debe contar con todos los recursos que conforman la organización, especialmente el recurso humano y físico; su implementación permite incrementar el indicador PTEE

62,60%, es decir, un aumento del 13,78% con relación al actual, disminuyendo a su vez

los tiempos improductivos en el mismo nivel.

La inversión total para la propuesta asciende al monto de $155.369,97, de los cuales la inversión fija corresponde al 89,31% ($138.766,50) y los costos de operación el 10,69% ($16.603,47); dicha inversión será recuperada en un periodo de 4 años, generando una Tasa Interna de Retorno del 36,75% y un Valor Actual Neto de

$241.771,30 que al ser comparada con el 12% de la tasa de descuento y una vida útil

estimada de diez años, indica su factibilidad y conveniencia para su puesta en marcha.

……….. ...…...…………...……… Villegas Segura Carolina Dionicia Ing. Mec. Ruiz Sánchez Tomás Efiquio

Situación actual 7

ÍNDICE GENERAL.

Resumen. Prólogo.

CAPÍTULO I

INTRODUCCIÓN.

1.1. Antecedentes. 1

1.2. Justificativos. 2

1.3. Objetivos. 2

1.3.1. Objetivo General. 2

1.3.2. Objetivos específicos. 3

1.4. Metodología. 3

1.5. Marco teórico. 4

CAPÍTULO II

SITUACIÓN ACTUAL.

2.1. Presentación de la empresa. 5

2.2. Estructura orgánica. 6

2.3. Inventario de los recursos humanos. 7

2.4. Descripción del área a estudiar. 8

2.5. Equipos industriales. 9

2.6. Factores del mercado. 10

2.6.1. Participación en el mercado. 10

2.6.2. Cumplimiento de proveedores y entrega de productos. 12 2.7. Tipo de planificación, programación y control de la

Producción e Inventarios. 13

2.7.1. Control de la producción e inventarios. 14

2.7.2. Inspección y ensayo. 14

2.8. Capacidad de producción. 17 2.9. Indicadores de productividad (residuos y reproceso). 18

2.10. Balance de líneas. 18

2.11. Capacitación y desarrollo. 19

CAPÍTULO III

DIAGNÓSTICO.

3.1. Identificación de los problemas. 20

3.1.1. Descripción del problema No. 1. 20

3.1.2. Descripción del problema No. 2. 21

3.1.3. Descripción del problema No. 3. 21

3.2. Análisis e importancia de los problemas. 26

3.3. Cuantificación económica de los problemas. 31

3.3.1. Cuantificación del problema No. 1. 31

3.3.2. Cuantificación del problema No. 2. 33

3.3.3. Cuantificación del problema No. 3. 35

3.3.4. Costo global de las pérdidas. 36

3.4. Evaluación y Diagnóstico. 37

CAPÍTULO IV

PROPUESTA DE SOLUCIÓN A LOS PROBLEMAS.

4.1. Objetivo de la propuesta. 39

4.2. Planteamiento y análisis de la propuesta. 39

4.3. Estructura de la propuesta. 42

4.3.1. Mantenimiento Productivo Total (TPM). 42

4.3.2. Actividades para la aplicación de las 5S. 51

4.4. Análisis de alternativas. 60

4.4.1. Análisis de la alternativa de solución “A”. 61

4.4.2. Análisis de la alternativa de solución “B”. 65

Situación actual 9

4.5.1. Evaluación de la alternativa “A”. 67

4.5.2. Evaluación de la alternativa “B”. 69

4.6. Selección de la alternativa más conveniente. 71

4.7. Factibilidad de la propuesta. 71

4.8. Aporte de la propuesta en el desarrollo de las actividades. 72

CAPÍTULO V

EVALUACIÓN ECONÓMICA Y ANÁLISIS FINANCIERO.

5.1. Costos y calendario de la inversión para la

implementación de la alternativa propuesta. 73

5.1.1. Inversión fija. 73

5.1.2. Costos de operación. 74

5.2. Plan de inversión / financiamiento de las propuestas. 75 5.2.1. Amortización de la inversión / crédito financiado. 76

5.2.2. Balance económico y flujo de caja. 77

5.3. Análisis beneficio / costo de la propuesta. 79

5.4. Índices financieros que sustentan la inversión. 80

5.4.1. Tasa Interna de Retorno. 80

5.4.2. Tiempo de recuperación de la inversión. 81

5.4.3. Valor Actual Neto. 82

5.5. Factibilidad y sustentabilidad. 82

CAPÍTULO VI

PROGRAMACIÓN Y PUESTA EN MARCHA.

6.1. Selección y programación de actividades para la

implementación de la propuesta. 84

6.2. Cronograma de implementación con la aplicación del programa Microsoft Project.

CAPÍTULO VII

CONCLUSIONES Y RECOMENDACIONES.

7.1. Conclusiones. 91

7.2. Recomendaciones. 92

Glosario. 93

Hoja de anexos. 95

Bibliografía. 125

ÍNDICE DE ANEXOS.

Situación actual 11

Anexo 2: Estructura orgánica de PROCARSA. 97

Anexo 3: Diagrama de análisis de operaciones del proceso. 99

Anexo 4: Diagrama de operaciones del proceso. 102

Anexo 5: Distribución de planta. 104

Anexo 6: Reporte de producción. 105

Anexo 7: Índices de productividad de planta. 107

Anexo 8: Eficiencias comparativas. 108

Anexo 9: Eficiencia corrugadora 1. 109

Anexo 10: Eficiencia corrugadora 2. 110

Anexo 11: Eficiencia operativa corrugadora PC1. 111

Anexo 12: Eficiencia mecánica corrugadora PC1. 112

Anexo 13: Eficiencia eléctrica corrugadora PC1. 113

Anexo 14: Eficiencia operativa corrugadora PC2. 114

Anexo 15: Eficiencia mecánica corrugadora PC2. 115

Anexo 16: Eficiencia eléctrica corrugadora PC2. 116

Anexo 17: Velocidad PC1. 117

Anexo 18: Velocidad PC2. 118

Anexo 19: Curso para la formación en TPM. 119

ÍNDICE DE CUADROS.

Cuadro 1: Número de colaboradores de la organización. 7 Cuadro 2: Equipos industriales de mayor importancia. 9

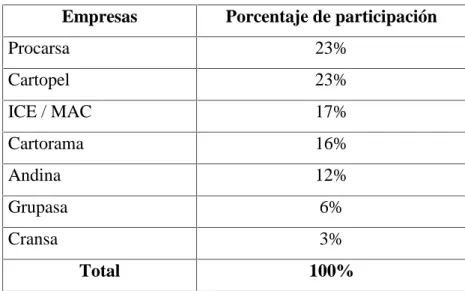

Cuadro 3: Participación en el mercado. 10

Cuadro 4: Doméstico por actividad. 12

Cuadro 5: Proveedores de la organización. 13

Cuadro 6: Análisis de la frecuencia de los problemas. 26

Cuadro 7: Registro de reclamos del cliente. 27

Cuadro 8: Registro de reclamos. 28

Cuadro 9: Registro de no conformidades. 29

Cuadro 10: Tiempo de paradas improductivas en horas. 32

Cuadro 11: Costo por paradas improductivas. 32

Cuadro 12: Costo por tipo de láminas. 33

Cuadro 13: Defectos por tipo de láminas. 33

Cuadro 14: Desperdicio de láminas de cartón corrugado. 34

Cuadro 15: Costo del desperdicio. 35

Cuadro 16: Defecto por tipo de lámina. 35

Cuadro 17: Costo del desperdicio no controlable. 36

Cuadro 18: Cuantificación global de las pérdidas. 36

Cuadro 19: Método de las 5S. 41

Cuadro 20: Etapas para la implementación del TPM. 43

Cuadro 21: Factores de la capacitación. 46

Cuadro 22: Metas del TPM. 47

Cuadro 23: Metas a corto, mediano y largo plazo. 47

Cuadro 24: Clasificar (Seiri). 53

Cuadro 25: Ordenar (Seiton). 53

Cuadro 26: Limpiar (Seisou). 55

Cuadro 27: Mantener (Seiketsu). 56

Cuadro 28: Disciplina (Shitsuke). 56

Cuadro 29: Reporte de no conformidad. 58

Cuadro 30: Implementación de 5S. 59

Cuadro 31: Alternativas de solución. 60

Situación actual 13

Cuadro 33: Ventaja de alternativas. 61

Cuadro 34: Costo estimado de mecanismos de la corrugadora. 61

Cuadro 35: Inducción para especialistas en TPM. 62

Cuadro 36: Equipos de oficina. 62

Cuadro 37: Documentación del TPM. 63

Cuadro 38: Sueldos del recurso humano por contratar. 63

Cuadro 39: Costo de registros. 64

Cuadro 40: Costo de capacitación en TPM. 64

Cuadro 41: Costo de inversión. 65

Cuadro 42: Costos de inversión. 66

Cuadro 43:Cálculo de valores de F para alternativa “A”. 67 Cuadro 44:Cálculo de valores de F para alternativa “B”. 69

Cuadro 45: Alternativas de solución. 71

Cuadro 46: Inversión fija. 74

Cuadro 47: Costos de operación. 75

Cuadro 48: Inversión total. 75

Cuadro 49: Datos del crédito financiado. 76

Cuadro 50: Amortización del crédito financiado. 77

Cuadro 51: Ahorro de las pérdidas. 77

Cuadro 52: Balance de flujo de caja. 78

Cuadro 53: Cálculo del valor del TIR. 81

ÍNDICE DE GRÁFICAS.

Gráfica 1: Participación en el mercado. 11

Gráfica 2: Diagrama causa–efecto de los problemas. 22 Gráfica 3: Diagrama causa–efecto. Problema: Ineficiencia de producción. 23 Gráfica 4: Diagrama causa–efecto. Problema: desperdicio controlable. 24 Gráfica 5: Diagrama causa–efecto. Problema: desperdicio no controlable. 25

Gráfica 6: Diagrama de Pareto. 26

Gráfica 7: Diagrama de Pareto de costos. 37

Gráfica 8: Estructura organizacional del Departamento Técnico. 45

Gráfica 9: Ordenar (Seiton). 54

Gráfica 10: Ordenar (Seiton). 54

Gráfica 11: Limpiar (Seisou). 55

Situación actual 15

CAPÍTULO I

INTRODUCCIÓN.

1.1. Antecedentes.

La industrialización del papel liner y médium como materia prima del cartón corrugado es una fuente generadora de divisas para el país y de desarrollo, a través de la creación de puestos de trabajo y el movimiento económico. El cartón corrugado como producto, es utilizado como material de embalaje para facilitar el transporte de otros bienes de consumo, sean éstos industrializados o no, y dependiendo de sus características y propiedades, debe servir además como protección del bien que contiene.

El sector productivo, correspondiente a las empresas fabricantes de cartón corrugado, actualmente es muy competitivo. De acuerdo a las investigaciones realizadas por los principales directivos de PROCARSA, ésta se encontraría liderando el mercado del producto.

Para que la organización alcance esta meta, ha sido necesaria la obtención de la certificación de la norma ISO 9002 e ISO 9001:94, y actualmente se ha certificado para las normas ISO 9001:2000, con el propósito de lograr una mejora continua de los procesos. El método utilizado para este cometido, fue la implementación del Sistema de Calidad Total, con el cual ha podido reducirse el volumen de no conformidades, incrementando la eficiencia productiva de las corrugadoras.

La Ingeniería Industrial brinda métodos para poder alcanzar estos fines, la filosofía de dichas herramientas ingenieriles, manifiestan que es indispensable mantener un estado de orden y limpieza total, en referencia al TPM.

1.2. Justificativos.

Actualmente PROCARSA se encuentra en una etapa de innovación, que ha sido precedida por el acuerdo alcanzado con el extinto Sindicato de Trabajadores y fundamentalmente por la incorporación de las normas ISO 9001:2000 en las actividades organizacionales desde el año 2002.

Por estos motivos, existen prioridades dentro de la empresa. Una de estas prioridades lo constituye la Corrugadora No. 1, que actualmente ha estado funcionando en un turno de trabajo, pero con la nueva política de la Dirección, de no laborar los sábados y los domingos, este equipo de la producción estará en movimiento por 2 turnos y en el futuro se espera que pueda cumplir los tres turnos de trabajo.

Los Directivos de la empresa que han dado el visto bueno, aprobando la realización de esta investigación en las instalaciones de la empresa, han manifestado la importancia que tendrá este estudio enfocado hacia las corrugadoras, puesto que actualmente existe la necesidad de proyectos en esta área. Esta investigación estará delimitada para el área de corrugado, donde se pretende: el incremento de la eficiencia de la producción y el mejoramiento de dichas maquinarias.

1.3. Objetivos.

1.3.1. Objetivo general.

Situación actual 17

1.3.2. Objetivos específicos.

a) Analizar la situación actual de la empresa, enfocando la investigación en el área de corrugado, especialmente, en lo concerniente a las actividades desarrolladas por la corrugadora No. 1, mediante información proveniente de los Departamentos de la empresa involucrados en dicha área.

b) Procesar la información obtenida, utilizando cuadros y gráficos estadísticos y diagramas de procesos.

c) Diagnosticar la situación actual de la empresa, utilizando técnicas de ingeniería industrial como el diagrama causa–efecto y la gráfica de Pareto.

d) Plantear soluciones tendientes a incrementar la eficiencia de las corrugadoras, especialmente, de la corrugadora No. 1, a través del uso de métodos de Ingeniería, en lo relacionado a la Gestión de la Producción.

1.4. Metodología.

Debido a la existencia de la información tabulada en la empresa, entre los que se mencionan registros internos, no ha sido necesaria la utilización de métodos directos, a excepción de ciertas observaciones del proceso y frecuencias. En lo inherente a los métodos de Ingeniería, éstos son los siguientes:

a) Análisis y procesamiento de datos en cuadros y gráficas estadísticas, con base en los comandos del programa Excel.

b) Diseño de los procesos, con base en diagramas de operaciones y flujogramas.

c) Herramientas de diagnóstico, como el Diagrama de Inshikawa (causa– efecto) y de Pareto, para la identificación y análisis del impacto de los problemas.

d) Utilización de métodos de Ingeniería, relacionados a la Gestión de la Producción y del Mantenimiento, para la presentación de soluciones.

1.5. Marco teórico.

Revista informativa de PROCARSA, año 2004.

Manual del Ingeniero Industrial de Maynard, edición quinta, año 2000.

Biblioteca del Ingeniero Industrial, de Gabriel Salvendi, edición quinta.

Norma ISO 9001:2000.

Procarsa, en su revista informativa, señala con respecto a la Política de la Calidad de la empresa, lo siguiente:

Los principios fundamentales de PROCARSA son Calidad Ante Todo y Satisfacción total del cliente. Nuestro éxito económico y supervivencia, dependen de la dedicación constante a estos principios. La calidad incluye a todos y cada uno de los aspectos del negocio, desde la seguridad hasta el destino final del producto. Nuestra meta cultural es lograr que cada colaborador realice correctamente sus actividades desde la primera vez, por lo tanto:

El objetivo primordial es satisfacer al 100% las expectativas que el cliente tiene de nuestro producto.

El cliente es el que define los requerimientos de calidad para su uso específico. En conjunto acordamos especificaciones medibles para que nuestros productos satisfagan sus necesidades.

Todas nuestras materias primas se miden bajo normas de calidad establecidas y cada proveedor debe cumplir consistentemente con estos requerimientos.

Los procesos principales de manufactura tienen sistemas de medición confiables, para cumplir con las normas de calidad.

Las relaciones con nuestros clientes y proveedores se caracterizan por la cooperación y comunicación abierta. Estamos comprometidos a responder de manera entusiasta y profesional a cualquier necesidad expresada por ellos.

Las Normas ISO 9001: 2000, con relación al significado de la ISO, manifiesta el siguiente texto:

Situación actual 19

CAPÍTULO II

SITUACIÓN ACTUAL.

2.1. Presentación de la empresa.

Procarsa se legaliza a través de su acta constitutiva aprobada en el mes de marzo de 1965, y se constituye como sociedad anónima bajo la denominación de Productora Cartonera Sociedad Anónima, cuya sigla es “Procarsa”, la misma que tuvo por objeto la

instalación de una planta destinada a la elaboración de cartón corrugado y fabricación de cajas del mismo material. Dicha planta fue construida en la Avenida 25 de Julio al sur de la Ciudad de Guayaquil, donde operó por más de 27 años. El 16 de mayo de 1965, se produce la primera lamina de cartón corrugado para la compañía UBESA (Unión de Bananeros S.A.) perteneciente a un grupo de inversionistas alemanes; la misma que exportaba banano con la denominación “Bagella”. El primer Gerente General de la compañía fue el ciudadano alemán Sr. Buward Von Campe.

En el año de 1980 la compañía UBESA pasa a formar parte de la compañía exportadora de bananos “Standard Fruit” perteneciente a la corporación “Dole”,

iniciando la producción de cajas de cartón corrugado para exportar banano con la denominación “Dole”. En 1981 se integran a esta empresa un grupo de inversionistas

ecuatorianos, siendo el punto de partida para empezar una nueva etapa, cambiando las características de Productora Cartonera S.A., con la fabricación de cajas para exportación de bananos para otras compañías exportadoras bananeras (clientes varios) y se abre la producción para el mercado doméstico, permitiendo a la empresa incrementar considerablemente sus volúmenes de consumo de materia prima, en especial, del papel liner y médium, así como su producción. Las estrategias implementadas por Procarsa la llevaron a liderar el mercado del cartón corrugado, motivo por el cual tuvo que ampliar su planta industrial con dos máquinas corrugadoras, las cuales son instaladas en el año de 1992, en su nueva planta ubicada en el cantón Durán. En 1994 pasó a formar parte de la corporación “Dole”, organización con fortaleza mundial en la exportación de frutas,

su sistema de calidad bajo la Norma ISO 9002 y a fines del 2002 certifica con la Norma ISO 9001:2000. PROCARSA se encuentra clasificada dentro de la Codificación Internacional Industrial Uniforme (CIIU) con el número 3.12.

Productora Cartonera S.A., está ubicada en el cantón Eloy Alfaro Durán en el Kilómetro 6 ½ de la vía Durán–Tambo, ocupando una superficie de 108.000 m2, como se puede apreciar en el anexo No. 1. Las instalaciones de la empresa cuentan con un área de 30.000 m2.

El Manual de la Calidad de Productora Cartonera Ecuatoriana acerca de la misión de la empresa, expresa lo siguiente:

Satisfacer las necesidades de nuestros clientes mediante la continua actualización de los procesos, el desarrollo permanente del personal y la utilización de materia prima óptima que nos permita producir cajas de cartón de la más alta calidad, contribuyendo al desarrollo del país y garantizando la rentabilidad de los accionistas. (Pág. 3).

El Manual de la Calidad de Productora Cartonera Ecuatoriana acerca de la visión de la empresa, expresa lo siguiente:

Proveer a los clientes las soluciones de empaque de cartón corrugado que cumplan con las especificaciones requeridas, asegurando nuestra posición de líder en el mercado. (Pág. 3).

2.2. Estructura orgánica.

Actualmente la empresa ha sufrido una reestructuración en la conformación de la organización, como consecuencia del acuerdo que logró la Dirección con el extinto Sindicato de Trabajadores.

En el anexo No. 2 se presenta la actual estructura orgánica de la empresa que está liderada por el Gerente General.

2.3. Inventario de los recursos humanos.

Situación actual 21

CUADRO No. 1

NÚMERO DE COLABORADORES EN LA ORGANIZACIÓN.

Descripción Cantidad

Obreros 329

Empleados 53

Ejecutivos 61

Total 443

Fuente: Departamento de Recursos Humanos de la empresa. Elaborado por: Villegas Segura Carolina Dionicia.

Las funciones del personal que conforma la organización son las siguientes:

Los Gerentes de Planta y de Calidad, Superintendente, Jefes de Mantenimiento y de Bodega, son los responsables por el mantenimiento de los niveles adecuados de inventarios de materiales e insumos en sus respectivas áreas.

El Gerente de Ventas, Superintendente y el Planificador son responsables por las actividades de planificación y revisión de los programas de producción, de acuerdo con los requisitos esperados por el cliente.

El Jefe de Mantenimiento es responsable por el óptimo estado de los equipos de producción, que deben encontrarse en condiciones operativas que aseguren la calidad de los procesos.

El Superintendente es responsable por el logro del cumplimiento de los planes de producción y el mantenimiento de las actualizaciones de las instrucciones de trabajo, que posteriormente deben informarse a todos los colaboradores para que conozcan, entiendan y puedan cumplir lo que se indica en dichos documentos. En conjunto con los Gerentes de Planta y de Calidad, deben analizar propuestas de mejora y aplicar los gráficos de control estadísticos.

El Jefe de Seguridad Industrial es responsable de mantener el ambiente seguro de trabajo, mediante la identificación y corrección de acciones y condiciones inseguras.

Durante el proceso de fabricación es responsabilidad del Superintendente, Supervisores, líderes, operadores y los inspectores de calidad que el producto cumpla con las especificaciones de calidad establecida.

2.4. Descripción del área a estudiar.

El área productiva se encuentra dividida en dos secciones que son:

Área de corrugado de papel, que está compuesto de dos líneas de corrugado.

Área de imprentas que la componen seis líneas de impresión–pegado.

El proceso de elaboración del cartón corrugado inicia en la corrugadora, donde los operadores ingresan bobinas de papel en la secciones de “Single Facer B”, “Single

Facer C” y “Double Backer” para realizar láminas de doble pared; si es de pared

sencillo no intervienen la sección “Single Facer B” o “Single Facer C”. Dependiendo

que tipo de lámina van a producir, en la sección Cuchilla colocan en la computadora las medidas de rayado y corte de lámina de cartón; una vez culminado estas operaciones se comunica a la sección de Singles para que proceda a ondular el papel por medio de rodillos dentados a un calor de 300 °F, se une al papel liner de manera instantánea formando de esta manera la flauta, en la sección Double Backer se juntan la flauta y el papel liner formando de esta manera la lámina de cartón corrugado.

Una vez fabricada la lámina de cartón, es transportada desde los rieles de la corrugadora hacia los rieles de las imprentas por medio de un carro de transferencia; el operador de la imprenta después de calibrar la máquina comienza a transformarlas en cajas.

2.5. Equipos industriales.

Situación actual 23

Calderos 2 Cleaver Brooks, 600 BHP. Compresores 2 de 400 Pies3.

Secador de aire 2 de 400 pies3.

Eq. de Almidón Mezclador primario y secundario, tanque de almacenamiento.

Cabezales Corrugadores United sin dedos. Empalmadores Marquip, Cuchilla Marquip y Apilador Automático.

Cabezales Corrugadores Langston SF380 sin dedos, Empalmadores Marquip, Cuchilla Marquip y Apilador Automático.

6 Máquinas

Imprentas:

1 Simon de 24x66”: 2 cuerpos con rodillos anilox de 180 celdas / pulg.2.

1 S&S de 38X92”: 3 cuerpos con rodillos anilox de 180 celdas / pulg.2

1 Ward de 66x120”: 4 cuerpos con rodillos anilox de 180 celdas / pulg.2

1 Koopers de 38x92”: 1 cuerpos con rodillos anilox de 180 celdas / pl.2

2 Koopers de 50x105”: 3 cuerpos con rodillos anilox de 180 celdas / p.2

Fuente: Departamento Técnico.

Elaborado por: Villegas Segura Carolina Dionicia.

2.6. Factores del mercado.

2.6.1. Participación en el mercado.

En el siguiente gráfico se presenta los resultados de la investigación realizada por Procarsa, relacionada con la participación en el mercado:

CUADRO No. 3

PARTICIPACIÓN EN EL MERCADO.

Empresas Porcentaje de participación

Procarsa 23%

Cartopel 23%

ICE / MAC 17%

Cartorama 16%

Andina 12%

Grupasa 6%

Cransa 3%

Total 100%

Fuente: Gerencia de Ventas.

Elaborado por: Villegas Segura Carolina Dionicia.

GRÁFICA No. 1: PARTICIPACIÓN EN EL MERCADO (TOTAL TM: 440.000)

23%

23%

17% 16%

12%

6% 4%

PROCARSA

CARTOPEL

ICE/MAC

CARTORAMA

ANDINA

GRUPASA

CRANSA

Fuente: PROCARSA.

La gráfica indica que Procarsa ocupa el primer lugar de las preferencias del mercado con el 23% de participación, en conjunto con Cartopel, que tiene similar porción en el mercado. En tercer y cuarto lugar se encuentran ICE y Cartorama con 17% y 16% respectivamente. Los principales clientes de PROCARSA, son:

Dole, quien consume las cajas de cartón corrugado para exportación de banano, piñas y flores.

Otros Bananeros, representados en 15 clientes.

Doméstico, representado por 150 clientes.

Las cajas de cartón corrugado para uso de domésticos, han presentado la siguiente demanda:

CUADRO No. 4

DOMÉSTICO POR ACTIVIDAD.

Actividad Demanda

Aceites 16.585

Alimentos 17.949

Floricultores 13.916

Atún 9.643

Jabones 7.680

Bebidas–Helados 4.694

Camaronero 3.875

Licores 2.851

Limpieza 2.670

Convertidores 2.475

Varios 22.593

Total $ 104.931

Fuente: Departamento de Ventas.

Situación actual 27

2.6.2. Cumplimiento de proveedores y entrega de productos.

En lo relacionado a los Proveedores, se citan los siguientes:

CUADRO No. 5

PROVEEDORES DE LA ORGANIZACIÓN.

Material Proveedores

Papel Weywerhauser, Gaylord Container, International Paper, Papelera Nacional PANASA.

Aditivos Harper Love

Tintas Willamette Industries

Equipos Ward Machinery, Langston, United Container Machinery, Marquip, Signode

Fuente: Revista informativa de PROCARSA. Elaborado por: Villegas Segura Carolina Dionicia.

2.7. Tipo de planificación, programación y control de la producción e

inventarios.

El planificador elabora una hoja de orden de ruta para la corrugadora, sea ésta de pared sencilla o doble. En la corrugadora el operador encargado procede a colocar las bobinas de papel con que se va a producir la orden para la corrugación del papel.

realiza el cambio de orden de manera automática dando así la elaboración de una orden para la corrugación del papel.

La lámina de cartón corrugada es transportada de los rieles de la corrugadora hacia los rieles de las imprentas, por medio de un carro de transferencia donde se verifican las órdenes de producción con la hoja de identificación que llevan las rumas de láminas y son colocadas en la imprenta, que está planificada.

El operador de Imprenta con la hoja de ruta y especificaciones, procede a verificar las medidas de las láminas para después calibrar la máquina y comenzar a transformarlas en cajas.

El personal directivo del área, conformado por el Gerente, Supervisores, Líderes y Operadores bajo cuyo control se llevan a cabo los procesos, son responsables de identificar todo tipo de no conformidades, con el propósito de corregir y/o prevenir, para de esta manera asegurar el óptimo control de los procesos, a través de registros y con base en la documentación elaborado para el Aseguramiento de la Calidad en la organización.

2.7.1. Control de la producción e inventarios.

Situación actual 29

2.7.2. Inspección y ensayo.

El Gerente de Calidad, es el responsable de verificar que el material que ingrese al proceso sea conforme. Si detectase un material que no cumple con las especificaciones establecidas, éste debe ser marcado para su verificación o rechazo, caso contrario se lo segrega con su respectiva identificación.

La verificación de los materiales que ingresan al proceso, se establece bajo un plan de inspección, para que tenga el visto bueno de Control de Calidad. Todo material que haya sido aprobado será identificado claramente para su posterior uso. Si un elemento no ha sido inspeccionado y por necesidad se requiere usarlo, se lo identifica plenamente para ser retirado si los resultados no son los esperados.

Los materiales inspeccionados, pasan por los respectivos ensayos para su real verificación. Una vez que son aprobados, Control de Calidad establece su conformidad. El seguimiento del proceso se lo efectúa por medio de inspecciones sistemáticas, realizadas por el operador o el inspector llenando los registros correspondientes para cada propósito.

Las cajas de cartón corrugado son sometidas a ensayos finales, como la prueba del yodo, prueba del punto gel, etc. para establecer su conformidad por medio de un Certificado de Calidad. Está previsto en la organización, quien tiene la autoridad para la aceptación de dichos productos.

2.7.3. Descripción del proceso productivo en el área de corrugado.

El planificador da inicio al proceso de fabricación en las corrugadoras, emitiendo una orden hacia la planta, para la producción de la lámina de cartón corrugado, sea ésta de pared simple o de doble pared, con una o dos flautas, según las características de los requerimientos del cliente.

Para la formación de láminas de cartón corrugado, el papel debe pasar por cada una de las secciones en que se divide la máquina. Los operadores de cada sección realizan estas actividades, bajo el siguiente procedimiento:

Prende la máquina e introduce almidón al sistema.

Inspeccionar gramaje del papel según orden.

Colocar rollos en portarollos y hacer los respectivos pases. Los papeles liner van colocados en los extremos del lado húmedo y el papel médium va en el centro.

Tomar la viscosidad del almidón.

Se introduce almidón a las bandejas.

Tomar lecturas de temperatura a los precalentadores. El cual debe estar a una temperatura de 180°C, de donde el papel sale con una temperatura de 95°C.

Pesar el papel al corrugar por encima del rodillo encolador.

Chequear que el rodillo pisador no este aplastando la flauta.

Pasar el papel liner por debajo de preacondicionador que debe estar a una temperatura de 180°C, donde el papel debe salir con una temperatura de 90°C.

Con las máquinas en marcha, introducir al planchaje de los papeles, uniendo corrugado y papel liner, por medio de una película de adhesivo especial, cuya base es el almidón de maíz, obteniendo una temperatura de 85°C.

Al salir del planchaje la lámina de cartón corrugado es rayada y cortada longitudinalmente para definir el ancho de la lámina y obtener la cantidad de piezas requeridas, de acuerdo a los requerimientos del cliente y la programación de la producción. Posteriormente la lámina pasa por una cuchilla transversal que realiza el corte para determinar da el largo de la lámina.

Las láminas de cartón corrugado, son conducidas hacia la sección de imprenta.

Controlar la tensión de los papeles con los frenos respectivos.

Inspeccionar el agarre.

Comunicarse con el operador de cuchilla.

Chequear el almidón.

Revisar visualmente láminas.

Situación actual 31

grafica el diagrama de operaciones y en el anexo No. 5 se describe el diagrama de distribución de planta de la empresa.

2.8. Capacidad de producción.

La capacidad de producción se la obtiene a través del cálculo de la cantidad de metros producidos, por la velocidad de la máquina corrugadora que está dada en metros por minuto.

Para calcular los m2 corrugados se lo obtiene mediante la fórmula siguiente: capacidad máxima de corrugadora (C.M.C).

C.M.C. = Vel. m x ancho máx. (m) x min. x Hora x días = m

2

min hora días año Año

Las siglas C.M.C. significan capacidad en m2de las corrugadoras.

El Reporte de Producción (ver anexo No. 6) manifiesta que en lo que va del periodo comprendido por las 32 primeras semanas del año 2004, se han producido 7.867.300 metros lineales de láminas. Se ha calculado las siguientes operaciones para conocer la eficiencia:

Capacidad producida = 7.867.300 metros lineales

Capacidad esperada = Producción esperada m/min. X 60 x 8 x 5 x 32

Capacidad esperada = 11.520.000 metros lineales

Eficiencia = Producción actual Capacidad esperada

Eficiencia = 7.867.300 metros lineales 11.520.000 metros lineales

De acuerdo al Reporte de Producción se tiene una eficiencia de 66,50% en la corrugadora 1. Dicho registro describe además, lo que se realizó en el tiempo de parada. En la corrugadora 2, que trabaja tres turnos, se tiene una eficiencia de 77,20%.

2.9. Indicadores de productividad (residuos y reproceso).

En el anexo No. 7 se presenta el resumen de los indicadores de la productividad, durante las primeras 32 semanas del año 2004.

En este documento se presenta el índice de desperdicio, el tiempo improductivo, la eficiencia, el número de reclamos en producción y en ventas y el número de no conformidades.

Como puede apreciarse en el cuadro de indicadores de la productividad, las máquinas imprentas han recibido mejor calificación durante la evaluación de las primeras 32 semanas, por esta razón, han sido tomadas para el análisis de este estudio.

En los anexos No. 8, No. 9, No. 10, No. 11, No. 12, No. 13, No. 14, No. 15, No. 16,

No. 17 y No. 18, se presentan el cuadro y las gráficas de las eficiencias y velocidades

operativas, eléctricas, mecánicas, de las corrugadoras No. 1 y No. 2, durante el año 2003 y las 32 primeras semanas del año 2004.

Cabe anotar que PROCARSA se ha fijado metas de producción por cada periodo, en algunos casos se ha cumplido y en otros casos no se ha podido cumplir. Cada uno de estos periodos es de 4 semanas, por esta razón, se tienen 13 periodos al año.

2.10. Balance de líneas.

De acuerdo a la capacidad actual, se ha determinado que en las corrugadoras no se puede producir un balance de línea, por cuanto esta trabaja de acuerdo a orden de producción; todo lo que se fabrica se entrega al cliente.

Situación actual 33

2.11. Capacitación y desarrollo.

CAPÍTULO III

DIAGNÓSTICO.

3.1. Identificación de los problemas.

Los principales problemas detectados en el estudio se han generado por tres factores que se los menciona a continuación:

Tiempos improductivos (Ineficiencia en la producción).

Desperdicio controlable (canjeado a PANASA por la reducción de un 20% de costo de la materia prima).

Reclamos del Cliente: Desperdicio no controlable.

A continuación se realiza una breve descripción de los problemas, sus causas y efectos.

3.1.1. Descripción del problema No. 1: ineficiencia de la producción.

Se describirán las causas y los efectos del problema, realizando una breve descripción del mismo.

Problema: Ineficiencia de la producción.

Descripción del problema: Este problema se debe a fallas operativas, eléctricas y/o

mecánicas. Por cualquiera de estas causales, es necesario paralizar la producción y revisar los defectos para volver a continuar con el proceso.

Causas: Se tiene tres tipos de causas que son: Operativas, Mecánicas y Eléctricas.

a) Operativas: Fallas en los empalmadores, defectos en el planchador, fallas en los elevadores, desorganización de los dispositivos para la limpieza.

b) Eléctricas: Defectos en los mecanismos de los elevadores, fallas en el panel de control.

Situación actual 35 Efecto: Tiempos improductivos.

3.1.2. Descripción del problema No. 2: desperdicio controlable de láminas de

cartón corrugado.

Problema: Desperdicio de láminas de cartón corrugado.

Descripción del problema: Las láminas de cartón corrugado que presentan

disconformidades, no pueden reprocesarse, sino que son recuperados mediante un intercambio con PANASA, proveedor de PROCARSA, quien brinda un descuento del 20% sobre el costo de la materia prima adquirida, si recibe papel no conforme.

Causas: Se nombran las siguientes:

a) Daños en los mecanismos de las corrugadoras, daños en las cuchillas.

b) Fallas operativas, regulación incorrecta de la temperatura, defectos en la operación del montacargas.

c) Material desprotegido, húmedo o con diferencias de gramaje.

Efecto: Desperdicio y pérdida de materia prima.

3.1.3. Descripción del problema No. 3: desperdicio no controlable (reclamos del

cliente).

Problema: Reclamos del cliente.

Descripción del problema: Los reclamos del cliente, representan el porcentaje de

desperdicio no controlable y los atrasos en la producción.

Causas: Se nombran las siguientes:

a) Producto no pasa las pruebas efectuadas por el cliente, filos defectuosos. b) Diseño incorrecto de las cajas.

c) Láminas sopladas, láminas combadas, defectos en las cuchillas. d) Atrasos en la entrega del pedido.

3.2. Análisis e importancia de los problemas.

Para poder medir el impacto de los problemas ha sido necesario valerse de los registros de no conformidades y de reclamos, que han sido proporcionadas por el área de la Calidad.

CUADRO No. 6

ANÁLISIS DE LA FRECUENCIA DE OCURRENCIA DE LOS PROBLEMAS.

Problemas Frecuencia Frecuencia

Tiempos improductivos 46 46 49,46% 49,46%

Reclamos 28 74 30,11% 79,57%

Desperdicio 19 93 20,43% 100,00%

Total 93 100,00%

Fuente: Registros de PROCARSA.

Elaborado por: Villegas Segura Carolina Dionicia.

GRÁFICA No. 6

Situación actual 37

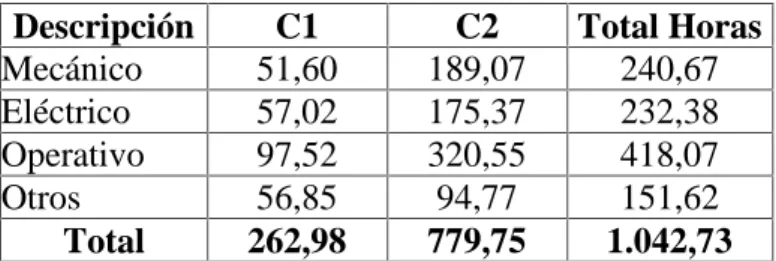

3.3.1. Cuantificación de tiempos improductivos.

De acuerdo a los registros de eficiencia de las corrugadoras, se ha podido establecer los tiempos improductivos.

Previo al cálculo de los costos de los tiempos improductivos se ha establecido los costos de hora hombre y de hora máquina.

Costos de hora hombre = (Sueldo operador X 4) + (Sueldo ayudante X 4) (30 días X 8 horas)

Costos de hora hombre = ($340,00 X 4) + ($200,00 X 4) (30 días X 8 horas)

Costos de hora hombre = ($1.360,00 + $800,00) 240 horas

Costos de hora hombre = $2.160,00 240 horas

Costos de hora hombre = $9,00

El costo de hora máquina está representado por el costo de la hora en la corrugadora que es de $52,00.

Costo de hora improductiva = Costo hora hombre + Costo hora máquina

Costo de hora improductiva = $9,00 + $52,00

Costo de hora improductiva = $61,00

CUADRO No. 10

TIEMPOS DE PARADAS IMPRODUCTIVAS EN HORAS.

Descripción C1 C2 Total Horas

Elaborado por: Villegas Segura Carolina Dionicia.

CUADRO No. 11

Elaborado por: Villegas Segura Carolina Dionicia.

El costo por paradas improductivas, se lo obtiene sumando los costos de hora hombre más los de la hora máquina, que totalizan $61,00 y multiplicando este costo por el total de horas improductivas. El costo de las pérdidas por tiempos improductivos asciende a la cantidad de $63.606,73.

Situación actual 39

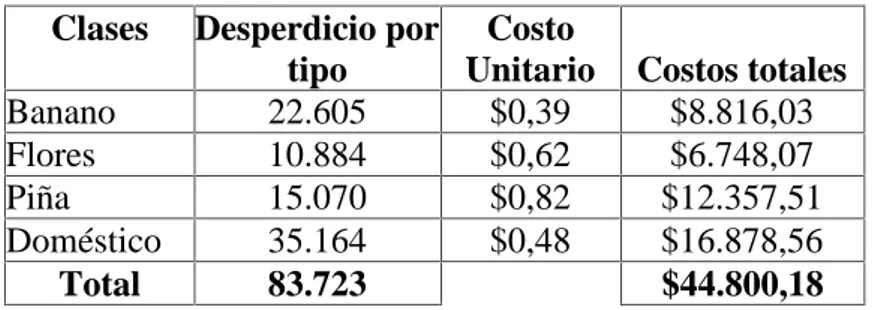

Los problemas detectados en esta investigación, son cuantificables, a través de los costos de materia prima, costos de hora hombre y costos de hora máquina.

El costo de la lámina de cartón corrugado varía dependiendo del tipo de caja que se va a producir. En el siguiente cuadro se presenta el resumen de estas variedades de cajas.

CUADRO No. 12

COSTOS POR TIPOS DE LÁMINAS.

Tipo Costo de la lámina

Doméstico $0,39

Piña $0,62

Banano $0,82

Flores $0,48

Fuente: Departamento de Ventas de PROCARSA. Elaborado por: Villegas Segura Carolina Dionicia.

La cantidad de defectos obtenidos es la siguiente:

CUADRO No. 13

DEFECTOS POR TIPOS DE LÁMINAS.

Clases Desperdicio total % de defectos Desperdicio por tipo

Banano 83.723 27% 22.605

Flores 83.723 13% 10.884

Piña 83.723 18% 15.070

Doméstico 83.723 42% 35.164

Total 100% 83.723

Situación actual 41

CUADRO No. 15

COSTOS DEL DESPERDICIO.

Clases Desperdicio por tipo

Costo

Unitario Costos totales

Banano 22.605 $0,39 $8.816,03

Flores 10.884 $0,62 $6.748,07

Piña 15.070 $0,82 $12.357,51

Doméstico 35.164 $0,48 $16.878,56

Total 83.723 $44.800,18

Fuente: Cuadros de defectos y costos de tipos de láminas de cartón. Elaborado por: Villegas Segura Carolina Dionicia.

Luego, el costo del desperdicio controlable asciende a la suma de $44.800,18.

3.3.3. Cuantificación del desperdicio no controlable.

El desperdicio no controlable está dado por los reclamos, que pasan a engrosar el desperdicio, pero que no es controlado, porque ya ha sido entregado al cliente.

CUADRO No. 16

DEFECTOS POR TIPOS DE LÁMINAS.

Clases Desperdicio total % de defectos Desperdicio por tipo

Banano 16.630 25% 4.158

Flores 16.630 14% 2.328

Piña 16.630 16% 2.661

Doméstico 16.630 45% 7.484

Total 100% 16.630

Posteriormente se calculan los costos utilizando similar metodología con la cual se calculó el desperdicio controlable.

CUADRO No. 17

COSTOS DEL DESPERDICIO NO CONTROLABLE.

Clases Desperdicio por tipo Costo Unitario Costos totales

Banano 4.158 $0,39 $1.621,43

Flores 2.328 $0,62 $1.443,48

Piña 2.661 $0,82 $2.181,86

Doméstico 7.484 $0,48 $3.592,08

Total 16.630 $8.838,85

Fuente: Desperdicio por tipo y costo de láminas. Elaborado por: Villegas Segura Carolina Dionicia.

El desperdicio no controlable ha sido cuantificado en $8.838,85.

3.3.4. Costo global de las pérdidas.

Las pérdidas generadas por los problemas han generado los siguientes costos anuales.

CUADRO No. 18

CUANTIFICACIÓN GLOBAL DE LAS PÉRDIDAS.

Problema Costos Costos

acumulados

% Costos % Costos acumulados

Tiempos improductivos $63.606,73 $63.606,73 54,25% 54,25%

Desperdicio $44.800,18 $108.406,91 38,21% 92,46%

Reclamos $8.838,85 $117.245,76 7,54% 100,00%

Total $117.245,76 100,00%

Fuente: Cuantificación de los problemas.

Situación actual 43

Elaborado por: Villegas Segura Carolina Dionicia.

El gráfico indica que el costo de los tiempos improductivos impacta con el 54,25% de las pérdidas totales que afectan a la empresa. El desperdicio controlable, es la segunda problemática en importancia con el 38,21% del total. Entre ambas no conformidades, suman el 92,46% del total de los problemas.

3.3. Evaluación y diagnóstico.

Los costos de las pérdidas han ascendido a $117.245,76; las causas principales para que se hayan presentado las problemáticas detectadas en la investigación, son las fallas mecánicas y eléctricas, ocasionadas a su vez por déficit en el mantenimiento de los equipos, las fallas operativas ocasionadas por distracciones y maniobras inadecuadas, así como ciertos defectos en el control de la materia prima.

Es necesario plantear estrategias que sirvan para corregir las no conformidades, reduciendo los índices de desperdicio y de tiempos improductivos hasta los niveles esperados por PROCARSA, para lo cual se deberá aplicar técnicas de Ingeniería, referentes a la Gestión de la Producción y la Gestión de Mantenimiento Industrial.

Situación actual 45

CAPÍTULO IV

PROPUESTA DE SOLUCIÓN A LOS PROBLEMAS.

4.1. Objetivo de la propuesta.

Incrementar la productividad en la sección de corrugado de la planta de producción, mejorando la capacidad de respuesta y la fiabilidad de los equipos, para aumentar el uso de la capacidad instalada, a través de la utilización de técnicas de ingeniería como el TPM y las 5 S, así como el fortalecimiento de los conocimientos del recurso humano, organizados en equipos de trabajo.

4.2. Planteamiento y análisis de la propuesta.

El diagnóstico de la situación actual de la empresa manifestó que los principales problemas de la empresa se deben a los altos índices de tiempos improductivos y de desperdicio, ocasionados por fallas en los equipos de la producción y por distracciones operativas, principalmente.

Los tiempos improductivos ocasionados por las fallas de los equipos de la producción han obtenido el 54% de los costos de las pérdidas producto de la ocurrencia de los problemas.

El desperdicio también es ocasionado por fallas en los equipos de la producción, así como por distracciones operativas.

La propuesta planteada para la empresa es la aplicación de técnicas de Ingeniería, relacionadas con el TPM y las 5S.

TPM, son las siglas correspondientes a la técnica del Mantenimiento Productivo Total, método con el cual se espera poder controlar las averías en los equipos de la producción.

Mientras tanto, las 5S corresponden a las siglas de los siguientes métodos para el orden y limpieza de las áreas de trabajo:

1) Seiri: Clasificación y Descarte. 2) Seiton: Organización.

3) Seiso: Limpieza.

4) Seiketsu: Higiene y visualización. 5) Shitsuke: Disciplina y compromiso.

En los siguientes párrafos, se indicarán varios conceptos acerca de las técnicas del TPM y de las 5S. El Mantenimiento Productivo Total, cuyas siglas en inglés son PTM (Total Productive Maintenance), nace en los años 70, 20 años después del inicio del Mantenimiento Preventivo. Las metas del Mantenimiento PTM son:

Maximizar la eficacia de los equipos.

Involucrar en el mismo a todas las personas y equipos que diseñan, usan o mantienen los equipos.

Obtener un sistema de Mantenimiento Productivo para toda la vida del equipo.

Involucrar a todos los empleados, desde los trabajadores a los directivos.

Promover el PTM mediante motivación de grupos activos en la empresa.

Situación actual 47

Disponibilidad : la fracción de tiempo en que los equipos están en condiciones de servicio.

Eficacia : la fracción de tiempo en que su servicio resulta efectivo para la producción.

Objetivos del Mantenimiento Productivo Total:

Cero averías en los equipos.

Cero defectos en la producción.

Cero accidentes laborales.

Mejorar la producción.

Minimizar los costes.

CUADRO No. 19

MÉTODO DE LAS 5 S.

Japonés Castellano

Seiri Clasificación y descarte

Seiton Organización

Seiso Limpieza

Seiketsu Higiene y visualización

Shitsuke Disciplina y compromiso

Fuente:www.las5s.com.

Elaborado por: Villegas Segura Carolina Dionicia.

La página webwww.las5s.comcon relación a los conceptos de la técnica de las 5S, expresa lo siguiente:

Estas 5S se refieren al "mantenimiento integral" de la empresa. No estrictamente al mantenimiento de aparatos, sino al mantenimiento del entorno de trabajo por parte de todos. Es lo que en inglés se ha dado en llamar "housekeeping", lo cual, traducido al castellano, podría ser algo así como "ser amos de casa también en el trabajo".

Dicho en otras palabras, si somos tan cuidadosos para mantener nuestra propia casa limpia y ordenada, ¿por qué no hacemos lo mismo en nuestro lugar de trabajo? Está claro que a todos se nos olvida de vez en cuando. Este sistema intenta explicar las técnicas más sencillas para que siempre tengamos presente esto.

4.3. Estructura de la propuesta.

4.3.1. Mantenimiento Productivo Total (TPM).

El proceso TPM ayuda a construir capacidades competitivas desde las operaciones de la empresa, gracias a su contribución a la mejora de la efectividad de los sistemas productivos, flexibilidad y capacidad de respuesta, reducción de costes operativos y conservación del “conocimiento” industrial.

El TPM tiene como propósito en las acciones cotidianas que los equipos operen sin averías y fallos, eliminar toda clase de pérdidas, mejorar la fiabilidad de los equipos y emplear verdaderamente la capacidad industrial instalada.

El TPM busca fortalecer el trabajo en equipo, incrementando la moral en el trabajador, creando un espacio donde cada persona pueda aportar lo mejor de sí, todo esto, con el fin de hacer del sitio de trabajo un entorno creativo, seguro, productivo y donde trabajar sea realmente grato.

Situación actual 49

Declaración de la alta Dirección sobre la implementación del Sistema TPM. –

es realizada a partir de boletines informativos, conociendo que PROCARSA creó una revista informativa como un requisito para certificar con las normas ISO 9001:2000.

Para el efecto debe declarar la política con respecto al TPM, la cual es la siguiente:

Política Empresarial: La aplicación del TPM en la planta de producción de cartón

corrugado de Procarsa, obedece a la nueva gestión de la empresa, en relación con los procesos que desarrolla para asegurar al cliente el cumplimiento de sus requisitos y la máxima satisfacción de sus necesidades.

La alta Dirección adquiere el compromiso de sostener esta metodología, con la participación conjunta del recurso humano de la organización que se encuentra altamente capacitado para la consecución de las metas empresariales, realizando un trabajo conjunto con los proveedores, personal administrativo, mandos medios y operativo, para alcanzar la reducción de los defectos y la Mejora Continua.

Elaboración de un modelo organizacional para estructurar el TPM. – Para la aplicación del TPM, se debe elaborar una estructura organizacional que responda al logro de los objetivos esperados de cero fallos.

Para el efecto, es necesario la asignación de funciones para el personal de planta, mandos medios, bodega, mantenimiento, administración, control y aseguramiento de la calidad, con la prioridad que representan el compromiso de la alta Dirección de mantener este Sistema a largo plazo.

Situación actual 51

Educación de Introducción. – Declarada la política empresarial con relación al TPM, los objetivos estratégicos, definida la organización y la asignación de funciones para el personal que realizará las tareas de planificación, control y operaciones en lo inherente a la Gestión del Mantenimiento, se debe establecer el plan de capacitación para que el personal reciba los conocimientos y prácticas del TPM, para que pueda lograr las metas que sean establecidas por la alta Dirección de la organización.

La inducción para 2 personas que serán quienes tendrán la responsabilidad de capacitar al resto de los miembros de la organización, es el punto de partida del plan de capacitación, que posteriormente será ampliado para todas las áreas que conforman la organización, a través de estos 2 asistentes para el implantamiento del TPM.

Cuando el responsable del TPM haya declarado iniciada la aplicación del método, debe dar inicio también, el programa de capacitación para el personal involucrado, el cual incluye los siguientes ítem:

CUADRO No. 21

FACTORES DE LA CAPACITACIÓN.

Factor Descripción

Determinación del lugar Área de capacitación de PROCARSA Cronograma de capacitación Lunes a Viernes–Mes–Año

Duración (horas) 40 horas

Recurso humano 329 obreros, 53 empleados, 61 ejecutivos Contratación de facilitadores Proveedores y Empresa Asesora Externa

Fuente: Anexo No. 19.

Elaborado por: Villegas Segura Carolina Dionicia.

Establecimiento de metas. – Las metas que se aspira alcanzar con el TPM, se refieren a la reducción del tiempo improductivo y el desperdicio, cuyos objetivos deben ser a largo plazo, para el efecto se ha elaborado el siguiente cuadro:

CUADRO No. 22

METAS DEL TPM.

Año 1 2 3 4 5 6 7 8 9 10

Meta 40% 50% 60% 70% 80% 100% 100% 100% 100% 100%

Fuente:www.monografías.com.

Elaborado por: Villegas Segura Carolina Dionicia.

Meta: Reducción de las pérdidas (tiempo improductivo y desperdicio).

CUADRO No. 23

METAS A CORTO, MEDIANO Y LARGO PLAZO.

Detalle No

83.723 láminas 60% 33.489 80% 16.745 100% 0

Desperdicio no controlable

16.630 láminas 60% 6.652 80% 3.326 100% 0

Tiempo improductivo

1.042 horas 60% 417 80% 208 100% 0

Fuente:www.monografías.com.

Elaborado por: Villegas Segura Carolina Dionicia.

Nota: Corto plazo = 3 años; Mediano Plazo = 5 años; Largo plazo = 10 años.

Los objetivos estratégicos manifiestan los indicadores actuales para las actividades de mantenimiento. Estos parámetros actuales se encuentran en los siguientes niveles:

Situación actual 53

Donde: PTEE es la Productividad Total Efectiva de los Equipos; AE es el Aprovechamiento de los Equipos; y, EGE es la Efectividad Global de los Equipos.

AE = TF X 100

TC

Donde: TF es el tiempo de funcionamiento; TC es el tiempo calendario.

TF = Tiempo calendario – (Tiempo total no programado + Tiempo de paradas planificadas)

El tiempo total no programado corresponde al total de horas no trabajadas, cuyas razones han sido por la falta de demanda o por que en bodega se encontró un elevado número de artículos en proceso, que la Dirección estimó conveniente no utilizar el suministro de energía eléctrica por considerarlo una pérdida de tiempo. Esto ha ocurrido cuando la alta Dirección de la empresa ha establecido que los días domingos o un feriado en particular no se trabaje.

El tiempo de paradas planificadas corresponde a las horas de mantenimiento planificado.

TC = 365 días * 24 horas

TC = 8.760 horas

Tiempo total no programado = 2.028 horas (cifra obtenida de anexo No. 6)

Tiempo de paradas planificadas = 12 horas diarias * 2 días semanales * 52 semanas anuales = 1.248 horas

TF = 8.760 horas–(2.028 horas + 1.248 horas)

TF = 8.760 horas–3.276 horas

TF = 5.484 horas (ver anexo No. 6)

AE = 62,60%

EGE = Disponibilidad * Eficiencia de rendimiento * Índice de Calidad

Disponibilidad = (Tiempo corrugadora 1 + Tiempo corrugadora 2) TF

Disponibilidad = (1.496,18 + 3.958,27) 5.484 horas

Disponibilidad = 99,46%

Eficiencia de Rendimiento = Horas aprovechadas TF

Horas aprovechadas = Disponibilidad–Paros no programados

Horas aprovechadas = 5.454,45 horas - 1.042,73 horas

Horas aprovechadas = 4.411,72 horas

Eficiencia de Rendimiento = 4.411,72 horas 5.484 horas

Eficiencia de Rendimiento = 80,45%

Índice de calidad = 100% - índice de desperdicio

Índice de calidad = 100% - 2,54%

Índice de calidad = 97,46% EGE = 99,46% * 80,45% * 97,46%

EGE = 77,98%

Luego el índice de Productividad total efectiva de los equipos, PTEE actual es igual a:

PTEE = 62,60% * 77,98%

Situación actual 55

El índice PTEE indica que por cada 100 horas disponibles, la empresa está utilizando tan solo 48,82 horas, del total de tiempo calendario.

La propuesta pretende alcanzar una meta de 100% (de acuerdo al cuadro de metas del TPM) para el indicador EGE en el largo plazo, con la aplicación del TPM, lo que elevaría el PTEE a 62,60%, es decir, un incremento de 13,78% de eficiencia de los equipos de la producción y de la productividad de la planta, en comparación con el PTEE actual del 48,82%.

Aplicación del TPM. – La aplicación del TPM debe dar inicio con una inspección inicial de modo global de las instalaciones y equipos de la producción para detectar si existen averías, efectuando el registro de los indicadores bases.

Los elementos que han sido verificados en mal estado, de acuerdo al análisis de los problemas son los siguientes:

a) Alineador del puente. b) Arropadores automáticos. c) Precalentadores.

d) Preacondicionadores.

Estos elementos deben ser reemplazados, para que el incremento de los niveles de eficiencia y productividad que se desea alcanzar con la aplicación del TPM se haga efectivo.

Las actividades del Mantenimiento, con la aplicación del TPM deben incluir:

1. Ampliación de la vida de los componentes a través del reemplazo de elementos que se encuentran en mal estado y mejoramiento de los que se encuentran funcionando pero que requieren algún tipo de corrección.

3. Coordinación de las actividades de mantenimiento en un cronograma de trabajo, para los equipos de la producción e instalaciones en general.

4. Preparación y/o actualización de los registros.

5. Estructuración del Sistema de Gestión de datos para el análisis continuo de fallos. 6. Inicio del plan de control e inspecciones diarias y periódicos.

7. Determinación de la Logística de Mantenimiento, en lo inherente a la obtención de repuestos, partes y piezas.

8. Codificación y señalización de las bodegas de repuestos.

9. Determinación de paradas para la realización del mantenimiento planificado de los equipos.

10. Capacitación y entrenamiento continuo del personal.

11. Evaluación continua de las actividades, a través de la comparación de los indicadores y la verificación de las causas registradas en los formatos del TPM.

4.3.2. Actividades para la aplicación de las 5S.

Para la aplicación del método de las 5S, se llevarán a cabo las siguientes actividades:

1. Selección del personal a quienes se asignará las labores de las 5S, que responda a los lineamientos de la política de TPM y la organización definida para su aplicación. 2. Capacitación continua del personal involucrado en el método de las 5S.

3. Evaluación de la capacitación del personal involucrado. 4. Implantación del método de las 5S.

Selección del personal a quienes se asignarán las labores de las 5S. – La selección del personal obedecerá a los criterios de experiencia, cultura y desempeño en el trabajo.

Situación actual 57

Dos operadores ascenderán a este puesto, mientras que dos ayudantes ocuparán el puesto de trabajo que hayan dejado los operadores, por este motivo la organización tendrá que contratar dos ayudantes para la producción. La organización departamental para la aplicación del método de las 5S, debe velar por la existencia de la fluidez de la comunicación.

El Departamento Técnico y de Aseguramiento de la Calidad, son los responsables por la implantación y dirección del método. Dos Inspectores servirán como auditores del cumplimiento de la limpieza, orden, clasificación, estandarización, disciplina del área y del personal involucrado en la producción.

Capacitación del personal involucrado en el método de las 5S.–La capacitación del personal involucrado en la aplicación del método de las 5s, responde a los lineamientos de la capacitación en asuntos inherentes al TPM que se manifiestan en el

anexo No. 19.

Posteriormente se debe realizar la evaluación de la capacitación del personal

involucrado, que será medible a través del entrenamiento y a través de los registros de

control, que deben incluir test de pruebas y retroalimentación en lo relacionado al método a aplicar.

Implantación del método de las 5S. – El objetivo de las 5S no es solo mantener limpio el lugar de trabajo, sino hacer un buen lugar de trabajo, es buscar los inconvenientes, eliminarlos y mejorar su condición.

CUADRO No. 24

CLASIFICAR (SEIRI).

Imagen total de las 5S Método de implantación

Clasificar lo necesario y lo

innecesario, desalojando lo

innecesario.

Tirar de manera decisiva.

Las situaciones para tirar alguna cosa son cuando:

5. Está descompuesto y no se puede usar (ver

Registro No. A).

6. Se tenga otra cosa mejor.

7. No exista la posibilidad de usarlo.

Fuente:www.las5S.com.

Elaborado por: Villegas Segura Carolina Dionicia.

CUADRO No. 25

ORDENAR (SEITON)

Imagen total de las 5S Método de implantación

Crear un lugar

preferiblemente cerca del lugar donde se lo necesita

para el proceso. Un lugar para cada cosa y cada cosa

en su lugar.

2. Se sabe a simple vista donde se encuentran las cosas,

debido a que están ordenadas por código y en

secciones en la Bodega, en el sitio de trabajo,

señalizándolas con adhesivos de colores, de acuerdo

al código.

3. Se puede sacar las cosas al instante y usarlas.

4. Está claro donde se guardan las cosas.

Fuente:www.las5S.com.

Situación actual 59

GRÁFICA No. 9

ORDENAR (SEITON)

Fuente: Taller de Procarsa.

Elaborado por: Villegas Segura Carolina Dionicia.

GRÁFICA No. 10

ORDENAR (SEITON)

Fuente: Taller de Procarsa.

U

U

n

n

l

l

u

u

g

g

a

a

r

r

p

p

a

a

r

r

a

a

c

c

a

a

d

d

a

a

c

c

o

o

s

s

a

a

y

y

c

c

a

a

d

d

a

a

c

c

o

o

s

s

a

a

e

e

n

n

s

s

u

u

l

l

u

u

g

g

a

a

r

r

C

Elaborado por: Villegas Segura Carolina Dionicia.

CUADRO No. 26

LIMPIAR (SEISOU)

Imagen total de las 5S Método de implantación

Hacer limpieza

continuamente, que se vea y se sienta. Verificar los inconvenientes.

“Filosofía de Mejoramiento”

Con ingenio y ayuda de todos.

1. Erradicar causas, por las que se ensucian, se desordenan y se forzan las cosas, aplicando el análisis de causas.

2. No gastar el dinero, usar ingenio y mejora.

3. Realizarlo con sus propios recursos.

Fuente:www.las5S.com.

Elaborado por: Villegas Segura Carolina Dionicia.