SISTEMAS DE TUBERÍA EN PLANTAS

INDUSTRIALES – DISEÑO Y

CAPÍTULO

PÁGINA

0. INTRODUCCIÓN

...

4

1. OBJETIVO

...

4

2. ALCANCE

...

4

3. CAMPO

DE

APLICACIÓN

...

5

4. ACTUALIZACIÓN

...

5

5. REFERENCIAS

...

5

6. DEFINICIONES

...

6

7. SÍMBOLOS

Y

ABREVIATURAS

...

7

8. DESARROLLO

... ... 8

8.1

Diseño mecánico... 8

8.2

Flexibilidad

y soportes ... 19

8.3

Diseño de tuberías... ... 31

8.4

Especificaciones de materiales ... ... 39

9. RESPONSABILIDADES

... 41

10. CONCORDANCIA CON NORMAS MEXICANAS O INTERNACIONALES

...

41

11. BIBLIOGRAFÍA

...

41

12. ANEXOS

...

43

12.1

Información mínima con que debe contar el contratista para llevar a

cabo el diseño de tuberías ... 43

12.2

Información y documentación mínima que deben proporcionar a PEMEX los

contratistas o proveedores durante el desarrollo y al terminar el proyecto ... 44

Dentro de las actividades que se llevan a cabo en Petróleos Mexicanos y Organismos Subsidiarios, se

encuentra la contratación de servicios de ingeniería de diseño de tuberías, la especificación de materiales y

accesorios para su adquisición, los cuales son requeridos para la construcción de los sistemas de tubería de

proceso y servicios auxiliares de las instalaciones de producción terrestre, costafuera y plantas industriales de

Petróleos Mexicanos.

Con el objeto de unificar criterios, aprovechar las experiencias y conjuntar los resultados de las diversas áreas

de PEMEX, se emite la presente norma de referencia a través del Comité de Normalización de Petróleos

Mexicanos y Organismos Subsidiarios.

Este documento se realizó en atención y en cumplimiento a:

•

Ley Federal sobre Metrología y Normalización y su Reglamento.

•

Ley de Adquisiciones, Arrendamientos y Servicios del Sector Público y su reglamento.

•

Ley de Obras Públicas y Servicios Relacionados con las Mismas y su reglamento.

•

Guía para la Emisión de Normas de Referencia de Petróleos Mexicanos y Organismos Subsidiarios.

Participaron en su elaboración y/o revisión las direcciones de Petróleos Mexicanos, instituciones y empresas

que se indican a continuación:

Pemex Exploración y Producción.

Pemex Refinación.

Pemex Gas y Petroquímica Básica.

Pemex Petroquímica.

Petróleos Mexicanos.

Instituto Mexicano del Petróleo.

CPI, Ingeniería y Administración de Proyectos, S.A. de C.V.

Engineering de México, S. de R. L. de C.V.

1. OBJETIVO.

Establecer los requisitos que deben cumplir los servicios de ingeniería de diseño de los sistemas tuberías, así

como las especificaciones de materiales que se adquieran.

2. ALCANCE.

Esta norma es de aplicación general y observancia obligatoria en las áreas de Petróleos Mexicanos y

Organismos Subsidiarios, para el diseño y la especificación de materiales y accesorios de los sistemas de

tubería de proceso y servicios auxiliares de las plantas de producción terrestres y costa afuera e industriales de

Petróleos Mexicanos. Por lo tanto debe incluirse en los procedimientos de contratación: licitación pública,

invitación a cuando menos tres personas, o por adjudicación directa, como parte de los requisitos técnicos que

debe cumplir el proveedor, contratista o licitante.

4. ACTUALIZACIÓN.

Esta norma de referencia se debe revisar y actualizar, por lo menos cada cinco años, o antes si las sugerencias

de cambio o recomendaciones lo ameritan.

Las sugerencias para la revisión y modificación de la presente norma de referencia, deben enviarse al

secretario técnico de del Subcomité Técnico de Normalización de Pemex Exploración y Producción, quien debe

programar y realizar la actualización de la norma de referencia de ser procedentes las modificaciones y en su

caso a través del Comité de Normalización de Petróleos Mexicanos y Organismos Subsidiarios, inscribirla en el

programa anual de normalización.

Las propuestas y sugerencias, deben dirigirse por escrito a:

Pemex Exploración y Producción

Subcomité Técnico de Normalización

Bahía de Ballenas Núm. 5, P.B.

Col. Verónica Anzures, D.F., C.P. 11300

Teléfono directo: 19-44-92-86

Conmutador 19-44-25-00, ext. 3.80.80; fax: 3.26.54

Correo electrónico:

mpachecop@pep.pemex.com

5. REFERENCIAS.

5.1

NRF-010-PEMEX-2001 “Espaciamientos mínimos y criterios para la distribución de instalaciones

industriales en centros de trabajo de Petróleos Mexicanos y Organismos Subsidiarios”.

5.2

NRF-027-PEMEX-2001

“Espárragos y tornillos de acero aleado e inoxidable para servicios de alta y

baja temperatura”.

5.3

NRF-031-PEMEX-2002 “Sistemas de desfogues y quemadores en instalaciones de Pemex Exploración

y Producción”.

5.4

NRF-035-PEMEX-2004 “Sistemas de tubería en plantas industriales – Instalación y pruebas”.

5.5

NRF-107-PEMEX-2004 “Modelos electrónicos tridimensionales inteligentes”.

ambientes que contienen H

2S en producción de petróleo y gas).

5.8

ISO 13703 Petroleum and natural gas Industries - Design and installation of piping systems on offshore

production platforms (Industrias del petróleo y gas natural – Diseño e instalación de sistemas de tubería

en plataformas de producción costafuera).

5.9

ISO 15649 Petroleum and natural gas industries – Piping (Industrias del petróleo y gas natural –

Tubería).

6. DEFINICIONES.

Para los fines de esta norma aplican las siguientes definiciones:

6.1

Bases de diseño.

Es el documento, que de acuerdo a los requisitos del usuario, establece las

características especificas de los equipos y materiales requeridos por el proyecto, los tipos de estructuras, los

sistemas de seguridad, servicios auxiliares, sistemas de comunicación y filosofía de operación.

6.2

Bases de usuario.

Es el documento en el cual se establecen las capacidades, rendimientos, vida útil,

condiciones de operación, condiciones ambientales, características físicas y químicas de los productos a

transportar, así como requisitos de seguridad, flexibilidad operativa y la normatividad aplicable.

6.3

Componentes de tubería.-

Son los elementos mecánicos para unir o ensamblar sistemas de tubería

para conducir fluidos a presión. Los componentes de referencia incluyen tubo rígido, tubo flexible, accesorios,

bridas, empaques, espárragos, válvulas; y dispositivos como juntas de expansión, juntas flexibles, mangueras

de presión, trampas, filtros, instrumentos y separadores.

6.4 Diseño

mecánico

. Es la parte del diseño de tuberías que comprende el cálculo del espesor de pared,

tomando en consideración las condiciones y propiedades del fluido a conducir; así como los factores

ambientales y cargas externas a las que pueda estar sometida dicha tubería. Incluye por lo tanto, la definición

de las propiedades mecánicas que debe reunir, para soportar los esfuerzos a los que pueda estar sometida.

6.5 Diseño

de

tubería.

Son los arreglos geométricos de tuberías en campo, los cuales se desarrollan en

función de los planos de urbanización y localización de equipos y estaciones de servicio de la instalación en

proyecto y/o modernización o ampliación, de las alturas y elevaciones requeridas, de los diagramas de tuberías

e instrumentación (DTI´s) y de las condiciones de operación establecidas en las bases de diseño.

6.6 Equivalente.

Es aquel documento que no sea Norma Oficial Mexicana (NOM), Norma Mexicana

(NMX), Norma Internacional (ISO o IEC) ni norma de referencia (NRF), que demuestre cumplir como mínimo

con los requisitos y/o características físicas, químicas, mecánicas o de cualquier naturaleza que establece el

documento normativo citado en esta norma de referencia.

6.10 Ingeniería

básica.

Son los documentos en los que se plasma la información principal que se requiere

para el desarrollo del diseño de una instalación o planta industrial, tales como: Diagramas de balance de

materia y energía, diagramas de flujo de proceso y de tubería e instrumentación, hojas de datos entre otros.

6.11

Ingeniería de detalle.

Es el diseño detallado, que se desarrolla a partir de las bases de diseño, la

ingeniería básica y los requisitos establecidos en esta norma, involucra a todas las disciplinas de ingeniería que

intervienen en su desarrollo de acuerdo al tipo de proyecto.

6.12 Nominal.

Es una identificación numérica para dimensiones, capacidades, esfuerzos, Clases u otras

características, que se utiliza como una designación, no como una medida exacta.

6.13 Termofluencia.

Deformación continua y lenta de un material por la acción de cargas sostenidas a altas

temperaturas en el transcurso del tiempo.

6.14 Tubería

de

desfogues.

Tubería diseñada para conducir hidrocarburos normalmente gaseosos ó en

fases gas-líquido, que son relevados de los dispositivos de seguridad hasta los sistemas de recuperación,

tratamiento y/o quemado.

6.15

Tubería de instrumentos.

Es la tubería que conduce fluidos para accionamiento de los instrumentos

de control de una planta, el cual generalmente es aire.

6.16

Tubería de proceso.

Es la tubería que conduce fluidos para suministrar la carga a las unidades de

proceso las cuales conectan equipos como cambiadores de calor, acumuladores, separadores, reactores,

columnas, calentadores a fuego directo, deshidratadores, compresores, bombas y filtros entre otros equipos que

intervienen en los procesos, incluye las tuberías de las unidades de almacenamiento y venta.

6.17

Tubería de servicios auxiliares.

Son tuberías que conducen fluidos para suministrar los servicios de

ayuda a los procesos de las instalaciones industriales. Ejemplos de servicios auxiliares, gas combustible, agua

de enfriamiento, vapor, entre otros.

7. SÍMBOLOS

Y

ABREVIATURAS.

API

American petroleum institute (Instituto americano del petróleo).

ASME

American society of mechanical engineers (Sociedad americana de ingenieros mecánicos).

ASTM

American society for testing and materials (Sociedad americana para pruebas y materiales).

AWS

American Welding Society (Sociedad Americana de Soldadura).

BPV

ASME Boiler and pressure vessel (Recipientes a presión y calderas).

DN

Diámetro nominal (Sistema Internacional).

MSS

Manufacturers Standardization Society of Valve and Fittings Iindustry (Sociedad de estandarización de

fabricantes de la industria de válvulas y conexiones).

NACE

National Association of Corrosion engineers (Asociación Nacional de Ingenieros en Corrosión).

NPT

Nominal pipe thread (Rosca nominal para tubería).

NPS

Nominal Pipe Size (Diámetro nominal de tubería).

PTFE

Politetrafluoroetileno (Teflón).

Rms

Root mean square (Cuadrado de la media de la raíz).

UNS

Unified numbering system (Sistema unificado de numeración).

Ø

Diámetro.

8. DESARROLLO.

8.1 Diseño

mecánico.

8.1.1 Generalidades.

En este apartado se establecen las condiciones que rigen el diseño mecánico como son: las

temperaturas, presiones y esfuerzos aplicables a los sistemas de tuberías. También deben tomarse en

cuenta las condiciones ambientales, los esfuerzos externos y los asociados con los equipos a los que se

conecten por medio de tuberías o accesorios. Para requisitos adicionales ver normas ISO 13703 y 15649.

8.1.2 Requisitos

de

diseño.

8.1.2.1 Presión

de

diseño.

La presión de diseño debe estar arriba en un 10% ó 0,172 MPa (25 lb/pulg²), la que resulte mayor, de la máxima

esperada (interna) a la temperatura mínima para líneas criogénicas o máxima para líneas calientes, durante la

operación normal. Para presión externa de diseño, referirse al 8.1.2.11.3 de esta norma. La condición mayor

esperada, es aquella en la que se obtenga el mayor espesor requerido para la tubería y el mayor rango o Clase

para los accesorios.

8.1.2.2 Sistemas de alivio de presión.

La temperatura de diseño de un sistema de tubería, es la temperatura que en combinación con la condición de

presión, arroje el mayor espesor de pared requerido de acuerdo con 8.1.2.1.

Para determinar las temperaturas de diseño se deben considerar por lo menos la temperatura del fluido,

temperatura ambiente, radiación solar, temperatura media de calentamiento o enfriamiento y las previsiones

aplicables.

La temperatura puede establecer requerimientos de propiedades específicas del material, por tal motivo, en el

diseño de sistemas de tubería, se deben indicar tanto en las bases de diseño como en demás documentos del

proyecto, las temperaturas (máxima y mínima) de diseño. Ver 8.1.2.4.4.

8.1.2.4 Influencia del ambiente.

8.1.2.4.1 Efectos en la presión por enfriamiento.

El enfriamiento de un gas o vapor en un sistema de tubería, puede reducir la presión lo suficiente como para

crear un vacío interno. En tal caso, la tubería debe resistir la presión externa creada coincidente con la menor

temperatura, o de otro modo, se deben proveer los medios para romper el vacío.

8.1.2.4.2 Efectos por calentamiento de fluidos.

Deben tomarse previsiones en el diseño, para resistir o para relevar el incremento de presión causado por el

calentamiento del fluido estático, contenido en la tubería.

8.1.2.4.3 Congelamiento.

En los casos donde la temperatura mínima de diseño sea menor a 0 °C (32 °F), se deben tomar las

precauciones necesarias en el diseño, para evitar la condensación y formación de hielo.

8.1.2.4.4 Baja temperatura ambiental.

Se debe considerar el efecto de la baja temperatura ambiental en el análisis de esfuerzos por desplazamientos,

debidos a la contracción de los materiales.

8.1.2.5 Efectos

dinámicos.

A continuación se describen los fenómenos naturales o inducidos que pueden provocar efectos dinámicos en

los sistemas de tubería y que deben considerarse en el diseño mecánico y estructural.

8.1.2.5.1 Impacto.

Deben tomarse en cuenta en el diseño de los sistemas de tubería, las fuerzas de impacto causadas por

condiciones externas o internas, como cambios en el rango de flujo, golpes de ariete, cambios de fase (flasheo)

o cargas de oleaje en tuberías localizadas en la parte inferior de la primer cubierta en plataformas marinas.

8.1.2.5.2 Viento.

Las cargas accidentales son originadas normalmente por efectos naturales como tornados, huracanes, entre

otras, las cuales generalmente son de corta duración, pero son muy severas y deben tomarse en cuenta en el

diseño.

8.1.2.7

Efectos de expansión y contracción térmica.

Los siguientes efectos térmicos, combinados con cargas y otros esfuerzos, deben tomarse en cuenta en el

diseño del sistema de tubería.

8.1.2.7.1 Esfuerzos por efectos térmicos.

Estas cargas consisten en empujes y momentos, producidos en el sistema de tubería por la expansión o

contracción térmica.

8.1.2.7.2 Esfuerzos debidos a gradientes de temperatura.

Estos esfuerzos se originan en la pared del tubo, como resultado de un cambio rápido de temperatura o por una

distribución desigual de ésta, tal como la de un fluido muy caliente a través de un tubo de pared relativamente

gruesa, o debido a un flujo en dos fases estratificado, que causa flexión en la tubería.

8.1.2.7.3 Efectos de soportes, anclajes y movimientos en los extremos.

Se deben tomar en cuenta en el diseño de sistemas de tubería, los efectos del movimiento de soportes,

anclajes y equipo conectado,. Estos movimientos pueden resultar de la flexibilidad y/o expansiones térmicas de

equipos, soportes o anclas; por asentamiento, oscilaciones por viento o movimientos por oleaje en plataformas

marinas.

8.1.2.7.4 Efectos

cíclicos.

La fatiga debida a cargas cíclicas por presión, temperatura u otras, deben tomarse en cuenta en el diseño de

tuberías.

8.1.2.8

Variaciones en las condiciones de presión- temperatura.

Variaciones en la presión, en la temperatura o en ambas, pueden ocurrir en un sistema de tubería, las cuales se

deben considerar en la determinación de las condiciones de diseño.

8.1.2.8.1 Materiales para componentes con rangos establecidos.

En los documentos técnicos listados en la Tabla 326.1 del ANSI/ASME B31.3 ó equivalente, se establecen las

características, las propiedades mecánicas y químicas y los rangos de presión–temperatura que deben tener los

componentes de tubería.

En cualquier ecuación de esta norma donde aparezca el producto SE, el valor S se debe multiplicar por

el siguiente factor de calidad de junta:

a1)

Factor de junta soldada longitudinal (E

j)

. Establecido en 8.1.2.9.3 y tabulado para varias

especificaciones y Clases de material en la Tabla A-1B y para varios tipos de juntas e inspecciones

adicionales en la Tabla 302.3.4, ambas del ANSI/ASME B31.3 ó equivalente.

a2) Los valores de esfuerzo de la Tabla A-1 del ANSI/ASME B31.3 ó equivalente, están agrupados por

materiales y formas del producto y para temperaturas establecidas hasta los límites previstos en

8.1.2.1 (a) de esta norma. Se permite la interpolación lineal entre los valores de temperatura. El

término temperatura se refiere a la temperatura de diseño (véase 8.1.2.3).

b)

Esfuerzo cortante y de apoyo

. El esfuerzo cortante permisible debe ser de 0,80 del esfuerzo básico

admisible a la tensión del material, tabulado en la Tabla A-1 del ANSI/ASME B31.3 ó equivalente. Los

esfuerzos permisibles de apoyo, deben ser 1,60 del esfuerzo permisible básico a la tensión.

c)

Compresión.

El esfuerzo permisible a la compresión, no debe ser mayor que el esfuerzo básico

adrmisible a la tensión tabulado en la Tabla A-1 del ANSI/ASME B31.3 ó equivalente. Se debe

considerar la estabilidad estructural del material.

8.1.2.9.2 Esfuerzos permisibles de diseño.

Los valores de esfuerzos permisibles básicos a la tensión de los materiales contemplados en esta norma, se

determinan de acuerdo al 8.1.2.9.1.

8.1.2.9.3 Factor de calidad de junta soldada E

j.a) Factores de calidad básicos. Los factores E

jde calidad de junta soldada, deben ser los indicados en la

Tabla A-1B del ANSI/ASME B31.3 ó equivalente. Los factores básicos para juntas soldadas rectas

longitudinales, para componentes a presión, deben ser los indicados en la Tabla 302.3.4 del

ANSI/ASME B31.3 ó equivalente.

b) Factores de calidad incrementados. La Tabla 302.3.4 del ANSI/ASME B31.3, indica factores mayores

de calidad de junta, los cuales pueden sustituirse por los indicados en la Tabla A-1B del ANSI/ASME

B31.3 ó equivalente, para ciertas Clases de soldadura, siempre que se lleve a cabo una inspección

adicional, más allá de lo requerido por la especificación del producto.

8.1.2.9.4 Límites de esfuerzos calculados debidos a cargas sostenidas y deformaciones por

temperatura.

a)

Esfuerzos por presión interna. Los esfuerzos debidos a la presión interna, deben considerarse cubiertos

cuando el espesor de pared del componente de la tubería y sus refuerzos, cumplen los requisitos de

8.1.2.11, de esta norma.

b)

Esfuerzos por presión externa. Los esfuerzos debidos a presión externa, deben considerarse cubiertos,

cuando el espesor de pared de los componentes de tubería y sus medios de rigidez, cumplan los

requisitos de 8.1.2.11, de esta norma.

c) Esfuerzos

longitudinales

S

L. La suma de los esfuerzos longitudinales en cualquier componente de un

sistema de tubería debido a presión, peso propio y otras cargas sostenidas S

L, no debe exceder el valor

de S

h, definido en el inciso (d) siguiente. El espesor del tubo usado en el cálculo de S

L, debe ser el

espesor nominal

Τ

, menos las tolerancias por corrosión y por erosión mecánicas.

Cuando

Sh

sea mayor que

SL

, la diferencia puede adicionarse al término 1/4 S

hen la ecuación

(3a). En ese caso, el rango de esfuerzos de desplazamiento permisibles por temperatura, es

calculado por la ecuación (1b):

S

A=

f [1,25 (S

c+ S

h) – S

L]

(1b)

Nota: En el análisis de los esfuerzos permisibles por temperatura, referirse a lo indicado en el capítulo II párrafo 319.2.3 del ANSI/ASME B31.3 ó equivalente.

En las ecuaciones (3a) y (3b)

S

c= Esfuerzo permisible

1del material, a la temperatura mínima esperada durante el ciclo de

análisis.

S

h= Esfuerzo permisible

1del material a la temperatura máxima esperada durante el ciclo de

análisis

f = Factor de reducción del rango de esfuerzos

2para condiciones cíclicas de acuerdo a la

Tabla 1, ó calculado por la ecuación (1c)

3.

f

= 6,0(N)

-0,2≤

1,0 (1c)

Ciclos, N Factor, f Ciclos, N Factor, f

7 000 y menor 1,0 <45 000 a 100 000 0,6

< 7 000 a 14 000 0,9 <100 000 a 200 000 0,5

<14 000 a 22 000 0,8 <200 000 a 700 000 0,4

<22 000 a 45 000 0,7 <700 000 a 2 000 000 0,3

Tabla 1 Factor de reducción del rango de esfuerzo “f”.

Donde:

N

= Número equivalente de ciclos completados por desplazamiento durante la vida de servicio

esperada del sistema de tubería

4.

Cuando el rango de esfuerzos calculado varía, ya sea por la expansión térmica u otras

condiciones, S

E,se define como el mayor rango de esfuerzos de temperatura calculado. En tal

caso el valor de N se puede calcular con la ecuación (1d):

N = N

E+

∑

(r

i 5N

i) para i =1,2, …..n

(1d)

Donde:

junta soldada Ej.

2.- Aplica esencialmente a tubería sin corroer. La corrosión puede disminuir severamente el periodo de vida cíclica, por consiguiente, los materiales resistentes a la corrosión se deben considerar donde se espera un mayor número de ciclos de esfuerzos.

3.- La ecuación (1c) no aplica mas allá de aproximadamente 2 x 106 ciclos. La selección de factores por arriba de 2 x 106

ciclos es responsabilidad del diseñador.

4.- El diseñador debe considerar, que el periodo de vida en condiciones de fatiga del material utilizado a

temperaturas

elevadas puede reducirse.

8.1.2.9.5

Límite de esfuerzos, debidos a cargas ocasionales.

a) Operación. La suma de los esfuerzos longitudinales debidos a la presión, peso propio y otras cargas

sostenidas S

Ly la de los esfuerzos producidos por cargas ocasionales como las de viento o terremotos

pueden considerarse como 1,33 veces de los esfuerzos permisibles dados en el Apéndice A del

ANSI/ASME B31.3 ó equivalente, excepto donde el esfuerzo permisible exceda en 2/3 la resistencia al

límite de fluencia, el esfuerzo permisible debe ser reducido. Las fuerzas de viento y sismo no necesitan

ser consideradas actuando al mismo tiempo. (El diseñador debe considerar que el periodo de vida del

material utilizado a temperaturas elevadas en condiciones de fatiga puede reducirse).

En el caso de tuberías localizadas sobre los puentes de plataformas, debe considerarse la combinación

mas desfavorable de cargas sostenidas y las ocasionadas por movimiento de la plataforma, producidas

por efecto de oleaje para periodo de recurrencia de 100 años.

b)

Pruebas. Los esfuerzos debidos a condiciones de prueba, no están sujetos a las limitaciones de 8.1.2.9.

No es necesario considerar otras cargas eventuales, tales como viento y sismo actuando

simultáneamente con los esfuerzos de prueba.

8.1.2.10 Tolerancias.

En la determinación del espesor mínimo requerido para la tubería y sus componentes, deben incluirse

las tolerancias por efectos de la corrosión, erosión y profundidad de roscado o ranurado, Ver factor “c”

de tolerancias mecánicas en 8.1.2.11.1.1 (b).

Para la selección final del espesor de pared de la tubería, se deben tomar en cuenta las tolerancias

debidas al proceso de fabricación. En el caso de tuberías sin costura, la tolerancia correspondiente es de

-

12,5 % del espesor nominal.

Debe aplicarse este porcentaje de acuerdo a la siguiente ecuación:

t

f= t

m/0,875

(2)

Donde:

t

f= Espesor de pared que incluye la tolerancia de fabricación.

t

m= Espesor de pared mínimo.

En el caso de la tubería con costura longitudinal, la tolerancia corresponde a

-

0.3 mm (0.01 pulg).

Debe aplicarse este porcentaje de acuerdo a la siguiente ecuación:

seleccionar los que resulten mayores, para efectos de adquisición.

8.1.2.10.1 Resistencia

mecánica.

El espesor calculado por presión interna, se debe revisar y en su caso incrementar para prevenir

sobreesfuerzos, daños, colapso o pandeo debidos a cargas sobre impuestas por efectos de los soportes,

formación de hielo, transportación, manejo u otras causas. Debe darse particular consideración a la

resistencia mecánica de las conexiones de tubos de DN 50 (NPS 2) y menores a otras tuberías o

equipos.

8.1.2.11

Diseño de componentes de tubería por presión.

8.1.2.11.1 Generalidades.

Los componentes de tubería fabricados de conformidad con los documentos técnicos listados en la Tabla

326.1 del ANSI/ASME B31.3 ó equivalente, son aceptables para los rangos de presión y temperatura

indicados en esta norma.

8.1.2.11.1.1 Tubo recto.

El espesor mínimo requerido para una sección de tubo recto, debe determinarse de acuerdo con la siguiente

ecuación:

t

m= t + c

(4)

Donde:

t

m= Espesor mínimo requerido que incluye, las tolerancias mecánicas,

por corrosión y erosión. El

espesor (t

f) calculado, considera la tolerancia de fabricación y no debe ser menor de t

m,ver

8.1.2.10. El espesor comercial (nominal) seleccionado, deber ser igual o el inmediato superior al t

fcalculado. Ver nota en inciso 8.1.2.10.

t = Espesor por presión de diseño, calculado según 8.1.2.11.1.2 por presión interna, o bien, de

acuerdo con el procedimiento indicado en 8.1.2.11.1.3 para presión externa.

c = Suma de las tolerancias mecánicas, profundidad de roscado o ranurado, más las tolerancias de

corrosión y erosión. Para componentes roscados, debe aplicarse la profundidad nominal de la

cuerda (dimensión h del ANSI/ASME B1.20.1 ó equivalente). Para superficies maquinadas o

ranuradas donde no se especifiquen las tolerancias, éstas deben tomarse como de 0,5 mm (0,02

pulg) además de la profundidad especificada del corte.

Se debe utilizar una tolerancia por corrosión con base en resultados en el manejo del producto que se va

a conducir, información que debe ser proporcionada por Pemex. Ver hojas de especificaciones en

anexo 12.3 de esta norma.

8.1.2.11.1.2 Tubo recto bajo presión interna.

Para tubos rectos, el espesor de diseño por presión interna “t”, no debe ser menor que el calculado con

la siguiente fórmula (5a), siempre que “t” sea menor que D/6.

P = Presión interna manométrica de diseño.

D = Diámetro exterior del tubo como se indica en las tablas de los Códigos ANSI/ASME B36.10M y

ANSI/ASME B36.19 M ó equivalentes.

E = Factor de calidad de junta de la Tabla A-1B del ANSI/ASME B31.3 ó equivalente.

S = Valor del esfuerzo básico permisible el cual corresponde al valor menor entre un tercio del

σ

Uo

dos tercios del

σ

Yindicado en la Tabla A-1 del ANSI/ASME B31.3 ó equivalente.

Y = Coeficiente de la Tabla 2, para los materiales indicados, siempre y cuando ”t” sea menor de D/6.

Para temperaturas intermedias, el valor de “Y” puede interpolarse.

Cuando t sea igual o mayor que D/6, el valor de “Y”, se calcula con la siguiente ecuación:

(5b)

Donde:

D = Diámetro interior del tubo.

Temperatura °C (°F)

≤482 510 538 566 593 ≥621

Materiales

(≤900) (950) (1000) (1051) (1099) (≥1150)

Acero ferrítico 0,4 0,5 0,7 0,7 0,7 0,7

Acero austenítico 0,4 0,4 0,4 0,4 0,5 0,7

Otros metales dúctiles 0,4 0,4 0,4 0,4 0,4 0,4

Hierro fundido 0,0

Tabla 2 Valores de coeficiente Y para t<D/6.

Las siguientes ecuaciones (5c),(5d), ó (5e) pueden usarse en lugar de la ecuación (5a)

SE 2

PD

t=

(5c)

⎟ ⎟ ⎠ ⎞ ⎜

⎜ ⎝ ⎛

+ − − =

P SE

P SE 1 2 D

t

(5d)

)] Y 1 ( P SE [ 2

) c 2 d ( P t

− −

+

=

(5e)

Los tubos con “t” igual o mayor que D/6 ó P/SE mayor que 0,385, requieren consideraciones especiales,

tomando en cuenta los factores de diseño y propiedades del material, tales como los mecanismos de falla,

fatiga y esfuerzos térmicos.

El espesor de diseño “t” por presión y los requerimientos de aros atiesadores para tubos rectos bajo presión

externa, deben determinarse de acuerdo con los párrafos UG-28 al UG-30 de la sección VIII, División 1, del

Código ASME, Recipientes y calderas a presión (BPV) ó equivalente, usando como la longitud de diseño “L” la

medida de la longitud de la línea central entre cualquiera de las dos secciones atiesadas de acuerdo con el

párrafo UG-29 de la sección VIII, División 1, del Código ASME, Recipientes y calderas a presión ó equivalente.

Con una excepción, para tubería con D/t <10, el valor de S para ser utilizado en la determinación de la presión

externa máxima permisible (P

a), debe ser el menor de los siguientes valores para materiales de tubería a la

temperatura de diseño.

a)

1,5 del valor del esfuerzo en la Tabla A-1 del ANSI/ASME B31.3 ó equivalente.

b) 0,9 del valor del esfuerzo de cedencia tabulado en la Sección II Parte D, Tabla Y-1, del Código ASME,

Recipientes y calderas a presión (BPV) ó equivalente, para los materiales ahí listados. ( El símbolo D

oen la Sección VIII es equivalente al D utilizado en esta norma).

8.1.2.11.2

Curvas y dobleces mitrados.

8.1.2.11.2.1 Dobleces.

El espesor mínimo requerido

(

t

m)de un tubo después del doblado, se debe determinar igual que para un

tubo recto, de acuerdo a 8.1.2.11.1.1 y 8.1.2.11.1.2.

8.1.2.11.2.2 Codos

mitrados.

El espesor de pared para los codos mitrados, debe determinarse de acuerdo a lo indicado en 8.1.2.11.1 y

8.1.2.11.1.2 de esta norma. Quedan prohibidos los codos mitrados en líneas de proceso.

Para otros servicios, en los cuales el diseñador justifique su uso, el diseño debe ser como se indica en 304.2.3

del ANSI/ASME B.31.3 o equivalente.

8.1.2.11.3

Conexión de ramales.

8.1.2.11.3.1 Generalidades.

Las conexiones de ramal a cabezal, permitidas son las que a continuación se indican:

a) Conexiones: tees, conexiones extruídas, laterales (Y´s), cruces y conexiones reforzadas integralmente

según la práctica del MSS-SP-97 ó equivalente.

b) Conexiones a ramal forjadas o fundidas no listadas en la tabla 326.1 del ANSI/ASME B31.3 ó

equivalente y coples no mayores de DN 80 (NPS 3), para unir el ramal al cabezal por medio de

soldadura.

c)

Ramal soldado directamente al cabezal con o sin adición de refuerzo, como se establece en el capítulo

V párrafo 328.5.4 del ANSI/ASME B31.3 ó equivalente.

b) Conexiones con rosca para soldar o coples y medios coples de embutir para soldar directamente a la

tubería, de acuerdo con el párrafo 328.5.4 del ANSI/ASME B31.3 o equivalente, siempre que el tamaño

del ramal, no exceda DN 50 (NPS 2) ó ¼ del diámetro nominal de la tubería. El espesor mínimo de

pared del acoplamiento en cualquier lugar de la zona de refuerzo (si las roscas están en esta zona, el

espesor de pared se mide desde la raíz de la rosca al diámetro exterior mínimo), no debe ser menor al

del ramal de tubería no roscada. En ningún caso los coples o medios coples, deben ser menores a

Clase 3000 para instalaciones en tierra y no menores de Clase 6000 para instalaciones costa afuera, de

acuerdo a lo indicado en ANSI/ASME B16.11 ó equivalente.

8.1.2.12 Sistemas

específicos de tubería.

8.1.2.12.1

Tubería de instrumentos.

8.1.2.12.1.1 Generalidades.

La tubería de instrumentos, dentro del alcance de esta norma incluye a toda la tubería y accesorios utilizados

para conectar instrumentos a otras tuberías o a equipos, así como las tuberías de control utilizadas para

conectar aparatos de control operados con aire o hidráulicamente.

8.1.2.12.1.2 Requerimientos.

La tubería de instrumentos debe cumplir los requerimientos aplicables de esta norma, además de lo siguiente:

a) La presión y temperatura de diseño para tubería de instrumentos, deben determinarse de acuerdo a

8.1.2 y 8.1.2.8.

b)

Se debe tener en consideración la resistencia mecánica (incluyendo la fatiga) de conexiones pequeñas,

de instrumentos a tubería o a los aparatos.

c) La tubería de instrumentos para fluidos que permanezcan normalmente estáticos y sujetos a

congelamiento, se le debe proveer de algún sistema de calentamiento como venas de vapor o debe

protegerse mediante algún otro método de calentamiento y aislamiento.

8.1.2.12.2

Sistemas de relevo de presión.

Para requisitos de diseño de los sistemas de relevo de presión, ver 8.1.2.2 de esta norma.

8.2 Flexibilidad

y

soportes.

8.2.1

Flexibilidad de tuberías.

8.2.1.1 Generalidades.

Los sistemas de tuberías de acuerdo a su localización y a las condiciones de operación, están sujetos a

diversos tipos de cargas, ver 8.1.2, las cuales deben ser consideradas en el análisis de esfuerzos, debido a

efectos tales como:

a)

Desplazamientos por esfuerzos térmicos u otros debidos a cargas externas.

b)

Restricción de la flexibilidad.

a)

Fallas de la tubería o de los soportes debido a esfuerzos o fatiga.

b)

Fugas en las juntas.

c)

Esfuerzos y/o deformaciones perjudiciales en la tubería, válvulas o en equipos conectados, por ejemplo:

recipientes, bombas o turbinas, como resultado de cargas excesivas (fuerzas y momentos).

Además de flexibilidad, los sistemas de tuberías deben tener la suficiente rigidez para soportar las cargas de

presión, peso propio, fluido interno, nieve, tierra, vibración entre otras.

8.2.1.1.1 Requisitos

específicos.

En esta sección se indican los requisitos específicos para asegurar que los sistemas de tubería cumplan con la

flexibilidad requerida, y los esfuerzos permisibles establecidos. Estos requisitos son:

a) El rango de esfuerzo calculado en cualquier punto del sistema, debido a desplazamientos, no debe

exceder el rango de esfuerzo permisible establecido en 8.1.2.9.4.

b) Las fuerzas de reacción calculadas en 8.2.1.4, no deben causar daño a los soportes o equipos

interconectados.

c)

El “intervalo de esfuerzos por desplazamiento”, debe usarse como criterio de diseño en los análisis de

flexibilidad, véase 8.1.2.9.4 (d) para el cálculo del intervalo del esfuerzo permisible S

A, y 8.2.1.3.4 para

el cálculo del intervalo del esfuerzo calculado S

E.8.2.1.2 Propiedades de los materiales para los análisis de flexibilidad.

Los párrafos siguientes deben ser considerados en los análisis de flexibilidad.

8.2.1.2.1 Datos de expansión térmica.

a)

Valores para el intervalo de esfuerzos. Los valores del coeficiente de expansión térmica, utilizados para

determinar las deformaciones totales para el cálculo de los rangos de esfuerzo y las reacciones sobre

soportes y equipos conectados, se obtienen de la tabla C-1 del Apéndice C del ANSI/ASME B31.3 ó

equivalente, haciendo la diferencia algebraica entre los valores a las temperaturas máximas y mínimas

del ciclo térmico que se esté analizando.

8.2.1.2.2 Relación de Poisson.

Puede utilizarse un valor de 0,3 para la relación de Poisson para cualquier temperatura y para todos los

metales. Si se cuenta con datos más precisos, éstos pueden ser utilizados.

8.2.1.2.3 Esfuerzos

permisibles.

a) El rango de esfuerzos permisibles por temperatura (S

A) y los esfuerzos permisibles adicionales, se

deben considerar como se especificaron en 8.1.2.9.4 (d), para sistemas bajo esfuerzos principalmente

de flexión y/o torsión.

r2

R1 = Rad

dobl T θ s r2 7

s cot θ

2 R1 =

s

r2

θ

R1 =r2 (1 + cot θ) 2 7 r2 7 Tc rx

8.2.1.2.4 Dimensiones.

Para la realización de los cálculos de flexibilidad, el diseñador debe utilizar el espesor nominal y el diámetro

exterior de la tubería o sus accesorios.

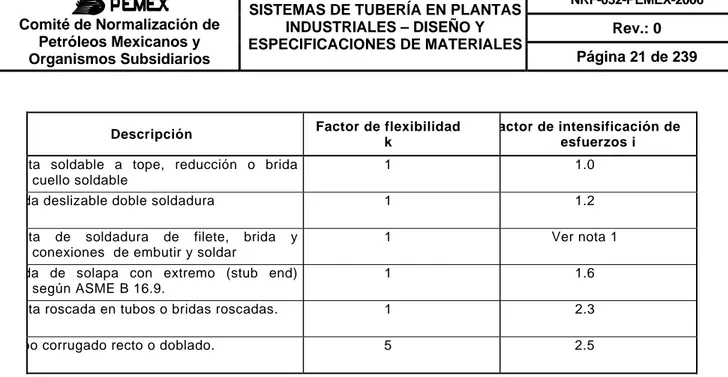

8.2.1.2.5 Flexibilidad y factores de intensificación de esfuerzos.

En ausencia de datos directamente aplicables, los factores de flexibilidad “k”, y de intensificación de esfuerzo “i”,

mostrados en la Tabla 3 y 3A, deben ser utilizados en los cálculos de flexibilidad indicados en 8.2.1.3, estos

factores son válidos para D/

Τ

≤

100.

Cuando se trate de componentes o accesorios de tubería, como válvulas, filtros, insertos o refuerzos no

mostrados en la Tabla 3, se puede hacer una comparación de la forma geométrica que más se asemeje a los

mostradas y asumir sus valores de intensificación de esfuerzos.

Factor de intensificación de esfuerzos Ver notas 1 y 2

Descripción Factor de flexibilidad K Longitudinalmente iO Transversalmente ii racterísticas de flexibilidad h Croquis

o soldable o tubo doblado

a: 1

os cortados en inglete con piezas iguales

2(1 + tan θ)

a: 1

o simple 1, 2 ó ingletes muy espaciados

2 (1 + tan θ)

a: 1

oldable

ún ANSI B 16.9 ó su equivalente

a: 1

1

Tabla 3 Factor de flexibilidad “k” y factor de intensificación de esfuerzos “i“.

1,65 h 0,75 h2/3 0,9 h2/3Τ R1

r2 2 0,9 h2/3 0,9 h2/3 1,52 h5/6 0,9 h2/3 0,9 h2/3 1,52 h5/6

cot θ 2

sΤ r2

2

1 + cot θ 2

Τ

r2

3/4 io + 1/4 4,4 Τ

r2

Refuerzo Silleta

r2

7r 7r7

r2

rx

Tc

7

r2

7

rx

Tc

K Longitudinalmente iO

Transversalmente ii

h

onstruida en taller silleta o con refuerzos

a: 1

1

onstruida en taller sin refuerzo

a: 1

1

extruída soldable

0,5 Db

1,5 Τ

a: 1

1

construida en taller con inserción de corte curvo.

1/8 Db Te ≥ 1.5

a: 1

I

mal

ado a un accesorio

a: 1

I

Tabla 3 Factor de flexibilidad “K” y factor de intensificación de esfuerzos “i“ (continuación).

0,9h2/3 3/4 io + 1/4

(Τ + 1/2 Τr) 2,5

Τ1,5

r2

r2

0,9

h2/3 3/4 io + 1/4

Τ r2

3/4 io + 1/4 rx

r2

1 + Τ r2

0,9 h2/3

0,9

h2/3 3/4 io + 1/4 4,4

Τ

r2

r2

7

0,9

h2/3 3/4 io + 1/4 3,3

Τ

ta soldable a tope, reducción o brida cuello soldable

1 1.0

da deslizable doble soldadura 1 1.2

ta de soldadura de filete, brida y conexiones de embutir y soldar

1 Ver nota 1

da de solapa con extremo (stub end) según ASME B 16.9.

1 1.6

ta roscada en tubos o bridas roscadas. 1 2.3

bo corrugado recto o doblado. 5 2.5

Tabla 3A Factores de flexibilidad “k” e intensificación de esfuerzos “i”.

Notas:1.- 2.1 máximo ó 2.1 de F/CX1, pero no menor de 1.3 de CX para longitud de pierna de la soldadura de filete (ver la

fig. 358.2.2C del

ANSI/

ASME B31.3 ó equivalente), para longitudes desiguales usar el valor menor para lapierna CX.

2.- El factor de flexibilidad “k“ de la tabla, se aplica a los momentos flexionantes en cualquier plano. El factor de flexibilidad (k) y el factor de intensificación de esfuerzo ( i ) no deben ser menores a uno (1). El factor de torsión debe ser igual a uno (1).

3.- En codos y dobleces para diámetros nominales grandes [mayores de DN 900 mm (

NPS

36)] la presión puedeafectar significativamente los valores de ”k” e “i”, por lo que deben ser corregidos dividiendo éstos entre las ecuaciones que a continuación se indican:

Dividir “k” entre

Dividir “i” entre

Τ = Espesor nominal de pared para codos y codos mitrados

= Espesor nominal de pared para tees.

Tc = Espesores para conexión ramal.

Τr = Espesor del refuerzo o de la silleta.

θ = La mitad del ángulo entre cortes adyacentes en diagonal (inglete).

r2 = Radio medio del tubo por empalmar.

R1 = Radio de la curva del doblez, del codo o del tubo doblado.

rx = Ver definición en el punto 11.5.3 ( C ).

s = Espaciamiento de los cortes diagonales al eje del tubo.

1 + 6

P

E

7/3 1/3

R

1r

2r

2Τ

1 + 3,25

5/2 2/3

P

E

r

2Τ

8.2.1.3.1 Casos en los que no es obligatorio.

En los siguientes casos, no es obligatorio realizar un análisis de flexibilidad del sistema:

a) Cuando se trate de sistemas similares o reemplazos sin cambios significativos de sistemas que se

encuentren operando con resultados satisfactorios.

b) Cuando los sistemas puedan valorarse con sistemas previamente comprobados, mediante un

procedimiento sencillo.

c) Para efectos de expansión, cuando los sistemas sean de diámetro uniforme y no tengan más de dos

puntos de fijación ni restricciones intermedias, además de encontrarse dentro de los límites de la

siguiente ecuación (6) :

(6)

5Donde:

D = Diámetro exterior de la tubería, en mm (pulg).

y = Resultante del crecimiento térmico por absorber, en mm (pulg)

L = Longitud total de la tubería entre anclas, en m (pies).

U = Distancia en línea recta entre anclas, en m (pies)

K

1= 208 000 S

A/E

a, (mm/m)

2= 0,30

S

A/E

a, (pulg/pie)

2 Nota:5. La ecuación 6, no es aplicable en sistemas bajo condición cíclica severa y sistemas con piernas desiguales (L/U >2,5).

8.2.1.3.2 Análisis detallado obligatorio.

a)

Cualquier sistema que no cumpla con el criterio de 8.2.1.3.1, debe estudiarse con métodos de análisis

simplificados, aproximados o generales, que sean adecuados para cada caso específico.

b)

Un método de aproximación o simplificado sólo puede aplicarse en el intervalo de combinaciones para

las que se ha demostrado que es adecuado.

c)

Se deben utilizar métodos de análisis analíticos y gráficos.

d) Los métodos de análisis, deben tomar en cuenta los factores de intensificación de esfuerzo para

cualquier accesorio diferente al de la tubería recta. Se debe tomar en cuenta la flexibilidad extra de ese

componente.

e) Los sistemas de tubería que sean determinados como críticos, deben estar sometidos a un análisis

detallado de flexibilidad, como mínimo se deben incluir los siguientes:

e1) Tuberías de proceso que conecten a equipos principales como bombas, compresores, turbinas,

aeroenfriadores, eyectores, hornos, calderas, recipientes con alta presión.

e2) Tuberías de transferencia.

e3) Tuberías operando a baja temperatura

[

por debajo de: - 60 °C (76 °F)

]

.

e4) Tuberías conectadas a sistemas con válvulas de seguridad o sujetas a reacciones por descarga de

fluido.

e5) Tuberías que requieran o tengan soportes de resorte.

e6) Tuberías que requieran o tengan juntas de expansión.

e7) En plataformas marinas las líneas de proceso sobre puentes entre plataformas y líneas a

Dy

(L – U)

2Pemex se reserva el derecho de solicitar al contratista, el análisis de flexibilidad detallado a líneas que

considere necesario.

8.2.1.3.3 Requisitos y consideraciones básicas.

En todos los casos deben seguirse las suposiciones establecidas en 8.2.1.2. Para el cálculo de flexibilidad de un

sistema de tuberías entre puntos de anclaje, el sistema debe tratarse como un todo. Debe reconocerse la

importancia de todas las partes de la línea, las restricciones introducidas, así como la fricción en los soportes con

el propósito de reducir fuerzas y momentos en equipos o pequeñas ramificaciones, debe revisarse que las fuerzas

y momentos en las boquillas de los equipos, se encuentren dentro de los valores especificados por el fabricante.

Es necesario considerar todos los desplazamientos, dentro del rango de temperatura definido en 8.2.1.2.1.

8.2.1.3.4 Esfuerzos de flexibilidad.

El intervalo de los esfuerzos por flexión y torsión, debe calcularse usando el módulo de elasticidad E

a,a la

temperatura de 21 ºC (70 °F)

,

y utilizando la ecuación (7), calcular el intervalo de esfuerzos por temperatura S

E,

el cual no debe ser mayor al intervalo de esfuerzos permisibles

S

Adefinido en 8.1.2.9.4 (d).

(7)

Donde:

S

b= Esfuerzo de flexión resultante.

S

t= Esfuerzo torsional.

=

M

t/ 2Z

M

t= Momento torsional.

Z = Módulo de sección de la tubería.

Los esfuerzos de flexión resultantes S

b,que se deben utilizar en la ecuación (7) para codos, codos mitrados y

conexiones de ramal con extremos de igual tamaño, deben ser calculados de acuerdo con la ecuación (8),

considerando los momentos tal y como se muestran en las figuras 1 y 2.

Figura 1 Momentos en dobleces.

S

E= S

b+ 4S

t2 2

Mt

Mi

Mo

Mt

Mi

(8)

Donde:

S

b= Esfuerzo de flexión resultante.

i

i= Factor de intensificación

de esfuerzos en el plano (Ver Tabla 3).

i

o= Factor de intensificación de esfuerzos fuera del plano (Ver Tabla 3).

M

i= Momento flexionante en el plano.

M

o= Momento flexionante fuera del plano.

Z = Módulo de sección de la tubería.

Los esfuerzos de flexión resultantes S

b, a ser utilizados en la ecuación (7) para conexiones de ramales con un

extremo reducido, se calculan de acuerdo con las ecuaciones (9) y (10), considerando los momentos como se

muestran en la Figura 2.

Figura 2 Momentos en conexiones de ramal.

Para cabezal (piernas 1 y 2):

(9)

Para ramal (pierna 3):

(10)

Donde:

Sb =

Z

Sb =

(i

iM

i)

2+ (i

oM

o)

2Z

Sb =

(i

iM

i)

2+ (i

oM

o)

2Z

eMo

Mi

Mi

Mt

Mo

Mt

Pierna 1

Mt

Mo

Mi

Pierna 3