FACULTAD DE INGENIERÍA

DEPARTAMENTO DE INGENIERÍA DE MINAS Y METALÚRGICA ESCUELA ACADEMICO PROFESIONAL DE INGENIERÍA DE MINAS

“OPTIMIZACIÓN DE LA FLOTA DE VOLQUETES EN EL ACARREO, PARA

INCREMENTAR LA PRODUCCION EN LA MINA LOS ANDES PERU GOLD - HUAMACHUCO”

TESIS

PARA OPTAR EL TÍTULO PROFESIONAL DE INGENIERO DE MINAS

AUTOR : Araujo García Roberth Wilman

GRADO ACADÉMICO : Bachiller en Ingeniería de Minas

ASESOR : Ing. Siccha Ruiz Orlando Alex

“OPTIMIZACIÓN DE LA FLOTA DE VOLQUETES EN EL ACARREO, PARA

INCREMENTAR LA PRODUCCION EN LA MINA LOS ANDES PERU GOLD - HUAMACHUCO”

JURADOS

PRESIDENTE SECRETARIO

Ms. Alberto Galván Maldonado Ing. Solio Arango Retamozo

Reg. CIP.: 49937 Reg. CIP.: 41484

VOCAL

DEDICATORIA:

A mis padres, por darme la vida y apoyarme

económicamente, moralmente y ser mí soporte en

estos años de estudio.

A Dios por el conocimiento y apoyo espiritual, en

AGRADECIMIENTO

Dios, por darme la oportunidad de realizarme como persona y como profesional. A la

Universidad Nacional de Trujillo, al personal directivo, jerárquico, docente y administrativo de la

Facultad de Ingeniería de Minas, a los profesores que en ella trabajan por entregarme las

herramientas necesarias para convertirme en Ingeniero de minas.

Del mismo modo agradezco a la Empresa SERVISAP SRL. por brindar la oportunidad de

trabajar a jóvenes como yo, ya que contribuye al crecimiento personal y profesional: así mismo

agradezco a todos los que laboran en dicha empresa por brindarme todo su apoyo, la información

necesaria para realizar mi trabajo y sobre todo por tenerme la paciencia y corregirme de la mejor

INDICE

DEDICATORIA: ... ii

AGRADECIMIENTO ... iii

NOMECLATURA ... ix

RESUMEN ... x

ABSTRACT ... xi

CAPITULO I ... 1

1. ANTECEDENTES Y JUSTIFICACION PROBLEMÁTICA... 1

1.2. Antecedentes: ... 2

1.3. Fundamento Teórico... 3

1.3.1. Estudio de tiempos y movimientos ... 3

Objetivos del estudio de tiempos... 3

1.3.2. Control de Avance ... 3

1.3.3. Optimización de procesos. ... 4

1.3.4 Factor de Acoplamiento (Match Factor) ... 6

1.3.5 Teoría de Colas Aplicada al Carguío y Trasporte ... 8

1.3.6 Teoría de Colas ... 11

1.3.7 Términos y Notación Convencional ... 13

1.3.8. Aplicación del sistema para la optimización del acarreo de mineral ... 15

2. ENUNCIADO DEL PROBLEMA ... 28

3. HIPOTESIS ... 28

CAPITULO II ... 29

MATERIALES Y METODOS ... 29

2.1. Material de Estudio ... 29

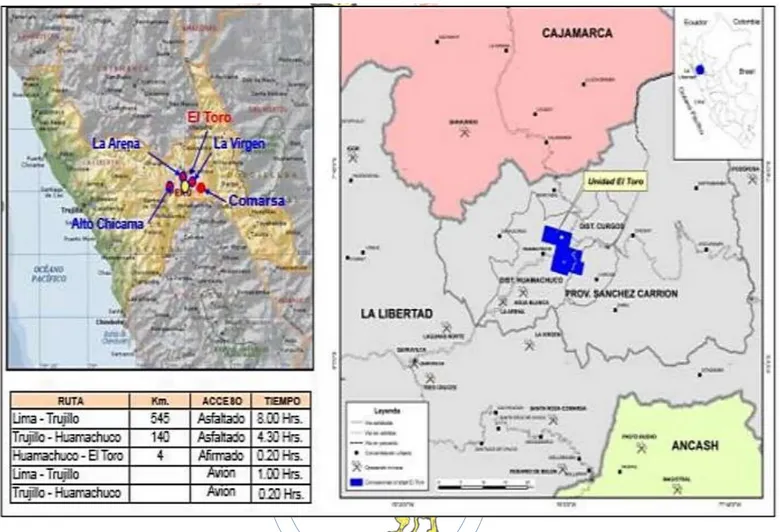

2.1.1. Ubicación y acceso del área de estudio. ... 29

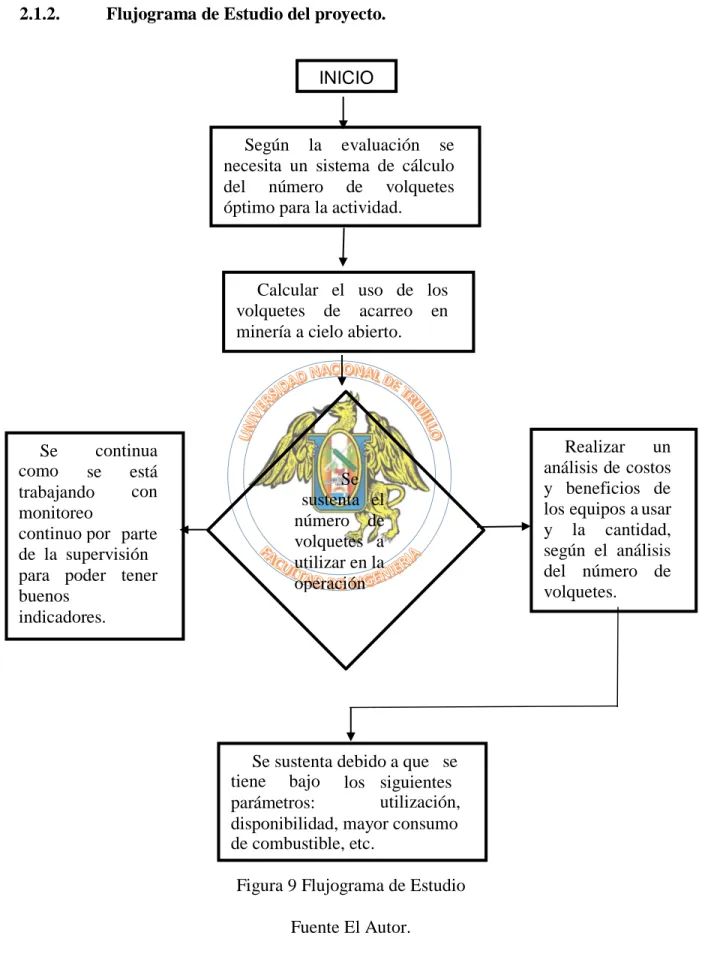

2.1.2. Flujograma de Estudio del proyecto. ... 31

2.1.3. Métodos, instrumentos y procedimientos de análisis de datos ... 32

2.1.4. Desarrollar el modelo ... 34

2.1.5. Análisis y procesamiento de datos ... 36

2.1.6. Calculo de Ciclo de Acarreo y Transporte ... 39

2.1.7. Tamaño de muestra de los tiempos de ciclo de carguío ... 42

2.1.8 Tamaño de muestra de los tiempos de ciclo de acarreo ... 42

2.1.9. Tamaño de muestra de los tiempos de arribo ... 43

CAPÍTULO III ... 44

RESULTADOS Y DISCUSIÓN ... 44

3.1. Programación Dinámica ... 44

3.2 Programación Dinámica Determinística (PDD) ... 46

3.3 Programación Dinámica Probabilística (PDP) ... 46

3.4 Aplicación De La Programación Dinámica Para Optimizar La Asignación De Camiones A Las Excavadoras Programadas ... 47

3.5. Optimización de flota de camiones ... 50

3.6. Calculo del porcentaje utilización antes y después del proyecto ... 51

3.8 Aplicación de la Programación Dinámica como software ( Dispatch ) Mina Los Andes

Perú Gold54

3.9

Discusiones ... 64

CAPÍTULO IV ... 66

CONCLUSIONES Y RECOMENDACIONES ... 66

4.1 Conclusiones ... 66

4.2. Recomendaciones ... 67

CAPÍTULO V ... 68

REFERENCIAS BIBLIOGRAFICAS ... 68

ANEXOS ... 73

Anexo 1: Geología de la Zona de estudio ... 74

Anexo 02: Fotografías de la Operación ... 84

Anexo 03: Tabla 13. Distribución de tiempos por actividades ... 86

Anexo 04: Cálculo de los tiempos de ciclo para los camiones tanto al PAD como al botadero, ... 87

Anexo 05: Plano de Operación Mina los Andes Perú Gold ... 89

Anexo 06: Plano Tajo Diana Mina los Andes Perú Gold ... 90

LISTA DE FIGURAS Figura 1: Esquema Clasificatorio de la Literatura para Selección de Equipos ... 5

Figura 3: Sistema de Cola ... 12

Figura 5: Esquema del perfil de acceso ... 18

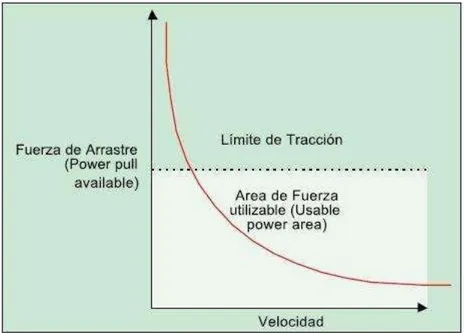

Figura 6: Límites de Tracción ... 21

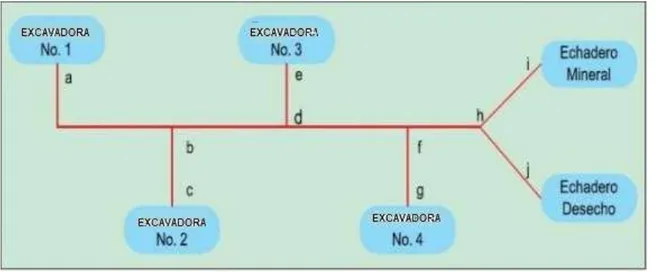

Figura 7: Esquema de 4 palas ... 24

Figura 8: Ubicación y Acceso a la Mina El Toro ... 26

Figura 9: Flujograma de Estudio ... 27

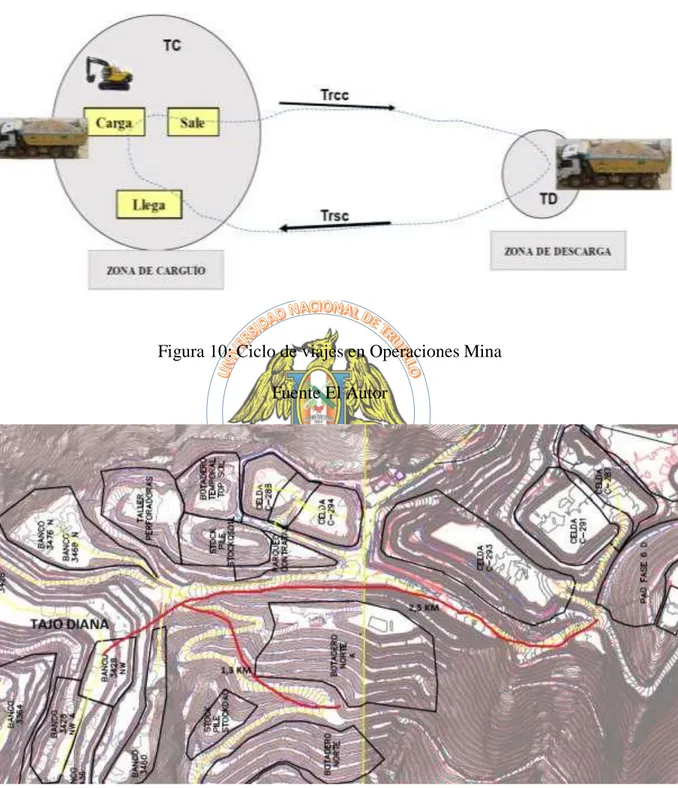

Figura 10: Figura 10: Ciclo de viajes en Operaciones Mina… ... 40

Figura 11: Figura 11: Diagrama de Ciclo de viajes en Operaciones Mina… ... 40

Figura 12: Grafica para la aplicación de la Programación Dinámica ... 48

Figura 13: Mapa Geomorfológico del proyecto y zona circundante ... 74

Figura 14: Mapa De Geología Regional ... 76

Figura 15: Mapa Geomorfológico del proyecto y zona circundante… ... 77

Figura 16: Columna Estratigráfica De La Geología Regional ... 79

Figura 17: Geología local del yacimiento ... 80

Figura 18: Sección 10NW ... 82

Figura 19: Sección 13NW y Modelo de bloques... 82

Figura 20: Carguío y Acarreo en Tajo Diana ... 84

Figura 21: Recorrido de volquetes de 30 m3 sin planificación en Tajo Diana ... 85

Figura 22: Cola de volquetes de 20 m3 excavadora CAT 374 en Tajo Diana ... 85

Figura 23: Acarreo de material del tajo al botadero norte ...87

LISTA DE TABLAS

Tabla 1: Factores Típicos resistivos para una llanta ...20

Tabla 2: Tamaño de muestra del tiempo de ciclo de carguío de una excavadora a un volquete de 20 m… ... 34

Tabla 3: Tamaño de muestra para los tiempos de ciclo de acarreo de un volquete de 20 m3… ... 34

Tabla 4: Tamaño de muestra de los tiempos de arribo ... 35

Tabla 5: Tabla de costos para la asignación de volquetes aplicando Programación Dinámica ... 39

Tabla 6: Matriz de retorno para la etapa: n = 1… ... 40

Tabla 7: . Matriz de retorno para la etapa: n = 2… ... 41

Tabla 8: Horas de demora antes, % de utilización en excavadoras y volquetes ... 51

Tabla 9: . Horas de demora después del estudio y % de utilización en excavadoras y volquetes ... 52

Tabla 10: Comparativo Costos Unitarios por Equipo. ... 53

Tabla 11: Comparativo Producción de mineral y desmonte ... 53

Tabla 12: Reservas por fase ... 83

Tabla 13: Distribución de tiempos por actividades ... 86

Tabla 14: Cálculo de velocidades promedio cargado ...87

NOMECLATURA

Cant. : Cantidad.

Cant.Trab : Cantidad de Trabajadores.

Tj : Tajo.

Desq. : Desquinche.

Disp. : Disparo.

Dist. : Distancia.

Gdia : Guardia.

Hr. : Horas.

Km : Kilómetros.

m : Metros.

m2 : Metros cuadrados.

m3 : Metros cúbicos.

Niv. : Nivel.

Pza. : Pieza.

"US$" : Dólares Estadounidenses

TM : Toneladas.

Und. : Unidad.

RESUMEN

En la Mina Los Andes Peru Gold se reportaban los costos de carguío y acarreo en 0.72 $/TM,

por lo que se requiere hacer una optimización de la flota de volquetes para obtener una reducción

de los costos de las operaciones mineras mencionadas anteriormente, con el fin de realizar una

mejora en el proceso productivo.

Para el estudio del proyecto y desarrollo de la presente tesis se recurrió a una fuente bibliográfica

diversa, de la cual se extrajo información vital para poder encontrar una solución a la problemática que

se viene suscitando en la operación como son los altos costos de transporte y acarreo, producto de la

demoras operativas y tiempos muertos debido a un mal dimensionamiento de la flota de volquetes.

El presente trabajo de investigación busca una simulación previa para poder contrastar con la

realidad de la operación a fin de evaluar la alternativa viable, logrando optimizar el proceso y por ende

reducir los costos. Para los cuales tomaron datos de campo como el estudio de tiempos y demoras

operativas en el proceso de trasporte y acarreo de mineral y desmonte

La información obtenida en campo fue usada p ara det e rm in a r e l t i empo t otal del t

r a s p or t e y c ar guío de m ine r a l y desm onte la cual mediante análisis y ajustes se

logró determinar diversos modelos y cálculos para el dimensionamiento de la flota de camiones.

De los resultados obtenidos se logró determinar un modelo el cual se aplicó a la realidad

de la mina logrando una reducción significativa de los costos a 0.57 $/TM

ABSTRACT

At the Los Andes Peru Gold mine, the cost of loading and hauling was reported at $ 0.72 / MT,

so it is necessary to optimize the dump truck fleet to obtain a reduction in the costs of the mining

operations mentioned above, with the In order to make an improvement in the production process.

For the study of the project and development of the present thesis, a diverse bibliographic source

was used, from which vital information was extracted in order to find a solution to the problems

that have arisen in the operation, such as the high transportation and haulage costs. , product of

operational delays and downtime due to a bad sizing of the dump fleet.

The present research work seeks a previous simulation to be able to contrast with the reality of

the operation in order to evaluate the viable alternative, managing to optimize the process and

therefore reduce the costs. To this end, they took field data such as the study of time and operational

delays in the process of transporting and hauling ore and dismantling

The information obtained in the field was used to determine the total time of transport and ore

loading and clearing, which through analysis and adjustments was able to determine various

models and calculations for the sizing of the truck fleet.

From the results obtained, it was possible to determine a model which was applied to the reality

of the mine, achieving a significant reduction in costs at 0.57 $ / MT.

CAPITULO I INTRODUCCIÓN

1. ANTECEDENTES Y JUSTIFICACION PROBLEMÁTICA

REALIDAD PROBLEMÁTICA

En el Perú en toda operación minera la parte del transporte del mineral y del desmonte hacia

el Pad y botadero respectivamente es crítica, ya que durante los años que dure el proyecto

estas distancias van a variar muy fuertemente. La correcta planificación de las etapas de

minado, garantizará que los objetivos se cumplan a lo largo de toda la vida de la mina.

La Mina Los Andes Gold no es ajena a este problema el proyecto se presenta en una mina

de oro a tajo abierto que se desarrolla en el Norte del Perú, en la cual se mueve anualmente un

promedio de 10 000 000 TM de material con una ley promedio de 0.36 Au g/Ton., de Cu y

con un tiempo de vida de 10 años. Es en este marco en el que se calcula la flota de maquinaria

pesada para el acarreo del material que es indispensable tanto para el planeamiento de mina

durante los años de vida del proyecto como para los costos del mismo.

El problema que se presenta en la mina Los Andes Perú Gold es que hay tiempos muertos

por la espera de los volquetes para ser cargados y acarrear mineral y/o desmonte y también

se nota que la pala, espera la llegada de los volquetes para realizar el carguío, esto ocasiona

pérdidas de producción y con ello se incrementa los costos.

Dentro del proceso de transporte del material, los costos unitarios son importantes y siempre

se busca minimizar dicho monto, para esto, una variable importante es mantener los

volquetes dedicada a la productividad de la mina trabajando el mayor tiempo posible y

evitando al máximo que se encuentren inoperativos “ tiempos muertos” por periodos de

1.2. Antecedentes:

A. Luque E. (2016) En Su Tesis `` Modelo De Estimación Y Comparación De Velocidades Reales Vs Simuladas De Los Camiones Komatsu 930e En Minera Los Pelambres – Antofagasta

Minerals Chile” .Sostiene que si se desarrolla un modelo que nos permita obtener datos e

información transparente y fiable; nos facilitara lograr mejoras en el proceso de planificación

de mediano y largo plazo tanto en lo que se refiere a nuestra producción y al desempeño y

eficiencia de los camiones en el transporte, los datos de velocidades nos van a permitir estimar

la dimensión de flota de transporte requerida para un plan de producción definido, dando la

posibilidad de realizar diseños gráficos de rutas y estimando las distancias menores entre las

alternativas presentadas. Y determinar el tiempo de ciclo, a partir de dichos diseños de rutas de

transporte. (pag. 5).

B. Rodriguez D., (2013) en su Tesis “Modelo Analítico Para El Dimensionamiento De Flota De Transporte En Minería A Cielo Abierto: Análisis De Prioridades De Atención Según

Rendimiento”. Sostiene que La estimación de la flota de camiones en minería a cielo abierto es

un proceso de planificación recurrente. Desde el punto de vista operacional, nuevos proyectos

mineros, expansiones de estos mismos o fluctuaciones en el precio de los minerales implican

cambios en la demanda que se verán reflejados en variaciones de los planes mineros, y por

consecuencia modificaciones en la planificación del proceso de carguío y transporte de corto y

mediano plazo. Por consecuencia, un impacto directo en el tamaño de la flota de camiones

1.3. Fundamento Teórico

1.3.1. studio de tiempos y movimientos

• Estudio de tiempos: actividad que implica la técnica de establecer un estándar de tiempo

permisible para realizar una tarea determinada, con base en la medición del contenido del trabajo

del método prescrito, con la debida consideración de la fatiga y las demoras personales y los

retrasos inevitables.

Objetivos del estudio de tiempos

• Minimizar el tiempo requerido para la ejecución de trabajos

• Conservar los recursos y minimizan los costos

• Efectuar la producción sin perder de vista la disponibilidad de energéticos o de la energía

• Proporcionar un producto que es cada vez más confiable y de alta calidad

1.3.2. Control de Avance

Para evaluar el nivel de avance de un proyecto es necesario controlar cuánto se ha producido

y qué cantidad de recursos se han invertido en un período de tiempo, calculando así los

rendimientos obtenidos. Los controles de producción son herramientas que permiten evaluar

recursos, producción y plazos dentro de un proyecto. El control de producción está ligado

también al avance de obra para la valorización y permite comparar lo real con lo originalmente

planificado y presupuestado

Mientras todo el trabajo de planeamiento se realiza sobre la base de datos promedios o

históricos obtenidos en otros proyectos, los informes de producción muestran la realidad del

trabajos realizados y descubrir las áreas problemáticas en rendimientos y plazos, sobre las cuales

se debe actuar para anular dichos aspectos negativos, dando la opción a proyectar rendimientos

futuros y en consecuencia, a reprogramar la duración del proyecto y la necesidad de recursos.

1.3.3. Optimización de procesos.

Es encontrar la mejor solución entre otras posibles alternativas, buscando el mejor modelo

de proceso de ajustes y organización de tareas, para conseguir el costo más bajo, mayor calidad,

en un corto tiempo.

Optimizar procesos abarca tres variables que son: Costo, Calidad y tiempo. La flexibilidad

está asociada a la capacidad de un proceso para cambiar las tres variables.

Burt et al. (2005) proponen una estructura bajo la cual es posible clasificar la literatura

disponible en relación a la selección de equipos o maquinaria como se presenta en la Figura 2.

Tanto para la industria de la minería, como para el sector de la construcción, el movimiento de

materiales representa el mayor porcentaje de los costos operacionales, por lo cual, la selección

de los equipos se torna un reto importante de manejar. En esta línea se distinguen tres enfoques

de investigación: Método Minero de Selección, Selección de Equipo y Productividad Pala-

Camión.

Bitarafan y Atei (2004) definen el Método Minero de Selección como el principal problema

en el diseño de una mina. Parámetros tales como las propiedades geológicas y geotécnicas,

parámetros económicos, factores técnicos y factores de productividad están involucrados. En

estos últimos, la selección de los equipos y el dimensionamiento de la flota deben ser

considerados, sin embargo, en la literatura relacionada al Método Minero de Selección este

Por su parte, la categorización ES hace referencia a aquellas investigaciones cuya

formulación tiene un alto grado de complejidad matemática que a través de

procesamiento computacional permite la búsqueda de una solución óptima o cercana al óptimo.

Entre las principales metodologías se encuentra modelos de Programación Entera, Simulación

y basados en Inteligencia Artificial.

Figura 1. Esquema Clasificatorio de la Literatura para Selección de Equipos. (Modificado

de Burt et al., 2005-Pag.21)

No obstante, lo anterior, esta tesis se enmarca en las investigaciones, vinculadas con el

indicador de productividad entre una pala (cargador) y un camión. Selección de Equipos

Industria Minera Industria Construcción

Selección Método Minero Selección de equipo Productividad Pala - Camión

. Programación Entera . Simulación

. Inteligencia Artificial

. Factor de Acoplamiento . Teoría de

Apelotonamiento . Teoría de Colas . Experiencia Técnica.

A continuación, se detallan los avances científicos de cada una de las dos líneas

investigativas principales en los modelos productividad pala -camión, entre ellas el Factor de

Acoplamiento, modelo a considerar como benchmark en esta tesis y, la Teoría de Colas, base

del modelo

Desarrollado en esta tesis (el marco teórico puede ser consultado en detalle en la Sección

Teoría de Colas). Aproximaciones basadas en Teoría de Pelotones pueden ser consultadas en

Burt et al. (2005) - (Pag. 22)

1.3.4 Factor de Acoplamiento (Match Factor)

En un sistema pala-camión el indicador más importante es aquel que refleja la relación

(ratio) entre la productividad de la pala (servidor) y la productividad de las unidades de

transporte.

Douglas (1964) determina el número de camiones a través de la utilización de este indicador

entre la productividad de un cargador y la productividad de una flota de camiones. La

productividad de una unidad (pala o camión) se define como directamente proporcional a su

capacidad de carga e inversamente proporcional al tiempo de ciclo. Por su parte, el tiempo de

ciclo de los vehículos es la suma del promedio de los tiempos de tránsito, carga y descarga; se

excluyen los tiempos de espera producto de los efectos de la congestión.

Posteriormente, Morgan y Peterson (1968) publican una extensión generalizada para el

cálculo de este indicador denominada como Factor de Acoplamiento o “Match Factor”. Se

observa la fórmula utilizada para el cálculo del factor de acoplamiento (MF). Este indicador se

define como el calce entre la productividad de la flota de cargadores (no se limita a un solo

de camiones y palas homogénea, tiempos de espera promedio para los ciclos de las unidades

y se excluyen los tiempos de espera producto de la congestión. (pag. 22)

MF=número de camiones× (tiempo de ciclo pala) número de palas× (tiempo de ciclo camión)

Desde el punto de vista de la eficiencia de las unidades del sistema, son tres los posibles

resultados del indicador MF:

Sobredimensionamiento de las unidades de carga o palas (MF<1), implicando el máximo de

utilización de los vehículos de transporte, pero una subutilización de las unidades de carga.

Sobredimensionamiento de la flota de camiones (MF>1), implica máxima utilización de las

unidades de carguío, pero una subutilización de la flota de vehículos. Los tiempos de espera

(congestión) serán crecientes en relación al tamaño de la flota.

Acoplamiento (MF=1), corresponde al calce perfecto en términos de productividad

entre ambos conjuntos de unidades.

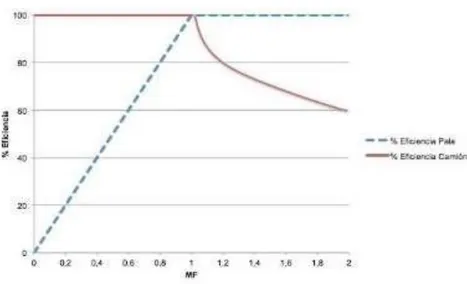

En la Figura 2. Se muestra gráficamente la relación entre ambas funciones de productividad

y como estas influyen sobre indicador de eficiencia de las unidades. En la práctica, es común

saturar el equipo de carguío (MF > 1), dado que presentan mayores costos que los de los equipos

Figura 2. Factor de acoplamiento

La dificultad de utilizar esta metodología para el dimensionamiento de la flota de camiones,

haciendo uso del indicador MF, se reduce a determinar los nuevos tiempos de viaje de los

nuevos escenarios a predecir para un valor del indicador en particular.

En investigaciones recientes se han incorporado extensiones al cálculo del indicador MF

donde se consideran flotas heterogéneas de cargadores, flotas heterogéneas de transporte o

ambos casos simultáneamente (Burt y Caccetta, 2007). Si bien se obtienen mejoras en la

asertividad de la predicción del tamaño de la flota, no se hace referencia a las diferencias en

productividad entre operaciones con flota homogénea y flota heterogénea.

1.3.5 Teoría de Colas Aplicada al Carguío y Trasporte

Las primeras bases de la Teoría de Colas se remontan a comienzos del siglo XX y, no es

carbón. Éste considera las operaciones mineras como un circuito cíclico cerrado de colas,

que da servicio a un número finito de unidades de trabajo, bajo un determinado estándar de

servicio y un determinado rendimiento del sistema. Las unidades que completan un ciclo se

reincorporan a la cola en la primera etapa. Se suponen distribuciones de tiempo de servicio

exponencial y tasas de llegadas variables.

En la década de los sesenta se publican las primeras investigaciones para ciclos con dos

etapas, donde se considera un punto de carga o descarga (servidor) y unidades móviles de

transporte (vehículos) que viajan hacia y desde un punto de destino (Teicholz y Douglas,1964;

Gaarslev, 1969). Luego, Morgan y Peterson (1968) extienden los análisis a un ciclo de

transporte de cuatro etapas donde los tiempos de servicio asociados a cada una de estas

distribuye exponencial. Paralelamente, Kopocinska (1968) analiza el ciclo de carguío y

transporte bajo la mirada de un sistema M/G/1/m según la notación de Kendall (ver detalles de

la notación en la sección Términos y Notación Convencional).

También es importante destacar el aporte de Spaugh (1962), como la primera publicación

de teoría de colas aplicada a la industria de la construcción considerando una fuente finita de

entidades.

Ya en la década de los setenta, surgen diversas publicaciones donde se utiliza la teoría de

colas en ciclos como herramienta de estimación de la producción de una determinada

operación minera (Barnes et al., 1978; King, 1977; Hoad, 1981). Elbrond (1979) propone una

metodología para calcular la capacidad de una operación a cielo abierto que se compone de

diferentes circuitos cíclicos. A diferencia de las otras investigaciones, el tiempo de servicio

no distribuye exponencial, y considera las etapas asociadas a los tiempos de viaje como

servidores finitos lo cual puede provocar subestimaciones de los rendimientos en casos de

para los tiempos de llegada, como para los tiempos de servicio en cada una de las etapas. Si

bien la distribución exponencial es un caso particular de la distribución Earlang (cuando

existe solo una etapa), en las operaciones mineras no es frecuente encontrar etapas con igual

tiempos medios y que distribuyan exponencial para ser analizados bajo esta distribución

(Carmichael, 1987).Carmichael (1987) publica un estudio de diferentes modelos aplicados a

la industria de la minería y construcción. Sus modelos consideran tiempos entre llegadas y

tiempos de servicio con distribuciones exponencial, Erlang y constantes. Las ventajas y

desventajas de la distribución Earlang aplicada a la minería pueden ser consultadas en

Czaplicki (2008). También se discute el caso de heterogeneidad en la flota de vehículos,

utilizando métodos de aproximación al caso de flotas homogéneas.

Czaplicki (1989) propone un nuevo enfoque en relación a los tiempos asociados a cada

etapa del ciclo. Su modelo se simplifica a dos etapas, la primera de ella distribuye

exponencial y la segunda una suma de tres exponenciales. El mismo autor, un año después

(Czaplicki, 1990), analiza un sistema de un servidor y un determinado número de vehículos

considerando un índice de confiabilidad para la flota. El número de entidades presentes en el

servidor estará determinado por una cierta función de probabilidad.

Kappas y Yegulap (1991) analizan un sistema pala-camión en estado estacionario. Las

distribuciones de los tiempos de servicio de cada etapa se suponen que son de una forma

general. El objetivo del modelo es minimizar el error de las estimaciones de los parámetros

de funcionamiento de los servidores más saturados. Adicionalmente, se agrega una etapa de

mantención de los equipos. La transición de una etapa a otra se rige a través de una matriz

de probabilidades.

para el sistema pala-camión considerando una flota heterogénea. Los rendimientos del

sistema son calculados a través de método de aproximación conocido como Análisis de

Valor Medio (MVA) (Reiser y Lanvenberg, 1980). Como conclusión se observa que frente a

flotas heterogéneas se deben considerar parámetros independientes para cada clase de

camión y así aumentar el asertividad en la predicción del rendimiento del sistema.

1.3.6 Teoría de Colas

Las demoras asociadas a cualquier tipo de servicio (oferta) son inevitables en caso de que

estos respondan a demandas no predecibles. Adicionalmente, tanto los procesos de llegada de

aquellas entidades que requieren de servicio, como el proceso de atención del sistema al cual

pertenecen están gobernados por leyes probabilísticas que pueden ser conocidas o

desconocidas.

Dado el carácter estocástico del sistema, el costo de proveer la suficiente capacidad para

evitar todo tipo de demoras es infinito. Por lo tanto, el desafío está en diseñar un sistema de

servicio tal, que logre el balance requerido entre los costos operacionales y las demoras

sufridas por los demandantes del servicio.

La Teoría de Colas, o teoría de la congestión, es la rama de la investigación de operaciones

que estudia las relaciones entre las demandas asociadas a un determinado sistema y las

demoras asociadas a los usuarios de este mismo (Larson y Odoni, 1983). Su origen se basa

en las investigaciones del científico danés Agner Krarup Erlang en el año

1909, cuyo fin era analizar la demanda de servicio telefónico en la ciudad de

Entre los años 1950 y 1980 se desarrollaron los mayores aportes en la investigación de la

teoría de colas. Según Larson y Odoni (1983) el estado del arte se resume en el siguiente

cuatro puntos:

1. La mayoría de los importantes resultados existentes en la teoría de colas se han

obtenido para condiciones de equilibrio del sistema o comúnmente llamado estado

estacionario o de régimen.

2. Es usual que el investigador se deba enfrentar a la decisión de escoger entre modelos

matemáticos realistas para los cuales en la mayoría de los casos no es posible obtener

resultados, ó la utilización de modelos simplificados cuya validez de los resultados es

cuestionable.

3. Los resultados más exactos se obtienen cuando los tiempos entre llegadas o los tiempos

de atención, o ambos tiempos, distribuyen exponencial negativa.

4. La modelación de teoría de colas es precisa en estimar el valor esperado de los tiempos

de espera o el número de usuarios de un determinado sistema, pero sus resultados no son lo

suficientemente acertados al momento de calcular las distribuciones de probabilidad.

Es importante mencionar que los estudios de teoría de colas se basan en modelos

matemáticos que buscan representar un determinado sistema del mundo real a través de

simplificaciones y aproximaciones de las diferentes variables que lo conforman. Los

resultados del análisis deben ser considerados como referencia para la toma de decisiones

El contenido de las secciones Términos y Notación Convencional, Sistemas M/M/1,

Sistemas M/G/1, con “r” clases de entidades/sin prioridades y Sistemas M/G/1, con “r” clases

de entidades/con prioridades se basan en el libro “Urban Operations Research” de Larson y

Odoni (1983).

1.3.7 Términos y Notación Convencional

Se define como sistema de cola aquel caracterizado por los siguientes tres elementos:

Proceso de llegada de las entidades al sistema

Disciplina de la cola, que, para cada estado del sistema, define cuál es la siguiente entidad

que se atiende, cuando un servidor termina su proceso

La infraestructura de atención de las entidades (servidores), y su disposición física

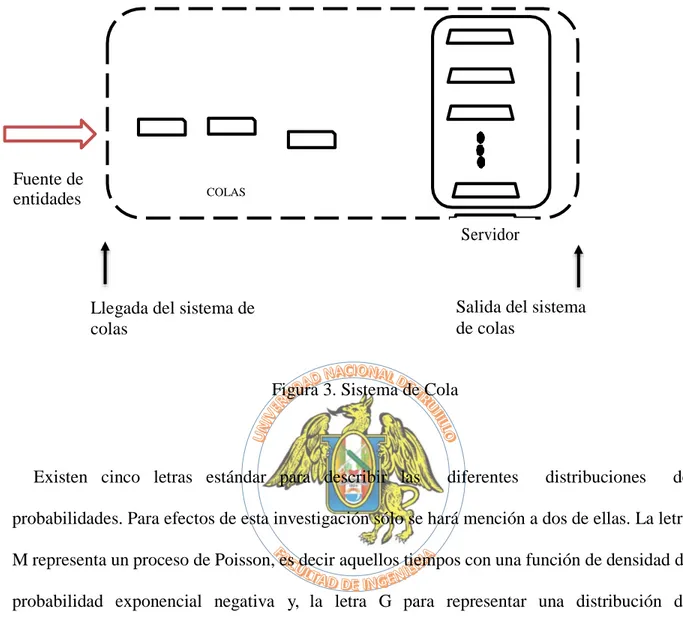

En la Figura 3. Se presenta un esquema de un sistema de cola genérico compuesto por los

elementos mencionados en el párrafo anterior. Éste se compone de una fuente de entidades

(usuarios), una cola y uno o varios servidores idénticos, dispuestos en forma paralela. Cada

entidad que llega al sistema es generada por una fuente, pasa a través de la cola por un periodo

de tiempo no negativo (incluyendo el tiempo cero) para luego ser procesada por un solo

servidor. Se considera que la entidad deja el sistema en el momento que es completado su

periodo de atención en el servidor.

Para identificar las características de cada sistema de colas se utiliza la notación A/B/m

de Kendall (1953), donde A y B representan las distribuciones de probabilidades de los

tiempos entre llegadas al sistema y los tiempos de atención respectivamente. Por su parte, la

Llegada del sistema de colas

Salida del sistema de colas

Figura 3. Sistema de Cola

Existen cinco letras estándar para describir las diferentes distribuciones de

probabilidades. Para efectos de esta investigación sólo se hará mención a dos de ellas. La letra

M representa un proceso de Poisson, es decir aquellos tiempos con una función de densidad de

probabilidad exponencial negativa y, la letra G para representar una distribución de

probabilidades general.

En cuanto a la disciplina de atención, en las colas existen diferentes abreviaciones estándar

a utilizar como FCFS, LIFO o SIRO. Para efectos de esta investigación es importante destacar

la disciplina FCFS, abreviación en idioma inglés del término “first- come, first-served”, que

significa que las entidades serán atendidas según su orden de llegada al sistema.

Por otra parte, el término de capacidad del sistema se refiere al número máximo de entidades

permitidas en cualquier instante de tiempo en el sistema y, capacidad de la cola, como el número

máximo de entidades en esta última. Fuente de

entidades COLAS

1.3.8. Aplicación del sistema para la optimización del acarreo de mineral

Uno de los principales problemas para el planeamiento de operaciones mineras a cielo abierto

u open pit mines, se circunscribe a una selección óptima en la combinación de volquetes (match

pala-camión) para así minimizar el costo de transportar cantidades de material desde las labores

de la mina hacia su destino. Las distancias desde los diferentes puntos, el avance en la mina, así

como políticas de secuenciación y las especificaciones que pueden varían en la vida real de una

mina.

Como resultado, se dan muchas alternativas disponibles en las llegadas de los diferentes

equipos. Es necesario responder a varias preguntas para tomar la decisión más adecuada con

respecto al siguiente caso; en donde se incluyen:

• ¿Qué tamaño de volquetes deben operar para hacer más eficiente el sistema?

• ¿Cuántos volquetes son requeridos para minimizar los costos por tiempo de espera frente

a una pala?

• ¿Qué cambios físicos en la configuración, son garantías para incrementar la producción?

• ¿Cuál será la producción total y los costos unitarios operativos, de una combinación de

volquetes y palas?

• ¿En qué momento serán requeridos un nuevo camión o pala?, ¿Cómo deben operar estos

más eficientemente?

Tradicionalmente los estudios de tiempos y movimientos son aplicados para responder a estas

preguntas; sin embargo, este propósito no es el adecuado porque examinando los ciclos

sistema load-haul (carga-arrastre) son estocásticos; esto es, la operación del sistema varía con

el tiempo; y en consecuencia las razones de costos y la productividad cambian.

Una ayuda para la gestión de la mina se desarrolla mediante un modelo de simulación,

teniendo como objetivo principal construir un programa informático, con el fin de aplicarlo a

las operaciones de acarreo de mineral y material de desecho en una mina de tajo abierto.

Para la realización de este modelo, se plantean alternativas identificadas, para predecir el

rendimiento e incrementar la producción, ambos al mismo tiempo; introduciendo el concepto

de movimiento de los camiones-volquetes.

• Estudios relativos

Los modelos de simulación disponibles en la industria minera, se encuentran catalogados

por los siguientes objetivos:

1. Predecir la productividad para sistemas existentes.

2. Identificar y determinar el efecto de cuello de botella en el sistema.

3. Cambiar o alterar un sistema existente para incrementar la productividad.

4. Seleccionar equipos para completar una nueva operación.

• El modelo

El presente modelo simula un sistema complejo de transporte de materiales,

desde las labores de la mina hacia sus destinos, siendo fácilmente adaptable a una variedad de

Consideraciones

Básicamente el modelo, haciendo uso de un aplicativo informático, mueve los camiones entre

sus puntos asignados de carga hacia los puntos de descarga sobre rutas predeterminadas (trazos

o facilidades de acceso).

Los volquetes son dirigidos a canchas donde se encuentra el mineral que está empezando a

ser sacado de la mina; enviándose a los puntos de descarga, cada pala tiene un cierto número de

camiones asignados y dos rutas asociadas: una para el mineral y otra para el desecho. Así, al

asignar hasta 10 camiones como máximo a cada pala; y teniendo también como máximo 10

palas, entonces en el sistema están moviéndose hasta 100 volquetes.

Para la aplicación del modelo, es necesario una información general que incluye:

1. Tiempo de operación por turno.

2. Tipo de material (mineral o desecho) a ser cargado.

3. El ratio del mineral con respecto al total de material de minería.

Los datos requeridos para las palas son: número, tipo y tiempo del ciclo de carga. Para los

camiones son: número y tipo de camión, características del desempeño del equipo, peso del

vehículo vacío, capacidad de la tolva (payloader), velocidad y aceleración máxima del vehículo;

así como las tasas de desaceleración. También son importantes las características del perfil del

sistema, como las distribuciones del tiempo de servicio.

Los procesos de carga y descarga, considerados como aplicación de los métodos estocásticos.

La simulación aplica el concepto determinístico, cuando se refiere a la travesía del vehículo,

Simulación determinística

El movimiento es generalizado por la linealización a través de pequeños intervalos de

incremento de tiempo, así, para un pequeño intervalo de tiempo, la suma de las fuerzas y

aceleración se puede considerar constante. A partir de las fórmulas del movimiento rectilíneo,

se tiene lo siguiente:

�1 = �0 + �𝑡

𝐒� = ��+ ��� + 𝒂�

��� = ��� + �𝒂�� −�𝒂��

Donde:

V = Velocidad

T = Tiempo

S = Distancia

A = Aceleración

Las relaciones arriba mencionadas, sugieren un procedimiento iterativo para usarse en la

modelación. Para un pequeño intervalo de tiempo, consideramos la aceleración constante y

determinamos una velocidad terminal, la cual permite calcular la característica rimpull, desde

las curvas de desempeño; este parámetro fija una nueva tasa de aceleración para el siguiente

Las distancias recorridas son continuamente registradas para proveer la información actual

de la posición del vehículo en el sistema. Al no haber cambios en el perfil del sistema (en algún

tramo de las facilidades de acceso), existe una velocidad máxima que resulta ser la velocidad

crítica, no pudiendo exceder este límite; es decir, no existe más potencia para acelerar. Cuando

el perfil cambia, un nuevo juego de fuerzas se está cumpliendo y una nueva tasa de aceleración,

ya sea positiva o negativa. La aplicación de estos conceptos se muestra a continuación.

El peso total de un camión es igual a:

�𝑇= �0 + �𝑐,𝑐��

�𝐶= 𝑖� + ��,𝛿

Donde:

WT = Peso total del camion, en toneladas

�0 = Peso de latara del camion, en toneladas

�𝐶 = Peso del mineral o desecho cargado, en toneladas

Ic = Peso medio del mineral (mineral o desecho) cargado, en toneladas

�𝑐 = Desviacion estándar del mineral cargado, en toneladas

�� = Random normal number

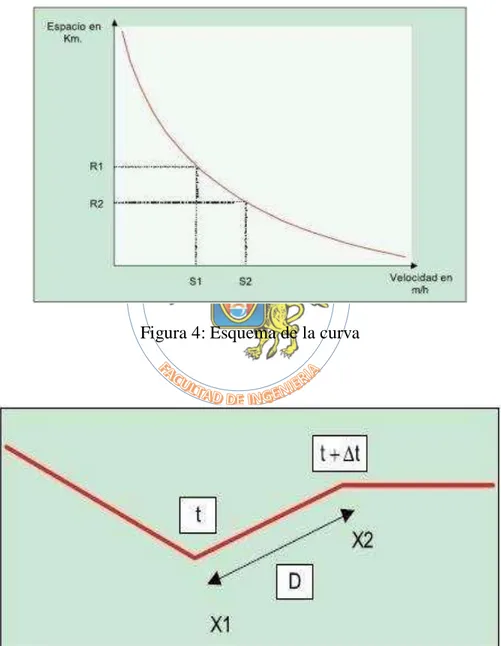

En las figuras 4 y 5 se muestra el cálculo a partir de la curva rimpull-speed, y cómo se evalúa

un camino con una resistencia al rodamiento K y una resistencia por gradiente G (en porcentaje)

para el tramo X2 – X1. Siendo g la aceleración debido a la gravedad y la actual aceleración del

camión se asumen constante para el intervalo Ät, entonces en X1 el rimpull disponible será R1

Kg., y la resistencia al movimiento:

Figura 4: Esquema de la curva

(G + K) * 20 * �𝑇, en Kg.

De aquí, la fuerza de la aceleración es igual a:

(�1 – (G + K) * 20 *�𝑇), en Kg.

Mientras que la aceleración, es:

= ����− (𝑮 + 𝑲) ∗��∗

(��∗

����) / 𝒈

Finalmente, si la velocidad en t + Ät, es S2 y la distancia atravesada en el tiempo Ät es D,

entonces:

�2 = �1 + A * ∆t

𝐷2 = �1 * t + ½ A * (∆𝑡)2

La nueva velocidad S2 determina un nuevo rimpull en X’, que a su vez determina una nueva

aceleración para el siguiente intervalo.

La utilización óptima de un camión, depende de cómo operan en la mina los conceptos de

disponibilidad y utilización de la potencia.

Cuando un camión se encuentra atravesando un acceso, con una gradiente; el problema inicial

es determinar la cantidad de potencia requerida para atravesar el segmento; y segundo la

selección de equipos con sus características rimpull que satisfacen esta condición. Los factores

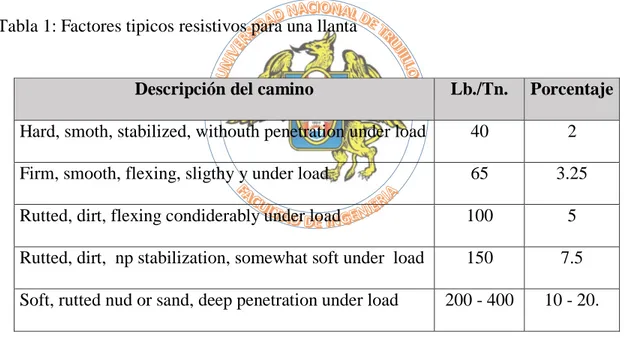

Fuerzas resistivas

Un vehículo posee dos tipos de fuerzas resistivas: rodamiento y resistencia a la gradiente. La

resistencia por rodamiento, puede ser definida como una fuerza de retardo por la superficie del

camino, producto de las llantas del camión. Aquí se incluyen la fricción en las ruedas, la flexión

y la penetración de las llantas; expresadas en libras de arrastre por tonelada de peso del vehículo

o como un porcentaje equivalente de la gradiente. Una unidad porcentual de gradiente es

considerado equivalente a una fuerza de 20 libras por tonelada de peso del vehículo. (Ver tabla

1)

Tabla 1: Factores tipicos resistivos para una llanta

Descripción del camino Lb./Tn. Porcentaje

Hard, smoth, stabilized, withouth penetration under load 40 2

Firm, smooth, flexing, sligthy y under load 65 3.25

Rutted, dirt, flexing condiderably under load 100 5

Rutted, dirt, np stabilization, somewhat soft under load 150 7.5

Soft, rutted nud or sand, deep penetration under load 200 - 400 10 - 20.

La segunda es el grado de la resistencia a la gradiente; que es la fuerza gravitatoria que se

debe al movimiento del vehículo, sobre una inclinación. Esto puede ser expresado también como

libras por tonelada del peso del vehículo como su equivalente de gradiente; y es un prefijado

gradiente es una fuerza de ayuda y esta es comúnmente denominada gradiente de asistencia (G.

A.).

Nuevamente, un valor común de 20 lb por tonelada es equivalente a un porcentaje de

gradiente usado. Para calcular la resistencia al gradiente, se hace uso de la siguiente fórmula:

(20 lb. / TM. X unidad de %)

La resistencia al rodamiento y la resistencia a la gradiente, son adicionadas algebraicamente

al rimpull del camión, a fin de obtener la fuerza resultante de tipo halar. El control del

requerimiento de potencia, para un desempeño aceptable es una combinación de ambas

resistencias: rodamiento y gradiente.

La fuerza es necesaria para vencer la resistencia y proveer aceleración; donde el total de

resistencia al movimiento del vehículo, es tomada como la suma de la resistencia de arrastre y

de rodamiento.

Gráficamente las consideraciones de la potencia, para vencer las fuerzas de resistencia son

Figura 6: Límites de Tracción

El área de potencia utilizable está limitada por la aplicación del factor de tracción, que

aparece superpuesto en la figura. Este factor es referido como el coeficiente de tracción y se

refiere a la habilidad de las ruedas del camión a vencer la superficie del camino.

En la tabla 2, se presentan los valores típicos de coeficientes de tracción, en varias

condiciones. Así, por ejemplo, para el caso del hielo con valor 12; significa que debe exceder

en 12 por ciento del peso del vehículo dado en libras (pounds pull). La limitación a la tracción,

puede ser expresada:

TRACL = CT x �0

Donde:

TRACL= Limitación a la tracción

CT = Coeficiente de tracción

Materiales

Llanta de Caucho

concreto 0.9

Arcilla seca (clay loam, Dry) 0.55

Arcilla mojada (clay loam, wet) 0.45

Arcilla afirmada (Rutted clay loam) 0.4

Arena seca (Dry Sand) 0.2

Arena mojada (wet sand) 0.4

Brea (Quarry pit) 0.65

Grava suelta (Gravel road loose not

hard) 0.36

Nieve compacta (Packed snow) 0.2

Hielo (Ice) 0.12

Suelo firme (Firm earth) 0.55

Suelo blando (loose eart) 0.45

Carbón apilado (Coal stock piled) 0.45

Otras consideraciones

La parte estocástica del modelo, se refiere a las variables aleatorias referidas a las operaciones

de carga y descarga; desde sus respectivas distribuciones de probabilidad. Se pueden definir

para cada binomio pala-camión, su distribución particular de probabilidades.

El simulador ha sido diseñado para aceptar, tiempos de carga con variable normal; con una

media y una desviación estándar, por su parte, el tiempo de descarga se considera distribuido

El modelo diseñado con el lenguaje Visual Basic, desde su entrada estándar definida en sus

parámetros y variables, ejecuta la Simulación ayudándose de expresiones, para obtener un

reporte de estadísticas en el turno de producción, sobre colas, utilización de los equipos, etc.

La información del reporte final, incluye:

1. El número de cargas y toneladas de mineral y desecho, llevados por cada camión desde

cada pala.

2. La utilización de cada pala.

3. El tiempo promedio de espera frente a cada pala.

4. El tiempo total de espera frente a cada pala.

Definiendo la variable TYPE (i,j), usada como identificador de la siguiente operación

desarrollada por el camión j; existiendo a su vez tres grandes operaciones: loading o carga,

traveling o travesía y descarga o dumping. Para el caso de travesía, se deberá definir la ubicación

exacta del camión, para efectos de animación y monitoreo.

Dentro de las facilidades de acceso, se deberá incluir el número de las localizaciones, siendo

igual a la suma de los segmentos de travesía más los puntos de carga y descarga. Esta suma es

dependiente al número de palas y sitios de descarga; de acuerdo a la siguiente relación

(2 x N1) + 4

Donde:

N1 = Número de palas

En la figura 7, se presenta un sistema de 4 palas; en este caso existen (2 N1)+4 = 2(4)+ 4 =

12 tipos. Por ejemplo para TYPE (2, 3) = 1, significa que el camión 3 desde la pala 2, se mueve

de c a b.

2. ENUNCIADO DEL PROBLEMA

¿Cómo optimizar la flota de volquetes en el acarreo, para incrementar la producción en la

mina los Andes Perú Gold - Huamachuco?

3. HIPOTESIS

Para la optimización de flota de volquetes se debe implementar una nueva forma de cálculo

del número de volquetes necesarios para la operación de trasporte y acarreo posteriormente se

desarrollará un monitoreo con estudio de tiempos y control de mantenimiento preventivo de

equipos para incrementar la producción y por ende una reducción significativa de costos

operativos que repercute en una mayor rentabilidad.

4. OBJETIVOS 4.1. Objetivo general

Optimizar la flota de volquetes en el acarreo, para incrementar la producción en la mina los

Andes Perú Gold – Huamachuco

4.2. Objetivos específicos

✓ Análisis de tiempos por ciclo cargado y vacío de los volquetes

✓ Conocer y ubicar los puntos en donde los tiempos fijos y de espera son mayores a lo

estándar.

✓ Realizar un control efectivo de tiempos de ciclo.

✓ Determinar la flota efectiva.

CAPITULO II

MATERIALES Y METODOS 2.1. Material de Estudio

Todas las pruebas realizadas para llevar a cabo este proyecto se efectuaron en la “Mina

El Toro”.

2.1.1. Ubicación y acceso del área de estudio.

Se ubica en el Cerro el Toro, región La Libertad, provincia de Sánchez Carrión, distrito de

Huamachuco. Las altitudes oscilan entre 3250 a 3580 msnm, en el Distritito de Huamachuco,

Provincia de Sánchez Carrión, Región La Libertad (Norte del Perú), dentro de los

cuadrángulos de Cajabamba 16-G. La propiedad consiste de 09 concesiones mineras que

cubren una superficie de 4,500 Hs. Beneficio con fines de remediación de pasivos ambientales

y explotación piloto inician en el 2011, operada por una empresa de pequeña minería como

estrategia para consolidar la propiedad, como es largamente conocido hasta dicha fecha se

desarrollaba en el proyecto una gran actividad minera informal la misma que se ha reducido

Figura 8: Ubicación y Acceso a la Mina El Toro

Fuente: Minera Los Andes Perú Gold- El Toro

2.1.2. Flujograma de Estudio del proyecto.

Figura 9 Flujograma de Estudio

Fuente El Autor. INICIO

Según la evaluación se necesita un sistema de cálculo del número de volquetes óptimo para la actividad.

Realizar un análisis de costos y beneficios de los equipos a usar y la cantidad, según el análisis del número de volquetes. Se como continua se trabajando monitoreo continuo por está con parte de la supervisión para poder tener buenos

indicadores.

Se sustenta el número de volquetes a utilizar en la operación

Se sustenta debido a que se tiene bajo

parámetros:

los siguientes utilización, disponibilidad, mayor consumo de combustible, etc.

2.1.3. Métodos, instrumentos y procedimientos de análisis de datos

2.1.3.1. Recolectar la información y definir el modelo conceptual

Una etapa fundamental en el desarrollo de un modelo de simulación es la recolección de

datos.

Tener datos confiables que representen lo que realmente está pasando en el sistema real es

tan importante como tener la lógica del sistema correctamente comprendida.

Si estos datos no se toman correctamente es difícil que el modelo se pueda validar con la

realidad del sistema. Por eso es común decir: “si entra basura., sale basura”.

En los modelos de simulación los datos que comúnmente se suelen adquirir son:

• Tiempo entre llegadas

• Demandas

• Tiempos de carga y descarga

• Tiempos de procesamiento

• Tiempos entre fallas

• Número de servidores

• Tiempos de reparación

• Tiempos de viaje

• Porcentaje de partes que no pasan la inspección

2.1.3.2. Método para la adquisición de datos

Para realizar una gestión eficiente de recolección de datos habría que seguir los siguientes

pasos:

a. Recolección de Datos

Cuando la operación existe se puede obtener datos de la operación actual, datos históricos

provenientes de reportes de producción, estudios de tiempos y movimientos, ventas, paradas de

máquina y todo tipo de información que se tenga disponible. En caso contrario es válido utilizar

opinión experta o se puede inferir de sistemas similares.

Dentro de la recolección de datos un aspecto a tomar en cuenta es la determinación de tamaño

de muestra mínimo a recolectar el cual nos asegure un cierto nivel de confiabilidad y certeza.

Para determinar el tamaño de muestra “n” necesario para estimar con un error máximo

permisible prefijado (e) y conocida la varianza poblacional (σ ²) podemos utilizar la siguiente

fórmula:

Cuando no se conoce la varianza poblacional es necesario hacer un muestro inicial o piloto.

Es usual uno de 30 datos que nos permita calcular la varianza muestral s² de los n datos de la

2.1.4. Desarrollar el modelo

En esta etapa se refiere a la abstracción del modelo real de tal forma que nos permita

representarlo por medio de bloques en el software. Estos bloques son construidos en base a la

lógica del modelo real.

Previamente a la construcción del modelo habría que identificar previamente:

• Entidades y recursos

• La lógica de los procesos

• Indicadores de desempeño

• Definir supuestos

2.1.4.1 Verificación del modelo

Verificar el modelo se refiere a determinar si la construcción de dicho modelo es correcta.

Es decir, cerciorarse si la lógica operacional corresponde a la lógica del diseño identificando

corrigiendo errores que puedan existir en la programación.

En esta etapa se verifica si los sucesos del modelo están procesados correctamente, si las

fórmulas matemáticas son válidas y si las estadísticas y medidas de ejecución están calculadas

correctamente

2.1.4.2 Validación del modelo

Los resultados que arroje el modelo nos servirá para obtener conclusiones del sistema real lo

cual nos permitirá plantear diferentes alternativas o escenarios, por lo que es muy importante

La validación se refiere a determinar si el modelo, como abstracción es una buena

representación del sistema. Es decir, si los resultados que arroja el modelo tienen lógica y son

similares a la realidad.

2.1.4.3 Diseño de experimentos

Luego de tener la certeza de que el modelo está validado y verificado es aquí donde se

plantean las alternativas de mejora.

Se diseñan variantes al modelo de bloques con el objetivo de mejorar el performance de

indicadores previamente establecidos.

2.1.4.5. Ejecución de experimentos

Una vez diseñado las alternativas al modelo original se realizan corridas y réplicas que nos

permitan poder evaluar los distintos escenarios.

En este punto hay que tener en cuenta que existen 2 tipos de sistemas. La identificación del

tipo de sistema nos permitirá determinar el número de corridas y la longitud de réplica a realizar

en el modelo. Estos sistemas son:

a. Sistema terminal

Tiene una condición fija de comienzo y un evento definido para terminar la simulación.

En este sistema la corrida dura un tiempo específico, las condiciones iniciales son conocidas

y las condiciones iniciales son importantes.

b. Sistema no terminal

No tiene una condición fija de comienzo y tampoco un evento definido para terminar la

En este tipo de sistema la corrida dura un período no definido de tiempo, las condiciones

iniciales no son importantes y el interés se sitúa en el comportamiento del estado estacionario.

2.1.4.6. Análisis de resultados

Esta es la etapa donde se analizan los beneficios de las alternativas planteadas verificando

que sean consecuentes con el sistema real.

2.1.5. Análisis y procesamiento de datos

Luego de haber estado en el tajo se pudo observar que en el Tajo Diana se tienen 4 frentes

de trabajo. Dos frentes de trabajo con un cargador frontal, cada uno, como equipo de carguío y

en los otros 2 restantes el carguío se realiza con excavadoras.

El acarreo se realiza con 20 volquetes de 20 m3. No se observa una asignación planificada o

científica de los volquetes en los frentes de carguío. Por el contrario, cuando un volquete llega

al banco la decisión de hacer cola en determinado equipo de carguío se basa en el equipo cuyo

menos volquete tenga en cola.

Debido a esta configuración se pudo observar que se forman demasiadas colas, llegando hasta

4 volquetes en espera por frente en determinados momentos de la guardia.

Por otro lado, se pudo observar también que, en reiteradas ocasiones los equipos de carguío

(cargadores frontales y excavadores) empleaban un tiempo considerable en esperar a que las

unidades de carguío (volquetes) lleguen al frente de trabajo.

Debido a este escenario y con la consigna de mejorar esta situación es que se decide modelar

El estudio se dividió en 2 etapas. La primera etapa se refiere a la toma de tiempos y

movimientos de los equipos de carguío y acarreo que trabajaban en los frentes de desmonte.

2.1.5.1. Recolección de datos

Esta etapa se realizó durante 4 semanas en la operación minera. Este registro de los datos se

realizó tanto en la guardia día como en la guardia noche durante un periodo mínimo de 2 horas

por guardia.

Para obtener mayor precisión y certeza en el registro de los tiempos del ciclo de carguío y

acarreo se utilizó como herramienta una laptop en la cual mediante una macros en Excel se

registró los tiempos mencionados anteriormente. Los datos que se registraron en el ciclo de

carguío fueron los siguientes:

• Tipo de volquete que llega al frente de carguío.

• Hora de arribo con que llega el volquete al frente.

• Tiempo de espera que transcurre para que el volquete sea atendido por el equipo de

carguío.

• Tiempo que el volquete emplea para cuadrarse o posicionarse para recibir la carga.

• Tiempo de carguío.

• Los datos que se registraron en el ciclo de acarreo fueron los siguientes:

• Tipo de volquete

• Tiempo de ida. Que es el tiempo que emplea el volquete para dirigirse al botadero de

1

• Tiempo de cuadre o posicionamiento. Se refiere al tiempo en que el volquete empela en

retroceder y posicionarse para disponerse a descargar la carga que lleva en la tolva.

• Tiempo de descarga. Es el tiempo que transcurre mientras el volquete levanta la tolva

para la descarga, el tiempo en que cae la carga y finalmente el tiempo en que retrae la tolva para

iniciar su retorno.

• Tiempo de vuelta o retorno. Es el tiempo que transcurre mientras el volquete realiza el

viaje de regreso al frente de carguío. Durante las 4 semanas se pudo obtener un total de 551

muestras de ciclos de carguío para ambos tipos de equipos (excavadoras y cargador frontal). Las

que fueron clasificadas por tipo de volquete y por tipo de equipo de carguío.

Por otro lado, se obtuvo una data de 105 muestras del ciclo de acarreo que han sido

clasificadas en función al tipo de volquete (20 m3)

Para todos estos casos mencionados se calculó el tamaño de muestra mínimo a considerar.

El cálculo del tamaño de muestra para cada ciclo de carguío y de acarreo se muestra a

continuación:

2.1.5.2. Tamaño de muestra del ciclo de carguío y acarreo

Para determinar cuál es el mínimo número de datos que se deben tomar para obtener una data

confiable se realizó el cálculo de tamaño de muestra para cada uno de los tiempos del ciclo de

carguío y acarreo.

Se inició tomando una muestra de 30 datos para cada uno de los tiempos de ciclo. Luego se

calculó la varianza y la desviación estándar y se procedió a calcular el tamaño de muestra, de

los 30 datos, haciendo uso de la fórmula:

�0 =

�2 −

Considerando un nivel de confianza de un 95% con un error admisible del 10%. A

continuación, se detalla el cálculo del tamaño de muestra para cada uno de los tiempos de

carguío y acarreo.

2.1.6. Calculo de Ciclo de Acarreo y Transporte

La limpieza de mineral y/o desmonte se realiza del tajo Diana hacia las zonas de descarga.

La limpieza en los frentes de excavación conforma las dos operaciones de carguío y acarreo de

material. El carguío del material (mineral o desmonte) se realiza en dos carriles y el tiempo de

carga aproximado por volquete está en un rango de (2,5 - 3) minutos. El circuito de transporte

se realiza en 1 tramos, el primero es de la zona del tajo hacia el botadero o pad.

Las distancias aproximadas del tajo Diana al pad es de 2,5 kilómetros, de igual modo la

distancia al botadero es de 1.3 kilómetros. El estado de las vías es uno de los factores

predominantes para la optimización en el transporte manteniendo el ancho operativo adecuado

de 6 metros, siendo la gradiente máxima en las rampas de 10%. Para el cálculo de tiempos de

los ciclos usamos la siguiente formula:

Ttc = TC + Trcc + TD + Trsc Donde:

TC: Tiempo de carguío

Trcc: Tiempo de recorrido con carga

Ttc: Tiempo total del ciclo

Figura 10: Ciclo de viajes en Operaciones Mina

Fuente El Autor

Figura 11: Diagrama de Ciclo de viajes en Operaciones Mina

2.1.6.1. Demoras en carguío

La fragmentación no adecuada y la falta de control en el piso son los principales factores que

perjudican el ciclo de minado, eso combinado con el deficiente número de volquetes por exceso

en la flota, perjudica el rendimiento de) sistema generando colas que oscilan entre 1 min y 13

min.

Numero de cucharas de una excavadora para llenar un volquete (NC).- NC = Capacidad de Volquete

Capacidad de Cuchara

Excavadora N°1 (CAT 374)

�C=27.3�N =5 5.46�N

Excavadora N°2 (CAT 349)

�C=27.3 =7 4.14

2.1.6.2. Acarreo

Número de volquetes necesarios para que la excavadora no pare (NV).- �V= �. Ciclo de acarreo

T. Ciclo de carguío

�V=19.42�in = 7.2 (Exacavadora°1) 2.67

2.1.7. Tamaño de muestra de los tiempos de ciclo de carguío Cargador frontal a un volquete de 20 m3

Tabla 2: Tamaño de muestra del tiempo de ciclo de carguío de una excavadora a un

volquete de 20 m

Tiempo de Cuadre Tiempo de Carguío Tiempo de Ciclo

Promedio 30 datos 0.44 2.82 3.25

Desviación

Estándar 0.18 0.42 0.43

Varianza 0.03 0.18 0.18

Z-(1.96) 3.84 3.84 3.84

e (error) 0.04 0.28 0.33

Tamaño de

Muestra 66 9 7

Fuente Autor

En los cuatro casos el tiempo de cuadre es el que necesita mayor número de datos. Por tal

motivo el número de datos para cada uno de los tiempos restantes no será menor al número de

tamaño de muestra que indica el tiempo de cuadre. Para asegurar la confiabilidad del estudio.

2.1.8 Tamaño de muestra de los tiempos de ciclo de acarreo

Tabla 3: Tamaño de muestra para los tiempos de ciclo de acarreo de un volquete de 20 m3

Tiempo de Ida Tiempo de Cuadre Tiempo de descarga Tiempo de Retorno Tiempo de Ciclo

Promedio 30 datos 6.22 0.52 1.22 5 12.95

Desviación 0.45 0.16 0.25 0.34 0.68

Varianza 0.2 0.03 0.06 0.11 0.46

Z-(1.96) 3.84 3.84 3.84 3.84 3.84

e (error) 0.62 0.05 0.12 0.5 1.29

Tamaño de

Muestra 2 38 16 2 1

2.1.9. Tamaño de muestra de los tiempos de arribo

Debido a que también es importante determinar la frecuencia con la cual los

volquetes llegan al frente de carguío, se calculó el tamaño de muestra mínimo para los tiempos

de arribo. Así como se muestra en la siguiente tabla:

Tabla 4: Tamaño de muestra de los tiempos de arribo.

Tiempo de Arribo

Promedio 30 datos 1.06

Desviación

Estándar 0.89

Varianza 0.78

Z-(1.96) 3.84

e (error) 0.11

Tamaño de

Muestra 269

CAPÍTULO III

RESULTADOS Y DISCUSIÓN

OPTIMIZACION DE FLOTA 3.1. Programación Dinámica

La Programación Dinámica fue desarrollada por Richard Bellman y G. B. Dantzing. Sus

importantes contribuciones sobre esta técnica cuantitativa de toma de decisiones se publicaron

en 1957 en un libro del primer autor denominado “Dynamic Programming” (Princeton

University Press). Inicialmente a la Programación Dinámica se le denomino programación lineal

estocástica o problemas de programación lineal con incertidumbre.

La Programación Dinámica (PD) determina la solución óptima de un problema de n variables

descomponiéndola en n etapas, con cada etapa incluyendo un sub problema de una sola variable.

La principal contribución de la PD es el principio de la optimalidad, el cual establece que una

política óptima consiste de sub políticas óptimas, un marco de referencia para descomponer el

problema en etapas.

La Programación Dinámica es una técnica que se puede aplicar para resolver muchos

problemas de optimización. La mayor parte de las veces, la programación dinámica obtiene

soluciones con un avance en reversa, desde el final de un problema hacia el principio con lo que

un problema grande y engorroso se convierte en una serie de problemas más pequeños y más

tratables.

Así, la programación dinámica se puede definir como una técnica matemática útil que

decisiones que maximiza la efectividad total. En contraste para el problema de programación

dinámica, trata de un enfoque de tipo parcial para la solución de problemas y las ecuaciones

específicas que se usan se deben desarrollar para que represente cada situación individual.

Características de los problemas de programación dinámica

Las características de la programación dinámica se emplean para formular e identificar la

estructura de los problemas de este tipo. A continuación, se presentarán estas características

básicas que distinguen a los problemas de programación dinámica.

• El problema se puede dividir en etapas que requieren una política de decisión en cada una

de ellas. En muchos problemas de programación dinámica, la etapa es la cantidad de tiempo que

pasa desde el inicio del problema, en ciertos casos no se necesitan decisiones en cada etapa.

• Cada etapa tiene un cierto número de estados asociados a ella. Por estado se entiende la

información que se necesita en cualquier etapa para tomar una decisión óptima.

• El efecto de la política de decisión en cada etapa es transformar el estado actual en un estado

asociado con la siguiente etapa (tal vez de acuerdo a una distribución de probabilidad).

• El procedimiento de solución está diseñado para encontrar una política óptima para el

problema completo, es decir, una receta para las decisiones de la política óptima en cada etapa

para cada uno de los estados posibles.

• Dado el estado actual, una política óptima para las etapas restantes es independiente de la

política adoptada en etapas anteriores. (Este es el principio de optimalidad para la programación

dinámica). En general en los problemas de PD, el conocimiento del estado actual del sistema

expresa toda la información sobre su comportamiento anterior, y esta información es necesario