REESTRUCTURACIÓN Y MODIFICACIÓN DEL PLAN DE MANTENIMIENTO DE LOS VEHÍCULOS MERCEDES BENZ ATEGO 1016.

JEIMMY KATHERINE DIAZ MUÑOZ ANDRÉS CAMILO PUERTO ARANZALES

UNIVERSIDAD DISTRITAL FRANCISCO JOSÉ DE CALDAS FACULTAD TECNOLÓGICA

INGENIERÍA MECÁNICA BOGOTÁ D.C

REESTRUCTURACIÓN Y MODIFICACIÓN DEL PLAN DE MANTENIMIENTO DE LOS VEHÍCULOS MERCEDES BENZ ATEGO 1016.

JEIMMY KATHERINE DIAZ MUÑOZ ANDRES CAMILO PUERTO ARANZALES

Trabajo de grado para optar el título de Ingeniero Mecánico.

Docente Tutor

MAURICIO GONZALES COLMENARES

UNIVERSIDAD DISTRITAL FRANCISCO JOSÉ DE CALDAS FACULTAD TECNOLÓGICA

INGENIERÍA MECÁNICA BOGOTÁ D.C.

3

INDICE DE CONTENIDO

RESUMEN. ... 11

INTRODUCCIÓN ... 12

1 PLANTEAMIENTO DEL PROBLEMA... 13

1.1 ESTADODELARTE ... 14

1.2 JUSTIFICACIÓN ... 16

2 OBJETIVOS ... 17

2.1 OBJETIVOGENERAL ... 17

2.2 OBJETIVOSESPECÍFICOS ... 17

3 MARCO TEÓRICO ... 18

3.1 MANTENIMIENTO ... 19

3.2 CLASESDEMANTENIMIENTO ... 22

3.2.1 Mantenimiento correctivo ... 23

3.2.2 Mantenimiento preventivo ... 24

3.2.2.1 Mantenimiento preventivo con base en el tiempo o en el uso ... 25

3.2.3 Mantenimiento Predictivo ... 26

3.3 PLANDEMANTENIMIENTO ... 26

3.4 MANTENIMIENTOCENTRADOENCONFIABILIDADRCM... 27

3.4.1 Funciones primarias de los activos ... 28

3.4.2 Funciones secundarias de los activos ... 29

3.5 ANALISISDEMODODEFALLAYEFECTOS(AMFE) ... 31

3.5.1 Patrones de falla ... 33

3.6 GESTIONDELAINFORMACIÓN ... 35

3.7 INDICADORES ... 36

3.7.1 Disponibilidad ... 36

3.7.2 Confiabilidad... 37

3.8 HERRAMIENTASPARAANÁLISISDEINFORMACION. ... 37

3.8.1 Diagrama de causa y efecto ... 37

3.8.2 Diagrama de Pareto ... 39

3.8.3 Suavización exponencial ... 40

4

4 ANALISIS DE CAUSA RAIZ ... 44

4.1 PLANESDEACCIÓN. ... 47

5 ESTRUCTURA DE MANTENIMIENTO ... 49

5.1 SISTEMASDELMOVIL ... 49

5.1.1 Bastidor ... 49

5.1.2 Carrocería ... 50

5.1.3 Diferencial ... 50

5.1.4 Dirección ... 52

5.1.5 Eléctrico ... 52

5.1.6 Electrónico ... 53

5.1.7 Embrague ... 54

5.1.8 Frenos ... 55

5.1.9 Motor ... 55

5.1.10 Neumático ... 56

5.1.11 Refrigeración ... 57

5.1.12 Rodaje ... 57

5.1.13 Suspensión ... 59

5.1.14 Transmisión ... 59

5.2 ESTRUCTURAPLANDEMANTENIMIENTOPREVENTIVO ... 60

5.3 LÍNEASDEMANTENIMIENTOPREVENTIVO ... 65

5.3.1 Mantenimiento Sistemático Lubricación - MSL ... 65

5.3.2 Mantenimiento Sistemático Revisión - MSR ... 65

5.3.3 Mantenimiento Sistemático Patrón - MSP ... 66

6 ANÁLISIS CICLO VIDA DE LOS REPUESTOS ... 67

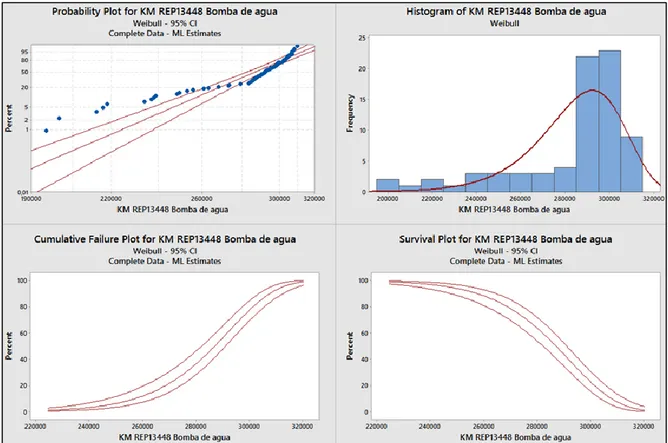

6.1 ANALISISPORDISTRIBUCIÓNWEIBULL ... 67

6.2 ANÁLISISPORMUESTRASDEACEITE... 86

6.2.1 Planes de acción ... 95

7 ANALISIS DE FALLAS Y REPORTES. ... 99

7.1 REPORTESDEINMOVILIZADOS. ... 101

7.1.1 Sistemas con mayor reporte de inmovilizados ... 103

7.2 CRITERIOSYAPLICACIÓNDELAMFEAREPORTESDEINMOVILIZADOS. ... 109

5

7.3.1 Sensor desgaste de pastillas de freno... 117

7.3.2 Mordazas de freno. ... 118

7.3.3 Instalación de luces ... 120

7.3.4 Componentes sistema de puertas ... 121

8 REPUESTOS REPARABLES ... 124

9 CONSOLIDADO DE MODIFICACIONES PROPUESTAS. ... 131

9.1 CAPACIDADDEMANTENIMIENTO ... 132

9.1.1 Mantenimiento sistemático lubricación (MSL) ... 132

9.1.2 Mantenimiento sistemático patrón ... 133

10 CONCLUSIONES ... 135

11 BIBLIOGRAFIA ... 137

6

INDICE DE ILUSTRACIONES

Ilustración 1. Sistema típico de mantenimiento ... 20

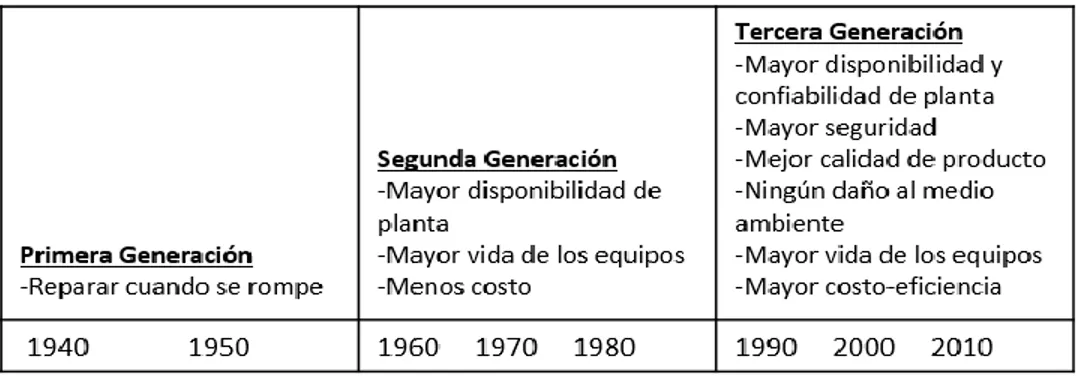

Ilustración 2. Expectativas de mantenimiento por generación ... 21

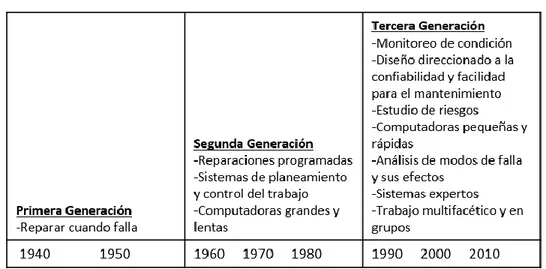

Ilustración 3. Evolución de las técnicas de mantenimiento ... 22

Ilustración 4. Las siete preguntas en la metodología RCM ... 29

Ilustración 5. Diagrama del proceso AMFE ... 33

Ilustración 6. Patrones de falla ... 34

Ilustración 7. Ejemplo Diagrama de causa y efecto ... 38

Ilustración 8. Modelo grafico del diagrama de Pareto ... 40

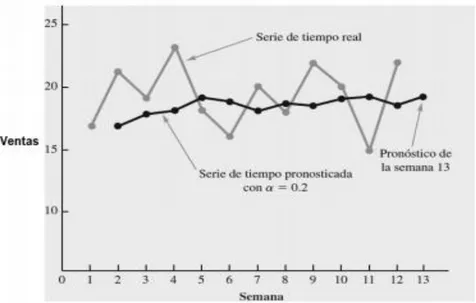

Ilustración 9. Modelo de suavización exponencial para pronóstico de ventas ... 41

Ilustración 10. Distribución Weibull con factor de escala uno y variando el factor de forma ... 43

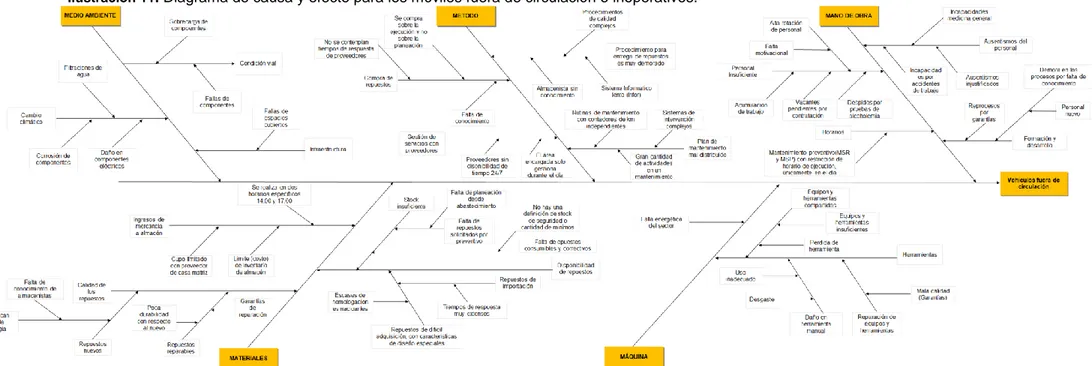

Ilustración 11. Diagrama de causa y efecto para los móviles fuera de circulación o inoperativos... 48

Ilustración 12. Chasis o bastidor para autobús Atego 1016 ... 50

Ilustración 13. Esquema general carrocería externa Busetones SITP ... 51

Ilustración 14. Componentes en una diferencial ... 51

Ilustración 15. Componentes sistema dirección ... 52

Ilustración 16. Alternador y fusibles automáticos - sistema eléctrico Atego 1016 .. 53

Ilustración 17 Modulo ABS sistema electrónico Atego 1016 ... 54

Ilustración 18. Sistema Embrague Atego 1016 ... 54

Ilustración 19. Freno de disco en ejes delantero y trasero ... 55

Ilustración 20. Motor OM904LA Atego 1016 ... 56

Ilustración 21. Base secadora Wabco- sistema neumático ... 57

Ilustración 22. Sistemas de refrigeración para motor ... 58

Ilustración 23. Eje delantero - Sistema Rodaje ATEGO 1016 ... 58

Ilustración 24. Ballestas delanteras y traseras parabólicas ... 59

7

8

Ilustración 42. Estado y sujeción carcasa filtro de aire. ... 95

Ilustración 43. Estado de la válvula de limpieza y sensor de saturación. ... 96

Ilustración 44. Tubería de admisión. ... 96

Ilustración 45. Tubería admisión turbo. ... 97

Ilustración 46. Tornillo tapa válvulas, tapa de llenado aceite, tapa válvulas. ... 97

Ilustración 47. Plataforma intranet de la compañía para el reporte de novedades y creación de boletas, canal de comunicación entre operación y mantenimiento. . 100

Ilustración 48. Base de datos con tipo de reporte, subsistema y falla real recibida por parte de Transmilenio. ... 100

Ilustración 49. Diagrama de Pareto para el reporte de inmovilizados enero – septiembre 2018 ... 102

Ilustración 50. Diagrama de Pareto para las fallas reales del sistema de puertas. ... 104

Ilustración 51. Diagrama de Pareto sistema de puertas. ... 105

Ilustración 52. Diagrama de Pareto sistema de puertas. ... 107

Ilustración 53. Diagrama de Pareto sistema de puertas. ... 108

Ilustración 54. Ruptura de cableado y conectores con suciedad. ... 117

Ilustración 55. Testigo de frenos desgastados. ... 117

Ilustración 56. Recalentamiento por falta de lubricación en mordazas de freno. . 119

Ilustración 57. Daño en tapa mordaza, cadenilla y piñón de graduación. ... 119

Ilustración 58. Cableado expuesto. ... 120

Ilustración 59. Desgaste y ruptura de empaquetadura. ... 121

Ilustración 60. Horquilla de puerta de servicio. ... 122

Ilustración 61. Despiece electroválvula con daño en empaquetadura. ... 122

Ilustración 62. Despiece válvula sensibilizadora con daño en empaquetadura. .. 123

Ilustración 63. Radiador reparado. ... 125

Ilustración 64. Válvula APU reparada. ... 126

Ilustración 65. Compresor reparado. ... 127

Ilustración 66. Turbocargador reparado. ... 128

9

10

INDICE DE TABLAS

Tabla 1. Tiempos de diagnóstico y reparación según sistema ... 23

Tabla 2. Plan de acción según diagrama de causa y efecto. ... 47

Tabla 3. Estructura plan de mantenimiento sistemático lubricación ... 64

Tabla 4. Repuestos seleccionados para realizar análisis de ciclo de vida por el modelo Weibull. ... 69

Tabla 5 Costos en refrigerante para Atego 1016 ... 88

Tabla 6.Concentración glicol móviles Atego 1016 ... 90

Tabla 7. Costos filtros de aire Atego 1016. ... 92

Tabla 8.Consolidado reporte de fallas enero – septiembre de 2018. ... 99

Tabla 9. Clasificación reporte de inmovilizados por sistema. ... 101

Tabla 10.Fallas puntuales sistema de puertas ... 104

Tabla 11. Fallas puntuales sistema de frenos. ... 105

Tabla 12. Fallas puntuales sistema de frenos. ... 106

Tabla 13. Fallas sistema eléctrico. ... 108

Tabla 14. Valoración severidad. ... 109

Tabla 15. Valoración ocurrencia. ... 110

Tabla 16. Valoración detección. ... 110

Tabla 17. AMFE de las fallas presentadas en los sistemas con mayor número de reportes. ... 112

Tabla 18. Relación de costos repuestos reparables. ... 124

Tabla 19. Actividades incluidas en el plan de mantenimiento con tiempos de ejecución. ... 131

Tabla 20. Actividades con cambio de frecuencia según análisis. ... 132

Tabla 21: Cantidades de lubricaciones correspondiente al primer trimestre del 2019. ... 133

11

RESUMEN.

En el área de la mecánica automotriz el papel del mantenimiento es fundamental para garantizar la operatividad y disponibilidad de los vehículos cuando estos se requieran, para lo cual se realizan diversas acciones encaminadas a garantizar la vida útil de los componentes como lo son revisiones, mediciones, cambio de componentes, reparaciones y ajustes; por lo cual se busca estandarizar un grupo de actividades mediante frecuencias e intervalos de kilometrajes que garanticen la funcionabilidad sin generar gran impacto en el tiempo de parada del móvil, por lo cual se emplea el mantenimiento preventivo, el cual es coordinado y programado con anterioridad y busca evitar los posibles fallos que se puedan presentar durante la operación y afecten la fiabilidad y seguridad de la flota de móviles.

12

INTRODUCCIÓN

Gmóvil SAS es una de las empresas operadoras del sistema integrado de transporte público de pasajeros en la ciudad de Bogotá, su misión se basa en la movilización de usuarios con un sentido de responsabilidad social y una administración eficiente de recursos, por lo cual el área de mantenimiento se vuelve una parte fundamental para el cumplimiento de la misma.

El objetivo estratégico del área de mantenimiento es velar por la disponibilidad y confiabilidad de la flota, para que la operación pueda cumplir su objetivo, optimizando los recursos humanos, técnicos y financieros de la compañía. Debido a que uno de los aspectos más importantes e impactantes es el mantenimiento de los vehículos, se establece una reestructuración al plan de mantenimiento preventivo que permita tener un mejor aprovechamiento de los recursos y de esta forma poder influir al cumplimiento de los objetivos del área.

13

1 PLANTEAMIENTO DEL PROBLEMA

Para el cumplimiento del objetivo estratégico del área de mantenimiento es necesario ligarlo a los indicadores de la misma, los cuales son; disponibilidad, confiabilidad y costo. La disponibilidad está relacionada con la cantidad de vehículos que se encuentran fuera de servicio dentro del patio, mientras que la confiabilidad se mide con los ingresos por novedades y servicios interrumpidos por vehículos inmovilizados, en cuanto al costo, es cumplimiento al presupuesto aprobado por la compañía.

En el plan de mantenimiento actual, se tienen establecidas rutinas de cambio de componentes con frecuencias de 30.000 Km, lo que hace necesario reducir el kilometraje de duración de aquellos que no logran llegar a dicho parámetro, afectando de esta forma también el costo por mantenimiento de cada vehículo. Las actividades a ejecutar son ajustadas de acuerdo a las mismas frecuencias, generando así rutinas de mantenimiento con tiempos de intervención demasiado extensas, lo que impacta directamente a la disponibilidad. El tener un plan de mantenimiento con dos líneas de actividades, revisión y patrón, en frecuencias diferentes y bajo contadores independientes de kilometrajes, genera una mayor cantidad de ingresos al taller.

Para dar cumplimiento al objetivo estratégico del área se va a realizar en la fase 1 del proyecto una modificación y reestructuración al plan de mantenimiento de los móviles Atego 1016, ya que estos representan el 77% de la flota del patio.

14

de los componentes y tener un solo contador para la emisión de las actividades de chasis.

1.1 ESTADO DEL ARTE

Actualmente existen varias empresas operadoras del sistema integrado de transporte público en Bogotá, las cuales basan sus rutinas de mantenimiento en los parámetros establecidos por cada fabricante. Gmóvil cuenta con un sistema capaz de almacenar el historial de vida de cada vehículo, lo que le permite tener un sistema de mejora basado en la experiencia.

Existen varias propuestas para el mejoramiento en las actividades de mantenimiento para la administración de flotas, por ejemplo: los estudiantes Christian Wilson Apolo y Carlos Marcelo Matovelle1 propusieron un plan de

mantenimiento para la flota vehicular del gobierno autónomo de la ciudad de Azogues, en el cual establecieron un estado inicial tanto de instalaciones como de los vehículos mismos, concluyendo que la falta de recursos físicos en una variable que impacta negativamente el mantenimiento; recursos como herramienta, equipos de diagnóstico, talento humano, e infraestructura.

Continuando con la propuesta de Apolo y Matovelle, para la puesta en marcha de esta “se tienen que efectuar cambios completos en la manera que se maneja el parque automotor de la institución, cambios que incluyen nuevas codificaciones, registro de vehículos, registros de mantenimientos y la creación de nuevos procesos y formatos de documentos para el correcto desarrollo de las actividades de mantenimiento”2, dado este tipo de propuestas deben generar valor agregado y las

1 APOLO ORDOÑEZ, Christian Wilson y MATOVELLE BUSTOS, Carlos Marcelo. Propuesta de un

15

compañías esperan de igual forma beneficios en su presupuesto, añaden como conclusión que “al observar los costos que intervienen en el mantenimiento actual del parque automotor de la institución y compararlos con los costos de la propuesta de mantenimiento se puede dar cuenta que bastaría con dos años para que la propuesta sea rentable, desde un punto de vista financiero, para la institución”3

Por otra parte, en el modelo de plan de mantenimiento para una flota articulada de la empresa Integra S.A. se observa un modelo basado en las políticas del RCM, donde según Montes4 se podrían tener reducciones en el trabajo preventivo entre

un 40% y 70%. Se le debe atribuir estos altos porcentajes al hecho de contar con un programa de mantenimiento preventivo, ya que en este se realizan de forma meticulosa en una rutina estipulada de kilómetros un conjunto de tareas en el que se complementa la experiencia y las recomendaciones del fabricante, pero que a diferencia del Mantenimiento Centrado en la Confiabilidad (RCM) el índice de riesgo (NPR) no es una variable determinante; con el RCM se asignan prioridades a cada factor con base al riesgo.

La prestación de un servicio como lo es el transporte público masivo tiene muchas connotaciones económicas, medio ambientales, públicas, de movilidad, de siniestralidad, en el que el modelo de mantenimiento de una flota puede afectar de forma positiva o no el sistema, Montes dice que:

Es prioritario para la empresa brindar sus servicios más allá de la simple movilización de pasajeros, y poner a disposición de los usuarios un transporte con las altas medidas de seguridad, calidad y respeto por el medio ambiente, para mantenerla en un nivel de alta competitividad. Para dicho cometido se debe contar con un plan de mantenimiento realizado a partir de criticidad de los elementos que componen sus diferentes sistemas, pues ello dará como

3 Ibíd., p. 130.

4 MONTES VILLADA, Juan David. Diseño de un plan de mantenimiento para la flota articulada de

16

resultado una adaptación de las actividades de mantenimiento a las condiciones reales de las situaciones geográfica y medioambiental en las que se encuentra operando la flota.5

Es por esto que los modelos de mantenimiento no son estáticos en las compañías, pues tanto las condiciones externas como las internas están en constante cambio, las fallas en la flota no son las mismas y sus causas varían.

1.2 JUSTIFICACIÓN

En la actualidad existen varias empresas operadoras del sistema integrado de transporte público, pero ninguna con un modelo efectivo de un plan de mantenimiento preventivo, lo que hace a Gmóvil SAS una empresa con una gran distinción ante las demás, ya que cuenta con una amplia experiencia, una base de datos completa y un excelente control en las hojas de vida de los vehículos, permitiendo así una realimentación a cada proceso de mantenimiento.

Debido a la gran demanda de vehículos disponibles para operación dentro del sistema, nace la necesidad de tener un proceso de mantenimiento más efectivo que permita tener menores tiempos de intervención, así como un mayor aprovechamiento de la vida útil de cada componente, todo esto con el fin tener un menor costo por kilómetro y una mayor participación del mantenimiento preventivo frente al mantenimiento correctivo.

17

2 OBJETIVOS

2.1 OBJETIVO GENERAL

Reestructurar y modificar el plan de mantenimiento de los vehículos Mercedes Benz Atego 1016 para la empresa Gmóvil SAS – Patio Tintal I

2.2 OBJETIVOS ESPECÍFICOS

• Establecer mediante modelos matemáticos los kilometrajes máximos y mínimos de duración de los repuestos más significativos incluidos en el plan de mantenimiento actual de los vehículos Mercedes Benz Atego 1016.

• Elaborar una metodología de mantenimiento basado en confiabilidad, con ayuda de los historiales de mantenimiento y versiones de planes de mantenimiento anteriores.

• Definir que repuestos pueden ser reparados y cuales se requieren nuevos, adicionalmente precisar según la capacidad del taller que servicios de proveedores se requieren para desarrollar dicha actividad en caso de poderse reparar algún componente.

• Realizar el análisis de la información obtenida en la duración de los repuestos y distribuir las actividades en intervalos de diez mil kilómetros.

• Redefinir los tiempos y repuestos requeridos para cada actividad incluida dentro de las nuevas rutinas.

18

3 MARCO TEÓRICO

Gmóvil SAS es una de las empresas operadoras del sistema integrado de transporte público de Bogotá (SITP), encargada de la operación y movilidad de la localidad de Engativá. Actualmente cuenta con cuatro patios encargados de velar por el mantenimiento y la operación de vehículos de diferentes marcas de la operación zonal. Tintal I, uno de los patios encargados de la operación zonal (vehículos azules) y alimentación (vehículos verdes) cuenta con 177 vehículos Mercedes Benz Atego 1016, 15 Chevrolet NPR y 37 Mercedes Benz LO915.

Con base a la descripción general del vehículo suministrada en la ficha técnica por Daimler S.A. 6 el Mercedes-Benz Atego 1016 de origen alemán, es un chasis araña

fabricado para el transporte urbano de pasajeros con capacidad máxima de 9.5 m de carrocería, cuenta con un preso bruto vehicular de 10.500 Kg, caja de cambios mecánica Mercedes G60-6, motor frontal OM904LA de inyección electrónica con 156 CV, nivel de emisiones Euro IV y Euro V, con llantas de 235 mm de ancho de sección 70% de altura de sección y rin de 17” de diámetro.

Complementando lo anterior expuesto, existen diferentes técnicas para el control de emisión de óxido de nitrógeno NOX según Asencio7, las primarias que intervienen

durante el proceso de combustión y las secundarias que se enfocan en las salidas del motor, los gases efluentes; la reducción catalítica selectiva (Selective Catalytic Reduction) SCR por sus siglas en inglés, es un sistema de tratamiento secundario.

6 DAIMLER COLOMBIA S.A. Ficha Técnica Atego 1016 Euro 5 [PDF]. Alemautos. Colombia.

(septiembre de 2016), p. 2. [Consultado: 20 de julio de 2018]. Disponible en Internet: https://www.alemautos.com.co/images/pdf/atego-1016.pdf

7 ASENCIO CEGARRA, Isaac. Reducción catalítica selectiva de óxidos de nitrógeno empleando

19

De acuerdo con Daimler la tecnología SCR usada en los vehículos Atego 1016 para el control de emisiones NOX funciona con suministro de UREA “a este flujo caliente

de gases se inyecta una solución de Urea (AdBlue) para obtener amoniaco, luego este se mezcla con los gases de escape en un catalizador abierto en donde se produce una reacción química generando finalmente nitrógeno y agua” 8 cumpliendo

de esta forma con la normatividad Euro V, siendo un vehículo amigable con el medio ambiente.

3.1 MANTENIMIENTO

El mantenimiento se puede definir como un sistema de procesos que se ejecuta mediante una serie de pasos ordenados generando un efecto sobre cierto componente. Duffuaa, Raouf y Campbell lo define como “la combinación de actividades mediante las cuales un equipo o un sistema se mantienen en, o se reestablece a, un estado en el que puede realizar las funciones designadas”9

identificándolo como una variable de importancia alta en la calidad del producto final; en esto último coincide Tavares10 quien enfatiza que la reducción del tiempo de

parada y el momento oportuno de atención son los compromisos de mantenimiento para aportar con la producción y directamente con la calidad.

Desde otra perspectiva, Newbrough le da otro énfasis posicionando el mantenimiento en la empresa y de qué forma este se encamina al cumplimiento de los objetivos de la compañía, por lo cual aterriza las funciones de mantenimiento con base a “maximizar la disponibilidad de maquinaria y equipo para la producción;

8 DAIMLER COLOMBIA S.A. Op. Cit., p. 6.

9 DUFFUAA, Salih O.; RAOUF, A. y CAMPBELL, John Dixon. Sistemas de mantenimiento:

planeación y control [PDF]. México: Editorial Limusa y Grupo Noriega Editores, 2000. p. 29. ISBN 968-18-5918-9. [Consultado: 2 de agosto de 2018]. Disponible en Internet: https://es.slideshare.net/rusvel7/sistemas-demantenimientoduffuayotros

10 TAVARES, Lourival Augusto. Administración moderna de mantenimiento [PDF]. Brasil: Novo Polo

20

preservar el valor de las instalaciones, minimizando el uso y deterioro; conseguir estas metas en la forma más económica posible y a largo plazo” 11. El cumplimiento

de estos objetivos de acuerdo con Newbrough12 conlleva a formar diferentes

actividades de control y así, el departamento de mantenimiento aporte a la generación de utilidades en la empresa.

Para apreciar la composición del mantenimiento de una forma global, en el texto Sistemas de mantenimiento13 lo desarrollan como un sistema que se compone de

partes interactuantes e independientes, que se identifican por ser entradas, procesos y/o salidas, tal como se puede observar en la ilustración 1.

Ilustración 1. Sistema típico de mantenimiento

Fuente: DUFFUAA, Salih O.; RAOUF, A. y CAMPBELL, John Dixon. Sistema típico de mantenimiento [PDF]. Sistemas de mantenimiento: planeación y control. México: Editorial Limusa y Grupo Noriega Editores, 2000. p. 31. [Consultado: 2 de agosto de 2018]. Disponible en Internet: https://es.slideshare.net/rusvel7/sistemas-demantenimientoduffuayotros

11 NEWBROUGH, E.T. Administración de mantenimiento industrial: organización, motivación y

control en el mantenimiento industrial [en línea]. México: Editorial Diana, 1998. p. 24. ISBN 968-13-0666-X. [Consultado: 3 de agosto de 2018]. Disponible en Internet: https://es.calameo.com/read/005511930241f2fb11e4c

12 Ibíd., p. 25.

21

Este sistema típico de mantenimiento, procesa las entradas por medio de actividades de planeación, organización y control, que conllevan a tener como salida un equipo en condiciones de operación, esto “nos permite optimizar los recursos para aumentar al máximo las salidas de un sistema de mantenimiento”14

Ahora bien, con el paso del tiempo el mantenimiento se ha ajustado a las necesidades de los equipos y compañías de manera positiva. Moubray15 analiza la

evolución que ha tenido el mantenimiento dividiendo los eventos en tres generaciones, estos se pueden apreciar en la ilustración 2, donde se observa la evolución de las expectativas de mantenimiento, y como empezó a tomar importancia los tiempos de parada de la máquina y seguido a esto factores como la confiabilidad y disponibilidad; y en la ilustración 3, donde se contempla el desarrollo de nuevas herramientas, conceptos y métodos, donde un punto importante es escoger cuales aplicar y no aplicar de acuerdo a la necesidad y tipo de compañía.

Ilustración 2. Expectativas de mantenimiento por generación

Fuente: MOUBRAY, John. Expectativas de mantenimiento crecientes [PDF.] Mantenimiento centrado en confiabilidad RCM. Español Ed. Carolina del Norte: Aladon LLC, 2000. p. 3. ISBN 09539603-2-3. [Consultado: 15 de agosto de 2018]. Disponible en Internet: https://es.scribd.com/doc/146193755/02-RCM-II-John-Moubray-Libro-Completo

14 DUFFUAA, RAOUF y CAMPBELL. Op. cit., p. 32

15 MOUBRAY, John. Mantenimiento centrado en confiabilidad RCM [PDF]. Español Ed. Carolina del

22

Ilustración 3. Evolución de las técnicas de mantenimiento

Fuente: MOUBRAY, John. Cambios en las técnicas de mantenimiento crecientes [PDF.] Mantenimiento centrado en confiabilidad RCM. Español Ed. Carolina del Norte: Aladon LLC, 2000. p. 5. ISBN 09539603-2-3. [Consultado: 15 de agosto de 2018]. Disponible en Internet: https://es.scribd.com/doc/146193755/02-RCM-II-John-Moubray-Libro-Completo

En la actualidad no se pueden clasificar todos los componentes de un equipo en un tipo de mantenimiento puntual (correctivo, preventivo, predictivo), esto debido a que los sistemas pueden tener funciones y funcionamientos similares, pero ello no significa que las tareas de mantenimiento sean las mismas o en periodos de tiempo similares; por lo cual se hace necesario conocer los sistemas que integran el equipo y de esta manera poder categorizarlo en algún tipo de mantenimiento según su criticidad.

3.2 CLASES DE MANTENIMIENTO

23

3.2.1 Mantenimiento correctivo

Como lo nombra Duffuaa16 este mantenimiento se ejecuta en el momento que el equipo no trabaja y no puede cumplir su función, no es posible ser planeado por lo cual su costo es adicional y de la misma forma sin planeación. En el momento que se presenta una falla y se interviene correctivamente se debe realizar un diagnóstico del fallo y detección del mismo. En la tabla 1 se muestran las equivalencias generales del tiempo requerido según la naturaleza de la falla.

Tabla 1. Tiempos de diagnóstico y reparación según sistema

Naturaleza Tiempo diagnostico Tiempo reparación

Mecánico 10% 90%

Hidráulico 20% 80%

Eléctrico 60% 40%

Electrónico 90% 10%

Fuente: TAVARES, Lourival Augusto. Administración moderna de mantenimiento [PDF]. Brasil: Novo Polo Publicaciones, 2000. p. 2. [Consultado: 15 de agosto de 2018]. Disponible en Internet: https://soportec.files.wordpress.com/2010/06/administracion-moderna-de-mantenimiento.pdf

Este método de mantenimiento presenta sus ventajas y desventajas, así como unas aplicaciones específicas que señala Cárcel y que se mencionan a continuación:

• Ventajas

- No se requiere una gran infraestructura técnica ni elevada capacidad de análisis.

- Máximo aprovechamiento de la vida útil de los equipos. • Inconvenientes

- Las averías se presentan de forma imprevista lo que origina trastornos a la producción.

- Riesgo de fallos de elementos difíciles de adquirir, lo que implica la necesidad de un “stock” de repuestos importante.

- Baja calidad del mantenimiento como consecuencia del poco tiempo disponible para reparar.

• Aplicaciones

24

- Cuando el coste total de las paradas ocasionadas sea menor que el coste total de las acciones preventivas.

- Esto sólo se da en sistemas secundarios cuya avería no afectan de forma importante a la producción ni la seguridad de operarios o usuarios.

- Estadísticamente resulta ser el aplicado en mayor proporción en la mayoría de las industrias.17

3.2.2 Mantenimiento preventivo

A diferencia del mantenimiento correctivo, el mantenimiento preventivo en previamente planeado y se ejecuta como plan de acción en contra de las diferentes fallas potenciales. Garcia sostiene que “es el mantenimiento que tiene por misión mantener un nivel de servicio determinado en los equipos, programando las correcciones en sus puntos vulnerables en el momento más oportuno” 18 lo que

quiere decir que se anticipa a la falla del equipo y cambio de partes por vida útil o desgaste. Así mismo Cárcel nos define las ventajas, desventajas y aplicaciones que tiene este tipo de mantenimiento:

• Ventajas

- Importante reducción de paradas imprevistas en equipos.

- Solo es adecuado cuando, por la naturaleza del equipo, existe una cierta relación entre probabilidad de fallos y duración de vida.

• Inconvenientes

- No se aprovecha la vida útil completa del equipo.

- Aumenta el gasto y disminuye la disponibilidad si no se elige convenientemente la frecuencia de las acciones preventivas.

• Aplicaciones

- Equipos de naturaleza mecánica o electromecánica sometidos a desgaste seguro.

- Equipos cuya relación fallo-duración de vida es bien conocida.19

17 CÁRCEL CARRASCO, Francisco Javier. La gestión del conocimiento en la ingeniería del

mantenimiento industrial: investigación sobre la incidencia en sus actividades estratégicas [PDF]. Valencia: Omnia Publisher SL, 2014. p. 125. ISBN 978-84-941872-7-8. [Consultado: 16 de agosto de 2018]. Disponible en Internet: https://books.google.com.co/books?isbn=8494187279

18 GARCIA GARRIDO, Santiago. Organización y gestión integral de mantenimiento [PDF]. España:

Ediciones Diaz Santos S.A., 2003. p. 17. ISBN 84-7978-548-9. [Consultado: 16 de agosto de 2018]. Disponible en Internet: https://es.slideshare.net/MauricioEduardoLopez/organizacin-y-gestin-integral-de-mantenimiento-santiago-g-garrido-48206293

25

Como lo explica Duffuaa20 y se detalla a continuación, el mantenimiento preventivo

puede realizarse con base en las condiciones del equipo o con base en el tiempo también llamado en el uso, como se dijo anteriormente este tipo de mantenimiento requiere de planeación, por lo cual Duffuaa21 también describe es que consiste la

planeación de la capacidad de mantenimiento.

3.2.2.1 Mantenimiento preventivo con base en el tiempo o en el uso

Para le correcta ejecución de este tipo de mantenimiento preventivo se hace necesario manejar un alto nivel de planeación, por lo cual las frecuencias que se relacionan directamente con el tiempo de funcionamiento y las rutinas son previamente conocidas, también se puede llevar a cabo de acuerdo a un previo calendario. Para definir la frecuencia de intervención en la pieza o equipo se necesita conocer previamente la distribución de las fallas o la confiabilidad del equipo.

3.2.2.2 Mantenimiento preventivo con base en las condiciones

Estas condiciones conocidas del equipo, se determina vigilando los parámetros clave del equipo cuyos valores se ven afectados por la condición de este.

3.2.2.3 Planeación de la capacidad de mantenimiento

Dentro de las variables que se deben tener en cuenta para la correcta planeación de la capacidad de mantenimiento y que con esta planeación se cumpla la demanda de trabajo, se contemplan: mano de obra, herramienta especializada y de mano, insumos, refacciones, entre otros. Dentro de la capacidad de mantenimiento uno de los recursos más importantes es la mano de obra y sus habilidades y de qué forma determinar un número de trabajadores, dado que la carga de mantenimiento es relativa, no es posible definir una cantidad precisas de diversos tipos de técnicos

26

3.2.3 Mantenimiento Predictivo

Según lo planteado por Garcia22 este tipo de mantenimiento identifica con

anterioridad posibles fallas con el fin de reducir impactos en la afectación de la operación, tiempo de reparación y presupuesto financiero del área; algunas de las técnicas que se utilizan para realizar este tipo de mantenimiento son las siguientes:

• Monitoreo de vibraciones mecánicas

• Análisis de muestras de aceite en laboratorio

• Termografía

• Medida de desgastes

• Ultrasonido

• Tintas penetrantes

Este método de mantenimiento presenta sus ventajas y desventajas, así como unas aplicaciones específicas que señala Cárcel y que se mencionan a continuación:

• Ventajas

- Determinación óptima del tiempo para realizar el mantenimiento preventivo. - Ejecución sin interrumpir el funcionamiento normal de equipos e instalaciones. - Mejora el conocimiento y el control del estado de los equipos.

• Inconvenientes

- Requiere personal mejor formado e instrumentación de análisis costosa. - No es viable una monitorización de todos los parámetros funcionales significativos, por lo que pueden presentarse averías no detectadas por el programa de vigilancia.

- Se pueden presentar averías en el intervalo de tiempo comprendido entre dos medidas consecutivas.23

3.3 PLAN DE MANTENIMIENTO

Conforme a lo expuesto por Garcia24 el plan de mantenimiento en un documento

que compila las actividades preventivas de mantenimiento y la frecuencia de ejecución en los equipos, debe ser práctico y realizable. Es normal y es una buena

22 GARCIA GARRIDO. Op. cit., p. 17

27

señal que este documento presente modificaciones constantes, pues significa que las averías (que no se contemplan en el plan) y los indicadores de gestión se están analizando.

La elaboración del plan de mantenimiento requiere de una serie de fases como “descomposición de la planta en áreas, elaboración de la lista de equipos, descomposición de cada uno de ellos en sistemas y elementos, codificación, y asignación del modelo de mantenimiento que mejor se adapta a las características del equipo y su función en el sistema productivo de la planta. Una vez este trabajo esté finalizado, estamos en disposición de comenzar a elaborar la lista de tareas que incluirá el Plan de Mantenimiento”25 así pues la elaboración de esta lista tiene

un análisis previo por cada actividad ingresada y debe ser agrupada para facilitar su ejecución.

Añádase a lo anterior, que la elaboración de la lista de actividades puede surgir de diferentes fuentes como: una serie de tareas estándar que Garcia26 clasifica por

sistemas (seguridad, lubricación, eléctrico, mecánico, neumático, hidráulico, etc.) como punto de partida a la elaboración del plan, la consulta al manual del fabricante del equipo, el análisis de fallas y averías como también la duración de refacciones en prueba.

3.4 MANTENIMIENTO CENTRADO EN CONFIABILIDAD RCM

El mantenimiento centrado en confiabilidad o RCM por sus siglas en inglés (Reliability Centred Maintenance) es uno de los métodos cualitativos para elaborar un plan de mantenimiento y que este sea aplicado a un equipo. Moubray lo define de una forma sencilla y breve como “un proceso utilizado para determinar que se

28

debe hacer para asegurar que cualquier activo físico continúe haciendo lo que sus usuarios quieren que haga en su contexto operacional actual”27 este método se

desarrolló para el sector de la aviación en Estados Unidos, como lo mencionó Duffuaa28 fue un estudio establecido es la eficacia y los tiempos el cual demostró

buenos resultados para así ser aplicado más adelante a otros sectores.

La metodología RCM se implementa mediante una serie de pasos ordenados, se determina un grupo de tareas con una frecuencia óptima y se agrupan en rutinas para finalmente elaborar el plan inicial de mantenimiento. Como lo nombra Moubray29 y se observa en la ilustración 4, dichos pasos son la respuesta a las siete

preguntas básicas que formula el proceso RCM, y que se deben hacer para cualquier activo o sistema que se pretenda analizar.

3.4.1 Funciones primarias de los activos

Las funciones primarias son aquellas que sintetizan por qué el bien fue adquirido en primer lugar, como lo explica Moubray30 se pueden encontrar activos que tengan

más de una función en este caso se denominan funciones primarias múltiples y la cantidad de funciones primarias que posea el componente deben ser mencionadas; para casos de equipos de gran complejidad se puede hacer uso de diagrama de bloques para describir la función principal o principales que presente; también podemos encontrar funciones primarias dependientes en serie, estas se pueden observar cuando la finalidad del equipo depende de la producción anterior en el mismo equipo, por ejemplo una misma maquina puede tener como función hacer 50 agujeros y posterior a esto realizar la rosca a estos 50 agujeros, como se puede ver la tarea final depende de la inicial y por ello se llaman dependientes.

27 MOUBRAY. Op. cit., p. 7

28 DUFFUAA, RAOUF y CAMPBELL. Op. cit., p. 360

29

Ilustración 4. Las siete preguntas en la metodología RCM

Fuente: Autores (2019)

3.4.2 Funciones secundarias de los activos

• Primarias: características funcionales como velocidad, producción, calidad, capacidad, etc.

• Secundarias: valor agregado a su función primaria como control, confort, seguridad, cumplimiento a regulaciones ambientales,

economía, contención, etc.

1. ¿Cuál es su función en el

contexto operacional?

• Identificar las circunstancias que llevaron a la falla • Identificar los eventos que puedes causar que el activo falle

2. ¿Cuál es la falla funcional?

• Modos de falla razonablemente posibles como desgaste normal, errores humanos, errores de diseño

3. ¿Cuál es la causa de cada falla funcional?

• La descripción del efecto de falla, debe tener información relevante para evaluar mas adelante las consecuencias, como: evidencias existente de la falla, si presenta y de qué forma una amenaza para la seguridad o medio ambiente, que daños físicos ocasionan la falla

y qué debe hacerse para ser reparada.

4. ¿Qué sucede cuando ocurre

cada falla?

• Las consecuencias de las fallas son mas importantes que sus características técnicas, así que el fin de un mantenimiento no es evitar las fallas, sino sus consecuencias, existen consecuencias: de

fallas ocultas, ambientales y para la seguridad, operacionales y no operacionales.

5. ¿En qué sentido es importante la

falla?

• Las tareas proactivas, como técnica de manejo de falla, en una actividad que se realiza antes que esta ocurra. Lo que se conoce

como mantenimiento preventivo o de acuerdo al RCM tareas de reacondicionamiento, sustitución cíclica y mantenimiento a

condición.

6. ¿Qué puede hacerse para

prevenir o predecir cada

falla?

•Acciones a falta de: se relacionan directamente con el estado de falla. Conllevan búsqueda de falla, rediseño y

mantenimiento a rotura. 7. ¿Qué debe

hacerse si no se encuentra una tarea proactiva

30

Son aquellas que indican que se espera que todo bien produzca más que simplemente su función primaria, conforme lo describe Moubray31 suelen ser menos

obvias que las primarias, pero la perdida de una de estas podría representar un fallo de altas consecuencias, por ello en ocasiones requieren de un mantenimiento de un nivel avanzado. Estas funciones son tomadas cada vez con mayor importancia por reglamentaciones y temas relacionados con calidad, una manera de asegurarse que ninguna de estas se pase por alto se deben tomar en cuenta las siguientes categorías:

• Ecología e integridad ambiental: este aspecto cada vez toma mayor importancia y se ha convertido en algo crítico del contexto operacional de los activos, en este sentido algunas empresas cumplen con este requerimiento aplicando procesos estandarizados según la norma ISO-14001.

• Seguridad: se puede afirmar que todo usuario de cualquier equipo desea que esté brinde la mayor seguridad posible y no le genere ningún tipo de accidente o daño; sin embargo, este aspecto es definido en el diseño preliminar, y en la práctica de mantenimiento se toma en cuenta al realizar los análisis de modo de fallo.

• Control: en diversas ocasiones el usuario desea que el activo cumpla con sus funciones bajo determinados estándares de funcionamiento, adicional de poder regular esta función, como es el caso del confort, como ejemplo se puede citar el funcionamiento de un aire acondicionado, la función principal es ingresar aire frio en un espacio, pero como usuario se desea controlar en que flujo se requiere.

• Apariencia: esta es muy importante para el marketing del activo, se caracteriza como función secundaria debido que la función primaria de esta

31

apariencia puede ser generar alguna protección sobre el activo, como es el caso de la pintura la cual protege de la corrosión los componentes, pero también es importante a la vista del usuario.

• Protección: en medida que la complejidad de los activos aumenta también lo hace de forma proporcional las posibilidades de fallos o averías de los mismos, estas paradas del activo pueden ser de severidades considerables por lo cual se hace necesario el uso de dispositivos de protección que puedan alertar, remplazar funciones, disminuir riesgos, o si es necesario apagando el equipo para salvaguardar la vida del componente y del usuario u operario.

• Eficiencia:tienen un gran impacto en la economía del activo en el transcurso de su vida útil, por lo cual no se debe pasar por alto.

3.5 ANALISIS DE MODO DE FALLA Y EFECTOS (AMFE)

Para realizar un análisis bajo este modelo es importante diferenciar la falla que se presenta por la inoperatividad del componente y el modo de falla que es un evento que puede causar el estado de falla, como lo explica Moubray32 se podría decir que el modo de falla es todo suceso que pueda causar una falla funcional.

Moubray33 también concluye que un gran número de compañías desiste de aplicar

este método debido a la gran cantidad de tiempo y dedicación que requiere, sin embargo si se realiza un análisis todos los fallos que se presentan son solucionados, discutidos y registrados luego de haber ocurrido, lo cual lo configura en un mantenimiento de tipo reactivo; lo cual va en contravía con el RCM que propone un

32

mantenimiento proactivo e identificar los fallos antes de que estos ocurran así como un respectivo plan de acción cuando se generen estos eventos.

Así mismo indica que en el desarrollo del AMFE se deben tomar en cuenta aquellos factores que puedan generar un modo de fallo, desde el desgaste natural del componente hasta los posibles daños operativos; de igual manera los modos de falla deben ser descritos con un alto grado de detalle lo cual permitirá identificar con facilidad una estrategia adecuada para corregir la falla; también debemos tomar en cuenta la frecuencia con la que pueda ocurrir cada falla debido que algunas pueden suceder con mayor regularidad que otras, es importante identificar aquellas que son poco probables que ocurran y descartarlas de aplicar este modelo para evitar un exceso de información y un desgaste adicional en el análisis del fallo, para elaborar un AMFE de manera adecuada se recomienda incluir fallas que ya han ocurrido y los modos de falla que son objeto de actividades proactivas o preventivas y que evita la presencia del fallo. Al realizar la identificación de las causas se debe tener cuidado de no mezclar estas con las consecuencias; también se debe tomar en cuenta el contexto operacional del equipo, si se encuentra en condiciones normales o sometido a ambientes que puedan acelerar su desgaste.

En el texto de Integra Markets en Gestión de mantenimiento34 indican que después

de definir de manera adecuada los modos de fallo se debe identificar el efecto del fallo, de manera tal que describa que ocurre cuando se presenta el modo de fallo relacionado, se debe diferenciar efecto de fallo que responde a ¿qué ocurre?, su probabilidad y gravedad, y consecuencia de fallo que está relacionado al ¿qué importancia tiene? asignando un orden de prioridades. Tal como se resume en el diagrama de la ilustración 5.

34 INTEGRA MARKETS. Gestión y planificación del mantenimiento industrial [PDF]. 2 ed. Lima:

33

Ilustración 5. Diagrama del proceso AMFE

Fuente: BORJA ARRIZABALAGA, Uriarte. AMFE [en línea]. Nuevo manual de FMEA. Arrizabalagauriarte Consulting. Barcelona. (29 de mayo de 2018). [Consultado: 3 de febrero de 2019]. Disponible en Internet: https://arrizabalagauriarte.com/qualitry-core-tools-fmea-nuevo-manual-de-fmea-alineacion-aiag-vda/

3.5.1 Patrones de falla

Constantemente se suele pensar como lo dice Moubray35 que existe una relación

directa entre el tiempo de uso de los componentes y su falla, lo cual esta asociado al desgaste. Son fallas relacionadas con la edad como fatiga, corrosión, abrasión y evaporación, es decir que entre más uso tenga el activo mayor será la probabilidad de falla del mismo. No obstante, los patrones de falla son más complejos de lo que parece y se han identificado seis patrones de falla que se muestran en la ilustración 6, donde el eje horizontal es el periodo de operación (edad) y el eje vertical la probabilidad condicional de falla.

34

Ilustración 6. Patrones de falla

Fuente: SOCIETY OF AUTOMOTIVE ENGINEERS. A guide to the reliability-centered maintenance (RCM) standard - SAE JA1012 AGU2011. Citado por: PARRA David y RODRÍGUEZ Angie. Plan de Mantenimiento Centrado en Confiabilidad (RCM II) para máquinas rectificadoras sin centros (M017 y M018) en Industrias LAVCO Ltda. Universidad Industrial de Santander. 2014. p. 87.

Con la anterior ilustración Moubray concluye que “a menos que exista un modo de falla dominante relacionado con la edad, los límites de edad tienen que ver poco o nada con mejorar la confiabilidad de los componentes complejos. De hecho las reparaciones pueden en realidad aumentar los promedios de fallas generales al introducir la mortalidad infantil en sistemas que de otra manera serían estables”36

35

3.6 GESTION DE LA INFORMACIÓN

La gestión de la información en el mantenimiento es un recurso de vital importancia para mantener la historia de los equipos en cuanto a los trabajos realizados y sus fallas, los costos del mantenimiento y lo más importante la toma de decisiones con respecto a los dos aspectos anteriores, tal como lo describe Garcia37. La

recopilación de estos datos cualitativos y cuantitativos se convierte en información valiosa sobre fallas, frecuencias, equipos que se debe intervenir, entre otros.

La recopilación de la anterior información surge por la orden de trabajo, en la cual como lo afirma Garcia38 es el medio por el cual se indica al técnico operador cual es

la actividad a realizar sobre cual componente, allí reposan los datos de cada intervención como: la causa, la falla, la actividad ejecutada para su solución, los tiempos de atención, los repuestos o insumos utilizados, si es una intervención preventiva o correctiva, etc. De igual forma, es importante para estos documentos “determinar quién puede generar una orden de trabajo, quién puede autorizar su realización, cómo se determina, cuándo debe ejecutarse y por quién, etc. Para ello, es necesario fijar claramente cómo será el flujo de una orden de trabajo, desde que se origina hasta su cierre, determinando claramente la responsabilidad de cada una de las personas que intervienen.”38

36

3.7 INDICADORES

Bien se dice que no se puede mejorar lo que no se controla, no se puede controlar lo que no se mide, no se puede medir lo que no se define (*). Los indicadores son una serie de parámetros y datos finales con lo que se miden y evalúan de forma objetiva los resultados de algo y así decidir si deben plantearse cambios, para este caso se mide la gestión de mantenimiento.

Los indicadores o también llamados índice están directamente relacionados con el tema tratado en la sección 3.6, aquí es donde se observa la importancia de la correcta gestión de la información y como estos datos recopilados son útiles para tomar decisiones y establecer metas. Existe una serie de indicadores en mantenimiento, pero no todos son necesarios o aplican dependiendo de la industria u operación, se deben seleccionar o ajustar como lo dice Garcia39, aquellos que

aporten, que sean útiles y le apunten a los objetivos del área de mantenimiento. Para los indicadores, es importante también conocer su evolución, saber si está mejorando o no para tomar acciones.

A continuación, se describe los indicadores que aplican al presente proyecto y en el Anexo B se relaciona un resumen de los índices usuales según el texto de Garcia.

3.7.1 Disponibilidad

También conocido como disponibilidad total, es uno de los indicadores más importantes de la planta, según Garcia40. Es el cociente de dividir el númerode horas

39 Ibíd., p. 257 39 Ibíd., p. 258

37

que un equipo ha estado disponible para producir y el númerode horas totales de un periodo:

𝐷𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑖𝑙𝑖𝑑𝑎𝑑 =𝐻𝑜𝑟𝑎𝑠 𝑡𝑜𝑡𝑎𝑙𝑒𝑠 − 𝐻𝑜𝑟𝑎𝑠 𝑝𝑎𝑟𝑎𝑑𝑎𝑠 𝑝𝑜𝑟 𝑚𝑎𝑛𝑡𝑒𝑛𝑖𝑚𝑖𝑒𝑛𝑡𝑜 𝐻𝑜𝑟𝑎𝑠 𝑡𝑜𝑡𝑎𝑙𝑒𝑠

3.7.2 Confiabilidad

Garcia lo nombra disponibilidad por averías, este índice es similar al de disponibilidad, pero teniendo en cuenta solo las paradas por averías, correctivos o intervenciones no programadas

𝐶𝑜𝑛𝑓𝑖𝑎𝑏𝑖𝑙𝑖𝑑𝑎𝑑 =𝐻𝑜𝑟𝑎𝑠 𝑡𝑜𝑡𝑎𝑙𝑒𝑠 − 𝐻𝑜𝑟𝑎𝑠 𝑝𝑎𝑟𝑎𝑑𝑎𝑠 𝑝𝑜𝑟 𝑎𝑣𝑒𝑟𝑖𝑎 𝐻𝑜𝑟𝑎𝑠 𝑡𝑜𝑡𝑎𝑙𝑒𝑠

3.8 HERRAMIENTAS PARA ANÁLISIS DE INFORMACION.

Sin duda alguna para el manejo y orden de la información es necesario recurrir a la ayuda de modelos definidos previamente, con los cuales se busca mostrar y analizar de forma rápida y coherente los datos existentes y problemáticas a solucionar.

3.8.1 Diagrama de causa y efecto

De acuerdo a lo consultado en el texto de UNIT41 el diagrama de causa y efecto

conocido también como diagrama de Ishikawa o espina de pescado fue propuesto por el ingeniero japonés Kaouru Ishikawa, quien lo introdujo como un método de análisis en la década de los 40, este modelo consiste en un método gráfico con el

41 INSTITUTO URUGUAYO DE NORMAS TECNICAS. Herramientas para la mejora de la calidad.

38

cual se busca realizar un diagnóstico de factores que ocasionan ciertas fallas en un proceso y que pueden ser controladas.

En este diagrama se ubican los principales factores que afectan un determinado proceso, de estos elementos principales se extraen ramificaciones con el fin de identificar con mayor detalle los errores en el proceso. Como lo menciona UNIT42

para poder realizar un diagrama de Ishikawa de manera adecuada se debe definir un problema real o potencial que se quiera prevenir o controlar, a este efecto principal se deben vincular todos aquellos factores que afecten el desarrollo ideal de los objetivos, los elementos primarios que suelen tomarse en cuenta en este tipo de análisis son: materiales, medio ambiente, maquinaria, mano de obra y método.

Ilustración 7. Ejemplo Diagrama de causa y efecto

Fuente. INSTITUTO URUGUAYO DE NORMAS TECNICAS. Diagrama de Ishikawa para el fotocopiado. [PDF]. Herramientas para la mejora de la calidad. Montevideo: UNIT (Instituto uruguayo de Normar Técnicas), 2009. p. 23. [Consultado: 25 de abril de 2019]. Disponible en Internet: https://qualitasbiblo.files.wordpress.com/2013/01/libro-herramientas-para-la-mejora-de-la-calidad-curso-unit.pdf

39

3.8.2 Diagrama de Pareto

El diagrama de Pareto es una técnica gráfica y matemática que tiene como fin ordenar datos según el criterio de importancia que se asigne al momento de realizar el análisis, este estudio de Pareto se utiliza con gran frecuencia en diversas industrias para diferenciar datos de poca importancia contra aquellos más significativos, si bien la persona que utilice este método puede definir los limites porcentuales de análisis, el límite que más se utiliza es el de 80% de los vitales y 20% de los pocos vitales. Lo que se busca con la implementación del Pareto es optimizar los procesos, invirtiendo un menor tiempo.

A continuación, se describe la metodología sugerida para realizar el diagrama de Pareto, de acuerdo al texto de UNIT43

• Seleccionar elementos a estudiar.

• Seleccionar unidad de medición para el análisis (fallos, costos, horas, cantidad de sucesos, etc.).

• Definir un periodo de tiempo en el cual se realizará el análisis.

• Realizar un listado de los elementos desde la izquierda hacia la derecha sobre el eje horizontal, de modo que disminuya la magnitud de la unidad de medición.

• Construir dos ejes verticales, uno en cada extremo del eje horizontal. La escala del eje izquierdo debería estar ajustada en la unidad de medición y su altura debería ser igual a la suma de las magnitudes de todos los elementos. La escala sobre el eje derecho debe tener la misma altura e ir en escala de 0% a 100 % en esta se reflejará el porcentaje acumulado e individual de cada ítem.

40

Ilustración 8. Modelo grafico del diagrama de Pareto

Fuente. INSTITUTO URUGUAYO DE NORMAS TECNICAS. Representación gráfica del diagrama de Pareto. [PDF]. Herramientas para la mejora de la calidad. Montevideo: UNIT (Instituto uruguayo de Normar Técnicas), 2009. p. 20. [Consultado: 25 de abril de 2019]. Disponible en Internet: https://qualitasbiblo.files.wordpress.com/2013/01/libro-herramientas-para-la-mejora-de-la-calidad-curso-unit.pdf

.

3.8.3 Suavización exponencial

El método de suavización exponencial es un modelo de pronóstico en base a históricos de datos, este modelo asigna un mayor peso o ponderación a los elementos más cercanos en el tiempo, motivo que lo diferencia de los promedios móviles ponderados, según lo explica Villarreal44. La ponderación de los valores

históricos se realiza mediante la asignación de un factor o constante de suavización α el cual debe ser mayor que cero y menor que uno; el modelo general de la suavización exponencial se define mediante la siguiente expresión.

44 VILLARREAL, Fernanda. Introducción a los Modelos de Pronósticos. [PDF]. Argentina.

41

𝐹𝑡+1 = α𝑌𝑡+ (1 − α)𝐹𝑡

Donde.

𝐹𝑡+1= Pronóstico de la serie de tiempo para el periodo de t + 1.

𝑌𝑡= Valor real del periodo anterior al año a pronosticar. 𝐹𝑡= Valor real del periodo anterior al año a pronosticar.

α = Constante de suavización (0 ≤ α ≤ 1).

Ilustración 9. Modelo de suavización exponencial para pronóstico de ventas

Fuente: VILLARREAL, Fernanda. Introducción a los Modelos de Pronósticos. [PDF]. Argentina. Universidad Nacional del Sur, Departamento de Matemática. Unión Matemática. Argentina, 2016. p. 32. [Consultado: 25 de abril de 2019]. Disponible en Internet: http://www.matematica.uns.edu.ar/uma2016/material/Introduccion_a_los_Modelos_de_Pronosticos. pdf

3.8.4 Distribución de Weibull

42

ingeniería y puntualmente en el área de mantenimiento. Como lo explica Ramirez45

este método presenta una gran versatilidad debido a que se ajusta a una gran cantidad de fallas, lo cual permite modelar prácticamente todos los ciclos de vida de un componente.

La distribución de Weibull facilita identificar las fallas de un elemento que se pretende estabilizar y que por medio del registro de las fallas se observa la variación normal del uso a través del tiempo, por medio de estos análisis se puede realizar una proyección de comportamiento, lo cual es bastante útil para compañías que aplican programas de mantenimiento, debido que permite identificar tiempos óptimos para mantenimientos, diagnósticos de ciclos de vida y evaluación de inversiones en nuevos proyectos.

El análisis de datos mediante el método Weibull ofrece ventajas, como lo confirmar Ramírez46

• Precisión en el análisis y pronóstico de fallas con muestras pequeñas.

• Permite hallar tipos de falla, tiempo medio entre fallas y datos que ayudan a tomar decisiones sobre programación del Mantenimiento.

La función de distribución acumulativa para la distribución de Weibull es dada por: 𝐹(𝑥) = 1 − 𝑒−𝛼𝑥𝛽

Donde α>0 es el factor de escala y β > 0 es el factor de forma.

45 RAMÍREZ, Samuel. Análisis de datos de falla [PDF]. Tesis de maestría. Manizales. Universidad

Nacional de Colombia, Sede Manizales. Facultad de Ingeniería y Arquitectura. Departamento de Ingeniería, Eléctrica, Electrónica y Computación. 2014. p. 128. [Consultado: 28 de abril de 2019]. Disponible en Internet: http://bdigital.unal.edu.co/46983/1/9212502.2014.pdf

43

Ilustración 10. Distribución Weibull con factor de escala uno y variando el factor de forma

44

4 ANALISIS DE CAUSA RAIZ

Una de las grandes dificultades que enfrenta el área de mantenimiento sin duda alguna es garantizar la disponibilidad de los buses y a su vez que estos tengan un buen indicador de confiabilidad, dado que si este último ítem es bajo es muy probable que también afecte la disponibilidad de la flota. Es por ello que se realiza un análisis mediante un diagrama de causa y efecto con el fin de identificar los principales factores que afectan la operatividad de los vehículos.

Al realizar el diagrama se encuentran cinco causales principales que influyen en la disponibilidad de los buses y que se mencionan a continuación.

• Mano de obra.

De acuerdo con lo observado, se presentan constantes ausencias del personal técnico por diferentes circunstancias como incapacidades, accidentes laborales y ausentismos injustificados, para este último la única acción disciplinaria es el descuento de la bonificación extra legal que ofrece la compañía. También se evidencia una alta rotación de personal por políticas internas, tales como la prohibición de alcohol y tabaco, lo que genera represamientos de las actividades de mantenimiento, y un extenso programa de formación para el personal nuevo.

• Método.

45

de la orden de trabajo, se validan en el sistema y se procede a la búsqueda del repuesto para ser entregado, se firma soporte de recibido y se procede con la instalación en el vehículo, básicamente la agilidad del proceso depende de la velocidad del sistema y el desplazamiento del técnico y almacenista.

Orto ítem importante es el proceso de compra de los repuestos, ya que almacén no se basa en la planeación que envía mantenimiento, si no lo realiza sobre la ejecución neta de las actividades, sin tener en cuenta los tiempos de respuestas de cada proveedor, esto hace que los vehículos sean intervenidos sin tener la certeza de la fecha en la que será entregado el repuesto solicitado, además los servicios únicamente son gestionados durante la franja horaria del día, lo que genera afectaciones en la salida de flota de las 06:00 horas.

Adicionalmente el modelo de plan de mantenimiento actual establece frecuencias de 30.000 Km con rutinas de actividades de sistemas muy complejos, esto lleva a tiempos de parada de vehículos de más de dos días, generando afectación directa al indicador de disponibilidad.

• Medio ambiente.

Para esta causal se estableció la condición vial, la cual interfiere directamente en la durabilidad de los componentes, generando así fallos inesperados en cortos periodos de tiempo, así como lo hacen las condiciones climatológicas, estas últimas retrasan la ejecución de actividades de mantenimiento, ya que no se cuenta con una infraestructura amplia que permita el aislamiento de la lluvia para realizar cualquier tipo de proceso en los vehículos.

• Máquina.

46

fallas energéticas, lo que ocasiona alteraciones en los equipos de trabajo, así como la inactividad de los mismos.

• Materiales.

Una de las novedades más representativas es la disponibilidad de repuestos, los vehículos Atego 1016 son característicos por la duración de sus componentes, pero de esta forma también se hace difícil la adquisición de los mismos, ya que dependen básicamente de importaciones de países como Brasil y Alemania. Debido que no se tiene una buena planeación y administración desde abastecimiento, no se realiza un estudio de mercado adecuado, el cual permita reducir los tiempos de entrega o en su defecto establecer periodos de seguridad, actualmente en el país no se cuenta con una buena cantidad de repuestos homologados que se adapten a la necesidad. Adicional el proveedor de la casa matriz establece un cupo presupuestal mensual para el suministro de mercancía, lo que hace que a final de mes aumente la cantidad de móviles fuera de servicio por repuestos.

47

4.1 PLANES DE ACCIÓN.

Luego de revisar las causales de mayor impacto en la disponibilidad de la flota, se establecen una serie de actividades con el fin de reducir los móviles fuera de servicio y mejorar el indicador de disponibilidad, las cuales se relacionan en la siguiente tabla.

Tabla 2. Plan de acción según diagrama de causa y efecto.

ACTIVIDAD OBJETIVO ÁREA

RESPONSABLE

TIEMPO DE EJECUCIÓN

Realizar un proceso de capacitación efectivo y certificado

Formar técnicos con mayores facultades

Formación y desarrollo

Mediano plazo

Dar motivación personal Recursos humanos

Mediano plazo Reducir la rotación de

personal y novedades de inasistencias

Recursos humanos

Mediano plazo

Adaptar lugares de trabajo que permitan resguardar al personal de la lluvia

Realizar intervenciones de mantenimiento sin depender de la condición climática

Infraestructura Largo plazo

Realizar un levantamiento de información del estado de los equipos y herramientas

Tener herramientas en buen estado para la ejecución de

actividades de

mantenimiento

Abastecimiento Mediano plazo

Identificar proveedores que garanticen la durabilidad de los equipos

Abastecimiento Mediano plazo

Realizar compra de repuestos basados en la planeación de mantenimiento, teniendo en cuenta la rotación y el stock mínimo de seguridad

Mejorar la disponibilidad de

vehículos Abastecimiento

Mediano plazo

Organizar el plan de mantenimiento de tal forma que se permita mover actividades entre niveles

Reducir tiempos de intervención y aprovechar al máximo los ciclos de vida de los repuestos

Mantenimiento Mediano plazo

48

Ilustración 11. Diagrama de causa y efecto para los móviles fuera de circulación o inoperativos.

49

5 ESTRUCTURA DE MANTENIMIENTO

El departamento de mantenimiento en cada organización se puede estructurar y organizar de diferentes formas tanto en su organigrama como en sus procesos y procedimientos. Esto dependerá de las necesidades de cada empresa y del director del área. Para comprender los próximos capítulos a continuación se detallará la actual estructura del área de mantenimiento sobre la cual se trabajará.

5.1 SISTEMAS DEL MOVIL

Un vehículo está compuesto por una cantidad de piezas y partes que cumplen funciones diferentes de forma individual o en conjunto. El móvil como un todo, como un sistema, con base a la función se descompone en 14 subsistemas, lo que tiene como ventaja: permitir un mejor control y orden en la información, presupuestar y asignar de forma adecuada los costos, controlar actividades y mantenimientos ejecutados, ordenar información para identificar fallas y realizar

seguimientos con mayor facilidad, entre otros. Para el caso del móvil Atego 1016 sobre el cual se realiza el trabajo se manejan los siguientes subsistemas y la descripción de cada componente de acuerdo a ficha técnica Daimler47. Cualquier

repuesto, servicio o actividad ejecutada y programada, siempre va asociada a alguno de los siguientes subsistemas.

5.1.1 Bastidor

Es aquel que se conforma por secciones que unidas entre sí dan forma al chasis, sobre el cual se instalan los demás componentes del vehículo como: motor,

50

transmisión, diferencial, suspensión y demás. Este sistema como se observa en la ilustración 12 es independiente de la carrocería, es uno de los sistemas que menos intervenciones requiere en el contexto operacional de la empresa.

Ilustración 12. Chasis o bastidor para autobús Atego 1016

Fuente: DAIMLER COLOMBIA S.A. Ficha Técnica Atego 1016 Euro 5 [PDF]. Alemautos. Colombia. (Septiembre de 2016), p. 18 [Consultado: 27 de abril de 2019]. Disponible en Internet: https://www.alemautos.com.co/images/pdf/atego-1016.pdf

5.1.2 Carrocería

Se constituye por aquellos elementos que dan forma externa y diseño al vehículo, en este se encuentran las sillas, pasamanos, claraboyas, vidrios, mecanismos de puertas, mecanismos de limpia brisas, espejos, protectores, y láminas que encierran la parte interna del vehículo, el móvil en estudio cuenta con una carrocería Marcopolo (ver ilustración 13) con capacidad para 50 personas.

5.1.3 Diferencial

51

traseras y permitir que las ruedas giren con velocidades independientes cuando el vehículo tome una curva sin afectar la estabilidad del mismo. Ver ilustración 14.

Ilustración 13. Esquema general carrocería externa Busetones SITP

Fuente: SITP. Busetón (50 pasajeros) - Buseta (40 pasajeros) [en línea]. SITP.GOV.CO. Servicio Urbano. Bogotá. (17 de abril de 2019), p. 1. [Consultado: 27 de abril de 2019]. Disponible en Internet: https://www.sitp.gov.co/publicaciones/40083/urbano/

Ilustración 14. Componentes en una diferencial