Diseño del Sistema de Control y Supervisión para la Planta de Presión AMATROL T5555 AUU ubicada en el Laboratorio de Electrónica de la Facultad Tecnológica Francisco José de Caldas

Texto completo

(2) Diseño del Sistema de control y supervisión para la planta de presión AMATROL T5555-AUU ubicada en el laboratorio de electrónica de la facultad tecnológica francisco José de caldas. Richard Mejía Rojas Álvaro torres rojas. Proyecto de grado presentado al Programa de Tecnología en Electrónica de la Universidad Distrital “Francisco José De Caldas” Facultad Tecnológica, para obtener el título de Ingeniero en Control. Director: Ing. Alfredo Chacón. Bogotá Universidad Distrital Francisco José de Caldas Facultad Tecnológica Programa de Ingeniería en Control 2016.

(3) El consejo curricular de la Universidad Distrital Francisco José De Caldas aprueba el trabajo de Grado titulado:. “Diseño del Sistema de control y supervisión para la planta de presión AMATROL T5555-AUU ubicada en el laboratorio de electrónica de la facultad tecnológica francisco José de caldas ”. En cumplimiento de los requisitos para obtener El título de Ingeniero en Control. ________________________ Ing. Alfredo Chacón DIRECTOR. Fecha de presentación: 05 de agosto de 2016.

(4) AGRADECIMIENTOS Primeramente, agradecemos a dios por manifestar su aprecio hacia nosotros brindándonos salud y la oportunidad de culminar esta carrera, a nuestras familias por que no dan la fuerza e impulso para llegar a este punto, también al profesor Alfredo Chacón tutor de este proyecto de grado por apoyarnos y guiarnos y por ultimo a la Universidad Distrital Francisco José de Caldas en especial al laboratorio de electrónica debido a que permitieron la realización de este proyecto..

(5) Tabla de contenido Introducción ......................................................................................................................................... 11 Planteamiento del Problema.................................................................................................................. 12 Objetivos ............................................................................................................................................. 13 1. MARCO DE REFERENCIA Y MARCO TEÓRICO ........................................................................... 14 1.1. ANTECEDENTES ................................................................................................................ 14. 1.2. MARCO TEÓRICO ............................................................................................................... 15. 1.2.1. BANCO DE TRABAJO ...................................................................................................... 15. 1.2.2. SENSORES ..................................................................................................................... 16. 1.2.3. SISTEMAS DE CONTROL ................................................................................................ 19. 1.2.4. MODELADO DE SISTEMAS ............................................................................................. 20. 1.2.5. DESCRIPCIÓN DEL PLC UTILIZADO Y LA HMI ................................................................. 21. 1.2.6. DEFINICION DE INTERFAZ GRAFICA .............................................................................. 22. 1.2.7. CRITERIOS PARA EL DISEÑO DE UNA INTERFAZ GRAFICA ........................................... 23. 1.2.8. CONTROLADORES ......................................................................................................... 26. 2. METODOLOGÍA .......................................................................................................................... 29. 3. RUTINA DE OPERACIÓN ............................................................................................................. 36 3.1 3.1.1 3.2. 4. LINEALIZACION DE LOS SENSORES .................................................................................. 38 Ecuación característica ..................................................................................................... 38 CONTROL AUTOMATICO DEL SISTEMA.............................................................................. 40. 3.2.1. Identificación del sistema .................................................................................................. 40. 3.2.2. Sintonización del Controlador PID ...................................................................................... 43. 3.2.3. Puesta en marcha del PID................................................................................................. 45. INTERFAZ GRAFICA ................................................................................................................... 47 4.1. PARTES DE LA INTERFAZ GRAFICA DE LA HMI .................................................................. 48. 4.1.1. Pantalla de Bienvenida ..................................................................................................... 48. 4.1.2. Pantalla de Alarmas.......................................................................................................... 49. 4.1.3. Pantalla de Visualización de variables ................................................................................ 50. 4.2 4.2.1. PARTES DE LA INTERFAZ GRAFICA DEL PC ...................................................................... 51 Pantalla Principal.............................................................................................................. 52.

(6) 4.2.2. Pantalla de Alarmas.......................................................................................................... 53. 4.2.3. Pantalla de visualización de las variables de proceso de nivel y presión ................................ 54. 4.2.4. Pantalla PI&D .................................................................................................................. 55. 5. GUÍAS DE LABORATORIO Y DE USUARIO .................................................................................. 56. 6. CONCLUSIONES......................................................................................................................... 57. 7. Bibliografía .................................................................................................................................. 59.

(7) LISTA DE FIGURAS Figura 1 Sistema de control de proceso T5555 (AMATROL, 2010)............................................................ 15 Figura 2 Sensor de Nivel (Direct Industry, 2016) ..................................................................................... 16 Figura 3 Ejemplo de presión diferencial. (Villajulca, 2016) ........................................................................ 17 Figura 4 Tanque Cerrado (Villajulca, 2016) ............................................................................................. 18 Figura 5 Sensor de Nivel Amatrol (AMATROL, 2010)............................................................................... 18 Figura 6 Sensor de Presión Amatrol (Sensing, 2016) ............................................................................... 19 Figura 7 S7-1200 PLC (Siemens, 2016) ................................................................................................. 21 Figura 8 KTP 700 PORTRAIT (Siemens, 2016) ....................................................................................... 22 Figura 9 PID Ideal (Rivera, D.E., M. Morari y S. Skogestad, 1986) ........................................................... 26 Figura 10 PID Paralelo (Rivera, D.E., M. Morari y S. Skogestad, 1986) .................................................... 26 Figura 11 Controlador universal tipo paralelo (Rivera, D.E., M. Morari y S. Skogestad, 1986) ..................... 28 Figura 12 Controlador universal tipo serie (Rivera, D.E., M. Morari y S. Skogestad, 1986).......................... 28 Figura 13 Metodología para el desarrollo del proyecto (Fuente el autor) .................................................... 29 Figura 14 Vaciado del Tanque de Proceso (Fuente el autor) .................................................................... 31 Figura 15 Aplicación para hallar la constante de tiempo (Fuente el autor) .................................................. 32 Figura 16 Funcionamiento del Programa de rutina principal (Fuente el autor) ............................................ 36 Figura 15 ejemplo de programación el LADDER (Fuente el autor) ............................................................ 37 Figura 16 Grafico 1 (Fuente el Autor) ..................................................................................................... 39 Figura 17 Grafico 2 (Fuente el Autor) ..................................................................................................... 39 Figura 18 Ecuación en LADDER (Fuente el Autor) .................................................................................. 40 Figura 19 Pasos para la identificación del sistema (Fuente el Autor) ......................................................... 40 Figura 20 Montaje Experimental (Fuente el Autor) ................................................................................... 41 Figura 21 Respuesta Sensor de Nivel (Fuente el Autor) ........................................................................... 41 Figura 22 Respuesta Sensor de Presión (Fuente el Autor) ....................................................................... 41 Figura 23 Señal de Nivel Filtrada (Fuente el Autor).................................................................................. 42 Figura 24 señal de presión filtrada (Fuente el Autor) ................................................................................ 42 Figura 24 Coeficientes presión (Fuente el Autor) ..................................................................................... 43 Figura 26 Coeficientes Nivel (Fuente el Autor) ........................................................................................ 43 Figura 27 Coeficientes del PID Nivel (Fuente el Autor) ............................................................................. 44 Figura 28 Coeficientes del PID presión (Fuente el Autor) ......................................................................... 44 Figura 29 respuesta del Controlador (Fuente el Autor) ............................................................................. 45 Figura 30 Diagrama de Conexiones (Fuente el Autor).............................................................................. 46 Figura 31 Etapas (Fuente el Autor) ....................................................................................................... 47 Figura 32 Red (Fuente el Autor) ............................................................................................................ 47 Figura 33 Pantalla Principal (Fuente el Autor) ........................................................................................ 48 Figura 34 Pantalla de Alarmas (Fuente el Autor) .................................................................................... 50 Figura 35 Pantalla de Visualización (Fuente el Autor) ............................................................................. 51 Figura 36 Pantalla Principal PC (Fuente el Autor) ................................................................................... 52.

(8) Figura 37 Figura 38 Figura 39 Figura 39. Pantalla Alarmas PC (Fuente el Autor) ................................................................................... 53 Sensor de Nivel (Fuente el Autor)........................................................................................... 54 Sensor de Presión (Fuente el Autor) ....................................................................................... 54 PI&D (Fuente el Autor) .......................................................................................................... 55.

(9) LISTA DE TABLAS Tabla 1 Tiempo de Vaciado del Tanque (Fuente el Autor) ........................................................................ 31 Tabla 2 Tiempo de Vaciado del Tanque (Fuente el Autor) ........................................................................ 32 Tabla 1 Bloques Internos (Fuente el Autor) ............................................................................................. 37 Tabla 2 Rango de Trabajo de los sensores (Fuente el Autor) ................................................................... 38 Tabla 3 Datos Nivel (Fuente el Autor) ..................................................................................................... 38 Tabla 4 Datos Presión (Fuente el Autor) ................................................................................................. 39 Tabla 5 Constantes utilizadas (Fuente el Autor) ...................................................................................... 45 Tabla 6 Resultados (Fuente el Autor) ..................................................................................................... 45 Tabla 7 Partes de la Pantalla Principal (Fuente el Autor) .......................................................................... 49 Tabla 8 Partes de la Pantalla Principal PC (Fuente el Autor) .................................................................... 53.

(10) LISTA DE ANEXOS ANEXO 1 Código del Programa de Operaciones ANEXO 2 Manual de Practicas de Laboratorio.

(11) Introducción Este documento muestra el desarrollo del proyecto de grado titulado; “Diseño del Sistema de control y supervisión para la planta de presión AMATROL T5555-AUU ubicada en el laboratorio de electrónica de la facultad tecnológica francisco José de caldas”, con el fin de aumentar la cantidad de usuarios que usan los sistemas de control de proceso, brindando una herramienta de apoyo pedagógico y estudiantil, la cual enseña el funcionamiento básico del sistema de control de proceso basado en controles de nivel y flujo. Los laboratorios planteados se relacionan con la programación de PLC, linealización de los sensores de tipo industrial, manejo de variadores de frecuencia y por ultimo con la esquematización de diagramas PI&D. Dichas prácticas, están relacionadas con la parte práctica de asignaturas tales como: Neumática, Automática, Instrumentación y Control en el plan de estudio de los proyectos curriculares Tecnología en Electrónica, Ingeniería en control, además de áreas afines a estas profesiones (como Ingeniería Eléctrica, Mecatrónica, Industrial, entre otras). El programa para el control del sistema de control de proceso T5555, fue diseñado enteramente en un PLC S7-1200, el cual se programó enteramente utilizando el programa Step 7 Basic. La interfaz gráfica de operación fue diseñada e implementada en el programa Wincc (Advanced para la aplicación de PC y Simatic para la HMI). Los programas mencionados anteriormente se encuentran en el paquete de software TIA portal, el cual esta licenciado para la Universidad Distrital Francisco José de Caldas. Como producto se realizaron guías de laboratorio, que muestran el desarrollo de la interfaz gráfica, la realización del programa para el PLC y una forma de realizar la conectividad con los diferentes instrumentos de medición y actuadores, los cuales integran el sistema de control de proceso “T5555”. En este documento se tuvo en cuenta el proyecto de grado titulado; “Diseño e Implementación de Interfaz Gráfica de Usuario entre el Sistema de Control de Proceso T5554 y un PLC Siemens S7-300” (Gil, 2014), debido a que incorpora esquema de control para el sistema de control de proceso T5555, basado en un PLC siemens S7-300, realizó un control ON-OFF para controlar el pH de un tanque de proceso y su representación gráfica en un computador utilizando la interfaz gráfica del TIA portal, con la cual realizaba acciones de control sobre el tanque. Para el diseño de las guías de laboratorio se tomó el proyecto de grado, “Automatización del Sistema de Control de Proceso T5553 con un PLC Allen Bradley” (Zambrano, 2015), esta tesis hace entrega de manuales prácticos de usuario para el sistema de control de proceso T5553, basando su funcionamiento en la programación de un PLC Allen Bradley y enseñando como realizar programas básicos, los cuales realizan un acercamiento entre los usuarios y el sistema de control de proceso de manera gradual.. 11.

(12) Planteamiento del Problema Debido a la constante evolución y automatización de los procesos en la industria, se convierte en una necesidad la implementación de un sistema de supervisión en diversas Aplicaciones. Analizando el entorno de la universidad se puede observar que en la actualidad se cuenta con una herramienta para la realización de práctica en medición y control industrial, esta práctica no es lo suficientemente beneficiosas para la comunidad universitaria ya que no cuenta con un sistema completo de supervisión, con etapas que permitan aplicar practicas más diversas con enfoques industriales, acciones de control de forma remota, además de capturar la información para conservar un registro del estado de las variables para un posterior análisis. En el laboratorio de electrónica de la universidad Distrital Francisco José de Caldas se encuentran diferentes elementos para el aprendizaje en campos aplicados a la industria, que son usados por diferentes estudiantes, dentro de esos se encuentra un sistema para el control de Presión el cual es de uso pedagógico y se usa para la realización de prácticas en las asignaturas de instrumentación, control y automatización, pero esta planta no cuenta con un sistema de Sistema de supervisión, control y adquisición de datos lo que ocasiona que el aprendizaje en los estudiantes no lleve a cabo de la mejor manera. Al carecer de un sistema eficiente para la enseñanza de las aplicaciones prácticas de la teoría orientada al control, la planta se convierte en un objeto el cual no será utilizado al 100% por los estudiantes, lo que se pretende con el proyecto es lograr algo funcional que sirva como herramienta para los estudiantes de ingeniería en control y tecnología en electrónica. Este proyecto va dirigido a ambientes académicos que involucran directamente necesidades de aprendizaje teórico-práctico, y la universidad distrital sede tecnológica al no contar con las herramientas que brinden esa confrontación de lo visto en la teoría, en un espacio que permita el análisis práctico de las respuestas de los circuitos de control electrónico industrial, se implementará un sistema de control que otorga soluciones reales a la institución, y que permita desarrollar esta parte incluida en los programas académicos.. 12.

(13) Objetivos Objetivo General Diseñar e Implementar un sistema de control y supervisión para la planta didáctica de presión AMATROL T5555_AAU y adquisición de datos para la planta de presión T5555_AUU ubicada en el laboratorio de electrónica.. Objetivos Específicos . Obtener la identificación de la planta mediante técnicas experimentales para la lectura de las variables de la planta de presión.. . Diseñar e Implementar una Interfaz de usuario donde se visualice el control y registro de las variables.. . Establecer mediante un bus industrial la comunicación entre el variador la pantalla HMI y el PLC incorporados en la planta.. . Diseñar e Implementar una Interfaz de supervisión donde visualicen el control y adquisición de datos en las variables de presión, desde un equipo remoto para obtener y modificar la lectura de las variables, y la comunicación entre el variador la pantalla HMI y el PLC incorporados en la planta.. . Desarrollar 5 Prácticas académicas demostrando el funcionamiento de la planta donde se muestren el uso de los sensores y su control.. 13.

(14) 1 1.1. MARCO DE REFERENCIA Y MARCO TEÓRICO. ANTECEDENTES. Para la realización de este proyecto de grado, se hizo una búsqueda dentro de las bases de datos de la universidad y algunos externos, dentro de los resultados se encontraron los siguientes trabajos relacionados con este proyecto: En la búsqueda a nivel internacional se encontraron varias tesis, una de ellas titulada “CONTROL Y MONITOREO SCADA DE UN PROCESO EXPERIMENTAL, UTILIZANDO PLC SIEMENS S7-300 Y SOFTWARE LABVIEW” (MENDOZA., 2009), el cual realiza una integración de un PLC siemens con el. software LABVIEW para la monitorización de un proceso industrial, el cual de manera experimental muestra, cómo se puede implementar tecnologías de automatización en la investigación mediante el control de variables experimentales y personalizadas. Un segundo trabajo a nivel internacional se titula; “CONTROL DE TEMPERATURA EN INSTALACIONES DE DISTRIBUCIÓN INTERMEDIA (IDF) DE EDIFICIOS INTELIGENTES.” (SILVESTRE, 2014), el cual como modelar un control inteligente para un edificio inteligente, a partir de actuadores y sensores, el autor muestra cómo se puede automatizar un edificio con ayuda de sistemas embebidos, a partir de un modelo matemático. Además, cuenta con una interfaz gráfica que permite la observación de las diferentes variables. Seguidamente a nivel Nacional, se encuentran 3 trabajos, tomados como referencia para la realización de este proyecto, estos muestran un acercamiento a los temas abordados a nivel nacional alrededor de automatización industrial, entre ellos se encuentran; El primero se encarga de realizar, una interconexión entre los diferentes sistemas de control de proceso de marca AMATROL, los cuales se encuentran en la Universidad Distrital Francisco José de Caldas, titulado “PLATAFORMA DE APRENDIZAJE PARA CONTROL BATCH.” (GONZALEZ, 2014), en este trabajo se realiza la identificación de los diferentes lazos de control que componen los sistemas de control de proceso, además de sintonizar PID siemens para cada uno de estos lazos, basados en los resultados obtenidos mediante las simulaciones. Seguidamente se encuentra el proyecto de grado titulado; “Diseño e Implementación de Interfaz Gráfica de Usuario entre el Sistema de Control de Proceso T5554 y un PLC Siemens S7-300” (Gil, 2014), debido a que incorpora esquema de control para el sistema de control de proceso T5555, basado en un PLC siemens S7-300, realizó un control ON-OFF para controlar el pH de un tanque de proceso y su representación gráfica en un computador utilizando la interfaz gráfica del TIA portal, con la cual realizaba acciones de control sobre el tanque.. 14.

(15) Y por último el diseño de las guías de laboratorio estuvo basado en el proyecto; “Automatización del Sistema de Control de Proceso T5553 con un PLC Allen Bradley” (Zambrano, 2015), esta tesis hace entrega de manuales prácticos de usuario para el sistema de control de proceso T5553, basando su funcionamiento en la programación de un PLC Allen Bradley y enseñando como realizar programas básicos, los cuales realizan un acercamiento entre los usuarios y el sistema de control de proceso de manera gradual. 1.2 1.2.1. MARCO TEÓRICO BANCO DE TRABAJO. El T5555 (Ver figura 1) es una estación compuesta por diversos compartimentos hechos en acero laminado, los cuales están montados de tal manera que permiten la incorporación de un lazo de control para las variables de presión y nivel, las cuales se pueden controlar de manera coordinada operando las sensores y actuadores desde el panel de control. Todos los componentes eléctricos están conectados al panel de control, permitiendo a los estudiantes medir señales y conectar los dispositivos de control, para operar dicho sistema. (AMATROL, 2010). Figura 1 Sistema de control de proceso T5555 (AMATROL, 2010). El sistema de control de proceso T5555 de Amatrol ofrece la posibilidad de controlar el nivel de líquido y la presión del tanque de manera simultánea mediante una interfaz hombre-máquina (HMI), PLC siemens S7-1200, y un variador de frecuencia (VFD), que se encuentran en los campos industriales de todo el mundo en procesos de fabricación de productos farmacéuticos, petroquímicos, Alimentos, entre otros. (AMATROL, 2010) Este sistema de entrenamiento de control de proceso es capaz de controlar el nivel y presión de líquido de forma simultánea, mediante la utilización de componentes de instrumentación y control tales como; un sensor de presión diferencial y válvulas proporcionales. El uso de una bomba centrífuga de tipo industrial y el variador 15.

(16) de frecuencia (VFD), permite a los alumnos practicar directamente las aplicaciones relacionadas al uso de actuadores de tipo industrial mediante un control ajustable. (AMATROL, 2010) Este sistema de control de proceso es operado por un controlador de automatización programable Siemens Simatic S7-1200, que proporciona una interfaz hombre-máquina (HMI) para la visualización y control de procesos. Todos los componentes eléctricos en el T5555 están conectados al panel de control por lo que los alumnos pueden medir señales y conectar dispositivos en una amplia variedad de configuraciones para practicar las habilidades de la industria aplicables. Esta disposición expuesta permite una fácil observación y evaluación de la operación y el rendimiento del sistema. (AMATROL, 2010) El sistema de control de proceso T5555 Presión del proceso es la última incorporación a los sistemas de Amatrol, que incluyendo al sistema de control de proceso de nivel y flujo (T5552), el sistema control de procesos de temperatura (T5553), y el sistema de control de procesos Analíticos (T5554). Se pueden conectar entre sí para la realización de otro tipo de estructuras de tipo industrial a partir de los modelos existentes. (AMATROL,. 2010) 1.2.2. SENSORES. Los sensores con los cuales se encuentra equipado el sistema de control de proceso T5555, se basan en la medición de la medición de las variables de presión y nivel entre los cuales se encuentran: 1.2.2.1. SENSOR CAPACITIVO. Estos sensores reaccionan ante metales y no metales que al aproximarse a la superficie activa sobrepasan una determinada capacidad (Ver figura 2).. Figura 2 Sensor de Nivel (Direct Industry, 2016). Este tipo de sensor sensor está formado por un oscilador cuya capacidad la forman un electrodo interno (parte del propio sensor) y otro externo (constituido por una pieza conectada a masa). El electrodo externo puede estar realizado de dos modos diferentes; en algunas aplicaciones dicho electrodo es el propio objeto a sensar, previamente conectado a masa; entonces la capacidad en cuestión variará en función de la distancia que hay entre el sensor y el objeto. En cambio, en otras aplicaciones se coloca una masa fija y, entonces, el cuerpo a 16.

(17) detectar se utiliza como dieléctrico se introduce entre la masa y la placa activa, modificando así las características del condensador equivalente. (García., 2010) Estos sensores se emplean para la identificación de objetos, para funciones contadoras y para toda clase de control de nivel de carga de materiales sólidos o líquidos. También son utilizados para muchos dispositivos con pantalla táctil, como teléfonos móviles o computadoras ya que el sensor percibe la pequeña diferencia de potencial entre membranas de los dedos eléctricamente polarizados de una persona adulta. (García., 2010). 1.2.2.2. SENSOR DE NIVEL POR PRESIÓN DIFERENCIA. Este sistema se basa en el principio de medir la carga o presión hidrostática. La carga se define como el peso de líquido que existe por encima de un plano de referencia (Como la relación mostrada en la ecuación 1). (Villajulca, 2016) 𝐻=. 𝑝 𝜌. (1). 𝑑𝑜𝑛𝑑𝑒 𝐻 = 𝐴𝑙𝑡𝑢𝑟𝑎 𝑑𝑒𝑙 𝑙𝑖𝑞𝑢𝑖𝑑𝑜, 𝑝 = 𝑝𝑟𝑒𝑠𝑖ó𝑛 𝑒𝑗𝑒𝑟𝑐𝑖𝑑𝑎 𝑝𝑜𝑟 𝑒𝑙 𝑙𝑖𝑞𝑢𝑖𝑑𝑜, 𝜌 = 𝑑𝑒𝑛𝑠𝑖𝑑𝑎𝑑 𝑑𝑒𝑙 𝑙𝑖𝑞𝑢𝑖𝑑𝑜 La figura 3 muestra un tanque abierto, es decir, a presión atmosférica, con una instalación típica para la medida de nivel. (Villajulca, 2016). Figura 3 Ejemplo de presión diferencial. (Villajulca, 2016). El transmisor tiene conectada la rama positiva en el lado de alta presión (AP) y la rama negativa en el lado de baja presión (BP). La presión diferencial que mide el transmisor será: 𝑑𝑃 = 𝐴𝑃 − 𝐵𝑃. 17. (2).

(18) Cuando en lugar de un tanque abierto, se trata de un recipiente cerrado, como el de la Figura 4 y la superficie de líquido contenido en el recipiente está sometida a presión estática superior a la atmosférica, esta presión se suma a la carga hidrostática, por lo que se debe utilizar un método que compense el valor de esa presión. (Villajulca, 2016). Figura 4 Tanque Cerrado (Villajulca, 2016). En este caso es necesario «eliminar» la columna de líquido «he» situada sobre la rama positiva para que el rango de medida de nivel esté comprendido en el rango «H», es decir, entre las conexiones o tomas de nivel. Esta eliminación de columna de líqui-do se conoce como elevación de cero. En algunas ocasiones se desea medir el nivel en recipientes que contienen gases condensables. Esto hace que el gas contenido en la rama negativa se vaya condensando paulatinamente, ocasionando un error variable en la medida. El transmisor de nivel por presión diferencial, que posee el sistema de control de proceso T5555 es el mostrado en la figura 5. (Villajulca, 2016). Figura 5 Sensor de Nivel Amatrol (AMATROL, 2010). 18.

(19) 1.2.2.3. SENSOR DE PRESIÓN. Los sensores de presión (Figura 6) o transductores de presión son elementos que transforman la magnitud física de presión o fuerza por unidad de superficie en otra magnitud eléctrica que será la que emplearemos en los equipos de automatización o adquisición estándar. Los rangos de medida son muy amplios, desde unas milésimas de bar hasta los miles de bar. (Sensing, 2016). Figura 6 Sensor de Presión Amatrol (Sensing, 2016). La presión es una fuerza que ejerce sobre un área determinada, y se mide en unidades de fuerzas por unidades de área. Esta fuerza se puede aplicar a un punto en una superficie o distribuirse sobre esta. Cada vez que se ejerce se produce una deflexión, una distorsión o un cambio de volumen o dimensión. (Sensing, 2016) Las mediciones de presión pueden ser desde valores muy bajos que se consideran un vacío, hasta miles de toneladas de por unidad de área. Los principios que se aplican a la medición de presión se utilizan también en la determinación de temperaturas, flujos y niveles de líquidos. Por lo tanto, es muy importante conocer los principios generales de operación, los tipos de instrumentos, los principios de instalación, la forma en que se deben mantener los instrumentos, para obtener el mejor funcionamiento posible, cómo se debe usar para controlar un sistema o una operación y la manera como se calibran. (Sensing, 2016) Para medir la presión se utilizan sensores que están dotados de un elemento sensible a la presión y que emiten una señal eléctrica al variar la presión o que provocan operaciones de conmutación si esta supera un determinado valor límite. (Sensing, 2016) 1.2.3 SISTEMAS DE CONTROL Un sistema de control se caracteriza por tener elementos que permiten tener control sobre el sistema. La finalidad de un sistema de control es conseguir, mediante la manipulación de las variables de control, un dominio sobre las variables de salida, de modo que estas alcancen unos valores prefijados o valor de consigna. (N.S. Nise., 2002 ) Un sistema de control ideal debe ser capaz de conseguir su objetivo cumpliendo los siguientes requisitos:. 19.

(20) . Garantizar la estabilidad y no variar ante perturbaciones externas que generen un error a la salida. Ser tan eficiente como sea posible, según un criterio preestablecido. Ser amigable a la hora de ser desarrollado con ayuda de un computador. (N.S. Nise., 2002 ). Los elementos básicos que forman parte de un sistema de control y permiten su manipulación son los siguientes: . . Sensores Permiten conocer los valores de las variables medidas del sistema. Controlador. Utilizando los valores determinados por los sensores y la consigna impuesta, calcula la acción que debe aplicarse para modificar las variables de control en base a cierta estrategia. Actuador. Es el mecanismo que ejecuta la acción calculada por el controlador y que modifica las variables de control. (N.S. Nise., 2002 ). 1.2.4 MODELADO DE SISTEMAS Se refiere al reconocimiento y definición de problemas, su planteamiento o modelamiento mediante la aplicación de principios científicos y el desarrollo de procedimientos de solución con cuyos resultados se adquiera una total comprensión de la situación. (Warchol, E. J. et al., 1971) Tipos de modelos Los modelos de sistemas físicos pueden ser de muy diversos tipos. Una clasificación, en función del grado de formalismo matemático que poseen, es la siguiente: . . . Modelos mentales, intuitivos o verbales. Estos modelos carecen de formalismo matemático. Para conducir un coche, por ejemplo, se requiere un modelo mental o intuitivo sobre el efecto que produce el movimiento del volante, pero no es necesario caracterizar dicho efecto mediante ecuaciones matemáticas exactas. (Warchol, E. J. et al., 1971) Modelos no paramétricos. Muchos sistemas quedan perfectamente caracterizados mediante un gráfico o tabla que describa sus propiedades dinámicas mediante un número no finito de parámetros. Por ejemplo, un sistema lineal queda definido mediante su respuesta al impulso o al escalón, o bien mediante su respuesta en frecuencia. (Warchol, E. J. et al., 1971) Modelos paramétricos o matemáticos. Para aplicaciones más avanzadas, puede ser necesario utilizar modelos que describan las relaciones entre las variables del sistema mediante expresiones matemáticas como pueden ser ecuaciones diferenciales (para sistemas continuos) o en diferencias (para sistemas discretos). En función del tipo de sistema y de la representación matemática utilizada, los sistemas pueden clasificarse en:. 20.

(21) . . . 1.2.5 1.2.5.1. Determinísticos o estocásticos. Se dice que un modelo es determinístico cuando expresa la relación entre entradas y salidas mediante una ecuación exacta. Por contra, un modelo es estocástico si posee un cierto grado de incertidumbre. Estos últimos se definen mediante conceptos probabilísticos o estadísticos. (Warchol, E. J. et al., 1971) Dinámicos o estáticos. Un sistema es estático cuando la salida depende únicamente de la entrada en ese mismo instante (un resistor, por ejemplo, es un sistema estático). En estos sistemas existe una relación directa entre entrada y salida, independiente del tiempo. Un sistema dinámico es aquél en el que las salidas evolucionan con el tiempo tras la aplicación de una determinada entrada (por ejemplo, una red RC). En estos últimos, para conocer el valor actual de la salida es necesario conocer el tiempo transcurrido desde la aplicación de la entrada. (Warchol, E. J. et al., 1971) Continuos o discretos. Los sistemas continuos trabajan con señales continuas, y se caracterizan mediante ecuaciones diferenciales. Los sistemas discretos trabajan con señales muestreadas, y quedan descritos mediante ecuaciones en diferencias. (Warchol, E. J. et al., 1971) DESCRIPCIÓN DEL PLC UTILIZADO Y LA HMI PLC SIEMENS S7-1200. Un PLC de este tipo es compacto, escalable y flexible. Los CPU’s S7-1200 (Ver figura 7) están disponibles como versiones estándar y de prueba. Son escalables en cuanto a su rendimiento y están equipadas con OI (Entradas y Salidas) integradas, una interfaz PROFINET para la programación, conexiones HMI, periferia descentralizada y de arquitecturas de unidad Distribuida. El S7-1200 se puede adaptar perfectamente a sus necesidades individuales por medio de módulos de señal y módulos de comunicación enchufables. (Siemens, 2016). Figura 7 S7-1200 PLC (Siemens, 2016). Características (Siemens, 2016) . 14 entradas y salidas integradas 21.

(22) . Interfaz Ethernet integrada Contador rápido Controlador PID básico Reloj de tiempo real integrado Entradas de alarma Terminales extraíbles en todos los módulos. 1.2.5.2 KTP 700 PORTRAIT (HMI) Es un monitor de tipo industrial (Ver figura 8) de pantalla plana a color para utilizarse en ambientes menos exigentes. Tienen una presentación en pantalla (OSD) que permite la rotación de la imagen, cambios en la paleta de colores y el restablecimiento automático con botón pulsador. (Siemens, 2016) . Es de 7 pulgadas, para el manejo de máquinas y plantas sencillas Representa claramente del proceso gracias al uso de displays de gráficos Manejo intuitivo mediante teclas de función táctiles. Equipado con todas las funciones básicas necesarias, como registro de alarmas, gestión de recetas, puntos, gráficos vectoriales y cambio de idioma. Puede configurarse mediante WinCC flexible Compact o con el software de configuración HMI del STEP7 Basic Engineering Software para S7-1200. Conexión sencilla al controlador a través de una interfaz Ethernet integrada.. Figura 8 KTP 700 PORTRAIT (Siemens, 2016). 1.2.6. DEFINICION DE INTERFAZ GRAFICA. La interfaz de usuario es el medio con que el usuario puede comunicarse con una máquina, equipo, computadora o dispositivo, y comprende todos los puntos de contacto entre el usuario y el equipo. Normalmente suelen ser fáciles de entender y fáciles de accionar, aunque en el ámbito de la informática es preferible referirse a que suelen ser "amigables e intuitivos" porque es complejo y subjetivo decir "fácil". (P.R.V, 2004) 22.

(23) Las interfaces básicas de usuario son aquellas que incluyen elementos como menús, ventanas, contenido gráfico, cursor, los beeps y algunos otros sonidos que la computadora hace, y en general, todos aquellos canales por los cuales se permite la comunicación entre el ser humano y la computadora. (P.R.V, 2004) La mejor interacción humano-máquina a través de una adecuada interfaz (de usuario), que le brinde tanto comodidad, como eficiencia. (P.R.V, 2004) 1.2.7 CRITERIOS PARA EL DISEÑO DE UNA INTERFAZ GRAFICA Algunas reglas deben tenerse en cuenta a la hora del diseño de interfaces (P.R.V, 2004): . Dar control al usuario.. . Reducir la carga de memoria del usuario.. Consistencia. Regla 1: Dar control al usuario. El diseñador debe dar al usuario la posibilidad de hacer su trabajo, en lugar de suponer qué es lo que éste desea hacer. La interfaz debe ser suficientemente flexible para adaptarse a las exigencias de los distintos usuarios del programa. (P.R.V, 2004) Principios: . Usar adecuadamente los modos de trabajo.. . Permitir a los usuarios utilizar el teclado o el mouse.. . Permitir al usuario interrumpir su tarea y continuarla más tarde.. . Utilizar mensajes y textos descriptivos.. . Permitir deshacer las acciones, e informar de su resultado.. . Permitir una cómoda navegación dentro del producto y una fácil salida del mismo.. . Permitir distintos niveles de uso del producto para usuarios con distintos niveles de experiencia.. . Hacer transparente la interfaz al usuario, que debe tener la impresión de manipular directamente los objetos con los que está trabajando.. . Permitir al usuario personalizar la interfaz (presentación, comportamiento e interacción).. . Permitir al usuario manipular directamente los objetos de la interfaz. En suma, el usuario debe sentir que tiene el control del sistema. Regla 2: Reducir la carga de memoria del usuario. La interfaz debe evitar que el usuario tenga que almacenar y recordar información. (P.R.V, 2004) Principios:. 23.

(24) . Aliviar la carga de la memoria de corto alcance (permitir deshacer, copiar y pegar; mantener los últimos datos introducidos).. . Basarse en el reconocimiento antes que en el recuerdo.. . Proporcionar indicaciones visuales de dónde está el usuario, qué está haciendo y qué puede hacer a continuación.. . Proporcionar funciones deshacer, rehacer y acciones por defecto.. . Proporcionar atajos de teclado (iniciales en menús, teclas rápidas).. . Asociar acciones a los objetos (menú contextual).. . Utilizar metáforas del mundo real. . Presentar al usuario sólo la información que necesita (menús simples/avanzados, wizards, asistentes).. . Hacer clara la presentación visual (colocación/agrupación de objetos, evitar la presentación de excesiva información). Regla 3: Consistencia. (P.R.V, 2004) Permite al usuario utilizar conocimiento adquirido en otros programas. Ejemplo: mostrar siempre el mismo mensaje ante un mismo tipo de situación, aunque se produzca en distintos lugares. Principios: . Consistencia en la realización de las tareas: proporcionar al usuario indicaciones sobre el proceso que está siguiendo.. . Consistencia dentro del propio producto y de un producto a otro. La consistencia se aplica a la presentación (lo que es igual debe aparecer igual: color del texto estático), el comportamiento (un objeto se comporta igual en todas partes) y la interacción (los atajos y operaciones con el mouse se mantienen).. . Consistencia en los resultados de las interacciones: misma respuesta ante la misma acción. Los elementos estándar del interfaz deben comportarse siempre de la misma forma (las barras de menús despliegan menús al seleccionarse).. . Consistencia de la apariencia estética (iconos, fuentes, colores, distribución de pantallas).. . Fomentar la libre exploración de la interfaz, sin miedo a consecuencias negativas.. El HMI funcionará en pantallas de consola en computadoras. Se persigue como objetivo en esta guía proporcione las pautas del diseño de las pantallas para que las trampas visuales más comunes puedan evitarse y el cliente se muestre amigable y legible al usuario, además de adecuado a los objetivos del sistema. (P.R.V, 2004) Algunas pautas para el diseño son: 24.

(25) . No se deben colocar demasiados objetos en la pantalla, y los que existen deben estar bien distribuidos.. . Cada elemento visual influye en el usuario no sólo por sí mismo, sino también por su combinación con el resto de elementos presentes en la pantalla.. . Demasiada simetría puede hacer las pantallas difíciles de leer.. . Si se ponen objetos sin alinear, hacerlo drásticamente.. . Asimetría = activo, simetría = sereno.. . Elementos de tamaño y color similares se perciben como pertenecientes a un grupo.. . Asumir errores en la entrada del usuario.. . Diseñar para el usuario, no para demostrar los propios conocimientos tecnológicos.. . Unos gráficos espectaculares no salvarán a una mala interfaz.. . No se deben colocar demasiados objetos en la pantalla, y los que existen deben estar bien distribuidos.. . Cada elemento visual influye en el usuario no sólo por sí mismo, sino también por su combinación con el resto de elementos presentes en la pantalla. (P.R.V, 2004) A continuación, se resumen las pautas para el diseño de una pantalla de HMI para el Sistema de gestión de alarmas: . Fondos: usar los tonos apagados - gris claro es bueno.. Sombra: es un método recomendado para fraccionamiento de una pantalla. Los gráficos de fondo deben usar tonos suaves, deben ser evitados los colores de alarma. Utilizar el negro para resaltar objetos. (P.R.V, 2004) Texto: utilizar un tipo de letra estándar, que esté disponible en todos los PC. El estado del sistema de alarma debe ser visible en todas las pantallas, se recomienda mostrarlo en la parte superior de la pantalla. (P.R.V, 2004) Los colores de alarma seguirán la convención: rojo =alarma, amarillo = alerta, verde = estado OK, azul = acción obligatoria. (P.R.V, 2004) Para alarmas: se recomienda el uso adicional de indicaciones que no dependan del color; por ejemplo, la posición, texto, señal sonora, etc. (P.R.V, 2004) No se acepta el destello constante de las alarmas y debe ser evitada la conmutación automática de pantallas en caso de alarma. (P.R.V, 2004). 25.

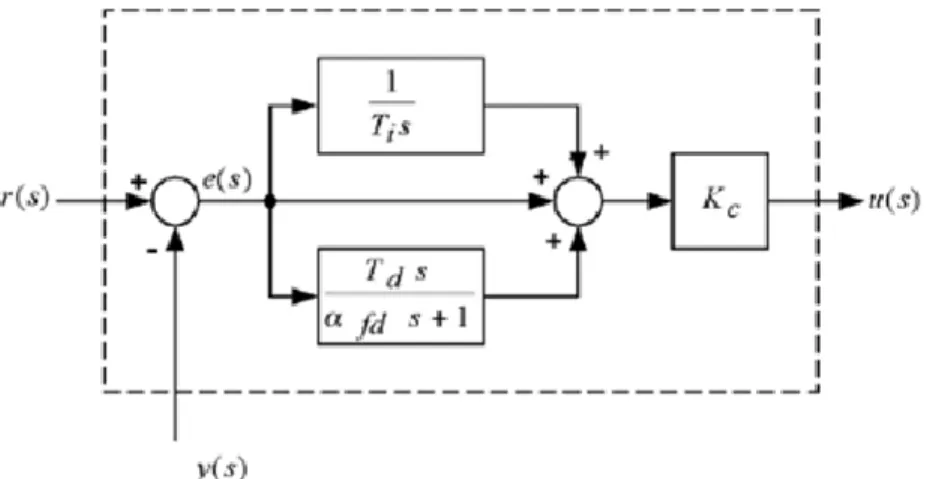

(26) 1.2.8 CONTROLADORES Algunas de las funciones de transferencia de los PID’s se pueden ver reflejadas a continuación en las ecuaciones (3, 4) (Rivera, D.E., M. Morari y S. Skogestad, 1986): Controlador PID-Ideal; 𝑢(𝑠) = 𝐾𝑐 [1 + (. 1 𝑇𝑑𝑠 )+( )] (𝑟(𝑠) − 𝑦(𝑠)) 𝑇𝑖𝑠 𝜏 ∫ 𝑑𝑠 + 1. (3). 1 𝑇𝑑𝑠 )] [1 + ( + 1)] (𝑟(𝑠) − 𝑦(𝑠)) 𝑇𝑖𝑠 𝜏 ∫ 𝑑𝑠. (4). Controlador PID-Serie 𝑢(𝑠) = 𝐾𝑐 [1 + (. Las figuras 3 y 4 muestran los diferentes tipos de PID’s uno de ellos es el ideal que tiene las acciones de control en paralelo y el serie que sus acciones de control se ejecutan en cascada la diferencia entre el ideal y el serie es que para la fabricación del PID serie se requieren menos amplificadores operacionales.. Figura 9 PID Ideal (Rivera, D.E., M. Morari y S. Skogestad, 1986). Figura 10 PID Paralelo (Rivera, D.E., M. Morari y S. Skogestad, 1986). 26.

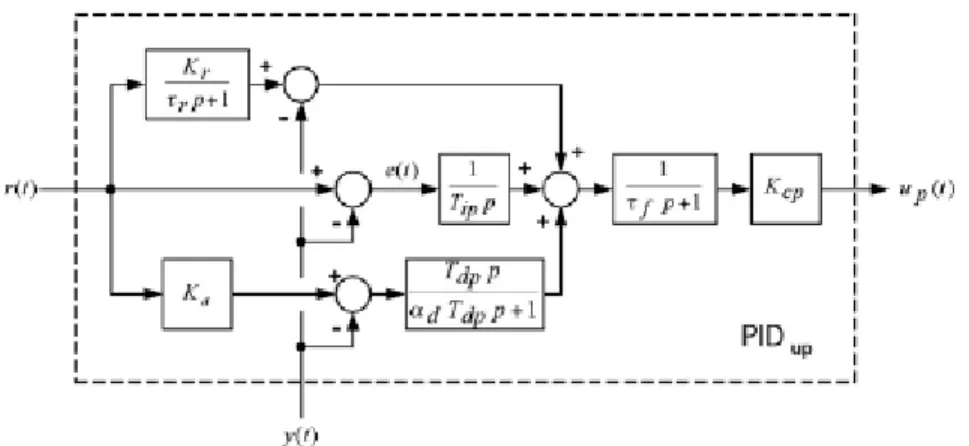

(27) 1.2.8.1 ECUACIONES PARA CONTROLADORES PID UNIVERSALES Los controladores PID universales tienen dos ecuaciones según su estructura como se indica a continuación (Rivera, D.E., M. Morari y S. Skogestad, 1986); Un controlador PID Universal tipo Paralelo (PIDup) será aquel en que las acciones de control integral y derivativo no interactúan una con la otra, como se muestra en la Figura 5, y estará representado por la ecuación (5). Un controlador PID Universal tipo Serie (PIDus) será aquel que resulta de la colocación en serie de las acciones integral y derivativa, como se muestra en la Figura 6, y estará representado por la ecuación (6). 𝐾𝑟 1 𝑢𝑝(𝑡) = 𝐾𝑐𝑝 [(( ) 𝑟(𝑡) − 𝑦(𝑡) + ( ) (𝑟(𝑡) − 𝑦(𝑡)) 𝜏𝑟𝑃 + 1 𝑇𝑖𝑠𝑃 𝑇𝑑𝑠𝑃 +( ) (𝐾𝑑𝑟(𝑡) 𝛼𝑑𝑇𝑑𝑠𝑃 + 1 − (𝑦(𝑡))))] ( 𝑢𝑝(𝑡) = 𝐾𝑐𝑝 [((. 1 ) 𝜏∫𝑝 + 1. (5). 𝐾𝑟 1 𝐾𝑑𝑇𝑑𝑠𝑃 )+( )) (1 + ( )) 𝑟(𝑡) 𝜏𝑟𝑃 + 1 𝑇𝑖𝑠𝑃 𝛼𝑑𝑇𝑑𝑠𝑃 + 1. 1 𝑇𝑑𝑠𝑃 1 − (1 + ( )) (1 + ( )) 𝑦(𝑡)] ( ) 𝑇𝑖𝑠𝑃 𝛼𝑑𝑇𝑑𝑠𝑃 + 1 𝜏∫𝑝 +1 En las ecuaciones (5) y (6) las variables y parámetros son: . r(t) valor deseado. . up(t) salida del controlador tipo paralelo. . us(t) salida del controlador tipo serie. . y(t) variable controlada. . Kcp ganancia, controlador paralelo. . Tip tiempo integral, controlador paralelo. . Tdp tiempo derivativo, controlador paralelo. . Kcs ajuste proporcional, controlador serie. . Tis ajuste integral, controlador serie. . Tds ajuste derivativo, controlador serie. . Kd selector, acción derivativa (Kd = 0 o 1). . Kr factor de peso del valor deseado (0≤ Kr≤ 1) 27. (6).

(28) . 𝜏 d constante del filtro derivativo.. . d ≤ 0 ,20), normalmente,. . es fijado por el fabricante en 0.1. . 𝜏 f constante de tiempo, filtro PID-IMC. . 𝜏 r constante de tiempo, filtro del valor deseado. . p operador derivada (d/dt). Figura 11 Controlador universal tipo paralelo (Rivera, D.E., M. Morari y S. Skogestad, 1986). Figura 12 Controlador universal tipo serie (Rivera, D.E., M. Morari y S. Skogestad, 1986). 28.

(29) 2. METODOLOGÍA. Este proyecto se realizó siguiendo los pasos mostrados en la figura 13, de manera secuencial desde la consulta de la información hasta la puesta en marcha del sistema de control de proceso T5555. CONSULTAR Consultar los manuales de practicas y tesis existentes del sistema de control de proceso.. Buscar la información tecnica detellada de los diferentes sensores y actuadores.. Documentos acerca de creación de redes PROFINET.. Consultar normas de Seguridad Industrial. RECONOCIMIENTO Buscar y hacer una identificación fisica de los elementos mencionados en el diagrama electrico. Realizar los montajes según el fabricante.. Se realiza un ajuste electromecanico de los sensores de nivel y presión.. Realizar mediciones de corriente de salida versus la indicación digital o analogica de cada sensor.. Realizar simulaciones de programacion en el PLC y la pantalla. ACONDICIONAMIENTO Realizar una regresión lineal con los datos obtenidos.. IDENTIFICACIÓN Realización de un montaje experimental, en el cual se registre el valor de una señal paso vs la salida.. Realizar una aproximación polinomica para la simulación del experimento.. IMPLEMENTACIÓN Realizar una rutina de control para el PLC.. Estimar las constantes de sintonización del controlador, con el polinomio hallado.. Realizar pruebas desde el PLC. MOSTRAR Realizar una interfaz grafica en un HMI.. Realizar una interfaz grafica para PC.. COMUNICACION Conectar el PC, HMI y PLC a un switch. Realizar la conectividad mediante un OPC. Enlazar los dispositivos. PROBAR Realizar pruebar cambiando el comportamiento del sistema.. Realizar guias de laboratorio.. Documentar el Proceso.. Figura 13 Metodología para el desarrollo del proyecto (Fuente el autor). 29.

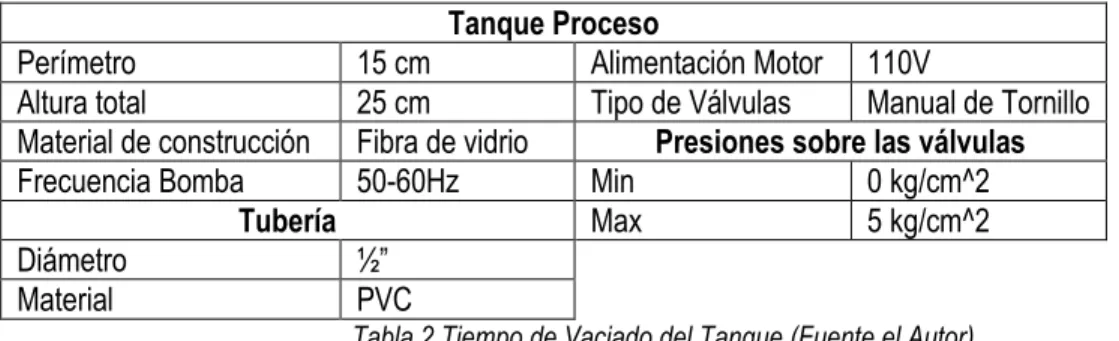

(30) Consultar; Este Ítem se basa en la creación de una base de datos de documentos en los cuales se encuentre información relevante acerca de los elementos y practicas existente para la manipulación del sistema de control de proceso T5555. Reconocimiento; Con el fin de realizar unas prácticas iniciales y conocer el proceso, se realizaron todas las practicas que se encuentran en los manuales del fabricante, además del ajuste electromecánico de los diferentes sensores con los que cuenta dicho sistema de control. Acondicionamiento; Seguidamente se realizó un ajuste lineal de los datos proporcionados por los diferentes sensores, encontrando la ecuación de linealización de cada uno de ellos. Identificación; Se realizó un montaje experimental como se muestra en el capítulo 3, el cual permite registrar los datos de una señal de entrada y una de salida, variando por intervalos las variables de proceso (Presión y Nivel). Seguidamente se realizó una aproximación polinómica la cual es una representación matemática del comportamiento de las variables de proceso. Implementación; Para desarrollar la rutina de operación, se realizó una aproximación a la sintonización de un PID con el modelo matemático encontrado, dicha aproximación permite encontrar las constantes para la sintonización del controlador de cada variable de proceso y se probó en el modo -online- del PLC hasta que el error de estado estacionario fuera cercano a 0. Mostar; La interfaz gráfica estuvo basada en los parámetros mostrados en el numeral 1.2.7, y se usó el programa, wincc del TIA portal del cual la universidad tiene licencia. Comunicación; Para comunicar los dispositivos se realizó una asignación en bloque de variables dentro de la memoria del PLC, las cuales se encargan de almacenar un estado del sensor o actuador, los cuales se modifican al interactuar con el proceso, para enlazar las variables del HMI y PC con el PLC a uso una interfaz Ethernet, que se comunica mediante un OPC. Probar; Se realizaron pruebas con el programa desarrollado variando el valor de consigna de cada una de las variables de proceso, además de ir registrando y documentando sus resultados y a partir de estos resultados preliminares se escribieron las prácticas de laboratorio. 2.1. ANALISIS DE SISTEMA DE CONTROL DE PROCESO. Los datos como sección transversal, altura del tanque, tipo de válvula fueron tomados del tanque de proceso elaborado en fibra de vidrio del sistema de control de proceso T5555, ubicado en el laboratorio de electrónica de la Universidad Distrital Francisco José de Caldas. Para determinar las dimensiones físicas y el tiempo de vaciado del tanque, el proceso consistió en llenar inicialmente el tanque hasta una altura determinada (20 cm = 0.2 m), para posteriormente vaciarlo registrando el tiempo de vaciado. Los datos obtenidos en este experimento se encuentran en la tabla 1. 30.

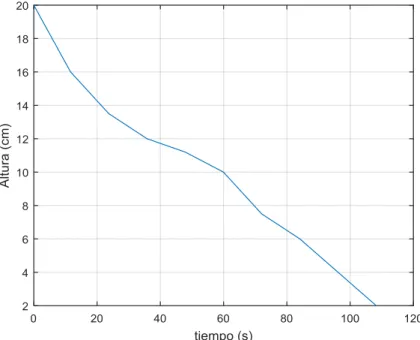

(31) Altura (cm) 20 18 16 14 12 10 8 6 4 2. Tiempo de Muestra 1 (s). Tiempo de Muestra 2 (s). Tiempo de Muestra 3 (s). Tiempo de Muestra 4 (s). Tiempo de Muestra 5 (s). Promedio. 0 10,9 22,1 33,3 44,5 55,7 66,9 78,1 89,3 100,5. 0 11,5 23,1 34,7 46,3 57,9 69,5 81,1 92,7 104,3. 0 12,2 25 37,8 50,6 63,4 76,2 89 101,8 114,6. 0 11,6 24 36,4 48,8 61,2 73,6 86 98,4 110,8. 0 11,9 24,3 36,7 49,1 61,5 73,9 86,3 98,7 111,1. 0 11,62 23,7 35,78 47,86 59,94 72,02 84,1 96,18 108,26. Tabla 1 Tiempo de Vaciado del Tanque (Fuente el Autor). La gráfica de altura contra tiempo (promedio), se puede apreciar en la figura 14. De esta grafica se determina el valor de la constante de tiempo del sistema. Para tal fin, se desarrolló el programa una aplicación (Figura 15), con el fin de interpolar el valor de la constante de tiempo dada al 37% de la altura inicial del tanque (20 cm), es decir a una altura de 7.4 cm (Como sugiere el manual de calibración del sensor de nivel). Dicho programa se encuentra en el anexo A2.. Figura 14 Vaciado del Tanque de Proceso (Fuente el autor). 31.

(32) Figura 15 Aplicación para hallar la constante de tiempo (Fuente el autor). El parámetro obtenido fue de 70.2600 segundos, la constante de tiempo ayudara a determinar la constante de resistencia de las válvulas que controlan el paso del agua hacia el tanque. Con ayuda de los parámetros físicos mostrados en la tabla 2. Perímetro Altura total Material de construcción Frecuencia Bomba Tubería Diámetro Material. Tanque Proceso 15 cm Alimentación Motor 110V 25 cm Tipo de Válvulas Manual de Tornillo Fibra de vidrio Presiones sobre las válvulas 50-60Hz Min 0 kg/cm^2 Max 5 kg/cm^2 ½” PVC Tabla 2 Tiempo de Vaciado del Tanque (Fuente el Autor). Para calcular el radio utilizamos la expresión. 𝑃 = 2𝜋𝑟,. de tal manera que, 𝑃 = 0.15𝑚 = 2𝜋𝑟, donde P = Perimetro y r = radio. Obteniendo como resultado 𝑟=. 0.15 = 0.0239 𝑚 2𝜋. Con el radio se puede calcular la sección transversal del tanque de la expresión mostrada; 𝐴 = 𝑝𝑟 2 , 𝑑𝑜𝑛𝑑𝑒 𝐴 = 𝑆𝑒𝑐𝑐𝑖𝑜𝑛 𝑡𝑟𝑎𝑛𝑠𝑣𝑒𝑟𝑠𝑎𝑙, 𝑝 𝑝𝑒𝑟𝑖𝑚𝑒𝑡𝑟𝑜 𝑦 𝑟 = 𝑟𝑎𝑑𝑖𝑜 𝐴 = 𝜋 ∗ 0.02392 = 0.0018 𝑚2 Como el área transversal pertenece a la capacitancia del tanque tenemos que A=C. con este resultado se calcula la resistencia de la válvula a partir de la expresión t=RC. 𝑡 = 𝑅𝐶, 𝑅 =. 𝑡 70.26 𝑠 , 𝑑𝑜𝑛𝑑𝑒, 𝑅 = = 3903.3 2 𝐶 0.0018 𝑚. Esto quiere decir que las válvulas en serie (la del rotámetro y la de paso), ejercen una resistencia sobre el fluido, dicha resistencia se aumenta y se vuelve negativa al exceder 12 PSI de presión de aire dentro del tanque de proceso.. 32.

(33) El líquido es bombeado desde el tanque de almacenamiento, hacia el tanque de proceso con un caudal de 2 GPM, para poner a punto el sistema de control de proceso la primera tarea a realizar es la introducción del fluido en el sistema. Para ello se necesita una cantidad de unos 8, 5l de agua, azul de metileno y un par de guantes de látex. Se vierte el agua con azul de metileno dentro del taque de almacenamiento antes de prender la bomba. Para saber de forma general el comportamiento que tiene la bomba se procede al análisis de su comportamiento físico trabajando libremente, sin ningún patrón de comportamiento específico. Se aprecia una irregularidad en el ruido que emite la bomba al aportar un caudal constante, ya que este es monótono y en un momento dado (aleatorio) disminuye como si la bomba se dispusiera a pararse y a continuación reanuda su aporte de caudal. Así al introducir a la bomba una tensión invariable el caudal que ésta debería aportar debería de ser también constante, sin embargo, la bomba presenta una anomalía en su comportamiento. Como se ha mencionado esta irregularidad se presenta a través de una caída repentina de caudal y una posterior recuperación al cabo de unos segundos de su caudal normal. El tipo de bombas de diafragma no necesitan ser cebadas en el momento del arranque y dado que su principal característica es su funcionamiento sencillo y la simplicidad de sus componentes no se puede llegar a la conclusión de que esta anomalía en su funcionamiento este ocasionado por un arranque incorrecto de la bomba en vacío. Un fenómeno que podría haber ocasionado este funcionamiento errático en la bomba es llamado golpe de ariete, producido por una brusca variación en el caudal. Esto ocurre cuando la bomba se encuentra parada o con una tensión de alimentación muy pequeña y de repente esta tensión de entrada pasa a su valor máximo o a un valor muy cercano a él. Así para asegurar una vida útil de la bomba lo más amplia posible se evitarán estas variaciones bruscas en la tensión de entrada. 𝑅𝑒𝑙𝑎𝑐𝑖𝑜𝑛 = 𝐶𝑎𝑢𝑑𝑎𝑙/𝑉𝑜𝑙𝑡𝑎𝑗𝑒. Para saber la relación que existe entre la tensión de entrada a la bomba y el caudal que ésta aporta al sistema de tanques, basta con hacer un ensayo directamente sobre la maqueta. El ensayo se desarrolla con las válvulas totalmente cerradas de forma que se pueda trabajar con el tanque izquierdo de forma aislada aplicando a la bomba una tensión constante durante toda la prueba. Para llevar a cabo este ensayo se trabaja a los niveles de tensión de 2, 4, 6, 8 y 10 V, presentes en la salida del variador de frecuencia y a partir de los datos de incremento de altura del líquido y su correspondiente variación de tiempo.. 33.

(34) 2.2. ECUACIONES DEL SISTEMA. Figura 16 Representación del Sistema (Fuente el autor). El sistema representado en la figura 16, es representado mediante las expresiones; ℎ1 − ℎ2 = 𝑞1 𝑅1 ℎ2 = 𝑞2 𝑅2 𝐶1 𝐶2. 𝑑ℎ1 = 𝑞 − 𝑞1 𝑑𝑡. 𝑑ℎ2 = 𝑞1 − 𝑞2 𝑑𝑡. Al realizar la transformada de Laplace, del sistema se obtiene; 𝐻1(𝑠) − 𝐻2(𝑠) = 𝑄1(𝑠) 𝑅1 𝐻2(𝑠) = 𝑄2(𝑠) 𝑅2 𝐶1𝑠𝐻1(𝑠) = 𝑄(𝑠) − 𝑄1(𝑠) 𝐶2𝑠𝐻2(𝑠) = 𝑄1(𝑠) − 𝑄2(𝑠). En las cuales 𝐻𝑖 (𝑠) = 𝐿[ℎ𝑖 ], 𝑄𝑖 (𝑠) = 𝐿[𝑞𝑖 ] Ahora para estimar la función de transferencia del sistema se realizará la siguiente representación; 𝑇(𝑠) =. 𝑄2(𝑠) 𝑄(𝑠). 34.

(35) 𝑇(𝑠) =. 𝑅1𝑅2𝐶1𝐶2𝑠 2. 1 + (𝑅1𝐶1 + 𝑅2𝐶1 + 𝑅2𝐶2)𝑠 + 1. Y reemplazando tenemos (Donde R2=R1/2, C2=C1/2); 𝑇(𝑠) =. 6.006𝑠 2. 35. 1 + 3.51𝑠 + 1.

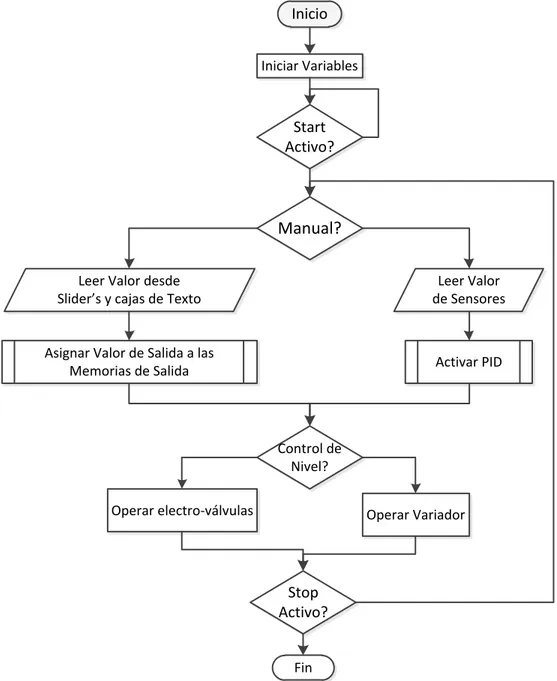

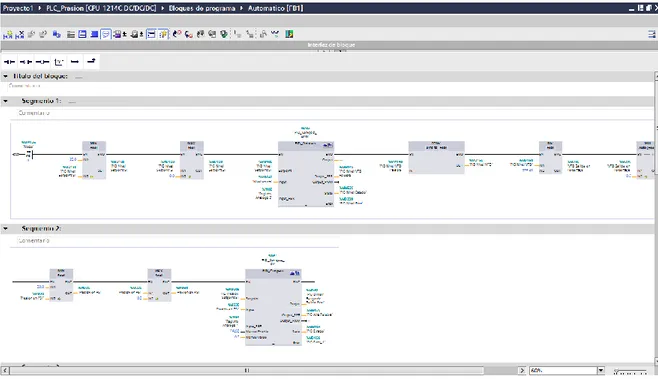

(36) 3. RUTINA DE OPERACIÓN. Para la realización de la rutina de operación del PLC, se realizó una linealización de los sensores de nivel por presión diferencial y presión, la linealización permite la operación de los controladores PID, que al igual que la operación manual funcionan de manera automática, con ayuda de una interrupción cíclica del PLC. Dicha rutina se encuentra representada en el siguiente diagrama (Ver figura 16). El programa fue realizado enteramente en LADDER (Ver figura 17) y la descripción de cada una de las funciones se encuentra en la tabla número 3. Inicio Iniciar Variables. Start Activo?. Manual? Leer Valor desde Slider’s y cajas de Texto. Leer Valor de Sensores. Asignar Valor de Salida a las Memorias de Salida. Activar PID. Control de Nivel? Operar electro-válvulas. Operar Variador. Stop Activo? Fin Figura 17 Funcionamiento del Programa de rutina principal (Fuente el autor). 36.

(37) Icono. Función. Descripción La interrupción funciona con una frecuencia de 10kHz, se encarga de actualizar el valor de las salidas de acuerdo al valor de los Interrupción controles gráficos cuando es manual o con respecto a los sensores cuando actúa el PID compact del PLC de manera automática. La función principal contiene los segmentos de ajuste lineal de cada uno de los sensores, Función además de encargarse del control de inicio o Principal parada de la operación del sistema de control de proceso. Esta rutina contiene los bloques de Función operación PID del PLC, los cuales actúan Automático con el tiempo de muestreo graduado por la interrupción. Se encarga de actualizar las salidas de Función acuerdo al valor ingresado de manera Manual manual en cada uno de los controles gráficos. Tabla 3 Bloques Internos (Fuente el Autor). La implementación del código particular se realizó enteramente en lenguaje LEADER utilizando lógica de contactos combinada con los bloques de funciones propios de Allen Bradley como se muestra en la siguiente figura.. Figura 18 ejemplo de programación el LADDER (Fuente el autor). 37.

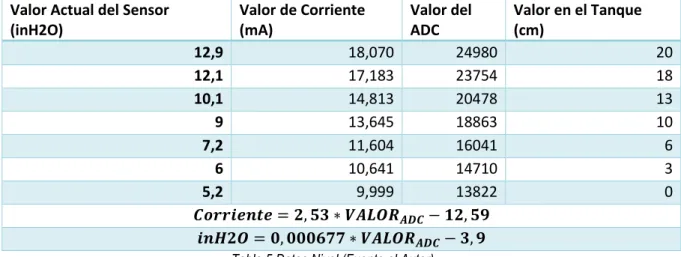

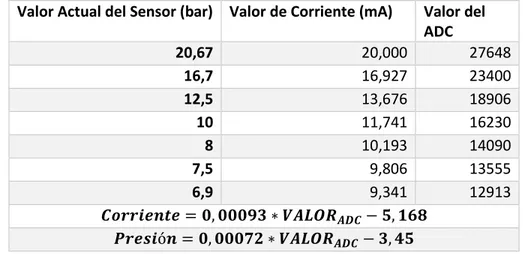

(38) 3.1. LINEALIZACION DE LOS SENSORES. El sistema de control de proceso T5555 se encuentra equipado con un transmisor de nivel, el cual mide a partir de la diferencia de presión presente en sus terminales y un sensor de presión el cual se encuentra graduado en bares y mide la presión de aire presente en el tanque. Sus rangos de operación se encuentran en la tabla 4. SENSOR. ENTRADA. Transmisor de Nivel. RANGO. Diferencia de presión de Agua 0-14inH2O. Transductor de Presión Presión de Aire. 6,89-20,87bar. SALIDA. RANGO. Corriente. 4-20mA. Corriente. 4-20mA. Nota: Cada Sensor funciona de manera normal cuando se encuentra en un rango de temperatura entre 0-40°C Tabla 4 Rango de Trabajo de los sensores (Fuente el Autor). 3.1.1. Ecuación característica. Para encontrar la ecuación de linealización de cada uno de los sensores, se realizó a partir de un ajuste lineal con los datos de la corriente medida (tabla 5 y 6), conectando un amperímetro en la salida de cada uno de los sensores, la corriente es convertida al valor entero de entrada del PLC y con estos datos se estima el valor de salida (figura 18 y 19) a través de una función implementada en lenguaje LADDER (figura 18). Valor Actual del Sensor (inH2O). Valor de Corriente Valor del Valor en el Tanque (mA) ADC (cm) 12,9 18,070 24980 12,1 17,183 23754 10,1 14,813 20478 9 13,645 18863 7,2 11,604 16041 6 10,641 14710 5,2 9,999 13822 𝑪𝒐𝒓𝒓𝒊𝒆𝒏𝒕𝒆 = 𝟐, 𝟓𝟑 ∗ 𝑽𝑨𝑳𝑶𝑹𝑨𝑫𝑪 − 𝟏𝟐, 𝟓𝟗 𝒊𝒏𝑯𝟐𝑶 = 𝟎, 𝟎𝟎𝟎𝟔𝟕𝟕 ∗ 𝑽𝑨𝑳𝑶𝑹𝑨𝑫𝑪 − 𝟑, 𝟗 Tabla 5 Datos Nivel (Fuente el Autor). 38. 20 18 13 10 6 3 0.

(39) Figura 19 Grafico 1 (Fuente el Autor). Valor Actual del Sensor (bar) Valor de Corriente (mA). Valor del ADC 20,67 20,000 27648 16,7 16,927 23400 12,5 13,676 18906 10 11,741 16230 8 10,193 14090 7,5 9,806 13555 6,9 9,341 12913 𝑪𝒐𝒓𝒓𝒊𝒆𝒏𝒕𝒆 = 𝟎, 𝟎𝟎𝟎𝟗𝟑 ∗ 𝑽𝑨𝑳𝑶𝑹𝑨𝑫𝑪 − 𝟓, 𝟏𝟔𝟖 𝑷𝒓𝒆𝒔𝒊ó𝒏 = 𝟎, 𝟎𝟎𝟎𝟕𝟐 ∗ 𝑽𝑨𝑳𝑶𝑹𝑨𝑫𝑪 − 𝟑, 𝟒𝟓 Tabla 6 Datos Presión (Fuente el Autor). Figura 20 Grafico 2 (Fuente el Autor). 39.

(40) Figura 21 Ecuación en LADDER (Fuente el Autor). 3.2 CONTROL AUTOMATICO DEL SISTEMA Para la implementación de la rutina de control, se implementó un PID propio de la marca siemens destinado a funcionar en los PLC S7-1200, el tiempo de muestreo de dicho bloque es regulado con la interrupción la cual funciona con un tiempo de muestreo de 10kHz. Sin embargo, antes de realizar el control se realizó una parametrización del sistema a través de la identificación del mismo, usando un método experimental como se muestra en el numeral 3.2.1. 3.2.1. Identificación del sistema. Las observaciones hechas de un sistema, pueden ser representadas mediante una ecuación o expresión matemática. Para comprobar dicha expresión, esta debe ser estimulada con una variación y los datos de salida obtenidos, deben acercarse a los valores medidos (Considerando que un 70% es aceptable, basado en (M. M. Miguélez , 2006)). Matlab cuenta con un TOOLBOX (H. Gomez, 2010) de modelado de sistemas llamado IDENT, para realizar un modelo aproximado de medidas o grupos de datos almacenados en formato de archivo de texto. Para realizar un modelado se deben seguir los pasos mostrados en la figura 21, de manera secuencial; Medir • Medir el estimulo aplicado al actudor para que funcione. • Medir los cambios en la variable de proceso. Almacenar • Crear una base de datos con las medidas obtenidas, ordenadas en dos columnas (entrada, salida) Cargar • Cargar el archivo en Matlab, usando la opcion import. Modelar • Abrir el Toolbox ident (Escibiendo Ident en el comand window). • Seleccionar la opcion dominio en el tiempo, y digite los nombres de las columnas importadas en entrada y salida. • Seleccionar la estrategia de identificación • Verificar el resultado.. Figura 22 Pasos para la identificación del sistema (Fuente el Autor). 40.

(41) El modelo realizado se basa en un método experimental (Figura 20), este se basa en la adquisición de los datos a la salida de los sensores usando un osciloscopio, los sensores registran la respuesta a la señal paso generada desde el PLC, por ende, la respuesta de la variable de proceso es graficada en el osciloscopio (figuras 23 y 24). Por último, los datos se exportaron directamente desde el osciloscopio a un archivo de texto plano.. Figura 23 Montaje Experimental (Fuente el Autor). Figura 24 Respuesta Sensor de Nivel (Fuente el Autor). Figura 25 Respuesta Sensor de Presión (Fuente el Autor). 41.

(42) Como se puede observar en las gráficas el variador de frecuencia induce mucho ruido sobre la señal original, por consiguiente, antes de realizar la identificación se realizó un filtrado de la señal como se muestra en las figuras 25 y 26.. Figura 26 Señal de Nivel Filtrada (Fuente el Autor). Figura 27 señal de presión filtrada (Fuente el Autor). 42.

(43) Una vez filtrada la señal se realiza la parametrización del sistema, para nuestro caso se realizó mediante espacio de estados (ecuación 7) debido a que la correlación obtenida, para ambas variables de proceso es mayor al 80%, por lo tanto, tiene un nivel de confianza alto, las ecuaciones resultantes representan a la señal filtrada en el caso del sensor de presión será la línea gris (en la figura 27 se muestran los coeficientes de la ecuación) y en el caso de nivel será la línea roja (la figura 26 en la cual se muestran los coeficientes). 𝑑𝑥 = 𝐴 𝑥(𝑡) + 𝐾 𝑒(𝑡), 𝑑𝑡. 𝑦(𝑡) = 𝐶 𝑥(𝑡) + 𝑒(𝑡). (7). Figura 28 Coeficientes presión (Fuente el Autor). Figura 29 Coeficientes Nivel (Fuente el Autor). 3.2.2. Sintonización del Controlador PID. Para estimar las constantes de sintonización del controlador PID, a partir del modelo matemático de la planta. Se importó el modelo encontrado a la herramienta pidTuner de Matlab, en la cual se varían los polos y ceros de la ecuación hasta encontrar dichas constantes (en la figura 29 se muestran las constantes para el PID correspondiente a nivel y en la figura 30 las de presión). Las constantes fueron. 43.

(44) programadas en la rutina de control principal para evaluar el comportamiento del PID con las constantes proporcionadas por el modelo simulado.. Figura 30 Coeficientes del PID Nivel (Fuente el Autor). Figura 31 Coeficientes del PID presión (Fuente el Autor). 44.

(45) 3.2.3. Puesta en marcha del PID. Las constantes del PID encontradas usando la simulación, fueron programadas en la rutina principal de operación y se puso a funcionar el controlador PID con el fin de controlar las dos variables de proceso, durante el funcionamiento se observó que las constantes halladas usando el simulador alcanzan un error de estado estacionario menor al 5% (lo cual está en un rango tolerable (Road, 2012)). Sin embargo, se realizaron ajustes manuales para reducir el tiempo de estabilización ya que el proceso se tornó lento, dichos ajustes se muestran en la tabla 7 y los resultados obtenidos en la tabla 8. Kp Ki kd. Presión Simulado 8.17 287 1,74. Presión Real 10.38 210 0.7. Nivel Simulado 12.36 146 0.0009. Nivel Real 25,5 80 0.1. Tabla 7 Constantes utilizadas (Fuente el Autor). Nivel Presión. Error de estado estacionario “Simulado” 3% 2%. Error de estado estacionario “Real” 1,5% 1,2%. Tiempo de Estabilización “Simulado” 7min 1min. Tiempo de Estabilización “Real” 5min 45seg. Tabla 8 Resultados (Fuente el Autor). Un ejemplo de los resultados se puede observar en la siguiente gráfica, en la cual el sistema se encuentra en estado estable.. Figura 32 respuesta del Controlador (Fuente el Autor). 45.

(46) Para realizar el control del sistema se realizó un acople del PLC con los dispositivos externos (Ver Figura 18), una vez conectados los dispositivos se procede a correr la rutina principal y probar el programa. Los dispositivos físicos se conectaron siguiendo el siguiente diagrama;. Sensor de Nivel. BOTONES (START, STOP). Entradas o Salidas Análogas Entradas o Salidas Digitales Elementos de Control Elementos de Visualización. PLC. PILOTOS LUMINOSOS. HMI Y PC. VALVULA S PROPORCIONALES VARIADOR DE FRECUENCIA. Figura 33 Diagrama de Conexiones (Fuente el Autor). 46.

(47) 4. INTERFAZ GRAFICA. Se siguieron los criterios mostrados en el numeral 1.2.7, esta interfaz se desarrolló usando el programa Wincc, el cual es un complemento del programa TIA portal. Para la aplicación de escritorio se utilizó el Wincc Advanced y para el HMI el Wincc Profesional. Primeramente, se mencionará la HMI esta cuenta con un total de 3 pantallas, en las cuales representan todo el proceso, muestran alarmas y el comportamiento de las variables de proceso. Seguidamente el SCADA diseñado para PC, cuenta con un total de 5 Pantallas en las cuales se realiza una representación y control de todas las variables de proceso. Para la implementación del programa en la HMI y computador se siguieron las etapas que se describen a continuación;. Figura 34 Etapas (Fuente el Autor). La conectividad de los diferentes elementos se muestra en la siguiente figura;. Figura 35 Red (Fuente el Autor). 47.

(48) 4.1. PARTES DE LA INTERFAZ GRAFICA DE LA HMI. La interfaz gráfica se compone de 3 pantallas diferentes las cuales son; 4.1.1. Pantalla Principal Pantalla de Alarmas Pantalla de Visualización de Variables Pantalla de Bienvenida. La pantalla principal (figura 33), se abre por defecto apenas se carga el programa a la HMI y su función es dar la bienvenida al usuario, mostrar las variables principales del proceso, permitir navegar a través de las otras pantallas y permitir apagar la pantalla, las funciones de cada uno de los elementos se muestra en la tabla 7.. Figura 36 Pantalla Principal (Fuente el Autor). 48.

(49) PARTES DE LA VENTANA Permite iniciar o para el proceso en cualquier momento desde el HMI. Permite Navegar por los diferentes paneles, el boton naranja permite vizualizar alarmas, el intermedio graficar el comportamiento de las variables de proceso y por ultimo el boton end permite apagar la pantalla. El panel de vizualizacion permite vizualizar los diferentes valores de las variables de proceso en diferentes unidades, ademas del valor actual del actuador.. Este panel es una representación grafica del lazo de control y muestra el titulo.. Tabla 9 Partes de la Pantalla Principal (Fuente el Autor). 4.1.2. Pantalla de Alarmas. Esta pantalla (Ver figura 36) se encarga de mostrar, los errores o advertencias que envía el PLC a medida que el proceso evoluciona en el tiempo, tiene un botón que le permite volver a la pantalla principal.. 49.

Figure

Documento similar

Debido al riesgo de producir malformaciones congénitas graves, en la Unión Europea se han establecido una serie de requisitos para su prescripción y dispensación con un Plan

Como medida de precaución, puesto que talidomida se encuentra en el semen, todos los pacientes varones deben usar preservativos durante el tratamiento, durante la interrupción

Cedulario se inicia a mediados del siglo XVIL, por sus propias cédulas puede advertirse que no estaba totalmente conquistada la Nueva Gali- cia, ya que a fines del siglo xvn y en

El nuevo Decreto reforzaba el poder militar al asumir el Comandante General del Reino Tserclaes de Tilly todos los poderes –militar, político, económico y gubernativo–; ampliaba

Abstract: This paper reviews the dialogue and controversies between the paratexts of a corpus of collections of short novels –and romances– publi- shed from 1624 to 1637:

En junio de 1980, el Departamento de Literatura Española de la Universi- dad de Sevilla, tras consultar con diversos estudiosos del poeta, decidió propo- ner al Claustro de la

E Clamades andaua sienpre sobre el caua- 11o de madera, y en poco tienpo fue tan lexos, que el no sabia en donde estaña; pero el tomo muy gran esfuergo en si, y pensó yendo assi

Por lo tanto, en base a su perfil de eficacia y seguridad, ofatumumab debe considerarse una alternativa de tratamiento para pacientes con EMRR o EMSP con enfermedad activa