Aplicación del lean management para mejorar la productividad del taller de carrocería y pintura en la

empresa Autonort Trujillo S.A.C.

TESIS PARA OPTAR EL TÍTULO PROFESIONAL DE:

INGENIERO INDUSTRIAL

AUTOR: Br. Lopez Pastor, Kevin Arnueld ASESOR: Dr. Gutiérrez Pesantes, Elías

TRUJILLO

–

PERÚ

KEVIN ARNUELD LOPEZ PASTOR ii

DEDICATORIA

A dios por guiar e iluminar mi camino y darme la sabiduría y fortaleza necesaria para

salir adelante y crecer profesionalmente.

A mi padre por el apoyo incondicional, y ser un ejemplo de lucha y dedicación en esta

vida.

A mi madre por a ver dado todo de sí para sacarme adelante, por su esfuerzo y

KEVIN ARNUELD LOPEZ PASTOR iii

PRESENTACIÓN

Cumpliendo con las disposiciones del reglamento de grados y títulos de la Escuela

Profesional de Ingeniería Industrial de la Universidad Nacional de Trujillo, presento a

vuestra consideración y evaluación el presente trabajo de tesis titulado: “APLICACIÓN

DEL LEAN MANAGEMENT PARA MEJORAR LA PRODUCTIVIDAD DEL TALLER DE

CARROCERÍA Y PINTURA EN LA EMPRESA AUTONORT TRUJILLO S.A.C.”, con el objeto

de obtener el título de INGENIERO INDUSTRIAL.

Es mi deseo, que este trabajo, producto del gran esfuerzo y tesón con la cual fue

realizado, cumpla con las exigencias requeridas y sea un valioso aporte para la mejora

continua de la empresa en estudio. Así mismo, espero pudieran comprender

KEVIN ARNUELD LOPEZ PASTOR iv

AGRADECIMIENTOS

Es un verdadero placer utilizar este espacio para ser justo y consecuente con las

personas que hicieron posible finalizar el arduo y difícil trabajo como es el desarrollo

de la tesis, expresándoles nuestro agradecimiento, ya que sin su valioso aporte

hubiese sido imposible culminar este proyecto.

Agradezco de manera especial y sincera al Dr. Elías Gutiérrez por aceptar realizar esta

tesis bajo su dirección y apoyo. Su apoyo y confianza en el trabajo, así como también

su capacidad para guiar mis ideas ha sido un aporte invaluable, no solamente en el

desarrollo de esta tesis, sino también en mi formación como investigador.

A los colaboradores a todo nivel de la empresa Autonort Trujillo S.A.C., quienes me

abrieron las puertas de su empresa, y confiaron en mí para el levantamiento de

información para presentar una propuesta que mejore el trabajo que realizan.

Por último, agradecer a todas las personas que han colaborado de alguna manera

para el desarrollo de este trabajo y hacer posible dar este paso importante en nuestra

KEVIN ARNUELD LOPEZ PASTOR v

RESUMEN

El presente estudio de investigación surge de la necesidad de implementar mejoras en el sistema productivo actual del taller de carrocería y pintura de la empresa Autonort Trujillo S.A.C. Ello, mediante la aplicación de Lean Management para optimizar tanto los procesos productivos, uso de equipos y recurso humano a través de la eliminación de los desperdicios y problemas presentes en dicho proceso, con la finalidad de asegurar la competitividad de la empresa en el mercado de automovilístico que actualmente se encuentra dinámico y variable. La empresa en estudio se dedica a la comercialización de vehículos Toyota, así como, repuestos y servicio de postventa mecánico, carrocería y pintura.

El objetivo de este trabajo de investigación es analizar la situación actual de la empresa en estudio, encontrar las oportunidades de mejoras, determinar las causas raíces y mediante ello, proponer la implementación de contramedidas que permita mejorar la calidad del servicio, reducir el tiempo muerto y responder de manera rápida a las necesidades cambiantes del cliente para así poder mejorar su competitividad en el mercado.

Se realizó la revisión de indicadores históricos de productividad, BPUS y el uso de la metodología del Toyota Business Practice, en base a ello, se procede al análisis y desarrollo de las herramientas necesarias para la propuesta de mejora como son Poka Yoke, Sistema Kanban, Jidoka y la estandarización como propuesta de solución a los actuales problemas de la empresa. Con la implementación propuesta se espera un incremento de la productividad en un 10% para el primer semestre del año 2019.

Se expone las conclusiones de la propuesta de implementación del Lean Management seleccionadas y las recomendaciones para el sostenimiento y correcta implementación de las herramientas mencionadas en otras líneas dentro de la empresa en estudio.

KEVIN ARNUELD LOPEZ PASTOR vi

ABSTRACT

This research study arises from the need to implement improvements in the current production system of the body and paint workshop of the company Autonort Trujillo S.A.C. This, through the application of Lean Management to optimize both the production processes, use of equipment and human resources through the elimination of waste and problems present in said process, in order to ensure the competitiveness of the company in the market of automotive that is currently dynamic and variable. The company under study is dedicated to the commercialization of Toyota vehicles, as well as spare parts and after-sales service, bodywork and painting.

The objective of this research work is to analyze the current situation of the company under study, find opportunities for improvement, determine the root causes and, through this, propose the implementation of countermeasures that allow improving the quality of the service, reducing downtime and respond quickly to the changing needs of the client in order to improve their competitiveness in the market.

The review of historical indicators of productivity, BPUS and the use of the Toyota Business Practice methodology was carried out, based on this, the analysis and development of the necessary tools for the improvement proposal such as Poka Yoke, Kanban System, Jidoka and standardization as a proposed solution to the current problems of the company. With the proposed implementation, a 10% increase in productivity is expected for the first half of 2019.

The conclusions of the proposed Lean Management implementation proposal and the recommendations for the support and correct implementation of the tools mentioned in other lines within the company under study are presented.

KEVIN ARNUELD LOPEZ PASTOR vii

ÍNDICE GENERAL

CAPÍTULO I. INTRODUCCIÓN... 2

1.1. REALIDAD PROBLEMÁTICA ... 2

1.2. ENUNCIADO DEL PROBLEMA ... 7

1.3. HIPÓTESIS ... 7

1.4. JUSTIFICACIÓN ... 7

1.5. OBJETIVOS ... 9

1.6. LIMITACIONES ... 10

CAPÍTULO II. MARCO TEÓRICO ... 12

2.1. ANTECEDENTES ... 12

2.2. MARCO TEÓRICO ... 16

2.3. MARCO CONCEPTUAL ... 39

CAPÍTULO III. MATERIALES Y MÉTODOS ... 43

3.1. MATERIALES ... 43

3.1.1. IDENTIFICACIÓN DE VARIABLES ... 43

3.1.2. UNIDAD DE ANÁLISIS ... 43

3.1.3. POBLACIÓN ... 43

3.1.4. MUESTRA ... 43

3.1.5. MUESTREO ... 43

3.2. METODOLOGÍA ... 44

3.2.1. TIPO DE INVESTIGACIÓN ... 44

3.2.2. DISEÑO DE INVESTIGACIÓN ... 44

3.3. TÉCNICAS DE INSTRUMENTALIZACIÓN Y RECOLECCIÓN DE DATOS ... 45

3.4. PROCEDIMIENTOS ... 47

CAPÍTULO IV. ASPECTOS GENERALES DE LA EMPRESA ... 49

4.1. RESEÑA HISTÓRICA ... 49

4.2. ANÁLISIS INTERNO DE LA EMPRESA ... 50

KEVIN ARNUELD LOPEZ PASTOR viii

4.4. SERVICIO DE POSVENTA Y SERVICIO DE CARROCERÍA Y PINTURA ... 55

4.5. PRODUCTO... 55

4.6. CLIENTES ... 56

4.7. PROCESO PRODUCTIVO... 59

4.8. ORGANIGRAMA ... 61

4.9. DIAGRAMA DE RECORRIDO ... 61

CAPÍTULO V. DESARROLLO Y APLICACIÓN DEL LEAN MANAGEMENT ... 65

5.1. ACLARACIÓN EL PROBLEMA ... 65

5.2. DESCOMPOSICIÓN DEL PROBLEMA ... 72

5.3. ESTABLECIMIENTO DE OBJETIVOS ... 80

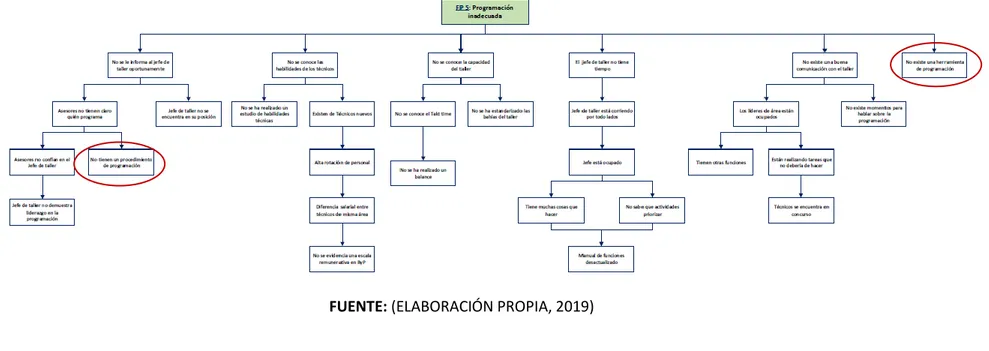

5.4. ANÁLISIS DE LA CAUSA RAÍZ ... 82

5.5. DESARROLLO DE CONTRAMEDIDAS ... 91

5.6. EJECUCIÓN DE CONTRAMEDIDAS ... 96

5.7. MONITOREO DE PROCESOS Y RESULTADOS ... 121

5.8. ESTANDARIZACIÓN DE PROCESOS EXITOSOS... 168

CAPÍTULO VI. DISCUSIÓN DE RESULTADOS ... 172

CAPÍTULO VII. CONCLUSIONES Y RECOMENDACIONES ... 175

7.1. CONCLUSIONES ... 175

7.2. RECOMENDACIONES ... 177

KEVIN ARNUELD LOPEZ PASTOR ix

ÍNDICE DE TABLAS

TABLA 1. INMATRICULACIÓN DE VEHÍCULOS LIVIANOS ... 4

TABLA 2. TÉCNICAS DE INSTRUMENTALIZACIÓN Y RECOLECCIÓN DE DATOS ... 45

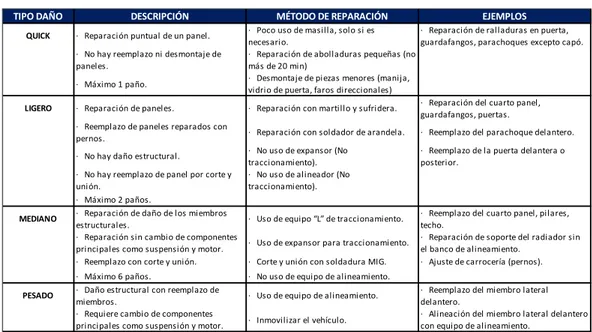

TABLA 3. INFORMACIÓN TIPO DE DAÑOS ... 58

TABLA 4. BPUS 2018-1 ... 67

TABLA 5. TIEMPO Y COSTO DE MANO DE OBRA 2018-I ... 67

TABLA 6. PRODUCTIVIDAD DE MO 2018-I ... 68

TABLA 7. COSTO DE INSUMOS 2018-I ... 68

TABLA 8. PRODUCTIVIDAD DE INSUMOS 2018-I... 69

TABLA 9. PRODUCTIVIDAD TOTAL 2018-I ... 69

TABLA 10. FOCAL POINTS ... 74

TABLA 11. INDICADORES DEL PROYECTO ... 81

TABLA 12. EVALUACIÓN DE CONTRAMEDIDAS ... 92

TABLA 13. MONITOREO CONTRAMEDIDA 1 - PARTE 1 ... 122

TABLA 14. MONITOREO CONTRAMEDIDA 1 - PARTE 2 ... 123

TABLA 15. % CUMPLIMIENTO OT ... 124

TABLA 16. MONITOREO SOP RECEPCIÓN – PARTE 1 ... 125

TABLA 17. MONITOREO SOP RECEPCIÓN - PARTE 2 ... 126

TABLA 18. % CUMPLIMIENTO SOP RECEPCIÓN ... 127

TABLA 19. MONITOREO TARJETA KANBAN - PARTE 1 ... 129

TABLA 20. MONITOREO TARJETA KANBAN - PARTE 2 ... 130

TABLA 21. MONITOREO TARJETA KANBAN - PARTE 3 ... 131

TABLA 22. MONITOREO TARJETA KANBAN - PARTE 4 ... 132

TABLA 23. MONITOREO HOJA DE CC - PARTE 1 ... 137

TABLA 24. MONITOREO HOJA DE CC - PARTE 2 ... 138

TABLA 25. MONITOREO HOJA DE CC - PARTE 3 ... 139

TABLA 26. MONITOREO HOJA DE CC - PARTE 4 ... 140

TABLA 27. MONITOREO DEL TABLERO DE CONTROL - PARTE 1 ... 145

TABLA 28. MONITOREO DEL TABLERO DE CONTROL - PARTE 2 ... 146

TABLA 29. MONITOREO SOP DEL TABLERO DE CONTROL - PARTE 1 ... 148

TABLA 30. MONITOREO SOP DEL TABLERO DE CONTROL ... 149

TABLA 31. MONITOREO HERRAMIENTA DE PROGRAMACIÓN - PARTE 1 ... 152

TABLA 32. MONITOREO DE HERRAMIENTA DE PROGRAMACIÓN - PARTE 2 ... 153

TABLA 33. % CUMPLIENTO HERRAMIENTA DE PROGRAMACION ... 154

TABLA 34. MONITOREO SOP PROGRAMACIÓN - PARTE 1 ... 156

TABLA 35. MONITOREO SOP DE PROGRAMACIÓN – PARTE 2 ... 157

KEVIN ARNUELD LOPEZ PASTOR x

TABLA 37. BPUS GENERAL ... 165

TABLA 38. PRODUCTIVIDAD DE MO 2019-I ... 166

TABLA 39. PRODUCTIVIDAD DE INSUMOS 2019-I... 166

TABLA 40. PRODUCTIVIDAD TOTAL 2019-I ... 167

TABLA 41. COMPARACIÓN PRODUCTIVIDAD TOTAL ... 167

TABLA 42. RESULTADOS KPIS ... 168

ÍNDICE DE GRÁFICOS

GRÁFICO 1. INMATRICULACIÓN DE VEHÍCULOS LIVIANOS ... 4GRÁFICO 2. EVOLUCIÓN CSI B&P ... 5

GRÁFICO 3. EL SISTEMA DE PRODUCCIÓN TOYOTA ... 20

GRÁFICO 4. EL PROBLEMA ... 21

GRÁFICO 5. TIPOS DE PROBLEMAS ... 22

GRÁFICO 6. TOYOTA BUSINESS PRACTICE ... 23

GRÁFICO 7. CICLO DE LA MEJORA CONTINUA ... 30

GRÁFICO 8. CÁLCULO DEL TAKT TIME ... 33

GRÁFICO 9. LA PRODUCTIVIDAD ... 37

GRÁFICO 10. diseño de investigación ... 44

GRÁFICO 11. CADENA DE VALOR ... 52

GRÁFICO 12. COMPAÑÍA DE SEGUROS ... 56

GRÁFICO 13. TIPO DE OT ... 57

GRÁFICO 14. TIPO DE SINIESTRO ... 58

GRÁFICO 15. PROCESO PRODUCTIVO DEL TALLER B&P ... 60

GRÁFICO 16. ORGANIGRAMA ... 61

GRÁFICO 17. LAYOUT DEL TALLER DE B&P ... 62

GRÁFICO 18. CONTRIBUCIÓN DEL TBP ... 65

GRÁFICO 19. DIAGRAMA DE PROPÓSITOS... 66

GRÁFICO 20. FLUJO DE LA SITUACIÓN ACTUAL ... 71

GRÁFICO 21. FLUJO DE LA SITUACIÓN IDEAL ... 71

GRÁFICO 22. FOCAL POINTS ... 72

GRÁFICO 23. POSIBLES PROBLEMAS ... 73

GRÁFICO 24. PROBLEMAS PRIORIZADOS ... 75

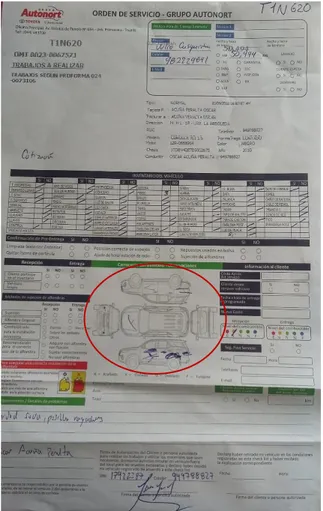

GRÁFICO 25. ORDEN DE TRABAJO DE SERVICIOS ... 77

GRÁFICO 26. TABLERO DE CONTROL ANTERIOR ... 79

GRÁFICO 27. PIZARRA DE PROGRAMACIÓN ... 80

GRÁFICO 28. CAUSA RAÍZ 1 Y 2 ... 83

GRÁFICO 29. ORDEN DE TRABAJO B&P ANTERIOR ... 84

KEVIN ARNUELD LOPEZ PASTOR xi

GRÁFICO 31. CAUSA RAÍZ 4, 5 Y 6 ... 86

GRÁFICO 32. CAUSA RAÍZ 7 Y 8 ... 89

GRÁFICO 33. CRONOGRAMA DEL PROYECTO ... 95

GRÁFICO 34. ANTIGUA OT ... 97

GRÁFICO 35. NUEVA OT ... 98

GRÁFICO 36. SOP DE RECEPCIÓN - PARTE 1 ... 100

GRÁFICO 37. SOP DE RECEPCIÓN - PARTE 2 ... 101

GRÁFICO 38. SOP DE RECEPCIÓN - PARTE 3 ... 102

GRÁFICO 39. TARJETA KANBAN ... 104

GRÁFICO 40. HOJA DE CONTROL DE CALIDAD ... 106

GRÁFICO 41. TABLERO DE CONTROL DE DOCUMENTOS ... 108

GRÁFICO 42. DIBUJO DE TABLERO DE CONTROL ... 109

GRÁFICO 43. SOP DEL TABLERO - PARTE 1 ... 111

GRÁFICO 44. SOP DEL TABLERO - PARTE 2 ... 112

GRÁFICO 45. SOP DEL TABLERO - PARTE 3 ... 113

GRÁFICO 46. HERRAMIENTA DE PROGRAMACIÓN ... 114

GRÁFICO 47. CAPACIDAD UTILIZADA ... 115

GRÁFICO 48. PARTES DE LA HERRAMIENTA DE PROGRAMACIÓN ... 116

GRÁFICO 49. SOP DE PROGRAMACIÓN - PARTE 1 ... 118

GRÁFICO 50. SOP DE PROGRAMACIÓN - PARTE 2 ... 119

GRÁFICO 51. SOP DE PROGRAMACIÓN - PARTE 3 ... 120

GRÁFICO 52. % CUMPLIMIENTO OT ... 124

GRÁFICO 53. % CUMPLIMIENTO SOP RECEPCION ... 127

GRÁFICO 54. % CUMPLIMIENTO TK - PLANCHADO ... 133

GRÁFICO 55. % CUMPLIMIENTO TK - PREPARACIÓN ... 134

GRÁFICO 56. % CUMPLIMIENTO TK - PINTURA ... 134

GRÁFICO 57. % CUMPLIMIENTO TK - ARMADO Y PULIDO... 135

GRÁFICO 58. % GENERAL CUMPLIMIENTO TK ... 136

GRÁFICO 59. % CUMPLIMIENTO CC - PLANCHADO ... 141

GRÁFICO 60. % CUMPLIMIENTO CC - PREPARACIÓN ... 142

GRÁFICO 61. % CUMPLIMIENTO CC - PINTURA ... 142

GRÁFICO 62. % CUMPLIMIENTO CC - ARMADO Y PULIDO ... 143

GRÁFICO 63. % GENERAL CUMPLIMIENTO CC ... 144

GRÁFICO 64. % CUMPLIMIENTO TCD POR ASESORES ... 147

GRÁFICO 65. % GENERAL CUMPLIMIENTO TCD ... 147

GRÁFICO 66. % CUMPLIMIENTO SOP DEL TCD POR ASESORES ... 150

GRÁFICO 67. & GENERAL CUMPLIMIENTO SOP DEL TCD ... 150

GRÁFICO 68. % CUMPLIENTO HERRAMIENTA DE PROGRAMACIÓN ... 154

GRÁFICO 69. % CUMPLIMIENTO SOP PROGRAMACIÓN ... 158

GRÁFICO 70. RESULTADO CORRECTO INVENTARIO... 159

GRÁFICO 71. RESULTADO QUEJAS ... 160

GRÁFICO 72. RESULTADO RE PROCESOS ... 161

GRÁFICO 73. RESULTADO SEGUIMIENTO ... 162

KEVIN ARNUELD LOPEZ PASTOR xii

GRÁFICO 75. RESULTADO SEGUIMIENTO - LUISA ... 163

GRÁFICO 76. RESULTADO SEGUIMIENTO - YELTSIN ... 163

GRÁFICO 77. RESULTADO PROGRAMACIÓN ... 164

GRÁFICO 78. BPUS GENERAL ... 165

KEVIN ARNUELD LOPEZ PASTOR 1

KEVIN ARNUELD LOPEZ PASTOR 2

CAPÍTULO I. INTRODUCCIÓN 1.1. REALIDAD PROBLEMÁTICA

A nivel mundial, el sector automotriz, impulsado por las empresas comercializadoras de vehículos, están ampliando sus servicios para que los clientes no solo compren un vehículo nuevo o usado, sino que, además, tengan acceso a servicios de post venta. Dos servicios nacieron a partir de ello: las revisiones periódicas de mantenimiento preventivo y las reparaciones de carrocería y pintura por siniestros. El primero tiene una metodología con procesos estandarizados y validados internacionalmente. Sin embargo, el segundo aún es incipiente en procesos y estudios de investigación que les ayuden a mejorar su productividad en los países latinoamericanos.

KEVIN ARNUELD LOPEZ PASTOR 3

demandando talleres que satisfagan eficientemente las necesidades de los clientes, con trabajos de calidad, en el tiempo adecuado y con el precio justo.

KEVIN ARNUELD LOPEZ PASTOR 4

FUENTE: (ASOCIACIÓN AUTOMOTRIZ DEL PERU, 2018)

FUENTE: (ASOCIACIÓN AUTOMOTRIZ DEL PERU, 2018)

AÑO ENERO FEBRERO MARZO ABRIL MAYO JUNIO JULIO AGOSTO SEPTIEMBRE OCTUBRE NOVIEMBRE DICIEMBRE TOTAL INCREMENTO

2015 15255 13383 14274 13594 13064 13407 11719 13695 12561 11454 12212 12927 157545

2016 12718 11981 13466 13704 12904 12354 11137 12495 13485 12906 13012 13714 153876 -2.33% 2017 14498 13114 14449 11485 14470 13117 12245 15411 13340 12762 14134 14643 163668 6.36%

TABLA1.INMATRICULACIÓNDEVEHÍCULOSLIVIANOS

KEVIN ARNUELD LOPEZ PASTOR 5

El taller de carrocería y pintura de Autonort Trujillo S.A.C., el taller ByP a partir de ahora (ByP: Body and Paint), inició sus operaciones allá por el año 2015 y con la ayuda del servicio de post venta de Toyota del Perú (TDP) formaron y ejecutaron los procesos que posteriormente han sido reevaluados y modificados a través de un seguimiento sostenible a la productividad del taller ByP. Dicha productividad se midió a través del indicador “BPUS” (Body Paid Units Serviced), que mide las unidades pagadas por servicio de carrocería y pintura, de manera que el primer semestre del año 2018 fue de 901 BPUS, el cual fue un 46% mayor al primer semestre del año 2017, año en que la productividad fue afectada por el fenómeno del niño logrando así su menor productividad en el mes de marzo, 94 BPUS, 55% por debajo de la media mensual. La baja productividad en los últimos años afecta considerablemente a que no se llegue a la meta que propone Toyota del Perú al taller de ByP, además esto tiene como consecuencia en el índice de satisfacción al cliente (CSI), medido también por Toyota del Perú, el cual ha llegado a su punto más bajo este último semestre (70%), comparado con el índice a nivel nacional que fue un 78% como se muestra en el siguiente gráfico:

GRÁFICO2.EVOLUCIÓNCSIB&P

KEVIN ARNUELD LOPEZ PASTOR 6

Si bien, el taller ByP ofrece al mercado servicios de calidad respaldados por el trabajo de técnicos calificados; por otra parte, los desperdicios o mudas, según Toyota, que existen a lo largo del proceso como son: el tiempo de espera, el transporte, el sobre procesamiento, los movimientos innecesarios y los defectos, hacen reducir la productividad, provocando que el resultado final no vaya de acuerdo a las expectativas del cliente, y por ende la insatisfacción notoria de éste y en un futuro la negación por parte de Toyota del Perú como un taller de autorizado, al no llegar a la meta propuesta.

Es por todo ello que, como concesionario de Toyota, Autonort, había obviado implantar en el taller ByP, la filosofía Toyota. Filosofía que afecta no solamente a los procesos, sino que principalmente a las personas. Con el Toyota Way y el Toyota Business Practice (TBP), además, con la ayuda de las herramientas ofrecidas por el Toyota Production System (TPS) se puede lograr un mejor rendimiento de la productividad en el taller. La síntesis de esta filosofía en occidente lo llamaron, Lean Manufacturing, (WOMACK & JONES, 1990) para el rubro manufacturero, pero en este estudio de investigación aplicada lo llamaremos Lean Management, el cual enfoca a todos los procesos de una empresa como el arte de gestionar sin desperdicios.

KEVIN ARNUELD LOPEZ PASTOR 7

ello que, frente a la realidad problemática expuesta, resulta de suma importancia la aplicación de la filosofía Lean Management, pues busca la eficiencia productiva gestionando y eliminando los desperdicios anteriormente mencionados, logrando así la mejora de la productividad en el taller de carrocería y pintura, y por ende la satisfacción del cliente de la empresa Autonort Trujillo S.A.C.

1.2. ENUNCIADO DEL PROBLEMA

¿De qué manera la aplicación del Lean Management mejorará la productividad del taller de carrocería y pintura en la empresa Autonort Trujillo S.A.C.?

1.3. HIPÓTESIS

La aplicación del Lean Management impactará la productividad del taller de carrocería y pintura de la empresa Autonort Trujillo S.A.C.

Variable Independiente:

- Lean Management.

Variable Dependiente:

- Productividad del taller de carrocería y pintura de la empresa Autonort Trujillo S.A.C.

1.4. JUSTIFICACIÓN

KEVIN ARNUELD LOPEZ PASTOR 8

adversidades, las empresas requieren de la aplicación de diferentes metodologías que sirvan parar incrementar la productividad, mejorar la calidad, reducir tiempos y disminuir costos, creando así una ventaja competitiva.

Es esta la razón por el cual se decidió implementar una cultura Lean, cultura que está presente en todas los Stakeholders de Toyota Motor Company, quienes profesan filosofías como el Toyota Way, que es un estándar, ideal, o el faro guía para las redes globales de fabricantes, distribuidores y concesionarios Toyota, y que con la ayuda del Toyota Business Practices (TBP), que hace explícita la manera en la que se debe poner en práctica el Toyota Way en el trabajo diario, se puede desarrollar el Sistema de Producción de Toyota (TPS), el cual brinda herramientas como el Kanban, Value Stream Mapping, Jidoka,

Just in time, Kaizen, Poka Yoke, 5’S, Heijunka, etc., y que todo en conjunto se denomina Lean Management, el cual permite eliminar todos los desperdicios que no hacen más que restar valor a los procesos e incrementar el uso de recursos de una manera inadecuada.

La implementación del Lean Management en este proyecto, también se justifica debido a que el taller de ByP actualmente tiene procesos en donde no hace uso adecuado de sus recursos y priman actividades que no generan valor, esto se puede evidenciar en los resultados de las encuestas realizadas a los cliente el primer semestre del presente año, en tres diferentes aspectos: la calidad de reparaciones, el cual 71% de clientes calificaron como buena; el tiempo de entrega, el cual solo el 63% de clientes lo calificaron de forma positiva; y la capacidad de atención, el 72% de clientes lo calificaron como buena.

KEVIN ARNUELD LOPEZ PASTOR 9

supuesto, su rentabilidad. Además, la investigación ayuda a que otras empresas puedan guiarse y adaptar el Lean Management a su propia realidad con el fin de obtener resultados positivos en su organización. Asimismo, orienta a los futuros profesionales a utilizar la cultura que nos regala Toyota en futuros proyectos. En resumen, Autonort Trujillo S.A.C. incorporará la siguiente filosofía con el fin de brindar servicio de calidad, entregar los proyectos a tiempo, buscando la satisfacción de cliente logrando resultados significativos en la productividad de la empresa.

1.5. OBJETIVOS

1.5.1. OBJETIVO GENERAL

Aplicar el Lean Management para mejorar la productividad del taller de carrocería y pintura en la empresa Autonort Trujillo S.A.C.

1.5.2. OBJETIVOS ESPECÍFICOS

- Diagnosticar y analizar la productividad actual del taller de carrocería y pintura de la empresa Autonort Trujillo S.A.C.

- Identificar aquellas oportunidades de mejoras que generan desperdicios en los procesos del taller de carrocería y pintura, y realizar el análisis y diagnóstico de la situación actual.

- Seleccionar aquellas contramedidas que aportarán a solucionar los problemas identificados.

- Presentar un plan de implementación y aplicar las contramedidas elegidas que permitan reducir desperdicios y optimizar el uso de los recursos.

- Monitorear las contramedidas implementadas y evaluar resultados. - Analizar la productividad después de la aplicación del Lean

KEVIN ARNUELD LOPEZ PASTOR 10

1.6. LIMITACIONES

KEVIN ARNUELD LOPEZ PASTOR 11

CAPÍTULO II

KEVIN ARNUELD LOPEZ PASTOR 12

CAPÍTULO II. MARCO TEÓRICO 2.1. ANTECEDENTES

En ámbito internacional los investigadores Álvarez y López (2016), Ciudad de México, México. Presentaron su tesina para optar el título de Ingeniero Industrial: “APLICACIÓN DE HERRAMIENTAS LEAN MANUFACTURING EN PROCESOS TRANSACCIONALES”, cuyo objetivo principal fue simplificar y mejorar todo el proceso de Booking para incrementar el nivel de exactitud en el registro de activos y que gracias a la aplicación del Lean Manufacturing pudieron analizar, desarrollar e implementar desde conceptos básicos de estandarización y simplificación de procesos hasta el desarrollo de una herramienta tecnológica que se adecuó a las necesidades del proceso y de los usuarios, que como resultado lograron incrementar la exactitud de registro de los activos de un 40% al 94%, al mismo tiempo redujeron el tiempo de ciclo en un 42% que por consiguiente se incrementó el nivel de servicio al cliente.

Además, se menciona la investigación realizada por Beltrán y Soto (2017), Bogotá, Colombia. Quienes presentaron su tesis para optar el título de

Ingeniero Industrial: “APLICACIÓN DE HERRAMIENTAS LEAN

KEVIN ARNUELD LOPEZ PASTOR 13

de materia prima se logró disminuir en un 7.2% la distancia de recorrido de los operarios y en un 20% el tiempo de espera de cada operación; logrando así atacar a cada uno de los desperdicios de esta área.

Entre los antecedentes a nivel nacional se menciona a la investigación realizada por Mio (2017), Lima, Perú. El cual presentó su tesis para obtener el título profesional de Ingeniera Industrial: “APLICACIÓN DEL LEAN MANUFACTURING PARA MEJORAR LA PRODUCTIVIDAD EN LA EMPRESA ALMAKSA S.A.C, LOS

OLIVOS, 2017”, donde propuso no solamente mejorar la productividad de la

empresa, sino también, su eficacia y eficiencia de la misma. Utilizando las herramientas de Lean Manufacturing como el Poka Yoke, la estandarización y el Value Stream Mapping, mejoró el promedio productivo, el cual fue un 77% anteriormente y aplicando las herramientas Lean se incrementó a un 91%, logrando una mejora del 18.8%. Además, mejoró la eficiencia en la empresa ALMAKSA S.A.C ya que anteriormente el promedio de eficiencia era de 92% y realizando la aplicación de las propuestas de mejora obtuvo un resultado de 99% logrando una mejora de 7.61%. Y, por último, mejoró la eficacia ya que situación anteriormente el promedio de eficacia era de 83% y realizando la aplicación de las herramientas Lean Manufacturing se obtuvo un resultado de 92% logrando una mejora de 10.84%.

Por otro lado, también se debe mencionar a los investigadores Calle y Paredes (2017), Arequipa, Perú. Quienes presentaron su tesis para optar el título profesional de Ingeniero Industrial: “PROPUESTA DE MEJORA HACIENDO USO

KEVIN ARNUELD LOPEZ PASTOR 14

proceso lo que trajo como resultado el incremento del índice de productividad general en 1,5 unidades diarias, se incrementó en 25,1 segundos el tiempo de producción por trabajador. Se logró reducir 37 desperdicios incrementando en 22,62% el tiempo del proceso que genera valor para el cliente.

Así mismo, se menciona la investigación desarrollada por Adanaque (2015), Lima, Perú. Quien presenta su tesis para optar el título de Ingeniera Industrial: “PROPUESTA DE MEJORA EN EL PROCESO DE ATENCIÓN A CLIENTES

NEGOCIOS EN UNA EMPRESA DE TELECOMUNICACIONES”, el cual se

desarrolla a través de la metodología del Toyota Business Practice para implementar mejoras a una empresa de telecomunicaciones. La migración de aplicativo junto al impacto de los procedimientos y SLA definidos generaron los siguientes beneficios: reducción de TMO en dos minutos aproximadamente por llamada, reducción de tiempo de respuesta para casos fuera de SLA (quiebre), derivación efectiva de los casos al área/persona responsable y obtención de base de datos automáticos para el control de indicadores.

KEVIN ARNUELD LOPEZ PASTOR 15

las actividades que no agregan valor pudieron identificar las actividades internas y convertirlas en actividades externas, aun cuando en este proceso no se utiliza máquinas, en este caso consideraron como máquina el inicio del proceso y la existencia de tiempos muertos dentro del mismo proceso, por consiguiente, lograron eliminar 16 minutos por reparación en el proceso de preparación.

KEVIN ARNUELD LOPEZ PASTOR 16

paradas preventivas disminuyó en 5 paradas preventivas en el 2016 con relación al 2015.

Por último, se considera la investigación realizada por Fernández y Guevara (2015), Trujillo, Perú. Quienes presentaron su tesis para optar el título de Ingeniero Industrial: “APLICACIÓN DE LA METODOLOGÍA LEAN MANUFACTURING – PULL SYSTEM Y SU IMPLICANCIA EN EL CAPITAL DE TRABAJO A TRAVÉS DE LA REDUCCIÓN DE INVENTARIOS, EN LA EMPRESA SOLDEX S.A.”, el cual implementó un sistema Kanban en la empresa Soldex y concluyó que el Pull System influyó de manera significativa en la reducción del inventario de la empresa Soldex S.A. el cual fue de: S/. 5 114 340 y esto significó el 63% de la reducción total del capital de trabajo para el periodo 2014 con respecto al periodo 2013, mientras que los otros componentes tuvieron una influencia de: 29% cuentas por pagar y 8% cuentas por cobrar; el impacto de la metodología en la reducción del capital de trabajo es el 50%. Además, con la aplicación del sistema Kanban logró una reducción de inventario total de S/. 5 114 340 para el periodo 2014, que significa una reducción de 13,6% con respecto al periodo 2013; del cual 0,4% corresponde a la reducción de inventario en producto en proceso (masa seca y alambre trefilado-cortado), 12,1% de producto terminado (SKU’s en kanban) y 1,1% en materia prima.

2.2. MARCO TEÓRICO

KEVIN ARNUELD LOPEZ PASTOR 17

Henry Ford introdujo las primeras cadenas de fabricación de automóviles en donde hizo un uso intensivo de la normalización de los productos, la utilización de máquinas para tareas elementales, la simplificación-secuenciación de tareas y recorridos, la sincronización entre procesos, la especialización del trabajo y la formación especializada. En ambos casos se trata conjuntos de acciones y técnicas que buscan una nueva forma de organización que surgen y evolucionan en una época en donde era posible la producción rígida en masa de grandes cantidades de producto (RAJADELL & SÁNCHEZ, 2010).

Sin embargo, a fines de los años 60 del siglo pasado estos modelos (Taylorismo y Fordismo) empezaron a erosionarse, la productividad disminuyó y el capital fijo per cápita empezó a crecer, lo que entrañó una disminución de los niveles de rentabilidad. Los modelos llegaban a su límite y era necesaria una adaptación, pues ahí es donde el toyotismo ingresa como actor principal en la industria automotriz para dar algunas salidas a la falta de flexibilidad de la estructura burocrática de la producción en masa.

La historia inicia con Sakichi Toyoda, conocido como el rey de los inventores japoneses, pues inventó un dispositivo que detenía el telar cuando se rompía el hilo e indicaba con una señal visual al operador que la maquina necesitaba

atención. Este sistema de “automatización con un toque humano” permitió

KEVIN ARNUELD LOPEZ PASTOR 18

sistema que utilizaban los supermercados americanos para surtir los productos en estantes justo a tiempo, conforme los utilizaban los operadores en la línea de producción. Como se sabe, estas fueron las bases del Kanban (HERNÁNDEZ & VIZÁN, 2013).

Pero fue Eiji Toyoda, sobrino de Sakichi y primo de Kiichiro, quien terminó de construir la compañía. Eiji regresó de un viaje por los Estados Unidos, en donde, veía áreas de oportunidad dentro de los procesos, y, entonces, llamó a su oficina a Taiichi Ohno, a quién le asignó una nueva tarea: mejorar el proceso de manufactura de Toyota hasta igualarlo con la productividad de Ford. Ambos observaron que el sistema rígido americano no era aplicable a Japón y que el futuro iba a pedir construir automóviles pequeños y modelos variados a bajo coste. Concluyeron que esto solo sería posible suprimiendo los stocks y toda una serie de despilfarros, incluyendo los de aprovechamiento de las capacidades humanas.

KEVIN ARNUELD LOPEZ PASTOR 19

siempre innovando y evolucionando. El último factor de la mejora continua es el Genchi Genbutsu, que recalca que se debe de ir directamente a la fuente para buscar los hechos y tomar decisiones correctas. El segundo pilar, respeto por las personas, tiene dos factores claves, el respeto propiamente dicho, en el cual se debe de respetar a los demás, hacer todo el esfuerzo para comprenderse mutuamente, responsabilizar y hacer lo posible para construir confianza mutua. Y como segundo factor al trabajo en equipo, donde se debe estimular el crecimiento personal y profesional, compartir oportunidades de desarrollo y maximizar el trabajo individual y en equipo.

KEVIN ARNUELD LOPEZ PASTOR 20

FUENTE: (LIKER, 2006)

La Motivación y Dedicación de TBP orienta a pensar y actuar en beneficio de los clientes, y poner los intereses por encima de todos los demás, así como, considerar a los procesos subsiguientes también como clientes. Además, sugiere cuestionar siempre el propósito del trabajo buscando una propia respuesta, por consiguiente, no se debe de perder de vista el objetivo y propósito generales cuando se concentra en una tarea específica. Se debe ser consciente de que uno mismo es el principal responsable de su propio trabajo, se reconoce la misión, valor y orgullo del trabajo visualizando el objetivo. Se incita a promover la visualización y aclarar los problemas para que todos entiendan, pues la información debe ser compartida oportunamente para beneficio de todos. Además, de investigar todos los hechos sin prejuicios o ideas preconcebidas: vaya y vea la situación tal como es. Así como, pensar con profundidad y comprometerse a terminar una tarea con el convencimiento de no rendirse. También, se debe de acomodar a las necesidades de los clientes y satisfacerlas rápidamente, de ser necesario, utilizar medidas temporales hasta que pueda implementar contramedidas. Así mismo, dirige a comprometerse a seguir el proceso sin tomar atajos, se debe escuchar las opiniones de los demás

KEVIN ARNUELD LOPEZ PASTOR 21

con mente abierta y tener sentido de responsabilidad para con sus propias acciones. Además, de tener una comunicación exhaustiva y sincera con los grupos de interés hasta que se logre un entendimiento a profundidad. E involucrarse con los miembros y socios relevantes pertinentes que incrementen el conocimiento y sabiduría para que maximicen la eficiencia y rendimiento del grupo.

En esencia, como concepto fundamental detrás del TBP está un modelo de solución de problemas que pretende formar a personas del Management de Toyota, la correcta aclaración e identificación de los problemas, y afrontarlos con una metodología muy concreta y sistemática. Para Toyota, problema es la brecha entre la situación ideal y la situación actual, como podemos ver en la siguiente figura.

FUENTE: (TOYOTA INSTITUTE, TOYOTA MOTOR CORPORATION, 2005)

Donde la situación ideal podría ser equivalente al estándar (situación ideal = estándar) y se puede fijar un claro estándar. Además, existen dos tipos de problemas: los eventuales y los creados. El problema eventual es aquella brecha entre la situación estándar (estado normal) y la situación actual, en cambio el problema creado es aquella brecha que se crea deliberadamente al establecer una nueva situación ideal y superior a la normal.

KEVIN ARNUELD LOPEZ PASTOR 22

GRÁFICO5.TIPOSDEPROBLEMAS

FUENTE: (TOYOTA INSTITUTE, TOYOTA MOTOR CORPORATION, 2005)

Toyota no ve como algo malo el “tener un problema”. Por el contrario, Toyota

considera que el detectar problemas y tomar contramedidas para eliminarlos llevará al mejoramiento continuo. Se debe romper con el estereotipo de que

“tener un problema es malo”. Por ello, cuando otro miembro detecta un problema, debe apreciar tal hecho, y no deben culparlo. Además, cuando no hay un estándar claro, se puede estar tentados a ver esto como una variación menor y pensar “un error menor como éste podría ocurrir”, “éste es un error permisible” o “esto ocurrió por casualidad”. Es importante considerar que cualquier variación es indicio de un problema y hay que reconocerlo, no importa cuán pequeño pueda parecer, se debe trabajar para resolver todos los problemas como si se tratara de grandes problemas.

KEVIN ARNUELD LOPEZ PASTOR 23

GRÁFICO6.TOYOTABUSINESSPRACTICE

FUENTE: (TOYOTA INSTITUTE, TOYOTA MOTOR CORPORATION, 2005)

La Práctica Empresarial Toyota es vino viejo en botellas nuevas. Cuenta con un cuerpo PDCA de la última década en la resolución de problemas. Últimamente muchas personas han encontrado la etiqueta A3 de resolución de problemas para una toma de restauración en PDCA. Los 8 pasos del Toyota Business Procesos son:

KEVIN ARNUELD LOPEZ PASTOR 24

fácilmente cuál es el problema. Por ello, si no se trata de definir y determinar nuestros problemas de manera explícita, los problemas continuarán ambiguos.

Paso dos, descomponga el problema, en donde el TBP aconseja descomponer el problema original que es grande, en problemas más pequeños y concretos. Existen muchas maneras de clasificar los problemas en categorías (Puntos de División) que permiten descomponer el problema grande en problemas más concretos. Los puntos de división más utilizados son: ¿Qué? ¿Cuándo? ¿Dónde? ¿Quién? Luego es necesario priorizar los problemas en los que se ha descompuesto el problema grande y resolverlos en el orden adecuado, uno por uno. La priorización debe hacerse evaluando todos los problemas pertinentes en base a tres factores fundamentales: El nivel de importancia, el nivel de urgencia y el potencial de expansión. Además, Los problemas raramente aparecen de manera súbita, es por ello que se debe revisar los procesos (flujo de operaciones) para hallar el “Punto de Ocurrencia” a través del GENCHI GENBUTSU.

Paso tres, establezca un objetivo, el cual sugiere establecer objetivos desafiantes cuando tenga que resolver un problema. Al hacerlo, se estará un paso más cerca de llevar a cabo nuestra meta final. También se experimenta la satisfacción del logro, así como desarrollo personal. Al establecer los objetivos

hay que tener en cuenta de no escribir simplemente “que debe hacerse”, ni

establecer un método como objetivo, tampoco establecer la situación ideal como objetivo.

Paso cuatro, analice causa raíz, donde sugiere preguntarnos en todo momento

“¿Por qué?” Para encontrar la causa raíz del Problema Priorizado en el Punto de Ocurrencia. Siga preguntando por qué y encuentre la causa raíz. Si se aplica contramedidas a una posible causa, sin encontrar la causa raíz, esto podría llevar al desperdicio de recursos (tiempo, actividad, etc.). No se debe limitar a

KEVIN ARNUELD LOPEZ PASTOR 25

imagen de contramedidas concretas. Si la descomposición que se ha efectuado en el Paso 2 fue suficiente, el número de veces que necesitará preguntar “Por qué” será relativamente menor. Por último, verificar si verdaderamente es la causa raíz.

Quinto paso, desarrolle contramedidas, en donde TBP indica considerar minuciosamente cómo eliminar la causa raíz y desarrollar tantas ideas como sea posible. Agrupar las ideas similares, y ordenarlas en un diagrama de Árbol de Decisiones. Y en cada nivel del diagrama de Árbol de Decisiones, verificar que no haya omisión o duplicación. Para asegurarse de la minuciosidad, pregunte si hay alguna otra opción. Luego, se debe comprender quien estará involucrado al aplicar las contramedidas, también debe reducirse las contramedidas seleccionadas y, por último, seleccionar las contramedidas a implementar. Una vez seleccionadas se debe aplicar un consenso con los demás personas y departamentos afines. Y finalmente crear un plan de acción claro y detallado.

Sexto paso, ejecute las contramedidas, a través del esfuerzo en conjunto, se debe implementar las contramedidas seleccionadas con rapidez y perseverancia. Además, se debe compartir información con los demás, presentando informes y consultando. Nunca rendirse, si no se puede lograr los resultados esperados se debe intentar otras medidas.

Séptimo paso, monitoree procesos y resultados. Se tiene que evaluar tanto los procesos como los resultados objetivamente. Es importante hacer la revisión con la perspectiva de contribuir a la satisfacción de los clientes, al éxito general de la compañía y a su propio desarrollo personal. Se necesita aprender tanto de los éxitos como de los fracasos, y acumular todo ello en forma de conocimiento y experiencia práctica.

KEVIN ARNUELD LOPEZ PASTOR 26

cualquier persona en cualquier momento pueda producir el mismo resultado sin muda, mura o muri. Cuando estandarice un trabajo, no piense que siempre tiene que producir algo superior. Podría haber diferentes formas de estandarización dependiendo de las habilidades y experiencias de los miembros. Algunas veces resulta eficaz mostrar efectivamente a los miembros qué hacer. En otros casos, los manuales, modelos, listas de verificación, diagramas de flujo y guías resultan eficaces. El proceso exitoso debe ser estandarizado y compartido en la compañía abiertamente. La aplicación del proceso en diversas situaciones y ambientes conduce al mejoramiento general del proceso mismo (KAIZEN), y como resultado, ayudará dando apoyo al crecimiento de la compañía. Cuando usted comparta el nuevo estándar (YOKOTEN), es importante que comparta no sólo métodos y procedimientos, sino también las razones por las que se decidió aplicar este proceso. Es más, se deben compartir los errores cometidos durante la implementación.

Todos estos pasos y procesos que te muestra el TBP, ayudan a identificar problemas, encontrar causa raíz e implementar contramedidas para poder mejorar continuamente. Con la metodología aplicada (TBP) recién se puede implementar lo que Taiichi Ohno tanto a luchado por perfeccionar, el Toyota Production System (TPS). El TPS es una filosofía de trabajo donde todas las decisiones se toman mirando a largo plazo, aunque ello resulte perjuicios a corto tiempo. Es pues una filosofía en línea con el pensamiento epicúreo en el sentido de sacrificar recompensas inmediatas en favor de recompensas futuras mayores. A rasgos generales esta filosofía (TPS) se sustancia en patrones de decisión (técnicas) que podemos agrupar en cuatro grupos generales. El objetivo de estas técnicas es producir cosas eficientemente para generar beneficios que aseguren la supervivencia de la compañía.

KEVIN ARNUELD LOPEZ PASTOR 27

también lo hace a través de los impuestos que paga sobre sus beneficios. Así pues, las técnicas Toyota pueden agruparse conceptualmente en:

Crear un flujo continuo de productos en la cadena de producción de manera que los problemas salgan a la superficie (hacer visibles problemas de calidad). Este concepto está relacionado con: Inculcar un sentido de crisis, tensión e importancia en lo que se hace a los empleados. Sostener la moral, atención y motivación de los trabajadores. Mejora continua (kaizen-5S).

Evitar hacer cosas innecesarias (muda), de lo que se deriva: Just-in-Time: Producir lo justo y en el momento apropiado. Jidoka, automatizar tareas automatizables. Minimizar todos los riesgos

Estandarizar las tareas de manera que la gente pueda perfeccionarse en ellas al fijar un estándar estable. Un concepto derivado de la estandarización es: Ecualizar la producción diaria (Heijunka, Takt time). Este concepto está en tensión con el precepto Just-in-Time.

Las decisiones se toman por consenso, examinando a fondo todas las opciones El consenso en interposición a estilos de conducción más personalistas minimiza hasta cierto punto todos los riesgos a largo plazo incluido el de ser el primero en un mercado (First mover advantage). (Paradójicamente Toyota es la empresa que puede desarrollar un nuevo modelo de coche más rápido que cualquier otro fabricante y normalmente la última en incorporar nuevas tecnologías) (CUATRECASAS, 2010).

KEVIN ARNUELD LOPEZ PASTOR 28

definimos a los malos como; derroche de los recursos, inflexibilidad de los procesos productivos que no se adaptan a las variaciones de la demanda (el mercado) y variabilidad (poca estabilidad) de los procesos (defectos, nivel de servicio, etc). Por otro lado, TPS es un enfoque desarrollado en un ámbito más confuciano original de Asia.

La combinación de ambos (TPS y Lean Manufacturing) es al que llamamos en esta investigación, Lean Management o gestión lean o ajustada (en versión traducida), el cual es un modelo de gestión que se ajusta totalmente a los criterios de excelencia expuestos en la primera parte del marco teórico. De hecho, estos criterios han sido propuestos tras un análisis de los objetivos y planteamientos del Sistema de Producción de Toyota, sobre el que se asienta el Lean Management, una vez constatado que los conceptos que subyacen tras estos objetivos y planteamientos, son los que están determinando qué comportamientos empresariales pueden hoy considerarse ajustados a la excelencia y altamente competitivos.

Así pues, se puede decir que el modelo de gestión Lean o Lean Management consiste, ante todo, en llevar a cabo aquello y solo aquello que es preciso para entregar al cliente, lo que éste desea exactamente, en la cantidad que desea y justo cuando lo desea, a un predo competitivo. Concretando más, el objetivo de un sistema Lean es entregar al cliente el producto o servicio exactamente solicitado por él, con el máximo ajuste a sus especificaciones (calidad), con el mínimo consumo de recursos productivos (coste) y con la máxima rapidez de respuesta (tiempo).

Para alcanzar sus objetivos, la implementación del Lean Management dispone de dos elementos fundamentales:

KEVIN ARNUELD LOPEZ PASTOR 29

Ello significa que cualquier actividad que no sea valorada por el cliente final es un desperdicio y hay que evitarla.

Un nivel importante de flexibilidad, ya que el Lean Management pretende, como hemos expuesto, producir el producto o servicio requerido por el cliente en la cantidad pretendida y en el momento requerido. Ello exige un sistema productivo altamente flexible, sin el cual sería muy difícil alcanzar los objetivos propuestos.

Ahora se verá cuáles son los principios básicos del Lean Management, los cuales, como se verá, se apoyan en los dos elementos fundamentales a los que acabamos de referirnos. De acuerdo con lo expuesto en relación con los criterios de excelencia empresarial, podemos asegurar que, teniendo al cliente y sus deseos como objetivo prioritario, el modelo de gestión Lean se ajusta totalmente a la consideración del valor como principio básico, del flujo de valor directo al cliente como otro principio básico de la organización y sus procesos, y, con ello, las actividades que generan valor, como aquellas que deberían conformar tales procesos.

KEVIN ARNUELD LOPEZ PASTOR 30

Mejora

continua

GRÁFICO7.CICLODELAMEJORACONTINUA

FUENTE: (ELABORACIÓN PROPIA, 2019)

Desperdicio, es todo aquello que no añade valor al producto. Es decir, es todo aquello que nos cuesta tiempo, capital o recursos que el cliente no está dispuesto a pagarlo. En otras palabras, es todo lo adicional a lo mínimo necesario de recursos (materiales, equipos, personal, tecnología, etc.) para fabricar un producto o prestar algún servicio. A las actividades que no agregan valor (WOMACK & JONES, 2003) les denomina MUDA.

Cabe resaltar, que no todos los desperdicios pueden ser eliminados en su totalidad, sin embargo, siempre se podrá mejorar la situación actual. De acuerdo con (VILLASEÑOR, 2007), existen siete tipos de desperdicios, los cuales se muestran a continuación:

Sobreproducción,Esto como consecuencia de producir artículos para los que no existen órdenes de producción; es decir producir antes de que el consumidor lo requiera, lo que contribuye a que los productos sean almacenados y se incremente el inventario, y por ende el costo de mantenimiento.Algunas de las razonas por las que se puede detectar este tipo de desperdicio puede ser debido a falencias en las previsiones de ventas, un deficiente planeamiento, producción al máximo de la capacidad para aprovechar las capacidades de producción, problemas de producción.

KEVIN ARNUELD LOPEZ PASTOR 31

Espera, Este tipo de desperdicio se puede apreciar cuando los operadores esperan observando las máquinas trabajar o esperan por algún otro motivo externo a la producción como esperar por herramientas, piezas para continuar un procesamiento; otros ejemplos de esperas son el tiempo de cola para un procesamiento, pérdida de tiempo por labores de reparaciones o mantenimientos, tiempos de espera de órdenes, tiempos de espera de materia primas o insumos. Todos estos tiempos dan lugar a un bajo nivel de productividad.

Transporte innecesario, Se le considera desperdicio de este tipo a todo movimiento innecesario de los insumos, materiales, productos en proceso durante la producción. A partir de este transporte innecesario se puede generar daños al producto o a las partes, lo que generaría re trabajos.

Sobre procesamiento, Este tipo de desperdicio se presenta cuando no se tienen claros los requerimientos de los clientes, lo que causa que en la producción se creen procesos innecesarios, los cuales, en vez de agregar valor al producto, en realidad se logra inflar los costos.

Inventarios,Los desperdicios de este tipo se pueden observar en los excesivos almacenamientos de materias primas, productos en procesos y productos terminados. Así mismo, el exceso de estos inventarios causa largos tiempos de entrega, obsolescencia de productos, productos dañados, costo de almacenamiento y de transportes. Este tipo de desperdicio oculta problemas en la empresa, como producción desnivelada, entregas retrasadas por parte de los proveedores, defectos, tiempos caídos de los equipos y largos tiempos de set-up.

KEVIN ARNUELD LOPEZ PASTOR 32

Productos defectuosos o retrabajos, La producción de partes y productos defectuosos, genera reparaciones o retrabajos, reemplazos en la producción e inspección lo que significan manejo, tiempo y esfuerzo desperdiciado.

Todos estos desperdicios se pueden eliminar gracias a las herramientas del Lean Management las cuales forman parte de uno de los modelos de gestión más reconocidos en la actualidad, y que a menudo se le asemeja a la construcción de una casa: si sus cimientos y pilares son sólidos, el global de la vivienda tendrá más resistencia.

El TPS o como se llama en occidente, Lean Management, tiene dos grandes pilares: El Justo a Tiempo (JIT) y el Jidoka (control de irregularidades).

El primer pilar, El Justo a Tiempo, es un método de trabajo continuo donde las piezas de ensamblado deben incorporarse a la cadena de montaje en el momento requerido y sólo en la cantidad necesaria. Con lo cual cada proceso recibe sólo lo que puede procesar el anterior, es decir, que el proceso de la fase posterior exige la producción del anterior para mantener un ritmo estable de producción (sistema pull = jalar), lo que permite que los productos sean entregados en los plazos más breves reduciendo los inventarios. El JIT provee de tres principios básicos para cambiar el sistema de producción de una compañía:

El flujo continuo, el cual es típicamente utilizado en el concepto de la célula, el cual permite a los materiales que fluyan de operación en operación y mejora la comunicación entre operadores.

Takt time, el cual marca el paso a seguir dentro del proceso. “Takt” es una palabra en alemán que significa “ritmo”. Entonces, esto quiere decir que el takt

KEVIN ARNUELD LOPEZ PASTOR 33

takt time se calcula dividiendo el tiempo de producción disponible (o el tiempo disponible de trabajo por turno) entre la cantidad total requerida (o la demanda del cliente por turno).

GRÁFICO8.CÁLCULODELTAKTTIME

FUENTE: (VILLASEÑOR, 2007)

El sistema jalar (Kanban), que permite a los materiales y/o productos fluir sin ningún inventario, o dentro de un rango mínimo de inventario en proceso (un supermercado). Reduce el tiempo de entrega y los costos de movimiento de inventario; refuerza la importancia de tener un sistema de calidad. Kanban es el corazón del sistema jalar. Son tarjetas adheridas a los contenedores que almacenan lotes de tamaño estándar. Cuando se tiene un inventario, este tiene una tarjeta que actúa como una señal para indicar que cantidad se requiere de él. De esta manera, el inventario solamente cuenta con lo que se requiere, en las cantidades exactas.

KEVIN ARNUELD LOPEZ PASTOR 34

irán reduciendo los inventarios y por ende el tiempo de entrega para los consumidores.

A continuación, se muestra los tipos de Kanban: Los Kanban de producción (Kanban para hacer) y Kanban de retiro (Kanban para mover), la diferencia entre estos dos Kanban es que el primero es una señal para realizar algo, mientras que el segundo es una señal de que algo necesita ser retirado del inventario (señal para surtir) y transportar a los procesos anteriores. Cabe resaltar, que cada uno de estos dos tipos de Kanban tiene dos subdivisiones:

KEVIN ARNUELD LOPEZ PASTOR 35

proveedores que entreguen los materiales justo a tiempo. Por lo tanto, los proveedores deben ajustarse desde tamaños de lote grandes a tamaños de lotes pequeños. Este tipo de Kanban es entregado en tiempos predefinidos del fabricante al proveedor.

Como condición previa a la implementación del JIT tenemos al Heijunka o nivelación de la producción, que es un sofisticado método para planear y nivelar la demanda del cliente a través del volumen y variedad a lo largo del turno o del día. Si hay una pequeña variedad o no en el producto, tal vez no se necesite este nivel de sofisticación. Si se manejan lotes pequeños o flujo continuo de una pieza, la demanda de partes está sujeta a repentinas fluctuaciones (picos y valles) de producción. Heijunka puede ser la clave para establecer un verdadero sistema de jalar en una fábrica (SAYER & BRUCE, 2007).

Como segundo pilar se tiene al Jidoka, automatización del TPS, pero con la participación del elemento humano, busca eliminar la improductividad. Bajo esta perspectiva al presentarse un producto defectuoso, todo el proceso se detiene automáticamente y sólo continúa cuando un operador humano verifica que no hay error o se corrige la falla. El Jidoka, también permite hacer que las anormalidades sean visibles, en estos casos los operarios están facultados para detener el proceso de producción cuando se detecta una falla potencial, lo que permite encontrar la solución inmediatamente. Las herramientas que utiliza el Jidoka son:

KEVIN ARNUELD LOPEZ PASTOR 36

Andon, tableros indicadores de parada de línea que se encuentran puestos sobre la línea de producción, permitiendo realizar un control visual de todo el proceso de manera continua. La luz verde indica que todas las operaciones son normales, en el caso que se desee ajustar algo en la línea de producción o solicitar ayuda se acciona una luz amarilla, la luz roja se enciende cuando es preciso detener la línea de producción para rectificar algún problema y evitar la producción defectuosa, Andon permite realizar un seguimiento visual de control de todo el proceso de manera rápida y efectiva.

Kaizen, término japonés que significa mejoramiento en marcha que involucra a todos. Kaizen es una filosofía que está orientado hacia el proceso y la innovación, así mismo activo más importante de una organización y se lleva a la práctica por medio del trabajo en equipo y se emplean para ello una serie de técnicas (CRESPO, 2011).

Yokoten, es una palabra japonesa que se traduce aproximadamente como "intercambio de mejores prácticas". El término que Toyota adoptó para capturar la idea de transferencia horizontal de información y conocimiento a través de una organización.Yokoten fomenta el intercambio de datos en toda la organización, es uno de los comportamientos ganadores de Toyota, es decir, copiar y mejorar la idea kaizen que funciona. Toyota llama a esto yokoten ya que es más preciso que "copiar" o "despliegue horizontal" o "expansión lateral".

KEVIN ARNUELD LOPEZ PASTOR 37

Mediante esta metodología se implementará el Lean Management para el incremento de la productividad, de esta manera se puede definir a la productividad de un recurso dado en una operación como la capacidad de producción del mismo, medida en relación con la unidad de tiempo y de recurso. Así, por ejemplo, la productividad de un trabajador (recurso) en una operación de torno se mediría por su producción de piezas torneadas por hora, pero entendiendo como producción (real) la cantidad de producto obtenido, acabado y correcto (ajustado a los requerimientos de los consumidores). (CUATRECASAS, 2017)

GRÁFICO9.LAPRODUCTIVIDAD

FUENTE: (CUATRECASAS, 2017)

La productividad se basa en la obtención de buenos resultados en base a la buena utilización de recursos empleados en un proceso o sistema. Los resultados se llegan a medir en la cantidad de unidades producidas, vendidas o en utilidades, por lo contrario, los recursos empleados pueden medirse por la cantidad de trabajadores, tiempo requerido, horas hombre-máquina, entre otros, originando como consecuencia grandes resultados de productividad. (GUTIÉRREZ, 2010)

KEVIN ARNUELD LOPEZ PASTOR 38

Por lo tanto, las pérdidas de productividad pueden manifestarse en: Reducción del tiempo disponible real para operar; Aumento del tiempo de ciclo efectivo por pieza; Aumento del tiempo de ciclo efectivo de cada lote producido; Reducción del uptime de una máquina o elemento productivo; Rechazos en el producto obtenido o necesidad de reprocesarlo; Realización de actividades que el producto no requiere, pues no se valoran dado que el producto no sufre

cambio alguno, por lo que serán consideradas “desperdicios”. De una forma u

otra, todas (pero, especialmente, estas últimas) tienen como consecuencia un aumento del coste, aspecto éste muy ligado a la productividad (PROKOPENKO, 1989).

La producción, el rendimiento, los resultados y el costo son componentes del esfuerzo de productividad. La medición de la productividad se efectúa teniendo en consideración a los propósitos de la medición y también a la disponibilidad de datos fiables. Hay varias formas de medir la productividad, y de allí su clasificación: Productividad parcial, cuando la medición relaciona la variable resultado con una variable de entrada o recurso. Productividad multifactorial, cuando la variable resultado se relaciona con dos o más recursos de entrada.

KEVIN ARNUELD LOPEZ PASTOR 39

2.3. MARCO CONCEPTUAL

- Toyota Way, es un estándar, ideal, o el faro guía para las redes globales de fabricantes, distribuidores y concesionarios Toyota (stakeholders) (TOYOTA INSTITUTE, TOYOTA MOTOR CORPORATION, 2005).

- TBP, Toyota Business Practice que hace explícita la manera en la que debemos poner en práctica el Toyota Way en nuestro trabajo diario (TOYOTA INSTITUTE, TOYOTA MOTOR CORPORATION, 2005).

- TPS, Toyota Production System (TOYOTA INSTITUTE, TOYOTA MOTOR CORPORATION, 2005)

- SOP, Standard Operating Procedure. Un procedimiento operativo estándar es un conjunto de instrucciones paso a paso compiladas por una organización para ayudar a los trabajadores a realizar operaciones complejas de rutina (TOYOTA DEL PERÚ S.A., 2016).

- Lean, es una filosofía y un enfoque que hace hincapié en la eliminación de residuos o de no valor añadido trabajo a través de un enfoque en la mejora continua para agilizar las operaciones (CUATRECASAS, 2017).

- Productividad, es la relación entre la cantidad de productos obtenida por un sistema productivo y los recursos utilizados para obtener dicha producción. También puede ser definida como la relación entre los resultados y el tiempo utilizado para obtenerlos: cuanto menor sea el tiempo que lleve obtener el resultado deseado, más productivo es el sistema (PROKOPENKO, 1989). - Brecha, palabra que se utiliza mucho en Toyota para representar lo que hace

falta para llegar a una situación ideal de una situación actual (TOYOTA INSTITUTE, TOYOTA MOTOR CORPORATION, 2005).

- Despilfarro, son las actividades que consumen tiempo, recursos y espacio, pero no contribuyen a satisfacer las necesidades del cliente (LIKER, 2006). - Muda, es cualquier actividad en un proceso que consume recursos y que no

KEVIN ARNUELD LOPEZ PASTOR 40

- Mura, es cualquier variación no prevista que produce irregularidad en el proceso y provoca desequilibrio (HERNÁNDEZ & VIZÁN, 2013).

- Muri, es cualquier actividad que requiere un estrés o esfuerzo poco razonable por parte del personal, material o equipo, provocando cuellos de botella (la acumulación de tareas en una determinada fase del proceso), tiempos muertos, etc (HERNÁNDEZ & VIZÁN, 2013).

- JIT, just in time o justo a tiempo que significa producir el mínimo número de unidades en las menores cantidades posibles y en el último momento posible, eliminando la necesidad de inventarios (HAY, 1987).

- Jidoka, es una metodología de origen japonés que significa: Autonomización de los defectos o Automatización con enfoque humano (GUTIÉRREZ, 2010). - Genchi Genbutsu, es una expresión japonesa que significa “ir y ver in situ”

(ir a la fuente, observar y entender) (TOYOTA INSTITUTE, TOYOTA MOTOR CORPORATION, 2005).

- Kaizen, significa "cambio para mejorar", lo cual con el tiempo se ha aceptado como "Proceso de Mejora Continua". La traducción literal del término es; KAI: Modificaciones y ZEN: Para mejorar (LIKER, 2006).

- Yokoten, es un proceso para compartir el aprendizaje lateralmente a través de una organización. Implica copiar y mejorar las ideas Kaizen que funcionan (LIKER, 2006).

- Heijunka, es un proceso para compartir el aprendizaje lateralmente a través de una organización. Implica copiar y mejorar las ideas Kaizen que funcionan (LIKER, 2006).

KEVIN ARNUELD LOPEZ PASTOR 41

- Poka Yoke, es un término japonés que significa: Poka: “error no

intencionado, equivocación” y Yoke: “evitar”, es decir, “evitar equivocaciones” (LIKER, 2006).

KEVIN ARNUELD LOPEZ PASTOR 42

CAPÍTULO III

KEVIN ARNUELD LOPEZ PASTOR 43

CAPÍTULO III. MATERIALES Y MÉTODOS 3.1. MATERIALES

3.1.1. IDENTIFICACIÓN DE VARIABLES

Variable Independiente, es el fenómeno al que se le va a evaluar su capacidad para describir, incidir o afectar a otras variables. Para la presente tesis la

variable independiente es: “Lean Management”.

Variable Dependiente, es la variable que sufre cambios como consecuencia de la variable independiente por parte del investigador. Para la presente tesis la

variable dependiente es: “Productividad del taller de carrocería y pintura en la empresa Autonort Trujillo S.A.C.”.

3.1.2. UNIDAD DE ANÁLISIS

Cada proceso involucrado en el taller de carrocería y pintura de Autonort Trujillo S.A.C. para los vehículos con un siniestro nivel mediano.

3.1.3. POBLACIÓN

Todos los procesos del taller de carrocería y pintura de Autonort Trujillo S.A.C.

3.1.4. MUESTRA

Procesos involucrados en el taller de carrocería y pintura de Autonort Trujillo S.A.C. para los vehículos que ingresan con un siniestro nivel mediano durante el periodo 2018-II y 2019-I.

3.1.5. MUESTREO

El muestreo es por conveniencia un método de muestreo no probabilístico. Consiste en seleccionar a los individuos que convienen al investigador para la muestra.

KEVIN ARNUELD LOPEZ PASTOR 44

Dónde:

PC: Población Censal

n: Muestra

3.2. METODOLOGÍA

3.2.1. TIPO DE INVESTIGACIÓN

De acuerdo a la orientación, la investigación es aplicada, ya que está orientada a lograr un nuevo conocimiento destinado a procurar soluciones a problemas prácticos.

De acuerdo a la técnica de contrastación, la investigación es descriptiva, ya que los datos son obtenidos directamente de la realidad.

3.2.2. DISEÑO DE INVESTIGACIÓN

Se aplica un Diseño Pre experimental por cual existe un control mínimo de la variable independiente, se trabaja con un solo grupo (G) al cual se le aplica un estímulo (Aplicación de Lean Management) para determinar su efecto en la variable dependiente (productividad), aplicándose un pre prueba y post prueba luego de aplicado el estímulo. Su Diagrama es el siguiente:

FUENTE: (ELABORACIÓN PROPIA, 2019)

Donde O1 es la Pre prueba donde ve la realidad actual de la empresa antes de aplicar el trabajo de investigación, O2 es la Post prueba son observaciones de la productividad ya aplicado en la mejora de proceso.

X

estímulo

Pre prueba Post prueba

G O1 X O2

KEVIN ARNUELD LOPEZ PASTOR 45

3.3. TÉCNICAS DE INSTRUMENTALIZACIÓN Y RECOLECCIÓN DE DATOS

TABLA2.TÉCNICASDEINSTRUMENTALIZACIÓNYRECOLECCIÓNDEDATOS