1

INSTITUTO POLITECNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA MECANICA Y ELECTRICA

UNIDAD ZACATENCO

T E S I S

CONTROL Y MONITOREO DE TEMPERATURA EN UN HORNO

ELECTRICO CONTINUO PARA EL TOSTADO DE CAFE.

QUE PARA OBTENER EL TITULO DE:

INGENIERO EN COMUNICACIÓNES Y ELECTRONICA

PRESENTAN:

GARCIA SANCHEZ RICARDO SERVIN BASURTO RICARDO

ASESORES:

ROGELIO ANTONIO FRANSISCO

QUINTANA ORTEGA EDGAR

3

ÍNDICE

Pág.

Capítulo 1 Metodología de la investigación.

1.1 Introducción……….……...…….………..…...6

1.2 Objetivo general.………..….…....………...8

1.3 Objetivos específicos………..………8

1.4 Planteamiento del problema………..………..…….….….…9

1.5 Justificación………10

1.6 Resultados esperados………...11

Capítulo 2 Marco teórico.

2.1 Antecedentes Históricos…….…...……….………..122.2 Calidad y producción del café….……….…………...…...13

2.3 Tostado del café…...………14

2.3.1 Condiciones del tostado del café….……….14

2.3.2 Fases del tostado del café………..………..15

2.4 Ventajas de tomar café………..………17

2.5 El café en México………18

2.6 Formas de transferencia de calor y el uso del tostado Convencional en el café………..……….20

2.7Hornos………..……...………...21

2.7.2 Horno de inducción………..23

2.7.3 Horno Eléctrico…………....………....…...24

Capítulo 3 Descripción y desarrollo del sistema.

3.1 Principios del control automático.………...…….………..…...253.1.1 Oscilaciones….…...………...25

3.1.2 Estabilidad.………..….………...26

3.2 Control de temperatura de un horno………27

3.2.1 Ecuaciones diferenciales horno eléctrico………..…27

3.3 Modos de control………29

3.3.1 Acciones básicas de control………...29

3.3.2 Control de dos posiciones………..………30

3.4 Microcontrolador.………..30

3.4.1 Familia de micro-controladores AVR de ATMEL………....31

3.4.2 USART……….32

3.4.3 Norma RS232.………32

3.5 Instrumentos………32

3.5.1 Termopares………..33

3.6Sistema calefactor………...34

3.6.1 Disipador de calor………34

3.6.2 Elemento calefactor.………35 3.7 Sistema de transportación……….36

5

3.8Sistemaeléctrico………37

3.8.1 Movimiento de la banda….………37

3.8.2 Extractor de aire………..38

3.9 Diagramas y planos del diseño físico del horno………..38

Conclusiones…….………..…………...44

Capítulo 1

Metodología de la investigación.

1.1 Introducción

México produce café de excelente calidad, ya que su topografía, altura, climas y suelos le permiten cultivar y producir variedades clasificadas dentro de las mejores del mundo, la variedad genérica que se produce en México es la "arábica", que se clasifica dentro del grupo de "otros suaves". Destacan por su calidad las variedades Coatepec, Pluma Hidalgo, Jaltenango, Marago y Natural de Atoyac, sólo por citar algunas. Como productor de café México ocupa el quinto lugar a nivel mundial, después de Brasil, Colombia, Indonesia y Vietnam, México es el primer productor mundial de café orgánico, y uno de los primeros en café "Gourmet".

El café se produce sobre una superficie de 761 mil hectáreas en doce estados de la República Mexicana, situados en la parte centro-sur del país. Estos estados son: Colima, Chiapas, Guerrero, Hidalgo, Jalisco, Nayarit, Oaxaca, Puebla, Querétaro, San Luis Potosí, Tabasco y Veracruz. El sistema de cultivo del café se hace bajo sombra.

En la cosecha 99-00 la producción ascendió a 6 millones 192 mil sacos de 60 kilos, de los cuales se exportaron 5 millones 137 mil sacos de 60 kilos a 52 países, es decir el 83% de la producción nacional de café se exporta y únicamente el 17% restante se destina al mercado doméstico. En el ámbito nacional Chiapas es el primer productor de café con una participación de 34.8%, Veracruz con 25.2%, Oaxaca y Puebla con un 28%, por lo que 4 estados aportan el 88% del total nacional.

La producción de café involucra a más de 282 mil productores entre los cuales se encuentran en una mayoría minifundistas e indígenas, agrupados en 16 organizaciones de carácter local y regional.

7

Información extraída de http://www.cefp.gob.mx/intr/edocumentos/pdf/cefp/cefp0542001.pdf

dejó de emplearse cuando fue posible producir café pre tostado en envases al vacío. Desafortunadamente, ya que el café emite CO2 durante varios días tras

el tueste, se debe esperar durante un tiempo antes de poderlo envasar al vacío.

1. Objetivo general.

Diseñar e implementar un horno eléctrico continúo para el proceso del tostado de café.

Objetivos específicos.

Alcanzar la temperatura dentro del rango de 140 °C – 200 °C para una mejor calidad en el tostado del café.

Usar un sistema de control para variar los tiempos de tostado del café. Implementar un sistema que mediante el uso de un software sea capaz

de monitorear el proceso del tostado del café.

9

1.4 Planteamiento del problema.

En México y en gran parte del mundo, la producción de café se ve bastantemente afectada debido al tueste de los granos de café y por lo tanto la calidad del producto se deteriora teniendo un mal sabor o distintos aromas. Los métodos empleados para este proceso a nivel industrial son muy ostentosos y con un alto grado de contaminación ambiental, ya que utilizan gases y combustibles fósiles para lograr el tueste del café.

1.5 Justificación.

Las grandes fábricas procesadoras de café, se ven afectadas en gran medida al consumir bastantes recursos para el tueste del café como son principalmente los combustibles que utilizan las maquinas procesadoras.

El proyecto busca hacer más exacto y eficiente el tueste del café, apoyándose en la energía eléctrica, ya que esta no requiere de combustibles fósiles y evita la contaminación del medio ambiente.

11

1.6 Resultados esperados.

El parámetro principal que se alcanzó es que al variar la temperatura en el del horno esta es detectada por medio de un sensor térmico, en este caso termopares tipo K, para evitar que esta salga de los rangos establecidos y afecte al producto, esta detección es llevada a cabo por el sensor, y este mandara una señal analógica al convertidor analógico digital, a su vez este a un controlador, el cual recibe la información de lo que está sucediendo en el horno con respecto a la temperatura que se está aplicando en ese momento y la analizara con respecto al punto de referencia de los parámetros establecidos y mandara la acción correctora a un sistema de potencia para que active o desactive dicha fuente de calor según sea el caso requerido, variando con esto la temperatura que se está manejando en el proceso.

Es necesario manejar una banda transportadora para 0.3Kg como máximo del producto, la cual tiene una velocidad de acuerdo al producto que se está procesando.

Para lograr la rotación de la banda se utiliza un motor de C.A y con esto lograr la transportación del producto hacia el interior del horno y efectuar su tostado de acuerdo a como se pide su elaboración.

Capítulo 2

Marco teórico.

2.1 Antecedentes históricos

El café, esa bebida estimulante y aromática tan difundida por el mundo, encuentra su origen en las tierras de Abisinia (actual Etiopia). Fruto de un arbusto llamado cafeto, su nombre procede de la ciudad etíope de Caffa. Una leyenda atribuye su descubrimiento a un pastor local llamado Kaldi, quien observo el efecto reanimante ejercido en sus cabras tras comer unos frutos rojos de un arbusto. Tras probarlos él mismo se sintió con más vigor y energía. Aunque con toda probabilidad, las tribus africanas lo conocían desde la antigüedad utilizando los granos molidos para alimentar a los animales, dar fuerzas a sus guerreros, y soportar las largas ceremonias religiosas.

En la actualidad, las principales regiones productoras de café son América del Sur (en particular, Brasil, Colombia y Perú), Vietnam, Kenia y Costa de Marfil. Hawai tiene una pequeña producción de café de gran calidad y elevado precio, pero entre las numerosas variedades desarrolladas, el café más caro y famoso sigue siendo el Blue Mountain procedente de Jamaica.

Antes de que los granos de café se puedan utilizar para hacer café, se deben tostar.

El proceso de tueste cambia el color de los granos verdes de café. Primero se vuelven amarillos y luego de color café. Cuanto más tiempo se tuesten, más oscuros se vuelven. Los tuestes más intensos ocasionan granos más oscuros.

Al mismo tiempo, el calor ocasiona cambios en el sabor y el olor de los granos. Se liberan aceites aromáticos que revelan el sabor del café.

En el siglo XIX, las personas tostaban el café en su casa, en estufas o sobre fuegos descubiertos. Actualmente, los tostadores comerciales de café utilizan

13

(Fuente: “Caracterización física de café semitostado.” Yenni Alexandra Prieto Duarte, Proyecto de grado para optar el título de Ingeniera Química, 2002.)

La temperatura y el tiempo se controlan cuidadosamente, a veces mediante computadoras, porque sólo unos segundos pueden cambiar drásticamente el sabor final del café. El tueste se puede realizar en sólo un minuto.

En general, un tueste claro proporciona u sabor suave, un tueste medio produce un sabor y aroma ricos y bien redondeados, y un tueste intenso produce un sabor fuerte y distintivo.

2.2 Calidad y producción del café.

El proceso de producción del café está formado por las operaciones de limpieza, secado, tueste, enfriamiento, molienda y empaquetado. Los sacos de granos de café verdes son abiertos manualmente o mediante máquinas, descargados en una tolva, y agitados para quitar la broza. Después los granos verdes son pesados y transferidos mediante una correa o transportador neumático a las tolvas de almacenamiento. De las tolvas de almacenamiento, los granos verdes son transportados al tostador. Los tostadores funcionan típicamente con temperaturas entre 130°C y 220°C, y los granos son tostados durante un período que se extiende desde algunos minutos hasta cerca de 30 minutos. Los tostadores suelen ser tambores que giran horizontalmente y que hacen caer los granos de café verde en una corriente de gases de combustión calientes; los tostadores funcionan tanto en lotes como en modo continuo y pueden utilizar fuego directo o indirecto.

indefinida de defectos); a su vez, el mejor café es aquel que no tiene defectos y se denomina café gourmet.

Una vez tostado, el grano también se muele a diferente granulometría, dependiendo del tipo de cafetera que se utilice para preparar la bebida. Los tres grados de molienda comercial son: grueso, medio y fino.

Con la finalidad de proporcionarle información sobre la calidad y la pureza del café que consume y orientar su decisión de compra, PROFECO realizó un estudio de calidad de café tostado en grano o molido, puro, con azúcar o descafeinado, que se comercializa en el Distrito Federal. (PROFECO, 2001)

2.3Tostado del café.

El tostado del café es un proceso en el cual intervienen mecanismos de transferencia de calor y de masa simultáneamente. Depende del tiempo y la temperatura, donde se inducen los cambios en el café verde produciendo los compuestos que originan el aroma característico, sabor, olor y cuerpo del café.

Existen grandes diferencias entre el café tostado y el café verde o crudo, porque al sufrir éste proceso, la composición del café se modifica en su estructura; Estas modificaciones pueden ser tanto físicas (volumen, densidad, color, dureza), como también cambios de tipo químico que dan origen a las cualidades organolépticas del café.

2.3.1 Condiciones del tostado

Antes de tostar el café es necesario trillar y limpiar el grano, retirando impurezas o materiales extraños y además se deben eliminar los granos defectuosos.

15

(Fuente: “Caracterización física de café semitostado.” Yenni Alexandra Prieto Duarte, Proyecto de grado para optar el título de Ingeniera Química, 2002.)

El tiempo del tostado y el grado de color varían según la temperatura, el diseño del tostador, la forma de transferir el calor y el tipo de café.

El tostado se obtiene a diferentes temperaturas que varían entre 180 °C y 240 °C y donde el café sufre una pérdida de peso entre el 15% y el 20%. Debe procurarse un calor uniforme y gradual.

El café tostado puede conservar las propiedades adquiridas en el proceso por varios días en recipientes cerrados, limpios y perfectamente secos (condiciones adecuadas de almacenamiento). Si se deja al aire libre pierde su frescura y aroma.

2.3.2 Fases del tostado del café.

En el tostado hay cinco fases principales:

• Desecación

• Crecimiento

• Disgregación

• Tostado completo

• Enfriamiento

Los primeros cambios se presentan a 50°C en las capas superficiales, a los 100°C el color verde del café comienza a cambiar a amarillo, en éste momento empieza la desecación donde se desprende vapor de agua y comienza la volatilización desarrollando además un olor a pan tostado. Alrededor de los 120°C a 130°C, el grano adquiere una coloración castaña que varía poco a poco a coloraciones pardas, acompañado de un aumento en el volumen y su olor todavía no es característico.

caramelización de azúcares. En éste momento se inicia una fase de descomposición caracterizada por el rompimiento de la estructura celular de los granos debido a sobrepresiones internas (crepitación), producción de humo y la aparición del aroma del café, en éste instante las reacciones endotérmicas alcanzan su punto máximo.

Posteriormente comienzan las reacciones exotérmicas debido al calor de reacción dentro del grano, que hacen que éste alcance temperaturas hasta de 200 °C aproximadamente. Después de alcanzada la óptima caramelización de azúcares se obtiene la tostación completa en donde desciende el contenido de agua a valores entre el 1.5% y el 3.5% en peso.

La zona de tostado se encuentra entre los 140°C a 220°C siendo la temperatura óptima, la comprendida entre los 180°C y 200°C, por encima de esta ocurre la sobre tueste en donde se acentúan, el desprendimiento de humos, los granos se ennegrecen, el volumen ya no aumenta y en el peor de los casos se carbonizan, se hacen más quebradizos y el aroma desaparece. Para detener el proceso de tueste del café es necesario generar un enfriamiento rápido e inmediato de los granos, ya sea por medio de una corriente de aire o por apagado con aspersión de agua.

La temperatura de tostado es muy importante ya que tiene una fuerte influencia sobre las cualidades del café.

La duración del tostado es aproximadamente de 5 a 12 minutos (bajo condiciones dadas). Éste tiempo varía según el equipo que se utilice y la cantidad de almendra de café adicionada.

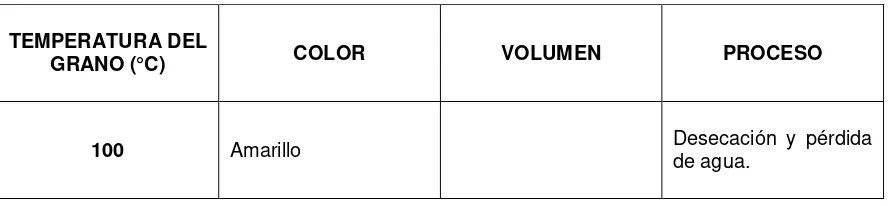

[image:16.595.81.525.656.759.2]En la siguiente tabla se puede resumir el proceso del tueste:

Tabla 2. Etapas y cambios físicos en el proceso del tueste

TEMPERATURA DEL

GRANO (°C) COLOR VOLUMEN PROCESO

17

(Fuente: “Caracterización física de café semitostado.” Yenni Alexandra Prieto Duarte, Proyecto de grado para optar el título de Ingeniera Química, 2002.)

120-130 Castaño

Reacciones de

reducción de

azúcares y

aminoácidos

130-180 Marrón Aumenta Caramelización azúcares. de

180-200 Marrón Aumenta

Producción de CO2 por pirogenación de carbohidratos,

proteínas y grasas

200-230 Marrón obscuro Aumenta

Agrietamiento del grano (crepitación) y afloramiento del aceite en la superficie.

250 Negro, sin brillo Deja de aumentar Sobre tostado, se carboniza y el aroma desaparece.

(Fuente: Extracción de aceite esencial a partir de café brocado.)

2.4 Ventajas de tomar café

Beberse una taza de café con leche en el desayuno, a media mañana o después de comer son acciones tan habituales que ni siquiera uno se para a pensar si dicho hábito es beneficioso o no para nuestra salud. El café, como ocurre con la mayoría de los alimentos, tiene tanto sus cosas buenas como sus cosas malas. Tal y como ocurre con la cerveza o con el vino, un consumo moderado de café (unas dos tazas al día) aportan beneficios al organismo, pero el abuso de dicha bebida trae consigo ciertas desventajas. Aquí os enumeramos brevemente las principales ventajas que tiene tomarse sólo un par de tazas de café al día y las desventajas que tiene el consumo abusivo de café.

Ventajas de un consumo moderado de café:

Tomar una o dos tazas de café al día.

-Puede reducir el riesgo de sufrir ictus en las mujeres: según un estudio publicado recientemente, consumir más de una taza de café al día reduce un 25% el riesgo de sufrir un ictus en el caso de las mujeres.

-Puede reducir el riesgo de padecer diabetes del tipo 2 y otras enfermedades como el cáncer.

-Retrasa el envejecimiento de la piel gracias a sus antioxidantes

Desventajas/ Consecuencias de un consumo abusivo de café:

Tomar más de dos/ tres tazas al día de café puede acarrear:

-Retención de líquidos.

-Nerviosismo e intranquilidad. Esta excitación puede implicar que no se descanse adecuadamente.

-Adicción.

-Un aumento del nivel de colesterol.

Como ya hemos dicho más arriba, un par de tacitas de café al día no hacen daño a nadie, pero más puede ser un riesgo. Si ves que tu cuerpo te pide más cafeína para mantenerse despierto, prueba con el té.

2.5 El café en México

En México se cultivan comercialmente dos especies de café, siendo estas: Coffea arabica y Coffea canephora. La primera es de mayor importancia por su calidad, valor en el mercado nacional e internacional y extensión territorial, ya que en México ocupa poco más del 97% de la superficie cafetalera y a nivel mundial se estima que ocupa el 70 %, en tanto que la especie C. canephora, se ubica en el resto de la superficie en México y el 30% a nivel mundial. Hay quienes a estas dos especies las identifican como (tipo arábica y tipo robusta) respectivamente.

Información extraída de http://www.cafesdemexico.com/index.php/es/el-cafe.htmln e 19 consumo, la carencia de cultura de café de los mexicanos y los tabús que existen alrededor del café en el aspecto de salud.

El clima más favorable para el cultivo del café se localiza entre el Trópico de Cáncer y el Trópico de Capricornio. Las plantaciones de café que se encuentran dentro de esta franja proporcionan las mejores calidades y las que están fuera son marginales para el cultivo. Dentro de la franja las zonas adecuadas para el cultivo están determinadas por el clima, suelo, y altitud. El cafeto necesita temperaturas favorables en promedio de 20 ° C. y precipitaciones pluviales de 2500 mm.

En México el café se cultiva en 12 estados: Chiapas, Veracruz, Puebla, Oaxaca, Guerrero, Hidalgo, San Luis Potosí, Nayarit, Colima, Jalisco, Querétaro, Tabasco. La época de recolección del café inicia en el mes de septiembre y concluye en el mes de marzo del siguiente año.

El café ocupa el primer lugar como producto agrícola generador de divisas y empleos en el medio rural. Por las características del cultivo emplea para sus labores de limpia, cosecha y beneficiado del grano a tanto a mujeres, hombres y niños que conforman toda la familia.

Para obtener la calidad del café, la altura adecuada para la siembra es de 600 msnm hasta 1,400 msnm produciéndose los mejores cafés del mundo, en México se produce café de calidad comparable con el café de Colombia.

El sistema de plantaciones de café en nuestro país es bajo sombra, permitiendo conservar el medio ambiente, la flora y fauna, mantos acuíferos, captación de carbono y además de regalar una vista maravillosa a diversos tonos de colores y el verde brillante de sus hojas.

2.6 Formas de transferencia de calor y el uso del tostado convencional en el café.

-Uso desmedido del combustible, elevando los costos de producción.

-Excesivo tostado con degradación del sabor de los granos, su apariencia y composición alimenticia.

A continuación se describen las diferentes formas de transferencia de calor y las evaluaciones hechas en las prácticas de tostado para seleccionar y decidir mejor la forma de transferir el calor en un horno continuo.

[image:20.595.206.377.301.434.2]A) Radiación. La energía radiante se transmite de una fuente a un recibidor y no intervienen cuerpos intermedios.

Fig. Nº1 Energía radiante proveniente del sol.

B) Conducción. Es la transferencia de calor a través de un material fijo en él, un movimiento de moléculas es transportado a otras debido a un gradiente de temperatura.

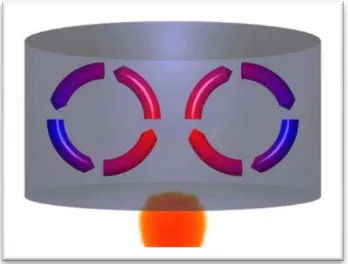

[image:20.595.197.438.548.703.2]C) Convección. Entre dos cuerpos. Es la transferencia de calor entre partes de un fluido donde existe un gradiente de temperatura por una mezcla en movimiento.

Fig. Nº3 La energía es suministrada por el aire caliente.

2.7 Hornos

Los hornos son estructuras que están diseñadas para obtener un calor útil, producto de una combustión o consumo de energéticos para la producción de energía calorífica, dentro de las fuentes que debemos considerar para producir un calor útil están:

La energía nuclear, la cual es transformada en energía calorífica dentro de los reactores atómicos, de tal forma que estos funcionan como hornos en dichas planta. La energía de radiación solar que es usada principalmente en el horno solar, el cual es un dispositivo para concentrar grandes cantidades de energía en una pequeña área de acción.

La energía química, que es transformada en calor, al hacer arder combustibles tales como el carbón, la madera, el petróleo e hidrocarburos.

La energía eléctrica que es transformada en calor dentro de un horno eléctrico.

Existen diferentes tipos de hornos dentro de los cuales los más comunes son:

a) El horno por convección b) El horno de inducción c) El horno eléctrico.

2.7.1 Horno por convección

Se trata de hornos que además de cocinar de una manera diferente por la forma de distribución del calor, nos deja hacer simultáneamente varias comidas, por eso se utiliza en cocinas de restaurantes, rotiserías, panaderías etc. Justamente por su tamaño. El horno de convección, es mucho más caro que los convencionales, ocupa mayor espacio que los comunes, es para gente que hace del arte de cocinar su medio de vida, se vive de la cocina. Una de las cualidades del horno por convección es que al cocinar hacen que la temperatura de expanda de forma uniforme, o sea en cada rincón del horno vamos a lograr la misma temperatura. Por esta manera de generar el calor vamos a requerir un menor tiempo para la cocción de los alimentos Un horno por convección hará que ahorremos bastante tiempo en la preparación de cada receta, por eso los cocineros adoran los hornos por convección porque al trabajar en la cocina estos hornos le facilitan su tarea. También se utilizara a una temperatura menor que si usáramos un horno común, ahorrando energía.

Los Hornos de Convección garantizan aquello que todos los chefs pedían: una cocción homogénea, facilidad de uso, y seguridad.

2.7.2 Horno de inducción

Una ventaja del horno de inducción es que es limpio, eficiente desde el punto de vista energético, y es un proceso de fundición y de tratamiento de metales más controlable que con la mayoría de los demás modos de calentamiento. Otra de sus ventajas es la capacidad para generar una gran cantidad de calor de manera rápida. Los principales componentes de un sistema de calentamiento por inducción son: el cuerpo de bobinas , conformado por las bobinas de fuerza (donde como están dispuestas físicamente es donde hay mayor agitación del baño líquido) y por las bobinas de refrigeración , la fuente de alimentación, la etapa de acoplamiento de la carga, una estación de enfriamiento, el material refractario que protege a las bobinas del baño líquido y la pieza a ser tratada.

2.7.3 Horno eléctrico.

Es un sistema de calentamiento por medio de la electricidad como primordial fuente de energía para su calentamiento que puede llegar alcanzar altas temperaturas para fundición en la aleación de metales; la energía eléctrica no tiene efecto electroquímico en el metal porque simplemente tiende a calentarlo. En los modernos hornos eléctricos, generalmente podemos encontrar a los hornos de arco, sin dejar afuera al típico horno de resistencia y así producir la elevación de la temperatura.

Capítulo 3

Descripción y desarrollo del sistema.

3.1 Principios del control automático.

Dentro de los hornos industriales, es necesario mantener casi constantes varias magnitudes físicas y químicas o seguir un programa predeterminado si se quieren obtener productos de elevada calidad. Dichas magnitudes son temperatura, presión, humedad e indirectamente la velocidad del flujo, los principios que fundamentan el control automático de cualquiera de dichas magnitudes son análogos.

La magnitud que se va a controlar, llámese temperatura, presión, humedad, etc. es denominada magnitud controlada o variable controlada, la magnitud que varía y tiende a hacer variar la controlada se llama variable independiente, dándose el caso que en algunos procesos existe diversas variables independientes.

3.1.1 Oscilaciones.

Todos los métodos de control estudiados y diseñados tienden a producir oscilaciones que son fluctuaciones de la variable a controlar, en muchos procesos no son causa de problema ya que no es necesario un control exacto, y no así en otros donde se requiere llevar un control con plena exactitud y por lo tanto no se desean las más mínimas oscilaciones.

3.1.2 Estabilidad.

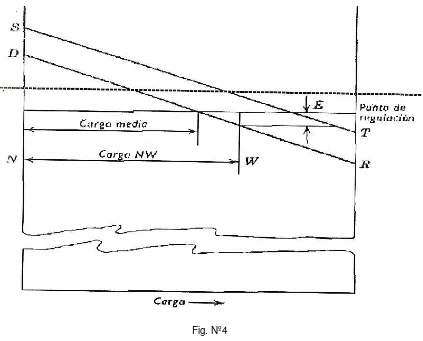

[image:26.595.88.511.281.622.2]La estabilidad en el control, es la ausencia de oscilaciones en un sistema, el valor de la variable controlada cae desde la falta de carga hasta la carga total, esta caída o desviación se muestra en el diagrama de la figura Nº 4 una línea 4 en la que la línea “DR” se le llama característica de control, no debe de ser necesariamente una línea recta, la desviación que es necesaria para evitar las oscilaciones depende no solo del diseño del equipo de control sino también de las peculiaridades del proceso al que sirve

Fig. Nº4

Caída de la carga total y la carga media de la variable controlada.

En general, los sistemas de control se establecen según el grado de sensibilidad necesaria y la naturaleza del proceso que se va a controlar, que puede ser intermitente o continuo y que puede requerir valores altos o bajos de transferencia del efecto entre las variables independientes y controlada, lo cual supone un tiempo de retardo que se llama “retardo de transferencia”.

3.2 Control de temperatura en un horno.

Para poder tener un buen control de la temperatura en esta clase de sistemas y alcanzar el objetivo, es necesario tener en cuenta dos cosas importantes, las cuales son:

1.- Poner la superficie expuesta de la carga (o piezas) a una temperatura determinada y mantener esa temperatura constante, respecto al tiempo hasta que se haya alcanzado una uniformidad especifica de temperatura en la carga.

2.- Variar la temperatura de la carga de acuerdo a un ciclo establecido de calentamiento y enfriamiento especificado.

En cualquiera de estos dos aspectos citados se desea mantener uniforme la temperatura de la carga, y mantenerla constante son sencillas aplicadas de acuerdo al proceso que se va realizar.

3.2.1Ecuaciones diferenciales horno eléctrico.

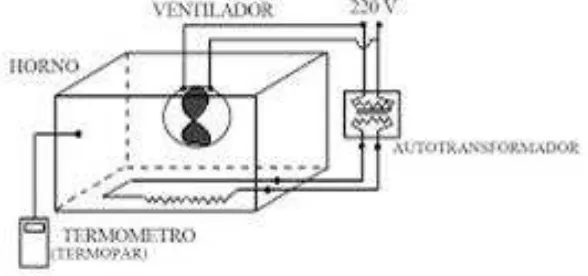

Disponemos de un horno (fig. 5) que calentamos lentamente suministrándole una potencia de calefacción . Como la temperatura exterior es , se cumple que la potencia suministrada se emplea en calentar el horno y compensar las pérdidas, según la expresión:

En el transcurso del tiempo la temperatura del horno aumenta y, por lo tanto, aumenta y disminuye la velocidad de calentamiento. Ésta se anula para una temperatura que cumple la relación

La ecuación integrada fundamental correspondiente al calentamiento del horno se obtiene fácilmente:

}

Al cabo de un tiempo t suficientemente grande se alcanza la temperatura máxima y se cumple

Y

Y, por lo tanto,

La ecuación anterior equivale a:

[image:28.595.160.454.596.734.2]3.3 Modos de control.

Se han estudiado sistemas de control basados en la retroalimentación de la desviación entre la variable de proceso y el punto de consigna (error), en este caso se consigue llevar el comportamiento de un proceso a una estabilidad que depende de la sintonización del lazo de control y de la precisión delos instrumentos conectados al proceso.

El sistema de control retroalimentado presenta la ventaja de que no es necesario conocer a detalle las características del proceso, esto se debe a que se ejerce una acción correctiva en el momento en que se presenta la señal de error y de esta forma el controlador realiza la corrección necesaria de forma externa al proceso. Sin embargo esta forma de control ofrece ciertas desventajas en los procesos donde es necesario anticiparse a los efectos de perturbaciones o algunos otros factores que pueden alterar la correcta función del controlador.

3.3.1 Acciones básicas de control

La misión de un controlador consiste en comparar el valor de consigna con el valor real de la magnitud de salida de una planta y generar la señal de control más adecuada para minimizar los errores y obtener una respuesta lo más rápida posible ante variaciones de consigna o exteriores.

3.3.2 Control de dos posiciones

En un sistema de control de dos posiciones, el elemento final de control tiene solamente dos posiciones fijas (respuestas) que son “todo” o “nada”; en muchos casos son prendido y apagado. Está en contraste con las otras acciones de control en las cuales el dispositivo de control es capaz de una variación continua de la respuesta para un rengo específico. Estando limitado a dos posiciones, el control de dos posiciones proporciona demasiada, o muy poca corrección al sistema. En esta forma, la variable controlada debe moverse continuamente entre los dos límites requeridos y hacer que el elemento de control se mueva de una posición fija a la otra. El rango a través del cual debe moverse la variable controlada se llama diferencial del elemento de control. La

“oscilación” de la variable controlada entre los dos límites es una característica importante del control de dos posiciones y la cual a veces limita su utilidad. Sin embargo, un control de dos posiciones es relativamente simple y barato y, por esta razón, es ampliamente usado.

3.4 Microcontrolador

Los microcontroladores están presentes en muchos de los productos electrónicos que empleamos en nuestra vida cotidiana. Existen en el mercado una gran variedad de modelos y una gran cantidad de aplicaciones posibles. Sin embargo, a pesar de su diversidad, hay coincidencia en los principios de funcionamiento y en las arquitecturas de muchos microcontroladores.

(Fuente: “Microcontroladores” Profesor Eduardo Gabriel Balderas)

31 de cierta envergadura se utilizan varios microcontroladores, cada uno de los cuales se ocupa de un pequeño grupo de tareas

Hay varias características que son deseables en un microcontrolador:

Recursos de entrada salida Espacio optimizado

El microcontrolador idóneo para la aplicación

Seguridad en el funcionamiento del microcontrolador (watchdog) Bajo consumo

Protección de los programas frente a copias

3.4.1 Familia de micro controladores AVR de ATMEL

Los micro controladores que estudiaremos en estos apuntes son dispositivos construidos con tecnología CMOS, para tener menor consumo de energía, de 8 bits basados en arquitectura RISC, capaces de ejecutar instrucciones en cada ciclo de reloj y una estructura bien definida de entradas/salidas (I/O) que limitan el uso de dispositivos externos. Poseen osciladores internos, timers, USART, SPI, PWM, ADC, watch-dog timer, comparadores analógicos entre otras cosas.

Soportan programación en ensamblador y en lenguaje C

Programación ISP (In system Programming) y depuración (debug) en el mismo chip.

Alto desempeño y bajo consumo de energía (<1 μA en estado apagado, 1.1 mA. en activo).

Cuenta con una gama de instrucciones sencillas que operan con 32 registros de propósito general.

3.4.2 USART

El transmisor receptor serial asíncrono y síncrono universal (USART) es una unidad de comunicación periférica muy flexible, que en el microcontrolador atmega48 permite entre otras funciones.

Operación full dúplex (se puede enviar y recibir datos simultáneamente) Operación síncrona y asíncrona

Operación en modo maestro esclavo con reloj síncrono Soporta frames de 5,6,7,8 y 9 datos y 1 o 2 de parada Generador de paridad par o impar

Detección de errores (sobre flujo de datos, error en el frame) Filtrado de ruido (inicio falso, filtro digital)

Generación de interrupciones por transmisión completa, por recepción completa o por registro de datos de transmisión vacía

Comunicación entre multiprocesadores

Doblador de velocidad modo de comunicación asíncrona

3.4.3 Norma RS 232

La interfaz RS-232 está diseñada para distancias cortas, de hasta 15 metros según la norma, y para velocidades de comunicación bajas, de no más de 20 Kilobytes/segundo. A pesar de ello, muchas veces se utiliza a mayores velocidades con un resultado aceptable. La interfaz puede trabajar en comunicación asíncrona o síncrona y tipos de canal simplex, half duplex o full duplex. En un canal simplex los datos siempre viajarán en una dirección, por ejemplo desde DCE (Data communication equipment) a DTE (Data terminal equipment). En un canal half duplex, los datos pueden viajar en una u otra dirección, pero sólo durante un determinado periodo de tiempo; luego la línea debe ser conmutada antes que los datos puedan viajar en la otra dirección. En un canal full duplex, los datos pueden viajar en ambos sentidos simultáneamente. Las líneas de handshaking de la RS-232 se usan para resolver los problemas asociados con este modo de operación, tal como en qué dirección los datos deben viajar en un instante determinado.

(Fuente de extracción: “Instrumentación industrial” Antonio Creus Solé, 2010)

33

3.5 Instrumentos

Los instrumentos que exigen en los hornos son aparatos de medida exacta, la temperatura se mide por la dilatación de un sólido líquido o gas, por cambio de la resistencia eléctrica y por la diferencia de fuerzas electromotrices. Todos estos efectos físicos de la temperatura se han tomado en cuenta para medir y controlar los niveles de temperatura que se manejan en los hornos, para llevar un mejor control en dicha variable a controlar dentro del horno, se recomienda trabajar por medio de equipos electrónicos sustituyendo todos los aparatos antiguos de medición y esta modernización del equipo ha limitado la relación de los efectos que pueden ampliarse por una acción electrónica y entre dichos efectos, los principales son:

1.- Variación de la resistencia eléctrica con la temperatura.

2.- Variación de las fuerzas electromotriz de un termopar con la temperatura.

3.5.1 Termopares

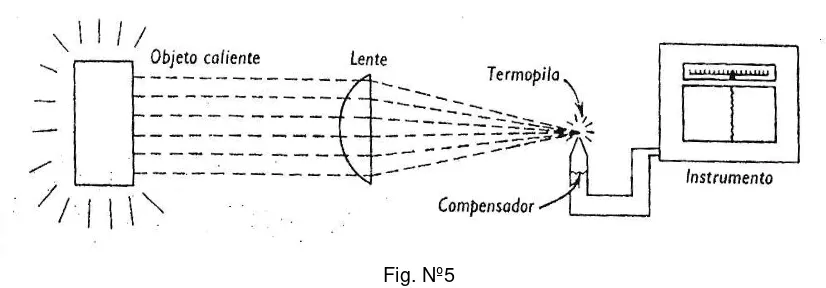

La mayoría de los controles de temperatura de los hornos se basan en el empleo de los termopares y un termopar consiste en dos alambres de metales diferentes, los alambres se sueldan juntos en el extremo caliente, que será la parte expuesta a la temperatura, en el otro extremo que es el frio estará conectado a un instrumento de medida que puede ser un galvanómetro o un potenciómetro. La fuerza electromotriz (F.E.M.) de un termopar para una temperatura dada de un horno continuo, esta en función de la composición de los alambres, si se desea tener una fuerza electromotriz elevada con baja temperatura, se puede utilizar el hierro y el constatan (Una aleación de níquel y cobre) teniendo un rango máximo de temperatura de 650 °C.

Fig. Nº5

Diagrama para la fabricación de una termopila.

3.6 Sistema calefactor.

3.6.1 Disipador de calor.

El horno trabaja con un máximo aproximado de 200ºC, los cuales serán radiados al producto que se encuentre en el interior del horno, pero para evitar que el calor se esté irradiando en el interior del horno y se esté irradiando hacia afuera, es necesario colocarle al elemento calefactor un disipador de calor, para este caso son tabiques refractarios, donde estarán montadas las resistencias concentrando el calor en la parte central del horno, manteniendo la temperatura en el interior y evitando lo menor posible que salga.

35

3.6.2 Elemento calefactor.

En todos los hornos existe un sistema que proporciona y genera el calor con el cual se va a procesar el producto, ya sea de combustión interna, química, etc. Para este caso se analizara un horno eléctrico en el cual su elemento calefactor esta conformado por dos elementos resistivos de tipo industrial que manejan las siguientes características:

- watts.

-Voltaje de 127v +-10%

Influencia de la temperatura

Experimentalmente se comprueba que para temperaturas no muy elevadas, la resistencia a cierta temperatura ( ), viene dada por la expresión:

Donde

Resistencia de referencia a la temperatura T0

= Coeficiente de temperatura. Para el cobre

Temperatura de referencia en la cual se conoce .

Si sustituimos el valor máximo de temperatura deseado 200°C en la ecuación y consideramos una temperatura ambiente de 20°C tenemos

el contrario, en otros elementos, como el carbono o el germanio la resistencia disminuye.

Imagen Nº2 Resistencias calentadoras de cobre (Interior del horno).

3.7 Sistema de transportación.

3.7.1 Diseño de la banda.

37

Imagen Nº3 Banda transportadora con motor (vista frontal del horno).

3.8 Sistema eléctrico.

3.8.1 Movimiento de la banda.

El movimiento será controlado por un motor de C.A., cuando el horno alcance la temperatura de 140ºC y el motor de corriente alterna reciba la tensión adecuada de 127 volts. Para que permita el funcionamiento de los engranes y a su vez el movimiento de la banda se efectúe, si por el contrario la temperatura decae, se interrumpe la alimentación de voltaje hacia el motor, cabe mencionar que el motor tendrá las siguientes características:

127 volts. 50-60 Hz

Potencia de consumo 4 watts. .45 Amperes.

3.8.2 Extractor de aire.

El extractor que esta ubicado en la parte superior del horno se activara automáticamente cuando la temperatura dentro del horno rebase o sea mayor a 200°C, ya que al llegar a esta temperatura el café comienza a desprender gases como; CO2 y CO, el cual por acumulamiento excesivo afectara la producción, por lo cual estos gases tendrán que ser extraído por medio de este dispositivo.

3.9 Diagramas y planos del diseño físico del horno.

Plano de la vista frontal del horno.

43

Conclusiones.

En este trabajo se puede concluir que para diseñar un horno hay que estudiar y tener en cuenta las diferentes variables que pueden influir en el proceso, ya que si no se toma en consideración alguna de estas variables, el sistema de proceso caerá en perturbaciones como pueden ser oscilaciones, inestabilidad, así como daños irreversibles al producto que se desea obtener del proceso.

El proyecto al no verse afectado por las oscilaciones y perturbaciones que llego a alcanzar el sistema, dado que la temperatura del tueste del café no necesariamente debe estar fija en un punto llegamos a la conclusión de que era viable el uso de un control de dos posiciones.

Para finalizar concluiremos que el uso del control de dos posiciones en combinación de un PLC y el monitoreo por software llegaron a ser unas herramientas importantes para el diseño y buen funcionamiento del horno.

Trabajo futuro

En el proceso de tostado de café existe una gama extensa de los tipos de café, esto trae por consecuencia que los tiempos de calentamiento para su tostado y así como la temperatura aplicada a este proceso pueda ser muy variante.

Un trabajo futuro para este proyecto pudiera ser que se tenga una gran variedad de tostado para los diferentes tipos de café, así como también se pueda suministrar una mayor potencia al proceso.

45

Glosario.

Control: La palabra control proviene del término francés contrôle y significa comprobación, inspección, fiscalización o intervención. También puede hacer referencia al dominio, mando y preponderancia, o a la regulación sobre un sistema.

Ictus: Denominamos ictus a un trastorno brusco de la circulación cerebral, que altera la función de una determinada región del cerebro.

Monitoreo: Monitoreo es un término no incluido en el diccionario de la Real Academia Española (RAE). Su origen se encuentra en monitor, un aparato que toma imágenes de instalaciones filmadoras o sensores y que permite visualizar algo en una pantalla. El monitor, por lo tanto, ayuda a controlar o supervisar una situación.

Oscilación: En diversos campos vinculados a la ciencia, la oscilación consiste en la transformación, alteración, perturbación o fluctuación de un sistema a lo largo del tiempo.

Temperatura: La temperatura está relacionada con la energía interior de los sistemas termodinámicos, de acuerdo al movimiento de sus partículas, y cuantifica la actividad de las moléculas de la materia: a mayor energía sensible, más temperatura.

Bibliografía

“Instrumentación industrial” Antonio Creus Solé

Ed Alfa omega 8va edición 2010.

“Ingeniería de control moderna” Katsuhiko Ogata

Ed Prentice Hall 3ra edición.

“Microcontroladores”

Profesor Eduardo Gabriel Balderas

“Control de calidad del café. Manual técnico” Marín Ciriaco, Gino

Programa Selva Central – desco, 2013.

Caracterización física de café semitostado.

Yenni Alexandra Prieto Duarte

Proyecto de grado para optar el título de Ingeniera Química

http://www.cefp.gob.mx/intr/edocumentos/pdf/cefp/cefp0542001.pdf

http://www.profeco.gob.mx/revista/pdf/est_01/Cafe.pdf

http://www.cafesdemexico.com/index.php/es/el-cafe.html

http://www.nescafe.com.mx/coffee_and_wellbeing_es_mx.axcms

47