Máquina de corte C N C con 3 ejes

Texto completo

(2) DISEÑO DE MÁQUINA DE CORTE CON 3 EJES. JOHANS MANUEL RODRÍGUEZ LOMBANA 20131074018. TRABAJO PARA OPTAR AL TÍTULO DE TECNÓLOGO MECÁNICO. PRESENTADO A: PROYECTO CURRICULAR DE TECNOLOGÍA MECÁNICA. UNIVERSIDAD DISTRITAL FRANCISCO JOSÉ DE CALDAS FACULTAD TECNOLÓGICA TECNOLOGÍA MECÁNICA BOGOTÁ D.C. 2016. 2.

(3) FORMATO DE EVALUACION. Nota de Aceptación: __________________________________________ __________________________________________ __________________________________________ __________________________________________ __________________________________________ __________________________________________. _________________________________________ Firma del presidente del jurado. _________________________________________ Firma del jurado. _________________________________________ Firma del jurado. _________________________________ Ciudad y fecha. 3.

(4) RESUMEN En éste trabajo se estudia y se mejora el funcionamiento del Router C.N.C, ésta máquina manufactura piezas en de intrincadas geometrías en materiales de baja dureza y es precisamente allí en donde se apoya la investigación, se perfecciona el diseño de la estructura, se seleccionan elementos eléctricos, electrónicos y mecánicos que componen la máquina, permitiendo que la máquina elabore piezas en materiales de durezas entre 20 HB y 35 HB, además se selecciona el tipo de control de la máquina basado en los requerimientos de la industria Colombiana y por último se evalúa financieramente el proyecto.. 4.

(5) CONTENIDO 1.. INTRODUCCIÓN .................................................................................................9. 2.. OBJETIVOS .......................................................................................................10. 2.1. GENERAL ........................................................................................ 10. 2.2. ESPECÍFICOS ................................................................................. 10. 3.. MARCO TEÓRICO. ...........................................................................................11. 3.1. MESA DE CORTE C.N.C. ..............................................................................11. 3.2. 3.2.1. Máquina c.n.c. ........................................................................... 12. 3.2.2. Programación en el control numérico. ....................................... 13. 3.3. FUENTES DE ALIMENTACIÓN. ..................................................... 13. 3.3.1. Transformación. ........................................................................ 13. 3.3.2. Rectificación. ............................................................................. 13. 3.3.3. Filtrado. ..................................................................................... 14. 3.3.4. Estabilización. ........................................................................... 14. 3.4 4.. CONTROL NUMÉRICO POR COMPUTADOR. .............................. 12. MOTORES PASO A PASO. ............................................................ 14. ANALISIS ALTERNATIVAS DE DISEÑO DE LA MÁQUINA. ............................15. 4.1. BENCHMARKING............................................................................ 15. 4.2. ANÁLISIS DE LA NECESIDAD ....................................................... 17. 4.3. OPCIONES DE DISEÑO. ................................................................ 18. 4.3.1. Alternativa No.1 ......................................................................... 18. 4.3.2. Alternativa No.2 ......................................................................... 18. 4.3.3. Alternativa No.3 ......................................................................... 18. 4.4. MATRIZ QFD ................................................................................... 19. 4.4.1. Alternativa No.1 ......................................................................... 20. 4.4.2. Alternativa No.2 ......................................................................... 23. 5. ANÁLISIS DE LAS VARIABLES QUE INTERVIENEN EN LOS PARÁMETROS DE CORTE. ...............................................................................................................30. 5.1. ELECCIÓN DEL HUSILLO .............................................................. 30. 5.

(6) 5.2. CÁLCULO DE LOS PARÁMETROS DE CORTE ............................ 31. 5.2.1. Proceso de taladrado ................................................................ 32. 5.2.2. Proceso de fresado ................................................................... 35. 5.3. CALCULO DE LA TEORÍA DE CORTE. .......................................... 39. 5.3.1. Proceso de taladrado ................................................................ 40. 5.3.2. Proceso de fresado. .................................................................. 41. 6. DISEÑO Y SELECCIÓN DE ELEMENTOS MECÁNICOS, ELÉCTRICOS Y ELECTRÓNICOS ......................................................................................................44. 6.1. DISEÑO Y SELECCIÓN DE LOS ELEMENTOS MECÁNICOS ...... 44. 6.1.1. Columnas. ................................................................................. 45. 6.1.2. Selección de los tornillos. .......................................................... 46. 6.1.3. Diseño de las guías lineales. ..................................................... 48. 6.2 SELECCIÓN DE LOS ELEMENTOS ELÉCTRICOS Y ELECTRÓNICOS. ..................................................................................... 54. 7.. 6.2.1. Sistema de control fanuc (opción No 1). ................................... 54. 6.2.3. Sistema de control híbrido (opción No 3). ................................. 57. ELECCIÓN DEL CONTROL ..............................................................................66. 7.1. Elección de los motores ................................................................... 66. 7.2. Elección driver ................................................................................. 68. 8.. PRESUPUESTO Y FUENTES DE FINANCIACIÓN ..........................................69. 8.1. 9. 10.. Clasificación de costos del proyecto ................................................ 69. 8.1.1. Recursos humanos ................................................................... 69. 8.1.2. Recursos de hardware .............................................................. 70. 9.1.3. Recursos de software................................................................ 70. 8.1.4. Insumos, fungibles y gastos ...................................................... 71. 8.1.5. Resumen de costos................................................................... 71. CONCLUSIONES ..............................................................................................73 BIBLIOGRAFÍA. ..............................................................................................75. 6.

(7) ÍNDICE DE FIGURAS Figura 1: Router C.N.C........................................................................................................ 12 Figura 2: Benchmarking – CNC 6040Z............................................................................. 16 Figura 3 Alternativa 1 –necesidades de cliente-. ............................................................ 20 Figura 4: Alternativa 1 –parámetros de diseño-. ............................................................. 21 Figura 5: Alternativa 1 –análisis de brecha-..................................................................... 22 Figura 6: Alternativa 2 –necesidades cliente-. ................................................................. 23 Figura 7: Alternativa 2 –parámetros de diseño-. ............................................................. 24 Figura 8: Alternativa 2 –análisis de brecha-..................................................................... 25 Figura 9: Alternativa 3 –necesidades cliente-. ................................................................. 26 Figura 10: Alternativa 3 –parámetros de diseño-. ........................................................... 27 Figura 11: Alternativa 3 –análisis de brecha-. ................................................................. 28 Figura 12: Motor husillo y kit de pinzas. ........................................................................... 31 Figura 13: Calculadora de mecanizado. ........................................................................... 31 Figura 14: Parámetros-taladrado-asimétrico. .................................................................. 34 Figura 15: Parámetros-taladrado-simétrico. .................................................................... 35 Figura 16: Parámetros -fresado- planeado. ..................................................................... 37 Figura 17: Parámetros-fresado-escuadrado. ................................................................... 39 Figura 18: Movimiento relativo entre la fresa frontal y la pieza durante el tiempo de mecanizado. .......................................................................................................................... 42 Figura 19: Acotación de tuerca y tornillo. ......................................................................... 47 Figura 20: diagramas de cuerpo libre, esfuerzo cortante, momento flector eje “Y”... 50 Figura 21: diagramas de cuerpo libre, esfuerzo cortante, momento flector, eje “X”. 52 Figura 22: Interconexión interfaz hombre - máquina. ..................................................... 55 Figura 23: Instalación tarjeta. ............................................................................................. 58 Figura 24: Instalación tarjeta. ............................................................................................. 59 Figura 25: Tarjeta madre. ................................................................................................... 60 Figura 26 Instalación del software. .................................................................................... 61 Figura 27: Instalación del software. ................................................................................... 62 Figura 28: Configuración del software. ............................................................................. 63 Figura 29: Configuración del software. ............................................................................. 64 Figura 30: Configuración del software. ............................................................................. 64 Figura 31: Ficha técnica motor paso-paso. ...................................................................... 67 Figura 32: Driver. .................................................................................................................. 68. 7.

(8) ÍNDICE DE TABLAS Tabla 1: Benchmarking – CNC 6040Z .............................................................................. 16 Tabla 2:Matriz de selección. ............................................................................................... 29 Tabla 3: Características típicas de las máquinas herramienta que usan herramientas multifilo ................................................................................................................................... 32 Tabla 4: Avances para brocas de acero rápido. .............................................................. 33 Tabla 5: velocidades de corte de la máquina fresadora. ............................................... 36 Tabla 6: Catálogo de tornillos de bola re-circulante -tornillo-. ....................................... 46 Tabla 7: Catálogo de tornillos de bola re-circulante -tuerca-. ....................................... 48 Tabla 8: Resumen datos calculados –guías lineales-. ................................................... 53 Tabla 9: Ficha técnica motor paso-paso. ......................................................................... 67 Tabla 10: Costo recursos humanos .................................................................................. 69 Tabla 11: Costo recursos de hardware............................................................................. 70 Tabla 12: Costo recursos de software .............................................................................. 70 Tabla 13: Costo insumos, fungibles y gastos .................................................................. 71 Tabla 14: Resumen del costo general del proyecto ....................................................... 71. 8.

(9) 1. INTRODUCCIÓN Es evidente el mejoramiento que ha traído la implementación del C.N.C. en la industria y el gran campo de acción que tiene el mismo, en la actualidad se encuentra presente de diversas formas en gran variedad de máquinas que cumplen con diversas tareas, sus características de precisión y exactitud han conseguido reemplazar al ser humano en gran cantidad de procesos, mejorando así la productividad. El router C.N.C. es una máquina que cuenta con tres ejes (en algunos casos más) y en la cual se desplaza el husillo permitiéndole trabajar piezas de grandes volúmenes sin ocasionarle grandes esfuerzos a la máquina, esto permite que la máquina sea más económica teniendo en cuenta que no requiere de una estructura tan robusta y así mismo sus actuadores son más pequeños. En este caso se diseña un router C.N.C el cual es capaz de manufacturar piezas en materiales de más alta dureza (20 HB y 35 HB) mejorando aún más su productividad, se diseña la estructura, las geometrías de los elementos, materiales de los mismos, tipos de actuadores y potencias de los mismos, entre otros elementos que componen la máquina, basándose en los nuevos requerimientos.. 9.

(10) 2. OBJETIVOS. 2.1. GENERAL . 2.2. Diseñar un router C.N.C. capaz de manufacturar piezas con materiales de durezas entre 20 HB y 35 HB.. ESPECÍFICOS . Construir la matriz QFD. Analizar las variables que intervienen en los parámetros de corte, con el fin de modificarlas y acoplarlas a los nuevos requerimientos. Diseñar estructuralmente la máquina. Seleccionar los elementos eléctricos, electrónicos y mecánicos que componen la máquina con base en los cálculos realizados previamente. Seleccionar el control de la máquina teniendo en cuenta las necesidades de la industria colombiana. Evaluar financieramente el proyecto.. 10.

(11) 3. MARCO TEÓRICO.. 3.1. MESA DE CORTE C.N.C.. Un router CNC, es una máquina que controla los cortes por computadora. Las trayectorias de corte de un router CNC, pueden ser controlados mediante el control numérico por ordenador. Se trata de una máquina controlada para el corte de diversos materiales duros, tales como madera, acero, compuestos, aluminio, plásticos, y espumas. Es uno de los muchos tipos de herramientas que tienen variantes CNC. Un router CNC, es muy similar en concepto a una fresadora (milling machine) CNC, como se puede apreciar en la Figura 1 también cuenta con tres ejes con lo diferencia que el material de trabajo no se desplaza, se desplaza el husillo. Los router CNC, pueden ser muy útiles en la realización de trabajos idénticos y repetitivos. Un router CNC, suele producir un trabajo consistente y de alta calidad y mejora la productividad de la fábrica. Puede reducir los residuos, la frecuencia de errores, y el tiempo que el producto acabado tarda en llegar al mercado. Por ejemplo, pueden realizar las tareas de muchas máquinas de carpintería de taller, como la sierra del panel, el tupí, y la máquina taladradora. También puede cortar mortajas y espigas. Además, el router CNC ayuda en el termo formado de plásticos mediante la automatización del proceso de recorte. Además de asegurar la repetitividad y la producción industrial (SaleCNC, 2016).. 11.

(12) Figura 1: Router C.N.C.. Fuente: (Fabrica, 2015). 3.2. CONTROL NUMÉRICO POR COMPUTADOR.. 3.2.1 Máquina c.n.c. En una máquina CNC, a diferencia de una máquina convencional o manual, una computadora controla la posición y velocidad de los motores que accionan los ejes de la máquina. Gracias a esto, puede hacer movimientos que no se pueden lograr manualmente como círculos, líneas diagonales y figuras complejas tridimensionales. Las máquinas CNC son capaces de mover la herramienta al mismo tiempo en los tres ejes para ejecutar trayectorias tridimensionales como las que se requieren para el maquinado de complejos moldes y troqueles. En una máquina CNC una computadora controla el movimiento de la mesa, el carro y el husillo. Una vez programada la máquina, ésta ejecuta todas las operaciones por sí sola, sin necesidad de que el operador esté manejándola. Esto permite aprovechar mejor el tiempo del personal para que sea más productivo. El término "control numérico" se debe. 12.

(13) a que las órdenes dadas a la máquina son indicadas mediante códigos numéricos. 3.2.2 Programación en el control numérico. Se pueden utilizar dos métodos: Programación manual: en este caso, el programa pieza se escribe únicamente por medio de razonamientos y cálculos que realiza un operario. Programación automática: los cálculos los realiza un computador, que suministra en su salida el programa de la pieza en lenguaje máquina. Por esta razón recibe el nombre de programación asistida por computador como muestra (Del Castillo, 2010) en uno de sus más recientes libros. 3.3. FUENTES DE ALIMENTACIÓN.. Es un montaje eléctrico-electrónico capaz de transformar la corriente alterna en continua, esto se consigue a partir de unos procesos que se explicarán a continuación: 3.3.1 Transformación. Este paso es en el que se consigue reducir la tensión de entrada a la fuente (220v o 125v) que son los que nos otorga la red eléctrica. Esta parte del proceso se realiza con un transformador eléctrico. La salida de este proceso generará de 5 a 12 voltios. 3.3.2 Rectificación. La corriente que nos ofrece la compañía eléctrica es alterna, esto quiere decir, que sufre variaciones en su línea de tiempo, por tanto, la tensión es variable, no siempre es la misma. Lo que se intenta con esta fase, es pasar de corriente alterna a corriente continua, a través de un componente que se llama puente rectificador o de Graetz. Con esto se logra que el voltaje no baje de cero voltios, y siempre se mantenga por encima de esta cifra.. 13.

(14) 3.3.3 Filtrado. Lo que se hace en esta fase de filtrado, es aplanar al máximo la señal, para que no haya oscilaciones, se consigue con uno o varios condensadores, que retienen la corriente y la dejan pasar lentamente para suavizar la señal, así se logra el efecto deseado. 3.3.4 Estabilización. Falta estabilizar la corriente por completo, para que cuando aumenta o descienda la señal de entrada a la fuente, no afecte a la salida de la misma; lo anterior se realiza con un regulador de voltaje. 3.4. MOTORES PASO A PASO.. Los motores paso a paso son ideales para la construcción de mecanismos en donde se requieren movimientos muy precisos. La característica principal de estos motores es el hecho de poder moverlos un paso a la vez por cada pulso que se le aplique. Este paso puede variar desde 90° hasta pequeños movimientos de tan solo 1.8°, es decir, que se necesitarán 4 pasos en el primer caso (90°) y 200 para el segundo caso (1.8°), para completar un giro completo de 360°. Estos motores poseen la habilidad de poder quedar enclavados en una posición o bien totalmente libres. Si una o más de sus bobinas están energizadas, el motor estará enclavado en la posición correspondiente y por el contrario quedará completamente libre si no circula corriente por ninguna de sus bobinas.. 14.

(15) 4. ANALISIS ALTERNATIVAS DE DISEÑO DE LA MÁQUINA.. En ésta etapa se determinan los nuevos requerimientos y componentes de la máquina basado en las nuevas exigencias para la misma. La viabilidad e importancia del proyecto se evalúa conociendo al cliente, sus necesidades y las de la industria en general. Por medio del planteamiento y la selección de alternativas de diseño para dar respuesta a la actual necesidad, se determina cuál es la mejor opción que permite cubrir dicha necesidad y de esa manera los objetivos propuestos, todo lo anterior soportado con procedimientos estándares aplicados en el diseño con el método Quality Function Deployment (Q.F.D.). Este proyecto se llevó a cabo haciendo uso de varias áreas tecnológicas, desarrollando tareas de diseño y selección de los diferentes componentes de la máquina, obteniendo como resultado una máquina versátil y competitiva con monumentales ventajas ante las ya existentes.. 4.1. BENCHMARKING. Es de vital importancia analizar la información de un producto existente en el mercado (Benchmarking), el cual cuenta con características similares a la máquina que se diseña en éste proyecto, ésta máquina es útil para identificar los aspectos funcionales más relevantes y hacer hincapié en la mejora de los mismos basándose en los nuevos requerimientos, en la Figura 2 puede observarse la geometría y tamaño de la máquina.. 15.

(16) Figura 2: Benchmarking – CNC 6040Z. Fuente: (ZoneCnc, 2016). En la Tabla 1 se muestran las características técnicas de la máquina, las cuales serán tenidas en cuenta para el diseño de la máquina. Tabla 1: Benchmarking – CNC 6040Z Área eficaz de trabajo. 580(X)mm*400(Y)mm*75(Z)mm. Dimensiones. 880*670*530mm. Dimensiones máximas de trabajo 580mm*400mm<90mm Dimensiones de la mesa de trabajo. 750mm*480mm. Materiales de la estructura. Aleación de aluminio 6063 y 6061, los perfiles fabricados por extrusión en moldes únicos.. Espesor de material aceptable unidades de X/Y/Z axis accionamiento Elementos de deslizamiento. ≤100mm 1605 tornillo de bolas. X axis. Dia.16mm ejes cromados. Y axis. Dia.20mm ejes cromados. Z axis. Dia.13mm ejes cromados. Motores paso a paso del tipo:. 57 dos-fases 3A 150NNaN. 16.

(17) Entorno de software. Brand new 800W/1500W water cooling spindle, 24000RPM 0.05mm 0.03 mm Por medio de conexión por puerto paralelo al computador Windows xp, Windows 7. Velocidad máxima. 0-4000mm/min. Velocidad de tallado. 0-2500mm/min (different materials differ). Unidad de control. Toroidal transformer + PWM power supply module + TB6560 3axis drive board. conexión a la computadora. Puerto USB. Código de comando. G code. Software. Mach3/ CNC USB software. Seguridad. Botón de emergencia. Voltajes de operación. AC110V/AC220V. Potencia husillo. 2200W. Motor husillo precisión de repetición husillo de precisión Interfaz de comunicación. Fuente: (ZoneCnc, 2016). 4.2. ANÁLISIS DE LA NECESIDAD. Actualmente el uso de la maquinaria C.N.C es bastante amplio ya que éste ha permitido el desarrollo de la industria con mayor rapidez, es por esto que se han encontrado diferentes métodos de implementar el C.N.C como es el caso de los centros de mecanizado, brazos robóticos, entre otros; cubriendo así la mayoría de exigencias en la industria, sin embargo, algunos procesos de manufactura resultan ser más costosos en las máquinas ya existentes lo cual reduce el beneficio en el producto final. Generalmente en los procesos de manufactura se requiere de alta precisión, esta precisión se consigue por medio de la automatización a pesar de que la inversión inicial sea elevada sus beneficios a largo plazo son monumentales. Las máquinas C.N.C han conseguido incrementar la manufactura de manera eficiente convirtiéndose así en máquinas de vital importancia, en este caso el router C.N.C, presenta grandes resultados a la hora de fabricar piezas en materiales tales como madera y polímeros, sin embargo, algunos de sus. 17.

(18) aspectos técnicos no le permiten fabricar piezas en materiales de mayor dureza limitando así su productividad. Conseguir alterar la estructura de la máquina y demás elementos que la componen permitirá desarrollar operaciones de mecanizado en materiales de más alta dureza convirtiendo así su desventaja en una virtud enorme.. 4.3. OPCIONES DE DISEÑO.. Esta etapa de diseño tiene como objetivo principal el diseño de la estructura móvil de la máquina, en la cual se soporta el husillo, y también el tipo de actuadores. Por lo cual se plantean tres alternativas de diseño, que cumple con los requerimientos básicos para realizar las operaciones de corte, posteriormente se hace la evaluación de estas alternativas y el benchmarking, para poder seleccionar la mejor opción entre las ideas propuestas.. 4.3.1 Alternativa No.1 Para eliminar las perturbaciones en la máquina, se pretende atacar el problema desde dos flancos, el primero la estructura de la máquina pues al trabajar materiales de más alta dureza se van a hacer notorias las vibraciones, se fortalece la estructura diseñando los elementos que inciden en el mejoramiento de la misma, el segundo, se calculan los parámetros de corte y se seleccionan los elementos eléctricos y electrónicos bajo la nueva necesidad y además se plantea la implementación de un software adaptativo para el futuro, el cual cambia los parámetros de corte según el comportamiento de la máquina. 4.3.2 Alternativa No.2 Se basa en el uso de un actuador lineal magnético el cual realiza movimientos precisos y desplaza la estructura, está fundamentado en un modelo matemático el cual reduce las vibraciones y con ello la máquina puede trabajar en condiciones más exigentes sin reducir la calidad del producto final. 4.3.3 Alternativa No.3 Una estructura la cual se denomina como inteligente, está construida en materiales ligeros y en su interior o sujeta a su superficie cuenta con sensores. 18.

(19) e incluso actuadores los cuales son capaces de alterar la posición de la misma según se requiera, lo cual elimina las vibraciones en procesos de mecanizado de materiales de alta dureza permitiendo incrementar las potencias sin tener consecuencias negativas.. 4.4 MATRIZ QFD Como parte del proceso de diseño es fundamental hacer una comparación entre las características que influyen en la máquina que se va a construir, entre éstas se tienen los requerimientos del cliente y los requerimientos de diseño. La matriz QFD (Quality Function Deployment) es una excelente técnica utilizada para generar las especificaciones de ingeniería. La clave de este método es la organización y de esta forma desarrollar los principales elementos de información necesarios para la comprensión del problema. Con esta matriz los requerimientos del cliente se traducen en objetivos medibles de diseño y pueden aplicarse a todo el problema o incertidumbre que se pueda presentar. Este método toma tiempo para completarlo, en algunos proyectos de diseño, cerca de un tercio del tiempo total del proyecto se destina a esta actividad. Inicialmente se invierte tiempo en la parte técnica para la comprensión del problema, así como en la compilación de bases para la generación de conceptos como lo muestra (Ullman, 2015). La matriz QFD es un diagrama en el cual se ubica estratégicamente la información recopilada con el fin de ver con más claridad los puntos a favor y en contra que tiene cada característica y de ese modo tomar las mejores decisiones para el diseño. Véase: Anexo 1. La matriz fue tomada de (QFD, 2016), se realizó una matriz para cada alternativa y se analizaron las gráficas otorgadas por las mismas obteniendo el criterio necesario para la elección de la alternativa apropiada.. 19.

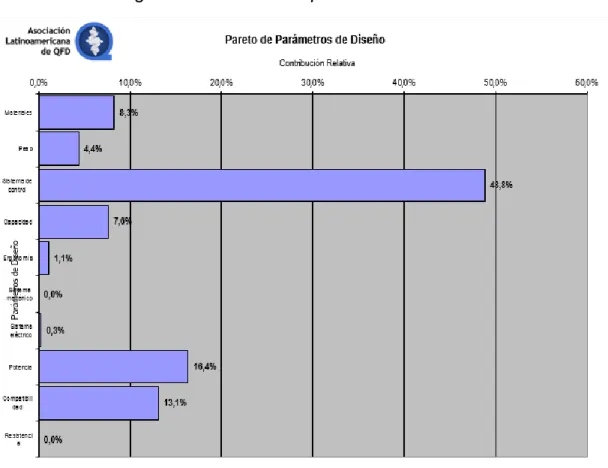

(20) 4.4.1 Alternativa No.1. En la Figura 3, se puede observar el Pareto de necesidades del cliente, obteniendo una calificación para cada una de ellas que será fundamental en la selección de la alternativa final, en general los valores de las necesidades del cliente se establecen como constantes para todas las alternativas ya que las necesidades del cliente siempre son las mismas como se puede observar en la Figura 6 y Figura 9.. Figura 3 Alternativa 1 –necesidades de cliente-.. Fuente: Elaboración propia.. En la Figura 4, se observan los parámetros de diseño, los cuales se ven afectados directamente por las características de la máquina y son fundamentales para la gráfica de análisis de brecha, Figura 5.. 20.

(21) Figura 4: Alternativa 1 –parámetros de diseño-.. Fuente: Elaboración propia. El análisis de brecha es fundamental para observar de manera gráfica la brecha que existe entre los valores deseados y los valores obtenidos, sin embargo, más adelante se realiza un procedimiento aritmético para determinar cuál es la mejor alternativa. En esta alternativa podemos observar por medio de la Figura 5 que las brechas existentes no son muy grandes, en especial en el tamaño, seguridad y mantenimiento, esto es posible gracias a la similitud entre el diseño de las máquinas ya existentes y el ataque directo a la problemática tratada en este documento de la manera más versátil.. 21.

(22) Figura 5: Alternativa 1 –análisis de brecha-.. Fuente: Elaboración propia.. 22.

(23) 4.4.2 Alternativa No.2 Figura 6: Alternativa 2 –necesidades cliente-.. Fuente: Elaboración propia.. En la Figura 7 se puede observar como el sistema de control cobra un porcentaje mayúsculo pues al tratarse de actuadores magnéticos el sistema de control tiene una relación grande con varias de las necesidades del cliente como son: Velocidad, operación de uso, costo de adquisición, entre otras.. 23.

(24) Figura 7: Alternativa 2 –parámetros de diseño-.. Fuente: Elaboración propia.. 24.

(25) En la Figura 8, podemos observar la considerable brecha que se genera en el costo de adquisición para esta alternativa y es natural observar este resultado pues los costos de implementar un sistema de control de este tipo son muy elevados teniendo en cuenta el costo de los actuadores y demás elementos que lo componen. Figura 8: Alternativa 2 –análisis de brecha-.. Fuente: Elaboración propia.. 25.

(26) 4.4.3 Alternativa No.3. Figura 9: Alternativa 3 –necesidades cliente-.. Fuente: Elaboración propia. En la Figura 10, se ve que es considerable el porcentaje de relación tanto de los materiales como del sistema de control con las necesidades del cliente, al tratarse de una estructura inteligente los materiales cobran una importancia considerable y así mismo su nivel de relación con las necesidades del cliente es alto como se puede observar en el Anexo 1, las relaciones más altas en ambos parámetros existen entre el costo de adquisición y la precisión.. 26.

(27) Figura 10: Alternativa 3 –parámetros de diseño-.. Fuente: Elaboración propia. En la Figura 11, se observa una brecha monumental en el costo de adquisición, éste es un resultado que se esperaba previo al análisis en la matriz de relaciones pues aún sigue siendo muy engorrosa la fabricación de materiales inteligentes y por lo tanto costosa.. 27.

(28) Figura 11: Alternativa 3 –análisis de brecha-.. Fuente: Elaboración propia. 4.5. MATRIZ DE SELECCIÓN. Por último, se realiza la matriz de selección, la cual permite comparar los resultados antes obtenidos en las matrices de relaciones que pueden ser observadas y analizadas en el Anexo 1 permitieron determinar finalmente cuál de las alternativas es la ganadora, en este caso la alternativa 1, por una diferencia no muy grande con respecto a las demás como se evidencia en la Tabla 2.. 28.

(29) Tabla 2:Matriz de selección. Alternativas 1 2 3 1.6 1.3 4.7 8.1% 0.129 0.105 0.380 6 3 7 0.4 0.7 0.7 1.9% 0.007 0.013 0.013 6 3 3 6.4 7.5 5 31.8% 2.035 2 2.385 1.59 0.5 1.2 1.2 2.2% 0.026 0.026 0.011 4 4 0.7 0.2 0.2 3.5% 0.024 5 0.007 0.007 1.4 0 1.9 6.9% 0.096 0.131 6 0.000 1 1.1 0 1.3 5.5% 0.060 0.071 5 0.000 5 3.9 2.5 3.6 19.3% 0.752 0.482 0.694 7 5 8 1.1 2 2.3 5.3% 0.058 0.121 3 0.106 9 3.1 0 0.6 15.4% 0.477 0.092 4 0.000 4 Total 3.6534 3.1255 3.1291 Fuente: Elaboración propia.. Requerimiento Ponderació n s de diseño 1. Materiales. 2. Peso 3. Sistema de control 4. Capacidad. 5. Ergonomía 6. Sistema mecánico 7. Sistema eléctrico 8. Potencia 9. Compatibilidad 10. Resistencia. 29.

(30) 5. ANÁLISIS DE LAS VARIABLES QUE INTERVIENEN EN LOS PARÁMETROS DE CORTE.. El router c.n.c. utiliza herramientas de corte multifilo por lo cual se analizan los parámetros de corte para las mismas y los procesos de mecanizado que maneja la máquina que son fresado y taladrado principalmente, estos cálculos se realizan tomando como referencia el diámetro máximo que se puede trabajar en el husillo antes elegido. La máquina trabaja aluminio con una dureza máxima de 35 HB y entorno a la misma se calculan los parámetros de corte. 5.1. ELECCIÓN DEL HUSILLO. Teniendo en cuenta el incremento en la potencia de la máquina se realiza la búsqueda y selección de un husillo que sea capaz de adaptarse a la nueva demanda, en éste caso se remite a la empresa “sherline®” (Sherline H. , 2016) la cual tiene alrededor de 45 años trabajando en máquinas c.n.c. pequeñas pero robustas, eligiendo el 3306 Headstock and Motor Unit el cual cuenta con las cualidades para el proceso de mecanizado requerido, superando las potencias que otorga un motor de corriente alterna o directa del mismo tamaño, además ofrece un funcionamiento mucho más suave y silencioso con 6100 r.p.m. máximas, tiene un sistema de transmisión con el fin de obtener más torque y aún en la relación de mayor velocidad entrega un torque considerable, la alimentación eléctrica puede ser de 110 V o 220 V tiene una unidad de control que se encarga de convertir la corriente de entrada en una de salida de 90 V CC requerida por el motor eliminando la posibilidad de generación de averías en el motor, además dicha unidad tiene un control de las r.p.m. del motor y por último pero no menos importante el fabricante ofrece un kit de boquillas diseñado para el husillo que encaja perfectamente y está diseñado para eliminar posibles vibraciones como se puede ver en la Figura 12, 1162 Deluxe Set WW Collet, el cual puede trabajar un diámetro de vástago máximo de 5/16 in, la ficha técnica del motor del husillo puede ser observada en el Anexo 2.. 30.

(31) Figura 12: Motor husillo y kit de pinzas.. Fuente: (Sherline, 2016) 5.2. CÁLCULO DE LOS PARÁMETROS DE CORTE. Para el cálculo de los parámetros de corte se recurre al fabricante de herramientas de corte “walter” el cual cuenta con una calculadora de parámetros de corte virtual, siendo este uno de los fabricantes que le suministran insumos a la Universidad Distrital Francisco José de Caldas ya se ha comprobado la veracidad de sus resultados en anteriores oportunidades, además muestra las fórmulas que utiliza permitiendo comprobar los datos obtenidos, en la Figura 13 podemos ver su panel principal. Figura 13: Calculadora de mecanizado.. 31.

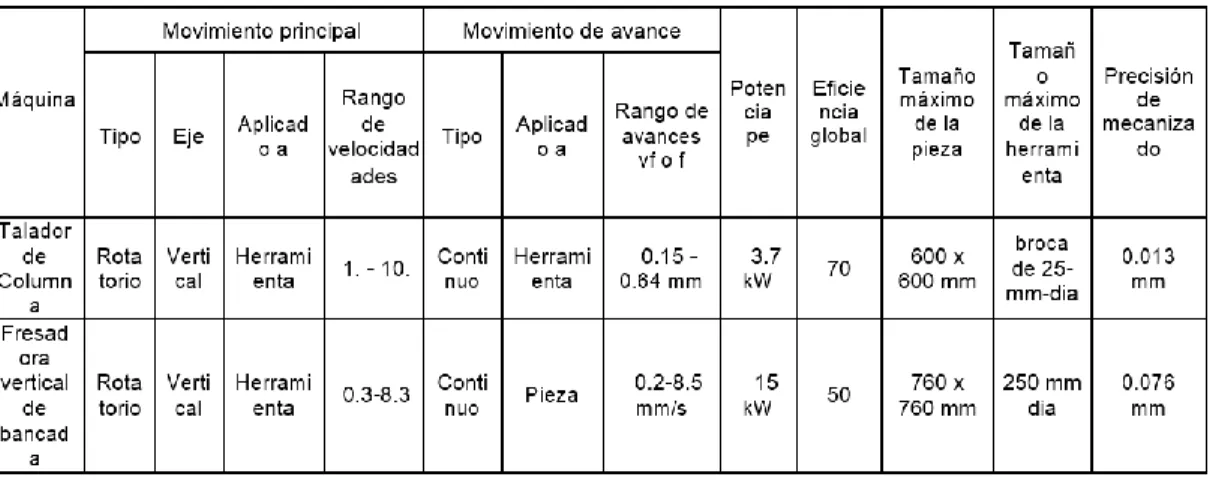

(32) Fuente: (Walter, 2016).. 5.2.1 Proceso de taladrado . . Para el proceso de taladrado se tiene en cuenta que por teoría de corte no debe excederse la profundidad del agujero en cinco veces el diámetro. En éste caso el diámetro es de 7.9375 mm por lo cual 𝑙𝑤 = 39.6875 𝑚𝑚 Además, se busca analizar los parámetros en las condiciones más críticas, basándose en la Tabla 3 de las características típicas de las herramientas multifilo, se trabaja una velocidad de 600 r.p.m.. Tabla 3: Características típicas de las máquinas herramienta que usan herramientas multifilo. Fuente: (Boothroyd, 1993). El avance por revolución recomendado por catálogo es de 0.1830 mm/rev después de realizar la debida interpolación.. En la Tabla 4 podemos visualizar el avance en pulgadas por revolución recomendado para brocas de acero rápido, es recomendable hacer uso del Catálogo de brocas que se encuentra en el Anexo 3 para hacer un apropiado uso de las herramientas.. 32.

(33) Tabla 4: Avances para brocas de acero rápido. Avances para Brocas de Acero Rápido Diámetro de la Broca en Pulgadas. Avance en Pulgadas por Revolución. Abajo de 1/8. 0.001 a 0.002. 1/8 a 1/4. 0.002 a 0.004. 1/4 a 1/2. 0.004 a 0.007. 1/2 a 1. 0.007 a 0.015. 1 y más. 0.015 a 0.025. Diámetro de la Broca en Milímetros. Avance en Milímetros por Revolución. Debajo de 3 mm.. 0.02 a 0.05. 3 mm a 6 mm.. 0.05 a 0.10. 6 mm a 13 mm.. 0.10 a 0.40. 13 mm a 25 mm.. 0.18 a 0.40. 25 mm. Y más. 0.40 a 0.60. Fuente: (Patiño, 2009) 5.2.1.1 Asimétrico Como puede observarse en la Figura 14 se le dan los valores conseguidos por medio de catálogos al software con el fin de obtener los parámetros para corte asimétrico en este caso. El ángulo de desprendimiento se toma como 5° el cual reduce las fuerzas de corte. 33.

(34) Figura 14: Parámetros-taladrado-asimétrico.. Fuente: Elaboración propia. 5.2.1.2. Simétrico. Por medio de la Figura 15 podemos observar los valores insertados en el software para un taladrado simétrico.. 34.

(35) Figura 15: Parámetros-taladrado-simétrico.. Fuente: Elaboración propia.. 5.2.2 Proceso de fresado . Para el proceso de fresado, se recurre nuevamente a la Tabla 3, tomando el rango máximo de velocidad de fresado de 500 r.p.m. El número de dientes de una fresa tradicional es de 4. El ancho de corte se define en su valor más crítico que es el del diámetro de la herramienta 7.94 mm.. 35.

(36) 5.2.2.1 . Planeado. Por medio de la Tabla 5 que relaciona el material con la velocidad de corte, se determina una velocidad de 150 m/min. El avance lineal se toma de la Tabla 3 como 8.5 mm/s el máximo en el rango de valores. La longitud de corte se toma de la Tabla 3 como 760 mm que es el tamaño máximo de la pieza. La eficiencia de una máquina no llega a ser 100%, en este caso al tratarse de una máquina c.n.c. la eficiencia máxima es del 95%. Se recomienda recurrir al Anexo 4, con el fin de seleccionar un avance apropiado durante el proceso de mecanizado, según sea el material. El valor del factor de desgaste se asume como 50, el más alto con el fin de tener en cuenta el máximo poder de corte. Tabla 5: velocidades de corte de la máquina fresadora.. TABLA 5 Velocidades de corte de la máquina fresadora Fresa de acero de alta Fresa de carburo. velocidad Material pie/min m/min pie/min m/min Acero aleado 40 - 70 12 - 20. 150 - 200 45 - 75 300 Aluminio 500 - 1000 150 - 300 1000 - 2000 700 Bronce 65 - 120 20 - 35 200 - 400 60 -120 Hierro fundido 50 - 80 15 - 25 125 - 200 40 - 60 120 Acero de maquinado libre 100 - 150 30 - 45 400 - 600 180 Acero para maquinaria. 70 - 100 21 - 30 150 - 250 45 - 75 Acero inoxidable 30 - 80 10 - 25. 100 - 300 30 - 90 Acero para herramienta 60 - 70 18 - 20. 125 -200 40 - 60 Fuente: (Boothroyd, 1993).. En la Figura 16 se muestran los datos ingresados tomados de los catálogos, así mismo los resultados obtenidos.. 36.

(37) Figura 16: Parámetros -fresado- planeado.. 37.

(38) Fuente: Elaboración propia.. 38.

(39) 5.2.2.2. Escuadrado. En la Figura 17 se muestran los datos ingresados, algunos muestran similitud con procesos anteriores, sin embargo, en este caso obtenemos la teoría de corte para un proceso de escuadrado. Figura 17: Parámetros-fresado-escuadrado.. Fuente: Elaboración propia.. 5.3. CALCULO DE LA TEORÍA DE CORTE.. Se realiza el cálculo de la teoría de corte basándose en el libro “Fundamentos del Corte de Metales y de las Máquinas - Herramienta”, el cual permite determinar los datos representativos en el proceso de mecanizado de la máquina, además se comparan con los anteriormente calculados por medio de la herramienta virtual.. 39.

(40) 5.3.1 Proceso de taladrado En este proceso solo se realizan operaciones en las cuales la herramienta gira y avanza a lo largo de su eje de rotación, operación en la que se usa una broca en espiral para generar una superficie cilíndrica interior, esta herramienta tiene dos filos y cada uno de ellos remueve una parte del material. De tal manera el avance por diente es el encaje de avance 𝒂𝒄 y es igual a la mitad del avance f como se muestra en la Ecuación 1, remplazando en la Ecuación 1 obtenemos la Ecuación 2. 𝑎𝑐 = 𝑎𝑐 =. 0.64 𝑚𝑚 2. 𝑓 sin 𝑘𝑟 2. sin 15° = 0.208 𝑚𝑚. (1) (2). Donde 𝑘𝑟 es el ángulo del filo principal. El tiempo de mecanizado está dado por la Ecuación 3 y remplazando obtenemos la Ecuación 4: 𝑙𝑤 𝑓𝑛𝑡 40 𝑚𝑚 𝑡𝑚 = 𝑟𝑒𝑣 = 6.25 𝑠 0.64 𝑚𝑚(600 ) 𝑚𝑖𝑛 𝑡𝑚 =. (3) (4). Donde 𝑙𝑤 es el largo del agujero a taladrar, y 𝑛𝑡 es la frecuencia rotacional de la herramienta. El metal removido por unidad de tiempo 𝑍𝑤 puede obtenerse de la Ecuación 5, remplazando los valores obtenemos la Ecuación 6: 2 𝜋 2 𝜋 𝑑𝑚 𝑛𝑡 𝑍𝑤 = 𝑑𝑚 𝑣𝑓 = 4 4 𝜋 𝑍𝑤 = 7.942𝑚 (0.64) = 31.7 4. (5) (6). Donde 𝑑𝑚 es el diámetro de la superficie mecanizada, si se está ampliando un agujero existente de diámetro 𝑑𝑤 se usaría la Ecuación 7 (no aplica en este caso):. 40.

(41) 𝑍𝑤 =. 𝑤 2 𝜋𝑓(𝑑𝑚 − 𝑑𝑤 )𝑛𝑡 4. (7). 5.3.2 Proceso de fresado.. Durante una operación de fresado frontal para para producir en la pieza una superficie plana, el avance f es la distancia que la fresa recorre en la pieza durante una revolución, así podemos encontrarla por medio de la Ecuación 9: 𝑓= 𝑓=. 𝑣𝑓 𝑛𝑡. 5100 𝑚𝑚/𝑚𝑖𝑛 𝑚𝑚 = 0.001417 6000 𝑟𝑒𝑣/𝑚𝑖𝑛 𝑟𝑒𝑣. (8) (9). Donde vf es la velocidad de avance y nt es la velocidad rotacional de la fresa. Por otro lado, si el eje de la herramienta pasa sobre la pieza, el espesor de la viruta no deformada crece hasta un valor máximo y entonces decrece durante el tiempo en el que cada diente está acoplado con la pieza; este valor máximo 𝑎𝑐 𝑚𝑎𝑥 , es igual al encaje de avance, el cual es igual a f/N, donde N es el número de dientes de la fresa, así por medio de la Ecuación 10 podemos encontrar el valor de. 𝑎𝑐 𝑚𝑎𝑥 como se muestra en la Ecuación 11. 𝑉𝑓 𝑁𝑛𝑡 5100 𝑟𝑒𝑣/𝑚𝑖𝑛 = 𝑟𝑒𝑣 = 0.2125 4(6000 ) 𝑚𝑖𝑛 𝑎𝑐 𝑚𝑎𝑥 =. 𝑎𝑐 𝑚𝑎𝑥. (10) (11). Para el cálculo del tiempo de mecanizado, 𝑡𝑚 , se debe tener en cuenta el recorrido adicional de aproximación. Como puede verse en la Figura 18, El recorrido total cuando la trayectoria del eje de la herramienta pasa sobre la. 41.

(42) pieza está dado por (𝑙𝑤 + 𝑑𝑡 ) y el tiempo de mecanizado puede calcularse por medio de la Ecuación 12 Remplazando encontramos la Ecuación 13: Figura 18: Movimiento relativo entre la fresa frontal y la pieza durante el tiempo de mecanizado.. Fuente: (Boothroyd, 1993).. 𝒕𝒎 =. 𝒕𝒎 =. (𝑙𝑤 + 𝑑𝑡 ) 𝑉𝑓. (760 𝑚𝑚 + 7.94 𝑚𝑚) = 0.1506 min = 9.03 𝑠 5100 𝑚𝑚/𝑚𝑖𝑛. Donde 𝑙𝑤 es el largo de la pieza y 𝑑𝑡 es el diámetro de la fresa.. 42. (12). (13).

(43) Cuando la trayectoria del eje de la fresa no pasa sobre la pieza puede calcularse 𝑡𝑚 por medio de la Ecuación 14 (no aplica en este caso), 𝑙𝑤 (2√𝑎𝑒 (𝑑𝑡 − 𝑎𝑒 )) (14) 𝑉𝑓 Donde 𝒂𝒆 es el encaje de trabajo. En este caso la operación es similar al fresado tangencial con un encaje de trabajo grande, y el espesor máximo de la viruta no deformada está dado por la Ecuación 15: 𝑡𝑚 =. 𝑎𝑐 𝑚𝑎𝑥 =. 2𝑉𝑓 𝑎𝑒 𝑎𝑒 √ (1 + ) 𝑁𝑛𝑡 𝑑𝑡 𝑑𝑡. (15). El metal removido por unidad de tiempo 𝑍𝑤 es igual al producto de la velocidad de avance y área del metal removido medida en la dirección del movimiento de avance. Así, dado que el encaje axial 𝑎𝑝 es igual al ancho de la pieza como se muestra en la Ecuación 16 y remplazando encontramos la Ecuación 17:. 𝑍𝑤 = (76 𝑐𝑚)(0.000104. 𝑍𝑤 = 𝑎𝑝 𝑎𝑒 𝑣𝑓. (16). 𝑐𝑚2 𝑟𝑒𝑣 )(5100 ) = 40.69 𝑐𝑚3 / min 𝑟𝑒𝑣 𝑚𝑖𝑛. (17). 43.

(44) 6. DISEÑO Y SELECCIÓN DE ELEMENTOS MECÁNICOS, ELÉCTRICOS Y ELECTRÓNICOS. Después de definir con cual alternativa se trabajaría, se procede a realizar el diseño y selección de los elementos que componen la máquina, entre los que se encuentran los sistemas eléctricos, electrónicos y mecánicos y entre los cuales se resalta los cálculos de los elementos estructurales, definiendo espesores, geometrías y materiales; así como también la elección del software que trabajará la máquina y los sistemas eléctricos y electrónicos. 6.1. DISEÑO Y SELECCIÓN DE LOS ELEMENTOS MECÁNICOS. El diseño de los elementos mecánicos representó una importancia monumental en el diseño de la máquina, se realizaron los cálculos de manera exhaustiva permitiendo seleccionar los materiales y geometrías más apropiadas para las condiciones requeridas, entre las que se destacaban la funcionalidad de la máquina, el coste de la misma, entre otras. Al tratarse de una máquina de dimensiones pequeñas (0.6 m x 0.4 m) se analizan los elementos que soportarán más carga y por lo tanto se verán sometidos a más esfuerzo. Como se mencionó anteriormente la máquina tiene unas dimensiones máximas de 0.6 m x 0.4 m y por eso mismo no cuenta con una base o estructura de soporte, principalmente los elementos a analizar son los que soportan el husillo. Entre los elementos que soportan el husillo se encuentran los ejes lineales y los soportes de los mismos, también las columnas y vigas, para la definición de sus características técnicas fue necesario analizar el sistema electrónico que se implementa, más específicamente las cargas que éste genera en la estructura.. 44.

(45) 6.1.1 Columnas. 6.1.1.1. Laterales verticales.. Las columnas laterales se ven expuestas a momentos cuando se realiza una operación de mecanizado en el eje “Y”, por lo cual son otro elemento a considerar en el incremento de la robustez de la máquina, sin embargo estas no se flectan ni si quiera en condiciones de mecanizados bruscos, de igual manera se elige aluminio 6082-T6 con una dureza Brinell de 95 HB el cual es una aleación entre Aluminio-Magnesio-Silicio y se usa habitualmente en estructuras ligeras para andamios, torres, tecnología nuclear, entre otras y se incrementa levemente el espesor del elemento a 30 mm. El peso del elemento juega un papel importante en los cálculos de las guías lineales y se calcula de la siguiente manera: Dimensiones del elemento: Altura: 350 mm Ancho: 150 mm Espesor: 30 mm Volumen: 1575000 𝑚𝑚3 = 1575 𝑐𝑚3 Este material tiene un peso específico de 2.71 𝑔/𝑐𝑚3 , entonces el peso está definido por el producto del volumen y el peso específico. W= (2.71 𝑔/𝑐𝑚3 ) * (1575 𝑐𝑚3 )= 4268.24 g = 4.3 kg = 42.1 N 6.1.1.2. Viga horizontal.. La función de esta viga es unir las columnas laterales, no está sometida a fuerzas considerables, por lo tanto, sus dimensiones son: Altura: 120 mm Ancho: 400 mm Espesor: 10 mm Volumen: 480000 𝑚𝑚3 = 480 𝑐𝑚3. 45.

(46) Este material tiene un peso específico de 2.71 𝑔/𝑐𝑚3 , entonces el peso está definido por el producto del volumen y el peso específico. W= 2.71 𝑔/𝑐𝑚3 (480 𝑐𝑚3 ) = 1300.8 g = 1.3 kg = 12.74 N. 6.1.2 Selección de los tornillos.. Se eligen tornillos de bola re-circulante los cuales son capaces de soportar grandes cargas ya que reparten el esfuerzo en todas las esferas, además tienen una alta precisión y poca fricción lo cual impide el desperdicio de potencia, para la selección de los mismos se recurre a una empresa dedicada al diseño y fabricación de los mismos en este caso: THOMSON, la cual inventó la tecnología lineal antifricción hace más de 60 años y ha seguido liderando la industria desde entonces. La marca Thomson está reconocida y comprobada como líder global en tecnología de movimiento mecánico, por medio del catálogo encontrado en (Thomson, THOMSON Linear Motion. Optimized., 2016) se realiza la selección de los tornillos y sus características, según la carga a soportar el catálogo de tornillos de bola recirculante puede ser revisado en el Anexo 5. Tabla 6: Catálogo de tornillos de bola re-circulante -tornillo-.. Fuente: (Thomson, Lead Screws, Ball Screws and Ball Splines, 2015). 46.

(47) Eligiendo por medio de la Tabla 6 el tornillo KGS-1605-023-RH, siendo este el de menor diámetro disponible y por supuesto soportando las cargas a las que estará sometido, teniendo en cuenta que los rangos de carga son extremadamente altos en comparación a los exigidos se establece el mismo tornillo para todos los ejes, la tuerca correspondiente a éste tornillo se encuentra en la Tabla 7 con sus respectivas dimensiones acotadas en la Figura 19. Con la longitud del tornillo, se determina el peso de cada uno de los tornillos. Peso tornillo eje “X” 0.62m (1.2 kg/m) = 0.7 kg = 6.86 N Peso tornillo eje “Y” 0.42m (1.2 kg/m) = 0.5 kg = 4.9 N Peso tornillo eje “Z” 0.085m (1.2 kg/m) = 0.1 kg = 0.98 N Figura 19: Acotación de tuerca y tornillo.. Fuente: (Thomson, Lead Screws, Ball Screws and Ball Splines, 2015). 47.

(48) Tabla 7: Catálogo de tornillos de bola re-circulante -tuerca-.. Fuente: (Thomson, Lead Screws, Ball Screws and Ball Splines, 2015). Además, se tuvo en cuenta el método de unión entre la tuerca del tornillo y la estructura dinámica que soporta el husillo, teniendo en cuenta que se buscó reducir las vibraciones y mantener un nivel de precisión y exactitud apropiado, la tuerca se une a la estructura directamente, sin ningún elemento intermedio, reduciendo posibles fallas en el mismo. 6.1.3 Diseño de las guías lineales. El diseño de las guías lineales es fundamental en la mejora de la máquina, en ellas recae todo el peso de la misma y las fuerzas que actúan durante las operaciones de mecanizado, se define el material buscando eliminar posibles fallas en su operación, en éste caso acero inoxidable martensítico SAE 410, teniendo en cuenta su bajo costo, atractivas características y fácil obtención. 48.

(49) en el mercado Colombiano, al tratarse de acero inoxidable, éste impide la corrosión en las guías lo cual contribuye en la precisión de la máquina, para la determinación del diámetro de las guías se requiere realizar los respectivos diagramas de fuerza cortante y momento flector, con el fin de obtener los datos de manera acertada se utiliza software, en este caso “MDSolids 4.0” el cual es un software educativo para el análisis de este tipo de problemas y el cual se analiza previamente comprobando la veracidad en sus resultados. 6.1.3.1 “Z”:. Elementos que van soportados en las guías lineales eje. Las guías del eje “Z” tienen una longitud de 85 mm y soportan los siguientes elementos: . Husillo: 7.5 kg Soporte del husillo: 1 kg. La carga total que estos elementos ejercen es de 83.3 N, en este caso se trata de una carga axial y la mayor parte de la carga actúa sobre el tornillo, sin embargo, hay algunas componentes de fuerza que actúan sobre las guías pero son mínimas debido a que al bajo coeficiente de fricción en las mismas, por lo cual no es necesario hacer el análisis y se asigna el diámetro hallado para el eje “Y”, con el fin de conseguir un factor de seguridad apropiado. 6.1.3.2 “Y”:. Elementos que van soportados en las guías lineales eje. Las guías lineales son las que soportan el peso del husillo y sus componentes, las cuales tienen una longitud de 440 mm y soportan el peso de los siguientes elementos. . Motor de husillo: 7.5 kg Cables: 0.5 kg Motor paso a paso: 3 kg Soporte motor paso a paso: 0.5 kg Guías lineales: 0.5 kg Tornillo del eje “Z”: 0.5 kg Soporte husillo: 0.5 kg. 49.

(50) La carga total que estos elementos ejercen sobre las guías es de 127.4 N, luego se realizan los diagramas de cuerpo libre, esfuerzo cortante y de momento flector, la carga actúa sobre las dos guías por lo cual se divide en dos en este caso la carga es de 63.7 N como se puede observar en la Figura 20. Figura 20: diagramas de cuerpo libre, esfuerzo cortante, momento flector eje “Y”.. Fuente: (MDSolids, 2015).. Momento flector 𝑀 = 7 𝑁×𝑚. 50.

(51) Acero inoxidable martensítico SAE 410. 𝜏𝑦 = 159.35 𝑀𝑃𝑎. Factor de seguridad 𝐹𝑆 = 3 Esfuerzo admisible, es calculado por medio de la Ecuación 18. 𝜎𝑎𝑑𝑚 =. 𝜏𝑦 (18) 𝐹𝑆. 𝜎𝑎𝑑𝑚 = 53.12 𝑀𝑃𝑎 Módulo de la sección mínimo 1. 5. (𝑀3 )(23 ) 𝐷= (19) ((𝜎𝑎𝑑𝑚 )(𝜋))1/3 𝐷 = 11.03 𝑚𝑚. El diámetro calculado es de 11.03 mm, sin embargo, se determina un diámetro de 12 mm el cual es comercial. 6.1.3.3 “X”:. Elementos que van soportados en las guías lineales del eje. Estas guías tienen una longitud de 690 mm y en ellas actúan los pesos de todos los componentes de los ejes “Z” y “Y”, como son: Columnas laterales: 8.6 kg Viga horizontal: 1.3 kg Ejes lineales “Z”: 0.5 kg Ejes lineales “Y”: 1 kg Tornillo eje “Y”: 0.5 kg. 51.

(52) Motor paso a paso eje “Y”: 3 kg Peso total eje “Z”: 13 kg La carga total que estos elementos ejercen sobre las guías es de 273.42 N, luego se realizan los diagramas de cuerpo libre, esfuerzo cortante y de momento flector, la carga actúa sobre las dos guías por lo cual se divide en dos en este caso la carga es de 136.7 N tal y como se aprecia en la Figura 21. Figura 21: diagramas de cuerpo libre, esfuerzo cortante, momento flector, eje “X”.. 52.

(53) Fuente: MDSolids, 2016.. Momento flector 𝑀 = 23.6 𝑁×𝑚 Acero inoxidable martensítico SAE 410. 𝜏𝑦 = 159.35 𝑀𝑃𝑎 Factor de seguridad 𝐹𝑆 = 3 Esfuerzo admisible, es calculado por medio de la Ecuación 18. 𝜎𝑎𝑑𝑚 = 53.12 𝑀𝑃𝑎 El módulo de la sección mínimo lo obtenemos remplazando datos en la Ecuación 18. 𝐷 = 16.54 𝑚𝑚. El diámetro calculado es de 16.54 mm, sin embargo, se determina un diámetro de 18 mm el cual es comercial. En resumen, los diámetros quedan definidos como se muestra en la Tabla 8. Tabla 8: Resumen datos calculados –guías lineales-. Diámetro calculado (mm). Diámetro elegido (mm). Guías lineales eje 16.54 "X" Guías lineales eje 11.03 "Y" Guías lineales eje 11.04 "Z" Fuente: Elaboración propia.. 53. 18 12 12.

(54) 6.2 SELECCIÓN DE LOS ELEMENTOS ELÉCTRICOS Y ELECTRÓNICOS.. La elección de los elementos eléctricos y electrónicos está directamente relacionada con la interfaz hombre-máquina debido a que los fabricantes enlazan la interfaz con el sistema de control y los actuadores. En este caso se analizaron tres posibilidades de control para implementar en la máquina y por último se eligió una de ellas basándose en las necesidades del cliente y por supuesto en los requerimientos de diseño. 6.2.1 Sistema de control fanuc (opción No 1).. Esta es una interfaz que no solo determina la interfaz hombre máquina, sino que también la ruta del control a seguir puesto que sus elementos solo funcionan en interconexión con sus PLC y motores de la misma marca y línea.. 6.2.1.1. Características básicas del control:. Las características básicas del control se muestran a continuación: . Interfaz hombre-máquina, panel de control:. El control fanuc presenta una gran variedad de gama de paneles de configuración de pantalla según la cantidad de ejes a controlar tal y como se muestra en la página 4 del anexo sobre control Fanuc (Fanuc, 2016). Pero los correspondientes a tres ejes que son los que para este se realizara hincapié corresponde a la línea de tipo 1 y 3 son entornos muy conocidos en Colombia por su representación como marca e introducción en el mercado con mucha aceptación y antelación que cualquier otro control. Otro aspecto de este control es que es todas sus versiones contempla una misma tendencia de ejecución y utilización de programas de la maquina lo cual hace que cualquier operario con nociones básicas en este tipo de control lo pueda operar sin dificultad. Finalmente, la interconexión con todo tipo de software CAM es bastante alta puesto que fabricantes reconocidos de software como Autodesk, Siemens, Dassault Systemes, Mastercam y entre otros lo tiene incluido en sus librerías.. 54.

(55) Lo cual conlleva a eliminar muchos tipos de problemáticas cuando se requiere fabricar y diseñar cualquier elemento.. . Interconexión con la interfaz hombre máquina.. La interconexión del control con la interfaz se muestra en la Figura 24 y se recomienda revisar el Anexo 6 si se desea comprender a cabalidad el funcionamiento del mismo. Figura 22: Interconexión interfaz hombre - máquina.. Fuente: Fanuc, 2016. Con lo anterior se especificarán algunos conceptos clave de tener en cuenta en la selección de este tipo de equipos. . Actuadores para el movimiento en los ejes:. Este control tiene la singularidad que se limita al uso específico de una línea de motores y controladores de laso cerrado para los cuales solo pueden usarse los controladores y motores de la misma marca, puesto que están diseñados de esta manera, con lo cual se limita solamente a las potencias de la serie IL que comienza con un par torsor de 11 N*m.. . Amplificadores de control o drivers.. 55.

(56) Solo pueden ser usados aquellos que se pueden interconectar con el PLC de la máquina y la interfaz hombre-máquina quedando como única opción usar los que corresponden a la marca Fanuc y por lo tanto restringen directamente los diferentes motores para los cuales están diseñados. Finalmente, estos controladores tienen un tipo de respuesta y de retroalimentación de lazo cerrado que la hace la más rápida del mercado, lo cual hace que la precisión y exactitud de la máquina sea muy buena con respecto a otros. 6.2.2 Sistema de control sinumerik (opción No 2).. Este control está diseñado especialmente para plataformas de Siemens, tiene una gran acogida gracias a su versatilidad y facilidad de manejo, su funcionamiento casi intuitivo hace que su programación y métodos de operación sean bastante sencillos, puesto que tiene como ayuda y soporte muchos tipos de software de la rama Siemens® (Siemens, 2016). La interacción con el operario es bastante eficaz puesto que permite desarrollar desde el control mismo muchas actividades de mecanizado y opciones avanzadas de subrutinas y programación de simulación con software como NX que aumenta la eficiencia en términos del ahorro de tiempo. Finalmente queda resaltar que este tipo de control solo puede ser ensamblado con Drivers SINUMERIK y motores SINUMERIK, porque aun cuando exista la posibilidad de interconectarlo con otro tipo de elementos se pierde totalmente la posibilidad de opciones avanzadas del control y otros aspectos de garantías limitadas y restringidas. 6.2.2.1. . Características básicas del control:. SINUMERIK 808. Gracias a su diseño CNC basado en paneles que requieren sólo unos interfaces y un panel de operador con grado de protección IP65, el SINUMERIK 808D / 808D avanzada está perfectamente preparado para ser usado en ambientes hostiles. Con sus pequeñas dimensiones, puede ser utilizado en máquinas compactas. Por otro lado, el SINUMERIK 808D / 808D avanzado permite un funcionamiento cómodo con teclas de carrera corta y las teclas de función SINUMERIK conocidas.. 56.

(57) . Optimizado para aplicaciones básicas de torneado y fresado. Con sus características específicas de tecnología, el SINUMERIK 808D / 808D AVANZADO está perfectamente pre-configurado para el torneado y fresado. El alcance de las aplicaciones varía de fresadoras estandarizadas básicas y centros de mecanizado básicos para tornos controlados por ciclos a través de los tornos CNC básicos completo. . Ideal para principiantes. Con la startGUIDE innovadora, integrada, SINUMERIK 808D / 808D avanzado es el socio ideal para los usuarios de CNC de nivel bajo. Además de la operación CNC y programación, puesta en marcha también se explica de forma gráfica e interactiva. La forma de funcionamiento y programación SINUMERIK uniforme hace que el SINUMERIK 808D / 808D avanzado sea el control de nivel principiante ideal para el mundo.. . SINAMICS S110 Basic Servo Drives. El accionamiento de posicionamiento SINAMICS S110 con su sistema de posicionamiento básico integrado es ideal cuando se necesita para posicionar los ejes de las máquinas de manera sencilla, rápida y precisa. La unidad de posicionamiento ayuda al sistema de control de la máquina de nivel superior a esta tarea. Como alternativa a un sistema de posicionamiento básico, al accionamiento de posicionamiento se le puede asignar valores establecidos como un eje de velocidad mediante entrada analógica o una interfaz de bus de campo, como Profibus, CAN, PROFINET. Además, la unidad de posicionamiento puede controlar una amplia gama de funciones de seguridad integradas con terminales de seguridad a bordo y sin circuitos adicionales complicados. Como una unidad de un solo eje modular con funcionalidad servo, la unidad de posicionamiento cubre un rango de potencia de 120 W (1 AC 230 V) a 90 kW (3 AC 400 V). Se puede utilizar para posicionar ambos servomotores síncronos y motores de inducción. 6.2.3 Sistema de control híbrido (opción No 3).. 57.

(58) Este tipo de control contiene características muy particulares, puesto que puede adaptarse o configurarse de cualquier forma dependiendo de los requerimientos, por tanto, puede ser usado en condiciones de lazo abierto y lazo cerrado, sin importar que tipo de software sea utilizado para la interfaz, teniendo en cuenta que contiene un archivo para cargar en el ordenador el cual le permite funcionar con cualquier software de control. Los elementos que lo componen principalmente son: el software, el ordenador, la tarjeta madre, fuentes de alimentación, drivers, actuadores y para conseguir hacerlo de lazo cerrado sensores. Para el funcionamiento de todo el conjunto de elementos que componen el control se instala el software en el ordenador, luego se configura con el número de actuadores y demás datos requeridos, se conecta la tarjeta madre al ordenador, los drivers a la tarjeta madre y la fuente de alimentación y los motores a los drivers recibiendo potencia y datos para su ejecución, como se muestra más adelante.. 6.2.3.1. . Características básicas del control:. Características de la tarjeta madre.. Velocidad de transmisión de datos de 200 KHz que le permite el uso de un lazo cerrado sea bien por el uso de servo motores o por el uso de motores de pasos con encoder de tipo lineal y retroalimentación. Driver que se instala en el PC para el reconocimiento del puerto USB y emplear cualquier tipo de software de control como puede observarse, en la Figura 22 se observa la notificación mostrada cuando se conecta la tarjeta madre al ordenador. En la Figura 23 se observa el manejo que se le deba dar a los archivos para una adecuada instalación. Figura 23: Instalación tarjeta.. 58.

(59) Fuente: (Mach3, 2016).. Figura 24: Instalación tarjeta.. Fuente: (Mach3, 2016). Diferentes lugares de conexión para los motores, sensores y demás aditamentos como puede observarse en la Figura 25:. 59.

(60) Figura 25: Tarjeta madre.. Fuente: (Mach3, 2016). . Características de los motores paso a paso.. 1. Según la secuencia y cantidad de campos de activación de las bobinas de un motor de pasos se pueden obtener diferentes condiciones según su necesidad. 2. Al activar mayor cantidad de bobinas y el seccionamiento de las mismas de forma individual, se puede obtener pasos hasta de 1.8 grados según se muestra en las diferentes gráficas, mejorando la precisión. 3. Al activar las bobinas en serie, se disminuyen la cantidad de pasos, pero aumenta el torque ejercido por el motor, así como también su capacidad de frenado, aceleración y velocidad. 4. Existe un grado de incertidumbre entre cada uno de los pasos el cual puede ser solucionado con la perfecta equivalencia entre las diferentes bobinas Características del driver:. 60.

(61) . Cuenta con dos puertos, uno de ellos recibe la potencia de la fuente y el otro la transmite al actuador con los datos recibidos por la tarjeta madre.. . Tienen una configuración que puede ser alterada por medio del accionamiento de unos pequeños interruptores, con el fin de cambiar el funcionamiento de los motores.. . Cuenta con una base de aluminio para la eliminación de calor durante su operación, eliminando la posibilidad de una falla por sobrecalentamiento.. . Tipo de software, mach 3:. Teniendo en cuenta las siguientes razones y características se eligió el software mach3 para esta opción, además se muestra en paralelo la instalación y configuración del mismo.. Puesto que es un entorno usado en gran medida en los últimos años, es bastante conocido por los operarios. Su conectividad con las diferentes plataformas electrónicas lo hace funcionar adaptándose fácilmente a las velocidades de transmisión de tipo USB de datos y pc, así como se evidencia en las Figuras 28 a 32.. Figura 26 Instalación del software.. 61.

(62) Fuente: (Mach3, 2016).. Instalando el software mach con el puerto USB se debe seleccionar en este paso la opción señalada en la Figura 27. Figura 27: Instalación del software.. Fuente: (Mach3, 2016).. 62.

(63) Debido a su similitud con el entorno fanuc es muy fácil adaptarse a este control, luego que sus principios son similares.. Su posicionamiento en el mercado ha provocado que grandes fabricantes del software cam en la industria hubiesen fabricado posprocesadores genéricos para este tipo de control. Lo cual genera una mayor posibilidad de eficiencia en la manufactura y un proceso de simulación de la máquina.. El software permite la fácil y eficiente instalación de los motores y sus respectivas curvas de velocidad tal y como se muestra en las siguientes figuras: Habilitación de los respectivos ejes para el control: Figura 28: Configuración del software.. Fuente: (Mach3, 2016).. Habilitaciones de la relación de pasos para el control de velocidad y sus diferentes características de movimientos.. 63.

(64) Figura 29: Configuración del software.. Fuente: (Mach3, 2016).. Apoyándonos en la Figura 29 podemos observar el panel de trabajo de la siguiente manera. 1. Gráfica del movimiento del motor 2. Ecuación sencilla de relación de pasos según lo establecido en el driver y por tanto este correspondiendo a los 1.8 grados 3. Tiempos de recorrido 4. Barra de simulación del tiempo de recorrido 5. Ejes de activación que se está trabajando. Los limites mecánicos se pueden establecer por medio de sensores o los encoder lineales a los cuales se auto calibran por medio del entorno que se observa en la Figura 30:. Figura 30: Configuración del software.. 64.

(65) Fuente: (Mach3, 2016).. 65.

(66) 7. ELECCIÓN DEL CONTROL. Después de hacer un análisis exhaustivo entre las tres opciones antes mencionadas se elige la opción No 3 y se eligen los componentes del mismo para el caso particular. 7.1. Elección de los motores. Atendiendo los diferentes requerimientos exigidos por la teoría de corte y por supuesto analizados en el QFD sobre selección de motores, se determina un lazo cerrado por medio de motores de pasos haciendo uso de encoder lineales ubicados en puntos estratégicos de la máquina. Esta solución es tenida en cuenta debida a la relación de alto costo versus potencia que presentan los servomotores. Finalmente, según los datos obtenidos por la teoría de corte se seleccionan de la Tabla 9 y el fabricante WANTAI MOTOR homologado por las diferentes normas ISO, por medio de la Figura 31 podemos hacernos saber las dimensiones que tendrá el motor.. 66.

(67) Tabla 9: Ficha técnica motor paso-paso.. Fuente: (WantaiMotor, 2016).. La selección del motor es un Nema 34 de pasos 85BYGH450D-007, el cual cuenta con un torque de 4 N*m y las siguientes características técnicas: Figura 31: Ficha técnica motor paso-paso.. Fuente: (WantaiMotor, 2016).. 67.

(68) 7.2 Elección driver Se selecciona el driver DQ860MA de potencia para este motor el cual puede realizar las diferentes activaciones de bobinas para generar diferentes condiciones y aún más importante generar los pasos de 1,8 grados más finos para dar una excelente precisión. Figura 32: Driver.. Fuente: (WantaiMotor, 2016).. 68.

(69) 8.. 8.1. PRESUPUESTO Y FUENTES DE FINANCIACIÓN. Clasificación de costos del proyecto. 8.1.1 Recursos humanos •. Tutor: Profesor de planta de la Universidad Distrital encargado de seguir el desarrollo del proyecto, realizar correcciones pertinentes y de guiar al ejecutor.. •. Ejecutor: Encargado de desarrollar el proyecto, siguiendo las pautas del tutor.. Se estima un promedio de 15 horas por semana para el ejecutor y dos horas por semana para el tutor por lo tanto los costos son los que se muestran en la Tabla 10. Tabla 10: Costo recursos humanos. Recurso. Fuente de financiación. Costo por hora. Horas Dedicadas. Costos. Tutor. Universidad Distrital F.J.C.. $40.000. 40. $1´600.000. Ejecutor. Ejecutor. $15.000. 480 Total: Horas Dedicadas: 520 Fuente: Elaboración propia.. 69. $7´200.000 Total: Costos: $8´800.000.

Figure

Documento similar

Cedulario se inicia a mediados del siglo XVIL, por sus propias cédulas puede advertirse que no estaba totalmente conquistada la Nueva Gali- cia, ya que a fines del siglo xvn y en

Sanz (Universidad Carlos III-IUNE): "El papel de las fuentes de datos en los ranking nacionales de universidades".. Reuniones científicas 75 Los días 12 y 13 de noviembre

(Banco de España) Mancebo, Pascual (U. de Alicante) Marco, Mariluz (U. de València) Marhuenda, Francisco (U. de Alicante) Marhuenda, Joaquín (U. de Alicante) Marquerie,

The part I assessment is coordinated involving all MSCs and led by the RMS who prepares a draft assessment report, sends the request for information (RFI) with considerations,

Products Management Services (PMS) - Implementation of International Organization for Standardization (ISO) standards for the identification of medicinal products (IDMP) in

This section provides guidance with examples on encoding medicinal product packaging information, together with the relationship between Pack Size, Package Item (container)

D) El equipamiento constitucional para la recepción de las Comisiones Reguladoras: a) La estructura de la administración nacional, b) La su- prema autoridad administrativa

b) El Tribunal Constitucional se encuadra dentro de una organiza- ción jurídico constitucional que asume la supremacía de los dere- chos fundamentales y que reconoce la separación