BIBLIOTECAS DEL TECNOLÓGICO DE MONTERREY

PUBLICACIÓN DE TRABAJOS DE GRADO

Las Bibliotecas del Sistema Tecnológico de Monterrey son depositarias de los trabajos recepcionales y de

grado que generan sus egresados. De esta manera, con el objeto de preservarlos y salvaguardarlos como

parte del acervo bibliográfico del Tecnológico de Monterrey se ha generado una copia de las tesis en

versión electrónica del tradicional formato impreso, con base en la Ley Federal del Derecho de Autor

(LFDA).

Es importante señalar que las tesis no se divulgan ni están a disposición pública con fines de

comercialización o lucro y que su control y organización únicamente se realiza en los Campus de origen.

Cabe mencionar, que la Colección de

Documentos Tec,

donde se encuentran las tesis, tesinas y

disertaciones doctorales, únicamente pueden ser consultables en pantalla por la comunidad del

Tecnológico de Monterrey a través de Biblioteca Digital, cuyo acceso requiere cuenta y clave de acceso,

para asegurar el uso restringido de dicha comunidad.

El Tecnológico de Monterrey informa a través de este medio a todos los egresados que tengan alguna

inconformidad o comentario por la publicación de su trabajo de grado en la sección Colección de

Documentos Tec

del Tecnológico de Monterrey deberán notificarlo por escrito a

http://biblioteca.itesm.mx

Desarrollo de un Sistema Industrial Trifásico Digital para Cargar

Baterías Comerciales-Edición Única

Title

Desarrollo de un Sistema Industrial Trifásico Digital para

Cargar Baterías Comerciales-Edición Única

Authors

Francisco Hidalgo González

Affiliation

Tecnológico de Monterrey, Campus Monterrey

Issue Date

1994-12-01

Item type

Tesis

Rights

Open Access

Downloaded

18-Jan-2017 21:09:12

IN S TITU TO TE C N O LÓ G IC O Y D E E S TU D IO S S U PE RIO RE S

DE M O N TE R R E Y

C A M P U S M O N TE R R E Y

P R O G R A M A D E G RA D U A D O S E N IN G E N IE RÍA

D E S A RRO L L O D E U N S IS TE M A IN D U S TRIAL TRIFÁS IC O

D IG ITAL P A R A C A R G A R B A TE R ÍA S C O M E RC IA L E S

P R E S E N TA D A C O M O REQU ISITO P A R C IA L P A R A

OBTENER E L G R A D O AC AD É M IC O D E

M AE S TRO E N C IE N C IAS

E S P E C IA L ID A D E N E LE C TRÓ N IC A

FRAN C IS C O H ID ALG O G O N Z ÁLE Z

T E S I S

INSTITUTO TECNOLÓGICO Y DE ESTUDIOS SUPERIORES DE

MONTERREY

CAMPUS MONTERREY

PROGRAMA DE GRADUADOS EN INGENIERÍA

DESARROLLO DE UN SISTEMA INDUSTRIAL TRIFÁSICO DIGITAL

PARA CARGAR BATERÍAS COMERCIALES

TESIS

PRESENTADA COMO REQUISITO PARCIAL PARA OBTENER EL

GRADO ACADÉMICO DE

MAESTRO EN CIENCIAS

ESPECIALIDAD EN ELECTRÓNICA

FRANCISCO HIDALGO GONZÁLEZ

INSTITUTO TECNOLÓGICO Y DE ESTUDIOS SUPERIORES DE

MONTERREY

CAMPUS MONTERREY

DIVISION DE GRADUADOS E INVESTIGACIÓN

PROGRAMA DE GRADUADOS EN INGENIERÍA

L o s miembros del comité de tesis r e c o m e n d a m o s que la presente tesis del Ingeniero F r a n c i s c o Hidalgo González s e a aceptada como requisito parcial para obtener el

grado académico de Maestro en C i e n c i a s e s p e c i a l i d a d en:

ELECTRÓNICA

APROBADO

Federico Viram ontes P h . D.

Director del P r o g r a m a de G r a d u a d o s en Ingeniería.

DICIEMBRE DE 1994

Procopio Villarreal, M . C .A S E S O R

COMITÉ DE TESIS:

Graciano D i e c k A s s i d ; P h . D. C O A S E S O R

DEDICATORIA.

DEDICATORIA.

A María Elena, mi e s p o s a , por su amor, comprensión y a y u d a tan valiosa y esencial para concluir este trabajo.

A R o s a E l e n a , mi mamá, y a Salvador, mi hermano, siempre presentes y solidarios con mi trabajo.

A mi bebé quien motiva mi trabajo aún en los momentos de cansancio.

A mis maestros que con su ejemplo y conocimientos me han enseñado no sólo el s a b e r sino también el vivir.

A mis familiares y amigos que lejos o c e r c a siempre están ahí.

A mi a s e s o r y sinodales por su ayuda incondicional y orientación sin la cual este trabajo no podría haberse concluido.

RESUMEN.

RESUMEN.

E s t a tesis pretende mostrar el desarrollo de un sistema industrial trifásico para cargar baterías c o m e r c i a l e s d e s d e su concepción y definición hasta la implementación en la industria de los acumuladores. Este cargador de baterías tiene su uso en la producción de a c u m u l a d o r e s específicamente dentro de la fase de carga. S e utiliza en a c u m u l a d o r e s de distintos tamaños que s e u s a n principalmente para automóviles, c a m i o n e s , vehículos e s p e c i a l e s como montacargas o eléctricos, así c o m o también en b a n c o s de respaldo de voltaje, unidades ininterrumpibles y demás alimentaciones de corriente directa.

L a tesis c o m i e n z a con una introducción donde s e justifica este desarrollo, la hipótesis de trabajo y los objetivos generales del proyecto. El problema que trata de s o l u c i o n a r s e e s precisamente la c a r g a del acumulador d a d o que s e requiere un sistema automático si e s que realmente s e quiere hacer una c a r g a controlada y que c o r r e s p o n d a teórica y prácticamente con la curva de formado ideal de la batería.

L a s principales c a p a c i d a d e s incorporadas al sistema de carga son:

1.- E s un sistema programable, muy flexible, acepta 10 tipos de curvas de formado diseñadas por el usuario en forma de p a s o s de corriente y duración de tiempo.

2 - T i e n e una gran conectividad, incluso remota ya que se c o m u n i c a vía red

R S - 4 8 5 a una computadora opcional con la que se puede monitorear, controlar o programar c a d a una de las m e s a s donde s e forman las baterías.

3. - E s un sistema de uso continuo.

4. - F u e diseñado para tratar de reutilizar parte de la infraestructura c o n que ya s e

c o n t a b a en la planta para no incurrir en gastos mayores.

5. - E s un sistema muy preciso al incorporar tecnología digital.

6. - E s modular y cuenta con un diseño en el que las funciones están repartidas en forma distribuida.

7. - El programa que s e ejecuta en la computadora está desarrollado para ambiente gráfico, u s a ventanas y menús para que el operador lo utilice c o n facilidad.

8. - L a s funciones s e realizan utilizando técnicas de control distribuido y s e tiene un e s q u e m a c o n multiprocesamiento, c a d a C a r g a d o r E s c l a v o tiene su propio microprocesador y va unido al Control Maestro.

El s i s t e m a s e concluyó y s e instaló como prototipo en la e m p r e s a A c u m u l a d o r e s M e x i c a n o s S . A . de C . V . donde está en funciones actualmente, en un futuro s e p i e n s a mejorar el p r o c e s o de c a r g a para elevar el nivel competitivo mejorando el sistema de carga.

CONTENIDO.

CONTENIDO.

PAGINA

P O R T A D A .zyxwvutsrqponmlkjihgfedcbaZYXWVUTSRQPONMLKJIHGFEDCBA I

FIRMAS. II

DEDICATORIA. IV

R E S U M E N . VI

CONTENIDO. VIII

CAPITULO 1: INTRODUCCION. 1

1.1 L a batería o acumulador. 2

1.2 Hipótesis. 4 1.3 Objetivos generales. 4

1.4 A n t e c e d e n t e s . 4 1.5 Descripción del documento. 5

CAPITULO 2: DISEÑO. 6

2.1 Introducción. 7 2.2 P r o b l e m a y n e c e s i d a d e s del cliente. 7

2.3 Planteamiento de la solución. 7

2.3.1 Características y requerimientos generales. 8 2.3.2 Diseño del sistema auxiliar Flipper 1 (F1). 11

2.3.3 Diseño del control maestro (CM). 11 2.3.4 Diseño del cargador e s c l a v o (CE). 13

2.4 Definición de funciones. 14

2.4.1 S i s t e m a Flipper 1 (F1). 14 2.4.2 S i s t e m a Control Maestro (CM). 16

2.4.3 S i s t e m a C a r g a d o r E s c l a v o (CE). 17

CAPITULO 3: PROTOTIPO. 19

3.1 Introducción. 20 3.2 D i a g r a m a esquemático del Flipper 1 (F1). 20

3.3 D i a g r a m a esquemático del control maestro (CM). 23

PAGINA

3.4 D i a g r a m a esquemático del cargador e s c l a v o (CE). 26

3.5 Circuitos impresos. 33

C A P I T U L O 4: PROGRAMACION. 34

4.1 Introducción. 35 4.2 P r o g r a m a del Control Maestro (CM). 35

4.3 P r o g r a m a de multiplexeo en la pantalla de L E D ' s . 37

4.4 P r o g r a m a del C a r g a d o r E s c l a v o (CE). 37 4.5 P r o g r a m a de disparos en el PIC del C a r g a d o r E s c l a v o . 37

4.6 P r o g r a m a de la computadora. 37 4.7 Prog. de la interfase de comunicación de la computadora. 4 0

C A P I T U L O 5: I M P L E M E N T A C I Ó N . 42

5.1 Introducción. 4 3 5.2 El p r o c e s o de formado. 44

5.3 C a n t i d a d de energía a l m a c e n a d a . 4 5

5.4 T i p o s de baterías. 46 5.5 C u r v a s de formado. 46 5.6 Montaje del equipo. 47 5.7 Calibración de los equipos. 48

5.8 A r r a n q u e del sistema. 48 5.9 P r u e b a s de calidad del formado de la batería. 48

C A P I T U L O 6: C O N C L U S I O N E S . 50

6.1 Planteamiento de mejoras. 51

6.2 C o n c l u s i o n e s finales. 52

BIBLIOGRAFIA. 54

APENDICES. 55

A P E N D I C E A: Circuitos impresos. 56 A. 1 S i s t e m a Flipper 1. 56 A.2 S i s t e m a Control Maestro (CM). 59

A . 3 S i s t e m a C a r g a d o r E s c l a v o (CE). 62

A P E N D I C E B: G l o s a r i o de términos. 67

V I T A 69

INDICE DE FIGURAS

PAGINA

Figura 2. 3.1 S i s t e m a de carga. 9

Figura 2. 3.2 Diagrama a bloques del Flipper 1. 11

Figura 2. 3.3 Diagrama a bloques del C M . 12

Figura 2. 3.4 Diagrama a bloques del Cargador E s c l a v o . 14

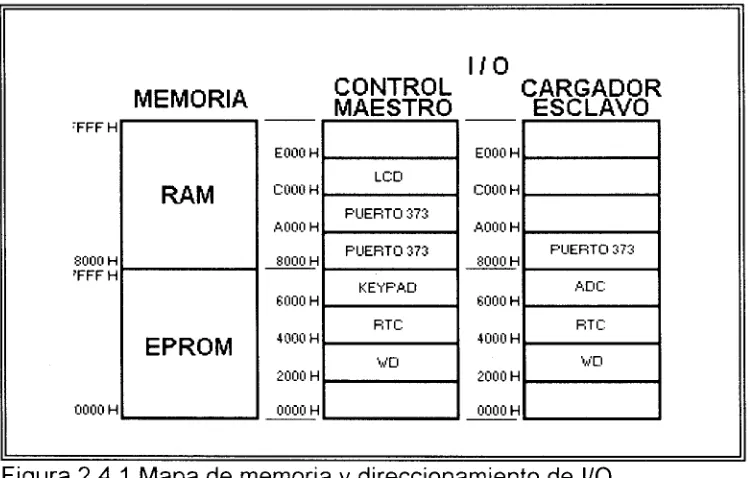

Figura 2. 4.1 M a p a de memoria y direccionamiento de l/O. 15

Figura 3. .2.1 Microprocesador, memoria y decodificador de direcciones. 2 0 Figura 3. 2.2 R e s p a l d o de batería, "watch dog", R T C , etc. 21

Figura 3. .3.1 Pantalla L C D y drivers de comunicación. 2 3

Figura 3. .3.2 Interfase para el teclado. 24

Figura 3. .3.3 Pantalla de L E D ' s . 25

Figura 3. .4.1 Fuente de poder. 26

Figura 3 .4.2 Drivers de comunicación optoaislados. 27

Figura 3 .4.3 C o n e c t o r e s de expansión y alimentación. 27

Figura 3 .4.4 Sección analógica. 28

Figura 3 .4.5 Multiplexor y convertidor análogo digital. 29

Figura 3 .4.6 Circuito de disparos y "watch dog timer". 30

Figura 3 .4.7 Detectores de cruce por cero. 31

Figura 3 .4.8 Sección de disparos de salida y conexión de potencia. 32

Figura 4 .6 Directorio del programa dentro de W i n d o w s . 38

Figura 5 .1.1 Sistema de formado antiguo o propuesto. 4 3

Figura 5 .2.1 C u r v a de corriente y de temperatura. 44

Figura 5 .5.1 C u r v a s típicas. 46

Figura 5 .5.2 C u r v a de tres pasos. 47

C a p 1: Introducción 2

INTRODUCCIÓN.

1.1 La batería o acumulador.

U n a pila voltaica e s un dispositivo mediante el cual se transforma energía química en eléctrica. C o n frecuencia s e la denomina pila eléctrica. Este término también se aplica a dispositivos tales como las baterías solares, que generan corriente por medios distintos de los químicos. El término batería se refiere a cualquier dispositivo que g e n e r a electricidad mediante la liberación de energía química. Existen d o s tipos g e n e r a l e s de tales baterías: primaria y secundaria. L a batería primaria no s e puede volver a cargar fácilmente después que su energía química s e ha convertido en eléctrica, en cambio la s e c u n d a r i a si tiene esta propiedad. Esto significa que los productos químicos activos que contiene se restituyen a su condición original c u a n d o p a s a electricidad a través del dispositivo. L a batería s e c u n d a r i a s e d e n o m i n a también a c u m u l a d o r que puede emplearse para almacenar electricidad y luego usarla c u a n d o se requiera. E n esta tesis se utilizarán indistintamente los términos batería y acumulador.

L a s baterías s o n un componente primordial para los vehículos automotores tradicionales c o n máquina de combustión interna ya que por medio de ellas s e alimenta el motor de arranque y otros subsistemas eléctricos. A d e m á s c o n el desarrollo de vehículos eléctricos y aplicaciones de plantas fotovoltaicas, los requerimientos de almacenamiento de energía justifican el uso de sistemas de acumulación de energía eléctrica más confiables.

El acumulador de plomo-ácido es el tipo más antiguo y aun el de uso más extendido actualmente. S e compone de seis o siete unidades idénticas llamadas baterías, c a d a una produce 2 volts aproximadamente para hacer el total de 12 volts. Hoy en día las baterías más potentes tienen siete unidades. A su v e z c a d a batería se c o m p o n e de varias p l a c a s verticales positivas y negativas alternadas y s e p a r a d a s por c a p a s d e l g a d a s aislantes de plástico u otro material aislante.

T o d a s las p l a c a s positivas se conectan a una unidad llamada agarradera o puente y luego forman el borne positivo y las negativas a otra igualmente formando el borne negativo.

C a d a p l a c a tiene forma de rejilla con varias cavidades. L a s de placa positiva se rellenan c o n u n a pasta de bióxido de plomo ( P b 02) y las negativas c o n plomo

esponjoso (Pb).

T o d a s las p l a c a s se sumergen en una solución de ácido sulfúrico ( H2S 04) diluido

c o n o c i d o c o m o electrólito. C u a n d o s e utiliza la batería, los átomo de plomo de las p l a c a s negativas pierden electrones y s e convierten en iones de plomo ( P b+ +) . Y a

C a p 1: Introducción 3

iones (S04~~) en la solución y forman un revestimiento blanco sobre las p l a c a s negativas de sulfato de plomo ( P b S 04) . L a ecuación que ilustra el p r o c e s o es:

P b ^ +zyxwvutsrqponmlkjihgfedcbaZYXWVUTSRQPONMLKJIHGFEDCBA SO=

4 > P b S 04

C u a n d o los electrones llegan al polo positivo el bióxido de plomo los recoge y con la a y u d a de los iones hidrógeno de la solución, transforman el bióxido de plomo en ion plomo ( P b+ +) y a g u a ( H

20 ) . Este ion reacciona inmediatamente c o n el ácido sulfúrico

de la solución para formar a g u a y sulfato de plomo, que forma un revestimiento blanco sobre la p l a c a positiva.

E n c o n s e c u e n c i a a medida que la celda s e d e s c a r g a , s u s p l a c a s s e revisten con sulfato de plomo y s e vuelve c a d a v e z menos eficaz como fuente de energía eléctrica. Al conectarla a una corriente eléctrica e x t e m a se le restituye su condición original y vuelve a ser u n a fuente de electricidad eficaz. „

E n el automóvil, el generador provee esta corriente, a medida que ésta fluye en una dirección o p u e s t a a la s e g u i d a por ella cuando la batería está en uso, s e produce electrólisis. El sulfato de plomo, en el polo negativo, se transforma en plomo, y en el polo positivo en bióxido de plomo.

P a r a producir u n a batería e s necesario armar la unidad plástica c o n s u s c e l d a s de plomo y rellenarla c o n un electrólito. Además hay que incorporar la c a r g a eléctrica h a c i e n d o p a s a r una corriente por las celdas de la batería hasta lograr los a m p e r e s - h o r a e s p e c i f i c a d o s para el tipo de batería en particular. Este p r o c e s o s e d e n o m i n a "formado de la batería" y existen diferentes curvas de formado para los distintos tipos de baterías. Al aplicar a la batería una curva de formado, definida en corriente contra tiempo, a p l i c a d a a una batería, se obtiene una potencia eléctrica a l m a c e n a d a en la misma para usarse posteriormente.

Al o b s e r v a r el sistema de carga que se utiliza en A c u m u l a d o r e s M e x i c a n o s , e m p r e s a d o n d e s e experimentará con el sistema, se o b s e r v a n tintes empíricos. T o d o s los movimientos que realiza el operador de la m e s a de formado s o n m a n u a l e s y no hay m a n e r a de comprobar cómo hizo la s e c u e n c i a de carga. El operador toma lecturas de corriente y de temperatura constantemente, con el riesgo de que lo h a g a erróneamente, o no h a g a las correcciones a d e c u a d a s si hay alguna desviación. L a s d e c i s i o n e s las toma c a d a operador aplicando c a d a uno su criterio, lo que o c a s i o n a que no h a y a uniformidad en el producto final. L a curva de formado no s e sigue fielmente, la batería termina su período de c a r g a con una carga distinta a la e s p e c i f i c a d a en la curva, lo cual provoca que la calidad no s e a constante. E s t a s d e s v i a c i o n e s c o n s i d e r a d a s en el tiempo p u e d e n llegar a ser grandes. C o n un sistema automático estas desventajas s e minimizan considerablemente.

C a p 1: Introducción 4

d e b e ser una alternativa económica, eficiente y flexible para cargar las baterías, y dar al público un producto uniforme y de buena calidad avalado por reportes de producción que el mismo sistema genere. También s e b u s c a mejorar el tiempo de c a r g a c o n s i d e r a n d o otras variables, como la temperatura de la solución y la d e n s i d a d del electrólito, que s o n monitoreadas actualmente pero no intervienen directamente en el control de la c a r g a que s e le administra a la batería.

1.2 Hipótesis.

L a curva de formado actual no sigue la ideal, desviándose de las e s p e c i f i c a c i o n e s y el producto final tiene y a s e a una c a r g a menor demeritando el producto, o una mayor a la e s p e c i f i c a d a lo cual e s un gasto innecesario.

1.3 Objetivos generales.

L o s objetivos que persigue esta investigación son:

1 . - D e s a r r o l l a r un sistema de gran calidad y con una relación costo-beneficio atractivo para el formado de las baterías.

2 - Contar c o n una inferíase muy amigable para que el operador del b a n c o de

formado lo opere fácilmente.

3.- Automatizar el p r o c e s o de formado de modo que la c a r g a del acumulador s e a automática y de alta precisión, para que la calidad del producto s e a excelente.

1.4 Antecedentes.

Actualmente las e m p r e s a s que s e dedican a producir las baterías de una o de otra m a n e r a tienen resuelto el problema de incorporarles la carga. C o n c r e t a m e n t e la e m p r e s a d o n d e nació la idea del cargador ha manejado diferentes sistemas. U n o de éstos e s desarrollo de ella, e s decir, se diseñó especialmente para uso exclusivo h a c e más de d i e z años, e s anticuado en su funcionamiento, es muy p e s a d o porque utiliza transformadores. N o realiza la carga automática pues sólo permite manualmente fijar el nivel de corriente por un operador utilizando un potenciómetro y lo mantiene con algo de d e s v i a c i o n e s hasta que el operador cambia el nivel nuevamente o h a g a correcciones. E s un sistema trifásico y tiene un medidor de corriente que se comparte para cinco s i s t e m a s y con un selector de cinco posiciones m a n u a l e s s e e s c o g e aquel que quiere visualizarse, viendo sólo una a la vez.

C a p 1: Introducción 5

más constante y hay m e n o s rizado, no se cuenta con una computadora para obtener reportes estadísticos siendo esto una gran desventaja con respecto a la solución ideal para el problema.

1.5 Descripción del documento.

L u e g o de haber sentado las b a s e s del desarrollo del sistema en esta introducción continuamos c o n el capítulo dos que habla sobre los criterios de diseño, la definición de funciones y la selección de componentes.

El capítulo tres trata del prototipo con sus diagramas a bloques, esquemáticos de detalle y circuito impreso de c a d a componente y figuras para c a d a sección.

El capítulo cuatro habla de los programas que se ejecutan en el control maestro, en el cargador e s c l a v o y en la computadora.

El capítulo cinco e s sobre el sistema de carga, la formación de baterías, la instalación, la puesta en marcha y las pruebas de c a r g a de las baterías.

El capítulo seis s o n los resultados, las mejoras proyectadas y las c o n c l u s i o n e s .

C a p 2. Diseño 7

DISEÑO.

2.1 Introducción.

Este capítulo trata de mostrar la metodología para la solución específica que s e propone para cargar las baterías. U n a v e z bien determinado el problema por resolver se analizaron las n e c e s i d a d e s del cliente, los requerimientos técnicos, limitaciones y restricciones. S e plantearon varias alternativas de solución hasta encontrar u n a que fuera técnicamente factible, que cumpliera con los requisitos económicos y de tiempo de desarrollo. U n a v e z definida la solución que satisface al cliente s e implementa tomando en cuenta todos los elementos que se determinaron.

2.2 Problema y necesidades del cliente.

El problema e s la c a r g a de las baterías que se h a c e mediante distintas curvas de formado a p l i c a d a s según el tipo de batería. L a s n e c e s i d a d e s que s e consideraron para el s i s t e m a s o n :

• Programable. • Preciso. • Económico. • Expandióle. • U s o continuo. • Automático.

• C o m p o n e n t e s de uso rudo (vibración, temperatura, corrosión, etc). • C o n e c t i v i d a d .

• Flexibilidad.

2.3 Planteamiento de solución.

El c a r g a d o r de baterías s e seccionará en bloques funcionales. El primer bloque e s el de potencia, requiere ser trifásico, con una electrónica confiable diseñada en b a s e a rectificadores controlados de silicio (SCR's).

El s e g u n d o bloque e s la sección de disparos que contiene los circuitos de detección de cruce por cero para c a d a fase y de sincronización controlando digitalmente los disparos en las compuertas de los S C R ' s para tener la precisión requerida por el sistema de uso continuo.

C a p 2: Diseño 8

un par torcido blindado. S e escogió el estándarzyxwvutsrqponmlkjihgfedcbaZYXWVUTSRQPONMLKJIHGFEDCBA RS-485 por s u s c a p a c i d a d e s de distancia, inmunidad al ruido y ahorro de líneas al tender la red.

L a interfase amigable e s una computadora PC ejecutando un programa gráfico bajo ambiente WINDOWS 3.1, c o n e c t a d a a la red de maestros para programar las curvas de formado de s u s controladores e s c l a v o s , monitorea la c a r g a del b a n c o de baterías y además a l m a c e n a los datos históricos necesarios para confirmar que el lote fabricado cumple fielmente la curva de formado, garantizando la calidad. El sistema controla automáticamente el nivel de corriente de c a r g a utilizando algoritmos que a s e g u r a n el seguimiento a d e c u a d o de la curva de formado.

El operador del b a n c o tendrá la responsabilidad de a c o m o d a r las baterías y conectarlas; así c o m o iniciar el ciclo que, en forma automática, incorporará la c a r g a a las baterías para mantener la calidad constante de un lote a otro.

2.3.1 Características y requerimientos generales.

• S i s t e m a de uso continuo las veinticuatro horas. • C o m p o n e n t e s para uso rudo.

• Económico. • Alta precisión. • C o n e c t i v i d a d . • Flexibilidad.

i

• Automático.

S e requiere de uso continuo porque las baterías tardan de 10 a 20 horas para c a r g a r s e completamente así que la planta de producción tiene los tres turnos y o c u p a las veinticuatro horas del día. L o s componentes del diseño s o n de uso rudo porque las c o n d i c i o n e s de trabajo s o n duras, hay temperatura e l e v a d a , vibración, corrosión, h u m e d a d y ruido eléctrico.

P a r a hacer el sistema económico se seguirá un e s q u e m a de maestro-esclavos

d o n d e un control maestro soportarázyxwvutsrqponmlkjihgfedcbaZYXWVUTSRQPONMLKJIHGFEDCBA a cinco cargadores e s c l a v o s y c a d a cargador e s c l a v o controlará una m e s a con las baterías instaladas para cargarse. El costo s e

reparte entre las cinco m e s a s . Además una computadora se puede conectar u s a n d o una red RS-485 que se adapta muy bien a los e s q u e m a s maestro-esclavo, e s muy inmune al ruido y opera a largas distancias con 32 controles maestros c o m o máximo dividiendo también el costo de la computadora entre el número de controles maestros.

C a p 2: Diseño 9

que las curvas de formado s e programan según el usuario las requiera, tanto en la cantidad de curvas c o m o la forma que éstas tienen e s variable y programable.

El s i s t e m a d e b e ser automático para que el operador intervenga lo m e n o s posible, ahora s u responsabilidad e s alimentar la m e s a con las baterías, poner el sistema a cargar y monitorear el estado, la temperatura y la corriente de las baterías periódicamente hasta finalizar, pero los ajustes los hará el sistema para asegurar que el nivel pedido de corriente s e cumpla durante todos los p a s o s del formado.

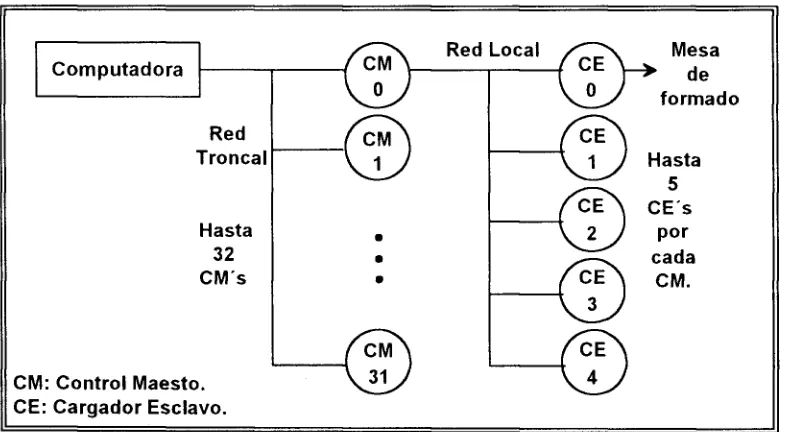

[image:23.612.113.506.455.671.2]U n esquemático a bloques del sistema se muestra en la figura 2.3.1 d o n d e s e o b s e r v a el crecimiento que s e puede tener y cómo s e conectarían los c o m p o n e n t e s que v a n formando el sistema total. E n cuanto a los límites máximos s e tienen hasta 32 controles maestros ( C M ' s ) con cinco controles e s c l a v o s ( C E ' s ) c a d a uno lo que d a un máximo de 160 m e s a s de formado que pueden cargar en promedio 15 baterías simultáneamente lo que h a c e un total de 2 4 0 0 baterías al mismo tiempo. El uso de la computadora, no e s indispensable dado que en el maestro d e s d e el teclado y su pantalla p u e d e hacer todos los movimientos pero sí e s muy r e c o m e n d a b l e porque s e manejan en ella los reportes estadísticos y facilita la programación. E s t a característica importante significa que el control maestro e s autónomo y no d e p e n d e de la computadora, todas las funciones s o n independientes. Si la computadora s e a p a g a el sistema d e b e de funcionar sin problema. Esto obliga a que s e tenga una pantalla y un teclado para hacer los movimientos y visualizar todos los parámetros de control, inclusive s e p u e d e n alimentar las curvas de formado. L a computadora e s importante d a d o que en su disco duro s e a l m a c e n a n los datos históricos para que el sistema genere s u s reportes en pantalla o en impresora.

C a p 2: Diseño 10

C o n s i d e r a n d o el desempeño requerido e s necesario desarrollar d o s sistemas: el control maestro y el cargador esclavo. A m b a s cuentan con inteligencia propia y trabajan en b a s e a un microprocesador; por lo que preferimos diseñar una tarjeta

auxiliar que contenga el microprocesador, la memoriazyxwvutsrqponmlkjihgfedcbaZYXWVUTSRQPONMLKJIHGFEDCBA E P R O M y la memoria RAM y algunos otros circuitos periféricos que la h a g a n general y así poder diseñar tanto el

C a p 2: Diseño 11

2.3.2 Diseño del sistema auxiliar Flipper 1 (F1).

E s t e sistema e s la parte medular del cargador y consiste en una tarjeta que será montada sobre el Control Maestro y también sobre el C a r g a d o r E s c l a v o . E n ella radicará la inteligencia, e s decir contendrá al microprocesador que ejecuta el programa d e control, para uno u otro sistema.

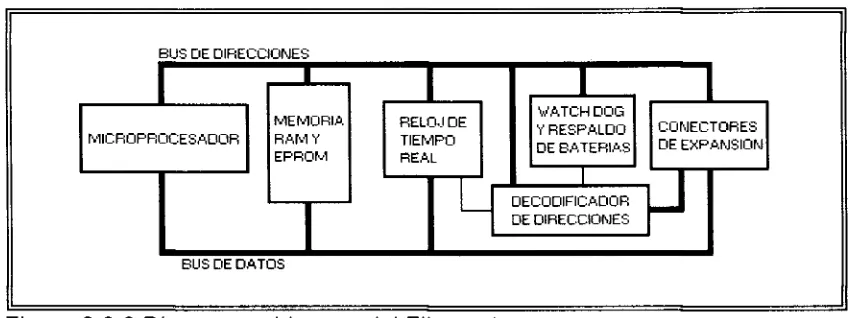

E s t a tarjeta contiene el microprocesador, la memoria RAM r e s p a l d a d a por batería, la memoria E P R O M no volátil, un reloj de tiempo real R T C y un decodificador de direcciones para a c c e s a r los diferentes dispositivos periféricos. También e s n e c e s a r i o colocar en uno o varios conectores el bus de direcciones, el bus de datos y el bus de control, y además la electrónica adicional para el Control Maestro o el C a r g a d o r E s c l a v o .

[image:25.612.93.520.317.476.2]L a figura 2.3.2 muestra en un diagrama a bloques estos componentes y la relación que existe entre ellos, más adelante se describirán en detalle.

Figura 2.3.2 D i a g r a m a a bloques del Flipper 1.

El trabajo más difícil es la selección del microprocesador, sin embargo se eligió el

Z180 de Zilog. D a d a s sus características de alta velocidad, juego de instrucciones y registros, p e r m a n e n c i a en el mercado, experiencia previa en otros desarrollos, documentación y equipo de desarrollo ya existente. El Z180, descendiente directo del c o n o c i d o Z80 que s e liberó en 1975, salió al mercado en 1986, tiene 8 años y hay m u c h o s productos desarrollados b a s a d o s en este microprocesador.

2.3.3 Diseño del Control Maestro (CM).

C a p 2: Diseño 12

través de un c a b l e plano, también una pantalla dezyxwvutsrqponmlkjihgfedcbaZYXWVUTSRQPONMLKJIHGFEDCBA LED's para informar de la corriente, temperatura y tiempo formada por cinco dígitos, tres numéricos de siete s e g m e n t o s y

d o s alfanuméricos de catorce segmentos.

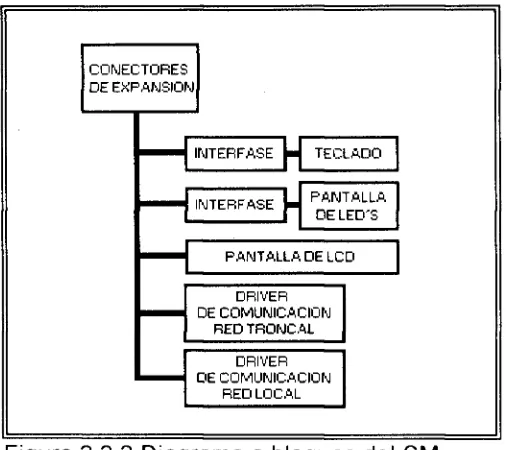

T a m b i é n hay d o s drivers RS-485, uno para la red troncal y otro para la red local. E n la red troncal s e podrán conectar hasta un máximo de 32 Controles M a e s t r o s y e n la red local s e prodrán conectar hasta un máximo de 5 C a r g a d o r e s E s c l a v o s .

[image:26.612.175.428.231.456.2]L a figura 2.3.3 muestra el esquemático del control maestro c o n las partes que lo forman, indicando c o m o s e interconectan entre sí.

Figura 2.3.3 Diagrama a bloques del C M .

C a p 2. Diseño 13

2.3.4 Diseño del Cargador Esclavo (CE).

N u e v a m e n t e s e a p r o v e c h a la tarjeta principal FLIPPER 1 para montarse sobre otra y en conjunto crear la d e n o m i n a d a C a r g a d o r E s c l a v o . Este cargador e s c l a v o tiene por objeto controlar directamente la m e s a de formado donde están las baterías.

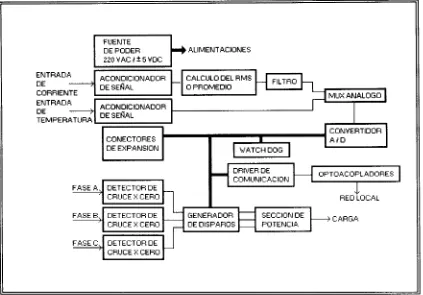

L a alimentación disponible es de 220 V C A trifásico, por lo que construiremos una fuente de poder c o n e c t a d a a una de las f a s e s y que producirá el voltaje de +/- 5 V C D n e c e s a r i o s para el funcionamiento del cargador esclavo.

E s t a tarjeta tiene varios bloques muy importantes para el desempeño del sistema, primero mencionaré la fuente de poder que ya se describió en el párrafo anterior. L u e g o están los drivers de comunicación RS-485 aislados ópticamente y que permiten la conexión al Control Maestro, esta red se denomina local y e s para un máximo de cinco dispositivos. C o m o parte medular está la sección de conversión análoga a digital construida c o n un convertidor A/D de 10 bits que nos da la precisión requerida multiplexando a su entrada dos c a n a l e s con muestras c a d a 0.1 s e g u n d o s , uno para la medición de corriente y otro para la medición de temperatura.

L a señal s e a c o n d i c i o n a primero mediante un amplificador de instrumentación de alta ¡mpedancia de entrada construido con amplificadores operacionales; d a d o que la medición e s sobre corriente pulsante extraída en una resistencia de derivación en serie c o n las baterías que se están formando y cuya forma de o n d a e s muy irregular. L a señal s e introducirá a un circuito especial que da a su salida una señal de corriente directa proporcional al valor RMS de la señal de entrada o proporcional al promedio según s e s e l e c c i o n e . L a señal e s muy ruidosa porque proviene del disparo de los tiristores y contiene m u c h a s armónicas por lo que se agrega un filtro p a s o bajo y otro p a s o de amplificación, esta señal junto con el otro canal entran a un multiplexador análogo y posteriormente se convierten a digital en el convertidor A / D de 10 bits.

Otra parte primordial e s la sección de disparos que consta de tres detectores de cruce por cero para no perder la sincronización, uno para la fase A B , otro para la f a s e B C y el último para la f a s e C A . Estos detectores trabajan directamente con el voltaje de 2 2 0 V C A trifásico y están aislados ópticamente para no interferir c o n la electrónica de 5 V C D .

L a s señales de cruce por cero se alimentan a un microcontrolador PIC

(Programmable Integrated Controler) que con un programa grabado en su memoria y un determinado nivel de referencia dado por la tarjeta FLIPPER 1 y a su v e z recibido del Control Maestro proporcionará los pulsos de corriente a las compuertas de los

S C R ' s de s a l i d a para dispararlos y controlar la corriente que c a r g a las baterías.

C a p 2: Diseño 14

[image:28.612.94.517.119.414.2]L a figura 2.3.4 muestra un diagrama a bloques del cargador e s c l a v o y sus elementos componentes.

Figura 2.3.4 Diagrama a bloques del C a r g a d o r Esclavo.

2.4 Definición de funciones.

2.4.1 Sistema Flipper 1 (F1).

El microprocesador ejecuta el programa de control a l m a c e n a d o en la E P R O M y p r o c e s a la información en la memoria RAM y se e n c a r g a de las c o m u n i c a c i o n e s , realiza el control de los periféricos de entrada y salida desarrollados en el C M o en el C E . L o s b u s e s de información se presentan en dos conectores para que sirvan de expansión. U n cristal genera el reloj para el microprocesador. Proporciona la f r e c u e n c i a de trabajo de 18.432 M H z . L a memoria R A M s e requiere para a l m a c e n a r los datos y variables del sistema, s e utilizan 32 K por 8 bits con un tiempo de a c c e s o de 120 n s e g . o menor. E n la memoria E P R O M se guarda el programa que s e ejecuta ya s e a para el Control Maestro o para el C a r g a d o r E s c l a v o , la c a p a c i d a d de memoria es de 32 K por 8 bits. S u m a n d o la c a p a c i d a d de almacenamiento de la R A M y de la E P R O M s e completan los 64 K por 8 bits que puede direccionar el sistema.

C a p 2: Diseño 15

r e s p a l d a d o por batería para poder operar aún sin la energía de la fuente externa. T a m b i é n s e diseño un generador de estados de e s p e r a dado que la E P R O M tiene un tiempo de a c c e s o mayor que el ciclo de tiempo que el cristal oscilador nos proporciona

y s e requiere sumar este tiempo al a c c e s a r el programa de lazyxwvutsrqponmlkjihgfedcbaZYXWVUTSRQPONMLKJIHGFEDCBA E P R O M .

[image:29.612.116.491.284.523.2]L a memoria R A M y el reloj de tiempo real están protegidos por la batería de respaldo que entra en funciones una v e z que la fuente de voltaje externa s e d e s c o n e c t a o s e d e s e n e r g i z a . También se aprovecha que este circuito trae un "watch d o g " integrado, así que si el programa s e q u e d a ciclado o no llegara a inicializar el "watch d o g " entonces s e toma el control y s e reincializa el microprocesador para que el programa c o m i e n c e de nuevo. P a r a direccionar el l/O s e incluye un decodificador de direcciones que parte los 64 K Bytes en páginas de 8 K Bytes para s e l e c c i o n a r uno de o c h o posibles dispositivos. L a figura 2.4.1 muestra el m a p a de direccionamiento que está a s i g n a d o al Control Maestro o C a r g a d o r Esclavo.

Figura 2.4.1 M a p a de memoria y direccionamiento de l/O.

C a p 2: Diseño 16

2.4.2 Sistema Control Maestro (CM):

Era n e c e s a r i o incluir un teclado de 4 X 4 unido por cable plano a la tarjeta C M para poder dar los parámetros programables y hacer movimientos a la programación del Control Maestro, para manejarlo se utiliza un circuito integrado que explora los renglones y c o l u m n a s de la matriz del teclado y arroja el dato de la tecla p r e s i o n a d a en s u puerto de s a l i d a g e n e r a n d o una interrupción al microprocesador c u a n d o hay una entrada, a u n q u e el microprocesador podría hacer este trabajo c o n la adición de algunos puertos s e prefirió usar este e s q u e m a para que el microprocesador s e concentre en labores de control y no en trabajos de bajo nivel y de m u c h a f e c u e n c i a a d e m á s de simplificar el programa que e s muy complicado y largo ya de por sí.

T e n e m o s u n a pantalla de cristal líquido L C D de 20 caracteres por 4 líneas, se c o n e c t a por cable plano a la tarjeta C M y se maneja con un puerto paralelo y el bus de datos del microprocesador. Esta pantalla está iluminada. U s a m o s un puerto paralelo de propósito específico para controlar las líneas de la pantalla L C D y los drivers

RS-485 para las redes local y troncal. Otro puerto paralelo se requiere para controlar y

transferir datos al circuito PIC que a su v e z controlará el despliegue de información en la pantalla de L E D ' s que cuenta con dos dígitos alfanuméhcos de catorce s e g m e n t o s y tres dígitos numéricos de siete segmentos. El objetivo e s mostrar información específica de medición, como la corriente del cargador o el estado del mismo. S e cuenta c o n cinco dígitos, dos alfanuméricos y tres numéricos, y la información s e multiplexa utilizando un circuito PIC controlado por un puerto paralelo. Este circuito

PIC corre un programa previamente grabado que barre constantemente c a d a dígito multiplexando el tiempo y los recursos. Los d e s p l e g a d o r e s s o n de cátodo común. El circuito PIC que s e utiliza para controlar los cinco dígitos de la pantalla de L E D ' s ,

recibe el dato a través de un puerto paralelo y se e n c a r g a de multiplexar los dígitos, hacer la conversión a siete o catorce segmentos según se requiera, y la salida del PIC

se alimenta a dos puertos paralelos, uno para los tres primeros dígitos y otro para los últimos dos.

C a p 2: Diseño 17

2.4.3 Sistema Cargador Esclavo (CE):

L a alimentación disponible e s de 2 20 V C A , s e filtra y se p a s a por un transformador que reduce el voltaje a 8 V C A con dos d e v a n a d o s , uniendo la derivación central s e obtendrán 16 V C A que s e alimentan a los respectivos capacitores y reguladores para tener las s a l i d a s de +/- 5 V C D que se requieren.

D a d o que el s i s t e m a c o n e c t a la referencia de tierra en el positivo de las baterías que v a n a c a r g a r s e y esta tierra no es compatible con los demás sistemas c o n e c t a d o s al Control Maestro s e implemento una red de c o m u n i c a c i o n e s optoaislada y referida al voltaje del maestro dejando que el e s c l a v o flote por su cuenta. Este puerto serial s e utiliza para recibir las órdenes y actuar sobre las baterías que s e están cargando, s e c o n e c t a e n paralelo c o n otros cuatro dispositivos para completar los cinco elementos que s o n soportados por el Control Maestro en su red local. L a s resistencias de polarización s o n de 4 70 ohms y la resistencia terminal e s de 120 ohms.

S e tienen contemplados cinco conectores, el primero y s e g u n d o s o n las contrapartes de los conectores del Flipper 1. L o s conectores tres, cuatro y cinco s o n para poder alambrar el resto del equipo que son las tres fases, las compuertas de los S C R ' s y la entrada de retroalimentación obtenida en la resistencia derivadora que va a las baterías de carga.

L a señal de corriente que s e retroalimenta al sistema se toma de u n a resistencia de medición de precisión c o n valor de un miliohm, esto quiere decir que si la corriente máxima e s de 2 5 a m p e r e s entonces el voltaje que s e obtiene en la resistencia s o n 25 milivolts c o m o máximo, este nivel de voltaje es extremadamente pequeño por lo que s e recibe en un amplificador diferencial de instrumentación de alta impedancia construido a b a s e de amplificadores operacionales de alta calidad. L a salida va directamente a un circuito que proporciona una corriente directa proporcional al valor RMS o promedio de la señal de entrada según s e s e l e c c i o n e con un puente. Finalmente esta señal de salida s e p a s a por un filtro p a s o bajo y por otro amplificador para dejarla lista para entrar al multiplexador análogo. S e tiene también una s e g u n d a medición de entrada que está p r e p a r a d a para recibir otra medición de corriente que ya en una resistencia se vuelve de voltaje diferencial, nuevamente la entrada es un amplificador diferencial de alta i m p e d a n c i a de entrada, luego s e amplifica la señal, con otra etapa s e nivela la señal y finalmente s e alimenta como otra entrada al multiplexor análogo.

U n convertidor análogo digital está después del multiplexor análogo que recibe las d o s señales y por medio de lógica de control se s e l e c c i o n a una de éstas a la salida que s e alimenta al convertidor A / D de diez bits con su referencia de voltaje y su cristal oscilador independiente. El valor ya convertido se c o l o c a en el bus de datos y de aquí se toma por el microprocesador.

C a p 2: Diseño 18

líneas de datos a través de un puerto paralelo para transferir información y así poder dar el nivel de referencia de ángulo de disparo en función de la medición de corriente real. E l circuitozyxwvutsrqponmlkjihgfedcbaZYXWVUTSRQPONMLKJIHGFEDCBA PIC tiene un programa que en b a s e a las entradas que recibe h a c e los disparos correspondientes al nivel de referencia que se ha dado. L a s señales de salida son las de disparo para la f a s e A, fase B y fase C. También hay una s a l i d a de "watch dog" para que en el c a s o de que exista algún problema c o n el programa no h a y a disparos en falso. D a d o que el circuito PIC que d a los disparos de s a l i d a no controla el a n c h o del pulso p u e s en tiempo de ejecución de su programa no sería suficiente, entonces g e n e r a pulsos extremadamente d e l g a d o s y s e optó por alimentar estas salidas a un generador de disparos monoestable tipo "one shot" d o n d e se controla específicamente el a n c h o a partir del pulso de salida. Este pulso p a s a a través de un juego de transistores y s e conecta directamente a las compuertas de los S C R ' s , la referencia de tierra del circuito e s c l a v o es precisamente el cátodo de los S C R ' s por lo que el pulso de la compuerta no necesita optoaislarse ni poner algún transformador, s e alimenta directamente.

A p r o v e c h a n d o que s o b r a un circuito de disparo del empaquetado de cuatro (se han u s a d o tres para disparos de las compuertas) se o c u p a el cuarto elemento para tener un "watch dog", que periódicamente debe estarse inicializando a través de una salida de uno de los puertos paralelos. De no ser así y al c a b o del vencimiento de tiempo el "watch d o g " actúa bloqueando el sistema hasta proporcionar una inicialización del mismo, el "watch d o g " bloquea los pulsos de disparo y también el circuito de disparo

PIC.

C a p 3: Prototipo 2 0

3.1 Introducción.

E n este capítulo se muestran los diagramas esquemáticos de los sistemas Flipper 1, sistema Control Maestro y C a r g a d o r Esclavo. S o n planos de detalle donde se describe figura por figura los a s p e c t o s importantes con comentarios adicionales sobre la ¡mplementación.

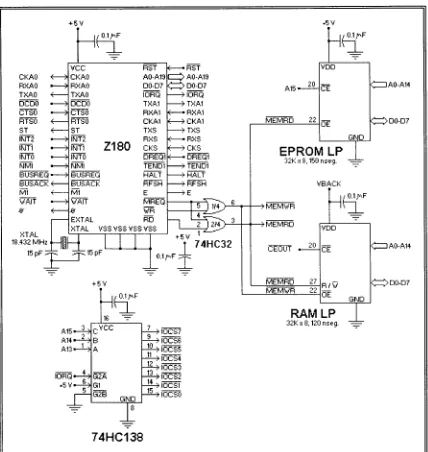

[image:34.612.94.522.207.659.2]3.2 Diagrama esquemático del Flipper 1 (F1).

C a p 3: Prototipo 21

L a figura 3.2.1 e s el esquemático de las conexiones del microprocesador c o n la

memoria R A M , E P R O M y el decodificador d e direcciones. E l microprocesadorzyxwvutsrqponmlkjihgfedcbaZYXWVUTSRQPONMLKJIHGFEDCBA Z180 d e Zilog e s de 8 bits, c o n un bus de datos de 8 bits y un bus de direcciones de 2 0 bits, de

los c u a l e s únicamente s e requerirán 16 bits para direccionar la memoria física del sistema que e s de 64 Kbytes, por lo cual e s ideal para nuestra aplicación. L a f r e c u e n c i a utilizada para el reloj del sistema será proporcionada por un cristal de

[image:35.612.92.528.185.658.2]18.432 M H z .

Figura 3.2.2 R e s p a l d o de batería, "watch dog", R T C , etc.

C a p 3: Prototipo 22

64 Kbytes que p u e d e n direccionarse c o n las 16 líneas del bus. Por lo que respecta al decodificador de direcciones se pueden direccionar 8 dispositivos en páginas de 8 K bytes para cubrir los 64 K bytes disponibles.

L a figura 3.2.2 muestra los demás circuitos que forman el Flipper 1. El generador

de e s t a d o s de e s p e r a dado que los tiempos de a c c e s o de lazyxwvutsrqponmlkjihgfedcbaZYXWVUTSRQPONMLKJIHGFEDCBA E P R O M s o n lentos y s e requiere incluir un estado de e s p e r a al a c c e s a r este dispositivo. E l circuito para hacer

el respaldo de batería que entrará en funciones al d e s c o n e c t a r s e la alimentación principal y así proteger los datos variables que se encuentren en ella, la batería e s de niquel-cadmio de 3 volts de corriente directa y el "watch d o g " del sistema mismo que se activa si el microprocesador deja de inicializarlo constantemente.

T a m b i é n hay un reloj de tiempo real que lleva la hora y f e c h a actuales para que el microprocesador p u e d a a c c e s a r estos datos y utilizarlos en sus labores de control al contar los tiempos de carga y en sus labores estadísticas históricas del formado de la batería.

S e tienen cinco diodos emisores de luz que indican el correcto funcionamiento de la unidad señalizando la presencia de potencia, y la transmisión y recepción de los c a n a l e s seriales primario y secundario. S e visualiza el flujo de datos.

C a p 3: Prototipo 23

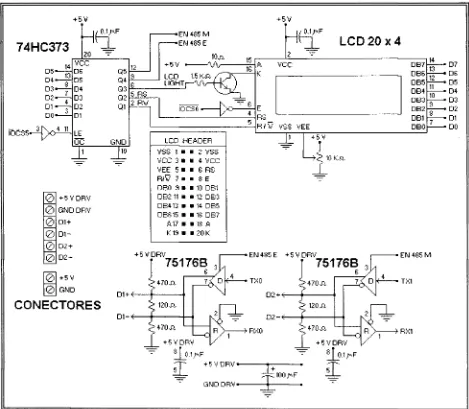

3.3 Diagrama esquemático del Control Maestro (CM).

[image:37.612.72.541.246.655.2]El control maestro tiene a su cargo cinco cargadores e s c l a v o s y en él se monitorea c a d a uno de ellos y s e programan los parámetros de curvas y de control. E n la figura 3.3.1 v e m o s cómo s e interconectan la pantalla de cristal líquido a través de un puerto paralelo d i r e c c i o n a d o como l/O y los drivers de recepción y transmisión serial a p r o v e c h a n d o que quedaron libres dos líneas para control de habilitación en estos drivers. Quiero hacer notar cómo la alimentación del driver de comunicación está s e p a r a d a incluso en los conectores, la tierra del driver y la del sistema si están unidas por lo que e s t a s líneas de potencia se mandan a los e s c l a v o s para alimentar los drivers de ellos pero ahí si están optoaisladas.

Figura 3.3.1 Pantalla L C D y drivers de comunicación.

C a p 3: Prototipo 24

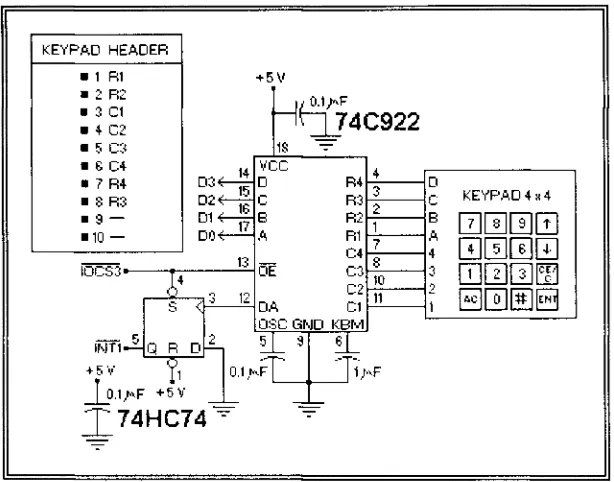

[image:38.612.155.462.229.470.2]L a figura 3.3.2 muestra la inferíase diseñada para poder incluir un teclado de 16 teclas. P o r medio de un circuito manejador del teclado s e h a c e la conexión al bus de datos, este circuito (74C922) h a c e el barrido de los renglones y columnas, s e e n c a r g a de eliminar rebotes y g e n e r a una interrupción cuando el dato está listo. Esta conexión para el teclado disminuye el tiempo de desarrollo y simplifica el programa, además el microprocesador que ya tiene una carga de trabajo fuerte al estar constantemente monitoreando la c a r g a y comunicándose por la red no s e r e s p o n s a b i l i z a por hacer estas tareas, c u a n d o el dato ya está listo el microprocesador a c c e s a el dispositivo de l/O y toma el carácter generado, el teclado se conecta a la tarjeta c o n un cable plano de 10 líneas.

Figura 3.3.2 Interfase para el teclado.

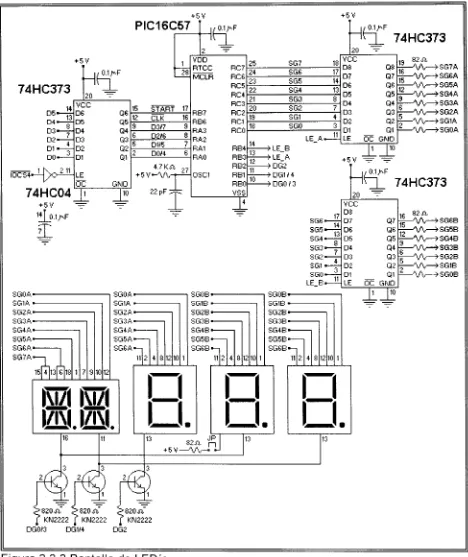

L a figura 3.3.3 muestra la conexión de la pantalla de L E D ' s , que e s otro c o m p o n e n t e importante del sistema Control Maestro. Esta es una pantalla c o n d e s p l e g a d o r e s de L E D ' s , que permiten la visualización a una distancia mayor que la pantalla de L C D c o n la función de que el Control Maestro presente lecturas importantes de c a d a uno de s u s C a r g a d o r e s E s c l a v o s y que un operador p u e d a hacer una ronda para c h e c a r los sistemas rápidamente sin tener que a c e r c a r s e d e m a s i a d o al cargador sino que p u e d a hacerlo incluso a distancia.

C a p 3: Prototipo 2 5

[image:39.612.73.541.129.686.2]d e s p l e g a d o r e s y los controla para no distraer al microprocesador c o n estas labores de bajo nivel y que requieren de gran actividad y de una b u e n a frecuencia para que el número mostrado no parpadee o s e v e a con una intensidad muy tenue.

C a p 3: Prototipo 26

3.4 Diagrama esquemático del Cargador Esclavo (CE).

[image:40.612.96.514.206.410.2]El C a r g a d o r E s c l a v o e s quien directamente está conectado a la m e s a de carga. C o m o primer c o m p o n e n t e s e tiene la fuente de poder que se diseñó p e n s a n d o en u n a alimentación de 2 2 0 V C A y que d e b e proporcionar a la salida un voltaje dual positivo y negativo de 5 V C D . S e colocó un protector de línea y un buen filtraje a la entrada para disminuir el ruido de disparo de los tiristores. L a figura 3.4.1 muestra el diagrama esquemático d e la fuente de poder.

Figura 3.4.1 Fuente de poder.

El Control E s c l a v o fija su potencial de tierra en el cátodo de los S C R ' s de salida o de m a n e r a c a s i equivalente al borne positivo de las baterías que se están cargando, esto o c a s i o n a que el voltaje de tierra se mueva dinámicamente y a niveles que no c o r r e s p o n d e n entre los mismos e s c l a v o s controlados por un maestro. Ante este inconveniente s e vio que la mejor manera de solucionarlo era dejar así la tierra particular para c a d a e s c l a v o , pero optoaislar la red de c o m u n i c a c i o n e s para manejarla toda al mismo nivel de tierra del maestro. L a figura 3.4.2 muestra el driver de c o m u n i c a c i o n e s del C a r g a d o r Esclavo, apreciamos que tanto las líneas de comunicación c o m o las líneas de control del driver se encuentran optoaisladas. L a potencia para que funcione llega por el mismo c a b l e a d o de la red y viene referida al mismo potencial del maestro. E n lugar de utilizar un cable de un par s e requiere uno de d o s pares para incluir las líneas de potencia.

C a p 3: Prototipo 27

[image:41.612.112.502.125.502.2]toma y el quinto e s para el driver de comunicación y la alimentación de la sección optoaislada.

[image:41.612.128.485.455.687.2]Figura 3.4.2 Drivers de comunicación optoaislados.

C a p 3: Prototipo 28

[image:42.612.108.505.141.588.2]L a figura 3.4.4 muestra la sección analógica del diseño en la cual s e puso e s p e c i a l cuidado para tener características que permitieran tener b u e n a fidelidad en la medición de las variables del sistema. Este criterio nos lleva a tener un mejor control en la c a r g a porque s e tiene una plataforma muy firme en la medición.

Figura 3.4.4 Sección analógica.

C a p 3: Prototipo 29

[image:43.612.103.508.158.434.2]el valor promedio de la señal o el valor R M S de la misma según s e s e l e c c i o n e en un puente en el circuito, luego se filtra y se nivela para ahora si poder alimentarse al multiplexor análogo junto con la señal secundaria. El sistema tomará las muestras a una f r e c u e n c i a de 10 muestras por segundo, suficiente para controlar la variable de corriente.

Figura 3.4.5 Multiplexor y convertidor análogo digital.

L a figura 3.4.5 forma parte de la sección análoga, primero está el multiplexor análogo d a d o que se tienen dos mediciones y debe e s c o g e r s e una de ellas para que entre al convertidor análogo digital de 10 bits y que arroja la conversión al bus de datos al s e l e c c i o n a r el convertidor A / D con el decodificador de direcciones. S e tiene un oscilador independiente para la conversión y una referencia de voltaje de precisión.

Otra sección primordial para el diseño es la parte referente a la sección de disparos

C a p 3: Prototipo 30

[image:44.612.103.519.157.498.2]L a figura 3.4.6 ilustra parte de la sección de disparos, e s el puerto paralelo y el PIC, las s a l i d a s v a n más adelante a los generadores de pulsos, a p r o v e c h a n d o que s o b r a un circuito generador de pulsos s e construye el "watch d o g timer" que entra e n funciones en el c a s o de que el microprocesador no lo inicialice por algún problema o c o n el programa o la comunicación.

Figura 3.4.6 Circuito de disparos y "watch dog timer".

El generador de disparos requiere de las salidas de los detectores de cruce por cero para mantener la sincronización del sistema, hay un detector de cruce por cero para c a d a fase. S e utiliza directamente la señal de 2 20 V C A de c a d a fase, s e alimenta a un divisor de voltaje y luego viene el detector de cruce por cero que además está optoaislado porque e s muy crítico mantener el aislamiento entre el voltaje de 2 2 0 V C A y el resto d e la lógica q u e e s de 5 V C D .

E n la figura 3.4.7 están el atenuador y los detectores de cruce por cero, las entradas s o n las f a s e s A, B y C. L a s salidas se obtienen luego del optoaislador y e s un transistor a c o p l a d o a un divisor de voltaje, limitador de corriente y capacitor de filtro

C a p 3: Prototipo 31

Figura 3.4.7 Detectores de cruce por cero.

D a d o que el circuito generador de disparos PIC no controla el a n c h o del pulso por limitantes del programa que los genera y proporciona un disparo con un tiempo de duración muy corto s e requiere que estas salidas s e introduzcan a un circuito monoestable generador de "one shot" para que adquieran un ancho a d e c u a d o y p u e d a n c o n e c t a r s e a las compuertas de los S C R ' s a la salida. Por último s e colocan d o s transistores para dar c a p a c i d a d de corriente al pulso de disparo y conectarse a la compuerta.

C a p 3: Prototipo

C a p 3: Prototipo 33

3.5 Circuitos impresos.

U n a v e z concluido el diseño preliminar de los prototipos en papel s e diseñaron los circuitos impresos para poder llevar a c a b o la construcción de los sistemas. L o s lineamientos g e n e r a l e s para los impresos están c o l o c a d o s en los apéndices de esta tesis y aquí sólo quiero destacar que se observaron normas bastante rígidas para el diseño de éstos. S e utilizaron dos caras para cumplir con los requisitos de conexión d a d a la alta d e n s i d a d de componentes y la distribución de c o m p o n e n t e s fue por s e c c i o n e s de operación. T o d o s tienen mascarilla de componentes y mascarilla antisoldante. El desarrollo se realizó en el O R C A D , programa para diseño por computadora. U n a v e z concluidos y revisados se ordenó la fabricación de los circuitos.

El e n s a m b l e de p i e z a s fue una labor complicada ya que fue completamente manual, s e utilizó soldadura de alta calidad, y a c a d a tarjeta s e le hizo una limpieza profesional porque la pasta para soldar crea resistencias entre las v e n a s de los circuitos que en algunas aplicaciones estorban bastante.

C a p 4: Programación 35

PROGRAMACION.

4.1 Introducción.

El prototipo formador de baterías s e compone de tres sistemas que s e han expuesto en los capítulos anteriores. A saber son: el Flipper 1, el Control Maestro y el C a r g a d o r e s c l a v o . T o c a ahora el turno a los programas que residen en estos sistemas y que h a c e n posible que el sistema realice sus funciones.

Durante el desarrollo del sistema formador de baterías s e diseñaron seis programas q u e mantienen una estrecha relación funcional y que son:

1. - P r o g r a m a del Control Maestro residente en la memoria E P R O M y ejecutado por el microprocesador Z 1 8 0 de la tarjeta Flipper 1.

2. - P r o g r a m a de multiplexeo de los dígitos en la pantalla de L E D ' s residente en el circuito PIC del Control Maestro.

3. - P r o g r a m a del C a r g a d o r E s c l a v o en la memoria E P R O M del Flipper 1, ejecutado

por el microprocesador Z 1 8 0 .

4. - P r o g r a m a de disparos en el C a r g a d o r E s c l a v o residente en el PIC del Cargador.

5. - P r o g r a m a de la computadora que realiza las funciones de terminal del operador del sistema formador de baterías.

6. - P r o g r a m a de la computadora residente en la tarjeta c o p r o c e s a d o r a de c o m u n i c a c i o n e s que controla el puerto R S - 4 8 5 de la computadora. E s el driver de c o m u n i c a c i o n e s . El programa que se ejecuta en la computadora se c o m u n i c a a la red troncal R S - 4 8 5 utilizando los servicios de este driver.

4.2 Programa del Control Maestro.

T o d a s las funciones s e pueden realizar con el teclado y la pantalla L C D d e s d e el Control M a e s t r o que supervisa cinco sistemas e s c l a v o s , el Control Maestro se e n c a r g a de establecer comunicación con c a d a Control E s c l a v o a través de una red serial

RS-485 optoaislada, m a n d a n d o a c c i o n e s de operación y monitoreando los parámetros

del lazo de control de corriente. El Control Maestro baja al nivel de referencia vía red

RS-485 al C a r g a d o r E s c l a v o que se e n c a r g a de monitorear la corriente y mantenerla al

C a p 4: Programación 36

L a programación de la carga de baterías s e realiza directamente sobre el Control Maestro, cuenta c o n un teclado con 16 teclas, una pantalla de cristal líquido c o n 4

renglones y 20 caracteres por renglón y una pantalla dezyxwvutsrqponmlkjihgfedcbaZYXWVUTSRQPONMLKJIHGFEDCBA L E D ' s c o n 5 dígitos. El teclado s e utiliza para alimentar la información d e s e a d a al Control Maestro, el L C D

para mostrar en forma detallada la programación de las cargas y monitoreo de las mismas, y la pantalla de L E D ' s despliega la corriente de c a r g a que circula a través de las baterías.

L a s pantallas en el L C D están numeradas con dos dígitos, que a p a r e c e n en la e s q u i n a superior izquierda, formando una serie de ramificaciones agrupando las pantallas del mismo tipo. E n estas pantallas s e realizan a c c i o n e s sobre los controles e s c l a v o s , curvas de formado, asignación de curvas de formado, modos de operación y monitoreo.

L a s funciones principales son:

1. - Monitorear la corriente en amperes que circula a través de las baterías de c a d a C a r g a d o r E s c l a v o .

2. - Monitorear el tiempo en horas y minutos que resta para terminar la c a r ga de las baterías en c a d a C a r g a d o r Esclavo.

3. - Ejecutar a c c i o n e s directas sobre c a d a cargador, p u e d e n ser P A R O en una c a r g a de baterías, donde después de esta acción la corriente y el tiempo de c a r g a s e c o l o c a n en cero. También se puede iniciar la C A R G A de baterías tomando el nivel de referencia de corriente de los datos m a n u a l e s o de la receta a s i g n a d a correspondiendo a operación manual o automática. P or último, puede h a c e r s e una P A U S A , al estar en carga o c a s i o n a n d o que el C a r g a d o r E s c l a v o no cargue pero el tiempo de carga p e r m a n e z c a sin modificarse para que posteriormente s e continúe con el proceso de formación.

4. - Programación de curvas de formado.

5. - Asignación de curvas para c a d a C a r g a d o r Esclavo.

C a p 4: Programación 37

4.3 Programa de multiplexeo en la pantalla de L E D ' s .

E s t e programa está grabado en el PIC del Control Maestro, s e c o m u n i c a con el microprocesador por medio de un puerto paralelo. El valor que quiere visualizarse s e deposita en la memoria del PIC y este s e encarga de multiplexar los dígitos para que se o b s e r v e el dato en la pantalla de L E D ' s . Además en los dígitos alfanuméhcos muestra el cargador correspondiente, y si la lectura d e s p l e g a d a e s corriente, temperatura o tiempo.

4.4 Programa del Cargador Esclavo.

El c a r g a d o r e s c l a v o e s un sistema que tiene como función s e n s a r valores de corriente y temperatura, acondicionarlos y convertirlos a digital y proporcionar los datos al microprocesador Z 1 8 0 en el Flipper 1. U n a referencia de corriente p r o p o r c i o n a d a por el Control Maestro se c o m p a r a con la medición real y en b a s e al error s e determina un nivel de referencia que s e transmite al PIC de disparo y que proporciona u n a corriente determinada para cargar las baterías.

El operador no tiene ninguna visualización en el cargador esclavo, si requiere ver algún dato tiene que referirse al Control Maestro para ver las mediciones. E n el C a r g a d o r E s c l a v o hay dos programas muy importantes, uno de ellos recibe vía la red de comunicación troncal el nivel de referencia que se requiere de corriente, mientras el circuito controlador PIC se e n c a r g a de controlar los disparos c o n otro nivel de referencia que se resuelve en un lazo de control tipo P l en el Flipper 1, s e n s a n d o la retroalimentación de corriente y comparándola con el valor que d e b e de tener según se e s p e c i f i c a en el nivel de referencia.

4.5 Programa de disparos en el PIC del Cargador Esclavo.

El circuito PIC recibe la señalización de los detectores de cruce por cero y un nivel de referencia que proviene del microprocesador en b a s e a la medición de la variable de corriente y del nivel de referencia que llegó vía la red R S - 4 8 5 local d e s d e el maestro. C o n estos datos calcula los pulsos de disparo que d e b e generar en las compuertas de los S C R ' s .

4.6 Programa de la computadora.

C a p 4: Programación 38

menú, el ratón y cajas de diálogo que son explicativas por sí solas, lo que resulta en un fácil manejo a u n q u e no se tenga m u c h a experiencia previa en computación.

E n la computadora s e requieren los siguientes directorios y programas:

C : \ S F B 5 \ S F B 5 . E X E C : \ S F B 5 \ S F B 5 . I N I

[image:52.612.145.442.210.351.2]C : \ S F B 5 \ D L L \ C H A R T . D L L C : \ S F B 5 \ L O G

Figura 4.6 Directorio del programa dentro de W i n d o w s .

T a m b i é n s e necesita crear la aplicación dentro de W i n d o w s tal como s e ilustra en la figura 4.6.

El programa del sistema de formación de baterías tiene como propósito fundamental monitorear el funcionamiento de la red de c a r g a d o r e s de baterías que le s e a n configurados. Adicionalmente, por medio del programa se p u e d e n programar a los c a r g a d o r e s c o n los parámetros de control y las curvas de c a r g a que p u e d e n ejecutarse.

L a s f u n c i o n e s principales de este programa son:

C a p 4: Programación 39

momentáneo. S i el criterio e s continuar, el maestro indica a s u s c a r g a d o r e s e s c l a v o s que d e b e n continuar automáticamente el proceso de carga que e s t a b a n efectuando; por el contrario, si el criterio s e l e c c i o n a d o e s pausa, s e e s p e r a que el operador en forma manual r e s t a b l e z c a el sistema, ya que los cargadores e s c l a v o s "despiertan" del corte en modo de operación " P A U S A " .

P a r a que el programa pueda polear a los Maestros activos en la red troncal s e configuran en una pantalla especial. U n a v e z configurados se crea una tabla de datos para reflejar el estado de los cargadores en el sistema y los valores en tiempo real y también para la generación de los archivos de almacenamiento en disco.

El sistema p u e d e a l m a c e n a r hasta 10 curvas de formado que s e p u e d e n utilizar en cualquier cargador. C a d a curva consta de tres pasos, a c a d a uno de los c u a l e s s e le programa un nivel de referencia de corriente que se d e s e a que circule por el circuito, y un tiempo durante el cual dicho nivel de referencia deberá mantenerse.

C u a n d o d e s e a m o s seleccionar algún cargador para generar un archivo de datos c o n el propósito de luego obtener un reporte de carga necesitamos seleccionarlo y c o m i e n z a a g e n e r a r s e un archivo con muestras tomadas c a d a minuto para dicho cargador. El formato del nombre del archivo generado e s el siguiente:

c M M E E @ F F . l o g , donde:

M M = Número de cargador maestro. R e p r e s e n t a al maestro s e l e c c i o n a d o . E E = Número de cargador esclavo. R e p r e s e n t a al e s c l a v o s e l e c c i o n a d o . F F = Número Consecutivo.

C a d a que s e genere un nuevo archivo este número s e va incrementando, inicia con 00 y c u a n d o llega a 99, el siguiente archivo que se genera será el 00 (borra el anterior y c r e a uno nuevo en forma automática).

C o n otras o p c i o n e s del menú s e l e c c i o n a m o s el tipo de pantalla que d e s e a m o s observar. E n la siguiente tabla se resume la nomenclatura de colores utilizada para la pantalla de estado de los cargadores:

C O L O R SIGNIFICADO

Gris Operación Normal, todos los cargadores esclavos están en modo de operación " P A R O "

Rojo Operación Normal, alguno de los cargadores esclavos se encuentra en modo de operación " C A R G A "

C a p 4: Programación 40

P a r a obtener más detalle a c e r c a del estado de operación de un maestro d e b e m o s oprimir el botón que le identifica, de esta forma se actualiza en el lado derecho de la pantalla un d e s p l e g a d o del detalle del estatus del maestro así c o m o de los e s c l a v o s que tiene c o n e c t a d o s . L o s parámetros que podemos observar son: Número de maestro s e l e c c i o n a d o , contador de reinicializaciones, estado de comunicación y operación de los c a r g a d o r e s e s c l a v o s que pueden ser:

INVALIDA. C u a n d o no existe dicho cargador.

P A R O . C u a n d o el cargador se encuentra en modo de P A R O . C A R G A . C u a n d o el cargador se encuentra en modo de C A R G A . P A U S A . C u a n d o el cargador s e encuentra en modo de P A U S A .

E s t a pantalla s e puede imprimir, con lo cual obtenemos un reporte impreso con el estado del maestro que esté seleccionado.

Por medio de la opción de tiempo real p o d e m o s apreciar una gráfica de tendencia del cargador que s e l e c c i o n a m o s , se observarn las últimas veinte muestras leídas, así c o m o los valores numéricos de corriente, nivel de referencia, variable de control y tiempo de c a r g a restante de la última muestra leída.

P o r defecto a p a r e c e la gráfica de corriente y nivel de referencia, pero p o d e m o s s e l e c c i o n a r opción de Observar C V para ver la tendencia de la variable de control. Otra información que s e presenta en esta pantalla e s el tipo de curva de carga. A d e m á s también s e d e s p l i e g a en la barra de estatus (parte inferior de la pantalla) el modo de operación del cargador ( P A R O , C A R G A , P A U S A ) y el estado de la operación ( N O R M A L , N O C O M , N O C T R L , y C T O A B T O ) .

P a r a ver un archivo histórico se s e l e c c i o n a el archivo, los datos son leídos y s e d e s p l i e g a n en la pantalla en una lista donde la información a p a r e c e d e s d e la primera muestra que fue tomada, hasta la última registrada, en el d e s p l e g a d o de los datos se presenta la información de la hora en que fue tomada la muestra, el valor que tenía la corriente en e s e momento, el nivel de referencia d e s e a d o y el valor de la variable de control, adicionalmente se despliegan también dos columnas donde s e muestra el modo de operación que tenía dicho cargador al momento de la toma de la muestra, y el estado de la operación (si había falla o no). También se puede ver la información en forma gráfica, s e l e c c i o n a n d o las opciones apropiadas del menú. L a s gráficas son imprimibles.

4.7 Programa de la interfase de comunicaciones de la computadora.

C a p 4: Programación 41