Monterrey, Nuevo León a

Lic. Arturo Azuara Flores:

Director de Asesoría Legal del Sistema

Por medio de la presente hago constar que soy autor y titular de la obra

", en los sucesivo LA OBRA, en virtud de lo cual autorizo a el Instituto Tecnológico y de Estudios Superiores de Monterrey (EL INSTITUTO) para que efectúe la divulgación, publicación, comunicación pública, distribución y reproducción, así como la digitalización de la misma, con fines académicos o propios al objeto de EL INSTITUTO.

El Instituto se compromete a respetar en todo momento mi autoría y a otorgarme el crédito correspondiente en todas las actividades mencionadas anteriormente de la obra.

Desarrollo de un Algoritmo de Adaptación de la Ganancia de

Antealimentación para Controladores PID-Edición Única

Title Desarrollo de un Algoritmo de Adaptación de la Ganancia de Antealimentación para Controladores PID-Edición Única

Authors Cecilia Izar Tamez

Affiliation ITESM-Campus Monterrey Issue Date 2005-12-01

Item type Tesis

Rights Open Access

Downloaded 19-Jan-2017 13:20:53

Capítulo 1. Introducción

1.1 Control de procesos

La necesidad del control de procesos radica en que éstos no son estáticos, por el contrario son dinámicos, cambian continuamente debido a diversos tipos de perturbaciones. Es por esto que deben ser monitoreados continua y automáticamente por sistemas de control, que permitan regresar al estado deseado de operación [1]. Por otro lado, debido a que ningún sistema está exento de perturbaciones, se debe considerar un medio que las controle de manera efectiva, ya que en algunos procesos es muy crítico mantener el punto de operación.

Actualmente, para el control de procesos, son comúnmente utilizados los controladores del tipo PID, ya que brindan un desempeño aceptable. En la figura 1.1 se muestra un ejemplo del diagrama de bloques para el control de una planta.

Figura 1.1. Sistema de control retroalimentado

Sin embargo, se ha observado que su comportamiento sólo puede ser adecuado ante ciertas entradas al sistema. Esto es, se tiene un buen comportamiento del sistema ante cambios en la referencia o punto deseado, pero si una perturbación entra al sistema el controlador generalmente es deficiente para controlarla. Por otro lado, si el controlador se sintoniza para perturbaciones, se observa que la respuesta del sistema ante un cambio en la referencia no es tan satisfactoria. Esto se debe a que presenta un mayor sobretiro, ya que al menor cambio, el controlador trata de actuar rápidamente y sobrepasa la referencia. Cuando el controlador sólo puede controlar una entrada al sistema se dice que es de un grado de libertad.

Figura 1.2. Sistema de control con antealimentación

La manipulación extra es calculada a partir de la perturbación, por lo que es necesario obtener su comportamiento dinámico, es decir, su función de transferencia. Es aquí donde nuevamente se genera un problema, ya que las perturbaciones que entran a un sistema difícilmente pueden ser identificadas, por lo tanto no podemos conocer su función de transferencia. El control antealimentado generalmente es implementado mediante una ganancia que es estática. Esto es, en lugar de que la manipulación extra se calcule por medio de la dinámica de la perturbación, sólo se le da una ganancia. Este método es ampliamente aplicado debido a que su cálculo se puede realizar sin efectuar pruebas dinámicas.

Se propone el uso del control antealimentado debido a que en el control por retroalimentación se actúa sobre un error entre el valor deseado y el valor de la salida. Esto significa que, si una perturbación entra al sistema, ésta debe propagar su efecto a lo largo de todo el proceso y forzar a que la salida se desvíe del valor deseado, antes de que una acción correctiva pueda ser tomada para compensar esa perturbación. Por otro lado, en el control antealimentado las perturbaciones se compensan antes de que se afecte a la salida. Esto se debe a que son medidas antes de que entren al proceso y se calcula así el valor extra que se requiere en la manipulación para mantener el punto de control [1].

Para el cálculo de la antealimentación se considera el diagrama de bloques que se muestra en la figura 1.3.

En donde,

R: Entrada al sistema (Referencia) Y: Salida del sistema

D: Entrada de la perturbación

E: Error, que es la diferencia entre la referencia y la salida M: Manipulación que se le da a la planta

GC: Función de transferencia del controlador GP: Función de transferencia de la planta GD: Función de transferencia de la perturbación

Lo que se busca es que la ecuación que relaciona la perturbación con la salida del sistema sea igual a cero, esto es, que la perturbación no tenga influencia en la salida. Luego entonces, se plantea la ecuación (1.1).

0 = =

P C

D G G

G D Y

(1.1)

Sin embargo, para que esto pueda ser posible hay dos posibilidades, la primera sería que GD fuera cero, es decir que no exista la perturbación, lo cual no es una opción viable. La segunda posibilidad es que el denominador de la ecuación sea infinito, lo cual tampoco es posible. Es por esto que se crea una nueva trayectoria basada en el diagrama mostrado en la figura 1.4.

Figura 1.4. Diagrama de bloques del control antealimentado

En donde GY es el módulo que calcula el porcentaje de manipulación extra que será adicionada a la manipulación calculada por GC. La ecuación (1.2) muestra la relación ente la salida del sistema y la perturbación.

0 = +

=

P C

P Y D

G G

G G G D Y

En la ecuación (1.2) se puede apreciar que en este caso para hacer cero la ecuación el camino más viable es hacer que el numerador sea igual a cero. Para lograr esto el bloque que calcula el porcentaje extra de manipulación debe ser descrito por la ecuación (1.3).

P D Y

G G

G =− (1.3)

Para obtener la ecuación de la dinámica de la perturbación se asume que GD y GP son ecuaciones diferentes de primer orden con tiempo muerto, tal que cumplen con las ecuaciones (1.4) y (1.5) respectivamente. 1 + = − s e K G D s D D D τ θ (1.4) 1 + = − s e K G P s P P P τ θ (1.5)

Luego entonces, la ecuación (1.6) es la que calcula la manipulación extra.

s D P P D y P D e s s K K

G ( )

1 1 θ θ τ τ − − + + − = (1.6)

Para eliminar una perturbación hay cuatro factores importantes a considerar, estos son:

Signo

Es el signo de la ganancia que se va a antealimentar para ayudar al controlador del proceso en la dirección correcta.

Valor de la magnitud

Es la ganancia neta de la antealimentación que se tiene que aplicar compensar el efecto de estado estable inducido por la perturbación. Está dada por el cociente de la ganancia de la perturbación entre la ganancia del proceso.

Forma

Es la manera en que hay que suministrar la antealimentación a lo largo del tiempo para compensar el efecto dinámico de la perturbación. Está representada por un compensador de adelanto-atraso.

Oportunidad

1.2 Definición del problema

Tomando en cuenta lo planteado anteriormente, el problema radica en encontrar una manera de implementar un control de dos grados de libertad que funcione bien ante un cambio en referencia y ante una perturbación. Las soluciones propuestas para lograrlo se basan en el control antealimentado. Sin embargo, para poder aplicar este tipo de control es necesario conocer la dinámica de la perturbación, lo cual en la mayoría de los casos es difícil o imposible de conocer. Generalmente, sólo es posible conocer el signo de la perturbación y hacer un estimado de su ganancia, mediante el buen conocimiento del sistema.

1.4 Trabajos previos

Ramírez [2] propone un controlador diseñado con base en la filosofía IMC (Internal Model Control). Este controlador cuenta con una estructura semejante a la de un PID con un compensador de adelanto-atraso, pero con tres parámetros de ajuste fijos, los cuales tienen la característica de suavizar la respuesta.

Posteriormente, Calleja [3] propone que los parámetros de este controlador se vayan ajustando en línea por medio de un algoritmo de adaptación. Se realizó un gran número de pruebas para conocer el comportamiento del sistema ante los cambios de cada parámetro. Los algoritmos probados por Calleja fueron:

Lineal con 1 constante Lineal con 2 constantes

Exponencial positiva con 3 constantes Exponencial negativa con 3 constantes

Los más aceptados fueron el lineal con 2 constantes y el exponencial negativo con 3 constantes.

1.5 Objetivos de la investigación

Resumen

La presente investigación propone un algoritmo de adaptación de la ganancia de

antealimentación, con el fin de obtener un desempeño satisfactorio del sistema cuando se

presentan perturbaciones de carga.

Para controlar el proceso ante cambios en la referencia, se utiliza un controlador del tipo PID

ideal no-interactivo, el cual es sintonizado mediante una modificación de los criterios

desarrollados por Narváez [5].

El algoritmo de antealimentación propuesto cuenta con 3 parámetros de ajuste: parámetro de

ganancia, de oportunidad y de adaptación del error. Estos parámetros permiten seleccionar la

antealimentación adecuada conforme al sistema, sin la necesidad de conocer la dinámica de la

perturbación que lo afecta.

También se presenta una metodología para sintonizar el algoritmo de antealimentación

propuesto, de manera que se obtenga la respuesta deseada.

Para probar el desempeño del algoritmo de antealimentación propuesto, se compara contra una

Índice

Índice I

Resumen III

Capítulo 1. Introducción 1-1

1.1Control de procesos 1-1

1.2Definición del problema 1-5

1.3Trabajos previos 1-5

1.4Objetivos de la investigación 1-5

Capítulo 2. Identificación y selección de procesos para simulación 2-1

2.1 Identificación del proceso 2-1

2.1.1 Identificación como primer orden 2-1

2.1.2 Identificación como segundo orden 2-2

2.2 Selección de procesos para simulación 2-4

2.3 Modelación de los procesos para simulación 2-5

2.3.1 Proceso lento 2-5

2.3.1 Proceso rápido 2-8

Capítulo 3. Selección del algoritmo de control convencional 3-1

3.1 Descripción de algoritmos a utilizar 3-1

3.2 Índices de desempeño 3-2

3.3 Sintonización de controladores 3-3

3.3.1 Sintonización por Narváez 3-3

3.3.2 Sintonización por SIMC 3-5

3.4 Pruebas en simulación con las diferentes sintonías 3-7

3.4.1 No-interactivo con proceso lento Gp1 3-7

3.4.2 No-interactivo con proceso rápido Gp2 3-9

3.4.3 Interactivo con proceso lento Gp1 3-12

3.5 Desempeño de los algoritmos de control 3-17

3.6 Algoritmo de control convencional seleccionado 3-17

Capítulo 4. Algoritmo de antealimentación propuesto 4-1

4.1 Algoritmo de antealimentación 4-1

4.2 Ganancia de base estimada 4-1

4.3 Parámetros de ajuste 4-2

4.4 Efectos de la antealimentación 4-2

4.4.1 Perturbación positiva 4-2

4.4.2 Perturbación negativa 4-5

4.5 Metodología para sintonizar la antealimentación 4-6

4.5.1 Procesos más rápidos que las perturbaciones 4-7

4.5.2 Procesos más lentos que las perturbaciones 4-9

Capítulo 5. Pruebas en simulación del algoritmo de antealimentación 5-1

5.1 Proceso Rápido 5-2

5.2 Proceso Lento 5-7

Capítulo 6. Pruebas en proceso real 6-1

6.1 Modelación del proceso real 6-2

6.2 Resultados con proceso real 6-5

Capítulo 7. Conclusiones y Recomendaciones 7-1

7.1 Conclusiones 7-1

7.2 Recomendaciones 7-2

Anexo A Máscaras de Simulink A-1

Anexo B Programa en LabWindows CVI B-1

CAMPUS MONTERREY

DIVISIÓN DE INGENIERÍA Y ARQUITECTURA PROGRAMA DE GRADUADOS EN INGENIERÍA

Desarrollo de un algoritmo de adaptación de la ganancia de

antealimentación para controladores PID.

TESIS

PRESENTADA COMO REQUISITO PARCIAL PARA OBTENER EL GRADO ACADEMICO DE:

MAESTRA EN CIENCIAS

ESPECIALIDAD EN AUTOMATIZACIÓN

POR:

CECILIA IZAR TAMEZ

CAMPUS MONTERREY

DIVISIÓN DE INGENIERÍA Y ARQUITECTURA PROGRAMA DE GRADUADOS EN INGENIERÍA

Los miembros del comité de tesis recomendamos que el presente anteproyecto de tesis presentado por la Ing. Cecilia Izar Tamez sea aceptado como requisito parcial para obtener el grado académico de:

Maestra en Ciencias Especialidad en Automatización

Comité:

Dr. Carlos Narváez Castellanos Asesor

Dr. Rubén Morales Menéndez Dr. Ricardo A. Ramírez Mendoza Sinodal Sinodal

Aprobado:

Dr. Federico Viramontes Brown

A mi papá, por que ha sido mi guía y mi soporte

A mi mamá, por apoyarme en todo

A mi hermana, por ser mi amiga y aguantarme

A mi hermano, por ser mi motivación

A Luis Carlos, por su apoyo, tiempo y tolerancia

A Dios por darme vida y la valiosa oportunidad de llegar hasta aquí.

Al Dr. Carlos Narváez su paciencia y por transmitirme un poco de su experiencia y sus conocimientos, además de ser un excelente guía de esta investigación.

Al Dr. Rubén Morales y al Dr. Ricardo Ramírez, por sus comentarios y sugerencias.

Al Departamento de Mecatrónica y Automatización, por brindarme la oportunidad de realizar mis estudios de maestría y por permitirme desempeñarme como instructora del departamento.

A Luis Rosas Cobos por su disposición incondicional.

A Amparo Herrera, Silvia Rosales y Claudia Collazo por su atención y por que me cumplieron todos mis caprichos.

A Juan Francisco Pineda por su confianza y su gran ayuda.

A mis compañeros de la maestría, sobre todo, a los instructores que siempre me apoyaron Luis Carlos Félix, Gilberto Reynoso, Miriam B. González, Saúl Montes de Oca y Pablo Ordoñez.

Capítulo 2. Identificación y selección de modelos

2.1 Identificación de procesos

La identificación del proceso es un paso importante en la implementación de un sistema de control, ya que en base a ella se seleccionan los parámetros de sintonización del controlador a utilizar. La identificación del proceso se puede realizar por medio de diversos métodos experimentales. Puede hacerse por medio de métodos gráficos como el de la respuesta transitoria y por métodos estadísticos como el método de mínimos cuadrados.

2.1.1 Identificación como primer orden

El método gráfico de los dos puntos de Smith [1], se puede aplicar para obtener un modelo de primer orden descrito por la ecuación (2.1).

s e s

K s

G θ

τ + − =

) 1 ( )

( (2.1)

Este método requiere obtener la gráfica de la salida del sistema ante una entrada tipo escalón unitario. La figura 2.1 muestra la respuesta de un sistema ante una entrada escalón unitario y los parámetros necesarios para obtener las constantes que definen el comportamiento del sistema.

Figura 2.1. Lectura de los 2 puntos necesarios para la identificación como primer orden

t1 t2

∆Y

El tiempo que se muestra en la figura (2.1) como t1 se refiere al tiempo en el cual la respuesta

alcanza el 28.3% de su respuesta en estado estable. Así mismo, el t2 es el tiempo en el que la

respuesta alcanza el 63.2% de su respuesta en estado estable. Con estos tiempos se aplica la ecuación (2.2) para obtener τ, la constante de tiempo del proceso.

(

2 1)

2 3

t t − =

τ (2.2)

Con la constante de tiempo y el tiempo t2, se obtiene θ, el tiempo muerto del proceso, mediante

la ecuación (2.3).

τ

θ =t2 − (2.3)

Finalmente, para encontrar la ganancia del proceso K, se aplica la ecuación (2.4), la cual relaciona la entrada dada con la salida obtenida.

M Y K

∆ ∆

= (2.4)

2.1.2 Identificación como segundo orden

Cuando la gráfica aparenta ser un simple primer orden se pueden emplear métodos tradicionales como el método de los dos puntos. Sin embargo, en muchas ocasiones la modelación de un sistema de alto orden mediante modelos de primer orden, no resulta ser lo más apropiado, ya que el resultado son modelos con tiempos muertos muy grandes. En estos casos se propone el uso del método de identificación y modelación propuesto por Narváez [4]. En este método se modela la dinámica como un proceso de segundo orden, en donde para obtener el modelo es necesario aplicar una entrada tipo escalón positiva y otra negativa al proceso dentro de su punto medio de operación. El modelo obtenido por el método de Narváez [4] se describe mediante la ecuación (2.5). s e s s K s G θ τ τ + + − = ) 1 )( 1 ( ) ( 2 1 (2.5)

La figura 2.2 muestra la respuesta de un sistema ante una entrada escalón unitario positiva y los parámetros necesarios para obtener las constantes que definen el comportamiento del sistema. Estos parámetros son los tiempos en los cuales la respuesta alcanza el 30%, 60% y 80% del valor de la respuesta en estado estable. Los tres tiempos se denominan t0.3, t0.6 y t0.8

Figura 2.2. Lectura de los 3 puntos necesarios para la identificación como segundo orden

Una vez obtenidos los tiempos t0.3, t0.6 y t0.8, se aplican las ecuaciones de relación (2.6), (2.7) y

(2.8).

2 1

3 .

0 =0.39423τ +0.73313τ

t (2.6)

2 1

6 .

0 =0.92210τ +1.11140τ

t (2.7)

2 1

8 .

0 =1.57496τ +1.39744τ

t (2.8)

Para simplificar, se establecen las ecuaciones de cambio (2.9) y (2.10).

3 . 0 6 . 0 1 =t −t

∆ (2.9)

6 . 0 8 . 0 2 =t −t

∆ (2.10)

Sustituyendo las ecuaciones de relación (2.6), (2.7) y (2.8), se obtienen las ecuaciones de cambio (2.11) y (2.12).

2 1

1 =0.52787τ +0.37827τ

∆ (2.11)

2 1

2 =0.65286τ +0.28604τ

∆ (2.12)

Luego entonces, se tienen 2 ecuaciones con 2 incógnitas, por lo que sólo resta hacer un simple despeje para obtener los valores de las constantes de tiempo τ1 y τ2.

∆Y

1 2

1 =3.94157∆ −2.98045∆

τ (2.13)

2 1

2 =6.80261∆ −5.50026∆

τ (2.14)

Cuando los procesos tienen tiempo muerto, las ecuaciones (2.13) y (2.14) no varía, ya que están dadas en términos de los diferenciales de tiempo ∆1 y ∆2. Sin embargo, si existe tiempo muerto,

se tiene que modificar la ecuación (2.6) para agregarle el tiempo muerto. La ecuación (2.15) muestra este cambio.

θ τ

τ + +

= 1 2

3 .

0 0.3943 0.7313

t (2.15)

Para obtener el tiempo muerto se despeja de la ecuación (2.15) y se sustituyen los valores requeridos. El resultado del despeje se muestra en la ecuación (2.16)

2 1

3 .

0 0.3943τ 0.7313τ

θ =t − − (2.16)

Finalmente, la ganancia K se obtiene de la misma forma que en los métodos gráficos convencionales, lo cual se mostró en la ecuación (2.4).

Es importante considerar que las ecuaciones (2.13) y (2.14) son válidas únicamente si 0≤τ2≤τ1.

En caso de que θ o τ2 sean valores negativos, se toman como cero, ya que físicamente esto no es

posible. Si τ2 fue considerada como cero, el mismo método indica que el sistema se modela

mejor como un primer orden por medio de la ecuación (2.17).

s e s K s G θ τ + − = ) 1 ( ) ( 1 (2.17)

En donde τ1 se recalcula usando las ecuaciones (2.11) y (2.12), dando como resultado la

ecuación (2.18). 18073 . 1 2 1 1 ∆ + ∆ =

τ (2.18)

Una vez obtenida la nueva constante de tiempo τ1, se recalcula el tiempo muerto mediante la

ecuación (2.16).

2.2 Selección de procesos para simulación

Para realizar las pruebas en simulación, con el fin de encontrar el mejor algoritmo de control convencional, se seleccionaron los modelos que se muestran en las ecuaciones (2.19) y (2.20).

s e s s

s

Gp1 30

) 1 50 )( 1 100 ( 1 ) ( − + +

s e s s

s

Gp2 0.25

) 1 2 . 1 )( 1 6 (

1 )

( −

+ +

= (2.20)

La ecuación (2.19) es un modelo de segundo orden con constantes de tiempo y tiempo muerto grandes, es decir es un proceso “lento”. Por otro lado, en la ecuación (2.20) se tiene un proceso denominado “rápido”, ya que presenta constantes de tiempo pequeñas y un tiempo muerto casi insignificante.

2.3 Modelación de los procesos para simulación

2.3.1 Proceso lento

Se obtuvo la gráfica del proceso ante una entrada escalón unitario. La respuesta se aprecia en la figura 2.3.

Figura 2.3. Salida del proceso lento Gp1 ante una entrada escalón unitario

Para obtener la modelación como primer orden, se toman los tiempos cuando la respuesta alcanza el 28.3% y 63.2% de la respuesta en estado estable. Estos puntos se muestran en la figura 2.4.

Figura 2.4. Tiempos para modelación como primer orden

Una vez obtenidos los 2 puntos se aplican las ecuaciones mostradas en la sección 2.1.1. Los resultados se muestran en las ecuaciones (2.21), (2.22) y (2.23).

(

189 106)

124.5 23 − =

=

τ (2.21)

5 . 64 5 . 124

189− =

=

θ (2.22)

1 1 1= =

K (2.23)

La ecuación (2.24) muestra la modelación del proceso lento Gp1 como un modelo de primer

orden.

s

P e

s s

Gp1 64.5

) 1 5 . 124 (

1 )

( −

+

= (2.24)

Para obtener la modelación como segundo orden, se toman los tiempos cuando la respuesta alcanza el 30%, 60% y 80% de la respuesta en estado estable, lo cual se muestra en la figura 2.5.

Una vez obtenidos los 3 puntos se aplican las ecuaciones mostradas en la sección 2.1.2. Los resultados se muestran de la ecuación (2.25) a la (2.30).

70 110 180

1 = − =

∆ (2.25)

78 180 258

2 = − =

∆ (2.26)

81 . 98 ) 70 ( 98045 . 2 ) 78 ( 94157 . 3

1 = − =

τ (2.27)

16 . 47 ) 78 ( 50026 . 5 ) 70 ( 80261 . 6

2 = − =

τ (2.28)

55 . 36 ) 16 . 47 ( 7313 . 0 ) 81 . 98 ( 3943 . 0

110− − =

=

θ (2.29)

1 1 1= =

K (2.30)

La ecuación (2.31) muestra la modelación del proceso lento Gp1 como un modelo de segundo

orden. s S e s s s

Gp1 36.55

) 1 16 . 47 )( 1 81 . 98 ( 1 ) ( − + +

= (2.31)

La figura 2.6 muestra la comparación del proceso simulado con las modelaciones como primer y segundo orden.

2.3.1 Proceso rápido

Para el proceso rápido también se obtuvo la gráfica ante una entrada escalón unitario. La respuesta se aprecia en la figura 2.7.

Figura 2.7. Salida del proceso rápido Gp2 ante una entrada escalón unitario

Para obtener la modelación como primer orden, se toman los tiempos cuando la respuesta alcanza el 28.3% y 63.2% de la respuesta en estado estable. Estos puntos se muestran en la figura 2.8.

Figura 2.8. Tiempos para modelación como primer orden

Una vez obtenidos los 2 puntos se aplican las ecuaciones mostradas en la sección 2.1.1. Los resultados se muestran en las ecuaciones (2.32), (2.33) y (2.34).

(

7.5 3.5)

6 23 − =

=

τ (2.32)

2 . 1 6 5 .

7 − =

=

θ (2.33)

1 1 1= =

K (2.34)

La ecuación (2.35) muestra la modelación del proceso rápido Gp2 como un modelo de primer

orden.

s

P e

s s

Gp2 1.2

) 1 6 ( 1 ) ( − +

= (2.35)

Para obtener la modelación como segundo orden, se toman los tiempos cuando la respuesta alcanza el 30%, 60% y 80% de la respuesta en estado estable, lo cual se muestra en la figura 2.9.

Figura 2.9. Tiempos para modelación como segundo orden

Una vez obtenidos los 3 puntos se aplican las ecuaciones mostradas en la sección 2.1.2. Los resultados se muestran de la ecuación (2.36) a la (2.41).

4 . 3 6 . 3 7

1 = − =

∆ (2.36)

15 . 4 7 15 . 11

2 = − =

∆ (2.37)

224 . 6 ) 4 . 3 ( 98045 . 2 ) 15 . 4 ( 94157 . 3

1 = − =

τ (2.38)

303 . 0 ) 15 . 4 ( 50026 . 5 ) 4 . 3 ( 80261 . 6

2 = − =

τ (2.39)

924 . 0 ) 303 . 0 ( 7313 . 0 ) 224 . 6 ( 3943 . 0 6 .

3 − − =

=

θ (2.40)

1 1 1

= =

La ecuación (2.42) muestra la modelación del proceso rápido Gp2 como un modelo de segundo

orden.

s

S e

s s

s

Gp2 0.924

) 1 303 . 0 )( 1 224 . 6 (

1 )

( −

+ +

= (2.42)

La figura 2.10 muestra la comparación del proceso simulado con las modelaciones como primer y segundo orden.

Referencias

[1] Smith, Carlos E. y Corripio, Armando B. “Control Automático de Procesos”. Editorial Limusa. México, 2004.

[2] Ramírez, Salvador. “Tesis de Maestría: Diseño e implementación de un nuevo controlador de tres parámetros usando modelos de alto orden”. Departamento de Mecatrónica. ITESM, Campus Monterrey. Mayo, 2002.

[3] Calleja, Francisco. “Tesis de Maestría: Diseño e implementación de los algoritmos de adaptación para tres parámetros de un controlador de procesos de alto orden”. Departamento de Mecatrónica. ITESM, Campus Monterrey. Diciembre, 2002.

[4] Narváez, Carlos and Sánchez, Francisco. “High Order Modeling of Overdamped Continuos Processes”. Proceedings of ISA 2001 Technical Conference, Houston, TX, USA. September 2001.

[5] Narváez, Carlos. Programa de Actualización en Automatización e Integración de la Manufactura, Curso 2, Automatización de Procesos Continuos.

[6] Skogestad, Sigurd. “Probably the best simple PID tuning rules in the world”. Presented at AIChE Annual meeting, Reno, NV, USA. November 2001.

Capítulo 4. Algoritmo de antealimentación propuesto

4.1 Algoritmo de antealimentación

En el capítulo 3 se probaron diferentes algoritmos de control con diferentes sintonías, esto con el fin de obtener el mejor controlador para cambios en la referencia. Debido a que el PID seleccionado no es el mejor atacando perturbaciones, se propone que se le agregue un control antealimentado. Esto permite tener un mejor desempeño ante una perturbación sin sacrificar su desempeño ante cambios en referencia.

Una buena antealimentación se logra cuando se conoce la dinámica de la perturbación, ya que esto permite saber el signo, magnitud, forma y tiempo adecuados para eliminar la perturbación. Sin embargo, en aplicaciones reales esto es a menudo difícil o imposible. Lo que se propone es el uso de una antealimentación estática (sólo ganancia), la cual es modificada por medio de un algoritmo que permite variarla de acuerdo al comportamiento del sistema.

El algoritmo de adaptación propuesto se muestra en la ecuación (4.1).

D Y D Y D Y D si si si error a error a e a K M e e as b a y < ⋅ = ⋅ > ⋅ − + + = − 0 0 0 0

% θ (4.1)

En donde,

Ka: Ganancia de base estimada

ab: Parámetro de ganancia θa: Parámetro de oportunidad

ae: Parámetro de adaptación con el error

4.2 Ganancia de base estimada

Para aplicar el algoritmo de alimentación propuesto es necesario tener un conocimiento previo del sistema, es decir, aunque no se conozca la dinámica precisa de la perturbación, es necesario que se conozca cómo afecta al sistema. Los datos importantes que se deben obtener son el signo de la perturbación y la ganancia aproximada. Esto se puede observar en el sistema en lazo abierto, dado un punto de referencia específico dentro del rango de operación. Al entrar una perturbación, si la salida está por encima de la referencia entonces la perturbación es positiva y la ganancia estimada será la diferencia entre la salida del proceso y la entrada dada. Por otro lado, si la salida está por debajo de la referencia, la perturbación es negativa y la ganancia nuevamente será la diferencia entre la salida del proceso y la entrada dada.

4.3 Parámetros de ajuste

Los parámetros de ajuste ab, θa y ae, permiten como su nombre lo indica, ajustar la respuesta para que tenga el comportamiento deseado. Estos parámetros también permiten omitir la antealimentación. Si el parámetro ae se iguala a cero, se desactiva la adaptación en base al error. Así mismo, si los parámetros ab y θa se ponen en cero se desactivan la antealimentación estática y el tiempo muerto respectivamente. Sin embargo, lo que se desea es tener una antealimentación, es por esto que el valor predeterminado para el parámetro ab es 1, lo que da lugar a una antealimentación estática. Para encontrar la mejor ganancia estática, se recomienda variar el parámetro ab en un rango de 0.1 a 2.5. Los valores mayores a 1 aumentan el valor de la ganancia de base, por lo tanto el porcentaje de sobretiro se disminuye, sin embargo, se pueden llegar a presentar un mayor número de oscilaciones. Por otro lado, si se selecciona un valor de abmenor a 1 se disminuye la ganancia base y por lo que la respuesta presentará sobretiros mayores. Variando el valor del parámetro abes cómo se obtiene la mejor ganancia estática para el sistema.

El parámetro ae permite que el error tenga una contribución en la antealimentación para que exista una adaptación. El valor predeterminado de ae es cero, entre mayor se haga este parámetro el error afectará más a la antealimentación. Modificar este parámetro permite que los tiempos de establecimiento disminuyan. Se tiene que ser cuidadoso, ya que valores muy grandes en este parámetro pueden hacer que la respuesta en lugar de tender a cero, oscile haciendo inestable el sistema. Los valores que se recomiendan para ae cuando el proceso es rápido y las perturbaciones lentas, varían desde cero hasta 5. Cuando el proceso es lento y las perturbaciones son rápidas, este parámetro se vuelve muy sensible por lo que se recomienda que se varíe en un rango de -1 a 0.5.

El parámetro de oportunidad θa permite atrasar la manipulación cuando el proceso es rápido y las perturbaciones son lentas. El valor que puede tomar este parámetro depende de la relación de tiempos muertos entre el proceso y su perturbación. Debido a que esto no se conoce, se puede empezar colocando un θa del 10% del tiempo muerto de la planta, y en base al resultado modificarlo hasta obtener el mejor valor.

4.4 Efectos de la antealimentación

Para encontrar la sintonía adecuada de la antealimentación es necesario conocer cómo afecta ésta a la respuesta del sistema.

4.4.1 Perturbación positiva

Figura 4.1. Perturbación positiva y ganancia en sentido incorrecto

Cuando la respuesta del sistema sigue la tendencia esperada (positiva) y es menor a la respuesta en lazo abierto, indica que la ganancia de antealimentación está siendo aplicada en el sentido correcto. Sin embargo, la magnitud no es suficiente para contrarrestar el efecto de la perturbación. Este caso se presenta en la figura 4.2.

Figura 4.2. Perturbación positiva y ganancia en sentido correcto, pero no suficiente

que el sistema se desvíe al lado opuesto de la perturbación. Este caso se puede observar en la figura 4.3.

Figura 4.3. Perturbación positiva y ganancia en sentido correcto, pero excesiva

Algunas veces esta desviación contraria no es porque la ganancia sea muy excesiva, sino porque el tiempo en el que se aplica no es el más adecuado, esto se puede apreciar en al figura 4.4.

Figura 4.4. Perturbación positiva y ganancia en sentido correcto, pero no oportuna

agregar un tiempo muerto en la ecuación de la antealimentación que permita actuar en el momento oportuno.

4.4.2 Perturbación negativa

Cuando la perturbación es negativa, estos comportamientos son similares a los expuestos en el punto 4.4.1. La diferencia radica en que las respuestas serán negativas, es decir están por debajo de la referencia. Las figuras 4.5 a 4.8 muestran estos comportamientos.

Figura 4.5. Perturbación negativa y ganancia en sentido incorrecto

Figura 4.7. Perturbación negativa y ganancia en sentido correcto, pero excesiva

Figura 4.8. Perturbación negativa y ganancia en sentido correcto, pero no oportuna

4.5 Metodología para sintonizar la antealimentación

4.5.1 Procesos más rápidos que las perturbaciones

Una vez establecida la ganancia base, el primer valor que se tiene que modificar es el parámetro

ab. El valor predeterminado será de 1, y generalmente varía en un rango de 0.1 a 2.5. El valor adecuado de ab será cuando se alcance el mínimo sobreimpulso, cuidando que en la primera oscilación se alcance el máximo valor, esto es, que la respuesta sea oscilatoria decreciente. En la figura 4.9 se puede apreciar la respuesta de un sistema variando ab, en este caso se selecciona la respuesta con ab =1.4.

Figura 4.9 Salida de un sistema rápido variando el parámetro ab.

Generalmente, cuando las perturbaciones son más lentas que el proceso, es necesario aplicar un tiempo muerto que indique cuándo es el momento más oportuno para aplicar la antealimentación. Para agregar el tiempo muerto a la antealimentación propuesta basta con modificar el parámetro de oportunidad θa. Este parámetro no puede tener un rango en el cual se varía, debido a que depende de la relación entre el proceso y su perturbación. Sin embargo, para tener un punto de partida, se toma este parámetro como un 10% del valor del tiempo muerto del proceso. Luego entonces, en base a la respuesta que se obtenga se decide si este valor debe disminuirse o incrementarse. Se debe disminuir cuando la respuesta en lazo cerrado sigue por un rato a la respuesta en lazo abierto ante la perturbación. Se debe incrementar si la respuesta se está adelantando a la respuesta del sistema en lazo abierto ante perturbación. Para saber que se ha logrado un valor adecuado de θa, éste debe hacer que la primera oscilación de la respuesta del sistema quede dentro de la banda del ±2% del valor de referencia. Cabe indicar que valores de θa negativos no tienen sentido físicamente. La figura 4.10 muestra la respuesta de un sistema variando el parámetro de oportunidad θa.

ab=1

ab=1.4

ab=0.6

Figura 4.10. Salida de un sistema rápido variando el parámetro de oportunidad θa.

Por último, se ajusta el parámetro de adaptación ae, que tiene como valor base 1.5 y puede tomar valores que entre 0 y 5. En la figura 4.11 se muestra la respuesta con diferentes valores para ae.

Figura 4.11. Salida de un sistema rápido variando el parámetro ae.

Lazo abierto

θa Excesiva

θa Insuficiente

θa Adecuada

ae=2.5

ae=0.5

Este parámetro ayuda a minimizar el tiempo de establecimiento, por lo tanto hace que la respuesta oscile un poco más para lograr su objetivo. Es importante recordar que valores excesivos de ae pueden hacer que la respuesta oscile demasiado y sea inestable.

En resumen, los pasos para sintonizar la antealimentación propuesta para este caso son: 1. Seleccionar la ganancia base Ka en base al conocimiento previo del sistema.

2. Ajustar el parámetro de ganancia ab tomando como valor base 1, variarlo hasta que se logre el menor sobretiro, cuidando que la primera, sea mayor oscilación que se presente. (Rango recomendado: 0.1 a 2.5).

3. Ajustar el parámetro de oportunidad θa, hasta hacer que la primera oscilación de la respuesta del sistema quede dentro de la banda del ±2% del valor de referencia.

4. Ajustar el parámetro de adaptación del error ae hasta lograr disminuir el tiempo es estabilización del sistema, cuidando que la respuesta no oscile más del ±2% del valor de referencia. (Rango recomendado: 0 a 5).

4.5.2 Procesos más lentos que las perturbaciones

Cuando se tienen procesos lentos y perturbaciones rápidas, el parámetro de oportunidad θa no tiene sentido. Esto se debe a que al aplicar este parámetro se daría lugar a que la perturbación tuviera una mayor oportunidad de desviar la respuesta de su punto de referencia.

Una vez establecida la ganancia base, el primer valor que se tiene que variar es el parámetro ab. El valor predeterminado será de 1, y como en el caso anterior, varía en un rango de 0.1 a 2.5. El valor adecuado de ab será cuando se alcance el mínimo sobreimpulso, cuidando que la segunda oscilación sea de magnitud igual o menor que la primera oscilación. En la figura 4.12 se puede apreciar la respuesta de un sistema lento ante perturbaciones rápidas variando ab.

Figura 4.12. Salida de un sistema lento variando el parámetro ab. ab=1

ab=1.9

Debido a que en estos sistemas el tiempo muerto no es necesario, el siguiente parámetro que se ajusta es ae. Cuando se tienen procesos lentos y perturbaciones rápidas, el parámetro ae se vuelve muy sensible. La variación de ae para este caso se recomienda entre -1 y 0.5, y debe ser en pequeños incrementos, es decir debe tener una mayor resolución. La figura 4.13 muestra la respuesta de un sistema ante las variaciones en ae.

Figura 4.13. Salida de un sistema lento variando el parámetro ae.

En la figura 4.13 se puede observar que para procesos lentos y perturbaciones rápidas, conforme más negativo sea el parámetro ae, la respuesta se suaviza más, sin embargo esto ocasiona grandes tiempos de establecimiento. Si se aumenta ae hacia el lado positivo la respuesta comienza a oscilar más, lo cual puede reducir el tiempo de establecimiento. El mejor valor de ae será el que permita obtener la respuesta deseada.

En resumen, los pasos para sintonizar la antealimentación propuesta para este caso son: 1. Seleccionar la ganancia base Ka en base al conocimiento previo del sistema.

2. Ajustar el parámetro de ganancia ab tomando como valor base 1, variarlo hasta que se logre el menor sobretiro, cuidando que la primera, sea mayor oscilación que se presente. (Rango recomendado: 0.1 a 2.5).

3. Igualar a cero el parámetro de oportunidad θa, ya que no aplica en este caso.

4. Ajustar el parámetro de adaptación del error ae hasta lograr disminuir el tiempo es estabilización del sistema, cuidando que la respuesta no oscile más que el máximo sobretiro obtenido. (Rango recomendado: -1 a 0.5).

ae=-0.5

ae=0.5

ae=-1

Capítulo 5. Pruebas en simulación del algoritmo de antealimentación

Se utilizaron 2 sistemas propuestos en Narváez [7], un rápido y un lento, también se utilizaron las perturbaciones que ahí se proponen, de manera que se pueda hacer una comparación con controladores utilizados anteriormente.

La tabla 5.1 muestra las funciones de transferencia de los procesos y su modelación como primer orden.

Proceso Función de transferencia del

proceso Primer Orden

Rápido 2

20 ) 1 100 ( + = − s e Gp s r

K = 1

τ = 165.0

θ = 59.5

Lento 4

80 ) 1 100 ( + = − s e Gp s l

K = 1

τ = 260.4

θ = 244.2

Tabla 5. 1. Procesos utilizados para comparar antealimentaciones

Las perturbaciones utilizadas se muestran en la tabla 5.2.

Número de perturbación

Función de transferencia de la

perturbación Primer Orden

1 ) 1 60 )( 1 100 ( 40 + + = − s s e G s d

K = 1

τ = 131.9

θ = 69.1

2 ) 1 80 )( 1 100 ( 50 + + = − s s e G s d

K = 1

τ = 145.2

θ = 86.4

3 ) 1 40 )( 1 80 )( 1 100 ( 1 + + + = s s s Gd

K = 1

τ = 156.0

θ = 68.0

4 ) 1 60 ( ) 1 100 ( 2 80 + + = − s s e G s d

K = 1

τ = 183.1

θ = 168.0

Tabla 5. 2. Perturbaciones utilizadas para comparar antealimentaciones

5.1 Proceso rápido

La sintonización del controlador PID ideal no-interactivo utilizado es por el método Narváez [5]. Los parámetros obtenidos para el proceso rápido se muestran en la tabla 5.3.

i

τ τd Kc a

Controlador

PID ideal no-interactivo 194.8 25.21 1.776 0.83

Tabla 5. 3. Parámetros de sintonización del proceso rápido

La repuesta del proceso rápido ante un cambio tipo escalón unitario en la referencia se muestra en la figura 5.2.

Figura 5. 1. Proceso rápido ante un cambio en la referencia

El desempeño obtenido por el controlador se muestra en la tabla 5.4.

B OS (%) t1r t2r tsp Proceso

rápido 1 2.44 603 350 0.580

Tabla 5. 4. Desempeño obtenido por el PID ideal no-interactivo sintonizados mediante Narváez [5].

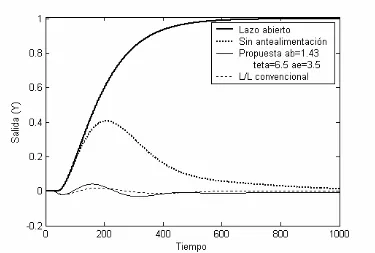

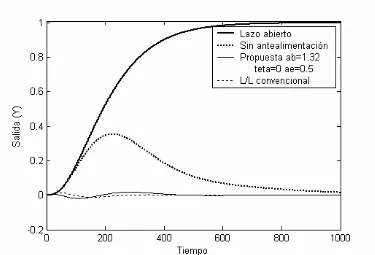

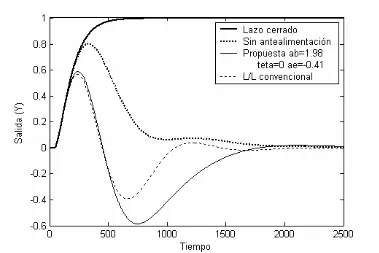

Figura 5.2. Respuesta del proceso rápido ante la perturbación 1

Figura 5. 4. Respuesta del proceso rápido ante la perturbación 2

Figura 5. 6. Respuesta del proceso rápido ante la perturbación 3

Figura 5. 8. Respuesta del proceso rápido ante la perturbación 4

Figura 5. 9. Manipulaciones generadas por los diferentes controladores para la perturbación 4

no-interactivo sin antealimentación, con la antealimentación propuesta y con la antealimentación convencional de primer orden conociendo la dinámica, ante las diferentes perturbaciones.

Número de

Perturbación D t1d σ

1 1 520 0.27131

2 1 578 0.26464

3 1 578 0.26584

Proceso Rápido,

con perturbaciones

lentas

4 1 745 0.26777

Tabla 5. 5. Proceso rápido en lazo abierto ante las diferentes perturbaciones

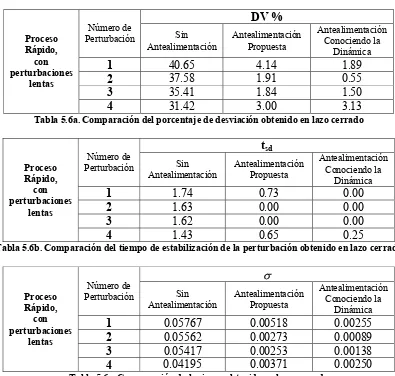

DV % Número de Perturbación Sin Antealimentación Antealimentación Propuesta Antealimentación Conociendo la Dinámica

1 40.65 4.14 1.89

2 37.58 1.91 0.55

3 35.41 1.84 1.50

Proceso Rápido,

con perturbaciones

lentas

4 31.42 3.00 3.13

Tabla 5.6a. Comparación del porcentaje de desviación obtenido en lazo cerrado

tsd Número de Perturbación Sin Antealimentación Antealimentación Propuesta Antealimentación Conociendo la Dinámica

1 1.74 0.73 0.00

2 1.63 0.00 0.00

3 1.62 0.00 0.00

Proceso Rápido,

con perturbaciones

lentas

[image:42.595.99.494.258.634.2]4 1.43 0.65 0.25

Tabla 5.6b. Comparación del tiempo de estabilización de la perturbación obtenido en lazo cerrado

σ Número de Perturbación Sin Antealimentación Antealimentación Propuesta Antealimentación Conociendo la Dinámica

1 0.05767 0.00518 0.00255

2 0.05562 0.00273 0.00089

3 0.05417 0.00253 0.00138

Proceso Rápido,

con perturbaciones

lentas

4 0.04195 0.00371 0.00250

Tabla 5.6c. Comparación de la sigma obtenida en lazo cerrado

5.2 Proceso lento

Los parámetros de sintonización que se obtuvieron para el controlador PID ideal no-interactivo, por el método Narváez [5] para el proceso lento, se muestran en la tabla 5.7.

i

τ τd Kc a

Controlador

PID ideal no-interactivo 382.5 83.12 0.9329 0.96

Tabla 5.7. Parámetros de sintonización del proceso rápido

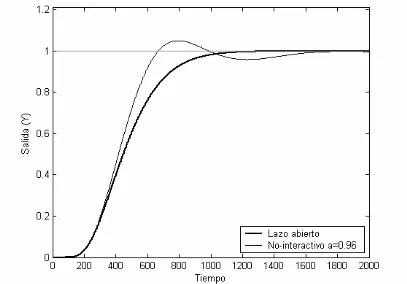

[image:43.595.94.501.262.546.2]La repuesta del proceso lento ante un cambio tipo escalón unitario en la referencia se muestra en la figura 5.10.

Figura 5. 10. Proceso lento ante un cambio en la referencia

El desempeño obtenido se muestra en la tabla 5.8.

B OS (%) t1r t2r tsp Proceso

lento 1 5.06 988 1480 1.50

Tabla 5.8. Desempeño obtenido por el PID ideal no-interactivo sintonizados mediante Narváez [5].

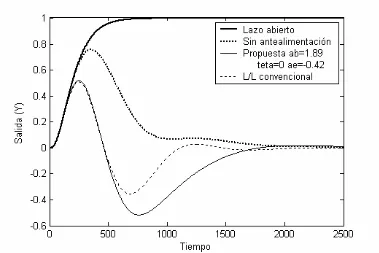

Figura 5. 11. Respuesta del proceso lento ante la perturbación 1

Figura 5.13. Respuesta del proceso lento ante la perturbación 2

Figura 5.15. Respuesta del proceso lento ante la perturbación 3

Figura 5.17. Respuesta del proceso lento ante la perturbación 4

Figura 5.18. Manipulaciones generadas por los diferentes controladores para la perturbación 4

Número de

Perturbación D t1d σ

1 1 520 0.29918

2 1 578 0.29670

3 1 577 0.29713

Proceso Lento, con perturbaciones

rápidas

4 1 744 0.28817

Tabla 5. 9. Proceso lento en lazo abierto ante las diferentes perturbaciones

DV % Número de Perturbación Sin Antealimentación Antealimentación Propuesta Antealimentación Conociendo la Dinámica

1 80.18 58.99 56.90

2 77.45 51.32 49.50

3 75.87 52.09 51.03

Proceso Lento, con perturbaciones

rápidas

4 71.52 25.39 23.40

Tabla 5.10a. Comparación del porcentaje de desviación obtenido en lazo cerrado

tsd Número de Perturbación Sin Antealimentación Antealimentación Propuesta Antealimentación Conociendo la Dinámica

1 3.40 3.21 2.63

2 3.12 2.88 2.30

3 3.12 2.89 2.34

Proceso Lento,

con perturbaciones

rápidas

[image:48.595.94.496.144.469.2]4 2.59 2.24 1.48

Tabla 5.10b. Comparación del tiempo de estabilización de la perturbación obtenido en lazo cerrado

σ Número de Perturbación Sin Antealimentación Antealimentación Propuesta Antealimentación Conociendo la Dinámica

1 0.09380 0.09355 0.06383

2 0.09210 0.08186 0.05586

3 0.09102 0.08327 0.05856

Proceso Lento,

con perturbaciones

rápidas

4 0.08828 0.04199 0.02713

Tabla 5.10c. Comparación de la sigma obtenida en lazo cerrado

Capítulo 3. Selección de criterios de sintonía del algoritmo de control

convencional

3.1 Descripción de algoritmos de control convencional a utilizar

Debido a que son los más utilizados en la industria, los algoritmos de control convencional que se seleccionaron son el de un PID comercial, también denominado ideal no-interactivo, y el de un PID industrial, conocido también como PID ideal interactivo.

La figura 3.1 muestra el diagrama de bloques de un PID no-interactivo.

d τ s s i i τ

τ +1

dt dy

Figura 3.1. Estructura de un controlador PID no-interactivo

La ecuación (3.1) muestra el algoritmo para un PID ideal no-interactivo.

) ( 1

1 )

( s E s

s Kc

s

M d

i

+ + = τ

τ (3.1)

La figura 3.2 muestra la estructura de un PID interactivo.

1 1 + + s s f d τ τ s s i i τ

τ +1

Figura 3.2. Estructura de un controlador PID interactivo con filtraje en el error

La ecuación (3.2) corresponde al algoritmo del PID ideal interactivo.

) ( 1 1 1 1 )

( E s

s s s Kc s M f d i + + + = τ τ

3.2 Índices de desempeño

Para sintonizar los controladores se utilizaron diversas propuestas con el fin de encontrar una sintonización óptima. Esto es, que permita el mejor comportamiento del sistema ante cambios en referencia, y que a su vez tenga un comportamiento aceptable cuando una perturbación ataca al proceso.

Para poder realizar una comparación, entre las diversas sintonizaciones de los algoritmos de control, se definen los siguientes índices de desempeño:

• Porcentaje de sobretiro: OS= 100*(A/B)

• Porcentaje de desviación: DV= 100*(C/D)

C = desviación máxima ocasionada por la perturbación en lazo cerrado. D = desviación máxima ocasionada por la perturbación en lazo abierto.

• Tiempo de estabilización del proceso: tsp = t2r/t1r

t1r = tiempo de estabilización al ±2% de la respuesta final en lazo abierto.

t2r = tiempo de estabilización al ±2% de la respuesta final en lazo cerrado.

• Tiempo de estabilización de la perturbación: tsd = t2d/t1d

t1d = tiempo de estabilización al ±2% de la respuesta final ante una

perturbación en lazo abierto.

t2d = tiempo de estabilización al ±2% de la respuesta final ante una

perturbación en lazo cerrado.

La figura 3.3 muestra la respuesta en lazo abierto y en lazo cerrado de un sistema ante una entrada escalón unitario y ante la presencia de una perturbación. En la gráfica también se indican los índices de desempeño, que se han establecido como medida de comparación entre los diferentes algoritmos de control.

Se considera que una respuesta es buena cuando el sobretiro obtenido (OS) es menor al 10% y el tiempo de estabilización del proceso (tsp) es menor a 1 ante un cambio en la

referencia, y que ante una perturbación en el proceso el porcentaje de desviación (DV) sea menor de 50%.

Para poder hacer una comparación objetiva entre las diferentes respuestas de los controladores, se puede recurrir a métodos estadísticos, como la desviación estándar del error. Esta ecuación se muestra en (3.3) y es representada por σ.

1 2

−

=

∑

u e

σ (3.3)

0 200 400 600 800 1000 1200 1400 1600 1800 2000 0 0.2 0.4 0.6 0.8 1 1.2 1.4 1.6 1.8 2 Tiempo A m pl it ud t2d t1d t2r t1r D C B A

Respuesta del proceso en lazo cerrado Respuesta del

proceso en lazo abierto

Respuesta ante una perturbación en lazo abierto

Respuesta ante una perturbación en lazo cerrado

0 200 400 600 800 1000 1200 1400 1600 1800 2000

0 0.2 0.4 0.6 0.8 1 1.2 1.4 1.6 1.8 2 Tiempo A m pl it ud t2d t1d t2r t1r D C B A

Respuesta del proceso en lazo cerrado Respuesta del

proceso en lazo abierto

Respuesta ante una perturbación en lazo abierto

[image:51.595.101.476.104.386.2]Respuesta ante una perturbación en lazo cerrado

Figura 3.3. Indicadores de desempeño establecidos

3.3 Sintonización de controladores

3.3.1 Sintonización por Narvaéz

La primera forma de sintonización evaluada es la que propone Narváez [5], con una modificación en el término integral. Las constantes para el controlador, τi, τd y la constante del filtro τf , se calculan mediante las ecuaciones mostradas en la tabla 3.1.

Controlador τi τd τf

PID ideal

no-interactivo a

2 θ τ +

( )

2 2 θ τ θ τ+ 0.1τd

PID ideal interactivo

a τ

2

θ 0.1τd

Nota: Estas ecuaciones aplican cuando 0 ≤θ/τ≤ 1.2

Tabla 3.1. Sintonización mediante el criterio de Narváez con modificación en el integral

Controlador Ganancia del controlador

PID ideal

no-interactivo

− = − − K e a Kc τ θ τ θ τ

θ (2.47 1.03 / ) / ) / 92 . 4 (

PID ideal interactivo

− = − − K e a Kc τ θ τ θ τ

[image:52.595.97.501.357.654.2]θ (2.92 1.07 / ) / ) / 92 . 4 (

Tabla 3.2. Ganancias para controladores mediante el criterio de Narváez

Estas ganancias pueden ser suavizadas o aceleradas mediante un factor de aceleración a, el cual tiene un valor preestablecido de 1 y se recomienda variarlo en un rango de 0.6 a 1.6. Si se selecciona un valor mayor a 1, la respuesta presentará mayor sobretiro, lo cual disminuye el tiempo de establecimiento. Si se selecciona un valor menor al preestablecido, la respuesta no presentará tanto sobretiro pero su tiempo de establecimiento será mayor. La relación del factor a con la salida del sistema ante cambios en la referencia y perturbaciones se muestra en la figura 3.4a y 3.4b respectivamente.

Figura 3.4a. Variación de la respuesta ante un cambio en la referencia variando el parámetro a

Figura 3.4b. Variación de la respuesta ante perturbaciones variando el parámetro a

3.3.2 Sintonización por SIMC

Por otro lado, se evaluó también la sintonización propuesta por Skogestad [6], que propone reglas de sintonía simple y con buenas respuestas. En esta sintonía se considera un controlador PID en cascada descrito por la ecuación (3.4).

(

1)

( ) 11 )

( s E s

s Kc

s

M d

i

+

+

= τ

τ (3.4)

Se puede apreciar que la estructura que utiliza es equivalente al PID interactivo mostrado en la ecuación (3.2). El filtro que se le agrega tiene una constante, la cual se calcula como un 10% de la magnitud de τd.

Para obtener la sintonía de este controlador se considera la aproximación del modelo de control interno (IMC por sus siglas en inglés). En esta se especifica una respuesta en lazo cerrado, con la dinámica de un primer orden con una constante de tiempo τc.

La sintonía por SIMC (por su autor Skoestad) puede ser seleccionada de acuerdo a las necesidades del sistema, sólo se tiene que modificar τc de acuerdo a lo que se desea logra:

1. Una respuesta rápida y un buen rechazo de perturbaciones (valores pequeños para

τc).

2. Estabilidad, robustez y uso de entradas pequeñas (valores grandes para τc).

La tabla 3.3 muestra las ecuaciones para obtener los parámetros del controlador Kc, τi, τd y la constante del filtro τf.

PID SIMC Kc τi τd τf

Respuestas rápidas

θ

τc = θ

τ1 5 . 0

k min

{

τ1,8θ}

τ2 0.1τdRespuestas lentas θ τ = − c c kK 1 max y

du

{

}

θ τ ,8

min 1 τ2 0.1τd

du es la magnitud de la perturbación

ymax es la máxima salida requerida Tabla 3.3. Sintonización mediante SIMC para un PID en cascada

Para derivar la sintonía correspondiente para un controlador PID ideal no-interactivo con la ecuación (3.5), se utilizan las fórmulas mostradas en las ecuaciones (3.6), (3.7) y (3.8).

) ( 1

1 )

( s E s

s c

K s

M d

i

′ + ′ + ′ = τ τ (3.5) + = ′ i d c K τ τ 1 (3.6) + = ′ i d i i τ τ τ

τ 1 (3.7)

+ = ′ i d d d τ τ τ τ 1 (3.8)

Los parámetros de sintonización por medio de SIMC para el PID ideal o en cascada son los mismos, siempre y cuando el radio entre el tiempo integral y el derivativo (τd/τi) sea

aproximadamente cero. Es decir, para un controlador PI se tiene que τd=0 o τi=∞ si el

controlador es tipo PD.

PID Ideal-SIMC Kc′ τi′ τd′ τ′f

θ τ1 ≤8

θ τ

τ1 2

5 .

0 +

k τ1 +τ2

1 2 2 1 τ τ τ

+ 0.1τd′

θ

τ1 ≥8

+ θ τ θ τ 8 1 5 .

0 1 2

k 8θ +τ2

θ τ τ 8 1 2 2

[image:55.595.96.501.419.710.2]+ 0.1τd′

Tabla 3.4. Sintonización mediante SIMC para un PID Ideal no-interactivo

3.4 Pruebas en simulación con las diferentes sintonías

3.4.1 No-interactivo con proceso lento Gp1

Se aplicó un cambio en la referencia tipo escalón unitario al proceso lento Gp1. En la figura 3.5 se muestra la respuesta con las diferentes sintonizaciones para el controlador del tipo PID ideal no-interactivo.

Figura 3.6. Manipulaciones del PID ideal no-interactivo para Gp1 ante cambios en referencia

[image:56.595.93.503.92.388.2]Los resultados del controlador ante una perturbación con la misma dinámica del proceso, se muestran en la figura 3.7.

Figura 3.8. Manipulaciones del PID ideal no-interactivo para Gp1 ante una perturbación

3.4.2 No-interactivo con proceso rápido Gp2

Figura 3.9. PID ideal no-interactivo para Gp2 ante cambios en referencia

Los resultados del controlador ante una perturbación con la misma dinámica del proceso, se muestran en la figura 3.11.

Figura 3.11. PID ideal no-interactivo para Gp2 ante una perturbación

[image:59.595.90.494.429.723.2]3.4.3 Interactivo con proceso lento Gp1

[image:60.595.95.501.187.463.2]Se aplicó un cambio en la referencia tipo escalón unitario al proceso lento Gp1. En la figura 3.13 se muestra la respuesta con las diferentes sintonizaciones para el controlador del tipo PID ideal interactivo.

Figura 3.14. Manipulaciones del PID ideal interactivo para Gp1 ante cambios en referencia

[image:61.595.93.503.94.384.2]Los resultados del controlador ante una perturbación con la misma dinámica del proceso se muestran en la figura 3.15.

Figura 3.16. Manipulaciones del PID ideal interactivo para Gp1 ante una perturbación

3.4.4 Interactivo con proceso rápido Gp2

Figura 3.17. PID ideal interactivo para Gp2 ante cambios en referencia

[image:63.595.96.503.423.704.2]Los resultados del controlador ante una perturbación con la misma dinámica del proceso se muestran en la figura 3.19.

Figura 3.19. PID ideal interactivo para Gp2 ante una perturbación

[image:64.595.94.501.414.724.2]3.5 Desempeño de los algoritmos de control

En la tabla 3.5 se muestran los índices de desempeño para el proceso lento Gp1.

Proceso lento Gp1 B t1r tsp D t1d tsd

Lazo abierto 1 490 -- 1 490 --

Controlador PID

ideal no-interactivo OS (%) t2r tsp DV (%) t2d tsd Narváez a=0.90 0.7 229 0.47 40.28 751 1.53

Skogestad 12.1 454 0.93 33.18 492 1.00

Controlador PID

ideal interactivo OS (%) t2r tsp DV (%) t2d tsd Narváez a=1 1.6 187 0.38 39.03 606 1.24

Skogestad 4.0 249 0.51 34.7 480 0.98

Tabla 3.5. Índices de desempeño para Gp1 proceso lento

En la tabla 3.6 se muestran los índices de desempeño para el proceso rápido Gp2.

Proceso rápido Gp2 B t1r tsp D t1d tsd

Lazo abierto 1 25.06 -- 1 25.06 --

Controlador PID

ideal no-interactivo OS (%) t2r tsp DV (%) t2d tsd Narváez a=0.85 0.5 7.10 0.28 25.05 26.31 1.05

Skogestad 9.7 9.52 0.38 21.10 18.90 0.75

Controlador PID

ideal interactivo OS (%) t2r tsp DV (%) t2d tsd Narváez a=0.95 0.6 5.90 0.24 23.4 21.82 0.87

Skogestad 7.6 8.38 0.33 21.3 18.87 0.75

Tabla 3.6. Índices de desempeño para Gp2 proceso rápido

3.6 Algoritmo de control convencional seleccionado

Capítulo 7. Conclusiones y recomendaciones

7.1 Conclusiones

Las conclusiones que se pueden formular a partir del desarrollo de esta investigación son:

• La sintonía por el método modificado de Narváez [5] presenta una mejor respuesta del sistema ante cambios en la referencia, además, provee una manipulación que no pone en riesgo la integridad del actuador.

• La sintonía por SIMC [6] presenta una mejor respuesta del sistema ante perturbaciones, sin embargo, la manipulación generada es más agresiva.

• El controlador que presenta una mejor respuesta ante cambios en referencia es el PID ideal no-interactivo sintonizado por los criterios modificados de Narváez [5].

• Para obtener un control de dos grados de libertad con un buen comportamiento ante cambios en referencia y ante perturbaciones, es necesario el uso de una antealimentación.

• El algoritmo de adaptación de la ganancia de antealimentación propuesto es una función que depende del valor absoluto del error, así como del signo resultante de la salida del sistema por la perturbación.

• El algoritmo de antealimentación propuesto se puede obtener a partir de un mínimo de datos acerca de la perturbación: sentido y ganancia aproximada.

• El algoritmo de antealimentación propuesto cuenta con 3 parámetros de ajuste: parámetro de ganancia, de oportunidad y de adaptación del error.

• El algoritmo de antealimentación puede ser desactivado haciendo cero los valores de los parámetros.

• Los valores propuestos de operación para el parámetro de ganancia van de 0.1 a 2.5. Este parámetro permite seleccionar la ganancia de antealimentación estática más adecuada.

• El parámetro de oportunidad sólo aplica en sistemas rápidos que se ven afectados por perturbaciones lentas. Los valores que puede tomar dependen de la relación entre los tiempos muertos del proceso y la perturbación. Se puede comenzar con un valor base del 10% del tiempo muerto de la planta y ajustarlo de acuerdo a la respuesta observada.

• El parámetro de adaptación del error permite disminuir los tiempos de establecimiento de la respuesta del sistema ante una perturbación.

• Para procesos lentos ante perturbaciones rápidas, el parámetro de adaptación del error se recomienda que tome valores entre -1 y 0.5.

• El algoritmo de antealimentación propuesto puede ser desactivado en cualquier momento haciendo que el parámetro de adaptación del error sea cero y quedando solamente una antealimentación estática.

• La respuesta que se logra con el algoritmo de antealimentación propuesto, es similar a la que se presenta cuando se tiene el pleno conocimiento de la dinámica de la perturbación y en base a esto se calcula la antealimentación.

• El sistema de control obtenido presentó una respuesta satisfactoria ente cambios en la referencia y ante una perturbación.

7.2 Recomendaciones

Las recomendaciones para investigaciones posteriores:

1. Utilizar las funciones de MATLAB que se adjuntan en este trabajo para obtener los parámetros de sintonía del controlador PID ideal no-interactivo. Así como para probar el algoritmo de antealimentación con la dinámica de la planta en la que se desee implementar.

2. Obtener un algoritmo que adapte la antealimentación con alguna dinámica y que no sólo se adapte la ganancia.

3. Obtener un algoritmo de adaptación por medio de técnicas de inteligencia artificial como redes neuronales o algoritmos genéticos.

Capítulo 6. Pruebas en proceso real

6.1 Modelación del sistema real

[image:68.595.91.505.229.537.2]El sistema a utilizar para probar el algoritmo (tanto de control convencional como el propuesto de antealimentación) es un proceso de temperatura. La figura 6.1 muestra el diagrama de dicho sistema.

Figura 6.1. Diagrama del proceso de temperatura

La estación de temperatura tiene la opción de poder ser controlada mediante un controlador analógico o un controlador digital, posee internamente los circuitos necesarios para hacer el control ya sea continuo o discreto. El rango de operación va normalmente de la temperatura ambiente hasta los 70ºC. Para controlar el proceso de temperatura de manera digital, es necesario enviar los datos a través del puerto serial de una computadora, lo cual a su vez permite que toda la información de la planta pueda ser monitoreada a través de una interfase.

Se diseñó e implementó una interfase gráfica para realizar la comunicación con el proceso de temperatura por medio del puerto serial RS232. Esta interfase permite manipular la entrada y obtener la salida del sistema, de manera que se pueda realizar la identificación del mismo. La pantalla a la que tiene acceso el usuario se muestra en la figura 6.2.

Figura 6.2. Interfase gráfica para comunicación con el proceso de temperatura real

[image:69.595.128.468.171.405.2]Para realizar la identificación del proceso por medio del método gráfico se aplicó una entrada tipo escalón unitario, la salida del sistema, así como su entrada se muestran en las figuras 6.3a 6.3b.