P

I

Propuesta

de

C.V

I N G

A I D

NSTITU

ESCU

a

de

auto

V.

en

su

e

Q U E P A E N I E R O

P

R

MOISÉS

T

JAICO

ASESORES

ING. RICAR DR. JUAN E

UTO

PO

UELA

SUP

MECÁN

omatizaci

elaboraci

T

A R A O B T E N C O N T

E

S

TONATHI

O

RAÚL

M

S:

RDO HURTA EDUARDO V

MÉXIC

LITÉCNI

PERIOR

DE

ICA

Y

ELÉ

ión

para

l

ión

de

co

É S I

E N E R E L T R O L Y A

E

N

IUD

BUEN

MARTÍNEZ

ADO RANGE VELÁZQUEZ

O, D.F.

ICO

NA

E

INGENI

ÉCTRICA

la

empre

oncreto

p

S

T Í T U L O A U T O M A T

T

A

NDÍA

ROM

Z

ESPINO

EL

Z VELÁZQU

ACIONA

IERÍA

esa

RG

Co

premezcla

D E : T I Z A C I Ó

N

MERO

SA

UEZ

L

oncretos

S

ado

N

Octubre

S.A

I

RESUMEN

Las PyMES representan el 90% de las empresas en México, por lo que requieren mantener un nivel competitivo y productivo mediante la actualización de sus sistemas de producción y administración.

La empresa RG Concretos de S.A. de C.V. planea actualizar su sistema de elaboración de concreto premezclado mediante su automatización. Para lograr tal efecto necesita una inversión inicial, la cual se propone un préstamo bancario.

La presente tesis propone la automatización del proceso de elaboración de concreto premezclado con la ayuda de un PLC y el diseño de una interfaz gráfica para su monitoreo y manipulación.

Para la interfaz gráfica se propone su aplicación en plataforma Visual Basic 6.0, evitando costos extras, además de estar diseñado de acuerdo a las necesidades del proceso. La opción para gobernar los elementos de la planta se plantea mediante PLC con una comunicación OPC para el enlace entre la interfaz gráfica y este.

Se propusieron diferentes equipos de sensores y actuadores para llevar a cabo una elección más adecuada al proceso, por lo que se muestra el DTI propuesto.

Con la ayuda del estudio de costos, se observa que el proyecto de automatización propuesto es totalmente rentable para la empresa RG Concretos S.A de C.V. con un costo que puede recuperarse en tres años.

Al término de este trabajo se puede tener la perspectiva de viabilidad de la implementación del proyecto propuesto, para la empresa RG Concretos S.A. de C.V. en su elaboración de concreto premezclado.

II

Índice

General

Capítulo I Introducción ... 1

1.1 Objetivo ... 2

1.2 Justificación ... 2

1.3 Antecedentes ... 2

1.3.1 Historia de la industria concretera ... 3

1.3.2 Concreto transportado ... 3

1.3.3 Concreto Premezclado ... 4

Capítulo II Descripción del proceso de RG Concretos S.A. de C.V. para la elaboración de concreto premezclado ... 6

2.1 Descripción de los procesos de elaboración del concreto premezclado ... 6

2.1.1 Almacenamiento y pesaje de agregados ... 7

2.1.2 Almacenamiento y pesaje de cemento ... 14

2.1.3 Pesaje del Agua ... 18

2.1.4 Vaciado de básculas ... 21

2.1.5 Suministro de aditivo ... 22

2.2 Clasificación de concreto ... 23

Capítulo III Tecnologías y sus características para la integración de procesos industriales ... 26

3.1 Manejo de tecnologías de control en la industria ... 26

3.2 Sensores ... 26

3.3 Descripción de la diversidad de sensores de medición continua ... 27

3.3.1 Medidores de Nivel de Líquidos ... 27

3.3.1.1 Medidor electromagnético ... 28

3.3.1.2 Medidor de presión diferencial ... 28

3.3.1.3 Medidor capacitivo ... 28

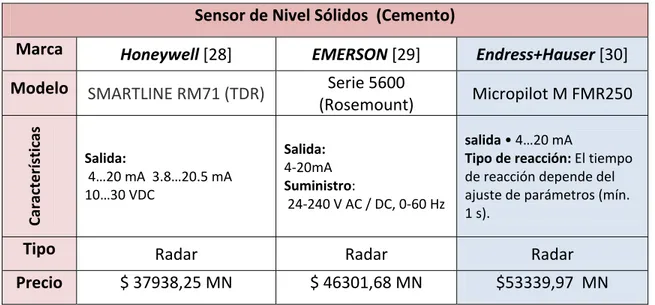

3.3.2 Medidores de nivel de sólidos ... 29

3.3.2.1 Medidor de radar ... 29

3.3.2.2 Medidor de radar de onda guiada ... 30

3.3.2.3 Medidor de ultrasonido ... 30

3.3.3 Métodos de medición de la humedad en sólidos ... 33

3.3.3.1 Método por microondas ... 33

III

3.3.4.1 Sensores magnéticos ... 36

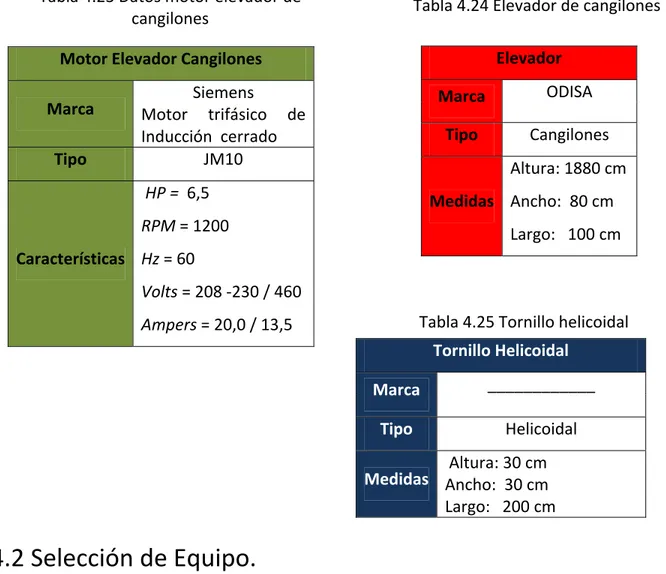

3.3.5 Sensores de flujo ... 36

3.3.5.1 Medidor de flujo tipo VORTEX ... 37

3.3.5.2 Medidor de flujo tipo turbina ... 37

3.3.5.3 Medidor de flujo electromagnético ... 38

3.4 Controlador Lógico Programable (PLC) ... 38

3.4.1 Ventajas ... 39

3.4.2 Desventajas ... 39

3.4.4 Utilización de PLC en la industria ... 40

3.4.5 Tipos de PLC (Clasificación) ... 40

3.5 Electroneumática ... 41

3.5.1 Funcionamiento de una electroválvula proporcional de caudal ... 42

3.6 Interfaz grafica... 44

3.6.1 HMI ... 44

3.6.1.1 Tipos de HMI ... 44

3.6.1.2 Funciones de un Software HMI ... 45

3.6.1.3 Tareas de un Software de Supervisión y Control ... 45

3.6.1.4 Tipos de Software de Supervisión y Control para PC ... 45

3.6.1.5 Las tareas de diseño en los paquetes orientados HMI/SCADA ... 46

3.7 OPC ... 46

3.7.1 Arquitectura ... 46

3.7.2 Servidor OPC ... 47

3.7.3 Cliente OPC ... 47

CAPÍTULO IV Selección de hardware para la automatización del proceso ... 49

4.1 Especificación de los equipos de la empresa ... 50

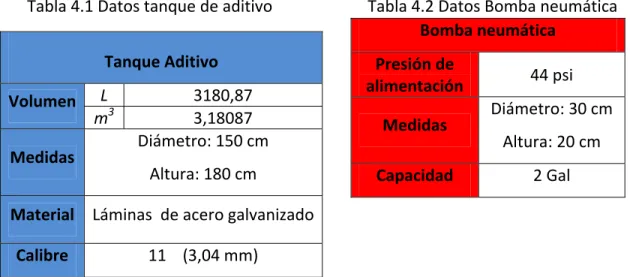

4.1.1 Sección del proceso de aditivo ... 50

4.1.2 Sección del proceso del Agua ... 51

4.1.3 Sección del proceso de agregados ... 53

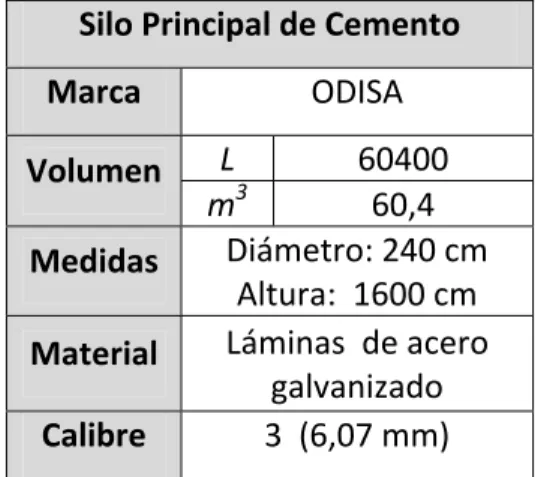

4.1.4 Sección del proceso de Cemento ... 56

4.2 Selección de Equipo. ... 58

4.2.1 Descripción de DTI con el equipo seleccionado ... 65

4.3 Lógica de control ... 66

IV

4.3.2 Lógica de proceso pesaje del agua ... 68

4.3.3 Lógica de proceso pesaje de agregados. ... 70

4.3.4 Lógica de proceso de cemento. ... 72

4.3.5 Lógica de proceso de vaciado ... 73

4.4 Simulación de fuerza de la lógica de control ... 74

CAPÍTULO V Software para el diseño y enlace de HMI con el sistema de control ... 76

5.1 HMI utilizando Visual Basic 6.0 y su funcionamiento ... 76

5.1.1 Pantalla principal de inicio ... 76

5.1.2 Pantalla “RG concretos S.A. de C.V.” ... 77

5.1.3 Pantalla de HMI ... 77

5.1.4 Pantalla de Automático 1 ... 81

5.1.5 Pantalla de Automático 2 ... 81

5.1.6 Aireadores y Vibradores ... 82

5.1.7 Pantalla de Nomenclatura ... 82

5.2 Descripción general de programación de la HMI ... 83

5.2.1 Formularios y Controles ... 84

5.2.2 Objetos y Propiedades ... 84

5.2.3 Métodos y Eventos ... 85

5.2.4 Editor de menús ... 86

5.2.5 Variables ... 86

5.2.6 Funciones ... 87

5.2.7 Módulos ... 88

5.2.8 Sentencias de control ... 89

5.3 Propuesta de enlace HMI ‐ PLC ... 90

5.3.1 Descripción de la propuesta de enlace ... 91

5.4.1.1 Configuración del PLC marca Allen Bradley en RSLinx ... 91

Capítulo VI Costos de la propuesta del proyecto ... 97

6.1 Estudio económico del proyecto ... 97

6.1.1 Costos de la inversión ... 97

6.2 Inversión total ... 100

6.3 Depreciación ... 101

6.4 Egresos de la empresa RG Concretos S.A. de C.V. ... 102

V

6.6 Flujos de efectivo ... 104

6.7 Valor actual neto ... 106

6.8 Tasa interna de retorno ... 107

6.9 Índice de rentabilidad ... 107

6.10 Periodo de recuperación de la inversión ... 108

Conclusiones ... 109

Glosario [61] ... 111

Referencia bibliográfica ... 115

VII

Índice

de

Figuras

Capítulo

1

Fig. 1.1 Propiedades de concreto premezclado ... 5

Capítulo

2

Fig. 2.1 Proceso completo de concretera ... 6

Fig. 2.2 Etapas para el pesaje de agregados ... 8

Fig. 2.3 Cúmulos de agregados ... 8

Fig. 2.4 Depósito de agregados ... 8

Fig. 2.5 Manivela del depósito de agregados ... 9

Fig. 2.6 Banda principal transportadora ... 9

Fig. 2.7 Rodillos parte superior ... 10

Fig. 2.8 Imagen de los tornillos de ajusté de la banda ... 10

Fig. 2.9 Imagen del motor de la banda principal ... 11

Fig. 2.10 Imagen del canalón ... 11

Fig. 2.11 Interruptores de límite ... 12

Fig. 2.12 Motor de posición del canalón ... 12

Fig. 2.13 Interior tolva almacén elevado de áridos ... 13

Fig. 2.14 Báscula para agregados ... 13

Fig. 2.15 Segunda banda transportadora ... 14

Fig. 2.16 Proceso de pesaje de cemento y secuencia de encendido ... 15

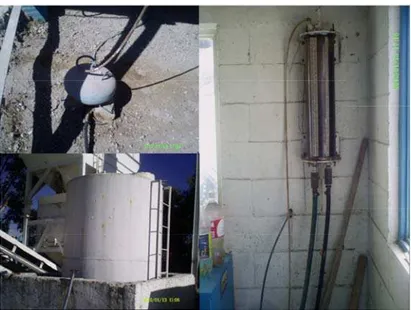

Fig. 2.17 Silos del cemento ... 15

Fig. 2.18 Superior Izquierda Manivela, Superior Derecha Gusano, Inferior Elevador ... 16

Fig. 2.19 Compuerta del cemento hacia la báscula ... 17

Fig. 2.20 Tubos de llenado ... 17

Fig. 2.21 Proceso de pesaje del agua ... 18

Fig. 2.22 Tanque del agua ... 18

Fig. 2.23 Bomba del Agua ... 19

Fig.2.24 Silo del agua ... 19

Fig. 2.25 Compuerta de silo del agua a la báscula ... 20

Fig. 2.26 Superior Izquierda Transmisor, Inferior Izquierda Báscula del agua ... 20

Fig. 2.27 Izquierdo compuerta de la báscula para el vaciado del agua ... 21

Fig. 2.28 Vaciado hacia la salida de concreto dosificado al camión ... 22

Fig. 2.29 Proceso de adición de aditivo. ... 22

Fig. 2.30 Superior Izquierda Bomba neumática, Inferior Izquierda Tanque de almacenamiento, Derecha Filtro y depósito medidor del proceso de aditivo. ... 23

VIII

Capítulo

3

Fig. 3.1 Variedad de formas de detección de nivel ... 27

Fig. 3.2 Medidor de nivel capacitivo ... 29

Fig. 3.3 Ejemplos de sistemas de medición de sólidos ... 29

Fig. 3.4 Medidor de nivel radar ... 30

Fig. 3.5 Medidor de nivel de ultrasonidos. ... 31

Fig. 3.6 Diagrama con la amplitud modificada ... 34

Fig. 3.7 Sensores Magnéticos. ... 36

Fig. 3.8 Medidor de flujo tipo VORTEX. ... 37

Fig. 3.9 Medidor de flujo tipo turbina. ... 37

Fig. 3.10 Medidor de flujo electromagnético. ... 38

Fig. 3.11 Proceso controlado mediante un PLC ... 38

Fig. 3.12 Electroválvula con señal a 12 mA ... 42

Fig. 3.13 Señal al solenoide a 10 mA ... 43

Fig. 3.14 Incrementado de señal a 14 mA ... 43

Fig. 3.15 Esquema representativo de HMI ... 44

Fig. 3.16 Arquitectura general y componentes OPC ... 47

Fig. 3.17 Un cliente OPC puede conectarse a diversos servidores OPC de diferentes “proveedores” ... 48

Capítulo

4

Fig. 4.1 Propuesta esquemática general de solución ... 49

Fig. 4.2 Diagrama esquemático del proceso de aditivo ... 50

Fig. 4.3 Diagrama esquemático del proceso de pesaje del agua ... 52

Fig. 4.4 Diagrama esquemático del proceso de pesaje de los agregados ... 54

Fig. 4.5 Diagrama esquemático del proceso de pesaje de cemento ... 57

Fig. 4.6 Lógica de proceso de pesaje de aditivo. ... 67

Fig. 4.7 Lógica del proceso de pesaje del agua ... 69

Fig. 4.8 Lógica de proceso de pesaje de agregados ... 71

Fig. 4.9 Lógica de proceso de pesaje de cemento ... 72

Fig. 4.10 Lógica de proceso de vaciados ... 74

Fig. 4.11 Simulación de fuerza ... 75

Capítulo

5

Fig. 5.1 Pantalla principal de inicio ... 76

Fig. 5.2 Barra de menú de pantalla principal ... 77

Fig. 5.3 Pantalla de inicio de HMI ... 77

IX

Fig. 5.5 Desplegado de la barra de menú de pantalla principal de HMI ... 79

Fig. 5.6 Botones del control manual ... 80

Fig. 5.7 Ventana de datos para el modo control Automático 1 ... 81

Fig. 5.8 Ventana de datos para el modo control Automático 2 ... 81

Fig. 5.9 Indicadores de motores vibradores (Azul) y aireadores (Verde) ... 82

Fig. 5.10 Descripción de la nomenclatura ... 82

Fig. 5.11 Pantalla principal en Visual Basic 6.0© ... 83

Fig. 5.12 Uso de controles ... 84

Fig. 5.13 Ejemplo de propiedades de diferentes objetos ... 85

Fig. 5.14 Editor de menú ... 86

Fig. 5.15 Modulo utilizado en el diseño de HMI ... 89

Fig. 5.16 Ejemplo de sentencia de control if… then... ... 90

Fig. 5.17 Cuadro de diálogo Configure Drivers ... 92

Fig. 5.18 Cuadro de dialogo para configurar el dispositivo ... 93

Fig. 5.19 Driver en el cuadro de diálogo Configure Drivers ... 93

Fig. 5.20 Visualización de PLC en RSWho ... 94

Fig. 5.21 Clic sobre Configure New DDE/OPC Topic ... 94

Fig. 5.22 Ejemplo de ruta de acceso ... 95

Fig. 5.23 Relación grupo / elementos ... 95

Fig. 5.24 Propuesta de enlace HMI ‐ PLC ... 96

X

Índice

de

Tablas

Capítulo

2

Tabla 2.1 Clasificación de concretos ... 24

Tabla 2.2 continuación de clasificación de concretos ... 25

Capítulo

3

Tabla 3.1 Características principales de los medidores de nivel de sólidos ... 32

Tabla 3.2 Características de los sistemas descritos de humedad y punto de rocío ... 35

Capítulo

4

Tabla 4.1 Datos tanque de aditivo ... 51

Tabla 4.2 Datos Bomba neumática ... 51

Tabla 4.3 Datos filtro de aditivo ... 51

Tabla 4.4 Datos cisterna agua ... 52

Tabla 4.5 Datos tanque elevado agua ... 52

Tabla 4.6 Datos tanque Báscula agua ... 53

Tabla 4.7 Datos indicador digital de peso agua ... 52

Tabla 4.8 Datos bomba agua ... 53

Tabla 4.9 Datos pistón neumático ... 53

Tabla 4.10 Datos tolva primaria ... 54

Tabla 4.11 Datos tolva almacén elevado ... 54

Tabla 4.12 Datos tolva báscula áridos ... 55

Tabla 4.13 Datos indicador digital de peso áridos ... 55

Tabla 4.14 Datos motor de banda 1,2 ... 55

Tabla 4.15 Datos motor canalón ... 55

Tabla 4.16 Datos pistón Neumático áridos ... 55

Tabla 4.17 Datos silo principal de cemento ... 56

Tabla 4.18 Datos silo auxiliar cemento ... 56

Tabla 4.19 Datos báscula cemento ... 56

Tabla 4.20 Datos indicador digital de peso cemento ... 56

Tabla 4.21 Datos pistón neumático cemento ... 57

Tabla 4.22 Datos motor tornillo helicoidal ... 57

Tabla 4.23 Datos motor elevador de cangilones ... 58

Tabla 4.24 Elevador de cangilones ... 58

Tabla 4.25 Tornillo helicoidal ... 58

Tabla 4.26 Selección medidores de flujo ... 59

Tabla 4.27 Selección sensores nivel líquidos (Agua y aditivo) ... 60

XI

Tabla 4.29 Selección sensores nivel sólidos (Agregados) ... 61

Tabla 4.30 Selección electroválvulas ... 62

Tabla 4.31 Selección actuadores neumáticos ... 62

Tabla 4.32 Selección PLC ... 63

Tabla 4.33 Selección sensor de humedad ... 64

Tabla 4.34 Selección sensores de proximidad magnéticos ... 64

Tabla 4.35 Selección tarjeta multipuerto ... 65

Capítulo

5

Tabla 5.1 Descripción de los elementos de la barra de menú ... 79

Tabla 5.2 Descripción botones control manual ... 80

Tabla 5.3 Continuación descripción botones control manual (Compuertas) ... 80

Tabla 5.4 Propuesta de Servidor OPC ... 91

Capítulo

6

Tabla 6.1 Costo de equipo de instrumentación ... 98

Tabla 6.2 Costo de equipo electrónico ... 99

Tabla 6.3 Costo de equipo neumático ... 99

Tabla 6.4 Costo de software ... 99

Tabla 6.5 Costo de instalación e ingeniería ... 100

Tabla 6.6 Costo indirectos ... 100

Tabla 6.7 Inversión inicial ... 100

Tabla 6.8 Desembolso inicial ... 101

Tabla 6.9 Depreciación anual ... 101

Tabla 6.10 Mano de obra ... 102

Tabla 6.11 Materia prima... 102

Tabla 6.12 Costo anual de la materia prima ... 103

Tabla 6.13 Primer año de gastos indirectos ... 103

Tabla 6.14 Costos de ventas del primer año ... 103

Tabla 6.15 Ventas del primer año ... 104

Tabla 6.16 Flujo de efectivo de los 8 años ... 105

Tabla 6.17 VAN (Valor Actual Neto) ... 106

Tabla 6.18 TIR (Tasa Interna de Rendimiento) ... 107

Tabla 6.19 IR (Índice de Rentabilidad) ... 107

Tabla 6.20 VAN para el periodo de pago ... 108

Tabla 6.21 Mensualidad de pago ... 108

1

Capítulo

I

Introducción

En este capítulo se presenta una breve introducción acerca del contenido de este trabajo, así como el objetivo, la justificación y los antecedentes.

Comienza haciendo referencia a los inicios de la aparición del concreto y la transportación del concreto. El siguiente punto abordado, hace mención al proceso que lleva acabo la empresa RG Concretos S.A. de C.V. para su elaboración de concreto premezclado, así como sus problemas que presentan al desarrollarlo.

A continuación se plantea la tecnología existente para la instrumentación, en la cual se basa la propuesta de automatización, además se comenta sobre las características de utilización del PLC, HMI y la comunicación de estos dos elementos mediante OPC.

La descripción de los equipos con los que cuenta la empresa se mencionan mediante Tablas y dibujos esquemáticos para una mejor visualización y comprensión del proceso, en base a estos elementos descritos en las Tablas, se propone la selección de la instrumentación, PLC, actuadores neumáticos, válvulas electroneumáticas y tarjetas multipuerto para PC. Se tomaron diversas marcas en el mercado que se adecuaban a las características y necesidades del proceso, de estas 3 marcas se eligió la más conveniente a utilizar. Para finalizar estos puntos se describe la lógica de control mediante diagramas de flujo, además se especifica la propuesta mediante un DTI.

Dentro del capitulado se describe el funcionamiento y una parte significativa de la programación de la interfaz gráfica, además se agrega la programación completa dentro de la sección de los apéndices, ya que el diseño de la interfaz es un objetivo propuesto en esta tesis; así como la propuesta de la integración entre la interfaz gráfica y el PLC mediante OPC.

2

1.1

Objetivo

Proponer la automatización para la obtención de concreto premezclado, con el diseño de su interfaz gráfica y el uso de un Controlador Lógico Programable, basándose en las normas ONNCCE, S.C., MÉXICO de concreto fresco, para mejorar la producción de la empresa RG Concretos S.A. de C.V.

1.2

Justificación

La empresa RG Concretos S.A. de C.V. busca el mejoramiento de producción para crecer competitivamente en la elaboración de concreto.

Básicamente su proceso es manual lo que conlleva a un errado pesado de materia prima y frecuentemente no se cumple con la norma ONNCCE, S.C., MÉXICO de concreto fresco [Apéndice B]. Carece de monitoreo el proceso, obligando a tomar decisiones basadas en la experiencia del personal.

Mecánicamente el sistema está diseñado para poder producir concreto a grandes cantidades sin la necesidad de un constante reabastecimiento externo, sin embargo el llenado de materia prima debe ser mediante la presencia física del personal en la tolva almacén elevado de áridos y en los silos, para evitar el derrame de materia prima provocando un alto porcentaje de inseguridad a los trabajadores. En algunas partes del proceso la apertura de compuertas es realizado por personal, dando como resultado tiempos muertos en el proceso.

1.3

Antecedentes

El concreto es el producto resultante de la mezcla de cemento, agregado fino (arena), agregado grueso (grava), agua y en ocasiones aditivos de diferentes propiedades.

3

1.3.1

Historia

de

la

industria

concretera

El empleo de materiales cementantes se remonta al inicio de la civilización cuando el hombre se vio en la necesidad de construir su habitación utilizando arcilla o una mezcla de cal y arena para unir las piedras y conformar una estructura simple que le sirviera de protección [1].

El desarrollo del concreto propiamente dicho como material de construcción, empezó hacia principios del siglo IX, poco después de la obtención de la patente del “Cemento Portland” (1824) y posteriormente se afianzó con la invención del concreto armado que se atribuye al jardinero parisiense Jack Monier, quien, hacia 1861, fabricó un jarrón de mortero de cemento, reforzado con un enrejado de alambre [1].

1.3.2

Concreto

transportado

La idea de transportar una mezcla de agregados, pegante y agua, en estado fresco, hacia una obra fue planteada por el Ingeniero Inglés Deacon. En 1903 el Ing. Juergen Hinrich Magens, hizo transportar el primer metro cúbico de concreto, producido en una planta mezcladora estacionaria. El inventor llamó al producto: concreto transportado y recibió el registro de la patente [1].

El Ingeniero Magens inició ensayos en Hamburgo y con la tecnología tradicional de los albañiles, quienes transportaban en vehículos halados por caballos, mortero premezclado de arena mojada con cal hidratada como mortero de cal, hacia las obras dentro de la ciudad conociendo que el concreto no fragua a temperaturas por debajo de 0 °C, inició sus experimentos y llegó a transportar concreto grandes distancias en ferrocarril y/o en carros de caballos [1].

En 1906, Magens descubrió que el concreto fresco, enfriado / vibrado, permite un transporte más largo; y ese fue su invento más importante [1].

4

En 1906 paralelo al descubrimiento de Magens en la ciudad de Hidalgo Nuevo León se instala la primera fábrica para la producción de cemento en México, con una capacidad de 20,000 toneladas por año [1].

Desde 1992 CEMEX se considera como el cuarto productor de cemento a nivel MUNDIAL con una producción de 30.3 millones de toneladas por año [1].

El país está invirtiendo en infraestructura de comunicación, vivienda, comercios, áreas de esparcimiento, a largo y corto plazo, debido a la demanda de servicios [apéndice A]. Por lo que la industria de la construcción está teniendo una participación muy importante en el crecimiento de nuestra nación. De tal manera que las pequeñas y medianas empresas, como RG Concretos S.A. de C.V. pretende competir con las grandes compañías de concreto premezclado para obtener licitaciones de proyectos de infraestructura, aplicando conocimientos de automatización para el mejoramiento de sus procesos.

Gracias al avance de las tecnologías para la automatización se alcanza una rápida integración de equipo, herramientas, aplicaciones, etc., que permite con una moderada inversión mejorar la productividad de la industria. La automatización debe ser capaz de reaccionar frete a situaciones previstas de antemano y además frente a imponderables; tener como objetivo situar al proceso y a los recursos humanos que la asisten en la situación más favorable [2].

1.3.3

Concreto

Premezclado

Concreto premezclado

El concreto premezclado es una mezcla de agregados pétreos Cemento Pórtland, Agua y

Aditivos. Se diseña como un material de resistencia a la compresión a 28 días y de peso

volumétrico normal. Por su calidad cumple con la norma NMX‐C‐155 “Concreto Hidráulico–

Especificaciones”. Por sus propiedades, el concreto premezclado es ideal para cualquier tipo de

elemento [2].

Ventaj

El concre

garantiza

elimina l

garantiza

cúbicos

pudiendo

Propie

Las propi 1.1 se m fabricant jas

eto premezc

a uniformida

la necesidad

ando la calid

en camione

o suministra

edades

iedades del muestra las te [2].

clado es un d y calidad d

d de fabric

dad y limpie

es mezclado

rse a tiro dir

concreto pr propiedade

Fig. 1.1

producto fa

del concreto

ar mezclas

eza. El Concr

ores, dispon

recto, o bom

remezclado es del conc

Propiedade

5

abricado con

o en el eleme

en obra, a

reto Premez

nible en dif

mbeado [2].

son variadas creto prem

es de concret

n cemento P

ento a const

agilizando la

clado es sur

ferentes re

s, por lo que ezclado qu

to premezcl

Pórtland y a

truir. Por sus

as tareas de

rtido por vo

sistencias a

e a continua e son impo

ado

agregados, lo

s propiedad

e construcc

lumen en m

a la compre

ación en la f ortantes pa

o que es, se ión y

metros

esión,

Capít

de

C.V

En este a en los pro posterior mayor fa

2.1

De

preme

La produ (CEMEX, básicos, figura 2.1

1

MP* ‐ Ma

ulo

II

D

V.

para

apartado se oblemas que rmente se m cilidad desp

escripció

ezclado

ucción de c APASCO, C “Pesaje de 1. La adición

ateria Prima

Descripc

la

elabo

hace la desc e atañen al s muestra una ués de la im

ón

de

lo

oncreto pre RUZ AZUL,

Agregados, de aditivo,

Fig. 2

ción

del

oración

cripción de c sistema de e clasificación mplementació

os

proce

emezclado e RG CONCRE , Pesaje de

dependerá d

2.1 Proceso c

6

l

proces

n

de

con

cada una de elaboración d

n de los tipo ón de la pro

esos

de

en las difer ETOS S.A. d Cemento y de lo requer

completo de

so

de

R

ncreto

p

las partes d de la empre os de concr

puesta.

elabora

rentes emp de C.V., etc y Pesaje de rido por el cl

e concretera

RG

Conc

premez

del proceso, esa RG Concr reto que pod

ación

de

resas existe c.) constan d

l agua” com iente.

a1

cretos

S

zclado

haciendo é retos S.A. de dría elabora

el

concr

entes en M de tres pro mo lo muest

S.A.

nfasis e C.V., ar con

reto

7

Antes de que un nuevo proveedor suministre materia prima, como por ejemplo agregados, se hacen pruebas de laboratorio para comprobar la densidad de la arena y la grava, ya que los resultados se obtienen 48 horas después. Al obtener los resultados se generan nuevas tablas de dosificación, para alcanzar el volumen del concreto correcto, evitando pérdidas económicas a la empresa y el no cumplimiento de las normas ONNCCE.

Antes de realizar cualquier premezclado, se debe verificar en la arena el porcentaje de contaminación, si llegara a exceder el 12% de contaminación se deberá aumentar la cantidad de cemento, después del 12%; por cada 1% de contaminación se aumentara en 2 kilogramos la cantidad de cemento en el premezclado.

Una prueba muy importante que se debe realizar es la medición del porcentaje de humedad, porque al tener 4% de humedad en arena, se reducirán 10 litros de agua, al tener 6% se reducirán 20 litros en el pesaje del agua, y así sucesivamente. Sin embargo, al reducir el agua se deberá aumentar esta misma cantidad en agregados, pero estos deben transformarse de litros a kilogramos.

“Por ejemplo, con un 4% de humedad se reducen 10 litros de agua del total que se utilizara en el premezclado, los cuales se compensaran aumentando 10 litros (convertidos a kilogramos) a los agregados, entendiendo que serán 5 litros (12 Kg) compensados en arena y 5 litros (11.6 Kg) en la grava, los kilogramos dependerán de la densidad del tipo de arena y grava”

2.1.1

Almacenamiento

y

pesaje

de

agregados

Las áreas asignadas para el almacenaje de los agregados (Arena, Grava) están a la intemperie, por lo que son susceptibles a los fenómenos externos o ambientales, lo cual de alguna manera afecta sus condiciones ideales para el proceso, perturbando que se elabore de manera correcta el premezclado, e incluso que se encuentre fuera de la normatividad requerida. Por lo que al tener el dato del porcentaje de humedad, dado por el laboratorio, se deben realizar cambios.

Con un b límites de

buldócer se e la empresa

Fig. 2.

extraen los a y se vacían

.2 Etapas pa

agregados d n en un prim

Fig. 2.3 Cúm

Fig. 2.4 Dep

8

ra el pesaje

de los cúmu er depósito

mulos de agr

pósito de agr

de agregado

ulos (Fig. 2.3 (Fig. 2.4).

regados

regados os

3), que se e

ncuentran e

La comp manivela

Del depó elevado (

uerta del p que se trad

ósito se vacía (Fig. 2.6).

rimer depós duce en un e

Fig. 2.5

a el agregad

Fig.

sito es man sfuerzo hum

5 Manivela d

o en una ba

2.6 Banda p

9

nual. La ape mano, acarre

del depósito

anda traspor

principal tran

ertura y cier eando proble

o de agregad

rtadora que

nsportadora

rre está con emas físicos

dos

lo lleva a un

a

ntrolado po (Fig. 2.5).

na tolva alm r una

Los rodill en los e desborde

Para mov banda ub

Al final servomec

os de la ban xtremos de e por las oril

ver la banda bicados deba

del recorri canismo de

nda transpor la banda ( las.

a horizontalm ajo del prime

Fig. 2.8 Im

do de la engranaje a

rtadora no s (Fig. 2.7), q

Fig. 2.7 Rod

mente o cen er depósito (

agen de los

banda que coplado al m

10

solo se encu que ayuda a

dillos parte s

ntrarla, se ut (Fig. 2.8).

tornillos de

es la tolv motor que m

uentran deba a que el ag

superior

tilizan dos to

ajusté de la

va almacén mueve la ban

ajo de la ban gregado tra

ornillos en lo

banda

elevado, nda (Fig. 2.9)

nda sino tam nsportado n

os costados

se encuent ).

mbién no se

de la

La banda anteriorm actualme posicione que cont planta se tolva alm puede re

a vierte a l mente se co ente el siste es, la ubicac trolaban a u e hace funcio macén elevad sbalarse y ca

Fig. 2.9

la tolva alm ntrolaba con ma motoriza ión del cana n motor acc onar, una pe do y mover aer.

Imagen del

macén eleva n una boton ado de posi alón se posic

cionado por ersona tiene

el canalón

Fig. 2.10 Im

11

motor de la

ado por me nera ubicada ción del can cionaba med r una botone que subir p manualmen

magen del ca

banda princ

edio de un a en la parte nalón está d diante interr era (Fig. 2.1 por una esca nte, que es

analón

cipal

canalón (Fi e frontal del dañado. El ca

ruptores de 12). En el pre

lera metálic un riesgo po

ig. 2.10), el primer dep analón tiene

límite (Fig. 2 esente cuan ca al interior orque la pe

El canaló dividida l cuando lo

ón se utiliza la tolva alma os depósitos

Fig.

para desvia acén elevad s están lleno

Fig. 2.11 Int

2.12 Motor

r el flujo de do (Fig. 2.13) os.

12

erruptores d

de posición

e los agregad ), esta no cu

de límite

del canalón

dos en los t uenta con u

n

tres depósito n sistema q

os en la que que pueda in

Cuando h abren o c Los agreg

Cuando neumátic las pared transport dosificad

hay producc cierran las c gados caen a

se requiere cas de la bá des de la b tadora que e o al camión

Fig. 2.13

ción en la pl compuertas, a una báscu

F

en vaciar lo áscula y en e báscula sin

envía los ag (Fig. 2.15).

Interior tolv

lanta se ma , que se ubi la, la cual a s

Fig. 2.14 Bás

os agregado el mismo ins

materia pr gregados al c

13

va almacén e

nda una señ can debajo su vez está d

scula para ag

s al camión stante se acc rima (Agreg camión revo

elevado de á

ñal a las ele de la tolva dividida en d

gregados

n revolvedo ciona un mo gados), caye olvedor a tra

áridos

ctroválvulas almacén ele dos seccione

or se abren otor vibrado endo a una avés de la sa

s neumática evado (Fig. 2 es.

las compu r; para man segunda b alida de con

s que 2.14).

Para pes secuencia operador pesaje de depósitos forma el este el se

2.1.2

A

El equipo principal, silo auxi reabastez anterior pesaje se

sar la mater a, por lo q r de la caset e agregados

s de la tolva proceso de egundo en ti

Almacena

o con el qu , por lo que

liar que sie zca el silo pr se puede co e reduce.

Fig. 2

ria prima q que actualm

ta de contro , ya que es e almacén ele cemento re empo de pe

miento

y

e cuenta la se evita un empre debe rincipal sin in oncluir que t

2.15 Segund

ue conform mente el pes ol. Sin emba el proceso q evado, por e equiere un co esaje.

pesaje

d

empresa p constante r e de estar nterrumpir e teniendo sie

14

da banda tra

man el conc saje de la m argo, frecue que más tiem

ello siempre onstante rea

e

cement

permite un a reabastecim

lleno, porq el proceso d empre lleno

nsportadora

creto preme materia prim entemente e mpo requier e se deben m

abastecimie

to

almacenami miento exter

que de est e pesaje de el silo auxil

a

ezclado, no ma está a c el operador re cuando no mantener al ento de su si

iento de ce no. Se cuen ta manera

cemento en iar el tiemp

se requiere consideració

comienza c o están lleno

máximo. De ilo auxiliar s

mento en e ta además d

permite qu n la báscula. po del proce

e una ón del con el os los e igual iendo

En el pr helicoida de record salida de

Se almac tonelada

roceso de p l y el elevad dar el opera l tornillo hel

Fig. 2

cena el cem s, este últim

esaje del ce dor de cangi

dor, de tal f icoidal y la b

.16 Proceso

ento en dos mo se encuen

emento (Fig lones, pero forma que o base de reco

de pesaje d

s silos, uno ntra arriba d

Fig. 2.17 S

15

g. 2.16), se t se debe de ocasionalme olección del

e cemento y

principal de e la báscula

Silos del cem

tiene un en seguir una nte se prese elevador de

y secuencia

e 71.7 tone de cemento

mento

ncendido ma secuencia q entan atasca e cangilones.

de encendid

eladas y uno o (Fig. 2.17).

anual del to que siempre amientos en .

do

o auxiliar de

ornillo debe ntre la

El cemen inferior d que deja helicoida engranes para man genera e cangilone Un probl conexión gusano.

Fig

Del silo a vaciado e silo auxili

nto del silo p del silo prin a pasar el c

l o “gusano s. Además, e ntener un fl

n la compue es que lo ac lema común

entre el g

g. 2.18 Super

auxiliar se d el camión re iar tiene tres

principal pue cipal se enc cemento qu o”, este tor en la parte i ujo constan erta del silo carrear verti n del transp gusano y el

rior Izquierd

descarga el c evolvedor co

s aireadores

ede alimenta cuentra una

ue es trasla nillo es imp nferior de ig te, y sirven principal. El calmente ha porte del ce elevador s

a: Manivela

cemento ha omo se mues

s que aumen

16

ar al silo aux compuerta adado horiz pulsado por gual forma s para elimin gusano tran acia el silo a emento del

e apelmaza

, Superior D

cia la báscu stra la figura ntan el flujo d

xiliar de la s accionada zontalmente

un motor se encuentra nar el atasca

nsfiere el ce auxiliar para gusano hac a el cement

erecha: Gus

ula para su a 2.19. Al igu

del cemento

siguiente ma por medio e por medio

acoplado a an dos airea amiento que mento hacia a su posterio cia el elevad to ocasionan

sano, Inferio

pesaje y po ual que en e o hacia la bá

anera; en la de una man o de un to

un conjunt adores que s e en ocasion a un elevado or uso (Fig. 2 dor es que ndo bloque

r: Elevador

osteriorment el silo princip

scula.

parte nivela ornillo to de sirven nes se or de 2.18). en la o del

El llenad bomba n indicador cuando s suelo, ind desperdic concreto

Fig

o del silo p neumática c

r que muest e llenan los dicando qu cia la mater premezclad

g. 2.20 Supe

Fig. 2.19

principal se con la que tre el nivel d

silos, el cem ue se ha llen ria prima qu do (Fig. 2.20

erior e Inferio

Compuerta

efectúa por cuentan las de llenado d mento empie nado, siendo ue resulta se 0).

or Derecha:

17

del cemento

r medio un s pipas de de los silos, eza a fluir po o este uno er la más ca

Tubos de re

o hacia la bá

tubo de lle cemento. L por lo que or estos tub

de los prob ara de los e

etorno, Izqui

áscula

enado que s Los silos no tienen un tu bos retorno v blemas a res

elementos q

erda: Tubo d

se conecta a o cuenta co

ubo retorno vertiéndose solver, porq que conform

de llenado

![Tabla 2.1 Clasificación de concretos [3]](https://thumb-us.123doks.com/thumbv2/123dok_es/4951687.74797/36.918.94.826.132.1045/tabla-clasificacion-de-concretos.webp)

![Tabla 2.2 continuación de clasificación de concretos [3]](https://thumb-us.123doks.com/thumbv2/123dok_es/4951687.74797/37.918.104.816.147.1066/tabla-continuacion-de-clasificacion-de-concretos.webp)

![Tabla 3.2 Características de los sistemas descritos de humedad y punto de rocío [8]](https://thumb-us.123doks.com/thumbv2/123dok_es/4951687.74797/47.918.102.851.146.830/tabla-caracteristicas-los-sistemas-descritos-humedad-punto-rocio.webp)