Diseño de máquina picadora de forraje modelo Yabo M 3

31

0

0

Texto completo

(2) Resumen Este Trabajo de diploma trata sobre el diseño de una picadora de forraje modelo Yabo M-3, donde se emplea el software automatizado Auto CAD. Estas máquinas están diseñadas para triturar completamente y cortar todo tipo de ramas leguminosas de plantas silvestres, ramas de los residuos de cosechas de arroz y trigo, planta de maíz, pastos, caña de azúcar, plantas de plátano, mijo, King grass, ramas finas de eucaena, y todo tipo de material cuya consistencia sea similar a las descritas anteriormente. Por otra parte se le realiza un chequeo de resistencia al árbol principal para determinar fallas y las principales deficiencias que se puedan presentar durante el tiempo de operación de la máquina. Finalmente se ofrecen todos los planos de fabricación de la picadora.. Abstract This thesis tries on the design of a forage chopper of model Yabo M-3, where the software automated Auto CAD is used. These machines are designed to crush completely and to cut all type of leguminous branches of wild plants, branches of the residuals of crops of rice and wheat, plant of corn, grasses, cane of sugar, banana plants, millet, king grass, fine branches of eucaena, and all material type whose consistency is similar to those described previously. On the other hand he is carried out a resistance checkup to the main shaft to determine flaws and the main deficiencies that can be presented during the time of operation of the machine. Finally they offer all the planes of production of the chopper.. 2.

(3) INDICE Título: Diseño de la picadora de forraje modelo Yabo M-3. ............................... 1 INTRODUCCION ............................................................................................... 4 CAPITULO I: MARCO TEORICO ......................................................................... 7 1.1-Mecanismos alisadores ............................................................................ 9 1.2-Transmisión por Correa. ......................................................................... 10 1.3-Software de Diseño................................................................................. 11 CAPITULO II: COMPROBACIONES DE RESISTENCIA Y CHEQUEO DEL DISEÑO. ........................................................................................................... 13 2.1-Cálculos de momentos torsores y fuerza aplicada en las cuchillas de corte. ............................................................................................................. 13 2.2-Chequeo de fatiga al árbol principal de la picadora de forraje. .............. 14 2.3-Selección del número de correas............................................................ 18 CAPITULO III: DISEÑO DE LA PICADORA USANDO EL SOFTWARE AUTOCAD. ......................................................................................................................... 21 Conclusiones Generales .................................................................................. 23 Recomendaciones ............................................................................................ 24 Bibliografía ....................................................................................................... 25 Anexos ............................................................................................................. 27. 3.

(4) INTRODUCCION El ganado no está adaptado físicamente para comer plantas grandes y menos cuando estas son de tallo grueso como King grass, sorgo, maíz, caña de azúcar y otras similares. Por tal motivo se requiere que estas plantas sean previamente repicadas antes de ser suministradas como alimento fresco. El repique con machete no es satisfactorio, porque no se lograrían dividirlas en partículas de pequeñas dimensiones. Es por ello que se desarrollaron máquinas que realizan esta labor con gran eficiencia y productividad, tanto dentro de instalaciones (por ejemplo: vaquerías, cebaderos, etc.), o en pastoreos al aire libre.. Desde hace un siglo, el nombre Krone constituye un concepto firme en tecnología agrícola. Tras su comienzo como pequeña herrería, se. ha. convertido en un especialista puntero en la recolección de forraje. El éxito a largo plazo de una empresa consiste en la combinación correcta de la fuerza innovadora, proximidad al cliente y necesidad de la demanda. Krone es una de las más antiguas compañías encargadas de producir diferentes modelos de picadoras de forrajes. Con la ayuda de la ingeniería informática más modernas se fabrican nuevas máquinas. Gracias a los innovadores programas de construcción, las aplicaciones de las máquinas pueden incluso simularse en el monitor. Esto permite la optimización continua de la máquina durante la fase de construcción. Después llega la prueba de prototipos antes de fabricar una primera serie experimental.. Estas máquinas están diseñadas para triturar completamente y cortar todo tipo de ramas leguminosas de plantas silvestres, ramas de los residuos de 4.

(5) cosechas de arroz y trigo, planta de maíz, pastos, caña de azúcar, plantas de plátano, mijo, King grass, ramas finas de eucaena, y todo tipo de material cuya consistencia sea similar a las descritas anteriormente. La picadora de forraje es accionada por un motor eléctrico o de combustión interna, o también por la toma de fuerza de un tractor. Consta de una estructura metálica, en cuyo centro se encuentra un rotor dotado de cuchillas, que van cortando el material. Un ventilador lanza las partículas, las cuales salen al exterior por un tubo de descarga. Algunas son estacionarias, otras generalmente pueden suspenderse en el sistema de levante de tres puntos del tractor para moverla dentro de las instalaciones ganaderas o para situarla en un punto conveniente en el campo donde el mismo tractor puede suministrarle la energía para su funcionamiento si éste no posee motor propio.. Estado actual de la temática en Cuba. En Cuba se fabrican diferentes modelos de picadoras estacionarias donde su empleo fundamental está dirigido a:. 1. Elaborar el alimento de ganado vacuno, ovino, caprino, porcino, avícola. 2. Producir abonos orgánicos para incorporarlos. a los suelos, en los. organopónicos, granjas agrícolas, de frutas y florales. 3. Producir el medio de cultivo para hongos y micro plancton. Los modelos fabricados por la Empresa Militar Industrial Coronel Francisco Aguiar Rodríguez de Sancti Spíritus son: 1. Picadora de forraje modelo Yabo M-1. 2. Picadora de forraje modelo Yabo M-2. Su única diferencia está dada por el paso de corte, donde la M-1 posee 4 pasos de corte y la M-2 tiene 6.. . 5.

(6) . Objeto de trabajo.. El objeto de trabajo lo constituye la máquina picadora de forraje modelo Yabo M-3. . Objetivo general.. Realizar el diseño de una picadora de forraje que supere en maniobrabilidad a las versiones desarrolladas anteriormente en la empresa.. Objetivos específicos. 1 . Analizar las variantes constructivas de diseños existentes. 2. Desarrollar nuevo diseño de máquina Picadora 3. Realizar cálculos de chequeo de resistencia del árbol principal. 4. Análisis de resultados.. Tareas a desarrollar. Para alcanzar los objetivos anteriormente planteados, se acometieron las siguientes tareas: 1. Recopilar y organizar el conocimiento teórico y práctico sobre el diseño y fabricación de picadoras de forraje, mediante el análisis del mayor número posibles de normas, revistas y textos. 2. Analizar las particularidades geométricas del diseño. 3. Analizar los materiales utilizados, sus características y propiedades mecánicas más importantes. 4. Automatizar el diseño mediante el software Auto CAD. 5. Buscar y aplicar los métodos matemáticos a utilizar, así como realizar un posterior análisis de los coeficientes de seguridad. . Aportes esperados del diseño.. Se obtiene un modelo de picadora más ligero que los anteriores, teniendo en cuenta la misma filosofía de construcción del diseño. En cuanto a su productividad comparada con los antiguos modelos y teniendo en cuenta su menor peso y pequeñas dimensiones es capaz de producir de 0.5 a 0.6 T/h (depende del producto a moler).. 6.

(7) Entre otras ventajas el diseño reportará un ahorro de materiales y la posibilidad de utilizar un motor de menor potencia para así aligerar el consumo de energía.. 7.

(8) CAPITULO I: MARCO TEORICO Desde la domesticación de los animales para usarlos como herramienta para el trabajo, la alimentación o por motivos afectivos, el hombre tuvo que preocuparse por garantizarles la alimentación. Las hierbas recogidas y almacenadas constituyeron uno de los primeros recursos alimenticios utilizados. Las hierbas y plantas se cosechaban cortándolas con cuchillos, hoces, guadañas y otros instrumentos de corte. El desarrollo de la mecanización hizo que se lograran máquinas cortadoras-recolectorasrepicadoras cada vez más complejas y productivas como las segadoras y las modernas combinadas silo cosechadoras.. El mundo existen grandes productores de picadoras de forrajes desde el siglo pasado, pero uno de los reconocidos por sus éxitos y seguridad que brindan sus máquinas es la corporación Crome.. Krone lleva construyendo picadoras ya desde el año 1962. Entonces, debido también a las modestas potencias de los tractores, Krone comenzó con picadoras arrastradas o incorporadas. La industrialización de la agricultura progresó en gran magnitud, y las empresas agrícolas empezaron a especializarse más y más. Krone se anticipó a muchas tendencias y desarrolló nuevas máquinas mucho antes de que la demandaran la mayoría de los agricultores. Con la picadora de maíz MC 16B, con un ancho de trabajo de 1.5m, ya a comienzos de los 80 Krone emprendió el camino de búsqueda de mayor rendimiento y productividad.. Dada la situación existente desde principios de la década de los 90 en Cuba, ha sido necesario tomar medidas que cambien este panorama, por lo que 8.

(9) desde entonces se orientó por parte del Ministerio de la agricultura, establecer nuevas alternativas para la alimentación del ganado, como vía para enfrentar también. los. meses. de. seca,. creándose. el. Programa. Nacional. de. Autosuficiencia Alimentaria en las unidades productivas de base, el cual consiste en producir dentro de las áreas de las vaquerías el alimento demandado por las masas ganaderas (Ministerio de la Agricultura, 1997 y 1998), por lo que la estrategia utilizada en este caso se basa en el suministro al ganado de forrajes desmenuzados.. La Picadora de forraje es una máquina empleada para repicar en partículas pequeñas las plantas agrícolas destinadas a la alimentación del ganado como forraje verde. Las plantas generalmente se suministran enteras a la máquina. El material procesado es lanzado por un tubo de descarga. También se le conoce en Cuba como “picadora” o por el nombre incorrecto de “molino de forraje”.. Una picadora de forraje de tamaño común es accionada por un motor eléctrico de 7-8 Kw o rotación del rotor es de 2000 a 3500 r.p.m. Su productividad puede estar en el rango de 0,5 a 2,5 t/h dependiendo del modelo del equipo y del material procesado. El rotor por la toma de fuerza de un tractor agrícola de unos 50 - 60 hp. La frecuencia de posee 2-4 cuchillas. El tamaño de las partículas obtenidas está en el rango de 0,5 a 5,0 cm.. 1.1-Mecanismos alisadores . Bastidor: Es una estructura metálica que contiene las patas de apoyo, el motor, la polea que recibe el movimiento del motor o del cardán, el rotor, las carcasas protectoras, la bandeja de alimentación y el tubo de descarga.. . Bandeja de alimentación: Es una pieza formada por planchas de acero, situada en la entrada de la caja que contiene el rotor, y a una altura conveniente para la comodidad del obrero. Las plantas se colocan sobre la bandeja y se van empujando para ser picadas por las cuchillas rotatorias. 9.

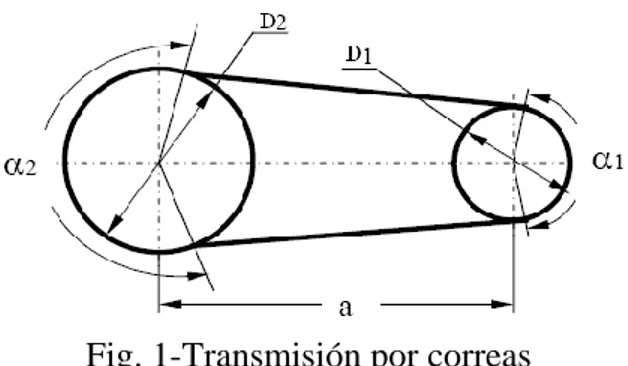

(10) . Fuente energética: La fuente energética que mueve los mecanismos del molino es por lo general un motor o un cardán accionado por la toma de fuerza del tractor. En ambos casos se trasmite la rotación a una polea, que a su vez mueve a la polea del rotor a través de correas en V.. . Carcasas protectoras: Son las piezas formadas de láminas de metal que protegen al operador con respecto a los órganos en movimiento (poleas, correas, rotor, etc.).. . Rotor: El rotor es una plancha redonda de acero que gira a gran velocidad en un eje montado sobre cojinetes de bolas.. . Cuchillas y contra cuchillas: El rotor posee de dos a cuatro cuchillas que al girar van cortando porciones de las plantas, en dependencia de su separación de las piezas llamadas “contra cuchillas”.. . Ventilador: Son por lo regular varias aspas adicionadas a la parte posterior del rotor, cuya función es crear un flujo de aire para expulsar hacia el exterior las partículas de forraje cortadas.. . Tubo de descarga: Es una pieza en forma de tubo de sección cuadrada por el cual se desplaza el material repicado hacia el exterior. Su altura permite la entrega directa a un medio de transporte o la descarga formando una pila.. 1.2-Transmisión por Correa.. Fig. 1-Transmisión por correas Tipos de correas. Las más difundidas son de tela y cuerdas impregnadas en caucho. El material de las cuerdas puede ser de algodón, de fibras sintéticas o de acero. Por su forma geométrica se clasifican en correas:. 10.

(11) a. Redondas b. c. d. e.. Pág. 50 y 51 del Atlas.. Planas. 98% Clásicas. Trapezoidal o en V. 96% Compactas o estrechas. Multi V. (Pág. 222R) Dentadas. Trabajan mediante el engranamiento entre poleas y correa.. Fig. 2 Tipos de correas. 1.3-Software de Diseño.. AutoCAD es un software para el diseño asistido por computadora que permite el trabajo en dos dimensiones (2D) o 3 dimensiones (3D). Es desarrollado y comercializado por la empresa Autodesk y se considera que es el programa que establece la norma de la industria para las aplicaciones asistidas por computadora.. El AutoCAD está orientado en parte a la producción de planos, para ello emplea recursos tradicionales de grafismo en el dibujo, como color, grosor de líneas y texturas tramadas. En los dibujos de AutoCAD a partir de la versión 11 se comienza a utilizar el concepto de espacio modelo y espacio papel. Gran parte de la edición de dibujos se realiza en espacio modelo, creando primero el "modelo" 2D o 3D del objeto que se desea representar. El espacio papel se utiliza para organizar el dibujo, efectuar anotaciones y trazar varias vistas del mismo. Cada vista puede mostrar una parte diferente del modelo o visualizarla desde una perspectiva distinta.. La aplicación además de procesar imágenes vectoriales permite mediante herramientas de edición y partiendo de archivos de tipo fotográfico o mapa de bits, donde se dibujan figuras básicas (líneas, arcos, rectángulos, textos, etc.) crear gráficos más complejos. Por defecto la extensión de un archivo de Auto CAD es .dwg aunque es posible exportar y manejar otros formatos posibilitando. 11.

(12) la compatibilidad con otros softwares ejemplo de esto es el formato .dfx el cual puede incluso editarse con un procesador de texto básico.. Existen 4 formas de entrar datos al sistema: 1. Órdenes: comandos que se introducen desde el área interactiva, Barra de menú, Barra de Herramientas ó desde el Menú de pantalla. 2. Coordenadas: pueden ser 3 ejes (X, Y, Z) aunque los más usuales son los ejes X, Y 3. Ángulos: mediante Coordenadas Polares (@ d <áng), Coordenadas Cilíndricas (X <áng, Z) o Coordenadas Esféricas (x <áng. <áng) 4. Distancias:( estas se pueden indicar de diferentes formas) . Coordenadas absolutas X, Y, Z. . Coordenadas relativas @X, Y, Z. . Coordenadas polares @ d <áng.. . Coordenadas Cilíndricas X <áng, Z. . Coordenadas Esféricas x <áng. <áng. Las distancias en coordenadas Cilíndricas y Esféricas se utilizan para el trabajo tridimensional.. 12.

(13) CAPITULO II: COMPROBACIONES DE RESISTENCIA Y CHEQUEO DEL DISEÑO. 2.1-Cálculos de momentos torsores y fuerza aplicada en las cuchillas de corte. N1=3cv=2.30Kw (Potencia del motor) n1=3540rpm (rpm del motor) D1=110mm (diámetro de la polea acoplada en el motor) D2=175mm (diámetro de la polea acoplada en el árbol). =0.6 (eficiencia de la transmisión). N2=N1* =2.30*0.6=1.38Kw. D2/D1=n1/n2. n2=(D1/D2)*n1. n2=(110/175)*3540=2225rpm. Mtor2=9550* N2/ n2 Mtor2=9550*1.38/2225 Mtor2=5.92Nm (Momento torsor máximo en las cuchillas). Mtor2=P*b P= Mtor2/b=5.92/0.172=34.41N. 13.

(14) 2.2-Chequeo de fatiga al árbol principal de la picadora de forraje.. 14.

(15) Procedimientos de cálculos. Datos Peso de las cuchillas: Wcuchillas=50.17N Peso de la polea: Wpolea=36.90N Tensión de la correa: Tcorrea=67.65N Fuerza en las cuchillas: P=34.41N Diámetro de la polea: Dpolea=175mm=0.175m Momento torsor: Mtor=5.92Nm Cálculo e las reacciones en los apoyos. Plano Y-Z. -117.82N*32.25mm+70.2mm*50.17N-F*139.5mm=0 15.

(16) F=1.99N. -69.3mm*50.17N+B*139.5mm-117.82*171.75 B=169.98N Plano Z-X. 34.41N*70.2mm-F*139.5mm=0 F=17.3N. -69.3mm*34.41N+B139.5mm=0 B=17.1N Análisis de la Sección más peligrosa. Sección D b=9.4mm=0.94cm h=3mm=0.3cm d=36mm=3.6cm σa=. =. σa=2.987KN/cm2. + + 4.08cm3 r/h=1.6/3=0.53. αt=2.5 βk=0.87 qt=0.57 ξσ=0.9σu=56.5KN/cm2. Kt=1+qt*(αt-1)= 1+0.57*(2.5-1) 16.

(17) Kt=1.855. =. Kσ=. =2.425. JD=. JD=. =12.06. Sección C (cambio de sección) ρ=18mm D=28.6mm d=25mm σmax= Wx=0.1*d3=0.1*2.53=1.56cm3 σmax=. = 2.11KN/cm2. =. ρ/d=5/25=0.2 D/d=28.6/25=1.14 σu=56.5KN/cm2 ασ=1.25. qσ=0.32. βk=0.66. ξσ=0.94. Kσ=1+qσ*(ασ-1)= 1+0.32*(1.25-1) Kσ=1.08 JD=. JD=. =3.67. La sección D es la más peligrosa por tener mayor JD. Flexión Simétrica porque el árbol rota en un solo sentido y de manera constante. r=-1 Zona 1 σ-1=0.43*σu=0.43*56.5=24.29KN/cm2 nσ=. =. =2.01 17.

(18) Se encuentra en el rango óptimo de fatiga, lo cual significa que resiste.. 2.3-Selección del número de correas.. Datos N1=2.30KW n1=3540rpm D1=110mm (polea del motor) D2=175mm (polea de la máquina) Tipo de correa: A -Velocidad de la correa. (V). Vmin V Vmax. V. dn1 60000. . 1102225 60000. 12.81m / s. – Distancia entre centros de referencia. (A). A. 1.5D 3. D2 D1. . 1.5175 3. 175 110. 224.86mm. Amin = 0.55 (D1+D2)+h; h=8mm (tabla 1) Amin =0.55 (175+110)+8=165mm Amax =2(D1+D2)=2(175+110)=570mm Se selecciona A=400mm – Longitud de paso de las correas o bandas (L) Ln 2 A 1.57( D1 D2 ) . D1 D2 2 4A. 18.

(19) Ln. 2 175 110 2(400) 1.57(285) . 4(400). 1250mm. Se selecciona L=1250mm (Valor normalizado en tabla.) ( Lmin 560mm) L ( Lmax 4000mm) (Intervalo normalizado). – Distancia entre centros de la T.Co. A. p p 2 32( D2 D1 )2 16. p 4L 6.28( D2 D1 ) 4(1250) 6.28(285) 3210mm 3210 3210 2 32(175 110) 2 A 400mm 16. – Angulo de abrazado en la polea menor. . 180 . 57.3( D2 D1 ) min 120 0 ) A. 180 . 57.3(175 110) 170.7 0 ok 400. – Cálculo de resistencia de las correas. Nn . P1 P. P0 ? . P P0 C Cl Pu. ;. Ks. 2.39 1.82 P0 1.82 (tabla 2) 15 10 12.81 10. P0 2.14kW 170.7 110 110 C 1.241 e 1 . 24 1 e 0.78 . CL=?. L0=1700mm (tabla 1). L 1250 0.8 C L 0.95 L0 1700. Pu . Tu n1 9550. Pu . 1(3540) 0.37kW 9550. ; Tu 1Nm para. D 1.59 (tabla 5) d. Ks =1.1 (tabla 6) 19.

(20) P 2.14(0.78)(0.95) 0.37 1.77kW 1.1. Nn . P1 2.30 1.29 P 1.77. N. Nn N max Cn=0.95 (tabla 7) Cn. N. 1.29 1.35 0.95. Se selecciona: N = 2. 20.

(21) CAPITULO III: DISEÑO DE LA PICADORA USANDO EL SOFTWARE AUTOCAD.. 21.

(22) En el anexo 2 se presentan los planos de piezas del diseño presentado.. 22.

(23) Conclusiones Generales 1. El modelo de picadora Yabo M-3 diseñado supera en ligereza y maniobrabilidad a los modelos desarrollados anteriores en la empresa. 2. Las dimensiones definidas para el árbol principal garantizan la resistencia para las cargas de trabajo. 3. Según los cálculos, para obtener un trabajo adecuado de la máquina deben ser utilizadas dos correas trapezoidales del tipo A.. 23.

(24) Recomendaciones 1. Realizar un balance económico del costo de fabricación de la picadora de forraje Yabo M-3. 2. Continuar investigando acerca de la colocación del motor y el diámetro de las poleas para lograr un mejor ángulo de abrazado en la transmisión por correa para mejorar la eficiencia. 3. Chequear de manera periódica los rodamientos para evitar futuras deformaciones en el árbol. 4. Profundizar en la influencia del material y el proceso de lubricación en el funcionamiento de la máquina.. 24.

(25) Bibliografía 1. (s.f.). Recuperado el 20 de Mayo de 2014, de http://www.ecured.cu/index.php/Picadora_de_forrajes 2. (s.f.). Recuperado el 20 de Mayo de 2014, de http://www.agroads.com.ar/detalle.asp?clasi=191119 3. (s.f.). Recuperado el 21 de Mayo de 2014, de http://www.deere.com.mx/wps/dcom/es_MX/products/equipment/hay_an d_forage/self_propelled_forage_harvesters/972/972.page 4. (s.f.). Recuperado el 21 de Mayo de 2014, de http://www.recercat.net/bitstream/handle/2072/13158/PFC%20Jordi%20 Sala%20Serra.pdf?sequence=1 5. (s.f.). Recuperado el 22 de Mayo de 2014, de http://www.pregonagropecuario.com/cat.php?txt=3991 6. (s.f.). Recuperado el 22 de Mayo de 2014, de http://scielo.sld.cu/scielo.php?pid=S207100542012000200001&script=sci_arttext 7. (s.f.). Recuperado el 23 de Mayo de 2014, de http://scielo.sld.cu/pdf/rcta/v21n2/rcta01212.pdf 8. AISI 1045. (s.f.). 9. Atlas de Diseño de Elementos de Máquinas. (1976). Pueblo y Educación. 10. Bigk, K. (2006). Picadoras de Forraje. 11. Fernandez Levis, G. (1986). Resistencia de Materiales. Pueblo y Educación. 12. NC ISO 128-20. (s.f.). 13. NC ISO 128-40. (s.f.). 14. NC ISO 129-1. (s.f.). 15. NC ISO 129-1. (s.f.). 16. NC ISO 406. (s.f.). 17. NC ISO 53. (s.f.). 18. NC ISO 5455 . (s.f.). 25.

(26) 19. NC ISO 6411. (s.f.). 20. NC ISO 6433. (s.f.). 21. NC ISO 9000 y 14000. (s.f.). 22. PisarenKo, G., Yákovlev, A., & Matvéev, V. (1979). Manual de Resistencia de Materiales. Moscú: Mir Moscú. 23. Tractores y Máquinas Agrícolas. (2012). Recuperado el 25 de Mayo de 2014.. 26.

(27) Anexo 1 1. Fig. 1- Grafico para la selección de la correa.. 2. Tabla 1: Parámetros de correas trapezoidales.. Tipo de A Lo Lmin b0 b h Correa (mm) (mm) (mm) (mm2) (mm) (mm) Z 8.5 10 6 47 1320 400. Lmáx (mm) 2500. D1min (mm) 63. T1 (N·m) Hasta 25. qm Vmáx (kg/m) (m/s) 0.06 25. A. 11. 13. 8. 81. 1700. 560. 4000. 90. 11-70. 0.10. 25. B. 14. 17. 10.5. 138. 2240. 800. 6300. 125. 40-190. 0.18. 25. C. 19. 22. 13.5. 230. 3750. 1800. 10600. 200. 110-550. 0.30. 25. D. 27. 32. 19. 476. 6000. 3150. 15000. 315. 450-2000. 0.62. 30. E. 32. 38. 23.5. 692. 7100. 4500. 18000. 500. 11004500. 0.90. 30. F. 42. 50. 30. 1170. 8400. 6300. 18000. 800. >2200. SPZ. 8.5. 10. 8. 56. 1600. 630. 3550. 63. Hasta 150. 0.07. 40. SPA. 11. 13. 10. 95. 2500. 800. 4500. 90. 90-400. 0.12. 40. SPB. 14. 17. 13. 158. 3550. 1250. 8000. 140. 300-1500. 0.20. 40. SPC. 19. 22. 18. 278. 5600. 2000. 8000. 224. >1200. 0.37. 40. 30. 27.

(28) 3. Tabla 2: Valores de la potencia básica Po para las correas. Tipo de Correa Z. A. B. C. D. SPZ. SPA. SPB SPC. D1 (mm) 63 80 100 112 90 112 140 160 125 140 180 224 200 224 250 280 355 400 450 500 63 80 100 112 90 112 140 160 140 180 200 250 224. 5 0.49 0.62 0.7 0.78 0.84 1.05 1.23 1.32 1.39 1.61 2.01 2.26 2.77 3.15 3.48 3.78 6.74 7.54 8.24 8.8 1.5 2.34 2.92 3.2 2.57 3.72 4.7 5.17 5 6.7 7.3 8.5 9.4. Po (kW) para velocidades de la correa (m/s) 10 15 20 25 0.82 1.03 1.11 1.07 1.41 1.6 1.65 1.24 1.67 1.97 2.1 1.32 1.8 2.12 2.3 1.39 1.75 1.88 1.82 2.39 2.74 2.82 2.18 2.91 3.44 3.7 2.35 3.2 3.8 4.12 2.26 2.8 2.7 3.45 3.83 3.51 4.66 5.44 5.76 4.05 5.45 6.5 7.05 4.59 5.8 6.33 5.35 6.95 7.86 7.95 6.02 7.94 9.18 9.6 6.63 8.86 10.4 11.1 11.4 14.8 16.8 17.1 13 17.2 20 21.1 14.4 19.3 22.5 24.6 15.5 21 25 27.5 1.8 1.85 3.06 3.5 3.66 3.95 4.72 5.2 5.35 4.35 5.25 5.85 6.15 4.88 5.61 5.84 6.3 7.56 8.25 8.43 7.03 8.54 9.51 9.94 6.37 9.05 10.6 11.41 11.5 10 13 14.9 15.1 11.6 14.1 11.5 16.8 12.3 14.1 -. 30 -. 28.

(29) 4. Tabla 3: Algunas longitudes normalizadas de las correas (mm). 400 450 500 560 630. 710 800 900 1000 1120. 1250 1400 1600 1800 2000. 2240 2500 2800 3150 3550. 4000 4500 5000 5600 6300. 7100 8000 9000 10000 11200. 12500 14000 16000 18000. 5. Tabla 4: Valores de CL para correa trapezoidal. Correa Clásica Estrecha. Lp Lo. 0.3. 0.8. 1. 1.2. CL. 0.79 0.82 0.86 0.89 0.95 0.8 0.85 0.89 0.91 0.96. 1 1. 1.04 1.07 1.10 1.15 1.03 1.06 1.08 1.12. 0.4. 0.5. 0.6. 1.4. 1.6. 2. 6. Tabla 5: Valores de Tu en N·m.. Correa Z A B C D SPZ SPA SPB SPC K L M. 1.08-1.13 0.15 0.4 1.1 2.78 9.94 0.6 1.4 2.65 5.3 0.2 1.8 13.8. 1.14-1.19 0.23 0.6 1.6 4.3 15.4 0.9 2.1 3.97 10 0.3 2.7 20.7. 1.2-1.3 0.3 0.8 2.1 5.8 21 1.2 2.8 5.3 14 0.44 3.6 27.6. D2/D1 1.31-1.4 0.35 0.9 2.3 6.6 23 1.4 3.1 5.96 16 0.5 4 31. 1.41-1.6 0.38 1 2.6 7.3 26 1.5 3.5 6.63 17.6 0.55 4.5 34.5. 1.61-2.39 0.4 1.1 2.9 8 28.4 1.7 3.8 7.29 19.4 0.6 5 38. 2.4 0.5 1.2 3.1 9 31.9 1.8 4.2 8 21 0.7 5.4 41.4. Tabla 6: Coeficiente KS para un turno de trabajo ( Ks considera el régimen de. carga). Régimen de Trabajo Ligero (120% SC). Medio (150% SC) Pesado (200% SC). Tipo de Máquina KS Generadores eléctricos, ventiladores, bombas y compresores centrífugos, transportadores por cinta, 11.2 máquinas de corte continuo: tornos, taladradoras y rectificadoras. Bombas y compresores de pistón con tres y más cilindros, transportadores por elementos de acero 1.11.3 articulados, máquinas automáticas. Mandos reversibles, máquinas cepilladoras y 1.21.4 29.

(30) ranuradoras, bombas y compresores de pistón con uno o dos cilindros, transportadores sin fin y elevadores, prensas de tornillo y excéntricas con volantes relativamente pesados. Elevadores, excavadoras, dragas, prensas de tornillo y Muy Pesado (300% SC) excéntricas con volantes relativamente ligeros, martillos 1.31.5 y molinos. Para dos turnos se incrementa KS en 0.15 ; Para tres turnos se incrementa KS en 0.4 7. Tabla 7: Coeficiente CN (Considera la distribución irregular de la carga entre las correas).. Tipo de Correa Trapezoidales. Correas necesarias Nn ≤ 1 1 < Nn 2.85 2.85 < Nn 5.7 Nn > 5.7. Número de correas N=1 1<N3 3 < Nn 6 Nn > 6. CN 1 0.95 0.9 0.85. 8. Fig. 8- Polea para correa trapezoidal(Los términos , H y S se ofrecen en la Tabla 8).. 9. Tabla 8: Dimensiones de las ranuras. Tipo de Z Correa 2.5 H 9.5 t 12 S 8 r1 0.5 r2 1 x 6 d 90.01 =34. D 63-71 b1 10. A. B. C. D. E. SPZ. SPA. SPB. SPC. 3.3 12 15 10 1 1 7.6 11.60.015. 4.2 15 19 12.5 1 1.6 9.6 14.70.015. 5.7 20 25.5 17 1.6 2. 8.1 28 37 24 2 3. 9.6 33 44.5 29 2 4. 2.5 12.5 12 8 0.5 1 6 90.01. 3.3 16.3 15 10 1 1 7.6 11.60.01. 4.2 21.2 19 12.5 1 1.6 9.6 14.70.01. 5.7. 5. 5. 0.015. 90-112 13. 200.015 28.50.01 33.80.015. 125-160 16.6 -. -. -. 63-71 90-112 10 13. 25.5 17 1.6 2 20. 125-160 16.6 30.

(31) D b1 D =38 b1 =36. 80-100 10.1 112-160 10.2. 125-160 13.1 180-400 13.3. 180-224 16.7 250-500 16.7. 200-315 22.7 355-630 22.9. 315-450 32.3 500-900 32.6. 500-560 38.2 630-1120 38.6. 80-100 10.2. 125-160 13.3. 180-224 16.7. 31.

(32)

Figure

Documento similar