Gas de Síntesis como Combustible para la Generación de Energía Edición Ênica

Texto completo

(2) Capítulo 1 Introducción.

(3) 2 1.1 Introducción. La amplia disposición y el bajo costo de combustibles como el carbón, el coque de petróleo y los residuos sólidos metropolitanos (RSM), comparados con los derivados del petróleo, han llevado a la industria ha desarrollar maneras cada vez mas óptimas y limpias de transformarlos en energía y productos de utilidad. Es de esta manera como la gasificación, que se define como la transformación química de los reactivos (combustible, agua y oxígeno) controlando la cantidad de oxígeno presente, se utiliza para obtener un gas de Síntesis o Syngas , que es un combustible gaseoso que puede ser utilizado por las plantas eléctricas y la industria química como materia prima.. Los combustibles derivados del petróleo causan contaminación tanto al usarlos como al producirlos y transportarlos. Uno de los problemas más estudiados en la actualidad es el que surge de la inmensa cantidad de CO2 que se emite a la atmósfera al quemar los combustibles fósiles. Como sabemos, este gas tiene un importante efecto invernadero que podría estar provocando un calentamiento global de todo el planeta. Estos y otros problemas han causado que el número de programas de investigación y desarrollo sobre la gasificación se hayan aumentado en los últimos años.. Por ello la presente tesis tiene como finalidad realizar un análisis del mecanismo de gasificación del carbón, coque de petróleo y de los residuos sólidos municipales, desde un punto de vista cuantitativo y cualitativo..

(4) 3 1.2 Antecedentes. A principios de la década de 1890, las lámparas incandescentes iluminaban las calles de muchas ciudades de Estados Unidos, alimentadas por un combustible llamado town gas . Este gas provenía de una forma rudimentaria de la gasificación del carbón (el town gas fue utilizado extensamente en varías partes del mundo como China y otros países de Asia). Una vez descubierto grandes yacimientos de gas natural en las décadas de 1940 y 1950 e instaladas redes de distribución para transportarlo a los consumidores, el uso del town gas fue dejado de lado.. En la década de 1970 el interés por la gasificación revivió. tanto que las compañías. proveedoras de gas natural vieron sus intereses afectados. La planta de gasificación de carbón de Beulah en North Dakota, fue construida con el apoyo del gobierno federal de los EE. UU. para producir metano (el principal constituyente del gas natural), a partir de la gasificación de carbón. El gas producido podía ser llevado a través de las tuberías de distribución existentes. Cuando el gobierno levanto el control sobre el precio del gas, grandes cantidades de gas natural fueron accesibles y ninguna otra instalación de gasificación para producir metano fue construida en Estados Unidos.. Razones de índole medio ambiental llevaron en las décadas de 1980 y 1990 a despertar el interés por el proceso de gasificación de carbón como medio de producir energía de forma limpia y económica. El mayor uso de la gasificación para producir energía eléctrica hasta entonces se dio en Estados Unidos a mediados de 1980 al sureste de California cerca de.

(5) 4 Barstow en el Edison s Experimental Cool Water Project . Los 100 Megawatt de la planta de Cool Water establecieron las bases de la futura tecnología de Ciclo Combinado con Gasificación Integrada (CCGI).. La tecnología de gasificación tuvo la oportunidad de probar sus conceptos a gran escala de forma comercial en la década de 1990 cuando el Departamento de Energía de Estados Unidos decidió apoyar un proyecto a través de ayuda impositiva para desarrollar la primera planta de CCGI en Estados Unidos. La planta de Wabash River fue el primer proyecto de Ciclo Combinado con Gasificación Integrada (CCGI) de tamaño comercial en Estados Unidos. Localizado a las afueras de West Terre Haute, Indiana la planta comenzó operaciones en 1995. La planta genera 292 Megawatts de los cuales 262 Megawatts son alimentados a la red eléctrica.. La planta de Polk Power Station cerca de Mulberry Florida fue la primera en ser amigable con el ambiente, construida como un ciclo combinado. Capaz de generar 313 Megawatts de electricidad, de los cuales 250 Megawatts son alimentados a la red eléctrica, la planta es una de las más limpias del mundo. La tecnología de limpieza de los gases de síntesis remueve el 98% del azufre, convirtiéndolo luego en un producto de valor comercial..

(6) 5 Plantas de gasificación de coque con tecnología CCGI. El proceso de gasificación de coque de petróleo ha sido utilizado por más de 50 años. Por ejemplo, la planta de Ube Ammonia en Japón es la más antigua instalación comercial en operar con coque de petróleo. Fue diseñada originalmente para funcionar con carbón, pero el precio atractivo del coque de petróleo en Japón hizo que se cambiara el combustible de alimentación. En 1996 Texaco inicio su propia instalación de gasificación en la refinería El Dorado cerca de Wichita, Kansas. La instalación fue diseñada para suplir un tercio de las necesidades de la refinería a través de la cogeneración, la planta produce 35 Megawatts y 82,000 kg/hr de vapor.. A mediados de 1997 se puso en línea la planta de Elcogas en Puertollano, España con una capacidad de 300 Megawatts inicialmente usando gas natural. El primer gasificador fue acoplado en diciembre de 1997, la planta comenzó a operar comercialmente en 1999. Esta planta esta diseñada para operar con una alimentación de 50% de carbón y 50% de coque. Otra planta de ciclo CCGI es la Star Refinery con una capacidad de 180 Megawatts y 295,000 kg/hr de vapor. Un gran número de plantas en el rango de 250 Megawatts diseñadas para utilizar carbón y residuos de las refinerías están siendo instaladas o están en etapa de diseño. A pesar de ello los altos costos de capital (aproximadamente 1500 $/kW) continúan siendo un impedimento para que sean utilizadas solamente como fuente de energía eléctrica. Muchos proyectos son considerados económicamente viables porque además de energía eléctrica producen vapor y derivados químicos, como el monóxido de carbono, hidrógeno, amoniaco, metanol, etc..

(7) 6 1.3 Objetivo general. Analizar la dinámica, límites de operación e interacción entre las variables que intervienen en un proceso de gasificación acoplado a un ciclo combinado con el fin de obtener la máxima producción de energía.. 1.4 Objetivos específicos. a) Desarrollar un modelo matemático que describa el comportamiento de las reacciones químicas involucradas y el proceso termodinámico del ciclo combinado para la generación de energía.. b) Estudiar la interacción entre las diferentes variables que intervienen en el proceso como: Flujos de combustible, agua y oxígeno. Presión y temperatura de gasificación. Gases de producto de la gasificación. Potencia generada. Límites permisibles de los gases de combustión a la salida de la turbina.. c) Repetir el procedimiento del punto (b), para tres tipos de combustibles que son: carbón, coque de petróleo y residuos sólidos municipales. Determinar que valores de combustible, agua, oxígeno, presión y temperatura, producirán la mayor potencia a.

(8) 7 través del ciclo combinado para un determinado combustible. Al determinarse la capacidad de la planta se está en la capacidad de obtener el costo de la energía producida tomando en cuenta los costos de inversión, operación y mantenimiento ligados a este tipo de proyectos. Cabe señalar que la composición química de los combustibles son muy diferentes entre sí; no sólo varían por el tipo, sino también por el lugar y método de extracción.. d) Realizar un análisis de sensibilidad para saber cómo modifica su operación el sistema, ante variaciones en los flujos de combustible, agua u oxígeno.. 1.5 Alcance. En este estudio se analiza el mecanismo de gasificación, para lo cual fue necesario simplificar el sistema a seis ecuaciones químicas que contuvieran entre reactivos y productos a los compuestos más importantes que son: CO2, C, O2, H2, CO, H2O, CH4, S, SO2, H2S. Se utilizó como combustibles el carbón, el coque de petróleo y los residuos sólidos metropolitanos.. Se simuló una planta de ciclo combinado con gasificación integrada (CCGI), que utiliza como combustible el gas de síntesis producto de la gasificación, calculándose para esta la concentración de los gases de escape de la turbina y el valor de la energía producida..

(9) 8 1.6 Justificación. El creciente aumento de la demanda de energía ha llevado al sector eléctrico a instalar nuevas plantas que ofrezcan una alta eficiencia y bajo costo de instalación para lograr precios de energía competitivos, es por ello que se ha apostado por las plantas de ciclo combinado. Esta decisión ha puesto al sector en franca dependencia del costo del gas natural. El gas natural ha venido aumentando de precio de forma escalonada los últimos años, causando que muchos se pregunten si se apostó por el combustible adecuado para expandir la capacidad de generación. Es en este punto donde surge la posibilidad de utilizar el gas de síntesis producto de la gasificación como fuente de combustible para nuevas plantas.. Este gas ha venido. utilizándose por la industria petroquímica y para la generación de metano, por lo que es una tecnología ampliamente comprobada. Lo nuevo en todo esto es la facilidad de gasificar una amplia gama de combustibles, teniendo la posibilidad de gasificar residuos sólidos metropolitanos, lo que tendría un efecto medioambiental positivo aunado al de la producción de energía..

(10) ii Contenido. Capítulo 1. Introducción ............................................................................................................ 1 1.1 Introducción ..................................................................................................................... 2 1.2 Antecedentes .................................................................................................................... 3 1.3 Objetivo general............................................................................................................... 6 1.4 Objetivos específicos ....................................................................................................... 6 1.5 Alcance ............................................................................................................................ 7 1.6 Justificación ..................................................................................................................... 8 Capítulo 2. Marco teórico .......................................................................................................... 9 2.1 Gasificación .................................................................................................................... 10 2.1.1 Tipos de gasificadores ............................................................................................ 11 2.1.2 ¿Cómo funciona una planta de gasificación? ......................................................... 13 2.1.3 Diferentes usos del gas de síntesis .......................................................................... 16 2.1.4 Investigación y desarrollo de la tecnología de gasificación.................................... 17 2.1.5 Beneficios al medio ambiente................................................................................. 18 2.1.6 Eficiencia ................................................................................................................ 19 2.1.7 Factor económico.................................................................................................... 19 2.2 Pirólisis .......................................................................................................................... 20 Capítulo 3. Tipos de combustibles........................................................................................... 22 3.1 Carbón mineral .............................................................................................................. 23 3.1.1 Origen ..................................................................................................................... 23 3.1.2 Tipos de carbón mineral ......................................................................................... 23 3.1.3 Explotación ............................................................................................................. 26 3.1.4 Utilidad ................................................................................................................... 27 3.1.5 Importancia del carbón ........................................................................................... 27 3.2 Coque de petróleo .......................................................................................................... 29 3.2.1 Proceso.................................................................................................................... 29 3.2.2 Destilación básica ................................................................................................... 29 3.2.3 Craqueo térmico...................................................................................................... 30 3.2.4 Producción y precio ................................................................................................ 31 3.3 Residuos sólidos municipales ........................................................................................ 33 3.3.1 Generación y Composición de los RSM................................................................. 36 Capítulo 4. Metodología .......................................................................................................... 38 4.1 Reacciones utilizadas para modelar el proceso de gasificación..................................... 39 4.2 Ciclos de potencia .......................................................................................................... 42 4.2.1 Ciclo combinado ..................................................................................................... 42 4.2.2 Ciclo combinado con cogeneración ........................................................................ 44 4.3 Costo de la energía producida........................................................................................ 45 4.3.1 Costo de la energía por capacidad instalada ........................................................... 46 4.3.2 Costo de la energía por combustible....................................................................... 47 Capítulo 5. Resultados ............................................................................................................. 50 5.1 Relación entre la temperatura, presión, potencia generada y flujo de agua................... 51 5.2 Gases producto de la gasificación de carbón ................................................................. 53 5.3 Gases producto de la gasificación de coque de petróleo................................................ 59 5.4 Gases producto de la gasificación de RSM, sin clasificar ............................................. 64.

(11) iii 5.5 Costo estimado de la energía eléctrica producida.......................................................... 66 5.6 Análisis de sensibilidad ................................................................................................. 72 5.7 Discusión ....................................................................................................................... 74 Capítulo 6. Conclusión ............................................................................................................ 76 6.1 Conclusión ..................................................................................................................... 77 6.2 Recomendaciones .......................................................................................................... 80 Referencias................................................................................................................................ 83 Apéndice ................................................................................................................................... 87.

(12) iv Índice de figuras Figura 1. Gasificador de contra corriente ................................................................................ 12 Figura 2. Gasificador de flujo paralelo .................................................................................... 12 Figura 3. Gasificador de flujo transversal................................................................................ 12 Figura 4. Gasificador de cama fluidizada ................................................................................ 12 Figura 5. Diagrama de bloque del proceso gasificación .......................................................... 15 Figura 6. Diagrama del proceso de gasificación...................................................................... 17 Figura 7. Producción de carbón mineral y coque en México .................................................. 26 Figura 8. Comparación entre el precio del carbón y el gas natural.......................................... 28 Figura 9. Producción mundial de coque de petróleo ............................................................... 32 Figura 10. Comparación del precio del carbón y coque de petróleo ....................................... 32 Figura 11. Generación de RSM por zona geográfica............................................................... 35 Figura 12. Composición de los RSM en México..................................................................... 36 Figura 13. Diagrama Ciclo Combinado ................................................................................... 43 Figura 14. Diagrama Ciclo Cogeneración ............................................................................... 45 Figura 15. Temperatura, presión y flujo de agua en el gasificador.......................................... 51 Figura 16. Temperatura, presión y potencia en el gasificador................................................. 52 Figura 17. Potencia generada en función del flujo de agua ..................................................... 52 Figura 18. Gasificación carbón, C[%] ..................................................................................... 54 Figura 19. Gasificación carbón, CH4[%] ................................................................................. 54 Figura 20. Gasificación carbón, CO[%] .................................................................................. 55 Figura 21. Gasificación carbón, CO2[%] ................................................................................. 55 Figura 22. Gasificación carbón, H2[%].................................................................................... 56 Figura 23. Gasificación carbón, H2O[%]................................................................................. 56 Figura 24. Gasificación carbón, H2S[%] ................................................................................. 57 Figura 25. Potencia ciclo combinado. [kW] ............................................................................ 57 Figura 26. Potencia ciclo cogeneración. [kW]......................................................................... 58 Figura 27. Vapor ciclo cogeneración. [kW]............................................................................. 58 Figura 28. Gasificación coque, C[%]....................................................................................... 59 Figura 29. Gasificación coque, CH4[%] .................................................................................. 59 Figura 30. Gasificación coque, CO[%].................................................................................... 60 Figura 31. Gasificación coque, CO2[%] .................................................................................. 60 Figura 32. Gasificación coque, H2[%] ..................................................................................... 61 Figura 33. Gasificación coque, H2O[%] .................................................................................. 61 Figura 34. Gasificación coque, H2S[%]................................................................................... 62 Figura 35. Potencia ciclo combinado. [kW] ............................................................................ 62 Figura 36. Potencia ciclo cogeneración. [kW]......................................................................... 63 Figura 37. Vapor ciclo cogeneración. [kW]............................................................................. 63 Figura 38. Gasificación RSM, C [%]....................................................................................... 64 Figura 39. Gasificación RSM, CH4[%] ................................................................................... 64 Figura 40. Gasificación RSM, CO[%]..................................................................................... 65 Figura 41. Gasificación RSM, CO2[%]. .................................................................................. 65 Figura 42. Gasificación RSM, H2[%]. ..................................................................................... 65 Figura 43. Gasificación RSM, H2O[%]. .................................................................................. 65 Figura 44. Potencia ciclo comb. [kW]. .................................................................................... 65 Figura 45. Potencia ciclo cogen. [kW]. ................................................................................... 65.

(13) v Figura 46. Vapor ciclo cogen. [kW]. ....................................................................................... 66 Figura 47. Costo de la energía producida por tipo de combustible ......................................... 68 Figura 48. Costo de la energía producida por tipo de combustible ......................................... 68.

(14) vi Índice de tablas Tabla 1. Rangos de potencia generada por diferentes tipos de gasificadores.......................... 13 Tabla 2. Composición de los diferentes tipos de carbón mineral ............................................ 24 Tabla 3. Producción de carbón mineral en México ................................................................. 25 Tabla 4. Reservas de carbón en México por entidad ............................................................... 25 Tabla 5. Composición típica del coque de petróleo................................................................. 30 Tabla 6. Generación anual de RSM por zona geográfica ........................................................ 34 Tabla 7. Composición típica de la biomasa ............................................................................. 37 Tabla 8. Eficiencias del ciclo combinado ................................................................................ 44 Tabla 9. Presiones y temperaturas del ciclo combinado .......................................................... 44 Tabla 10. Poder calorífico de diferentes combustibles ............................................................ 48 Tabla 11. Datos económicos para una planta de gasificación ................................................. 49 Tabla 12. Costo energía producida por tipo de combustible ................................................... 67 Tabla 13. Puntos óptimos de operación ................................................................................... 70 Tabla 14. Valores de energía generada por tipo de combustible ............................................. 71 Tabla 15. Límites y tendencias del ciclo de gasificación......................................................... 73.

(15) INSTITUTO TECNOLOGICO Y DE ESTUDIOS SUPERIORES DE MONTERREY CAMPUS MONTERREY DIVISION DE INGENIERIA Y ARQUITECTURA PROGRAMA DE GRADUADOS EN INGENIERIA. GAS DE SINTESIS COMO COMBUSTIBLE PARA LA GENERACION DE ENERGIA. TESIS PRESENTADA COMO REQUISITO PARACIAL PARA OBTENER EL GRADO ACADEMICO DE:. MAESTRO EN CIENCAS CON ESPECIALIDAD EN INGENIERIA ENERGETICA. POR: OSVALDO ANTONIO VALDES DE LEON. MONTERREY, N. L.. JULIO DE 2005.

(16) INSTITUTO TECNOLOGICO Y DE ESTUDIOS SUPERIORES DE MONTERREY. CAMPUS MONTERREY DIVISION DE INGENIERIA Y ARQUITECTURA PROGRAMA DE GRADUADOS EN INGENIERIA. Los miembros del comité de tesis recomendamos que el presente proyecto de tesis presentado por el Ing. Osvaldo Antonio Valdés De León sea aceptado como requisito parcial para obtener el grado académico de:. Maestro en Ciencias con Especialidad en Ingeniería Energética. Comité de Tesis:. _____________________________ Alberto Mendoza Domínguez Ph.D. Asesor. _________________________ Armando Llamas Terrés Ph.D. Sinodal. ____________________________ M.C. Luis M. Villarreal Rodríguez Sinodal Aprobado:. ____________________________ Federico Viramontes Brown Ph.D. Director del Programa de Graduados en Ingeniería Julio, 2005.

(17) Agradecimiento. A la Organización de Estados Americanos (OEA) como entidad patrocinadora de los recursos económicos para realizar mis estudios de Maestría en Ciencias con Especialidad en Ingeniería Energética en el Instituto Tecnológico y de Estudios Superiores de Monterrey. A ustedes, les dedico este trabajo de graduación como una muestra de gratitud por haberme dado esta oportunidad de superación personal y resultado de ello la posibilidad de conocer México.. Eternas gracias,. Osvaldo Valdés De León.

(18) Capítulo 3 Tipos de combustibles.

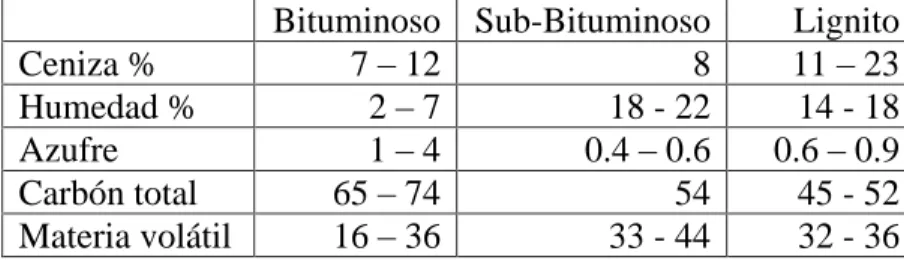

(19) 23. 3.1 Carbón mineral. El carbón mineral es un combustible sólido de origen vegetal. Además de carbono, el carbón mineral contiene azufre y nitrógeno, así como cenizas y otros elementos en menor cantidad (potasio, calcio, sodio, magnesio, etc.).. 3.1.1 Origen. En el período carbonífero (que comenzó hace 362 millones de años), grandes extensiones del planeta estaban cubiertas por una vegetación abundante que crecía en pantanos. Al morir las plantas quedaban sumergidas por el agua produciéndose la descomposición de la materia orgánica. Debido a la acción de las bacterias anaeróbicas la materia orgánica fue ganando carbono y perdiendo oxígeno e hidrógeno, formándose las turberas (la formación de turba constituye la primera etapa del proceso por el que la vegetación se transforma en carbón). Este proceso unido a los incrementos de presión por las capas superiores, así como los movimientos de la corteza terrestre y en ocasiones el calor volcánico, comprimieron y endurecieron los depósitos con el paso del tiempo y provocaron cambios físicos y químicos en los restos orgánicos y los transformaron en lo que hoy conocemos como carbón.. 3.1.2 Tipos de carbón mineral. Los diferentes tipos de carbón mineral se clasifican según su contenido de carbón. La turba, la primera etapa en la formación de carbón mineral tiene un bajo contenido de carbón y un alto.

(20) 24 índice de humedad. El lignito, el carbón mineral de peor calidad, tiene un menor contenido de carbono. Este tiene una capacidad calorífica inferior a la del carbón mineral común debido al alto contenido de agua y bajo contenido de carbón. El alto contenido de materia volátil provoca la desintegración rápida del lignito expuesto al aire. El carbón bituminoso tiene un contenido de carbón aún mayor, por lo que su poder calorífico también es superior. La antracita (también llamado hulla seca) es el carbón mineral con el mayor contenido de carbón y el máximo poder calorífico. La presión y el calor adicionales pueden transformar el carbón mineral en grafito, que es prácticamente carbón puro.. Tabla 2. Composición de los diferentes tipos de carbón mineral Ceniza % Humedad % Azufre Carbón total Materia volátil. Bituminoso Sub-Bituminoso 7 12 8 2 7 18 - 22 1 4 0.4 0.6 65 74 54 16 36 33 - 44. Lignito 11 23 14 - 18 0.6 0.9 45 - 52 32 - 36. En México existen reservas de carbón mineral por el orden de 1.3 billones de toneladas, de estas el 70% corresponde a carbones del tipo antracita y bituminoso y 30 % a los de tipo lignito y. sub-bituminoso. Las mayores reservas de carbón se encuentran en el estado de. Coahuila. La producción de carbón se ha mantenido estable en los últimos años7 como se ve en la tabla 3 (12.1 millones de toneladas en el 2002). La mayoría del carbón se utiliza para la producción de acero y electricidad. Una pequeña cantidad es importada de Estados Unidos, Canadá y Colombia. El carbón suple el 15 % de electricidad a través de las plantas de generación eléctrica, de acuerdo a la Secretaría de Energía..

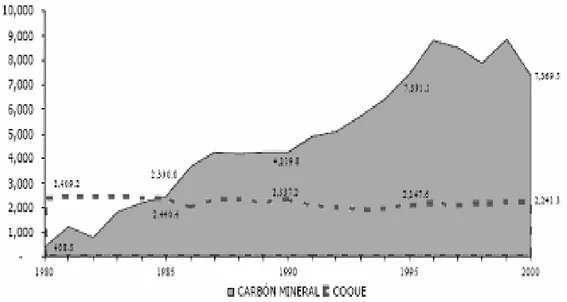

(21) 25 Tabla 3. Producción de carbón mineral en México (106 toneladas) entre 1990-2001 Producción. 1990 8.59. 1991 7.8. 1992 7.24. 1993 7.84. 1994 10.07. 1995 10.3. Antracita. n/a. n/a. n/a. n/a. n/a. n/a. Bituminoso. 8.59. 7.80. 7.24. 7.84. 10.07. 10.26. Lignito. n/a. n/a. n/a. n/a. n/a. n/a. Consumo. 8.59. 8.22. 8.85. 9.2. 11.3. 12.3. Producción. 1996 11.14. 1997 11.5. 1998 12.38. 1999 11.38. 2000 12.5. 2001 12.8. Antracita Bituminoso Lignito. Consumo n/a: no aplica.. n/a. n/a. n/a. n/a. n/a. n/a. 11.14. 11.48. 12.38. 11.38. 12.50. 12.81. n/a. n/a. n/a. n/a. n/a. n/a. 14.1. 14.7. 13.64. 13.72. 14.81. 14.8. El norte de México presenta las mayores reservas de carbón mineral,8 en los estados de Coahuila y Nuevo León (ver tabla 4).. Tabla 4. Reservas de carbón en México por entidad federativa y cuenca (millones de toneladas) Entidad Federativa Coahuila Nuevo León Oaxaca Sonora Total. Cuenca Villa de Fuentes Río Escondido Colombia La Mixteca Barranca. Cantidad. 535 92 31 5 663. Mientras la producción de carbón mineral va en alza, el coque de petróleo mantiene la misma producción de por lo menos hace veinte años,8 de la figura 7 se deduce claramente que la inversión en nuevas refinerías de petróleo, que produzcan coque, no se está dando o por lo menos no se le ve a este combustible un atractivo económico para aumentar su producción..

(22) 26. Figura 7. Producción de carbón mineral y coque en México (miles de toneladas)8. 3.1.3 Explotación. El carbón se encuentra en casi todas las regiones del mundo, pero en la actualidad los únicos depósitos de importancia comercial están en Europa, Asia, Australia, Sudáfrica y América del Norte. Cuando los expertos realizan estimaciones sobre la cantidad de carbón en el mundo, distinguen entre reservas y recursos. Se consideran reservas los depósitos de carbón que pueden ser explotados con la tecnología existente, es decir con los métodos y equipos existentes. Los recursos son una estimación de todos los depósitos de carbón existentes en el mundo, independientemente de que sean o no accesibles desde el punto de vista comercial. El carbón se puede obtener de dos formas: en minas de cielo abierto o de tajo y en minas subterráneas. Cuando se descubre una veta de carbón, se requiere conocer tanto el volumen del yacimiento como la profundidad de este, ya que estos factores determinan el hecho de que la explotación de la mina sea económicamente rentable. Una vez que se obtiene el carbón, se.

(23) 27 lava para quitarle el azufre, después se pulveriza en un molino y se transporta en ferrocarril o en tuberías suspendido en agua y recuperándose posteriormente por centrifugación.. 3.1.4 Utilidad. La diversidad y abundancia de las reservas de carbón a nivel mundial significa que el carbón puede afrontar el desafío estratégico de brindarnos un abastecimiento seguro de energía. Se pronostica que una vez las reservas económicas de petróleo y gas se hayan agotado habrá todavía muchas reservas de carbón ampliamente disponibles para satisfacer las necesidades de energía del mundo. El carbón puede también atender el desafío económico de producir energía para las industrias y hogares a un costo razonable y con la debida atención al medio ambiente.. 3.1.5 Importancia del carbón. El carbón es el combustible fósil más abundante, seguro y de suministro garantizado en el mundo. Cuya importancia esta dada por los siguientes factores:. a) Abundante: Las reservas de carbón son extensas y están presentes en muchos países (en la actualidad el carbón se explota en más de 50 países).. b) Seguro: El carbón es estable y por tanto es el combustible fósil más seguro desde los puntos de vista de su transporte, almacenamiento y utilización..

(24) 28 c) Suministro Garantizado: La abundancia de las reservas significa que a los usuarios de carbón se les puede garantizar la seguridad en el suministro por lo menos por los próximos doscientos años8 (ver figuras 50 y 51), lo que aseguraría el suministro de la electricidad necesaria para los usos industriales y domésticos.. d) Limpio: Usando tecnologías disponibles, puede ahora utilizarse el carbón de una forma limpia en todo el mundo.. e) Económico: A nivel mundial el carbón es un combustible competitivo para la generación de electricidad (mucho más que el gas natural, ver figura 8), sin la cual la vida en el mundo moderno sería virtualmente imposible. Es la principal fuente de energía para la generación eléctrica en el mundo entero lo que representa cerca del 25% del total.9. Figura 8. Comparación entre el precio del carbón y el gas natural10.

(25) 29 3.2 Coque de petróleo. El petróleo es un líquido oleoso bituminoso de origen natural compuesto por diferentes sustancias orgánicas. También recibe los nombres de petróleo crudo, crudo petrolífero o simplemente crudo.. El petróleo y sus derivados se emplean para fabricar medicinas,. fertilizantes, productos alimenticios, objetos de plástico, materiales de construcción, pinturas y textiles, para generar electricidad, etc.. 3.2.1 Proceso. Ya extraído el petróleo, se trata con productos químicos y calor para eliminar el agua y los elementos sólidos, después se almacena en tanques y se transporta a refinerías en camiones, por tren, en barco o a través de un oleoducto.. 3.2.2 Destilación básica. La principal manera de refinar el petróleo es mediante destilación. El petróleo crudo empieza a vaporizarse a una temperatura menor que la necesaria para hervir el agua. Los hidrocarburos con menor peso molecular son los que se vaporizan a temperaturas más bajas y a medida que aumenta la temperatura se van evaporando las moléculas más grandes y pesadas. El primer material destilado a partir del crudo es la fracción de gasolina, seguida por la nafta y finalmente por el queroseno.11.

(26) 30 3.2.3 Craqueo térmico. El proceso de craqueo térmico o pirólisis a presión se desarrolló en un esfuerzo por aumentar el rendimiento de la destilación. En este proceso las partes más pesadas del crudo se calientan a altas temperaturas bajo presión, esto rompe (craquea) las moléculas grandes de hidrocarburos en moléculas más pequeñas, lo que aumenta el rendimiento por barril de crudo procesado.11 No obstante, la eficiencia del proceso es limitada porque debido a las elevadas temperaturas y presiones se depositaba una gran cantidad de coque (combustible sólido y poroso) en los reactores. Como se ve en la tabla 5 la composición final del coque de petróleo varia12 dependiendo del proceso de craqueo térmico y de la calidad del crudo refinado, existen diferentes tipos o calidades de coque las cuales se basan típicamente en el porcentaje presente de azufre en este. Tabla 5. Composición típica del coque de petróleo (Porcentaje en peso) Elemento Carbón Hidrógeno Nitrógeno Azufre Ceniza Oxígeno Humedad HHV, MJ/kg. Promedio 79.74 3.31 1.61 4.47 0.27 0.00 10.60 31.3. Rango 75.0 86.0 3.0 3.6 1.3 1.9 3.4 5.3 0.0 0.6 0.0 0.1 5.5 15.0 29.3 33.7. Propiedades ceniza, ppm. Promedio. Rango. <2000 336 84. 500 2000 250 450 50 250. Vanadio Níquel Hierro Materia volátil ppm: partes por millón.. 10. 8. 16.

(27) 31 En el transcurso de los años se han desarrollado diferentes tecnologías para utilizar el coque de petróleo, básicamente todas son del tipo de calderas (a excepción de la gasificación) para quemar coque de diferentes formas,12 así tenemos:. a) Calderas de coque pulverizado (PPC). b) Calderas de flujo circulante (CFB). c) Calderas presurizadas de flujo circulante (PFBC). d) Ciclo combinado con gasificación integrada (CCGI).. 3.2.4. Producción y precio. La producción de coque obedece a factores económicos como la cantidad de crudo refinado y de la diferencia entre el precio del combustible liviano y pesado. La demanda mundial de crudo ha aumentado en un millón de barriles diarios desde 1995 y muchas refinerías mantienen planes de expansión que incluyen el aumento de la producción de coque. El aumento en la producción de coque a nivel mundial se ha dado de forma drástica en los últimos años. Sólo en Estados Unidos lo hizo en el orden del 50 % en los últimos diez años (ver figura 9) y la cantidad de coque obtenida por mil barriles de crudo ha aumentado de tres a cinco toneladas, lo que indica el grado de demanda del mercado.. No hay estadísticas. disponibles de cuánto del coque producido mundialmente se destina a la generación de energía eléctrica,12 pero se estima que se incremente entre 1500 y 2000 MW en los próximos cinco años..

(28) 32. S ur Ame r i c a y e l C a r i be 4.50%. Or i e nt e M e di o y Af r ica 2.50%. A si a P a c i f i c o 9.50%. Eu r op a 17 %. N or t e Ame r i c a 66.50%. Figura 9. Producción mundial de coque de petróleo (Total: 46 106 toneladas). Cerca de 10 106 toneladas de coque de petróleo al año son consumidas por Estados Unidos, de estas 2.5 106 toneladas son utilizadas para la producción de energía eléctrica, lo que representa cerca de 1,000 MW de potencia.12. Figura 10. Comparación del precio del carbón y coque de petróleo en EE. UU13.

(29) 33 El precio del carbón fluctúa, debido en parte a que este está ligado al precio del crudo de petróleo. Cuando el precio del barril aumenta la industria tiende a consumir más carbón, aumentando la demanda y su precio. En cambio el coque de petróleo mantiene un precio menor13 debido a que muchas refinerías lo ven como material residual, ver figura 10.. 3.3 Residuos sólidos municipales. Los residuos sólidos municipales (RSM) conocidos comúnmente como basura, están compuestos por residuos orgánicos como alimentos, papel, cartón, madera e inorgánicos como vidrio, plástico, metales y material inerte. Los RSM provienen de las actividades que se desarrollan en el ámbito doméstico, sitios y servicios públicos, demoliciones, construcciones, establecimientos comerciales y de servicios, así como de residuos industriales..

(30) 34 Tabla 6. Generación anual de RSM por zona geográfica Zona Geográfica Centro D. F. Norte Sur Frontera Norte Nacional. Población Generación Generación Generación [1998] per capita diaria [ton] anual [ton] [kg/hab/día] 51 117 711 0.788 40 281 14 702 565 8 683 824 1.329 11 541 4 212 465 19 501 930 0.891 17 376 6 342 240 12 615 849 0.679 8 328 3 039 721 6 347 055. 0.956. 98 266 369. 0.853. 6 067. 2 214 455. 83 831 30 598 315. Zona Centro: Jalisco, Colima, Michoacán, Aguascalientes, Guanajuato, Querétaro, Hidalgo, Estado de México, Morelos, Tlaxcala, Puebla, Veracruz. Zona Norte: Baja California, Baja California Sur, Sonora, Sinaloa, Nayarit, Chihuahua, Durango, Coahuila, Zacatecas, San Luis Potosí, Nuevo León, Tamaulipas. Zona Sur: Guerrero, Oaxaca, Tabasco, Chiapas, Campeche, Yucatán, Quintana Roo. Frontera Norte (franja de 100 Kms.): Baja California, Sonora, Chihuahua, Tamaulipas, Coahuila, Nuevo León.. Si bien la generación per cápita de RSM en México (tabla 6) es inferior a la de otros países del mundo,9 su volumen diario sobrepasa la capacidad instalada para su manejo ambientalmente adecuado en los municipios. La tendencia en el incremento de la generación de RSM puede variar entre el 1% y 3% anual, dependiendo de la localidad. La zona centro junto con el Distrito Federal14 producen el 62% de los residuos generados en el país, como se aprecia en la figura 11..

(31) 35. Frontera Norte 8% Zona Sur 10%. Zona Norte 20%. Zona Centro 48%. Distrito Federal 14%. Figura 11. Generación de RSM por zona geográfica. La composición de los RSM no es homogénea en el territorio nacional, sino que responde a la distribución de hábitos de consumo y poder adquisitivo de la población. Así, la composición de éstos en la zona sur del país tiene mayor contenido de residuos orgánicos, mientras que en las zonas urbanas el mismo subproducto aparece en menor proporción. Por lo que para efectos de análisis macro se define el promedio de la composición de los residuos municipales en México15 como se muestra en la figura 12..

(32) 36. Textiles 2%. Hojalata 3%. Plástico 4%. Otros 18%. Vidrio 6%. Papel y Cartón 14%. Residuos Orgánicos 53%. Figura 12. Composición de los RSM en México. 3.3.1 Generación y Composición de los RSM. La generación y composición de los RSM de origen doméstico varía de acuerdo con la modificación de los patrones de consumo de la población y depende esencialmente de los siguientes factores:. a) El nivel de vida de la población. b) La estación del año. c) El día de la semana. d) Las costumbres de los habitantes. e) La zona donde se habita..

(33) 37 De acuerdo con lo anterior el aumento en el nivel de vida de la población provoca un incremento en la generación de residuos de empaques o embalajes, plástico, papel y cartón. En cuanto a las estaciones del año, en el verano se producen más residuos de frutos y verduras, mientras que en el invierno se desechan gran cantidad de residuos orgánicos derivados de festejos, botellas de licor, latas, envolturas y empaques de enseres. Por lo tanto la cantidad de basura generada es función directa del tamaño, tasa de crecimiento y nivel de ingreso de la población, de los patrones de consumo, del tipo y cantidad de los recursos económicos y tecnológicos con que se cuente para manejarla, reciclarla, tratarla y aprovecharla, así como de las capacidades de gestión institucional y de su nivel de eficiencia.. La composición de los residuos sólidos municipales se puede expresar como porcentaje de los materiales de que está compuesta o expresarla en función de los elementos presentes (análisis último),16 como se ve en la tabla 7.. Tabla 7. Composición típica de la biomasa Elemento C H N+S O Cenizas. Celulosa. Madera. 44.4 6.2. 51.8 6.3 0.1 41.3 0.5. 49.3. Residuos municipales 41.2 5.5 0.7 38.7 13.9.

(34) Capítulo 4 Metodología.

(35) 39 4.1 Reacciones utilizadas para modelar el proceso de gasificación. El presente trabajo tuvo como objetivo analizar el mecanismo de gasificación, a la luz de las principales reacciones químicas que tienen lugar y darnos una idea de cuánta energía eléctrica se podría obtener acoplándole un ciclo combinado. Al utilizar como combustibles el carbón, el coque de petróleo y los RSM. No se debe olvidar que la descripción de un fenómeno físico depende de cuán exactas y completas lleguen a ser las ecuaciones que lo describan, lo que muchas veces aumenta la complejidad de encontrar una solución y multiplica el tiempo de cómputo.. Para describir el proceso de gasificación se utilizaron seis reacciones químicas, que son:. Reacción 1:. C(s) + O2(g). CO2(g). (8). Reacción 2:. C(s) + H2O(g). H2(g) + CO(g). (9). Reacción 3:. CO2(g) + H2(g). Reacción 4:. C(g) + 2H2(g). Reacción 5:. S(s) + O2(g). SO2(g). (12). Reacción 6:. S(s) + H2(g). H2S(g). (13). CO(g) + H2O(g). (10). CH4(g). (11).

(36) 40 De las ecuaciones anteriores se pueden determinar las constantes de equilibrio (Kp) de cada reacción.17 Las constantes de equilibrio describen la razón de cambio de la energía libre de Gibbs de formación estándar, que se da entre los productos y los reactivos en función de la temperatura. Los valores utilizados de la energía de Gibbs se encuentran en el apéndice A1. Las constantes de equilibrio se expresan como función de la temperatura de reacción (ecuaciones 14, 15, 16, 17, 18 y 19) y como función de las concentraciones molares y presión (ecuaciones 20, 21, 22, 23, 24, 25), las cuales vienen dadas de la siguiente manera:. Kpr1 = exp. Kpr2 = exp. Kpr3 = exp. Kpr4 = exp. Kpr5 = exp. Kpr6 = exp. G To _ r1 RuT G To _ r 2 RuT G To _ r 3 RuT. G To _ r 4 RuT G To _ r 5 RuT G To _ r 6 RuT. (14). Kpr1 =. X co 2. (20). P. X c X o2. P. o. (15). Kpr2 =. X h 2 X co X c X h 2o. (21). (16). Kpr3 =. X co X h 2o X co 2 X h 2. (22). Kpr4 = (17). X ch 4 X c X h2. (18). Kpr5 =. (19). Kpr6 =. 2. P P. X so 2 X s X so 2. (23). o. (24). X h2s X s X h2. 2. P P. o. (25).

(37) 41 Donde: Xi es la fracción molar del compuesto i en la mezcla reaccionante, Po es igual a una atmósfera, P es la presión del gasificador, T es la temperatura del gasificador, Ru es la constante universal de los gases, GTo es el cambio en la energía libre de Gibbs de reacción estándar.. Como nuestra finalidad es encontrar la concentración molar de los productos, se igualan las expresiones para la constante de equilibrio, de cada reacción en particular. Obteniéndose de esta forma las primeras seis de diez ecuaciones a resolver, dado que existen diez incógnitas que representan las fracciones molar Xi.. Las ecuaciones 26, 27 y 28 describen la razón de conservación entre el carbono, hidrógeno, azufre y el oxígeno contenidos en los reactivos17 y el gas de síntesis producido por el gasificador. El flujo de materia que entra al gasificador determina la el valor numérico de dicha razón. Obteniéndose de esta manera las siguientes tres ecuaciones a resolver.. Carbón y Oxígeno:. X CO 2 X C X CO X CH 4 C = 2 X CO 2 2 X O 2 X CO X H 2O 2 X SO 2 O. Hidrógeno y Oxígeno:. 2 X H 2 2 X H 2O 4 X CH 4 2 X H 2 S H = 2 X CO 2 2 X O 2 X CO X H 2O 2 X SO 2 O. Azufre y Oxígeno:. S = 2 X CO 2 O. XS 2 X O2. X SO 2 X CO. X H 2S X H 2O. 2 X SO 2. (26). (27). (28).

(38) 42 La suma de las fracciones molares de los elementos presentes en el gas de síntesis debe ser igual a uno.17 De esta manera se obtiene la décima y ultima ecuación a resolver (ecuación 29).. X CO 2 +X C +X O 2 +X H 2 +X CO +X H 2 O +X CH 4 +X S +X SO 2 +X H 2 S = 1. (29). Las ecuaciones 14 a 29 describen un sistema simultáneo no lineal con diez incógnitas. Estas incógnitas son las concentraciones molares presentes en el gas de síntesis. Las variables del sistema son la temperatura, presión de gasificación y la relaciones entre. C H S , y . Dado O O O. que las ecuaciones del sistema darán una respuesta para cada combinación de las variables descritas, es necesario establecer el rango de variación suficientemente amplio que abarque los valores más utilizados, así la presión varia entre 1 y 10 atmósferas, la temperatura entre 1000 y 2000 °K y los flujos de combustible, agua y oxígeno entre 1 y 10 Kg/por unidad de tiempo. Variándose estos cinco parámetros de forma independientes entre si.. 4.2 Ciclos de potencia. 4.2.1 Ciclo combinado. El ciclo combinado no es más que la conjunción de un ciclo de gas y uno de vapor a través de los gases de escape de la turbina. En este ciclo la energía se recupera de los gases de escape y se transfiere al vapor por medio de un intercambiador de calor que sirve como caldera. El resultado es un ciclo combinado de gas-vapor,18 como se muestra en la figura 13. Las plantas.

(39) 43 de ciclo combinado con gasificación integrada (CCGI) utilizan todo o parte del gas de síntesis como combustible de la turbina de gas.. Para modelar el ciclo combinado primero se realizó un análisis termodinámico en el cual se consideran las eficiencias del sistema, luego de lo cual se obtienen las ecuaciones matemáticas del modelo utilizado. Dicho modelo es resuelto a través del programa Engineering Equation Solver , versión V7.171.. Figura 13. Diagrama Ciclo Combinado18. Con el fin de modelar el ciclo combinado se utilizaron valores típicos de presión, temperatura, relación de compresión y eficiencias; tanto para el ciclo de gas como para el ciclo de vapor, como se muestra18 en las tablas 8 y 9..

(40) 44. Tabla 8. Eficiencias del ciclo combinado Ciclo de gas [%]. Ciclo de vapor [%]. Turbina de gas = 85 Turbina de vapor = 87 Generador de la turbina = 95 Generador de la turbina = 95 Compresor de aire = 80 Bomba de condensado = 85 Motor de la bomba = 95. Tabla 9. Presiones y temperaturas del ciclo combinado Ciclo de Gas T5 = 300 °K P5 = 101 KPa T7 = 1300 °K Relación de compresión = 8. Ciclo de Vapor T2 = 773 °K P2 = 7000 KPa P1 = 5 KPa. Los valores de las presiones y temperaturas corresponden a la figura 13 °K: grados Kelvin KPa: 1 103 Pascales. 4.2.2 Ciclo combinado con cogeneración. Puede utilizarse vapor extraído del ciclo combinado para satisfacer el calor de proceso utilizado por la industria química, pulpa y papel, producción y refinación de petróleo, fabricación de acero, procesamiento de alimentos y textil, etc. El resultado es una planta que produce tanto calor como electricidad para la industria.18 Esta capacidad de satisfacer ambas necesidades ha llevado a que muchas de estas plantas sean utilizadas como fuentes de auto abastecimiento. El satisfacer ambos tipos de energía aumenta la eficiencia global del sistema. Al igual que el ciclo combinado el ciclo de cogeneración puede ser acoplado a una planta de gasificación..

(41) 45. Figura 14. Diagrama Ciclo Cogeneración18. Para modelar el ciclo combinado con cogeneración se utilizaron valores del ciclo combinado presentes en las tablas 8 y 9. Se extrae vapor después del primer paso de la turbina (0.7) y de la línea de alta presión de la caldera (0.1), como se ve en la figura 14. Luego se efectúa el mismo análisis del ciclo combinado.. 4.3 Costo de la energía producida. El costo de la energía producida por una planta de ciclo combinado es función de los gastos en que esta incurra para funcionar. Así existen costos de diseño, estudios, permisos e instalación que en la mayoría de los casos son cubiertos con préstamos bancarios de forma parcial o total (en lapsos de tiempo no menores a veinte años). El costo asociado al combustible utilizado es función del tipo, calidad y el tiempo que la planta opere (factor de planta). El costo de.

(42) 46 operación y mantenimiento incluye personal, insumos, piezas, etc. Los costos por impuestos dependen de la política fiscal del Estado y es en este punto donde muchos proyectos pasan a ser económicamente viables o no, dependiendo de si el país apoya la producción limpia de energía.. 4.3.1 Costo de la energía por capacidad instalada. El costo unitario por capacidad se define como el costo de instalar una planta por unidad de potencia [. $ ], el cual se puede modificar tomando en cuenta la taza de interés bancaria y el kW. plazo de pago. En nuestro caso dicho valor se referenciará de forma mensual,4 según la ecuación 30.. CFCAP = CUII. i i 1 12 12 i 1 12. Donde: CUII es el costo unitario por capacidad en. $ kW. i es el interés anual n es el número de años CFCAP es el cargo fijo de la capacidad en. $ kWmes. 12 n. (30). 12 n. 1.

(43) 47. El costo unitario por capacidad en. $ se calcula según la ecuación 31. kWh CFc fp hm. CUcap =. (31). Donde: CFc es el cargo fijo por capacidad en. $ kWmes. Fp es el factor de planta hm es la cantidad de horas del mes CUcap es el cargo unitario por capacidad en. $ kWh. 4.3.2 Costo de la energía por combustible. El costo del combustible utilizado también debe ser referenciado de la misma manera que el costo por capacidad (en. $ ). kWh. Así tenemos que dicho costo es función del valor del. combustible y del flujo del mismo (Heat Rate).4. CU comb =. HR HHV CC 10 6. (32). Donde: HRHHV es el Heat Rate de poder calorífico alto en CC es el costo del combustible en. Btu kWh. $ mmBtu. CUcomb es el costo unitario del kWh correspondiente al combustible en. $ kWh.

(44) 48 Para calcular el Heat Rate del carbón, coque de petróleo y residuos sólidos metropolitanos utilizamos los valores contenidos en la tabla 10. Tabla 10. Poder calorífico de diferentes combustibles Combustible Carbón Lignito Carbón Sub-bituminoso Carbón Antracita Carbón Bituminoso Aceite N°2 Gas Natural RSM Papel Periódicos Cartón Revistas Polietileno Plástico Llantas Madera. Poder calorífico [Btu/lb] 5,000-7,500 8,000-10,000 14,000 11,000-15,000 18,000 24,000 4,800 6,800 7,950 7,043 5,250 18,687 14,100 13,800 2,100. Como se puede observar en la tabla el Gas Natural es un excelente combustible por ser limpio y poseer una gran cantidad de energía.19 Por otro lado el alto costo y la volatilidad de su precio lo hacen muy riesgoso desde el punto de vista económico por la complejidad de predecir su comportamiento..

(45) 49 Datos utilizados para realizar el análisis económico. Para determinar el costo de la energía producida por el ciclo combinado deben definirse el valor de las variables4,18 presentes en las ecuaciones 30, 31 y 32 para el carbón, coque y RSM, para ello se utilizan los presentes en la tabla 11.. Tabla 11. Datos económicos para una planta de gasificación Costo de operación y mantenimiento. 0.008507 $/kWh. Factor de planta (fp). 85 %. Costo por capacidad instalada (CUII). 1500 $/kW. Taza de interés (i). 12 % (anual). Período de pago (n). 25 años. +. 1.20 $/mmBtu. +. 0.80 $/mmBtu. +. 10.12 $/mmBtu. +. 2.59 $/mmBtu. Precio del carbón Precio del coque de petróleo Precio de los RSM sin clasificar Precio de los RSM clasificados. +. Precios calculados a partir de los valores contenidos en la figura 10, apéndice C1 y tabla 10..

(46) Capítulo 5 Resultados.

(47) 51 5.1 Relación entre la temperatura, presión, potencia generada y flujo de agua. Al variar los flujos de combustible, agua y oxígeno y la presión y temperatura en el gasificador y resolviendo para cada combinación de ellas las ecuaciones descritas en el capítulo 4 se obtiene una matriz de resultados. De todo el conjunto de datos sólo se utilizan aquellos en los cuales la fracción molar no es mayor de 0.50 para ninguno de los gases de escape de la turbina de gas del ciclo combinado. Graficando este conjunto de datos en la figura 15 se puede observar que al aumentar el flujo de agua los puntos de convergencia o soluciones del sistema tienden a disminuir, necesitándose una mayor temperatura en el gasificador para obtener un gas de síntesis con suficiente capacidad calorífica para satisfacer las necesidades termodinámicas del ciclo combinado. Mientras que el rango de presión se mantiene igual para cualquier valor de temperatura.. Figura 15. Temperatura, presión y flujo de agua dentro del gasificador.

(48) 52 De igual manera se observa en la figura 16 que la potencia producida por el ciclo combinado disminuye al aumentar el flujo de agua que se inyecta al gasificador, esto es debido al efecto que causa el agua en el gas de síntesis visto en el párrafo anterior.. Figura 16. Temperatura, presión y potencia. Ya visto el comportamiento entre la temperatura, la presión, y el flujo de agua, podemos decir que la mayor potencia generada se obtiene para un flujo de agua de 1 Kg/por unidad de tiempo como se aprecia en la figura 17.. Figura 17. Potencia generada en función del flujo de agua.

(49) 53 5.2 Gases producto de la gasificación de carbón. Así como es de interés la potencia producida por la planta de gasificación también lo es la composición y concentración del gas de síntesis ya que este puede utilizarse para otros fines como se detalló en el capítulo 2. Por lo que a continuación se muestran las concentraciones de C(g), CH4(g), CO(g), CO2(g), H2(g), H2O(g), H2S(g), la potencia del ciclo combinado, potencia del ciclo de cogeneración y vapor producido por el ciclo de cogeneración, como función de la presión y temperatura al gasificar carbón mineral. Para tener una idea de cómo se comporta la concentración del gas de síntesis al variar el flujo de agua (como se hizo para la potencia) se muestran graficas para valores de 1 y 2 Kg/unidad de tiempo.. Es importante llamar la atención del lector sobre las gráficas arriba descritas en que para un mismo compuesto la forma de las mismas no varia ante cambios en el flujo de agua, mientras que la concentración disminuye al aumentar el flujo de agua en todas los compuestos, con excepción de la concentración del agua en forma de vapor en el gas de síntesis..

(50) 54. A. A. B. B. Figura 18. Gasificación carbón, C[%]. Figura 19. Gasificación carbón, CH4[%]. A) flujo de agua = 1Kg/unidad de tiempo B) flujo de agua = 2Kg/unidad de tiempo. A) flujo de agua = 1Kg/unidad de tiempo B) flujo de agua = 2Kg/unidad de tiempo.

(51) 55. A. A. B. B. Figura 20. Gasificación carbón, CO[%]. Figura 21. Gasificación carbón, CO2[%]. A) flujo de agua = 1Kg/unidad de tiempo B) flujo de agua = 2Kg/unidad de tiempo. A) flujo de agua = 1Kg/unidad de tiempo B) flujo de agua = 2Kg/unidad de tiempo.

(52) 56. A. A. B. B. Figura 22. Gasificación carbón, H2[%]. Figura 23. Gasificación carbón, H2O[%]. A) flujo de agua = 1Kg/unidad de tiempo B) flujo de agua = 2Kg/unidad de tiempo. A) flujo de agua = 1Kg/unidad de tiempo B) flujo de agua = 2Kg/unidad de tiempo.

(53) 57. A. A. B. B. Figura 24. Gasificación carbón, H2S[%]. Figura 25. Potencia ciclo comb. [kW]. A) flujo de agua = 1Kg/unidad de tiempo B) flujo de agua = 2Kg/unidad de tiempo. A) flujo de agua = 1Kg/unidad de tiempo B) flujo de agua = 2Kg/unidad de tiempo.

(54) 58. A. A. B. B. Figura 26. Potencia ciclo cogen. [kW]. Figura 27. Vapor ciclo cogen. [kW]. A) flujo de agua = 1Kg/unidad de tiempo B) flujo de agua = 2Kg/unidad de tiempo. A) flujo de agua = 1Kg/unidad de tiempo B) flujo de agua = 2Kg/unidad de tiempo.

(55) 59. 5.3 Gases producto de la gasificación de coque de petróleo A continuación se muestra la concentración del C(g), CH4(g), CO(g), CO2(g), H2(g), H2O(g), H2S(g), la potencia del ciclo combinado, potencia del ciclo de cogeneración y vapor producido por el ciclo de cogeneración al gasificar coque de petróleo. Las consideraciones acerca de la forma de las gráficas así como el comportamiento de las concentraciones en función del flujo de agua son exactamente iguales a las obtenidas al gasificar carbón. Esto es debido a que el carbón mineral y el coque petróleo se diferencian básicamente en la cantidad de azufre y el contenido de humedad (ver tabla 2 y 5).. a) flujo de agua = 1Kg/unidad de tiempo. a) flujo de agua = 1Kg/unidad de tiempo. b) flujo de agua = 2Kg/unidad de tiempo. b) flujo de agua = 2Kg/unidad de tiempo. Figura 28. Gasificación coque, C[%]. Figura 29. Gasificación coque, CH4[%].

(56) 60. A. A. B. B. Figura 30. Gasificación coque, CO[%]. Figura 31. Gasificación coque, CO2[%]. A) flujo de agua = 1Kg/unidad de tiempo B) flujo de agua = 2Kg/unidad de tiempo. A) flujo de agua = 1Kg/unidad de tiempo B) flujo de agua = 2Kg/unidad de tiempo. ..

(57) 61. A. A. B. B. Figura 32. Gasificación coque, H2[%]. Figura 33. Gasificación coque, H2O[%]. A) flujo de agua = 1Kg/unidad de tiempo B) flujo de agua = 2Kg/unidad de tiempo. A) flujo de agua = 1Kg/unidad de tiempo B) flujo de agua = 2Kg/unidad de tiempo.

(58) 62. A. A. B. B. Figura 34. Gasificación coque, H2S[%]. Figura 35. Potencia ciclo comb. [kW]. A) flujo de agua = 1Kg/unidad de tiempo B) flujo de agua = 2Kg/unidad de tiempo. A) flujo de agua = 1Kg/unidad de tiempo B) flujo de agua = 2Kg/unidad de tiempo.

(59) 63. A. A. B. B. Figura 36. Potencia ciclo cogen. [kW]. Figura 37. Vapor ciclo cogen. [kW]. A) flujo de agua = 1Kg/unidad de tiempo B) flujo de agua = 2Kg/unidad de tiempo. A) flujo de agua = 1Kg/unidad de tiempo B) flujo de agua = 2Kg/unidad de tiempo.

(60) 64. 5.4 Gases producto de la gasificación de RSM, sin clasificar. A continuación se muestra la concentración del C(g), CH4(g), CO(g), CO2(g), H2(g), H2O(g), la potencia del ciclo combinado, potencia del ciclo de cogeneración y vapor producido por el ciclo de cogeneración al gasificar residuos sólidos municipales (sin clasificar). Como la capacidad calorífica de la basura es menor que la del carbón y coque de petróleo se requiere de un flujo mayor de combustible para producir un gas de síntesis con la capacidad de generar energía. En este caso el combustible es alimentado a un flujo de 2 Kg/unidad de tiempo con 1Kg/unidad de tiempo de agua. Ya que la basura posee un alto contenido de humedad genera una disminución de todas las concentraciones con excepción de la del vapor de agua.. Figura 38. Gasificación RSM, C [%], flujo de agua = 1Kg/seg.. Figura 39. Gasificación RSM, CH4[%], flujo de agua = 1Kg/seg.

(61) 65. Figura 40. Gasificación RSM, CO[%], flujo de agua = 1Kg/seg.. Figura 43. Gasificación RSM, H2O[%], flujo de agua = 1Kg/seg.. Figura 41. Gasificación RSM, CO2[%], flujo de agua = 1Kg/seg.. Figura 44. Potencia ciclo comb. [kW], flujo de agua = 1 Kg/seg.. Figura 42. Gasificación RSM, H2[%], flujo de agua = 1Kg/seg.. Figura 45. Potencia ciclo cogen. [kW], flujo de agua = 1 Kg/seg..

(62) 66. Figura 46. Vapor ciclo cogen. [kW], flujo de agua = 1 Kg/seg.. 5.5 Costo estimado de la energía eléctrica producida. Para obtener el costo de la energía producida por tipo de combustible por la planta CCGI simulada se suman los costos de inversión, combustible y los correspondientes a la operación y mantenimiento y se tabulan los resultados en la tabla 12 como función del costo del combustible. Lo que nos permitirá luego graficarlos en forma de series..

(63) 67. Tabla 12. Costo energía producida por tipo de combustible Costo del Carbón combustible. Coque de RSM sin RSM Petróleo clasificar clasificado. $/mBtu. [$/kWh]. [$/kWh]. [$/kWh]. [$/kWh]. 0.00 0.80 1.00 1.20 2.00 2.59 3.00 4.00 5.00 6.00 7.00 8.00 9.00 10.00 10.12 11.00 12.00 13.00 14.00 15.00. 0.034 0.042 0.045. 0.034. 0.044. 0.034 0.043 0.045 0.047 0.056 0.063 0.068 0.079 0.090 0.101 0.113 0.124 0.135 0.146. 0.034 0.040 0.041 0.043 0.049. 0.047 0.055 0.062 0.066 0.077 0.087 0.098 0.109 0.120 0.130 0.141 0.142 0.152 0.163 0.173 0.184 0.195. 0.047 0.049 0.060 0.067 0.073 0.086 0.099 0.112 0.125 0.138 0.151 0.164 0.165 0.177 0.189 0.202 0.215 0.228. 0.148 0.157 0.169 0.180 0.191 0.202. 0.053 0.056 0.064 0.071 0.079 0.086 0.094 0.101 0.109 0.110 0.116 0.124 0.131 0.139 0.146. Los números en negrita indican el valor de la energía de acuerdo al costo real de cada combustible. Al graficar los valores de la tabla 12 (figuras 47 y 48) se observa que al estar el costo de coque de petróleo y carbón muy cerca, estos podrían intercambiarse en la operación de una planta sin afectar demasiado del valor de la energía resultante. Al usar los RSM sin clasificar como combustible se produce una energía demasiado costosa como para ser comercializada, por ello debe clasificarse la basura antes de ser gasificada. Además de ser un método de reciclaje disminuye el valor de la energía producida haciendo el proceso más comercial..

(64) 68. CCGI 0.25 0.225 0.2. 0.15. Carbón Coque. 0.125. RSM sin Clasificar RSM Clasificados. 0.1 0.075 0.05 0.025 0 0. 1. 2. 3. 4. 5. 6. 7. 8. 9. 10 11 12 13 14 15. USD/10^6Btu. Figura 47. Costo de la energía producida por tipo de combustible. CCGI 0.08 0.07 USD/kWh. USD/kWh. 0.175. Carbon. 0.06. Coque RSM sin Clasificar. 0.05. RSM Clasificados 0.04 0.03 0. 0.5. 1. 1.5. 2. 2.5. 3. USD/10^6Btu. Figura 48. Costo de la energía producida por tipo de combustible (gráfica superior ampliada).

(65) 69 Los valores de presión, temperatura, y los flujos de combustible, agua y oxígeno del gasificador para los cuales la potencia producida es máxima se encuentran en la tabla 13. También se tabulan las concentraciones molares para el gas de síntesis y para el gas que entra a la turbina. De lo que se desprenden las siguientes consideraciones:. El coque de petróleo produce la mayor concentración de metano. Siempre se produce más monóxido que dióxido de carbono. La concentración de compuestos de azufre son despreciables. El hidrógeno se produce en cantidades considerables, siendo mínimo el producido por el carbón mineral, por su baja humedad.. Mientras que la tabla 13 hace mención a características propias del gas de síntesis la tabla 14 muestra los valores de potencia, eficiencia y costo de energía para cada combustible, evaluando el desempeño de el ciclo combinado y el ciclo de cogeneración descritos en las secciones 4.2.1 y 4.2.2, se observa que:. La mayor potencia se obtiene del carbón mineral, mientras que el menor costo de energía se obtiene del coque de petróleo. La diferencia entre el ciclo combinado con y sin cogeneración en términos de eficiencia es del 3%, A pesar de producir menos potencia al utilizar el ciclo de cogeneración se obtiene un costo de energía bastante atractivo..

(66) 70 Tabla 13. Puntos óptimos de operación (maximización de la energía producida) Parámetro. Unidades Carbón. Flujo de combustible Flujo de agua Flujo de oxígeno Presión Temperatura. XC X CH 4 X CO X CO 2 X H2 X H 2O X O2 XS X SO 2 X H 2S Calor liberado en gasificación Flujo de agua scublee X CH 4 _BE. X CO _BE X CO 2 _BE X H 2 _BE X O 2 _BE X SO 2 _BE X H 2 S _BE. [Kg/seg] [Kg/seg] [Kg/seg] [atm] [°K]. Combustible Coque de RSM sin RSM Petróleo clasificar Clasificados. C=85% C=85 C=40% C=80% H2O=5% H2O=10% H2O=40% H2O=20% S=10% S=5% Vidrio=5% metal=15% 1 1 2 1 1 1 1 1 1 1 1 1 1 6 1 1 1400 1700 1900 1700. [%]. 0.10. 0.00. 0.00. 0.00. [%]. 0.56. 2.62. 0.02. 0.11. [%]. 37.56. 36.13. 24.08. 33.98. [%]. 23.43. 24.14. 21.10. 21.58. [%]. 15.41. 10.60. 10.84. 13.52. [%]. 20.82. 25.41. 43.95. 30.80. [%]. 0.00. 0.00. 0.00. 0.00. [%]. 0.00. 0.00. 0.00. 0.00. [%]. 0.00. 0.00. 0.00. 0.00. [%] [KW] [Kg/seg]. 2.11 -56661 108. 1.08 -51969 141. 0.00 -3230 257. 0.00 -43501 151. [%]. 0.71. 3.51. 0.03. 0.16. [%]. 47.49. 48.45. 42.97. 49.11. [%]. 29.63. 32.37. 37.65. 31.18. [%]. 19.49. 14.21. 19.34. 19.54. [%]. 0.00. 0.00. 0.00. 0.00. [%]. 0.00. 0.00. 0.00. 0.00. [%]. 2.67. 1.44. 0.00. 0.00. Xi es la fracción molar del compuesto i en la mezcla reaccionante.

(67) 71 Tabla 14. Valores de energía generada por tipo de combustible Carbón. Coque de Petróleo. RSM sin RSM clasificar clasificados. Potencia generada en el Ciclo combinado [KW] 8135 7954 7061 7426 Heat Rate ciclo combinado Btu/KWh 106 0.0107 0.0129 0.0112 0.0074 Eficiencia ciclo combinado [%] 31.80 26.31 30.36 45.61 Costo de la energía en el ciclo combinado, fp=0.85 [$/KWh] 0.0471 0.0446 0.1480 0.0536 Calor de proceso [KW] 3465 3388 3008 3163 Potencia generada por el ciclo de cogeneración [KW] 7445 7279 6462 6796 Heat Rate cogeneración [Btu/kWh] 0.0117 0.0141 0.0122 0.0081 Eficiencia ciclo cogeneración [%] 29.10 24.07 27.78 41.74 Costo de la energía en el Ciclo cogeneración, fp=0.85 $/kWh 0.0483 0.0456 0.1586 0.0554 La eficiencia calculada para el ciclo de cogeneración solo toma en cuenta la potencia eléctrica producida fp es el factor de planta La eficiencia del ciclo combinado es 41.59 % La eficiencia del ciclo combinado con cogeneración es de 68.98 % La potencia generada por el carbón a 6 atm. es de 8 MW.

Figure

Documento similar

Cedulario se inicia a mediados del siglo XVIL, por sus propias cédulas puede advertirse que no estaba totalmente conquistada la Nueva Gali- cia, ya que a fines del siglo xvn y en

No había pasado un día desde mi solemne entrada cuando, para que el recuerdo me sirviera de advertencia, alguien se encargó de decirme que sobre aquellas losas habían rodado

De acuerdo con Harold Bloom en The Anxiety of Influence (1973), el Libro de buen amor reescribe (y modifica) el Pamphihis, pero el Pamphilus era también una reescritura y

The part I assessment is coordinated involving all MSCs and led by the RMS who prepares a draft assessment report, sends the request for information (RFI) with considerations,

De hecho, este sometimiento periódico al voto, esta decisión periódica de los electores sobre la gestión ha sido uno de los componentes teóricos más interesantes de la

Ciaurriz quien, durante su primer arlo de estancia en Loyola 40 , catalogó sus fondos siguiendo la división previa a la que nos hemos referido; y si esta labor fue de

Products Management Services (PMS) - Implementation of International Organization for Standardization (ISO) standards for the identification of medicinal products (IDMP) in

This section provides guidance with examples on encoding medicinal product packaging information, together with the relationship between Pack Size, Package Item (container)

![Tabla 10. Poder calorífico de diferentes combustibles Combustible Poder calorífico [Btu/lb]](https://thumb-us.123doks.com/thumbv2/123dok_es/2274206.514301/44.916.292.645.226.566/tabla-poder-calorífico-diferentes-combustibles-combustible-poder-calorífico.webp)