Modelo de Mantenimiento Enfocado en Confiabilidad (RCM) en las Subestaciones de la Empresa Eléctrica Quito S A

Texto completo

(2) I. DECLARACIÓN. Yo, DIEGO OSWALDO BÁEZ CALVOPIÑA, declaro bajo juramento que el trabajo aquí descrito es de mi autoría; que no ha sido previamente presentada para ningún grado o calificación profesional; y, que he consultado las referencias bibliográficas que se incluyen en este documento.. A través de la presente declaración cedo mis derechos de propiedad intelectual correspondientes a este trabajo, a la Escuela Politécnica Nacional, según lo establecido por la Ley de Propiedad Intelectual, por su Reglamento y por la normatividad institucional vigente.. ______________________ Diego Oswaldo Báez Calvopiña.

(3) II. CERTIFICACIÓN. Certifico que el presente trabajo fue desarrollado por DIEGO OSWALDO BAEZ CALVOPIÑA, bajo mi supervisión.. ________________________ ING. LUIS TACO DIRECTOR DEL PROYECTO.

(4) III. AGRADECIMIENTOS Primeramente a Dios, por haberme bendecido todo este tiempo hasta el día de hoy para con ello ir conquistando todos mis sueños. Un sincero agradecimiento al Ing. Luis Taco ya que con su guía, colaboración y conocimientos me ha ayudado infinitamente para la culminación de este proyecto. A la Empresa Eléctrica Quito, en especial al Área de operación y mantenimiento, por su colaboración al facilitarme los datos necesarios para realizar este estudio. A la Escuela Politécnica Nacional, majestuosa institución, por haberme acogido en sus aulas y haberme permitido educarme con personal de la más alta calidad en el país. A mis compañeros de aulas, por su colaboración a lo largo de mi estadía en esta prestigiosa institución..

(5) IV. DEDICATORIA A mis padres Luis Báez y Olga Calvopiña, por haberme dado todo el apoyo tanto moral, espiritual, sentimental y económico en toda mi vida. Aunque ahora ya no estés conmigo madrecita yo sé que desde el cielo me sigues guiando en cada uno de mis pasos, este trabajo es para ti de una manera muy especial. A mi hermano José Luis, que con su cariño y respeto me ha sabido apoyar siempre. A mi hijo Dieguito, por darme cada día una razón para seguir luchando y salir adelante. A todos mis familiares en especial a mis tíos, Elvira y Alberto que han sido como mis segundos padres..

(6) V. CONTENIDO. DECLARACIÓN ....................................................................................................... I CERTIFICACIÓN .................................................................................................... II AGRADECIMIENTOS ............................................................................................ III DEDICATORIA ...................................................................................................... IV CONTENIDO .......................................................................................................... V ÍNDICE DE FIGURAS .......................................................................................... XII ÍNDICE DE TABLAS ........................................................................................... XIV GLOSARIO DE TÉRMINOS ............................................................................... XVII RESUMEN ........................................................................................................ XVIII PRESENTACIÓN ................................................................................................ XXI.

(7) VI. ÍNDICE 1.Filosofías de Mantenimiento ........................................................................ 1 1.1.. Introducción ........................................................................................ 1. 1.2.. Tarea de Mantenimiento .................................................................... 1. 1.3.. Duración de la tarea de Mantenimiento.............................................. 2. 1.4.. Recorrido Histórico por las Técnicas de Mantenimiento .................... 3. 1.5.. Evolución del Mantenimiento de Equipos Eléctricos .......................... 5. 1.6.. Situación actual del mantenimiento .................................................... 5. 1.6.1. Transformadores de potencia ........................................................ 6 1.6.2. Transformadores de medida .......................................................... 6 1.6.3. Interruptores................................................................................... 6 1.7.. Futuro del mantenimiento................................................................... 6. 1.8.. Tipos de mantenimiento ..................................................................... 7. 1.8.1. Mantenimiento Preventivo o Cíclico ............................................... 7 1.8.2. Mantenimiento Correctivo .............................................................. 8 1.8.3. Mantenimiento Condicional ............................................................ 9 1.9.. El costo directo de la tarea de mantenimiento ................................. 11. 1.9.1. Costo directo de la tarea de mantenimiento correctivo ................ 14 1.9.2. Costo directo de la tarea de mantenimiento preventivo ............... 14 1.9.3. Costo directo de la tarea de mantenimiento condicional .............. 15 1.10. Concepto del riesgo y su importancia en el mantenimiento ............. 15 1.11. Ordenes de trabajo........................................................................... 16 1.12. Filosofías de Mantenimiento ............................................................ 16 1.12.1. Filosofía de Mantenimiento basada en la falla ........................... 16 1.12.2. Filosofía de Mantenimiento basada en la duración de vida del sistema ....................................................................................... 19 1.12.3. Filosofía de Mantenimiento basada en la inspección ................. 21 1.12.4. Filosofía de Mantenimiento centrado en confiabilidad ............... 24 1.12.4.1. Siete preguntas básicas .................................................... 25 a). Funciones y sus criterios de funcionamiento............... 26 b). Fallas funcionales ....................................................... 26 c) . Modos de falla (Cusas de Falla).................................. 27.

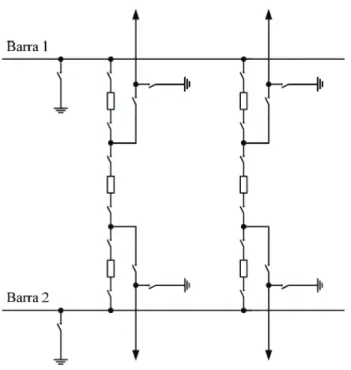

(8) VII. d). Efectos de las fallas .................................................... 27 e). Consecuencias de las fallas ....................................... 27 f).. Tareas de mantenimiento............................................ 29 g). Acciones a “falta de” ................................................... 31 1.12.4.2. El personal implicado ........................................................ 34 1.12.4.3. Los facilitadores................................................................. 35 1.12.4.4. Los auditores ..................................................................... 36 2. Descripción del sistema existente ............................................................ 37 2.1.. Introducción ...................................................................................... 37. 2.2.. Área de concesión............................................................................ 38. 2.3.. Generalidades .................................................................................. 38. 2.3.1. Subestación eléctrica ................................................................... 38 2.3.2. Esquemas habituales de barras ................................................... 40 1. Barra Simple .......................................................................... 40 2. Barra Simple seccionada ....................................................... 41 3. Barra Simple con by-pass ...................................................... 41 4. Barra principal y barra de transferencia ................................. 42 5. Barra doble ............................................................................ 43 6. Barra doble y doble interruptor .............................................. 44 7. Interruptor y medio................................................................. 45 8. Barra doble con by-pass ........................................................ 46 9. En anillo o polígono ............................................................... 47 10. Barra doble y barra de transferencia ................................... 48 2.3.3. Número de interruptores y seccionadores para cada tipo de configuración .............................................................................. 48 2.3.4. Clasificación de las subestaciones eléctricas .............................. 49 a) Por su operación.................................................................... 49 b) Por su servicio ....................................................................... 49 c) Por su construcción ............................................................... 50 2.3.5. Elementos constitutivos de una subestación ............................... 50 2.3.5.1. Transformador ..................................................................... 51 2.3.5.2. Transformadores para instrumento ..................................... 51.

(9) VIII. 2.4.. Descripción de las subestaciones de estudio ................................... 53 1. Subestación Vicentina.................................................................. 54 2. Subestación Sur ........................................................................... 55 3. Subestación Santa Rosa.............................................................. 56 4. Subestación Cotocollao ............................................................... 57 5. Subestación Selva Alegre ............................................................ 58 6. Subestación Pomasqui ................................................................ 59 7. Subestación Norte ....................................................................... 60. 2.5.. Mantenimiento de Transformadores................................................. 61. 2.5.1. Pruebas eléctricas de Campo ...................................................... 62 2.5.2. Pruebas físico-Químicas .............................................................. 62 2.5.3. Pruebas Complementarias ........................................................... 64 a) Compuestos furánicos ........................................................... 64 b) Grado de polimerización ........................................................ 64 c) Análisis de gases disueltos .................................................... 64 2.6.. Método de diagnóstico a través de los gases medidos .................... 65. 2.6.1. Método de Rogers ....................................................................... 66 2.6.2. Método del total de gases combustibles disueltos ....................... 68 2.7.. Diagnóstico de las subestaciones de estudio a través del método del total de gases combustibles disueltos.............................................. 69 1) S/E Cotocollao ........................................................................... 69 2) S/E Selva Alegre ........................................................................ 70 3) S/E Sur ...................................................................................... 71 4) S/E Norte ................................................................................... 71 5) S/E Santa Rosa ......................................................................... 71 6) S/E Pomasqui ............................................................................ 72 7) S/E Vicentina ............................................................................. 73. 3.. Análisis de fallas..................................................................................... 74 3.1.. Introducción ...................................................................................... 74. 3.2.. Fallas y contramedidas en los transformadores ............................... 75. 3.2.1. Causas de la falla ........................................................................ 75 3.2.2. Tipos de fallas .............................................................................. 76 3.2.3. Descubrimientos de las fallas ...................................................... 77.

(10) IX. a) Fallas repentinas ................................................................... 77 b) Fallas que se desarrollan lentamente .................................... 77 3.2.4. Fallas internas del transformador............................................... 78 3.3.. Análisis de las posibles causas y porcentajes de las fallas ocurridas en los sistemas de estudio ............................................................... 79. 3.4.. Regulación del CONELEC-002/06 ................................................... 85. 3.4.1. Definiciones ............................................................................... 85 3.4.2. Disponibilidad de una instalación ............................................... 85 3.4.3. Disponibilidad de las subestaciones de estudio ......................... 86 3.4.4. Análisis de disponibilidad de las subestaciones de estudio ....... 89 a) S/E Pomasqui ........................................................................ 89 b) S/E Vicentina ......................................................................... 89 c) S/E Santa Rosa ..................................................................... 89 d) S/E Sur .................................................................................. 90 e) S/E Norte ............................................................................... 90 f) S/E Cotocollao ....................................................................... 90 g) S/E Selva Alegre.................................................................... 90 3.4.5. Número de desconexiones permitidas por el CONELEC ........... 90 3.4.5.1. Definiciones ....................................................................... 91 4.. Programación actual de Mantenimientos ............................................. 93 4.1.. Introducción ...................................................................................... 93. 4.2.. Planificación y organización del mantenimiento ............................... 93. 4.3.. La carga de trabajo .......................................................................... 94. 4.3.1. Trabajos no programados .......................................................... 94 4.3.2. Trabajos Programados .............................................................. 95 4.4.. Análisis de los recursos de mantenimiento ...................................... 96 1. Personal ..................................................................................... 96 2. Repuestos .................................................................................. 96 3. Herramientas ............................................................................. 97. 4.5.. Planificación del trabajo de mantenimiento ...................................... 97. 4.6.. Mantenimiento de transformadores propuesto por el fabricante ...... 98. 4.6.1. Programa de mantenimiento preventivo ...................................... 98.

(11) X. a) Temperatura del transformador ............................................. 98 b) Inspección del volumen de aceite .......................................... 99 c) Ruido ..................................................................................... 99 d) Aflojamiento de las piezas de fijación y de las válvulas ......... 99 e) Fugas de aceite ................................................................... 100 4.6.2. Periodicidad de las inspecciones ............................................. 100 4.6.3. Mantenimiento e inspección de los bushings ........................... 101 4.6.3.1. Inspección de rutina ........................................................ 101 a) Excesivo calentamiento local .................................... 101 b) Contaminación .......................................................... 101 c) Daños mecánicos...................................................... 102 4.6.3.2. Inspección Regular .......................................................... 102 a) Evaluación del deterioro del aislamiento ................... 102 b) Inspección por excesivos calentamiento parciales .... 103 c) Inspección de daños locales de los bushings ........... 103 d) Inspección de fugas de aceite ................................... 103 4.6.3.3. Almacenamiento .............................................................. 103 4.6.4. Mantenimiento e inspección del equipo de refrigeración ......... 103 a) Radiador del tipo de Auto-enfriamiento ............................... 104 b) Mantenimiento e inspección de los termómetros ................. 104 c) Termómetro tipo reloj........................................................... 104 4.6.5. Mantenimiento e inspección del indicador de nivel de aceite .. 105 a) Indicador nivel de aceite tipo reloj........................................ 105 4.6.6. Mantenimiento e inspección de los relés de protección ........... 105 a) Relé Buchholz...................................................................... 106 b) Relé de protección del cambiador de tomas bajo carga ...... 106 4.6.7. Mantenimiento e inspección de la válvula de sobrepresión ..... 107 4.6.8. Como detectar una falla ........................................................... 107 a) Tratamiento de las fugas del tanque.................................... 107 4.7.. Mantenimiento de disyuntores propuesto por el fabricante ............ 108. 4.7.1. Plan de inspecciones y mantenimiento .................................... 109 4.8.. Mantenimiento propuesto por la E.E.Q.S.A .................................... 110 a) Cronograma del mantenimiento preventivo de la E.E.Q.S.A ... 111.

(12) XI. b) Actividades del mantenimiento preventivo para Transformadores de potencia ............................................................................... 112 c) Actividades del mantenimiento preventivo para disyuntores ... 113 4.9.. Aplicación del RCM en nuestras casos de estudio ........................ 114. 4.9.1. Análisis de modos y efectos de falla (AMFE) ........................... 114 4.9.2. Tablas de AMFE ...................................................................... 114 4.9.3. Análisis de severidad para el recurso humano y ambiental ..... 126 4.9.4. Análisis de riesgos ................................................................... 128 4.9.5. Análisis de riesgos, vulnerabilidad y aceptabilidad de las subestaciones de estudio ......................................................... 134 4.9.5.1. Transformadores y disyuntores ....................................... 134 4.9.6. Registro del AMEF, tareas, acciones y frecuencias de mantenimiento para los sistemas de los casos de estudio ....... 143 4.10. Órdenes de trabajo para el modelo de mantenimiento general en el equipo primario de las subestaciones de estudio .......................... 148 4.10.1. Modelo de mantenimiento general en el equipo primario de la S/E Pomasqui ........................................................................... 149 4.10.2. Modelo de mantenimiento general en el equipo primario de la S/E Vicentina ............................................................................ 157 4.10.3. Modelo de mantenimiento general en el equipo primario de la S/E Sta, Rosa ........................................................................... 158 4.10.4. Modelo de mantenimiento general en el equipo primario de la S/E Sur ..................................................................................... 169 4.10.5. Modelo de mantenimiento general en el equipo primario de la S/E Norte .................................................................................. 170 4.10.6. Modelo de mantenimiento general en el equipo primario de la S/E Cotocollao .......................................................................... 171 4.10.7. Modelo de mantenimiento general en el equipo primario de la S/E Selva Alegre ...................................................................... 183 4.11. Repuestos ...................................................................................... 191 4.12. Costos por energía no suministrada............................................... 191 4.13. Ingreso de datos al SGM................................................................ 195.

(13) XII. 5.. Conclusiones y recomendaciones ...................................................... 196 Bibliografía ............................................................................................ 200 Anexos ................................................................................................... 202.

(14) XIII. ÍNDICE DE FIGURAS. Figura 1.1. Tarea de Mantenimiento .......................................................................2 Figura 1.2. Diagrama de flujo del Mantenimiento Preventivo ..................................8 Figura 1.3. Diagrama de flujo del Mantenimiento Correctivo ...................................9 Figura 1.4. Diagrama de flujo del Mantenimiento Condicional ............................. 11 Figura 1.5. El costo de la tarea de mantenimiento como variable aleatoria ......... 13 Figura 1.6. Algoritmo para una Filosofía de Mantenimiento Basada en la Falla ..................................................................................................................... 17 Figura 1.7. Algoritmo para una Filosofía de Mantenimiento Basada en la Vida del Sistema .................................................................................................. 20 Figura 1.8. Algoritmo para una Filosofía de Mantenimiento Basada en la Inspección ............................................................................................................ 23 Figura 1.9. Siete preguntas básicas del RCM ...................................................... 26 Figura 1.10. Algoritmo para una Filosofía de Mantenimiento Basada en Confiabilidad RCM ............................................................................................... 34 Figura 2.1. Sistema eléctrico de Potencia Simple ................................................ 39 Figura 2.2. Sistema Eléctrico de Potencia con una Subestación de elevación .............................................................................................................. 39 Figura 2.3. Sistema Eléctrico de Potencia con dos Subestaciones de elevación .............................................................................................................. 40 Figura 2.4. Esquema “Barra Simple” .................................................................... 40 Figura 2.5. Esquema “Barra Simple seccionada” ................................................. 41 Figura 2.6. Esquema “Barra Simple con by - pass” .............................................. 42 Figura 2.7. Esquema “Barra Principal y Transferencia” ........................................ 42 Figura 2.8. Esquema “Barra Doble” ...................................................................... 43 Figura 2.9. Esquema “Barra Doble y doble interruptor” ........................................ 44 Figura 2.10. Esquema “Interruptor y medio” ......................................................... 45 Figura 2.11. Esquema “Barra Doble con by - pass” ............................................. 46 Figura 2.12. Esquema “En anillo o polígono” ....................................................... 47 Figura 2.13. Esquema “Barra Doble y Barra de Transferencia” ........................... 48 Figura 2.14. Subestación Vicentina ...................................................................... 54 Figura 2.15. Subestación Sur ............................................................................... 55.

(15) XIV. Figura 2.16. Subestación Sta. Rosa ..................................................................... 56 Figura 2.17. Subestación Cotocollao.................................................................... 57 Figura 2.18. Subestación Selva Alegre ................................................................ 58 Figura 2.19. Subestación Pomasqui ..................................................................... 59 Figura 2.20. Subestación Norte ............................................................................ 60 Figura 3.1. Número de fallas totales por año ....................................................... 82 Figura 3.2. Comparación del número de fallas en cada subestación por año ...... 83 Figura 4.1. ENS al año ....................................................................................... 192 Figura 4.2. USD al año ....................................................................................... 193 Figura 4.3. Comparación ENS al año ................................................................. 193 Figura 4.4. Comparación CENS al año .............................................................. 194 Figura 4.5. Ventana SGM ................................................................................... 195.

(16) XV. ÍNDICE DE TABLAS. Tabla 2.1. Tipos de configuración y el número de seccionadores e Interruptores necesarios ....................................................................................... 49 Tabla 2.2. Configuración de las subestaciones de estudio .................................. 54 Tabla 2.3. Simbología de los diagramas de las subestaciones ............................ 61 Tabla 2.4. Categorías de gases claves y posibles fallas ...................................... 65 Tabla 2.5. Fallas típicas de acuerdo al resultado de la relación entre los gases encontrados ............................................................................................... 67 Tabla 2.6. Método del total de gases combustibles disueltos .............................. 69 Tabla 3.1. Modelo de tabla de fallas de la E.E.Q.S.A........................................... 80 Tabla 3.2. Número de fallas 2007 – 2012 ............................................................ 81 Tabla 3.3. Porcentaje de fallas 2007 – 2012 ........................................................ 81 Tabla 3.4. Rango según el porcentaje de fallas ................................................... 81 Tabla 3.5. Designación de las subestaciones en base al porcentaje de fallas ..... 82 Tabla 3.6. Fallas por cusa básica ......................................................................... 84 Tabla 3.7. Rango según la Confiabilidad de las Subestaciones de estudio ......... 86 Tabla 3.8. Disponibilidad de las Subestaciones de estudio en el año 2007 ......... 86 Tabla 3.9. Disponibilidad de las Subestaciones de estudio en el año 2008 ......... 87 Tabla 3.10. Disponibilidad de las Subestaciones de estudio en el año 2009 ....... 87 Tabla 3.11. Disponibilidad de las Subestaciones de estudio en el año 2010 ....... 88 Tabla 3.12. Disponibilidad de las Subestaciones de estudio en el año 2011 ....... 88 Tabla 3.13. Disponibilidad de las Subestaciones de estudio en el año 2012 ....... 89 Tabla 3.14. Número máximo de desconexiones permitidas por el CONELEC ..... 91 Tabla 4.1. Periodicidad de las inspecciones ...................................................... 101 Tabla 4.2. Servicios de Mantenimiento .............................................................. 109 Tabla 4.3. Plan Inspección y Mantenimiento ...................................................... 110 Tabla 4.4.1. Cronograma Enero – Junio ............................................................ 111 Tabla 4.4.2. Cronograma Julio – Diciembre ....................................................... 111 Tabla 4.5. Mantenimiento Preventivo de Transformadores de Potencia ............ 112 Tabla 4.6. Mantenimiento Preventivo de Disyuntores ........................................ 113 Tabla 4.7. AMEF del sistema de transformación de potencia ............................ 122.

(17) XVI. Tabla 4.8. AMEF del sistema de corte y seccionamiento: Disyuntor .................. 125 Tabla 4.9. Nivel de Probabilidad......................................................................... 126 Tabla 4.10. Nivel de Severidad para el Recurso Ambiental ............................... 127 Tabla 4.11. Nivel de Severidad para el Recurso Humano .................................. 127 Tabla 4.12. Valorización de las consecuencias .................................................. 128 Tabla 4.13. Matriz de Riesgos ............................................................................ 129 Tabla 4.14. Matriz de Vulnerabilidad .................................................................. 130 Tabla 4.15. Matriz de Aceptabilidad ................................................................... 131 Tabla 4.16. Nivel de efectividad de las medidas existentes ............................... 131 Tabla 4.17. Riesgos, vulnerabilidad y aceptabilidad disyuntores ....................... 132 Tabla 4.18. Riesgos, vulnerabilidad y aceptabilidad transformadores ................ 133 Tabla 4.19. Valorización de las consecuencias de Disyuntores 138 kV Pomasqui. .............................................................................................. 135 Tabla 4.20. Valorización de las consecuencias de Disyuntores 23 kV Pomasqui ................................................................................................. 136 Tabla 4.21. Riesgos, vulnerabilidad y aceptabilidad de Disyuntores 138 kV Pomasqui ........................................................................................................... 137 Tabla 4.22. Riesgos, vulnerabilidad y aceptabilidad de Disyuntores 23 kV Pomasqui ........................................................................................................... 138 Tabla 4.23. Valorización de las consecuencias Transformador T1 Pomasqui ... 139 Tabla 4.23. Riesgos, Vulnerabilidad y Aceptabilidad de Transformador T1 Pomasqui ...................................................................................................... 140 Tabla 4.26. Valorización de las consecuencias Transformador T2 Pomasqui ... 141 Tabla 4.24. Riesgos, Vulnerabilidad y Aceptabilidad de Transformador T2 Pomasqui. ..................................................................................................... 142 Tabla 4.27. Datos de Transformadores .............................................................. 144 Tabla 4.28. Datos de Transformadores .............................................................. 147 Tabla 4.29. Plan de Mantenimiento S/E Pomasqui ........................................... 156 Tabla 4.30. Plan de Mantenimiento S/E Vicentina ............................................ 157 Tabla 4.31. Plan de Mantenimiento S/E Santa Rosa ........................................ 168 Tabla 4.32. Plan de Mantenimiento S/E Sur...................................................... 169 Tabla 4.33. Plan de Mantenimiento S/E Norte .................................................. 170 Tabla 4.34. Plan de Mantenimiento S/E Cotocollao .......................................... 182.

(18) XVII. Tabla 4.35. Plan de Mantenimiento S/E Selva Alegre ....................................... 190 Tabla 4.36. Costo anual ENS ............................................................................. 192 Tabla 4.37. Costo por mantenimiento preventivo ............................................... 194.

(19) XVIII. GLOSARIO DE TÉRMINOS DMT. Duración de la tarea de mantenimiento.. SNI. Sistema Nacional Interconectado. S/E. Subestación. MTTM. Tiempo medio de mantenimiento.. TTF. Tiempo para que suceda la falla.. CU. Coeficiente de utilización. RCM. Mantenimiento Centrado en Confiabilidad. TDGC. Total de gases combustibles disueltos. MTBF. Tiempo medio entre fallas. CONELEC Consejo Nacional de Electricidad ENS. Energía no suministrada. CENS. Costo de Energía no suministrada. E.E.Q.S.A. Empresa Eléctrica Quito S.A λ. Tasa de fallas. TRANSELECTRIC S.A. Compañía Nacional de Transmisión Eléctrica.

(20) XIX. RESÚMEN La Empresa Eléctrica Quito S.A. es la responsable de suministrar energía a la ciudad de Quito y sus alrededores, así como, del mantenimiento programado y no programado de sus instalaciones sujeto al cumplimiento de criterios de calidad, con la finalidad de llevar a cabo la distribución de energía y continuidad del servicio en el sistema de distribución de la ciudad de Quito, dentro de los estándares está sujeto a indicadores como: frecuencia de desconexiones y tiempo de indisponibilidad de cada instalación. El presente estudio se basa en la propuesta de un modelo de mantenimiento para las subestaciones de la Empresa Eléctrica Quito S.A. enfocado en la metodología del. “Mantenimiento. Centrado. en. Confiabilidad. (RCM)”. para. lograr. un. mejoramiento en los recursos de la empresa. Una definición amplia de RCM podría ser “un proceso que se usa para determinar lo que debe hacerse para asegurar que un elemento físico continúa desempeñando las funciones deseadas en su contexto operacional presente”. Para esto tomaremos como base siete subestaciones, que son las más relevantes dentro del sistema de distribución de energía eléctrica en la ciudad de Quito; éstas son: Cotocollao, Pomasqui. Selva Alegre, Norte, Sur, Vicentina y Sta. Rosa ya que si una de ellas sufre una falla con consecuencias graves podría ocasionar un colapso dentro del sistema. Para continuar con este estudio se realizará el análisis del estado de los equipos primarios de la subestación ya que son los elementos más relevantes en los sistemas, pero sin descuidar otros elementos que actúan conjuntamente con los equipos primarios. Analizaremos en que se encuentran estos equipos en base a pruebas hechas anteriormente a estos elementos, así como también número de operaciones y fallas que han sufrido las subestaciones de estudio..

(21) XX. Una vez culminado éste análisis se procede a la implementación del Mantenimiento Centrado en Confiabilidad, de acuerdo al número de fallas y el análisis de modos de falla, esto se refiere a contestar las siete preguntas básicas del RCM. La utilización de la estrategia del mantenimiento centrado en confiabilidad brinda la opción de proponer frecuencias de mantenimiento al equipo anteriormente indicado, incorporando parámetros propios de operación, los mismos que son analizados y considerados. Al final del estudio, se establecen alternativas de mantenimiento al equipo primario de las subestaciones representativas para el ingreso de éstos resultados al. paquete. computacional. SGM. que. maneja. la. E.E.Q.S.A.. para. sus. mantenimientos. Conclusiones y recomendaciones proponiendo futuras líneas de investigación para continuar con el proyecto de mantenimiento de la compañía para sus subestaciones..

(22) XXI. PRESENTACIÓN Para realizar el presente proyecto se lo dividió en cinco capítulos de acuerdo a las necesidades que exigía el mismo de la siguiente manera: CAPÍTULO I: Se presenta las diferentes filosofías de mantenimiento, para de esta manera elegir la mejor y aplicar a las subestaciones de la Empresa. CAPÍTULO II: Se describe el estado en el que se encuentran los elementos de las subestaciones a ser analizadas; para ello este estudio se basa en pruebas existentes realizadas de manera periódica a los equipos de los diferentes sistemas. CAPÍTULO Iii: En este capítulo se realiza un análisis de fallas en base a operaciones de protecciones y tipos de fallas. Conjuntamente se determina que subestación es la más propensa a sufrir interrupciones de varios tipos, como operacionales y ambientales. CAPÍTULO IV: Se establecen modelos de mantenimientos para cada una de las subestaciones examinadas; así como sus respectivos períodos de aplicación, para ser considerados e ingresados al programa computacional SGM de Empres Eléctrica Quito y obtener beneficios en recursos económicos, humanos, de mantenimiento y transporte. Asimismo se realiza un análisis de costos por energía no suministrada. CAPÍTULO V: Se presentan las respectivas conclusiones y recomendaciones..

(23) 1. CAPÍTULO 1 FILOSOFÍAS DE MANTENIMIENTO 1.1. INTRODUCCIÓN. Debido a las exigencias que se presentan en el sector eléctrico ecuatoriano ya que si hablamos de energía eléctrica se trata del recurso más importante para la producción de un país, es necesario establecer la mejor filosofía de mantenimiento que nos permita optimizar los recursos tanto económicos como técnicos de la mejor manera posible; así como, la fiabilidad de cada uno de los equipos, para de esta manera evitar cortes innecesarios de energía por alguna falla en los equipos lo que significa a la larga pérdidas económicas para la empresa eléctrica que ofrece el servicio, para la industria y en definitiva para el país. Es necesario entonces asegurar la operación de los equipos, en una forma continua y libre de inconvenientes, a través de un programa de mantenimiento adecuado, en base a inspecciones periódicas cuyas frecuencias deberán ser las óptimas para el mejor funcionamiento de las subestaciones eléctricas.. 1.2. TAREA DE MANTENIMIENTO. Una tarea de mantenimiento es el conjunto de actividades que debe realizar el usuario para mantener la funcionabilidad del elemento o sistema. De esta forma, la entrada para el proceso de mantenimiento está representada por la necesidad de ejecución de una tarea específica a fin de que el usuario conserve la funcionabilidad del elemento o sistema, mientras que la salida es la propia realización de la tarea de mantenimiento, como se muestra en la Figura N°1. Es necesario fijarse que cada tarea específica requiere recursos específicos para su finalización, llamados recursos para la tarea de mantenimiento. También.

(24) 2. es importante recordar que cada tarea se realiza en un entorno específico, por ejemplo a bordo de un barco, bajo lluvia o nieve, en condiciones de guerra, radiación solar, humedad, temperatura y situaciones similares, que pueden tener un impacto significativo en la seguridad, precisión y facilidad de la finalización de la tarea.. RECURSOS. Tarea de Mantenimiento. Necesidades de Mantenimiento. Tarea de mantenimiento Completa. ENTORNO. Figura N° 1.1. Tarea de Mantenimiento. 1.3. DURACIÓN DE LA TAREA DE MANTENIMIENTO. Se acepta normalmente en la práctica de ingeniería que tareas de mantenimiento supuestamente idénticas, realizadas bajo similares condiciones, requieren diferentes lapsos de tiempo. Las razones principales para estas variaciones se pueden clasificar en tres grupos: Factores personales: Habilidad, motivación, experiencia, actitud, capacidad física,. vista,. autodisciplina,. formación,. responsabilidad. características similares relacionadas con el personal implicado.. y. otras.

(25) 3. Factores condicionales: entorno operativo y las consecuencias que ha producido el fallo en la condición física, forma, geometría y características similares del elemento o sistema sometido a mantenimiento. Factores de entorno: temperatura, humedad, ruido, iluminación, vibración, momento del día, época del año, viento, etc. En el personal de mantenimiento durante la ejecución de la tarea de mantenimiento.. 1.4. RECORRIDO. HISTÓRICO. POR. LAS. TÉCNICAS. DE. MANTENIMIENTO. La evolución de las técnicas de mantenimiento ha ido siempre ligada con las evoluciones tecnológicas que ha permitido incrementar significativamente el aprendizaje acerca del comportamiento degenerativo interno de los equipos que hace. tan. sólo. unos. cuantos. años. era. prácticamente. desconocido.. Cabe destacar la idea de que el mantenimiento tiene como principal función hacer que los sistemas no se averíen y que además permanezcan en operación durante el mayor tiempo posible. Los equipos o sistemas, aparte de presentar su lógico envejecimiento por el continuo deterioro de cualidades, pueden fallar como consecuencia de otras causas externas, que son las más difíciles de evitar. El conocimiento del estado de los equipos, por tanto, permitirá definir actuaciones o no en éstos con el fin de lograr los objetivos del mantenimiento. Desde las antiguas técnicas correctivas aplicadas en los equipos, hasta las modernas técnicas de monitorización desde entonces han transcurrido una serie de estados que conviene analizar. El mantenimiento correctivo, por la causa que fuere, consistía en la intervención en la unidad como consecuencia de una avería producida durante su normal funcionamiento. En ésta, consiste la idea más antigua del mantenimiento, relegada en la actualidad únicamente a unidades de costo tecnológico muy.

(26) 4. reducido. y. con. exigencias. de. mercado. no. elevadas.. Esta forma de actuar, implicaba a la larga, costos muy elevados y con gran dificultad en la planificación de inversiones. Se produjo la lógica evolución pasándose al denominado mantenimiento preventivo. Esta técnica aunque hoy día en declive, todavía es utilizada dependiendo de la unidad considerada y supone en casos particulares una mejor planificación de recursos. La idea es clara: se establecen revisiones periódicas en los equipos independientemente de su estado, basándose exclusivamente en el tiempo transcurrido o número de actuaciones realizadas. El principal inconveniente de esta filosofía es que a menudo se incurre en elevados costos, en algunos casos no necesarios, y además, en ocasiones, el desconocimiento de los modos de falla de las unidades hace que no se logren reducir significativamente la tasa de fallas por problemas inherentes en los equipos. La introducción en el mercado de nuevas herramientas predictivas de diagnóstico, como consecuencia del progreso de los avances tecnológicos está respondiendo adecuadamente a las exigencias actuales de mantenimiento. Estas técnicas predictivas tienen como filosofía de actuación la siguiente: Realizar intervenciones únicamente cuando sea necesario. La conjunción de esta idea con la del mantenimiento basado en la confiabilidad de los equipos permite optimizar los costos y desde luego, reducir la tasa de fallas. Sin embargo posee dos grandes enemigos: El desconocimiento del tiempo de gestación de algunas fallas en las unidades y modos de falla todavía no descubiertos. En la actualidad, y basadas en las actividades predictivas, se tiende hacia las técnicas de monitorización en continuo de los equipos, que permite, el conocimiento de su estado en tiempo real disminuyendo significativamente el efecto causado por los inconvenientes anteriormente citados y especialmente el primero de ellos..

(27) 5. 1.5. EVOLUCIÓN DEL MANTENIMIENTO DE EQUIPOS ELÉCTRICOS. Como las exigencias de competitividad a las que se ve sometida la industria son cada. vez. mayores. han. repercutido. directamente. en. la. evolución. del. mantenimiento aplicado a los equipos eléctricos. Son muchos los esfuerzos que se están realizando hacia la consecución de los objetivos de aumento de la disponibilidad de los equipos y reducción de la tasa de fallos intempestivos, que además deben ser alcanzados con una optimización del binomio calidad/costo de mantenimiento. Los continuos avances tecnológicos registrados en la última década han permitido el desarrollo de nuevas herramientas de diagnóstico de estado de equipos, potenciando el mantenimiento predictivo y ha permitido la evolución de las filosofías de mantenimiento basadas en la confiabilidad.. 1.6. SITUACIÓN ACTUAL DEL MANTENIMIENTO. En la actualidad, el Mantenimiento se basa principalmente en técnicas preventivopredictivas que se coordinan mediante una política de Mantenimiento Basado en la Confiabilidad de los Equipos (RCM). Esta amplia y compleja política que aún a características técnicas y económicas, permite tender a la explotación óptima de los sistemas. El primer paso de esta actuación consiste en efectuar una selección exhaustiva de técnicas predictivas evolucionadas. A continuación se exponen de modo orientativo algunas de las técnicas utilizadas dependiendo del equipo considerado: 1.6.1. TRANSFORMADORES DE POTENCIA..

(28) 6. 1. Análisis de aceites (Predictiva Básica). 2. Análisis de capacidad y tangente de delta (Predictiva Básica). 3. Revisión de reguladores (Preventiva/Predictiva). 4. Revisión general no intrusiva de dispositivos (Preventiva). 5. Análisis de movimientos de arrollamientos FRA (Predictiva). 6. Medida de Resistencia Óhmica de arrollamientos (Predictiva). 7. Ensayo de Excitación (Predictiva Básica). 8. Análisis de bornes (Predictiva Básica). 9. Verificación de relación a tensión elevada (Predictiva). 10.. Reactancia.. 1.6.2. TRANSFORMADORES DE MEDIDA. 1. Detección de presencia de descargas parciales (Predictiva). 2. Análisis de capacidad y tangente de delta (Predictiva). 3. Análisis de aceite (Predictiva). 4. Inspección Visual (Predictiva). 1.6.3. INTERRUPTORES. 1. Medida de sincronismo, velocidad y desplazamiento (Predictiva Básica). 2. Medida de resistencia de contactos (Predictiva Básica). 3. Medida de resistencia dinámica de contactos (Predictiva). 4. Revisión periódica no intrusiva (Preventiva).. 1.7. FUTURO DEL MANTENIMIENTO. MONITOREO. Las técnicas utilizadas hasta la fecha han repercutido positivamente en el mantenimiento de los equipos. Sin embargo, y aunque la tasa de fallas ha quedado reducida de modo muy significativo, las técnicas predictivas por sus características discretas tienen como principal enemigo el tiempo de gestación de.

(29) 7. falla en las unidades. El modo utilizado para la determinación es la realización de seguimientos que en la mayoría de los casos permite cuantificar su velocidad de degradación. Sin embargo, tiempos de gestación rápidos debidos a modos de falla complejas resultan difíciles de determinar. La solución a lo anterior se produce con el conocimiento en tiempo real del estado de los equipos, lo que permitiría si se conocieran todos los modos de falla, reducir a cero las fallas producidas por anomalía inherente de los mismos. Hoy en día ya existen sistemas de monitoreo aplicados a equipos de alta tensión que, aunque limitados por características técnicas y económicas, se encuentran en constante crecimiento. La idea inicial es monitorear equipos críticos: Monitoreo de transformadores (regulador, aceite). Monitoreo de bornes (corrientes de desequilibrio). Monitoreo de transformadores de medida (corrientes de desequilibrio). Monitoreo de interruptores (eventos dinámicos, SF6). Monitoreo de autoválvulas (corrientes de desequilibrio).. 1.8. TIPOS DE MANTENIMIENTOS. Según su objetivo los tipos de mantenimiento se pueden clasificar en: Mantenimiento Preventivo. Mantenimiento Correctivo. Mantenimiento Condicional. 1.8.1. MANTENIMIENTO PREVENTIVO O CÍCLICO. La tarea de mantenimiento preventivo (Preventive Task, PRT) es una tarea que se realiza para reducir la probabilidad de falla del elemento o sistema, o para maximizar el beneficio operativo. Una tarea de mantenimiento preventivo típica consta de las siguientes actividades de mantenimiento: Ø Desmontaje..

(30) 8. Ø Recuperación o sustitución. Ø Montaje. Ø Pruebas. Ø Verificación. Recuperación y sustitución. Desmontaje. Montaje. Pruebas. Verificación. DMTP. Figura N° 1.2. Diagrama de flujo del Mantenimiento Preventivo. La duración de la tarea está dada por DMTP, que representa el tiempo transcurrido necesario para la conclusión con éxito de la tarea de mantenimiento preventivo. Independiente de la condición en que el componente a mantener se encuentra en el. momento. de. la. acción:. se. realiza. en. ciclos. preestablecidos,. independientemente de la condición en que se encuentre en el momento de la intervención. Uno de los conceptos fundamentales de RCM es que no todos los componentes (mecánicos, eléctricos, electrónicos, etc.) se comportan de acuerdo con el patrón de falla de vida útil, o sea que no siempre la probabilidad de falla aumenta, cuando el elemento envejece. Esto sólo se cumple cuando todas las unidades iguales a ese componente, presentan una baja y uniforme probabilidad de falla durante un cierto lapso de tiempo conocido, a partir del cual la probabilidad de falla crece rápidamente. En tales casos, la posibilidad de restaurar o de reemplazar el componente justo antes de cumplirse esa vida útil conocida es técnicamente factible. Si además merece la pena ser realizado (lo cual deberá ser analizado de acuerdo con las normas de RCM) estaríamos ante un caso típico y tradicional de mantenimiento preventivo. 1.8.2. MANTENIMIENTO CORRECTIVO..

(31) 9. Las tareas de mantenimiento correctivo (Corrective Tasks, CRT) son las tareas que se realizan con intención de recuperar la funcionabilidad del elemento o sistema, tras la pérdida de su capacidad para realizar la función o las prestaciones que se requieren. Una tarea de mantenimiento correctivo típica consta de las siguientes actividades: Ø Detección de la falla. Ø Localización de la falla. Ø Desmontaje. Ø Recuperación o sustitución. Ø Montaje. Ø Pruebas. Ø Verificación.. Detección de la falla. Localización de la falla. Desmontaje. Recuperación y sustitución. Montaje. Pruebas. Verificación. DMTC. Figura N°1.3. Diagrama de flujo del Mantenimiento Correctivo. La duración de la tarea está dada por DMTC, que representa el tiempo transcurrido necesario para la conclusión con éxito de la tarea de mantenimiento correctivo. 1.8.3. MANTENIMIENTO CONDICIONAL.. Tradicionalmente, las políticas de mantenimiento preventivo y correctivo han sido preferidas por los Directores de mantenimiento. Sin embargo, durante los últimos veinte. años,. muchas. organizaciones. industriales. han. reconocido. los. inconvenientes de estos métodos. Por tanto, la necesidad de proporcionar seguridad y de reducir el costo de mantenimiento, ha llevado a un interés creciente en el desarrollo de políticas de mantenimiento alternativas. Entonces, el método que parece ser más atractivo.

(32) 10. para minimizar las limitaciones de las tareas de mantenimiento existentes es la política de mantenimiento condicional, COT (Conditional Maintenance Task). Este procedimiento de mantenimiento reconoce que la razón principal para realizar el mantenimiento es el cambio en la condición y/o en las prestaciones, y que la ejecución de las tareas de mantenimiento preventivo debe estar basada en el estado real del elemento o sistema. De esta forma, mediante la vigilancia de ciertos parámetros sería posible identificar el momento más conveniente en que se deben realizar las tareas de mantenimiento preventivo. Consecuentemente, la tarea de mantenimiento condicional representa una tarea de mantenimiento que se realiza para conseguir una visión de la condición del elemento o sistema, o descubrir una falla oculta, a fin de determinar, desde el punto de vista del usuario, el curso de acción posterior para conservar la funcionabilidad del elemento o sistema. La tarea de mantenimiento condicional se basa en actividades de vigilancia de la condición que se realizan para determinar el estado físico de un elemento o sistema. Por tanto, el objetivo de la vigilancia de la condición, sea cual sea su forma, es la observación de los parámetros que suministran información sobre los cambios en la condición y/o en las prestaciones del elemento o sistema. La filosofía de la vigilancia de la condición es por tanto la evaluación de la condición en ese momento del elemento o sistema, mediante el uso de técnicas, para determinar la necesidad de realizar una tarea de mantenimiento preventivo, que pueden variar desde los simples sentidos humanos hasta un instrumental complejo. Una tarea de mantenimiento condicional consta de las siguientes actividades de mantenimiento: Ø Evaluación de la condición. Ø Interpretación de la condición. Ø Toma de decisiones..

(33) 11. Evaluación de la condición. Interpretación de la condición. Toma de desición. DMTm. Figura N° 1.4. Diagrama de flujo del Mantenimiento Condicional. La duración de la tarea se representa por DMTm, que indica el tiempo transcurrido necesario para la conclusión con éxito de la tarea de mantenimiento condicional.. 1.9. EL COSTO DIRECTO DE LA TAREA DE MANTENIMIENTO. El costo directo asociado con cada tarea de mantenimiento (Cost of Maintenance Task, CMT), está relacionado con el costo de los recursos de mantenimiento (Cost of Maintenance Resources, CMR), utilizados directamente durante la ejecución de la tarea: CMT = f (Cs, Cm, Cp, Cte, Cf, Cd). (1.1.). Donde : Cs = costo de los repuestos. Cm = costo del material. Cp = costo del personal. Cte = costo de las herramientas y el equipo. Cf = costo de las instalaciones. Cd = costo de los datos técnicos. Es necesario recalcar que el tipo y cantidad de todos los recursos de mantenimiento necesarios para la conclusión con éxito de cualquier tarea de mantenimiento son consecuencia del diseño del elemento o sistema y se estudian durante el análisis de mantenibilidad del proceso de diseño..

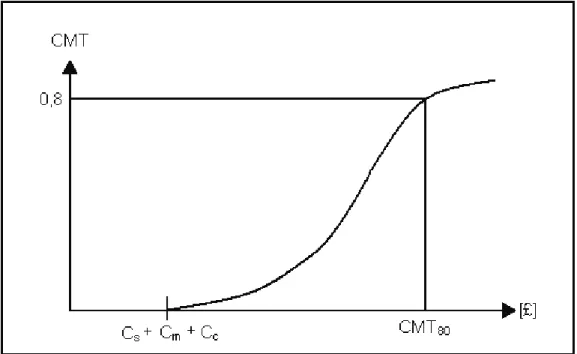

(34) 12. El costo del personal ligado a una tarea de mantenimiento específico, es función de las siguientes variables: Cp = f DMT, HCP. (1.2). donde: DMT (Duration of Elapsed Maintenance Time) es una variable aleatoria que representa el tiempo empleado en la tarea de mantenimiento.. DMTP = t. para el que M(t) = P(DMT ≤ t) =. t 0. m(t ) dt = P. (1.3). (Horary Cost of the Personnel, HCP) representa el valor monetario del coste horario del personal empleado en la ejecución de una tarea específica de mantenimiento. En la práctica diaria, los ingenieros tratan con más frecuencia con el valor medio del coste directo de la tarea de mantenimiento, que puede definirse como: MCMT = CS + Cm + Cte + Cf + Cd + MDMT x HCP. (1.4). si suponemos que el costo de todos los recursos de mantenimiento, salvo el personal, es constante. Sin embargo, la expresión general del costo de cada tarea de mantenimiento depende de los valores porcentuales de las variables aleatorias DMT, definidas en la ecuación (1.3), y por tanto: CMTP = CS + Cm + Cte + Cf + Cd + DMTP x HCP. (1.5). Donde las expresiones de los valores porcentuales de la duración de la tarea de mantenimiento, vienen definidas completamente por las distribuciones de probabilidad teóricas disponibles..

(35) 13. Por ejemplo, si el usuario quiere conocer el costo directo de mantenimiento que cubriría; por ejemplo, el 80 por ciento de las tareas de mantenimiento realizadas, se usaría la siguiente expresión: CMT80 = CS + Cm + Cte + Cf + Cd + DMT80 x HCP. (1.6). En la Figura N°1.5. se muestra la representación gráfica de la ecuación (1.6). Es necesario subrayar que el costo definido en la ecuación (1.5) puede diferir considerablemente según los diferentes tipos de tareas de mantenimiento.. Figura N° 1.5. El costo de la tarea de mantenimiento como variable aleatoria. La razón principal es el hecho, de que las tareas de mantenimiento preventivo se realizan en un instante de tiempo predeterminado antes de que el fallo tenga lugar, lo que significa que los recursos de mantenimiento usados para la conclusión de esta tarea con éxito son los absolutamente necesarios. Sin embargo, en el caso de las tareas de mantenimiento correctivo, existe una alta posibilidad de que se desarrollen fallas secundarias causadas por la presencia de.

(36) 14. fallas primarias, lo que a su vez puede exigir el uso de algunos recursos adicionales. 1.9.1. COSTO DIRECTO DE LA TAREA DE MANTENIMIENTO CORRECTIVO. El costo directo asociado con cada tarea de mantenimiento correctivo, (CMTC), está relacionado con el costo de los recursos de mantenimiento necesarios para la conclusión con éxito de la tarea, CMRC. La expresión general del costo de cada tarea de mantenimiento correctivo tendrá la forma siguiente: CMTC = f. CsC , CmC , CteC , C Cf , CdC , DMT C , HCPC. (1.7). En la práctica diaria, los ingenieros tratan con más frecuencia con el valor medio de los costos de mantenimiento correctivo, lo que se representa mediante MCMTC. MCMTC = CsC. CmC. CteC. C Cf. CdC. ((D DMT C , HCPC ). (1.8). 1.9.2. COSTO DIRECTO DE LA TAREA DE MANTENIMIENTO PREVENTIVO. El costo directo asociado con cada tarea de mantenimiento preventivo, (CMTP), está relacionado con el costo de los recursos de mantenimiento necesarios para la conclusión con éxito de la tarea. De esta forma, la expresión general del costo de cada tarea de mantenimiento preventivo tendrá la forma siguiente: CMTP = f CsP , CmP , CteP , C Pf , CdP , DMT P , HCP P. (1.9). En la práctica diaria, los ingenieros tratan con más frecuencia con el valor medio de los costos de mantenimiento preventivo, que se representa mediante MCMTP. MCMTP = CsP. CmP. CteP. C Pf. CdP. (D ( DMT P , HCP P ). (1.10).

(37) 15. 1.9.3. COSTO. DIRECTO. DE. LA. TAREA. DE. MANTENIMIENTO. CONDICIONAL. El costo directo asociado con cada tarea de mantenimiento condicional, (CMTm), está relacionado con el costo de los recursos de mantenimiento necesarios para la conclusión con éxito de la tarea, (CMRm). Consecuentemente, la expresión general del costo de cada tarea de mantenimiento condicional tendrá la forma siguiente: CMTm = f Csm , Cmm , Ctem , C mf , Cdm , DMT m , HCP m. (1.11). En la práctica diaria, los ingenieros tratan con más frecuencia con el valor medio de los costos de mantenimiento condicional, que se representa mediante MCMT P. MCMTm = Csm. Cmm. Ctem. C mf. Cdm. ((D DMT m , HCP m ) (1.12). El costo de las tareas de Mantenimiento Correctivo, Preventivo y Condicional se calcula en función de las mismas variables pero se debe considerar que si es necesario aplicar una tarea de mantenimiento correctivo, el ítem puede ya estar dañado parcial o completamente y en las tareas de mantenimiento preventivo o condicional lo que se busca es evitar que el equipo falle y se produzcan daños irreversibles en los mismos.. 1.10. CONCEPTO DEL RIESGO Y SU IMPORTANCIA EN EL MANTENIMIENTO. Uno de los objetivos de una estrategia de mantenimiento es la minimización de los riesgos, tanto para los seres humanos y el ambiente, causado por la falla inesperada del equipo. Utilizando un enfoque basado en riesgos se asegura una estrategia, que responde a esos objetivos..

(38) 16. Este enfoque utiliza la información obtenida del estudio de los modos de fallo y sus consecuencias económicas. El análisis de riesgos es una técnica para identificar, caracterizar, cuantificar y evaluar de la pérdida de un evento. En el enfoque del análisis de riesgos se integra la probabilidad y análisis de consecuencias en las distintas etapas del análisis y trata de responder a las siguientes preguntas: ü ¿Qué puede funcionar o ir mal que podría conducir a un fallo del sistema? ü ¿Cómo puede darse la condición de mal funcionamiento? ü ¿Qué tan probable es su ocurrencia? ü ¿Cuáles serían las consecuencias si ocurre? Así, el riesgo puede ser definido cualitativa / cuantitativamente como el siguiente conjunto de par de datos para un escenario de falla en particular. RIESGO = PROBABILIDAD DE FALLA x CONSECUENCIA DE FALLA (1.13). 1.11. ÓRDENES DE TRABAJO. Las órdenes de trabajo son requesitos que necesitan ser ejecutados para su culminación. Las órdenes de trabajo (OTS) son establecidas por todas las acciones de inspección y otros trabajos en el equipo en términos de rutinas. Estas rutinas suelen incluir información de cuándo, dónde y exactamente en qué consiste el trabajo que será desarrollado. Son generadas en un sistema informático de mantenimiento.. 1.12. FILOSOFÍAS DE MANTENIMIENTO. 1.12.1. FILOSOFÍA DE MANTENIMIENTO BASADA EN LA FALLA..

(39) 17. La política de mantenimiento basada en la presentación de la falla (Failure Based, FB) constituye un método en el que se realizan tareas de mantenimiento correctivo tras ocurrir un fallo, a fin de recuperar la funcionabilidad del elemento o sistema considerado. Por consiguiente, este método de mantenimiento se puede describir como de reparación de averías, posterior al fallo, o no programado. En la Figura N°6 se representa un diagrama de procedimiento para la política de mantenimiento basada en el fallo. Por lo general, esta política se aplica a elementos cuya pérdida de funcionabilidad no repercute en la seguridad del usuario y/o del entorno o en las consecuencias económicas de la falla o en el funcionamiento del sistema.. MANTENIMIENTO BASADO EN EL FALLO. Sistema en uso. Fallo en el elemento/sistema. Tarea de mantenimiento correctivo. Figura N° 1.6. Algoritmo para una Filosofía de Mantenimiento Basada en la Falla. Ventajas.. El principal atractivo de esta política de mantenimiento es la total utilización de la vida operativa del elemento considerado. Ello significa en la práctica que el tiempo.

(40) 18. medio para el mantenimiento (Mean Time To Maintenance, MTTM) de los elementos sometidos a esta política de mantenimiento, MTTMf, es idéntico al MTTF. En consecuencia el coeficiente de utilización de los elementos considerados, CUf, valdrá siempre 1:. CU. Siendo:. f. MTTM. MTTM f MTTF. MTTF. (1.14). 1. 0. (1.15). R t dt. Donde: R(t) se conoce como función de fiabilidad, definida como. R (t) = P (TTF > t) =. t. f t dt. (1.16). en que f(t) representa la función de densidad de la variable aleatoria conocida como tiempo hasta la falla (Time To Failure, TTF). En la práctica ello implica que cuando se aplica la política de mantenimiento FB, el usuario recupera íntegramente su inversión monetaria en el elemento o sistema. Inconvenientes.. A pesar de la ventaja monetaria que ofrece esta política de mantenimiento, presenta ciertos inconvenientes, entre los más importantes tenemos: a) La falla de un elemento puede a su vez acarrear daños a otros elementos del sistema o al sistema mismo. Los análisis de los costos de mantenimiento han demostrado que una reparación realizada tras una falla, será normalmente tres o cuatro veces más cara que si se hubieran realizado tareas de mantenimiento preventivo..

(41) 19. b) Como el tiempo de aparición de la falla es incierto no puede planearse la tarea de mantenimiento, por lo que se debe esperar mayor tiempo de inmovilización, debido a la indisponibilidad de recursos (repuestos, personal, herramientas, etc.). Por tanto, esta política puede llegar a ser más costosa, debido al costo directo para recuperar la funcionabilidad del sistema, y al costo indirecto incurrido como resultado de la pérdida de producción, prestigio e incluso vidas. 1.12.2. FILOSOFÍA DEL MANTENIMIENTO BASADA EN LA DURACIÓN DE VIDA DEL SISTEMA.. Según la política de mantenimiento basada en la duración de vida del sistema (Life-Based, LB), se realizan tareas de mantenimiento preventivo a intervalos fijos, que son función de la distribución de vida de los elementos considerados. Como el principal objetivo es prevenir la falla y sus consecuencias, este método de mantenimiento es a menudo llamado política de mantenimiento preventivo. Otro nombre que puede encontrarse en la literatura para esta política, es el de mantenimiento planificado. La razón es que las tareas de mantenimiento se realizan en un tiempo operativo predeterminado, lo que significa que es posible planificar todas las tareas y proporcionar todo el apoyo preciso. En la Figura N°1.7. se presenta un diagrama del procedimiento de mantenimiento LB. El tiempo para efectuar el mantenimiento, TP, se determina incluso antes de que el elemento haya comenzado a funcionar. A intervalos predeterminados de la vida en estado funcionable, se llevan a cabo tareas de mantenimiento preventivo especificadas. Si el elemento falla antes del tiempo TP, el usuario debe realizar tareas de mantenimiento correctivo; en el momento TP es necesario realizar la tarea preventiva planeada, como muestra la Figura. La política de mantenimiento LB puede aplicarse con efectividad a elementos o sistemas que cumplen algunos de los siguientes requisitos:.

(42) 20. a) Al realizar la tarea se reduce la probabilidad de producción de fallas en el futuro. b) El costo total de aplicar esta política es sustancialmente menor que el de la política de mantenimiento basado en la falla. MANTENIMIENTO BASADO EN LA VIDA DEL SISTEMA. Tiempo predeterminado, Tp. Sistema en uso. Taza de mantenimiento preventivo realizado en el momento Tp. Figura N° 1.7. Algoritmo para una Filosofía de Mantenimiento Basada en la Vida del Sistema. Ventajas.. a) Una de las principales ventajas de esta política de mantenimiento es el hecho de que las tareas de mantenimiento preventivo se realizan en un instante de tiempo predeterminado, con lo que pueden suministrarse por anticipado todos los recursos de apoyo al mantenimiento, evitando posibles interrupciones costosas. b) Otra ventaja de la política LB es evitar la producción de fallas, que en algunos casos pueden tener consecuencias catastróficas para el usuario y para el entorno..

(43) 21. Inconvenientes.. A pesar de las ventajas presentadas anteriormente, la política de mantenimiento LB tiene bastantes inconvenientes que deben reconocerse y minimizarse. Por ejemplo, puede ser poco rentable porque se reemplazan prematuramente la mayoría de los elementos, independientemente de su estado. El coeficiente de utilización del elemento o sistema considerado es menor que 1, CUl, definido como:. CU l. MTTM P MTTF. (1.16). 1. En esa expresión, MTTMP es el tiempo medio para el mantenimiento LB, que se define como:. MTTM. P. TP 0. D t dt. MTTF M. (1.17). 1.12.3. FILOSOFÍA DEL MANTENIMIENTO BASADA EN LA INSPECCIÓN.. Tradicionalmente, las políticas de mantenimiento preventivo y correctivo han sido las favoritas entre los directores de mantenimiento. Sin embargo, durante los últimos veinte años, muchas organizaciones industriales han reconocido los inconvenientes de estos métodos. Por tanto, la necesidad de proporcionar seguridad y de reducir el costo de mantenimiento ha llevado a un interés creciente en el desarrollo de políticas de mantenimiento alternativas. El método que parece ser más atractivo para minimizar las limitaciones de las tareas de mantenimiento existentes es la política de mantenimiento basado en la condición (InspectionBased, IB). Este procedimiento de mantenimiento admite que la razón principal para realizar el mantenimiento es el cambio en la condición y/o las prestaciones, y que la ejecución de las tareas de mantenimiento preventivo debe estar basada en el estado real del elemento o sistema. Mediante el control de ciertos parámetros sería posible identificar el momento más conveniente en el que se deben realizar las tareas de mantenimiento preventivo..

(44) 22. La inspección es una tarea de mantenimiento condicional, que tiene como resultado un informe sobre la condición del elemento, es decir, si la condición es satisfactoria o no, lo que se determina a través del RCI. El rasgo común de todas estas tareas es que los resultados obtenidos no tienen ningún efecto sobre la programación de la siguiente inspección. Antes de que el elemento o sistema se ponga en servicio se determina la frecuencia más adecuada para las inspecciones, TIi. Así, durante la operación del elemento o sistema, las inspecciones se llevan a cabo con intervalos fijos especificados hasta que se alcanza el nivel crítico, RCI(TIi) > RCIcr, en cuyo momento se realizan las tareas de mantenimiento preventivo prescritas. Si el elemento falla entre inspecciones, se realiza un mantenimiento correctivo. El algoritmo presentado en la Figura N°1.8. muestra el procedimiento de mantenimiento cuando se usa la inspección para vigilar la condición..

(45) 23. MANTENIMIENTO BASADO EN LA INSPECCION. Determinación del Ti y RClcr. Sistema en uso. Inspección de RCl en Ti. NO. RCl > RClcr SI. Tarea de mantenimiento preventivo. Figura N° 1.8. Algoritmo para una Filosofía de Mantenimiento Basada en la Inspección. Ventajas.. a) Detección, lo más pronto posible, del deterioro en la condición y/o en las prestaciones de un elemento o sistema. b) Reducción del tiempo de inmovilización de los sistemas, ya que los ingenieros. de. mantenimiento. pueden. determinar. el. intervalo. de. mantenimiento óptimo, a través de la condición de los elementos.

(46) 24. componentes. Esto permite una mejor planificación del mantenimiento y un uso más eficaz de los recursos. c) Mejora de la seguridad, ya que las técnicas de vigilancia permiten al usuario detener el sistema antes de que se produzca una falla. d) Aumento de la disponibilidad, al poder mantener los sistemas funcionando durante más tiempo. El coeficiente de utilización de la vida del elemento, cuya sustitución se basa en la condición que presenta, puede determinarse según la siguiente expresión:. CU i. MTIR M MTTF M. 0. RRCI cr dt. MTTF. (1.18). Donde MTIR representa el tiempo medio hasta la sustitución del elemento. 1.12.4. FILOSOFÍA DEL MANTENIMIENTO CENTRADO EN LA CONFIABILIDAD (RCM). Las siglas RCM provienen del lenguaje inglés Reliability Centred Maintenance, que significa Mantenimiento centrado en la confiabilidad, es un proceso que se usa para determinar los requerimientos del mantenimiento de los elementos físicos en su contexto operacional. RCM se llama Mantenimiento centrado en la Confiabilidad porque reconoce que el mantenimiento no puede hacer más que asegurar que los elementos físicos continúen consiguiendo su capacidad incorporada y confiabilidad inherente. No se puede lograr mayor confiabilidad que la diseñada al interior de los activos y sistemas que la brindada por sus diseñadores. Cada componente tiene su propia y única combinación de modos de falla, con sus propias intensidades de falla. Cada sistema opera en un ambiente único consistente de ubicación, altitud,.

(47) 25. profundidad, atmósfera, presión, temperatura, humedad, salinidad, exposición a procesar fluidos o productos, velocidad, aceleración, entre otros. La función determinada de cualquier equipo puede definirse de muchas formas dependiendo exactamente de dónde y cómo se esté usando (el contexto operacional). Como resultado de esto, cualquier intento de formular o revisar las políticas de mantenimiento deberían comenzar con las funciones y los estándares de funcionamiento asociados a cada elemento en su contexto operacional presente. Esto lleva a la siguiente definición formal de RCM: Una definición más amplia de RCM podría ser “un proceso que se usa para determinar lo que debe hacerse para asegurar que un elemento físico continúa desempeñando las funciones deseadas en su contexto operacional presente”. 1.12.4.1. Siete preguntas básicas. El RCM se centra en la relación entre la organización y los elementos físicos que la componen. Antes de que se pueda explorar esta relación detalladamente, se necesita saber qué tipo de elementos físicos existentes en la empresa, y decidir cuáles son las que deben estar sujetas al proceso de revisión del RCM. En la mayoría de los casos, esto significa que se debe de realizar un registro de equipos completo si no existe ya uno. Más adelante, RCM hace una serie de preguntas acerca de cada uno de los elementos seleccionados, como sigue: ¿CUÁL ES SON LAS FUNCIONES? A. ¿DE QUÉ FORMA FALLO?. M ¿QUÉ ORIGINA LA FALLA? E F. ¿QUÉ PASA CUANDO FALLA?. ¿QUÉ OCURRE SI FALLA?.

Figure

Documento similar

D) El equipamiento constitucional para la recepción de las Comisiones Reguladoras: a) La estructura de la administración nacional, b) La su- prema autoridad administrativa

b) El Tribunal Constitucional se encuadra dentro de una organiza- ción jurídico constitucional que asume la supremacía de los dere- chos fundamentales y que reconoce la separación

Ciaurriz quien, durante su primer arlo de estancia en Loyola 40 , catalogó sus fondos siguiendo la división previa a la que nos hemos referido; y si esta labor fue de

• El monumento debió ser visible desde la ciudad dada la ubicación general en El Espinillo, un Mo- numento Conmemorativo y planteado en paralelo a otro en la barranca, debió

"No porque las dos, que vinieron de Valencia, no merecieran ese favor, pues eran entrambas de tan grande espíritu […] La razón porque no vió Coronas para ellas, sería

Cedulario se inicia a mediados del siglo XVIL, por sus propias cédulas puede advertirse que no estaba totalmente conquistada la Nueva Gali- cia, ya que a fines del siglo xvn y en

`o deben` cauro, pon gue sm los compalíquida , ~. Y en querrsas cn las llagas, Je donde vienen gv- mro baya diaerencia, que si cho. élws lo mesen.. mcdadcs qm: ks vimrn duE

The part I assessment is coordinated involving all MSCs and led by the RMS who prepares a draft assessment report, sends the request for information (RFI) with considerations,