Aplicación del filtro prensa en Filtración de Relaves

Texto completo

(2) ii. PRESENTACION: Este informe fue realizado a partir de la necesidad de CATALINA HUANCA SOCIEDAD MINERA SAC, en ampliar la producción de su planta de filtrado de relaves, ya que se encontraba en ampliación la planta de beneficio, esta empresa viene filtrando relaves desde sus inicios como Mina Canarias, debido a la geografía de la zona, la cual no da lugar a poner una presa de relaves, la disposición de relaves en esta operación es por filtrado, secado y compactación, antes de la instalación del filtro prensa DIEMME, ellos operaban con 01 filtro prensa CIDELCO, de muy bajas prestación en comparación al GHT 2000 y 05 filtros de discos, que como se sabe al ser filtro que trabajan con vacío, el alturas elevadas sobre el nivel del mar (mayores al 3000 msnm) su eficiencia de vacío baja y no llegan a dar la humedad requerida para la etapa de compactación (mayor a 28%), dados estos antecedentes y las buenas referencias del filtro DIEMME, se da luz verde al proceso de dimensionamiento, fabricación, montaje, puesta en marcha y ampliación que se describe en este informe, este filtro remplazo los 05 filtros de discos aumentando la producción de la planta de 950 TMSPD a 1400 TMSPD..

(3) iii. APLICACIÓN DEL FILTRO PRENSA EN FILTRACIÓN DE RELAVES ÍNDICE CAPÍTULO I.- INTRODUCCIÓN. 1.1. Descripción de Servingsa. 1. 1.2. Políticas de la empresa. 2. 1.2.1. Políticas de calidad. 2. 1.2.2. Política ambiental. 3. 1.2.3. Políticas de seguridad. 3. 1.3. Descripción de Diemme Filtration. 4. 1.3.1. Diemme en el mundo. 5. 1.3.2. Estudio y desarrollo. 6. 1.3.3. Referencias de Diemme para la misma aplicación en el mundo. 6. 1.3.4. Descripción de Catalina Huanca Sociedad Minera S.A.C.. 7. 1.3.5. Vías de acceso al área del proyecto. 8. 1.3.6. Descripción del proceso planta de beneficio. 9. 1.3.6.1. Flow sheet inicial antes de la ampliación. 9. CAPÍTULO II.- PRUEBAS DE DIMENSIONAMIENTO. 2.1. Descripción del equipo piloto. 12. 2.2. Descripción del proceso del producto y objetivo de los ensayos. 14. 2.3. Análisis granulométrico dimensional. 15. 2.4. Análisis elemental WD-XRF (Rigaku, Supermini). 19. 2.5. Ensayos de filtración. 21. 2.6. Notas y consideraciones de las pruebas a nivel laboratorio. 22. 2.7. Ensayos de Filtración. 24.

(4) iv 2.8. Ventajas mecánicas 2.8.1. Diseño de bastidor y cilindros hidráulicos. 31 31. CAPÍTULO III.- CRONOGRAMA DE FABRICACIÓN Y MONTAJE. 3.1. Cronograma de fabricación. 42. 3.2. Montaje. 44. CAPÍTULO IV.- ARRANQUE Y PUESTA EN MARCHA. 47. CAPÍTULO V.- DESCRIPCIÓN DE FUNCIONAMIENTO DEL EQUIPO. 5.1. Descripción general. 53. 5.2. Items de referencia de equipos principales. 54. 5.3. Dispositivos de seguridad. 55. 5.3.1. Parada de emergencia. 55. 5.3.2. Vallas laterales de seguridad. 55. 5.4. Descripción del proceso. 56. 5.4.1. Filtración. 56. 5.4.2. Lavado de telas. 57. 5.4.3. Tabla de estado de válvulas por secuencia. 59. 5.5. Dispositivos de mando y señalización 5.5.1. Panel de mando local 5.6. Ciclo de trabajo – filtración. 60 60 61. 5.6.1. Cierre. 61. 5.6.2. Llenado. 61. 5.6.3. Compactación. 62. 5.6.4. Filtración. 63. 5.6.5. Lavado y expulsión del colector. 63. 5.6.6. Vaciado de membrana. 64. 5.6.7. Apertura. 64. 5.6.8. Descarga. 65. 5.6.9. Stand by. 66. 5.7. Ciclo de trabajo – lavado de telas a alta presión. 66.

(5) v 5.7.1. Secuencia de lavado 5.8. Gestión del sistema 5.8.1. Sinópticas. 67 68 69. 5.8.1.1. Sinóptica del filtro. 70. 5.8.1.2. Sinóptica general. 71. 5.8.1.3. Sinóptica de lavado y estrujadura. 72. 5.8.1.4. Sinóptica depósito de pulpa y bombas. 73. 5.8.2. Estado filtro. 74. 5.8.3. Parámetros. 76. 5.8.4. Tendencias. 80. 5.8.5. Edición de contraseñas. 80. 5.8.6. Alarmas. 82. CAPÍTULO VI.- AMPLIACIÓN DEL FILTRO. 6.1. Descripción general 6.1.1. Tabla comparativa antes y después de la ampliación. CONCLUSIONES BIBLIOGRAFIA. 83 92.

(6) 1. CAPITULO I. INTRODUCION. 1.1. DESCRIPCION DE SERVINGSA SERVINGSA “Ingeniería y servicios asociados” es una empresa dedicada a servicios integrales de gerencia de proyectos y equipamiento, creada en el año de 1990 y con estatus de presencia en el mercado peruano cuyos servicios y productos son destinados a organizaciones de minería, energía, petróleo e industria en general. Contamos con personal altamente calificado para realizar labores específicas con resultados que superan las expectativas de nuestros clientes, dichas labores podemos realizarlas en el área que se nos asigne o en nuestras instalaciones,. Nuestra empresa fomenta entre sus colaboradores, clientes y trabajadores una cultura con valores de seguridad, responsabilidad, puntualidad y honestidad porque creemos que son los pilares para lograr una sólida relación.. SERVINGSA se encuentra comprometida con el desarrollo del Perú y su gente se enorgullece en demostrar que los peruanos si podemos alcanzar grandes logros cuando se trabaja teniendo como premisas la seguridad y calidad en todo nivel de nuestras vidas..

(7) 2 1.2. POLITICAS DE LA EMPRESA. 1.2.1. POLÍTICAS DE CALIDAD. SERVINGSA es una empresa dedicada al servicio de mantenimiento para el sector Minero, Industrial, que cuenta con instalaciones, maquinaria, y equipo de última generación y personal especializado.. SERVINGSA entiende, acepta y práctica la calidad en todas las instancias de la organización, por ello se compromete a cumplir con nuestra política implementando y manteniendo los siguientes compromisos:. Atender a sus clientes de manera efectiva, con comunicaciones abiertas y capacidad de respuesta acorde a sus requerimientos y expectativas, comprometiéndose a la mejora continua del sistema de gestión de calidad, analizando, midiendo y mejorando nuestros procedimientos.. El cliente es nuestro interés prioritario en todos y cada uno de los procesos de la empresa, nos involucraremos con él, de tal modo que podamos brindarle soluciones satisfactorias a la medida de sus necesidades.. La calidad como tal es entendida aceptada y practicada en todas las instancias de nuestra organización y fuera de ella.. La capacitación es la piedra angular para la calificación del personal, por lo que en SERVINGSA, las actividades relacionadas a la misma son consideradas una inversión antes que un costo.. SERVINGSA, es respetuosa de la Legislación en materia de calidad, seguridad y medio ambiente por lo que promueve el respeto a los derechos y la aceptación de las responsabilidades en todas las instancias de la organización..

(8) 3 1.2.2. POLÍTICA AMBIENTAL. Nuestra empresa dedicada al servicio de mantenimiento minero industrial y fabricación de estructuras metálicas; considera la protección ambiental como una de sus principales prioridades y está presente en cada uno de los procesos de la empresa. Es por ello que nos comprometemos con el desarrollo sostenible atendiendo los siguientes principios, de acuerdo a la política ambiental de Conducir nuestros servicios de una manera ambientalmente sana.. Garantizar que nuestros servicios, procesos actuales y futuros cumplan con la legislación ambiental aplicable y otros requisitos asumidos por nosotros.. Promover la responsabilidad ambiental en la cadena de valor animando a los proveedores, subcontratistas y clientes a adoptar normas ambientales.. Desarrollar procesos y actividades enfocadas en el uso eficiente de la energía y recursos.. Reducir o eliminar el impacto adverso sobre el ambiente por medio de la mejora continua de nuestros procesos, productos y servicios, así como prevenir la contaminación a través del cumplimiento de nuestros objetivos y metas ambientales.. Motivar, entrenar y educar a nuestro personal para que efectúe sus labores de una manera ambientalmente responsable. Llevar a cabo revisiones de y auditorias periódicas sobre nuestro Sistema de Gestión para verificar y evaluar el cumplimiento de los objetivos y metas ambientales.. 1.2.3. POLÍTICAS DE SEGURIDAD. SERVINGSA, empresa dedicada al servicio de Mantenimiento Minero Industrial y Fabricación de Estructuras Metálicas concede un interés prioritario y el máximo apoyo a la seguridad y salud ocupacional..

(9) 4 SERVINGSA, establece objetivos, programas, normativa e implementación de directrices para:. Identificar y evaluar los riesgos potenciales existentes para la seguridad y salud ocupacional.. Planificar las acciones preventivas para evitar cualquier riesgo no tolerable para la seguridad y la salud de las personas y protegerlas de posibles accidentes, asociados con las actividades de la empresa.. Promover la participación de los empleados en la mejora de la seguridad y salud ocupacional.. Investigar todos los accidentes e incidentes y aplicar las medidas preventivas y correctivas pendientes.. Concientizar y sensibilizar a nuestro personal para que desarrollen sus actividades con seguridad y respetando el medio ambiente, participando activamente en la implementación del Sistema de Gestión de Seguridad y Salud Ocupacional, según normas internacionales.. Las responsabilidades en seguridad y salud ocupacional serán de todo el personal de la empresa, atendiendo a sus funciones, delegación y autoridad. Estos compromisos y actitudes representan la firme convicción de SERVINGSA, de que los accidentes, enfermedades ocupacionales, daños a la propiedad o al medio ambiente son pérdidas y que son controlables a través de un trabajo metódico y comprometido que involucra a toda la Organización.. 1.3. DESCRIPCION DE DIEMME FILTRATION. DIEMME nace en el año 1923, cuando el fundador, Alfredo Melandri, proyecta y realiza las primeras máquinas para la estrujadura mecánica de uva. En los primeros decenios del siglo pasado, el mercado principal de la empresa es la industria enológica y desarrolla tecnologías innovadoras para los procesos de vinificación. El éxito de sus maquinarias, que predominan por calidad y solidez, es mundial. En los años 60, gracias a la intuición de Primo Melandri, hijo de Alfredo, las tecnologías de.

(10) 5 filtración aplicadas hasta al sector enológico exclusivamente, son extendidas también a los procesos industriales.. Este es un periodo de crecimiento económico considerable en toda Europa y la demanda creciente de filtros para el sector industrial puede ser satisfecha solamente por la creación de una estructura muy especializada en la tecnología de separación sólido-liquido, equipada de su organización técnica, comercial y productiva.. Por lo tanto, al comienzo de los años 70, Diemme se organiza y se estructura para volverse una empresa multi-business. Dos ramas de la empresa se originan:. La División Filtros y la División Enología, que consiguen el liderazgo en sus sectores respectivos a nivel nacional e internacional en poco tiempo.. La División Filtros, hoy Diemme Filtration, es una «business unit» independiente, que puede realizar soluciones de plantas completas, proyectadas a la medida para satisfacer los clientes más exigentes.. 1.3.1. DIEMME EN EL MUNDO. Diemme Filtration trabaja desde decenios en escala mundial, y puede preciarse de 6000 instalaciones aproximadamente en los cinco continentes.. El servicio de consultoría y asistencia técnica es garantizado por una vasta red de ventas que se compone de sucursales en el extranjero o agentes de venta y revendedores exclusivos.. La presencia en países con tradiciones industriales diferentes ha permitido a la empresa de madurar en el tiempo una considerable experiencia en muchos mercados, como: • Minería • Metalúrgico • Químico y farmacéutico • Canteras y graveras • Municipal.

(11) 6 • Alimenticio • Cerámico, vidrio y cristal 1.3.2. ESTUDIO Y DESARROLLO. Gracias a los estudios efectuados en su propio laboratorio, DIEMME Filtration estudia y experimenta sistemas y soluciones innovadoras en el delicado proceso de separación sólido-liquido, ampliando y consolidando cada día una experiencia incomparable que nació en 1923.. La experimentación, efectuada por un equipo de químicos e ingenieros en colaboración con los técnicos del cliente, tiene como objetivo la determinación de los parámetros de filtración de los productos ensayados. Todo esto para garantizar la optimización del proceso productivo del cliente y el rendimiento de los equipos suministrados por DIEMME Filtration.. 1.3.3. REFERENCIAS DE DIEMME PARA LA MISMA APLICACIÓN EN EL MUNDO. AÑO. COMPAÑÍA. 2009. CARBO MONTAZ Sp. Z o.o.. 2009. LADYSMITH. 2009. PAIS. CANTIDAD. APLICACIÓN. POLONIA. 6. RELAVE DE CARBON. SOUTH AFRICA. 2. RELAVES. MINERA LA ENCANTADA S.A. DE C.V.. MEXICO. 3. RELAVE DE Ag. 2008. AK ALROSA FACTORY No.16-NAKIN SIBERIA. RUSSIA. 7. RELAVES. 2008. ARTEL STARATELEY CHUKOTKA. RUSSIA. 2. RELAVES DE Au. 2007. FERRONIKELI COMPLEX. RUSSIA. 1. RELAVES. 2006. STRATONI-MDVRES. GREECE. 2. RELAVES. 2006. ZAO POLUS. RUSSIA. 2. RELAVES. 2005. POLIMETAL. RUSSIA. 2. RELAVES. 2003. UDOKANSKIJ GOK. RUSSIA. 1. RELAVES.

(12) 7 1.3.4. DESCRIPCION DE CATALINA HUANCA SOCIEDAD MINERA S.A.C.. Catalina Huanca Sociedad Minera S.A.C. opera la Unidad Minera Catalina Huanca, compuesta por una serie de concesiones y petitorios mineros, ubicados en la jurisdicción de los distritos de Canaria y Apongo, provincia de Víctor Fajardo, departamento de Ayacucho. La operación considera labores subterráneas, depósitos de desmonte, una planta de beneficio denominada San Jerónimo con una capacidad autorizada de 300 TM/día para la producción de concentrados de plomo y zinc, así como una infraestructura compuesta por depósitos de relaves, laboratorios, oficinas administrativas, vías de acceso entre instalaciones, campamentos y otras instalaciones.. La unidad minera Catalina Huanca se encuentra ubicada en la jurisdicción territorial del distrito de Canaria, provincia de Fajardo, departamento de Ayacucho. La mina está ubicada aproximadamente entre las coordenadas UTM 607 000E-620 000E y 8 448 000N-8 458 000 a una altura promedio de 3 400 msnm.. El área en la que se halla emplazada la unidad minera Catalina Huanca, presenta vestigios de trabajos efectuados desde la época de la colonia, pudiendo encontrarse, labores constituidas por cateos y medias barretas. Los trabajos formales de laboreo, fueron iniciados a pequeña escala en el año de 1954 por la Compañía Minera Minas Canaria S.A.; empleando para la obtención de concentrados de plomo y zinc, métodos de escogido a mano para después semimecanizar el proceso por medio de maritatas.. En Octubre del año 2000, la Cooperativa Minera Minas Canaria Ltda. Retoma la titularidad y la conducción de la Unidad de producción y demás instalaciones de la U.P. Catalina Huanca, al haber quedado resuelto el contrato de transferencia de derechos mineros de fecha 25 de abril de 1995.. Catalina Huanca Sociedad Minera S.A.C. ha adquirido el 100% de los derechos y acciones de los derechos mineros y la concesión de beneficio, así como activos calificados que pertenecían a la Cooperativa minera Minas Canaria Ltda.y a partir del 1° de abril del año 2005 se hace cargo de las operaciones de la Unidad Minera Catalina Huanca..

(13) 8 El objetivo de Catalina Huanca Sociedad Minera S.A.C. es desarrollar sus actividades minero metalúrgicas dentro de los más altos estándares nacionales e internacionales de control y respeto ambiental, cuidado de sus trabajadores, y mejores estándares operacionales en un clima de buena vecindad con las comunidades de su entorno, habiendo firmado el convenio de constitución de derecho de servidumbre sobre los terrenos superficiales con la comunidad campesina de Raccaya y un acta de acuerdo previo con la comunidad de Taca.. 1.3.5. VIAS DE ACCESO AL AREA DEL PROYECTO. El área de operaciones del proyecto es accesible desde Lima por tierra siguiendo la Carretera Panamericana Sur, Carretera Vía Los Libertadores, hasta la ciudad de Ayacucho y desde allí por las localidades de Cangallo, Huancapi, Cayara, Hualla, Canaria, Taca hasta llegar a la Mina Catalina Huanca y planta concentradora San Jerónimo, con un recorrido total aproximado de 770 Km que se realiza en 15 horas de viaje en camioneta, existe otra alternativa ingresando por el desvío de Nazca vía Pampa Galera, que actualmente es de uso limitado por el mal estado de la misma, empleando un tiempo similar.. El centro poblado más cercano al área del proyecto es el Anexo de Raccaya, ubicado hacia la margen derecha del río Mishca, distante aproximadamente a 800 metros de la planta concentradora..

(14) 9 1.3.6. DESCRIPCION DEL PROCESO PLANTA DE BENEFICIO. 1.3.6.1. FLOW SHEET INICIAL ANTES DE LA AMPLACION.

(15) 10.

(16) 11. CAPITULO II. PRUEBAS DE DIMENSIONAMIENTO. 2.1. DESCRIPCION DEL EQUIPO PILOTO. FILTRO PRENSA DE TITANIO PARA LABORATORIO - DIMENSIONES: . 1140 mm x 500 mm x 924 mm (sin tuberías).. El filtro prensa de titanio para laboratorio está compuesto por: . 2 tanques de 3 litros de capacidad cada uno para la muestra de pulpa o agua de lavado.. . 4 cámaras de titanio de 10, 16, 20, 25 mm de espesor, (0.016 – 0.008 m2 de área de trabajo y 0.0785 – 0.196 litros de volumen de trabajo). . Cámara de membrana para el prensado. . Panel de control neumático adecuado para el control de presión de alimentación, y secuencias de soplado y lavado de torta (muestra de pulpa filtrada).. . Todas las partes que están en contacto con las muestra de pulpa estas hechas en titanio (excepto las válvulas AISI que son de acero inoxidable). . Temperatura máxima de trabajo 90ºC. . Peso del filtro de titanio para laboratorio 55 Kg..

(17) 12. Foto Nº 2.1. LABORATORIO PARA PRUEBAS EN CAMPO. Foto Nº 2.2 LABORATORIO PARA PRUEBAS EN CAMPO.

(18) 13 2.2. DESCRIPCION DEL PROCESO, DEL PRODUCTO Y OBJETIVO DE LOS ENSAYOS. Esta rueda de ensayos fue realizada en la sede de la Pontificia Universidad Católica del Perú, se efectuó sobre relaves de procesamiento de minerales Pb – Zn, procedentes de la planta de Beneficio San Jerónimo, Catalina Huanca Sociedad Minera S.A.C., utilizando el filtro piloto DIEMME de Titanio. Los ensayos fueron presenciados por personal del CHSMSAC:. En esta rueda de ensayos se analizaron los siguientes productos:. Muestra A: Muy fina Muestra B: Fina Muestra C: Gruesa. Tabla Nº. 2.1. CARACTERICAZACION DE LA MUESTRA MUY FINA. FINA. GRUESA. 20.00. 20.00. 20.00. 7.89. 8.11. 8.05. 1.52. 1.53. 1.71. (g/l). 788.00. 819.00. 1078.00. %. 51.85. 53.50. 62.80. (g/l). 788.00. 819.00. 1078.00. %. 51.85. 53.50. 62.80. (g/l). 0. 0. 0. %. 0. 0. 0. S.V.* (% S.S.). -. -. -. P.E. escurrido (kg/dm3). 1.00. 1.00. 1.00. CST18 (sec). 87.10. 79.00. 89.50. Viscosidad (mPas). -. -. -. Conductividad (mS/cm). -. -. -. Color. Gris. Gris. Gris. Dureza Mohs. -. -. -. T (°C) pH 3. P.E. lodo (Kg/dm ) S.T.* S.S.* S.D.*.

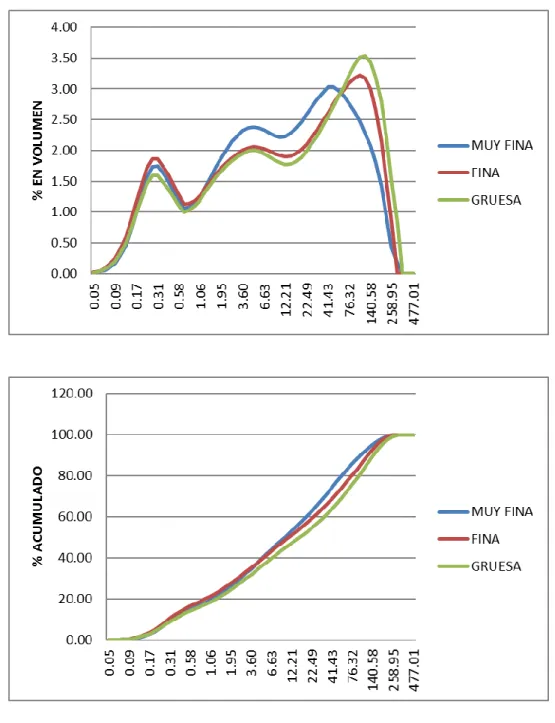

(19) 14 2.3. ANALISIS GRANULOMETRICO DIMENSIONAL (Malvern, Mastersizer Microplus) Distribución granulométrica en volumen de la fracción sólida que compone la pulpa. MUESTRA MUY FINA. ESTADISTICA DE RESULTADOS Tipo de Distribución:. Volumen. Diámetro Medio: D[4,3]=. 37.24 um. Concentración:. 0.0179 % Vol. Densidad:. 1000 g / L. Área superficial especifica= 4.2253 sq. D(v,0.1)=. 0.40 um. D(v,0.5)=. 11.61 um. D(v,0.9)=. 114.04 um. D[3,2]=. 1.42 um. Span=. 9.79E+00. Uniformidad=. 2.93E+00. Tamaño (um). % En volumen. % Acumulado. Tamaño (um). % en volumen. % Acumulado. 0.05 0.06 0.07. 0.01 0.03 0.05. 0.01 0.04 0.09. 5.69 6.63 7.72. 2.37 2.33 2.28. 41.68 44.01 46.29. 0.08 0.09 0.11. 0.10 0.17 0.29. 0.19 0.36 0.65. 9.00 10.48 12.21. 2.24 2.22 2.23. 48.53 50.75 52.98. 0.13 0.15 0.17 0.20. 0.46 0.69 0.97 1.27. 1.11 1.80 2.77 4.04. 14.22 16.57 19.31 22.49. 2.28 2.36 2.46 2.59. 55.26 57.62 60.08 62.67. 0.23 0.27 0.31 0.36. 1.56 1.73 1.75 1.64. 5.60 7.33 9.08 10.72. 26.20 30.53 35.56 41.43. 2.71 2.83 2.93 3.03. 65.38 68.21 71.14 74.17. 0.42 0.49 0.58 0.67. 1.50 1.34 1.17 1.05. 12.22 13.56 14.73 15.78. 48.27 56.23 65.51 76.32. 3.04 2.98 2.88 2.76. 77.21 80.19 83.07 85.83. 0.78 0.91 1.06. 1.08 1.14 1.25. 16.86 18.00 19.25. 88.91 103.58 120.67. 2.62 2.47 2.29. 88.45 90.92 93.21. 1.24 1.44 1.68 1.95. 1.40 1.57 1.73 1.89. 20.65 22.22 23.95 25.84. 140.58 163.77 190.80 222.28. 2.08 1.80 1.42 0.92. 95.29 97.09 98.51 99.43. 2.28 2.65 3.09 3.60. 2.02 2.14 2.24 2.32. 27.86 30.00 32.24 34.56. 258.95 301.68 351.46 409.45. 0.42 0.18 0.00 0.00. 99.85 100.00 100.00 100.00. 4.19 4.88. 2.37 2.38. 36.93 39.31. 477.01. 0.00. 100.00.

(20) 15 MUESTRA FINA. ESTADISTICA DE RESULTADOS Tipo de Distribución:. Área superficial Volumen. Diámetro Medio: D[4,3]=. Concentración:. 0.0184 % Vol. Densidad:. 1000 g / L. especifica=. 4.7351 sq. D(v,0.1)=. 0.35 um. D(v,0.5)=. 13.15 um. D(v,0.9)=. 141.58 um. 1.27 um. Span=. 45.07 um D[3,2]=. 1.07E+01 Uniformidad=. Tamaño. % En. %. Tamaño. % En. %. (um). volumen. Acumulado. (um). volumen. Acumulado. 0.05. 0.02. 0.02. 5.69. 2.05. 41.20. 0.06. 0.04. 0.06. 6.63. 2.03. 43.23. 0.07. 0.08. 0.14. 7.72. 1.99. 45.22. 0.08. 0.15. 0.29. 9.00. 1.95. 47.17. 0.09. 0.25. 0.54. 10.48. 1.92. 49.09. 0.11. 0.40. 0.94. 12.21. 1.90. 50.99. 0.13. 0.60. 1.54. 14.22. 1.91. 52.90. 0.15. 0.86. 2.40. 16.57. 1.95. 54.85. 0.17. 1.15. 3.55. 19.31. 2.01. 56.86. 0.20. 1.45. 5.00. 22.49. 2.10. 58.96. 0.23. 1.71. 6.71. 26.20. 2.21. 61.17. 0.27. 1.86. 8.57. 30.53. 2.33. 63.50. 0.31. 1.86. 10.43. 35.56. 2.47. 65.97. 0.36. 1.75. 12.18. 41.43. 2.61. 68.58. 0.42. 1.60. 13.78. 48.27. 2.75. 71.33. 0.49. 1.44. 15.22. 56.23. 2.88. 74.21. 0.58. 1.26. 16.48. 65.51. 2.99. 77.20. 0.67. 1.13. 17.61. 76.32. 3.09. 80.29. 0.78. 1.14. 18.75. 88.91. 3.18. 83.47. 0.91. 1.18. 19.93. 103.58. 3.22. 86.69. 1.06. 1.26. 21.19. 120.67. 3.18. 89.87. 1.24. 1.38. 22.57. 140.58. 3.00. 92.87. 1.44. 1.50. 24.07. 163.77. 2.66. 95.53. 1.68. 1.62. 25.69. 190.80. 2.14. 97.67. 1.95. 1.72. 27.41. 222.28. 1.49. 99.16. 2.28. 1.81. 29.22. 258.95. 0.85. 100.00. 2.65. 1.88. 31.10. 301.68. 0.00. 100.00. 3.09. 1.95. 33.05. 351.46. 0.00. 100.00. 3.60. 2.00. 35.05. 409.45. 0.00. 100.00. 4.19. 2.04. 37.09. 477.01. 0.00. 100.00. 4.88. 2.06. 39.15. 3.18E+00.

(21) 16 MUESTRA GRUESA ESTADISTICA DE RESULTADOS Tipo de Distribución:. Area superficial Volumen. Diametro Medio: D[4,3]=. 55.08 um. Tamaño (um). Concentracion:. 0.0146 % Vol. Densidad:. 1000 g / L. especifica=. 4.7351 sq. D(v,0.1)=. 0.41 um. D(v,0.5)=. 18.38 um. D(v,0.9)=. 167.80 um. D[3,2]=. 1.47 um. Span=. % En volumen. 9.11E+00 Uniformidad=. %. Tamaño. % En. %. Acumulado. (um). volumen. Acumulado. 0.05. 0.01. 0.01. 5.69. 1.99. 37.75. 0.06. 0.03. 0.04. 6.63. 1.95. 39.70. 0.07. 0.07. 0.11. 7.72. 1.90. 41.60. 0.08. 0.12. 0.23. 9.00. 1.84. 43.44. 0.09. 0.20. 0.43. 10.48. 1.80. 45.24. 0.11. 0.33. 0.76. 12.21. 1.77. 47.01. 0.13. 0.50. 1.26. 14.22. 1.78. 48.79. 0.15. 0.72. 1.98. 16.57. 1.82. 50.61. 0.17. 0.97. 2.95. 19.31. 1.89. 52.50. 0.20. 1.23. 4.18. 22.49. 1.99. 54.49. 0.23. 1.45. 5.63. 26.20. 2.11. 56.60. 0.27. 1.59. 7.22. 30.53. 2.24. 58.84. 0.31. 1.59. 8.81. 35.56. 2.39. 61.23. 0.36. 1.49. 10.30. 41.43. 2.55. 63.78. 0.42. 1.37. 11.67. 48.27. 2.71. 66.49. 0.49. 1.24. 12.91. 56.23. 2.87. 69.36. 0.58. 1.09. 14.00. 65.51. 3.03. 72.39. 0.67. 1.00. 15.00. 76.32. 3.22. 75.61. 0.78. 1.03. 16.03. 88.91. 3.40. 79.01. 0.91. 1.10. 17.13. 103.58. 3.52. 82.53. 1.06. 1.19. 18.32. 120.67. 3.54. 86.07. 1.24. 1.32. 19.64. 140.58. 3.43. 89.50. 1.44. 1.45. 21.09. 163.77. 3.19. 92.69. 1.68. 1.57. 22.66. 190.80. 2.79. 95.48. 1.95. 1.67. 24.33. 222.28. 2.20. 97.68. 2.28. 1.76. 26.09. 258.95. 1.51. 99.19. 2.65. 1.83. 27.92. 301.68. 0.83. 100.00. 3.09. 1.90. 29.82. 351.46. 0.00. 100.00. 3.60. 1.95. 31.77. 409.45. 0.00. 100.00. 4.19. 1.99. 33.76. 477.01. 0.00. 100.00. 4.88. 2.00. 35.76. GRÁFICAS COMPARATIVAS. 2.76E+00.

(22) 17. TABLA COMPARATIVA RESUMEN. MUY FINA. FINA. GRUESA. D(v,0.1). 0.40 um. 0.35 um. 0.41 um. D(v,0.5). 11.61 um. 13.15 um. 18.38 um. D(V,0.9) 114.04 um 141.58 um 167.80 um.

(23) 18 2.4. ANALISIS ELEMENTAL WD-XRF (Rigaku, Supermini). Análisis de fluorescencia de rayos X con detector de alta sensibilidad a dispersión de onda, el instrumento proporciona la composición elemental ponderal de la matriz sólida, de esto resulta una tabla donde está indicado el porcentaje en peso de todos los elementos presentes en la pulpa de relave.. El análisis líneas abajo mostrado, fue realizado sobre una cantidad de pulpa obtenida de una mezcla de las muestras ensayadas (muy fino, fino y grueso).. Tabla Nº 2.2. TABLA EXCEL (ENSAYOS DE FILTRACION). COMPONENTE. % EN MASA. F. 1.4125. Na2O. 0.0696. MgO. 3.6237. Al2O3. 9.8676. SiO2. 36.0051. P2O5. 0.4982. SO3. 7.4883. Cl. 0.0242. K2O. 0.9200. CaO. 11.6658. Cr2O3. 0.0303. MnO. 4.5434. Fe2O3. 22.1952. CuO. 0.5655. ZnO. 0.7376. ZrO2. 0.0180. PbO. 0.3331.

(24) Caracteristicas de la torta. Estrujadura. Soplado. Lavado. Pre-Soplado. Pre-Estrujadura. Alimentacion. Informacion General. Muestra # de ensayo. Etapa. Tipo de Camara Espesor de camara Volumen de camara Superficie filtrante Temperatura de filtracion Tela filtrante Tiempo de alimentacion Presion de Alimentacion Volumen de licor filtrado Caudal promedio de filtracion Caudal final de filtracion Tiempo de pre-estrujadura Presion de pre-estrujadura Tipo de pre-soplado Tiempo de pre-soplado Presion de pre-soplado Presion de membranas Consumo promedio Tipo de lavado Temperatura de lavado Tiempo de lavado Presion de lavado Volumen de lavado Tipo de soplado Tiempo de soplado Presion de soplado Presion de membranas Consumo promedio Tiempo de estrujadura Presion de estrujadura Descarga de torta Calidad del licor filtrado Calidad de torta Densidad de torta Sequedad de torta Humedad de torta Espesor promedio de la torta Coeficiente de estrujadura Resistencia de la torta a la penetracion Reduccion torta en volumen Rendimiento Neto Kg / cm2 m3 lodo / m3 torta Kg/h m2. Kg/l % (105°C) % (105°C) mm. min bar bar Nl/ hr-m2 min bar. °C min bar l. min bar bar Nl/ hr-m2. min bar l l/hr-m2 l/hr-m2 min bar. mm dm3 m2 °C. 2.5. buena limpio compacta 2.37 85.7 14.3 35 1. FINA 1 de camara 35 0.274 0.016 ambiente XXXXXX 12 12 0.683 213 4. 01/12/2009. 01/12/2009. 2.7. 5 14 buena limpio compacta 2.38 86.5 13.5 46 0.92. 2. 5 14 optima limpio compacta 2.36 86.1 13.9 46 0.92. FINA GRUESA 2 3 de membrana de membrana 50 50 0.196 0.196 0.008 0.008 ambiente ambiente XXXXXX XXXXXX 18 15 7 7 0.488 0.35 203 177 10 10. 01/12/2009. ENSAYOS DE FILTRACION Unidad de medida. 1.8. optima limpio compacta 2.35 84.3 15.7 35 1. GRUESA 4 de camara 35 0.274 0.016 ambiente XXXXXX 9 12 0.49 206 4. 2.5. buena limpio compacta 2.29 85.1 14.9 35 1. MUY FINA 5 de camara 35 0.274 0.016 ambiente XXXXXX 13 15 0.68 196 4. 2.5. buena limpio compacta 2.29 84.2 15.8 35 1. MUY FINA 6 de camara 35 0.274 0.016 ambiente XXXXXX 13 12 0.68 196 4. 01/12/2009 02/12/2009 02/12/2009. 02/12/2009. 2.3. 5 14 buena limpio compacta 2.29 85.1 14.9 46 0.92. 2.5. 5 8 buena limpio compacta 2.29 84.2 15.8 27 0.9. MUY FINA MUY FINA 7 8 de membrana de membrana 50 30 0.196 0.235 0.0008 0.016 ambiente ambiente XXXXXX XXXXXX 17 11 7 7 0.42 0.52 185 177 10 10. 02/12/2009. 19.

(25) 20 2.5. ENSAYOS DE FILTRACION. A continuación se explica los ensayos de filtración indicados en la Tabla anterior:. ENSAYO 1: Realizado sobre la muestra B (FINA) simulando una placa de cámara fija de 35 mm de espesor, en alimentación a 12 bar.. ENSAYO 2: Realizado sobre la muestra B (FINA) simulando media placa de membrana de 50 mm de espesor de cámara, en alimentación a 7 bar y con estrujadura a 14 bar. ENSAYO 3: Realizado sobre la muestra C (GRUESA) simulando media placa de membrana de 50 mm de espesor de cámara, en alimentación a 7 bar y con estrujadura a 14 bar.. ENSAYO 4: Realizado sobre la muestra C (GRUESA) simulando una cámara fija de 35 mm de espesor en alimentación a 12 bar. ENSAYO 5: Realizado sobre la muestra A (MUY FINA) simulando una placa de cámara fija de 35 mm de espesor, en alimentación a 15 bar.. ENSAYO 6: Realizado sobre la muestra A (MUY FINA) simulando una placa de cámara fija de 35 mm de espesor, en alimentación a 12 bar.. ENSAYO 7: Realizado sobre la muestra A (MUY FINA) simulando media placa de membrana de 50 mm de espesor de cámara, en alimentación a 7 bar y con estrujadura a 14 bar.. ENSAYO 8: Realizado sobre la muestra A (MUY FINA) simulando media placa de membrana de 30 mm de espesor de cámara, en alimentación a 7 bar y con estrujadura a 14 bar..

(26) 21 2.6. NOTAS Y CONSIDERACIONES DE LAS PRUEBAS A NIVEL LABORATORIO. Los productos ensayados a diferentes granulometrías muestran una fiabilidad muy similar entre ellos. La mejor filtrabilidad del producto llamado “GRUESO” es debido a una mayor concentración de sólidos en suspensión.. Comparando los ensayos efectuados con placas de cámara fija y de membrana no se remarcaron diferencias substanciales en cuanto a despegue de torta, humedad residual, eficiencia de filtración, se aconseja por lo tanto usar placas de cámara fija.. Se realizaron ensayos de filtración con placas de cámara a 12 y 15 bar.. Los productos con abrasivos pero no corrosivos químicamente.. Se aconseja realizar la expulsión de la torta con agua y aire y efectuar el lavado de las telas de alta presión cada 60 – 70 ciclos.. Foto Nº 2.3 TORTA FILTRADO POR EL EQUIPO PILOTO.

(27) 22. Foto Nº 2.4 CÁMARA DE DEPÓSITO DE LA PULPA. Al finalizar estas pruebas se analizaron en conjunto con el equipo de trabajo, DIEMME, SERVINGSA Y CHSMSAC, se decidió por el filtro GHT 2000, con placas de membrana y cámara de 50 mm, debido a que este filtro a pesar que por las pruebas realizadas un filtro GHT 200 con cámara fija de 35 mm es un equipo más económico y daba resultados similares que se encontraban en el margen requerido por CHSMSAC (de 14% a 18% de humedad) esto debido a los siguientes factores:.

(28) 23. . Menor número de cámaras utilizadas para esta aplicación: o Filtro con cámara de 35 mm: requiere 129 placas o Filtro con cámara de 50 mm: requiere 99 placas. . Al tener menor número de placas, requiere un 30% menos de espacio para su instalación, la falta de espacio en planta es significativa, debido a la ubicación geográfica de CHSMSAC.. . Menor consumo de placas por desgaste.. . Menor consumo de telas filtrantes por desgaste.. Después de confirmar el tamaño y el diseño del filtro se hicieron más pruebas in situ con pulpa fresca para confirmar la fabricación, estas pruebas se realizaron en la planta de filtrado de relaves de la planta de Beneficio San Jerónimo del 7 al 15 de julio de 2010, los resultados de estas pruebas fueron los siguientes: 2.7. ENSAYOS DE FILTRACION. Tabla de datos obtenidos:.

(29) 24.

(30) 25. A continuación se explica los ensayos de filtración indicados en la Tabla anterior:. ENSAYO 1: Realizado sobre la muestra (FINA) simulando una placa de cámara fija de 25 mm de espesor, en alimentación a 12 bares, humedad de torta: 14.6 %. ENSAYO 2: Realizado sobre la muestra (FINA) simulando una placa de cámara fija de 25 mm de espesor, en alimentación a 14 bares, humedad de torta: 15.4 %. ENSAYO 3: Realizado sobre la muestra (FINA) simulando media placa de membrana de 50 mm de espesor de cámara, en alimentación a 7 bares y con estrujadura a 14 bares, humedad de torta: 16.4 %. ENSAYO 4: Realizado sobre la muestra (FINA) simulando media placa de membrana de 40 mm de espesor de cámara, en alimentación a 7 bares y con estrujadura a 14 bares, humedad de torta: 16.6 %. ENSAYO 5: Realizado sobre la muestra (FINA) simulando media placa de membrana de 40 mm de espesor de cámara, en alimentación a 7 bares, estrujadura a 14 bares y soplado de 5 bares, humedad de torta: 14.2 %. ENSAYO 6: Realizado sobre la muestra (COMPOSITO) simulando media placa de membrana de 50 mm de espesor de cámara, en alimentación a 7 bares y con estrujadura a 14 bares, humedad de torta: 14.4 %. ENSAYO 7: Realizado sobre la muestra (COMPOSITO) simulando media placa de membrana de 40 mm de espesor de cámara, en alimentación a 7 bares y con estrujadura a 14 bares, humedad de torta: 14.4 %. ENSAYO 8: Realizado sobre la muestra (MUY FINA) simulando media placa de membrana de 50 mm de espesor de cámara, en alimentación a 7 bares y con estrujadura a 14 bares, humedad de torta: 14.6%.

(31) 26 ENSAYO 9: Realizado sobre la muestra (MUY FINA) simulando media placa de membrana de 50 mm de espesor de cámara, en alimentación a 7 bares y con estrujadura a 14 bares, humedad de torta: 15.2%. Foto Nº. 2.5 EQUIPO PILOTO EN CAMPO. Foto Nº. 2.6 CAMARA DE MEMBRANA.

(32) 27. Foto Nº 2.7 TORTA FILTRADA. Telas usadas para la prueba: Px 511-07 (Seleccionada por su mejor calidad de licor filtrado) 05-8100-K 081. Foto Nº 2.8 TELAS UTILIZADAS.

(33) 28. Camara de 50 mm. Foto Nº 2.9 CÁMARA DE 50 MM. DE ESPESOR. Después de estas pruebas se confirman los datos obtenidos en los ensayos realizados en los laboratorios de la PUCP: Aunque CHSMSAC tiene diferentes tipos de relaves (con más o menos finos) el espesor de cámara mejor sería 50 mm porque el tiempo de alimentación es proporcional al volumen de la cámara (con una velocidad de filtración constante). Así que aumentando el espesor de cámara se pueden instalar menos placas y obtener el mismo volumen total. Por lo que se refiere al tema de las telas, se han obtenido resultados muy satisfactorios con las telas utilizadas en los ensayos. La tela modelo Px 51107 garantiza un filtrado con muy pocos sólidos suspendidos mientras que la tela 05-8100-K 081 produce un filtrado un poco más turbio. Se han efectuado muchos ensayos de filtración tanto con un tipo de tela como con el otro con vistas a verificar que el nivel de humedad residual en la torta fuera adecuado, así como a definir las mejores condiciones de filtración (placas de membrana o placas de cámara, tiempos de filtración, espesor de la cámara)..

(34) 29 La humedad residual, dependiendo del producto, se coloca entre el 14% y el 15%. Sin embargo, con placas de cámara el nivel de humedad residual se ubica entre el 15% y el 18%. Finalmente, se hizo una comparación para destacar las diferencias entre la descarga de la torta con las telas utilizadas en los ensayos y las instaladas en el filtro de Cidelco. Resulta que las telas instaladas en el filtro de Cidelco no alcanzaban un nivel aceptable de despegue de la torta, mientras que las telas utilizadas en los ensayos dieron resultados excelentes. Después de estas pruebas se confirmó las características finales del filtro: FILTRO PRENSA MOD. GHT 2000 x 2000 Bastidor de viga superior con accesorios, colector de filtrado cerrado incorporado, dispositivo de deslizamiento de las placas automático regulado por convertidor de frecuencias, sistema de cierre hidráulico automático e instalación eléctrica a bordo de la máquina. El filtro incluye: o. 50 placas de membrana, espesor de cámara 50 mm;. o. 49 placas de cámara fija, espesor de cámara 50 mm;. o. 2 placas de extremo, para cámara de 50 mm;. o. 99 juegos telas filtrantes;. o. Protecciones laterales fijas de seguridad con cable de emergencia, laser para bloqueo del deslizamiento placas y puertas; o Tubería para doble alimentación en acero al carbono con manómetro y transductor de presión;. o. Válvula de mariposa para despresurización;. o. Tubería de descarga filtrado en acero al carbono;. o. Expulsión automática del colector central;. o. Centralita hidráulica para velocidad elevada;. o. Final de filtración con medidor de caudal magnético;. o. Cuadro eléctrico con PLC;. o. Lavado a alta presión con brazo robótico..

(35) 30 Volumen total filtro-prensa:16,111.20 L Superficie filtrante total: 666.89 m 2 2.8. VENTAJAS MECANICAS. El filtro prensa DIEMME pose entre las importantes ventajas mecánicas, la siguiente:. 2.8.1. DISEÑO DE BASTIDOR Y CILINDROS HIDRAULICOS. El bastidor del GHT se compone de dos cabezales de acero con estructura de nido de abeja y una viga robusta de doble T a. las cual están. suspendidas las placas filtrantes.. Foto Nº 2.10 BASTIDOR FILTRO GHT 200. La estructura es calculada para sufrir mínimas solicitaciones en todas las situaciones operativas y trabaja siempre con un bajo umbral de seguridad para los aceros empleados..

(36) 31. Foto Nº 2.11 ELEMENTOS FINITOS AL CABEZAL MÓVIL. El diseño de 4 cilindros hidráulicos permite alcanzar tamaños considerables, que son posibles con el diseño de los filtros prensas tradicionales.. Foto Nº 2.12 VIGA CENTRAL.

(37) 32. Foto Nº 2.13 CABEZAL MÓVIL. La presión ejercitada por los 4 cilindros hidráulicos puesto en los vértices del paquete de placas durante la fase de cierre es contrabalanceada por la reacción opuesta de los tirantes.. Foto Nº 2.14 BALANCE DE LA PRESIÓN DE LOS TIRANTES. El paquete de placas es apretado uniformemente sin trasmitir esfuerzos ni conducir solicitaciones a la viga de carga..

(38) 33. Foto Nº 2.15 DISTRIBUCIÓN DE PRESIÓN UNIFORME. Eventuales desaliniamientos son compensados automáticamente por el sistema hidráulica que adapta la carrera de cada martinete a la geometría del paquete.. Foto Nº 2.16 COMPENSACIÓN DE CARRERA DE MARTINETES HIDRÁULICOS. Un dispositivo laser controla el regular alineamiento de los cabezales y detiene el filtro en caso de anomalías..

(39) 34. Foto Nº 2.17 DISPOSITIVO LASER PARA DESALINEAMIENTO DE CABEZALES. Las placas son desplazadas rápidamente por medio de un mecanismo de deslizamiento de carrusel situado en la viga superior..

(40) 35. Foto Nº 2.18 SISTEMA DE DESPLAZAMIENTO DE PLACAS El elevado espacio de caída entre las placas facilita la separación por gravedad de la torta que es separada de la tela gracias al impulso trasmitido por el gancho de deslizamiento.. Foto Nº 2.19 ESPACIO ENTRE PLACAS.

(41) 36 La descarga prematura de la torta es impedida por un sistema mecánico anti-desenganche.. Foto Nº. 2.20 SISTEMA ANTIDESENGANCHE. Las celdas de carga, puestas debajo de los pies de apoyo monitorizan constantemente el peso de la máquina para asegurar que todas las tortas sean descargadas al final de cada ciclo.. Foto Nº. 2.21 CELDAS DE CARGA.

(42) 37 El lavado automático de alta presión permite una eficaz limpieza de las telas y un rendimiento de filtración constante en el tiempo.. Foto Nº 2.22 SISTEMA DE LAVADO A ALTA PRESIÓN.

(43) 38. Foto Nº 2.23 BRAZO ROBOTICO, SISTEMA DE LAVADO A ALTA PRESION Facilidad de mantenimiento:.

(44) 39. Foto Nº 2.24 ACCESO PARA MANTENIMIENTO GENERAL. El acceso al deslizamiento y al sistema hidráulico es garantizado por apropiadas plataformas de mantenimiento colocadas en correspondencia de ambos cabezales.. Foto Nº 2.25 ACCESO PARA MANTENIMIENTO UNIDADES HIDRAULICAS.

(45) 40 El operador puede acceder directamente al paquete de placas para la inspección y la sustitución de las telas, gracias a una plataforma deslizante sobre el hoyo de descarga.. Foto Nº 2.26 PROCEDIMIENTO PARA CAMBIO DE TELAS. Foto Nº 2.27 ACCESO PARA CAMBIO DE TELAS.

(46) 41. CAPITULO III. CRONOGRAMA DE FABRICACION Y MONTAJE. 3.1. CRONOGRAMA DE FABRICACION.

(47) 42.

(48) 43 3.2. MONTAJE. Los trabajos de topografía, movimiento de tierra, obras civiles, maniobra, instalación y montaje fueron realizados por la empresa CEMPROTECH, bajo la supervisión de SERVINGSA – DIEMME, desde un inicio.. Se elaboró un procedimiento de montaje, el cual se siguió de manera óptima por el personal de CEMPROTECH y se detalla a continuación, además del plano de cargas dinámicas y estáticas elaborado por el fabricante DIEMME, para la correcta cimentación y disposición de estructuras soporte para el equipo:. Además se recomendó el volumen requerido para el Holding Tank, que debía tener capacidad para 2 ciclos como mínimo (aprox.=40 m3). Foto Nº 3.1 ESTRUCTURA DE NAVE PARA EL NUEVO FILTRO.

(49) 44. Foto Nº 3.2 MOVIMIENTO DE ESTRUCTURAS. Foto Nº 3.3 VISTA DE LA ESTRUCTURA DESDE LA NAVE DEL FILTRO CIDELCO.

(50) 45 3.3. PLANO DE CARGAS DINAMICAS Y ESTATICAS.

(51) 46. CAPITULO IV. ARRANQUE Y PUESTA EN MARCHA. El día miércoles 08 de julio de 201 se inició la verificación del montaje del equipo y estaba casi terminado, solo faltaba algunos detalles de instrumentación y programación, que eran adicionales al equipo para que este funcione completamente automático.. Foto Nº 4.1 AJUSTE DE SISTEMA AUTOMÁTICO.

(52) 47. Foto Nº 4.2 PLACAS CON TELAS INSTALADAS. Foto Nº 4.3 VISTA LATERAL FILTRO PRENSA.

(53) 48 Los días jueves 09, viernes 10 y sábado 11 de julio de 2011 se complementaron estos trabajos, ya que faltaban algunos detalles ajenos al equipo, como la faja, de descarga del filtro, el cedazo para alimentar el holding tank directamente de los ULTRASEP®, demoro en ser instalado retrasando la puesta en marcha hasta el día domingo 12 de julio de 2011 aproximadamente a las 10:00 pm.. Hay presencia de partículas grandes y por la presión. Cedazo para la alimentación al holding Tank, debido a que de alimentación (7 bares) que si llegaran al filtro romperían las telas o hasta las placas.. Foto Nº 4.4 CEDAZO PARA ALIMENTAR EL HODINGTANK. Foto Nº.4.5 PLACA DE EXTREMO.

(54) 49. Esta prueba dio los siguientes resultados: Humedad: 14.1 % Espesor de queque: 45 mm Densidad de pulpa 1520 gr/lt. Foto Nº 4.6 - PRIMERA TORTA FILTRADA. Foto Nº.4.7 FAJA CON LA PRIMERA PRODUCCIÓN DEL FILTRO PRENSA. Esta prueba no fue representativa debido a que el ciclo fue muy largo por los distintos problemas que se dieron durante la misma, debido a que se trataba de la primera prueba con carga..

(55) 50 El día lunes 13 de julio de 2011 se continuaron con las pruebas pudiéndose hacer solo 3 pruebas debido a problemas con la faja y que no había suficiente pulpa, en estas pruebas ya se trató de establecer el tiempo de ciclo más óptimo para lograr las 1050 ton/día, estas pruebas dieron los siguientes resultados:. Características de la pulpa:. % de sólidos: 42% Densidad de pulpa: 1490 gr/lt. Prueba 1). Humedad: 20% Espesor de Queque: 30 mm. Prueba 2). Humedad: 17.36% Espesor de Queque: 30 mm. Prueba 3). Humedad: 15.08% Espesor de Queque: 30 mm. Los días martes 14 y miércoles 15 de julio de 2011 ya superando los problemas con la faja de descarga, y habiendo parada los demás filtros (CIDELCO y de discos) se pudo tener pulpa suficiente para dejar operando el filtro ya de manera automática y continúa, sacando 2 muestras diarias con los siguientes resultados:. Prueba martes 14 por la mañana: Humedad: 14.68% Espesor de Queque: 35 mm. Prueba martes 14 por la tarde:.

(56) 51 Humedad: 14.75% Espesor de Queque: 38 mm. Prueba miércoles 15 por la mañana:. Humedad: 14.69% Espesor de Queque: 40 mm. Prueba miércoles 15 por la tarde:. Humedad: 14.20% Espesor de Queque: 40 mm. El día miércoles 15 hubo un problema en una de las bombas de flusaje presentes en las bombas de alimentación Warman, debido a la calidad del agua y que no se purgo las tuberías de alimentación a esa bomba, esto se solucionó alrededor de las 3:00 a.m.. Foto Nº 4.8 BOMBA DE FLUSAJE.

(57) 52. CAPITULO V. DESCRIPCION DE FUNCIONAMIENTO DEL EQUIPO. 5.1.. DESCRIPCION GENERAL. El sistema de alimentación del filtro prensa está compuesto por dos bombas centrífugas. independientes,. PU110. y. PU210,. que. pueden. seleccionarse. electromecánicamente desde el cuadro principal de mando mediante un selector de potencia. Las bombas están equipadas con bombas de flujo PU130/230 y desarrollan un caudal máximo de 350 m³/h.. El filtro prensa está provisto de un sistema de exprimido de membranas de agua compuesto por una bomba centrífuga de 55 m³/h y por un depósito de almacenamiento de agua de 7 m³. El depósito se mantiene alimentado por una válvula de llenado automático controlada mediante un transmisor de presión que determina el volumen de agua dentro de dicho depósito.. El dispositivo de lavado automático de telas es alimentado por dos bombas de pistones a alta presión que desarrollan una presión máxima de 50 bares. El control del flujo de agua se efectúa mediante una válvula neumática de 3 vías que desvía el flujo, haciéndolo recircular en la bomba durante las fases de posicionamiento y hacia el sistema automático cuando el mismo está listo para el lavado..

(58) 53 5.2. ITEMS DE REFERENCIA DE EQUIPOS PRINCIPALES. ÍTEM. DESCRIPCIÓN. NOTAS. FP101. Filtro prensa. GHT2000.P12. HU101. Central hidráulica. SD102. Sistema de desplazamiento de placas. WS103/104. Sistema automático de lavado de telas. DT190. Cuba recogegotas. HU190. Centralita de mando cubas recogegotas. PU110/120. Bomba de alimentación. PU130/230. Bomba de flujo. PU120/220. Bomba de lavado de telas a alta presión. PU170. Bomba de exprimido de membranas. 18 m³/h – 50 bar 55 m³/h – 150 mca. TK170. Depósito de agua de exprimido de membranas. 7000 lt. FS110/210. Sensor de flujo de agua de fluidificación. PI110/210. Indicador de presión de agua de fluidificación. FM101. Medidor magnético de caudal alimentación fangos. PT101. Transmisor de presión de alimentación 1. PI102. Manómetro presión de alimentación. PT102. Transmisor de presión circuito hidráulico. PI101. Manómetro presión circuito hidráulico. WE101-104. Celdas de carga. ZS111. Final de carrera máximo retorno cilindros. ZS112. Final de carrera sistema de desplazamiento de placas. ZS121. Final de carrera carro de lavado adelante. ZS122. Final de carrera carro de lavado atrás. QX101/102. Láser de parada. ZS109/110. Cable de reactivación. ZS123/124. Final de carrera valla de seguridad. ZS101. Final de carrera de parada cabezal móvil. QX103. Láser de control de alineación cabezal móvil. PT103. Transmisor de presión de agua de exprimido. PI103. Manómetro presión de exprimido. ZS113. Dispositivo de lavado – Proximity de búsqueda placa. ZS114. Dispositivo de lavado – Proximity de centrado. ZS116. Dispositivo de lavado – Proximity de posición alta. ZS117. Dispositivo de lavado – Proximity de posición baja. ZS118. Dispositivo de lavado – Proximity de posición de reposo. PI170. Manómetro presión skid de exprimido. PT170. Transmisor de presión para nivel depósito de exprimido. EV120/220. Electroválvula de by-pass bomba de lavado de telas. PI120/220. Manómetro presión de lavado. PSLL120/220. Presóstato baja presión de alimentación bomba. 350 m³/h – 50 mca.

(59) 54 5.3.. DISPOSITIVOS DE SEGURIDAD. 5.3.1. PARADA DE EMERGENCIA. En referencia al esquema eléctrico es posible encontrar, distribuidos en la instalación, los botones cabeza de seta rojos sobre fondo amarillo para la parada de emergencia de la instalación.. Cuando se pulsa un botón de emergencia, se produce la parada inmediata de todo el sistema. La activación de un botón de emergencia requiere, en cada situación, la intervención directa del operador para reactivar el funcionamiento.. El botón activado debe ser desbloqueado girándolo en el sentido que indica la flecha, y el cuadro principal de mando debe ser restaurado mediante el específico botón luminoso azul (14SB1).. ÍTEM. UBICACIÓN. 14ESB01. Cuadro de mando principal. 14ESB02. Zona bombas fangos PU110/210. 14ESB03. Zona de descarga paneles. 14ESB04. Zona de estación de exprimido de membranas. 14ESB05. Zona bombas de flujo. 14ESB06. Zona bombas de lavado de telas. 5.3.2. VALLAS LATERALES DE SEGURIDAD. Las protecciones perimetrales que delimitan el área ocupada por la máquina están provistas de dos vallas de acceso que permiten la entrada a la zona peligrosa para efectuar el mantenimiento.. La apertura de una o de ambas activa los finales de carrera de control (ZS123/124) que bloquean inmediatamente el funcionamiento de la máquina inhabilitando los circuitos auxiliares de mando y de esa manera impiden su arranque hasta el siguiente cierre de las vallas..

(60) 55 Por lo tanto, para restaurar el funcionamiento de la máquina será necesario habilitar los circuitos auxiliares mediante el botón luminoso específico en el cuadro de mando principal (14SB1).. 5.4. DESCRIPCION DEL PROCESO. El proceso de filtración está compuesto por varias etapas y grupos que interactúan gracias al control automático operado por el cuadro de mando general, que controla el funcionamiento de todos los dispositivos dispuestos en la instalación.. El ciclo de elaboración puede ser esquematizado por el diagrama reproducido a continuación. El esquema de Figura 1 representa las fases fundamentales del ciclo de filtración y las macro-secuencia de elaboración que se subsiguen según lo previsto por el programa de control de la máquina. Como se puede observar en el esquema, las secuencias de trabajo son las siguientes: 5.4.1. FILTRACION . CIERRE. . FIN DE CIERRE. . LLENADO. . FIN DE LLENADO. . COMPACTACIÓN. . FIN DE COMPACTACIÓN. . ESTRUJADURA. . FIN DE ESTRUJADURA. . LAVADO Y EXPULSIÓN COLECTOR CENTRAL. . FIN DE LAVADO Y EXPULSIÓN COLECTOR CENTRAL. . VACIADO MEMBRANAS. . FIN DE VACIADO MEMBRANAS, FILTRO LISTO PARA ABRIR. . APERTURA. . FIN DE APERTURA. . DESCARGA TORTA. . FIN DE DESCARGA TORTA, FILTRO LISTO PARA CERRAR.

(61) 56 5.4.2. LAVADO DE TELAS LAVADO TELAS DE ALTA PRESIÓN o. RESETEO. o. CIERRE FILTRO. o. APERTURA FILTRO. o. CARRO DE LAVADO 1ro POSICIONAMIENTO. o. BÚSQUEDA PLACAS. o. DESLIZAMIENTO PLACAS. o. BRAZO DE LAVADO 1era SUBIDA. o. APERTURA AGUA. o. BRAZO DE LAVADO EN SUBIDA. o. BRAZO DE LAVADO EN BAJADA. o. CIERRE DE AGUA. o. BRAZO DE LAVADO EN REPOSO. o. FIN DE LAVADO PLACAS. o. FIN DE SECUENCIA DE LAVADO. FIN DE LAVADO TELAS DE ALTA PRESIÓN.

(62) 57.

(63) 58. LAVADO Y EXPULSIÓN COLECTOR. DESPLAZAMIENTO PLACAS. ●3. ○. ●. ●. ●. ●. ●. ●. ●. HV111 Doble alimentación. ●5. ○. ○. ●. ●. ●4. ●. ●. ●. ●. HV109 Colector alto filtrado. -. ○. ○. ○. ●. ●. -. -. -. -. HV107 Colector bajo filtrado. -. ●1. ○. ○. ○. ●. -. -. -. -. HV102 Despresurización. ●. ●. ●. ●. ○. ●4. -. -. -. -. HV112 Core Blow. ●. ●. ●. ●. ●○. ○4. ●. ●. ●. ●. HV117 Core Wash. ●. ●. ●. ●. ○●. ●. ●. ●. ●. ●. HV130/230 Entrada agua. ○. ○. ○. ●. ●. ●. ●. ●. ●. ●. HV170 Retorno agua exprimido. ○. ○. ○. ○. ○. ●. ○. ○. ○. ○. HV171 Llenado depósito agua. ●/○2. ●/○2. ●/○2. ●/○2. ●/○2. ●/○2. ●/○2. LAVADO ALTA PRESIÓN. STAND - BY. APERTURA & GOTEO. ●. LLENADO. HV101 Alimentación fango. CIERRE. VACIADO MEMBRANAS. ESTRUJADURA. COMPACTACIÓN. 5.4.3. TABLA DE ESTADO DE VALVULAS POR SECUENCIA. ●/○2 ●/○2 ●/○2. Leyenda ○ Válvula abierta ● Válvula cerrada - Estado irrelevante de la válvula Notas . La válvula del colector bajo permanece cerrada durante la fase de llenado para favorecer una inundación más homogénea delas cámaras de filtración. Cuando se alcanza la presión máxima de alimentación, la máquina pasa a la fase de compactación yla válvula es abierta. La operación recibe el nombre de “drenaje”.. . El nivel de agua dentro del depósito es mantenido constante gracias al sensor de nivel PT170. . La válvula de alimentación de fangos desde el cabezal fijo permanece inicialmente cerrada durante la fase de llenado para permitir una distribución más equilibrada entre los dos puntos ingreso..

(64) 59 . Para favorecer el vaciado de las membranas, el interior de las cámaras de filtración se presuriza con aire a través de la válvula de expulsión del colector HV112. De esta manera el aplastamiento de las membranas acelera el retorno del agua de exprimido hacia el depósito TK170.. . La válvula se abre una vez alcanzada la condición de filtro cerrado (100 bar). 5.5. DISPOSITIVOS DE MANDO Y SEÑALIZACION. 5.5.1. PANEL DE MANDO LOCAL. Cada filtro-prensa está equipado con un cuadro de mando local desde el cual el operador puede accionar la apertura y el cierre del filtro y la habilitación del sistema de desplazamiento de placas.. Figura Nº 5.2 Panel de mando local. Panel de mando local) en posición 1 - CIERRE; Una vez cerrado el paquete de placas llevarlo en posición 2 – ABERTURA. El ciclo de lavado se encamina..

(65) 60 5.6. CILCLO DE TRABAJO – FILTRACION. El proceso de filtración prevé la sucesión de algunas fases principales. Se obtendrá: . CIERRE. . LLENADO. . COMPACTACIÓN. . ESTRUJADURA. . LAVADO Y EXPULSIÓN COLECTOR CENTRAL. . VACIADO MEMBRANAS. . APERTURA. . DESCARGA TORTA. 5.6.1. CIERRE. Durante la fase de cierre el grupo de placas es comprimido contra el cabezal fijo a la presión de aproximadamente 280 bar. . Arranque motor central hidráulica M101 habilitando también el cierre del drip-tray. El cilindro avanza y empuja el cabezal móvil contra el grupo de placas que se desplaza hacia el cabezal fijo;. . La presión del circuito hidráulico, que se puede visualizar en el manómetro PI101, aumenta. El primer nivel de presión configurado en PT102 es de aproximadamente 100 bar, señalando al sistema de control la condición de filtro cerrado. Se pone en marcha también la bomba de alimentación y el respectivo flujo.. . Cuando se alcanza la presión máxima configurada en PT102 el motor de la central hidráulica se para. El filtro está cerrado correctamente.. 5.6.2. LLENADO. Durante la fase de llenado las cámaras de filtración son llenadas con el fango por filtrar. La instalación prevé la posibilidad de alimentar los filtrosprensa eligiendo una de las dos bombas disponibles. El intercambio de las bombas debe ser seleccionado en el panel de mando, pero requiere.

(66) 61 necesariamente una intervención del operador que debe posicionar las válvulas manuales en base a la bomba que se ha decidido utilizar.. ATENCIÓN: Las válvulas manuales no están equipadas con dispositivo de control.. Es. responsabilidad. del. operador. comprobar. el. correcto. posicionamiento antes del inicio de la fase de llenado. . La bomba está en marcha, recirculando a través de la tubería de alimentación y despresurización hacia el depósito de fangos TK171. El nivel mínimo de fangos (configurable) debe haber sido alcanzado;. . Una vez concluida la secuencia de cierre, las válvulas se reconfiguran como indica la tabla del apartado 3.2. La válvula de alimentación HV101 permanece inicialmente cerrada para permitir que la tubería de conexión del cabezal móvil, más larga, se llene por completo;. . El fango inunda las cámaras de filtración. Comienza el proceso de separación sólido/líquido. Durante esta fase, la válvula del colecto inferior HV107 permanece cerrada para favorecer el llenado homogéneo de las cámaras de filtración;. . El filtrado en salida se separa entre “primer filtrado” y “filtrado límpido” a través de un tiempo configurable que controla el intercambio de las válvulas;. . Una vez agotado el tiempo de llenado configurado, la máquina pasa a la fase de compactación.. 5.6.3. COMPACTACION. El estado de final de fase de filtración es determinado por la lectura de los valores de caudal y presión en la línea de alimentación de los fangos.. Una vez alcanzada la presión máxima de alimentación, el sistema realiza la lectura del valor de caudal (FM101). La combinación de alta presión y bajo caudal (valores configurables) determina la condición de etapa final de compactación; el temporizador “Tiempo de duración etapa final de filtración” se encamina;.

(67) 62. Una vez acabado el temporizador la secuencia es concluida y la máquina pasa a la fase de despresurización.. 5.6.4. FILTRACIÓN. El proceso de filtración prevé una fase de exprimido en el cual las placas, provistas de membranas, se llenan con agua presurizada, reduciendo de esta manera el volumen de la cámara y aumentando el nivel de deshidratación de la torta. . La válvula de descarga HV170 está cerrada y la bomba de exprimido PU170 se pone en marcha;. . La presión aumenta y el agua inunda las membranas. La bomba de exprimido es controlada por un inverter, que regula la velocidad en base a la presión detectada (PT103). La presión máxima de exprimido puede configurarse;. . Una vez alcanzado el valor de presión máxima de exprimido, se pone en marcha un timer, también configurable, que determina el final de la secuencia.. 5.6.5. LAVADO Y EXPULSION DEL COLECTOR. El agua es conducida al interior del colector central de alimentación de las placas a la presión de aproximadamente 6 bar. La operación favorece la eliminación de los residuos de fango y facilita la expulsión del colector en la secuencia siguiente.. Durante estas fases la presión de exprimido de las membranas se reduce a un valor de aproximadamente 2 bar. . Se abre la válvula de introducción del agua HV117 La apertura es a tiempo (configurable);. . Una vez agotado el tiempo, la máquina pasa a la fase de expulsión del colector (core-blow)..

(68) 63. A través de la inyección de aire comprimido en la tubería de alimentación en el lado del cabezal móvil, se vacía el colector central de alimentación de las placas del fango restante y del agua, aumentando así la eficacia del filtro para las pasadas siguientes.. Se abre la válvula de expulsión del colector con aire HV112 durante un tiempo configurable;. En modo semi-automático, una vez agotado el tiempo, la máquina señala la condición de “final de filtración” y se para hasta que el operador intervenga. En modo automático la maquina pasa directamente a la fase de abertura.. 5.6.6. VACIADO DE MEMBRANA. Antes de efectuar la apertura del grupo de placas, las membranas deben estar completamente vaciadas del agua de exprimido. Se abre la válvula de descarga HV170; Para favorecer el vaciado, se introduce aire a través de la válvula de expulsión del colector HV112 mientras que las válvulas de alimentación HV101/102 y del colector de descarga HV107/109 están cerradas. De esta manera se crea una presión positiva dentro del grupo de placas que comprime las membranas y favorece su completo vaciado. Dicha función es controlada por tiempo (configurable);. 5.6.7. APERTURA. Una vez concluida la secuencia de vaciado membranas, la máquina está lista para abrir el grupo placas. En modo semi-automático la fase de apertura debe ser accionada por el operador. En este caso el operador debe simplemente girar el selector de estado 1-0-2 a la posición 2-APERTURA..

(69) 64. La fase de apertura está subdividida en dos partes: inicialmente se libera la presión en el grupo de placas, haciendo retroceder el cabezal móvil por un tiempo configurable (tiempo de primera-apertura). La máquina permanece nuevamente en espera para permitir que los residuos de filtrado goteen en el driptray aún cerrado. Esta fase es llamada "goteo” y tiene una duración programable. La operador compruebe que los restos de filtrado hayan fluido de las telas y si fuese necesario puede modificar el tiempo de goteo. El driptray DT190 se abre y el cabezal móvil retrocede completamente. . La central hidráulica HU101 descarga la presión dentro del circuito transversalmente, el motor arranca durante el tiempo configurado en el parámetro “timer pre-apertura” y después se para.. . Una vez acabado el temporizador de goteo la máquina emite una señal acústica para advertir al personal encargado que la fase de descarga está por comenzar. El drip-tray DT190 es abierto. Los. . proximity comprueban el correcto posicionamiento de las cubas;. . El motor de la central M101 se arranca nuevamente, haciendo retroceder completamente el cabezal móvil hasta alcanzar el final de carrera ZS101, que para el motor;. . La máquina pasa a la fase de descarga.. 5.6.8. DESCARGA. Si es habilitada mediante el selector específico, apenas concluye la fase de apertura se pone en marcha el sistema de desplazamiento de placas. El motor del sistema de desplazamiento de placas M102 arranca; Mediante un sistema de cadena con ganchos especiales, todas las placas del grupo, una por vez, son desplazadas y los paneles caen. Durante esta fase es posible que algunos paneles no se separen completamente. Es responsabilidad del operador comprobar el buen resultado de la fase de descarga. Utilizando la paleta suministrada con el equipamiento es posible eliminar los residuos de panel..

(70) 65. Cuando se atraviesan las barreras fotoeléctricas QX101/102 se produce la parada del sistema de desplazamiento. El operador está autorizado a realizar las operaciones de limpieza y, una vez completadas, a accionar la reactivación del sistema mediante el dispositivo de cable específico ZS109/110. Cuando la última placa abandona el sensor ZS112 tras un retardo de algunos segundo, el motor se para; El drip-tray (bandeja goteos) es cerrado; La máquina señala la condición de Final de Descarga. 5.6.9. STAND BY. En modo semi-automático la máquina entra en fase de STAND-BY. El operador puede decidir iniciar un nuevo ciclo de filtración girando simplemente el selector de estado a la posición 1 - CIERRE, o bien iniciar el ciclo de lavado a alta presión de las telas. En modalidad automática, el operador deberá activar el mando de último ciclo de filtración a través del terminal de operador antes del final del ciclo para poner la máquina en modalidad stand-by (Espera). 5.7. CILCLO DE TRABAJO – LAVADO DE TELAS A ALTA PRESION. El dispositivo de lavado de telas realiza una limpieza mecánica de la superficie de la tela de modo automático, aprovechando la alta presión del agua de alimentación. El dispositivo de lavado puede ser alimentado por una de las dos bombas de alta presión presentes en la instalación PU120 y PU220. La selección de la bomba tiene lugar desde el cuadro de mando principal a través del mando específico (9.2). Para poner en marcha la secuencia de lavado es necesario que no haya otras secuencias en curso y que el filtro-prensa haya sido cargado.. La secuencia prevé: . STAND - BY. . CIERRE. . APERTURA.

(71) 66 . CARRO LAVADO 1er POSICIONAMIENTO. . BÚSQUEDA PLACA. . DESPLAZAMIENTO PLACAS. . BRAZO LAVADO 1er LEVANTAMIENTO. . APERTURA AGUA. . LEVANTAMIENTO BRAZO LAVADO. . DESCENSO BRAZO LAVADO. . CIERRE AGUA. . BRAZO LAVADO EN POSICION DE REPOSO. . SECUENCIA LAVADO TERMINADA. Una vez realizadas las operaciones y realizados los controles descritos en el apartado 14.2 se puede iniciar el ciclo de lavado.. 5.7.1. SECUENCIA DE LAVADO El presóstato de baja presión PSLL120/220 habilita el arranque de la bomba de alta presión. La válvula EV120/220 desvía el flujo del agua y retorna a la bomba hasta que el sistema de lavado este en posición; El carro permanece en posición de reposo en el final de carrera ZS121 hasta que inicia el ciclo de lavado. Una vez abierto el grupo placas el carro avanza a lo largo de la viga y alcanza la primera placa por lavar; El carro WS103 avanza en dirección del grupo placas y se para cuando el sensor de búsqueda ZS113 intercepta el borde de tope de la primera placa; El sistema de desplazamiento de las placas se activa y arrastra la primera placa hasta el sensor de centrado ZS114. Las barras están en posición correcta para el lavado de la primera placa. El brazo de lavado WS104 es elevado por la correa hasta alcanzar el ángulo inferior de la placa que se debe lavar desde el proximity ZS117. Solo entonces las barras son alimentadas por agua a alta presión y el brazo es nuevamente elevado para el lavado de toda la superficie de la placa hasta el proximity ZS116. El flujo del agua es interrumpido y la barra baja sobre el sensor de barra baja ZS118;.

(72) 67 El carro procede lavando todas las placas del grupo. En la pantalla del filtro en el panel del cuadro de mando general se visualizan todas las subsecuencias de la fase de lavado; Una vez concluido el lavado carro regresa a la posición de reposo en el final de carrera ZS121. 5.8. GESTION DEL SISTEMA. Cuando se pone en funcionamiento el sistema se visualiza la página reproducida debajo. Desde allí es posible alcanzar todas las áreas de gestión del sistema. A continuación se proveen la información y los procedimientos necesarios para la configuración del sistema.. Figura Nº 5.3 Pantalla principal.

(73) 68 En la parte central de la pantalla se visualiza la información principal sobre el. Figura 5.4 Secuencias Secuencia en Marcha: se visualizan las secuencias.. Secuencia: muestra el estado de la secuencia. En base a las condiciones configuradas se indicará: . MARCHA: secuencia puesta en marcha. . PARADO: secuencia parada. . AVERÍA: secuencia bloqueada. En la parte alta de la página se puede seleccionar el idioma del terminal y se visualizan la fecha y hora actuales. Para modificarlos pulsar la tecla FECHA & HORA.. Seguir las referencias indicadas en la Figura 5.3 para la información relativa a las distintas áreas de gestión.. 5.8.1. SINOPTICAS. Las páginas sinópticas permiten visualizar todo el sistema y controlar sus dispositivos en modo manual. La instalación está subdividida en cuatro páginas, como se describe a continuación..

(74) 69 5.8.1.1. SINOPTICA FILTRO. Figura 5.5 Componentes principales En la página reproducida en la figura se representan los componentes principales del filtro prensa. Es posible comprobar la lectura de los instrumentos analógicos, por ejemplo, la presión y el caudal de alimentación; comprobar el posicionamiento de las válvulas y el estado de los motores; acceder a las demás páginas sinóptica.. Los mandos manuales ubicados en correspondencia con el dispositivo controlado se visualizan exclusivamente cuando está habilitado el modo de test manual (XXX).. En modo manual es posible además modificar el estado de las válvulas y de los motores tocando el icono correspondiente cuando el mismo está marcado por un rectángulo..

(75) 70 5.8.1.2. SINOPTICA GENERAL. Figura Nº 5.6 Estado de bombas En la página sinóptica general se visualiza el estado de todas las bombas y de los depósitos de fangos y exprimido. Las bombas de alimentación y de lavado de alta presión que no están habilitadas se visualizan tachadas..

(76) 71 5.8.1.3. SINOPTICA DE LAVADO Y ESTRUJADURA. Figura Nº 5.6 Diagrama de bombas y válvulas de lavado.

(77) 72 5.8.1.4. SINOPTICA DEPOSITO DE PULPA Y BOMBAS. Figura Nº 5.8 Depósito de pulpa y bombas.

(78) 73 5.8.2. ESTADO FILTRO. Figura Nº 5.9 Estado del filtro página 1 La página reproducida en la figura contiene la información y los mandos fundamentales del filtro prensa. Para desplazar las páginas se pulsa la tecla (>)..

(79) 74. Figura Nº 5.10 Estado del filtro página 2.

(80) 75 5.8.3. PARAMETROS. La modificación de los parámetros tiene lugar pulsando el campo PRESELECCIÓN correspondiente. Aparece un teclado numérico con el cual es posible introducir el valor deseado. Para desplazar las páginas pulsar la tecla (>).. Figura Nº 5.11 Parámetros del filtro página 1 P.

Figure

Outline

Documento similar

El concepto de soberanía, teóricamente independizado de los problemas de fundamen- tación política, sirvió en la teoría jurídica como instrumento adecuado para explicar el derecho

La siguiente y última ampliación en la Sala de Millones fue a finales de los años sesenta cuando Carlos III habilitó la sexta plaza para las ciudades con voto en Cortes de

dente: algunas decían que doña Leonor, "con muy grand rescelo e miedo que avía del rey don Pedro que nueva- mente regnaba, e de la reyna doña María, su madre del dicho rey,

Abstract: This paper reviews the dialogue and controversies between the paratexts of a corpus of collections of short novels –and romances– publi- shed from 1624 to 1637:

Entre nosotros anda un escritor de cosas de filología, paisano de Costa, que no deja de tener ingenio y garbo; pero cuyas obras tienen de todo menos de ciencia, y aun

E Clamades andaua sienpre sobre el caua- 11o de madera, y en poco tienpo fue tan lexos, que el no sabia en donde estaña; pero el tomo muy gran esfuergo en si, y pensó yendo assi

por unidad de tiempo (throughput) en estado estacionario de las transiciones.. de una red de Petri

Por lo tanto, en base a su perfil de eficacia y seguridad, ofatumumab debe considerarse una alternativa de tratamiento para pacientes con EMRR o EMSP con enfermedad activa