Diagnóstico de las protecciones de la UEB Derivados Ciro Redondo

Texto completo

(2) Este documento es Propiedad Patrimonial de la Universidad Central “Marta Abreu” de Las Villas, y se encuentra depositado en los fondos de la Biblioteca Universitaria “Chiqui Gómez Lubian” subordinada a la Dirección de Información Científico Técnica de la mencionada casa de altos estudios. Se autoriza su utilización bajo la licencia siguiente: Atribución- No Comercial- Compartir Igual. Para cualquier información contacte con: Dirección de Información Científico Técnica. Universidad Central “Marta Abreu” de Las Villas. Carretera a Camajuaní. Km 5½. Santa Clara. Villa Clara. Cuba. CP. 54 830 Teléfonos.: +53 01 42281503-1419.

(3) PENSAMIENTO. “Las especies necesitan adaptarse y cambiar, según varía el entorno donde viven, si quieren sobrevivir. Aquellas especies que cambian, sobreviven y prosperan, las que permanecen en el mismo estado, se extinguen…” Darwin (1859).

(4) DEDICATORIA. A mi hijo Chrystopher, por impulsarme en los momentos que creía que esto no era posible. A mis padres por iluminarme el camino con la luz de la experiencia. A mi hermano por su apoyo incondicional. A Jorge López Minguillón le dedico este trabajo ya que en esta fábrica está gran parte de su vida..

(5) AGRADECIMIENTOS. A mi familia por acompañarme en todas las situaciones difíciles por las que he transitado. A mi novia Sinny, a la abuela Aidé Lucía, a mí suegrita Saylí por llevarme siempre de su mano y darme buenos consejos cuando los he necesitado. A todos los profesores que formaron parte de mi formación como profesional. A Aldo, Jose, Leo, Rubén por ayudarme a levantar y decirme que no era el fin cuando tuve problemas. A Héctor Michel, José Carlos, Franquito y demás trabajadores de la fábrica que de alguna forma estuvo involucrado en la confección de este trabajo.. A todos muchas gracias..

(6) ________________. Tarea Técnica. TAREA TÉCNICA. 1. Recolección de todos los datos necesarios para confeccionar el monolineal de la fábrica. 2. Confección de un monolineal de la fábrica UEB “Derivados Ciro Redondo” en el IPA para calcular los niveles de cortocircuitos 3. Comprobación de las capacidades de interrupción de los dispositivos de protección con el IPA. 4. Confección del informe.. Firma de los Autores. Firma de los Tutores.

(7) ___________________________________________________________________________________________________________Resumen. RESUMEN El presente trabajo de investigación se llevó a cabo en la “UEB Derivados Ciro Redondo”, pues se conoce que producto a la ocurrencia de fallas en el nivel de 440V, no ha operado el interruptor de 33kV, es decir, que las protecciones primarias no han actuado y en su lugar actuaron las de respaldo. Para la obtención de los datos y poder construir el monolineal de la UEB se consultaron las bibliografías existentes en la sala de historia y se hicieron varias entrevistas a Jorge Minguillón fundador de la UEB, con el fin de obtener la información necesaria del funcionamiento de la planta y el sistema eléctrico que la compone. A partir de la confección completa del monolineal se realizaron en el software IPA las corridas para obtener los distintos niveles de cortocircuito. Este estudio reveló que existen algunos dispositivos de protección, tanto en las pizarras de alimentación como en motores que no se encuentran bien seleccionados, puesto que sus capacidades momentáneas e interruptivas están por debajo del valor máximo de cortocircuito a los que pudieran enfrentarse. El objetivo general de esta investigación es realizar un diagnóstico de los dispositivos de protección de la “UEB Derivados Ciro Redondo” para encontrar cuales no están funcionando correctamente y que los directivos de la UEB puedan tomar las medidas necesarias dentro de las posibilidades y recursos con los que cuenta la fábrica.. Palabras Clave: cortocircuito, capacidad momentánea e interruptiva, dispositivos de protección..

(8) ______________________. Índice. ÍNDICE RESUMEN.............................................................................................................................. 7 ÍNDICE ................................................................................................................................... 8 INTRODUCCIÓN .................................................................................................................. 11 CAPÍTULO 1. Cortocircuitos y protecciones en sistemas industriales ............................ 1 1.1. Introducción ............................................................................................................ 1. 1.2 Corriente de cortocircuito........................................................................................... 1 1.3 Tipos de cortocircuitos ............................................................................................... 2 1.4 Fuentes que contribuyen al cortocircuito ................................................................. 3 1.5 Principales fuentes que contribuyen a aumentar las corrientes de cortocircuitos 4 1.5.1 Empresa de Suministro Eléctrico ........................................................................ 4 1.5.2 Generadores Sincrónicos .................................................................................... 4 1.5.3 Motores Sincrónicos............................................................................................. 6 1.5.4 Motores de Inducción ........................................................................................... 6 1.6 Protección de las redes industriales ......................................................................... 7 1.6.1 Disyuntores o interruptores ................................................................................. 8 1.6.2 Proceso de apertura de un interruptor .............................................................. 10 1.6.3 Otros tipos de interruptores de caja moldeada que existen ............................ 11 1.6.4 Fusibles ............................................................................................................... 13 1.7 Selectividad ............................................................................................................... 15 1.7.1 Tipos de selectividad .......................................................................................... 15 1.8 Coordinación ............................................................................................................. 16 1.8.1 Coordinación fusible-relevador ......................................................................... 16 1.8.2 Coordinación relevador-fusible ......................................................................... 17 1.8.3 Coordinación fusible-interruptor ....................................................................... 17 1.8.4 Coordinación relevador-relevador ..................................................................... 18 1.8.5 Coordinación de protecciones para la protección de equipos eléctricos ...... 18.

(9) ÍNDICE. 1.9 Conclusiones del capítulo ............................................................................................ 18 CAPÍTULO 2. Descripción de la UEB y metodología a emplear para los estudios de cortocircuito ........................................................................................................................ 19 2.1 Introducción .............................................................................................................. 19 2.2 Descripción tecnológica de la UEB .......................................................................... 19 2.2.1 Planta de Levadura Torula ................................................................................. 19 2.2.2 Planta de Miel Proteica ....................................................................................... 22 2.2.3 Planta de FitoMas-E ............................................................................................ 23 2.3 Descripción del proceso de producción de la UEB Derivados Ciro Redondo ...... 24 2.3.1 Planta Levadura de Torula ................................................................................. 24 2.3.2 Planta de Miel Proteica ....................................................................................... 26 2.3.3 Planta de FitoMas-E ............................................................................................ 26 2.4 Principales rasgos de la producción de Levadura de Torula y FitoMas-E ............ 27 2.5 Descripción del sistema eléctrico de la “UEB Derivados Ciro Redondo” ............. 27 2.6 Consideraciones finales del capítulo ....................................................................... 41 CAPÍTULO 3. Chequeo de los dispositivos de protección con el IPA ............................ 42 3.1 Introducción .............................................................................................................. 42 3.2 Descripción del software IPA ................................................................................... 43 3.3 Niveles de cortocircuito en las diferentes barras de 0,44kV en su mayor régimen de operación. ................................................................................................................... 45 3.4 Chequeo de los dispositivos de protección de la UEB........................................... 45 3.5 Chequeo del funcionamiento del interruptor GARDY de 33 kV de la subestación principal. .......................................................................................................................... 54 3.5.1 Disparo por bajo nivel de aceite en los transformadores ................................ 55 3.5.2 Disparo por sobre intensidad ............................................................................ 56 3.5.3 Equipamiento que se debe utilizar. ................................................................... 56 3.6 Consideraciones finales del Capítulo ...................................................................... 57 CONCLUSIONES ................................................................................................................. 58 RECOMENDACIONES ......................................................................................................... 59 BIBLIOGRAFÍA .................................................................................................................... 60 ANEXOS .............................................................................................................................. 62 Anexo II.1. Monolineales de la UEB “Ciro Redondo” ................................................... 62.

(10) ÍNDICE. Anexo II.2. Imágenes de las distintas pizarras de la UEB “Derivados Ciro Redondo” .......................................................................................................................................... 71 Anexo III.1. Resultados obtenidos con e IPA para cortocircuito máximo ................... 73.

(11) ________________________________________________________________________________________________________Introducción. INTRODUCCIÓN Debido al desarrollo por el que está transitando la humanidad se ha hecho necesario aumentar la producción en todos los renglones de la economía. Esto conlleva a un aumento en las líneas de producción y por tanto se incrementa la potencia instalada en los equipos (mayormente en los motores). Como resultado se necesitan sistemas eléctricos industriales que posean características de funcionamiento requeridas, las cuales sean seguras, confiables, provean buena calidad de energía, tengan regulación de tensión, etc. Todo esto demanda estudios de los sistemas eléctricos industriales ya sea en la etapa de proyección, en la de puesta en marcha, en acrecentamiento de su maquinaria y reparaciones. Algo importante recae sobre los equipos de protección, los más utilizados son fusibles e interruptores, responsabilizados a actuar durante cualquier falla eléctrica. El estudio de cortocircuitos es uno de los métodos de análisis de cualquier sistema eléctrico. Su principal objetivo es estudiar el desenlace de un sistema ante cualquier anormalidad, con la garantía de que todos los dispositivos involucrados soporten altos valores de energía que por ellos puedan circular. Una herrada selección de los dispositivos de protección puede provocar daños irreversibles, puesto que pueden causar averías e incluso la destrucción parcial o total de uno o más equipos, además puede tener lugar una explosión que puede dar lugar a un incendio o atentar contra la vida de las personas que se encuentren cerca de la falla. Durante el diseño de cualquier sistema eléctrico se debe tener en cuenta el estudio de los cortocircuitos y actualizarse cada vez que exista una modificación o remodelación como serían los ejemplos que se exponen a continuación. Cambios en la capacidad de cortocircuito de la red de distribución o suministro, debido a que por nuevos generadores y líneas de transmisión que se incorporan al sistema, la capacidad de cortocircuito tiende a aumentar: Cambios en la configuración del sistema primario o secundario de la instalación industrial. Cambio en los transformadores o en las impedancias de los mismos. Cambio en la longitud o dimensiones de los conductores..

(12) ________________________________________________________________________________________________________Introducción. Aumento de los motores internos de la fábrica o ampliación de la misma. Por lo expuesto anteriormente se propone que los estudios de cortocircuito en industrias, centros comerciales y demás, se deben realizar en un periodo de tiempo no mayor a cinco años. Debido a las ampliaciones y remodelaciones del sistema eléctrico los ingenieros encargados de llevar a cabo el mantenimiento y reparaciones alcanzan la responsabilidad del sustituir los dispositivos de protección o proponer dispositivos limitadores de corriente. El presente trabajo se ejecutó en la UEB Derivados Ciro Redondo ubicada en el municipio del mismo nombre, la cual pertenece a la Empresa Azucarera de la provincia de Ciego de Ávila, esta última se subordina al grupo nacional AZCUBA. Dicha empresa tiene una planta de levadura forrajera de torula fue adquirida por el Gobierno Revolucionario Cubano en el año 1962, teniendo participación directa en su compra nuestro Guerrillero Heroico, el Comandante Ernesto Che Guevara. Fue comprada en Francia, con un costo de dos millones y medio de dólares, a la compañía Speichim. Su puesta en marcha fue el 28 de septiembre de1965 por especialistas franceses y cubanos. Su nombre inicial fue: Planta de Levadura forrajera Torula, Alfredo R. Pérez González. Su capacidad potencial instalada según el proyecto de inversión fue de 33.0 t/días para una capacidad operacional de 30.0 t/días con seis fermentadores. Esto la convirtió en la primera planta de su tipo en Latinoamérica y la más grande del mundo en ese momento. [1] Luego en la década de los 90 se le incorporó una pequeña planta de Miel Proteica con el fin de crear un nuevo tipo de alimento animal. Este producto se elaboraba con crema de levadura de torula y mieles no terminadas, conocidas como mieles Tipo B, que son muy ricas en azúcares. La miel proteica es un producto que brinda mucha energía al consumidor. El 1 de junio del 2012 comenzó la inversión de una nueva planta, la planta de bioestimulante agrícola FITOMAS-E. Esta formó parte de las inversiones del programa de biofertilizantes y bioestimulantes de la Complementariedad Cuba-Venezuela, este objetivo fue aprobado el 3 de enero del 2012. La tecnología de producción de FitoMas-E se desarrolló por el Instituto Cubano de Investigaciones de los Derivados de la Caña de Azúcar (Icidca). La fecha de terminación fue el 31de enero del 2014 y el 5 de febrero del mismo año dio inicio a su primera producción. Esta fábrica tiene capacidad de producir cuatro millones de litros de dicho producto al año. Este bionutriente utiliza como materia prima principal la levadura de torula seca, aunque se puede utilizar también la crema..

(13) ________________________________________________________________________________________________________Introducción. Antecedentes Luego de una ampliación en la UEB Derivados Ciro Redondo, la cual fue, la construcción de la planta de FitoMas-E, conllevó a un aumento de la carga instalada y como es lógico trajo variaciones en el sistema eléctrico de la empresa. Pasado un tiempo ocurrió una respuesta incorrecta de las protecciones instaladas en la empresa, pues ocurrió una explosión en la subestación eléctrica y las protecciones primarias que debieron actuar no accionaron, debido a esto las protecciones que actuaron fueron las de respaldo que están situadas en la subestación llamada Ceballos 110 ubicada en el municipio de igual nombre. Situación Problémica Por todo lo expuesto anteriormente se hace necesario realizar una investigación de los niveles de cortocircuito en los distintos regímenes, escenarios y condiciones trabajo del sistema, así como el chequeo de los dispositivos de protección ya existentes por las normas correspondientes para comprobar su correcto funcionamiento. Además, no existía un monolineal de la fábrica, razón por la que se tuvo que realizar un inmenso trabajo de campo, para recopilar toda la información necesaria y responder a esta problemática Problema científico ¿Responden bien ante fallas severas los dispositivos de protección de la Empresa “UEB Derivados Ciro Redondo” después de aumentada la carga instalada? Objetivo General: Comprobar la respuesta de los dispositivos de protección en la “UEB Derivados Ciro Redondo” ante el nuevo escenario de operación al aumentar la carga instalada en dicha Empresa. De este objetivo general se desglosan los siguientes objetivos específicos: Fundamentar la base normativa que rige la selección de interruptores en la industria. Confeccionar el monolineal de la UEB Derivados de Ciro Redondo. Utilizar el software IPA para la simulación de sistemas eléctricos, para obtener corrientes de cortocircuito máximas en las barras. Chequear las capacidades interruptivas y momentáneas de los dispositivos de protección actuales instalados..

(14) ________________________________________________________________________________________________________Introducción. Justificación y Viabilidad Esta investigación se justifica producto de la ausencia de estudio alguno de la selección de los dispositivos de protección existentes en la “UEB Derivados Ciro Redondo”, la cual hizo surgir la necesidad y petición de la dirección de la UEB de contar con un diagnóstico de los dispositivos de protección instalados, para evitar un mal funcionamiento de la misma producto de una mala operación de las protecciones como ya ocurrió en el pasado. Puesto que una falla que no se aísle de la mejor manera, pone en riesgo la integridad del personal y la del inmueble, provocando serios daños en los equipos, deterioro de los conductores y paro en la producción no deseados, por esta razón, el buen cálculo de cortocircuito, y la buena selección de los interruptores son fundamentales en los sistemas eléctricos industriales. Esta investigación es viable pues se cuenta con el personal calificado que pueda facilitar toda la información necesaria, además existe gran parte de la documentación de los equipos que puede brindar datos para el desarrollo del trabajo y se cuenta con el software IPA para realizar las simulaciones necesarias. Limitaciones y alcance Se limita la investigación en dependencia de la recopilación de los datos necesarios para poder confeccionar todo el monolineal de la empresa. Este estudio luego puede ser utilizado en instalaciones con similar forma de operación. Estructura del Informe Esta investigación se divide en tres partes fundamentales, donde los contenidos a tratar en cada una de ellas son En el Capítulo 1 se hace una búsqueda bibliográfica sobre el estudio de cortocircuito, las fuentes de cortocircuito, los dispositivos de protección en redes industriales y conceptos básicos de la selectividad y coordinación. En el Capítulo 2 se realiza un análisis y estructuración de la metodología para desarrollar el estudio a partir de la norma ANSI/IEEE. En él se describe el software IPA. El Capítulo 3 muestra los resultados obtenidos en las simulaciones además de los interruptores que deben ser cambiados..

(15) ____________________________________________________________CAPÍTULO 1. Cortocircuitos y protecciones en sistemas industriales. CAPÍTULO 1. Cortocircuitos y protecciones en sistemas industriales 1.1 Introducción El estudio de cortocircuito es sumamente importante para determinar las magnitudes de corriente eléctrica durante una falla en un sistema eléctrico de cualquier índole. La selección apropiada de los dispositivos de protección y de su activación selectiva se basa en los cálculos de cortocircuito. Las fallas por cortocircuito pueden ser entre tres fases, entre dos fases, entre dos fases y tierra y de una fase a tierra. La magnitud de la corriente de cortocircuito depende de la capacidad del sistema de suministro y es independiente de la carga. La magnitud de la corriente de cortocircuito aumenta de valor, dependiendo de la relación reactancia y resistencia del circuito considerado (X/R), debido a su naturaleza asimétrica. En este capítulo se abordan temas como los cortocircuitos, las protecciones en redes industriales, su coordinación y selectividad. 1.2 Corriente de cortocircuito Un cortocircuito en un sistema eléctrico puede ser modelado mediante el circuito RL de la figura que se muestra a continuación (Figura 1.1). El circuito consiste en una fuente ideal de tensión sinusoidal conectada en serie con una impedancia resistiva e inductiva y un interruptor. El cortocircuito es iniciado cuando el interruptor cierra en el instante t=0 [2].. Figura 1.1 Circuito RL para modelar un sistema fallado.. Las condiciones del circuito anterior al establecerse un cortocircuito lo describe la ecuación diferencial siguiente (ecuación 1.1): 1.

(16) ____________________________________________________________CAPÍTULO 1. Cortocircuitos y protecciones en sistemas industriales. (1.1). O bien normalizada: (1.2). Donde: E: es la magnitud rms de la fuente de tensión senoidal en (V). i: es la corriente en el circuito en (A). R: es la resistencia del circuito en (Ω). L: es la inductancia del circuito en (H). t: es el tiempo en segundos (s). Φ: es el ángulo de la tensión aplicada en radianes cuando ocurre la falla. 𝑤: es 2πf donde f es la frecuencia del sistema en (Hz). Asumiendo que la corriente de prefalla en el circuito es cero (corriente de carga igual a cero), la ecuación 1.3 muestra la corriente instantánea, solución a la ecuación diferencial lineal de coeficientes constantes que define a la corriente de cortocircuito en función del tiempo:. (1.3). Donde: (1.4). 1.3 Tipos de cortocircuitos En los sistemas eléctricos los cortocircuitos que se pueden presentar son los siguientes [3]: . Cortocircuito trifásico. . Cortocircuito bifásico 2.

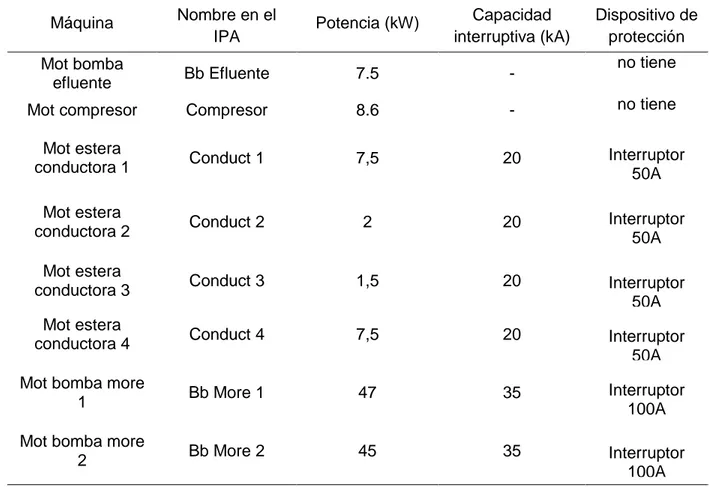

(17) ____________________________________________________________CAPÍTULO 1. Cortocircuitos y protecciones en sistemas industriales. . Cortocircuito bifásico a tierra.. . Cortocircuito monofásico. 1.4 Fuentes que contribuyen al cortocircuito La identificación de los diferentes equipos que van a contribuir a la corriente de falla son necesarias para evaluar la corriente de cortocircuito de un sistema de potencia. Al ocurrir la falla, las corrientes totales de frecuencia fundamental que circulan por el sistema de distribución, provienen del sistema de transmisión y de las maquinas eléctricas conectadas al circuito. Las fuentes que contribuyen a estas corrientes de cortocircuito se muestran a continuación: Los generadores, sean estos instalados en la planta o red de distribución (compañía distribuidora). Los motores de inducción o motores sincrónicos instalados en el interior de la industria. También es necesario tener presente que los condensadores que se utilizan para compensar reactivos, generan corrientes de falla que pueden llegar a tener altos valores de amplitud, y al su frecuencia de descarga ser elevada, el tiempo de permanencia en el circuito de distribución es bajo, razón por la que no se consideran en el cálculo de cortocircuitos.. Figura 1.2. Diferentes fuentes de contribución.. 3.

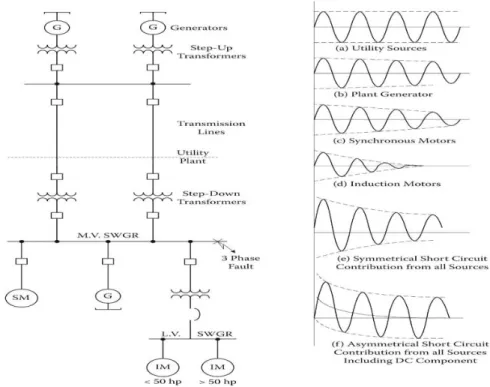

(18) ____________________________________________________________CAPÍTULO 1. Cortocircuitos y protecciones en sistemas industriales. 1.5 Principales fuentes que contribuyen a aumentar las corrientes de cortocircuitos Existen varios elementos que pueden aumentar la magnitud de la corriente de cortocircuito, a continuación se describen varios de dichos elementos [4]. 1.5.1 Empresa de Suministro Eléctrico Estas compañías generalmente brindan información sobre su posible corriente de cortocircuito, esta es la mayor fuente de corriente cortocircuito. El sistema de suministro generalmente proporciona energía a través de transformadores reductores de voltajes solicitados por los usuarios. En algunas ocasiones se les considera a estos transformadores, fuentes de corrientes de cortocircuitos, este planteamiento en realidad es falso. Esto queda claro, puesto que los transformadores no generan tensiones, solo cambian las magnitudes de tensión y de corriente. La corriente de cortocircuito que proporciona al sistema un transformador depende del tensión nominal por secundario y de su porcentaje de reactancia. Además depende de la reactancia de los generadores y del sistema hasta los terminales del transformador, dependiendo también de la reactancia que tiene el circuito entre la falla y el transformador. 1.5.2 Generadores Sincrónicos Si se le aplica a los terminales de un generador sincrónico un cortocircuito, la corriente de cortocircuito comienza con un alto valor y va disminuyendo hasta alcanzar un estado estable en algún instante de tiempo después de la incidencia del mismo. El generador después del cortocircuito sigue recibiendo potencia a través de su eje mecánico, y el circuito del campo se mantiene excitado con corriente continua, la tensión inducida se mantiene constante y la corriente en el devanado del estator permanece hasta alcanzar un estado estacionario o ser despejada por el sistema de protecciones [5]. En la figura 1.3, se muestra un grupo de oscilogramas típico de las corrientes en la armadura trifásica cuando un generador sincrónico está cortocircuitado.. 4.

(19) ____________________________________________________________CAPÍTULO 1. Cortocircuitos y protecciones en sistemas industriales. Figura 1.3 Oscilogramas de la corriente en las tres fases de un generador cuando se aplica un cortocircuito.. En las tres gráficas es evidente la presencia de una componente de CD, cuya magnitud de la corriente directa presente depende del instante en el cual el cortocircuito es aplicado y del factor de potencia del circuito. Como hay tres voltajes a 120° es posible que tenga una componente de corriente directa igual a cero. En un generador, la corriente es limitada por sus reactancias: subtransitoria Xd”, transitoria Xd’ y sincrónica Xd. Las reactancias mencionadas se pueden definir brevemente como siguen: Reactancia Subtransitoria (Xd”) Es la reactancia aparente del estator en el instante en que se produce el cortocircuito y determina la corriente que circula en el devanado del estator durante los primeros ciclos mientras dure el cortocircuito (etapa subtransitoria). Reactancia Transitoria (Xd’) Esta reactancia determina la corriente que circula durante el intervalo posterior al que se indicó anteriormente y en el que la reactancia subtransitoria constituye el factor decisivo. La reactancia transitoria hace sentir sus efectos durante ½ segundo o más, según la construcción de la máquina.. 5.

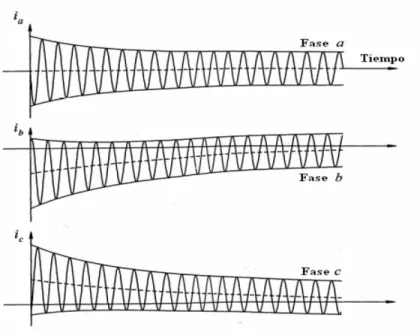

(20) ____________________________________________________________CAPÍTULO 1. Cortocircuitos y protecciones en sistemas industriales. Reactancia Sincrónica (Xd) Es la reactancia que determina la corriente que circula cuando se ha llegado a un estado estacionario. Solo hace sentir sus efectos después de transcurrir algunos segundos desde el instante en que se ha producido el cortocircuito y, por lo tanto, carece de valor en los cálculos de cortocircuito relacionados con la operación de interruptores, fusibles y contactores. 1.5.3 Motores Sincrónicos Estos nutren la corriente de cortocircuito tanto como los generadores sincrónicos. Cuando, producto de una falla se produce una caída de tensión, al motor sincrónico le llega menos potencia eléctrica del sistema para mover su carga. En ese instante de tiempo la tensión interno hace que la corriente se dirija a la falla del sistema. La inercia con la que se está moviendo el motor y la carga instalada funcionan como impulsores, y con la excitación mantenida, el motor actúa como un generador para favorecer a la corriente de falla. Esta corriente de falla disminuye en la medida que el campo magnético del motor se reduce. Un motor sincrónico tiene las mismas clases de reactancias que un generador, aunque de diferente valor [6]. 1.5.4 Motores de Inducción Un motor de inducción de jaula de ardilla contribuirá con la corriente de cortocircuito de un sistema de potencia. Este es generado por la inercia que maneja el motor en presencia de un flujo de campo producido por inducción desde el estator en vez de provenir de un bobinado de campo de CD. A medida que este flujo decae en pérdida de la fuente de voltaje causada por una falla en los terminales del motor, la contribución de corriente por parte de un motor de inducción se reduce y desaparece completamente luego de un par de ciclos. Debido a que el campo de excitación no se mantiene, no existe valor de estado estacionario como en las máquinas sincrónicas [6]. La figura 1.4 muestra la gráfica corriente contra tiempo en las tres fases de un motor durante un cortocircuito trifásico. A continuación se observa la rápida decadencia de la corriente desde el inicio hasta alcanzar un valor igual a cero.. 6.

(21) ____________________________________________________________CAPÍTULO 1. Cortocircuitos y protecciones en sistemas industriales. Figura 1.4.Oscilograma de la contribución de un motor de inducción.. Como los motores de inducción no cuentan con bobinados inductores de campo, las barras del rotor actúan como arrollamientos amortiguadores en un generador. Entonces, se considera que estos motores solo tienen reactancia subtransitoria. La magnitud inicial del cortocircuito es calculado utilizando la reactancia subtransitoria (Xd”). En la práctica es aceptado sustituir la conocida o estimada reactancia a rotor bloqueado Xrb por Xd”. En los sistemas eléctricos, la tensión de un motor de inducción durante una falla remota puede ser parcialmente sostenida por fuentes de energía cercanas. Inicialmente, la tensión es reducida por la falla y el motor genera una contribución al cortocircuito. Durante la falla si hay alguna fuente que sostenga la tensión lo suficientemente alta, el motor regresará a su operación normal. Los métodos simplificados de cortocircuito ignoran este efecto y consideran que todos los motores de inducción medianos o grandes, continuarán contribuyendo al cortocircuito durante al menos cuatro ciclos después de iniciada la falla, sin importar lo remoto de su ubicación respecto al punto de falla [7]. 1.6 Protección de las redes industriales El sistema de protección es uno de los rasgos más básicos y esenciales de un sistema eléctrico y debe ser considerado concurrentemente con todos los otros rasgos esenciales. Muy a menudo la protección del sistema es considerado sobre todos los otros rasgos planificados que han sido determinados y el plan del sistema básico ya establecido. Semejante acercamiento puede producir un sistema poco fiable, que no puede protegerse 7.

(22) ____________________________________________________________CAPÍTULO 1. Cortocircuitos y protecciones en sistemas industriales. adecuadamente, excepto por un gasto alto desproporcionado. El diseñador debe examinar el problema completo de cada fase del sistema de protección e incorporarla al sistema final de una protección totalmente integrada que es capaz de ser lo bastante flexible a crecer con el sistema [8]. Planeando los sistemas eléctricos de potencia, el diseñador debe esforzarse para guardar los diseños simples que sean compatible con la seguridad, ejemplo: fiabilidad, mantenibilidad y las consideraciones económicas. La fiabilidad adicional diseñada en un sistema puede llevar a un sistema más complejo que requiere la coordinación más compleja y mantenimiento del sistema proteccionista. Tal complejidad adicional debe evitarse excepto dónde el personal lo requiera necesario, el equipamiento y la habilidad deben estar disponibles para reparar adecuadamente y mantener un sistema eléctrico de potencia complejo. El diseñador de sistemas eléctricos de potencia tiene varias técnicas disponibles para minimizar los efectos de anormalidades que ocurren en el sistema o en los equipos de suministros del sistema. Dentro de los sistemas eléctricos se necesita tener en consideración los siguientes parámetros: Aislar rápidamente la porción afectada del sistema y de esta manera mantener el servicio para la mayor parte del sistema. Minimizar la magnitud del cortocircuito y así, minimizar el daño potencial al sistema, sus componentes, y los equipos que lo componen. Proporcionar circuitos alternos, transferencias automáticas y dispositivos de recierre automáticos que puedan ser aplicable para la disminución de la duración o la magnitud de la falla en el sistema eléctrico y de esta forma minimizar los paros de los equipos o de las líneas de producción. Las protecciones eléctricas de un sistema tienen como función fundamental descubrir y aislar la porción afectada del sistema siempre que un cortocircuito u otra anormalidad ocurra ya que podría causar daños o efectos adversos y de esta manera mantener el funcionamiento de la mayor porción del sistema o la carga que proporciona que no haya sido afectada. 1.6.1 Disyuntores o interruptores El disyuntor o interruptor. es un dispositivo diseñado para abrir o cerrar un circuito por. medios no automáticos y para abrir el circuito automáticamente a una sobrecorriente 8.

(23) ____________________________________________________________CAPÍTULO 1. Cortocircuitos y protecciones en sistemas industriales. predeterminada, sin daño alguno cuando se aplica correctamente dentro de sus capacidades.. Figura 1.5. Interruptor de caja moldeada.. Los interruptores de baja tensión son clasificados como: Interruptores en caja moldeada (MCCBs por sus siglas en inglés, molded-case circuit breakers), cuentan con una unidad integral de soporte y carcasa aislante, se utilizan en circuitos de hasta 600 V y 6000 A. Interruptores de potencia de baja tensión (LVPCBs por sus siglas en inglés, low voltage power circuit breakers), usados en circuitos de hasta 1000 V AC y menores de 3000 V DC, no incluyendo MCCBs. Todos los interruptores deberán ser identificados por su parte frontal y llevarán grabadas las siguientes características: Nombre del fabricante o marca comercial. Corriente nominal: Corriente de trabajo para la cual está diseñado el dispositivo. Existen desde 5 hasta 64 A. Naturaleza de la corriente y frecuencia. Tensión nominal: Tensión para la cual está diseñado el interruptor. Existen monofásicos (110 - 220 V) y trifásicos (300 - 600 V). Capacidad de ruptura o de interrupción de corriente de cortocircuito: Corriente máxima que el interruptor puede interrumpir. Con mayores intensidades se pueden producir fenómenos de arcos eléctricos o la fusión y soldadura de materiales que impedirían la apertura del circuito [9].. 9.

(24) ____________________________________________________________CAPÍTULO 1. Cortocircuitos y protecciones en sistemas industriales. 1.6.2 Proceso de apertura de un interruptor Cuando un interruptor en servicio está cerrado, existe una cierta presión entre sus contactos que hace que la superficie de contacto sea máxima y por tanto la corriente que por él circula, lo hace con una densidad de corriente mínima que provocará una baja temperatura. En la maniobra de apertura, al iniciarse el despegue de los contactos, lo primero que se obtiene es una disminución de presión con el consecuente aumento de la densidad de corriente. En el instante de la separación de los contactos, la fina capa de aire que los separa es atravesada por la corriente, provocando una rápida elevación de la temperatura que da lugar a un resplandor azulado brillante de la chispa. Si la corriente que interrumpe los contactos es débil, la elevación de la temperatura de la chispa no alcanzará el valor suficiente como para provocar la fusión y volatilización del metal de los contactos, pero a partir de cierto límite, la temperatura llegará a sobrepasar el punto de fusión y volatilización del metal, haciendo que la chispa se torne conductora y produzca el arco, es decir, una llama de color netamente diferente al de la chispa [10]. Analizando la maniobra de apertura en lo que a tensión y corrientes se refiere, en el instante antes de iniciarse la apertura, la tensión entre sus extremos es prácticamente nula y la corriente que por él circula es la demandada en ese momento por el circuito. Iniciando la apertura y estableciendo el arco, este se irá alargando a medida que los contactos se separan, y en consecuencia, la corriente irá disminuyendo hasta anularse. La tensión entre extremos de los contactos pasa desde un valor prácticamente nulo (contacto cerrado), hasta un valor igual a la tensión de línea (contacto abierto). Cuando se cuenta con dos contactos unidos en serie (en el caso de los contactores), como se consigue duplicar el arco, lo cual equivale a decir que la velocidad de corte se ha duplicado, o lo que es igual, el tiempo y el trabajo de ruptura se han reducido a la mitad. La separación necesaria para que los contactos puedan cortar el arco, depende del medio donde este se produzca. El medio es generalmente aire, sobre todo en interruptores de baja tensión, en otros casos el medio es el vacío, aceite mineral, SF6, entre otros. Por otra parte dada la gran facilidad de desplazamiento del arco eléctrico, ciertos interruptores disponen de dispositivos para alargar artificialmente el arco, y con ello extinguirlo más rápidamente, el soplado de aire a presión o magnético, son los procedimientos más comúnmente utilizados.. 10.

(25) ____________________________________________________________CAPÍTULO 1. Cortocircuitos y protecciones en sistemas industriales. Figura 1.6. Mecanismo de disparo.. 1.6.3 Otros tipos de interruptores de caja moldeada que existen Existen varios tipos de interruptores a continuación se describen varios de ellos. Interruptor magnetotérmico El disparo puede ser provocado por el elemento magnético o térmico indistintamente. Mecánicamente, se dice que estos interruptores disponen de desconexión libre, es decir, que ya sea por sobrecarga o cortocircuito, el aparato desconecta aunque se sujete la manecilla de conexión.. Figura 1.7. Interruptor magnetotérmico.. Interruptor magnético Son interruptores automáticos que reaccionan ante sobrecorrientes de alto valor, interrumpiéndolas en tiempos lo suficientemente cortos para no perjudicar ni a la red ni a los aparatos asociados. Para iniciar la desconexión se sirven del movimiento de un núcleo de hierro dentro de un campo magnético proporcional al valor de la corriente que circula.. Figura 1.8. Interruptor magnético.. 11.

(26) ____________________________________________________________CAPÍTULO 1. Cortocircuitos y protecciones en sistemas industriales. Interruptor térmico Se les conoce como interruptores de disparo diferido, de larga o corta duración, según el tiempo necesario para que se produzca el disparo. Son interruptores automáticos que reaccionan ante sobrecorrientes ligeramente superiores a la nominal, asegurando una desconexión en un tiempo lo suficientemente corto para no perjudicar ni a la red ni a los receptores asociados con él. Para provocar la desconexión, aprovechan la deformación de una lámina bimetálica, que se curva en función del calor producido por la corriente al pasar a través de ella.. Figura 1.9. Interruptor térmico.. Guardamotor El guardamotor se encarga de desconectar el motor en cuanto la corriente que está consumiendo supera en un porcentaje a la corriente nominal que corresponde a la potencia del motor, lo cual es indicativo de un mal funcionamiento del motor y es mejor desconectarlo para evitar que termine por calentarse demasiado y quemarse. Por esta razón se puede clasificar como un elemento de protección. Estos dispositivos protegen contra sobrecarga al motor, y contra cortocircuito y sobrecarga a la línea de alimentación y al motor, tienen que estar conectados al principio de la línea de alimentación del motor [11].. Figura 1.10. Guardamotor.. 12.

(27) ____________________________________________________________CAPÍTULO 1. Cortocircuitos y protecciones en sistemas industriales. 1.6.4 Fusibles Son considerados interruptores de seguridad que funcionan térmicamente. Se diseñan para interrumpir un circuito eléctrico cuando por el circula una sobrecorriente que pueda dañar los conductores o los receptores que se encuentren conectados. Se consideran dispositivos capaces de detectar e interrumpir corrientes peligrosas [12].. Figura 1.11. Distintos tipos de fusibles.. Su característica de operación son de tiempo inverso, mientras mayor sea el valor de la corriente que circula por el elemento fusible, menor es el tiempo que demora en interrumpir el circuito. Características funcionales Posee un solo elemento que les permite realizar las funciones de detección e interrupción. Opera atendiendo a la combinación de la magnitud de corriente, superior al valor nominal, que circula por él y el tiempo de duración de esta, siendo considerado un dispositivo de acción directa. Es un elemento monofásico, lo que significa que solamente opera el fusible de la fase o fases afectadas por una sobrecorriente. Es necesario reemplazarlo una vez que ha operado, bien sea la lámina fusible o todo el conjunto en caso contrario. No permite por sí solo la maniobra del circuito en condiciones normales de funcionamiento, necesitando para ellos dispositivos auxiliares tales como desconectivos, cuchillas, entre otros. Partes que componen un fusible Lámina fusible. 13.

(28) ____________________________________________________________CAPÍTULO 1. Cortocircuitos y protecciones en sistemas industriales. Aquí se distinguen dos partes fundamentales, los terminales y el fusor, estos pueden ser más de uno. Ambos constituyen el elemento sensible a la corriente, encargado de interrumpir regímenes irregulares de operación (incremento de la corriente por encima de los valores admisibles) [12].. Figura 1.12. Lámina fusible.. Cuerpo del fusible. Es la parte que protege y soporta el elemento fusor, sobre él van montados los contactos. Se pueden fabricar de vidrio y cerámica, estos materiales son tratados con melanina o poliéster lo que le proporciona una mayor rigidez mecánica y mejor aislamiento.. Figura 1.13. Cuerpo del fusible.. Elementos de contacto. Su función es posibilitar la conexión en el circuito donde se instala el fusible, generalmente se construyen de cobre. Los elementos de contacto se pueden agrupar en cuatro grupos, los cuales se mencionan a continuación [12] [13]: -. Contactos de tipo roscado con base Edison.. -. Contactos tipo casquillo.. -. Contactos tipo navajas o cuchillas.. -. Contactos tipo tornillos.. 14.

(29) ____________________________________________________________CAPÍTULO 1. Cortocircuitos y protecciones en sistemas industriales. Figura 1.14. Elementos de contacto del fusible.. 1.7 Selectividad Este aspecto es importante en el diseño de un sistema de potencia, ya que indica la secuencia en que los relés actuarán, de manera que si falla un elemento, sea la protección de este la que actúe y no la protección de otros elementos. Asimismo, si no actúa esta protección, deberá actuar la protección de mayor capacidad interruptiva, en forma jerárquica, precedente a la que no actuó. Esto significa que la que espera un tiempo y actúa, se conoce como dispositivo de protección de respaldo. 1.7.1 Tipos de selectividad La selectividad se consigue por medio de dispositivos de protección automáticos si ocurre una condición de defecto en cualquier punto de la instalación y es eliminada por el dispositivo de protección situado inmediatamente aguas arriba del defecto, de forma que no se vean afectados todos los demás dispositivos de protección. La selectividad entre los interruptores automáticos A y B es total si el valor máximo de la corriente de cortocircuito en el circuito B no supera el ajuste de disparo por cortocircuito del interruptor automático A. En esta condición sólo disparará el interruptor automático B. (figura 1.5).. Figura 1.15 Selectividad de los interruptores A y B.. 15.

(30) ____________________________________________________________CAPÍTULO 1. Cortocircuitos y protecciones en sistemas industriales. La selectividad es parcial si la máxima corriente de cortocircuito posible en el circuito B es superior al ajuste de la corriente de disparo por cortocircuito del interruptor automático A. En esta condición dispararán los interruptores automáticos A y B. 1.8 Coordinación Para un correcto funcionamiento del sistema de protecciones en las líneas de distribución es necesaria la coordinación entre todos los elementos que la componen, incluyendo no solo a los dispositivos que brindan protección, sino también los equipos pasivos como: transformadores de potencia y bancos de condensadores. Para la correcta coordinación de las características tiempo-corriente de los distintos tipos de dispositivos de protección deben tenerse en cuenta los siguientes criterios básicos: Las fallas tienen la posibilidad de ser temporales. La protección principal debe despejar una falla permanente o temporal antes de que opere la protección de respaldo, o continuar operando hasta que el circuito sea desconectado. La pérdida de suministro causada por una falla permanente debería restringirse a la menor parte posible del sistema, por el menor tiempo posible. Teniendo claro los tres puntos preliminares la coordinación entre elementos puede ser realizada mediante el uso de las curvas de tiempo-corriente, asociadas a cada dispositivo. Para lograr esta coordinación, es importante el conocimiento de la corriente máxima de falla que se puede presentar en el punto de la red que se está analizando, por lo tanto cuando se dice que dos o más equipos están coordinados significa que para corrientes de cortocircuito iguales o menores a la corriente máxima de falla, los dispositivos van a funcionar como es debido; pero para sobrecorrientes mayores no necesariamente se mantiene dicha coordinación [14][15][16]. 1.8.1 Coordinación fusible-relevador La aplicación de este tipo de arreglo se da fundamentalmente entre dispositivos ubicados dentro de la misma subestación (protección de bancos de alta y baja tensión). Dichas instalaciones son generalmente del tipo rural o suburbano, alimentadas de sistemas de subtransmision y con transformadores de potencia cuya capacidad no exceda de 10 MVA, para los cuales los fusibles deben ser del tipo potencia.. 16.

(31) ____________________________________________________________CAPÍTULO 1. Cortocircuitos y protecciones en sistemas industriales. El criterio establece que debe existir un margen mínimo en tiempo de coordinación del 25% del tiempo entre la curva del tiempo mínimo de fusión del fusible (TMF) y la curva característica de tiempo vs corriente del relevador cuando está presente la máxima corriente de cortocircuito. Con dicho margen se pretende no solo que el fusible no opere, sino, que el calentamiento transitorio a que se ve sometido no provoque alguna modificación irreversible en sus características físicas, de tal forma que su comportamiento para otras fallas pudiera ser diferente al esperado. En otras palabras, si t2 es el tiempo mínimo de fusión del fusible para la falla de referencia y t1 es el tiempo de operación del relevador para la misma falla t1≤0,75≤t2. 1.8.2 Coordinación relevador-fusible La aplicación de este tipo de coordinación se da frecuentemente entre dispositivos ubicados en diferentes localidades, el relevador en una subestación como protección de un circuito de distribución y el fusible como protección de un ramal sobre la línea de distribución. El criterio establece que debe existir un margen mínimo de tiempo de 0,3 s entre la curva de tiempo de interrupción total (TIT) del fusible y la curva característica del relevador para la máxima corriente de cortocircuito común a ambos dispositivos. Con la operación selectiva de la unidad instantánea del relevador de sobrecorrientes, para cualquier falla en el ramal, el primer disparo lo efectúa el propio relevador, reenergizando el circuito a través del relevador de recierre. Posteriormente al cerrar el interruptor y mediante un arreglo en el circuito de control del esquema (relevadores electromecánicos o estáticos) o por programación (relevadores microprocesador), es inhabilitada la acción de la unidad instantánea del relevador, de tal forma que si la falla persiste se fundirá el fusible debido al margen de coordinación de 0,3 s manteniendo entre su curva característica TIT y la curva característica de la unidad del relevador [14]. 1.8.3 Coordinación fusible-interruptor La selectividad entre un interruptor y un fusible que se conectan en serie, se da cuando la curva característica del fusible no toca la curva característica de disparo del interruptor, en el intervalo de las sobrecargas y hasta aproximarse a la zona de disparo. La coordinación se da cuando el tiempo máximo de respuesta entre ellos es entre 0,2s y 0,4 s para la falla máxima.. 17.

(32) ____________________________________________________________CAPÍTULO 1. Cortocircuitos y protecciones en sistemas industriales. 1.8.4 Coordinación relevador-relevador Cuando se usan relevadores de sobrecorrientes en serie, se establece un margen de tiempo entre 0,2 y 0,4 s al valor máximo de falla que se presente, este tiempo incluye el tiempo de operación del interruptor (alrededor de 0,12 s) y el tiempo del relevador (0,10 s), aun cuando puede haber diferencias entre fabricantes. 1.8.5 Coordinación de protecciones para la protección de equipos eléctricos Para coordinar el sistema debe ser selectivo, es decir, que opere solo el dispositivo de protección que se encuentra más cercano a la falla; si por alguna razón este dispositivo falla entonces debe operar el siguiente. Otro punto importante es que debe de tomar en cuenta una escala, ya que los dispositivos se encuentran a diferentes niveles de tensión. Para realizar esta escala se necesita únicamente la relación de transformación del transformador para pasar de un nivel de tensión a otro [14] [15]. 1.9 Conclusiones del capítulo Las diferentes fuentes de cortocircuito pueden ser: suministro eléctrico, los generadores sincrónicos y los motores sincrónicos y asincrónicos. El sistema de protección es uno de los rasgos más básicos y esenciales de un sistema eléctrico y debe ser coordinado adecuadamente para evitar una operación incorrecta de los dispositivos de protección. En la protección de sistemas industriales es muy común utilizar interruptores o interruptores y fusibles La selectividad y la coordinación son características importantes para los dispositivos de protección que permiten una correcta operación de los mismos.. 18.

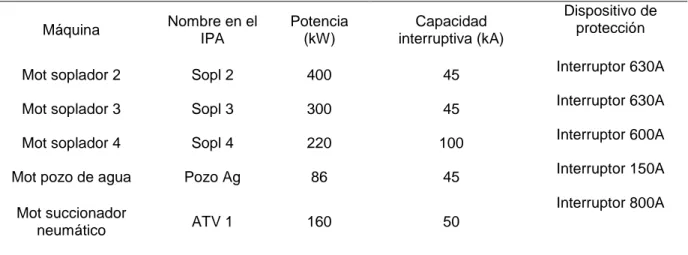

(33) ______________________________________CAPÍTULO 2. Descripción de la UEB y metodología a emplear para los estudios de cortocircuito. CAPÍTULO 2. Descripción de la UEB y metodología a emplear para los estudios de cortocircuito 2.1 Introducción En este capítulo se dará una breve explicación del funcionamiento de las diferentes plantas de producción que componen la ¨UEB Derivados Ciro Redondo¨. Se exponen los dispositivos de protección instalados en la fábrica. 2.2 Descripción tecnológica de la UEB Esta UEB está compuesta por tres plantas: la de levadura forrajera de torula, la de miel proteica, las cuales se encargan de la elaboración de alimento animal y la tercera, llamada FitoMas-E, que es la encargada de la producción de bioestimulante para el crecimiento de varios cultivos. 2.2.1 Planta de Levadura Torula La planta de levadura forrajera de torula consta con los motores más grandes en los propagadores de producción y en la cámara de secado, comprendidos a más de 150 kW. Los motores de los sopladores son las máquinas encargadas de proporcionar aire a los propagadores de cultivo del mosto, en esta área hay tres motores de gran potencia. En el propagador número tres un motor de 400 kW, en el propagador dos uno de 300 kW y en el propagador cuatro un motor de 220 kW. Todos estos motores tienen como dispositivos de protección breakers de 630 A de corriente nominal, todos los motores de dichos propagadores tienen arranques delta-estrella con compensador de arranque. En el secado, está el succionador neumático de los gases (ATV1) que está acoplado al extractor de gases de desecho dentro de la cámara de secado, esta máquina tiene una potencia de 160 kW. Los demás motores son medianos y pequeños moviendo las cargas correspondientes a su potencia, estas potencias están correspondidas entre 5 y 40 kW. Esta planta trabaja las 24 horas del día produciendo mosto, luego el mosto se traslada al propagador número cinco para la desemulsión y de este las bombas Maray (dos bombas una grande de 47 kW y la otra de 18,5 kW, ambas con arranque delta-estrella, las protecciones 19.

(34) ___________________________CAPÍTULO 2. Descripción de la UEB y metodología a emplear para los estudios de cortocircuito. con las que cuentan son fusibles de 200 A) lo trasladan a las máquinas separadoras (Son ocho motores de 40 hp con breakers de 100A de corriente nominal, con arranque deltaestrella). En estas, se realiza una primera separación para extraer el agua excedente y se vierte en los tanques de crema de primera, después se realiza una segunda separación para extraer más agua de la crema y concentrar más aún el producto y queda trasladado en los tanques de segunda separación. Cuando los tanques de segunda alcanzan un nivel determinado, se comienza a evaporar, este proceso consiste, que mediante vapor aplicado a la crema de segunda se concentre este producto al punto de quedar con la menor cantidad de agua posible. Esta crema ya evaporada se traslada al atomizador (ATC) con bombas de 4 kW, arranque delta-estrella y fusibles de 32A. El ATC (32 kW, arranque en cascada, fusibles de 120A) está colocado en la parte superior de la cámara de secado, el cual atomiza la crema dentro de la cámara que se encuentra a altas temperaturas. El resultado es un polvillo de color amarillo que es subsionado a través de ocho osturadores (Son los motores más pequeños de la planta con 0,37 kW de potencia y están protegidos por fusibles de 2A) que lo depositan en un transportador neumático (ATV2)(30 kW, arranque delta-estrella, fusible de 63A) hasta el embudo colector. En el embudo colector este producto seco se envasa en sacos de papel de 25kg y mediante conductores de esteras llegan al almacén de productos terminados [1]. La figura 2.1 muestra los motores más grande con los que cuenta la UEB, en la parte superior los motores de los tres propagadores, en la parte inferior el motor del ATV 1 y el motor del ATC.. 20.

(35) ___________________________CAPÍTULO 2. Descripción de la UEB y metodología a emplear para los estudios de cortocircuito. Figura 2.1. Principales consumidores de la Planta Levadura de Torula.. La figura 2.2 muestra los dispositivos de protección con los que se cuenta en la subestación principal. Los breakers todos son de caja moldeada, además son de varios fabricantes y modelos como se muestran a continuación [17].. Figura 2.2. Protecciones de los mayores consumidores y las pizarras de alimentación.. Los fusibles utilizados para la protección de motores en la fábrica son marca HAZEMEYER del tipo 12x58 AM NC.63.210. 21.

(36) ___________________________CAPÍTULO 2. Descripción de la UEB y metodología a emplear para los estudios de cortocircuito. 2.2.2 Planta de Miel Proteica Esta es una pequeña planta que en sus inicios la idea fue la venta de miel proteica. Es la encargada de la venta de la crema de torula evaporada y la miel de caña, su maquinaria consta de un removedor de 7,5 kW con arranque delta-estrella, está protegido por breakers (Fabricante IEM, Tipo HFB-3015). También tiene tres bombas de trasiego, una de crema evaporada para la los tanques de segunda de 5,8 kW, otra de miel de caña de 22 kW y una tercera de crema de 7,5 kW [1]. El propósito de esta planta es bombear de los tanques internos hasta los transportes de los compradores. Su funcionamiento es aleatorio ya que depende de cuando haya venta y que esté operando la planta de levadura de torula. La figura 2.3 muestra a la izquierda los tanques donde antes se preparaba la Miel Proteica, hoy en día se utiliza para almacenar la crema evaporada. En la parte inferior derecha se muestran los motores de las bombas de traslado para el llenado de las pipas de los compradores de la crema evaporada. A la derecha se observan los tanques donde se almacena la crema evaporada lista para la venta.. Figura 2.3. Planta de Miel Proteica.. 22.

(37) ___________________________CAPÍTULO 2. Descripción de la UEB y metodología a emplear para los estudios de cortocircuito. 2.2.3 Planta de FitoMas-E La tecnología con la que cuenta la planta es relativamente sencilla y se fundamenta en la hidrolisis de la levadura de torula como fuente proteica seguido del enriquecimiento con macronutrientes. El proceso de producción es discontinuo, o sea, el producto se obtiene por lotes, considerándose la producción de tres lotes diarios en doce horas. La instalación dispone de los servicios auxiliares necesarios para lograr el funcionamiento adecuado del proceso, así como la planta para la producción de recipientes plásticos para el envase del producto. Los procesos que se desarrollan en la planta se pueden operar de forma automática y manual con accionamiento a distancia. Para la operación se dispone de un sistema de control jerárquico, donde en nivel superior de supervisión se encuentra una máquina de cómputo con el sistema SCADA (Supervisory Control And Data Adquisition). El nivel de control se desarrolla por un autómata programable industrial PLC (Programable Logic Computer) con sus módulos de entrada/salida distribuidos y un nivel de campo, donde se encuentran los sensores y actuadores (válvulas, motores y bombas). Ambas constituyen vías para la operación y monitorización de la planta y permiten el acceso a los datos del proceso y el accionamiento sobre el mismo [18]. La producción no genera grandes residuales sólidos salvo los sacos de papel y sintéticos, así como, recipientes plásticos y de hierro vacío, para lo cual existen soluciones en la misma UEB. Los residuales líquidos se limitan a limpiezas de pisos y equipos. El sistema de protección de esta fábrica es moderno, los dispositivos destinados a esta tarea en la subestación son breakers de caja moldeada de bajo voltaje y la protección de los motores de las distintas líneas de producción son breakers y guardamotores.. Figura 2.4. Protecciones generales y de motores Planta FitoMas-E.. 23.

(38) ___________________________CAPÍTULO 2. Descripción de la UEB y metodología a emplear para los estudios de cortocircuito. Los interruptores utilizados son del fabricante ABB del tipo SACE Tmax. Son interruptores que poseen: . Doble aislamiento.. . Maniobra positiva.. . Posibilidad de seccionalizarse.. . Resistencia a los choques y a las vibraciones.. Los dispositivos utilizados para la protección de los motores son guardamotores del fabricante SIEMENS. Estos también pueden ser utilizados como relés de sobrecarga. Además pueden usarse como: . Protección contra cortocircuitos de combinaciones de arranque.. . Funcionan como interruptor principal y de parada de emergencia.. . Interruptores de protección para transformadores de tensión [19].. 2.3 Descripción del proceso de producción de la UEB Derivados Ciro Redondo A continuación se describen los procesos de producción que se llevan a cabo en cada planta de la UEB que se está analizando. .2.3.1 Planta Levadura de Torula La crema de levadura forrajera de torula no es más que organismos unicelulares los cuales se alimentan y se les proporciona una fuente estable de alimentos y aire comprimido para catalizar su reproducción, esta reproducción es por bipartición. La producción del mosto de levadura forrajera de torula comienza en el laboratorio de la fábrica con una pequeña muestra llamada sepa, traída de La Habana. Esta muestra se comienza a alimentar con Agar Agar (nutriente líquido que se deposita en cuñas y se solidifica) en tubos de ensayo y comienza su reproducción, esta reproducción se realiza en una incubadora. A medida que la muestra va aumentando esta se va cambiando para recipientes más grandes hasta que llega a los propagadores de producción. En este punto comienza el proceso llamado corrida. Este proceso consiste en llevar el mosto al propagador de desemulsión para eliminar la tensión superficial del líquido (espuma). Antes de llegar a la 24.

(39) ___________________________CAPÍTULO 2. Descripción de la UEB y metodología a emplear para los estudios de cortocircuito. separación el mosto pasa por un juego de filtros. Después se pasa por las separadoras, que es capaz de concentrar hasta cinco veces el valor del líquido de entrada. La función de estos equipos es concentrar el líquido extrayendo la mayor cantidad de efluentes (agua y algunos nutrientes). Luego esta crema va al evaporador, que es un equipo que consta de dos calentadores que eleva la temperatura sobre 80 grados y a través de estos pasa la crema para ser precalentada antes de llegar a los plasmolizadores. El evaporador contiene dos plasmolizadores que su función es romper la membrana celular para convertir la levadura en una sustancia asimilable. Después pasa a los vasos concentradores o evaporadores, estos vasos trabajan en vacío para lograr mayor concentración con temperaturas no muy elevadas. A este punto ya la crema de levadura de torula está lista para el consumo animal. También se realiza el proceso de secado, la crema se introduce dentro de una cámara cerrada al vacío a una temperatura de 320 grados la que hace que se termine de evaporar el agua restante y como producto final se obtiene un polvo fino de alto valor alimenticio. Este polvo pasa del secado al sistema de envase, que consiste en un equipo pesador-ensacador en el que se coloca saco de papel de cuatro capas (valvulado), donde se deposita el producto final con un peso de 25kg. Este producto final contiene un valor proteico de 45 a 48 por ciento de proteína y un contenido alto en vitaminas B [1]. La figura 2.5 muestra las diferentes áreas de producción de la planta de levadura forrajera de torula. De izquierda a derecha se puede observar los propagadores de producción del mosto, las máquinas separadoras y el evaporador.. Figura 2.5. Líneas de producción Planta Levadura de Torula.. 25.

(40) ___________________________CAPÍTULO 2. Descripción de la UEB y metodología a emplear para los estudios de cortocircuito. 2.3.2 Planta de Miel Proteica La planta de miel proteica en un principio actuaba como una planta de mezclado, este era un producto que estaba compuesto por la crema evaporada y miel de caña, mezcladas en proporciones determinadas. Dicho producto para las diferentes edades de los consumidores animales se necesitaban diferentes proporciones y se optó por vender estas proporciones por separadas, de esta forma se encuentra operando esta planta en la actualidad. Actualmente no consta de un proceso de producción puesto que los productos con los que trabaja ya han sido previamente elaborados, la crema evaporada por la planta de levadura de torula y la miel de caña por el CAI Ciro Redondo [1]. 2.3.3 Planta de FitoMas-E La tecnología de producción de FitoMas-E se fundamenta en la hidrolisis acida de levadura de torula (Cándida Utilis), seguido de un proceso de formulación, donde el hidrolizado se le adicionan macroelementos (nitrógeno, potasio y fosforo) para enriquecer el producto final, así como un persevante. La hidrolisis de la levadura se lleva a cabo en el reactor esmaltado provisto de agitación. Al mismo se le adiciona la levadura de torula, que se mezcla con el volumen de agua correspondiente al hidromódulo inicial de trabajo. La operación se realiza con agitación continua de la mezcla (agua-levadura). A la mezcla contenida en el reactor se le adiciona ácido sulfúrico (catalizador), se calienta con vapor saturado hasta una temperatura determinada y posteriormente se enfría. La masa hidrolizada se traslada al reactor de formulación donde se adicionan las cantidades correspondientes de Urea, Cloruro de Potasio, Ácido Fosfórico, Antiespumante, Agua y Preservante. El formulado se traslada al tanque de producto terminado donde se iguala con agua y se alimenta a la máquina de llenado. El envase se realiza en recipientes de 5 o 20 litros que se envían al almacén del día de productos terminados [18]. La figura 2.6 muestra las distintas líneas de producción con las que se cuentan en la planta de FitoMas-E. La zona de producción, la zona de llenado, la zona de producción de recipientes plásticos y la zona de la producción de las tapas para los bidones antes mencionados.. 26.

(41) ___________________________CAPÍTULO 2. Descripción de la UEB y metodología a emplear para los estudios de cortocircuito. Figura 2.6. Líneas de producción Planta FitoMas-E.. 2.4 Principales rasgos de la producción de Levadura de Torula y FitoMas-E Debido al tipo de proceso y la longevidad de la fábrica de torula existe un ambiente húmedo ya que la producción tanto del mosto de cultivo como la crema resultante de las separaciones tiene espuma la cual se derrama por la parte superior de los tanques y esta se limpia con agua a presión, toda la instalación está bajo techo y con poca llegada de la radiación solar. Estas condiciones son proclives a la existencia de una alta humedad, esto trae consigo deterioro en las pizarras eléctricas y en la carcasa de los motores que están ubicados sobre pequeñas bases de concreto. Además, el equipamiento suma a todo esto vibraciones significativas y ruidos en algunos puntos de la fábrica. La planta de FitoMas-E, cuenta con tecnología más moderna, la cual hace que las condiciones de producción sean más limpias. Los depósitos y maquinaria no tienen salideros y está bien afirmada en sus bases correspondientes. Los motores son pequeños y de poco tiempo de explotación por lo que los ruidos y las vibraciones son nulas. 2.5 Descripción del sistema eléctrico de la “UEB Derivados Ciro Redondo” La UEB Derivados Ciro Redondo tiene una subestación eléctrica principal de 33 kV. La energía total es transferida desde la subestación Ceballos 110 kV a través del interruptor 2645. Las líneas de alimentación penetran en la subestación antes mencionada por pasa muros. Estos son tubos de travesía T5 compuesto por bastidor de cemento con disco (UD5), 27.

(42) ___________________________CAPÍTULO 2. Descripción de la UEB y metodología a emplear para los estudios de cortocircuito. los cuales alimentan las barras de cobre donde están instalados los transformadores de fuerza. En caso de averías cada transformador por el primario posee cuchillas mecánicas numeradas 3041, 3042, 3043 respectivamente. Cada uno de estos transformadores tributan a un interruptor los cuales están conectados en paralelo a su salida. De aquí se alimenta la planta de producción de bionutriente FitoMas-E, la cual posee una subestación que es alimentada con un nivel de tensión 440 V y tiene un transformador 440/220V para la alimentación de las cargas de 220V y 110V. Además a la subestación principal están conectadas todas las pizarras de alimentación de los motores y los transformadores de alumbrado de la fábrica de levadura de torula La figura 2.7 muestra el interruptor marca GARDY que es el interruptor principal y uno de los tres transformadores de 33/0,44 kV, cada transformador tributa a un interruptor.. Figura 2.7. Interruptor principal y transformadores de la subestación principal.. Concluyendo, la UEB cuenta con tres transformadores de 33/0,44kV ubicados en la subestación principal. Una planta de bionutriente FitoMas-E y 5 pizarras de distribución, además de un gran número de motores de 440V. La figura 2.8 muestra un esquema general del sistema eléctrico de la fábrica [20].. 28.

(43) ___________________________CAPÍTULO 2. Descripción de la UEB y metodología a emplear para los estudios de cortocircuito. Figura 2.8. Monolineal simplificado de la UEB Ciro Redondo. A continuación se describen todos los equipos con los que cuenta la fábrica, se divide en cada planta y lo que tienen por pizarra. El anexo II.1 muestra los monolineales de las distintas pizarras que poseen las tres plantas con todos los datos que se recolectaron. Subestación principal: cuenta con 3 transformadores de 800 kVA. 29.

Figure

Documento similar

Abstract: This paper reviews the dialogue and controversies between the paratexts of a corpus of collections of short novels –and romances– publi- shed from 1624 to 1637:

Después de una descripción muy rápida de la optimización así como los problemas en los sistemas de fabricación, se presenta la integración de dos herramientas existentes

o Si dispone en su establecimiento de alguna silla de ruedas Jazz S50 o 708D cuyo nº de serie figura en el anexo 1 de esta nota informativa, consulte la nota de aviso de la

Fuente de emisión secundaria que afecta a la estación: Combustión en sector residencial y comercial Distancia a la primera vía de tráfico: 3 metros (15 m de ancho)..

Pliegue asimétrico mostrando una pizarrosidad de plano axial (martillo) en las pizarras del volcanismo ácido inicial del anticlinorio de Coto Vicario.. El martillo muestra la

LABORATORIO DE MICROPÁLIONTOLOGIA. INFORME

Comprende los materiales que constituyen el núcleo del sinclinorio cen- tral de la zona. Y asimismo los del norte del anticlinal de Los Peñones. Se 'sitúa esta

Ciaurriz quien, durante su primer arlo de estancia en Loyola 40 , catalogó sus fondos siguiendo la división previa a la que nos hemos referido; y si esta labor fue de