Diseño de un sistema de supervisión y control automatizado para optimizar el proceso de producción de concentrado de molibdeno en la Sociedad Minera Freeport Perú

Texto completo

(2) UNIVERSIDAD NACIONALPEDRO RUIZ GALLO FACULTAD DE CIENCIAS FÍSICAS Y MATEMÁTICAS ESCUELA PROFESIONAL DE INGENIERÍA ELECTRÓNICA. “DISEÑO DE UN SISTEMA DE SUPERVISION Y CONTROL AUTOMATIZADO PARA OPTIMIZAR EL PROCESO DE PRODUCCION DE CONCENTRADO DE MOLIBDENO EN LA SOCIEDAD MINERA FREEPORT PERU”. TESIS Para Optar el Título Profesional de Ingeniero Electrónico Presentada por: BACH. NECIOSUP REQUE VANESA ARACELY BACH. QUIÑONES PUÉMAPE NATHALÍ DEL ROSARIO. JURADO CALIFICADOR Ing. Ramírez Castro Manuel Javier Presidente Ing. Oblitas Vera Carlos Secretario Ing. Chamán Cabrera Lucía Vocal. Lambayeque, Perú 2017.

(3)

(4)

(5) Este trabajo de tesis es el producto final del gran esfuerzo realizado todo este tiempo; después de un largo camino recorrido concluimos una de las etapas más importantes de nuestras vidas. Agradecemos a Dios por ser nuestra guía y fortaleza para lograr nuestras metas; asimismo por permitirnos librar obstáculos para seguir luchando por el presente y por el futuro.. A nuestros padres por ser ejemplo de esfuerzo, constancia, superación y humildad; a nuestros hermanos por el apoyo brindado a diario.. A los docentes que supieron transmitir sus enseñanzas y experiencias en el transcurso de nuestra formación académica a lo largo de nuestra carrera universitaria. LAS AUTORAS. i.

(6) PRESENTACIÓN. Señores Miembros del Jurado: De conformidad a lo estipulado por el reglamento de Grados y Títulos de la Universidad Nacional Pedro Ruíz Gallo, presentamos a vuestra consideración la tesis titulada: “DISEÑO DE UN SISTEMA DE SUPERVISIÓN Y CONTROL AUTOMATIZADO PARA OPTIMIZAR EL PROCESO DE PRODUCCIÓN DE CONCENTRADO DE MOLIBDENO EN LA SOCIEDAD MINERA FREEPORT PERÚ”.. Con la finalidad de obtener el Título de Ingeniero Electrónico y esperando constituya una herramienta útil de consulta para quienes se interesen en este tipo de estudio.. Nuestro proyecto de investigación se ha desarrollado de acuerdo a las necesidades de nuestros usuarios, realizando un análisis previo de la problemática existente y aplicando conocimientos, esfuerzos e investigación.. Esperamos haber dado cumplimiento y satisfacción a las expectativas y que este trabajo de investigación sirva de guía o de referencia para el desarrollo de futuras investigaciones.. Lambayeque, Abril del 2017. ii.

(7) RESUMEN. El presente trabajo se ha desarrollado en la Sociedad Minera Freeport Perú, en la planta de concentrado de Molibdeno. Para iniciar el proceso se recibe la pulpa del concentrado de cobre con aproximadamente 46% de sólidos y luego se incrementa el contenido de sólidos a aproximadamente 91% de sólidos. El concentrado es filtrado en dos etapas, luego comprimiendo la capa de sólidos e inyectando aire comprimido a través de la misma para reducir más la humedad, una faja transportadora de descarga alimenta el concentrado filtrado a contenedores o recipientes para concentrados. El sistema de secado y concentrado tenía deficiencias en lo que respecta al control, teniendo perdidas en manejo de motores, bombas así como falta de alarmas. Después de analizar la problemática se desarrolla el sistema de automatización que nos permitiría eliminar estos problemas. El sistema planteado es una Arquitectura de Control Distribuida, con dos niveles definidos el primero de control y el segundo de supervisión. El nivel de control regula las principales variables del proceso, estableciendo lazos de control realimentados y basados en controladores PID. En el nivel de supervisión se ha implementado base de datos, alarmas y generación de gráficas en tiempo real.. iii.

(8) ABSTRACT. This present work has developed in the "Sociedad Minera Freeport" Peru, in the concentrate plant of Molibdeno. The pulp of the copper concentrate is received in order to initiate the process with approximately 46 % of solids and next the contents of solids increases to approximately 91 % of solids. The concentrate is filtered in two stages, next compressing the cape of solids and injecting compressed air through the same to reduce plus the humidity, a belt conveyor of unloading feeds the concentrate filtered to containers or containers for concentrates. The system of drying and concentrate had deficiencies in regards to control, having prostitutes in handling of motors, bombs as well as deficiency of alarms. The system of automation that would allow us eliminating these problems develops after analyzing the problems. The presented system is Control's Architecture Distributed, with two defined levels the first one of control and the second one of supervisory. The level of control regulates the main variables of the process, establishing re-nourished and based loops of control in controls PID. Basis of data, alarms and generation of graphs in real time have been implemented in the supervisory level.. iv.

(9) INTRODUCCION. El presente trabajo de investigación tuvo como propósito implementar una solución de automatización para optimizar el proceso de concentrado de Molibdeno, en las instalaciones de la Sociedad Minera Freeport Perú.. Con la finalidad de lograr una mayor compresión y entendimiento del trabajo desarrollado en esta tesis, detallaremos a continuación cada uno de los cinco capítulos que la conforman:. Capítulo I: Análisis de la Problemática En este capítulo se describe la problemática, los objetivos del proyecto tanto el general como los específicos, se plantea la hipótesis como solución del problema.. Capítulo II: Marco Teórico En este capítulo se definen los principales conceptos de automatización que se utilizarán en el diseño y desarrollo de nuestro proyecto. Se hace mención a los controladores, así como información sobre el proceso de concentración del molibdeno.. Capítulo III: Descripción del Proceso y Determinación de Puntos Críticos de Control En este capítulo se hace una descripción de todas las etapas del proceso, se determinan los procedimientos y se identifican las variables más críticas por cada una de estas.. Capítulo IV: Diseño del Sistema de Supervisión y Control En este capítulo se diseñan los lazos de control del sistema, se establece la arquitectura del sistema de control, así mismo se muestran los planos de instrumentación y el software de supervisión. Se utilizan criterios de selección para los instrumentos y equipos del sistema. v.

(10) Capítulo V: Análisis de Costos En este capítulo evaluaremos y presentaremos los costos de los equipos y de implementación del proyecto, así mismo se indicará la inversión necesaria y el financiamiento.. Conclusiones y Recomendaciones Finalmente se detallan las conclusiones y recomendaciones que se han determinado al finalizar el estudio.. vi.

(11) INDICE. Pág.. Agradecimiento. i. Presentación. ii. Resumen. iii. Abstract. iv. Introducción. v. Indice. 1. Capítulo I: ANÁLISIS DE LA PROBLEMÁTICA 1. Aspectos Informativos. 5. 1.1 Datos Informativos. 5. 1.2 Marco Lógico. 6. 1.2.1 Situación Problemática. 6. 1.2.2 Antecedentes del Problema. 7. 1.2.3 Problema. 10. 1.2.4 Hipótesis. 10. 1.2.5 Objetivos. 10. 1.2.6 Justificación e Importancia. 11. 1.

(12) Capítulo II: MARCO TEÓRICO 2.1 El Molibdeno. 13. 2.2 Conceptos de Automatización. 20. 2.2.1 Tipos de Control. 20. 2.2.2 Sistemas de Control. 21. 2.2.3. Control Supervisor. 23. 2.2.4 Control Distribuido. 24. 2.2.5 Actuadores. 25. Capítulo III: DESCRIPCIÓN DEL PROCESO Y DETERMINACIÓN DE PUNTOS CRÍTICOS DE CONTROL 3. Descripción del Proceso. 29. 3.1 Generalidades. 29. 3.2 Proceso Productivo. 30. 3.3 Puntos Críticos y Lazos de Control. 32. 3.3.1 Espesamiento del concentrado de Cu-Mo. 32. 3.3.2 Flotación Rougher y Scavenger de Mo. 35. 3.3.3 Flotación del primer cleaner de Mo. 36. 3.3.4 Espesamiento de concentrado de primer cleaner. 37. 3.3.5 Flotación de Mo en celda columna. 38. 3.3.6 Flotación Scavenger de limpieza de Mo. 39. 3.3.7 Filtración de concentrado final. 40. 3.3.8 Secado y empaque del concentrado final. 41. 2.

(13) Capítulo IV: DISEÑO DEL SISTEMA DE SUPERVISIÓN Y CONTROL 4. Arquitectura del Sistema de Control. 43. 4.1 Funciones necesarias del sistema. 45. 4.2 Red de comunicación. 45. 4.3 Planos de instrumentación. 46. 4.4 Modelamiento de los sistemas y algoritmos de control. 62. 4.5 Software de supervisión. 79. 4.6 Criterios de selección de la instrumentación. 87. 4.7 Selección de equipos e instrumentación. 91. Capítulo V: ANÁLISIS DE COSTOS 5.1. Generalidades. 102. 5.2 Estimación de costos. 102. 5.3 Inversión y financiamiento. 105. Conclusiones. 107. Recomendaciones. 108. Referencia Bibliográfica. 109. Anexos. 110. 3.

(14) CAPITULO I ANÁLISIS DE LA PROBLEMÁTICA. 4.

(15) 1. ASPECTOS INFORMATIVOS.. 1.1. Datos Informativos.. 1.1.1.. Título. DISEÑO DE UN SISTEMA DE SUPERVISIÓN Y CONTROL AUTOMATIZADO PARA MEJORAR EL PROCESO DE PRODUCCIÓN DE CONCENTRADO DE MOLIBDENO EN LA SOCIEDAD MINERA FREEPORT PERÚ. 1.1.2. Personal Investigador Bach. Quiñones Puémape Nathali del Rosario. Bach. Neciosup Reque Vanessa Aracely.. 1.1.3. Asesor Hugo Javier Chiclayo Padilla- Ingeniero Electrónico de la Universidad Nacional Pedro Ruiz Gallo.. 1.1.4. Centro de Investigación Universidad Nacional Pedro Ruiz Gallo; Facultad de Ciencias Físicas Matemáticas; Escuela Profesional de Ingeniería Electrónica.. 1.1.5. Área de Investigación Área de Electrónica Aplicada a la Automatización.. 1.1.6. Lugar de Investigación El Distrito de Uchumayo del departamento de Arequipa.. 5.

(16) 1.1.7. Beneficiario de la Investigación La Sociedad Minera Freeport Perú en el distrito de Uchumayo; departamento de Arequipa.. 1.2. MARCO LÓGICO. 1.2.1.. Situación Problemática. El área de Secado y Concentrado recibe la pulpa del concentrado de cobre (relave de la flotación scavenger de moly) con aproximadamente 46% de sólidos y luego se incrementa el contenido de sólidos a aproximadamente 91% de sólidos. El concentrado es filtrado en dos etapas: primero el concentrado de Cu es espesado en el espesador para concentrados de Cu por sedimentación, segundo el underflow del espesador es alimentado a los filtros de presión para concentrados de Cu, los cuales mecánicamente eliminan la humedad bombeando el concentrado hacia los compartimientos del filtro en los cuales el paño de filtro deja pasar el agua mientras se retienen los sólidos. Comprimiendo la capa de sólidos y luego inyectando aire comprimido a través de la misma para reducir más la humedad, una faja transportadora de descarga alimenta el concentrado filtrado a contenedores o recipientes para concentrados. instalados. en los. camiones. El relave de la flotación scavenger de molibdeno es el concentrado final de cobre, este es muestreado en la planta moly y luego bombeado al espesador de concentrado de Cu. El concentrado de cobre es espesado alrededor de 64% de sólidos con la ayuda del floculante y transferido a los tanques de almacenamiento con agitación. El sistema de transporte de mineral tiene perdidas en manejo de motores, bombas y desperdicio de materia prima, así como falta de alarmas. El sistema al no estar automatizado no tiene control ante una posible parada o avería, así como no mantiene la calidad del producto.. 6.

(17) La falta de un sistema de seguridad ocasionaría accidentes que afectarían al personal que trabaja en dicha área. Una supervisión inadecuada no permite generar una base de datos, ni tener un registro histórico de los principales eventos.. 1.2.2. Antecedentes del Problema Se tiene que aclarar que anteriormente no se ha realizado ningún proyecto relacionado al tema en la Sociedad Minera Freeport Perú.. a) Antecedentes Internacionales TITULO: “MEDICIÓN DE CINÉTICA DE TOSTACIÓN DE CONCENTRADOS DE MOLIBDENITA” AUTOR: Carlos Hernández Ibañez. Facultad de Ciencias Físicas y Matemáticas Universidad de Chile Chile, 2008 RESUMEN: El presente estudio pretende analizar dos concentrados específicos de molibdenita, con composiciones levemente distintas, que registran una gran diferencia en los resultados operacionales de tostación. Esta diferencia será enfocada desde el punto de vista de los mecanismos de reacción involucrados y las impurezas del concentrado, con la finalidad de determinar las razones que expliquen tal diferencia. Debido a que el componente que presenta diferencias y cantidades significativas entre los concentrados, es el cobre, este estudio se enfocará en determinar la influencia de este elemento sobre la tostación.. TÍTULO: “OPTIMIZACIÓN EN LA RECUPERACIÓN METALÚRGICA DE MOLIBDENO, PLANTA LAS TÓRTOLAS” AUTOR: Xiomara Méndez Méndez Facultad de Ingeniería Pontificia Universidad Católica de Valparaíso. 7.

(18) Chile, 2013 RESUMEN: El presente estudio da cuenta del bajo escenario productivo que presenta la Planta Las Tórtolas, División Los Bronces, donde se han alcanzado recuperaciones históricas de cobre y molibdeno de un 74% y 35% respectivamente. Ante esta situación se llevó a cabo un análisis histórico de leyes de mineral, características mineralógicas y datos operacionales asociados, donde fue posible visualizar que las bajas leyes de cabeza de Molibdeno de alrededor de un 0,011% para el último periodo que comprende los años 2011 y 2012 se encuentran asociadas a la Fase mineralógica Donoso 1, donde a través de un análisis por microscopia dio cuenta de tamaños anormales de ganga asociada y por ende es una de las causas de pérdidas de molibdeno.. TÍTULO: “IMPLEMENTACIÓN DE CELDAS DE FLOTACIÓN EN PLANTA DE MOLIBDENO” AUTOR: Mario Peñafiel Facultad de Ingeniería Pontificia Universidad Católica de Valparaíso Chile, 2012 RESUMEN: El presente estudio plantea la implementación de Celdas de Flotación en Plantas de Molibdeno, esta situación se llevó a cabo un análisis histórico de leyes de mineral, características mineralógicas y datos operacionales asociados, donde fue posible demostrar cómo afecta la utilización de celdas de flotación en la extracción y concentración de Molibdeno, para así poder reducir las pérdidas de molibdeno en los procesos de tratamiento de minerales.. 8.

(19) b) Antecedentes Nacionales TÍTULO:. “IMPLEMENTACIÓN. DEL. SISTEMA. EXPERTO. EN. MOLINOS PARA OPTIMIZAR LA MOLIENDA DEL CIRCUITO DE COBRE EN LA PLANTA CONCENTRADORA DE SOCIEDAD MINERA CERRO VERDE S.A.A.” AUTORES: Víctor Chillcce Aquino, Roger Rojas Amaro Facultad de Ingeniería Metalúrgica y de Materiales Universidad Nacional del Centro del Perú Huancayo – Perú, 2012 RESUMEN: La empresa minera SOCIEDAD MINERA CERRO VERDE SAA., actualmente explota y beneficia minerales de cobre y molibdeno. La molienda es la última etapa en el proceso de conminución de las partículas de minerales, y por lo mismo una molienda óptima es la clave para una buena liberación del mineral incluyendo eficiencia del circuito. En la actualidad esta empresa minera viene realizando trabajos de implementación y poniendo en marcha circuitos pilotos que le permitan mejorar la liberación de las partículas valiosas del mineral y así obtener el tamaño óptimo de liberación, ya que este mejoraría enormemente la calidad de molienda más fina que conllevaría a una mejora en la recuperación en el concentrado de cobre y molibdeno. El proyecto plantea un sistema experto que permita optimizar los procesos de explotación de cobre y molibdeno. TÍTULO: “IMPLEMENTACIÓN DE UNA PLANTA PRODUCTORA DE GRASA LUBRICANTE DE DISULFURO DE MOLIBDENO PARA EL SECTOR MINERO” AUTOR: José Antonio Sastre Noboa Ingeniería Industrial Universidad de Lima Perú, 2011 RESUMEN: El presente estudio busca mostrar el potencial que tiene el Perú para brindar un valor agregado a las materias primas que se extraen en el país. Específicamente se trata de la Molibdenita, que es. 9.

(20) utilizada como lubricante sólido en aleaciones, grasas y otras aplicaciones, además de proveer de otros subproductos. Cabe destacar que en el Perú, siendo el cuarto productor en el mundo, aún no cuenta con estas plantas para el tratamiento. Por lo tanto, la grasa lubricante con molibdeno es utilizada en máquinas con alta fricción o altas temperaturas. Además, hay máquinas en las que solamente se puede utilizar este tipo de grasa por los altos niveles de fricción que presentan. En otros países se consume esta grasa, con distinto porcentaje de disulfuro, en diversos equipos, como armas, vehículos, entre otros. En nuestro país, las empresas mineras nacionales se encuentran en constante crecimiento y generan altos índices de producción, lo que hace necesario que mantengan sus equipos en el mejor estado posible, para lo cual consumen más grasa.. 1.2.3. Problema ¿El Diseño de un Sistema de Supervisión y Control del Proceso de Producción de Concentrado de Molibdeno en la Sociedad Minera Freeport Perú, permitirá mejorar dicho proceso?. 1.2.4. Hipótesis Si se diseña un Sistema de Supervisión y Control del Proceso de Producción de Concentrado de Molibdeno en la Sociedad Minera Freeport Perú, mejoraremos dicho proceso.. 1.2.5. Objetivos. 1.2.5.1. Objetivo General. Diseñar un Sistema que Controle y Supervise en tiempo real el proceso de Producción del Concentrado de Molibdeno para así mejorar el rendimiento de la planta Moly en la Sociedad Minera Freeport Perú.. 10.

(21) 1.2.5.2. Objetivos Específicos. Diseñar el sistema de control necesario para la automatización. Desarrollar los algoritmos de control necesarios para el proyecto. Realizar la selección adecuada de equipos e instrumentos para el proyecto. Desarrollar el software de supervisión que contenga reportes y alarmas, así como una base de datos. Calcular los costos necesarios para la implementación.. 1.2.6.. Justificación e Importancia del Proyecto.. Para una Empresa Industrial cuyo rubro tiende a satisfacer a un público consumidor, la productividad es un parámetro muy importante dado que está relacionado con la eficiencia de la misma. Sin embargo para satisfacer a los clientes no basta la eficiencia, se requiere además de otro factor importante como es la calidad. Una producción eficiente y un producto de calidad garantizan el futuro de una empresa industrial. La eficiencia en la producción no es algo sencillo de entender, requiere de un sentido más amplio, como la obtención de un producto de calidad en un tiempo razonable y un bajo costo de producción. Si bien es cierto que la inversión en automatización es inicialmente alta, también es cierto que la optimización que trae consigo el control y automatización de procesos industriales produce beneficios que justifica el proyecto: a. Se obtiene una reducción en el consumo de energía al optimizar los procesos. b. Se reduce el uso de la mano de obra y la operación de máquinas con alta influencia manual, que al final reducen la confianza y aumentan el riesgo de accidentes.. 11.

(22) CAPÍTULO II MARCO TEÓRICO. 12.

(23) 2. MARCO TEÓRICO. 2.1. El Molibdeno. 2.1.1. Reseña histórica del Molibdeno En 1778 Carl Wilhelm Scheele hizo reaccionar el mineral molibdenita (MoS2) con ácido nítrico obteniendo un compuesto con propiedades ácidas al que llamó "acidum molibdenae". Luego Hjelm aisló el metal impuro mediante la reducción del anterior compuesto con carbono en 1782, después usándolo como agente aleante. De esta forma en 1894 Schneider Electric hizo la primera armadura de placas de acero de molibdeno, utilizándose en la 1ª Guerra Mundial en la mayoría de las empresas En el siglo XIX, el molibdeno era un elemento de laboratorio sin uso económicamente práctico alguno. Sin embargo, como consecuencia de diversos experimentos realizados, se mostró que el molibdeno era un buen sustituto del tungsteno en diversas aleaciones con el acero. No obstante, recién a inicios del siglo XX, cuando la tecnología empezaba a hacer posible la extracción de cantidades suficientes, surgió el interés comercial por explotar el metal.. 2.1.2. Definición de Molibdeno La palabra molibdeno proviene del griego "molybdos" que quiere decir "como el plomo", puesto que era confundido con este elemento. El molibdeno es un metal esencial desde el punto de vista biológico y se utiliza sobre todo en aceros aleados. Es un metal de color gris plateado, que no existe en estado puro en la naturaleza, por lo que generalmente se encuentra asociado a otros elementos, como es el caso de los minerales sulfurados, de los cuales también se obtiene el cobre, sin embargo la molibdenita (MoS2) es el mineral con mayor contenido de molibdeno. 13.

(24) Así, es común que el molibdeno sea considerado un subproducto de una operación de extracción de cobre. Es un metal que se usa como materia prima para obtener aleaciones, entre la que destacan los aceros más resistentes. Alrededor de las dos terceras partes de este metal se usa para ese fin. Este metal plateado tiene el sexto punto de fusión más alto de cualquier elemento. El molibdeno no se produce como el metal libre en la naturaleza, sino en varios estados de oxidación en los minerales. Industrialmente,. los. compuestos. de. molibdeno. se. emplean. en. aplicaciones de alta presión y alta temperatura, como pigmentos y catalizadores. Sus características principales son durabilidad, resistencia y capacidad para soportar corrosión agresiva y altas temperaturas.. 14.

(25) 2.1.3. Características Físicas Estado sólido Color blanco plateado Densidad: 10280 kg/m3 g/mol. Punto de fusión: 2896 K Punto de ebullición: 4912 K. 2.1.4. Características Químicas Electronegatividad: 1,8 en la escala de Pauling Masa atómica de 95,94 g/mol. No reacciona con oxígeno o agua a temperatura ambiente. A temperaturas elevadas, se forma el óxido de molibdeno (VI): El óxido de molibdeno (VI) es soluble en bases y contribuye en la formación. de molibdatos. 2.1.5. Propiedades del Molibdeno. El molibdeno, el elemento número 42 de la tabla periódica, se encuentra en segunda serie de transición de la tabla, en el Grupo 6A entre cromo y tungsteno. Tiene una de las temperaturas de fusión más altos de todos los elementos, sin embargo, a diferencia de la mayoría de los otros metales de alto punto de fusión, su densidad es sólo un 25% mayor que el hierro de. Su coeficiente de expansión térmica es la más baja de los materiales de ingeniería, mientras que su conductividad térmica es superior a todos menos un puñado de elementos.. 15.

(26) Propiedades de molibdeno Número atómico. 42. Peso atomico. 95.96. Estructura cristalina. Centrada en el cuerpo cúbico (BCC). Constante de red. a = 3,1470 Å. Densidad. 10,22 g / cm 3. Temperatura de fusión. 2623 ° C. Coeficiente de expansión termal. 4,8 x 10 -6 / K a 25 ° C. Conductividad térmica. 138 W / m K a 20 ° C. Cuando se añade a los hierros de acero y fundición, molibdeno mejora la fuerza,. la. capacidad. de. endurecimiento,. soldabilidad,. tenacidad,. resistencia a temperatura elevada y resistencia a la corrosión. En las aleaciones a base de níquel, se mejora la resistencia tanto a la corrosión y deformación de fluencia a alta temperatura. Aleaciones a base de molibdeno tienen una combinación única de propiedades, incluyendo una alta resistencia a temperaturas elevadas, alta conductividad térmica y eléctrica, y baja expansión térmica. El molibdeno metal y sus aleaciones son la primera elección en muchas aplicaciones especializadas exigentes.. 16.

(27) 2.1.6. Aplicaciones del Molibdeno. El molibdeno en las plantas es imprescindible para la síntesis de los aminoácidos a partir del nitrógeno absorbido; en las leguminosas su presencia es fundamental para la fijación del nitrógeno atmosférico; las necesidades de las plantas son mínimas, pero hay que tener precaución en las aplicaciones porque es toxico en concentraciones muy pequeñas; el melón y la coliflor son los cultivos más sensibles a las carencias.. En el suelo, el molibdeno es el único microelemento cuya carencia se acentúa en suelos ácidos, en cuyo caso la carencia desparece con un encalado. La presencia de fósforo en el suelo provoca la liberación de molibdeno asimilable. Aproximadamente las dos terceras partes del molibdeno consumido se emplean en aleaciones. El uso del molibdeno se remonta a la Primera Guerra Mundial, cuando hubo una fuerte demanda de wolframio, que lo hizo escasear, y se necesitaban aceros muy resistentes. El molibdeno se utiliza pues en aleaciones de alta resistencia y que soporten temperaturas y corrosiones sumamente altas. Estas aleaciones se usan en la construcción y en piezas de aviones y automóviles. El molibdeno se usa también como catalizador en la industria petrolera. En concreto, es útil para la eliminación de azufre. Además, el molibdeno se emplea en distintos pigmentos (con un color anaranjado), para pinturas, tintes, plásticos y compuestos de caucho. El disulfuro de molibdeno (MoS2) es un buen lubricante por sí mismo y brinda propiedades de tolerancia de presiones extremas a los lubricantes al reaccionar con el metal, de manera que se forma una capa cristalina en la superficie de éste. Gracias a ello, el contacto metal-metal, destructivo a largo plazo, se reduce al mínimo y se puede emplear a altas temperaturas. El molibdeno se emplea en determinadas aplicaciones electrónicas, como. 17.

(28) en las capas de metal conductoras en los transistores TFT (Thin Film Transistor).. 2.1.7.. El Molibdeno en el Perú. La historia del molibdeno en Perú está asociada al inicio de las grandes operaciones cupríferas en la década de los 60, cuando Southern pone en operaciones la mina Toquepala en Tacna, con una capacidad de producción inicial de 46 mil toneladas por día de mineral de cobre. Ello permitió producir un promedio de mil toneladas de molibdeno anuales. Posteriormente, en 1976, la inauguración del complejo minero Cuajone en Moquegua, con una capacidad de producción de 58 mil toneladas de cobre por día, permitió al país alcanzar un nivel de producción de casi 5 mil toneladas anuales de molibdeno. El crecimiento acelerado en la producción nacional de este metal se concentró a partir de la década pasada, gracias a las ampliaciones de Cuajone (1999) y Toquepala (2002), así como al inicio de operaciones de Antamina (2001) y Cerro Verde (2007).Ello permitió que, entre 2000 y 2012, la producción anual de molibdeno pase de 7 mil a 17 mil toneladas métricas, y que junto a la mayor cotización, las exportaciones de este metal pasaran de US$ 33 millones en 2000 a US$ 435 millones en 2012, con un pico de más de US$ 1 000 millones en 2005. Actualmente son tres las empresas productoras de molibdeno: Southern (44%), Antamina (33%) y Cerro Verde (23%). No obstante, desde hace algún tiempo investigadores peruanos están desarrollando un proyecto para reducir el contenido de azufre en el petróleo crudo extraído aplicando compuestos metálicos dentro de los cuales está el molibdeno. De esta forma, se está buscando darle un mayor valor agregado industrial como catalizador con fines de contribuir a la limpieza del medio ambiente. Actualmente, nuestro país cuenta con una cartera de proyectos de inversión que bordean los US$ 53 mil millones, siendo los proyectos cupríferos los que representan una mayor participación, con US$ 35 mil millones, de los cuales US$ 22 mil millones se relacionan directamente 18.

(29) con unidades que también presentan contenido de molibdeno como Toromocho, las Bambas, Quellaveco, Los Chancas. De entrar en operaciones estos proyectos para el año 2021, el Perú podría alcanzar una producción de 50 mil TM, lo que se reflejaría, a precios actuales, en un valor de exportaciones de casi US$ 1 300 millones, tres veces el valor de 2012.. 19.

(30) 2.2. Conceptos de Automatización La tecnología de control y automatización industrial permite el manejo de los procesos productivos a través de una variable grande de controladores, específicamente diseñados para tales propósitos, o mediante dispositivos de propósito general como pueden ser las computadoras personales. El estudio de los sistemas de control es de importancia, debido a que las características dinámicas de la respuesta de los procesos dependen sustancialmente tanto del controlador como del sistema que se use para el control del proceso.. 2.2.1. Tipos de Control El objetivo de los controladores es tomar decisiones acerca de la manera en que se maneja la variable manipulada para mantener la variable que se controla en el punto de control. La forma como el controlador automático produce la señal de control (determinada por el error), se denomina acción de control. La acción de control describe la manera en que se establecen las acciones correctivas de un sistema de control, con relación a la desviación o error entre la magnitud medida y la magnitud de valor deseado (set point). Los controladores automáticos industriales pueden clasificarse de acuerdo a su modo de control. Los modos de control asociados a un controlador son: a) Control Todo o nada (de dos posiciones) También denominado “on - off”, es el modo de control más simple y se denomina así porque el actuador se encuentra en alguna de las dos posiciones, abierto o cerrado. El elemento final de control se mueve rápidamente entre una de las posiciones mencionadas, para un valor único de la variable controlada.. 20.

(31) b) Control Proporcional + Integral + Derivativo (PID) Este controlador tiene las ventajas de cada una de las tres siguientes acciones de control individuales: a) El componente de acción proporcional corrige el elemento de control final por cantidad proporcional a la desviación de la variable con respecto al punto de consigna. b) El componente de acción integral corrige el elemento de control final a una razón proporcional a la desviación. c) El componente de acción derivativo corrige el elemento de control final a una cantidad proporcional a la razón de cambio (velocidad) de la variable controlada. La elección de uno y otro modo de control depende básicamente de las características dinámicas del proceso que se considere o que se desea controlar ya que cada uno de los modos de control indicados posee características inherentes bien definidas, También depende de consideraciones de tipo económico, precisión de control requerida, velocidad de respuesta del proceso, seguridad del personal de operaciones y del equipo de proceso.. 2.2.2. Sistemas de Control Un sistema de control es una combinación de componentes o conjunto de elementos de arreglo flexible que actuando en conjunto cumple el objetivo de realizar un determinado control. Para todo sistema de control se debe establecer la selección del elemento sensor, del controlador y del control final. Un buen sistema de control debe seguir estrechamente las señales de entrada, pero no debe ser sensible a ruidos o variaciones de parámetros externos, tener presente el tiempo muerto, ya que es lo peor que puede suceder en cualquier sistema de control.. 21.

(32) a) Sistemas de Control de Lazo Abierto En este sistema la salida no tiene efecto sobre la acción de control, por lo que no se compara la salida con la entrada de referencia; por eso el controlador no realiza ninguna función relativa a cómo mantener la variable controlada en el punto de control. En consecuencia, para cada entrada de referencia corresponde una condición de operación prefija. Así, la precisión del sistema depende de la calibración y precisión del equipo. Este sistema no detecta ni corrige las perturbaciones.. REFERENCIA. CONTROLADOR. ACTUADOR. PROCESO. VARIABLE CONTROLADA. SP. INDICADOR O REGISTRADOR. TRANSMISOR. ELEMENTO PRIMARIO DE MEDIDA. Figura 1. Sistema de Control de Lazo Abierto. b) Sistema de Control de Lazo Cerrado Con frecuencia se llama así a los sistemas de control con retroalimentación donde la señal de salida tiene un efecto directo sobre la señal de control. Su ventaja consiste en corregir los efectos de las perturbaciones tanto internas como externas, logrando que el error estacionario sea cero o muy cercano a cero. Su desventaja está en que únicamente puede compensar la perturbación hasta que la variable controlada se ha desviado del punto de control, esto es, la perturbación se debe propagar por todo el proceso antes de que pueda ser corregida. 22.

(33) Los equipos no requieren tener una gran precisión, pero se debe tener en cuenta la estabilidad, por su tendencia a sobre corregir errores que pueden producir oscilaciones de amplitud constante o variable.. REFERENCIA. ERROR. ELEMENTO DE CONTROL FINAL. CONTROLADOR SP. INDICADOR O REGISTRADOR. TRANSMISOR. VARIABLE CONTROLADA. PROCESO. ELEMENTO PRIMARIO DE MEDIDA. Figura 2. Sistema de Control de Lazo Cerrado. 2.2.3. Control Supervisor Para alcanzar la máxima seguridad de funcionamiento y lograr la optimización idónea del proceso, el computador podría determinar los puntos de consigna más convenientes en cada instante, aplicarlos a los lazos de control situados dentro del propio computador o bien en el exterior en controladores. individuales. Este tipo de control recibe el. nombre de “control de puntos de consigna” o SPC (set point control), o bien control supervisor. Dentro del control supervisor se usa el termino SCADA (supervisory control and data adquisition) significando el uso de un ordenador huésped (host) que usa los datos transmitidos desde el campo y presenta los resultados al operador para que inicie alguna. 23.

(34) acción de control y utiliza unidades remotas de transmisión situadas a largas distancias del ordenador. Poco a poco, las funciones aportadas por los sistemas SCADA se han hecho semejantes al control distribuido y la única diferencia reside en el tipo de circuito. SCADA transmite las señales a través de circuitos de baja velocidad y poco fiables para la integridad de los datos (líneas telefónicas y radio), mientras que el control distribuido lo hace mediante circuitos locales de alta velocidad y seguridad de transmisión.. 2.2.4. Control Distribuido. El ordenador personal también incorporado al control distribuido permite la visualización de las señales de múltiples transmisores, el diagnostico de cada lazo de transmisión, el acceso a los datos básicos de calibración y a los datos de configuración de los transmisores. El controlador multifunción que, al utilizar en su programación un lenguaje de alto nivel, se asemeja a un ordenador personal, proporciona funciones de control lógico que permiten regular un proceso discontinuo (batch control), y el manejo de procesos complejos, en los que el controlador básico está limitado. La estación del operador proporciona la comunicación con todas las señales de la planta para el operador de proceso, el ingeniero de proceso y el técnico de mantenimiento. La presentación de la información a cada uno de ellos, se realiza mediante programas de operación. Las alarmas son importantes en el control de procesos. Existen alarmas de alto y bajo valor de la variable, alarma de desviación entre el punto de consigna y la variable controlada, alarmas de tendencia que actúan si la variación de la variable excede de un valor prefijado, alarmas de estado de la señal de entrada o de salida etc. El control distribuido tiene una seguridad mejorada con relación a los sistemas convencionales de control.. Cabe pues afirmar que los. sistemas de control distribuido se han consolidado en el mercado como los sistemas ideales de control.. 24.

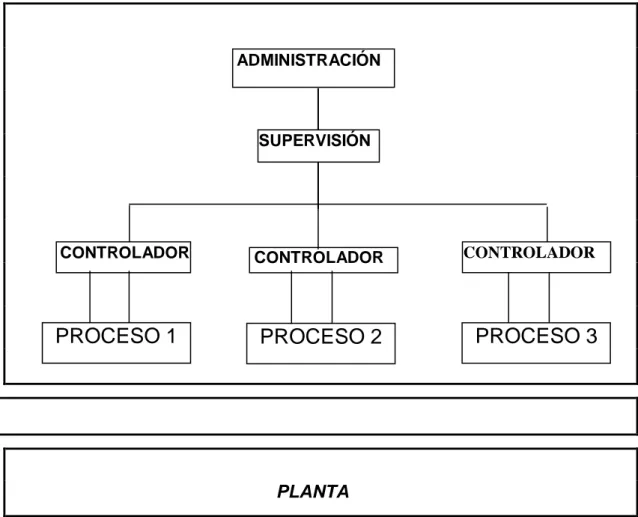

(35) ADMINISTRACIÓN. SUPERVISIÓN. CONTROLADOR. PROCESO 1. CONTROLADOR. CONTROLADOR. PROCESO 2. PROCESO 3. PLANTA. Figura 3. Sistema de Control Distribuido. 2.2.5. ACTUADORES Los actuadores son dispositivos capaces de generar una fuerza a partir de líquidos, de energía eléctrica y gaseosa. El actuador recibe la orden de un regulador o controlador y da una salida necesaria para activar a un elemento final de control como lo son las válvulas.. 25.

(36) Existen tres tipos de actuadores: . Hidráulicos. . Neumáticos. . Eléctricos. Los actuadores hidráulicos, neumáticos y eléctricos son usados para manejar aparatos mecatrónicos. Por lo general, los actuadores hidráulicos se emplean cuando lo que se necesita es potencia, y los neumáticos son simples posicionamientos. Sin embargo, los hidráulicos requieren demasiado equipo para suministro de energía, así como de mantenimiento periódico. Por otro lado, las aplicaciones de los modelos neumáticos también son limitadas desde el punto de vista de precisión y mantenimiento. Los actuadores eléctricos también son muy utilizados en los aparatos mecatrónicos, como por ejemplo, en los robots. Los servomotores CA sin escobillas se utilizaran en el futuro como actuadores de posicionamiento preciso debido a la demanda de funcionamiento sin tantas horas de mantenimiento. a) Actuadores Neumáticos A los mecanismos que convierten la energía del aire comprimido en trabajo mecánico se les denomina actuadores neumáticos. Se clasifican de la siguiente manera:. 26.

(37) Cilindro Neumático. Motor Neumático. b) Actuadores Eléctricos La estructura de un actuador eléctrico es simple en comparación con la de los actuadores hidráulicos y neumáticos, ya que sólo se requieren de energía eléctrica como fuente de poder. Como se utilizan cables eléctricos para transmitir electricidad y las señales, es altamente versátil y prácticamente no hay restricciones respecto a la distancia entra la fuente de poder y el actuador. Existe una gran cantidad de modelos y es fácil utilizarlos con motores eléctricos estandarizados según la aplicación. En la mayoría de los casos es necesario utilizar reductores, debido a que los motores son de operación continua.. 27.

(38) CAPÍTULO III DESCRIPCIÓN DEL PROCESO Y DETERMINACIÓN DE PUNTOS CRÍTICOS DE CONTROL. 28.

(39) 3. DESCRIPCIÓN DEL PROCESO. 3.1. Generalidades Sociedad. Minera Cerro Verde S.A.A. (SMCV) opera una mina de cobre. ubicada en la concesión minera Cerro Verde 1, 2 y 3 en el distrito de Uchumayo, provincia, departamento y región de Arequipa, a 2 750 metros sobre el nivel del mar, a 27 kilómetros distante de la ciudad de Arequipa por la vía de acceso existente. Como parte de los planes de expansión de Cerro Verde, SMCV ha decidido llevar a cabo el Proyecto Sulfuros Primarios (PSP) que involucra el desarrollo de nuevas instalaciones de proceso, infraestructura y operaciones auxiliares que permitirán explotar económicamente sus reservas mineras constituidas por sulfuros primarios. Para el PSP, SMCV cuenta con un Estudio de Impacto Ambiental (EIA) aprobado en setiembre de 2004. El EIA del PSP considera el suministro de agua desde el río Chili hacia el asiento minero a través de un sistema de bombeo y conducción el cual abastecerá toda la demanda de agua fresca del proyecto y de las operaciones actuales de hasta 1 200 lt/seg. El agua del río Chili contiene gran cantidad de sólidos que deben ser previamente removidos para cumplir con la calidad mínima adecuada para el proyecto. Para tal fin, SMCV debe implementar un sistema que permita separar los sólidos antes de bombear el agua fresca a la mina. Se estima que este sistema generará en promedio 0,61 m3/h de lodos o sólidos, los mismos que se prevén serán dispuestos de manera ambientalmente segura en el depósito de relaves del PSP.. 29.

(40) 3.2. Proceso Productivo El circuito de molibdeno, o la planta Moly, se usa para extraer el molibdeno del concentrado cobre-molibdeno producido por el circuito de flotación de cobre, el molibdeno se presenta en la forma de molibdenita de mineral sulfurado (MoS2). El producto final de la planta Moly es un concentrado de Moly empacado en bolsas grandes para su embarque y de una pulpa de concentrado de cobre final. La planta Moly es una operación integral y consta de varias unidades de operación. La separación del cobre del molibdeno se logra usando varias etapas de flotación. Una sustancia química (hidrosulfuro de sodio, NaSH) es agregada, la cual deprime la flotación del mineral de cobre sulfurado pero no afecta a la flotación del molibdeno. A pesar de que la molibdenita (MoS2) es por naturaleza flotable, su cinética es relativamente lenta.. La cinética de la. flotación del cobre es mucho más rápida. Las colas de cada etapa es retornada a un punto anterior dentro del circuito permitiendo. oportunidades adicionales. para la recuperación del. molibdeno, y la depresión del cobre y de los insolubles permitiendo que las cargas circulantes de Moly se acumulen en el circuito. Estas cargas circulantes altas de Moly son decisivas para el éxito del proceso de separación Cobre-Moly porque estas permiten que el Moly “desplace” a la flotación de los minerales de cobre e insolubles. y obliga a que estos. minerales de cobre e insolubles se dirijan hacia la corriente de colas. El espesador de Cu-Mo es alimentado con el concentrado producido en la planta de flotación de Cu así como las colas del circuito de flotación 1er cleaner de Mo y el concentrado producido por el circuito de flotación rougher scavenger de Mo. La pulpa espesada es muestreada y analizada, antes de fluir hacia el tanque de acondicionamiento por agitación donde el depresor del cobre es agregado (NaHS). El tanque acondicionador alimenta al circuito de flotación rougher. La flotación rougher produce un concentrado de baja ley de molibdeno pero con moderada recuperación. El cobre no se deprime fácilmente por lo tanto varias etapas de flotación son necesarias para alcanzar una alta ley de molibdeno y la recuperación diseñada.. 30.

(41) El concentrado rougher es muestreado y analizado antes de ser alimentado al tanque acondicionador del 1er cleaner. El circuito de 1er cleaner es usado para un mejoramiento posterior de la ley. La corriente de colas de las celdas rougher alimentan al circuito rougher scavenger. El concentrado producido por el circuito rougher scavenger es bombeado nuevamente al espesador Cu-Mo para su recirculación en el circuito rougher. Similarmente, las colas. del circuito 1er cleaner son bombeadas al. recirculadas para. un mejoramiento en. espesador. y. la recuperación. La corriente de. colas que se descarga del circuito rougher scavenger es el relave final del circuito de molibdeno, es decir el concentrado final de Cu después de la extracción de molibdeno. El tanque acondicionador del 1er cleaner también colecta la corriente de colas desde el circuito cleaner scavenger aguas abajo. Además, el colector moly es agregado a este tanque de agitación para incrementar la eficiencia de la flotación. El concentrado producido por el circuito del 1er cleaner es espesado junto con el concentrado scavenger del cleaner para mejorar las condiciones de flotación en las etapas de limpieza en las celdas columna aguas abajo. La pulpa espesada es procesada a través de cinco etapas de flotación cleaner en celdas columna para maximizar la ley y producir el concentrado final de molibdeno. El concentrado de cada etapa de celda columna es bombeado a la alimentación de la siguiente etapa, mientras que las colas se unen a la alimentación de la etapa anterior. Las colas del 2do cleaner (la celda columna más grande) son bombeadas al circuito de flotación cleanerscavenger para mejorar la recuperación total. La pulpa de concentrado final de molibdeno producida por el 6to cleaner (la última y más pequeña de las cinco celdas columna) es bombea hacia un filtro a presión de placas de membranas serpenteantes para el filtrado. El concentrado filtrado de aproximadamente 7% de humedad es alimentado al secador de concentrado para una posterior reducción de la humedad. El contenido final de humedad es de aproximadamente 3%. El concentrado seco es descargado en una tolva de almacenamiento. La tolva de. 31.

(42) almacenamiento alimenta al sistema de empaque donde el concentrado de molibdeno secado es empacado en bolsas grandes. La planta Moly es una sección integral y consta de varias unidades de operación. La planta puede dividirse en ocho áreas mayores distintas, según como sigue:. 1.. Espesamiento de concentrado de Cu-Mo. 2.. Flotación Rougher y Rougher Scavenger de Mo. 3.. Flotación 1er Cleaner de Mo. 4.. Espesamiento de concentrado de 1er Cleaner de Mo. 5.. Flotación de Mo en Celda Columna – Celdas Columna 2da. hasta 6ta 6.. Flotación Scavenger de Limpieza de Mo. 7.. Filtración de concentrado final. 8.. Secado y empaque del concentrado final. El análisis de las variables del proceso, dividido de acuerdo a las áreas indicadas, nos permitirá establecer los puntos críticos de control y diseñar el sistema de automatización.. 3.3. Puntos críticos y lazos de control.. 3.3.1. Espesamiento del concentrado de Cu-Mo. La unidad de operación de espesamiento del concentrado Cu-Mo consta del cajón de alimentación al espesador del concentrado Cu-Mo. El cajón de alimentación del espesador colecta el concentrado producido en la planta de flotación de Cu, las colas del circuito de flotación del 1er cleaner de Mo, y el concentrado producido por el circuito de flotación. 32.

(43) rougher scavenger de Mo. Este cajón de alimentación también recibe toda la descarga de las bombas sumidero de la flotación rougher de Mo, del área de las bombas sumidero de NaHS, y de las bombas para derrames del área del espesador de concentrado Cu-Mo. Además, se dispone de agua por aspersión para la supresión de espumas y agua de proceso para la dilución. Los sólidos sedimentados son rastrillados hacia el cono de descarga central para ser extraídos. Las partículas sobrenadantes (agua clarificada) rebosan en un deflector ubicado alrededor del perímetro del tanque y fluye al tanque de overflow del espesador del concentrado de cobre para su reutilización en el agua de proceso. A continuación listaremos las principales variables de esta etapa: El nivel del tanque espesado. La densidad de la mezcla. La adición de los insumos que se utilizan para el proceso de espesamiento. El control de la apertura y cierre de las válvulas, así como el funcionamiento de las bombas.. 33.

(44) 34.

(45) 3.3.2. Flotación Rougher y Scavenger de Mo El tanque acondicionador tiene una capacidad de 56.5 m3 y está equipado con un agitador. Este tanque proporciona un tiempo de acondicionamiento de aproximadamente 15 minutos. El NaHS es agregado al tanque acondicionador como un depresor del cobre. La flotación del mineral por espumas es un proceso selectivo para separar los minerales valiosos de la ganga. En flotación, las burbujas de aire atrapadas producidas por la agitación mecánica de la pulpa son usadas para flotar las partículas de mineral, a través de la adherencia, en la superficie de las celdas para su recuperación. Para el circuito rougher y scavenger/rougher de Mo, un total de seis celdas mecánicas de 30m3 son instaladas en una sola fila. Estas celdas mecánicas son tanques regulares equipados con un montaje de accionamiento y un rotordispersador que suministra el mezclado y aireación. Las celdas y otros componentes del circuito de flotación están cubiertas para capturar y reciclar el aire de las burbujas de flotación. Este aire reciclado es conducido dentro del mecanismo y distribuido a través de la pulpa en forma de burbujas que se adhieren por sí mismas a las partículas para la flotación. El flujo de aire inducido proporciona una aireación eficiente con un mecanismo simple. Las etapas de flotación rougher-scavenger y de primera limpieza están equipadas con celdas mecánicas de flotación cubiertas para minimizar el contacto con el aire, reduciendo así el consumo de NaHS. El NaHS se consume parcialmente por una reacción con el oxígeno del aire. A continuación listaremos las principales variables de esta etapa: -. Los niveles de las celdas de flotación.. -. El agitador del acondicionador.. -. El control de los rotores dispersadores.. -. El control del ingreso de agua fresca.. -. El control de la apertura y cierre de las válvulas.. 35.

(46) 3.3.3. Flotación del primer cleaner de Mo. Las celdas cleaner se usan para incrementar la ley del concentrado final desechando más y más las partículas sin molibdeno (principalmente mineral de cobre) en cada etapa. El tiempo de retención típico total es mayor que aquel que corresponde para la flotación rougher. El tanque acondicionador del 1er cleaner de Mo tiene una capacidad de 56.5 m3. el. cual. proporciona. un. tiempo. de. acondicionamiento. de. aproximadamente 21 minutos. El NaHS y el colector de Moly se agregan al tanque. El NaHS reacciona con las partículas del mineral de cobre para suprimir su flotación en las siguientes etapas. El colector adicional de Moly de preferencia se adhiere a las partículas de Moly que puedan haber perdido algo de su recubrimiento de colector o a superficies recientemente formadas resultantes de la abrasión entre partículas. Los relaves del scavenger de cleaner son también bombeados al tanque acondicionador del 1er cleaner de molibdeno. La pulpa de overflow del acondicionador se alimenta al circuito de flotación de primera limpieza. Para el circuito del 1er cleaner de Mo, un total de siete celdas cleaner de 8.5 m3 son instaladas en una sola fila con celdas instaladas en un arreglo de bancos 2+2+3. Similarmente a las celdas rougher, estas celdas mecánicas son tanques rectangulares equipados con un mecanismo de accionamiento y rotor dispersor que suministra mezclado y aireación. Las celdas de primera limpieza también están cubiertas para minimizar el contacto con el aire del ambiente, reduciendo así el consumo de NaHS. El aire inducido es sacado desde el espacio de aire localizado en la parte superior de las celdas cubiertas y es distribuido por toda la pulpa en forma de burbujas que se adhieren por si solas a las partículas para la flotación. El flujo de aire inducido suministra una aireación eficiente con un mecanismo simple. Cada banco de celdas tiene un cajón de alimentación y un cajón de descarga. A continuación listaremos las principales variables de esta etapa: Los niveles de las celdas de flotación. El agitador del acondicionador. 36.

(47) El control de los rotores dispersadores. El control de la apertura y cierre de las válvulas.. 3.3.4 Espesamiento de concentrado de primer cleaner de Mo La bomba para el concentrado Scavenger de limpieza de Mo, transfiere el concentrado combinado del primer cleaner y scavenger de limpieza colectados en el cajón de bombas del concentrado scavenger de la primera limpieza de Mo hacia el cajón de alimentación del espesador del primer cleaner de Mo. Este cajón de alimentación también recibe toda descarga proveniente de la bomba sumidero de la celda columna de flotación de Mo y el flujo de la bomba para agua de retorno del distribuidor de filtración. Además, se dispone del agua de proceso para la dilución. El espesador del concentrado del 1er cleaner de Mo es un espesador convencional, y se usa para incrementar la densidad de la pulpa de concentrados combinados y por lo tanto para preparar la alimentación para la celda columna de flotación del 2do cleaner de Mo. Este opera con los mismos principios que se describieron anteriormente para el espesador CuMo. Esto se logra. alimentando. a través del ducto de alimentación del. espesador ubicado en el centro del tanque de acero elevado y permitiendo la sedimentación de los sólidos. Los sólidos sedimentan por gravedad y son rastrillados hacia el cono de descarga central para su extracción. Los rastrillos se levantan o bajan por acción del mecanismo del espesador.. A continuación listaremos las principales variables de esta etapa: El nivel del tanque espesador La densidad de la mezcla La adición de agua para supresión de espuma El control de la apertura y cierre de las válvulas, así como el funcionamiento de las bombas.. 37.

(48) 3.3.5 Flotación de Mo en celda columna La flotación en celda columna se basa en el mismo principio de operación que las celdas mecánicas de flotación (convencionales). Este es un proceso selectivo para separar los minerales valiosos de la ganga, en el cual las partículas de minerales de interés se adhieren a las burbujas de aire y son transportadas por la espuma fuera de las celdas. La principal diferencia de la flotación convencional es que en la flotación convencional las burbujas no son generadas por la agitación mecánica. Las celdas columna de flotación utilizan aire comprimido (gas) el cual se introduce en la pulpa mediante unos inyectores. Estos generalmente producen burbujas mucho más finas que en las celdas mecánicas, lo cual es beneficioso para recuperar partículas finas. Además, los tanques-celdas columna son mucho más altos que los tanques convencionales; las celdas columna también utilizan un ratio más pequeño área de superficie/ volumen el cual promueve la estabilidad de la espuma y la altura de la espuma. Otra característica importante de las celdas columna es el uso del agua de lavado para eliminar las impurezas que quedan atrapadas en la espuma. La ausencia de una agitación intensa en la pulpa facilita la selectividad y permite la recuperación de partículas finas. El sistema de inyección de aire permite un control adecuado y la generación de burbujas más pequeñas y más uniformes que en la flotación convencional.. El agua de lavado. agregada a la parte superior de la espuma genera una acción de lavado en contra corriente que tiende a obligar a las partículas no flotantes físicamente atrapadas a descender hacia la corriente de colas de la celda columna. La pulpa del underflow del espesador de Mo se procesa a través de cinco etapas de flotación de limpieza en celdas columna en serie para producir un concentrado final de molibdeno. A continuación listaremos las principales variables de esta etapa: El nivel en las celdas columna El control de inyección de aire La adición de agua a través de los rociadores El control de la apertura y cierre de las válvulas, así como el funcionamiento de las bombas de recirculación. 38.

(49) 3.3.6 Flotación Scavenger de Limpieza de Mo El circuito de flotación cleaner-scavenger se usa para mejorar aún más la recuperación. Similar al circuito de 1er cleaner del Mo pero con la salvedad de que consta de celdas mecánicas más pequeñas, un total de siete celdas de 4.25 m3 son dispuestas en una sola fila con celdas instaladas con un arreglo de bancos de 2+2+3. Estas celdas mecánicas son también tanques rectangulares equipados con un montaje de accionamiento y un rotor dispersor que suministra el mezclado y la aireación. El aire de flotación es extraído del espacio de aire de la parte superior de las celdas cubiertas y es distribuido por toda la pulpa en la forma de burbujas que se adhieren por sí solas a las partículas para la flotación. El flujo de aire inducido proporciona una aireación eficiente con un mecanismo simple. Un tubo de aspiración cilíndrico y el fondo falso de la celda promueven la circulación y suspensión de sólidos. La etapa de flotación cleaner-scavenger está también equipada con celdas mecánicas de flotación cubiertas para minimizar el contacto con el aire del ambiente, reduciendo así el consumo del NaHS. Cada banco de celdas tiene un cajón de alimentación y un cajón de descarga. El concentrado de las celdas cleaner-scavenger fluye por gravedad hacia el cajón de bombas del concentrado cleaner scavenger de Mo, junto con el concentrado del circuito del 1er cleaner. El relave de la flotación cleanerscavenger fluye por gravedad al cajón de bombas de relaves cleanerscavenger de Mo. Una bomba de relaves. cleaner-scavenger de Mo. transfiere la pulpa de relaves nuevamente hacia el tanque acondicionador del 1er cleaner de Mo. A continuación listaremos las principales variables de esta etapa: Los niveles de las celdas de flotación El control de los rotores dispersadores El control del ingreso de agua fresca El control de la apertura y cierre de las válvulas, así como el funcionamiento de las bombas.. 39.

(50) 3.3.7 Filtración de concentrado final El concentrado final de molibdeno de la celda columna de flotación del sexto cleaner fluye por gravedad a través de su sistema hacia el tanque agitador de almacenamiento del concentrado de Mo con una capacidad de 25 m3. El tanque de almacenamiento está equipado con un mezclador para evitar la sedimentación de los sólidos. Este tanque se usa como un tanque de compensación ya que el filtro aguas abajo opera en ciclos por lotes. Cuando se colecta suficiente material en el tanque, este concentrado es bombeado hacia el filtro de secado para concentrado de Mo. El filtro a presión automática es un filtro de membranas con placas empotradas. en. el. cual. los. compartimientos. están. dispuestos. horizontalmente. El filtro está equipado con ocho placas de filtro individuales, cada una con un área de filtración de 1.6 m2 por un solo lado. Las placas horizontales están apiladas sobre la parte superior de otra para proporcionar un área total de filtración de 12.6 m2. El paquete de placas se abre y cierra por medio de cilindros hidráulicos. En la posición cerrada las placas forman compartimientos sellados quedando en el medio el paño del filtro. La pulpa de concentrado se bombea simultáneamente a todos los compartimientos a través de la distribución múltiple y tuberías. Después de formarse un queque, este es compactado por un ciclo de prensado por diafragma, y posteriormente se sopla aire a través del queque para reducir más aún el contenido de humedad del queque de sólidos. Después del ciclo de secado, el paquete de placas es empujado hacia afuera, descargando completamente los queques dentro de la tolva para concentrados filtrados de Mo. El agua del filtrado se descarga dentro del tanque para agua de lavado retornada del distribuidor del filtrado de Mo.. A continuación listaremos las principales variables de esta etapa: El agitador del tanque de almacenamiento La humedad del queque de sólidos El control del accionamiento de la compuerta La activación de los pistones de compresión del filtro El control de la apertura y cierre de las válvulas.. 40.

(51) 3.3.8 Secado y empaque del concentrado final El concentrado secado con aproximadamente 7% de humedad es alimentado al secador de concentrado de Mo por medio del alimentador de tornillo. El secador de tornillo de calor indirecto de 19 m2 seca el concentrado de molibdeno hasta su contenido final de humedad de aproximadamente 3%. El aire caliente es distribuido a través de los tornillos del secador y de la capa externa, el cual proporciona un calentamiento controlado para secar el concentrado a medida que los tornillos lo conducen a través del secador. El concentrado secado es descargado a 80ºC dentro de la tolva de 15 m3. para almacenar concentrados secados de Mo. Este. secador está equipado con un lavador por vía húmeda para tratar los gases de salida del secador. El sistema de empaquetamiento del concentrado Moly es usado para cargar el concentrado final de Mo procedente de la tolva de almacenamiento para concentrado secado de Mo, y para empacar el concentrado en contenedores independientes. El sistema consiste de un armazón, brazos sujetadores regulables para tamaños variables de bolsas, para su fácil movilidad, un llenador, una base accesible para el elevador con paletas y un sistema integrado de pesaje de piso. A continuación listaremos las principales variables de esta etapa: La temperatura del secador El nivel y temperatura del concentrado en la tolva El accionamiento de la compuerta para llenado El control de los motores del secador El control del peso del producto final.. 41.

(52) CAPÍTULO IV DISEÑO DEL SISTEMA DE SUPERVISIÓN Y CONTROL. 42.

(53) 4. Arquitectura del sistema de control Basados en la condición de que el controlador adecuado para la aplicación de nuestro proyecto es un Controlador Lógico Programable, por la cantidad de variables y de áreas, tendremos dos Unidades de Control con módulos de entrada y salida de acuerdo al tipo de señal a manejar. El primero controlará las cuatro primeras áreas y el segundo las otras cuatro áreas finales, estableciéndose una red de comunicación entre los dos PLCs, además de un nivel de Supervisión. Por lo cual la arquitectura elegida será la de un sistema distribuido incluyendo la posibilidad de un nivel gerencial.. 43.

(54) 44.

(55) 4.1. Funciones necesarias del sistema con el operador La unidad de control de proceso tomará la información o lectura de los instrumentos de campo, que estarán en interface con el operador en una central de supervisión. Para lo cual sus funciones básicas estarán referidas a: 1.. Implementar una interface hombre-máquina que permita mostrar la información en la forma más conveniente al operador.. 2.. Administración y mantenimiento de una base de datos, que incluya la información sobre las características de todos los puntos (TAG), medición, control y mando.. 3.. Adquisición de información dada por los instrumentos de campo. Asimismo, será el responsable de administrar las secuencias de mando a distancia.. 4.. Implementar las funciones de protección requeridas a un nivel de software.. 5.. Procesar las señales de alarma, llamando la atención de manera conveniente al operador cuando estas ocurran.. 6.. Generación de reportes periódicos de los puntos (TAG) y gráficas en tiempo real.. 4.2. Red de comunicación La comunicación local deberá ser a través de un protocolo industrial propio del equipo que permitirá: 1.. Transferencia de datos entre controladores y el computador de la central de supervisión.. 2.. Programación de los controladores.. 3.. Activación/desactivación de los programas de aplicación desde el nivel de supervisión.. 45.

(56) 4.3. Planos de instrumentación A continuación se mostrarán los planos de instrumentación del sistema, en ellos se detallan los equipos existentes, así como los instrumentos y controles necesarios para el proyecto. Estos planos se han diseñado y desarrollado en función de las etapas en que se ha dividido el proyecto:. El primer plano referenciado a la Etapa 1 Espesamiento de Concentrado de Cu-Mo. El segundo plano referenciado a la Etapa 2 Flotación Rougher y Scavenger de Mo. El tercer plano referenciado a la Etapa 3 Flotación 1er Cleaner de Mo. El cuarto plano referenciado a la Etapa 4 Espesamiento de Concentrado de 1er cleaner de Mo. El quinto plano referenciado a la Etapa 5 Flotación de Mo en Celda Columna. El sexto plano referenciado a la Etapa 6 Flotación Scavenger de limpieza de Mo. El séptimo plano referenciado a la Etapa 7 Filtración de Concentrado Final. El octavo plano referenciado a la Etapa 8 Secado y Empacado Final.. 46.

(57) 47.

(58) FV101. Válvula neumática de flujo, salida de tanque de espesamiento hacia Acondicionador. EV101. Válvula. solenoide. de. ingreso. de. agua,. para. supresión de espuma en tanque de espesamiento EV102. Válvula solenoide de salida a tanque overflow de condensado. DT101. Sensor de densidad de la mezcla del tanque de espesamiento. YF101. Acondicionador. neumático,. convertidor. corriente/presión de válvula neumática de flujo FV101 LT101. Sensor. de. nivel. proporcional. del. tanque. de. espesamiento LT102. Sensor de nivel mínimo del tanque de espesamiento. LT103. Sensor de nivel máximo del tanque de espesamiento. YY101. Contactor de motobomba de recirculación. YY102. Arrancador de estado sólido para motor de rastrillo de tanque de espesamiento. YY103. Contactor de motobomba de salida de tanque de espesamiento. UC101. Controlador PLC ubicado en tablero. CS100. Unidad de Supervisión en PC de oficina. 48.

(59) 49.

(60) FV201. Válvula. neumática. de. flujo,. salida. de. tanque. acondicionador FV202. Válvula neumática de flujo, salida hacia el primer cleaner. FV203. Válvula neumática de flujo, salida de regreso a concentrado. EV201. Válvula solenoide de ingreso a tanque acondicionador. EV202. Válvula solenoide de ingreso a tanques de flotación. YF201. Acondicionador. neumático,. convertidor. corriente/presión de válvula neumática de flujo FV201 YF202. Acondicionador. neumático,. convertidor. corriente/presión de válvula neumática de flujo FV202 YF203. Acondicionador. neumático,. convertidor. corriente/presión de válvula neumática de flujo FV203 LT201. Sensor de nivel proporcional del tanque acondicionador. LT202 a LT205. Sensores de nivel de tanques de flotación. YY201. Arrancador de estado sólido para motor de agitador de tanque acondicionador. YY202 a YY205. Contactores de motores de agitadores mecánicos de tanques de flotación. UC101. Controlador PLC ubicado en tablero. CS100. Unidad de Supervisión en PC de oficina. 50.

(61) 51.

(62) FV301. Válvula. neumática. de. flujo,. salida. de. tanque. acondicionador FV302. Válvula neumática de flujo, salida a espesador de Cu. FV303. Válvula neumática de flujo, salida hacia el primer cleaner. EV301. Válvula solenoide de ingreso a tanque acondicionador. YF301. Acondicionador. neumático,. convertidor. corriente/presión de válvula neumática de flujo FV301 YF302. Acondicionador. neumático,. convertidor. corriente/presión de válvula neumática de flujo FV302 YF303. Acondicionador. neumático,. convertidor. corriente/presión de válvula neumática de flujo FV303 LT301. Sensor de nivel proporcional del tanque acondicionador. LT302 a LT305. Sensores de nivel de tanques de flotación. YY301. Arrancador de estado sólido para motor de agitador de tanque acondicionador. YY302 a YY305. Contactores de motores de agitadores mecánicos de tanques de flotación. YY306. Contactor de motor de bomba de salida a espesamiento de 1er cleaner de Mo. UC101. Controlador PLC ubicado en tablero. CS100. Unidad de Supervisión en PC de oficina. 52.

(63) 53.

(64) FV401. Válvula neumática de flujo, salida de tanque de espesamiento hacia flotación. EV401. Válvula. solenoide. de. ingreso. de. agua,. para. supresión de espuma en tanque de espesamiento EV402. Válvula solenoide de salida a tanque espesador de concentrado. DT401. Sensor de densidad de la mezcla del tanque de espesamiento. YF401. Acondicionador. neumático,. convertidor. corriente/presión de válvula neumática de flujo FV401 LT401-2. Sensor de nivel mínimo del tanque de espesamiento. LT401-1. Sensor de nivel máximo del tanque de espesamiento. YY401. Contactor de motobomba de salida a flotación de Mo. YY402. Arrancador de estado sólido para motor de rastrillo de tanque de espesamiento. YY403. Contactor de motobomba de recirculación de tanque de espesamiento. UC101. Controlador PLC ubicado en tablero. CS100. Unidad de Supervisión en PC de oficina. 54.

(65) 55.

(66) FV501 a FV505. Válvulas neumáticas de flujo, salidas de celdas columna. EV501 a EV505. Válvulas solenoide de ingreso de agua para supresión de espuma a celdas columna. EV506 y EV507. Válvulas solenoide de ingreso de NaHS. EV508 a EV512. Válvulas solenoide de ingreso de aire de agitadores neumáticos a celdas columna. YF501 a YF505. Acondicionadores. neumáticos,. convertidores. corriente/presión de válvulas neumáticas de flujo FV501 a FV505 LT501 a LT505. Sensores de nivel de celdas columna. YY501 a YY505. Contactores de motores de bombas de trasvase de celdas columna. UC102. Controlador PLC ubicado en tablero. CS100. Unidad de Supervisión en PC de oficina. 56.

(67) 57.

(68) FV601. Válvula neumática de flujo, salida a espesamiento de concentrado de 1er cleaner. FV602. Válvula neumática de flujo, salida a espesamiento de concentrado de Cu. EV601 a EV603. Válvulas solenoide de ingreso de agua para supresión de espuma. YF601. Acondicionador. neumático,. convertidor. corriente/presión de válvula neumática de flujo FV601 YF602. Acondicionador. neumático,. convertidor. corriente/presión de válvula neumática de flujo FV602 LT601 a LT604. Sensores de nivel de tanques de flotación. YY601 a YY604. Contactores de motores de agitadores mecánicos de tanques de flotación. YY605. Contactor de motor de bomba de salida a espesamiento de 1er cleaner de Mo. YY606. Contactor de motor de bomba de salida a espesamiento de Cu. UC102. Controlador PLC ubicado en tablero. CS100. Unidad de Supervisión en PC de oficina. 58.

(69) 59.

Figure

Documento similar

Debido al riesgo de producir malformaciones congénitas graves, en la Unión Europea se han establecido una serie de requisitos para su prescripción y dispensación con un Plan

Como medida de precaución, puesto que talidomida se encuentra en el semen, todos los pacientes varones deben usar preservativos durante el tratamiento, durante la interrupción

Cedulario se inicia a mediados del siglo XVIL, por sus propias cédulas puede advertirse que no estaba totalmente conquistada la Nueva Gali- cia, ya que a fines del siglo xvn y en

Abstract: This paper reviews the dialogue and controversies between the paratexts of a corpus of collections of short novels –and romances– publi- shed from 1624 to 1637:

The part I assessment is coordinated involving all MSCs and led by the RMS who prepares a draft assessment report, sends the request for information (RFI) with considerations,

o Si dispone en su establecimiento de alguna silla de ruedas Jazz S50 o 708D cuyo nº de serie figura en el anexo 1 de esta nota informativa, consulte la nota de aviso de la

De hecho, este sometimiento periódico al voto, esta decisión periódica de los electores sobre la gestión ha sido uno de los componentes teóricos más interesantes de la

Ciaurriz quien, durante su primer arlo de estancia en Loyola 40 , catalogó sus fondos siguiendo la división previa a la que nos hemos referido; y si esta labor fue de