Diseño del tramo de descarga de una faja transportadora tipo TROUGHED de 26m de longitud y ancho de correa de 48 pulgadas evaluada por CEMA standard 550

Texto completo

(2) DEDICATORIA A Dios Gracias Dios por darme la vida, por darme todo lo que tengo, por ser quien soy y por estar donde estoy, gracias por darme salud para lograr mis objetivos. A mi madre Quiero dedicar esta tesis a mi madre Lucila Huillca, madrecita no hay amor como el que siento por ti mama, aunque estemos separados, aunque a veces no te lo diga, te quiero mucho madrecita, un millón de gracias y toda una vida de felicidad, a la única persona del mundo que siempre estará conmigo en las buenas y malas gracias. A mi padre Gracias por enseñarme, por estar allí, por animarme con tus palabras y por estar siempre detrás mío. Gracias Papa por todo el sacrificio que has tenido por mi bienestar, por sacarme siempre adelante y confiar en mi papa gracias.. 2.

(3) RESUMEN La presente tesis se enfoca en el diseño de una faja transportadora horizontal (tramo de descarga) mas no en los elementos de máquinas porque el aporte se da en la configuración y selección de frames, correas, rodillos y correas, esto es porque el tema en si es especifico porque un diseño general sería muy laborioso y tomaría varias ramas involucradas. El diseño del soporte que se realizara en la faja horizontal tomara mayor énfasis en el análisis de velocidad de deslizamiento, uniones empernadas, pero también se utiliza conocimiento de los cursos en pre grado, pero el análisis crítico se realizara en el criterio de cortante, porque como soporta cargas dinámicas es más probable que se dé la falla en este tipo de unión. El presente proyecto se elabora con los métodos de diseño comenzando con los datos aproximados de las tensiones en la correa horizontal tomados en campo, es decir una medición aproximada de las medidas (tensiones y dimensiones), tolerancias, perfiles entre otros, esto no quiere decir que sea una copia, ya que los diseños vistos son para mejorar dando así mis propias medidas y selección de elementos, el fin de este trabajo es dar un aporte utilizando las herramientas como son el software, normas, el estándar CEMA 550, conocimientos vistos en pre grado en lo que es el curso de resistencia de materiales, diseño de equipos de transporte de materiales, estructuras de acero dando así la aplicación correspondiente. El desarrollo de la tesis se basa en la selección de componentes de la estructura y partes del transportador ya que se considera cargas dinámicas que son por las cargas de impacto en movimiento del mineral o material. El uso de la norma técnica peruana ayuda a definir las cargas como son la carga muerta, viva, viento sismo nieve entre otros. Palabra clave: Faja transportadora, frames, soporte, estructura y plataforma.. 3.

(4) ABSTRACT. This thesis focuses on the design of a horizontal conveyor belt (discharge section) but not on the machine elements because the input is given in the configuration and selection of frames, belts, rollers and belts, this is because the subject itself is specific because a general design would be very laborious and would take several branches involved. The design of the support to be carried out on the horizontal strip will take greater emphasis on the analysis of sliding speed, bolted connections, but also uses knowledge of undergraduate courses, but the critical analysis will be performed in the cutting criterion, because as it supports dynamic loads it is more likely that the failure in this type of connection will occur. This project is elaborated with the design methods starting with the approximate data of the tensions in the horizontal belt taken in the field, that is, an approximate measurement of the measurements (tensions and dimensions), tolerances, profiles among others, this does not mean that it is a copy, since the designs seen are to be improved thus giving my own measurements and selection of elements, the aim of this work is to give a contribution using the tools such as the software, standards, the CEMA 550 standard, Knowledge seen undergraduate in what is the course of resistance of materials, design of equipment of transport of materials, steel structures giving thus the corresponding application. The development of the thesis is based on the selection of components of the structure and parts of the conveyor since it is considered dynamic loads that are due to the impact loads in movement of the mineral or material. The use of the Peruvian technical standard helps to define the loads as are the dead load, live wind, earthquake snow among others. Keyword: Conveyor strip, frames, support, structure and platform.. 4.

(5) ÍNDICE DEDICATORIA ............................................................................................................ 2 RESUMEN ..................................................................................................................... 3 ABSTRACT ................................................................................................................... 4 PRESENTACIÓN ........................................................................................................ 14 INTRODUCCION ....................................................................................................... 15 CAPÍTULO 1 ............................................................................................................... 16 INTRODUCCIÓN AL DISEÑO DE UNA FAJA TRANSPORTADORA ................ 16 1.1 RESUMEN ......................................................................................................... 16 1.2 OBJETIVOS: ..................................................................................................... 17 1.2.1 Objetivo general .......................................................................................... 17 1.2.1 Objetivos específicos .................................................................................. 17 1.3 HIPÓTESIS. ....................................................................................................... 17 1.3.1 Hipótesis general ......................................................................................... 17 1.3.2 Hipótesis especificas ................................................................................... 17 1.4 ANTECEDENTES............................................................................................. 18 1.5 JUSTIFICACIÓN .............................................................................................. 18 1.6 VARIABLES DE ESTUDIO ............................................................................. 18 1.6.1 Variables independientes ............................................................................ 18 1.6.2 Variable dependiente ................................................................................... 18 CAPÍTULO 2 ............................................................................................................... 19 MARCO TEÓRICO ..................................................................................................... 19 5.

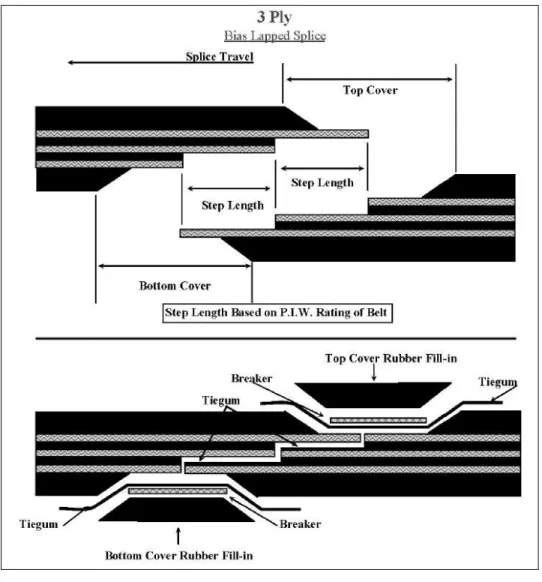

(6) 2.1 Elementos sometidos a cargas por compresión. ................................................. 19 2.1.1 Perfiles recomendados para soportar cargas por compresión. .................... 20 2.2 Elementos sometidos a cargas por tensión. ........................................................ 20 2.2.1 Tensión axial ............................................................................................... 20 2.2.2 Análisis por flexión. .................................................................................... 21 2.2.3 Análisis por fuerza cortante: ....................................................................... 23 2.3 CONEXIONES EMPERNADAS ...................................................................... 24 2.4 PLACAS BASE ................................................................................................. 28 2.5 Esfuerzo cortante................................................................................................ 31 2.6 FAJAS TRANSPORTADORAS ....................................................................... 33 2.6.1 Correas: ....................................................................................................... 34 2.6.2 Poleas .......................................................................................................... 36 2.7 RODILLOS. ....................................................................................................... 37 2.7.1 Rodillos de ida............................................................................................. 37 2.7.2 Rodillos de retorno. ..................................................................................... 38 2.8 EMPALMES EN LAS BANDAS ...................................................................... 38 2.9 MOTORES ELÉCTRICOS ............................................................................... 43 CAPÍTULO 3 ............................................................................................................... 45 PARÁMETROS DE DISEÑO ..................................................................................... 45 3. SOPORTE HORIZONTAL DE LA FAJA TRANSPORTADORA ................... 45 3.1 CARGAS APLICADAS .................................................................................... 46. 6.

(7) 3.1.1Carga muerta ................................................................................................ 46 3.1.2 Carga viva ................................................................................................... 47 3.1.3 Carga de viento ........................................................................................... 48 3.1.4 Carga de nieve ............................................................................................. 48 3.1.5. Carga de sismo ........................................................................................... 51 3.1.6. Peso del soporte.......................................................................................... 53 3.2 DATOS DE LA FAJA TRANSPORTADORA ................................................. 53 3.2.1 Tensiones permisibles ................................................................................. 53 3.2.2 Detalles de la polea: .................................................................................... 54 3.2.3 Diámetro requerido de la polea ................................................................... 55 CAPITULO 4 ............................................................................................................... 56 4. SELECCIÓN DE ELEMENTOS ESTRUCTURALES .......................................... 56 4.1SECCIÓN DEL PERFIL DEL FRAME 109. ..................................................... 56 4.4 DISEÑO DE LA PLACA BASE ....................................................................... 78 4.1.1 Diseño y cálculo de las medidas dela placa base para el frame 108 usando el método LRFD .............................................................................................................. 78 4.5 CALCULO DEL CENTRO DE CORTANTE .................................................. 87 4.6 PRUEBA DE BLOQUE CORTANTE PARA EL FRAME 59 CON EL METODO LRFD ................................................................................................................. 92 CAPITULO 5 ............................................................................................................... 98 5 CALCULO DE LOS COMPONENTES DE LA FAJA TROGHED ....................... 98 FAJA TRANSPORTADORA DE DESCARGA ......................................................... 98 7.

(8) 5.1 VELOCIDAD DE LA FAJA ........................................................................... 100 5.2 CALCULO DEL ANCHO DE LA FAJA........................................................ 102 5.3 CLASIFICACIÓN DE LOS RODILLOS ........................................................ 104 5.4 CALCULO DE LA VELOCIDAD MÁXIMA ANTES DE QUE OCURRA UN DERRAME ........................................................................................................................ 104 5.5 CALCULO DE LA VELOCIDAD MÁXIMA ANTES DE QUE OCURRA UN DESLIZAMIENTO. .......................................................................................................... 105 5.6 SELECCIÓN DE LOS RODILLOS ................................................................ 105 5.6.1 El rodillo de ida será el siguiente: ............................................................. 105 5.6.2 El rodillo de retorno será el siguiente: ...................................................... 107 5.6.3 Peso de la correa........................................................................................ 109 5.6.4 Efecto de la velocidad. .............................................................................. 112 5.7 CALCULO DE LAS TENSIONES ................................................................. 114 5.7.1 Tensión debido a la posición:.................................................................... 116 5.8 TORQUE Y POTENCIA ................................................................................. 117 5.8.1 Tipo de empalme:...................................................................................... 118 5.9 CALCULO DE LA CURVATURA DE LA CORREA .................................. 119 Conclusiones .......................................................................................................... 120 Bibliografía ................................................................................................................ 121. 8.

(9) ÍNDICE DE FIGURAS Figura 1: Perfiles usados para columnas..................................................................... 20 Figura 2:Análisis de flexión en una viga. ................................................................... 21 Figura 3: Gráfica de diseño ......................................................................................... 22 Figura 4:Criterio de signos de la fuerza cortante. ....................................................... 24 Figura 5: Perno con rosca excluida del plano de corte ............................................... 25 Figura 6: Unión traslapada y a tope ............................................................................ 27 Figura 7: Placas base para columnas........................................................................... 29 Figura 8: Tendencia de placa base .............................................................................. 30 Figura 9: Perfiles ......................................................................................................... 31 Figura 10: comportamiento de deformaciones ante el esfuerzo cortante.................... 32 Figura 11: Elementos de una faja transportadora........................................................ 33 Figura 12: Faja troughed ............................................................................................. 34 Figura 13: Vista del espesor de una correa ................................................................. 37 Figura 14: Rodillos de ida y retorno ........................................................................... 38 Figura 15: Empalme vulcanizado ............................................................................... 41 Figura 16: Empalme mecanico ................................................................................... 43 Figura 17: Vista de planta del soporte de la faja......................................................... 45 Figura 18: Vista isométrica de los frames. ................................................................. 46 Figura 19: Carga muerta ............................................................................................. 47 Figura 20: Carga viva en nodos. ................................................................................ 48 Figura 21: Distribución de nodos................................................................................ 48 Figura 22: Carga de nieve ........................................................................................... 49 Figura 23: Carga de viento.......................................................................................... 49 Figura 24: Mapa de isotacas ....................................................................................... 50 9.

(10) Figura 25: Carga de sismo. ......................................................................................... 51 Figura 26: NTP E030 .................................................................................................. 51 Figura 27: Espectro sísmico........................................................................................ 52 Figura 28: Peso de la estructura .................................................................................. 53 Figura 29: Vista del frame 109 ................................................................................... 56 Figura 30: Carga del frame 109 .................................................................................. 57 Figura 31: Datos completos del frame 109 (LRFD) ................................................... 58 Figura 32: Vista del frame 41 ..................................................................................... 64 Figura 33: Carga del frame 41 .................................................................................... 65 Figura 34: Datos completos del frame 41 ................................................................... 66 Figura 35: Vista de hileras .......................................................................................... 68 Figura 36: Carga del frame 115 .................................................................................. 74 Figura 37: Carga del frame 164 .................................................................................. 75 Figura 38: Carga del frame 222 .................................................................................. 76 Figura 39: Carga del frame 165 .................................................................................. 77 Figura 40: Unión traslapada ........................................................................................ 78 Figura 41: Vista del frame 108 ................................................................................... 78 Figura 42: Carga del frame 108 .................................................................................. 79 Figura 43: Datos completos del frame 108 ................................................................. 80 Figura 44: Resistencia de compresión del concreto .................................................... 81 Figura 45: Vista de la placa base. ............................................................................... 85 Figura 46: Vista del frame 59. .................................................................................... 87 Figura 47: Datos del frame 59..................................................................................... 88 Figura 48: Flujo de cortante. ....................................................................................... 88 Figura 49: Vista del frame 59 ..................................................................................... 92. 10.

(11) Figura 50: Vista de las hileras ..................................................................................... 94 Figura 51: Distancia al borde ...................................................................................... 95 Figura 52: Selección grafica para anchos de banda .................................................. 102 Figura 53: Rodillo de ida .......................................................................................... 107 Figura 54: Rodillo de retorno .................................................................................... 108 Figura 55: Punto de descarga .................................................................................... 108 Figura 56: Factor k2 .................................................................................................. 110 Figura 57: Factor k3A. .............................................................................................. 112 Figura 58: Factor K3B .............................................................................................. 113 Figura 59: Factor de mantenimiento ......................................................................... 113 Figura 60: Factor k4B ............................................................................................... 113 Figura 61: Factor k4C ............................................................................................... 114 Figura 62: DCL de la polea ....................................................................................... 117 Figura 63: Empalme .................................................................................................. 118 Figura 64: Empalme vulcanizado ............................................................................. 119. 11.

(12) ÍNDICE DE TABLAS Tabla 1: Datos del perfil W6x8.5 ................................................................................ 59 Tabla 2: Datos del perfil W6x8.5 cont. ....................................................................... 59 Tabla 3: Coeficientes de esbeltez ................................................................................ 61 Tabla 4: Datos del perfil L2x2x1/8 ............................................................................. 67 Tabla 5: Datos del perfil L2x2x1/8 cont. .................................................................... 67 Tabla 6: Datos del tornillo seleccionado. .................................................................... 73 Tabla 7: Dato del frame 6x8.5 .................................................................................... 82 Tabla 8: Dato del frame 6x8.5 cont. ............................................................................ 82 Tabla 9: Datos del material ......................................................................................... 86 Tabla 10: Datos del perfil canal .................................................................................. 89 Tabla 11: Datos del perfil canal cont. ......................................................................... 89 Tabla 12: Datos del perfil ............................................................................................ 94 Tabla 13: Datos del perfil cont. ................................................................................... 95 Tabla 14: Material de transporte ................................................................................. 98 Tabla 15: Ángulos de reposo y de sobrecarga ............................................................ 99 Tabla 16: Vista de la sección transversal del material .............................................. 100 Tabla 17: Velocidades recomendadas por CEMA .................................................... 101 Tabla 18: Anchos de faja según el área del material ................................................. 103 Tabla 19: Series de rodillos ....................................................................................... 104 Tabla 20: Factor K1................................................................................................... 106 Tabla 21: Carga que soportan los rodillos................................................................. 106 Tabla 22: Serie del rodillo de retorno........................................................................ 107 Tabla 23: Espacio entre rodillos ................................................................................ 109 Tabla 24: Peso de la correa ....................................................................................... 110 12.

(13) Tabla 25: Torques según serie ................................................................................... 114 Tabla 26: Resistencia del idler. ................................................................................. 115 Tabla 27: Tensiones en la poleas............................................................................... 116 Tabla 28: Detalles de la polea ................................................................................... 117. 13.

(14) PRESENTACIÓN La presente tesis se realiza con el motivo de aplicar los conocimientos de diseño de bandas transportadoras, en este caso nos referimos al tramo de descarga (horizontal), cabe mencionar la existencia de cargas dinámicas ocasionadas por el paso del material en el que con el uso de criterios de cargas vivas se simplifica el análisis, el uso de la NTP nos ayudara a saber cuáles son las cargas que se deben de colocar en el software. El uso del programa Sap2000 es para acelerar los cálculos y también para el método de elementos finitos, ya que el análisis de espectros no se puede realizar con una formula empírica, pero si se puede calcular las fuerzas estáticas en un tiempo. La presente tesis se enfoca en el diseño de una faja transportadora horizontal (tramo de descarga) mas no se los elementos de máquinas porque el aporte se da en la configuración y selección de frames, correas, rodillos y correas, esto es porque el tema en si es especifico porque un diseño general sería muy laborioso y tomaría varias ramas involucradas. El diseño del soporte que se realizara en la faja horizontal tomara mayor énfasis en el análisis de velocidad de deslizamiento, uniones empernadas, pero también se utiliza conocimiento de los cursos en pre grado, pero el análisis crítico se realizara en el criterio de cortante, porque como soporta cargas dinámicas es más probable que se dé la falla en este tipo de unión.. 14.

(15) INTRODUCCION El presente proyecto se elabora con los métodos de diseño comenzando con los datos aproximados de las tensiones en la correa horizontal tomados en campo, es decir una medición aproximada de las medidas (tensiones y dimensiones), tolerancias, perfiles entre otros, esto no quiere decir que sea una copia, ya que los diseños vistos son para mejorar dando así mis propias medidas y selección de elementos, el fin de este trabajo es dar un aporte utilizando las herramientas como son el software, normas, el estándar CEMA 550, conocimientos vistos en pre grado en lo que es el curso de resistencia de materiales, diseño de equipos de transporte de materiales, estructuras de acero dando así la aplicación correspondiente. El desarrollo de la tesis se basa en la selección de componentes de la estructura y partes del transportador ya que se considera cargas dinámicas que son por las cargas de impacto en movimiento del mineral o material. El uso de la norma técnica peruana ayuda a definir las cargas como son la carga muerta, viva, viento sismo nieve entre otros.. 15.

(16) CAPÍTULO 1 INTRODUCCIÓN AL DISEÑO DE UNA FAJA TRANSPORTADORA 1.1 RESUMEN El desarrollo de la presente tesis consta de cinco capítulos que se desarrollan de manera ordenada en los cálculos y teoría necesaria para el desarrollo del trabajo de diseño de una faja transportadora. El capítulo uno se detalla de lo que son los objetivos, hipótesis, planteamiento del problema, variables de estudio, hipótesis y lo que es la parte introductoria del diseño de la faja transportadora. El capítulo dos tratas de los conceptos teóricos llamado el marco teórico dando asi los conceptos claves para el desarrollo del diseño de una faja transportadora horizontal, el marco teórico ira con las respectivas citas bibliográficas de acuerdo a la norma APA sexta edición. El capítulo tres tratas de los parámetros de diseño que son como una especie de datos que son tomados de acuerdo a la norma técnica peruana, el estándar CEMA 550 y la AISC publicada el siete de julio de 2016, también lo que es el comportamiento de sismo en el soporte. El capítulo cuatro corresponde a los cálculos con el uso del software y las formulas establecidas en el manual AISC, analizando los perfiles por compresión, tensión cálculo del número de tornillos, análisis de placas base y esfuerzo cortante con el método LRFD. El capítulo cinco se desarrolla la continuación de cálculos usando la norma CEMA 6ta edición y aplicaciones de resistencia de materiales., y finalmente de termina con las conclusiones y bibliografía.. 16.

(17) 1.2 OBJETIVOS: 1.2.1 Objetivo general Diseñar del tramo de descarga de una faja transportadora tipo troughed de 26m de longitud y ancho de correa de 48 pulgadas evaluada por cema standard 550. 1.2.1 Objetivos específicos -. Calcular las cargas externas que soporta la estructura del soporte horizontal de 26m.. -. Calcular la carga sísmica y mostrar el espectro usando la NTP.. -. Realizar la selección de perfiles por el criterio de compresión.. -. Realizar la prueba de bloque cortante y centro de cortante. -. Realizar el análisis de anclaje del soporte de la faja y esfuerzo cortante. -. Realizar el análisis de conexiones empernadas.. -. Calcular el ancho de la faja, seleccionar los idlers de ida y retorno utilizando criterios de vida en los cojinetes.. -. Calcular las tensiones de la faja y su curvatura.. -. Seleccionar los componentes de la faja troughed.. 1.3 HIPÓTESIS. 1.3.1 Hipótesis general El diseño de una faja transportadora horizontal solucionara los problemas de transporte en la minería. 1.3.2 Hipótesis especificas El uso del ancho de 48” es suficiente para las condiciones requeridas en la minería. El método de áreas de sección del material transportado es el más aproximado para calcular el ancho de la faja. 17.

(18) 1.4 ANTECEDENTES. En la historia se ha visto diversos análisis de diseño de fajas troughed, en la antigüedad se miraba y selecciona los componentes del conveyor de acuerdo a lo que la vista observaba, después se vio grandes accidentes, para solucionar esto se sobredimensionaba aún más los perfiles y uniones, rodillos, correas, el problema se solucionó pero el inconveniente era el presupuesto y el peso exagerado de las estructuras, la aparición del software soluciono estos inconvenientes pero aun así se sobredimensiona, es por ello que en la presente tesis se realiza el análisis y mejora de los frames. 1.5 JUSTIFICACIÓN El desarrollo de cálculo de frames estructurales es muy sobredimensionado, por lo cual la estructura es muy pesada, los elementos de la faja son designados a criterio sin respectivo cálculo,. las uniones tienen bastante costo debido a la cantidad de electrodo usado, el. recubrimiento con pintura epódica es muy costosa por los frames de mucha área superficial, es por ello que se realizara un diseño estructural, selección de correas, rodillos para solucionar estos problemas, dando como resultado una estructura ligera, minino gasto en los electrodos usando el método LRFD y el estándar CEMA 550. 1.6 VARIABLES DE ESTUDIO 1.6.1 Variables independientes Análisis de pandeo, áreas de sección del material transportado. Tamaño de trozos y de finos. Uso del método LRFD, ASD, método del estándar CEMA550. 1.6.2 Variable dependiente Diseño adecuado de la faja transportadora. 18.

(19) CAPÍTULO 2 MARCO TEÓRICO Para el desarrollo de este capítulo se tomará en cuenta la teoría estructural en el que se usará elementos sometidos a cargas por tensión y compresión análisis del anclaje de columnas, cálculo del ancho de correa, selección de rodillos y componentes adicionales en el tramo de descarga de la faja transportadora. 2.1 Elementos sometidos a cargas por compresión. (Csernak & McCormac, 2013) afirma: Hay tres modos generales según los cuales las columnas cargadas axialmente pueden fallar. Éstos son: pandeo flexionante, pandeo local y pandeo torsionante. Estos modos de pandeo se definen brevemente como sigue: 1. El pandeo flexionante (llamado también pandeo de Euler) es el tipo primario de pandeo analizado en este capítulo. Los miembros están sometidos a flexión cuando se vuelven inestables. (p.129) 2. El pandeo local ocurre cuando alguna parte o partes de la sección transversal de una columna son tan delgadas que se pandean localmente en compresión antes que los otros modos de pandeo puedan ocurrir. La susceptibilidad de una columna al pandeo local se mide por las relaciones ancho a espesor de las partes de su sección transversal. (p.130) 3. El pandeo torsionante flexionante puede ocurrir en columnas que tienen ciertas configuraciones en su sección transversal. Esas columnas fallan por torsión o por una combinación de pandeo torsional y flexionante. (p.130). 19.

(20) 2.1.1 Perfiles recomendados para soportar cargas por compresión. En la actualidad existen varias soluciones en el que un perfil suele ser mejor que otro, pero en sí importa encontrar rápido los perfiles, materiales, en el que se aprecia el perfiles que tengan más momento de inercia, perfiles simétricos, que su centro de corte pasa por el eje neutro, esto hace que la flexotorsion sea menor, en la siguiente figura se aprecia unos perfiles recomendados.. Figura 1: Perfiles usados para columnas Fuente: (Csernak & McCormac, 2013,p.134) 2.2 Elementos sometidos a cargas por tensión. 2.2.1 Tensión axial El estudio de tensión es muy utilizado en los extremos de las vigas porque ahí se diferencia el riesgo de falla por fluencia cuando es soldadura y fractura cuando es agujeros hechos para empernar. (Csernak & McCormac, 2013) dice: 20.

(21) Un miembro dúctil de acero, sin agujeros y sometido a una carga de tensión puede resistir, sin fracturarse, una carga mayor que la correspondiente al producto del área de su sección transversal por el esfuerzo de fluencia del acero, gracias al endurecimiento por deformación. Sin embargo, un miembro a tensión cargado hasta el endurecimiento se alarga considerablemente antes de la fractura; un hecho que muy probablemente le restará utilidad, pudiendo además causar la falla del sistema estructural del que forma parte el miembro. (p.65) Para que el diseño por tensión sea aceptable se debe cumplir la siguiente desigualdad: ∅𝑃𝑛 > 𝑃𝑢 2.2.2 Análisis por flexión. Dentro de los elementos sometidos a fuerzas por tensión están las contrarias o llamado en dirección contraria (compresión), en si solo cambia en este aspecto la dirección, pero en este inciso tomaremos en consideración el efecto secundario el cual es la flexión, en esta parte se analiza lo que son los momentos.. Figura 2:Análisis de flexión en una viga. Fuente: (Gere & Goodno, 2009). 21.

(22) En la figura anterior vemos el efecto de las fuerzas secundarias, el doblado tiene que ver con el esfuerzo de fluencia, la distancia del centro de gravedad al extremo más alejado, el momento máximo y otros. 𝑀𝑝 = (𝐹𝑦)(𝑍) Donde Fy: Esfuerzo de fluencia. Z: Modulo plástico. Mp: Momento plástico. Las fallas por flexión toman como máximo valor el punto de fluencia. Las gráficas de diseño son muy aconsejables en su uso ya que de acuerdo a la longitud del frame se analiza.. Figura 3: Gráfica de diseño Fuente: (Csernak & McCormac, 2013,p.264). 22.

(23) En esta grafica que se muestra en la imagen anterior es muy importante saber la lonngitud entre arriostres y el momento maximo que es proporcionado por la grafica de momento flector dado por el programa Sap2000. Un método muy adecuado es el uso de las gráficas de diseño que se encuentra en el manual AISC, en el libro Mccormac en el capítulo 9, pero el problema es que tiene una restricción, el cual es el Fy que tiene un valor de 50ksi, en el caso de la presente tesis se usa el acero A36 en el caso de Fy = 50 están valores en la norma ósea ya ha sido tabulado para este valor, como en el soporte de faja horizontal se usa el conocido A36 entonces solo nos centramos en el uso de fórmulas de flexión. El cálculo del momento máximo (pandeo de vigas) se acelera con el uso del programa Sap2000, en el método clásico se usa la ecuación de momentos para calcular las gráficas suficientes obteniendo así el momento máximo, este método es muy interesante, ya que sirve para calcular la flecha máxima, este método nos permite tabular los resultados requeridos en cada punto del elemento estructural. Para que el diseño por flexión sea aceptable se debe cumplir la siguiente desigualdad según la Especificación AISC: ∅𝑀𝑝 > 𝑀𝑚𝑎𝑥 En el método ASD seria: 𝑀𝑝 > 𝑀𝑚𝑎𝑥 Ω 2.2.3 Análisis por fuerza cortante: “Es la suma algebraica de todas las fuerzas externas perpendiculares al eje de la viga (o elemento estructural) que actúan a un lado de la sección considerada. La fuerza cortante es positiva cuando la izquierda es superior a la derecha.” (Mujica, 2011). 23.

(24) El análisis por fuerza cortante se aplica para ver una posible falla, la falla lo ocasiona las fuerzas verticales, para esto es muy importante tener el valor obtenido en la gráfica de fuerza cortante (sap2000), el cual es la fuerza cortante factorizada, para el cálculo de la fuerza cortante nominal es muy importante saber el valor del factor de carga adecuado, también el valor del área de cortante y es esfuerzo del material si la desigualdad se cumple entonces el diseño es aceptable según la Especificación AISC: ∅𝑉𝑛 > 𝑉𝑚𝑎𝑥 En el método ASD seria: 𝑉𝑛 > 𝑉𝑚𝑎𝑥 Ω. Figura 4:Criterio de signos de la fuerza cortante. Fuente: (UMNG, 2017). 2.3 CONEXIONES EMPERNADAS En el estudio de pernos se utiliza solo un criterio el que es por corte, sabemos que por experiencia este criterio es el más falla, por eso es más esforzado, los pernos o tornillos son de análisis similar porque solo se analiza el vástago.. 24.

(25) La ilustración de un perno se muestra a continuación:. Figura 5: Perno con rosca excluida del plano de corte Fuente: (Csernak & McCormac, 2013,p.398). Para el análisis de pernos es muy importante a la hora de seleccionar tomar en cuenta las roscas, las roscas generan concentración de esfuerzo, el cambio periódico de sección transversal disminuye la resistencia nominal o carga que puede soportar en condiciones de trabajo. Según (Budynas & Nisbett, 2008)Vale la pena mencionar que todos los pernos con especificación de grado que se fabrican en Estados Unidos llevan, sobre su cabeza, una marca o un logotipo del fabricante, además de la marca de grado, todo lo cual confirma que el perno cumple o excede las especificaciones. Si no se encuentran esas marcas, quizás el perno sea de otro origen; para esa clase de pernos no existe la obligación de cumplir con las especificaciones. (p.418) Las conexiones mepernadas son utilizadas en estructuras que tienen cargas repetidas o tambien llamado por varios autores cargas dinamicas. Entre las muchas ventajas de los tornillos de alta resistencia, que en parte explican su gran éxito, están las siguientes según (Csernak & McCormac, 2013): 25.

(26) 1. Las cuadrillas de hombres necesarias para atornillar, son menores que las que se necesitan para remachar. Dos parejas de atornilladores pueden fácilmente colocar el doble de tornillos en un día, que el número de remaches colocados por una cuadrilla normal de cuatro remachadores, resultando un montaje de acero estructural más rápido. 2. En comparación con los remaches, se requiere menor número de tornillos para proporcionar la misma resistencia. 3. Unas buenas juntas atornilladas pueden realizarlas hombres con mucho menor entrenamiento y experiencia que lo necesario para producir conexiones soldadas o remaches de calidad semejante. La instalación apropiada de tornillos de alta resistencia puede aprenderse en cuestión de horas. 4. No se requieren pernos de montaje que deben retirarse después (dependiendo de las especificaciones), como en las juntas soldadas. 5. Resulta menos ruidoso en comparación con el remachado. 6. Se requiere equipo más barato para realizar conexiones atornilladas. 7. No hay riesgo de fuego ni peligro por el lanzamiento de los remaches calientes. 8. Las pruebas hechas en juntas remachadas y en juntas atornilladas totalmente tensionadas, bajo condiciones idénticas, muestran definitivamente que las juntas atornilladas tienen una mayor resistencia a la fatiga. Su resistencia a la fatiga es igual o mayor que la obtenida con juntas soldadas equivalentes. 9. En caso de que las estructuras se modifiquen o se desarmen posteriormente, los cambios en las conexiones son muy sencillos por la facilidad para quitar los tornillos. (p.392) 26.

(27) Figura 6: Unión traslapada y a tope Fuente: (Wikipedia, 2016) multiplica por el factor de carga que es de 0.75 para saber cuándo resiste un perno. El resultado de las combinaciones de carga es la carga factorizada (Pu) este valor está dado por las cargas muertas, vivas, ambientales entre otros, este valor se da por el programa (Sap2000), finalmente el cociente de la carga factorizada y la carga nominal factorizada. La ecuación según la especificación AISC es:. 𝑁° =. 𝑃𝑢 ∅𝑅𝑛. Donde: Pu: Carga factorizada. ∅𝑅𝑛: Carga nominal factorizada. N°= Número de pernos requeridos en la conexión.. 27.

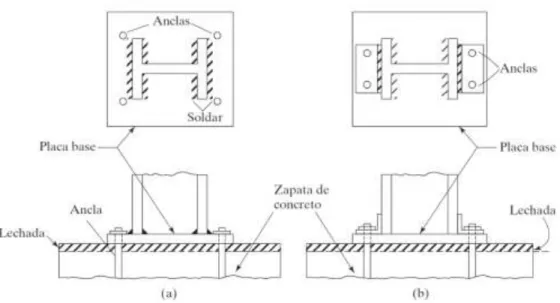

(28) Las uniones empernadas también tienen fallas por aplastamiento, fallas por fricción, estas fallas son analizadas con los criterios de falla por fatiga, el principal método es el criterio de Gerber porque da un factor de seguridad mayor en comparación a los demás métodos. La NTP no menciona acerca de los diseños o selección de conectores, es por este motivo que no se menciona en este marco teórico los rangos de la NTP acerca de los pernos.. 2.4 PLACAS BASE (Csernak & McCormac, 2013) dice: El esfuerzo de diseño por compresión en una zapata de concreto o de mampostería es mucho menor que el correspondiente a la base de acero de una columna. Cuando una columna de acero se apoya en una zapata, es necesario que la carga de la columna se distribuya en un área suficiente para evitar que se sobrecargue la zapata. Las cargas de las columnas de acero se transmiten a través de una placa de base de acero a un área razonablemente grande del cimiento, que se localiza abajo de dicha placa. (Nótese que el cimiento tiene una función semejante, ya que éste distribuye la carga sobre un área aun mayor, de modo que el terreno subyacente no se sobrecargue.) (p.218) “Las placas base de las columnas de acero pueden soldarse directamente a las columnas, o pueden ligarse por medio de alguna oreja de ángulo remachada o soldada.” (Csernak & McCormac, 2013). 28.

(29) Figura 7: Placas base para columnas Fuente: (Csernak & McCormac, 2013) En el diseño de placas se tiene dos alternativas, una es con orejas, en el que se usan perfiles angulares para tener en cuenta la union empernada y desmontable para lo que son cargas dinamicas, la otra opcion es la de soldadura de filete entre la columna y la placa base. El uso de los metodos LRFD y ASD son de importancia para establecer el margen de error en el diseño manteniendo los ratios en el rango admisible .. 29.

(30) Figura 8: Tendencia de placa base Fuente: (Csernak & McCormac, 2013). 30.

(31) 2.5 Esfuerzo cortante Las cargas generan reacciones en el que se manifiestan en forma de esfuerzo ya que es la fuerza cortante por unidad de area. Ahora consideraremos los esfuerzos cortantes en un tipo especial de vigas con sección transversal abierta de pared delgada. Las vigas de este tipo se distinguen mediante dos características: (1) el espesor de pared es pequeño comparado con la altura y el ancho de la sección transversal y (2) la sección transversal está abierta, como en el caso de una viga I o una viga en canal, en vez de cerrada, como en el caso de una viga de caja hueca. En la figura se muestran algunos ejemplos. Las vigas de este tipo también se llaman secciones o perfiles estructurales.. Figura 9: Perfiles Fuente: (Gere & Goodno, 2009) Las deformaciones causadas por el esfuerzo cortante se dan de manera desorganizada, todo depende del material, ese desorden se aprecia en la siguiente figura, la fuerza cortante va en una dirección perpendicular al perfil estructural, es por ello que la torsión que viene a ser el efecto secundario de las fuerzas de corte viene a tomar relevancia por la inestabilidad del perfil y a su vez genera efecto en la estructura de las plataformas.. 31.

(32) Figura 10: comportamiento de deformaciones ante el esfuerzo cortante. Fuente: (Hibbeler, 2011) 2.5.1 Metodo de la seccion transformada: (Gere & Goodno, 2009) dice: El método de la sección transformada es un procedimiento alternativo para analizar esfuerzos de flexión en una viga compuesta. El método se basa en las teorías y ecuaciones desarrolladas en la sección anterior, y por lo tanto está sujeto a las mismas limitaciones (por ejemplo, sólo es válido para materiales linealmente elásticos) y proporciona los mismos resultados. Si bien el método de la sección transformada no reduce el trabajo de cálculo, muchos diseñadores consideran que proporciona una forma conveniente para visualizar y organizar los cálculos. (p.466) 2.5.2 Centro de cortante: Es un punto en el que hay equilibrio estatico de las fuerzas de corte (Gere & Goodno, 2009) dice: Los esfuerzos normales que actúan sobre la sección transversal tienen una resultante que es el momento flexionante M y los esfuerzos cortantes tienen una resultante que es la fuerza cortante (igual a P). Si el material sigue 32.

(33) la ley de Hooke, los esfuerzos varían linealmente con la distancia desde el eje neutro (el eje z) y se pueden calcular con la fórmula de la flexión. (p.490) 2.6 FAJAS TRANSPORTADORAS “Una banda o cinta transportadora es una estructura de goma o tejido en forma de correa cerrada en anillo, con una unión vulcanizada o con empalme metálico, utilizada para el transporte de materiales.” (Universidad Carlos III de Madrid, 2007) Los elementos de una faja transportadora son:. Figura 11: Elementos de una faja transportadora. Fuente: (Universidad Carlos III de Madrid, 2007) Para (Gomez Estern , 2015) Los sistemas de cintas transportadoras se emplean cuando los materiales deben ser desplazados en cantidades relativamente grandes entre posiciones específicas de un rutado fijo. La mayoría de estos sistemas son impulsados mecánicamente; algunos emplean la gravedad para trasladar la carga entre puntos de diferente altura. Estos sistemas tienen comparten los siguientes atributos: -. Son generalmente mecanizados y a veces automatizados. · Ocupan posiciones fijas, estableciendo las rutas.. 33.

(34) -. Pueden estar montados sobre el suelo o suspendidos del techo. · Casi siempre están limitados a un flujo unidireccional de materiales.. -. Generalmente mueven cargas discretas, aunque algunos están preparados para cargas voluminosas o continuas.. -. Pueden emplearse sólo para transporte o para transporte más almacenamiento automático de elementos. (p.1). Figura 12: Faja troughed Fuente: (Gomez Estern , 2015) 2.6.1 Correas: (CEMA, 2007) dice lo siguiente: Para las principales aplicaciones de cintas transportadoras, el deber completo y los requisitos operativos de la cinta transportadora debe analizarse para desarrollar especificaciones finales. Un análisis completo de un sistema transportador para determinar las especificaciones de la cinta transportadora requiere consideración de los detalles de diseño que siguen.. 34.

(35) 1. Material transportado: descripción general; densidad (libras por pie cúbico, lbf / ft3); bulto máximo tamaño; presencia de aceites o productos químicos, en su caso; temperatura máxima de carga, si está caliente; requisitos para resistencia al fuego 2. Velocidad máxima de carga o capacidad máxima requerida, toneladas cortas (2000 lbf) por hora (tph). 3. Ancho de la correa, pulgadas. 4. Velocidad de la correa, pies por minuto (fpm). 5. Perfil del transportador: distancia a lo largo del recorrido del transportador, cola a cabeza, pies; levantar o soltar, ± pies, o elevaciones de la parte superior e inferior de cualquier inclinación o declive; ángulos de pendiente de todas las pendientes o declina; ubicaciones y radios de todas las curvas verticales. 6. Unidad: polea simple o dos poleas; si es doble, distribución de la potencia total del motor en poleas de transmisión primaria y secundaria; ángulo de la envoltura del cinturón en la (s) polea (s) motriz (es); ubicación de la unidad; superficie de la polea, desnuda o retrasada; tipo de retraso; tipo de comenzar a ser empleado. 7. Diámetros de la polea: deben verificarse con la especificación actual de la correa. 8. Takeup: tipo, ubicación y cantidad de viajes. 9. Ruedas locas: tipo, diámetro del rollo, ángulo del comedero; espaciado, incluida la distancia de transición en la cabeza y la cola. 10. Tipo de disposición de carga: cantidad de rampas; distancia de caída libre de los grumos a la correa; faldón longitud; rodillos de impacto o cama, si los hay; ángulo de carga a la correa. 35.

(36) 11. Se anticipa la temperatura mínima de operación en clima frío, si corresponde. 12. Tipo de empalme de la correa que se utilizará: vulcanizado o mecánico. 13. Tipos de limpiadores de banda que se utilizarán. (p.187) (CEMA, 2007) dice: Es una práctica común imprimir la cubierta de la correa con la identidad del fabricante y el tipo de cinturón. Si la limpieza de la cinta transportadora es un problema crítico o el cinturón es muy largo, entonces la marca debería colocarse en la cubierta inferior para evitar que se acumulen multas en la marca y, posteriormente, cayendo del cinturón.(p.189) (CEMA, 2007) afirma: RMA Grado I Consistirá en caucho natural o sintético o mezclas que se caracterizarán por corte alto, ranurado y resistencia al rasgado y muy buena a excelente resistencia a la abrasión. Estas cubiertas son recomendadas para servicio que involucra materiales afilados y abrasivos, y para condiciones severas de carga de impacto. RMA Grade II La composición elastomérica será similar a la del Grado I con buena a excelente resistencia a la abrasión en aplicaciones que implican el transporte de materiales abrasivos, pero puede no proporcionar el grado de corte y resistencia de gubia de cubiertas de Grado I. (p.189) 2.6.2 Poleas (CEMA, 2007) dice: Los diámetros estándar de poleas de tambor de acero son 8, 10, 12, 14, 16, 18, 20, 24, 30, 36, 42, 48, 54 y 60 pulgadas. Los diámetros estándar de las 36.

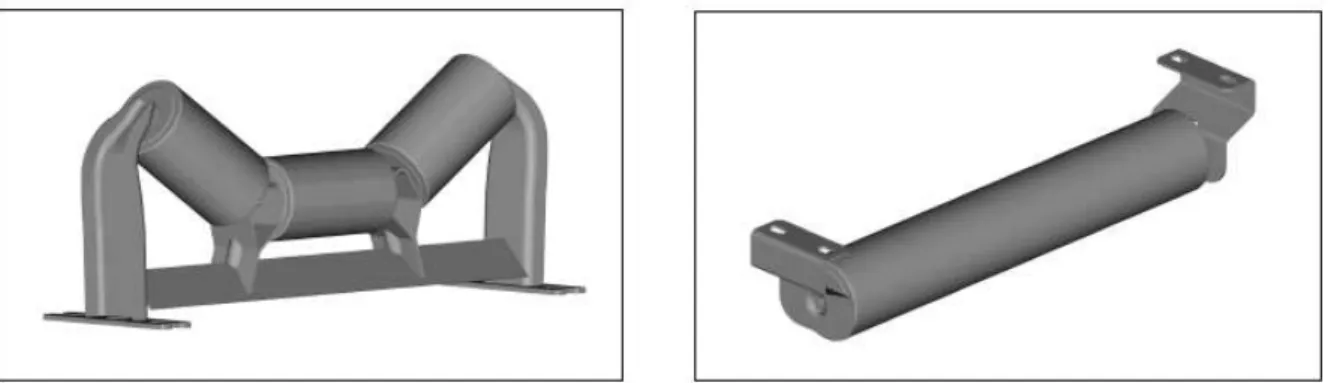

(37) poleas de ala son 8, 10, 12, 14, 16, 18, 20, 24, 30 y 36 pulgadas. Todos los demás diámetros se consideran especiales. Estos diámetros nominales se aplican a poleas rectas y de cara de corona y son para poleas desnudas solamente; no incluyen ningún aumento en el diámetro debido a la aplicación de retraso. Los el diámetro nominal se mide en el punto medio del ancho de la cara de la polea. Los diámetros de las poleas deben ser seleccionado según los estándares de CEMA y las recomendaciones del fabricante de la correa.(p.217) La sección de las correas fabricadas se muestra en la siguiente figura:. Figura 13: Vista del espesor de una correa 2.7 RODILLOS. Los rodillos son elementos rodantes que sirve para que la faja transportadora funcione y lleve material pesado de un lugar a otro. Existen 2 tipos, uno de ida y otro de retorno en las siguientes líneas se muestra las definiciones correspondientes. 2.7.1 Rodillos de ida. (CEMA, 2007) afirma: Los rodillos de ida tienen dos configuraciones generales. Uno se usa para cinturones con ranuras y generalmente consiste en de tres rollos. Los dos 37.

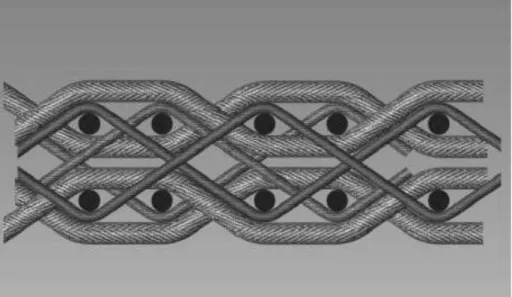

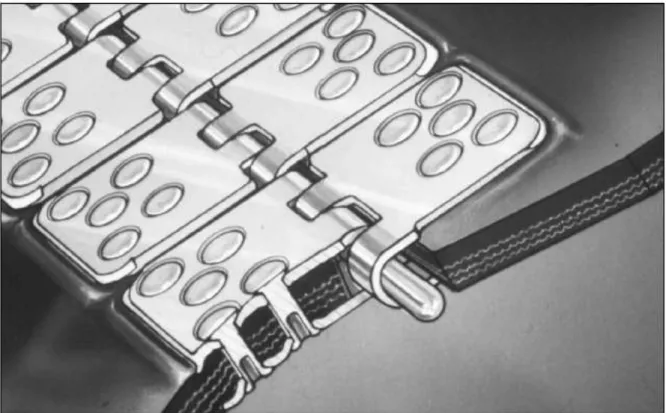

(38) rodillos exteriores están inclinados hacia arriba y el rodillo central es horizontal. El otro la configuración se usa para soportar cinturones planos. Esta rueda guía generalmente consiste en un solo rodillo horizontal posicionado entre soportes que se unen directamente al marco del transportador. (p.67) 2.7.2 Rodillos de retorno. (CEMA, 2007) dice: Los rodillos de retorno suelen ser rodillos horizontales, colocados entre paréntesis que normalmente están unidos a la parte inferior de la estructura de soporte en la que están montados los rodillos de transporte. Dos vueltas "Vee" devuelven Las poleas locas también se usan para un mejor entrenamiento y mayores capacidades de carga. (p.67) En la siguiente figura se muestra el rodillo de ida a la izquierda y el rodillo de retorno a la derecha.. Figura 14: Rodillos de ida y retorno Fuente: (CEMA, 2007) 2.8 EMPALMES EN LAS BANDAS (CEMA, 2007) dice: Las bandas transportadoras se hacen sin fin, generalmente en el sitio de trabajo, mediante el uso de sujetadores mecánicos o empalmes vulcanizados. El método de empalme vulcanizado proporciona una conexión más fuerte y un servicio 38.

(39) más prolongado vida. Sin embargo, en muchos casos es aceptable un empalme de sujetadores mecánicos, y en algunos casos, en realidad puede ser preferido. Algunas de las ventajas y desventajas de vulcanizado versus asegurado mecánicamente los empalmes se describen más adelante en este capítulo. Para cinturones de tela de alta tensión con gran calibre tejidos y para cinturones con cordones de aramida se usa el llamado empalme de dedo en lugar de un empalme de capas estándar. En el empalme del dedo, los dedos triangulares de acoplamiento se cortan en la carcasa de los extremos de la correa para unir. Los los dedos mejoran la flexibilidad del empalme al dividir la línea de unión en muchas secciones pequeñas. (p.198) A continuación, vemos los 2 tipos de empalme como ventajas y desventajas. Ventajas de empalme vulcanizado Según (CEMA, 2007) las ventajas son: 1. Fuerza. Tiene la mayor fortaleza práctica. 2. Larga vida útil. Correctamente aplicado en el equipo transportador apropiado y debidamente cuidado, un empalme vulcanizado puede durar años. Sin embargo, con la excepción de las correas de cable de acero, una vulcanizada el empalme normalmente no durará por la vida del cinturón. 3. Limpieza. Un empalme vulcanizado es liso y continuo. Por lo tanto, el material transportado no puede filtrarse a través de. Además, un empalme vulcanizado no daña ni interfiere con los limpiadores de cinta, como puede ser el estuche con empalmes fijados mecánicamente.(p.200) Desventajas de empalme vulcanizado Para (CEMA, 2007) las desventajas son: 39.

(40) 1. Mayor gasto inicial. El costo inicial de un empalme vulcanizado es muchas veces mayor que el de un empalme vulcanizado empalme mecánicamente sujetado. 2. Para asegurar un recorrido de recogida suficiente para acomodar la variación elástica y permanente en la correa longitud, recorrido de takeup más largo debe ser proporcionado. 3. Reemplazar o renovar un empalme vulcanizado puede llevar mucho tiempo y ser costoso, especialmente en situaciones de reparación de emergencia. 4. Mayor complejidad. Un empalme vulcanizado se ve afectado por la calidad de los materiales de empalme y la edad, así como errores de operador de empalme. Sólo se deben usar empalmadores entrenados y experimentados. Empalme vulcanizado los materiales tienen vidas útiles limitadas que pueden ampliarse con almacenamiento refrigerado. Exceso los materiales deben reemplazarse con materiales frescos y no deben usarse. (p.200). 40.

(41) Figura 15: Empalme vulcanizado Fuente: (CEMA, 2007) Ventajas de empalme fijadas mecánicamente Para (CEMA, 2007) las ventajas son: 1. Rápido de hacer. Un empalme fijado mecánicamente puede ser instalado por personal experimentado en un muy poco tiempo, mientras que lleva horas completar un empalme vulcanizado.. 41.

(42) 2. Bajo costo inicial. El costo de la mano de obra y los sujetadores para un empalme fijado mecánicamente será un fracción del costo de un empalme vulcanizado. Por lo general, solo se requieren herramientas manuales. 3. Los problemas de viaje de Takeup se minimizan. Si las variaciones de la longitud de la correa exceden la cantidad que takeup es capaz de adaptarse, la correa se puede acortar y volver a empalmar rápidamente en relativamente pequeño costo 4. Mayor complejidad. Un empalme vulcanizado se ve afectado por la calidad de los materiales de empalme y la edad, así como errores de operador de empalme. Sólo se deben usar empalmadores entrenados y experimentados. Empalme vulcanizado los materiales tienen vidas útiles limitadas que pueden ampliarse con almacenamiento refrigerado. Exceso los materiales deben reemplazarse con materiales frescos y no deben usarse. (p.200) Desventajas de empalme fijadas mecánicamente Para (CEMA, 2007) las desventajas son: 1. La exposición de los extremos cortados de la correa a los efectos de la humedad y los materiales puede tener un efecto perjudicial en la tela de la carcasa del cinturón. 2. Superficie rugosa. Los sujetadores mecánicos no se pueden aplicar para producir una superficie tan lisa en el empalme como el de un empalme vulcanizado. Los limpiadores de correa y los soportes del sistema de correa a veces se prenden los sujetadores con daño resultante al empalme, limpiador o correa. 3. Es muy difícil producir un empalme fijado mecánicamente que se pueda considerar a prueba de fugas transportando materiales finos.. 42.

(43) 4. En servicio caliente, los sujetadores retienen calor y lo transmiten directamente a la carcasa de la correa. Esto puede causar degradación local de la carcasa y falla temprana de empalme. (p.201). Figura 16: Empalme mecanico Fuente: (CEMA, 2007). 2.9 MOTORES ELÉCTRICOS (CEMA, 2007) afirma: El motor seleccionado debe tener un valor de placa constante, por lo menos igual a la potencia requerida por el transportador, dividido por la eficiencia de todos los componentes del accionamiento. El motor aprueba de goteo abiertos que estimaron 200 hp o menos puede tener un factor de servicio de 1.15 que les permitirán llevar 15% de sobrecarga continuamente a una temperatura segura. Los motores a prueba de explosión y enfriados por ventilador totalmente encerrados normalmente 43.

(44) tienen un factor de servicio de la Asociación de los Fabricantes Eléctricos Nacionales (NEMA) de 1.00. Algunos fabricantes proporcionan ciertos motores totalmente provistos con un aislamiento especial y un factor de servicio de 1.00. Pero estos motores no son NEMA normales y se deben verificar con el fabricante. Cuando se dispone de un factor de servicio de 1.15, no se recomienda que la capacidad adicional se utilice para proporcionar cualquier parte de la carga normal y sobre todo no debe usarse para torque de aceleración. Si la potencia calculada en el eje del motor es ligeramente superior al valor de la potencia nominal NEMA, y un análisis completo indica que el arranque la faja transportadora es completamente posible bajo todas las condiciones de operación; el comprador del transportador puede aprobar el uso de una parte del factor de servicio para transportar la máxima carga, en lugar de insistir en el siguiente valor del motor normal más grande. (p.308). 44.

(45) CAPÍTULO 3 PARÁMETROS DE DISEÑO 3. SOPORTE HORIZONTAL DE LA FAJA TRANSPORTADORA. Figura 17: Vista de planta del soporte de la faja. Fuente: Elaboración propia. 45.

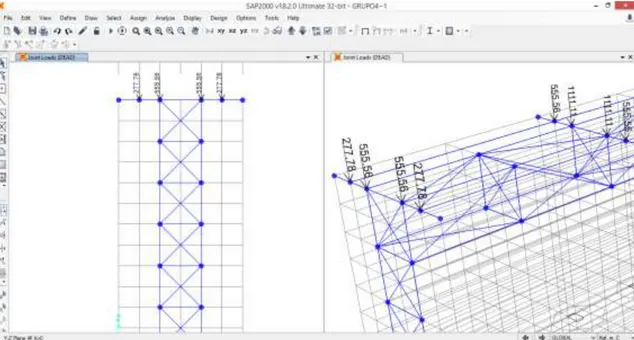

(46) Figura 18: Vista isométrica de los frames. Fuente: Elaboración propia. 3.1 CARGAS APLICADAS. 3.1.1Carga muerta 20 toneladas. Fuente: Elaboración propia. 46.

(47) Figura 19: Carga muerta Fuente: Elaboración propia 3.1.2 Carga viva 30kg/m2. Fuente: Elaboración propia. 47.

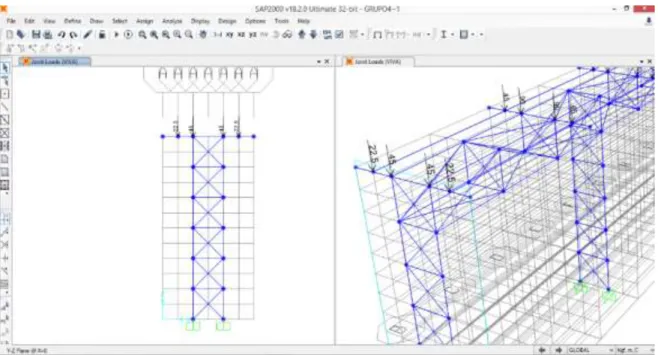

(48) Figura 20: Carga viva en nodos. Fuente: Elaboración propia 3.1.3 Carga de viento. 23.08kg/m2 3.1.4 Carga de nieve 40kg/m2. Figura 21: Distribución de nodos Fuente: Elaboración propia. 48.

(49) Figura 22: Carga de nieve Fuente: Elaboración propia. Figura 23: Carga de viento. Fuente: Elaboración propia 49.

(50) Área tributaria 4x0.75. Figura 24: Mapa de isotacas Fuente: (Zapata Baglietto). 50.

(51) 3.1.5. Carga de sismo. Figura 25: Carga de sismo. Fuente: Elaboración propia. Figura 26: NTP E030 Fuente: Elaboración propia. 51.

(52) Figura 27: Espectro sísmico Fuente: Elaboración propia. 52.

(53) 3.1.6. Peso del soporte.. Figura 28: Peso de la estructura Fuente: Elaboración propia. 3.2 DATOS DE LA FAJA TRANSPORTADORA 3.2.1 Tensiones permisibles. 53.

(54) 3.2.2 Detalles de la polea:. 54.

(55) 3.2.3 Diámetro requerido de la polea. 55.

(56) CAPITULO 4 4. SELECCIÓN DE ELEMENTOS ESTRUCTURALES 4.1SECCIÓN DEL PERFIL DEL FRAME 109.. Figura 29: Vista del frame 109 Fuente: Elaboración propia. 56.

(57) Figura 30: Carga del frame 109 Fuente: Elaboración propia. 57.

(58) Figura 31: Datos completos del frame 109 (LRFD) Fuente: Elaboración propia. De acuerdo al dato proporcionado por el programa con el método LRFD la carga factorizada es 𝑃𝑢 = −12.603 𝐾𝑙𝑏 como la carga es negativa, se aplica el análisis por compresión. La esbeltez óptima de la columna va de 50 a 80 𝐾𝐿 𝑟. = 60. Material A36 ⟹ 𝐹𝑦 = 36 𝐾𝑠𝑖. 58.

(59) De la Tabla 4-22 manual AISC 𝜙𝐹𝑐𝑟 = 26.8 𝐾𝑠𝑖 El área requerida aproximada es:. 𝐴𝑟𝑒𝑎 =. 𝑃𝜇 12.603 = = 0.47 𝑝𝑢𝑙𝑔2 𝜙𝐹𝑐𝑟 26.8. De la tabla de perfiles ensayaremos con la sección W 6x8.5 Tabla 1: Datos del perfil W6x8.5. Fuente: (AISC, American Institute Costruction , 2015) Tabla 2: Datos del perfil W6x8.5 cont.. 59.

(60) Fuente: (AISC, American Institute Costruction , 2015). A=2.52 𝑝𝑢𝑙𝑔2. 𝑟𝑥 = 2.43 𝑝𝑢𝑙𝑔. 𝑟𝑦 = 0.89 𝑝𝑢𝑙𝑔 𝑘 = 0.8. De tabla C-A-7-1 código AISC 2016. 60.

(61) Tabla 3: Coeficientes de esbeltez. Fuente: (AISC, Specification for Structural Steel Buildings, 2016). Porque ambos extremos están articulados y otro empotrado la verdadera relación de esbeltez será: 𝐾𝐿 (0.8)(196.89) = = 176.94 < 200 𝑟 0.89 Interpolando en la tabla 4-22 Manual AISC 𝜙𝐹𝑐𝑟 = 7.214 𝐾𝑠𝑖 61.

(62) La carga nominal factorizado es: 𝜙𝑃𝑛 = (𝜙𝐹𝑐𝑟 )(𝐴) = (7.214)(2.52) = 18.18 𝑘𝑙𝑏 𝜙𝑃𝑛 > 𝑃𝜇 18.180 𝑘𝑙𝑏 > 12.603 𝑘𝑙𝑏 El factor de seguridad será:. 𝐹𝑆 =. 𝜙𝑃𝑛 18.18 = = 1.44 𝑃𝜇 12.603. 4.1.1 RESISTENCIA DE PANDEO A LA FLEXIÓN EN EL EJE X. (. (0.8)(196.85) 𝐾𝐿 ) = = 64.8 𝑟 𝑥 2.43. Usando la ecuación de Euler. 𝐹𝑒𝑥 =. 𝜋 2𝐸 𝐾𝐿 2 (𝑟 ) 𝑥. =. 𝜋 2 (29000) = 68.16 𝐾𝑠𝑖 (64.8)2. Analizando la región de transición:. 4.71√. 𝐸 29000 𝐸 𝐾𝐿 = 4.71√ = 133.68 ⟹ 4.71√ > ⟹ 133.68 > 64.8 𝐹𝑦 36 𝐹𝑦 𝑟. ∴ Columna corta, usaremos la ecuación: 𝐹𝑦. 36. 𝐹𝑐𝑟 = (0.658)𝐹𝑒𝑥 (𝐹𝑦 ) = (0.658)68.16 (36) = 28.86 𝑘𝑠𝑖 𝜙𝑃𝑛 = (𝜙𝐹𝑐𝑟 )(𝐴) = 0.9(28.86)(2.52) = 65.45𝑘𝑙𝑏 𝜙𝑃𝑛 > 𝑃𝜇 ⟹ 65.45𝑘𝑙𝑏 > 12.603𝑘𝑙𝑏. 62.

(63) 𝐹𝑆 =. 65.45 = 5.19 12.603. 4.1.2 RESISTENCIA DE PANDEO A LA FLEXIÓN EN EL EJE Y 𝐾𝐿 (0.8)(196.85) = = 176.94 𝑟 0.89. 𝐹𝑒𝑥 =. 4.71√. 𝜋 2𝐸 𝐾𝐿 (𝑟 ). 2. =. 𝜋 2 (29000) = 9.14 𝐾𝑠𝑖 (176.94)2. 𝐸 29000 𝐾𝐿 𝐸 = 4.71√ = 133.68 ⟹ > 4.71√ ⟹ 176.94 > 133.68 𝐹𝑦 36 𝑟 𝐹𝑦. ∴ Columna larga 𝐹𝑐𝑟 = (0.877)𝐹𝑒 = 0.877(9.14) = 8.02 𝐾𝑠𝑖 𝜙𝑃𝑛 = (𝜙𝐹𝑐𝑟 )(𝐴) = (0.9)(8.02)(2.52) = 18.19 𝑘𝑙𝑏 El factor de seguridad será:. 𝐹𝑆 =. 𝜙𝑃𝑛 18.19 = = 1.44 𝑃𝜇 12.603. 63.

(64) 4.2 ELEMENTOS SOMETIDOS A FUERZAS POR TENSIÓN 4.2.1 SELECCIÓN DEL PERFIL FRAME 41. Figura 32: Vista del frame 41 Fuente: Elaboración propia. 64.

(65) Figura 33: Carga del frame 41 Fuente: Elaboración propia. 65.

(66) Figura 34: Datos completos del frame 41 Fuente: Elaboración propia. De acuerdo al dato proporcionado por el programa con el método LRFD la carga factorizada es 𝑃𝜇 = 8.744 𝑘𝑙𝑏 El área requerida por fluencia es. 𝐴𝑟𝑒𝑞 =. Material A 36. 𝑃𝜇 8.744 = 𝜙𝐹𝑐𝑟 0.9(36). 𝐹𝑦 = 36 𝐾𝑠𝑖 𝐴𝑟𝑒𝑞 = 0.269 𝑝𝑢𝑙𝑔2. 𝐹𝑢 = 58 𝐾𝑠𝑖. De la Tabla de perfiles ensayaremos con la sección L 2x2x1/8. 66.

(67) Tabla 4: Datos del perfil L2x2x1/8. Fuente: (AISC, American Institute Costruction , 2015) Tabla 5: Datos del perfil L2x2x1/8 cont.. 67.

(68) Fuente: (AISC, American Institute Costruction , 2015) 𝐴 = 0.491 𝑝𝑢𝑙𝑔2 𝐴𝑝𝑒𝑟𝑓𝑖𝑙 > 𝐴𝑟𝑒𝑞 ⟹ 0.491 𝑝𝑢𝑙𝑔2 > 0.264 𝑝𝑢𝑙𝑔2 Considerando el caso de los agujeros con tornillos de ¼ pulg con 1 hilera en cada aleta.. Figura 35: Vista de hileras De tabla D 3.1 Código AISC 2016. 𝑈=1−. 𝑥̅ 𝐿. 𝑈 = 0.6 El área requerida considerando los agujeros es: 𝐴𝑟𝑒𝑞 = 𝐴𝑝𝑒𝑟𝑓𝑖𝑙 + 𝐴𝑎𝑔𝑢𝑗𝑒𝑟𝑜𝑠. 𝐴𝑟𝑒𝑞 =. 𝑃𝜇 1 8.744 1 1 1 + 𝑛 (𝑑 + ) 𝑡 = + 2( + )( ) 𝜙𝐹𝜇 𝑈 8 0.75(58)(0.6) 4 8 8 𝐴𝑟𝑒𝑞 = 0.428 𝑝𝑢𝑙𝑔2 68. 𝐴𝑝𝑒𝑟𝑓𝑖𝑙 > 𝐴𝑟𝑒𝑞.

(69) 0.491 𝑝𝑢𝑙𝑔2 > 0.428 𝑝𝑢𝑙𝑔2 4.2.2 PRUEBA POR FLUENCIA La carga nominal será: 𝑃𝑛 = 𝐹𝑦 (𝐴𝑔 ) 𝑃𝑛 = 36(0.491) = 17.68 𝑘𝑙𝑏 Evaluando con el método LERD 𝜙 = 0.9 𝜙𝑃𝑛 = 0.9(17.68) = 15.91 𝑘𝑙𝑏 𝜙𝑃𝑛 > 𝑃𝜇 15.91 𝑘𝑙𝑏 > 8.744 𝑘𝑙𝑏 4.2.3 PRUEBA POR FRACTURA La carga nominal será: 𝑃𝑛 = 𝐹𝜇 (𝐴𝑒 ) 1 𝐴𝑒 = 𝑈 (𝐴𝑔 − 𝑛 (𝑑 + ) 𝑡) = 𝑈(𝐴𝑛 ) 8 1 1 1 𝐴𝑒 = 0.6 (0.491 − 2 ( + ) ( )) = 0.238 𝑝𝑢𝑙𝑔2 4 8 8 𝑃𝑛 = 𝐹𝜇 (𝐴𝑒 ) = (58)(0.238) = 13.8 𝑘𝑙𝑏 Evaluando con el método LRFD 69.

(70) 𝜙 = 0.75 𝜙𝑃𝑛 = 0.75(17.8) = 10.35 𝑘𝑙𝑏 𝜙𝑃𝑛 > 𝑃𝜇 10.35 𝑘𝑙𝑏 > 8.744 𝑘𝑙𝑏 El factor de seguridad será:. 𝐹𝑆 =. 𝜙𝑃𝑛 10.35 = = 1.19 𝑃𝜇 8.744. 4.2.4 ANALISIS POR FLEXIÓN Del dato proporcionado por el programa el momento máximo es: 𝑀𝑚𝑎𝑥 = 0.735 𝑘𝑙𝑏. 𝑝𝑢𝑙𝑔 De la tabla de perfiles C 2x2x1/8 𝑍 = 0.23 𝑝𝑢𝑙𝑔3 El esfuerzo de flexión será:. 𝜎=. 𝑀𝑐 𝑀 = 𝐼 𝐼 𝑐. 𝜎=. 𝐼 =𝑆 𝑐. 𝑀 𝑆. Para condiciones críticas el esfuerzo de flexión será el esfuerzo de fluencia:. 70.

(71) 𝜎 = 𝐹𝑦. 𝑆=𝑍. 𝑀 = 𝑀𝑃 𝐹𝑦 = 𝑀𝑃 /𝑧. 𝑀𝑃 = 𝐹𝑦 (𝑧) = 36(0.23) = 8.28 𝑘𝑙𝑏. 𝑝𝑢𝑙𝑔 Evaluando con el método LRFD. 𝜙 = 0.9. 𝜙𝑀𝑃 = 0.9 (8.28) = 7.45 𝑘𝑙𝑏. 𝑝𝑢𝑙𝑔 𝜙𝑀𝑃 > 𝑀𝑚𝑎𝑥. 7.45 𝑘𝑙𝑏. 𝑝𝑢𝑙𝑔 > 10.13 𝑘𝑙𝑏. 𝑝𝑢𝑙𝑔. El factor de seguridad será:. 𝐹𝑆 =. 𝜙𝑀𝑃 7.45 = = 10.13 𝑀𝑚𝑎𝑥 0.735. Verificando la esbeltez 𝐿 = 88.034 𝑝𝑢𝑙𝑔 𝑟 = 0.62 𝑝𝑢𝑙𝑔 𝐿 88.034 = = 141.99 𝑟 0.62. 141.99 < 300. 4.2.5 ANALISIS POR FUERZA CORTANTE De acuerdo al programa la fuerza cortante máxima es: 𝑉𝑚𝑎𝑥 = 0.027 𝑘𝑙𝑏 Calculando los coeficientes. 71. 𝑜𝑘.

(72) ℎ 𝐸 ≤ 2.24√ 𝑡𝑤 𝐹𝑦. 2 29000 ≤ 2.24√ 1 36 8 16 ≤ 63.58 ∴ 𝐿𝑅𝐹𝐷. 𝜙𝑣 = 1. 𝐶𝑣 = 1. La fuerza cortante nominal será: 𝑉𝑛 = 0.6 𝐹𝑦 𝐴 𝐶𝑣. 𝑉𝑛 = 0.6(36)(0.25)(1) = 5.4 𝑘𝑙𝑏 Evaluando con el método LRFD 𝜙𝑣 = 1 𝜙𝑣 𝑉𝑛 = (1)(5.4 𝑘𝑙𝑏) = 5.4 𝑘𝑙𝑏 𝜙𝑣 𝑉𝑛 > 𝑉𝑚𝑎𝑥 → 5.4 𝑘𝑙𝑏 > 0.027𝑘𝑙𝑏 El factor de seguridad será:. 𝐹𝑆 =. 𝜙𝑣 𝑉𝑛 5.40 = = 200 𝑉𝑚𝑎𝑥 0.027. 72.

(73) 4.3 CÁLCULO DEL NÚMERO DE TORNILLOS REQUERIDOS EN LA CONEXIÓN DE LOS FRAMES 115, 164, 222 Y 165 Calculando la resistencia nominal de un tornillo. Usaremos tornillos A325 de ¼” Tabla 6: Datos del tornillo seleccionado.. Fuente: (Csernak & McCormac, 2013) La resistencia al cortante de los tornillos es: 𝑅𝑛 = 𝑁𝐴𝐹𝑛𝑣 𝜋 1 2 ( ) 𝑅𝑛 = 1 ( ) ( ) (54) = 2.65 𝑘𝑙𝑏 4 4 Evaluando con el método LRDF 𝜙𝑅𝑛 = 0.75(2.65) = 1.988 𝑘𝑙𝑏 4.3.1 PARA EL FRAME 115 𝑃𝑢 = 9.493 𝑘𝑙𝑏. 73.

(74) Figura 36: Carga del frame 115 Fuente: Elaboración propia. 𝑁=. 𝑃𝑢 9.493 = = 4.77 ~ 5 𝑡𝑜𝑟𝑛𝑖𝑙𝑙𝑜𝑠 𝜙𝑅𝑛 1.988. 74.

(75) 4.3.2 PARA EL FRAME 164 𝑃𝑢 = 0.706 𝑘𝑙𝑏. Figura 37: Carga del frame 164 Fuente: Elaboración propia. 𝑁=. 𝑃𝑢 0.706 = = 0.355 ~1 𝑡𝑜𝑟𝑛𝑖𝑙𝑙𝑜 𝜙𝑅𝑛 1.988. 75.

(76) 4.3.3 PARA EL FRAME 222 𝑃𝑢 = 0.705 𝑘𝑙𝑏. Figura 38: Carga del frame 222 Fuente: Elaboración propia. 𝑁=. 𝑃𝑢 0.705 = = 0.354 ~1 𝑡𝑜𝑟𝑛𝑖𝑙𝑙𝑜 𝜙𝑅𝑛 1.988. 76.

(77) 4.3.4 PARA EL FRAME 165 𝑃𝑢 = 0.667 𝑘𝑙𝑏. Figura 39: Carga del frame 165 Fuente: Elaboración propia. 𝑁=. 𝑃𝑢 0.667 = = 0.336 ~1 𝑡𝑜𝑟𝑛𝑖𝑙𝑙𝑜 𝜙𝑅𝑛 1.988. Para la conexión se requiere como mínimo 5 + 1 + 1 + 1 = 8 𝑡𝑜𝑟𝑛𝑖𝑙𝑙𝑜𝑠. 77.

(78) Figura 40: Unión traslapada 4.4 DISEÑO DE LA PLACA BASE. 4.1.1 Diseño y cálculo de las medidas dela placa base para el frame 108 usando el método LRFD. Figura 41: Vista del frame 108 Fuente: Elaboración propia. 78.

(79) Figura 42: Carga del frame 108 Fuente: Elaboración propia. 79.

(80) Figura 43: Datos completos del frame 108 Fuente: Elaboración propia. Del programa Sap2000 se extrae el dato de la carga máxima resultante que es llamada carga factorizada: Pu=-10.047klb El signo de la carga nos da a conocer que el elemento se somete a cargas por compresión La relacion de areas esta dada por la siguiente condicion: 𝐴. 𝐴. √𝐴2 ≤ 2 Consideraremos √𝐴2 = 1.1 1. 1. 80.

(81) ∅𝑐 = 0.65 que esta normado por la Especificacion AISC La resistencia de compresion del concreto sera𝑓 ′𝑐 = 3.5𝑘𝑠𝑖 el cual se selecciono del grafico. Figura 44: Resistencia de compresión del concreto Fuente: (Rivera, 2010). 𝐴1 = 𝐴𝑟𝑒𝑞 =. 𝑃𝑢 𝐴 ∅𝑐 0.85𝑓 ′𝑐√𝐴2 1. 81.

(82) 𝐴1 = 𝐴𝑟𝑒𝑞 =. 10.047 = 4.72𝑝𝑢𝑙𝑔2 (0.65)0.85(3.5)(1.1). El perfil seleccionado es W6x8.5 De tabla de perfiles: Tabla 7: Dato del frame 6x8.5. Fuente: (AISC, American Institute Costruction , 2015) Tabla 8: Dato del frame 6x8.5 cont.. 82.

(83) Fuente: (AISC, American Institute Costruction , 2015). d= 5.83pulg bf= 3.94pulg El area que proyecta la columna es: 𝐴 = (𝑑)(𝑏𝑓 ) 𝐴 = (5.83)(3.94) = 22.97𝑝𝑢𝑙𝑔3 𝐴𝑐𝑜𝑙𝑢𝑚𝑛𝑎 > 𝐴𝑟𝑒𝑞 22.97𝑝𝑢𝑙𝑔2 > 4.72𝑝𝑢𝑙𝑔2 La dimension de la placa seria PL 5.83x5.83, pero redondeando La placa seria PL6x6 Optimizando las dimensiones de la placa. 83.

Figure

Documento similar

[r]

[r]

"No porque las dos, que vinieron de Valencia, no merecieran ese favor, pues eran entrambas de tan grande espíritu […] La razón porque no vió Coronas para ellas, sería

Cedulario se inicia a mediados del siglo XVIL, por sus propias cédulas puede advertirse que no estaba totalmente conquistada la Nueva Gali- cia, ya que a fines del siglo xvn y en

que hasta que llegue el tiempo en que su regia planta ; | pise el hispano suelo... que hasta que el

Abstract: This paper reviews the dialogue and controversies between the paratexts of a corpus of collections of short novels –and romances– publi- shed from 1624 to 1637:

Habiendo organizado un movimiento revolucionario en Valencia a principios de 1929 y persistido en las reuniones conspirativo-constitucionalistas desde entonces —cierto que a aquellas

The part I assessment is coordinated involving all MSCs and led by the RMS who prepares a draft assessment report, sends the request for information (RFI) with considerations,