UNIVERSIDAD NACIONAL DE INGENIERIA

FACULTAD DE INGENIERIA DE PETROLEO,

GAS NATURAL Y PETROQUIMICA

“IMPLEMENTACION DEL SISTEMA DE LEVANTAMIENTO

ARTIFICIAL ELECTRO-PCP EN EL LOTE X”

TESIS

PARA OPTAR EL TITULO PROFESIONAL DE:

INGENIERO DE PETROLEO Y GAS NATURAL

ELABORADO POR:

JUAN DANIEL ROMERO ZANABRIA

PROMOCIÓN: 2011-2

LIMA – PERU

DEDICATORIA

En primera instancia a Dios por bendecirme con vida, salud y sabiduría que me está

permitiendo cumplir mis metas.

Lo dedico a mis padres por su preocupación, esfuerzo, gran cariño, por enseñarme el

valor del trabajo constante y por su motivación incondicional.

A la vez dedico a mis profesores de la facultad de Petróleo que estuvieron en el

proceso dentro de lo cual fue mi carrera, porque cada uno de ellos aportó a formar

parte de lo que soy, son parte fundamental de este crecimiento como persona y como

estudiante,

A cada una de las personas como mi novia, familiares y amigos que me brindan su

apoyo y que con un granito de arena contribuyeron para que esto se transforme en una

SUMARIO

En la actualidad la industria petrolera ha dejado a un lado muchos campos que por su avanzado estado de depletación y consiguientemente bajo índice de productividad y escasa energía, no se consideraban atractivos para su explotación, a estos campos generalmente se les llama campos maduros. Dada la demanda en aumento de hidrocarburos por parte de las naciones industrializadas, en desarrollo y las condiciones del precio del crudo durante los últimos años, muchas empresas se han volcado de nuevo sobre estos campos anteriormente poco llamativos, al identificarlos como una alternativa más para satisfacer dicha demanda. El retomar estos campos implementando un sistema artificial adeudado representaría un impacto menor en tiempo y costo, que el asociado a la exploración de nuevos campos, dado que ya se cuenta con la información del campo, además de una infraestructura base que puede ser aprovechada.

Los sistemas de levantamiento artificial más empleados a nivel mundial son: Bombeo Mecánico, Bombeo Hidráulico, Bombeo Electro sumergible, PCP, Gas Lift, sin embargo el hecho de que alguno de estos sistemas haya sido utilizado anteriormente en un campo no implica que este mismo sistema sea el más eficiente para optimizar o reactivar los pozos, por lo que el ingeniero de producción requiere diseñar un sistema de levantamiento más adecuado, con un rango de aplicabilidad entre uno y otro sistema el cual permita emplear ventajas de ambos sistemas.

Varios campos en el Perú tales como en el Lote X presentan características que dificultan la extracción de petróleo, tales como la geometría, la profundidad, consolidación de las formaciones, generando algunas pérdidas que se pueden mitigar implementado el sistema de levantamiento electro-PCP por presentar ventajas tanto del sistema electrosumergible y del sistema por cavidades progresivas y esto basado en un estudio confiable y preciso.

INDICE

DEDICATORIA ...ii

SUMARIO ... iii

CAPITULO I.- INTRODUCCIÓN ... 1

1.1 ANTECEDENTES DEL PROYECTO ... 1

1.2 FORMULACIÓN DEL PROBLEMA ... 5

1.3 JUSTIFICACIÓN DEL PLAN DE TESIS... 5

1.4 DEFINICIÓN DE LOS OBJETIVOS ... 6

1.4.1 OBJETIVO GENERAL ... 6

1.4.2 OBJETIVO ESPECÍFICO ... 6

1.5 FORMULACIÓN DE LA HIPÓTESIS Y VARIABLES ... 7

1.5.1 HIPÓTESIS GENERAL ... 7

1.5.2 DETERMINACIÓN DE VARIABLES ... 7

CAPITULO II.- MARCO TEORICO... 8

2.1 SISTEMAS DE LEVANTAMIENTO ARTIFICIAL ... 8

2.1.1 BOMBEO ELECTROSUMERGIBLE... 8

2.1.2 BOMBEO POR CAVIDADES PROGRESIVAS PCP ... 14

2.1.3 BOMBEO ELECTRO-PCP CON CAVIDADES PROGRESIVAS ... 25

CAPITULO III.- METODOLOGÍA PARA ANÁLISIS Y ... 32

SELECCIÓN DE POZOS CANDIDATOS ... 32

3.1 CREACIÓN DE MÉTODO DE ANÁLISIS... 32

3.1.1 PROCEDIMIENTO ... 32

3.1.2 CRITERIOS DE SELECCIÓN ... 33

3.1.3 APLICACIÓN DE LA METODOLOGIA DE ANÁLISIS ... 37

CAPÍTULO IV.- RESULTADOS DE LA METODOLOGÍA DE SELECCIÓN ... 46

4.1 SELECCIÓN DEL POZO CE2-9036 ... 54

4.1.1 RECOPILACIÓN DE INFORMACIÓN ... 54

4.1.2 INFORMACIÓN DE PRODUCCION ... 55

4.1.3 INDICE DE PRODUCTIVIDAD ... 59

CAPITULO V.- ESTUDIO DE PREFACTIBILIDAD TÉCNICA ... 62

5.1 DATOS DEL POZO ... 62

5.2 DATOS DEL FLUIDO ... 63

5.3 FUENTE DE ENERGIA ... 63

5.3.1 GENERACIÓN ... 63

5.3.2 DISTRIBUCIÓN ... 63

5.4 POSIBLE PROBLEMAS... 64

5.4.1 ARENAMIENTO Y/O DEPOSITACIÓN ... 64

5.5 SELECCIÓN DE LA BOMBA ... 65

5.5.1 TIPO DE ELASTÓMEROS PARA HIDROCARBUROS... 65

5.5.2 CÁLCULO DE GAS ... 65

5.5.3 CÁLCULO DEL DIFERENCIAL DE PRESIÓN ... 69

5.6 VELOCIDAD DE BOMBEO OPERACIONAL ... 71

5.7 REQUERIMIENTO DE ENERGÍA ... 71

5.8 TORQUE REQUERIDO POR LA BOMBA ESCPCP ... 72

5.9 SELECCIÓN DE BOMBA Y PERFORMANCE ... 72

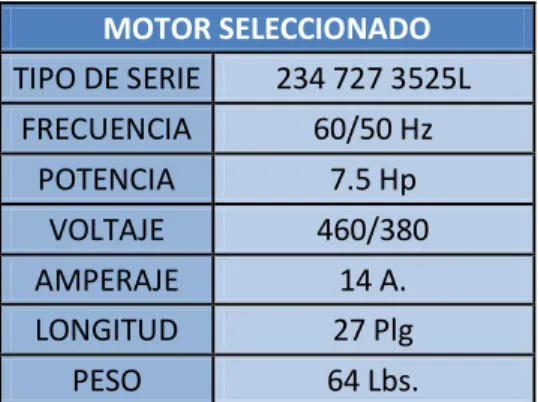

5.10 SELECCIÓN DE MOTOR ... 73

5.11 SELECCIÓN DE PROTECTOR ... 75

5.12 SELECCIÓN DEL CABLE ... 75

5.12.1 CÁLCULO DE VOLTAJE SUPERFICIAL REQUERIDO ... 76

5.13 VARIADOR DE VELOCIDAD ... 77

CAPITULO VI.- ESTUDIO DE PREFACTIBILIDAD FINANCIERA ... 79

6.1 VALOR PRESENTE NETO ... 79

6.2 TASA INTERNA DE RETORNO ... 80

6.3 TIEMPO DE RETORNO... 81

6.4 RELACIÓN COSTO – BENEFICIO ... 81

6.5 PROCEDIMIENTO Y RESULTADOS ... 82

6.5.1 TIEMPO DE ANÁLISIS Y COSTO ... 82

CAPITULO VII.- CONCLUSIONES Y RECOMENDACIONES ... 105

7.1 CONCLUSIONES ... 105

7.2 RECOMENDACIONES ... 107

CAPITULO VIII.- REFERENCIA BIBLIOGRÁFICA ... 109

ANEXOS ... 111

ANEXO A. Tiempos, fallas e IFF para la zona de estudio ... 111

ANEXO B. Costos unitarios ... 115

ANEXO C. Tipos de curvas de declinación ... 115

ANEXO D. Diagrama de bomba Electro PCP ... 116

ANEXO E. Instructivo de montaje de la bomba ESPCP. ... 117

CAPITULO I.- INTRODUCCIÓN

1.1 ANTECEDENTES DEL PROYECTO

La producción de un campo maduro exige un análisis cuidadoso de los posibles sistemas de levantamiento artificial (ALS) que deben aplicarse. Por lo tanto, es necesario estudiar las características de cada uno de los pozos de esos campos y definir su rango de aplicabilidad del sistema Electro PCP cuyo estudio y principios se ha desarrollado durante las últimas décadas.

Los primeros indicios de investigación sobre las cavidades progresivas se encuentra en torno a 1930 el Dr. René Moineau en su tesis “Un Nuevo Mecanismo de Cavidades”, presenta un innovador mecanismo cuya característica era la cavidad con la innovación de que no utilizaba accesorios adicionales para el aislamiento de la cavidad.

Este mecanismo, llamado mecanismo René Moineau en su honor, basa su operación en el movimiento relativo entre dos piezas (rotor y estator) las cuales están construidas siguiendo una geometría muy particular que le permitía generar un movimiento peristáltico dentro de las cavidades.

esas equipos bajo el nombre de “bomba de cavidades progresivas (BCP)" y en el año 1933 logra construirlo por primera vez tal como actualmente se le conoce. Hoy en día las bombas de cavidades progresivas son aplicadas en la industria del petróleo, como un nuevo sistema artificial en la industria petrolera adquiriendo auge muy rápidamente permitiendo desarrollar nuevos desafíos por ejemplo en 1979, algunos operadores de Canadá, de yacimientos con petróleos viscosos y alto contenido de arena, comenzaron a experimentar con bombas de cavidades progresivas obteniendo resultados positivos, para abril del 2008 en la cuenca del golfo San Jorge – Argentina, se encontraban 2097 pozos activos con este sistema de levantamiento artificial, así también en campos de Venezuela en la Faja del Orinoco y otros países.

Los estudios teóricos y prácticos que realizó Moineau serán de gran utilidad en esta investigación ya que él sustenta el principio de funcionamiento de las bombas por cavidades progresivas lo cual es el principio en el que se basa el sistema de levantamiento artificial llamado Electro PCP.

En el año 2001, se aplica el sistema ESPCP como alternativa en el campo Mukhaizna ubicado en Omán, tomando un pozo piloto de 3000 pies de profundidad, tipo horizontal y con crudo pesado, el sistema logra mostrar alta fiabilidad y alta eficiencia de operación, reduce el tiempo no productivo, posterior a la instalación y evidencia de las virtudes del sistema se instalan 80 pozos más con el sistema ESPCP, logrando un ahorro el del costo operativo.

En investigaciones más recientes los ingenieros Álvaro Fabián Muñoz Rodríguez y Edgar Torres Torres (2007), de la Universidad Industrial De Santander, a través de su tesis: “Evaluación técnica de las estrategias de levantamiento artificial implementadas en campos maduros, el diseño de una herramienta software de selección”, donde realizan una metodología de selección del sistema artificial ya que si alguno de los sistemas convencionales haya sido utilizado anteriormente en un campo no implica que este mismo sistema sea el más eficiente para su reactivación.

Por esta razón surge la necesidad de plantear un sistema de selección (screening) de los métodos anteriormente aplicados.

En el desarrollo de su investigación Muños y Torres plantean como opción de método artificial combinado Electro PCP (Bombeo electrosumergible por cavidades progresivas) en la cual sustenta el principio de funcionamiento y los criterios según la información que tienen de campo para establecer los rangos de aplicabilidad del sistema Electro PCP en base a la tasa de producción, profundidad, presión de fondo, tamaño de tubería revestidora (“casing”), grado de inclinación, presión de fondo fluyente, etc.

Esta investigación nos va a permitir identificar los criterios básicos y principales para generar una metodología de selección de los pozos candidatos para nuestra investigación en el campo maduro del Nor-Oeste Peruano ya que los parámetros de selección van a depender de las características del campo y de los pozos en estudio.

En el 2012 una investigación realizada por la Ingeniera Naydú Yesenia Rico también de la Universidad Industrial de Santander a través de su tesis realiza un estudio para la implementación de un sistema de levantamiento artificial por bombeo electro sumergible con cavidades progresivas en el campo “Llanito” de la compañía Ecopetrol. Con el objetivo de tener bases para la toma de decisiones futuras para el desarrollo del campo se realizó el estudio que abarcó la posible implementación del sistema de levantamiento artificial de Bombeo electro sumergible con cavidades progresivas desde un punto de vista técnico y viable para el campo maduro “Llanito”, y esto se realiza a través de un método diseñado, el cual está sujeta a datos e información del pozo tales como el caudal, el índice de productividad y el índice de fallas, desviación del pozo, etc., éste a su vez esto va relacionado con un estudio económico.

La investigación permite observar las ventajas del sistema artificial electro sumergible con cavidades progresivas en comparación con otros, permitiendo analizar en base a los datos del campo del campo “Llanito”, mostrando un resultado positivo ya que no generaría pérdidas económicas (Relación Costo Beneficio = 1.2; Eficiencia = 51%) considerando el precio del crudo 88.23 $/Barriles (fines de año) en el tiempo en el cual se realizó la investigación.

1.2 FORMULACIÓN DEL PROBLEMA

Los sistemas de levantamiento artificial convencionales tales como el bombeo mecánico, el bombeo neumático (gas asistido), bombeo hidráulico, el achique (swab) o el bombeo electro sumergible no están logrando ser eficientes o viables tanto en costo, mantenimiento y tiempo de recuperación de reservas para aquellos pozos de campos maduros que se encuentran en proyectos tales como recuperación secundaria y/o reactivaciones de pozos, etc., que se encuentran en el Lote X generando pérdidas operativas, altos costo por barrilaje producido y en el caso del achique (“suab”) riesgo de contaminación ambiental.

Por lo tanto se tiene la necesidad de aplicar un nuevo sistema artificial que permita ampliar el rango de aplicabilidad, optimizando la producción y disminuyendo costos de operación en el Lote.

1.3 JUSTIFICACIÓN DEL PLAN DE TESIS

Debido a los nuevos retos que se presentan en los métodos de extracción y en la producción de petróleo en los campos en el Perú, además en donde los campos maduros poseen la necesidad de aplicar sistemas más rentables y/o eficientes para desarrollar proyectos de recuperación y/o emplear métodos alternativos como sistemas artificiales no convencionales lo que conlleva a implementar nuevos sistemas artificiales más eficiencias con capacidad de producción más altos y con bajos costos.

1.4 DEFINICIÓN DE LOS OBJETIVOS

1.4.1 OBJETIVO GENERAL

Determinar la aplicabilidad técnica y eficiente del sistema Electro PCP de acuerdo a las condiciones que presenta un campo maduro como son los pozos del Lote X en el Nor-Oeste Peruano.

Demostrar mediante indicadores económicos la rentabilidad y sustento económico de la implementación de un sistema de Electo PCP en un campo maduro como es el Lote X en el No-Oeste peruano.

1.4.2 OBJETIVO ESPECÍFICO

Desarrollar una metodología para la selección de pozos candidatos para la implementación del sistema artificial Electro PCP en los pozos del Lote X, partiendo del conocimiento de sus condiciones mecánicas, características del reservorio, potencial del pozo, modelo de bomba, y BHA de fondo.

Identificar el rango de aplicabilidad y el principio de funcionamiento de la bomba Electro PCP, las ventajas que ofrece y las limitaciones que presenta

Lograr la optimización de la producción en los pozos del Lote X mediante la implementación del sistema artificial de bombeo de cavidades progresivas y determinar el incremental de reservas obtenidas.

1.5 FORMULACIÓN DE LA HIPÓTESIS Y VARIABLES

1.5.1 HIPÓTESIS GENERAL

El mejoramiento del sistema de levantamiento extractivo en pozos del Lote X será logrado mediante la combinación de las ventajas mecánico-eléctricas de los sistemas extractivos convencionales tales como el sistema por bombeo de cavidades progresivas y el sistema electro sumergible que permite ampliar el rango de aplicabilidad del sistema extractivo artificial, y a la vez muestra indicadores económicos viables y mejores que un sistemas extractivo convencional.

1.5.2 DETERMINACIÓN DE VARIABLES

Rango de aplicación del sistema. - Índice de frecuencia de falla. - Producción del pozo.

- Consumo de energía mecánico-eléctrico del sistema.

Indicadores económicos. - Rentabilidad.

- Relación costo beneficio.

- Inversión y valor actual recuperado. - Costo operativo.

CAPITULO II.- MARCO TEORICO

2.1 SISTEMAS DE LEVANTAMIENTO ARTIFICIAL

La selección e implementación de un sistema de levantamiento artificial depende de las condiciones y las necesidades del pozo, por tal razón a continuación se explicará brevemente los 2 sistemas de levantamiento artificial convencionales que conforman el sistema de levantamiento artificial Electro PCP con el fin de conocer sus principales características.

2.1.1 BOMBEO ELECTROSUMERGIBLE

El bombeo electrosumergible es un sistema de levantamiento artificial que se caracteriza para manejar altos caudales a diferente profundidades. Este sistema emplea una bomba centrifuga que esta acoplada a un motor, transformando la energía eléctrica en energía mecánica (bomba) la cual impulsa la columna de fluido de un nivel determinado hasta la superficie.

2.1.1.1 EQUIPO DE SUPERFICIE DEL SISTEMA ELECTROSUMERGIBLE

CABEZAL DEL POZO

El cabezal puede ser de 2 tipos: cabezal tipo Hércules, se utiliza en pozos con baja presión en el anular y de baja profundidad, estos poseen un colgador de tubería tipo cuña y un pasaje para el cable.

El cabezal tipo roscado se utiliza en operaciones costa afuera, pozos con alta presión de gas en el anular o para instalaciones más profundas. El cabezal de boca de pozo debe estar equipado con el empaque cerrado alrededor del cable y la tubería de producción para evitar fugas de gas o la surgencia imprevista del pozo.

GENERADOR DE POTENCIA ELÉCTRICA

Es el equipo que genera la potencia eléctrica necesaria para la operación de fondo. El principal medio para la generación de la potencia eléctrica en un campo es un generador de corriente alterna AC. Estos generadores convierten la energía mecánica en energía eléctrica la cual se transmite a través del sistema de transmisión y de distribución

TRANSFORMADOR REDUCTOR (SDT)

Se encarga de reducir el voltaje de la línea de la tensión al voltaje requerido en la entrada del variador de velocidad o del controlador, si se tiene un generador no es necesario emplear el transformador reductor SDT.

VARIADOR DE FRECUENCIA

ser controlado por la variación de la frecuencia suministrada, teniendo en cuenta los límites de la carga que puede soportar el motor.

TRASFORMADOR ELEVADOR (SUT)

Se encarga de incrementar el voltaje que sale del controlador de frecuencia al voltaje nominal requerido por el motor para que opere eficientemente.

CAJA DE VENTEO

Está localizada entre el cabezal del pozo y el tablero de control, en esta se une el cable de potencia que suministra energía al motor con el equipo de superficie.

Su principal función es ventear cualquier migración de gas proveniente del pozo a través del cable de potencia.

2.1.1.2 EQUIPO DE SUBSUELO DEL SISTEMA ELECTROSUMERGIBLE

MOTOR

Figura 1.

Partes del motor electrosumergible.

(Partes del motor BES)

SELLO PROTECTOR

Este sello conecta el eje del motor a la bomba o al separador de gas. Sus principales funciones son evitar que el fluido del pozo contamine el fluido dieléctrico del motor, absorber esfuerzos que transmite el eje de la bomba.

ENTRADA DE LA BOMBA (INTAKE)

Es un ensamble mecánico a través del cual pasa el fluido del pozo al interior de la bomba, también sirve para darle rodamiento que absorbe los esfuerzos axiales que transmite el eje.

CABLE DE POTENCIA

Es uno de los componentes más importantes y delicados del sistema BES. Su función es transmitir la energía eléctrica desde la superficie al motor y transmitir las señales de presión y temperatura registradas por el sensor de fondo a la superficie.

BOMBA CENTRÍFUGA

de etapas a utilizar depende del caudal que se quiere levantar. Cada etapa consiste en un impulsor rotativo y un difusor estacionario, los cuales proveen la energía de fluido.

Figura 2.

Partes de la bomba centrífuga.

(Bomba centrífuga)

Figura 3.

2.1.2 BOMBEO POR CAVIDADES PROGRESIVAS PCP

La bomba por cavidades progresivas (PCP) fue inventada en 1932 por un Ingeniero Aeronáutico francés llamado René Moineau, quien estableció la empresa llamada PCM POMPES S.A. para la fabricación de la misma.

Hoy en día las bombas de cavidades progresivas son aplicadas en la industria del petróleo, como un nuevo sistema artificial en la industria petrolera adquiriendo auge muy rápidamente permitiendo desarrollar nuevos desafíos por ejemplo en 1979, algunos operadores de Canadá, de yacimientos con petróleos viscosos y alto contenido de arena, comenzaron a experimentar con bombas de cavidades progresivas obteniendo resultados positivos, para abril del 2008 en la cuenca del golfo de San Jorge se encontraron 2097 pozos activos con este sistema de levantamiento artificial, así también en campos de Venezuela en la Faja del Orinoco, en California y otros países.

Actualmente en el Perú se usa este sistema de levantamiento artificial tanto en la selva peruana, para proyectos de producción de petróleos pesados con cortes de arena hasta un 50 % como es en la zona de Pacaya.

Este sistema de levantamiento está compuesto por equipos de superficie y de subsuelo. A continuación se detalla lo más importante.

2.1.2.1 EQUIPOS DE SUPERFICIE DEL SISTEMA POR CAVIDADES PROGRESIVAS

Los equipos de superficie deben ser capaces de proveer la energía requerida por el sistema, por tal razón debe cumplir con lo siguiente:

- Suspender la sarta de varillas y soportar la carga axial del equipo de fondo.

- Entregar el torque requerido en el vástago. - Rotar el vástago a la velocidad requerida. - Evitar la fuga de fluidos en la superficie.

un sistema de rodamientos o cojinetes que soportan la carga axial del sistema, un sistema de freno (mecánico o hidráulico) que puede estar integrado a la estructura del cabezal o ser un dispositivo externo.

MOTOR: La principal función del motor en el sistema es proveer la potencia requerida para generar el movimiento de rotación que se le debe suministrar al rotor. La potencia es función directa del torque y esta relación está expresada en la siguiente ecuación:

𝑃 𝑟𝑒𝑞𝑢𝑒𝑟𝑖𝑑𝑜 =∁ ∗ Tsarta ∗ N μ transmisión

Dónde:

P requerido= Potencia total requerida por el sistema (Kw o Hp). T sarta = Torque total sobre la sarta de varillas (N*m o Lbs.*ft). N = Velocidad de rotación del sistema (%).

C = Constante (Métrico = 1.504*10-2 o Ingles = 1.917*10-6).

SISTEMA DE TRANSMISIÓN: Como sistema de transmisión se conoce el dispositivo utilizado para transferir la energía desde la fuente de energía primaria (motor eléctrico o de combustión interna) hasta el cabezal de rotación.

Para la transmisión de torsión de una máquina motriz a una máquina conducida, existen al menos tres métodos muy utilizados: Transmisión con engranajes, correas flexibles de caucho reforzado y cadenas de rodillos.

(directos) la relación es directa y viene determinada por la velocidad del motor y la velocidad requerida por el sistema.

Figura 4.

Tipos de cabezal de accionamiento por engranajes, directo y angular

SISTEMA DE FRENADO: La segunda función importante del cabezal es la de frenado que requiere el sistema una vez y rota en marcha inversa, llamado “Back-Spin”. Cuando un sistema PCP está en operación, una cantidad

significativa de energía se acumula en forma de torsión sobre las varillas. Si el sistema se para repentinamente, la sarta de varillas de bombeo libera esa energía girando en forma inversa para liberar torsión.

Figura 5.

VARIADORES DE FRECUENCIA: Estos equipos son utilizados para brindar flexibilidad al cambio de velocidad en corto tiempo y sin reducir a modificaciones mecánicas en los equipos. El variador de frecuencia rectifica la corriente alterna requerida por el motor y la regula electrónicamente produciendo una señal de salida con frecuencia y voltaje diferente. Al variar la frecuencia, varia la velocidad de rotación ya que ambas son proporcionales, finalmente al variar la velocidad de operación, varía la producción.

2.1.2.2 EQUIPOS DE SUBSUELO DEL SISTEMA POR CAVIDADES PROGRESIVAS

ROTOR

El rotor posee una fabricación de acero altamente resistente, mecanizado con precisión y se reduce con una capa de material con alta resistencia a la abrasión por medio de un proceso electroquímico de cromado.

El rotor es mecanizado a diferentes diámetros y espesores de cromado, la variación de estos dos parámetros permiten un ajuste fino de la interferencia. Este se conecta a una sarta de varillas de bombeo las cuales le transmiten el movimiento de rotación desde la superficie (accionamiento o impulsor).

ESTATOR

Figura 6.

Equipos de superficie y de fondo del sistema PCP

ELASTÓMERO

El elastómero constituye el elemento más “delicado” de la bomba de Cavidades Progresivas de su correcta determinación y su interferencia con el rotor depende en gran medida la vida útil de la bomba de cavidades progresivas. El elastómero reviste internamente al estator y como está compuesto de un polímero posee la propiedad de deformarse y recuperarse elásticamente, esto hace que se produzca la interferencia entre el rotor y el estator la cual determina la hermeticidad entre cavidades contiguas y en consecuencia la eficiencia de la bomba (bombeo). Los elastómeros deben presentar resistencia química para manejar los fluidos producidos y excelentes propiedades mecánicas para resistir los esfuerzos y la abrasión. Los elastómeros más utilizados en la aplicación del sistema de cavidades progresivas (PCP), poseen bases Nitrílicas (Convencionales), Hidrogenación Catalítica (Hidrogenados) y Fluoelastómeros.

Figura 7.

Partes principales de la bomba PCP

Muestra de tipos en tamaños y fomas del bombas PCP

NIPLE DE PARO

El niple de paro es un tubo de pequeña longitud, el cual se instala bajo el Estator. Sus funciones son:

- Servir de punto tope al rotor cuando se realiza el espaciamiento del mismo.

- Brindar un espacio libre al rotor de manera que permita la libre elongación de la sarta de varillas durante la operación del sistema.

- Impedir que el rotor y/o las varillas lleguen al fondo del pozo en caso de producirse rotura o desconexión de estas últimas.

- Servir de punto de conexión para accesorios tales como anclas de gas o anti torque, filtros de arena, etc.

NIPLE DE MANIOBRA

- “D” es el mayor de los diámetros, el de la cabeza del rotor o el diámetro externo del acople.

- “E” es la excentricidad de la bomba (dato suministrado por el fabricante). - El niple de maniobra debe contar con un diámetro interno mayor que el

resultado obtenido con la expresión D+2E. En cuanto a su longitud, la misma deberá ser la suficiente de manera de garantizar que la cabeza del rotor (en condiciones de operación) se encuentra en el interior del dicho niple.

NIPLE DE DRENAJE

Se utiliza para desalojar el crudo de la tubería de producción en aquellos casos cuando no es posible sacar el rotor de la bomba. La mayoría de los niples de drenaje se activan aplicando presión interna a la tubería de producción.

NIPLE X

Se utiliza con el fin de detectar agujeros o uniones defectuosos en la sarta de tubería, se acostumbra realizar una prueba de presión durante la operación de bajada de la misma. Para realizar esta prueba se puede instalar un niple de asiento “X”, sobre el estator de la bomba, en el cual se asienta una válvula fija con pescante, la cual es fácil de recuperar luego de la prueba.

Si el pozo presenta problemas de corrosión y la tubería es re-utilizada, es recomendable asentar la válvula en el niple “X” e ir probando a medida que se bajan los tubulares, por ejemplo, cada 10 tubos; de esta manera es más fácil detectar y corregir la existencia de algún tubo defectuoso.

ANCLA DE TORQUE

rotor dentro del estator. La combinación de ambos efectos puede producir el desprendimiento del tubing. El ancla de torque evita este problema. Cuanto más la columna tiende al desenrosque, más se ajusta el ancla. Debe ir siempre instalada debajo del estator, elemento de la columna donde el esfuerzo de torque es mayor. No siempre es necesaria su instalación, ya que en bombas de menor caudal a bajas velocidades o bajas profundidades, no se tienen torques importantes y/o se producen grandes vibraciones. No obstante, es recomendable en todos los casos.

Figura 8.

Ancla de torque

(Vista de perfil de ancla de torque)

ANCLA DE GAS

CENTRALIZADOR DE VARILLAS

Los centralizadores de varillas se suelen colocar solo en aquellos pozos con desviaciones o inclinaciones muy pronunciadas para evitar el desgaste de varillas/tubería y reducir el torque. El cojinete de los centralizadores son de plástico duro para resistir las incrustaciones de arena, aromáticos, H2S, CO2; un buen diseño de su ubicación alarga la vida útil de las varillas y la tubería de producción.

Figura 9.

Centralizador de varillas

“TUBING” (TUBERÍA DE PRODUCCIÓN)

En caso de haber instalado un ancla de torque, la columna se arma con torque óptimo API, correspondiente a su diámetro. Si existiera arena, aún con ancla de torque, se debe ajustar con el torque máximo API, de este modo en caso de quedar el ancla atrapada, existen más probabilidades de librarla, lo que se realiza girando la columna hacia la izquierda. Si no hay ancla de torque, se debe ajustar también con el máximo API, para prevenir el desenrosque de la tubería de producción.

TROZO DE MANIOBRA

instalada tiende a doblarse y rozar contra las paredes del interior de la tubería de producción.

VARILLA DE BOMBEO API

Son las encargadas de transmitir el movimiento rotatorio generado por el sistema de impulsión en superficie al rotor de la bomba. Las varillas en este sistema soportan la carga axial generada por el propio peso de la sarta, más el par de torsión debido al movimiento rotatorio. La combinación de estas dos fuerzas nos da el esfuerzo total que debe soportar el sistema, el mismo que tiene el valor máximo en el extremo superior de la sarta de varillas (eje de impulsión) cuyo valor no debe sobrepasar los 14000 psi. Los diámetros máximos utilizados están limitaos por el diámetro de la tubería de producción (tubing).

2.1.2.3 PRINCIPIO DE FUNCIONAMIENTO DE BOMBA PCP

movimiento helicoidal de las cavidades desde la succión de la bomba, hasta su descarga.

Figura 10.

Vista frontal y transversal de la bomba PCP.

2.1.3 BOMBEO ELECTRO-PCP CON CAVIDADES PROGRESIVAS

El sistema artificial de bombeo electro-PCP se caracteriza por ser una combinación entre un motor sumergible y una bomba de cavidad progresiva PCP, la bomba es impulsada desde la base de la misma, esta tecnología combina las ventajas de la aplicación PCP con la confiabilidad de los motores ESP.

Figura 11.

Equipos de fondo y superficie del sistema Electro PCP.

El desgaste mecánico entre la sarta de varillas y la tubería ha sido un problema significativo en pozos desviados. La tecnología electro – PCP elimina las varillas y expande el rango de operaciones de los sistemas PCP, particularmente en pozos horizontales o desviados. En aplicaciones de fluidos muy viscosos la eliminación de sarta de varillas alberga una zona de mayor flujo en la tubería de producción, disminuyendo las pérdidas de flujo e incrementando la eficiencia del sistema.

2.1.2.1 CARACTERÍSTICAS Y BENEFICIOS DEL SISTEMA ELECTRO-PCP

Sistema con alta eficiencia volumétrica. Reducción de gastos de operación.

El Sistema no emplea varillas. Elimina el desgaste mecánico entre la tubería y las varillas en pozos horizontales y desviados.

Aumento de capacidad de torque. Permite motores más pequeños para manejar el sistema.

Diseño de doble engranaje planetario. Aumento de la optimización del motor y velocidad de bombeo.

Alta eficiencia del separador de gas horizontal. Proporciona eficiencia en la separación del gas en pozos desviados y horizontales.

Consumo optimizado. Permite la tasa de flujo máximo a la menor caída de presión.

2.1.2.2 EQUIPOS DE SUBSUELO DEL SISTEMA ELECTRO-PCP

EJE FLEXIBLE

Convierte la rotación excéntrica de la bomba en rotación concéntrica del sello, transfiere el empuje al sello y está diseñado para altas cargas radiales.

Figura 12.

Sistema de eje flexible del Electro PCP.

SECCIÓN SELLO

Previene que el fluido del pozo y contaminantes ingresen a la caja reductora y el motor, también permite que el aceite del motor y la caja reductora se expanda o contraiga, además iguala la presión interna del motor, la caja reductora y la presión del fluido en el pozo amortiguando el empuje generado dese la bomba.

CAJA REDUCTORA (GRU)

velocidad de 9 a 11 veces las rpm originales. Este diseño permite retener más del 98% de la eficiencia del motor.

Figura 12.

Descripción de la relación de reducción de la caja.

La GRU también cumple con otro requerimiento de la PCP y es proporcionar un mayor torque, necesario para superar el ajuste de interferencia entre el rotor y el estator. El diseño de la GRU permite la reducción de la velocidad y el aumento de torque de salida, permitiendo que el motor trabaje más fácil a lo largo de la vida útil del sistema.

MOTOR

Es el que provee el giro y torque al eje de la bomba, está especificado para una determinada potencia, voltaje, corriente y frecuencia, está constituido por rotores y cojinetes ensamblados a lo largo de un eje, insertado dentro de un estator bobinado, contiene aceite sintético para garantizar correcta lubricación de los cojinetes, para su correcta refrigeración, necesita de un flujo circulando a través de su diámetro exterior.

2.1.2.3 EQUIPOS DE SUPERFICIE DEL SISTEMA ELECTRO-PCP

SUMINISTRO ELÉCTRICO EN SUPERFICIE

Se requiere de una fuente de poder para alimentar eléctricamente el controlador en superficie y el variador de acuerdo a los KVA que se requieren para operar el equipo electro-PCP (mínimo 50 KVA). En caso de utilizar un generador eléctrico, esto es muy importante que sea apto para trabajar con variadores de frecuencia, esto con el objeto de poder sobrellevar los armónicos generados. El generador debe proporcionar 480 VAC trifásico en la salida. Si se utiliza una línea de electricidad, usualmente el voltaje disponible es de mediana tensión (entre 13.2 a 34 KV).

TRANSFORMADOR ADT (Shift Down Transformer)

Este elemento es necesario si se utiliza un suministro eléctrico de median tensión. El objetivo es reducir el Voltaje de la línea de suministro a 480 VAC para alimentar el variador. Este componente usualmente es proporcionado por la operadora de acuerdo al suministro eléctrico que se disponga en campo (por ejemplo 13200-480 o 34500-48). Si se utilizan generador, no se requiere de este componente.

VARIADOR DE FRECUENCIA

TRANSFORMADOR SUT (SHIFT UP TRANSFORMER)

Este elemento se requiere para elevar el voltaje de salida del variador de 480 V al voltaje requerido por el motor de fondo del equipo electro – PCP (1100 a 4100 V).

CAJA DE VENTEO

Permite la conexión eléctrica entre el equipo de superficie y el cable que proviene del equipo de fondo.

PATÍN “SKID”

Se refiere a la instalación en superficie (caseta) en donde se instalan todos los equipos de superficie. Adicionalmente ofrece protección al equipo y ofrece suministro eléctrico para otros elementos de apoyo (por ejemplo iluminación interna). El skid debe estar correctamente instalado sobre una planchada y con conexión a tierra.

CABLE

El cable conecta el motor de fondo con el sistema de control de superficie y tiene varias configuraciones que se adaptan tanto a las propiedades del fluido como a la geometría del pozo. Se puede encontrar cable redondo y plano, el cable redondo tiene mejores propiedades eléctricas, pero hay casos en los que por cuestiones de espacio debido al diámetro del pozo se requiere utilizar cable plano para minimizar daños.

MITIGACIÓN DE ARMÓNICOS

CAPITULO III.- METODOLOGÍA PARA ANÁLISIS Y

SELECCIÓN DE POZOS CANDIDATOS

Se crea un método para la seleccionar los pozos con las condiciones necesarias que requiere el sistema de levantamiento artificial electro-PCP para poder llevar a cabo el estudio de pre factibilidad técnica y financiera con la información de campo.

3.1 CREACIÓN DE MÉTODO DE ANÁLISIS

3.1.1 PROCEDIMIENTO

3.1.1.1 RECOPILACIÓN DE INFORMACIÓN

En este primer paso se busca la información de cada pozo (historia, caudales, presiones, niveles, sistemas de levantamiento, profundidad, diámetros de tubería revestidora “casing” y tubería de producción (tubing), fallas, entre otros) y se organiza para poder definir los parámetros base con los cuales se hará la selección de los pozos.

3.1.1.2 ANÁLISIS DE LA INFORMACIÓN

3.1.1.3 CAUDAL (QL)

Se tomaran los valores de la producción de cada pozo y se irán almacenando, de este modo, cuando se tengan todos los datos se identificara cuales presentan los caudales adecuados (caudales altos).

3.1.1.4 ÍNDICE DE PRODUCTIVIDAD (IP)

El índice se determinará con la información recopilada (caudales, presiones, niveles, etc.), y utilizando las ecuaciones adecuadas.

3.1.1.5 ÍNDICE DE FRECUENCIA DE FALLAS (IFF)

El índice de falla se calcula tomando las fallas por bomba, varilla y/o tubería rota que ha tenido cada pozo en su tiempo activo.

3.1.1.6 MATRIZ DE RESULTADOS

Cuando se haya calculado los parámetros para cada pozo, se realizará una matriz de resultados, de esta forma se hará la clasificación de los pozos con mejores condiciones y finalmente se seleccionará el pozo objeto de estudio.

3.1.2 CRITERIOS DE SELECCIÓN

La siguiente tabla muestra los criterios que se tendrán en cuenta para cada parámetro y de ese modo seleccionar los pozos con las mejores características para la implementación del sistema electro-PCP.

Tabla 1.

Criterios de selección de parámetro.

CARACTERÍSTICA PARÁMETRO DE SELECCIÓN Q IP IFF

VERDE Q > 150 IP > 0.4 IFF > 1 NARANJA 100<Q<150 0.35<Q<0.39 0.8<IFF<0.99 ROJO 60<Q<100 0.01<IP< 0.35 0<IFF<0.8

En la tabla precedente se muestran valores correspondientes a varios colores, los cuales indican:

Verde: Son los pozos que presentan la mejores condiciones requeridas para la implementación del sistema Electro PCP, cumpliendo con los criterios definidos para cada parámetro.

Naranja: Son los pozos que presentan buena característica pero con objeto de optimización, ya que para la selección se le dará prioridad a los pozos que posean las mejores condiciones o el más alto índice de frecuencia de fallas.

Rojo: Son los pozos que no cumplen con las condiciones y por lo tanto requieren la implementación de otro sistema.

En esta tabla se muestra los principales criterios de selección, estos se deben tener en cuenta ya que la matriz de resultados se dará en base a estos parámetros y con estas convenciones para hacer más fácil la interpretación de la misma.

Tabla 2.

Justificación de los criterios de selección de los parámetros

PARÁMETRO JUSTIFICACIÓN

CAUDAL Caudal > 150 Bpd, fue seleccionada por la experiencia de uso de PCP en el Lote.

Caudal > 60 Bpd, es caudal limitante para manejo de arena y poder disponerlo en superficie IP 0.01: Este valor es el mínimo valor de capacidad de aporte de fluidos del yacimiento al pozo.

0.4: se determina este valor para asegurar una productividad media. IFF Los índices de falla en el Lote X deben mostrar valores menores a la unidad.

sistemas PCP (manteniendo la relación Bls*100 RPM). El caudal > 60 Bpd se considera como criterio pensando en los problemas de arenamiento que presenta estos campos y también en base a estudios que se le han realizado a los yacimientos de Carrizo y Zapotal, donde se obtuvo que este es el mínimo caudal que se debe manejar para poder llevar la arena a superficie ya que la mayoría de los pozos del Lote X son del tipo B y C y en las profundidades donde hay cambios de desviación se puede acumular la arena. Por lo anteriormente dicho, si se llega a implementar este sistema se debe asegurar buena producción, tomando así como segundo parámetro el índice de productividad, ya que este define como la capacidad de aporte de fluidos desde el yacimiento hacia los pozos.

Los criterios que se definieron para el índice de productividad se basaron principalmente en que estos yacimientos maduros y se toma como IP=0.4 para asegurar una productividad media y el de 0.01 porque de datos los IP que se calcularon este fue el mínimo reportado.

El índice de frecuencia de fallas se dejó como parámetro debido a la criticidad de fallas que se presenta en estos campos ocasionados por la alta desviación de los pozos y con el objetivo de aprovechar una de las ventajas más atractivas del sistema Electro PCP que es no utilizar varillas y así reducir los costos por intervenciones.

Figura 13.

3.1.3 APLICACIÓN DE LA METODOLOGIA DE ANÁLISIS

Para tener un grupo de pozos candidatos del universo de pozos del Lote X que cuenta con 2415 pozos activos, se determina un sector como muestra de estudio para aplicar la metodología ya expuesta, dicho grupo de pozos se caracterizan por ser influenciados por la recuperación secundaria y se encuentran en 3 zonas específicas de la zona sur del Lote X, los cuales son Carrizo, Central 1 y Central 2, estas zona por estudios e historia de campo presentan condiciones de alto contenido de arena producida, desviación, y alto caudal, a la ves ciertos pozos de estas zonas cuentan con sistemas de levantamiento por cavidades progresivas lo cual ayudará a tener información de este sistema estando en funcionamiento y tener bases para analizar la implementación de sistema Electro PCP.

La metodología se aplicó a una muestra de 88 pozos RS (recuperación secundaria), de 535 pozos activos con los que cuenta los yacimientos de Carrizo y Central 1 y 2, que actualmente se encuentran en funcionamiento, primero revisando la información a nivel de campo y finalmente a nivel de pozo, el procedimiento se detalla a continuación:

3.1.3.1 HISTORIA

La historia de los pozos es fundamental para poder llevar a cabo el desarrollo del estudio, ya que proporciona información de los problemas que han presentado los pozos a lo largo de su vida productiva.

3.1.3.2 LA PRODUCCION

Luego de revisar la información de cada pozo, de los yacimientos, se procede a registrar la producción de cada uno en una matriz de resultados, a partir de los potenciales que se manejan para cada zona o yacimiento.

En el registro de potenciales también se registra el campo, el pozo la zona productora, la producción bruta, la producción neta, el BS&W, la producción de gas, y el tipo de sistema de levantamiento artificial que tiene implementado.

Tabla 3.

Reporte de producción por pozo y zona Lote X.

Pozo Zona ALS Tipo PPetróleo Pagua PGas PBruta

EA 2118 CENTRAL 1 SR Respuesta RS 21.20 130.24 0.94 151.44 EA 2262 CENTRAL 1 PC Respuesta RS 15.23 170.45 0.80 185.68 EA 9036 CENTRAL 2 PC Respuesta RS 62.45 95.25 3.16 157.70 AA 88 CARRIZO PC Respuesta RS 10.32 161.68 3.70 172.00 AA 5923 CARRIZO PC Respuesta RS 11.60 452.40 1.30 464.00 AA 9001 CARRIZO SR Respuesta RS 9.35 115.35 1.00 124.70 AA 9101 CARRIZO PC Respuesta RS 9.02 154.98 4.50 164.00 AA 9159 CARRIZO PC Respuesta RS 25.50 74.50 8.20 100.00 AA 9161 CARRIZO PC Respuesta RS 17.49 183.51 17.00 201.00 AA 8276 CARRIZO PC Respuesta RS 27.28 96.72 42.00 124.00

Fuente: Base de datos PEP.

En la tabla anterior se puede ver un ejemplo del reporte de producción que se maneja para cada campo y la información mencionada anteriormente.

La producción que se considera como parámetro de caudal para la metodología fue la producción potencial bruta, ya que es el volumen total que aporta el pozo y con el que se trabajó para el estudio técnico, como también el valor de BS&W y aporte de gas de cada pozo.

3.1.3.3 INDICE DE PRODUCTIVIDAD

Existen varios métodos para calcular el IP, dependiendo de las condiciones a las que se encuentre el yacimiento, el pozo y de la información que se tenga de los mismos. Como se mencionó anteriormente para nuestro caso los yacimientos de Carrizo y Central se encuentran saturados (dos fases) debido a que la presión de reservorio se encuentra por debajo de la presión de burbuja, por lo que en este estudio se utiliza el método de Vogel que está dado por la siguiente ecuación:

𝑞0

𝑞𝑚𝑎𝑥 = 1 − ( 𝑃𝑤𝑓

𝑃𝑟 ) + 0.8 ( 𝑃𝑤𝑓

𝑃𝑟 )

2

Para calcular el índice de productividad IP, se tomaron la presión en cabeza (CHP), Presión estática (Pr), la Presión de fondo Fluyente (Pwf) y dato de producción (QL) de ensayo. En los resultados se mostrará detalladamente el cálculo del IP para el pozo seleccionado en base al cual se realizó el estudio de pre factibilidad.

3.1.3.4 INDICE DE FRECUENCIA DE FALLAS

Este parámetro se realizó inicialmente tomando las fallas por campo para tener una idea general de las mismas por año y según el tipo de falla y finalmente se llevaron a la totalidad a nivel de los yacimientos de Carrizo y Central.

Tabla 4. Fallas totales en Campo Carrizo.

1 2008 2009 2010 2011 2012

CARRIZO

VARILLAS 19 7 8 6 8

TUBOS 28 19 12 13 9

BOMBA 17 17 11 10 10

Tabla 5. Fallas totales en Campo Central 1.

2 2008 2009 2010 2011 2012

CENTRAL 1

VARILLAS 13 6 13 4 8

TUBOS 14 5 7 10 7

BOMBA 13 11 11 7 11

TOTAL 40 22 31 21 26

Tabla 6. Fallas totales en Campo Central 2.

3 2008 2009 2010 2011 2012

CENTRAL 2

VARILLAS 8 8 8 2 11

TUBOS 8 4 8 12 5

BOMBA 10 10 9 7 13

TOTAL 26 22 25 21 29

Tabla 7. Fallas totales en el campo Carrizo y central.

TOTAL (YACIMIENTO DE CARIIZO Y CENTRAL)

2008 2009 2010 2011 2012 VARILLAS 40 21 29 12 27

TUBOS 50 28 27 35 21

BOMBA 40 38 31 24 34

130 87 87 71 82

Figura 14.

Fallas totales en pozos RS de la zona de Central y Carrizo en el 2008

Figura 15.

Fallas totales en pozos RS de la zona de Central y Carrizo en el 2009.

40

50 40

TOTAL DE FALLAS 2008

VARILLAS TUBOS BOMBA

21

28 38

TOTAL DE FALLAS 2009

Figura 16.

Fallas totales en pozos RS de la zona de Central y Carrizo en el 2010.

Figura 17.

Fallas totales en pozos RS de la zona de Central y Carrizo en el 2011.

Figura 18.

Fallas totales en pozos RS de la zona de Central y Carrizo en el 2012

29

27 31

TOTAL DE FALLAS 2010

VARILLAS TUBOS

BOMBA

12

35 24

TOTAL DE FALLAS 2011

VARILLAS TUBOS BOMBA

27

21 34

TOTAL DE FALLAS 2012

En las gráficas anteriores se puede ver que los pozos de recuperación secundaria en la zona de Carrizo y Central del Lote X tiene un número considerable de fallas por año, en el caso de fallas por varillas y tubing, son por el desgate mecánico, en parte por la desviación de los pozos y las fallas de bomba de subsuelo se han presentado en su mayoría por la producción de arena debido a que existe formaciones poco consolidadas, lo que conlleva altos costos en intervenciones y gran riesgo de pérdida de pozo por la dificultad en las operaciones de pesca.

Este estudio se enfoca en las fallas por varilla o tubería a causa de la desviación de los pozos, esto es por la ventaja que ofrece el sistema Electro PCP al no utilizar varillas en su configuración. El índice de frecuencia de fallas está definido por la siguiente ecuación:

𝐼𝐹𝐹 =N° Total de fallas Tiempo activo

Las siguientes imágenes muestran las fallas de los pozos de cada zona influenciados por la Recuperación secundaria y el promedio del índice de fallas para cada uno, teniendo un total de 88 pozos.

Figura 19.

Índice de frecuencia de fallas para el Campo Carrizo

En la gráfica anterior se ven los pozos con mayor índice de frecuencia superando el promedio que tiene un valor de 1.08, estos pozos son: 88, 102, 128,129, 5923, 9001, 9357, 9358, 9986, 8277, 8366, 2172 y 9144.

Figura 20.

Índice de frecuencia de fallas para el Campo Central 1

0.00 0.50 1.00 1.50 2.00 2.50

CA 84

CA 88CA 90 CA 102

CA 123 AA 127

CA 128 CA 129

CA 1999 CA 5923 CA 6009 CA 6013 CA 6108 CA 6676 CA 9001 CA 9101 CA 9123 CA 9159 CA 9161 CA 9177 CA 9357 CA 9358 CA 9981 CA 9983 CA 9984 CA 9986 CA 8276 CA 8277 CA 8366

CA 111 CA 1624

CA 2172 CA 6011CA 9144

CA 9356

INDICE DE FALLAS ZONA CARRIZO

IFF

En la figura los pozos con mayor índice de frecuencia son: 911, 915, 1015, 1047, 2118, 2199, 2262 y 2414E.

Figura 21.

Índice de frecuencia de fallas para el Campo Central 2

En el campo Central 2 los pozos con mayor índice fueron: 9022, 9033, 9036, 9044, 9076, 9214, 9274, 9276, 9883, 8187 y 8013.

0 0.5 1 1.5 2

2.5CE1-867CE1-878 CE1-909 CE1-911 CE1-915 CE1-916 CE1-918 CE1-928 CE1-1015 CE1-1040 CE1-1046 CE1-1047 CE1-1059 CE1-1075 CE-1537 CE1-2118 CE1-2198 CE1-2199 CE1-2224 CE1-2226 CE1-2262 CE1-2414E CE1-2502 CE1-5648 CE1-5769CE1-9013

INDICE DE FALLAS ZONA CENTRAL 1

IFF Promedio 0 0.5 1 1.5 2 CE2-9018 CE2-9022 CE2-9024 CE2-9032 CE2-9033 CE2-9036 CE2-9044 CE2-9076 CE2-9213 CE2-9214 CE2-9233 CE2-9248 CE2-9274 CE2-9276 CE2-9293 CE2-9569 CE2-9811 CE2-9883 CE2-9888 CE2-9952 CE2-9967 CE2-9971 CE2-8187 CE2-8317 CE2-8316 CE2-8314CE2-8013

INDICE DE FALLAS ZONA CENTRAL 2

IFF IFF PROM

CAPÍTULO IV.- RESULTADOS DE LA METODOLOGÍA DE SELECCIÓN

El resultado de haber aplicado la metodología de selección para lograr obtener los pozos candidatos para operar con sistema artificial Electro PCP, se generará en una matriz de resultados el cual permitirá seleccionar el pozo que muestre las mejores condiciones y/o características para la implementación.

Tabla 8.

Clasificación de pozos por tipo de sistema de recuperación 1° y 2°.

ZONA CARRIZO CENTRAL 1 CENTRAL 2 N° POZOS RS 35 26 27

N° POZOS BÁSICA 313 66 68

TOTAL 348 92 95

Como se observa en la tabla 8, existen 35 pozos en Carrizo, 26 pozos RS en Central 1 y 27 pozos en Central 2 los cuales están influenciados por la recuperación secundaría y los que son la muestra de pozos a fueron evaluados por medio de la metodología ya desarrollada.

Tabla 9.

Matriz de resultados del campo CARRIZO.

POZO Q IP IFF

CA 84 56 0.29 0.40

CA 88 172 0.421 1.60

CA 90 31 0.37 1

CA 102 222 0.401 1.20

CA 123 18 0.35 0.8

AA 127 62 0.41 1.2

CA 128 45 0.38 1.2

CA 129 143 0.38 1.40

CA 1999 95 0.33 0.80

CA 5923 464 0.35 2.00

CA 6009 86 0.1 1.00

CA 6013 52 0.27 1.00

CA 6108 22 0.28 0.8

CA 6676 1 0.06 0.8

CA 9001 125 0.29 2.20

CA 9101 164 0.46 1.00

CA 9123 25 0.09 0.60

CA 9159 100 0.31 0.60

CA 9161 201 0.48 0.60

CA 9177 18 0.26 1

CA 9357 21 0.37 1.2

CA 9358 60 0.45 1.4

CA 9981 11 0.11 1.8

CA 9983 15 0.32 1.6

CA 9984 5 0.09 0.8

CA 9986 55 0.42 1.40

CA 8276 124 0.31 0.80

CA 8277 80 0.28 1.40

CA 8366 464 0.34 1.80

CA 111 34 0.12 1.00

CA 1624 15 0.2 0.20

CA 2172 76 0.42 1.2

CA 6011 18 0.22 1

CA 9144 64 0.4 1.20

Tabla 10. Matriz de resultados del campo CENTRAL 1

POZO Q IP IFF

CE1-867 26 0.3 1.2

CE1-878 12 0.2 1.2

CE1-909 2 0.15 1.4

CE1-911 4 0.11 1.4

CE1-915 3 0.2 2

CE1-916 3 0.17 0.6

CE1-918 4 0.19 0.4

CE1-928 2 0.1 0.2

CE1-1015 4 0.18 1.2

CE1-1040 112 0.39 1.2

CE1-1046 32 0.38 1

CE1-1047 48 0.41 1.4

CE1-1059 3 0.14 0.8

CE1-1075 9 0.25 0.8

CE-1537 9 0.28 0.8

CE1-2118 151 0.41 1.2

CE1-2198 2 0.09 0.8

CE1-2199 11 0.1 1.4

CE1-2224 3 0.08 0.8

CE1-2226 4 0.03 1.2

CE1-2262 186 0.43 1.80

CE1-2414E 167 0.40 2.00

CE1-2502 43 0.4 1.0

CE1-5648 7 0.3 0.8

CE1-5769 4 0.07 0.6

Tabla 11.

Matriz de resultados del campo CENTRAL 2.

POZO Q IP IFF

CE2-9018 2 0.17 0.6

CE2-9022 28 0.41 1.2

CE2-9024 5 0.19 0.8

CE2-9032 3 0.17 0.6

CE2-9033 3 0.12 0.8

CE2-9036 158 0.45 1.80

CE2-9044 11 0.2 1

CE2-9076 12 0.21 1

CE2-9213 2 0.11 0.4

CE2-9214 38 0.41 1.4

CE2-9233 3 0.16 0.4

CE2-9248 5 0.18 0.8

CE2-9274 17 0.39 1.4

CE2-9276 13 0.31 1

CE2-9293 6 0.27 1

CE2-9569 3 0.14 0.8

CE2-9811 2 0.13 0.8

CE2-9883 6 0.09 0.4

CE2-9888 2 0.07 0.6

CE2-9952 3 0.17 2.2

CE2-9967 2 0.15 0.6

CE2-9971 4 0.21 0.6

CE2-8187 14 0.36 1.2

CE2-8317 9 0.32 0.8

CE2-8316 4 0.22 0.2

CE2-8314 6 0.28 0.8

CE2-8013 19 0.38 1.4

Tabla 12.

Tabla de resumen de resumen de resultados de la metodología de selección.

CARACTERISTICA PARAMETRO DE SELECCIÓN POZOS POR CATEGORIA Q IP IFF Q IP IFF

Verde Óptimas condiciones para la implementación del Electro PCP Q > 150 IP > 0.4 IFF > 1 12 18 49

Naranja Susceptible a estudio de optimización 100<Q<149 0.35<Q<0.39 0.8<IFF<0.99 4 58 21

Rojo No aplicable para el estudio de pre-factibilidad 0<Q<99 0.01<Q <0.35 0<IFF<0.79 72 12 18

TOTAL DE POZOS 88

Tabla 13.

Justificación de los criterios tomados para cada parámetro.

JUSTIFICACIÓN DE CRITERIOS TOMADOS PARA CADA PARÁMETROS

CAUDAL (Q) > 150 Barriles por día seleccionado debido a la experiencia de otros campos similares con sistema PCP.

El I.P. Este valor se toma como criterio 0.01 por ser la mínima capacidad de aporte de fluidos del yacimiento hacia el pozo registrada y 0.4 para asegurar una productividad media.

En la tabla 13 (anterior) se observa el resumen de la metodología de selección de pozos candidatos.

Esta tabla también muestra los criterios tomados en cuenta para cada convención y el número de pozos en cada uno de ellos, se puede inferir, que son pozos que presentan buenas características para la implementación del sistema, especialmente en el IP e Índice de Frecuencia de Fallas.

Para cada parámetro se realiza una clasificación de los 10 pozos con las mejores características, logrando así, junto con la matriz de resultados seleccionar los pozos candidatos para la implementación del sistema Electro PCP.

En las siguientes tablas se muestran los 10 mejores pozos de un campo clasificados ya sea por mayor caudal, mejor índice de productividad y mayor índice de fallas, como se muestra en la siguiente figura:

Figura 22.

Clasificación de los 10 pozos con mayor caudal.

0 100 200 300 400 500 CE2-9036

CE1-2414E CE1-2262 CA -102 CA 5923

CAUDAL

P

O

ZO

CLASIFICACIÓN POR CAUDAL (Q)

Figura 23.

Clasificación de los 10 pozos con mejor índice de productividad

Figura 24.

Clasificación de los 10 pozos con mayor índice de frecuencia de falla.

0.36 0.38 0.4 0.42 0.44 0.46 0.48 CE1-2118

CA 2172 CA 88 CE2-9036 CA 9101

INDICE DE PRODUCTIVIDAD

P

O

ZO

CLASIFICACIÓN POR "I.P."

IP

0.00 0.50 1.00 1.50 2.00 2.50 CA 88

CE2-9036 CE1-2262 CE1-2414E CE2-9952

INDICE DE FRECUENCIA DE FALLA

P

O

ZO

CLACIFICACIÓN POR"INDICE DE

FRECUENCIA DE FALLAS"

Varios de los pozos que entraron en la anterior clasificación sobresalen en uno de los 3 parámetros que se tuvieron en cuenta para la seleccion y otros dan buenos resultados en todos los aspectos tenidos en cuenta, a apartir de esto, se seleccionaron los pozos candidatos para la implementacion del sistema Electro PCP, de los 88 pozos que se evaluarón a través de la metodologia, fueron 7 los que presentaron las condiciones que se han venido nombrando a lo largo del estudio.

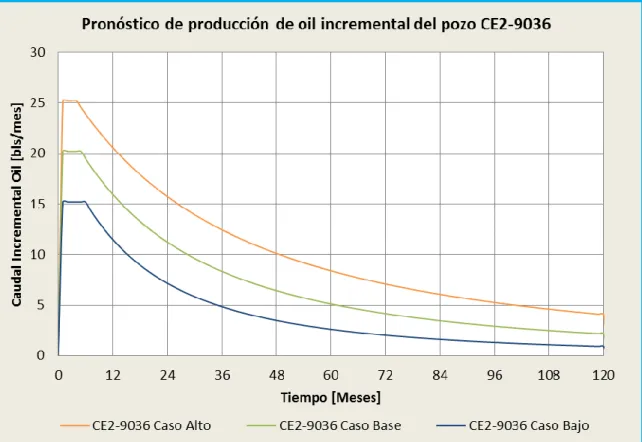

De los 7 pozos se seleccionará uno, en base al cual se realiza el estudio de prefactibilidad técnica y financiera, esto se debe a que este sistema nunca se ha implementado en los campos petrolíferos del noroeste peruano y se espera manejarlo como un pozo piloto y obtener una curva de apredizaje para nuevas aplicaciones (tabla 14).

Cabe destacar las recomendaciones dadas en la tabla 14, ya que indica la causa por la cual se puede implementar el sistema.

En el Lote X, el pozo CE1- 2262 es buen candidato en cuanto a los parámetros de selección, pero no se le puede realizar la implementación debido a consideraciones mecánicas, a pesar de ser considerado vertical, porque el diámetro de la tubería revestidora es muy pequeño (4 ½”) y esto es un limitante para el sistema Elector PCP.

El pozo seleccionado para continuar con el estudio es CE2-9036 de la zona de Central 2, este pozo se seleccionó porque presenta un caudal alto, un indice de producctividad aceptable y sobretodo porque tiene alto indice de frecuencia de fallas.

Tabla 14.

Pozos candidatos para implementación

POZOS CANDIDATOS POR RESULTADOS

ZONA POZO Q IP IFF RECOMENDACIÓN

CARRIZO

CA 88 172 0.421 1.60 Pozo candidato para cambio de sistema de levantamiento con

motivo de optimización.

CA 102 222 0.401 1.20 Pozo candidato para cambio de sistema de levantamiento con

motivo de optimización.

CA 9101 164 0.46 1.00 Pozo candidato para cambio de sistema de levantamiento con

motivo de optimización.

CENTRAL 1

CE1-2118 151 0.41 1.2 Pozo candidato para cambio de sistema de levantamiento con

motivo de optimización.

CE1-2262 186 0.43 1.80 Pozo candidato para cambio de sistema de levantamiento con

motivo de optimización

CE1-2414E 167 0.40 2.00 Pozo candidato para cambio de sistema de levantamiento con

motivo de optimización. CENTRAL

2 CE2-9036 158 0.45 1.80

Pozo candidato para cambio de sistema de levantamiento con motivo de optimización.

A continuación se presenta la metodología creada aplicada al pozo CE2-9036 de la zona de Central 2 con el cual se inicia el estudio de pre factibilidad técnica.

4.1 SELECCIÓN DEL POZO CE2-9036

4.1.1 RECOPILACIÓN DE INFORMACIÓN

En la siguiente tabla se puede ver la información general del pozo CE2-9036, como las formaciones abiertas a producción, condiciones mecánicas, profundidad, etc.

Para el cálculo de los demás parámetros se necesita cierta información, la cual se ira mostrando a medida que se vaya haciendo el respectivo procedimiento para cada parámetro (Producción, índice de productividad e índice de fallas).

Información general pozo CE2-9036

INFORMACIÓN GENERAL POZO CE2-9036 CE2-9036

LOTE X ZONA CENTRAL 2

RECUPERACIÓN REC. SECUNDARIA

YACIMIENTO CENTRAL

INTERVALO PERFORADO HÉLICO [ 1262' - 1737' ] ABIERTO

ECHINO [ 2130' - 2647' ] SELLADO

CASING DE SUPERFICIE 7" ZG: 992' FC: 961'

CASING DE PRODUCCIÓN 5 1/2" FC: 2880' TAPÓN: 1808'

El pozo CE2-9036 estuvo produciendo con el sistema de bombeo mecánico, pero el 06 de noviembre del 2012 se le hizo cambio al sistema de bombeo por cavidades progresivas, debido a problemas de taponamiento y/o arenamiento.

4.1.2 INFORMACIÓN DE PRODUCCION

La producción se obtiene de los parámetros y correlaciones que se manejan para cada zona o yacimiento, estos son los reportes de producción que se encuentran en la base de datos de cada pozo.

En el documento de potenciales se registra el campo, el pozo, la zona, la producción bruta, la producción neta de petróleo, el BS&W, la producción de gas y el tipo de sistema de levantamiento artificial que tiene implementado (tabla 16).

Tabla 16.

Producción actual CE2-9036.

CENTRAL DIC 2012 POZO ZONA PROD. BRUTA

(BLS.) AGUA (BLS.)

PETROLEO

(BLS.) GAS (MSCF) SLA

Como se mencionó anteriormente en la creación de la metodología, el parámetro de caudal con el que se trabaja es la producción potencial bruta, ya que es el potencial que puede extraerse del pozo en ese tiempo.

En el reporte se registra la producción actual dada para fines del mes de diciembre del 2012 y la zona de la cual esta producción (Formación Hélico). Una de la razones por las que decidió escoger el pozo CE2-9036, además de las fallas que presenta, es para re-establecer la zona de perforados ya que por el alto contenido y depositación de arena en el fondo se está perdiendo, afectando el potencial que posee la zona perforada, por tal razón se toma como potencial de producción bruta los 158 barriles.

Figura 25.

Pozo CE2-9036

La figura 25 corresponde a la zona de la que actualmente se está produciendo, la curva de color verde proyecta las reservas a producir a futuro y el cual permite determinar que se tendría ( Np = 52.9 MBO.) de seguir produciendo con las condiciones actuales de depósitos en la parte baja de los perforados.

En la figura 26 se muestra el comportamiento de la declinación pronosticada en el periodo del proyecto si no tendríamos problemas de fondo y las reservas por declinación respectiva, logrando recuperar e incluso aumentar la reservas a una cifra aproximada de 78.1 MBls, también se considera la proyección de producción de agua, ya que con el tiempo este va ir aumentando y se tiene que evitar el efecto de conificación de la zona productiva, y evitar perder rápidamente la producción de petróleo.

Figura 26.

Figura 37

Relación agua-petróleo habilitando la zona arenada en pozo CE2-9036

Figura 28.

Pozo producción pozo CE2-9036 en los últimos años

producción de agua a lo largo de este tiempo, la producción de potencial de petróleo para este pozo es de 62.5 barriles, sin embargo la producción de petróleo muestra una producción de 42.3 barriles aproximadamente al cierre del 2012 y esto se debe principalmente a causa del arena en el fondo del pozos generando taponamiento y obstruyendo el flujo de fluidos de la formación al pozo.

4.1.3 INDICE DE PRODUCTIVIDAD

El procedimiento para hallar el índice de productividad fue el siguiente: A partir del documento en donde se maneja la información y registros del comportamiento del pozo a lo largo de su vida, se logran obtener la siguiente data que permitirá el cálculo del IP para el pozo CE2-9036.

Tabla 17.

Información para el cálculo del IP del pozo CE2-9036

DATA PARA EL CÁLCULO DEL IP

NOMBRE DE POZO CE2-9036

BS&W (%) 60.40%

CAUDAL BRUTO (BLS) 158

PRESIÓN DE BURBUJA (PSI) 1092 PRESIÓN DE RESERVORIO (PSI) 645 PRESIÓN DE FONDO FLUYENTE (PSI) 310

IP (BLS/PSI) 0.47

TABLA 18. Datos para el cálculo del IPR pozo CE2-903

PRESIÓN CAUDAL IP

0 220.00 0.34

43 216.28 0.36

86 211.00 0.38

129 204.16 0.40

172 195.75 0.41

215 185.78 0.43

258 174.24 0.45

301 161.14 0.47

311 157.93 0.47

344 146.47 0.49

387 130.24 0.50

430 112.44 0.52

473 93.08 0.54

516 72.16 0.56

559 49.67 0.58

602 25.62 0.60

645 0.00 -

En la siguiente figura se muestra una hoja de cálculo la cual nos permite visualizar la curva IPR en función de los datos e información que posee el pozo CE2-9036.