Modelado de la celda de manufactura del ITESM CEM con redes de Petri

Texto completo

(2) INSTITUTO TECNOLÓGICO Y DE ESTUDIOS SUPERIORES DE MONTERREY CAMPUS ESTADO DE MÉXICO DIVISI<>N DE GRADUADOS E INVESTIGACIÓN DIRECCIÓN DE MAESTRÍAS EN INGENIERÍA. ModeladtJ de la celda de ma,iu/actura del ITE.SM-CEM con redes de Petri Tesis que para obtener el grado de l\faestro en Sistemas de Manufactura pre!:enta. María Teresa Aguilar Candelas. Asesor:. Dr. Cuauhtémoc Carbajal. Comitré de tesis:. Dr. Pedro Luis Grasa Dr. Alejandro Vega. Jurado:. Dr. Pedro Luis Grasa Dr. Alejandro Vega Dr. Cuauhtémoc Carbajal Dr. Jesús Figueroa. Presidente Secretario Vocal 1 Vocal 2. Atizapán de Zaragoza, México, noviembre de 1994..

(3) CONTENIDO. Introducción. J. l. Generalidades de los sistemas de manufactura. 2. 1.1 Características de los sistemas de manufactura. 1.2 Herramientas para modelar sistemas de manufactura 1.2. 1 Ventajas de las redes de Petri partJr modelar la celda de manufactura flexible del ITESM-CEM. 2. Modelado de la celda de manufactura del ITES11-CEM. 2 3 5. 7. 2.1. Con•trol de sistemas de manufactura flexible 2.1. 1 Estructura jerárquica de control 2. 1. 2 Aplicación de las redes de Petri. 8. 2.2 Alcance del modelo propuesto para la celda de ma11ufactura flexible del ITESM-CEM 2.3 Fol'malismo de Las redes de Petri 2. 4 Interpretación de las redes de Petri en manufactura. 8 JO 14. 3. Capa de control. 7 7. 16. 3.1 Descripción del sistema 3.1.1 Recursos. 16 16. 3.1.2 Operaciones 3.2 Elaboración de los ciclos relativos a cada recurso 3.2. 1 Sección correspondiente al toirno. 17 19 20.

(4) 5.2 Presentación gráfica. 136. 6. Aplicaciones y perspectivas futuras. 138. Conclusiones. 141. Referencias. 143. Bibliografta. 145. Apéndices A.1 Lista de figuras A.2 Lista de tablas A.3 Listado de programas. 148 150 151. 111.

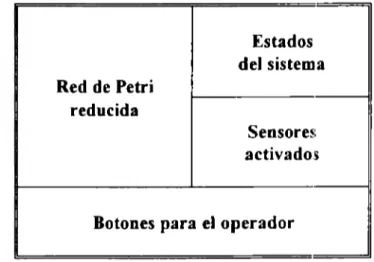

(5) 3.2.2 Sección correspondiente al centro de maquinado 3.2.3 Sistemas de almacenamiento de piezas 3.3 Construcción de la red global 3.4 Características estructurales de la red global 3.4.1 Red no autónoma 3.4.2 Situaciones de conflicto estructural 3.4.2.1 Conflictos estructurales de la red global 3.4.2.2 Red compleja 3.4.2.3 Solución de los conflictos estructurales de la red global 3. 4. 3 Red estructuralmente impura. 4. Capa de infol'mación. 30 40 40 46 46 48 48 52 56 63. 68. 4.1 Repre~entación matemática de la red global 4. 2 Análliis de las propiedades de la red globfll 4.2.1 Árbol de marcajes 4.2.1.1 Obtención del árbol de marcajes 4.2.1.1.1 Torno 4.2.1.1.2 Centro de maquinado 4.2.1.1.3 Robot (paro de emergencia) 4.2.1.2 Interpretación del árbol de marcajes 4.2.2 Invariantes lineales de lugares (bivariantes P) 4.2.2.1 Cálculo de los invariantes de la red g~~. 4.2.2.2 Interpretación de los invariantes de la red global 4.3 Programación de la red global. 5. Capa de interfase gráfica 5.1 Síntesis de la red global 5.1. l Red de Petri reducida .5.1.2 Estados del sistema 5. 1.3 Sensores activados 5. 1.4 Información proporcionada por el operador. 68 74 75 80 80 91 98 106 107 l~. 116 120. 123 123 131 133 135 135.

(6) Introducción Antecedentes En la División de Graduados e Investigación (DGI) del ITESM-CEM se tiene una celda de manufactura flexible, cuyos elementos principales son un tomo Maho Graziano GRJOO-C, un centro de maquinado Maho 700-S, y un robot cilíndrico de cuatro grados de hoertad Cincinnati Milacron T 3-374. Dicha celda ha sido objeto de varios proyectos internos de investigación en el instituto, los cuales abarcan diseño y aplicación de software y hardware. El sistema de control de la celda con el que se cuenta actualmente fue desarrollado por el Centro de Informática Avanzada. Dicho sistema está integrado por los siguientes niveles: - Módulo de interfase programable (MIP) - Interfase a nivel de enlace - Interfase a nivel de aplicación - Subsist(:ma de supervisión - Sistema de planeación - Sistema. de simulación - visualiz.ación Este sistema tuvo como objetivo principal la automatizaciión de la celda de manufactura flex:Il,le. Dicho e:squema de control contempla el enlace de los elementos de la celda a través de un sistema d,;: envío y recepción de mensajes, bajo la supervisión de una computadora de control de piso. Sin embargo, no se efectúa un monitoreo d,el estado fisico de las máquinas. La representación matemática del conjunto se llevó a cabo mediante modelos de autómatas finitos. Al haberse concluido dicho trabajo, se señaló que sería deseable incorporar ciertas mejoras en un füturo cercano. En efecto, es muy importante integrar al controlador señale:s provenientes de los sensores de las máquinas, que permitan completar el modelo de la cdda. Además, debe retomarse el manejo de errores y la interfase con el usuario 1. Finalmente, se requiere de un modelo que permita una visualización sencilla, en modo gráfico, de lo que está ocurriendo en la celda a tiempo real.. Objetivos fijados El trabajo qm! se propone a continuación consiste en modelar la celda de manufactura con redes de Petri, sustituyendo el modelo matemático actual de autómatas finitos. Con el nuevo modelo se pretende llegar a un esquema de control que considere el estado físico del sistema, y que permita visualizar gráficamente su funcionamiento..

(7) l. Generalidades de los sisten,as de manufactura A continuación se presentan las características más importantes que sustentan el modelo que se propone para la celda del ITESM-CEM, incluyendo los aspectos inherentes a los sistemas de manufactura flexible, así como los problemas involucrados en el modelado para controlarlos.. 1.1 Características de los sistemas de manufactura Los sistemas de manufactura son dinámicos, y están constituidos por eventos discretos. Por lo tanto, los modelos y los algoritmos de control que se empleen deben tener la capacidad de manejar diversas situaciones como las que ahora se describen. La concurrencia, también conoc.ida como paralelismo, es un aspecto distintivo de los sistemas de manufactura, que corresponde a la ocurrencia simultánea de varios procesos. Desde luego, los eventos que se presentan son asíncronos, es decir, el tiempo que transcurre entre un evento y otro difiere. Dado que los tiempos de producción de las máquinas son distintos, se da constantemente el caso de mi1quinas bloqueadas, o bien en espera, por lo cual es sumamente importante la planeación de la producción. Por otra parte, los sistemas de manufactura están dirigidos por eventos, es decir. cada evento que se presenta tiene lugar como resultado de cie:rta combinación específica de sucesos anteriorns. Un conjunto determinado de condiciones pemúte que el sistema pase de un estado a otro. Es muy común que existan recUisos que son utilizados o requeridos por varios elementos del sistema. En consecuencia, los recursos compartidos dan lugar a situaciones de conflicto que hay que resolver. También debe tenerse en mente el hecho de que pueden generarse bloqueos en el sistema. Éstos son estados que deben ,!vitarse a toda costa, y generalmente surgen por errores en la etapa en que si! diseña el controlador del sistema. Además, debe considerarse que un sistema de manufacturn cuenta con almacenes de material y producto semiterminado de capacidad limitada..

(8) Capítulo J. Generalidades de los sistemas de manufactllra.. Finalmente, debe considerarse la post"bilidad de fallas aleatorias, así como la necesidad de mantenimiento y reparaciones eventuales.. 1.2 Herramientas para modelar sistemas de manufactura Entre las herramientas que pueden utilizarse para el modelado y el control de un sistema de manufactura figurm las máquinas de estados finitos, o autómatas finitos, y las redes de Petri. Enseguida se resaltan las características distintivas de uno y otro método, y se comenta su aplicación al modelado de los siste:mas de manufactura. El autómata fmi1to es un modelo matemático de un sistema, con entradas y salidas discretas, que puede estar en cualquiera de un número finito de configuraciones o estados. El estado del sist,~ma resume la información concerniente a entradas anteriores, necesaria para determinar d comportamiento del sistema para entradas posteriores2 . El autómata consiste en un conjunto finito de estados y un conjunto de transiciones de estado a estado, que se dan sobre símbolos de entrada tomados de un alfabeto. Para cada símbolo de entrada existe exactamente una transición a partir de cada estado. Al autómata se le asocia un grafo dirigido, conocido como diagrama de transiciones. En el modelado de un sistema de manufactura son de interés los autómatas finitos deterministas, ya que permiten conocer con exactitud lo que: está sucediendo en el sistema. Sin embargo, su naturaleza se,;uencial ocasiona que el número de estados en el modelo crezca indiscrirrúnadamente a medida que se incrementa la complejidad del sistema. Conforme aumenta el número de piez.as a producir o la cantidad de operaciones a realiz.ar. se multiplica el número de estados presentes en el modelo, sin importar si se trata de una sóla tarea que se repite varias veces, o si son tareas distintas. Los autómatas finitos brindan la posibilidad de representar decisiones. Sin embargo, una limitan.te de importancia que los caracteriz.a consiste en que no permiten modelar la sincronización de actividades paralelas3 . Lo anterior complica significativamente la visualiz.ación del sistema. Consecuentemente. no puede lograrse un modelo gráfico específico que esquematice con sencillez lo que ocurre en el sistema, y que sea capaz de modelar cualquier tipo de tarea que se efectúe. Otra técnica adecuada para la aplicación en cuestión es el modelado con redes de Petri. Las redes de Petri son una variante del modelo básico de autómatas finitos. Fueron desarrolladas de 1960 a 1962 por el alemán Carl Adam Petri, en su afan de definir un modelo matemático de propósito general para describir las relaciones existentes entre condiciones y eventos. Una red de Petri es una colección de lugares, transiciones y arcos dirigidos. De manera informai un lugar corresponde a una condición, y una transición corresponde a un evento. Los lugares de entrada a una transición representan aquellas condiciones que deben ser satisfechas para que el evento asignado a dicha transición pueda ocurrir. La consecuencia o el efecto del evento que tuvo lugar se simboliz.a mediante los lugares de salida de la transición..

(9) Capítulo J. Generalidades tl.e los sistemas de manufactura.. Las redes de Petri son una herramienta gráfica y matemática usada ampliamente en el modelado del comportamiento dinámico de sistemas discretos". El interés de aplicarlas a sistemas de manufactura radica en las ventajas que se mencionan a continuación. Dada su naturaleza no determinista y asíncrona, sirven para modelar evellltos concurrentes, es decir, paralelismo, y operaciones asíncronas. Permiten simular la capacidad de los almacenes, y dan la oportunidad de visualizar bloqueos en el modelo. Asimismo, esquematizan las situaciones de conflicto causadas por los recursos compartidos del sistema, dando la opción al diseñador de solucionarlos en fa misma red. Están respaldadas por una teoría matemática con la cual se puede llevar a cabo el análisis cualitativo y cuantitativo del sistema modelado para su verificación. Se puede llevar a cabo la simulación y depuración del modelo antes de aplicarlo al control del sistema. Entre las herramientas matemáticas que soportan el análisis de las red1!s de Petri están el álgebra lineaL el árbol de cobertura o de marcajes, y los métodos de reducción 5. Las redes de Petri pueden utilizarse para la implantación del control y simulación de celdas de manufactura flexible a tiempo real. Tienen la capacidad de describir el funcionamiento de un sistema cuya evolución esté condicionada por eventos externos y/o tiempo. Se puede lograr la coordinacibn y secuenciación de los eventos de las diversas unidades del sistema de manera sencilla. Adicionalmente, puede obtenerse el contrnlador a partir del modelo generado. En el caso de sistemas complejos, es posible subdividir el conjunto en bloques o secciones operativas, y realizar una red para cada una de esas partes. de modo que la red correspondiente al sistema completo se genere a partir de la unión de las pequeñas redes. Esto permite al diseñador efectuar el análisis por etapas, manteniéndose la validez de los resultados para el modelo completo. Las redes de Petri son un valioso apoyo visual de fácil comprensión. Debido a su naturaleza gráfica, pueden ser utilizadas de manera intuitiva, de modo que el operador de la celda no necesita conocer los aspectos teóricos que sustentan esta he:rramienta. En vista de que el modelo que se obtiene de la celda es simple, basta con que el operador esté familiarizado con las funciones a desarrollar en la celda para que interpret{: rápidamente la simulación de la misma. El modelado y si.J:r1ulación de celdas de manufactura flexible con redes de Petri constituye un método alternativo de control que ofrece grandes ventajas. La teoría básica de esta herramienta ha sido objeto de diversas modificaciones para cada aplicación en particular, lo que ha dado lugar al surgimiento de varios tipos de redes, entre los que se cuentan modelos más condensados y modelos en los que interviene el tiempo. En Estados Unidos se realizaron trabajos importantes en el MIT (Massachusetts Institute of Technology) a principios de los setentas. Pero la mayor aportación corresponde a Europa. Los investigadores franceses han contnbuido notablemente ,en el desarrollo de esta técnica..

(10) Capítulo J. Generalidades ,de los sistemas de manufactura.. Entre 1972 y 1973 algunos de ellos estaban ya utiliz.ando 1!ste modelo para describir controladores lógicos., dando pie a la aparición del Grafcet más adelante. Entre los trabajos más recientes enfocados a manufactura pueden mencionarse los siguientes: Monit:oreo de sistemas de manufactura con redes de Petri de marcaje impreciso (Francia, 1989, Universidad de Toulou.se)6. Modelado de sistemas de manufactura con redes de Petri coloreadas (México, 1990, CINVESTAV, IPN)7 y diversos trabajos sobre redes de Petri aplicadas a sistemas de manufactura (Méxi.1;0, desde l 990, CIN\!ESTAV, IPN). Control de una celda de manufactura flexible con red de Petri modificada (Canadá, 1990, Universidad de Montreal)8. Evaluación del desempeño de sistemas de manufactura usando red de Petri temporizada en los lugares (México, 1992, ITESM-MTY)9. Apbcación de las n!des de Petri al control de la producción (Alemania, 1993, 10 MIT) • Diversos trabajos de representación de sistemas basados en reglas borrosas 11 mediante redes de Petri (España, desde 1993, Universidad de Compostela) . Trabajos en control de sistemas de eventos discretos y control supeIVisorio con redes de Petri (Italia, desde 1990, Universidad de Cagliari) 12 • Trabajos en el análisis lógico de las redes de Petri y aplicaciones (España, desde 1990, Universidad de Zaragoza) 13 . Las redes de Petri han tenido gran aceptación en el árna de control automático y de computación. Sin embargo, la herramienta es lo suficientemente general como para modelar fenómenos de muy diversa índolte 14 •. 1.2.1 Ventajas de las redes de Petri para modelar la celda de manufactura flexible del ITESM-CE.M Los sistemas con eventos concurrentes son mucho más complicados que los secuenciales. Por lo tanto, se requiere de técnicas con las que sea posibk~ representarlos y controlarlos sin perder de vista sus caracteristicas distintivas. Las redes de Petri cubren estos requerimientos, permitiendo el análisis riguroso de sus propiedades..

(11) Capibllo J. Generalidades Ql,e los sistemas de manufactura.. Las redes de Petri resultan especiahnente adecuadas para la aplicación en cuestión por los siguientes aspectos. Se distinguen por su simplicidad. Las bases teóricas son conceptos matemáticos muy sencillos de álgebra de procesos. Con pocos conceptos elementales y algunas suposiciones se logra un modelo nmy completo. Permiten representar secuencias, no-determinismo, lectura o verificación de c-0ndiciones, conflictos causados por recursos compartidos, decisiones, concurrencia, sincroniz.ación (fork) y lanzamiento de tareas en paralelo (join). Esta es una ventaja sobre los autómatas, con los cuales no es posible modelar forks nijoins. Otro punto muy importante a considerar es el hecho de que un modelo de redes de Petri es independiente de la tecnología que se seleccione para su implantación, ya sea cableado de señales, programación de microprocesadores. programas en lenguajes computacionales, etc. Manejan una amplia gama de propiedades de análisis cualitativo de sistemas discretos, tales como vivacidad, un número limitado de estados, avances y distancias asincrónicas entre eventos, etc., que permiten saber si el modelo es correcto. Los estados y las acciones son puestos a la vez sobre el mismo esquema, mientras que los autómatas finitos se enfocan a las acciones o a los estados. Por otra parte, las redes de Petri se caracterizan por un fomialismo gráfico y preciso de lo que se debe ejecutar. En un modelo de Petri no se tiene el problema de explosión del número de estados en comparación con los autómatas finitos, en los cuales la cantidad de estados 15 aumenta de manera exponencial al crecer el modelo • Por consiguiente, una red de Petri permite la simulación y animación del sistema, dado que d modelo es manejable, dando lugar a una visualiz.ación concisa de lo que está sucediendo en el sistema. Cuando se obtienen redes complejas, se di!,'})One de varias opciones, tales como la fusión de lugares y transiciones, y las técnicas de reducción, que permiten lograr redes equivalentes mucho más compactas tanto para su interprntación como para su análisis,. Además, permiten interfasar el modelo con el exterior, de modo que la ejecucución de la red esté en función del estado fisico del sistema y de las directivas proporcionadas por el operador. Se puede lograr el enlace de las señales de la ce!lda con el modelo de la red para controlarlas a tiempo real, lo cual implica una verificación del estado de la celda en todo momento. De este modo, se garantiza que los programas y las órdenes que son enviadas al conjunto realmente son ejecutados. Por consiguiente, son una opción viable para la implantación de: controladores a nivel industrial, dada la posibilidad de comunicar la red con un controlador lógico programable para el manejo del sistema..

(12) 2. Modelado de la celda de nianufactura del ITESM-CEM. 2.1 Control de sistemas de manufactura flexible 2.1.1 Estructura jerárquica de control Dada su complejidad, el control de un sistema de manufactura flexible se descompone en una jerarquía que consta de los siguientes niveles de abstracción: planeación, calendarización de actividades, coordinación globaL coordinación por unidades y control local 16. Cada nivel opera en un modelo determinado del sistema de manufactura. Las decisiones tomadas en cada nivel deben ser un refinamiento de aquéllas tomadas por los niveles superiores. En la capa de planeación se manejan tasas de producción, por ejemplo, número de partes a manufacturarse por semana o por mes. En esta categoría de controL se hace una asignación inicial de las máquinas con el objeto de reducir las posibles combinaciones hechas por el nivel de calendarización de actividades. En el estrato de calendarización de actividades se elabora el plan de manufactura. Se diseña una secuencia (plan) para la ejecución de las operaciones de cada máquina. Se verifica que la cantidad de productos planeados sea factible. Cuando se requiere de flexibilidad, las operaciones no quedan ordenadas bajo una secuencia única, sino que se genera un conjunto de posibles planes o una política de manufactura. El nivel de coordinación global se encarga de actualizar la representación del estado del sistema a tiempo real. Mediante el monitoreo continuo, se garantiza la consistencia entre el estado del sistema y la información que de él se está manejando. Este nivel también tiene que asegurarse de que los recursos estén disponibles para que puedan llevarse a cabo las operaciones marcadas por el plan de manufactura, con el fin de tomar las decisiones correctas a tiempo real. La coordinación por unidades se encarga de la dirección de los núcleos que integran el sistema de mantufactura, tales como unidades de transporte, celdas de manufactura o unidades de trabajo, almacenes, etc. Las decisiones tomadas en este nivel son consecuencia directa de aquéHas tomadas en el nivel de coordinación global. Por último, el control local implementa el control a ti,empo real de las máquinas, los dispositivos, etc;. En este nivel no se toman decisiones..

(13) Capitulo 2. Motklado de la celda de manufactura del ITESM-CEM.. 2.1.2 Aplicación de las redes de Petri Para optimiz.ar el funcionamiento del sistema, las redes de Petri constituyen un apoyo que puede actuar en los diversos estratos de la jerarquía de control qui! se ha mencionado. Desde luego, la complejidad y el detalle de la red que se emplee en cada nivel variará en función del grado de abstracción de las tareas que se manejen en cada capa. Es factible aplicar redes de Petri al nivel de calendariz.ación de actividades para definir secuencias de operaciones para cada máquina, de acuerdo a la disponibilidad de los recursos, en base a una política de producción determinada. Se analiz.a la precedencia y las restricciones de los recursos. Asimismo, resultan d.e gran utilidad en el nivel de coordinación global. En este punto, la red lleva a cabo la supervisión de piso tomando decisiones a tiempo reaL dependiendo del estado del sistema. Por otra parte, también permiten la realiz.ación del control a nivel local obteniéndose, por ejemplo, el programa para un PLC a partir de la red de manera realmente sencilla. Las redes de Petri son compatibles con sistemas de control a tiempo real. Además, aceptan la integración Lo anterior les concede una versatilidad que da herramientas, brindando las opciones de control que particular.. reglas, por lo que es poSil>le lograr con técnicas de inteligencia artificial. lugar a la combinación de ambas mejor se apeguen a cada sistema en. 2.2 Alcance del modelo propuesto para la celda de manufactura flexible del ITESM-1CEM La red de Petri que se ha diseñado para modelar y controlar la celda de manufactura del ITESM-CEM se ha planeado para que actúe al nivel de coordinación global de la celda, y por lo tanto se han incluido en el modelo algunas señales provenientes de diversos puntos en la celda. Es importante mencionar que en el diseño que se presenta se han sugerido una serie de señales y de automatiz.aciones para la celda, con las cuales e,identemente todavía no se cuenta, pero que serían de gran utilidad para lograr el control y la automatización de la celda, con el objeto de sacarle el mayor provecho posible a las máquinas bajo el esquema de manufactura flexible. Desde luego, hay bastantes aspectos a cubrir para el control de la celda desde el nivel de planeación hasta el nivel de control local. Dado que esto debe llevarse a cabo por etapas, el modelo de redes de Petri que se propone para la coordiinación global del sistema puede adaptarse a varias opciones de enlace con los otros niveles de control de la celda. tales como la aplicación de técnicas de inteligencia artificial o incluso redes de Petri aplicadas a otros niveles, como se discutirá más adelante..

(14) Capít11lo 2. Modelado de la celda de manufactura del ITESM-CEM.. En este trabajo se propone un esquema de control utilizando como herramienta una red de Petri que permite que se seleccionen dos tipos de piez.as a ser maquinadas. Por lo general, la clase de red que se f!mplea para modelar piez.as de distintos tipos es la coloreada. Sin embargo, la red que se presentará más adelante como modelo de la celda se ha analizado como si fuera una red de Petri ordinaria, debido a que los tokens que fluyen en ella no cambian su tipo, es decir no se transforman. Este detalle penmite que la red pueda ser programada de manera relativamente simple, mientras que si se programa como red coloreada, aumenta la dimensión de todos sus elementos, es decir, las constantes se vuelven vectores, los vectores se vuelven matrices, y las matrices se convierten en matrices espaciales. No tiene sentido elevar la complejidad de la programación si el tipo de token que va de un lugar a otro no gana o pierde atributos. La parte medular de esta propuesta. se ha dividido en tres etapas, las cuales se presentan en los capítulos siguientes bajo los nombres de capa de contro~ capa de información y capa de interfase gráfica. La primera de ellas corresponde a la descripción estática del sistema, y en ella se describe toda la etapa del diseño de la red, a partir del análisis de recursos y operaciones que se llevan a cabo en la celda. Asimismo, se efectúa un análisis estructural del modelo para verificar que se apegue al sistema real.. La capa de información involucra la descripción matemática del modelo y la validación de las propiedades que presenta la red durante su evolución. Por lo tanto, esta capa contiene la descripción dinámica del sistema. El análisis que se efectúa de las propiedades de la red de Petri propuesta es muy importante, ya que de éste se comproi~ba la capacidad de la red para modelar el desempeño de la celda en operación. Además, la estructura matemática que se define en esta capa contiene la información que permitirá que el modelo sea programado utiliz.ando álgebra lineal; los datos contenidos en la estructura matricial del modelo se irán actualiz.ando continuamente conforme el modelo simule la ejecución de la celda. La capa de información es el registro del estado del sistema a cada instante. Por último, la capa de interfase gráfica es el resultado de todo el diseño y análisis efectuado en las capas anteriores. Constituye la aplicación del modelo que se ha elaborado, para que más adelante se lleve a cabo su implantación. Ésta es la parte visual del modelo de redes de Petri, con la cua.l va a interactuar el operador. Por lo tanto, es una etapa de diálogo con el operador del sistema. En consecuencia, aquí se lleva a ca,bo una reducción de la red que describe la celda, con el fin de simplificarla para su interpretación. Y no sólo se trata de reducir la red, sino de crear un ambiente gráfico de me:nsajes y simulación para que el operador intervenga de manera directa en el control del sistema. Todo esto se traduce en la presentación de: una pantalla para la computadora, la cual contendrá información útil para el usuario, equilibrada con la simulación gráfica de la celda, aprovechando el potencial descriptivo de las redes de Petri. Cabe aclarar que los datos que el operador verá en pantalla son una síntesis de las capas de control y de información que en realidad maneja el modelo. Por razones evidentes, no es posible concentrar todos los detalles de la red de control en la pantalla..

(15) Capítulo 2. Modelado de la celda de manufactura del JTESM-CEM.. Este trabajo presenta una opción de un modelo de control y visualiz.ación para la celda del ITESM-CEM, y se ha puesto especial énfasis en el análisis de las propiedades de la red de Petri con el fin de garantiz.ar que el modelo se apegue al sistema real. El modelo brinda la posibilidad de llevar ai cabo simulaciones del mismo, las cuales son muy importantes y deben efectuarse antes de ptmsar en implantar la red como modelo de control en la celda.. 2.3 Formalismo de las redes de Petri Una red de Petri consta de dos tipos de nodos: lugares y transiciones. Los lugares se representan mediante círculos, y las transiciones mediante ban-as, y están conectados unos con otros a través d,e arcos dirigidos. Cada lugar contiene un número entero (positivo o cero) de marcas o tokens. La cantidad de marcas contenidas en un lugar P¡ se denotarán como M(P¡) o m¡. El marcaje de la red, M, está dado por el v,ector de marcajes M=(m¡, m¡, ... ). El marcaje de la red en determinado momento define el estado del sistema descrito por la red de Petri. Una transición pu,ede ser disparada sólo si cada uno de los lugares de entrada a dicha transición contiene al menos un token. Se dice entonces que la transición está habilitada; sin embargo, esto no implica que la t.ransición sea disparada in.mc!diatamente. El disparo de una transición Tj consiste en retirar un token de cada uno de los lugares de entrada a la transición y colocar una man:a en cada uno de los lugares de salida de la. misma. Una red de Petri sirve para describir y analizar un sistema. La evolución del sistema descrito está representada por la evolución de las marcas. En este punto aparecen dos conceptos muy importantes: la vivacidad y el bloqueo de la red. Una transición Tj es viva para w1 marcaje inicial M0 s~ para todo marcaje accesible de la red, existe una secuencia S de disparo de transiciones que contiene la transición Tj. En otras palabras, cualquiera que sea la evolución de la red, siempre existe una posibilidad de disparar Tj. Una red de Petri es viva para un marcaje inicial Mo si toda.s sus transiciones son vivas para Mo. Lo anterior significa que, independientemente de la evolución de la red, ninguna transición quedará bloqueada en definitiva. Un bloqueo es un marcaje tal que ninguna transición está habilitada. Consecuentemente, el marcaje de la re:d ya no puede evolucionar. Se dice que una red de Petri está h"bre de bloqueos para un marcaje inicial Mo si ninguno de sus marcajes a,cceSibles es un bloqueo. Una red de Petri libre de bloqueos es aquélla en la cual siempre habrá una sección de la red que sí evoluciona. Est'. ue las propiedades de vivacidad y de bloqueo dependen del marcaje inicial Mo..

(16) Capítulo 1. Modelado de la celda de manufactura del JTESM-CEM.. Una red de Petri tiene un estado de acogida Mh para un marcaje;: inicial Mo, si para todo marcaje M¡ accesible existe una secuencia S de disparo de transiciones que permite ir del marcaje M¡ al marcaje Mh. Una red de Petri es reversible para un marcaje inicial Mo si Mo es un estado de acogida.La existencia de un estado de acogida en la red depende del marcaje inicial. Enseguida se presenta el formalismo matemático que define las redes de Petri. Una red de Petri ordinaria es una cuádrupla Q = (P, T, Pre, Post), tal que: P= {?i,Pi, ... ,P,.} T= {J;,J;, ... ,rm} Pr.T=0 Pre: P x T ~. {0,1} Post: P x T ~ {0,1}. Donde Pes un conjunto no vacío de lugares, Tes un conjunto no vacío de transiciones, y los conjuntos P y T son disjuntos. Pre es la aplicación de incidencia de entrada y Post es la aplicación de incidencia de salida. Una red de Petri marcada es un par R = (Q, M O ) Mo es un marcaje inicial.. ,. donde Q es una red de Petri sin marcas y. La transición 1j est.á habilitada para un marcaje M(PJ si y sólo si los lugares de entrada a la dicha transición contienen un número de marcas superior o igual al peso de los arcos de entrada a 7j::. La siguiente matriz, conocida como matriz de incidencia de entrada, representa los lugares de entrada a las transiciones:. La matriz que aparece a continuación, denominada matri= de incidencia de salida, marca los lugares de salida de las transiciones:. lementos descritos se expresarán de manera explicita a partir de la red de Petri que se ··. . a en la figura 2. 1 a modo de ejemplo. 0.

(17) Capítulo 2. MtHÚlado tk la celda de manufactura del JTESM-CEM.. e,. .'. p. I. ']. ' ·r. \. I. \. \. .. '--i. r,_. I. .a·. ~. T:-4-l. P, ( -. ... __l_L T. \,. ____. Figura 2.1 Ejemplo de una red de Petrl Para la red de la figura 2.1, las matrices de incidencia de entrada y de salida son:. r2 rl. Y'¡ 1. W-=. o o o o. I'i. T4. o o o Pi 1 o o P2 o 1 o P1 o o 1 p4 o o 1 P,. W+=. T:. o o 1 o 1 o o o o. r]. ~ 1. o Pi o o Pi o o P1 o o p4 o P,. La siguiente matriz es la matriz de incidencia:. W=. w+ -w- = [wij]. Para la red de Petri de la figura 2. 1, la matriz de incidencia es la siguiente:. o o l o o l -1 1 o -1 o o l o -1 o o 1 -1. -1. W=. Cada columna de esta matriz corresponde al cambio en el marcaje causado por el disparo de la transición correspondiente a la columna en cuestión. A continuación se define la ecuación fundamental para una red de Petri. Sea S un vector columna que indica una secuencia de disparo de transiciones que puede llevarse :. cabo a partir de un marcaje M¡. El vector S se conoce como Yector característico..

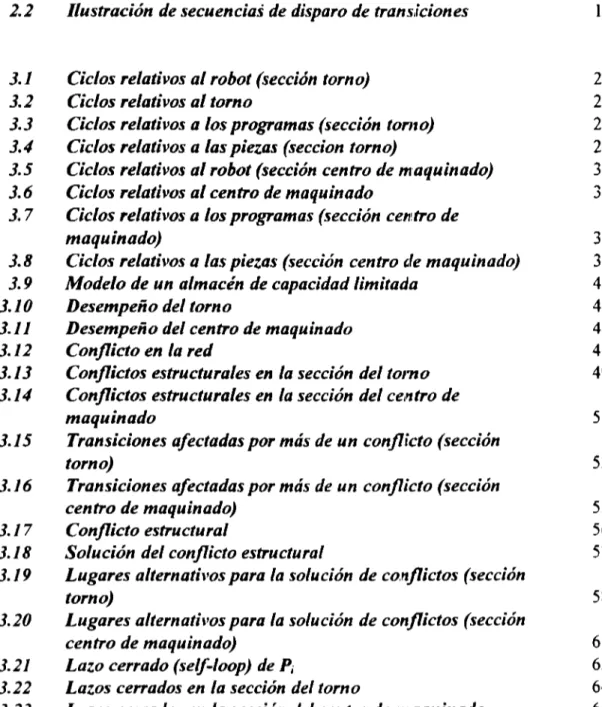

(18) Capít11lo 1. Modelado de la celda de ,r.ranufadura del ITESM-CEM.. Si la secuencia de disparos es tal que lleva a la red del marcaje M¡ al marcaje Mk, entonces se obtiene una ecuación fundamental:. A continuación se prc!senta nuevamente la misma red de Petri, mostrando en la figura 2.2 algunos marcajes resultantes de los disparos de ciertas transiciom:s. ,p -;-/ 1 1. T'. l. \. _!_.,...L. _____. \. ;'. ------. )~'.. Figura 2.2 Ilustración de secuencias de disparo de transiciones. En la figura 2.2, el marcaje M;=(O, 1, 1,0,0) está indicado en el lazo (a). Si se dispara la transición T 2 a partir de este marcaje, se llega al marcaje Mk=(O,O, l, 1,0), como se indica a continuación..

(19) Capítulo 2. Modelado tk la celda de manufactura del ITESM-CEM.. A{ +W·S= M 1. o l 1 +. o. o. o o +l +l -l o o +l o -1 o o +l o -1 o o +l -l -l. o 1. o o. =. o. o. o. l. -1. o. 1 +. o. o o. +l. º. =. 1 1. 1. o. A partir del marcaje Mk que se muestra en la figura 2.2 (b), se dispara la secuencia de transiciones T3T4T11'3, expresando el número de veces que se dispara cada transición como S=(l,0,2,l). Así se llega al marcaje MF(O,l,0,0,l) de la figura 2.2 (c), como se expresa enseguida:. MA +W·S= M¡. o o 1 + l. o. o +l +l -l o o +l o -1 o o +l o -1 o o +l -1 -l. o. o o. l. o =. ~I. o. o. o. 1 +l + --1 = o ·-1. o. +l. 1. 2.4 Interpretación de las redes de Petri en manufactura Una red de Petri es una estructura que describe sistemas dinámicos de eventos discretos, los cuales constan de eventos y estados. Los lugares P¡ de la red representan las variables de estado, mientras que los eventos se relacionan con los ca,mbios de estado, y se designan mediante las transiciones T¡. En el ámbito de la manufactura, los lugares se asocian típicamente a los recursos del sistema, tales como máquinas, piez.as, datos y programas a ejecutar. Cada lugar describe propiamente el estado en que se encuentra el recurso correspondiente. y por lo tanto constituye una condición que debe cumplirse durante el funcionamiento dd sistema. En cuanto a los eventos, las transiciones marcan el inicio o el final de las operaciones que deben ser llevadas a cabo por el robot, las máquinas-herrnmienta, la computadora de control de piso, el operador, etc., sobre los recursos del sistema. Las marcas, o tokens, ;--rlican la disponibilidad de los recursos. Cuando una marca está ifica que la condición representada por el lugar ha sido presente en algún lu·.

(20) Capítulo 2. Modelado de la celda de m,'Jnufadura del ITESM-CEM.. satisfecha, que el recurso en cuestión ha llegado al estado esperado. Las marcas se mueven a través de los arcos de la red para llegar a los lugares, y su flujo a través de la misma es regulado por las transiciones. En una red de Petri, la ocurrencia de un evento se esquematiza con el disparo de una transición. El evento en cuestión puede ocurrir si las ''precondiciones" que éste implica se cumplen, es decir, si todos los lugares de entrada a la transición contienen suficientes marcas en función del peso de los arcos. Una vez que la transición ha sido disparada, se retiran las marcas presentes en los lugares de entrada a la transición, y se colocan marcas en los lugares de salida de la misma, es decir, se han consumido o agotado las ''precondiciones" dando lugar a una ''postconclición" del sistema. Este intercambio de tokens indica que los recursos han pasado de un estado a otro. El marcaje M¡ de la red denota el i-ésimo estado del sistema. Es justamente el flujo de tokens el que permite secuenciar y coordinar los eventos en la red, llevando a cabo el modelado de la dinámica del sistema. Los lugares corresponden a la estructura estática del modelo, y las transiciones permiten esquematizar la dinámica que se lleva a cabo sobre los estados; las transiciones son transformadores de los estados. Si bien las reglas de evolución de las redes de Petri no imponen restricciones en cuanto a la conservación de marcas en la red, sí es importante que el númeiro de éstas sea finito para que el modelo sea coherente con el sistema real. Lo anterior se desprende del hecho de que la cantidad de recursos del sistema en cuestión es limitada. Por otro lado, si la red ha de modelar la concurrencia del sistema, necesariamente el número de marcas a lo largo de la evolución del modelo deberá ir variando. Conforme se dé la ejecución simultám!a de más operaciones, el número de tokens deberá aumentar. La red de Petri define los mecanismos de asignación de recursos. Así, el disparo de una transición a partir de la disponibilidad de marcas se traduce elll hacer compatible una decisión con el estado del sistema y con el plan de manufactura 17..

(21) 3. Capa de control La primera etapa en el diseño del modelo consiste en la elaboración de la parte gráfica de la red. Para ello es necesario considerar las caracteristicas funcionales del sistema, así como la relación que guardan unos elementos con otros. En esta sección se analizan a detalle estos aspectos, obteniéndose como resuhado la red global del sistema.. 3.1 Descripción del sistema Al modelar la celda con una red de Petri se persigue la sincroniz.ación de los eventos, la verificación de las condiciones que permiten llevar a cabo determinada operación, el control de procesos ejecutándose en paralelo y la representación gráfica del comportamiento del sistema. Para controlar y visualizar el funcionamiento de la celda a tie:mpo reaL es imprescindible efectuar un monitoreo del estado fisico del conjunto. Es la forma de garantizar que las máquinas realicen las tareas que les han sido asignadas. Por otra parte, al hacer un chequeo continuo de los sensores del sistema, se logra un manejo adecuado de los errores y de las situaciones criticas que eventualmente lleguen a presentarse. Para diseñar la red, es necesario identificar en la celda los siguientes elementos: recursos y operaciones. Y a que se han definido todos los recursos, hay que descn"bir las operaciones que se van a realizar, y deben establecerse las condiciones para que éstas se lleven a cabo. Asimismo, se deben describir las consecuencias que resultan de la ejecución de las operaciones consideradas.. 3.1.1 Recursos Se consideran recursos del sistema los siguientes:. a). máquinas Se trata de máquinas para realizar algún trabajo. Aquí se contemplan el tomo, el centro de maquinado y el robot.. b). información La información consiste en el conjunto de programas de control numérico que utilizan las máquinas-herramienta para operar, así como los programas que emplea el robot para el transporte y m.anir · · ' de piezas..

(22) CapíJulo 3. Capa de control. c). piezas Es el material sobre el cual van a actuar las máquinas de acuerdo a la información que reciban.. d). sistemas de almacenamiento de piezas Son los sitios de almacenamiento de materia pnma y/o piez.as, y deben ser de capacidad limitada.. 3.1.2 Operaciones Las operaciones que se ejecutan en la celda pueden clasificarse en cuatro grupos:. a) Operaciones realizadas por la computadora de control de piso i.. Selección de alguna tarea de maquinado. Las condiciones que deben cumplirse son que la máquina-herramienta involucrada esté disponible, y que la computadora de control de piso haya terminado de separar en bloques el programa de control numérico seleccionado anteriormente. A la selección de un programa de control numérico y a su separación en bloques se le llamará "tratamiento o preparación de la tarea de maquinado". La consecuencia es simplemente una tarea de maquinado seleccionada.. 11.. Separación del programa de control numérico en bloques. Como condición, se debe tener una tarea de maquinado seleccionada. La consecuencia es el programa dividido en bloques. Al conjunto de bloques del programa de control numérico se le llama también "macro".. iii.. Envío de los bloques de programa a la máquina-herramienta. Como condiciones, la máquina-herramienta debe estar en modo de edición o recepción disponible, y debe haberse terminado la eji!cución de la macro anterior. La macro es enviada como consecuencia de la opernción.. iv.. Envío de un programa al robot. Las condiciones que hay que satisfacer son que alguna de las máquinas-herramienta solicite carga, descarga o recolocación de piez.a, y que el robot esté disponible. Como consecuencia, el programa es enviado al robot.. v.. lniciali.:ación de las máquinas-herramienta. La condición es que el programa haya sido separado en bloques..

(23) Capítulo 3. Capa de control. Como consecut::ncia, las máquinas-herramienta quedan tanto en modo de edición (recepción) como en modo de ejecución disponibles.. h) Operaciones correspondientes a las máquinas-herramienta i.. Ejecución del programa de control numérico. Las condiciones son que la máquina-herramienta esté en modo de ejecución disponible, y q¡ue la macro haya sido enviada a la máquina--herramienta. Como consecuencia, pueden darse las siguientes situaciones: ejecución de la macro terminada, interrupción de la ejecución para efectuar carga, descarga o recolocación de piez.a, o interrupción de la ejecución tanto por una a.larma como por aplicación del paro de emergencia.. ii.. Paro de la máquina-herramienta. La condición es que la máquina esté en ejecución, y como consecuencia la máquina queda disponible.. c) Operaciones relativas al robot i.. Carga. Las condkiones son que se presente una solicitud de carga por parte de una máquina-herramienta, que el robot esté disponible y que el programa haya sido enviado al robot. Las consecuencias que pueden presentarse son que la piez.a haya sido cargada a la máquina-herramienta, o que la ejecución del robot haya sido interrumpida por paro de emergfmcia.. 11.. Descarga. Como c0indiciones, debe surgir una petición de descarga por parte de la máquinaherramienta, el robot debe estar disponible y el progrnma debe haber sido enviado al robot. Las consecuencias pueden ser que la piez.a haya sido descargada de la máquinaherramienta, o bien que la operación del robot haya sido suspendida por paro de emergencia.. 111.. Recolocación. Las condiciones que deben cumplirse son que el tomo solicite que la pieza sea colocada en posición para maquinar otra zona de la misma, que el robot esté disponible y que el programa haya sido enviado al robot. Las posibles consecuencias son que la pieza haya sido recolcl ··. ' que la ejecución.

(24) Capítulo 3. Capa de conJroL. del robot haya sido detenida por paro de emergencia.. d) Operaciones efectuadas por el operador. i.. Atención a situaciones de alarma.. ii.. Aplicación y atención de paros de emergencia.. iii. Verificación de la disponibilidad de las herramientas necesarias en las máquinas.. 3. 2 Elaboración de los ciclos relativos a cada recurso En base a las condiciones y consecuencias que implica la realizadón de las operaciones del sistema, se define la estructura de la red que corresponde a los recursos para cada operación que se efectúe sobre dios. La relación entre los recursos y las operaciones da origen a una serie de lugares y transiciones, a los cuales se les asignará el estado de los recursos y las acciones a ejecutarse, respectivamente. Antes de introducir las listas de lugares y transiciones que darán lugar a cada ciclo, es importante hacer algunas consideraciones sobre el estado actual de la celda. La puerta del tomo no está automatizada. Sin embargo, ésta es una tarea relativamente simple, de modo que en el modelo de redes de Petri se asume que el movimiento de la puerta está controlado por una señal eléctrica. Por otra parte, la sujeción de una pieza al pal/et en el centro de maquinado se hace manualmente. Pero ya se tiene contemplada la posibilidad de introducir un dispositivo de sujeción automático. Así, el modelo se diseñará bajo el supuesto de que ya se cuenta con un dispositivo de sujeción automatizado. También se asume que el sistema de intercambio de pal/ets puede ser bloqueado, quedando inmovilizado como medida de seguridad. El propósito de elaborar redes individuales por recursos consiste en lograr un diseño modular que permita generar la red global al ensamblar los pequeños ciclos. Además, el desarrollo de la red por módulos facilita la visualización de las condiciones requeridas para cada operación. Por otra parte, al construirse lazos individuales se garantiza la estructura cíclica de la red global a nivel gráfico. Los ciclos individuales por recursos se presentarán en dos secciones que darán lugar a la red global. La primera sección corresponde al tomo, y la segunda al centro de maquinado. Dado que el robot es un recurso compartido, aparecerá en ambas secciones..

(25) Capítulo 3. Capa de control. 3.2.1 Sección correspondiente al torno A continuación aparece la lista de lugares y transiciones para la sección del tomo, con la simbología correspondiente.. Lugares Símbolo P1 P3 P5 P7 P9 P 11 P 13 P15 P 17 P 19 P21 P23 P25 P26 P 27 P29 P31 P32 P 33 P34 P35 P36 P37 P 42 P 43 P 44 P45 P 46 P47 P48 P 49 P 54. Descripción Tratamiento o preparación de la tarea anterior terminada Tarea de maquinado seleccionada Programa separado en bloques Modo de edición disponible Ejecución de macro terminada Macro enviada al tomo Modo de ejecución disponible Tomo disponible Tomo solicitando carga de pieza Tomo (pieza) cargado Tomo solicitando descarga de pieza Torno (pieza) descargado Tomo solicitando recolocación de pieza Pieza recolocada Torno solicitando atención a alarma Alanna atendida Programa enviado al robot Robot disponible Ejecución del robot terminada Ejec:ución de macro interrumpida (puerta del tomo abierta) Macro en ejecución en el tomo (puerta del tomo cerrada) Fin de macro (tomo) Herramientas disponibles Paro de emergencia del tomo Ejecución del tomo suspendida por paro de emergencia Paro de emergencia atendido para reinicializar tomo Paro de emergencia atendido para continuar Robot en ejecución Paro de emergencia del robot Ejecución del robot suspendida por paro de emergencia Paro de emergencia del robot atendido Fin de programa de carga del tomo.

(26) Capítulo 3. Capa de control. Pss P56 Ps9 P60 P61 P62 P63 P64 P65. Fin de programa de descarga del tomo Fin de programa de recolocación de pieza Mordazas abiertas Mordazas cerradas Robot moviéndose hacia el tomo con pieza en el gripper Robot retirándose del tomo sin pieza en el gripper Robot moviéndose hacia el tomo sin pieza en el gri,Dper Robot rc:~tirándose del tomo con pieza en el gripper Gripper cerrrado. Transiciones Símbolo T1 T3 T5 T7 T9 T 11 T 13 T 15 T 17 T 18 T 20 T 21 T 22 T 23 T 24 T 25 T30 T31 T 3: T37 T 38 T39 T 40 T 41 T 42 T 46 T 47 T 49 T so. Descripción Seleccionar tarea de maquinado Separar programa en bloques Inicializ.ar el tomo Parar el tomo Enviar macro al tomo Iniciar ejecución macro ( cerrar puerta) Iniciar operación de carga Iniciar operación de descarga Iniciar operación de recolocación de pieza Atender alarma Enviar programa al robot Continuu ejecución después de cargar la pieza (cenar puerta) Terminar ejecución macro Continu~nr ejecución después de descargar la pieza ( ,;errar puerta) Continuar ejecución después de recolo car pieza ( cerrar puerta) Continuair ejecución después de atender alarma Interrumpir ejecución macro (abrir puerta) para cargar Interrumpir ejecución macro ( abrir puerta) para descargar Interrumpir ejecución macro (abrir puerta) para recolo car pieza Suspendc!r ejecución tomo (paro de emergencia) Reinicialiizar tomo por paro de emergencia Continuar ejecución después de atender paro de emergencia Terminar carga de pieza en el tomo Suspender ejecución del robot (paro de emergencia) Reinicializar el robot Terminar descarga de pieza del tomo Terminar recolocación de pieza en el tomo Continuar operación de recolocación de pieza Abrir gripper.

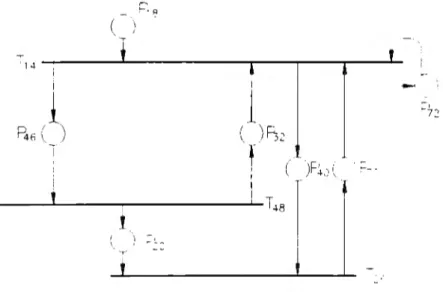

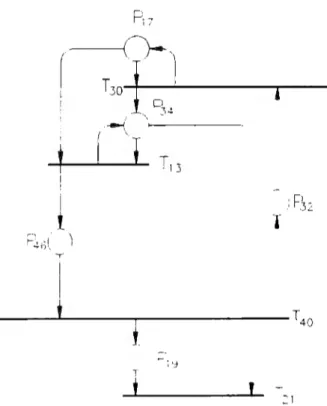

(27) Capitulo 3. Capa de control. Ts1 Ts2. Cerrar gripper Continuar operación de descarga del tomo. Las redes individuales por recursos para la sección del tomo se muestran desde la figura 3.1 hasta la figura 3.4. En la figura 3. 1 aparecen los ciclos correspondientes al robot. En el ciclo (a) se observa cómo pasa el robot del estado de disponibilidad al estado de ejecución para cargar una pieza en el tomo. Los ciclos (b) y ( c) marcan el paso del robot del estado de disponibilidad al estado de ejecución, para descargar y recolocar la pieza respectivamente. El ciclo ( d) representa la aplicación dlel paro de emergencia del robot, la ejecución del robot suspendida, y la reinicialización del robot después de que el paro de emergencia ha sido atendido..

(28) Capitulo 3. Capa de control. 82. \. -. /~--------. ,-..--. T-. ¡. 1. T3o. _L. ...L. l. l. FL ,_.. l:. ~. T. _L. _L. l. 1. \. \. Rº Tic. ---. 1. 1. .!.'). _L. \. ~-. _L ~. ~---·. ! 1. F~ -. \. CJ. 1 /. 1. ~--. _L '·. T 1. R7. l. '' t' ''. '..:.. _L 1. '. -. l. 1. F-'., _L 1. 4E;. 3'.::. ~. 1. ). .! -. J '-~. Figura 3.1 Ciclos relativos al robot (sección torno). L. ~. 4i.

(29) Capítulo 3. Capa de control. La figura 3.2 muestra los ciclos individuales para el tomo. En los lazos (a) y (b), estando diwonible el tomo, una tarea de maquinado es seleccionada y el programa es separado en bloques, tras lo cual el tomo queda en modo de ejecución y de edición disponibles. El ciclo ( c) representa al tomo en operación, y su eventual transición al modo de ejecución disponible. El ciclo ( d) indica que es posible enviar un programa .al tomo cuando está en modo de edición disponible. En el ciclo (e) se observa la aplicación del paro de emergencia del tomo. Y a que éste ha sido atendido, se tiene la poSioilidad de reinicializar el tomo, o bien éste puede continuar su operación. Por último, en el ciclo (f), al generarse una alarma en el tomo, ésta deberá ser atendida para que la ejecución de la máquina-herramienta continúe..

(30) Capítulo 3. Capa de control. /-, -. '". \ 1. TI. ¡~. F.'. y. _j_ 1. 7. f). 1. _j_. -. ( ~ - - ... Rs. ~·, ___ ...,,....,,..... 1. r,. (). :). ''¡"'. _j_. i. (. F-2. ~-,-. I. _.. T _J_. T7 /. T. _..!__. ,J. 1. ----. /. .' -'. n. ' 37 1. _J_. 1=~4 ( i. -1. 3¡:. '. F~J ( -(. t. F; 3. 1. \. -j. _j. I 1. (. /. }-. ) p9. ¡::-) -+':i. i. Ci. 1,. 1. \\. \ :,_-J )\. Figura 3.2 Ciclos relativos al torno. '. -1 1. ~9. 2:J. !. \. ¡"'\---,. ·--. -. ). r,.3. .. ) (-)i--. (. -. /. l. ( b). 1 I. J. ---,..-·. ---. \. ,]. ). ( \. 1. f +. T5. l. r-;5 -. F~. _J_. '1;. T3. 1. :,. 1. 1. /. 1. '. l. l.

(31) Capítulo 3. Capa de control. La figura 3.3 contiene los ciclos que corresponden a los programas. El lazo (a) indica que, cuando la tarea anterior ha sido preparada ( seleccionada y separada en bloques), es posible proceder a la selección de una nueva tarea de maquinado. En el ciclo (b ), ya que la ejecución del programa anterior ha concluido, es posible el envío de otro programa al tomo; si las herramientas están dispoml>les, el tomo inicia su operación. Al llegar el fin del programa, la ejecución termina, cerrando el ciclo. Las redes ( c ), ( d) y (e) muestran que cuando el robot ha terminado la ejecución del programa anterior, está en posibilidades de recibir otro programa. Para que el robot pueda entrar en operación, la puerta del tomo debe abrirse, lo cual implica que la ejecución del tomo se detenga. Bajo estas condiciones, el robot puede ejecutar los programas de carga, dc;:scarga y recolocación de pieza, según el diagrama en cuestión, y una vez que se llega al final de cada programa, la ejecución del robot termina.. IIIBLIOTECl.

(32) Capítulo 3. Capad~ conJroL. (. P,. ). \, "-...---.. Tg _t_. 1. \. R, T1,. ¡ ¡ 1. ___ . '. ,/ \. F;:. /. '. ). \_. R1 T31. t + t. F'--. T1r:, .. --,,. ~). . .:e. f-ss. 1. ·.·-. !\. -'--'-. (-) ',-,' 1. 1. T. --. p. '. 1. 36. ¡--. --. ,. \. T46. 1. \ ). \ ~-. 1. re.. ( ). I. ~T-. -L 1 ·-. :. T. i :s.:. -+-!. F~4 (. \. \. '· :~) ). 1 j. T20. ). 1. 1. -~,. R3 ( )~-. (. . ' --. 1. ). \. ( (]. \. ;_). : 37. !. 1. T3 -L ,. -e\. ( ___,, ~. \. /. ' --,,. T.,..... i. ...... T1 -L J_ p ( , 3. -- ~. R. ~. 1. 7. •. T'. i .-. ~. .... --:,. -.. -L. '-·. T. 1. t ~. ·--·. \. Figura 3.3 Ciclos relativos a los programas (sección torno). ' ' (~.

(33) Capítulo 3. Capa de control. En la figura 3.4 aparec~:n los ciclos que corresponden al tratamiemto de las piezas. En el lazo (a), cuando el tomo solicita una operación de carga, su funcionamiento se interrumpe, y el robot puede iniciar la ~jecución del programa de carga. El robot :;e acerca al tomo con una pieza en el gripper, la coloca, y espera a que las mordazas estén cerradas sujetando la pieza. Cuando esto ocurre, el robot abre el gripper hoerando la pieza, y se retira. La operación de carga se da por terminada, y el tomo entra en ejecución. En el ciclo (b ), cuando el tomo solicita que se descargue una pieza, su ejecución se detiene. El robot se mueve hacia el tomo y cierra el gripper aprehendiendo la pieza. En cuanto las mordazas del tomo se abren, el robot descarga la pie,ra, y la puerta del tomo se cierra, de modo que éste termine la ejecución de su programa. El diagrama ( c) representa la recol,ocación de la pieza, y su estructura es básicamente igual a la de los ciclos de carga y descarga. Para la recolocación, el robot cierra el gripper sobre la pieza, y cuando las mordazas del tomo se abren, la retira y la invierte para introducirla nuevamente en el tomo. Ya que las mordazas han cerrado sobre la pieza, el robot abre el gripper y regresa a su posición de reposo..

(34) Capitulo 3. Capa de control. (. ......¡.._ _....¡....... T. .----( -. -----. -. i 31. 1. ' --------{ - ---1. ( 1. ¡. '. ~ 1. 8. 1. 1. iT. 1. ,-). J ". J. D. j. = (J. ,. 6i. ~.o [_j ' '9. 1. F¡9 ( ) =. 1~~4 (~. '. \p ( \. 51. -. __A··,: i -. l. JO. ----35. _I. -. ~o (. '. 1. \. ;=,62. _¡_. 1t 1. '). ·. _¡_ t. 147. ). ). T 1. ~. 1. ¡- :6. '. -!:• (b). Figura 3.4 Ciclos relatfros a las piezas (sección torno). ~. '. -. t. ). '. t. '.

(35) Capítulo 3. Capa de conJroL. 3.2.2 Sección correspondiente al centro de maquinado Enseguida se presenta la lista de lugares y transiciones para la secc1on del centro de maquinado, con la simbología correspondiente.. Lugares Símbolo P2 P4 P6 P8 P 10 P 12 P 14 P 16 P 18 P20 P 22 P24 P28 P30 P31 P32 P33 P38 P39 P40 P41 P46 P4 ; P48 P49 P 50 P 51 P 52 P 53 P5 1 Pss P65 Pt>ó. Descripción Tratamiento o preparación de la tarea anterior terminada Tarea de maquinado seleccionada Programa separado en bloques Modo de edición disponible Ejecución ele macro terminada Macro enviada al centro de maquinado Modo de ejecución disponible Centro de maquinado disporul>le Solicitud de carga de pieza (área carga/descarga) Piez.a cargada Solicitud de descarga de pieza ( área carga/descarga) Piez.a descargada Centro de maquinado solicitando atención a alarma Alarma atendida Programa tmviado al robot Robot disponible Ejecución del robot terminada Macro en ejecución (puerta de área de maquinado cerrada) Fin de macro ( centro de maquinado) Sistema de intercambio de pallets bloqueado Herramientas disponibles Robot en ejecución Paro de emergencia del robot Ejecución del robot suspendida por paro de emergencia Paro de emergencia del robot atendido Paro de emergencia del centro de maquinado Ejecución centro de maquinado suspendido (paro de 1!mergencia) Paro de emergencia atendido para reinicializar centro de maquinado Paro de emergencia atendido para continuar Fin de programa de carga del centro de maquinado Fin de programa de descarga del centro de maquinado Gripper cerrado Dispositivo de sujeción abierto.

(36) Capítulo 3. Capa de control. P61 P6s P69 P10. P11 Pn P73. Dispositivo de sujeción cerrado Robot moviéndose hacia el centro de maquinado c/pza. en en gripper Robot retirándose del centro de maquinado s/pza. en el gripper Robot moviéndose hacia el centro de maquinado s/¡,za. en el gripper Robot retirándose del centro de maquinado c/pza. en el gripper Programa de intercambio de pallets no ejecutándos1! Sistema de intercambio de pallets liberado. Transiciones Símbolo T2 T4 T6 T8 T 10 T 12 T 14 T 16 T 19 T20 T 26 T27 T 28 T 29 T 33 T 34 T35 T 36 T41 T 42 T43 T44 T45 T4s. Descripción Seleccionar tarea de maquinado Separar programa en bloques Inicializar el centro de maquinado Parar el centro de maquinado Enviar macro al centro de maquinado Iniciar ejecución macro (cerrar puerta de área de maquinado) Iniciar operación de carga y bloquear sistema de int,~rcambio de pa/lets Iniciar operación de descarga y bloquear sistema de intercambio de pallets Atender alarma Enviar programa al robot Liberar sistema de intercambio de pallets después d1! cargar pieza Terminar ejecución Liberar sistema de intercambio de pallets después de! descargar pieza Continuar ejecución después de atender alarma Abrir gr~pper Cerrar gripper Continuar operación de descarga Terminar descarga de pieza del centro de maquinado Suspender ejecución del robot (paro de emergencia) Reinicializar el robot Suspender ejecución centro de maquinado (paro de 1!mergencia) Reinicializar centro de maquinado por paro de emergencia Continuar ejecución después de atender paro de em€::rgencia Terminar carga de pieza en el centro de maquinado. A continuación se describen las redes individuales por recursos para la sección del centro de maquinado, que van desde la figura 3.5 hasta la figura 3.8..

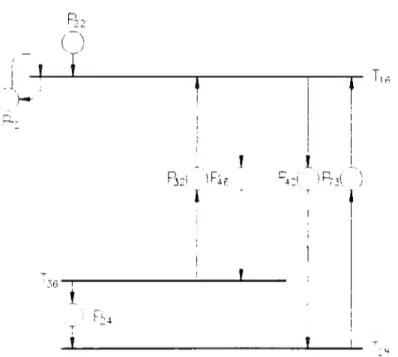

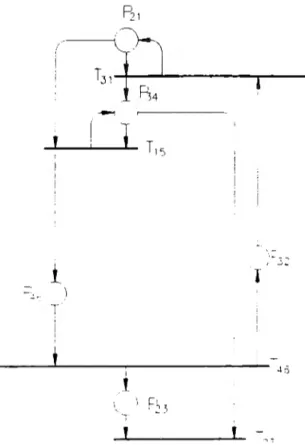

(37) Capítulo 3. Capa de control. La figura 3. 5 ilustra los ciclos relativos al robot. En los ciclos (a) y (b ), estando el robot disponible puede iniciar las operaciones de carga y descarga, respectivamente. Al entrar en ejecución el robot, el sistema de intercambio de pallets queda bloqueado por seguridad. Cuando el robot termina su operación, vuelve a estar disponible. El ciclo ( c) representa el paro de emergencia del robot, y su estructura es exactamente igual a la que se presentó en la sección del tomo en la figura 3. l(d)..

(38) Capítulo 3. Capa de control. R2. R~. T14. T.~. R6. p_. _)._. 1 -. -r '.:. 1. T::¿ _L. T48. i. (o). (b). cJ. R1. ( \) Rf 'l T41. Rg (_·; ,.. ( "-. e. L o i. T-i::. R2. L). (,_,-). C· 1. .i,J. (e) Figura 3.5 Ciclos relativos al robot (sección centro de maquinado).

(39) Capítulo 3. Capa de control. En la figura 3.6 se presentan los ciclos correspondientes :tl centro de maquinado. En los lazos (a) y (b ), cuando el centro de maquinado está disponible, se escoge una tarea de maquinado y el programa es dividido en bloques. Después se inicializa la máquinaherramienta, quedando disponibles los modos de ejecución y de edición. El ciclo ( c) muestra que, si el modo de ejecución está disponible, el área de maquinado puede empezar a ejecutar el programa. El ciclo ( d) indica que si el modo de edición está dispomble, se puede mandar un programa al centro de maquinado. Siguiendo el ciclo (e), si la ejecución del centro de maquinado ha sido interrumpida por paro de emergencia, existen dos ahemativas una vez que el problema ha sido atendido. La primera consiste en reinicializar el centro de maquinado, y la segunda, en continuar con la ejecución de1l programa. En los lazos (f) y (g), al momento en que el robot inicie las operaciones de carga y descarga respectivamente, el sistema de intercambio de pal/ets quedará bloqueado. Se trata de una medida de seguridad que evita que el sistema de intercambio de pallets se mueva por alguna circunstancia, mientras el robot está trabajando en la zona de carga y descarga de la máquina. Cuando el robot termine su operación, el sistema de intercambio de pallets quedará liberado, es decir, estará en posibilidad de moverse. El ciclo (h) corresponde a la presencia de una alarma en el centro de maquinado. En cuanto ésta sea atendida, la operación de la máquina puede continuar.. 34.

(40) Capítulo 3. Capa de control. ;,· ¡ ?. T. D. 6. Rs T2. 1. y. t. t 1. T, P.,, l--,.,1 ' 1. (. 112 _J_. T.. 8a (). T,a J_. _L. -l. R. T-. Ts. P,,. ). Ra. T,3. y. R2 \ T.. ' 'º. \. e. (e). (b ). /. T1 ,. 1. !:'. Ta. Ra. ¡:;. 1. Pe. Ta j_ (_. P.. (\ ~. P,. '. (e). '. T,.. P.a. P.,. T26. T.5. T2a. R) ( ). 1 -. \. f. ::,, ca. t. o3:;. R) (. 1 ( ). -· '. -. 1. --. ---t 1. l :t:. _L. J). Figura 3.6 Ciclos relativos al centro de maquinado. 35. I.

(41) Capítulo 3. Capa di! control. En la figura 3. 7 se muestran los ciclos relativos a los programas. En el lazo (a) se obsereva que, cuando se ha terminado el tratamiento de la tarea de maquinado anterior ( su selección y separación en bloques), es posible elegir otra tarea. En la red (b ), cuando la ejecución del programa de maquinado ha concluido, se envía un nuevo programa al centro de maquinado. Si las herramientas están disponibles, la máquina entra en operación. Cuando se alcanz.a el final del programa, la ejecución termina. En los lazos ( c) y ( d ), si el robot está disponible, se le envía el programa de carga o de descarga, respectivamente. Si el programa de intercambio de pallets no se está ejecutando, el robot entra en operación. Eventualmente, la ejecución del robot termina.. 36.

(42) Capítulo 3. Capa de control. P,, r. ~. F;. T'°. T2. R2. R. T,,. T4. l (j ((_) ~-. -Y-. ~. R, ( }. ,. ¡'. (o). ). l T27. ~ F\. _,_. V- \. \ L. /. 1. ;=>. . .1 5. 1. /. (e) Figura 3. 7 Ciclos relativos a los programas (secció11 centro de maquinado). 37.

(43) Capítulo 3. Capa de control. La figura 3.8 consta de los ciclos correspondientes a las piezas. En el ciclo (a), el área de carga/descarga de la máquina solicita una operación de carga. Cuando el robot entra en ejecución, el sistema de intercambio de pallets se bloquea. El robot carga la pieza, y espera a que el dispositivo de sujeción de la máquina-herramienta cierre. Entonces, el robot abre el gripper y se retira. Finalmente, el sistema de intercambio de pallets queda hberado. En el ciclo (b ), cuando el área de carga/descarga del centro de maquinado solicita que la pieza sea descargada, el sistema de intercambio de pallets se bloquea y el robot inicia la operación. El gripper cierra sobre la pieza, y cuando el dispositivo de sujeción del área de carga/descarga se abre, el robot descarga la pieza. Por último, se libera el sistema de intercambio de pallets.. 38.

(44) Capítulo 3. Capa tk control. '. t. p. 1. 1. IS. ' 1. \._. 1-. \. -,'J. / '. 1. 1--. ~ \. 67. ! ' 69. ~. ;. 43. p. ~·~. ,...,,:,. /. 1. ! /i. \. T. -:.:-z. \. /. l. --. \. ). r-1. r4r,. 1. ' -,-.. --. ~. t. '. l. '. 1. l -. -. 1. _L. T .: r;. i. l -- '. ,-. t. \. .34. l. ---. -SS. +1 (. 1. 1. -,-. T. _L. T14. f (. ,·. '. !. !. Figura 3.8 Ciclos relativos a las piezas (sección centro de maquinado). 39.

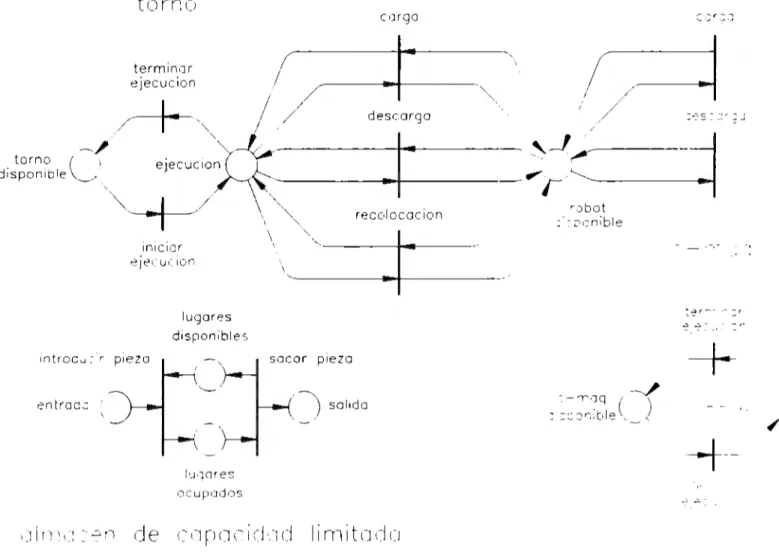

(45) Capítulo 3. Capa th control. 3.2.3. Sistemas de almacenamiento de piezas En la figura 3. 9 se muestra el modelo de un almacén de capacidad limitada. El número de lugares disponibles en el almacén está dado por el número de tokens que se coloquen inicialmente en el lugar P15, una vez que se haya definido el almacén que va a colocarse en la celda. Los sitios del almacén que estén ocupados estarán dados por el número de marcas presentes en el lugar P,6. De lo anterior, puede observarse que el número total de ca:iillas en el almacén corresponde a la suma de tokens de los lugares P, 5 y P, 6• ~. i ;: 1-'. 1. r 3 J.. \. '74 \. Figura 3.9 Modelo de un almacén de capacidtJrd limitada Donde:. Lugares Símbolo P14 P1s P16. P11. Descripción Entrada al almacén Lugares disponibles en el almacén Lugares ocupados en el almacén Salida del almacén. Transiciones Descripción Introducir pieza en el almacén Sacar pieza del almacén. 3.3 Construcción de la red global El siguiente paso consiste en la construcción de la n!d global la cual se llevará a cabo mediante la técnica de composición concurrente ( bottom-up ), que consiste en la fusión de los módulos o redes individuales. Se trata de unirlo,s en los nodos, es decir lugares y transiciones, coincidentes. Para facilitar la visualización, los módulos se integrarán de. 40.

(46) Capitulo 3. Capa de control. acuerdo a las secciones en que fueron presentados, a saber, sección tomo y sección centro de maquinado. La red correspondiente al tomo se presenta como un ciclo compuesto por varios lazos. En cambio, la red del centro de maquinado consta de dos partes., que son el área de carga/descarga y el área de maquinado. Las redes que describen el comportamiento del tomo y dd centro de maquinado se ilustran en las figuras 3. l O y 3. l l respectivamente. Dado que el robot es un recurso compartido por ambas máquinas-herramienta, varios lugares y transiciones pertenecientes a éste aparecen en ambas redes. Por cuestiones de espacio, algunos lugares aparecen más de una vez en ca,da sección. En las figuras 3.10 y 3.11, los nodos que tienen en común ambas secciones están resaltados en líneas interrumpidas. Dichos nodos se refieren al estado del robot y a las acciones que sobre él se efectúan durante el paro de emergencia; asimismo, describen sus estados de disponibilidad, ejecución y recepción de programas. Tomando en consideración lo que se ha mencionado con respecto al robot, resulta evidente que este recurso es el nexo entre las secciones del tomo y del centro de maquinado. Los lugares y transiciones que se presentan en ambas redes constituyen los puntos de unión de una red con la otra. El resuhado es la obtención de la red global. Cabe aclarar que, por razones de espacio, no se ha incluído un diagrama que abarque ambas secciones de la red. Sin embargo, cuando se haga alusión a la red global en este trabajo. se entenderá que se está haciendo referencia a las secciones del tomo y del centro de maquinado completas. A continuación se hace una breve descripción del funcionamiento de las dos secciones de la red global. Para la red del tomo, se empieza con el tratamiento del programa de control numérico y con la inicialización de la máquina-herramienta. El programa es en\iado al tomo, y cuando el operador indica que las herramientas están disponibles, el tomo empieza la ejecución del programa. En este estado, pueden surgir tres condiciones normales de operación: solicitud de carga, de descarga y de recolocación de pieza. En cada caso. en un ciclo normal de operación, la computadora de control de piso verifica que el robot esté disponible; de ser así, le envía el programa correspondiente. Entonces, la pue1ta del tomo se abre interrumpiendo la ejecución de éste, y el robot lleva a cabo la operación en cuestión. Como se mencionó con anterioridad, el robot está en coordinación con el tomo para sincronizar las funciones de apertura y cierre del gripper con el estado de las morda,zas, para lograr que la manipulación de la pieza sea correcta. Cuando el robot concluye su tarea, queda disponible en espera de otro programa. Por otra parte, la puerta del tomo se cierra y el tomo continúa su ejecución. Una vez que se llega al final del programa de maquinado, el tomo termina sus funciones y queda en modo de ejecución disponible. Así se completa su ciclo operativo. Sin embargo, en el modelo deben contemplarse también situaciones ocasionales que no son parte de la operación normal. Se trata de alarmas y de los paros de emergencia del tomo y del robot. En. 41 V.

(47) Capítulo 3. Capa de conJroL. el caso de una alarma, puede darse el caso de que la máquina contmue en ejecución indicándole al operador el problema, o bien puede detenerse en espera de que el problema sea atendido, tras lo cual retoma la ejecución del programa. En cuanto al paro de emergencia del tomo, una vez que el problema ha sido resuelto, la máquina puede continuar con su operación, o puede ser necesario reinicializarla. Con respecto al paro de emergencia del robot, éste debe ser reinicializ.ado después de corregirse el :problema, con el objeto de volver a enviarle el programa.. 42.

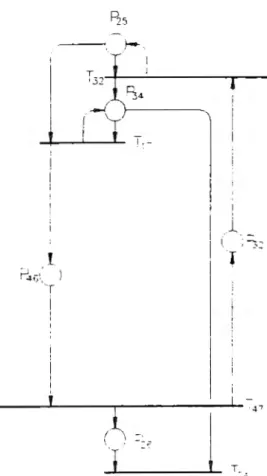

(48) Capítulo 3. Capa de controL. 1. ,L . ~,Sl. ',. ,~-_....... =¿:\. ~. F!.C) 1. 1. 1. ). PJ.::. r ,, 'Pi,. !. Í ,. p46 1•. 'f. l. .. 1. =-16',. \ ;. 1. !. T4s. i. \. r 1. 1 T. 1~J. P¡7. Figura 3.10. Desempeño del torno. 43.

Figure

Documento similar

Debido al riesgo de producir malformaciones congénitas graves, en la Unión Europea se han establecido una serie de requisitos para su prescripción y dispensación con un Plan

Como medida de precaución, puesto que talidomida se encuentra en el semen, todos los pacientes varones deben usar preservativos durante el tratamiento, durante la interrupción

Y tendiendo ellos la vista vieron cuanto en el mundo había y dieron las gracias al Criador diciendo: Repetidas gracias os damos porque nos habéis criado hombres, nos

E Clamades andaua sienpre sobre el caua- 11o de madera, y en poco tienpo fue tan lexos, que el no sabia en donde estaña; pero el tomo muy gran esfuergo en si, y pensó yendo assi

por unidad de tiempo (throughput) en estado estacionario de las transiciones.. de una red de Petri

Sanz (Universidad Carlos III-IUNE): "El papel de las fuentes de datos en los ranking nacionales de universidades".. Reuniones científicas 75 Los días 12 y 13 de noviembre

(Banco de España) Mancebo, Pascual (U. de Alicante) Marco, Mariluz (U. de València) Marhuenda, Francisco (U. de Alicante) Marhuenda, Joaquín (U. de Alicante) Marquerie,

Por lo tanto, en base a su perfil de eficacia y seguridad, ofatumumab debe considerarse una alternativa de tratamiento para pacientes con EMRR o EMSP con enfermedad activa