Diseño de molde para inyección de plásticos de la cubierta del ventilador de pedestal utilizando herramientas CAD/CAE/CAM

Texto completo

(2) Hago constar que el presente trabajo de diploma fue realizado en la Universidad Central “Marta Abreu” de Las Villas como parte de la culminación de estudios de la especialidad de Ingeniería Mecánica, autorizando a que el mismo sea utilizado por la Institución, para los fines que estime conveniente, tanto de forma parcial como total y que además no podrá ser presentado en eventos, ni publicados sin autorización de la Universidad.. Firma del Autor Los abajo firmantes certificamos que el presente trabajo ha sido realizado según acuerdo de la dirección de nuestro centro y el mismo cumple con los requisitos que debe tener un trabajo de esta envergadura referido a la temática señalada.. Firma del Tutor. Firma del Jefe de Departamento donde se defiende el trabajo.

(3) PENSAMIENTO. “Hay una fuerza motriz más poderosa que el vapor, la electricidad y la energía atómica: la voluntad.” Albert Einstein. i DISEÑO DE MOLDE PARA INYECCIÓN DE PLÁSTICOS DE LA UNIÓN DEL VENTILADOR DE PEDESTAL UTILIZANDO HERRAMIENTAS CAD/CAE/CAM.

(4) DEDICATORIA. Dedicamos esta tesis a nuestra familia, en especial a nuestra madre y padre que sin esperar nada a cambio nos han dado esta oportunidad en la vida. A nuestra hermana Lorena, que no por ser la más grande deja de ser la menor, por apoyarnos y estar siempre ahí para nosotros. A nuestras novias Yanlys y Yuni, por estar a nuestro lado en todo momento, por ser nuestras compañeras y nuestras amigas durante estos largos años.. ii DISEÑO DE MOLDE PARA INYECCIÓN DE PLÁSTICOS DE LA UNIÓN DEL VENTILADOR DE PEDESTAL UTILIZANDO HERRAMIENTAS CAD/CAE/CAM.

(5) AGRADECIMIENTOS. Queremos agradecer: A nuestro tutor Ricardo Alfonso por su apoyo y ayuda en la realización de esta tesis. A. Danier. Castellanos,. Antonio,. Belquis. y. todos. los. trabajadores de la INPUD 1ro de mayo, por brindarnos su tiempo,. conocimientos. y. experiencias. siempre. que. la. necesitamos. A todos nuestros amigos y amigas que siempre estuvieron a nuestro lado, con quienes compartimos muchos momentos a lo largo de estos 5 años. A todos los profesores de nuestra facultad que intervinieron y contribuyeron. en. nuestra. formación. como. ingenieros. mecánicos. Por último, a mi hermano, que juntos somos invencibles.. iii DISEÑO DE MOLDE PARA INYECCIÓN DE PLÁSTICOS DE LA UNIÓN DEL VENTILADOR DE PEDESTAL UTILIZANDO HERRAMIENTAS CAD/CAE/CAM.

(6) RESUMEN. DISEÑO DE MOLDE PARA INYECCIÓN DE PLÁSTICOS DE LA UNIÓN DEL VENTILADOR DE PEDESTAL UTILIZANDO HERRAMIENTAS CAD/CAE/CAM.

(7) El presente trabajo de diploma se desarrolla sobre el diseño de moldes para inyección de plásticos, abordando el tema del uso de softwares. El mismo presenta una serie de principios y conocimientos básicos sobre los moldes de inyección, la simulación en softwares CAE del proceso de llenado de la cavidad del molde, los cálculos y los parámetros que se deben tener en cuenta cuando se diseñan y la obtención de la estrategia de maquinado de sus componentes. En el mismo se realiza una búsqueda bibliográfica acerca del uso a nivel nacional e internacional de herramientas CAD/CAE/CAM en el diseño de moldes para inyección de plásticos. Además, se hace uso del software Autodesk MoldFlow para realizar la simulación de la inyección del plástico en la cavidad. Se diseña el molde de la pieza utilizando el software Autodesk Inventor Profesional, realizándose la estrategia de maquinado en el software GibbsCAM del cual se obtiene el programa por control numérico para la fabricación de la cavidad. Finalmente se realiza un análisis de la rentabilidad de la fabricación del molde de inyección mediante el cálculo de la relación costo-beneficio.. iv DISEÑO DE MOLDE PARA INYECCIÓN DE PLÁSTICOS DE LA UNIÓN DEL VENTILADOR DE PEDESTAL UTILIZANDO HERRAMIENTAS CAD/CAE/CAM.

(8) ABSTRACT. DISEÑO DE MOLDE PARA INYECCIÓN DE PLÁSTICOS DE LA UNIÓN DEL VENTILADOR DE PEDESTAL UTILIZANDO HERRAMIENTAS CAD/CAE/CAM.

(9) The present diploma work is developed on the design of molds for injection of plastics, addressing the subject of the use of software. It presents a series of principles and basic knowledge about injection molds, simulation in CAE software of the filling process of the mold cavity, calculations and parameters to be taken into account when designing and obtaining the Strategy of machining its components. In the same one a bibliographical search is made on the national and international use of tools CAD / CAE /CAM in the design of molds for injection of plastics. In addition, Autodesk MoldFlow software is used to simulate plastic injection into the cavity. The mold of the piece is designed using the software Autodesk Inventor Professional, realizing the strategy of machining in GibbsCAM software from which the program is obtained by numerical control for the manufacture of the cavity. Finally, an analysis of the profitability of the manufacturing of the injection mold is made by calculating of the relationship costbenefit.. v DISEÑO DE MOLDE PARA INYECCIÓN DE PLÁSTICOS DE LA UNIÓN DEL VENTILADOR DE PEDESTAL UTILIZANDO HERRAMIENTAS CAD/CAE/CAM.

(10) ÍNDICE. DISEÑO DE MOLDE PARA INYECCIÓN DE PLÁSTICOS DE LA UNIÓN DEL VENTILADOR DE PEDESTAL UTILIZANDO HERRAMIENTAS CAD/CAE/CAM.

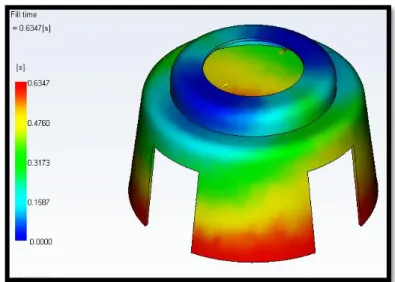

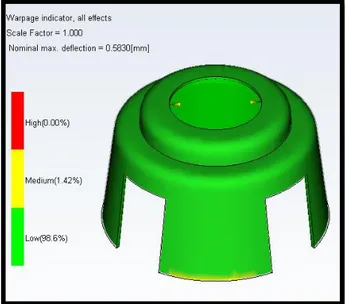

(11) ÍNDICE DE FIGURAS Fig.1. 1 Componentes que intervienen en el Moldeo por Inyección. _____________________ 7 Fig.1. 2 Partes que conforman un molde de dos placas _______________________________ 8 Fig.1. 3 Esquema del molde estándar de dos placas. _________________________________ 9 Fig.2. 1 Pieza a inyectar. ______________________________________________________ 24 Fig.2. 2 Aplicación de la pieza. _________________________________________________ 25 Fig.2. 3 Valores recomendados del proceso de inyección. ____________________________ 27 Fig.2. 4 Indicador de resistencia al flujo. _________________________________________ 28 Fig.2. 5 Ubicación de los puntos de inyección. _____________________________________ 29 Fig.2. 6 Representación de los resultados que se pueden obtener en el análisis del tiempo de llenado. ___________________________________________________________________ 29 Fig.2. 7 Tiempo de llenado. ____________________________________________________ 30 Fig.2. 8 Tiempo de ciclo. ______________________________________________________ 31 Fig.2. 9 Progreso del plástico en la cavidad._______________________________________ 31 Fig.2. 10 Confianza de llenado. _________________________________________________ 32 Fig.2. 11 Predicción de la calidad de la pieza. _____________________________________ 33 Fig.2. 12 Presión de inyección. _________________________________________________ 34 Fig.2. 13 Distribución de la temperatura del frente de flujo. __________________________ 35 Fig.2. 14. Distribución de los atrapamientos de aire en la cavidad del molde. ____________ 36 Fig.2. 15 Ángulo formado al encontrarse dos frentes de flujo. ________________________ 37 Fig.2. 16 Líneas de soldadura. _________________________________________________ 37 Fig.2. 17 Variante de diseño de secciones gruesas. _________________________________ 38 Fig.2. 18 Estimación de los rechupes y marcas de hundimiento. _______________________ 38 Fig.2. 19 Presión de compactación en función del tiempo. ___________________________ 39 Fig.2. 20 Contracción volumétrica en la pieza. _____________________________________ 40 Fig.2. 21 Resultados del indicador de deformación. _________________________________ 41 Fig.3. 1 Área proyectada de la pieza. ____________________________________________ 45 Fig.3. 2 Esquema de la placa porta cavidad. ______________________________________ 52 Fig.3. 3 Molde de dos placas con placa de respaldo. ________________________________ 53 vi DISEÑO DE MOLDE PARA INYECCIÓN DE PLÁSTICOS DE LA UNIÓN DEL VENTILADOR DE PEDESTAL UTILIZANDO HERRAMIENTAS CAD/CAE/CAM.

(12) Fig.3. 4 Placa de fijación lado sujeción. __________________________________________ 54 Fig.3. 5 Placa porta cavidad. __________________________________________________ 54 Fig.3. 6 Placa porta macho. ___________________________________________________ 55 Fig.3. 7 Placa de respaldo. ____________________________________________________ 55 Fig.3. 8 Separadores. ________________________________________________________ 56 Fig.3. 9 Placas porta extractores. _______________________________________________ 56 Fig.3. 10 Placa de sujeción lado móvil. ___________________________________________ 56 Fig.3. 11 Disco centrador. _____________________________________________________ 57 Fig.3. 12 Molde ensamblado y denominación de las placas según HASCO. ______________ 57 Fig.3. 13 Correcta orientación de la pieza. ________________________________________ 61 Fig.3. 14 Superficie de parche. _________________________________________________ 61 Fig.3. 15 Superficie de partición utilizada. ________________________________________ 62 Fig.3. 16 Macho y cavidad obtenidos. ___________________________________________ 62 Fig.3. 17 Principales dimensiones del bebedero. ___________________________________ 63 Fig.3. 18 Bebedero. __________________________________________________________ 64 Fig.3. 19 Canales de alimentación y puntos de inyección en el macho. __________________ 65 Fig.3. 20 Extractores de varilla, utilizados en el molde. ______________________________ 65 Fig.3. 21 Distribución de los canales de enfriamiento en la placa porta cavidad. __________ 68 Fig.3. 22 Canales de refrigeración en el macho. ____________________________________ 68 Fig.3. 23 Vista explosionada del molde. __________________________________________ 70 Fig. 4. 1 Broca para taladrado. _________________________________________________ 77 Fig. 4. 2 fresa cilíndrica de plaquitas intercambiables. ______________________________ 79 Fig. 4. 3 Fresa enteriza de punta esférica. ________________________________________ 80 Fig. 4. 4 Cuadro de diálogo de la paleta documentos. _______________________________ 83 Fig. 4. 5 Llenado del cuadro de diálogo de la lista de herramientas. ____________________ 84 Fig. 4. 6 Cuadro de diálogo para el proceso de taladrado de la broca de ∅ 10 mm. ________ 85 Fig. 4. 7 Distancias para el taladrado de la broca de ∅ 10 mm.________________________ 85 Fig. 4. 8 Marcadores de maquinado para el proceso de taladrado de la broca de ∅ 10 mm. 86. vii DISEÑO DE MOLDE PARA INYECCIÓN DE PLÁSTICOS DE LA UNIÓN DEL VENTILADOR DE PEDESTAL UTILIZANDO HERRAMIENTAS CAD/CAE/CAM.

(13) Fig. 4. 9 Marcadores de maquinado para el proceso de contorneado de la fresa cilíndrica de ∅ 50 mm. ___________________________________________________________________ 86 Fig. 4. 10 Paleta de renderizado. _______________________________________________ 87 Fig. 4. 11 Simulación del proceso de retaladrado de la broca de ∅ 17,75 mm. ____________ 87 Fig. 4. 12 Simulación del proceso de fresado de la fresa cilíndrica de ∅ 50 mm. ___________ 88 Fig. 4. 13 Simulación del proceso de fresado de la fresa de punta esférica de ∅5 mm. _____ 89 Fig. 4. 14 Simulación del proceso de fresado de acabado con la fresa de punta esférica de ∅ 10 mm. ______________________________________________________________________ 89 Fig. 4. 15 Simulación del proceso de maquinado de la cavidad del molde finalizada._______ 90 Fig. 4. 16 Ventana de post procesado. ___________________________________________ 91 Fig. 4. 17 Código visualizado en la “ventana de salida”. _____________________________ 91. viii DISEÑO DE MOLDE PARA INYECCIÓN DE PLÁSTICOS DE LA UNIÓN DEL VENTILADOR DE PEDESTAL UTILIZANDO HERRAMIENTAS CAD/CAE/CAM.

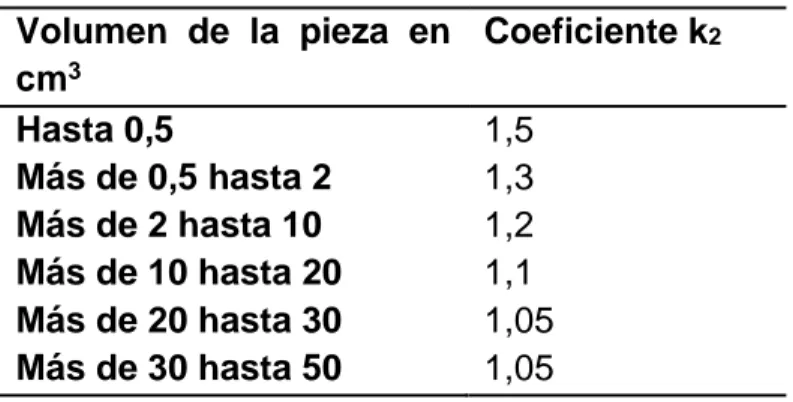

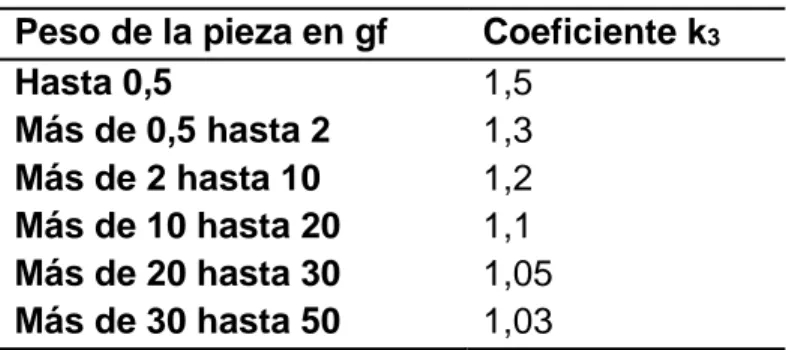

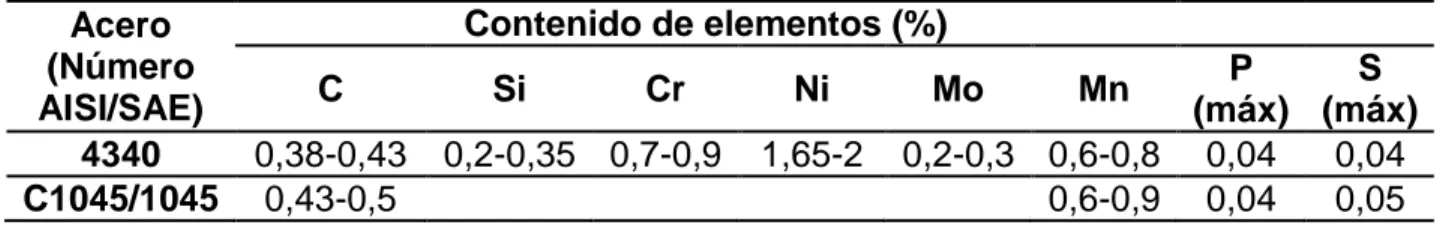

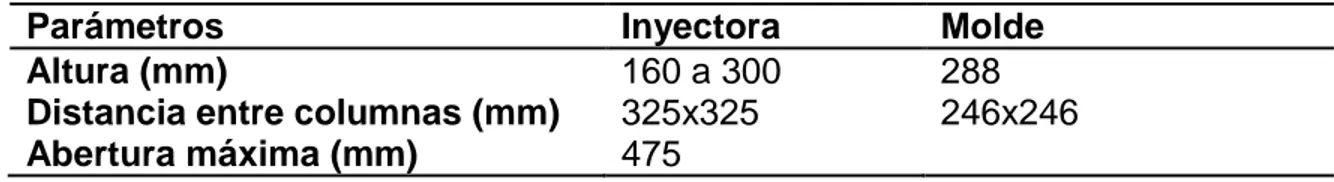

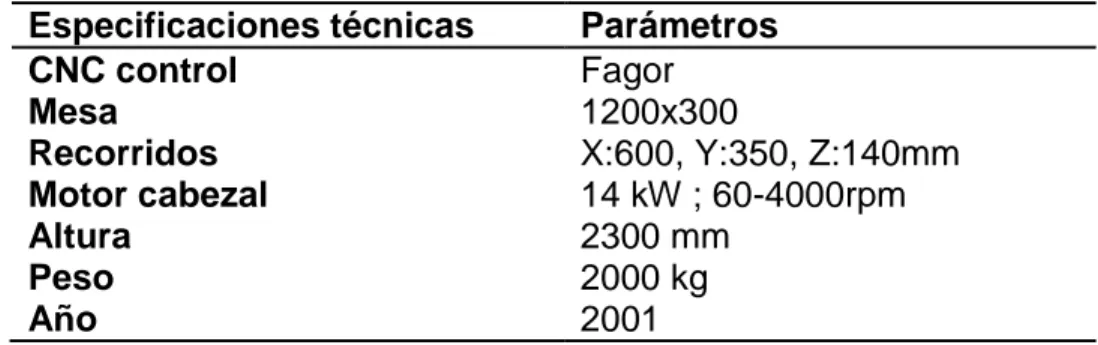

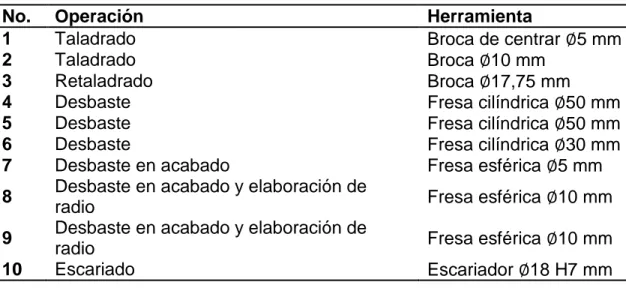

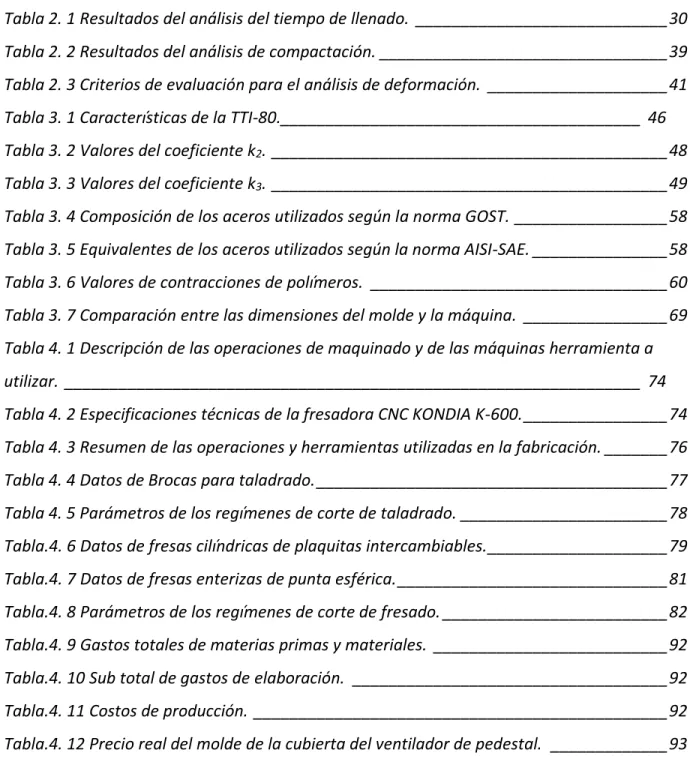

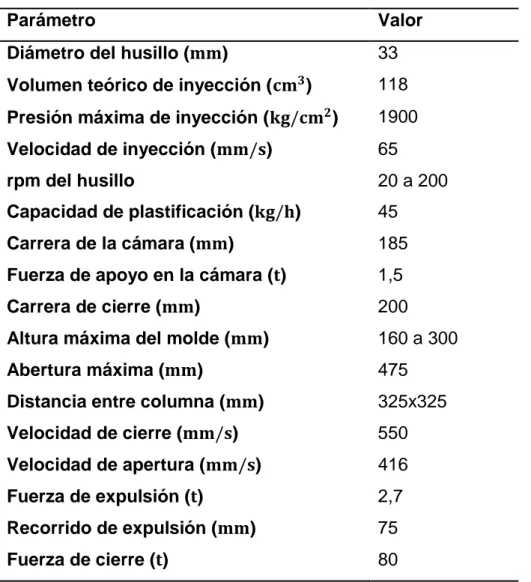

(14) ÍNDICE DE TABLAS Tabla 2. 1 Resultados del análisis del tiempo de llenado. ____________________________ 30 Tabla 2. 2 Resultados del análisis de compactación. ________________________________ 39 Tabla 2. 3 Criterios de evaluación para el análisis de deformación. ____________________ 41 Tabla 3. 1 Características de la TTI-80.________________________________________ 46 Tabla 3. 2 Valores del coeficiente k2. ____________________________________________ 48 Tabla 3. 3 Valores del coeficiente k3. ____________________________________________ 49 Tabla 3. 4 Composición de los aceros utilizados según la norma GOST. _________________ 58 Tabla 3. 5 Equivalentes de los aceros utilizados según la norma AISI-SAE. _______________ 58 Tabla 3. 6 Valores de contracciones de polímeros. _________________________________ 60 Tabla 3. 7 Comparación entre las dimensiones del molde y la máquina. ________________ 69 Tabla 4. 1 Descripción de las operaciones de maquinado y de las máquinas herramienta a utilizar. ________________________________________________________________ 74 Tabla 4. 2 Especificaciones técnicas de la fresadora CNC KONDIA K-600. ________________ 74 Tabla 4. 3 Resumen de las operaciones y herramientas utilizadas en la fabricación. _______ 76 Tabla 4. 4 Datos de Brocas para taladrado. _______________________________________ 77 Tabla 4. 5 Parámetros de los regímenes de corte de taladrado. _______________________ 78 Tabla.4. 6 Datos de fresas cilíndricas de plaquitas intercambiables. ____________________ 79 Tabla.4. 7 Datos de fresas enterizas de punta esférica. ______________________________ 81 Tabla.4. 8 Parámetros de los regímenes de corte de fresado. _________________________ 82 Tabla.4. 9 Gastos totales de materias primas y materiales. __________________________ 92 Tabla.4. 10 Sub total de gastos de elaboración. ___________________________________ 92 Tabla.4. 11 Costos de producción. ______________________________________________ 92 Tabla.4. 12 Precio real del molde de la cubierta del ventilador de pedestal. _____________ 93. ix DISEÑO DE MOLDE PARA INYECCIÓN DE PLÁSTICOS DE LA UNIÓN DEL VENTILADOR DE PEDESTAL UTILIZANDO HERRAMIENTAS CAD/CAE/CAM.

(15) ÍNDICE DE ABREVIATURAS Y SIGLAS CAD. Computer-Aided Design (Diseño Asistido por Computadora). CAE. Computer-Aided Engineering (Ingeniería Asistida por Computadora). CAM. Computer-Aided Manufacturing (Fabricación Asistida por Computadora). INPUD. Industria Nacional Productora de Utensilios Domésticos. CNC. Control Numérico Computacional. DIN. Deutsches Institut für Normung (Instituto Alemán de Normalización). CATIA. Computer-Aided Three Dimensional Interactive Application. CAI. Computer Aided Inspection (Inspección Asistida por Computadora). CAT. Computer Aided Testing (Ensayo Asistido por Computadora). PP. Polipropileno. SAE. Society of Automotive Engineers (Sociedad de Ingenieros Automotrices). AISI. American Iron and Steel Institute (Instituto Americano del Hierro y el Acero). HSS. High Speed Steel (aceros rápidos o de alta velocidad). x DISEÑO DE MOLDE PARA INYECCIÓN DE PLÁSTICOS DE LA UNIÓN DEL VENTILADOR DE PEDESTAL UTILIZANDO HERRAMIENTAS CAD/CAE/CAM.

(16) ÍNDICE GENERAL PENSAMIENTO ____________________________________________________ i DEDICATORIA ____________________________________________________ ii AGRADECIMIENTOS _______________________________________________ iii RESUMEN _______________________________________________________ iv ABSTRACT _______________________________________________________ v ÍNDICE DE FIGURAS _______________________________________________ vi ÍNDICE DE TABLAS ________________________________________________ ix ÍNDICE DE ABREVIATURAS Y SIGLAS __________________________________ x ÍNDICE GENERAL _________________________________________________ xi Introducción ___________________________________________________ 1 Capítulo I. Estado del arte del proceso de inyección de materiales plásticos y de la utilización de herramientas computacionales para el diseño de los moldes. _______________________________________________________ 6 1.1.. Moldeo por inyección. ______________________________________________ 6. 1.2.. Moldes para inyección.______________________________________________ 7. 1.2.1. Tipos de moldes de inyección. ______________________________________ 7 1.2.2. Moldes de dos placas. ____________________________________________ 8 1.3.. Consideraciones de diseño para piezas hechas por inyección de plástico. _____ 12. 1.3.1. Ubicación del punto de inyección. __________________________________ 12 1.3.2. Orientación molecular en el llenado. ________________________________ 13 1.3.3. Guías de flujo y restricciones de flujo. _______________________________ 14 1.3.4. Líneas de unión. ________________________________________________ 14 1.3.5. Contracción. ___________________________________________________ 14 1.3.6. Condiciones de moldeo. __________________________________________ 15 1.3.7. Espesor de pared. _______________________________________________ 15 1.3.8. Uso de radios y redondeos. _______________________________________ 15 1.3.9. Comportamiento del plástico por presión, volumen y temperatura. _______ 16 1.3.10.. Extracción de la pieza. _________________________________________ 17 xi. DISEÑO DE MOLDE PARA INYECCIÓN DE PLÁSTICOS DE LA UNIÓN DEL VENTILADOR DE PEDESTAL UTILIZANDO HERRAMIENTAS CAD/CAE/CAM.

(17) 1.3.11.. Ángulos de salida y acabado superficial. ___________________________ 17. 1.4.. Propiedades de los aceros para la construcción de moldes. ________________ 17. 1.5.. Utilización del CAE en la simulación. __________________________________ 18. 1.6.. Fabricación asistida por computador (CAM). ____________________________ 20. 1.7.. Conclusiones parciales._____________________________________________ 23. Capítulo II: Simulación del llenado de la cavidad del molde utilizando el software Autodesk Simulation Moldflow Adviser. ___________________ 24 2.1.. Descripción del software. ___________________________________________ 24. 2.2.. Descripción de la pieza. ____________________________________________ 24. 2.3.. Selección del material de la pieza. ____________________________________ 25. 2.3.1. Características generales _________________________________________ 25 2.3.2. Aplicaciones: ___________________________________________________ 26 2.3.3. Selección del material en Moldflow. ________________________________ 26 2.4.. Simulación y resultados. ____________________________________________ 27. 2.4.1. Localización del punto de inyección. ________________________________ 28 2.4.2. Tiempo de llenado. ______________________________________________ 29 2.4.3. Rechupes y marcas de hundimiento. ________________________________ 38 2.4.4. Compactación. _________________________________________________ 39 2.4.5. Deformación. __________________________________________________ 40 2.5.. Conclusiones Parciales._____________________________________________ 42. Capítulo III: Diseño del molde para inyección de la cubierta de la unión del ventilador de pedestal. _________________________________________ 43 3.1.. Descripción del software. ___________________________________________ 43. 3.2.. Diseño del molde de inyección. ______________________________________ 43. 3.2.1. Selección de la máquina inyectora. _________________________________ 43 3.2.2. Cálculo del número de cavidades del molde. __________________________ 46 3.2.3. Selección del tipo de molde. ______________________________________ 50 3.2.4. Dimensionamiento de la placa porta cavidad. _________________________ 51. xii DISEÑO DE MOLDE PARA INYECCIÓN DE PLÁSTICOS DE LA UNIÓN DEL VENTILADOR DE PEDESTAL UTILIZANDO HERRAMIENTAS CAD/CAE/CAM.

(18) 3.2.5. Selección de la caja de moldes utilizando el catálogo de normalizados HASCO 2015.. _____________________________________________________________ 52. 3.2.6. Selección del material de las placas. ________________________________ 58 3.2.7. Tratamiento térmico. ____________________________________________ 58 3.2.8. Chequeo del espesor de la placa de respaldo. _________________________ 58 3.2.9. Generación del macho y la cavidad. _________________________________ 59 3.2.10.. Diseño del sistema de alimentación. ______________________________ 62. 3.2.11.. Selección del sistema de expulsión. _______________________________ 65. 3.2.12.. Diseño del sistema de enfriamiento. ______________________________ 65. 3.2.13.. Colocación del molde en la máquina. _____________________________ 68. 3.2.14.. Vista explosionada del molde. ___________________________________ 70. 3.3.. Conclusiones Parciales._____________________________________________ 71. Capítulo IV: Estrategia de maquinado y obtención del programa CNC. ___ 72 4.1.. Manufactura asistida por computador (CAM). __________________________ 72. 4.2.. Descripción del software. ___________________________________________ 72. 4.3.. Material a utilizar en la fabricación de la placa porta cavidad. ______________ 73. 4.4.. Selección de las herramientas a utilizar en el proceso de fabricación. ________ 73. 4.4.1. Operaciones a realizar en la K-600. _________________________________ 75 4.4.2. Herramientas de corte a utilizar. ___________________________________ 75 4.5.. Selección del material de las herramientas a utilizar en la fabricación. _______ 76. 4.6.. Cálculo de los regímenes de corte.____________________________________ 77. 4.6.1. Cálculo de los regímenes de corte para el taladrado. ___________________ 77 4.6.2. Cálculo de los regímenes de corte para las fresas cilíndricas. _____________ 79 4.6.3. Cálculo de los regímenes de corte para las fresas de punta esféricas. ______ 80 4.7.. Simulación de la estrategia de maquinado de la cavidad del molde en GibbsCAM. _______________________________________________________________ 82. 4.7.1. Importación de la pieza. __________________________________________ 82 4.7.2. Selección de la pieza en bruto y máquina herramienta. _________________ 82 4.7.3. Herramientas. __________________________________________________ 83 xiii DISEÑO DE MOLDE PARA INYECCIÓN DE PLÁSTICOS DE LA UNIÓN DEL VENTILADOR DE PEDESTAL UTILIZANDO HERRAMIENTAS CAD/CAE/CAM.

(19) 4.7.4. Procesos. ______________________________________________________ 84 4.7.5. Operaciones. ___________________________________________________ 85 4.7.6. Simulación de las operaciones. ____________________________________ 86 4.7.7. Post procesado. ________________________________________________ 90 4.8.. Análisis de costos. _________________________________________________ 92. 4.8.1. Análisis costo-beneficio. __________________________________________ 93 4.9.. Conclusiones parciales._____________________________________________ 95. Conclusiones Generales. ________________________________________ 96 Bibliografía ___________________________________________________ 98 ANEXO 1 ______________________________________________________ 100 ANEXO 2 ______________________________________________________ 102 ANEXO 3 ______________________________________________________ 103. xiv DISEÑO DE MOLDE PARA INYECCIÓN DE PLÁSTICOS DE LA UNIÓN DEL VENTILADOR DE PEDESTAL UTILIZANDO HERRAMIENTAS CAD/CAE/CAM.

(20) INTRODUCCIÓN. DISEÑO DE MOLDE PARA INYECCIÓN DE PLÁSTICOS DE LA UNIÓN DEL VENTILADOR DE PEDESTAL UTILIZANDO HERRAMIENTAS CAD/CAE/CAM.

(21) INTRODUCCIÓN. Los materiales plásticos surgen como una alternativa innovadora ante los nuevos desafíos que enfrenta la sociedad mundial con el agotamiento de los suministros de minerales y recursos. Estos van ocupando un papel cada vez mayor en la vida cotidiana de la sociedad, ya que son muchas las aplicaciones y usos que se les dan debido a sus propiedades. En la industria moderna en el ámbito internacional existe una lucha día a día por la competitividad y supremacía en el mercado, para lograr que esto ocurra, se trazan líneas encaminadas a resolver las necesidades de los consumidores con nuevos y mejores diseños que aseguren la competencia y éxito en el mercado. Pero el crecimiento económico de una empresa de productos plásticos lo define también el diseño correcto de los moldes de inyección, los sobredimensionamientos originan gastos extras, al igual que la ocurrencia de algún accidente o falla por falta de resistencia del molde u otro incidente que ocasione paradas en el ciclo de trabajo de las máquinas inyectoras, o que provoque que el producto final no posea la calidad requerida (Rozón, 2015). A nivel mundial la industria del plástico evoluciona a pasos agigantados fabricándose piezas plásticas para una infinidad de usos y aplicaciones, por lo que es importante diseñar piezas consolidadas, es decir, piezas multifuncionales, integrar dos o más en un solo diseño y de materiales iguales o compatibles. Estas tendencias han traído como consecuencia que los diseños se han vuelto cada vez más complejos, las geometrías se han convertido en un reto cada vez más difícil de enfrentar. Los diseñadores han tenido que diseñar superficies que con los métodos tradicionales de dibujo bidimensional son muy difíciles de visualizar, es por eso que la aplicación de herramientas CAD, han sido de gran utilidad para cumplir con estas tendencias (Reyes et al., 2013). Mediante la simulación CAE, se pueden reproducir todos los estados desde que comienza la inyección hasta que las piezas se enfrían y están dispuestas a ser expulsadas del molde. De esta forma se pueden modificar los parámetros que entran en juego en el proceso hasta dar con las condiciones óptimas para reproducirlas en la realidad. Dejando a un lado el viejo sistema de prueba-fallo-prueba tan costoso por el tiempo y dinero necesarios para obtener resultados óptimos. 1 DISEÑO DE MOLDE PARA INYECCIÓN DE PLÁSTICOS DE LA UNIÓN DEL VENTILADOR DE PEDESTAL UTILIZANDO HERRAMIENTAS CAD/CAE/CAM.

(22) INTRODUCCIÓN. La utilización del CAM, permite simular el recorrido físico de cada herramienta en el proceso de fabricación, con el fin de prevenir posibles interferencias entre herramientas y materiales. Lo que acorta de forma considerable el tiempo de manufactura y evita tener que efectuar correcciones posteriores en las características básicas del diseño; lo que ha hecho posible reducir los costos y aumentar la productividad de los procesos. En el mundo son muchos los autores que utilizan las herramientas CAD/CAE/CAM en el desarrollo de sus investigaciones, ya que es una vía que permite experimentar determinados procesos sin necesidad de utilizar ningún laboratorio. Existen actualmente muchos países que son potencias en esta esfera industrial, e incluso sus documentos y bases de datos de normalizados rigen dichos procesos, algunos de estos países son: Alemania, Italia, Portugal, Estados Unidos, México y Brasil. En Cuba, desde hace unos años, con la actualización del modelo económico y la apertura a la inversión extranjera, se han ido creando las condiciones necesarias para un crecimiento en la industria del plástico, lo que ha permitido a diversos autores realizar sus investigaciones en este campo obteniéndose resultados satisfactorios. En los últimos años la “Industria Nacional Productora de Utensilios Domésticos” (INPUD) 1ro de Mayo de Santa Clara ha experimentado un crecimiento en la fabricación de productos plásticos. En esta unidad se está llevando a cabo una implementación de nuevas tecnologías, con la modernización de las máquinas de inyección de plásticos, la sustitución de los tornos y fresadoras convencionales por otros de control numérico (CNC) y centros de maquinado capaces de fabricar geometrías muy complejas, imposibles con las antiguas máquinas herramientas. Todo esto ha hecho que los diseñadores se vean en la necesidad de implementar con mayor fuerza las herramientas CAD/CAE/CAM para la obtención del diseño, la simulación y la generación del programa CNC de las distintas piezas que allí se fabrican. Por todos los elementos anteriormente planteados se le ha dado la tarea al departamento de Ingeniería Mecánica, de la facultad de Ingeniería Mecánica e Industrial de realizar el diseño del molde para la inyección de plástico de la cubierta de. 2 DISEÑO DE MOLDE PARA INYECCIÓN DE PLÁSTICOS DE LA UNIÓN DEL VENTILADOR DE PEDESTAL UTILIZANDO HERRAMIENTAS CAD/CAE/CAM.

(23) INTRODUCCIÓN. un ventilador de pedestal. La fabricación de esta pieza contribuirá a la sustitución de importaciones que se lleva a cabo en el país. Para llevar a cabo dicho diseño, será necesario el modelado 3D de las partes que constituyen el molde, la simulación de todos los parámetros que intervienen en la inyección y la posterior obtención de la estrategia de maquinado (programa CNC) para la fabricación de la cavidad del molde.. Todo esto utilizando herramientas. CAD/CAE/CAM que aseguren la obtención de piezas con la calidad requerida. De lo anteriormente planteado surge la siguiente interrogante ¿Cómo diseñar el molde para la inyección de plástico de la cubierta del ventilador de pedestal, utilizando las herramientas CAD/CAE/CAM? Objetivo General Diseño del molde para inyección de plástico de la cubierta del ventilador de pedestal utilizando herramientas CAD/CAE/CAM. Objetivos específicos 1. Realizar una búsqueda bibliográfica acerca del uso a nivel nacional e internacional del proceso de inyección de materiales plásticos y de la utilización de herramientas computacionales para el diseño de los moldes. 2. Utilizar el software Autodesk MoldFlow Simulation Adviser para realizar la simulación de la inyección del plástico en la cavidad del molde. 3. Diseñar el molde para la inyección de plástico de la pieza caso de estudio utilizando el software Autodesk Inventor Profesional. 4. Obtener la estrategia de maquinado para la fabricación de la cavidad utilizando el software GibbsCAM. 5. Realizar un análisis del costo de fabricación del molde de inyección. Preguntas de investigación 1. ¿Qué uso tienen a nivel nacional e internacional las herramientas CAD/CAE/CAM para el diseño de moldes de inyección de plásticos? 2. ¿Cómo realizar la simulación del llenado de la cavidad molde de inyección de la pieza utilizando el software Autodesk MoldFlow Simulation Adviser? 3. ¿Cómo diseñar el molde para la inyección de la pieza caso de estudio?. 3 DISEÑO DE MOLDE PARA INYECCIÓN DE PLÁSTICOS DE LA UNIÓN DEL VENTILADOR DE PEDESTAL UTILIZANDO HERRAMIENTAS CAD/CAE/CAM.

(24) INTRODUCCIÓN. 4. ¿Cómo obtener la estrategia de maquinado para la fabricación de la cavidad del molde para inyección? 5. ¿Cuál sería el costo de fabricación del molde para inyección? Principal resultado a obtener El principal resultado a obtener es el diseño del molde para inyección de la pieza utilizando herramientas CAD/CAE/CAM. Hipótesis de investigación Si se realiza un uso adecuado de las herramientas CAD/CAE/CAM se puede diseñar un molde para inyección de plásticos con las exigencias técnicas requeridas. Métodos de investigación Los métodos de investigación utilizados en este trabajo son los siguientes: Método inductivo-deductivo, el cual permite analizar las relaciones que existen entre los diferentes factores del proceso de inyección de plásticos, para así establecer las principales variables a controlar durante la simulación del proceso en el software Autodesk MoldFlow. Además, mediante el estudio de las diferentes metodologías para el diseño de un molde de inyección de plástico permite establecer la más adecuada para el cálculo de los principales parámetros de la operación. Otro método científico empleado es el analítico-sintético. Mediante el método analítico, se hace un análisis individual de cada uno de los aspectos que influyen en la calidad de las piezas a obtener mediante el proceso de inyección y su relación con el surgimiento de defectos en las piezas. Métodos matemáticos: Se emplea el método de análisis numérico, específicamente el Método de los Elementos Finitos para calcular mediante el software Autodesk MoldFlow Simulation Adviser, el comportamiento del material en el proceso de inyección. Justificación La investigación desarrollada en este trabajo de diploma da respuesta a la necesidad de la INPUD 1ero de Mayo de aplicar las herramientas CAD/CAE/CAM en su proceso productivo lo que se traduce en un ahorro económico y de materiales. Además, permite sustituir importaciones al realizar el diseño del molde de inyección de plástico para una pieza utilizada en la fabricación de un ventilador de pedestal. 4 DISEÑO DE MOLDE PARA INYECCIÓN DE PLÁSTICOS DE LA UNIÓN DEL VENTILADOR DE PEDESTAL UTILIZANDO HERRAMIENTAS CAD/CAE/CAM.

(25) INTRODUCCIÓN. Viabilidad de la Investigación La investigación es viable ya que se cuenta con estudiantes y profesionales de la Universidad Central “Marta Abreu” de Las Villas capacitados para llevar a cabo la investigación y existen las herramientas CAD/CAE/CAM necesarias para desarrollarla. Además, la dirección de la INPUD se encuentra abierta a la cooperación para llevar adelante este estudio. El trabajo consta de un resumen, introducción, cuatro capítulos, así como conclusiones, recomendaciones, bibliografía y anexos. Capítulo I: Revisión bibliográfica acerca del uso a nivel nacional e internacional del proceso de inyección de materiales plásticos y de la utilización de herramientas computacionales para el diseño de los moldes. Capítulo II: Simulación del llenado de la cavidad del molde utilizando el software Autodesk Moldflow Simulation Adviser. Capítulo III: Diseño del molde para inyección de la cubierta del ventilador de pedestal en el software Autodesk Inventor. Capítulo IV: Estrategia de maquinado y obtención del programa CNC mediante el software GibbsCAM y realización del análisis económico del proceso de fabricación.. 5 DISEÑO DE MOLDE PARA INYECCIÓN DE PLÁSTICOS DE LA UNIÓN DEL VENTILADOR DE PEDESTAL UTILIZANDO HERRAMIENTAS CAD/CAE/CAM.

(26) ESTADO DEL ARTE DEL PROCESO DE INYECCIÓN DE MATERIALES PLÁSTICOS MEDIANTE LA UTILIZACIÓN DE HERRAMIENTAS COMPUTACIONALES.. Capítulo I. Estado del arte del proceso de inyección de materiales plásticos y de la utilización de herramientas computacionales para el diseño de los moldes. Actualmente, una de las técnicas para el procesamiento de materiales plásticos que más se utiliza a nivel internacional es el moldeo por inyección, ya que este, aunque requiere temperaturas y presiones más elevadas que cualquier otra técnica de transformación de plásticos, proporciona piezas y objetos de una precisión y calidad elevada. Hoy en día cada casa, cada vehículo, cada oficina, cada fábrica, cada escuela, etc. contiene una gran cantidad de diferentes artículos que han sido fabricados usando el moldeo por inyección (Barroso, 2014).. 1.1.. Moldeo por inyección.. El moldeo por inyección consiste en un émbolo o pistón de inyección que se mueve rápidamente hacia adelante y hacia atrás para empujar el plástico ablandado por el calor a través del espacio existente entre las paredes del cilindro y una pieza recalentada y situada en el centro. Esta pieza central se emplea, dada la pequeña conductividad térmica de los plásticos, de forma que la superficie de calefacción del cilindro es grande y el espesor de la capa plástica calentada es pequeño. Bajo la acción combinada del calor y la presión ejercida por el pistón de inyección, el polímero es lo bastante fluido como para llegar al molde frío donde toma forma la pieza en cuestión. El polímero estará lo suficientemente fluido como para llenar el molde frío. Pasado un tiempo breve dentro del molde cerrado, el plástico solidifica, el molde se abre y la pieza es removida. El ritmo de producción es muy rápido. (Hernández, 2014). 6 DISEÑO DE MOLDE PARA INYECCIÓN DE PLÁSTICOS DE LA UNIÓN DEL VENTILADOR DE PEDESTAL UTILIZANDO HERRAMIENTAS CAD/CAE/CAM.

(27) ESTADO DEL ARTE DEL PROCESO DE INYECCIÓN DE MATERIALES PLÁSTICOS MEDIANTE LA UTILIZACIÓN DE HERRAMIENTAS COMPUTACIONALES.. Fig.1. 1 Componentes que intervienen en el Moldeo por Inyección.(Hernández, 2014). 1.2.. Moldes para inyección.. Los moldes para inyección de plásticos son el sector más amplio de moldes existentes a nivel mundial, ya que los componentes de plásticos son múltiples y están presentes en todos los niveles de nuestras vidas. Al fijarnos en cualquier ambiente podemos darnos cuenta de la cantidad de objetos hechos con plásticos, y si se analiza que para la fabricación de cada uno de esos objetos intervienen uno o diversos moldes, se puede tener una idea de la potencia de este sector actualmente (Barroso, 2014). 1.2.1. Tipos de moldes de inyección. Los tipos de moldes son tan diversos como los mismos componentes. Según la norma DIN E-16-750 “Moldes de inyección para materiales plásticos”, estos se pueden clasificar según su construcción en: . Molde estándar (molde de dos placas).. . Molde de mordazas (correderas o carros auxiliares).. . Molde de extracción por segmentos.. . Molde de tres placas.. . Molde de pisos (molde sándwich).. . Molde de canal caliente.. Sin embargo, también existen otras clasificaciones como son: Por su tamaño . Grandes. . Pequeños 7. DISEÑO DE MOLDE PARA INYECCIÓN DE PLÁSTICOS DE LA UNIÓN DEL VENTILADOR DE PEDESTAL UTILIZANDO HERRAMIENTAS CAD/CAE/CAM.

(28) ESTADO DEL ARTE DEL PROCESO DE INYECCIÓN DE MATERIALES PLÁSTICOS MEDIANTE LA UTILIZACIÓN DE HERRAMIENTAS COMPUTACIONALES.. Por números de cavidades . De una sola cavidad. . De múltiples cavidades. Por la forma de trabajar . Manuales. . Semiautomáticos. . Automáticos. La selección del tipo de molde está dada por la pieza a fabricar y las consideraciones del diseñador, pero también se tienen en cuenta otros criterios que influyen en el costo del molde a fabricar, por ejemplo, los moldes pueden contener una o más cavidades, las cuales dependerán sobretodo de la productividad que se desee obtener con el molde. Sin embargo, hay que tener en cuenta que, aunque a mayor cantidad de cavidades se reduce el costo de fabricación del producto, se encarece el precio del molde. 1.2.2. Moldes de dos placas. Este tipo de molde se puede decir que es el más común y más básicos a la hora de fabricar ya que son relativamente más sencillos que los moldes de tres placas, pero no por esto menos importantes. Las partes de un molde para inyectar piezas de plástico con dos placas se muestran en la figura 1.2.. Fig.1. 2 Partes que conforman un molde de dos placas (Fuente: El Autor). 8 DISEÑO DE MOLDE PARA INYECCIÓN DE PLÁSTICOS DE LA UNIÓN DEL VENTILADOR DE PEDESTAL UTILIZANDO HERRAMIENTAS CAD/CAE/CAM.

(29) ESTADO DEL ARTE DEL PROCESO DE INYECCIÓN DE MATERIALES PLÁSTICOS MEDIANTE LA UTILIZACIÓN DE HERRAMIENTAS COMPUTACIONALES.. Esta figura muestra un molde para inyección de dos placas. La cavidad es por donde entra el material plástico fundido, el cual es guiado a través del bebedero. Esta parte está sujeta en la parte fija de la máquina de inyección. El macho, es la parte móvil del molde, contiene los salientes del producto, por lo que la pieza al abrir el molde, se queda en este lado. Para permitir que salga, está el sistema de expulsión; este sistema es accionado una vez se abre la máquina de inyección, para expulsar la pieza de plástico (Santana, 2014).. Fig.1. 3 Esquema del molde estándar de dos placas. (Fuente: El autor). . Partes que constituyen un molde de dos placas.. Como principales componentes dentro del molde de dos placas, se pueden citar (García and Longoni, 2006): Cavidad: es la forma exterior del producto, define el contorno del artículo a moldear. Placa porta cavidades: esta contiene los insertos de cavidades o pueden tener las cavidades directamente grabadas, funciona como la placa pieza de la parte fija del molde. Placa fija superior: es la que permite el apoyo de la mitad del molde a la platina fija de la máquina, mediante bridas o tornillos de sujeción. Va ensamblada por su otra cara a la paca porta cavidad. Macho: forma del interior del producto a moldear. Placa porta macho: funciona como la placa pieza que incluye los machos que formarán el interior del artículo a moldear. Su fijación se realiza a la placa intermedia o de soporte del carro móvil del molde. 9 DISEÑO DE MOLDE PARA INYECCIÓN DE PLÁSTICOS DE LA UNIÓN DEL VENTILADOR DE PEDESTAL UTILIZANDO HERRAMIENTAS CAD/CAE/CAM.

(30) ESTADO DEL ARTE DEL PROCESO DE INYECCIÓN DE MATERIALES PLÁSTICOS MEDIANTE LA UTILIZACIÓN DE HERRAMIENTAS COMPUTACIONALES.. Línea de partición: es el plano divisor del molde, por donde se une para retener la colada y posteriormente se separa para expulsar la pieza sólida. Columnas guías: son los elementos fundamentales del sistema de guiado del molde, van acoplados a los bujes para permitir el movimiento del carro móvil del molde y a la vez alinearlo. Placa de respaldo inferior: tiene el objetivo de fijar el molde a la platina móvil de la máquina, o sea; del carro de avance. Placa expulsora superior: encargada de alojar las cabezas de los pernos botadores, expulsores o de retorno. Placa expulsora inferior: funciona como empuje y sostén del conjunto de elementos expulsores, transmite el movimiento de las barras extractoras de la máquina. Perno expulsor: son los que expulsan el artículo moldeado sólido del molde, después de separadas sus dos partes generales. Punto de inyección: es la abertura que permite el paso de la colada de plástico, hasta el interior de la cavidad del molde. Canal de alimentación: canal por donde fluye el material desde la boquilla hasta el punto de inyección. Canales de refrigeración: canales por donde fluyen medios refrigerantes como: líquidos (agua) o gases (aire) que absorben el calor del plástico, para que este solidifique rápidamente. Producto: está definido por la diferencia entre la cavidad y el macho, es el volumen a llenar de resina entre las placas pieza del molde. . Sistemas de un molde de dos placas.. Estos moldes de dos placas están formados por un conjunto de sistemas los cuales son los encargados de que se obtengan las piezas con la calidad requerida. . Sistema de partición y desmolde.. . Sistema de alimentación.. . Sistema de refrigeración.. . Sistema de expulsión.. . Sistema de guiado. 10. DISEÑO DE MOLDE PARA INYECCIÓN DE PLÁSTICOS DE LA UNIÓN DEL VENTILADOR DE PEDESTAL UTILIZANDO HERRAMIENTAS CAD/CAE/CAM.

(31) ESTADO DEL ARTE DEL PROCESO DE INYECCIÓN DE MATERIALES PLÁSTICOS MEDIANTE LA UTILIZACIÓN DE HERRAMIENTAS COMPUTACIONALES.. A continuación, se realiza una breve caracterización de dichos sistemas con el objetivo de explicar la función de cada uno en el molde de dos placas. Sistema de partición y desmolde: está compuesto fundamentalmente por los elementos asociados a la división del molde para extraer la pieza sólida. Debe proporcionar que ocurra un desmolde correcto de la pieza y que esta tenga una marca de partición poco visible(Sevillano). Sistema de alimentación: son conductos a través de los cuales el polímero fundido fluye debido a la presión de inyección. El canal de alimentación se llena a través de la boquilla, los siguientes canales son los denominados bebederos y finalmente se encuentra la compuerta (Nuñez and Samaniego, 2009). En resumen; componen esta parte constructiva del molde los elementos que están asociados a la conducción del flujo de plástico líquido caliente desde la boquilla de inyección de la máquina, hasta la cavidad del molde de la pieza a obtener. Sistema de refrigeración: son canales por los cuales circula refrigerante (la más común agua) para regular la temperatura del molde. Su diseño es complejo y específico para cada pieza y molde, esto en vista de que la refrigeración debe ser lo más homogénea posible en toda la cavidad y en la parte fija como en la parte móvil, esto con el fin de evitar los efectos de contracción. Cabe destacar que, al momento de realizar el diseño de un molde, el sistema de refrigeración es lo último que se debe diseñar (Nuñez and Samaniego, 2009). Sistema de expulsión: tras el proceso de llenado y solidificación el molde este se abre por el plano de partición, quedando generalmente la pieza y la mazarota adheridas a la mitad del molde lado extractor. Al continuar el proceso de apertura, la parte posterior entra en contacto con un perno fijo de la máquina, iniciándose enseguida el proceso de desmolde. El tope del extractor acciona el mecanismo de expulsión, el cual desplaza la pieza y la mazarota, separándolas del elemento posterior de moldeo. Solo al efectuarse el movimiento de cierre se produce la recuperación del mecanismo extractor. Finalizando el movimiento de cierre, el mecanismo extractor se encuentra en su posición final.(Nuñez and Samaniego, 2009). Esta operación requiere que se efectúe lo más rápido posible; logrando que no se dañe superficial ni estructuralmente el artículo 11 DISEÑO DE MOLDE PARA INYECCIÓN DE PLÁSTICOS DE LA UNIÓN DEL VENTILADOR DE PEDESTAL UTILIZANDO HERRAMIENTAS CAD/CAE/CAM.

(32) ESTADO DEL ARTE DEL PROCESO DE INYECCIÓN DE MATERIALES PLÁSTICOS MEDIANTE LA UTILIZACIÓN DE HERRAMIENTAS COMPUTACIONALES.. moldeado, a la vez que proporcione intervalos y ciclos productivos más cortos por unidades conformadas. Sistema de guiado: De manera general, está compuesto por los accesorios que permiten el desplazamiento del carro móvil inferior del molde respecto a la parte fija superior del mismo, que se define en su la línea de partición. Estos elementos pueden resumirse como todas las variedades de columnas guías y casquillos guías que se pueden emplear para orientar el desplazamiento del molde al cerrarlo y/o abrirlo (Rozón, 2015).. 1.3.. Consideraciones de diseño para piezas hechas por. inyección de plástico. El diseño de productos plásticos no es algo que se deba tomar a la ligera, ya que se deben tener presentes diferentes conceptos y especificaciones que permitirán un moldeo eficaz de la pieza a obtener. Algunos de estos conceptos que hay que tener en cuenta son de carácter geométrico, como ángulos, espesores, radios de redondeo, entre otros. Además, especificaciones técnicas como distancias entre agujeros, ubicación de puntos de inyección, (Guachambala, 2013). Según el autor antes citado los factores a tener en cuenta durante la inyección del material plástico en el molde son: 1.3.1. Ubicación del punto de inyección. Esto no es más que decidir por donde comenzará a llenarse la cavidad. El lugar escogido y el tipo de punto de inyección tienen influencia sobre las propiedades del producto final y sobre el desempeño de las fases del proceso de inyección. Esta decisión se debe tomar después del análisis en conjunto entre el diseño del producto y el diseño del molde. Cada ubicación del punto de inyección tiene sus ventajas y desventajas. Una buena práctica es considerar todas las opciones posibles antes de decidir, tomando en cuenta los siguientes factores: La contracción: en las zonas cercanas al punto de inyección es menor que en otras partes pues hay mayor presión y compresión por lo tanto entre más puntos de inyección se tengan mayor estabilidad dimensional se tendrá. 12 DISEÑO DE MOLDE PARA INYECCIÓN DE PLÁSTICOS DE LA UNIÓN DEL VENTILADOR DE PEDESTAL UTILIZANDO HERRAMIENTAS CAD/CAE/CAM.

(33) ESTADO DEL ARTE DEL PROCESO DE INYECCIÓN DE MATERIALES PLÁSTICOS MEDIANTE LA UTILIZACIÓN DE HERRAMIENTAS COMPUTACIONALES.. La temperatura: a la cual la masa llega en estado fundido a los diferentes puntos del molde, nos permitirá conocer la viscosidad el plástico en estos puntos y por lo tanto la facilidad con la que se podrá reproducir la superficie del molde. Este parámetro nos dará una idea de la calidad superficial que vamos a obtener. Otras consideraciones a tener en cuenta para seleccionar la ubicación del punto de inyección son: . El punto de inyección, siempre y cuando nos lo permita la geometría de la pieza, se situará cerca del centro geométrico de la pieza. De este modo se consigue un llenado equilibrado en presión, temperatura y tiempo, en las diferentes zonas de la cavidad.. . El punto de inyección se situará en las cercanías de la superficie vista de la pieza. Se pretende de este modo que el material llegue con temperatura alta y reproduzca con mejor calidad esta superficie.. . No existe ninguna regla que determine la geometría de los puntos de inyección, pero se recomienda comenzar con una profundidad de 0.635 mm y hacer pruebas variando las condiciones del proceso.. . Es recomendable el uso de puntos de inyección redondos. 1.3.2. Orientación molecular en el llenado.. Se debe reconocer que siempre existe cierto grado de orientación molecular en una pieza inyectada, la orientación se produce en la fase de llenado, las cadenas del polímero se alargan debido a los gradientes de velocidad. La orientación molecular ocurre en un mayor grado en las orillas de la pieza debido a que en el centro el flujo es más estable. En la fase de empacado la orientación también ocurre debido a que el material sigue entrando para compensar las contracciones. La orientación molecular es mayor en polímeros de cadenas largas o de gran peso molecular. La orientación molecular origina esfuerzos residuales en las piezas terminadas también afectan la resistencia mecánica de las piezas al ofrecer mayor resistencia en el sentido axial de la orientación que en sentido perpendicular de la misma.. 13 DISEÑO DE MOLDE PARA INYECCIÓN DE PLÁSTICOS DE LA UNIÓN DEL VENTILADOR DE PEDESTAL UTILIZANDO HERRAMIENTAS CAD/CAE/CAM.

(34) ESTADO DEL ARTE DEL PROCESO DE INYECCIÓN DE MATERIALES PLÁSTICOS MEDIANTE LA UTILIZACIÓN DE HERRAMIENTAS COMPUTACIONALES.. 1.3.3. Guías de flujo y restricciones de flujo. Idealmente un producto plástico debe llenarse a partir del punto de inyección de tal forma que el material llegue a todos los rincones de la pieza al mismo tiempo, esto significa un patrón de flujo uniforme y una buena distribución de presión, pero no siempre es así. Para solucionar esto se pueden utilizar más de un punto de inyección, pero esto traerá como consecuencia, líneas de unión. Así como la distribución de la presión puede ser cambiada modificando la ubicación del punto de inyección, también es posible hacerlo añadiendo guías o restricciones al flujo, que no son más que una modificación en la sección transversal de la pieza. Para promover un flujo más rápido se aumenta el grosor esto es una guía, y para restringir el flujo se reduce. Se debe añadir guías en donde existe una mayor longitud de flujo y restringirlo en la dirección donde es menor dicha longitud. 1.3.4. Líneas de unión. Las líneas de unión se forman cuando el flujo se separa y se vuelve a encontrar volviéndose a unir. En estas uniones la resistencia del material es menor y algunas veces la apariencia del mismo cambia y se nota una unión en el producto final esto es de particular importancia si la pieza estará sometida a cargas dinámicas. En el diseño de la pieza se puede modificar el grosor de las paredes, la geometría en general, y la ubicación del punto de inyección para evitar líneas de unión indeseables. 1.3.5. Contracción. La contracción es un factor de suma importancia cuando se habla de moldeo de piezas. La contracción se define como la cantidad por la cual una pieza moldeada es menor que el tamaño de la cavidad, en la cual esta es producida por la inyección de plástico, bajo alta presión y altas temperaturas. La contracción lineal depende de las siguientes variables: . Material (plástico). Materiales diferentes tienen diferentes valores de expansión de calor. Sin embargo, los materiales con las mismas especificaciones físicas y químicas tendrán diferencias significativas en expansión de calor y por lo tanto en contracción.. . Geometría del producto. Esto se aplica principalmente a las variaciones de espesor de pared y la forma de la superficie. 14. DISEÑO DE MOLDE PARA INYECCIÓN DE PLÁSTICOS DE LA UNIÓN DEL VENTILADOR DE PEDESTAL UTILIZANDO HERRAMIENTAS CAD/CAE/CAM.

(35) ESTADO DEL ARTE DEL PROCESO DE INYECCIÓN DE MATERIALES PLÁSTICOS MEDIANTE LA UTILIZACIÓN DE HERRAMIENTAS COMPUTACIONALES.. . Diseño del molde. El diseñador debe de tomar en cuenta la contracción. Particularmente para el patrón de enfriamiento dentro del molde, la geometría de los canales y entrada de material. 1.3.6. Condiciones de moldeo.. Esto incluye la preparación de la máquina, temperaturas de enfriamiento del molde, presiones de inyección y sostenimiento. Tipo de máquina de moldeo: La velocidad de inyección, presiones de inyección disponibles, precisión de tiempo, el control de temperatura y presión afectan a la contracción. Condiciones de la máquina de inyección y molde: La contracción no puede ser evitada ya que es una característica propia del material, pero debe de ser controlada para evitar problemas como: . Deformación de la pieza a causa de los altos esfuerzos.. . Hundimientos en la superficie (rechupes).. . Vacíos al interior de la pieza.. Para evitar estos problemas se recomienda: . Espesores de pared uniformes en la geometría de la pieza.. . Uso de radios y redondeos en esquinas y cavidades de la pieza.. . Tiempos y métodos de expulsión adecuados. 1.3.7. Espesor de pared.. Es una característica geométrica de la pieza que afectará la contracción del material, particularmente cuando se moldean piezas de baja conductividad térmica (PP, PE, etc.). Es necesario diseñar piezas con espesores de pared o secciones tan uniformes como sea posible, se deben evitar secciones gruesas ya que estas ocasionan enfriamiento más lento de la sección, con respecto a secciones delgadas, causando mayor contracción. 1.3.8. Uso de radios y redondeos. El uso adecuado de radios durante el diseño, reduce de un modo importante la concentración de tensiones de la pieza. Eliminar las zonas donde se producen un elevado número de concentraciones, permite realizar un modelo de construcción más 15 DISEÑO DE MOLDE PARA INYECCIÓN DE PLÁSTICOS DE LA UNIÓN DEL VENTILADOR DE PEDESTAL UTILIZANDO HERRAMIENTAS CAD/CAE/CAM.

(36) ESTADO DEL ARTE DEL PROCESO DE INYECCIÓN DE MATERIALES PLÁSTICOS MEDIANTE LA UTILIZACIÓN DE HERRAMIENTAS COMPUTACIONALES.. fuerte y eliminar, sin duda, posibles zonas de inicio de una fractura. En definitiva, eliminando ángulos agudos en la geometría, lo que se posibilita es una más larga vida de la pieza. Por lo tanto, siempre que lo permita la funcionalidad de la pieza, para realizar la transición de una pared a otra utilizaremos curvas lo más abiertas posibles. El uso de radios y redondeos permite: . Diseñar piezas con espesores de pared uniformes.. . Un flujo del material uniforme evitando llenados irregulares.. . Enfriamiento uniforme en esquinas.. . Una fácil expulsión de la pieza.. . Reducir la concentración de esfuerzos dando rigidez estructural. 1.3.9. Comportamiento del plástico por presión, volumen y temperatura.. A continuación, se hace mención de tres reglas sobre la contracción de plásticos. Estas reglas son: Regla 1: Existe una relación definitiva entre la presión (P), volumen (V) y la temperatura (t). Esta relación es diferente para varios plásticos. Todas las condiciones que afecten la temperatura, la presión y el tiempo, afectarán la contracción. Regla 2: Cuando un volumen de plástico es calentado, éste se expande. Cuando se enfría a la temperatura original, se contraerá al volumen original. Regla 3: Cuando un plástico es comprimido, su volumen es reducido. Cuando la presión es reducida a la presión original, éste regresará a su volumen original. A partir de estas reglas se pueden resumir las siguientes prácticas que pueden ayudar a controlar la contracción de un plástico. . Mientras más grande sea la diferencia de temperatura entre el plástico inyectado y la temperatura del molde, mayor será la contracción.. . Cuando la presión del plástico dentro de la cavidad es alta, ocurrirá menos contracción. Cuando la presión es menor, la contracción es mayor.. . Entre más grande sea el tiempo sostenimiento de presión de inyección en la cavidad, menor será la contracción.. 16 DISEÑO DE MOLDE PARA INYECCIÓN DE PLÁSTICOS DE LA UNIÓN DEL VENTILADOR DE PEDESTAL UTILIZANDO HERRAMIENTAS CAD/CAE/CAM.

(37) ESTADO DEL ARTE DEL PROCESO DE INYECCIÓN DE MATERIALES PLÁSTICOS MEDIANTE LA UTILIZACIÓN DE HERRAMIENTAS COMPUTACIONALES.. 1.3.10.. Extracción de la pieza.. La extracción de la pieza es un punto crítico en el proceso de inyección. La facilidad para extraer una pieza del molde depende en gran parte de la geometría de ésta. Durante el proceso de extracción de la pieza se pueden presentar problemas como rupturas y deformaciones si la pieza no es diseñada adecuadamente para su extracción. 1.3.11.. Ángulos de salida y acabado superficial.. Los ángulos de salida son utilizados, para facilitar la expulsión de cualquier pieza moldeada que tenga una profundidad significativa. Los ángulos de salida se ubican en todas las superficies normales a la línea de partición del molde y por lo tanto de la pieza. Se debe evitar el diseñar las piezas con paredes perpendiculares al plano de partición, ya que con el uso de éste tipo de paredes es necesario el ejercer grandes fuerzas de empuje para abrir el molde y para extraer la pieza, esta situación puede causar deformación o ruptura de la pieza. Sin embargo, es posible el diseñar piezas sin ángulo de salida, pero estas requieren para su producción moldes más complejos y por lo tanto más caros.. 1.4.. Propiedades de los aceros para la construcción de. moldes. A la hora de construir un molde para la inyección de materiales plásticos generalmente se requiere una gran calidad, dimensiones precisas, una larga vida útil y precios no muy elevados. Todo esto influye en los métodos de fabricación ya que para lograr piezas con estos acabados especiales se fabrican normalmente por arranque de viruta o troquelado sobre bloques de acero, los cuales varían sus propiedades según los requerimientos de la pieza a fabricar y los esfuerzos a los que será sometido el molde. Generalmente los aceros para la construcción de moldes deben poseer cualidades como: . Resistencia a la compresión y a la tracción. . Resistencia a la abrasión. . Resistencia a la temperatura. . Resistencia a los ataques químicos 17. DISEÑO DE MOLDE PARA INYECCIÓN DE PLÁSTICOS DE LA UNIÓN DEL VENTILADOR DE PEDESTAL UTILIZANDO HERRAMIENTAS CAD/CAE/CAM.

(38) ESTADO DEL ARTE DEL PROCESO DE INYECCIÓN DE MATERIALES PLÁSTICOS MEDIANTE LA UTILIZACIÓN DE HERRAMIENTAS COMPUTACIONALES.. . Buena maquinabilidad. . Buena tenacidad y resilencia. . Buena conductividad térmica. . Poca deformación. 1.5.. Utilización del CAE en la simulación.. La automatización de los procesos industriales a través de los años ha dado lugar a un avance espectacular de la industria. La incorporación de las computadoras en la producción es, sin lugar a dudas, el elemento puente que está permitiendo lograr la automatización. integral. de. los. procesos. industriales.. La. aparición. de. la. microelectrónica y de los microprocesadores ha facilitado el desarrollo de técnicas de control complejas, la robotización, la implementación de sistemas de gobierno y la planificación. Todos estos elementos llevan consigo la reducción de costos, el aumento de la productividad y la mejora de calidad del producto (Nuñez and Samaniego, 2009). Varios son los softwares CAE que permiten calcular cómo va a comportarse la pieza en la realidad, en aspectos tan diversos como deformaciones, resistencias, características térmicas, vibraciones, etc. Usualmente se trabaja con el método de los elementos finitos, siendo necesario mallar la pieza en pequeños elementos y el cálculo que se lleva a término sirve para determinar las interacciones entre estos elementos. Mediante este método, por ejemplo, se podrá determinar qué grosor de material es necesario para resistir cargas de impacto especificadas en normas, o bien conservando un grosor, analizar el comportamiento de materiales con distinto límite de rotura. Otra aplicación importante de estos sistemas en el diseño de moldes es la simulación del llenado del molde a partir de unas dimensiones de éste dadas, y el análisis del gradiente de temperaturas durante el llenado del mismo (Nuñez and Samaniego, 2009). Algunos de los softwares utilizados para la simulación de diferentes procesos a nivel mundial son(3dcadportal, 2017) (3dcadportal, 2017): Abaqus Simulia: parte de la plataforma Simulia de dassault systemes, la cual proporciona las aplicaciones de CATIA análisis, soluciones multi-físicas y soluciones para la administración del ciclo de vida de la información de simulación. 18 DISEÑO DE MOLDE PARA INYECCIÓN DE PLÁSTICOS DE LA UNIÓN DEL VENTILADOR DE PEDESTAL UTILIZANDO HERRAMIENTAS CAD/CAE/CAM.

(39) ESTADO DEL ARTE DEL PROCESO DE INYECCIÓN DE MATERIALES PLÁSTICOS MEDIANTE LA UTILIZACIÓN DE HERRAMIENTAS COMPUTACIONALES.. Ansys: el programa ejecuta análisis de piezas sometidas a fenómenos físicos usadas en ingeniería y diseño mecánico, puede resolver problemas físicos sometidos a esfuerzos térmicos, fluidos, vibración y aplicaciones específicas. Autodesk Simulation: somete el diseño a esfuerzos virtuales para predecir su comportamiento en el mundo real. Dynaform: es un programa para conformado de lámina mediante simulación, contiene numerosas funciones automatizadas para solucionar los problemas de deformación de chapa más complejos. Flow Simulation: Software de propósito general para simulación y análisis de flujo en fluidos y transferencia de calor. MoldFlow: es un programa de cómputo para analizar y simular geometría 3D de piezas a ser fabricadas por procesos de inyección de plástico. MoldFlow es parte de la solución de ingeniería de Autodesk, con este programa sometes a evaluación diseño de piezas 3D con propiedades de plástico, válidas y optimizas el diseño basado en el proceso de inyección y su entorno de esfuerzo por temperaturas y otros fenómenos. ProCAST: es una suite para simulación de procesos de fundición 3D basado en análisis por el método de elementos finitos. Es un programa de cómputo para analizar el comportamiento de solidificación de flujo térmico y comportamiento metalúrgico, puede ser usado en fundición por presión, gravedad, con corazones de arena, colada continua, cera perdida, etc. La realización de las actividades CAE dependerá de las exigencias del diseño, y suponen siempre un valor añadido al diseño, al detectar y eliminar problemas que retrasarían el lanzamiento del producto. En resumen, los sistemas CAE proporcionan numerosas ventajas que se mencionan a continuación: . Facilidad, comodidad y mayor sencillez en la etapa de diseño.. . Alto porcentaje de éxito.. . Eliminación de la necesidad de prototipos.. . Aumento de la productividad.. . Productos más competitivos.. . Se obtiene un producto económico, de óptima calidad y en el menor tiempo posible.. 19 DISEÑO DE MOLDE PARA INYECCIÓN DE PLÁSTICOS DE LA UNIÓN DEL VENTILADOR DE PEDESTAL UTILIZANDO HERRAMIENTAS CAD/CAE/CAM.

(40) ESTADO DEL ARTE DEL PROCESO DE INYECCIÓN DE MATERIALES PLÁSTICOS MEDIANTE LA UTILIZACIÓN DE HERRAMIENTAS COMPUTACIONALES.. Varios son los autores que utilizan los softwares CAE para la validación de sus investigaciones. (Simón and Barbería, 2012) y (Reyes et al., 2013) utilizan el Autodesk MoldFlow para realizar un análisis de llenado de la cavidad de un molde y estudiar el comportamiento del material plástico durante la inyección, obteniendo una serie de resultados que permiten la correcta manufactura del molde. Los autores (Nuñez and Samaniego, 2009) utilizan una aplicación de SolidWorks llamada COSMOSXpress para analizar las tensiones y desplazamientos en cada una de las placas de un molde de inyección y observar las zonas críticas que presentan las mismas. Además, utiliza MoldflowExpress también de SolidWorks para obtener el punto de inyección el cual mueve varias veces hasta obtener el que garantiza el total llenado de la pieza. (Gómez, 2011) realiza un análisis de moldeabilidad de piezas largas obtenidas por inyección de plásticos utilizando Autodesk MoldFlow, obteniendo un mecanismo que proporciona información para predecir la calidad de la pieza y evaluar la factibilidad de ser fabricada por medio del proceso de inyección.. 1.6.. Fabricación asistida por computador (CAM).. La fabricación asistida por computador implica el uso de programas computacionales específicamente diseñados para crear la geometría y caminos de las herramientas necesarias para el maquinado de las piezas. Estos caminos de las herramientas pueden entonces ser automáticamente procesados en un programa específico a ser usado por la máquina CNC. A partir de la información de la geometría de la pieza, del tipo de operación deseada, de la herramienta escogida y de las condiciones de corte definidas, el sistema calcula las trayectorias de la herramienta para conseguir el maquinado correcto, y a través de un post procesado genera los correspondientes programas de control numérico con la codificación específica del CNC donde se ejecutarán. En general, la información geométrica de la pieza proviene de un sistema CAD, que puede estar o no integrado con el sistema CAM. Si no está integrado, dicha información geométrica se pasa a través de un formato común de intercambio gráfico (Nuñez and Samaniego, 2009). (González, 2015) en su investigación utiliza el software TopSolid/TopMold/TopCam para realizar el diseño del molde de inyección de un aro protector de polipropileno para envases metálicos, simula la fabricación y obtiene el programa CNC. El software 20 DISEÑO DE MOLDE PARA INYECCIÓN DE PLÁSTICOS DE LA UNIÓN DEL VENTILADOR DE PEDESTAL UTILIZANDO HERRAMIENTAS CAD/CAE/CAM.

(41) ESTADO DEL ARTE DEL PROCESO DE INYECCIÓN DE MATERIALES PLÁSTICOS MEDIANTE LA UTILIZACIÓN DE HERRAMIENTAS COMPUTACIONALES.. permite simular el maquinado del molde sin pérdidas de datos facilitando el regenerado de geometría cuando se efectúa una modificación en el diseño original. También, (Reyes et al., 2013) utiliza el software MasterCam que le permite trazar la estrategia de maquinado incluyendo la simulación del proceso de fabricación de las asideras de un automóvil, lo que ofrece grandes ventajas en la reducción del tiempo de desarrollo del producto, ahorros en costo de materiales, herramientas y una mayor precisión. Los programas CAM agrupan las aplicaciones encargadas de traducir las especificaciones de diseño a especificaciones de producción. Entre las posibilidades de aplicación CAM encontramos: . Generación de programas de Control Numérico.. . Simulación de estrategias y trayectorias de herramientas para maquinado del producto diseñado (partiendo de un modelo CAD).. . Programación de soldaduras y ensamblajes robotizados.. . Inspección asistida por computadora. (CAI). . Ensayo asistido por computadora. (CAT). CAM es básicamente, proporcionar una serie de herramientas que permitan fabricar la pieza diseñada. El sistema CAM también se encarga de simular el recorrido físico de cada herramienta, con el fin de prevenir posibles interferencias (choques) entre herramientas y materiales. Todo este conjunto de posibilidades, que proporciona la tecnología CAM, acortan de forma considerable el tiempo de producción, evitando tener que efectuar correcciones posteriores en las características básicas del diseño (Reyes et al., 2013). A continuación, se menciona algunos CAM para la manufactura de piezas: CATIA es un programa informático de diseño y fabricación realizado por Dassault Systemes. El programa está desarrollado para proporcionar apoyo desde la concepción del diseño hasta la producción y el análisis de productos (Systèmes, 2017). WorkNC es un software de fabricación asistida por computadora desarrollado por Sescoi para el maquinado en 3 y 5 ejes. Se caracteriza por priorizar las funciones automáticas, la fiabilidad y la facilidad de uso. Los usuarios habituales de WorkNC. 21 DISEÑO DE MOLDE PARA INYECCIÓN DE PLÁSTICOS DE LA UNIÓN DEL VENTILADOR DE PEDESTAL UTILIZANDO HERRAMIENTAS CAD/CAE/CAM.

Figure

Documento similar

d) que haya «identidad de órgano» (con identidad de Sala y Sección); e) que haya alteridad, es decir, que las sentencias aportadas sean de persona distinta a la recurrente, e) que

Ciaurriz quien, durante su primer arlo de estancia en Loyola 40 , catalogó sus fondos siguiendo la división previa a la que nos hemos referido; y si esta labor fue de

Las manifestaciones musicales y su organización institucional a lo largo de los siglos XVI al XVIII son aspectos poco conocidos de la cultura alicantina. Analizar el alcance y

En este sentido, puede defenderse que, si la Administración está habilitada normativamente para actuar en una determinada materia mediante actuaciones formales, ejerciendo

o Si dispone en su establecimiento de alguna silla de ruedas Jazz S50 o 708D cuyo nº de serie figura en el anexo 1 de esta nota informativa, consulte la nota de aviso de la

Tejidos de origen humano o sus derivados que sean inviables o hayan sido transformados en inviables con una función accesoria.. Células de origen humano o sus derivados que

Proporcione esta nota de seguridad y las copias de la versión para pacientes junto con el documento Preguntas frecuentes sobre contraindicaciones y

[r]