Diseño, construcción y puesta en marcha de una máquina mecatrónica tipo tomar/dejar para la industria mexicana

Texto completo

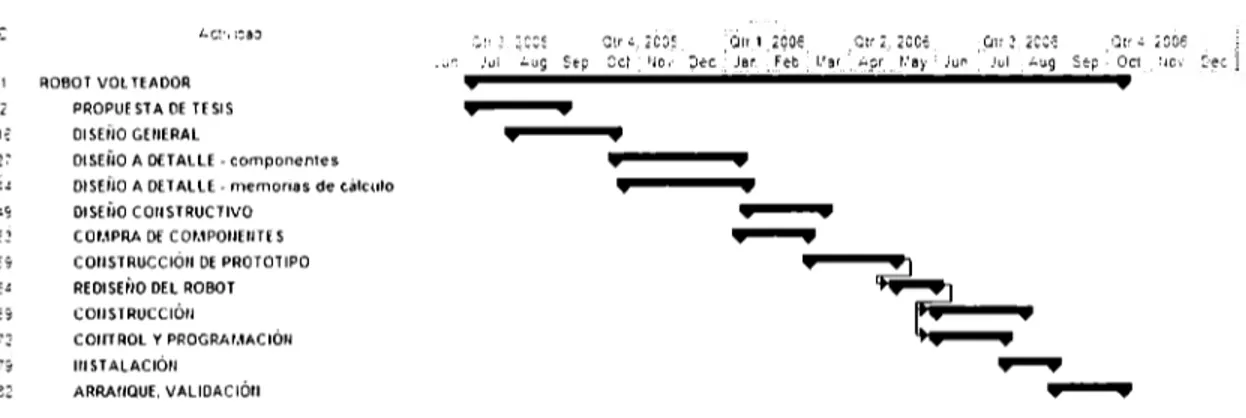

(2) Índice. Capítulo 1. Introducción .............................................................................................. l 1.1 Resu,nen ........................................................ ............................................................... 1 1.2 Contexto ....................................................................................................................... 2 1.2.1 En búsqueda del incremento de productividad ...................................................... 2 1.2.2 Mecatrónica ........................................................................................................... 4. 1.3 Descripción del caso de estudio ................................................................................... 5 1.3.1 Descripción del sistema manual de transporte de botellas .................................... 5 1.3.2 Descripción del problema ...................................................................................... 8 1.4 Marco Teórico .............................................................................................................. 9 1.4.1 Definición de robot industrial ................................................................................ 9 1.4.2 Clasificación de robots industriales ..................................................................... 1O 1.4.3 Características de un robot industrial .................................................................. 12 1.4.4 Comparación entre hombre y robot ..................................................................... 13 1.4.5 Robots comerciales .............................................................................................. 14 1.5 Administración de proyectos ...................................................................................... 15 1.6 Justificación ................................................................................................................ 17 1.7 Resu,nen ..................................................................................................................... 17. Capítulo 2. Definición y planeación .......................................................................... 19 2.1 Objetivos .................................................................. ... .. .... ... .... ... ................................ 19 2.1.1 2.1.2 2.1.3 2.1.4 2.1.5. Criterios de éxito ................................................................................................. 19 Cálculo de ahorros ............................................................................................... 19 Estimado de Costos e Incertidumbre ................................................................... 22 Ruta crítica ........................................................................................................... 23 Riesgos y consideraciones .......................................... ......................................... 24. 2.2 Metodología de Diseño de Ingeniería ............................................................. ............ 25 2.3 Resu1nen ..................................................................................................................... 27. V.

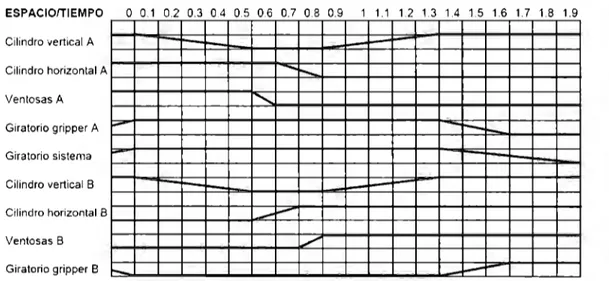

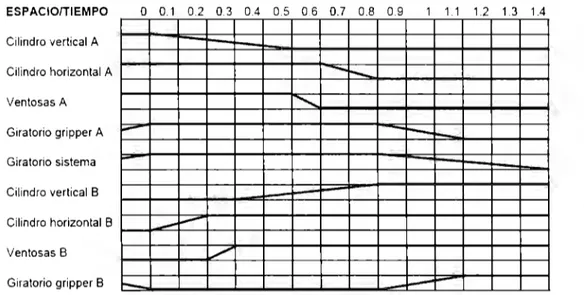

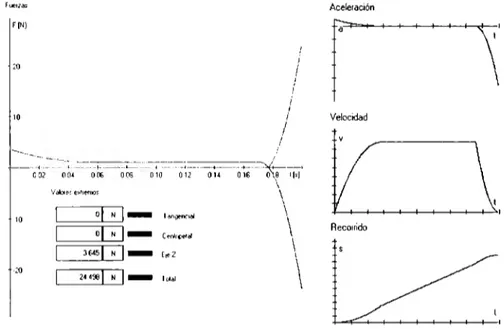

(3) Capítulo 3. Diseño ..................................................................................................... 29 3.1 Seleccionar mejores soluciones .................................................................................. 29 3.1.1 Diagramas y representación de automatismos ..................................................... 33 3.2 Diseño conceptual del sistema .................................................................................... 36 3.3 Selección de componentes neumáticos ...................................................................... 39 3.3.1 3.3.2 3.3.3 3.3.4 3.3.5 3.3.6. Ventosa y generador de vacío ............................................................................. .40 Actuador giratorio de ventosas ............................................................................ 42 Cilindro paralelo .................................................................................................. 46 Cilindro perpendicular ......................................................................................... 50 Cilindro vertical ................................................................................................... 50 Actuador giratorio de sistema .............................................................................. 55. 3.4 Prototipo ..................................................................................................................... 56 3.4.1 Bases de diseño mecánicas .................................................................................. 58 3.4.2 Construcción y pruebas del prototipo .................................................................. 60 3.4.3 Aprendizajes del prototipo ................................................................................... 64 3.5 Rediseño ..................................................................................................................... 67 3.6 Resurnen ..................................................................................................................... 70. Capítulo 4. Control .................................................................................................... 71 4.1 Selección de componentes eléctricos ......................................................................... 72 4.1.1 Selección del servomotor. .................................................................................... 72 4.1.2 Selección del PLC ............................................................................................... 77 4.1.3 Entradas/salidas ................................................................................................... 78 4.2 Lógica de control ........................................................................................................ 81 4.3 Resurnen .................................................... ..... .. ..................... ..................................... 85. Capítulo 5. Ejecución ................................................................................................ 87 5.1 Construcción de la máquina ....................................................................................... 87 5.2 Pruebas con la máquina fuera de línea ....................................................................... 89 5.3 Instalación de máquina ..................................... .... .. ......................... .. ........ ................. 90 5.4 Configuración del servomotor .................................................................................... 94 5.4.1 5.4.2 5.4.3 5.4.4 5.4.5 5.4.6. Sintonización automática del controlador PI .......... .. ..... .............. ........................ 96 Modelado del sistema del servomotor ................................................................. 97 Selección y modelado del controlador en lazo cerrado ..................................... 100 Identificación paramétrica del sistema ............................................................. 103 Sintonización con software DA W con sintonización Lambda ......................... 105 Comparación entre sintonización automática y basada en especificaciones .... 109. 5.5 Mejoras al sistema completo ......... ........................................................................... 11 O. vi. {e~.

(4) 5.6 Resu1nen ................................................................................................................... 113. Capítulo 6. Puesta en marcha .................................................................................. 115 6.1 Validación ................................................................................................................. 117 6.1.1 Validación de la instalación ............................................................................... 117 6.1.2 Validación de la operación ................................................................................ 118 6.2 Confiabilidad ............................................................................................................ 120 6.2.1 6.2.2 6.2.3 6.2.4. Objetivos de desempeño .................................................................................... Prueba de inducción de fallas ............................................................................ Prueba de calidad ............................................................................................... Medición de MTBF (tiempo medio entre fallas) ................................................ 120 120 121 122. 6.3 Resumen ................................................................................................................... 122. Capítulo 7. Conclusiones ......................................................................................... 125 7.1 Programa de Estímulos fiscales de CONACYT ....................................................... 127 7.2 Investigación futura .................................................................................................. 129. 8. Referencias bibliográficas ................................................................................... 131 9. Anexos ................................................................................................................. 133 9.1 Estimado de costos .................................... ........ ..... ...... ... ... ... ............ ........ .. ..... ....... 134 9.2 Bases de diseño mecánicas ................................................. .... .... ....... ........... .. ......... 135 9.3 Selección de servomotor mediante Motion Analyzer 4.1 ..... ..... ............................. 140 9.4 Bases de diseño eléctricas ....................................................................................... 144 9.5 Reporte de CONACYT ........................................................................................... 152 9.6 Póster ....................................................................................................................... 159. v!Í·.

(5) Índice de figuras Figura l Áreas de 111ecatró11ica ........................................................................................................... 4 Figura 2 Fotos del proceso de l'Olteado realizado manualmellfe . ...................................................... 5 Figura 3 Diagrama de banda y posiciones de operadores (Op )............. .... .... .................................... 7 Figura 4 Fotos descriptirns del arreglo de bandas tra/1.\porradoras . ....................................... ......... 7 Figura 5 Dibujos asistidos por computadora del arreglo de bandas/ ProE11gi11eer 2000i J. ............. 7 Figura 6 Dibujos asistidos por computadora de los soportes "pucks" (izq.) y "mandriles" (der.). f ProE11gi11eer 2000i ]. ............................................................................................................ 8 Figura 7 Diagrama de Robot cartesiano/ 6/ ....... ..... ....... .................... ............................................. JO Figura 8 Diagrama de Robot cilí11drico / 6/ ............................................................................... ...... l I Figura 9 Diagrama de Rohot e.1férico f 6/ ........................................................................................ l I Figura JO Diagrama de Robot de coordenadas angulares, o articulado /6/ ................................... 12 Figura I l Currn de.fases de 1111 proyecto f PM!j .............................................................................. /6 Figura 12 CPS de alto nivel del proyecto/ Microsoft Project/ ................ ........... ... ..... ...................... 23 Figura /3 Metodolo[?Ía Propuesta para diseiio de /11ge11iería .......................................................... 26 Fi!!,ttra 14 Primer diseiio: Robot articulado con sujetador adaptado a la aplicación f AutoCad 2005 J ············································································································································ 29 Figura 15 Segundo diseíio: Robot e.~f'érico con sujetador adaptado a la aplicación f AutoCad 2005 J ............................................................................................................................................ 30 Figura /6 Tercer diseíio: Robot e.1ferico cm1 dos brazos acoplados f AutoCad 2005 ]..................... 31 Figura 17 Cuarto diseiio: Robot e.~ferico con dos brazos independientes f AutoCad 2005 J ............ 32 Figura l 8 Sisrema de giro en dos dimensiones / ProEngineer 2000i J.............................................. 32 Figura 19 Diagrama espacio-tiempo considerando que el sislema debe subir para poder girar .... 34 Figura 20 Diagrama espacio-riempo considerando que el sislema 110 debe subir para poder girar35 Figura 21 Sisrema 2 gripper por brazo f ProE11gi11eer 2000i / .......................................................... 35 Figura 22 Sisrema 4 brazos inicial complero / ProEngineer 2000i / ................................................. 35 Figura 23 Diagrama con l'isw de plallfa de las bandas /AuroCad 2005/ ........................................ 36 Figura 24 Diseiio con pis1011es conriguos y cuarro brazos/ ProE11gi11eer 2000i]. ........................... 37 Figura 25 Sisrema co11 pistones delf!.ados co111iguos y opciones de brazos/ ProE11gineer 2000ij .. 38 Figura 26 Sistema co11 componentes en 11il'eles y motor arriba/ ProEngineer 2000i /. .................... 38 Figura 27 Si.11ema co11 componen res en niveles y motor ahajo/ ProE11gi11eer 2000i] ...................... 39 Figura 28 Braz.o prorotipo / ProE11gi11eer 2000i /. ............................................................. ................ 39 Figura 29 Tipos de ventosas f FESTO / ............................................................................................. 41 Figura 30 Ubicación de \'e lit osas/ FESTO ]. ..................................................................................... 41 Figura 31 Fuerzas ejercidas sobre las ventosas debido a la aceleración angular del sisrema /FEST0/ ............................................................................................................................. 42 Figura 32 Acruador giratorio de tipo aleta pi Fo/ante/ FESTO ] ....................................................... 43 Figura 33 Diagrama de cuerpos inerciales sobre el actuador giratorio /FESTO/ ...... ......... ........... 44 Figura 34 Cur\'as de actuadores DSM / FESTO/ ............................................................................. 45 Figura 35 Resultados grájicos de mcJl'imiento del actuador ADVUL / PropNeu - FESTO J............. 48 Figura 36 Gráfirn de jiterza 1ra11s1wsal máxima admisible del actuador ADVUL / FESTO J ......... 49 Figura 37 Grcifica de morimiento de actuador DGPL / FESTOJ ..................................................... 53. ix.

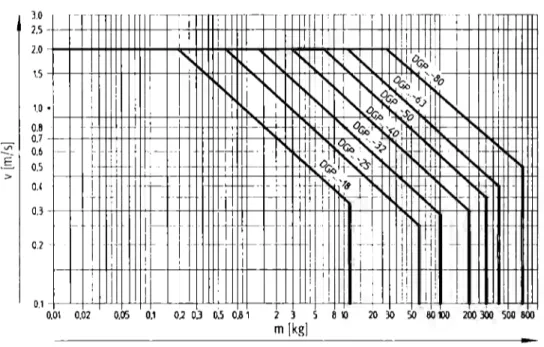

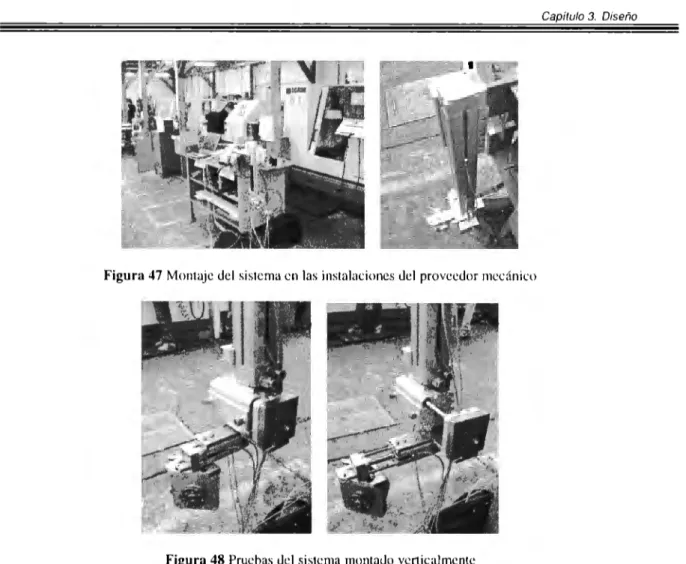

(6) 38 Gráfica del recorrido útil del amortiguador illfegrado en el DGPL / FESTOJ ............... 54 39 Selección de amortiguadores según energía cinética/ FESTOJ ............................... ....... 55 40 Diseiiofinal del sistema con dos brazos/ ProEngineer 2000i / ........................................ 56 41 Di.1ei10 del prototipo considerando 1111 solo hraw / ProEngineer 2000i / ......................... 56 42 Componentes adquiridos y presentación en prototipo ..................................................... 61 43 Ensamble inicial del prototipo .......................................... .... .... .... ..... .... .... .... .................. 61 44 Cableado temporal del prototipo ..................................................................................... 62 45 Prueha sin carga de componentes ................................................................................... 62 46 Montaje del sistema y pruebas con componente.1· ensa111hlados ....................................... 62 47 Montaje del sistema en las instalaciones del proveedor 111ecánirn ......... ......................... 63 48 Pruebas del siste111a 111ontado verticalmente ......................................... ..... .... .... ........ ...... 63 49 Pistón ADVUL (izq.) y modelo SLT (der.)/ FESTO J ....................................................... 65 50 Rediseiio de siste111a con dos hraws. con cilindros SLT / ProE11gi11eer 2000i / ............... 66 51 Siste111a redi.1eiiado co11 SLT presentado en las bandas/ ProEngineer 2000i J ................ 66 52 Diagra111a que muestra posiciones .finales de las ,·en tosas / ProEngineer 2000ij y l'ectores . .............................................................................................................................. 67 Figura 53 Sistemas con coordenadas X-Y (izq.) o cilíndrirns (der.)/ ProEngineer 2000i / ............. 68 Figura 54 Detalle del soporte de ventosas y actuador DSM-16. con tres posicione.1· de <~ju.He / ProEngineer 2000i] ........................................................................................................... 68 Figura 55 Diagra111a espacio-fase del nuevo siste111a con un solo pistón ................ .... .... ...... .. ......... 69 Figura 56 Vista superior y.fi-o11tal del sistema Simple/ ProEngineer 2000i / ................................... 70 Figura 57 Vista ortogonal del siste111a Si111ple / ProEngineer 2000i J............................................... 70 Figura 58 Servomotor, giratorio neumático, 111otored11ctor y drive, _\'pistón/cremallera ................ 72 Figura 59 Diagrama de.fimcionamiento de un Encoder tipo incre111e111al (izq.) y absoluto (der.) ... 73 Figura 60 Trayectoria de mol'imiento del ser\'Omotor / Motion Analyzer 4.1 J................................. 75 Figura 61 Dese111peño del servomotor recomendado /Motion Analyzer 4.1 /. .................................. 76 Figura 62 Simulación del sef!,uimiento del servomotor recomendado/ Motion Analyzer 4.1 J ......... 76 Figura 63 Clasi.ficación principal y aplicación de los PLC's Allen Bradley. /Allen Bradley/ ........ 77 Figura 64 Diagra111a de escalera básico /RsLogix 500/. .................................................................. 81 Figura 65 Diagra111a de escalera del cilindro 1·ertical /RsLogix 500} ............................................. 83 Figura 66 Diagrama de escalera de la sernencia / RsLogix 500} .................................................... 84 Figura 67 Diagra111a de escalera del hraw l /RsLogix 500/ ................................... .. .. .. ...... .. ... ....... 86 Figura 68 Dibujos para construcción de robot l'()lteador / ProEngineer 2000i} .............................. 88 Figura 69 Fotos del robot volteador recién constrnido ............................................................ ........ 88 Figura 70 Fotos de la conexión para pruebasfiiera de línea ........................................................... 89 Figura 71 Fotos del resultado de conexión para prnebasfuera de línea .................................. ....... 89 Fif!,ura 72 Fotos del choque debido a la desalineación del soporte del amortiguador .................... 90 Figura 73 Diagrama de la estructura de soporte para el robot \'Olteador /A11t0Cad 2005/ ............ 90 Figura 74 Diagra111a de las pe,jóraciones a la estructura para cableado eléctrico y neumático / AutoCad 2005 J.................................................................................................................. 91 Figura 75 Instalación de estructura para soporte del volteador ...................................................... 91 Fif!.ura 76 Instalación del robot volteador ........................................................................................ 92 Figura 77 Fotos de operación manual mientras se ter111ina la instalación del robot volteador....... 92 Figura 78 Diseiio de f!.Uarda rectangular /ProEnf!.ineer 2000i]. ...................................................... 93 Figura 79 Diseiio de guarda hexagonal/ lng. Acevedo} .... ................ .. ........................ .. ... ..... .. ......... 93 Figura 80 Instalación de guarda hexagonal ..................................................................................... 94 Fif!,ura 81 Sistema instalado, listo para pruebas y ajustes ............................................................... 94 Fif!,ura 82 Pantalla para configuración del Ultra 3000 /Ultrmvare] .............................. .. .. .... .... ..... 95 Figura 83 Valores de control PI mediallfe si111011izació11 automática/ Ultrmrnre} .......................... 97 Fif!,ura 84 Gráfica del seguimiento a comando mediallfe sintoniz.ación automátirn ........................ 98 Figura 85 Diaf!.rama de la "planta·· simpli.ficada ............................................................................ 98. Figura Figura Figura Figura Figura Figura Figura Figura Figura Figura Figura Figura Figura Figura Figura. X.

(7) Figura Figurn Figura Figura Figurn. 86 Diagrama real de la "planta" simplificada ................... .. .. .. ... ... .. ... .. .. ............................. 98 87 Esquema de bloques de la "planta" ................................................................................ 99 88 Esquema de la respuesta a escalón del sistema de primer orden y sus parámetros ...... 100 89 Esquema de bloques de la "planta" y el controlador en faz.o cerrado .......................... 100 90 Bloques con jimciones de tra11.1ferencia de la "planta" y el controlador en lazo cerrado ?/. ...................................................................................................................................... 102 Figurn 91 Re.1puesta de un sistema de segundo orden y sus características .................................. 102 Figura 92 Re.1puesta escalón del sistema ante a) poca inercia y h) mucha inercia ....................... J03 Figura 93 Re.1puesta escalón del sistema con y sin amortiguamiento ............................................ 103 Figurn 94 Bloques con .fi111cione.1· de tra11.1ferencia de la "planta" y el rnntrolador en faz.o cerrado ? ........................................................................................................................................ 104 Figurn 95 Imagen del osciloscopio que muestra la respuesta a escolón con controlador P tanto en posición como torque f FlukeView/ ................................................................................... 105 Figura 96 Comparación de dfferentes métodos de sinto11iz.ació11 .... .. .. .. ...... .. .... ....................... .. .... 106 Figurn 97 Selección de trayectoria/ DA W/ .................................................................................... 106 Figura 98 Valores del sistema / DA W] ............................................................................................ J07 Figura 99 Sintonización basada en espec!f'icaciones (debajo de la imagen)/ DA W/ ..................... /08 Figura 100 Respuesta del sistema con la sintonización basada en e.1pecijicaciones / DA W/ ........ 108 Figura 101 Respuesta del servomotor con la sintonización automática/ DA W] ............................ 109 Figura 102 Respuesta del sistema con la sintonización automática/ DA W] .................................. I 10 Figura 103 Nuei•a pieza que soporta dos amortiguadores del cilindro ,·ertical............................. 11 / Figura /04 Cambio de ,·en tosas, de cirrnlar a oval ....................................................................... I l l Figura /05 Mejora y enroscado de mangueras neumáticas .......................... .. .......... .. ...... .. .. .. ....... l 12 Figura /06 Secuencia en Facío del robot \'Olteador ....................................................................... l 15 Figura 107 Ajustes finales de las posiciones de las rentosas ......................................................... l /6 Figura /08 Ajustesfinales de las bandas para encontrar la simetría del sistema ......................... I 16 Figura /09 Fotograjfas del sistema rnlidado al tomar las botellas .................................... .. ......... l 19 Figura 110 Fotografías del sistema validado al dejar las botellas ................................................ l /9 Figura l l l Gráf¡ca de prueba de calidad para 500 ppm ............................................................... 122 Figura J12 Gráf¡ca de prneba de MTBF para 200 min .................................................................. 123. xi.

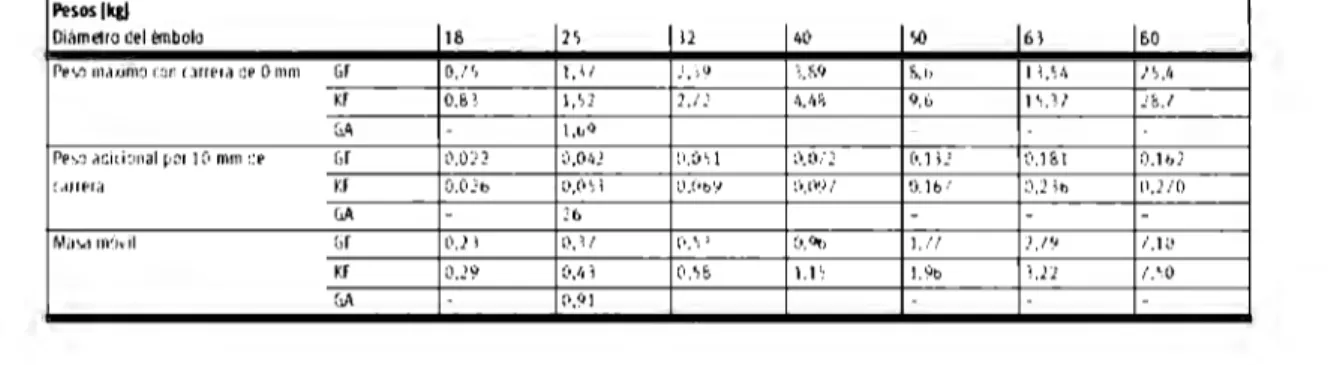

(8) Índice de tablas Tabla J Comparación de robots comerciales y los rec¡11erimientos del sistema / J 7-20) .................. J4 Tabla 2 Resumen de criterios de éxito ........................................................................................ ...... 20 Tabla 3 Flujos de im•ersión ............................................................................................................... 21 Tabla 4 Estimado de costos básico ................................................................................................... 22 Tabla 5 Tahla de coeficientes de fricción / FESTO / ......................................................................... 40 Tahla 6 Tahla de.fiterz.as y momentos de giro de actuadores DSM /FESTOJ ........ ........ .... .............. 44 Tabla 7 Tabla de pesos de actuadores DSM / FESTO / ..................................................................... 45 Tabla R Tabla de.fi1erz.as y energía de impacto de actuadores ADVUL / FESTOJ ........................... 49 Tabla 9 Tabla de componentes soportado., por el cilindro petpendicular ....................................... 50 Tabla JO Tabla de pesos de actuadores DGPL para cilindro rertical / FESTOJ ........ ..................... 5 J Tabla J J Tabla de co111pone111es soportados por el cilindro 1·ertical ................................................ 52 Tabla J2 Tabla de.fi1erz.as actuadores DGPL / FESTO / ................................................................... 52 Tabla J3 Componentes seleccionados para el prototipo ............. .... .................... .... ......................... 55 Tabla 14 Componentes adquiridos para el prototipo ....................................................................... 57 Tabla J5 Piezas de ensamble mecánico ............................................................................................ 58 Tabla /6 Tiempos de accionamiento de los principales cilindros .................................................... 63 Tabla J 7 Tiempos de operación del prototipo .................................................................................. 64 Tabla 18 Tiempos de operación teóricos del n11e1·0 sistema con 1111 solo pistón ............................... 69 Tabla 19 Comparación de mecanismos para giro de sistema .......................................................... 72 Tabla 20 Comparación de PLC's Allen Bradle_,· /Allen Bradleyj ................ .. ...... ............................ 78 Tabla 2 / Entradas y salidas preliminares del rohot l'olteador ......................................................... 79 Tabla 22 Costos del sistema de control mediante Micrologix 1500 ................................................. 80 Tabla 23 Costos del sistema de co111rol 111ediante Compactlogix ...................................................... 80 Tabla 24 Porcentaje de .rnhrei111p11lso dependiendo del coe.ficiente de amortiguamiento .............. 107 Tabla 25 Criterios de evaluación de la instalación ........................................................................ 118 Tahla 26 Criterios de ernluación de operaci<Ín .............................................................................. 119. xiii.

(9) Capítulo 1. Introducción. Abreviaturas •. ASME - American Society q{ Mechanical E11gi11eers. Asociación Americana de Ingenieros Mecánicos.. •. BPM - Botellas Por Minuto, se refiere a la velocidad de volteo de botellas.. •. CAD ó DAC - Computer Aided Design, Diseño Asistido por Computadora.. •. CAM ó MAC - Computer Aided Mam!facture, Manufactura Asistida por Computadora.. •. CPS - Critica! Path Schedule, Ruta crítica. es un diagrama de tiempo y actividades.. •. HMI - Hwnan-machine interfase. Interfaz hombre-máquina.. •. IEEE - Institute q{ Electrical and Electronic E11gi11eers. Instituto de Ingenieros Eléctricos y Electrónicos.. •. MTBF - Mean Time BetH"een Failure, Tiempo medio entre fallas.. •. MITR - Mean time to repair, Tiempo medio en reparar.. •. PLC - Programable Logic Controller, Controlador lógico programable.. •. PML Project Management Institute.. Organismo internacional que se especializa en la. gerencia de proyectos. •. PPM - Partes Por Millón. Es decir, una parte en un millón de muestras.. •. PR - Proces.1· Reliability, Confiabilidad del proceso (tiempo operando/ tiempo total).. XV.

(10) Capítulo 1. Introducción. Capítulo 1. Introducción. 1.1 Resumen Esta tesis presenta la solución a un problema de productividad en el cual la operación de tomar/dejar consiste en voltear una botella y transferirla de una banda transportadora a otra se realiza de forma manual. Al respecto propone el diseño e implementación de una ,míquina que lo realice de forma automática con el propósito de reducir los costos operativos. El primer capítulo detalla el caso de estudio y describe la operación manual y los requerimientos del problema. También aborda la importancia de incrementar la productividad. con el apoyo de la. Mecatrónica como tendencia para equipos automáticos. El segundo capítulo introduce al lector en la administración de proyectos como metodología básica para ejecutar la solución en cuestión. Siguiendo las primeras fases de todo proyecto. define el alcance. los tiempos. el presupuesto y los criterios de éxito. Finalmente. integra los conceptos del Project Management Institute (PMI) con los del diseño de ingeniería con el fin de proponer una metodología para el diseño de máquinas. El tercer capítulo contempla el diseño de la máquina propuesta.. Presenta la factibilidad del. proyecto y el proceso de diseño desde los primeros esbozos hasta lograr a un sistema costeable y funcional.. Posteriormente justifica la selección de componentes y, mediante dibujos en tres. dimensiones. conduce al diagrama de un prototipo para lograr el diseño final. El cuarto capítulo comprende la selección, lógica y programación del controlador, el cual da secuencia y operación a la máquina. El quinto capítulo aborda la fase de ejecución. en la cual se construye. ajusta e instala la máquina: detalla la configuración y sintonización del servomotor, y describe el proceso mediante el cual se realizan mejoras al sistema hasta dejarlo listo para una operación continua. El sexto capítulo confirma la funcionalidad del sistema al validarlo y analizar su confiabilidad..

(11) Diseño, construcción y puesta en marcha de una máquina mecatrónica tipo ·1omar!dejar" para la industria mexicana. 1.2 Contexto Esta sección introduce al autor en los conceptos de aumento de productividad por medio de incrementar la tecnología y de basar el diseño de la máquina aplicando Mecatrónica en su diseño.. 1.2.1 En búsqueda del incremento de productividad En un entorno altamente competitivo, la productividad es uno de los factores de éxito de la industria contemporánea. La productividad se define como la relación entre la cantidad real de bienes y servicios obtenidos. y la cantidad real de trabajo y capital empleados en el proceso productivo. El incremento de la productividad que se obtiene combinando mejor los factores de producción es equivalente en esencia a un desplazamiento de la producción, donde en vez de contratar operadores se desarrollan técnicos e ingenieros, que supone normalmente la obtención de varios beneficios importantes: •. Elevación del nivel de vida en el país al crear/atraer más industria.. •. Estabilización de los precios.. •. Aumento de la competitividad.. •. Mejora de la rentabilidad.. Como comenta Katzan [51. lo que sucede en última instancia es que el incremento de la productividad genera un aumento de las posibilidades de bienestar. En un sistema de competencia de mercado. una empresa progresiva que emplea tecnología nueva puede tener una ventaja competitiva. con una provechosa elevación del nivel de empleo. Las empresas que no optan por tecnología nueva ven rezagada su productividad y pueden perder posición en el mercado. con lo que la situación del nivel de empleo puede llegar a ser problemática.. Desde este punto de vista. la. actitud de recelo de los trabajadores frente a las diversas formas de automatización puede llegar a ser contraproducente para ellos.. A la larga, son las empresas de mayor productividad las que. obtienen mayores incrementos en los beneficios y aumentan el nivel de empleo. La mecanización y automatización, junto con las novedades relativas en energía. materiales y manipulación. son por lo general las causas del progreso en la tecnología y la productividad. La mecanización ha ayudado al trabajador en el aspecto físico; la automatización. en el intelectual. La. 2.

(12) Capítulo 1. Introducción. innovación tecnológica, mecanización y automatización se combinan de manera sinérgica para alcanzar un objetivo determinado. El avance de la tecnología afecta al empleo, eliminando trabajos y creando otros nuevos. en definitiva , a través de un complicado sistema de desplazamientos.. Por un lado. con la. automatización de los procesos, se reduce el número de trabajadores manuales: por otro. al crearse nuevos productos o actividades de apoyo. aparecen trabajos nuevos. El control y la automatización se han dado a la tarea de eliminar las operaciones manuales que son repetitivas y mecanizadas, que pueden ser tediosas e inclusive inhumanas. para reemplazarlas por máquinas que puedan hacerlo de una forma más rápida , eficiente y económica . El término A.fjárdah/e A11to11wtiu11. o automatización financiable. se refiere a la automatización de procesos para reducir costos y no solamente para hacerlos más automáticos. Desde este punto de vista. no es posible automatizar todos los procesos pues depende de cada aplicación.. Las. situaciones donde no es conveniente automatizar son cuando es muy caro desarrollar las máquinas o robots necesarios para la automatización, o que no existen instrumentos confiables en la variable de proceso que se desea automatizar, o en general que es más barato pagar por que lo realice un ser humano. Actualmente la industria mexicana es principalmente armadora y manufacturera, basada en mano de obra barata con poco desarrollo tecnológico, lo cual contrasta con las potencias primer mundistas que crean e implementan tecnología y maquinaria automática. Ante una inminente necesidad de incrementar el nivel tecnológico en México, sabiendo que no basta comprar e implementar máquinas de tecnología avanzada sino también ser diseñadores y desarrolladores de estas, desde hace unos años han tenido mucho auge carreras como la Ingeniería en Mecatrónica. y también la recién formada Maestría en Ciencias de la Ingeniería, con especialidad en Automatización y Control en el Instituto Tecnológico de Estudios Superiores de Monterrey. Campus Ciudad de México. Esta tesis pretende mejorar la tecnología mexicana para que se considere una opción para incrementar la productividad de las industrias en México, sin depender de maquinaria e ingeniería extranjera. En el caso específico de lo que se referirá por confidencialidad como ''la compañía·· o "la empresa", existe la necesidad de automatizar una línea de producción donde actualmente trabajan 50 operadores. La motivación es principalmente reducir costos por mano de obra al mismo tiempo que se mantiene la velocidad de producción.. (e~. 3.

(13) Diseño, construcción y puesta en marcha de una máquina mecatrónica tipo ·1omar/dejar" para ta industria mexicana. 1.2.2 Mecatrónica Para desarrollar este proyecto. la ventaja competitiva consiste en el uso de la Mecatrónica.. La. palabra mecatrónica es una amalgama de las áreas mecánica, electrónica, informática y control. La IEEE y ASME [ 121, la mecatrónica es la sinérgica integración de la ingeniería mecánica con la electrónica y control inteligente por computadora. en el diseño y manufactura de productos y procesos. industriales.. Dado que es. un área de especialidad. multidisciplinaria, integra. sinérgicamente la ingeniería mecánica, la ingeniería eléctrica y la ingeniería asistida por computadora para el diseño de procesos industriales (Figura 1). La mecatrónica propone diversas metodologías para el diseño integral, análisis. optimización y prototipaje virtual de sistemas electromecánicos .. Mecánica. .\ Electrónica Sensores. Modelado de sistemas. Simulación. Informática controladores Figura 1 Árt!as de mccatrónica. Actualmente. en el diseño de autos, robots. máquinas. lavadoras, cámaras y muchos otros dispositivos, se adopta cada vez con mayor frecuencia este enfoque integrado e interdisciplinario para el diseño en ingeniería.. A fin de poder diseñar sistemas que sean de menor costo, más. confiables y flexibles es necesario lograr desde las primeras etapas del proceso de diseño la fusión a través de las fronteras tradicionales de la ingeniería mecánica, eléctrica, electrónica y de control. La mecatrónica adopta un enfoque concurrente o participativo entre estas disciplinas en lugar del enfoque secuencial tradicional del desarrollo. En la mecatrónica se conjuntan áreas tecnológicas relacionadas con sensores y sistemas de medición , sistemas de mando y de accionamiento, análisis del comportamiento de los sistemas. sistemas de control y sistemas de microprocesadores.. 4.

(14) Capitulo 1. Introducción. 1.3 Descripción del caso de estudio En esta sección se describe la operación manual realizada al inicio del proyecto y se detalla el problema a solucionar.. 1.3.1 Descripción del sistema manual de transporte de botellas La máquina en cuestión se denomina del tipo tomar/colocar, estas aplicaciones son altamente empleadas en procesos industriales.. En una línea de producción se tienen muchas operaciones. manuales. repetitivas y que se realizan a una alta velocidad. En este caso. se trata de una operación de transporte de botellas de una banda transportadora a otra como parte de las operaciones de acoplamiento con otras actividades del proceso. El trabajo consiste en voltear de cabeza ( 180º) las botellas vacías. así como girarlas 90º en su orientación con la banda. Esta maniobra forma parte de un proceso de producción ubicado en una planta farmacéutica en México. la realizan cuatro personas durante un turno de 8 horas para una velocidad de 140 botellas por minuto.. Figura 2 Fotos del proceso <.le volteado rcali,auo manualmente.. Cada operador realiza los siguientes movimientos para transferir las botellas de una banda transportadora a otra. que serán la base de lo que debe realizar la máquina propuesta: 1.. Se coordina con los demüs operadores y se identifican un par de botellas en sus mandriles. que son los soportes de las botellas tipo macho.. 5.

(15) Diseño, construcción y puesta en marcha de una máquina mecatrónica tipo 'tomar/dejar" para la industria mexicana. 2.. Se realiza un seguimiento de línea hasta tener ambas manos listas para tomar la botella. Las manos deben estar por dentro de ambas botellas, para facilitar posteriormente su volteo.. 3.. Se sujeta la botella cerrando las manos.. 4.. Se suben nipidamente ambas manos de forma vertical pero cuidando seguir la velocidad de la banda transportadora para no detener el paso de botellas hacia otros operadores.. 5. Se giran las muñecas y se rotan los brazos hasta voltear la botella de cabeza y cambiar su orientación 90º. 6.. Se identifican los pucks correspondientes, que son las bases tipo hembra que reciben la botella y se realiza el seguimiento de esta banda transportadora.. 7.. Se bajan rápidamente las botellas de cabeza para entrar en el orificio del puck, esto debe hacerse siguiendo la velocidad de la banda transportadora.. 8.. Se verifica que ambas botellas estén correctamente volteadas, y se cuidan también las de los compañeros.. 9.. Se espera la llegada de nuevas botellas para repetir el proceso aproximadamente cada dos segundos.. Por cuestiones de confidencialidad de la empresa no es posible revelar toda la línea de producción, por lo que el proceso se limitará a la sección de la banda transportadora, que sigue una trayectoria lineal con tres metros y medio de claro, en donde los operadores realizan el movimiento. El problema a resolver es implementar una aplicación de automatización y mecatrónica que realice la misma operación de una forma más confiable y económica, evitando los trabajos manuales repetitivos. En la Figura 3 se diagrama el arreglo actual con cuatro operadores realizando el volteo de botellas en el tramo recto de la banda transportadora, y del lado derecho se ilustra el arreglo propuesto con una máquina que realiza la operación equivalente a dos operadores.. En un futuro se pretende. instalar dos máquinas idénticas que realicen la operación de forma automática. En la Figura 4 se puede observar los mandriles y pucks: la separación entre ambas bandas es de tan solo 90 cm .. y se muestran las botellas de plástico en su orientación en el puck y mandril. Por último, las Figuras 5 y 6 son los dibujos en ProEngineer de lo antes descrito.. 6.

(16) Capítulo 1. Introducción. 1. 1-. wwww Opl. Op 2 Op3 Op4. ·...... Opl. Op2. Figura 3 Diagrama de handa y posiciones Lle operauores (Op).. Figura 4 Fotos descriptivas del arreglo de banuas transportadoras.. @ (§). @) ----. ~@. §. ® ® ·0. @. ®. ~. (0) .. ®. Figura 5 Dihujos asistidos por computadora del arreglo Lle handas [ProEngineer 2000i 1-. 7.

(17) Diseño, construcción y puesta en marcha de una máquina mecatrónica tipo ·1omar/dejar" para la industria mexicana. Figura 6 Dihujos asistidos por computadora Je los soportes "pucks·· (izq.) y ··manuriles" (der.). [ProEnginecr 2000i]. 1.3.2 Descripción del problema El problema a resolver en el proyecto consiste en implementar una aplicación de automatización y. mecatrónica que realice la misma operación de transferir botellas de una banda transportadora a otra de una forma más confiable y económica. evitando los trabajos manuales repetitivos y ergonómicamente dañinos. Previamente se había solicitado a vanos integradores y proveedores de equipo automático que presentaran propuestas para realizar la operación de forma automática.. En ese momento. la. compañía FESTO confirmó que dicha máquina podía diseñarse con su tecnología. pero el costo de la máquina. superior a $100,000 USO hizo imposible justificar la inversión. De aquí que uno de los problemas m,ís importantes es la realización de una máquina que tenga suficiente retorno de inversión para esta aplicación. Se han identificado aspectos críticos para poder diseñar e implementar un sistema automático: •. Alta velocidad, pues se voltean 140 botellas por minuto. es decir, debe voltearse una botella cada 0.43 segundos.. •. Espacio reducido, debido a que la separación entre bandas es de apenas 90mm, y entre el puck y mandril (Figuras 4 y 5) hay escasos 240111111.. 8.

(18) Capítulo 1. Introducción. •. Difícil sujeción, puesto que el brazo deberá caber entre un soporte de botella y otro, con apenas I Oümm.. •. Vibración. como la banda opera de forma continua, la fricción provoca vibración en los pucks y mandriles. haciendo inexacta su posición.. También. al frenar acumulación de. botellas. la carga incrementa la fricción y la vibración. •. Costo, el costo total del proyecto no deberá sobrepasar el máximo capital justificable por ahorros contra la mano de obra inicial.. 1.4 Marco Teórico Las siguientes secciones introducen al lector en el campo de la robótica. en los robots industriales. su clasificación e implementación.. 1.4.1 Definición de robot industrial La solución propuesta corresponde al diseño y construcción de un robot industrial, por lo que vale la pena definirlo. El Instituto de Robótica Americano, RIA (Robot lndustry Association, antes Robot lnstitute of America) define a un robot industrial de la siguiente manera: "Un robot industrial es un manipulador multifuncional reprogramable capaz de mover cargas, piezas. herramientas o dispositivos especiales, según trayectorias varias: programado para realizar trabajos diversos.'' La definición de la BRA, Asociación de Robótica Británica, es la siguiente: "Un mecanismo diseñado para manipular y transportar piezas. herramientas o útiles especiales. por medio de movi mientas variables, programados para la ejecución de tareas específicas de manufactura··. 16] Ambas definiciones son bastante generales y definen sólo los robots de uso industrial. al limitarlos al movimiento de piezas.. En otras palabras. se puede entender a un robot industrial como un. sistema que realiza operaciones programadas y autómatas. basado en movimientos que asemejan un brazo humano para ejecutar funciones como transportar piezas. soldar. pintar. entre otras. El robot industrial que se plantea en este texto corresponde al de tomar/colocar piezas.. 9.

(19) Diseño, construcción y puesta en marcha de una máquina mecatrónica tipo '1omar!dejar" para la industria mexicana. 1.4.2 Clasificación de robots industriales Existen cuatro tipos básicos de robots 18]: 1.. Robots cartesianos.. La forma de su universo o rango de movimientos es la de un. paralelepípedo o cubo. La mano (o gripper) es capaz de desplazarse sobre líneas paralelas a las tres direcciones fundamentales del espacio. también llamadas ejes de referencia: longitud. anchura y altura. El mecanismo básico de este tipo de robot es similar al de un puente grúa, es decir. un carro móvil que se desplaza sobre tres correderas, siendo cada corredera paralela a uno de los ejes de referencia. El volumen del universo dependerá de la longitud de las correderas. Si se mueve el carro una distancia X sobre la corredera paralela a la longitud. una distancia Y sobre la corredera paralela a la anchura y una distancia Z sobre la corredera paralela a la altura, habrá alcanzado un determinado punto del universo del robot. Cada punto queda definido por tres longitudes que se llaman coordenadas del punto.. Figura 7 Diagrama de Rohot cartesiano. 2.. 161. Robots cilíndricos. Están constituidos por un brazo de longitud variable que gira alrededor de un eje Z.. A su vez, el eje puede desplazarse verticalmente, lo que permite a la. herramienta alcanzar cualquier punto dentro de un cilindro cuya altura es el desplazamiento máximo del eje y el radio. la extensión máxima del brazo. Las coordenadas de un punto cualquiera del universo serán ahora el ángulo extensión R del brazo.. e. girado por la base, la altura Z. y la. Robots cilíndricos muy característicos corno son los del tipo. SCARA, son particularmente aptos para recoger piezas de una cinta transportadora y ensamblar conjuntos de ellas.. 10.

(20) Capítulo 1. Introducción. Figura 8 Diagrama de Rohot cilíndrico [6 J. 3.. Robots esféricos. Su universo tiene la forma de una bola o esfera. Están formados por un brazo de longitud variable que puede girar sobre dos ejes perpendiculares entre sí.. El. tamaño de la esfera está definido por la extensión máxima del brazo. Se puede definir la posición de un punto con tres valores: (} el ángulo girado por la base. <p el ángulo formado por la vertical y el brazo. y R la extensión del brazo.. Figura 9 Diagrama de Rohot esférico [6 J. 4.. Robots de coordenadas angulares. En realidad se trata de un caso particular de los robots esféricos en el que la extensión del brazo se consigue sustituyendo la corredera por una articulación. Como puede verse en la Figura 10, el valor de R depende del valor de los ángulos. /J. y (}. Un robot de coordenadas angulares es. por lo tanto, un brazo articulado. cuya base puede girar sobre dos ejes perpendiculares entre sí. Las coordenadas de un punto cualquiera serán ahora tres ángulos: O el ángulo horizontal girado por la plataforma. <p el ángulo que forma la vertical con la primera sección de la articulación, y. /J. el ángulo. formado por las dos secciones de la articulación. Este tipo de configuración es la más parecida al brazo humano.. 11.

(21) Diseño, construcción y puesta en marcha de una máquina mecatrónica tipo ·1omarldejar" para la industria mexicana. Figura 10 Diagrama de Rohot de coordenadas angulares. o articulado 161. 1.4.3 Características de un robot industrial Según J. Endelberger [61, un buen robot debe poseer: 1.. Una mano capaz de sostener y transportar la pieza o herramienta.. 2.. Un brazo capaz de mover la mano hasta cualquier punto del espacio (en su alcance).. 3.. Una muñeca capaz de orientar la pieza o herramienta en cualquier posición en el espacio.. 4.. Los músculos necesarios para sostener la pieza o herramienta y transportarla a la velocidad requerida.. 5.. Repetividad acorde con la carga y cometido.. 6.. Velocidad de ejecución al menos igual a la de un ser humano.. 7.. Una fiabilidad de al menos 200 horas de trabajo entre averías (media).. 8.. Una construcción que permita un fácil mantenimiento, con acceso nípido a los componentes y su intcrcambiabi lidad en caso de avería, disponiendo ade,mís de auto-diagnóstico.. 9.. Controles manuales que permitan a un operador mandar cada una de las funciones del robot por separado.. I O. Una memoria capaz de registrar todas las instrucciones del operador. 11. Sistemas automáticos que permitan a la memoria controlar las operaciones en ausencia del instructor humano. 12. Un banco de programas para poder repetir trabajos realizados en el pasado, o con alternancia (paso de piezas distintas en una misma cadena).. 12. (k;~····.

(22) Capítulo 1. Introducción. 13. Dispositivos de seguridad y sistemas de conexión con la oficina. el taller y con la máquina que opera el robot. 14. Una interfaz capaz de dialogar con un ordenador. En el caso de este proyecto se pretende construir un "buen robot ... logrando que sea suficientemente robusto. rápido y automático.. 1.4.4 Comparación entre hombre y robot La irnplementación de un robot no siempre es la mejor opción.. A continuación se presentan. algunos ejemplos en que el hombre tiene la ventaja y otras en que el robot la tiene. 161.. Ventajas del robot El robot supera al hombre en alcance, velocidad en recorridos largos. capacidad de carga y en algunos casos en precisión y ocurrencia de fallas. Los robots no presentan problemas psicológicos por monotonía o cansancio.. Los robots son. sistemáticos por lo que cuando se resuelve un problerna con un robot queda resuelto para otros robots. lo que no ocurre con los hornbres dado que cada uno tiene un comportarniento distinto. Por ejernplo. rnontando teclados de computadoras o poniendo bornbones en cajas con surtidos diferentes. el robot puede vencer al hombre. se distrae rnenos. Si se tienen varios robots soldando por puntos. al no afectarse por problemas psicológicos, el resultado es que el número de puntadas es constante y las distancias entre las mismas es rnás regular.. Ventajas del hombre El hombre supera al robot cuando la tarea a efectuar es excesivamente compleja: •. Cuando es decisiva la visión tridimensional.. •. Cuando es decisivo el uso repetido del tacto.. •. Cuando la intervención de dos manos sirnultáneamente consiga un tiernpo de ciclo muy corto. y un robot con dos manos resulte excesivarnente caro.. •. Cuando la operación requiera el empleo de todas las posibilidades que confieren los diez dedos de las manos.. •. Cuando la cantidad de decisiones sean demasiadas en un tiempo rnuy corto.. 13.

(23) Diseño, construcción y puesta en marcha de una máquina mecatrónica tipo ·1omarldejar" para la industria mexicana. Por ejemplo, no sería nada fácil construir un robot móvil que caminara sobre dos patas y que llevara una bandeja con varias copas llenas sin derramar el líquido, tal como acostumbran los meseros, con tanta habilidad. En el caso de este proyecto. la ventaja la tiene el robot, como se demostrará.. 1.4.5 Robots comerciales Para definir las soluciones existentes en el mercado, limitando la búsqueda a los principales proveedores de robots, se realizó una tabla comparativa, con tiempos estimados para ejecución. Cabe señalar que los robots fueron los robots articulados más pequeños que ofrece cada proveedor, que se asemejan a los requerimientos del sistema que se resumen en la parte superior de la Tabla 1. El tiempo de ciclo se calcula considerando que el robot estará a un costado de la banda y toma una botella con su brazo (como lo hace actualmente el operador), tomando y dejando cuatro botellas por ciclo. y realizando un movimiento de 180º con el eje más lento. Este tiempo se puede mejorar enormemente al dotar de una mano capaz de tomar/dejar dos botellas simultáneamente, y con la posibilidad de hacer un seguimiento a la banda para evitar la necesidad de detener el paso de botellas mientras se toma/deja. Aún así, el tiempo de ciclo no cumple con los requerimientos, por lo que será necesario el uso de al menos dos robots para satisfacer la velocidad requerida por el proceso.. ----------·-----·-··· -----~-------1--T----~ Proveedor. Modelo. I I. Carga Peso del [K l II Ejes equipo g ' [Kg). Requerimientos___ -··-·-· ____ ___ 0.1. I 3. !. IRB 140. 5!. 1 EA1400. MOTOMAN. NACHI. SC06F. _3. :~:j!u~:. 1 i. 96. __ 6~. :a~~~i~- .. 810 Aplicaciones de proceso. 1. -. . _ __ 90 ___ _. 17 500. -. j Imagen. ~50. 111, : 1 1. 120. ~·. 13.6001 • 1. ""''~"· '"º. i'. _ 130j___ 138B~n:i:~e:~~;!::so ___________ 520 ______ ~4_Q _______ 11 6 7 ~ _j. !. i. j. 1. ¡. 61. Si. 1281. Soldadura de arco. Soldadura de punto. 1370 Mane10 de materiales. I 1. 500. 155. r--. .l.,. 10.730\.lf. Tabla I Comparación de robots comerciales y los requerimientos del sistema [ 17-20]. En materia de costos, basado en compras realizadas por la compañía se puede estimar que el precio del más económico de éstos es cercano a los 30,000 dólares, más su ingeniería, instalación y. 14. I. (41. Soldadura de arco. Mane¡o de materiales 656 IAplicaciones de proceso_ _ _ ---·-··--- 480 _. 47. 6. Eje más lento Tiempo mi_nimo (g ad is l estimado ciclo r os eg botellas) (s]. 1. - - - - - - ---- - - - - - - ---- i - - -. ABB. Eje más rápido [grados/seg). 500 Manejo de mate~!!_/~_-----·--· _______ ____________ .. __ -·--· 1.818+-¡- - - J. 1. 6. ----~-------------- ·-·-·-··--·····--- ·---------·----r---1 Principales . a . ap11c c1ones. 1. +--· 3 }--·1. ArcMate501I. FANUC. Alcance máximo [mm]. ~¡ 1.

(24) Capítulo 1. Introducción. programación.. Por comparación, se tiene el antecedente de instalar dos brazos robóticos marca. FANUC en una línea de proceso para hacer la operación de tomar/dejar, que tuvo un costo de 120.000 dólares, muy por encima de la inversión permisible para este proyecto. Por todo esto, las opciones comerciales no cumplen con los requerimientos de nuestro proceso, haciendo no factible económicamente la implementación de un robot industrial. No se afirma que la solución es inviable para este tipo de proyectos ·'tomar / dejar··. pero sí lo es para el caso en cuestión. Por lo tanto, el problema exige el diseño de una solución no disponible en el mercado.. 1.5 Administración de proyectos Dado que esta tesis es una implementación en la industria. se debe realizar un proceso muy detallado para cumplir exitosamente con los criterios económicos y técnicos. por ello es importante emplear técnicas de administración de proyectos. Tomando como referencia el Project Ma11aRe111e11t /11.1tit11te (PMI), un proyecto es un esfuerzo complejo. no rutinario, que se lleva a cabo una sola vez y está limitado en tiempo, presupuesto. recursos y especificaciones de desempeño diseñadas para satisfacer las necesidades del cliente. Es una disciplina que implica llevar a cabo planeación. ejecución. supervisión, evaluación y la habilidad para resolver conflictos e imprevistos [2]. La administración de proyectos es la aplicación de conocimientos. habilidades, herramientas y técnicas en las actividades de un proyecto para satisfacer las necesidades de los interesados en el mismo.. Envuelve variables como alcance, tiempo, costo y calidad, diferentes. intereses,. requerimientos identificados (necesidades) y no identificados (expectativas). Para el PMI. la metodología de administración de proyectos tiene cuatro fases con actividades específicas cada una (Figura 1 1).. FASES: 1) Definición Durante esta etapa se establecen los objetivos y especificaciones del proyecto, así como las principales actividades y responsabilidades. Se selecciona el plan de ejecución comparando varias opciones. Es necesario realizar el mayor número de puntos de comparación entre los sistemas, con el fin de analizar la factibilidad técnica y económica de cada opción para cumplir con la necesidad. 15.

(25) Diseño, construcción y puesta en marcha de una máquina mecatrónica tipo ·1omarldejar" para la industria mexicana. del negocio. Se inicia el esfuerzo sobre metas, especificaciones, tareas y responsables, formando un equipo ele trabajo. En el proyecto presente se dedica la sección 2.2 para esta fase.. Definición. Planeación. Ejecución. Entrega. o. ... .a N. Q). V,. Q) Q). "O. iii >. z. Tiempo 1. Ohjetivos. 1. Calendarización. 2. 3. 4. '.i.. 2. 3. 4. '.i.. Especilicaciones Actividades Responsahilidades Equipos. Presupuesto Recursos Riesgos Personal. 1. 2. 3. 4.. Reportes Cambios Calidad Pronósticos. 1. 2. 3. 4. '.i.. Entrenamiento Documentación Li herar recursos Reasignar personal Aprenuizajes. Figura 11 Curva Lle rases de un proyecto IPMIJ. 2) Planeación Se identifica la forma ele llegar al objetivo.. Se plantean las fechas de entrega de resultados. importantes, presupuesto y recursos, y se identifican los riesgos. Al tener una buena planeación se busca contemplar todos los factores del proyecto para que los riesgos se minimicen y los recursos se optimicen.. En nuestro caso, la etapa de diseño y selección de componentes son las principales. actividades ele planeación, y se realizarán principalmente con software CAD para no realizar gastos constructivos en el diseño, además de que permite visual izar y dimensionar el sistema.. 3) Ejecución Se llevan a cabo las acciones definidas en la planeación y se les da seguimiento.. Una buena. planeación ayuda a una buena ejecución, pero se requiere una buena organización y trabajo en equipo para llevar a cabo.. Los reportes de status, control ele cambios, análisis de calidad y. estimados de terminación de proyecto se deben llevar en ésta fase. En el presente caso se ejecutará el prototipo y la múquina, hasta tener al equipo instalado y en marcha.. 4) Entrega Es la etapa final del proyecto y consiste en que el objetivo se cumpla en su totalidad. En el caso de una máquina, se debe entrenar a los operadores para su uso, crear la documentación y difundirla, y. 16.

(26) Capítulo 1. Introducción. retomar los aprendizajes para futuras ocasiones. Incluye el arranque del equipo, la validación. el análisis de confiabilidad y la creación de documentación.. 1. 6 Justificación El presente proyecto se trata de hacer un desarrollo tecnológico con el diseño y construcción de una máquina que realice de forma eficiente y económica operaciones de "tomar/dejar"'. con la oportunidad de aplicarlo en la industria mexicana. Se plantea cumplir con el perfil del egresado de la Maestría en Ciencias de Ingeniería, del Instituto Tecnológico de Monterrey, que indica [ 131: El egresado ad(]uiriní conocimientos sohre el diseño de productos elcctrúnicos. los procesos de recon\crsión industrial lJUe demanda el país. la automatizaciún de diversos tipos de industria y la modernizaciún de la misma. Los ohjetivos se estarán cumpliendo: el egresado estará en contacto con las tecnologías de punta en las ;írcas m;ís importantes de la clcctrúnica y las comunicaciones. y se estar.í logrando la transferencia de nuevas tecnologías que promuevan el avance tecnológico <lt: nuestro país.. Se trata de un reto por proponer una solución no comercial que supere a las existentes por su simplicidad y costo, basada en tecnología, diseño y creatividad. Se habla de desarrollo tecnológico por el hecho de diseñar un sistema no existente en el mercado y que cumpla con los requerimientos de automatización de una aplicación específica. que puede implementarse en otras áreas de manera análoga.. 1.7 Resumen A lo largo de este capítulo se ha introducido al lector en las ideas esenciales que dan razón al presente proyecto.. Se pretende incrementar la productividad en las industrias mexicanas y se. sugiere a la mecatrónica como opción para desarrollar la tecnología de una forma integral. Se ha descrito el proceso manual de volteo de botellas y la problemática de implementar un robot industrial para automatizarlo. Por último, se incluyó el tema de administración de proyectos con la intención de seguir este escrito como a un proyecto de ingeniería. En el siguiente capítulo se definirán los objetivos y primeras ideas para evaluar si es factible desarrollar una máquina que realice la operación de tomar-dejar de una forma costeable y robusta.. 17.

(27) Diseño. construcción y puesta en marcha de una máquina mecatrónica tipo ·1omarldejar" para la industria mexicana. 18.

(28) Capítulo 2. Definición y planeación. Capítulo 2. Definición y planeación. 2. 1 Objetivos El objetivo del proyecto es reducir costos por la operación de volteado de botellas. mediante un proyecto de productividad que tenga alta confiabilidad. Para lograr el objetivo se debe primero justificar la inversión con los ahorros obtenidos por el sistema automático contra la mano de obra. También. se debe verificar un excelente diseño para que la máquina tenga alta confiabilidad al realizar el volteado.. 2.1.1 Criterios de éxito Al definir los criterios de éxito (Tabla 2) se establece una especie de contrato al cual se supedita el buen desarrollo del proyecto en términos de ciertas variables que tendrán prioridad sobre otras. En este caso. como es un proyecto de ahorro y aumento de productividad, lo más importante será la inversión de capital y alcanzar una velocidad que cumpla con el requerimiento de mantener el índice de producción. Para cada variable se busca tener tres parámetros: el resultado mínimo. el objetivo (valor a buscar) y el máximo. Estos criterios se definen en acuerdo con la gerencia y los miembros del equipo que llevará a cabo el proyecto. La intención es tener claros los resultados deseados. para obtenerlos efectivamente. La inversión de capital se define en la siguiente sección.. 2.1.2 Cálculo de ahorros El cambio de una operación manual a una automática requiere una inversión, que es una asignación de recursos para propiciar que se lleven a cabo actividades con la expectativa de obtener algo de mayor valor para el inversionista en el futuro.. 19.

(29) Diseño, construcción y puesta en marcha de una máquina mecatrónica tipo ·1omarldejar" para la industria mexicana. Máximo. uso $40,000 uso $50.000 uso. Objetivo. Julio 2006. Mínimo. Junio 2006. Máximo. Diciembre 2006. Objetivo. Inversión de Capital. Mínimo. Puesta en marcha. $45,000. Confiabilidad. No afectar PR actual de la línea. Paro de producción. 5 días de instalación y pruebas. Velocidad de volteo por máquina. Objetivo. 70bpm. Máximo. 80 bpm. Mínimo. 60bpm. Incidentes de calidad y seguridad. Cero. Tabla 2 Resumen de criterios de éxito. Los beneficios que tendrá la máquina pueden considerarse desde el punto de vista de la ergonomía, productividad, eficiencia, flexibilidad, etc .. pero lo más importante es la entrega de ahorros que permita el nuevo sistema. Al ser un proyecto de ahorros. se busca realizarlo lo más pronto posible para evitar más pérdidas y tener un retorno de inversión lo antes posible. En este caso, el ahorro se obtiene principalmente por la reubicación de dos operadores. de tal forma que la nómina se modifique y las posiciones se reubican en el costo de manufactura, se busca que los operadores sean valorados por su experiencia y desarrollen funciones más técnicas como encargados de máquinas. Por estimación del salario pagado en la industria donde se implementará el sistema, el salario con prestaciones de un operador temporal sin especialidades técnicas es de $120,268 pesos anuales.. Se consideran dos operadores durante un turno de 8 horas.. Por ello,. estamos hablando de un proyecto que eliminará a dos operadores por un turno, es decir, $24,000 USO. Como primera estimación, los proyectos de ahorros en México para la empresa donde se implementará deben justificarse como una inversión de capital de dos años. es decir, el presupuesto máximo del proyecto es de $48,000 USO. buscando la máxima recuperación económica. Queda entendido que se partirá desde el diseño del sistema, por lo que se incurrirá en gastos de diseño, que no existirán en los nuevos sistemas que se instalen, por lo que se tendrá un mayor ahorro posteriormente. En términos financieros. se puede representar un proyecto como una serie de entradas y salidas de dinero en el tiempo. Estas entradas y salidas de dinero se les conoce como flujos de efectivo.. 20.

(30) Capítulo 2. Definición y planeación. Considerando el riesgo financiero de invertir en México, se debe justificar el ahorro para un retorno de inversión. o ROR por sus siglas en inglés, de 200'c en los primeros tres años. Sólo en contadas ocasiones se acepta justificarlo a 5 años.. La lasa interna de retorno (TIR) equivale a la lasa de. interés producida por un proyecto de inversión con pagos (valores negativos) e ingresos (valores positivos) que ocurren en períodos regulares. El valor presente neto. o NPV por sus siglas en inglés. es un indicador que pretende representar el poder de compra hoy que harían estar indistinto entre esa cantidad hoy y todos los flujos (poderes de compra) por venir asociados a un proyecto (flujos netos positivos y negativos). Un proyecto resultará financiable cuando su NPV sea positivo.. A mayor NPV. más atractivo resultará el. proyecto. El NPV de una inversión se calcula a partir de una tasa de descuento, de 8 ..57r en nuestro caso. y una serie de pagos futuros e ingresos. El flujo de capital se muestra en la siguiente Tabla 3.. AÑO. o Inversión Ahorros Flujo de capital. 1. -44,445 -44500. NPV ROR. 21099.65 21099.65. 3ANOS $ 9,443.98 20.00%. 2. 3. 4. o. o. o. o. 21099.65 21099.65. 21099.65 21099.65. 21099.65 21099.65. 21099.65 21099.65. NVP ROR. 5. 5ANOS $38,701.17 38%. Tabla 3 Flujos <le inversión. Considerando un tipo de cambio de 11.40 pesos por dólar, se ahorrarán $21.099.65 USO anual mente. En este caso. para justificar la inversión de capital, ésta deberá ser máximo de $44.500 USO. Con base en esto se retroalimenta el alcance del proyecto y su estimado de costos. hasta llegar a coincidir: de lo contrario. el proyecto no es justificable desde el punto de vista de ahorros. De aquí surge el objetivo principal del proyecto: obtener ahorros mediante la reubicación de dos operadores durante un turno. lo cual se logra con una inversión menor a $44 ..500 USO.. 21.

Figure

Documento similar

En este sentido, puede defenderse que, si la Administración está habilitada normativamente para actuar en una determinada materia mediante actuaciones formales, ejerciendo

En la parte central de la línea, entre los planes de gobierno o dirección política, en el extremo izquierdo, y los planes reguladores del uso del suelo (urbanísticos y

Esto le da un potencial estructural excelente que poco se explota en el mundo, excepto por algunos países que tienen larga tradición en su uso como son India, Malasia, China, y

Se ha logrado que en el diseño teórico de la máquina no aparezcan frecuencias resonantes que interfirieran en la medida de vibraciones y

Para ello, trabajaremos con una colección de cartas redactadas desde allí, impresa en Évora en 1598 y otros documentos jesuitas: el Sumario de las cosas de Japón (1583),

Tejidos de origen humano o sus derivados que sean inviables o hayan sido transformados en inviables con una función accesoria.. Células de origen humano o sus derivados que

MOTIVACIÓN INTRÍNSECA TOMA DE DECISONES. ACEPTACIÓN

No obstante, a partir de la puesta en marcha del TLCAN y del Acuerdo sobre la Agricultura de la Ronda Uruguay del GATT , los subsidios a la agricultura mexicana tendieron

![Figura 50 Rediseño de sistema con dos brazos, con cilindros SLT [ProEngineer 2000i]](https://thumb-us.123doks.com/thumbv2/123dok_es/2195957.510232/74.915.165.846.122.509/figura-rediseño-sistema-con-brazos-cilindros-slt-proengineer.webp)