UNIVERSIDAD POLITÉCNICA DE MADRID

ESCUELA TÉCNICA SUPERIOR DE INGENIEROS

DE CAMINOS, CANALES Y PUERTOS

DOSIFICACIÓN, PROPIEDADES Y DURABILIDAD EN

HORMIGÓN AUTOCOMPACTANTE PARA

EDIFICACIÓN

TESIS DOCTORAL

ESTER B. BERMEJO NÚÑEZ

Ingeniera de Caminos, Canales y Puertos

DEPARTAMENTO DE INGENIERÍA CIVIL:

CONSTRUCCIÓN

ESCUELA TÉCNICA SUPERIOR DE INGENIEROS

DE CAMINOS, CANALES Y PUERTOS

DOSIFICACIÓN, PROPIEDADES Y DURABILIDAD EN

HORMIGÓN AUTOCOMPACTANTE PARA EDIFICACIÓN

ESTER B. BERMEJO NÚÑEZ

Ingeniera de Caminos, Canales y Puertos

DIRECTORES DE TESIS

JAIME C. GÁLVEZ RUIZ

Doctor Ingeniero de Caminos, Canales y Puertos

MANUEL FERNÁNDEZ CÁNOVAS

Doctor Ingeniero de Construcción

Bermejo Núñez, Ester B.

Madrid, junio de 2009

Tribunal nombrado por el Mgfco. y Excmo. Sr. Rector de la Universidad Politécnica de

Madrid, el día ……. de ………. de 200….

Presidente:

Vocal:

Vocal:

Vocal:

Secretario:

Suplente:

Suplente:

Realizado el acto de defensa y lectura de la Tesis el día ... de ... de 200…

en la E.T.S. de Ingenieros de Caminos, Canales y Puertos de la U.P.M.

Calificación:

EL

PRESIDENTE

LOS

VOCALES

AGRADECIMIENTOS

Cuando empecé esta etapa de mi vida hace tres años y medio, siempre supuse que la

redacción de los agradecimientos supondría un punto y seguido en mi vida, donde se

acabaría una larga e importante fase de ella. El resultado es la finalización de esta tesis

doctoral. Durante este tiempo, lleno de altibajos y de dificultades, quiero dar las gracias a

todos los que me habéis apoyado, comprendido y animado de algún modo para que este

trabajo de investigación pueda ver la luz.

En primer lugar, deseo agradecer a los Profesores Jaime C. Gálvez Ruiz y Manuel

Fernández Cánovas, como directores de esta tesis, su gran apoyo recibido así como la

pormenorizada atención con la que han dirigido el desarrollo de la misma. Gracias por el

tiempo dedicado y por los consejos recibidos que no sólo me han ayudado a formarme

profesionalmente.

A la Profesora Amparo Moragues Terrades quisiera agradecerle su ayuda durante el

transcurso de esta tesis doctoral en el aspecto de la durabilidad de los materiales, pero

sobre todo le agradezco sus consejos y tiempo dedicado de una manera desinteresada.

También deseo dar las gracias al Departamento de Ingeniería Estructural del Politecnico

di Milano (Italia), especialmente a los Profesores Marco di Prisco y Liberato Ferrara, así

como, a todo su grupo por la hospitalidad y ayuda recibida durante mi estancia de cuatro

Bas su desinteresada colaboración y ayuda para la realización de esta tesis, pero por

encima de eso le agradezco nuestras largas conversaciones, consejos y momentos

vividos a lo largo de este tiempo. Gracias por tu tolerancia y amistad.

De igual modo le agradezco especialmente a Felipe Sanz Sanz su ayuda inestimable en

la realización del extenso programa experimental que conlleva este trabajo de

investigación. Gracias por los momentos vividos “codo a codo” en el laboratorio.

El desarrollo de esta tesis no habría sido posible sin el apoyo económico brindado por la

Fundación Agustín de Betancourt y el Ministerio de Educación y Ciencia a través de sus

becas predoctorales concedidas a lo largo de estos años. También deseo agradecer al

Colegio de Ingenieros de Caminos, Canales y Puertos por su ayuda económica recibida

para la realización de esta tesis doctoral, al Instituto Español del Cemento y sus

Aplicaciones (IECA) por la financiación parcial de los ensayos y, a los Ministerios de

Educación y Ciencia y de Fomento por las ayudas económicas recibidas a través de los

proyectos BIA2005-09250-C03-03, MFOM 2004/09 y MFOM 01/07.

Agradezco también a todo el personal de la Escuela de Ingenieros de Caminos, Canales

y Puertos de la Universidad Politécnica de Madrid, el apoyo y acogimiento recibido por su

parte desde que comencé a desarrollar mi labor investigadora en este centro, así como

las facilidades prestadas por parte de todos ellos para la realización de este trabajo.

Deseo expresar mi especial agradecimiento al personal de la Biblioteca de dicho centro,

en especial a Concepción García Viñuelas y Carmen Delgado Martín, por su dedicación y

meritoria cooperación.

En el plano personal me gustaría agradecer en primer lugar a mi familia que me ha

acompañado durante este camino pero, sobre todo, a mis padres, Arcadia y Jesús, por su

incondicional apoyo, esfuerzo, preocupaciones, compresión y ayuda recibida en todo

momento. Gracias también a mis abuelos, León y María, por los ánimos recibidos. Y,

especial mención, para mi abuela Lucía por el hueco dejado en este tiempo.

No puedo olvidarme de todas aquellas personas con las que he convivido y que me han

acompañado en esta etapa de mi vida. Gracias especialmente a Beatriz García

Fernández, a David Cendón Franco, a Javier Rodríguez del Viso, a Galit Agranati

También deseo expresar mi más sentido agradecimiento a todas aquellas personas que

directa o indirectamente modo han contribuido con su apoyo, comentarios, sugerencia y

ayuda en el desarrollo de esta tesis doctoral.

i

ÍNDICE DE CONTENIDOS

Listado de figuras ... vi

Listado de tablas ... xvii

Resumen ... xxi

Abstract ... xxiii

Capítulo 1. Estado del arte de los hormigones autocompactantes ... 1

1.1. Introducción ... 3

1.1.1. Reseña histórica ... 4

1.1.2. Ventajas del hormigón autocompactante ... 5

1.1.3. Campos de aplicación ... 6

1.1.4. Normativa actual ... 8

1.2. Materiales empleados en la fabricación de hormigones autocompactantes ... 9

1.2.1. Áridos ... 9

1.2.1.1. Árido grueso ... 9

1.2.1.2. Arena ... 10

1.2.1.3. Filler mineral ... 10

1.2.2. Cementos ... 11

1.2.3. Adiciones ... 12

1.2.3.1. Ceniza volante ... 12

1.2.3.2. Humo de sílice ... 13

1.2.3.3. Otras adiciones ... 14

1.2.4. Agua ... 14

1.2.5. Aditivos ... 14

1.2.5.1. Superplastificantes ... 15

ii

1.3. Caracterización de los hormigones autocompactantes en estado fresco ... 16

1.3.1. Propiedades en estado fresco ... 16

1.3.1.1. Reología ... 16

1.3.1.2. Capacidad de relleno ... 18

1.3.1.3. Capacidad de paso ... 18

1.3.1.4. Resistencia a la segregación ... 19

1.3.1.5. Fiabilidad ... 19

1.3.1.6. Tiempo abierto ... 19

1.3.2. Métodos de ensayos para la caracterización de hormigones autocompactantes ... 19

1.3.2.1. Ensayo de escurrimiento ... 20

1.3.2.2. Ensayo de escurrimiento con el anillo japonés ... 22

1.3.2.3. Ensayo de la caja en L ... 24

1.3.2.4. Ensayo del embudo en V ... 26

1.3.2.5. Otros ensayos ... 27

1.3.3. Exigencias de autocompactabilidad ... 34

1.4. Métodos de dosificación ... 37

1.4.1. Introducción ... 37

1.4.2. Métodos de dosificación del hormigón autocompactante ... 38

1.4.2.1. Ensayos previos sobre pasta y morteros ... 38

1.4.2.2. Método de dosificación CBI ... 41

1.4.2.3. Método de dosificación LCPC ... 41

1.4.2.4. Método general de dosificación ... 42

1.4.2.5. Métodos de dosificación basados en el método general ... 42

1.4.2.6. Método de dosificación JSCE ... 44

1.4.2.7. Método de dosificación UPC ... 45

1.4.2.8. Método de dosificación EFNARC ... 46

1.4.2.9. Método de dosificación ACI ... 47

1.4.3. Composición orientativa de la mezcla ... 48

1.4.4. Designación del hormigón autocompactante ... 51

1.5. Caracterización de los hormigones autocompactantes en estado endurecido .. 54

1.5.1. Resistencia a compresión ... 54

1.5.2. Resistencia a tracción indirecta ... 55

1.5.3. Módulo de elasticidad ... 56

1.5.4. Retracción ... 57

1.5.5. Fluencia ... 60

1.6. Durabilidad de hormigones autocompactantes ... 62

1.6.1. Microestructura e hidratación del hormigón autocompactante ... 62

1.6.2. Mecanismos de transporte ... 65

1.6.3. Mecanismos de degradación ... 67

1.6.3.1. Carbonatación ... 67

1.6.3.2. Penetración del ión cloruro ... 67

1.6.3.3. Ataque por sulfatos ... 68

1.6.3.4. Ataque por ácidos y álcalis ... 69

1.6.3.5. Reacción árido-álcali ... 69

iii

1.6.4. Resistencia al fuego ... 71

1.7. Consideraciones finales ... 72

Capítulo 2. Objetivos ... 75

Capítulo 3. Dosificación y caracterización del hormigón autocompactante ... 81

3.1. Introducción ... 83

3.2. Criterios de diseño ... 83

3.3. Materiales empleados ... 84

3.3.1. Áridos ... 84

3.3.2. Cemento ... 86

3.3.3. Adición ... 87

3.3.4. Agua ... 87

3.3.5. Aditivo ... 87

3.4. Descripción de los ensayos ... 88

3.4.1. Proceso de fabricación del hormigón autocompactante ... 88

3.4.2. Tipo de probetas ... 90

3.4.3. Ensayos en estado fresco ... 90

3.4.3.1. Ensayo de extensión de flujo ... 92

3.4.3.2. Ensayo de la caja en L ... 92

3.4.3.3. Ensayo del embudo en V ... 93

3.4.4. Ensayos en estado endurecido ... 93

3.3.4.1. Ensayo de resistencia a compresión ... 93

3.3.4.2. Ensayo de módulo de elasticidad a compresión ... 94

3.3.4.3. Ensayo de resistencia a tracción ... 96

3.3.4.4. Ensayo de fluencia y retracción ... 97

3.5. Resultados ... 101

3.5.1. Dosificaciones adoptadas ... 101

3.5.2. Resultados de los ensayos en estado fresco ... 103

3.5.3. Resultados de los ensayos en estado endurecido ... 104

3.5.3.1. Ensayo de resistencia a compresión ... 104

3.5.3.2. Ensayo de módulo de elasticidad a compresión ... 106

3.5.3.3. Ensayo de resistencia a tracción indirecta ... 109

3.5.3.4. Ensayo de fluencia y retracción ... 112

Capítulo 4. Caracterización del mortero y la pasta de cemento ... 117

4.1. Introducción ... 119

4.24. Materiales empleados ... 119

4.2.1. Arena normalizada ... 119

4.2.2. Cemento ... 120

4.2.3. Adición ... 120

4.2.4. Agua ... 120

iv

4.3.1. Fabricación de las probetas de mortero ... 120

4.3.2. Determinación de resistencias mecánicas ... 123

4.3.2.1. Ensayo de resistencia a flexotracción ... 123

4.3.2.2. Ensayo de resistencia a compresión ... 124

4.4. Pasta ... 125

4.4.1. Ensayo de consistencia normal ... 125

4.4.2. Ensayo de tiempo de fraguado ... 128

4.4.3. Ensayo de estabilidad de volumen ... 128

4.5. Resultados ... 131

4.5.1. Mortero ... 131

4.5.1.1. Dosificaciones de las probetas de mortero ... 131

4.5.1.2. Ensayo de resistencia a flexotracción ... 132

4.5.1.3. Ensayo de resistencia a compresión ... 131

4.5.2. Pasta ... 138

4.5.2.1. Ensayo de consistencia normal ... 138

4.5.2.2. Ensayo de tiempo de fraguado ... 139

4.5.2.3. Ensayo de estabilidad de volumen ... 142

Capítulo 5. Ensayos de durabilidad del hormigón autocompactante ... 143

5.1. Introducción ... 145

5.2. Descripción de los ensayos ... 145

5.2.1. Ensayo de penetración de agua bajo presión ... 145

5.2.2. Ensayo de penetración del ión cloruro ... 148

5.2.3. Ensayo de carbonatación acelerada ... 151

5.2.4. Porosimetría por intrusión de mercurio ... 154

5.2.5. Análisis térmico (ATD/TG) ... 158

5.2.6. Rayos-X ... 163

5.3. Resultados ... 163

5.3.1. Ensayo de penetración de agua bajo presión ... 163

5.3.2. Ensayo de penetración del ión cloruro ... 164

5.3.3. Ensayo de carbonatación acelerada ... 167

5.3.4. Porosimetría por intrusión de mercurio ... 172

5.3.5. Análisis térmico (ATD/TG) ... 177

5.3.6. Rayos-X ... 184

Capítulo 6. Discusión de resultados ... 185

6.1. Introducción ... 189

6.2. Morteros ... 189

6.2.1. Dosificaciones ... 189

6.2.2. Propiedades mecánicas ... 190

6.3. Pastas ... 192

6.3.1. Ensayo de consistencia normal ... 191

6.3.2. Ensayo de tiempo de fraguado ... 192

v

6.4. Hormigones autocompactantes ... 193

6.4.1. Dosificaciones ... 193

6.4.2. Estado fresco ... 195

6.4.3. Estado endurecido ... 195

6.4.3.1. Propiedades mecánicas ... 195

6.4.3.2. Retracción ... 199

6.4.3.3. Fluencia ... 203

6.4.4. Durabilidad y microestructura ... 209

6.4.4.1. Hormigones 2 y 3 ... 210

6.4.4.2. Hormigones 2, 3 y 8 ... 213

6.4.4.3. Hormigones 1 y 5 ... 218

6.4.4.4. Hormigones 4 y 5 ... 219

6.4.4.5. Hormigones 4 y 6 ... 222

6.4.4.6. Hormigones 4 y 7 ... 225

6.4.4.7. Resumen ... 227

Capítulo 7. Conclusiones y futuras líneas de investigación ... 233

7.1. Introducción ... 235

7.2. Introduction ... 235

7.3. Conclusiones ... 235

7.3.1. Morteros ... 236

7.3.2. Pastas ... 236

7.3.3. Hormigones autocompactantes ... 237

7.4. Conclusions ... 240

7.4.1. Mortars ... 240

7.4.2. Pastes ... 240

7.4.3. Self-compacting concretes ... 241

7.5. Futuras líneas de investigación ... 244

Capítulo 8. Referencias y normas ... 245

8.1. Referencias ... 247

8.2. Normas ... 261

Anejos Anejo 1. Resultados de los ensayos de hormigón fresco de las dosificaciones de prueba con los cementos estudiados ... 265

Anejo 2. Resultados de los ensayos de hormigón fresco para las dosificaciones adoptadas ... 347

Anejo 3. Resultados de los ensayos de hormigón endurecido de las dosificaciones adoptadas ... 359

vi

Anejo 5. Resultados de los ensayos de mortero para las dosificaciones adoptadas . 385

Anejo 6. Digitalización de la huella de la marca de agua resultante del ensayo de penetración de agua bajo presión para cada hormigón estudiado ... 397

Anejo 7. Digitalización de la huella de la marca de carbonatación resultante del ensayo de carbonatación acelerada para cada hormigón estudiado ... 415

Anejo 8. Gráficos de ATD y TG de cada hormigón estudiado ... 465

Anejo 9. Difragtogramas (rayos-x) para los hormigones estudiados ... 483

Anejo 10. Fotografías de los ensayos de hormigón fresco correspondientes a las dosificaciones adoptadas para cada cemento. ... 487

Anejo 11. Fotografías de la sección longitudinal de cada probeta tras el ensayo de penetración de agua bajo presión para cada dosificación estudiada ... 499

Anejo 12. Fotografías de la sección transversal de cada probeta tras el ensayo de carbonatación acelerada para cada dosificación estudiada ... 509

vii

LISTADO DE FIGURAS

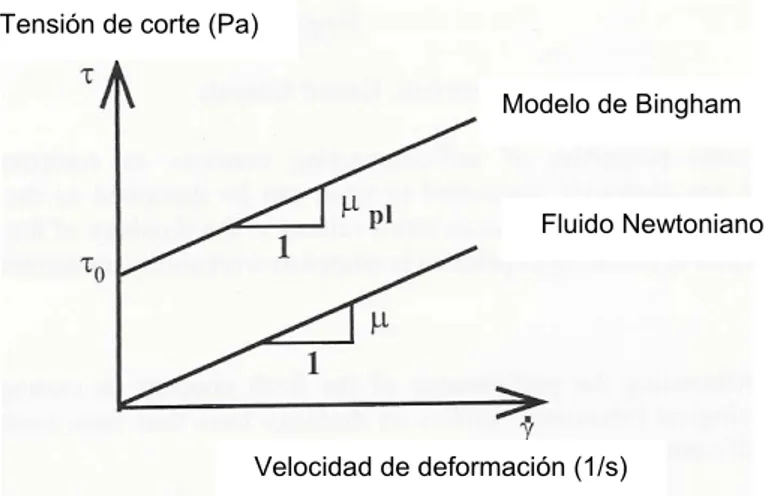

Figura 1.1. Curvas de flujos correspondientes a los de modelos de Bingham y Newton (Skarendahl et al., 2000). ... 17 Figura 1.2. Curvas de flujo de un hormigón autocompactante (HAC), de un hormigón

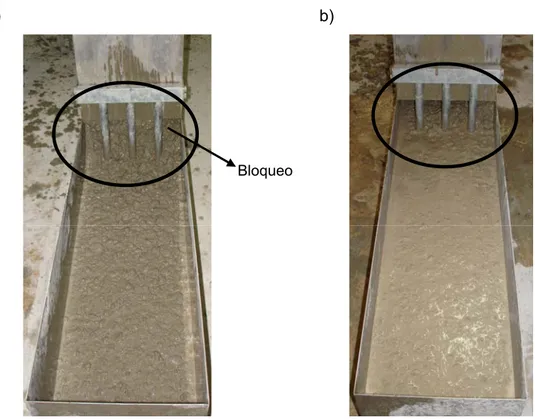

convencional (HC) y un hormigón de alta resistencia (HAR) (ACHE, 2008). ... 18 Figura 1.3. Mecanismo de bloqueo (Skarendahl et al., 2000). ... 19 Figura 1.4. Dimensiones y montaje del ensayo de escurrimiento (De Schutter et al.,

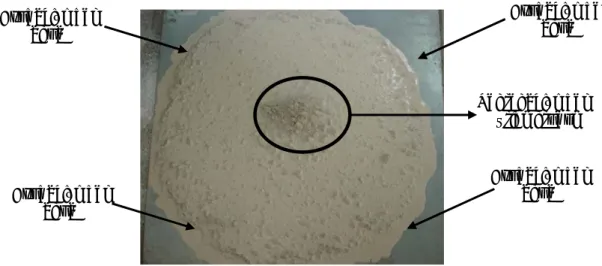

2008). ... 20 Figura 1.6. Aspecto de un hormigón autocompactante donde se ha producido

segregación del árido grueso en el centro y de pérdida de agua en el frente de avance del ensayo. ... 22 Figura 1.7. Dimensiones básicas y montaje del ensayo de escurrimiento con anillo

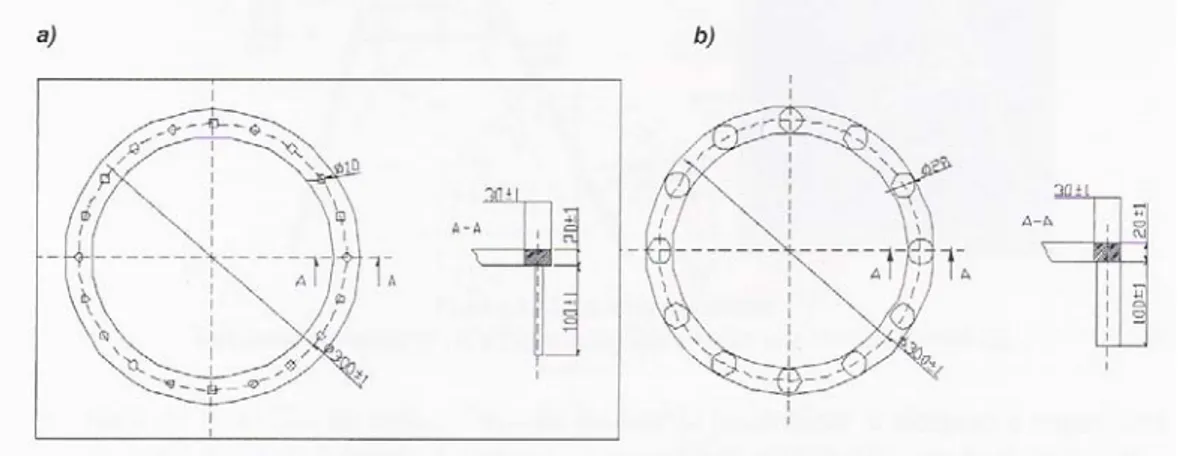

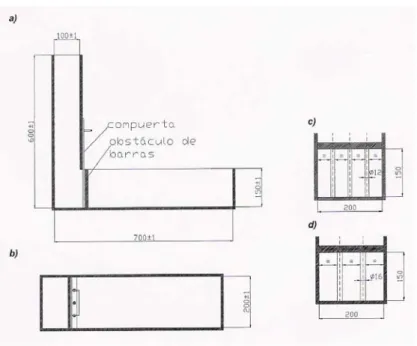

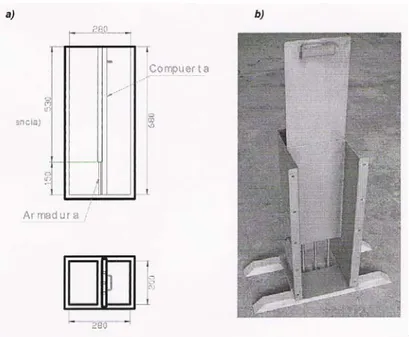

japonés. (De Schutter et al., 2008). ... 22 Figura 1.8. Configuración de las barras en el anillo J: a) tamaño máximo de árido ≤ 20 mm, y b) tamaño máximo de árido > 20 mm (ACHE, 2008). ... 23 Figura 1.9. Determinación de las alturas H1 y H2 (ACHE, 2008). ... 24 Figura 1.10. Configuración de la caja en L: a) vista general del molde, b) planta, c)

viii

Figura 1.12. Resultado final del ensayo de la caja en L: a) hormigón autocompactante

que presenta bloqueo, y b) hormigón autocompactante con una capacidad de paso

adecuada. ... 26

Figura 1.13. Dimensiones del embudo en V (ACHE, 2008). ... 27

Figura 1.14. Configuración de la caja en U: a) vista general del molde, y b) vista de uno de los laterales con el lado descubierto (ACHE, 2008). ... 28

Figura 1.15. Ensayo de la Caja en U (Skarendahl et al., 2000). ... 28

Figura 1.16. Dimensiones del ensayo de Orimet (en mm). El diámetro del orificio varía de 600 mm para morteros a 90 mm para áridos cuyo tamaño máximo es 25 mm, pero el diámetro común es 80 mm. (De Schutter et al., 2008). ... 29

Figura 1.17. Ensayo de la caja de relleno: a) aparato original, y b) aparato modificado. (Skarendahl et al., 2000). ... 29

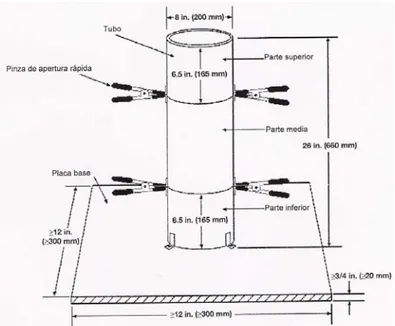

Figura 1.18. Dimensiones del equipo del ensayo de columna (ASTM C1610/C1610M-06a; ACHE, 2008). ... 31

Figura 1.19. Dimensiones del equipo del ensayo de tubo-U (ACHE, 2008). ... 32

Figura 1.20. Imágenes de la realización del ensayo de Tubo-U (ACHE, 2008). ... 32

Figura 1.21. Ensayo de estabilidad con tamiz (De Schutter et al., 2008). ... 33

Figura 1.22. Ensayo del flujo vertical (Skarendahl et al., 2000). ... 33

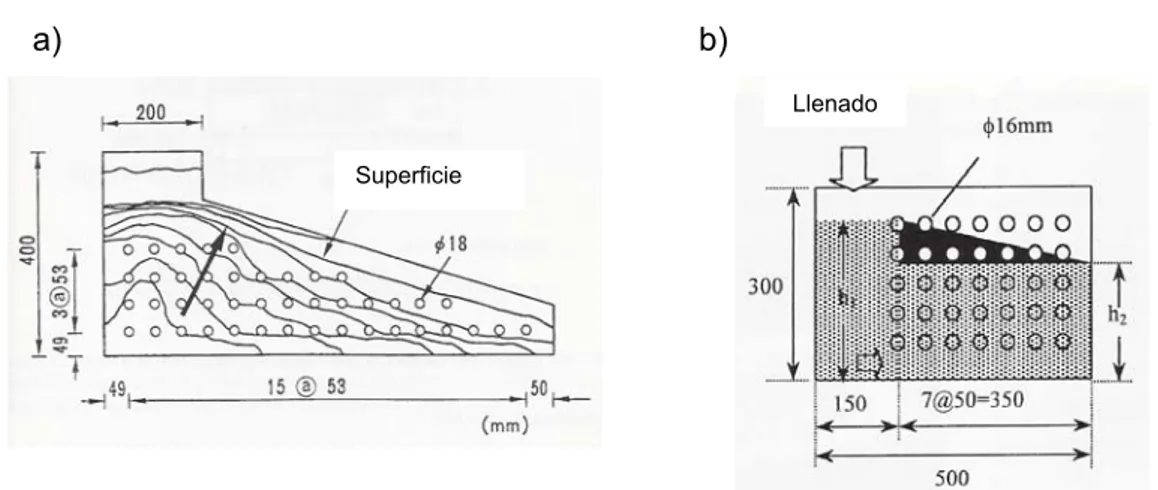

Figura 1.23. Dimensiones de la caja para el ensayo de control al 100% (Okamura et al., 2000; ACHE, 2008). ... 34

Figura 1.24. Ensayo de control al 100%: a) antes de la realización del ensayo, y b) detalle del flujo del hormigón a través de la caja. (Skarendahl et al., 2000). ... 34

Figura 1.25. Ensayo de flujo de mortero (Skarendahl et al., 2000). ... 39

Figura 1.26. Ensayo de embudo en V de mortero (Skarendahl et al., 2000). ... 39

Figura 1.27. Cono de Marsh (Gettu et al., 2003; ACHE, 2008). ... 40

Figura 1.28. Mini-cono (Kantro, 1980; Gettu et al., 2003; ACHE, 2008). ... 40

Figura 1.29. Esquema del método de dosificación UPC (Gomes et al., 2001; ACHE, 2008). ... 46

Figura 1.30. Dosificación de un hormigón autocompactante de resistencias medias (Gettu et al., 2003, 2004a). ... 50

Figura 1.31. Dosificación de un hormigón autocompactante de alta resistencia (Gettu et al., 2003, 2004a). ... 50

Figura 1.32. Clasificación propuesta por Walraven (Walraven, 2003; ACHE, 2008). .. 52

ix

Figura 3.1. Curva granulométrica de la arena. ... 84

Figura 3.2. Curva granulométrica de la grava original. ... 85

Figura 3.3. Curva granulométrica de la grava tamizada. ... 86

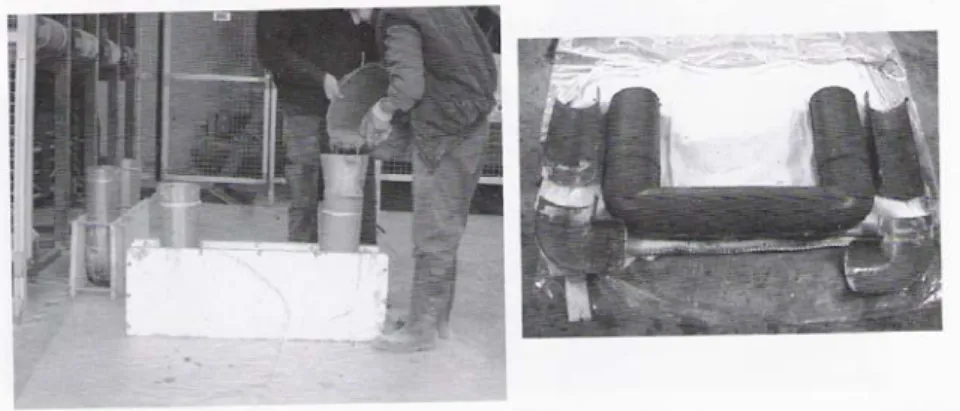

Figura 3.4. Proceso de fabricación del hormigón autocompactante: a) grava pesada

preparada para su incorporación en la amasadora; b) adición de agua con aditivo a

la amasadora, y c) amasado en la amasadora. ... 89

Figura 3.5. Ensayos en estado fresco: a) llenado del cono para el ensayo de extensión

de flujo; b) hormigón extendido al final del ensayo de extensión de flujo; c) resultado

final del ensayo de la caja en L, y d) llenado del embudo en V para dicho ensayo. 91

Figura 3.6. Ensayos de resistencia a compresión y módulo de elasticidad a

compresión: a) proceso de refrentado de las probetas; b) probeta refrentada; c)

probeta preparada para ensayarse; d) probeta rota tras finalizar el ensayo de

resistencia a compresión y e-f) ensayo para la medida del módulo de elasticidad a

compresión. ... 95

Figura 3.7. Ensayo de resistencia a tracción indirecta: a) probeta preparada para el

ensayo; b) resultado final tras el ensayo, y c) imagen de una de las dos mitades de

probeta resultantes. ... 97

Figura 3.8. Ensayo de retracción y fluencia: a) probetas de fluencia en el bastidor; b)

probeta de retracción; c) rótula del bastidor empleado; d) placas rectificadas de

acero para garantizar la planeidad y paralelismo de las bases de las probetas; e)

reloj comparador mecánico DEMEC con el que se hacían las medidas, y f) gato

hidráulico para dar carga a las probetas durante el ensayo y así mantenerlas en

carga constante. ... 98

Figura 3.9. Resistencia a compresión. Cemento: I 42,5 R/SR. Adición: ceniza volante.

... 104

Figura 3.10. Resistencia a compresión. Cemento: CEM II/A-V 42,5 N. Adición: filler

calizo. ... 104

Figura 3.11. Resistencia a compresión. Cemento: CEM II/A-V 42,5 R. Adición: filler

calizo. ... 104

Figura 3.12. Resistencia a compresión. Cemento: CEM I 42,5 R. Adición: filler calizo.

... 104

Figura 3.13. Resistencia a compresión. Cemento: I 42,5 R/SR. Adición: filler calizo. 105

Figura 3.14. Resistencia a compresión. Cemento: CEM II/A-S 42,5 N. Adición: filler

calizo. ... 105

Figura 3.15. Resistencia a compresión. Cemento: BL II/A-L 42,5 R. Adición: filler

x

Figura 3.16. Resistencia a compresión. Cemento: CEM II/A-P 42,5 R. Adición: filler

calizo. ... 105

Figura 3.17. Resistencia a compresión. Cemento: CEM II/B-L 32,5 N. Adición: filler

calizo. ... 105

Figura 3.18. Comparación de la resistencia a compresión. ... 106

Figura 3.19. Módulo de elasticidad a compresión. Cemento: I 42,5 R/SR. Adición:

ceniza volante. ... 107

Figura 3.20. Módulo de elasticidad a compresión. Cemento: CEM II/A-V 42,5 N.

Adición: filler calizo. ... 107

Figura 3.21. Módulo de elasticidad a compresión. Cemento: CEM II/A-V 42,5 R.

Adición: filler calizo. ... 107

Figura 3.22. Módulo de elasticidad a compresión. Cemento: CEM I 42,5 R. Adición:

filler calizo. ... 107

Figura 3.23. Módulo de elasticidad a compresión. Cemento: I 42,5 R/SR. Adición: filler

calizo. ... 107

Figura 3.24. Módulo de elasticidad a compresión. Cemento: CEM II/A-S 42,5 N.

Adición: filler calizo. ... 107

Figura 3.25. Módulo de elasticidad a compresión. Cemento: BL II/A-L 42,5 R. Adición:

filler calizo. ... 108

Figura 3.26. Módulo de elasticidad a compresión. Cemento: CEM II/A-P 42,5 R.

Adición: filler calizo. ... 108

Figura 3.27. Módulo de elasticidad a compresión. Cemento: CEM II/B-L 32,5 N.

Adición: filler calizo. ... 108

Figura 3.28. Comparación del módulo de elasticidad a compresión. ... 109

Figura 3.29. Resistencia a tracción indirecta. Cemento: I 42,5 R/SR. Adición: ceniza

volante. ... 110

Figura 3.30. Resistencia a tracción indirecta. Cemento: CEM II/A-V 42,5 N. Adición:

filler calizo. ... 110

Figura 3.31. Resistencia a tracción indirecta. Cemento: CEM II/A-V 42,5 R. Adición:

filler calizo. ... 110

Figura 3.32. Resistencia a tracción indirecta. Cemento: CEM I 42,5 R. Adición: filler

calizo. ... 110

Figura 3.33. Resistencia a tracción indirecta. Cemento: I 42,5 R/SR. Adición: filler

calizo. ... 110

Figura 3.34. Resistencia a tracción indirecta. Cemento: CEM II/A-S 42,5 N. Adición:

xi

Figura 3.35. Resistencia a tracción indirecta. Cemento: BL II/A-L 42,5 R. Adición: filler

calizo. ... 111

Figura 3.36. Resistencia a tracción indirecta. Cemento: CEM II/A-P 42,5 R. Adición:

filler calizo. ... 111

Figura 3.37. Resistencia a tracción indirecta. Cemento: CEM II/B-L 32,5 N. Adición:

filler calizo. ... 111

Figura 3.38. Comparación de la resistencia a tracción indirecta. ... 112

Figura 3.39. Ensayo de fluencia y retracción: Registro de la temperatura durante el

ensayo. ... 113

Figura 3.40. Ensayo de fluencia y retracción: Registro de la humedad durante el

ensayo. ... 113

Figura 3.41. Deformación diferida total. ... 113

Figura 3.42. Deformación por fluencia. ... 113

Figura 3.43. Retracción medida en la probeta C. ... 113

Figura 3.44. Coeficiente de fluencia. ... 113

Figura 3.45. Ensayo de fluencia y retracción: ... 114

Registro de la temperatura durante el ensayo. ... 114

Figura 3.46. Ensayo de fluencia y retracción: Registro de la humedad durante el

ensayo. ... 114

Figura 3.47. Deformación diferida total. ... 114

Figura 3.48. Deformación por fluencia. ... 114

Figura 3.49. Retracción medida en la probeta C. ... 114

Figura 3.50. Coeficiente de fluencia. ... 114

Figura 3.51. Deformación diferida total. ... 115

Figura 3.52. Deformación por fluencia. ... 115

Figura 3.53. Retracción medida en la probeta C. ... 115

Figura 3.54. Coeficiente de fluencia. ... 115

Figura 3.55. Comparación de la deformación diferida total. ... 116

Figura 3.56. Comparación de la deformación por fluencia. ... 116

Figura 3.57. Comparación de la retracción. ... 116

Figura 3.58. Coeficiente de fluencia. ... 116

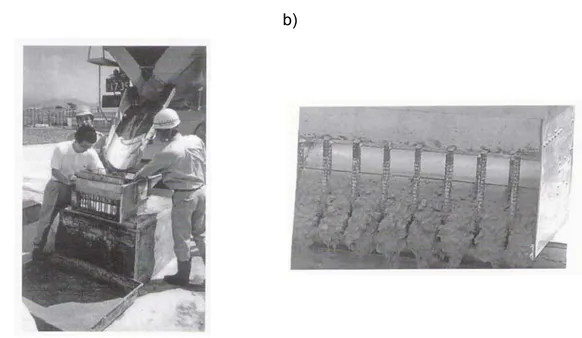

Figura 4.1. Preparación de las probetas de mortero: a) pesado de la arena

normalizada; b) pesado de la adición (en este caso, filler calizo); c) amasadora

planetaria de dos velocidades para mortero; d) agua, cemento y adición antes del

xii

Figura 4.1. (Continuación) g) probetas de mortero compactadas y enrasadas, y h) seis

probetas de cada tipo de mortero una vez acabadas. ... 123

Figura 4.2. Ensayo de resistencia a flexotracción: a) probetas prismáticas antes del

ensayo; b) probeta durante el ensayo; c) probeta rota tras el ensayo, y d) dos

mitades resultantes del ensayo. ... 124

Figura 4.3. Ensayo de resistencia a compresión: a) probeta semi-prismática durante el

ensayo; b) probeta rota tras el ensayo a 2 días, y c) probeta rota tras el ensayo a 28

días. ... 125

Figura 4.4. Ensayo de determinación del agua de consistencia normal: a) equipo de

Vicat manual; b) inicio del ensayo de consistencia normal; c) fin del ensayo de

consistencia normal, y d) detalle de la sonda penetrando en la pasta. ... 127

Figura 4.5. Ensayo de determinación del tiempo de principio y final de fraguado: a)

aparato de aguja Vicat automático; b) detalle de penetración de la aguja en la pasta;

c) pasta en el instante correspondiente al tiempo de inicio de fraguado, y d) pasta

una vez finalizado el ensayo. ... 129

Figura 4.6. Ensayo de estabilidad de volumen: a) molde de Le Chatelier; b) llenado del

molde de Le Chatelier; c) molde tras el ensayo con las agujas separadas; d)

conjunto preparado para su introducción en el baño, y e) vista del baño termostático

con los moldes en su interior. ... 130

Figura 4.7. Resistencia a flexotracción. Cemento: CEM I 42,5 R. Adición: filler calizo.

... 133

Figura 4.8. Resistencia a flexotracción. Cemento: I 42,5 R/SR. Adición: ceniza volante.

... 133

Figura 4.9. Resistencia a flexotracción. Cemento: I 42,5 R/SR. Adición: filler calizo. 133

Figura 4.10. Resistencia a flexotracción. Cemento: CEM II/A-V 42,5 R. Adición: filler

calizo. ... 133

Figura 4.11. Resistencia a flexotracción. Cemento: CEM II/A-V 42,5 N. Adición: filler

calizo. ... 133

Figura 4.12. Resistencia a flexotracción. Cemento: CEM II/A-S 42,5 N. Adición: filler

calizo. ... 133

Figura 4.13. Resistencia a flexotracción. Cemento: CEM II/A-P 42,5 R. Adición: filler

calizo. ... 134

Figura 4.14. Resistencia a flexotracción. Cemento: CEM II/B-L 32,5 N. Adición: filler

calizo. ... 134

Figura 4.15. Resistencia a flexotracción. Cemento: BL II/A-L 42,5R. Adición: filler

calizo. ... 134

xiii

Figura 4.17. Resistencia a compresión. Cemento: CEM I 42,5 R. Adición: filler calizo.

... 135

Figura 4.18. Resistencia a compresión. Cemento: I 42,5 R/SR. Adición: ceniza volante.

... 135

Figura 4.19. Resistencia a compresión. Cemento: I 42,5 R/SR. Adición: filler calizo. 136

Figura 4.20. Resistencia a compresión. Cemento: CEM II/A-V 42,5 R. Adición: filler

calizo. ... 136

Figura 4.21. Resistencia a compresión. Cemento: CEM II/A-V 42,5 N. Adición: filler

calizo. ... 136

Figura 4.22. Resistencia a compresión. Cemento: CEM II/A-S 42,5 N. Adición: filler

calizo. ... 136

Figura 4.23. Resistencia a compresión. Cemento: CEM II/A-P 42,5 R. Adición: filler

calizo. ... 136

Figura 4.24. Resistencia a compresión. Cemento: CEM II/B-L 32,5 N. Adición: filler

calizo. ... 136

Figura 4.25. Resistencia a compresión. Cemento: ... 137

BL II/A-L 42,5 R. Adición: filler calizo. ... 137

Figura 4.26. Comparación de la resistencia a compresión. ... 137

Figura 4.27. Ensayo de fraguado. Cemento: CEM I 42,5 R. ... 140

Figura 4.28. Ensayo de fraguado. Cemento: I 42,5 R/SR. ... 140

Figura 4.29. Ensayo de fraguado. Cemento: CEM II/A-V 42,5 R. ... 140

Figura 4.30. Ensayo de fraguado. Cemento: CEM II/A-V 42,5 N. ... 140

Figura 4.31. Ensayo de fraguado. Cemento: CEM II/A-S 42,5 N. ... 141

Figura 4.32. Ensayo de fraguado. Cemento: CEM II/A-P 42,5 R. ... 141

Figura 4.33. Ensayo de fraguado. Cemento: CEM II/B-L 32,5 N. ... 141

Figura 4.34. Ensayo de fraguado. Cemento: BL II/A-L 42,5 R. ... 141

Figura 5.1. Ensayo de penetración de agua a presión: a) equipo con las probetas

preparadas para ensayar; b) detalle de la probeta durante el ensayo; c) ensayo de

tracción indirecta; d) probeta rota para la medida de la profundidad del agua y e)

muestra del perfil de humedad de la probeta... 147

Figura 5.2. Ensayo de penetración del ión cloruro: a) probeta para ensayar después de

aplicarle la resina; b) probeta para ensayar después de cortar una loncha de 1 cm;

c) taladro de columna; d) medición de la profundidad en la probeta; e) recogida de

muestra y f) valorador con electrodo potenciométrico. ... 149

xiv

Figura 5.4. Ensayo de carbonatación acelerada: a) cámara empleada para la

realización del ensayo; b) equipo de medida de temperatura y humedad; c) medidor

de CO2; d) cortadora y e) muestra en la que se observa la zona carbonatada tras la

aplicación del indicador. ... 153

Figura 5.5. Ensayo de porosimetría por intrusión de mercurio: a) porosímetro; b)

cortadora; c) ubicación de las cuatro lonchas cortadas en la probeta; d) muestra; e)

sistema de gasificación; f) penetrómetro en la cámara de alta presión; g) muestra

introducida en el penetrómetro y h) penetrómetro junto con la muestra y el mercurio.

... 155

Figura 5.6. Ensayo de análisis térmico: a) ubicación de la loncha cortada en la probeta;

b) trituradora; c) loncha triturada; d) molino de mortero de ágata; e) loncha molida y

f) tamizado de la loncha molida. ... 159

Figura 5.6. (Continuación) Ensayo de análisis térmico: g) pesado de la muestra; h)

muestra en 2-Propanol; i) vista general del equipo de análisis térmico y j) detalle del

equipo de análisis térmico. ... 160

Figura 5.7. Ensayo de difusión de cloruros: Variación del porcentaje de cloruros. .... 165

Figura 5.8. Ensayo de difusión de cloruros: Variación del porcentaje de cloruros. .... 165

Figura 5.9. Ensayo de difusión de cloruros: Variación del porcentaje de cloruros. .... 166

Figura 5.10. Ensayo de difusión de cloruros: Variación del porcentaje de cloruros. .. 166

Figura 5.11. Ensayo de difusión de cloruros: Variación del porcentaje de cloruros. .. 166

Figura 5.12. Ensayo de difusión de cloruros: Variación del porcentaje de cloruros. .. 166

Figura 5.13. Ensayo de difusión de cloruros: Variación del porcentaje de cloruros. .. 169

Figura 5.14. Ensayo de difusión de cloruros: Variación del porcentaje de cloruros. .. 166

Figura 5.15. Ensayo de carbonatación acelerada: Profundidad máxima. ... 168

Figura 5.16. Ensayo de carbonatación acelerada: Profundidad máxima. ... 168

Figura 5.17. Ensayo de carbonatación acelerada: Profundidad máxima. ... 169

Figura 5.18. Ensayo de carbonatación acelerada: Profundidad máxima. ... 169

Figura 5.19. Ensayo de carbonatación acelerada: Profundidad máxima. ... 169

Figura 5.20. Ensayo de carbonatación acelerada: Profundidad máxima. ... 169

Figura 5.21. Ensayo de carbonatación acelerada: Profundidad máxima. ... 169

Figura 5.22. Ensayo de carbonatación acelerada: Profundidad máxima. ... 169

Figura 5.23. Ensayo de carbonatación acelerada: Profundidad máxima. ... 170

Figura 5.24. Ensayo de carbonatación acelerada: Profundidad media. ... 170

Figura 5.25. Ensayo de carbonatación acelerada: Profundidad media. ... 170

Figura 5.26. Ensayo de carbonatación acelerada: Profundidad media. ... 171

Figura 5.27. Ensayo de carbonatación acelerada: Profundidad media. ... 171

xv

Figura 5.29. Ensayo de carbonatación acelerada: Profundidad media. ... 171

Figura 5.30. Ensayo de carbonatación acelerada: Profundidad media. ... 171

Figura 5.31. Ensayo de carbonatación acelerada: Profundidad media. ... 171

Figura 5.32. Ensayo de carbonatación acelerada: Profundidad media. ... 172

Figura 5.33. Logaritmo de la intrusión diferencial del hormigón 1. ... 173

Figura 5.34. Logaritmo de la intrusión diferencial del hormigón 2. ... 173

Figura 5.35. Logaritmo de la intrusión diferencial del hormigón 3. ... 173

Figura 5.36. Logaritmo de la intrusión diferencial del hormigón 4. ... 173

Figura 5.37. Logaritmo de la intrusión diferencial del hormigón 5. ... 173

Figura 5.38. Logaritmo de la intrusión diferencial del hormigón 6. ... 173

Figura 5.39. Logaritmo de la intrusión diferencial del hormigón 7. ... 174

Figura 5.40. Logaritmo de la intrusión diferencial del hormigón 8. ... 174

Figura 5.41. Volumen de intrusión acumulada del hormigón 1. ... 174

Figura 5.42. Volumen de intrusión acumulada del hormigón 2. ... 174

Figura 5.43. Volumen de intrusión acumulada del hormigón 3. ... 174

Figura 5.44. Volumen de intrusión acumulada del hormigón 4. ... 174

Figura 5.45. Volumen de intrusión acumulada del hormigón 5. ... 175

Figura 5.46. Volumen de intrusión acumulada del hormigón 6. ... 175

Figura 5.47. Volumen de intrusión acumulada del hormigón 7. ... 175

Figura 5.48. Volumen de intrusión acumulada del hormigón 8. ... 175

Figura 5.49. Pérdida de agua de hidratación en el hormigón 1. ... 178

Figura 5.50. Pérdida de agua de hidratación en el hormigón 2. ... 178

Figura 5.51. Pérdida de agua de hidratación en el hormigón 3. ... 178

Figura 5.52. Pérdida de agua de hidratación en el hormigón 4. ... 178

Figura 5.53. Pérdida de agua de hidratación en el hormigón 5. ... 178

Figura 5.54. Pérdida de agua de hidratación en el hormigón 6. ... 178

Figura 5.55. Pérdida de agua de hidratación en el hormigón 7. ... 179

Figura 5.56. Pérdida de agua de hidratación en el hormigón 8. ... 179

Figura 5.57. Comparación de la pérdida de agua de hidratación. ... 179

Figura 5.58. Contenido de hidróxido de calcio (Ca(OH)2) en el hormigón 1. ... 180

Figura 5.59. Contenido de hidróxido de calcio (Ca(OH)2) en el hormigón 2. ... 180

Figura 5.60. Contenido de hidróxido de calcio (Ca(OH)2) en el hormigón 3. ... 180

Figura 5.61. Contenido de hidróxido de calcio (Ca(OH)2) en el hormigón 4. ... 180

Figura 5.62. Contenido de hidróxido de calcio (Ca(OH)2) en el hormigón 5. ... 180

Figura 5.63. Contenido de hidróxido de calcio (Ca(OH)2) en el hormigón 6. ... 180

Figura 5.64. Contenido de hidróxido de calcio (Ca(OH)2) en el hormigón 7. ... 181

xvi

Figura 5.66. Comparación del contenido de hidróxido de calcio (Ca(OH)2). ... 181

Figura 5.67. Grado de hidratación en el hormigón 1. ... 182

Figura 5.68. Grado de hidratación en el hormigón 2. ... 182

Figura 5.69. Grado de hidratación en el hormigón 3. ... 182

Figura 5.70. Grado de hidratación en el hormigón 4. ... 182

Figura 5.71. Grado de hidratación en el hormigón 5. ... 182

Figura 5.72. Grado de hidratación en el hormigón 6. ... 182

Figura 5.73. Grado de hidratación en el hormigón 7. ... 183

Figura 5.74. Grado de hidratación en el hormigón 8. ... 183

Figura 5.75. Comparación del grado de hidratación. ... 183

Figura 5.76. Difractograma del hormigón 1 para la profundidad 1. ... 184

Figura 5.77. Difractograma del hormigón 1 para la profundidad 2. ... 185

Figura 5.78. Difractograma del hormigón 8 para la profundidad 1. ... 185

Figura 5.79. Difractograma del hormigón 8 para la profundidad 2. ... 186

Figura 6.1. Comparación de la retracción en el hormigón 4 con los modelos de cálculo.

... 201

Figura 6.2. Comparación de la retracción en el hormigón 6 con los modelos de cálculo.

... 201

Figura 6.3. Comparación de la retracción en el hormigón 7 con los modelos de cálculo.

... 202

Figura 6.4. Comparación de la deformación por fluencia en el hormigón 4 con los

modelos de cálculo. ... 205

Figura 6.5. Comparación de la deformación por fluencia en el hormigón 6 con los

modelos de cálculo. ... 205

Figura 6.6. Comparación de la deformación por fluencia en el hormigón 7 con los

modelos de cálculo. ... 206

Figura 6.7. Comparación del coeficiente de fluencia en el hormigón 4 con los modelos

de cálculo. ... 206

Figura 6.8. Comparación del coeficiente de fluencia en el hormigón 6 con los modelos

de cálculo. ... 207

Figura 6.9. Comparación del coeficiente de fluencia en el hormigón 7 con los modelos

de cálculo. ... 207

xvii

LISTADO DE TABLAS

Tabla 1.1. Granulometría del filler mineral. ... 11

Tabla 1.2. Rango admisible de los ensayos normalizados (Instrucción EHE-08). ... 35

Tabla 1.3. Rango admisible de los ensayos no normalizados (ACHE, 2008). ... 36

Tabla 1.4. Parámetros de los ensayos en estado fresco (EFNARC, 2002). ... 36

Tabla 1.5. Rangos propuestos por Domone et al. (1999). ... 44

Tabla 1.6. Valores de ensayos propuestos por University College London (Skarendahl

et al., 2000). ... 44

Tabla 1.7. Sugerencia del contenido de finos de la ACI (ACI, 2007). ... 47

Tabla 1.8. Valores recomendados para la dosificación de un hormigón

autocompactante según la ACI (ACI, 2007). ... 48

Tabla 1.9. Rangos típicos para la dosificación de un hormigón autocompactante según

la Instrucción EHE-08 (ACHE, 2008). ... 49

Tabla 1.10. Rangos típicos para la dosificación de un hormigón autocompactante

según EFNARC (EFNARC, 2002). ... 49

Tabla 1.11. Clasificación de autocompactabilidad en función del ensayo de

escurrimiento (Instrucción EHE-08). ... 51

Tabla 1.12. Clasificación de autocompactabilidad en función del ensayo del embudo en

V (Instrucción EHE-08). ... 51

Tabla 1.13. Clasificación de autocompactabilidad en función de la resistencia al

xviii

Tabla 1.14. Clasificación europea en función del ensayo de escurrimiento (df)

(EFNARC, 2002). ... 53

Tabla 1.15. Clasificación europea en función del ensayo de escurrimiento (T500)

(EFNARC, 2002). ... 53

Tabla 1.16. Clasificación europea en función del ensayo del embudo en V (TV)

(EFNARC, 2002). ... 53

Tabla 1.17. Clasificación europea en función del ensayo de la caja en L (cbl) (EFNARC,

2002). ... 53

Tabla 1.18. Clasificación europea en función de la resistencia de segregación

(EFNARC, 2002). ... 54

Tabla 3.1. Características del ensayo de fluencia para los tres hormigones estudiados.

... 100

Tabla 3.2. Dosificaciones de los hormigones autocompactantes propuestas con cada

cemento estudiado (para 1 m3 de hormigón). ... 102

Tabla 3.3. Resultados de los ensayos de hormigón fresco para las dosificaciones

adoptadas con cada uno de los cementos estudiados. ... 103

Tabla 4.1. Dosificaciones de los morteros propuestas para los ensayos mecánicos de

cada cemento más la adición estudiado. ... 132

Tabla 4.2. Resultados del agua de consistencia normal. ... 138

Tabla 4.3. Resultados del ensayo de tiempo de fraguado. ... 139

Tabla 4.4. Resultados del ensayo de estabilidad de volumen. ... 142

Tabla 5.1. Identificación de los productos hidratados según el rango de temperaturas

(Rivera, 2004). ... 161

Tabla 5.2. Profundidad máxima de penetración del agua para cada uno de los

hormigones estudiados. ... 164

Tabla 5.3. Profundidad media de penetración del agua para cada uno de los

hormigones estudiados. ... 164

Tabla 5.4. Coeficiente efectivo de transporte de Cl- (x10-8 mm2/s) de cada uno de los

hormigones estudiados. ... 165

Tabla 5.5. Velocidad de carbonatación (mm/días1/2) para cada uno de los hormigones

estudiados. ... 168

Tabla 5.6. Parámetros obtenidos en el ensayo de porosimetría por intrusión de

mercurio para cada uno de los hormigones estudiados. ... 176

Tabla 6.1. Comparación del módulo de elasticidad obtenido experimentalmente con el

xix

Tabla 6.2. Comparación de la resistencia a tracción indirecta obtenida

experimentalmente con la calculada teóricamente según la Instrucción EHE-08, a

la edad de 28 días. ... 199

Tabla 6.3. Resultados obtenidos en el ensayo de análisis térmico (ATD/TG) para cada

uno de los hormigones estudiados. ... 209

Tabla 6.4. Resultados obtenidos en el ensayo de análisis térmico (ATD/TG) respecto al

porcentaje de cemento para cada uno de los hormigones autocompactantes

estudiados. ... 210

xxi

RESUMEN

Se define el hormigón autocompactante como aquel hormigón que, por la acción de su

propio peso, es capaz de fluir y rellenar correctamente el encofrado, pasando a través de

las armaduras. Estos hormigones poseen la ventaja de eliminar la compactación manual

y evitar los problemas de ruido, molestias a operarios, etc., que conlleva la compactación

mediante vibración, permitiendo rellenar perfectamente los moldes o encofrados, aún en

el caso de altas densidades de armado y dar una terminación superficial de gran calidad.

Desde su aparición, el hormigón autocompactante ha ido incrementado su producción

tanto en edificación y obra civil como en prefabricación; no obstante, ésta es aún muy

inferior a la del hormigón convencional. Paralelamente a su crecimiento, se ha realizado

una intensa labor investigadora, pero aún existen campos que no han sido estudiados

suficientemente como son los hormigones autocompactantes de resistencias medias, la

durabilidad de este tipo de hormigones, y el papel de la adición de finos de diferente

naturaleza.

Esta investigación consiste en el estudio de hormigones autocompactantes de

resistencias medias debido a que son los más habitualmente empleados en edificación e

incluso en obra civil y en el de la durabilidad de estos, teniendo en cuanta la complejidad

que supone tratar de comparar resultados en hormigones donde varía su composición,

tipo de cemento y adición, ya que estos parámetros pueden influir en su microestructura

xxii

Según lo anterior, el primer objetivo de esta investigación es estudiar las propiedades en

estado fresco y endurecido, así como la durabilidad de nueve tipos de hormigones

autocompactantes de resistencias medias confeccionados con diferentes tipos de

cementos y con dos tipos de adiciones. También se estudia la microestructura y procesos

de hidratación de dichos hormigones y se analiza la influencia de éstas en sus

propiedades en estado endurecido. Por último, en tres de estos hormigones se estudian

las deformaciones (retracción y fluencia) a largo plazo.

El segundo objetivo de la tesis es el estudio de los cementos especiales, denominando

con este nombre a aquellos cementos que posiblemente aparezcan en un futuro próximo

en el mercado y que se caracterizan porque llevan incorporado un alto contenido en

adición. En ellos se estudian sus características mediante el empleo y adaptación de la

normativa actual de cementos comunes. Además se compara y analiza cómo el empleo

de la adición utilizada modifica los tiempos de fraguado con los diferentes tipos de

cementos.

El estudio de las propiedades en estado fresco se ha realizado empleando los ensayos

de escurrimiento, caja en L y embudo en V. Las propiedades mecánicas se han estudiado

mediante el ensayo de resistencia a compresión, módulo de elasticidad y resistencia a

tracción indirecta. Las deformaciones a largo plazo se han determinado mediante

ensayos de fluencia y retracción. El estudio de la durabilidad se ha realizado mediante los

ensayos de penetración de agua bajo presión, de ión cloruro y de CO2. La

microestructura y mecanismos de hidratación se han analizado mediante ensayos de

porosimetría por intrusión de mercurio y análisis térmico diferencial y gravimétrico. Por

último, se han determinado las propiedades mecánicas (flexotracción y resistencia a

compresión) de los morteros de cementos especiales y, se han realizado los ensayos de

fraguado y estabilidad de volumen de las pastas de este tipo de cementos.

Los resultados obtenidos han puesto de manifiesto que los hormigones

autocompactantes obtenidos poseen propiedades mecánicas similares entre ellos pero

diferentes comportamientos frente a durabilidad, siendo, en general, bueno en la mayoría

de ellos. Además, los hormigones presentan importantes diferencias en su

microestructura y mecanismos de hidratación donde, en algunos casos, están

influenciados por la adición empleada. En cuanto, a la caracterización de los cementos

especiales se colige que habría que modificar ligeramente la actual normativa existente

xxiii

ABSTRACT

Self-compacting concrete is defined as concrete that by the action of its own weight is

able to flow, pass through the reinforcement, and correctly fill the formwork. The

advantage of this concrete is that manual compaction is not necessary, and therefore the

problems associated with this process, such as noise, and different health risks are

avoided. With this type of concrete formworks and molds can be perfectly filled, even in

the case of highly dense reinforcement, and a high quality concrete surface is achieved.

Since its development, the production of self-compacting concrete has increased both in

the cast-in-place and the precast industry. However, its use is still much less extensive

than conventional concrete. In parallel with its increasing field use, laboratory research on

self-compacting concrete has also been substantially developed. Nonetheless, there are

still research areas that have not been sufficiently studied. One of these fields is related to

the durability of normal strength self-compacting concrete, and the influence of the

different types of additions on the concrete properties.

This research consists of studying the durability of normal strength self-compacting

concrete, given that this is the most commonly used concrete in residential and even civil

projects. It should be emphasised that evaluating and comparing results of concretes with

variable composition, cement type and addition is complex due to the fact that these

xxiv

The first objective of this research is to study the fresh and hardened properties, including

the durability, of nine types of normal strength self-compacting concrete. Different types of

cements and two types of fillers are used. The microstructure and hydration processes on

the concretes are studied together with the influence of these on the hardened properties.

In addition, for three types of concretes, the long term shrinkage and creep deformations

are also examined.

The second objective of this thesis is to study the applicability of special cements, which

are characterised by their high addition content. The characteristics of the concretes

which incorporate these special cements are studied using the existing standards applied

to common cements. Furthermore, the effect of different additions, combined with different

types of cements, on the setting time of the concrete is also evaluated.

The fresh properties of the mixtures are evaluated using the flow test, L box and V shape

test. The mechanical properties are evaluated by the compression strength, modulus of

elasticity and indirect traction test. For the long term deformations, creep and shrinkage

tests are performed. The durability tests applied are: a water penetration under pressure

test and chloride and CO2 penetration tests. The microstructure and the hydration process

are evaluated by means of mercury intrusion porosimetry tests and differential thermal

analysis and gravimetric tests. The mechanical properties, that is to say, compressive

strength and flexural tensile strength, of the mortars made with the special cements were

analysed. The setting time tests and volume stability of the pastes made with these

cements were also tested.

From the obtained results it was observed that the different self-compacting concrete

mixtures have similar mechanical properties among them, but different durability

characteristics. For most mixtures, the durability characteristics are adequate. In addition,

the diverse concrete specimens showed significant differences regarding their

microstructure and hydration mechanism, in some affected by the additions used.

Regarding the special cements, the results show that the actual standards applicable to

CAPÍTULO 1

ESTADO DEL ARTE DE LOS

HORMIGONES

-3-

1.1. INTRODUCCIÓN

El hormigón autocompactante se puede definir como un hormigón cuya característica principal es la capacidad de fluir y rellenar correctamente el volumen a hormigonar por la acción de su propio peso, es decir sin ayuda de ningún método de compactación (ACHE, 2008).

Su impacto tecnológico se debe fundamentalmente al gran desarrollo que están teniendo los aditivos desde los años 70, y especialmente, al experimentado en esta última década por los aditivos superplastificante basados en policarboxilatos.

El principal rasgo distintivo del hormigón autocompactante frente al hormigón convencional es su comportamiento en estado fresco. Esta diferencia se debe fundamentalmente a su composición con un alto contenido de finos, aditivos de última generación en dosis mayores y una reducción del contenido de áridos gruesos.

-4- 1.1.1. Reseña histórica

El hormigón autocompactante inicia su desarrollo en Japón, a mediados de los años 80, bajo la dirección del Profesor Okamura, de la Universidad de Tokio (Okamura, 1997).

Previamente recibió el nombre de High Performance Concrete pasándose a denominar

posteriormente Hormigón Autocompactante (Self-Compacting Concrete). El objetivo del

mismo era buscar un hormigón de calidad, compacto y durable para estructuras fuertemente armadas donde el proceso de vibración era complicado. Además, se pretendía encontrar un hormigón que no dependiese de la mano de obra en el proceso de ejecución porque, durante varios años, la calidad de las obras estaba disminuyendo debido a una compactación inadecuada por falta de mano de obra cualificada.

A partir de entonces, Ozawa y Maekawa (Okamura, 1997) llevaron importantes investigaciones sobre este tipo de hormigón en la Universidad de Tokio. En 1988, se realizó con éxito el primer prototipo de hormigón autocompactante. Este prototipo funcionó satisfactoriamente desde el punto de vista de la retracción, calor de hidratación, densidad y otras propiedades (Okamura et al., 1996).

A partir de entonces, el hormigón autocompactante se ha puesto en práctica en numerosas obras y en la industria del prefabricado. Se ha llevado a cabo una intensa investigación tanto en instituciones como en empresas a nivel internacional y, debido a este creciente interés científico y técnico, se han organizado congresos y simposios internacionales para el estudio de este hormigón especial, entre los que destacan los siguientes:

• En la Segunda Conferencia del Pacífico y Este de Asia, organizado por Ingeniería Estructural y Construcción (EASEC-2), celebrada en 1989, se presentó la primera ponencia sobre hormigón autocompactante realizada por Ozawa.

• En la Conferencia Internacional de CANMET y ACI, celebrada en 1992, se

presentó el hormigón autocompactante.

• El RILEM formó un comité para el estudio del hormigón autocompactante en 1997.

• Creación del proyecto BriteEuram BE96-3801 dentro del Programa Marco

Europeo en 1997.

-5-

• Segundo Simposio Internacional sobre hormigón autocompactante organizado por RILEM celebrado en Tokio en 2001.

• Primera Conferencia Norteamericana sobre el Diseño y Aplicación del Hormigón Autocompactante, celebrada en Chicago en 2002.

• Tercer Simposio Internacional sobre hormigón autocompactante organizado por RILEM celebrado en Islandia en 2003.

• Segunda Conferencia Norteamericana sobre Hormigón Autocompactante, celebrada en Chicago en 2005.

• Primer Simposio Internacional sobre diseño, prestaciones y uso del hormigón autocompactante organizado por RILEM celebrado en China en 2005.

• Quinto Simposio Internacional sobre hormigón autocompactante organizado por RILEM celebrado en Bélgica en 2007.

• Primer Congreso Español sobre Hormigón Autocompactante, celebrado en Valencia en 2008.

• Tercera Conferencia Norteamericana sobre Hormigón Autocompactante, celebrada en Chicago en 2008.

1.1.2. Ventajas del hormigón autocompactante

Las ventajas del hormigón autocompactante son:

• Reducción de la mano de obra y equipos necesarios debido a la elevada

trabajabilidad que posee durante su colocación.

• Compactación adecuada del hormigón autocompactante, es decir, se evitan los

problemas de una vibración inadecuada y es independiente de la formación y experiencia de los operarios.

• Reducción del ruido debido a la eliminación de la vibración.

• Reducción del plazo de ejecución debido a su alta productividad.

• Reducción de los riesgos laborales mejorando la salud laboral y el ambiente de

-6-

• Facilita el hormigonado de estructuras más complejas o densamente armadas

creando una mayor disposición de puntos de hormigonado. De esta manera se pueden diseñar elementos arquitectónicos y estructurales más complejos.

• Se mejoran los acabados.

• Es más rentable cuando se considera el coste total de la obra.

• En el sector de la prefabricación, además de las ventajas citadas anteriormente,

existen otras como el aumento de la vida útil de los moldes debido a la ausencia de vibración que es el principal factor de desgaste de los mismos, pudiéndose usar moldes más ligeros y reducción de los gastos de mantenimiento.

1.1.3. Campos de aplicación

Actualmente la producción de hormigón autocompactante es relativamente baja en comparación con el hormigón convencional. Se puede emplear tanto en obras in situ o en elementos prefabricados, en obra civil o edificación.

Actualmente, en Europa, el uso del hormigón autocompactante está más extendido y desarrollado en el sector de la prefabricación que en el sector de los hormigones colocados in situ. Esto se debe a que las condiciones de trabajo y producción son más favorables para el hormigón autocompactante. En el año 2005, en algunos países europeos, el hormigón autocompactante representaba hasta el 20% del hormigón empleado; en cambio, en Estados Unidos suponía aproximadamente el 75% del hormigón prefabricado, ya que su uso está aceptado en carreteras y puentes (ACHE, 2008).

Las primeras obras in situ de hormigón autocompactante se encuentran en Japón. Una de las más destacadas es el anclaje del puente colgante Akashi Kaikyo, de 1.991 metros

de luz. Se utilizaron 290.000 m3 de hormigón autocompactante obteniéndose un

rendimiento de 1.900 m3/día, con lo que se redujo el plazo de ejecución en 6 meses

(Okamura, 1997; Bartos et al., 1999; Ouchi, 1999; Skarendhal et al., 2000; Gettu et al., 2004a).

-7-

de 22 a 18 meses obteniéndose un rendimiento de 200-250 m3/hora (Okamura, 1997;

Nishizaki et al., 1999; Ouchi, 1999; Gettu et al., 2004a).

En Europa, también existen diversos tipos de aplicaciones del hormigón autocompactante desde 1998 como en Suecia, Francia, Reino Unido u Holanda tanto en obras civiles nuevas como en reparaciones de obras antiguas. Por ejemplo, en Suecia, hasta el año 1999, se construyeron tres puentes y varios edificios con hormigón autocompactante o en

Francia se emplearon al menos 50.000 m3 de hormigón autocompactante en numerosos

proyectos de edificación y obra civil entre los años 1997 y 2000 (Billberg, 1999a; AFGC, 2000; Skarendhal et al., 2002; Gettu et al., 2004a).

En España, la primera aplicación (2001) en obra civil de hormigón autocompactante consistió en el relleno de arco parabólico del puente de la Ronda de la Hispanidad sobre

el río Ebro, en Zaragoza. Se emplearon 300 m3 de hormigón autocompactante en 5 horas

(Puerta, 2002, 2003). Posteriormente se han realizado diversas obras entre las que destacan las siguientes:

• En el año 2003, se fabricaron en España 312 vigas cajón con 17.500 m3 de

hormigón autocompactante pretensado para los viaductos en la autopista Scut do Norte Litoral, en Portugal (ACHE, 2008).

• En el año 2004 se repararon los Túneles de Montblanc y Lilla de la línea AVE

Madrid-Zaragoza-Barcelona donde se emplearon 124.000 m3 de hormigón

autocompactante (ACHE, 2008).

• La Ciudad de la Justicia de Barcelona está compuesta por ocho edificios con

hormigón visto estructural y de siete colores que se realizó con hormigón autocompactante para minimizar los efectos del hormigón visto/coloreado (García

etal., 2008; ACHE, 2008).

• El Puente del Milenio de la EXPO 2008 en Zaragoza se realizó con hormigones

autocompactantes blancos de altas resistencias (ACHE, 2008).

• Una obra reciente es la Torre de Cristal en Madrid en la que se emplearon dos

-8- 1.1.4. Normativa actual

La reciente Instrucción Española de Hormigón Estructural (EHE-08) aprobada en el Real Decreto 1247/2008 de 18 de julio, incluye el Anejo 17 que es específico para la utilización del hormigón autocompactante.

En febrero de 2007, AENOR publicó las cuatro normas UNE existentes de ensayos para la caracterización del comportamiento en estado fresco del hormigón autocompactante y que son las siguientes:

• UNE 83361:2007. Hormigón autocompactante. Caracterización de la fluidez.

Ensayo de escurrimiento.

• UNE 83362:2007. Hormigón autocompactante. Caracterización de la fluidez en

presencia de barras. Ensayo del escurrimiento con el anillo japonés.

• UNE 83363:2007. Hormigón autocompactante. Caracterización de la fluidez en

presencia de barras. Método de la caja en L.

• UNE 83364:2007. Hormigón autocompactante. Determinación del tiempo de flujo.

Ensayo del embudo en V.

Antes de la publicación de las normas anteriores, se han utilizado las normas italianas, que se publicaron en marzo de 2003, y son:

• UNI 11040-Marzo 2003. Especificaciones, características y control.

• UNI 11041-Marzo 2003. Determinación de la trabajabilidad y del tiempo de

escurrimiento.

• UNI 11042-Marzo 2003. Determinación del tiempo de flujo en embudo.

• UNI 11043-Marzo 2003. Determinación del escurrimiento por confinamiento en un

recipiente en L.

En la actualidad, existen diversas guías o recomendaciones que han publicado diversos organismos entre las que destacan las siguientes:

-9-

• Self-Consolidating Concrete. American Concrete Institute (ACI) 237R-07. (ACI, 2007).

• Guía Práctica para la Utilización del Hormigón Autocompactante. Instituto Español del Cementos y sus Aplicaciones (IECA) (Fernández et al., 2005).

• Guía Interna para el uso del Hormigón Autocompactante en hormigón

prefabricado/pretensado. Instituto Americano de Hormigón Prefabricado (PCI) (PCI, 2003).

• Especificaciones y Directrices para Hormigón Autocompactable. Federación Europea dedicada a sistemas específicos de hormigón y productos químicos especializados para la construcción (EFNARC) (EFNARC, 2002).

• Hormigón Autocompactable: Recomendaciones Provisionales. Asociación

Francesa de Ingenieros Civiles (AFGC) (AFGC, 2002).

• Self-Compacting Concrete. State of the Art Report of RILEM Technical Committee 174-SCC (Skarendahl et al., 2000).

1.2. MATERIALES EMPLEADOS EN LA FABRICACIÓN DE HORMIGONES

AUTOCOMPACTANTES

A continuación se describen los materiales empleados en la fabricación del hormigón autocompactante.

1.2.1. Áridos

Se pueden emplear los mismos áridos que para el hormigón convencional, ya que no se requiere de ninguna especificación físico-química en particular aunque se debe prestar una especial atención a la calidad y distribución de los tamaños de los mismos porque influirán en su comportamiento en el estado fresco del hormigón autocompactante.

1.2.1.1. Árido grueso

-10-

mezcla más uniforme y evitar problemas de bloqueo en el paso de la masa en estado fresco entre las armaduras.

Según el Anejo 17 de la Instrucción EHE-08, en su Artículo 28º, el tamaño máximo permitido es de 25 mm, aunque no se aconseja superar los 20 mm. Los tamaños máximos habituales están comprendidos entre 12 y 16 mm.

1.2.1.2. Arena

Se pueden emplear todas aquellas arenas que cumplan con las especificaciones que se establecen en la Instrucción EHE-08. Además no es necesario que sea una arena con una alta cantidad de finos (granulometría continua) debido a que, para obtener la autocompactabilidad, hay que añadir partículas finas, con lo que se corrige la curva granulométrica de la arena con dichas partículas.

Dentro de los dos tipos de arenas que se tienen, es decir, rodada o machacada, son las primeras las que favorecen la trabajabilidad del hormigón debido a su menor relación superficie/volumen; en cambio las arenas de machaqueo incrementan la fricción de la mezcla lo que implica tener que añadir más agua o aditivo superplastificante para conseguir los mismos resultados que con las primeras (ACI, 2007).

1.2.1.3. Filler mineral

El filler mineral es un árido que se emplea en el hormigón autocompactante con el objetivo de dar cohesión y trabajabilidad a la mezcla. Como consecuencia de ello se evita la segregación de los áridos gruesos y la exudación del agua.

Las propiedades del filler mineral (finura, granulometría y naturaleza) influyen en el comportamiento del hormigón porque de acuerdo con éstas demandará más o menos agua y/o aditivo superplastificante.

-11-

TABLA 1.1. Granulometría del filler mineral.

Tamaño del tamiz (mm) % en masa que pasa

2 100

0,125 85 a 100

0,063 70 a 100

El contenido total de finos en el hormigón autocompactante varía entre 450-600 kg/m3,

incluyendo el cemento más la adición. Pero, en el Anejo 17 de la Instrucción EHE-08, en su Artículo 28º, recomienda que la cantidad máxima de finos (teniendo en cuenta el filler y

los finos de los áridos) menores de 0,063 mm sea de 250 kg/m3. Cuando se use un

cemento que tenga como adición complementaria la caliza, esta adición hay que tenerla en cuenta en el cómputo total de la cantidad de finos.

Entre los distintos tipos de fillers existentes destacan: el filler calizo, el filler dolomítico y la puzolana natural, siendo el más común el primero. La puzolana natural a diferencia de las otras dos es una adición activa, es decir, que reacciona con la portlandita formada durante la hidratación del cemento y contribuye al desarrollo de resistencias a largo plazo.

El filler calizo no reacciona químicamente con otros componentes pero sí que mejora la trabajabilidad del hormigón (Neville, 1995). Existen otros estudios que dicen que el filler calizo sí que interviene en los procesos de hidratación como Pera (1999) y Poppe et al. (2003) que demostraron esta alteración mediante ensayos midiendo la generación de calor. Además, Billberg (2001) indica que el filler calizo funciona como un catalizador en el proceso de hidratación, actuando como un centro de nucleación, aunque no se producen reacciones químicas con otros componentes.

También se pueden conseguir los mismos fines que con el filler mineral con el empleo de otros materiales como son las adiciones, que se desarrollan posteriormente (ver apartado 1.2.3).

1.2.2. Cementos

(RC--12-

08). Los criterios a seguir en la elección del cemento para obtener un hormigón autocompactante son similares a los empleados en un hormigón convencional.

En general, los cementos más habituales son el CEM I 42,5 (sobre todo en prefabricación) y el CEM I 52,5 (para obtener hormigones autocompactantes de altas resistencias), pero también se emplean los cementos con adiciones.

Se recomienda realizar ensayos de compatibilidad entre el cemento y el aditivo que se vaya a usar porque cada cemento tiene propiedades diferentes e interactúa de forma diferente con el aditivo a emplear.

La cantidad de cemento a utilizar oscila entre los 350 kg/m3 y 450 kg/m3. No se deben

superar los 500 kg/m3 de cemento porque puede haber problemas de retracción por el

excesivo calor de hidratación. Se puede disminuir la cantidad de 350 kg/m3 si se usa un

cemento con adiciones activas (EFNARC, 2002).

1.2.3. Adiciones

Como ya se ha dicho anteriormente, se pueden emplear adiciones en lugar de filler mineral para dar cohesión y trabajabilidad a la mezcla evitando la segregación de los áridos gruesos y la exudación del agua.

Según el Artículo 30º de la Instrucción EHE-08, las adiciones son materiales inorgánicos, puzolánicos o con hidraulicidad latente que, finamente divididos, pueden ser añadidos al hormigón con el objetivo de mejorar alguna de sus propiedades. Sólo se contempla el empleo de ceniza volante y humo de sílice en cantidades no superiores al 35% y 10%, respectivamente, por peso de cemento. Y, además, se establece que sólo se pueden usar junto con un cemento tipo CEM I.

1.2.3.1. Ceniza volante

La ceniza volante es una adición puzolánica. Es un residuo de las centrales termoeléctricas. Sus partículas son esféricas cuyo tamaño se sitúa entre 1 µm y 100 µm y

tienen una superficie específica entre 250 y 600 m2/kg según el método de Blaine

-13-

definidas, sino que su composición química y tamaño varía mucho dependiendo de su procedencia.

Su forma esférica contribuye a la fluidez del hormigón ya que se optimiza el empaquetamiento de las partículas sólidas en estado fresco proporcionando una alta cohesión a la mezcla (ACHE, 2008).

Además, la ceniza volante reacciona con la portlandita formada durante la hidratación del cemento y contribuyen al desarrollo de resistencias a largo plazo.

En el Artículo 30º de la Instrucción EHE-08, se limita el contenido en la mezcla de la ceniza al 35% del peso del cemento en elementos no pretensados y, al 20% para hormigón pretensado. Además la Instrucción EHE-08 recomienda medir la expansión de la ceniza mediante el ensayo de las agujas de Le Chatelier.

1.2.3.2. Humo de sílice

El humo de sílice, también llamado microsílice, es también una adición puzolánica. Es un subproducto que se obtiene en los hornos de arco eléctrico empleados en la fabricación

de aleaciones ferro-silíceas. Se compone principalmente de sílice (SiO2) en un 90-95%

junto con otros componentes minoritarios.

Está formado por partículas amorfas esféricas muy pequeñas con un diámetro comprendido entre 0,003 y 0,1 µm y, una superficie específica de aproximadamente

20.000 m2/kg, según el método de absorción de nitrógeno (Neville, 1995; Agranati, 2008).

El humo de sílice se comporta como un filler que densifica la matriz del hormigón y, al igual que la ceniza volante, contribuye al desarrollo de la resistencia a largo plazo. Además mejora las propiedades del hormigón en estado fresco incrementando la estabilidad frente a segregación y exudación. Es importante señalar que se produce un aumento en la demanda de agua debido a su alta superficie específica (ACHE, 2008).