“ESTUDIO DEL COMPORTAMIENTO MECÁNICO DE LOS

MATERIALES DURANTE EL PROCESO DE SOLDADURA

MANUAL POR ARCO ELÉCTRICO CON ELECTRODO

REVESTIDO”

INFORME DE SUFICIENCIA

PARA OPTAR EL TÍTULO PROFESIONAL DE:

INGENIERO QUÍMICO

POR LA MODALIDAD DE ACTUALIZACIÓN DE CONOCIMIENTOS

PRESENTADO POR:

CARLOS CHRISTIAN RETAMOZO MEZA

LIMA – PERÚ

DEDICATORIA

AGRADECIMIENTO

Agradezco a mis hijos, que con su existencia alegran todos los días de mi vida y son mi motivo para lograr mis objetivos.

Agradezco a mi esposa, que con su paciencia, comprensión e incentivo me permitió asumir el reto de concluir con el primer gran paso de mi vida.

A mi madre, que con su ejemplo, coraje y consejos me da fuerzas para seguir adelante y seguir superándome cada día.

A mi hermana, que con su presencia y apoyo permitió que me esfuerce cada día más y por ser una persona muy importante para mí.

A mi familia, que contribuyeron a tener el bienestar familiar que siempre quise y que me permitió desarrollar con normalidad el presente curso.

RESUMEN

En el presente informe se demostrará el comportamiento mecánico de los materiales que se ven alterados, producto del proceso de soldadura manual por arco eléctrico con electrodo revestido, durante la etapa de reparación preventiva de oleoductos en la selva peruana.

En el capítulo I se comentará brevemente el campo de aplicación del trabajo y su aplicación en las industrias.

En el capítulo II se conocerán los conceptos y las técnicas a desarrollar durante el informe, los mismos que nos permitirán entender la secuencia lógica de un proceso de soldadura, comportamiento de los materiales, procedimientos a emplear y técnicas de inspección para el aseguramiento de la calidad.

En el capítulo III iniciamos el desarrollo del trabajo con una breve descripción del lugar donde se desarrolla la actividad, para luego hablar específicamente del proceso que se utiliza para la unión de materiales, estudio del material empleado y los cálculos necesarios que demuestren el comportamiento del material en el proceso de soldadura, y finalmente las técnicas de inspección empleadas actualmente en la industria para el aseguramiento de la calidad del proceso.

INDICE

I. INTRODUCCIÓN ...8

II. DESARROLLO DE LOS CONCEPTOS Y TÉCNICAS ...10

2.1. Composición Química del Acero ...10

2.2. Propiedades Metalúrgicas ...11

2.2.1. Componentes de la Microestructura de los Aceros al Carbono ...11

2.2.2. Diagrama de Fase Hierro-Carbono ...11

2.2.3. La microestructura de los aceros en estado de equilibrio ...12

2.2.4. Microconstituyentes del acero en estado de equilibrio ...17

2.3. Propiedades Mecánicas ...22

2.4. Ciclo Térmico ...23

2.4.1. Distribución de la Temperatura ...24

2.4.2. Gradiente de Temperatura ...27

2.4.3. Ciclo Térmico ...29

2.4.4. Determinación de la temperatura máxima en cada punto de la ZAC ...32

2.4.5. Velocidad de Enfriamiento...33

2.5. Carbono Equivalente (CE) ...40

2.6. Zona Afectada por el Calor (ZAC)...40

2.6.1. Concepto de Dilución en Soldaduras por Fusión...41

2.7. Ensayos Destructivos (Ensayos Mecánicos) ...43

2.7.1. Ensayo de Tracción ...43

2.7.2. Ensayo de Dureza...44

2.7.3. Ensayo de Resiliencia ...46

2.7.4. Ensayo de Doblado ...46

2.8. Ensayos No Destructivos (END) ...47

2.9. Especificación del Procedimiento de Soldadura (WPS) ...47

2.10.1. Soldadura por Fusión con Arco Eléctrico ...49

2.10.1.1. Soldadura por Arco Eléctrico manual con electrodo metálico revestido 50 2.10.1.2. Principio de Funcionamiento de la soldadura por arco eléctrico ...50

2.10.1.3. Nociones de Electricidad con relación al arco eléctrico ...51

III. ESTUDIO DEL COMPORTAMIENTO MECÁNICO DE LOS MATERIALES DURANTE EL PROCESO DE SOLDADURA MANUAL POR ARCO ELÉCTRICO CON ELECTRODO REVESTIDO ...56

3.1. Datos Generales ...56

3.1.1. Ubicación del proceso ...56

3.1.2. Desarrollo de la Actividad ...58

3.1.3. Consideraciones para la Calificación del Procedimiento de Soldadura ...59

3.2. Soldadura Manual por Arco Eléctrico con Electrodo Revestido (SMAW) ...59

3.3. Características del proceso SMAW ...61

3.4. Clasificación de los electrodos según norma AWS ...62

3.5. Clasificación de los materiales según norma API ...62

3.5.1. Análisis del Material Base ...62

3.5.2. Análisis de los materiales de aporte ...64

3.6. Cálculo de CE y Soldabilidad del material utilizado ...66

3.7. Cálculo de la Dureza de la ZAC ...67

3.7.1. Cálculo del tiempo de enfriamiento, t8/5 ...68

3.7.2. Cálculo de Dureza ...69

3.8. Determinación de la Temperatura de Precalentamiento. ...72

3.9. Determinación de la Velocidad de Enfriamiento (VCT) ...73

3.10. Análisis de variables de soldeo que modifican las propiedades mecánicas de los elementos soldados. ...74

3.12. Ensayos Mecánicos a probetas soldadas por el proceso SMAW ...78

3.13. Abreviaturas ...79

3.14. Impacto Ambiental ...79

IV. CONCLUSIONES Y RECOMENDACIONES ...81

4.1. Conclusiones ...81

4.2. Recomendaciones ...83

V. BIBLIOGRAFÍA ...85

VI. ANEXOS ...86

ANEXO – 1: Características del Material Según Código Estándar API Especificación 5L – 2012, según el Proceso de Manufactura de la Tubería...86

ANEXO – 2: Composición química del material utilizado. ...87

ANEXO – 3: Propidades de tracción del material. ...87

ANEXO – 4: Composición Química y Propiedades Mecánicas del electrodo E6010. ...88

ANEXO – 5: Composición Química y Propiedades Mecánicas del electrodo E7010. ...89

ANEXO – 6: Resultado de Ensayo de Tracción de probeta soldada. ...90

ANEXO – 7: Curva Esfuerzo – Deformación de probeta soldada. ...91

ANEXO – 8: Resultado de ensayo para calificación de soldadores...92

ANEXO – 9: Registro de Calificación de Procedimiento (PQR) ...93

ANEXO – 10: Especificación de Procedimiento de Soldadura (WPS) ...95

ANEXO – 11: Registro de Calificación de Soldador (WPQ) ...97

ANEXO – 12: Certificado de Calidad Cellocord P-T E6010 ...98

I. INTRODUCCIÓN

Todas las industrias de procesamiento y fabricación de productos a partir de una materia prima están constituidas en su infraestructura principalmente por equipos de almacenamiento (tanques, recipientes, separadores), equipos de procesos (reactores, columnas de destilación, columnas de adsorción, intercambiadores de calor, hornos, calderas) y tuberías de proceso o transferencia, los cuales están diseñados para soportar ciertas condiciones de operación tales como presión, temperatura y flujo, generalmente; dentro de la etapa de diseño se determina, entre otras cosas, el tipo de material a utilizar y los espesores de pared mínimo.

Para el caso de las tuberías, uno de los parámetros más utilizados en el diseño es establecer el espesor de pared mínimo que permita garantizar el normal funcionamiento de la operación. Este espesor depende principalmente de la presión y temperatura de diseño y de las características mecánicas del material requerido.

Justamente, el presente informe tiene como campo de aplicación las características mecánicas del material y su comportamiento durante las etapas de transformación que se llevan a cabo como resultado de la necesidad de construir o reparar por ejemplo un sistema de transferencia de una determinada sustancia, el cual debe estar conformado estructuralmente por un sistema de tuberías los cuales se deben encontrar físicamente unidos, ya sea mediante elementos externos (bridas, pernos, remaches) o mediante el uso de un tercer material de propiedades similares al de la tubería.

fusión generado por el paso de corriente a través de los materiales, se mezclarán y formarán, al solidificarse, un material único y compacto y se logrará la unión física de estos elementos.

II. DESARROLLO DE LOS CONCEPTOS Y TÉCNICAS

2.1. Composición Química del Acero

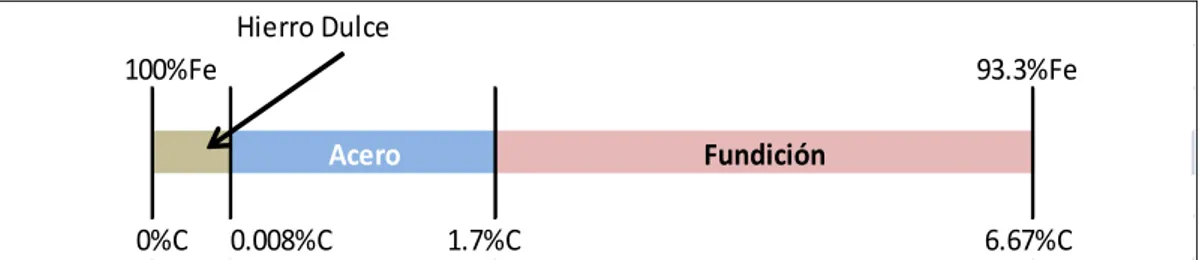

El acero es una aleación de hierro con una cantidad de carbono variable entre el 0,008% y el 1,7% en peso de su composición, dependiendo del grado del acero. Cuando el contenido de carbono es superior al 1.7%, la aleación recibe el nombre de fundición, material extremadamente duro y quebradizo que no puede ser deformado ni extendido en forma de alambres o planchas, el cual se muestra en la figura 1.

Hierro Dulce

Acero Fundición

0%C 0.008%C 1.7%C 6.67%C 100%Fe 93.3%Fe

Figura 1: Diferencia entre acero y fundición por su composición química FUENTE: Introducción a la Metalurgia PUCP, pág. 4

El acero es uno de los materiales más utilizados debido a sus propiedades; existen muchas variedades de aceros: aceros al carbono, aceros de baja aleación, acero al cromo-molibdeno, aceros al carbono-manganeso, aceros de herramientas, aceros inoxidables, aceros de muelles, etc. que se distinguen por su composición química y propiedades.

2.2. Propiedades Metalúrgicas

2.2.1. Componentes de la Microestructura de los Aceros al Carbono

El arreglo general de los granos, bordes de grano, y fases en una aleación metálica, se llama microestructura. La microestructura es la principal responsable de las propiedades de la aleación. La microestructura es afectada por la composición o el contenido de aleantes, y por otros factores tales como conformación y operaciones de tratamiento térmico. La microestructura se ve muy afectada por la operación de soldadura, que en cambio, tiene influencia sobre las propiedades de la aleación. Mientras que todos los metales exhiben distintas microestructuras, esta discusión tratará exclusivamente con los cambios microestructurales que ocurren simplemente con el acero al carbono, que es una aleación que consiste en combinación de hierro y carbono.

También se pueden agregar otros elementos aleantes, pero sus efectos en la microestructura no serán tan significativos como los del carbono.

Para introducir dicho tema, es importante darse cuenta que el hierro y los aceros sufren cambios en su arreglo cristalográfico como resultado de los cambios en la temperatura.

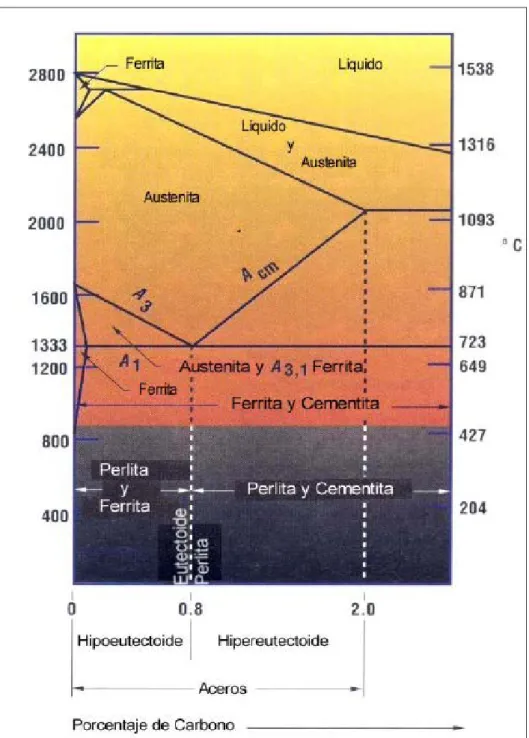

Esto es, según se calientan o enfrían las aleaciones hierro-carbono, ocurren cambios alotrópicos. El hecho que ocurran estos cambios permite el cambio de propiedades mecánicas para una aleación específica a través de la aplicación de distintos tratamientos térmicos. Para entender los cambios que ocurren, los se usa un diagrama, que muestra los rangos de distintos componentes microestructurales del sistema hierro – carbono, este se le conoce como “Diagrama de Fase Hierro - Carbono”.

2.2.2.Diagrama de Fase Hierro-Carbono

Debe notarse que muchos de estos constituyentes microestructurales tienen nombres múltiples y se pueden intercambiar. Por ejemplo, el hierro puro a temperatura ambiente se conoce como hierro alfa o ferrita. El carburo de hierro que está presente a temperatura ambiente se llama cementita o CFe3. La estructura cúbica de caras centradas que aparece a temperaturas intermedias se conoce como hierro gama o austenita.

Observando la figura 2 de la página 13, se nota que el eje vertical describe los cambios de temperatura, mientras que el eje horizontal indica la cantidad de carbono presente. En consecuencia, para un contenido de carbono dado, se puede trazar una línea vertical que atraviesa el eje horizontal.

Moviéndose verticalmente hacia arriba, puede determinarse que microestructuras existirán a distintas temperaturas.

Sea cual fuere el %C del acero, las fases que son estables a temperatura ambiente son la ferrita y cementita.

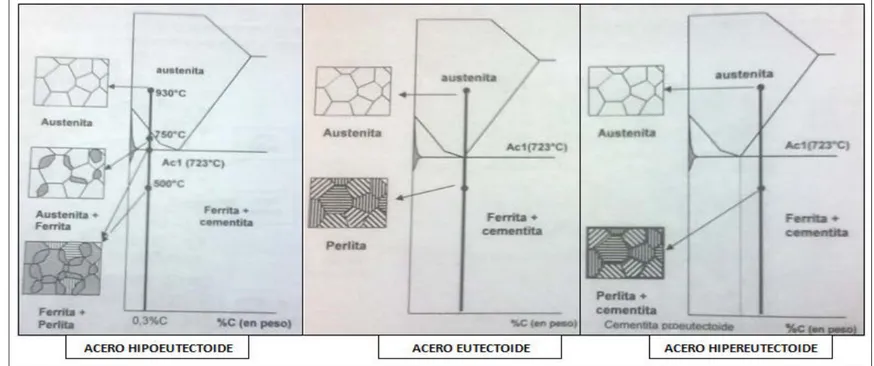

2.2.3.La microestructura de los aceros en estado de equilibrio

Como se muestra en la figura 3 y Tabla 1, se considera que los aceros incluyen dichas aleaciones que tienen desde 0.008% hasta 1.7% de Carbono. Dentro de este rango, los aceros se dividen en tipo hipoeutectoide, eutectoide e hipereutectoide, con el punto eutectoide (0.8% carbono) siendo la línea divisoria.

a. Aceros hipoeutectoides (%C < 0.8)

Figura 2: Diagramas de Fase Hierro – Carbono

Tabla 1: Características de aceros con diferente porcentaje de carbono.

Acero Hipoeutectoide

%C < 0.8

Acero Eutectoide

%C = 0.8

Acero Hipereutectoide

%C > 0.8

Ferrita proeutectoide (o primaria) + perlita

Perlita Cementita proeutectoide (o primaria) + perlita

FUENTE: Introducción a la Metalurgia de la Soldadura – Carlos Fosca, PUCP, pág. 34.

La ferrita primaria ya no sufre ninguna transformación y el resultado a esa temperatura es una microestructura constituida por ferrita proeutectoide + perlita. En los acero hipoeutectoides, cuando el contenido de carbono es bajo, predomina fuertemente la ferrita, a medida que el contenido de carbono va aumentando la proporción de ferrita disminuye y coexiste con áreas de perlita.

b. Aceros Eutectoides (%C = 0.8)

Se denomina así a los acero que tienen un contenido de carbono igual a 0.8%. Los aceros eutectoides son aceros empleados en la fabricación de herramientas de corte, muelles y resortes o calibres para medición. Son aceros que pueden adquirir una elevada dureza después de ser sometidos al tratamiento térmico de temple.

c. Aceros Hipereutectoides (%C > 0.8)

Figura 3: Esquema de la transformación del acero en estado de equilibrio de la austenita para tres aceros de diferentes porcentajes

de carbono. (Izq) Acero Hipoeutectoide, (Centro) Acero Eutectoide, (Der) Acero Hipereutectoide.

El producto microestructural de la aleación hierro-carbono de composición eutectoide es la perlita. La perlita y la cementita proeutectoide constituyen los microconstituyentes de los aceros hipereutectoides con un contenido en carbono superior al de la composición del eutectoide que es de 0,77% hasta el límite del 2% donde el producto de la aleación hierro-carbono pasa a denominarse fundición. Para mejorar la poca maquinabilidad del acero hipereutectoide se le somete a un tratamiento conocido como recocido globular, mediante el cual el carburo adopta una forma esférica o globular.

Los aceros hipoeutectoides están constituidos por una estructura de granos de ferrita en la que se intercalan colonias de perlita. Son, por lo tanto, bastante dúctiles y resistentes, reduciendo su ductilidad y aumentando la resistencia mecánica y la dureza conforme aumenta la proporción de perlita a media que aumenta el contenido de carbono. Se han propuesto diversas fórmulas para expresar la resistencia o la dureza de un acero hipoeutectoide enfriado lentamente: unas en función de las proporciones de ferrita y perlita; otras, en función del contenido de carbono.

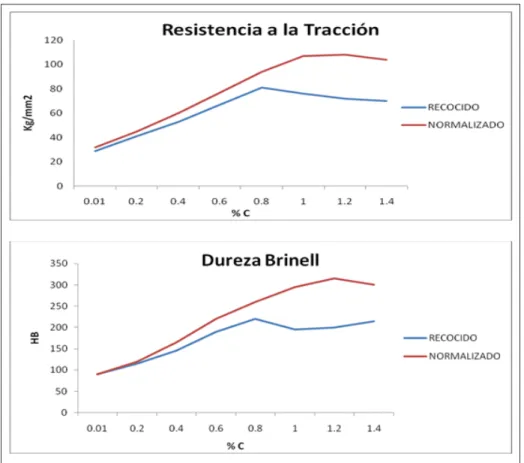

Se ha visto que un acero, al ser austenizado y enfriado muy lentamente (en la práctica esto se logra dejando enfriar el elemento de acero dentro del horno en el que previamente es calentado), adquiere una microestructura de ferrita y cementita en la forma de perlita (acero eutectoide), ferrita y perlita (acero hipoeutectoide) o perlita y cementita (acero hipereutectoide) según sea el %C del acero.

en el enfriamiento puede provocar importantes cambios en las propiedades mecánicas del acero, dos de las cuales se muestran en la figura 4.

Figura 4: Comportamiento de propiedades mecánicas (resistencia a la tracción y dureza) en función del %C y tipo de tratamiento térmico.

FUENTE: Introducción a la Metalurgia de la Soldadura – Carlos Fosca, PUCP, pág. 41.

2.2.4.Microconstituyentes del acero en estado de equilibrio

que se describirán a continuación son la ferrita delta, la austenita, la ferrita alfa, la cementita y la perlita.

Ferrita delta (δ)

Aparece a temperaturas superiores a 1495°C, donde se inicia la solidificación de los aceros con carbono inferior al 0.50% y por encima de esa temperatura coexiste en equilibrio con la fase líquida. Es una solución sólida intersticial de carbono en hierro δ cúbico de cuerpo centrado (CC). La solubilidad de este hierro por el carbono es muy escasa, alcanzando un máximo de 0.10%C a 1495°C. La reducida extensión del dominio de equilibrio de la solución δ, las elevadas temperaturas a las que esta fase existe y la imposibilidad de retenerla en equilibrio metaestable (cuasi estable) a la temperatura ambiente, incluso mediante temples más violentos, hacen que sea difícilmente observable y sus propiedades escasamente conocidas. Para los aceros comunes (al carbono o de baja aleación), esta fase no ejerce mayor influencia sobre las propiedades mecánicas y tecnológicas del acero.

Austenita (γ)

Es una solución sólida intersticial de carbono en hierro cúbico de caras centradas (CCC). La solubilidad del hierro γ por el carbono alcanza a 1154°C un valor máximo del 2.0% de Carbono.

carbono. El esfuerzo máximo de tracción (resistencia a la tracción) varían entre 88 y 105 Kg/mm2 y su dureza oscila alrededor de las 2300 unidades Brinell (HB).

La austenita puede existir en el acero hasta una temperatura de 723°C. Por debajo de esta temperatura, es inestable y se transforma en ferrita y cementita. Solamente en aceros altamente aleados es posible conseguir austenita a temperatura ambiente, como es el caso de algunos aceros inoxidables.

Ferrita alfa (α)

Es una solución sólida intersticial de carbono en hierro α cúbico de cuerpo centrado (CC). La capacidad para disolver el carbono en su estructura es muy inferior que la de la austenita, pudiendo disolver sólo hasta 0.025%C a una temperatura de 723°C. La resistencia a la tracción de la ferrita es de unos 28 Kg/mm2 y su alargamiento aproximado es de un 35%. Su dureza es de unas 90 unidades Brinell. Comparando con las propiedades mecánicas de la austenita, podemos comprobar que la ferrita es el constituyente más blando del acero.

Con un enfriamiento muy lento, ocurrirá el mismo cambio en sentido reverso. La existencia de esta transformación permite endurecer o ablandar los aceros mediante el uso de distintos tratamientos térmicos. Cuando se calentó un acero hasta el rango austenítico y se permitió un enfriamiento lento en su rango de transformación, la estructura resultante contendrá perlita. Esta estructura puede aparecer sólo cuando se permite un tiempo suficiente para permitir la difusión de los átomos hasta llegar a esa forma. La difusión no es otra cosa que la migración de los átomos dentro de la estructura de metal sólido. Cuanto mayor es la temperatura, mayor es la movilidad de los átomos en la estructura cristalina. Cuando el enfriamiento desde la austenita ocurre en forma suficientemente lenta, se formará perlita. Los aceros que son tratados térmicamente para producir perlita generalmente son muy blandos y dúctiles.

Cuando el enfriamiento desde el rango austenítico ocurre más rápidamente, en esta transformación hay cambios significativos para una aleación de un acero dado. Primero, la transformación ocurrirá a una temperatura menor.

En segundo lugar, la microestructura resultante cambia drásticamente y se incrementan la dureza y la resistencia a la tracción, con la correspondiente caída en la ductilidad. A velocidades de enfriamiento más grandes, la principal microestructura incluye perlita, bainita y martensita.

En cambio, se forma bainita y su estructura tiene una forma de pluma de finas agujas de carburo en una matriz ferrítica. La bainita tiene una resistencia y dureza significativamente superior y menor ductilidad, siendo muy difícil de ver bajo el microscopio.

Con un enfriamiento muy rápido, o temple, no hay tiempo suficiente para que ocurra la difusión. En consecuencia, algo de carbón queda atrapado en la red. Si la velocidad de enfriamiento es suficientemente rápida y la cantidad de carbono presente es suficientemente alta, se formará la martensita. La formación de martensita es un proceso de falta de difusión (la velocidad de enfriamiento es tan rápida que los átomos no tienen tiempo de desplazarse). La transformación de austenita a martensita se da a causa de una acción tipo corte (shear type) o mecánica.

La estructura cristalina resultante se conoce como una estructura tetragonal de cuerpo centrado, que simplemente es una distorsión de la estructura cúbica de cuerpo centrado en una rectangular. Debido a la presencia de esta forma de red distorsionada, la estructura martensítica exhibe una energía interna más elevada o deformación que da como resultado una resistencia a la tracción y dureza extremadamente altas. Sin embargo, la martensita tiene como características baja ductilidad y tenacidad.

Para mejorar la ductilidad y la tenacidad sin una disminución significativa de la dureza y la resistencia a la tracción de la martensita, se emplea el proceso conocido como ‘revenido’. Este tratamiento térmico consiste en recalentar la estructura martensítica del temple a alguna temperatura por debajo de la temperatura más baja de transformación (722 °C).

partículas reducidas de carburo. Mediante la elección del tiempo de revenido y temperaturas adecuadas, se pueden controlar la resistencia y ductilidad deseada.

Mayores temperaturas de revenido logran propiedades más blandas y dúctiles. El tratamiento térmico de temple y revenido se usa frecuentemente para mejorar las propiedades de los aceros con requerimientos mecánicos, debido que desarrollan altas fluencia y a resistencia la tracción, altas relaciones resistencia de fluencia/tracción y tenacidad a la entalla mejorada comparando con las propiedades del laminado, recocido o normalizados.

2.3. Propiedades Mecánicas

Las propiedades mecánicas de los materiales determinan la capacidad que tienen para resistir el efecto de las cargas o fuerzas (la presión, los golpes, etc.).

Estas propiedades dependen de la composición química del material, de su estructura, el método de conformado y otros muchos factores como la temperatura o el tipo de carga que se aplique.

Los esfuerzos sobre un material pueden ser de diferentes tipos: tracción, compresión, cortadura, flexión y torsión.

Las propiedades mecánicas de los metales se clasifican en dos grandes grupos:

a) Las relacionadas con la resistencia, que miden la aptitud del material para resistir a cargas estáticas, entre las que se distinguen:

• La resistencia, que es la aptitud del material para resistir las fuerzas que tienen a su rotura o a causar deformaciones permanentes.

b) Los relacionados con la deformabilidad, que gobiernan en gran medida su capacidad para soportar cargas dinámicas sin romperse y, de otra, su aptitud para aceptar, sin agrietarse o fracturarse, la profunda deformación plástica que se requiere en ciertos proceso de conformación. Se distinguen:

• La elasticidad, que es la capacidad de los metales para recuperar su forma y tamaño original después de retirar las fuerzas que provocaban una deformación elástica. Por eso se dice que los neumáticos o las gomas son elásticos.

• La tenacidad, que es la capacidad de los metales para ser deformados sin romper. • La resiliencia, que es la capacidad que tienen los materiales para resistir los golpes.

2.4. Ciclo Térmico

En los puntos anteriormente citados, se vio como las propiedades mecánicas de una aleación están íntimamente ligadas a su microestructura. Asimismo, la microestructura de una aleación depende de su “historia térmica”, es decir, de los calentamientos y enfriamientos a los que ha sido sometido previamente. A esto se le conoce como ciclos térmicos. Dependiendo de cómo haya sido el ciclo térmico, se tendrá una determinada microestructura en la aleación y, por lo tanto, unas propiedades mecánicas específicas.

De la misma forma, cuando aplicamos calor a un metal para unirlo por soldadura, éste calor que aplicamos localmente a la zona de unión se transmite y viaja a través del metal (que es un buen conductor del calor) a otras zonas del mismo, aumentando también su temperatura.

Pero también el calentamiento y enfriamiento locales traen como consecuencia cambios dimensionales e el elemento, que pueden provocar distorsión o la formación de esfuerzos en el elemento soldado.

Por lo tanto, el ciclo térmico es un evento inevitable en la soldadura por fusión, pero puede ser controlado a fin de lograr los mejores resultados durante la soldadura.

2.4.1.Distribución de la Temperatura

Si el calor aportado por la soldadura no fluyera a través de la pieza a soldar, todo el calor se concentraría solamente en la zona a fundir. De esta manera, una zona estrecha en el material alcanzaría la temperatura de fusión, mientras que el resto del metal permanece a la temperatura ambiente. Sin embargo, los metales son buenos conductores, es decir, sus átomos transmiten rápidamente el calor a sus alrededores, difundiéndolo a lo largo del elemento; entonces, si midiéramos la temperatura con termocuplas en cada punto del material durante la soldadura, tendríamos una distribución de la temperatura.

Ahora bien, la fuente de calor se aplica al elemento a soldar un lapso de tiempo determinado; por lo tanto, es lógico pensar que en un primer momento, ésta se caliente y luego, una vez que la fuente de calor deja de actuar, comienza a enfriarse. Esto significa que cada punto experimentará una variación de su temperatura en función de tiempo, es decir, un ciclo térmico. El Ciclo Térmico representa la variación de la temperatura a lo largo de todo el tiempo de un punto cualesquiera del metal durante la soldadura.

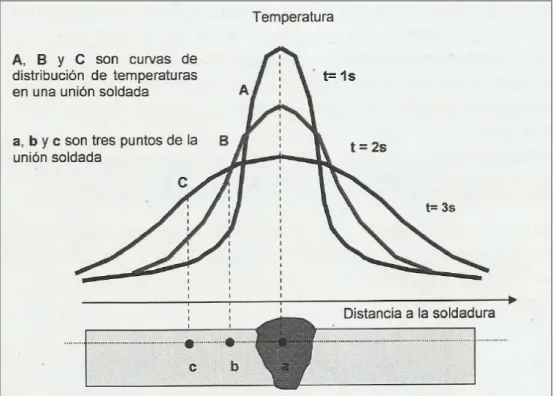

Si se representa los dos conceptos, distribución de temperaturas y ciclo térmico en un mismo gráfico, se obtendrá una serie de curvas de temperatura que van cambiando en el tiempo como se indica en la figura 5.

Figura 5: Distribución de temperaturas de una sección cualquiera a lo largo del eje x.

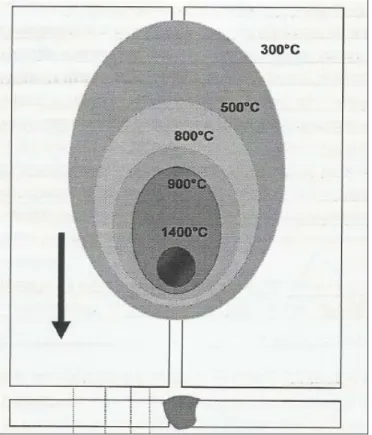

Si se coloca ahora termocuplas sobre toda la superficie de las planchas a soldar, para medir en cada punto de aquella el ciclo térmico durante la soldadura y se dibuja las curvas isotérmicas a partir de las mediciones de temperatura, se obtendrá una representación como la mostrada en la figura 6.

Figura 6: Curvas isotérmicas en una plancha de acero sometida a soldadura a tope.

FUENTE: Introducción a la Metalurgia de la Soldadura – Carlos Fosca, PUCP, pág. 81.

Tanto las curvas de distribución de temperatura como las isotermas dependen de los siguientes factores:

La masa del metal base, que absorbe el calor. Aquí el factor determinante es el espesor del elemento a soldar y la configuración del tipo de junta.

La temperatura inicial del metal base, que incide sobre la gradiente de temperatura. Aquí el factor a considerar es la temperatura del ambiente o la temperatura a la cual el metal ha de ser precalentado antes de soldar.

2.4.2.Gradiente de Temperatura

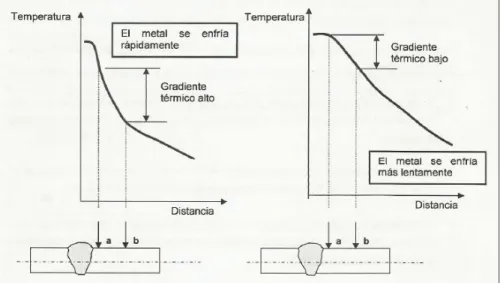

Se le conoce como gradiente de temperatura o gradiente térmico a la diferencia de temperatura que existe entre dos puntos separados entre sí una determinada distancia. El gradiente de temperatura determina la velocidad del flujo de calor entre ambos puntos. Es decir, cuanto mayor sea la diferencia de temperaturas que existe entre esos puntos (mayor gradiente térmico), tanto mayor será la velocidad de enfriamiento o de calentamiento entre ellos.

Observe la figura 7. En ella se muestran dos distribuciones de temperaturas en una unión soldada. En la curva de la izquierda, se observa un gradiente térmico entre los puntos a y b; mientras que en la curva de la derecha el gradiente térmico es menor. Al igual que en el ejemplo anterior, un menor gradiente térmico significa una menor velocidad de enfriamiento. Por lo tanto, la soldadura de la derecha se está enfriando más lentamente que la unión soldada de la izquierda.

Figura 7: Gradiente de temperaturas en una unión soldada que se presenta entre dos puntos cualesquiera de la pieza a soldar.

FUENTE: Introducción a la Metalurgia de la Soldadura – Carlos Fosca, PUCP, pág. 82.

Figura 8: Ciclo térmico de diferentes puntos de una unión soldada, donde se indica el gradiente térmico entre dos puntos cualesquiera.

2.4.3.Ciclo Térmico

El metal adyacente a una soldadura está expuesto a ciclos térmicos rápidos, produciéndose en esta región diferentes y complejos cambios metalúrgicos. Teóricamente, si pudiésemos conocer con precisión tanto los ciclos implicados en un proceso de soldadura como la respuesta del metal o aleación a dichos ciclos térmicos, podríamos predecir los cambios resultantes en la microestructura y en las propiedades mecánicas y, de esta manera, resolver una serie de problemas de soldabilidad que se presentan en la práctica.

Al respecto, existen datos acumulados considerables respecto al efecto del calor de aporte de la soldadura por arco eléctrico sobre la distribución de temperaturas en las proximidades del metal soldado; por ello, consideraremos aquí con algún detalle el proceso de soldadura por arco eléctrico.

Factores que influyen en los cambios de temperatura durante la soldadura por

arco

La distribución de temperaturas en la soldadura por arco eléctrico con electrodos revestidos (SMAW) está influenciada por los siguientes factores:

a) Aporte de Calor

El aporte de calor es la energía que se genera durante la soldadura. Puede ser de origen químico, eléctrico o mecánico; en este caso nos referiremos fundamentalmente a los proceso de soldadura por arco eléctrico.

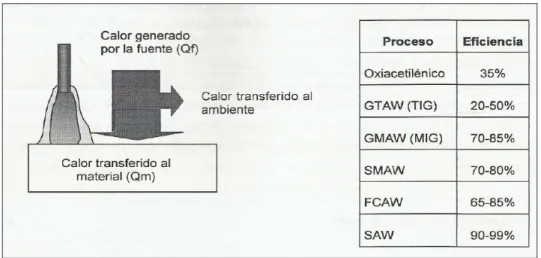

Sin embargo, de toda la energía generada en el proceso de soldadura, solamente una parte es aprovechada para fundir las piezas a unir por soldadura. Esta energía o aporte de calor neto viene condicionada por la eficiencia del proceso de soldadura empleado (y, en menor parte, por la posición de soldadura). La figura 9 muestra una tabla de las eficiencias térmicas de diferentes procesos de soldadura.

Figura 9: Eficiencia térmica de diferentes procesos de soldadura

FUENTE: Introducción a la Metalurgia de la Soldadura – Carlos Fosca, PUCP, pág. 86.

Es importante observar que la soldadura oxiacetilénica tiene una eficiencia térmica muy baja (35%), por lo que la cantidad de calor que se aporta es mucho más alta que la necesaria para fundir la región de material a unir. Asimismo, el proceso SAW (arco sumergido) tiene la eficiencia térmica más alta (caso 100%), debido a la capa de escoria y flux que cubre la soldadura durante todo el proceso.

Donde “f” es la eficiencia térmica del proceso de soldadura. Por lo tanto, el aporte de calor es el parámetro más importante que condiciona las propiedades mecánicas de la unión soldada dependientes de la microestructuras del material.

b) Temperatura inicial del material (o temperatura de precalentamiento)

c) Geometría de la soldadura

La geometría de la soldadura incluye el espesor del elemento, la forma y dimensión del depósito de soldadura y el ángulo entre las piezas a unir.

d) Propiedades térmicas del material

La velocidad con que el calor fluye a través de un cuerpo para un gradiente de temperatura determinado proporcional a la conductividad térmica e inversamente proporcional al producto de la densidad por el calor específico. Por lo tanto, el término difusividad térmica, empleado para describir las características térmicas de un material, se define como sigue:

Donde:

K = conductividad térmica (cal/s/cm/°C) δ = densidad (g/cm3)

k = difusividad térmica (cm2/s)

e) Diámetro del electrodo

Este factor de importancia secundaria, pero influye en el tamaño efectivo de la fuente de calor.

Finalmente, debemos tener en cuenta que determinados rangos de temperatura provocan en el metal transformaciones microestructurales que afectan significativamente las propiedades mecánicas de la unión soldada.

2.4.4.Determinación de la temperatura máxima en cada punto de la ZAC

Como resultado del análisis de las transformaciones que sufren los metales durante el proceso de soldadura, se presentan algunas ecuaciones que nos permiten analizar mejor cómo afectan distintas variables sobre las diferentes características del ciclo térmico en un proceso de soldadura, mostradas en la figura 10. La distribución de las temperaturas máximas, en el metal base adyacente a la soldadura, viene dada por la ecuación:

Figura 10: Soldadura a tope con penetración completa y de una sola pasada realizada en plancha.

Donde:

Tmax = Temperatura máxima (°C) a una distancia Y (mm) del extremo o contorno del metal fundido.

T0 = Temperatura inicial del material Tfusión = Temperatura de fusión (°C)

Hneto = Energía aportada neta = f1.E.I/V (J/mm)

E = voltios; I = amperaje; f1 = rendimiento de la transferencia de calor, V = velocidad de avance de la fuente de calor en mm/seg.

ρ = Densidad del material (g/mm3)

C = Calor específico del metal sólido (J/g°C) ρC = Calor específico volumétrico (J/mm3°C) t = Espesor del material a soldar (mm)

2.4.5.Velocidad de Enfriamiento

Después que un punto en el metal fundido o en sus proximidades ha alcanzado su máximo de temperatura, la velocidad a la cual se enfría puede tener un significativo efecto sobre la estructura metalúrgica y las propiedades mecánicas de la ZAC.

La utilidad de calcular la velocidad de enfriamiento a partir de los parámetros de soldadura proviene del hecho de conocer si el enfriamiento provocará en el acero microestructuras frágiles como aquellas obtenidas por las transformaciones martensíticas. Para que la austenita se transforme en martensita, se requiere de enfriamientos que permitan que el acero se enfríe sin tocar la nariz de la curva TTT o curva de la “S”.

Teniendo en cuenta esta consideración, se puede advertir que la zona de temperaturas en la que el acero se debe enfriar rápidamente es la región cercana a la nariz de la curva (800°C – 500°C). Por ello, la velocidad de enfriamiento que se suele emplear para caracterizar el ciclo de enfriamiento durante la soldadura se encuentra justamente en este rango de temperaturas.

Pero aquí es importante hacer la siguiente observación: la templabilidad y la soldabilidad son conceptos antagónicos. Mientas que, por un lado, una buena templabilidad es ideal para alcanzar las mejores propiedades mecánicas de un elemento de acero, por otro lado, esa misma buena templabilidad contribuirá a generar enormes dolores de cabeza al momento de soldar dicho acero. Un acero altamente templable tiene una elevada tendencia a alcanzar transformación martensítica por acción de un enfriamiento rápido. Este mismo acero al ser soldado puede formar martensita en la ZAC durante el enfriamiento y provocar con ello la fragilidad del cordón y el riesgo a la fisuración en frío.

Uno de esos constituyentes tremendamente frágiles es justamente la martensita. Sin embargo, existen otros microconstituyentes (o combinaciones de ellos) que proporcionan un comportamiento frágil a la unión soldada y que, por lo tanto, también deben evitarse. El común denominador de todos ellos, además de fragilizar la unión, es que se forman como consecuencia de enfriamientos rápidos desde la temperatura de austenización. Por tanto, en términos generales, los aceros al carbono y de baja aleación deben ser soldados de acuerdo a un procedimiento que no provoque elevadas velocidades de enfriamiento después de la soldadura. Las condiciones específicas que permitan conseguir este objetivo dependerán del tipo de acero, el espesor de la plancha, el procedimiento de soldadura y el calor de aporte empelado.

A continuación, se analizará algunas ecuaciones que permitan estimar la velocidad de enfriamiento en cada punto de una unión soldada.

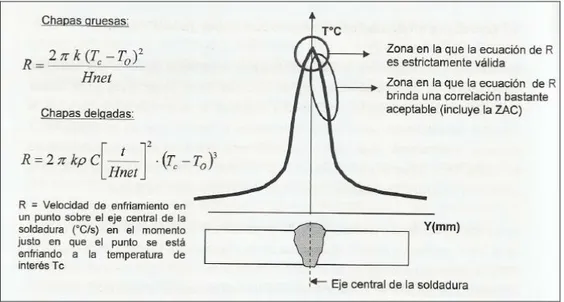

Velocidad de enfriamiento para espesores gruesos y delgados.

Los cálculos y comparaciones de las velocidades de enfriamiento requieren una cuidadosa especificación de las condiciones en que se producen. Como se vio en el tema anterior, indicar solamente “velocidad de enfriamiento” de una soldadura no es adecuado, debido a que la velocidad de enfriamiento varía con la temperatura. El método más útil es determinar la velocidad de enfriamiento en el momento en que el metal está a una temperatura determinada de interés, Tc. A temperaturas por debajo de la de fusión, la velocidad de enfriamiento en la soldadura y en su ZAC inmediata es substancialmente independiente de la posición.

Tiempo-Temperatura-Transformación (diagrama TTT). La temperatura exacta no es crítica pero debe ser la misma para todos los cálculos y comparaciones. Un valor de Tc=550°C es suficiente para la mayoría de aceros.

El uso práctico más importante de la ecuación de la velocidad de enfriamiento es el cálculo de los requisitos de precalentamiento, Por ejemplo, cuando los espesores son relativamente gruesa y se necesitan varias pasadas (más de seis para completar la unión), la velocidad de enfriamiento, R, viene dada por:

Donde:

R = Velocidad de enfriamiento en un punto sobre el eje central de la soldadura (°C/seg), en el momento justo en que el punto se está enfriando a la temperatura de interés Tc.

k = Conductividad térmica del metal (J/mm x seg x °C)

Sin embargo, la velocidad de enfriamiento en las proximidades de la zona fundida es sólo un pequeño porcentaje menor que al del eje central de la soldadura. Consiguientemente, la ecuación de la velocidad de enfriamiento se aplica a toda la soldadura y a la región inmediata de la ZAC (ver figura 11).

Figura 11: Ecuaciones de las velocidades de enfriamiento para chapas delgadas y gruesas.

FUENTE: Introducción a la Metalurgia de la Soldadura – Carlos Fosca, PUCP, pág. 106.

De las ecuaciones anteriores, se debe definir cuando se trata de espesores gruesos y cuando de delgados, por lo que la siguiente ecuación permitirá definir en qué caso se está trabajando, la ecuación del cálculo de espesor relativo es:

Cuando: r > 0.9, espesor grueso r < 0.9, espesor delgado

Soldabilidad

el proceso de soldadura y depende de la tensión (V) e intensidad (I), velocidad y rendimiento térmico de soldeo.

El término de rendimiento térmico aparece como consecuencia de que, el calor generado por la fuente de energía no es utilizado en su totalidad para realizar la soldadura, parte se pierde durante el proceso de soldeo en calentar el aire, gases circundantes y productos fundentes. En conclusión, cuanto mayor sea el rendimiento mayor será el aporte térmico para un determinado proceso.

De la combinación de estas variables surge el término ENA (Energía Neta Aportada) y cuya expresión es:

Donde:

ρ: Rendimiento o eficiencia del proceso.

V: Voltaje de la Fuente.

I: Intensidad de la Fuente.

v : Velocidad de Soldeo.

Otras dos variables importantes que surgen como consecuencia de la ENA son:

Precalentamiento: El precalentamiento solo se realiza en materiales que presentan problemas de soldabilidad y que de no aplicarse podrían dar lugar a agrietamiento en las soldaduras. También se realizaría un precalentamiento cuando no se pudiesen conseguir las temperaturas de soldeo adecuadas por la gran conductividad térmica del material. Los objetivos que se buscan con el precalentamiento son, reducir la velocidad de enfriamiento de las piezas y, disminuir perdidas de calor en materiales muy conductores de calor.

Tratamiento Térmico Post Soldadura: Los objetivos que se pretenden con los tratamientos térmicos post soldadura son, reducir el nivel de tensiones residuales que se hayan producido durante el proceso de soldeo, y mejorar alguna propiedad o característica del cordón de soldadura o de la ZAC que haya podido quedar afectada durante el ciclo térmico de soldadura. Es en éste último punto donde crece la importancia de conocer la respuesta del material al someterlo a un ciclo térmico y su respuesta a un tratamiento de envejecimiento.

Fundamentalmente, las propiedades van a ser influidas por el tamaño y la distribución de las fases precipitadas durante el proceso de soldadura. Cuanto más finos sean los granos y las fases precipitadas, mayores serán los valores de resistencia de tracción.

2.5. Carbono Equivalente (CE)

Como el carbono es el elemento que más influye en la templabilidad y en la dureza final de un acero, se ha considerado conveniente denominar “carbono equivalente” a índice que permite correlacionar la composición química de un acero con su tendencia a presentar estructuras frágiles cuando éste es sometido a un proceso de soldadura. El CE de un acero es una medida de su tendencia potencial a fisurarse durante o después de la soldadura.

Existen diferentes fórmulas establecidas para determinar el valor del carbono equivalente de los diferentes materiales de acero al carbono, los cuales presentan ciertas condiciones para su aplicación y uso.

2.6. Zona Afectada por el Calor (ZAC)

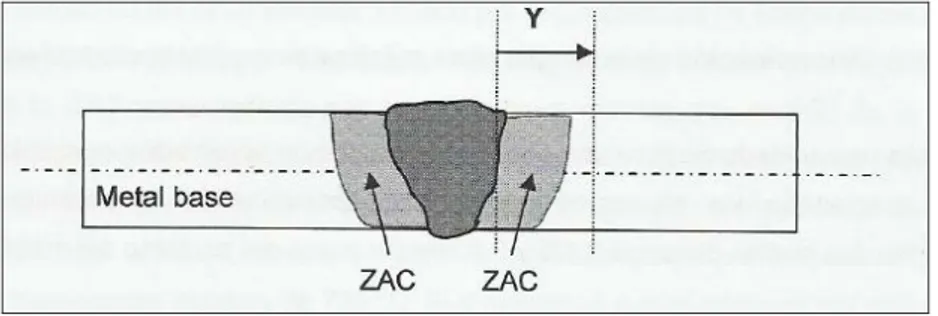

Una vez realizado el proceso de soldadura por fusión se distinguen tres (03) zonas metalúrgicas diferentes en la unión, que tendrán unas u otras dimensiones en función de los aportes térmicos y procesos de solidificación.

• Zona Afectada por el Calor (ZAC): Zona adyacente al cordón de soldadura que se calienta en gran medida y se ve afectada por el calor, pero no se funde. Esta zona sufre cambios metalúrgicos y cambios en sus características mecánicas.

• Metal Base que no ha sufrido transformación alguna durante el proceso de soldadura.

La Zona Afectada por el Calor (ZAC) se define como la parte del metal base que no ha fundido durante la soldadura pero cuyas propiedades mecánicas o su microestructura han sido alteradas por el calor, tal como se muestra en la figura 12.

Figura 12: Zona Afectada por el Calor (ZAC)

FUENTE: Introducción a los procesos de soldadura - Escuela Técnica Superior de Ingeniería, Bilbao,

pag. 15.

2.6.1.Concepto de Dilución en Soldaduras por Fusión

Dilución en Soldadura a Tope

Figura 13: Diagrama de dilución en el cordón de soldadura

FUENTE: Introducción a los procesos de soldadura - Escuela Técnica Superior de Ingeniería, Bilbao,

pag. 16.

Dilución en Soldaduras con Preparación de Bordes

Figura 14: Composición de la dilución en el cordón de soldadura.

FUENTE: Introducción a los procesos de soldadura - Escuela Técnica Superior de Ingeniería, Bilbao,

pag. 16.

Valores típicos de la dilución que pueden alcanzarse en distintos casos

Tabla 2. Valores típicos de la dilución que pueden alcanzarse en distintos casos.

Espesor (mm) Preparación de bordes Dilución (%)

3 A tope 65 - 100

10 A tope, pasada única 85 - 90

10 A tope, 2 pasadas 75 - 80

10 En V, pasada única 55 - 60

cualquiera Cordón ortogonal 30 - 40

FUENTE: Introducción a los procesos de soldadura - Escuela Técnica Superior de Ingeniería, Bilbao,

pag. 16.

2.7. Ensayos Destructivos (Ensayos Mecánicos)

Los ensayos mecánicos son una serie de pruebas efectuadas cobre los materiales para determinar sus propiedades mecánicas. En todo ensayo se utilizan probetas. Una probeta es una muestra de dimensiones y formas normalizadas del material objetivo de ensayo sobre la que se realiza dicho ensayo.

Las aplicaciones de los metales, y las operaciones de conformación a que pueden verse sometidos, son extremadamente variadas. Se han desarrollado, por tanto, numerosos ensayos mecánicos encaminados a medir propiedades diferentes con vistas a disponer, en cada caso, del ensayo o ensayos que mejor caractericen a un material para una utilización concreta.

2.7.1.Ensayo de Tracción

A medida que aumenta la fuerza aplicada, la probeta se alarga, es decir la probeta sufre una deformación.

Con este ensayo se puede determinar una serie de propiedades:

Propiedades Resistentes

A. Límite Elástico

El valor de la tensión al que corresponde la máxima deformación exclusivamente elástica se denomina límite elástico.

B. La tensión de rotura

Es la máxima tensión que aguanta el material antes de romper.

Propiedades Dúctiles

A. Alargamiento

Indica el cambio de longitud que experimenta la probeta. Se expresa como un porcentaje de la longitud de la probeta.

Si un material sufre un alargamiento de valor elevado se dice que su comportamiento ha sido dúctil. Si por el contrario, la rotura se produce sin que el material se alargue su comportamiento se considera frágil.

2.7.2.Ensayo de Dureza

El ensayo de dureza consiste en comprimir un penetrador, de forma y dimensiones fijas, contra la superficie preparada de la pieza que se ensaya, se le aplica una precarga menor de 10 kg, básicamente para eliminar la deformación elástica y obtener un resultado mucho más preciso. Luego se le aplica durante unos 15 segundos un esfuerzo que varía desde 60 a 150 kg a compresión. Se desaplica la carga y mediante un durómetro Rockwell se obtiene el valor de la dureza directamente en la pantalla, el cual varía de forma proporcional con el tipo de material que se utilice.

Figura 15: Ensayo de Dureza Rockwell

FUENTE: Google – Ingefix.cl/catálogo/anclajes químicos_Relación entre grados de dureza y

resistencia a la tracción

Se mide, después, alguna dimensión de la huella y se expresa numéricamente la dureza como función de esa dimensión.

Existen diversos ensayos de dureza que difieren en la forma y material del penetrador. Los más utilizados son:

Dureza Vickers, emplea como penetrador una pirámide de diamante de base cuadrada. Se designa por HV.

Dureza Rockwell, se utiliza un penetrador cónico de diamante o un penetrador esférico de acero. Se expresa con las iniciales HRC si el penetrador es un cono de diamante o HRB si es una bola de acero.

2.7.3.Ensayo de Resiliencia

El ensayo se efectúa con el péndulo Charpy utilizando probetas de sección cuadrada que poseen una entalla, generalmente en V.

La resiliencia es la energía de impacto, es decir, la energía consumida para romper una probeta mediante impacto. Se mide en Julios (J) o en Kg/m.

La resiliencia de un material depende de la temperatura, los materiales poseen menor resiliencia cuanto menor es su temperatura.

2.7.4.Ensayo de Doblado

Los ensayos de doblado (plegado) se realizan sometiendo la probeta a flexión, hasta doblarla con una determinada curvatura, de forma que su cara exterior quede sometida a fuertes tensiones de tracción.

Dependiendo de la norma aplicable puede exigirse un determinado ángulo de doblado sin que aparezcan grietas o, más frecuentemente, un doblado a 180° (caras paralelas) sin que las grietas superen un determinado tamaño.

detectar posibles anomalías en una zona, por ejemplo, donde se haya realizado una soldadura.

2.8. Ensayos No Destructivos (END)

Los ensayos no destructivos son métodos de inspección que se realiza al cordón de soldadura con el objetivo de la búsqueda y exploración de imperfecciones tanto en el interior como en la superficie del cordón. En la industria metalmecánica, para la inspección, se utilizan 05 métodos de inspección conocidos: Inspección Visual, Inspección con Líquidos Penetrantes, Inspección con Partículas Magnéticas, Inspección por Ultrasonido Industrial e Inspección por Gammagrafía Industrial.

2.9. Especificación del Procedimiento de Soldadura (WPS)

La especificación del Procedimiento de Soldadura es un documento físico en el que se registran las variables del proceso (tipo y dimensiones de material base a soldar y material de aporte a emplear, posición de soldeo, número de pasadas, diseño de junta) así como variables operativas (valores de amperaje y voltaje a emplear, velocidad de soldeo y diámetro de electrodos a emplear en cada pase se soldadura).

2.10. Revisión de los procesos de soldadura utilizados en la industria

El proceso de soldadura es un proceso físico-químico en la cual se unen dos materiales metálicos con características similares (parecidas propiedades físicas y químicas: soldabilidad) a través del aporte de energía proporcionado por una fuente externa.

1. Soldadura por Presión: Una forma de lograr el contacto íntimo de dos superficies metálicas para la producción de una soldadura, es someter las mismas a una presión recíproca. Si ésta es de magnitud adecuada, será capaz de romper las capas de óxido y humedad y deformar la superficie, logrando así el contacto necesario. Este proceso puede o no ser asistido por energía térmica, pero debe tenerse en cuenta que, cuando así ocurra, la temperatura del proceso debe mantenerse por debajo del punto de fusión de los materiales que intervienen. El principal efecto del uso de energía térmica es el de reducir la tensión de fluencia de los materiales que se sueldan, así como disociar los óxidos

2. Soldadura por Fusión: Para lograr la unión de materiales es utilizando energía térmica para fundir localmente los metales que se deseen unir y, de esta manera, lograr la eliminación de las capas mencionadas y el íntimo contacto de las piezas por la fusión y solidificación de los materiales en contacto.

En la figura 16 se muestra un esquema en la cual se clasifican los procesos de soldadura por Fusión y por Presión.

Figura 16 Clasificación General de los proceso de soldadura

2.10.1. Soldadura por Fusión con Arco Eléctrico

Es un proceso de soldadura, donde la unión es producida por el calor generado por un arco eléctrico, con o sin aplicación de un metal de aporte.

La energía eléctrica se transforma en energía térmica, pudiendo llegar esta energía hasta una temperatura aprox. 4000°C. La energía eléctrica es el flujo de electrones a través de un circuito cerrado. Cuando ocurre una pequeña ruptura dentro de cualquier parte, o apertura el circuito, los electrones se mueven a gran velocidad y saltan a través del espacio libre entre los dos terminales, produciendo una chispa eléctrica, con la suficiente presión o voltaje para hacer fluir los electrones continuamente. A través de esta apertura, se forma el arco eléctrico, fundiéndose el metal a medida que se avanza. El arco eléctrico es por lo tanto, un flujo continuo de electrones a través de un medio gaseoso, que genera luz y calor.

Figura 17: Diagrama del circuito de soldadura por arco eléctrico.

2.10.1.1. Soldadura por Arco Eléctrico manual con electrodo metálico revestido

Este tipo de soldadura es un proceso de unión por fusión de piezas metálicas, en la cual para lograr la unión, se concentra el calor de un arco eléctrico establecido entre los bordes de las piezas a soldar y una varilla metálica, llamada electrodo, produciéndose una zona de fusión que, al solidificarse, forma la unión permanente. El equipo de soldeo consta de:

Figura 18: Partes del Circuito de Soldadura por Arco Eléctrico

Fuente: Manual de Soldadura pág. 25 1. Generador de Corriente (Fuente de Poder)

2. Cables de Conexión 3. Porta-Electrodo 4. Masa o Tierra 5. Electrodo

6. Pieza de Trabajo

2.10.1.2. Principio de Funcionamiento de la soldadura por arco eléctrico

cuales son transferidos al metal base por fuerzas electromagnéticas, con el resultado de la fusión de dos metales y su solidificación a medida que el arco avanza, según se muestra en la figura 19.

Figura 19: Diagrama del proceso de fusión durante el proceso de soldadura.

Fuente: Manual de Soldadura OERLIKON pág. 25

El proceso de soldadura por fusión por arco eléctrico con electrodo metálico revestido genera una gran emisión de calor y luz, los cuales muchas veces son perjudiciales para la persona produciendo muchas veces quemaduras, ligeras lesiones a la piel y dolores temporales a los ojos, si es que no se protege debidamente. Además de esto al emitir gran cantidad de calor al medio ambiente la eficiencia térmica del proceso es relativamente baja en comparación con los demás

proceso de soldeo.

2.10.1.3. Nociones de Electricidad con relación al arco eléctrico

a) Circuito Eléctrico: La corriente eléctrica en un flujo de electrones que circula por un conductor en circuito cerrado, denominado circuito eléctrico.

b) El circuito de soldadura por arco eléctrico: La corriente fluye a partir del borne de la máquina de soldar, donde se fija el cable del electrodo (1), y termina en el borne de la máquina, donde se fija el cable de tierra o de trabajo (2).

Figura 20: Flujo eléctrico durante el proceso de soldeo.

Fuente: Manual de Soldadura OERLIKON pág. 26

Como puede observarse en la Figura 20, a partir del punto (1) la corriente fluye al porta-electrodo y por éste al electrodo; por el extremo del electrodo salta la electricidad a la pieza formando el arco eléctrico; sigue fluyendo la electricidad por el metal base al cable de tierra (2) y vuelve a la máquina.

El circuito está establecido sólo cuando el arco se encuentra encendido.

c) Voltaje y Amperaje

proceso de soldeo vienen determinados por la intersección de las curvas características de la máquina y del arco, y son las variables principales de establecer la calidad del cordón de soldadura.

d) Clases de Corriente Eléctrica

Corriente Alterna (CA): El flujo de corriente varía de una dirección a la opuesta. Este cambio de dirección se efectúa 100 a 120 veces por segundo. El tiempo comprendido entre los cambios de dirección positiva o negativa se conoce con los nombres de ciclo o período (50 a 60 ciclos).

Por lo general se utiliza la corriente alterna de 220 voltios y 60 ciclos. Esta corriente es transportada por redes eléctricas monofásicas que utilizan 2 cables, o bien es conducida por redes eléctricas trifásicas, que utilizan 3 cables de transportación. Las máquinas de soldar pueden utilizar tanto la corriente monofásica como la trifásica.

Corriente continua (CC): El flujo de corriente conserva siempre una misma dirección: del polo negativo al positivo.

e) Polaridad: En la corriente continua es importante saber la dirección del flujo de corriente. La dirección del flujo de corriente en el circuito de soldadura es expresada en término de polaridad. si el cable del porta-electrodo es conectado al polo negativo (-) de la fuente de poder y el cable de tierra al polo positivo (+), el circuito es denominado polaridad directa o normal.

F Figura 21: Tipos de polaridad para el proceso de soldadura.

Fuente: Manual de Soldadura OERLIKON pág. 26

En algunas máquinas no es necesario cambiar los cables en los bornes, porque poseen una manija o llave de conmutación que permite cambiar de polaridad con facilidad.

En una máquina de corriente alterna no es posible diferenciar los cables por sus conexiones de grapa y porta electrodo porque la electricidad fluye por ellos alternando su sentido o dirección.

Generalmente, el electrodo conectado al polo positivo (polaridad invertida) permite una mayor penetración y el electrodo conectado al negativo (polaridad directa) da una mayor velocidad de fusión. Sin embargo, los componentes químicos del revestimiento del electrodo pueden hacer variar los efectos de la polaridad y, por ello, es conveniente seguir las instrucciones del fabricante para conectar el electrodo correctamente, ya sea al polo positivo o negativo.

Figura 21: Efectos de la polaridad y el tipo de la corriente.

Fuente: Manual de Soldadura OERLIKON pág. 27

f) Fenómenos del arco eléctrico para soldar: En los polos del arco, el voltaje varía según la longitud de éste. Al rozar el electrodo con la pieza, el voltaje es cero y va aumentando a medida que la longitud del arco se hace mayor, hasta que -por alejarse demasiado el electrodo- el arco se interrumpe y la máquina vuelve a su “voltaje en vacío”, que es siempre más elevado que el voltaje de trabajo.

La intensidad de corriente o amperaje necesario para fundir el electrodo y, por lo tanto, la pieza a soldar debe elevarse a medida que aumenta el diámetro del electrodo utilizado. La regulación o aumento del amperaje la hace el soldador.

III. ESTUDIO DEL COMPORTAMIENTO MECÁNICO DE LOS

MATERIALES DURANTE EL PROCESO DE SOLDADURA

MANUAL POR ARCO ELÉCTRICO CON ELECTRODO

REVESTIDO

Como se ha estudiado, durante el proceso de soldadura los materiales base sufren alteraciones en la geometría, distribución y tamaño de sus granos, los cuales generan variaciones en sus propiedades mecánicas que repercuten en el comportamiento final del elemento en servicio.

A continuación se desarrollará una evaluación del comportamiento del material de una tubería de acero al carbono de 8” de diámetro cédula 40 de material API 5L GR X42 soldada mediante proceso SMAW (Soldadura manual por arco eléctrico con electrodo revestido) con el electrodo E6010 para el pase raíz y E7010 para los demás pases de soldadura.

3.1. Datos Generales

3.1.1. Ubicación del proceso

El trabajo consiste en la reparación del Oleoducto de 8” que transporta Petróleo Crudo desde la Base Capahuari Sur hasta la Estación Gathering en el Lote 1AB de Andoas, en el cual se realizará el reemplazo de cierto tramo de tubería que presenta corrosión localizada y que se encuentra fuera de los valores permitidos y establecidos por el área de PGID (Programa de Gerenciamiento e Integridad de Ductos) de la empresa.

Figura 22: Esquema de ubicación geográfica de zona de trabajo.

Por éste motivo se deberá realizar la construcción del tramo de tubería a reemplazar teniendo en cuenta la siguiente información:

Tubería de 8” de diámetro cédula 40 (espesor de pared 8.18 mm).

Material de Tubería: API 5L Grado X42

Norma de Construcción: Standard API 1104 Edición 2013 – Soldadura de Tuberías e Instalaciones Relacionadas.

3.1.2. Desarrollo de la Actividad

Según el requerimiento de la Norma de Construcción API STD 1104 – 2013 el constructor deberá realizar el soldeo de la tubería utilizando para esto un Procedimiento de Soldadura Calificado, para lo cual deberá preparar una probeta (tubería del mismo material) y realizar el soldeo teniendo en cuenta la regulación de los parámetros de soldadura I (Corriente) y V (Voltaje) que permitan asegurar la saneidad del cordón de soldadura.

Un Procedimiento de Soldadura es un documento escrito en el cual se establece todos los parámetros de soldadura necesarios para poder realizar una correcta y adecuada unión entre materiales semejantes.

3.1.3. Consideraciones para la Calificación del Procedimiento de Soldadura

Para el proceso de calificación del Procedimiento de Soldadura se tendrá en cuenta la siguiente información:

Material Base: Tubería de acero sin costura longitudinal (SMLS) de 8” de diámetro cédula 40 de material API 5L Grado X42.

Material de Aporte: E6010 (para el pase raíz) y E7010-A1 (para los demás pases de soldadura)

Proceso de soldadura: SMAW

3.2. Soldadura Manual por Arco Eléctrico con Electrodo Revestido (SMAW)

La soldadura manual por arco eléctrico con electrodo revestido, conocido como proceso SMAW, tiene como base la generación del arco eléctrico producido entre el elemento a soldar y un electrodo metálico recubierto. El recubrimiento protege el interior del electrodo hasta el momento de la fusión. Con el calor del arco, el extremo del electrodo se funde y se quema el recubrimiento, de modo que se obtiene la atmósfera adecuada para que se produzca la transferencia de metal fundido desde el núcleo del electrodo hasta el baño de fusión en el material base.

Elementos del proceso de soldadura SMAW.

Llama: Es la zona que envuelve al plasma y presenta menor temperatura que éste, formada por átomos que se disocian y recombinan desprendiendo calor por la combustión del revestimiento del electrodo. Otorga al arco eléctrico su forma cónica.

Baño de fusión: La acción calorífica del arco provoca la fusión del material, donde parte de éste se mezcla con el material de aportación del electrodo, provocando la soldadura de las piezas una vez solidificado.

Cráter: Surco producido por el calentamiento del metal. Su forma y profundidad vendrán dadas por el poder de penetración del electrodo.

Cordón de soldadura: Está constituido por el metal base y el material de aportación del electrodo y se pueden diferenciar dos partes: la escoria, compuesta por impurezas que son segregadas durante la solidificación y que posteriormente son eliminadas, y sobre el espesor, formado por la parte útil del material de aportación y parte del metal base, la soldadura en sí.

aleaciones, etc.) convenientemente seleccionados y probados por los fabricantes, que mantienen el proceso, cantidades y dosificaciones en riguroso secreto.

La composición y clasificación de cada tipo de electrodo está regulada por AWS (American Welding Society), organismo de referencia mundial en el ámbito de la soldadura.

3.3. Características del proceso SMAW

Dentro de las características que se presentan en el proceso de soldadura SMAW se pueden citar:

El metal de aportación y los medios para su protección durante el soldeo proceden del propio electrodo revestido. No es necesaria protección adicional mediante gases auxiliares o fundentes granulares.

Es menos sensible al viento y a las corrientes de aire que los procesos por arco con protección gaseosa. No obstante el proceso debe emplearse siempre protegido del viento, lluvia y nieve.

Se pueden emplear en cualquier posición, en locales abiertos y en locales cerrados, incluso con restricciones de espacio. No requiere conducciones de agua de refrigeración, ni tubería o botella de gases de protección, por lo que puede emplearse en lugares relativamente alejados de la fuente de energía.

Es aplicable en gran variedad de espesores, en general mayores de 2 mm.

3.4. Clasificación de los electrodos según norma AWS

Los electrodos utilizados para el soldeo de las tuberías de 8” SCH 40 son los siguientes:

Nombre Común: CELLOCORD 70-T (Para el pase caliente, relleno, acabado) Clasificación: E7010 – A1

Especificación: AWS A5.5 Diámetro: 4.0 mm

Nombre Común: CELLOCORD P-T (Para el pase raíz) Clasificación: E6010

Especificación: AWS A5.1 Diámetro: 3.25 mm

3.5. Clasificación de los materiales según norma API

3.5.1. Análisis del Material Base

Las tuberías de este tipo de material presentan una resistencia mecánica de 415 MPa y son utilizados principalmente para el transporte de hidrocarburo líquido y gaseoso.

En el anexo 1 se muestra la tabla de procesos aceptables de manufactura y niveles de especificación de las tuberías que se utilizaran para el desarrollo del proyecto.

Composición Química de la tubería

composiciones que puede tener cada material para cada proceso de manufactura, para nuestro caso se comprimirá solamente al material API 5L Grado X42.

En el anexo 2, se muestra la composición química de la tubería que se utilizará en el proyecto, el mismo que se encuentra especificado en el código API 5L.

Propiedades Mecánicas

Propiedades de Tracción de la tubería

Las propiedades de tracción que debe cumplir la tubería que se utilizará en el proyecto se encuentra especificado en el anexo 3.

Antes de iniciar cualquier trabajo se debe inspeccionar primero el material base a fin de detectar imperfecciones (discontinuidades) en la superficie los que puedan generar fallas durante la operación. Las principales discontinuidades superficiales que se pueden encontrar en las tuberías se muestran a continuación.

Tabla 3: Discontinuidades superficiales en tuberpias API.

Discontinuidad Criterio de Aceptación

Presencia de Fisuras No Aceptable

Golpes de Arco No Aceptable

Socavación, para tuberías con costura Aceptable hasta una longitud < 0.5t

Laminaciones

Aceptable hasta una longitud < 6.4 mm (en la dirección circunferencial)

Desviaciones geométricas (cilindricidad) Aceptable hasta una desviación < 3.2 mm Otras discontinuidades Aceptable cuando la profundidad < 0.125t

t: espesor de la pared de la tubería.

DISCONTINUDADES SUPERFICIALES EN TUBERÍAS API

Las tolerancias indicadas en el cuadro (criterios de aceptación) se indican en la Especificación API 5L, por lo que deben ser cumplidas para el aseguramiento de la calidad.

3.5.2. Análisis de los materiales de aporte

Electrodo E 6010

El electrodo E6010 es un electrodo revestido alto contenido de celulosa, diseñado para proporcionar un arco uniforme y estable con suficiente fuerza para lograr una penetración profunda dentro del metal base. Este electrodo muestra una gran eficiencia de deposición y poca perdida por salpicadura. Produce un charco de soldadura que se humedece y distribuye bien, mientras que se fija con suficiente rapidez para hacer que este electrodo sea ideal para técnicas de soldadura vertical hacia arriba o hacia abajo. Los electrodos E6010 producen un cordón plano de soldadura con ondulaciones gruesas y una escoria delgada de fácil remoción. Los electrodos E6010 pueden utilizarse en posiciones planas, horizontales, verticales o elevadas.

Aplicaciones Típicas

Los electrodos E6010 se utilizan más comúnmente para las soldaduras fuera de posición tales como en la construcción en el campo, los astilleros, torres de agua, recipientes a presión, tuberías a presión, piezas de acero fundido, tanques simples de almacenaje y de acero galvanizado, etc.

Tamaños Disponibles y Corrientes Recomendadas

En la tabla 4 se muestran los tamaños disponibles y corrientes recomendadas del electrodo E6010 que será utilizado en el desarrollo del proyecto.

Tabla 4: Tamaños Disponibles y Corrientes recomendadas para electrodos.

Diám. (pulg.) 3/32 1/8 5/32 3/16 7/32 1/4

Longitud (pulg.) 14 14 14 14 14 14

Amperaje (A) 60-85 80-120 110-160 150-200 160-210 190-240

Voltaje (V) 50-70 70-110 110-150 130-170 130-190

--FUENTE: Google_Información de Electrodos

Electrodo E7010-A1

El electrodo E7010-A1 es un electrodo con alto contenido de celulosa desarrollado específicamente para soldar líneas de tuberías. Aunque este electrodo puede utilizarse en cualquier posición, se presta mejor para la soldadura vertical hacia arriba o hacia abajo. El electrodo E7010-A1 rinde un arco fuerte con penetración profunda, produciendo un charco de soldadura que se humedece y se distribuye bien, con una solidificación rápida. Los depósitos de soldadura son de calidad de rayos X, con resistencias a la tensión de 70,000 libras por pulgada cuadrada que contienen 1/2% Mo. Los electrodos E7010-A1 pueden utilizarse con corriente alterna o directa (polaridad invertida).

Aplicaciones Típicas

Los electrodos E7010-A1 se utilizan comúnmente para soldar tuberías de carbono-molibdeno para servicio al vapor con presiones y temperaturas altas y formas, placas y piezas estructurales fundidas con un contenido de 1/2% de Mo.

En el anexo 5 se muestra la composición química y propiedades mecánicas del electrodo E6010 que será utilizado en el proyecto.

3.6. Cálculo de CE y Soldabilidad del material utilizado

Para el cálculo del carbono equivalente (CE), existe un gran número de expresiones diferentes, de las cuales, teniendo en cuenta el rango de aplicación, se tomará en cuenta la fórmula del IIW (Instituto Internacional de Soldadura).

En base a la composición química del acero al carbono API 5L grado X42, tomada del Estándar API 5L, se determinarán los valores:

Composición química del acero al carbono API 5L Grado X42.

%C=0.28; Mn=1.3; P=0.03; S=0.03, V=0.0015; Nb=0.0015; Ti=0.0015.

Se obtiene: