UNIVERSIDAD NACIONAL DE INGENIERIA

FACULTAD DE INGENIERIA DE PETROLEO,

GAS NATURAL Y PETROQUIMICA

“MEJORAMIENTO DEL SISTEMA DE INYECCIÓN DE AGUA DE

FORMACIÓN EN EL CAMPO AGUA CALIENTE - LOTE 31D”

TESIS

PARA OPTAR EL TITULO PROFESIONAL DE:

INGENIERO DE PETRÓLEO Y GAS NATURAL

ELABORADO POR:

JAVIER PRADO LEON

PROMOCIÓN: 2013-II

LIMA - PERU

i

Dedicatoria

A toda mi familia, en especial a mis padres y mi

hermano por estar siempre a mi lado

ii

Agradecimiento

iii SUMARIO

Uno de los mayores problemas que se presenta en la explotación de un reservorio de

hidrocarburos es la producción de agua asociada al mismo generando una disminución

del caudal del petróleo.

La explotación de petróleo en los campos maduros de la selva ha incrementado la

producción de agua convirtiéndose en un problema técnico-económico para la

empresa dedicada a la explotación de crudo, este es un problema que va en aumento,

ya que actualmente estos campos maduros presentan un alto corte de agua de

aproximadamente 99%.

Esta tesis busca incrementar la capacidad del sistema de disposición de agua de

formación del Campo Agua Caliente con el uso de bombas horizontales HPS,

permitiendo la reactivación de la Formación Cuchabatay en 4 pozos productores,

acondicionando pozos re-inyectores para mejorar el sistema de reinyección de agua

hacia el reservorio, ampliando la capacidad y facilidades en las dos baterías de

producción del campo, y ampliando la capacidad de generación de energía, mediante

el cual se incrementará la capacidad de producción de petróleo en aproximadamente

40% de la producción actual.

La metodología empleada para este proyecto es el diagnóstico del estado de las

bombas de desplazamiento positivo (BDP) que operan actualmente en el Campo Agua

Caliente. Así mismo se dimensionó el sistema de inyección de agua con una bomba

horizontal HPS. Además los datos que se utilizaron para la investigación fueron

recolectados mediante el uso de los parámetros siguientes:

1. Análisis de curvas de producción.

2. Análisis de curvas IPR.

3. Medición de presiones de inyección en el cabezal de los pozos inyectores.

4. Análisis del % de sólidos en el agua de formación.

5. Medición de la presión en las líneas de succión y descarga de las bombas BDP.

6. Medición del tiempo de operación de las partes internas de las Bombas de

Inyección.

Se realizó un análisis de la situación actual del sistema y de la proyección de

producción que se espera obtener. Se tomó en cuenta los factores que intervienen en

el sistema de inyección de agua de formación para reducir al mínimo las pérdidas de

iv

Finalmente se realizó un análisis económico para determinar la conveniencia

económica del proyecto, tanto de los costos de inversión para la implementación de la

mejora como el tiempo de retorno posterior a la ejecución del mismo, lo que permitió

v

“MEJORAMIENTO DEL SISTEMA DE INYECCIÓN DE AGUA DE FORMACIÓN EN EL CAMPO AGUA CALIENTE - LOTE 31D”

INDICE

Página

Dedicatoria i

Agradecimiento ii

Sumario iii

Índice v

Introducción 1

Capítulo I: Planteamiento del Problema 3

1.1. Problemática 3

1.2. Formulación del Problema 3

1.3. Justificación 4

1.4. Hipótesis General 4

1.5. Variables del Proyecto 5

1.6. Operacionalización de Variables 5

1.7. Matriz de Consistencia 8

1.8. Beneficios 9

Capítulo II: Objetivos del Proyecto 10

2.1. Técnico 10

2.2. Económica 10

Capítulo III: Marco Teórico 11

3.1. Antecedentes 11

3.1.1. Perspectiva Histórica 11

3.1.2. Mejora de la Capacidad de Bombeo de un Sistema de Inyección para Disponer el Incremento del Volumen de Agua de Formación 14

vi

3.2.Bases Teóricas 17

3.2.1. Fundamentos 17

3.2.2. Tratamiento Químico antes de la Disposición del Agua Producida 19

3.2.3. Características de los Fluidos 22

3.2.4. Curvas de Declinación de la Producción 25

3.2.5. Índice de Productividad y el IPR 29

3.2.6. Leyes de Afinidad de las Bombas Centrífugas 31

3.2.7. Bombas Horizontales de Alta Presión Usadas en el Campo Petrolero 32

3.2.7.1. Bombas de Desplazamiento Positivo (BDP) 32

3.2.7.2. Bombas Centrífugas Horizontales Multi-etapas HPS 34

3.2.8. Curva de Performance de Bomba 49

3.2.9. Dimensionamiento del sistema de Bombeo Horizontal HPS 51

3.2.10. Pérdida de Carga 53

Capítulo IV: Ubicación y Características del Campo Agua Caliente (Lote 31-D) 54

4.1. Descripción Geológica 55

4.2.Propiedades Petrofísicas del Yacimiento 57

4.3. Propiedades de los Fluidos del Yacimiento 57

Capítulo V: Metodología de la Investigación 60

5.1. Análisis de Curvas de Producción 60

5.2. Análisis de Curvas IPR 65

5.3. Presión de Inyección en el Cabezal de los Pozos Inyectores 66

5.4.Análisis del % de sólidos en el Agua de Formación 67

5.5.Presión en las líneas de Succión y Descarga de las Bombas BDP 69

5.6. Tiempo Operativo de las Partes Internas de las Bombas de Inyección 70

Capítulo VI: Análisis de Resultados del Sistema Actual con la Proyección del Sistema de Bombeo Horizontal HPS 72

Capítulo VII: Dimensionamiento del Sistema de Bombeo Horizontal 76

Capítulo VIII: Evaluación Económica 81

vii

8.2. Cantidad de Ingresos Económicos que no se percibe de la producción de

petróleo al no poder incrementar la capacidad de inyección de agua 81

8.3. Inversión 82

8.4.Retribución 83

8.4.1.Ahorro del Extra Consumo del Combustible Diesel 83 8.4.2.Ahorro en Compra de Repuestos de las Partes Internas

de las Bombas BDP 83

8.5.Flujo de Caja 85

Capítulo IX: Conclusiones y Recomendaciones 87

9.1.Conclusiones 87

9.2. Recomendaciones 89

Bibliografía 91

ANEXO 93

Anexo I – Ensamble de la Cámara de Empuje

Anexo II – Diagramas Actuales de las Baterías de Producción N°1 y N°2

Anexo III – Valores de Producción – Tiempo del Campo Agua Caliente

Anexo IV – Curvas IPR de los Pozos productores L, M, O y Q

Anexo V – Registros Eléctricos de Pozos Evaluados

Anexo VI – Recomendaciones de Pozos Evaluados

Anexo VII – Análisis de Perdida de Presión para cada Pozo Inyector

Anexo VIII – Boleta de Fiscalización de Venta de Crudo – Lote 31D

Anexo IX – Curvas Características y Catálogos de las Bombas BDP

Anexo X – Proyección de la Capacidad de Producción Después de Implementar el Programa de Rebaleo

Anexo XI – Diagrama Futuro de las Baterías de Producción N°1 y N°2

Anexo XII – Diagrama Futuro de la Planta de Generación Eléctrica

1 INTRODUCCIÓN

La cantidad de agua que acompaña al petróleo producido de los pozos, una vez

separada en los procesos de deshidratación, se debe tratar de una manera adecuada

según sea su disposición final. Una de las técnicas más usadas para cuando la

producción de agua es alta y se pueda disponer de una manera amigable con el medio

ambiente es retornarla a su lugar de origen por medio de pozos disposal, cuyo principal

fin es almacenar el agua producida en un acuífero.

Muchas operadoras que adoptan por el sistema de pozos disposal para la reinyección

del agua de formación reacondicionan pozos que dejaron de ser económicamente

productivos o que fueron abandonados por sufrir algún daño mecánico y otras

empresas perforan pozos nuevos en los acuíferos del yacimiento.

La primera operación conocida de inyección de agua en la industria del petróleo fue

efectuada de manera accidental hace más de 100 años en el área del Condado de

Pithole City al oeste de Pensilvania (1865), cuando el agua proveniente de algunas

arenas acuíferas poco profundas o de acumulaciones de agua superficiales se movía

a través de formaciones petrolíferas, entraba al intervalo productor en los pozos

perforados e incrementaba la producción en los pozos vecinos, sin embargo el uso de

esta técnica no fue muy usado hasta la década de los 40 donde se inicia la inyección

de agua tomando en cuenta el concepto de disposición en el yacimiento Fry del

Condado Brown en Texas (1936).

Los sistemas de Inyección de agua de disposición de aquella época fueron diseñados

con bombas de desplazamiento positivo, que eran las predominantes en operaciones

de perforación de pozos y reinyección de agua de formación en compañías

productoras de petróleo.

Las bombas de desplazamiento positivo, siempre han estado ofreciendo su aporte

tecnológico y el adelanto de las mismas ha sido muy grande, pero a medida que se

fueron requiriendo grandes caudales tuvo que recurrirse a diseñar bombas de tipo

dinámico o centrifugas.

En el año 1980, la compañía ARCO tenía un sistema de inyección de agua con bombas BDP en el Bloque “The East Velma West Block sims Sand Unit”, Condado “Stephene”-Oklahoma, diseña de la mano con Centrilift-Hughes la Bomba Horizontal Centrifuga

Multi-etapa. La instalación de estas bombas permitió incrementar la capacidad de

bombeo del sistema de inyección, debido a su flexibilidad en su amplio rango de

2

alternativa rentable en comparación con otros sistemas de bombeo como el de turbina

vertical y los diseños de las bombas BDP.

Las bombas horizontales centrifugas son utilizadas en aplicaciones tan diversas como

el bombeo de crudo, el traslado de propano líquido, disposición de agua, inyección de

agua, inyección de CO2, pruebas de presión para integridad, etc.

Con la segunda generación de las Bombas Horizontales Centrífuga Multi-etapa, las

mejoras aumentaron en cuanto a fiabilidad y tiempo mínimo fuera de servicio en

aplicaciones exigentes. Todos los componentes mayores pueden intercambiarse

dentro de 2 a 3 horas y, a excepción del motor, no requerirá la realineación antes de

reiniciar la bomba.

En la presente tesis, se hace énfasis en proporcionar información en cuanto a

seleccionar y dimensionar el sistema de bombeo, mediante la bomba horizontal HPS

con sus respectivas características para un volumen específico de fluido a inyectar en

3

CAPITULO I: PLANTEAMIENTO DEL PROBLEMA

1.1 ProblemáticaActualmente la producción del Campo maduro Agua Caliente presenta un alto corte de

agua de aproximadamente 98%, donde la producción de agua de formación se está

incrementando en cantidades considerables generando una disminución del caudal del

petróleo. Además al no poder manejar el incremento del volumen de agua de formación

que se obtiene en el campo con las bombas de desplazamiento positivo (BDP), resulta

más económico mantener cerrados ciertos pozos productores. Esto es un indicio que

las bombas BDP, no tienen la suficiente capacidad de bombeo para manejar

volúmenes mayores a 10 000 BFPD, debido a que son bombas antiguas que trabajan

en rango de eficiencia entre 60-80%.

1.2 Formulación del Problema.

Existen varias razones por lo cual ocurre el problema mencionado anteriormente, las

cuales son explicadas a continuación:

El sistema de Re-inyección de Agua de Formación en el Campo Agua Caliente

fue diseñado en años donde las bombas BDP eran las predominantes para la

re-inyección de fluidos de producción en compañías productoras de petróleo.

Estas bombas tienen una capacidad de desplazamiento (bfpd) menor en

comparación con las bombas horizontales HPS de hoy que utilizan un sistema

centrifugo multi etapa.

Los componentes principales (camisas y pistones) y los parámetros de

operación de las bombas BDP no tienen las dimensiones adecuadas que

permitan desplazar volúmenes de fluido mayores a 10 000 bfpd.

Es notoria la baja eficiencia de trabajo de las bombas BDP, debido a su

antigüedad y un gran inventario de reparación de sus partes.

El Campo Agua Caliente es un campo maduro y presenta un mecanismo de

empuje de agua “Water Drive” sumamente activo, que ha llevado al corte de

agua hasta un 98% aproximadamente.

Por último, se sabe que el problema existe, pero no se ha intentado o propuesto

4 1.3 Justificación.

Las consecuencias generadas al no poder manejar el incremento del volumen de agua

de formación que se obtiene en el campo con las bombas de desplazamiento positivo

son:

Primero, la incapacidad de no poder manejar el incremento del volumen de

agua, hará que se cierren ciertos pozos productores que han dejado de producir

cantidades de petróleo económicamente rentable. Consecuentemente, la

producción de petróleo se verá afectada bastante por el cierre de estos pozos

ya que se aumentará las reservas remanentes que se tiene en el campo.

Segundo, el sistema de reinyección del Campo Agua Caliente se ve afectado

por un incremento del volumen de agua de formación debido a que aumenta la

capacidad de bombeo para poder desplazar toda el agua producida en el

campo hacia los pozos inyectores. Además incrementa el riesgo de no tener

suficiente capacidad en los tanques de almacenamiento y tratamiento del agua

de reinyección.

Tercero, al no poder manejar el incremento del volumen de agua, esto impide

realizar trabajos de reacondicionamiento de pozos para mejorar la

productividad del reservorio como Rebaleo, Fracturamiento Hidráulico,

Squeeze, Acidificación Matricial, etc.

Cuarto, los Equipos de Bombeo también son afectados por el incremento del

volumen de agua de formación pues el contenido de finos (sedimentos) que

proviene del pozo también ha incrementado ocasionando el desgaste (erosión)

de las piezas metálicas de las bombas y los costos de mantenimiento y

reparación son considerables.

1.4 Hipótesis General

La implementación de la bomba horizontal multi-etapa HPS para el mejoramiento del

Sistema de Inyección de Agua de Formación en el Campo Agua Caliente, permitirá

incrementar la capacidad de producción de petróleo, manejar el incremento del

volumen de agua de formación, aumentar la presión de inyección en los pozos y reducir

5 1.5 Variables del Proyecto

VARIABLES TIPO

Capacidad de Producción de Petróleo

Volumen de Agua de Formación

Presión de Inyección en los pozos

Perdidas de presión

Vida Operativa de las Bombas.

Independiente

Independiente

Independiente

Independiente

Independiente

Pozos ATA Dependiente

Dimensionamiento de la bomba HPS Dependiente

Diferencial de presión (Pd — Ps) Dependiente

Fricción en las líneas de inyección Dependiente

Cabeza de Succión Neta Positiva (NPSH) Dependiente

Porcentaje de sólidos en suspensión Dependiente

1.6 Operacionalización de Variables.

1.6.1 Capacidad de Producción de Petróleo

Indicador: Declinación de la producción de petróleo y Tiempo de vida útil del reservorio.

Formula: 𝑞 = 𝑞𝑜𝑒[−𝑏(𝑡−𝑡𝑜)] ; 𝑞𝐿.𝐸= 𝑞𝑛𝑜е−𝑏𝑡

Información Requerida: Rate de petróleo (bopd) y Último rate de

producción conocido (𝑞𝑛𝑜)

Fuente de Información: Curva de producción (QO vs. t) y Reporte diario

de producción.

1.6.2 Volumen de Agua de Formación

Indicador: Aumento de la producción de agua Formula: Cualitativo

Información Requerida: Rate de agua (bwpd)

Fuente de Información: Curva de producción (Qw vs. t) y Reporte diario

6 1.6.3 Presión de Inyección en los Pozos

Indicador: Presión manométrica en cabezal del pozo. Formula: 𝑃𝑖𝑛𝑦 = 𝑃𝑑 − 𝐻

Información Requerida: Presión de descarga (𝑃𝑑) y Pérdidas de presión (H).

Fuente de Información: Reportediario de inyección.

1.6.4 Pérdidas de Presión

Indicador: Variación de presión entre Pd y Piny. Formula: 𝐻 = 𝑃𝑑 − 𝑃𝑖𝑛𝑦

Información Requerida: Presión de descarga (𝑃𝑑) y Presión de inyección en los pozos (Piny.).

Fuente de Información: Reportediario de inyección.

1.6.5 Vida Operativa de las Bombas

Indicador: Tiempo Operativo. Formula: Cualitativo.

Información Requerida: Intervalo de tiempo entre el cambio de las partes (hrs).

Fuente de Información: Mantenimiento de producción.

1.6.6 Pozos ATA

Indicador: Historial de Producción por pozo, Curva IPR y Producción al Límite Económico.

Formula: 𝑃𝑤𝑓 = 𝑃𝑠 − 𝑞𝑗 ; 𝑞𝐿.𝐸 =𝑂−𝑆𝐶

Información Requerida: Rate de petróleo por pozo (bopd), Presión de fondo fluyente (Pwf), Producción acumulada (Qo), Presión estática (Ps),

Costo de operación al L.E ($/día), Precio del Crudo ($/bl), Monto de

regalías, impuestos, etc. ($/bl).

Fuente de Información: Curva de producción por pozo (Qo vs. t), Reporte diario de producción, Análisis de pruebas de presión, Precio internacional

del crudo (WTI), Contrato del Lote 31-D y Reporte de costos.

1.6.7 Dimensionamiento de la Bomba HPS

7

Formula: Gráfico:Curva de performance de la bomba.

Información Requerida: Presión de descarga deseada, Presión de entrada disponible, número de etapas de la bomba, Gravedad específica

del fluido.

Fuente de Información: Requerimiento del sistema de bombeo del campo y Software de la Compañía de Servicios.

1.6.8 Diferencial de Presión (Pd – Ps)

Indicador: Presión de trabajo de la bomba. Formula: 𝛥𝑃𝑝 = 𝑃𝑑 − 𝑃𝑠

Información Requerida: Presión de descarga (Pd) y Presión de succión (Ps).

Fuente de Información: Software de la Compañía de Servicios.

1.6.9 Fricción en las líneas de inyección

Indicador: Formula Hazen-Williams. Formula: ℎ𝑓 = (10.679𝐶1.852) × (𝐷4.87𝐿 ) × 𝑄1.852

Información Requerida: Longitud de tubería (m), I.D tubería (m) y Caudal

de Inyección (m3/s).

Fuente de Información: Mapa de ubicación de pozos y Reporte de inyección de campo.

1.6.10 Cabeza de Succión Neta Positiva (NPSH)

Indicador: Prueba al vacío (Cavitación). Formula: 𝑁𝑃𝑆𝐻 = 𝑃𝑠 + 𝐻 − 𝐹 − 𝑉

Información Requerida: Presión de la superficie del líquido (ft), Pérdida de presión total en el sistema de succión (ft) y Presión de vapor del líquido

@ Tmáx. (ft).

Fuente de Información: Software de la Compañía de Servicios.

1.6.11 Porcentaje de Sólidos en Suspensión

Indicador: Prueba de Agua y Sedimentos (B&SW). Formula: Cualitativo.

Información Requerida: Muestra del agua de formación (cc).

8 1.7 Matriz de Consistencia.

CUADRO N°1.1 Matriz de Consistencia

Problema Un Alto Corte de Agua de Formación en el Campo Agua Caliente – Lote 31D

Objetivo

Incrementar la capacidad del sistema de inyección del campo con el uso de bombas HPS, el

cual permitirá incrementar la capacidad de producción de petróleo. Dimensionar los equipos del sistema de bombeo HPS Incrementar la Presión de Inyección en los

pozos, para mantener las condiciones de

fractura en las formaciones destinadas a la

disposición del agua.

Disminuir las pérdidas de presión en el

sistema de inyección

Prolongar la vida operativa de las

bombas BDP y HPS

Hipótesis

La capacidad de producción de petróleo aumentará

por la apertura de pozos ATA, debido a

que su producción no era rentable económicamente. Así mismo se podrá

realizar trabajos de reacondicionamiento

de pozos para mejorar la productividad del

reservorio.

El incremento del volumen de agua de formación será

manejado con el dimensionamiento

de la bomba horizontal

multi-etapa para manejar volúmenes de

inyección de hasta 10 000

bwpd.

La presión de inyección en los

pozos (Piny) aumentará por la

mayor presión que entrega la bomba horizontal

al sistema (Pd-Ps) y la mínima

presión de succión (Ps) que se requiere para el trabajo de la

bomba.

Las pérdidas de presión serán menores si se

evita que aumente la fricción en las

líneas de inyección debido al rozamiento de

las moléculas de agua contra las paredes del

tubo.

La vida operativa de las bombas será mayor si se tiene una Cabeza

de Succión Neta Positiva (NPSH) mayor que la presión del vapor

del fluido. Además el fluido

debe tener un menor porcentaje

de sólidos en suspensión.

Variables Pozos ATA

Dimensionamient o de la bomba

HPS

Diferencial de presión (Pd —

Ps)

Fricción en las líneas de inyección

Cabeza de Succión Neta Positiva (NPSH) y

% sólidos en el Agua de Formación.

Operacio- nalizacion

Curva IPR Producción al límite

económico Historial de prod.

por pozo

Caudal de flujo deseado Rango de operación recomendado

Presión de trabajo de la bomba

Fórmula Hazen-Williams

Prueba al vacío / Prueba de Agua y

Sedimentos (B&SW)

Metodo- logía

9 1.8 Beneficios

La capacidad de producción de petróleo aumentará por la apertura de pozos

productores que habían sido cerrados (Pozos ATA) debido a que su producción

no era rentable económicamente. Así mismo se podrá realizar trabajos de

reacondicionamiento de pozos para mejorar la productividad del reservorio

como Rebaleo, Fracturamiento Hidráulico, Squeeze, Acidificación Matricial, etc.

El incremento del volumen de agua de formación será manejado con el

dimensionamiento de la bomba horizontal multi-etapa para manejar volúmenes

de inyección por encima de 10 000 bwpd.

La presión de inyección en los pozos inyectores (Piny) aumentará por la mayor

presión que entrega la bomba horizontal al sistema (Pd-Ps) y la mínima presión

de succión (Ps) que se requiere para el trabajo de la bomba.

Las pérdidas de presión serán menores si se evita que aumente la fricción en

las líneas de inyección debido al rozamiento de las moléculas de agua contra

las paredes del tubo.

La vida operativa de las bombas será mayor si se tiene una Cabeza de Succión

Neta Positiva (NPSH) mayor que la presión de vapor del fluido. Además el fluido

10

CAPITULO II: OBJETIVOS DEL PROYECTO

2.1 Técnico Incrementar la capacidad de producción de petróleo en aproximadamente 40%

de la producción actual al incrementar la capacidad del sistema de inyección

de agua de formación del Campo Agua Caliente con el uso de bombas

horizontales HPS.

Someter a un análisis técnico-comparativo de los sistemas de bombeo de

inyección horizontal HPS y las bombas de desplazamiento positivo BDP. Así

mismo dimensionar los equipos del sistema de bombeo HPS para manejar

caudales mayores a 10 000 bfpd.

Incrementar la Presión de Inyección (Piny) en los pozos, para mantener las

condiciones de fractura en las formaciones destinadas a la disposición del

agua.

Disminuir las pérdidas de presión en el sistema de inyección.

Prolongar la vida operativa de las bombas BDP y HPS.

2.2 Económica

Determinar los costos de operación por barril bombeado por cada uno de los

sistemas de bombeo (BDP y HPS) para determinar qué tan rentable es la

implementación del nuevo sistema de bombeo horizontal.

Determinar los ingresos económicos que no se percibe de la producción de

petróleo al no poder incrementar la capacidad de inyección de agua de

producción.

Reducir costos en compra continua de repuestos de las bombas BDP y HPS.

Determinar la rentabilidad del proyecto mediante una evaluación de flujo de

11

CAPITULO III: MARCO TEÓRICO

3.1 Antecedentes.3.1.1 Perspectiva Histórica.

La primera operación conocida de inyección de agua en la industria del

petróleo fue efectuada de manera accidental hace más de 100 años en el área

del Condado de Pithole City al oeste de Pensilvania (1865), cuando el agua

proveniente de algunas arenas acuíferas poco profundas o de acumulaciones

de agua superficiales se movía a través de formaciones petrolíferas, entraba

al intervalo productor en los pozos perforados e incrementaba la producción

en los pozos vecinos, sin embargo el uso de esta técnica no fue muy usado

hasta la década de los 40 donde se inicia la inyección de agua tomando en

cuenta el concepto de disposición en el yacimiento Fry del Condado Brown

en Texas (1936).

Figura 3-1. Foto del interminable campo de petróleo del Condado de Pithole (1865)

Los sistemas de Inyección de agua de disposición de aquella época (siglo

XVIII y XIX), fueron diseñados con bombas de desplazamiento positivo que

eran las predominantes en operaciones de perforación de pozos y reinyección

de agua de producción en compañías productoras de petróleo.

A inicios del siglo XIX, la Compañía Aldrich Pump Company of Allentown en

Pensilvania empozó a fabricar la primera línea en el mundo de bombas de

desplazamiento positivo usado por fábricas de acero y en procesos de

deshidratación de minas. En 1921, Jeumont-Schneider construyó bombas

12

pesados como cemento en la ciudad de Jeumont, Francia. Dos años más

tarde, en 1923, la Compañía Pacific Pumps of Huntington Park, California,

rápidamente enfoco el uso de las bombas de desplazamiento positivo en la

industria petrolera y refinera.

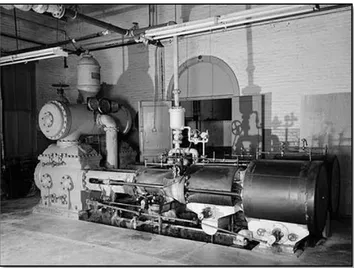

Figura 3-2. Bomba de Desplazamiento Positivo patente de Jeumont-Schneider (1921)

En la década de 1970, en North Bergen - New Jersey, se unen dos grandes

compañías manufactureras de bombas en el mundo, la Compañía Sier-Bath

y la Compañía Scienco Pumps. Estas desarrollaron una bomba de

desplazamiento positivo con capacidad para bombear fluidos no newtonianos,

altamente viscosos y de alta temperatura.

Las bombas de desplazamiento positivo, siempre han estado ofreciendo su

aporte tecnológico y el adelanto de las mismas ha sido muy grande, pero a

medida que se fueron requiriendo grandes caudales tuvo que recurrirse a

diseñar bombas de tipo dinámico o centrifugas.

13

En el año 1980, la compañía ARCO tenía un sistema de inyección de agua con bombas BDP en el Bloque “The East Velma West Block sims Sand Unit”, Condado “Stephene”-Oklahoma, diseña de la mano con Centrilift-Hughes la Bomba Horizontal Centrifuga Multi-etapa. La instalación de estas bombas

permitió incrementar la capacidad de bombeo del sistema de inyección,

debido a su flexibilidad en su amplio rango de operación para manejar

volúmenes por encima de 10 000 bfpd, demostrando ser una alternativa

rentable en comparación con otros sistemas de bombeo como el de turbina

vertical y los diseños de bombas de desplazamiento positivo.

Figura 3-4. Bomba Horizontal Centrifuga Multi-etapa creada por la Compañía ARCO & Centrilift-Hughes, Oklahoma 1980.

Con la segunda generación de las Bombas Horizontales Centrífuga

Multi-etapa (HPS), las mejoras aumentaron en cuanto a fiabilidad y tiempo mínimo

fuera de servicio en aplicaciones exigentes. Todos los componentes mayores

pueden intercambiarse dentro de 2 a 3 horas y, a excepción del motor, no

requerirá la realineación antes de reiniciar la bomba.

La bomba HPS no requiere ningún mantenimiento diario, un mantenimiento

rutinario es un cambio de lubricante trimestral y el chequeo de los

componentes. El silencioso y suave funcionamiento del equipo extiende su

vida útil y reduce ampliamente la aparición de goteos del sistema de bombeo

horizontal, convirtiéndose en una opción ideal para evitar impactos

14

3.1.2 Mejora de la Capacidad de Bombeo de un Sistema de Inyección para Disponer el Incremento del Volumen de Agua de Formación.

De acuerdo a los siguientes estudios previos, publicados en la Sociedad de

Ingenieros de Petróleo (The Society of Petroleum Engineers, SPE):

Bombas Horizontales: Un nuevo enfoque de la presión de impulso para la Inyección de agua:(Horizontal Pumps: A new Approach to water Injection Pressure Boosting, SPE 14260-MS).

Se presenta un nuevo enfoque de un nuevo sistema de bombeo en las

operaciones de inyección y disposición de agua que permita obtener alta

presión de inyección de fluidos y manejar volúmenes de inyección por encima

de 10 000 bwpd.

Estas operaciones en el pasado consideraban una gran alternativa de

sistemas de bombeo cuando diseñaban e instalaban las bombas de

inyección. Entre los sistemas más tradicionales tenemos la bomba de

desplazamiento positivo, bomba de turbina vertical y las bombas electro

sumergible que operaban en pozos pocos profundos. Cada uno de estos

sistemas tiene sus ventajas y desventajas sin embargo en la industria del

petróleo se continúa investigando mejores maneras de operación de estas.

En el año 1980, la compañía ARCO tenía un sistema de inyección de agua con bombas BDP en el Bloque “The East Velma West Block sims Sand Unit”, Condado “Stephene”-Oklahoma, diseña de la mano con Centrilift-Hughes la Bomba Horizontal Centrifuga Multi-etapa. La instalación de estas bombas

permitió incrementar la capacidad de bombeo del sistema de inyección,

debido a su flexibilidad en su amplio rango de operación para manejar

volúmenes por encima de 10 000 bfpd.

La experiencia ganada a partir de la primera instalación dejo un gran número

15

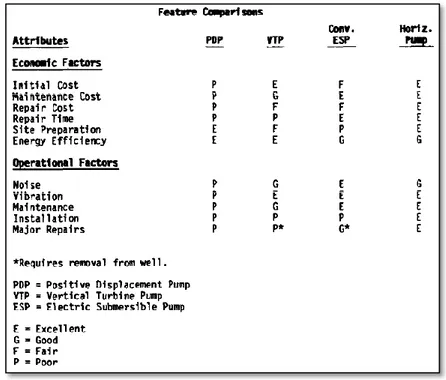

Figura 3-5. Comparación de características de los principales sistemas de bombeo.

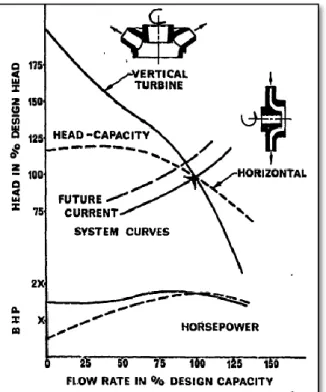

Bombas de Turbina Vertical de inyección de agua: (Vertical Turbine Pumps for Waterflood Injection, SPE 2122-PA).

Se muestra los resultados comparativos entre bombas de turbina vertical y

bombas horizontales centrifugas multi-etapas, dos sistemas de inyección de

gran importancia en operaciones de recuperación secundaria y disposición de

agua para optimizar la producción del petróleo en una solución amigable con

el medio ambiente.

Pan American Petroleum Corp., realizó un análisis técnico-comparativo de los

sistemas de bombeo de inyección con bombas de turbina vertical VTP y

bombas horizontales HPS, se mostró que pequeños cambios de presión en

las bombas HPS causan grandes fluctuaciones en el rate de inyección. La

desventaja que presentan las bombas HPS en comparación con las bombas

de turbina vertical es el tamaño de la instalación del sistema de inyección,

debido a que las bombas VTP requieren un espacio mínimo para la instalación

16

Figura 3-6. Curva comparativa de Presión en Cabeza versus Rate de Inyección Bombas VTP y bombas HPS.

Figura 3-7. Estación de inyección con un sistema de bombas horizontales de aproximadamente 15 x 45 ftde área total.

3.1.3 Mejora de la Vida Operativa de las Partes Metálicas Internas de las Bombas de Inyección.

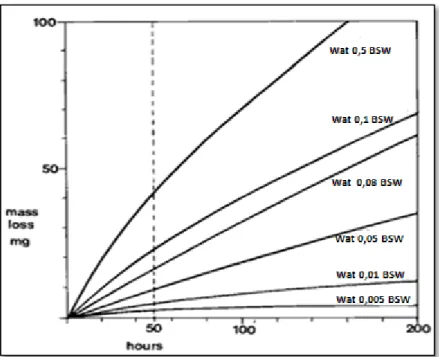

En Pruebas de Erosión en Laboratorio sobre superficies de acero inoxidable,

se observó la pérdida de masa debido a la erosión provocada por problemas

de alto contenido de sólidos en suspensión presentes en el agua de

disposición.

Se observó evidencia de la erosión – corrosión para varias muestras de agua

17

bajo rate de bombeo. La erosividad incremento notablemente hasta un 50%

con el agua de mayor contenido de sólidos en suspensión.

Por lo anterior, puede inferirse que si tenemos menor cantidad de sólidos en

el agua de disposición, se tendrá un menor desgaste erosivo en las partes

internas de las bombas y líneas de superficie, con ello, mejorando la vida

operativa de las mismas.

Figura 3-8. Curvas de Pérdida de Masa versus Tiempo para pruebas de erosión de especímenes de acero inoxidable.

3.2 Bases Teóricas.

3.2.1 Fundamentos. El término de disposición de agua lo definimos como la inyección del agua de formación previamente tratada al subsuelo en

proyectos de protección ambiental. El propósito es confinar a las aguas en

estratos o zonas que no sean productores o rentables, para lo cual se debe

perforar y/o reacondicionar él o los pozos destinados a la reinyección del agua

de formación, de manera que se minimicen los impactos ambientales, la

integridad física de la población, fauna y flora de la selva peruana.

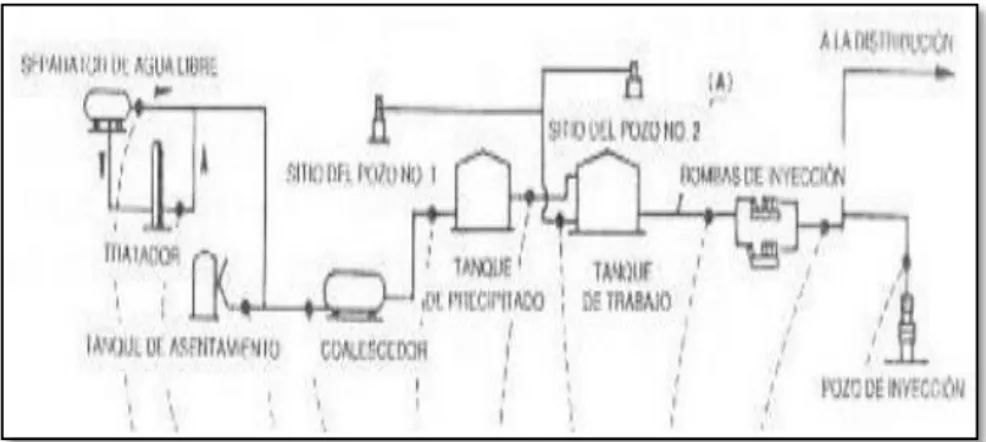

Existen dos sistemas para la reinyección de agua de formación:

Sistema Abierto. “En este sistema, el agua proveniente de los pozos es

recolectada en piscinas de hormigón y esta es transportada por bombas para ser reinyectada a alta presión al subsuelo”. El sistema abierto puede

18

aire sin restricción alguna. Por el contrario, en muchas de estas plantas de

tratamientos, el agua es aireada intencionalmente con el fin de eliminar los

gases ácidos (H2S, CO2, etc.), o introducir oxígeno para oxidar los

compuestos solubles de hierro y manganeso a fin de precipitarlos. Si el

agua esta sobresaturada por carbonatos, para reducir su contenido será

necesario aumentar el pH del agua de inyección.

Sin embargo, de acuerdo a los resultados obtenidos en algunos campos,

este sistema presenta inconvenientes como el rápido deterioro de las

instalaciones de superficie y problemas futuros por taponamiento de las

formaciones receptoras. Este problema es debido a que el agua al entrar

en contacto con el oxígeno del aire, este altera las condiciones iniciales del

agua producida.

Figura 3-9.Sistema de tratamiento abierto para la reinyección de agua de formación.

Sistema Cerrado. El sistema de tratamiento de agua cerrado, puede ser definido como aquella planta en la que se trata el agua en ausencia de aire.

Este sistema evita la disolución del oxígeno atmosférico en el agua. En

este sistema el agua de formación pasa primero por un tanque de lavado,

luego el agua pasa por un filtro, de ahí pasa a un tanque de

almacenamiento donde se inyecta químicos para su tratamiento, y es

19

Figura 3-10.Sistema de tratamiento cerrado para la reinyección de agua de formación. 3.2.2 Tratamiento Químico antes de la Disposición del Agua Producida.

El agua producida en superficie debe ser inyectada con un tratamiento

químico previo para mantener un régimen de inyección en los estratos

destinados para la disposición del agua producida.

Básicamente el tratamiento incluye diferentes tipos de productos para el

mejoramiento de la calidad del agua, que serán detallados a continuación:

Secuestrador de Oxígeno, producto químico usado para remover oxígeno disuelto presente en sistemas de agua, para evitar corrosión por picadura.

Este producto hecho a base de bisulfito de amonio/sodio, efectúa el control

de oxígeno en base a una reacción química entre el bisulfito y el oxígeno

para precipitarlo en forma de sulfatos solubles en agua.

La reacción es la siguiente:

Na2SO2 + ½O Na2SO4

El secuestrador de oxigeno ayuda a eliminar las bacterias Aeróbicas

reductoras de sulfatos (BSR) en el agua de formación para prevenir la

liberación del H2S (agente corrosivo).

Biocida, productos que se utilizan para el control o eliminación de microorganismos (BSR) en aguas producidas. Se aplica a dosis altas en

un tiempo adecuado de contacto, con tratamientos continuos o batch.

Clarificante, producto químico utilizado para remover el aceite soluble e insoluble y sólidos suspendidos presentes en el agua producida. Son

generalmente polímeros de estructura molecular compleja dotados de

20

Ellos actúan en la interfase de las gotas de aceite desestabilizando el

aceite emulsionado (coagulación), y luego agrupan dichas gotas para

producir flóculos más grandes que facilitan la emersión del aceite hasta la

superficie (floculación).

Inhibidores de corrosión, reducen la pérdida del metal ya que atacan la

corrosión. Estos inhibidores pueden inferir con la relación anódica –

catódica y formar una barrera protectora en la superficie del metal contra

los agentes corrosivos.

Estos inhibidores contienen un extremo polar que se adhiere al metal y un

extremo apolar que atrae los hidrocarburos y el agua, lo cual incrementa la

efectividad de la película del inhibidor.

Los inhibidores de corrosión usados comúnmente son:

Anódico

Catódico

Ohmico

Orgánico

Para los campos petroleros, los inhibidores de corrosión que contienen

compuestos orgánicos de nitrógeno (amina) son los más usados, debido a

su efectividad y su disponibilidad. Los inhibidores orgánicos son

suministrados en forma de líquido y son inyectados con bombas de

químicos. Los inhibidores son inyectados dentro de los sistemas de agua

sobre una base continua. Un buen inhibidor debería ser efectivo a una concentración de 5–25 ppm.

Inhibidores de Incrustación, son químicos que retardan, reducen o previenen la formación de incrustaciones. Las incrustaciones son

compuestos resultante de la cristalización y precipitación de iones

minerales presentes en el agua que está asociada en los yacimientos de

petróleo. Estas incrustaciones se originan cuando los iones presentes en

el agua sobrepasan el límite de solubilidad que tiene el agua para

mantenerlos en solución, de esta manera se unen y se precipitan formando

21

El hecho de que muchos inhibidores de incrustación usados comúnmente

funcionan para inhibir el crecimiento de los cristales de incrustación

significa que el inhibidor debe estar presente en el agua en el punto donde

los cristales empiezan a formarse.

Los inhibidores de incrustación usados comúnmente son:

Esteres fosfatos

Fosfonatos

Polímeros

Filtración, permiten remover sólidos en suspensión presentes en el agua de reinyección, pues es probable que tapen la formación. En instalaciones

superficiales para una mejor filtración se emplea filtros que usen un medio

retrolavable que permitan remover los sólidos suspendidos del filtro.

Los filtros más comunes usados son arena, carbón de antracita, carbón

(grafito) y filtro de cáscara de nuez.

Los diferentes tamaños del medio filtrante son colocados en un recipiente

en forma de capas. En el fondo se colocan las partículas más grandes del

medio filtrante, y las sucesivas capas se componen de partículas de

diámetro más pequeño.

Figura 3-11.Filtro de arena multicapa.

Las dosis y la periodicidad del uso de los agentes químicos se incluyen de

acuerdo a las especificaciones del proveedor y tomando en cuenta las

22 3.2.3 Características de los Fluidos.

Es importante conocer las propiedades y características de los fluidos que

serán desplazados por las bombas horizontales de alta presión, ya que un

mal control de estos parámetros podría afectar los componentes de la bomba

y del sistema de inyección.

Gravedad específica (δ). La gravedad especifica (sp.gr) de un líquido es la razón de su densidad a una temperatura especificada a la del agua a una

temperatura estándar, 60°F (15.5°C). La gravedad específica se puede

obtener a partir del °API que posee un fluido, mediante la siguiente relación:

°API =

141.5δ− 131.5

Donde

δ = sp.gr (gr/cm3)

La densidad para el agua es 62.37 lbs/ft3 a 60°F (15.5°C) y todas la curvas

de bombas son corregidas para agua fresca con sp.gr = 1.0 @ 3500 RPM.

La gravedad específica es un multiplicador directo en cálculos de presión, empuje y potencia de la bomba horizontal.

𝑃𝑟𝑒𝑠𝑖ó𝑛 =

ℎ𝑒𝑎𝑑(𝑓𝑡) 𝑥 𝑠𝑝.𝑔𝑟2.31

𝐶𝑎𝑏𝑒𝑧𝑎 =

𝑝𝑠𝑖 𝑥 2.31 𝑠𝑝.𝑔𝑟

𝐸𝑚𝑝𝑢𝑗𝑒 = 𝑁𝑜𝑚𝑖𝑛𝑎𝑙 𝐻𝑇𝐶 𝑥 𝑠𝑝. 𝑔𝑟

𝑃𝑜𝑡𝑒𝑛𝑐𝑖𝑎 =

𝐵𝑃𝐷 𝑥 𝑇𝐷𝐻 𝑥 𝑠𝑝.𝑔𝑟136 000 𝑥 𝐸𝑓𝑖𝑐𝑖𝑒𝑛𝑐𝑖𝑎 𝑏𝑜𝑚𝑏𝑎

Viscosidad. Es la propiedad de un fluido que tiende a oponerse a su flujo cuando se le aplica una fuerza. Los fluidos de alta viscosidad presentan una

cierta resistencia a fluir; los fluidos de baja viscosidad fluyen con facilidad. La

viscosidad se mide por varios métodos y su unidad de medición es el

centipoise (0.01 poise). El centipoise se define como la fuerza requerida en

dinas para mover un plano de un centímetro cuadrado de área, sobre otro de

igual área y separado un centímetro de distancia entre sí y con el espacio

relleno del líquido investigado, para obtener un desplazamiento de un

23

La viscosidad de los crudos en el yacimiento puede tener desde 0.2 hasta

más de 1 000 centipoise. Es muy importante el efecto de la temperatura sobre

la viscosidad de los crudos, en el yacimiento o en la superficie, especialmente

concerniente a crudos pesados y extrapesados. La viscosidad de un fluido es

inversamente afectada por la temperatura y en condiciones de bombeo afecta

la cabeza de succión positiva neta requerida (NPSHR), presión, flujo, HP, y

eficiencia de la bomba.

La viscosidad de un fluido disminuye con la reducción de la densidad que

tiene lugar al aumentar la temperatura (figura N° 3-12). En un fluido menos

denso hay menos moléculas por unidad de volumen que puedan transferir

impulso desde la capa en movimiento hasta la capa estacionaria. Esto, a su

vez, afecta a la velocidad de las distintas capas. El momento se transfiere con

más dificultad entre las capas, y la viscosidad disminuye.

Figura 3-12.Efecto de la temperatura sobre la viscosidad.

Temperatura del Fluido.La temperatura del fluido afecta a los componentes del sistema de inyección de la siguiente manera:

Los elastómeros del sello de las bombas pueden ser desfavorablemente

afectados por altas temperaturas.

Aumenta la agresividad de los fluidos corrosivos en materiales.

Ocasiona expansión termal de los componentes de la bomba en un tiempo

relativamente corto.

Disminuye los rangos de presión de los componentes y la fortaleza de los

materiales.

La máxima temperatura del producto es 175°F (79°C) para un sistema de

24

Presión de Vapor. La presión de vapor o más comúnmente presión de saturación es la presión de la fase gaseosa o vapor de un sólido o un líquido

sobre la fase líquida, para una temperatura determinada, en la que la fase

líquida y el vapor se encuentran en equilibrio dinámico; su valor es

independiente de las cantidades de líquido y vapor presentes mientras existan

ambas.

El punto al cual el líquido hierve es la presión de vapor del mismo. La presión

de vapor de los fluidos variara con los cambios de presión y temperatura; y

será crítico en los cálculos de NPSH y selección de sello.

Contenido de Sólidos. Es una medida de la cantidad total de los sólidos separados por filtración de una muestra de agua de formación. Los sólidos

suspendidos pueden ser sustancias de naturaleza orgánica e inorgánica.

La composición de los sólidos suspendidos en lo posible sirve para averiguar

el origen de dichos sólidos (productos de corrosión, partículas de incrustación,

arena de formación, etc.) y de esta manera puede ser tomada una acción de

remediación. El conocimiento de su composición química es también

importante desde el punto de vista de un procedimiento de limpieza para evitar

taponamiento.

La determinación de la forma de la partícula visualmente o examinada por

medio de un microscopio electrónico y la distribución del tamaño de las

partículas es muy útil en la determinación de las necesidades de filtración y

para la selección del filtro.

El contenido de sólidos puede conducir a un daño interno de la bomba, por:

Abrasión

Erosión

En la mayoría de casos podría requerir sistemas de filtrado antes de la entrada

de la bomba, ya que altas velocidades con alto contenido de sólidos

25

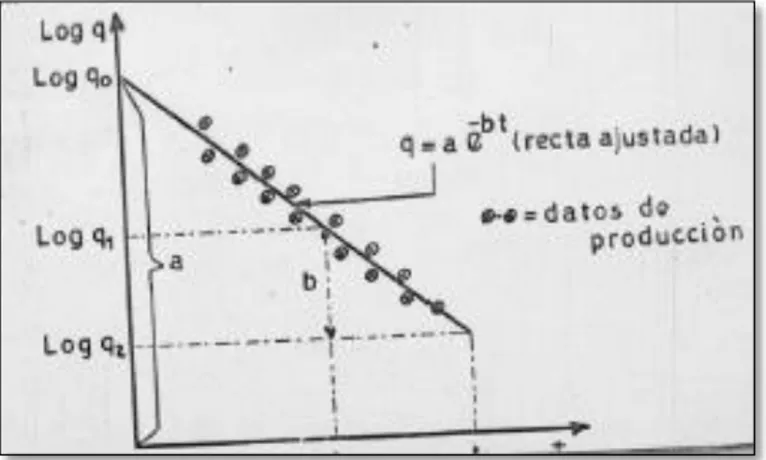

3.2.4 Curvas de Declinación de la Producción.

Las curvas de declinación permiten hacer estimaciones cercanas a la realidad

a través de extrapolación de curvas de declinación de producción y son

utilizadas para evaluar el comportamiento del yacimiento, grupo de pozos y/o

pozos individuales. El primer método utilizado fue graficar la producción

contra el tiempo (figura N° 3-13), se basa en el hecho de que después de un

periodo durante la cual la producción fue estable, llegará un momento en el

cual los pozos ya no pueden mantener la producción pedida y en

consecuencia, está disminuirá gradualmente o sea que declinará conforme el

tiempo.

Curvas típicas obtenidas de la historia de producción. Los datos de la historia de producción de un yacimiento, pueden graficarse de diversas

formas, los tipos más comunes son:

a. Ritmo de producción contra el tiempo, qo vs. t.

b. Ritmo de producción contra producción acumulativa, qo vs. Np.

c. Porcentaje de agua en la producción contra producción acumulativa, WOR

vs. Np (WOR = Razón agua-aceite)

d. Presión contra producción acumulativa, P vs. Np.

e. Profundidad del contacto agua-aceite contra producción acumulativa, D vs.

Np.

f. Producción acumulativa de gas contra producción acumulativa de aceite,

Gp vs. Np.

26

Las gráficas de qo vs. t. y qo vs. Np mostradas en la figura N° 3.13, son las

que se utilizan con mayor frecuencia para fines de interpretación de la

declinación de la producción.

Obtención del gasto al límite económico. La extrapolación gráfica o analítica, deberá llevarse hasta un momento en el que el valor de la

producción sea equivalente a los gastos de producción, ya que de continuar

con la explotación, serían mayores las erogaciones que los ingresos.

Para esto se determina el valor de la producción que pague los costos de

operación y mantenimiento de equipos y personal empleado, pago de

regalías, etc., valor que se conoce con el nombre de límite económico, para

su obtención se hace uso de la siguiente expresión:

𝑞𝐿. 𝐸 = 𝐶

𝑂 − 𝑆 (

𝑚3

𝑎ñ𝑜)

Donde:

qL.E = Gasto límite económico, (m3/año)

C = Costo estimado de operación al límite económico, ($/año)

O = Precio del aceite por metro cúbico, ($/m3)

S = Monto de regalías, impuestos, etc. ($/m3)

Clasificación y métodos de extrapolación de las curvas de declinación. Las curvas de declinación de la producción, de acuerdo con el tipo de

declinación, se clasifican en los tres siguientes grupos:

a. Exponencial

b. Hiperbólica

c. Armónica

Se dice que una curva, ritmo de producción-tiempo o ritmo de producción acumulativa muestra una declinación tipo “exponencial”, cuando al ser

graficados los datos en papel semilogaritmico, éstos muestran una tendencia

lineal. Si se observa una tendencia lineal cuando los datos son graficados en

papel doble logaritmo, entonces se podrá decir que la declinación es de tipo “hiperbólica”.

27

Existen tres métodos para el análisis de las curvas de declinación, las cuales

son:

1. Método empírico de extrapolación

2. Método estadístico (Regresión)

3. Método gráfico

El concepto del que se parte es el mismo. “El comportamiento futuro del

yacimiento está gobernado por alguna tendencia o relación matemática que se basa en su comportamiento pasado”.

De los tres métodos mencionados anteriormente, únicamente se desarrollará

el método empírico de extrapolación, ya que el desarrollo de los dos restantes

se sale del alcance de este trabajo.

Método Empírico de Extrapolación.

Declinación Exponencial. La declinación exponencial, también llamada geométrica, semilogaritmica o de porcentaje constante, se caracteriza, por

el hecho de que la caída en el ritmo de producción por unidad de tiempo, es

proporcional al ritmo de producción; esto es:

q = a ∗ e−bt

Donde:

“b” es la constante de proporcionalidad y esta ecuación es de tipo exponencial, representa la expresión matemática de las curvas de declinación

exponencial.

Definición de la tendencia lineal. Si se grafica los valores de ritmo de producción contra el tiempo en un papel semilogaritmico en la forma como

se indica en la figura N° 3-14 se observa que tienen una tendencia lineal,

luego se puede ajustar una ecuación.

Para poder ajustar la ecuación de la recta y obtener los valores de las

constantes (a) y (b) se pueden utilizar cualquiera de los siguientes métodos:

28

Figura 3-14. Tendencia lineal de los valores de producción contra el tiempo en un papel semilogaritmico.

Según el método de promedios los valores de las constantes (a) y (b), se

puede encontrar utilizando las siguientes expresiones:

Donde:

n = Número de datos disponibles.

Cabe aclarar que de los datos graficados, los únicos que se toman en cuenta

son los que muestran un alineamiento rectilíneo. Conocidos (a) y (b), se

tiene definida la ecuación:

𝑞 = 𝑞𝑜 ∗ 𝑒−𝑏𝑡

Que corresponde a la recta ajustada a los puntos graficados de producción

contra el tiempo.

Gastos futuros y tiempo de vida útil. Los regímenes de producción futuro se calculan a partir de la ecuación exponencial ya determinada:

𝑞 = 𝑎 ∗ 𝑒−𝑏𝑡

29

El tiempo de vida útil del reservorio se puede calcular a partir de la expresión

que se indica a continuación:

𝑞𝐿. 𝐸 = 𝑞𝑜𝑛 ∗ 𝑒−𝑏𝑡

Donde:

qL.E = Gasto límite económico

qon = Gasto correspondiente al último dato de producción conocido.

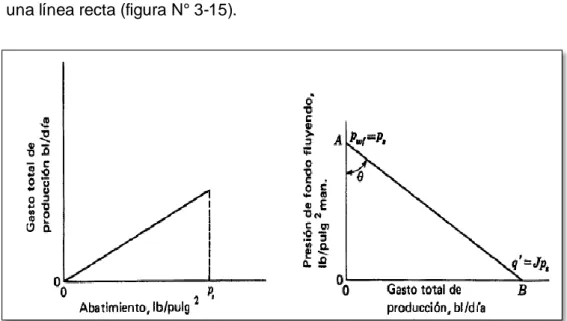

3.2.5 Índice de Productividad y el IPR

La presión de producción Pwf en el fondo del pozo se conoce como BHP

fluyendo, la diferencia entre esta y la presión estática del pozo Ps es el

abatimiento de presión. Esto se representa:

𝐴𝑏𝑎𝑡𝑖𝑚𝑖𝑒𝑛𝑡𝑜 = 𝑃𝑠 − 𝑃𝑤𝑓 (𝑝𝑠𝑖)

La relación del gasto de producción de un pozo y el abatimiento de la presión

en este gasto particular se denomina índice de productividad IP y se

simboliza con la letra J; si la producción está en bl/día de líquido a condiciones

de almacenamiento y el abatimiento esta expresado en lb/pulg2, el IP se

define como:

𝐽 = 𝑞

𝑃𝑤𝑓 − 𝑃𝑠 (

𝑏𝑙𝑠

𝑑𝑖𝑎)/(

𝑙𝑏

𝑝𝑢𝑙𝑔2)

A menos que se especifique otra cosa, el IP se basa en la producción neta de

líquidos (producción de aceite más la producción de agua).

De la ecuación de flujo radial, resulta claro que para el flujo radial de un líquido

homogéneo de poca compresibilidad que está contenido en un yacimiento

horizontal y uniforme, se tiene la fórmula:

𝐽 = 𝑞

𝑃𝑤𝑓 − 𝑃𝑠=

0.007082𝑘ℎ 𝐵𝑜𝜇 ln ( 𝑟𝑒𝑟𝑤) (

𝑏𝑙𝑠

𝑑𝑖𝑎)/(

𝑙𝑏

𝑝𝑢𝑙𝑔2)

Si el valor de IP del pozo se toma como constante, independientemente de la

producción actual del pozo, se puede escribir la ecuación en la forma

siguiente:

30

En la que Δp es el abatimiento. Así es evidente que la relación entre q y Δp

es una línea recta que pasa por el origen y tiene una pendiente J (figura N°

3.15).

La ecuación se puede escribir de la siguiente manera:

𝑃𝑤𝑓 = 𝑃𝑠 −𝑞

𝐽(𝑝𝑠𝑖)

En un momento particular de la vida del yacimiento, Ps tiene un valor

específico, por lo que si J es constante, al graficar Pwf contra q se obtiene

una línea recta (figura N° 3-15).

Figura 3-15. Izquierda: Gráfica de gasto contra el abatimiento; Derecha: Representación gráfica del IP.

El ángulo Ѳ que forma esta línea con el eje de presión es tal:

tan Ѳ = 𝑂𝐵

𝑂𝐴= 𝐽

El valor de q en el punto B, es decir Jps, se llama potencial del pozo. Se debe

hacer énfasis en que la figura 3.15 (derecha) se refiere al comportamiento de

la formación, es decir, a la reacción de la formación a un abatimiento de

presión en el pozo, de tal manera que al referirse al potencial del pozo, se

está hablando en realidad del potencial de la formación: el gasto máximo al

cual la formación puede entregar el líquido hacia el pozo, lo que se presenta

31

3.2.6 Leyes de Afinidad de las Bombas Centrifugas.

Al cambiar la velocidad operacional de una bomba centrifuga, las

características de desempeño de la bomba cambiarán respectivamente.

Estos cambios se pueden predecir mediante el uso de las Leyes de Afinidad,

las cuales gobiernan el desempeño de la Bomba Centrifuga, a medida que

ocurren cambios en la velocidad de operación. Las leyes de Afinidad se

derivaron del análisis adimensional de las máquinas rotativas.

Las leyes mostraron que para condiciones dinámicamente similares o

relativamente comunes, algunos parámetros adimensionales permanecían

constantes. Cuando se aplican a cada punto sobre una curva de desempeño

altura versus caudal, estas leyes demuestran con cambios de velocidad de operación: “la capacidad es directamente proporcional a la velocidad; la altura

de elevación es proporcional al cuadrado de la velocidad; la potencia al freno

es proporcional al cubo de la velocidad y la potencia generada por el motor

es directamente proporcional a la velocidad.

La relación matemática entre estas variables se puede ilustrar de la siguiente

forma:

Q2 = Q1(N2/N1)

H2 = H1(N2/N1)2

BHP2 = BHP1(N2/N1)3

MPH2 = MPH1(N2/N1)

Dónde:

Q1,H1, BHP1, MPH1 yN1 = valores iniciales de: Caudal de producción, Altura

de elevación, Potencia al freno, Potencia generada por el motor y Velocidad.

Q2,H2, BHP2, MPH2 yN2 = valores nuevos de: Caudal de producción, Altura

de elevación, Potencia al freno, Potencia generada por el motor y Velocidad.

Usando las leyes de afinidad se pueden construir las curvas de desempeño

para cualquier velocidad dada, para predecir el comportamiento de la bomba

partiendo de una velocidad determinada. Para cualquier punto en la curva de

velocidad estándar, se pueden encontrar puntos equivalentes en las nuevas

curvas de velocidad que tengan condiciones hidráulicas casi idénticas, patrón

32

3.2.7 Bombas Horizontales de Alta Presión Usadas en el Campo Petrolero.

Un equipo de bombeo horizontal es un trasformador de energía mecánica,

que puede proceder de un motor eléctrico, térmico, etc. La convierte en

energía, que un fluido adquiere en forma de presión, de posición y de

velocidad.

Las bombas horizontales de alta presión más utilizadas en el campo petrolero

serán detalladas a continuación:

3.2.7.1. Bombas de Desplazamiento Positivo Tipo Pistón (BDP)

En estas bombas desplazan líquido mediante la creación de un desequilibrio

de presiones dentro de un entorno cerrado. Este desequilibrio hace que el

líquido se mueva de un lugar a otro por el movimiento de uno o más pistones en un intento de equilibrar la presión. “El movimiento del desplazamiento positivo” consiste en el movimiento de un fluido causado por la disminución

del volumen de una cámara.

- Características. La principal característica de este tipo de bombas, es el tipo de ciclos o emboladas por minuto (strokes). Conforme aumenta la

velocidad de la bomba de desplazamiento positivo, aumenta su capacidad

de bombeo.

Las bombas de desplazamiento positivo presentan 2 tipos de flujo, y cada

tipo es aplicado dependiendo el tipo de operación. El Flujo Continuo,

cuando se trabaja a bajas presiones, bajas velocidades y se requiere un

largo tiempo de operación (operaciones de reinyección de agua). El Flujo

Intermitente, cuando se trabaja con altas presiones, altas velocidades y se requiere un tiempo corto de operación (trabajos de servicio de pozos).

- Codificación de las bombas BDP. La codificación de las bombas BDP nos permite identificar las características de las bombas que se utilizan en

el campo petrolero, como el número de cilindros y pistones, el tipo de ciclo

33

Figura 3-16.Codificación de las Bombas BDP.

- Componentes de la bomba BDP. El tamaño de una bomba de potencia se indica primero con el diámetro del pistón y después la longitud de la carrera en pulgadas, ejemplo. 4 x ½”. Existen básicamente dos

componentes principales que permiten el funcionamiento de la bomba

BDP. La Sección de Fluidos (Fluid End), es la parte de la bomba donde

se efectúa el bombeo. Los componentes comunes son las Camisas, los

pistones y las válvulas. La Sección de Potencia (Power End), es la parte

de la bomba donde está instalado el propulsor, su función es convertir el

movimiento notorio de la maquina motriz, en movimiento alternativo en el

extremo para el líquido. Los componentes más comunes son el vástago,

cigüeñal, corona y la biela.

34

3.2.7.2. Bombas Centrifugas Horizontales Multi-etapas (HPS)

El sistema de Bombeo Horizontal HPS es una bomba centrífuga de muchas

etapas montadas horizontalmente sobre un rodillo y dentro de un

recubrimiento llamado housing, usado en una variedad de aplicaciones como

servicio de bombeo de CO2, transferencia de crudo y líquidos de gas natural,

etc. Cada etapa consta de un impulsor y un difusor. El impulsor rota con el eje

a las revoluciones dadas por el motor eléctrico y el difusor gira el fluido dentro

del impulsor de la siguiente etapa mientras este se queda estático.

- Características. La bomba horizontal está diseñada para operar 24x7x 356 días de servicio al año. Trabaja con Presiones de Succión que varían

desde 1 a 3000 psi y permite incrementar la Presión de Descarga

aumentando el número de etapas. Su rentabilidad reemplaza a muchas

bombas de desplazamiento positivo y otras bombas para aplicaciones de

presión, ya que permite manejar volúmenes por encima de 40 000 bfpd.

- Codificación de las bombas HPS. La descripción de las bombas HPS esta detallada con una letra y un número que determinan la serie a la que

pertenece la bomba.

35

- Componentes de la bomba HPS. El sistema de bombeo horizontal centrífugo multi-etapa consta de los siguientes componentes principales:

1. Estructura (skid).

2. Motor.

3. Acople.

4. Cámara de empuje.

5. Sección de entrada.

6. Bomba centrífuga multi etapa.

7. Sección de descarga

8. Switches de presión y de vibración.

9. Controles eléctricos (panel de arranque suave-variador de frecuencia).

Figura 3-19.Componentes de la bomba HPS.

- Descripción de los Componentes de la Bomba HPS. A continuación daremos una breve descripción de los componentes de los sistemas de

bombeo horizontal centrífugo multi-etapa:

a. Estructura (skid)

El skid está construido con un perfil de viga determinado y tubería de

sección cuadrada, viene con los soportes para la cámara de empuje y

switches, y además con grapas para la bomba, que permiten hacer girar a

la bomba 360°. El montaje del skid requiere de una base reforzada de concreto y hierro con un espesor de 4 a 6” y con un mínimo borde de 1 pie

36

Los datos requeridos para hacer una selección del skid son los siguientes:

Caballos de fuerza requeridos de la bomba

La longitud de la bomba

Requerimientos de presión de succión.

Figura 3-20.Tipos de perfiles de vigas para el skid. b. Motor

Un motor eléctrico es una máquina eléctrica que transforma en energía

mecánica la energía eléctrica que absorbe por sus bornes. Los motores de

corriente alterna asincrónicos, tanto monofásicos como trifásicos, son los que

tienen una aplicación más generalizada gracias a su facilidad de utilización,

poco mantenimiento y bajo costo de fabricación.

Se puede utilizar dos tipos de motores: motores eléctricos, de combustión a

diesel o gas natural.

Las especificaciones generales de un motor eléctrico son:

460 V/ 3 fases / 60 Hz. (Disponibles otros voltajes).

Trifásico

3600 RPM.

Amperaje

Tipo de carcaza, TEFC, ODP (entre las más comunes).

Clase de aislante (B, F, H y C).

Eficiencia.

1.15 factor de servicio.

Torque NEMA A o B.

Frame I o T. (viga de soporte del motor).

Eje corto (dirección de rotación).

37

Figura 3-21.Acople Skid – Motor de una bomba HPS. c. Acople del Motor y de la cámara de empuje

Se usan dos tipos de acoplamiento para los mecanismos de transmisión de

motores eléctricos; tipo espaciador o tipo rejilla.

Los coples más comunes usados para el acoplamiento Motor – Cámara de

empuje es del tipo Falk acoplamiento de rejilla debido a su tolerancia de

alineamiento de eje y bajo mantenimiento.

Existen 3 tipos de cople Falk T10 Grid, usados de acuerdo a la potencia

requerida por la unidad de bombeo:

1070 Usado arriba de 400 Hp de potencia.

1080 Usado arriba de 800 Hp de potencia.

1090 Usado arriba de 1500 Hp de potencia.

Los materiales para la fabricación de los componentes del cople Falk tipo T10

Grid son:

Acero al carbón 1146

Celda aleación de acero 6150

Cubierta aleación de aluminio

38

Figura 3-23.Acoplamiento Falk T10 tipo rejilla. d. Cámara de empuje

La cámara de empuje absorbe el empuje generado por la bomba y acoplada

al motor con un acople de acero (Falk). El eje estándar de la cámara absorbe

un empuje de 10 000 lbs a 3 600 RPM, y puede absorber hasta 25 000 lbs.

en unidades de alto rendimiento.

La cámara de empuje está formada interiormente por cojinetes de bolas de

empuje radial, totalmente lubricados por aceite e incluye en sus extremos

sellos del eje que operan a una misma presión en ambos sentidos, estos

sellos mecánicos impiden que ingrese el aceite u otro fluido al motor. La disposición de los cojinetes (tipo contacto en “TANDEM”), permite manejar el

empuje con baja generación de calor. Con apropiado mantenimiento, las

cámaras de empuje pueden operar sin fallar durante muchos años.