Consideración de nuevos criterios de calidad para la reconversión industrial con vistas a la producción de biocombustibles

Texto completo

(2) Pensamiento.. "El futuro está en las grandes innovaciones técnicas, que constantemente van cambiando el aspecto del mundo. El futuro está en el desarrollo de la química, de manera de asegurar las grandes producciones en masa al alcance de todo el mundo." Ernesto Che Guevara..

(3) Dedicatoria.. Hay personas que solo con existir hacen de nuestras vidas un sendero feliz. A ellos dedico este triunfo con todo el amor que merecen.. ¾ A mis padres que se lo merecen todo, por el infinito amor que me han brindado, por tantos desvelos, por todos los sacrificios, y porque los amo. ¾ A mi hijo Manuel Alejandro, porque no puedo estar más orgulloso de él, para que le sirva de guía y ejemplo en el largo camino que le queda por recorrer. ¾ A todos aquellos que siempre depositaron su confianza en mi..

(4) Agradecimientos.. ¾ A mis padres por todo su apoyo, cariño y constante preocupación hacia mi durante todos estos años, facilitando así que hoy se haga realidad este sueño. ¾ A mi hermano, por ser mi inspiración y mi ejemplo a seguir. ¾ Muy agradecido le estaré por toda la eternidad a mi tutora Marlén por brindarme todo el tiempo y el apoyo necesario en la realización de este trabajo. ¾ A toda mi familia, por apoyarme y confiar en mí. ¾ A mis compañeros y amigos de grupo, especialmente a Yosvany, Yenier, Ozuna, Javier, y Osvaldo por los grandes momentos compartidos, las alegrías y las tristezas, por saber que aunque estemos lejos siempre los tendré presente. ¾ Los agradecimientos son muchos; pero el espacio es poco, cuanto quisiera poder poner en esta página a todas las personas que me estiman, me quieren, que hasta sienten suyo este logro. Por lo mucho que los aprecio, les brindo mi más sincero agradecimiento..

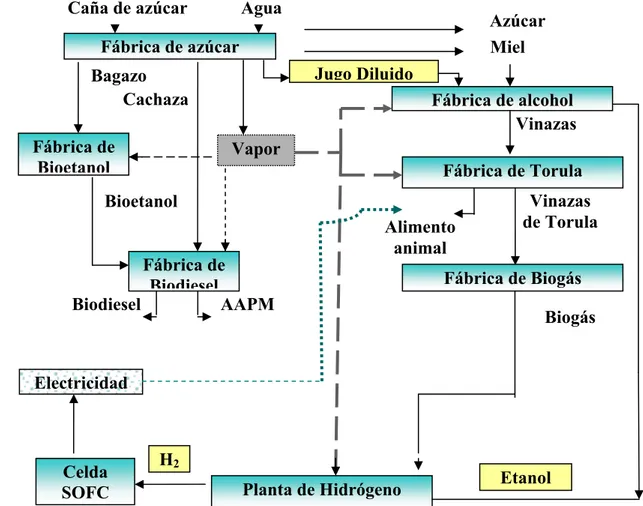

(5) Resumen La Industria Azucarera, ha incluido como acción fundamental, la diversificación de la misma, mediante el uso integral de la caña de azúcar. Ante la cantidad de residuos agroindustriales sin utilización resulta importante y necesario desarrollar con efectividad la reconversión e integración de la industria de la caña de azúcar para la incorporación de la producción de biocombustibles, toda vez que se logre un aprovechamiento de las capacidades instaladas y las posibilidades de emplear las instalaciones existentes en las nuevas producciones. El presente trabajo tiene como objetivo evaluar nuevos criterios de calidad en la evaluación de las variables operacionales del equipamiento existente, los cuales pueden indicar de forma indirecta la fiabilidad del equipo, visto el fallo probable del equipo, no solo como la imposibilidad de operar el equipo, sino como la imposibilidad de garantizar las especificaciones del sistema. Para el procesamiento de los resultados se utilizaron herramientas estadísticas de análisis. De la evaluación de los criterios de calidad en el proceso de producción de azúcar de caña, se obtuvo que, de manera general, en todas las etapas del proceso productivo, existen problemas operacionales y factores medioambientales, que repercuten en la aptitud del proceso y en el buen control operacional del mismo, lo que evidencia la necesidad de inspección de la calidad del mismo al 100%..

(6) Abstract. The sugar industry has included as fundamental action the diversification of the same one, by means of the integral use of sugar cane. Before the quantity of agroindustrial waste without use is important and necessary to develop with effectiveness the revamping and integration of the industry of sugar cane for the incorporation of the bio-fuel production, all time that is achieved a use of the installed capacities and the possibilities of using the existent facilities in the new productions. The goal of the present work is to evaluate new approaches of quality in the evaluation of the operational variables of the existent equipment, which can indicate in an indirect way the reliability of the team, seen the probable failure of the team, not alone as the impossibility of operating the team, but as the impossibility of guaranteeing the specifications of the system. For the prosecution of the results statistical tools of analysis were used. Of the evaluation of the approaches of quality in the process of production of sugar cane, it was obtained that, in a general way, in all the stages of the productive process, operational problems and environmental factors exist that rebound in the aptitude of the process and in the good operational control of the same one, what evidences the necessity of inspection of the quality from the same one to 100%..

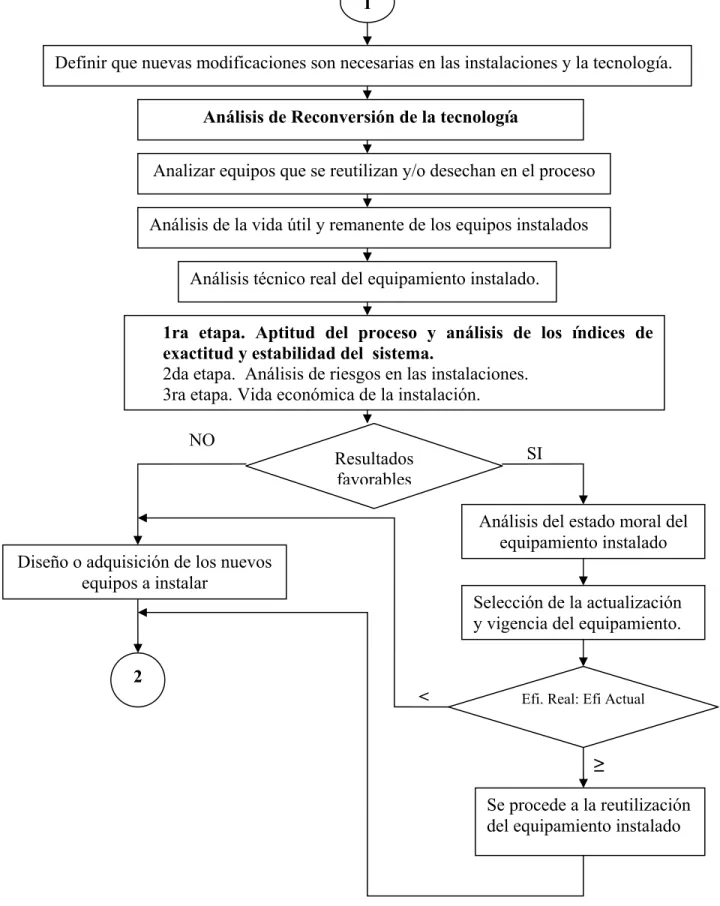

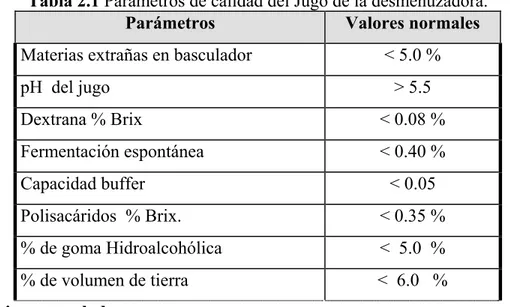

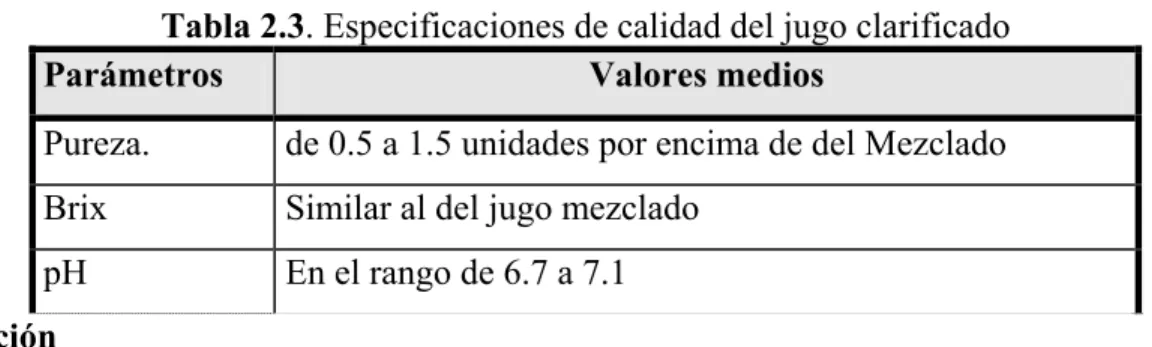

(7) Índice.. Índice Pág Introducción……………………………………………………………...…............ 1. Capitulo l. Revisión Bibliográfica……….………………………..…..………….. 3. 1.1- Biocombustibles, nuevo camino hacia las fuentes renovables…..….…..……... 3. 1.1.1- Ventajas y desventajas de los bicombustibles…………….......................... 3. 1.1.2- Bioetanol………………………………………………………………....... 5. 1.2- Reconversión en la industria de procesos……………………….……………... 7. 1.2.1- Nociones hacia una gestión más objetiva de la vida útil de los equipos….. 9. 1.2.2- Consideraciones generales ante la reconversión industrial………………... 12. 1.3- Control de la calidad en la Industria de Procesos…………………………….... 14. 1.3.1- Principales índices de calidad…………………………………................... 15. 1.3.2- Herramientas básicas para el control de la calidad……………….……….. 16. 1.3.3- Organización de la calidad en la industria de procesos………………….... 18. 1.3.4- Capacidad o aptitud del proceso…………….…………………………….. 20. 1.3.5- Índices de exactitud y estabilidad de las operaciones y procesos tecnológicos………………………………………………………………………… Conclusiones parciales…………………………..………………………………….. 24 28. Capitulo 2. Materiales y Métodos de la Investigación………………................... 29. 2.1- Necesidad de reconversión e intensificación de la industria azucarera……….. 29. 2.2- Metodología para la reconversión industrial a partir de la incorporación de nuevas producciones……………………………………………………………….. 2.3- Métodos de análisis para la evaluación tecnológica basado en los criterios de calidad……………………………………………………………………………… 2.3.1- Capacidad o aptitud del proceso………………………...………………... 32 36 36. 2.3.2- Cálculo de los índices de exactitud y estabilidad de las operaciones y procesos tecnológicos……………………………………………………………….. 37. 2.4- Breve descripción del proceso de producción de azúcar………………………. 40. 2.4.1- Control químico en el proceso azucarero……………………………….... 44. 2.4.2. Principales determinaciones analíticas…………………………………….. 45.

(8) Índice. Conclusiones parciales…………………………………………………………….... 48. Capitulo 3. Evaluación de nuevos criterios de calidad para la reconversión industrial. 49. 3.1- Caso de estudio……………………………………………………………….... 49. 3.1.1- Caracterización de la Materia Prima………………………………………. 49. 3.2- Evaluación de los criterios de calidad en la etapa de extracción………………. 50. 3.2.1- Evaluación de la aptitud o capacidad del proceso……………………….... 51. 3.2.2- Evaluación de los índices de exactitud y estabilidad en el sistema……….. 54. 3.2.3- Análisis de los resultados en la etapa de extracción………………………. 58. 3.3- Evaluación de los criterios de calidad en la etapa de purificación…………….. 59. 3.3.1- Evaluación de la aptitud o capacidad del proceso……………………….... 60. 3.3.2- Evaluación de los índices de exactitud y estabilidad en el sistema……….. 61. 3.3.3- Análisis de resultados en la etapa de purificación……………………….... 63. 3.4- Evaluación de los criterios de calidad en la etapa de filtración………………... 64. 3.4.1- Evaluación de la aptitud o capacidad del proceso……………………….... 65. 3.4.2- Evaluación de los índices de exactitud y estabilidad en el sistema………... 66. 3.4.3- Análisis de resultados en la etapa de filtración……………………………. 67. 3.5- Evaluación de los criterios de calidad en la etapa de evaporación y concentración……………………………………………………………………….. 68. 3.5.1- Evaluación de la aptitud o capacidad del proceso……………………….... 68. 3.5.2- Evaluación de los índices de exactitud y estabilidad en el sistema……….. 70. 3.5.3- Análisis de resultados en la etapa de evaporación y concentración………. 71. 3.6- Evaluación de los criterios de calidad en la etapa de centrifugación………….. 71. 3.6.1- Evaluación de la aptitud o capacidad del proceso………………………... 72. 3.6.2- Evaluación de los índices de exactitud y estabilidad en el sistema……….. 73. 3.6.3- Análisis de resultados en la etapa de evaporación y concentración………. 74. Conclusiones parciales…………………………………………………………….... 75. Conclusiones Generales…………………………………………………………... 76. Recomendaciones………………………………………………………………….. 77. Bibliografía……………………………………………………………………….... 78. Anexos…………………………………………………………………………….... 83.

(9) Índice..

(10) Introducción Una modernización, reordenamiento o reconversión en una instalación industrial debe concentrarse en tres objetivos esenciales para las inversiones en un país en desarrollo: incrementar la capacidad de la planta, con una calidad estable del producto y una disminución de los consumos, especialmente los importados, disminuir el tiempo de retorno de la inversión destinada a la modernización de las plantas e incrementar la disponibilidad de la instalación. En la actualidad, un rango característico de la revolución científica, es la posibilidad de emplear el pronóstico en la conducción del proceso tecnológico, incrementando no solo los tiempos de disponibilidad de las instalaciones, desde el punto de vista mecánico, sino que además se acrecienta en una buena disponibilidad técnica y fiabilidad de sus resultados. Precisamente, ante el estudio de la fiabilidad de los procesos de la Industria Química, se requiere del desarrollo de nuevas formas y guías para su determinación, que tributan a pensar en la necesidad de analizar las posibilidades de utilización de nuevos criterios de calidad como los índices de exactitud y estabilidad de las operaciones y procesos tecnológicos como un indicador para medir el deterioro de los equipos. La aplicación de las normas para calcular estos índices en días anteriores a una parada de mantenimiento y en días posteriores a esta, puede permitir obtener una información indirecta del estado técnico del equipo, toda vez que se parte del concepto de que desde el punto de vista tecnológico, un equipo ha fallado no solo cuando está operando, sino cuando opera sin garantizar la operación para la cual ha sido diseñado. El proceso de formación de la calidad de los productos, así como su inspección, llevan a la verificación de la correspondencia de los productos y sus elementos con los requisitos establecidos; de igual manera, constituyen un proceso inestable, sometido a las perturbaciones dadas por la heterogeneidad de las propiedades de los materiales y compuestos obtenidos en las etapas tecnológicas de los procesos, la violación de la disciplina tecnológica y el deterioro de las instalaciones y los instrumentos de medición y control, lo que provoca la variabilidad de los parámetros e índices de calidad de la producción. Por otro lado, dada la disminución progresiva de las reservas combustibles fósiles y el alza de los precios del petróleo, el modelo energético mundial está tomando un nuevo rumbo hacia la búsqueda de nuevas fuentes de energías limpias y renovables, siendo atractiva la utilización de la biomasa para la producción de biocombustibles.. 1.

(11) Introducción Una de las industrias con mayores potenciales de reconversión o reordenamiento de sus instalaciones para la producción de biocombustibles es la Industria Azucarera, la cual ha incluido como acción fundamental, la diversificación de la misma, mediante el uso integral de la caña de azúcar. Dado el nuevo escenario que se presenta para la Industria Azucarera, y valorando la cantidad de residuos sólidos agroindustriales biodegradables sin utilización tales como: el bagazo y la cachaza, es que resulta importante y necesario, desarrollar con efectividad la reconversión e integración de la industria de la caña de azúcar para la asimilación y utilización de las producciones de biocombustibles, toda vez que se logre un aprovechamiento de las capacidades instaladas en la industria de sus derivados y las posibilidades de emplear las instalaciones existentes en las nuevas producciones. Problema científico. La necesidad de lograr con efectividad la reconversión de la industria azucarera para la asimilación e incorporación de la producción de biocombustibles a partir de la caña de azúcar. Hipótesis Es posible considerar nuevos criterios de calidad en la evaluación de las variables operacionales del equipamiento existente para la reconversión de la industria azucarera con la incorporación de la producción de biocombustibles a partir de la caña de azúcar. Objetivo general. Evaluar nuevos criterios de calidad en la evaluación de las variables operacionales del equipamiento existente, para la reconversión industrial con vistas a la producción de biocombustibles a partir de la caña de azúcar. Objetivos específicos. 1. Realizar una caracterización, en cada una de las etapas del proceso de producción de azúcar, de las principales variables operacionales y sus características de calidad. 2. Evaluar nuevos criterios de calidad a las variables operacionales y sus características de calidad como son: la aptitud o capacidad del proceso y los índices de exactitud y estabilidad del sistema. 3. Analizar los resultados de la evaluación de los criterios de calidad, en las variables operacionales y su influencia en la operación tecnológica del proceso.. 2.

(12) Capítulo 1 Revisión Bibliográfica. 1.1 Biocombustibles, nuevo camino hacia las fuentes renovables. El modelo energético mundial está tomando un nuevo rumbo debido fundamentalmente a la disminución progresiva de las reservas combustibles fósiles y a la crisis existente en el mercado del petróleo, de ahí que la atención de los investigadores se ha marcado hacia la búsqueda de nuevas fuentes de energías limpias y renovables, como son: la producción de biocombustibles y la utilización de hidrógeno de etanol, en la cogeneración de electricidad y calor, a través de celdas de combustible. (Benito, et.al, 2005) Se entiende por Biocombustibles, al biodiesel, bioetanol y biogás que se producen a partir de materias. primas. de. origen. agropecuario,. agroindustrial. o. desechos. orgánicos.. Los Biocombustibles usan la biomasa vegetal sirviendo de fuente de energía renovable para los motores empleados; su uso genera una menor contaminación ambiental y son una alternativa viable al agotamiento ya sensible de energías fósiles, como el gas y el petróleo, donde ya se observa incremento sostenible en sus precios. (Colab1.) La producción global de biocombustibles está creciendo sostenidamente y continuará haciéndolo ya que ofrecen mayor seguridad energética, menores emisiones de gases invernadero y de material particulado, desarrollo rural, mejor desempeño de los vehículos y una reducción en la demanda de petróleo. Pero también plantean cuestionamientos apremiantes que deben enfrentarse antes de que los biocombustibles se expandan a través del mundo. Éstos se relacionan con los requerimientos de tierra, su disponibilidad, políticas, conocimiento, estándares, conciencia, participación e inversión. (Arungu-Olende, S. 2007). 1.1.1 Ventajas y desventajas de los bicombustibles. Los biocombustibles ofrecen muchos beneficios; al reducir la demanda de petróleo podrían volver más seguro el abastecimiento de energía, su uso también reduciría los costos de importación a países con déficit de energía y ofrecería mejores balanza comercial y balanza de pagos. Todos estos desarrollos descongelarían la escasez de recursos para otras necesidades apremiantes. Los biocombustibles son renovables y tanto el bioetanol, como el biodiésel son de combustión limpia. Pueden comercializarse más fácil que otras alternativas, porque pueden almacenarse y distribuirse usando infraestructura existente. (Arungu-Olende, S. 2007).. 3.

(13) Capítulo 1 Revisión Bibliográfica. Existen importantes beneficios para el desarrollo agrícola y rural, incluyendo nuevos trabajos y la generación de ingreso, lo que indudablemente ayuda a alcanzar las metas de desarrollo del milenio. Además, moverse hacia los biocombustibles creará nuevas industrias y traerá un aumento en la actividad económica. La característica actual del mercado de los agrocombustibles, no es tanto el precio del petróleo, sino el nivel de respaldo de los gobiernos. Con el creciente interés de las empresas en combustibles “renovables”, los gobiernos de los principales países consumidores de petróleo, han dispuesto o están en vías de dictaminar que el combustible para transporte contenga porcentajes mínimos de etanol y biodiésel. (Colab2., Colab3) En conjunto, las subvenciones y esta demanda garantizada, sientan las bases de un gran mercado cautivo para las corporaciones de agrocombustibles. Aun así, la viabilidad de los agrocombustibles sigue en duda, y sus ganancias todavía están a merced de otra variable importante, el precio de la materia prima del vegetal utilizado para producir el agrocombustible. Los costos de producción de un cultivo pueden viabilizar o frustrar una operación de agrocombustibles, y no es fácil para un productor controlar el precio porque la industria de los agrocombustibles está siempre en competencia con otros mercados, especialmente el de alimentos, que depende de los mismos cultivos o de las mismas tierras. En efecto, el éxito de los agrocombustibles, manifestado en su creciente utilización, provoca un aumento en los precios de los cultivo al convertirlos en materia prima y reduce las existencias. (Colab2) Es importante hacer notar que, según la evaluación del WEC (World Energy Counsil) se estima que las energías alternativas, en primer lugar, a partir de biomasa, representarán el 25.4% del consumo mundial en 2030, el 40% en el 2050 y el 80% en el 2080. (Charles, J. P. 2004). Nuestro país, ofrece la caña de azúcar como uno de sus principales cultivos para la producción de biocmbustibles. Es una planta de características excepcionales, capaz de sintetizar carbohidratos solubles y materiales fibrosos a un ritmo muy superior al de otros cultivos; esta propiedad le abre un espectro prácticamente infinito de aprovechamiento para un elevado número de derivados y subproductos, incluso, dando pasos a criterios más extendidos entre los productores, de que el azúcar tendrá una economía estable y ventajosa en. 4.

(14) Capítulo 1 Revisión Bibliográfica. la medida en que se integre la producción de los derivados, aprovechando las ventajas comparativas que ofrece la caña como fuente renovable de recursos materiales y energéticos. El cultivo de caña de azúcar, materia prima del etanol, absorbe tanto o más dióxido de carbono que el emitido en la combustión del mismo, se aprovechan sus subproductos, como el bagazo para generar energía eléctrica y la vinasa para fertilizar la tierra. (Osava, M .2007). La producción de biocombustibles traerá consigo, la creación de nuevos puestos de trabajo, el incremento de la actividad económica, la reducción de la dependencia del petróleo, proveer al desarrollo de energías alternativas y fundamentalmente el cuidado del medio ambiente. Los biocombustibles emiten casi la misma cantidad de dióxido de carbono que los combustibles fósiles, pero a diferencia de estos últimos, el mismo es vuelto a fijar por la masa vegetal a través del proceso de la fotosíntesis. De esta forma se produce un "ciclo de carbono", que hace que el CO2 quemado y liberado a la atmósfera, vuelva a ser fijado y el ciclo tenga como resultado un balance cero, en lo que a emisiones se refiere, no habiendo acumulación de gases. (Colab4.) También cabe destacar, que la producción de biocombustibles puede originar nuevos productos y un crecimiento potencial de negocios, como son: •. el Expeller / Pellet, que sirve para alimentos balanceados.. •. El Glicerol; con estos se obtiene la glicerina de alta pureza, que se utiliza en farmacopea y cosmética.. •. Sector agrícola: Siembra y recogida de la planta o grano.. •. Industrias aceiteras: Producción de aceite.. •. Industria química: Transesterificación.. •. Compañías Petroleras: Mezcla con Petróleo y distribución del biocombustible. (Colab2). 1.1.2 Bioetanol. Es un alcohol, elaborado mediante un proceso similar al de la cerveza, donde el almidón de los cultivos ricos en él, son convertidos en azucares y estos a su vez, fermentados y convertidos en etanol. Por ultimo el etanol es destilado, adquiriendo su forma final. (Colab3) En ocasiones, es transformado en un éter, llamado etil terciario-butil éter (ETBE), con propiedades oxigenativas de los combustibles. Es utilizado para incrementar el octanaje y mejorar la calidad de las emisiones de la gasolina, al convertirla en un combustible. 5.

(15) Capítulo 1 Revisión Bibliográfica. oxigenado. El bioetanol se puede extraer de cereales (Maíz, Trigo, Avena, Cebada), Papa, Remolacha, Caña de Azúcar, Biomasa Forestal, Residuos Pecuarios, Residuos de las Cosechas y las agroindustrias. (Colab4.) Principales ventajas. •. Reducción neta de la emisión de carbono, lo cual tiene una incidencia muy positiva en la problemática de cambio climático causado por los gases del efecto de invernadero.. •. Genera empleos directos e indirectos, correspondientes a los empleos del agro, operación de biorefinerías y empleos temporales para la construcción y montaje de las mismas durante los primeros años.. •. El alcohol y sus derivados serían muy importantes, no solamente para sustituir importaciones, sino también porque crearían nuevas exportaciones con un mayor valor agregado. Este aspecto podría ser un atractivo para la inversión extranjera y para proyectos de industrialización en el país.. En la actualidad se conoce que el bioetanol ofrece diversas posibilidades de mezclas para la obtención de biocombustibles; a continuación se enumeran con los siguientes nombres y propiedades: 1) E5: El biocombustible E5, significa una mezcla del 5% de bioetanol y el 95% de gasolina normal. Esta es la mezcla habitual y mezcla máxima autorizada en la actualidad por la regulación europea, sin embargo, es previsible una modificación de la normativa europea que aumentará este limite al 10% (E10) ya que diferentes estudios constatan que los vehículos actuales toleran sin problemas mezclas hasta el 10% de bioetanol y los beneficios para el medioambiente son significativos. 2) E10: El biocombustible E10, significa una mezcla del 10% de bioetanol y el 90% de gasolina normal. Esta mezcla es la más utilizada en EEUU, ya que hasta esta proporción de mezcla los motores de los vehículos no requieren ninguna modificación e incluso produce la elevación del octano en la gasolina mejorando su resultado y obteniendo una notable reducción en la emisión de gases contaminantes. 3) E85: Mezcla de 85% de bioetanol y 15 % de gasolina, utilizada en vehículos con motores especiales. En EEUU las marcas más conocidas ofrecen vehículos adaptados a estas mezclas. También se comercializan, en algunos países (EEUU, Brasil, Suecia) los llamados 6.

(16) Capítulo 1 Revisión Bibliográfica. vehículos FFV (Flexible Fuel Vehicles) o Vehículos de Combustibles Flexibles con motores adaptados que permiten una variedad de mezclas. 4). E95 y E100: Mezclas hasta el 95% y 100% de bioetanol son utilizados en algunos. países como Brasil con motores especiales. (Colab3, Colab4) Los biocombustibles desarrollados a partir de estos productos, pueden ser utilizados en los motores convencionales sin cambios de consideración, ya que solamente, y debido a su poder diluyente, solo requieren, de ser necesario, el reemplazo de las mangueras de conducción del combustible por elementos no fabricados sobre la base de caucho o espuma de poliuretano. 1.2 Reconversión en la Industria de Procesos. Una modernización, reordenamiento o reconversión en una instalación industrial debe concentrarse en tres tópicos u objetivos esenciales para las inversiones en un país en desarrollo: • Incrementar la capacidad de la planta, con una calidad estable del producto y una disminución de los consumos, especialmente los importados. • Una disminución del tiempo de retorno de la inversión destinada a la modernización de las plantas. • Un incremento de la disponibilidad de la instalación. (González, E. 1993). El estudio de los problemas operativos en las plantas de proceso y la corrección de defectos y modernizaciones de las instalaciones es una práctica permanente. Esta situación ha constituido en una barrera para la absorción rápida y eficiente del avance del conocimiento producto de la maduración tecnológica, y se agudiza cuando el mercado va demandando productos con especificaciones cada vez más exigentes, ya sea por razones de calidad, precio, ambientales, o por la globalización de los mercados. (Spekujljak, 1998; Murillo, 2001) Si bien las grandes empresas internacionales proveedoras de ingeniería y equipos de procesos incorporan estos avances en sus propuestas, por lo general no trabajan en actualizaciones, modernizaciones, puestas a punto y reconversiones de equipamiento existente, cuando se trata de plantas de tamaños medianos o pequeños. Esto, evidentemente trae la obsolescencia del equipamiento de las plantas de producción, por el simple paso del tiempo y por la superación tecnológica.. 7.

(17) Capítulo 1 Revisión Bibliográfica. La falta de atención a veces, la no elaboración de un diagnóstico acertado ante un problema o limitación operativa en otras, dificultan la aplicación de soluciones modernas y adecuadas. En la Industria de Procesos a nivel internacional se acometen métodos y/o prácticas de trabajo como son: •. Debottienecking: Eliminación de cuellos de botella operativos en plantas de proceso.. •. Revamping: Remodelación de un equipo o instalación, por cambio parcial de componentes. Por lo general, es requerido cuando se deben eliminar cuellos de botella, aumentar capacidad y/o mejorar especificaciones de productos.. •. Troubleshooting: Estudio y solución de problemas operativos en equipos e instalaciones de proceso. (Spekujljak, 1998). El Debottienecking de una instalación obliga a un estudio de los problemas que tiene el proceso para su operación, apareciendo en ese momento distintos problemas asociados, que deben ser corregidos. La práctica del Trobleshooting y eventualmente el Revamping de las instalaciones y equipos, es una práctica constante en la industria de procesos continuos a nivel internacional. Por lo general, la realización de estas tareas es a cargo de empresas especialistas en el tema. Una característica importante de estas actividades, es que tienen integración horizontal en las distintas disciplinas que intervienen, ya que deben concurrir conocimientos tan diversos como aquellos de los especialistas en equipos, en control de procesos, químicos, metalurgistas y de materiales, ingeniería de planta, etc., como así también una integración vertical, ya que no sólo los especialistas deben contribuir, sino los supervisores, operadores de planta y personal de mantenimiento que siempre aportan inevitablemente elementos de importancia en estos casos. Por otro lado, la liberalización del mercado de la Industria de Procesos y la energía está transformando profundamente la explotación, el mantenimiento y la sustitución de los equipos. (Murillo, 2001) Actualmente se puede constatar la existencia de tres tendencias principales en la gestión de la vida útil de los equipos: •. Prolongación de la vida operativa de los equipos. •. Tolerancia para que los equipos puedan funcionar más cerca de sus límites. 8.

(18) Capítulo 1 Revisión Bibliográfica. •. Estrategias de tipo costo-eficiencia y de tipo adaptativo para la sustitución y el mantenimiento de los equipos.. Dichas tendencias son, al menos en parte, contradictorias entre si. El empleo de poco personal y la subestimación de los esfuerzos de mantenimiento, la reducción de los trabajos de reparación y el retraso a la hora de decidir la sustitución pueden dar lugar a que los equipos fallen y se produzcan paradas, imprevistas y costosas, de los sistemas. Esta estrategia puede tener consecuencias graves en aquellos países con un parque de equipos anticuadas, una buena parte de los cuales se acerca ya al final de su vida útil prevista. (Fantana, 2000) Por lo tanto, es necesario adoptar una nueva estrategia de sustitución, renovación y reconversión de los equipos. Esta nueva estrategia deberá permitir identificar los equipos más vulnerables, y por tanto más críticos, a los cuales se prestará atención prioritaria. Este enfoque solo será exitoso y eficiente si se basa en la evaluación del estado de los equipos. (Petterson, 1998). 1.2.1 Nociones hacia una gestión más objetiva de la vida útil de los equipos. Uno de los problemas actuales más importantes de la teoría de la fiabilidad es el pronóstico del comportamiento de los equipos. Con el desarrollo que ha alcanzado la teoría moderna de la fiabilidad, son muchas las preguntas que no han encontrado aún las respuestas necesarias, no estando aún terminada la elaboración de los métodos de aplicación con relación a los equipos de producción química. (Petterson, 1998; Rosa, 1996). Por otro lado, los esfuerzos en el mantenimiento de los equipos, deben ser dirigidos a mantener la función que realizan los equipos, más que los equipos mismos, ya que es la función desempeñada por una máquina lo que interesa desde el punto de vista productivo. Esto implica que no se debe buscar tener los equipos como si fueran nuevos, sino en condiciones suficientes para realizar bien su función. También implica que se deben conocer con gran detalle las condiciones en que se realiza esta función y, sobre todo, las condiciones que la interrumpen o dificultan, éstas últimas son las fallas. (Murillo, 2001). La gestión de la vida útil de los equipos conlleva una cadena de decisiones que se toman durante el funcionamiento de los equipos para conseguir que el sistema funcione de forma segura, fiable y económica. La gestión de la vida útil debe afrontar tres tareas importantes. La primera de ellas es la detección de fallos incipientes evitando las averías imprevistas de los equipos; la segunda es 9.

(19) Capítulo 1 Revisión Bibliográfica. la identificación del mal funcionamiento de los equipos o estados defectuosos; y la tercera es la planificación estratégica de los activos relacionados con la energía eléctrica. Dado que la planificación estratégica incluye entre sus objetivos la eficiencia de operación y la planificación del mantenimiento es preciso tener en cuenta los trabajos de sustitución y reparación necesarios para asegurar una alta disponibilidad. (Petterson, 1998; Rosa, 1996). Se han desarrollado tres técnicas básicas para realizar estas tareas: •. Supervisión de equipos.. •. Diagnóstico de equipos.. •. Evaluación basada en el estado y evaluación de la vida útil.. Los dos principales grupos de métodos de evaluación de equipos, estadística e individual han tenido su evolución propia. Para aplicar métodos estadísticos, se ha de disponer de datos estadísticamente relevantes, que han de ser fiables y encontrarse en cantidades suficientemente grandes. Además, los equipos han de tener un diseño semejante y el tipo de fallo ha de ser simple y de fácil comprensión. (Fantana, 2000) Para alcanzar los objetivos estratégicos y operativos es esencial poder identificar las unidades más vulnerables y seleccionar, para cada una de ellas, el procedimiento óptimo de funcionamiento, mantenimiento y sustitución. Esto exige tratar cada caso de forma individualizada. Dos ejemplos de enfoque individual son los métodos de evaluación basados en la ponderación y los llamados métodos avanzados de evaluación. Los métodos de ponderación son adecuados para la primera fase de la evaluación de los equipos de energía eléctrica. Aunque se trata de métodos sencillos y rápidos tienen un carácter subjetivo, tanto por la evaluación misma como por los datos de entrada y por los factores de ponderación utilizados. Por eso los resultados ofrecen una visión limitada, física o funcional de un equipo dado y pueden mezclar esfuerzos y riesgos de distintas naturalezas. Los métodos avanzados de evaluación pueden proporcionar una información más objetiva para tomar decisiones sobre una unidad concreta pero dependen de la disponibilidad de datos más detallados de toda la vida útil. Estos datos, y los conocimientos necesarios, han de combinarse para constituir una estrategia general de ‘razonamiento’. Cuando se utiliza un sistema de evaluación deben tenerse en cuenta tres cuestiones importantes:. 10.

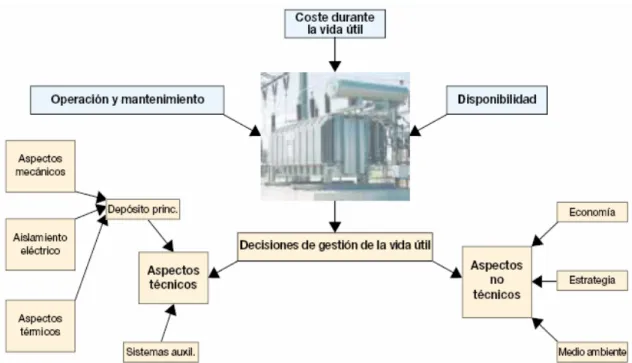

(20) Capítulo 1 Revisión Bibliográfica. 1) ¿Qué es lo que se va a evaluar? 2) ¿Qué procedimiento o método se va a seguir? 3) ¿Cuáles son las herramientas necesarias para las diferentes tipos de variables? Los problemas propios de la evaluación de la vida útil de los equipos se relacionan con cuestiones fundamentales como: 1) ¿Qué medidas se habrán de tomar y en qué orden? 2) ¿Es posible seguir utilizando con seguridad un equipo dado? 3) ¿Es necesario reformarlo o sustituirlo? Ante todo hay que tener una idea clara sobre cómo definir estas cuestiones, considerando no un solo objetivo sino buscando un método económico de evaluación. Ya no basta con el enfoque tradicional según un criterio único, que solo tiene en cuenta la edad de la unidad o el estado del aislamiento de papel. ABB Corporate Research ha desarrollado un nuevo concepto holístico para la evaluación de equipos, concentrado en la funcionalidad de la unidad en cuestión, que tiene en cuenta tanto los riesgos técnicos como económicos de la unidad. (Fantana, 2000) Para realizar la evaluación de un equipo a partir del estado y de los riesgos es necesario conocer el diseño y funcionamiento del equipo, así como la degradación y fallos que se hayan podido producir en él. Es necesario estudiar la unidad y sus subsistemas, las características de los materiales, los factores operativos y los modos de fallo. Es necesario, por ejemplo, definir los riesgos importantes y establecer los esfuerzos que podrían afectar a la funcionalidad o idoneidad funcional del equipo. Es preciso determinar los criterios de evaluación más importantes y desarrollar los procedimientos para aplicar cada uno de ellos. También será necesario disponer de información de carácter técnico y no técnico. A continuación se realiza la evaluación según los criterios establecidos. Este enfoque estructurado, representado en la Figura 1.1, tiene como objetivo tomar las decisiones óptimas para gestionar la vida útil del equipo, alcanzar el nivel deseado de fiabilidad y disponibilidad, optimizar el mantenimiento y reducir los costos de la vida útil del equipo. (Fantana, 2000). 11.

(21) Capítulo 1 Revisión Bibliográfica.. Figura 1.1 Diagrama de estado y funcionalidad como base para optimizar la toma de decisiones sobre la gestión de equipos individuales. Ejemplo: Transformadores eléctricos. 1.2.2 Consideraciones generales ante la reconversión industrial. En específico, un sistema de procesos no se encuentra nunca libre de perturbaciones y siempre debe esperarse un fallo ocasional en el mismo. El ingeniero de procesos es responsable del diseño de sistemas, en lo que si se produce un fallo local no debe desencadenarse una cadena de sucesos, que conduzca a la inutilización de todo el sistema e incluso a un desastre. Una de las estrategias es la dirigida a la detección de sistemas propensos a sufrir fallos y a eludir las dificultades en los fallos de los equipos. El diseño de cualquier sistema debe realizarse siempre de forma que presente cierta tolerancia ante las situaciones imprevistas. (Rosa, 1996). La estrategia para la evaluación de la tolerancia óptima ante un fallo en un diseño implica una mezcla de los siguientes conceptos: 1.Cada componente del sistema debe diseñarse con un grado de confianza suficiente para reducir las probabilidades de iniciación de un fallo en el sistema. 2. Si se estima que un componente es propenso a fallar, el sistema debe proyectarse con la flexibilidad necesaria tanto para minimizar la repercusión de la avería como para evitar su posterior propagación.. 12.

(22) Capítulo 1 Revisión Bibliográfica. 3. El sistema deberá diseñarse para que las consecuencias de fallo imprevisibles e controlables sea mínima. Entre los criterios importantes a considerar, tenemos los estudios de la fiabilidad, los cuales permiten alcanzar cada vez niveles más elevados de la disponibilidad de la instalación, lo cual se logra mediante la adición de los elementos adicionales o de reservas al sistema. Estos elementos se conocen como redundantes. (Fabregat, 1981) Indudablemente, la fiabilidad se incrementa por el uso de la redundancia, pero este tiene que traer consigo un análisis económico que permita justificar el uso de las mismas. Las valoraciones económicas del trabajo de fiabilidad pueden calcularse mediante las categorías económicas de costo de inversión, costo de operación y costo a causa de los fallos. (Rosa, 1996). Por otro lado, es importante señalar que, la determinación del nivel de fiabilidad de una instalación puede medirse no solo con relación a los fallos, sino también con parámetros que nos indiquen cuando el equipo no puede garantizar los niveles de calidad requeridos, lo cual puede obtenerse mediante el análisis del cumplimiento de criterios e indicaciones de calidad del sistema tales como: capacidad o aptitud del proceso, exactitud y estabilidad del sistema, que puede servir de base para la creación de la metódica de cálculo de la fiabilidad en los equipos químicos sobre la prevención de las fallas tecnológicas que inciden en la calidad estable del proceso. (Gruhn, 1980; Pequeño, 1985) Precisamente, ante el estudio de la fiabilidad de los procesos de la industria química, se requiere del desarrollo de nuevas formas y guías para su determinación. Precisamente, con este objetivo es que se hace necesario estudiar las posibilidades de utilizar nuevos criterios de calidad como los índices de exactitud y estabilidad de las operaciones y procesos tecnológicos como un indicador para medir el deterioro de los equipos. (Fabregat, 1981; Pequeño, 1985) La aplicación de las normas para calcular estos índices en días anteriores a una parada de mantenimiento y en días posteriores a esta, puede permitir obtener una información indirecta del estado técnico del equipo, para ello es importante partir del concepto de que desde el punto de vista tecnológico, un equipo ha fallado no solo cuando esta operando, sino cuando opera sin garantizar la operación para la cual ha sido diseñado. (Shilinski, 1981). 13.

(23) Capítulo 1 Revisión Bibliográfica. 1.3. Control de la calidad en la Industria de Procesos. La calidad se ha convertido en un factor imprescindible para la continuidad de las empresas a medio y largo plazo, así como una de las inversiones más rentables, ya que mediante la misma, las empresas: •. Generan productos y servicios mejorados.. •. Disminuyen los costos de producción o de los servicios, así como el servicio postventa, pudiendo incrementar sus precios y mejorar sus ingresos.. •. Pueden facilitar la adopción de nuevos sistemas de producción.. •. Aumentan la rentabilidad financiera.. •. Ocupan mayor cuota de mercado y son más competitivas.. •. La calidad puede convertirse en un factor de motivación e integración de los trabajadores.. •. Mejora la imagen comercial de los productos y servicios, y por tanto de la empresa.. •. Aumenta la satisfacción y fidelidad de los clientes. (Jeya, 2000; Colab7). Se entiende como control de la calidad, el proceso seguido, mediante el cual se puede medir la calidad real, compararla con las normas o especificaciones previstas, y actuar sobre las diferencias producidas. Este proceso ha evolucionado a lo largo del tiempo y se considera que ha pasado por las siguientes etapas: 1era etapa: Calidad mediante inspección. 2da etapa: Control del proceso. 3ra etapa: Control integral (aseguramiento) de la calidad. 4ta etapa: Calidad total. La calidad como estrategia de competitividad. (Colab7) Según la Norma ISO 9000, versión 2000, se entiende como características de la calidad, características inherentes de un producto, servicio o sistema relacionado con un requisito; ejemplos: el precio de un producto, su peso, su color, etc. Según determinados autores, las características de calidad equivalen a cualquier propiedad, atributo o factor que contribuya a la adecuación, al uso de un producto, proceso o servicio. (González, 1996; Colab7). 14.

(24) Capítulo 1 Revisión Bibliográfica. 1.3.1 Principales índices de calidad. Para organizar la dirección de la calidad de la producción sus índices cualitativos deben ser clasificados de acuerdo con su lugar en la producción y el mecanismo de la economía nacional para satisfacer las necesidades sociales. Los índices de la calidad de los productos pueden dividirse: •. Atendiendo al número de características que lo integran en: simples o complejos.. •. Por su forma de expresión en: natural, calculada, comparada, y ponderada.. •. En dependencia de la etapa de existencia en la producción en: índices de proyecto, técnico-productivo, de explotación y de pronósticos.. •. Por el grado de importancia en: productivos, de consumo, estéticos, esenciales y no esenciales.. •. Por el nivel de dirección en: nacional, sectorial o empresarial.(Fariñas, 1986). La nomenclatura de los índices de calidad se establece estatalmente; la nomenclatura y definición de los índices de calidad de la producción referida a las características que sirven de base para la evaluación de su nivel de calidad de acuerdo con la norma cubana, son: •. Índice de utilización. Aquellos referidos a las características de elaboración, composición y estructura o empleo de los productos.. •. Índice de Fiabilidad. Los que dependen de una o varias propiedades y expresa la fiabilidad del articulo.. •. Índice tecnológico. Los que expresan la forma en que se emplean en su obtención procesos tecnológicos racionales, con un amplio uso de de la especialización y la cooperación, así como nuevos materiales que redundan en el aumento de la productividad, la disminución de los costos de producción y de reparación y el ahorro sustancial de piezas de repuesto.. •. Índice de normalización. Los que expresan la proporción de las dimensiones típicas de los elementos normalizados y(o) unificados o de los elementos componentes normalizados y(o) unificados del producto con respecto al total de las dimensiones o elementos componentes del mismo, respectivamente; o entre el costo de dichos elementos componentes normalizados y(o) unificados y el costo total del producto.. 15.

(25) Capítulo 1 Revisión Bibliográfica. •. Índice ergonómico. Los que expresan correspondencia del producto con los requisitos ergonómicos de los que los utilizan o explotan.. •. Índice legal. Los que expresan grado de protección mediante patentes de un producto dado, o el grado de originalidad de los componentes de dicho producto con respecto al total de componentes del mismo.. •. Índice de transportabilidad. Los que expresan el grado de adaptación de un producto dado a las condiciones de transportación por diferentes medios.. •. Índice ecológico. Los caracterizan la influencia nociva sobre el medio ambiente originado durante la explotación o consumo del producto.. •. Índice de seguridad. Los que caracterizan las propiedades del producto que condicionan la seguridad del personal durante su utilización.. •. Índice estético. Los que expresan el nivel de racionalización en la forma y composición general del producto de acuerdo con las tendencias actuales de la moda, así como de su acabado o terminación.(Fariñas, 1986). 1.3.2 Herramientas básicas para el control de la calidad. Las técnicas básicas para la identificación de la calidad, responden a diversos métodos o herramientas que permiten llevar un control, y mejoran si es posible, la calidad, y sobre todo, para la detección de fallos y errores y actuar sobre ellos. En la actualidad se conocen siete herramientas básicas o siete útiles básicos para el análisis y la observación de los indicadores de calidad, que permiten descubrir las causas que originan problemas de la falta de calidad; las mismas son: (Colab6, Colab7) 1) Lista de verificación u hoja de datos. 2) Histogramas. 3) Gráficos de Gestión. 4) Gráficas de Control. 5) Diagrama de Pareto. 6) Diagrama Causa-Efecto. 7) Diagrama de Dispersión o Distribución. 1. Lista de verificación u hoja de datos. Se utilizan con mayor frecuencia para:. 16.

(26) Capítulo 1 Revisión Bibliográfica. •. Obtener datos. Se clasifican de acuerdo con diferentes características (calidad o cantidad) y se utilizan para observar su frecuencia para construir gráficas o diagramas. También se utilizan para reportar diariamente el estado de las operaciones y poder evaluar la tendencia y/o dispersión de la producción.. •. Para propósitos de inspección. Se utilizan para inspeccionar ciertas características de calidad que son necesarias de evaluar, ya sean en el proceso o producto terminado.. 2. Histogramas. La presentación de datos se lleva en forma ordenada con el fin de determinar la frecuencia con que algo ocurre. El histograma muestra gráficamente la capacidad de un proceso, y si así se desea, la relación que guarda tal proceso con las especificaciones y las normas. También da una idea de la magnitud de la población y muestra las discontinuidades que se producen en los datos. 3. Gráficos de gestión. Son represtaciones visuales de datos cuantitativos que nos permiten ver la evolución en el tiempo de un determinado problema. Se determinan sobre un sistema cartesiano de ejes. Los gráficos deben ser sintéticos (resumidos) y claros. 4. Gráficas de Control. Son la representación gráfica de la marcha o evolución de un proceso referente a determinados factores en función del tiempo. Pueden ser diagramas poligonales, de barras, de sectores, etc. Los mismos ofrecen las siguientes ventajas: •. Facilitan disminuir las variaciones en los productos.. •. Mantenerlos dentro de los determinadas tolerancias, o condiciones.. •. Orientan sobre qué causas aparecen y como actuar.. •. Sirven de guía al operario sobre la evolución de la producción.. 5. Diagrama de Pareto. Es una gráfica en donde se organizan diversas clasificaciones de datos por orden descendente, de izquierda a derecha por medio de barras sencillas después de haber reunido los datos para calificar las causas. De modo que se pueda asignar un orden de prioridades. Mediante el Diagrama de Pareto se pueden detectar los problemas que tienen más relevancia mediante la aplicación del principio de Pareto (pocos vitales, muchos triviales) que dice que. 17.

(27) Capítulo 1 Revisión Bibliográfica. hay muchos problemas sin importancia frente a solo unos graves. Ya que por lo general, el 80% de los resultados totales se originan en el 20% de los elementos. La gráfica es muy útil al permitir identificar visualmente en una sola revisión tales minorías de características vitales a las que es importante prestar atención y de esta manera utilizar todos los recursos necesarios para llevar acabo una acción correctiva sin malgastar esfuerzos. 6. Diagrama Causa-Efecto. A este diagrama se le conoce también como diagrama de espina de pescado, por su forma; como diagrama de Kaoru Ishikawa, por la persona que le dio origen. Estos diagramas ilustran la relación entre las características (los resultados de un proceso) y aquellas causas que, por razones técnicas, se considere que ejercen un efecto sobre el proceso. El uso de este diagrama facilita en forma notables el entendimiento y comprensión del proceso y a su vez elimina la dificultad del control de calidad en el mismo, aun en caso de relaciones demasiado complicadas y promueven el trabajo en grupo, ya que es necesaria la participación de gente involucrada para su elaboración y uso. 7. Diagrama de Dispersión o Distribución. Un diagrama de dispersión es la forma más sencilla de definir si existe o no, una relación causa efecto entre dos variables y que tan firme es esta relación, como estatura y peso. Una aumenta al mismo tiempo con la otra. Es de gran utilidad para la solución de problemas de la calidad en un proceso y producto, ya que nos sirve para comprobar que causas (factores), están influyendo o perturbando la dispersión de una característica de calidad o variable del proceso a controlar. Los motivos más comunes de este tipo de diagrama son, analizar: •. La relación entre una causa y un efecto.. •. La relación entre una causa y otra.. •. La relación entre una causa y otras dos causas.. •. Un efecto y otro efecto. (Colab6, Colab7). 1.3.3 Organización de la calidad en la industria de procesos. La organización para la calidad en la industria de procesos químicos está encargada de llevar a cabo el control de la calidad en tres amplias esferas: •. El Laboratorio de Investigación y Desarrollo, cuya responsabilidad está dada por:. 18.

(28) Capítulo 1 Revisión Bibliográfica. 1) Diseñar el producto. 2) Definir la tecnología para elevar el producto. 3) Identificar las reacciones que causan la reducción en la producción ó los substandard de calidad. 4) Suministrar los datos suficientes para designar los equipos y máquinas. 5) Planificar desde consideraciones teórica, cuándo, dónde y cómo debe ser realizado el control del proceso. En él se utilizan métodos especiales de diseño experimental y de análisis estadístico. •. El Laboratorio Analístico o de Control.. Esta unidad es de gran importancia ya que los criterios del laboratorio son la base para la aceptación de la materia prima, decisiones en el proceso y la salida del producto para la venta. Mediante sus resultados se valoran las variables del proceso que causan afectaciones en el comportamiento de los equipos y los procesos operacionales, o sea, donde se valora la uniformidad y el mejoramiento de la calidad del producto. Las medidas y criterios tomados por el laboratorio, dado las pruebas analíticas, es de uso efectivo para valorar los parámetros del proceso, así como para la exactitud y precisión del mismo. •. La Planta Fabril.. Es la encargada de decidir si enviar, recombinar, reelaborar ó ahorrar en el proceso de elaboración del producto dentro de las especificaciones establecidas en las normas de proceso del producto en cuestión. El control de la calidad del producto requiere de toda serie de muestras y pruebas de materia prima, análisis de muestras durante el proceso y análisis del producto terminado. La mayoría de la materia prima empleada para los procesos químicos es adquirida sobre la base de análisis químicos, con especificaciones dadas. Los métodos de muestreo y pruebas dependen de la naturaleza del material (cantidad de sólidos, cantidad de líquidos, etc). Una vez en los parámetros de calidad hayan sido establecidos como aceptables y uniformes, la materia prima puede ser aceptada. El control del proceso se lleva a cabo a través de pruebas realizadas a muestras tomadas durante la operación, ya que un análisis después que el producto es elaborado pude ser tardío. Generalmente se especifican los puntos de inspección, para el control y la acción de tomar las. 19.

(29) Capítulo 1 Revisión Bibliográfica. muestras para su análisis. Pueden emplearse equipos de muestreo automáticos conectados a la línea continua, el control de circuito abierto para la acción del operador o el control de computadora en circuito cerrado. (Pequeño, 1985; Sánchez,) El chequeo de producto terminado se realiza por el laboratorio donde se determina su concordancia con las especificaciones establecidas y se acepta o rechaza, los resultados del producto terminado son reportados a la parte fabril. 1.3.4. Capacidad o aptitud del proceso. La capacidad de un proceso es la aptitud para generar un producto que cumpla con determinadas especificaciones técnicas. Cuando la capacidad de un proceso es alta, se dice que es capaz. En el mejor de los casos, es conveniente que los Límites de Tolerancia Natural del proceso se encuentren dentro de los Límites de Especificación del producto. De esta manera, nos aseguramos que toda la producción cumplirá con las especificaciones. (Colab5; NC: 92-12:87) Para analizar la capacidad del proceso se puede utilizar un histograma de frecuencias. Si se dispusiera de todos los datos del universo para la característica de calidad medida y se hiciera un histograma este permitiría tener una idea exacta de la fluctuación natural del proceso. Como esto es imposible, es necesario tomar un cierto número de mediciones (Mínimo 100200) y efectuar con ellas un histograma de frecuencias. (González, 1996; Barca,) La aptitud involucra la comparación entre la dispersión del proceso y los límites especificados. La dispersión del proceso es la variación que existe entre las mediciones individuales. En los gráficos de control se muestra la dispersión de lo promedios y rangos, no de las mediciones individuales. Por eso nunca se deben comparar los promedios muestrales con los límites especificados. Esto quiere decir que no se tienen que comparar los límites de control con los límites de especificación (ver tabla 1.1). Tabla 1.1 Principales diferencias conceptuales entre los límites de especificación y control. Límites de especificación. Límites de control. Tipo de característica. Producto. Proceso. Base. Función. Variabilidad del proceso. Depende de. Medidas del producto. Tamaño de muestra. Utilidad. Establece la conformidad Monitorea la estabilidad. 20.

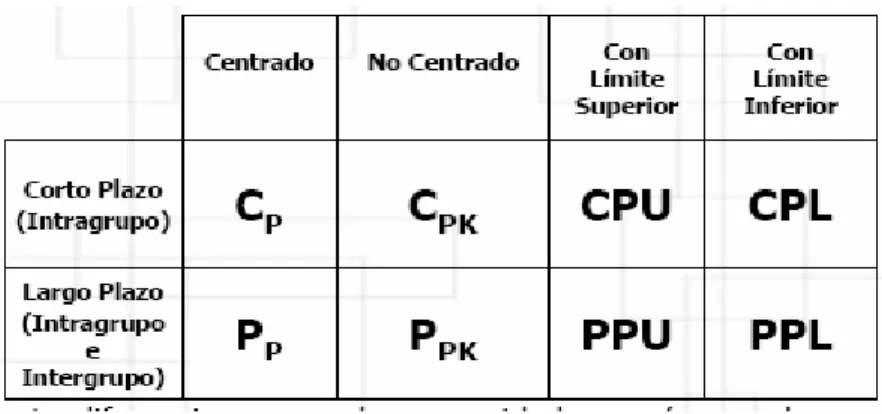

(30) Capítulo 1 Revisión Bibliográfica. del producto. del proceso. Sin embargo, el control y la aptitud del proceso son importantes para evaluar el comportamiento de un proceso. El control es condición previa a la aptitud. De la relación entre control y aptitud surgen cuatro condiciones: Control No (inestable) Aptitud. Si (apto) No (no apto). Si (estable). Inestable y marginalmente apto. Estable y apto. Inestable y no apto. Estable y marginalmente apto. Cuando se mantiene estable a lo largo del tiempo se dice que está bajo control. Un proceso va a estudiarse con respecto a una variable aleatoria que es el indicador de calidad. Para determinar si un proceso es o no capaz se pueden utilizar las siguientes herramientas: •. Histogramas.. •. Gráficos de Control.. •. Gráficos de Probabilidad.. •. Estudios de índices de Capacidad.. Cuando se analizan los índices de capacidad, se valora la relación entre la variación natural del proceso y el nivel de variación especificada, así como, se pueden hacer dos clasificaciones: •. •. Respecto a su posición: -. Índices centrados con respecto a los límites.. -. Índices descentrados con respecto a los límites pero contenido.. -. Sólo con límite superior.. -. Sólo con límite inferior.. Respecto a su alcance temporal. -. A corto plazo o intragrupo _ Capacidad Potencial.. -. A largo plazo o intragrupo e intergrupo _ Capacidad Global.. Para estudiar la capacidad del proceso se pueden seguir dos distribuciones de modelos matemáticos: •. Normal, que es la usada para estudios de capacidad a largo y corto plazo (capacidades globales y potenciales).. •. Weibull, que es la utilizada para estudios a largo plazo (capacidades globales). 21.

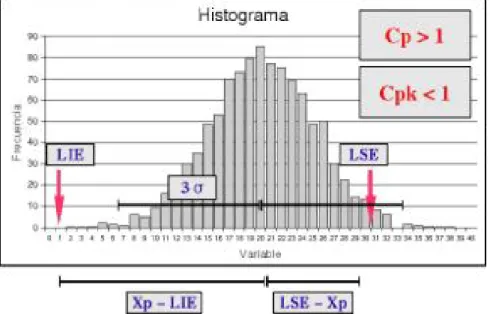

(31) Capítulo 1 Revisión Bibliográfica. Si los datos no siguen ninguna de las dos, puede usarse una transformación Box-Cox para normalizarlos. Tabla 1.2 Relación de índices de capacidad CP, PP, CPK y PPK.. Sean LS y LI los límites de tolerancia exigidos en las especificaciones, se define el índice de capacidad de proceso como:. Para afirmar que un proceso es capaz: -. Cp y/o CPK deben ser mayor o igual que 1.33, lo que garantiza que el 99.994% de los productos fabricados o servicios prestados por el proceso centrado está en las especificaciones. En caso de ser necesario estudiar las dos ambas deben valer como mínimo 1.33. En otro caso, habrá que aplicar acciones correctoras.. Los Índices de Capacidad CPU, PPU, CPL, PPL, se utilizan cuando el proceso sólo tiene un límite de especificación, bien superior (CPU y PPU), bien inferior (CPL, PPL) y se calculan como:. A continuación, en la Figura 1.2, se observa un histograma de una muestra, y por lo tanto, es sólo una estimación del verdadero histograma del universo. Si representamos en las abscisas los Límites de Especificación del producto, podemos ver gráficamente si el proceso tiene aptitud (Capacidad) para fabricar dicho producto.. 22.

(32) Capítulo 1 Revisión Bibliográfica.. Figura 1.2 Histograma de frecuencia para la aptitud del proceso de una muestra. En el gráfico podemos observar que una buena parte del producto está por encima del Límite Superior de Especificación (LSE). Aún así resulta Cp > 1, indicando erróneamente que el proceso tiene capacidad suficiente. En este caso se debe usar el segundo coeficiente que muestra claramente que el proceso no tiene capacidad suficiente (Cpk < 1), tal como se puede observar en el gráfico. El uso de un histograma, para analizar la capacidad de un proceso tiene la ventaja de que se puede apreciar la forma de la distribución, con lo cual se puede confirmar o rechazar la hipótesis de que la misma es normal. Pero el problema es que no se puede detectar la presencia de patrones no aleatorios, con lo cual no es posible confirmar o rechazar la hipótesis de que el proceso está bajo control estadístico. Si el proceso no está bajo control estadístico los resultados del análisis de la capacidad de proceso no serán válidos y pueden llevar a conclusiones equivocadas. Otra manera de analizar la capacidad de un proceso es por medio de los gráficos de control. La implementación de gráficos de control exige necesariamente colocar al proceso bajo control estadístico. (Colab6) En consecuencia, se puede utilizar la desviación Standard utilizada para calcular los Límites de Control para calcular los coeficientes de capacidad de proceso Cp o Cpk. Si este es el caso, se debe hacer una aclaración muy importante. Cuando se utilizan gráficos X-R, en el gráfico de X se representan los promedios de subgrupos, es decir, promedios muestrales. No se debe. 23.

(33) Capítulo 1 Revisión Bibliográfica. confundir la desviación Standard del proceso con la desviación Standard de los promedios muestrales. Si la desviación standard del proceso es σ y cada subgrupo tiene m mediciones, la desviación standard entre subgrupos es:. σm = σ /m Si se utiliza por error la desviación standard entre subgrupos para calcular los coeficientes de capacidad del proceso, se obtendrán valores más altos que los que corresponden a la verdadera capacidad del proceso. Las graficas de control se han venido aplicando con diversos objetivos siendo sus casos mas frecuentes los siguientes: •. Prevenir fallos antes de que se produzcan.. •. Juzgar el comportamiento del proceso.. •. Establecer normas o fijar especificaciones.. •. Guiar a la dirección en la evaluación de los aciertos o fallos en la calidad del proceso.. •. Disminuir los gastos por baja calidad.. El uso de las graficas esta muy vinculado al tipo de grafica que se va a emplear la cual condiciona su aplicación, de ahí que se puedan clasificar en dos grandes grupos: graficas de variables y graficas de atributo. Se aplican a una característica como por ejemplo: la presión, la temperatura, la humedad, el pol, etc., aunque hay características que normalmente se consideran atributos como el sabor, el olor, la consistencia, etc. Que pueden convertirse mediante un proceso de graduación u ordenamiento en una escala variable.( Colab6, Colab7, Fariñas, 1985) 1.3.5 Índices de exactitud y estabilidad de las operaciones y procesos tecnológicos. La inspección de la exactitud y estabilidad tiene como objetivos fundamentales: 1) Determinar la posibilidad de emplear una operación y/o proceso tecnológico específico, para la elaboración de un producto con determinados índices de calidad, 2) Evaluar las modificaciones de las características de la exactitud y estabilidad en el tiempo y determinar su correspondencia con los requisitos establecidos en la documentación técnico normalizativa. 3) Recibir información para la regulación o control de las operaciones y/o proceso tecnológicos.. 24.

(34) Capítulo 1 Revisión Bibliográfica. A partir de los resultados que se obtengan, se determinan los factores que provocan cambios en la exactitud y estabilidad en el tiempo, los cuales pueden dar lugar a la obtención de una producción defectuosa. Por otro lado, determinan los valores reales de los diferentes índices de exactitud y estabilidad de las operaciones y/ procesos tecnológicos dependientes del estado técnico de los equipos, las materias primas y herramientas empleadas y otras peculiaridades, en un periodo de determinado. (NC: 92-48:87) También establecen la dependencia entre las desviaciones de las diferentes operaciones durante el proceso de elaboración, así como las causas que influyen grandemente sobre las desviaciones aleatorias y sistemáticas de las operaciones y/o proceso tecnológico. Los resultados de la inspección de la exactitud y estabilidad de las operaciones y/ los procesos tecnológicos deben posibilitar el establecimiento o implantación de medidas que aseguren la elaboración de productos en correspondencia con las especificaciones establecida en la documentación técnico normalizativa. Los aspectos a contemplar y la periodicidad de la inspección de la exactitud y la estabilidad de las operaciones y los procesos tecnológicos se establecen en dependencia de los aspectos concretos a comprobar del tipo de producto, del estado de los equipos, de la duración del proceso tecnológico, de la importancia de las diferentes operaciones tecnológicas, de los resultados de las inspecciones antes realizadas, así como el análisis de las causas de los defectos detectados. (NC: 92-26:88) Para realizar la inspección de la exactitud y ala estabilidad de los procesos es necesario poseer los siguientes datos: 1. Objetivos y tareas de la inspección. 2. Nomenclatura de los índices que se utilizan. 3. Tipo de producción, duración del proceso de producción y volumen de producción. 4. Calificación de los operarios y cumplimiento de la disciplina tecnológica. 5. Conjunto de documentos tecnológicos empleados. 6. Índices de calidad de la producción. 7. Índices de exactitud y estabilidad establecidos. 8. Características de exactitud y precisión de los ensayos y medios de medición a emplear. 9. Características del nivel técnico y estado de los equipos y accesorios.. 25.

(35) Capítulo 1 Revisión Bibliográfica. 10. Resultado de las inspecciones anteriores. 11. Esquema o modelo de la interrelación funcional del producto y sus componentes, así como del proceso de fabricación del mismo, señalando la influencia de ciertas características de sus componentes sobre los índices de calidad de la producción Existen diferentes índices de exactitud y estabilidad de las operaciones y los procesos tecnológicos, los mismos se describen a continuación. I. Índice de dispersión, Kd, se calcula a las distintas muestras aleatorias mediante la formula:. Rv Rt. Kd =. Siendo: Rv, recorrido de la variable estimada a partir de la muestra y Rt, recorrido de tolerancia del índice de calidad. II. Índice de dispersión instantánea , Kd (t), se calcula mediante la fórmula:. Kd (t ) =. Rv(t ) Rt. Siendo: Rv(t): recorrido de la variable estimada a partir de la muestra de tiempo t1. III. Índice de estabilidad de la dispersión, Ked, se calcula a las distintas muestras aleatorias. mediante la fórmula: Ked =. Kd (t1) Kd (t 2). Siendo: Kd(t2): índice de dispersión calculado para el periodo de tiempo t2 y Kd(t1), índice de dispersión calculado para el periodo de tiempo t1. IV. Índice de desplazamiento, Kp, se calcula mediante la fórmula: Kp =. Δ (t ) Rt. Siendo: Δ(t ) : valor medio de la desviación del índice a inspeccionar en el tiempo t, con relación al centro del recorrido de tolerancia. Δ(t ) = x(t ) − xo . Donde: x(t ) : valor medio de la característica a inspeccionar y xo: valor de la característica que corresponde al centro del recorrido de tolerancia, (ante un recorrido de tolerancia simétrico, el valor de xo, coincide con el valor nominal de la especificación).. 26.

Figure

Outline

Documento similar

It is worthwhile to assess the distribution of the support factors by dimensions in order to determine their systematic nature and the hypothetical interrelations among them: in

The Dwellers in the Garden of Allah 109... The Dwellers in the Garden of Allah

occidentalis trees, (2) select the best model to predict B T based on goodness-of-fit statistics following 100% cross validation, (3) measure and assess variation in percent C

• An example of how tabular data can be published as linked data using Open Refine;.. •The expected benefits of linked data

The background in the signal region is estimated from a fit to the three-muon mass distribution in the sidebands (SB) using the tight +x>x 0 selection.. This estimate is then

Government policy varies between nations and this guidance sets out the need for balanced decision-making about ways of working, and the ongoing safety considerations

No obstante, como esta enfermedad afecta a cada persona de manera diferente, no todas las opciones de cuidado y tratamiento pueden ser apropiadas para cada individuo.. La forma

Besides, the instrument reliability and validity evidences (obtained from the data fit to the Rasch Model), indicate that any item that is negatively affecting the