Evaluación de la fisuración de hormigones en zonas marinas, producto de cambios autógenos de volumen, específicamente debidos a la retracción por secado

Texto completo

(2) II. “Seamos realistas y hagamos lo imposible” Ernesto Che Guevara.

(3) III. A mama..

(4) IV. AGRADECIMIENTOS. Por su ayuda sistemática y oportuna en los momentos en que más lo necesitaba, mi agradecimiento ilimitado a mis tutores y consultantes sin cuyo concurso esta tesis no hubiera sido posible. Por su paciencia, dedicación y cariño mi agradecimiento a Dania Betancourt A mi familia por sus desvelos y apoyo durante toda mi carrera. A las personas nobles y desinteresadas que relegaron sus obligaciones a un segundo lugar para darle prioridad a las mías. A mis antiguas y nuevas amistades, que se han convertido en una segunda familia A Yilita por su eterna amistad y presencia. A esta alta casa de estudio, Universidad Central de las Villas, por acogerme durante cinco largos años y formar en mí al profesional..

(5) V. RESUMEN. La presente investigación se realizó con el objetivo fundamental de. obtener los. valores de la retracción producto de los cambios autógenos de volumen que se producen en el hormigón hidráulico, específicamente provocados por la retracción por secado, de forma tal que se evalúa el comportamiento en función de su dosificación. El trabajo cuenta con tres capítulos en los cuales se abordan las principales propiedades del hormigón fresco y endurecido, haciendo énfasis en la retracción y en especial: la retracción por secado.. Asimismo se realiza la. descripción detallada de los materiales constituyentes de las mezclas evaluadas y el procedimiento implementado durante la realización del ensayo de retracción del hormigón y la evaluación de la resistencia a la compresión la edad de 28 días. Una vez analizados los resultados obtenidos en los ensayos realizados a los diferentes especímenes de hormigón se arriban a conclusiones de notable interés para el comportamiento del fenómeno de la retracción por secado. Finalmente se plantean las recomendaciones para mejorar el proceso tecnológico de fabricación del hormigón en la ECOT Cayo Santa María ..

(6) VI. Índice. AGRADECIMIENTOS ....................................................................................................... IV RESUMEN.............................................................................................................................V INTRODUCCIÓN ..................................................................................................................1 CAPÍTULO 1. La retracción en el hormigón hidráulico ...............................................4 1.1. Reseña histórica del hormigón. ...........................................................................4. 1.2. Materiales constituyentes .....................................................................................5. 1.2.1. Cemento. (Aglomerante). ............................................................................5. 1.2.2. Áridos..............................................................................................................6. 1.2.3. Agua................................................................................................................7. 1.2.4. Aditivos. ..........................................................................................................7. 1.3. Fabricación del hormigón. ....................................................................................8. 1.3.1. Diseño de la mezcla. ....................................................................................8. 1.3.2. Elaboración de la mezcla. ...........................................................................9. 1.3.3. Transporte y entrega. ...................................................................................9. 1.3.4. Colocación, compactación y curado. .......................................................10. 1.3.4.1 1.4. Colocación...............................................................................................10. Propiedades del hormigón..................................................................................11. 1.4.1. Hormigón fresco ..........................................................................................12.

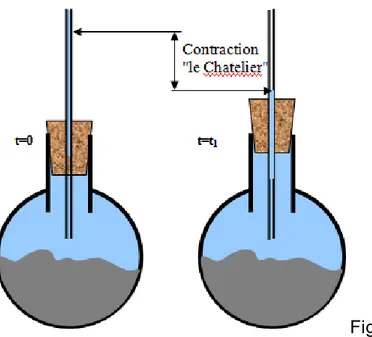

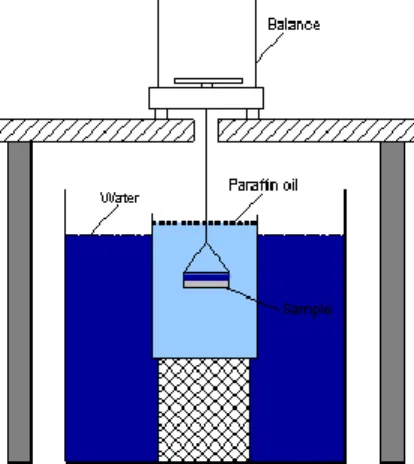

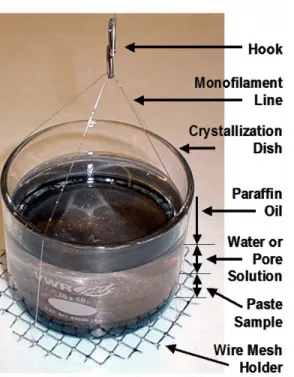

(7) 7. 1.4.1.1 1.4.2 1.5. Laborabilidad ..........................................................................................12 Hormigón endurecido. ................................................................................15. La retracción en el hormigón .........................................................................18. 1.5.1. Generalidades .............................................................................................18. 1.5.2. Factores influyentes en la retracción.......................................................19. 1.5.2.1. Influencia del cemento ..........................................................................19. 1.5.2.2. Influencia del contenido de agua.........................................................19. 1.5.2.3. Influencia del árido.................................................................................20. 1.5.2.4. Influencia del curado .............................................................................21. 1.5.2.5. Efecto de la geometría ..........................................................................21. 1.5.2.6. Influencia de la humedad relativa ........................................................22. 1.5.2.7. Influencia de la resistencia ...................................................................22. 1.6. Tipos de retracción ..........................................................................................23. 1.6.1. La retracción química. ................................................................................23. 1.6.2. La retracción plástica. ................................................................................24. 1.6.3. La retracción autógena. .............................................................................25. 1.6.4. La retracción por secado. ..........................................................................25. 1.7. Ensayos.............................................................................................................26. 1.7.1. La retracción química. ................................................................................26. 1.7.1.1. Contracción Le Chatelier, 1900 ...........................................................26. 1.7.1.2. Método de Buoyancy .............................................................................27. 1.7.1.3. Método de análisis de imagen (EPFL) ...............................................28. 1.7.2. La retracción plástica. ................................................................................28.

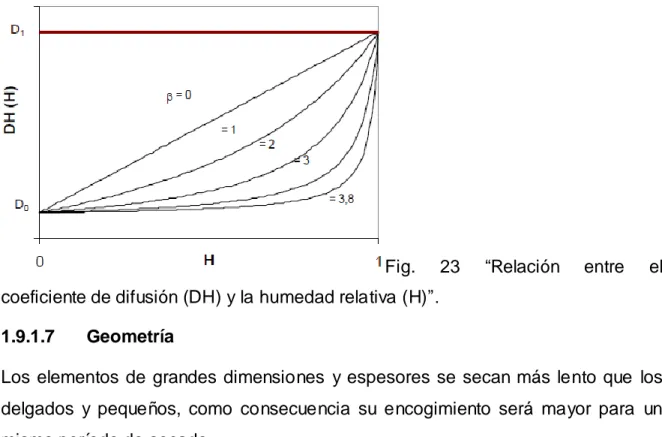

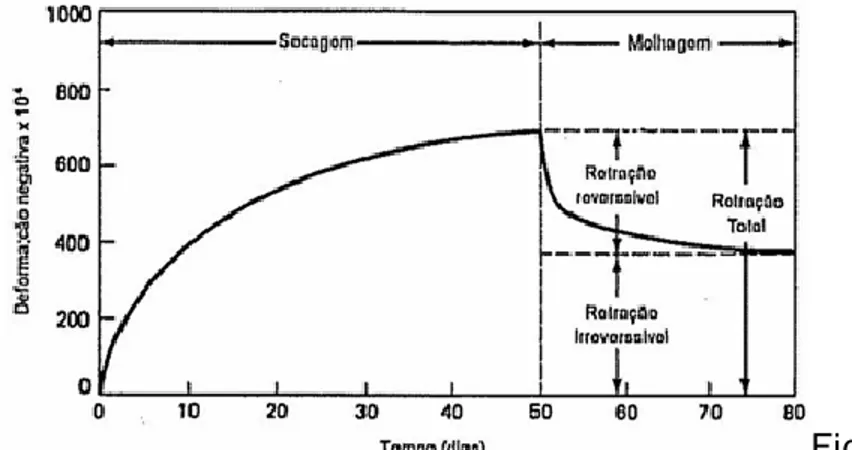

(8) 8. 1.7.2.1. Método de prueba del panel rectangular ASTM C1579 “Método. estándar para el cálculo de la retracción plástica”................................................29 1.7.2.2 1.7.3. Método de prueba del anillo .................................................................29 La retracción autógena. .............................................................................31. 1.7.3.1. Método del tubo corrugado...................................................................31. 1.7.3.2. Método del láser.....................................................................................31. 1.7.3.3. Método de la membrana .......................................................................33. 1.7.4 1.8. La retracción por secado. ..........................................................................33 Fisuración producto de la retracción. ...........................................................34. 1.8.1. Fisuración por retracción química. ...........................................................35. 1.8.2. Fisuración por retracción plástica. ...........................................................35. 1.8.3. Fisuración por retracción autógena. ........................................................35. 1.8.4. Fisuración por retracción por secado. .....................................................35. 1.9. Análisis de la retracción por secado.............................................................36. 1.9.1. Factores influyentes en la retracción por secado. .................................36. 1.9.1.1. Contenido de áridos. .............................................................................36. 1.9.1.2. Relación agua/cemento. .......................................................................37. 1.9.1.3. Tipo de cemento. ...................................................................................38. 1.9.1.4. Tiempo .....................................................................................................38. 1.9.1.5. Curado. ....................................................................................................39. 1.9.1.6. Condiciones ambientales......................................................................40. 1.9.1.6.1. Humedad relativa ...................................................................................41. 1.9.1.7. Geometría ...............................................................................................44. 1.9.1.8. Práctica constructiva .............................................................................44.

(9) 9. 1.9.2. Ensayos ........................................................................................................45. Conclusiones parciales .................................................................................................47 CAPÍTULO 2.. Estudio teórico-experimental sobre el cálculo de la retracción. del hormigón por secado. .................................................................................................48 2.1. Características de los materiales constituyentes del hormigón. ..................48. 2.1.1. Árido fino y grueso...........................................................................................48. 2.1.2. Cemento Portland............................................................................................50. 2.1.3. Aditivo ................................................................................................................51. 2.1.4. Zeolita ................................................................................................................52. 2.2. Descripción de los ensayos................................................................................52. 2.2.1. Ensayo de retracción. .....................................................................................52. 2.2.2. Ensayo de resistencia a compresión. ..........................................................55. 2.3. Dosificaciones empleadas en las mezclas realizadas: ..................................57. 2.4. Fabricación de probetas prismáticas ...............................................................60. 2.4.1. Preparación de los moldes. ...........................................................................60. 2.4.2. Trabajos preparatorios....................................................................................61. 2.4.2.1. Revestimiento con líquido desencofrante...............................................61. 2.4.2.2. Pesaje de los materiales. ..........................................................................62. 2.4.3. Mezclado...........................................................................................................62. 2.4.4. Medición de consistencia. ..............................................................................63. 2.4.5. Colocación. .......................................................................................................65. 2.4.6. Desencofre .......................................................................................................66. 2.5. Condiciones normadas .......................................................................................66. 2.6. Régimen “Sol” .......................................................................................................68.

(10) 10. 2.7. Régimen “Sombra”...............................................................................................69. 2.8. Ensayo de resistencia. ........................................................................................70. Conclusiones parciales. ................................................................................................72 CAPÍTULO 3. Análisis de resultados ...........................................................................73 3.1. Cálculo de la deformación. .................................................................................75. 3.2. Evaluación de la influencia del contenido de agua en la deformación. ......77. 3.3. Evaluación de las propuestas de mejora ante la deformación. ....................79. 3.4. Resistencia a compresión. .................................................................................82. 3.4.1. Cálculo de la resistencia a compresión de cada probeta. ........................82. 3.4.2. Resistencia a compresión media. .................................................................83. 3.4.3. Recorrido...........................................................................................................84. 3.4.4. Desviación típica interna ................................................................................84. 3.4.5. Análisis del coeficiente de variación interno (Within Test). ......................85. 3.4.6. Desviación típica..............................................................................................85. 3.4.7. Evaluación de valores anormales. ................................................................86. 3.4.8. Resistencia característica. .............................................................................86. 3.5. Evaluación de la influencia del contenido de agua en la resistencia a. compresión. .....................................................................................................................87 3.6. Evaluación de las propuestas de mejora en función de la resistencia. ......89. Conclusiones parciales .................................................................................................91 CONCLUSIONES Y RECOMENDACIONES ................................................................92 Conclusiones...................................................................................................................92 Recomendaciones .........................................................................................................93 REFERENCIAS BIBLIOGRÁFICAS................................................................................94.

(11) 11. BIBLIOGRAFÍA ...................................................................................................................96 ANEXOS ..............................................................................................................................99 Anexo I. Mediciones de longitud. .............................................................................99. Anexo II. Ensayo de resistencia. .............................................................................137.

(12) Introducción 1. INTRODUCCIÓN. La fisuración del hormigón en las edificaciones. ha sido en la historia de la. construcción un gran problema. Muchas de las obras maestras de la arquitectura e ingeniería han desaparecido porque las fisuraciones excesivas las destruyeron. Un diagnóstico a tiempo puede contribuir a la solución del problema, por lo que al encontrar fisuras en sus edificaciones de Cayo Santa María, la asociación Bouygues Bâtiment International se dirigió al Centro de Investigación y Desarrollo de Estructura y Materiales (CIDEM) de la Universidad Central Marta Abreu de Las Villas, para la búsqueda de alternativas y soluciones. Las fisuraciones en el hormigón pueden. surgir. por diferentes causas: los. esfuerzos aplicados, la mala calidad del cemento, la reacción del álcali. con. agregados, el ataque por sulfatos, la corrosión del esfuerzo, el congelamiento, la restricción o contracción no uniforme, cambios de volumen por temperatura o las derivadas de la propia naturaleza del hormigón[8]. En este caso el diagnóstico se inclina hacia estas últimas, debido a las características de las fisuras: tamaño, profundidad, orientación, ubicación y edad; así como el proceso constructivo, localización y explotación de la obra. Las fisuras provocadas por la propia naturaleza del hormigón son independientes de la aplicación de esfuerzos externos, es decir, ocurren por cambios autógenos de volumen comúnmente llamados retracción; estas se denominan “Fisuras por retracción”. [8].

(13) Introducción 2 Desafortunadamente en Cuba han sido muy poco estudiadas y no existe una base experimental ni normativa acertada que evalúe la deformación. del hormigón. provocada por la retracción. Esta problemática contextualiza y avala. la presente investigación, que plantea. como problema científico: ¿Cómo es posible obtener un valor probable de deformación producto de cambios autógenos de volumen, específicamente provocados por retracción por secado, en el hormigón hidráulico? Como respuesta al problema se traza la siguiente hipótesis: Es posible mediante la aplicación de ensayos experimentales obtener un valor confiable de la deformación del hormigón, producto de los cambios autógenos de volumen, específicamente los relacionados con la retracción por secado. El objetivo general de la investigación es el siguiente: Obtener el valor de la retracción producto a cambios autógenos de volumen específicamente. provocados por la retracción por secado que evalúe el. comportamiento de hormigones en función de su dosificación. Objetivos específicos: 1. Realizar una revisión bibliográfica sobre el tema de la retracción producto a cambios autógenos de volumen en el hormigón. para la confección del. Marco Teórico. 2. Proponer cambios en las dosificaciones para mejorar su comportamiento y realizar ensayos físico-mecánicos para evaluar la eficiencia de cada una ante la retracción en el hormigón, específicamente la retracción por secado y la resistencia a compresión..

(14) Introducción 3 3. Procesar estadísticamente. los. resultados. obtenidos,. destacando. la. influencia de los principales factores en el comportamiento de la retracción del hormigón. 4. Calcular el valor probable de deformación en función de las dosificaciones empleadas. El trabajo presenta la siguiente estructura: Capitulo 1: En este capítulo se reali za un estudio teórico acerca de la retracción del hormigón hidráulico enfatizando en la retracción por secado. Capitulo 2: En el capítulo se realiza una descripción de los materiales a utilizar en la fabricación del hormigón hidráulico y a los ensayos realizados para la obtención de la deformación y resistencia a la compresión. Capitulo 3: Se presentan los resultados de laboratorio realizándose el análisis de los resultados y su interpretación. La bibliografía se conformó con el gestor bibliográfico EndNote.X4..

(15) Capítulo I. “La retracción en el hormigón hidráulico”. CAPÍTULO 1.. 1.1. 4. La retracción en el hormigón hidráulico. Reseña histórica del hormigón.. La historia del hormigón constituye un capítulo fundamental en la historia de la construcción. Cuando el hombre optó por levantar edificaciones utilizando materiales arcillosos o pétreos, surgió la necesidad de obtener pastas o morteros que permitieran unir dichos mampuestos para poder conformar estructuras estables. Inicialmente se emplearon pastas elaboradas con arcilla, yeso o cal, pero se deterioraban rápidamente ante las inclemencias atmosféricas. Se idearon diversas soluciones, mezclando agua con rocas y minerales triturados, para conseguir pastas que no se degradasen fácilmente. Así, en el Antiguo Egipto se utilizaron diversas pastas obtenidas con mezc las de yesos y calizas disueltas en agua, para poder unir sólidamente los sillares de piedra, como las que aun perduran entre los bloques calizos del revestimiento de la Gran Pirámide de Giza. En la Antigua Grecia, hacia el año 500 a. C., se mezclaban comp uestos de caliza calcinada con agua y arena, añadiendo piedras trituradas, tejas rotas o ladrillos, dando origen al primer hormigón de la historia, usando tobas volcánicas extraídas de la isla de Santorini.[1] Tras la caída del Imperio Romano, el hormigón fue poco utilizado, posiblemente debido a la falta de medios técnicos y humanos, la mala calidad de la cocción de la cal, y la carencia o lejanía de tobas volcánicas; no se encuentran muestras de su uso en grandes obras hasta el siglo XIII, en que se vuelve a utilizar en la célebre Torre de Londres, en Inglaterra. [2].

(16) Capítulo I. “La retracción en el hormigón hidráulico”. 5. Un acontecimiento verdaderamente importante en la historia del hormigón y de los materiales de construcción lo constituyó, sin duda alguna, la invención del cemento Pórtland por el albañil inglés Joseph Aspdin, en el año 1824. A finales del siglo XlX ya existía la posibilidad de describir en términos matemáticos las fuerzas y las tensiones de edificios grandes y complejos, lo cual derivó en un rápido desarrollo de la construcción con hormigón armado (Hormigón + Acero) ya que ofreció tanto a arquitectos como a ingenieros una nueva libertad en el proyecto cuya consecuencia fue un uso intensivo de este material en todos los tipos de construcción. Ningún otro material constructivo ha alcanzado un uso tan extendido en arquitectura e ingeniería como el hormigón. Por su sencilla elaboración y su amplia disponibilidad, el hormigón es, sin duda, el material constructivo de los siglos XX y XXl. [3] 1.2. Materiales constituyentes. El hormigón hidráulico puede definirse (según la NC 120: 2007 “Hormigón hidráulico. Especificaciones”) como un material constituido por la mezcla de cemento, árido grueso, árido fino y agua, con o sin la incorporación de aditivos o adiciones, que desarrolla sus propiedades por la hidratación del cemento. Cuando el aglomerado está formado por árido fino (arena) y aglomerante, se le denomina entonces “mortero”. [4] 1.2.1 Cemento. (Aglomerante). Los cementos son productos que amasados con agua, fraguan y endurecen, formándose nuevos compuestos resultantes de reacciones de hidratación que son estables tanto al aire como sumergidos en agua. Existen varios tipos de cementos. Las propiedades de cada uno de ellos están íntimamente asociadas a la composición química de sus componentes iniciales, que se expresa en forma de sus óxidos, y que según cuales sean, formarán compuestos resultantes distintos en las reacciones de hidratación. [6].

(17) Capítulo I. “La retracción en el hormigón hidráulico”. 6. Su función es constituir la matriz cementante que une al esqueleto de material de relleno (áridos). Las especificaciones se encuentran en la NC 95: 2001 “Cemento. Especificaciones”. 1.2.2 Áridos. Los áridos constituyen una parte importante en el hormigón, no sólo en el orden cuantitativo, al representar más del 75% de su volumen; sino también en el comportamiento cualitativo. En ocasiones se le suele dar a los áridos una función puramente económica, presentándose simplemente como un material de relleno, sin embargo, los mismos tienen también una importante función técnica. Los áridos tienen una gran repercusión en las propiedades de los hormigones, tanto en su estado fresco como en el endurecido. La disminución de la fisuración y de las variaciones volumétricas en general, así como las propias resistencias mecánicas que se logran, se debe en gran medida a la presencia de los ári dos en el aglomerado. [5] Los áridos deben poseer por lo menos la misma resistencia y durabilidad que se exija al hormigón.. [6]. Desde el punto de vista de su tamaño, los agregados se dividen en dos grupos: los agregados finos y los agregados gruesos. Los primeros consisten en arenas naturales o manufacturadas con tamaños de partícula que van desde 5 mm hasta mayores de 60 µm; los segundos son aquellos cuyas partículas son mayores a 5 mm hasta 125 mm. [7] Los áridos que se emplean en hormigones se obtienen mezclando tres o cuatro grupos de distintos tamaños para alcanzar una granulometría óptima. Tres factores intervienen en una granulometría adecuada: el tamaño máximo del árido, la compacidad y el contenido de granos finos. El tamaño máximo viene limitado por las dimensiones mínimas del elemento a construir o por la separación entre armaduras. En una mezcla de áridos una compacidad elevada es aquella que deja.

(18) Capítulo I. “La retracción en el hormigón hidráulico”. 7. pocos huecos en la mezcla. En cuanto al contenido de granos finos, estos hacen la mezcla más laborable. [6] Las propiedades más apreciadas en los áridos se relacionan con su aspecto físico-mecánico y con su comportamiento químico. En general se requiere un material pétreo que sea químicamente inerte, resistente a los esfuerzos mecánicos, de buena adherencia y que su distribución granulométrica satisfaga las exigencias establecidas para el conjunto. [8] Las especificaciones para los áridos se encuentran en la NC 54-395:87 “Áridos para hormigones. Especificaciones”. 1.2.3 Agua. El agua interviene durante el amasado, fraguado y primer endurecimiento del hormigón para su uso durante cada una de estas etapas debe ser apta para cumplir su función. El agua de amasado interviene en las reacciones de hidratación del cemento. La cantidad de la misma debe ser la necesaria, pues la sobrante que no interviene en la hidratación se convertirá en un factor negativo en la durabilidad del hormigón de igual manera una reducción excesiva de agua originaría una mezcla seca, poco manejable y muy difícil de colocar en obra. Por ello es un dato muy importante fijar adecuadamente la cantidad de agua.. [6]. Durante el fraguado y primer endurecimiento del hormigón se añade el agua de curado para evitar la desecación y mejorar la hidratación del cemento. Las especificaciones del agua se encuentran en la NC 353:2004 “Agua para el amasado y curado del hormigón y los morteros. Especificaciones”. 1.2.4 Aditivos. Los aditivos son productos que se le introducen al hormigón modificando sus propiedades originales. Estos se pueden presentar en forma de líq uido, pasta, polvo, y la cantidad varía según el efecto deseado. [5].

(19) Capítulo I. “La retracción en el hormigón hidráulico”. 8. Las especificaciones de los aditivos se encuentran en la NC 228-1:2005 “Aditivos para hormigones, morteros y pastas. Especificaciones”. Características de los aditivos súper-plastificantes : Corresponden a una nueva generación de aditivos plastificadores en base a productos melamínicos o naftalínicos, constituyendo una evolución de los aditivos reductores de agua, que en la adsorción y capacidad de dispersión del cemento es mucho más acentuada. Estas adiciones actúan neutralizando las cargas eléctricas que se encuentran sobre la superficie de las partículas de cemento y, por consiguiente, evitando la formación de flóculos. La forma lineal y alargada de estas moléculas orgánicas les permite recubrir por completo la superficie de los granos de cemento incorporándole cargas de signo negativo, provocando una fuerza de repulsión entre las partículas de cemento dificultando el fenómeno de la floculación. [9] El empleo de aditivos súper-plastificantes permite contenidos bajos de agua sin sacrificar la trabajabilidad que contribuye a la reducción de las deformaciones debidas a la retracción por secado. 1.3. [19]. Fabricación del hormigón.. 1.3.1 Diseño de la mezcla. Tomando como partida los datos de tipo de ambiente, consistencia, resistencia característica y tamaño máximo del árido se procede al diseño de la mezcla correspondiente según el método fijado. A la hora de proyectar el hormigón hay que conocer las características ambientales a las que hay que estar. exp uesto; la temperatura, la humedad. relativa y viento. Igualmente, la magnitud de los volúmenes a hormigonar, la relación volumen/superficie, y la forma de las piezas, tienen gran importancia, no pudiendo, por tanto, ser ignoradas.. [18].

(20) Capítulo I. “La retracción en el hormigón hidráulico”. 9. 1.3.2 Elaboración de la mezcla. La elaboración de la mezcla cuenta con una etapa de medición y otra de mezclado de los materiales constituyentes. La medición de cada uno de los materiales debe ser precisa ya que el hormigón obtenido debe responder al diseño realizado. El mezclado es una actividad de gran importancia, tiene como objetivo distribuir uniformemente las diferentes materias primas, de manera que todas las porciones que se elijan de una mezcla, presenten la misma composición, es decir, que sea homogénea y perfectamente amasada. Su comprobación se realiza a través de la NC 239:2005 “Hormigón fresco. Determinación del coeficiente de uniformidad de mezclado”. 1.3.3 Transporte y entrega. La operación de transporte de la mezcla de hormigón desde los centros de preparación hasta los elementos a fabricar deben garantizar que no se alteren sus propiedades, debiéndose tener en cuenta las condiciones disponibles. La selección adecuada del método del transporte a usar en cada situación concreta, es un aspecto de vital importancia para gara ntizar la calidad, rapidez y definitiva la eficiencia de dicho proceso.. en. [5]. Debe preverse que el proceso de transporte está limitado por los tiempos de fraguado del hormigón y que durante estas operaciones no debe ocurrir segregación de la mezcla. Es criterio generalizado que no debe transcurrir más de 1 ½ horas entre la elaboración del hormigón y su colocación en obra. Este período podrá modificarse convenientemente con el uso de aditivos. [5] En la entrega se prohíbe cualquier adición de agua y de aditivo a la mezcla, la temperatura debe oscilar, según la norma AS 1379, de 5° C a 35° C, la medición de la temperatura del hormigón se realiza a través de la NC 354: 2004 “Hormigón fresco. Determinación de la temperatura”..

(21) Capítulo I. “La retracción en el hormigón hidráulico” 10 1.3.4 Colocación, compactación y curado. 1.3.4.1. Colocación. La mezcla de hormigón deberá ser colocada y compactada antes del comienzo de su fraguado inicial. No se permitirá la colocación de hormigón que muestre inicio del fraguado. Se tomarán medidas para evitar la segregación de la mezcla durante el vertido y la colocación. La altura de caída libre de la me zcla no será superior a los 2 m. [5] No se colocará el hormigón en capas cuyo espesor sea superior al que permita una compactación completa de la masa. No se efectuará el hormigonado hasta que haya n concluido los trabajos preparatorios, que incluyen como mínimo la revisión de la armadura con sus separadores, los insertos, etc. La revisión del encofrado, su limpieza y estabilidad y un recubrimiento previo del encofrado con líquido desencofrante. La guía para la preparación, mezclado, transporte y vertido de la mezcla se encuentra en la NC 412:2005. 1.3.4.2. Compactación. La compactación tiene como objetivos fundamentales aumentar la compacidad de la masa, logrando un efecto cerrado de la misma mediante la expulsión del aire y el reacomodo de sus partículas, conducir el hormigón hasta todas las partes del molde, evitando que queden coqueras, así como una perfecta unión entre las capas, sin producir segregación[5] La compactación será más cuidadosa en los fondos y paredes del encofrado, así como en los vértices y aristas, sin permitir que el dispositivo de compactación entre en contacto directo con el encofrado, ni con el acero de refuerzo. Se recomienda sumergir el vibrador lenta y verticalmente hasta que salga pasta de cemento a la superficie y dejen de salir burbujas de aire atrapado. No hay que dejarlo demasiado tiempo en el mismo sitio, pues acabaría por producir la segregación, es preferible no vibrar en absoluto un hormigón demasiado líquido ya.

(22) Capítulo I. “La retracción en el hormigón hidráulico” 11 que se separan los constituyentes fácilmente y favorece la segregación, no se debe introducir el vibrador al azar, sino de manera sistemática. [5] Para la compactación del hormigón se cumplirán los requerimientos generales establecidos en la NC 482: 2006 “Buenas prácticas para la compactación del hormigón”. 1.3.4.3. Curado. El curado es el procedimiento mediante el cual se evita que parte del agua de amasado del hormigón se pierda por distintas vías ya que aunque la mezcla se fabrica con una cantidad de agua superior a la requerida para la hidratación del cemento, este exceso es necesario para lograr la adecuada laborabilidad. Si se permite la fuga desmedida del agua, puede ocurrir que la restante sea insuficiente para la correcta hidratación del cemento, de ahí la importancia de garantizar condiciones adecuadas que impidan la pérdida de agua, en otras palabras, el curado del hormigón es el mantenimiento de las condiciones de temperatura y humedad adecuadas para que se produzca de manera conveniente el proceso de fraguado y endurecimiento. [5] La importancia del curado puede comprenderse mejor si se tiene en cuenta que este proceso evita o disminuye en gran medida fenómenos tales como la fisuración por retracción y favorece el sellado de los conductos capilares provocados por la exudación, etc. [5] El código de buenas prácticas para el curado se encuentra en la NC 293:2005 “Código de buenas prácticas para el curado del hormigón”. 1.4. Propiedades del hormigón.. Dos estados o etapas caracterizan al hormigón: hormigón fresco y hormigón endurecido. La etapa de hormigón fresco comienza desde que se mezclan los materiales componentes del mismo y se forma una masa más o menos plástica, que es posible moverla, colocarla, compactarla, etc. El tiempo de este período es variable dependiendo de muchos factores, entre ellos la dosis de cemento, la.

(23) Capítulo I. “La retracción en el hormigón hidráulico” 12 relación agua/cemento (en lo adelante relación a/c), tipo de cemento, condiciones ambientales, etc. El hormigón endurecido es la etapa posterior al fraguado y endurecimiento en la ya se convierte en un mate rial pétreo y listo para entrar en servicio. [5] 1.4.1 Hormigón fresco La evaluación e interpretación de las propiedades en el estado fresco tiene una especial significación tanto teórica como práctica, pues ellas determinan en gran medida el comportamiento del hormigón en su etapa de servicio, entre las más significativas se encuentran la laborabilidad, consistencia, fraguado y temperatura. 1.4.1.1. Laborabilidad. Una propiedad indispensable de toda mezcla de hormigón en estado fresco es su laborabilidad (o docilidad), siendo esta la aptitud del material para dejarse fabricar, transportar, colocar y compactar. La docilidad del hormigón depende de dos factores fundamentales. [5]. :. Las condiciones de fabricación y puesta en obra. Características de los elementos. Las condiciones de fabricación y puesta en obra se refieren a los medios y condiciones con que se cuente para el amasado, trasiego, colocación, y sobre todo, para la compactación del hormigón. Las características de los elementos incluyen la configuración y dimensiones de los moldes, así como la cuantía y distribución del acero de refuerzo, los elementos esbeltos y/o con intrincada morfología requieren de una mezcla con características diferentes a la que puede usarse para el hormigonado de un elemento poco esbelto, ancho y sin complejidad morfológica. 1.4.1.2. Consistencia. La consistencia es la mayor o menor facilidad que tiene el hormigón fresco para deformarse y consiguientemente, ocupar todos los huecos del molde o encofrado. Influyen en ella distintos factores, entre ellos se encuentran [6] :.

(24) Capítulo I. “La retracción en el hormigón hidráulico” 13 a) Contenido de agua. b) Contenido de finos. c) Tamaño máximo del árido grueso. d) Forma de las partículas de los áridos. e) Granulometría de los áridos. f) Proporciones de la mezcla. g) Presencia de aditivos. La consistencia se fija antes de la puesta en obra del hormigón, analizando cual es la más idónea para la colocación según las características de los elementos y los medios de compactación disponibles. Se trata de un parámetro fundamental en el hormigón fresco que permite evaluar indirectamente su docilidad, siendo. bastante confiable para el control de la. cantidad de agua de amasado. [10] Su medición se realiza a través del Cono de Abrams según la NC 174: 2002 “Hormigón fresco. Medición del asentamiento por cono”. 1.4.1.3. Fraguado. La pasta del hormigón se forma mezclando cemento artificial y agua debiendo embeber totalmente a los áridos. La principal cualidad de esta pasta es que fragua y endurece progresivamente, tanto al aire como bajo el agua.. [10]. El proceso de fraguado y endurecimiento es el resultado de reacciones químicas de hidratación entre los componentes del cemento. La fase inicial de hidratación se llama fraguado y se caracteriza por el paso de la pasta del estado fluido al estado sólido. Posteriormente continúan las reacciones de hidratación alcanzando a todos los constituyentes del cemento, que provocan el endurecimiento de la masa y un progresivo desarrollo de resistencias mecánicas.. [11]. Un procedimiento práctico es el establecido por la NC 168:2002 “Hormigón fresco. Determinación del tiempo de fraguado por resistencia a la penetración” el cual.

(25) Capítulo I. “La retracción en el hormigón hidráulico” 14 divide al fraguado en tiempo de fraguado inicial y final a través la resistencia a la penetración del mortero, medida con un grupo de agujas de sección circular conocida [5]: Tiempo de fraguado inicial (TFI): Tiempo transcurrido desde el contacto inicial del cemento y el agua de la mezcla, hasta que la resistencia a la penetración del mortero alcance un valor de resistencia de 3,5 MPa., medido en horas y minutos. Tiempo de fraguado final (TFF): Tiempo transcurrido desde el contacto inicial del cemento y el agua de la mezcla, hasta que la resistencia a la penetración del mortero alcance un valor de resistencia de 27,6 MPa, medido en horas y minutos. 1.4.1.4. Temperatura. La temperatura de la mezcla de hormigón depende de muchos factores, unos condicionados por las características autógenas de la mezcla (cantidad y tipo de cemento), otros vinculados a las condiciones ambientales (temperatura de los materiales componentes, temperatura ambiente, etc.) y tipo de elemento (forma y dimensiones). Las elevadas temperaturas que se generan en los hormigones en el período de fraguado traen consigo influencias negativas traducidas en rápidas evaporaciones del agua, pérdida de asentamiento, disminución de los tiempos de fraguado y aparición de fisuras prematuras. Según la NC 120:2007 “Hormigón hidráulico. Especificaciones”, es recomendable que la temperatura del cemento en el momento de su utilización no sobrepase los 50C. La temperatura fresca de hormigón, determinada según los requerimientos de la NC 354: 2004 “Hormigón fresco. Determinación de la temperatura”, no debe superar los 35C. Hay un número de opciones para controlar la temperatura del hormigón armado, que incluye el ajuste de la temperatura de los materiales constituyentes y/o el enfriamiento de la mezcla. [14] La siguiente fórmula vincula el aporte de cada uno de los componentes:.

(26) Capítulo I. “La retracción en el hormigón hidráulico” 15 T = 0.1 Tc + 0.6Ta + 0.3Tw Donde: T- Temperatura del hormigón Tc-Temperatura del cemento Ta -Temperatura del árido Tw- Temperatura del agua. Se le infiere mayor aporte a los áridos porque constituyen del 75 al 80 % del volumen del hormigón, desafortunadamente la temperatura de estos es difícil de controlar, algunas de las recomendaciones son [14]: Almacenaje en locales techados. Conservándolos húmedos con rociadores. El almacenamiento en depósitos pintados de blanco. Cuando se requiera el enfriamiento del hormigón pueden emplearse varias vías. Una manera muy efectiva es el uso de agua fría o incluso hielo finamente molido como parte del agua de amasado [14] . 1.4.2 Hormigón endurecido. Indudablemente. las propiedades más importantes del hormigón son las que. presenta este material en el estado endurecido, pues son las que responden a las exigencias de los elementos estructurales en su etapa de servicio, entre las más significativas se encuentran la durabilidad, resistencia, adherencia, permeabilidad y retracción. 1.4.2.1. Durabilidad.. La Instrucción española EHE, define la durabilidad del hormigón como la capacidad para comportarse satisfactoriamente frente a las acciones agresivas a lo largo de la vida útil de la estructura protegiendo también las armaduras y elementos metálicos embebidos en su interior.. [12].

(27) Capítulo I. “La retracción en el hormigón hidráulico” 16 Para garantizar la durabilidad del hormigón y la protección de las armaduras frente a la corrosión es importante realizar un hormigón con una permeabilidad reducida, realizando una mezcla con una relación a/c baja, una compactación idónea, un peso en cemento adecuado y la hidratación suficiente de éste añadiendo agua de curado para completarlo. De esta forma se consigue que la porosidad sea mínima, con una red capilar poco comunicada, reduciéndose los ataques al hormigón. [12] 1.4.2.2. Resistencia a la compresión. El hormigón es un material que resiste a las solicitaciones de compresión, tracción y flexión. La resistencia que presenta frente a los esfuerzos de compresión es la más elevada de todas, cifrándose en unas 10 veces la de tracción, y es la que más interés presenta en su determinación, dado que en la mayor parte de las aplicaciones del hormigón se hace uso de esa capacidad resistente y a que, por otra parte, la resistencia a compresión es un índice de la magnitud de otras muchas propiedades del mismo.. [16]. El diseño de la dosificación está determinado por el valor de la resistencia proyecto que se quiera alcanzar. La resistencia del hormigón se debe al aporte combinado de efectos físicos y químicos presentes en el conglomerado, ella depende esencialmente de la resistencia de la pasta de cemento endurecida y de la adherencia pasta-agregado. No se hace referencia a la resistencia del agregado, ya que en los hormigones se acostumbra a utilizar áridos con una resistencia superior a la que se pretende lograr en el hormigón. [5] 1.4.2.3. Adherencia. La adherencia es una propiedad de particular importancia en el trabajo del hormigón armado, ya que el mismo está basado precisamente en la perfecta unión entre el hormigón y el acero de refuerzo, resistiendo bien el primero los esfuerzos de compresión y el segundo los esfuerzos a tracción. 1.4.2.4. Permeabilidad. [12].

(28) Capítulo I. “La retracción en el hormigón hidráulico” 17 La permeabilidad del hormigón es una propiedad muy importante pues ella influye en la capacidad de trasporte de agentes a través del hormigón, lo cual tiene especial significado en la durabilidad del hormigón y del acero de refuerzo. La. permeabilidad. del. hormigón. está. determinada. mayormente. por. la. permeabilidad del mortero y la pasta de cemento endurecida, ya que en ellas se encuentran los poros permeables capaces de permitir el paso de sustancias a su través, mediante distintos fenómenos. [5] 1.4.2.5. Retracción. La retracción es producto que la desecación en el hormigón es mayor en las partes exteriores que en las interiores, en los elementos se generan tensiones internas de tracción a causa de la retracción desigual, lo cual conduce a la formación de fisuras en la masa del hormigón, particularmente en la interface árido-pasta. [5] Factores que modifican la magnitud de la retracción. [20]. :. Edad del Hormigón: menor retracción a mayor edad. Grado de exposición de la pieza: mayor exposición mayor retracción. Espesor de la pieza: mayor retracción a menor espesor. Cuantía y disposición de las armaduras: a mayor cuantía menor retracción. Humedad del ambiente de curado: mayor sequedad mayor probabilidad de retracción. Naturaleza de los áridos: la retracción de estos influye en la del hormigón. Contenido de áridos: reducen la retracción. Contenido de agua: mayor retracción a mayor contenido de agua. Contenido de cemento: mayor retracción a mayor contenido de cemento Relación a/c de la mezcla: a igualdad de relaciones agua/ cemento la retracción aumenta con la dosis de cemento.

(29) Capítulo I. “La retracción en el hormigón hidráulico” 18 Proporción árido/cemento: mientras mayor sea esta proporción menor será la retracción Curado: cuanto más prolongado menor retracción. 1.5. La retracción en el hormigón. 1.5.1 Generalidades El proceso de la difusión de la humedad del interior del concreto hacia su superficie es muy lento y complejo. La superficie se seca más rápidamente que el interior y, por tanto, la contracción “libre” tiende a desarrollarse principalmente en la periferia de la sección. La distribución irregular de esta contracción “libre” y la deformación plana necesaria, provocan esfuerzos de tensión en las fibras exteriores y de compresión en las fibras interiores. La contracción “aparente” uniforme es el resultado combinado de la contracción “libre” y las deformaciones instantáneas y lentas, producidas por los esfuerzos inducidos. Así, sólo es posible que se produzca contracción sin restricciones en secciones delgadas de concreto es decir en placas, cuerpo limitado por dos planos, a distancia pequeña en comparación con las otras dimensiones. [16]. ; en las que se obtiene un secado. uniforme muy rápidamente [5]. Por lo que la presencia de los áridos en los hormigones no es solamente se traduce en el cumplimiento de una función económica (de relleno), sino que también tiene una función técnica, que es la de disminuir los fenómenos de retracción [5]. Al continuar el secado se elimina el agua adsorbida y el cambio en el volumen de la lechada de cemento en esa etapa es aproximadamente igual a la pérdida de una película de agua cuyo espesor es el de una molécula de la superficie de todas las partículas de gel. Como el “espesor” de una molécula de agua es aproximadamente 1% del tamaño de una partícula de gel, se suponía que el cambio lineal de dimensiones de la lechada. de cemento al secado completo. también era del orden de 1%. En la realidad se han observado valores hasta de.

(30) Capítulo I. “La retracción en el hormigón hidráulico” 19 0.4%, pero el cambio global en el volumen del concreto en proceso de secamiento es menor que el volumen de agua extraída . [14] La pérdida de agua se produce únicamente en la lechada de cemento pero en casos ingenieriles se mide la contracción global del concreto. Esta es mucho menor que la contracción libre de la pasta pura por el efecto moderador del agregado y la porción interior que no se seca. [5] 1.5.2 Factores influyentes en la retracción. Muchos son los factores que. modifican la. retracción en el hormigón,. específicamente en placas, entre los más significativos se encuentran el cemento, el agua, los áridos, curado, geometría, humedad relativa, entre otros. 1.5.2.1. Influencia del cemento. Actualmente, aún se discute la influencia de la finura del cemento en la retracción. La finura muy alta no necesariamente conduce a una retracción muy alta en el concreto, pero si es posible que ésta se acelere de manera que se produzca un aumento en el agrietamiento. El tipo y la composición del cemento no son factores que influyan en la retracción, si se toma en cuenta la diferente rapidez en la adquisición de la resistencia y se comparan concretos hechos con diferentes cementos que tengan la misma relación esfuerzo-resistencia (es decir, la relación de esfuerzo aplicado a la resistencia en el momento de aplicar la carga).. [17]. Un alto contenido de cemento pude afectar la retracción, traducido en un incremento del calor de hidratación y la consiguiente evaporación del agua en la superficie del hormigón contribuyendo a la aparición de grietas en la interface árido-pasta, además un aumento en el contenido de cemento da lugar a la necesidad de emplear más agua con lo cual aparecen problemas de fisuraciones y pérdida de resistencia. 1.5.2.2. Influencia del contenido de agua. Algunas veces se considera que el contenido de agua en el concreto es un factor principal en la retracción. El papel principal del contenido de agua es el de reducir.

(31) Capítulo I. “La retracción en el hormigón hidráulico” 20 la proporción en volumen del agregado restringente.. Así, la relación entre el. contenido de agua y la retracción no es fundamental siempre que al variar el contenido de agua varíe la relación a/c. [17] Añadir un exceso de agua de amasado para conseguir una masa homogénea y trabajable sin un ajuste de la relación a/c implica en cualquier caso un aumento de la porosidad, de la retracción y de la fisuración del hormigón endurecido y una disminución de la resistencia ya que esta agua de amasado escapa en su mayor parte de la masa en un momento u otro durante el endurecimiento. 1.5.2.3. [19]. Influencia del árido.. Un factor importante es el agregado, por su efecto moderado sobre la contracción libre de la pasta de cemento puro. Se ha encontrado que la contracción del concreto, Sc, sigue la relación [5]: Sc = Sp(1-g)n Donde Sp- Contracción de la pasta de cemento puro g- Concentración de volumen del árido en el concreto (en el contenido de agregados en volumen) n- Constante empírica que varía entre 1.2 y 1.7 Puede verse que el contenido volumétrico de agregado tiene una influencia considerable en la magnitud de retracción que se produce realmente en el concreto. El tamaño máximo y la granulometría del agregado no son factores principales y sólo afectan la retracción en cuento a que controlan la pobreza de la mezcla, es decir, el contenido de áridos. El grado de restricción que presenta el árido depende de sus propiedades elásticas. Por tanto existe una relación directamente proporcional entre la retracción y el módulo de elasticidad del agregado usado. Muy pocos áridos de los que se usan comúnmente están en sí sujetos a retracción.. Los que lo están ordinariamente también tienen una elevada.

(32) Capítulo I. “La retracción en el hormigón hidráulico” 21 absorción, de manera que se puede usar la prueba de absorción para comprobar la posibilidad de que un árido sea del tipo de los que se retraen. Si la absorción es alta, deberán hacerse pruebas con el agregado sospechoso. [17] La presencia de arcilla en el agregado disminuye el efecto de restricción en la contracción y como la propia arcilla está sujeta a contracción, el recubrimiento de arcilla en el agregado puede aumentar la retracción hasta en un 20%. [17] Algunas pruebas han demostrado que la porosidad del agregado influye en las deformaciones plásticas pero, como los agregados con una gran porosidad generalmente tienen un módulo de elasticidad inferior, no es posible separar con facilidad la influencia de estos factores. [5] 1.5.2.4. Influencia del curado. Se produce retracción cualquiera que sea la edad a la que comienza el secado y una vez que comienza prosigue durante mucho tiempo: se han observado algunos movimientos aún después de 28 años, pero es posible que parte de la retracción a largo plazo se deba a carbonatación, pero la tasa de contracción a grandes edades es tan lenta que no tiene importancia. No todos los concretos se contraen con la misma rapidez pero para los concretos estructurales expuestos a una humedad relativa de 50 y 70%: del 14 a 34% de la retracción a los 20 años se produce en 2 semanas; del 40 al 80% de la retracción a los 20 años se produce en 3 meses; y del 66 al 85% de la retracción a los 20 años se produce en 1 año. De esta disertación puede decantar la importancia del estudio de la retracción del hormigón en edades tempranas, así como la necesidad del proceso de curado como medio de prevención de una desecación acelerada o prematura que produciría fisuras y retracciones además de dificultar el proceso de hidratación. 1.5.2.5. [14]. Efecto de la geometría. Aunque la contracción libre es una propiedad inherente de una mezcla determinada en condiciones específicas, la retracción observada se rige por el.

(33) Capítulo I. “La retracción en el hormigón hidráulico” 22 grado de secado que se puede producir. Por tanto, es un factor importante el tamaño del miembro de concreto que se encuentra en proceso de secado. [14] La influencia del tamaño en la retracción muestra el hecho de que, en cualquier instante, diferentes partes de un miembro de concreto se secan en mayor o menor medida y, por supuesto, la pérdida de humedad sólo se produce en la superficie. De esta manera, la contracción no es uniforme y es inevitable que el núcleo más húmedo produzca una restricción. El efecto del tamaño se puede tomar en cuenta indirectamente por la relación de la superficie de secado al volumen de concreto que implica. Los elementos en forma de placa aunque poseen un secado más uniforme tienen una superficie de secado de mayor magnitud lo que influye directamente en la evaporación del agua presente en el gel derivando e n la. retracción de la superficie y aparición de. grietas. [17] 1.5.2.6. Influencia de la humedad relativa. La humedad relativa es un factor importante, estrictamente hablando, no es la humedad en sí lo que importa, sino el proceso de secado mientras el concreto está en proceso de retracción.. Por tanto, la humedad relativa carece de. importancia si el concreto ya alcanzó su equilibrio hidráulico ya que en ese momento la retracción es muy pequeña. La explicación del fenómeno no se hace simplemente en función de una pérdida adicional de agua del concreto; el mecanismo por el cual la humedad relativa afecta la retracción es relativamente complejo, siendo uno de los factores claves el hecho de que el equilibrio de la presión del vapor del agua absorbida dependa de su estado de esfuerzo. [5] 1.5.2.7. Influencia de la resistencia. La edad en que el concreto se carga constituye un factor en la retracción, ya que influye en el grado de hidratación y la adquisición de resistencia.. Para un. contenido constante de lechada de cemento y los mismos esfuerzos aplicados, la.

(34) Capítulo I. “La retracción en el hormigón hidráulico” 23 retracción sufrida por el hormigón es inversamente proporcional a la resistencia del concreto.. [4]. La resistencia del concreto (cualquiera que sea la naturaleza de los factores que la afecten) puede usarse como parámetro global de la retracción. [14] 1.6. Tipos de retracción. Existen 4 principales tipos de retracción [18]: Retracción Química Retracción Plástica Retracción Autógena Retracción Seca 1.6.1 La retracción química. Es el cambio de volumen de sólidos y líquidos asociados a las reacciones de hidratación del hormigón específicamente. producida por la hidratación del. cemento y por las fuerzas de cohesión y adhesión resultantes. El volumen absoluto de productos hidratados es menor que el volumen de cemento y agua que existía antes de la hidratación. Este cambio en el volumen durante la condición plástica es ilustrado por los primeros dos barrotes en la Fig. 1. [24] La retracción química continúa ocurriendo en una escala microscópica mientras dura la hidratación del cemento aunque después del fraguado inicial la pasta no se deforma tanto como cuando estaba en una condición plástica. Un aumento en la hidratación y por consiguiente en la retracción es compensado por la formación de vacios en la microestructura. La mayor parte de este cambio de volumen es interno y significativamente no cambia las dimensiones externas visibles de un elemento. Suelen aparecer cuando el hormigón ha finalizado su fraguado. La expansión que produce el calor generado por las reacciones de hidratación del cemento provocan tensiones en las zonas a temperaturas más frías del mismo elemento, por estar en.

(35) Capítulo I. “La retracción en el hormigón hidráulico” 24 contacto con el ambiente, o con volúmenes de hormigón puestos en obra con anterioridad que van impidiendo su libre movimiento de retracción inicial.. [17]. Debido a la retracción química se forman poros permeables que contribuyen a una depresión de la humedad relativa interna. [18]. Fig.1 “Relación entre retracción química y autógena en el hormigón”. 1.6.2 La retracción plástica. Ocurre en el hormigón fresco, cuando este aun es plástico debido a la pérdida de agua. Esta es provocada porque la evaporación excede a la exudación propia del hormigón y debido a esta pérdida de agua los áridos empiezan a asentarse por lo que el hormigón se tensiona. Es decir si la humedad se evapora de la superficie del hormigón recién colocado más rápido de lo que puede ser reemplazada por el agua de exudación, el hormigón superficial se contrae. Debido a la restricción proporcionada por el hormigón debajo de la capa superficial que se seca y en proceso de rigidización se desarrollan tensiones de tracción que provocan fisuras.. [18]. La retracción plástica comienza cuando el hormigón está sujeto a una pérdida de humedad muy rápida provocada por una combinación de factores que incluye n las temperaturas del aire y el hormigón, la humedad relativa, la geometría del.

(36) Capítulo I. “La retracción en el hormigón hidráulico” 25 elemento (mayor en secciones delgadas) y la velocidad del viento en la superficie del hormigón. Estos factores pueden combinarse y provocar niveles altos de evaporación superficial en todo tipo de clima, también se asocia a un alto contenido de cemento y/o baja relación agua cemento. [22] Se pueden adoptar varias medidas como el uso de láminas plásticas para cubrir las. superficies. entre. operaciones. de. acabado, resultan muy. útiles. los. rompevientos que reducen la velocidad del viento y los parasoles que reducen la temperatura superficial, así como la realización de un curado satisfactorio. [22] 1.6.3 La retracción autógena. El encogimiento autógeno es la reducción macroscópica (cambio dimensional visible) de volumen de pasta de cemento, mortero, u hormigón armado causada por el proceso de fraguado, es decir son cambios químicos y de auto-desecación, esta auto-desecación ocurre por la ausencia de agua externa y el consiguiente consumo del agua de hidratación. Es provocada por la tensión que se genera en la masa de hormigón no sujeta a fuerzas externas. Esta retracción es directamente proporcional al contenido de cemento en la pasta e inversamente proporcional a la relación a/c.. El. encogimiento químico es la fuerza motriz detrás del encogimiento autógeno. [17] Esta reducción macroscópica de volumen es mucho menor que la reducción absoluta provocada por el encogimiento químico debido a la rigidez que presenta la pasta endurecida. Algunos investigadores y organizaciones consideran que el principio del encogimiento autógeno ocurre durante el fraguado inicial mientras otros evalúan el encogimiento autógeno a partir del tiempo de colocación. [24] Es un encogimiento que incluye cambios de volumen de la parte interna y externa que concierne a mezclas con relación a/c < 0.42.. [25]. 1.6.4 La retracción por secado. La retracción por secado es provocada por la pérdida de humedad de la pasta cementicia, la cual se puede contraer hasta un 1%. Por fortuna, los agregados.

(37) Capítulo I. “La retracción en el hormigón hidráulico” 26 proveen una restricción interna que reduce la magnitud de este cambio de volumen a aproximadamente 0,06%. [22] La magnitud de la retracción por secado depende principalmente de la cantidad y tipo de agregados y del contenido de agua de la mezcla. Cuanto mayor sea la cantidad de agregados, menor será la retracción. Cuanto más rígido sea el agregado, más efectivo será para reducir la retracción del hormigón. Cuanto mayor sea el contenido de agua, mayor será la retracción por secado. [22] 1.7. Ensayos. 1.7.1 La retracción química. Existen numerosos métodos para evaluar la retracción química, todos basados en la absorción del agua durante el proceso de hidratación, el protocolo de estos métodos se encuentra en la norma ASTM C1608 “Método estándar para el cálculo de la retracción plástica en hormigones”. 1.7.1.1. Contracción Le Chatelier, 1900. Mide el decrecimiento de volumen de la pasta de cemento.. [18]. Vproductos < Vreaccionantes. Fig. 2 “Contracción Le Chatelier”..

(38) Capítulo I. “La retracción en el hormigón hidráulico” 27 1.7.1.2. Método de Buoyancy. Se obtiene el valor del volume n final basado en los cambios de densidad a través de la expresión: [18]. VCS . V pastet Wsub t Wsub 30 g cem par g cem. Involucra suspender, de una balanza, una muestra en un baño aceite de parafina graduado térmicamente, el conjunto se sitúa en la parte superior del agua que la contiene, como muestra la Fig. 3. Este es un proceso que puede automatizarse, es relativamente caro.. [18]. Fig. 3 “Método de Buoyancy”..

(39) Capítulo I. “La retracción en el hormigón hidráulico” 28. Fig. 4 “Detalles del método de Buoyancy”. 1.7.1.3. Método de análisis de imagen (EPFL). Se miden los cambios de volumen a la pasta de cemento a través de la lectura del nivel del aceite, este proceso que registrado por una cámara digital. Se realiza con agua desionizada. [18]. Fig. 5 “EPFL”. 1.7.2 La retracción plástica. Existen varias técnicas para estudiar la retracción plástica en el concreto. Entre estos se puede mencionar los especímenes lineales con restricción en los.

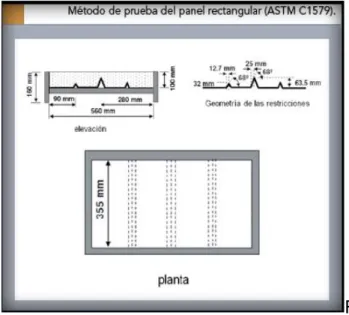

(40) Capítulo I. “La retracción en el hormigón hidráulico” 29 extremos o con un extremo fijo y el otro móvil; el espécimen tipo losa donde las restricciones son perpendiculares; y el espécimen tipo anillo. [23] 1.7.2.1. Método de prueba del panel rectangular ASTM C1579 “Método estándar para el cálculo de la retracción plástica”. Este. método. evalúa. la. contracción plástica. mediante. someter paneles. rectangulares de concreto a velocidades de viento de 4 m/s en una cámara de condiciones constantes de humedad (Humedad relativa del 30 %) y temperatura (36 °C). El parámetro de mayor importancia es la velocidad de evaporación del agua, que se debe mantener en un valor mínimo de 1 kg/m2/h para asegurar la generación de la fisura. La Fig. 6 muestra un esquema de las dimensiones del panel y de las restricciones. La prueba termina cuando se completa el fraguado final del concreto, que se determina de acuerdo con la ASTM C403 “Método estándar para la determinación de fraguado en hormigones hidráulicos” , sin embargo, el espesor de fisura final se determina a las 24 horas de iniciado el mezclado. [23]. Fig. 6 “Prueba del panel rectangular”. 1.7.2.2. Método de prueba del anillo. El ensayo tipo anillo ha mostrado ser un método que proporciona un grado de restricción elevado y constante que permite resultados consistentes en muestras de pasta, mortero y concreto. El dispositivo de prueba consiste en dos anillos de.

(41) Capítulo I. “La retracción en el hormigón hidráulico” 30 acero, y una base metálica, cuyas dimensiones se muestran en la Fig. 7. El anillo exterior tiene soldadas doce restricciones que sirven para generar la fisuración. La prueba consiste en moldear una muestra de concreto entre los dos anillos metálicos para formar un anillo de concreto de 15 cm de espesor y 8 cm de altura. La mezcla de concreto se moldea en una sola capa y la compactación se hace sobre una mesa de vibrado. Todo el conjunto se somete a un flujo de aire constante (4 m/s) en un ambiente controlado de humedad (40% de Humedad relativa) y temperatura (20° C). La Fig. 8, muestra un esquema de la prueba de fisuración por contracción plástica. También se puede calcular la evaporación de agua de la superficie de concreto y por lo tanto predecir el posible inicio de la fisuración por contracción plástica. [23]. Fig. 7 “Dispositivo de prueba”.. Fig. 8 “Cámara de prueba”..

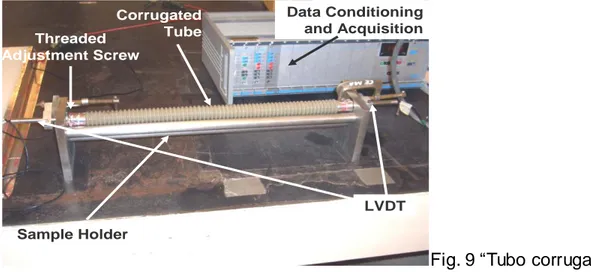

(42) Capítulo I. “La retracción en el hormigón hidráulico” 31 1.7.3 La retracción autógena. Los ensayos para la obtención de la retracción autógena se dividen es dos grupos: métodos lineales y métodos volumétricos. Dentro de los lineales se encuentran el método del tubo corrugado y el láser, por otra parte, el método de la membrana es el más empleado de los volumétricos. 1.7.3.1. Método del tubo corrugado. Mide la deformación longitudinal de la muestra ya que el molde tiene una rigidez mucho mayor en la dirección radial que en la dirección longitudinal. El largo es de 400 mm y el diámetro de 30mm, la muestra se encapsula 30 min después de la adición de agua. Ofrece una exactitud de ± 5 mm/m.. [18]. Data Conditioning and Acquisition. Corrugated Tube Threaded Adjustment Screw. LVDT Sample Holder. Fig. 9 “Tubo corrugado”. 1.7.3.2. Método del láser.. Este método se basa en registrar el cambio longitudinal que experimenta la muestra con el uso de rayos laser. Se fija un punto y un ángulo de 20°, se registran en la computadora las diferentes posiciones que adopta la muestra. Tiene una precisión de 5 micras.. [18].

(43) Capítulo I. “La retracción en el hormigón hidráulico” 32. Fig.10 “Principio del método del laser".. Fig.11 “Método del laser”..

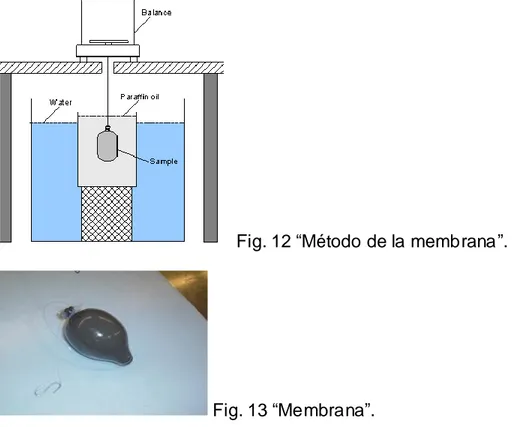

(44) Capítulo I. “La retracción en el hormigón hidráulico” 33 1.7.3.3. Método de la membrana. La muestra fresca es encapsulada en la membrana, esta se suspende de una balanza en. un baño de aceite de parafina, el conjunto se. sitúa en la parte. superior del agua que la contiene pero esta agua no ejerce ninguna presión sobre la muestra, la membrana debe ser impermeable y el fluido debe brindar un efecto osmótico. La precisión es crucial porque durante el proceso se pueden cometer errores que falseen los resultados. [18] El resultado obtenido puede transformarse de volumétrico a linear a través de un factor de conversión para el fluido de 2.53 determinado por O. M. Jensen.. Fig. 12 “Método de la membrana”.. Fig. 13 “Membrana”. 1.7.4 La retracción por secado. El procedimiento se encuentra en la norma ASTM C157 “Método estándar para el cálculo de cambios de longitud en morteros y concretos”, mide los cambios de longitud que experimenta la muestra entre dos puntos fijos. Puede realizarse a morteros, pastas y hormigones, requiere una humedad relativa de 50% y temperatura de 23°C. Es muy importante la razón superficie/volumen total. [18].

Figure

Outline

Documento similar

Entre nosotros anda un escritor de cosas de filología, paisano de Costa, que no deja de tener ingenio y garbo; pero cuyas obras tienen de todo menos de ciencia, y aun

Sanz (Universidad Carlos III-IUNE): "El papel de las fuentes de datos en los ranking nacionales de universidades".. Reuniones científicas 75 Los días 12 y 13 de noviembre

(Banco de España) Mancebo, Pascual (U. de Alicante) Marco, Mariluz (U. de València) Marhuenda, Francisco (U. de Alicante) Marhuenda, Joaquín (U. de Alicante) Marquerie,

d) que haya «identidad de órgano» (con identidad de Sala y Sección); e) que haya alteridad, es decir, que las sentencias aportadas sean de persona distinta a la recurrente, e) que

Ciaurriz quien, durante su primer arlo de estancia en Loyola 40 , catalogó sus fondos siguiendo la división previa a la que nos hemos referido; y si esta labor fue de

En este trabajo estudiamos la obra poética en español del escritor y profesor argelino Salah Négaoui, a través de la recuperación textual y análisis de Poemas la voz, texto pu-

Las manifestaciones musicales y su organización institucional a lo largo de los siglos XVI al XVIII son aspectos poco conocidos de la cultura alicantina. Analizar el alcance y

En la parte central de la línea, entre los planes de gobierno o dirección política, en el extremo izquierdo, y los planes reguladores del uso del suelo (urbanísticos y

![Tabla 1 “Valores típicos de la retracción de muestras de mortero y hormigón (sección de 127mm2), sometidos a un ambiente con 50% HR y 21ºC” [26]](https://thumb-us.123doks.com/thumbv2/123dok_es/7341632.456590/48.918.154.606.107.260/valores-típicos-retracción-muestras-hormigón-sección-sometidos-ambiente.webp)