Tratamiento de los gases ácidos en el laboratorio químico de la Unidad Minera Arcata

Texto completo

(2) DEDICATORIA A mis padres, Vidal y Luisa, y hermanos que a ellos les debo cuanto soy. A mi nueva familia, mi Esposa Vanessa cada una de las letras de este trabajo es por Ustedes..

(3) RESUMEN. La presente tesis se desarrolla sobre el tratamiento de los gases ácidos del área de Laboratorio Químico ubicado en la Unidad Minera Arcata con la finalidad de disminuir la concentración de gases ácidos emitidos al medio ambiente (parte interna del laboratorio y circundantes a la planta de beneficio y campamentos). El sistema de tratamiento se basa en los resultados obtenidos del análisis de emisiones de gases ácidos como HCl y HNO3 al medio ambiente por el Sistema de Tratamiento de Gases ácidos. Estos análisis se obtuvieron del área de Medio Ambiente perteneciente a la Unidad Minera. En una primera instancia se calculará la eficiencia mensual del Sistema para luego proceder con el tratamiento. La operación unitaria desarrollada por el Sistema de Tratamiento de Gases Ácidos corresponde a un proceso de absorción gaseosa donde se genera una reacción química.. Durante el periodo de evaluaciones, las concentraciones promedio de gases ácidos que se emanan al medio ambiente contienen gases ácidos muy considerables, observando esporádicamente un ligero aumento en las concentraciones, las cuales sobrepasan los límites permisibles establecidos por el Decreto Supremo N° 055-2010EM. Actualmente el Sistema de Tratamiento se encuentra conformado por un extractor centrífugo, un tanque de solución neutralizante (solución de NaOH) con su respectiva bomba centrífuga, una torre lavadora de gases y cuatro cabinas extractoras.. Las variables más importantes que se tomaran en cuenta para el tratamiento de estos gases del sistema son: flujos volumétricos de ingreso y salida de aire, concentraciones de ingreso y salida de gases ácidos, presión barométrica, temperatura de operación, flujo volumétrico de solución neutralizante, tiempos de exposición de emisión de gases ácidos y áreas de ingreso y salida de gases. Para la obtención de las concentraciones de ingreso se usó como variables: los porcentajes volumétricos de especies químicas (pirita y esfalerita) obtenidos de estudios de Microscopía Óptica, número y tipos de muestras, flujos volumétricos de aire de ingreso, tiempos de exposición y cantidades másicas de ácidos usados en el ataque ácido.. Las suposiciones de trabajo sobre la cual se basa el aumento de concentraciones de gases ácidos emitidos al medio ambiente, son la falta de superficie interfacial líquidogas, traducido en una falta de volumen de empaque plástico, la falta de flujo volumétrico de solución neutralizante y la baja eficiencia de operación del sistema..

(4) Para la realización de este trabajo tecnológico se correlaciona datos extraídos experimentalmente a fin de aplicarlos a nivel industrial. Para la realización de este tratamiento, en una primera instancia se obtiene la eficiencia mensual de trabajo del sistema a partir del cálculo de los flujos másicos de ingreso y salida de gases ácidos. Para la obtención de los flujos másicos de ingreso de gases ácidos, se calculó las concentraciones de gases ácidos de ingreso. Una vez obtenidas las eficiencias mensuales se comparan y analizan el porqué de las variaciones. Luego del análisis de las eficiencias se procede con la aplicación del sistema partiendo de los datos de concentraciones de ingreso de gases ácidos, flujos volumétricos de aire, presión barométrica y temperatura.. Realizando los cálculos respectivos se obtienen distintas eficiencias mensuales visualizando que la eficiencia promedio relacionada al HCl es de 96.31%. En cuanto a la eficiencia promedio del sistema relacionada al HNO3, esta es de 94.39%. Realizado la evaluación del sistema se obtiene que para una mejor operación del Sistema de Tratamiento de Gases Ácidos se necesita un volumen adicional de empaque plástico de 0.19 m3.. Según los análisis y cálculos respectivos acerca de este sistema, se concluye que para mejorar la operación del sistema se necesita tener una altura adicional de 14 cm de relleno (conservando el mismo diámetro) y a la vez se necesita aumentar el flujo volumétrico de solución neutralizante a 2,1 litros por segundo..

(5) INDICE. CAPÍTULO I INTRODUCCIÓN. 1.1. INTRODUCCION. 1. 1.2. PLANTEAMIENTO DEL PROBLEMA. 2. 1.3. JUSTIFICACIÓN. 2. 1.4. OBJETIVOS. 3. 1.4.1. OBJETIVO GENERAL. 3. 1.4.2. OBJETIVOS ESPECIFICOS. 3. 1.5. UBICACIÓN Y ACCESO. 3. 1.6. TOPOGRAFÍA Y FISIOGRAFÍA. 5. 1.7. DRENAJE. 6. 1.8. CLIMA. 6. 1.9. VEGETACIÓN. 6. 1.10. FAUNA. 6. 1.11. TRANSPORTE. 6. 1.12. GEOLOGÍA. 7. 1.12.1. ASPECTOS GEOLÓGICOS DE LA ZONA. 7. 1.12.2. GEOLOGÍA REGIONAL. 7. 1.13. MINERALIZACIÓN EN VETAS. 8. 1.14. RESERVAS DE MINERAL. 10.

(6) CAPITULO II DESCRIPCIÓN DE LA PLANTA. 2.1. INTRODUCCIÓN. 11. 2.2. RECEPCIÓN, CIRCUITO DE CHANCADO. 11. 2.3. SECCIÓN MOLIENDA – CLASIFICACIÓN. 14. 2.4. SECCIÓN FLOTACIÓN. 16. 2.5. ESPESADO Y FILTRADO Y ENSACADO DEL CONCENTRADO. 19. 2.6. DISPOSICIÓN DE RELAVES. 19. 2.7. DISPONIBILIDAD DE AGUA. 19. CAPÍTULO III MARCO TEÓRICO 3.1. ANTECEDENTES. 21. 3.2. CONCEPTOS BÁSICOS. 22. 3.2.1. TRANSFERENCIA DE MASA CONVECTIVA. 22. 3.2.2. TRANSFERENCIA DE MASA INTERFACIAL. 23. 3.2.3. EQUIPOS DE TRANSFERENCIA DE MASA. 23. 3.2.4. ABSORCIÓN GASEOSA. 25. 3.2.5. HEURÍSTICOS. 26. 3.2.6. GASES Y VAPORES. 27. 3.2.6.1. GASES ASFIXIANTES. 29. 3.2.6.1.1. ASFIXIANTES SIMPLES. 29. 3.2.6.1.2. ASFIXIANTES QUIMICOS. 29. 3.2.6.1.2.1. MONOXIDO DE CARBONO. 30.

(7) 3.2.6.2. GASES CORROSIVOS Y ALTAMENTE IRRITANTES. 30. CAPÍTULO IV METODOLOGÍA. 4.1. MENCIÓN Y DESARROLLO DE LAS VARIABLES DE INVESTIGACIÓN. 32. 4.1.1. FLUJOS MÁSICOS Y CONCENTRACIONES DE INGRESO DE LOS. 32. GASES ÁCIDOS (HCl Y HNO3) 4.1.1.1. FLUJOS MÁSICOS Y CONCENTRACIÓN DE INGRESO DE HCL. 34. 4.2. ESTUDIO DE TIEMPOS DE EXPOSICIÓN. 38. 4.3. FLUJOS VOLUMÉTRICOS DE GAS DE ENTRADA. 40. 4.4. FLUJOS MÁSICOS Y CONCENTRACIONES DE INGRESO DE HCl. 41. MENSUAL 4.5. FLUJOS MÁSICOS Y CONCENTRACIÓN DE INGRESO DE HNO3. 47. 4.6. EFICIENCIAS DEL SISTEMA DE TRATAMIENTO DE GASES ÁCIDOS. 53. 4.6.1. FLUJO MASICO MENSUAL Y CONCENTRACION DE SALIDA DE HCl Y. 54. HNO3 EN EL 2016 4.6.2. FLUJO MASICO MENSUAL Y CONCENTRACION DE SALIDA DE HCL. 54. Y HNO3 EN EL 2017 4.7. EFICIENCIA DEL SISTEMA. 55. 4.8. CÁLCULOS. 56. 4.8.1. CÁLCULO DEL DIÁMETRO DE LA COLUMNA. 56. 4.8.2. CÁLCULO DE LA ALTURA DE RELLENO DE LA COLUMNA. 57. 4.8.3. CÁLCULO DE LA CAÍDA DE PRESIÓN EN EL EMPAQUE. 58. 4.8.4. CÁLCULO DEL FLUJO MÁSICO DE INUNDACIÓN DE LA SOLUCIÓN 59 NEUTRALIZANTE 4.9. PROCEDIMIENTO DE CÁLCULO. 59.

(8) CONCLUSIONES. 66. RECOMENDACIONES. 67. BIBLIOGRAFÍA ANEXOS.

(9) CAPÍTULO I INTRODUCCIÓN 1.1. INTRODUCCION Actualmente el Laboratorio Químico de la Unidad Minera Arcata, cuenta con un Sistema de Tratamiento de Gases ácidos con la finalidad de neutralizar la niebla ácida, en el medio donde se encuentra el laboratorio, y los gases que no reaccionaron en las distintas etapas químicas que se llevan a cabo en la digestión ácida de las muestras que llegan al laboratorio para ser analizadas, además de propiciar un buen ambiente de trabajo de laboratorio y evitar la polución con gases hacia las áreas circundantes del laboratorio tales como: área administrativa, campamentos y planta de beneficio. Cabe resaltar que la operación unitaria desarrollada por el Sistema de Tratamiento de Gases Ácidos corresponde a una Absorción gaseosa con reacción química.. Las emisiones de gases ácidos (HCl y HNO3) al medio ambiente son monitoreadas por el área de Medio Ambiente de la Unidad Minera a través de una empresa prestadora de servicios. Realizando el análisis de los datos reportados, se aprecia que la operación del sistema en algunos meses no se ha llevado a cabo de manera normal debido a que se presentan concentraciones de gases ácidos emitidos al medio ambiente mayores a los que permiten los límites máximos permisibles establecidos por el Decreto Supremo N° 055-2010-EM.. Teniendo como base los datos reportados de concentraciones de gases ácidos emitidos al medio ambiente se obtienen eficiencias mensuales del sistema así mismo se realiza el rediseño del sistema de tratamiento de gases ácidos. Para la 1.

(10) obtención de las distintas eficiencias, se necesitó medir velocidades lineales y áreas de ingreso y salida de gases, tiempos de exposición de emisión de gases ácidos; además se calculó concentraciones de ingreso de los gases ácidos y se utilizó datos reportados de la cantidad de muestras tratadas y cantidades másicas de ácidos usados (HCl, HNO3). Una vez obtenidas las distintas eficiencias mensuales se realiza el análisis respectivo de los datos y se procede con la evaluación del sistema.. 1.2. PLANTEAMIENTO DEL PROBLEMA Los reportes de las concentraciones de gases ácidos emitidos al medio ambiente presentan valores mayores a los límites permisibles. Analizando esta información, se aprecia que el sistema de tratamiento de gases ácidos no opera de manera adecuada; es decir las variables de operación del sistema no son las adecuadas para realizar la neutralización de los gases ácidos formados y de los que no reaccionaron. Entonces el problema principal de este trabajo consiste en realizar los cambios adecuados en las variables de operación del sistema de tal manera que los análisis futuros realizados a las emisiones de los gases ácidos no sobrepase los límites máximos permisibles establecidos por el Decreto Supremo N° 055-2010-EM.. Los cambios relacionados a las variables del sistema deben ser realistas, ya que lo que se busca no es realizar grandes cambios estructurales al Sistema de Tratamiento de Gases Ácidos sino realizar modificaciones en las variables de operación del sistema o realizar cambios estructurales pequeños de tal manera que no signifiquen costos elevados ni grandes pérdidas de tiempo para la empresa. 1.3. JUSTIFICACIÓN El propósito de este proyecto es mejorar la eficiencia del Sistema de Tratamiento de Gases Ácidos manteniendo así el cuidado del medio ambiente, ya que si dejamos que altas concentraciones de HNO3 escapen hacia la atmósfera tendremos como resultado la formación de lluvia ácida producto de la interacción de gases nitrosos con la humedad en el aire. Asimismo si dejamos que altas concentraciones de HCl escapen hacia la atmósfera, estos formaran una nube blanca de vapores corrosivos densos. 2.

(11) Respecto a la justificación social, eliminando totalmente la presencia de gases ácidos en el ambiente donde se circunscribe el laboratorio, campamentos y la planta de beneficio, se superará todo tipo de reclamos formulados por los mismos trabajadores y personas contratistas que habitan esporádicamente en el campamento. Así de esta manera la empresa cumplirá con el Convenio Marco suscrito con los pobladores y trabajadores.. 1.4. OBJETIVOS 1.4.1. OBJETIVO GENERAL Tratamiento de los gases ácidos en el Laboratorio Químico de la unidad Minera Arcata para mantener el ambiente libre de contaminantes gaseosos. 1.4.2. OBJETIVOS ESPECIFICOS a) Calcular las concentraciones de ingreso de los gases ácidos HCl y HNO3, con el fin de poder determinar la eficiencia del sistema. b) Calcular la eficiencia de operación del Sistema de Tratamiento de Gases Ácidos. c) Obtener nuevas variables de operación del Sistema de Tratamiento de Gases ácidos con la finalidad de mejorar la eficiencia del sistema. 1.5. UBICACIÓN Y ACCESO Unidad Minera de la Compañía Ares, corporación Hochschild Mining, Arcata se desarrolla en la cordillera del sur del Perú en el departamento de Arequipa, provincia de Condesuyos, distrito de Cayarani a 4800 m.s.n.m., la ruta para llegar a Arcata desde Lima es por la carretera Panamericana Sur hasta la ciudad de Arequipa, luego se recorren 305 km al noroeste hasta legar a la mina.. Geográficamente se encuentra al NE del Nevado Coropuna, a 175 Km al NE en línea recta a la ciudad de Arequipa, dentro del macizo Occidental de la cordillera de los Andes, flanco Oeste, Departamento. : Arequipa. Provincia. : Condesuyos. Distrito. : Cayarani. 3.

(12) Figura N° 1.1: Ubicación. El Perú para sus concesiones mineras utiliza el sistema UTM (Universal Transversal de Mercator) Estas coordenadas corresponden a un área cuadrada y se mide en kilómetros hacia el este y hacia el norte.. Una zona UTM, siempre se lee de izquierda a derecha (para dar el valor del Easting), y de arriba a abajo (para dar el valor del Northing). Esto quiere decir: Que el valor del Easting corresponde a la distancia hacia el Este desde la esquina inferior izquierda de la cuadrícula UTM. Que el valor de Northing siempre es la distancia hacia el norte al Ecuador (en el hemisferio norte). Mientras mayor sea el número de dígitos que usemos en las coordenadas, menor sea el área representada. Normalmente, el área que registran los GPS coincide con el valor de un metro cuadrado, ya que usan 6 dígitos para el valor de Easting y 7 dígitos para el Northing.. El área de las operaciones de Arcata se ubica dentro de las siguientes coordenadas WGS 84 UTM 18 Sur, (ver tabla 1.1):. 4.

(13) Tabla 1.1: Coordenadas UTM. Coordenada ESTE. Coordenada NORTE. 789036. 8342352. Fuente: GOOGLE EARTH. El distrito minero es accesible desde la ciudad de Arequipa, por carretera afirmada, cubriendo 307 Km. con un tiempo de viaje de 7 horas aproximadamente y dividido en los siguientes tramos: . Arequipa - Pampa Cañahuas : 95 Km. Carretera asfaltada. . Pampa Cañahuas - Sibayo : 53 Km. Carretera afirmada. . Pampa Sibayo - Caylloma : 69 Km. Carretera afirmada. . Caylloma - Arcata : 90 Km. Carretera afirmada. . Arequipa - Aplao - Orcopampa – Arcata : 360 Km. Carretera Asfaltada. Afirmada. El tiempo de viaje desde la ciudad de Arequipa es aproximadamente 7 horas. A 25 Kilómetros al sur de Arcata se encuentra la mina Orcopampa, dicha mina cuenta con una pista de aterrizaje de 1,600 m de longitud. El tiempo total de vuelo entre Lima y Orcopampa es aproximadamente 2 horas, cubriéndose el viaje de Lima y Arcata en 4 horas.. 1.6. TOPOGRAFÍA Y FISIOGRAFÍA La topografía presenta sectores de relieve ondulado a semi accidentado y sectores de relieve abrupto o muy accidentado formando montañas y quebradas con escasos recursos de vegetación.. La fisiografía de la zona de estudio ha sido impartida por la acción degradacional de las glaciaciones, dado que se observan indicios inequívocos de este suceso. Presenta superficies estriadas o laminares como consecuencia de la abrasión efectuada en superficies rocosas, por los glaciares.. La zona de estudio se. encuentra en una zona orogénica de varios relieves con altos picos superiores a los 5 000 m.s.n.m, profundos valles y cuencas dados por fuerzas tectónicas. 5.

(14) 1.7. DRENAJE Los recursos hídricos, esta localizadas en una serie de lagunas escalonadas de origen glaciar formados por represamientos morrenicos donde más importante es la laguna de Chumille y cuyas aguas discurren formando un drenaje de tipo dendrítico.. Estas aguas llegan a formar parte del sistema hídrico de la cuenca donde está ubicada la Unidad Minera Arcata. La laguna Chumille llega a formar la quebrada Orcopampa, para formar la laguna El Salto; luego discurren hasta desembocar en la laguna represada Huisca-Huisca y finalmente ser descargada a la laguna Arcata. 1.8. CLIMA En la mina Arcata el clima es frío y seco, característico de la región Puna y cordillera. La temperatura varía entre los 13ºC y - 10ºC entre el día y la noche. El clima está dividido en dos estaciones marcadamente diferentes durante el año. Una seca y fría entre abril y noviembre, en esta época se producen las más bajas temperaturas (heladas), los meses de Junio, Julio y parte de agosto son los meses de las heladas. La otra estación húmeda y lluviosa se presenta entre los meses de Diciembre y Marzo originando el incremento de las aguas debido a las precipitaciones sólidas y líquidas. 1.9. VEGETACIÓN La vegetación que predomina en la zona son el ichu, huayquera, ortiga, pastos que sirven para uso doméstico en parte y como alimento para auquénidos y ovejas. 1.10. FAUNA Los animales que habitan en esta zona son: Alpacas, llamas, vizcachas, huanaco, taruca, venado, zorro andino; aves como la parihuana, gaviota, etc. 1.11. TRANSPORTE El transporte de mineral desde el interior de la mina es mediante volquetes que tienen una capacidad aproximada de 25 TM, los cuales son pesados. 6.

(15) previamente para luego ser llevados a la tolva de gruesos de la planta concentradora para su posterior procesamiento. El concentrado es transportado hasta el puerto de Matarani; en planta es acarreado en sacos de polietileno con un peso de 50 kilogramos cada uno. 1.12. GEOLOGÍA 1.12.1. ASPECTOS GEOLÓGICOS DE LA ZONA El Distrito de Arcata se ubica en el Departamento de Arequipa, alrededor de 180 km al norte de la ciudad de Arequipa, en la Cordillera Occidental del Sur de Perú, a aproximadamente 72° 18’ 30” de Longitud oeste y 14° 59’ de Latitud Sur y 4600 metros sobre el nivel del mar. Es un distrito epitermal de sulfuración intermedia.. La mineralización, principalmente de Ag, se hospeda en vetas intruidas en rocas volcánicas del Mioceno.. Las vetas de Arcata han sido explotadas de las época colonial, siendo Marciano y Baja trabajadas por los españoles en el siglo 18, etapa en la que se habrían extraído aproximadamente 100.000 toneladas de mena. La explotación moderna comenzó en el año 1964 en las vetas Baja, Alta y Marión. La producción total a lo largo de la vida de la mina es de aproximadamente 115 MOz de plata y 0.35 MOz de Oro.. Arcata se encuentra situada en un amplio arco volcánico de edad miocena, conformado por lavas de composición intermedia a ácidas y afiliación calco-alcalina, típicas de márgenes continentales. 1.12.2. GEOLOGÍA REGIONAL Arcata se encuentra situada en un amplio arco volcánico de edad miocena, conformado por lavas y rocas volcaniclásticas de composición intermedia a ácida y afiliación calco-alcalina, típicas de márgenes continentales de la zona.. La secuencia volcánica se deposita discordantemente sobre rocas sedimentarias de origen marino de edad jurásica-cretácica. Las vulcanitas del Mioceno inferior se encuentran plegadas y deformadas por la fase 7.

(16) Quechua I (Mégard et al., 1984), mientras que las rocas más jóvenes se encuentran no deformadas. El distrito de Arcata se caracteriza por la presencia de dos juegos de lineamientos regionales conjugados de rumbo noroeste y noreste, que actuarían. paralelos. y. transversales. al. arco. volcánico. Mioceno,. respectivamente. Sobre impuesto a estos lineamientos se reconoce una estructura circular de aproximadamente 15 kilómetros de diámetro.. Posiblemente se trate de una estructura de colapso relacionada al evento volcánico ya que se encuentra centrada por un domo de composición riolítica. En este marco, las vetas de Arcata se disponen asociadas a las fracturas arqueadas paralelas al margen de dicha estructura circular y hacia su borde norte-noreste.. En Arcata afloran rocas sedimentarias de diferente composición que forman el basamento en la región, y rocas volcánicas que adquieren mayor importancia, porque en ellas se alojan la mayoría de las estructuras mineralizadas. Las características físico-químicas del yacimiento de Arcata, permiten clasificarlo como un depósito epitermal de metales preciosos de baja sulfuración, del tipo adularia-serucita,. El yacimiento de Arcata se encuentra localizado en el segmento sur de la Cordillera de los Andes, donde afloran extensamente roca volcánica Cenozoica genéticamente relacionada con varios yacimientos epitermales de Plata y Oro existentes en el área tales como Caylloma, Sucuytambo, Orcopampa, Ares y otros. 1.13. MINERALIZACIÓN EN VETAS . Veta Alexia. En la superficie, la veta Alexia (4900 metros de altitud) ocurre como una porción de una estructura mucho más larga mayormente compuesta por una brecha rellena de calcedonia con fragmentos de cajas menores a un metro de ancho por uno de largo, menores a 10 metros de extensión de buzamiento. En las exposiciones subterráneas a una altura de 4530 metros la veta Alexia fue examinada como una zona de hasta 1 metro de ancho que comprende cuarzo8.

(17) carbonato bien bandeado cuyo análisis arroja 0,8 g/t Au, 300 g/t Ag y Pb anómalo y Zn. . Veta Mariana. En un afloramiento a una altura aproximada de 4900 metros la veta Mariana ocurre como una estructura masiva localmente mayor a 1 metro de ancho que comprende mayormente brecha que varía hasta relleno de brecha de cuarzo pobremente bandeado localmente. Los fragmentos de brecha de caja son fuertemente piríticos y ocurren en una matriz de calcedonia que varía hasta cuarzo cristalino, especialmente en el espacio abierto. Aquí, el cuarzo cristalino es considerado como indicio de enfriamiento lento en vez de nivel de formación de la corteza. La presencia de un ópalo de color azul en algunas de las calcedonias indica un nivel elevado de formación de veta. El rumbo magnético y pronunciado es 70°. Esto es similar a Alexia donde la ley de mineral de contenidos de metales preciosos que ocurre en la superficie es extremadamente baja, pero como As pudiera ser el mejor componente de rastreo relacionado hasta 1% As en los minerales. Sería interesante conocer el ambiente mineralógico de este Zn elevado. Durante la exploración o intercepto de perforación inicial a una profundidad de 170 metros debajo de la superficie (4730 metros) interceptó mineralización en la estructura Mariana de 2,6 m a <0,4 Au y 84,4 (g/t Ag), que instó la perforación a mayor profundidad. Este programa interceptó la estructura a una profundidad adicional de 170 m (4560) e identificó una veta de mineralización de ley mineral alta de 76 g/t Au y 9437 g/t Ag a lo largo de solamente una parte angosta de una veta más ancha. El examen de la veta Mariana a una altura de 4530 m en trabajos subterráneos ocurrió como una veta bandeada de hasta 3 metros de ancho con una expansión de brecha marginal que comprende fragmentos de roca rellenada con calcedonia hasta sílice opalina El análisis del facie inspeccionado arrojó 2,5 g/t Au y 700 g/t Ag. Interesante es que los rellenos de ópalo ocurren entre algunos de estos fragmentos consistente con el modelo que sugiere que el enfriamiento rápido o que la mezcla del fluido mineral con aguas subterráneas circulantes profundas a promovido la deposición Au-Ag. Intervalo de ley mineral alta en Mariana que muestra sulfuros en contacto con ópalo como indicación de un sistema de enfriamiento rápido. La mineralización de metales preciosos de ley mineral alta en Mariana muestra un control sub9.

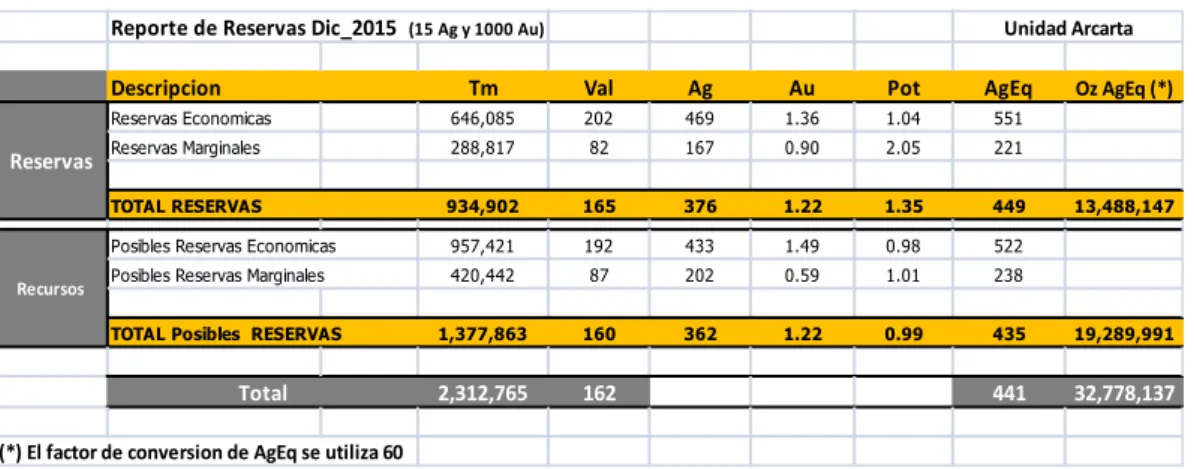

(18) horizontal. En el nivel 4460 m las leyes de mineral de la veta Mariana disminuyen hasta 0,9 g/t Au y 260 g/t Ag. . Veta Julia. Julia fue examinada a una altura de 4710 m dentro de rocas caja vulcano clásticas. La exposición que fue examinada, reportó leyes de mineral de hasta 4,38 g/t Au y 1984 g/t Ag. Caracterizada por caolín abundante intercrecida con un ensamblaje de sulfuro dominado por esfalerita amarilla incluyendo plata rubí. La mineralización Au-Ag de ley mineral alta se interpreta ha sido derivada de la mezcla de fluidos minerales emergentes con aguas de pH bajo colapsantes desde niveles topográficos más altos donde han resultado en la formación de capuchas ácidas parcialmente erosionadas en la actualidad (alteración caolíncristobalita-alunita). 1.14. RESERVAS DE MINERAL Para la estimación de los contenidos minerales en cada una de las vetas se utilizó el programa Minesight, que es un software de aplicación minera.. Para el cálculo del Inventario Mineral, se utilizó la base de datos del sistema SIG instalado en las oficinas de operaciones de la compañía que consta de lo siguiente: . Base de datos de taladros y canales de muestreo. . Base de datos topográfica. . Mapeos geológicos en Arc View. Tabla 1.2.- Tabla resumen de reservas mina Arcata Reporte de Reservas Dic_2015 (15 Ag y 1000 Au) Descripcion Reservas. Recursos. Unidad Arcarta. Tm. Val. Ag. Au. Pot. AgEq. Reservas Economicas. 646,085. 202. 469. 1.36. 1.04. 551. Reservas Marginales. 288,817. 82. 167. 0.90. 2.05. 221. TOTAL RESERVAS. 934,902. 165. 376. 1.22. 1.35. 449. Posibles Reservas Economicas. 957,421. 192. 433. 1.49. 0.98. 522. Posibles Reservas Marginales. 420,442. 87. 202. 0.59. 1.01. 238. 1,377,863. 160. 362. 1.22. 0.99. 435. 19,289,991. 2,312,765. 162. 441. 32,778,137. TOTAL Posibles RESERVAS. Total. Oz AgEq (*). 13,488,147. (*) El factor de conversion de AgEq se utiliza 60. 10.

(19) CAPITULO II. DESCRIPCIÓN DE LA PLANTA 2.8. INTRODUCCIÓN La planta concentradora Arcata consta de una sección de chancado en tres etapas (primario, secundario y terciario) tres circuitos de molienda y tres circuitos de flotación; el producto es un concentrado Bulk de plata – oro el cual es comercializado un porcentaje al puerto de Matarani y el otro porcentaje es refinado en la unidad minera ARES. Como residuos, tenemos (relave) el cual es depositado en una cancha de relaves y agua de proceso el cual es recirculada y usada en el mismo proceso de planta.. 2.9. RECEPCIÓN, CIRCUITO DE CHANCADO El mineral beneficiado por mina a la planta es transportado por volquetes de 25 toneladas de capacidad desde interior mina hacia la tolva de gruesos cuya capacidad es de 900 TMS, el mineral es alimentado a la Faja # 1 mediante 3 alimentadores de placas. La primera etapa de trituración se da en una chancadora de quijadas de 2” de set, previa clasificación en un Grizzly Simons de 1.5”de abertura; los gruesos de la zaranda y el material triturado son transportados por la Faja # 2 hacia la chancadora cónica HP-300 donde se realiza la segunda etapa de trituración.. Los finos de la zaranda son alimentados a un cilindro lavador de minerales donde con adición de agua se elimina las partículas finas y las arcillas del 11.

(20) mineral, el mineral lavado es también alimentado a la chancadora cónica HP – 300. La chancadora secundaria tiene un set aproximado de 1” cuyo mineral triturado es transportado por la Faja # 3 a una zaranda vibratoria de dos pisos de dimensiones 5´x 12´cuyas aberturas son:. Abertura Deck Superior. : 1” x 1”. Abertura Deck Inferior. : 3/8” x 3/8”. El over size es trasportado mediante la Faja # 4 hacia las chancadoras terciarias (2 chancadoras cónicas HP-200) y el under size es trasportado por la faja # 7 hacia las tolvas de finos.. Las chancadoras terciarias tienen un set de 11 mm y el mineral chancado es transportado mediante la Faja # 6 hacia otra zaranda de dos pisos de dimensiones 6´x 12´ cuyas aberturas son:. Abertura Deck Superior (malla 1). : 5/8” x 5/8”. Abertura Deck Superior (mallas 2 y 3). : ½” x ½”. Abertura Deck Inferior (mallas 1, 2 y 3). : 3/8 x 3/8”. El over size es trasportado mediante la Faja # 4 hacia las chancadoras terciarias y el under size es trasportado por la faja # 7 hacia las tolvas de finos.. Los finos del lavador de minerales son conducidos por una canaleta hacia un clasificador helicoidal donde los gruesos son alimentados a las Faja # 7 y los finos son dirigidos por tubería hacia el circuito # 2 de molienda.. 12.

(21) Tolvas de Mineral Grueso. N 1 300 TM. N 2 300 TM. DIAGRAMA DE FLUJO AREA DE CHANCADO PLANTA CONCENTRADORA ARCATA. N 3 300 TM. Alimentadores de Placas. Ele ctromán. Chancadora de Quijadas Norberg - Metso C100. Faja #1. Grizzly Symons 42 x 5. Faja #2 A Faja #2. Ele ctromán. Lavador de Mineral 5x8 -5 Tolva de Intermedios N 2 35 TM. Faja #5A. Chancadora Metso HP 200 N 2. Zaranda LHDD 6 x 12. Tolva de Intermedios N 1 35 TM. Faja #5. Chancadora Metso HP 200 N 1. Chancadora Metso. HP 300 Ele ctromán. Zaranda LHDD 5 x 12. Clasificador Helicoidal. Faja #6A. REMOLIENDA Faja #7. MOLIENDA. Figura 2.1.- Diagrama del circuito de chancado Fuente: Elaboración Propia. 13.

(22) 2.10. SECCIÓN MOLIENDA – CLASIFICACIÓN El mineral chancado y con una granulometría de 97% -m3/8 es almacenado en 6 tolvas de finos con capacidad para 2000 TMS, la sección molienda consta de tres circuitos de clasificación - molienda con capacidad de tratamiento instalada de 2500 TMS incluidos los finos del lavador que aportan aproximadamente 150 TMS al proceso, actualmente se está procesando solo 1800 TMSD estos tres circuitos de molienda comprenden:. En el circuito # 1; la molienda primaria un molino COMESA 8´x 10´ y dos Hidrociclones GMAX 15 (uno en operación y uno Stand By) y una segunda clasificación con una batería de 3 ciclones GMAX 10 (dos en operación y uno Stand By), la remolienda se realiza en dos molinos 6´x 6´, el over flow de los ciclones GMAX10 son el producto final de molienda y alimentan al circuito 3 de flotación.. A FLOTACION CIRCUITO # 3. CIRCUITO Nro 1. GMAX 10. GMAX 15. ALIMENTO FRESCO. MILL 6' X 6' N 4. MILL 6' X 6' N 1. MILL 8' X 10' N 6. 8" X 6" # 5Y# 6. 8" X 6" # 1Y# 2. Figura 2.2.- Circuito N°1 de Molienda Fuente: Elaboración Propia. 14.

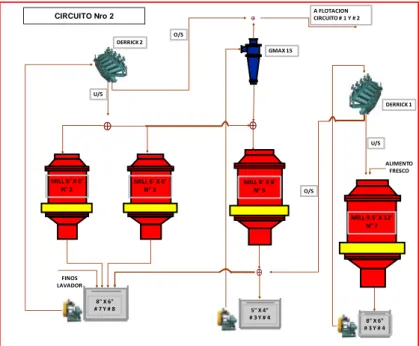

(23) En el circuito # 2; la molienda primaria un molino COMESA 9.5´x 12´ y una batería de 5 zarandas de alta frecuencia DERRICK1 y una segunda clasificación que se realiza en otra batería de 5 zarandas de alta frecuencia DERRICK2 y dos ciclones GMAX15 (uno en operación y uno stand by). La remolienda se efectúa en tres molinos, 2 de ellos 6´x 6´y un 8´x 8´, este último tiene su propia clasificación con dos Hidrociclones GMAX 15 (uno en operación y uno Stand By) y también es alimentado por una fracción de under flow de la batería de zarandas de alta frecuencia DERRICK2, el over flow de los ciclones GMAX 15 y el under size de las zarandas DERRICK2 son el producto final de molienda que alimentan al circuito 1 y 2 de flotación.. Los hidrociclones GMAX15 reciben la carga del under size de la primera batería de zarandas Derrick y la descarga del molino 8´x 8´. La zaranda DERRICK2 recibe la carga del under size de la primera batería de zarandas Derrick1, la descarga de los molinos 6´x 6´ # 2 y # 3 y los finos del lavador de minerales.. CIRCUITO Nro 2. A FLOTACION CIRCUITO # 1 Y # 2. . O/S DERRICK 2. GMAX 15. U/S DERRICK 1. . . U/S ALIMENTO FRESCO. MILL 6' X 6' N° 2. MILL 6' X 6' N° 3. MILL 8' X 8' N° 5. O/S. MILL 9.5' X 12' N° 7. . FINOS LAVADOR 8" X 6" # 7Y# 8. 5" X 4" # 3Y# 4. 8" X 6" # 3Y# 4. Figura 2.3.- Circuito N°2 de Molienda Fuente: Elaboración Propia. En el circuito # 3; la molienda primaria un molino COMESA 9.5´x 12´ y una batería de dos Hidrociclones GMAX 15 (uno en operación y uno Stand By), el 15.

(24) under flow de los ciclones GMAX15 retornan al molino y el over flow de los ciclones GMAX15 es el producto final de molienda que alimentan al circuito 4 de flotación.. CIRCUITO Nro 3. A FLOTACION CIRCUITO # 4. GMAX 15. ALIMENTO FRESCO. MILL 9.5' X 12' N° 8. 8" X 6" # 9 Y # 10. Figura 2.4.- Circuito N°3 de Molienda Fuente: Elaboración Propia. 2.11. SECCIÓN FLOTACIÓN Se tiene cuatro circuitos de flotación con tres etapas (Rougher, Scavenger y Cleaner), la limpieza se realiza en dos celdas columnas.. 16.

(25) El producto del circuito # 1 de molienda es dirigido hacia el acondicionadores 8´x 8´ # 3, el producto del circuito # 2 de molienda es dirigido por tubería hacia los acondicionador 8´x 8´ # 1 y # 2 y el producto del circuito # 3 de molienda es dirigido hacia el acondicionador 8´x 8´ # 4. Las espumas Rougher de los 4 circuitos alimentan a la celda columna # 1 y las colas van a las celdas Scavenger donde recuperamos los valores de oro y plata q quedaron en el relave Rougher, el concentrado de esta etapa retorna a sus respectivos acondicionadores y las colas son el relave final de flotación.. Al concentrado de la primera columna se le realiza una segunda limpieza en la celda columna # 2 y su relave es distribuido a los tres acondicionadores y el concentrado es bombeado hacia el espesador de plata para su separación solido-liquido.. 17.

(26) O/F CIRCUITO # 3 MOLIENDA. DIAGRAMA DE FLUJO AREA DE FLOTACIÓN PLANTA CONCENTRADORA ARCATA. RELAVE FINAL. CIRCUITO # 4. AC - 4. CIRCUITO # 3 O/F CIRCUITO # 1 MOLIENDA. AC - 3 .. AC - 2. O/F CIRCUITO # 2 MOLIENDA CELDA COLUMNA Nro. 1. AC - 1. CELDA COLUMNA Nro. 2. CIRCUITOS # 1 # 2. CONCENTRADOS ROUGHER CONCENTRADOS SCAVENGER. CONCENTRADOS C. COLUMNAS. REBOSE DE AGUA. RELAVES ROUGHER RELAVES SCAVENGER. CONCENTRADO FINAL. ALIMENTO FRESCO. Figura 2.5.- Circuitos de flotación Fuente: Elaboración Propia. 18.

(27) 2.12. ESPESADO Y FILTRADO Y ENSACADO DEL CONCENTRADO El concentrado de la celda columna # 2 es bombeado hacia el espesador de plata donde con adición de floculante se hace la separación solido-liquido, el rebose de agua es dirigido a unas cochas y luego retornado hacia el espesador y el under es bombeado hacia el holding tank del filtro prensa y de ser necesario se bombea hacia el filtro de discos.. El filtro prensa que consta de 29 placas nos da un queque con una humedad aproximada de 8 – 10% y el filtro de discos que nos da un queque con una humedad aproximadamente de 10 – 12% El concentrado es ensacado en Big Bag’s de 1 tonelada y transportado hacia el puerto de Matarani y la unidad minera Ares en semitrailers de 30 Toneladas de capacidad cada uno y volquetes de 25 Toneladas de capacidad cada uno según sea el caso.. 2.13. DISPOSICIÓN DE RELAVES El relave de flotación es conducido por canaleta hacia la planta de relleno hidráulico donde se la proporción que se aprovecha como relleno el del 60% (under flow de la clasificación) y el 40% restante (over flow de la clasificación) va hacia los tres espesadores de relaves; uno de dimensiones 50´x 10´ y dos de 50´x 13´donde se le adiciona floculante para realizar la separación sólido-liquido, el agua de rebose con aun partículas finas se deriva a tres pozas sedimentadoras para luego recircular el agua a la planta y el under es bombeado por dos bombas GEHO 600 y 180 respectivamente hacia la cancha de relaves # 6. 2.14. DISPONIBILIDAD DE AGUA El agua del proceso es recirculada al 100%, por lo que se reutiliza en el proceso de planta el agua del rebose de los espesadores de relave y del espejo de agua de la cancha # 6 y se almacena en dos pozas ubicadas en la sección chancado. De ser necesario también se cuenta con permiso para la utilización del agua de la laguna Chumille la cual es represada en el dique El Salto la cual tiene tuberías que la dirigen hacia las dos pozas antes mencionadas.. 19.

(28) DIAGRAMA DE FLUJO AREA DE RELAVES PLANTA CONCENTRADORA ARCATA ALIMENTO ESPESADORES DE RELAVE. REBOSE ESPESADOR 50 X 13. REBOSE ESPESADOR 50 X 10. REBOSE ESPESADOR 50 X 13. ESPESADOR 50 X 13 # 2. ESPESADOR 50 X 13 # 1. ESPESADOR 50 X 10. Agua m3/h#¡DIV/0!. #¡DIV/0!. Agua m3/h#¡DIV/0! ESPESADOR 50 X10. COCHA DE RECUPERACIÓN DE AGUA. RECIRCULACIÓN A PLANTA. BOMBA GEHO ZPM 600 TANQUE AGITADOR 8 X10. TANQUE AGITADOR 8 X8. BOMBAS DENVER 4"X3". TANQUE AGITADOR 8 X8. CANCHA DE RELAVES # 6. BOMBA GEHO TZPM 180. Figura 2.6.- Diagrama de sección Relaves Fuente: Elaboración Propia. 20.

(29) CAPÍTULO III MARCO TEÓRICO 3.1. ANTECEDENTES Actualmente, las columnas empacadas tienen gran aplicación a escala laboratorio e industrial en operaciones de transferencia de masa y calor, donde se requiere el contacto. directo. entre las fases. como. las. operaciones de. absorción,. humidificación, destilación y extracción líquido-líquido.. Esta consiste en una columna cilíndrica, o torre, equipada con una entrada de gas y un espacio de distribución en la parte inferior; una entrada y un distribuidor en la parte superior; salidas para el gas y liquido por cabeza y cola respectivamente; un masa soportado de cuerpos sólidos inertes que reciben el nombre de relleno de la torre que proporcionan un área de superficie grande para facilitar el contacto entre el líquido y el gas.. El diseño de torres empacadas está basado en la determinación de ciertos parámetros de selección como son las condiciones de operación (temperatura, presión, flujo de gas o líquido), el disolvente, el empaque, el modelo de transferencia de masa e hidrodinámico y los accesorios internos de la columna como distribuidores y soportes de empaque.. Para la selección del disolvente se debe tener en cuenta la naturaleza de las sustancias a trabajar y su costo. Generalmente se emplea agua cuando el soluto está en estado gaseoso puesto que estos son gases bastantes solubles, aceites para los hidrocarburos ligeros y disolventes químicos especiales para los gases ácidos. 21.

(30) La elección del empaque a utilizar depende de la caída de presión a operar. Según Kister (1992), se deben considerar en la selección el área superficial específica, la distribución uniforme del área superficial, la geometría que promueva la turbulencia, la baja retención estática, la máxima superficie humectable, la alta fracción de vacío, la baja fricción, la baja resistencia y la distribución uniforme del flujo a través del lecho, la fácil separación de las fases, la capacidad. para manejar varias cargas de líquido y gas, la resistencia a la. deformación mecánica y al rompimiento, la inercia química frente a las sustancias de trabajo, la resistencia térmica, el peso liviano y el menor costo. También se puede aplicar el concepto de eficiencia para el empaque HTPE (Perry, 2008), la cual es función del factor del empaque.. Billet (2005), brinda un enfoque sobre el diseño y selección de los tipos de distribuidores de acuerdo a la velocidad del líquido. También se pueden referenciar teniendo en cuenta las especificaciones del fabricante como el punto de carga, el diseño hidráulico, la calidad de distribución, el tipo de servicio, los rangos de operación, el tipo y tamaño del empaque y la caída de presión. Los soportes de empaque y otros constituyentes internos están sujetos a las condiciones de operación, las necesidades del proceso y el tipo de empaque. El estudio de la hidrodinámica de torres empacadas ha sido tratado por varios autores, los cuales han desarrollado un gran número de correlaciones para determinar cada una de las propiedades, de acuerdo a los modelos de partícula o canal planteados para flujo de dos fases (Siegler, 2003).. 3.2. CONCEPTOS BÁSICOS 3.2.1. TRANSFERENCIA DE MASA CONVECTIVA Transferencia de masa por convección, involucra la transferencia de material entre una superficie (sólida o líquida) y un fluido en movimiento o entre dos fluidos en movimiento, relativamente inmiscibles. El objetivo de este tipo de transferencia es el cálculo de flux y coeficiente de transferencia.. 22.

(31) Flux= (coeficiente) x (Gradiente de concentración, presión, fracción molar) Existen dos tipos de transferencia de masa convectiva: Difusión de A en B estancado, se produce cuando solo la sustancia A se transfiere de una fase a otra. La sustancia B es la sustancia inerte, es decir es aquella que no se transfiere. Un ejemplo de este tipo de transferencia es la Absorción gaseosa. Contradifusión equimolar, moles. se produce cuando cantidad iguales de. se transfieren de una fase a otra. Un ejemplo de este tipo de. transferencia es la destilación.. 3.2.2. TRANSFERENCIA DE MASA INTERFACIAL Es la transferencia de masa de un soluto de una fase a otra (fases inmiscibles) cuando existe un gradiente; este gradiente puede ser una diferencia de concentración, presión o fracción molar.. La ecuación de transferencia de masa interfacial de un determinado soluto “A” depende del coeficiente de transferencia de masa y del gradiente, el cual puede ser una diferencia de presiones, fracciones molares o concentraciones. Generalmente en fase gaseosa se utiliza diferencia de presiones o fracciones molares entre la fase gas y la zona interfacial. La ecuación de transferencia de un soluto A de una fase a otra está dada por:. N A kG ( y yi ) k L ( x xi ). 3.2.3. EQUIPOS DE TRANSFERENCIA DE MASA Existen dos grandes grupos dependiendo de la dispersión de las fases: columnas de relleno (se usa cuando la fase líquida es la fase dispersa) y columnas de platos (se usa cuando la fase gas es la fase dispersa). En Absorción química se utilizan columnas de relleno debido a que la fase que se dispersa dentro de la columna es la fase líquida.. Columnas de relleno La fase dispersa es la fase líquida Los objetivos de diseño del equipo son: 23.

(32) Hallar el diámetro de la columna Hallar la caída de presión de la columna Hallar los flujos de inundación, importante ya que de esto depende la buena operación de la columna. Acerca del relleno, este debe tener: área de contacto amplia, altos espacios vacíos ya que existe una menor caída de presión y bajos costos. Los materiales con que se fabrican los rellenos pueden ser de acero inoxidable, material polimérico, cobre, cerámica. Para el cálculo del área de la torre, este se debe hacer en la zona donde existe mayor flujo, asimismo los flujos siempre deben estar referidos al área de sección transversal. L. MASA (TIEMPOxÁREADESECCIÓNTRANSVERSAL). G. MASA (TIEMPOxÁREADESECCIÓNTRANSVERSAL). Figura 3.1. Notación de los flujos en columnas de relleno 24.

(33) Para el cálculo del diámetro de la columna, caída de presión de la columna y flujos de inundación se utiliza el gráfico de coordenadas de Eckert. Este se muestra a continuación:. Figura 3.2: Gráfico de coordenadas de Eckert. 3.2.4. ABSORCIÓN GASEOSA El principio de separación de esta operación unitaria es la solubilidad del soluto en la fase líquida. Generalmente la absorción gaseosa se desarrolla a bajas temperatura y altas presiones con el fin de condensar o licuar el soluto gaseoso.. 25.

(34) En la absorción gaseosa, las concentraciones de ingreso y salida del soluto en la fase gas se encuentran fijadas por la operación; así como también la concentración de ingreso del soluto en la fase líquida. En esta operación unitaria lo que se busca hallar es un flujo adecuado de líquido para que la operación se lleve a cabo de manera adecuada. En esta operación unitaria es primordial el cálculo de la altura de relleno de la columna. A través de la siguiente fórmula se obtiene la altura de relleno necesaria para la transferencia de masa del soluto de la fase gas a la fase líquida.. Z HTUxNTU y. Z (. G 1 dy ). k y .a y2 (1 y ).( y yi ). Dónde: HTU= altura de una unidad de transferencia NTU= número de unidades de transferencia G Ky. = flujo de gas = coeficiente individual de transferencia de masa referido a la fase. gaseosa a. = área interfacial / volumen de relleno. y , yi = fracción molar de soluto en la fase gas y fracción molar de soluto en la interface. 3.2.5. HEURÍSTICOS Son relaciones matemáticas prácticas que se utilizan en el diseño de equipos a nivel ingenieril. Para el diseño de columnas de absorción gaseosa para el tratamiento de gases ácidos se usaran los siguientes heurísticos: . Velocidad lineal de gas= 300 ft/min. . Flujo volumétrico superficial de líquido= 1.5 gal/(min.ft2). . Tamaño de empaque recomendado:. (. diámetro empaque 1 ) diámetro columna 8. 26.

(35) . NTU:. NTU ln( . Ci ) CO. Empaques aleatorios: Se usan de 25 mm o más cuando el flujo de gas tiene un valor de 0.25m3/s (500ft3/min). Se usan de 50 mm o más cuando el flujo de gas tiene un valor de 1 m3/s (2000 ft3/min). 3.2.6. GASES Y VAPORES En todo laboratorio de análisis químico se generan por lo general gases y vapores cuyo grado de toxicidad de estos gases y vapores varía enormemente desde un mínimo hasta los que producen una muerte instantánea cuando se encuentran aún en pequeñas concentraciones en el aire inhalado, como el caso del monóxido de carbono y el gas cianhídrico .Los gases y vapores poseen generalmente un efecto toxico de mayor rapidez de aparición y gravedad que los manifestados por otros estados de agregación de la materia. Ellos se puede explicar puesto que la vía de ingreso al organismo es la inhalatoria y el toxico se disuelve en sangre arterial, mientras que por otras vías se incorpora a la circulación venosa. En diversos procesos industriales se pueden producir intoxicaciones por gases o vapores procedentes de su incorrecta utilización o cuando se liberan al mezclarse dos o más sustancias entre sí.. Desde el punto de vista de intoxicaciones colectivas por gases y vapores, hay que destacar las situaciones de guerra cuando se han utilizado como armas químicas, en algunas fuentes naturales como la ocurrida en Agosto de 1986 en el lago Nyos en Camerin debido al dióxido de carbono y por catástrofes industriales.. Entre las catástrofes industriales se destaca la ocurrida en diciembre de 1984 en Bhopal, India donde la emisión de vapores de metil-isocianato a la atmosfera ocasiono más de 2000 muertes y más de 20000 intoxicados. En el caso de la minería nacional todos los pasivos ambientales generados por diversas actividades mineras tales como : flotación, cianuración, lixiviación acida y alcalina, extracción por solventes y otros procesos 27.

(36) unitarios que se dan en la industria, comentando aún más caso particular de laboratorios de análisis químicos de minerales donde se analizan minerales que contienen arsénico, bismuto, cadmio, mercurio, azufre, antimonio, cloro otros elementos nocivos que representan un riesgo químico.. En higiene industrial tienen interés una serie de gases frecuentemente utilizados en la industria o generados en procesos y que por su especial toxicidad, su inhalación puede presentar peligros para la salud aun en concentraciones inferiores al límite máximo permisible.. En cuanto a los vapores, los más frecuentes en los lugares de trabajo proceden de los disolventes utilizados en los múltiples procesos industriales: operaciones en tanques abiertos como es el caso de la cianuración en tanque agitado, desengrase, pintura, barnizado, etc.. Los gases son fluidos que en condiciones normales (25ºC de temperatura y 760 mm de Hg de Presión), se encuentran en estado gaseoso, no tiene forma, ocupan el espacio del recipiente que los contiene y que pueden pasar al estado líquido o solido por efecto de variaciones de la presión y temperatura.. Los vapores son la forma gaseosa de sustancias que en condiciones normales, 25ºC de temperatura y 760 mm de Hg de presión, se presentan liquidas o sólidos.. Están constituidos por partículas de tamaño molecular que pueden moverse bien por transferencia de masa o difusión, como el flujo de un gas a lo largo de una conducción, o bien por la influencia de la fuerza gravitacional existente entre las moléculas.. Como quiera que las dos variables, la primera es de efecto máximo y la segunda de valor mínimo, los gases y vapores permanecerán en la atmosfera durante largos periodos de tiempo, pudiendo además alcanzar lugares distantes del foco de emisión que en este caso es el laboratorio analítico de la empresa. 28.

(37) Uno de los factores más importantes que gobierna el lugar de acción de un toxico, su distribución y saturación en el organismo, es la solubilidad del agente toxico, en los diferentes sistemas fisiológicos. Así, si el gas posee una alta solubilidad en los fluidos que recubren las mucosas del sistema respiratorio, la mayor parte del toxico inhalado se adsorberá en las vías del tracto respiratorio superior, y consecuentemente la cantidad de tejido atacado dependerá de la concentración del toxico en el aire inhalado, antes que del tiempo de exposición del sujeto.. En cuento a sus efectos fisiológicos los gases y vapores se clasifican en asfixiantes, irritantes, sensibilizantes y anestésicos. 3.2.6.1. GASES ASFIXIANTES Son sustancias que causan una deficiencia de oxigeno sin interferir con la mecánica de la respiración. Estos se dividen en asfixiantes simples y asfixiantes químicos. 3.2.6.1.1. ASFIXIANTES SIMPLES De los asfixiantes simples se debe destacar el dióxido de carbono (CO2), el metano, los gases inertes (argón, nitrógeno, hielo, etc.) que pueden producir muerte inmediata debido a un colapso carbono-circulatorio cuando consiguen desplazar el oxígeno de la atmosfera a concentraciones inferiores al 10%. El CO2 se produce en incendios, en minas mal ventiladas, en cuevas naturales (lago de Camerún), en fermentación de cavas. El metano se encuentra en las minas de carbón. El nitrógeno es el componente mayoritario del aire de la misma forma que el dióxido de carbono desplaza el oxígeno del lugar donde se contacta. 3.2.6.1.2. ASFIXIANTES QUIMICOS Están. comprendidos. por. el. monóxido. de. carbón. (CO),. los. agentes. metahemoglobinizantes y los compuestos cianógenos volátiles.. 29.

(38) 3.2.6.1.2.1. MONOXIDO DE CARBONO Gas incoloro, inholoro, no irritante, de densidad inferior a la del aire (0.96). Las fuentes contaminantes principales provienen de la combustión incompleta de materiales carbonadas orgánicas (carbón, papel, madera, aceites, gasolina, etc.) En la industria metalúrgica el gas de los altos hornos contiene alrededor del 30% de CO, producción de gas de calefacción, incendios y explosiones, en espacios confinados y como etiología no profesional el consumo de tabaco también es una fuente contaminante de CO.. La principal acción toxica del CO resulta de la anoxia provocada por la conversión de la oxihemoglobina en carboxihemoglobina. La afinidad de la hemoglobina por el Co es de unas 210 veces más que por el oxígeno. También el CO tiene mayor afinidad que el O2 en unirse a la mioglobina (puede inhibir la entrada de O2 a las mitocondrias de las células musculares, sobresalientes el miocardio). También se cree que a exposición crónica CO puede favorecer el desarrollo de aterosclerosis por modificación de la permeabilidad endotelial y estimulación de depósitos de colesterol.. La exposición prolongada al monóxido de carbono puede ocasionar alteraciones del sistema cardiovascular, alteraciones neuropsiquiatrías y excepcionalmente puede producir ampollas en la piel y hemorragias retinianas.. La prevención depende de una ventilación adecuada con dispositivos de extracción del gas de combustión hacia el aire exterior.. 3.2.6.2. GASES CORROSIVOS Y ALTAMENTE IRRITANTES . ÁCIDO CLORHÍDRICO: Gas incoloro, más pesado que el aire. Utilizado principalmente para el proceso de decapitado del hierro. Es un potente irritante de las vías respiratorias superiores, de la piel y delos ojos. La exposición crónica puede ocasionar erosiones en el esmalte de los dientes.. . ÁCIDO NITRICO: es un líquido viscoso, incoloro e inodoro. A menudo, distintas impurezas lo colorean de amarillo-marrón. A temperatura ambiente libera humos amarillos. El ácido nítrico concentrado tiñe la piel humana de amarillo al contacto, debido a la presencia de grupos aromáticos presentes en la queratina de la piel.. 30.

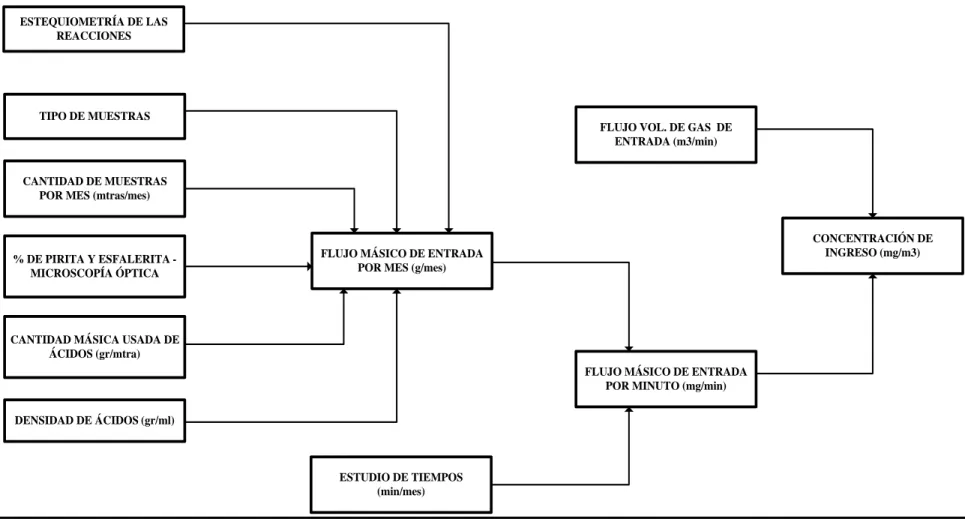

(39) CAPÍTULO IV METODOLOGÍA La metodología usada para el desarrollo del proyecto de mejora, se basó en calcular las siguientes variables estructurales y de operación: Variables estructurales El diámetro de rediseño de la columna La altura de relleno de rediseño de la columna. Variables de operación Flujos másicos y concentraciones de ingreso de los gases ácidos (HCl y HNO3) Las eficiencias del sistema de tratamiento de gases ácidos La caída de presión en el empaque plástico de relleno Flujo de inundación de la solución neutralizante. Flujo de solución neutralizante. Un diagrama de bloques global donde se muestra la interrelación de las variables de operación y variables estructurales se muestra a continuación:. 31.

(40) FLUJO MÁSICO Y CONCENTRACIÓN DE INGRESO DE ÁCIDOS REDISEÑO DEL SISTEMA: CÁLCULO DE DIÁMETRO CÁLCULO DE ALTURA DE RELLENO FLUJO DE SOLUCIÓN NEUTRALIZANTE FLUJO DE INUNDACIÓN CAÍDA DE PRESIÓN EN EL EMPAQUE PLÁSTICO FLUJO MÁSICO Y CONCENTRACIÓN DE INGRESO DE ÁCIDOS. EFICIENCIA DEL SISTEMA. Figura 4.1. Diagrama de bloques global. 4.1. MENCIÓN Y DESARROLLO DE LAS VARIABLES DE INVESTIGACIÓN Las variables de investigación usadas para el desarrollo del proyecto de mejora fueron las siguientes: Flujos másicos y concentraciones de ingreso de los gases ácidos (HCl y HNO3) Las eficiencias del sistema de tratamiento de gases ácidos La caída de presión en el empaque plástico de relleno Flujo de inundación de la solución neutralizante. Flujo de solución neutralizante.. El desarrollo de las variables flujos másicos -concentraciones de ingreso de gases ácidos y eficiencias del sistema de tratamiento de gases ácidos se desarrollará en esta sección, las demás se desarrollaran en la siguiente sección.. 4.1.1. FLUJOS MÁSICOS Y CONCENTRACIONES DE INGRESO DE LOS GASES ÁCIDOS (HCl Y HNO3) Las concentraciones de ingreso de los gases ácidos se calcularan bajo el siguiente esquema de trabajo:. 32.

(41) ESTEQUIOMETRÍA DE LAS REACCIONES. TIPO DE MUESTRAS FLUJO VOL. DE GAS DE ENTRADA (m3/min) CANTIDAD DE MUESTRAS POR MES (mtras/mes). % DE PIRITA Y ESFALERITA MICROSCOPÍA ÓPTICA. CONCENTRACIÓN DE INGRESO (mg/m3). FLUJO MÁSICO DE ENTRADA POR MES (g/mes). CANTIDAD MÁSICA USADA DE ÁCIDOS (gr/mtra) FLUJO MÁSICO DE ENTRADA POR MINUTO (mg/min) DENSIDAD DE ÁCIDOS (gr/ml). ESTUDIO DE TIEMPOS (min/mes). Figura 4.2. Diagrama de bloques de las Concentraciones de ingreso. 33.

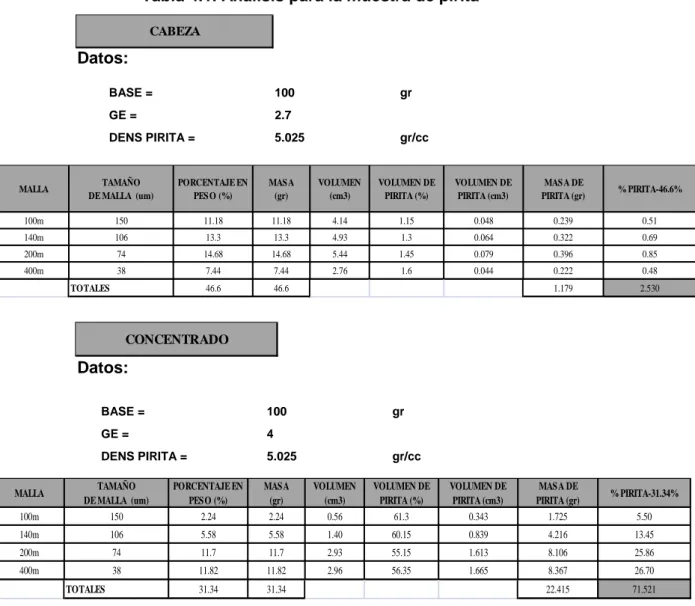

(42) 4.1.1.1. FLUJOS MÁSICOS Y CONCENTRACIÓN DE INGRESO DE HCL Siguiendo el esquema descrito líneas arriba, procederemos a la secuencia de cálculo para la obtención de los flujos másicos y concentraciones de ingreso mensual de HCl.. MICROSCOPÍA ÓPTICA Para realizar la microscopia óptica se ha preparado muestras representativas de pirita y esfalerita. En cada una de las muestras se realiza su análisis del porcentaje de contenido para la cabeza, concentrado y de relave, (tabla 4.1, 4.2, anexo 1); así mismo se hace un resumen de cantidad de muestras por mes del año 2017 (tabla 4.3) y cantidad másica usada de ácidos (tabla 4.4). Tabla 4.1. Análisis para la muestra de pirita CABEZA. Datos: BASE =. 100. GE =. 2.7. DENS PIRITA =. 5.025. gr. gr/cc. MALLA. TAMAÑO DE MALLA (um). PORCENTAJE EN PESO (%). MASA (gr). VOLUMEN (cm3). VOLUMEN DE PIRITA (%). VOLUMEN DE PIRITA (cm3). MASA DE PIRITA (gr). % PIRITA-46.6%. 100m. 150. 11.18. 11.18. 4.14. 1.15. 0.048. 0.239. 0.51. 140m. 106. 13.3. 13.3. 4.93. 1.3. 0.064. 0.322. 0.69. 200m. 74. 14.68. 14.68. 5.44. 1.45. 0.079. 0.396. 0.85. 400m. 38. 7.44. 7.44. 2.76. 1.6. 0.044. 0.222. 0.48. 46.6. 46.6. 1.179. 2.530. TOTALES. CONCENTRADO. Datos: BASE =. 100. GE =. 4. DENS PIRITA =. 5.025. gr. gr/cc. 100m. TAMAÑO DE MALLA (um) 150. PORCENTAJE EN PESO (%) 2.24. MASA (gr) 2.24. VOLUMEN (cm3) 0.56. VOLUMEN DE PIRITA (%) 61.3. VOLUMEN DE PIRITA (cm3) 0.343. MASA DE PIRITA (gr) 1.725. 140m. 106. 5.58. 5.58. 1.40. 60.15. 0.839. 4.216. 13.45. 200m. 74. 11.7. 11.7. 2.93. 55.15. 1.613. 8.106. 25.86. 400m. 38. 11.82. 11.82. 2.96. 56.35. 1.665. 8.367. 26.70. 31.34. 31.34. 22.415. 71.521. MALLA. TOTALES. % PIRITA-31.34% 5.50. 34.

(43) Datos: RELAVE. BASE=. 100. GE=. 2.7. gr. DENS PIRITA=. 5.025. gr/cc. 100m. TAMAÑO DE MALLA (um) 150. PORCENTAJE EN PESO (%) 12.3. MASA (gr) 12.3. VOLUMEN (cm3) 4.56. VOLUMEN DE PIRITA (%) 0.3. VOLUMEN DE PIRITA (cm3) 0.014. MASA DE PIRITA (gr) 0.069. 140m. 106. 13.02. 13.02. 4.82. 0.2. 0.010. 0.048. 0.10. 200m. 74. 14.3. 14.3. 5.30. 0.05. 0.003. 0.013. 0.03. 400m. 38. 7.48. 7.48. 2.77. 0.05. 0.001. 0.007. 0.01. 47.1. 47.1. 0.137. 0.292. MALLA. TOTALES. % PIRITA-47.1% 0.15. Tabla 4.2. Análisis para la muestra de esfalerita CABEZA. Datos: BASE =. 100. GE =. 2.7. DENS ESFALERITA =. 4. gr. gr/cc. MALLA. TAMAÑO DE MALLA (um). PORCENTAJE EN PESO (%). MASA (gr). VOLUMEN (cm3). 100m. 150. 11.18. 11.18. 4.14. 0.7. 0.029. 0.116. 0.25. 140m. 106. 13.3. 13.3. 4.93. 0.45. 0.022. 0.089. 0.19. 200m. 74. 14.68. 14.68. 5.44. 1.35. 0.073. 0.294. 0.63. 400m. 38. 7.44. 7.44. 2.76. 1.1. 0.030. 0.121. 0.26. 46.6. 46.6. 0.619. 1.329. TOTALES. VOLUMEN DE VOLUMEN DE MASA DE ESFALERITA (%) ESFALERITA (cm3) ESFALERITA (gr). % ESFALERITA-46.6%. CONCENTRADO. Datos:. BASE=. 100. GE=. 4. DENS ESFALERITA=. 4. gr. gr/cc. 35.

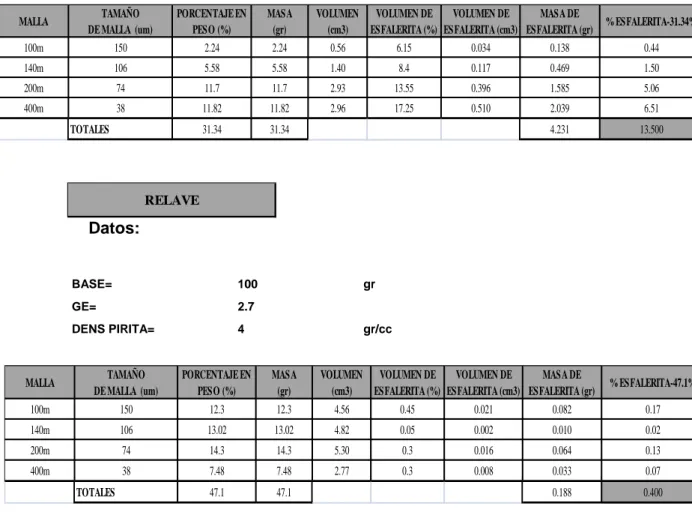

(44) 100m. TAMAÑO DE MALLA (um) 150. PORCENTAJE EN PESO (%) 2.24. MASA (gr) 2.24. 140m. 106. 5.58. 5.58. 1.40. 8.4. 0.117. 0.469. 1.50. 200m. 74. 11.7. 11.7. 2.93. 13.55. 0.396. 1.585. 5.06. 400m. 38. 11.82. 11.82. 2.96. 17.25. 0.510. 2.039. 6.51. 31.34. 31.34. 4.231. 13.500. MALLA. TOTALES. VOLUMEN VOLUMEN DE VOLUMEN DE MASA DE (cm3) ESFALERITA (%) ESFALERITA (cm3) ESFALERITA (gr) 0.56 6.15 0.034 0.138. % ESFALERITA-31.34% 0.44. RELAVE. Datos:. BASE=. 100. GE=. 2.7. DENS PIRITA=. 4. gr. gr/cc. 100m. TAMAÑO DE MALLA (um) 150. PORCENTAJE EN PESO (%) 12.3. MASA (gr) 12.3. 140m. 106. 13.02. 13.02. 4.82. 0.05. 0.002. 0.010. 0.02. 200m. 74. 14.3. 14.3. 5.30. 0.3. 0.016. 0.064. 0.13. 38. 7.48. 7.48. 2.77. 0.3. 0.008. 0.033. 0.07. 47.1. 47.1. 0.188. 0.400. MALLA. 400m TOTALES. VOLUMEN VOLUMEN DE VOLUMEN DE MASA DE (cm3) ESFALERITA (%) ESFALERITA (cm3) ESFALERITA (gr) 4.56 0.45 0.021 0.082. % ESFALERITA-47.1% 0.17. Tabla 4.3. Cantidad de muestras por mes del año 2017 y tipos de muestras (Anexo 2) AÑO 2013. ENERO. FEBRERO. MARZO. ABRIL. MAYO. CABEZA. 653. 590. 647. 670. 671. CONCENTRADO. 266. 253. 278. 299. 312. RELAVE. 524. 472. 533. 534. 650. INS OLUBLES. 215. 185. 150. 200. 310. ARS ENICO. 301. 287. 266. 339. 451. As CAB. 100. 96. 89. 113. 150. As CONC. 100. 96. 89. 113. 150. As RELAVE. 101. 95. 88. 113. 151. CANCHA. 508. 429. 482. 548. 238. MINA. 520. 471. 507. 443. 527. DDH. 0. 0. 0. 0. 0. 267. 256. 277. 281. 276. PATRÓN PAT. CAB. 89. 85. 92. 94. 92. PAT. CONC. 89. 85. 92. 94. 92. PAT. RELAVE. 89. 86. 93. 93. 92. 219. 218. 255. 253. 221. 3473. 3161. 3395. 3567. 3656. 31. 28. 31. 30. 31. BK/ES TERIL TOTALES NÚMERO DE DÍAS. 36.

(45) DENSIDADES DE ÁCIDOS Datos:. DENSIDADES 1 ml de HCL =. 1.2. g. 1 ml de HNO3 =. 1.4. g. Tabla 4.4. Cantidad másica usada de ácidos (Anexo 3 y 4) VOLUMEN US ADO DE ACIDO (ml). MAS A US ADA DE ACIDO (g). HCl. HNO3. HCl. HNO3. CABEZA. 50. 5. 60. 7. CONCENTRADO. 75. 5. 90. 7. RELAVE. 40. 5. 48. 7. INS OLUBLES. 20. 5. 24. 7. 0. 0. As CAB. 10. 10. 12. 14. As CONC. 10. 10. 12. 14. As RELAVE. 10. 10. 12. 14. CANCHA. 50. 5. 60. 7. MINA. 30. 5. 36. 7. DDH. 30. 5. 36. 7. 0. 0. PAT. CAB. 55. 5. 66. 7. PAT. CONC. 55. 5. 66. 7. PAT. RELAVE. 55. 5. 66. 7. BK/ES TERIL. 50. 5. 60. 7. TOTALES. 410. 55. 492. 77. ARS ENICO. PATRÓN. Para la realización de la estequiometria de las reacciones se debe tener en cuenta las siguientes reacciones químicas para para el ácido clorhídrico y nítrico para la reacción en cada una de las muestras de pirita y esfalerita.. FeS2 3HCl 15 HNO3 FeCl3 15 NO2 2 H 2 SO4 7 H 2O ZnS 2 HCl 8HNO3 ZnCl2 8 NO2 H 2 SO4 4 H 2O. 37.

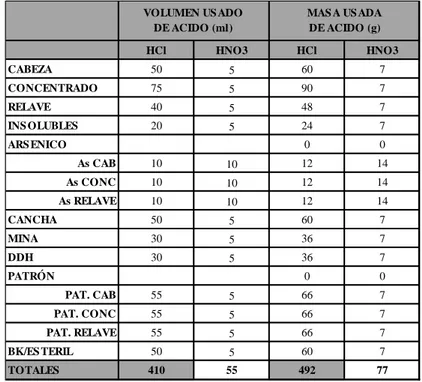

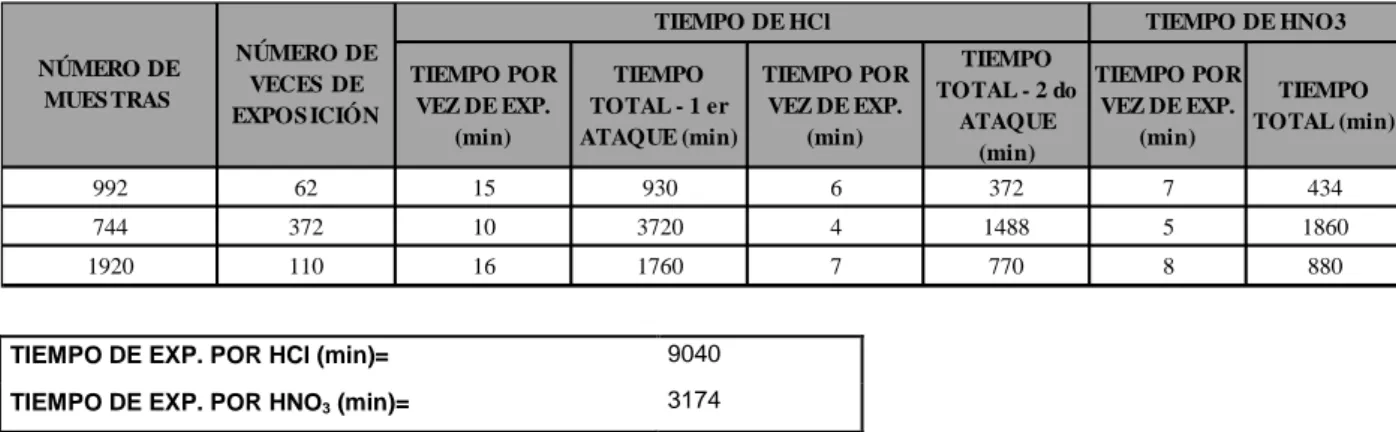

(46) 4.2. ESTUDIO DE TIEMPOS DE EXPOSICIÓN Para determinar los tiempos de exposición se tiene como base una guardia, que va tener una relación entre el número de muestras y el número de exposiciones, dependiendo del tipo de ataque y el ácido usado, para un determinado análisis. A continuación mostramos la base de estudio en una guardia y los tiempos de exposición por mes (tabla 4.5, 4.6), anexo 5 y 6. Tabla 4.5. Tiempo de exposición base de estudio en una guardia TIEMPO DE HCl. TIEMPO DE HNO3. NÚMERO DE MUES TRAS. NÚMERO DE VECES DE EXPOS ICIÓN. 16. 1. 15. 15. 6. 6. 7. 7. 12. 6. 10. 60. 4. 24. 5. 30. 35. 2. 16. 32. 7. 14. 8. 16. TIEMPO POR TIEMPO TIEMPO POR VEZ DE EXP. TOTAL - 1 er VEZ DE EXP. (min) ATAQUE (min) (min). TIEMPO TIEMPO POR TOTAL - 2 do TIEMPO VEZ DE EXP. ATAQUE TOTAL (min) (min) (min). Tabla 4.6. Tiempos de exposición por mes ENERO Datos: NÚMERO DE MUESTRAS= 3473 NÚMERO DE DÍAS= 31. TIEMPO DE HCl NÚMERO DE MUES TRAS. NÚMERO DE VECES DE EXPOS ICIÓN. TIEMPO POR TIEMPO VEZ DE EXP. TOTAL - 1 er (min) ATAQUE (min). TIEMPO POR VEZ DE EXP. (min). TIEMPO DE HNO3 TIEMPO TIEMPO POR TOTAL - 2 do TIEMPO VEZ DE EXP. ATAQUE TOTAL (min) (min) (min). 992. 62. 15. 930. 6. 372. 7. 434. 744. 372. 10. 3720. 4. 1488. 5. 1860. 1737. 99. 16. 1584. 7. 693. 8. 792. TIEMPO DE EXP. POR HCl (min)=. 8787. TIEMPO DE EXP. POR HNO3 (min)=. 3086. FEBRERO Datos:. NÚMERO DE MUESTRAS= 3161 NÚMERO DE DÍAS= 28. 38.

(47) TIEMPO DE HCl NÚMERO DE MUES TRAS. NÚMERO DE VECES DE EXPOS ICIÓN. TIEMPO POR VEZ DE EXP. (min). TIEMPO DE HNO3. TIEMPO TOTAL - 1 er ATAQUE (min). TIEMPO POR VEZ DE EXP. (min). TIEMPO TIEMPO POR TOTAL - 2 do TIEMPO VEZ DE EXP. ATAQUE TOTAL (min) (min) (min) 336 7 392. 896. 56. 15. 840. 6. 672. 336. 10. 3360. 4. 1344. 5. 1680. 1593. 91. 16. 1456. 7. 637. 8. 728. TIEMPO DE EXP. POR HCl (min)=. 7973. TIEMPO DE EXP. POR HNO3 (min)=. 2800. MARZO Datos: NÚMERO DE MUESTRAS = 3395 NÚMERO DE DÍAS = 31 TIEMPO DE HCl NÚMERO DE MUES TRAS. NÚMERO DE VECES DE EXPOS ICIÓN. TIEMPO POR TIEMPO VEZ DE EXP. TOTAL - 1 er (min) ATAQUE (min). TIEMPO POR VEZ DE EXP. (min). TIEMPO DE HNO3 TIEMPO TIEMPO POR TOTAL - 2 do TIEMPO VEZ DE EXP. ATAQUE TOTAL (min) (min) (min) 372 7 434. 992. 62. 15. 930. 6. 744. 372. 10. 3720. 4. 1488. 5. 1860. 1659. 95. 16. 1520. 7. 665. 8. 760. TIEMPO DE EXP. POR HCl (min)=. 8695. TIEMPO DE EXP. POR HNO3 (min)=. 3054. ABRIL Datos: NÚMERO DE MUESTRAS= 3567 NÚMERO DE DÍAS= 30 TIEMPO DE HCl NÚMERO DE MUES TRAS. NÚMERO DE VECES DE EXPOS ICIÓN. TIEMPO POR TIEMPO VEZ DE EXP. TOTAL - 1 er (min) ATAQUE (min). TIEMPO POR VEZ DE EXP. (min). TIEMPO DE HNO3 TIEMPO TIEMPO POR TOTAL - 2 do TIEMPO VEZ DE EXP. ATAQUE TOTAL (min) (min) (min) 360 7 420. 960. 60. 15. 900. 6. 720. 360. 10. 3600. 4. 1440. 5. 1800. 1887. 108. 16. 1728. 7. 756. 8. 864. TIEMPO DE EXP. POR HCl (min)=. 8784. TIEMPO DE EXP. POR HNO3 (min)=. 3084. 39.

(48) MAYO Datos: NÚMERO DE MUESTRAS= 3656 NÚMERO DE DÍAS= 31. TIEMPO DE HCl NÚMERO DE MUES TRAS. NÚMERO DE VECES DE EXPOS ICIÓN. TIEMPO POR TIEMPO VEZ DE EXP. TOTAL - 1 er (min) ATAQUE (min). TIEMPO DE HNO3 TIEMPO TIEMPO POR TOTAL - 2 do TIEMPO VEZ DE EXP. ATAQUE TOTAL (min) (min) (min) 372 7 434. TIEMPO POR VEZ DE EXP. (min). 992. 62. 15. 930. 6. 744. 372. 10. 3720. 4. 1488. 5. 1860. 1920. 110. 16. 1760. 7. 770. 8. 880. TIEMPO DE EXP. POR HCl (min)=. 9040. TIEMPO DE EXP. POR HNO3 (min)=. 3174. 4.3. FLUJOS VOLUMÉTRICOS DE GAS DE ENTRADA En la determinación de los flujos volumétricos se tuvo en cuenta los 4 extractores para determinar el respectivo caudal para cada uno de ellos dependiendo de las velocidades, como se muestra en la siguiente tabla: Tabla 4.7. Caudal de los extractores LARGO (plg). ANCHO (plg). ÁREA (ft2). VELOCIDADES TOMADAS (fpm). CAUDAL POR EXTRACTOR (fcm). VELOCIDADES TOMADAS (fpm). CAUDAL POR EXTRACTOR (fcm). VELOCIDADES TOMADAS (fpm). CAUDAL POR EXTRACTOR (fcm). EXTRACTOR 1. 60. 23. 9.58. 184.82. 1771.19. 163. 1562.08. 171.90. 1647.38. EXTRACTOR 2. 60. 23. 9.58. 154.6. 1481.58. 170. 1629.17. 177.00. 1696.25. EXTRACTOR 3. 60. 23. 9.58. 111.13. 1065.00. 105.8. 1013.92. 110.31. 1057.09. EXTRACTOR 4. 60. 23. 9.58. 164.7. 1578.38. 123. 1178.75. 128.90. 1235.29. 5896.15. CAUDAL TOTAL (fcm). FLUJO VOLUMÉTRICO PROMEDIO (fcm)=. 5638.7. FLUJO VOLUMÉTRICO PROMEDIO (m3/hr)=. 9580.2. 5383.92. 5636.01. 40.

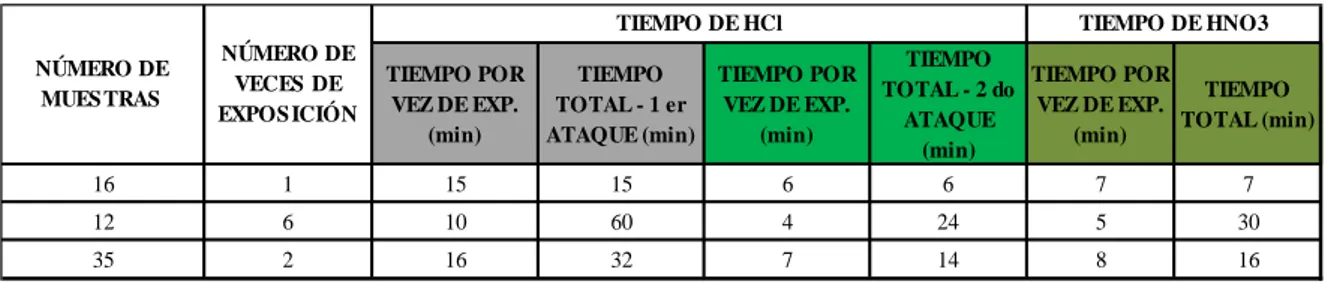

(49) 4.4. FLUJOS MÁSICOS Y CONCENTRACIONES DE INGRESO DE HCl MENSUAL La determinación de los flujos y las concentraciones de ingreso de ácido HCl, en función al porcentaje de pirita y esfalerita, tanto para el concentrado y relave se toman en cuenta los análisis del porcentaje analizado para la generación de ácido clorhídrico y su respectivo ingreso, como se muestra en las siguientes tablas.. Tabla 4.8. Generación de ácido clorhídrico y sus respectivos ingresos por mes (anexo 7 y 8). ENERO 2017 1. PORCENTAJE DE PIRITA Y ESFALERITA EN CABEZA, CONCENTRADO Y RELAVE PORCENTAJE ANALIZADO (%) CABEZA CONCENTRADO. PORCENTAJE DE PIRITA (%). PORCENTAJE DE ES FALERITA (%). 46.6. 2.530. 1.329. 31.34. 71.521. 13.500. 47.1. 0.292. 0.400. RELAVE. 2. GENERACIÓN DE ÁCIDO CLORHÍDRICO CANTIDAD DE MASA DE MUESTRA MUESTRAS POR MES (gr). MASA TOTAL DE MUESTRAS (gr). MASA DE PIRITA POR MES (gr). MASA DE ESFALERITA POR MES (gr). VOLUMEN USADO DE SOL. HCl POR MUESTRA (ml). MASA USADA DE SOL. HCl POR MUESTRA (gr). MASA USADA DE HCl POR MUESTRA (gr). MASA USADA DE HCl TOTAL (gr). MASA DE HCl QUE REACCIONA CON PIRITA (gr). MASA DE HCl QUE REACCIONA CON ESFALERITA (gr). MASA DE HCl TOTAL QUE REACCIONA (gr). MASA DE HCl TOTAL QUE NO REACCIONA (gr). CABEZA. 653. 0.5. 326.5. 3.849. 2.023. 50. 60. 22.5. 14692.5. 3.512. 1.522. 5.034. 14687.466. CONCENTRADO. 266. 0.5. 133. 29.812. 5.627. 75. 90. 33.75. 8977.5. 27.203. 4.235. 31.438. 8946.062. RELAVE. 524. 1. 524. 0.720. 0.987. 40. 48. 18. 9432. 0.657. 0.743. 1.400. 9430.600. INSOLUBLES. 215. 0.5. 107.5. 24.096. 4.548. 20. 24. 9. 1935. 21.987. 3.423. 25.410. 1909.590. ARSENICO As CAB. 100. 1. 100. 1.179. 0.619. 10. 12. 4.5. 450. 1.076. 0.466. 1.542. 448.458. As CONC. 100. 1. 100. 22.415. 4.23078. 10. 12. 4.5. 450. 20.453. 3.184. 23.637. 426.363. As RELAVE. 101. 1. 101. 0.139. 0.190. 10. 12. 4.5. 454.5. 0.127. 0.143. 0.270. 454.230. CANCHA. 508. 0.5. 254. 2.994. 1.573. 50. 60. 22.5. 11430. 2.732. 1.184. 3.916. 11426.084. MINA. 520. 0.5. 260. 3.065. 1.611. 30. 36. 13.5. 7020. 2.797. 1.212. 4.009. 7015.991. DDH. 0. 0.5. 0. 0.000. 0.000. 30. 36. 13.5. 0. 0.000. 0.000. 0.000. 0.000. PATRÓN PAT. CAB. 89. 0.5. 44.5. 0.525. 0.276. 55. 66. 24.75. 2202.75. 0.479. 0.207. 0.686. 2202.064. PAT. CONC. 89. 0.5. 44.5. 9.975. 1.883. 55. 66. 24.75. 2202.75. 9.102. 1.417. 10.519. 2192.231. PAT. RELAVE. 89. 1. 89. 0.122. 0.168. 55. 66. 24.75. 2202.75. 0.112. 0.126. 0.238. 2202.512. 219. 0.5. 109.5. 50. 60. 22.5. 4927.5. 492.750. 4434.750. BK/ESTERIL. FLUJO MÁSICO MENSUAL (g/mes). 65776.40. 41.

(50) 3. FLUJO MÁSICO Y CONCENTRACIÓN DE INGRESO DE ÁCIDO CLORHÍDRICO. VALOR. FLUJO MÁS ICO POR MES (g HCl/mes) 65776.40. VALOR. FLUJO VOL. GAS (m3/hr) 9580.2. FLUJO MÁS ICO POR FLUJO MÁS ICO POR DÍA (g HCl/día) MIN. (mg HCl/min) 2121.82 7485.65. FLUJO VOL. GAS (m3/min) 159.7. FLUJO MÁS ICO POR MIN. (mg HCl/min) 7485.65. CONC. HCl (mg/m3) 46.882. FEBRERO 2017 1. PORCENTAJE DE PIRITA Y ESFALERITA EN CABEZA, CONCENTRADO Y RELAVE PORCENTAJE ANALIZADO (%) CABEZA CONCENTRADO RELAVE. PORCENTAJE DE PIRITA (%). PORCENTAJE DE ES FALERITA (%). 46.6. 2.530. 1.329. 31.34. 71.521. 13.500. 47.1. 0.292. 0.400. 2. GENERACIÓN DE ÁCIDO CLORHÍDRICO CANTIDAD DE MASA DE MUESTRA MUESTRAS POR MES (gr). MASA TOTAL DE MUESTRAS (gr). MASA DE PIRITA POR MES (gr). MASA DE ESFALERITA POR MES (gr). VOLUMEN USADO DE SOL. HCl POR MUESTRA (ml). MASA USADA DE SOL. HCl POR MUESTRA (gr). MASA USADA DE HCl POR MUESTRA (gr). MASA USADA DE HCl TOTAL (gr). MASA DE HCl QUE REACCIONA CON PIRITA (gr). MASA DE HCl QUE REACCIONA CON ESFALERITA (gr). MASA DE HCl TOTAL QUE REACCIONA (gr). MASA DE HCl TOTAL QUE NO REACCIONA (gr). CABEZA. 590. 0.5. 295. 3.477. 1.827. 50. 60. 22.5. 13275. 3.173. 1.375. 4.548. 13270.452. CONCENTRADO. 253. 0.5. 126.5. 28.355. 5.352. 75. 90. 33.75. 8538.75. 25.874. 4.028. 29.901. 8508.849. RELAVE. 472. 1. 472. 0.649. 0.889. 40. 48. 18. 8496. 0.592. 0.669. 1.261. 8494.739. INSOLUBLES. 185. 0.5. 92.5. 20.734. 3.913. 20. 24. 9. 1665. 18.919. 2.945. 21.865. 1643.135. ARSENICO As CAB. 96. 1. 96. 1.132. 0.595. 10. 12. 4.5. 432. 1.033. 0.448. 1.480. 430.520. As CONC. 96. 1. 96. 21.518. 4.0615488. 10. 12. 4.5. 432. 19.635. 3.057. 22.692. 409.308. As RELAVE. 95. 1. 95. 0.131. 0.179. 10. 12. 4.5. 427.5. 0.119. 0.135. 0.254. 427.246. CANCHA. 429. 0.5. 214.5. 2.528. 1.329. 50. 60. 22.5. 9652.5. 2.307. 1.000. 3.307. 9649.193. MINA. 471. 0.5. 235.5. 2.776. 1.459. 30. 36. 13.5. 6358.5. 2.533. 1.098. 3.631. 6354.869. DDH. 0. 0.5. 0. 0.000. 0.000. 30. 36. 13.5. 0. 0.000. 0.000. 0.000. 0.000. PATRÓN PAT. CAB. 85. 0.5. 42.5. 0.501. 0.263. 55. 66. 24.75. 2103.75. 0.457. 0.198. 0.655. 2103.095. PAT. CONC. 85. 0.5. 42.5. 9.526. 1.798. 55. 66. 24.75. 2103.75. 8.693. 1.353. 10.046. 2093.704. PAT. RELAVE. 86. 1. 86. 0.118. 0.162. 55. 66. 24.75. 2128.5. 0.108. 0.122. 0.230. 2128.270. 218. 0.5. 109. 50. 60. 22.5. 4905. 490.500. 4414.500. BK/ESTERIL. FLUJO MÁSICO MENSUAL (g/mes). 59927.88. 42.

Figure

Documento similar

Ciaurriz quien, durante su primer arlo de estancia en Loyola 40 , catalogó sus fondos siguiendo la división previa a la que nos hemos referido; y si esta labor fue de

La campaña ha consistido en la revisión del etiquetado e instrucciones de uso de todos los ter- mómetros digitales comunicados, así como de la documentación técnica adicional de

Así, antes de adoptar una medida de salvaguardia, la Comisión tenía una reunión con los representantes del Estado cuyas productos iban a ser sometidos a la medida y ofrecía

El contar con el financiamiento institucional a través de las cátedras ha significado para los grupos de profesores, el poder centrarse en estudios sobre áreas de interés

Abstract: This paper reviews the dialogue and controversies between the paratexts of a corpus of collections of short novels –and romances– publi- shed from 1624 to 1637:

Por lo tanto, en base a su perfil de eficacia y seguridad, ofatumumab debe considerarse una alternativa de tratamiento para pacientes con EMRR o EMSP con enfermedad activa

o Si dispone en su establecimiento de alguna silla de ruedas Jazz S50 o 708D cuyo nº de serie figura en el anexo 1 de esta nota informativa, consulte la nota de aviso de la

Como asunto menor, puede recomendarse que los órganos de participación social autonómicos se utilicen como un excelente cam- po de experiencias para innovar en materia de cauces