REDUCCION DEL CONTENIDO DE COBRE EN EL

PLOMO BULLION DE LA FUNDICIÓN DE PLOMO

INFORME DE COMPETENCIA PROFESIONAL

PARA OPTAR EL TÍTULO DE

INGENIERO METALURGISTA

PRESENTADO POR:

ELEAR DALMIRO GÓMEZ GÓMEZ

DEDICATORIA

A Dios por darme la vida.

A mis padres Moisés y Cirila por ser fuente de inspiración

y motivación para superarme cada día mas y terminar el

gran esfuerzo que empezaron hace algunos años.

A mi Esposa Lorena y mis hijos Elear y Elian por creer en

AGRADECIMIENTOS

A la Empresa Doe Run Perú SRL. por permitir presentar el presente informe.

A los profesores de la Universidad Nacional de Ingeniería (UNI) que me

1.1 Fisiología. ...4

1.2 Normas Ambientales Generales en el Perú. ...7

Capítulo II : ASPECTOS GENERALES... 11

2.1 Antecedentes ...11

2.2 Participación en la Comunidad ...11

Capítulo III : GENERALIDADES DEL PLOMO ... 20

3.1 Propiedades ...20

3.2 Estado Natural ...21

3.3 Aplicaciones ...22

3.4 Producción ...23

3.5 Compuestos del plomo...31

Capítulo IV : PLANTA DE PLOMO ... 33

4.1 SECCIÓN DE AGLOMERAZIÓN Y ÁCIDO SULFÚRICO ...33

4.1.1 Sistema de alimentación. ...35

4.1.2 Mezcla ...37

4.1.3 Peletización ...38

4.1.4 Humedad ...38

4.1.5 Proceso de aglomeración. ...39

4.1.6 Química y termodinámica del proceso ...42

4.1.7 El efecto sinterizante. ...43

4.2 FUNDICIÓN DE PLOMO ...44

4.2.1 HORNOS DE PLOMO ...44

4.2.1.1 Descripción del proceso empleado. ...47

4.2.1.2 Combustible - Reductor ...48

4.2.1.3 Aire ...51

4.2.1.4 Chatarra de fierro. ...51

4.2.1.5 Oxígeno ...52

4.2.1.6 Otros fundentes. ...53

4.2.1.7 Quimica y termodinámica en el Horno de Plomo. ...53

4.2.2.2 Descripción del proceso: ...64

4.2.2.3 El horno Reverbero de Dross Plant ...64

4.2.2.3.1 Consideraciones teóricas del proceso: ...64

4.2.2.3.2 Las reacciones involucradas son: ...65

4.2.2.4 Estructura ...66

4.2.2.4.1 Salida de material posee tres puntos de: ...66

4.2.2.4.2 Alimentación ...67

4.2.2.4.3 Las fases del Horno Reverbero ...68

4.2.2.4.4 Relación de Reactivos ...69

4.2.2.5 Parámetros operativos ...69

4.2.2.6 DESCRIPCION DE LOS PRODUCTOS ...70

4.2.2.6.1 Mata ...70

4.2.2.6.2 Speiss. ...71

4.2.2.7 Decoperizado. ...72

4.2.3 PLANTA DE MOLDEO...74

4.2.3.1 Calidad de los ánodos producidos. ...75

4.2.3.2 Control de parámetros. ...76

4.2.3.3 Principales Impurezas de los Ánodos...77

4.3 Refinación Electrolítica ...78

4.3.1 Breve Historia de la Refinería de Plomo ...78

4.3.2 Proceso Betts Modificado. ...83

4.3.3 Etapa 1: RECEPCION Y REFINACION DE PLOMO. ...85

4.3.3.1 Descripción ...85

4.3.3.2 Definición y Fundamentos ...87

4.3.3.2.1 Ánodos ...87

4.3.3.2.2 Cátodos ...88

4.3.3.2.3 Electrolito ...89

4.3.3.2.4 Electrólisis. ...90

4.3.4.2 Máquina Juntadora. ...92

4.3.4.3 Celdas electrolíticas ...93

4.3.4.4 Máquinas lavadoras de ánodos corroídos (scrap) ...93

4.3.4.5 Máquina lavadora de varillas ...94

4.3.4.6 Escurrideros de cátodos ...94

4.3.4.7 Rectificador R-5. ...94

4.3.4.8 Grúas puente: ...95

4.3.4.9 Tanques de preparación de reactivos orgánicos ...95

4.3.4.10 Sump. ...95

4.3.4.11 Block comercial. ...95

4.3.5 Etapa 2: FABRICACION DE LÁMINAS INICIALES ...95

4.3.5.1 Descripción ...95

4.3.6 Etapa 3: FUSIÓN Y MOLDEO ...96

4.3.6.1 Descripción ...96

4.3.6.1.1 Fusión ...96

4.3.6.1.2 Moldeo ...97

4.3.6.1.3 Para el Moldeo de Barras...97

4.3.6.1.4 Para el Moldeo de Blocks...98

4.3.7 Etapa 4: LODOS ANODICOS ...99

4.3.7.1 Descripción ...99

4.3.7.2 Definición y Fundamento ...99

4.3.7.2.1 Lodo Anódico...99

4.3.8 Etapa 5: BALANZA Y DESPACHO ... 100

4.3.8.1 Descripción ... 100

4.3.8.2 Definición y Fundamento ... 101

4.3.8.2.1 Enflejadora ... 101

4.3.8.2.2 Paquete: ... 101

4.3.8.2.3 Carga: ... 101

Capítulo V :TRATAMIENTO DE LOS LODOS DE REFINACIÓN. ... 102

5.2 FUSIÓN ... 104

5.2.1 Recepciòn de Slimes: ... 104

5.2.1.1 Slimes de Plomo. ... 105

5.2.1.2 Slime de Cobre. ... 105

5.2.2 Productos y matria prima ... 106

5.3 CONVERSION... 106

5.3.1 Forma de Moldear el Coopel Feed ... 107

5.3.2 Reconocimiento de Oxidación ... 107

5.3.2.1 Oxidación de Antimonio ... 108

5.3.2.2 Oxidación de Bismuto ... 109

5.3.3 Copelación. ... 110

Capítulo VI : REDUCCIÓN DEL CONTENIDO DE COBRE EN EL PLOMO BULLION . ... 113

6.1 Definición y fundamento. ... 113

6.2 Decoperizado ... 115

6.2.1 Equilibrio Químico ... 115

6.2.2 Cinética ... 116

CONCLUSIONES ... 124

INTRODUCCIÓN

En el presente informe de competencia profesional se presenta el desarrollo

de un método para el tratamiento de concentrados de plomo con cantidades

crecientes de cobre y como consecuencia el incremento del mismo en el

plomo bullion en el complejo metalúrgico de la Oroya, de la empresa Doe

Run Peru SRL.

En el Circuito de Plomo se encuentra la planta de Espumaje donde se

realiza un preafino del plomo bullion el cual se denomina proceso de

decoperizado. El proceso de decoperizado consiste en el control de 2

variables fundamentales, la temperatura y la agitación, para lograr la

remoción secundaria del Cu; para esto se utiliza ollas de 120 TM de

capacidad y agitadores de 100-160 RPM para hacer circular el Pb de la base

hacia la superficie del metal liquido, actualmente el control de la temperatura

se realiza mediante termocuplas electrónicas.

El Cu se separa del Pb haciendo uso de la solubilidad al disminuir la

temperatura hasta 330 °C, a medida que el plomo liquido se enfría se separa

un tipo de eutéctico de solución sólida de Cu con una gravedad especifica

aproximada a 9 y la del Pb a 11; en la agitación de abajo hacia arriba se

a la superficie en forma de grumos (polvo negro) el % de Cu aumenta según

se aproxima a la temperatura, óptima de 327 °C.

El Pb fundido se hace menos fluido, el porcentaje de Cu menos soluble, en

el eutéctico contiene 0.04% de Cu. Este contenido de Cu en el plomo bullion

nos genera un contenido mayor a 1% de Cu en el lodo anódico perjudicando

la recuperación de plata en la planta de residuos anódicos.

Con la adición de azufre, controlando la temperatura y la agitación se

obtiene un límite máximo de cobre en el plomo bullion de 0.002 – 0.004 %

OBJETIVOS

El objetivo de este estudio está enfocado en el proceso de decoperizado

para reducir el contenido de cobre del plomo bullion a niveles mínimos de tal

manera que este elemento no cause problemas de contaminación en la

subsiguiente etapa de refinación electrolítica. El límite máximo de cobre en el

plomo bullion es 0.002 – 0.004% y con esto se consigue disminuir el % de

concentración de Cu en los lodos anódicos de plomo y facilitar su

tratamiento en la planta de Residuos Anódicos de la empresa Doe Run

CAPÍTULO I

ASPECTOS AMBIENTALES

Es importante en el proceso de la obtención del plomo, considerar los

aspectos ambientales, como una responsabilidad inherente al que hacer

metalúrgico. Esto permitirá cuidar nuestro planeta tierra para las futuras

generaciones.

1.1 Fisiología

El plomo en su extracción, refinación y su amplio uso industrial ha

contribuido en el aumento de sus concentraciones en suelo, agua y

aire, principalmente en los centros urbanos y las zonas mineras.

¿Cómo me puedo exponer al plomo?

Hay tres causas a través de las cuales nos podemos exponer al

plomo: ocupacional, para ocupacional y ambiental.

La primera se da entre quienes trabajan en la minería, la refinación de

metales, las diversas actividades en donde se emplea como Materia

prima (baterías de autos, cables, soldadura); en los talleres de

reparación de radiadores y producción de vitrales, la producción

La exposición para ocupacional se presenta cuando los trabajadores

de las actividades antes mencionadas, llevan sus ropas y zapatos a

casa, y/o no se bañan antes de salir del trabajo; así, llevan las

partículas del metal hasta el suelo de la casa, exponiendo

principalmente a los niños pequeños.

La exposición ambiental es factible en las personas que viven cerca

de las refinerías de plomo, de una mina, de sus desechos (jales), o de

los establecimientos que usan plomo como Materia prima.

Cabe mencionar que se utilizaba gasolina con tetra etilo de plomo, lo

que causaba gran contaminación urbana, y contribuyó a la exposición

de un gran número de individuos a dicho metal.

¿Cómo puede entrar el plomo en mi cuerpo?

Parte del plomo que entra a nuestro organismo a través de los

pulmones e intestinos se absorbe y se distribuye a todos los órganos

y tejidos del cuerpo; la otra parte es desechada, principalmente a

través de la orina y las heces fecales. El que logra quedarse en el

cuerpo, en un 95 por ciento se acumula durante años en los huesos; y

durante días y minutos en los diversos órganos, y comportamientos

(plasma).

En el caso de los trabajadores expuestos al plomo en alguna de las

actividades antes mencionadas, las principales vías de entrada del

metal son la inhalatoria (respiración), debido a las altas

concentraciones de las partículas del plomo en el aire de trabajo; y la

gastrointestinal, fundamentalmente por malos hábitos de higiene,

fumar, y no lavarse adecuadamente las manos y la cara antes de

comer.

Muchos de los desechos de las diversas actividades antes

manera clandestina e ilegal en lugares cercanos a poblaciones

humanas o a fuentes naturales de agua para el consumo humano o

animal.

¿Cómo puede afectar el plomo mi salud?

Afecta prácticamente a todos los órganos y sistemas del cuerpo

humano. En el caso de las mujeres en edad reproductiva y las

embarazadas, su exposición a altas concentraciones de plomo origina

que se acumulen mayores cantidades en huesos, aumentando con

ello el riesgo de que durante su embarazo y lactancia sea una fuente

interna de plomo, con las conocidas repercusiones en los niños: bajo

peso al nacer, deficiencias en el desarrollo neuroconductual y en su

capacidad intelectual.

Entre los trabajadores expuestos se pueden presentar los síntomas

de envenenamiento crónico, dependiendo del tiempo y características

de la exposición, la concentración del plomo en sangre y la

susceptibilidad del organismo. Estos síntomas incluyen: anemia,

debilidad, estreñimiento, cólicos intestinales, diarrea y parálisis en

muñecas y tobillos, entre otros. Los sistemas más sensibles al metal

son el nervioso, el hematopoyético y el cardiovascular.

A largo plazo, el plomo puede ocasionar efectos neurológicos

irreversibles, sobre todo en los niños: disminución de la inteligencia,

retraso en el desarrollo motor, deterioro de la memoria y problemas de

audición y el equilibrio. En adultos, aumenta la presión sanguínea y

afectar el funcionamiento renal.

¿Qué concentraciones de plomo son dañinas para la salud?

embarazadas. En Estados Unidos, los Centers for Disease Control

(CDC), establecen que esos niveles no deben rebasar los 10 µg/dL.

Los trabajadores deben contar con lugares adecuados para comer,

aislados del proceso de trabajo y con baños para lavarse antes de

ingerir sus alimentos. Además, deben recibir información constante y

actualizada sobre la toxicidad del plomo, de tal manera que estén

conscientes de que no deben ingerir alimentos ni fumar en el puesto

de trabajo. Además, las autoridades deben hacer cumplir

estrictamente a las empresas que manejan plomo las leyes,

reglamentos y normas al respecto.

1.2 Normas Ambientales Generales en el Perú.

Constitución Política de 1993.

Legislación Ambiental:

• Código del Medio Ambiente y los Recursos Naturales

• Ley Marco para el Crecimiento de la Inversión Privada.

• Ley General de Aguas - Ley 17752.

• Ley 26842 – Ley General de Salud (20 de julio de 1997).

• Ley 28611 – Ley general del ambiente (13 de octubre 2005)

• Ley 28271 – Regula los pasivos ambientales de la actividad minera.

• Ley 28090 – Regula el cierre de minas.

Legislación Penal:

• Código Penal

• Ley No.26631 (21 de junio de 1996).

Consejo Nacional del Ambiente –CONAM:

• Ley de Creación CONAM: Ley 26410 (22 de diciembre de 1994)

• Ley de Evaluación de Impacto Ambiental para Obras y Actividades.

• D.S. 044-98-PCM Reglamento Nacional para la Aprobación de ECA y LMP.

Instituto Nacional de Recursos Naturales – INRENA:

• Ley Orgánica del Ministerio de Agricultura, Decreto Ley 25902, Artículo 19°.

• Decreto Supremo 056-97-PCM.

Instituto Nacional de Cultura – INC:

• Ley de Amparo al Patrimonio Cultural de la Nación.

Normas Generales Ambientales del Sector Energía y Minas:

• Decreto Supremo 027-93- EM: Creación de la Dirección General de Asuntos Ambientales.

• Resolución Ministerial 580-98-EM/VMM: Procedimientos de calificación y vigencia de la inscripción en el Registro de entidades

autorizadas a realizar Estudios de Impacto Ambiental en el Sector

Energía y Minas.

• Resolución Ministerial 627-2003-MEM/DM: Crea Registro Empresas para Elaborar Cierre de Minas

• Resolución Ministerial 596-2002-EM/DM (21/12/02): Mecanismo de Participación Ciudadana en Audiencias Públicas.

• Decreto Supremo 009-2003 S.A. (24/06/03). Reglamento de los

niveles de estado de alerta nacionales para contaminantes del

Normas Sectoriales:

• Reglamentos Ambientales Mineros: D.S. 016-93-EM, D.S.

059-93-EM

• Operaciones Nuevas ==> EIA

• Operaciones Antiguas ==> PAMA

• Plazo de 5 años para minas

• Plazo de 10 años para Fundiciones

• LMPs como objetivo al término del plazo

• Reglamento Ambiental de Exploración Minera: D.S. 038-98-EM

Evaluación Ambiental:

• Límites Máximos Permisibles

• Metas específicas y alcanzables

• Protección de la salud humana y del ambiente

• Líquidos: R.M. Nº 011-96-EM/VMM,

• Gases y polvo: R.M. Nº 315-96-EM/VMM

• ECA Aire:D.S. N°074-01-PCM

• Modelo de Contrato de Estabilidad Administrativa Ambiental en

base al PAMA: R.M Nº 292-97-EM/VMM

• Adhesión

• Fija LMPs por 5 o 10 años (PAMA)

• Publicación de 15 Guías Ambientales Mineras

• Autoridad Encargada de Realizar Fiscalización Ambiental

• La Ley de Fiscalización de las Actividades Mineras – Ley Nº 27474 establece al Ministerio de Energía y Minas como el organismo

encargado de realizar la fiscalización ambiental en las actividades

mineras a través de la Dirección General de Minería y participación

Participación de Fiscalizadores Externos:

• Se autoriza la participación de fiscalizadores externos para realizar

la fiscalización ambiental que puede ser encargado a personas

naturales o jurídicas.

• Mediante Resolución Ministerial N° 548-2001-EM/VMM, se

aprueban los criterios de evaluación para los efectos de la

Calificación y Clasificación de los fiscalizadores externos, que se

detallan en los Anexos I, II y III de la presente Resolución.

• Mediante Resolución Directoral N° 238-2001-EM/DGM, se crea en la Dirección General de Minería el “Registro de Fiscalizadores

Externos” autorizados a realizar la labor de fiscalización de las

actividades mineras.

Facultades del Fiscalizador:

• Ingreso a los lugares materia de la fiscalización.

• Tomar muestras representativas y hacer las mediciones que consideren necesarias.

• Efectuar recomendaciones.

• Requerimiento de información.

CAPÍTULO II

ASPECTOS GENERALES

2.1 Antecedentes

En 1997 la Doe Run Company adquirió la empresa ahora llamada

Doe Run Perú de la compañía estatal, Centromin, que operaba la

planta desde el año 1974. Doe Run Perú opera un complejo

metalúrgico en La Oroya, ubicado a 176 Km. al noreste de Lima a una

altitud de 3700 msnm

El complejo La Oroya funciona como fundición de cobre desde 1922

como apoyo al imperio minero de Cerro de Pasco. La producción de

plomo comenzó en 1928 y la producción de zinc en 1952. El complejo

comenzó a recuperar metales preciosos como el oro y la plata en

1950. El complejo también produce más de una docena de

subproductos. Hoy, Doe Run Perú está logrando progresos

significativos - mejorando su eficiencia, reduciendo emisiones, y

aumentando en forma notable la seguridad industrial - al tiempo que

se aboca a iniciativas de desarrollo sustentable en la comunidad.

2.2 Participación en la Comunidad

Los antiguos operadores del complejo La Oroya dejaron un legado de

desestructurado de La Oroya, expuso a sus residentes a riesgos

ambientales y de salud. Doe Run Perú se preocupa por el impacto de

la contaminación sobre las comunidades aledañas, y por los temas

relacionados con la salud de la población ocasionada por mala

nutrición, falta de higiene y agua limpia, y la mala calidad del aire. La

empresa está trabajando con las comunidades y el gobierno local

para encontrar soluciones a estos temas y mejorar la calidad de vida

de los habitantes del lugar.

Para lograr estos objetivos, Doe Run Perú ofrece su apoyo a las

comunidades cercanas para la implementación de proyectos de

desarrollo sustentable. La empresa también trabaja extensamente en

la comunidad para mejorar la educación pública y la infraestructura

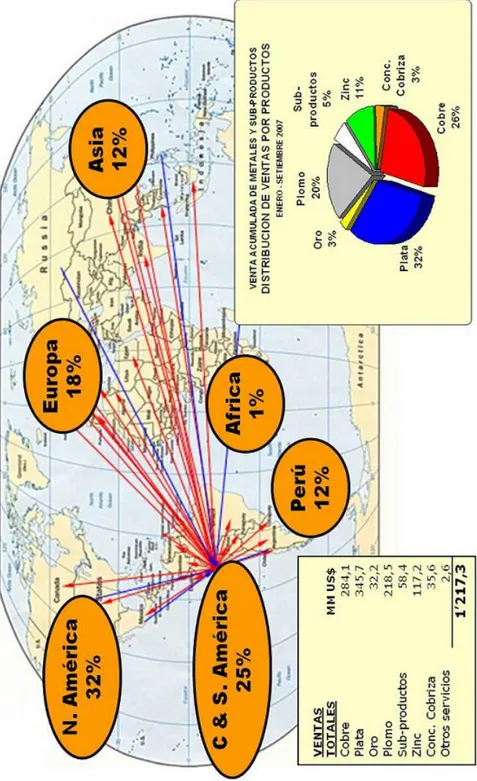

Gráfico Nº 2-3. DOE RUN PERÚ ,Ventas : Mercados y Distribución , Periodo

Cuadro Nº 2-1. PAMA original del complejo metalúrgico (RD Nº 334-97

Cuadro Nº 2-3. Inversiones realizadas por DOE RUN PERÚ . Octubre 24,

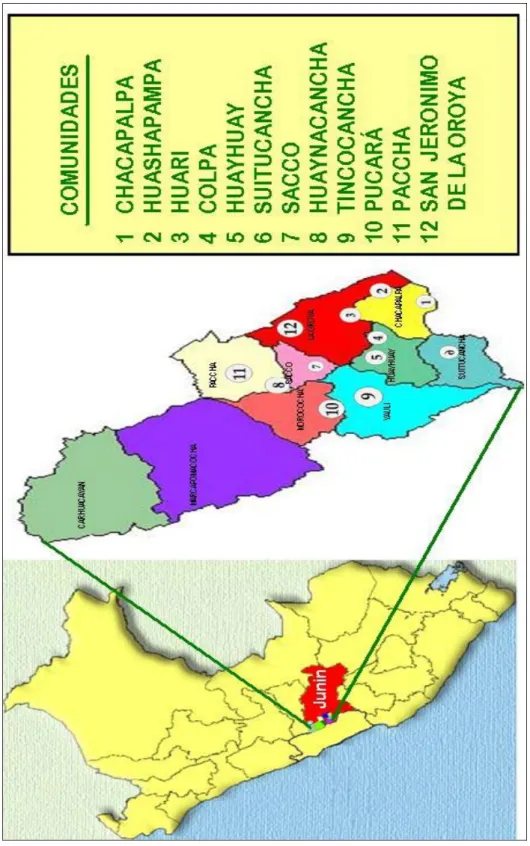

Gráfico Nº 2-4. Se promueve el desarrollo sostenible de las comunidades de

CAPÍTULO III

GENERALIDADES DEL PLOMO

Plomo, de símbolo Pb (del latín plumbum, ‘plomo’), es un elemento metálico, denso, de color gris azulado. Es uno de los primeros metales conocidos. Su

número atómico es 82, y se encuentra en el grupo 14 del sistema periódico.

Hay referencias al plomo en el Antiguo Testamento, y ya lo empleaban los

romanos para tuberías, aleado con estaño.

3.1 Propiedades

El plomo es un metal blando, maleable y dúctil. Si se calienta

lentamente puede hacerse pasar a través de agujeros anulares o

troqueles. Presenta una baja resistencia a la tracción y es un mal

conductor de la electricidad. Al hacer un corte, su superficie presenta

un lustre plateado brillante, que se vuelve rápidamente de color gris

azulado y opaco, característico de este metal. Tiene un punto de

fusión de 328 °C, un punto de ebullición de 1,740 °C y una densidad

relativa de 11.34. Su masa atómica es 207.20.

El plomo reacciona con el ácido nítrico, pero a temperatura ambiente

apenas le afectan los ácidos sulfúrico y clorhídrico. En presencia de

aire, reacciona lentamente con el agua formando hidróxido de plomo,

que es ligeramente soluble. Los compuestos solubles de plomo son

venenosos. Aunque normalmente el agua contiene sales que forman

plomo soluble, no es aconsejable emplear plomo en las tuberías de

agua potable.

El plomo se presenta en la naturaleza en ocho formas isotópicas:

cuatro de ellas son estables y las otras cuatro son radiactivas. Los

isótopos estables plomo 206, plomo 207 y plomo 208 son,

respectivamente, los productos finales de las series de

descomposición radiactiva del uranio, actinio y torio. El plomo 204,

también estable, no tiene precursores radiactivos naturales.

3.2 Estado Natural

El plomo se encuentra ampliamente distribuido por todo el planeta en

forma de galena, que es sulfuro de plomo. Ocupa el lugar 36 en

abundancia entre los elementos de la corteza terrestre. La cerusita y

la anglesita son sus menas más importantes después de la galena. La

extracción del plomo de la galena se lleva a cabo por calcinación de la

mena, convirtiéndola en óxido y reduciendo el óxido con coque en

altos hornos. Otro método consiste en calcinar la mena en un horno

de reverbero hasta que parte del sulfuro de plomo se transforma en

óxido de plomo y sulfato de plomo. Se elimina el aporte de aire al

horno y se eleva la temperatura, reaccionando el sulfuro de plomo

original con el sulfato y el óxido de plomo, para formar plomo metálico

y dióxido de azufre.

Una fuente importante de obtención de plomo son los materiales de

desecho industriales, que se recuperan y funden. Debido a que la

galena contiene normalmente otros metales, el plomo en bruto

obtenido por procesos de fundición suele tener impurezas como

cobre, antimonio, arsénico, bismuto, cinc, plata y oro. La recuperación

de metales preciosos de las menas de plomo es a menudo tan

importante como la extracción del plomo en sí. El oro y la plata se

con sus impurezas, se le añade una pequeña cantidad de cinc. Esta

aleación fundida aflora a la superficie del plomo en forma de una capa

fácilmente separable, extrayendo el cinc del oro o de la plata por

destilación. El plomo en bruto suele purificarse removiendo plomo

fundido en presencia de aire. Los óxidos de las impurezas metálicas

suben a la superficie y se eliminan. El plomo más puro se obtiene

refinando electrolíticamente.

3.3 Aplicaciones

El plomo se emplea en grandes cantidades en la fabricación de

baterías y en el revestimiento de cables eléctricos. También se utiliza

industrialmente en las redes de tuberías, tanques y aparatos de rayos

X. Debido a su elevada densidad y propiedades nucleares, se usa

como blindaje protector de materiales radiactivos. Entre las

numerosas aleaciones de plomo se encuentran las soldaduras, el

metal tipográfico y diversos cojinetes metálicos. Una gran parte del

plomo se emplea en forma de compuestos, sobre todo en pinturas y

pigmentos.

Cuadro Nº 3-1. Usos del Plomo

MATERIAL %

Baterias 62.0

Pigmentos y compuestos 13.4

Fundas de cable 4.6

Láminas y tuberías 7.6

Tetraelito 2.3

Aleaciones 3.5

Municiones 2.5

3.4 Producción

Los principales depósitos de plomo se encuentran en la antigua

URSS, Australia, Estados Unidos, Canadá, México, Perú y España,

que ocupa el duodécimo lugar en cuanto a producción minera.

Estados Unidos es el mayor consumidor (alrededor de la mitad de la

producción de plomo) y en el pasado llegó a producir un tercio del

total mundial. Desde el final de la II Guerra Mundial en 1945, las vetas

más ricas de galena se han ido agotando, y los Estados Unidos han

visto enormemente reducida su producción de plomo.

Cuadro N° 3–2. Índices de producción de los principales minerales.

Ranking de Producción

METAL América Latina Nivel Mundial

Oro 1ro 8vo

Zinc 1ro 3ro

Estaño 1ro 3ro

Plomo 1ro 4to

Cobre 2do 4to

Plata 2do 2do

En el Perú en el año 2008, la producción nacional de plomo marcó un

nuevo récord histórico al registrar 345,109 TMF, número que supera

en 4.85% a la producción del año anterior. El mencionado incremento,

se debió al buen desempeño de Compañía Minera Volcan S.A. la cual

reportó un crecimiento anual en su producción en el orden del 6.43%.

Asimismo, registraron incrementos la Compañía Minera Los

Compañía de Minas Buenaventura S.A. (12.76%) y Compañía Minera

Santa Luisa S.A. (15.74%).

Gráfico N° 3–1. Producción de Plomo 2000-2008 (TMF)

Cuadro N° 3–3. Producción de plomo por país.Ranking Mundial (TMF)

PAISES 1999 2000 2001 2002 2003 2004 2005 2006 2007 2008 *

TOTAL 3,060 3,170 3,090 2,880 2,950 3,150 3,270 3,468 3,855 3,810

China 549 660 676 641 660 950 1,000 1,200 1,500 1,540

Australia 681 739 714 683 694 680 776 686 641 576

USA 520 465 466 451 460 440 426 429 444 440

Perú 272 271 290 306 309 306 319 313 329 345

México 126 138 118 139 140 150 130 120 120 145

Canadá 162 149 154 99 150 80 73 82 82 95

Suecia 116 107 86 43 50 61 61 77 62 69

Sudáfrica 80 75 51 49 40 36 42 48 45 48

Kazajstán 34 40 38 40 40 44 44 48 40 47

Marruecos 80 81 77 62 38 41 31 45 45 35

Otros 440 446 421 367 369 362 368 420 547 470

A nivel de empresas, la producción de plomo está liderada por Volcán

Compañía Minera S.A.A. (26.4%), seguida en menor porcentaje por:

Sociedad Minera El Brocal S.A. (9.1%), Empresa Administradora Chungar

S.A.C. (7.6%) y Empresa Minera Los Quenuales (7.1%). El resto de la

producción está dispersa en un gran número de empresas, que en conjunto

abarcan casi el 50% del total.

Gráfico N° 3 – 2. Producción de Plomo por empresa, 2008 (TMF)

Producción de plomo en el Perú a nivel de escala regional, Pasco

concentra el 47.8% de la producción de plomo, teniendo a la mina

“Cerro de Pasco” (propiedad de Volcán Compañía Minera S.A.A.)

como principal productora del referido metal con 64,338 TMF. Esta es

además, la mina de plomo más importante del país.

La región Lima abarca el 14.6% de la producción anual, mientras que

Gráfico N° 3–3. Producción de Plomo y cotización, 1998-2008 (miles de

TMF)

Gráfico N° 3–4. Producción de Plomo y cotización, 1998-2008 (miles de

Cuadro N° 3–6. Reservas ,1996-2007 (miles de TMF)

Unidad 1996 1997 1998 1998 1999 2000 2001 2002 2003 2004 2005 2007

miles de TMF 4,639 3,808 3,630 3,472 3,551 4,915 5,429 5,195 3,936 4,945 6,295 6,020 FUENTE: MINISTERIO DE ENERGIA Y MINAS

REGIÓN PROBABLE PROBADA

CANTIDAD TMF CANTIDAD TMF

PASCO 917,208 1,735,803 JUNIN 687,964 664,799 ANCASH 386,101 289,894 LIMA 234,624 261,463 HUANCAVELICA 65,431 72,539 HUANUCO 32,473 52,170 LA LIBERTAD 104,635 32,212 PUNO 6,869 22,825 AYACUCHO 27,068 20,964 AMAZONAS 168,020 20,020 AREQUIPA 28,297 17,284 CAJAMARCA 5,906 5,909

ICA 154,255 4,898

PIURA 0 240

APURIMAC 0 6

FUENTE: MINISTERIO DE ENERGIA Y MINAS

Producción en la empresa Doe Run Perú

Cuadro N° 3–7. La producción de plomo refinado de la empresa desde el

año 1998 – 2008. (TMF)

AÑO 1998 1999 2000 2001 2002 2003 2004 2005 2006 2007 2008

TMF 107.4 109.3 119.1 120.9 121.0 112.0 119.2 120.8 120.8 117.5 115.8

La compra de concentrados de plomo, a las diferentes empresas mineras

nacionales para su tratamiento, en el complejo metalúrgico, contribuye a

darle valor agregado, generando fuente económica y laboral para la región

3.5 Compuestos del plomo

El carbonato de plomo básico, (PbCO3)2·Pb(OH)2, llamado blanco de

plomo o albayalde, ha sido utilizado como pigmento blanco desde

hace 2.000 años. También se utiliza en otros pigmentos y barnices

para cerámica. Últimamente, a causa del peligro de envenenamiento,

la pintura a base de plomo ha dejado de usarse en espacios

interiores. El llamado proceso holandés es el método en uso más

antiguo para obtener blanco de plomo. En este proceso, se recubren

ollas de barro, conteniendo rejillas de plomo y ácido etanoico, con

cascas (pequeños trozos de cortezas ricas en taninos); la reacción de

las cascas al fermentar y del ácido etanoico produce plomo al cabo de

un periodo de unos 90 días. Hoy existen procesos industriales más

rápidos, como la electrólisis o la introducción de aire y dióxido de

carbono en grandes cilindros rotatorios llenos de plomo en polvo y

ácido etanoico. El monóxido de plomo (PbO) o litargirio, un polvo

cristalino amarillo formado al calentar plomo en presencia de aire, se

usa para hacer cristal de roca, como desecante de aceites y barnices,

y para elaborar insecticidas. El plomo rojo (Pb3O4), o minio, un polvo

cristalino escarlata formado por oxidación del monóxido de plomo, se

utiliza como capa protectora en estructuras de hierro y acero.

El cromato de plomo (PbCrO4), o amarillo de plomo, un polvo

cristalino empleado como pigmento amarillo, se prepara por reacción

del acetato de plomo con dicromato de potasio. El cromo rojo, el

cromo amarillo naranja y el cromo amarillo limón son algunos de los

pigmentos obtenidos del cromato de plomo. El etanoató de plomo (II),

Pb(C2H3O2)2·3H2O, una sustancia cristalina blanca, llamada azúcar de

plomo por su sabor dulce, se prepara comercialmente disolviendo

litargirio en ácido etanoico. Se emplea como agente cáustico en tintes,

como desecante de pinturas y barnices, y para elaborar otros

ingrediente del antidetonante que se añade a la gasolina para evitar

detonaciones prematuras en los motores de combustión interna, y

CAPÍTULO IV

PLANTA DE PLOMO

El Circuito de Plomo está constituido por 3 procesos:

• Sección de Aglomeración y Acido Sulfúrico

• Fundición de Plomo

• Refinería de Plomo

4.1 SECCIÓN DE AGLOMERACIÓN Y ÁCIDO SULFÚRICO

La planta de Aglomeración está localizada en el Complejo Metalúrgico

de DOE RUN PERU, La Oroya División, está planta realiza sus

operaciones piro metalúrgicas a partir de lechos de fusión de plomo

para obtener sinter que se alimenta a los altos hornos de manga.

Tiene por finalidad reducir al máximo posible la cantidad de azufre

contenido en la alimentación (7 %) convirtiendo los sulfuros a óxidos y

obtener un producto aglomerado con características apropiadas en

dureza, tamaño y porosidad (con 2 % de azufre como máximo),

denominado sinter, para su fusión en los hornos de manga.

El sinter es de una composición compleja por la variedad de los

elementos que lo conforman y por la cantidad de compuestos en que

óxido, silicatos y sulfuros; el zinc como óxido y sulfuro; la cal como

óxido de calcio y sulfato o en estado libre; la sílice como silicatos y en

estado de óxidos; se encuentran también metales tales como: cobre,

bismuto, plata, bismuto, antimonio, arsénico, zinc. En general

predominan los óxidos.

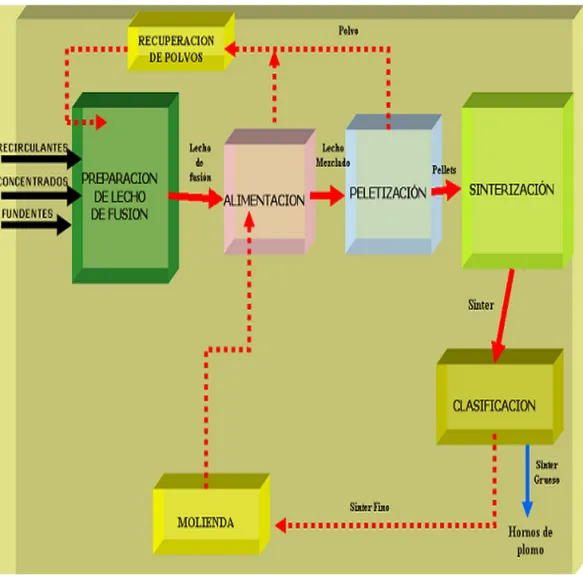

Gráfico Nº 4-1 . Mapa de procesos

La planta dispone de una máquina de tiro ascendente (UP DRAFF)

Foto Nº 4-1. Vista de la planta de aglomeración

4.1.1 Sistema de alimentación

La carga para el proceso de dimerización está compuesta de

sinter fino, lechos de fusión (66 % de concentrados, 19 % de

fundentes y 15 % de transferencias/ recirculantes /misceláneos),

coque fino y polvos de recuperación, ésta es transportada

mediante fajas a un mezclador de doble eje, luego a un tambor

peletizador y finalmente es descargada en las tolvas de ignición y

principal de la máquina de sinterización.

Cuadro Nº 4-1. Constitución típica de un lecho de fusión (I)

COMPOSICIÓN QUÍMICA DE UN LECHO DE FUSIÓN (%)

TM Pb Ag (gr/TM)

Au

(gr/TM) Cu Bi As Sb S Zn Fe

Cuadro Nº 4-2. Constitución típica de un lecho de fusión (II)

INDICES METALÚRGICOS

Fe/Ins 1.11

CaO/Ins 0.89

Basicidad 1.36

La mezcla se realiza en dos grandes canchas de 106 m. X 20 m.

Cuando una cama queda preparada toma la forma de un prisma

triangular con un peso de + 3 500 t. Mediante una máquina

reclamadora se recoge el material para transportarlo hasta los

tanques de cama, previamente pasa por un molino de martillos

para romper el material compactado.

Foto Nº 4-2. Lechos de fusión

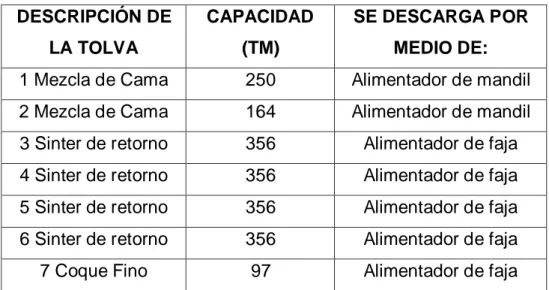

El circuito de alimentación (ver cuadro Nº 4-3) a la máquina de

sinterización comienza con las siete tolvas de almacenamiento de

las cuales dos son para mezcla de cama, cuatro para sinter fino y

Cuadro Nº 4-3. Circuito de alimentación

DESCRIPCIÓN DE LA TOLVA

CAPACIDAD (TM)

SE DESCARGA POR MEDIO DE:

1 Mezcla de Cama 250 Alimentador de mandil

2 Mezcla de Cama 164 Alimentador de mandil

3 Sinter de retorno 356 Alimentador de faja

4 Sinter de retorno 356 Alimentador de faja

5 Sinter de retorno 356 Alimentador de faja

6 Sinter de retorno 356 Alimentador de faja

7 Coque Fino 97 Alimentador de faja

La humedad de la carga oscila entre 2,5 a 3 %, con un contenido

de azufre entre 7 a 8 %. Actualmente el material tiene un tamaño

entre +6 mm a +25 mm los tamaños mayores son de los

fundentes (cal y sílice). La tolva de coque fino (7A) tiene un

alimentador que opera en forma sincronizada con la compuerta de

manera que se alimenta coque sólo a la tolva de ignición.

4.1.2 Mezcla

La carga de alimentación se homogeniza en el mezclador de

doble eje, para luego proceder a la peletización. Para un buen

mezclado de las camas deben tener las siguientes propiedades:

• Distribución uniforme de partículas.

• Densidad relativa cercana.

El mezclador tiene 120 paletas por eje, con el que se mezcla los

materiales de cada una de las fases. Mientras mayor sea la

4.1.3 Peletización

Mediante un transportador de fajas se alimenta al tambor

peletizador, en el que se agrega agua por medio de rociadores

para obtener materiales esféricos (pellets) que tienen dimensiones

entre 3 y 6 mm y 5 % de humedad. El tambor peletizador está

equipado con una barra raspadora rotatoria que mantiene de

manera uniforme el espesor de la carcasa.

Foto Nº 4-3. Vista del tambor pelitizador

4.1.4 Humedad

El proceso de sinterización requiere de un 6 % de humedad, esto

se obtiene agregando agua en el mezclador hasta alcanzar

Los pellets formados en el tambor peletizador son descargados

por una compuerta, ésta es accionada por un sistema hidráulico,

que es activado por el temporizador que sincroniza la

alimentación de coque a los pellets de la tolva de ignición,

aproximadamente 7 minutos de carga a la tolva principal por 1.5

minutos de carga a la tolva de ignición.

Foto Nº 4-4. Maquina de sinterización

4.1.5 Proceso de aglomeración

La máquina de sinterización tiene un ancho de 3 metros y una

longitud de 54 metros. La tostación se efectúa en una longitud que

varía entre 22 a 26 metros (promedio 24 metros) los restantes 30

metros se usan para enfriamiento hasta un nivel de 160 a 220

grados centígrados de temperatura en los gases de combustión.

La cuchilla de la tolva de ignición se regula para tener una altura

de 3.5 a 4.0 cm de carga para el encendido. La longitud de la

tolvas de ignición y principal. La cuchilla de la tolva principal se

regula para tener una altura total de 35 a 37 metros.

Cada zona tiene un ventilador de tiraje ascendente que insufla

aire para la reacción y para el enfriamiento del sinter. Todos los

gases son producto de la combustión y los gases que resultan de

la reacción de oxidación de la máquina son recepcionados en un

drop box, a una temperatura aproximadamente de 210 a 235 ºC;

con una abertura de compuerta del 20 % al 40 % la presión

estática a la entrada de la caja oscila entre -153 Pa y 215 Pa, la

velocidad de flujo es de 15 a 20 m/s, el flujo de gases tomadas en

condiciones de operación están en el rango de 10,000 a 14,000

m3/min., dependiendo de la generación y temperatura de gases

durante el Proceso de Tostación, con una concentración de polvo

entre 2.50 a 2.80 gr./m3.

Todos los gases son recepcionados por la nueva planta de acido

sulfúrico, que entró en operación en setiembre del 2008, poniendo

en su funcionamiento total en un tiempo de 7 semanas y es la

única planta de acido sulfúrico de plomo a nivel de Sudamérica,

La empresa Doe Run Perú realizó una inversión de

aproximadamente 50 millones de dólares, con la finalidad de

cumplir con la emisión de LMP de SO2 al ambiente.

El diseño de todos los equipos están para trabajar a 3,718 msnm

(19.6 pulg. de Hg). La máquina de sinter es del tipo de tiraje

superior de una sola línea, la remoción de azufre para convertirlo

en SO2 es el objeto de la TOSTACIÓN, lo mismo que la

(pesado), el cual es precalentado hasta una temperatura

promedio de 110 ºC que corresponde a la temperatura de

atomización.

Foto Nº 4-5. Planta de acido sulfúrico de plomo inaugurada Setiembre

del 2008

La cinética de reacción del coque está gobernada por su

granulometría, existiendo una cantidad de coque que no termina

de reaccionar en la mufla, y lo hace a lo largo de la máquina

sinterizadora. El sinter es descargado a un triturador de púas, que

reduce el material de 354 mm (14"). Los residuos de la zona de

tiraje inferior se recogen por medio de 2 transportadores

helicoidales que descargan al transportador de faja. Cada caja de

viento de la zona de tiraje superior tiene una tolva y 2 chutes, los

residuos acumulados en los chutes se descargan a una faja

Foto Nº 4-6. Interior de la máquina de sinterización

4.1.6 Química y termodinámica del proceso

La tostación en metalurgia es esencialmente un proceso de

oxidación. La sinterización consiste en calentar un material

finamente dividido hasta que esté lo suficientemente blando y

pastoso como para aglomerarse sin llegar a la fusión y por ende

sin formar escorias. Cuando un concentrado es tostado en la

máquina de sinterización, los sulfuros son quemados

autógenamente y sinterizados por acción del aire que atraviesa la

cama de material por inyección.

Las siguientes reacciones se llevan a cabo:

2PbS + 3O2 = 2PbO + 2SO2

2ZnS + 3O2 = 2ZnO + 2SO2

}

∆G =210-235 ºCLa mayor parte del calor generado durante la tostación proviene

de la combustión del PbS, siendo muy pequeña la contribución

que aportan los otros sulfuros presentes. Los sulfuros de

antimonio, arsénico, cobre y plata son oxidados formando óxidos:

2Sb2S3 + 9O2 = 2Sb2O3 + 6SO2

2As2S3 + 9O2 = 2As2O3 + 6SO2

}

∆G=210-235ºC2Cu2S + 3O2 = 2Cu2O + 2SO2

2Ag2S + 3O2 = 2Ag2O + 2SO2

El anhídrido sulfuroso es parcialmente oxidado a anhídrido

sulfúrico. Este último forma sulfatos con los óxidos metálicos.

PbO + SO3 = PbSO4

ZnO + SO3 = ZnSO4

Se forman de igual modo los sulfatos de cobre y plata. Los

sulfatos de plomo y de zinc son más estables y sólo se

descompondrán sobre 1000 ºC. Parte del trióxido de arsénico

pasa junto con los gases de desecho y parte se oxida a penta

óxido el cual es ligeramente volátil. El antimonio es oxidado por

tostación a tri, tetra y penta óxidos, siendo el trióxido muy volátil.

Los óxidos ácidos de los metales de la carga reaccionan con los

óxidos básicos para formar silicatos, ferritas, arseniatos y

antimoniatos de plomo, fierro, zinc, etc.

4.1.7 El efecto sinterizante

El efecto sinterizante es logrado debido a la formación de

sus aleaciones con óxido de plomo se funden entre 670 y 883 ºC.

Los sulfuros y sus aleaciones se funden entre 800 ºC y 1000 ºC.

Una sinterización prematura es indeseable porque los materiales

con bajo punto de fusión pueden envolver partículas de sulfuro sin

oxidar, cortando el aire y el sinter contendrá azufre sin quemar.

Por otro lado es esencial que la tostación sea completada a 1,000

– 1,100 ºC para que los sulfuros sean completamente

descompuestos y el sinter de buena calidad. Ambos requisitos

son satisfechos por la adición de fundentes molidos para fundición

y finos retornados al material a sinterizarse, estas adiciones abren

la textura de la carga y separar a las partículas de concentrado

unas a otras, además el carbonato de calcio (caliza) añadido

como fundente se descompone durante la tostación en CaO y

CO2 y como su descomposición es endotérmica previene que la

temperatura se eleve rápidamente. Efecto similar es alcanzado

por adición a la carga de 4 a 5 % de agua antes del encendido. El

agua añadida, al ser la carga sinterizada, lo hace poroso y reduce

la formación de polvo al cargarse.

4.2 FUNDICIÓN DE PLOMO

4.2.1 HORNOS DE PLOMO

La fundición de plomo está conformada por tres hornos de manga,

que operan en forma alternada y se diferencian en su tamaño y

capacidad. Comenzaron a operar en La Oroya, el año 1928;

inicialmente fueron diseñados para fundir concentrados de cobre,

y luego fueron modificados y adaptados para fundir aglomerados

de plomo (sinter).

inventado por J.T. Roy de la American Smelting and Refining

Company.

El horno Nº 2, fue modificado al año de 1957 en la zona de fusión

del área de la chaqueta de agua, ampliado su capacidad en

aproximadamente un 20%. En el año e 1970, fue transformado y

acondicionado al mismo sistema del horno N°1.

El horno Nº 3, fue modificado y adaptado al sistema de descarga

continua en el año 1990. En el año 1998 el horno fue

modernizado y automatizado para operar con el sistema “Control

de Tuyeres”.

La finalidad de los hornos de manga, es recuperar el plomo a

partir del sinter producto; que proviene de la Planta de

Aglomeración.

Gráfico Nº 4-3. DIAGRAMA DE FLUJO DELPLOMO Y SUS

Foto Nº 4-7. Vista de los controles del horno 3

4.2.1.1 Descripción del proceso empleado

En los hornos de manga, actualmente se utiliza el proceso de

fusión-reducción, ya que este proceso se adecua por la múltiple

variedad de compuestos que tienen los concentrados en la

zona central, que casi en su totalidad son concentrados

sulfurados, usándose como combustible el coque grueso, y

como comburente el aire.

4.2.1.2

Combustible - ReductorEn los hornos de plomo se utiliza el coque grueso como

combustible, que es importado desde Colombia. La variación

en el peso del coque depende del porcentaje de carbón fijo en

Foto Nº 4-8. Horno de manga Nº 3.

Las características que debe reunir el coque son:

Porosidad (%) 53.0

Reactividad (%) 1.0

Compresión:

Frío 421

Caliente 591

Prueba al tambor:

Estabilidad (%) 54

Dureza (%) 59

Caída Libre (%):

- 2 pulg. 18.71

- 1 pulg. 7.3

El coque además de producir el calor necesario para la fusión

del aglomerado de plomo, también proporciona el gas reductor

que es el monóxido de carbono (CO); esto reduce los óxidos de

plomo a plomo metálico.

Cuya reacción típica es:

PbO + CO Pb + CO2

Un análisis promedio del coque es:

H2O (%) 17.0

Material Volátil (%) 2.0

Carbón fijo (%) 85.0

Cenizas (ash %) 13.0

Azufre (%) 1.0

Kcal/Kg 6970

MM BTU/t coque 28.0

El tamaño de coque es muy importante y tiene efecto sobre la

eficiencia de utilización de este material en los hornos. Todo el

coque utilizado en los hornos debe pasar por una zaranda con

una malla de 1” x 1”. Los finos de menos de una pulgada no se

utilizan en los hornos, debido a que causan altas temperaturas

en los gases de salida de la columna del horno.

Un coque grueso, con un tamaño máximo de 5”, es

fundamental para asegurar una alta eficiencia del consumo de

4.2.1.3

Aire

Se usa como comburente y proviene de las compresoras de

Casa de Fuerza, con una presión que alcanza hasta 43 onzas

por pulgada cuadrada, esto varía de acuerdo a las necesidades

de volumen de cada horno. Para que se realice la combustión

del coque, se insufla el aire por la parte inferior del horno, a

través de las toberas, que varían en número según tamaño del

horno.

Foto Nº 4-9. Ingreso de aire al horno de plomo

4.2.1.4

Chatarra de fierro

Se agrega a los hornos, para mejorar la fluidez de la escoria,

se adiciona después de cargar el coque. La chatarra también

sirve para participar en las reacciones siguientes:

PbO + Fe FeO + Pb.

Fe3O4 + Fe 4FeO

Foto Nº 4-10. Alimentación de chatarra al horno de plomo.

4.2.1.5 Oxígeno

El oxígeno es utilizado para acelerar la velocidad de fusión del

sinter y aumentar la capacidad de los hornos, facilitando el

consumo de más coque por día, por unidad, y así producir

menor cantidad de humos por unidad de sinter consumido.

También el oxígeno es muy útil para recuperar un horno frío.

Se debe utilizar el oxígeno con mucho cuidado a fin de no

minimizar la reducción de PbO en la zona de reducción del

horno. En el Horno 3 el uso de oxígeno es controlado

automáticamente. En los Hornos 1 y 2 el uso es controlado

4.2.1.6 Otros fundentes

Entre los otros fundentes que se agregan están: la silica (SiO2),

y la caliza (CaCO3), los cuales se usan según los resultados

de los análisis químicos obtenidos de las escorias.

4.2.1.7 Química y termodinámica en el Horno de Plomo

En la materia prima (sinter), el plomo viene en su mayoría en

forma de PbO (aprox. 42%), y una pequeña cantidad en forma

de PbS (aprox. 1.5%). Las reacciones que se producen en el

horno son bastante complejas, pero se aceptan para estudios

químicos. El poder reductor del coque se considera:

C + O2 CO2

CO2 + C 2 CO

Por encima de los 1,000 ºC, esta reacción es completa y el CO

no puede actuar como un agente reductor en la parte interior

del horno, ya que siempre trabajan por encima de los 1,000ºC.

La acción reductora del carbón sólido, es pequeña comparada

con la del CO, y sólo tiene efecto reductor a altas temperaturas.

La relación de CO / CO2 de los gases que salen del horno, se

considera como un índice para saber la eficiencia del proceso

en el interior del horno; si la relación de CO/CO2 es alta, la

eficiencia reductora es baja; mientras que si la relación es baja,

la eficiencia es alta. Para esto es importante realizar

frecuentemente análisis de gases de CO y CO2.Los óxidos son

reducidos durante el descenso de la carga por los gases que

ascienden producidos por la combustión del coque con el aire

insuflado. La mayor parte del calor es aportado por la

Gráfico Nº 4-3. Horno de plomo.

En la parte superior del horno, se mantiene a una temperatura

menor a 125 ºC para reducir la volatilización de As; en esta

parte se elimina el agua del coque + sinter que representa

aproximadamente el 5% de la carga total.

A medida que la carga desciende, ésta se encuentra con gases

más calientes y ricos en monóxido de carbono, los cuales

reducirán todos los óxidos y sulfuros a metal (zona de

reducción); parte del azufre se convertirá a SO2 (anhídrido

sulfuroso), el resto formará sulfuros de cobre y fierro (mata);

para formar ZnS, el componente básico de los encostramientos

en un horno. Esta es una de las razones por las cuales el

sinter debe contener menos del 2% de azufre y el arsénico lo

más bajo que sea posible, para evitar la formación excesiva de

mata y speiss; de esta manera el cobre al no encontrar azufre

para combinarse pasará a disolverse en el plomo fundido, que

luego es recuperado en la Planta de Espumaje.

En la zona de fusión se formarán las escorias, que se

encuentran conformadas mayormente por el fierro (en forma de

óxidos), juntamente con la sílice y la cal.

El zinc (Zn) que se encuentra presente en el sinter, como oxido,

es parcialmente volatilizado y luego oxidado, se va con los

gases y polvos, y otra parte del zinc se descarga en solución

con las escorias.

El PbO es un compuesto que se reduce por los gases del

horno. El CO producido en la parte inferior comienza a

reaccionar de la siguiente forma:

PbO + CO Pb + CO2

El plomo se desplaza de la mena descompuesta (PbO),

absorbiendo los metales preciosos (oro, plata) y también el

cobre, arsénico y antimonio.

Estos elementos también reaccionan con:

As2O3 + 3 CO 2 As + 3 CO2.

Sb2O3+ 3 CO 2 Sb + 3 CO2

Cu2O + CO 2 Cu + CO2

El azufre se une con el cobre (Cu) y fierro (Fe) para formar la

2 S + 2 Fe 2 FeS

Cu + S CuS

La reducción del óxido de zinc (ZnO) es:

ZnO + CO Zn + CO2

El óxido de fierro del aglomerado se reduce:

3 Fe2O3 + CO 2 Fe3O4 + CO2

Fe3O4 + CO 3 FeO + CO2

La chatarra de fierro descompone al sulfuro de plomo (PbS),

óxido de plomo (PbO) y lo más importante controla la formación

de magnetita:

PbS + Fe Pb + FeS

PbO + Fe Pb + FeO

El plomo también se obtiene de las reacciones con:

2 PbO + PbS 3 Pb + SO2

PbSO4 + PbS 2 Pb + 2 SO2

PbO + CO Pb + CO2

A temperaturas de 900ºC, la caliza (CaCO3) se descompone

para liberar el óxido de calcio (CaO), y se une con la sílice

(SiO2) y otros minerales de ganga para formar la escoria

fusible. Es deseable que la caliza se descomponga en la planta

razón para tener la caliza bien molida (100% menos de ¼”) en

la planta de preparación.

CaO + CO2 (aprox. 900ºC)

FeO + SiO2 FeO.SiO2

4.2.1.8 Escorias

Las escorias de los hornos, al ser descargados por el cajón

Roy Tapper, caen al tanque sedimentador, en el cual por

diferencias de densidades se separan las escorias y el plomo.

Las escorias salen por rebose hacia un canal donde son

granulados mediante chisguetes de agua a una presión de 40

a 50 psi, los que son conducidos a las pozas de teleférico,

para su posterior transporte a los depósitos de Huanchán.

Gráfico Nº 4-3. Zonas de formación de las escorias de plomo

4.2.1.9 Plomo de obra

El plomo asentado en la parte inferior del tanque, es evacuado

de un sifón, que conecta el interior con el pozo de plomo que se

encuentra en el nivel superior, el cual se descarga mediante un

pequeño canal hacia una taza receptora, cuya capacidad es de

4.8 TM.

Las escorias con baja temperatura de fusión, (CaO / SiO2 =

0.80 o menos), bajo peso especifico y alta fluidez, serán

deseables en todo momento; estas características son las que

economizarán el gasto de combustible y harán fácil la

separación del plomo de obra, evitando la obtención de

escorias con alto contenido de plomo.

Foto Nº 4-11. Plomo de obra recepcionados en tazas

4.2.1.10 Gases y polvos metálicos

Los gases y polvos metálicos de los hornos de plomo serán

absorbidos por ventiladores, a través de ductos y campanas de

especialmente los más pesados y el resto llega hasta el

sistema de baghouse. Es importante que la temperatura de los

gases sea siempre menor de 125 ºC para minimizar las

emisiones fugitivas las cuales son captadas por los baghouse

de encerramiento, también la de minimizar la volatilización de

metales, y asegurar una alta eficiencia de captación de polvo

en los baghouses.

Foto Nº 4-13. Vista de los controles de los baghouse de encerramiento

Cuadro Nº 4-4. Análisis de polvos metálicos en los hornos de plomo

% Cu % Pb % Ag % Bi % Cd % Au

0.20 40 -50 0.02 0.25 – 0.35 6 - 10 Tr

% As % Zn % Sb % Fe % S

< 2.50 <8.00 < 0.30 < 1.00 < 7.00

Una vez que se cumple un control muy estricto de la

temperatura de los gases, el contenido de zinc y arsénico en

estos polvos bajará en una manera importante. Estos polvos

4.2.2 PLANTA DE ESPUMAJE (Dross Plant)

Gráfico Nº 4-3. Mapa de procesos aspectos ambientales

La materia prima tratada en la planta de espumaje es el plomo de

obra producido en los hornos. Sale a ± 900 ºC y es transportado a

través de tazas con capacidad de 7 TM y luego colocadas en la

zona de enfriamiento. Para evitar que la costra formada en la taza

no se desprenda al momento de vaciar, se adiciona soda Ash en

el contorno. Después de enfriar por un tiempo de 30 minutos

estas tasas son vaciadas en las ollas de recepción; ahí se

procede a zarandear con una cuchara la espuma caliente que se

forma en la superficie por enfriamiento a ± 450 ºC, (algunas veces

se agrega ánodos gastados para ayudar el enfriamiento), y

Las reacciones que se producen en las ollas receptoras son:

2 Cu + 1/2S2 Cu2S ΔGº 450 ºC = -26,106 Cal/mol

Pb + 1/2S2 PbS ΔGº 450 ºC =-23,752 Cal/mol

4.2.2.1 Sistema de control de emisiones fugitivas

Para el control de las emisiones de gas en esta planta, se ha

encerrado e instalado baghouse, esto permite no impactar en el

medio ambiente.

Ítem Descripción

1 Botón de inicio de secuencia de arranque del ventilador 2 Indicador de sirena accionada

3 Indicador de Temperatura ( ºC )

4 Indicador de porcentaje de partículas ( % ) 5 Indicador de presión diferencial (pulg. H20 ) 6 Indicador de flujo ( SCFM )

7 Válvula dámper

8 Válvula rotativa

9 Cuadro de estado del motor de la válvula rotativa 10 Cuadro de estado del motor del ventilador 11 Indicador de vibración ( mm/s )

12 Indicador de corriente, voltaje, potencia y frecuencia del motor del ventilador

13 Motor del ventilador

4.2.2.2 Descripción del proceso

La primera etapa en el tratamiento del Pb de obra es el

drossado a 450 - 500 oC de la espuma que sobrenada al baño

metálico en las ollas de recepción, y que por su alto contenido

de cobre (15 - 25 % Cu) se le denomina Dross de Cobre.

Este dross o espuma se carga al horno Reverbero por el

embudo situado en el piso de carga luego de ser “zarandeado”

de las ollas de recepción por una de las Grúa - Puente, a

intervalos regulares para evitar el encostramiento o

recalentamiento del horno, junto con la soda ash (Carbonato de

Sodio) y coque fino. Adicionalmente se carga dross frío

granulado, espuma de la Refinería de Plomo y limpieza de las

ollas de moldeo.

4.2.2.3 El horno Reverbero de Dross Plant

Tiene por función (es el riñón de la fundición de plomo) el

tratamiento de las espumas producidas por enfriamiento del

plomo de obra, debiendo alcanzar 2 objetivos primordiales: Recuperar el plomo metálico que éstas espumas contienen

Eliminar el cobre, arsénico y antimonio en forma de mata y

speiss, de la Fundición de Plomo.

4.2.2.3.1 Consideraciones teóricas del proceso

Fleming y Day, de la American Smelting and Refining

Company, desarrollaron el proceso del carbonato para el

tratamiento del Dross de Cobre, en el cual se usa una baja

temperatura de fusión y se obtiene un speiss de elevado

contenido de cobre y una alta relación Cu/Pb en la mata.

El principio general del proceso es el uso de un fundente que

4.2.2.3.2 Las reacciones involucradas son

4 PbS + 4 Na2CO3 = 4 Pb + 3 Na2S + Na2SO4 + 4 CO2

4 Cu2S + 4 Na2CO3 = 8 Cu + 3 Na2S + Na2SO4 + 4 CO2

La soda ash (Na2CO3) actúa como fundente y a la vez

descompone los sulfuros de cobre y plomo presentes en la

espuma, con formación de sulfato de sodio. El coque reduce

este sulfato a sulfuro de sodio, llamado también mata de

soda, que es el que colecta la totalidad del fierro presente:

Na2SO4 + 2 C = Na2S + 2 CO2

Teóricamente, ninguna escoria se produce en el proceso,

pero la mata contiene una considerable cantidad de óxidos,

principalmente magnetita, y ocasionalmente una escoria de

soda se produce debido al arrastre de escoria del horno de

manga conjuntamente con el dross.

Cuando el horno está lleno y la carga completamente fundida,

se tienen 3 fases definidas: la mata de soda que sobrenada al

baño, el speiss que es la fase intermedia, y el plomo bullión.

La descarga de los productos del horno se efectúa por

guardias, extrayéndose primero la mata de soda, cuidando de

retirar completamente la capa de 3 - 5 pulg. Que se forma

encima del baño, ya que de no hacerse así se formarán

encostramientos de magnetita que reducirán el volumen útil

del horno. A continuación se extrae el plomo hasta que

ligeramente aparezca el speiss, procediéndose a taponar

una capa de speiss que protegerán el fondo del horno. El

speiss se descarga cada 2 - 4 días cuando se han acumulado

unas 18 pulg. de nivel, evacuándose solo la parte superior de

9 - 10 pulg. Esta capa superior tiene un contenido bajo de

plomo y elevado de cobre, mientras que en la parte inferior la

relación de contenidos se invierte.

La mata es recepcionada en tazas de Fe fundido de 10 TM de

capacidad, el plomo se descarga a las ollas 5 ó 6, mientras

que el speiss es granulado mediante un spray de agua y, al

igual que la mata, se transfiere al circuito de Cobre.

4.2.2.4 Estructura

El horno reverbero presenta una estructura de fierro y es de

forma paralepípeda con base cóncava, interiormente revestido

con ladrillo refractario de cromex (cromo-magnesita) y de

alusite. El techo tiene la forma de arco de tipo fijo y en la parte

del embudo de carga es de tipo suspendido. Este horno tiene

una capacidad de unos 130 TM/día, una longitud de 7m y un

ancho de 2.75 m.

4.2.2.4.1 Salida de material

Posee tres puntos de salida:

• Pecho de Plomo.- Ubicado frente a las ollas de drossado y a una altura de 14’’ del nivel de piso del

horno. Descarga directamente a la olla de recepción

N°5.

• Pecho de Speiss.- Ubicado en la parte posterior del horno (lado río) a 18’’ sobre el pecho de plomo.

4.2.2.4.2 Alimentación

La alimentación a este horno está formada por: Espuma

caliente, espuma fría, espuma refinería, limpieza de ollas,

Na2CO3 y coque fino. La espuma caliente proveniente de las

ollas receptoras, constituye la principal materia prima por su

alto contenido de Pb y Cu. El Na2CO3 se agrega para reducir

los sulfuros de Cu y Pb; El coque fino se añade para atacar el

Na2SO4 formado y formar la mata (Na2S - Cu2S).

Foto Nº 4-14. Alimentación de dross al horno reverbero

4.2.2.4.3 Espumas

Tenemos las siguientes:

♦ Espuma Caliente.- Proveniente de las ollas de recepción, que es cargado mediante zarandas de 2 TM de

capacidad.

♦ Espuma de Refinería.- Esta alimentación no es frecuente y proviene de la refinería de plomo, generalmente es PbO

(litargirio).

♦ Espuma de Moldeo.- Proveniente de la limpieza de las ollas de moldeo.

Cuadro Nº 4-5. Análisis del material alimentado al horno reverbero

% E. CALIENTE E. FRÍA E. REFIN. E. MOLDEO

Pb 50.10 48.30 93.50 87.70

Cu 22.60 27.90 - 2.50

As 6.80 9.00 0.05 3.40

Sb 3.20 2.10 0.15 5.10

Fe 0.80 1.90 - -

S 2.00 2.70 - -

Bi 0.62 - - 1.00

Sn 0.34 0.03 - 0.11

Au (gr/TM) 2.5 - - 3.00

Ag (gr/TM) 3280 - - 3905.00

4.2.2.4.3 Las fases del Horno Reverbero

Están a las siguientes temperaturas:

Mata --- 1,200 °C

Speiss --- 950 – 1,050 °C

Plomo Bullón --- 800 °C

Estas fases se forman, en ese orden, por las diferentes

densidades:

Plomo: 11 gr./cc

4.2.2.4.4 Relación de Reactivos

Para la formación de la mata, speiss y del plomo bullion,

se requiere de la adición de Carbonato de Sodio (Na2CO3)

y de Coque Fino, con las siguientes relaciones:

Carbonato de Sodio = 2.0% – 2.5% de la

espumas cargada.

Coque Fino = 1.5% de la espuma cargada.

4.2.2.5 Parámetros operativos

Para lograr un adecuado avance en la fusión del dross, es

indispensable el control de temperatura del horno y el

acondicionamiento de la carga alimentada.

Los siguientes son los parámetros más importantes:

Temperatura del techo del horno : 1,100- 1,200 °C

Temperatura de los gases de salida (Ducto

cuadrado): 350 – 400 °C

Flujo del aire al quemador : 1200 – 1300 CFM

Presión del aire : 1.3 - 1.5 PSI

Flujo del petróleo: 1.4 – 1.6 gal/min.

Presión del petróleo R-6 al quemador : 30 - 35 PSI

Temperatura del petróleo R-6 al quemador : 100 -

110 °C

Tiraje: - 0.001 - 0.010 pulg. de H20

Temperatura de gases de salida al los baghouse

<350 °C

Para lograr la fusión del horno hay dos quemadores de

petróleo-aire:

HAUCK-785 Presión salida de petróleo 30 PSI. HAUCK-783 Presión salida de petróleo 35 PSI.

Cuadro Nº 4-6. Análisis de Gases de Combustión (% vol.)

SO2 CO2 O2 CO

1.6 12.8 1.8 0

4.2.2.6

DESCRIPCION DE LOS PRODUCTOS4.2.2.6.1 Mata

Las matas son sulfuros con enlace covalente y contienen

principalmente Cu, Fe y S y hasta 3% de oxígeno disuelto,

además contiene cantidades menores en forma de impurezas

de As, Sb, Bi, Pb, Ni, Zn y metales preciosos; la producción

de una mata de cobre implica la concentración de cobre y el

mínimo posible de ganga, adicionalmente se da el caso de la

formación de la mata sódica constituida principalmente por los

aportes del sodio del carbonato y nitrato de sodio y del S del

concentrado que va a retener una parte de la plata. Las

reacciones de este proceso se muestran a continuación.

Na2CO3 Na2O + CO2

Na2O 2Na+ + 0=

PbS + Cu CuS +Pb

4.2.2.6.2 Speiss

Son aleaciones de metales pesados como el hierro, cobalto o

níquel, con arsénico o antimonio, a veces con estaño, lo cual

disminuye la temperatura de fusión hasta 1,000 °C . Los

speiss son sólo parcialmente miscibles con las matas y, si

hay suficiente arsénico o antimonio en una carga de cobre,

puede formarse un fundido de speiss separado. Los speiss

también son inmiscibles en plomo líquido.

La formación de speiss se da cuando la carga contiene alto

porcentaje de As y Sb mediante las siguientes reacciones:

3Cu + As Cu3As

3Cu + Sb Cu3Sb

Cuadro Nº 4-7. Composición – Productos del reverbedero

% PLOMO

BULLION MATA SPEISS

H2O - - 2,88

Cu 0.98 19.42 49.76

Pb 94.3 5.72 17.58

Ag(gr./TM) 5613 1,166.77 6,870.62

Au (gr/TM) 1.3 1.7 4.51

As 0.55 3 17.93

Sb 2.2 0.73 4.98

Ins 1 15.54 1,44

Fe - 12.32 0.92

Bi 1.2 0,02 0,19

Zn 2.02 0.47

S 6.81 1.79

SiO2 -