Estudio preliminar de un electrodo para la soldadura subacuática mojada con aportes de V y Si

Texto completo

(2) Este documento es Propiedad Patrimonial de la Universidad Central “Marta Abreu” de Las Villas, y se encuentra depositado en los fondos de la Biblioteca Universitaria “Chiqui Gómez Lubian” subordinada a la Dirección de Información Científico Técnica de la mencionada casa de altos estudios. Se autoriza su utilización bajo la licencia siguiente: Atribución- No Comercial- Compartir Igual. Para cualquier información contacte con: Dirección de Información Científico Técnica. Universidad Central “Marta Abreu” de Las Villas. Carretera a Camajuaní. Km 5½. Santa Clara. Villa Clara. Cuba. CP. 54 830 Teléfonos.: +53 01 42281503-1419.

(3) Pensamiento. “… Lo que hace crecer al mundo no es el descubrir como está hecho, sino el esfuerzo de cada uno para descubrirlo…” José Martí.

(4) Agradecimientos A la Revolución por darme la oportunidad de prepararme profesionalmente. A mis tutores Manuel y Lorenzo quienes desde su inicio acogieron este trabajo con dedicación y entusiasmo, que no se hubiera concretado sin su ayuda y colaboración. A nuestros profesores que con su esfuerzo y dedicación durante estos años hicieron posible nuestra formación profesional. A todos aquellos compañeros y amigos que me estimularon en cada momento con su ayuda desinteresada. A mi familia, por su apoyo y comprensión. A todos, muchas gracias..

(5) Resumen En el trabajo se caracterizó la soldadura subacuática mojada, en particular en lo referido al tipo de microestructura en la zona fundida del cordón. Se analizó el mecanismo de formación de la ferrita acicular y los elementos de aleación que pueden favorecer su presencia en la zona fundida en los cordones de soldadura, así como sus beneficios sobre las propiedades de resistencia de la unión soldada. Entre los elementos que favorecen la presencia de la ferrita acicular se valoró el efecto del V y el Si, y se fabricaron alambres tubulares utilizando como núcleo, una aleación obtenida en el CIS por el método de aluminotermia, con aportes de dichos elementos. Como revestimiento del electrodo fue seleccionado uno del tipo rutilo con aportes apreciables de Calcita y Fluorita, se realizaron depósitos para la evaluación de la microestructura en la zona fundida del cordón, obtenido en condiciones subacuática mojada. La caracterización de los depósitos mediante metalografía óptica dio como resultado una microestructura en el centro del cordón con la presencia de ferrita primaria de contorno de grano y acicular, diferente a los cordones de soldadura obtenidos con electrodos del tipo E 6013 realizados en las mismas condiciones. En este caso se observó fundamentalmente ferrita primaria de contorno de grano, de widmanstätten y bainita..

(6) Abstract In the work, the wet underwater welding was characterized, in particular as regards the type of microstructure in the weld metal. The mechanism of formation of the acicular ferrite and alloying elements that can favor its presence in the weld metal, as well as its benefits on the strength properties of the welded joint, was analyzed. Among the elements that favor the presence of acicular ferrite, the effect of V and Si was evaluated, and tubular wires were manufactured using as an alloy core obtained in the CIS by the aluminothermic method, with contributions from these elements. Rutile type was selected as coating for the electrode with appreciable contributions of Calcite and Flourite. Deposits were made for the evaluation of the microstructure in the weld metal of the joint, obtained under wet underwater conditions. The characterization of the deposits by optical metallography gave as a result a microstructure in the center of the weld metal with the presence of grain boundary ferrite and acicular ferrite, different to the welding weld metal obtained with electrodes of type E 6013 made in the same conditions. In this case, grain boundary ferrite, widmanstätten and bainite were observed..

(7) Índice. Introducción .................................................................................................... 1 CAPÍTULO I. MARCO TEÓRICO ................................................................... 5 1.1 Generalidades de la soldadura subacuática mojada (en ambiente húmedo).......................................................................................................... 5 1.2. Realización de la soldadura subacuática ............................................... 6 1.3. Aplicación de la soldadura subacuática mojada .................................... 9 1.4. Electrodos revestidos utilizados en la soldadura subacuática ............. 10 1.4.1. Electrodos de rutilo. Características específicas .............................. 12 1.5. Problemas en la microestructura del cordón durante la soldadura subacuática mojada ...................................................................................... 13 1.6. Aspectos generales sobre el efecto de la ferrita acicular sobre la resistencia del acero ..................................................................................... 16 1.7. Formación de la ferrita acicular en la soldadura .................................. 17 1.8. Efecto del V sobre la formación de la ferrita acicular en los cordones de soldadura ...................................................................................................... 23 1.9. Efecto del Si sobre la microestructura del metal depositado ............... 24 CAPÍTULO II: MATERIALES Y MÉTODOS................................................. 27 2.1. Introducción ......................................................................................... 27 2.2. Elaboración de la carga para obtener la aleación ................................ 27 2.2.1. Procesamiento aluminotérmico para la obtención de la aleación con aportes de V y Si .......................................................................................... 27 2.3. Extracción y separación de los productos............................................ 31 2.4. Fabricación del alambre....................................................................... 32 2.5. Revestimiento de los electrodos tubulares .......................................... 35 2.5.1. Resultados preliminares de los electrodos en la soldadura en condiciones atmosféricas empleando revestimiento V- I .............................. 37 2.6. Depósitos realizados en condiciones de soldadura subacuática mojada ...................................................................................................................... 42 2.7. Muestras para el estudio de la microestructura y forma geométrica del cordón ........................................................................................................... 45 CAPÍTULO III. ANÁLISIS Y DISCUCIÓN DE RESULTADOS .................... 46 3.1. Análisis de la dilución de los cordones y geometría ............................ 46 3.2 Resultados del análisis microestructural de los depósitos obtenidos ... 49 Conclusiones ................................................................................................ 57 Recomendaciones ........................................................................................ 58 Bibliografía .................................................................................................... 59.

(8) Introducción La palabra soldadura es de amplio sentido, en principio significa ensamble, pero en la industria de la construcción metálica tiene sentido más preciso y concreto; es la unión de dos elementos de metal por el efecto del calor localizado en el lugar de la unión hasta lograr la fusión de los elementos a unir. Los trabajos que requieren de soldadura no sólo son realizados en condiciones atmosféricas sino también debajo del agua o subacuática mojada como se le conoce en la actualidad cuando se realiza la operación directamente sobre el metal base. Sin embargo, en este último caso se logra una calidad deficiente debido al problema de la transferencia de calor, la visibilidad del soldador y la presencia de hidrógeno en la atmósfera del arco. La soldadura subacuática mojada se inició durante la Primera Guerra Mundial, cuando la marina inglesa hizo reparaciones temporales a sus barcos de guerra, que consistían en soldar alrededor de los remaches. El advenimiento de los electrodos recubiertos hizo posible mejorar la soldadura alrededor de los remaches con fugas en los cascos de los buques, y también hizo posible soldar bajo el agua y producir soldaduras aproximadamente con 80% de resistencia y 40% de ductilidades de las soldaduras ejecutadas al aire. La soldadura subacuática mojada al principio estaba restringida a operaciones de salvamento y a trabajos de reparación de urgencia, limitada a profundidades menores de 10 m [1]. La soldadura subacuática mojada inicialmente se consideró de poca importancia en relación con las soldaduras secas realizadas en la superficie. Pero en contradicción con esto, la soldadura subacuática mojada es en la actualidad el proceso más extensamente usado para reparaciones debajo del agua y su versatilidad, bajo costo y gran efectividad provee una alternativa viable a los métodos tradicionales como dique seco o la sujeción por tornillos.. En los últimos años los procesos de soldadura subacuática mojada han evolucionado considerablemente. Este progreso potencial ha permitido llevar adelante proyectos subacuáticos que, en el pasado, no hubieran podido ser 1.

(9) considerados; gracias a la llegada de nuevos electrodos y el desarrollo de modernas técnicas, combinadas con equipos de última generación y fuentes de energía. En la actualidad se pueden realizar cortes y soldaduras que, analizadas con sistemas de rayos X, presentan una calidad comparable a las que puedan realizarse en superficie. La soldadura subacuática mojada se aplica fundamentalmente en aceros al carbono y baja aleación y no requiere el empleo de electrodos especiales. En este caso se puede alcanzar el 80% de la resistencia a tracción y el 50% de la ductilidad en las uniones soldadas, que la obtenida en la superficie. La reducción del valor de estas propiedades se debe al efecto refrigerante del agua que le confiere a la unión alta velocidad de enfriamiento [1]. Debido a la alta velocidad de enfriamiento en la soldadura subacuática mojada las microestructuras que pueden aparecer en el cordón son fracciones de ferrita, de bainita y en algunos casos martensita. Lo más frecuente en cuanto a la microestructura es la presencia de tres tipos de ferrita: ferrita en el contorno de grano, poligonal, widmanstätten y ferrita acicular [2]. Cuando en el cordón de soldadura aparece como microestructura predominante la ferrita de widmanstätten y poligonal la resistencia de la unión soldada se ve afectada debido a la baja tenacidad [3]. Para incrementar la tenacidad de los cordones realizados en estas condiciones se ha trabajado en el sentido de lograr un predominio de la ferrita acicular cuyos resultados aparecen en diferentes trabajos [3, 4,]. Por ejemplo, se ha demostrado que al obtenerse un por ciento apreciable de ferrita acicular se incrementa la resistencia del cordón a la fractura frágil [2]. En el Centro de Investigaciones de Soldadura de la Universidad Central ¨Marta Abreu¨ de Las Villas (CIS) se han desarrollado varios proyectos y trabajos de diploma relacionados con electrodos destinados a la soldadura realizados en condiciones subacuática mojada y se han obtenido resultados importantes relacionados con la microestructura de los cordones y en particular en lo referido a la formación de la ferrita acicular a partir de la adición de Ni y Mn a los consumibles [4,5].. 2.

(10) Por otra parte, en el CIS se ha trabajado en la obtención de aleaciones a partir del aprovechamiento de residuales de la industria química con determinados contenidos de V y Si [6,7]. Estos elementos en determinadas cantidades en los consumibles pueden favorecer la formación de la ferrita acicular en los cordones de soldadura [7]. A partir de lo anteriormente explicado en el presente trabajo se estudia las posibilidades de empleo de un electrodo tubular revestido con aportes de V y Si para su posible utilización en la soldadura subacuática. Problema Práctico: Durante la soldadura subacuática mojada aparecen frecuentemente grietas en el cordón, asociados a la formación de microestructuras en el cordón de baja tenacidad debido a las condiciones de enfriamiento que le impone el medio. Hipótesis de la investigación: Con el empleo de electrodos tubulares, cuya carga de aleación esté formada por elementos que favorecen la formación de la ferrita acicular, por ejemplo; el V y Si, es posible la presencia de este tipo de microestructura en el depósito obtenido en condiciones subacuática mojada y por tanto, reducir el agrietamiento de la unión soldada.. Objetivo General:. Conocer las potencialidades sobre el empleo de un electrodo tubular revestido en la soldadura subacuática mojada, utilizando como carga, una aleación con aportes de V y Si. Objetivos específicos: 1. Obtener una aleación perteneciente al sistema, Fe-Si-V mediante el proceso de aluminotermia empleando como materia prima fundamental: cascarilla de laminación, viruta de aluminio y catalizadores agotados del proceso de obtención del ácido sulfúrico. 3.

(11) 2. Obtener un consumible con núcleo tubular para la soldadura subacuática mojada, que cumpla con las exigencias del proceso manual por arco eléctrico (uniformidad del revestimiento, compactibilidad de la carga, resistencia mecánica del revestimiento).. 3. Conocer las características de la microestructura de los cordones de soldadura realizados en condiciones subacuática mojada a partir del empleo de los electrodos tubulares fabricados, esencialmente en lo referido a la microestructura y geometría del cordón. Tareas: 1. Revisión y estudio de la literatura sobre la temática. 2. Selección y preparación de las materias primas para la obtención de las diferentes aleaciones. 3. Obtención de la aleación mediante el proceso de aluminotermia a partir de los cálculos de conformación de la carga. 4. Fabricación del alambre tubular con la variante de aleación obtenida. 5. Realización de los depósitos para evaluar la geometría del cordón y su sanidad. 6. Preparación de las probetas para el estudio de las microestructuras y geometría del cordón. 7. Determinación del tipo de microestructura presente en los cordones. 4.

(12) CAPÍTULO I. MARCO TEÓRICO 1.1. Generalidades de la soldadura subacuática mojada (en ambiente húmedo) Al igual que la soldadura tradicional en superficie, la soldadura subacuática une o fija piezas metálicas mediante un calor intenso, proveniente de un arco eléctrico, la cual puede efectuarse mediante “soldadura seca” o “soldadura mojada”. La soldadura seca bajo el agua requiere que se elimine el agua que rodea al trabajo, normalmente, usando un compartimiento con atmósfera y presión controladas, mientras que en ambiente húmedo (mojada) el agua hace contacto directo con el electrodo y el soldador, como se muestra en la Figura 1.1.. Figura 1.1. Soldadura subacuática en ambiente húmedo [8]. Se usa el proceso por arco protegido, también se le conoce como “por electrodo”, y se produce por el calor de un arco eléctrico entre un electrodo metálico (revestido con fundente y material resistente al agua) y la pieza de trabajo. En el centro del arco el intenso calor hace que el gas plasma ionizado conduzca electricidad entre el electrodo y el material base, causando una reacción química entre los componentes del revestimiento, el metal base y el ambiente acuático. Esa reacción produce desprendimiento de gases, y estos crean un ambiente gaseoso que mantiene el arco y protege la soldadura realizada de la contaminación de la atmósfera ambiental. 5.

(13) La versatilidad, velocidad y bajo costo de la soldadura subacuática mojada hacen que este proceso se utilice mucho para soldaduras bajo el agua cuando la calidad promedio es aceptable. En los lugares donde las necesidades de reparación son mayores (en áreas de agua salada), el éxito de la soldadura subacuática mojada aumenta enormemente ya que cuanta más alta es la salinidad de las aguas, mayor es la estabilidad del método de soldadura subacuática mojada. Las sales disueltas en el agua aumentan sus cualidades electrolíticas, permitiendo de este modo un arco más caliente y una soldadura más eficiente [8]. Para garantizar la realización de la soldadura subacuática mojada se requiere de una instalación con cierta complejidad como se muestra en la Figura 1.2.. Figura 1.2. Instalación para la realización de la soldadura subacuática mojada [8]. 1.2. Realización de la soldadura subacuática La soldadura subacuática mojada suele realizarse con electrodos de 4 o 5 mm de diámetro y no existe un sistema de designación normalizado. Los electrodos para soldadura bajo el agua suelen identificarse por sus nombres comerciales. Entre los distintos tipos que permiten obtener resultados satisfactorios podemos citar los electrodos Flexarcsw, de Westinghouse y Fleetweld 37 de Lincoln, los cuales pueden aplicarse en todas las posiciones [9].. 6.

(14) Debido a que los revestimientos de los electrodos ordinarios se deterioran al sumergirlos en el agua, estos electrodos especiales van impermeabilizados mediante la inmersión en una sustancia protectora. La impermeabilización no es imprescindible si el electrodo se utiliza poco después de la inmersión. Esto puede conseguirse enviando al soldador solo varios electrodos. Cuando se empleen electrodos impermeabilizados hay que limpiar al extremo hasta descubrir el alma, para que pueda cebar el arco. Para realizar la operación de soldadura hay que proceder como sigue [9]: 1. Ajustar la intensidad recomendada por el fabricante. Con la intensidad recomendada, el encendido del arco debe realizarse sin dificultades y la fusión de los electrodos debe efectuarse en toda su longitud. Si hay dificultades en la operación hay que suponer que la intensidad no es correcta, bien sea por una regulación deficiente, por una longitud excesiva de los cables, o por conexiones defectuosas. 2. Debido a la escasa visibilidad que existe bajo el agua, se recomienda, siempre que sea posible, el diseño de uniones en T o a solape. De esta forma el soldador dispone de un borde que pude usar como guía. 3. La zona de unión debe estar limpia de pinturas, óxidos y cualquier otra suciedad. 4. Colocar la prensilla sobre el metal base lo más cerca de la zona a soldar. 5. Para realizar una soldadura en posición horizontal se debe apoyar la punta del electrodo sobre el extremo izquierdo de la junta, formando un ángulo de 15º a 45º con la vertical y avisar a la superficie para que cierren el circuito. El arco se inicia inmediatamente al cerrar en la superficie el interruptor de seguridad. Cuando la pieza está muy oxidada puede ser necesario raspar o golpear con el electrodo para el encendido del arco. 6. En cuanto se inicia el arco, apoyar el electrodo sobre la junta y avanzar a lo largo de la misma con velocidad uniforme. 7. Antes de comenzar a soldar con un nuevo electrodo limpiar cuidadosamente el extremo del cordón previamente depositado. La 7.

(15) posición del nuevo cordón debe solaparse con el final del anterior. Cuando se suelde en varias capas hay que limpiar perfectamente cada una de ellas antes de depositar la siguiente. 8. La soldadura en posición vertical y sobrecabeza requiere mayor habilidad y una manipulación más precisa, pero también pude realizare con éxito. Aumentando el ángulo de inclinación del electrodo a unos 55º se mejora el contorno del cordón como se aprecia en la Figura 1.3.. Figura 1.3. Soldadura en posición vertical [9]. A continuación, se presenta en la Tabla 1.1, el régimen de soldadura necesario para diferentes posiciones de soldadura en condiciones subacuática. Tabla 1.1. Ajuste de la corriente para soldadura subacuática [9] Diámetro (mm) 3. Tipo de electrodo E 6013. Plana. Horizontal Vertical Sobre Cabeza Intensidad de corriente ( A) 150-170 140-165 140-160. 160-170. 4. E 6013. 180-210. 170-210. 170-210. 170-190. 5. E 6013. 250-280. 240-280. 240-280. 235-275. 3. E 308. 135-150. 130-150. 125-145. 125-145. 4. E 308. 150-200. 140-190. 140-190. 140-180. 8.

(16) 1.3. Aplicación de la soldadura subacuática mojada Durante años a los procesos de corte y soldadura se les reconocieron mucha utilidad para determinadas aplicaciones debajo del agua. Su campo de acción incluye operaciones tales como reflotamientos de buques sin detener su servicio, ni ser sacado al exterior, reparaciones, construcciones, remoción de maquinaria y accesorios de buques irrecuperables para transferirlos a otros buques, traslado de masas retorcidas de cascos hundidos y naufragios para limpiar los puertos y canales de navegación, reparación de muelles y barcos deteriorados, así como también las construcciones iniciales de estos. También se ha producido un vigoroso crecimiento en su aplicación en trabajos de estructuras, y equipos de plataformas como se muestra en la Figura 1.4. La necesidad de producir soldaduras de alta calidad bajo el agua ha ido en aumento a medida que el petróleo y gas se han localizado en aguas profundas. La mayoría de la exploración en alta mar, la perforación y la producción se hacían hasta hace poco en aguas que tenían una profundidad de 10 a 16 metros. En estos momentos la exploración, la perforación y la producción se están trasladando a aguas más profundas, hasta los 300 metros [10]. Por otro lado, frecuentemente se deben hacer modificaciones en estructuras colocadas en el fondo del océano. Se dañan más tuberías (submarinas en el fondo) y hay necesidad de hacer conexiones en las tuberías submarinas. Estas conexiones y reparaciones deben tener soldaduras de alta calidad para evitar la posibilidad de fugas con derrame del petróleo. Actualmente este tipo de trabajos se lleva a cabo a profundidades que oscilan entre 61 a 182 metros [10].. 9.

(17) Figura 1.4. La industria petrolífera Off Shore uno de los principales campos de acción de la soldadura subacuática [10]. Todo lo anterior justifica que cada año se desarrollen nuevas investigaciones para mejorar los resultados en lo referido a la soldadura subacuática mojada. 1.4. Electrodos revestidos utilizados en la soldadura subacuática El electrodo revestido está compuesto por un alma y un revestimiento como se muestra en la Figura 1.5. El alma está formada por una varilla de metal conductor que tiene como única función el aporte de material a la pieza. El material con el que está formada depende del material base a soldar. Los electrodos para los aceros al carbono son los más utilizados a nivel mundial debido a que este tipo de material base es el más utilizado [10].. Figura 1.5. Electrodo revestido utilizado en la soldadura subacuática [10]. 10.

(18) El revestimiento es la parte más importante del electrodo y tiene numerosas funciones. En primer lugar, sirve para proteger la soldadura de la contaminación del aire, y lo hace por la formación de una atmósfera protectora al descomponerse determinados minerales del revestimiento. Estos minerales además de proteger al baño fundido, facilita la eliminación de impurezas del cordón a través de la escoria. También contiene elementos capaces de garantizar una aleación con determinadas propiedades de resistencia mecánica. Además, el revestimiento puede contener también polvo de hierro para aumentar la cantidad del material depositado y, por lo tanto, la velocidad de la soldadura. Se habla en este caso de electrodo de alto rendimiento [10,11]. La composición de los revestimientos suele ser muy compleja. Se trata generalmente de una serie de sustancias orgánicas y minerales. En la fabricación de la masa para el revestimiento suelen intervenir: 1. óxidos naturales: óxidos de hierro, ilemita (50% óxido férrico y 50% óxido de titanio), rutilo (óxido de titanio), sílice (óxido de silicio). 2. silicatos naturales: caolín, talco, mica, feldespato. 3. productos volátiles: celulosa, serrín. 4. fundentes. 5. productos químicos: carbonatos, óxidos. 6. ferroaleaciones: de Mn, Si, Ti. 7. aglomerantes: silicato sódico, silicato potásico. Sin embargo, la naturaleza, dosificación y origen de los componentes permanece en la mayoría de los casos en secreto por parte del fabricante que en la práctica se limita a garantizar la composición química del metal depositado y sus características mecánicas: resistencia máxima, límite elástico, alargamiento y resiliencia (tenacidad). En el caso de la soldadura subacuática mojada, se utilizan los revestimientos del tipo rutilico (E6013). Esto se debe a que los electrodos de este tipo ofrecen excelente operatividad, sobre todo, en lo relacionado con el encendido y estabilidad del arco, y facilitar una elevada fluidez del baño, lo que se traduce en un buen aspecto final del cordón de soldadura [11]. 11.

(19) 1.4.1. Electrodos de rutilo. Características específicas El principal componente de estos electrodos es el rutilo, mineral obtenido a partir de minas que en su estado natural contienen de un 88-94% de TiO2. También puede extraerse de la ilemita, mineral compuesto por un 45-55% de TiO2 y el resto de Fe2O3. Estos electrodos se clasifican según la norma AWS (American Welding Society) en dos tipos fundamentales para los aceros al carbono: E6012 (Na) y E 6013 (K) [11,12]. La protección del baño de estos electrodos la proporciona la escoria, que pertenecen al sistema TiO2-FeO-MnO que dan como resultado, titanatos de hierro o titanatos complejos. La escoria de aspecto globular o semiglobular, tiene la viscosidad adecuada para permitir la soldadura de componentes con ajuste deficiente en la junta o cuando entre los bordes a unir existe una distancia excesiva, resultando los electrodos idóneos en la soldadura con una preparación defectuosa. Estos electrodos se caracterizan porque la escoria se elimina con facilidad [12]. El metal depositado presenta de forma general inclusiones, y el nivel de impurezas es intermedio entre el que presentan los electrodos ácidos y los básicos. El contenido de hidrógeno puede llegar a fragilizar las soldaduras y la geometría de las costuras en ángulo oscila entre convexo en el AWS E 6012 a prácticamente plano en el AWS E6013. En cualquiera de los casos, el cordón presenta un buen aspecto. Con respecto al arco es de fácil encendido y reencendido, incluso con elevadas tensiones de vacío en la fuente de corriente. La pequeña proporción de celulosa del revestimiento permite una elevada intensidad de corriente. La cantidad de elementos refractarios del recubrimiento origina un arco tranquilo, de mediana penetración [13]. Se emplean con corriente alterna o con corriente continua, en ambas polaridades y con tensión de cebado entre 40 y 50 Volts. El rendimiento gravimétrico estándar está comprendido entre el 90 y el 100%.. 12.

(20) Estos electrodos son poco sensibles a la humedad, y los cordones presentan escasas salpicaduras, de buena presencia y uniformidad lo que hacen que sean preferidos en trabajos de acabado donde se necesite estética [13,14]. Resultan por su fácil manejo, aplicable a cualquier clase de estructuras, y la escasa influencia de las condiciones ambientales y por ser adecuados para emplearse en todas las posiciones son preferidas en las soldaduras, siempre que no se requiera una elevada tenacidad. Los principales campos de aplicación son las estructuras metálicas, en construcciones de calderas y construcciones navales [15,16]. 1.5. Problemas en la microestructura del cordón durante la soldadura subacuática mojada La realización de la soldadura en condiciones subacuática mojada es sin lugar a dudas más difícil que a en condiciones atmosféricas.. Los factores que. influyen en la calidad de la soldadura subacuática mojada según se reporta en la literatura, [17,18] son: - Presión - Mayor hidrógeno difusible - Mayor velocidad de enfriamiento del cordón de soldadura. Se ha comprobado que, al aumentar la presión sobre el área a soldar, cuyo ambiente es el agua circundante, además de que el arco se hace inestable por el medio existente, el hidrogeno difusible es mucho mayor, provocando grietas en el cordón y en la zona afectada por el calor. Este efecto se hace más notable debido a la presencia de microestructuras en el cordón con mayor fragilidad que las obtenidas en condiciones atmosféricas para un metal base de composición y espesor similar [19,20]. Diversas investigaciones [21,22] han demostrado que en los cordones de soldadura realizados en condiciones subacuática mojada en aceros al carbono prevalece, la ferrita primaria de contorno de grano, ferrita de widmanstätten y frecuentemente se forma bainita debido a las velocidades de enfriamiento elevadas según el diagrama que se muestra en la Figura 1.6. 13.

(21) Figura 1.6. Curva de transformación de las microestructuras en la soldadura subacuática mojada [22].. En las Figuras 1.7 y 1.8, se aprecia la morfología de las microestructuras que frecuentemente se obtienen en la soldadura realizada en condiciones subacuática mojada sobre aceros al carbono [23].. Figura 1.7. Microestructura en el centro de un cordón obtenido en condiciones subacuática mojada con la presencia de ferrita de widmanstätten y bainita [23].. 14.

(22) Figura 1.8. Microestructura en el centro del cordón realizado en condiciones subacuática mojada sobre acero A 36 con la presencia de bainita [24]. La presencia de estas microestructuras provoca agrietamiento en el baño fundido y en la zona afectada por el calor debido a que reducen sustancialmente la tenacidad de la unión soldada. En la Figura 1.9, se muestra una grieta en el centro del cordón obtenido en condiciones de soldadura subacuática. mojada. donde. fundamentalmente ferrita. se. aprecia. que. la. microestructura. es. y bainita [25].. Existe coincidencia en la literatura que la presencia de ferrita acicular en los cordones de soldadura realizados en condiciones subacuática aumenta la tenacidad de la unión y por consiguiente reduce la sensibilidad del agrietamiento [26].. Figura 1.9. Grieta en el centro del cordón realizado en condiciones de soldadura subacuática mojada en un acero AISI 1020 [26]. 15.

(23) Teniendo en cuenta lo anteriormente planteado, se ha trabajado en los últimos años en el empleo de consumibles para la soldadura subacuática mojada con aportes de determinados elementos de aleación para promover la formación de la ferrita acicular. No obstante obtener una microestructura en el cordón con la presencia de ferrita acicular no resulta sencillo ya que su formación depende de varios factores los cuales se analizan en los epígrafes siguientes. 1.6. Aspectos generales sobre el efecto de la ferrita acicular sobre la resistencia del acero Como se ha explicado, en la soldadura subacuática mojada, se forman por lo general en la zona fundida microestructuras del tipo widmanstätten y de contorno de grano, que afectan la resistencia de la unión soldada, esencialmente la tenacidad. Con el fin de mejorar las propiedades mecánicas en uniones realizadas en los aceros estructurales, en los últimos años se viene considerando la posibilidad de facilitar microestructuras de ferrita acicular en la zona fundida en los cordones de soldadura [27].. La ferrita acicular y la bainita se forman en el mismo rango de temperaturas y mediante el mismo mecanismo de transformación. La principal diferencia entre ambas fases está, en que la nucleación de ferrita acicular se inicia en las inclusiones presentes en el acero, mientras que la nucleación de bainita ocurre en los límites de grano de la austenita. La bainita presenta una morfología de paquetes. compuestos. por. placas. paralelas. con. desorientaciones. cristalográficas, mientras que la morfología de la ferrita acicular es por lo general más caótica con placas orientadas en diferentes direcciones [28].. Generalmente se le atribuye a la ferrita acicular una mayor densidad que las microestructuras bainíticas y por tanto una mejor tenacidad [29]. La unidad microestructural que controla la tenacidad de una microestructura bainítica ha sido identificada por algunos autores con el paquete bainítico [30,31]. Sin embargo, debido a su mayor complejidad, en las microestructuras de ferrita acicular no se ha podido hasta ahora definir de forma precisa y caracterizar esta unidad microestructural.. 16.

(24) Entre los parámetros a controlar para conseguir formar en los aceros microestructurales con la presencia de ferrita acicular, se encuentra la composición química de los aceros, así como las prácticas de desoxidación, de deformación en caliente y velocidades de enfriamiento más adecuadas [29]. 1.7. Formación de la ferrita acicular en la soldadura La ferrita acicular se presenta fundamentalmente en la zona fundida de las uniones soldadas donde se manifiesta alta densidad de óxidos, así como por granos de dimensiones apreciables de austenita generados ambos durante el proceso de soldadura. En las uniones soldadas se le da mucha importancia su presencia por su efecto beneficioso sobre las propiedades mecánicas [30].. Desde hace unos años, se vienen haciendo esfuerzos para producir microestructuras con la presencia de ferrita acicular no sólo en las soldaduras de aceros estructurales sino también en el material base con el propósito de mejorar su resistencia y tenacidad [31]. La ferrita acicular se considera también como una alternativa cuando no es posible, por las condiciones del proceso, lograr un refinamiento suficiente del tamaño de grano de austenita durante la laminación en caliente del acero.. En la Figura 1.10, se muestra la estructura típica obtenida en un cordón de soldadura en los aceros al carbono y de baja aleación [32].. Estas estructuras se identifican según el trabajo [32] de la siguiente forma: Ferrita de contorno de grano (A), ferrita poligonal (B), ferrita de widmanstätten (C), ferrita Acicular (D) y Bainita (F).. 17.

(25) Figura 1.10. Estructura típica del cordón de soldadura en los aceros al carbono y de baja aleación [32].. De estas estructuras, la ferrita acicular, es la más conveniente en los casos que se requiera aumentar la ductilidad, como ya se ha señalado. La formación de la ferrita acicular en la zona fundida de las uniones soldadas depende de varios factores, donde la composición del metal del depósito, del electrodo y la presencia de inclusiones son los predominantes, aunque la velocidad de enfriamiento de la costura tiene también determinada importancia.. En la Figura 1.11, se presenta de forma esquemática la transformación del grano austenítico durante el enfriamiento del cordón en el caso de la soldadura de los aceros al carbono y de baja aleación.. Figura 1.11. Evolución esquemática del grano de austenita durante el enfriamiento en la soldadura de los aceros al carbono y de baja aleación [32].. 18.

(26) Como se puede apreciar en la Figura 1.11, en los límites del grano austenítico durante el enfriamiento, comienza la formación de la fase ferrítica, denominada ferrita de contorno de grano a partir de la cual se va formando la del tipo de widmanstätten a temperaturas inferiores, orientada hacia las zonas centrales del grano.. La presencia de inclusiones no metálicas, constituye un factor esencial para la formación de la ferrita del tipo acicular en la zona central del grano, tal como se puede observar en la Figura 1.11. Este fenómeno, se puede observar en la micrografía que se muestra en la Figura 1.12, presentada con dos aumentos diferentes.. Figura 1.12. Microestructura del cordón donde aparece la formación de la ferrita acicular a partir de las inclusiones [32].. Como se ha señalado, el efecto de las inclusiones de óxidos de diferente naturaleza constituye los centros para la nucleación de la ferrita acicular, y por esta razón la presencia del oxígeno en el baño fundido durante el enfriamiento puede también favorecer la formación de esta fase.. En la Figura 1.13, se presentan los resultados obtenidos [32], durante la soldadura en atmósfera de gases protectores utilizando oxígeno en la mezcla respecto a la cantidad de ferrita acicular. En este caso se puede observar que la cantidad de ferrita acicular en el cordón, alcanza los valores máximos. 19.

(27) cuando la cantidad de oxígeno está aproximadamente en los valores de 2,5 % del volumen.. Figura 1.13. Efecto del oxígeno en la mezcla protectora sobre la cantidad de ferrita acicular en el depósito [32].. Este efecto del oxígeno en la mezcla, sobre la cantidad de ferrita en el depósito de soldadura, se corresponde también con los valores de resistencia mecánica del metal depositado tal como se puede observar en la Figura 1.14. Todo lo anterior corrobora la relación entre oxígeno, ferrita acicular y tenacidad del metal depositado [33].. Figura 1.14. Comportamiento de la resistencia al impacto del depósito en función de la cantidad de oxígeno en la mezcla protectora [34].. 20.

(28) En la Figura 1.15 se muestra de forma esquemática la formación de las diferentes fases en el cordón de soldadura durante el enfriamiento, en el intervalo de temperatura desde 500 - 800 ºC, según el efecto que pueden tener los diferentes factores en la formación de la ferrita acicular [33, 34]. Como se puede. apreciar. hay. un. aumento. del. tamaño. de. grano. austenítico. conjuntamente con un contenido significativo de elementos de aleación que favorece a la transformación perlítica, sin embargo, existe una relación entre elementos de aleación, tiempo de enfriamiento, contenido de oxígeno y tamaño de grano donde se logra la formación de un volumen considerable de ferrita tipo acicular.. Figura 1.15. Representación esquemática del efecto de los diferentes factores en la formación de la ferrita acicular [30]. Dentro de los elementos de aleación, el efecto del Ni ha sido evaluado sobre la microestructura de los depósitos de soldadura, demostrándose que provoca un refinamiento de grano y también la presencia de ferrita acicular y, por lo tanto, se logra mejorar las propiedades de resistencia mecánica [34]. Adiciones de este elemento al metal depositado, a través de electrodos oxidantes y rutilo en el orden de 2 - 2,6 %, han demostrado su efecto favorable respecto a la resistencia al impacto, como se muestra en la Figura 1.16.. 21.

(29) Figura 1.16. Efecto del Ni en la resistencia al impacto en depósitos de soldadura realizados con electrodos oxidantes y de rutilo [34].. Por otra parte, estudios realizados por Evans [34] han demostrado que determinadas cantidades de elementos, tales como el Ni, Mn Cr y Mo, conducen a la formación de la ferrita acicular, mejorando la resistencia y la tenacidad de los depósitos de soldadura. El resultado respecto al efecto de dichos elementos sobre la formación de la ferrita acicular se puede apreciar en la Figura 1.17.. Figura 1.17. Efecto de la concentración de determinados elementos de aleación en la transformación de la austenita en ferrita acicular y bainita [30]. 22.

(30) No solo el Ni, Mn, Cr y Mo pueden potenciar la presencia de determinadas cantidades de ferrita acicular en la zona fundida de los cordones de soldadura. A continuación, se analiza el efecto de otros elementos de aleación como el V y Si. 1.8. Efecto del V sobre la formación de la ferrita acicular en los cordones de soldadura Como ya se ha analizado anteriormente existen varios factores que pueden favorecer la formación de la ferrita acicular en la zona fundida de los cordones de soldadura entre ellos la presencia de determinados elementos de aleación. También se ha explicado que el presente trabajo tiene como fin evaluar de forma preliminar la posibilidad de utilizar un electrodo tubular revestido, en la soldadura subacuática mojada, fabricado con una aleación que aporta V y Si por lo que es importante conocer el efecto de estos elementos sobre la microestructura del cordón.. En este sentido el V, como elemento de aleación puede beneficiar la formación de la ferrita acicular de acuerdo a lo revisado en varios trabajos. Por ejemplo, la influencia del V en la formación de una microestructura con cierta cantidad de ferrita acicular en el cordón ha sido investigado en la soldadura de un acero bajo en carbono [35]. En este caso, mediante la adición de V, el constituyente microestructural principal del acero se modificó de la formación de ferrita de segunda fase alineada en ferrita acicular. El efecto estuvo determinado por la presencia de precipitados de VC, que provocaron la nucleación de la ferrita acicular. Por otro lado, se demostró que la presencia de V, redujo la formación de ferrita del tipo de widmanstätten en el interior de los granos de austenita dando lugar a la presencia de gran cantidad en la microestructura de ferrita acicular.. El efecto del VC, en la formación de la ferrita acicular de los cordones soldadura debido a la presencia del V aparece en otro trabajo [36]. En esta investigación se demuestra que la nucleación de la ferrita acicular en la microestructura se acelera por la presencia del VC. Este efecto del VC sobre la formación de la ferrita acicular en los cordones de soldadura se analiza también 23.

(31) por otros autores [37]. En este caso se plantea que al formarse el VC, disminuye durante el enfriamiento la cantidad de C en la austenita y la posibilidad de la presencia de bainita en el cordón es mínima.. Por otro lado, se ha estudiado el efecto de la microaleación con V en la promoción de una microestructura de ferrita acicular resistente en aceros al CMn [38]. La microestructura obtenida consistió en placas de ferrita fina entrelazadas, típica de la ferrita acicular desarrollada en cordones de soldadura de aceros, aparentemente a partir de la nucleación intragranular de ferrita a partir de inclusiones. Por lo tanto, en los aceros estudiados, se demostró la influencia alternativa del V sobre la nucleación de la ferrita acicular asociada también con la población de inclusiones.. Asimismo, la concentración de bajos por cientos de V resultó ser la influencia más importante en el desarrollo de una microestructura con la presencia de ferrita acicular en determinados aceros experimentales estudiados, según la literatura [36]. 1.9. Efecto del Si sobre la microestructura del metal depositado El Si se usa principalmente en los aceros como agente desoxidante para eliminar las cantidades no deseadas de oxígeno, y resulta interesante que el óxido formado como inclusiones en el metal, normalmente puede tolerarse sin efectos adversos significativos. El efecto general del Si disuelto es reducir el rango de transformación delta a gamma en el hierro, y elevar el rango de transformación gamma a alfa. Además, el Si contribuye a la estabilidad de la ferrita, evitando de esta manera la presencia de martensita o bainita en el cordón de soldadura [39].. El Si ofrece una alternativa de aleación que se ha utilizado en ciertos aceros, generalmente con contenidos de Si superiores al 0,3%. Esta aplicación se debe a como ya se ha explicado, el Si es un fortalecedor de la ferrita y es más fuerte en este aspecto que la mayoría de los otros elementos de aleación comúnmente utilizados [40]. 24.

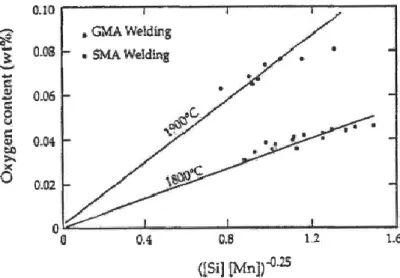

(32) Por otro lado, se ha estudiado el papel del Si en el metal de la zona fundida del cordón de soldadura y se demostrándose que el aumento de Si fomenta la formación de ferrita acicular, particularmente cuando los niveles de Mn están por debajo del 1% [41].. El Si tiene un poderoso efecto de solidificación de la solución sólida, pero la razón básica para agregar Si es eliminar el oxígeno del acero como ya se mencionó. Un factor positivo en los aceros al Si es que tienen un contenido de oxígeno y nitrógeno menor. Este resultado puede tener un efecto positivo en la soldadura subacuática mojada al actuar como desoxidante lo que puede reducir la porosidad.. El contenido final de oxígeno del metal de soldadura se relaciona directamente con la cantidad total de Si y Mn presente y la relación resultante de Mn/Si. El efecto combinado de estos dos elementos se ha incluido en un nuevo parámetro de desoxidación. . El pequeño exponente. negativo en el parámetro de desoxidación indica que el control del nivel de oxígeno del metal de soldadura mediante la adición de desoxidantes es limitado [42]. En la Figura 1.19 se muestra la relación entre el parámetro de desoxidación y el contenido de oxígeno en la costura para el proceso SMAW y GMAW.. Figura 1.19. Correlación entre el contenido de oxígeno y el parámetro de desoxidación. [42]. 25.

(33) En resumen, se puede señalar que lo más significativo del Si es que puede tener un efecto favorable en la nucleación de la ferrita acicular en la microestructura del cordón durante la soldadura subacuática mojada. Como se ha explicado una de las condiciones para la nucleación de la ferrita acicular es la presencia de inclusiones de óxidos, que puede favorecerse por la presencia del Si, elemento aportado por la aleación obtenida en el CIS a partir de residuos industriales.. 26.

(34) CAPÍTULO II: MATERIALES Y MÉTODOS 2.1. Introducción En el capítulo se aborda como aspecto inicial la obtención de una aleación que aporta V y Si para la fabricación de un electrodo tubular revestido y evaluar sus potencialidades en la soldadura subacuática mojada.. Por otro lado, se presenta la fabricación de los electrodos tubulares utilizando las instalaciones disponibles en el CIS y su evaluación, al utilizarse varias composiciones en el revestimiento.. Una vez fabricados los electrodos se obtienen las probetas para el estudio de la microestructura de los cordones realizados en condiciones subacuática mojada. 2.2. Elaboración de la carga para obtener la aleación En otros trabajos de investigación desarrollados en el CIS [43], se obtuvo una aleación (mezcla 4) con aportes de V y Si utilizando el proceso de aluminotermia. La composición de la aleación seleccionada se muestra en la Tabla 2.1.. Tabla 2.1. Composición de la aleación con aportes de V y Si Mezcla. 4. Elementos de aleación (%) C. Si. Mn. P. S. V. Fe. 0,78. 17,7. 0,46. 0,05. 0,21. 1,76. Balance. La materia prima utilizada para la obtención de la aleación contiene cascarilla de laminación, catalizador y viruta de aluminio. En este caso se utiliza como catalizador un residual proveniente de la obtención de ácido sulfúrico. 2.2.1. Procesamiento aluminotérmico para la obtención de la aleación con aportes de V y Si. 27.

(35) A partir de lo establecido en otros trabajos [43], se hicieron los cálculos correspondientes para una mezcla total de 1677 g, tomando los minerales anteriormente indicados. La cantidad de cada uno de los componentes de la carga se muestra en la Tabla 2.2. Tabla 2.2. Conformación de la mezcla a procesar Carga Cascarilla Catalizador Aluminio Cascarilla Catalizador Aluminio (g) (g) (g) (%) (%) (%) 6. 500. 750. 427. 29,81. 44,72. 25,46. Para la fabricación de la aleación con aportes de V y Si, es necesario que cada material tenga la granulometría adecuada y que no esté contaminado. Las virutas de Al por lo general tienen polvo y aceite refrigerante por lo que son lavadas con agua caliente y vapor, y posteriormente se exponen a condiciones ambientales (aire y sol) durante varias horas.. Asimismo, el catalizador de V y la cascarilla fueron triturados y tamizados hasta obtener un tamaño de grano inferior a los 2 mm.. Los componentes de la carga con la granulometría correspondiente se muestran en las Figuras 2.1, 2.2, 2.3.. Figura 2.1. Catalizador de Vanadio.. 28.

(36) Figura 2.2. Cascarilla de laminación.. Figura 2.3. Viruta de Aluminio.. Para lograr una adecuada homogeneización de los componentes mostrados en la Tabla 2.2, se mezclaron durante un tiempo de 40 minutos utilizando el dispositivo mostrado en la Figura 2.4.. Figura 2.4. Mezcladora utilizada para mezclar los componentes de la carga. 29.

(37) Para el procesamiento aluminotérmico fue utilizado un reactor de grafito el cual se muestra en la Figura 2.5, de 2,2 litros de capacidad, lo cual permite obtener hasta 6 kg del producto. En su parte inferior tiene una forma cónica y un orificio en el fondo para facilitar la extracción de los componentes. Este orificio permanece tapado con grafito durante el procesamiento aluminotérmico para evitar el derrame del material fundido, de acuerdo a las recomendaciones indicadas en otros trabajos [44].. Figura 2.5. Reactor de grafito para el procesamiento aluminotérmico.. La mezcla obtenida es calentada en una estufa hasta obtener una temperatura de 250 ºC, durante un período aproximado de 45 min, siendo vertida al reactor aún caliente, con el fin de establecer las condiciones para iniciar la reacción, a partir de la energía proveniente del contacto de un electrodo con el cuerpo del reactor (arco eléctrico) como se muestra en la Figura 2.6.. Figura 2.6. Reactor de grafito con la mezcla.. 30.

(38) La alimentación al horno, con el resto de la mezcla preparada, se efectúa de forma continua en la medida en que transcurre la reacción química, donde una vez procesada toda la carga, se deja en reposo hasta su enfriamiento. Un aspecto de gran importancia para el desarrollo del proceso, es lograr mantener el control adecuado de la velocidad de la reacción [45].. En la Figura 2.7, se muestra el producto obtenido del reactor de grafito.. Figura 2.7. Producto obtenido de la fundición (escoria y ferroaleación). 2.3. Extracción y separación de los productos Obtenida la aleación, se procede a la extracción una vez que el producto de la reacción se ha enfriado totalmente que usualmente se hace a las 24 horas después de haber realizado el proceso. En la Figura 2.8, se muestra los productos obtenidos en el horno.. (a). (b). (c). Figura 2.8. Productos obtenidos como resultado de la fusión. a- Masa fundida, b-Escoria, c- Aleación.. 31.

(39) El proceso de extracción de estos productos, se ve favorecido por el hecho de que estos tienden a separarse debido a la diferencia de densidades. Por otro lado, el orificio que presenta el crisol en el fondo facilita la operación de extracción.. En la Figura 2.9, se muestra la ferroaleación, separada de la escoria obtenida del proceso de aluminotermia.. Figura 2.9. Aleación obtenida.. Una vez separada la aleación de la escoria, se tritura y tamiza hasta lograr una granulometría entre 0,1 y 0,2 mm, Figura 2.10.. Figura 2.10. Aleación triturada. 2.4. Fabricación del alambre La preparación de la carga constituye un aspecto muy importante en la fabricación del alambre tubular, en este trabajo la carga está constituida por la aleación obtenida, cuya granulometría se obtiene según lo explicado anteriormente. 32.

(40) El alambre se fabricó utilizando la instalación disponible en el Centro de Investigaciones de Soldadura la cual se muestra en la Figura 2.11.. Figura 2.11. Máquina utilizada en la fabricación de los alambres tubulares.. El perfil tubular se obtiene con tres pasos de laminación continua y uno de trefilado, este último permite la compactación de la carga y la disminución del diámetro del alambre. Para la adición de la carga al alambre tubular, la máquina posee un dosificador (Figura 2.12), el cual puede ser regulado en cuanto a la altura y posición sobre un plato giratorio que proporciona los componentes sobre la cinta conformada en forma de ¨ U ¨, asegurando, un coeficiente de llenado constante. El coeficiente de llenado empleado fue de 0.3, a partir de las recomendaciones de otros trabajos para alambres de 4 mm de diámetro [46].. 33.

(41) Figura 2.12. Sistema de llenado de los alambres tubulares que utiliza la instalación empleada. La tracción de la cinta metálica a través de los distintos pares de rodillos, se garantiza por la fuerza motriz proporcionada por un tambor donde se enrolla el alambre tubular (Figura 2.13) luego de haber pasado por el trefil final, siendo en este caso, de 4 mm.. Figura 2.13. Tambor donde se enrolla el alambre.. En la Figura 2.14 se puede observar los alambres tubulares ya fabricados, enderezados y cortados a una longitud de 350 mm.. 34.

(42) Figura 2.14. Alambres tubulares cortados y enderezados. 2.5. Revestimiento de los electrodos tubulares Para revestir los alambres tubulares se seleccionó como primera variante un revestimiento de tipo rutílico (E 6013), debido a su excelente operatividad, sobre todo, en lo relacionado con la estabilidad del arco en la soldadura subacuática mojada como se analizó en el primer capítulo del trabajo. En la Tabla 2.3, aparecen los componentes del revestimiento utilizado en la primera variante, cuya mezcla fue adquirida de la fábrica de electrodos de Nuevitas, provincia de Camagüey. Tabla 2.3. Composición del revestimiento empleado para revestir el electrodo (V-I). Mineral Rutilo. Composición. % en el. Química. revestimiento. TiO2. 49. K2O.Al2O3.2SiO2. 12. FeMn. 8. Caolín. Al2O3.2SiO2.2H2O. 6. CaCO3. CaCO3. 20. Fluorita. CaF2. 5. Feldespato Ferromanganeso. 35.

(43) Para revestir los electrodos, se utilizó el método de inmersión, empleando un 30 % de silicato de sodio como aglutinante. Ya revestidos los consumibles se dejaron secar al aire durante 24 horas y posteriormente se secaron en una mufla a una temperatura aproximada de 180 CO durante 2 horas. En la Figura 2.15, se muestran los electrodos tubulares fabricados una vez sometidos al proceso de secado a la temperatura indicada, donde se puede observar que la capa de revestimiento no es uniforme, con ciertas irregularidades en toda su longitud. Este efecto puede afectar sobre todo la uniformidad del cordón lo cual se hace necesario hacer un estudio preliminar del electrodo en condiciones convencionales de soldadura. La evaluación de los aspectos señalados anteriormente se realizó desde el punto de vista cualitativo para el consumible fabricado, tomado el criterio de especialistas en soldadura con una experiencia de más de 30 años en la temática.. Figura 2.15. Electrodos tubulares fabricados con el revestimiento aplicado (V-I).. Los criterios para evaluar cada propiedad del revestimiento, se indican en la Tabla 2.4.. 36.

(44) Tabla 2.4. Criterios para la evaluación de cada propiedad. Propiedades evaluadas. Observación. La escoria desprende totalmente una vez terminada la soldadura La escoria desprende fácilmente con ayuda de Desprendimiento una piqueta de la escoria La escoria desprende con dificultad con ayuda de una piqueta Queda escoria atrapada en la superficie del cordón No se aprecia visualmente ningún defecto superficial y la geometría del cordón es uniforme No se aprecia visualmente ningún defecto Apariencia del superficial, la geometría del cordón es cordón uniforme, pero hay salpicaduras Se aprecian defectos en el cráter del cordón Se aprecian defectos en toda la longitud del cordón Se mantiene estable la intensidad de corriente de soldadura, buen encendido y reencendido del arco eléctrico Se mantiene estable la intensidad de corriente de soldadura , dificultades para el encendido del arco eléctrico Estabilidad del Se mantiene estable la intensidad de corriente arco de soldadura, dificultades para el encendido y reencendido del arco eléctrico No se mantiene estable la intensidad de corriente de soldadura, dificultades para el encendido y reencendido del arco eléctrico. Evaluación Excelente Buena Regular Mala Excelente. Buena Regular Mala Excelente. Buena. Regular. Mala. 2.5.1. Resultados preliminares de los electrodos en la soldadura en condiciones atmosféricas empleando revestimiento V- I Para realizar la soldadura en condiciones subacuática, donde se hace más difícil garantizar el proceso debido a las condiciones del medio es necesario conocer si el consumible garantiza buena operatividad en un medio convencional de soldadura.. 37.

(45) Según lo explicado anteriormente para valorar el comportamiento del electrodo tubular fabricado en condiciones de soldadura convencionales se realizaron cordones sobre placas de acero ASTM A 36, utilizando el régimen que se indica en la Tabla 2.5.. Tabla 2.5. Régimen de soldadura empleado para la evaluación preliminar del electrodo tubular Parámetro. Valores. Tipo de corriente. CD-. Intensidad de corriente. 100-110 A. Voltaje de arco. 23-26 Volts. Según los criterios indicados en la Tabla 2.4, los resultados de las pruebas de soldadura realizadas con el revestimiento V-I se indican en la Tabla 2.6.. Durante la soldadura los electrodos garantizaron un arco estable al utilizar una intensidad de corriente en el orden de los 110 A para la soldadura en condiciones atmosféricas. No obstante, en lo referido a la apariencia del cordón puede señalarse que los resultados no fueron adecuados como se indica en la Tabla 2.6. Estos resultados se corroboran al observar la Figura 2.16, donde se aprecia, sobre todo, poros en toda la longitud del cordón e incluso escoria atrapada.. Tabla 2.6. Resultados cualitativos de las propiedades tecnológicas de los electrodos durante la soldadura en condiciones atmosféricas al utilizar el revestimiento V-I Propiedades evaluadas Desprendimiento de la escoria Apariencia del cordón Estabilidad del arco. Soldadura en condiciones atmosféricas Resultados Regular Mala Excelente. 38.

(46) Escoria Atrapada. Poros. (a). (b). Figura 2.16. Cordón con el electrodo tubular con revestimiento tipo rutilo. aCon escoria, b- Sin la escoria.. Sobre la base de los resultados obtenidos en lo relacionado con la apariencia del cordón y las irregularidades presentadas en la capa del revestimiento al utilizar una mezcla suministrada por la fábrica de electrodos de Nuevitas (V-I), se decidió realizar modificaciones en la composición de los revestimientos tipo rutilo con la adición de minerales que puedan cambiar sus propiedades, esencialmente en lo referido a la protección del bañó fundido y la limpieza del cordón.. Teniendo en cuenta que es necesario mejorar el desprendimiento de le escoria, se consideró necesario aumentar la cantidad de calcita dentro de los minerales a utilizar en la mezcla del revestimiento. En este caso, el óxido de calcio (CaO) influye en el aumento del coeficiente de dilatación de la capa de escoria y favorece su desprendimiento como se afirma en la literatura [47,48].. El uso de los carbonatos de calcio (calcita), al descomponerse producen cantidades apreciables de gas (CO2) garantizando una buena protección del baño fundido y evitar la presencia de elementos perjudiciales a la unión soldada, en particular del hidrógeno, y el oxígeno lo cual puede reducir los poros en el metal de soldadura [49]. Este tipo de defecto fue defecto observado. 39.

(47) en los cordones realizados con el electrodo fabricado con el revestimiento de la V-I como se ha señalado.. Por otro lado, como se puede apreciar en la Figura 2.16, se observa escoria atrapada superficialmente en el cordón lo que contribuye a la presencia de inclusiones internas en el metal depositado.. El fluoruro de calcio (CaF2), al aumentar la fluidez de la escoria se emplea en la composición de la mayoría de los revestimientos de los electrodos para contribuir a la limpieza del baño fundido, al eliminarse en gran manera las inclusiones no metálicas independientemente de que puede influir de forma negativa en la estabilidad del arco [46,50]. Según lo anterior se considera importante aumentar la adición de este mineral en una de las variantes de la mezcla del revestimiento.. En la Tabla 2.6, se muestra la composición de dos variantes de revestimientos (V- II y V- III) teniendo en cuenta las consideraciones anteriores, con el fin de alcanzar mejor comportamiento operativo de los electrodos tubulares. Estos revestimientos no pertenecen a los del tipo rutilo según la AWS sino rutilobásicos (RB), según la norma EN 4999-1995.. Tabla 2.6. Composición de los nuevos revestimientos estudiados (V – II, V- III) Mineral. Revestimiento V-II (%). Revestimiento V-III (%). Rutilo (TiO2). 41,7. 37,0. Calcita (CaCO3). 41,7. 37,0. Fluorita (Ca F2). -. 11,1. Feldespato. 16,6. 14,9. En la Figura 2.17, se presentan los electrodos fabricados con las variantes de revestimiento V-II y V – III.. 40.

(48) (a). (b). Figura 2.17. Electrodos revestidos con las nuevas variantes de revestimiento. a- Variante V-II, b-Variante V-III.. Utilizando los criterios de evaluación mostrados en la Tabla 2.4, se evaluaron las nuevas variantes a partir de la modificación del revestimiento tipo rutilo utilizado inicialmente. En la Tabla 2.7, se muestran los resultados operativos y en la Figura 2.18, se aprecia el aspecto del cordón obtenida en cada caso.. Escoria Atrapada. Poros. (a). (b). Figura 2.18. Apariencia del cordón empleando los electrodos de las nuevas variantes de revestimiento. a- Variante de revestimiento V – II, b- Variante de revestimiento V - III.. 41.

(49) Tabla 2.7. Resultados cualitativos de las propiedades tecnológicas de los electrodos durante la soldadura en condiciones atmosféricas Propiedades evaluadas. Desprendimiento de la escoria Apariencia del cordón Estabilidad del arco. Soldadura en condiciones atmosféricas V-II. V-III. Buena. Excelente. Regular. Excelente. Excelente. Excelente. Al observar el cordón realizado con el revestimiento de la variante V-III, se aprecia un cordón de buena apariencia y uniformidad, resaltando que no se presentan poros y escoria atrapada, contrario a lo mostrado en la superficie del cordón realizado con el revestimiento de la variante V-II.. Asimismo, el encendido del arco y su estabilidad se comportaron de forma excelente, propiedad importante para desarrollar la soldadura subacuática mojada.. Teniendo en cuenta los resultados anteriores se consideró que el revestimiento de la V - III es el adecuado para revestir los electrodos. 2.6. Depósitos realizados en condiciones de soldadura subacuática mojada Con la variante de electrodo tubular fabricado (revestimiento V - III) y con la aleación obtenida en el presente trabajo se realizaron cordones de soldadura en condiciones subacuática mojada para el estudio de la geometría del cordón y fundamentalmente la microestructura del metal depositado. Para comparar resultados se realizaron también cordones con electrodos comerciales del tipo E 6013, utilizados comúnmente en dichas condiciones a nivel internacional.. Para la realización de los cordones se utilizó la instalación existente en el Centro de Investigaciones de Soldadura con el fin de garantizar la soldadura en las condiciones indicadas. Esta instalación se muestra en la Figura 2.19, la cual. 42.

(50) cuenta con un dispositivo de alimentación para el electrodo y un recipiente para el almacenamiento del agua.. (a). Electrodo. Dispositivo Placa de Acero (b) Figura 2.19. Instalación para la realización de la soldadura. a- Dispositivo para garantizar la soldadura, b- Dispositivo alimentador dentro del depósito de agua.. El régimen de soldadura utilizado para ambos electrodos se muestra en la Tabla 2.8, donde se puede apreciar que los valores de intensidad de corriente son relativamente elevados, si se compara con los utilizados para la soldadura en condiciones atmosféricas para un diámetro de 4 mm. Este valor de intensidad de corriente es el recomendado según los trabajos consultados [51], 43.

(51) teniendo en cuenta que para garantizar la estabilidad del arco y penetración del cordón en la soldadura subacuática es necesario un aporte de calor mucho mayor, considerando las perdidas existentes.. Tabla 2.8. Valores de los parámetros del régimen de soldadura utilizado. En la Figura. Parámetros. Valores. Tipo de corriente y polaridad. CD-. Intensidad de corriente. 170-180 A. Voltaje de arco. 26-28 Volts. 2.20, se muestran los cordones objeto de estudios obtenidos en. condiciones subacuática mojada empleando el electrodo tubular con el revestimiento V-III y el electrodo comercial E 6013. Como se puede apreciar en ambos casos el aspecto del cordón es bueno, sin la presencia de escoria atrapada y poros superficiales.. (a). (b). Figura 2.20. Cordones de soldadura obtenidos con los electrodos de variante de revestimiento. a- Variante de revestimiento V- III, b- Revestimiento comercial E 6013.. 44.

(52) 2.7. Muestras para el estudio de la microestructura y forma geométrica del cordón Para realizar la caracterización del metal aportado por el electrodo fabricado a partir de la aleación base V y Si obtenida y por el electrodo E 6013 de los electrodos fabricados, se realizaron depósitos sobre placas de acero AISI 1020 (12 x 120 x 140 mm) en condiciones subacuática utilizando el régimen de soldadura que se indica en la Tabla 2.8. Estos depósitos se utilizaron además para el estudio de la geometría del cordón. De acuerdo al procedimiento establecido, los depósitos se cortaron utilizando una instalación que permite el corte de las muestras con un disco abrasivo y enfriamiento con líquido refrigerante. El desbaste de la superficie de las muestras para su observación en el microscopio, se realizó inicialmente con diferentes tipos de lijas (400, 600, 1200) y finalmente fueron pulidas utilizando un paño y pasta abrasiva. Teniendo en cuenta la composición del cordón de soldadura, para revelar la microestructura y garantizar su observación en el microscopio, se utilizó como reactivo para el ataque, Nital al 2 %, durante 15 segundos. Para la observación de la estructura se utilizó el microscopio metalográfico Novel con cámara digital acoplada, el cual se muestra en la Figura 2.21, perteneciente al laboratorio de metalografía del Centro de Investigaciones de Soldadura de la Universidad Central de las Villas.. Figura 2.21. Microscopio metalográfico (Novel) con cámara digital acoplada. 45.

(53) CAPÍTULO III. ANÁLISIS Y DISCUCIÓN DE RESULTADOS 3.1. Análisis de la dilución de los cordones y geometría Como se explicó anteriormente, se realizaron cordones sobre placas de acero AISI 1020 y se cortaron probetas de forma transversal para analizar el comportamiento de la dilución y la geometría de la zona fundida.. Para determinar el por ciento de dilución se utilizó la siguiente fórmula: % de Dilución = Amb / Amb + Ama x 100…………………………………..…( I ) Donde: Amb – Área del metal base Ama – Área del metal de aporte. En la Figura 3.1, se indican las áreas correspondientes al consumible y al metal base, para determinar el por ciento de dilución, lo cual permite establecer el comportamiento de penetración. Cuando el por ciento de dilución es mayor del 50 %, la penetración del cordón es satisfactoria, fundamentalmente en el caso de la soldadura subacuática.. Figura 3.1. Representación de las áreas correspondientes al metal de aporte y metal base.. En el presente trabajo, para determinar las áreas correspondientes al metal que aporta el electrodo y el metal base a partir de la sección transversal de los cordones obtenidos con las diferentes variantes, se utilizó el programa Sigma Scan Pro 5. El programa permite al seleccionar y sombrear una determinada región, calcular el área relativa correspondiente. De esta manera se calcularon las áreas del metal aportado por el electrodo y metal base, a partir de las 46.

(54) macrografías obtenidas en la sección transversal de los cordones obtenidos con el electrodo tubular y el E 6013. En la Figura 3.2, se muestra la sección transversal de uno de los cordones obtenidos con cada tipo de consumible.. (a). (b). Figura 3.2. Representación del área total de la sección transversal del cordón para ambos consumibles. a – Electrodo E 6013, b- Electrodo tubular. En la Figura 3.3 se muestra, como se determinó el área del metal aportado por el consumible y por el metal base, utilizando el programa Sigma Scan Pro 5 para ambos consumibles.. (a). (b). Figura 3.3. Obtención del área que pertenece al electrodo y metal base mediante el programa Sigma Scan Pro 5. a- Representación del área que pertenece al metal que aporta el electrodo, b – Representación del área que pertenece al metal base. 47.

(55) A partir de las áreas de la sección transversal del cordón, las cuales se representan en la Figura 3.3, se determinó el por ciento de dilución para cada una de las variantes de electrodos fabricados. En la Tabla 3.1, se indica el por ciento de dilución promedio obtenido en cada uno de los casos.. Tabla 3.1. Por ciento de dilución promedio obtenido para las diferentes variantes de consumibles estudiados, correspondientes a tres cordones diferentes de cada variante. Variante E 6013 V- III. Área del metal de aporte (mm2) 26,2 26,5. Área del metal base (mm2) 26,1 25,4. % de dilución 57,9 51,0. Figura 3.4. Transferencia del metal desde el electrodo hacia el metal base para electrodos tubulares y con núcleo macizo [52]. Como se indica en la Tabla 3.1, el por ciento de dilución en el cordón realizado con el electrodo con núcleo macizo (E 6013) es mayor al obtenido con el electrodo tubular, y como consecuencia una mayor penetración. Este resultado coincide con lo reportado en la literatura [52, 53]. La mayor penetración obtenida con el electrodo macizo se debe, a que la forma de transferencia del metal desde el electrodo al metal base tiene una configuración diferente como se muestra en la Figura 3.4. Para el caso de los electrodos tubulares, el metal se transfiere hacia el cordón de forma más. 48.

Figure

![Figura 1.1. Soldadura subacuática en ambiente húmedo [8].](https://thumb-us.123doks.com/thumbv2/123dok_es/7339498.456131/12.892.139.763.528.787/figura-soldadura-subacuática-ambiente-húmedo.webp)

![Figura 1.2. Instalación para la realización de la soldadura subacuática mojada [8].](https://thumb-us.123doks.com/thumbv2/123dok_es/7339498.456131/13.892.218.679.510.783/figura-instalación-realización-soldadura-subacuática-mojada.webp)

![Tabla 1.1. Ajuste de la corriente para soldadura subacuática [9]](https://thumb-us.123doks.com/thumbv2/123dok_es/7339498.456131/15.892.99.852.838.1059/tabla-ajuste-corriente-soldadura-subacuática.webp)

![Figura 1.9. Grieta en el centro del cordón realizado en condiciones de soldadura subacuática mojada en un acero AISI 1020 [26]](https://thumb-us.123doks.com/thumbv2/123dok_es/7339498.456131/22.892.264.625.99.401/figura-grieta-centro-cordón-realizado-condiciones-soldadura-subacuática.webp)

Documento similar

Products Management Services (PMS) - Implementation of International Organization for Standardization (ISO) standards for the identification of medicinal products (IDMP) in

Products Management Services (PMS) - Implementation of International Organization for Standardization (ISO) standards for the identification of medicinal products (IDMP) in

This section provides guidance with examples on encoding medicinal product packaging information, together with the relationship between Pack Size, Package Item (container)

If certification of devices under the MDR has not been finalised before expiry of the Directive’s certificate, and where the device does not present an unacceptable risk to health

In addition to the requirements set out in Chapter VII MDR, also other MDR requirements should apply to ‘legacy devices’, provided that those requirements

The notified body that issued the AIMDD or MDD certificate may confirm in writing (after having reviewed manufacturer’s description of the (proposed) change) that the

que hasta que llegue el tiempo en que su regia planta ; | pise el hispano suelo... que hasta que el

Para ello, trabajaremos con una colección de cartas redactadas desde allí, impresa en Évora en 1598 y otros documentos jesuitas: el Sumario de las cosas de Japón (1583),

![Figura 1.10. Estructura típica del cordón de soldadura en los aceros al carbono y de baja aleación [32]](https://thumb-us.123doks.com/thumbv2/123dok_es/7339498.456131/25.892.177.738.102.330/figura-estructura-típica-cordón-soldadura-aceros-carbono-aleación.webp)

![Figura 1.12. Microestructura del cordón donde aparece la formación de la ferrita acicular a partir de las inclusiones [32]](https://thumb-us.123doks.com/thumbv2/123dok_es/7339498.456131/26.892.197.699.508.719/figura-microestructura-cordón-aparece-formación-ferrita-acicular-inclusiones.webp)

![Figura 1.14. Comportamiento de la resistencia al impacto del depósito en función de la cantidad de oxígeno en la mezcla protectora [34]](https://thumb-us.123doks.com/thumbv2/123dok_es/7339498.456131/27.892.259.620.786.1037/figura-comportamiento-resistencia-depósito-función-cantidad-oxígeno-protectora.webp)

![Figura 1.15. Representación esquemática del efecto de los diferentes factores en la formación de la ferrita acicular [30]](https://thumb-us.123doks.com/thumbv2/123dok_es/7339498.456131/28.892.230.665.446.718/figura-representación-esquemática-diferentes-factores-formación-ferrita-acicular.webp)