Determinación de los parámetros óptimos de separación y tratamiento de petróleo crudo en el Campo Oso del bloque 7 en el Oriente ecuatoriano

Texto completo

(2) II. DECLARACIÓN Nosotros, Galo Andrés Cadena Calapaqui y Oscar Daniel Criollo Talavera, declaramos bajo juramento que el trabajo aquí descrito es de nuestra autoría; que no ha sido previamente presentado para ningún grado o calificación profesional; y, que hemos consultado las referencias bibliográficas que se incluyen en este documento. A través de la presente declaración cedemos nuestros derechos de propiedad intelectual correspondientes a este trabajo, a la Escuela Politécnica Nacional, según lo establecido por la Ley de Propiedad Intelectual, por su Reglamento y por normativa institucional vigente.. _______________________________. _______________________________. Galo Andrés Cadena Calapaqui. Oscar Daniel Criollo Talavera.

(3) III. CERTIFICACIÓN Certifico que el trabajo fue desarrollado por los Srs. Galo Andrés Cadena Calapaqui y Oscar Daniel Criollo Talavera bajo mi supervisión.. Ing. Octavio Scacco DIRECTOR DE PROYECTO.

(4) IV. AGRADECIMIENTOS Agradecemos en primer lugar a Dios por darnos la vida y bendecirnos rodeándonos de personas importantes para nuestro desarrollo personal y profesional. Gracias a nuestras familias por brindarnos toda su paciencia, dedicación, apoyo y fortaleza para poder realizar una carrera universitaria y lograr llegar a este momento tan importante en nuestras vidas. A los profesores de la EPN fundamentalmente de la carrera de Ingeniería en Petróleos por su incasable labor en enseñar y formar buenos profesionales brindando sus conocimientos y experiencias, especialmente a nuestro director de proyecto el Ing. Octavio Scacco, por ser la guía necesaria y brindarnos su experiencia y ayuda académica de gran importancia para culminar con éxito este propósito. De la misma manera un agradecimiento a los funcionarios de la Agencia de Regulación y Control Hidrocarburífero (ARCH), que nos dio la apertura para la realización de nuestro proyecto, en especial a los ingenieros Andrés Novoa y César Yánez. Finalmente, a todas las personas que han estado presentes durante esta vida estudiantil, amigos y familiares que de una u otra manera han puesto su granito de arena para llegar a dar este gran paso dentro de nuestras vidas..

(5) V. DEDICATORIA. Dedico este proyecto a mis padres (César y Rosario) y hermanos (Paola, Agusta y César), ya que sin ustedes nada de esto hubiera sido posible. Son las personas que más quiero y quienes siempre han estado y estarán junto a mí apoyándome en las decisiones que decida tomar. Oscar. Este gran paso se lo dedico a Dios por ser la guía y mostrarme el mejor camino, por darme las fuerzas y la sabiduría para enfrentar las adversidades que se me presentaron en este trayecto y por rodearme de personas que con amor y apoyo han sido los pilares por lo que ahora he logrado un éxito más en mi vida profesional. Una dedicación especial a mis dos abuelitos que están en el cielo que han sido ejemplo de vida y de superación. A mis padres (Galo y Yolanda) y hermanos (Marcos y Lucia) por su incondicional amor, apoyo y paciencia, por lo que ahora puedo cosechar esta gran alegría. A mi tía Lucia por sus sabios consejos y por siempre preocuparse por mi bienestar. Y finalmente a ese gran amor que Dios me regalo y que ha sido mi apoyo fiel en todo mi trayecto, a todos muchas gracias. Galo Andrés.

(6) VI. CONTENIDO. DECLARACIÓN ..................................................................................................................................... II CERTIFICACIÓN ................................................................................................................................... III AGRADECIMIENTOS............................................................................................................................ IV DEDICATORIA ...................................................................................................................................... V CONTENIDO ........................................................................................................................................ VI ÍNDICE DE FIGURAS ............................................................................................................................. X ÍNDICE DE TABLAS .............................................................................................................................. XI ÍNDICE DE ECUACIONES ................................................................................................................... XIII SIMBOLOGÍA..................................................................................................................................... XIV RESUMEN ........................................................................................................................................ XVII PRESENTACIÓN................................................................................................................................. XIX CAPÍTULO I .......................................................................................................................................... 1 GENERALIDADES DEL CAMPO OSO ..................................................................................................... 1 1.1.. ANTECEDENTES DEL CAMPO OSO................................................................................ 1. 1.2.. UBICACIÓN DEL CAMPO OSO....................................................................................... 1. 1.3.. GEOLOGÍA DEL CAMPO OSO ........................................................................................ 3. 1.3.1.. ESTRATIGRAFÍA ............................................................................................................ 4. 1.3.2.1.. Características litológicas .................................................................................... 5. 1.3.2.1.1 Miembro Arena Basal Tena ............................................................................... 5 1.3.2.1.2 Miembro Arenisca Napo “U” ............................................................................ 5 1.3.2.1.3 Miembro Arena “T” ........................................................................................... 5 1.3.2.1.4 Formación Hollín ............................................................................................... 6 1.4.. PRODUCCIÓN ............................................................................................................... 6. CAPITULO II ......................................................................................................................................... 7 DESCRIPCIÓN DE LAS FACILIDADES DE SUPERFICIE DEL CAMPO OSO ................................................ 7 2.1.. GENERALIDADES .......................................................................................................... 7. 2.2.. FACILIDADES DE PRODUCCIÓN .................................................................................... 7. 2.2.1.. ESTACIÓN CENTRAL DE PRODUCCIÓN OSO CPF (OPF) ................................................ 9. 2.2.2.. ESTACIÓN SUR DE PRODUCCIÓN OSO SPF................................................................. 10.

(7) VII 2.2.3.. TRATAMIENTO QUÍMICO DEL CRUDO DE LA ESTACIÓN OSO CPF ............................. 11. 2.2.4.. TRATAMIENTO QUÍMICO DEL CRUDO DE LA ESTACIÓN OSO SPF ............................. 12. 2.2.5.. SEPARADORES ............................................................................................................ 13. 2.2.6.. BOTA DE GAS.............................................................................................................. 15. 2.2.7.. SCRUBBER DE GAS...................................................................................................... 15. 2.2.8.. SISTEMA DE ALMACENAMIENTO ............................................................................... 16. 2.2.9.. TANQUE DE LAVADO .................................................................................................. 16. 2.2.9.1.. Tanque de surgencia ......................................................................................... 17. 2.2.9.2.. Tanque de almacenamiento .............................................................................. 17. 2.2.9.3.. Tanques de agua ............................................................................................... 18. 2.2.10.. MANEJO DE GAS......................................................................................................... 19. 2.2.11.. SISTEMA DE INYECCIÓN DE AGUA ............................................................................. 20. 2.2.12.. SISTEMA DE TRANSFERENCIA .................................................................................... 23. 2.2.13.. GENERACIÓN DE ENERGÍA ELÉCTRICA ....................................................................... 24. 2.2.13.1. 2.2.14.. Nueva Planta de Generación de Energía Oso SPF ............................................. 25. LÍNEAS DE FLUJO Y DUCTOS ....................................................................................... 25. CAPÍTULO III ...................................................................................................................................... 28 TEORÍA DE SEPARACIÓN Y TRATAMIENTO DE CRUDO ..................................................................... 28 3.1.. INTRODUCCIÓN ..................................................................................................................... 28. 3.2.. MECANISMOS DE SEPARACIÓN............................................................................................. 29. 3.3.. 3.2.1.. SEPARACIÓN POR GRAVEDAD.................................................................................... 29. 3.2.2.. SEPARACIÓN POR FUERZA CENTRÍFUGA ................................................................... 30. 3.2.3.. SEPARACIÓN POR CHOQUE DE PARTÍCULAS O COALESCENCIA ................................ 30. PARÁMETROS QUE INFLUYEN EN LA SEPARACIÓN DE PETRÓLEO........................................ 31 3.3.1.. PRESIÓN DE SEPARACIÓN .......................................................................................... 31. 3.3.2.. TEMPERATURA DE SEPARACIÓN ................................................................................ 31. 3.3.3.. COMPOSICIÓN DE LA MEZCLA ................................................................................... 32. 3.3.4.. TAMAÑO DE LA PARTÍCULA DE LÍQUIDO ................................................................... 32. 3.3.5.. VELOCIDAD DEL GAS .................................................................................................. 32. 3.3.6.. TIEMPO DE RETENCIÓN ............................................................................................. 32. 3.3.7.. DENSIDAD DEL LÍQUIDO Y DEL GAS ........................................................................... 35. 3.3.8.. VISCOSIDAD DEL GAS ................................................................................................. 36.

(8) VIII 3.4.. ETAPAS DE SEPARACIÓN ....................................................................................................... 36. 3.5.. SECCIONES DE SEPARACIÓN.................................................................................................. 37. 3.6.. 3.7.. 3.8.. 3.9.. 3.5.1.. SECCIÓN PRIMARIA .................................................................................................... 37. 3.5.2.. SECCIÓN SECUNDARIA ............................................................................................... 38. 3.5.3.. SECCIÓN DE EXTRACCIÓN DE NEBLINA ...................................................................... 38. 3.5.4.. SEGREGACIÓN FINAL .................................................................................................. 38. CONDICIONES ÓPTIMAS PARA LA SEPARACIÓN DE PETRÓLEO ............................................ 39 3.6.1.. GRAVEDAD ESPECÍFICA DEL PETRÓLEO (γo) .............................................................. 40. 3.6.2.. VISCOSIDAD DEL PETRÓLEO (µo) ................................................................................ 40. PROBLEMAS DE OPERACIÓN ................................................................................................. 41 3.7.1.. CRUDOS ESPUMOSOS ................................................................................................ 41. 3.7.2.. PARAFINAS ................................................................................................................. 41. 3.7.3.. ARENAS ...................................................................................................................... 42. 3.7.4.. ARRASTRE DE LÍQUIDO............................................................................................... 42. 3.7.5.. FUGAS DE GAS ............................................................................................................ 42. DESHIDRATACIÓN.................................................................................................................. 43 3.8.1.. EMULSIÓN .................................................................................................................. 43. 3.8.2.. DEMULSIFICACIÓN ..................................................................................................... 45. MÉTODOS DE TRATAMIENTO................................................................................................ 45 3.9.1.. MÉTODO GRAVITACIONAL ......................................................................................... 46. 3.9.2.. MÉTODO QUÍMICO .................................................................................................... 46. 3.9.3.. MÉTODO TÉRMICO .................................................................................................... 46. 3.9.4.. MÉTODO ELÉCTRICO .................................................................................................. 46. 3.9.5.. MÉTODOS MECÁNICOS .............................................................................................. 47. CAPÍTULO IV ...................................................................................................................................... 48 ANÁLISIS Y DETERMINACIÓN DE LOS PARÁMETROS DE SEPARACIÓN DEL CAMPO OSO ................. 48 4.1.. PRODUCCIÓN DE FLUIDOS CON LOS PARÁMETROS ACTUALES DEL CAMPO OSO ............... 48. 4.2.. PARÁMETROS DE OPERACIÓN ACTUALES DEL CAMPO OSO ................................................ 51. 4.2.1. PRESIÓN DE OPERACIÓN (Po) ............................................................................................... 51 4.2.2. TEMPERATURA DE OPERACIÓN (To) ..................................................................................... 53 4.2.3. TIEMPO DE RETENCIÓN (tr) ................................................................................................... 55.

(9) IX 4.3.. CALIDAD DE LOS FLUIDOS OBTENIDOS CON LOS PARÁMETROS DE OPERACIÓN ACTUALES DEL CAMPO OSO .................................................................................................................. 56. 4.3.1. CORTE DE AGUA PRESENTE EN EL PETRÓLEO (%BS&W) ...................................................... 56 4.3.2. GRAVEDAD API ...................................................................................................................... 58 4.3.3. CONCENTRACIÓN DE ACEITE RESIDUAL PRESENTE EN EL AGUA .......................................... 60 4.4.. DETERMINACIÓN DE LOS PARÁMETROS ÓPTIMOS DE OPERACIÓN DEL CAMPO OSO ........ 62. 4.4.1. ANÁLISIS DEL TIEMPO DE RETENCIÓN EN LOS SEPARADORES ............................................. 62 4.4.1.1. COMPARACIÓN DE LOS TIEMPOS DE RETENCIÓN MEDIDOS CON LOS CALCULADOS ......... 64 4.4.1.2. RESULTADOS DEL ANÁLISIS COMPARATIVO DE LOS TIEMPOS DE RETENCIÓN MEDIDOS CON LOS CALCULADOS ......................................................................................................... 67 CAPÍTULO V ....................................................................................................................................... 73 CONCLUSIONES Y RECOMENDACIONES ............................................................................................ 73 5.1.. CONCLUSIONES ..................................................................................................................... 73. 5.2.. RECOMENDACIONES ............................................................................................................. 76. REFERENCIAS BIBLIOGRÁFICAS ......................................................................................................... 78 ANEXOS ............................................................................................................................................. 80.

(10) X. ÍNDICE DE FIGURAS Figura 1.1 UBICACIÓN GEOGRÁFICA CAMPO OSO....................................................... 2 Figura 1.2 LÍMITES GEOGRÁFICAS DEL CAMPO OSO .................................................. 3 Figura 1.3 BLOQUE 7 COLUMNA ESTRATIGRÁFICA MAPAS ESTRUCTURALES......... 4 Figura 2.1 DIAGRAMA DEL PROCESO DE SEPARACIÓN DE OSO CPF ...................... 9 Figura 2.2 DIAGRAMA DEL PROCESO DE SEPARACIÓN DE OSO SPF ..................... 11 Figura 2.3 RED DE DUCTOS DEL CAMPO OSO ........................................................... 26 Figura 3.1 PROCESO BÁSICO DE SEPARACIÓN DE CRUDO ...................................... 28 Figura 3.2 ESQUEMA DE UN SEPARADOR HORIZONTAL ........................................... 29 Figura 3.3 ESQUEMA DE UN SEPARADOR CILÍNDRICO CENTRÍFUGO ..................... 30 Figura 3.6 ESQUEMA DE UN SISTEMA DE SEPARACIÓN DE TRES ETAPAS ............ 37 Figura 3.5 FOTO MICROSCÓPICA DE UNA EMULSIÓN DE PETRÓLEO EN AGUA .... 44.

(11) XI. ÍNDICE DE TABLAS Tabla 1.2 ESTADÍSTICAS DE POZOS DEL CAMPO OSO ............................................... 6 Tabla 2.1 FACILIDADES DEL CAMPO OSO .................................................................... 8 Tabla 2.2 QUÍMICOS USADOS EN EL TRATAMIENTO DE CRUDO Y AGUA .............. 13 Tabla 2.3 SEPARADORES DEL CAMPO OSO .............................................................. 14 Tabla 2.4 BOTA DE GAS DEL CAMPO OSO ................................................................. 15 Tabla 2.5 SCRUBBER DE GAS DEL CAMPO OSO ....................................................... 16 Tabla 2.6 TANQUES DE CRUDO DEL CAMPO OSO .................................................... 18 Tabla 2.7 TANQUES DE ALMACENAMIENTO DE AGUA DEL CAMPO OSO ............... 19 Tabla 2.8 POZOS INYECTORES DEL CAMPO OSO ..................................................... 20 Tabla 2.9 BOMBAS DE INYECCIÓN OSO CPF ............................................................. 21 Tabla 2.10 BOMBAS DE INYECCIÓN OSO SPF ............................................................ 22 Tabla 2.11 BOMBAS DE TRANSFERENCIA DE CRUDO DEL CAMPO OSO................ 23 Tabla 2.12 GENERADORES DEL CAMPO OSO ............................................................ 24 Tabla 2.13 LÍNEAS DE FLUJO DEL CAMPO OSO ........................................................ 27 Tabla 3.1 TIEMPO DE RETENCIÓN PARA SEPARADORES ........................................ 34 Tabla 4.1 PRODUCCIÓN DE FLUIDOS EN LOS SEPARADORES DEL CAMPO OSO (CPF) ............................................................................................................. 49 Tabla 4.2 PRODUCCIÓN DE FLUIDOS EN LOS SEPARADORES DEL CAMPO OSO (SPF) ............................................................................................................. 50 Tabla 4.3 PRESIÓN DE OPERACIÓN DE LOS SEPARADORES DEL CAMPO OSO .. 52 Tabla 4.4 TEMPERATURA DE OPERACIÓN DE LOS SEPARADORES DEL CAMPO OSO .............................................................................................................. 53 Tabla 4.5 TEMPERATURA DE OPERACIÓN DE LOS TANQUES DE LAVADO DEL CAMPO OSO ................................................................................................ 54 Tabla 4.6 TIEMPO DE RETENCIÓN EN LOS SEPARADORES DEL CAMPO OSO ..... 55 Tabla 4.7 TIEMPO DE RETENCIÓN DE LOS TANQUES DE LAVADO DEL CAMPO OSO .............................................................................................................. 56 Tabla 4.8 %BS&W DE LOS SEPARADORES DEL CAMPO OSO ................................. 57 Tabla 4.9 %BS&W DE LOS TANQUES DE LAVADO DEL CAMPO OSO ..................... 58 Tabla 4.10 °API DE LOS SEPARADORES DEL CAMPO OSO ...................................... 59 Tabla 4.11 CLASIFICACIÓN DEL PETRÓLEO SEGÚN SU GRAVEDAD API ................ 59 Tabla 4.12 CONCENTRACIÓN DE ACEITE EN AGUA A LA DESCARGA DE LOS SEPARADORES DEL CAMPO OSO ............................................................. 60 Tabla 4.13 CONCENTRACIÓN DE ACEITE EN AGUA A LA DESCARGA DE LOS TANQUES DE LAVADO DEL CAMPO OSO ................................................. 61 Tabla 4.14 TIEMPOS DE RETENCIÓN CALCULADOS .................................................. 63 Tabla 4.15 TIEMPOS DE RETENCIÓN MEDIDOS Y CALCULADOS PARA EL FWKO VE75131 .......................................................................................................... 64.

(12) XII Tabla 4.16 TIEMPOS DE RETENCIÓN MEDIDOS Y CALCULADOS PARA EL FWKO VB75120 .......................................................................................................... 65 Tabla 4.17 TIEMPOS DE RETENCIÓN MEDIDOS Y CALCULADOS PARA EL FWKO VB75123 .......................................................................................................... 65 Tabla 4.18 TIEMPOS DE RETENCIÓN MEDIDOS Y CALCULADOS PARA EL FWKO VB75121 .......................................................................................................... 66 Tabla 4.19 TIEMPOS PROMEDIOS DE RETENCIÓN EN LOS FWKO DE OSO SPF ..... 68 Tabla 4.20 TIEMPOS DE RETENCIÓN Y CAUDALES APROXIMADOS A UN TIEMPO REFERENCIAL DE 8.1 .................................................................................. 71 Tabla 4.21 TIEMPOS DE RETENCIÓN ÓPTIMOS DE OPERACIÓN DE LOS SEPARADORES DE LA ESTACIÓN OSO SPF ............................................ 72.

(13) XIII. ÍNDICE DE ECUACIONES Ecuación 3.1 ECUACIÓN DE LA CAPACIDAD DE MANEJO DE LÍQUIDO ..................... 33 Ecuación 3.2 ECUACIÓN DEL TIEMPO DE RETENCIÓN tr ........................................... 33 Ecuación 3.3 RELACIÓN DE SLENDERNESS ................................................................ 34 Ecuación 3.4 ECUACIÓN DE LONGITUD EFECTIVA Leff .............................................. 34 Ecuación 3.5 ECUACIÓN DE LA CAPACIDAD DE MANEJO DE GAS ............................ 35 Ecuación 3.6 ECUACIÓN DE LA GRAVEDAD ESPECÍFICA DEL PETRÓLEO .............. 40 Ecuación 3.7 ECUACIÓN DE LA GRAVEDAD API DEL PETRÓLEO .............................. 40.

(14) XIV. SIMBOLOGÍA SÍMBOLO. SIGNIFICADO. DIMENSIONES. ARCH. Agencia de regulación y control Hidrocarburífero. SPF. South Processing Facilities. CPF. Central Processing Facilities. OPF. Oso Processing Facilities. EPF. Early Processing Facilities. CCE. Pruebas PVT de Expansión a Composición Constante. API. American Petroleum Institute. BS&W. Basic Sediment and Water. SI. Sistema Internacional. BTU. Unidad Térmica Británica. pH. Potencial de hidrógeno. DMO. Demulsificante. GOR. Gas Oil Ratio. cm. Centímetros. L. °C. Grados Centígrados. T. °F. Grados Fahrenheit. T. °R. Grados Rankine. T. D. Diámetro. L. DI. Diámetro interno del vessel. L. Bar. Unidad de presión. M/L2. Bl. Barriles de fluido. L3. gal. Galones de fluido. L3.

(15) XV. BFPD. Barriles de Fluido por día. L3/t. BOPD. Barriles de Petróleo por día. L3/t. BWPD. Barriles de Agua por día. L3/t. BPD. Barriles por día. L3/t. L. Longitud de la sección. L. Leff. Longitud Efectiva del separador. L. Cd. Constante de arrastre. lbs. Libras. M. lbs/gal. Libras por galón. M/L3. lbs/pulg2. Libras por pulgada cuadrada. M/L2. PVT. Presión - Volumen - Temperatura. M. Mil. M. psi. Libra por pulgada cuadrada. M/L2. in. Pulgada (inch). L. ft. Pies (Feet). L. PCSD. Pies cúbicos estándar diarios. L3/t2. MPCSD. Miles de Pies cúbicos estándar diarios. L3/t2. P. Presión. M/L2. Q. Caudal. L3/t. Re. Número de Reynolds. µ. Viscosidad. Mt/L2. µe. Viscosidad efectiva. Mt/L2. Rsi. Relación gas petróleo a condiciones de yacimiento iniciales. Rs. Relación gas petróleo a condiciones actuales. Vs. Velocidad de fluido. L/t2.

(16) XVI. V. Volumen total. L3/t. ρ. Densidad del fluido. ML3/t. %. Porcentaje. FWKO. Free Water Knock Out. TK. Tanque. LSH. Level Safety High. LSL. Level Safety Low. KOD. Knock Out Drum. SCADA. Supervisory Control And Data Acquisition. RGC. Relación gas condensado. CCE. Constant Composition Expansion. CVD. Constant Volume Depletion. THP. Presión fluyente del Tubing del pozo. Gun Barrels. A veces llamado tanque de lavado es el equipo más antiguo usado en instalaciones en tierra para el tratamiento de crudo en estaciones de recolección convencionales.. TEA. Es un dispositivo para el quemado de los gases de desecho originados en refinerías, plantas químicas, terminales de almacenamiento, en tuberías y facilidades de producción durante la operación normal o en emergencias. Existen diferentes tipos de teas: Elevadas, cortas y fosos crematorios. Siendo las teas elevadas las más usadas cuando se está trabajando con hidrocarburos.. PILOTO. Pequeño quemador de uso continuo que da energía de ignición para prender los gases que son venteados..

(17) XVII. RESUMEN El presente proyecto fue propuesto con la finalidad de determinar los parámetros óptimos de separación y tratamiento de petróleo en el campo Oso en el Bloque 7 del oriente ecuatoriano.. El análisis abarca todos los sistemas, equipos y parámetros de operación tanto en lo que se refiere a la separación de agua, petróleo y gas como en el tratamiento del petróleo luego del proceso de separación, que se utilizan en el campo Oso.. Los parámetros óptimos de separación que influyen en el proceso de obtención de petróleo son: la presión, temperatura y el volumen de fluido que ingresa en el proceso los que determinan la calidad del petróleo basado en el %BS&W existente en el petróleo en la fase final que será enviado a la estación Gacela. Las principales arenas de producción del Campo Oso son Hollín y Napo “T” Superior generando un aporte de crudo muy importante en la industria petrolera del Ecuador convirtiéndose de esta manera como uno de los principales campos productores de petróleo.. Las facilidades se encuentran distribuidas en dos estaciones de procesamiento: Oso CPF y Oso SPF, que son alimentadas por ocho plataformas de producción y donde se encuentran ubicados principalmente un total de cuatro separadores FWKO, dos botas de gas, dos tanques de lavado, dos tanques de almacenamiento de petróleo, dos scrubber de gas, cuatro tanques de almacenamiento de agua, sistema de generación de energía y sistemas de bombeo para reinyección de agua mediante cuatro plataformas y para transferencia de crudo y agua hacia la estación Gacela..

(18) XVIII. Utilizando los conceptos de separación y tratamiento de crudo, se realizó un análisis de los parámetros de separación y tratamiento del campo Oso, para posteriormente determinar los parámetros óptimos mediante un análisis de las características y calidad de fluidos obtenidos a las descargas de cada separador o tratador en las estaciones Oso CPF y Oso SPF, y cálculos matemáticos que ratifican la validez de estos parámetros,. Finalizado el análisis, se puede concluir que los separadores y tratadores que operan en el campo Oso tienen un buen desempeño, es decir, los separadores y tanques de lavado tienen descargas de petróleo con bajos %BS&W, excepto por uno de los separadores FWKO presentes en la estación Oso SPF, del cual se observa una separación poco eficiente reflejada en altos valores de %BS&W. Además se observa que la concentración de aceite en los tanques de almacenamiento de agua es relativamente baja, lo que nos indica que se obtiene una buena calidad de agua separada en el proceso para luego ser reinyectada a los pozos bajo condiciones ambientales adecuadas.. El estudio del desempeño del proceso de separación en las dos estaciones del campo Oso, concluye con una propuesta para mejorar el funcionamiento del FWKO que presenta problemas, proponiendo una solución de re-direccionamiento de fluido a los otros separadores vecinos, con lo que se espera mejorar la calidad de petróleo a la descarga de los separadores..

(19) XIX. PRESENTACIÓN El campo Oso está ubicado en el Bloque 7 del Oriente ecuatoriano, es operado en la actualidad por la empresa ecuatoriana PETROECUADOR E.P. quienes se encargan de realizar los procesos de exploración, explotación, separación y tratamiento, transporte del fluido hasta la estación Gacela, donde es fiscalizado por la Agencia de Regulación y Control de Hidrocarburos (ARCH).. El proceso de separación y tratamiento de fluidos del Campo Oso están a cargo de dos plantas principales de procesamiento las que trabajan con altas temperaturas debido a las condiciones de los pozos, lo que facilita el proceso de separación sin la necesidad de calentar el flujo al ingreso de los separadores. El flujo que se produce del campo, en su mayor parte está conformado de agua, sin embargo, se obtiene un crudo de calidad media.. Para el desarrollo de este proyecto se realizó un análisis de los parámetros actuales medidos en la locación del campo Oso medidos en un periodo de 8 días durante la visita técnica realizada, especialmente de los separadores, con lo que se pudo confirmar información y actualizarla para su posterior análisis.. Para confirmar los datos medidos en campo se procede a realizar cálculos matemáticos, de tal manera que nos permita interpretar lo que se visualiza en los monitores del sistema SCADA que controla el proceso de las estaciones de separación.. Una vez confirmada la información de campo, se realiza un análisis de parámetros y calidad de fluidos descargados por los separadores. Para de esta manera, observar la eficiencia de separación de cada uno, y saber si se tienen errores o problemas operativos o a su vez si su desempeño es el adecuado..

(20) XX. Conociendo los posibles problemas que se presenten en cada uno de los separadores se procede a recomendar posibles alternativas para mejorar la calidad de separación en los recipientes existentes en las dos estaciones del campo Oso..

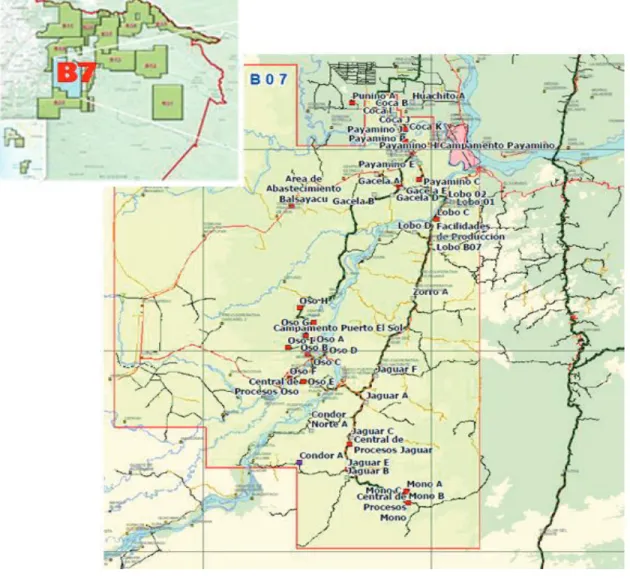

(21) 1. CAPÍTULO I GENERALIDADES DEL CAMPO OSO. 1.1. ANTECEDENTES DEL CAMPO OSO El Bloque 7 descubierto por la empresa TEXACO en 1970 está localizado en la Cuenca Oriente del Ecuador en la parte centro-occidental, tiene una extensión de 80398 hectáreas donde se encuentra ubicado el campo Oso junto con otros campos tales como: Coca-Payamino, Jaguar, Mono, Lobo y Gacela. Las formaciones que producen los principales yacimientos en los campos del bloque 7 son: Formación Napo y la arenisca Hollín (Petroamazonas E.P, 2015).. 1.2. UBICACIÓN DEL CAMPO OSO El Campo Oso operado por Petroamazonas E.P, está localizado a 18 km al oriente de la Cordillera de los Andes, dentro del Bloque 7 a 50 km al sur de la ciudad del Coca, en el centro-occidente de la Cuenca Oriente y a 8 km al oeste del Campo Jaguar. Abarca una extensión de 2300 hectáreas donde se encuentran ubicadas las plataformas Oso A, Oso B, Oso 3 “C”, Oso 9 “D”, Oso 2 “F”, Oso G, Oso H, y Oso I; las cuales están en constante perforación petrolera debido a su geología y características de depositación de los yacimientos existentes, siendo actualmente campos. de. vital. importancia. en. la. industria. del. petróleo. ecuatoriano. (Petroamazonas E.P, 2015). El pozo Oso 47 es el primer pozo perforado puesto en producción con éxito por la empresa pública ecuatoriana PETROAMAZONAS EP, perforado en la arena Hollín.

(22) 2. en la plataforma OSO A, incorporando 4900 barriles diarios a la producción nacional (Petroamazonas E.P, 2015).. Figura 1.1 UBICACIÓN GEOGRÁFICA CAMPO OSO. Fuente: Petroamazonas, 2015 Elaborado por: Cadena Galo/Criollo Oscar.

(23) 3. Figura 1.2 LÍMITES GEOGRÁFICAS DEL CAMPO OSO. Fuente: Petroamazonas, 2010 Elaborado por: Galo Cadena/Criollo Oscar. 1.3. GEOLOGÍA DEL CAMPO OSO La cuenca Oriente es una cuenca estructural que se desarrolla adyacente y paralelo a un cinturón de los Andes (Halliburton Consulting - Petroamazonas EP, 2014). Los estudios que descubrieron a este campo dejaron una base de datos del Campo Oso del número de pozos perforados hasta la actualidad que llegan a 130 pozos de desarrollo e incluso los pozos inyectores Oso B001I y Oso B002I, Oso B003I y Oso I001I (Halliburton Consulting - Petroamazonas E.P, 2012)..

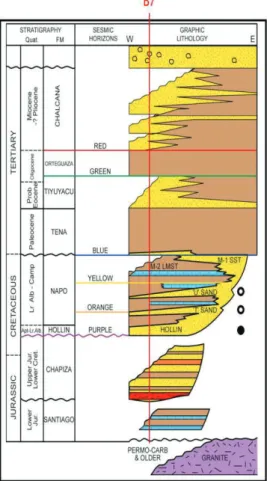

(24) 4. 1.3.1. ESTRATIGRAFÍA La mayoría de pozos exploratorios del bloque fueron perforados en la Formación Chapiza del Jurásico Medio, estas formaciones están cubiertas por las areniscas fluviales a transicionales de la Formación Hollín del Cretáceo Inferior (Halliburton Consulting - Petroamazonas E.P, 2012). Las zonas de interés en el área del Bloque 7 son: la Arenisca “T”, la Caliza “B”, la Arenisca “U”, la Caliza “A” y la Caliza “M-2”, las cuales estas formadas por depósitos de lutitas, calizas y Areniscas de la Formación Napo en ambiente marino somero (Halliburton Consulting - Petroamazonas E.P, 2012).. Figura 1.3 BLOQUE 7 COLUMNA ESTRATIGRÁFICA MAPAS ESTRUCTURALES. Fuente: Petroamazonas, 2014.

(25) 5. 1.3.2.1. Características litológicas. 1.3.2.1.1 Miembro Arena Basal Tena. En el pozo Oso A-21, se evaluó la Arenisca Basal Tena, obteniéndose alguna información básica como: ·. producción promedio de 631 BFPD. ·. un BSW de 0.30%, desde Noviembre 2009 hasta Marzo del 2010.. (Halliburton Consulting - Petroamazonas E.P, 2012).. 1.3.2.1.2 Miembro Arenisca Napo “U” Las zonas de arenas limpias presentan una orientación Noroeste a Sureste con 0.5 km de ancho. En esta zona de los pozos del campo Oso se determina una zona de pago corroborada por el análisis de registros y datos de producción de dichos pozos (Halliburton Consulting - Petroamazonas E.P, 2012).. 1.3.2.1.3 Miembro Arena “T”. La Arenisca “T” Superior está formada por una arenisca cuarzosa. La evaluación de registros, la descripción de ripios y los datos de producción indican que la Arenisca Napo “T” tiene zona de pago, como es el caso en el pozo Oso A-45 que presenta: ·. una producción en promedio 449.93 BPPD. ·. BSW de 2,06%.. (Halliburton Consulting - Petroamazonas E.P, 2012). El campo Oso presenta yacimientos secundarios dentro de la arenisca T y la arenisca U, siendo estos yacimientos marginales de extensión lateral y calidad de yacimiento si se considera el espesor (Halliburton Consulting - Petroamazonas E.P, 2012)..

(26) 6. 1.3.2.1.4 Formación Hollín. En los pozos perforados el espesor total que registran desde el tope de Hollín Principal hasta el contacto agua – petróleo, varía desde los 117 ft como en Oso A26, hasta 21 ft en Oso C-14 (Halliburton Consulting - Petroamazonas E.P, 2012).. 1.4. PRODUCCIÓN El Campo Oso es actualmente el más importante del bloque 7, la producción actual es de 164973 BFPD con un BSW promedio de 88% y GOR de 29,6 PCS/BLS, con una producción neta de 21251 BOPD un grado API de 25. Proviene de los reservorios Hollín y “T”. (Petroamazonas, 2014).. Tabla 1.1 ESTADÍSTICAS DE POZOS DEL CAMPO OSO. Año. 2016. Estado. Productores. Reinyectores. Total. Oso. 130. 8. 138. Fuente: Petroamazonas, 2014 Elaborado por: Cadena Galo/Criollo Oscar El Campo Oso es el de mayor aporte de producción de crudo del bloque 7, actualmente se encuentran 130 pozos productores, sin embargo, cabe indicar que la producción de agua es alta, por lo cual se está reinyectando a 8 pozos (Petroamazonas E.P, 2014)..

(27) 7. CAPITULO II. DESCRIPCIÓN DE LAS FACILIDADES DE SUPERFICIE DEL CAMPO OSO. 2.1. GENERALIDADES. Los fluidos de un pozo se presentan como una mezcla de hidrocarburos gaseosos y líquidos con diferentes propiedades físicas fluyendo a alta velocidad; experimentan cambios de presión y temperatura, además de estar combinados con sólidos y agua de formación, la cual puede presentarse en forma de vapor de agua o agua libre. Por lo cual, esta mezcla pasa por una serie de instrumentos denominados Facilidades de superficie que deben ser diseñados y calibrados previamente a la producción, con el objetivo de obtener petróleo, agua y gas por separado. El petróleo crudo que proviene de los pozos se somete a varias etapas para su manejo en una estación central de flujo, estas etapas básicamente son: recolección,. separación,. depuración,. calentamiento,. deshidratación,. almacenamiento y bombeo, cada una con sus respectivos equipos e instrumentos diseñados adecuadamente para manejar diferentes niveles de presión y temperatura dependiendo de la cantidad, las características y propiedades del fluido.. 2.2. FACILIDADES DE PRODUCCIÓN Las facilidades en el campo Oso se distribuyen en dos estaciones principales de procesamiento, la estación Oso CPF y la estación Oso SPF. Anteriormente la planta principal era Oso CPF, que a su vez es la más antigua, sin embargo, debido a la instalación de nuevas facilidades en la estación SPF, esta pasó a ser la planta.

(28) 8. principal donde se maneja la mayoría de la producción del campo y se planea poner en funcionamiento nuevos equipos a futuro, tanto para el tratamiento como para la generación de energía para inyección de agua y transferencia de crudo. En los últimos años la producción en el Bloque 7 se han incrementado, por lo cual, se han realizado proyectos para mejorar las facilidades de producción, procesamiento, transporte, inyección y fiscalización del crudo. Los proyectos de Plataformas, estaciones para la producción de crudo e inyección de agua existentes en el campo Oso se detalla a continuación en la Tabla 2.1. (Petroamazonas E.P, 2015).. Tabla 2.1 FACILIDADES DEL CAMPO OSO Plataformas Facilidades de Producción. Estaciones. Oso A para un total de 34 pozos. Facilidades Tempranas Oso B (EPF). Oso B para un total de 25 pozos. Central de Procesos OSO B (SPF). Oso G para un total de 26 pozos. Central de Procesos OSO B (SPF). Oso H para un total de 17 pozos. Central de Procesos OSO B (SPF). Oso I para un total de 13 pozos. Central de Procesos OSO B (SPF). Plataforma Facilidades de Inyección Oso I para 1 pozo. Oso C para un total de 5 pozos. Central de Procesos OSO CPF. Plataforma Facilidades de Inyección Oso C para un total de 3 pozos. Oso D para un total de 9 pozos. Central de Procesos OSO CPF y SPF. Plataforma Facilidades de Inyección Oso D para 1 pozo. Oso F para un total de 1 pozo. Central de Procesos OSO CPF. Plataformas de inyección. Plataforma Facilidades de Inyección Oso B para un total de 3 pozos. Fuente: Petroamazonas EP Elaborado por: Cadena Galo/Criollo Oscar.

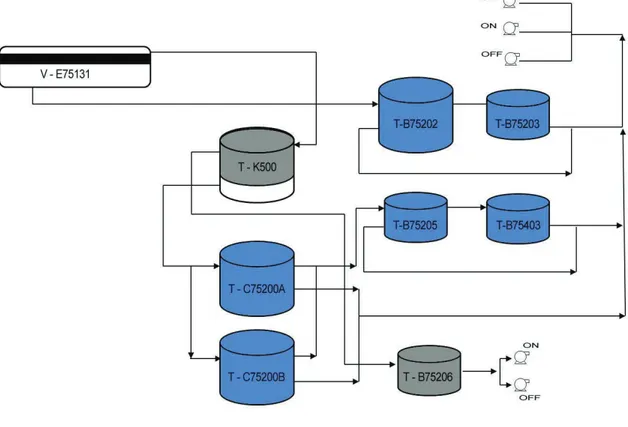

(29) 9. Los proyectos hasta el momento desarrollados nos han permitido contar con los equipos y/o facilidades para los incrementos de la producción del Bloque 7.. 2.2.1. ESTACIÓN CENTRAL DE PRODUCCIÓN OSO CPF (OPF) Está ubicada aproximadamente a 50 km al sur de la ciudad del Coca, en la parte sur del Bloque 7, ocupa un área aproximada de 9.000 m2, y actualmente recibe la producción de las siguientes plataformas: Oso A, parte del Oso B, Oso C y Oso F. Esta producción ingresa al separador existente en esta planta, FWKO V-E75131. La Figura 2.1 muestra el diagrama del sistema de separación de Oso CPF (Petroamazonas E.P, 2015).. Figura 2.1 DIAGRAMA DEL PROCESO DE SEPARACIÓN DE OSO CPF. Fuente: Petroamazonas EP Elaborado por: Cadena Galo/Criollo Oscar.

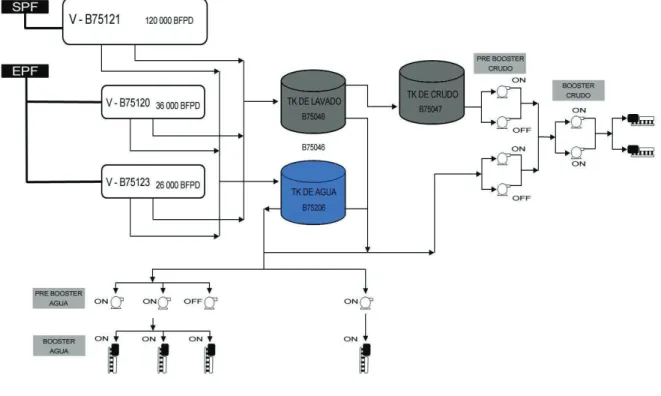

(30) 10. La Estación tiene una capacidad instalada de procesamiento aproximada de 55.000 BFPD, 25.000 BOPD, 35.000 BWPD y 500 MPCSD de Gas (Petroamazonas E.P, 2015). La producción total del Campo Oso recibida en Oso CPF es bombeada hacia la Estación de fiscalización Gacela, y desde Gacela se envía hacia la Estación Coca Central.. 2.2.2. ESTACIÓN SUR DE PRODUCCIÓN OSO SPF Actualmente la producción proveniente de las plataformas Oso B, Oso G, Oso H y OSO I y parte de la producción de Oso A ingresa a lo que anteriormente se conocía como Facilidades Tempranas de Procesamiento (OSO EPF) donde es dirigida a los separadores V-B75120 y V-B75123, y al separador V-B75121 de la nueva central de procesos Oso SPF, paulatinamente todo el fluido actual del campo más la producción futura será procesado en su totalidad en la estación SPF pasando por dos separadores trifásicos de producción V-B75121 y el nuevo separador (en proyecto) de igual capacidad V-B75122. (Petroamazonas E.P, 2015). La Figura 2.2 nos muestra un diagrama del proceso de separación en la estación Oso SPF con las facilidades que se encuentran en operación actualmente ya que algunos equipos se encuentran fuera de servicio, sin embargo la nueva central de operación SPF contará con sistemas de procesamiento y tratamiento de crudo/gas/agua, transferencia de crudo, inyección de agua y disposición de gas tales como: (FWKO) V- B75121 / 75122 (Petroamazonas E.P, 2015).. Durante la etapa de transición de operaciones de las facilidades tempranas (EPF) a las facilidades definitivas (SPF), se ha considerado instalar facilidades temporales hasta tener los equipos definitivos en la SPF, en los sistemas de almacenamiento e inyección de agua y transferencia de crudo (Petroamazonas E.P, 2015)..

(31) 11. Figura 2.2 DIAGRAMA DEL PROCESO DE SEPARACIÓN DE OSO SPF. Fuente: Petroamazonas EP Elaborado por: Cadena Galo/Criollo Oscar. 2.2.3. TRATAMIENTO QUÍMICO DEL CRUDO DE LA ESTACIÓN OSO CPF Se tratan los fluidos que provienen del Manifold de OSO A, adicional están direccionados 2 pozos del OSO B, el fluido del OSO F-002, el fluido del OSO C y el del pozo que se encuentra en la estación OSO E para luego de la deshidratación transferir el crudo hacia Gacela y el agua de formación separada se inyecta a los pozos que están en Oso 3 (Petroamazonas E.P, 2015).. Desde este Pad OSO 3 se realiza la inyección al fluido motriz al OSO C – 006 con una dosis de 2 gls de Biocida con una inyección continua, 3 gls de demulsificante, 1 gls de inhibidor de corrosión y 0,5 gls de inhibidor de escala (Petroamazonas E.P, 2015)..

(32) 12. Desde el OSO B al fluido de dos pozos (OSO B – 062, OSO B – 064) que va hasta el CPF, en ocasiones se realiza un tratamiento de Biocida con una dosis de 15 gls o de acuerdo al cronograma, al momento no hay inyección DMO a los pozos. (Petroamazonas E.P, 2015). 2.2.4. TRATAMIENTO QUÍMICO DEL CRUDO DE LA ESTACIÓN OSO SPF Se procesan los fluidos de OSO A (Manifold 2 y 3), OSO G y OSO H hacia el separador trifásico de capacidad de 120000 BFPD del SPF, adicional al EPF se tratan los fluidos del Pad OSO B y OSO I direccionado a los dos separadores trifásicos de capacidades 36000 y 26000 BLS respectivamente (Petroamazonas E.P, 2015).. Se inyecta al fluido que ingresa a las facilidades SPF una dosis de 20 gls de químico Biocida THPS y 36 gls de Glutaraldehido. Desde los fondos de los pozos y desde el lanzador del OSO A hacia el separador V – B75121 se inyecta una dosis de 8 gls de demulsificante y adicional 10 gls de PAO – 14715 inhibidor de parafinas (Petroamazonas E.P, 2015).. Al ingreso de los separadores se procesa con clarificantes RBW 503x y RBW 6060, anti espumante y dependiendo de los requerimentos se inyecta demulsificante. Se complementa el tratamiento colocando en el agua de inyección surfactante para mantener la inyectividad de los pozos OSOB – 031, OSOB – 001i, OSOB – 002i y el OSOI – 001 (Petroamazonas E.P, 2015).. Para el control de escala en pozos que tenían tendencia incrustante se inyecta inhibidor de escala en los pozos de OSO A y del OSO I. En la Tabla 2.2 se puede observar los diferentes químicos que son usados en el campo Oso para el tratamiento de crudo y agua (Petroamazonas E.P, 2015)..

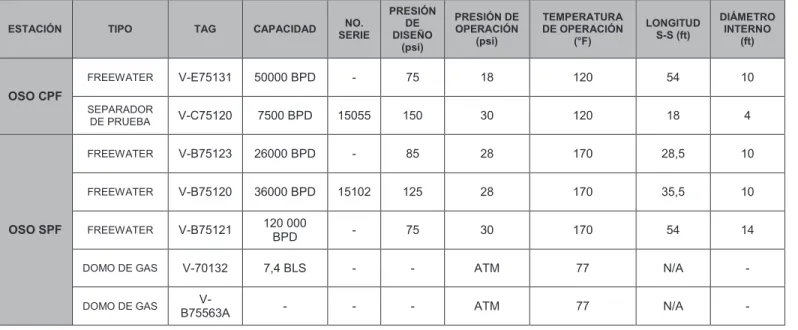

(33) 13. Tabla 2.2 QUÍMICOS USADOS EN EL TRATAMIENTO DE CRUDO Y AGUA. Química para tratamiento de Crudo Demulsificante de acción continua Demulsificante de acción rápida Antiparafinico Antiasfalténico Antispumante CLARIFICADOR 1 CLARIFICADOR 2. DMO - 14629 DMO - 14545 PAO - 14715 PAO - 14732 DFO - 14521 RBW - 503X RBW - 6060. Química para Tratamiento de agua Inhibidor de corrosión Inhibidor de incrustaciones Surfactante BIOCIDA A BIOCIDA B. CRW - 14132 SCW - 14336 WAW - 14252 XC - 14350 XC - 14818. Fuente: Petroamazonas EP Elaborado por: Cadena Galo/Criollo Oscar. 2.2.5. SEPARADORES Son recipientes metálicos presurizados diseñados para separar las fases de la mezcla de fluidos proveniente de los pozos. Para que la separación se realice, el fluido debe permanecer en reposo durante un intervalo de tiempo determinado para lograr la separación física de las fases presentes. (Carrillo, 2007) El tipo y tamaño del separador depende de la composición de la mezcla y la presión de operación, dependiendo de esta presión los separadores pueden ser de baja, media y alta presión, además, pueden clasificarse en separadores bifásicos y trifásicos de acuerdo al número de fases a separar y dependiendo de su forma y geometría se clasifican en horizontales verticales y esféricos (Requena & Rodríguez, 2006). La estación Oso SPF actualmente cuenta con tres separadores de agua libre (Free Water Knock Out) trifásicos con capacidades de 120 000 BFPD, 36 000.

(34) 14. BFPD y 26 000 BFPD respectivamente operando en el sistema de separación de crudo, por su parte, la estación Oso CPF cuenta con un separador bifásico con capacidad de 56 000 BFPD más un separador de prueba de capacidad de 7 500 BFPD. La temperatura de ingreso a los separadores es de aproximadamente 168 °F con una presión 25 – 30 psi (Petroamazonas E.P, 2015).. Los FWKO operan con cámara de fluido donde se almacena el agua y aceite para ser. descargados. a. las. siguientes. fases. de. separación. y. tratamiento.. Adicionalmente se tienen domos de gas que sirven para separar las partículas que hayan sido arrastradas a la corriente de gas antes de que esta abandone el tanque. La Tabla 2.3 muestra los separadores y domos de gas existentes en el campo Oso (Petroamazonas E.P, 2015).. Tabla 2.3 SEPARADORES DEL CAMPO OSO ESTACIÓN. TIPO. TAG. CAPACIDAD. NO. SERIE. PRESIÓN DE DISEÑO (psi). PRESIÓN DE OPERACIÓN (psi). TEMPERATURA DE OPERACIÓN (°F). LONGITUD S-S (ft). DIÁMETRO INTERNO (ft). FREEWATER. V-E75131. 50000 BPD. -. 75. 18. 120. 54. 10. SEPARADOR DE PRUEBA. V-C75120. 7500 BPD. 15055. 150. 30. 120. 18. 4. FREEWATER. V-B75123. 26000 BPD. -. 85. 28. 170. 28,5. 10. FREEWATER. V-B75120. 36000 BPD. 15102. 125. 28. 170. 35,5. 10. FREEWATER. V-B75121. 120 000 BPD. -. 75. 30. 170. 54. 14. DOMO DE GAS. V-70132. 7,4 BLS. -. -. ATM. 77. N/A. -. DOMO DE GAS. VB75563A. -. -. -. ATM. 77. N/A. -. OSO CPF. OSO SPF. Fuente: Petroamazonas EP Elaborado por: Cadena Galo/Criollo Oscar.

(35) 15. 2.2.6. BOTA DE GAS Su función es la de extraer el gas disuelto en el crudo proveniente de los separadores en la etapa de separación primaria, el cual pasa por placas colocadas alternadamente para facilitar la liberación de gas debido a una expansión brusca. Después, el gas pasa hacia el sistema de tratamiento de gas y el petróleo hacia el tanque de lavado (Petroamazonas E.P, 2015). En el campo Oso operan las botas de gas que se muestran en la Tabla 2.4 a continuación. Tabla 2.4 BOTA DE GAS DEL CAMPO OSO ESTACIÓN. TAG. CAPACIDAD (BLS). PRESIÓN DE OPERACIÓN (psi). ALTURA (ft). TEMPERATURA DE OPERACIÓN (°F). LONGITUD S-S (ft). OSO CPF. V – E75561A. 129 BLS. ATM. 34. 77. N/A. OSO SPF. V-B75132. 129 BLS. ATM. -. 100. N/A. Fuente: Petroamazonas EP Elaborado por: Cadena Galo/Criollo Oscar. 2.2.7. SCRUBBER DE GAS Es un separador de dos fases que separa los líquidos arrastrados por el gas proveniente de los separadores de producción o que han sido condensados en el trayecto. La Tabla 2.5 muestra las características de los scrubber de gas que operan en el campo Oso (Petroamazonas E.P, 2015)..

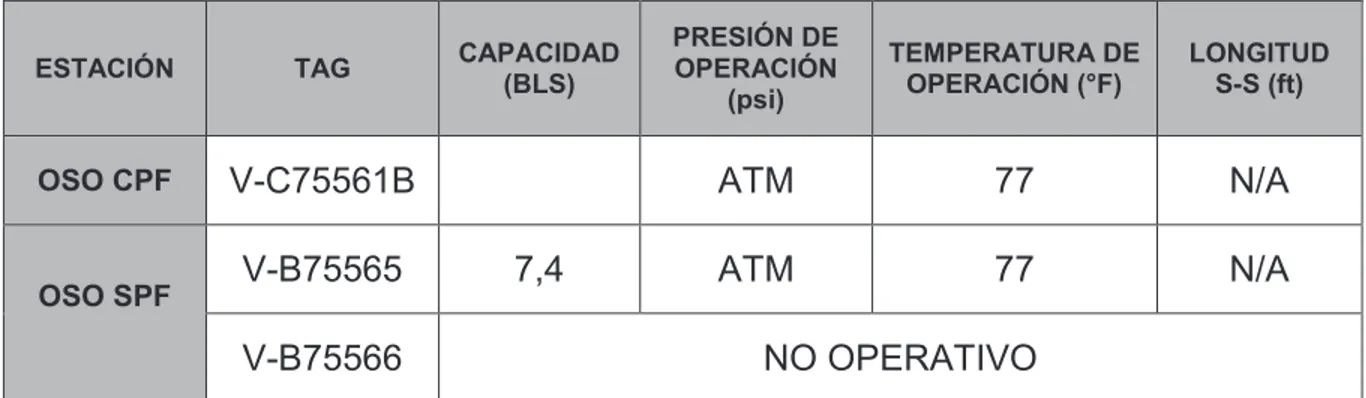

(36) 16. Tabla 2.5 SCRUBBER DE GAS DEL CAMPO OSO. ESTACIÓN. TAG. OSO CPF. V-C75561B. OSO SPF. V-B75565. CAPACIDAD (BLS). 7,4. V-B75566. PRESIÓN DE OPERACIÓN (psi). TEMPERATURA DE OPERACIÓN (°F). LONGITUD S-S (ft). ATM. 77. N/A. ATM. 77. N/A. NO OPERATIVO. Fuente: Petroamazonas EP Elaborado por: Cadena Galo/Criollo Oscar. 2.2.8. SISTEMA DE ALMACENAMIENTO El almacenamiento de fluidos está compuesto por una serie de tanques, los cuales son estructuras metálicas soldadas o empernadas que forman un recipiente que permite almacenar hidrocarburos y fluidos provenientes de los procesos de separación y tratamiento de petróleo. Estos tanques son elaborados mediante diseños de construcción y deben estar sujetos a las normas y especificaciones vigentes en la industria petrolera (Carrillo, 2007).. 2.2.9. TANQUE DE LAVADO En este tanque se separan las dos fases (petróleo y agua) por decantación. En el interior se encuentran placas donde los fluidos chocan para ser separados y al reposar el fluido más denso se deposita en el fondo del tanque formando dos capas, el agua en el fondo y encima el petróleo, la capa de agua en el fondo se la conoce como colchón de agua el mismo que no debe sobre pasar los 8 ft de altura (Fernández & Gaibor 2009). La Tabla 2.5 muestra los tanques existentes en el campo Oso, incluyendo los tanques T-E75500 y T-B75046 de lavado ubicados en la estación Oso CPF y Oso B respectivamente..

(37) 17. En el techo del tanque de lavado se encuentra una válvula de alivio y una de vacío, las mismas que permiten el escape de gas o vapor con el fin de regular el exceso de presión, además permiten el ingreso de aire cuando la presión en el tanque sea menor que la presión atmosférica (Carrillo, 2007).. 2.2.9.1.. Tanque de surgencia. El crudo que se encuentra en el tanque de lavado pasa a reposar en el tanque de surgencia en el que se elimina el agua restantes, la separación de la misma manera se realiza por efecto de gravedad aprovechando la diferencia de densidades entre el agua y petróleo (Carrillo, 2007). En la estación Oso SPF se encuentra el tanque T-B75047 mostrado en la Tabla 2.6 que funciona como tanque de almacenamiento y surgencia debido a que el crudo que proviene del tanque de lavado ya no requiere de otra fase de tratamiento y está listo para ser enviado a la estación Gacela (Petroamazonas E.P, 2015).. 2.2.9.2.. Tanque de almacenamiento. Es donde se almacena el crudo tratado, el cual está en condiciones adecuadas para ser entregado, es decir, con un BS&W < 1%..

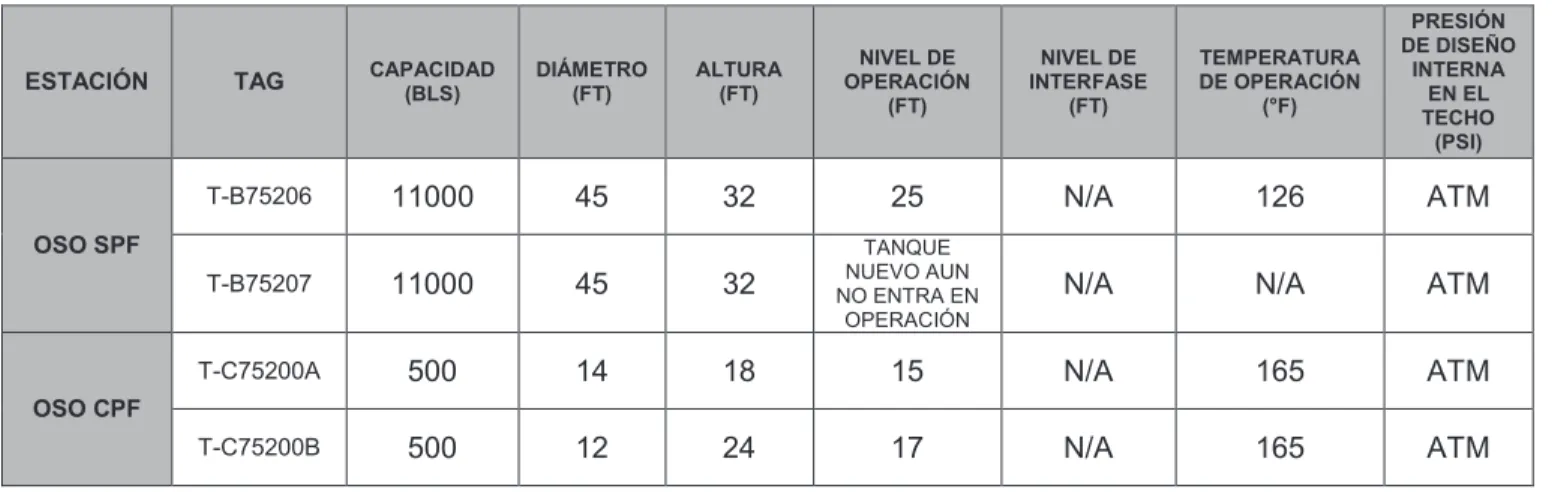

(38) 18. Tabla 2.6 TANQUES DE CRUDO DEL CAMPO OSO ESTACIÓN. OSO CPF. OSO SPF. TAG. T-E75500. T-C75400. T-B75046. T-B75047. SERVICIO. LAVADO. ALMACENAMIENTO. LAVADO. ALMACENAMIENTO. CAPACIDAD (BLS). 6000. 5000. 11000. 11000. DIÁMETRO (ft). 35. 35. 50. 50. ALTURA (ft). 32. 32. 31. 32. NIVEL DE OPERACIÓN (ft). 27. 10. 28. 28. NIVEL DE INTERFASE (ft). 10. N/A. 13. 17. TEMPERATURA DE OPERACIÓN (°F). 170. 143. 180. 180. PRESIÓN DE DISEÑO INTERNA EN EL TECHO (PSI). ATM. ATM. ATM. ATM. Fuente: Petroamazonas EP Elaborado por: Cadena Galo/Criollo Oscar. 2.2.9.3.. Tanques de agua. En estos tanques se almacena el agua separada en el proceso, la misma que después será utilizada como medio de recuperación secundaria por inyección de agua (Fernández & Gaibor 2009). La Tabla 2.7 muestra los tanques de almacenamiento de agua existentes en el campo Oso..

(39) 19. Tabla 2.7 TANQUES DE ALMACENAMIENTO DE AGUA DEL CAMPO OSO NIVEL DE INTERFASE (FT). TEMPERATURA DE OPERACIÓN (°F). PRESIÓN DE DISEÑO INTERNA EN EL TECHO (PSI). TAG. CAPACIDAD (BLS). DIÁMETRO (FT). ALTURA (FT). NIVEL DE OPERACIÓN (FT). T-B75206. 11000. 45. 32. 25. N/A. 126. ATM. T-B75207. 11000. 45. 32. TANQUE NUEVO AUN NO ENTRA EN OPERACIÓN. N/A. N/A. ATM. T-C75200A. 500. 14. 18. 15. N/A. 165. ATM. T-C75200B. 500. 12. 24. 17. N/A. 165. ATM. ESTACIÓN. OSO SPF. OSO CPF. Fuente: Petroamazonas EP Elaborado por: Cadena Galo/Criollo Oscar. Parte de la producción de agua del campo Oso es enviada mediante ductos hacia la estación Gacela donde es utilizada en los sistemas de reinyección de agua.. 2.2.10.. MANEJO DE GAS. Las partículas líquidas que se encuentran en el gas proveniente de los FWKO son retiradas por la condensación que se produce debido a la refrigeración o a las caídas de presión, es decir, el gas pasa por procesos de intercambio de calor, deshidratación, y filtrado para ser depurado y posteriormente utilizado (Benítez & Olmedo 2011).. “El gas producido en los separadores de agua libre se colecta para ser tratado y utilizado como gas de purga de cabezales de tea, y como gas combustible para los pilotos de las teas. El gas de baja presión proveniente de la bota desgasificadora y de los tanques es enviado a la Tea”. (Petroamazonas E.P, 2015, Informe Facilidades Campo Oso Bloque 7, p.9)..

(40) 20. 2.2.11.. SISTEMA DE INYECCIÓN DE AGUA. Consta de un sistema de bombas Booster y bombas de inyección, las cuales tienen como función inyectar el agua tratada y almacenada como método de recuperación secundaria. Los pozos inyectores se encuentran distribuidos en las plataformas Oso B, Oso I, Oso D y Oso C como se muestra en la Tabla 2.8 a continuación (Petroamazonas E.P, 2015).. Tabla 2.8 POZOS INYECTORES DEL CAMPO OSO. PLATAFORMA. POZOS INYECTORES. OSO B. B-001I, B-002I y B-013I. OSO I. I-001I. OSO C. C-003I, C-005I, C-013I. OSO D. D-017I. Fuente: Petroamazonas EP Elaborado por: Cadena Galo/Criollo Oscar. Las bombas Booster succionan el agua de producción desde los tanques, y por medio de las bombas de inyección, conectadas en serie envían el agua hacia las plataformas Oso B, Oso I y Oso C. Adicionalmente se cuenta con bombas pre Booster que alimentan a las bombas Booster. Todas las bombas que operan en las estaciones Oso CPF y Oso SPF se muestran en las Tablas 2.9 y 2.10 (Petroamazonas E.P, 2015)..

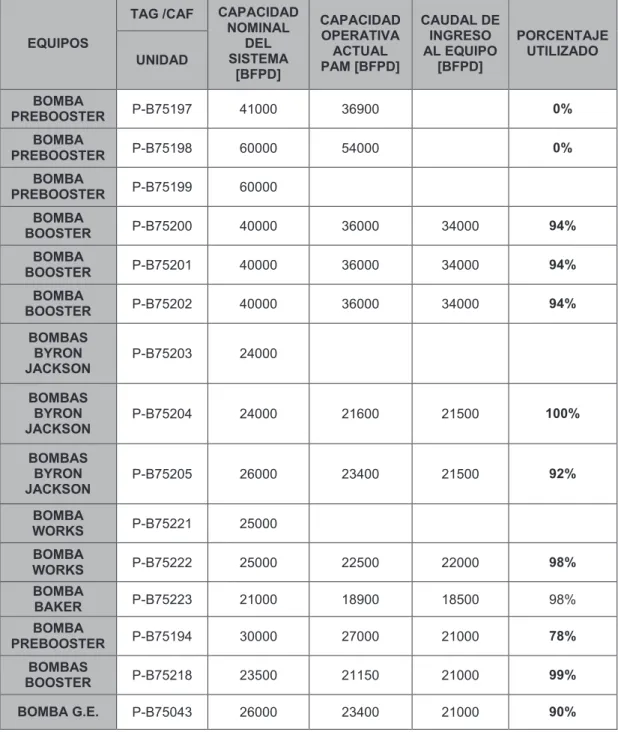

(41) 21. Tabla 2.9 BOMBAS DE INYECCIÓN OSO CPF. TAG /CAF EQUIPOS. UNIDAD. CAPACIDAD NOMINAL DEL SISTEMA [BFPD]. CAPACIDAD OPERATIVA ACTUAL PAM [BFPD]. CAUDAL DE INGRESO AL EQUIPO [BFPD]. PORCENTAJE UTILIZADO. 10000. 84%. BOMBA BOOSTER. P-C75251. 30000 BPD. BOMBA BOOSTER. P-C75252. 30000 BPD. BOMBA BOOSTER. P-C75253. 30000 BPD. BOMBAS DE INYECCIÓN. CAF-0100543. 12500 BPD. 11875. BOMBAS DE INYECCIÓN. CAF-0136790. 7000 BPD. 6650. BOMBAS DE INYECCIÓN. CAF-0100550. 12500 BPD. 11875. 10000. 84%. BOMBAS DE INYECCIÓN. CAF-0100520. 15000 BPD. 11875. 10000. 84%. Fuente: Petroamazonas EP Elaborado por: Cadena Galo/Criollo Oscar.

(42) 22. Tabla 2.10 BOMBAS DE INYECCIÓN OSO SPF. TAG /CAF EQUIPOS UNIDAD. CAPACIDAD NOMINAL DEL SISTEMA [BFPD]. CAPACIDAD OPERATIVA ACTUAL PAM [BFPD]. CAUDAL DE INGRESO AL EQUIPO [BFPD]. PORCENTAJE UTILIZADO. BOMBA PREBOOSTER. P-B75197. 41000. 36900. 0%. BOMBA PREBOOSTER. P-B75198. 60000. 54000. 0%. BOMBA PREBOOSTER. P-B75199. 60000. BOMBA BOOSTER. P-B75200. 40000. 36000. 34000. 94%. BOMBA BOOSTER. P-B75201. 40000. 36000. 34000. 94%. BOMBA BOOSTER. P-B75202. 40000. 36000. 34000. 94%. BOMBAS BYRON JACKSON. P-B75203. 24000. BOMBAS BYRON JACKSON. P-B75204. 24000. 21600. 21500. 100%. BOMBAS BYRON JACKSON. P-B75205. 26000. 23400. 21500. 92%. BOMBA WORKS. P-B75221. 25000. BOMBA WORKS. P-B75222. 25000. 22500. 22000. 98%. BOMBA BAKER. P-B75223. 21000. 18900. 18500. 98%. BOMBA PREBOOSTER. P-B75194. 30000. 27000. 21000. 78%. BOMBAS BOOSTER. P-B75218. 23500. 21150. 21000. 99%. BOMBA G.E.. P-B75043. 26000. 23400. 21000. 90%. Fuente: Petroamazonas EP Elaborado por: Cadena Galo/Criollo Oscar.

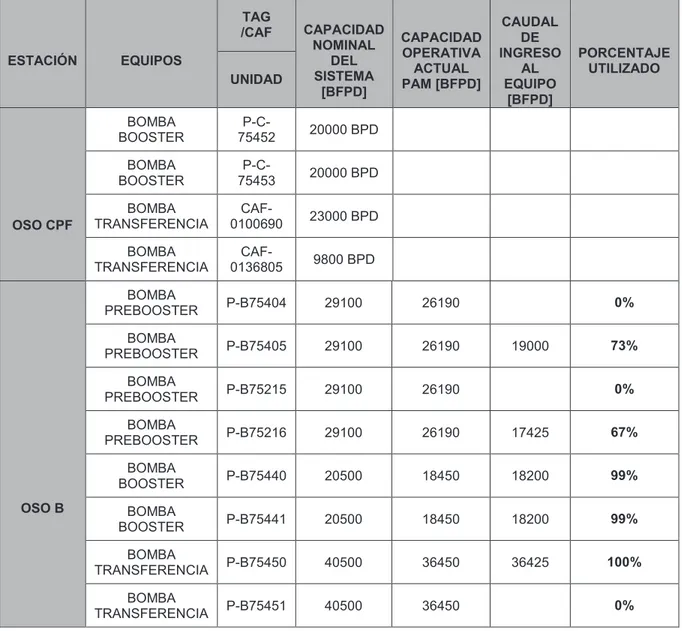

(43) 23. 2.2.12.. SISTEMA DE TRANSFERENCIA. Las bombas de transferencia de crudo del campo Oso se encuentran en la Tabla 2.11. El crudo almacenado en los tanques de crudo es succionado y enviado hacia la estación Gacela por medio de las bombas booster y bombas de transferencia. Al igual que el sistema de inyección que cuenta con bombas booster y pre booster de respaldo (Petroamazonas E.P, 2015). Tabla 2.11 BOMBAS DE TRANSFERENCIA DE CRUDO DEL CAMPO OSO TAG /CAF ESTACIÓN. EQUIPOS UNIDAD. OSO CPF. OSO B. CAPACIDAD NOMINAL DEL SISTEMA [BFPD]. CAPACIDAD OPERATIVA ACTUAL PAM [BFPD]. CAUDAL DE INGRESO AL EQUIPO [BFPD]. PORCENTAJE UTILIZADO. BOMBA BOOSTER. P-C75452. 20000 BPD. BOMBA BOOSTER. P-C75453. 20000 BPD. BOMBA TRANSFERENCIA. CAF0100690. 23000 BPD. BOMBA TRANSFERENCIA. CAF0136805. 9800 BPD. BOMBA PREBOOSTER. P-B75404. 29100. 26190. BOMBA PREBOOSTER. P-B75405. 29100. 26190. BOMBA PREBOOSTER. P-B75215. 29100. 26190. BOMBA PREBOOSTER. P-B75216. 29100. 26190. 17425. 67%. BOMBA BOOSTER. P-B75440. 20500. 18450. 18200. 99%. BOMBA BOOSTER. P-B75441. 20500. 18450. 18200. 99%. BOMBA TRANSFERENCIA. P-B75450. 40500. 36450. 36425. 100%. BOMBA TRANSFERENCIA. P-B75451. 40500. 36450. 0% 19000. 73% 0%. Fuente: Petroamazonas EP Elaborado por: Cadena Galo/Criollo Oscar. 0%.

(44) 24. 2.2.13.. GENERACIÓN DE ENERGÍA ELÉCTRICA. Se utiliza el gas de producción como combustible bi-fuel diesel-gas en los generadores para proveer de energía eléctrica a las diferentes plataformas (Petroamazonas E.P, 2015). En la Tabla 2.12 se presenta una lista de los generadores de energía eléctrica del Campo Oso.. Tabla 2.12 GENERADORES DEL CAMPO OSO. TAG. Descripción. No. Serie. No. Modelo. CAP / POT NOMINAL. M-003. ENGINE DIESEL M-003. 81Z16159. 3412. 545. M-015. ENGINE DIESEL M-015. 81Z14340. 3412. 545. M-016. ENGINE DIESEL M-016. 81Z16196. 3412. 545. M-019. ENGINE DIESEL POWER TRAILER M-019. 25Z06703. 3516DITA. 1640. M-021. ENGINE DIESEL M-021. ZAP00742. 3516B. 1640. M-026. ENGINE DIESEL WATER TREATMENT M -026. 23Z05777. 3508. 660. M-027. ENGINE DIESEL POWER TRAILER M-027. 25Z06697. M-028. ENGINE DIESEL POWER TRAILER M-028. 1HZ00492. M-034. ENGINE DIESEL M-034. LLA01721. 3512. 1050. M-036. ENGINE DIESEL M-036. LLA01720. 3512. 1050. M-037. ENGINE DIESEL M-037. LLA01837. 3512. 1050. M-040. ENGINE DIESEL M-040. LLA01381. 3512. 1050. M-041. ENGINE DIESEL M-041. LLA01432. 3512. 1050. M-042. ENGINE DIESEL M-042. LLA01295. 3512. 1050. M-043. ENGINE DIESEL M-043. LLA02844. 3512. 1050. M-044. ENGINE DIESEL M-044. LLA02843. 3512. 1050. M-045. ENGINE DIESEL M-045. LLA01722. 3512. 1050. M-046. ENGINE DIESEL M-046. LLA03117. 3512. 1050. M-047. ENGINE DIESEL M-047. LLA03185. 3512C. 1050. M-048. ENGINE DIESEL M-048. LLA03116. 3512C. 1050. 3516DITA 3516DITA. 1640 1640.

(45) 25. M-057. ENGINE DIESEL M-057. LLA03210. 3512C. 1050. M-058. ENGINE DIESEL M-058. LLA03195. 3512C. 1050. M-059. ENGINE DIESEL M-059. LLA03202. 3512C. 1050. M-060. ENGINE DIESEL M-060. LLA03187. 3512C. 1050. M-061. ENGINE DIESEL M-061. LLA03189. 3512C. 1050. M-064. ENGINE DIESEL M-064. LLK00137. 3512. 1100. MG91304. ENGINE DIESEL MG-91304. LLA01391. 3512. 1050. ENGINE DIESEL POWER TRAILER MGW06 ENGINE DIESEL POWER TRAILER MGW15. 7RN0166 1. 3516B. 1640. ZAL00199. 3516. 1450. MG-W06 MG-W15. Fuente: Petroamazonas EP Elaborado por: Cadena Galo/Criollo Oscar. 2.2.13.1. Nueva Planta de Generación de Energía Oso SPF. Es una planta con 8 motores de combustión interna que abastecerán a la planta de energía en busca de reducir costos, reemplazando el consumo de diésel por crudo. Tiene dos compresores de aire para el funcionamiento de los equipos neumáticos a 30 Bares (arranque). Por el momento la planta de generación funciona solo para la alimentación de las bombas de reinyección de agua en los pozos de Oso B, pero se prevé que en los próximos meses puedan reemplazar a todos los generadores de combustión de diésel de la planta Oso SPF para reinyección y transferencia (Petroamazonas E.P, 2015).. 2.2.14.. LÍNEAS DE FLUJO Y DUCTOS. La producción proveniente de las distintas plataformas de producción es transportada por medio de una red de ductos hacia las estaciones EPF, SPF y/o CPF, adicionalmente, se tiene un ducto de 12” que va desde EPF y SPF hacia la estación Gacela y hacia la estación Coca que es el punto de fiscalización del Bloque 7 (Petroamazonas E.P, 2015)..

(46) 26. En la Figura 2.3 se puede observar un diagrama de la red de ductos del campo Oso, que cuenta con tramos de tubería aérea y enterrada y válvulas e instrumentación en las líneas de manifold para monitoreo de presión.. Figura 2.3 RED DE DUCTOS DEL CAMPO OSO. Fuente: Petroamazonas EP Las líneas de flujo en azul y en rojo son las líneas que se encuentran operando actualmente, y su descripción se muestra en la Tabla 2.13 a continuación..

(47) 27. Tabla 2.13 LÍNEAS DE FLUJO DEL CAMPO OSO. TRAMO. LONGITUD (Km aprox). OSOA-OSOB. 2.62. OSOG-Y OSOA. 2. OSOB-OSO CPF. TUBERÍA. TIPO LÍNEA DE FLUJO. 6.9. 6” API 5L X42 STD 300# 4 ½” Tubing API 5CT SMLS 8” API 5L X42 STD 300# 4” API 5L GR B STD 300#. DUCTO. OSOF-OSO CPF. 2. OSOC-OSO CPF. 3. OSOD-OSO CPF / Y DE JAGUAR. 1.8. OSOA-OSOB SPF. 3. OSOG-Y DE OSO A. 2. OSO H-Y DE OSO G. 2. OSOB SPF-GACELA. 32. OSOI-OSOB. 3. OSOB-OSOI. 3. LÍNEA DE FLUJO DUCTO DUCTO DUCTO. 6” API 5L X42 STD 900# 12” API 5L X52 0.406” WT. EXT AND INTE COATING 12” API 5L X52 0.406” WT. EXT AND INTE COATING 12” API 5L X52 0.406” WT. EXT AND INTE COATING 12” API 5L X52 0.406” WT. EXT AND INTE COATING 12” API 5L X52 0.406” WT. EXT AND INTE COATING 12” API 5L X52 0.406” WT. EXT AND INTE COATING. LÍNEA DE FLUJO. LÍNEA DE FLUJO. LÍNEA DE FLUJO. OLEODUCTO LÍNEA DE FLUJO (EN CONSTRUCCIÓN) OLEODUCTO (EN CONSTRUCCIÓN). Fuente: Petroamazonas EP Elaborado por: Cadena Galo/Criollo Oscar.

(48) 28. CAPÍTULO III TEORÍA DE SEPARACIÓN Y TRATAMIENTO DE CRUDO 3.1. INTRODUCCIÓN En el proceso de separación una mezcla gas-líquido entra al separador y choca contra un aditamento interno ubicado en la entrada del vessel, lo cual hace que la fase gaseosa de la mezcla se separe de la fase liquida. En la sección de decantación del separador, actúa la fuerza de gravedad sobre el fluido permitiendo que el líquido abandone la fase gaseosa y caiga hacia el fondo del separador (Arnold & Stewart, 2008).. Figura 3.1 PROCESO BÁSICO DE SEPARACIÓN DE CRUDO. Fuente: Archivos ARCH Elaborado por: Cadena Galo/Criollo Oscar. Los principios fundamentales considerados para realizar la separación física de petróleo son: fuerza de gravedad, fuerza centrífuga y el choque de partículas o.

(49) 29. coalescencia, considerando que los fluidos deben ser inmiscibles y de distintas densidades para que ocurra la separación (Granados & Gutiérrez, 2007).. 3.2. MECANISMOS DE SEPARACIÓN 3.2.1. SEPARACIÓN POR GRAVEDAD Es el mecanismo de separación más utilizado, debido a que se requiere un equipo muy simple. Cuando el crudo pasa por las líneas de flujo, todas las secciones ampliadas en un recipiente actúan como asentadores, debido a que se reduce la velocidad de flujo (Fernández & Gaibor 2009).. Figura 3.2 ESQUEMA DE UN SEPARADOR HORIZONTAL. Fuente: Arnold & Stewart, 2008 Elaborado por: Cadena Galo/Criollo Oscar.

(50) 30. 3.2.2. SEPARACIÓN POR FUERZA CENTRÍFUGA Son útiles para remover los sólidos del agua y del petróleo. La separación por medio de centrifugas es muy efectiva para remover bajas concentraciones de contaminantes (Benítez & Olmedo 2011).. Figura 3.3 ESQUEMA DE UN SEPARADOR CILÍNDRICO CENTRÍFUGO. Fuente: Arnold & Stewart, 2008 Elaborado por: Cadena Galo/Criollo Oscar. 3.2.3. SEPARACIÓN POR COALESCENCIA. CHOQUE. DE. PARTÍCULAS. O. El choque de partículas es un proceso de separación que ocurre cuando dos gotas de fluidos diferentes chocan entre sí. Si el par de gotas están expuestas a un ambiente de presión y turbulencia determinada, la energía cinética de este par de.

(51) 31. gotas induce a que las mismas se agrupen de tal manera que se conviertan en una sola, es decir, existe una energía de adhesión. Por lo tanto, cuando este contacto se rompe el proceso es finalizado y llamado coalescencia (Fernández & Gaibor, 2009).. 3.3. PARÁMETROS QUE INFLUYEN EN LA SEPARACIÓN DE PETRÓLEO 3.3.1. PRESIÓN DE SEPARACIÓN Es uno de los factores más importantes en el proceso de separación, ya que influye directamente en la calidad y volumen de petróleo obtenido, debido a que si tenemos una presión alta en la separación del fluido obtendremos mayor cantidad de fluido que de gas, sin embargo si esta presión es demasiado alta ocasionará que algunos componentes livianos sean arrastrados por la corriente líquida provocando que se liberen hacia la fase gaseosa en los tanques de almacenamiento. Al contrario, si operamos con una presión demasiado baja, varios componentes pesados que podrían formar parte del líquido serán arrastrados por la fase gaseosa (Benítez & Olmedo 2011).. La presión óptima de separación es aquella que produce menor liberación de gas en la prueba de separadores, crudo con mayor gravedad API y menor factor volumétrico de formación de petróleo (Rojas, 2003).. 3.3.2. TEMPERATURA DE SEPARACIÓN Generalmente el flujo que ingresa al separador es calentado, lo que genera una variación de la velocidad de asentamiento debido a que cuando aumenta la temperatura se reduce la viscosidad de la fase de petróleo. Este aumento de temperatura también tiene el efecto de disolver pequeños cristales de parafina y asfáltenos neutralizando la formación de emulsiones, sin embargo, el incremento.

(52) 32. de la temperatura tiene la desventaja de hacer que el petróleo crudo que se recupera en los tanques de almacenamiento se vuelva más pesado, y pierda valor comercial (Granados & Gutiérrez, 2007).. 3.3.3. COMPOSICIÓN DE LA MEZCLA Es un aspecto muy importante a considerar, ya que si se presentan cambios bruscos en la composición de una mezcla, se podría afectar parámetros como la densidad del gas, afectando a su vez a la velocidad crítica del gas (Benítez & Olmedo 2011).. 3.3.4. TAMAÑO DE LA PARTÍCULA DE LÍQUIDO Es un factor que afecta directamente a la velocidad de asentamiento de las partículas de líquido suspendidas en el flujo de gas, en la separación por gravedad y separación por fuerza centrífuga. Para la separación por choque es importante para la determinación de la distancia de paro, que corresponde a la distancia que una partícula de cierto diámetro viaja a través de una línea de corriente de gas (Benítez & Olmedo 2011).. 3.3.5. VELOCIDAD DEL GAS Si la velocidad del gas supera la velocidad de diseño del separador, generará un flujo de gotas inundando el extractor de niebla y como consecuencia un arrastre de gotas de líquido en el flujo da gas que sale del separador (Carrillo, 2007).. 3.3.6. TIEMPO DE RETENCIÓN Para lograr una buena separación se debe asegurar el equilibrio entre la fase líquida y la fase gaseosa a la temperatura y presión de separación, se requiere de.

(53) 33. un tiempo para que las partículas de un tamaño dado se depositen en la parte inferior de la sección de separación, el cual es conocido como tiempo de retención (Arnold & Stewart, 2008). La capacidad de manejo de líquido de un separador depende principalmente del tiempo de retención o residencia, como se muestra en la ecuación 3.1 (Arnold & Stewart, 2008).. Ecuación 3.1 ECUACIÓN DE LA CAPACIDAD DE MANEJO DE LÍQUIDO. En donde:. ݀ଶ ܮ ൌ. ௧ೝ כொ ǡ. (3.1). d es diámetro del separador, in Leff es longitud efectiva del separador, ft Tr es tiempo de retención, min Ql es caudal que maneja el separador, BPD Ls/s es longitud de costura a costura, ft (Arnold & Stewart, 2008). De esta ecuación despejamos el tiempo de retención (tr) y se tiene:. Ecuación 3.2 ECUACIÓN DEL TIEMPO DE RETENCIÓN tr. ݐ ൌ. ௗమ כǡ ொ. (3.2). El valor de la Longitud efectiva (Leff) viene dada por un despeje en la ecuación 3.4 de la relación de Slenderness:.

(54) 34. Ecuación 3.3 RELACIÓN DE SLENDERNESS ସ. ܮ௦Τ௦ ൌ ܮ כ ଷ. (3.3). (Arnold & Stewart, 2008). Ecuación 3.4 ECUACIÓN DE LONGITUD EFECTIVA Leff. ଷ. ܮ ൌ ܮ כ௦Τ௦ ସ. (3.4). En la Tabla 3.1 se muestra tiempos de retención que pueden ser usados en el caso de no contar con datos reales de fluidos en el laboratorio para separadores.. Tabla 3.1 TIEMPO DE RETENCIÓN PARA SEPARADORES Gravedad °API. Tiempo de Retención (min). 35+. 0.5 a 1. 30. 2. 25. 3. 20+. 4+. 1. Si existe espuma, los tiempos de retención se aumentan por un factor de 2 a 4. 2. Si existe alto contenido de CO2, utilizar un mínimo de tiempo de retención de 5 minutos. Fuente: Arnold & Stewart, 2008 Elaborado por: Cadena Galo/Criollo Oscar.

(55) 35. 3.3.7. DENSIDAD DEL LÍQUIDO Y DEL GAS Las densidades de líquido y gas afectan a la capacidad de manejo de gas en un separador, ya que esta capacidad de manejo de gas es directamente proporcional a la diferencia de densidades de líquido y del gas, e inversamente proporcional a la densidad del gas, como se pueden observar en la ecuación 3.5 (Arnold & Stewart, 2008).. Ecuación 3.5 ECUACIÓN DE LA CAPACIDAD DE MANEJO DE GAS. ܳ ൌ. כ כ. ்כ௭כସଶכ. ఘ. . ܭൌ൬ כ൰ ఘ ିఘ ௗ . . . ଵൗ ଶ. En Donde:. Qg es capacidad de manejo de gas (PCSD) P es presión de separación (psi) T es temperatura de separación (°F) Leff es longitud efectiva del separador (ft) ხ es densidad del gas (lb/ft3). ხ es densidad del líquido (lb/ft3). z es factor de compresibilidad del gas D es diámetro interno (ft) dm es diámetro de la partícula Cd es constante de arrastre (Arnold & Stewart, 2008). (3.5).

Figure

Documento similar

"No porque las dos, que vinieron de Valencia, no merecieran ese favor, pues eran entrambas de tan grande espíritu […] La razón porque no vió Coronas para ellas, sería

Cedulario se inicia a mediados del siglo XVIL, por sus propias cédulas puede advertirse que no estaba totalmente conquistada la Nueva Gali- cia, ya que a fines del siglo xvn y en

que hasta que llegue el tiempo en que su regia planta ; | pise el hispano suelo... que hasta que el

Abstract: This paper reviews the dialogue and controversies between the paratexts of a corpus of collections of short novels –and romances– publi- shed from 1624 to 1637:

Después de una descripción muy rápida de la optimización así como los problemas en los sistemas de fabricación, se presenta la integración de dos herramientas existentes

Missing estimates for total domestic participant spend were estimated using a similar approach of that used to calculate missing international estimates, with average shares applied

Por lo tanto, en base a su perfil de eficacia y seguridad, ofatumumab debe considerarse una alternativa de tratamiento para pacientes con EMRR o EMSP con enfermedad activa

The part I assessment is coordinated involving all MSCs and led by the RMS who prepares a draft assessment report, sends the request for information (RFI) with considerations,