Análisis de la Zona Afectada por el Calor en los Procesos de Soldadura por Resistencia de Contacto RSW (Por puntos) y FW (Por chispa)

Texto completo

(2) i. DECLARACIÓN. Nosotros, Fabián Andrés Iza Collaguazo y Juan Pablo Vaca Sarria, declaramos bajo juramento que el trabajo aquí descrito es de nuestra autoría; que no ha sido previamente presentado para ningún grado o calificación profesional; y, que hemos consultado las referencias bibliográficas que se incluyen en este documento. A través de la presente declaración cedo mis derechos de propiedad intelectual correspondientes a este trabajo, a la Escuela Politécnica Nacional, según lo establecido por la Ley de Propiedad Intelectual, por su Reglamento y por la normatividad institucional vigente.. -------------------------------------------------Fabián Andrés Iza Collaguazo. -------------------------------------------------Juan Pablo Vaca Sarria.

(3) ii. CERTIFICACIÓN. Certifico que el presente trabajo fue desarrollado por Fabián Andrés Iza Collaguazo y Juan Pablo Vaca Sarria, bajo mi supervisión.. ---------------------------------------------------ING. HOMERO BARRAGÁN M.Sc. DIRECTOR DEL PROYECTO. ------------------------------------ING. PATRICIO ESTUPIÑAN COLABORADOR. ------------------------------------ING. MARIO GRANJA COLABORADOR.

(4) iii. AGRADECIMIENTO. Agradecemos de manera especial al Ing. Homero Barragán por su acertada dirección durante la elaboración de este proyecto. A los Ing. Patricio Estupiñan y Mario Granja por su activa colaboración en las diferentes etapas del proyecto, y a todo el personal del Laboratorio de Metalografía y Soldadura. Al Ing. Juan Carlos Escobar (Metaltronic S.A.) por facilitarnos de manera oportuna los equipos y materiales necesarios para la elaboración de este proyecto.. Ante todo agradezco a Dios por todas las bendiciones y la fortaleza que siempre me ha dado en los momentos más difíciles de mi vida. Agradezco a mis padres Fausto y Gladys por todo el amor, la compresión y por el constante apoyo incondicional durante el transcurso de mi carrera estudiantil. A mis hermanos Fausto y especialmente a Paulina por sus consejos y su gran cariño. A todos mis amigos por su amistad y su confianza. Fabián. A Dios por guiarme durante esta importante etapa de mi vida, a toda mi familia por su apoyo incondicional, a mis compañeros que me brindaron su amistad sincera durante estos años, y en general a todas las personas que ayudaron a la consecución de este trabajo. Juan Pablo..

(5) iv. DEDICATORIA Dedico este trabajo especialmente a mi querida madre Gladys, quien me enseñó a superar todas las barreras que la vida nos presenta, a querer ser mejor cada día y que con esfuerzo, dedicación y sacrificio se pueden alcanzar las metas que nos hemos planteado. Quiero dedicar este logro a la memoria de mi querido padre Fausto, quien en vida fue un ejemplo de lucha y me enseñó los valores necesarios para hacer de mi una mejor persona. A mis hermanos por su apoyo y por ser un ejemplo de constante superación. A mi sobrino Kevin por llenarme de amor y alegría. Fabián. A Dios, a mis padres Cristina y Gerardo, mis hermanos María, Patricio y Diana, a mis sobrinos Sebastián, Gabriel y Ana sin olvidar a mis primos, todos pilares fundamentales pala lograr finalizar mis estudios. En especial a mi abuelita Hortensia y a mis tías Iliana y Angelita quienes desde el cielo me envían todos los días sus bendiciones. Juan Pablo..

(6) v. ÍNDICE DE CONTENIDOS DECLARACIÓN… .................................................................................................... i CERTIFICACIÓN .................................................................................................... ii AGRADECIMIENTO ............................................................................................... iii DEDICATORIA.. ..................................................................................................... iv ÍNDICE DE CONTENIDOS ..................................................................................... v ÍNDICE DE TABLAS ............................................................................................ xix ÍNDICE DE GRÁFICOS ....................................................................................... xxi ÍNDICE DE FIGURAS ........................................................................................ xxiii ÍNDICE DE ANEXOS ........................................................................................xxxiv RESUMEN……… .............................................................................................. xxxv PRESENTACIÓN ............................................................................................. xxxvii CAPÍTULO 1. ESTUDIO DE LOS ACEROS AL CARBONO ........................... 1. 1.1.. INTRODUCCIÓN ..................................................................................... 1. 1.2.. ESTUDIO DE LOS ACEROS RECUBIERTOS ........................................ 1. 1.2.1. INTRODUCCIÓN1 .............................................................................. 1 1.2.2. ACEROS RECUBIERTOS DE GALVANIZADO ................................. 2 1.2.2.1.. Proceso de aplicación del galvanizado en el acero2 ............................. 2. 1.2.2.2.. Aplicaciones ......................................................................................... 4. 1.2.3. ACEROS RECUBIERTOS DE GALVANNEAL (GALVANIZADO M M MM. RECOCIDO)3 5 .................................................................................... 4. 1.2.3.1.. Características del galvanneal .............................................................. 5. 1.2.3.1.1. Aspecto de superficie............................................................. 5 1.2.3.1.2. Dureza ................................................................................... 5 1.2.3.1.3. Corrosión ............................................................................... 6 1.2.3.2.. 1.3.. Aplicaciones ......................................................................................... 6. PROPIEDADES DE LOS ACEROS ......................................................... 6. 1.3.1. PROPIEDADES MECÁNICAS............................................................ 6.

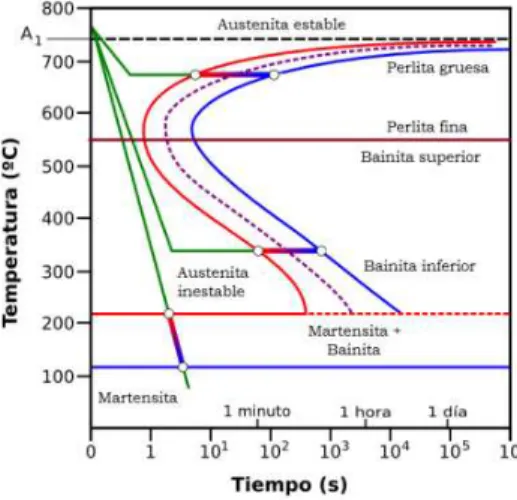

(7) vi. 1.3.1.1.. Ductilidad.............................................................................................. 6. 1.3.1.2.. Dureza .................................................................................................. 6. 1.3.1.2.1. Brinell ..................................................................................... 7 1.3.1.2.2. Vickers ................................................................................... 7 1.3.1.2.3. Rockwell ................................................................................ 8 1.3.1.2.4. Rockwell superficial ............................................................... 8 1.3.1.3.. Resistencia ........................................................................................... 9. 1.3.1.4.. Tenacidad............................................................................................. 9. 1.4.. CLASIFICACIÓN DE LOS ACEROS4 ...................................................... 9. 1.5.. DIAGRAMA HIERRO-CARBONO .......................................................... 10. 1.5.1. MICROESTRUCTURAS EN LAS ALEACIONES FE-C20. 37. ............. 10. 1.5.1.1.. Ferrita ..................................................................................................10. 1.5.1.2.. Cementita ............................................................................................10. 1.5.1.3.. Austenita .............................................................................................10. 1.5.1.4.. Perlita ..................................................................................................11. 1.5.1.5.. Martensita............................................................................................11. 1.5.2. TRANSFORMACIONES PRESENTES EN EL DIAGRAMA FE-C.... 11 1.5.2.1.. Eutéctica (punto C) ..............................................................................11. 1.5.2.2.. Euctectoide (punto S) ..........................................................................12. 1.5.2.3.. Peritéctica (punto H) ............................................................................12. 1.5.3. DESCOMPOSICIÓN DE LA AUSTENITA EN EL ENFRIAMIENTO .. 12 1.6.. DIAGRAMA ISOTÉRMICO TTT ............................................................. 14. 1.6.1. Zonas presentes en las curvas TTT20 ............................................... 15 1.6.1.1.. Zona Perlítica ......................................................................................16. 1.6.1.2.. Zona Martensítica ................................................................................16. 1.6.1.3.. Zona Bainítica......................................................................................16. 1.6.2. FACTORES QUE INFLUYEN EN LAS CURVAS TTT20 ................... 16 1.7.. SOLIDIFICACIÓN EN LOS PROCESOS DE SOLDADURA42 ............... 17. 1.7.1. REDISTRIBUCIÓN DE SOLUTO DURANTE LA SOLIDIFICACIÓN . 17.

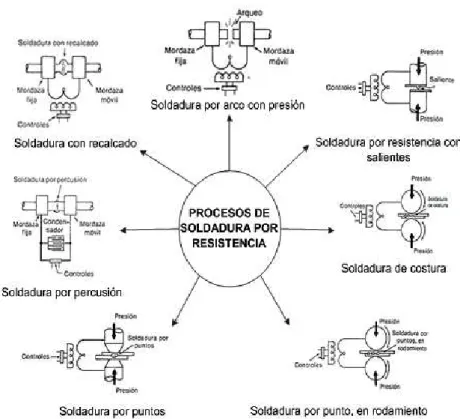

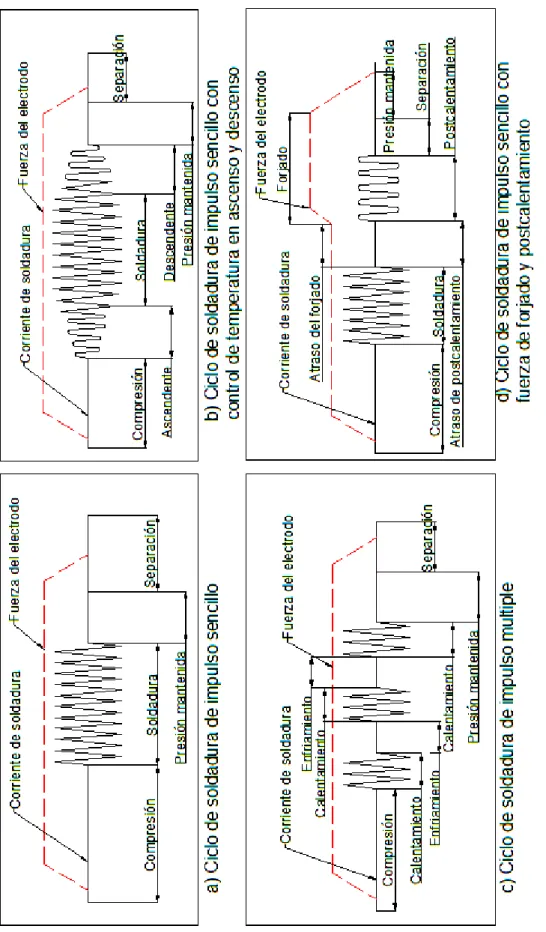

(8) vii. 1.7.2. DESARROLLO DE ESTRUCTURAS DE GRANO EN LA ZONA DE M MM. FUSIÓN............................................................................................ 18. 1.7.2.1.. Nucleación y crecimiento epitaxial en el borde de fusión .....................18. 1.7.2.2.. Crecimiento no epitaxial en el borde de fusión.....................................18. 1.7.2.3.. Crecimiento competitivo en la zona de fusión ......................................19. 1.7.3. EFECTO DE ALTAS VELOCIDADES DE SOLDADURA EN LA M M M. ESTRUCTURA DE GRANO ............................................................. 20. 1.7.4. MODOS DE SOLIDIFICACIÓN EN EL METAL DE SOLDADURA ... 21 1.7.5. VARIACIÓN EN EL MODO DE CRECIMIENTO DE GRANO A M M M M. TRAVÉS DE LA SOLDADURA ........................................................ 23. 1.7.6. SEGREGACIÓN43 ............................................................................ 24 1.7.7. NUCLEACIÓN43 ............................................................................... 24 1.7.7.1.. Nucleación homogénea .......................................................................24. 1.7.7.2.. Nucleación heterogénea ......................................................................24. CAPÍTULO 2. PROCESOS DE SOLDADURA POR RESISTENCIA ............... 25. 2.1.. DEFINICIÓN Y DESCRIPCIÓN GENERAL ........................................... 25. 2.2.. CLASIFICACIÓN DE LOS PROCESOS DE SOLDADURA POR M M M. M. RESISTENCIA ....................................................................................... 25. 2.3.. SOLDADURA POR PUNTOS ................................................................ 26. 2.4.. APLICACIONES DE LA SOLDADURA POR PUNTOS ......................... 27. 2.5.. VENTAJAS Y DESVENTAJAS DE LA SOLDADURA POR PUNTOS M M. MM. (RSW) .................................................................................................... 27. 2.6.. GENERACIÓN DE CALOR EN EL PROCESO RSW ............................ 28. 2.7.. CICLO DE SOLDADURA PARA EL PROCESO RSW 21 22..................... 29. 2.7.1. TIEMPO DE COMPRESIÓN (SQUEEZE TIME)............................... 29 2.7.2. TIEMPO DE SOLDADURA (WELD TIME) ....................................... 30 2.7.3. TIEMPO DE MANTENIMIENTO DE LA PRESIÓN (HOLD TIME) .... 30 2.7.4. TIEMPO DE APAGADO (OFF TIME) ............................................... 30 2.7.5. TIPOS DE CICLOS DE SOLDADURA ............................................. 31.

(9) viii. 2.8.. RÉGIMEN DE SOLDADURA ................................................................. 33. 2.8.1. TIPOS DE REGÍMENES DE SOLDADURA ..................................... 33 2.8.1.1.. Regímenes duros ................................................................................33. 2.8.1.2.. Regímenes blandos .............................................................................33. 2.8.2. PARÁMETROS DE SOLDADURA Y SU INFLUENCIA EN EL M M M M. PROCESO RSW ............................................................................. 34. 2.8.2.1.. Efecto de la corriente de soldadura .....................................................34. 2.8.2.1.1. Calentamiento ...................................................................... 35 2.8.2.2.. Efecto del tiempo de soldadura ...........................................................35. 2.8.2.3.. Efecto de la fuerza de soldadura en el calentamiento ..........................36. 2.9.. ELECTRODOS USADOS EN EL PROCESO DE SOLDADURA POR M. MM. PUNTOS ................................................................................................ 36. 2.9.1. ELECCIÓN DE LOS ELECTRODOS ................................................ 37 2.9.2. MATERIALES DE LOS ELECTRODOS ........................................... 37 2.9.3. DISEÑO DEL ELECTRODO ............................................................. 37 2.10. RESISTENCIA ÓHMICA EN LA SOLDADURA POR PUNTOS ............. 38 2.11. RESISTENCIA DE CONTACTO ............................................................ 40 2.11.1. INFLUENCIA DE LA PRESIÓN DE SOLDADURA Y EL ESTADO MM. M. DE LA SUPERFICIE EN LA RESISTENCIA DE CONTACTO ......... 42. 2.12. SOLDABILIDAD EN LA SOLDADURA POR PUNTOS30 ....................... 42 2.13. EFECTO DE LOS RECUBRIMIENTOS EN LA SOLDADURA POR M M M. PUNTOS ................................................................................................ 43 2.13.1. EFECTO DEL ESPESOR DEL RECUBRIMIENTO .......................... 43 2.13.2. EFECTO DE LOS RECUBRIMIENTOS EN LA CORRIENTE DE M M MM. SOLDADURA ................................................................................... 44. 2.13.3. EFECTO DE LOS RECUBRIMIENTOS EN EL TIEMPO DE M M MM. SOLDADURA ................................................................................... 45. 2.14. EFECTO DE TRATAMIENTOS POSTERIORES ................................... 45 2.15. ASPECTO METALÚRGICO DE LA SOLDADURA POR PUNTOS........ 45.

(10) ix. 2.15.1. ZONA AFECTADA POR EL CALOR ................................................ 46 2.15.1.1.. Estudio estructural ...............................................................................46. 2.15.2. DUREZA EN LA ZAC ....................................................................... 47 2.15.3. VARIACIÓN DEL PERFIL DEL PUNTO DE SOLDADURA .............. 48 2.15.4. SOLIDIFICACIÓN DEL MATERIAL BASE EN EL PROCESO DE MM M. SOLDADURA POR RESISTENCIA21 ............................................... 49. 2.15.4.1.. Problemas en el proceso de enfriamiento ............................................50. 2.16. DIAGRAMA DE SOLDABILIDAD ........................................................... 50 2.16.1. RELACIÓN ENTRE LA CURVA DE SOLDABILIDAD Y EL M. M. M. TAMAÑO DE LA SOLDADURA ........................................................ 51. 2.17. EFECTO SHUNT ................................................................................... 52 2.18. SOLDADURA POR DESTELLO O POR CHISPA (FW)......................... 53 2.19. APLICACIONES DEL PROCESO DE SOLDADURA FW ...................... 54 2.20. VENTAJAS Y LIMITACIONES ............................................................... 54 2.21. PROCEDIMIENTO PARA LA SOLDADURA FW ................................... 55 2.22. ELECTRODOS (DADOS) ...................................................................... 57 2.23. VARIABLES DEL PROCESO DE SOLDADURA ................................... 57 2.23.1. CORRIENTE Y VOLTAJE DE DESTELLO ....................................... 58 2.23.2. TIEMPO DE DESTELLO .................................................................. 58 2.23.2.1.. Corte del voltaje de destello.................................................................58. 2.23.3. FORJADO19 ...................................................................................... 58 2.23.3.1.. Velocidad de forjado ............................................................................59. 2.23.3.2.. Distancia de forjado .............................................................................59. 2.23.3.3.. Corriente de forjado .............................................................................59. 2.24. VARIABLES DIMENSIONALES ............................................................. 59 2.25. RELACIÓN ENTRE LAS VARIABLES DE SOLDADURA ...................... 60 2.26. PREPARACIÓN DE LAS PIEZAS.......................................................... 62 2.26.1. PREPARACIÓN DE BISEL .............................................................. 62.

(11) x. 2.26.2. PREPARACIÓN DE LAS SUPERFICIES ......................................... 62 2.27. PRECALENTAMIENTO ......................................................................... 62 2.28. POSCALENTAMIENTO ......................................................................... 63 2.29. ASPECTO METALÚRGICO ................................................................... 63 CAPÍTULO 3. MÁQUINAS PARA LA SOLDADURA POR RESISTENCIA ..... 64. 3.1.. INTRODUCCIÓN ................................................................................... 64. 3.2.. MÁQUINAS PARA SOLDADURA POR RESISTENCIA POR. M M. PUNTOS ............................................................................................... 64. MM. 3.2.1. SISTEMA MECÁNICO...................................................................... 64 3.2.2. SISTEMA ELÉCTRICO .................................................................... 65 3.2.2.1.. Transformador .....................................................................................65. 3.2.2.2.. Circuito secundario ..............................................................................65. 3.2.2.3.. Conmutador de etapas ........................................................................66. 3.2.2.4.. Electrodos ...........................................................................................66. 3.2.3. SISTEMA DE CONTROL ................................................................. 66 3.2.3.1.. Controles de cronometría y secuencia .................................................66. 3.2.3.1.1. Controles sincrónicos........................................................... 67 3.2.3.1.2. Controles no sincrónicos. ..................................................... 67 3.2.3.2.. Contactores de soldadura ....................................................................67. 3.2.3.2.1. Ignitrón ................................................................................. 67 3.2.3.2.2. Tiristores SCR...................................................................... 68 3.2.4. SISTEMAS PARA APLICAR EL ESFUERZO ................................... 68 3.2.4.1.. Esfuerzo mediante resortes y pesas ....................................................68. 3.2.4.2.. Esfuerzo neumático .............................................................................68. 3.2.4.3.. Esfuerzo hidráulico ..............................................................................69. 3.2.5. SISTEMA DE ENFRIAMIENTO ........................................................ 70 3.3.. CLASIFICACIÓN DE LOS EQUIPOS DE SOLDADURA POR M M M M. M. RESISTENCIA POR PUNTOS .............................................................. 70 3.3.1. CLASIFICACIÓN SEGÚN EL CARÁCTER DE INSTALACIÓN27 ..... 70.

(12) xi. 3.3.1.1.. Máquinas fijas o de pedestal ...............................................................70. 3.3.1.1.1. Máquinas Tipo Balancín ...................................................... 70 3.3.1.1.2. Máquinas tipo Prensa .......................................................... 71 3.3.1.2.. Máquinas móviles o portátiles..............................................................72. DESCRIPCIÓN DE LAS MÁQUINAS PORTÁTILES6 ............................ 72. 3.4.. 3.4.1. SISTEMA MECÁNICO...................................................................... 72 3.4.1.1.. Pistola o herramienta soldadora portátil ...............................................72. 3.4.1.1.1. Pistolas tipo tijera X ............................................................. 73 3.4.1.1.2. Pistolas Tipo C ..................................................................... 73 3.4.2. SISTEMA ELÉCTRICO .................................................................... 74 3.4.2.1.. Transformadores .................................................................................74. 3.4.2.2.. Cable secundario.................................................................................74. 3.4.3. SISTEMA DE CONTROL ................................................................. 74 3.4.4. SISTEMA PARA APLICAR EL ESFUERZO ..................................... 75 3.4.5. SISTEMA DE REFRIGERACIÓN ..................................................... 75 3.4.5.1.. 3.5.. Enfriamiento de los electrodos6 ...........................................................76. MÁQUINA PARA SOLDADURA POR RESISTENCIA POR CHISPA .... 78. 3.5.1. ELEMENTOS PRINCIPALES DE UNA MÁQUINA PARA LA M M M M. SOLDADURA POR CHISPA27 ......................................................... 79. 3.5.1.1.. Transformadores. ................................................................................79. 3.5.1.2.. Controles y equipos auxiliares .............................................................79. 3.5.1.2.1. Controles para el flujo de corriente. ..................................... 80 3.5.1.2.2. Controles de precalentamiento y poscalentamiento. ........... 80 3.5.1.2.3. Fuentes de energía. ............................................................. 80 3.5.1.3.. Mecanismos para la aplicación del destello y forjado...........................80. 3.5.1.4.. Mecanismos y accesorios de sujeción .................................................81. 3.5.1.4.1. Sujeción vertical. .................................................................. 81 3.5.1.4.2. Sujeción horizontal............................................................... 81.

(13) xii. CAPÍTULO 4. DEFECTOS Y CONTROL DE CALIDAD DE LOS PROCESOS M. MM. DE SOLDADURA POR PUNTOS Y POR CHISPA ................... 82. 4.1.. DEFECTOS COMUNES EN LA SOLDADURA POR PUNTOS ............. 82. 4.2.. DIVISIÓN DE LOS DEFECTOS DE LAS UNIONES SOLDADAS ......... 82. 4.3.. PRINCIPALES TIPOS DE DEFECTOS EN LAS UNIONES. MM. SOLDADAS ........................................................................................... 82. MMMM. 4.3.1. AUSENCIA O INCOMPLETA PENETRACIÓN................................. 83 4.3.2. GRIETAS EXTERIORES .................................................................. 83 4.3.3. EXCESO EN PENETRACIÓN Y DESALINEACIÓN DE LOS M M M M M. ELECTRODOS ................................................................................ 84. 4.3.4. EXPULSIÓN EXTERIOR O INTERIOR ............................................ 84 4.3.5. GRIETAS Y CAVIDADES INTERIORES .......................................... 85 4.3.6. GRANDES HUELGOS ENTRE LAS PIEZAS ................................... 85 4.3.7. FORMA INCORRECTA DE LA ZONA FUNDIDA ............................. 86 4.4.. DEFECTOS COMUNES EN LA SOLDADURA POR CHISPA ............... 86. 4.4.1. AUSENCIA DE PENETRACIÓN EN LA SOLDADURA .................... 86 4.4.2. SOBRECALENTAMIENTO ............................................................... 86 4.4.3. GRIETAS .......................................................................................... 86 4.4.4. QUEMADURAS EN LA SUPERFICIE DE LAS PIEZAS ................... 87 4.4.5. INCLUSIÓN DE ÓXIDOS ................................................................. 87 4.4.6. PUNTOS PLANOS ........................................................................... 87 4.4.7. HUECOS .......................................................................................... 88 4.4.8. DISCONTINUIDADES MECÁNICAS ................................................ 88 4.5.. CONTROL DE CALIDAD DE LA SOLDADURA POR PUNTOS ............ 89. 4.5.1. ENSAYOS DESTRUCTIVOS ........................................................... 89 4.5.1.1.. Ensayos de tracción ............................................................................89. 4.5.1.1.1. Pruebas de tracción en cruz ................................................ 90.

(14) xiii. 4.5.1.1.2. Pruebas de tracción en “U” .................................................. 91 4.5.1.2.. Ensayo de tracción a corte ..................................................................91. 4.5.1.3.. Pruebas de torsión ..............................................................................92. 4.5.1.3.1. Prueba de torsión simple ..................................................... 92 4.5.1.3.2. Prueba torsional cortante ..................................................... 92 4.5.1.4.. Prueba de desgarre (Peel Test) ...........................................................93. 4.5.2. ENSAYOS NO DESTRUCTIVOS ..................................................... 95 4.5.2.1.. Prueba de cincel ..................................................................................95. 4.6.. BARRIDO DE DUREZAS ....................................................................... 96. 4.7.. INSPECCIÓN VISUAL ........................................................................... 96. 4.7.1. MEDIDAS DEL PUNTO DE SOLDADURA ....................................... 97 4.8.. METALOGRAFÍAS................................................................................. 97. 4.8.1. PENETRACIÓN DE LA SOLDADURA ............................................. 98 4.8.2. INDENTACIÓN ................................................................................. 98 4.9.. CONTROL DE CALIDAD DE LA SOLDADURA POR CHISPA ............. 99. 4.9.1. INSPECCIÓN VISUAL ...................................................................... 99 4.9.1.1.. Métodos complementarios a la inspección visual ................................99. 4.9.2. PRUEBAS DESTRUCTIVAS .......................................................... 100 4.9.3. ENSAYO DE TRACCIÓN ............................................................... 100 4.9.4. ENSAYO DE DOBLADO ................................................................ 100 CAPÍTULO 5. METODOLOGÍA EXPERIMENTAL Y DATOS OBTENIDOS M M. MM. PARA LOS PROCESOS RSW Y FW ...................................... 101. 5.1.. PRUEBAS EN LA SOLDADURA POR PUNTOS ................................. 101. 5.2.. SELECCIÓN DEL EQUIPO PARA LA SOLDADURA POR PUNTOS.. 102. 5.3.. SELECCIÓN DEL MATERIAL A UTILIZARSE .................................... 103. 5.3.1. ACEROS SIN RECUBRIMIENTO................................................... 103 5.3.1.1.. Equivalencia de los aceros entre distintas normas ............................104. 5.3.1.2.. Composición química y espesor ........................................................104. 5.3.1.3.. Propiedades mecánicas ....................................................................104.

(15) xiv. 5.3.1.4.. Aplicación ..........................................................................................104. 5.3.2. ACEROS CON RECUBRIMIENTO................................................. 104 5.3.2.1.. Equivalencia de los aceros entre distintas normas ............................105. 5.3.2.2.. Composición química y espesores utilizados .....................................105. 5.3.2.3.. Propiedades mecánicas ....................................................................105. 5.3.2.4.. Aplicación ..........................................................................................105. 5.4.. PREPARACIÓN DE LAS PROBETAS ................................................. 105. 5.4.1. PROBETAS PARA ENSAYOS METALOGRÁFICOS ..................... 106 5.4.2. PROBETAS PARA ENSAYOS DE TENSIÓN A CORTE ............... 106 5.4.3. PROBETAS PARA ENSAYOS DE DESGARRE ............................ 106 5.4.4. PROBETAS PARA ENSAYOS DE CINCEL ................................... 107 5.5.. CODIFICACIÓN DE LAS PROBETAS ................................................. 107. 5.6.. SELECCIÓN DEL ELECTRODO ......................................................... 107. 5.7.. PRUEBAS DE SOLDADURA ............................................................... 108. 5.7.1. PRUEBAS CON LOS PARÁMETROS ORIGINALES DE LOS M M M MM. EQUIPOS ........................................................................................ 108. 5.7.1.1.. Datos obtenidos.................................................................................109. 5.7.2. PRUEBAS CON LA VARIACIÓN DE LOS PARÁMETROS DE M M M M. SOLDADURA .................................................................................. 109. 5.7.2.1. M. Determinación del intervalo de variación de los parámetros de M M M M soldadura...........................................................................................110. 5.7.2.1.1. Datos preliminares obtenidos con la variación de M M M MM 5.8.. parámetros. ........................................................................ 110. INSPECCIÓN VISUAL ......................................................................... 111. 5.8.1. DATOS OBTENIDOS EN LA INSPECCIÓN VISUAL ..................... 112 5.9.. ENSAYOS DESTRUCTIVOS ............................................................... 113. 5.9.1. ENSAYO METALOGRÁFICO ......................................................... 113 5.9.1.1.. Ensayo micrográfico. .........................................................................113. 5.9.1.1.1. Datos obtenidos en el ensayo micrográfico ....................... 114 5.9.1.2.. Ensayo macrográfico .........................................................................129.

(16) xv. 5.9.1.2.1. Datos obtenidos en el ensayo macrográfico ...................... 129 5.9.2. ENSAYO DE TENSIÓN A CORTE ................................................. 142 5.9.2.1.. Mecanismo de falla en el ensayo de tensión a corte ..........................144. 5.9.3. ENSAYO DE DESGARRE .............................................................. 146 5.10. ENSAYOS NO DESTRUCTIVOS ........................................................ 147 5.10.1. ENSAYO DE DUREZA ................................................................... 147 5.10.2. ENSAYO DE CINCEL ..................................................................... 150 5.11. GENERACIÓN DEL CALOR DURANTE EL PROCESO ..................... 151 5.12. METODOLOGÍA DE PRUEBAS PARA LA SOLDADURA POR MM. MMM. CHISPA ............................................................................................... 154. 5.12.1. SELECCIÓN DEL EQUIPO A UTILIZARSE PARA LAM M M M M M. SOLDADURA POR CHISPA .......................................................... 154. 5.12.1.1.. Características técnicas del equipo para la soldadura por chispa. .....155. 5.12.2. SELECCIÓN DEL MATERIAL ........................................................ 155 5.12.3. PREPARACIÓN DE LAS PROBETAS ........................................... 155 5.12.4. DIMENSIONES DE LAS PROBETAS ............................................ 155 5.12.5. CODIFICACIÓN DE PROBETAS ................................................... 156 5.12.6. PRUEBAS DE SOLDADURA ......................................................... 157 5.12.6.1.. Prueba 1 ............................................................................................157. 5.12.6.2.. Prueba 2 ............................................................................................159. 5.12.7. ENSAYOS ...................................................................................... 159 5.12.7.1.. Ensayos destructivos .........................................................................159. 5.12.7.1.1. Ensayos metalográficos ..................................................... 159 5.12.7.1.2. Ensayo de tracción ............................................................ 165 5.12.7.2.. Ensayos no destructivos ....................................................................166. 5.12.7.2.1. Ensayo de dureza .............................................................. 166 5.12.7.2.2. Ensayo de doblado ............................................................ 168.

(17) xvi. CAPÍTULO 6. ANÁLISIS DE RESULTADOS PARA EL PROCESO RSW .... 171. 6.1.. INTRODUCCIÓN ................................................................................. 171. 6.2.. ANÁLISIS DE LA ZONA AFECTADA POR EL CALOR PARA LA M M M. MM. VARIACIÓN DE INTENSIDAD DE CORRIENTE EN LOS EQUIPOS M M. MM. PSP-35 Y 37 ........................................................................................ 171. 6.2.1. ANÁLISIS MICROGRÁFICO .......................................................... 171 6.2.1.1. MMM. Análisis de las microestructuras para las muestras pertenecientes al equipo PSP-35...............................................................................171. 6.2.1.1.1. Metal base ......................................................................... 171 6.2.1.1.2. Zona afectada por el calor ................................................. 171 6.2.1.1.3. Zona de fusión ................................................................... 172 6.2.1.2. MMM. Análisis de microestructuras para las muestras pertenecientes al M M equipo PSP-37 ..................................................................................173. 6.2.1.2.1. Metal base ......................................................................... 173 6.2.1.2.2. Zona afectada por el calor y zona de fusión ...................... 173 6.2.1.3.. Tamaño de la zona afectada por el calor ...........................................174. 6.2.1.4.. Defectos en la soldadura ...................................................................175. 6.2.2. ANÁLISIS MACROGRÁFICO ......................................................... 175 6.2.2.1.. Diámetro del punto de soldadura .......................................................176. 6.2.2.2.. Porcentaje de penetración e indentación del electrodo .....................176. 6.2.3. ANÁLISIS DEL CÁLCULO DE LA GENERACIÓN DE CALOR EN M M M M LOS EQUIPOS PSP 35 Y 37 ......................................................... 176 6.2.4. ANÁLISIS DEL ENSAYO DE DUREZA SUPERFICIAL .................. 177 6.2.4.1.. Equipo PSP-35 ..................................................................................177. 6.2.4.2.. Equipo PSP-37 ..................................................................................177. 6.2.5. ANÁLISIS DE LA PRUEBA DE TENSIÓN A CORTE .................... 177 6.2.5.1.. Equipo PSP-35 ..................................................................................177. 6.2.5.2.. Equipo PSP-37 ..................................................................................178. 6.3.. ANÁLISIS DE LA ZONA AFECTADA POR EL CALOR PARA LA M M M. M. VARIACIÓN DE TIEMPO DE SOLDADURA EN LOS EQUIPOS. M. PSP-35 Y PSP-37 ................................................................................ 178.

(18) xvii. 6.3.1. ANÁLISIS MICROGRÁFICO .......................................................... 178 6.3.1.1.. Microestructuras presentes en las muestras del equipo PSP-35. ......178. 6.3.1.1.1. Metal base ......................................................................... 178 6.3.1.1.2. Zona afectada por el calor ................................................. 178 6.3.1.1.3. Zona de fusión. .................................................................. 179 6.3.1.2.. Microestructuras presentes en las muestras del equipo PSP-37 .......180. 6.3.1.2.1. Metal base ......................................................................... 180 6.3.1.2.2. Zona afectada por el calor y fusión .................................... 180 6.3.1.3.. Tamaño de la zona afectada por el calor ...........................................181. 6.3.1.4.. Defectos en la soldadura ...................................................................182. 6.3.2. ANÁLISIS MACROGRÁFICO ......................................................... 182 6.3.2.1.. Diámetro de punto de soldadura ........................................................182. 6.3.2.2.. Porcentaje de penetración e indentación del electrodo .....................182. 6.3.3. ANÁLISIS DEL CÁLCULO DE LA GENERACIÓN DE CALOR EN M MM. LOS EQUIPOS PSP-35 Y 37 .......................................................... 183. 6.3.4. ANÁLISIS DEL ENSAYO DE DUREZA .......................................... 183 6.3.5. ANÁLISIS DE LA PRUEBA DE TENSIÓN A CORTE ..................... 183 6.3.5.1.. Equipo PSP-35 ..................................................................................183. 6.3.5.2.. Equipo PSP-37 ..................................................................................184. 6.4.. ANÁLISIS DE LA ZONA AFECTADA POR EL CALOR PARA LA M M M. M. VARIACIÓN DE FUERZA .................................................................... 184 6.4.1. ANÁLISIS MICROGRÁFICO .......................................................... 184 6.4.1.1.. Análisis de microestructuras ..............................................................184. 6.4.1.1.1. Metal base ......................................................................... 184 6.4.1.1.2. Zona afectada por el calor y zona de fusión ...................... 184 6.4.1.2.. Tamaño de la zona afectada por el calor ...........................................185. 6.4.2. ANÁLISIS MACROGRÁFICO ......................................................... 186 6.4.2.1.. Diámetro de punto de soldadura ........................................................186. 6.4.2.2.. Porcentaje de penetración e indentación de los electrodos ...............186. 6.4.3. ANÁLISIS DEL CÁLCULO DE LA GENERACIÓN DE CALOR ...... 187.

(19) xviii. 6.4.4. Análisis del ensayo de dureza ........................................................ 187 6.4.5. ANÁLISIS DE LA PRUEBA DE TENSIÓN A CORTE ..................... 187 6.5.. ANÁLISIS DEL ENSAYO DE CINCEL Y DESGARRE......................... 187. 6.6.. ANÁLISIS DE RESULTADOS PARA EL PROCESO FW .................... 188. 6.6.1. ANÁLISIS MACROGRÁFICO ......................................................... 188 6.6.1.1.. Zona afectada por el calor .................................................................188. 6.6.1.2.. Aspecto superficial del cordón de soldadura......................................188. 6.6.2. ANÁLISIS MICROGRÁFICO .......................................................... 188 6.6.2.1.. Prueba 1 ............................................................................................188. 6.6.2.1.1. Material base. .................................................................... 188 6.6.2.1.2. Zona afectada por el calor ................................................. 188 6.6.2.1.3. Zona de fusión ................................................................... 188 6.6.2.2.. Prueba 2 ............................................................................................189. 6.6.2.2.1. Material base. .................................................................... 189 6.6.2.2.2. Zona afectada por el calor y zona de fusión ...................... 189 6.6.3. ANÁLISIS DE LA PRUEBA TENSIÓN ............................................ 190 6.6.4. ANÁLISIS DEL ENSAYO DE DUREZA .......................................... 190 6.6.4.1.. Análisis de dureza para la prueba 1...................................................190. 6.6.4.2.. Análisis de dureza para la prueba 2...................................................191. 6.6.5. ANÁLISIS DE DOBLADO ............................................................... 191 6.7.. ANÁLISIS FINAL DE RESULTADOS................................................... 191. CAPÍTULO 7. CONCLUSIONES Y RECOMENDACIONES ........................... 194. CONCLUSIONES ..........................................................................................................194 RECOMENDACIONES ..................................................................................................195 BIBLIOGRAFÍA .............................................................................................................196.

(20) xix. ÍNDICE DE TABLAS CAPÍTULO 2 Tabla 2.1. Valores del factor adimensional Yk.29................................................... 41 Tabla 2.2 Designación de la soldabilidad de acuerdo a los valores de S. ............ 43 Tabla 2.3 Soldabilidad de materiales. .................................................................. 43. CAPÍTULO 5 Tabla 5.1. Características generales de los equipos .......................................... 102 Tabla 5.2. Equivalencia de los aceros con otras normas ................................... 104 Tabla 5.3. Composición química del acero. ....................................................... 104 Tabla 5.4. Propiedades mecánicas del acero..................................................... 104 Tabla 5.5. Equivalencia de los aceros con otras normas ................................... 105 Tabla 5.6. Composición química del acero. ....................................................... 105 Tabla 5.7. Propiedades mecánicas del acero..................................................... 105 Tabla 5.8. Parámetros originales obtenidos con los equipos de soldadura. ....... 109 Tabla 5.9. Codificación de las probetas y parámetros fijos para cada prueba ... 110 Tabla 5.10. Valores de parámetros escogidos del equipo PSP-35. ................... 112 Tabla 5.11. Valores de los parámetros escogidos del equipo PSP-37 ............... 112 Tabla 5.12. Dimensiones obtenidas de la longitud de afectación térmica .......... 127 Tabla 5.13. Resultados del análisis dimensional de las macrografías en cada m. m. una de las variaciones elegidas....................................................... 138. Tabla 5.14 Especificaciones del equipo utilizado en las pruebas de tensión a m m. corte. ................................................................................................ 142. Tabla 5.15. Resultados obtenidos de diámetro y carga del punto de soldadura m. en cada probeta............................................................................... 143. Tabla 5.16. Resultados de las pruebas de desgarre. ......................................... 146 Tabla 5.17. Mediciones de dureza para cada probeta ....................................... 148 Tabla 5.18. Calculo de la resistencia de contacto (Rc) y el calor generado en m. el proceso de soldadura por puntos (RSW). .................................... 152. Tabla 5.19. Características técnicas del equipo para la soldadura por puntos... 155 Tabla 5.20. Datos registrados en la prueba 1..................................................... 158 Tabla 5.21. Longitud de la zona afectada por el calor en cada probeta. ............ 165.

(21) xx. Tabla 5.22. Esfuerzos obtenidos para las diferentes presiones de forja para la m m. soldadura por chispa. ...................................................................... 166. Tabla 5.23. Mediciones de dureza obtenidas en las pruebas 1 y 2 del proceso m. m. de soldadura FW ............................................................................. 167.

(22) xxi. ÍNDICE DE GRÁFICOS CAPÍTULO 5 Gráfico 5.1. Distancias de la zona afectada por el calor en las diferentes m mm m. variaciones de: a) Intensidad, b) Tiempo de soldadura, c) Fuerza. mmm. de los electrodos. .......................................................................... 128. Gráfico 5.2. Diámetro del punto de soldadura vs parámetros de soldadura.. m. m. a) “d” vs Intensidad-PSP-35, b) “d” vs Tiempo-PSP.35, c) “d” vs m m. m. Fuerza-PSP-35, d) “d” vs Intensidad-PSP-37, e) “d” vs Tiempo. m. de soldadura-PSP-37. ................................................................... 139. m. Gráfico 5.3. Porcentaje de indentación vs parámetros de soldadura. a) “I” vs m m m. Intensidad-PSP-35, b) “I” vs Tiempo-PSP-5, c) “I” vs. mm. mm. Fuerza-PSP-35, d) “I” vs Intensidad-PSP-37, e) “I” vs. mm. m. Tiempo-PSP-37 .............................................................................. 140. Gráfico 5.4. Penetración de soldadura vs parámetros de soldadura. mm. a) A1 y A2 vs Intensidad-PSP-35, b) A1 y A2 vs Tiempo-PSP.35,. m. m. c) A1 y A2 vs Fuerza-PSP-35, d) A1 y A2 vs Intensidad-PSP-37,. m. m. e) A1 y A2 vs Tiempo de soldadura-PSP-37. ................................ 141. Gráfico 5.5. Datos de la resistencia a la tensión a corte de las probetas con m m mmm. parámetros actuales y variaciones de: a) Tiempo de soldadura,. m. b) Intensidad, c) fuerza. ................................................................. 145. m. Gráfico 5.6. Dureza vs posición en las zonas de fusión y ZAC para la mm. variación de intensidad en la máquina PSP-35. ............................. 149. Gráfico 5.7. Dureza vs posición en las zonas de fusión y ZAC para la mm. variación de tiempo en la máquina PSP-35. ................................... 149. Gráfico 5.8. Dureza vs posición en las zonas de fusión y ZAC para la m mm. m. variación de intensidad en la máquina PSP-37. ............................. 150. Gráfico 5.10. Dureza vs posición en las zonas de fusión y ZAC para la mm. m. variación de fuerza en la máquina PSP-35. ................................... 149. Gráfico 5.9. Dureza vs posición en las zonas de fusión y ZAC para la mmm. m. mm. variación de tiempo en la máquina PSP-37. ................................. 150.

(23) xxii. Gráfico 5.11. Generación de calor obtenido durante el proceso experimental. m. a) Variación de Tiempo de soldadura. b) Variación de Intensidad. M. m. c) Variación de Fuerza. ................................................................ 153. Gráfico 5.12. Variación del esfuerzo para cada posición del selector de mm. presión de forja. ............................................................................ 166. Gráfico 5.13. Dureza vs posición en las zonas de fusión y ZAC para la m. mmm. soldadura por chispa. .................................................................... 168. Gráfico 5.14. Dureza vs posición en las zonas de fusión y ZAC para el m. mm. mmm. recocido en la soldadura por chispa. ............................................ 168.

(24) xxiii. ÍNDICE DE FIGURAS CAPÍTULO 1 Figura 1.1. Protección con revestimiento.34............................................................ 2 Figura 1.2. Capas que presenta un acero con recubrimiento Galvanizado.35 ........ 2 Figura 1.3. Proceso de inmersión y escurrido.35 .................................................... 3 Figura 1.4. Proceso de Galvanizado en caliente35 ................................................. 3 Figura 1.5. Acero tratado térmicamente después del galvanizado 36 ...................... 5 Figura 1.6. Proceso de revestimiento de Galvanneal (Galvanizado recocido)36 .... 5 Figura 1.7. Comparación de las improntas que resultan de los ensayos Brinell, m m. Rockwell y Rockwell superficial. ........................................................... 8. Figura 1.8. Transformaciones presentes en el diagrama Fe-C38 .......................... 12 Figura 1.9. Diagrama de equilibrio de las aleaciones Hierro-carbono39 ............... 13 Figura 1.10. Curvas TTT de un acero hipoeutectoide.40....................................... 15 Figura 1.11. Zonas presentes en una curva TTT de un acero eutectoide.41 ........ 15 Figura 1.12. Crecimiento epitaxial del metal de soldadura cerca de la línea de M m m. fusión42 ............................................................................................ 18. Figura 1.13. Crecimiento competitivo en el volumen de fusión42.......................... 19 Figura 1.14. Efecto de la velocidad de soldadura sobre la estructura de grano m m m. columnar en el metal de soldadura. Estructura regular (a.b); m m. m m. Estructura con granos axiales (c,d)42................................................ 21. Figura 1.15. Interfase sólido-líquido durante el crecimiento planar42.................... 21 Figura 1.16. Interfase sólido-líquido durante el crecimiento celular42 ................... 22 Figura 1.17. Interfase sólido-líquido durante el crecimiento celular dendrítico42 .. 22 Figura 1.18. Interfase sólido-líquido durante el crecimiento dendrítico m. mmmm. equiaxial42......................................................................................... 23. Figura 1.19. Variación en el modo de solidificación a través de la zona de m. mm. fusión42 ............................................................................................. 23.

(25) xxiv. CAPÍTULO 2 Figura 2.1. Clasificación de los procesos de soldadura por resistencia 22............. 26 Figura 2.2. Disposición de los electrodos y piezas de trabajo en la soldadura M. M. por puntos44 ........................................................................................ 26. Figura 2.3. Ciclo básico en la soldadura por puntos9 ........................................... 29 Figura 2.4. Secuencia grafica durante la ejecución de una soldadura por M. M M. puntos10 .............................................................................................. 31. Figura 2.5. Diferentes tipos de ciclos de soldadura23 ........................................... 32 Figura 2.6. Parámetros principales de la soldadura por puntos. .......................... 34 Figura 2.7. Efecto de la corriente en el diametro del boton de soldadura, M M M MM. resistencia a la tracción – corte de la junta e indentación de la. M. 27. junta, en un acero de bajo carbono de 0,74 mm de espesor ........... 35. Figura 2.8. Esquema de la concentración de las líneas de corriente en el M M M M. proceso de soldadura RSW 29 ............................................................. 35. Figura 2.9. Principales puntos de generación de calor, y gradiente de M M M MM. temperaturas después del 20% y al 100% del tiempo de soldadura, M. MMM. en electrodos, piezas de trabajo y pepita de soldadura. En el m m m. mm. circuito se identifican siete resistencias conectadas en serie: (a) m. mm. electrodo superior; (b) superficie de contacto entre el electrodo y la m. mm. pieza superior, (c) la pieza de trabajo superior, (d) superficie de m. m. contacto entre las dos piezas de trabajo, (e) pieza de trabajo inferior, m. mm. (f) superficie de contacto entre el electrodo y la pieza inferior, y (g) m m. mm. electrodo inferior23 27 .......................................................................... 36. Figura 2.10. Tipos estándar de caras para electrodos según la RWMA 27 ............ 38 Figura 2.11. Analogía eléctrica del circuito secundario en la soldadura por m m m m. puntos............................................................................................... 39. Figura 2.12. Variación de las diferentes resistencias que generan el m m m m m. calentamiento en la soldadura por punto45 ...................................... 40. Figura 2.13. Composición superficial real en un material. 1) Material base. 2) m m m. Superficie de óxido. 3) Incrustaciones de corrosión. 4) Hidrógeno m. m. absorbido. 5) Capa de aceite. 6) Gases absorbidos. 7) Película de m. mm. polvo29 .............................................................................................. 41.

(26) xxv. Figura 2.14. Variación de la resistencia de contacto en función del esfuerzo de m mm. compresión29 .................................................................................... 42. Figura 2.15. Efecto del cinc al desplazar la corriente de soldadura15 ................... 44 Figura 2.16. Representación esquemática de la distribución térmica y de las m m m. zonas de transformación en una soldadura por puntos24 ................ 46. Figura 2.17. Variación del perfil del punto en función de los parámetros: mm m mm. espesor de la chapa y el diámetro de los electrodos24 .................... 48. Figura 2.18. Estructura esquemática de un punto de soldadura ideal 21 ............... 49 Figura 2.19. a) Estructura esquemática de un punto de soldadura, con m m m m. enfriamiento más rápido en el electrodo que en el metal base. b) m. mm. Estructura esquemática de punto de soldadura con enfriamiento m m. m. rápido a través del metal base y deficiente en los electrodos21 ....... 50. Figura 2.20. Diagrama básico de Lobe ................................................................ 51 Figura 2.21. Relación entre la calidad de la soldadura y el diagrama de Lobe46.. 52 Figura 2.22. Efecto Shunt en la soldadura por puntos. El paso entre puntos está m mm. representado por tp. .......................................................................... 52. Figura 2.23. Soldadura por chispa ....................................................................... 53 Figura 2.24. Posicionamiento y sujeción de las piezas en las mordazas27 .......... 55 Figura 2.25. Inicio del calentamiento por la aplicación del voltaje de destello 27 ... 56 Figura 2.26. Mantención del chisporroteo entre las piezas27................................ 56 Figura 2.27. Forja final en la soldadura27 ............................................................. 56 Figura 2.28. Tipos de paso de corriente en las mordazas de la máquina de m m m. soldadura a tope15 ........................................................................... 57. Figura 2.29. Soldadura por destello de barras redondas, hexagonales,. mm. m. cuadradas y rectangulares. O.D.= Diámetro o dimensión mínima. mm. de la sección transversal de la barra, A= Abertura inicial del dado, m. mm. B = Material perdido, C = Abertura final del dado, D = Destellado. m. total, H = Forja total, J = K = Material perdido por pieza, L = M= m m. m. Extensión inicial por pieza, S = Longitud mínima necesaria de m m. m. contacto con el electrodo27 ............................................................... 60. Figura 2.30. Variables de corriente, tiempo y fuerza de la soldadura por m m m. m m. m. destello de un equipo automático27 ................................................. 61.

(27) xxvi. Figura 2.31. Preparación del extremo de una pieza para facilitar el destello de m mm. secciones grandes27 ......................................................................... 62. Figura 2.32. Gradiente de temperaturas existente en la soldadura por chispa 24.. 63. CAPÍTULO 3 Figura 3.1. Sistema eléctrico de una máquina soldadora por puntos. 1) Circuito M MM. secundario, 2 y 4) Portaelectrodos, 3) Electrodo, 5) Barra flexible,. mm. 6) Transformador, 7) Conmutador de etapas, 8) Contactor28 ............ 65. Figura 3.2. Circuito de control en las máquinas para el proceso RSW 10 .............. 67 Figura 3.3. Sistema neumático de una máquina soldadura por puntos. 1) m m m m m. Electrodo, 2) Pistón móvil, 3) Pistón fijo, 4) Cilindro neumático, 5) m m. mm. Vástago, 6) y 7) válvulas de estrangulación, 8) Válvula neumática,. m m m m 9) Grifo, 10)Distribuidor, 11) Lubricador, 12) Regulador de presión, m mm. 13) Filtro28........................................................................................... 69. Figura 3.4. Partes principales de una Máquina Tipo Balancín. 1) Balancín, 2) m m m. Cilindro neumático, 3) Secundario del transformador, 4) Regulador. mm. de corriente, 5) Brazo superior, 6) Electrodos, 7) Portaelectrodos,. m. 8) Brazo inferior, 9) Mordaza deslizante para posicionar el brazo m m. m. inferior, 10) Pedal27 ............................................................................ 71. m. Figura 3.5. Partes principales de una Máquina Tipo Prensa. 1) Soporte m m m mm. superior, 2) Portaelectrodo, 3) Brazo superior, 4) Electrodo,. mm. 5) Brazo inferior, 6)Soporte inferior, 7) Pedal, 8)Cilindro neumático,. mm. 9) Sistema de control, 10) Cuerpo o bastidor, 11) Secundario del m m. m. transformador, 10) Regulador de corriente32 ...................................... 72. Figura 3.6. Partes de una pistola Tipo tijera X. 1) Holder, 2) Portacaps, mmm. 3) Caps 4) Adaptador, 5) Cilindro neumático, 6) Cuerpo fijo,m m m m. m. 7)Terminal, 8) Resistencia, 9) Perno, 10) Cuerpo móvil11 .................. 73. Figura 3.7. Partes de una pinza Tipo tijera X. 1) Brazo, 2) Terminal, m m. 3) Resistencia 4) Adaptador, 5) Caps, 6) Portacaps, 7) Cuerpo. mm. 11. móvil, 8) Cuerpo, 9) Cilindro neumático ........................................... 73. Figura 3.8. Elementos principales de un sistema eléctrico en una máquina m m m m. soldadora móvil. ................................................................................. 74.

(28) xxvii. Figura 3.9. Sistema de control.............................................................................. 75 Figura 3.10. Disposición del sistema de esfuerzo en las máquinas portátiles. ..... 75 Figura 3.11. Circuito de enfriamiento en una pistola tipo C11 ............................... 76 Figura 3.12. Circuito de enfriamiento en una pistola tipo X11 ............................... 76 Figura 3.13. Enfriamiento de los electrodos ......................................................... 77 Figura 3.14. Instalación de una máquina soldadora portátil12 .............................. 78 Figura 3.15. Partes principales de una máquina por resistencia por chispa. 1) m m m. Palanca de inicio, 2) Regulador de consumo de material, 3). mm. m. Mordaza fija, 4) Palanca para presionar las piezas en las mordazas,. m. 5) Interruptor de accionamiento del motor del esmeril, 6) Piedra m. m. esmeriladora, 7) Soporte de la piedra esmeril, 8) Datos de placa,. mm. 9) Calibradores para espesores de las sierras, 10) Interruptor de m. m. corriente poscalentamiento, 11) Mordaza móvil, 12) Regulador de m. mm. distancia inicial entre electrodos, 13) Regulador de la fuerza de m. m. forja, 14) Indicador de la fuerza de forja, 15) Sistema de sujeción m. mm. de las piezas, 16) Agarradera, 17) Conexión de línea eléctrica19..... 79. CAPÍTULO 4 Figura 4.1. a) Penetración normal. b) Excesiva penetración. c) Deficiente m m m m. penetración del punto de soldadura en la soldadura por puntos27 ..... 83. Figura 4.2. Aparición de fisuras en la superficie exterior de un punto de m m m m. soldadura21 ........................................................................................ 83. Figura 4.3. Grieta interna en un punto de soldadura perteneciente a una unión mm. m. de tres espesores de material. ........................................................... 84. Figura 4.4. Vista de planta y en sección transversal de la desalineación y MM M M. penetración excesiva en la soldadura por puntos .............................. 84. Figura 4.5. a) Expulsión interna de material (entre las laminas de material). b) M MM. Expulsion externa21 ............................................................................ 85. Figura 4.6. Porosidad interna inaceptable en una unión, agrietamiento entre la M MM. zona fundida y el metal base21 ........................................................... 85. Figura 4.7. Exceso de huego en la soldadura por puntos27.................................. 85 Figura 4.8. Grietas causadas por el calentamiento insuficiente23......................... 86.

(29) xxviii. Figura 4.9. Apariencia inclusiones en la soldadura por puntos ubicadas en la M M. zona de fusión. ................................................................................... 87. Figura 4.10. Indicadores de calidad en la soldadura de ejes por chispa; a) M M M. calentamiento y forja satisfactoria con presencia de una pendiente M. MM. empinada, b) insuficiente calentamiento y forja que presenta una M. M. pendiente plana23 27 .......................................................................... 88. Figura 4.11. Efecto de la falta de alineación en la geometría de la unión 27.......... 88 Figura 4.12. Desalineación de las placas en la soldadura por chispas ................ 89 Figura 4.13. Probetas de tracción en cruz simple y con pestañas de MM. MMM. refuerzo16 21 ...................................................................................... 90. Figura 4.14. Montaje de las probetas en los aditamentos para sujeción14 ........... 90 Figura 4.15. Ensayo de tracción en U21................................................................ 91 Figura 4.16. Probeta usada en la prueba de tracción a corte donde: (a). MMM. M. traslape, (b) la anchura de la probeta, (ls) longitud de la probeta,. MM. (lf) longitud libre entre las mordazas y (lt) longitud individual17 ...... 91. M. Figura 4.17. Probeta para el ensayo de torsión. r1 y r2 representa las M M M M MM. coordenadas de la soldadura17......................................................... 92. Figura 4.18. Procedimiento para la prueba de torsión simple28............................ 92 Figura 4.19. Disposición de las probetas y procedimiento para la prueba manual M MM. de torsión cortante28 ......................................................................... 93. Figura 4.20. Procedimiento para realizar la prueba de desgarre: 1) sujetar la MM MM. probeta, 2) doblar la probeta, 3) desgarrar la probeta. ..................... 93. Figura 4.21. Diferentes métodos para desgarrar el material a) Mediante pinzas. MM. b) Mediante rodillo33 ......................................................................... 94. Figura 4.22. Probeta para ensayo de desgarre mediante máquina 33 ................... 94 Figura 4.23. Prueba de cincel para soldaduras por puntos con a) cincel simple MM. y b) cincel doble21 28.......................................................................... 95. Figura 4.24. Perfil de microdurezas en un acero de bajo carbono. ZF: zona de M M. fusión. ZAC: zona afectada por el calor. MB: metal base13 .............. 96. Figura 4.25. Parámetros visuales a tomar en cuenta en la inspección de la M M M M. soldadura18 ....................................................................................... 96. Figura 4.26. Criterio para registrar medidas de un punto de soldadura M M M M M. dependiendo de su forma18 .............................................................. 97.

(30) xxix. Figura 4.27. Obtención de la probeta para el análisis metalográfico del punto MM. de soldadura .................................................................................. 97. Figura 4.28. Esquema para determinar en la sección metalográficas las M M. M. 28. M. dimensiones de la zona fundida28 .................................................... 98. Figura 4.29. Dimensiones necesarias para determinar la indentacion de los M M MM. electrodos en el material21 ................................................................ 99. CAPÍTULO 5 Figura 5.1. Metodología de pruebas para el proceso RWS. ............................... 101 Figura 5.2. Equipo PSP-35……………………………………………………………103 Figura 5.3. Equipo PSP-37……………………………………………………………103 Figura 5.4. Dimensiones de las probetas usadas para obtención de juntas m m m mm. soldadas a ser analizadas en los ensayos metalográficos. .............. 106. Figura 5.5. Dimensiones de las probetas para ensayos de tensión a corte. ...... 106 Figura 5.6. Codificación para las probetas. ........................................................ 107 Figura 5.7. Tipos de electrodos utilizados en Metaltronic ................................... 108 Figura 5.8. Pruebas de soldadura con juntas traslapadas. ................................ 108 Figura 5.9. 1) Analizador de fuerza. 2) Controlador. 3) Medidor de tiempo y m m m m. corriente portátil. .............................................................................. 109. Figura 5.10. Probetas soldadas con la variación de parámetros en el equipo m m mm. PSP-35 ........................................................................................... 111. Figura 5.11. Probetas soldadas con la variación de parámetros en el equipo m m mm. PSP-37 ........................................................................................... 111. Figura 5.12. Microscopio para el ensayo micrográfico marca MEIJI TECHNO. . 113 Figura 5.13. Probeta BG1-35 (parámetros actuales). Subzonas dentro de la. mm. mm. zona afectada por el calor. 1) Material solidificado. 2) Zona de. mm. mm. fusión parcial. 3) y 4) Zona de recalentamiento, 5) Zona de m m. m. normalizado. 6) Zona de recristalización. 7) Material base.. m. (Fotos a 500x) ................................................................................ 115. mm. Figura 5.14. Probeta G1G2-37 (parámetros actuales). Subzonas dentro de mm. la zona afectada por el calor. 1) Material solidificado. 2) Zona de m m. mm. fusión parcial. 3) y 4) Zona de recalentamiento, 5) Zona de m m m.

(31) xxx. m. normalizado. 6) Zona de recristalización. 7) Material base.. mm. m. (Fotos a 500x). .............................................................................. 116. Figura 5.15. Fotografías pertenecientes al ensayo microscópico con ΔI de la m m mm. máquina PSP-35 ............................................................................ 117. Figura 5.16. Fotografías pertenecientes al ensayo microscópico con ΔI de la m m m. máquina PSP-35 ............................................................................ 118. Figura 5.17. Fotografías pertenecientes al ensayo microscópico con ΔT de la m m m. máquina PSP-35 ............................................................................ 119. Figura 5.18. Fotografías pertenecientes al ensayo microscópico con ΔT de la m m m. máquina PSP-35 ............................................................................ 120. Figura 5.19. Fotografías pertenecientes al ensayo microscópico con ΔF de la m m mm. máquina PSP-35 ............................................................................ 121. Figura 5.20. Fotografías pertenecientes al ensayo microscópico con ΔF de la m m mm. máquina PSP-35 ............................................................................ 122. Figura 5.21. Fotografías pertenecientes al ensayo microscópico con ΔI de la m m m. máquina PSP-37 ............................................................................ 123. Figura 5.22. Fotografías pertenecientes al ensayo microscópico con ΔI de la m m m. máquina PSP-37 ............................................................................ 124. Figura 5.23. Fotografías pertenecientes al ensayo microscópico con ΔT de la m m m. máquina PSP-37 ............................................................................ 125. Figura 5.24. Fotografías pertenecientes al ensayo microscópico con ΔT de la m m m. máquina PSP-37 ............................................................................ 126. Figura 5.25. Medición de la zona afectada por el calor probeta (BG1-35-I-6,9) . 127 Figura 5.26. Microscopio para el ensayo macrográfico de marca MEIJI mm. mmm. TECHNO. ....................................................................................... 129. Figura 5.27. Macrografías a 10x del punto y zona de fusión de los parámetros m mm. actuales .......................................................................................... 130. Figura 5.28. Macrografías a 10x del punto y zona de fusión de ΔI de la m. máquina PSP-35. ........................................................................... 131. Figura 5.29. Macrografías a 10x del punto y zona de fusión de ΔT de la m. mmm. máquina PSP-35. ........................................................................... 132. Figura 5.30. Macrografías a 10x del punto y zona de fusión de ΔF de la m. m. mmm. máquina PSP-35. ........................................................................... 133.

(32) xxxi. Figura 5.31. Macrografías a 10x del punto y zona de fusión de ΔI de la mm. máquina PSP-37. ........................................................................... 134. Figura 5.32. Macrografías a 10x del punto y zona de fusión de ΔI de la m. m mmm. máquina PSP-37. ........................................................................... 135. Figura 5.33. Macrografías a 10x del punto y zona de fusión de ΔT de la m. m mm. máquina PSP-37. ........................................................................... 136. Figura 5.34. Dimensionamiento del punto de soldadura de la probeta m. BG1-35-T-22 (10X) ......................................................................... 137. Figura 5.35. Partes principales y controlador de parámetros de la máquina mm. mm. Tinius Olsen................................................................................... 142. Figura 5.36. Comportamiento de la probeta ensayada al inicio, durante y al m. mm. mm. final de la carga. ............................................................................. 143. Figura 5.37. a) Sección transversal de la superficie de ruptura en la prueba. m. mm. de tensión a corte de la probeta BG1-35-T-22. T: parte de la. mmm. unión sometida a esfuerzo de tensión. ZF: zona de fusión. 10x.. mm. b) Micrografía de la zona de ruptura a 100x ................................... 144. Figura 5.38. Probeta resultante del ensayo de desgarre. ................................... 146 Figura 5.39. Proceso de Indentación…………………………………………..147 Figura 5.40. Trayectoria de indentación. ............................................................ 147 Figura 5.41. Durómetro marca Mitutoyo perteneciente al laboratorio de m. ensayos destructivos de la Facultad de Ingeniería Mecánica ........ 147. Figura 5.42. a) Desarrollo de la prueba de cincel y b)Estado final de las mm. mm m. probetas en la prueba de cincel...................................................... 151. Figura 5.43. Metodología experimental para el proceso FSW............................ 154 Figura 5.44. Equipo para soldadura por chispa del Laboratorio de Soldadura m. m. de la Facultad de Ingeniería Mecánica. ......................................... 155. Figura 5.45. Dimensiones de las probetas para los ensayos de soldadura por m m m. chispa en láminas de 1mm de espesor. ......................................... 156. Figura 5.46. Codificación para las probetas para la soldadura por chispa ......... 156 Figura 5.47. Soldadura a tope en el proceso de soldadura por chispa .............. 157 Figura 5.48. Mecanismo regulador de la fuerza de forja .................................... 157 Figura 5.49. Desplazamiento del indicador de la fuerza de forja desde la mm. m. posición 1 hasta la posición 5 ......................................................... 157.

Figure

Documento similar

Cedulario se inicia a mediados del siglo XVIL, por sus propias cédulas puede advertirse que no estaba totalmente conquistada la Nueva Gali- cia, ya que a fines del siglo xvn y en

Dado que el régimen de los poderes de emergencia afecta a la democracia, a los derechos fundamentales y humanos, así como al Estado de derecho, el control de

El contar con el financiamiento institucional a través de las cátedras ha significado para los grupos de profesores, el poder centrarse en estudios sobre áreas de interés

La campaña ha consistido en la revisión del etiquetado e instrucciones de uso de todos los ter- mómetros digitales comunicados, así como de la documentación técnica adicional de

[r]

[r]

SECUNDARIA COMPRENDE LOS

[r]