Metodología para el diseño de dispositivos de verificación dimensional de partes de plástico

Texto completo

(2) INSTITUTO TECNOLÓGICO Y DE ESTUDIOS SUPERIORES DE MONTERREY CAMPUS ESTADO DE MÉXICO. O7 MAYC 2002 METODOLOGÍA PARA EL DISEÑO DE DISPOSITIVOS DE VERIFICACIÓN DIMENSIONAL DE PARTES DE PLÁSTICO.. TESIS QUE PARA OPTAR EL GRADO DE MAESTRO EN CIENCIAS EN SISTEMAS DE MANUFACTURA PRESENTA. SERGIO ALONSO FOGLIA ROMERO. Asaor: Dr. ARMANDO BRAVO ORTEGA Asaor Externo: M. en C. SERGIO ALEJANDRO VILLANUEVA PRUNEDA Comité de tau: M. ea C. IGNACIO ADRIÁN ROMERO M. ea C. MIGUEL BALDERAS LOZADA. Jurado: M. en C. SERGIO ALEJANDRO VILLANUEVA PRUNEDA, Dr. ARMANDO BRAVO ORTEGA, M. en C. IGNACIO ADRIÁN ROMERO, M. en C. MIGUEL BALDERAS LOZADA,. Presidente Secretario Vocal Vocal. Atizapán de Zaragoza, Estado de Méúco, Mayo de 1998..

(3) iéS/5. TS l8f() '/b. 11?8. O7 MAtJ 2002. O6 JllN 1000 I.Tlll-CJl.

(4) 2. RECONOCIMIENTOS.. •. Deseo manifestar mi agradecimiento al Consejo Nacional de Ciencia y Tecnología (CONACYT), por su valioso apoyo al desarrollo del programa de Maestría en Sistemas de Manufactura del ITESM-CEM.. •. Así también, agradezco al personal de PHILIPS MEXICANA el apoyo recibido para aplicar las bases teóricas del presente trabajo a un caso real.. •. Y por supuesto, agradezco a los miembros del comité de tesis encargado de evaluar el presente trabajo su tiempo y apoyo. En especial, quiero agradecer al Ing. Sergio,...Villanueva, •. -. ..'"'r .'~ -::~. \.' ; . ;. f•' ·:. profesor del Área Mecánica de la Universidad Autónoma ··Metropolitana, Unidad Azcapotzalco, por su p&rticipación entusiasta y desinteresada, así como por sus valiosos conseJos.. Sergio A Foglia..

(5) 3. -SIBLIOTF CA. RESUMEN.. Metodología para el Diseño de Dispositivos de Verificación Dimensional de Partes de Plástico es un proyecto a través del cual se pretenden definir los diferentes requisitos que deben ser cubiertos en la definición, fabricación y validación de dispositivos de verificación dimensional por atributos (pasa-no pasa), de acuerdo a la normalización presente en la materia y a las diversas prácticas presentes en las compañías manufactureras de partes de plástico, destinadas a sectores como el automotriz, el de electrodomésticos o el de electrónica, entre otros (partes con requisitos de intercambiabilidad). El presente trabajo inicia con un breve análisis de la situación actual de las industrias manufectureras de partes de plástico, prosiguiendo con un resumen de diferentes conceptos relativos a la metrología dimensional, el proyecto mecánico y la fabricación intercambiable. Posteriormente, se establece un diagrama de flujo en el cual se enumeran las diferentes actividades relacionadas con la definición de dispositivos de verificación por atributos. Este procedimiento es aplicado a un caso práctico, a través del cual se confirman los diferentes requerimientos que se deben cubrir al desarrollar un dispositivo de esta naturaleza. Para finaliz.ar, se presenta un modelo de evaluación económica aplicable a este tipo de proyectos, en el cual se pretende enumerar los diferentes componentes del costo generado durante el desarrollo de este tipo de dispositivos..

(6) CONTENIDO. PÁGINA. l. INTRODUCCIÓN.. 12. 1.1. ANTECEDENTES.. 12. 1.2. PLANTEAMIENTO DEL PROBLEMA. JUSTIFICACIÓN.. 16. 1.3. OBJETIVOS.. 20. 1.4. TRABAJO PROPUESTO.. 21. 1.4.1. Investigación documental.. 21. 1.4.2. Establecimiento de la secuencia de diseño de dispositivos de verificación.. · 21. 1.4.3. Establecimiento de los procesos necesarios para la fabricación de dispositivos.. 21. 1.4.4. Establecimiento de los métodos de calibración de dispositivos.. 22. 1.4.5. Establecimiento de las recomendaciones de uso y mantenimiento.. 22. 1.4.6. Aplicación de la metodología establecida a un caso práctico.. 22. 2. CONOCIMIENTOS ESPECÍFICOS REQUERIDOS.. 24. 2.1. INTRODUCCIÓN.. 24. 2.2. MANUFACTURA DE PLÁSTICOS.. 25. 2.2.1. Termoformado.. 25. 2.2.2. Inyección a presión.. 27. 2.2.3. Moldeo por compresión y transferencia.. 31. 2.2.4. Extrusión.. 32. 2.2.5. Soplado y rotomoldeo.. 33. 2.3. TOLERANCIAS.. 34. 2.3.1. Tolerancias dimensionales.. 34. 2.3.2. Tolerancias de forma.. 40. 2.3.3. Tolerancias de posición.. 40. 2.3.4. Estados superficiales.. 46. 2.4. INTERCAMBIABILIDAD.. 51. 2.4.1. Acotación funcional.. 51. 2.4.2. Transferencia de cotas.. 55. 2.5. CALIBRES DE VERIFICACIÓN BÁSICOS.. 57.

(7) 5. PÁGINA 2.6. TEORÍADEL ISOSTATISMO.. 60. 2.6. l. Posicionamiento isostático.. 65. 2.6.2. Inmovilización de partes.. 74. 3. METODOLOGÍA DE DISEÑO.. 75. 3.1. DIAGRAMA DE FLUJO DE DESARROLLO.. 75. 3.1.1. Análisis de requerimientos.. 76. 3.1.2. Definición del tipo de sistema de inspección.. 76. 3.1.3. Definición de condiciones isostáticas.. 77. 3.1.4. Definición de cotas dispositivo (tolerancias dimensionales).. 78. 3.1.5. Definición de cotas dispositivo (tolerancias geométricas).. 79. 3.1.6. Dibujo de definición del dispositivo.. 82. 3.1.7. Manufactura.. 86. 3.1.8. Validación del dispositivo.. 86. 3.2. MANUFACTURA DE DISPOSITIVOS.. 88. 3.2.1. Calidad obtenible por diferentes procesos de manufactura.. 88. 3.2.2. Rugosidad obtenible por diferentes procesos de manufactura.. 90. 3.2.3. El análisis de fabricación.. 92. 3.3. VALIDACIÓN DE DISPOSITIVOS.. 94. 3.3. l. Tipos de variación en sistemas de medición.. 95. 3.3.2. Curva de desempeño en un dispositivo de verificación.. 98. 3.3.3. Estudios de dispositivos de verificación por atributos.. 102. 3.4. RECOMENDACIONES DE USO Y MANTENIMIENTO.. 109. 4. APLICACIÓN A UN CASO PRÁCTICO:. 112. EL SUJETADOR DE TUBO. 4.1. ESPECIFICACIONES DEL PRODUCTO.. 112. 4.2. PROPUESTA DE DISEÑO.. 120. 4.2.1. Dispositivos de verificación para el tubo plástico.. 121. 4.2.2. Dispositivos de verificación para el sujetador de tubo.. 129. 4.2.3. Dispositivos de verificación para el mango de altura.. 132.

(8) 6. PÁGINA 4.3. MANUFACTURA.. 142. 4.4. VALIDACIÓN.. 145. 5. ANÁLISIS DE RESULTADOS OBTENIDOS.. 156. 5.1. EVALUACIÓN DE DESEMPEÑO.. 156. 5.1.1. Dispositivos de verificación para el tubo plástico.. 157. 5.1.2. Dispositivos de verificación para el sujetador de tubo.. 157. 5.1.3. Dispositivos de verificación para el mango de altura.. 158. 5.2. EVALUACIÓN ECONÓMICA.. 159. 5.3. CONCLUSIONES.. 162. 6. REFERENCIAS.. 165. ,. 7. BIBLIOGRAFIA.. 167. ANEXO A. TABLAS DE TOLERANCIAS.. 168. ANEXO B. DESPIECE DISPOSITNOS A4Dll A A4DI4.. 182.

(9) 7. ,. INDICE DE FIGURAS.. PÁGINA 1.1. Volumen de la producción manufacturera en México.. 17. Tres ramas de actividad. 1.2. Balanza comercial mexicana.. 17. 1.3. Importación de moldes inyección/compresión de plásticos.. 19. 1.4. Importaciones de equipos de medición en México.. 19 ·. 1.5. Exportaciones de algunos sectores manufactureros.. 20. 2.1. Etapas del proceso de termoformado.. 26. 2.2. Equipo para termoformado por vacío.. 27. 2.3. Máquinas típicas de inyección a presión de plásticos.. 28. 2.4. Componentes de un molde para inyección de plásticos.. 29. 2.5. Moldeos por compresión y transferencia.. 31. 2.6. Máquinas extrusoras para perfiles y hojas.. 32. 2. 7. Máquinas de soplado de plásticos.. 34. 2.8. Relación entre las tolerancias dimensionales, de forma y posición.. 35. 2.9. Nomenclatura de tolerancias dimensionales en ajuste con juego.. 36. 2.1 O. Nomenclatura de tolerancias dimensionales en ajuste con apriete.. 37. 2.11. Concepto de posición en tolerancias dimensionales.. 38. 2.12. Ejemplo para análisis de condición de máximo material.. 42. 2.13. Estudio funcional de dimensiones para el ejemplo 2.1.. 43. 2.14. Aplicación de la condición de máximo material al posicionado de. 45. ejes paralelos. 2.15. Aplicación de la condición de máximo material a tolerancias de coaxialidad.. 46. 2.16. Componentes de la rugosidad.. 48. 2.17. Criterio estadístico de medición de rugosidad.. 50. 2.18. Uso de la nomenclatura de estado superficial.. 50. 2.19. Pieza mecánica acotada bajo criterio geométrico.. 52. 2.20. Análisis funcional de los juegos presentes en ensamble de partes.. 53. 2.21. Acotación funcional de una pieza mecánica.. 54. 2.22. Diferentes sistemas de acotación implican diferentes métodos de manufactura.. 54.

(10) 8. PÁGINA 2.23. Componente definido bajo un criterio funcional.. 55. 2.24. Componente de figura 2.23 modificado en acotación para manufacturarse.. 56. 2.25. Diferentes tipos de calibres básicos.. 57. 2.26. Dimensiones permisibles para un calibre de exteriores.. 59. 2.27. Dimensiones permisibles de un calibre para interiores.. 60. 2.28. Grados de libertad de un cuerpo rígido.. 61. 2.29. Definición de contacto puntual.. 62. 2.30. Definición de línea de contacto.. 63. 2.31. DefiniCÍón de plano de contacto.. 63. 2.32. Representación recomendada para un contacto puntual.. 64. 2.33. Ejemplo de posicionamiento.. 64. 2.34. Número de grados de libertad eliminados por diversas superficies.. 65. 2.35. Apoyos excesivos provocan estados hiperestáticos.. 66. 2.36. Ejemplo de posicionamiento.. 66. 2.37. Ejemplo de posicionamiento.,. 67. 2.38. Ejemplo de posicionamiento.. 67. 2.39. Ejemplo de posicionamiento.. 68. 2.40. Ejemplo de posicionamiento.. 69. 2.41. Tope_s.. 70. 2.42. Diferentes tipos de topes.. 71. 2.43. Apoyos localizadores.. 72. 2.44. Apoyos puntuales.. 73. 3.1. Calibre de pestaña (flush pin).. 78. 3.2. Calibre de verificación para posición de un eje.. 80. 3.3. Calibre de verificación de coax.ialidad.. 81. 3.4. Diagrama de flujo para el desarrollo de dispositivos de inspección.. 87. 3.5. Desviación de calibración.. 96. 3.6. Repetibilidad.. 97. 3. 7. Reproducibilidad.. 97. 3.8. Estabilidad.. 98. 3. 9. Linealidad.. 99. 3.10. Curva de desempeño para un calibre sin errores.. 99.

(11) 9. PÁGINA 3.11. Curva de desempeño de un calibre.. 102. 3.12. Curva de desempeño de un calibre en papel de distribución normal.. 103. 3.13. Curva de desempeño del calibre para el ejemplo 3.2 (papel nonnalizado).. 110. 3.14. Curva de desempeño del calibre para el ejemplo 3.2 (papel nonnal).. 111. 4.1. Ensamble sujetador de tubo.. 113. 4.2. Tubo de altura.. 114. 4.3. Mango de altura.. 115. 4.4. Dimensiones funcionales del tubo plástico.. 116. 4.5. Resorte sujetador.. 118. 4.6. Sujetador de tubo.. 119. 4.7. Transferencia de cotas en tubo plástico.. 121. 4.8. Dispositivo de verificación #1 (tubo plástico).. 124. 4.9. Dispositivo de verificación #2 (tubo plástico).. 125. 4.10. Dispositivo de verificación #3 (tubo plástico).. 126. 4.11. Dispositivo de verificación #4 (tubo plástico).. 127. 4.12. Dispositivo de verificación #5 (tubo plástico). 128. 4.13. Dispositivo de verificación número 6 (sujetador de tubo).. 131. 4.14. Rosca ACME.. 132. 4.15. Dispositivo de verificación #7 (mango de altura).. 134. 4.16. Dispositivo de verificación #8. (mango de altura).. 135. 4.17. Método de los tres alambres para medición de diámetros de paso.. 136. 4.18. Dispositivo de verificación #9 (mango de altura).. 138. 4.19. Dispositivo de verificación #10 (mango de altura).. 139. 4.20. Accesorio dispositivos de verificación 9 y 10.. 140. 4.21. Dispositivo de verificación #11.. 141. 4.22. Dispositivos de verificación para partes de plástico ensamble sujetador. 144. de tubo (después de fabricación de r,rueba). B l. Apoyo superior A4Dll l.. 183. B2. Apoyo superior A4DI3 l.. 184. B3. Bloque cota A4DIX2.. 185. B4. Bloque cierre A4DIX3.. 186.

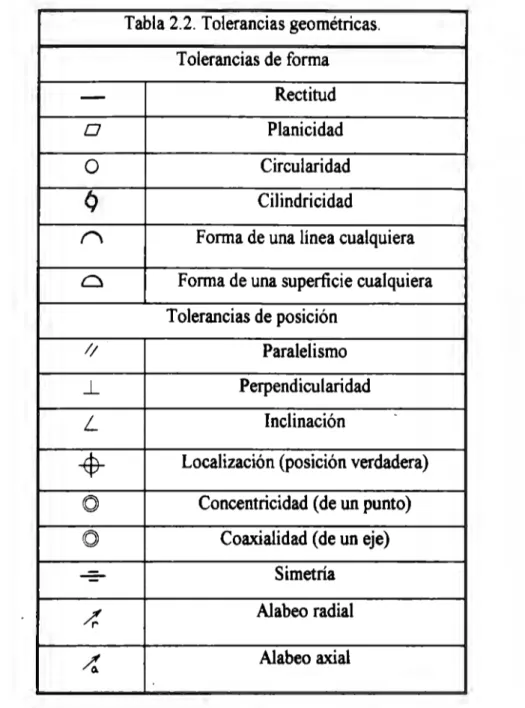

(12) 10. ÍNDICE DE TABLAS. PÁGINA 2. l. Ejemplo de carta para estimación de tolerancias en partes plásticas.. 39. 2.2. Tolerancias geométricas.. 41. 2.3. Diferencias entre tolerancias de forma, posición y estados superficiales.. 47. 2.4. Número de grados de libertad eliminados por una superficie.. 65. 2.5. Sistemas de referencias ordenadas.. 70. 3.1. Grados de calidad obtenibles por diferentes máquinas herramienta.. 89. 3.2. Rugosidades obtenibles por diferentes procesos de manufactura.. 91. 3.3. Estudio por el método corto de un calibre pasa-no pasa para interiores.. 105. 4.1. Resultados de aplicación del método corto de validación a dispositivos. 146. de verificación 1 y 2. 4.2. Resultados de aplicación del método corto de validación a dispositivos. 147. de verificación 3 y 4. 4.3. Resultados de aplicación del método corto de validación al dispositivo. 147. de verificación 5. 4.4. Resultados de aplicación del método corto de validación al dispositivo. 149. de verificación 6. 4.5. Resultados de aplicación del método corto de validación al dispositivo. 150. de verificación 6. 4.6. Resultados de aplicación del método corto de validación al dispositivo. 151. de verificación 6. 4. 7. Resultados de aplicación del método corto de validación al dispositivo. 152. de verificación 7. 4.8. Resultados de aplicación del método corto de validación a dispositivos. 153. de verificación 8, 9 y 10. 4.9. Resultados de aplicación del método corto de validación a dispositivos. 153. de verificación 8 y 9. 4.1 O. Resultados de aplicación del método corto de validación a dispositivos. 154. de verificación 8 y 9. 5.1. Estructura de los costos de fabricación de dispositivos de verificación.. 161.

(13) 11. PÁGINA 5.2. Cotización externa de dispositivos de verificación.. 162. A 1. Intervalos de tolerancia fundamentales.. 169". A2. Ajustes principales.. 170. A3 . Tolerancias principales.. 171. A4. Tolerancias de forma.. 172. AS. Tolerancias de posición.. 175.

(14) 12. l. INTRODUCCIÓN.. 1.1.. ANTECEDENTES.. Una de las industrias que sin duda alguna ha sufrido un importante crecimiento a nivel mundial en los últimos años es la del procesamiento de partes de plástico. La definición oficial de plásticos (1] los describe como "un amplio y variado grupo de materiales que tienen como ingrediente esencial una sustancia de alto peso molecular. Son sólidos en su estado final pero en alguna etapa de su manufactura son suficientemente suaves para ser moldeados en varias formas, comúnmente a través de la aplicación, ya sea independiente o simultánea de calor y presión". Una definición de esta naturaleza implica un amplio espectro de posibilidades en cuanto a tipos y propiedades. Las materias primas básicas utilizadas para ·obtener las partes plásticas son el petróleo, el gas natural, la madera, el agua, el aire y diversas sales minerales. A pesar de ello, los -plásticos son casi en su totalidad materiales sintéticos, ya que no es posible encontrar alguno en estado natural y tienen que ser obtenidos a partir del procesamiento químico y físico de las materias primas básicas ya descritas durante varias etapas. En cuanto a sus características químicas, los plásticos pertenecen al grupo de los polímeros; los cuales están formados por largas cadenas repetitivas de un componente básico conocido como monómero. Los polímeros son materiales que se clasifican como orgánicos, ya que las largas.

(15) 13. cadenas moleculares que los constituyen tienen en su mayoría moléculas de carbono procedentes de las materias primas básicas utilizadas en su preparación. Cabe aclarar que además de los plásticos existen algunos otros tipos de materiales que pueden ser considerados como polímeros, pero que poseen propiedades y/o aplicaciones un tanto diferentes (como los adhesivos, fibras y pinturas), los cuales no son utilizados en el moldeado de partes. El método más comúnmente usado para describir los plásticos es a través de su comportamiento cuando son calentados. Los termoplásticos, como lo indica su nombre, se comportan de manera plástica a elevadas temperaturas. Mas aún, la naturaleza de su enlace no se modifica radicalmente cuando la temperatura se eleva. Estos materiales por ejemplo, pueden ser conformados a temperaturas -elevadas, luego enfriados y después recalentados o reconformados hasta cierto límite sin afectar el comportamiento del polímero. La estructura molecular de los termoplásticos es lineal. Algunos ejemplos de termoplásticos son el acrilonitrilo-butadieno-estireno (ABS), el polioximetileno (PMO), el polímero de metil metacrilato (PMMA), el acetato de celulosa (CA), el politetra fluoro etileno (PTFE-Teflón), el óxido de polifenileno (PPO), las poliamidas (PA-Nylon 6 ó 66), el policarbonato (PC), el poliestireno (PS), el polietileno de baja y alta densidad (LDPE-HDPE), el polipropileno (PP), el cloruro de polivinilo (PVC) o las aleaciones entre algunos de los tipos anteriores (ABS-PC, ABSPVC, etc.). Los plásticos termoestables o termofijos son polímeros de red formados por una reacción química más compleja que los termoplásticos. Estos polímeros no pueden ser reprocesados después de que han sido conformados, debido a que parte de las moléculas han salido del material como un producto secundario de una reacción de condensación. Algunos ejemplos de plásticos termofijos son las resinas alkidales, las resinas epoxy (EP), el poliéster (UP), los silicones (SI) o el poliuretano (PUR). A nivel industrial los plásticos se procesan a partir de las materias primas básicas por diversas compañías químicas, las cuales ofrecen a los moldeadores posibilidades de uso en diferentes presentaciones. Como ejemplo podemos citar el uso de resinas líquidas para la obtención de láminas de acrílico o para moldear partes de fibra de vidrio. También es posible obtener los componentes de moldeo en forma de polvos o gránulos. Además de incluirse al componente básico del polímero las materias primas de moldeo, suelen agregarse diversos aditivos que de acuerdo con los requerimientos.

(16) 14. establecidos para la parte a moldear pueden actuar como agentes catalizadores, de refuerzo, plastificantes, estabilizadores o colorantes. Las propiedades ofrecidas por este tipo de materiales es tan amplia que no es difícil encontramos en cualquier aspecto de la vida cotidiana con algún producto que incluya componentes fabricados con . plásticos. Como ejemplo de esto podemos enlistar aplicaciones en la electrónica, electrodomésticos y utensilios para el .hogar, plomería, elementos de maquinaria, industria automotriz, equipos de oficina y laboratorio, muebles o en el empaque de productos. La gran variedad de aplicaciones que se pueden dar a estos materiales tiene que ver como ya se dijo, con las propiedades que pueden ser dadas a través de la controlada preparación de las resinas, pero existe además otro factor que indiscutiblemente influye en el grado de desarrollo de estos materiales en cuanto a sus aplicaciones: Los métodos de procesamiento. En este sentido, los avances de la tecnología aplicada a los procesos de fabricación ha permitido llevar a estos materiales en sólo unas cuantas décadas a representar una alternativa a tomar en cuenta siempre en el diseño de componentes que requieran buena apariencia, ligereza, propiedades de resistencia al desgaste y corrosión y aislamiento térmico y eléctrico. Inclusive, con los recientes desarrollos en el campo de los materiales compuestos; los plásticos representan también una opción en muchos casos en los que la resistencia mecánica represente un factor de importancia. Algunos de los procesos más importantes a través de los cuales se moldean partes de plástico son el termoformado (método en el que un termoplástico, en forma laminada, se calienta hasta que se reblandece y se le da forma conformándolo en un molde), la inyección (método en el que un termoplásticc se funde y, en estado líquido, se inyecta a alta presión a un molde cerrado hasta llenar este completamente con el polímero, enfriándose dentro del molde para extraer la pieza), el moldeo por compresión y por transferencia (que consiste en colocar el material en polvo en un molde montado en una prensa, calentando el material y comprimiéndolo hasta que se obtiene el formado de la parte, la extrusión (el cual nos permite la formación de láminas o perfiles a través del uso de rodillos) o el soplado (que se utiliza en la fabricación de la mayoría de los recipientes de bebidas que encontramos a nuestro alrededor), entre otros. Las tecnologías anteriormente enlistadas se ajustan muy bien a los requerimientos actuales en materia de intercambiabilidad de las partes obtenidas, y mediante un adecuado control de los parámetros del proceso y diseños adecuados en los herramentales de fabricación, obtener partes que respeten las exigencias en dimensiones de los mercados ya mencionados..

(17) 15. Sin embargo, es de particular importancia en este tipo de procesos, el contar con medios eficaces que nos pennitan efectuar la verificación de partes de un modo confiable, rápido y económico. La ingeniería de calidad es una especialidad que nos ayuda a establecer todos aquellos procedimientos necesarios para efectuar un adecuado control de los procesos de manufactura, cubriendo los requerimientos del modo más económico posible. Por otro lado, es necesario reconocer también la importancia de la metrología como una especialidad que apoya a las funciones de la ingeniería de calidad desde el punto de vista técnico (por lo que se deben confundir estas especialidades, la segunda es un apoyo para la primera). "La metrología es sin lugar a dudas, una de las herramientas más provechosas en la producción industrial, debido a la utilidad que presta como mecanismo retroalimentador de la infonnación recogida tanto durante la fabricación como al final de la misma. De los factores más importantes en una producción en serie es la intercambiabilidad de las partes y ésta sólo se logra cuando las dimensiones funcionales se mantienen dentro de las tolerancias establecidas. Por otro lado, la única manera de saber si un producto cumple con la tolerancia que le fue establecida es midiéndolo, de aquí la importancia de conocer tanto la fonna de medir como los instrumentos que existen para ello" [2]. Un campo de estudio importante dentro de la metrología dimensional (o lo que es lo mismo, la metrología de longitudes), es el que se refiere al desarrollo de dispositivos de verificación para uso en producciones en serie. Por dispositivo de verificación se entiende todo aquel arreglo mecánico diseñ.ado y fabricado específicamente para la aplicación, que nos permite determinar si una parte cubre los requisitos dimensionales dentro de los rangos de variación establecidos en su dibujo de definición. Los dispositivos de verificación tienen la característica de ser diseñados para que un operario no experimentado en cuestiones de metrología pueda, a través de un breve adiestramiento; efectuar la operación repetitiva de inspección en periodos de tiempo lo suficientemente cortos como para ser productivos en los procesos (podemos encontrar muchos de ellos a pie de máquina en diversas empresas manufactureras). No debe confundirse este concepto con el de instrumentos de medición (como lo podrían ser por ejemplo una regla graduada, los calibradores vernier o los tornillos micrométricos; que son diseñados para proporcionar un valor medido a través de una lectura), o con el de equipos de medición (más sofisticados que los instrumentos, como lo podría ser una máquina tridimensional de coordenadas). Los dos conceptos anteriores se refieren a sistemas diseñados para.

(18) . 16. proporcionamos lecturas de valores dimensionales, por lo cual, nos dan una información más - completa del estado de una parte, pero por otro lado pueden ser de uso muy lento para los requerimientos de inspección en zonas de fabricación, así como requieren un mayor adiestramiento del personal que los opera. A continuación, se desarrollará un análisis de la situación presente en materia de dispositivos de verificación a nivel nacional, poniendo especial énfasis en las aplicaciones presentes en la ). industria manufacturera de partes de plástico.. 1.2.. PLANTEAMIENTO DEL PROBLEMA. JUSTIFICACIÓN.. Durante muchos años en México se adoptaron políticas de protección excesiva sobre el mercado interno, aislando a los empresarios de la competencia extranjera y desalentando la voluntad para mejorar la calidad. Esto trajo como consecuencia un desarrollo limitado de la mayoría de las compañías manufactureras. purante los últimos años esta situación ha estado cambiando. La apertura hacia los mercados internacionales ha representado para México un reto importante y cada día se hace presente este proceso de incorporación. ·Muestra de ello pueden ser los datos presentados en las figuras 1.1 y 1.2. Importante es el hecho de que este cambio se ha desarrollado en un periodo muy corto, lo cual ha traído consecuencias negativas para muchas organizaciones al no estar preparadas para competir. Pueden notarse disminuciones en la actividad productiva durante 1995, lo cual corresponde a un periodo de crisis general suscitado durante ese año. Este periodo puso en evidencia lo vulnenfble que puede ser una industria manufacturera tan poco competitiva en términos de calidad en sus productos. En la referencia [4] se establece que entre las principales raíces de la mala calidad en México se encuentran una normalización incipiente, problemas de calibración en los equipos y la falta de conocimientos y/o habilidades en metrología, entre otras. En el caso de la industria del plástico por ejemplo, es común observar casos en los que al desarrollar el proceso para fabricar algún producto, no se contemplen las actividades relacionadas con la inspección de productos, es decir; no existe una metodología en relación a la inspección (el cómo se hace)..

(19) 17. 250.0 . - - - - - - - - - - - - - - - -. e 'ü. 200.0. ·O. --Aparatos electrodomésticos. o. ::::,. o... 150.0. "O. --Equipos y aparatos electrónicos. c. <U "O. e. <U. E ,::::,. ,_. 100.0. · - - - - - · Vehículos automotores. o. >. 50.0. O.O (""'). ""'. O\ O\. O\ O\. Periodo. Fig. 1.1. Volumen de la producción manufacturera en México. Tres ramas de actividad (1993 =100%) [3].. 12,000.0 10,000.0 - - - - --. "'~. ~. "O <U. -o. "'e<U. ~. i. 6,000.0 -. ----~,1-J<'--- '----1r-Ml~'f'JL~-----'---. - - Exportaciones. 4,000.0 ~ - - - = ~ - - ~ - - - - - - - - - - -. -. 2,000.0. ------·Saldo. Importaciones : 1. "·- .. ·....................... ,.,. . . o.o --------~,..-,.-------'--'----~-=-----...-~ ..... ··. ' - ' ·.... -........ ,· -2,000.0 -4,000.0 (""'). O\ O\. Periodo. Fig. 1.2. Balanza comercial mexicana (miles de millones de dólares) [5].. Desafortunadamente, son muy pocas compañías en México las que se preocupan por este problema. De hecho, podemos mencionar que resulta difícil e~ un área industrial tan importante como la de manufactura de partes de plástico, encontrar algún proveedor nacional que pueda.

(20) 18. desarrollar al menos un concepto competitivo de dispositivo de verificación (no saben que se requiere para fabricarlos). En muchos casos, los consumidores de herramentales para fabricación de partes de plástico ni siquiera toman en cuenta la importancia de validar sus procesos a través de un dispositivo de esta naturaleza. Cuando llega a requerirse un dispositivo de verificación, en muchos casos es mas bien por el hecho de que los clientes que usarán las partes de plástico establecen el uso de dispositivos como un requerimiento del proceso. Por lo regular durante el desarrollo de partes que requieran cubrir criterios de intercambiabilidad, lo más común es importar tanto el herramental para su fabricación como el dispositivo de inspección de partes (ver figuras 1.3 y 1.4 anexas). A pesar de que la compra de tecnología es un recurso que usado adecuadamente nos permite contar con soluciones competitivas técnicamente hablando, presenta algunas desventajas de índole económico, ya que el importar equipos de diseño especial como lo son los dispositivos de verificación para partes de plástico, implica costos que van desde la compra de· materias primas externas y uso de mano de obra especializada hasta el transporte del citado equipo. Además, es por lo regular necesario tener un programa de calibración periódico, que no cualquier compañía puede proporcionar, y los tiempos de entrega de un equipo de esta naturaleza pueden llegar a ser bastante largos (¿No será posible desarrollar estos sistemas localmente con menos contratiempos?). La industria manufacturera de partes de plástico ha tenido un importante crecimiento las últimas fechas, lo cual implica mayores inversiones en tecnología, como lo muestra la figura 1.5: Es por ello importante evaluar la conveniencia de un desarrollo local de la tecnología necesaria para el diseño y fabricación de dispositivos de verificación de partes de plástico, lo cual en caso de ser factible podría aportar las ventajas siguientes: •. Validación de herramentales de fabricación, de origen tanto interno como externo a la planta (ya que muchas de las empresas del ramo cubren la doble función del desarrollo de herramentales sencillos y la compra de herramentales complejos).. •. Reducción de costos y tiempo de desarrollo de programas de incorporación de nuevos productos, al tener acceso directo a las actividades involucradas con la fabricación de los dispositivos..

(21) 19. •. Mejor control de procesos, gracias a una mayor preparación (y previsión) del personal en relación con las características críticas del producto (muchas veces la compra de tecnologías presenta incompatibilidad con los sistemas locales de trabajo por lo que un desarrollo local permite prever y corregir este tipo de diferencias).. 250,. 200-. e"'. . :e;"' 150~ "O OJ. "O. e"' OJ. ..9. 100~. ~. so~ O'. 1994. 1996. 1995. 1997*. Periodo (*hasta el 31/10/97). Fig. 1.3. Importación de moldes de inyección/compresión de plásticos [6].. l,200.0'. 1,000.0+ 1. e: OJ. .§ >. O-. 800.04 600.0 ·. 400.0 / 200.0. o.o 1993. 1994 ·. 1995. 1996. 1997*. Periodo (*Hasta el 31/ 10/97). Fig. 1.4. Importaciones de equipos de medición en México (millones de dólares) [5]..

(22)

(23) 21. 1.4.. TRABAJO PROPUESTO.. Para el logro de los objetivos anteriormente planteados es importante el establecimiento de una metodolgía de trabajo que contemple los aspectos siguientes:. 1.4.1. INVESTIGACIÓN DOCUMENTAL. Es necesario profundizar en el estudio de toda la información técnica posible acerca de temas como la fabricación de partes intercambiables, tolerancias (definiciones y tipos), la acotación funcional de una parte, los diferentes métodos de inspección dimensional, los principios del isostatismo en el diseño mecánico así como la normalización presente en la materia, debido al hecho de que los temas anteriores son requisitos fundamentales para el desarrollo y correcta aplicación de una metodología. Así también, se debe localizar información de carácter general acerca de la fabricación de partes plásticas, haciendo énfasis en las tolerancias obtenibles en cada uno de los procesos. Los resultados de esta investigación documental se recopilan en el capítulo dos del presente trabajo.. 1.4.2. ESTABLECIMIENTO DE LA SECUENCIA DE DISEÑO DE DISPOSITIVOS DE VERIFICACIÓN. A partir de la información documental obtenida, es necesario proponer una metodología general para el diseño de dispositivos de verificación, contemplando sobre todo el cumplimiento de los requerimientos que las diferentes normas establezcan al respecto. En la primera parte del capítulo tres (3.1) se expone a detalle el procedimiento general de diseño de dispositivos de verificación.. 1.4.3. ESTABLECIMIENTO DE LOS FABRICACIÓN DE DISPOSITIVOS.. PROCESOS. NECESARIOS. PARA. LA. A partir del concepto general de diseño de un dispositivo de verificación, es necesario proponer el grupo de procesos de manufactura que nos permitirán obtener componentes que cumplan las especificaciones de los dispositivos. Es evidente que los dispositivos deben fabricarse con variaciones dimensionales menores a las obtenidas en las partes a verificar. Posteriormente a la.

(24) 22. metodología de diseño se exponen en el capítulo tres (3.2) los diferentes criterios de selección de los procesos de manufactura a utilizar en la fabricación de dispositivos de verificación.. 1.4.4. ESTABLEC™IENTO DISPOSITIVOS.. DE. LOS. MÉTODOS. DE. CALIBRACIÓN. DE. El proceso a través del cual se define si un dispositivo de verificación cubre los requerimientos para los cuales fue diseñado en la práctica se le conoce como validación. Existen ciertas normas industriales que definen los diferentes criterios de aceptación de un dispositivo, mediante el uso de procesos estadísticos. El inciso 3. 3 se dedica a exponer los puntos citados, con referencia a recomendaciones de la Sociedad Americana de Control de Calidad (ASQC por sus siglas en inglés), las cuales son aceptadas a nivel internacional por compañías manufactureras y consumidores de partes.. 1.4.5. ESTABLEC™IENTO MANTENIMIENTO.. DE. LAS. RECOMENDACIONES. DE. USO. Y. A pesar de no ser un elemento tan delicado como un instrumento de medición, un dispositivo de verificación es un auxiliar en el control de calidad de partes tenninadas, por lo que es importante tomar en cuenta las diferentes recomendaciones que se pueden realizar para el cuidado y mantenimiento de los citados elementos. El inciso 3.4 detalla todas estas consideraciones.. 1.4.6. APLICACIÓN DE LA METODOLOGÍA ESTABLECIDA A UN CASO PRÁCTICO.. Para retroalimentar la propuesta de metodología establecida al inicio del proyecto es necesario analizar un caso práctico con el objeto de establecer posibles correcciones a la citada metodología y analizar su viabilidad en empresas mexicanas. Para ello es necesario seleccionar un caso de complejidad adecuada en cuanto a los requerimientos dimensionales pero sin desatender hs limitaciones de tiempo y recursos que pueden estar involucrados. En el capítulo cuatro del presente trabajo se ilustra la propuesta a partir de dibujos normalizados en los cuales se definirán los diferentes componentes y especificaciones del dispositivo poniéndose a disposición del usuario. En función del análisis de la propuesta se verifica su factibilidad con o sin correcciones.

(25) 23. para su fabricación y calibración. Los resultados obtenidos penniten obtener conclusiones acerca de la viabilidad de este tipo de proyectos en general (capítulo cinco)..

(26) 24. •. 2. CONOCIMIENTOS ESPECÍFICOS REQUERIDOS.. 2.1. INTRODUCCIÓN.. Al igual que en cualquier otro campo de aplicación del Proyecto Mecánico,· el desarrollo de dispositivos de verificación dimensional de partes de plástico requiere de un grupo de conocimientos generales y específicos por parte del personal asignado a estas tareas. En primera instancia, no está por demás recalcar que este tipo de actividades deben ser desarrolladas de preferencia por un equipo de trabajo, el cual deberá estar integrado al menos, por especialistas en diseño mecánico, manufactura metalmecánica y de plásticos, metrología y control de calidad. El proyectista de dispositivos de verificación, o sea; el elemento encargado de definir las diferentes especificaciones para estos (formas, dimensiones, tolerancias, materiales, tratamientos térmicos y superficiales, etc.) debe como cualquier otro tipo de proyectista mecánico, contar con conocimientos generales dentro de la especialidad como los siguientes: •. Dibujo normalizado.. •. Mecánica.. •. Materiales.. •. Procesos de manufactura metalmecánica.. Los cuales son estudiados de modo obligatorio por cualquier profesional de la ingeniería mecánica. Existen sin embargo algunas áreas de conocimiento de particular interés para el desarrollo de los proyectos de dispositivos de verificación dimensional en los cuales conviene adentrarse antes de iniciar una labor de este tipo. A lo largo del presente capítulo se exponen de.

(27) 25. manera breve los citados tópicos recomendándose la consulta de las referencias enlistadas para obtener una mayor profundidad de los conceptos.. 2.2. MANUFACTURA DE PLÁSTICOS.. Las diferentes características presentes en los materiales plásticos nos permiten obtener productos de calidad a través de diferentes sistemas de fabricación. Se pueden llevar hasta el estado líquido e introducirlos en alguna cavidad para obtener partes terminadas al ser enfiiadas. Así también, es posible llevarlas hasta un estado plástico y a través de la aplicación de diferentes tipos de fuerzas formar el producto final. Los plásticos son también susceptibles de ser soldados, maquinados, pintados, cromados, etc. lo cual representa una gran variedad de posibilidades para el diseño y obtención de productos terminados. Resulta entonces de importancia para el desarrollo del presente trabajo el conocer las. características de los procesos de fabricación de plásticos más utilizados, de modo que, se consideren en el diseño de los dispositivos de verificación de partes manufacturadas con estos materiales. A contirtuación se describirán de una forma breve diferent~s procesos de manufactura básicos, de . partes plásticas, utilizados en la industria (consultar la referencia [7] para obtener más información).. 2.2.1. TERMOFORMADO.. El termoformado es un método en el que un termoplástico en forma de lámina es calentado hasta un estado plástico, colocándolo posteriormente en un molde y dándole forma con el auxilio de presión mecánica (utilizando al molde como prensa), neumática o vacío. La figura 2.1 esquematiza el proceso de termoformado..

(28) 26. Fig. 2.1. Etapas del proceso de termoformado [8].. Para efectuar el termoformado se requiere un equipo que cuente con un horno de temperatura controlada, y un sistema de aplicación de fuerzas para el formado (prensas, compresores o bombas de vacío). Entre los productos más comunes fabricados por termoformado encontramos los empaques de alimentos, recipientes diversos (abiertos), domos, portafolios, interiores de refrigeradores, etc. Y entre los materiales más usados encontramos el poliestireno, el ABS, el polipropileno y el PVC, aunque con más cuidado pueden ser moldeados algunos otros materiales como el polietileno y el acrílico. El equipo de termoformado comparado con el de otros procesos es barato, ya que no requiere de la. aplicación de cargas o temperaturas muy altas; los herramentales (moldes) son también. económicos, ya que no requieren sistemas mecánicos muy sofisticados. Este proceso sin embargo presenta algunas desventajas, ya que es común el adelgazamiento de las partes al estirarse la lámina durante el formado, sobre todo en procesos de vacío, el costo por parte terminada es por lo regular mayor que en algunos otros procesos ya que se requieren operaciones de acabado (manual o mecanizado), que generan casi siempre sobrantes y la materia prima del proceso es un semiterminado (lámina), el cual por supuesto, es más caro que la resina en presentación básica (pellets-gránulos o polvos). También es importante tomar en cuenta que los tiempos de ciclo de termoformado por lo regular son más altos que en otros procesos. Debido a las consideraciones anteriores puede establecerse que la fabricación de partes intercambiables utilizando procesos de termoformado está limitada a productos que no requieren un alto grado de precisión, aunque se les llega a ver con frecuencia en interiores de.

(29) 27. refrigeradores, empaques varios e inclusive algunas cuantas partes automotrices. En la figura 2.2 se ilustra un equipo típico de termoformado por vacío.. Fig. 2.2. Equipo para termoformado por vacío [8].. 2.2.2. INYECCIÓN A PRESIÓN. En este proceso el material es llevado hasta el estado líquido para posteriormente introducirlo en una cavidad cerrada con el objeto de enfriarlo y poder extraerlo en la forma final esperada. Este es uno de los métodos más usados en la obtención de partes de material termoplástico, aunque con ciertas precauciones pueden ser también moldeados componentes con materiales termofijos. El proceso de inyección permite la fabricación de partes con un alto grado de precisión de un modo repetitivo sin necesidad de procesos de acabado en la mayor parte de los casos. Así también, pueden prepararse los herramentales para introducir durante la operación insertos metálicos, formar partes con agujeros, roscas, etc. Sin embargo, es importante tomar en cuenta que el equipo de proceso para la inyección de plásticos (maquinaria y moldes) suele ser costoso ya que se requieren sistemas hidráulicos que proporcionen las fuerzas de cierre necesarias para obtener piezas con las características de apariencia apropiadas (sin rebabas). Así también, se.

(30) 28. reqmeren fabricaciones precisas de los moldes para garantizar el cumplimiento de las especificaciones de los productos. Las máquinas de inyección de plásticos (fig. 2.3) consisten básicamente de una tolva en la que se deposita la materia prima, la cual desemboca a un sistema de calentamiento (resistencias eléctricas), en el cual se mueve el material ya sea a través de émbolos o tomillos sin fin hasta la boquilla de inyección, la cual es el punto de unión de la máquina con el molde. El desarrollo de la inyección en el molde se logra con un sistema de cierre hidráulico en el cual se abre y cierra el molde de acuerdo a una programación de las etapas siguientes: •. Cierre de molde.. •. Inyección.. •. Moldeo.. •. Enfriamiento.. •. Extracción de la pieza.. •. Molde abierto.. Fig. 2.3. Máquinas típicas de inyección a presión de plásticos [9]..

(31) 29. El desarrollo de las operaciones anteriores de un modo eficaz requiere en las máquinas modernas de sistemas de control que nos permitan mantener las diversas variables de operación del proc~so (temperaturas, presiones, tiempos, etc.) en los rangos adecuados para cada tipo de parte. En la figura 2.4 se presenta m esquema con las partes principales de un molde de inyección de plástico sencillo. El diseño de este tipo de moldes requiere por lo general un alto grado de especialización, ya que es necesario considerar aspectos mecánicos, térmicos y hasta electrónicos para lograr un funcionamiento que cubra las especificaciones del producto de la manera más económica posible.. Bebedero. Anillo centrador. Placa de apriete. I. Línea de Partición. Barra de expulsión. Fig. 2.4. _Componentes de un molde de inyección para plásticos [7] y [9].. Algunas de las variables básicas con las que se inicia el diseño de un molde son las siguier,tes: •. Tipo de material: A partir de esto, se define el porcentaje de contracción, el cual es básico para definir las dimensiones de las cavidades del molde. El material a utilizar influye también , en algunos otros parámetros como las temperaturas y presiones de operación..

(32) 30. •. Geometría de la pieza: Es importante analizar ésta como un paso preliminar al diseño del molde, ya que ello ·es la base para definir la distribudón adecuada de las cavidades, los canales de alimentación y la definición de la línea de partición. Durante el análisis de la geometría es importante retroalimentar al diseñador de la parte, indicándole la necesidad de adecuados ángulos de salida, espesores lo suficientemente grandes para que el flujo de material y el enfriamiento sean adecuados, por citar algunos ejemplos.. •. Volumen de producción: A partir de éste se definen aspectos técnicos y económicos de la fabricación del molde. Podemos encontrar moldes de inyección de plásticos en materiales como aluminio, si los volúmenes son muy bajos (como los necesarios en la fabricación de prototipos), pero por lo general para series de producción los moldes de inyección de plásticos son fabricados en aceros especiales, tratados térmicamente para tolerar el desgaste y los cambios de temperatura sin perder estabilidad dimensional y asegurar así una fabricación repetitiva. El volumen de partes a producir nos define también el número de cavidades que económicamente es adecuado considerar, así como también si es necesario algún sistema o accesorio especial para incrementar la productividad en el funcionamiento de los moldes. En este aspecto, las coladas (residuos depositados en los canales de alimentación a las cavidades) representan un punto de interés, ya que existen tres opciones de trabajo posibles: •. Colada estándar: En este caso, la colada sale del molde unida a la(s) parte(s), por lo que es necesario a través de corte manual eliminarlas y colectarlas para su posterior reciclado. En volúmenes bajos puede ser utilizado este sistema sin problemas.. •. Colada submarina: Cuando el volumen se incrementa un sistema de colada submarina puede ser adecuado. A través de éste, el molde separa mecánicamente las piezas de la colada cuando es abierto el molde. Este sistema es adecuado sobre todo cuando las partes son pequeñas, generalmente moldeadas en cavidades múltiples, por lo que la operación de separación manual de la colada implica mucho tiempo de mano de obra.. •. Colada caliente: Un molde de colada caliente está específicamente diseñado para evitar la solidificación de la colada, lo cual se traduce en ahorros significativos de ~iempo y dinero. Es el sistema ideal para altas producciones y/o coladas de gran peso en relación al de la pieza. Por supuesto, su costo es significativamente mayor, por lo que los volúmenes de producción deben justificar la decisión del uso de un sistema de esta naturaleza..

(33) 31. 2.2.3. MOLDEO POR COMPRESIÓN Y TRANSFERENCIA. El moldeo por compresión es la técnica más utilizada en el moldeo de materiaies tennofijos permitiendo la obtención de partes de precisión. Básicamente se trata de colocar polvos de materia prima en cavidades que serán prensadas a cierta temperatura para lograr el moldeo del polímero. El moldeo por transferencia es de naturaleza similar, con la diferencia que la materia prima es precalentada en una cámara separada y durante el moldeo se transfiere a las cavidades del molde. Entre las ventajas de este tipo de proceso tenemos la posibilidad de obtener partes de tennofijos de elevada precisión,. así como la posibilidad de adicionar insertos y otros elementos funcionales durante el moldeo. Sin embargo, es importante considerar que estos procesos requieren por lo regular la eliminación de residuos generados durante el proceso, los cuales son irrecuperables debido a la naturaleza de los materiales procesados, así como el hecho de que es un proceso en general más caro que otros debido a que los ciclos de operación pueden llegar a ser dependiendo de la pieza hasta de varios minutos. Así también, el costo del equipo para proceso y sus periféricos es elevado. En la figura 2.5 se ilustran los procesos de moldeo por compresión y transferencia.. CANALES PARA CALENTAMIENTI). ¡. CAVIDAD MOVIMIENTO DEL DE LA I MOLDE_ _ PRENSA. Fig. 2.5. Moldeos por compresión y transferencia [10].. _J.

(34) 32. 2.2.4. EXTRUSIÓN. El moldeo por extrusión está orientado básicamente a la producción de perfiles, láminas, tuberías y cualquier otro elemento de sección transversal constante que se requiera en altas longitudes de producción. El equipo de extrusión (fig. 2.6) consiste básicamente en una tolva que desemboca en un sistema de tomillo sin fin que alimenta material en estado plástico a un dado sobre el que el material es forzado a formarse. Este proceso puede aplicarse en la mayoría de los termoplásticos, siendo importante considerar que los fabricantes de resinas proveen grados específicamente preparados para extrusión, a los cuales se les adicionan aditivos que proporcionan al material un índice de fluidez acorde al proceso (menor al necesario en un proceso de inyección, por ejemplo). Evidentemente, este es un proceso adecuado para altas producciones de material, ya que el equipo es costoso, y sólo mediante volúmenes considerables se pueden obtener productos competitivos en costo. En realidad, la extrusión no es un proceso utilizado en la fabricación de partes intercambiables terminadas, mas bien los productos de extrusión llegan en ocasiones a ser materia prima para procesos como el termoformado, por lo que la calidad de la extrusión puede llegar a influir en las características de partes terminadas si su espesor o propiedades no son uniformes.. :• Fig. 2.6. Máquinas extrusoras para perfiles y hojas [9]..

(35) 33. 2.2.5. SOPLADO Y ROTOMOLDEO.. El soplado es un proceso en el que se parte de una prefonna, la mayor parte de las veces tubuiar (la cual puede obtenerse por extrusión o por inyección), que se sujeta de un extremo colocándola en un molde. Posterionnente, se aplica presión neumática hacia el interior para que con condiciones adecuadas de temperatura, se logre estirar el material para fonnar recipientes. Los materiales más utilizados en este proceso son el polietileno de baja densidad (LDPE), el cloruro de polivinilo (PVC) y el tereftalato de polietileno (PET). Entre las ventajas más importantes de este proceso encontramos la posibilidad de fabricar recipientes con roscas (prefonnadas por inyección por ejemplo), un tenninado preciso en la superficie exterior (la que está en contacto con el molde), así como costos de herramentales, en general más bajos en comparación con otros procesos. La desventaja principal de este proceso es el hecho de que no se puede controlar con precisión la superficie interior del recipiente, por lo que se obtienen partes con espesores muy variables. Así también, el tiempo de enfriamiento puede llegar a ser largo en relación a otros procesos. Otra forma de obtener recipientes es a través del rotomoldeo, el cual es un proceso en el que con ayuda de un movimiento giratorio se obliga al material a distribuirse en las paredes de los moldes dejando el interior hueco, esto trae ventajas como un desperdicio nulo dé material, la obtención de una estructu~a uniforme del material y la posibilidad de anexar insertos a las partes. Sin embargo, es notorio el hecho de que se requiere un tiempo mucho mayor para completar los ciclos del proceso. Además, no todos los materiales son susceptibles de ser procesados bajo estos métodos. Los procesos de soplado y rotomoldeo se utilizan para aplicaciones específicas, por lo que es en realidad dificil utiliz.arlos en la fabricación de partes intercambiables, sin embargo se mencionan aquí con el propósito de contar con un panorama general de los procesos de manufactura de plásticos. Se presenta a continuación una ilu~tración con una máquina típica de soplado..

(36) 34. Fig. 2.7. Máquina de soplado de plásticos [9].. 2.3. TOLERANCIAS.. La variación en la obtención de piezas manufacturadas por medios mecánicos obligó al establecimiento de sistemas normalizados que permiten fijar valores tolerables, entre los que debe de estar comprendida una dimensión dada. Como ejemplo de estos tenemos la Norma Internacional de Tolerancias y Ajustes ISO R286 [11] y a nivel local la Norma Mexicana de Tolerancias y Ajustes NOM Z23 [12]. En forma general puede hablarse de cuatro diferentes tipos de tolerancias: Dimensionales, Geométricas, de Posición y de Rugosidad (Estados Superficiales). La figura 2.8 ilustra la relación entre los tres primeros tipos mientras que el cuarto es analizado en la sección 2.3.4.. 2.3.1. TOLERANCIAS DIMENSIONALES. Para hablar de tolerancias dimensionales es necesario partir de un conjunto de definiciones [13]: La dimensión efectiva es la que se obtiene mediante la medición de la pieza y siempre lleva asociado un cierto grado de incertidumbre..

(37) 35. a= Tole rancia de forma b=Tole rancia de posición ~ c= Tolerancia dimensional 4º-µ 1(. (. '( /. ·Lmin Lmax. /·_¡. Fig. 2.8. Relación entre las tolerancias dimensionales, de forma y posición [13). Las dimensiones límite son las dimensiones extremas entre las que puede estar la dimensión efectiva de la pieza.. • Dimensión mínima. Es la menor de las dimensiones límite. • Dimensión máxima. Es la mayor de las dimensiones límite. Intervalo de tolerancia es la diferencia entre las dimensiones máxima y mínima. Dimensión nominal es aquella que se toma como referencia. Desviaciones son las cifras que indican, que tan alejadas están las dimensiones límite de la dimensión nominal. Los valores de las desviaciones se anotan normalmente con números más pequeños que el valor nominal.. .. • Se llama desviación superior a la diferencia entre la dimensión máxima y la dimensión nominal. • Se llama desviación inferior a la diferencia entre la dimensión mínima y la dimensión nominal. La anotación de tolerancias dimensionales en un dibujo debe seguir la siguiente disposición:.

(38) 36. DIMENSION NOMINALSIGN?iDESV!AC!ON SLl'F.RlOR SlGNO DESVIAC!ON 11'.'FERIOR. Por ejemplo para una dimensión nominal de 50 mm que puede tener una desviación superior de 0.02 mm y una desviación inferior de 0.03 mm utiliza la notación: 50 +-0.02 -o 03. Las figuras 2. 9 y 2.1 Obosquejan las definiciones anteriores en dos casos específicos: Ajustes con juego y con apriete.. X. cu e. ....,E ·....,E. -r-~ E ><¡. X. cu. ,. E. AR BOL. '"C. e. ·-E '"C. / /. /. // / /. ,/. // /. Cl. / '/. Cl. //. ////'. /. '. AGUJERO. Fig. 2.9. Nomenclatura de tolerancias dimensionales en ajuste con juego [13]. Las normas citadas se refieren en general a las tolerancias dimensionales de piez.as lisas y a los ajustes correspondientes a su ensamble, reconociendo en este último caso la existencia de variaciones de precisión de los diferentes procesos de manufactura, según la aplicación de estos ajustes. Con esto en mente se crearon reblas en las que de acuerdo a 13 rangos de dimensiones nominales que van de <3 mm hasta 400 mm, se definen 18 intervalos de tolerancia fundamentales que de acuerdo a la precisión requerida son seleccionados (ver anexo A, tabla Al). Se pueden definir así también los intervalos máximos de tolerancia, que pueden obtenerse de las diferentes máquinas herramienta utilizadas en fonna general..

(39) 37. X. ca e E ·<( E <(. ~X,):'. ·,.)< '. > .>:'. - -. ~. XC ca._ EE. e. X. ca ·-E E. o o. "'C "'C .· //~>/ '/ /' / /// / //. ÁRBOL. /. // /. /. /. /. /. /. AGUJERO. Fig. 2.10. Nomenclatura de tolerancias dimensionales en ajuste con apriete [13]. Se demuestra a través de estudios de capacidad de procesos, que este tipo de equipos permiten obtener calidades IT5 en adelante, lo cual correspondería al maquinado de una flecha de 75 mm de diámetro en un tomo convencional con un intervalo de tolerancia mínimo de 0.013 mm. Para el caso de procesos de fabricación en plásticos, la S.P.E. (Society of Plastics Engineers) de Estados Unidos, ha establecido un sistema para evaluar de manera aproximada el intervalo de tolerancia que puede obtenerse en procesos como la inyección a presión o los moldeos por compresión y transferencia (los más usados en la fabricación de partes intercambiables). Esta asociación ha emitido cartas para cada tipo de material como las ilustradas en la tabla 2.1. Las normas [11] y [12] definen también que la tolerancia para cada uno de los rangos de. dimensiones nominales se puede definir en 28 distintas posiciones, representada cada una por medio de letras: Mayúsculas para agujeros y minúsculas para árboles, como se muestra en la figura 2.11. De esta forma, para la designación de la tolerancia en un dibujo, se debe respetar la estructura siguiente:.

(40) 38. DIMENSION NOMINAL/ POSICION DE LA TOLERANCIA/ CALIDAD A. LJ B LJ ,e,. u. AGUJEROS Desviaciones positivas. _LJ D E.EF r_ DlJ r r. 'F ,, c0s. ¡--------u_u-=u~--:='~'--'11+-+I l:'""'~1=-:1-'í--:r-1--1r-.r-c,_r_._-¿.:,-._ _L_ínea cero ~K,...,,:. ¡\J. Desviaciones negativas·. p-,.. .. ·I. '. :. : ;:"]. ::3. "'~· T U';-"· Y - ' 'íl. ~. 'n zc. (Dimensión nominal). ÁRBOLES Desviaciones positivas. Línea cero (Dimensión nominal) b. n. Desviaciones negativas. o. n Fig. 2.11. Concepto de posición en tolerancias dimensionales [11] y [12].. Por ejemplo, la anotación de un agujero cuya tolerancia tiene una posición H, con una dimensión nominal de 40 mm y una calidad 7 es: 40H7 cuyo equivalente. es: 40 +0.025 o. El ensamble de dos piezas con la misma dimensión nominal constituye un ajuste. Dependiendo de la posición de la tolerancia en cada una, el ajuste puede ser con juego, incierto o con apriete. Este último tipo debe ser definido por el diseñador de acuerdo a la aplicación que el ensamble vaya a tener. En las normas se dan recomendaciones de las tolerancias que deberán tener el árbol y el agujero, de acuerdo a la magnitud de juego o apriete que se desee obtener (tablas A2 y AJ)..

(41) 39. Tabla. 2.1. Ejemplo de carta para estimación de tolerancias en procesos de fabricación de partes plásticas [7].. Bngineering and Teohnioal Standard&. STANDABDS AND PBAOTIOES 01' PLASTICS CUSTOM'. MOLDEBS. POLYPBOPYLENE. NOTE: The Coinm~rci;al valuc» ~hown below rcrrcsont COIDQ\OII rri.Mluction tolcrlnCel 11 lhc nao,1 cconon1ic11I lcvi:I. Thc Fin..: valu.:s rcprc~nl cluser tolor1111~, that can be: hcld but at a grcatcr cost. !-. •. t· ·:_. Drawkl.1. (:·.·. . •Code. :;·.;.. it<.i·. :i-~•DianMlcr. Dimenslons Cinches). Pliaa or Miaus In 11MJIGflds oran Jnc:h 1 l. -o-. -·_,_ _.... t--0.500--. C:Hcl&ht (•Note#J). '' ..... ?, (*Nmell) -i.aoo. •=PIPlh (,ocNotel3). J. _.... D=BaaomWall C-Noto #3) l=SldeWaU. C-NOlfllM) 0.000 to 0,125 0.125 to-0.250 0.250 to o.soo. -. (NIONOte#4). Tllflad Slzo (dul). O.C.Urldty (MONOIOl4) Fillot1, Rlba,. .003. .006. .003. .003 .004. .002 .003 ,004 .006. 0.250 to 0.500 0.500 to 1.000. .006. .009. .tl06. 1\-iº. Y.aº. ,014 .021 1. E1ternal. .021 .03S l . l. cr.1.R.). .016. .013. ' -. .028. .015. 7-. .. ':{g. X. .003 .004. Cornera. (ICONotol6) Sltdaa F'IJUlb Color Sc.il>ility. .006. .008. 0.000 to 3.000 3.000 to 6.000 lniemal. "'·. (seo Note #7). -·. ". ""'i,..,.. r,.... i.--E. 1-. 234-. S-. 1. '' ~;11 l ,,/1. Ull!lilllll. F-j. --l'1-,. 1'. l. D. e 1 l. REFBRBNCE NOTES 'lb• toleraacea do not lncludc 1Dowaac:e for agln& chmcacrulics of inatcrill. Tolera.nc:ea bt10d on. 1Á H wall aectlon. hrtina line mual be taktn lato c:on11deration. Part detip abould 111a.intain a wall thickne11111 nearly COli1tanl II pouiblo. Completó unlforaúcy ia this dtmcasloll II Imponible to achlevo. Caro muat be tak~a lhat the ntio of tbc depth of a corod bolo IO lts dlímllcr doca not rcach a point 1ha1 ..Ul Rllllt ID ex:cealve pia damap. Thele Vlhlll lhould be increased wheDeVtr COffl• pllible wki clcsircd dcsian ami ,ood moldln¡ cechnlque. Cutomcr-Molder undcrstllldi11¡ "'"8SII} prior 10 toalla¡.. (scc Note 17). 16 11 11 111 20 21 n n 2, 2s 26 21 21. A. o.soo " <>ver 0.000 to0.250. Dnft A.tlow4111Ce pueide (lle Note IS) 'Flato•. .oos. .oos. u". hk. "'- [',,. Fine :t .003. .oo,. " Le ~·. '. láicb ndd (údles). OmHollSla Dopth (IIIO NOUIS). r-.. 1,. _,_. u. ~..._ [',.. 6.000 to 12.000 Cosnm.:t: lor each addhional. P =; Holo Siu Dialnctcr (JNNotell). "". 6 7 , , 10 11 12.

(42) 40. La designación de un ajuste en un dibujo deberá hacerse indicando primero la dimensión nominal, después la tolerancia del agujero y finalmente la tolerancia para el árbol. DIMENSION NOMINAL/ TOLERANCIA DEL AGUJERO/ TOLERNCIA DEL ARBOL Por ejemplo, si se desea que entre dos piezas con dimensión nominal de 200 mm exista un ajuste con juego mediano, en base a las tablas mencionadas anteriormente tendremos: 200 H8/e8. cuyos equivalentes serán: 200 HS = 200: 012 200 e8 = 200-0.ioo -0.172. para el agujero para el árbol. 2.3.2. TOLERANCIAS DE FORMA.. La indicación de una tolerancia de forma sobre una superficie, define en general, una zona de tolerancia más restringida que la zona de tolerancia dimensional y situada en el interior de ella. Estas tolerancias son definidas para la rectitud, planicidad, circularidad, cilindricidad, forma de una línea cualquiera y por último forma de una superficie cualquiera. La definición y ejemplos de estos conceptos se muestran a detalle en el anexo A, tabla A4; la cual es una reproducción de la referencia [13].. 2.3.3. TOLERANCIAS DE POSICIÓN.. Como su nombre lo indica, las tolerancias de posición se establecen con el objeto de definir rangos de variación en la ubicación de difere~tes elementos de las partes mecánicas respecto a referencias previamente definidas. Entre los elementos que se pueden restringir a través de las tolerancias geométricas encontramos planos, aristas, ejes de agujeros, superficies, etc. A diferencia de las tolerancias de forma, las tolerancias de posición se miden siempre (como ya se dijo) respecto a alguna referencia funcional. La representación de las referencias se puede efectuar en alguna de las tres formas siguientes: • Referencias definidas por un elemento. • Referencias ordenadas (sistema de referencia). • Referencias definidas por varios elementos. En la tabla AS se presentan diferentes descripciones de las tolerancias de posición a través de ejemplos [13]..

(43) 41. La tabla 2.2 ariexa enumera los principales tipos de tolerancias de forma y posición.. Tabla 2.2. Tolerancias geométricas. Tolerancias de forma. -. Rectitud. o. Planicidad. o. Circularidad. Q. Cilindricidad. r-i. Farma de una línea cualquiera. o. Forma de una superficie cualquiera Tolerancias de posición. /¡. Paralelismo. ..l.. Perpendicularidad. L. Inclinación. -$-. Localización (posición verdadera). o o. Concentricidad (de un punto). -. Simetría. ~. Alabeo radial. ,{. Alabeo axial. -. Coaxialidad (de un eje). Uno de los conceptos más útiles en el desarrollo de p¡µtes intercambiables es el de condición de máximo material (MMC por sus siglas en inglés), el cual se aplica en tolerancias de posición como la concentricidad, coaxialidad o posición verdadera. De acuerdo con la referencia [14], la condición de máximo material establece una interdependencia entre una tolerancia de posición y el volumen de material que afecta a un elemento de la pieza. Se indica por el símbolo ~ situado a continuación de una tolerancia de posición. La referencia [14] maneja algunos ejemplos que muestran el uso del concepto de condición de máximo material. Debido a su valor se reproducen a continuación..

(44) 42. Ejemplo 2.1. Posición de un eje. Se trata de estudiar a partir del dibujo parcial del accionamiento de un distribuidor neum~tico, concretamente para las piezas 1 y 3, la acotación del agujero para el tornillo 2 con rosca M6 (fig. 2.12). Una superficie cilíndrica está determinada si se conoce: • La posición teórica de su eje y la zona de tolerancia en el interior de la cual debe quedar. • El valor de su diámetro nominal y de su tolerancia. Estando la leva 3 en contacto con sus caras de apoyo, la elección de las tolerancias debe hacerse de forma tal que permita en todos los casos el paso del tornillo. Las condiciones más desfavorables se presentan cuando el diámetro del agujero es mínimo, es decir cuando el diámetro es el que corresponde al máximo de materia para la pieza, y cuando el descentrado es máximo. La tolerancia de posición t (fig. 2.13) del eje de un agujero no puede ser elegida arbitrariamente. La misma debe asegurar para el diámetro mínimo (dm;n) y en sus posiciones límites el paso del tornillo. O sea, una zona cilíndrica libre de materia del diámetro d = 6.. Fig. 2.12. Ejemplo para análisis de condición de máximo material [1~]..

(45) 43. '--.--iContadtl - - ---'. d rnin < d1 < d mmc. Pl. . 1. PleQl. Fig. 2.13. Estudio funcional de dimensiones para el ejemplo 1 [14]..

(46) 44. Los valores d, dmin, y t deben cumplir la relación: d. =dmin -. I. (2. 1). ó. dmm = d + {. o sea, que si en este caso se elige t = 0.2, dm1n = d + t = 6 + 0.2 = 6.02 mm Así también, hay que detenninar las posiciones límite que pueden ocupar los agujeros cuando aumenta su diámetro. Sea d1 uno de estos diámetros comprendido entre dmin y dmax y t 1 el diámetro de la tolerancia correspondiénte a estas posiciones límite. Por lo tanto (fig. 2.13): d = d1 -. además, d =dmm ~ 11. (2.2). ti. t. = I + (di - lÍnnn). (2.3). El montaje del tornillo es aún posible con piezas fuera de tolerancias. También, para no eliminar piezas que son utilizables, se anota a continuación de la tolerancia de posición el símbolo~ El mismo permite un rebase limitado de la tolerancia en función del diámetro real obtenido d1 en la pieza considerada. O sea, en el caso extremo para cada pieza en estado de mínimo de material,. =I + (dmax - dmin) ~ t1 .... = 0.2 + (6.7- 6.2) =0.7mm /¡_,. (2.4). Resumiendo: El símbolo@a continuación de una tolerancia de posición indica: • Que la tolerancia ha sido detenninada suponiendo los elementos con el máximo admisible de material. • Que ello permite un rebase limitado cuando los elementos no se hallen en esta situación. El valor del mismo e~ igual, en valor absoluto, a la diferencia entre el diámetro real obtenido d1 y el diámetro dmin correspondiente al máximo de material para la piez.a. Este aumento de tolerancia es tanto más interesante cuanto más pequeñas son las tolerancias de posición. Ejemplo 2.2. Posicionado de ejes paralelos. Con frecuencia se encuentran los dos ejemplos de acotación ilustrados en la figura 2.14. Para el segundo ejemplo, ·si la posición de los taladros depende del diámetro del agujero A , se añade después de la anotación !-4}cj>0.2. l@I, el símbolo !A [ Q Io sea,!.EQcb0.2 !01 A i@I.

(47) 45. Fig. 2.14. Aplicación de la condición de máximo material al posicionado de ejes paralelos [14]:. De esta forma se indica que la tolerancia de posición de los taladros (cj)0.2 mm) puede exigirse cuando los diámetros de los taladros y del agujero central corresponden al estado de máximo material para la pieza, o sea un cj)l4.2 mm y un (j,25 mm. Esta tolerancia de posición se puede rebasar ligeramente si los diámetros citados aumentan. Ejemplo 2.3. Aplicación a tolerancias de coaxialidad. Para las tolerancias de coaxialidad, al igual que para las tolerancias de posición, la condición de máximo material indica que las tolerancias han sido fijadas suponiendo los elementos con el máximo de material admisible. En la figura 2.15 supongamos un diámetro de 16 para el cilindro afectado de tolerancia y un diámetro de 20 para el cilindro de referencia. Para una piez.a con dichas dimensiones, el eje del primer cilindro ha de quedar situado en el interior de un cilindro de diámetro de O.OS, coaxial con el cilindro de referencia..

(48) 46. _________,i(gf;,J O:, <~Ir-.-----------, i. +. i' 1. ~. ' j. ,....1. - - - - - ,------ -. -. i. ,----. -. 1. ...... '. il. 1. 1. c:i i. •. ~I. ~1. Zona de tolerancia 1,. t. \. ~, '. tI~ll1+. ~. -. ,------. -. o ~. N. ~. Posición limite admisible para el eje. Fig. 2.15. Aplicación de condición de máximo material a tolerancias de cpaxialidad [14].. La aplicación del concepto de condición de máximo material tiene importantes repercusiones en el diseño de dispositivos de verificación. En el inciso 3.1 se detallan utilizando los ejemplos anteriormente expuestos.. 2.3.4. ESTADOS SUPERFICIALES. El cuarto tipo de tolerancia que debe ser manejado en cualquier diseño de partes mecánicas es el correspondiente a los estados superficiales presentes. Cada proceso de manufactura genera diferentes grados de acabado. IJ. rugosidad, por lo que debe seleccionarse el más adecuado de. acuerdo al funcionamiento de las partes. En la tabla 2. 7 se muestra la relación entre los defectos geométricos y los de superficie..

(49) Tabla 2.3. Diferencias entre tolerancias de forma y posición y estados superficiales [13].. Designación. §. •'SE. Ocifecto dci forma (o de posición si estll referido a otro elemento). 1. o. tg. llustraci6n. Origen. -Calidad de la máquina -Mala fijación de l:a pina o herramien~ -Daformacl6n de le pieza y/o de la herramienta durante el trabajo. e 111. 2u. .¡ e. Ondulaci6n 2 (Periódica). ...'S. Rugosidad (Periódica). e,. .ü ;¡:. ..... i. !. 4 i -8. E. l.... .i s ü. frecuencia de la pieza y/o ele la herramienta. -Trazo geométrico de ta herramienta (Avance). 3. §. -Vibraci6n de baja. o. -Estado de superficie de la herramienta -Vibración de alta frecuencia de la pieza y/o de la herramienta. w Grietas Marcas Picaduras. ,!. 11>. Q. 5 Surcos. Etcétera (No peri6dicas). de. 1a5. Superficie real obtenida. -Heterogeneidad del material -Accidentes de manipulación.

Figure

![Fig. 1.3. Importación de moldes de inyección/compresión de plásticos [6].](https://thumb-us.123doks.com/thumbv2/123dok_es/2017407.501165/21.932.218.738.267.654/fig-importación-de-moldes-de-inyección-compresión-plásticos.webp)

![Fig. 2.1. Etapas del proceso de termoformado [8].](https://thumb-us.123doks.com/thumbv2/123dok_es/2017407.501165/28.932.137.742.74.428/fig-etapas-del-proceso-de-termoformado.webp)

![Fig. 2.2. Equipo para termoformado por vacío [8].](https://thumb-us.123doks.com/thumbv2/123dok_es/2017407.501165/29.932.131.835.208.685/fig-equipo-para-termoformado-por-vacío.webp)

![Fig. 2.4. _Componentes de un molde de inyección para plásticos [7] y [9].](https://thumb-us.123doks.com/thumbv2/123dok_es/2017407.501165/31.932.251.689.426.914/fig-componentes-molde-inyección-plásticos.webp)

Documento similar

"No porque las dos, que vinieron de Valencia, no merecieran ese favor, pues eran entrambas de tan grande espíritu […] La razón porque no vió Coronas para ellas, sería

The part I assessment is coordinated involving all MSCs and led by the RMS who prepares a draft assessment report, sends the request for information (RFI) with considerations,

En cuarto lugar, se establecen unos medios para la actuación de re- fuerzo de la Cohesión (conducción y coordinación de las políticas eco- nómicas nacionales, políticas y acciones

La campaña ha consistido en la revisión del etiquetado e instrucciones de uso de todos los ter- mómetros digitales comunicados, así como de la documentación técnica adicional de

[r]

Ciaurriz quien, durante su primer arlo de estancia en Loyola 40 , catalogó sus fondos siguiendo la división previa a la que nos hemos referido; y si esta labor fue de

Volviendo a la jurisprudencia del Tribunal de Justicia, conviene recor- dar que, con el tiempo, este órgano se vio en la necesidad de determinar si los actos de los Estados

Son masas de aire muy inestables, no sólo porque van asociadas a sistemas frontales que responden a las mismas características que el tiempo ciclónico del oeste,

![Fig. 2.6. Máquinas extrusoras para perfiles y hojas [9].](https://thumb-us.123doks.com/thumbv2/123dok_es/2017407.501165/34.932.110.860.713.1016/fig-máquinas-extrusoras-perfiles-hojas.webp)

![Fig. 2.7. Máquina de soplado de plásticos [9].](https://thumb-us.123doks.com/thumbv2/123dok_es/2017407.501165/36.932.274.665.100.472/fig-máquina-de-soplado-de-plásticos.webp)

![Fig. 2.10. Nomenclatura de tolerancias dimensionales en ajuste con apriete [13].](https://thumb-us.123doks.com/thumbv2/123dok_es/2017407.501165/39.932.280.724.179.559/fig-nomenclatura-tolerancias-dimensionales-ajuste-con-apriete.webp)

![Fig. 2.12. Ejemplo para análisis de condición de máximo material [1~].](https://thumb-us.123doks.com/thumbv2/123dok_es/2017407.501165/44.932.389.682.644.1148/fig-ejemplo-para-análisis-de-condición-máximo-material.webp)

![Fig. 2.14. Aplicación de la condición de máximo material al posicionado de ejes paralelos [14]:](https://thumb-us.123doks.com/thumbv2/123dok_es/2017407.501165/47.932.362.720.106.633/fig-aplicación-condición-máximo-material-posicionado-ejes-paralelos.webp)