Diseño y aplicación del shotcrete vía húmeda como elemento de sostenimiento en Labores Mineras – Inpecon SAC – Mina Chipmo CIA Minera Buenaventura Unidad Orcopampa

143

0

0

Texto completo

(2) DEDICATORIA. A, Casilda, mi madre. A, Eusebio, mi padre.. Gracias por todo lo brindado, con su apoyo moral, espiritual y constancia; muchos de mis logros se los debo a ustedes y gracias a Dios por permitir que estén siempre conmigo. Gracias madre y padre.. I.

(3) AGRADECIMIENTOS. Agradezco infinitamente a la Empresa INPECON S.A.C. en la Compañía minera BUENAVENTURA, unidad ORCOPAMPA por el apoyo y las facilidades que me brindaron, y operaciones. y. geomecánica. que. los colaboradores del área de me. dieron. un. ambiente. de. compañerismo y confianza para poder desarrollarme profesionalmente, que de una u otra forma han aportado en mi crecimiento profesional y personal en las labores que se me encomendaron lo que me da una experiencia inolvidable e invalorable en mi futura vida profesional y personal como Ingeniero de Minas.. A la Universidad Nacional de San Agustín de Arequipa, y a toda la plana docente de la Escuela Profesional de Ingeniería de Minas, por haber compartido sus conocimientos y experiencias.. II.

(4) RESUMEN El presente trabajo tiene como objetivo diseñar y analizar la aplicación correcta de shotcrete (hormigón proyectado) vía húmeda como elemento de sostenimiento en las labores subterráneas en la CMBSAA – Unidad Orcopampa. Con el fin de optimizar la calidad del sostenimiento y realizar la evaluación de precios unitarios de lanzado de shotcrete vía húmeda.. La Unidad minera depende del avance de las labores de exploración, preparación y desarrollo para la explotación de los cuerpos mineralizados presentes, por lo que es de suma importancia mejorar el sostenimiento. La aplicación de shotcrete vía húmeda con equipo robot, nos permite dar mayor velocidad de sostenimiento de labores, con lo que se optimiza el ciclo de minado y esto genera mayor producción de mineral en la unidad minera Orcopampa. Se realizó un diseño de shotcrete de 9 bolsas de cemento que se adecua a lo requerido por la empresa, una resistencia. a la compresión mayor de 210. kg/cm² a los 28 días, el cual asociado a un control y/o evaluación constante de los parámetros de operación de lanzado, nos ayuda a reducir el riesgo a daños personales o de equipos por caída de roca dentro de la unidad minera. La tecnología de los equipos mecanizados y automatizados de proyección de shotcrete vía húmeda garantiza un flujo uniforme de la mezcla, disminuye el rebote a un 12% y brinda un acabado óptimo de lanzado de shotcrete. El equipo robot serie SPM 4210 WETKRET brinda alta eficiencia con su brazo proyector con alcance de 8 metros.. Al realizar el cambio de diseño de shotcrete de 10 a 9 bolsas, se hicieron varias pruebas donde están cumplen con la resistencia a la compresión mínima, Logrando obtener una resistencia a la compresión promedio de 223.06 Kg/cm² y un ahorro promedio de S/. 3.68 por m², todo estos resultados de laboratorio fueron analizados por el área de control de calidad y los precios unitarios fueron evaluados por el área costos y productividad de INPECON SAC. III.

(5) ÍNDICE GENERAL. Pág. Dedicatoria. I. Agradecimientos. II. Resumen. III. CAPÍTULO I INTRODUCCIÓN. 1.1 TITULO Y UBICACIÓN .................................................................................1 1.1.1. Título de la tesis ...........................................................................................1. 1.1.2. Ubicación .......................................................................................................2. 1.1.3. Accesibilidad .................................................................................................4 1.2 JUSTIFICACIÓN ...........................................................................................4 1.3 FORMULACIÓN DEL PROBLEMA ...............................................................4. 1.3.1. Definición del problema ...............................................................................4. 1.3.2. Formulación del problema ...........................................................................5 1.4 ALCANCE Y LIMITACIONES........................................................................6. 1.4.1. Alcance ..........................................................................................................6. 1.4.2. Limitaciones...................................................................................................6 1.5 VARIABLES E INDICADORES .....................................................................6. 1.5.1. Independientes .............................................................................................6. 1.5.2. Dependientes .................................................................................................6. 1.5.3. Indicadores ....................................................................................................6 1.6 OBJETIVOS ..................................................................................................6. 1.6.1. Objetivo general ...........................................................................................6. 1.6.2. Objetivos específicos ....................................................................................7 1.7 FORMULACIÓN DE LA HIPÓTESIS ............................................................7. 1.7.1. Hipótesis general ..........................................................................................7.

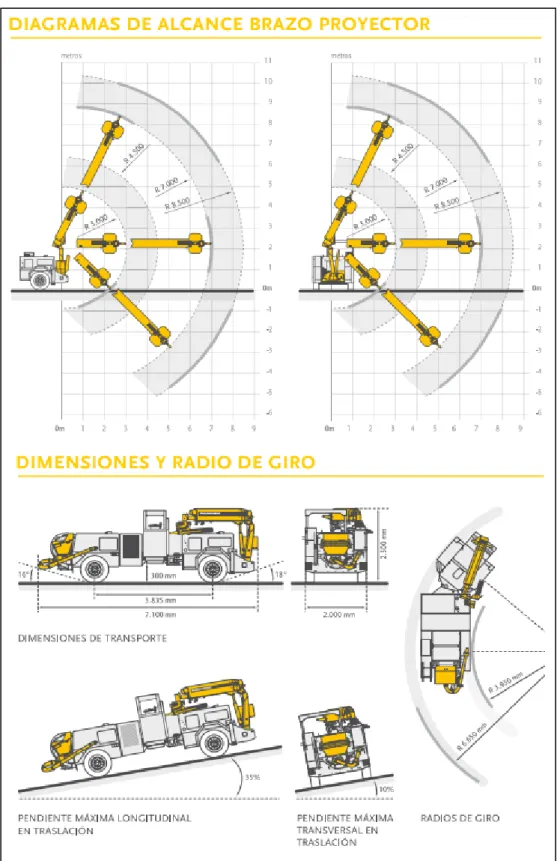

(6) CAPÍTULO II MARCO TEORICO. 2.1 ANTECEDENTES DE LA INVESTIGACIÓN ................................................8 2.2 BASES TEÓRICAS .......................................................................................9 2.2.1. Concreto lanzado .........................................................................................9. 2.2.2. Fibra de polipropileno anti-cracking ......................................................... 11. 2.2.3. Sistemas de aplicación .............................................................................. 11 2.2.3.1 Sistema de mezcla seca .................................................. 12 2.2.3.2 Sistema de mezcla semi-húmeda .................................. 12 2.2.3.3 Sistema de mezcla húmeda ............................................ 13. 2.2.4. Requerimientos de equipo ......................................................................... 14. 2.2.5. Características del shotcrete ..................................................................... 18. 2.2.6. Shotcrete vía húmeda ................................................................................ 19 2.2.6.1 Diseño de mezcla ............................................................. 20 2.2.6.2 Equipos para la preparación, transporte y lanzado de shotcrete ......................................................................... 20. 2.2.7. Preparación con planta dosificadora ....................................................... 27. 2.2.8. Preparación de la superficie de lanzado .................................................. 31. 2.2.9. Lanzado de shotcrete ................................................................................. 32 CAPÍTULO III MATERIAL DE ESTUDIO. 3.1 FISIOGRAFÍA ............................................................................................ 34 3.1.1. Clima ............................................................................................................ 34. 3.1.2. Relieve ......................................................................................................... 34. 3.1.3. Vegetación .................................................................................................. 35 3.2 ASPECTOS GEOLÓGICOS ....................................................................... 35. 3.2.1. Geología regional ....................................................................................... 35. 3.2.2. Geología local .............................................................................................. 36. 3.2.3. Geología estructural .................................................................................... 38. 3.2.4. Geología económica ................................................................................... 39. 3.2.5. Reservas....................................................................................................... 40 3.3 ASPECTOS MINEROS ............................................................................... 41. 3.3.1. Producción de mina ................................................................................... 41.

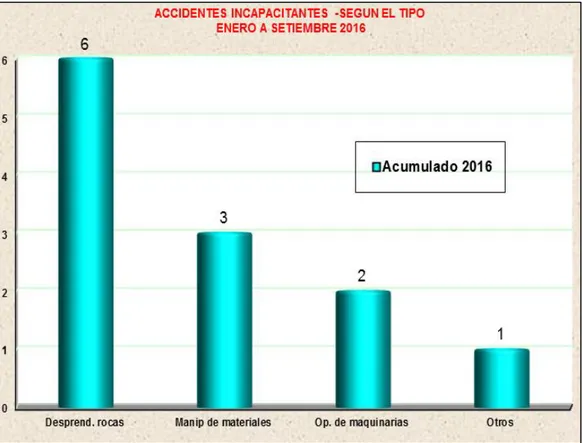

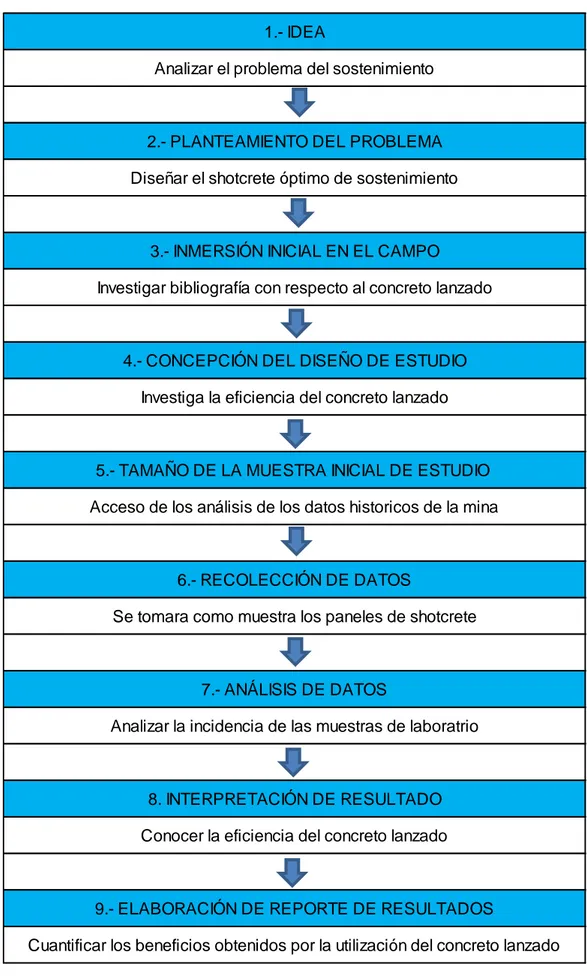

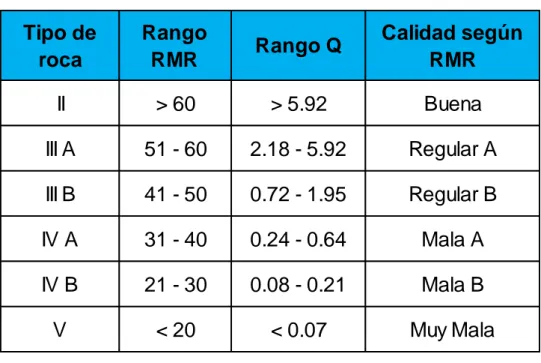

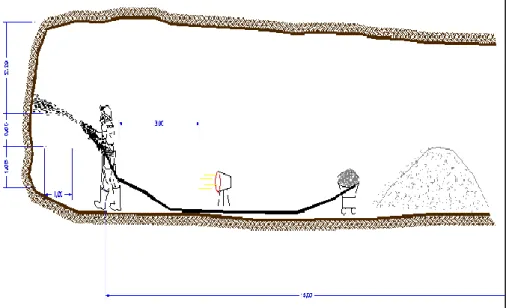

(7) 3.3.2. Ciclo de minado ........................................................................................... 43 2.3.2.1 Perforación ...................................................................... 43 2.3.2.2 Voladura ............................................................................ 45 2.3.2.3 Acarreo de mineral .......................................................... 47 2.3.2.4 Servicios auxiliares .......................................................... 47. 3.3.3. Gestión de seguridad ................................................................................. 50 CAPÍTULO IV METODOLOGÍA DE LA INVESTIGACION. 4.1 TIPO Y DISEÑO.......................................................................................... 53 4.2 NIVEL DE INVESTIGACION ....................................................................... 55 4.3 POBLACIÓN Y MUESTRA ......................................................................... 55 4.3.1. La población ............................................................................................... 55. 4.3.2. Muestra ......................................................................................................... 55 4.4 TÉCNICAS E INSTRUMENTOS PARA RECOLECCIÓN DE DATOS ........ 55 4.5 VALIDACIÓN Y CONFIABILIDAD DE LOS INSTRUMENTOS ................... 55 4.6 MÉTODOS Y TÉCNICAS PARA LA PRESENTACION Y ANÁLISIS DE DATOS ..................................................................................................... 56. 4.6.1. Observación directa ................................................................................... 56. 4.6.2. Análisis estadístico ..................................................................................... 56. 4.6.3. Análisis descriptivo .................................................................................... 56. 4.6.4. Presentación ................................................................................................ 56 CAPÍTULO V DESARROLLO DE TESIS. 5.1 ASPECTOS GEOMECÁNICOS ................................................................. 57 5.1.1. Criterios geomecánicos ............................................................................. 57. 5.1.2. Reportes geomecánicos ............................................................................ 59. 5.1.3. Clasificación geomecánica ........................................................................ 60. 5.1.4. Tabla geomecánica .................................................................................... 61. 5.1.5. Estándares de sostenimiento Buenaventura ........................................... 62. 5.1.6. Procedimiento de desatado de rocas Buenaventura .............................. 71. 5.1.7. Sostenimiento de labores mina Chipmo .................................................. 73.

(8) 5.2 DISEÑO DE CONCRETO LANZADO ........................................................ 76 5.2.1. Diseño seco ................................................................................................ 76. 5.2.2. Corrección por humedad y absorción ...................................................... 77. 5.2.3. Diseño húmedo ........................................................................................... 77 5.3 PROCEDIMIENTO DE LANZADO DE SHOTCRETE VIA HUMEDA INPECON SAC .......................................................................................... 78 5.4 VENTAJAS DEL METODO VIA HUMEDA ................................................. 81. 5.4.1. Ventajas de la planta dosificadora en interior mina ................................ 81 5.5 CONSIDERACIONES DEL PROCESO DE APLICACIÓN DE SHOTCRETE.............................................................................................. 83. 5.5.1. Rebote ......................................................................................................... 83. 5.5.2. Espesor de la aplicación ........................................................................... 84. 5.5.3. Control de calidad ...................................................................................... 84 CAPÍTULO VI ANALISIS Y DISCUSION DE RESULTADOS. 6.1 CONTROL DE CALIDAD ........................................................................... 87 6.1.1. Pruebas de laboratorio ............................................................................... 87 6.1.1.1 Concreto fresco: (ASTM C143) ...................................... 87 6.1.1.2 Aplicación de shotcrete vía húmeda .............................. 89 6.1.1.3 Presión de aire ................................................................ 90 6.1.1.4 Proporción de aditivo acelerante de fragua ................... 90 6.1.1.4 Concreto endurecido ....................................................... 91 6.2 RESULTADOS DE LABORATORIO CON DISEÑO DE 10 BOLSAS DE CEMENTO ................................................................................................. 96 6.3 DISEÑO PROPUESTO DE SHOTCRETE CON 9 BOLSAS DE CEMENTO ................................................................................................. 98. 6.3.1. Consideraciones de lanzado de shotcrete vía húmeda ......................... 99. 6.3.2. Pruebas de agregado en laboratorio ........................................................ 99. 6.3.3. Ensayos de cemento en laboratorio ....................................................... 102. 6.3.4. Ensayos de concreto fresco .................................................................... 104 6.3.4.1 Ensayos de asentamiento de shotcrete - Slump ........ 104 6.3.4.2 Seguimiento de la trabajabilidad del shotcrete ........... 106 6.3.4.3 Resultado de las pruebas de asentamiento de shotcrete vía húmeda ................................................... 108.

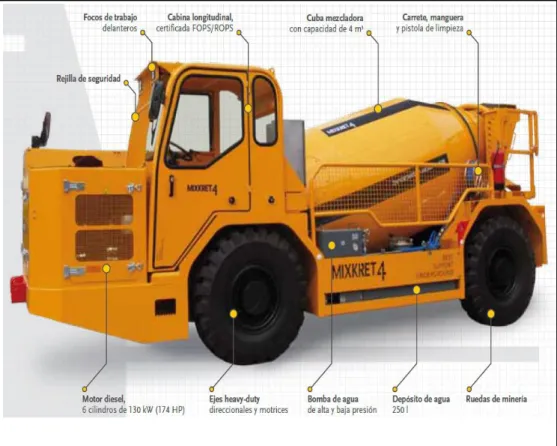

(9) 6.4 RESULTADOS DE LA RESISTENCIA A LA COMPRESIÓN CON DISEÑO DE 9 BOLSAS DE CEMENTO ................................................................. 109 6.5 LABORES SOSTENIDAS CON SHOTCRETE VIA HUMEDA CON DISEÑO DE 9 BOLSAS DE CEMENTO ................................................................. 112 6.6 CUADRO DE OPERACIÓN MENSUAL 2016 DE SHOTCRETE INPECON SAC ....................................................................................... 117 6.7 ANALISIS DE COSTO UNITARIO DE SHOTCRETE VIA HUMEDA ....... 120 6.7.1. Costo de m² con diseño de 10 bolsas de cemento …………….. (f’c 80 kg/cm²) ………………………………………………………120. 6.7.2. Costo de m² con diseño de 09 bolsas de cemento (propuesto).. (f’c 210 kg/cm²) ……………………………………………………121. 6.7.3. Costo de m² con diseño de 09 bolsas de cemento y con un rendimiento de 16 m³/guardia ........................................................................................ 123. 6.7.4 6.7.5. Análisis de reducción de precio unitario con un diseño de 9 bolsas de cemento y con un rendimiento de 24 m³/guardia .................................. 123 Análisis de incremento de precio unitario con un diseño de 9 bolsas de cemento y con un rendimiento de 16 m³/guardia .................................. 123. 6.7.6. Detalle de análisis de costos según espesor de lanzado, diseño de mezcla con N° de bolsas de cemento y rendimiento por guardia 124. CONCLUSIONES .......................................................................................... 125 RECOMENDACIONES .................................................................................. 126 REFERENCIAS BIBLIOGRAFICAS .............................................................. .127. ÍNDICE DE FIGURAS Pág. Figura 01:. Aliva 250. 15. Figura 02:. Equipo robot serie SPM 4210 WETKRET Putzmeister. 16. Figura 03:. Diagrama de brazo de Equipo robot, dimensiones y radios de giro de serie SPM 4210 WETKRET Putzmeister. 17. Figura 04:. Detalle de la planta dosificadora. 22. Figura 05:. Diagrama de componentes y dimensiones de equipo MIXKRET 4 Putzmeister. Figura 06:. 25. Diagrama de radios de giro de equipo MIXKRET 4 Putzmeister. 25.

(10) Figura 07:. Diagrama área de proyección robot SPM 4210 Putzmeister. 26. Figura 08:. Diseño planta dosificadora. 28. Figura 09:. Prueba del Slump. 88. Figura 10:. Lanzado perpendicular a la superficie. 89. Figura 11:. Lanzado correcto del shotcrete. 89. Figura 12:. Dosificación del aditivo. 91. ÍNDICE DE PLANOS Pág. Plano 01: Ubicación unidad Orcopampa. 03. Plano 02: Geológico unidad Orcopampa. 37. Plano 03: Sección longitudinal mina Chipmo. 42. INDICE DE GRÁFICOS Pág. Gráfico 01:. Histórico de reservas onzas de Au unidad Orcopampa. 40. Gráfico 02:. Producción de Onzas Oro – unidad Orcopampa. 41. Gráfico 03:. Registro de accidentes incapacitantes 2016. 52. Gráfico 04:. Diseño de investigación. 54. Gráfico 05:. Tabla geomecanica (V-5). 61. Gráfico 06:. Vista transversal lanzado de shotcrete. 69. Gráfico 07:. Lanzado de shotcrete. 69. Gráfico 08:. Ubicación de maquina shotcretera. 70. Gráfico 09:. Aplicación de shotcrete. 70. Gráfico 10:. Diseño estándar de barretillas. 74. Gráfico 11:. Planta shotcrete DOMAT Nivel 3230. 81. Gráfico 12:. Ubicación planta shotcrete Nivel 3230. 82. Gráfico 13:. Proyección de m² shotcrete Mina Chipmo 2014-2015. 83. Gráfico 14:. Sistema de flujo de shotcrete vía húmeda – Unidad Orcopampa. 86.

(11) Gráfico 15:. Ensayo de fraguado. 91. Gráfico 16:. Ensayo fuerzas a compresión con fibra y sin fibra. 93. Gráfico 17:. Ensayos de paneles circulares ASTM C 1550 (Joules, energía absorbida). Gráfico 18:. Granulometría según tamices y porcentaje de peso retenido de agregado. Gráfico 19:. 94. 101. Comparativo de caída de slump de producción vs. laboratorio. 108. Gráfico 20:. Comparativo de temperatura de shotcrete. 109. Gráfico 21:. Rendimiento de operadores de robot según F´C. 111. Gráfico 22:. Producción mensual de shotcrete vía húmeda 2016. 118. Gráfico 23:. Número de personal mensual 2016 INPECON SAC. 118. Gráfico 24:. Rendimiento mensual m³/tarea. 119. Gráfico 25:. Promedio de lanzado m³/día mensual con 2 equipo robot. 119. ÍNDICE DE TABLAS Pág. Tabla 01:. Diseño de malla para secciones de 3.5 x 3.5 m, para JUMBO de 12 pies con dinamita. 46. Tabla 02:. Características de las compresoras.. 49. Tabla 03:. Requerimiento de aire según reglamento. 50. Tabla 04:. Clasificación RMR de la tabla geomecanica V-5. 62. Tabla 05:. Condición de agregados. 64. Tabla 06:. Estándar de barretillas. 71. Tabla 07:. Dosificación con 10 bolsas de cemento. 76. Tabla 08:. Porcentaje de humedad agregados. 78. Tabla 09:. Proyección del shotcrete Mina Chipmo 2014-2015. 82. Tabla 10:. Presión de aire en el lanzado de shotcrete. 90. Tabla 11:. Resistencia a la fuerza de compresión diciembre 2015. 96. Tabla 12:. Resultados del shotcrete del análisis de laboratorio a los 7,. Tabla 13:. 14 y 28 días con diseño de 10 bolsas. 97. Diseño de preparación de shotcrete 9 bolsas de cemento. 98.

(12) Tabla 14:. Ensayos de fraguado. Tabla 15:. Resultados del shotcrete del análisis de laboratorio a los 7,. 103. 14 y 28 días con diseño de 9 bolsas de cemento. 110. Tabla 16:. Precios unitarios con diseño de 9 bolsas de cemento. 123. Tabla 17:. Precios unitarios con un rendimiento de 16 m³/guardia. 123. ÍNDICE DE FOTOGRAFÍAS Pág. Fotografía 01:. Planta dosificadora DOMAT Nivel 3230 (producción 30 m³/h). Fotografía 02:. Planta dosificadora CEMENTECH Nivel 3800 (producción 20 m³/h). Fotografía 03:. Fotografía 08:. 23. Equipo robot shotcretero serie SPM 4210 Putzmeister (Cap. de lanzado 20 m³/h). Fotografía 07:. 23. Equipo MIXER transporta mezcla de shotcrete a las labores de mina (Cap. de 4 m³. y 5 m³.). Fotografía 06:. 22. Equipo CEMKRET transporta cemento a planta interior mina Nivel 3230 (Cap. de 5.5 t. y 6.9 t.). Fotografía 05:. 21. Equipo minicargador CAT abastecedor de arena (Cap. De carga 1 Ton.). Fotografía 04:. 21. 25. Equipo bomba DELTA 20 Putzmeister (Cap. de bombeo 18 m³/h ). 26. Flota de equipos – zona de estacionamiento INPECON. 27.

(13) SAC Fotografía 09:. Preparación shotcrete vía húmeda de Mixer-707 (Cap. 5 m³ – Interior Mina). Fotografía 10:. Preparación shotcrete vía húmeda de Mixer-722 (Cap. 4 m³ – Superficie). Fotografía 11:. 29. 30. Carguío de cemento en planta superficie Cemkret - 716 (Cap. 6.9 t). 30. Fotografía 12:. Desatado de rocas y descargado de mallas. 31. Fotografía 13:. Cubicado de labor en metros cúbicos. 32. Fotografía 14:. Lanzado de shotcrete vía húmeda (superficie). 32. Fotografía 15:. lanzado de shotcrete vía húmeda (mina). 33. Fotografía 16:. Colocado de calibradores en el área sostenida con shotcrete vía húmeda. 33. Fotografía 17:. Equipo JUMBO. 43. Fotografía 18:. Perforación manual con jackleg.. 43. Fotografía 19:. Taladro con broca estándar y rimadora.. 44. Fotografía 20:. Perforación del tajo 875 Nivel. 3110.. 45. Fotografía 21:. Flota de equipos Scoop y Dumper. 47. Fotografía 22:. Ventana 947-16E, Roca IIIB. 58. Fotografía 23:. Tajo 1216, Roca IVA. 58. Fotografía 24:. Ventana 1150-2E, Roca IVB. 59. Fotografía 25:. Recomendación geomecánica. 59. Fotografía 26:. Formato de clasificación geomecánica. 60. Fotografía 27:. Cruceros principales. 74. Fotografía 28:. Chimeneas. 75. Fotografía 29:. Galerías. 75. Fotografía 30:. Tajos. 76. Fotografía 31:. Prueba de temperatura del shotcrete. 88. Fotografía 32:. Rotura de panel circular, alcanzo 137 Joule. 95. Fotografía 33:. Extracción de testigos en paneles. 95. Fotografía 34:. Testigos diamantinos. 96. Fotografía 35:. Muestreo en la cancha de arena. 99. Fotografía 36:. Cuarteo del agregado en laboratorio. 100.

(14) Fotografía 37:. Peso unitario del agregado. 100. Fotografía 38:. Temperatura del agua. 100. Fotografía 39:. Temperatura del cemento. 103. Fotografía 40:. Ensayo con aparato vicat. 103. Fotografía 41:. Materiales para diseño de shotcrete. 104. Fotografía 42:. Slump inicial de la prueba de laboratorio. 105. Fotografía 43:. Medición del slump 8 3/4". 105. Fotografía 44:. T° del concreto en laboratorio 14.3 °C. 106. Fotografía 45:. Dosificación de shotcrete planta superficie. 107. Fotografía 46:. Prueba de slump en la zona de lanzado es de 6 pulgadas. 107. Fotografía 47:. Talud zona Prometida Nivel 3810. 112. Fotografía 48:. Rehabilitación Rampa (-)942 Nivel 3340. 112. Fotografía 49:. Bp1200-1E Nivel 3590. 113. Fotografía 50:. Zona polvorín Ventana947-9W Nivel 3230. 113. Fotografía 51:. Rehabilitación Rampa 511-2 Nivel 3440. 114. Fotografía 52:. Zona lavadero equipos Ventana 947-16W Nivel 3230. 114. Fotografía 53:. Cámara de Sondaje Ventana 1366-1NE Nivel 3390. 115. Fotografía 54:. Zona derrumbe Bp869-2E Nivel 3230. 115. Fotografía 55:. Ventana 511-1SE Nivel 3340. 116. Fotografía 56:. Rehabilitación Rampa 2 Raúl Nivel 3740. 116. ÍNDICE DE CUADROS Pág. Cuadro 01:. Capacidad de tolvas de planta dosificadora. 27. Cuadro 02:. Gradación de agregados según ACI 506. 28. Cuadro 03:. Registro de accidentes incapacitantes 2016. 51. Cuadro 04:. Evaluación geomecánica. 60. Cuadro 05:. Rendimiento efectivo de lanzado. 99. Cuadro 06:. Análisis granulométrico del agregado. 101. Cuadro 07:. Propiedades físicas del agregado. 102.

(15) Cuadro 08:. Materiales para diseño de shotcrete 1 m³. Cuadro 09:. Datos obtenidos en la preparación de shotcrete en planta. 104. superficie. 106. Cuadro 10:. Resultados del slump y T °C de shotcrete. 108. Cuadro 11:. Promedio de resistencias a la fuerza de compresión, dispersión y factor de crecimiento.. 109. Cuadro 12. Operadores de equipo robot INPECON SAC. 111. Cuadro 13:. Producción mensual de operaciones 2016 INPECON SAC. 117. Cuadro 14:. Costo m² de shotcrete con espesor de 3 pulgadas. 119. Cuadro 15:. Costo de m² con diseño de 9 bolsas de cemento. 121. Cuadro 16:. Costo de m² con diseño de 9 bolsas de cemento y un rendimiento 16m³/guardia. Cuadro 17:. 122. Resumen precios unitarios de sostenimiento con shotcrete según espesor de lanzado.. 124.

(16) CAPITULO I INTRODUCCION Hoy en día se viene utilizando con mucho éxito el Shotcrete o concreto lanzado en el mundo, cuyo campo de aplicación es variado como son: revestimiento y reparación de túneles, estabilización de taludes, paredes de retención, sostenimiento de rocas en labores mineras, etc.. La industria moderna ha ido reemplazando las estructuras hechas con materiales tradicionales, en particular durante el siglo XX, tales como piedra, madera y albañilería convirtiéndose, junto con el acero, es el material de mayor uso en la actualidad. Una ventaja fundamental del shotcrete es que permite efectuar un soporte rápido y efectivo de grandes áreas.. Con productos y un diseño adecuado de mezcla, La adición de acelerantes especializados puede lograr que el concreto finalice su fraguado en pocos minutos y desarrolle altas resistencias mecánicas en horas.. 1.

(17) 1.1 TITULO Y UBICACION 1.1.1 Título de la tesis. DISEÑO. Y APLICACIÓN. DEL. SHOTCRETE. VÍA. HÚMEDA COMO ELEMENTO DE SOSTENIMIENTO EN LABORES MINERAS – INPECON SAC – MINA CHIPMO CIA MINERA BUENAVENTURA UNIDAD ORCOPAMPA.. 1.1.2 Ubicación La Unidad Económica Administrativa Orcopampa se encuentra situada en el Departamento de Arequipa, Provincia de Castilla, Distritos de Chilcaymarca; en donde se ubica el área de mina, y el Distrito de Orcopampa; en donde se ubica la Planta de Beneficio y otras unidades auxiliares como oficinas y laboratorios. Orcopampa se encuentra a una altitud de 3800 msnm. En cuanto a su clima, este es de mañanas y tardes soleadas y noches gélidas, con ventiscas a partir del mediodía. Las precipitaciones fluviales se dan con regular intensidad durante los meses de diciembre, enero, febrero y marzo, acompañadas de un aumento de la temperatura a diferencia del resto de meses que se caracterizan más bien por la escasez de lluvias.. Coordenadas: -. 785701.27 E. -. 8310358.29 S. -. Zona 18L. -. DATUM WGS-84. 2.

(18) Fuente: Área de geología. Plano 01: Ubicación unidad Orcopampa 3.

(19) 1.1.3 Accesibilidad Existen dos formas de acceder al lugar mencionado en el acápite anterior desde Arequipa, mediante vía terrestre y vía aérea. Vía Terrestre Distancia: -. Arequipa – Aplao – Viraco – Orcopampa 369 km. -. Arequipa – Aplao – Chuquibamba – Orcopampa 412 km. -. Arequipa – Caylloma – Orcopampa 320 km. Vía Aérea: -. Viajes semanales Lima – Arequipa – Orcopampa. En el plano Nº 01 se observa las rutas descritas anteriormente.. 1.2 JUSTIFICACIÓN La aplicación del shotcrete vía húmeda mecanizado se está masificando en la minería subterránea, porque este se adecua a la dinámica de los trabajos en las minas, en este trabajo de investigación. vamos. a considerar su diseño, aplicación y beneficios económicos generando un diseño de mezcla optimo con una resistencia a compresión mayor de 210 kg/cm² requerido por la empresa,. Con el lanzado de shotcrete vía húmeda mecanizado en las labores mineras se obtendrá disminución de los tiempos de colocación, menor tiempo de exposición del personal, permite realizar trabajos post-shotcreteo y como uso inferido tenemos el control cualitativo de zonas inestables.. 1.3 FORMULACIÓN DEL PROBLEMA 1.3.1 Definición del problema La continuidad de la Unidad minera depende del avance de las labores de exploración, preparación y desarrollo para la explotación de los cuerpos mineralizados presentes en la Unidad Minera, por lo que es de suma importancia mejorar el sostenimiento. 4.

(20) Otra consideración que se debe tomar en cuenta es la necesidad de la aplicación de shotcrete como sostenimiento definitivo en las labores debido a la calidad de la roca, por lo que la minera, busca optimizar los métodos de sostenimiento que se utilizan en la mina.. Para la optimización de la aplicación de shotcrete vía húmeda, se tomaron en cuenta las características geométricas, geomecánicas, sostenimiento, lo que dio como resultados el diseño y construcción de una planta de preparación de shotcrete en interior mina para mejorar el avance de las labores de exploración, desarrollo y preparación de la mina. ¿Cómo realizar el diseño de mezcla de shotcrete con una Resistencia mayor de 210 kg/cm² en las condiciones de trabajo en Minas Chipmo? ¿Cuánto será el costo que se reducirá por la reducción de 10 bolsas de cemento a 9 bolsas de cemento en el nuevo diseño de mezcla?. ¿Cuánto será el costo que incrementará, si baja el rendimiento de lanzado por guardia de 24 m³/guardia a 16 m³/guardia en. la. estructura del precio unitario de lanzado de shotcrete?. 1.3.2 Formulación del problema. PROBLEMA. CAUSAS. EFECTOS. Desprendimiento Presencia de roca Diseño. y. aplicación. de. de roca en las regular a mala en shotcrete vía húmeda como labores mineras. toda. las. labores elemento. de. mineras,. logrando. Requerimiento. desprendimiento. urgente. así. sostenimiento, evitar de. el. rocas.. de Mejorará la rapidez en los. sostenimiento. procesos de avance 5.

(21) 1.4 ALCANCE Y LIMITACIONES. 1.4.1 Alcance -. El presente estudio abarcará el área laboral que consta de todas las operaciones de sostenimiento. subterráneas en la mina. Chipmo Cía. minera Buenaventura unidad Orcopampa. 1.4.2 Limitaciones -. El trabajo desarrollado no se aplicara a otras unidades de la Cía. minera. Buenaventura unidad Orcopampa ya que presentas. otras consideraciones. 1.5 VARIABLES E INDICADORES. 1.5.1 Independientes -. Macizo rocoso.. -. Shotcrete.. 1.5.2 Dependientes -. Aspectos geomecánicos.. -. Requerimiento de sostenimiento.. -. Diseño de shotcrete. 1.5.3 Indicadores -. Costos. -. Menor tiempo en el proceso de sostenimiento. -. Mayor seguridad en el trabajo.. 1.6 OBJETIVOS. 1.6.1 Objetivo general. Diseñar y aplicar correctamente el shotcrete vía húmeda en la mina Chipmo, optimizar el sostenimiento logrando así beneficios económicos a la Cía. minera Buenaventura unidad Orcopampa.. 6.

(22) 1.6.2 Objetivos específicos . Evaluar. las. características. geométricas,. geológicas. y. geomecánicas del macizo rocoso de las labores de exploración, desarrollo y preparación de la Mina Chipmo. . Diseñar. la. preparación. de. shotcrete. óptimo. para. los. requerimientos en interior mina, de acuerdo a las necesidades de la misma. . Evaluar la rentabilidad de la aplicación de shotcrete en la mina. . 1.7 FORMULACION DE LA HIPÓTESIS. 1.7.1 Hipótesis general. El diseño de shotcrete, permitirá una mejor aplicación del concreto lanzado por vía húmeda. en la mina Chipmo Cía. minera. Buenaventura unidad Orcopampa, y por ende, hará más dinámico y económico el sostenimiento de las labores de interior mina”.. 7.

(23) CAPITULO II MARCO TEORICO. 2.1 ANTECEDENTES DE LA INVESTIGACION El shotcrete, de acuerdo al Instituto Americano del Concreto (ACI, por sus siglas en inglés), es definido como el mortero o concreto aplicado neumáticamente y proyectado a alta velocidad. Concreto lanzado, de acuerdo a la Federación Europea de Productores y Aplicadores de Productos Especiales para Estructuras (EFNARC, por sus siglas en inglés), es una mezcla de cemento agregado y agua proyectado neumáticamente desde una boquilla a un sitio determinado para producir una masa densa y homogénea.. El concreto lanzado normalmente incorpora aditivos y pueden incluir también adiciones de fibras (metálicas o sintéticas) o una combinación de estas. Ambos términos, concreto lanzado o shotcrete, se refieren básicamente al mismo material. La tendencia, especialmente en Europa, es referirse al producto como concreto lanzado. En nuestro medio usamos preferentemente la terminología americana de shotcrete.. 8.

(24) Los principios aplicados a la tecnología del concreto no son diferentes en el shotcrete. Esto significa que el shotcrete debería ser diseñado aplicando los desarrollos y recursos de la tecnología del concreto para lograr una mezcla con costos efectivos y optimizados.. Esto. implica. que. los. siguientes aspectos. técnicos. deberían. ser. considerados: . Los materiales componentes y su composición.. . Las condiciones de aplicación (incluidos accesos y la viabilidad de los servicios, agua, aire, iluminación y ventilación).. . El método de aplicación (vía seca o vía húmeda).. . Los aspectos logísticos (principalmente su influencia en el manejo del material).. . Requerimientos de seguridad y salud.. En la actualidad encontramos trabajos relacionados al tema que se muestran a continuación;. 2.2 BASES TEORICAS. 2.2.1 Concreto lanzado. Concreto lanzado es un material de construcción de cemento, agua, y áridos igual que hormigón convencional. La única diferencia consiste en la forma de compactación. Un hormigón que es compactado por la energía de proyección como hormigón de proyección en el momento de incidir sobre las paredes debe tener, por lo menos teóricamente, las mismas características que hormigón de construcción vibrado.. 9.

(25) Esto significa: las mismas resistencias, densidades aparentes, módulos de elasticidad y el mismo comportamiento con respecto a la contracción y la fluencia.. Estos parámetros no se consiguen con el conocido procedimiento de proyección en seco. Incluso para hormigón de proyección en general valen las mismas normas que rigen la tecnología del hormigón. Al utilizar el procedimiento de proyección en seco dichas normas no se respetan por ejemplo la observación de la relación de agua/cemento previamente establecido.. El agua se agrega al hormigón seco de mezcla previa según la habilidad del operador de tobera, y ello independientemente del respectivo volumen de transporte de la máquina de proyección en seco.. El hormigón de proyección Top-Shot no se solidifica repentinamente, sino tarda unos segundos en hacerlo después de aplicado, el hormigón fresco incide sobre otra capa no fraguada al ser proyectado sobre el mismo, en cuyo caso se produce un rebote mínimo. El volumen de aire puede escogerse específicamente para el trabajo de compactación.. Con respecto al sistema Top Shot, el aire no sirve de media de transporte. para. la. mezcla. de. hormigón. por. la. tubería,. investigaciones realizadas por el instituto de las ciencias de materiales de construcción de la Universidad de BOCHUM, dieron por resultado que siendo mínimas las velocidades de descarga las partículas susceptibles de penetrar en los pulmones humanos pueden ser minimizadas conociéndose el sistema Top Shot por desarrollar cantidades insignificantes de polvo.. 10.

(26) 2.2.2 Fibra de polipropileno anti-cracking. Las fibras de FIBERMESH impiden la formación de fisuras durante el tiempo de fraguado del concreto, al aumentar la fuerza de cohesión. La reducción o eliminación de fisuras, permite al concreto desarrollar un óptimo carácter monolítico a largo plazo.. FIBERMESH son fibras diseñadas exclusivamente para el concreto, hechas en atados de fibrillas interconectadas entre sí. Cuando se incorporan estos atados en la mezcla de concreto en razón de 1,5 lb/yd³ (0,9 kg/m³) la acción de mezclado hace que los atados se abran y se separen en millones de fibras individuales.. Hoy en día, no solo se tiene que colocar el sistema de malla de alambre y estar en duda si está en el nivel correcto o no.. La tecnología moderna ha desarrollado la tecnología moderna FIBERMESH que es un sistema superior de ingeniería de refuerzo secundario para el shotcrete, que provee automáticamente una protección, tanto en el concreto en estado plástico como endurecido.. El FIBERMESH puede ser agregado en la planta concretera o en el camión de ambas formas se tendrá una distribución homogénea en toda la masa. Una sobre mezcla no altera su performance.. 2.2.3 Sistemas de aplicación. La aplicación del Shotcrete se efectúa bajo tres sistemas de dotación de agua, estos son: -. Sistema de mezcla seca. -. Sistema de mezcla semi-húmeda. -. Sistema de mezcla húmeda. 11.

(27) 2.2.3.1 Sistema de mezcla seca. Previamente, el concreto es mezclado en seco, en una planta mezcladora ubicada en superficie, luego es transportado a la mina en camiones, que pueden ser autoalimentadores o volquetes.. Si se transporta en volquetes, la mezcla se introduce en un alimentador. o. puede. ser. alimentado. manualmente,. mediante una lampa a la máquina gunitadora; de aquí es lanzada a la superficie de la roca mediante una manguera.. Si la máquina gunitadora o de Shotcrete es del tipo rotor, la mezcla entra a la manguera impulsada por éste, que es una rueda distribuidora de eje vertical con huecos; la mezcla,. es. lanzada. mediante. la. presión. del. aire. comprimido hasta la boquilla o pistola de diseño especial, esta boquilla va equipada de un distribuidor múltiple perforado, por donde el agua se atomiza mezclándose y mojando el agregado cementado, la mezcla ya húmeda se proyecta desde la boquilla sobre la superficie de aplicación.. La incorporación del aditivo acelerante instantáneo o Sigunit se efectúa durante la aplicación del rotor.. 2.2.3.2 Sistema de mezcla semi-húmeda En este sistema de aplicación de Shotcrete o gunita es muy similares a la aplicación de mezcla seca, con la única diferencia que en el primer caso el agua se mezcla totalmente con el agregado y el cemento a 5 m antes de llegar a la boquilla.. 12.

(28) En este caso se agrega una pequeña cantidad de agua (5 a 6 litros / bolsa) durante el mezclado del cemento con los agregados, con la finalidad de humedecer la mezcla para que no levante polvo.. Este sistema tiene la ventaja de disminuir la cantidad de polvo de cemento en el ambiente y homogenizar la mezcla de arena en el concreto o mortero; sin embargo tiene la desventaja de dificultar la regulación de la consistencia de la mezcla respecto de la distancia y ángulo de aplicación para disminuir desperdicios.. En éste segundo caso, se tiene la desventaja de que si la mezcla no se aplica durante el mismo turno de trabajo en que se hizo la mezcla previa con agua, corre el peligro de fraguar y endurecer, provocando deterioro en el equipo y gran desperdicio del material.. 2.2.3.3 Sistema de mezcla húmeda La Gunita o Shotcrete posee propiedades específicas que se manifiestan a través de la naturaleza del método de colocación. La Gunita o Shotcrete de mezcla húmeda posee estas propiedades.. Éste método consiste en mezclar previamente el cemento, los agregados y el agua en una planta de mezclado o en un camión mezclador para alimentar a la Gunitadora; con éste método no se puede regular la cantidad de agua respecto a la distancia y el ángulo de aplicación; también no es el adecuado para regular la cantidad de el aditivo acelerante.. 13.

(29) Razón por la cual, al aplicarse en las paredes y techos de galerías generan alto porcentaje de desperdicios.. 2.2.4 Requerimientos de equipos El mundo de la construcción subterránea se caracteriza por situaciones de alto riesgo y a pesar de las numerosas aplicaciones técnicas disponibles. Para lograr la calidad y eficiencia requerida, es fundamental disponer de equipos, productos y servicios fiables y de alta calidad. Para ello requerimos equipos los cuales describiremos de manera general a continuación.. La ALIVA 252 es una máquina robusta de proyección de hormigón y/o mortero en vía seca y semi-húmeda con tipo de rotor de eje doble, el diseño compacto y la gran movilidad permiten su utilización en espacios reducidos, por ejemplo: galerías.. La ALIVA 252 es una máquina de ejes firmemente construidas para proyectar hormigón en los procesos de vía seca, tiene un transporte de un 100%, si el motor con 60 Hz. = 20% más alto de la capacidad de transporte. Su consumo de aire por transporte más el consumo de aire de motor (Nm³/min) es igual a 35 CFM (Pies cúbicos por minuto).. La tecnología de los equipos de proyección por vía seca busca reducir la generación de polvo y disminuir la altura de llenado de las cámaras de rotor a fin de garantizar un flujo uniforme de la mezcla y mejorar la resistencia del desgaste.. Para garantizar una proyección uniforme, los últimos desarrollos en maquinarias procuran un transporte sin pulsaciones de la mezcla por vía húmeda, desde la bomba hasta la boquilla. Ver figura 01.. 14.

(30) Fuente: Manual Equipo Aliva. Figura 01: Aliva 250. Los. BRAZOS. DE. PROYECCION. (ROBOTS). sirven. para. aplicaciones de grandes cantidades de Shotcrete vía húmeda, especialmente en construcciones de túneles y galerías o para proyección de chimeneas o taludes, gracias a estos equipos mecanizados. y. automatizados,. es. posible. aplicar. grandes. volúmenes de Shotcrete por vía húmeda o seca, en condiciones óptimas y mejores condiciones laborales para los operarios de la boquilla.. El equipo robot serie SPM 4210 WETKRET brinda alta eficiencia para el shotcrete en minería. Su brazo proyector de diseño y fabricación propia Putzmeister proporciona un alcance de 10 m. Con un control remoto proporcional, de uso dual cable e inalámbrico, permite un fácil manejo de los movimientos del brazo, además de la 15.

(31) regulación del caudal de hormigón y el ajuste de la dosificación de aditivos. Con ejes de última generación, el chasis heavy-duty es idóneo para las más duras condiciones de trabajo. Ver figura 02 y 03.. Los ROBOTS DE PROYECCIÓN se componen típicamente de los siguientes elementos: . Ensamblaje de lanza con boquilla.. . Brazo mecánico.. . Control remoto.. . Unidad de mando.. . Plato giratorio o adaptador – consola para diferentes versiones de montaje.. Fuente: Manual Equipo Putzmeister. Figura 02: Equipo robot serie SPM 4210 WETKRET Putzmeister. 16.

(32) Fuente: Manual Equipo Putzmeister. Figura 03: Diagrama de brazo de Equipo robot, dimensiones y radios de giro de serie SPM 4210 WETKRET Putzmeister.. 17.

(33) 2.2.5 Características del shotcrete. El concreto de uso común o convencional, se produce mediante la mezcla de tres componentes esenciales, cemento, agua. y. agregados, a los cuales se incorpora un cuarto componente que genéricamente se designa como aditivo, en proporciones adecuadas para obtener ciertas propiedades prefijadas, especialmente la resistencia.. CEMENTO. AGUA. ADITIVO. PASTA DE CEMENTO. AGREGADO. MORTERO. AIRE A PRESION. SHOTCRETE. Concreto Lanzado = SHOTCRETE. Mortero Lanzado = GUNITA. 18.

(34) Ventajas a). La facilidad con que pueden aplicación mientras aún tiene una consistencia plástica.. b). Su elevada resistencia a la compresión lo que le hace adecuado para elemento de sostenimiento.. c). Su elevada resistencia al fuego y a la penetración del agua.. d). Bajo costo.. Desventajas a). Con frecuencia el shotcrete debe prepararse en condiciones en donde hay un responsable absoluto de su producción. Si no el producto es de mala calidad.. b). El shotcrete es un material de escasa resistencia a la tracción. Esto hace difícil su uso en elementos estructurales que están constantemente sometidos a tracción.. 2.2.6 Shotcrete vía húmeda. Para poder asegurar la calidad de un trabajo de concreto lanzado, se deben considerar los siguientes puntos:. -. Diseño adecuado de la mezcla: especificar resistencia a la compresión, proporción de cemento, agregados, agua, aditivos, fibras, etc.. -. Preparación de la superficie sobre la que se va a lanzar: debe estar libre de polvo, aceite, agua y materiales extraños sueltos.. -. Mezclado de materiales de acuerdo con el diseño.. -. Aplicación por parte de un boquillero (operador del robot) con experiencia para reducir al mínimo el rebote y las oquedades detrás del acero de refuerzo. 19.

(35) -. Curado como cualquier concreto.. 2.2.6.1 Diseño de mezcla. A) Por especificación: - Resistencia a la compresión (kg/cm²). - Trabajabilidad - Slump (Pulgadas).. B) Por Características: - Gradación de los agregados (c. granulométrica). - Contenido de humedad de los agregados (%). - Peso específico de insumos (g/cm³). - Peso unitario (kg/m³).. C) Por Calidad: - Material orgánico. - PH (agua). - Alcalinidad (agua). - Sales solubles.. 2.2.6.2 Equipos para la preparación, transporte y lanzado de shotcrete. Los equipos utilizados en la actividad de sostenimiento con shotcrete vía húmeda en la Unidad Orcopampa son los siguientes: - Plantas dosificadoras (Fotografía 01 y 02, Figura 04) - Equipo minicargador (Fotografía 03) - Equipo cemkret (Fotografía 04) - Equipo mixer (Fotografía 05 y Figura 05 y 06) - Equipo robot serie SPM 4210 (Fotografía 06 y Figura 07) - Equipo Equipo bomba DELTA 20 (Fotografía 07) 20.

(36) Fuente: Área Operación INPECON SAC. Fotografía 01: Planta dosificadora DOMAT Nivel 3230 (Producción 30 m³/h). Fuente: Área Operación INPECON SAC. Fotografía 02: Planta dosificadora CEMENTECH Nivel 3800 (Producción 20 m³/h). 21.

(37) Fuente: Área Control de Calidad INPECON SAC. Figura 04: Detalle de la planta dosificadora. Fuente: Área Operación INPECON SAC. Fotografía 03: Equipo minicargador CAT abastecedor de arena (Cap. de carga 1 tonelada.) 22.

(38) Fuente: Área Operación INPECON SAC. Fotografía 04: Equipo CEMKRET transporta cemento a planta interior mina Nivel 3230 (Cap. de 5.5 t. y 6.9 t.). Fuente: Área Operación INPECON SAC. Fotografía 05: Equipo MIXER transporta mezcla de shotcrete a las labores de mina (Cap. de 4 m³. y 5 m³). 23.

(39) Fuente: Manual Equipo Putzmeister. Figura 05: Diagrama de componentes y dimensiones de equipo MIXKRET 4 Putzmeister 24.

(40) Fuente: Manual Equipo Putzmeister. Figura 06: Diagrama radios de giro de equipo MIXKRET 4 Putzmeister. Fuente: Área Operación INPECON SAC. Fotografía 06: Equipo robot serie SPM 4210 Putzmeister (Cap. de lanzado 20 m³/h.). 25.

(41) Fuente: Manual Equipo Putzmeister. Figura 07: Diagrama área de proyección robot serie SPM 4210 Putzmeister. Fuente: Área Operación INPECON SAC. Fotografía 07: Equipo bomba DELTA 20 Putzmeister (Cap. de bombeo 13 m³/h). 26.

(42) Fuente: Área Operación INPECON SAC. Fotografía 08: Flota de equipos – zona de estacionamiento INPECON SAC. 2.2.7 Preparación con planta dosificadora. A) Capacidad de almacenamiento de las tolvas. Tiene la siguiente capacidad, ver cuadro 01.. TOLVA / MATERIAL. CAPACIDAD. Arena. 3.5 m³ / 6000 kg. Grava. 3.5 m³ / 6000 kg. Cemento. 0.3 m³ / 400 kg. Mezclador. 1.0 m³. Fuente: Área Calidad INPECON SAC. Cuadro 01: Capacidad de tolvas de planta dosificadora 27.

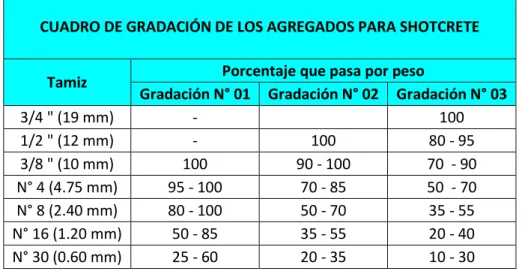

(43) B) El diseño y componentes planta dosificadora. Fuente: Área Calidad INPECON SAC. Figura 08: Diseño planta dosificadora. C) Gradación de agregados Es recomendable que la arena cumpla con la gradación N° 2, según ACI 506 – Guía de hormigón proyectado (shotcrete). Ver cuadro 02.. CUADRO DE GRADACIÓN DE LOS AGREGADOS PARA SHOTCRETE Tamiz 3/4 " (19 mm) 1/2 " (12 mm) 3/8 " (10 mm) N° 4 (4.75 mm) N° 8 (2.40 mm) N° 16 (1.20 mm) N° 30 (0.60 mm). Porcentaje que pasa por peso Gradación N° 01 Gradación N° 02 Gradación N° 03 100 100 80 - 95 100 90 - 100 70 - 90 95 - 100 70 - 85 50 - 70 80 - 100 50 - 70 35 - 55 50 - 85 35 - 55 20 - 40 25 - 60 20 - 35 .10 - 30.. Fuente: Área Calidad INPECON SAC. Cuadro 02: Gradación de agregados según ACI 506 28.

(44) D) Preparación de la mezcla Características físicas: Cemento: Densidad 2.95 g/cm³ Agregado: Densidad 2.51 g/cm³ Absorción 3.95 % P.U.S. 1784 kg/m³ P.U.C. 1912 kg/m³. VISCOCRETE: Densidad 1.06 g/cm³ SIGUNIT L60: Densidad 1.44 g/cm³ Fibra: Densidad 3.17 g/cm³. Especificaciones: Resistencia: 210 kg/cm² Slump: 5” a 7”. La preparación de la mezcla de shotcrete se realiza en las plantas de superficie (nivel 3800) y en planta mina (nivel 3230). Ver fotografías 09 y 10.. Fuente: Área Operación INPECON SAC. Fotografía 09: Preparación shotcrete vía húmeda de Mixer-707 (Cap. 5 m³ – Interior Mina) 29.

(45) Fuente: Área Operación INPECON SAC. Fotografía 10: Preparación shotcrete vía húmeda de Mixer-722 (Cap. 4 m³ – Superficie). E) Abastecimiento y transporte de cemento con equipo CEMKRET a planta interior mina El equipo cemkret es el encargado de abastecer de cemento al silo de planta mina (nivel 3230), el cual tiene una capacidad de 30 toneladas de cemento.. Fuente: Área Operación INPECON SAC. Fotografía 11: Carguío de cemento en planta superficie Cemkret - 716 (Cap. 6.9 toneladas) 30.

(46) 2.2.8 Preparación de la superficie de lanzado. El desatado de rocas se realizará siguiendo los estándares apropiados del mismo a fin de garantizar que los trabajadores tengan un ambiente seguro de trabajo (roca fragmentada débilmente sujetada al macizo rocoso). Ver fotografía 12.. La superficie a shotcretear se limpiará cuidadosamente mediante chorro de aire comprimido o agua para eliminar cualquier impureza o material suelto. Si algún sector presenta agua subterránea que dificulte la colocación del shotcrete se captará para evitar que él hormigón proyectado húmedo tome contacto con ella de acuerdo a la metodología de captación de aguas.. Fuente: Área Operación INPECON SAC. Fotografía 12: Desatado de rocas y descargado de mallas Realizar el reconocimiento de la labor de lanzado ubicando los puntos topográficos, puntos gradiente, asegurarse que las tuberías de servicio y cables eléctricos estén protegidas. Posteriormente realizar el cubicado del área de lanzado de shotcrete según el espesor. recomendado. por. fotografía 13.. 31. el. geomecánico de turno.. Ver.

(47) Fuente: Área Operación INPECON SAC. Fotografía 13: Cubicado de labor en metros cúbicos. 2.2.9 Lanzado de shotcrete La mezcla ya lista se descarga en la bomba del robot y se transporta a presión a través de la manguera. En la boquilla del extremo de la manguera, se agrega aire y aditivo al concreto, a razón de 7-15 m³/min y a una presión de 5 bar, con lo que se procede al lanzado de shotcrete vía húmeda. Ver fotografía 14 y 15. Y una vez terminado el lanzado se procede a poner los calibradores, ver fotografía 16.. Fuente: Área Operación INPECON SAC. Fotografía 14: Lanzado de shotcrete vía húmeda (superficie) 32.

(48) Fuente: Área Operación INPECON SAC. Fotografía 15: Lanzado de shotcrete vía húmeda (mina). Fuente: Área Operación INPECON SAC. Fotografía 16: Colocado de calibradores en el área sostenida con shotcrete vía húmeda. 33.

(49) CAPITULO III MATERIAL DE ESTUDIO. 3.1 FISIOGRAFÍA 3.1.1 Clima El área designada para el Proyecto se encuentra ubicada entre las regiones naturales de Suni (3,500 – 4,000 msnm) y Puna (4,000 a 4,800 msnm), conformado por mesetas, colinas y montañas., donde las precipitaciones varían entre 500 mm y 1000 mm anuales y la temperatura promedio anual es de 6ºC. Según los registros de la estación meteorológica de Orcopampa, entre los años 2001 a 2007, la temperatura media anual es de 9,3°C; el valor máximo promedio anual, de 18,3ºC y el mínimo promedio, de -0,1°C. 3.1.2 Relieve El desarrollo geomorfológico del área presenta una superficie subhorizontal, comprendida entre las cotas 3,800 y 4,300 msnm, que caracteriza a la ecoregión Puna. El relieve se distingue por presentar mesetas y elevadas montañas modelados por procesos tectónicos de fallamientos y plegamientos, a los cuales se superpusieron procesos volcánicos y de geodinámica externa. 34.

(50) El área del proyecto, se encuentra entre los cerros Carcassalla, hacia el NW a 4,100 msnm; el cerro Sausa, hacia el N a 4,250 msnm; y, el volcán Mauras, hacia el SW a 3,985 msnm. El relieve presenta una configuración de colinas y montañas con planicies a veces onduladas, otras disectadas y con pendientes entre 15% a 40%. La topografía ondulada, de laderas suaves presenta roquedales en las cumbres de los cerros y material coluvial en las laderas de los cerros. El fondo de valle, está conformado por los ríos Orcopampa y Chilcaymarca, que presentan terrazas aluviales con pajonales.. 3.1.3 Vegetación Las especies de flora y fauna que viven en la zona, han desarrollado adaptaciones de protección contra las bajas temperaturas y extrema sequedad del ambiente. Que son el ichu y tola, se identificaron 28 especies de flora, de las cuales las especies Buddleia incana (Colle, Quisuar) y Ephedra rupestres (Pinco Pinco), están clasificados “En peligro crítico”. 3.2 ASPECTOS GEOLÓGICOS 3.2.1 Geología regional La constitución geológica regional se caracteriza por su origen volcánico en el Cenozoico, abarcando del Terciario al Cuaternario Reciente, donde se distinguen cuatro unidades estratigráficas: Familia Alpabamba, Grupo Barroso, Depósitos Aluviales y Grupo Andahua. La unidad Alpabamba es de origen continental-lacustre y consiste de tobas ignimbríticas de color blanquecino y flujos tobáceos gris azulados, de composición predominantemente dacítica o riolítica, los que al meteorizarse generan un suelo residual de color blanco beige uniforme.. En general, la unidad presenta cierta intensidad de plegamiento constituido por paquetes delgados. Forma relieves de topografía suave y ondulada. Por su posición estratigráfica, su edad ha sido 35.

(51) asignada al Terciario Medio (Mioceno Medio). Su espesor en el área es variable, estimándose un promedio de 1 000 m. El grupo Barroso consiste de derrames lávicos principalmente de composición andesítica variando a dacitas con tonalidades gris claras a oscuras, depositados en bancos bien definidos, que en algunos casos alternan con depósitos aluviales los cuales imprimen a la roca un aspecto terroso. La textura de las rocas volcánicas es porfirítica con fenocristales bien desarrollados.. 3.2.2 Geología local. A cinco kilómetros al Oeste de la histórica zona argentífera de Orcopampa (vetas Calera, Santiago y Manto) se encuentra el área aurífera. de. Chipmo,. entre. la. quebrada. Ocoruro. y el. río. Chilcaymarca. La roca hospedante de las vetas principales de oro, cuyos nombres son Nazareno, Prometida y Natividad, se ha formado a partir de flujos y domos de composición dacítica, andesítica y cuarzo latita que pertenecen al complejo volcánico Sarpane.. Los domos se identifican a partir de las fracturas radiales concéntricas y el marcado bandeamiento del flujo. Dataciones de fenocristales de plagioclasas, que pertenecen a estos domos dacíticos, indican que estos se depositaron hace 19 a 19,6 millones de años. En la parte norte se ubican los tufos riolíticos Manto originados hace 20 millones de años, en donde están emplazadas las vetas San José 1 y San José 2. Cerca de la veta Nazareno se ha reconocido dos diques hornbléndicos relativamente paralelos a la veta. El de más cercanía a la veta es de composición andesítica y su alteración principal es propilítica.. En el área de Chipmo, el complejo de los domos intrusivos Sarpane se encuentra parcialmente superpuesto por los tufos riolíticos Chipmo, en el plano 02 se muestra el plano geológico del distrito de Orcopampa. 36.

(52) Fuente: Área Geología – Unidad Orcopampa. Plano 02: Geológico Unidad Orcopampa 37.

(53) A cuatro kilómetros al Noroeste de Orcopampa se ubica el área prospectiva aurífera de Sausa. Esta área está emplazada en dacitas y andesitas porfiríticas Encima de ellas se observan tufos ignimbríticos en disposición horizontal. A diez kilómetros al norte de Orcopampa se ubica el área de Umachulco. Aquí se observa la presencia de un estrato volcán constituido por intercalaciones de tufos ignimbríticos de composición dacítica a riodacítica con andesitas del Mioceno superior.. Encima de éstas se emplazan coladas de lavas, brechas y aglomerados. Las vetas de cuarzo reconocidas se emplazan en el lado este del estrato volcán.. 3.2.3 Geología estructural. Las vetas que conforman la Mina Chipmo se encuentran emplazadas en una zona de sistemas de fallamientos NE-SW, con buzamientos al sur en las vetas Mariana, Prometida, Nazareno, y Pucará-sur, y al norte en las vetas San José 1, San José 2, PucaráAndrea, Natividad, Lucy y Alejandra.. Existe,. también,. otro. sistema. de. fallamientos. NW-SE. con. buzamientos al norte en las vetas Vanesa 1, Vanesa 2, Ventanilla y Huichupaqui. Las anomalías Ocoruro Norte, Centro y Sur están ubicadas en una zona de fracturamiento NW-SE en la sección oeste del yacimiento.. En el área de Sausa existen cinco crestones que presentan afloramientos discontinuos cuyos rumbo y buzamiento son N60ºE y 60ºNW respectivamente. En el área de Umachulco el rumbo del sistema de fallamiento predominante es N60º-80ºE con un buzamiento de 60-75º al Norte (vetas N y T) y buzamiento al Sur (vetas E, R y O). 38.

(54) En las áreas de Orcopampa, Chipmo, Sausa y Umachulco, los patrones de fracturamiento a nivel regional y local son idénticos lo que haría presumir que todos fueron originados bajo un mismo evento tectónico.. 3.2.4 Geología económica. La mineralización económica del área de Chipmo pertenece a un sistema epitermal del tipo de rellenos de fracturas. La mineralización de las vetas Nazareno, Prometida y Natividad de esta área consisten principalmente de oro nativo asociado a teluros, así como a cobres grises y pirita en estructuras de cuarzo lechoso, venas de dickita – alunita y bandas de baritina.. La veta Sausa, en el área del mismo nombre, presenta mineralización. económica. cuando. está. asociada. a. cuarzo. ligeramente lixiviado, reportando leyes hasta de 0.500 Oz Au de forma lenticular, con ancho promedio de 0.40 metros y ± 4 metros de longitud ubicada localmente en superficie.. En general el sistema Sausa se presenta como una estructura silicificada, con escaso cuarzo y sin un buen desarrollo estructural. En el área de Umachulco las vetas presentan cuarzo blanco lechoso con diseminación de pirita y óxidos de manganeso. El muestreo sistemático efectuado en cada una de las estructuras indica leyes químicas de oro entre 0,5 y 17 gramos ubicados localmente.. En interior mina, el promedio de leyes de oro varía entre 0,5 y 3 gramos, decreciendo a medida que se gana profundidad.. 39.

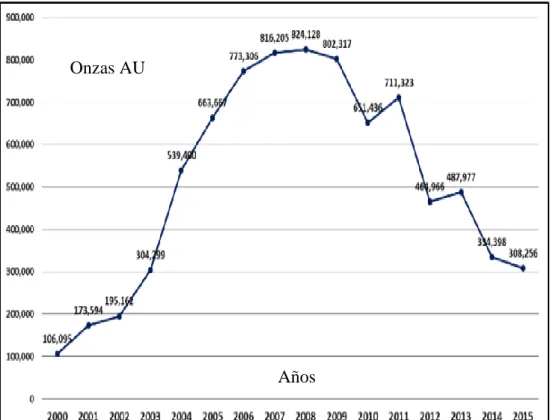

(55) 3.2.5 Reservas. Las reservas de la mina han venido cayendo de manera sostenida desde 824,128 onzas el año 2008 a 308,256 onzas el 2015, como lo muestra el siguiente gráfico 01.. Onzas AU. Años. Fuente: Área Geología – Unidad Orcopampa. Gráfico 01: Histórico de reservas onzas de Au unidad Orcopampa. Del mismo modo, la producción, que en el año 2010 fue de 377,184 onzas, ha disminuido en 47%, bajando a 200,698 onzas en el año 2015, es decir, la producción se ha reducido prácticamente a la mitad. Ver gráfico 2.. Buenaventura estima que al cierre de 2016 la producción fue de 195,000 onzas, y prevé que seguirá cayendo en el 2017.. 40.

(56) Onzas AU. Años. Fuente: Área Geología – Unidad Orcopampa. Gráfico 02: Producción de Onzas Oro – Unidad Orcopampa. 3.3 ASPECTOS MINEROS. 3.3.1 Producción de mina. La producción diaria de mina es de 1,600 TCS /dia con un total de 48,000 TCS /mes, donde el mineral extraído es el Oro y Plata de las 2 zonas explotadas Zona Nazareno y Zona Prometida, ver plano 03. Luego el mineral es izado por el pique Nazareno para luego ser llevado a la planta concentradora en volquetes de 20 toneladas.. 41.

(57) Fuente: Área Mina – Unidad Orcopampa. Plano 03: Sección longitudinal mina Chipmo 42.

(58) 3.3.2 Ciclo de minado 3.3.2.1 Perforación El proceso de perforación se puede realizar con el uso de jacklegs o jumbos, los cuales siguen el trazo de mallas de perforación estándares. Ver fotografías 17, 18 y 19.. Fuente: Área Mina. Fotografía 17: Equipo JUMBO. Fuente: Área Mina. Fotografía 18: Perforación manual con jackleg. 43.

(59) Fuente: Área Mina. Fotografía 19: Taladro con broca estándar y rimadora. El diseño de malla de perforación para avance estaba basado en diversos factores, los principales factores son: . Perforabilidad y geología estructural del macizo rocoso.. . Propiedades geomecanicas del macizo rocoso.. . Tamaño de fragmentación requerida.. . Diámetro del taladro y longitud del taladro.. . Orientación y espaciamiento entre taladros.. . Desviación de perforación.. . Necesidad de producción.. Dichos factores determinan el tipo de máquina perforadora así como el diseño de la malla de perforación de los taladros largos. Es importante el control del % de desviación de los taladros que debe estar en un rango de 2 % como máximo. También es importante controlar las irregularidades en la perforación como taladros perforados fuera del diseño, taladros desviados y los taladros cortos.. 44.

(60) El mineral presenta una dureza moderada. La fragmentación del mineral proyectado es que el 80 % del mineral roto se encuentre por debajo de 7 pulg. Ver fotografía 20.. Fuente: Área Mina. Fotografía 20: Perforación del tajo 875 Nv. 3110.. 3.3.2.2 Voladura La selección de los explosivos apropiados para la voladura, está relacionado a: . Tipo de fragmentación de mineral requerido. . Diámetro de taladro de perforación. . Burden y espaciamiento de malla de perforación. . Condiciones geológicas presentes y dureza del mineral. La fragmentación, el diámetro de taladro y la malla de perforación se determinó en la etapa previa de perforación. No hay presencia de fuertes filtraciones de agua en el área de trabajo. Asimismo, la roca es dura (86 Mpa de resistencia a compresión) y no hay presencia de cavidades naturales ni fallas fuertes que dificulten la etapa de carguío de taladros, se tienen varios diseños de malla dependiendo de la sección de labor y tipo el roca, ejemplo en tabla 01. 45.

(61) Fuente: Área Mina. Tabla 01. Diseño de malla para sección de 3.5 x 3.5 m, para JUMBO. de 12 pies, con dinamita. 46. 3 4 4 4 4 4 4 1 5 5 38. ARRANQUE ALIVIO DE ARRANQUE 1° AYUDAS 2° AYUDAS 3° AYUDAS 4° AYUDAS AYUDA DE CORONA CUADRADOR CORONA ARRASTRE Total 20. FACTOR DE CARGA. DATOS AVANCE EFECTIVO SECCION METROS CUBICOS TONELADAS. EFICIENCIA UNIDADES m. m2 m3 Tn kg/m3 kg/tn kg/m. 12 Pies 3.00 12.25 36.75 99.23 2.06 0.76 25.17. CANTIDAD 592 1 34 12 2 0.1. 7. 35. 35. 2.765. 2.765. 9.98 9.98 9.98 9.98 9.58 1.80 2.77 12.48 75.52 9.98 9.98 9.98 9.98 9.58 1.80 2.77 12.48 75.52. 9.98 9.98 9.98 9.98 9.58 1.80 0.00 12.48 72.76. 81 81 81 81 78 15 0 101 592. 20 20 20 20 19 15. TOTAL Kg 8.98. DINAMITA (Kg.) 8.98. TOTAL. 8.98. TOTAL (Kg.). 73. TOTAL DE CARTUCHOS. 24. TOTAL DE CARTUCHOS POR TALADRO. TOTAL (Kg.). TOTAL DE CARTUCHOS. TOTAL DE CARTUCHOS POR TALADRO. EXPLOSIVOS Y ACCESORIOS UTILIZADOS UNIDAES ITEM EA Dinamita de 1 1/8" x 7 x 65% EA Fulminante Eléctrico EA Exaneles Mt. Cordon Detonante EA Carmex Mt. Mecha Rápida. NUMEROS DE TALADROS. TALADROS. PARA SECCIONES DE 3.5 X 3.5 MT CON DINAMITA DE 1 1/8" x 7" x 65% LONG. DE TALADROS 12´ PIES SEMEXSA 7/8" x 7" x 45% SEMEXSA 1 1/8" x 7" x 65%.

(62) 3.3.2.3 Acarreo mineral. El sistema de acarreo de mineral desde los tajos se realiza a través del uso de Dumpers o. Scoops, el mineral es. transportado hasta los echaderos, los cuales llegan a los bolsillos de almacén, luego son transportados mediante locomotoras hasta los piques. El mineral es izado a través del pique Nazareno hasta el nivel 3810.. 3.3.2.4 Servicios auxiliares a) Transporte mineral El transporte del mineral se realizará usando camiones de bajo perfil o scoops (ver fotografía 21), hasta el echadero, lugar donde se encuentra el echadero del Pique Nazareno. Desde este punto son izados hasta el nivel 3810, desde donde son transportados de mina a Planta con volquetes Volvo de 24 Toneladas.. Fuente: Área Mina. Fotografía 21: Flota de equipos Scoop y Dumper. 47.

(63) En la limpieza y acarreo se utilizan principalmente: . Dumpers de 20 Toneladas. . Scoops de diferentes capacidades 0.5, 1.0, 2.2 y 3.5 yd³. . Carritos mineros. . Locomotoras. . Piques Nazareno. . Winches de arrastre (scrapers). . Traspaso por echaderos.. b) Relleno de tajo Las aberturas creadas por el tajeo típicamente requieren que algún tipo de programa de relleno sea practicado. El relleno incluye roca no cementada y relleno de arena o tierra, relleno de roca cementante, relleno hidráulico cementado, y un material arcilloso de alta densidad o relleno aluvial. El relleno permite la futura recuperación de los pilares estabilizantes o de soporte. La recuperación de los pilares permite la recuperación de hasta del 90 % del mineral.. El relleno también reduce al mínimo la ocurrencia de hundimiento o subsidencia y permite la redistribución de esfuerzos creado por el ciclo de minado. Esto a su vez reduce al mínimo la ocurrencia de explosión de roca o estallido de roca.. El relleno esta también siendo usado satisfactoriamente eliminar o recuperar pilares intermedios entre los tajeos. En este. caso. el relleno. contiene. el suficiente material. cementante para formar una unidad que se puede autosoportar. El relleno cementado no es siempre económico, en tales casos la recuperación de pilar puede no ser práctica, y el relleno es usado para controlar el movimiento de la superficie. 48.

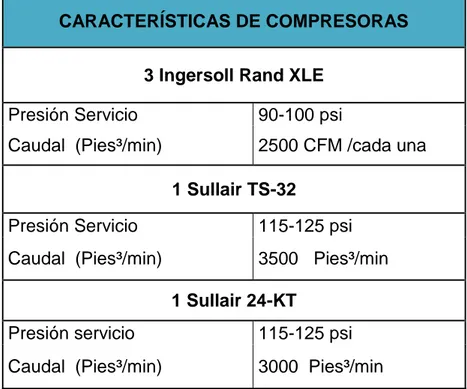

(64) c) Agua y aire Es importante la ubicación de redes de servicios de agua, aire cerca de las labores de preparación y explotación en buenas condiciones, es importante para un inmediato trabajo de los equipos. Ver tabla 02 característica de compresoras.. CARACTERÍSTICAS DE COMPRESORAS 3 Ingersoll Rand XLE Presión Servicio. 90-100 psi. Caudal (Pies³/min). 2500 CFM /cada una 1 Sullair TS-32. Presión Servicio. 115-125 psi. Caudal (Pies³/min). 3500 Pies³/min 1 Sullair 24-KT. Presión servicio. 115-125 psi. Caudal (Pies³/min). 3000 Pies³/min. Fuente: Área Servicios Mina. Tabla 02. Características de las compresoras. La red de tubería de aire sale de la casa de compresoras con un diámetro de 10” y luego prosigue con 6” y finalmente llega a las labores con un diámetro de 4”. El agua llega hasta las labores con un diámetro de 2”.. d) Ventilación La ventilación permitirá dar seguridad y un lugar adecuado. a. los. trabajadores. para. que. puedan. desempeñar sus funciones en la forma más eficaz con todas las condiciones que requieren. 49.

(65) VENTILACION TAJEO 875 Nv 3110 REQUERIMIENTO AIRE (Según Regl.Seg. Hig. Minera ). Caudal ( m3/min ). 6 personas guardia. 6 m³/personas /min. Equipos (scoop ). 182 HP. 3 m³/HP/min. 546.00. Equipos (jumbo ). 53 HP. 3 m³/HP/min. 159.00. 197.5 HP. 3 m³/HP/min. 592.50. Personal. Equipos (camión de bajo perfil) TOTAL ( m3/min ). 36.00. 1,333.50 47,092.11. TOTAL(CFM ) Fuente: Área Ventilación Mina. Tabla 03: Requerimiento de aire según reglamento. Como se muestra en la tabla 03, el requerimiento de aire para el tajeo 875 se han considerado que trabajaran 6 personas por guardia, 1 scoop de 3.5 yd³, 1 Jumbo y 1 camión de bajo perfil los cuales requieren 47,092.11 CFM (pie cúbico por minuto).. 3.3.3 Gestión de la seguridad. El método de corte y relleno ascendente es un método seguro si se trabaja cumpliendo los estándares. Típicamente los. trabajadores. mineros trabajan sólo bajo la roca acondicionada que ha sido asegurada mediante pernos de roca, cable y pernos, y soporte artificial. 50.

Figure

+7

Documento similar