Utilización del desecho cerámico de la fábrica de sanitarios Edesa, para la fabricación de adoquines

Texto completo

(2) © Escuela Politécnica Nacional (2015) Reservados todos los derechos de reproducción.

(3) DECLARACIÓN. Yo, Oscar Anibal Salvador Simons, declaro que el trabajo aquí descrito es de mi autoría; que no ha sido previamente presentado para ningún grado o calificación profesional; y, que he consultado las referencias bibliográficas que se incluyen en este documento.. La. Escuela. Politécnica. Nacional. puede. hacer. uso. de. los. derechos. correspondientes a este trabajo, según lo establecido por la Ley de Propiedad Intelectual, por su Reglamento y por la normativa institucional vigente.. __________________________ Oscar Anibal Salvador Simons.

(4) CERTIFICACIÓN. Certifico que el presente trabajo fue desarrollado por Oscar Anibal Salvador Simons, bajo mi supervisión.. _________________________ Ing. Patricio Flor, MSc. DIRECTOR DE PROYECTO.

(5) AUSPICIO. La presente investigación contó con el auspicio de EDESA S.A..

(6) AGRADECIMIENTOS A mi DIOS, por todas las bendiciones recibidas, por su protección y guía, por convertirme en un hombre de principios y bien y por todas las personas que de algún modo puso en mi camino, a mi Madre Dolorosa por su compañía y guía. A mi Madre, por todo su amor y esfuerzo demostrado incondicionalmente por los valores enseñados y su ejemplo de vida, a mis hermanos Patricio y Lucas por su ayuda y apoyo incondicional en las buenas y en las malas, a mi Abuelita por su amor y generosidad, a toda mi familia: tías, tíos, primas, primos, fuente de unión y valor para seguir adelante. Al Ing. Patricio Flor, un agradecimiento especial por la confianza y guía brindada durante el desarrollo de este proyecto; a la Tecnóloga Sra. Doña Ruth por las ayudas técnicas facilitadas; al Ing. Cesar Monroy y al Laboratorio de Materiales de la Facultad de Ing. Civil de la EPN por la ayuda prestada; a todos los Profesores de la Facultad de Química y de la Politécnica que supieron compartir y transmitir su conocimiento; a su personal administrativo; al Laboratorio de Operaciones Unitarias de Ing. Química, en especial a Don Camilo; a todos gracias por toda su colaboración. A Romel por su ayuda económica. A Kvi, por su preocupación y generosidad, por sus palabras de aliento, por haber estado presente ahí para ayudarme en lo que le fue posible; al Ing. Alfonso R. por su preocupación, guía y ayuda, así también a toda su familia. A mis entrañables amigos: Sebas, François, Luzma, Dimas, Juan Peter, Franshico, David, gracias por la compañía, alegría, ayuda y apoyo durante estos años de vida universitaria; a mis queridos OH´s; los M. Rangers; Guaraperos; Peluches, gracias por esos buenos momentos, triunfos y demás, a mis demás amigos/as y compañeros/as con los que de algún modo compartimos este tiempo del viaje que es la vida. Gracias a: L., M., B., P., N.U, H.P, F.T, G.H, W.W, S.G, B.B.T, J.R.R., S.R., T.A por su compañía. A EDESA y su personal, a mis amigos por su ayuda en especial a: Vicente U., Juan Carlos A., Jeane, Blankis, Wen y a mis compañeros de trabajo; y al Ing. Carrillo, Dra. Ana, Ing. Pablo, por toda su ayuda..

(7) DEDICATORIA A mi madre Rita, a mis hermanos Patricio y Lucas, una familia que ha salido hacia adelante en la adversidad..

(8) i. ÍNDICE DE CONTENIDOS PÁGINA RESUMEN INTRODUCCIÓN 1.. PARTE TEÓRICA 1.1. Adoquines: composición y conformación 1.1.1. Generalidades 1.1.2. Proceso de fabricación 1.1.2.1. Dosificación o carga 1.1.2.2. Mezclado 1.1.2.3. Llenado de moldes 1.1.2.4. Compactación y vibrado 1.1.2.5. Curado 1.1.3. Requisitos que deben cumplir los adoquines en el Ecuador bajo las normas INEN. 2.. 3.. x xii 1 1 1 4 6 6 7 7 8 9. 1.2. Materias primas útiles para la fabricación de adoquines 1.2.1. Cemento 1.2.2. Agua 1.2.3. Áridos o agregados 1.2.4. Aditivos. 13 16 19 20 21. 1.3.. 23. Residuos en la industria cerámica. PARTE EXPERIMENTAL. 28. 2.1. Caracterización del desecho cerámico 2.1.1. Descripción del desecho cerámico 2.1.2. Muestreo del material 2.1.3. Reducción de muestras de agregado para ensayos 2.1.4. Composición química 2.1.5. Análisis granulométrico 2.1.6. Densitometría y absorción de agua 2.1.6.1. Determinación de: densidad, densidad relativa y absorción del árido fino 2.1.6.2. Determinación de: densidad, densidad relativa y absorción del árido grueso 2.1.6.3. Determinación de la masa unitaria 2.1.7. Determinación de la porción soluble en ácido. 32 33 34. 2.2.. Adecuación del desecho cerámico para la fabricación de los adoquines. 35. 2.3.. Formulación de la mezcla óptima. 36. 2.4.. Fabricación de adoquines a escala de laboratorio. 37. 2.5.. Pruebas de calidad de los adoquines formados. 39. RESULTADOS Y DISCUSIÓN. 28 28 28 29 29 29 31 31. 41.

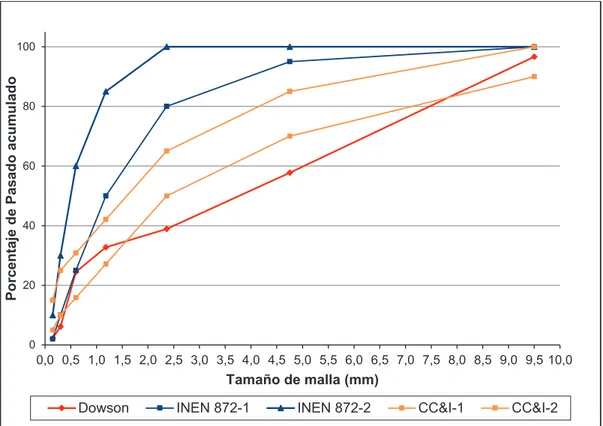

(9) ii. 4.. 5.. 3.1. Caracterización del desecho cerámico 3.1.1. Descripción del desecho cerámico 3.1.2. Muestreo del material 3.1.3. Reducción de muestras de agregado para tamaños de ensayo 3.1.4. Composición química 3.1.5. Análisis granulométrico 3.1.6. Densitometría y absorción de agua 3.1.6.1. Determinación de: densidad, densidad relativa y absorción del árido fino 3.1.6.2. Determinación de: densidad, densidad relativa y absorción del árido grueso 3.1.6.3. Determinación de la masa unitaria 3.1.7. Determinación de la porción soluble en ácido. 57 58 59. 3.2.. Adecuación del desecho cerámico para la fabricación de los adoquines. 60. 3.3.. Formulación de la mezcla óptima. 65. 3.4.. Fabricación de adoquines a escala de laboratorio. 70. 3.5.. Pruebas de calidad de los adoquines formados. 77. CONCLUSIONES Y RECOMENDACIONES. 41 41 46 47 48 49 54 54. 85. 4.1.. Conclusiones. 85. 4.2.. Recomendaciones. 87. BIBLIOGRAFÍA. ANEXOS. 88 97.

(10) iii. ÍNDICE DE TABLAS PÁGINA Tabla 1.. Normas Técnicas Ecuatorianas INEN aplicadas a adoquines. Tabla 2.. Clasificación de adoquines por su forma. 10. Tabla 3.. Requisitos de materiales para la fabricación de adoquines. 12. Tabla 4.. Dimensiones y tolerancias de los adoquines. 12. Tabla 5.. Resistencia a la compresión del adoquín. 13. Tabla 6.. Factor de corrección que se aplica dependiendo del tipo de adoquín y la influencia de cualquier bisel o radio. 13. Tabla 7.. Principales compuestos en el cemento Portland. 18. Tabla 8.. Composición química del desecho cerámico utilizado. 48. Tabla 9.. Porcentajes en peso de agregado grueso y fino que forman el desecho cerámico entregado. 50. Análisis granulométrico del desecho cerámico como agregado grueso. 51. Análisis granulométrico del desecho cerámico como agregado fino. 52. Densidad, densidad relativa (gravedad específica), absorción del desecho cerámico como agregado fino. 55. Densidad, densidad relativa (gravedad específica), absorción del desecho cerámico como agregado grueso. 57. Masa unitaria y porcentaje de vacios en el desecho cerámico como un agregado. 59. Valor de la porción soluble que presenta la fracción de desecho cerámico como agregado fino. 60. Granulometrías estudiadas a escala de laboratorio, en la fabricación de adoquines. 64. Cantidades de material cerámico de cada tamaño de malla a escala de laboratorio, obtenidas para la fabricación de adoquines. 65. Proporciones de los componentes de las distintas mezclas para la fabricación de adoquines fijadas para la experimentación. 69. Tabla 10. Tabla 11. Tabla 12. Tabla 13. Tabla 14. Tabla 15. Tabla 16. Tabla 17. Tabla 18.. 9.

(11) iv. Clasificación cualitativa de la trabajabilidad del las mezclas de concreto para la fabricación de adoquines. 74. Mediciones promedio tomadas de los adoquines sometidos a pruebas de resistencia a la compresión de la mezcla A1B1. 78. Mediciones promedio tomadas de los adoquines sometidos a pruebas de resistencia a la compresión de la mezcla A1B2. 78. Mediciones promedio tomadas de los adoquines sometidos a pruebas de resistencia a la compresión de la mezcla A2B1. 79. Mediciones promedio tomadas de los adoquines sometidos a pruebas de resistencia a la compresión de la mezcla A2B2. 79. Mediciones promedio tomadas de los adoquines sometidos a pruebas de resistencia a la compresión de la mezcla A3B1. 80. Mediciones promedio tomadas de los adoquines sometidos a pruebas de resistencia a la compresión de la mezcla A3B2. 80. Valores promedio de resistencia a la compresión obtenidos para los adoquines fabricados a escala de laboratorio y con cada una de las mezclas estudiadas. 81. Concentración máxima de contaminantes de acuerdo con la característica de toxicidad. 106. Tabla A2.. Sustancias tóxicas inorgánicas bioacumulativas y persistentes. 107. Tabla A3.. Serie de tamices usados para el análisis granulométrico, de la fracción del material de desecho que pasa el tamiz 4,75 mm. 108. Serie de tamices INEN y sus equivalentes ASTM usados para el análisis granulométrico de la fracción del material de desecho que fue retenida sobre 4,75 mm. 108. Tabla A 5.. Fracciones que forman parte del residuo cerámico. 109. Tabla A 6.. Análisis granulométrico de residuo como agregado grueso, Muestra 1. 109. Análisis granulométrico de residuo como agregado grueso, Muestra 2. 110. Análisis granulométrico de residuo como agregado grueso, Combinado. 110. Análisis granulométrico de residuo como agregado fino, Muestra 1. 111. Tabla 19. Tabla 20. Tabla 21. Tabla 22. Tabla 23. Tabla 24. Tabla 25. Tabla 26.. Tabla A1.. Tabla A4.. Tabla A7. Tabla A8. Tabla A9..

(12) v. Tabla A 10. Análisis granulométrico del residuo como agregado fino, Muestra 2. 111. Tabla A 11. Análisis granulométrico del residuo como agregado fino, Muestra 3. 112. Tabla A 12. Análisis granulométrico para el residuo cerámico como agregado fino, Combinado. 112. Tabla A 13. Requisitos de gradación del árido grueso. 113. Tabla A 14. Requisitos de gradación del árido fino. 113. Tabla A 15. Datos para el cálculo de la densidad y absorción del agua del desecho cerámico como agregado fino. 114. Tabla A 16. Cálculos para la determinación de la densidad, densidad relativa y el porcentaje de absorción del residuo cerámico como agregado fino. 114. Tabla A 17. Datos para el cálculo de la densidad y absorción del agua del desecho cerámico como agregado grueso. 115. Tabla A 18. Cálculos para la determinación de la densidad, densidad relativa y el porcentaje de absorción del residuo cerámico como agregado grueso. 115. Tabla A 19. Datos y cálculos para la masa unitaria (peso volumétrico) y porcentaje de vacíos en desecho cerámico como agregado. 116. Tabla A 20. Datos para el cálculo de la porción soluble en ácido del árido fino. 117. Tabla A 21. Cálculo para hallar la porción soluble en ácido del árido fino. 117. Tabla A 22. Descripción del dominio experimental y factores que se aplicaron para encontrar la formulación de la mezcla óptima, en la fabricación de adoquines. 118. Tabla A 23. Codificación de las unidades experimentales y de las mezclas de concreto, para el desarrollo experimental. 120. Tabla A 24. Orden seguido para la elaboración de adoquines de las distintos lotes de elaboración. 121. Tabla A 25. Orden de elaboración y composición de cada mezcla para la fabricación de adoquines. 124. Tabla A 26. Mediciones tomadas a los adoquines fabricados con la mezcla tipo A1B1. 125. Tabla A 27. Mediciones tomadas a los adoquines fabricados con la mezcla tipo A1B2. 127.

(13) vi. Tabla A 28. Mediciones tomadas a los adoquines fabricados con la mezcla tipo A2B1. 129. Tabla A 29. Mediciones tomadas a los adoquines fabricados con la mezcla tipo A2B2. 131. Tabla A 30. Mediciones tomadas a los adoquines fabricados con la mezcla tipo A3B1. 133. Tabla A 31. Mediciones tomadas a los adoquines fabricados con la mezcla tipo A3B2. 135. Tabla A 32. Resultados de la determinación del esfuerzo a la compresión, en adoquines fabricados con la mezcla tipo A1B1. 137. Tabla A 33. Resultados de la determinación del esfuerzo a la compresión, en adoquines fabricados con la mezcla tipo A1B2. 138. Tabla A 34. Resultados de la determinación del esfuerzo a la compresión, en adoquines fabricados con la mezcla tipo A2B1. 138. Tabla A 35. Resultados de la determinación del esfuerzo a la compresión, en adoquines fabricados con la mezcla tipo A2B2. 139. Tabla A 36. Resultados de la determinación del esfuerzo a la compresión, en adoquines fabricados con la mezcla tipo A3B1. 139. Tabla A 37. Resultados de la determinación del esfuerzo a la compresión, en adoquines fabricados con la mezcla tipo A3B2. 140. Tabla A 38. Datos para el cálculo de resistencia media de los adoquines fabricados con cada mezcla. 141.

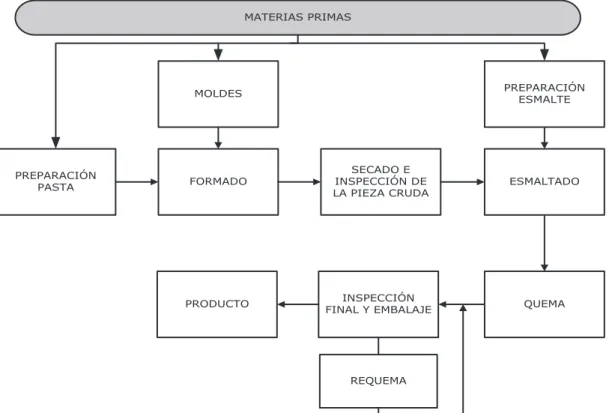

(14) vii. ÍNDICE DE FIGURAS. PÁGINA Aplicaciones del uso de adoquines en caminos peatonales y aeropuertos. 2. Figura 2.. Elementos generales de un adoquìn. 4. Figura 3.. Esquema general para la producción de adoquines de concreto. 5. Figura 4.. Esquema general de un proceso de producción de cerámica sanitaria. 25. Fotografía de acumulación de piezas defectuosas en el patio de rotura de EDESA S.A.. 43. Fotografía de un contenedor metálico con piezas defectuosas destruidas en el patio de rotura de EDESA S.A.. 44. Fotografía del desecho cerámico triturado proveniente de la chancadora que será utilizado en este proyecto. 45. Curva granulométrica del desecho cerámico como agregado grueso y los límites de gradación especificados en la norma INEN 872. 52. Curva granulométrica del desecho cerámico como agregado fino y los límites de gradación especificados en la norma INEN 872. 53. Curvas granulométricas de agregado fino para la fabricación de adoquines, recomendadas en bibliografía especializada. 63. Muestras de adoquines fabricados, con cada una de las mezclas estudiadas. 75. Adoquín fabricado con el residuo cerámico sin ninguna adecuación. 76. Resistencia promedio de los adoquines fabricados respecto a su concentración de cemento. 82. Fotografías de la reducción de tamaño de la muestra de desecho cerámico para ensayos: a) Mezcla de la muestra, b) Formación del cono y aplanamiento de la masa, c) Muestra dividida en cuartos, d) Remoción de los dos cuartos opuestos. 98. a) Torre de tamices utilizada en el análisis granulométrico de la fracción pasada 4,75 mm del material de estudio. b) Determinación de pesos de las fracciones retenidas. 99. Figura 1.. Figura 5. Figura 6. Figura 7. Figura 8.. Figura 9. Figura 10. Figura 11. Figura 12. Figura 13. Figura 14.. Figura 15..

(15) viii. Determinación de la densidad, densidad relativa y absorción del árido fino. 99. a) Balanza para la determinación del peso aparente, b) Determinación del peso aparente del conjunto canasta-muestra. 100. Figura 18.. Determinación de masa unitaria. 100. Figura 19.. Determinación de la porción soluble en ácido. 101. Figura 20.. Reducción de tamaño y clasificación del material reciclado. 101. Figura 21.. Molde de acero frabricado y prensa hidráulica, utilizados en la fabricación de adoquines. 102. Figura 22.. Preparación de la mezcla para la fabricación de adoquines. 102. Figura 23.. Proceso de fabricación de adoquines: a)Llenado, b)Prensado, c)Desmontado, d)Desmoldado, e)Colocado, f)Envuelto. 103. Colocación y protección durante el proceso de curado, de los adoquines fabricados. 103. Procedimiento seguido para la determinación de la resistencia a la compresión, en adoquines. 104. Figura 26.. Ejemplares de la distribución de tamaños del residuo cerámico. 104. Figura 27.. Material cerámico retenido en la malla INEN 4,75 mm. 105. Figura 28.. Material cerámico que pasa la malla INEN 4,75 mm. 105. Figura 16. Figura 17.. Figura 24. Figura 25..

(16) ix. ÍNDICE DE ANEXOS PÁGINA ANEXO I. 98. Fotografías de la parte experimental y del residuo. 98. ANEXO II. 106. Límites permisibles para no considerar a un desecho como peligroso. 106. ANEXO III. 108. Cálculos para el análisis granulométrico. 108. ANEXO IV. 114. Cálculos de densitometría y absorción de agua. 114. ANEXO V. 117. Cálculos para la determinación de la porción soluble en ácido del árido fino. 117. ANEXO VI. 118. Codificación generada para el diseño experimental y cálculo de la formulación de la mezcla óptima para la fabricación de adoquines. 118. ANEXO VII. 125. Dimensiones de adoquines fabricados. 125. ANEXO VIII. 137. Tratamiento de datos y resultados de las pruebas de resistencia a la compresión de los adoquines fabricados. 137. ANEXO IX. 142. Informes de ensayos sobre la determinación de resistencia a la compresión de los adoquines fabricados. 142.

(17) x. RESUMEN El desarrollo de esta investigación propone darle uso a un residuo que es generado en la industria de cerámica sanitaria, residuo que es retirado de la empresa EDESA hacia el relleno sanitario de la Ciudad de Quito.. Se presenta como alternativa, la utilización del residuo en la fabricación de adoquines, como reemplazo de agregado pétreo para concreto. Para evaluar esta opción se realizan una serie de investigaciones en normas ecuatorianas e internacionales, se revisa bibliografía. referente al tema y se determinan los. requisitos que deben cumplir los adoquines para su uso y comercialización. El residuo cerámico es sometido a diversos análisis donde se estudian sus propiedades y se evalúa sus posibilidades de uso como material de reemplazo.. Se procede a formular distintos tipos de mezclas de concreto, con dos grados de distribución granulométrica para el residuo utilizado y con diversos porcentajes de cemento respecto al material cerámico, en proporciones de 10 %, 15 % y 20 %.. Los adoquines fabricados con estas formulaciones, se someten a pruebas de resistencia a la compresión y se establece que la mezcla de concreto que presenta mayor resistencia a la compresión para la fabricación de adoquines, 35 MPa en promedio, tiene una composición de 20 % de cemento respecto al agregado y el residuo utilizado tiene una distribución granulométrica de 3 % para 9,500 mm; 39 % para 4,750 mm; 19 % para 2,360 mm; 6 % para 1,180 mm; 8 % para 0,600 mm; 18 % para 0,300 mm; 4 % para 0,150 mm; 2 % para 0,075 mm.. Los adoquines fabricados con este tipo de mezcla pueden ser utilizados en pavimentos para tráfico peatonal, calles residenciales y estacionamientos.. El residuo cerámico puede aprovecharse en su totalidad para la fabricación de adoquines de concreto luego de una reducción de tamaño y clasificación adecuados. El uso de este material como se describe en este estudio representa una alternativa ambientalmente aceptable en el manejo de este residuo cerámico..

(18) xi. INTRODUCCIÓN El modo de vida actual plantea que en las modernas urbes se generen grandes cantidades de desechos sólidos por las distintas actividades del hombre: tanto en entornos cotidianos, entornos industriales, en la construcción y demás ámbitos que engloban todo el quehacer humano.. La generación de estos desechos de manera indiscriminada y sin control, constituye un grave problema ambiental que no sólo puede ser causante de contaminación al suelo, sino también. puede generar la contaminación de los. cursos de aguas subterráneas por procesos de lixiviación; del aire por la generación de gases en los procesos de descomposición, por la generación de material particulado y los malos olores presentes. También la disposición de los desechos sólidos genera una alteración estética desfavorable del entorno. Su acumulación sin control, puede llegar a saturar la capacidad de los rellenos sanitarios, complicando el aprovechamiento eficiente del territorio o espacios para otras actividades humanas, por lo que deben plantearse mejoras eficientes y técnicas para tratar estos problemas (Armas, 2006, pp. 1-3; Dirección Metropolitana Ambiental, 2008, pp. 1, 3, 10).. Esta generación originada: como consecuencia del incremento demográfico acelerado; por el consumismo sin criterio; por el ineficiente uso de recursos naturales; por la falta de planeación en el ciclo de vida de un producto, desde la extracción de materias primas hasta su disposición final; crean diferentes interrogantes y conflictos con el entorno que si se trataran con un manejo técnico y respetuoso al medio ambiente, podrían ser mitigados y/o resueltos (Dirección Metropolitana Ambiental, 2008, pp. 1-3).. En la industria de la cerámica sanitaria establecida en el Distrito Metropolitano de Quito y en zonas aledañas, se generan grandes cantidades de material cerámico de desecho, son piezas cerámicas que al no cumplir con las especificaciones (técnicas y de calidad) requeridas por el mercado, se desechan a los rellenos sanitarios, como un material inerte parcialmente destruido..

(19) xii. Este residuo cerámico se produce en los procesos de transformación que van desde la obtención de minerales como: la arcilla, feldespato y cuarzo, hasta el formado de piezas cerámicas que son utilizadas y comercializadas para ambientes de baño, estos procesos de trasformación requieren de importantes cantidades de recursos tecnológicos, energéticos, humanos y económicos y la generación de estos residuos conllevan a la pérdida de una parte de estos recursos.. La generación de este tipo de desechos, es controlada de manera constante a través de: mejoras en los procesos; buenas prácticas de manufactura y aseguramiento de calidad de las actividades productivas, pero a pesar de los esfuerzos que se realizan en este tipo de industria, esta generación no desaparece del todo. Industrias como EDESA SA, consciente de esta realidad y comprometida con el cuidado del medio ambiente, apoya el desarrollo de estudios dirigidos hacia la desaparición de los residuos en la fuente y también al manejo responsable de este tipo de residuos, una vez que se generan.. Trabajos de investigación realizados en este campo de manejo de residuos, reportan la factibilidad de reemplazar: escombros de la construcción, escorias de acería, cuesco de palma, como parte de agregados en las formulaciones de concretos estructurales y algunos prefabricados de cemento (Buzon, 2009 pp. 110; Herrera, Hernández y Gordillo, 1996, pp. 1-7; Poon, Kou y Lam, 2007, pp. 121; Nicolalde, 2008, pp. 114-127; Sánchez de Juan, 2004, pp. 475-477; Serrano y Ferreira, 2009, pp. 1-10). El desarrollo de estos trabajos, impulsan el camino para la investigación de nuevos sustitutos de los agregados tradicionales que se usan en las mezclas de concreto de diferentes tipos, como los adoquines (Lilley, 1989, pp. 65, 108; Kosmatka, Kerkhoff, Panarese y Jussara, 2004, pp. 128-129).. “El sistema de pavimentación con adoquines, crece en todo el mundo en forma sostenida y hoy se puede afirmar que son colocados más de 1 000 adoquines cada segundo. Una parte de los mismos tiene como destino los 6,5 millones de m2 colocados en puertos y patios de carga y otros constituyen 1,2 millones de m 2 colocados en aeropuertos, cantidad equivalente a 10 000 cuadras” (Herrera,.

(20) xiii. Hernández y Gordillo, 1996, p. 1). Estos datos indican que la fabricación de adoquines tiene posibilidades de desarrollarse y convertirse en una industria competitiva, con perspectivas de progreso en el mercado de la construcción.. Una ventaja adicional al cuidado del medio ambiente, se puede lograr al incorporar entre las materias primas de adoquines un residuo cerámico con buenas características en sus especificaciones.. La posibilidad de usar un residuo como materia prima, constituye una ventaja competitiva para una industria que aproveche esta alternativa..

(21) 1. 1. PARTE TEÓRICA 1.1.. ADOQUINES: COMPOSICIÓN Y CONFORMACIÓN. 1.1.1. GENERALIDADES. Los orígenes de los adoquines se inician con la creación del empedrado de las vías de circulación urbanas hace más de 2 500 años, babilonios, griegos y los romanos, utilizaban el empedrado en sus grandes vías con el fin de que éstas mejoren en sus características de rapidez y duración, vías que presentan vestigios de su construcción hasta hoy en día (Page, 1998, p. 91; Euroadoquín, 2004, p. 7). Para la época medieval, las calles se pavimentaban con elementos regulares de diferentes tipos para facilitar un rápido drenaje, permitir el movimiento de personas y vehículos de tracción animal. Históricamente, los tipos de adoquines que se han utilizado para pavimentar áreas urbanas son los de piedra, los de madera, los cerámicos y los de concreto (Dowson, 2009, pp. 1, 3, 9).. Los adoquines de concreto tienen su origen a finales del siglo XIX y se evidenció de forma casi inmediata que sus características de resistencia, uniformidad, diversidad de formas y reducción de costos, superaban a los otros tipos de adoquines. En la primera mitad del siglo XX en Alemania y en los Países Bajos, se empezó con las investigaciones sobre las diferentes formas y modelos de pavimentación con adoquines de concreto; y se inició su uso a gran escala. En la década de los 70, los adelantos técnicos, llevaron a la aparición de novedosos sistemas de elaboración y al abaratamiento de costos, tanto en su fabricación, como en los costos de colocación de adoquines (Euroadoquín, 2004, p. 2; Dowson, 2009, p. 1; Interpave, 2005, p. 2).. Un adoquín de concreto es un elemento macizo prefabricado que básicamente procede de una mezcla de cemento, agregado y agua; que una vez conformado puede tomar diferentes formas y que es utilizado para pavimentar áreas de.

(22) 2. tránsito de diversa índole que pueden ir desde áreas para el uso peatonal, hasta vías para el tráfico pesado, incluso se lo puede utilizar en plataformas de aeropuertos y zonas portuarias, algunos ejemplos de aplicaciones de adoquines pueden verse en la Figura 1 (Euroadoquín, 2004, pp. 19-33; Interpave, 2005, p. 3).. (Interpave, 2005, p. 3). Figura 1. Aplicaciones del uso de adoquines en caminos peatonales y aeropuertos El pavimento con adoquines, presenta una serie de ventajas en comparación con los sistemas de pavimentación más utilizados como el asfaltado y el pavimento de concreto, las principales se mencionan a continuación:. §. En su fabricación, ya que se puede ejercer un excelente control en todas sus fases de producción.. §. Son elementos de fácil colocación y retiro, pueden ser colocados de forma manual o con máquinas especializadas automatizadas.. §. Después de su colocación, las zonas adoquinadas quedan habilitadas para el tráfico de forma inmediata, sin tiempos de espera.. §. Presentan resistencia química a la degradación por derrames de combustibles, grasas y lubricantes en general..

(23) 3. §. Presentan períodos de vida útil entre 30 hasta 50 años y en procesos de renovación, del 90 % al 95 % de los adoquines pueden ser reutilizados.. §. En caso de reparaciones de pavimentos, o instalación de servicios públicos: luz, agua, alcantarillado, pueden retirarse de un modo fácil y se pueden habilitar de nuevo las zonas intervenidas de manera inmediata.. §. Requieren un mantenimiento mínimo lo que se traduce en una excelente relación costo - beneficio a largo plazo.. §. Dada la variada gama de colores y formas en las que pueden ser fabricados, los adoquines son la mejor opción estética.. §. Permiten un rápido drenaje de lluvia y flujo hacia los acuíferos, evitando inundaciones.. §. El adoquinado se puede usar para aéreas de circulación donde se requiere baja velocidad.. §. Los niveles sonoros asociados a su uso son inferiores, cuando la velocidad del tráfico es menor a 60 km/h.. §. Su uso, ayuda en la conservación del terreno, su fácil remoción, logra una rápida recuperación de áreas adoquinadas sin generación de grandes cantidades de residuos (Pearson y Shackel, 1996, pp. 671-674; Euroadoquín, 2004, pp. 12-18; Interpave, 2006, pp. 4,5).. Como se puede apreciar en la Figura 2 en los adoquines se distinguen los siguientes elementos:. §. Superficie de desgaste: es la cara superior que está en contacto con el tránsito y que define la forma del adoquín.. §. Cara inferior: es una superficie similar a la superior, sobre la que se asienta el adoquín en la sub-base de arena en la que descansa todo el adoquinado.. §. Caras laterales o paredes: pueden ser rectas o curvas pero deben ser verticales a la superficie de desgaste y la cara inferior, conforman el volumen y determinan el espesor del adoquín.. §. Aristas o bordes: sitio donde ensamblan dos caras o los quiebres de la cara lateral..

(24) 4. §. Bisel: es un plano inclinado en las aristas de la superficie de desgaste, no indispensable que se puede o no hacer en el momento de la fabricación, que mejora la apariencia y facilita el manejo (Lilley, 1989, pp. 133-135).. Figura 2. Elementos generales de un adoquín. 1.1.2. PROCESO DE FABRICACIÓN. El proceso de fabricación de adoquines suele darse por diferentes métodos:. §. Método manual: En éste se emplea maquinaria rudimentaria y en el cual se aplica la fuerza humana para realizar la mayoría de procesos: dosificación, mezcla, formado; es un método que se aplica poco para escalas de producción industrial, es más de tipo artesanal y se emplea en lugares de difícil acceso y muy alejados de los centros urbanos (Corzo y Cuatin, 2011, pp. 4-9)..

(25) 5. §. Método semi-manual: Es quizá este método el más conocido en el País, en el cual se dosifican los materiales de modo manual y para combinarlos se utiliza una mezcladora mecánica. La mezcla resultante se coloca en moldes y se vibra el material en una plataforma con masa excéntrica, luego se consigue la compactación del material dejando caer apisonadores sobre la superficie libre del molde. Finalmente el desmolde se logra mediante un mecanismo de acción manual. Se requiere la intervención de operarios en cada subproceso. Este sistema es utilizado en medianas industrias con producciones relativamente altas (Corzo y Cuatin, 2011, pp. 4-9).. §. Método automatizado: Es un sistema altamente tecnificado que se tiene en grandes industrias, con elevados volúmenes de producción, consta de un proceso de fabricación que funciona automáticamente, limitando al máximo la intervención de operarios en la las etapas de elaboración del producto (Corzo y Cuatin, 2011, pp. 4-9).. En la Figura 3 se pueden observar los diferentes procesos que se siguen de forma general para la elaboración de los adoquines y a continuación se los describe brevemente.. Dosificación o carga. Mezclado. Llenado de moldes. Compactación y vibrado. Curado. Almacenamiento y secado. Figura 3. Esquema general para la producción de adoquines de concreto.

(26) 6. 1.1.2.1.. Dosificación o carga. Para iniciar este proceso, se parte de cantidades ya establecidas de materias primas propias de cada centro de producción que garantizan las características y propiedades de cada adoquín que se fabricará. Estas cantidades establecidas dependen de varios factores como: las características buscadas, el tipo de cemento, la granulometría del agregado, incluso del tipo de máquina que se utilice en la producción, entre otros y por lo tanto las formulaciones se realizan de manera experimental y varían según cada fabricante.. Los componentes de la mezcla son pesados en sus proporciones respectivas para asegurar que se obtenga un producto uniforme. Es importante evitar la dosificación de los componentes del concreto por volumen que es una práctica común entre varios fabricantes no tecnificados, razón por la cual se obtienen adoquines que difieren en su calidad y características, lo que no les permite tener homogeneidad en sus productos elaborados (Cement and Concrete Institute, 2009, pp. 1-4).. 1.1.2.2.. Mezclado. La mezcla de concreto que se utiliza en la producción de los adoquines es del tipo semi-seco, es decir, que contiene muy poca cantidad de agua en su formulación. Para asegurar una correcta mezcla de todos los componentes, es necesario usar un mezclador de aspas, cuyo tamaño y potencia, varía según las cantidades de producción que se requieren. También es necesario mantener un control del tiempo de mezclado para evitar la pérdida de humedad y lograr una mezcla con la trabajabilidad necesaria para la fase del moldeo de los adoquines. Los componentes sólidos se descargan en la mezcladora por separado, de ser necesario se pueden añadir pigmentos, pero se debe tener en cuenta la cantidad de agua adicional que éstos requieren. La cantidad completa de agua ya determinada, se añade de manera parcial, en un inicio sólo se forma la mezcla con el 75 % del total de agua y el resto de agua se agrega antes de finalizar el.

(27) 7. mezclado, luego la mezcla pasa a tolvas o contenedores, lista para verter en los moldes para la formación de los adoquines (Cement and Concrete Institute, 2009, pp. 1-4; American Concrete Institute (ACI), 2002, p. 2).. 1.1.2.3.. Llenado de moldes. Los adoquines son elementos densos que requieren de una compactación lo más íntegra posible. Los equipos que se usan para el moldeado deben ser capaces de proveer un alto grado de compactación del material. La mejor manera de lograr estas condiciones, es recurrir a una combinación de vibración y presión. Una cantidad definida de la mezcla, se introduce en moldes de acero de formas y tamaños escogidos con anterioridad y es progresivamente compactada bajo vibración hasta alcanzar una altura predeterminada (Cement and Concrete Institute, 2009, pp. 1-4). Aunque en modelos más simples de producción, se recurre tan sólo a la presión, la misma que debe ser mínimo de 10 MPa.. En la producción con sistemas manuales, se debe aumentar las cantidades de cemento presente en las mezclas para conseguir características satisfactorias similares a las que se obtiene por vibro-compresión, en este modelo manual de producción, una cantidad de mezcla se compacta por un determinado periodo de tiempo para luego ser desmoldada (Cement and Concrete Institute, 2009, pp. 1-4; Corzo y Cuatin, 2011, pp. 4-8).. 1.1.2.4.. Compactación y vibrado. Los modelos de producción de adoquines existentes, se basan en la compactación de las mezclas de concreto por presión solamente o combinada con vibración de alta frecuencia (Dowson, 1980, p. 122). El período óptimo de vibración va de 3 a 12 segundos, pero ésto dependerá de la máquina, tipo y forma de los adoquines, por lo que este valor se determina por experimentación..

(28) 8. Mientras más gruesos y más angulosos son los adoquines, se hace más difícil lograr una buena compactación (Cement and Concrete Institute, 2009, pp. 1-4). Los tipos de moldeado se clasifican en: estacionarios, disposición de huevos o “egg-laying” y manuales. En el tipo estacionario, las unidades se desmoldan sobre paletas de madera y luego pasan a la fase de curado. En el tipo “egg-laying”, los adoquines se extraen directamente sobre bandejas en disposición de grupo, tal como una cubeta de huevos y luego se trasladan al curado. El de tipo manual se realiza con la ayuda de operadores que desmontan los moldes que permiten la recuperación de los adoquines de manera individual y luego los. colocan en. paletas para trasladarlos al curado (Concrete Manufacturers Association, 2002, p. 2).. 1.1.2.5.. Curado. Todos los productos de concreto requieren del proceso de curado utilizando agua, para así asegurar la hidratación del concreto y aumentar su resistencia y mantener la calidad requerida, los principios de este proceso son similares para todas las clases de concreto (Dowson, 1980, p. 124).. El curado del concreto se puede realizar de tres maneras: retención de humedad, curado por vapor y aislamiento térmico. La manera más simple es la retención de humedad que consiste en impedir la pérdida de agua de los adoquines recién desmoldados, ésto se puede lograr al envolverlos. en hojas de plástico, o. protegerlos de esta condición de pérdida de humedad por otros medios.. El curado por vapor, genera mayores costos de producción y logra el desarrollo de la resistencia temprana del concreto, y provee de una adecuada resistencia al clima, con este método básicamente los elementos recién desmoldados se mantienen en una cámara con vapor por un tiempo determinado (Cement and Concrete Institute, 2009, p. 3)..

(29) 9. En el curado térmico, los adoquines recién desmoldados se colocan en un compartimiento aislado por un periodo de 24 horas, dentro del recinto los adoquines se mantienen a una temperatura mayor o igual a 35 ºC debido al calor de la hidratación del cemento y la humedad en el ambiente, la misma que proviene del contenido de agua dentro de los propios adoquines y que no se pierde al mantener la cámara cerrada; con ello se logra un curado satisfactorio para estos elementos (Cement and Concrete Institute, 2009, pp. 1-4).. 1.1.3. REQUISITOS QUE DEBEN CUMPLIR LOS ADOQUINES EN EL ECUADOR BAJO LAS NORMAS INEN Las normas técnicas ecuatorianas INEN 1483, 1484, 1485, 1486, 1487 y 1488 presentan las características, especificaciones y requisitos que deberán cumplir los adoquines fabricados y comercializados en el Ecuador, todas las normas aplicables se señalan a continuación en la Tabla 1. Cada norma contiene los criterios que son aplicados en la fabricación y uso de los adoquines.. Tabla 1. Normas Técnicas Ecuatorianas INEN aplicadas a adoquines Códigos de la normas técnicas ecuatorianas. Títulos de las normas. N.T.E. INEN 1483:87. Adoquines. Terminología y clasificación. N.T.E. INEN 1484:87. Adoquines. Muestreo. N.T.E. INEN 1485:87. Adoquines. Determinación de la resistencia a la compresión. N.T.E. INEN 1486:87. Adoquines. Determinación de las dimensiones, área total y área de la superficie de desgaste. N.T.E. INEN 1487:87. Adoquines. Determinación de la porción soluble en ácido del árido fino. N.T.E. INEN 1488:87. Adoquines. Requisitos. (INEN 1483, 1987; INEN 1484, 1987; INEN 1485, 1987; INEN 1486, 1987; INEN 1487, 1987; INEN 1488, 1987).

(30) 10. En el contenido de la norma INEN 1483, se presentan breves definiciones de términos que son usados en la pavimentación con adoquines de concreto y en el resto de normas referentes a estos elementos, además en esta también se expone la clasificación que se otorga a las diferentes formas de adoquines y que se resumen en la Tabla 2.. Tabla 2. Clasificación de adoquines por su forma Adoquines. Descripción. Tipo A. Adoquines dentados que se unen entre sí por los cuatro lados, pueden colocarse en esterilla y, por su geometría plana, al unirse, resisten la expansión de las juntas paralelamente, tanto en los ejes longitudinales como en los transversales de las unidades.. Tipo B. Adoquines dentados que se unen con el otro solamente en dos de sus lados, que no pueden colocarse en esterilla y que, por su geometría plana, al unirse, resisten la expansión de las juntas paralelamente sólo en los ejes longitudinales de los adoquines; dependen de su precisión en su colocación para que se unan con las otras caras.. Tipo C. Adoquines rectangulares de perfil sencillo que no se unen y que dependen de su precisión dimensional y de la precisión en su colocación para desarrollar el punteo.. Adaptado (INEN 1483, 1987, p. 1). La norma INEN 1484 indica los procedimientos que se deben seguir para efectuar el muestreo de adoquines de concreto de cualquier tipo, sobre las muestras obtenidas deben realizarse las determinaciones requeridas para establecer sus características, en resumen en esta norma se establece que una muestra debe estar compuesta por mínimo 10 adoquines por cada lote, escogidos de forma aleatoria (INEN 1484, 1987, pp. 1-3).. En la norma INEN 1485 se establece el método de ensayo que se debe seguir para determinar la resistencia a la compresión en los adoquines, el procedimiento que describe esta norma consiste en someter un adoquín a la aplicación de una.

(31) 11. carga creciente de compresión, hasta provocar su falla. El adoquín se coloca en una máquina de ensayo, de capacidad suficiente y debidamente normada, equipada con un dispositivo capaz de registrar la carga aplicada hasta la carga máxima soportada por el elemento, la aplicación de la carga debe ser continua y no intermitente, a una velocidad aproximada de 15 MPa por minuto hasta que el adoquín no pueda soportar una carga mayor (INEN 1485, 1987, pp. 1-6).. La norma INEN 1486 señala los procedimientos que se deben efectuar para determinar las medidas de: largo, ancho, profundidad, escuadría y la superficie de desgaste de los adoquines, de cualquier forma o tipo (INEN 1486, 1987, pp. 1-4).. En la norma INEN 1487 se establece el procedimiento para determinar la porción soluble en ácido del agregado fino con el que se fabrican los adoquines, en este procedimiento, una muestra representativa del agregado fino del cual están hechos los adoquines se somete a la acción de ácido clorhídrico y se determina la cantidad de muestra inicial que se disolvió en el ácido (INEN 1487, 1987, pp. 1-3).. La norma INEN 1488 indica los requisitos necesarios para la fabricación de los adoquines de hormigón de cualquier tipo o forma que se emplean en la pavimentación de áreas transitadas por vehículos y peatones. Indica las características de los materiales con los que pueden elaborarse los adoquines; las condiciones de fabricación que siempre deben fabricarse en temperaturas sobre los 0 ºC; también señala como se deben almacenar los adoquines, evitando la pérdida excesiva de humedad y de daños causados por las heladas; también indica las dimensiones y las tolerancias que deben poseer los adoquines fabricados; también establece los valores de resistencia a la compresión que deben cumplir los adoquines destinados para un tipo de tránsito en específico (INEN 1488, 1987, pp. 1-4).. Todos estos valores que deben cumplir los adoquines a ser fabricados,. se. presentan compilados en las siguientes tablas. En la Tabla 3 se exponen las características que deben tener los materiales para la fabricación de adoquines..

(32) 12. Tabla 3. Requisitos de materiales para la fabricación de adoquines Cemento. El cemento debe cumplir con la norma INEN 152. Porción soluble en ácido de áridos finos. < 25 %. Tamaño máximo nominal del árido. ¼ del espesor del adoquín. Aditivos. No deberán tener ningún efecto negativo en el hormigón. Adaptado (INEN 1488, 1987, p. 1). Los adoquines que se pueden comercializar en el territorio ecuatoriano deben cumplir con las especificaciones dimensionales que se exponen en la Tabla 4.. Tabla 4. Dimensiones y tolerancias de los adoquines Dimensiones Relación largo / ancho Espesor (mm). Tolerancias ≤2 60 ≤ espesor ≤ 100. Espesor mínimo tránsito peatonal (mm). 60. Espesor mínimo tránsito vehicular (mm). 80. Tolerancia de espesor del valor nominal (mm). ±3. Tolerancia de longitud nominal (mm). ±2. Tolerancia de ancho nominal (mm). ±2. Escuadría (mm). ≤ 2. Superficie de rodamiento. ≥ 70 %. Adaptado (INEN 1488, 1987, p. 2). En la norma INEN 1488, se diferencian 3 tipos de adoquines según su tipo de uso y resistencia, también se recomienda una forma específica del adoquín según la clasificación dada en la norma INEN 1483, esta clasificación se expone en la Tabla 5..

(33) 13. Tabla 5. Resistencia a la compresión del adoquín Forma recomendada de adoquín. Resistencia a la compresión a los 28 días (MPa). Peatonal. A, B, C. 20. Estacionamiento y calles residenciales. A, B, C. 30. A. 40. Tipo de uso. Caminos secundarios y calles principales Adaptado (INEN 1488, 1987, p. 3). Dentro de la misma norma INEN 1488, se indica un factor de corrección que se debe aplicar para calcular la resistencia a la compresión según el espesor del adoquín y el tipo de adoquín si presenta bisel o sí es liso, esto se presenta en la Tabla 6.. Tabla 6. Factor de corrección que se aplica dependiendo del tipo de adoquín y la influencia de cualquier bisel o radio Espesor del adoquín. Tipo de adoquín. (mm). Liso. Biselado. 60. 1. 1,06. 80. 1,04. 1,11. 100. 1,08. 1,16. Adaptado (INEN 1488, 1987, p. 3). 1.2.. MATERIAS PRIMAS ÚTILES PARA LA FABRICACIÓN DE ADOQUINES. Los adoquines son elementos macizos prefabricados, con paredes verticales que se acomodan bien uno contra otro y que se unen en conjunto para formar una superficie completa que deja solo una junta entre ellos y que sirven como superficie de rodamiento para los pavimentos conocidos comúnmente como adoquinados. A lo largo de la historia, los adoquines se han fabricado.

(34) 14. principalmente con estos cuatro materiales: piedra, madera, cerámica y concreto (Euroadoquín, 2004, pp. 7-8). En la actualidad los más comercializados son los adoquines cerámicos y principalmente los de concreto.. En un inicio los adoquines de piedra fueron guijarros de río que se colocaron sobre una superficie de arena y sus juntas se sellaban con una mezcla de cal y arena, luego se tallaron piedras con formas regulares de granito por su gran resistencia y facilidad de tratamiento (Euroadoquín, 2004, pp. 7-8).. Los adoquines de madera se usaron a inicios del siglo XIX, como un remplazo a los adoquines de piedra, con la intención de reducir los niveles de ruido que se generaban por el choque de las ruedas de acero y las herraduras de los animales de carga, rápidamente se abandonaron por la apresurada degradación a la intemperie y la aparición de los neumáticos (Euroadoquín, 2004, pp. 7-8).. Los adoquines cerámicos son piezas fabricadas preferentemente a partir de materias primas como arcilla y otros materiales arcillosos con o sin aditivos que mediante moldeado, secado y cocción a una temperatura suficientemente alta se unen para formar el producto cerámico duradero, con cualidades físicas como la gran resistencia, alta densidad y una baja absorción de agua.. En general, los adoquines de concreto pertenecen al grupo de elementos prefabricados, entre los cuales están: vigas, bloques, bordes, adoquines, tejas y tuberías. El concreto es el material de construcción más utilizado alrededor del mundo, se estima que en el presente el consumo de concreto en el mundo está en el orden de los 11 mil millones de toneladas métricas al año, el concreto presenta una excelente resistencia al agua, lo cual le permite soportar la acción de esta sin un serio deterioro, esto lo convierte en un material ideal para la construcción de estructuras a la intemperie, de control, almacenamiento y transporte de agua (ASOCRETO, 1997, pp. 11,12; Metha y Monteiro, 2006, pp. 4,5)..

(35) 15. Otra razón por la cual es tan difundido el uso del concreto, es por la facilidad con la que los elementos estructurales pueden ser formados dentro de una variedad de formas y tamaños, esto se debe a que el concreto fresco tiene una consistencia plástica lo que le permite fluir y adoptar las formas deseadas, después de pocas horas el concreto se solidifica y endurece consolidándose en una fuerte masa (Metha y Monteiro, 2006, pp. 6,7).. Una razón adicional por la cual este material es tan usado alrededor del mundo, es su disponibilidad y relativo bajo costo respecto a otros materiales, el mantenimiento requerido es mínimo, además presenta resistencia al fuego y es muy resistente a cargas de compresión (Metha y Monteiro, 2006, pp. 8-10).. Se puede decir que el concreto es un material compuesto, es una mezcla de: un material aglutinante, un material de relleno, agua y la posible suma de otros aditivos; la misma que al endurecerse forma un sólido que con el tiempo adquiere una resistencia que puede soportar grandes esfuerzos de compresión. En el concreto se distinguen dos fases principales: los agregados y la pasta de cemento (agua y cemento hidráulico) (ASOCRETO, 1997, pp. 11,12; Kosmatka, Kerkhoff, Panarese y Jussara, 2004, p. 1).. La pasta resulta de la combinación del material cementante con el agua, aire y aditivos si son usados, es la fase continua del concreto que une a los agregados, comunica fluidez a la mezcla permitiendo que ésta sea colocada y compactada de manera adecuada cuando ésta se encuentra en estado fresco o plástico. Al endurecerse la mezcla, como consecuencia de las reacciones químicas que se dan entre el agua y el cemento, la pasta de cemento se aglutina y obtura los espacios que hay entre las partículas, esto reduce la permeabilidad del concreto impidiendo la circulación del agua dentro de la masa endurecida. La pasta ya fraguada y endurecida une a los agregados en una sola masa sólida y que presenta una resistencia mecánica característica a la compresión (ASOCRETO, 1997, pp. 11,12; Rivva, 2000, p. 8; Kosmatka, Kerkhoff, Panarese y Jussara, 2004, p. 1)..

(36) 16. El concreto utilizado en la fabricación de adoquines es un concreto casi seco y debe tener un suficiente contenido de cemento para asegurar su durabilidad. Los adoquines deben ser de buena calidad, para resistir el daño originado por el tránsito de vehículos y de personas; además del daño por las variaciones de temperatura, en especial de heladas (Lilley, 1989, pp. 61-65; American Concrete Institute (ACI), 2002, pp. 21,24). Es por esto que se requieren de materiales que presenten características determinadas, enunciadas en las normas técnicas de cada país. Los principales componentes del concreto se describen a continuación.. 1.2.1. CEMENTO. Los cementos son sustancias adhesivas que unen sustancias sólidas para formar una sola materia compacta, esta definición engloba una variedad de sustancias que tienen algo en común que es su adhesividad, la variedad de sustancias adhesivas ha traído una restricción en este término que se emplea para materiales de consistencia plástica que se usan para producir adhesión entre piedras, ladrillos etc. en la construcción de estructuras y trabajos de ingeniería (Hewlett, Lea y Desch, 2004, p. 1).. El cemento es un material seco finamente pulverizado que por sí mismo no es un adhesivo, pero al entrar en contacto con el agua desarrolla sus propiedades adherentes como resultado de la hidratación que sufre. Un cemento se denomina hidráulico cuando los productos de la hidratación se vuelven estables en un ambiente acuoso. El cemento hidráulico más comúnmente usado para fabricar concreto es el Cemento Portland (Metha y Monteiro, 2006, pp. 12-14).. Se ha encontrado que el uso de materiales cementantes, data de cerca 7000 A.C. En Yifta-El, Galilea, se encontró un concreto elaborado con: caliza calcinada, agua y piedra. En el antiguo Egipto aproximadamente en el año 2500 A.C. se empleó un material cementante entre los bloques de piedra de la gran pirámide de Giza que se produjo por la quema de minerales de sulfato de calcio. En la antigua Roma se usó por primera vez de cenizas volcánicas extraídas de la localidad de.

(37) 17. Pozzuoli, cerca del monte Vesuvio en Italia y se observó una mejora en la resistencia frente al agua de los concretos obtenidos, estas cenizas de naturaleza silícea y otros minerales con similares características se conocen hoy en día como puzolanas. A mediados del siglo XVIII John Smeaton encontró que ciertas calizas que contenían impurezas de sílice y alúmina, tenían propiedades hidráulicas, es decir, que al mezclarse son agua se producían hidratos resistentes a la acción del agua (Kosmatka, Kerkhoff, Panarese y Jussara, 2004, pp. 24,25; Hewlett, Lea y Desch, 2004, pp. 2-4; Newman y Choo, 2003, p. 4).. En 1824, Joseph Aspidin aplicó el término “cemento Portland” en la Patente Británica Nº 5 022, para describir el proceso de fabricación de piedra artificial gracias a la mezcla de cal con arcilla en forma de una lechada y calcinando los trozos secos de material en un horno vertical, este término hace referencia a la piedra caliza extraída de la isla inglesa de Portland, la misma que era de una calidad muy apreciada por su resistencia. La composición del cemento Portland actual,. difiere. apreciablemente. del. desarrollado. por. Aspidin,. con. el. perfeccionamiento de nuevas tecnologías para alcanzar elevadas temperaturas en la calcinación y otros avances en el proceso de producción, hoy en día se ha logrado un producto de superior calidad, una mejora en la eficiencia energética, una mejora en el control de calidad y una reducción en el impacto ambiental y laboral (Newman y Choo, 2003, p. 4).. Para la fabricación de adoquines de concreto, el material aglutinante que de manera común se usa es el cemento tipo Portland, que en combinación con agua forman la pasta de cemento. Este es un tipo de cemento hidráulico, lo que significa que al estar en contacto con el agua, tiene la propiedad de rigidizarse progresivamente hasta constituir un sólido (fraguado) y desarrollar resistencias por reacciones químicas con el agua, este cemento proviene de la fina pulverización del “clinker”. A breves rasgos el clinker de cemento Portland es el resultante de la calcinación a altas temperaturas, en el orden de 1 350 ºC a 1 450 ºC de: caliza, arcillas, minerales de hierro, entre otros compuestos y en distintas proporciones. Esencialmente consiste en una mezcla de silicatos de calcio hidráulicos, silicatos de aluminio y puede contener una o más formas de sulfato.

(38) 18. de calcio que es adicionado en la molienda. En la Tabla 7 se pueden apreciar los principales componentes del cemento Portland.. Este material tiene la propiedad de fraguar y endurecerse al estar en contacto con el agua, en ese momento se inicia una serie de reacciones químicas entre los distintos componentes del cemento y el agua, reacciones que se dan a distintas velocidades,. que van de pocos minutos hasta varios años, este proceso se. conoce como hidratación y son estas reacciones las que darán la resistencia al concreto. Las reacciones de hidratación aproximadas que se producen entre el agua y el cemento se anotan a continuación de la Tabla 7 (ASOCRETO, 1997, p. 31; INECYC, 2008, p. 16; INEN 152, 2005, p. 1; Neville y Brooks, 2010, pp. 8-15).. Tabla 7. Principales compuestos en el cemento Portland Nombre del compuesto. Composición del óxido. Abreviación. Composición aproximada en %. Silicato tricálcico. 3CaO.SiO2. C3S. 54,1. Silicato dicálcico. 2 CaO. SiO2. C2S. 15,6. Aluminato tricálcico. 3 CaO.Al2O3. C3A. 10,8. Aluminoferrita tetracálcica. 4 CaO.Al2O3.Fe2O3. C4AF. 9,1. Compuestos minoritarios. SO3, MgO,K2O,Na2O,otros. -----. 10,4. (Neville y Brooks, 2010, pp. 10,12). Las principales reacciones de hidratación que se dan en el cemento Portland son:. Para C3S: 2C3S + 6H2O → C3S2(H2O)3 + 3Ca(OH)2. [ 1.1 ]. Para C2S: 2C2S + 4H2O → C3S2(H2O)3 + Ca(OH)2. [ 1.2 ]. Para C3A: C3A + 6H2O → C3A(H2O)6 (Neville y Brooks, 2010, p. 13). [ 1.3 ].

(39) 19. Los compuestos más importantes del cemento son los silicatos C3S y C2S ya que son los responsables de dar la resistencia cuando reaccionan con el agua, estos silicatos no son compuestos puros sino que tienen mínimos contenidos de óxidos metálicos los que también facilitan las reacciones de hidratación y así la ganancia de resistencia (Neville y Brooks, 2010, pp. 12,13; Zabaleta, 1988, pp. 11,12; Rivva, 2000, pp. 53-56).. Los aluminatos C3A y C4AF reaccionan con el agua rápidamente y desarrollan la resistencia temprana del concreto, pero esta velocidad debe ser controlada con adiciones de sulfato de calcio en mínimas cantidades, para que el concreto fresco pueda ser manejando de forma adecuada (Zabaleta, 1988, p. 11; Neville y Brooks, 2010, p. 13; Rivva, 2000, pp. 54-59).. En la norma INEN 1488 se estipula que el cemento con el cual se fabriquen los adoquines de concreto deberá cumplir con las especificaciones de la Norma INEN 152: “Cemento Portland requisitos”.. 1.2.2. AGUA. El agua es un ingrediente importante del concreto, participa activamente en la reacción química con el cemento, estos dos compuestos forman la “pasta de cemento” que es la fase continúa del concreto. Al entrar en contacto el agua con el cemento Portland, se producen una serie de reacciones de hidratación que son las causantes de otorgar la resistencia al concreto. La calidad del agua es de suma importancia, porque la presencia de impurezas en ésta, pueden interferir con estas reacciones y con el fraguado del cemento. Por tal razón, el uso del agua para la mezcla y para el curado del concreto, debe ser tomado muy en cuenta (Neville y Brooks, 2010, p. 73).. El agua debe ser en lo posible potable y a falta de esta característica, el agua debe cumplir con ciertas condiciones: debe ser clara, de apariencia limpia, libre de cantidades perjudiciales de aceites, álcalis, ácidos, sales, materiales orgánicos y.

(40) 20. otras sustancias que pueden ser dañinas. Si tiene sustancias objetables o que causen sospecha, se puede usar esta agua a menos de que exista información debidamente comprobada (INEN 1855, 2001, p. 3).. Algunas especificaciones también aceptan que para fabricar concreto, el agua debe tener un valor de pH que permanezca entre 6 al 8 y además esté libre de materia orgánica. La mejor manera de saber si una fuente de agua es satisfactoria para fabricar concreto, sin que sea posible realizar los análisis correspondientes, es utilizarla en una mezcla y comparar su resistencia a la compresión a los 7 y 28 días con una mezcla hecha con agua destilada, si la resistencia está sobre el 90 %, la fuente de agua puede ser aceptada. Este criterio puede ser adoptado en lugares como áreas costeras, áreas pantanosas zonas salobres o lugares donde la fuente de agua es de dudosa calidad. Incluso en casos muy excepcionales, es posible utilizar agua de mar cuando el concreto empleado no sea preforzado, si no se requiere de una gran resistencia a la compresión, que no esté sometido a brisa mariana, o tenga una cara vista o esté expuesta (Kosmatka, Kerkhoff, Panarese y Jussara, 2004, pp. 96,98-100; Metha y Monteiro, 2006, pp. 58-60; Rivva, 2000, pp. 254-259).. 1.2.3. ÁRIDOS O AGREGADOS. Es el material granular, como por ejemplo: la arena, grava, piedra partida, escoria triturada o residuos de construcción y demolición que es usado junto con un medio aglutinante para producir concreto y éste actúa como relleno (Metha y Monteiro, 2006, p. 11). De manera aproximada el agregado forma las tres cuartas partes en volumen de una mezcla de concreto, cuya calidad es de una considerable importancia, su presencia no solo puede limitar la resistencia del concreto, sino puede afectar la durabilidad y el desempeño estructural del mismo, e inclusive el acabado de las superficies expuestas, es decir, su parte estética. El agregado debe ser un material de bajo costo, fuerte, durable, estable, libre de materiales perjudiciales, con una correcta graduación en su tamaño (Neville y Brooks, 2010, pp. 30,40; Newman y Choo, 2003, pp. 1998,1999)..

(41) 21. La aceptación de los agregados para uso de concreto, debe basarse en la información obtenida a partir de ensayos de laboratorio y/o evaluaciones de desempeño del agregado en obras similares. Existen tipos de agregados naturales y artificiales que pueden ser usados de forma indistinta según las necesidades de cada caso (Rivva, 2000, pp. 128,129).. Para la fabricación de adoquines de acuerdo con la norma INEN 1488 “Adoquines. Requisitos”, el árido fino (es decir, aquel material que pasa por una malla de 5 mm) no debe contener más de 25 % por masa de “material soluble en ácidos”, ya sea en la fracción retenida, o en la fracción que pasa por una malla de 0,6 mm.. Como “material soluble en ácidos”, se define al material que se disuelve en una solución estándar de ácido clorhídrico como se indica en la norma INEN 1487 “Adoquines. Determinación de la porción soluble en ácido del árido fino”.. Los áridos para concreto en general deben cumplir con las especificaciones de la Norma INEN 872 “Áridos para Hormigón Requisitos”. El tamaño máximo nominal del árido no deberá ser mayor a 1/4 del espesor del adoquín (INEN 1488, 1987, p. 1; INEN 872, 1982, pp. 1-17).. 1.2.4. ADITIVOS. Son elementos que sin ser cemento, agua o agregados, se añaden al concreto y con su uso es posible cambiar algunas propiedades del mismo. Al. emplear. ciertos aditivos químicos que varían ampliamente en su composición y naturaleza y que se incorporan en la mezcla, se puede reducir el contenido de agua, aumentar la trabajabilidad, acelerar o retardar el tiempo de fraguado, facilitar la colocación o el bombeo de mezclas, o incluso cambiar el color con fines estéticos (Newman y Choo, 2003, p. 4/3; Rivva, 2000, p. 264)..

(42) 22. Los aditivos son generalmente añadidos a la mezclas de concreto en porcentajes mínimos que están en el rango de 0,3 % al 5,0 % del cemento presente en la mezcla. La dosificación puede ser expresada como litro o kg de aditivos por 100 kg de cemento, todos estos aditivos están estandarizados y tienen sus especificaciones normadas en cada país.. A los aditivos se los clasifica por sus funciones como: §. agentes incorporadores de aire,. §. plastificantes (fluidificantes),. §. retardantes o acelerantes de fraguado,. §. aditivos de control de la hidratación,. §. inhibidores de corrosión, reductores de retracción,. §. inhibidores de reacción álcali agregado,. §. aditivos colorantes o pigmentos y. §. aditivos. diversos. que. mejoran. la. manejabilidad,. la. adherencia,. impermeabilizantes, espumantes y auxiliares de bombeo Las principales ventajas del uso de aditivos en el concreto se pueden resumir en: a) la reducción de costo en la fabricación de concreto, b) la obtención de ciertas propiedades en el concreto de manera más efectiva, c) la conservación de la calidad del concreto durante etapas del mezclado, transporte, colado y curado, d) solucionar situaciones de emergencia durante las operaciones de mezclado, transporte, colocación y curado (Neville y Brooks, 2010, p. 145; Metha y Monteiro, 2006, p. 281; Rivva, 2000, pp. 264-267; Newman y Choo, 2003, pp. 4/3-4/5) .. En necesario conocer las limitaciones y ventajas que presenta el uso de aditivos de concreto. Antes de utilizar los aditivos se deben evaluar sus efectos sobre mezclas preparadas con los materiales a ser utilizados y probadas en entornos similares. Se hace necesario considerar una evaluación continua de los nuevos tipos de aditivos desarrollados para aprovechar los beneficios económicos y tecnológicos que su uso presentan (Rivva, 2000, pp. 266-267). En referencia al uso de aditivos en la fabricación de adoquines de concreto, se indica en la norma INEN 1488 que es posible incluirlos en las mezclas, pero se.

(43) 23. aclara que éstos no deberán tener ningún efecto nocivo en el concreto (INEN 1488, 1987, p. 1).. 1.3.. RESIDUOS EN LA INDUSTRIA CERÁMICA. Por lo general el término “cerámica” (productos cerámicos) es utilizado para designar materiales inorgánicos (con algún posible contenido orgánico), constituidos por elementos metálicos y no metálicos; y de conformado permanente que por un proceso de cocción se convierte en un objeto sólido que posee una estructura en parte cristalina y en parte vítrea.. Además de los materiales que tienen como base la arcilla; hoy en día los cerámicos incluyen una multitud de productos con una pequeña fracción de arcilla o ninguna en absoluto. Estos sólidos pueden ser cerámica esmaltada (vidriada), no esmaltada, porosa o vitrificada. Entre las propiedades características de los productos cerámicos figuran: la elevada resistencia mecánica, la resistencia al desgaste, una larga vida útil, la inercia química, la inocuidad, la resistencia al calor y al fuego y a veces también una porosidad específica (SACMI IBERICA S.A., 2004, p. 11; Askeland, 1998, p. 400; European Commission, 2007, p. 1) .. Las actividades industriales que pertenecen a la descripción de industria cerámica son variadas y los mayores sectores de manufactura para productos cerámicos son los siguientes:. §. Baldosas de pared y piso. §. Ladrillos y tejas. §. Cerámica ornamental y de cocina. §. Productos refractarios. §. Cerámica sanitaria. §. Cerámica técnica. §. Tuberías de arcilla vitrificada. §. Agregados de arcilla expandida.

(44) 24. §. Abrasivos inorgánicos. Dentro de la industria de producción de materiales cerámicos, existe una serie de procesos específicos que liberan emisiones al aire, al agua y al suelo (residuos sólidos). La cantidad, el tipo de emisiones y residuos, dependen de varios parámetros como: materias primas usadas, agentes auxiliares empleados, combustibles y los métodos de producción (European Commission, 2007, pp. 14).. Entre estas emisiones se tienen:. §. Emisiones al aire: material particulado/polvo cerámico, hollín, emisiones de gases de combustión (óxidos de carbón COx, óxidos de nitrógeno NOx, óxidos de azufre SOx,) compuestos inorgánicos de flúor y cloro, compuestos orgánicos volátiles que pueden provenir de procesos como: la molienda, el pulido, el esmaltado y horneado o quemado.. §. Emisiones. al. agua:. el. agua. de. desecho. del. proceso. contiene. principalmente componentes minerales (material particulado insoluble), pequeñas cantidades de material orgánico, así como también algunos metales pesados que provienen principalmente en operaciones de lavado. §. Pérdidas. del. proceso/desechos:. las. pérdidas. que. se. producen. principalmente consisten en diferentes tipos de lodos, cerámica rota, moldes de yeso usados, agentes de sorción usados, residuos sólidos (polvo, cenizas) y desechos de empaques (European Commission, 2007, pp. 1-4).. En este proyecto se utilizarán desechos sólidos de la industria cerámica sanitaria cuyo esquema operativo general de procesos se observa en la Figura 4:.

(45) 25. MATERIAS PRIMAS. PREPARACIÓN ESMALTE. MOLDES. PREPARACIÓN PASTA. FORMADO. SECADO E INSPECCIÓN DE LA PIEZA CRUDA. ESMALTADO. PRODUCTO. INSPECCIÓN FINAL Y EMBALAJE. QUEMA. REQUEMA. Figura 4. Esquema general de un proceso de producción de cerámica sanitaria Al interior de cada uno de los procesos, se producen una serie de desechos sólidos de distinta naturaleza, los mismos que pueden ser reprocesados, tratados o desechados; todo depende de sus características y los requerimientos básicos de cada proceso.. Los desechos sólidos, se generan principalmente: por el rechazo de productos cerámicos ya cocidos, los moldes de yeso que han cumplido su vida útil y no se pueden reutilizar; la incorrecta manipulación de las materias primas, la generación de lodos por el tratamiento de los residuos líquidos provenientes principalmente de procesos de lavado y los polvos de los equipos de control de la contaminación atmosférica. Se debe anotar también que el rechazo de productos cerámicos es por presentar alguna falla dependiente de la calidad exigida al producto final (CONAMA, 1999, pp. 17,18)..

(46) 26. En una instalación bien llevada, de manera aproximada el 80 % por ciento de las piezas que salen del horno resultan aceptables. El 20 % por ciento restante se divide en: 6 % por ciento de rechazos y 14 % por ciento de material recuperable; este porcentaje recuperable se le somete de nuevo a: horneado y vidriado; y se obtiene un 10 % por ciento aceptable y un 4 % por ciento que de nuevo se rechaza. De este modo se puede obtener un 92 % por ciento del total de piezas que entran al horno, como producto vendible. Se debe tomar en cuenta que es muy probable que no en todas las instalaciones, se obtengan estos rendimientos (Norton, 1975, pp. 358-364).. Los defectos o fallas por las cuales se rechazan las piezas ya horneadas son numerosos y en su mayoría se tratan de: grietas, poros en el esmalte, deformaciones, variaciones en los tonos de color, defectos del vidriado, etc. De igual manera sus causas también son muy variadas y se producen de forma inherente, a pesar de los exhaustivos controles que se llevan a cabo en cada uno de los distintos procesos de fabricación de cerámica sanitaria (Norton, 1975, pp. 358-364).. Las piezas rechazadas en gran parte constituyen un desecho que es retirado en grandes volúmenes hacia los rellenos sanitarios, si bien entre éstas podían existir desechos considerados peligrosos, por las cantidades de metales pesados en su formulación, principalmente el caso del uso del plomo para esmaltado, la mayoría de estos desechos cerámicos son inertes y el mayor problema que generan es la disminución de la capacidad de captación de los rellenos por su acumulación y el desperdicio de materias primas que provienen de la explotación minera (CONAMA, 1999, p. 46).. Una parte de estos residuos pueden ser aprovechados dentro de la misma industria, como carga en la formulación original de la pasta, para formación de nuevas piezas cerámicas, pero el volumen de reutilización de los residuos, no es significativo, debido a los estándares de calidad con los que debe cumplir la pasta cerámica. Estos residuos cerámicos para poder ser reutilizados necesitan pasar por procesos de clasificación y reducción de tamaño y así ser dosificados en la.

(47) 27. nueva formulación de la pasta. Esto implica generación de gastos y en algunos casos puede resultar más rentable disponer de estos residuos hacia los rellenos sanitarios que aprovecharlos (CONAMA, 1999, pág. 46; Corporación Financiera Internacional, 2007, págs. 6, 7).. La industria cerámica, es capaz de reciclar varios residuos de sus procesos, pero para lograr ésto, se requiere de investigación de nuevas alternativas como la que aquí se propone..

Figure

Documento similar

If certification of devices under the MDR has not been finalised before expiry of the Directive’s certificate, and where the device does not present an unacceptable risk to health

In addition to the requirements set out in Chapter VII MDR, also other MDR requirements should apply to ‘legacy devices’, provided that those requirements

The notified body that issued the AIMDD or MDD certificate may confirm in writing (after having reviewed manufacturer’s description of the (proposed) change) that the

Luis Miguel Utrera Navarrete ha presentado la relación de Bienes y Actividades siguientes para la legislatura de 2015-2019, según constan inscritos en el

La campaña ha consistido en la revisión del etiquetado e instrucciones de uso de todos los ter- mómetros digitales comunicados, así como de la documentación técnica adicional de

b) El Tribunal Constitucional se encuadra dentro de una organiza- ción jurídico constitucional que asume la supremacía de los dere- chos fundamentales y que reconoce la separación

Gastos derivados de la recaudación de los derechos económicos de la entidad local o de sus organis- mos autónomos cuando aquélla se efectúe por otras enti- dades locales o

Sabemos que, normalmente, las cookies deben ser almacenadas y enviadas de vuelta al servidor sin modificar; sin embargo existe la posibilidad de que un atacante